基板温度計測装置及び基板温度計測方法

【課題】基板温度を高精度に計測可能な基板温度計測装置及び基板温度計測方法を提供する。

【解決手段】基板100を加熱する加熱源10と、基板100を透過できない波長領域の赤外線を透過させる透過窓30と、基板100を透過できない波長領域を感度範囲に含み、加熱源10により加熱された基板100から放射され、透過窓30を透過した赤外線を分析して基板100の基板温度を計測する温度計測器40とを備える。

【解決手段】基板100を加熱する加熱源10と、基板100を透過できない波長領域の赤外線を透過させる透過窓30と、基板100を透過できない波長領域を感度範囲に含み、加熱源10により加熱された基板100から放射され、透過窓30を透過した赤外線を分析して基板100の基板温度を計測する温度計測器40とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板温度の測定技術に係り、特に基板から放射される赤外線を用いた基板温度計測装置及び基板温度計測方法に関する。

【背景技術】

【0002】

酸化亜鉛(ZnO)系の半導体は、励起子結合エネルギーが大きく、室温でも安定して存在でき、単色性に優れた光子の放出が可能であるため、照明やバックライト等の光源として用いられる発光ダイオード(LED)、高速電子デバイス、或いは表面弾性波デバイス等への応用が進められている。ここで、「ZnO系」とは、ZnOをベースとした混昌材料であり、Zn(亜鉛)の一部をIIA族若しくはIIB族で置き換えたもの、O(酸素)の一部をVIB族で置き換えたもの、またはその両方の組み合わせを含むものをいう。

【0003】

従来、ZnO系半導体をp型半導体として利用する場合に、ZnO系半導体へのアクセプタドーピングが困難であり、p型のZnO系半導体を得ることが難しいという問題があった。技術の進歩により、p型のZnO系半導体を得ることができるようになり、発光も確認されるようになってきた(例えば、非特許文献1、2参照。)。

【0004】

半導体デバイスでは、ドーピングする不純物の種類やドープ量が異なる薄膜若しくは組成の異なる複数の薄膜等を堆積することによって、所望の機能を実現させることが一般的である。この場合、薄膜の平坦性が問題になることが多い。薄膜の平坦性がよくないと、キャリアが薄膜中を移動するときの抵抗が大きくなったり、薄膜の積層構造のうち、後に形成される薄膜ほど表面の荒れ(凹凸)がひどくなったりするためである。表面の凹凸が大きいと、薄膜のエッチング深さの均一性が保てなくなったり、表面の凹凸による異方的な結晶面の成長が生じたりする。その結果、半導体デバイスの所望の機能が実現できなくなるという問題が生じる。そのため、薄膜の表面が平坦であることが望まれる。

【0005】

また、従来はZnO膜がサファイア基板上に成長されることも多かったが、近年はZnO結晶基板が市販されるようになり、このZnO結晶基板上にZnO系半導体膜を成長させる所謂ホモ成長が可能になってきた。

【非特許文献1】ツカザキ(A.Tsukazaki)、他 著、「ジャパニーズ・ジャーナル・オブ・アプライド・フィジクス、第44巻 (Japanese Journal of Applied Physics vol.44) 」、2005年、p.643

【非特許文献2】ツカザキ(A.Tsukazaki)、他 著、「ネイチャー・マテリアル、4号 (Nature Material 4) 」、2005年、p.42

【発明の開示】

【発明が解決しようとする課題】

【0006】

基板上に半導体膜を表面の平坦性よく結晶成長させるには、基板の温度が重要である。一般的に、加熱源によって所望の温度に加熱された基板上にZnO系半導体膜を成長させる場合、基板から放射される赤外線を赤外線温度計等の放射温度計により計測して、基板温度が所望の温度であることを確認する。

【0007】

しかしながら、ZnO系基板、サファイア基板或いは窒化ガリウム(GaN)基板等のワイドギャップ材料の基板を使用する場合、これらのワイドギャップ材料は広い波長範囲で透明であるため、基板温度が精度よく計測できないという問題があった。ここで「透明」とは、赤外線等の電磁波が基板を透過することをいう。即ち、ワイドギャップ材料の基板を使用する場合、基板を加熱する加熱源や基板を保持するホルダーから放射される赤外線が、基板を透過して放射温度計に到達してしまい、基板温度を精度良く計測できないという問題が生じていた。

【0008】

上記問題点を鑑み、本発明は、基板温度を高精度に計測可能な基板温度計測装置及び基板温度計測方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様によれば、(イ)基板を加熱する加熱源と、(ロ)基板を透過できない波長領域の赤外線を透過させる透過窓と、(ハ)波長領域を感度範囲に含み、加熱源により加熱された基板から放射され、透過窓を透過した赤外線を分析して基板の基板温度を計測する温度計測器とを備える基板温度計測装置が提供される。

【0010】

本発明の他の態様によれば、(イ)加熱源によって基板を加熱して、その基板から放射された、基板を透過できない波長領域の赤外線を、透過窓を介して波長領域を感度範囲に含む温度計測器に入射させるステップと、(ロ)基板から放射された赤外線を温度計測器によって分析して、基板の基板温度を計測するステップとを含む基板温度計測方法が提供される。

【発明の効果】

【0011】

本発明によれば、基板温度を高精度に計測可能な基板温度計測装置及び基板温度計測方法を提供できる。

【発明を実施するための最良の形態】

【0012】

次に、図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。又、以下に示す実施の形態は、この発明の技術的思想を具体化するための装置や方法を例示するものであって、この発明の技術的思想は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。この発明の技術的思想は、特許請求の範囲において、種々の変更を加えることができる。

【0013】

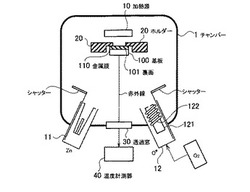

本発明の実施の形態に係る基板温度計測装置は、図1に示すように、基板100を加熱する加熱源10と、基板100を透過できない波長領域の赤外線を透過させる透過窓30と、基板100を透過できない波長領域を感度範囲に含み、加熱源10により加熱された基板100から放射され、透過窓30を透過した赤外線を分析して基板100の基板温度を計測する温度計測器40とを備える。金属膜110は、加熱源の放射赤外線を効率よく吸収するためのもので、特に高温度にしたい時に有効である。基板100を高温にする必要がない場合は、金属膜を省いてもよい。

【0014】

図1に示した基板温度計測装置は、裏面101に金属膜110が配置された基板100を、その裏面101を加熱源10に対向させて搭載するホルダー20を更に備える。ホルダー20には、例えばステンレス(SUS鋼)、インコネル等が採用可能である。加熱源10及びホルダー20はチャンバー1内に配置され、基板100から放射された赤外線は、透過窓30を透過してチャンバー1の外部に配置された温度計測器40に入射する。

【0015】

加熱源10には、赤外線ランプや波長が700nm以上の光をその放射スペクトルに含む赤外線レーザ等が採用可能である。例えばシリコンカーバイト(SiC)でコートしたカーボンヒータ等が採用可能である。タングステン(W)等からなる金属系のヒータは、基板100上にZnO系半導体等のようは酸化物を結晶成長させる際に酸化してしまうため、加熱源10として採用できないが、酸化物以外の膜を成長させる場合には採用可能である。

【0016】

透過窓30は、基板100を透過しにくい波長の赤外線を製造装置外へ取り出す機能を有する。例えば基板100がZnO系基板である場合には、波長が8μm以上の赤外線を透過する材料が透過窓30として採用可能である。後述するように、ZnO系基板は、波長が8μm以上の赤外線の透過率が低いためである。具体的には、透過窓30の材料として、例えばフッ化バリウム(BaF2)結晶等が採用可能である。

【0017】

温度計測器40の測定可能な赤外線の感度範囲は、基板100を透過できず、且つ透過窓30を透過できる赤外線の波長領域を含むように設定される。ここで「感度範囲」とは、温度計測器40が受信して分析可能な赤外線の波長領域である。例えば基板100がZnO系基板である場合には、波長8μm以上、例えば8μm〜14μmの波長領域を感度範囲とする。長波長の電磁波を測定するように設定することにより、以下に示すように、温度計測器40は低い温度まで基板100の基板温度を計測することができる。即ち、ブランク黒体輻射法則から、輻射のピーク波長λpと温度Tsの関係は以下のようになる;

(イ)Ts=30℃のとき、λp=9.56μm

(ロ)Ts=100℃のとき、λp=7.77μm

(ハ)Ts=500℃のとき、λp=3.75μm

(ニ)Ts=1000℃のとき、λp=2.27μm

つまり、温度が低いほど輻射のピーク波長は短い。したがって、温度計測器40の感度領域は、低い基板温度の場合に基板100から放射される輻射のピーク波長を含む。一方、高温になると感度領域から外れるため、通常、基板温度が500℃を超えるような場合は、例えば短波長側をカットするフィルタを装着するなどして、温度を校正して基板温度を計測する。

【0018】

温度計測器40には、例えばサーモグラフィが採用可能である。サーモグラフィは、周知のように物体から放射される赤外線を分析し、熱分布を図として表した可視化が可能な装置である。温度計測器40にサーモグラフィを採用した場合、温度計測器40は、基板100から放射される赤外線を分析して、加熱源10により加熱された基板100の熱分布を計測する。

【0019】

また、温度計測器40としてサーモグラフィを採用する場合は、ボロメータ型の赤外線検出器を備えるサーモグラフィであることが好ましい。冷却が必要な量子型の赤外線検出器を使用した赤外線アレイセンサを備える場合に比べて、ボロメータ型若しくは焦電型などの熱型の赤外線検出器を使用した非冷却型赤外線サーモグラフィは、小型・軽量化および低価格化が可能なためである。

【0020】

以下の説明では、基板100が、例えばZnO、或いはマグネシウム(Mg)との混晶MgxZn1-xO(0≦x<1)等のZnO系材料からなるZnO系基板である場合を例示的に説明する。また、基板100の裏面101に配置される金属膜110には、チタン(Ti)と白金(Pt)を積層した構造の金属膜等が採用可能である。

【0021】

現在、ZnO系半導体膜を高純度に形成するために、分子線エピタキシー(MBE)法を採用するのが一般的である。MBE法は、原料として元素材料を使用するため、化合物材料を使用する有機金属気相成長(MOCVD)法に比べて、原料の時点での純度を上げることができる。

【0022】

図1に示すように、チャンバー1は、基板100上に結晶成長させる薄膜の原料を供給するセル11及びセル12を更に備える。即ち、図1に示した基板温度計測装置は、基板100の基板温度を精度良く計測しながら薄膜を結晶成長させる装置として機能する。図1に示した例では、セル11から亜鉛(Zn)が供給される。セル12はラジカル発生器であり、ZnO膜等の気体元素を含む化合物の結晶成長にMBE法を適用する場合に使用される。ラジカル発生器は、通常PBN(pyrolytic boron nitiride)や石英からなる放電管121の外側周囲を高周波コイル122が取り巻いた構造であり、高周波コイル122は高周波電源(不図示)に接続している。図1に示した例では、セル12内部に供給された酸素(O)に高周波コイル122によって高周波電圧(電界)が印加されてプラズマが発生し、プラズマ粒子(O*)がセル12から供給される。

【0023】

以下に、ZnO系半導体からなる薄膜を表面の平坦性よく結晶成長させるために、基板温度が重要であることを説明する。以下では、図2に示すような、裏面101に金属膜110が配置されたZnO系基板である基板100の表面にZnO系半導体からなる半導体層200を結晶成長させる場合を例に説明する。図2は基板100上に形成される半導体層200が1層である場合を示すが、基板100上に複数のZnO系半導体を積層する場合には、各半導体層の表面を平坦性良く結晶成長させる必要がある。なお、半導体層200の主面201は、その上に他の半導体層を成長させる面等として使用される。

【0024】

図3は、図1に示した基板100上にZnO系半導体からなる半導体層200をMBE法によってエピタキシャル成長させた場合の、半導体層200の主面201の状態を示す。具体的には、MgxZn1-xOからなる基板100上に、ZnOからなる半導体層200を基板温度を変えて成長させた場合の、主面201の状態の例である。図3(a)〜図3(e)は、基板温度がそれぞれ810℃、760℃、735℃、720℃、685℃の場合での主面201の状態を、原子間力顕微鏡(AFM)を用いて20μmの分解能でスキャンして得られた画像である。

【0025】

図3(c)、図3(d)及び図3(e)に示すように、基板温度が735℃以下の場合は、主面201において凹凸の散在が目立つ。一方、図2(a)及び図2(b)に示すように、基板温度が760℃以上の場合は、主面201は凹凸の少ない綺麗な状態になっており、主面201の平坦性が良い状態の半導体層200が形成される。

【0026】

図3に示した温度だけでなく、より細かく基板温度を変化させて各基板温度でのZnOからなる半導体層200の主面201の平坦性を数値として表し、それらをグラフ化した結果を図4に示す。図4の縦軸は、半導体層200の主面201の算術平均粗さRaである。「算術平均粗さ」Raとは、図5に例示する粗さ曲線を用いて求められる。

【0027】

粗さ曲線は、例えば、半導体層200の主面201での凹凸を、所定のサンプリングポイントで測定し、凹凸の大きさをこれらの凹凸の平均値とともに示したものである。そして、算術平均粗さRaは、粗さ曲線から、その平均線の方向に基準長さmだけ抜き取り、この抜き取り部分の平均線から測定曲線までの偏差の絶対値を合計して、平均した値のことである。つまり、算術平均粗さRaは以下の式(1)で求まる;

Ra=(1/m)×∫|f(x)|dx ・・・(1)

式(1)の積分区間は0〜mである。

【0028】

算術平均粗さRaを求めることで、例えば1つの傷が全体に及ぼす影響を非常に小さくした、信頼性の高い粗さの評価値が得られる。なお、算術平均粗さRa等の表面粗さのパラメータは、JIS規格で規定されているものであり、本発明の実施の形態の説明ではこれらを用いている。

【0029】

図4は、上記のように算出される算術平均粗さRaを縦軸にし、基板温度を横軸にして主面201の平坦性を表したグラフである。図4中の黒三角印は基板温度が750℃未満のデータを示し、黒丸印は基板温度が750℃以上のデータを示す。図4からわかるように、750℃を境にして基板温度が高くなれば、急激に半導体層200の主面201の平坦性が向上する。また、図4から算術平均粗さRaの平坦性の良否の境界値を設定すると、算術平均粗さRaを緩めに取ると1.5nm、厳しく取ると1.0nm程度になる。

【0030】

図6は、図4に用いたと同じ測定データから、主面201の二乗平均粗さRMSを求めてグラフ化したものである。二乗平均粗さRMSは、図5のように測定された粗さ曲線の平均線から測定曲線までの偏差の二乗を合計し、平均した値の平方根として表される。算術平均粗さRaを算出する際の基準長さmを用いて、二乗平均粗さRMSは以下の式(2)で求められる;

RMS={(1/m)×∫(f(x))2dx}1/2 ・・・(2)

式(2)の積分区間は0〜mである。

【0031】

図6の縦軸は二乗平均粗さRMS、横軸は基板温度である。図6において、黒三角印は基板温度が750℃未満のデータを示し、黒丸印は基板温度が750℃以上のデータを示す。図4と同様に、750℃を境にして、基板温度が高くなれば急激に主面201の平坦性が向上することがわかる。二乗平均粗さRMSについては、平坦性の良否の境界値を緩く取ると2.0nm、厳しく取ると1.5nm程度である。

【0032】

したがって、ZnO系基板上或いはZnO系半導体層上にZnO系半導体を成長させる場合には、基板温度を750℃以上にして結晶成長させることによって、表面の平坦性の良いZnO系半導体が形成される。また、表面粗さの観点から言えば、算術平均粗さRaが1.5nm以下、かつ二乗平均粗さRMSが2nm以下となるように半導体層の成長表面(主面)を結晶成長させれば、その後に積層されるZnO系半導体も表面の平坦性が維持できることなる。より好ましくは、算術平均粗さRaが1nm以下、かつ二乗平均粗さRMSが1.5nm以下となるようにZnO系半導体層を結晶成長させる。

【0033】

以上の条件で複数のZnO系半導体層を積層した場合の最上層の主面(表面)の状態の例を、図7に示す。図7は、図3と同様に、AFMを用いて20μmの分解能で最上層の主面の状態をスキャンして得られた画像である。具体的には、ZnO系基板にMg0.2Zn0.8Oを用い、その基板上にZnO系半導体の積層体としてMg0.1Zn0.9O層とZnO層を交互に10周期積層した場合の、最上層の主面の状態の例である。基板温度は770℃とした。上記のような混晶組成薄膜を積層させた場合でも、基板温度を750℃以上に設定して各半導体層の主面の平坦性を一定に保つことで、図7に示すように積層構造の最上層における表面の平坦性がよいZnO系半導体が得られる。

【0034】

以上に説明したように、ZnO系半導体を表面の平坦性よく結晶成長させるためには、基板温度が重要である。なお、ZnO系半導体はウルツァイトと呼ばれる六方晶構造を有する。図2に示した基板100では、六方晶系の+c面上に半導体層200が結晶成長され、−c面が裏面101として使用され、−c面上に金属膜110が配置される。

【0035】

図8に、ZnO系半導体の+c面の特性を示す。図8(a)は、サファイア基板上に窒化ガリウム(GaN)膜及びZnO膜を積層したサンプルの窒素(N)濃度を、縦軸を窒素濃度、横軸をZnO膜の表面を基点とした深さ方向の距離として示したグラフである。図8(a)は、基板温度500℃、600℃、700℃とした場合の+c面(Zn極性面)での窒素濃度、及び基板温度600℃とした場合の−c面(O極性面)での窒素濃度を示す。図8(b)は、縦軸を窒素濃度、横軸を基板温度として、+c面と−c面での窒素濃度と基板温度の関係を示したグラフである。図8(b)で、白抜き白丸印は+c面での窒素濃度、ハッチングした丸印は−c面での窒素濃度である。図8に示した状態であれば、+c面における窒素濃度の基板温度に対する依存性が少なく、基板温度の測定の精度が多少低くても、+c面での窒素濃度の観点からは問題ない。しかし、ZnO系半導体の+c面の平坦性の観点からは、既に説明したように、基板温度の測定精度は重要である。

【0036】

図9に、パイロメータ及びサーモグラフィをそれぞれ用いて基板温度を計測して、基板100上に半導体層200を結晶成長させた場合の成長温度(基板温度)と窒素濃度の関係の例を示す。図9の縦軸は窒素濃度、横軸は成長温度であり、図9中の白抜き三角印はパイロメータを用いて成長温度を計測した場合、黒丸印はサーモグラフィを用いて成長温度を測定した場合のデータを示す。

【0037】

図9に示すように、基板温度が650℃以上の場合には、+c面であっても窒素濃度の成長温度(基板温度)依存性が見られる。ただし、パイロメータを用いて計測した場合に比べて、サーモグラフィを用いて基板温度を計測した場合の方が、窒素濃度と成長温度との関係が直線的であり、窒素濃度の基板温度依存性がより明確に示されて、制御に都合がよい。

【0038】

図10は、加熱源10に使用されるヒータへの入力電源と、パイロメータ及びサーモグラフィをそれぞれ用いて計測した基板温度との関係を示すグラフである。図10中の白抜き三角印はパイロメータを用いて基板温度を計測した場合、黒丸印はサーモグラフィを用いて基板温度を測定した場合のデータを示す。図10に示すように、パイロメータを用いて計測した場合に比べて、サーモグラフィを用いて基板温度を計測した場合の方が、ヒータへの入力電源と基板温度との関係が直線的であり、基板温度のヒータ入力電源依存性がより明確に示されている。

【0039】

図9及び図10から、基板温度の測定にはパイロメータよりサーモグラフィを用いた方が精度良く基板温度が計測できるいえる。

【0040】

基板100が、例えば波長1〜2μm程度の赤外線の透過率が80%以上である場合は、この波長1〜2μm程度の赤外領域において基板100を透明とみなせる。この場合、1〜2μm近傍を計測するパイロメータでは、加熱源10やホルダー20が放射する赤外線が、基板100を透過した赤外線とみなされ、基板温度を精度良く計測することができない。図2に示したように、基板100の裏面101上に金属膜110を加熱源10に対向して配置することによって、加熱源10やホルダー20が放射する赤外線を金属膜110によって反射させ、基板100を透過することを防止することが可能である。しかし、基板100と金属膜110との接合面に形成される酸化物が一様に形成されずに、基板温度が高精度に計測できない場合がある。

【0041】

しかしながら、図1に示した基板温度計測装置は、基板100を透過できない波長領域の赤外線を利用して基板温度を測定するため、上記のような基板100と金属膜110との接合面が一様でないという問題があっても、高精度に基板温度を計測することができる。

【0042】

図11に、ZnO及びBaF2における赤外線の波長と透過率の関係を示す。図11中に温度計測器40に採用可能なサーモグラフィの計測可能な波長領域の感度範囲を示したが、サーモグラフィの感度範囲の下限である8μm以上の波長ではZnOでの透過率が急激に減少する。一方、BaF2では、感度範囲に含まれる8〜12μmでの赤外線の透過率が80%以上である。

【0043】

図12に、ZnO、Al2O3、LiGaO3、ScAlMgO4及びZnO/ScAlMgO4における赤外線の波長と透過率の関係を示す。図12に示したように、温度計測器40に採用可能なサーモグラフィの計測可能な波長領域の感度範囲を8μm〜14μmとした場合、サーモグラフィの感度範囲に含まれる波長の赤外線は、ZnO系基板或いはサファイア基板をほとんど透過できない。なお、図12におけるZnOとZnO/ScAlMgO4との透過率の波長依存性の違いは、ZnOのキャリア濃度がZnO/ScAlMgO4より一桁程度高いためである。

【0044】

したがって、例えば基板100がZnO系基板である場合に、加熱源10から放射される波長8μm以上の赤外線は、基板100を透過できずに温度計測器40に達しない。また、仮に基板100の裏面101全体にホルダー20が配置された場合であっても、ホルダー20から放射される波長8μm以上の赤外線は、基板100を透過できずに温度計測器40に達しない。つまり、ZnOが発する8μm以上の赤外線だけが計測される。

【0045】

よって、図1に示した基板温度計測装置によれば、透過窓30の材料としてBaF2を採用し、温度計測器40として感度範囲の波長が8μm以上のサーモグラフィを採用することによって、ZnO系基板である基板100から放射される赤外線のみが透過窓30を透過し、その透過した赤外線を分析することにより、温度計測器40が基板温度を高精度に計測できる。つまり、図1に示した基板温度計測装置では、基板100の基板温度を精度良く計測しながら、基板100上にZnO系半導体層を結晶成長できる。

【0046】

以下に、図1に示した基板温度計測装置を用いて、ZnO系半導体層を結晶成長させる方法を説明する。なお、以下に述べるZnO系半導体層の成長方法は一例であり、この変形例を含めて、これ以外の種々の成長方法により実現可能であることは勿論である。

【0047】

(イ)まず、+c面を主面とする、ZnO系基板である基板100の裏面(−c面)101上に、例えば膜厚10nm程度のTi及び膜厚100nm程度のPtを積層した構造を有する金属膜110を、電子ビーム(EB)蒸着法等により形成する。

【0048】

(ロ)次いで、裏面101上に金属膜110が配置された基板100を、裏面101を加熱源10に対向させてホルダー20に搭載する。そして、図1に示すように、ホルダー20にセットされた基板100をロードロックからチャンバー1に入れる。

【0049】

(ハ)例えば1×10-7Pa程度の真空中で、加熱源10によって基板100を所定の設定基板温度になるまで加熱する。設定基板温度は、750℃以上に設定する。このとき、加熱源10により加熱された基板100から放射されて透過窓30を透過した赤外線が、温度計測器40に入射する。温度計測器40は、基板100から放射された赤外線を分析して、基板100の基板温度を計測する。

【0050】

(ニ)温度計測器40により基板温度が所定の設定基板温度であることを確認しながら、NOガス、O2ガス等をセル12に供給してプラズマを発生させ、セル11及びセル12のシャッターを開けて、予め所望の組成になるように調整したZnと共に、反応活性を上げた酸素ラジカルの状態にした酸素源をチャンバー1内に供給して、基板100の+c面上にZnOからなる半導体層200を成長させる。

【0051】

上記に説明した、図1に示した基板温度計測装置を用いて結晶成長させる方法によれば、基板温度を高精度に計測できるため、基板100上に表面の平坦性良く半導体層200を結晶成長させることができる。

【0052】

以上に説明したように、本発明の実施の形態に係る基板温度計測装置では、基板100を透過できない波長領域の赤外線を透過する透過窓30、及びその波長領域を感度範囲とする温度計測器40を有することにより、加熱源10或いはホルダー20から放射される赤外線を除外して、基板温度を高精度に計測することができる。例えば、波長が8μm以上の赤外線の透過率が80%以上の透過窓30、及び測定可能な赤外線の感度範囲が8μm以上である温度計測器40を有する図1に示した基板温度計測装置によれば、例えば波長1〜2μm程度の赤外線の透過率が80%以上である基板であっても、基板温度を精度良く計測することができる。その結果、例えばZnO系基板上に、表面の平坦性良くZnO系半導体を結晶成長させることができる。

【0053】

なお、透過窓30を透過して温度計測器40が分析する赤外線の波長が、基板100での透過率が0%でなくても、基板100がサーモグラフィにおいて黒く観測される程度の透過率であれば、本発明の実施の形態に係る基板温度計測装置は使用可能である。例えば、基板100がZnO系基板の場合、波長が8μmの赤外線の場合に基板100透過率は数%であるが、この場合に基板100はサーモグラフィによる観測では黒くみえる。つまり、温度計測器40からみて基板100の背後にある物体から放射される赤外線は基板100によりカットされ、温度計測器40によって、基板100から放射される赤外線に基づき、基板温度を高精度に計測できる。

【0054】

(その他の実施の形態)

上記のように、本発明は実施の形態によって記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかとなろう。

【0055】

既に述べた実施の形態の説明においては、ZnO系基板上に半導体層を結晶成長させる例を示したが、基板がZnO系基板以外の、例えばサファイア基板やGaN基板等のワイドギャップ材料の基板であってもよい。

【0056】

また、基板上に結晶成長によって薄膜を形成するプロセス以外の、基板温度の制御が重要な他のプロセス、例えばドーピングした不純物を活性化するためのアニール処理等における基板温度の計測にも本発明は適用可能である。

【0057】

即ち、本発明はここでは記載していない様々な実施の形態等を含むことは勿論である。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【図面の簡単な説明】

【0058】

【図1】本発明の実施の形態に係る基板温度計測装置の構成を示す模式図である。

【図2】本発明の実施の形態に係る基板温度計測装置によって基板温度を計測する半導体装置の例を示す模式図である。

【図3】図2に示した半導体装置の表面の状態の例を示す図である。

【図4】図2に示した半導体装置の表面の算術平均粗さと基板温度との関係の例を示すグラフである。

【図5】粗さ曲線を説明するための模式図である。

【図6】図2に示した半導体装置の表面の二乗平均粗さと基板温度との関係の例を示すグラフである。

【図7】半導体層を積層した半導体装置の最上層の表面の状態の例を示す図である。

【図8】半導体装置の特性の例を示すグラフであり、図8(a)は窒素濃度を示すグラフであり、図8(b)は基板温度と窒素濃度との関係を示すグラフである。

【図9】半導体装置の窒素濃度と成長温度との関係の例を示すグラフである。

【図10】加熱源のヒータ入力電圧と基板温度との関係の例を示すグラフである。

【図11】赤外線の波長と各種材料の透過率との関係の例を示すグラフである。

【図12】赤外線の波長と各種材料の透過率との関係の他の例を示すグラフである。

【符号の説明】

【0059】

1…チャンバー

10…加熱源

11、12…セル

20…ホルダー

30…透過窓

40…温度計測器

100…基板

101…裏面

110…金属膜

121…放電管

122…高周波コイル

200…半導体層

201…主面

【技術分野】

【0001】

本発明は、基板温度の測定技術に係り、特に基板から放射される赤外線を用いた基板温度計測装置及び基板温度計測方法に関する。

【背景技術】

【0002】

酸化亜鉛(ZnO)系の半導体は、励起子結合エネルギーが大きく、室温でも安定して存在でき、単色性に優れた光子の放出が可能であるため、照明やバックライト等の光源として用いられる発光ダイオード(LED)、高速電子デバイス、或いは表面弾性波デバイス等への応用が進められている。ここで、「ZnO系」とは、ZnOをベースとした混昌材料であり、Zn(亜鉛)の一部をIIA族若しくはIIB族で置き換えたもの、O(酸素)の一部をVIB族で置き換えたもの、またはその両方の組み合わせを含むものをいう。

【0003】

従来、ZnO系半導体をp型半導体として利用する場合に、ZnO系半導体へのアクセプタドーピングが困難であり、p型のZnO系半導体を得ることが難しいという問題があった。技術の進歩により、p型のZnO系半導体を得ることができるようになり、発光も確認されるようになってきた(例えば、非特許文献1、2参照。)。

【0004】

半導体デバイスでは、ドーピングする不純物の種類やドープ量が異なる薄膜若しくは組成の異なる複数の薄膜等を堆積することによって、所望の機能を実現させることが一般的である。この場合、薄膜の平坦性が問題になることが多い。薄膜の平坦性がよくないと、キャリアが薄膜中を移動するときの抵抗が大きくなったり、薄膜の積層構造のうち、後に形成される薄膜ほど表面の荒れ(凹凸)がひどくなったりするためである。表面の凹凸が大きいと、薄膜のエッチング深さの均一性が保てなくなったり、表面の凹凸による異方的な結晶面の成長が生じたりする。その結果、半導体デバイスの所望の機能が実現できなくなるという問題が生じる。そのため、薄膜の表面が平坦であることが望まれる。

【0005】

また、従来はZnO膜がサファイア基板上に成長されることも多かったが、近年はZnO結晶基板が市販されるようになり、このZnO結晶基板上にZnO系半導体膜を成長させる所謂ホモ成長が可能になってきた。

【非特許文献1】ツカザキ(A.Tsukazaki)、他 著、「ジャパニーズ・ジャーナル・オブ・アプライド・フィジクス、第44巻 (Japanese Journal of Applied Physics vol.44) 」、2005年、p.643

【非特許文献2】ツカザキ(A.Tsukazaki)、他 著、「ネイチャー・マテリアル、4号 (Nature Material 4) 」、2005年、p.42

【発明の開示】

【発明が解決しようとする課題】

【0006】

基板上に半導体膜を表面の平坦性よく結晶成長させるには、基板の温度が重要である。一般的に、加熱源によって所望の温度に加熱された基板上にZnO系半導体膜を成長させる場合、基板から放射される赤外線を赤外線温度計等の放射温度計により計測して、基板温度が所望の温度であることを確認する。

【0007】

しかしながら、ZnO系基板、サファイア基板或いは窒化ガリウム(GaN)基板等のワイドギャップ材料の基板を使用する場合、これらのワイドギャップ材料は広い波長範囲で透明であるため、基板温度が精度よく計測できないという問題があった。ここで「透明」とは、赤外線等の電磁波が基板を透過することをいう。即ち、ワイドギャップ材料の基板を使用する場合、基板を加熱する加熱源や基板を保持するホルダーから放射される赤外線が、基板を透過して放射温度計に到達してしまい、基板温度を精度良く計測できないという問題が生じていた。

【0008】

上記問題点を鑑み、本発明は、基板温度を高精度に計測可能な基板温度計測装置及び基板温度計測方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様によれば、(イ)基板を加熱する加熱源と、(ロ)基板を透過できない波長領域の赤外線を透過させる透過窓と、(ハ)波長領域を感度範囲に含み、加熱源により加熱された基板から放射され、透過窓を透過した赤外線を分析して基板の基板温度を計測する温度計測器とを備える基板温度計測装置が提供される。

【0010】

本発明の他の態様によれば、(イ)加熱源によって基板を加熱して、その基板から放射された、基板を透過できない波長領域の赤外線を、透過窓を介して波長領域を感度範囲に含む温度計測器に入射させるステップと、(ロ)基板から放射された赤外線を温度計測器によって分析して、基板の基板温度を計測するステップとを含む基板温度計測方法が提供される。

【発明の効果】

【0011】

本発明によれば、基板温度を高精度に計測可能な基板温度計測装置及び基板温度計測方法を提供できる。

【発明を実施するための最良の形態】

【0012】

次に、図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。又、以下に示す実施の形態は、この発明の技術的思想を具体化するための装置や方法を例示するものであって、この発明の技術的思想は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。この発明の技術的思想は、特許請求の範囲において、種々の変更を加えることができる。

【0013】

本発明の実施の形態に係る基板温度計測装置は、図1に示すように、基板100を加熱する加熱源10と、基板100を透過できない波長領域の赤外線を透過させる透過窓30と、基板100を透過できない波長領域を感度範囲に含み、加熱源10により加熱された基板100から放射され、透過窓30を透過した赤外線を分析して基板100の基板温度を計測する温度計測器40とを備える。金属膜110は、加熱源の放射赤外線を効率よく吸収するためのもので、特に高温度にしたい時に有効である。基板100を高温にする必要がない場合は、金属膜を省いてもよい。

【0014】

図1に示した基板温度計測装置は、裏面101に金属膜110が配置された基板100を、その裏面101を加熱源10に対向させて搭載するホルダー20を更に備える。ホルダー20には、例えばステンレス(SUS鋼)、インコネル等が採用可能である。加熱源10及びホルダー20はチャンバー1内に配置され、基板100から放射された赤外線は、透過窓30を透過してチャンバー1の外部に配置された温度計測器40に入射する。

【0015】

加熱源10には、赤外線ランプや波長が700nm以上の光をその放射スペクトルに含む赤外線レーザ等が採用可能である。例えばシリコンカーバイト(SiC)でコートしたカーボンヒータ等が採用可能である。タングステン(W)等からなる金属系のヒータは、基板100上にZnO系半導体等のようは酸化物を結晶成長させる際に酸化してしまうため、加熱源10として採用できないが、酸化物以外の膜を成長させる場合には採用可能である。

【0016】

透過窓30は、基板100を透過しにくい波長の赤外線を製造装置外へ取り出す機能を有する。例えば基板100がZnO系基板である場合には、波長が8μm以上の赤外線を透過する材料が透過窓30として採用可能である。後述するように、ZnO系基板は、波長が8μm以上の赤外線の透過率が低いためである。具体的には、透過窓30の材料として、例えばフッ化バリウム(BaF2)結晶等が採用可能である。

【0017】

温度計測器40の測定可能な赤外線の感度範囲は、基板100を透過できず、且つ透過窓30を透過できる赤外線の波長領域を含むように設定される。ここで「感度範囲」とは、温度計測器40が受信して分析可能な赤外線の波長領域である。例えば基板100がZnO系基板である場合には、波長8μm以上、例えば8μm〜14μmの波長領域を感度範囲とする。長波長の電磁波を測定するように設定することにより、以下に示すように、温度計測器40は低い温度まで基板100の基板温度を計測することができる。即ち、ブランク黒体輻射法則から、輻射のピーク波長λpと温度Tsの関係は以下のようになる;

(イ)Ts=30℃のとき、λp=9.56μm

(ロ)Ts=100℃のとき、λp=7.77μm

(ハ)Ts=500℃のとき、λp=3.75μm

(ニ)Ts=1000℃のとき、λp=2.27μm

つまり、温度が低いほど輻射のピーク波長は短い。したがって、温度計測器40の感度領域は、低い基板温度の場合に基板100から放射される輻射のピーク波長を含む。一方、高温になると感度領域から外れるため、通常、基板温度が500℃を超えるような場合は、例えば短波長側をカットするフィルタを装着するなどして、温度を校正して基板温度を計測する。

【0018】

温度計測器40には、例えばサーモグラフィが採用可能である。サーモグラフィは、周知のように物体から放射される赤外線を分析し、熱分布を図として表した可視化が可能な装置である。温度計測器40にサーモグラフィを採用した場合、温度計測器40は、基板100から放射される赤外線を分析して、加熱源10により加熱された基板100の熱分布を計測する。

【0019】

また、温度計測器40としてサーモグラフィを採用する場合は、ボロメータ型の赤外線検出器を備えるサーモグラフィであることが好ましい。冷却が必要な量子型の赤外線検出器を使用した赤外線アレイセンサを備える場合に比べて、ボロメータ型若しくは焦電型などの熱型の赤外線検出器を使用した非冷却型赤外線サーモグラフィは、小型・軽量化および低価格化が可能なためである。

【0020】

以下の説明では、基板100が、例えばZnO、或いはマグネシウム(Mg)との混晶MgxZn1-xO(0≦x<1)等のZnO系材料からなるZnO系基板である場合を例示的に説明する。また、基板100の裏面101に配置される金属膜110には、チタン(Ti)と白金(Pt)を積層した構造の金属膜等が採用可能である。

【0021】

現在、ZnO系半導体膜を高純度に形成するために、分子線エピタキシー(MBE)法を採用するのが一般的である。MBE法は、原料として元素材料を使用するため、化合物材料を使用する有機金属気相成長(MOCVD)法に比べて、原料の時点での純度を上げることができる。

【0022】

図1に示すように、チャンバー1は、基板100上に結晶成長させる薄膜の原料を供給するセル11及びセル12を更に備える。即ち、図1に示した基板温度計測装置は、基板100の基板温度を精度良く計測しながら薄膜を結晶成長させる装置として機能する。図1に示した例では、セル11から亜鉛(Zn)が供給される。セル12はラジカル発生器であり、ZnO膜等の気体元素を含む化合物の結晶成長にMBE法を適用する場合に使用される。ラジカル発生器は、通常PBN(pyrolytic boron nitiride)や石英からなる放電管121の外側周囲を高周波コイル122が取り巻いた構造であり、高周波コイル122は高周波電源(不図示)に接続している。図1に示した例では、セル12内部に供給された酸素(O)に高周波コイル122によって高周波電圧(電界)が印加されてプラズマが発生し、プラズマ粒子(O*)がセル12から供給される。

【0023】

以下に、ZnO系半導体からなる薄膜を表面の平坦性よく結晶成長させるために、基板温度が重要であることを説明する。以下では、図2に示すような、裏面101に金属膜110が配置されたZnO系基板である基板100の表面にZnO系半導体からなる半導体層200を結晶成長させる場合を例に説明する。図2は基板100上に形成される半導体層200が1層である場合を示すが、基板100上に複数のZnO系半導体を積層する場合には、各半導体層の表面を平坦性良く結晶成長させる必要がある。なお、半導体層200の主面201は、その上に他の半導体層を成長させる面等として使用される。

【0024】

図3は、図1に示した基板100上にZnO系半導体からなる半導体層200をMBE法によってエピタキシャル成長させた場合の、半導体層200の主面201の状態を示す。具体的には、MgxZn1-xOからなる基板100上に、ZnOからなる半導体層200を基板温度を変えて成長させた場合の、主面201の状態の例である。図3(a)〜図3(e)は、基板温度がそれぞれ810℃、760℃、735℃、720℃、685℃の場合での主面201の状態を、原子間力顕微鏡(AFM)を用いて20μmの分解能でスキャンして得られた画像である。

【0025】

図3(c)、図3(d)及び図3(e)に示すように、基板温度が735℃以下の場合は、主面201において凹凸の散在が目立つ。一方、図2(a)及び図2(b)に示すように、基板温度が760℃以上の場合は、主面201は凹凸の少ない綺麗な状態になっており、主面201の平坦性が良い状態の半導体層200が形成される。

【0026】

図3に示した温度だけでなく、より細かく基板温度を変化させて各基板温度でのZnOからなる半導体層200の主面201の平坦性を数値として表し、それらをグラフ化した結果を図4に示す。図4の縦軸は、半導体層200の主面201の算術平均粗さRaである。「算術平均粗さ」Raとは、図5に例示する粗さ曲線を用いて求められる。

【0027】

粗さ曲線は、例えば、半導体層200の主面201での凹凸を、所定のサンプリングポイントで測定し、凹凸の大きさをこれらの凹凸の平均値とともに示したものである。そして、算術平均粗さRaは、粗さ曲線から、その平均線の方向に基準長さmだけ抜き取り、この抜き取り部分の平均線から測定曲線までの偏差の絶対値を合計して、平均した値のことである。つまり、算術平均粗さRaは以下の式(1)で求まる;

Ra=(1/m)×∫|f(x)|dx ・・・(1)

式(1)の積分区間は0〜mである。

【0028】

算術平均粗さRaを求めることで、例えば1つの傷が全体に及ぼす影響を非常に小さくした、信頼性の高い粗さの評価値が得られる。なお、算術平均粗さRa等の表面粗さのパラメータは、JIS規格で規定されているものであり、本発明の実施の形態の説明ではこれらを用いている。

【0029】

図4は、上記のように算出される算術平均粗さRaを縦軸にし、基板温度を横軸にして主面201の平坦性を表したグラフである。図4中の黒三角印は基板温度が750℃未満のデータを示し、黒丸印は基板温度が750℃以上のデータを示す。図4からわかるように、750℃を境にして基板温度が高くなれば、急激に半導体層200の主面201の平坦性が向上する。また、図4から算術平均粗さRaの平坦性の良否の境界値を設定すると、算術平均粗さRaを緩めに取ると1.5nm、厳しく取ると1.0nm程度になる。

【0030】

図6は、図4に用いたと同じ測定データから、主面201の二乗平均粗さRMSを求めてグラフ化したものである。二乗平均粗さRMSは、図5のように測定された粗さ曲線の平均線から測定曲線までの偏差の二乗を合計し、平均した値の平方根として表される。算術平均粗さRaを算出する際の基準長さmを用いて、二乗平均粗さRMSは以下の式(2)で求められる;

RMS={(1/m)×∫(f(x))2dx}1/2 ・・・(2)

式(2)の積分区間は0〜mである。

【0031】

図6の縦軸は二乗平均粗さRMS、横軸は基板温度である。図6において、黒三角印は基板温度が750℃未満のデータを示し、黒丸印は基板温度が750℃以上のデータを示す。図4と同様に、750℃を境にして、基板温度が高くなれば急激に主面201の平坦性が向上することがわかる。二乗平均粗さRMSについては、平坦性の良否の境界値を緩く取ると2.0nm、厳しく取ると1.5nm程度である。

【0032】

したがって、ZnO系基板上或いはZnO系半導体層上にZnO系半導体を成長させる場合には、基板温度を750℃以上にして結晶成長させることによって、表面の平坦性の良いZnO系半導体が形成される。また、表面粗さの観点から言えば、算術平均粗さRaが1.5nm以下、かつ二乗平均粗さRMSが2nm以下となるように半導体層の成長表面(主面)を結晶成長させれば、その後に積層されるZnO系半導体も表面の平坦性が維持できることなる。より好ましくは、算術平均粗さRaが1nm以下、かつ二乗平均粗さRMSが1.5nm以下となるようにZnO系半導体層を結晶成長させる。

【0033】

以上の条件で複数のZnO系半導体層を積層した場合の最上層の主面(表面)の状態の例を、図7に示す。図7は、図3と同様に、AFMを用いて20μmの分解能で最上層の主面の状態をスキャンして得られた画像である。具体的には、ZnO系基板にMg0.2Zn0.8Oを用い、その基板上にZnO系半導体の積層体としてMg0.1Zn0.9O層とZnO層を交互に10周期積層した場合の、最上層の主面の状態の例である。基板温度は770℃とした。上記のような混晶組成薄膜を積層させた場合でも、基板温度を750℃以上に設定して各半導体層の主面の平坦性を一定に保つことで、図7に示すように積層構造の最上層における表面の平坦性がよいZnO系半導体が得られる。

【0034】

以上に説明したように、ZnO系半導体を表面の平坦性よく結晶成長させるためには、基板温度が重要である。なお、ZnO系半導体はウルツァイトと呼ばれる六方晶構造を有する。図2に示した基板100では、六方晶系の+c面上に半導体層200が結晶成長され、−c面が裏面101として使用され、−c面上に金属膜110が配置される。

【0035】

図8に、ZnO系半導体の+c面の特性を示す。図8(a)は、サファイア基板上に窒化ガリウム(GaN)膜及びZnO膜を積層したサンプルの窒素(N)濃度を、縦軸を窒素濃度、横軸をZnO膜の表面を基点とした深さ方向の距離として示したグラフである。図8(a)は、基板温度500℃、600℃、700℃とした場合の+c面(Zn極性面)での窒素濃度、及び基板温度600℃とした場合の−c面(O極性面)での窒素濃度を示す。図8(b)は、縦軸を窒素濃度、横軸を基板温度として、+c面と−c面での窒素濃度と基板温度の関係を示したグラフである。図8(b)で、白抜き白丸印は+c面での窒素濃度、ハッチングした丸印は−c面での窒素濃度である。図8に示した状態であれば、+c面における窒素濃度の基板温度に対する依存性が少なく、基板温度の測定の精度が多少低くても、+c面での窒素濃度の観点からは問題ない。しかし、ZnO系半導体の+c面の平坦性の観点からは、既に説明したように、基板温度の測定精度は重要である。

【0036】

図9に、パイロメータ及びサーモグラフィをそれぞれ用いて基板温度を計測して、基板100上に半導体層200を結晶成長させた場合の成長温度(基板温度)と窒素濃度の関係の例を示す。図9の縦軸は窒素濃度、横軸は成長温度であり、図9中の白抜き三角印はパイロメータを用いて成長温度を計測した場合、黒丸印はサーモグラフィを用いて成長温度を測定した場合のデータを示す。

【0037】

図9に示すように、基板温度が650℃以上の場合には、+c面であっても窒素濃度の成長温度(基板温度)依存性が見られる。ただし、パイロメータを用いて計測した場合に比べて、サーモグラフィを用いて基板温度を計測した場合の方が、窒素濃度と成長温度との関係が直線的であり、窒素濃度の基板温度依存性がより明確に示されて、制御に都合がよい。

【0038】

図10は、加熱源10に使用されるヒータへの入力電源と、パイロメータ及びサーモグラフィをそれぞれ用いて計測した基板温度との関係を示すグラフである。図10中の白抜き三角印はパイロメータを用いて基板温度を計測した場合、黒丸印はサーモグラフィを用いて基板温度を測定した場合のデータを示す。図10に示すように、パイロメータを用いて計測した場合に比べて、サーモグラフィを用いて基板温度を計測した場合の方が、ヒータへの入力電源と基板温度との関係が直線的であり、基板温度のヒータ入力電源依存性がより明確に示されている。

【0039】

図9及び図10から、基板温度の測定にはパイロメータよりサーモグラフィを用いた方が精度良く基板温度が計測できるいえる。

【0040】

基板100が、例えば波長1〜2μm程度の赤外線の透過率が80%以上である場合は、この波長1〜2μm程度の赤外領域において基板100を透明とみなせる。この場合、1〜2μm近傍を計測するパイロメータでは、加熱源10やホルダー20が放射する赤外線が、基板100を透過した赤外線とみなされ、基板温度を精度良く計測することができない。図2に示したように、基板100の裏面101上に金属膜110を加熱源10に対向して配置することによって、加熱源10やホルダー20が放射する赤外線を金属膜110によって反射させ、基板100を透過することを防止することが可能である。しかし、基板100と金属膜110との接合面に形成される酸化物が一様に形成されずに、基板温度が高精度に計測できない場合がある。

【0041】

しかしながら、図1に示した基板温度計測装置は、基板100を透過できない波長領域の赤外線を利用して基板温度を測定するため、上記のような基板100と金属膜110との接合面が一様でないという問題があっても、高精度に基板温度を計測することができる。

【0042】

図11に、ZnO及びBaF2における赤外線の波長と透過率の関係を示す。図11中に温度計測器40に採用可能なサーモグラフィの計測可能な波長領域の感度範囲を示したが、サーモグラフィの感度範囲の下限である8μm以上の波長ではZnOでの透過率が急激に減少する。一方、BaF2では、感度範囲に含まれる8〜12μmでの赤外線の透過率が80%以上である。

【0043】

図12に、ZnO、Al2O3、LiGaO3、ScAlMgO4及びZnO/ScAlMgO4における赤外線の波長と透過率の関係を示す。図12に示したように、温度計測器40に採用可能なサーモグラフィの計測可能な波長領域の感度範囲を8μm〜14μmとした場合、サーモグラフィの感度範囲に含まれる波長の赤外線は、ZnO系基板或いはサファイア基板をほとんど透過できない。なお、図12におけるZnOとZnO/ScAlMgO4との透過率の波長依存性の違いは、ZnOのキャリア濃度がZnO/ScAlMgO4より一桁程度高いためである。

【0044】

したがって、例えば基板100がZnO系基板である場合に、加熱源10から放射される波長8μm以上の赤外線は、基板100を透過できずに温度計測器40に達しない。また、仮に基板100の裏面101全体にホルダー20が配置された場合であっても、ホルダー20から放射される波長8μm以上の赤外線は、基板100を透過できずに温度計測器40に達しない。つまり、ZnOが発する8μm以上の赤外線だけが計測される。

【0045】

よって、図1に示した基板温度計測装置によれば、透過窓30の材料としてBaF2を採用し、温度計測器40として感度範囲の波長が8μm以上のサーモグラフィを採用することによって、ZnO系基板である基板100から放射される赤外線のみが透過窓30を透過し、その透過した赤外線を分析することにより、温度計測器40が基板温度を高精度に計測できる。つまり、図1に示した基板温度計測装置では、基板100の基板温度を精度良く計測しながら、基板100上にZnO系半導体層を結晶成長できる。

【0046】

以下に、図1に示した基板温度計測装置を用いて、ZnO系半導体層を結晶成長させる方法を説明する。なお、以下に述べるZnO系半導体層の成長方法は一例であり、この変形例を含めて、これ以外の種々の成長方法により実現可能であることは勿論である。

【0047】

(イ)まず、+c面を主面とする、ZnO系基板である基板100の裏面(−c面)101上に、例えば膜厚10nm程度のTi及び膜厚100nm程度のPtを積層した構造を有する金属膜110を、電子ビーム(EB)蒸着法等により形成する。

【0048】

(ロ)次いで、裏面101上に金属膜110が配置された基板100を、裏面101を加熱源10に対向させてホルダー20に搭載する。そして、図1に示すように、ホルダー20にセットされた基板100をロードロックからチャンバー1に入れる。

【0049】

(ハ)例えば1×10-7Pa程度の真空中で、加熱源10によって基板100を所定の設定基板温度になるまで加熱する。設定基板温度は、750℃以上に設定する。このとき、加熱源10により加熱された基板100から放射されて透過窓30を透過した赤外線が、温度計測器40に入射する。温度計測器40は、基板100から放射された赤外線を分析して、基板100の基板温度を計測する。

【0050】

(ニ)温度計測器40により基板温度が所定の設定基板温度であることを確認しながら、NOガス、O2ガス等をセル12に供給してプラズマを発生させ、セル11及びセル12のシャッターを開けて、予め所望の組成になるように調整したZnと共に、反応活性を上げた酸素ラジカルの状態にした酸素源をチャンバー1内に供給して、基板100の+c面上にZnOからなる半導体層200を成長させる。

【0051】

上記に説明した、図1に示した基板温度計測装置を用いて結晶成長させる方法によれば、基板温度を高精度に計測できるため、基板100上に表面の平坦性良く半導体層200を結晶成長させることができる。

【0052】

以上に説明したように、本発明の実施の形態に係る基板温度計測装置では、基板100を透過できない波長領域の赤外線を透過する透過窓30、及びその波長領域を感度範囲とする温度計測器40を有することにより、加熱源10或いはホルダー20から放射される赤外線を除外して、基板温度を高精度に計測することができる。例えば、波長が8μm以上の赤外線の透過率が80%以上の透過窓30、及び測定可能な赤外線の感度範囲が8μm以上である温度計測器40を有する図1に示した基板温度計測装置によれば、例えば波長1〜2μm程度の赤外線の透過率が80%以上である基板であっても、基板温度を精度良く計測することができる。その結果、例えばZnO系基板上に、表面の平坦性良くZnO系半導体を結晶成長させることができる。

【0053】

なお、透過窓30を透過して温度計測器40が分析する赤外線の波長が、基板100での透過率が0%でなくても、基板100がサーモグラフィにおいて黒く観測される程度の透過率であれば、本発明の実施の形態に係る基板温度計測装置は使用可能である。例えば、基板100がZnO系基板の場合、波長が8μmの赤外線の場合に基板100透過率は数%であるが、この場合に基板100はサーモグラフィによる観測では黒くみえる。つまり、温度計測器40からみて基板100の背後にある物体から放射される赤外線は基板100によりカットされ、温度計測器40によって、基板100から放射される赤外線に基づき、基板温度を高精度に計測できる。

【0054】

(その他の実施の形態)

上記のように、本発明は実施の形態によって記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかとなろう。

【0055】

既に述べた実施の形態の説明においては、ZnO系基板上に半導体層を結晶成長させる例を示したが、基板がZnO系基板以外の、例えばサファイア基板やGaN基板等のワイドギャップ材料の基板であってもよい。

【0056】

また、基板上に結晶成長によって薄膜を形成するプロセス以外の、基板温度の制御が重要な他のプロセス、例えばドーピングした不純物を活性化するためのアニール処理等における基板温度の計測にも本発明は適用可能である。

【0057】

即ち、本発明はここでは記載していない様々な実施の形態等を含むことは勿論である。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【図面の簡単な説明】

【0058】

【図1】本発明の実施の形態に係る基板温度計測装置の構成を示す模式図である。

【図2】本発明の実施の形態に係る基板温度計測装置によって基板温度を計測する半導体装置の例を示す模式図である。

【図3】図2に示した半導体装置の表面の状態の例を示す図である。

【図4】図2に示した半導体装置の表面の算術平均粗さと基板温度との関係の例を示すグラフである。

【図5】粗さ曲線を説明するための模式図である。

【図6】図2に示した半導体装置の表面の二乗平均粗さと基板温度との関係の例を示すグラフである。

【図7】半導体層を積層した半導体装置の最上層の表面の状態の例を示す図である。

【図8】半導体装置の特性の例を示すグラフであり、図8(a)は窒素濃度を示すグラフであり、図8(b)は基板温度と窒素濃度との関係を示すグラフである。

【図9】半導体装置の窒素濃度と成長温度との関係の例を示すグラフである。

【図10】加熱源のヒータ入力電圧と基板温度との関係の例を示すグラフである。

【図11】赤外線の波長と各種材料の透過率との関係の例を示すグラフである。

【図12】赤外線の波長と各種材料の透過率との関係の他の例を示すグラフである。

【符号の説明】

【0059】

1…チャンバー

10…加熱源

11、12…セル

20…ホルダー

30…透過窓

40…温度計測器

100…基板

101…裏面

110…金属膜

121…放電管

122…高周波コイル

200…半導体層

201…主面

【特許請求の範囲】

【請求項1】

基板を加熱する加熱源と、

前記基板を透過できない波長領域の赤外線を透過させる透過窓と、

前記波長領域を感度範囲に含み、前記加熱源により加熱された前記基板から放射され、前記透過窓を透過した赤外線を分析して前記基板の基板温度を計測する温度計測器

とを備えることを特徴とする基板温度計測装置。

【請求項2】

前記透過窓が、前記波長領域の少なくとも一部における赤外線の透過率が80%以上であることを特徴とする請求項1に記載の基板温度計測装置。

【請求項3】

前記透過窓が、波長が8μmの赤外線の透過率が80%以上であることを特徴とする請求項1に記載の基板温度計測装置。

【請求項4】

前記透過窓が、フッ化バリウムからなることを特徴とする請求項3に記載の基板温度計測装置。

【請求項5】

前記温度計測器の波長の感度範囲が8μm以上であることを特徴とする請求項3又は4に記載の基板温度計測装置。

【請求項6】

前記温度計測器が、サーモグラフィであることを特徴とする請求項1乃至5のいずれか1項に記載の基板温度計測装置。

【請求項7】

前記サーモグラフィが、ボロメータ型赤外線検出器を備えることを特徴とする請求項6に記載の基板温度計測装置。

【請求項8】

前記加熱源が、赤外線ランプ若しくは赤外線レーザであることを特徴とする請求項1乃至7のいずれか1項に記載の基板温度計測装置。

【請求項9】

加熱源によって基板を加熱して、該基板から放射された、前記基板を透過できない波長領域の赤外線を、透過窓を介して前記波長領域を感度範囲に含む温度計測器に入射させるステップと、

前記基板から放射された赤外線を前記温度計測器によって分析して、前記基板の基板温度を計測するステップ

とを含むことを特徴とする基板温度計測方法。

【請求項10】

前記基板上に半導体層を結晶成長させながら、前記基板温度を計測することを特徴とする請求項9に記載の基板温度計測方法。

【請求項11】

前記透過窓が、前記波長領域の少なくとも一部における赤外線の透過率が80%以上であることを特徴とする請求項9又は10に記載の基板温度計測方法。

【請求項12】

前記透過窓が、波長が8μmの赤外線の透過率が80%以上であることを特徴とする請求項9又は10に記載の基板温度計測方法。

【請求項13】

前記透過窓が、フッ化バリウムからなることを特徴とする請求項12に記載の基板温度計測方法。

【請求項14】

前記温度計測器の波長の感度範囲が8μm以上であることを特徴とする請求項12又は13に記載の基板温度計測方法。

【請求項15】

前記温度計測器が、サーモグラフィであることを特徴とする請求項9乃至14のいずれか1項に記載の基板温度計測方法。

【請求項16】

前記サーモグラフィが、ボロメータ型赤外線検出器を備えることを特徴とする請求項15に記載の基板温度計測方法。

【請求項17】

前記加熱源が、赤外線ランプ若しくは赤外線レーザであることを特徴とする請求項9乃至16のいずれか1項に記載の基板温度計測方法。

【請求項1】

基板を加熱する加熱源と、

前記基板を透過できない波長領域の赤外線を透過させる透過窓と、

前記波長領域を感度範囲に含み、前記加熱源により加熱された前記基板から放射され、前記透過窓を透過した赤外線を分析して前記基板の基板温度を計測する温度計測器

とを備えることを特徴とする基板温度計測装置。

【請求項2】

前記透過窓が、前記波長領域の少なくとも一部における赤外線の透過率が80%以上であることを特徴とする請求項1に記載の基板温度計測装置。

【請求項3】

前記透過窓が、波長が8μmの赤外線の透過率が80%以上であることを特徴とする請求項1に記載の基板温度計測装置。

【請求項4】

前記透過窓が、フッ化バリウムからなることを特徴とする請求項3に記載の基板温度計測装置。

【請求項5】

前記温度計測器の波長の感度範囲が8μm以上であることを特徴とする請求項3又は4に記載の基板温度計測装置。

【請求項6】

前記温度計測器が、サーモグラフィであることを特徴とする請求項1乃至5のいずれか1項に記載の基板温度計測装置。

【請求項7】

前記サーモグラフィが、ボロメータ型赤外線検出器を備えることを特徴とする請求項6に記載の基板温度計測装置。

【請求項8】

前記加熱源が、赤外線ランプ若しくは赤外線レーザであることを特徴とする請求項1乃至7のいずれか1項に記載の基板温度計測装置。

【請求項9】

加熱源によって基板を加熱して、該基板から放射された、前記基板を透過できない波長領域の赤外線を、透過窓を介して前記波長領域を感度範囲に含む温度計測器に入射させるステップと、

前記基板から放射された赤外線を前記温度計測器によって分析して、前記基板の基板温度を計測するステップ

とを含むことを特徴とする基板温度計測方法。

【請求項10】

前記基板上に半導体層を結晶成長させながら、前記基板温度を計測することを特徴とする請求項9に記載の基板温度計測方法。

【請求項11】

前記透過窓が、前記波長領域の少なくとも一部における赤外線の透過率が80%以上であることを特徴とする請求項9又は10に記載の基板温度計測方法。

【請求項12】

前記透過窓が、波長が8μmの赤外線の透過率が80%以上であることを特徴とする請求項9又は10に記載の基板温度計測方法。

【請求項13】

前記透過窓が、フッ化バリウムからなることを特徴とする請求項12に記載の基板温度計測方法。

【請求項14】

前記温度計測器の波長の感度範囲が8μm以上であることを特徴とする請求項12又は13に記載の基板温度計測方法。

【請求項15】

前記温度計測器が、サーモグラフィであることを特徴とする請求項9乃至14のいずれか1項に記載の基板温度計測方法。

【請求項16】

前記サーモグラフィが、ボロメータ型赤外線検出器を備えることを特徴とする請求項15に記載の基板温度計測方法。

【請求項17】

前記加熱源が、赤外線ランプ若しくは赤外線レーザであることを特徴とする請求項9乃至16のいずれか1項に記載の基板温度計測方法。

【図1】

【図2】

【図9】

【図10】

【図11】

【図12】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図9】

【図10】

【図11】

【図12】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−27100(P2009−27100A)

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願番号】特願2007−191358(P2007−191358)

【出願日】平成19年7月23日(2007.7.23)

【出願人】(000116024)ローム株式会社 (3,539)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願日】平成19年7月23日(2007.7.23)

【出願人】(000116024)ローム株式会社 (3,539)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]