基板生産ライン

【課題】検査装置で不合格基板が発生したときのオペレータの作業負荷を軽減するとともに、不合格基板に対処する際の人為的ミスを減少させる基板生産ラインを提供する。

【解決手段】検査装置41を含む複数の基板生産工程装置3、42を基板搬送装置71、72で連結して構成した基板生産ライン1であって、検査装置で不合格と判定された不合格基板KXにオペレータM1が作業を行うことが可能な作業ステーション81と、不合格基板を検査装置から作業ステーションに搬入出する不合格基板搬送装置82と、作業ステーションでオペレータが不合格基板に作業を行った後に作業結果を入力する入力手段833〜836と、入力された作業結果に基づいて作業ステーションの不合格基板を検査装置あるいは作業ステーションの前工程または後工程の基板生産工程装置3、42に搬送するように不合格基板搬送装置を制御する不合格基板搬送制御手段と、を備える。

【解決手段】検査装置41を含む複数の基板生産工程装置3、42を基板搬送装置71、72で連結して構成した基板生産ライン1であって、検査装置で不合格と判定された不合格基板KXにオペレータM1が作業を行うことが可能な作業ステーション81と、不合格基板を検査装置から作業ステーションに搬入出する不合格基板搬送装置82と、作業ステーションでオペレータが不合格基板に作業を行った後に作業結果を入力する入力手段833〜836と、入力された作業結果に基づいて作業ステーションの不合格基板を検査装置あるいは作業ステーションの前工程または後工程の基板生産工程装置3、42に搬送するように不合格基板搬送装置を制御する不合格基板搬送制御手段と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検査装置を含む複数の基板生産工程装置を基板搬送装置で連結して構成した基板生産ラインに関する。

【背景技術】

【0002】

多数の部品が実装された基板を生産する装置として、はんだ印刷装置、部品実装装置、リフロー装置、検査装置などがあり、これらを基板搬送装置で連結して基板生産ラインを構築する場合が多い。検査装置としては、はんだ検査装置や外観検査装置などが用いられ、適宜ラインの途中に配置される。はんだ検査装置は、はんだ印刷装置の後工程に配置されて基板のはんだ印刷状態を検査する装置であり、検査結果が合格であれば当該の合格基板を部品実装装置に搬送し、不合格であれば当該の不合格基板をラインの流れから外して、作業ステーションなどに搬送する。作業ステーションに不合格基板が搬送されると、オペレータは不合格基板を目視および専用モニタで確認し、確認作業の作業結果に基づいて不合格基板に対処する。例えば、はんだ不足による印刷不良の場合は、不合格基板をはんだ印刷装置に戻して再度の印刷(追いはんだ)を行う。

【0003】

本願出願人は、この種のはんだ印刷および検査の方法に関する技術例を特許文献1のマスク印刷方法およびマスク印刷装置に開示している。このマスク印刷方法は、印刷工程および検査工程と、検査工程で被印刷剤の量が不足であることが発見された場合に修正印刷を行う修正印刷工程とを含むことを特徴としている。さらに、実施形態では、印刷位置の下流にはんだ検査位置を配置した印刷機において、はんだ検査位置での検査結果によりはんだ不足と判断したら、基板を印刷部に戻して追加印刷を行うことが記載されている。つまり、検査結果に基づいて、検査後の基板の搬送先を変更できるようになっている。

【0004】

ここで、検査装置の合否判定基準は使用不可となる不良に対して余裕度を持つのが一般的であり、検査装置で不合格とされてもオペレータの確認作業により使用可すなわち合格に訂正される場合がある。また、オペレータがリペア作業を行うことで不良箇所を正常な状態に修復する場合もあり得る。オペレータが確認作業やリペア作業を行う場合、不合格基板への対処方法や搬送先が多様化することが多い。例えば、不合格基板であっても実際には不良箇所がなく、オペレータにより不合格判定を虚報として合格判定に訂正し、基板をはんだ検査装置の後工程に搬送すべき場合がある。また、はんだ不足による印刷不良のときに、はんだ印刷装置に戻して再度の印刷を行うのではなく、オペレータ自身が作業ステーションではんだ塗布機を用いてリペアする場合がある。この場合、リペアした基板をはんだ検査装置に搬送して再検査するのが妥当になる。さらには、不良程度が著しく再度の印刷やリペアが困難で、当該の不合格基板を基板生産ラインから取り外して廃棄する場合もある。

【0005】

外観検査装置においても、オペレータの作業に基づく不合格基板への対処方法や搬送先の多様化は同様である。すなわち、リペアによる再検査の場合、不合格判定を虚報として合格判定に訂正する場合、およびリペアが困難で不合格基板を廃棄する場合が生じる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−47600号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上述のように不合格基板への対処方法や搬送先が多様化すると、オペレータの作業負荷が増大し、また人為的ミスも生じ易くなるという問題点が生じる。例えば、はんだ不足時に追いはんだを行う場合、オペレータは不合格基板をハンドキャリーして、はんだ印刷装置の前側の基板搬送装置に載置しなければならない。もし、基板搬送装置に空きスペースがなければ、オペレータは不合格基板をさらに前工程側の基板搬入バッファステーションに置かなければならなくなる。また、リペアを行った場合や、合格判定に訂正した場合は、それぞれ異なる搬送先にハンドキャリーで不合格基板を搬入する必要があり、搬送先の動作状況によっては直ぐに搬入することができず待ち時間が生じる場合もある。このように、不合格基板の対処に時間を要して作業負荷が増加するので、実質的に基板生産ラインを担当するオペレータの増員が必要となってしまう。また、ハンドキャリー中に不合格基板を落下させてしまったり、不合格基板の搬送先を誤ったりする人為的ミスが生じ易くなる。

【0008】

本発明は、上記背景技術の問題点に鑑みてなされたもので、検査装置で不合格基板が発生したときのオペレータの作業負荷を軽減するとともに、不合格基板に対処する際の人為的ミスを減少させる基板生産ラインを提供することを解決すべき課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決する請求項1に係る基板生産ラインの発明は、検査装置を含む複数の基板生産工程装置を基板搬送装置で連結して構成した基板生産ラインであって、前記検査装置に隣接して設けられ、前記検査装置で不合格と判定された不合格基板にオペレータが作業を行うことが可能な作業ステーションと、前記不合格基板を前記検査装置から前記作業ステーションに搬入出する不合格基板搬送装置と、前記作業ステーションに設けられ、前記作業ステーションで前記オペレータが前記不合格基板に作業を行った後に作業結果を入力する入力手段と、入力された前記作業結果に基づいて、前記作業ステーションの前記不合格基板を前記検査装置あるいは前記作業ステーションの前工程または後工程の前記基板生産工程装置に搬送するように前記不合格基板搬送装置を制御する不合格基板搬送制御手段と、を備える。

【0010】

請求項2に係る発明は、請求項1において、前記検査装置は前記作業ステーションの後工程に配置されたはんだ検査装置であり、前記作業ステーションの前工程の前記基板生産工程装置ははんだ印刷装置であり、前記不合格基板搬送制御手段は、オペレータが前記作業ステーションで前記不合格基板にリペアを行ったとの作業結果が前記入力手段に入力されると、前記不合格基板を前記作業ステーションから前記はんだ検査装置に搬送し、前記はんだ検査装置での不合格判定が誤りであるとの作業結果が前記入力手段に入力されると、前記不合格基板を合格基板として前記はんだ検査装置の後工程の前記基板生産工程装置に搬送し、前記不合格基板に前記はんだ印刷装置で追いはんだ印刷する必要があるとの作業結果が前記入力手段に入力されると、前記不合格基板を前記作業ステーションから前記はんだ印刷装置に搬送するように、前記不合格基板搬送装置を制御する。

【0011】

請求項3に係る発明は、請求項1において、前記検査装置は前記作業ステーションの前工程に配置された外観検査装置であり、前記作業ステーションの後工程の前記基板生産工程装置はシールド装着装置であり、前記不合格基板搬送制御手段は、オペレータが前記不合格基板に前記作業ステーションでリペアを行ったとの作業結果が前記入力手段に入力されると、前記不合格基板を前記作業ステーションから前記外観検査装置に搬送し、前記外観検査装置での不合格判定が誤りであるとの作業結果が前記入力手段に入力されると、前記不合格基板を合格基板として前記シールド装着装置に搬送するように、前記不合格基板搬送装置を制御する。

【0012】

請求項4に係る発明は、請求項1〜3のいずれか一項において、前記不合格基板搬送装置は、前記作業ステーションに前記基板搬送装置と並列に配設され、コンベア搬送面に前記不合格基板を載置して正逆方向に搬送が可能である搬送コンベアを備える。

【0013】

請求項5に係る発明は、請求項1〜3のいずれか一項において、前記検査装置と該検査装置に隣接する前記基板生産工程装置との間に配置され、前記基板搬送装置の一部をなす下方基板搬送装置と、前記下方基板搬送装置の上方に配置され、基板を前記両装置間で正逆方向に搬送可能な上方基板搬送装置と、前記下方基板搬送装置および前記上方基板搬送装置を、前記下方基板搬送装置が前記基板搬送装置と整列する上昇位置と、前記上方基板搬送装置が前記基板搬送装置と整列する下降位置との間で昇降させるリフト装置と、を備え、前記不合格基板搬送装置は、前記リフト装置によって前記下降位置で前記基板搬送装置に整列された前記上方基板搬送装置であり、前記作業ステーションは、前記リフト装置によって前記上昇位置に上昇された前記上方基板搬送装置である。

【発明の効果】

【0014】

請求項1に係る基板生産ラインの発明では、オペレータが不合格基板に作業を行った後に作業結果を入力手段に入力すると、作業結果に基づいた不合格基板搬送制御手段からの制御により、不合格基板搬送装置は不合格基板を検査装置あるいは別の基板生産工程装置に搬送する。この不合格基板の搬送は、オペレータによる作業結果の入力以降は自動で行われるので、不合格基板のハンドキャリーは不要となりオペレータの作業負荷が軽減される、また、不合格基板を落下させてしまったり、不合格基板の搬送先を誤ったりする人為的ミスが減少する。

【0015】

請求項2に係る発明では、オペレータがはんだ検査装置で不合格とされた不合格基板に作業を行った後に作業結果を入力手段に入力すると、作業結果に基づいて不合格基板搬送装置は不合格基板をはんだ検査装置、はんだ検査装置の後工程の基板生産工程装置、およびはんだ印刷装置のいずれかに自動的に搬送する。したがって、請求項1と同様で不合格基板のハンドキャリーは不要となりオペレータの作業負荷が軽減される、また、不合格基板を落下させてしまったり、不合格基板の搬送先を誤ったりする人為的ミスが減少する。

【0016】

請求項3に係る発明では、オペレータが外観検査装置で不合格とされた不合格基板に作業を行った後に作業結果を入力手段に入力すると、作業結果に基づいて不合格基板搬送装置は不合格基板を外観検査装置、またはシールド装着装置に自動的に搬送する。したがって、請求項1と同様で不合格基板のハンドキャリーは不要となりオペレータの作業負荷が軽減される、また、不合格基板を落下させてしまったり、不合格基板の搬送先を誤ったりする人為的ミスが減少する。

【0017】

請求項4に係る発明では、不合格基板搬送装置は、作業ステーションに基板搬送装置と並列に配設され、コンベア搬送面に前記不合格基板を載置して正逆方向に搬送が可能である搬送コンベアを備えている。これにより、不合格基板は検査装置から搬送コンベアに払い出され、コンベア搬送面を作業ステーションとしてオペレータによる作業が可能となり、作業性が良好となる。一方で、不合格基板が発生したときに、基板搬送装置および検査装置による基板の生産を支障なく継続できる。

【0018】

請求項5に係る発明では、リフト装置が上方基板搬送装置を昇降させることで、不合格基板搬送装置および作業ステーションが実現される。これにより、不合格基板が載置された上方基板搬送装置が上昇位置に上昇されることでオペレータによる作業が可能となり、作業性が良好となる。一方で、不合格基板が発生したときに、下方基板搬送装置が上昇位置で基板の搬送を行え、基板の生産を支障なく継続できる。

【図面の簡単な説明】

【0019】

【図1】第1実施形態の基板生産ラインおよび第2実施形態の基板生産ラインを包含した基板生産システムの全体構成を模式的に示す平面図である。

【図2】第1実施形態の基板生産ラインの構成を説明する平面図である。

【図3】第1実施形態の基板生産ラインの動作を説明するフローチャートの図である。

【図4】第2実施形態の基板生産ラインの構成を説明する平面図である。

【図5】第2実施形態の基板生産ラインの動作を説明するフローチャートの図である。

【図6】第3実施形態の基板生産ラインの構成を説明する図であり、(1)は平面図、(2)は基板搬送方向の側方から見た側面図である。

【図7】第3実施形態の基板生産ラインの動作を説明する図であり、(1)〜(4)は時系列変化の順序を示している。

【発明を実施するための形態】

【0020】

本発明の第1実施形態の基板生産ライン1について、図1〜図3を参考にして説明する。図1は、第1実施形態の基板生産ライン1および第2実施形態の基板生産ライン2を包含した基板生産システム100の全体構成を模式的に示す平面図である。基板生産システム100は、並行配置された2組の基板搬送装置を備えるダブルレーンタイプのシステムであり、基板生産工程装置としてはんだ印刷装置3、第1部品実装ライン4、第2部品実装ライン5、およびリフロー装置6が直列に配置されて構成されている。通常時、基板K(図中に斜線を付して示す)は上記基板生産工程装置3〜6を記載順(図1の左方から右方)に搬送され、はんだ印刷、印刷検査、部品実装、外観検査、シールド装着、およびリフローの各生産工程が実施される。

【0021】

はんだ印刷装置3は図略の印刷部を有し、図略の基板供給装置から供給された基板Kにペースト状のはんだを印刷する装置である。はんだ印刷装置3には、例えば回路構成の型紙に相当するスクリーンを備えたスクリーン印刷装置や、はんだを噴射するノズルを備えたノズル印刷装置などを用いることができる。はんだ印刷装置3とその後工程側の第1部品実装ライン4との間は、並列配置され独立して動作する第1および第2基板搬送装置71、72で連結されている。第1および第2基板搬送装置71、72は、コンベア搬送面に基板Kを載置して正逆方向に搬送が可能である搬送コンベアを備え、正転搬送および逆転搬送により基板Kを搬入出できるようになっている。

【0022】

第1部品実装ライン4は、モジュール形の基板生産工程装置を8台列設可能なラインである。第1部品実装ライン4の先頭には、基板Kのはんだ印刷状態を検査するモジュール形のはんだ検査装置41が配置されている。はんだ検査装置41の後工程側には、基板Kに部品を実装するモジュール形の第1〜第6部品実装装置42〜47が一列に配置されている。第6部品実装装置47の後工程側の末尾には、基板Kの部品実装外観を検査するモジュール形の外観検査装置48が配置されている。

【0023】

各モジュール形装置41〜48の間は、並列配置され独立して動作する第3および第4基板搬送装置73、74で連結されており、正転搬送により基板Kを順次後工程側のモジュール形装置に搬送できるようになっている。第3および第4基板搬送装置73、74は、実際にはモジュール形装置41〜48ごとに設けられた搬送装置の集合体である。第1部品実装ライン4とその後工程側の第2部品実装ライン5との間は、並列配置され独立して動作する第5および第6基板搬送相装置75、76で連結されている。第5および第6基板搬送相装置75、76は、コンベア搬送面に基板Kを載置して正逆方向に搬送が可能である搬送コンベアを備え、正転搬送および逆転搬送により基板Kを搬入出できるようになっている。

【0024】

第2部品実装ライン5は、モジュール形の基板生産工程装置を2台列設可能なラインである。実施形態において、第2部品実装ライン5の前側には、基板Kにシールド部品を装着するシールド装着装置51が配置されている。シールド部品を装着した後では基板Kの部品実装外観を検査できないので、シールド装着装置51は外観検査装置48よりも後工程側に配置されている。第2部品実装ライン5には、並列配置され独立して動作する第7および第8基板搬送装置77、78が設けられており、正転搬送により基板Kを後工程側に搬送できるようになっている。第2部品実装ライン5とその後工程側のリフロー装置6との間は、並列配置され独立して動作する第9および第10基板搬送相装置79、7Aで連結されており、正転搬送により基板Kを搬送できるようになっている。

【0025】

リフロー装置6は、ペースト状のはんだを加熱して溶融させ、冷却させることではんだを固化してはんだ付けを完結させる装置である。リフロー装置6には、周知の各種方式の装置を用いることができる。

【0026】

また、各基板生産工程装置3、41〜48、51、6にはそれぞれ、図略の制御コンピュータが設けられてそれぞれの動作が制御され、さらに、各制御コンピュータを統括制御するホストコンピュータが設けられている。各制御コンピュータおよびホストコンピュータの協調制御により、各基板搬送装置71〜79、7Aの動作および停止や、正転搬送および逆転搬送も制御されるようになっている。各制御コンピュータおよびホストコンピュータは一体的に制御を行うので、これらを特に区別せずにまとめて制御部と呼称する。

【0027】

なお、はんだ印刷装置3、第1部品実装ライン4、第2部品実装ライン5、およびリフロー装置6の装置間あるいは装置内部に、並行する基板搬送装置の間で基板Kを受け渡すシャトル装置を適宜設けてもよい。

【0028】

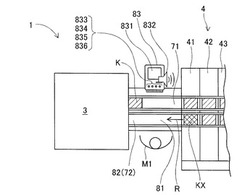

第1実施形態の基板生産ライン1は、はんだ印刷装置3と第1部品実装ライン4のはんだ検査装置41とを含んで構成されている。図2は、第1実施形態の基板生産ライン1の構成を説明する平面図である。はんだ印刷装置3ではんだが印刷された基板Kは、第1および第2基板搬送装置71、72の一方によってはんだ検査装置41に搬入される。ここで、はんだ検査装置41により基板Kのはんだ印刷状態が不合格と判定された場合を考える。制御部は、不合格基板KX(図中に斜格子線を付して示す)を搬入した第1および第2基板搬送装置71、72の一方を逆転させ、不合格基板KXを逆転搬送してはんだ印刷装置3とはんだ検査装置41との間の位置まで搬送する。

【0029】

はんだ印刷装置3とはんだ検査装置41との間の第1および第2基板搬送装置71、72のコンベア搬送面では、不合格基板KXにオペレータM1が作業を行うことが可能となっており、このエリアが本発明の作業ステーション81となる。つまり、作業ステーション81は、はんだ印刷装置3の後工程側に隣接しかつはんだ検査装置41の前工程側に隣接して設けられる。また、不合格基板KXを逆転搬送する第1および第2基板搬送装置71、72の一方が本発明の不合格基板搬送装置82となる。図2には、矢印Rで示されるように、第2基板搬送装置72が不合格基板搬送装置82となって不合格基板KXを逆転搬送し、そのコンベア搬送面が作業ステーション81となる直前の状態が示されている。仮に、第1基板搬送装置71によりはんだ検査装置41に搬入された基板Kが不合格と判定されれば、第1基板搬送装置71が不合格基板搬送装置82となって不合格基板KXを逆転搬送する。制御部により、第1および第2基板搬送装置71、72の一方を不合格基板搬送装置82に設定しかつ搬送動作を制御する機能が、本発明の不合格基板搬送制御手段に相当する。

【0030】

作業ステーション81には、作業専用モニタ83が配置されている。作業専用モニタ83は、表示画面831、シグナルタワー832、および4つの押しボタン833〜836を備えている。また、作業専用モニタ83は、はんだ印刷装置3およびはんだ検査装置41の制御コンピュータさらにはホストコンピュータと連携しており、制御部の一部となっている。表示画面831は、はんだ検査装置41が不合格と判定した内容、例えば、不合格基板KXのIDコードや不合格の発生している基板上の位置、不合格の状況(はんだ不足、はんだはみ出し)などを表示して、オペレータM1の作業の便宜を図るようになっている。シグナルタワー832は、不合格基板KXが発生したときに、音声によりオペレータM1への通報を行うようになっている。

【0031】

4つの押しボタン833〜836は本発明の入力手段であり、具体的には『虚報』ボタン833、『リペア』ボタン834、『追いはんだ』ボタン835、および『廃棄』ボタン836である。オペレータM1は、作業ステーション81で不合格基板KXに作業を行った後に、いずれかの押しボタン833〜836を押下して作業結果を入力する。作業専用モニタ83は、押下された押しボタン833〜836に基づいて不合格基板KXの搬送先を決定し、不合格基板搬送装置82を制御する。また、作業専用モニタ83は、搬送先となるはんだ印刷装置3およびはんだ検査装置41に直接あるいはホストコンピュータを介して、作業結果を通知する。

【0032】

次に、上述のように構成された第1実施形態の基板生産ライン1の動作について説明する。図3は、第1実施形態の基板生産ライン1の動作を説明するフローチャートの図である。このフローチャートは、1枚の基板Kに対する処理内容を示しており、基板生産システム100が生産する基板Kの枚数だけ繰返して実施される。ステップS1で、はんだ検査装置41は、搬入された基板Kのはんだ印刷状態を検査する。ステップS2で、検査結果が合格のときステップS3に進み、第1部品実装装置42へ合格した基板Kを正転搬送して、一連の処理が終了する。

【0033】

ステップS2で検査結果が不合格のとき、ステップS4に進む。このとき、作業専用モニタ83のシグナルタワー832が、不合格基板KXの発生した旨をオペレータM1に通報する。また、不合格基板KXをはんだ検査装置41に搬入した第1および第2基板搬送装置71、72の一方が不合格基板搬送装置82となる。不合格基板搬送装置82は、ステップS4で逆転して作業ステーション81へ不合格基板KXを逆転搬送し、ステップS5で作業ステーション81に不合格基板KXを停止させる。

【0034】

次にステップS6で、オペレータM1が不合格基板KXの目視確認作業を行う。確認作業の結果、実際には不良箇所がなくあるいは不良程度が軽微で許容範囲内であるとき、不合格の検査結果を虚報として合格に訂正判定する。そしてステップS7で、オペレータM1は『虚報』ボタン833を押下する。ステップS8で不合格基板搬送装置82は正転し、合格に訂正判定された基板Kを作業ステーション81からはんだ検査装置41へ正転搬送する。同時に『虚報』の作業結果がはんだ検査装置41に通知される。後工程のはんだ検査装置41は、通知に基づいて合格基板と確定して再検査の必要がない当該の基板KをスルーさせてステップS3に進み、一連の処理が終了する。

【0035】

ステップS6で不良箇所があるときにはステップS9に進み、オペレータM1は、リペアの必要があるか否かを判定する。リペアが必要と判断したときにはステップS10に進み、オペレータM1はリペア作業を行う。このとき、作業ステーション81上でリペア作業を実施してもよく、作業ステーション81から不合格基板KXを取り外し別の場所でリペア作業を実施した後に作業ステーション81に戻すようにしてもよい。リペア作業の終了後、ステップS11で、オペレータM1は『リペア』ボタン834を押下する。ステップS12で不合格基板搬送装置82は正転し、リペアされた不合格基板KXを作業ステーション81からはんだ検査装置41へ正転搬送する。同時に、『リペア』の作業結果がはんだ検査装置41に通知される。後工程のはんだ検査装置41は、通知に基づいて再検査が必要と判定し、ステップS1に戻る。

【0036】

なお、この場合、オペレータM1が不合格基板KX上でリペア作業を行った範囲、部位を作業専用モニタ83に入力し、作業結果が『リペア』であることとリペア作業を行った範囲、部位をはんだ検査装置41に通知するようにしてもよい。これにより、はんだ検査装置41における再検査の検査対象範囲を限定して再検査時間を短縮することができる。

【0037】

ステップS9でリペアが不要と判断したときにはステップS13に進み、オペレータM1は、追いはんだ(再度の印刷)の必要があるか否かを判定する。追いはんだが必要なとき、ステップS14でオペレータM1は『追いはんだ』ボタン835を押下する。ステップS15で不合格基板搬送装置82は逆転し、不合格基板KXを作業ステーション81からはんだ印刷装置3へ逆転搬送する。同時に、『追いはんだ』の作業結果がはんだ印刷装置3に通知される。ステップS16で、前工程のはんだ印刷装置3は、通知に基づいて追いはんだ(再度の印刷)を行う。続くステップS17で、不合格基板搬送装置82が正転し、不合格基板KXに追いはんだ印刷を行った基板Kをはんだ印刷装置3からはんだ検査装置41へ正転搬送する。さらに、再検査の必要があるのでステップS1に戻る。

【0038】

ステップS13で追いはんだ印刷を行っても合格となる見込みがないときにはステップS18に進み、オペレータM1は、作業ステーション81から不合格基板KXを取り外して廃棄する。続くステップS19で、オペレータM1は『廃棄』ボタン836を押下し、一連の処理が終了する。

【0039】

第1実施形態の基板生産ライン1では、オペレータM1がはんだ検査装置41で不合格とされた不合格基板KXに作業を行った後に、作業専用モニタ83の『虚報』ボタン833、『リペア』ボタン834、『追いはんだ』ボタン835、および『廃棄』ボタン836のいずれかを押下して作業結果を入力する。これにより、不合格基板搬送装置82は、不合格基板KXをはんだ検査装置41、はんだ検査装置41の後工程の第1部品実装装置42、およびはんだ印刷装置3のいずれかに自動的に搬送するとともに作業結果を通知する。したがって、不合格基板KXのハンドキャリーは不要となりオペレータM1の作業負荷が軽減される、また、不合格基板KXを落下させてしまったり、不合格基板KXの搬送先を誤ったりする人為的ミスが減少する。

【0040】

さらに、並列配置された第1および第2基板搬送装置71、72の一方を不合格基板搬送装置82とするので、不合格基板KXははんだ検査装置41から逆転搬送されてコンベア搬送面に払い出される。このため、コンベア搬送面を作業ステーション81としてオペレータM1による作業が可能となり、作業性が良好となる。一方で、第1および第2基板搬送装置71、72の他方は基板Kの搬送を継続できるので、不合格基板KXが発生したときに、シングルレーンによる基板Kの生産を支障なく継続できる。さらに、シャトル装置を適宜設けた態様では、不合格基板KXが発生したときに、シャトル装置による基板Kの受け渡しを行いダブルレーンによる基板Kの生産を支障なく継続できる。

【0041】

次に、第2実施形態の基板生産ライン2について説明する。第2実施形態の基板生産ライン2は、第1部品実装ライン4の外観検査装置48と第2部品実装ライン5のシールド装着装置51とを含んで構成されている。図4は、第2実施形態の基板生産ライン2の構成を説明する平面図である。外観検査装置48で部品実装外観が検査された基板Kは、通常は第5および第6基板搬送装置75、76の一方によってシールド装着装置51に搬入される。ここで、外観検査装置48により基板Kの部品実装外観が不合格と判定された場合を考える。制御部は、不合格基板KY(図中に斜格子線を付して示す)を搬出する第5および第6基板搬送装置75、76の一方を正転させ、不合格基板KXを正転搬送して外観検査装置48とシールド装着装置51との間の位置まで搬送する。

【0042】

外観検査装置48とシールド装着装置51との間の基板搬送装置75、76のコンベア搬送面では、不合格基板KYにオペレータM2が作業を行うことが可能となっており、このエリアが本発明の作業ステーション85となる。つまり、作業ステーション85は、外観検査装置48の後工程側に隣接しかつシールド装着装置51の前工程側に隣接して設けられる。また、不合格基板KYを正転搬送する第5および第6基板搬送装置75、76の一方が本発明の不合格基板搬送装置86となる。図4には、矢印Sで示されるように、第5基板搬送装置75が不合格基板搬送装置86となって不合格基板KYを正転搬送し、そのコンベア搬送面が作業ステーション85となった直後の状態が示されている。仮に、外観検査装置48が不合格と判定した不合格基板KYを第6基板搬送装置76が搬送する場合には、第6基板搬送装置76が不合格基板搬送装置86となる。制御部により、第5および第6基板搬送装置75、76の一方を不合格基板搬送装置86に設定しかつ搬送動作を制御する機能が、本発明の不合格基板搬送制御手段に相当する。

【0043】

作業ステーション85には、作業専用モニタ830が配置されている。作業専用モニタ830は、第1実施形態の作業専用モニタ83と同一品であり、『追いはんだ』ボタン835を未使用としている点が異なる。表示画面831は、外観検査装置48が不合格と判定した内容、例えば、不合格基板のIDコードや不合格の発生している基板上の位置、不合格となった部品種または部品番号、不合格の状況(部品姿勢不良や欠品)などを表示して、オペレータM2の作業の便宜を図るようになっている。シグナルタワー832は、不合格基板KYが発生したときに、音声によりオペレータM2への通報を行うようになっている。

【0044】

また、3つの押しボタン、すなわち『虚報』ボタン833、『リペア』ボタン834、および『廃棄』ボタン836の使用方法は第1実施形態と同様である。作業専用モニタ830は、押下された押しボタン833、834、836に基づいて不合格基板KYの搬送先を決定し、不合格基板搬送装置86を制御する。また、作業専用モニタ83は、搬送先となる外観検査装置48およびシールド装着装置51に直接あるいはホストコンピュータを介して、作業結果を通知する。

【0045】

次に、上述のように構成された第2実施形態の基板生産ライン2の動作について説明する。図5は、第2実施形態の基板生産ライン2の動作を説明するフローチャートの図である。このフローチャートは、1枚の基板Kに対する処理内容を示しており、基板生産システム100が生産する基板Kの枚数だけ繰返して実施される。ステップS31で、外観検査装置48は、搬入された基板Kの部品実装外観を検査する。ステップS32で、検査結果が合格のときステップS33に進み、シールド装着装置51へ合格した基板Kを正転搬送して、一連の処理が終了する。

【0046】

ステップS32で、検査結果が不合格のときステップS34に進む。このとき、作業専用モニタ830のシグナルタワー832が、不合格基板KYの発生した旨をオペレータM2に通報する。また、不合格基板KYを外観検査装置48から搬出する第5および第6基板搬送装置75、76の一方が不合格基板搬送装置86となる。不合格基板搬送装置86は、ステップS34で正転して作業ステーション85へ不合格基板KYを正転搬送し、ステップS35で作業ステーション85に不合格基板KYを停止させる。

【0047】

次にステップS36で、オペレータM2が不合格基板KYの目視確認作業を行う。確認作業の結果、実際には不良箇所がなくあるいは不良程度が軽微で許容範囲内であるとき、不合格の検査結果を虚報として合格に訂正判定する。そしてステップS37で、オペレータM1は『虚報』ボタン833を押下する。これによりステップS33に合流し、不合格基板搬送装置82は正転し、合格に訂正判定された基板Kを作業ステーション85からシールド装着装置51へ正転搬送する。同時に、『虚報』の作業結果がシールド装着装置51に通知され、一連の処理が終了する。この後、後工程のシールド装着装置51は、合格に訂正判定された基板Kにシールド部品の装着を行う。

【0048】

ステップS36で不良箇所があるときにはステップS38に進み、オペレータM2は、リペアの必要があるか否かを判定する。リペアが必要と判断したときにはステップS39に進み、オペレータM2はリペア作業を行う。このとき、作業ステーション85上でリペア作業を実施してもよく、作業ステーション85から不合格基板KYを取り外し別の場所でリペア作業を実施した後に作業ステーション85上に戻すようにしてもよい。リペア作業の終了後、ステップS40で、オペレータM2は『リペア』ボタン834を押下する。ステップS41で不合格基板搬送装置86は逆転し、リペアされた不合格基板KYを作業ステーション86から外観検査装置48へ逆転搬送する。同時に、『リペア』の作業結果が外観検査装置48に通知される。前工程の外観検査装置48は、通知に基づいて再検査が必要と判定し、ステップS31に戻る。

【0049】

なお、この場合、オペレータM2が不合格基板KY上でリペア作業を行った範囲、部位を作業専用モニタ830に入力し、作業結果が『リペア』であることとリペア作業を行った範囲、部位を外観検査装置48に通知するようにしてもよい。これにより、外観検査装置48における再検査の検査対象範囲を限定して再検査時間を短縮することができる。

【0050】

ステップS38でリペアを行っても合格となる見込みがないときにはステップS42に進み、オペレータM2は、作業ステーション85から不合格基板KYを取り外して廃棄する。続くステップS43で、オペレータM2は『廃棄』ボタン836を押下し、一連の処理が終了する。

【0051】

第2実施形態の基板生産ライン2では、オペレータM2が外観検査装置48で不合格とされた不合格基板KYに作業を行った後に、作業専用モニタ83上の『虚報』ボタン833、『リペア』ボタン834、および『廃棄』ボタン836のいずれかを押下して作業結果を入力する。これにより、不合格基板搬送装置86は、不合格基板KYを外観検査装置48またはシールド装着装置51のどちらかに自動的に搬送するとともに作業結果を通知する。したがって、不合格基板KYのハンドキャリーは不要となりオペレータM2の作業負荷が軽減される、また、不合格基板KYを落下させてしまったり、不合格基板KYの搬送先を誤ったりする人為的ミスが減少する。

【0052】

さらに、並列配置された第5および第6基板搬送装置75、76の一方を不合格基板搬送装置86とするので、不合格基板KYは外観検査装置48から搬送コンベアに払い出される。このため、コンベア搬送面を作業ステーション85としてオペレータM2による作業が可能となり、作業性が良好となる。一方で、第5および第6基板搬送装置75、76の他方は基板Kの搬送を継続できるので、不合格基板KYが発生したときに、シングルレーンによる基板Kの生産を支障なく継続できる。さらに、シャトル装置を適宜設けた態様では、不合格基板KYが発生したときに、シャトル装置による基板Kの受け渡しを行いダブルレーンによる基板Kの生産を支障なく継続できる。

【0053】

次に、第3実施形態の基板生産ライン10について、第1および第2実施形態と異なる点を主に説明する。図6は、第3実施形態の基板生産ライン10の構成を説明する図であり、(1)は平面図、(2)は基板搬送方向の側方から見た側面図である。第3実施形態の基板生産ライン10は、1系列の基板搬送装置を有するシングルレーンタイプであり、基板生産工程装置としてのはんだ印刷装置30、およびはんだ検査装置410を含んで構成されている。

【0054】

はんだ印刷装置30は、印刷部を有して図略の基板供給装置から供給された基板K(図中に斜線を付して示す)にペースト状のはんだを印刷する装置であり、シングルレーンタイプである点が第1実施形態と異なる。はんだ検査装置410はモジュール形の装置であり、後工程側にモジュール形の部品実装装置420が列設されている。はんだ検査装置410と部品実装装置420との間は基板搬送装置730で連結されており、正転搬送により基板Kを搬送できるようになっている。なお、各基板生産工程装置30、410、420にそれぞれ制御コンピュータが設けられ、さらにホストコンピュータが設けられ、これらをまとめて制御部と呼称する点は第1実施形態と同様である。

【0055】

はんだ印刷装置30とはんだ検査装置410との間に、制御部によって制御される下方基板搬送装置91、上方基板搬送装置92、およびリフト装置93が設けられている。下方基板搬送装置91は、コンベア搬送面に基板Kを載置して正転搬送が可能である搬送コンベアを備え、はんだ印刷装置30からはんだ検査装置410へ基板Kを搬送する基板搬送装置の一部となっている。上方基板搬送装置92は、コンベア搬送面に基板Kを載置して正逆方向に搬送が可能である搬送コンベアを備え、正転搬送および逆転搬送により基板Kを搬入出できるようになっている。リフト装置93は、下方基板搬送装置91を下側に保持し、上方基板搬送装置92を上側に保持し、両者91、92を揃えて昇降させるように構成されている。

【0056】

図6の(2)には、リフト装置93が下方および上方基板搬送装置91、92を上昇位置に上昇させた状態が示されている。図示される上昇位置で、下方基板搬送装置91は、はんだ印刷装置30内の基板搬送装置31、およびはんだ検査装置410側の基板搬送装置730と整列する。これにより、通常生産時に、下方基板搬送装置91を介してはんだ印刷装置30からはんだ検査装置410へ基板Kが搬送される。

【0057】

また、リフト装置93が下方および上方基板搬送装置91、92を下降させた下降位置では、上方基板搬送装置92が基板搬送装置31および基板搬送装置730と整列する。これにより、はんだ検査装置410で不合格基板KZが発生したときに、上方基板搬送装置92が逆転し、不合格基板KZがはんだ検査装置41から逆転搬送されてコンベア搬送面に払い出される。リフト装置93によって下降位置で基板搬送装置31、730に整列された上方基板搬送装置92が不合格基板搬送装置89となる。

【0058】

不合格基板KZをコンベア搬送面に戴置した上方基板搬送装置92が上昇位置に上昇されると、不合格基板KZにオペレータM3が作業を行うことが可能となり、このエリアが本発明の作業ステーション88となる。つまり、作業ステーション88は、はんだ印刷装置30の後工程側に隣接しかつはんだ検査装置410の前工程側に隣接して設けられる。制御部により、リフト装置93の昇降動作および上方基板搬送装置92の搬送動作を制御する機能が、本発明の不合格基板搬送制御手段に相当する。作業ステーション88には、第1実施形態と同じ作業専用モニタ83が配置されている。

【0059】

次に、上述のように構成された第3実施形態の基板生産ライン10の動作について説明する。図7は、第3実施形態の基板生産ライン10の動作を説明する図であり、(1)〜(4)は時系列変化を示している。図6の(2)に示されるように、通常生産時に上昇位置で、下方基板搬送装置91が基板Kを搬送していて、はんだ検査装置410で不合格基板KZ(図中に斜格子線を付して示す)が発生した場合を考える。不合格基板KZが発生すると、まず作業専用モニタ83のシグナルタワー832が、不合格基板KZの発生した旨をオペレータM3に通報する。

【0060】

また、リフタ装置93が下方および上方基板搬送装置91、92を下降位置に下降させて図7の(1)に示される状態になり、上方基板搬送装置92が不合格基板搬送装置89となる。次に、不合格基板搬送装置89が逆転し、はんだ検査装置410から不合格基板KZが逆転搬送されてコンベア搬送面に払い出され、図7の(2)に示される状態になる。さらに、リフタ装置93が下方および上方基板搬送装置91、92を上昇位置に上昇させて、図7の(3)に示される状態になる。この状態で、コンベア搬送面に不合格基板KZが戴置された上方基板搬送装置92は作業ステーション88となり、オペレータM3による不合格基板KZへの作業が行えるようになる。一方、下方基板搬送装置91ははんだ印刷装置30の基板Kをはんだ検査装置410に正転搬送して生産を継続できる。

【0061】

作業ステーション88におけるオペレータM3の作業が終了して、『虚報』ボタン833、『リペア』ボタン834、および『追いはんだ』ボタン835のいずれかを押下すると、リフタ装置93が下方および上方基板搬送装置91、92を下降位置に下降させて図7の(4)に示される状態になる。このとき、上方基板搬送装置92がふたたび不合格基板搬送装置89となる。したがって、不合格基板搬送装置89は、『虚報』ボタン833の押下で正転し、合格に訂正判定された基板Kをはんだ検査装置410へ正転搬送し、さらにスルーさせて部品実装装置420に搬送する。また、不合格基板搬送装置89は、『リペア』ボタン834の押下で正転し、リペアされた不合格基板KZをはんだ検査装置41へ正転搬送し、再検査に供する。さらに、不合格基板搬送装置89は、『追いはんだ』ボタン835の押下で逆転し、不合格基板KZをはんだ印刷装置3へ逆転搬送して追いはんだ印刷(再度の印刷)に供する。また、不合格基板搬送装置89の正転搬送および逆転搬送と同時に、搬送先となるはんだ印刷装置3およびはんだ検査装置410に直接あるいはホストコンピュータを介して、作業結果が通知される。

【0062】

なお、『虚報』ボタン833および『リペア』ボタン834の押下では、はんだ検査装置410に搬入空きスペースがあることを確認した後に、不合格基板搬送装置89が正転する。仮に、はんだ検査装置410に搬入空きスペースがない場合は、基板Kの検査が終了して搬入空きスペースができるまで待機する。また、『追いはんだ』ボタン835の押下では、はんだ印刷装置30に搬入空きスペースがあることを確認した後に、リフタ装置93による下降を行う。仮に、はんだ印刷装置30に搬入空きスペースがない場合は、印刷済の基板Kを下方基板搬送装置92で正転搬送して搬入空きスペースを確保してから、リフタ装置93による下降を行う。

【0063】

また、図7の(3)で作業ステーション88から不合格基板KZが取り外されて廃棄され、オペレータM3が『廃棄』ボタン836を押下したときには、その時点で直ちに動作は終了する。つまり、下方および上方基板搬送装置91、92は上昇位置のままで、以降の基板Kの生産が継続される。

【0064】

第3実施形態の基板生産ライン10では、リフト装置93が上方基板搬送装置92を昇降させることで、不合格基板搬送装置89および作業ステーション88が実現される。これにより、不合格基板KZが載置された上方基板搬送装置92が上昇位置に上昇されることでオペレータM3による作業が可能となり、作業性が良好となる。一方で、不合格基板KZが発生したときに、下方基板搬送装置91が上昇位置で基板Kの搬送を行えるので、基板Kの生産を支障なく継続できる。

なお、本発明は上述の第1〜第3実施形態の他にも、様々な応用や変形が可能である。

【符号の説明】

【0065】

1、2、10:基板生産ライン

3、30:はんだ印刷装置 31:基板搬送装置

4:第1部品実装ライン

41、410:はんだ検査装置 42〜47:第1〜第6部品実装装置

420:部品実装装置 48:外観検査装置

5:第2部品実装ライン 51:シールド装着装置

6:リフロー装置

71〜79、7A:第1〜第10基板搬送装置 730:基板搬送装置

81、85、88:作業ステーション 82、86、89:不合格基板搬送装置

83、830:作業専用モニタ 831:表示画面 832:シグナルタワー

833:『虚報』ボタン 834:『リペア』ボタン

835:『追いはんだ』ボタン 836:『廃棄』ボタン

91:下方基板搬送装置 92:上方基板搬送装置 93:リフト装置

100:基板生産システム

K:基板 KX、KY、KZ:不合格基板

M1、M2:オペレータ

【技術分野】

【0001】

本発明は、検査装置を含む複数の基板生産工程装置を基板搬送装置で連結して構成した基板生産ラインに関する。

【背景技術】

【0002】

多数の部品が実装された基板を生産する装置として、はんだ印刷装置、部品実装装置、リフロー装置、検査装置などがあり、これらを基板搬送装置で連結して基板生産ラインを構築する場合が多い。検査装置としては、はんだ検査装置や外観検査装置などが用いられ、適宜ラインの途中に配置される。はんだ検査装置は、はんだ印刷装置の後工程に配置されて基板のはんだ印刷状態を検査する装置であり、検査結果が合格であれば当該の合格基板を部品実装装置に搬送し、不合格であれば当該の不合格基板をラインの流れから外して、作業ステーションなどに搬送する。作業ステーションに不合格基板が搬送されると、オペレータは不合格基板を目視および専用モニタで確認し、確認作業の作業結果に基づいて不合格基板に対処する。例えば、はんだ不足による印刷不良の場合は、不合格基板をはんだ印刷装置に戻して再度の印刷(追いはんだ)を行う。

【0003】

本願出願人は、この種のはんだ印刷および検査の方法に関する技術例を特許文献1のマスク印刷方法およびマスク印刷装置に開示している。このマスク印刷方法は、印刷工程および検査工程と、検査工程で被印刷剤の量が不足であることが発見された場合に修正印刷を行う修正印刷工程とを含むことを特徴としている。さらに、実施形態では、印刷位置の下流にはんだ検査位置を配置した印刷機において、はんだ検査位置での検査結果によりはんだ不足と判断したら、基板を印刷部に戻して追加印刷を行うことが記載されている。つまり、検査結果に基づいて、検査後の基板の搬送先を変更できるようになっている。

【0004】

ここで、検査装置の合否判定基準は使用不可となる不良に対して余裕度を持つのが一般的であり、検査装置で不合格とされてもオペレータの確認作業により使用可すなわち合格に訂正される場合がある。また、オペレータがリペア作業を行うことで不良箇所を正常な状態に修復する場合もあり得る。オペレータが確認作業やリペア作業を行う場合、不合格基板への対処方法や搬送先が多様化することが多い。例えば、不合格基板であっても実際には不良箇所がなく、オペレータにより不合格判定を虚報として合格判定に訂正し、基板をはんだ検査装置の後工程に搬送すべき場合がある。また、はんだ不足による印刷不良のときに、はんだ印刷装置に戻して再度の印刷を行うのではなく、オペレータ自身が作業ステーションではんだ塗布機を用いてリペアする場合がある。この場合、リペアした基板をはんだ検査装置に搬送して再検査するのが妥当になる。さらには、不良程度が著しく再度の印刷やリペアが困難で、当該の不合格基板を基板生産ラインから取り外して廃棄する場合もある。

【0005】

外観検査装置においても、オペレータの作業に基づく不合格基板への対処方法や搬送先の多様化は同様である。すなわち、リペアによる再検査の場合、不合格判定を虚報として合格判定に訂正する場合、およびリペアが困難で不合格基板を廃棄する場合が生じる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−47600号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上述のように不合格基板への対処方法や搬送先が多様化すると、オペレータの作業負荷が増大し、また人為的ミスも生じ易くなるという問題点が生じる。例えば、はんだ不足時に追いはんだを行う場合、オペレータは不合格基板をハンドキャリーして、はんだ印刷装置の前側の基板搬送装置に載置しなければならない。もし、基板搬送装置に空きスペースがなければ、オペレータは不合格基板をさらに前工程側の基板搬入バッファステーションに置かなければならなくなる。また、リペアを行った場合や、合格判定に訂正した場合は、それぞれ異なる搬送先にハンドキャリーで不合格基板を搬入する必要があり、搬送先の動作状況によっては直ぐに搬入することができず待ち時間が生じる場合もある。このように、不合格基板の対処に時間を要して作業負荷が増加するので、実質的に基板生産ラインを担当するオペレータの増員が必要となってしまう。また、ハンドキャリー中に不合格基板を落下させてしまったり、不合格基板の搬送先を誤ったりする人為的ミスが生じ易くなる。

【0008】

本発明は、上記背景技術の問題点に鑑みてなされたもので、検査装置で不合格基板が発生したときのオペレータの作業負荷を軽減するとともに、不合格基板に対処する際の人為的ミスを減少させる基板生産ラインを提供することを解決すべき課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決する請求項1に係る基板生産ラインの発明は、検査装置を含む複数の基板生産工程装置を基板搬送装置で連結して構成した基板生産ラインであって、前記検査装置に隣接して設けられ、前記検査装置で不合格と判定された不合格基板にオペレータが作業を行うことが可能な作業ステーションと、前記不合格基板を前記検査装置から前記作業ステーションに搬入出する不合格基板搬送装置と、前記作業ステーションに設けられ、前記作業ステーションで前記オペレータが前記不合格基板に作業を行った後に作業結果を入力する入力手段と、入力された前記作業結果に基づいて、前記作業ステーションの前記不合格基板を前記検査装置あるいは前記作業ステーションの前工程または後工程の前記基板生産工程装置に搬送するように前記不合格基板搬送装置を制御する不合格基板搬送制御手段と、を備える。

【0010】

請求項2に係る発明は、請求項1において、前記検査装置は前記作業ステーションの後工程に配置されたはんだ検査装置であり、前記作業ステーションの前工程の前記基板生産工程装置ははんだ印刷装置であり、前記不合格基板搬送制御手段は、オペレータが前記作業ステーションで前記不合格基板にリペアを行ったとの作業結果が前記入力手段に入力されると、前記不合格基板を前記作業ステーションから前記はんだ検査装置に搬送し、前記はんだ検査装置での不合格判定が誤りであるとの作業結果が前記入力手段に入力されると、前記不合格基板を合格基板として前記はんだ検査装置の後工程の前記基板生産工程装置に搬送し、前記不合格基板に前記はんだ印刷装置で追いはんだ印刷する必要があるとの作業結果が前記入力手段に入力されると、前記不合格基板を前記作業ステーションから前記はんだ印刷装置に搬送するように、前記不合格基板搬送装置を制御する。

【0011】

請求項3に係る発明は、請求項1において、前記検査装置は前記作業ステーションの前工程に配置された外観検査装置であり、前記作業ステーションの後工程の前記基板生産工程装置はシールド装着装置であり、前記不合格基板搬送制御手段は、オペレータが前記不合格基板に前記作業ステーションでリペアを行ったとの作業結果が前記入力手段に入力されると、前記不合格基板を前記作業ステーションから前記外観検査装置に搬送し、前記外観検査装置での不合格判定が誤りであるとの作業結果が前記入力手段に入力されると、前記不合格基板を合格基板として前記シールド装着装置に搬送するように、前記不合格基板搬送装置を制御する。

【0012】

請求項4に係る発明は、請求項1〜3のいずれか一項において、前記不合格基板搬送装置は、前記作業ステーションに前記基板搬送装置と並列に配設され、コンベア搬送面に前記不合格基板を載置して正逆方向に搬送が可能である搬送コンベアを備える。

【0013】

請求項5に係る発明は、請求項1〜3のいずれか一項において、前記検査装置と該検査装置に隣接する前記基板生産工程装置との間に配置され、前記基板搬送装置の一部をなす下方基板搬送装置と、前記下方基板搬送装置の上方に配置され、基板を前記両装置間で正逆方向に搬送可能な上方基板搬送装置と、前記下方基板搬送装置および前記上方基板搬送装置を、前記下方基板搬送装置が前記基板搬送装置と整列する上昇位置と、前記上方基板搬送装置が前記基板搬送装置と整列する下降位置との間で昇降させるリフト装置と、を備え、前記不合格基板搬送装置は、前記リフト装置によって前記下降位置で前記基板搬送装置に整列された前記上方基板搬送装置であり、前記作業ステーションは、前記リフト装置によって前記上昇位置に上昇された前記上方基板搬送装置である。

【発明の効果】

【0014】

請求項1に係る基板生産ラインの発明では、オペレータが不合格基板に作業を行った後に作業結果を入力手段に入力すると、作業結果に基づいた不合格基板搬送制御手段からの制御により、不合格基板搬送装置は不合格基板を検査装置あるいは別の基板生産工程装置に搬送する。この不合格基板の搬送は、オペレータによる作業結果の入力以降は自動で行われるので、不合格基板のハンドキャリーは不要となりオペレータの作業負荷が軽減される、また、不合格基板を落下させてしまったり、不合格基板の搬送先を誤ったりする人為的ミスが減少する。

【0015】

請求項2に係る発明では、オペレータがはんだ検査装置で不合格とされた不合格基板に作業を行った後に作業結果を入力手段に入力すると、作業結果に基づいて不合格基板搬送装置は不合格基板をはんだ検査装置、はんだ検査装置の後工程の基板生産工程装置、およびはんだ印刷装置のいずれかに自動的に搬送する。したがって、請求項1と同様で不合格基板のハンドキャリーは不要となりオペレータの作業負荷が軽減される、また、不合格基板を落下させてしまったり、不合格基板の搬送先を誤ったりする人為的ミスが減少する。

【0016】

請求項3に係る発明では、オペレータが外観検査装置で不合格とされた不合格基板に作業を行った後に作業結果を入力手段に入力すると、作業結果に基づいて不合格基板搬送装置は不合格基板を外観検査装置、またはシールド装着装置に自動的に搬送する。したがって、請求項1と同様で不合格基板のハンドキャリーは不要となりオペレータの作業負荷が軽減される、また、不合格基板を落下させてしまったり、不合格基板の搬送先を誤ったりする人為的ミスが減少する。

【0017】

請求項4に係る発明では、不合格基板搬送装置は、作業ステーションに基板搬送装置と並列に配設され、コンベア搬送面に前記不合格基板を載置して正逆方向に搬送が可能である搬送コンベアを備えている。これにより、不合格基板は検査装置から搬送コンベアに払い出され、コンベア搬送面を作業ステーションとしてオペレータによる作業が可能となり、作業性が良好となる。一方で、不合格基板が発生したときに、基板搬送装置および検査装置による基板の生産を支障なく継続できる。

【0018】

請求項5に係る発明では、リフト装置が上方基板搬送装置を昇降させることで、不合格基板搬送装置および作業ステーションが実現される。これにより、不合格基板が載置された上方基板搬送装置が上昇位置に上昇されることでオペレータによる作業が可能となり、作業性が良好となる。一方で、不合格基板が発生したときに、下方基板搬送装置が上昇位置で基板の搬送を行え、基板の生産を支障なく継続できる。

【図面の簡単な説明】

【0019】

【図1】第1実施形態の基板生産ラインおよび第2実施形態の基板生産ラインを包含した基板生産システムの全体構成を模式的に示す平面図である。

【図2】第1実施形態の基板生産ラインの構成を説明する平面図である。

【図3】第1実施形態の基板生産ラインの動作を説明するフローチャートの図である。

【図4】第2実施形態の基板生産ラインの構成を説明する平面図である。

【図5】第2実施形態の基板生産ラインの動作を説明するフローチャートの図である。

【図6】第3実施形態の基板生産ラインの構成を説明する図であり、(1)は平面図、(2)は基板搬送方向の側方から見た側面図である。

【図7】第3実施形態の基板生産ラインの動作を説明する図であり、(1)〜(4)は時系列変化の順序を示している。

【発明を実施するための形態】

【0020】

本発明の第1実施形態の基板生産ライン1について、図1〜図3を参考にして説明する。図1は、第1実施形態の基板生産ライン1および第2実施形態の基板生産ライン2を包含した基板生産システム100の全体構成を模式的に示す平面図である。基板生産システム100は、並行配置された2組の基板搬送装置を備えるダブルレーンタイプのシステムであり、基板生産工程装置としてはんだ印刷装置3、第1部品実装ライン4、第2部品実装ライン5、およびリフロー装置6が直列に配置されて構成されている。通常時、基板K(図中に斜線を付して示す)は上記基板生産工程装置3〜6を記載順(図1の左方から右方)に搬送され、はんだ印刷、印刷検査、部品実装、外観検査、シールド装着、およびリフローの各生産工程が実施される。

【0021】

はんだ印刷装置3は図略の印刷部を有し、図略の基板供給装置から供給された基板Kにペースト状のはんだを印刷する装置である。はんだ印刷装置3には、例えば回路構成の型紙に相当するスクリーンを備えたスクリーン印刷装置や、はんだを噴射するノズルを備えたノズル印刷装置などを用いることができる。はんだ印刷装置3とその後工程側の第1部品実装ライン4との間は、並列配置され独立して動作する第1および第2基板搬送装置71、72で連結されている。第1および第2基板搬送装置71、72は、コンベア搬送面に基板Kを載置して正逆方向に搬送が可能である搬送コンベアを備え、正転搬送および逆転搬送により基板Kを搬入出できるようになっている。

【0022】

第1部品実装ライン4は、モジュール形の基板生産工程装置を8台列設可能なラインである。第1部品実装ライン4の先頭には、基板Kのはんだ印刷状態を検査するモジュール形のはんだ検査装置41が配置されている。はんだ検査装置41の後工程側には、基板Kに部品を実装するモジュール形の第1〜第6部品実装装置42〜47が一列に配置されている。第6部品実装装置47の後工程側の末尾には、基板Kの部品実装外観を検査するモジュール形の外観検査装置48が配置されている。

【0023】

各モジュール形装置41〜48の間は、並列配置され独立して動作する第3および第4基板搬送装置73、74で連結されており、正転搬送により基板Kを順次後工程側のモジュール形装置に搬送できるようになっている。第3および第4基板搬送装置73、74は、実際にはモジュール形装置41〜48ごとに設けられた搬送装置の集合体である。第1部品実装ライン4とその後工程側の第2部品実装ライン5との間は、並列配置され独立して動作する第5および第6基板搬送相装置75、76で連結されている。第5および第6基板搬送相装置75、76は、コンベア搬送面に基板Kを載置して正逆方向に搬送が可能である搬送コンベアを備え、正転搬送および逆転搬送により基板Kを搬入出できるようになっている。

【0024】

第2部品実装ライン5は、モジュール形の基板生産工程装置を2台列設可能なラインである。実施形態において、第2部品実装ライン5の前側には、基板Kにシールド部品を装着するシールド装着装置51が配置されている。シールド部品を装着した後では基板Kの部品実装外観を検査できないので、シールド装着装置51は外観検査装置48よりも後工程側に配置されている。第2部品実装ライン5には、並列配置され独立して動作する第7および第8基板搬送装置77、78が設けられており、正転搬送により基板Kを後工程側に搬送できるようになっている。第2部品実装ライン5とその後工程側のリフロー装置6との間は、並列配置され独立して動作する第9および第10基板搬送相装置79、7Aで連結されており、正転搬送により基板Kを搬送できるようになっている。

【0025】

リフロー装置6は、ペースト状のはんだを加熱して溶融させ、冷却させることではんだを固化してはんだ付けを完結させる装置である。リフロー装置6には、周知の各種方式の装置を用いることができる。

【0026】

また、各基板生産工程装置3、41〜48、51、6にはそれぞれ、図略の制御コンピュータが設けられてそれぞれの動作が制御され、さらに、各制御コンピュータを統括制御するホストコンピュータが設けられている。各制御コンピュータおよびホストコンピュータの協調制御により、各基板搬送装置71〜79、7Aの動作および停止や、正転搬送および逆転搬送も制御されるようになっている。各制御コンピュータおよびホストコンピュータは一体的に制御を行うので、これらを特に区別せずにまとめて制御部と呼称する。

【0027】

なお、はんだ印刷装置3、第1部品実装ライン4、第2部品実装ライン5、およびリフロー装置6の装置間あるいは装置内部に、並行する基板搬送装置の間で基板Kを受け渡すシャトル装置を適宜設けてもよい。

【0028】

第1実施形態の基板生産ライン1は、はんだ印刷装置3と第1部品実装ライン4のはんだ検査装置41とを含んで構成されている。図2は、第1実施形態の基板生産ライン1の構成を説明する平面図である。はんだ印刷装置3ではんだが印刷された基板Kは、第1および第2基板搬送装置71、72の一方によってはんだ検査装置41に搬入される。ここで、はんだ検査装置41により基板Kのはんだ印刷状態が不合格と判定された場合を考える。制御部は、不合格基板KX(図中に斜格子線を付して示す)を搬入した第1および第2基板搬送装置71、72の一方を逆転させ、不合格基板KXを逆転搬送してはんだ印刷装置3とはんだ検査装置41との間の位置まで搬送する。

【0029】

はんだ印刷装置3とはんだ検査装置41との間の第1および第2基板搬送装置71、72のコンベア搬送面では、不合格基板KXにオペレータM1が作業を行うことが可能となっており、このエリアが本発明の作業ステーション81となる。つまり、作業ステーション81は、はんだ印刷装置3の後工程側に隣接しかつはんだ検査装置41の前工程側に隣接して設けられる。また、不合格基板KXを逆転搬送する第1および第2基板搬送装置71、72の一方が本発明の不合格基板搬送装置82となる。図2には、矢印Rで示されるように、第2基板搬送装置72が不合格基板搬送装置82となって不合格基板KXを逆転搬送し、そのコンベア搬送面が作業ステーション81となる直前の状態が示されている。仮に、第1基板搬送装置71によりはんだ検査装置41に搬入された基板Kが不合格と判定されれば、第1基板搬送装置71が不合格基板搬送装置82となって不合格基板KXを逆転搬送する。制御部により、第1および第2基板搬送装置71、72の一方を不合格基板搬送装置82に設定しかつ搬送動作を制御する機能が、本発明の不合格基板搬送制御手段に相当する。

【0030】

作業ステーション81には、作業専用モニタ83が配置されている。作業専用モニタ83は、表示画面831、シグナルタワー832、および4つの押しボタン833〜836を備えている。また、作業専用モニタ83は、はんだ印刷装置3およびはんだ検査装置41の制御コンピュータさらにはホストコンピュータと連携しており、制御部の一部となっている。表示画面831は、はんだ検査装置41が不合格と判定した内容、例えば、不合格基板KXのIDコードや不合格の発生している基板上の位置、不合格の状況(はんだ不足、はんだはみ出し)などを表示して、オペレータM1の作業の便宜を図るようになっている。シグナルタワー832は、不合格基板KXが発生したときに、音声によりオペレータM1への通報を行うようになっている。

【0031】

4つの押しボタン833〜836は本発明の入力手段であり、具体的には『虚報』ボタン833、『リペア』ボタン834、『追いはんだ』ボタン835、および『廃棄』ボタン836である。オペレータM1は、作業ステーション81で不合格基板KXに作業を行った後に、いずれかの押しボタン833〜836を押下して作業結果を入力する。作業専用モニタ83は、押下された押しボタン833〜836に基づいて不合格基板KXの搬送先を決定し、不合格基板搬送装置82を制御する。また、作業専用モニタ83は、搬送先となるはんだ印刷装置3およびはんだ検査装置41に直接あるいはホストコンピュータを介して、作業結果を通知する。

【0032】

次に、上述のように構成された第1実施形態の基板生産ライン1の動作について説明する。図3は、第1実施形態の基板生産ライン1の動作を説明するフローチャートの図である。このフローチャートは、1枚の基板Kに対する処理内容を示しており、基板生産システム100が生産する基板Kの枚数だけ繰返して実施される。ステップS1で、はんだ検査装置41は、搬入された基板Kのはんだ印刷状態を検査する。ステップS2で、検査結果が合格のときステップS3に進み、第1部品実装装置42へ合格した基板Kを正転搬送して、一連の処理が終了する。

【0033】

ステップS2で検査結果が不合格のとき、ステップS4に進む。このとき、作業専用モニタ83のシグナルタワー832が、不合格基板KXの発生した旨をオペレータM1に通報する。また、不合格基板KXをはんだ検査装置41に搬入した第1および第2基板搬送装置71、72の一方が不合格基板搬送装置82となる。不合格基板搬送装置82は、ステップS4で逆転して作業ステーション81へ不合格基板KXを逆転搬送し、ステップS5で作業ステーション81に不合格基板KXを停止させる。

【0034】

次にステップS6で、オペレータM1が不合格基板KXの目視確認作業を行う。確認作業の結果、実際には不良箇所がなくあるいは不良程度が軽微で許容範囲内であるとき、不合格の検査結果を虚報として合格に訂正判定する。そしてステップS7で、オペレータM1は『虚報』ボタン833を押下する。ステップS8で不合格基板搬送装置82は正転し、合格に訂正判定された基板Kを作業ステーション81からはんだ検査装置41へ正転搬送する。同時に『虚報』の作業結果がはんだ検査装置41に通知される。後工程のはんだ検査装置41は、通知に基づいて合格基板と確定して再検査の必要がない当該の基板KをスルーさせてステップS3に進み、一連の処理が終了する。

【0035】

ステップS6で不良箇所があるときにはステップS9に進み、オペレータM1は、リペアの必要があるか否かを判定する。リペアが必要と判断したときにはステップS10に進み、オペレータM1はリペア作業を行う。このとき、作業ステーション81上でリペア作業を実施してもよく、作業ステーション81から不合格基板KXを取り外し別の場所でリペア作業を実施した後に作業ステーション81に戻すようにしてもよい。リペア作業の終了後、ステップS11で、オペレータM1は『リペア』ボタン834を押下する。ステップS12で不合格基板搬送装置82は正転し、リペアされた不合格基板KXを作業ステーション81からはんだ検査装置41へ正転搬送する。同時に、『リペア』の作業結果がはんだ検査装置41に通知される。後工程のはんだ検査装置41は、通知に基づいて再検査が必要と判定し、ステップS1に戻る。

【0036】

なお、この場合、オペレータM1が不合格基板KX上でリペア作業を行った範囲、部位を作業専用モニタ83に入力し、作業結果が『リペア』であることとリペア作業を行った範囲、部位をはんだ検査装置41に通知するようにしてもよい。これにより、はんだ検査装置41における再検査の検査対象範囲を限定して再検査時間を短縮することができる。

【0037】

ステップS9でリペアが不要と判断したときにはステップS13に進み、オペレータM1は、追いはんだ(再度の印刷)の必要があるか否かを判定する。追いはんだが必要なとき、ステップS14でオペレータM1は『追いはんだ』ボタン835を押下する。ステップS15で不合格基板搬送装置82は逆転し、不合格基板KXを作業ステーション81からはんだ印刷装置3へ逆転搬送する。同時に、『追いはんだ』の作業結果がはんだ印刷装置3に通知される。ステップS16で、前工程のはんだ印刷装置3は、通知に基づいて追いはんだ(再度の印刷)を行う。続くステップS17で、不合格基板搬送装置82が正転し、不合格基板KXに追いはんだ印刷を行った基板Kをはんだ印刷装置3からはんだ検査装置41へ正転搬送する。さらに、再検査の必要があるのでステップS1に戻る。

【0038】

ステップS13で追いはんだ印刷を行っても合格となる見込みがないときにはステップS18に進み、オペレータM1は、作業ステーション81から不合格基板KXを取り外して廃棄する。続くステップS19で、オペレータM1は『廃棄』ボタン836を押下し、一連の処理が終了する。

【0039】

第1実施形態の基板生産ライン1では、オペレータM1がはんだ検査装置41で不合格とされた不合格基板KXに作業を行った後に、作業専用モニタ83の『虚報』ボタン833、『リペア』ボタン834、『追いはんだ』ボタン835、および『廃棄』ボタン836のいずれかを押下して作業結果を入力する。これにより、不合格基板搬送装置82は、不合格基板KXをはんだ検査装置41、はんだ検査装置41の後工程の第1部品実装装置42、およびはんだ印刷装置3のいずれかに自動的に搬送するとともに作業結果を通知する。したがって、不合格基板KXのハンドキャリーは不要となりオペレータM1の作業負荷が軽減される、また、不合格基板KXを落下させてしまったり、不合格基板KXの搬送先を誤ったりする人為的ミスが減少する。

【0040】

さらに、並列配置された第1および第2基板搬送装置71、72の一方を不合格基板搬送装置82とするので、不合格基板KXははんだ検査装置41から逆転搬送されてコンベア搬送面に払い出される。このため、コンベア搬送面を作業ステーション81としてオペレータM1による作業が可能となり、作業性が良好となる。一方で、第1および第2基板搬送装置71、72の他方は基板Kの搬送を継続できるので、不合格基板KXが発生したときに、シングルレーンによる基板Kの生産を支障なく継続できる。さらに、シャトル装置を適宜設けた態様では、不合格基板KXが発生したときに、シャトル装置による基板Kの受け渡しを行いダブルレーンによる基板Kの生産を支障なく継続できる。

【0041】

次に、第2実施形態の基板生産ライン2について説明する。第2実施形態の基板生産ライン2は、第1部品実装ライン4の外観検査装置48と第2部品実装ライン5のシールド装着装置51とを含んで構成されている。図4は、第2実施形態の基板生産ライン2の構成を説明する平面図である。外観検査装置48で部品実装外観が検査された基板Kは、通常は第5および第6基板搬送装置75、76の一方によってシールド装着装置51に搬入される。ここで、外観検査装置48により基板Kの部品実装外観が不合格と判定された場合を考える。制御部は、不合格基板KY(図中に斜格子線を付して示す)を搬出する第5および第6基板搬送装置75、76の一方を正転させ、不合格基板KXを正転搬送して外観検査装置48とシールド装着装置51との間の位置まで搬送する。

【0042】

外観検査装置48とシールド装着装置51との間の基板搬送装置75、76のコンベア搬送面では、不合格基板KYにオペレータM2が作業を行うことが可能となっており、このエリアが本発明の作業ステーション85となる。つまり、作業ステーション85は、外観検査装置48の後工程側に隣接しかつシールド装着装置51の前工程側に隣接して設けられる。また、不合格基板KYを正転搬送する第5および第6基板搬送装置75、76の一方が本発明の不合格基板搬送装置86となる。図4には、矢印Sで示されるように、第5基板搬送装置75が不合格基板搬送装置86となって不合格基板KYを正転搬送し、そのコンベア搬送面が作業ステーション85となった直後の状態が示されている。仮に、外観検査装置48が不合格と判定した不合格基板KYを第6基板搬送装置76が搬送する場合には、第6基板搬送装置76が不合格基板搬送装置86となる。制御部により、第5および第6基板搬送装置75、76の一方を不合格基板搬送装置86に設定しかつ搬送動作を制御する機能が、本発明の不合格基板搬送制御手段に相当する。

【0043】

作業ステーション85には、作業専用モニタ830が配置されている。作業専用モニタ830は、第1実施形態の作業専用モニタ83と同一品であり、『追いはんだ』ボタン835を未使用としている点が異なる。表示画面831は、外観検査装置48が不合格と判定した内容、例えば、不合格基板のIDコードや不合格の発生している基板上の位置、不合格となった部品種または部品番号、不合格の状況(部品姿勢不良や欠品)などを表示して、オペレータM2の作業の便宜を図るようになっている。シグナルタワー832は、不合格基板KYが発生したときに、音声によりオペレータM2への通報を行うようになっている。

【0044】

また、3つの押しボタン、すなわち『虚報』ボタン833、『リペア』ボタン834、および『廃棄』ボタン836の使用方法は第1実施形態と同様である。作業専用モニタ830は、押下された押しボタン833、834、836に基づいて不合格基板KYの搬送先を決定し、不合格基板搬送装置86を制御する。また、作業専用モニタ83は、搬送先となる外観検査装置48およびシールド装着装置51に直接あるいはホストコンピュータを介して、作業結果を通知する。

【0045】

次に、上述のように構成された第2実施形態の基板生産ライン2の動作について説明する。図5は、第2実施形態の基板生産ライン2の動作を説明するフローチャートの図である。このフローチャートは、1枚の基板Kに対する処理内容を示しており、基板生産システム100が生産する基板Kの枚数だけ繰返して実施される。ステップS31で、外観検査装置48は、搬入された基板Kの部品実装外観を検査する。ステップS32で、検査結果が合格のときステップS33に進み、シールド装着装置51へ合格した基板Kを正転搬送して、一連の処理が終了する。

【0046】

ステップS32で、検査結果が不合格のときステップS34に進む。このとき、作業専用モニタ830のシグナルタワー832が、不合格基板KYの発生した旨をオペレータM2に通報する。また、不合格基板KYを外観検査装置48から搬出する第5および第6基板搬送装置75、76の一方が不合格基板搬送装置86となる。不合格基板搬送装置86は、ステップS34で正転して作業ステーション85へ不合格基板KYを正転搬送し、ステップS35で作業ステーション85に不合格基板KYを停止させる。

【0047】

次にステップS36で、オペレータM2が不合格基板KYの目視確認作業を行う。確認作業の結果、実際には不良箇所がなくあるいは不良程度が軽微で許容範囲内であるとき、不合格の検査結果を虚報として合格に訂正判定する。そしてステップS37で、オペレータM1は『虚報』ボタン833を押下する。これによりステップS33に合流し、不合格基板搬送装置82は正転し、合格に訂正判定された基板Kを作業ステーション85からシールド装着装置51へ正転搬送する。同時に、『虚報』の作業結果がシールド装着装置51に通知され、一連の処理が終了する。この後、後工程のシールド装着装置51は、合格に訂正判定された基板Kにシールド部品の装着を行う。

【0048】

ステップS36で不良箇所があるときにはステップS38に進み、オペレータM2は、リペアの必要があるか否かを判定する。リペアが必要と判断したときにはステップS39に進み、オペレータM2はリペア作業を行う。このとき、作業ステーション85上でリペア作業を実施してもよく、作業ステーション85から不合格基板KYを取り外し別の場所でリペア作業を実施した後に作業ステーション85上に戻すようにしてもよい。リペア作業の終了後、ステップS40で、オペレータM2は『リペア』ボタン834を押下する。ステップS41で不合格基板搬送装置86は逆転し、リペアされた不合格基板KYを作業ステーション86から外観検査装置48へ逆転搬送する。同時に、『リペア』の作業結果が外観検査装置48に通知される。前工程の外観検査装置48は、通知に基づいて再検査が必要と判定し、ステップS31に戻る。

【0049】

なお、この場合、オペレータM2が不合格基板KY上でリペア作業を行った範囲、部位を作業専用モニタ830に入力し、作業結果が『リペア』であることとリペア作業を行った範囲、部位を外観検査装置48に通知するようにしてもよい。これにより、外観検査装置48における再検査の検査対象範囲を限定して再検査時間を短縮することができる。

【0050】

ステップS38でリペアを行っても合格となる見込みがないときにはステップS42に進み、オペレータM2は、作業ステーション85から不合格基板KYを取り外して廃棄する。続くステップS43で、オペレータM2は『廃棄』ボタン836を押下し、一連の処理が終了する。

【0051】

第2実施形態の基板生産ライン2では、オペレータM2が外観検査装置48で不合格とされた不合格基板KYに作業を行った後に、作業専用モニタ83上の『虚報』ボタン833、『リペア』ボタン834、および『廃棄』ボタン836のいずれかを押下して作業結果を入力する。これにより、不合格基板搬送装置86は、不合格基板KYを外観検査装置48またはシールド装着装置51のどちらかに自動的に搬送するとともに作業結果を通知する。したがって、不合格基板KYのハンドキャリーは不要となりオペレータM2の作業負荷が軽減される、また、不合格基板KYを落下させてしまったり、不合格基板KYの搬送先を誤ったりする人為的ミスが減少する。

【0052】

さらに、並列配置された第5および第6基板搬送装置75、76の一方を不合格基板搬送装置86とするので、不合格基板KYは外観検査装置48から搬送コンベアに払い出される。このため、コンベア搬送面を作業ステーション85としてオペレータM2による作業が可能となり、作業性が良好となる。一方で、第5および第6基板搬送装置75、76の他方は基板Kの搬送を継続できるので、不合格基板KYが発生したときに、シングルレーンによる基板Kの生産を支障なく継続できる。さらに、シャトル装置を適宜設けた態様では、不合格基板KYが発生したときに、シャトル装置による基板Kの受け渡しを行いダブルレーンによる基板Kの生産を支障なく継続できる。

【0053】

次に、第3実施形態の基板生産ライン10について、第1および第2実施形態と異なる点を主に説明する。図6は、第3実施形態の基板生産ライン10の構成を説明する図であり、(1)は平面図、(2)は基板搬送方向の側方から見た側面図である。第3実施形態の基板生産ライン10は、1系列の基板搬送装置を有するシングルレーンタイプであり、基板生産工程装置としてのはんだ印刷装置30、およびはんだ検査装置410を含んで構成されている。

【0054】

はんだ印刷装置30は、印刷部を有して図略の基板供給装置から供給された基板K(図中に斜線を付して示す)にペースト状のはんだを印刷する装置であり、シングルレーンタイプである点が第1実施形態と異なる。はんだ検査装置410はモジュール形の装置であり、後工程側にモジュール形の部品実装装置420が列設されている。はんだ検査装置410と部品実装装置420との間は基板搬送装置730で連結されており、正転搬送により基板Kを搬送できるようになっている。なお、各基板生産工程装置30、410、420にそれぞれ制御コンピュータが設けられ、さらにホストコンピュータが設けられ、これらをまとめて制御部と呼称する点は第1実施形態と同様である。

【0055】

はんだ印刷装置30とはんだ検査装置410との間に、制御部によって制御される下方基板搬送装置91、上方基板搬送装置92、およびリフト装置93が設けられている。下方基板搬送装置91は、コンベア搬送面に基板Kを載置して正転搬送が可能である搬送コンベアを備え、はんだ印刷装置30からはんだ検査装置410へ基板Kを搬送する基板搬送装置の一部となっている。上方基板搬送装置92は、コンベア搬送面に基板Kを載置して正逆方向に搬送が可能である搬送コンベアを備え、正転搬送および逆転搬送により基板Kを搬入出できるようになっている。リフト装置93は、下方基板搬送装置91を下側に保持し、上方基板搬送装置92を上側に保持し、両者91、92を揃えて昇降させるように構成されている。

【0056】

図6の(2)には、リフト装置93が下方および上方基板搬送装置91、92を上昇位置に上昇させた状態が示されている。図示される上昇位置で、下方基板搬送装置91は、はんだ印刷装置30内の基板搬送装置31、およびはんだ検査装置410側の基板搬送装置730と整列する。これにより、通常生産時に、下方基板搬送装置91を介してはんだ印刷装置30からはんだ検査装置410へ基板Kが搬送される。

【0057】

また、リフト装置93が下方および上方基板搬送装置91、92を下降させた下降位置では、上方基板搬送装置92が基板搬送装置31および基板搬送装置730と整列する。これにより、はんだ検査装置410で不合格基板KZが発生したときに、上方基板搬送装置92が逆転し、不合格基板KZがはんだ検査装置41から逆転搬送されてコンベア搬送面に払い出される。リフト装置93によって下降位置で基板搬送装置31、730に整列された上方基板搬送装置92が不合格基板搬送装置89となる。

【0058】

不合格基板KZをコンベア搬送面に戴置した上方基板搬送装置92が上昇位置に上昇されると、不合格基板KZにオペレータM3が作業を行うことが可能となり、このエリアが本発明の作業ステーション88となる。つまり、作業ステーション88は、はんだ印刷装置30の後工程側に隣接しかつはんだ検査装置410の前工程側に隣接して設けられる。制御部により、リフト装置93の昇降動作および上方基板搬送装置92の搬送動作を制御する機能が、本発明の不合格基板搬送制御手段に相当する。作業ステーション88には、第1実施形態と同じ作業専用モニタ83が配置されている。

【0059】

次に、上述のように構成された第3実施形態の基板生産ライン10の動作について説明する。図7は、第3実施形態の基板生産ライン10の動作を説明する図であり、(1)〜(4)は時系列変化を示している。図6の(2)に示されるように、通常生産時に上昇位置で、下方基板搬送装置91が基板Kを搬送していて、はんだ検査装置410で不合格基板KZ(図中に斜格子線を付して示す)が発生した場合を考える。不合格基板KZが発生すると、まず作業専用モニタ83のシグナルタワー832が、不合格基板KZの発生した旨をオペレータM3に通報する。

【0060】

また、リフタ装置93が下方および上方基板搬送装置91、92を下降位置に下降させて図7の(1)に示される状態になり、上方基板搬送装置92が不合格基板搬送装置89となる。次に、不合格基板搬送装置89が逆転し、はんだ検査装置410から不合格基板KZが逆転搬送されてコンベア搬送面に払い出され、図7の(2)に示される状態になる。さらに、リフタ装置93が下方および上方基板搬送装置91、92を上昇位置に上昇させて、図7の(3)に示される状態になる。この状態で、コンベア搬送面に不合格基板KZが戴置された上方基板搬送装置92は作業ステーション88となり、オペレータM3による不合格基板KZへの作業が行えるようになる。一方、下方基板搬送装置91ははんだ印刷装置30の基板Kをはんだ検査装置410に正転搬送して生産を継続できる。

【0061】

作業ステーション88におけるオペレータM3の作業が終了して、『虚報』ボタン833、『リペア』ボタン834、および『追いはんだ』ボタン835のいずれかを押下すると、リフタ装置93が下方および上方基板搬送装置91、92を下降位置に下降させて図7の(4)に示される状態になる。このとき、上方基板搬送装置92がふたたび不合格基板搬送装置89となる。したがって、不合格基板搬送装置89は、『虚報』ボタン833の押下で正転し、合格に訂正判定された基板Kをはんだ検査装置410へ正転搬送し、さらにスルーさせて部品実装装置420に搬送する。また、不合格基板搬送装置89は、『リペア』ボタン834の押下で正転し、リペアされた不合格基板KZをはんだ検査装置41へ正転搬送し、再検査に供する。さらに、不合格基板搬送装置89は、『追いはんだ』ボタン835の押下で逆転し、不合格基板KZをはんだ印刷装置3へ逆転搬送して追いはんだ印刷(再度の印刷)に供する。また、不合格基板搬送装置89の正転搬送および逆転搬送と同時に、搬送先となるはんだ印刷装置3およびはんだ検査装置410に直接あるいはホストコンピュータを介して、作業結果が通知される。

【0062】

なお、『虚報』ボタン833および『リペア』ボタン834の押下では、はんだ検査装置410に搬入空きスペースがあることを確認した後に、不合格基板搬送装置89が正転する。仮に、はんだ検査装置410に搬入空きスペースがない場合は、基板Kの検査が終了して搬入空きスペースができるまで待機する。また、『追いはんだ』ボタン835の押下では、はんだ印刷装置30に搬入空きスペースがあることを確認した後に、リフタ装置93による下降を行う。仮に、はんだ印刷装置30に搬入空きスペースがない場合は、印刷済の基板Kを下方基板搬送装置92で正転搬送して搬入空きスペースを確保してから、リフタ装置93による下降を行う。

【0063】

また、図7の(3)で作業ステーション88から不合格基板KZが取り外されて廃棄され、オペレータM3が『廃棄』ボタン836を押下したときには、その時点で直ちに動作は終了する。つまり、下方および上方基板搬送装置91、92は上昇位置のままで、以降の基板Kの生産が継続される。

【0064】

第3実施形態の基板生産ライン10では、リフト装置93が上方基板搬送装置92を昇降させることで、不合格基板搬送装置89および作業ステーション88が実現される。これにより、不合格基板KZが載置された上方基板搬送装置92が上昇位置に上昇されることでオペレータM3による作業が可能となり、作業性が良好となる。一方で、不合格基板KZが発生したときに、下方基板搬送装置91が上昇位置で基板Kの搬送を行えるので、基板Kの生産を支障なく継続できる。

なお、本発明は上述の第1〜第3実施形態の他にも、様々な応用や変形が可能である。

【符号の説明】

【0065】

1、2、10:基板生産ライン

3、30:はんだ印刷装置 31:基板搬送装置

4:第1部品実装ライン

41、410:はんだ検査装置 42〜47:第1〜第6部品実装装置

420:部品実装装置 48:外観検査装置

5:第2部品実装ライン 51:シールド装着装置

6:リフロー装置

71〜79、7A:第1〜第10基板搬送装置 730:基板搬送装置

81、85、88:作業ステーション 82、86、89:不合格基板搬送装置

83、830:作業専用モニタ 831:表示画面 832:シグナルタワー

833:『虚報』ボタン 834:『リペア』ボタン

835:『追いはんだ』ボタン 836:『廃棄』ボタン

91:下方基板搬送装置 92:上方基板搬送装置 93:リフト装置

100:基板生産システム

K:基板 KX、KY、KZ:不合格基板

M1、M2:オペレータ

【特許請求の範囲】

【請求項1】

検査装置を含む複数の基板生産工程装置を基板搬送装置で連結して構成した基板生産ラインであって、

前記検査装置に隣接して設けられ、前記検査装置で不合格と判定された不合格基板にオペレータが作業を行うことが可能な作業ステーションと、

前記不合格基板を前記検査装置から前記作業ステーションに搬入出する不合格基板搬送装置と、

前記作業ステーションに設けられ、前記作業ステーションで前記オペレータが前記不合格基板に作業を行った後に作業結果を入力する入力手段と、

入力された前記作業結果に基づいて、前記作業ステーションの前記不合格基板を前記検査装置あるいは前記作業ステーションの前工程または後工程の前記基板生産工程装置に搬送するように前記不合格基板搬送装置を制御する不合格基板搬送制御手段と、を備える基板生産ライン。

【請求項2】

請求項1において、

前記検査装置は前記作業ステーションの後工程に配置されたはんだ検査装置であり、

前記作業ステーションの前工程の前記基板生産工程装置ははんだ印刷装置であり、

前記不合格基板搬送制御手段は、オペレータが前記作業ステーションで前記不合格基板にリペアを行ったとの作業結果が前記入力手段に入力されると、前記不合格基板を前記作業ステーションから前記はんだ検査装置に搬送し、前記はんだ検査装置での不合格判定が誤りであるとの作業結果が前記入力手段に入力されると、前記不合格基板を合格基板として前記はんだ検査装置の後工程の前記基板生産工程装置に搬送し、前記不合格基板に前記はんだ印刷装置で追いはんだ印刷する必要があるとの作業結果が前記入力手段に入力されると、前記不合格基板を前記作業ステーションから前記はんだ印刷装置に搬送するように、前記不合格基板搬送装置を制御する基板生産ライン。

【請求項3】

請求項1において、

前記検査装置は前記作業ステーションの前工程に配置された外観検査装置であり、

前記作業ステーションの後工程の前記基板生産工程装置はシールド装着装置であり、

前記不合格基板搬送制御手段は、オペレータが前記不合格基板に前記作業ステーションでリペアを行ったとの作業結果が前記入力手段に入力されると、前記不合格基板を前記作業ステーションから前記外観検査装置に搬送し、前記外観検査装置での不合格判定が誤りであるとの作業結果が前記入力手段に入力されると、前記不合格基板を合格基板として前記シールド装着装置に搬送するように、前記不合格基板搬送装置を制御する基板生産ライン。

【請求項4】

請求項1〜3のいずれか一項において、

前記不合格基板搬送装置は、前記作業ステーションに前記基板搬送装置と並列に配設され、コンベア搬送面に前記不合格基板を載置して正逆方向に搬送が可能である搬送コンベアを備える基板生産ライン。

【請求項5】

請求項1〜3のいずれか一項において、

前記検査装置と該検査装置に隣接する前記基板生産工程装置との間に配置され、前記基板搬送装置の一部をなす下方基板搬送装置と、

前記下方基板搬送装置の上方に配置され、基板を前記両装置間で正逆方向に搬送可能な上方基板搬送装置と、

前記下方基板搬送装置および前記上方基板搬送装置を、前記下方基板搬送装置が前記基板搬送装置と整列する上昇位置と、前記上方基板搬送装置が前記基板搬送装置と整列する下降位置との間で昇降させるリフト装置と、を備え、

前記不合格基板搬送装置は、前記リフト装置によって前記下降位置で前記基板搬送装置に整列された前記上方基板搬送装置であり、

前記作業ステーションは、前記リフト装置によって前記上昇位置に上昇された前記上方基板搬送装置である基板生産ライン。

【請求項1】

検査装置を含む複数の基板生産工程装置を基板搬送装置で連結して構成した基板生産ラインであって、

前記検査装置に隣接して設けられ、前記検査装置で不合格と判定された不合格基板にオペレータが作業を行うことが可能な作業ステーションと、

前記不合格基板を前記検査装置から前記作業ステーションに搬入出する不合格基板搬送装置と、

前記作業ステーションに設けられ、前記作業ステーションで前記オペレータが前記不合格基板に作業を行った後に作業結果を入力する入力手段と、

入力された前記作業結果に基づいて、前記作業ステーションの前記不合格基板を前記検査装置あるいは前記作業ステーションの前工程または後工程の前記基板生産工程装置に搬送するように前記不合格基板搬送装置を制御する不合格基板搬送制御手段と、を備える基板生産ライン。

【請求項2】

請求項1において、

前記検査装置は前記作業ステーションの後工程に配置されたはんだ検査装置であり、

前記作業ステーションの前工程の前記基板生産工程装置ははんだ印刷装置であり、

前記不合格基板搬送制御手段は、オペレータが前記作業ステーションで前記不合格基板にリペアを行ったとの作業結果が前記入力手段に入力されると、前記不合格基板を前記作業ステーションから前記はんだ検査装置に搬送し、前記はんだ検査装置での不合格判定が誤りであるとの作業結果が前記入力手段に入力されると、前記不合格基板を合格基板として前記はんだ検査装置の後工程の前記基板生産工程装置に搬送し、前記不合格基板に前記はんだ印刷装置で追いはんだ印刷する必要があるとの作業結果が前記入力手段に入力されると、前記不合格基板を前記作業ステーションから前記はんだ印刷装置に搬送するように、前記不合格基板搬送装置を制御する基板生産ライン。

【請求項3】

請求項1において、

前記検査装置は前記作業ステーションの前工程に配置された外観検査装置であり、

前記作業ステーションの後工程の前記基板生産工程装置はシールド装着装置であり、

前記不合格基板搬送制御手段は、オペレータが前記不合格基板に前記作業ステーションでリペアを行ったとの作業結果が前記入力手段に入力されると、前記不合格基板を前記作業ステーションから前記外観検査装置に搬送し、前記外観検査装置での不合格判定が誤りであるとの作業結果が前記入力手段に入力されると、前記不合格基板を合格基板として前記シールド装着装置に搬送するように、前記不合格基板搬送装置を制御する基板生産ライン。

【請求項4】

請求項1〜3のいずれか一項において、

前記不合格基板搬送装置は、前記作業ステーションに前記基板搬送装置と並列に配設され、コンベア搬送面に前記不合格基板を載置して正逆方向に搬送が可能である搬送コンベアを備える基板生産ライン。

【請求項5】

請求項1〜3のいずれか一項において、

前記検査装置と該検査装置に隣接する前記基板生産工程装置との間に配置され、前記基板搬送装置の一部をなす下方基板搬送装置と、

前記下方基板搬送装置の上方に配置され、基板を前記両装置間で正逆方向に搬送可能な上方基板搬送装置と、

前記下方基板搬送装置および前記上方基板搬送装置を、前記下方基板搬送装置が前記基板搬送装置と整列する上昇位置と、前記上方基板搬送装置が前記基板搬送装置と整列する下降位置との間で昇降させるリフト装置と、を備え、

前記不合格基板搬送装置は、前記リフト装置によって前記下降位置で前記基板搬送装置に整列された前記上方基板搬送装置であり、

前記作業ステーションは、前記リフト装置によって前記上昇位置に上昇された前記上方基板搬送装置である基板生産ライン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−227407(P2012−227407A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−94725(P2011−94725)

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000237271)富士機械製造株式会社 (775)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000237271)富士機械製造株式会社 (775)

【Fターム(参考)】

[ Back to top ]