基板表面欠陥検査方法および検査装置

【課題】

基板表面欠陥検査方法及びその検査装置において効率的に欠陥サンプルデータを収集して、分類性能の高い設定条件を提供することを可能にする。

【解決手段】

本発明は、検査対象の基板を載置して回転可能なステージ手段に載置された基板に1つ又は複数の光を照射し、前記基板からの反射或いは散乱光を検出する1つ又は複数の検出器を備えた検査光学系手段と、前記1つ又は複数の検出器から出力される信号を増幅してA/D変換した信号を処理して基板上の欠陥を検出する欠陥検出手段と、欠陥検出モデルに従って散乱光シミュレーションを行い複数の検出器出力を予想する出力計算手段と、ルールベースの機械学習によって分類器を構築する分類器構築手段を備えた基板表面欠陥検査装置において、前記分類器構築手段は、散乱光シミュレーションによる分類器を基に、必要な実欠陥サンプルの収集を提示し、必要十分な条件での分類器を構築する。

基板表面欠陥検査方法及びその検査装置において効率的に欠陥サンプルデータを収集して、分類性能の高い設定条件を提供することを可能にする。

【解決手段】

本発明は、検査対象の基板を載置して回転可能なステージ手段に載置された基板に1つ又は複数の光を照射し、前記基板からの反射或いは散乱光を検出する1つ又は複数の検出器を備えた検査光学系手段と、前記1つ又は複数の検出器から出力される信号を増幅してA/D変換した信号を処理して基板上の欠陥を検出する欠陥検出手段と、欠陥検出モデルに従って散乱光シミュレーションを行い複数の検出器出力を予想する出力計算手段と、ルールベースの機械学習によって分類器を構築する分類器構築手段を備えた基板表面欠陥検査装置において、前記分類器構築手段は、散乱光シミュレーションによる分類器を基に、必要な実欠陥サンプルの収集を提示し、必要十分な条件での分類器を構築する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の表面欠陥を検出する方法及びその装置に係り、特に、磁気ディスク基板の表面の線状の欠陥を検出するのに適した基板表面欠陥検査方法及びその検査装置に関する。

【背景技術】

【0002】

磁気ディスク基板の表面を検査する装置では、プロセス管理の高度化、工程改善に寄与させる目的で、検出した欠陥を分類するニーズがある。磁気ディスク基板の表面を検査する装置の検出光学系には一般に複数の検出器が装備されており、これらの検出器からの検出信号による欠陥の分類が行われている。

【0003】

従来の磁気ディスクの表面の欠陥を検査する装置としては、例えば、特許文献1(特開2000−180376)には、検査対象試料である磁気ディスクにレーザを照射して磁気ディスク表面からの反射光、散乱光を複数の検出器で受光し、それぞれの受光器の受光条件によって微小欠陥の分類を行っている。また、検出した微小欠陥の平面連続性を判定して欠陥の長さの大小や、線状欠陥、塊状欠陥の分類を行っている。

【0004】

また、特許文献2(特開平9−26396)には、対象物の表面構造をモデル化しておき、散乱光シミュレーションの分布に基づいて欠陥検出条件を求めることが記載されている。さらには、特許文献3(特開2008−82821)には、ルールベースの欠陥分類において学習データが提示される場合に、分類器構築過程において、分類性能に優先順位をつけてルール設定することが記載されている。

【0005】

しかし、所望の分類性能を得るためには、それぞれの判定条件を適切に設定する必要があり、また、それに必要な分類された欠陥サンプルを予め準備しておく必要があった。また、判定条件が複雑である上に、大量の分類された欠陥サンプルを準備するのも限度があるため、代表的な欠陥サンプルのみで判定条件を設定するため、必ずしも十分な検証ができないといった問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−180376号公報

【特許文献2】特開平9−26396号公報

【特許文献3】特開2008−82821号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記で述べたように、磁気ディスクの光学式検査では高速検査・欠陥分類のため、欠陥の散乱光の強度分布から欠陥の形状を推定して分類する手法が用いられる。センサの感度や配置するセンサ数などの制限下で所望の分類性能を得るには、複雑な判定条件が必要であった。特に、センサの空間分解能と同等かそれ以下の大きさの微小欠陥では、検出できる形状情報から欠陥種類を判断することは困難であった。

【0008】

例えば、特許文献1に記載されている欠陥の分類方法では、微小欠陥の分類において各センサ信号値をそれぞれの設定値と比較して判定している。しかし、分類性能を左右する設定値の決定方法については、既知の欠陥サンプルを用いて設定しているが、分類性能や分類限界ついては配慮されていない。

【0009】

また、特許文献2に記載されている発明では、散乱光シミュレーションで近似可能な、検出波長に対して十分小さい欠陥(レイリー散乱)か、欠陥が球状や一様凹みなどの単純形状の場合に限られ、様々な形状・大きさの実欠陥との乖離が大きいと言った問題があった。

【0010】

さらに、特許文献3に記載されている欠陥の分類器構築方法では、予め人によって分類された実欠陥(学習データ)を用いて分類性能を確認しつつ、各条件設定を行うが、必要な実欠陥データ(学習データ)の集め方については考慮されていない。

【0011】

欠陥分類の性能を向上・検証するには、学習データが重要である。この場合の学習データとは、対象サンプルの当該検査装置でのセンサ出力が得られていて、かつ正しい欠陥種類が判明しているデータである。一般に正しい欠陥種類を判断するためには、当該検査装置よりも高分解能な計測手段か、全く別の計測原理による計測手段によって観察することが必要であり、時間とコストがかかる。例えば、磁気ディスクの欠陥検査においては、50倍以上の顕微鏡か走査型電子顕微鏡(SEM)、原子間力顕微鏡(AFM)などが用いられる。

【0012】

本発明の目的は、上記した従来技術の課題を解決して、より分類性能の高い設定条件を効率的に提供することを目的とする。

【課題を解決するための手段】

【0013】

上記した目的を達成するために、本発明では、検査対象の基板を載置して回転可能なステージ手段と、ステージ手段に載置された基板に光を照射する1つ又は複数の照明光源と該複数の照明光源により光が照射された基板からの反射或いは、散乱光を検出する1つ又は複数の検出器とを備えた検査光学系手段と、検査光学系手段の複数の1つ以上の検出器から出力される信号を増幅してA/D変換するA/D変換手段と、このA/D変換手段で変換された複数の検出器から出力される信号を処理して基板上の欠陥を検出する欠陥検出手段と、欠陥検出モデルに従って散乱光シミュレーションを行い複数の検出器出力を予想する出力計算手段と、ルールベースの機械学習によって分類器を構築する分類器構築手段を備えた基板の表面の欠陥を検査する装置において、分類器構築手段は、散乱光シミュレーションによる分類器を基に、必要な実欠陥サンプルの収集を提示し、必要十分な条件での分類器を構築できるようにした。

【0014】

また、上記した目的を達成するために、本発明では、回転可能なステージを回転させながらステージに載置された基板に1つ又は複数の照明光源から複数の照明光を照射し、この複数の照明光源により光が照射された基板からの反射・散乱光を1つ又は複数の検出器で検出し、基板からの反射・或いは散乱光を検出した1つ又は複数の検出器から出力される信号を増幅してA/D変換し、このA/D変換された1つ又は複数の検出器から出力される信号を処理して基板上の欠陥を検出し、欠陥検出モデルに従って散乱光シミュレーションを行い複数の検出器出力を予想し、ルールベースの機械学習によって分類器を構築する基板の表面の欠陥を検査する方法において、欠陥分類器を構築するステップで、散乱光シミュレーションによる分類器を基に、必要な実欠陥サンプルの収集を提示し、必要十分な条件での分類器を構成できるようにした。

【発明の効果】

【0015】

本発明によれば、予めシミュレーションに基づく分類性能を提示することで、分類限界が明確になるとともに、分類性能を向上、検証する実サンプルデータの収集が効率的に実施でき、条件設定時間が短縮できるという効果がある。

【0016】

また、本発明によれば、発生した欠陥の種類を把握することにより、製造工程での欠陥発生原因となる箇所の絞込みを可能にできる。

【図面の簡単な説明】

【0017】

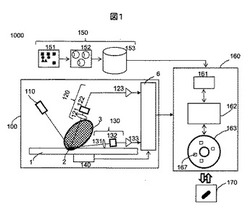

【図1】本発明の実施例に係る表面欠陥検査装置の全体の概略構成を示すブロック図である。

【図2】シミュレーション系における欠陥モデル及び散乱光分の計算結果の一例を示す図である。

【図3】シミュレーション系における各種欠陥と検出器予想出力の組み合わせを示した図である。

【図4】特徴量の演算例を示した図である。

【図5】、分類アルゴリズムによって構築された決定木分類器の例を示す図である。

【図6】特徴量パラメータ空間上でのシミュレーションによる欠陥種と実検出欠陥の分布状態の例を示す図である。

【図7】実施例の分類結果を示した一例の図である。

【図8】本発明の実施例に係る欠陥を検出して分類する処理の流れを示すフロー図である。

【発明を実施するための形態】

【0018】

以下に、本発明の実施例を、図面を用いて説明する。

(実施例)

先ず、本実施例に係る磁気ディスクの表面欠陥検査装置1000の概略の構成を図1に示す。磁気ディスクの表面欠陥検査装置1000は、照明検出光学系(以下、光学系と記す)100、欠陥出力シミュレーション系(以下シミュレーション系と記す)150、欠陥分類処理系160及び欠陥観察系170を備える。

【0019】

光学系100は、1つの照明手段と2つの検出手段を備えている。照明手段は、高角度方向から試料1である磁気ディスクの表面にレーザを照射する照明手段110である。2つの検出手段は、高角度検出手段120及び低角度検出手段130を備えている。

【0020】

高角度検出手段120は、第1の照明手段110で照射されて試料1の表面で反射・散乱した光分布3のうち高角度方向に進んだ正反射光を含む反射・散乱光を集光するレンズ121と、この集光レンズ121で集光された光を検出する高角度検出器122とを備えている。

【0021】

低角度検出手段130は、第1の照明手段110で照射されて試料1の表面で反射・散乱した光分布3のうち低角度方向に進んだ正反射光を含む反射・散乱光を集光するレンズ131と、この集光レンズ131で集光された光を検出する低角度検出器132を備えている。

高角度検出器122、低角度検出器132で出力された信号は、それぞれA/D変換器123,133で増幅されてA/D変換されて信号処理装置6に入力される。

【0022】

信号処理装置6は、A/D変換された高角度検出器122、低角度検出器132で出力された信号を受けとる機能の他、試料1の位置を制御するステージ手段140からの位置信号を受けとる機能を備えている。

【0023】

シミュレーション系150は、光学的な欠陥モデルを生成する欠陥モデル生成手段151と、生成された欠陥に対して反射光・散乱光の分布を計算し、光学系100に相当する検出器モデルでの複数の検出器出力を予想する出力計算手段152と、各欠陥とそれに対応する予想検出器出力の組み合わせを保存するデータベース153とを有する。

【0024】

欠陥分類処理系160は、光学系100の信号処理装置6とシミュレーション系150の欠陥信号出力データベース153とに接続されおり、欠陥分類器161及び特徴量表示画面162、欠陥位置表示画面163などによるユーザーインターフェースを有する。

【0025】

さらに、磁気ディスクの表面欠陥検査装置1000は、欠陥観察系170により、欠陥位置表示画面163で提示された位置の欠陥を顕微鏡などの拡大検出手段によって観察する機能を有する。

【0026】

以上の構成で、ステージ手段140に試料1を載置した状態で試料1の表面の法線方向を回転中心として回転させ、法線方向に直角な1方向に一定の速度で移動を開始する。

この状態で光学系100の照明手段110からレーザをステージ手段140上で回転している試料1の表面に照射する。試料1の表面上の欠陥2に照射された光は反射・散乱光の光分布3を生じ、このうち集光レンズ121に入射した光は集光されて高角度検出器122で検出される。また、反射・散乱光の光分布3のうち集光レンズ131に入射した光は集光されて低角度検出器132で検出される。このような検査を試料1を回転させながら直進移動させて試料1の外周部から内周部にかけて行うことにより、試料1の全面を検査することができる。又、図示していない基板反転機構を用いて試料1を反転させて未検査の裏面が上になるようにし、表面と同様な検査を行うことにより、試料の両面を検査することができる。

【0027】

一方、シミュレーション系150においては、モデル生成手段151にて予め想定される欠陥の種類とその形状、大きさに基づいた欠陥モデルを生成する。次に出力計算手段152においては、欠陥モデルに対して、光学系100の照射光110と同様の角度、波長、出力の光を入射した場合の反射・散乱光分布を計算し、さらに光学系100の高角度検出手段120、低角度検出手段130で集光し検出した場合に相当する各検出器信号出力を計算する。その結果を欠陥信号出力データベース153に蓄えておき、各欠陥モデルとそれに対応する予想検出器出力の組み合わせを保存しておく。

【0028】

これらの手法を図2を用いて詳細に説明する。図2の表はモデル生成手段151にて生成する欠陥モデルの一例と出力計算手段152にて計算される反射・散乱光の光分布3を示したものである。たとえば、欠陥モデルとして異物、凸欠陥、凹欠陥、スクラッチを想定し、それぞれの欠陥モデル(断面図)を同図のように生成する。図示した欠陥モデルは代表例であり、それぞれサイズ変化などのバリエーションがある。

【0029】

これらの欠陥モデルに光学系100の照射光110と同様の条件で入射光を照明した際の散乱光分布を出力計算手段152にて計算する。計算方法としては一般に用いられるレイリー散乱、ミー散乱理論による。図2表中の散乱光分布には、上面方向から見た場合の光強度分布を濃淡で示す。図2では濃淡はクリアに分かれているが実際は徐々に変化する。

【0030】

このような強度分布から光学系100の高角度検出手段120に相当する領域の総和強度をS1、低角度検出手段130に相当する領域の総和強度をS2として検出器出力を計算する。それぞれの欠陥モデルとサイズに対する計算結果の例を図3に示す。図3は各欠陥種類、大きさにおけるS1、S2信号出力予想である。信号の最大出力値の他、入射光に対するディスク平面での散乱光検出サイズをX方向長さ、Y方向長さとして計算しておく。なお、光学系100の照射光110は試料ディスク上の直径中心線を、試料の回転を伴って直進移動するため、X方向長さは直径方向長さ、Y方向長さは円周方向長さに相当する。このような予想検出器出力を欠陥信号出力データベース153に蓄えておく。

【0031】

欠陥分類処理系160では、前述の信号処理装置6からの出力と欠陥信号出力データベース153からのデータを基に欠陥分類を行う。欠陥分類器161での処理を図4乃至図7を用いて説明する。

まず、欠陥信号出力データベース153にて得られた各信号から特徴量を演算する。図4に特徴量の一例を示す。特徴量をパラメータA、B、C、……として信号そのもの、あるいは信号間の演算、対数値などとする。これらの特徴量パラメータと欠陥種類から機械分類によって例えば図5に示すような分類器を構築する。図5の例は決定木分類と呼ばれる手法であり、その決定アルゴリズムは一般に知られているものである。ここで、各パラメータの設定値a1、b1、c1の値によって分類結果が決定される。

【0032】

このようなシミュレーション構成とすることで、想定される欠陥での検出器出力の組み合わせが得られる。しかし、現在の計算機能力で、計算可能な欠陥モデルは、球形や一様な凹凸形状などの単純形状であるため、実際の欠陥での検出器出力とはかい離があることが分かっている。

【0033】

次に欠陥分類器161での分類結果を特徴量表示画面162に表示し、パラメータと欠陥分類の分布状態を画面に示す。図6にその一例を示す。パラメータA、Cに対するシミュレーション系による欠陥種X(●)、欠陥種Y(▲)の分布状態を示しており、マークの大きで欠陥サイズの大小を表している。欠陥分類器161で設定された判別線165によって、ほぼ欠陥X、Yは弁別されているが、サイズの小さい欠陥166は誤判定されている。シミュレーションデータはその形状サイズが既知であるため、分類限界の形状サイズを把握することができる。

【0034】

さらに、信号処理装置6からの出力を基に特徴量を計算し、特徴量表示画面162に検出欠陥(□)としてプロットする。このようにすることで、検出した欠陥が特徴量空間のどこに位置しているかが判明する。次に検出欠陥(□)がどの種類の欠陥であるかを、顕微鏡170などの他の手段で確認する。検出欠陥は光学系100を用いて検出した実欠陥であるため、試料1上のどの位置に欠陥が存在しているかは欠陥位置表示画面163を確認することにより容易に判明する。この際、すべての検出欠陥(□)を観察する必要はなく、たとえば、判別線165付近の検出欠陥167を優先して観察する。

【0035】

このようにして、他のパラメータ設定値、欠陥種類についても、検出欠陥を逐次確認してゆき、実検出欠陥による特徴量分布を得る。一定量の実検出欠陥の欠陥種類の確認が完了したところで、再度、欠陥分類器161にて機械分類を行い、設定値を更新する。この際、コンフュージョン・マトリクスと呼ばれる欠陥分類性能を確認しながら、設定値の更新を繰り返しても良い。欠陥種類4種(W、X、Y、Z)、総サンプル数76個でのコンフュージョン・マトリクスの例を図7に示す。実際の欠陥種に対して、機械分類を実施した結果を欠陥種毎に纏めた表であり、分類性能を表している。たとえば、全体の分類性能は、実欠陥種と機械分類結果が一致したサンプルの個数の和を総サンプル数で除することにより得られる。図7においては、斜め成分171のW、X、Y、Zの和58を76で割った76%が分類性能となる。また、縦成分172にて、欠陥Wとして機械分類されたサンプルは20個であり、そのうち、X:2、Y:1、Z:3が誤判定されており、分類の純度は14/20=70%である。また、横成分173から、実際のW欠陥は17サンプルあったが、機械分類によってWと判定されたのは14サンプルであったため、分類精度は14/17=82%である。

【0036】

実欠陥をサンプルとしてこのような評価結果を確認することにより、欠陥の致命性に応じた所望の分類性能を得ることが効率良く実施できる。

【0037】

このようにして所望の分類性能を確認し、分類器を構築した後、検査・分類を実施する。

実際の検査・分類の処理の流れについて、図8を用いて説明する。

まず、既に述べたようにシミュレーション系150にて、欠陥モデルの構築(S100)、信号出力演算(S101)により欠陥信号データベースの構築(S102)を行う。それらのデータに基づいて特徴量を演算(S106)し、初期の分類器を構築する(S107)。次に、実際の試料を光学系100に搭載し(S103)、欠陥検出および欠陥に対応した信号出力を得る(S104,S105)。これら実サンプルに対して、特徴量の演算とすでに構築した分類器による分類結果に基づき、観察対象を選定する(S108)。顕微鏡などの手段により実欠陥を観察し(S109)、欠陥種類を確認する。観察したサンプル数が十分となるまで、欠陥の観察を繰り返すが、観察対象の選定(S108)において、分類判定式近傍の特徴量を有するサンプルを選択することによって効率的なサンプル観察が実現できる。サンプル数が十分であった場合(S110)、たとえば、各欠陥種類で10個以上のサンプル観察が完了したならば、分類性能を確認して、分類精度などを指標に分類性能を評価する(S111)。分類性能が十分でない場合には、再度、特徴量演算に戻り、パラメータの選定、分類器の設定値を見直すなどして、分類性能を評価する。分類性能が十分であった場合は分類器構築を完了し(S112)、実際の検査サンプルの検査・欠陥分類を実施する(S113)。

【0038】

なお、本実施例では、光学系100に装備した検出器を2式とし、同一平面上に配置したが、散乱光の分布を考慮するなどして、これを別平面に配置しても良く、さらには、検出器を3式以上としても勿論良い。

さらに、散乱光検出光学系に限定するものではなく、たとえば、表面凹凸を検出する光テコとポジションセンサなどによる光学系としても良い。

また、シミュレーション系によって求めた各種欠陥と信号出力のデータベースは、光学系100を用いて実際に検出した欠陥サンプルを用いて構築しても良く、初期値として各欠陥サンプルの数が十分にあれば、これで代用しても勿論良い。

【0039】

以上、本発明者によってなされた発明を実施例に基づき具体的に説明したが、本発明は前記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【符号の説明】

【0040】

1:磁気ディスク(試料) 100:光学系(照明検出光学系)

120:高角度検出手段 130:低角度検出手段

140:ステージ手段

150:シミュレーション系(欠陥出力シミュレーション系)

151:モデル生成手段 152:出力計算手段

153:欠陥信号出力データベース 160:欠陥分類処理系

161:欠陥分類器 162:特徴量表示画面

163:欠陥位置表示画面 170:欠陥観察系

【技術分野】

【0001】

本発明は、基板の表面欠陥を検出する方法及びその装置に係り、特に、磁気ディスク基板の表面の線状の欠陥を検出するのに適した基板表面欠陥検査方法及びその検査装置に関する。

【背景技術】

【0002】

磁気ディスク基板の表面を検査する装置では、プロセス管理の高度化、工程改善に寄与させる目的で、検出した欠陥を分類するニーズがある。磁気ディスク基板の表面を検査する装置の検出光学系には一般に複数の検出器が装備されており、これらの検出器からの検出信号による欠陥の分類が行われている。

【0003】

従来の磁気ディスクの表面の欠陥を検査する装置としては、例えば、特許文献1(特開2000−180376)には、検査対象試料である磁気ディスクにレーザを照射して磁気ディスク表面からの反射光、散乱光を複数の検出器で受光し、それぞれの受光器の受光条件によって微小欠陥の分類を行っている。また、検出した微小欠陥の平面連続性を判定して欠陥の長さの大小や、線状欠陥、塊状欠陥の分類を行っている。

【0004】

また、特許文献2(特開平9−26396)には、対象物の表面構造をモデル化しておき、散乱光シミュレーションの分布に基づいて欠陥検出条件を求めることが記載されている。さらには、特許文献3(特開2008−82821)には、ルールベースの欠陥分類において学習データが提示される場合に、分類器構築過程において、分類性能に優先順位をつけてルール設定することが記載されている。

【0005】

しかし、所望の分類性能を得るためには、それぞれの判定条件を適切に設定する必要があり、また、それに必要な分類された欠陥サンプルを予め準備しておく必要があった。また、判定条件が複雑である上に、大量の分類された欠陥サンプルを準備するのも限度があるため、代表的な欠陥サンプルのみで判定条件を設定するため、必ずしも十分な検証ができないといった問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−180376号公報

【特許文献2】特開平9−26396号公報

【特許文献3】特開2008−82821号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記で述べたように、磁気ディスクの光学式検査では高速検査・欠陥分類のため、欠陥の散乱光の強度分布から欠陥の形状を推定して分類する手法が用いられる。センサの感度や配置するセンサ数などの制限下で所望の分類性能を得るには、複雑な判定条件が必要であった。特に、センサの空間分解能と同等かそれ以下の大きさの微小欠陥では、検出できる形状情報から欠陥種類を判断することは困難であった。

【0008】

例えば、特許文献1に記載されている欠陥の分類方法では、微小欠陥の分類において各センサ信号値をそれぞれの設定値と比較して判定している。しかし、分類性能を左右する設定値の決定方法については、既知の欠陥サンプルを用いて設定しているが、分類性能や分類限界ついては配慮されていない。

【0009】

また、特許文献2に記載されている発明では、散乱光シミュレーションで近似可能な、検出波長に対して十分小さい欠陥(レイリー散乱)か、欠陥が球状や一様凹みなどの単純形状の場合に限られ、様々な形状・大きさの実欠陥との乖離が大きいと言った問題があった。

【0010】

さらに、特許文献3に記載されている欠陥の分類器構築方法では、予め人によって分類された実欠陥(学習データ)を用いて分類性能を確認しつつ、各条件設定を行うが、必要な実欠陥データ(学習データ)の集め方については考慮されていない。

【0011】

欠陥分類の性能を向上・検証するには、学習データが重要である。この場合の学習データとは、対象サンプルの当該検査装置でのセンサ出力が得られていて、かつ正しい欠陥種類が判明しているデータである。一般に正しい欠陥種類を判断するためには、当該検査装置よりも高分解能な計測手段か、全く別の計測原理による計測手段によって観察することが必要であり、時間とコストがかかる。例えば、磁気ディスクの欠陥検査においては、50倍以上の顕微鏡か走査型電子顕微鏡(SEM)、原子間力顕微鏡(AFM)などが用いられる。

【0012】

本発明の目的は、上記した従来技術の課題を解決して、より分類性能の高い設定条件を効率的に提供することを目的とする。

【課題を解決するための手段】

【0013】

上記した目的を達成するために、本発明では、検査対象の基板を載置して回転可能なステージ手段と、ステージ手段に載置された基板に光を照射する1つ又は複数の照明光源と該複数の照明光源により光が照射された基板からの反射或いは、散乱光を検出する1つ又は複数の検出器とを備えた検査光学系手段と、検査光学系手段の複数の1つ以上の検出器から出力される信号を増幅してA/D変換するA/D変換手段と、このA/D変換手段で変換された複数の検出器から出力される信号を処理して基板上の欠陥を検出する欠陥検出手段と、欠陥検出モデルに従って散乱光シミュレーションを行い複数の検出器出力を予想する出力計算手段と、ルールベースの機械学習によって分類器を構築する分類器構築手段を備えた基板の表面の欠陥を検査する装置において、分類器構築手段は、散乱光シミュレーションによる分類器を基に、必要な実欠陥サンプルの収集を提示し、必要十分な条件での分類器を構築できるようにした。

【0014】

また、上記した目的を達成するために、本発明では、回転可能なステージを回転させながらステージに載置された基板に1つ又は複数の照明光源から複数の照明光を照射し、この複数の照明光源により光が照射された基板からの反射・散乱光を1つ又は複数の検出器で検出し、基板からの反射・或いは散乱光を検出した1つ又は複数の検出器から出力される信号を増幅してA/D変換し、このA/D変換された1つ又は複数の検出器から出力される信号を処理して基板上の欠陥を検出し、欠陥検出モデルに従って散乱光シミュレーションを行い複数の検出器出力を予想し、ルールベースの機械学習によって分類器を構築する基板の表面の欠陥を検査する方法において、欠陥分類器を構築するステップで、散乱光シミュレーションによる分類器を基に、必要な実欠陥サンプルの収集を提示し、必要十分な条件での分類器を構成できるようにした。

【発明の効果】

【0015】

本発明によれば、予めシミュレーションに基づく分類性能を提示することで、分類限界が明確になるとともに、分類性能を向上、検証する実サンプルデータの収集が効率的に実施でき、条件設定時間が短縮できるという効果がある。

【0016】

また、本発明によれば、発生した欠陥の種類を把握することにより、製造工程での欠陥発生原因となる箇所の絞込みを可能にできる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施例に係る表面欠陥検査装置の全体の概略構成を示すブロック図である。

【図2】シミュレーション系における欠陥モデル及び散乱光分の計算結果の一例を示す図である。

【図3】シミュレーション系における各種欠陥と検出器予想出力の組み合わせを示した図である。

【図4】特徴量の演算例を示した図である。

【図5】、分類アルゴリズムによって構築された決定木分類器の例を示す図である。

【図6】特徴量パラメータ空間上でのシミュレーションによる欠陥種と実検出欠陥の分布状態の例を示す図である。

【図7】実施例の分類結果を示した一例の図である。

【図8】本発明の実施例に係る欠陥を検出して分類する処理の流れを示すフロー図である。

【発明を実施するための形態】

【0018】

以下に、本発明の実施例を、図面を用いて説明する。

(実施例)

先ず、本実施例に係る磁気ディスクの表面欠陥検査装置1000の概略の構成を図1に示す。磁気ディスクの表面欠陥検査装置1000は、照明検出光学系(以下、光学系と記す)100、欠陥出力シミュレーション系(以下シミュレーション系と記す)150、欠陥分類処理系160及び欠陥観察系170を備える。

【0019】

光学系100は、1つの照明手段と2つの検出手段を備えている。照明手段は、高角度方向から試料1である磁気ディスクの表面にレーザを照射する照明手段110である。2つの検出手段は、高角度検出手段120及び低角度検出手段130を備えている。

【0020】

高角度検出手段120は、第1の照明手段110で照射されて試料1の表面で反射・散乱した光分布3のうち高角度方向に進んだ正反射光を含む反射・散乱光を集光するレンズ121と、この集光レンズ121で集光された光を検出する高角度検出器122とを備えている。

【0021】

低角度検出手段130は、第1の照明手段110で照射されて試料1の表面で反射・散乱した光分布3のうち低角度方向に進んだ正反射光を含む反射・散乱光を集光するレンズ131と、この集光レンズ131で集光された光を検出する低角度検出器132を備えている。

高角度検出器122、低角度検出器132で出力された信号は、それぞれA/D変換器123,133で増幅されてA/D変換されて信号処理装置6に入力される。

【0022】

信号処理装置6は、A/D変換された高角度検出器122、低角度検出器132で出力された信号を受けとる機能の他、試料1の位置を制御するステージ手段140からの位置信号を受けとる機能を備えている。

【0023】

シミュレーション系150は、光学的な欠陥モデルを生成する欠陥モデル生成手段151と、生成された欠陥に対して反射光・散乱光の分布を計算し、光学系100に相当する検出器モデルでの複数の検出器出力を予想する出力計算手段152と、各欠陥とそれに対応する予想検出器出力の組み合わせを保存するデータベース153とを有する。

【0024】

欠陥分類処理系160は、光学系100の信号処理装置6とシミュレーション系150の欠陥信号出力データベース153とに接続されおり、欠陥分類器161及び特徴量表示画面162、欠陥位置表示画面163などによるユーザーインターフェースを有する。

【0025】

さらに、磁気ディスクの表面欠陥検査装置1000は、欠陥観察系170により、欠陥位置表示画面163で提示された位置の欠陥を顕微鏡などの拡大検出手段によって観察する機能を有する。

【0026】

以上の構成で、ステージ手段140に試料1を載置した状態で試料1の表面の法線方向を回転中心として回転させ、法線方向に直角な1方向に一定の速度で移動を開始する。

この状態で光学系100の照明手段110からレーザをステージ手段140上で回転している試料1の表面に照射する。試料1の表面上の欠陥2に照射された光は反射・散乱光の光分布3を生じ、このうち集光レンズ121に入射した光は集光されて高角度検出器122で検出される。また、反射・散乱光の光分布3のうち集光レンズ131に入射した光は集光されて低角度検出器132で検出される。このような検査を試料1を回転させながら直進移動させて試料1の外周部から内周部にかけて行うことにより、試料1の全面を検査することができる。又、図示していない基板反転機構を用いて試料1を反転させて未検査の裏面が上になるようにし、表面と同様な検査を行うことにより、試料の両面を検査することができる。

【0027】

一方、シミュレーション系150においては、モデル生成手段151にて予め想定される欠陥の種類とその形状、大きさに基づいた欠陥モデルを生成する。次に出力計算手段152においては、欠陥モデルに対して、光学系100の照射光110と同様の角度、波長、出力の光を入射した場合の反射・散乱光分布を計算し、さらに光学系100の高角度検出手段120、低角度検出手段130で集光し検出した場合に相当する各検出器信号出力を計算する。その結果を欠陥信号出力データベース153に蓄えておき、各欠陥モデルとそれに対応する予想検出器出力の組み合わせを保存しておく。

【0028】

これらの手法を図2を用いて詳細に説明する。図2の表はモデル生成手段151にて生成する欠陥モデルの一例と出力計算手段152にて計算される反射・散乱光の光分布3を示したものである。たとえば、欠陥モデルとして異物、凸欠陥、凹欠陥、スクラッチを想定し、それぞれの欠陥モデル(断面図)を同図のように生成する。図示した欠陥モデルは代表例であり、それぞれサイズ変化などのバリエーションがある。

【0029】

これらの欠陥モデルに光学系100の照射光110と同様の条件で入射光を照明した際の散乱光分布を出力計算手段152にて計算する。計算方法としては一般に用いられるレイリー散乱、ミー散乱理論による。図2表中の散乱光分布には、上面方向から見た場合の光強度分布を濃淡で示す。図2では濃淡はクリアに分かれているが実際は徐々に変化する。

【0030】

このような強度分布から光学系100の高角度検出手段120に相当する領域の総和強度をS1、低角度検出手段130に相当する領域の総和強度をS2として検出器出力を計算する。それぞれの欠陥モデルとサイズに対する計算結果の例を図3に示す。図3は各欠陥種類、大きさにおけるS1、S2信号出力予想である。信号の最大出力値の他、入射光に対するディスク平面での散乱光検出サイズをX方向長さ、Y方向長さとして計算しておく。なお、光学系100の照射光110は試料ディスク上の直径中心線を、試料の回転を伴って直進移動するため、X方向長さは直径方向長さ、Y方向長さは円周方向長さに相当する。このような予想検出器出力を欠陥信号出力データベース153に蓄えておく。

【0031】

欠陥分類処理系160では、前述の信号処理装置6からの出力と欠陥信号出力データベース153からのデータを基に欠陥分類を行う。欠陥分類器161での処理を図4乃至図7を用いて説明する。

まず、欠陥信号出力データベース153にて得られた各信号から特徴量を演算する。図4に特徴量の一例を示す。特徴量をパラメータA、B、C、……として信号そのもの、あるいは信号間の演算、対数値などとする。これらの特徴量パラメータと欠陥種類から機械分類によって例えば図5に示すような分類器を構築する。図5の例は決定木分類と呼ばれる手法であり、その決定アルゴリズムは一般に知られているものである。ここで、各パラメータの設定値a1、b1、c1の値によって分類結果が決定される。

【0032】

このようなシミュレーション構成とすることで、想定される欠陥での検出器出力の組み合わせが得られる。しかし、現在の計算機能力で、計算可能な欠陥モデルは、球形や一様な凹凸形状などの単純形状であるため、実際の欠陥での検出器出力とはかい離があることが分かっている。

【0033】

次に欠陥分類器161での分類結果を特徴量表示画面162に表示し、パラメータと欠陥分類の分布状態を画面に示す。図6にその一例を示す。パラメータA、Cに対するシミュレーション系による欠陥種X(●)、欠陥種Y(▲)の分布状態を示しており、マークの大きで欠陥サイズの大小を表している。欠陥分類器161で設定された判別線165によって、ほぼ欠陥X、Yは弁別されているが、サイズの小さい欠陥166は誤判定されている。シミュレーションデータはその形状サイズが既知であるため、分類限界の形状サイズを把握することができる。

【0034】

さらに、信号処理装置6からの出力を基に特徴量を計算し、特徴量表示画面162に検出欠陥(□)としてプロットする。このようにすることで、検出した欠陥が特徴量空間のどこに位置しているかが判明する。次に検出欠陥(□)がどの種類の欠陥であるかを、顕微鏡170などの他の手段で確認する。検出欠陥は光学系100を用いて検出した実欠陥であるため、試料1上のどの位置に欠陥が存在しているかは欠陥位置表示画面163を確認することにより容易に判明する。この際、すべての検出欠陥(□)を観察する必要はなく、たとえば、判別線165付近の検出欠陥167を優先して観察する。

【0035】

このようにして、他のパラメータ設定値、欠陥種類についても、検出欠陥を逐次確認してゆき、実検出欠陥による特徴量分布を得る。一定量の実検出欠陥の欠陥種類の確認が完了したところで、再度、欠陥分類器161にて機械分類を行い、設定値を更新する。この際、コンフュージョン・マトリクスと呼ばれる欠陥分類性能を確認しながら、設定値の更新を繰り返しても良い。欠陥種類4種(W、X、Y、Z)、総サンプル数76個でのコンフュージョン・マトリクスの例を図7に示す。実際の欠陥種に対して、機械分類を実施した結果を欠陥種毎に纏めた表であり、分類性能を表している。たとえば、全体の分類性能は、実欠陥種と機械分類結果が一致したサンプルの個数の和を総サンプル数で除することにより得られる。図7においては、斜め成分171のW、X、Y、Zの和58を76で割った76%が分類性能となる。また、縦成分172にて、欠陥Wとして機械分類されたサンプルは20個であり、そのうち、X:2、Y:1、Z:3が誤判定されており、分類の純度は14/20=70%である。また、横成分173から、実際のW欠陥は17サンプルあったが、機械分類によってWと判定されたのは14サンプルであったため、分類精度は14/17=82%である。

【0036】

実欠陥をサンプルとしてこのような評価結果を確認することにより、欠陥の致命性に応じた所望の分類性能を得ることが効率良く実施できる。

【0037】

このようにして所望の分類性能を確認し、分類器を構築した後、検査・分類を実施する。

実際の検査・分類の処理の流れについて、図8を用いて説明する。

まず、既に述べたようにシミュレーション系150にて、欠陥モデルの構築(S100)、信号出力演算(S101)により欠陥信号データベースの構築(S102)を行う。それらのデータに基づいて特徴量を演算(S106)し、初期の分類器を構築する(S107)。次に、実際の試料を光学系100に搭載し(S103)、欠陥検出および欠陥に対応した信号出力を得る(S104,S105)。これら実サンプルに対して、特徴量の演算とすでに構築した分類器による分類結果に基づき、観察対象を選定する(S108)。顕微鏡などの手段により実欠陥を観察し(S109)、欠陥種類を確認する。観察したサンプル数が十分となるまで、欠陥の観察を繰り返すが、観察対象の選定(S108)において、分類判定式近傍の特徴量を有するサンプルを選択することによって効率的なサンプル観察が実現できる。サンプル数が十分であった場合(S110)、たとえば、各欠陥種類で10個以上のサンプル観察が完了したならば、分類性能を確認して、分類精度などを指標に分類性能を評価する(S111)。分類性能が十分でない場合には、再度、特徴量演算に戻り、パラメータの選定、分類器の設定値を見直すなどして、分類性能を評価する。分類性能が十分であった場合は分類器構築を完了し(S112)、実際の検査サンプルの検査・欠陥分類を実施する(S113)。

【0038】

なお、本実施例では、光学系100に装備した検出器を2式とし、同一平面上に配置したが、散乱光の分布を考慮するなどして、これを別平面に配置しても良く、さらには、検出器を3式以上としても勿論良い。

さらに、散乱光検出光学系に限定するものではなく、たとえば、表面凹凸を検出する光テコとポジションセンサなどによる光学系としても良い。

また、シミュレーション系によって求めた各種欠陥と信号出力のデータベースは、光学系100を用いて実際に検出した欠陥サンプルを用いて構築しても良く、初期値として各欠陥サンプルの数が十分にあれば、これで代用しても勿論良い。

【0039】

以上、本発明者によってなされた発明を実施例に基づき具体的に説明したが、本発明は前記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【符号の説明】

【0040】

1:磁気ディスク(試料) 100:光学系(照明検出光学系)

120:高角度検出手段 130:低角度検出手段

140:ステージ手段

150:シミュレーション系(欠陥出力シミュレーション系)

151:モデル生成手段 152:出力計算手段

153:欠陥信号出力データベース 160:欠陥分類処理系

161:欠陥分類器 162:特徴量表示画面

163:欠陥位置表示画面 170:欠陥観察系

【特許請求の範囲】

【請求項1】

検査対象の基板を載置して回転可能なステージ手段と、

該ステージ手段に載置された基板に光を照射する1つ又は複数の照明光源と該複数の照明光源により光が照射された前記基板からの反射・散乱光を検出する1つ又は複数の検出器とを備えた検査光学系手段と、

該検査光学系手段の前記1つ又は複数の検出器から出力される信号を増幅してA/D変換するA/D変換手段と、

該A/D変換手段で変換された前記1つ又は複数の検出器から出力される信号を処理して前記基板上の欠陥を検出する欠陥検出手段と、

前記1つ又は複数の検出器から出力される信号に基づいて欠陥を分類する欠陥分類手段と、

を備えた基板の表面の欠陥を検査する装置であって、

前記欠陥分類手段は、シミュレーションによって分類パラメータを決定した後、実サンプルの検出信号を用いて、分類パラメータを修正することを特徴とする基板表面欠陥検査装置。

【請求項2】

検査対象の基板を載置して回転可能なステージ手段と、

該ステージ手段に載置された基板に光を照射する1つ又は複数の照明光源と該複数の照明光源により光が照射された前記基板からの反射・散乱光を検出する1つ又は複数の検出器とを備えた検査光学系手段と、

該検査光学系手段の前記1つ以上複数の検出器から出力される信号を増幅してA/D変換するA/D変換手段と、

該A/D変換手段で変換された前記1つ又は複数の検出器から出力される信号を処理して前記基板上の欠陥を検出する欠陥検出手段と、

前記1つ又は複数の検出器から出力される信号に基づいて欠陥を分類する欠陥分類手段と、

を備えた基板の表面の欠陥を検査する装置であって、

前記欠陥分類手段は、初期の欠陥サンプルを用いて分類パラメータを決定した後、分類境界付近の特定欠陥サンプルの検出信号を用いて、分類パラメータを修正することを特徴とする基板表面欠陥検査装置。

【請求項3】

検査対象の基板を載置して回転可能なステージ手段と、

該ステージ手段に載置された基板に光を照射する1つ又は複数の照明光源と該複数の照明光源により光が照射された前記基板からの反射・散乱光を検出する1つ又は複数の検出器とを備えた検査光学系手段と、

該検査光学系手段の前記1つ又は複数の検出器から出力される信号を増幅してA/D変換するA/D変換手段と、

該A/D変換手段で変換された前記1つ又は複数の検出器から出力される信号を処理して前記基板上の欠陥を検出する欠陥検出手段と

前記1つ又は複数の検出器から出力される信号に基づいて欠陥を分類する欠陥分類手段と、

を備えた基板の表面の欠陥を検査する装置であって、

前記欠陥分類手段は、シミュレーションによって欠陥サイズ、分類種類の分類限界を提示して、実サンプルの分類パラメータを修正することを特徴とする基板表面欠陥検査装置。

【請求項4】

前記欠陥分類手段の実サンプルは、欠陥分類の境界近傍のサンプルを優先して選定することを特徴とする請求項1記載の基板表面欠陥検査装置。

【請求項5】

前記欠陥分類手段の分類パラメータの修正は、所望の分類性能となるように分類判定式を逐次変更することを特徴とする請求項1又は2或いは3に記載の基板表面欠陥検査装置。

【請求項6】

回転可能なステージを回転させながら該ステージに載置された基板に1つ又は複数の照明光源から1つ又は複数の照明光を照射し、

該1つ又は複数の照明光源により光が照射された前記基板からの反射・散乱光を1つ又は複数の検出器で検出し、

前記基板からの反射・散乱光を検出した前記1つ又は複数の検出器から出力される信号を増幅してA/D変換し、

該A/D変換された前記1つ又は複数の検出器から出力される信号を処理して前記基板上の欠陥を検出し、

該検出した欠陥を分類する、

基板の表面の欠陥を検査する方法であって、

前記欠陥を分類するステップにおいて、シミュレーションによって分類パラメータを決定した後、実サンプルの検出信号を用いて、分類パラメータを修正することを特徴とする基板表面欠陥検査方法。

【請求項7】

回転可能なステージを回転させながら該ステージに載置された基板に1つ又は複数の照明光源から1つ又は複数の照明光を照射し、

該1つ又は複数の照明光源により光が照射された前記基板からの反射・散乱光を1つ又は複数の検出器で検出し、

前記基板からの反射・散乱光を検出した前記1つ又は複数の検出器から出力される信号を増幅してA/D変換し、

該A/D変換された前記1つ又は複数の検出器から出力される信号を処理して前記基板上の欠陥を検出し、

該検出した欠陥を分類する、

基板の表面の欠陥を検査する方法であって、

前記欠陥を分類するステップにおいて、初期の欠陥サンプルを用いて分類パラメータを決定した後、分類境界付近の特定欠陥サンプルの検出信号を用いて、分類パラメータを修正することを特徴とする基板表面欠陥検査方法。

【請求項8】

回転可能なステージを回転させながら該ステージに載置された基板に1つ又は複数の照明光源から1つ又は複数の照明光を照射し、

該1つ以上複数の照明光源により光が照射された前記基板からの反射・散乱光を1つ又は複数の検出器で検出し、

前記基板からの反射・散乱光を検出した1つ又は複数の検出器から出力される信号を増幅してA/D変換し、

該A/D変換された前記1つ又は複数の検出器から出力される信号を処理して前記基板上の欠陥を検出し、

該検出した欠陥を分類する、

基板の表面の欠陥を検査する方法であって、

前記欠陥を分類するステップにおいて、シミュレーションによって欠陥サイズ、分類種類の分類限界を提示して、実サンプルの分類パラメータを修正することを特徴とする基板表面欠陥検査方法。

【請求項9】

前記欠陥を分類するステップにおいて、前記実サンプルは、欠陥分類の境界近傍のサンプルを優先して選定することを特徴とする請求項6に記載の基板表面欠陥検査方法。

【請求項10】

前記欠陥を分類するステップにおいて分類パラメータの修正は、所望の分類性能となるように分類判定式を逐次変更することを特徴とする請求項6又は7或いは8に記載の基板表面欠陥検査方法。

【請求項1】

検査対象の基板を載置して回転可能なステージ手段と、

該ステージ手段に載置された基板に光を照射する1つ又は複数の照明光源と該複数の照明光源により光が照射された前記基板からの反射・散乱光を検出する1つ又は複数の検出器とを備えた検査光学系手段と、

該検査光学系手段の前記1つ又は複数の検出器から出力される信号を増幅してA/D変換するA/D変換手段と、

該A/D変換手段で変換された前記1つ又は複数の検出器から出力される信号を処理して前記基板上の欠陥を検出する欠陥検出手段と、

前記1つ又は複数の検出器から出力される信号に基づいて欠陥を分類する欠陥分類手段と、

を備えた基板の表面の欠陥を検査する装置であって、

前記欠陥分類手段は、シミュレーションによって分類パラメータを決定した後、実サンプルの検出信号を用いて、分類パラメータを修正することを特徴とする基板表面欠陥検査装置。

【請求項2】

検査対象の基板を載置して回転可能なステージ手段と、

該ステージ手段に載置された基板に光を照射する1つ又は複数の照明光源と該複数の照明光源により光が照射された前記基板からの反射・散乱光を検出する1つ又は複数の検出器とを備えた検査光学系手段と、

該検査光学系手段の前記1つ以上複数の検出器から出力される信号を増幅してA/D変換するA/D変換手段と、

該A/D変換手段で変換された前記1つ又は複数の検出器から出力される信号を処理して前記基板上の欠陥を検出する欠陥検出手段と、

前記1つ又は複数の検出器から出力される信号に基づいて欠陥を分類する欠陥分類手段と、

を備えた基板の表面の欠陥を検査する装置であって、

前記欠陥分類手段は、初期の欠陥サンプルを用いて分類パラメータを決定した後、分類境界付近の特定欠陥サンプルの検出信号を用いて、分類パラメータを修正することを特徴とする基板表面欠陥検査装置。

【請求項3】

検査対象の基板を載置して回転可能なステージ手段と、

該ステージ手段に載置された基板に光を照射する1つ又は複数の照明光源と該複数の照明光源により光が照射された前記基板からの反射・散乱光を検出する1つ又は複数の検出器とを備えた検査光学系手段と、

該検査光学系手段の前記1つ又は複数の検出器から出力される信号を増幅してA/D変換するA/D変換手段と、

該A/D変換手段で変換された前記1つ又は複数の検出器から出力される信号を処理して前記基板上の欠陥を検出する欠陥検出手段と

前記1つ又は複数の検出器から出力される信号に基づいて欠陥を分類する欠陥分類手段と、

を備えた基板の表面の欠陥を検査する装置であって、

前記欠陥分類手段は、シミュレーションによって欠陥サイズ、分類種類の分類限界を提示して、実サンプルの分類パラメータを修正することを特徴とする基板表面欠陥検査装置。

【請求項4】

前記欠陥分類手段の実サンプルは、欠陥分類の境界近傍のサンプルを優先して選定することを特徴とする請求項1記載の基板表面欠陥検査装置。

【請求項5】

前記欠陥分類手段の分類パラメータの修正は、所望の分類性能となるように分類判定式を逐次変更することを特徴とする請求項1又は2或いは3に記載の基板表面欠陥検査装置。

【請求項6】

回転可能なステージを回転させながら該ステージに載置された基板に1つ又は複数の照明光源から1つ又は複数の照明光を照射し、

該1つ又は複数の照明光源により光が照射された前記基板からの反射・散乱光を1つ又は複数の検出器で検出し、

前記基板からの反射・散乱光を検出した前記1つ又は複数の検出器から出力される信号を増幅してA/D変換し、

該A/D変換された前記1つ又は複数の検出器から出力される信号を処理して前記基板上の欠陥を検出し、

該検出した欠陥を分類する、

基板の表面の欠陥を検査する方法であって、

前記欠陥を分類するステップにおいて、シミュレーションによって分類パラメータを決定した後、実サンプルの検出信号を用いて、分類パラメータを修正することを特徴とする基板表面欠陥検査方法。

【請求項7】

回転可能なステージを回転させながら該ステージに載置された基板に1つ又は複数の照明光源から1つ又は複数の照明光を照射し、

該1つ又は複数の照明光源により光が照射された前記基板からの反射・散乱光を1つ又は複数の検出器で検出し、

前記基板からの反射・散乱光を検出した前記1つ又は複数の検出器から出力される信号を増幅してA/D変換し、

該A/D変換された前記1つ又は複数の検出器から出力される信号を処理して前記基板上の欠陥を検出し、

該検出した欠陥を分類する、

基板の表面の欠陥を検査する方法であって、

前記欠陥を分類するステップにおいて、初期の欠陥サンプルを用いて分類パラメータを決定した後、分類境界付近の特定欠陥サンプルの検出信号を用いて、分類パラメータを修正することを特徴とする基板表面欠陥検査方法。

【請求項8】

回転可能なステージを回転させながら該ステージに載置された基板に1つ又は複数の照明光源から1つ又は複数の照明光を照射し、

該1つ以上複数の照明光源により光が照射された前記基板からの反射・散乱光を1つ又は複数の検出器で検出し、

前記基板からの反射・散乱光を検出した1つ又は複数の検出器から出力される信号を増幅してA/D変換し、

該A/D変換された前記1つ又は複数の検出器から出力される信号を処理して前記基板上の欠陥を検出し、

該検出した欠陥を分類する、

基板の表面の欠陥を検査する方法であって、

前記欠陥を分類するステップにおいて、シミュレーションによって欠陥サイズ、分類種類の分類限界を提示して、実サンプルの分類パラメータを修正することを特徴とする基板表面欠陥検査方法。

【請求項9】

前記欠陥を分類するステップにおいて、前記実サンプルは、欠陥分類の境界近傍のサンプルを優先して選定することを特徴とする請求項6に記載の基板表面欠陥検査方法。

【請求項10】

前記欠陥を分類するステップにおいて分類パラメータの修正は、所望の分類性能となるように分類判定式を逐次変更することを特徴とする請求項6又は7或いは8に記載の基板表面欠陥検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−72788(P2013−72788A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−213008(P2011−213008)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]