基板装着用小型電球

【課題】 小型電球が照射する照射面に対し、垂直方向にプリント基板を配置した場合でも、照射面の全領域で受光する光量を減少させることなく照射することができ、かつ、省スペースでプリント基板への取付けができる基板装着用小型電球を提供すること。

【解決手段】 基板装着用小型電球で、小型電球1を弾性的に嵌合して固定するランプ嵌合孔9が小型電球1の電球軸1aの方向に形成され、かつ、プリント基板6の端部6aにこのプリント基板6の表裏面6b、6cと平行に着脱自在に係合可能なホルダ7とを具備する。

【解決手段】 基板装着用小型電球で、小型電球1を弾性的に嵌合して固定するランプ嵌合孔9が小型電球1の電球軸1aの方向に形成され、かつ、プリント基板6の端部6aにこのプリント基板6の表裏面6b、6cと平行に着脱自在に係合可能なホルダ7とを具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車などの計器や遊技機や音響装置などで用いられている照明あるいは表示用、あるいは、店頭のディスプレイ用などに使用されている基板装着用小型電球に関する。

【背景技術】

【0002】

自動車等に使用する車輌用計器等の背面光源のうち、小型電球を用いたものでは、小型電球を駆動回路等の電子部品が実装されたプリント基板に、表面実装により装着する実装構造が一般的に用いられている。

【0003】

それらの実装構造では、例えば、直径が3mm〜7mm程度の小型電球では、プリント基板に直接的に小型電球を実装することが極めて難しい。そのため、小型電球をプリント基板に実装するのに際し、電球実装用のホルダ構造を用いることが多い。(例えば特許文献1を参照)

通常、図7に模式図を示したように、小型電球41を実装したプリント基板42は、搭載された機器の内部で、被照射体43の照射面43aに対して平行に配置されている。この場合、プリント基板42に小型電球41を縦置きに設置した場合と、横置き(不図示)に設置した場合がある。

【0004】

すなわち、小型電球41を縦置きに設置した場合は、例えば、図8に示すように、LEDランプ41a(小型電球の一例)の場合、砲弾型のLEDランプ41a(小型電球の一例)は、リード44に搭載したLEDチップ45をエポキシ樹脂から成る樹脂成型体46(ホルダ構造)内部に封止した構成となっている。この樹脂成型体46は、LEDチップ45からの光を放射する前方部47と,リード44が導出される後方部48とから成っている。そして、同図に示すように、基板49に設けられている穴(不図示)にリード44を挿入し、はんだ51で基板49に固定して、種々のLEDランプ装置に用いられる。

【0005】

また、プリント基板に小型電球41を横置きにした場合は、図9に示すようにリード44を折り曲げてLEDランプ41aを横置きにし、はんだ51で基板49に取り付けて使用している。(例えば特許文献2を参照)

また、搭載される機器の内部構造によって、プリント基板の上方に部品が存在して実装空間が狭い場合や、配線の都合により、照射面に対し、垂直にプリント基板を配置しなければならない場合が生じる。

【0006】

すなわち、被照射体43の照射面43aに対し、垂直にプリント基板を配置しなければならない場合、小型電球は、図10に示すように、プリント基板49に孔49aを空けてホルダ52に保持された小型電球41を貫通させてプリント基板49に実装している。あるいは、図11に示したように、プリント基板49に対しホルダ52に保持された小型電球41を横置きに寝かした状態でプリント基板49に実装して使用していた。

【特許文献1】実開平6−88088号公報 (段落番号0002)

【特許文献2】特開平6−163994号公報 (段落番号0002〜0003)

【発明の開示】

【発明が解決しようとする課題】

【0007】

上述のように、装置の内部構造によって、小型電球が照射する照射面に対し、垂直にプリント基板を配置しなければならない場合、図10に示したように、プリント基板49の表裏面49a、49bに対して小型電球41を垂直に設置した場合、被照射体43の照射面43aが小型電球41の電球軸41bに対して横方向となる。その結果、被照射体43の照射面43aに対しての小型電球41の照射できる方向が半面となり、照射面43aでの光量が減少してしまう。また、プリント基板49の先端部で光路がけられ(斜線A1で示した領域)、被照射体43の照射面43aの全領域を所定の光量で照射することが出来ない。

【0008】

一方、図11に示したように、プリント基板49の表裏面49a、49bに対して小型電球41を横置きに設置した場合、プリント基板49によって小型電球41の下面側の光が阻害されてしまう。それにより、配光が少なくなり光量を減少してしまう。また、プリント基板49の先端部で光路がけられ(斜線A1で示した領域)、被照射体43の照射面43aの全領域を所定の光量で照射することが出来ない。したがって、プリント基板49の小型電球41の設置面上には小型電球41の径以上の寸法確保が必要となるため、スペース効率がよくない。

【0009】

本発明はこれらの事情にもとづいてなされてもので、小型電球が照射する照射面に対し、垂直方向にプリント基板を配置した場合でも、照射面の全領域で受光する光量を減少させることなく照射することができ、かつ、省スペースでプリント基板への取付けができる基板装着用小型電球を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明によれば、発光部を有する小型電球と、この小型電球を弾性的に嵌合して固定するランプ嵌合孔が端部に形成された弾性材からなるホルダ本体と、このホルダ本体の側壁に前記小型電球の軸方向に形成されたプリント基板との嵌合溝とを備え、この嵌合溝は前記プリント基板の端部に形成された切欠き部と嵌合されていることを特徴とする基板装着用小型電球である。

【発明の効果】

【0011】

本発明によれば、プリント基板に基板装着用小型ランプを装着した際に、小型電球からの出射光は光路を阻害されることなく被照射体の照射面の全域を照射することができ、また、プリント基板の表裏面上での省スペース化が可能になる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を実施するための最良の型態を図面を参照して説明する。

【0013】

基板装着用小型電球として、無口金電球(圧潰封止型もしくはビードシール型の小型電球)を用いた場合について説明する。図1に示すように、無口金電球1は、ガラスバルブ2の内部が気密に封装され、内部に一対のリード線(導入線)3a、3bにより先端部に支持されている発光用フィラメント4が配置されている。リード線3a、3bは圧潰して封止部5を型成してガラスバルブ2の外部に気密導出されている。なお、ここで、無口金電球1は、封止部5をピンチャーなどで強制的に潰して封止する代わりに、リード線3a、3b同士を離隔絶縁するように配置したビードガラスを、ガラスバルブ2の端部に位置決めし、相互もしくは一方を溶融させるビードシール型の封止方法を用いる場合もある。

【0014】

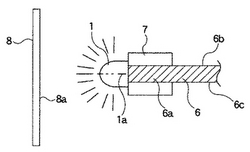

図2に側面図を示したように、この無口金電球1(以下、小型電球という)は、プリント基板6に装着する際には、ホルダ7に保持され基板装着用小型電球を形成する。基板装着用小型電球では、小型電球1を保持したホルダ7がプリント基板6の端部6aの所定箇所に弾性的に嵌合することにより、小型電球1はプリント基板6にホルダ7を介して保持されている。その状態で、プリント基板6の表裏面6b、6cと小型電球1の電球軸1aがほぼ平行になる。被照射体8への照射の際は、電球軸1aと被照射体8の照射面8aとが直交するような配置になる。

【0015】

図3(a)に正面図を、(b)に側面面図を示すように、ホルダ7はシリコンゴムで型成され、一方の端壁面7aの正面のほぼ中央部に、所定深さのランプ嵌合孔9が小型電球1の電球軸1aの方向に形成されている。このランプ嵌合孔9の底部には2本のリード線案内孔11、11がホルダ7の他方の端壁面7bへ貫通して孔設されている。また、ホルダ7の両側壁7c、7dにはプリント基板6と弾性的に嵌合する嵌合溝12、12が型成されている。

【0016】

なお、ホルダ7の嵌合溝12、12は上述の場合、両側壁7c、7dにそれぞれ形成したが、両側壁7c、7dのいずれか一方のみでもよく、少なくとも嵌合溝12が1つは形成されていればよい。

【0017】

次に、小型電球1のプリント基板6への装着手順について説明する。

【0018】

まず、小型電球1をランプホルダ7に装着する。この場合、図3に示したように、小型電球1のリード線3a、3bがリード線案内孔11、11に挿入されるような位置関係に調整して、ホルダ7のランプ嵌合孔9に小型電球1を装着する。それにより、小型電球1はシリコンゴムのホルダ7に所定深さで弾性的に固定され、また、リード線3a、3bはホルダ7の外まで延在する。

【0019】

次に、図4に平面図を示すように、一端部の所定位置に、予めホルダ7の嵌合溝12、12に対応した切欠き13が型成されている小型電球1を装着するためのプリント基板6を準備する。

【0020】

図5に示したように、プリント基板6の切欠き13にホルダ7の嵌合溝12、12を係合させて、所定深さまで押し込み弾性的に嵌合させ、小型電球1を保持したホルダ7をプリント基板6に固定する。この状態で、プリント基板6の表裏面6a、6bと小型電球1の電球軸1aがほぼ平行になる。

【0021】

次に、図6に示したように、小型電球1のリード線3a、3bをプリント基板6に設けられている所定の配線パターン14a、14bにはんだ付けにより電気的に接続する。

【0022】

図6に示したように、小型電球1は上述のような手順でプリント基板6に装着される。プリント基板6の端部の切欠き13にホルダ7を介して固定された小型電球1は、通電した際に、小型電球1からの出射光は、被照射体8の照射面8aとの間で光路を遮断するものが存在しない。したがって、出射光は被照射体8の照射面8aを均等に照射することができる。

【0023】

また、構造的にも図5に示したように、小型電球1を保持しているホルダ7がプリント基板6に対し、嵌合溝12、12を介して挟み込む構造であるので、小型電球1がプリント基板6の表裏面6b、6cからの突出する寸法が低くなり、省スペース化を実現することができる。それにより、携帯端末等の各種の薄型の機器にも搭載することができる。

【図面の簡単な説明】

【0024】

【図1】本発明が適用される小型電球の構成図。

【図2】本発明の基板装着用小型電球をプリント基板に装着した側面図。

【図3】(a)は本発明の基板装着用小型電球のホルダの正面図、(b)はその側面図。

【図4】本発明が適用されるプリント基板の平面図。

【図5】ホルダをプリント基板に装着した説明図。

【図6】本発明の基板装着用小型電球をプリント基板に装着した平面図。

【図7】従来のプリント基板と被写体との位置関係の説明図。

【図8】従来のプリント基板への小型電球の取付け配置説明図。

【図9】従来のプリント基板への小型電球の取付け配置説明図。

【図10】従来のプリント基板への小型電球の取付け配置による照射領域の説明図。

【図11】従来のプリント基板への小型電球の取付け配置による照射領域の説明図。

【符号の説明】

【0025】

1…小型電球(無口金電球)、1a…電球軸、2…ガラスバルブ、3a、3b…リード線、4…フィラメント、5…封止部、6…プリント基板、6a…端部、6b、6c…表裏面、7…ホルダ、8…被照射体、9…ランプ嵌合孔、11…リード線案内溝、12…嵌合溝、13…切欠き

【技術分野】

【0001】

本発明は、自動車などの計器や遊技機や音響装置などで用いられている照明あるいは表示用、あるいは、店頭のディスプレイ用などに使用されている基板装着用小型電球に関する。

【背景技術】

【0002】

自動車等に使用する車輌用計器等の背面光源のうち、小型電球を用いたものでは、小型電球を駆動回路等の電子部品が実装されたプリント基板に、表面実装により装着する実装構造が一般的に用いられている。

【0003】

それらの実装構造では、例えば、直径が3mm〜7mm程度の小型電球では、プリント基板に直接的に小型電球を実装することが極めて難しい。そのため、小型電球をプリント基板に実装するのに際し、電球実装用のホルダ構造を用いることが多い。(例えば特許文献1を参照)

通常、図7に模式図を示したように、小型電球41を実装したプリント基板42は、搭載された機器の内部で、被照射体43の照射面43aに対して平行に配置されている。この場合、プリント基板42に小型電球41を縦置きに設置した場合と、横置き(不図示)に設置した場合がある。

【0004】

すなわち、小型電球41を縦置きに設置した場合は、例えば、図8に示すように、LEDランプ41a(小型電球の一例)の場合、砲弾型のLEDランプ41a(小型電球の一例)は、リード44に搭載したLEDチップ45をエポキシ樹脂から成る樹脂成型体46(ホルダ構造)内部に封止した構成となっている。この樹脂成型体46は、LEDチップ45からの光を放射する前方部47と,リード44が導出される後方部48とから成っている。そして、同図に示すように、基板49に設けられている穴(不図示)にリード44を挿入し、はんだ51で基板49に固定して、種々のLEDランプ装置に用いられる。

【0005】

また、プリント基板に小型電球41を横置きにした場合は、図9に示すようにリード44を折り曲げてLEDランプ41aを横置きにし、はんだ51で基板49に取り付けて使用している。(例えば特許文献2を参照)

また、搭載される機器の内部構造によって、プリント基板の上方に部品が存在して実装空間が狭い場合や、配線の都合により、照射面に対し、垂直にプリント基板を配置しなければならない場合が生じる。

【0006】

すなわち、被照射体43の照射面43aに対し、垂直にプリント基板を配置しなければならない場合、小型電球は、図10に示すように、プリント基板49に孔49aを空けてホルダ52に保持された小型電球41を貫通させてプリント基板49に実装している。あるいは、図11に示したように、プリント基板49に対しホルダ52に保持された小型電球41を横置きに寝かした状態でプリント基板49に実装して使用していた。

【特許文献1】実開平6−88088号公報 (段落番号0002)

【特許文献2】特開平6−163994号公報 (段落番号0002〜0003)

【発明の開示】

【発明が解決しようとする課題】

【0007】

上述のように、装置の内部構造によって、小型電球が照射する照射面に対し、垂直にプリント基板を配置しなければならない場合、図10に示したように、プリント基板49の表裏面49a、49bに対して小型電球41を垂直に設置した場合、被照射体43の照射面43aが小型電球41の電球軸41bに対して横方向となる。その結果、被照射体43の照射面43aに対しての小型電球41の照射できる方向が半面となり、照射面43aでの光量が減少してしまう。また、プリント基板49の先端部で光路がけられ(斜線A1で示した領域)、被照射体43の照射面43aの全領域を所定の光量で照射することが出来ない。

【0008】

一方、図11に示したように、プリント基板49の表裏面49a、49bに対して小型電球41を横置きに設置した場合、プリント基板49によって小型電球41の下面側の光が阻害されてしまう。それにより、配光が少なくなり光量を減少してしまう。また、プリント基板49の先端部で光路がけられ(斜線A1で示した領域)、被照射体43の照射面43aの全領域を所定の光量で照射することが出来ない。したがって、プリント基板49の小型電球41の設置面上には小型電球41の径以上の寸法確保が必要となるため、スペース効率がよくない。

【0009】

本発明はこれらの事情にもとづいてなされてもので、小型電球が照射する照射面に対し、垂直方向にプリント基板を配置した場合でも、照射面の全領域で受光する光量を減少させることなく照射することができ、かつ、省スペースでプリント基板への取付けができる基板装着用小型電球を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明によれば、発光部を有する小型電球と、この小型電球を弾性的に嵌合して固定するランプ嵌合孔が端部に形成された弾性材からなるホルダ本体と、このホルダ本体の側壁に前記小型電球の軸方向に形成されたプリント基板との嵌合溝とを備え、この嵌合溝は前記プリント基板の端部に形成された切欠き部と嵌合されていることを特徴とする基板装着用小型電球である。

【発明の効果】

【0011】

本発明によれば、プリント基板に基板装着用小型ランプを装着した際に、小型電球からの出射光は光路を阻害されることなく被照射体の照射面の全域を照射することができ、また、プリント基板の表裏面上での省スペース化が可能になる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を実施するための最良の型態を図面を参照して説明する。

【0013】

基板装着用小型電球として、無口金電球(圧潰封止型もしくはビードシール型の小型電球)を用いた場合について説明する。図1に示すように、無口金電球1は、ガラスバルブ2の内部が気密に封装され、内部に一対のリード線(導入線)3a、3bにより先端部に支持されている発光用フィラメント4が配置されている。リード線3a、3bは圧潰して封止部5を型成してガラスバルブ2の外部に気密導出されている。なお、ここで、無口金電球1は、封止部5をピンチャーなどで強制的に潰して封止する代わりに、リード線3a、3b同士を離隔絶縁するように配置したビードガラスを、ガラスバルブ2の端部に位置決めし、相互もしくは一方を溶融させるビードシール型の封止方法を用いる場合もある。

【0014】

図2に側面図を示したように、この無口金電球1(以下、小型電球という)は、プリント基板6に装着する際には、ホルダ7に保持され基板装着用小型電球を形成する。基板装着用小型電球では、小型電球1を保持したホルダ7がプリント基板6の端部6aの所定箇所に弾性的に嵌合することにより、小型電球1はプリント基板6にホルダ7を介して保持されている。その状態で、プリント基板6の表裏面6b、6cと小型電球1の電球軸1aがほぼ平行になる。被照射体8への照射の際は、電球軸1aと被照射体8の照射面8aとが直交するような配置になる。

【0015】

図3(a)に正面図を、(b)に側面面図を示すように、ホルダ7はシリコンゴムで型成され、一方の端壁面7aの正面のほぼ中央部に、所定深さのランプ嵌合孔9が小型電球1の電球軸1aの方向に形成されている。このランプ嵌合孔9の底部には2本のリード線案内孔11、11がホルダ7の他方の端壁面7bへ貫通して孔設されている。また、ホルダ7の両側壁7c、7dにはプリント基板6と弾性的に嵌合する嵌合溝12、12が型成されている。

【0016】

なお、ホルダ7の嵌合溝12、12は上述の場合、両側壁7c、7dにそれぞれ形成したが、両側壁7c、7dのいずれか一方のみでもよく、少なくとも嵌合溝12が1つは形成されていればよい。

【0017】

次に、小型電球1のプリント基板6への装着手順について説明する。

【0018】

まず、小型電球1をランプホルダ7に装着する。この場合、図3に示したように、小型電球1のリード線3a、3bがリード線案内孔11、11に挿入されるような位置関係に調整して、ホルダ7のランプ嵌合孔9に小型電球1を装着する。それにより、小型電球1はシリコンゴムのホルダ7に所定深さで弾性的に固定され、また、リード線3a、3bはホルダ7の外まで延在する。

【0019】

次に、図4に平面図を示すように、一端部の所定位置に、予めホルダ7の嵌合溝12、12に対応した切欠き13が型成されている小型電球1を装着するためのプリント基板6を準備する。

【0020】

図5に示したように、プリント基板6の切欠き13にホルダ7の嵌合溝12、12を係合させて、所定深さまで押し込み弾性的に嵌合させ、小型電球1を保持したホルダ7をプリント基板6に固定する。この状態で、プリント基板6の表裏面6a、6bと小型電球1の電球軸1aがほぼ平行になる。

【0021】

次に、図6に示したように、小型電球1のリード線3a、3bをプリント基板6に設けられている所定の配線パターン14a、14bにはんだ付けにより電気的に接続する。

【0022】

図6に示したように、小型電球1は上述のような手順でプリント基板6に装着される。プリント基板6の端部の切欠き13にホルダ7を介して固定された小型電球1は、通電した際に、小型電球1からの出射光は、被照射体8の照射面8aとの間で光路を遮断するものが存在しない。したがって、出射光は被照射体8の照射面8aを均等に照射することができる。

【0023】

また、構造的にも図5に示したように、小型電球1を保持しているホルダ7がプリント基板6に対し、嵌合溝12、12を介して挟み込む構造であるので、小型電球1がプリント基板6の表裏面6b、6cからの突出する寸法が低くなり、省スペース化を実現することができる。それにより、携帯端末等の各種の薄型の機器にも搭載することができる。

【図面の簡単な説明】

【0024】

【図1】本発明が適用される小型電球の構成図。

【図2】本発明の基板装着用小型電球をプリント基板に装着した側面図。

【図3】(a)は本発明の基板装着用小型電球のホルダの正面図、(b)はその側面図。

【図4】本発明が適用されるプリント基板の平面図。

【図5】ホルダをプリント基板に装着した説明図。

【図6】本発明の基板装着用小型電球をプリント基板に装着した平面図。

【図7】従来のプリント基板と被写体との位置関係の説明図。

【図8】従来のプリント基板への小型電球の取付け配置説明図。

【図9】従来のプリント基板への小型電球の取付け配置説明図。

【図10】従来のプリント基板への小型電球の取付け配置による照射領域の説明図。

【図11】従来のプリント基板への小型電球の取付け配置による照射領域の説明図。

【符号の説明】

【0025】

1…小型電球(無口金電球)、1a…電球軸、2…ガラスバルブ、3a、3b…リード線、4…フィラメント、5…封止部、6…プリント基板、6a…端部、6b、6c…表裏面、7…ホルダ、8…被照射体、9…ランプ嵌合孔、11…リード線案内溝、12…嵌合溝、13…切欠き

【特許請求の範囲】

【請求項1】

発光部を有する小型電球と、この小型電球を弾性的に嵌合して固定するランプ嵌合孔が端部に形成された弾性材からなるホルダ本体と、このホルダ本体の側壁に前記小型電球の軸方向に形成されたプリント基板との嵌合溝とを備え、この嵌合溝は前記プリント基板の端部に形成された切欠き部と嵌合されていることを特徴とする基板装着用小型電球。

【請求項1】

発光部を有する小型電球と、この小型電球を弾性的に嵌合して固定するランプ嵌合孔が端部に形成された弾性材からなるホルダ本体と、このホルダ本体の側壁に前記小型電球の軸方向に形成されたプリント基板との嵌合溝とを備え、この嵌合溝は前記プリント基板の端部に形成された切欠き部と嵌合されていることを特徴とする基板装着用小型電球。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−127835(P2006−127835A)

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願番号】特願2004−312328(P2004−312328)

【出願日】平成16年10月27日(2004.10.27)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願日】平成16年10月27日(2004.10.27)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

[ Back to top ]