基板計測方法

【課題】異なるピッチの周期的構造を持つ基板について、高精度かつ効率的な形状計測を可能とする基板計測方法を提供すること。

【解決手段】実施の形態の基板計測方法によれば、第1のピッチで形成された第1の周期的構造と、第1のピッチより小さい第2のピッチで形成された第2の周期的構造と、を含む計測対象について、シミュレーションにより、第1の周期的構造についての散乱プロファイルと、第2の周期的構造についての散乱プロファイルと、が算出される。第1の周期的構造及び第2の周期的構造から散乱した電磁波の検出により実測した散乱プロファイルから、第1の周期的構造による散乱プロファイルが抽出される。第1の周期的構造及び第2の周期的構造について実測した散乱プロファイルと、第1の周期的構造について抽出された散乱プロファイルとの差分が、第2の周期的構造による散乱プロファイルとして算出される。

【解決手段】実施の形態の基板計測方法によれば、第1のピッチで形成された第1の周期的構造と、第1のピッチより小さい第2のピッチで形成された第2の周期的構造と、を含む計測対象について、シミュレーションにより、第1の周期的構造についての散乱プロファイルと、第2の周期的構造についての散乱プロファイルと、が算出される。第1の周期的構造及び第2の周期的構造から散乱した電磁波の検出により実測した散乱プロファイルから、第1の周期的構造による散乱プロファイルが抽出される。第1の周期的構造及び第2の周期的構造について実測した散乱プロファイルと、第1の周期的構造について抽出された散乱プロファイルとの差分が、第2の周期的構造による散乱プロファイルとして算出される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施の形態は、基板計測方法に関する。

【背景技術】

【0002】

半導体集積回路は、高性能化の達成のために、回路パターンの微細化が進行している。回路パターンの微細化に伴って、回路パターンの計測に要求される精度は厳しさを増している。従来の半導体プロセスでは、周期的構造を構成する単位構造体について、主に幅や高さなど、比較的大まかな寸法が管理の対象とされてきた。その一方で、回路パターンの微細化が進行するに従って、側壁角、トップラウンディングと呼ばれる単位構造体上部の丸み、ボトムラウンディングと呼ばれる単位構造体下部の丸みなど、形状の詳細な寸法についても厳密に計測する必要が生じている。

【0003】

構造体の断面形状を精密に観察するものとして、例えば、走査型電子顕微鏡(断面SEM)、透過型電子顕微鏡(TEM)、原子間力顕微鏡(AFM)、スキャトロメトリ、CD−SAXS(Critical Dimension Small Angle X−ray Scattering)が知られている。これらのうち、X線小角散乱を利用して表面形状を計測するCD−SAXSは、非破壊及び非接触で、微細形状に対する良好な感度が得られる観点から、微細な回路パターンの計測に適しているといえる。

【0004】

CD−SAXSでは、回路パターンに対して例えば0.4度程度以下の小さい仰角でX線を入射させることから、X線の照射面積は比較的大きくならざるを得ない。そのため、互いに異なるピッチの周期的構造が基板に存在する場合、あるピッチの周期的構造を計測対象としても、計測対象以外の周期的構造もX線の照射領域に含まれることがあり得る。

【0005】

X線の散乱プロファイルは、周期的構造のピッチや単位構造体の断面形状によって異なる。異なるピッチの周期的構造が形成された複数の領域がX線の照射領域に含まれる場合、領域ごとの異なる散乱プロファイルが混合することになる。計測対象としている周期的構造による散乱プロファイルに、計測対象以外の周期的構造による散乱プロファイルが混合する場合、計測対象である周期的構造についての計測精度が低下することになる。X線のスポット径の縮小等の措置によって、計測対象である周期的構造に照射領域を限定することも、計測対象の領域が小さいほど困難である。ピッチが異なる複数の周期的構造を合わせたシミュレーションにより散乱プロファイルを算出し、実測した散乱プロファイルとのフィッティングを一括して試みるとすると、形状パラメータの数が多くなるため、フィッティングの効率や精度が低下することが問題となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−505322号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の実施の形態は、異なるピッチの周期的構造を持つ基板について、高精度かつ効率的な形状計測を可能とする基板計測方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

実施の形態によれば、基板計測方法は、周期的構造を構成する単位構造体の断面形状モデルを設定することを含む。基板計測方法は、前記断面形状モデルを設定した周期的構造について、当該周期的構造からの散乱による電磁波の散乱強度の分布を表す散乱プロファイルをシミュレーションにより算出することを含む。基板計測方法は、計測対象とする周期的構造が形成された基板へ、前記基板の基準面に平行な面内における方位角を変化させながら電磁波を入射させて、前記計測対象から散乱した前記電磁波を検出することを含む。基板計測方法は、前記シミュレーションにより算出した散乱プロファイルと、前記電磁波の検出により実測した散乱プロファイルとのフィッティングによる誤差を評価することを含む。第1の周期的構造と第2の周期的構造とを含む計測対象について、前記シミュレーションにより、前記第1の周期的構造についての散乱プロファイルと、前記第2の周期的構造についての散乱プロファイルと、が算出される。前記第1の周期的構造は、第1のピッチで形成されている。前記第2の周期的構造は、第1のピッチより小さい第2のピッチで形成されている。前記第1の周期的構造及び前記第2の周期的構造から散乱した電磁波の検出により実測した散乱プロファイルから、前記第1の周期的構造による散乱プロファイルが抽出される。抽出された当該散乱プロファイルと、前記第1の周期的構造についての前記シミュレーションによる散乱プロファイルとのフィッティングが実施される。前記第1の周期的構造及び前記第2の周期的構造について実測した散乱プロファイルと、前記第1の周期的構造について抽出された散乱プロファイルとの差分が、前記第2の周期的構造による散乱プロファイルとして算出される。算出された当該散乱プロファイルと、前記第2の周期的構造についての前記シミュレーションによる散乱プロファイルとのフィッティングが実施される。

【図面の簡単な説明】

【0009】

【図1】図1は、実施の形態に係る基板計測方法に使用する基板計測装置の模式図である。

【図2】図2は、検出器の斜視概略構成を示す図である。

【図3】図3は、半導体基板及びラインパターンの一部分の断面模式図である。

【図4】図4は、断面形状モデルを表した図である。

【図5】図5は、二次元の散乱プロファイルの例を示す図である。

【図6】図6は、異なるピッチの周期的構造が形成された2つの領域にX線の照射領域が形成された状態を示す図である。

【図7】図7は、方位角方向についての散乱強度分布の例を表した図である。

【図8】図8は、仰角方向についての散乱強度分布の例を表した図である。

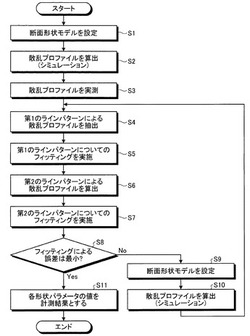

【図9】図9は、実施の形態に係る基板計測方法の手順を示すフローチャートである。

【発明を実施するための形態】

【0010】

以下に添付図面を参照して、本発明の実施の形態に係る基板計測方法を詳細に説明する。なお、この実施の形態により本発明が限定されるものではない。

【0011】

(実施の形態)

図1は、実施の形態に係る基板計測方法に使用する基板計測装置の模式図である。本実施の形態に係る基板計測方法は、基板上の周期的構造で散乱させたX線による干渉パターンから、パターン形状を再構築する手法を採用する。

【0012】

基板計測装置は、X線光源3及び検出器4を含む光学系と、半導体基板1が載置されるステージ5と、演算手段であるPC10とを備える。図1(a)において、ステージ5は、半導体基板1が載置された状態における側面構成として示している。図1(b)において、ステージ5は、半導体基板1が載置された側から見た平面構成として示している。

【0013】

半導体基板1は、周期的構造であるラインパターンを構成する複数の単位構造体2が設けられている。単位構造体2は、所定方向を長手方向とするライン状に形成されている。ここで、半導体基板1のうちラインパターンが形成された面を基準面とする。ステージ5は、基準面に平行な面内において回転可能に構成されている。

【0014】

X線光源3は、例えば、0.05nmから0.5nmのうちのいずれかを波長とするX線を射出する。X線光源3は、基板計測のための電磁波を射出する電磁波射出部として機能する。X線光源3は、例えば、CuKα線を発生させるCu(銅)の対陰極を備える回転陽極型X線管と、発生させたX線の焦点を合わせる凹面鏡とを備える。X線光源3は、基準面に対してX線が例えば0.4度以下の傾きで入射するように配置されている。PC10は、検出器4からの信号の演算処理を実行する。

【0015】

図2は、検出器4の斜視概略構成を示す図である。検出器4は、二次元方向へ配列させた複数の受光部6を備える。受光部6は、X線を検出する検出素子として機能する。検出器4は、二次元方向におけるX線の強度分布を検出する。検出器4は、ラインパターンから広く散乱したX線を検出可能とするために、ステージ5上の半導体基板1から十分離れた位置に配置される。

【0016】

図3は、半導体基板1及びラインパターンの一部分の断面模式図である。図示する断面は、単位構造体2の長手方向に垂直な面とする。単位構造体2の断面形状モデルは、各形状パラメータの値により設定される。形状パラメータは、単位構造体2の幅(CD)、基準面Aから単位構造体2の最上部までの高さ(HT)、側壁部7と基準面Aとがなす側壁角(SWA)、トップラウンディング及びボトムラウンディングとする。

【0017】

トップラウンディングは、単位構造体2のうち基準面A側とは反対側の肩落ち状部分8の曲率あるいは曲率半径とする。ボトムラウンディングは、単位構造体2のうち基準面A側の裾引き状部分9の曲率あるいは曲率半径とする。側壁部7は、肩落ち状部分8及び裾引き状部分9の間の壁状部分である。

【0018】

ラインパターンへ照射したX線は、ラインパターンで反射し、散乱する。ここで、基準面Aに平行な面内における角度を方位角、基準面Aに垂直な面内における角度を仰角とする。X線は、単位構造体2の長手方向に対して平行に近い方位角、かつ例えば0.4度程度の仰角をなして、ラインパターンへ入射する。ラインパターンで散乱したX線同士が干渉することにより、方位角方向(基準面Aに平行な方向)に回折ピークが現れ、仰角方向(基準面Aに垂直な方向)には回折ピークごとに干渉縞が現れる。

【0019】

散乱プロファイルは、ラインパターンからの散乱によるX線の散乱強度の分布を表す。干渉縞を含む散乱プロファイルは、光学条件、ラインパターンの断面形状及び材料を基にして計算することが可能である。光学条件とは、ラインパターンへ入射するX線の波長、入射方位角、入射仰角、ラインパターンから散乱するX線の散乱方位角及び散乱仰角とする。断面形状とは、単位構造体2の断面の輪郭形状であって、CD、HT、SWA、トップラウンディング及びボトムラウンディングの各形状パラメータの関数として表される。X線の散乱プロファイルは、かかる断面形状を表す関数をフーリエ変換することにより算出される。

【0020】

CD−SAXSでは、断面形状モデルから二次元の散乱プロファイルをシミュレーションにより算出し、実際の計測によって得られたプロファイルとの比較により、断面形状の計測結果を求める。ここで、二次元の散乱プロファイルの計算について説明する。本実施の形態では、二次元の散乱プロファイルは、単位構造体2の断面形状モデルから求められた形状因子(form factor)を用いて算出する。

【0021】

図4は、断面形状モデルを表した図である。断面形状モデルの式(Z=z(X,Y))は、CD、HT、SWA、トップラウンディングの曲率半径(RT)及びボトムラウンディングの曲率半径(RB)に基づいて求められる。次に、断面形状モデルの式Zを代入して、形状因子Fを計算する。形状因子Fは、電子が存在するところ(電子密度ρe=ρ1≠0)を空間積分することにより、以下に示すように求められる。なお、散乱ベクトル(Q=(Qx,Qy,Qz))には、光学条件(入射角α、出射角β)を代入する。

【0022】

【数1】

【0023】

X線回折強度は、形状因子Fとラインパターンの繰り返し周期とに基づき、以下に示すように求められる。

【0024】

【数2】

【0025】

なお、X線回折条件として、以下の関係を満たすものとする(但し、hは整数、dはラインパターンのピッチとする)。

Qy=2πhd Qx=0

re=2.818×10−15m (電子の古典半径)

【0026】

このようにして、X線回折強度を、出射角β、回転角θごとに計算することにより、二次元の散乱プロファイルが求められる。形状パラメータの値を変化させると、干渉縞におけるX線の強度、干渉縞の周期や形状が変化することにより、散乱プロファイルには差異が生じる。

【0027】

図5は、二次元の散乱プロファイルの例を示す図である。図5に示す散乱プロファイルは、出射角(散乱仰角)を縦軸、回折角(散乱方位角)を横軸として表している。散乱プロファイルは、図5に破線で囲んで示すように、縦方向(仰角方向)に表れる散乱強度分布と横方向(方位角方向)に表れる散乱強度分布とについて注目するものとする。

【0028】

図6は、異なるピッチの周期的構造が形成された2つの領域にX線の照射領域が形成された状態を示す図である。ここでは、互いに異なるピッチのラインパターンが形成された第1の領域11と第2の領域12とに跨る照射領域13が形成される場合を例とする。

【0029】

CD−SAXSでは、計測対象に対して例えば0.4度程度以下の小さい仰角でX線を入射させることから、X線の照射面積は比較的大きくならざるを得ない。そのため、仮に第1の領域11のラインパターンを計測対象とする場合であっても、第1の領域11のラインパターンのみならず、計測対象ではない第2の領域12のラインパターンも照射領域13に含まれることがあり得る。

【0030】

例えば、第1の領域11のラインパターン(第1のラインパターン)のピッチは40nm、第2の領域12のラインパターン(第2のラインパターン)のピッチは20nmであって、双方のラインパターンには同じ強度のX線が入射しているとする。X線は、第1のラインパターンと第2のラインパターンとでそれぞれ散乱する。この場合、検出器4は、第1のラインパターンで散乱したX線と、第2のラインパターンで散乱したX線とを同時に検出することになる。

【0031】

図7は、方位角方向についての散乱強度分布の例を表した図である。方位角方向については、ラインパターンのピッチ幅を反映した回折ピークが表れる。ここでは、40nmピッチのラインパターンと20nmピッチのラインパターンとでX線が同時に散乱した場合における観測値に、40nmピッチのラインパターン単独での散乱による強度分布と、20nmピッチのラインパターン単独での散乱による強度分布とを重ねて表している。強度分布は、いずれも回折ピークをプロットして表している。40nmピッチのラインパターンと20nmピッチのラインパターンとでX線が同時に散乱した場合、40nmピッチのラインパターンによる偶数次の回折ピークと20nmの回折ピークとが、重なって観測される。

【0032】

図8は、仰角方向についての散乱強度分布の例を表した図である。仰角方向については、ラインパターンの高さを反映した干渉縞が現れ、回折ピークごとの散乱プロファイルが得られる。ここでは、40nmピッチのラインパターンと20nmピッチのラインパターンとで同時に散乱した場合における観測値に、40nmピッチのラインパターン単独での散乱による強度分布と、20nmピッチのラインパターン単独での散乱による強度分布とを重ねて表している。

【0033】

図8には、40nmのラインパターンについては4次回折光の強度分布、20nmのラインパターンについては2次回折光の強度分布をそれぞれプロットして表している。40nmピッチのラインパターンと20nmピッチのラインパターンとでX線が同時に散乱した場合、40nmのラインパターンによる4次回折光の強度分布と、20nmのラインパターンによる2次回折光の強度分布とが、重なって観測される。

【0034】

このように、第1のラインパターンと第2のラインパターンとを同時にX線が照射する場合、ピッチが異なる2つのラインパターンに起因する散乱プロファイルが混合した状態で観測されることとなる。この場合、観測した散乱プロファイルを従来と同様にそのまま解析しても、高精度な形状計測を実現することは困難である。X線のスポット径の縮小等の措置によって、計測対象である周期的構造に照射領域を限定することも困難である。第1のラインパターンと第2のラインパターンとを合わせたシミュレーションにより散乱プロファイルを算出し、実測した散乱プロファイルとのフィッティングを一括して行うとすると、形状パラメータの数が多くなることで、フィッティングの効率低下や、精度低下が問題となる。

【0035】

図9は、本実施の形態に係る基板計測方法の手順を示すフローチャートである。半導体基板1は、第1のピッチで形成された第1のラインパターンと、第1のピッチより小さい第2のピッチで形成された第2のラインパターンとを含むものとする。第1のラインパターンと第2のラインパターンは、計測対象である。第1のピッチは40nm、第2のピッチは20nmとする。

【0036】

ステップS1では、第1のラインパターンと第2のラインパターンとについて、シミュレーションの対象とする単位構造体2の断面形状モデルを設定する。ステップS2では、ステップS1での設定に基づくシミュレーションにより、第1のラインパターンについての散乱プロファイルと、第2のラインパターンについての散乱プロファイルとを算出する。

【0037】

ステップS3では、第1のラインパターン及び第2のラインパターンで散乱したX線の検出により、散乱プロファイルを実測する。半導体基板1が載置されたステージ5を回転させながらラインパターンへX線を入射させることで、ラインパターンに対するX線の入射方位角を変化させる。ラインパターンに対するX線の入射方位角を変化させることにより、さまざまな回折条件での散乱光が取得可能となる。基板計測装置の計測レシピには、ステージ5を回転させる方位角範囲と回転速度とが対応付けられて指定されている。

【0038】

検出器4は、第1のラインパターン及び第2のラインパターンで反射し方位角方向と仰角方向とへ散乱したX線を検出する。検出器4によるX線の検出結果からは、X線の強度分布を表す二次元散乱強度画像が作成される。検出器4の各受光部6では、入射したX線による露光を継続させることで、X線による信号強度が積算される。X線の強度分布は、計測レシピに基づいて積算時間が変わるごとにPC10に取り込まれ、単位時間当たりの強度分布に変換される。PC10は、単位時間当たりの強度分布を加算することにより、二次元散乱強度画像を得る。PC10は、得られた二次元散乱強度画像から、方位角方向についての散乱プロファイルと仰角方向とについての散乱プロファイルとを算出する。ステップS3では、第1のラインパターンによる散乱プロファイルと第2のラインパターンによる散乱プロファイルとの和を実測する。

【0039】

ステップS4では、ステップS3で実測した散乱プロファイルから、第1のラインパターンによる散乱プロファイルを抽出する。ここでは、例えば、ステップS3で実測した散乱プロファイルから、第1のラインパターンによる回折ピークのうち第2のラインパターンによる回折ピークとは重ならない部分を抽出する。

【0040】

例えば、図7に示す方位角方向についての散乱強度分布の例では、ピッチ40nmの偶数次の回折ピークはピッチ20nmの回折ピークと重なって観測される。ピッチ40nmの奇数次の回折ピークは、ピッチ20nmの回折ピークと重ならずに観測される。この場合、ステップS4では、ステップS3で実測した散乱プロファイルから、第1のラインパターンによる回折ピークのうち第2のラインパターンによる回折ピークとは重ならずに現れる奇数次の回折ピークを抽出する。仰角方向についても、第1のラインパターンと第2のラインパターンとで回折ピークが重ならない部分が観測される場合に、第1のラインパターンによる回折ピークのうち第2のラインパターンによる回折ピークとは重ならない部分を抽出する。

【0041】

ステップS5では、ステップS4で抽出した散乱プロファイルと、第1のラインパターンについてステップS2でシミュレーションした散乱プロファイルとのフィッティングを実施する。このフィッティングは、ステップS4にて抽出した回折次数について実施する。なお、ステップS4では、第1のラインパターンによる回折ピークのうち第2のラインパターンによる回折ピークとは重ならない部分を抽出する場合に限られない。例えば、ステップS3で実測した散乱プロファイルから、第1のラインパターンによる散乱プロファイルの推測値を抽出することとしても良い。

【0042】

ステップS6では、ステップS3で実測した散乱プロファイルと、ステップS5で抽出された散乱プロファイルとの差分を、第2のラインパターンによる散乱プロファイルとして算出する。ステップS7では、ステップS6で算出した散乱プロファイルと、第2のラインパターンについてステップS2でシミュレーションした散乱プロファイルとのフィッティングを実施する。

【0043】

次に、シミュレーションにより算出した散乱プロファイルと、X線の検出により実測した散乱プロファイルとのフィッティングによる誤差を評価する。ステップS8では、第1のラインパターンについてのシミュレーションによる散乱プロファイル及び第2のラインパターンについてのシミュレーションによる散乱プロファイルの和と、第1のラインパターン及び第2のラインパターンについてステップS3にて実測した散乱プロファイルとの誤差が最小であるか否かを判断する。

【0044】

ステップS8において誤差が最小ではないと判断した場合(ステップS8、No)、ステップS9において、第1のラインパターンと第2のラインパターンとについて、シミュレーションの対象とする単位構造体2の断面形状モデルを設定する。断面形状モデルは、ステップS5及びステップS7でのフィッティングの結果に応じて調整される。ステップS10では、ステップS9での設定に基づくシミュレーションにより、第1のラインパターンについての散乱プロファイルと、第2のラインパターンについての散乱プロファイルとを算出する。

【0045】

次に、ステップS4に戻り、ステップS10で実測した散乱プロファイルから、第1のラインパターンによる散乱プロファイルを抽出する。ここでは、第1のラインパターン及び第2のラインパターンについてステップS3にて実測した散乱プロファイルから、前回のステップS6にて第2のラインパターンについて算出した散乱プロファイルを差し引くことにより、第1のラインパターンによる散乱プロファイルを抽出することとしても良い。ステップS4からステップS7の手順の後、ステップS8において再びフィッティングの誤差を評価する。

【0046】

計測を開始した当初は、ステップS5、ステップS7におけるフィッティングのサンプリング点が少ないことや、ラインパターンごとの散乱プロファイルの分離が不十分であること等により、断面形状の割り出しは精度が低く大まかなものとなる。ステップS4からステップS10の手順を繰り返すうちに、断面形状を割り出す精度を向上させていく。

【0047】

ステップS4からステップS10の手順を繰り返した後、ステップS8において誤差が最小であると判断した場合(ステップS8、Yes)、このときの第1のラインパターンの断面形状モデルの形状パラメータの値と、第2のラインパターンの断面形状モデルの形状パラメータの値とを、計測結果とする(ステップS11)。以上により、基板計測を終了する。

【0048】

このように、本実施の形態によれば、X線を小角で入射させ、互いに異なるピッチのラインパターンによる散乱プロファイルが混合する場合でも、上記の手順により分離された散乱プロファイルを解析することで、断面形状の高精度かつ効率的な計測が可能となる。形状計測の精度の向上により、半導体装置の製造歩留まりを向上させることが可能となる。

【0049】

本実施の形態の基板計測方法は、40nmピッチのラインパターンと20nmのラインパターンとを計測対象とする場合を例としているが、互いに異なるピッチのラインパターンが計測対象である場合であれば適用可能である。互いに異なるピッチのラインパターンの散乱プロファイルは、ピッチの公約数の回折次数において重なりが生じることとなる。本実施の形態のように、ラインパターンのピッチが2対1の関係である場合、ピッチが長いほうのラインパターンによる偶数次の回折ピークと、ピッチが短いほうのラインパターンによる回折ピークとが重なることとなる。

【0050】

ラインパターンのピッチがいずれの長さである場合も、実測した散乱プロファイルからは、ピッチが長いほうのラインパターンによる散乱プロファイルを先に抽出することが望ましい。例えば、方位角方向についての散乱プロファイルでは、ピッチが長いほうのラインパターンのほうが、重ならずに観測される回折ピークが多くなる。ピッチが長いほうのラインパターンによる散乱プロファイルの抽出を先に実施することで、フィッティングのためのサンプリング点をできるだけ多く確保することが可能となり、フィッティングの精度を高めることができる。

【0051】

本実施の形態は、例えば100nm以下のピッチの周期的構造の計測に適用可能であって、特に、微細な単位構造体からなる周期的構造の計測に有用である。基板計測に使用される電磁波は、X線である場合に限られず、散乱光の干渉により回折パターンを生じさせるものであればいずれの波長の電磁波であっても良い。

【0052】

断面形状モデルの形状パラメータは、CD、HT、SWA、トップラウンディング及びボトムラウンディングを全て含む場合に限られず、これらの少なくともいずれかを含む場合であれば良いものとする。また、形状パラメータは、本実施の形態で説明するものに限られない。形状パラメータとしては、CD、HT、SWA、トップラウンディング及びボトムラウンディングの他、基準面Aからの深さ、ラインエッジラフネス、ライン幅ラフネス、高さラフネス等を採用しても良い。これらの各形状パラメータは、断面形状モデルの関数に用いることが可能である。

【0053】

本発明の実施形態を説明したが、この実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。この新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。この実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0054】

1 半導体基板、2 単位構造体、3 X線光源、4 検出器、5 ステージ、7 側壁部、A 基準面。

【技術分野】

【0001】

本発明の実施の形態は、基板計測方法に関する。

【背景技術】

【0002】

半導体集積回路は、高性能化の達成のために、回路パターンの微細化が進行している。回路パターンの微細化に伴って、回路パターンの計測に要求される精度は厳しさを増している。従来の半導体プロセスでは、周期的構造を構成する単位構造体について、主に幅や高さなど、比較的大まかな寸法が管理の対象とされてきた。その一方で、回路パターンの微細化が進行するに従って、側壁角、トップラウンディングと呼ばれる単位構造体上部の丸み、ボトムラウンディングと呼ばれる単位構造体下部の丸みなど、形状の詳細な寸法についても厳密に計測する必要が生じている。

【0003】

構造体の断面形状を精密に観察するものとして、例えば、走査型電子顕微鏡(断面SEM)、透過型電子顕微鏡(TEM)、原子間力顕微鏡(AFM)、スキャトロメトリ、CD−SAXS(Critical Dimension Small Angle X−ray Scattering)が知られている。これらのうち、X線小角散乱を利用して表面形状を計測するCD−SAXSは、非破壊及び非接触で、微細形状に対する良好な感度が得られる観点から、微細な回路パターンの計測に適しているといえる。

【0004】

CD−SAXSでは、回路パターンに対して例えば0.4度程度以下の小さい仰角でX線を入射させることから、X線の照射面積は比較的大きくならざるを得ない。そのため、互いに異なるピッチの周期的構造が基板に存在する場合、あるピッチの周期的構造を計測対象としても、計測対象以外の周期的構造もX線の照射領域に含まれることがあり得る。

【0005】

X線の散乱プロファイルは、周期的構造のピッチや単位構造体の断面形状によって異なる。異なるピッチの周期的構造が形成された複数の領域がX線の照射領域に含まれる場合、領域ごとの異なる散乱プロファイルが混合することになる。計測対象としている周期的構造による散乱プロファイルに、計測対象以外の周期的構造による散乱プロファイルが混合する場合、計測対象である周期的構造についての計測精度が低下することになる。X線のスポット径の縮小等の措置によって、計測対象である周期的構造に照射領域を限定することも、計測対象の領域が小さいほど困難である。ピッチが異なる複数の周期的構造を合わせたシミュレーションにより散乱プロファイルを算出し、実測した散乱プロファイルとのフィッティングを一括して試みるとすると、形状パラメータの数が多くなるため、フィッティングの効率や精度が低下することが問題となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−505322号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の実施の形態は、異なるピッチの周期的構造を持つ基板について、高精度かつ効率的な形状計測を可能とする基板計測方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

実施の形態によれば、基板計測方法は、周期的構造を構成する単位構造体の断面形状モデルを設定することを含む。基板計測方法は、前記断面形状モデルを設定した周期的構造について、当該周期的構造からの散乱による電磁波の散乱強度の分布を表す散乱プロファイルをシミュレーションにより算出することを含む。基板計測方法は、計測対象とする周期的構造が形成された基板へ、前記基板の基準面に平行な面内における方位角を変化させながら電磁波を入射させて、前記計測対象から散乱した前記電磁波を検出することを含む。基板計測方法は、前記シミュレーションにより算出した散乱プロファイルと、前記電磁波の検出により実測した散乱プロファイルとのフィッティングによる誤差を評価することを含む。第1の周期的構造と第2の周期的構造とを含む計測対象について、前記シミュレーションにより、前記第1の周期的構造についての散乱プロファイルと、前記第2の周期的構造についての散乱プロファイルと、が算出される。前記第1の周期的構造は、第1のピッチで形成されている。前記第2の周期的構造は、第1のピッチより小さい第2のピッチで形成されている。前記第1の周期的構造及び前記第2の周期的構造から散乱した電磁波の検出により実測した散乱プロファイルから、前記第1の周期的構造による散乱プロファイルが抽出される。抽出された当該散乱プロファイルと、前記第1の周期的構造についての前記シミュレーションによる散乱プロファイルとのフィッティングが実施される。前記第1の周期的構造及び前記第2の周期的構造について実測した散乱プロファイルと、前記第1の周期的構造について抽出された散乱プロファイルとの差分が、前記第2の周期的構造による散乱プロファイルとして算出される。算出された当該散乱プロファイルと、前記第2の周期的構造についての前記シミュレーションによる散乱プロファイルとのフィッティングが実施される。

【図面の簡単な説明】

【0009】

【図1】図1は、実施の形態に係る基板計測方法に使用する基板計測装置の模式図である。

【図2】図2は、検出器の斜視概略構成を示す図である。

【図3】図3は、半導体基板及びラインパターンの一部分の断面模式図である。

【図4】図4は、断面形状モデルを表した図である。

【図5】図5は、二次元の散乱プロファイルの例を示す図である。

【図6】図6は、異なるピッチの周期的構造が形成された2つの領域にX線の照射領域が形成された状態を示す図である。

【図7】図7は、方位角方向についての散乱強度分布の例を表した図である。

【図8】図8は、仰角方向についての散乱強度分布の例を表した図である。

【図9】図9は、実施の形態に係る基板計測方法の手順を示すフローチャートである。

【発明を実施するための形態】

【0010】

以下に添付図面を参照して、本発明の実施の形態に係る基板計測方法を詳細に説明する。なお、この実施の形態により本発明が限定されるものではない。

【0011】

(実施の形態)

図1は、実施の形態に係る基板計測方法に使用する基板計測装置の模式図である。本実施の形態に係る基板計測方法は、基板上の周期的構造で散乱させたX線による干渉パターンから、パターン形状を再構築する手法を採用する。

【0012】

基板計測装置は、X線光源3及び検出器4を含む光学系と、半導体基板1が載置されるステージ5と、演算手段であるPC10とを備える。図1(a)において、ステージ5は、半導体基板1が載置された状態における側面構成として示している。図1(b)において、ステージ5は、半導体基板1が載置された側から見た平面構成として示している。

【0013】

半導体基板1は、周期的構造であるラインパターンを構成する複数の単位構造体2が設けられている。単位構造体2は、所定方向を長手方向とするライン状に形成されている。ここで、半導体基板1のうちラインパターンが形成された面を基準面とする。ステージ5は、基準面に平行な面内において回転可能に構成されている。

【0014】

X線光源3は、例えば、0.05nmから0.5nmのうちのいずれかを波長とするX線を射出する。X線光源3は、基板計測のための電磁波を射出する電磁波射出部として機能する。X線光源3は、例えば、CuKα線を発生させるCu(銅)の対陰極を備える回転陽極型X線管と、発生させたX線の焦点を合わせる凹面鏡とを備える。X線光源3は、基準面に対してX線が例えば0.4度以下の傾きで入射するように配置されている。PC10は、検出器4からの信号の演算処理を実行する。

【0015】

図2は、検出器4の斜視概略構成を示す図である。検出器4は、二次元方向へ配列させた複数の受光部6を備える。受光部6は、X線を検出する検出素子として機能する。検出器4は、二次元方向におけるX線の強度分布を検出する。検出器4は、ラインパターンから広く散乱したX線を検出可能とするために、ステージ5上の半導体基板1から十分離れた位置に配置される。

【0016】

図3は、半導体基板1及びラインパターンの一部分の断面模式図である。図示する断面は、単位構造体2の長手方向に垂直な面とする。単位構造体2の断面形状モデルは、各形状パラメータの値により設定される。形状パラメータは、単位構造体2の幅(CD)、基準面Aから単位構造体2の最上部までの高さ(HT)、側壁部7と基準面Aとがなす側壁角(SWA)、トップラウンディング及びボトムラウンディングとする。

【0017】

トップラウンディングは、単位構造体2のうち基準面A側とは反対側の肩落ち状部分8の曲率あるいは曲率半径とする。ボトムラウンディングは、単位構造体2のうち基準面A側の裾引き状部分9の曲率あるいは曲率半径とする。側壁部7は、肩落ち状部分8及び裾引き状部分9の間の壁状部分である。

【0018】

ラインパターンへ照射したX線は、ラインパターンで反射し、散乱する。ここで、基準面Aに平行な面内における角度を方位角、基準面Aに垂直な面内における角度を仰角とする。X線は、単位構造体2の長手方向に対して平行に近い方位角、かつ例えば0.4度程度の仰角をなして、ラインパターンへ入射する。ラインパターンで散乱したX線同士が干渉することにより、方位角方向(基準面Aに平行な方向)に回折ピークが現れ、仰角方向(基準面Aに垂直な方向)には回折ピークごとに干渉縞が現れる。

【0019】

散乱プロファイルは、ラインパターンからの散乱によるX線の散乱強度の分布を表す。干渉縞を含む散乱プロファイルは、光学条件、ラインパターンの断面形状及び材料を基にして計算することが可能である。光学条件とは、ラインパターンへ入射するX線の波長、入射方位角、入射仰角、ラインパターンから散乱するX線の散乱方位角及び散乱仰角とする。断面形状とは、単位構造体2の断面の輪郭形状であって、CD、HT、SWA、トップラウンディング及びボトムラウンディングの各形状パラメータの関数として表される。X線の散乱プロファイルは、かかる断面形状を表す関数をフーリエ変換することにより算出される。

【0020】

CD−SAXSでは、断面形状モデルから二次元の散乱プロファイルをシミュレーションにより算出し、実際の計測によって得られたプロファイルとの比較により、断面形状の計測結果を求める。ここで、二次元の散乱プロファイルの計算について説明する。本実施の形態では、二次元の散乱プロファイルは、単位構造体2の断面形状モデルから求められた形状因子(form factor)を用いて算出する。

【0021】

図4は、断面形状モデルを表した図である。断面形状モデルの式(Z=z(X,Y))は、CD、HT、SWA、トップラウンディングの曲率半径(RT)及びボトムラウンディングの曲率半径(RB)に基づいて求められる。次に、断面形状モデルの式Zを代入して、形状因子Fを計算する。形状因子Fは、電子が存在するところ(電子密度ρe=ρ1≠0)を空間積分することにより、以下に示すように求められる。なお、散乱ベクトル(Q=(Qx,Qy,Qz))には、光学条件(入射角α、出射角β)を代入する。

【0022】

【数1】

【0023】

X線回折強度は、形状因子Fとラインパターンの繰り返し周期とに基づき、以下に示すように求められる。

【0024】

【数2】

【0025】

なお、X線回折条件として、以下の関係を満たすものとする(但し、hは整数、dはラインパターンのピッチとする)。

Qy=2πhd Qx=0

re=2.818×10−15m (電子の古典半径)

【0026】

このようにして、X線回折強度を、出射角β、回転角θごとに計算することにより、二次元の散乱プロファイルが求められる。形状パラメータの値を変化させると、干渉縞におけるX線の強度、干渉縞の周期や形状が変化することにより、散乱プロファイルには差異が生じる。

【0027】

図5は、二次元の散乱プロファイルの例を示す図である。図5に示す散乱プロファイルは、出射角(散乱仰角)を縦軸、回折角(散乱方位角)を横軸として表している。散乱プロファイルは、図5に破線で囲んで示すように、縦方向(仰角方向)に表れる散乱強度分布と横方向(方位角方向)に表れる散乱強度分布とについて注目するものとする。

【0028】

図6は、異なるピッチの周期的構造が形成された2つの領域にX線の照射領域が形成された状態を示す図である。ここでは、互いに異なるピッチのラインパターンが形成された第1の領域11と第2の領域12とに跨る照射領域13が形成される場合を例とする。

【0029】

CD−SAXSでは、計測対象に対して例えば0.4度程度以下の小さい仰角でX線を入射させることから、X線の照射面積は比較的大きくならざるを得ない。そのため、仮に第1の領域11のラインパターンを計測対象とする場合であっても、第1の領域11のラインパターンのみならず、計測対象ではない第2の領域12のラインパターンも照射領域13に含まれることがあり得る。

【0030】

例えば、第1の領域11のラインパターン(第1のラインパターン)のピッチは40nm、第2の領域12のラインパターン(第2のラインパターン)のピッチは20nmであって、双方のラインパターンには同じ強度のX線が入射しているとする。X線は、第1のラインパターンと第2のラインパターンとでそれぞれ散乱する。この場合、検出器4は、第1のラインパターンで散乱したX線と、第2のラインパターンで散乱したX線とを同時に検出することになる。

【0031】

図7は、方位角方向についての散乱強度分布の例を表した図である。方位角方向については、ラインパターンのピッチ幅を反映した回折ピークが表れる。ここでは、40nmピッチのラインパターンと20nmピッチのラインパターンとでX線が同時に散乱した場合における観測値に、40nmピッチのラインパターン単独での散乱による強度分布と、20nmピッチのラインパターン単独での散乱による強度分布とを重ねて表している。強度分布は、いずれも回折ピークをプロットして表している。40nmピッチのラインパターンと20nmピッチのラインパターンとでX線が同時に散乱した場合、40nmピッチのラインパターンによる偶数次の回折ピークと20nmの回折ピークとが、重なって観測される。

【0032】

図8は、仰角方向についての散乱強度分布の例を表した図である。仰角方向については、ラインパターンの高さを反映した干渉縞が現れ、回折ピークごとの散乱プロファイルが得られる。ここでは、40nmピッチのラインパターンと20nmピッチのラインパターンとで同時に散乱した場合における観測値に、40nmピッチのラインパターン単独での散乱による強度分布と、20nmピッチのラインパターン単独での散乱による強度分布とを重ねて表している。

【0033】

図8には、40nmのラインパターンについては4次回折光の強度分布、20nmのラインパターンについては2次回折光の強度分布をそれぞれプロットして表している。40nmピッチのラインパターンと20nmピッチのラインパターンとでX線が同時に散乱した場合、40nmのラインパターンによる4次回折光の強度分布と、20nmのラインパターンによる2次回折光の強度分布とが、重なって観測される。

【0034】

このように、第1のラインパターンと第2のラインパターンとを同時にX線が照射する場合、ピッチが異なる2つのラインパターンに起因する散乱プロファイルが混合した状態で観測されることとなる。この場合、観測した散乱プロファイルを従来と同様にそのまま解析しても、高精度な形状計測を実現することは困難である。X線のスポット径の縮小等の措置によって、計測対象である周期的構造に照射領域を限定することも困難である。第1のラインパターンと第2のラインパターンとを合わせたシミュレーションにより散乱プロファイルを算出し、実測した散乱プロファイルとのフィッティングを一括して行うとすると、形状パラメータの数が多くなることで、フィッティングの効率低下や、精度低下が問題となる。

【0035】

図9は、本実施の形態に係る基板計測方法の手順を示すフローチャートである。半導体基板1は、第1のピッチで形成された第1のラインパターンと、第1のピッチより小さい第2のピッチで形成された第2のラインパターンとを含むものとする。第1のラインパターンと第2のラインパターンは、計測対象である。第1のピッチは40nm、第2のピッチは20nmとする。

【0036】

ステップS1では、第1のラインパターンと第2のラインパターンとについて、シミュレーションの対象とする単位構造体2の断面形状モデルを設定する。ステップS2では、ステップS1での設定に基づくシミュレーションにより、第1のラインパターンについての散乱プロファイルと、第2のラインパターンについての散乱プロファイルとを算出する。

【0037】

ステップS3では、第1のラインパターン及び第2のラインパターンで散乱したX線の検出により、散乱プロファイルを実測する。半導体基板1が載置されたステージ5を回転させながらラインパターンへX線を入射させることで、ラインパターンに対するX線の入射方位角を変化させる。ラインパターンに対するX線の入射方位角を変化させることにより、さまざまな回折条件での散乱光が取得可能となる。基板計測装置の計測レシピには、ステージ5を回転させる方位角範囲と回転速度とが対応付けられて指定されている。

【0038】

検出器4は、第1のラインパターン及び第2のラインパターンで反射し方位角方向と仰角方向とへ散乱したX線を検出する。検出器4によるX線の検出結果からは、X線の強度分布を表す二次元散乱強度画像が作成される。検出器4の各受光部6では、入射したX線による露光を継続させることで、X線による信号強度が積算される。X線の強度分布は、計測レシピに基づいて積算時間が変わるごとにPC10に取り込まれ、単位時間当たりの強度分布に変換される。PC10は、単位時間当たりの強度分布を加算することにより、二次元散乱強度画像を得る。PC10は、得られた二次元散乱強度画像から、方位角方向についての散乱プロファイルと仰角方向とについての散乱プロファイルとを算出する。ステップS3では、第1のラインパターンによる散乱プロファイルと第2のラインパターンによる散乱プロファイルとの和を実測する。

【0039】

ステップS4では、ステップS3で実測した散乱プロファイルから、第1のラインパターンによる散乱プロファイルを抽出する。ここでは、例えば、ステップS3で実測した散乱プロファイルから、第1のラインパターンによる回折ピークのうち第2のラインパターンによる回折ピークとは重ならない部分を抽出する。

【0040】

例えば、図7に示す方位角方向についての散乱強度分布の例では、ピッチ40nmの偶数次の回折ピークはピッチ20nmの回折ピークと重なって観測される。ピッチ40nmの奇数次の回折ピークは、ピッチ20nmの回折ピークと重ならずに観測される。この場合、ステップS4では、ステップS3で実測した散乱プロファイルから、第1のラインパターンによる回折ピークのうち第2のラインパターンによる回折ピークとは重ならずに現れる奇数次の回折ピークを抽出する。仰角方向についても、第1のラインパターンと第2のラインパターンとで回折ピークが重ならない部分が観測される場合に、第1のラインパターンによる回折ピークのうち第2のラインパターンによる回折ピークとは重ならない部分を抽出する。

【0041】

ステップS5では、ステップS4で抽出した散乱プロファイルと、第1のラインパターンについてステップS2でシミュレーションした散乱プロファイルとのフィッティングを実施する。このフィッティングは、ステップS4にて抽出した回折次数について実施する。なお、ステップS4では、第1のラインパターンによる回折ピークのうち第2のラインパターンによる回折ピークとは重ならない部分を抽出する場合に限られない。例えば、ステップS3で実測した散乱プロファイルから、第1のラインパターンによる散乱プロファイルの推測値を抽出することとしても良い。

【0042】

ステップS6では、ステップS3で実測した散乱プロファイルと、ステップS5で抽出された散乱プロファイルとの差分を、第2のラインパターンによる散乱プロファイルとして算出する。ステップS7では、ステップS6で算出した散乱プロファイルと、第2のラインパターンについてステップS2でシミュレーションした散乱プロファイルとのフィッティングを実施する。

【0043】

次に、シミュレーションにより算出した散乱プロファイルと、X線の検出により実測した散乱プロファイルとのフィッティングによる誤差を評価する。ステップS8では、第1のラインパターンについてのシミュレーションによる散乱プロファイル及び第2のラインパターンについてのシミュレーションによる散乱プロファイルの和と、第1のラインパターン及び第2のラインパターンについてステップS3にて実測した散乱プロファイルとの誤差が最小であるか否かを判断する。

【0044】

ステップS8において誤差が最小ではないと判断した場合(ステップS8、No)、ステップS9において、第1のラインパターンと第2のラインパターンとについて、シミュレーションの対象とする単位構造体2の断面形状モデルを設定する。断面形状モデルは、ステップS5及びステップS7でのフィッティングの結果に応じて調整される。ステップS10では、ステップS9での設定に基づくシミュレーションにより、第1のラインパターンについての散乱プロファイルと、第2のラインパターンについての散乱プロファイルとを算出する。

【0045】

次に、ステップS4に戻り、ステップS10で実測した散乱プロファイルから、第1のラインパターンによる散乱プロファイルを抽出する。ここでは、第1のラインパターン及び第2のラインパターンについてステップS3にて実測した散乱プロファイルから、前回のステップS6にて第2のラインパターンについて算出した散乱プロファイルを差し引くことにより、第1のラインパターンによる散乱プロファイルを抽出することとしても良い。ステップS4からステップS7の手順の後、ステップS8において再びフィッティングの誤差を評価する。

【0046】

計測を開始した当初は、ステップS5、ステップS7におけるフィッティングのサンプリング点が少ないことや、ラインパターンごとの散乱プロファイルの分離が不十分であること等により、断面形状の割り出しは精度が低く大まかなものとなる。ステップS4からステップS10の手順を繰り返すうちに、断面形状を割り出す精度を向上させていく。

【0047】

ステップS4からステップS10の手順を繰り返した後、ステップS8において誤差が最小であると判断した場合(ステップS8、Yes)、このときの第1のラインパターンの断面形状モデルの形状パラメータの値と、第2のラインパターンの断面形状モデルの形状パラメータの値とを、計測結果とする(ステップS11)。以上により、基板計測を終了する。

【0048】

このように、本実施の形態によれば、X線を小角で入射させ、互いに異なるピッチのラインパターンによる散乱プロファイルが混合する場合でも、上記の手順により分離された散乱プロファイルを解析することで、断面形状の高精度かつ効率的な計測が可能となる。形状計測の精度の向上により、半導体装置の製造歩留まりを向上させることが可能となる。

【0049】

本実施の形態の基板計測方法は、40nmピッチのラインパターンと20nmのラインパターンとを計測対象とする場合を例としているが、互いに異なるピッチのラインパターンが計測対象である場合であれば適用可能である。互いに異なるピッチのラインパターンの散乱プロファイルは、ピッチの公約数の回折次数において重なりが生じることとなる。本実施の形態のように、ラインパターンのピッチが2対1の関係である場合、ピッチが長いほうのラインパターンによる偶数次の回折ピークと、ピッチが短いほうのラインパターンによる回折ピークとが重なることとなる。

【0050】

ラインパターンのピッチがいずれの長さである場合も、実測した散乱プロファイルからは、ピッチが長いほうのラインパターンによる散乱プロファイルを先に抽出することが望ましい。例えば、方位角方向についての散乱プロファイルでは、ピッチが長いほうのラインパターンのほうが、重ならずに観測される回折ピークが多くなる。ピッチが長いほうのラインパターンによる散乱プロファイルの抽出を先に実施することで、フィッティングのためのサンプリング点をできるだけ多く確保することが可能となり、フィッティングの精度を高めることができる。

【0051】

本実施の形態は、例えば100nm以下のピッチの周期的構造の計測に適用可能であって、特に、微細な単位構造体からなる周期的構造の計測に有用である。基板計測に使用される電磁波は、X線である場合に限られず、散乱光の干渉により回折パターンを生じさせるものであればいずれの波長の電磁波であっても良い。

【0052】

断面形状モデルの形状パラメータは、CD、HT、SWA、トップラウンディング及びボトムラウンディングを全て含む場合に限られず、これらの少なくともいずれかを含む場合であれば良いものとする。また、形状パラメータは、本実施の形態で説明するものに限られない。形状パラメータとしては、CD、HT、SWA、トップラウンディング及びボトムラウンディングの他、基準面Aからの深さ、ラインエッジラフネス、ライン幅ラフネス、高さラフネス等を採用しても良い。これらの各形状パラメータは、断面形状モデルの関数に用いることが可能である。

【0053】

本発明の実施形態を説明したが、この実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。この新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。この実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0054】

1 半導体基板、2 単位構造体、3 X線光源、4 検出器、5 ステージ、7 側壁部、A 基準面。

【特許請求の範囲】

【請求項1】

周期的構造を構成する単位構造体の断面形状モデルを設定し、

前記断面形状モデルを設定した周期的構造について、当該周期的構造からの散乱による電磁波の散乱強度の分布を表す散乱プロファイルをシミュレーションにより算出し、

計測対象とする周期的構造が形成された基板へ、前記基板の基準面に平行な面内における方位角を変化させながら電磁波を入射させて、前記計測対象から散乱した前記電磁波を検出し、

前記シミュレーションにより算出した散乱プロファイルと、前記電磁波の検出により実測した散乱プロファイルとのフィッティングによる誤差を評価すること、を含み、

第1のピッチで形成された第1の周期的構造と、前記第1のピッチより小さい第2のピッチで形成された第2の周期的構造と、を含む前記計測対象について、

前記シミュレーションにより、前記第1の周期的構造についての散乱プロファイルと、前記第2の周期的構造についての散乱プロファイルと、を算出し、

前記第1の周期的構造及び前記第2の周期的構造から散乱した電磁波の検出により実測した散乱プロファイルから、前記第1の周期的構造による散乱プロファイルを抽出して、抽出した当該散乱プロファイルと、前記第1の周期的構造についての前記シミュレーションによる散乱プロファイルとのフィッティングを実施し、

前記第1の周期的構造及び前記第2の周期的構造について実測した散乱プロファイルと、前記第1の周期的構造について抽出された散乱プロファイルとの差分を、前記第2の周期的構造による散乱プロファイルとして算出して、算出した当該散乱プロファイルと、前記第2の周期的構造についての前記シミュレーションによる散乱プロファイルとのフィッティングを実施することを特徴とする基板計測方法。

【請求項2】

前記第1の周期的構造及び前記第2の周期的構造について実測した散乱プロファイルから、前記第1の周期的構造による回折ピークのうち前記第2の周期的構造による回折ピークとは重ならない部分を抽出することを特徴とする請求項1に記載の基板計測方法。

【請求項3】

前記第1の周期的構造及び前記第2の周期的構造について実測した散乱プロファイルから、前記第2の周期的構造について算出した散乱プロファイルである前記差分を差し引くことにより、前記第1の周期的構造による散乱プロファイルを抽出することを特徴とする請求項1又は2に記載の基板計測方法。

【請求項4】

前記第1の周期的構造についての前記シミュレーションによる散乱プロファイル及び前記第2の周期的構造についての前記シミュレーションによる散乱プロファイルの和と、前記第1の周期的構造及び前記第2の周期的構造について実測した散乱プロファイルとのフィッティングによる誤差が最小となるときの、前記第1の周期的構造の前記断面形状モデルの形状パラメータの値と、前記第2の周期的構造の前記断面形状モデルの形状パラメータの値とを計測結果とすることを特徴とする請求項1から3のいずれか一項に記載の基板計測方法。

【請求項5】

前記形状パラメータは、前記単位構造体の幅、前記単位構造体の前記基準面からの高さ或いは深さ、前記単位構造体の側壁部と前記基準面とがなす側壁角、前記単位構造体のうち前記基準面側のボトムラウンディング、及び前記基準面側とは反対側のトップラウンディング、の少なくともいずれかを含むことを特徴とする請求項4に記載の基板計測方法。

【請求項1】

周期的構造を構成する単位構造体の断面形状モデルを設定し、

前記断面形状モデルを設定した周期的構造について、当該周期的構造からの散乱による電磁波の散乱強度の分布を表す散乱プロファイルをシミュレーションにより算出し、

計測対象とする周期的構造が形成された基板へ、前記基板の基準面に平行な面内における方位角を変化させながら電磁波を入射させて、前記計測対象から散乱した前記電磁波を検出し、

前記シミュレーションにより算出した散乱プロファイルと、前記電磁波の検出により実測した散乱プロファイルとのフィッティングによる誤差を評価すること、を含み、

第1のピッチで形成された第1の周期的構造と、前記第1のピッチより小さい第2のピッチで形成された第2の周期的構造と、を含む前記計測対象について、

前記シミュレーションにより、前記第1の周期的構造についての散乱プロファイルと、前記第2の周期的構造についての散乱プロファイルと、を算出し、

前記第1の周期的構造及び前記第2の周期的構造から散乱した電磁波の検出により実測した散乱プロファイルから、前記第1の周期的構造による散乱プロファイルを抽出して、抽出した当該散乱プロファイルと、前記第1の周期的構造についての前記シミュレーションによる散乱プロファイルとのフィッティングを実施し、

前記第1の周期的構造及び前記第2の周期的構造について実測した散乱プロファイルと、前記第1の周期的構造について抽出された散乱プロファイルとの差分を、前記第2の周期的構造による散乱プロファイルとして算出して、算出した当該散乱プロファイルと、前記第2の周期的構造についての前記シミュレーションによる散乱プロファイルとのフィッティングを実施することを特徴とする基板計測方法。

【請求項2】

前記第1の周期的構造及び前記第2の周期的構造について実測した散乱プロファイルから、前記第1の周期的構造による回折ピークのうち前記第2の周期的構造による回折ピークとは重ならない部分を抽出することを特徴とする請求項1に記載の基板計測方法。

【請求項3】

前記第1の周期的構造及び前記第2の周期的構造について実測した散乱プロファイルから、前記第2の周期的構造について算出した散乱プロファイルである前記差分を差し引くことにより、前記第1の周期的構造による散乱プロファイルを抽出することを特徴とする請求項1又は2に記載の基板計測方法。

【請求項4】

前記第1の周期的構造についての前記シミュレーションによる散乱プロファイル及び前記第2の周期的構造についての前記シミュレーションによる散乱プロファイルの和と、前記第1の周期的構造及び前記第2の周期的構造について実測した散乱プロファイルとのフィッティングによる誤差が最小となるときの、前記第1の周期的構造の前記断面形状モデルの形状パラメータの値と、前記第2の周期的構造の前記断面形状モデルの形状パラメータの値とを計測結果とすることを特徴とする請求項1から3のいずれか一項に記載の基板計測方法。

【請求項5】

前記形状パラメータは、前記単位構造体の幅、前記単位構造体の前記基準面からの高さ或いは深さ、前記単位構造体の側壁部と前記基準面とがなす側壁角、前記単位構造体のうち前記基準面側のボトムラウンディング、及び前記基準面側とは反対側のトップラウンディング、の少なくともいずれかを含むことを特徴とする請求項4に記載の基板計測方法。

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図4】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図4】

【公開番号】特開2012−21839(P2012−21839A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2010−158719(P2010−158719)

【出願日】平成22年7月13日(2010.7.13)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成22年7月13日(2010.7.13)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]