塊成物の製造装置、および塊成物の製造方法

【課題】酸化金属含有物質と炭素質還元剤とを含む原料を用いて塊成物を製造するにあたり、塊成機や乾燥機で生じた原料由来の粉状物を有効利用できる塊成物の製造装置を提供する。また、上記原料由来の粉状物を有効利用して塊成物を製造する方法を提供する。

【解決手段】酸化金属含有物質と炭素質還元剤とを含む原料を混合する混合機、混合して得られた混合物を塊成化する塊成機、および塊成化して得られた塊成物を乾燥する乾燥機を備えた塊成物の製造装置であり、前記塊成機で生じた前記原料由来の粉状物を前記混合機へ搬送する経路、および/または前記乾燥機で生じた前記原料由来の粉状物を前記混合機へ搬送する経路を備えている製造装置である。

【解決手段】酸化金属含有物質と炭素質還元剤とを含む原料を混合する混合機、混合して得られた混合物を塊成化する塊成機、および塊成化して得られた塊成物を乾燥する乾燥機を備えた塊成物の製造装置であり、前記塊成機で生じた前記原料由来の粉状物を前記混合機へ搬送する経路、および/または前記乾燥機で生じた前記原料由来の粉状物を前記混合機へ搬送する経路を備えている製造装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄鉱石や酸化クロム等の酸化金属を含む物質(以下、酸化金属含有物質ということがある。)と、炭素を含む還元剤(以下、炭素質還元剤ということがある。)とを含む原料を混合機で混合し、得られた混合物を塊成機で塊成化し、得られた塊成物を乾燥機で乾燥して塊成物を製造する装置、および該塊成物を製造する方法に関するものである。本発明で得られた塊成物は、加熱炉に装入して加熱し、該塊成物中の酸化金属を還元することによって粒状金属を製造できる。

【0002】

なお、本明細書では、上記酸化金属含有物質として鉄鉱石や酸化鉄等の酸化鉄源を用いて塊成物を製造し、粒状金属鉄を製造することを主体にして説明するが、本発明はこれに制限されるわけではない。例えば、上記酸化金属含有物質として、酸化クロム含有鉱石や酸化ニッケル含有鉱石等を用いて塊成物を製造し、この塊成物を加熱・還元してフェロクロムやフェロニッケルなどを製造する際にも本発明を採用できる。また、本明細書において「粒状」とは、必ずしも真球状であることを意味するものではなく、楕円状、卵形状、あるいはそれらが若干偏平化したもの等も包含している。

【背景技術】

【0003】

鉄鉱石や酸化鉄等の酸化鉄源(以下、酸化鉄含有物質ということがある。)と炭素質還元剤を含む原料混合物から、金属鉄を製造する直接還元製鉄法が開発されている。この製鉄法では、上記原料混合物を成形した塊成物を加熱炉(例えば、移動炉床式加熱炉など)に装入し、炉内で加熱バーナーによるガス伝熱や輻射熱で加熱することによって塊成物中の酸化鉄を炭素質還元剤で還元し、粒状の金属鉄を得ることができる。このとき用いる上記塊成物は、酸化鉄含有物質と炭素質還元剤を均一に混合し、必要により適当な副原料(例えば、バインダーなど)を併用して塊状、粒状、ブリケット状、ペレット状、棒状など任意の形状に成形することによって得られる(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−256017号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記酸化鉄含有物質と炭素質還元剤を均一に混ぜた混合物を塊成化する工程では、混合物の一部が塊成化されずに、原料由来の粉状物が生じることがある。また、塊成化して得られた塊成物を乾燥する工程では、塊成物が乾燥機から脱落したり、塊成物同士が衝突して表面の一部が剥がれ落ちて粉状物が生じることがある。こうした粉状物は、従来では廃棄されていたが、資源の有効活用が求められている。

【0006】

本発明は、このような事情に着目して成されたものであり、その目的は、酸化金属含有物質と炭素質還元剤とを含む原料を用いて塊成物を製造するにあたり、塊成機や乾燥機で生じた原料由来の粉状物を有効利用できる塊成物の製造装置を提供することにある。また、本発明の他の目的は、上記原料由来の粉状物を有効利用して塊成物を製造する方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決することのできた本発明に係る塊成物の製造装置は、酸化金属含有物質と炭素質還元剤とを含む原料を混合する混合機、混合して得られた混合物を塊成化する塊成機、および塊成化して得られた塊成物を乾燥する乾燥機を備えた製造装置であり、前記塊成機で生じた前記原料由来の粉状物を前記混合機へ搬送する経路、および/または前記乾燥機で生じた前記原料由来の粉状物を前記混合機へ搬送する経路を備えている点に要旨を有している。

【0008】

前記乾燥機は、更に除塵機を備えると共に、前記除塵機で回収された粉末を前記混合機へ搬送する経路を備えてもよい。

【0009】

上記製造装置は、更に分級機と加熱炉を備えると共に、前記乾燥機で得られた塊成物を前記分級機へ供給する経路、前記分級機で分けられた粗粒を前記加熱炉へ供給する経路、前記分級機で分けられた細粒を前記混合機へ搬送する経路を備えることが好ましい。

【0010】

前記搬送経路には、更に粉砕機を備えてもよい。前記粉砕機と前記混合機の間には、更に定量供給機を備えてもよい。

【0011】

前記混合機としては、少なくとも炭素質還元剤を混合する第一混合機、および前記第一混合機で得られた混合物と少なくとも酸化金属含有物質とを混合する第二混合機とを備えてもよい。

【0012】

上記課題を解決することのできた本発明に係る塊成物の製造方法とは、酸化金属含有物質と炭素質還元剤とを含む原料を混合機で混合し、混合して得られた混合物を塊成機で塊成化し、塊成化して得られた塊成物を乾燥機で乾燥して塊成物を製造する方法であり、前記塊成機で生じた前記原料由来の粉状物を前記混合機へ搬送するか、および/または前記乾燥機で生じた前記原料由来の粉状物を前記混合機へ搬送する点に要旨を有している。

【0013】

前記乾燥機に設けた除塵機で回収された粉末は、前記混合機へ搬送することが好ましい。

【0014】

前記乾燥機で得られた塊成物は、分級機へ供給して粗粒と細粒に分け、前記分級機で分けられた粗粒を加熱炉へ供給し、前記分級機で分けられた細粒を前記混合機へ搬送することが好ましい。

【0015】

前記混合機への搬送物は、例えば、粉砕機で粒径3mm以下に粉砕してから前記混合機へ搬送することが好ましい。

【0016】

前記塊成物の質量に占める前記混合機への搬送物の割合は、例えば、5%以上とすることが好ましい。

【0017】

前記混合機として、少なくとも炭素質還元剤を混合する第一混合機、および前記第一混合機で得られた混合物と少なくとも酸化金属含有物質とを混合する第二混合機とを用いることが好ましい。

【発明の効果】

【0018】

本発明によれば、混合機、塊成機、および乾燥機を用いて塊成物を製造するにあたり、塊成機および/または乾燥機で生じた原料由来の粉状物を混合機へ搬送しているため、従来は廃棄していた原料由来の粉状物を有効利用できる。従って廃棄物処理が不要となり、環境への負荷も低減できる。

【図面の簡単な説明】

【0019】

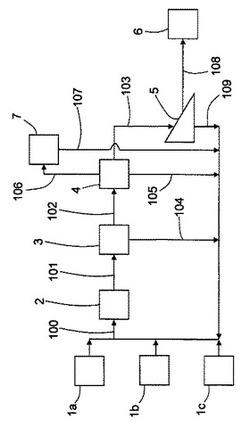

【図1】図1は、酸化金属含有物質と炭素質還元剤とを含む原料から塊成物を製造し、この塊成物を加熱炉へ装入して粒状金属を製造する工程の一例を説明するための図である。

【図2】図2は、酸化金属含有物質と炭素質還元剤とを含む原料から塊成物を製造し、この塊成物を加熱炉へ装入して粒状金属を製造する工程の他の一例を説明するための図である。

【発明を実施するための形態】

【0020】

本発明者らは、混合機、塊成機、および乾燥機を用いて塊成物を製造するにあたり、従来では廃棄していた塊成機および/または乾燥機で生じた原料由来の粉状物を資源として有効利用するために鋭意検討を重ねてきた。その結果、塊成機や乾燥機で生じた原料由来の粉状物を上記混合機に搬送することによって原料の一部として再利用できること、また上記粉状物を原料の一部として用いても塊成物の物性(例えば、見かけ密度や強度など)やこの塊成物を加熱還元して得られる粒状金属の性状(例えば、歩留まり率、成分組成など)に悪影響を及ぼさないことを見出し、本発明を完成した。以下、本発明について説明する。

【0021】

本発明に係る塊成物の製造装置は、混合機、塊成機、および乾燥機を備えており、特に、前記塊成機および/または前記乾燥機で生じた原料由来の粉状物を前記混合機へ搬送する経路を備えているところに特徴を有している。この製造装置を用い、酸化金属含有物質と炭素質還元剤とを含む原料から塊成物を製造し、この塊成物を分級した後、加熱還元して粒状金属を製造するときの工程例を図1に基づいて説明する。

【0022】

図1中、1aは酸化金属含有物質供給手段、1bは炭素質還元剤供給手段、1cはバインダー供給手段、2は混合機、3は塊成機、4は乾燥機、5は分級機、6は加熱炉、7は除塵機を夫々示している。

【0023】

酸化金属含有物質供給手段1a、炭素質還元剤供給手段1b、およびバインダー供給手段1cと混合機2は経路100で接続されており、混合機2と塊成機3は経路101、塊成機3と乾燥機4は経路102、乾燥機4と分級機5は経路103で夫々接続されている。104は塊成機3で生じた原料由来の粉状物を混合機2へ搬送する経路、105は乾燥機4で生じた原料由来の粉状物を混合機へ搬送する経路を夫々示している。

【0024】

上記酸化金属含有物質と炭素質還元剤とを含む原料を用いて粒状金属を製造する手順は、下記(1)〜(4)の通りである。

【0025】

(1)まず、酸化金属含有物質と炭素質還元剤とを含む原料を、経路100を通して混合機2へ供給し、混合する。

【0026】

(2)次に、混合機2で混合して得られた混合物を、経路101を通して塊成機3へ供給し、塊成化する。塊成機3で生じた上記原料由来の粉状物は、経路104を通して混合機2へ搬送する。上記粉状物を混合機2へ搬送することによって、粉状物を資源として有効利用できる。

【0027】

(3)次に、塊成機3で塊成化して得られた塊成物を、経路102を通して乾燥機4へ供給し、乾燥する。乾燥機4で生じた上記原料由来の粉状物は、経路105を通して混合機2へ搬送する。上記粉状物を混合機2へ搬送することによって、粉状物を資源として有効利用できる。

【0028】

本発明に係る塊成物の製造装置は、上記混合機、塊成機、および乾燥機を備えたものであるが、上記乾燥機4には、図1に示すように、除塵機7を設けてもよい。乾燥機4内のガスを経路106から抜き出し、このガスに含まれる粉末を除塵機7で回収し、回収した粉末を経路107を通して混合機2へ搬送すればよい。上記粉末を混合機2へ搬送することによって、粉末を資源として有効利用できる。

【0029】

(4)上記乾燥機4で乾燥して得られた塊成物は、経路103を通して分級機5へ供給し、粗粒と細粒に分離すればよい。分級機5で分けられた粗粒は、経路108を通して加熱炉6へ供給し、加熱還元することによって粒状金属を製造できる。一方、分級機5で分けられた細粒は、系外へ排出してもよいが、図1に示すように、経路109を通して混合機2へ搬送してもよい。上記細粒を混合機2へ搬送することによって、細粒を資源として有効利用できる。

【0030】

以下、上記(1)〜(4)の各手順について詳細に説明する。

【0031】

(1)上記酸化金属含有物質としては、酸化クロム含有鉱石や酸化ニッケル含有鉱石、酸化鉄含有物質等を用いることができる。酸化鉄含有物質としては、例えば、鉄鉱石、砂鉄、製鋼ダスト、非鉄製錬残渣、製鉄廃棄物などを用いることができる。製鋼ダストとしてステンレス鋼溶製時に生成するダストを、鉄鉱石やミルスケールなどの酸化鉄源と共に使用すれば、該ダスト中に含まれるNi,Cr,Moなどの有価金属を、粒状鉄に取り込んだ状態で効率よく回収することができる。

【0032】

上記炭素質還元剤としては、炭素を含む還元剤を用いればよく、例えば、石炭やコークスなどを用いることができる。

【0033】

上記酸化金属含有物質と上記炭素質還元剤を含む混合物には、塊成物の強度を高めるために、その他の成分として、通常、バインダーを配合する。バインダーは、図1に示すように、経路100から混合機2へ供給すればよい。バインダーとしては、例えば、多糖類(例えば、コーンスターチ、小麦粉等の澱粉など)などを用いることができる。

【0034】

その他の成分として、バインダーの他に、MgO含有物質やCaO含有物質などを上記混合物に配合してもよい。MgO含有物質やCaO含有物質などは、経路100から混合機2へ供給すればよい。MgO含有物質としては、例えば、MgO粉末や天然鉱石や海水などから抽出されるMgO含有物質、或いはドロマイトや炭酸マグネシウム(MgCO3)などを用いることができる。CaO含有物質としては、例えば、生石灰(CaO)や石灰石(主成分はCaCO3)などを用いることができる。

【0035】

上記混合機2としては、例えば、回転容器形混合機や固定容器形混合機を用いることができる。回転容器形混合機としては、例えば、回転円筒形、二重円錐形、V形などの混合機を用いることができる。固定容器形混合機としては、例えば、混合槽内に回転羽(例えば、鋤など)を設けた混合機を用いることができる。

【0036】

上記混合機2では、上記原料を乾燥状態で混合することが好ましい。乾燥状態で混合することによって、原料を均一に混合できる。乾燥状態とは、混合機2内に供給される原料の水分率が1%以下であることを意味する。

【0037】

上記混合機2での混合を乾燥状態で行なうには、上記混合機2へ乾燥した原料を供給すればよい。

【0038】

(2)上記混合物を塊成化するときには、混合物の一部が塊成化されずに、原料由来の粉状物が生じることがある。この粉状物は、従来は廃棄されていた。これに対し、本発明では、塊成機3で生じた上記原料由来の粉状物を、経路104を通して混合機2へ搬送している。混合機2において、経路104から供給される原料由来の粉状物と、酸化金属含有物質供給手段1a、炭素質還元剤供給手段1b、およびバインダー供給手段1cから経路100を通して供給される原料とを混合することによって、上記原料由来の粉状物を資源として有効利用できる。

【0039】

上記塊成機3で生じた上記原料由来の粉状物は、上記混合機2へ搬送する前に、水分調整してもよい。即ち、上記塊成機3で生じる上記原料由来の粉状物には、水を5〜15質量%程度含んでいるため、この粉状物をそのまま上記混合機2へ搬送して上記酸化金属含有物質供給手段1a等から供給される原料と混合すると、均一に混合できないことがある。上記塊成機3で生じた上記原料由来の粉状物は、上記混合機2へ搬送する前に、水分を、例えば、5質量%未満に調整することが推奨される。

【0040】

上記塊成機3で生じた上記原料由来の粉状物の水分を調整するには、この粉状物を(図示しない)乾燥機へ供給して乾燥させたり、野積みして天日乾燥させればよい。

【0041】

上記混合物を塊成化するときに用いる塊成機3としては、例えば、皿形造粒機(ディスク形造粒機)やドラム形造粒機(円筒形)造粒機などを用いることができる。

【0042】

上記塊成機3には、必要に応じて水分供給手段を設け、水を添加しながら上記原料を塊成化してもよい。

【0043】

上記塊成物の形状は特に限定されず、例えば、塊状、粒状、ブリケット状、ペレット状、棒状などであればよく、好ましくはペレット状やブリケット状であればよい。

【0044】

(3)上記塊成物を乾燥するときには、塊成物が乾燥機4内を移動する間に脱落したり、塊成物同士が衝突して表面の一部が剥がれて原料由来の粉状物が生じることがある。この粉状物は、従来は廃棄されていた。これに対し、本発明では、原料由来の粉状物を、経路105を通して混合機2へ搬送している。混合機2において、経路105から供給される原料由来の粉状物と、酸化金属含有物質供給手段1a、炭素質還元剤供給手段1b、およびバインダー供給手段1cから経路100を通して供給される原料と混合することによって、上記原料由来の粉状物を資源として有効利用できる。

【0045】

上記乾燥機4で生じた原料由来の粉状物を上記混合物2へ搬送して資源として再利用する場合には、搬送する粉状物の質量に対して1質量%程度のバインダーをバインダー供給手段1cから混合機2へ供給することが推奨される。乾燥機4で生じた原料由来の粉状物に含まれるバインダーは、塊成物の強度向上作用を発揮しないため、上記原料として新たなバインダーを配合することによって塊成物の強度を高めるためである。

【0046】

上記乾燥機4としては、例えば、通気バンド乾燥機などを用いることができる。通気バンド乾燥機とは、コンベアに乗せられた状態で乾燥機内を移送する間に、熱風により乾燥させる装置であり、バンドは、通常、金網製である。上記乾燥機4から脱落した塊成物や、上記塊成物の表面から剥がれ落ちた原料由来の粉状物は、バンドの下に設けられたホッパーで回収され、この粉状物が混合機2へ搬送される。

【0047】

上記乾燥機2で上記塊成物を乾燥するときの条件は特に限定されないが、例えば、100〜200℃に加熱して乾燥すればよい。

【0048】

上記乾燥機4には、図1に示すように、除塵機7を設けてもよい。乾燥機4内のガスを経路106から抜き出し、このガスに含まれる粉末を除塵機7で回収し、回収した粉末を経路107を通して混合機2へ搬送すればよい。上記粉末を混合機2へ搬送し、上記原料と混合することによって、上記粉末を資源として有効利用できる。

【0049】

上記除塵機7としては、例えば、サイクロン式の集塵機やバグフィルター式の集塵機を用いることができる。

【0050】

上記塊成機3で生じた原料由来の粉状物を上記混合機2へ搬送する経路104と、上記乾燥機4で生じた原料由来の粉状物を上記混合機2へ搬送する経路105は、いずれか一方を設けることによって、従来では廃棄されていた原料由来の粉状物を資源として有効利用できる。好ましくは、上記経路104と上記経路105を両方設けるのがよい。

【0051】

(4)上記乾燥機4で得られた塊成物は、分級機5へ供給して粗粒と細粒に分ける。

【0052】

上記分級機5としては、篩(スクリーン)や気流分級機などを用いることができる。スクリーンとしては、例えば、ローラースクリーンを用いることができる。ローラースクリーンとは、軸を中心に回転可能な複数本のローラーが平行に並んで配置されており、このローラーが傾斜面を形成している装置である。各ローラーは、ローラー間隔が調整できるように構成されている。ローラースクリーンの上流側に配置されているローラー間隔を狭く(例えば、8〜10mm)、下流側に配置されているローラー間隔を広く(例えば、10〜20mm)し、上記乾燥機4で得られた塊成物を、ローラースクリーンの上流側から供給することによって、塊成物は、傾斜面を移動する間に粗粒と細粒に分けられる。即ち、ローラースクリーンの上流側に配置されたローラーの隙間を通過した塊成物は細粒として回収され、下流側に配置されたローラーの隙間を通過した塊成物は粗粒として回収される。なお、下流側に配置されたローラーの隙間を通過しない超粗大な塊成物は、ローラースクリーンの最下流側から系外に排出すればよい。系外に排出した超粗大な塊成物は、例えば、破砕機で破砕してから上記混合機2へ搬送してもよい。

【0053】

上記分級機5で粗粒と細粒に分離するときの粒径の閾値は、分級後の塊成物の取扱い性や、分級後の塊成物を加熱炉で加熱還元して粒状金属を製造するときの生産効率等を考慮して決定すればよい。即ち、粗粒とは、粒状金属を製造する際に好適に用いることができる大きさの塊成物であり、細粒とは、塊成物由来の破片や粉を意味している。

【0054】

上記粒径の閾値は、例えば、6〜10mmとすればよい。なお、粒径(最大直径)は、例えばノギスで測定できる。また、閾値とは、粗粒と細粒を分級するときの基準となる値であり、例えば、閾値を10mmに設定した場合には、粒径が10mmの粒子が粗粒側と細粒側に質量比で1:1となるように分離する値を意味する。

【0055】

上記分級機5で分けられた粗粒は加熱炉6へ供給し、細粒は混合機2へ搬送する。

【0056】

《粗粒について》

上記加熱炉6としては、バッチ式の加熱炉の他、移動炉床式加熱炉を用いることができる。移動炉床式加熱炉とは、炉床がベルトコンベアのように炉内を移動する加熱炉であり、具体的には、回転炉床炉を例示できる。回転炉床炉は、炉床の始点と終点が同じ位置になるように、炉床の外観形状が円形(ドーナツ状)に設計されており、炉床上に供給された塊成物は、炉内を一周する間に加熱還元されて粒状金属を生成する。従って、回転方向の最上流側には塊成物を炉内に供給する装入手段が配置されると共に、回転方向の最下流側(回転構造であるため、実際には装入手段の直上流側になる)には排出手段が設けられる。

【0057】

上記塊成物を上記加熱炉で加熱還元するときの条件は特に限定されず、公知の条件を採用すればよい。例えば、上記塊成物が1200〜1500℃となるように加熱して還元すればよい。加熱炉内の加熱には、バーナーを用い、該バーナーの燃焼条件を制御すれば、塊成物の温度を調整できる。

【0058】

上記加熱炉6の炉床上には、炉床を溶融スラグから保護すると共に、上記塊成物に含まれる酸化金属の還元を促進するために、通常、床敷材として炭材が敷かれる。炭材は、上記塊成物を炉床上に供給するに先立って、炉床上に予め敷いておくことが好ましい。

【0059】

上記床敷材の厚みは特に限定されないが、例えば、3〜30mmとすることが好ましい。

【0060】

上記床敷材として用いる炭材としては、上記炭素質還元剤として例示したものを用いることができる。床敷材として用いる炭材は、粒径が0.5〜3.0mm程度のものを用いることが推奨される。

【0061】

上記加熱炉6で得られた粒状金属は、製鋼炉へ装入して鉄源として用いることができる。製鋼炉としては、例えば、電気炉が挙げられる。

【0062】

《細粒について》

一方、上記分級機5で分けられた細粒は、混合機2へ搬送し、上記原料と混合することによって、資源として有効利用できる。

【0063】

上記混合物2への搬送物の平均粒径が0.5mm以上の場合には、塊成物の質量に対する搬送物の割合に応じてバインダー供給手段1cから供給するバインダー量を減らしてもよい。上記細粒のうち平均粒径が0.5mm以上の粗大な搬送物と、酸化金属含有物質供給手段1a、炭素質還元剤供給手段1b、およびバインダー供給手段1cから供給される原料とを混合して塊成化すると、上記粗大な搬送物は、塊成物の生成核となるため、塊成化に必要なバインダー量を低減できるからである。

【0064】

以上、本発明に係る塊成物の製造装置を用い、酸化金属含有物質と炭素質還元剤とを含む原料から塊成物を製造し、この塊成物を分級した後、加熱還元して粒状金属を製造する工程について説明した。

【0065】

次に、本発明に係る塊成物の製造装置の他の構成例について図2に基づいて説明する。図1と対応する箇所には同じ符号を付すことによって重複説明を避ける。

【0066】

図2では、図1に示した混合機2の代わりに、第一混合機2aと第二混合機2bを設けている。第一混合機2aと第二混合機2bは経路101aで接続されており、第二混合機2bと塊成機3は経路101bで接続されている。塊成機3は原料由来の粉状物を搬送する経路104、乾燥機4は原料由来の粉状物を搬送する経路105、分級機5は分けられた細粒を搬送する経路109、および除塵機7は回収された粉末を搬送する経路107で、夫々第一混合機2aと接続されている。また、図2では、塊成機3および/または乾燥機4で生じた原料由来の粉状物、分級機5で分けられた細粒、および除塵機7で回収された粉末を第一混合機2aへ搬送する経路に、粉砕機8を設けており、粉砕機8と第一混合機2aの間には、定量供給機9を設けている。更に図2では、炭素質還元剤供給手段1bとバインダー供給手段1cを、経路100で第一混合機2aに接続しており、酸化金属含有物質供給手段1aを経路110で第二混合機2bに接続している。また、第二混合機2bには、水分を供給するための経路111を設けている。

【0067】

図2に示すように、搬送経路(経路104、105、107、109)に粉砕機8を設けることによって、塊成機3、乾燥機4、分級機5、または除塵機7からの搬送物の粒径を適切に調整できる。即ち、塊成機3、乾燥機4、分級機5、または除塵機7からの搬送物の粒径にはバラツキがあるため、この搬送物をそのまま上記原料と混合すると、塊成物を加熱還元して得られた粒状金属の品質にムラが生じやすくなる。そこで、上記粉砕機8で上記搬送物を破砕してから上記第一混合機2aへ搬送することが推奨される。

【0068】

なお、図2では、塊成機3、乾燥機4、分級機5、および除塵機7からの搬送物を全て粉砕機8で破砕できるように粉砕機8を配置した例を示したが、本発明はこれに限定されるものではなく、塊成機3、乾燥機4、分級機5、または除塵機7からの搬送物を単独で破砕するために各搬送経路に複数の粉砕機を設けてもよい。

【0069】

特に、上記粉砕機8は、少なくとも乾燥機4からの搬送物を破砕できるように配置することが推奨される。乾燥機4からの搬送物は上記粉状物の原料が乾燥により凝集し、小さな塊になっていることが多い。従って、乾燥機4からの搬送物の粒径は、塊成機3、分級機5、または除塵機7からの搬送物の粒径よりも大きくなる傾向があるからである。

【0070】

上記搬送物は、粉砕機8で粒径3mm以下に粉砕することが好ましい。搬送物を粒径3mm以下に制御することによって、酸化金属含有物質供給手段1a、炭素質還元剤供給手段1b、およびバインダー供給手段1cから経路100を通して供給される原料と均一に混合できるため、塊成物を加熱還元して得られる粒状金属の性状や品質を改善できる。

【0071】

上記粉砕機8としては、例えば、ロールクラッシャやローラミルなどを用いることができる。

【0072】

また、上記搬送経路には、定量供給機9を設け、上記塊成機3、乾燥機4、分級機5、または除塵機7からの搬送物を第一混合機2aへ供給するときの供給量を調整することが好ましい。上記塊成物に対する上記搬送物の割合が急に高くなると、塊成物の生成核となる搬送物量が急激に多くなり、大粒の塊成物ができにくく、塊成機の塊成化能力が低下することがあるからである。そこで、上記搬送経路に定量供給機9を設けることによって、上記原料に対する上記搬送物の配合割合を制御することが推奨される。

【0073】

上記塊成物の質量に占める上記搬送物の割合は、例えば、5%以上とすることが好ましい。搬送物の割合が低過ぎると、搬送物の有効利用を促進できないからである。搬送物の配合割合の上限は特に限定されず、塊成化できる範囲で配合割合を調整すればよい。なお、乾燥機4で生じた原料由来の粉状物は、乾燥するために加熱されているため、この粉状物に含まれるバインダーは、塊成物の強度向上に寄与しなくなる。そのため、塊成物の強度を確保するには、乾燥機4で生じた原料由来の粉状物の配合割合の上限は、15%程度とすることが推奨される。

【0074】

上記定量供給機9としては、例えば、ロスインウェイト式の定量供給機を用いればよい。ロスインウェイト式の定量供給機に用いるフィーダーとしては、ベルトフィーダー、スクリューフィーダー、振動フィーダーなどを用いることができる。これらのフィーダーのなかでも、スクリューフィーダーや振動フィーダーを用いることが推奨される。スクリューフィーダーや振動フィーダーを用いると、ベルトフィーダーを用いるよりも粉塵の発生量低減できる。

【0075】

上記定量供給9は、図2に示すように、粉砕機8と第一混合機2aとの間に設けることが好ましい。なお、上記粉砕機8を設けない場合は、塊成機3、乾燥機4、分級機5、または除塵機7と第一混合機2aの間に定量供給機9を設ければよい。

【0076】

上記第一混合機2aでは、少なくとも炭素質還元剤を混合し、上記第二混合機2bでは、第一混合機2aで得られた混合物と少なくとも酸化金属含有物質とを混合することが好ましい。即ち、上記塊成物に占める酸化金属含有物質の割合は、おおよそ70%程度であり、酸化金属含有物質以外の原料(即ち、炭素質還元剤やバインダー等)の割合は、おおよそ30%程度である。従って、第一混合機2aでは上記塊成物に占める割合の低いものを均一に混合しておき、この混合物に酸化金属含有物質を配合して混合することによって、上記原料を均一に混ぜることができる。

【0077】

上記第二混合機2bには、経路111から水を供給することが推奨される。乾燥状態の粉末は塊成化しにくく、塊成化しても脆いため、崩れやすいからである。

【0078】

上記経路111から供給する水量は、上記塊成物に含まれる水分率が10〜15%程度となるように調整することが好ましい。

【0079】

ところで、酸化金属含有物質には、産地、或いは採鉱状況や選鉱処理の有無やその方法によって、水分率が1%以下の乾燥状態のものや、水分率が7%を超える湿潤状態のものがあることが知られている。一方、炭素質還元剤やバインダー等は、通常、乾燥している。そのため、湿潤状態の酸化金属含有物質と、乾燥状態の炭素質還元剤やバインダー等を混合すると、酸化金属含有物質と炭素質還元剤やバインダーとは、均一に混ざりにくくなる。そこで、湿潤状態の酸化金属含有物質を用いる場合には、上記図2に示したように、第一混合機2aと第二混合機2bとを設け、第一混合機2aでは乾燥状態で炭素質還元剤とバインダーや副原料等を混合し、第二混合機2bでは第一混合機2aで得られた混合物と酸化金属含有物質とを湿潤状態で混合することが推奨される。なお、第二混合機2bに、更に炭素質還元剤やバインダー、副原料等を供給しても勿論かまわない。

【0080】

以上の通り、本発明によれば、塊成機3および/または乾燥機4で生じた原料由来の粉状物を混合機へ搬送する経路を設けているため、従来では廃棄していた資源を有効利用できる。

【実施例】

【0081】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。なお、本実施例では、発明例、比較例共に、塊成機で生じた原料由来の粉状物は搬送物として塊成物の原料として用いていない。

【0082】

下記手順で塊成物を製造し、これを加熱炉で加熱還元して粒状金属鉄を製造した。

【0083】

まず、塊成物は次の手順で製造した。下記表1に示す成分組成の鉄鉱石粉(平均粒径30μm)、下記表2に示す成分組成の石炭粉(平均粒径20μm)、有機質バインダー、および副原料を混合機で混合した。有機質バインダーとしては、デンプン(平均粒径10μm)を用い、副原料としては、石灰石粉(平均粒径10μm)およびドロマイト粉(平均粒径20μm)を用いた。

【0084】

得られた混合物を、塊成機へ供給して塊成物を製造した。塊成物に含まれる原料の配合組成を下記表3に示す。下記表3に示すNo.1は、比較例であり、搬送物(即ち、後述する乾燥機で生じた原料由来の粉状物、除塵機で回収された粉末、および分級機で分けられた細粒)を混合していない例である。一方、下記表3に示すNo.2は、発明例であり、上記搬送物(平均粒径1mm)を、塊成物の質量に対して10%となるように配合した例である。搬送物の粒径分布を下記表4に示す。

【0085】

次に、得られた塊成物を乾燥機へ供給し、乾燥した。乾燥機で生じた上記原料由来の粉状物は、上記混合機へ搬送した(発明例のみ)。また、乾燥機には除塵機を備え、該除塵機で回収された粉末は、上記混合機へ搬送した(発明例のみ)。乾燥した塊成物の見掛密度は、No.1が2.24g/cm3、No.2が2.30g/cm3であった。また、乾燥した塊成物の強度は、ISO 4700に準じて圧壊荷重で評価した。その結果、No.1の圧壊荷重は30kg/piece、No.2の圧壊荷重は32kg/pieceであった。なお、1pieceは、塊成物1個を意味している。

【0086】

次に、乾燥した塊成物を、分級機へ供給して粗粒と細粒に分けた。粗粒と細粒とを分ける粒径の閾値は8mmとした。分級機で分けられた細粒は、上記混合機へ搬送した(発明例のみ)。

【0087】

次に、分級機で分けた粗粒を、実験室規模の小型加熱炉(炉内温度は1450℃)に装入し、加熱還元し、更に溶融させて、粒状金属鉄とスラグを製造した。

【0088】

得られた粒状金属鉄の鉄純度はNo.1は95.9%であり、No.2は95.8%であった。

【0089】

また、粒状金属鉄の生成歩留まり率は、No.1は100.3%であり、No.2は99.4%であった。なお、粒状金属鉄の生成歩留まり率は、下記式で算出される。粒状金属鉄には炭素等も含まれるため、粒状金属鉄の生成歩留まり率は100%を超えることがある。

粒状金属鉄の生成歩留まり率(%)=[生成した粒径が3.35mm以上の粒状金属の質量/原料中の鉄分の質量]×100

【0090】

以上の結果から、上記搬送物を上記原料に配合しても、塊成物の物性(見掛け密度、強度)および粒状金属鉄の品質(鉄純度、生成歩留まり率)は、上記搬送物を上記原料に配合しない場合に比べてほとんど劣化しないことが分かる。よって、本発明例によれば、従来は廃棄していた上記搬送物を資源として有効利用できる。

【0091】

【表1】

【0092】

【表2】

【0093】

【表3】

【0094】

【表4】

【符号の説明】

【0095】

1a 酸化金属含有物質供給手段

1b 炭素質還元剤供給手段

1c バインダー供給手段

2 混合機

2a 第一混合機

2b 第二混合機

3 塊成機

4 乾燥機

5 分級機

6 加熱炉

7 除塵機

8 粉砕機

9 定量供給機

【技術分野】

【0001】

本発明は、鉄鉱石や酸化クロム等の酸化金属を含む物質(以下、酸化金属含有物質ということがある。)と、炭素を含む還元剤(以下、炭素質還元剤ということがある。)とを含む原料を混合機で混合し、得られた混合物を塊成機で塊成化し、得られた塊成物を乾燥機で乾燥して塊成物を製造する装置、および該塊成物を製造する方法に関するものである。本発明で得られた塊成物は、加熱炉に装入して加熱し、該塊成物中の酸化金属を還元することによって粒状金属を製造できる。

【0002】

なお、本明細書では、上記酸化金属含有物質として鉄鉱石や酸化鉄等の酸化鉄源を用いて塊成物を製造し、粒状金属鉄を製造することを主体にして説明するが、本発明はこれに制限されるわけではない。例えば、上記酸化金属含有物質として、酸化クロム含有鉱石や酸化ニッケル含有鉱石等を用いて塊成物を製造し、この塊成物を加熱・還元してフェロクロムやフェロニッケルなどを製造する際にも本発明を採用できる。また、本明細書において「粒状」とは、必ずしも真球状であることを意味するものではなく、楕円状、卵形状、あるいはそれらが若干偏平化したもの等も包含している。

【背景技術】

【0003】

鉄鉱石や酸化鉄等の酸化鉄源(以下、酸化鉄含有物質ということがある。)と炭素質還元剤を含む原料混合物から、金属鉄を製造する直接還元製鉄法が開発されている。この製鉄法では、上記原料混合物を成形した塊成物を加熱炉(例えば、移動炉床式加熱炉など)に装入し、炉内で加熱バーナーによるガス伝熱や輻射熱で加熱することによって塊成物中の酸化鉄を炭素質還元剤で還元し、粒状の金属鉄を得ることができる。このとき用いる上記塊成物は、酸化鉄含有物質と炭素質還元剤を均一に混合し、必要により適当な副原料(例えば、バインダーなど)を併用して塊状、粒状、ブリケット状、ペレット状、棒状など任意の形状に成形することによって得られる(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−256017号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記酸化鉄含有物質と炭素質還元剤を均一に混ぜた混合物を塊成化する工程では、混合物の一部が塊成化されずに、原料由来の粉状物が生じることがある。また、塊成化して得られた塊成物を乾燥する工程では、塊成物が乾燥機から脱落したり、塊成物同士が衝突して表面の一部が剥がれ落ちて粉状物が生じることがある。こうした粉状物は、従来では廃棄されていたが、資源の有効活用が求められている。

【0006】

本発明は、このような事情に着目して成されたものであり、その目的は、酸化金属含有物質と炭素質還元剤とを含む原料を用いて塊成物を製造するにあたり、塊成機や乾燥機で生じた原料由来の粉状物を有効利用できる塊成物の製造装置を提供することにある。また、本発明の他の目的は、上記原料由来の粉状物を有効利用して塊成物を製造する方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決することのできた本発明に係る塊成物の製造装置は、酸化金属含有物質と炭素質還元剤とを含む原料を混合する混合機、混合して得られた混合物を塊成化する塊成機、および塊成化して得られた塊成物を乾燥する乾燥機を備えた製造装置であり、前記塊成機で生じた前記原料由来の粉状物を前記混合機へ搬送する経路、および/または前記乾燥機で生じた前記原料由来の粉状物を前記混合機へ搬送する経路を備えている点に要旨を有している。

【0008】

前記乾燥機は、更に除塵機を備えると共に、前記除塵機で回収された粉末を前記混合機へ搬送する経路を備えてもよい。

【0009】

上記製造装置は、更に分級機と加熱炉を備えると共に、前記乾燥機で得られた塊成物を前記分級機へ供給する経路、前記分級機で分けられた粗粒を前記加熱炉へ供給する経路、前記分級機で分けられた細粒を前記混合機へ搬送する経路を備えることが好ましい。

【0010】

前記搬送経路には、更に粉砕機を備えてもよい。前記粉砕機と前記混合機の間には、更に定量供給機を備えてもよい。

【0011】

前記混合機としては、少なくとも炭素質還元剤を混合する第一混合機、および前記第一混合機で得られた混合物と少なくとも酸化金属含有物質とを混合する第二混合機とを備えてもよい。

【0012】

上記課題を解決することのできた本発明に係る塊成物の製造方法とは、酸化金属含有物質と炭素質還元剤とを含む原料を混合機で混合し、混合して得られた混合物を塊成機で塊成化し、塊成化して得られた塊成物を乾燥機で乾燥して塊成物を製造する方法であり、前記塊成機で生じた前記原料由来の粉状物を前記混合機へ搬送するか、および/または前記乾燥機で生じた前記原料由来の粉状物を前記混合機へ搬送する点に要旨を有している。

【0013】

前記乾燥機に設けた除塵機で回収された粉末は、前記混合機へ搬送することが好ましい。

【0014】

前記乾燥機で得られた塊成物は、分級機へ供給して粗粒と細粒に分け、前記分級機で分けられた粗粒を加熱炉へ供給し、前記分級機で分けられた細粒を前記混合機へ搬送することが好ましい。

【0015】

前記混合機への搬送物は、例えば、粉砕機で粒径3mm以下に粉砕してから前記混合機へ搬送することが好ましい。

【0016】

前記塊成物の質量に占める前記混合機への搬送物の割合は、例えば、5%以上とすることが好ましい。

【0017】

前記混合機として、少なくとも炭素質還元剤を混合する第一混合機、および前記第一混合機で得られた混合物と少なくとも酸化金属含有物質とを混合する第二混合機とを用いることが好ましい。

【発明の効果】

【0018】

本発明によれば、混合機、塊成機、および乾燥機を用いて塊成物を製造するにあたり、塊成機および/または乾燥機で生じた原料由来の粉状物を混合機へ搬送しているため、従来は廃棄していた原料由来の粉状物を有効利用できる。従って廃棄物処理が不要となり、環境への負荷も低減できる。

【図面の簡単な説明】

【0019】

【図1】図1は、酸化金属含有物質と炭素質還元剤とを含む原料から塊成物を製造し、この塊成物を加熱炉へ装入して粒状金属を製造する工程の一例を説明するための図である。

【図2】図2は、酸化金属含有物質と炭素質還元剤とを含む原料から塊成物を製造し、この塊成物を加熱炉へ装入して粒状金属を製造する工程の他の一例を説明するための図である。

【発明を実施するための形態】

【0020】

本発明者らは、混合機、塊成機、および乾燥機を用いて塊成物を製造するにあたり、従来では廃棄していた塊成機および/または乾燥機で生じた原料由来の粉状物を資源として有効利用するために鋭意検討を重ねてきた。その結果、塊成機や乾燥機で生じた原料由来の粉状物を上記混合機に搬送することによって原料の一部として再利用できること、また上記粉状物を原料の一部として用いても塊成物の物性(例えば、見かけ密度や強度など)やこの塊成物を加熱還元して得られる粒状金属の性状(例えば、歩留まり率、成分組成など)に悪影響を及ぼさないことを見出し、本発明を完成した。以下、本発明について説明する。

【0021】

本発明に係る塊成物の製造装置は、混合機、塊成機、および乾燥機を備えており、特に、前記塊成機および/または前記乾燥機で生じた原料由来の粉状物を前記混合機へ搬送する経路を備えているところに特徴を有している。この製造装置を用い、酸化金属含有物質と炭素質還元剤とを含む原料から塊成物を製造し、この塊成物を分級した後、加熱還元して粒状金属を製造するときの工程例を図1に基づいて説明する。

【0022】

図1中、1aは酸化金属含有物質供給手段、1bは炭素質還元剤供給手段、1cはバインダー供給手段、2は混合機、3は塊成機、4は乾燥機、5は分級機、6は加熱炉、7は除塵機を夫々示している。

【0023】

酸化金属含有物質供給手段1a、炭素質還元剤供給手段1b、およびバインダー供給手段1cと混合機2は経路100で接続されており、混合機2と塊成機3は経路101、塊成機3と乾燥機4は経路102、乾燥機4と分級機5は経路103で夫々接続されている。104は塊成機3で生じた原料由来の粉状物を混合機2へ搬送する経路、105は乾燥機4で生じた原料由来の粉状物を混合機へ搬送する経路を夫々示している。

【0024】

上記酸化金属含有物質と炭素質還元剤とを含む原料を用いて粒状金属を製造する手順は、下記(1)〜(4)の通りである。

【0025】

(1)まず、酸化金属含有物質と炭素質還元剤とを含む原料を、経路100を通して混合機2へ供給し、混合する。

【0026】

(2)次に、混合機2で混合して得られた混合物を、経路101を通して塊成機3へ供給し、塊成化する。塊成機3で生じた上記原料由来の粉状物は、経路104を通して混合機2へ搬送する。上記粉状物を混合機2へ搬送することによって、粉状物を資源として有効利用できる。

【0027】

(3)次に、塊成機3で塊成化して得られた塊成物を、経路102を通して乾燥機4へ供給し、乾燥する。乾燥機4で生じた上記原料由来の粉状物は、経路105を通して混合機2へ搬送する。上記粉状物を混合機2へ搬送することによって、粉状物を資源として有効利用できる。

【0028】

本発明に係る塊成物の製造装置は、上記混合機、塊成機、および乾燥機を備えたものであるが、上記乾燥機4には、図1に示すように、除塵機7を設けてもよい。乾燥機4内のガスを経路106から抜き出し、このガスに含まれる粉末を除塵機7で回収し、回収した粉末を経路107を通して混合機2へ搬送すればよい。上記粉末を混合機2へ搬送することによって、粉末を資源として有効利用できる。

【0029】

(4)上記乾燥機4で乾燥して得られた塊成物は、経路103を通して分級機5へ供給し、粗粒と細粒に分離すればよい。分級機5で分けられた粗粒は、経路108を通して加熱炉6へ供給し、加熱還元することによって粒状金属を製造できる。一方、分級機5で分けられた細粒は、系外へ排出してもよいが、図1に示すように、経路109を通して混合機2へ搬送してもよい。上記細粒を混合機2へ搬送することによって、細粒を資源として有効利用できる。

【0030】

以下、上記(1)〜(4)の各手順について詳細に説明する。

【0031】

(1)上記酸化金属含有物質としては、酸化クロム含有鉱石や酸化ニッケル含有鉱石、酸化鉄含有物質等を用いることができる。酸化鉄含有物質としては、例えば、鉄鉱石、砂鉄、製鋼ダスト、非鉄製錬残渣、製鉄廃棄物などを用いることができる。製鋼ダストとしてステンレス鋼溶製時に生成するダストを、鉄鉱石やミルスケールなどの酸化鉄源と共に使用すれば、該ダスト中に含まれるNi,Cr,Moなどの有価金属を、粒状鉄に取り込んだ状態で効率よく回収することができる。

【0032】

上記炭素質還元剤としては、炭素を含む還元剤を用いればよく、例えば、石炭やコークスなどを用いることができる。

【0033】

上記酸化金属含有物質と上記炭素質還元剤を含む混合物には、塊成物の強度を高めるために、その他の成分として、通常、バインダーを配合する。バインダーは、図1に示すように、経路100から混合機2へ供給すればよい。バインダーとしては、例えば、多糖類(例えば、コーンスターチ、小麦粉等の澱粉など)などを用いることができる。

【0034】

その他の成分として、バインダーの他に、MgO含有物質やCaO含有物質などを上記混合物に配合してもよい。MgO含有物質やCaO含有物質などは、経路100から混合機2へ供給すればよい。MgO含有物質としては、例えば、MgO粉末や天然鉱石や海水などから抽出されるMgO含有物質、或いはドロマイトや炭酸マグネシウム(MgCO3)などを用いることができる。CaO含有物質としては、例えば、生石灰(CaO)や石灰石(主成分はCaCO3)などを用いることができる。

【0035】

上記混合機2としては、例えば、回転容器形混合機や固定容器形混合機を用いることができる。回転容器形混合機としては、例えば、回転円筒形、二重円錐形、V形などの混合機を用いることができる。固定容器形混合機としては、例えば、混合槽内に回転羽(例えば、鋤など)を設けた混合機を用いることができる。

【0036】

上記混合機2では、上記原料を乾燥状態で混合することが好ましい。乾燥状態で混合することによって、原料を均一に混合できる。乾燥状態とは、混合機2内に供給される原料の水分率が1%以下であることを意味する。

【0037】

上記混合機2での混合を乾燥状態で行なうには、上記混合機2へ乾燥した原料を供給すればよい。

【0038】

(2)上記混合物を塊成化するときには、混合物の一部が塊成化されずに、原料由来の粉状物が生じることがある。この粉状物は、従来は廃棄されていた。これに対し、本発明では、塊成機3で生じた上記原料由来の粉状物を、経路104を通して混合機2へ搬送している。混合機2において、経路104から供給される原料由来の粉状物と、酸化金属含有物質供給手段1a、炭素質還元剤供給手段1b、およびバインダー供給手段1cから経路100を通して供給される原料とを混合することによって、上記原料由来の粉状物を資源として有効利用できる。

【0039】

上記塊成機3で生じた上記原料由来の粉状物は、上記混合機2へ搬送する前に、水分調整してもよい。即ち、上記塊成機3で生じる上記原料由来の粉状物には、水を5〜15質量%程度含んでいるため、この粉状物をそのまま上記混合機2へ搬送して上記酸化金属含有物質供給手段1a等から供給される原料と混合すると、均一に混合できないことがある。上記塊成機3で生じた上記原料由来の粉状物は、上記混合機2へ搬送する前に、水分を、例えば、5質量%未満に調整することが推奨される。

【0040】

上記塊成機3で生じた上記原料由来の粉状物の水分を調整するには、この粉状物を(図示しない)乾燥機へ供給して乾燥させたり、野積みして天日乾燥させればよい。

【0041】

上記混合物を塊成化するときに用いる塊成機3としては、例えば、皿形造粒機(ディスク形造粒機)やドラム形造粒機(円筒形)造粒機などを用いることができる。

【0042】

上記塊成機3には、必要に応じて水分供給手段を設け、水を添加しながら上記原料を塊成化してもよい。

【0043】

上記塊成物の形状は特に限定されず、例えば、塊状、粒状、ブリケット状、ペレット状、棒状などであればよく、好ましくはペレット状やブリケット状であればよい。

【0044】

(3)上記塊成物を乾燥するときには、塊成物が乾燥機4内を移動する間に脱落したり、塊成物同士が衝突して表面の一部が剥がれて原料由来の粉状物が生じることがある。この粉状物は、従来は廃棄されていた。これに対し、本発明では、原料由来の粉状物を、経路105を通して混合機2へ搬送している。混合機2において、経路105から供給される原料由来の粉状物と、酸化金属含有物質供給手段1a、炭素質還元剤供給手段1b、およびバインダー供給手段1cから経路100を通して供給される原料と混合することによって、上記原料由来の粉状物を資源として有効利用できる。

【0045】

上記乾燥機4で生じた原料由来の粉状物を上記混合物2へ搬送して資源として再利用する場合には、搬送する粉状物の質量に対して1質量%程度のバインダーをバインダー供給手段1cから混合機2へ供給することが推奨される。乾燥機4で生じた原料由来の粉状物に含まれるバインダーは、塊成物の強度向上作用を発揮しないため、上記原料として新たなバインダーを配合することによって塊成物の強度を高めるためである。

【0046】

上記乾燥機4としては、例えば、通気バンド乾燥機などを用いることができる。通気バンド乾燥機とは、コンベアに乗せられた状態で乾燥機内を移送する間に、熱風により乾燥させる装置であり、バンドは、通常、金網製である。上記乾燥機4から脱落した塊成物や、上記塊成物の表面から剥がれ落ちた原料由来の粉状物は、バンドの下に設けられたホッパーで回収され、この粉状物が混合機2へ搬送される。

【0047】

上記乾燥機2で上記塊成物を乾燥するときの条件は特に限定されないが、例えば、100〜200℃に加熱して乾燥すればよい。

【0048】

上記乾燥機4には、図1に示すように、除塵機7を設けてもよい。乾燥機4内のガスを経路106から抜き出し、このガスに含まれる粉末を除塵機7で回収し、回収した粉末を経路107を通して混合機2へ搬送すればよい。上記粉末を混合機2へ搬送し、上記原料と混合することによって、上記粉末を資源として有効利用できる。

【0049】

上記除塵機7としては、例えば、サイクロン式の集塵機やバグフィルター式の集塵機を用いることができる。

【0050】

上記塊成機3で生じた原料由来の粉状物を上記混合機2へ搬送する経路104と、上記乾燥機4で生じた原料由来の粉状物を上記混合機2へ搬送する経路105は、いずれか一方を設けることによって、従来では廃棄されていた原料由来の粉状物を資源として有効利用できる。好ましくは、上記経路104と上記経路105を両方設けるのがよい。

【0051】

(4)上記乾燥機4で得られた塊成物は、分級機5へ供給して粗粒と細粒に分ける。

【0052】

上記分級機5としては、篩(スクリーン)や気流分級機などを用いることができる。スクリーンとしては、例えば、ローラースクリーンを用いることができる。ローラースクリーンとは、軸を中心に回転可能な複数本のローラーが平行に並んで配置されており、このローラーが傾斜面を形成している装置である。各ローラーは、ローラー間隔が調整できるように構成されている。ローラースクリーンの上流側に配置されているローラー間隔を狭く(例えば、8〜10mm)、下流側に配置されているローラー間隔を広く(例えば、10〜20mm)し、上記乾燥機4で得られた塊成物を、ローラースクリーンの上流側から供給することによって、塊成物は、傾斜面を移動する間に粗粒と細粒に分けられる。即ち、ローラースクリーンの上流側に配置されたローラーの隙間を通過した塊成物は細粒として回収され、下流側に配置されたローラーの隙間を通過した塊成物は粗粒として回収される。なお、下流側に配置されたローラーの隙間を通過しない超粗大な塊成物は、ローラースクリーンの最下流側から系外に排出すればよい。系外に排出した超粗大な塊成物は、例えば、破砕機で破砕してから上記混合機2へ搬送してもよい。

【0053】

上記分級機5で粗粒と細粒に分離するときの粒径の閾値は、分級後の塊成物の取扱い性や、分級後の塊成物を加熱炉で加熱還元して粒状金属を製造するときの生産効率等を考慮して決定すればよい。即ち、粗粒とは、粒状金属を製造する際に好適に用いることができる大きさの塊成物であり、細粒とは、塊成物由来の破片や粉を意味している。

【0054】

上記粒径の閾値は、例えば、6〜10mmとすればよい。なお、粒径(最大直径)は、例えばノギスで測定できる。また、閾値とは、粗粒と細粒を分級するときの基準となる値であり、例えば、閾値を10mmに設定した場合には、粒径が10mmの粒子が粗粒側と細粒側に質量比で1:1となるように分離する値を意味する。

【0055】

上記分級機5で分けられた粗粒は加熱炉6へ供給し、細粒は混合機2へ搬送する。

【0056】

《粗粒について》

上記加熱炉6としては、バッチ式の加熱炉の他、移動炉床式加熱炉を用いることができる。移動炉床式加熱炉とは、炉床がベルトコンベアのように炉内を移動する加熱炉であり、具体的には、回転炉床炉を例示できる。回転炉床炉は、炉床の始点と終点が同じ位置になるように、炉床の外観形状が円形(ドーナツ状)に設計されており、炉床上に供給された塊成物は、炉内を一周する間に加熱還元されて粒状金属を生成する。従って、回転方向の最上流側には塊成物を炉内に供給する装入手段が配置されると共に、回転方向の最下流側(回転構造であるため、実際には装入手段の直上流側になる)には排出手段が設けられる。

【0057】

上記塊成物を上記加熱炉で加熱還元するときの条件は特に限定されず、公知の条件を採用すればよい。例えば、上記塊成物が1200〜1500℃となるように加熱して還元すればよい。加熱炉内の加熱には、バーナーを用い、該バーナーの燃焼条件を制御すれば、塊成物の温度を調整できる。

【0058】

上記加熱炉6の炉床上には、炉床を溶融スラグから保護すると共に、上記塊成物に含まれる酸化金属の還元を促進するために、通常、床敷材として炭材が敷かれる。炭材は、上記塊成物を炉床上に供給するに先立って、炉床上に予め敷いておくことが好ましい。

【0059】

上記床敷材の厚みは特に限定されないが、例えば、3〜30mmとすることが好ましい。

【0060】

上記床敷材として用いる炭材としては、上記炭素質還元剤として例示したものを用いることができる。床敷材として用いる炭材は、粒径が0.5〜3.0mm程度のものを用いることが推奨される。

【0061】

上記加熱炉6で得られた粒状金属は、製鋼炉へ装入して鉄源として用いることができる。製鋼炉としては、例えば、電気炉が挙げられる。

【0062】

《細粒について》

一方、上記分級機5で分けられた細粒は、混合機2へ搬送し、上記原料と混合することによって、資源として有効利用できる。

【0063】

上記混合物2への搬送物の平均粒径が0.5mm以上の場合には、塊成物の質量に対する搬送物の割合に応じてバインダー供給手段1cから供給するバインダー量を減らしてもよい。上記細粒のうち平均粒径が0.5mm以上の粗大な搬送物と、酸化金属含有物質供給手段1a、炭素質還元剤供給手段1b、およびバインダー供給手段1cから供給される原料とを混合して塊成化すると、上記粗大な搬送物は、塊成物の生成核となるため、塊成化に必要なバインダー量を低減できるからである。

【0064】

以上、本発明に係る塊成物の製造装置を用い、酸化金属含有物質と炭素質還元剤とを含む原料から塊成物を製造し、この塊成物を分級した後、加熱還元して粒状金属を製造する工程について説明した。

【0065】

次に、本発明に係る塊成物の製造装置の他の構成例について図2に基づいて説明する。図1と対応する箇所には同じ符号を付すことによって重複説明を避ける。

【0066】

図2では、図1に示した混合機2の代わりに、第一混合機2aと第二混合機2bを設けている。第一混合機2aと第二混合機2bは経路101aで接続されており、第二混合機2bと塊成機3は経路101bで接続されている。塊成機3は原料由来の粉状物を搬送する経路104、乾燥機4は原料由来の粉状物を搬送する経路105、分級機5は分けられた細粒を搬送する経路109、および除塵機7は回収された粉末を搬送する経路107で、夫々第一混合機2aと接続されている。また、図2では、塊成機3および/または乾燥機4で生じた原料由来の粉状物、分級機5で分けられた細粒、および除塵機7で回収された粉末を第一混合機2aへ搬送する経路に、粉砕機8を設けており、粉砕機8と第一混合機2aの間には、定量供給機9を設けている。更に図2では、炭素質還元剤供給手段1bとバインダー供給手段1cを、経路100で第一混合機2aに接続しており、酸化金属含有物質供給手段1aを経路110で第二混合機2bに接続している。また、第二混合機2bには、水分を供給するための経路111を設けている。

【0067】

図2に示すように、搬送経路(経路104、105、107、109)に粉砕機8を設けることによって、塊成機3、乾燥機4、分級機5、または除塵機7からの搬送物の粒径を適切に調整できる。即ち、塊成機3、乾燥機4、分級機5、または除塵機7からの搬送物の粒径にはバラツキがあるため、この搬送物をそのまま上記原料と混合すると、塊成物を加熱還元して得られた粒状金属の品質にムラが生じやすくなる。そこで、上記粉砕機8で上記搬送物を破砕してから上記第一混合機2aへ搬送することが推奨される。

【0068】

なお、図2では、塊成機3、乾燥機4、分級機5、および除塵機7からの搬送物を全て粉砕機8で破砕できるように粉砕機8を配置した例を示したが、本発明はこれに限定されるものではなく、塊成機3、乾燥機4、分級機5、または除塵機7からの搬送物を単独で破砕するために各搬送経路に複数の粉砕機を設けてもよい。

【0069】

特に、上記粉砕機8は、少なくとも乾燥機4からの搬送物を破砕できるように配置することが推奨される。乾燥機4からの搬送物は上記粉状物の原料が乾燥により凝集し、小さな塊になっていることが多い。従って、乾燥機4からの搬送物の粒径は、塊成機3、分級機5、または除塵機7からの搬送物の粒径よりも大きくなる傾向があるからである。

【0070】

上記搬送物は、粉砕機8で粒径3mm以下に粉砕することが好ましい。搬送物を粒径3mm以下に制御することによって、酸化金属含有物質供給手段1a、炭素質還元剤供給手段1b、およびバインダー供給手段1cから経路100を通して供給される原料と均一に混合できるため、塊成物を加熱還元して得られる粒状金属の性状や品質を改善できる。

【0071】

上記粉砕機8としては、例えば、ロールクラッシャやローラミルなどを用いることができる。

【0072】

また、上記搬送経路には、定量供給機9を設け、上記塊成機3、乾燥機4、分級機5、または除塵機7からの搬送物を第一混合機2aへ供給するときの供給量を調整することが好ましい。上記塊成物に対する上記搬送物の割合が急に高くなると、塊成物の生成核となる搬送物量が急激に多くなり、大粒の塊成物ができにくく、塊成機の塊成化能力が低下することがあるからである。そこで、上記搬送経路に定量供給機9を設けることによって、上記原料に対する上記搬送物の配合割合を制御することが推奨される。

【0073】

上記塊成物の質量に占める上記搬送物の割合は、例えば、5%以上とすることが好ましい。搬送物の割合が低過ぎると、搬送物の有効利用を促進できないからである。搬送物の配合割合の上限は特に限定されず、塊成化できる範囲で配合割合を調整すればよい。なお、乾燥機4で生じた原料由来の粉状物は、乾燥するために加熱されているため、この粉状物に含まれるバインダーは、塊成物の強度向上に寄与しなくなる。そのため、塊成物の強度を確保するには、乾燥機4で生じた原料由来の粉状物の配合割合の上限は、15%程度とすることが推奨される。

【0074】

上記定量供給機9としては、例えば、ロスインウェイト式の定量供給機を用いればよい。ロスインウェイト式の定量供給機に用いるフィーダーとしては、ベルトフィーダー、スクリューフィーダー、振動フィーダーなどを用いることができる。これらのフィーダーのなかでも、スクリューフィーダーや振動フィーダーを用いることが推奨される。スクリューフィーダーや振動フィーダーを用いると、ベルトフィーダーを用いるよりも粉塵の発生量低減できる。

【0075】

上記定量供給9は、図2に示すように、粉砕機8と第一混合機2aとの間に設けることが好ましい。なお、上記粉砕機8を設けない場合は、塊成機3、乾燥機4、分級機5、または除塵機7と第一混合機2aの間に定量供給機9を設ければよい。

【0076】

上記第一混合機2aでは、少なくとも炭素質還元剤を混合し、上記第二混合機2bでは、第一混合機2aで得られた混合物と少なくとも酸化金属含有物質とを混合することが好ましい。即ち、上記塊成物に占める酸化金属含有物質の割合は、おおよそ70%程度であり、酸化金属含有物質以外の原料(即ち、炭素質還元剤やバインダー等)の割合は、おおよそ30%程度である。従って、第一混合機2aでは上記塊成物に占める割合の低いものを均一に混合しておき、この混合物に酸化金属含有物質を配合して混合することによって、上記原料を均一に混ぜることができる。

【0077】

上記第二混合機2bには、経路111から水を供給することが推奨される。乾燥状態の粉末は塊成化しにくく、塊成化しても脆いため、崩れやすいからである。

【0078】

上記経路111から供給する水量は、上記塊成物に含まれる水分率が10〜15%程度となるように調整することが好ましい。

【0079】

ところで、酸化金属含有物質には、産地、或いは採鉱状況や選鉱処理の有無やその方法によって、水分率が1%以下の乾燥状態のものや、水分率が7%を超える湿潤状態のものがあることが知られている。一方、炭素質還元剤やバインダー等は、通常、乾燥している。そのため、湿潤状態の酸化金属含有物質と、乾燥状態の炭素質還元剤やバインダー等を混合すると、酸化金属含有物質と炭素質還元剤やバインダーとは、均一に混ざりにくくなる。そこで、湿潤状態の酸化金属含有物質を用いる場合には、上記図2に示したように、第一混合機2aと第二混合機2bとを設け、第一混合機2aでは乾燥状態で炭素質還元剤とバインダーや副原料等を混合し、第二混合機2bでは第一混合機2aで得られた混合物と酸化金属含有物質とを湿潤状態で混合することが推奨される。なお、第二混合機2bに、更に炭素質還元剤やバインダー、副原料等を供給しても勿論かまわない。

【0080】

以上の通り、本発明によれば、塊成機3および/または乾燥機4で生じた原料由来の粉状物を混合機へ搬送する経路を設けているため、従来では廃棄していた資源を有効利用できる。

【実施例】

【0081】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。なお、本実施例では、発明例、比較例共に、塊成機で生じた原料由来の粉状物は搬送物として塊成物の原料として用いていない。

【0082】

下記手順で塊成物を製造し、これを加熱炉で加熱還元して粒状金属鉄を製造した。

【0083】

まず、塊成物は次の手順で製造した。下記表1に示す成分組成の鉄鉱石粉(平均粒径30μm)、下記表2に示す成分組成の石炭粉(平均粒径20μm)、有機質バインダー、および副原料を混合機で混合した。有機質バインダーとしては、デンプン(平均粒径10μm)を用い、副原料としては、石灰石粉(平均粒径10μm)およびドロマイト粉(平均粒径20μm)を用いた。

【0084】

得られた混合物を、塊成機へ供給して塊成物を製造した。塊成物に含まれる原料の配合組成を下記表3に示す。下記表3に示すNo.1は、比較例であり、搬送物(即ち、後述する乾燥機で生じた原料由来の粉状物、除塵機で回収された粉末、および分級機で分けられた細粒)を混合していない例である。一方、下記表3に示すNo.2は、発明例であり、上記搬送物(平均粒径1mm)を、塊成物の質量に対して10%となるように配合した例である。搬送物の粒径分布を下記表4に示す。

【0085】

次に、得られた塊成物を乾燥機へ供給し、乾燥した。乾燥機で生じた上記原料由来の粉状物は、上記混合機へ搬送した(発明例のみ)。また、乾燥機には除塵機を備え、該除塵機で回収された粉末は、上記混合機へ搬送した(発明例のみ)。乾燥した塊成物の見掛密度は、No.1が2.24g/cm3、No.2が2.30g/cm3であった。また、乾燥した塊成物の強度は、ISO 4700に準じて圧壊荷重で評価した。その結果、No.1の圧壊荷重は30kg/piece、No.2の圧壊荷重は32kg/pieceであった。なお、1pieceは、塊成物1個を意味している。

【0086】

次に、乾燥した塊成物を、分級機へ供給して粗粒と細粒に分けた。粗粒と細粒とを分ける粒径の閾値は8mmとした。分級機で分けられた細粒は、上記混合機へ搬送した(発明例のみ)。

【0087】

次に、分級機で分けた粗粒を、実験室規模の小型加熱炉(炉内温度は1450℃)に装入し、加熱還元し、更に溶融させて、粒状金属鉄とスラグを製造した。

【0088】

得られた粒状金属鉄の鉄純度はNo.1は95.9%であり、No.2は95.8%であった。

【0089】

また、粒状金属鉄の生成歩留まり率は、No.1は100.3%であり、No.2は99.4%であった。なお、粒状金属鉄の生成歩留まり率は、下記式で算出される。粒状金属鉄には炭素等も含まれるため、粒状金属鉄の生成歩留まり率は100%を超えることがある。

粒状金属鉄の生成歩留まり率(%)=[生成した粒径が3.35mm以上の粒状金属の質量/原料中の鉄分の質量]×100

【0090】

以上の結果から、上記搬送物を上記原料に配合しても、塊成物の物性(見掛け密度、強度)および粒状金属鉄の品質(鉄純度、生成歩留まり率)は、上記搬送物を上記原料に配合しない場合に比べてほとんど劣化しないことが分かる。よって、本発明例によれば、従来は廃棄していた上記搬送物を資源として有効利用できる。

【0091】

【表1】

【0092】

【表2】

【0093】

【表3】

【0094】

【表4】

【符号の説明】

【0095】

1a 酸化金属含有物質供給手段

1b 炭素質還元剤供給手段

1c バインダー供給手段

2 混合機

2a 第一混合機

2b 第二混合機

3 塊成機

4 乾燥機

5 分級機

6 加熱炉

7 除塵機

8 粉砕機

9 定量供給機

【特許請求の範囲】

【請求項1】

酸化金属含有物質と炭素質還元剤とを含む原料を混合する混合機、混合して得られた混合物を塊成化する塊成機、および塊成化して得られた塊成物を乾燥する乾燥機を備えた塊成物の製造装置であって、

前記塊成機で生じた前記原料由来の粉状物を前記混合機へ搬送する経路、および/または前記乾燥機で生じた前記原料由来の粉状物を前記混合機へ搬送する経路を備えていることを特徴とする塊成物の製造装置。

【請求項2】

前記乾燥機に更に除塵機を備えると共に、前記除塵機で回収された粉末を前記混合機へ搬送する経路を備えている請求項1に記載の製造装置。

【請求項3】

更に分級機と加熱炉を備えると共に、前記乾燥機で得られた塊成物を前記分級機へ供給する経路、前記分級機で分けられた粗粒を前記加熱炉へ供給する経路、前記分級機で分けられた細粒を前記混合機へ搬送する経路を備えている請求項1または2に記載の製造装置。

【請求項4】

前記搬送経路に、更に粉砕機を備えている請求項1〜3のいずれかに記載の製造装置。

【請求項5】

前記粉砕機と前記混合機の間に、更に定量供給機を備えている請求項4に記載の製造装置。

【請求項6】

前記混合機として、少なくとも炭素質還元剤を混合する第一混合機、および前記第一混合機で得られた混合物と少なくとも酸化金属含有物質とを混合する第二混合機とを備えている請求項1〜5のいずれかに記載の製造装置。

【請求項7】

酸化金属含有物質と炭素質還元剤とを含む原料を混合機で混合し、混合して得られた混合物を塊成機で塊成化し、塊成化して得られた塊成物を乾燥機で乾燥して塊成物を製造する方法であって、

前記塊成機で生じた前記原料由来の粉状物を前記混合機へ搬送するか、および/または

前記乾燥機で生じた前記原料由来の粉状物を前記混合機へ搬送することを特徴とする塊成物の製造方法。

【請求項8】

前記乾燥機に設けた除塵機で回収された粉末を前記混合機へ搬送する請求項7に記載の製造方法。

【請求項9】

前記乾燥機で得られた塊成物を分級機へ供給して粗粒と細粒に分け、前記分級機で分けられた粗粒を加熱炉へ供給し、前記分級機で分けられた細粒を前記混合機へ搬送する請求項7または8に記載の製造方法。

【請求項10】

前記混合機への搬送物を、粉砕機で粒径3mm以下に粉砕してから前記混合機へ搬送する請求項7〜9のいずれかに記載の製造方法。

【請求項11】

前記塊成物の質量に占める前記混合機への搬送物の割合を、5%以上とする請求項7〜10のいずれかに記載の製造方法。

【請求項12】

前記混合機として、少なくとも炭素質還元剤を混合する第一混合機、および前記第一混合機で得られた混合物と少なくとも酸化金属含有物質とを混合する第二混合機とを用いる請求項7〜11のいずれかに記載の製造方法。

【請求項1】

酸化金属含有物質と炭素質還元剤とを含む原料を混合する混合機、混合して得られた混合物を塊成化する塊成機、および塊成化して得られた塊成物を乾燥する乾燥機を備えた塊成物の製造装置であって、

前記塊成機で生じた前記原料由来の粉状物を前記混合機へ搬送する経路、および/または前記乾燥機で生じた前記原料由来の粉状物を前記混合機へ搬送する経路を備えていることを特徴とする塊成物の製造装置。

【請求項2】

前記乾燥機に更に除塵機を備えると共に、前記除塵機で回収された粉末を前記混合機へ搬送する経路を備えている請求項1に記載の製造装置。

【請求項3】

更に分級機と加熱炉を備えると共に、前記乾燥機で得られた塊成物を前記分級機へ供給する経路、前記分級機で分けられた粗粒を前記加熱炉へ供給する経路、前記分級機で分けられた細粒を前記混合機へ搬送する経路を備えている請求項1または2に記載の製造装置。

【請求項4】

前記搬送経路に、更に粉砕機を備えている請求項1〜3のいずれかに記載の製造装置。

【請求項5】

前記粉砕機と前記混合機の間に、更に定量供給機を備えている請求項4に記載の製造装置。

【請求項6】

前記混合機として、少なくとも炭素質還元剤を混合する第一混合機、および前記第一混合機で得られた混合物と少なくとも酸化金属含有物質とを混合する第二混合機とを備えている請求項1〜5のいずれかに記載の製造装置。

【請求項7】

酸化金属含有物質と炭素質還元剤とを含む原料を混合機で混合し、混合して得られた混合物を塊成機で塊成化し、塊成化して得られた塊成物を乾燥機で乾燥して塊成物を製造する方法であって、

前記塊成機で生じた前記原料由来の粉状物を前記混合機へ搬送するか、および/または

前記乾燥機で生じた前記原料由来の粉状物を前記混合機へ搬送することを特徴とする塊成物の製造方法。

【請求項8】

前記乾燥機に設けた除塵機で回収された粉末を前記混合機へ搬送する請求項7に記載の製造方法。

【請求項9】

前記乾燥機で得られた塊成物を分級機へ供給して粗粒と細粒に分け、前記分級機で分けられた粗粒を加熱炉へ供給し、前記分級機で分けられた細粒を前記混合機へ搬送する請求項7または8に記載の製造方法。

【請求項10】

前記混合機への搬送物を、粉砕機で粒径3mm以下に粉砕してから前記混合機へ搬送する請求項7〜9のいずれかに記載の製造方法。

【請求項11】

前記塊成物の質量に占める前記混合機への搬送物の割合を、5%以上とする請求項7〜10のいずれかに記載の製造方法。

【請求項12】

前記混合機として、少なくとも炭素質還元剤を混合する第一混合機、および前記第一混合機で得られた混合物と少なくとも酸化金属含有物質とを混合する第二混合機とを用いる請求項7〜11のいずれかに記載の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−67351(P2012−67351A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−212806(P2010−212806)

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]