塑性ひずみ量推定装置及び塑性ひずみ量推定方法

【課題】塑性ひずみ量推定装置において、鋳造材の塑性ひずみ量をより精度よく推定することである。

【解決手段】鋳造材の塑性ひずみ量を推定する塑性ひずみ量推定装置10は、塑性変形した被測定物の金属組織を構成する結晶粒のうち、同一結晶粒内の結晶粒界から10μm以内の領域を同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する結晶方位測定手段12と、複数の区画の1つを基準区画としたときの、基準区画と、基準区画を囲む複数の区画との間の結晶方位差を各々求めた後に平均して、KAM値を算出するKAM値算出手段14と、被測定物のKAM値と、予め求めておいた被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値とを比較して、被測定物の塑性ひずみ量を推定する塑性ひずみ量評価手段16と、を備える。

【解決手段】鋳造材の塑性ひずみ量を推定する塑性ひずみ量推定装置10は、塑性変形した被測定物の金属組織を構成する結晶粒のうち、同一結晶粒内の結晶粒界から10μm以内の領域を同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する結晶方位測定手段12と、複数の区画の1つを基準区画としたときの、基準区画と、基準区画を囲む複数の区画との間の結晶方位差を各々求めた後に平均して、KAM値を算出するKAM値算出手段14と、被測定物のKAM値と、予め求めておいた被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値とを比較して、被測定物の塑性ひずみ量を推定する塑性ひずみ量評価手段16と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塑性ひずみ量推定装置及び塑性ひずみ量推定方法に係り、特に、鋳造材の塑性ひずみ量を推定する塑性ひずみ量推定装置及び塑性ひずみ量推定方法に関する。

【背景技術】

【0002】

高温環境で用いられているターボチャージャーのインペラ等は使用により塑性変形するので、これらを安全に使用するために塑性変形により生じた塑性ひずみ量を推定する必要がある。例えば、特許文献1には、発電プラントのボイラ部材や原子力プラントの構造材料のクリープ寿命を予測するために、クリープ損傷による結晶粒内のひずみによって生じた結晶方位差に基づいてクリープ歪を推定することが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3252933号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来の金属材料の塑性ひずみ量推定技術では、EBSD法(Electron Back Scatter Diffraction)等により結晶粒内の結晶方位を測定し、GOS(Grain Orientation Spread)等により結晶粒内全体の平均結晶方位差を求めて塑性ひずみ量を推定している。金属材料の塑性変形が進行すると結晶粒内の転位密度が上昇するので、転位により結晶が回転し結晶粒内の結晶方位差が大きくなる。そのため、結晶粒内全体の平均結晶方位差を求めることにより、塑性変形した金属材料の塑性ひずみ量を推定することができる。

【0005】

しかし、鋳造材のように結晶粒径が大きい材料(例えば、結晶粒径1mm以上)は、鍛造材のように結晶粒径が小さい材料(例えば、結晶粒径0.1mm以下)と比較して、塑性変形が進行したときの結晶粒内における転位密度の上昇度合いが小さくなる。また、結晶粒内の結晶方位差は、一般的に、塑性ひずみ量に比例し、バーガースベクトル及び結晶粒径に反比例するので、鋳造材のように結晶粒径が大きい材料では結晶粒内の結晶方位差がより小さくなる。このように、鋳造材の場合には、結晶粒内の平均結晶方位差から塑性ひずみ量を推定することが困難となる可能性がある。

【0006】

そこで、本発明の目的は、塑性変形した鋳造材の塑性ひずみ量をより精度よく推定できる塑性ひずみ量推定装置及び塑性ひずみ量推定方法を提供することである。

【課題を解決するための手段】

【0007】

本発明に係る鋳造材の塑性ひずみ量推定装置は、鋳造材の塑性ひずみ量を推定する塑性ひずみ量推定装置であって、塑性変形した被測定物の金属組織を構成する結晶粒のうち、同一結晶粒内の結晶粒界から10μm以内の領域のみを同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する結晶方位測定手段と、前記複数の区画の1つを基準区画としたときの、前記基準区画と、前記基準区画を囲む複数の区画との間の結晶方位差を各々求めた後に平均して、前記基準区画に対するKAM値を算出するKAM値算出手段と、前記被測定物のKAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値とを比較して、前記被測定物の塑性ひずみ量を推定する塑性ひずみ量評価手段と、を備えることを特徴とする。

【0008】

本発明に係る鋳造材の塑性ひずみ量推定装置において、前記KAM値算出手段は、前記基準区画を他の区画へ順次移動させて、前記移動させた基準区画と、前記移動させた基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、前記移動させた基準区画に対するKAM値を順次算出し、順次算出された前記移動させた基準区画に対するKAM値を平均して平均KAM値を算出し、前記塑性ひずみ量評価手段は、前記被測定物の平均KAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材の平均KAM値とを比較して、前記被測定物の塑性ひずみ量を推定することが好ましい。

【0009】

本発明に係る鋳造材の塑性ひずみ量推定方法は、鋳造材の塑性ひずみ量を推定する塑性ひずみ量推定方法であって、塑性変形した被測定物の金属組織を電子顕微鏡観察して、同一結晶粒内の結晶粒界から10μm以内の領域のみを同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する結晶方位測定工程と、前記複数の区画の1つを基準区画としたときの、前記基準区画と、前記基準区画を囲む複数の区画との間の結晶方位差を各々求めた後に平均して、前記基準区画に対するKAM値を算出するKAM値算出工程と、前記被測定物のKAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値とを比較して、前記被測定物の塑性ひずみ量を推定する塑性ひずみ量評価工程と、を備えることを特徴とする。

【0010】

本発明に係る鋳造材の塑性ひずみ量推定方法において、前記KAM値算出工程は、前記基準区画を他の区画へ順次移動させて、前記移動させた基準区画と、前記移動させた基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、前記移動させた基準区画に対するKAM値を順次算出し、順次算出された前記移動させた基準区画に対するKAM値を平均して平均KAM値を算出し、前記塑性ひずみ量評価工程は、前記被測定物の平均KAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材の平均KAM値とを比較して、前記被測定物の塑性ひずみ量を推定することが好ましい。

【0011】

本発明に係る鋳造材の塑性ひずみ量推定方法において、前記領域は、結晶粒界から5μm以内の領域のみであることが好ましい。

【0012】

本発明に係る鋳造材の塑性ひずみ量推定方法において、前記被測定物は、コロイダルシリカで研磨仕上げされることが好ましい。

【0013】

本発明に係る鋳造材の塑性ひずみ量推定方法において、前記被測定物のKAM値は、閾値以下であることが好ましい。

【0014】

本発明に係る鋳造材の塑性ひずみ量推定方法において、前記鋳造材はNi基鋳造合金であり、前記鋳造材の結晶粒径が1mm以上であることが好ましい。

【発明の効果】

【0015】

上記構成における塑性ひずみ量推定装置及び塑性ひずみ量推定方法によれば、鋳造材が塑性変形したときに転位が堆積しやすい結晶粒界から10μm以内の領域のみの結晶方位をEBSD法等で測定して、その領域の結晶方位差から求めたKAM(Kernel Average Misorientation、カーネル アベレージ ミスオリエンテーション)値により塑性ひずみ量を推定しているので、鋳造材の塑性ひずみ量をより精度よく推定することができる。

【図面の簡単な説明】

【0016】

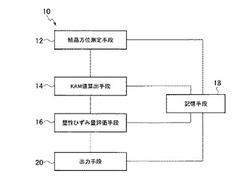

【図1】本発明の実施の形態において、塑性ひずみ量推定装置の構成を示すブロック図である。

【図2】本発明の実施の形態において、塑性ひずみ量推定方法の手順を示すフローチャートである。

【図3】本発明の実施の形態において、各結晶粒における結晶方位を測定する測定領域を示す模式図である。

【図4】本発明の実施の形態において、塑性変形した鋳造材における結晶粒界から結晶粒内への平均結晶方位差の変化を模式的に示したグラフである。

【図5】本発明の実施の形態において、結晶粒界近傍における結晶方位の測定領域を示す模式図である。

【図6】本発明の実施の形態において、塑性変形させたNi基鋳造合金Inconel713Cにおける代表的なKAM値(10th)の分布図である。

【図7】本発明の実施の形態において、引張試験片の形状を示す図である。

【図8】本発明の実施の形態において、塑性変形前のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図9】本発明の実施の形態において、塑性ひずみ量1.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図10】本発明の実施の形態において、塑性ひずみ量2.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図11】本発明の実施の形態において、塑性ひずみ量4.41%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図12】本発明の実施の形態において、結晶粒界から5μm以内の領域のみの平均KAM値(10th)と塑性ひずみ量との関係を示すグラフである。

【図13】本発明の実施の形態において、結晶粒全体の領域の平均KAM値(10th)と塑性ひずみ量との関係を示すグラフである。

【図14】本発明の実施の形態において、塑性ひずみ量1.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図15】本発明の実施の形態において、塑性ひずみ量2.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図16】本発明の実施の形態において、塑性ひずみ量3.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図17】本発明の実施の形態において、塑性ひずみ量4.41%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図18】本発明の実施の形態において、結晶粒界から5μm以内の領域のみの平均KAM値(10th)と塑性ひずみ量との関係を示すグラフである。

【発明を実施するための形態】

【0017】

以下に、本発明の実施の形態について図面を用いて詳細に説明する。図1は、塑性ひずみ量推定装置10の構成を示すブロック図である。塑性ひずみ量推定装置10は、Ni基鋳造合金やFe基鋳造合金等の鋳造材の塑性ひずみ量を推定する装置である。塑性ひずみ量推定装置10は、結晶方位測定手段12と、KAM値算出手段14と、塑性ひずみ量評価手段16と、記憶手段18と、出力手段20と、を備えている。塑性ひずみ量推定装置10は、一般的なコンピュータシステムを用いて構成することができる。

【0018】

結晶方位測定手段12は、塑性変形した被測定物から採取された試料について、電子顕微鏡を用いて結晶粒界近傍の結晶方位を測定する機能を有している。電子顕微鏡には、走査型電子顕微鏡や透過型電子顕微鏡が用いられる。結晶粒界近傍の結晶方位は、例えば、研磨仕上げされた試料に電子ビームを照射して菊池パターンを計測することにより求められる。結晶方位の測定には、広範囲で多くの結晶方位データを容易に取得できることから走査型電子顕微鏡によるEBSD法(電子線後方散乱回折法)を用いることが好ましい。また、結晶粒界近傍は、結晶粒界から10μm以内の領域のみであることが好ましく、結晶粒界から5μm以内の領域のみであることがより好ましい。

【0019】

KAM値算出手段14は、測定された結晶粒界近傍の結晶方位からKAM値を算出する機能を有している。KAM値は、結晶粒内の領域を同一面積の複数の区画(ピクセル)に分割したときに、近隣の区画の間での結晶方位差の平均を算出したものである。なお、KAM値の詳細な算出方法については後述する。

【0020】

塑性ひずみ量評価手段16は、被測定物のKAM値と、予め求めておいた被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値とを比較して、被測定物の塑性ひずみ量を推定する機能を有している。予め、被測定物と同一組成の鋳造材について塑性変形させて、塑性ひずみ量とKAM値との関係を求めておく。そして、被測定物のKAM値を、予め求めておいた被測定物と同一組成の鋳造材における塑性ひずみ量とKAM値との関係(例えば、マスター曲線等のグラフ)と比較することにより、被測定物の塑性ひずみ量を推定することができる。なお、塑性ひずみ量の推定方法の詳細については後述する。

【0021】

記憶手段18は、結晶方位データ、KAM値、推定された塑性ひずみ量等を格納する機能を有しており、CD−ROMやDVD等で構成されている。記憶手段18には、予め求めておいた塑性ひずみ量とKAM値との関係が各種鋳造材に関連付けして蓄積されている。塑性ひずみ量評価手段16では、鋳造材の種類を検索キーとして記憶手段18から比較対象の鋳造材のデータを呼び出すことができる。

【0022】

出力手段20は、結晶方位データ、KAM値、推定された塑性ひずみ量等を出力する機能を有している。出力手段20は、例えば、ディスプレイやプリンタ等で構成される。

【0023】

次に、鋳造材の塑性ひずみ量推定方法について説明する。

【0024】

図2は、塑性ひずみ量推定方法の手順を示すフローチャートである。塑性ひずみ量推定方法は、試料準備工程(S10)と、結晶方位測定工程(S12)、KAM値算出工程(S14)と、塑性ひずみ量評価工程(S16)と、出力工程(S18)と、を備えている。

【0025】

試料準備工程(S10)は、塑性変形が付与された鋳造材からなる被測定物から金属組織観察用の試料を採取して準備する工程である。引張荷重、圧縮荷重、クリープ荷重等が負荷されて塑性変形した被測定物から金属組織観察のための試料を切り出す。試料は、応力軸方向に沿った面を組織観察するため、応力軸方向に沿って採取される。例えば、被測定物が引張荷重を受けている場合には、試料は、引張応力軸方向に沿って採取される。

【0026】

採取された試料は、樹脂埋めされて耐水研磨紙やダイヤモンド、アルミナ研磨材等で研磨された後、電解研磨やコロイダルシリカ等で研磨仕上げされる。アルミナ研磨材には、平均粒径1.0μmの研磨材を用いることが好ましく、コロイダルシリカ研磨材には、平均粒径0.04μmの研磨材を用いることが好ましい。なお、結晶粒界をより明確に組織観察できることから、研磨仕上げにはコロイダルシリカを用いることが好ましい。

【0027】

結晶方位測定工程(S12)は、研磨仕上げされた試料を電子顕微鏡で観察し、同一結晶粒内(金属組織を構成する結晶粒のうち一の結晶粒内)の結晶粒界近傍を同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する工程である。結晶方位測定には、上述したようにEBSD法を用いることが好ましい。

【0028】

図3は、各結晶粒30における結晶方位を測定する測定領域(S)を示す模式図である。鋳造材の塑性変形の進行に伴って、結晶粒30内の転位32が結晶粒界34へ移動して堆積する。そのため、鋳造材の塑性変形量が大きくなるのに伴って、結晶粒界近傍の転位密度が高くなる。転位密度が高い領域では結晶の回転により結晶方位差が大きくなるので、結晶粒界近傍の結晶方位差の変化から鋳造材の塑性ひずみ量を推定することができる。

【0029】

結晶方位の測定領域(S)は、各結晶粒30における同一結晶粒内の結晶粒界近傍に設けられている。測定領域(S)は、各結晶粒30の結晶粒界34から粒内方向へ10μm以内の領域のみであることが好ましく、結晶粒界34から粒内方向へ5μm以内の領域のみであることがより好ましい。鋳造材の塑性変形の進行に伴って、転位32は、結晶粒界34から10μm以内の領域に堆積しやすく、結晶粒界34から5μm以内の領域に最も堆積するからである。

【0030】

図4は、塑性変形した鋳造材における結晶粒界から結晶粒内への平均結晶方位差の変化を模式的に示したグラフである。図4のグラフでは、横軸は結晶粒界(0の位置)から結晶粒内方向への位置を表しており、縦軸は平均結晶方位差(結晶方位差の平均値)を表している。

【0031】

予備検討では、平均結晶方位差は、結晶粒界から5μmに近づくほど大きくなり、結晶粒界から10μmを越えるとほとんど変化しなかった。予備検討の結果から、鋳造材の塑性変形が進行すると、転位は、結晶粒界から10μm以内の領域に堆積し、結晶粒界から5μm以内の領域に最も堆積することを明らかにした。したがって、結晶粒界から10μm以内の領域のみの結晶方位を測定することにより、転位密度の変化にともなう結晶方位差の変化を精度よく求めることができる。なお、測定領域の結晶粒界に沿う方向の長さは、例えば、50μmから1000μmである。

【0032】

図5は、結晶粒界近傍における結晶方位の測定領域を示す模式図である。同一結晶粒内における結晶粒界近傍の測定領域を同一面積の複数の区画(区画0、区画1a〜1d、区画2a〜2g、区画3a〜3j・・・区画10a〜10p・・・)に分割する。図5に示す模式図では、結晶粒界近傍の測定領域が複数の正六角形の区画に分割されている。結晶方位測定工程(S12)では、EBSD法等により各区画について結晶方位を測定する。結晶方位の測定ピッチT(隣接する区画の中心間の長さ)は、全て同じである。測定ピッチTは、例えば、0.25μmから1μmである。

【0033】

KAM値算出工程(S14)は、測定された結晶方位からKAM値を算出する工程である。KAM値は、測定領域における複数の区画の1つを基準区画としたときの、基準区画と、基準区画を囲む複数の区画との間の結晶方位差を各々求めて平均して算出される。図5に示す模式図に基づいてKAM値の算出方法を具体的に説明する。

【0034】

まず、測定領域における複数の区画の中から基準区画(例えば、区画0とする)を選択する。基準区画(区画0)を囲み、基準区画(区画0)に隣接する区画群を第1番目の区画群(区画1a〜区画1d)とする。基準区画(区画0)を囲み、第1番目の区画群(区画1a〜区画1d)に隣接する区画群を第2番目の区画群(区画2a〜区画2g)とする。このように、第3番目の区画群(区画3a〜区画3j)、・・・第10番目の区画群(区画10a〜区画10p)、・・・第n番目(nは自然数)の区画群のように群分けする。なお、結晶粒界を越える区画や測定領域から外れる区画は各区画群から除外される。

【0035】

そして、基準区画(区画0)と、第1番目の区画群(区画1a〜区画1d)の各区画との結晶方位差を各々求めて平均したものを基準区画(区画0)に対する第1番目のKAM値(1st)とする。また、基準区画(区画0)と、基準区画(区画0)を囲む第10番目の区画群(区画10a〜10p)の各区画との結晶方位差を各々求めて平均したものを基準区画(区画0)に対する第10番目のKAM値(10th)とする。

【0036】

このようにして、基準区画に対する第n番目(nは自然数)の区画群のKAM値であるKAM値(n)を算出することができる。KAM値(n)は、上記のように近隣の区画との結晶方位差を平均して算出しているので、測定領域における結晶方位差の度合を精度よく求めることができる。

【0037】

KAM値算出工程(S14)は、基準区画を他の区画へ順次移動させて、移動させた基準区画と、移動させた基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、移動させた基準区画に対するKAM値を順次算出し、順次算出された移動させた基準区画に対するKAM値を平均して平均KAM値を算出することが好ましい。図5に示す模式図に基づいて、平均KAM値の算出方法について具体的に説明する。

【0038】

まず、第1番目の平均KAM値(1st)の算出方法について説明する。基準区画を区画0から他の区画(区画1a〜1d、区画2a〜2g、区画3a〜3j・・・区画10a〜10p・・・)へ順次移動させて、移動させた基準区画と、移動させた基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、移動させた基準区画に対するKAM値を順次算出する。例えば、基準区画を区画2aへ移動させた場合には、基準区画(区画2a)と、第1番目の区画群(区画3a、3b、2b、1a)の各区画との結晶方位差を各々求めた後に平均して基準区画(区画2a)に対する第1番目のKAM値(1st)を算出する。そして、順次算出された移動させた基準区画に対するKAM値(1st)を平均して第1番目の平均KAM値(1st)を算出する。

【0039】

また、第10番目の平均KAM値(10th)を算出する場合には、基準区画を区画0から他の区画(区画1a〜1d、区画2a〜2g、区画3a〜3j・・・区画10a〜10p・・・)へ順次移動させて、上述した基準区画(区画0)に対する第10番目のKAM値(10th)と同様に計算する。そして、順次算出された移動させた基準区画に対するKAM値(10st)を平均して第10番目の平均KAM値(10th)を算出する。

【0040】

このように、複数の区画における各々の区画を基準区画としたときの、基準区画と、基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、各々の区画の第n番目(nは自然数)のKAM値(n)を算出し、各々の区画のKAM値(n)を平均して第n番目(nは自然数)の平均KAM値(n)が算出される。なお、基準区画を測定領域における全ての区画へ移動させて、第n番目(nは自然数)の平均KAM値(n)を算出することがより好ましい。

【0041】

このように平均KAM値(n)を算出することにより、上述したKAM値(n)よりも測定領域の結晶方位差の度合をより精度よく求めることができる。

【0042】

次に、第n番目(nは自然数)のKAM値(n)及び平均KAM値(n)と、結晶方位測定の測定ピッチ(Tμm)と、結晶方位の測定領域における結晶粒界からの最大距離L(μm)との関係について説明する。

【0043】

結晶方位の測定領域が結晶粒界からLμm以内の領域のみである場合には、KAM値(n)及び平均KAM値(n)と、測定ピッチTと、結晶粒界からの距離Lとの関係は、nT=L(nは自然数)を満たすことが好ましい。例えば、結晶方位の測定領域が結晶粒界から5μm以内の領域のみである場合には、nT=5(nは自然数)を満たすことが好ましい。

【0044】

図4に示すグラフで説明したように、結晶方位の測定領域が結晶粒界から5μm以内の領域のみである場合には、結晶粒界から粒内方向へ5μmの位置で平均結晶方位差が最も大きくなるので、測定ピッチTに対してnT=5を満たす第n番目(nは自然数)のKAM値(n)及び平均KAM値(n)を選択することにより、結晶方位差の度合を精度よく求めることができる。

【0045】

例えば、測定ピッチを0.25μmとした場合には、第20番目のKAM値(20th)または平均KAM値(20th)を用いることが好ましく、測定ピッチを0.5μmとした場合には、第10番目のKAM値(10th)または平均KAM値(10th)を用いることが好ましく、測定ピッチを1μmとした場合には、第5番目のKAM値(5th)または平均KAM値(5th)を用いることが好ましい。このなかでも、結晶方位測定の測定ピッチを0.5μmとして、第10番目のKAM値(10th)または平均KAM値(10th)を用いることが測定精度等の点でより好ましい。

【0046】

被測定物のKAM値(n)または平均KAM値(n)は、3箇所から5箇所の測定領域を選択して、各測定領域に対するKAM値(n)または平均KAM値(n)を平均して求められることが好ましい。各測定領域は、同一結晶粒内の結晶粒界近傍からすべて選択されてもよいし、異なる結晶粒内の結晶粒界近傍から各々選択されてもよい。

【0047】

また、被測定物のKAM値(n)には閾値を設けることが好ましく、閾値以下のKAM値(n)が使用されることが好ましい。

【0048】

図6は、塑性変形させたNi基鋳造合金Inconel713Cにおける代表的なKAM値(10th)の分布図である。Ni基鋳造合金Inconel713Cに付与された塑性ひずみ量は1.5%である。また、結晶方位の測定ピッチは0.5μmである。

【0049】

図6に示すKAM値(10th)の分布図において、濃淡の濃い部分はKAM値(10th)が高い領域を示しており、濃淡の薄い部分は、KAM値(10th)が低い領域を示している。塑性変形の初期段階においても、KAM値(10th)が高い領域が認められる。このようなKAM値(10th)が高い領域は、鋳造材の塑性変形前から転位が堆積している可能性が高い。そのため、閾値以下のKAM値(n)を用いることにより、塑性変形前から転位が堆積している結晶粒界近傍の領域を避けることができるので、塑性変形により結晶粒界側へ移動してきた転位による結晶方位差の影響をより精度よく求めることができる。閾値は、結晶方位の測定ピッチTと、第n番目のKAM値(n)のnとに基づいて定められる。例えば、結晶方位の測定ピッチ0.5mmで、KAM値(10th)の場合には、閾値は、1.5度である。

【0050】

閾値は、塑性変形の初期段階から中期段階の塑性ひずみ量を推定する場合に設けられることがより好ましく、塑性変形前から塑性ひずみ量2.5%の間の塑性ひずみ量を推定する場合に設けられることがより好ましい。

【0051】

塑性ひずみ量評価工程(S16)は、被測定物のKAM値から被測定物の塑性ひずみ量を推定する工程である。被測定物の塑性ひずみ量は、被測定物のKAM値(n)または平均KAM値(n)と、予め求めておいた被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値(n)または平均KAM値(n)とを比較して推定される。

【0052】

被測定物と同一組成の鋳造材のKAM値(n)または平均KAM値(n)は、上述した被測定物のKAM値(n)または平均KAM値(n)と同じ算出方法で求められる。また、被測定物のKAM値(n)または平均KAM値(n)と、被測定物と同一組成の鋳造材のKAM値(n)または平均KAM値(n)とは、同じ測定ピッチで測定された、同じ第n番目のKAM値(n)が用いられる。例えば、被測定物のKAM値(n)または平均KAM値(n)を測定ピッチ0.5μmで第10番目のKAM値(10th)により算出する場合には、被測定物と同一組成の鋳造材においても測定ピッチ0.5μm、第10番目のKAM値(10th)により算出する。

【0053】

被測定物と同一組成の鋳造材における塑性変形の形態は、被測定物の塑性変形の形態と同じであることが好ましい。例えば、引張荷重が負荷されて塑性変形した被測定物の塑性ひずみ量を推定する場合には、引張荷重により塑性変形させた被測定物と同一組成の鋳造材についてKAM値(n)または平均KAM値(n)を算出することが好ましい。なお、圧縮荷重やクリープ荷重等が負荷されて塑性変形した被測定物についても同様である。

【0054】

被測定物と同一組成の鋳造材について塑性ひずみ量を変えてKAM値(n)または平均KAM値(n)を求め、例えば、塑性ひずみ量と、KAM値(n)または平均KAM値(n)との関係を示すマスター曲線を作成する。そして、被測定物のKAM値(n)または平均KAM値(n)と、被測定物と同一組成の鋳造材から求めたマスター曲線とを比較することにより、被測定物の塑性ひずみ量が推定される。

【0055】

記憶手段18には、被測定物と同一組成の鋳造材から求めた上記マスター曲線が鋳造材の種類に関連付けて蓄積されているので、塑性ひずみ量評価手段16は、被測定物のKAM値(n)または平均KAM値(n)を、記憶手段18から呼び出した上記マスター曲線と比較して被測定物の塑性ひずみ量を推定する。

【0056】

出力工程(S18)は、推定された被測定物の塑性ひずみ量等を出力する工程である。プリンタやディスプレイ等に被測定物のKAM値(n)または平均KAM値(n)、被測定物の推定された塑性ひずみ量等が出力される。

【0057】

以上、上記構成によれば、鋳造材が塑性変形したときに転位が移動して堆積しやすい結晶粒界近傍の結晶方位を測定し、結晶方位差からKAM値(n)または平均KAM値(n)を算出しているので、例えば、結晶粒径1.0mm以上の大きい結晶粒からなる鋳造材の場合でも精度よく塑性ひずみ量を推定することができる。

【実施例】

【0058】

鋳造材の引張試験を行って、KAM値と塑性ひずみ量の相関関係について評価した。

【0059】

鋳造材には、Ni基鋳造合金Inconel713C(登録商標)を使用した。鋳造後の熱処理は、実施していない。Ni基鋳造合金に引張荷重を負荷して塑性ひずみを導入した。図7は、引張試験片の形状を示す図である。引張試験は、JIS Z2241に準拠して室温で行った。引張試験片の評定部に導入する塑性ひずみ量は、1.5%、2.5%、4.41%とした。各ひずみ量が導入された時点で引張試験を中断した。また、塑性ひずみ量4.41%は、引張試験片が破断したときの破断ひずみである。

【0060】

引張試験後、試料の作製を行った。引張試験片の評定部から試料を切り出し、樹脂埋めした。試料の樹脂埋めは、引張応力軸方向に沿った面を観察できるように行った。そして、樹脂埋めした試料を耐水研磨紙で#100番から#1500番で順に研磨した後、アルミナ研磨材で研磨し、電解研磨で研磨仕上げした。アルミナ研磨材には、(株)フジミインコーポレーテッド製のFUJIMI METAPOLISH FM No.3(平均粒径1.0μm)を使用した。電解研磨条件については、電解研磨液に10%過塩素酸エタノールを使用し、電解研磨液の温度を248K〜258K(−25℃〜−20℃)とし、電圧を16Vとし、研磨時間を20秒間とした。

【0061】

研磨仕上げ後、試料を走査型電子顕微鏡で観察した。Ni基鋳造合金の結晶粒径の大きさは、1.0mm以上であった。次に、各試料についてEBSD法で結晶方位測定を行った。結晶方位測定の測定ピッチは、0.5μmとした。まず、金属組織観察した領域を、同一面積の複数の正六角形の区画に分割して、各区画についてKAM値(10th)を算出した。

【0062】

図8は、塑性変形前のNi基鋳造合金におけるKAM値(10th)の分布図である。図9は、塑性ひずみ量1.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。図10は、塑性ひずみ量2.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。図11は、塑性ひずみ量4.41%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【0063】

図8から図11におけるKAM値(10th)の分布図において、濃度が濃い部分がKAM値(10th)が高いことを示している。KAM値(10th)の閾値を1.5度として、結晶粒界近傍のKAM値(10th)が1.5度より大きい領域は除外した。図8から図11のKAM値(10th)の分布図に示すように、結晶粒界から5μm以内の領域のみを抜き出して、平均KAM値(10th)を算出した。平均KAM値(10th)の算出においては、基準区画を測定領域における全ての区画へ移動させて算出した。各塑性ひずみ量を付与した試料に対して、各々3箇所の測定領域について平均KAM値(10th)を算出して更に平均した。

【0064】

また、比較のため結晶粒全体の平均KAM値(10th)を算出した。結晶方位の測定ピッチを0.5μmとした。なお、平均KAM値(10th)の算出方法は、結晶方位の測定領域が結晶粒全体である点が相違しており、その他については上述した平均KAM値(10th)の算出方法と同じである。各塑性ひずみ量を付与した試料に対して、各々3つの結晶粒について平均KAM値(10th)を算出して更に平均した。

【0065】

[結晶粒界から5μm以内の領域のみの平均KAM値(10th)、3箇所の測定領域の平均値]

変形前(ひずみ量0%) 0.637度

塑性ひずみ量1.5% 0.659度

塑性ひずみ量2.5% 0.810度

塑性ひずみ量4.41% 1.242度

【0066】

[結晶粒全体の領域の平均KAM値(10th)、3つの結晶粒の平均値]

変形前(ひずみ量0%) 0.859度

塑性ひずみ量1.5% 0.701度

塑性ひずみ量2.5% 0.790度

塑性ひずみ量4.41% 0.783度

【0067】

図12は、結晶粒界から5μm以内の領域のみの平均KAM値(10th)と塑性ひずみ量との関係を示すグラフである。図13は、結晶粒全体の領域の平均KAM値(10th)と塑性ひずみ量との関係を示すグラフである。図12及び図13に示すグラフの横軸は塑性ひずみ量を示しており、グラフの縦軸は平均KAM値(10th)を示しており、各塑性ひずみ量に対する平均KAM値(10th)のデータが黒丸で示されている。

【0068】

図12のグラフに示すように、結晶粒界から5μm以内の領域のみの平均KAM値(10th)と塑性ひずみ量と関係は、相関関係を示している。つまり、Ni基鋳造合金の塑性ひずみ量が大きくなると、平均KAM値(10th)も大きくなる。このように、塑性ひずみ量と平均KAM値(10th)とは上記関係にあるので、平均KAM値(10th)から塑性ひずみ量を推定することができる。一方、図13のグラフに示すように、結晶粒全体の領域の平均KAM値(10th)と塑性ひずみ量との間には、相関関係は見られなかった。

【0069】

次に、試料の研磨仕上げの影響を評価するため、アルミナ研磨材による研磨後に、電解研磨に代えてコロイダルシリカ研磨材を用いて研磨仕上げしたものについて評価した。コロイダルシリカ研磨材には、ストルアス社製のOP−S懸濁液(主成分:コロイド状二酸化シリコン、PH:9.8、平均粒径:約0.04μm)を使用した。鋳造材は、上記電解研磨による評価試験と同じようにNi基鋳造合金Inconel713C(登録商標)を使用した。引張試験法についても、上記評価試験と同じようにJIS Z2241に準拠して室温で行った。

【0070】

引張試験片の評定部に導入する塑性ひずみ量は、1.5%、2.5%、3.5%及び4.41%とし、各ひずみ量が導入された時点で引張試験を中断した。試料の研磨方法は、研磨仕上げでコロイダルシリカ研磨材を用いている以外は、上記評価試験と同じである。

【0071】

研磨仕上げ後、試料を走査型電子顕微鏡で観察し、各試料についてEBSD法で結晶方位測定を行った。結晶方位測定の測定ピッチは、0.5μmとした。まず、金属組織観察した領域について、同一面積の複数の正六角形の区画に分割して、各区画についてKAM値(10th)を算出した。

【0072】

図14は、塑性ひずみ量1.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。図15は、塑性ひずみ量2.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。図16は、塑性ひずみ量3.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。図17は、塑性ひずみ量4.41%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【0073】

図14から図17におけるKAM値(10th)の分布図において、濃度が濃い部分がKAM値(10th)が高いことを示している。図14から図17におけるKAM値(10th)の分布図に示すように、結晶粒界から5μm以内の領域のみを抜き出して、平均KAM値(10th)を算出した。なお、KAM値(10th)の閾値を1.5度として、結晶粒界近傍のKAM値(10th)が1.5度より大きい領域は除外した。平均KAM値(10th)の算出においては、基準区画を測定領域における全ての区画へ移動させて算出した。各塑性ひずみ量を付与した試料に対して、各々3箇所の測定領域について平均KAM値(10th)を算出して更に平均した。

【0074】

[結晶粒界から5μm以内の領域のみの平均KAM値(10th)、3箇所の測定領域の平均値]

変形前(ひずみ量0%) 0.534度

塑性ひずみ量1.5% 0.559度

塑性ひずみ量2.5% 0.682度

塑性ひずみ量3.5% 1.013度

塑性ひずみ量4.41% 1.309度

【0075】

図18は、結晶粒界から5μm以内の領域のみの平均KAM値(10th)と塑性ひずみ量との関係を示すグラフである。図18に示すグラフの横軸は塑性ひずみ量を示しており、グラフの縦軸は平均KAM値(10th)を示しており、各塑性ひずみ量に対する平均KAM値(10th)のデータが黒丸で示されている。

【0076】

図18のグラフに示すように、結晶粒界から5μm以内の領域のみの平均KAM値(10th)と塑性ひずみ量と関係は、相関関係を示している。つまり、Ni基鋳造合金の塑性ひずみ量が大きくなると、平均KAM値(10th)も大きくなる。このように、コロイダルシリカ研磨材で研磨仕上げした場合でも、塑性ひずみ量と平均KAM値(10th)とは上記関係にあるので、平均KAM値(10th)から塑性ひずみ量を推定することができる。

【0077】

次に、図12に示すグラフと、図18に示すグラフとを比較したところ、塑性ひずみ量が2.5%以上では、研磨仕上げを電解研磨で行うよりも、コロイダルシリカ研磨材で研磨仕上げするほうが、塑性ひずみ量の変化量に対する平均KAM値(10th)の変化量が大きくなった。この結果から、試料の研磨仕上げを電解研磨で行うよりも、コロイダルシリカ研磨材で研磨仕上げするほうが、平均KAM値(10th)から塑性ひずみ量をより精度よく推定できることが明らかとなった。

【0078】

次に、例えば、所定時間使用したNi基鋳造合金製回転翼からなる実機の塑性ひずみ量を推定する場合について説明する。まず、実機から試料を採取し、樹脂埋めされて耐水研磨紙やダイヤモンド、アルミナ研磨材等で研磨された後、電解研磨による研磨仕上げまたはコロイダルシリカ研磨材で研磨仕上げする。研磨仕上げされた試料を走査型電子顕微鏡で観察し、同一結晶粒内の結晶粒界から5μm以内の領域のみを同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する。なお、測定ピッチは、0.5μmとする。複数の区画における各々の区画を基準区画としたときの、基準区画と、基準区画を囲む複数の区画との間の結晶方位差を求めて平均し、各々の区画のKAM値(10th)を算出し、各々の区画のKAM値(10th)を平均して平均KAM値(10th)を算出する。

【0079】

次に、試料の平均KAM値(10th)と、予め求めておいた試料と同一組成で既知の塑性変形を受けたNi基鋳造合金の平均KAM値(10th)とを比較して、実機の塑性ひずみ量を推定する。予め求めておいた試料と同一組成で既知の塑性変形を受けたNi基鋳造合金の平均KAM値(10th)には、図12に示すグラフのデータまたは図18に示すグラフのデータをマスター曲線として用いればよい。以上により、所定時間使用した実機の塑性ひずみ量を推定することができる。

【符号の説明】

【0080】

10 塑性ひずみ量推定装置、12 結晶方位測定手段、14 KAM値算出手段、16 塑性ひずみ量評価手段、18 記憶手段、20 出力手段

【技術分野】

【0001】

本発明は、塑性ひずみ量推定装置及び塑性ひずみ量推定方法に係り、特に、鋳造材の塑性ひずみ量を推定する塑性ひずみ量推定装置及び塑性ひずみ量推定方法に関する。

【背景技術】

【0002】

高温環境で用いられているターボチャージャーのインペラ等は使用により塑性変形するので、これらを安全に使用するために塑性変形により生じた塑性ひずみ量を推定する必要がある。例えば、特許文献1には、発電プラントのボイラ部材や原子力プラントの構造材料のクリープ寿命を予測するために、クリープ損傷による結晶粒内のひずみによって生じた結晶方位差に基づいてクリープ歪を推定することが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3252933号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来の金属材料の塑性ひずみ量推定技術では、EBSD法(Electron Back Scatter Diffraction)等により結晶粒内の結晶方位を測定し、GOS(Grain Orientation Spread)等により結晶粒内全体の平均結晶方位差を求めて塑性ひずみ量を推定している。金属材料の塑性変形が進行すると結晶粒内の転位密度が上昇するので、転位により結晶が回転し結晶粒内の結晶方位差が大きくなる。そのため、結晶粒内全体の平均結晶方位差を求めることにより、塑性変形した金属材料の塑性ひずみ量を推定することができる。

【0005】

しかし、鋳造材のように結晶粒径が大きい材料(例えば、結晶粒径1mm以上)は、鍛造材のように結晶粒径が小さい材料(例えば、結晶粒径0.1mm以下)と比較して、塑性変形が進行したときの結晶粒内における転位密度の上昇度合いが小さくなる。また、結晶粒内の結晶方位差は、一般的に、塑性ひずみ量に比例し、バーガースベクトル及び結晶粒径に反比例するので、鋳造材のように結晶粒径が大きい材料では結晶粒内の結晶方位差がより小さくなる。このように、鋳造材の場合には、結晶粒内の平均結晶方位差から塑性ひずみ量を推定することが困難となる可能性がある。

【0006】

そこで、本発明の目的は、塑性変形した鋳造材の塑性ひずみ量をより精度よく推定できる塑性ひずみ量推定装置及び塑性ひずみ量推定方法を提供することである。

【課題を解決するための手段】

【0007】

本発明に係る鋳造材の塑性ひずみ量推定装置は、鋳造材の塑性ひずみ量を推定する塑性ひずみ量推定装置であって、塑性変形した被測定物の金属組織を構成する結晶粒のうち、同一結晶粒内の結晶粒界から10μm以内の領域のみを同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する結晶方位測定手段と、前記複数の区画の1つを基準区画としたときの、前記基準区画と、前記基準区画を囲む複数の区画との間の結晶方位差を各々求めた後に平均して、前記基準区画に対するKAM値を算出するKAM値算出手段と、前記被測定物のKAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値とを比較して、前記被測定物の塑性ひずみ量を推定する塑性ひずみ量評価手段と、を備えることを特徴とする。

【0008】

本発明に係る鋳造材の塑性ひずみ量推定装置において、前記KAM値算出手段は、前記基準区画を他の区画へ順次移動させて、前記移動させた基準区画と、前記移動させた基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、前記移動させた基準区画に対するKAM値を順次算出し、順次算出された前記移動させた基準区画に対するKAM値を平均して平均KAM値を算出し、前記塑性ひずみ量評価手段は、前記被測定物の平均KAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材の平均KAM値とを比較して、前記被測定物の塑性ひずみ量を推定することが好ましい。

【0009】

本発明に係る鋳造材の塑性ひずみ量推定方法は、鋳造材の塑性ひずみ量を推定する塑性ひずみ量推定方法であって、塑性変形した被測定物の金属組織を電子顕微鏡観察して、同一結晶粒内の結晶粒界から10μm以内の領域のみを同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する結晶方位測定工程と、前記複数の区画の1つを基準区画としたときの、前記基準区画と、前記基準区画を囲む複数の区画との間の結晶方位差を各々求めた後に平均して、前記基準区画に対するKAM値を算出するKAM値算出工程と、前記被測定物のKAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値とを比較して、前記被測定物の塑性ひずみ量を推定する塑性ひずみ量評価工程と、を備えることを特徴とする。

【0010】

本発明に係る鋳造材の塑性ひずみ量推定方法において、前記KAM値算出工程は、前記基準区画を他の区画へ順次移動させて、前記移動させた基準区画と、前記移動させた基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、前記移動させた基準区画に対するKAM値を順次算出し、順次算出された前記移動させた基準区画に対するKAM値を平均して平均KAM値を算出し、前記塑性ひずみ量評価工程は、前記被測定物の平均KAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材の平均KAM値とを比較して、前記被測定物の塑性ひずみ量を推定することが好ましい。

【0011】

本発明に係る鋳造材の塑性ひずみ量推定方法において、前記領域は、結晶粒界から5μm以内の領域のみであることが好ましい。

【0012】

本発明に係る鋳造材の塑性ひずみ量推定方法において、前記被測定物は、コロイダルシリカで研磨仕上げされることが好ましい。

【0013】

本発明に係る鋳造材の塑性ひずみ量推定方法において、前記被測定物のKAM値は、閾値以下であることが好ましい。

【0014】

本発明に係る鋳造材の塑性ひずみ量推定方法において、前記鋳造材はNi基鋳造合金であり、前記鋳造材の結晶粒径が1mm以上であることが好ましい。

【発明の効果】

【0015】

上記構成における塑性ひずみ量推定装置及び塑性ひずみ量推定方法によれば、鋳造材が塑性変形したときに転位が堆積しやすい結晶粒界から10μm以内の領域のみの結晶方位をEBSD法等で測定して、その領域の結晶方位差から求めたKAM(Kernel Average Misorientation、カーネル アベレージ ミスオリエンテーション)値により塑性ひずみ量を推定しているので、鋳造材の塑性ひずみ量をより精度よく推定することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態において、塑性ひずみ量推定装置の構成を示すブロック図である。

【図2】本発明の実施の形態において、塑性ひずみ量推定方法の手順を示すフローチャートである。

【図3】本発明の実施の形態において、各結晶粒における結晶方位を測定する測定領域を示す模式図である。

【図4】本発明の実施の形態において、塑性変形した鋳造材における結晶粒界から結晶粒内への平均結晶方位差の変化を模式的に示したグラフである。

【図5】本発明の実施の形態において、結晶粒界近傍における結晶方位の測定領域を示す模式図である。

【図6】本発明の実施の形態において、塑性変形させたNi基鋳造合金Inconel713Cにおける代表的なKAM値(10th)の分布図である。

【図7】本発明の実施の形態において、引張試験片の形状を示す図である。

【図8】本発明の実施の形態において、塑性変形前のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図9】本発明の実施の形態において、塑性ひずみ量1.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図10】本発明の実施の形態において、塑性ひずみ量2.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図11】本発明の実施の形態において、塑性ひずみ量4.41%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図12】本発明の実施の形態において、結晶粒界から5μm以内の領域のみの平均KAM値(10th)と塑性ひずみ量との関係を示すグラフである。

【図13】本発明の実施の形態において、結晶粒全体の領域の平均KAM値(10th)と塑性ひずみ量との関係を示すグラフである。

【図14】本発明の実施の形態において、塑性ひずみ量1.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図15】本発明の実施の形態において、塑性ひずみ量2.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図16】本発明の実施の形態において、塑性ひずみ量3.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図17】本発明の実施の形態において、塑性ひずみ量4.41%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【図18】本発明の実施の形態において、結晶粒界から5μm以内の領域のみの平均KAM値(10th)と塑性ひずみ量との関係を示すグラフである。

【発明を実施するための形態】

【0017】

以下に、本発明の実施の形態について図面を用いて詳細に説明する。図1は、塑性ひずみ量推定装置10の構成を示すブロック図である。塑性ひずみ量推定装置10は、Ni基鋳造合金やFe基鋳造合金等の鋳造材の塑性ひずみ量を推定する装置である。塑性ひずみ量推定装置10は、結晶方位測定手段12と、KAM値算出手段14と、塑性ひずみ量評価手段16と、記憶手段18と、出力手段20と、を備えている。塑性ひずみ量推定装置10は、一般的なコンピュータシステムを用いて構成することができる。

【0018】

結晶方位測定手段12は、塑性変形した被測定物から採取された試料について、電子顕微鏡を用いて結晶粒界近傍の結晶方位を測定する機能を有している。電子顕微鏡には、走査型電子顕微鏡や透過型電子顕微鏡が用いられる。結晶粒界近傍の結晶方位は、例えば、研磨仕上げされた試料に電子ビームを照射して菊池パターンを計測することにより求められる。結晶方位の測定には、広範囲で多くの結晶方位データを容易に取得できることから走査型電子顕微鏡によるEBSD法(電子線後方散乱回折法)を用いることが好ましい。また、結晶粒界近傍は、結晶粒界から10μm以内の領域のみであることが好ましく、結晶粒界から5μm以内の領域のみであることがより好ましい。

【0019】

KAM値算出手段14は、測定された結晶粒界近傍の結晶方位からKAM値を算出する機能を有している。KAM値は、結晶粒内の領域を同一面積の複数の区画(ピクセル)に分割したときに、近隣の区画の間での結晶方位差の平均を算出したものである。なお、KAM値の詳細な算出方法については後述する。

【0020】

塑性ひずみ量評価手段16は、被測定物のKAM値と、予め求めておいた被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値とを比較して、被測定物の塑性ひずみ量を推定する機能を有している。予め、被測定物と同一組成の鋳造材について塑性変形させて、塑性ひずみ量とKAM値との関係を求めておく。そして、被測定物のKAM値を、予め求めておいた被測定物と同一組成の鋳造材における塑性ひずみ量とKAM値との関係(例えば、マスター曲線等のグラフ)と比較することにより、被測定物の塑性ひずみ量を推定することができる。なお、塑性ひずみ量の推定方法の詳細については後述する。

【0021】

記憶手段18は、結晶方位データ、KAM値、推定された塑性ひずみ量等を格納する機能を有しており、CD−ROMやDVD等で構成されている。記憶手段18には、予め求めておいた塑性ひずみ量とKAM値との関係が各種鋳造材に関連付けして蓄積されている。塑性ひずみ量評価手段16では、鋳造材の種類を検索キーとして記憶手段18から比較対象の鋳造材のデータを呼び出すことができる。

【0022】

出力手段20は、結晶方位データ、KAM値、推定された塑性ひずみ量等を出力する機能を有している。出力手段20は、例えば、ディスプレイやプリンタ等で構成される。

【0023】

次に、鋳造材の塑性ひずみ量推定方法について説明する。

【0024】

図2は、塑性ひずみ量推定方法の手順を示すフローチャートである。塑性ひずみ量推定方法は、試料準備工程(S10)と、結晶方位測定工程(S12)、KAM値算出工程(S14)と、塑性ひずみ量評価工程(S16)と、出力工程(S18)と、を備えている。

【0025】

試料準備工程(S10)は、塑性変形が付与された鋳造材からなる被測定物から金属組織観察用の試料を採取して準備する工程である。引張荷重、圧縮荷重、クリープ荷重等が負荷されて塑性変形した被測定物から金属組織観察のための試料を切り出す。試料は、応力軸方向に沿った面を組織観察するため、応力軸方向に沿って採取される。例えば、被測定物が引張荷重を受けている場合には、試料は、引張応力軸方向に沿って採取される。

【0026】

採取された試料は、樹脂埋めされて耐水研磨紙やダイヤモンド、アルミナ研磨材等で研磨された後、電解研磨やコロイダルシリカ等で研磨仕上げされる。アルミナ研磨材には、平均粒径1.0μmの研磨材を用いることが好ましく、コロイダルシリカ研磨材には、平均粒径0.04μmの研磨材を用いることが好ましい。なお、結晶粒界をより明確に組織観察できることから、研磨仕上げにはコロイダルシリカを用いることが好ましい。

【0027】

結晶方位測定工程(S12)は、研磨仕上げされた試料を電子顕微鏡で観察し、同一結晶粒内(金属組織を構成する結晶粒のうち一の結晶粒内)の結晶粒界近傍を同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する工程である。結晶方位測定には、上述したようにEBSD法を用いることが好ましい。

【0028】

図3は、各結晶粒30における結晶方位を測定する測定領域(S)を示す模式図である。鋳造材の塑性変形の進行に伴って、結晶粒30内の転位32が結晶粒界34へ移動して堆積する。そのため、鋳造材の塑性変形量が大きくなるのに伴って、結晶粒界近傍の転位密度が高くなる。転位密度が高い領域では結晶の回転により結晶方位差が大きくなるので、結晶粒界近傍の結晶方位差の変化から鋳造材の塑性ひずみ量を推定することができる。

【0029】

結晶方位の測定領域(S)は、各結晶粒30における同一結晶粒内の結晶粒界近傍に設けられている。測定領域(S)は、各結晶粒30の結晶粒界34から粒内方向へ10μm以内の領域のみであることが好ましく、結晶粒界34から粒内方向へ5μm以内の領域のみであることがより好ましい。鋳造材の塑性変形の進行に伴って、転位32は、結晶粒界34から10μm以内の領域に堆積しやすく、結晶粒界34から5μm以内の領域に最も堆積するからである。

【0030】

図4は、塑性変形した鋳造材における結晶粒界から結晶粒内への平均結晶方位差の変化を模式的に示したグラフである。図4のグラフでは、横軸は結晶粒界(0の位置)から結晶粒内方向への位置を表しており、縦軸は平均結晶方位差(結晶方位差の平均値)を表している。

【0031】

予備検討では、平均結晶方位差は、結晶粒界から5μmに近づくほど大きくなり、結晶粒界から10μmを越えるとほとんど変化しなかった。予備検討の結果から、鋳造材の塑性変形が進行すると、転位は、結晶粒界から10μm以内の領域に堆積し、結晶粒界から5μm以内の領域に最も堆積することを明らかにした。したがって、結晶粒界から10μm以内の領域のみの結晶方位を測定することにより、転位密度の変化にともなう結晶方位差の変化を精度よく求めることができる。なお、測定領域の結晶粒界に沿う方向の長さは、例えば、50μmから1000μmである。

【0032】

図5は、結晶粒界近傍における結晶方位の測定領域を示す模式図である。同一結晶粒内における結晶粒界近傍の測定領域を同一面積の複数の区画(区画0、区画1a〜1d、区画2a〜2g、区画3a〜3j・・・区画10a〜10p・・・)に分割する。図5に示す模式図では、結晶粒界近傍の測定領域が複数の正六角形の区画に分割されている。結晶方位測定工程(S12)では、EBSD法等により各区画について結晶方位を測定する。結晶方位の測定ピッチT(隣接する区画の中心間の長さ)は、全て同じである。測定ピッチTは、例えば、0.25μmから1μmである。

【0033】

KAM値算出工程(S14)は、測定された結晶方位からKAM値を算出する工程である。KAM値は、測定領域における複数の区画の1つを基準区画としたときの、基準区画と、基準区画を囲む複数の区画との間の結晶方位差を各々求めて平均して算出される。図5に示す模式図に基づいてKAM値の算出方法を具体的に説明する。

【0034】

まず、測定領域における複数の区画の中から基準区画(例えば、区画0とする)を選択する。基準区画(区画0)を囲み、基準区画(区画0)に隣接する区画群を第1番目の区画群(区画1a〜区画1d)とする。基準区画(区画0)を囲み、第1番目の区画群(区画1a〜区画1d)に隣接する区画群を第2番目の区画群(区画2a〜区画2g)とする。このように、第3番目の区画群(区画3a〜区画3j)、・・・第10番目の区画群(区画10a〜区画10p)、・・・第n番目(nは自然数)の区画群のように群分けする。なお、結晶粒界を越える区画や測定領域から外れる区画は各区画群から除外される。

【0035】

そして、基準区画(区画0)と、第1番目の区画群(区画1a〜区画1d)の各区画との結晶方位差を各々求めて平均したものを基準区画(区画0)に対する第1番目のKAM値(1st)とする。また、基準区画(区画0)と、基準区画(区画0)を囲む第10番目の区画群(区画10a〜10p)の各区画との結晶方位差を各々求めて平均したものを基準区画(区画0)に対する第10番目のKAM値(10th)とする。

【0036】

このようにして、基準区画に対する第n番目(nは自然数)の区画群のKAM値であるKAM値(n)を算出することができる。KAM値(n)は、上記のように近隣の区画との結晶方位差を平均して算出しているので、測定領域における結晶方位差の度合を精度よく求めることができる。

【0037】

KAM値算出工程(S14)は、基準区画を他の区画へ順次移動させて、移動させた基準区画と、移動させた基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、移動させた基準区画に対するKAM値を順次算出し、順次算出された移動させた基準区画に対するKAM値を平均して平均KAM値を算出することが好ましい。図5に示す模式図に基づいて、平均KAM値の算出方法について具体的に説明する。

【0038】

まず、第1番目の平均KAM値(1st)の算出方法について説明する。基準区画を区画0から他の区画(区画1a〜1d、区画2a〜2g、区画3a〜3j・・・区画10a〜10p・・・)へ順次移動させて、移動させた基準区画と、移動させた基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、移動させた基準区画に対するKAM値を順次算出する。例えば、基準区画を区画2aへ移動させた場合には、基準区画(区画2a)と、第1番目の区画群(区画3a、3b、2b、1a)の各区画との結晶方位差を各々求めた後に平均して基準区画(区画2a)に対する第1番目のKAM値(1st)を算出する。そして、順次算出された移動させた基準区画に対するKAM値(1st)を平均して第1番目の平均KAM値(1st)を算出する。

【0039】

また、第10番目の平均KAM値(10th)を算出する場合には、基準区画を区画0から他の区画(区画1a〜1d、区画2a〜2g、区画3a〜3j・・・区画10a〜10p・・・)へ順次移動させて、上述した基準区画(区画0)に対する第10番目のKAM値(10th)と同様に計算する。そして、順次算出された移動させた基準区画に対するKAM値(10st)を平均して第10番目の平均KAM値(10th)を算出する。

【0040】

このように、複数の区画における各々の区画を基準区画としたときの、基準区画と、基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、各々の区画の第n番目(nは自然数)のKAM値(n)を算出し、各々の区画のKAM値(n)を平均して第n番目(nは自然数)の平均KAM値(n)が算出される。なお、基準区画を測定領域における全ての区画へ移動させて、第n番目(nは自然数)の平均KAM値(n)を算出することがより好ましい。

【0041】

このように平均KAM値(n)を算出することにより、上述したKAM値(n)よりも測定領域の結晶方位差の度合をより精度よく求めることができる。

【0042】

次に、第n番目(nは自然数)のKAM値(n)及び平均KAM値(n)と、結晶方位測定の測定ピッチ(Tμm)と、結晶方位の測定領域における結晶粒界からの最大距離L(μm)との関係について説明する。

【0043】

結晶方位の測定領域が結晶粒界からLμm以内の領域のみである場合には、KAM値(n)及び平均KAM値(n)と、測定ピッチTと、結晶粒界からの距離Lとの関係は、nT=L(nは自然数)を満たすことが好ましい。例えば、結晶方位の測定領域が結晶粒界から5μm以内の領域のみである場合には、nT=5(nは自然数)を満たすことが好ましい。

【0044】

図4に示すグラフで説明したように、結晶方位の測定領域が結晶粒界から5μm以内の領域のみである場合には、結晶粒界から粒内方向へ5μmの位置で平均結晶方位差が最も大きくなるので、測定ピッチTに対してnT=5を満たす第n番目(nは自然数)のKAM値(n)及び平均KAM値(n)を選択することにより、結晶方位差の度合を精度よく求めることができる。

【0045】

例えば、測定ピッチを0.25μmとした場合には、第20番目のKAM値(20th)または平均KAM値(20th)を用いることが好ましく、測定ピッチを0.5μmとした場合には、第10番目のKAM値(10th)または平均KAM値(10th)を用いることが好ましく、測定ピッチを1μmとした場合には、第5番目のKAM値(5th)または平均KAM値(5th)を用いることが好ましい。このなかでも、結晶方位測定の測定ピッチを0.5μmとして、第10番目のKAM値(10th)または平均KAM値(10th)を用いることが測定精度等の点でより好ましい。

【0046】

被測定物のKAM値(n)または平均KAM値(n)は、3箇所から5箇所の測定領域を選択して、各測定領域に対するKAM値(n)または平均KAM値(n)を平均して求められることが好ましい。各測定領域は、同一結晶粒内の結晶粒界近傍からすべて選択されてもよいし、異なる結晶粒内の結晶粒界近傍から各々選択されてもよい。

【0047】

また、被測定物のKAM値(n)には閾値を設けることが好ましく、閾値以下のKAM値(n)が使用されることが好ましい。

【0048】

図6は、塑性変形させたNi基鋳造合金Inconel713Cにおける代表的なKAM値(10th)の分布図である。Ni基鋳造合金Inconel713Cに付与された塑性ひずみ量は1.5%である。また、結晶方位の測定ピッチは0.5μmである。

【0049】

図6に示すKAM値(10th)の分布図において、濃淡の濃い部分はKAM値(10th)が高い領域を示しており、濃淡の薄い部分は、KAM値(10th)が低い領域を示している。塑性変形の初期段階においても、KAM値(10th)が高い領域が認められる。このようなKAM値(10th)が高い領域は、鋳造材の塑性変形前から転位が堆積している可能性が高い。そのため、閾値以下のKAM値(n)を用いることにより、塑性変形前から転位が堆積している結晶粒界近傍の領域を避けることができるので、塑性変形により結晶粒界側へ移動してきた転位による結晶方位差の影響をより精度よく求めることができる。閾値は、結晶方位の測定ピッチTと、第n番目のKAM値(n)のnとに基づいて定められる。例えば、結晶方位の測定ピッチ0.5mmで、KAM値(10th)の場合には、閾値は、1.5度である。

【0050】

閾値は、塑性変形の初期段階から中期段階の塑性ひずみ量を推定する場合に設けられることがより好ましく、塑性変形前から塑性ひずみ量2.5%の間の塑性ひずみ量を推定する場合に設けられることがより好ましい。

【0051】

塑性ひずみ量評価工程(S16)は、被測定物のKAM値から被測定物の塑性ひずみ量を推定する工程である。被測定物の塑性ひずみ量は、被測定物のKAM値(n)または平均KAM値(n)と、予め求めておいた被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値(n)または平均KAM値(n)とを比較して推定される。

【0052】

被測定物と同一組成の鋳造材のKAM値(n)または平均KAM値(n)は、上述した被測定物のKAM値(n)または平均KAM値(n)と同じ算出方法で求められる。また、被測定物のKAM値(n)または平均KAM値(n)と、被測定物と同一組成の鋳造材のKAM値(n)または平均KAM値(n)とは、同じ測定ピッチで測定された、同じ第n番目のKAM値(n)が用いられる。例えば、被測定物のKAM値(n)または平均KAM値(n)を測定ピッチ0.5μmで第10番目のKAM値(10th)により算出する場合には、被測定物と同一組成の鋳造材においても測定ピッチ0.5μm、第10番目のKAM値(10th)により算出する。

【0053】

被測定物と同一組成の鋳造材における塑性変形の形態は、被測定物の塑性変形の形態と同じであることが好ましい。例えば、引張荷重が負荷されて塑性変形した被測定物の塑性ひずみ量を推定する場合には、引張荷重により塑性変形させた被測定物と同一組成の鋳造材についてKAM値(n)または平均KAM値(n)を算出することが好ましい。なお、圧縮荷重やクリープ荷重等が負荷されて塑性変形した被測定物についても同様である。

【0054】

被測定物と同一組成の鋳造材について塑性ひずみ量を変えてKAM値(n)または平均KAM値(n)を求め、例えば、塑性ひずみ量と、KAM値(n)または平均KAM値(n)との関係を示すマスター曲線を作成する。そして、被測定物のKAM値(n)または平均KAM値(n)と、被測定物と同一組成の鋳造材から求めたマスター曲線とを比較することにより、被測定物の塑性ひずみ量が推定される。

【0055】

記憶手段18には、被測定物と同一組成の鋳造材から求めた上記マスター曲線が鋳造材の種類に関連付けて蓄積されているので、塑性ひずみ量評価手段16は、被測定物のKAM値(n)または平均KAM値(n)を、記憶手段18から呼び出した上記マスター曲線と比較して被測定物の塑性ひずみ量を推定する。

【0056】

出力工程(S18)は、推定された被測定物の塑性ひずみ量等を出力する工程である。プリンタやディスプレイ等に被測定物のKAM値(n)または平均KAM値(n)、被測定物の推定された塑性ひずみ量等が出力される。

【0057】

以上、上記構成によれば、鋳造材が塑性変形したときに転位が移動して堆積しやすい結晶粒界近傍の結晶方位を測定し、結晶方位差からKAM値(n)または平均KAM値(n)を算出しているので、例えば、結晶粒径1.0mm以上の大きい結晶粒からなる鋳造材の場合でも精度よく塑性ひずみ量を推定することができる。

【実施例】

【0058】

鋳造材の引張試験を行って、KAM値と塑性ひずみ量の相関関係について評価した。

【0059】

鋳造材には、Ni基鋳造合金Inconel713C(登録商標)を使用した。鋳造後の熱処理は、実施していない。Ni基鋳造合金に引張荷重を負荷して塑性ひずみを導入した。図7は、引張試験片の形状を示す図である。引張試験は、JIS Z2241に準拠して室温で行った。引張試験片の評定部に導入する塑性ひずみ量は、1.5%、2.5%、4.41%とした。各ひずみ量が導入された時点で引張試験を中断した。また、塑性ひずみ量4.41%は、引張試験片が破断したときの破断ひずみである。

【0060】

引張試験後、試料の作製を行った。引張試験片の評定部から試料を切り出し、樹脂埋めした。試料の樹脂埋めは、引張応力軸方向に沿った面を観察できるように行った。そして、樹脂埋めした試料を耐水研磨紙で#100番から#1500番で順に研磨した後、アルミナ研磨材で研磨し、電解研磨で研磨仕上げした。アルミナ研磨材には、(株)フジミインコーポレーテッド製のFUJIMI METAPOLISH FM No.3(平均粒径1.0μm)を使用した。電解研磨条件については、電解研磨液に10%過塩素酸エタノールを使用し、電解研磨液の温度を248K〜258K(−25℃〜−20℃)とし、電圧を16Vとし、研磨時間を20秒間とした。

【0061】

研磨仕上げ後、試料を走査型電子顕微鏡で観察した。Ni基鋳造合金の結晶粒径の大きさは、1.0mm以上であった。次に、各試料についてEBSD法で結晶方位測定を行った。結晶方位測定の測定ピッチは、0.5μmとした。まず、金属組織観察した領域を、同一面積の複数の正六角形の区画に分割して、各区画についてKAM値(10th)を算出した。

【0062】

図8は、塑性変形前のNi基鋳造合金におけるKAM値(10th)の分布図である。図9は、塑性ひずみ量1.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。図10は、塑性ひずみ量2.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。図11は、塑性ひずみ量4.41%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【0063】

図8から図11におけるKAM値(10th)の分布図において、濃度が濃い部分がKAM値(10th)が高いことを示している。KAM値(10th)の閾値を1.5度として、結晶粒界近傍のKAM値(10th)が1.5度より大きい領域は除外した。図8から図11のKAM値(10th)の分布図に示すように、結晶粒界から5μm以内の領域のみを抜き出して、平均KAM値(10th)を算出した。平均KAM値(10th)の算出においては、基準区画を測定領域における全ての区画へ移動させて算出した。各塑性ひずみ量を付与した試料に対して、各々3箇所の測定領域について平均KAM値(10th)を算出して更に平均した。

【0064】

また、比較のため結晶粒全体の平均KAM値(10th)を算出した。結晶方位の測定ピッチを0.5μmとした。なお、平均KAM値(10th)の算出方法は、結晶方位の測定領域が結晶粒全体である点が相違しており、その他については上述した平均KAM値(10th)の算出方法と同じである。各塑性ひずみ量を付与した試料に対して、各々3つの結晶粒について平均KAM値(10th)を算出して更に平均した。

【0065】

[結晶粒界から5μm以内の領域のみの平均KAM値(10th)、3箇所の測定領域の平均値]

変形前(ひずみ量0%) 0.637度

塑性ひずみ量1.5% 0.659度

塑性ひずみ量2.5% 0.810度

塑性ひずみ量4.41% 1.242度

【0066】

[結晶粒全体の領域の平均KAM値(10th)、3つの結晶粒の平均値]

変形前(ひずみ量0%) 0.859度

塑性ひずみ量1.5% 0.701度

塑性ひずみ量2.5% 0.790度

塑性ひずみ量4.41% 0.783度

【0067】

図12は、結晶粒界から5μm以内の領域のみの平均KAM値(10th)と塑性ひずみ量との関係を示すグラフである。図13は、結晶粒全体の領域の平均KAM値(10th)と塑性ひずみ量との関係を示すグラフである。図12及び図13に示すグラフの横軸は塑性ひずみ量を示しており、グラフの縦軸は平均KAM値(10th)を示しており、各塑性ひずみ量に対する平均KAM値(10th)のデータが黒丸で示されている。

【0068】

図12のグラフに示すように、結晶粒界から5μm以内の領域のみの平均KAM値(10th)と塑性ひずみ量と関係は、相関関係を示している。つまり、Ni基鋳造合金の塑性ひずみ量が大きくなると、平均KAM値(10th)も大きくなる。このように、塑性ひずみ量と平均KAM値(10th)とは上記関係にあるので、平均KAM値(10th)から塑性ひずみ量を推定することができる。一方、図13のグラフに示すように、結晶粒全体の領域の平均KAM値(10th)と塑性ひずみ量との間には、相関関係は見られなかった。

【0069】

次に、試料の研磨仕上げの影響を評価するため、アルミナ研磨材による研磨後に、電解研磨に代えてコロイダルシリカ研磨材を用いて研磨仕上げしたものについて評価した。コロイダルシリカ研磨材には、ストルアス社製のOP−S懸濁液(主成分:コロイド状二酸化シリコン、PH:9.8、平均粒径:約0.04μm)を使用した。鋳造材は、上記電解研磨による評価試験と同じようにNi基鋳造合金Inconel713C(登録商標)を使用した。引張試験法についても、上記評価試験と同じようにJIS Z2241に準拠して室温で行った。

【0070】

引張試験片の評定部に導入する塑性ひずみ量は、1.5%、2.5%、3.5%及び4.41%とし、各ひずみ量が導入された時点で引張試験を中断した。試料の研磨方法は、研磨仕上げでコロイダルシリカ研磨材を用いている以外は、上記評価試験と同じである。

【0071】

研磨仕上げ後、試料を走査型電子顕微鏡で観察し、各試料についてEBSD法で結晶方位測定を行った。結晶方位測定の測定ピッチは、0.5μmとした。まず、金属組織観察した領域について、同一面積の複数の正六角形の区画に分割して、各区画についてKAM値(10th)を算出した。

【0072】

図14は、塑性ひずみ量1.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。図15は、塑性ひずみ量2.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。図16は、塑性ひずみ量3.5%のNi基鋳造合金におけるKAM値(10th)の分布図である。図17は、塑性ひずみ量4.41%のNi基鋳造合金におけるKAM値(10th)の分布図である。

【0073】

図14から図17におけるKAM値(10th)の分布図において、濃度が濃い部分がKAM値(10th)が高いことを示している。図14から図17におけるKAM値(10th)の分布図に示すように、結晶粒界から5μm以内の領域のみを抜き出して、平均KAM値(10th)を算出した。なお、KAM値(10th)の閾値を1.5度として、結晶粒界近傍のKAM値(10th)が1.5度より大きい領域は除外した。平均KAM値(10th)の算出においては、基準区画を測定領域における全ての区画へ移動させて算出した。各塑性ひずみ量を付与した試料に対して、各々3箇所の測定領域について平均KAM値(10th)を算出して更に平均した。

【0074】

[結晶粒界から5μm以内の領域のみの平均KAM値(10th)、3箇所の測定領域の平均値]

変形前(ひずみ量0%) 0.534度

塑性ひずみ量1.5% 0.559度

塑性ひずみ量2.5% 0.682度

塑性ひずみ量3.5% 1.013度

塑性ひずみ量4.41% 1.309度

【0075】

図18は、結晶粒界から5μm以内の領域のみの平均KAM値(10th)と塑性ひずみ量との関係を示すグラフである。図18に示すグラフの横軸は塑性ひずみ量を示しており、グラフの縦軸は平均KAM値(10th)を示しており、各塑性ひずみ量に対する平均KAM値(10th)のデータが黒丸で示されている。

【0076】

図18のグラフに示すように、結晶粒界から5μm以内の領域のみの平均KAM値(10th)と塑性ひずみ量と関係は、相関関係を示している。つまり、Ni基鋳造合金の塑性ひずみ量が大きくなると、平均KAM値(10th)も大きくなる。このように、コロイダルシリカ研磨材で研磨仕上げした場合でも、塑性ひずみ量と平均KAM値(10th)とは上記関係にあるので、平均KAM値(10th)から塑性ひずみ量を推定することができる。

【0077】

次に、図12に示すグラフと、図18に示すグラフとを比較したところ、塑性ひずみ量が2.5%以上では、研磨仕上げを電解研磨で行うよりも、コロイダルシリカ研磨材で研磨仕上げするほうが、塑性ひずみ量の変化量に対する平均KAM値(10th)の変化量が大きくなった。この結果から、試料の研磨仕上げを電解研磨で行うよりも、コロイダルシリカ研磨材で研磨仕上げするほうが、平均KAM値(10th)から塑性ひずみ量をより精度よく推定できることが明らかとなった。

【0078】

次に、例えば、所定時間使用したNi基鋳造合金製回転翼からなる実機の塑性ひずみ量を推定する場合について説明する。まず、実機から試料を採取し、樹脂埋めされて耐水研磨紙やダイヤモンド、アルミナ研磨材等で研磨された後、電解研磨による研磨仕上げまたはコロイダルシリカ研磨材で研磨仕上げする。研磨仕上げされた試料を走査型電子顕微鏡で観察し、同一結晶粒内の結晶粒界から5μm以内の領域のみを同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する。なお、測定ピッチは、0.5μmとする。複数の区画における各々の区画を基準区画としたときの、基準区画と、基準区画を囲む複数の区画との間の結晶方位差を求めて平均し、各々の区画のKAM値(10th)を算出し、各々の区画のKAM値(10th)を平均して平均KAM値(10th)を算出する。

【0079】

次に、試料の平均KAM値(10th)と、予め求めておいた試料と同一組成で既知の塑性変形を受けたNi基鋳造合金の平均KAM値(10th)とを比較して、実機の塑性ひずみ量を推定する。予め求めておいた試料と同一組成で既知の塑性変形を受けたNi基鋳造合金の平均KAM値(10th)には、図12に示すグラフのデータまたは図18に示すグラフのデータをマスター曲線として用いればよい。以上により、所定時間使用した実機の塑性ひずみ量を推定することができる。

【符号の説明】

【0080】

10 塑性ひずみ量推定装置、12 結晶方位測定手段、14 KAM値算出手段、16 塑性ひずみ量評価手段、18 記憶手段、20 出力手段

【特許請求の範囲】

【請求項1】

鋳造材の塑性ひずみ量を推定する塑性ひずみ量推定装置であって、

塑性変形した被測定物の金属組織を構成する結晶粒のうち、同一結晶粒内の結晶粒界から10μm以内の領域のみを同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する結晶方位測定手段と、

前記複数の区画の1つを基準区画としたときの、前記基準区画と、前記基準区画を囲む複数の区画との間の結晶方位差を各々求めた後に平均して、前記基準区画に対するKAM値を算出するKAM値算出手段と、

前記被測定物のKAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値とを比較して、前記被測定物の塑性ひずみ量を推定する塑性ひずみ量評価手段と、

を備えることを特徴とする塑性ひずみ量推定装置。

【請求項2】

請求項1に記載の塑性ひずみ量推定装置であって、

前記KAM値算出手段は、前記基準区画を他の区画へ順次移動させて、前記移動させた基準区画と、前記移動させた基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、前記移動させた基準区画に対するKAM値を順次算出し、順次算出された前記移動させた基準区画に対するKAM値を平均して平均KAM値を算出し、

前記塑性ひずみ量評価手段は、前記被測定物の平均KAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材の平均KAM値とを比較して、前記被測定物の塑性ひずみ量を推定することを特徴とする塑性ひずみ量推定装置。

【請求項3】

鋳造材の塑性ひずみ量を推定する塑性ひずみ量推定方法であって、

塑性変形した被測定物の金属組織を電子顕微鏡観察して、同一結晶粒内の結晶粒界から10μm以内の領域のみを同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する結晶方位測定工程と、

前記複数の区画の1つを基準区画としたときの、前記基準区画と、前記基準区画を囲む複数の区画との間の結晶方位差を各々求めた後に平均して、前記基準区画に対するKAM値を算出するKAM値算出工程と、

前記被測定物のKAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値とを比較して、前記被測定物の塑性ひずみ量を推定する塑性ひずみ量評価工程と、

を備えることを特徴とする塑性ひずみ量推定方法。

【請求項4】

請求項3に記載の塑性ひずみ量推定方法であって、

前記KAM値算出工程は、前記基準区画を他の区画へ順次移動させて、前記移動させた基準区画と、前記移動させた基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、前記移動させた基準区画に対するKAM値を順次算出し、順次算出された前記移動させた基準区画に対するKAM値を平均して平均KAM値を算出し、

前記塑性ひずみ量評価工程は、前記被測定物の平均KAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材の平均KAM値とを比較して、前記被測定物の塑性ひずみ量を推定することを特徴とする塑性ひずみ量推定方法。

【請求項5】

請求項3または4に記載の塑性ひずみ量推定方法であって、

前記領域は、結晶粒界から5μm以内の領域のみであることを特徴とする塑性ひずみ量推定方法。

【請求項6】

請求項3から5のいずれか1つに記載の塑性ひずみ量推定方法であって、

前記被測定物は、コロイダルシリカで研磨仕上げされることを特徴とする塑性ひずみ量推定方法。

【請求項7】

請求項3から6のいずれか1つに記載の塑性ひずみ量推定方法であって、

前記被測定物のKAM値は、閾値以下であることを特徴とする塑性ひずみ量推定方法。

【請求項8】

請求項3から7のいずれか1つに記載の塑性ひずみ量推定方法であって、

前記鋳造材はNi基鋳造合金であり、前記鋳造材の結晶粒径が1mm以上であることを特徴とする塑性ひずみ量推定方法。

【請求項1】

鋳造材の塑性ひずみ量を推定する塑性ひずみ量推定装置であって、

塑性変形した被測定物の金属組織を構成する結晶粒のうち、同一結晶粒内の結晶粒界から10μm以内の領域のみを同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する結晶方位測定手段と、

前記複数の区画の1つを基準区画としたときの、前記基準区画と、前記基準区画を囲む複数の区画との間の結晶方位差を各々求めた後に平均して、前記基準区画に対するKAM値を算出するKAM値算出手段と、

前記被測定物のKAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値とを比較して、前記被測定物の塑性ひずみ量を推定する塑性ひずみ量評価手段と、

を備えることを特徴とする塑性ひずみ量推定装置。

【請求項2】

請求項1に記載の塑性ひずみ量推定装置であって、

前記KAM値算出手段は、前記基準区画を他の区画へ順次移動させて、前記移動させた基準区画と、前記移動させた基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、前記移動させた基準区画に対するKAM値を順次算出し、順次算出された前記移動させた基準区画に対するKAM値を平均して平均KAM値を算出し、

前記塑性ひずみ量評価手段は、前記被測定物の平均KAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材の平均KAM値とを比較して、前記被測定物の塑性ひずみ量を推定することを特徴とする塑性ひずみ量推定装置。

【請求項3】

鋳造材の塑性ひずみ量を推定する塑性ひずみ量推定方法であって、

塑性変形した被測定物の金属組織を電子顕微鏡観察して、同一結晶粒内の結晶粒界から10μm以内の領域のみを同一面積の複数の区画に分割して、各区画ごとに結晶方位を測定する結晶方位測定工程と、

前記複数の区画の1つを基準区画としたときの、前記基準区画と、前記基準区画を囲む複数の区画との間の結晶方位差を各々求めた後に平均して、前記基準区画に対するKAM値を算出するKAM値算出工程と、

前記被測定物のKAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材のKAM値とを比較して、前記被測定物の塑性ひずみ量を推定する塑性ひずみ量評価工程と、

を備えることを特徴とする塑性ひずみ量推定方法。

【請求項4】

請求項3に記載の塑性ひずみ量推定方法であって、

前記KAM値算出工程は、前記基準区画を他の区画へ順次移動させて、前記移動させた基準区画と、前記移動させた基準区画を囲む複数の区画との間の結晶方位差を求めた後に平均して、前記移動させた基準区画に対するKAM値を順次算出し、順次算出された前記移動させた基準区画に対するKAM値を平均して平均KAM値を算出し、

前記塑性ひずみ量評価工程は、前記被測定物の平均KAM値と、予め求めておいた前記被測定物と同一組成で既知の塑性変形を受けた鋳造材の平均KAM値とを比較して、前記被測定物の塑性ひずみ量を推定することを特徴とする塑性ひずみ量推定方法。

【請求項5】

請求項3または4に記載の塑性ひずみ量推定方法であって、

前記領域は、結晶粒界から5μm以内の領域のみであることを特徴とする塑性ひずみ量推定方法。

【請求項6】

請求項3から5のいずれか1つに記載の塑性ひずみ量推定方法であって、

前記被測定物は、コロイダルシリカで研磨仕上げされることを特徴とする塑性ひずみ量推定方法。

【請求項7】

請求項3から6のいずれか1つに記載の塑性ひずみ量推定方法であって、

前記被測定物のKAM値は、閾値以下であることを特徴とする塑性ひずみ量推定方法。

【請求項8】

請求項3から7のいずれか1つに記載の塑性ひずみ量推定方法であって、

前記鋳造材はNi基鋳造合金であり、前記鋳造材の結晶粒径が1mm以上であることを特徴とする塑性ひずみ量推定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−154891(P2012−154891A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−16492(P2011−16492)

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]