塑性加工用潤滑液の塗布装置

【課題】スプレー方式の塗布装置において、ワークの表面に塑性加工用潤滑液をより一層薄く均一に塗布できるようにする。

【解決手段】塑性加工されるワークWに塑性加工用潤滑液を塗布する塑性加工用潤滑液の塗布装置10であって、ワークWを収容するブース11と、該ブース11内に配設され、エア圧によって塑性加工用潤滑液を噴霧するスプレーガン12と、塑性加工用潤滑液を蓄える潤滑液タンク13と、前記スプレーガン12に接続され、前記潤滑液タンク13からスプレーガン12へと塑性加工用潤滑液を供給する供給管15と、前記スプレーガン12に接続され、該スプレーガン12に供給された塑性加工用潤滑液のうち噴霧されない余剰の塑性加工用潤滑液を前記潤滑液タンク13へと戻す戻し管16とを備える。

【解決手段】塑性加工されるワークWに塑性加工用潤滑液を塗布する塑性加工用潤滑液の塗布装置10であって、ワークWを収容するブース11と、該ブース11内に配設され、エア圧によって塑性加工用潤滑液を噴霧するスプレーガン12と、塑性加工用潤滑液を蓄える潤滑液タンク13と、前記スプレーガン12に接続され、前記潤滑液タンク13からスプレーガン12へと塑性加工用潤滑液を供給する供給管15と、前記スプレーガン12に接続され、該スプレーガン12に供給された塑性加工用潤滑液のうち噴霧されない余剰の塑性加工用潤滑液を前記潤滑液タンク13へと戻す戻し管16とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷間鍛造等の塑性加工がなされる金属製のワークに塑性加工用潤滑液を塗布する塑性加工用潤滑液の塗布装置に関するものである。

【背景技術】

【0002】

金属製のワークに冷間鍛造、熱間鍛造、プレス、圧延等の塑性加工を施す際には、金型に倣ってワークが良好に塑性変形するように、ワークの表面に塑性加工用潤滑液を塗布して、ワークの表面に塑性加工用潤滑剤の皮膜を予め形成しておくことが一般的になされている。ここで、ワークに塑性加工用潤滑液を塗布する手法としては、タンクに蓄えられた塑性加工用潤滑液にワークを浸す所謂「ディップ方式」、塑性加工用潤滑液をワークにかけ流す所謂「かけ流し方式」、ワークの表面に塑性加工用潤滑液を噴霧する所謂「スプレー方式」等、適宜の手法がある。

【0003】

なお、上記背景技術は、この背景技術が記載された文献を挙げるまでもない一般的になされている事項である。

【発明の開示】

【発明が解決しようとする課題】

【0004】

ディップ方式やかけ流し方式では、ワークの表面に塑性加工用潤滑液が厚く付着するため、塑性加工用潤滑剤の薄い皮膜を得ることが困難である。また、ワークの表面に液溜りや液垂れが生じ易く、塑性加工用潤滑剤の均一な皮膜を形成することも困難である。

【0005】

ここで、ワークの表面に形成された塑性加工用潤滑剤の皮膜が厚過ぎると、塑性加工用潤滑液が無駄に消費されるばかりでなく、塑性加工時のカジリやカス詰まりによって加工不良が生じる場合もある。また、ワークの表面に形成された塑性加工用潤滑剤の皮膜が不均一であると、塑性加工時に変形ムラが生じ易くなる。

【0006】

なお、ワークに過剰に付着した塑性加工用潤滑液を除去したり、液溜りや液垂れをなくそうとすると、塑性加工用潤滑液を塗布した後、塑性加工用潤滑液が乾燥する前に、エアブローによって余剰な塑性加工用潤滑液を除去するブロー工程が必要となる。

【0007】

これに対して、スプレー方式は、ディップ方式やかけ流し方式に比して、ワークの表面に塑性加工用潤滑液を薄く均一に塗布することができ、塗布後のブロー工程も必要としないことから、ワークに塑性加工用潤滑液を塗布する手法として好適である。

【0008】

しかしながら、塑性加工用潤滑剤の皮膜のより一層の薄膜化が要望されているのが現状であるのに対して、スプレー方式の従来の塗布装置は、スプレーガンに圧送された塑性加工用潤滑液を0.2Mpa以上の高いエア圧で霧化するものであり、多量の塑性加工用潤滑液を噴霧するものであるため、塑性加工用潤滑剤の皮膜のより一層の薄膜化を図ることが困難であった。

【0009】

なお、スプレー方式の従来の塗布装置において、ニードル弁を絞ることで噴霧量を少なくすることを想定できるが、このようにすると、少量の塑性加工用潤滑液が高速で噴出されるため、噴霧された塑性加工用潤滑液がワークの表面に付着する前に乾燥してしまうといった不具合を生じる。

【0010】

また、エア圧を低く設定することで噴霧量を少なくすることも想定できるが、この場合には、粒子が粗くなり、塑性加工用潤滑剤の皮膜が厚くなったり不均一になってしまうといった不具合を生じる。しかも、塑性加工用潤滑液は、そもそも金属の表面に付着し易いものであるため、低いエア圧ではノズルが詰まるといった不具合も生じる。特に、近年においては、例えば二液タイプの塑性加工用潤滑液のように複数回の薬液処理を行うことで塑性加工用潤滑剤の皮膜を形成するのではなく、1回の薬液処理によって塑性加工用潤滑剤の皮膜を形成することができる一液タイプの塑性加工用潤滑液が開発されているが、このような一液タイプの塑性加工用潤滑液は、金属表面に非常に付着し易いため、エア圧を低くするとノズルが詰まり易くなる。よって、一液タイプの塑性加工用潤滑液を使用する塗布装置では、エア圧を低く設定することができない。

【0011】

本発明は、上記実情を鑑みてなされたものであり、スプレー方式の塗布装置において、ワークの表面に塑性加工用潤滑液をより一層薄く均一に塗布できるようにすることを課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために本発明の採った主要な手段は、

「塑性加工されるワークに塑性加工用潤滑液を塗布する塑性加工用潤滑液の塗布装置であって、

ワークを収容するブースと、

該ブース内に配設され、エア圧によって塑性加工用潤滑液を噴霧するスプレーガンと、

塑性加工用潤滑液を蓄える潤滑液タンクと、

前記スプレーガンに接続され、前記潤滑液タンクからスプレーガンへと塑性加工用潤滑液を供給する供給管と、

前記スプレーガンに接続され、該スプレーガンに供給された塑性加工用潤滑液のうち噴霧されない余剰の塑性加工用潤滑液を前記潤滑液タンクへと戻す戻し管と

を備えることを特徴とする塑性加工用潤滑液の塗布装置」

である。

【0013】

上記のように構成された塗布装置では、潤滑液タンクからスプレーガンに供給された塑性加工用潤滑液がエア圧によってスプレーガンから噴霧されるのであるが、スプレーガンに供給された塑性加工用潤滑液の全てが噴霧されるのではなく、一部が噴霧され、残りは潤滑液タンクへと戻される。よって、スプレーガンから噴霧される塑性加工用潤滑液の量は、供給される量よりも少なく、微量となる。

【0014】

また、このようにスプレーガンに供給された液体の一部を戻すタイプの塗布装置では、噴霧される液体の量が微量であることから、0.1Mpa以下といった低いエア圧によっても液体を良好に噴霧することができるのであるが、エア圧を低く設定することで、塑性加工用潤滑液を低速で噴霧することができ、塑性加工用潤滑液の粒子が乾燥する前に、塑性加工用潤滑液の粒子をワークの表面に良好に付着させることができる。しかも、微量な塑性加工用潤滑液を低いエア圧で噴霧すると、霧化された塑性加工用潤滑液の粒子を非常に微細な粒子とすることができる。

【0015】

従って、上記構成の塗布装置によれば、低いエア圧で微量の塑性加工用潤滑液を噴霧することができることから、ワークの表面に塑性加工用潤滑液を薄く均一に塗布することができる。

【0016】

本発明に係る塗布装置の好適な例は、

「上記手段において、

前記塑性加工用潤滑液は、一液タイプの塑性加工用潤滑液である

ことを特徴とする塑性加工用潤滑液の塗布装置」

である。

【0017】

一液タイプの塑性加工用潤滑液を使用するスプレー方式の従来の塗布装置では、低いエア圧で塑性加工用潤滑液を噴霧するとノズル詰まりが生じ易くなることは前述の通りであるが、本発明に係る塗布装置は、スプレーガンに供給された塑性加工用潤滑液の一部を潤滑液タンクに戻すものであり、微量な塑性加工用潤滑液を噴霧するものである。よって、低いエア圧によっても、ノズル詰まりが生じ難く、一液タイプの塑性加工用潤滑液を使用する塗布装置として良好に適用することができる。

【0018】

また、本発明に係る塗布装置の好適な例は、

「上記手段において、

前記塑性加工用潤滑液は、水系塑性加工用潤滑液であり、

湯水(湯または水)を蓄える湯水タンクと、

該湯水タンクに接続された湯水管と、

前記潤滑液タンクに接続された潤滑液管と、

前記供給管と前記潤滑液管及び前記湯水管との間に介在され、前記供給管の連通状態を前記潤滑液管と連通する状態または前記湯水管と連通する状態に切換える切換弁と

備えることを特徴とする塑性加工用潤滑液の塗布装置」

である。

【0019】

本発明に係る塗布装置は、ノズル詰まりが生じ難いものではあるが、長期の使用により、やはりノズル詰まりが生じる虞がある。よって、スプレーガン内の流路を洗浄することが好ましい。そこで、上記構成では、供給管からスプレーガンに供給される液体を、湯水タンクの湯水に切換えることで、湯水によってスプレーガンを洗浄することができるようにしている。

【0020】

ところで、塑性加工用潤滑液が油系の塑性加工用潤滑液である場合に、スプレーガンの洗浄に湯水(湯または水)を用いると、洗浄に用いた水分が油系の塑性加工用潤滑液が混入してしまう。そこで、上記構成では、水系塑性加工用潤滑液を使用する塗布装置を対象としている。水系塑性加工用潤液は、そもそも希釈液として水を用いるものであるため、洗浄に用いた水分が混入しても、何らの支障も生じない。

【発明の効果】

【0021】

上述した通り、本発明によれば、スプレー方式の塗布装置において、ワークの表面に塑性加工用潤滑液をより一層薄く均一に塗布できる。

【発明を実施するための最良の形態】

【0022】

本発明に係る塑性加工用潤滑液の塗布装置の実施形態としての一例を、以下、図面に従って詳細に説明する。

【0023】

図1に、潤滑剤皮膜形成装置1の概略を示す。ここで、潤滑剤皮膜形成装置1は、冷間鍛造等の塑性加工が施される金属製のワークの表面に塑性加工用潤滑剤の皮膜を形成する装置であり、本発明に係る塗布装置が組込まれたものである。具体的に、潤滑剤皮膜形成装置1は、搬入ステージ2、洗浄ステージ3、ブローステージ4、潤滑液塗布ステージ5、乾燥ステージ6及び搬出ステージ7といった適宜の工程を行う複数のステージを備えており、潤滑液塗布ステージ5に、本発明に係る塗布装置が組込まれている。

【0024】

また、図示は省略するが、潤滑剤皮膜形成装置1は、ワークを保持する複数の保持具を備えており、各保持具を所定間隔で環状に配置すると共に周回状に移動させる(図1の矢印参照)ことで、保持具に保持されたワークを各ステージに、順次、搬送するものである。

【0025】

なお、保持具としては、単体のワークを把持するクランプを備えたもの、単体のワークを吊下げるフックを備えたもの、単体のワークを抱持するホルダーを備えたもの、単体のワークを載せるテーブルを備えたもの、複数のワークを入れるバケットを備えたもの等、適宜のものを用いることができる。

【0026】

次に、潤滑剤皮膜形成装置1の各ステージの概略を説明する。

【0027】

搬入ステージ2は、潤滑剤皮膜形成装置1にワークを投入するステージであり、後述する搬出ステージ7から移動してきた空の保持具に、順次、ワークを保持させるステージである。

【0028】

洗浄ステージ3は、湯水(湯または水)によってワークの表面を洗浄するステージであり、ワークに上方及び下方から湯水をシャワーのようにかけ流したり、吹付けることでワークを洗浄する。

【0029】

ところで、ワークに塑性加工用潤滑液を塗布する際には、ワークが40〜60℃に加熱されていると、塑性加工用潤滑液がワークの表面に薄く均一に付着する。また、付着した塑性加工用潤滑液の乾きも早くなる。よって、洗浄ステージ3では、湯水として、60〜80℃の湯を用い、洗浄を良好に行うことができるばかりでなく、ワークを加熱することができることとしている。よって、この潤滑剤皮膜形成装置1では、洗浄ステージ3を、ワークを加熱する加熱ステージとして捉えることもできる。

【0030】

ブローステージ4は、洗浄したワークの表面に付着した湯水をエアーブローによって除去するステージである。ここで、加熱されたワークが冷めないように、30〜80℃の温風によってエアーブローを行うことが好適である。

【0031】

潤滑液塗布ステージ5は、本発明に係る塗布装置によって、ワークに塑性加工用潤滑液を塗布するステージである。なお、塗布装置の詳細については、後述することとする。

【0032】

乾燥ステージ6は、ワークに塗布された塑性加工用潤滑液を乾燥させるステージであり、30〜80℃の温風をワークの上方及び下方から吹き付けることで、ワークに塗布された塑性加工用潤滑液を乾燥させる。これにより、ワークの表面に塑性加工用潤滑剤の皮膜が形成される。

【0033】

搬出ステージ7は、表面に塑性加工用潤滑剤の皮膜が形成されたワークを潤滑剤皮膜形成装置1から取出すステージであり、搬出ステージ7に搬送されてきたワークは、この搬出ステージ7にて保持具から取外される。

【0034】

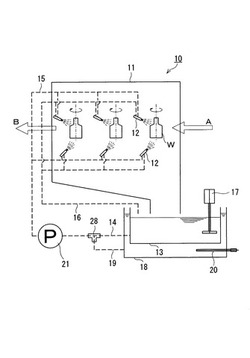

次に、図2及び図3に基づいて、潤滑液塗布ステージ5に組込まれた塗布装置10の詳細を詳細に説明する。

【0035】

塗布装置10は、ブローステージ4から搬送されてきた(図2における矢印A参照)ワークWを収容するブース11を備えており、塑性加工用潤滑液が塗布されたワークWは、ブース11から次の乾燥ステージ6へと搬送される(図2における矢印B参照)。

【0036】

本例においては、複数個(図示では3個)のワークWを1セットして、1セットのワークWを、所定時間、ブース11内で停留させて塗布処理をした後に、1セットのワークWをまとめて次の乾燥ステージ6へと搬送する例を示すが、これに限らず、ブローステージ4から乾燥ステージ6までのワークWをブース11内にて停留させずに連続的に移動させてもよい。また、ブース11内において、ワークWの移動方向の上流側から下流側の複数の箇所にて個々のワークWを一時的に停留させてもよい。換言すれば、ブース11内において、個々のワークWを、所定時間間隔で断続的に、順次、移動させてもよい。

【0037】

また、塗布装置10は、塑性加工用潤滑液を蓄える潤滑液タンク13と、湯水(湯または水)を蓄える湯水タンク18と、潤滑液タンク13に蓄えられた塑性加工用潤滑液または湯水タンク18に蓄えられた湯水を噴霧するスプレーガン12とを主に具備してなるものである。

【0038】

なお、本例の塗布装置10においては、塑性加工用潤滑液として、一液タイプの水系塑性加工用潤滑液が使用される。そして、潤滑液タンク13に蓄えられた塑性加工用潤滑液は、水によって希釈されており、均一な塑性加工用潤滑液が塗布されるように、塗布装置10の稼動中は、常時、攪拌機17によってかき混ぜられている。

【0039】

湯水タンク18内に蓄えられた湯水は、ヒータ20によって40〜60℃に加熱・保温される。また、潤滑液タンク13は、湯水タンク18内に収容されており、潤滑液タンク13に蓄えられた塑性加工用潤滑液は、湯水タンク18内の湯水によって加熱・保温される。なお、潤滑剤皮膜形成装置1においては、前述のように洗浄ステージ3にて湯水が使用されるのであるが、この洗浄ステージ3にて使用される湯水のタンクとして、塗布装置11の湯水タンク18を兼用することとしてもよい。換言すれば、洗浄ステージ3で使用される湯水のタンクを、塗布装置10の湯水タンク18として兼用することとしてもよい。また、潤滑液タンク13を、湯水タンク18内に収容せずに、湯水タンク18とは独立した個別のタンクとしてもよい。

【0040】

スプレーガン12には、供給管15の一端及び戻し管16の一端が接続されている。そして、供給管15の他端は、三方弁を用いて構成された切換弁28を介して、潤滑液タンク13に接続された潤滑液管14、及び、湯水タンク18に接続された湯水管19の双方に接続されている。また、戻し管16の他端は、潤滑液タンク13の上方に開放されている。

【0041】

スプレーガン12から塑性加工用潤滑液を噴霧させる場合には、切換弁28を操作して、供給管15と潤滑液管14とを連通させ、潤滑液タンク13に蓄えられた塑性加工用潤滑液をポンプ21によって圧送してスプレーガン12へと供給する。スプレーガン12には、図示省略するコンプレッサーから圧縮空気が送られており、図4に示すように、エア圧(矢印C)によって、供給管15から供給された塑性加工用潤滑液(矢印a)がノズルから噴霧される。また、ノズルから噴霧されない余剰の塑性加工用潤滑液(矢印b)は、戻し管16を通じて、潤滑液タンク13に戻される。

【0042】

ここで、本例では、スプレーガン12のノズルのニードル穴を直径0.8〜1.2mmの微細な穴とし、0.07Mpa以下の低いエア圧によって、5〜50cc/分といった微量な塑性加工用潤滑液を噴霧することとしてある。よって、噴霧される塑性加工用潤滑液は、微細な粒子のミスト状となり、ワークWに薄く均一に付着する。また、エア圧が低いため、噴霧された塑性加工用潤滑液の粒子の噴出速度は遅く、塑性加工用潤滑液の粒子は早期に乾燥することなく、ワークWの表面に良好に付着する。さらに、スプレーガン12に供給された塑性加工用潤滑液の一部が噴霧されるだけであり、噴霧量が微量であるため、低いエア圧によってもノズル詰まりが生じ難い。しかも、スプレーガン12内の流路においては、塑性加工用潤滑液の供給側の流路と戻し側の流路とが対向すると共に互いに水平に設けられており、流路内にて液溜りが生じ難く、詰まりが生じ難い構造となっている。

【0043】

なお、図示は省略するが、スプレーガン12は、内部に周知のニードル弁を具備するものであり、ニードル弁のニードルを進退操作することで、噴霧量を調節することができるものである。

【0044】

一方、スプレーガン12内の流路を洗浄する場合には、切換弁28を操作して、供給管15と湯水管19とを連通させ、湯水タンク18に蓄えられた湯水をポンプ21によって圧送してスプレーガン12へと供給すればよい。ここで、スプレーガン12から噴霧されない湯水は、戻し管16を通じて潤滑液タンク13に流入するのであるが、塑性加工用潤滑液は水系であるため、水が混入しても何らの支障も生じない。

【0045】

ところで、スプレーガン12は、塑性加工用潤滑液をミスト状に噴霧するものであり、本例の塗布装置10によれば、ブース11内において、塑性加工用潤滑液の粒子を靄(モヤ)のようにゆっくりと漂わせることができる。よって、ワークWがブース11内を通過するだけでも、ワークWの表面に塑性加工用潤滑液の粒子が付着するため、ブース11内において、スプレーガン12を固定的に配置してもよいが、本例では、ワークWの一つあたりに、上方及び下方の少なくとも二つのスプレーガン12を、その向きを変更自在に設けてある。これにより、ワークWがフランジや内径面等を有する複雑な形状のものであっても、上方及び下方の双方からワークWの適宜の部位に向けて塑性加工用潤滑液の粒子を吹付けることができ、ワークWの全面に塑性加工用潤滑液を良好に塗布することができる。また、ワークWを保持する保持具を、適宜の駆動手段によってブース11内にて回転させることで、塑性加工用潤滑液の塗布時にワークW自体が回転するようにしてもよい。これにより、ワークWの表面に塑性加工用潤滑液を、より一層、均一に塗布することができる。

【0046】

ブース11には、排気ダクト22が設けられている。この排気ダクト22は、ファン26によってブース11内の空気を外部へと排出するものであるが、排気ダクト22内には、入口側から、多数のスリットが設けられた板や網等により構成されたエリミネータ23、一次フィルター24及び二次フィルター25が、順次、配設されている。そして、エリミネータ23には、回収管27の一端が接続されており、回収管27の他端は、潤滑剤タンク13の上方に開放されている。

【0047】

エルミネータ23は、塑性加工用潤滑液の粒子を付着させて液状に戻すものであり、液状に戻った塑性加工用潤滑液は、回収管27を通じて、潤滑剤タンク13へと戻される。また、エルミネータ23によって回収しきれなかった塑性加工用潤滑液は、一次フィルター24及び二次フィルター25によって濾し取られるため、排気ダクト22から排出される空気は、塑性加工用潤滑液を含まないクリーンな空気となる。

【0048】

また、ブース11の下部は、潤滑液タンク13の上方に開放されており、ブース11の内面に付着した塑性加工用潤滑液は、ブース11の内面を滴下して、潤滑液タンク13へと戻るように構成されている。

【0049】

ところで、排気ダクト22は、ブース11の適宜部位に配置することができるものであるが、ブース11の上部に配置すると、エルミネータ23に付着した塑性加工用潤滑液が回収し難く、また、エルミネータ23に付着した塑性加工用潤滑液がワークWに滴下するいった不具合を生じる可能性がある。

【0050】

よって、本例では、ブース11の側部に排気ダクト22を設けることで、エルミネータ23に付着した塑性加工用潤滑液を回収し易くし、また、エルミネータ23に付着した塑性加工用潤滑液がワークWに滴下することのないようにしている。また、特に本例では、スプレーガン12をワークWの前方に配置しているのに対して、排気ダクト22をワークWの後方に配置している。これにより、スプレーガン12から噴霧された塑性加工用潤滑液の粒子の流れを、水平方向でワークWを包み込むような流れとすることができ、塑性加工用潤滑液をワークWの外面に良好に付着させることができる。

【図面の簡単な説明】

【0051】

【図1】潤滑剤皮膜形成装置の概略を示すブロック図である。

【図2】本発明に係る塗布装置の一例を示す概略正面図である。

【図3】図2に示した塗布装置の概略右側面図である。

【図4】スプレーガンのノズル部分の断面図である。

【符号の説明】

【0052】

1 潤滑剤皮膜形成装置

2 搬入ステージ

3 洗浄ステージ

4 ブローステージ

5 潤滑液塗布ステージ

6 乾燥ステージ

7 搬出ステージ

10 塗布装置

11 ブース

12 スプレーガン

13 潤滑液タンク

14 潤滑液管

15 供給管

16 戻し管

17 攪拌機

18 湯水タンク

19 湯水管

20 ヒーター

21 ポンプ

22 排気ダクト

23 エルミネータ

24 一次フィルター

25 二次フィルター

26 ファン

27 回収管

【技術分野】

【0001】

本発明は、冷間鍛造等の塑性加工がなされる金属製のワークに塑性加工用潤滑液を塗布する塑性加工用潤滑液の塗布装置に関するものである。

【背景技術】

【0002】

金属製のワークに冷間鍛造、熱間鍛造、プレス、圧延等の塑性加工を施す際には、金型に倣ってワークが良好に塑性変形するように、ワークの表面に塑性加工用潤滑液を塗布して、ワークの表面に塑性加工用潤滑剤の皮膜を予め形成しておくことが一般的になされている。ここで、ワークに塑性加工用潤滑液を塗布する手法としては、タンクに蓄えられた塑性加工用潤滑液にワークを浸す所謂「ディップ方式」、塑性加工用潤滑液をワークにかけ流す所謂「かけ流し方式」、ワークの表面に塑性加工用潤滑液を噴霧する所謂「スプレー方式」等、適宜の手法がある。

【0003】

なお、上記背景技術は、この背景技術が記載された文献を挙げるまでもない一般的になされている事項である。

【発明の開示】

【発明が解決しようとする課題】

【0004】

ディップ方式やかけ流し方式では、ワークの表面に塑性加工用潤滑液が厚く付着するため、塑性加工用潤滑剤の薄い皮膜を得ることが困難である。また、ワークの表面に液溜りや液垂れが生じ易く、塑性加工用潤滑剤の均一な皮膜を形成することも困難である。

【0005】

ここで、ワークの表面に形成された塑性加工用潤滑剤の皮膜が厚過ぎると、塑性加工用潤滑液が無駄に消費されるばかりでなく、塑性加工時のカジリやカス詰まりによって加工不良が生じる場合もある。また、ワークの表面に形成された塑性加工用潤滑剤の皮膜が不均一であると、塑性加工時に変形ムラが生じ易くなる。

【0006】

なお、ワークに過剰に付着した塑性加工用潤滑液を除去したり、液溜りや液垂れをなくそうとすると、塑性加工用潤滑液を塗布した後、塑性加工用潤滑液が乾燥する前に、エアブローによって余剰な塑性加工用潤滑液を除去するブロー工程が必要となる。

【0007】

これに対して、スプレー方式は、ディップ方式やかけ流し方式に比して、ワークの表面に塑性加工用潤滑液を薄く均一に塗布することができ、塗布後のブロー工程も必要としないことから、ワークに塑性加工用潤滑液を塗布する手法として好適である。

【0008】

しかしながら、塑性加工用潤滑剤の皮膜のより一層の薄膜化が要望されているのが現状であるのに対して、スプレー方式の従来の塗布装置は、スプレーガンに圧送された塑性加工用潤滑液を0.2Mpa以上の高いエア圧で霧化するものであり、多量の塑性加工用潤滑液を噴霧するものであるため、塑性加工用潤滑剤の皮膜のより一層の薄膜化を図ることが困難であった。

【0009】

なお、スプレー方式の従来の塗布装置において、ニードル弁を絞ることで噴霧量を少なくすることを想定できるが、このようにすると、少量の塑性加工用潤滑液が高速で噴出されるため、噴霧された塑性加工用潤滑液がワークの表面に付着する前に乾燥してしまうといった不具合を生じる。

【0010】

また、エア圧を低く設定することで噴霧量を少なくすることも想定できるが、この場合には、粒子が粗くなり、塑性加工用潤滑剤の皮膜が厚くなったり不均一になってしまうといった不具合を生じる。しかも、塑性加工用潤滑液は、そもそも金属の表面に付着し易いものであるため、低いエア圧ではノズルが詰まるといった不具合も生じる。特に、近年においては、例えば二液タイプの塑性加工用潤滑液のように複数回の薬液処理を行うことで塑性加工用潤滑剤の皮膜を形成するのではなく、1回の薬液処理によって塑性加工用潤滑剤の皮膜を形成することができる一液タイプの塑性加工用潤滑液が開発されているが、このような一液タイプの塑性加工用潤滑液は、金属表面に非常に付着し易いため、エア圧を低くするとノズルが詰まり易くなる。よって、一液タイプの塑性加工用潤滑液を使用する塗布装置では、エア圧を低く設定することができない。

【0011】

本発明は、上記実情を鑑みてなされたものであり、スプレー方式の塗布装置において、ワークの表面に塑性加工用潤滑液をより一層薄く均一に塗布できるようにすることを課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために本発明の採った主要な手段は、

「塑性加工されるワークに塑性加工用潤滑液を塗布する塑性加工用潤滑液の塗布装置であって、

ワークを収容するブースと、

該ブース内に配設され、エア圧によって塑性加工用潤滑液を噴霧するスプレーガンと、

塑性加工用潤滑液を蓄える潤滑液タンクと、

前記スプレーガンに接続され、前記潤滑液タンクからスプレーガンへと塑性加工用潤滑液を供給する供給管と、

前記スプレーガンに接続され、該スプレーガンに供給された塑性加工用潤滑液のうち噴霧されない余剰の塑性加工用潤滑液を前記潤滑液タンクへと戻す戻し管と

を備えることを特徴とする塑性加工用潤滑液の塗布装置」

である。

【0013】

上記のように構成された塗布装置では、潤滑液タンクからスプレーガンに供給された塑性加工用潤滑液がエア圧によってスプレーガンから噴霧されるのであるが、スプレーガンに供給された塑性加工用潤滑液の全てが噴霧されるのではなく、一部が噴霧され、残りは潤滑液タンクへと戻される。よって、スプレーガンから噴霧される塑性加工用潤滑液の量は、供給される量よりも少なく、微量となる。

【0014】

また、このようにスプレーガンに供給された液体の一部を戻すタイプの塗布装置では、噴霧される液体の量が微量であることから、0.1Mpa以下といった低いエア圧によっても液体を良好に噴霧することができるのであるが、エア圧を低く設定することで、塑性加工用潤滑液を低速で噴霧することができ、塑性加工用潤滑液の粒子が乾燥する前に、塑性加工用潤滑液の粒子をワークの表面に良好に付着させることができる。しかも、微量な塑性加工用潤滑液を低いエア圧で噴霧すると、霧化された塑性加工用潤滑液の粒子を非常に微細な粒子とすることができる。

【0015】

従って、上記構成の塗布装置によれば、低いエア圧で微量の塑性加工用潤滑液を噴霧することができることから、ワークの表面に塑性加工用潤滑液を薄く均一に塗布することができる。

【0016】

本発明に係る塗布装置の好適な例は、

「上記手段において、

前記塑性加工用潤滑液は、一液タイプの塑性加工用潤滑液である

ことを特徴とする塑性加工用潤滑液の塗布装置」

である。

【0017】

一液タイプの塑性加工用潤滑液を使用するスプレー方式の従来の塗布装置では、低いエア圧で塑性加工用潤滑液を噴霧するとノズル詰まりが生じ易くなることは前述の通りであるが、本発明に係る塗布装置は、スプレーガンに供給された塑性加工用潤滑液の一部を潤滑液タンクに戻すものであり、微量な塑性加工用潤滑液を噴霧するものである。よって、低いエア圧によっても、ノズル詰まりが生じ難く、一液タイプの塑性加工用潤滑液を使用する塗布装置として良好に適用することができる。

【0018】

また、本発明に係る塗布装置の好適な例は、

「上記手段において、

前記塑性加工用潤滑液は、水系塑性加工用潤滑液であり、

湯水(湯または水)を蓄える湯水タンクと、

該湯水タンクに接続された湯水管と、

前記潤滑液タンクに接続された潤滑液管と、

前記供給管と前記潤滑液管及び前記湯水管との間に介在され、前記供給管の連通状態を前記潤滑液管と連通する状態または前記湯水管と連通する状態に切換える切換弁と

備えることを特徴とする塑性加工用潤滑液の塗布装置」

である。

【0019】

本発明に係る塗布装置は、ノズル詰まりが生じ難いものではあるが、長期の使用により、やはりノズル詰まりが生じる虞がある。よって、スプレーガン内の流路を洗浄することが好ましい。そこで、上記構成では、供給管からスプレーガンに供給される液体を、湯水タンクの湯水に切換えることで、湯水によってスプレーガンを洗浄することができるようにしている。

【0020】

ところで、塑性加工用潤滑液が油系の塑性加工用潤滑液である場合に、スプレーガンの洗浄に湯水(湯または水)を用いると、洗浄に用いた水分が油系の塑性加工用潤滑液が混入してしまう。そこで、上記構成では、水系塑性加工用潤滑液を使用する塗布装置を対象としている。水系塑性加工用潤液は、そもそも希釈液として水を用いるものであるため、洗浄に用いた水分が混入しても、何らの支障も生じない。

【発明の効果】

【0021】

上述した通り、本発明によれば、スプレー方式の塗布装置において、ワークの表面に塑性加工用潤滑液をより一層薄く均一に塗布できる。

【発明を実施するための最良の形態】

【0022】

本発明に係る塑性加工用潤滑液の塗布装置の実施形態としての一例を、以下、図面に従って詳細に説明する。

【0023】

図1に、潤滑剤皮膜形成装置1の概略を示す。ここで、潤滑剤皮膜形成装置1は、冷間鍛造等の塑性加工が施される金属製のワークの表面に塑性加工用潤滑剤の皮膜を形成する装置であり、本発明に係る塗布装置が組込まれたものである。具体的に、潤滑剤皮膜形成装置1は、搬入ステージ2、洗浄ステージ3、ブローステージ4、潤滑液塗布ステージ5、乾燥ステージ6及び搬出ステージ7といった適宜の工程を行う複数のステージを備えており、潤滑液塗布ステージ5に、本発明に係る塗布装置が組込まれている。

【0024】

また、図示は省略するが、潤滑剤皮膜形成装置1は、ワークを保持する複数の保持具を備えており、各保持具を所定間隔で環状に配置すると共に周回状に移動させる(図1の矢印参照)ことで、保持具に保持されたワークを各ステージに、順次、搬送するものである。

【0025】

なお、保持具としては、単体のワークを把持するクランプを備えたもの、単体のワークを吊下げるフックを備えたもの、単体のワークを抱持するホルダーを備えたもの、単体のワークを載せるテーブルを備えたもの、複数のワークを入れるバケットを備えたもの等、適宜のものを用いることができる。

【0026】

次に、潤滑剤皮膜形成装置1の各ステージの概略を説明する。

【0027】

搬入ステージ2は、潤滑剤皮膜形成装置1にワークを投入するステージであり、後述する搬出ステージ7から移動してきた空の保持具に、順次、ワークを保持させるステージである。

【0028】

洗浄ステージ3は、湯水(湯または水)によってワークの表面を洗浄するステージであり、ワークに上方及び下方から湯水をシャワーのようにかけ流したり、吹付けることでワークを洗浄する。

【0029】

ところで、ワークに塑性加工用潤滑液を塗布する際には、ワークが40〜60℃に加熱されていると、塑性加工用潤滑液がワークの表面に薄く均一に付着する。また、付着した塑性加工用潤滑液の乾きも早くなる。よって、洗浄ステージ3では、湯水として、60〜80℃の湯を用い、洗浄を良好に行うことができるばかりでなく、ワークを加熱することができることとしている。よって、この潤滑剤皮膜形成装置1では、洗浄ステージ3を、ワークを加熱する加熱ステージとして捉えることもできる。

【0030】

ブローステージ4は、洗浄したワークの表面に付着した湯水をエアーブローによって除去するステージである。ここで、加熱されたワークが冷めないように、30〜80℃の温風によってエアーブローを行うことが好適である。

【0031】

潤滑液塗布ステージ5は、本発明に係る塗布装置によって、ワークに塑性加工用潤滑液を塗布するステージである。なお、塗布装置の詳細については、後述することとする。

【0032】

乾燥ステージ6は、ワークに塗布された塑性加工用潤滑液を乾燥させるステージであり、30〜80℃の温風をワークの上方及び下方から吹き付けることで、ワークに塗布された塑性加工用潤滑液を乾燥させる。これにより、ワークの表面に塑性加工用潤滑剤の皮膜が形成される。

【0033】

搬出ステージ7は、表面に塑性加工用潤滑剤の皮膜が形成されたワークを潤滑剤皮膜形成装置1から取出すステージであり、搬出ステージ7に搬送されてきたワークは、この搬出ステージ7にて保持具から取外される。

【0034】

次に、図2及び図3に基づいて、潤滑液塗布ステージ5に組込まれた塗布装置10の詳細を詳細に説明する。

【0035】

塗布装置10は、ブローステージ4から搬送されてきた(図2における矢印A参照)ワークWを収容するブース11を備えており、塑性加工用潤滑液が塗布されたワークWは、ブース11から次の乾燥ステージ6へと搬送される(図2における矢印B参照)。

【0036】

本例においては、複数個(図示では3個)のワークWを1セットして、1セットのワークWを、所定時間、ブース11内で停留させて塗布処理をした後に、1セットのワークWをまとめて次の乾燥ステージ6へと搬送する例を示すが、これに限らず、ブローステージ4から乾燥ステージ6までのワークWをブース11内にて停留させずに連続的に移動させてもよい。また、ブース11内において、ワークWの移動方向の上流側から下流側の複数の箇所にて個々のワークWを一時的に停留させてもよい。換言すれば、ブース11内において、個々のワークWを、所定時間間隔で断続的に、順次、移動させてもよい。

【0037】

また、塗布装置10は、塑性加工用潤滑液を蓄える潤滑液タンク13と、湯水(湯または水)を蓄える湯水タンク18と、潤滑液タンク13に蓄えられた塑性加工用潤滑液または湯水タンク18に蓄えられた湯水を噴霧するスプレーガン12とを主に具備してなるものである。

【0038】

なお、本例の塗布装置10においては、塑性加工用潤滑液として、一液タイプの水系塑性加工用潤滑液が使用される。そして、潤滑液タンク13に蓄えられた塑性加工用潤滑液は、水によって希釈されており、均一な塑性加工用潤滑液が塗布されるように、塗布装置10の稼動中は、常時、攪拌機17によってかき混ぜられている。

【0039】

湯水タンク18内に蓄えられた湯水は、ヒータ20によって40〜60℃に加熱・保温される。また、潤滑液タンク13は、湯水タンク18内に収容されており、潤滑液タンク13に蓄えられた塑性加工用潤滑液は、湯水タンク18内の湯水によって加熱・保温される。なお、潤滑剤皮膜形成装置1においては、前述のように洗浄ステージ3にて湯水が使用されるのであるが、この洗浄ステージ3にて使用される湯水のタンクとして、塗布装置11の湯水タンク18を兼用することとしてもよい。換言すれば、洗浄ステージ3で使用される湯水のタンクを、塗布装置10の湯水タンク18として兼用することとしてもよい。また、潤滑液タンク13を、湯水タンク18内に収容せずに、湯水タンク18とは独立した個別のタンクとしてもよい。

【0040】

スプレーガン12には、供給管15の一端及び戻し管16の一端が接続されている。そして、供給管15の他端は、三方弁を用いて構成された切換弁28を介して、潤滑液タンク13に接続された潤滑液管14、及び、湯水タンク18に接続された湯水管19の双方に接続されている。また、戻し管16の他端は、潤滑液タンク13の上方に開放されている。

【0041】

スプレーガン12から塑性加工用潤滑液を噴霧させる場合には、切換弁28を操作して、供給管15と潤滑液管14とを連通させ、潤滑液タンク13に蓄えられた塑性加工用潤滑液をポンプ21によって圧送してスプレーガン12へと供給する。スプレーガン12には、図示省略するコンプレッサーから圧縮空気が送られており、図4に示すように、エア圧(矢印C)によって、供給管15から供給された塑性加工用潤滑液(矢印a)がノズルから噴霧される。また、ノズルから噴霧されない余剰の塑性加工用潤滑液(矢印b)は、戻し管16を通じて、潤滑液タンク13に戻される。

【0042】

ここで、本例では、スプレーガン12のノズルのニードル穴を直径0.8〜1.2mmの微細な穴とし、0.07Mpa以下の低いエア圧によって、5〜50cc/分といった微量な塑性加工用潤滑液を噴霧することとしてある。よって、噴霧される塑性加工用潤滑液は、微細な粒子のミスト状となり、ワークWに薄く均一に付着する。また、エア圧が低いため、噴霧された塑性加工用潤滑液の粒子の噴出速度は遅く、塑性加工用潤滑液の粒子は早期に乾燥することなく、ワークWの表面に良好に付着する。さらに、スプレーガン12に供給された塑性加工用潤滑液の一部が噴霧されるだけであり、噴霧量が微量であるため、低いエア圧によってもノズル詰まりが生じ難い。しかも、スプレーガン12内の流路においては、塑性加工用潤滑液の供給側の流路と戻し側の流路とが対向すると共に互いに水平に設けられており、流路内にて液溜りが生じ難く、詰まりが生じ難い構造となっている。

【0043】

なお、図示は省略するが、スプレーガン12は、内部に周知のニードル弁を具備するものであり、ニードル弁のニードルを進退操作することで、噴霧量を調節することができるものである。

【0044】

一方、スプレーガン12内の流路を洗浄する場合には、切換弁28を操作して、供給管15と湯水管19とを連通させ、湯水タンク18に蓄えられた湯水をポンプ21によって圧送してスプレーガン12へと供給すればよい。ここで、スプレーガン12から噴霧されない湯水は、戻し管16を通じて潤滑液タンク13に流入するのであるが、塑性加工用潤滑液は水系であるため、水が混入しても何らの支障も生じない。

【0045】

ところで、スプレーガン12は、塑性加工用潤滑液をミスト状に噴霧するものであり、本例の塗布装置10によれば、ブース11内において、塑性加工用潤滑液の粒子を靄(モヤ)のようにゆっくりと漂わせることができる。よって、ワークWがブース11内を通過するだけでも、ワークWの表面に塑性加工用潤滑液の粒子が付着するため、ブース11内において、スプレーガン12を固定的に配置してもよいが、本例では、ワークWの一つあたりに、上方及び下方の少なくとも二つのスプレーガン12を、その向きを変更自在に設けてある。これにより、ワークWがフランジや内径面等を有する複雑な形状のものであっても、上方及び下方の双方からワークWの適宜の部位に向けて塑性加工用潤滑液の粒子を吹付けることができ、ワークWの全面に塑性加工用潤滑液を良好に塗布することができる。また、ワークWを保持する保持具を、適宜の駆動手段によってブース11内にて回転させることで、塑性加工用潤滑液の塗布時にワークW自体が回転するようにしてもよい。これにより、ワークWの表面に塑性加工用潤滑液を、より一層、均一に塗布することができる。

【0046】

ブース11には、排気ダクト22が設けられている。この排気ダクト22は、ファン26によってブース11内の空気を外部へと排出するものであるが、排気ダクト22内には、入口側から、多数のスリットが設けられた板や網等により構成されたエリミネータ23、一次フィルター24及び二次フィルター25が、順次、配設されている。そして、エリミネータ23には、回収管27の一端が接続されており、回収管27の他端は、潤滑剤タンク13の上方に開放されている。

【0047】

エルミネータ23は、塑性加工用潤滑液の粒子を付着させて液状に戻すものであり、液状に戻った塑性加工用潤滑液は、回収管27を通じて、潤滑剤タンク13へと戻される。また、エルミネータ23によって回収しきれなかった塑性加工用潤滑液は、一次フィルター24及び二次フィルター25によって濾し取られるため、排気ダクト22から排出される空気は、塑性加工用潤滑液を含まないクリーンな空気となる。

【0048】

また、ブース11の下部は、潤滑液タンク13の上方に開放されており、ブース11の内面に付着した塑性加工用潤滑液は、ブース11の内面を滴下して、潤滑液タンク13へと戻るように構成されている。

【0049】

ところで、排気ダクト22は、ブース11の適宜部位に配置することができるものであるが、ブース11の上部に配置すると、エルミネータ23に付着した塑性加工用潤滑液が回収し難く、また、エルミネータ23に付着した塑性加工用潤滑液がワークWに滴下するいった不具合を生じる可能性がある。

【0050】

よって、本例では、ブース11の側部に排気ダクト22を設けることで、エルミネータ23に付着した塑性加工用潤滑液を回収し易くし、また、エルミネータ23に付着した塑性加工用潤滑液がワークWに滴下することのないようにしている。また、特に本例では、スプレーガン12をワークWの前方に配置しているのに対して、排気ダクト22をワークWの後方に配置している。これにより、スプレーガン12から噴霧された塑性加工用潤滑液の粒子の流れを、水平方向でワークWを包み込むような流れとすることができ、塑性加工用潤滑液をワークWの外面に良好に付着させることができる。

【図面の簡単な説明】

【0051】

【図1】潤滑剤皮膜形成装置の概略を示すブロック図である。

【図2】本発明に係る塗布装置の一例を示す概略正面図である。

【図3】図2に示した塗布装置の概略右側面図である。

【図4】スプレーガンのノズル部分の断面図である。

【符号の説明】

【0052】

1 潤滑剤皮膜形成装置

2 搬入ステージ

3 洗浄ステージ

4 ブローステージ

5 潤滑液塗布ステージ

6 乾燥ステージ

7 搬出ステージ

10 塗布装置

11 ブース

12 スプレーガン

13 潤滑液タンク

14 潤滑液管

15 供給管

16 戻し管

17 攪拌機

18 湯水タンク

19 湯水管

20 ヒーター

21 ポンプ

22 排気ダクト

23 エルミネータ

24 一次フィルター

25 二次フィルター

26 ファン

27 回収管

【特許請求の範囲】

【請求項1】

塑性加工されるワークに塑性加工用潤滑液を塗布する塑性加工用潤滑液の塗布装置であって、

ワークを収容するブースと、

該ブース内に配設され、エア圧によって塑性加工用潤滑液を噴霧するスプレーガンと、

塑性加工用潤滑液を蓄える潤滑液タンクと、

前記スプレーガンに接続され、前記潤滑液タンクからスプレーガンへと塑性加工用潤滑液を供給する供給管と、

前記スプレーガンに接続され、該スプレーガンに供給された塑性加工用潤滑液のうち噴霧されない余剰の塑性加工用潤滑液を前記潤滑液タンクへと戻す戻し管と

を備えることを特徴とする塑性加工用潤滑液の塗布装置。

【請求項2】

前記塑性加工用潤滑液は、一液タイプの塑性加工用潤滑液である

ことを特徴とする請求項1に記載の塑性加工用潤滑液の塗布装置。

【請求項3】

前記塑性加工用潤滑液は、水系塑性加工用潤滑液であり、

湯水(湯または水)を蓄える湯水タンクと、

該湯水タンクに接続された湯水管と、

前記潤滑液タンクに接続された潤滑液管と、

前記供給管と前記潤滑液管及び前記湯水管との間に介在され、前記供給管の連通状態を前記潤滑液管と連通する状態または前記湯水管と連通する状態に切換える切換弁と

備えることを特徴とする請求項1または請求項2に記載の塑性加工用潤滑液の塗布装置。

【請求項1】

塑性加工されるワークに塑性加工用潤滑液を塗布する塑性加工用潤滑液の塗布装置であって、

ワークを収容するブースと、

該ブース内に配設され、エア圧によって塑性加工用潤滑液を噴霧するスプレーガンと、

塑性加工用潤滑液を蓄える潤滑液タンクと、

前記スプレーガンに接続され、前記潤滑液タンクからスプレーガンへと塑性加工用潤滑液を供給する供給管と、

前記スプレーガンに接続され、該スプレーガンに供給された塑性加工用潤滑液のうち噴霧されない余剰の塑性加工用潤滑液を前記潤滑液タンクへと戻す戻し管と

を備えることを特徴とする塑性加工用潤滑液の塗布装置。

【請求項2】

前記塑性加工用潤滑液は、一液タイプの塑性加工用潤滑液である

ことを特徴とする請求項1に記載の塑性加工用潤滑液の塗布装置。

【請求項3】

前記塑性加工用潤滑液は、水系塑性加工用潤滑液であり、

湯水(湯または水)を蓄える湯水タンクと、

該湯水タンクに接続された湯水管と、

前記潤滑液タンクに接続された潤滑液管と、

前記供給管と前記潤滑液管及び前記湯水管との間に介在され、前記供給管の連通状態を前記潤滑液管と連通する状態または前記湯水管と連通する状態に切換える切換弁と

備えることを特徴とする請求項1または請求項2に記載の塑性加工用潤滑液の塗布装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−95772(P2009−95772A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2007−269991(P2007−269991)

【出願日】平成19年10月17日(2007.10.17)

【出願人】(505033972)有限会社ハラシン工業 (4)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成19年10月17日(2007.10.17)

【出願人】(505033972)有限会社ハラシン工業 (4)

【Fターム(参考)】

[ Back to top ]