塔槽類の胴板の部分更新工法

【課題】塔槽類の胴板の一部分の大型円筒状胴板部分を上下方向に複数個の円筒状胴板部分に分けて更新する場合に、溶接による変形や歪あるいは残留応力の軽減を図ることができる塔槽類の胴板の部分更新工法を提供する。

【解決手段】主蒸留塔の胴板1の一部分の大型円筒状胴板部分200を更新する工法であって、更新する大型円筒状胴板部分200を上下方向に複数個の円筒状胴板部分2に分け、円筒状胴板部分2を周方向に部分的に切断して取り除き、取り除いて生じた開口6に新規分割板を溶接により取り付けることを繰り返すことにより、各円筒状胴板部分2を順次更新して、大型円筒状胴板部分200を更新する工法であり、更新済の円筒状胴板部分2に隣接する円筒状胴板部分2を更新する工程において、円筒状胴板部分2を周方向に部分的に切断して取り除くときに、更新済の円筒状胴板部分2の隣接側の端部201を溶接部を含むようにして取り除く。

【解決手段】主蒸留塔の胴板1の一部分の大型円筒状胴板部分200を更新する工法であって、更新する大型円筒状胴板部分200を上下方向に複数個の円筒状胴板部分2に分け、円筒状胴板部分2を周方向に部分的に切断して取り除き、取り除いて生じた開口6に新規分割板を溶接により取り付けることを繰り返すことにより、各円筒状胴板部分2を順次更新して、大型円筒状胴板部分200を更新する工法であり、更新済の円筒状胴板部分2に隣接する円筒状胴板部分2を更新する工程において、円筒状胴板部分2を周方向に部分的に切断して取り除くときに、更新済の円筒状胴板部分2の隣接側の端部201を溶接部を含むようにして取り除く。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塔槽類の胴板を部分的に更新する塔槽類の胴板の部分更新工法に関する。

【背景技術】

【0002】

石油精製装置の常圧蒸留装置や減圧蒸留装置の主蒸留塔などの塔槽類では、長年の使用により胴板の一部分が腐食により減肉した場合、更新や補修をする必要がある。

主蒸留塔などの大型の塔槽類の胴板を更新する場合、大型のクレーンを使用して、一括または分割して塔槽類全体を撤去し、塔槽類全体を新たなものに更新する工法がある。

また、胴板のうち腐食した円筒状胴板部分だけを更新する工法がある。この工法では、例えば、更新する円筒状胴板部分が胴板の中間部の場合、大型のクレーンを使用して、上部胴を撤去した後、更新する円筒状胴板部分を一体的に撤去し、新規の一体的な円筒状胴板部分を取り付けた後、撤去した上部胴を元に戻す。

【0003】

また、胴板の腐食し減肉した部分の内面全周に例えば2〜3mmのステンレス鋼薄板を溶接により貼り付けるというステンレス板ライニング工法がある。

また、胴板の腐食し減肉した部分の内面に溶融したハステロイやインコネル等の耐食金属粒子を吹き付けて、ポーラスな耐食性皮膜を形成するという金属溶射工法がある。

【0004】

しかしながら、塔槽類全体を更新する工法では、数ヶ月程度の長期の工期が必要になり、操業が長期間に亘って停止するという問題がある。また、大型クレーン設置および機器仮置場等に非常に広いスペースが必要となるため、周辺機器を一時撤去する必要がある。また、全体を更新するとともに、周辺機器の撤去等が必要になることから、工事費用が高くなる。また、工事における危険性が大きい。

【0005】

また、胴板のうち腐食した円筒状胴板部分を一体的に撤去し、新規の一体的な円筒状胴板部分を取り付ける工法では、3〜4ヶ月程度の工期が必要になるという問題がある。また、大型クレーン設置および機器仮置場等に非常に広いスペースが必要となる、工事費用が高くなる、あるいは工事の危険性が大きいという問題がある。

【0006】

また、ステンレス板ライニング工法では、胴板を更新するのではないので、施工信頼性が低い、あるいはいずれ再補修が必要となるという問題がある。また、費用対効果度が低い、あるいは腐食が進み胴板が薄くなりすぎると対応できないなどの問題がある。

また、金属溶射工法では、応急処理である、施工範囲が広い場合は適さない、あるいは腐食環境により溶射皮膜が剥がれる場合があるなどの問題がある。

【0007】

そこで、引用文献1では、塔槽類の胴板の一部分の円筒状胴板部分を更新する工法であって、更新する円筒状胴板部分を周方向に部分的に切断して取り除き、取り除いて生じた開口に新規分割板(新規部分胴板)を取り付けることを繰り返すことにより、円筒状胴板部分を更新する工法を提案している。

【0008】

この塔槽類の胴板の一部分の円筒状胴板部分を更新する工法を、例えば、石油精製装置の常圧蒸留装置や減圧蒸留装置の主蒸留塔の胴板を部分的に更新する場合に適用したものについて説明すると、以下の通りである。

【0009】

この主蒸留塔の胴板の部分更新工法においては、まず、胴板の腐食等により減肉した部分を調査し、更新する範囲を決定する。この主蒸留塔は、横断面形状が円筒形の大型の塔(蒸留塔)であり、その胴部の胴板の直径はおよそ4〜10m程度のものである。そして、図11に示すように、主蒸留塔の胴板1のうちの上下方向の中間部の一部分の円筒状胴板部分2を新しいものに変更する。この例では、この更新する円筒状胴板部分2は、12段目のトレイ11の下側から15段目のトレイ11の上側の部分までの部分であり、その寸法は例えばおよそ3〜4m程度である。偶数段目(12段目、14段目)および奇数段目(13段目、15段目)のトレイ11はそれぞれ、骨組み構造のメジャービーム12の下面側および上面側に設けられている。

【0010】

そして、この主蒸留塔の胴板の部分更新工法においては、この円筒状胴板部分2を周方向に複数個に均等に分割した場合に得られる形状の分割板を新たに製作し、前記円筒状胴板部分2を周方向に部分的に刳り抜いて生じた開口に、この新規分割板を嵌め込んで溶接することを繰り返すことにより、円筒状胴板部分2を新たな円筒状胴板部分に変更する。

【0011】

前記新規分割板は、予め工場において製作し、現場に搬送する。

ここで、新規分割板の製作方法を説明する。

なお、この工場での製作作業の前に、新規分割板等を製作するための主蒸留塔の円筒状胴板部分2を含む各部の寸法および状況等を把握しておくのは勿論のことである。

まず、図12に示すように、新規分割板(新規部分胴板)3は、更新する円筒状胴板部分2を周方向に均等に複数個(この例では12個)に分割した場合に得られる形状である方形の円弧板状(正面視において方形でかつ平面視において円弧形の板状)のものである。この新規分割板3は、所定寸法の方形の板材を切断した後、所定の円弧面に曲げ加工することにより製作する。この新規分割板3の四方の外周には、溶接のための開先加工を施す。また、新規分割板3の他に、図13(a)、(b)に示すように、ノズル21、マンホール22や、図13(c)に示すように、トレイ用内部品(サポートリング23、クランプバー24、ボルトバー25、フットレスト26など)や、図13(d)に示すように、新規取付用外部品(移動用リフトラグ27、踊り場/梯子用クリップ28など)を製作する。図14に示すように、ノズル付き新規分割板3の場合には、新規分割板3にノズル21を溶接し、溶接箇所の検査をしておく。なお、ノズル21の近傍には、ノズル21に他の部材等が接触してノズル21が変形したり、損傷したりするのを防止するノズル変形防止部材29を取り付けておく。

【0012】

次いで、図15に示すように、12枚の新規分割板3を円筒形になるように組み立て、仮止め溶接する。

次いで、図16に示すように、各新規分割板3の上下中央部にそれぞれ、基準方位31を記入する。また、サポートリング23、クランプバー24、ボルトバー25、フットレスト26などの内部品を取り付けるための罫書線32を記入する。また、移動用リフトラグ27、梯子用クリップ28など外部品を取り付けるための罫書線33を記入する。

【0013】

次いで、図17に示すように、内部品および外部品を取り付ける。また、トロリー移動用の移動用リフトラグ27を取り付ける。なお、図18に示すように、各新規分割板3の接続部には、部品(例えばトレイサポートリング)を取り付けないでおき、現場にて取り付ける。

そして、内外部品の取付が完了したら、図19に示すように、仮止溶接を除去し、単品の新規分割板3に分解する。その後、これらの新規分割板3を工事現場に搬送する。

【0014】

次に、現場において、前記円筒状胴板部分2を更新する方法を説明する。

まず、円筒状胴板部分2の近傍に、足場およびトロリーステーションを仮設する。

次いで、円筒状胴板部分2の周囲の保温材を解体する。

次いで、更新作業に障害となる配管および外部品を一時的に取り外す。

次いで、図20に示すように、円筒状胴板部分2の12段目のトレイ11と13段目のトレイとの間、および12段目のトレイ11と13段目のトレイとの間にそれぞれ、孔を開けることにより出入口4を設ける。そして、円筒状胴板部分2の更新範囲の部分のトレイ11に設置されているトレイフロア14やダウンカマー15等を取り外して、これらの出入口4から外部に搬出する。この出入口4は、もう少し個数を増やしてもよいし、あるいは1個でもよい。なお、メジャービーム12はそのままにしておく。

【0015】

次いで、図21に示すように、円筒状胴板部分2の内側に、既設のサポートリングを基準に切断位置(切断線)を罫書く。その後、この切断のための罫書線の交点(基準となる点)にドリルで円筒状胴板部分2の内側から外側に穴あけする。その後、円筒状胴板部分2の外側に、この穴37を基準に切断のための罫書線38を記入する。また、基準方位39を記入しておく。その後、外側の罫書線38を基準に、上下の切断位置の下側の胴板1の外側(外面)にそれぞれ、切断機ガイド用のクリップ41を周方向に沿って間隔をおいて溶接により取り付ける。また、切断した切断胴板部分および新規分割板3を円筒状胴板部分2の周囲で移動するためのトロリービーム取付用のクリップ42を溶接により取り付ける。このトロリービーム取付用クリップ42は、円筒状胴板部分2の上側でかつ周方向に沿って全周に取り付ける(同図においてはクリップ42の一部の図示を省略している。)。

【0016】

次いで、図22、図23に示すように、トロリービーム取付用クリップ42にトロリービーム45を取り付け、トロリービーム45を円筒状胴板部分2の上側でかつ周方向に沿って全周に設ける(各図においてはトロリービーム45の一部の図示を省略している。)。また、切断機ガイド用クリップ41に切断機ガイド46を取り付ける。この切断機ガイド46は、円筒状胴板部分2の上下の切断部のうち、1回の切断範囲に設置され、この切断範囲が移動するにつれて、取付位置を周方向に移動させる。また、メジャービーム12をボルトバーから取り外し、円筒状胴板部分2の下側のトレイ11(11段目のトレイ11)上に置いておき、後述の開口が形成されたときに、外部に搬出する。

【0017】

次いで、新規分割板3を取り付けるための開口を形成する。この開口は、円筒状胴板部分2のうち、周方向の対向する(平面視において点対象に位置する)2箇所の部分に設ける。すなわち、図22、図23に示すように、まず、周方向の対向する2箇所の部分においてそれぞれ、切断機ガイド46を用いて、円筒状胴板部分2の上下を周方向に沿って円弧状に切断する。この切断部の長さはこの開口に取り付けられる新規分割板3の幅よりも両側に少し長く設定されている。その後、図24に示すように、上下の切断部の左右端部をそれぞれつなげるように上下に切断して、円筒状胴板部分2の周方向の対向する2箇所の部分を方形の円弧板状(正面視において方形でかつ平面視において円弧形の板状)に刳り抜く。この切断された方形の円弧板状の切断胴板部分は、トロリービーム45を利用して移動し撤去する。その後、このように切断されて形成された方形の円弧板状の開口6の上下にはそれぞれ、溶接用の開先加工を施す。

【0018】

次いで、図25に示すように、円筒状胴板部分2の周方向に対向して形成された開口6にそれぞれ、新規分割板3を取り付ける。すなわち、開口6の所定位置に新規分割板3を嵌め込み、新規分割板3の上下をそれぞれ円筒状胴板部分2の上下の胴板1に溶接により固定する。この際、基準方位39と基準方位31とを位置合わせして、新規分割板3を所定固定位置からずれのないようにする。新規分割板3は、トロリービーム45に利用して移動する。

【0019】

その後、同様にして、円筒状胴板部分2の周方向の対向する2箇所の部分に開口6を形成し、各開口6に新規分割板3を取り付けることを繰り返す。隣接する新規分割板3同士は、溶接により突き合せ接合する。開口6の形成および新規分割板3の取付の順序は、例えば図23に矢印と順番の番号で示しているように行う。すなわち、既に対向するように取り付けられた2つの新規分割板3の隣に、互いに周方向に対向するように2つずつ順次取り付けてゆく。既設の新規分割板3の隣に次の新規分割板3を取り付けるときには、既設の新規分割板3に次の新規分割板3を溶接(縦方向の溶接)により突き合せ接合し、その後前記次の新規分割板3の上下をそれぞれ円筒状胴板部分2の上側および下側の胴板1の部分に溶接(横方向の溶接)により接合する。これにより、図26に示すように、円筒状胴板部分2全部が新たな円筒状胴板部分となる。なお、新規のメジャービーム12は、メジャービーム12取付部の新規分割板3を取り付けた際に、ボルトバーに取り付ける。

【0020】

なお、従来(旧)のメジャービーム12が取り付けられている部分を最後まで残すようにして開口6の形成および新規分割板3の取付を行うようにすると、この従来のメジャービーム12が円筒状胴板部分2の更新作業時の補強部材として機能するので好ましい。または、従来のメジャービーム12が取り付けられている部分に最初に開口6の形成および新規分割板3の取付を行い、従来のメジャービーム12に代えて新規のメジャービーム12を取り付けから、他の開口6の形成および新規分割板3の取付を行うようにすると、この新規のメジャービーム12が更新作業時の補強部材として機能するので好ましい。

【0021】

ここで、トロリービーム45を利用した新規分割板3の取付方法について、詳しく説明する。

図27、図28に示すように、トロリービーム45に一対のギヤトロリー51が水平移動自在に設けられ、各ギヤトロリー51にそれぞれチェーンブロック52が取り付けられている。そして、例えば、既設の新規分割板3の隣に次の新規分割板3を取り付ける場合には、トロリーステーションにおいて、チェーンブロック52に新規分割板3の外面に設けられたリフトラグ27を取り付けることにより、新規分割板3をチェーンブロック52で保持し、その後トロリービーム45に沿って移動するギヤトロリー51と、新規分割板3を上下移動可能なチェーンブロック52とにより、円筒状胴板部分2の開口6の前に移動させる。

【0022】

新規分割板3には、方形板状の仮付け溶接治具54、55を設けておく。仮付け溶接治具54は、新規分割板3の外面の上下端部および既設の新規分割板3側の側端部に設けられており、新規分割板3が開口6に嵌め込まれた際に、胴板1の外面および既設の新規分割板3の外面に当接して、開口6に対して開口6の内外方向の位置決めするようになっている。また、仮付け溶接治具55は、新規分割板3の内面の下端部に設けられており、新規分割板3が開口6に嵌め込まれた際に、開口6の下辺(下側)を形成する胴板1の端面に当接して、開口6に対して開口6の上下方向の位置決めするようになっている。

【0023】

そして、図27に示すように、開口6の前に移動している新規分割板3を開口6に嵌め込むには、新規分割板3の内面の上下に設けられた2つのリフトラグ27a、27bのうちの下側のリフトラグ27aをまず開口6側に引いて、仮付け溶接治具55を開口6の下辺(下側)を形成する胴板1の端面に当接させる。次いで、上側のリフトラグ27bを開口6側に引いて、図28に示すように、胴板1の外面および既設の新規分割板3の外面に当接させる。このようにして、既設の新規分割板3に隣接させて開口6に新規分割板3を嵌め込んだ後、円筒状胴板部分2の上側および下側の胴板ならびに既設の新規分割板3に、新規分割板3を仮付け溶接する。その後、正規の溶接をして開口6に新規分割板3を取り付ける。

【0024】

円筒状胴板部分2全部を新規分割板3により新たな円筒状胴板部分とした後は、トロリービーム45、切断機ガイド46を取り外し、その後トロリービーム用クリップ42、切断機ガイド用クリップ41を取り外す。また、新規分割板3に取り付けられた移動用リフトラグ27、ノズル変形防止用部材29を撤去する。

【0025】

次いで、図29、図30に示すように、新規分割板3と新規分割板3との接続部にトレイサポートリングの切欠部材23aを溶接により取り付ける。

このようにして、円筒状胴板部分2を新たな円筒状胴板部分にした後、トレイを組み込む。

次いで、一時撤去した障害配管および外部品を元に戻す。

次いで、新たな円筒状胴板部分の周囲に保温材を設ける。

次いで、足場およびトロリーステーションを撤去する。

【0026】

なお、前述の例において、トロリービーム45を円筒状胴板部分2の周方向の一部に設けるようにすることもできる。例えば、円筒状胴板部分2の周囲に他の機器が接近していたりして、クレーン等を使用できない周方向の範囲が全周の2/3程度である場合は、この範囲とトロリービーム45を設けるようにしてもよい。

【0027】

また、前述の例において、更新する円筒状胴板部分2の腐食進行が激しくて減肉が大きい場合には、補強部材を設けるのが好ましい。

この補強部材としては、例えば、図31に示すように、円筒状胴板部分2から切断胴板部分を取り除く前に、円筒状胴板部分2の近傍の上側および下側の胴板1の外面にそれぞれ、全周に渡ってあるいは変形が予想される一部の範囲に変形防止用補強部材61を溶接により取り付ける。この変形防止用補強部材61を設けることにより、円筒状胴板部分2から切断胴板部分を取り除いて開口6を形成したり、あるいは新規分割板3を溶接した際に、この円筒状胴板部分2の近傍の胴板1部分の横断面形状が変形するのを防止することができ、円筒形(真円)を維持することができる。変形防止用補強部材61は、円筒状胴板部分2を新たな円筒状部材にした後は、胴板1から取り外す。変形防止用補強部材61は、例えば、H形鋼等の形鋼などから構成することができる。この変形防止用補強部材61は、例えば、胴板1の外面の全周に巻き付けて、溶接等により固定する。変形防止用補強部材61は、円筒状胴板部分2の近傍の上側または下側の胴板の外面の一方に設けるようにしてもよい。

【0028】

また、円筒状胴板部分2から切断胴板部分を取り除く前に、円筒状胴板部分2の外面に縦方向に延びる更新部分補強部材63を周方向に間隔をおいて複数個を溶接により取り付ける。この更新部分補強部材63を設けることにより、円筒状胴板部分2が腐食等による強度の低下が大きい場合でも、強度不足状態に陥ることなく、円筒状胴板部分2から切断胴板部分を取り除いて開口6を形成することができる。この更新部分補強部材63は、円筒状胴板部分2から切断胴板部分を取り除いて開口6を形成する際に、切断胴板部分とともに(切断胴板部分に取り付いた状態で)円筒状胴板部分2から取り除かれる。更新部分補強部材63は、例えば、H形鋼等の形鋼などから構成することができる。この更新部分補強部材63は、例えば、円筒状胴板部分2の外面に溶接等により固定する。更新部分補強部材63は、1個だけ設けるようにしてもよい。また、更新部分補強部材63を複数個設ける場合に、それらの間隔が均等でなくてもよい。また、更新部分補強部材63は上下方向だけでなく、斜めなど他の方向に向けて設けてもよい。

なお、図31において、符号65は足場である。

【0029】

また、前述の例では、円筒状胴板部分2の周方向の対向する2箇所ずつ、新規分割板3に取り替えていくようにしたが、これに代えて、円筒状胴板部分2の周方向の対向する箇所でない2箇所の部分を切断して取り除き、取り除いて生じた各開口にそれぞれ新規部分胴板(新規分割板)を取り付けることを繰り返すようにしてもよい。

また、円筒状胴板部分2の周方向の均等に間隔をおいた3箇所以上の複数箇所の部分を切断して取り除き、取り除いて生じた各開口にそれぞれ新規部分胴板を取り付けることを繰り返すようにしてもよいし、さらには均等な間隔でない3箇所以上の複数箇所の部分を切断して取り除き、取り除いて生じた各開口にそれぞれ新規部分胴板を取り付けることを繰り返すようにしてもよい。

また、円筒状胴板部分2の周方向の1箇所の部分を切断して取り除き、取り除いて生じた開口に新規部分胴板を取り付けることを繰り返すようにしてもよい。

このように、円筒状胴板部分2の周方向の1または複数個の部分に開口を形成する場合には、前記開口を形成した際に、円筒状胴板部分2が変形したり、損傷したりしないような強度を保つことができるように、個数、位置、開口の大きさを決定するようにする。

【0030】

また、前述の例では、新規分割板3をこの円筒状胴板部分2を周方向に複数個に均等に分割した場合に得られる形状の部分胴板に形成したが、これに代えて、均等に分割せずに周方向の寸法が異なる複数個の部分胴板として形成してもよい。なお、部分胴板は円筒状胴板部分2を周方向に少なくとも4個以上に分割したものであることが好ましい。

【0031】

また、前述の例では、既に取り付けられた新規分割板3の隣に、開口6を形成し、次の新規分割板3を取り付けるようにしたが、これに代えて、既に取り付けられた新規分割板3と間隔をおいて開口6を形成し、新規分割板3を取り付けるようにしてもよい。

【0032】

また、前述の例では、形成する開口6の周方向の寸法を、取り付ける新規分割板3の周方向寸法よりも大きく設定したが、ほぼ同じ寸法にして、新規分割板を取り付けるようにしてもよい。

【0033】

また、前述の例では、新規分割板3の材質等は円筒状胴板部分2と同様のものを用いたが、新規分割板3に他の材料を用いてもよいし、あるいは、新規分割板3にクラッド鋼を用いたり、新規分割板3の内面にライニング等を施すなどして耐食性等を高めるようにしてもよい。

【0034】

また、前述の例では、出入口4を設けて、塔内の内部品を外部に搬出するなどしたが、この出入口を設けずに、前記開口6から内部品の搬出等を行うようにしてもよい。

【0035】

また、この更新方法を用いて、1つの塔槽類の胴板の一部分の円筒状胴板部分を更新した後、他の部分の円筒状胴板部分を更新することも勿論できる。

【先行技術文献】

【特許文献】

【0036】

【特許文献1】特開2009−209649号公報

【発明の概要】

【発明が解決しようとする課題】

【0037】

ところで、このような塔槽類の胴板の部分更新工法において、塔槽類の胴板の上下方向(高さ方向)の更新範囲が大きい場合には、この更新する大型の円筒状胴板部分を上下方向に複数個の円筒状胴板部分に分けて更新することが考えられる。

【0038】

本発明は、塔槽類の胴板の一部分の大型円筒状胴板部分を上下方向に複数個の円筒状胴板部分に分けて更新する場合に、溶接による変形や歪あるいは残留応力の軽減を図ることができる塔槽類の胴板の部分更新工法を提供することを目的とする。

【課題を解決するための手段】

【0039】

前記目的を達成するために、本発明の塔槽類の胴板の部分更新工法は、塔槽類の胴板の一部分の大型円筒状胴板部分を更新する工法であって、

更新する前記大型円筒状胴板部分を上下方向に複数個の円筒状胴板部分に分け、

前記円筒状胴板部分を周方向に部分的に切断して取り除き、取り除いて生じた開口に新規部分胴板を溶接により取り付けることを繰り返すことにより、前記各円筒状胴板部分を順次更新して、前記大型円筒状胴板部分を更新する工法であり、

更新済の前記円筒状胴板部分に隣接する前記円筒状胴板部分を更新する工程において、前記円筒状胴板部分を周方向に部分的に切断して取り除くときに、更新済の前記円筒状胴板部分の隣接側の端部を溶接部を含むようにして取り除くことを特徴とする。

【0040】

本発明においては、更新済の円筒状胴板部分に隣接する円筒状胴板部分を更新する工程において、更新する円筒状胴板部分を周方向に部分的に切断して取り除くときに、更新済の前記円筒状胴板部分の隣接側の端部を溶接部を含むようにして取り除くので、取り除いて生じた開口に新規部分胴板を溶接により取り付ける工程において、新規部分胴板を更新済の円筒状胴板部分に溶接により取り付けるときに、更新済の円筒状胴板部分の溶接部と重なることなく、溶接することができるため、溶接による変形や歪あるいは残留応力を軽減することができる。

また、更新済の円筒状胴板部分の隣接側の端部を取り除いて新規部分胴板を取り付けるので、現場施工時に、その取り除きの寸法を調整することにより上下方向の寸法調整をすることができる。

【0041】

本発明の上記構成において、複数個の円筒状胴板部分の更新する順番は自由に設定でき、例えば、上側に位置する前記円筒状胴板部分から下側に位置する前記円筒状胴板部分に向かって順次更新するようにしても良い。

【0042】

また、本発明の上記構成において、前記円筒状胴板部分の上下方向の寸法は、3〜4mであることが好ましい。このように円筒状胴板部分の上下方向の寸法を3〜4mに設定すると、開口した状態の円筒状胴板部分に基本的に荷重を担わせて、大掛かりな補強部材等を用いないで施工し工事を簡略化することができるとともに、新規部分胴板同士の縦方向の溶接作業あるいは開口作業や新規部分胴板の製作作業の作業量を必要以上に増やすことを防止でき、その結果工事期間を短縮化できるとともに、工事コストを低減することができる。なお、前記円筒状胴板部分の上下方向の寸法は、3.2〜3.8mであることがより好ましく、さらには3.4〜3.6mであることがより好ましい。

【0043】

また、本発明の上記構成において、前記円筒状胴板部分を周方向に部分的に切断して取り除くときに、更新済の前記円筒状胴板部分の隣接側の端部を50〜100mm取り除くようにすることが好ましい。このようにすると、当該端部の周方向の溶接部だけでなく、溶接熱影響部も取り除くことができるので、溶接による変形や歪あるいは残留応力をさらに軽減することができる。

【0044】

また、本発明の上記構成において、前記新規部分胴板がクラッド鋼からなる場合に、更新後に取り除かれる端部の部分のクラッド材または切断予定位置のクラッド材を所定幅でを予め取り除いておくことが好ましい。

【0045】

更新済の円筒状胴板部分の隣接側の端部を取り除くので、円筒状胴板部分がクラッド鋼からなる場合には、現場においてクラッド材を切断する必要があるが、クラッド材は通常高合金鋼であるため切断が困難である。そのため、クラッド鋼を切断する場合には、例えば、切断部のクラッド材をガウジング(溝掘り)により除去し、その後グラインダで仕上げる必要がある。しかしながら、現場においてこのような作業を行うのは、作業環境や作業性からも精度を確保するために多くの時間を費やすことになる。そこで、本発明においては、更新後に取り除かれる端部の部分のクラッド材または切断予定位置のクラッド材を所定幅で予め取り除いておくので、現場作業を軽減することができるとともに、精度を確保することができる。この場合、クラッド鋼の曲げ加工を行う前の平板状態で機械加工により、クラッド材の除去を行うようにすると、より簡単にかつ精度良く除去作業を行うことができる。

【0046】

また、本発明の上記構成において、前記新規部分胴板の縦方向の溶接線を、更新済の前記円筒状胴板部分の前記新規部分胴板の縦方向の溶接線と周方向の位置においてずれるようにすることが好ましい。このようにすると、新規部分胴板の縦方向の溶接線と更新済の円筒状胴板部分の新規部分胴板の縦方向の溶接線とが重ならないので、溶接による変形や歪あるいは残留応力をさらに軽減することができる。

【発明の効果】

【0047】

本発明の塔槽類の胴板の部分更新工法によれば、塔槽類の胴板の一部分の大型円筒状胴板部分を上下方向に複数個の円筒状胴板部分に分けて更新する場合に、溶接による変形や歪あるいは残留応力を軽減することができる。

【図面の簡単な説明】

【0048】

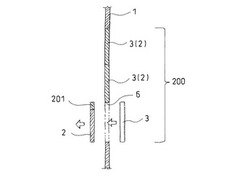

【図1】本発明の実施の形態に係る主蒸留塔の胴板の部分更新工法を示す図であって、更新する大型円筒状胴板部分を示す斜視図である。

【図2】同、上側の円筒状胴板部分の更新工程を示す斜視図である。

【図3】同、中位置の円筒状胴板部分の更新工程を示す斜視図である。

【図4】同、下側の円筒状胴板部分の更新工程を示す斜視図である。

【図5】同、上側の円筒状胴板部分の更新工程を示す縦断面図である。

【図6】同、中位置の円筒状胴板部分の更新工程を示す縦断面図である。

【図7】同、クラッド鋼を用いた場合において、中位置の円筒状胴板部分の更新工程を示す内側から見た図である。

【図8】同、クラッド鋼を用いた場合において、中位置の円筒状胴板部分の更新工程を示す縦断面図である。

【図9】同、クラッド材を予め取り除いた場合において、中位置の円筒状胴板部分の更新工程を示す縦断面図である。

【図10】同、下側の円筒状胴板部分の更新工程を示す縦断面図である。

【図11】主蒸留塔の胴板の部分更新工法の例を示す図であって、円筒状胴板部分の更新範囲を示す断面図である。

【図12】工場における作業工程を示す図であって、工場において製作する新規分割板を示す斜視図である。

【図13】同、工場において製作する部品例を示す図であって、(a)はノズルの図であり、(b)はマンホールの図であり、(c)はトレイ用内部品を示す図であり、(d)は新規取付用外部品を示す図である。

【図14】同、工場において製作するノズル付き新規分割板を示す斜視図である。

【図15】同、新規分割板を組み立て、仮止め溶接した状態を示す斜視図である。

【図16】同、円筒状に仮止めした新規分割板に罫書きを行った状態を示す斜視図である。

【図17】同、円筒状に仮止めした新規分割板に内部品および外部品を取り付けた状態を示す斜視図である。

【図18】同、新規分割板の接続部を示す部分横断面図である。

【図19】同、円筒状に仮止めした新規分割板を単品の新規分割板に分解した状態を示す斜視図である。

【図20】工事現場における作業工程を示す図であって、円筒状胴板部分に出入口を設けた状態を示す断面図である。

【図21】同、罫書きおよび切断機ガイド用クリップ、トロリービーム取付用クリップの取り付けを行った状態を示す正面図である。

【図22】同、トロリービーム、切断機ガイドの取り付け、および新規分割板を取り付ける開口を形成するために円筒状胴板部分の上下を円弧状に切断した状態を示す斜視図である。

【図23】同、新規分割板を取り付ける開口を形成するために円筒状胴板部分の上下を円弧状に切断した状態、および新規分割板の取付の順序を示す平面図である。

【図24】同、新規分割板を取り付ける開口を円筒状胴板部分の周方向の対向する2箇所に形成した状態を示す斜視図である。

【図25】同、開口に新規分割板を取り付ける状態を示す斜視図である。

【図26】同、円筒状胴板部分全部が新たな円筒状胴板部分となった状態を示す斜視図である。

【図27】同、トロリービームを利用した新規分割板の取付方法を示す側面図である。

【図28】同、トロリービームを利用した新規分割板の取付方法を示す正面図である。

【図29】同、新規分割板と新規分割板との接続部にトレイサポートリングの切欠部材を取り付ける状態を示す概略平面図である。

【図30】同、新規分割板と新規分割板との接続部にトレイサポートリングの切欠部材を取り付けた状態を示す要部の斜視図である。

【図31】変形防止用補強部材および更新部分補強部材を設けた状態を示す正面図である。

【発明を実施するための形態】

【0049】

以下、図面を参照しながら、本発明の実施の形態について説明する。

この実施の形態は、本発明を石油精製装置の常圧蒸留装置や減圧蒸留装置の主蒸留塔の胴板を部分的に更新する場合に適用したものである。

なお、以下において、図11から図31に示す構成と同一構成要素には同一の符号を付してその説明を簡潔化するかまたは省略する。

【0050】

この実施の形態に係る主蒸留塔の胴板の部分更新工法においては、まず、胴板の腐食等により減肉した部分を調査し、更新する範囲を決定する。本実施の形態の主蒸留塔は、横断面形状が円筒形の大型の塔(蒸留塔)であり、その胴部の胴板の直径はおよそ4〜10m程度のものである。そして、図1に示すように、主蒸留塔の胴板1のうちの上下方向(高さ方向)の中間部の一部分の大型の円筒状胴板部分200を新しいものに変更する。この例では、この更新する大型円筒状胴板部分200は、その寸法が例えば4mを越えるものである。

【0051】

この主蒸留塔の胴板の部分更新工法においては、更新する大型円筒状胴板部分200を上下方向に複数個の円筒状胴板部分2に分け、各円筒状胴板部分2を順次更新して、大型円筒状胴板部分200を更新する。

この実施の形態形態に係る主蒸留塔の胴板の部分更新工法においては、図1〜図4に示すように、更新する大型円筒状胴板部分200の上下方向の寸法が9〜12m程度あり、この大型円筒状胴板部分200を上下方向の寸法が3〜4m程度の上側、中、下側の3つの円筒状胴板部分2に分け、上側の円筒状胴板部分2から下側の円筒状胴板部分2に向かって順次更新する。各図において、各円筒状胴板部分2は二点鎖線で示している。

【0052】

各円筒状胴板部分2を更新する方法は、図11〜図31に示す方法と同じようにすればよい。すなわち、円筒状胴板部分2を周方向に複数個に均等に分割した場合に得られる形状の分割板を新たに製作し、円筒状胴板部分2を周方向に部分的に刳り抜いて生じた開口6に、この新規分割板(新規部分胴板)3を嵌め込んで溶接することを繰り返すことにより、円筒状胴板部分2を新たな円筒状胴板部分に変更する。

【0053】

そして、この実施の形態形態に係る主蒸留塔の胴板の部分更新工法においては、上側の円筒状胴板部分2を更新した後に、更新済の上側の円筒状胴板部分に隣接する中位置の円筒状胴板部分2を更新する工程において、中位置の円筒状胴板部分2を周方向に部分的に切断して取り除くときに、更新済の上側の円筒状胴板部分2の下側(隣接側)の端部を溶接部を含むようにして取り除く。

【0054】

すなわち、図2および図5に示すように、上側の円筒状胴板部分2をすべて新規分割板3に変更した後、図3および図6に示すように、中位置の円筒状胴板部分2を更新する工程において、中位置の円筒状胴板部分2を周方向に部分的に切断して取り除くときに、更新済の上側の円筒状胴板部分2の下側(隣接側)の端部201を取り除くようにして開口6を形成する。

更新済の上側の円筒状胴板部分2は、方形の円弧板状(正面視において方形でかつ平面視において円弧形の板状)の新規分割板3が複数個溶接により円筒状に固定されることにより形成されている。新規分割板3は上下を既設の胴板1に溶接されているとともに左右を新規分割板3に溶接されている。

更新済の上側の円筒状胴板部分2から取り除く端部201の上下方向の寸法は、下端から50〜100mm程度とする。50〜100mm程度取り除くと、新規分割板3の下端と既設の胴板1との周方向の溶接部および新規分割板3、3同士の縦方向の溶接部の下端部が削除される。また、新規分割板3の下端と既設の胴板1との周方向の溶接部の熱影響部も削除される。

【0055】

なお、上側の円筒状胴板部分2では、開口6および取り付ける新規分割板3の上下方向の寸法は、更新後に予定している上側の円筒状胴板部分2の上下方向の寸法よりも50〜100mm程度下側に長くなっており、中位置の円筒状胴板部分2を更新する工程において、この新規分割板3の下側の端部が取り除かれて、予定している更新後の寸法になる。

【0056】

また、図3に示すように、中位置の円筒状胴板部分2の新規分割板3の縦方向の溶接線を、更新済の上側の円筒状胴板部分2の新規分割板3の縦方向の溶接線と周方向の位置においてずれるようにする。

【0057】

また、更新済の上側の円筒状胴板部分2の下側(隣接側)の端部201を取り除くので、円筒状胴板部分2を構成する新規分割板3がクラッド鋼からなる場合には、現場においてクラッド材を切断する必要がある。現場においてクラッド材を切断する方法には、ウォータージェットやプラズマ切断があるが、コスト高になるとともに精度の問題がある。このため、ガス切断を採用したいが、クラッド材は通常ステンレス鋼やハステロイなどの高合金鋼であるため切断が困難である。そのため、クラッド鋼を切断する場合には、例えば、図7および図8に示すように、切断部のクラッド材203をガスガウジング(溝掘り)により10mm程度の幅で鋼母材204から除去し、その後除去部205グラインダで仕上げした後、鋼母材204を切断部206でガス切断する。

【0058】

しかしながら、現場においてこのような作業を行うのは、作業環境や作業性からも精度を確保するために多くの時間を費やすことになる。そこで、図9に示すように、更新後に取り除かれる端部201の部分のクラッド材203を予め取り除いておくようにすると、現場作業を軽減することができるとともに、精度を確保することができる。この場合、新規分割板3(クラッド鋼)の曲げ加工を行う前の平板状態で機械加工により、クラッド材の除去を行うようにすると、より簡単にかつ精度良く除去作業を行うことができる。予め取り除くクラッド材203の寸法は、例えば、クラッド材203の下端から50〜100mm程度である。または、クラッド材203の下端から50〜100mm程度の所定位置で切断するので、切断予定位置のクラッド材203を10mm程度の所定幅で予め取り除いておくようする。

【0059】

次に、中位置の円筒状胴板部分2をすべて新規分割板3に変更した後、図4および図10に示すように、下側の円筒状胴板部分2を更新する工程において、下側の円筒状胴板部分2を周方向に部分的に切断して取り除くときに、更新済の中位置の円筒状胴板部分2の下側(隣接側)の端部201を取り除くようにして開口6を形成する。

更新済の中位置の円筒状胴板部分2は、方形の円弧板状の新規分割板3が複数個溶接により円筒状に固定されることにより形成されている。新規分割板3は、上端を新規分割板3の下端に溶接され、下端を既設の胴板1に溶接され、左右を新規分割板3に溶接されている。

更新済の中位置の円筒状胴板部分2から取り除く端部201の上下方向の寸法は、下端から50〜100mm程度とする。50〜100mm程度取り除くと、新規分割板3の下端と既設の胴板1との周方向の溶接部および新規分割板3、3同士の縦方向の溶接部の下端部が削除される。また、新規分割板3の下端と既設の胴板1との周方向の溶接部の熱影響部も削除される。

【0060】

なお、中位置の円筒状胴板部分2では、開口6および取り付ける新規分割板3の上下方向の寸法は、更新後に予定している中位置の円筒状胴板部分2の上下方向の寸法よりも50〜100mm程度下側に長くなっており、下側の円筒状胴板部分2を更新する工程において、この新規分割板3の下側の端部が取り除かれて、予定している更新後の寸法になる。

【0061】

また、図4に示すように、下側の円筒状胴板部分2の新規分割板3,3同士を溶接する縦方向の溶接線を、更新済の中位置の円筒状胴板部分2の新規分割板3,3同士を溶接する縦方向の溶接線と周方向の位置においてずれるようにする。

【0062】

また、更新済の中位置の円筒状胴板部分2の下側(隣接側)の端部201を取り除くので、円筒状胴板部分2を構成する新規分割板3がクラッド鋼からなる場合には、更新後に取り除かれる新規分割板3の端部の部分のクラッド材を予め取り除いておく。

【0063】

このような主蒸留塔の胴板の部分更新工法にあっては、更新済の円筒状胴板部分2に隣接する円筒状胴板部分2を更新する工程において、更新する円筒状胴板部分2を周方向に部分的に切断して取り除くときに、更新済の円筒状胴板部分2(新規分割板3)の隣接側の端部201を50〜100mm取り除くようにしているので、取り除いて生じた開口6に新規分割板3を溶接により取り付ける工程において、新規分割板3を更新済の円筒状胴板部分2(新規分割板3)に溶接により取り付けるときに、更新済の円筒状胴板部分2(新規分割板3)の溶接部と重なることなく、溶接することができるため、溶接による変形や歪あるいは残留応力を軽減することができる。また、端部201を50〜100mm取り除くようにしているので、当該端部201の周方向の溶接部だけでなく、溶接熱影響部も取り除くことができ、したがって溶接による変形や歪あるいは残留応力をさらに軽減することができる。

また、更新済の円筒状胴板部分2の隣接側の端部201を取り除いて新規分割板3を取り付けるので、現場施工時に、その取り除きの寸法を調整することにより上下方向の寸法調整をすることができる。

【0064】

また、円筒状胴板部分2の上下方向の寸法を3〜4mに設定したので、開口した状態の円筒状胴板部分2に基本的に荷重を担わせて、大掛かりな補強部材等を用いないで施工し工事を簡略化することができるとともに、新規分割板3,3同士の縦方向の溶接作業あるいは開口作業や新規分割板3の製作作業の作業量を必要以上に増やすことを防止でき、その結果工事期間を短縮化できるとともに、工事コストを低減することができる。

すなわち、開口作業や新規分割板3の製作作業の効率を高めるために、通常、周方向の分割数を8〜12個程度とし、対向する2か所を同時に開口して新規分割板を取り付けている。そして、この開口した状態の円筒状胴板部分3に基本的に荷重を担わせて、大掛かりな補強部材等を用いないで施工し工事を簡略化するとともに、開口した状態の円筒状胴板部分の座屈を防ぐためには、円筒状胴板部分の上下方向の寸法を3〜4m程度にする必要がある。円筒状胴板部分3の上下方向の寸法が4mより大きくなると、分割数が8〜12個程度では開口6の面積が大きくなり、大掛かりな補強部材などで補強しないと強度的にもたなくなるので、工事が煩雑になってしまう。この場合、分割数を多くすると、開口6の面積が小さくなるので、大掛かりな補強部材などで補強しなくても大丈夫になるが、しかし新規分割板3,3同士の縦方向の溶接線が増えるとともに、開口作業や新規分割板3の製作作業の作業量が増えてしまう。一方、円筒状胴板部分2の上下方向の寸法を3mより小さくすると、強度的に有利になるが、1回で更新できる円筒状胴板部分2の面積が小さくなってしまう。以上のことから、円筒状胴板部分2の上下方向の寸法を3〜4mに設定することにより、工事期間を短縮化できるとともに、工事コストを低減することができる。なお、円筒状胴板部分2の上下方向の寸法は、3.2〜3.8mであることがより好ましく、さらには3.4〜3.6mであることがより好ましい。

【0065】

なお、更新する円筒状胴板部分2の腐食進行が激しくて減肉が大きい場合には、補強部材を設けてもよい。図31に示すように、例えば、円筒状胴板部分2から切断胴板部分を取り除く前に、円筒状胴板部分2の外面に縦方向に延びる更新部分補強部材63を周方向に間隔をおいて複数個を溶接により取り付ける。この更新部分補強部材63を設けることにより、円筒状胴板部分2が腐食等による強度の低下が大きい場合でも、強度不足状態に陥ることなく、円筒状胴板部分2から切断胴板部分を取り除いて開口6を形成することができる。この更新部分補強部材63は、円筒状胴板部分2から切断胴板部分を取り除いて開口6を形成する際に、切断胴板部分とともに(切断胴板部分に取り付いた状態で)円筒状胴板部分2から取り除かれる。更新部分補強部材63は、例えば、H形鋼等の形鋼などから構成することができる。この更新部分補強部材63は、例えば、円筒状胴板部分2の外面に溶接等により固定する。更新部分補強部材63は、1個だけ設けるようにしてもよい。また、更新部分補強部材63を複数個設ける場合に、それらの間隔が均等でなくてもよい。また、更新部分補強部材63は上下方向だけでなく、斜めなど他の方向に向けて設けてもよい。

【0066】

さらに、腐食進行が激しくて減肉が著しい場合には、この補強部材としては、例えば、円筒状胴板部分2から切断胴板部分を取り除く前に、円筒状胴板部分2の近傍の上側および下側の胴板1の外面にそれぞれ、全周に渡ってあるいは変形が予想される一部の範囲に変形防止用補強部材61を溶接によりさらに取り付ける。この変形防止用補強部材61を設けることにより、円筒状胴板部分2から切断胴板部分を取り除いて開口6を形成したり、あるいは新規分割板3を溶接した際に、この円筒状胴板部分2の近傍の胴板1部分の横断面形状が変形するのを防止することができ、円筒形(真円)を維持することができる。変形防止用補強部材61は、円筒状胴板部分2を新たな円筒状部材にした後は、胴板1から取り外す。変形防止用補強部材61は、例えば、H形鋼等の形鋼などから構成することができる。この変形防止用補強部材61は、例えば、胴板1の外面の全周に巻き付けて、溶接等により固定する。変形防止用補強部材61は、円筒状胴板部分2の近傍の上側または下側の胴板の外面の一方に設けるようにしてもよい。

【0067】

また、新規分割板3,3同士を溶接する縦方向の溶接線を、更新済の円筒状胴板部分2の新規分割板3,3同士を溶接する縦方向の溶接線と周方向の位置においてずれるようにしているので、新規分割板3の縦方向の溶接線と更新済の円筒状胴板部分2の新規分割板3の縦方向の溶接線とが重ならないため、溶接による変形や歪あるいは残留応力を軽減することができる。

【0068】

なお、前述の実施の形態では、大型円筒状胴板部分200を上下方向の寸法が3〜4m程度の3つの円筒状胴板部分2に分けて、各円筒状胴板部分を順次更新するようにしたが、更新する大型円筒状胴板部分200の上下方向の寸法が4〜8m程度ある場合には、この大型円筒状胴板部分200を上下方向の寸法が3〜4m程度の2つの円筒状胴板部分2に分けて、各円筒状胴板部分を順次更新するようにしてもよい。また、更新する大型円筒状胴板部分200の上下方向の寸法が大きい場合には、4つ以上の各円筒状胴板部分2に分けて順次更新するようにしてもよい。

【0069】

また、前述の実施の形態では、各円筒状胴板部分2の上下方向の寸法を3〜4mmに設定したが、これ以外の寸法にしてもよい。また、各円筒状胴板部分2の上下方向の寸法は個々に異なっていてもよい。

【0070】

また、前述の実施の形態では、上側に位置する円筒状胴板部分2から下側に位置する円筒状胴板部分2に向かって順次更新するようにしたが、3つの円筒状胴板部分2の更新する順番はどの順番でも良く、自由に実施できる。

【0071】

また、前述の実施の形態では、円筒状胴板部分2を周方向に部分的に切断して取り除くときに、更新済の円筒状胴板部分2(新規分割板3)の隣接側の端部201を50〜100mm取り除くようにしたが、少なくとも更新済の円筒状胴板部分2(新規分割板3)の下端の周方向の溶接部を含むように取り除くようにすればよい。このようにすると、更新済の円筒状胴板部分2(新規分割板3)の溶接部と重なることなく、溶接することができるため、溶接による変形や歪あるいは残留応力を軽減することができる。

【0072】

また、前述の実施の形態では、本発明を主蒸留塔の胴板を部分的に更新する場合に適用したが、本発明はこれに限らず、他の塔あるいは槽にも適用することができる。

【符号の説明】

【0073】

1 胴板

2 円筒状胴板部分

3 新規分割板(新規部分胴板)

6 開口

200 大型円筒状胴板部分

201 隣接側の端部

203 クラッド材

【技術分野】

【0001】

本発明は、塔槽類の胴板を部分的に更新する塔槽類の胴板の部分更新工法に関する。

【背景技術】

【0002】

石油精製装置の常圧蒸留装置や減圧蒸留装置の主蒸留塔などの塔槽類では、長年の使用により胴板の一部分が腐食により減肉した場合、更新や補修をする必要がある。

主蒸留塔などの大型の塔槽類の胴板を更新する場合、大型のクレーンを使用して、一括または分割して塔槽類全体を撤去し、塔槽類全体を新たなものに更新する工法がある。

また、胴板のうち腐食した円筒状胴板部分だけを更新する工法がある。この工法では、例えば、更新する円筒状胴板部分が胴板の中間部の場合、大型のクレーンを使用して、上部胴を撤去した後、更新する円筒状胴板部分を一体的に撤去し、新規の一体的な円筒状胴板部分を取り付けた後、撤去した上部胴を元に戻す。

【0003】

また、胴板の腐食し減肉した部分の内面全周に例えば2〜3mmのステンレス鋼薄板を溶接により貼り付けるというステンレス板ライニング工法がある。

また、胴板の腐食し減肉した部分の内面に溶融したハステロイやインコネル等の耐食金属粒子を吹き付けて、ポーラスな耐食性皮膜を形成するという金属溶射工法がある。

【0004】

しかしながら、塔槽類全体を更新する工法では、数ヶ月程度の長期の工期が必要になり、操業が長期間に亘って停止するという問題がある。また、大型クレーン設置および機器仮置場等に非常に広いスペースが必要となるため、周辺機器を一時撤去する必要がある。また、全体を更新するとともに、周辺機器の撤去等が必要になることから、工事費用が高くなる。また、工事における危険性が大きい。

【0005】

また、胴板のうち腐食した円筒状胴板部分を一体的に撤去し、新規の一体的な円筒状胴板部分を取り付ける工法では、3〜4ヶ月程度の工期が必要になるという問題がある。また、大型クレーン設置および機器仮置場等に非常に広いスペースが必要となる、工事費用が高くなる、あるいは工事の危険性が大きいという問題がある。

【0006】

また、ステンレス板ライニング工法では、胴板を更新するのではないので、施工信頼性が低い、あるいはいずれ再補修が必要となるという問題がある。また、費用対効果度が低い、あるいは腐食が進み胴板が薄くなりすぎると対応できないなどの問題がある。

また、金属溶射工法では、応急処理である、施工範囲が広い場合は適さない、あるいは腐食環境により溶射皮膜が剥がれる場合があるなどの問題がある。

【0007】

そこで、引用文献1では、塔槽類の胴板の一部分の円筒状胴板部分を更新する工法であって、更新する円筒状胴板部分を周方向に部分的に切断して取り除き、取り除いて生じた開口に新規分割板(新規部分胴板)を取り付けることを繰り返すことにより、円筒状胴板部分を更新する工法を提案している。

【0008】

この塔槽類の胴板の一部分の円筒状胴板部分を更新する工法を、例えば、石油精製装置の常圧蒸留装置や減圧蒸留装置の主蒸留塔の胴板を部分的に更新する場合に適用したものについて説明すると、以下の通りである。

【0009】

この主蒸留塔の胴板の部分更新工法においては、まず、胴板の腐食等により減肉した部分を調査し、更新する範囲を決定する。この主蒸留塔は、横断面形状が円筒形の大型の塔(蒸留塔)であり、その胴部の胴板の直径はおよそ4〜10m程度のものである。そして、図11に示すように、主蒸留塔の胴板1のうちの上下方向の中間部の一部分の円筒状胴板部分2を新しいものに変更する。この例では、この更新する円筒状胴板部分2は、12段目のトレイ11の下側から15段目のトレイ11の上側の部分までの部分であり、その寸法は例えばおよそ3〜4m程度である。偶数段目(12段目、14段目)および奇数段目(13段目、15段目)のトレイ11はそれぞれ、骨組み構造のメジャービーム12の下面側および上面側に設けられている。

【0010】

そして、この主蒸留塔の胴板の部分更新工法においては、この円筒状胴板部分2を周方向に複数個に均等に分割した場合に得られる形状の分割板を新たに製作し、前記円筒状胴板部分2を周方向に部分的に刳り抜いて生じた開口に、この新規分割板を嵌め込んで溶接することを繰り返すことにより、円筒状胴板部分2を新たな円筒状胴板部分に変更する。

【0011】

前記新規分割板は、予め工場において製作し、現場に搬送する。

ここで、新規分割板の製作方法を説明する。

なお、この工場での製作作業の前に、新規分割板等を製作するための主蒸留塔の円筒状胴板部分2を含む各部の寸法および状況等を把握しておくのは勿論のことである。

まず、図12に示すように、新規分割板(新規部分胴板)3は、更新する円筒状胴板部分2を周方向に均等に複数個(この例では12個)に分割した場合に得られる形状である方形の円弧板状(正面視において方形でかつ平面視において円弧形の板状)のものである。この新規分割板3は、所定寸法の方形の板材を切断した後、所定の円弧面に曲げ加工することにより製作する。この新規分割板3の四方の外周には、溶接のための開先加工を施す。また、新規分割板3の他に、図13(a)、(b)に示すように、ノズル21、マンホール22や、図13(c)に示すように、トレイ用内部品(サポートリング23、クランプバー24、ボルトバー25、フットレスト26など)や、図13(d)に示すように、新規取付用外部品(移動用リフトラグ27、踊り場/梯子用クリップ28など)を製作する。図14に示すように、ノズル付き新規分割板3の場合には、新規分割板3にノズル21を溶接し、溶接箇所の検査をしておく。なお、ノズル21の近傍には、ノズル21に他の部材等が接触してノズル21が変形したり、損傷したりするのを防止するノズル変形防止部材29を取り付けておく。

【0012】

次いで、図15に示すように、12枚の新規分割板3を円筒形になるように組み立て、仮止め溶接する。

次いで、図16に示すように、各新規分割板3の上下中央部にそれぞれ、基準方位31を記入する。また、サポートリング23、クランプバー24、ボルトバー25、フットレスト26などの内部品を取り付けるための罫書線32を記入する。また、移動用リフトラグ27、梯子用クリップ28など外部品を取り付けるための罫書線33を記入する。

【0013】

次いで、図17に示すように、内部品および外部品を取り付ける。また、トロリー移動用の移動用リフトラグ27を取り付ける。なお、図18に示すように、各新規分割板3の接続部には、部品(例えばトレイサポートリング)を取り付けないでおき、現場にて取り付ける。

そして、内外部品の取付が完了したら、図19に示すように、仮止溶接を除去し、単品の新規分割板3に分解する。その後、これらの新規分割板3を工事現場に搬送する。

【0014】

次に、現場において、前記円筒状胴板部分2を更新する方法を説明する。

まず、円筒状胴板部分2の近傍に、足場およびトロリーステーションを仮設する。

次いで、円筒状胴板部分2の周囲の保温材を解体する。

次いで、更新作業に障害となる配管および外部品を一時的に取り外す。

次いで、図20に示すように、円筒状胴板部分2の12段目のトレイ11と13段目のトレイとの間、および12段目のトレイ11と13段目のトレイとの間にそれぞれ、孔を開けることにより出入口4を設ける。そして、円筒状胴板部分2の更新範囲の部分のトレイ11に設置されているトレイフロア14やダウンカマー15等を取り外して、これらの出入口4から外部に搬出する。この出入口4は、もう少し個数を増やしてもよいし、あるいは1個でもよい。なお、メジャービーム12はそのままにしておく。

【0015】

次いで、図21に示すように、円筒状胴板部分2の内側に、既設のサポートリングを基準に切断位置(切断線)を罫書く。その後、この切断のための罫書線の交点(基準となる点)にドリルで円筒状胴板部分2の内側から外側に穴あけする。その後、円筒状胴板部分2の外側に、この穴37を基準に切断のための罫書線38を記入する。また、基準方位39を記入しておく。その後、外側の罫書線38を基準に、上下の切断位置の下側の胴板1の外側(外面)にそれぞれ、切断機ガイド用のクリップ41を周方向に沿って間隔をおいて溶接により取り付ける。また、切断した切断胴板部分および新規分割板3を円筒状胴板部分2の周囲で移動するためのトロリービーム取付用のクリップ42を溶接により取り付ける。このトロリービーム取付用クリップ42は、円筒状胴板部分2の上側でかつ周方向に沿って全周に取り付ける(同図においてはクリップ42の一部の図示を省略している。)。

【0016】

次いで、図22、図23に示すように、トロリービーム取付用クリップ42にトロリービーム45を取り付け、トロリービーム45を円筒状胴板部分2の上側でかつ周方向に沿って全周に設ける(各図においてはトロリービーム45の一部の図示を省略している。)。また、切断機ガイド用クリップ41に切断機ガイド46を取り付ける。この切断機ガイド46は、円筒状胴板部分2の上下の切断部のうち、1回の切断範囲に設置され、この切断範囲が移動するにつれて、取付位置を周方向に移動させる。また、メジャービーム12をボルトバーから取り外し、円筒状胴板部分2の下側のトレイ11(11段目のトレイ11)上に置いておき、後述の開口が形成されたときに、外部に搬出する。

【0017】

次いで、新規分割板3を取り付けるための開口を形成する。この開口は、円筒状胴板部分2のうち、周方向の対向する(平面視において点対象に位置する)2箇所の部分に設ける。すなわち、図22、図23に示すように、まず、周方向の対向する2箇所の部分においてそれぞれ、切断機ガイド46を用いて、円筒状胴板部分2の上下を周方向に沿って円弧状に切断する。この切断部の長さはこの開口に取り付けられる新規分割板3の幅よりも両側に少し長く設定されている。その後、図24に示すように、上下の切断部の左右端部をそれぞれつなげるように上下に切断して、円筒状胴板部分2の周方向の対向する2箇所の部分を方形の円弧板状(正面視において方形でかつ平面視において円弧形の板状)に刳り抜く。この切断された方形の円弧板状の切断胴板部分は、トロリービーム45を利用して移動し撤去する。その後、このように切断されて形成された方形の円弧板状の開口6の上下にはそれぞれ、溶接用の開先加工を施す。

【0018】

次いで、図25に示すように、円筒状胴板部分2の周方向に対向して形成された開口6にそれぞれ、新規分割板3を取り付ける。すなわち、開口6の所定位置に新規分割板3を嵌め込み、新規分割板3の上下をそれぞれ円筒状胴板部分2の上下の胴板1に溶接により固定する。この際、基準方位39と基準方位31とを位置合わせして、新規分割板3を所定固定位置からずれのないようにする。新規分割板3は、トロリービーム45に利用して移動する。

【0019】

その後、同様にして、円筒状胴板部分2の周方向の対向する2箇所の部分に開口6を形成し、各開口6に新規分割板3を取り付けることを繰り返す。隣接する新規分割板3同士は、溶接により突き合せ接合する。開口6の形成および新規分割板3の取付の順序は、例えば図23に矢印と順番の番号で示しているように行う。すなわち、既に対向するように取り付けられた2つの新規分割板3の隣に、互いに周方向に対向するように2つずつ順次取り付けてゆく。既設の新規分割板3の隣に次の新規分割板3を取り付けるときには、既設の新規分割板3に次の新規分割板3を溶接(縦方向の溶接)により突き合せ接合し、その後前記次の新規分割板3の上下をそれぞれ円筒状胴板部分2の上側および下側の胴板1の部分に溶接(横方向の溶接)により接合する。これにより、図26に示すように、円筒状胴板部分2全部が新たな円筒状胴板部分となる。なお、新規のメジャービーム12は、メジャービーム12取付部の新規分割板3を取り付けた際に、ボルトバーに取り付ける。

【0020】

なお、従来(旧)のメジャービーム12が取り付けられている部分を最後まで残すようにして開口6の形成および新規分割板3の取付を行うようにすると、この従来のメジャービーム12が円筒状胴板部分2の更新作業時の補強部材として機能するので好ましい。または、従来のメジャービーム12が取り付けられている部分に最初に開口6の形成および新規分割板3の取付を行い、従来のメジャービーム12に代えて新規のメジャービーム12を取り付けから、他の開口6の形成および新規分割板3の取付を行うようにすると、この新規のメジャービーム12が更新作業時の補強部材として機能するので好ましい。

【0021】

ここで、トロリービーム45を利用した新規分割板3の取付方法について、詳しく説明する。

図27、図28に示すように、トロリービーム45に一対のギヤトロリー51が水平移動自在に設けられ、各ギヤトロリー51にそれぞれチェーンブロック52が取り付けられている。そして、例えば、既設の新規分割板3の隣に次の新規分割板3を取り付ける場合には、トロリーステーションにおいて、チェーンブロック52に新規分割板3の外面に設けられたリフトラグ27を取り付けることにより、新規分割板3をチェーンブロック52で保持し、その後トロリービーム45に沿って移動するギヤトロリー51と、新規分割板3を上下移動可能なチェーンブロック52とにより、円筒状胴板部分2の開口6の前に移動させる。

【0022】

新規分割板3には、方形板状の仮付け溶接治具54、55を設けておく。仮付け溶接治具54は、新規分割板3の外面の上下端部および既設の新規分割板3側の側端部に設けられており、新規分割板3が開口6に嵌め込まれた際に、胴板1の外面および既設の新規分割板3の外面に当接して、開口6に対して開口6の内外方向の位置決めするようになっている。また、仮付け溶接治具55は、新規分割板3の内面の下端部に設けられており、新規分割板3が開口6に嵌め込まれた際に、開口6の下辺(下側)を形成する胴板1の端面に当接して、開口6に対して開口6の上下方向の位置決めするようになっている。

【0023】

そして、図27に示すように、開口6の前に移動している新規分割板3を開口6に嵌め込むには、新規分割板3の内面の上下に設けられた2つのリフトラグ27a、27bのうちの下側のリフトラグ27aをまず開口6側に引いて、仮付け溶接治具55を開口6の下辺(下側)を形成する胴板1の端面に当接させる。次いで、上側のリフトラグ27bを開口6側に引いて、図28に示すように、胴板1の外面および既設の新規分割板3の外面に当接させる。このようにして、既設の新規分割板3に隣接させて開口6に新規分割板3を嵌め込んだ後、円筒状胴板部分2の上側および下側の胴板ならびに既設の新規分割板3に、新規分割板3を仮付け溶接する。その後、正規の溶接をして開口6に新規分割板3を取り付ける。

【0024】

円筒状胴板部分2全部を新規分割板3により新たな円筒状胴板部分とした後は、トロリービーム45、切断機ガイド46を取り外し、その後トロリービーム用クリップ42、切断機ガイド用クリップ41を取り外す。また、新規分割板3に取り付けられた移動用リフトラグ27、ノズル変形防止用部材29を撤去する。

【0025】

次いで、図29、図30に示すように、新規分割板3と新規分割板3との接続部にトレイサポートリングの切欠部材23aを溶接により取り付ける。

このようにして、円筒状胴板部分2を新たな円筒状胴板部分にした後、トレイを組み込む。

次いで、一時撤去した障害配管および外部品を元に戻す。

次いで、新たな円筒状胴板部分の周囲に保温材を設ける。

次いで、足場およびトロリーステーションを撤去する。

【0026】

なお、前述の例において、トロリービーム45を円筒状胴板部分2の周方向の一部に設けるようにすることもできる。例えば、円筒状胴板部分2の周囲に他の機器が接近していたりして、クレーン等を使用できない周方向の範囲が全周の2/3程度である場合は、この範囲とトロリービーム45を設けるようにしてもよい。

【0027】

また、前述の例において、更新する円筒状胴板部分2の腐食進行が激しくて減肉が大きい場合には、補強部材を設けるのが好ましい。

この補強部材としては、例えば、図31に示すように、円筒状胴板部分2から切断胴板部分を取り除く前に、円筒状胴板部分2の近傍の上側および下側の胴板1の外面にそれぞれ、全周に渡ってあるいは変形が予想される一部の範囲に変形防止用補強部材61を溶接により取り付ける。この変形防止用補強部材61を設けることにより、円筒状胴板部分2から切断胴板部分を取り除いて開口6を形成したり、あるいは新規分割板3を溶接した際に、この円筒状胴板部分2の近傍の胴板1部分の横断面形状が変形するのを防止することができ、円筒形(真円)を維持することができる。変形防止用補強部材61は、円筒状胴板部分2を新たな円筒状部材にした後は、胴板1から取り外す。変形防止用補強部材61は、例えば、H形鋼等の形鋼などから構成することができる。この変形防止用補強部材61は、例えば、胴板1の外面の全周に巻き付けて、溶接等により固定する。変形防止用補強部材61は、円筒状胴板部分2の近傍の上側または下側の胴板の外面の一方に設けるようにしてもよい。

【0028】

また、円筒状胴板部分2から切断胴板部分を取り除く前に、円筒状胴板部分2の外面に縦方向に延びる更新部分補強部材63を周方向に間隔をおいて複数個を溶接により取り付ける。この更新部分補強部材63を設けることにより、円筒状胴板部分2が腐食等による強度の低下が大きい場合でも、強度不足状態に陥ることなく、円筒状胴板部分2から切断胴板部分を取り除いて開口6を形成することができる。この更新部分補強部材63は、円筒状胴板部分2から切断胴板部分を取り除いて開口6を形成する際に、切断胴板部分とともに(切断胴板部分に取り付いた状態で)円筒状胴板部分2から取り除かれる。更新部分補強部材63は、例えば、H形鋼等の形鋼などから構成することができる。この更新部分補強部材63は、例えば、円筒状胴板部分2の外面に溶接等により固定する。更新部分補強部材63は、1個だけ設けるようにしてもよい。また、更新部分補強部材63を複数個設ける場合に、それらの間隔が均等でなくてもよい。また、更新部分補強部材63は上下方向だけでなく、斜めなど他の方向に向けて設けてもよい。

なお、図31において、符号65は足場である。

【0029】

また、前述の例では、円筒状胴板部分2の周方向の対向する2箇所ずつ、新規分割板3に取り替えていくようにしたが、これに代えて、円筒状胴板部分2の周方向の対向する箇所でない2箇所の部分を切断して取り除き、取り除いて生じた各開口にそれぞれ新規部分胴板(新規分割板)を取り付けることを繰り返すようにしてもよい。

また、円筒状胴板部分2の周方向の均等に間隔をおいた3箇所以上の複数箇所の部分を切断して取り除き、取り除いて生じた各開口にそれぞれ新規部分胴板を取り付けることを繰り返すようにしてもよいし、さらには均等な間隔でない3箇所以上の複数箇所の部分を切断して取り除き、取り除いて生じた各開口にそれぞれ新規部分胴板を取り付けることを繰り返すようにしてもよい。

また、円筒状胴板部分2の周方向の1箇所の部分を切断して取り除き、取り除いて生じた開口に新規部分胴板を取り付けることを繰り返すようにしてもよい。

このように、円筒状胴板部分2の周方向の1または複数個の部分に開口を形成する場合には、前記開口を形成した際に、円筒状胴板部分2が変形したり、損傷したりしないような強度を保つことができるように、個数、位置、開口の大きさを決定するようにする。

【0030】

また、前述の例では、新規分割板3をこの円筒状胴板部分2を周方向に複数個に均等に分割した場合に得られる形状の部分胴板に形成したが、これに代えて、均等に分割せずに周方向の寸法が異なる複数個の部分胴板として形成してもよい。なお、部分胴板は円筒状胴板部分2を周方向に少なくとも4個以上に分割したものであることが好ましい。

【0031】

また、前述の例では、既に取り付けられた新規分割板3の隣に、開口6を形成し、次の新規分割板3を取り付けるようにしたが、これに代えて、既に取り付けられた新規分割板3と間隔をおいて開口6を形成し、新規分割板3を取り付けるようにしてもよい。

【0032】

また、前述の例では、形成する開口6の周方向の寸法を、取り付ける新規分割板3の周方向寸法よりも大きく設定したが、ほぼ同じ寸法にして、新規分割板を取り付けるようにしてもよい。

【0033】

また、前述の例では、新規分割板3の材質等は円筒状胴板部分2と同様のものを用いたが、新規分割板3に他の材料を用いてもよいし、あるいは、新規分割板3にクラッド鋼を用いたり、新規分割板3の内面にライニング等を施すなどして耐食性等を高めるようにしてもよい。

【0034】

また、前述の例では、出入口4を設けて、塔内の内部品を外部に搬出するなどしたが、この出入口を設けずに、前記開口6から内部品の搬出等を行うようにしてもよい。

【0035】

また、この更新方法を用いて、1つの塔槽類の胴板の一部分の円筒状胴板部分を更新した後、他の部分の円筒状胴板部分を更新することも勿論できる。

【先行技術文献】

【特許文献】

【0036】

【特許文献1】特開2009−209649号公報

【発明の概要】

【発明が解決しようとする課題】

【0037】

ところで、このような塔槽類の胴板の部分更新工法において、塔槽類の胴板の上下方向(高さ方向)の更新範囲が大きい場合には、この更新する大型の円筒状胴板部分を上下方向に複数個の円筒状胴板部分に分けて更新することが考えられる。

【0038】

本発明は、塔槽類の胴板の一部分の大型円筒状胴板部分を上下方向に複数個の円筒状胴板部分に分けて更新する場合に、溶接による変形や歪あるいは残留応力の軽減を図ることができる塔槽類の胴板の部分更新工法を提供することを目的とする。

【課題を解決するための手段】

【0039】

前記目的を達成するために、本発明の塔槽類の胴板の部分更新工法は、塔槽類の胴板の一部分の大型円筒状胴板部分を更新する工法であって、

更新する前記大型円筒状胴板部分を上下方向に複数個の円筒状胴板部分に分け、

前記円筒状胴板部分を周方向に部分的に切断して取り除き、取り除いて生じた開口に新規部分胴板を溶接により取り付けることを繰り返すことにより、前記各円筒状胴板部分を順次更新して、前記大型円筒状胴板部分を更新する工法であり、

更新済の前記円筒状胴板部分に隣接する前記円筒状胴板部分を更新する工程において、前記円筒状胴板部分を周方向に部分的に切断して取り除くときに、更新済の前記円筒状胴板部分の隣接側の端部を溶接部を含むようにして取り除くことを特徴とする。

【0040】

本発明においては、更新済の円筒状胴板部分に隣接する円筒状胴板部分を更新する工程において、更新する円筒状胴板部分を周方向に部分的に切断して取り除くときに、更新済の前記円筒状胴板部分の隣接側の端部を溶接部を含むようにして取り除くので、取り除いて生じた開口に新規部分胴板を溶接により取り付ける工程において、新規部分胴板を更新済の円筒状胴板部分に溶接により取り付けるときに、更新済の円筒状胴板部分の溶接部と重なることなく、溶接することができるため、溶接による変形や歪あるいは残留応力を軽減することができる。

また、更新済の円筒状胴板部分の隣接側の端部を取り除いて新規部分胴板を取り付けるので、現場施工時に、その取り除きの寸法を調整することにより上下方向の寸法調整をすることができる。

【0041】

本発明の上記構成において、複数個の円筒状胴板部分の更新する順番は自由に設定でき、例えば、上側に位置する前記円筒状胴板部分から下側に位置する前記円筒状胴板部分に向かって順次更新するようにしても良い。

【0042】

また、本発明の上記構成において、前記円筒状胴板部分の上下方向の寸法は、3〜4mであることが好ましい。このように円筒状胴板部分の上下方向の寸法を3〜4mに設定すると、開口した状態の円筒状胴板部分に基本的に荷重を担わせて、大掛かりな補強部材等を用いないで施工し工事を簡略化することができるとともに、新規部分胴板同士の縦方向の溶接作業あるいは開口作業や新規部分胴板の製作作業の作業量を必要以上に増やすことを防止でき、その結果工事期間を短縮化できるとともに、工事コストを低減することができる。なお、前記円筒状胴板部分の上下方向の寸法は、3.2〜3.8mであることがより好ましく、さらには3.4〜3.6mであることがより好ましい。

【0043】

また、本発明の上記構成において、前記円筒状胴板部分を周方向に部分的に切断して取り除くときに、更新済の前記円筒状胴板部分の隣接側の端部を50〜100mm取り除くようにすることが好ましい。このようにすると、当該端部の周方向の溶接部だけでなく、溶接熱影響部も取り除くことができるので、溶接による変形や歪あるいは残留応力をさらに軽減することができる。

【0044】

また、本発明の上記構成において、前記新規部分胴板がクラッド鋼からなる場合に、更新後に取り除かれる端部の部分のクラッド材または切断予定位置のクラッド材を所定幅でを予め取り除いておくことが好ましい。

【0045】

更新済の円筒状胴板部分の隣接側の端部を取り除くので、円筒状胴板部分がクラッド鋼からなる場合には、現場においてクラッド材を切断する必要があるが、クラッド材は通常高合金鋼であるため切断が困難である。そのため、クラッド鋼を切断する場合には、例えば、切断部のクラッド材をガウジング(溝掘り)により除去し、その後グラインダで仕上げる必要がある。しかしながら、現場においてこのような作業を行うのは、作業環境や作業性からも精度を確保するために多くの時間を費やすことになる。そこで、本発明においては、更新後に取り除かれる端部の部分のクラッド材または切断予定位置のクラッド材を所定幅で予め取り除いておくので、現場作業を軽減することができるとともに、精度を確保することができる。この場合、クラッド鋼の曲げ加工を行う前の平板状態で機械加工により、クラッド材の除去を行うようにすると、より簡単にかつ精度良く除去作業を行うことができる。

【0046】

また、本発明の上記構成において、前記新規部分胴板の縦方向の溶接線を、更新済の前記円筒状胴板部分の前記新規部分胴板の縦方向の溶接線と周方向の位置においてずれるようにすることが好ましい。このようにすると、新規部分胴板の縦方向の溶接線と更新済の円筒状胴板部分の新規部分胴板の縦方向の溶接線とが重ならないので、溶接による変形や歪あるいは残留応力をさらに軽減することができる。

【発明の効果】

【0047】

本発明の塔槽類の胴板の部分更新工法によれば、塔槽類の胴板の一部分の大型円筒状胴板部分を上下方向に複数個の円筒状胴板部分に分けて更新する場合に、溶接による変形や歪あるいは残留応力を軽減することができる。

【図面の簡単な説明】

【0048】

【図1】本発明の実施の形態に係る主蒸留塔の胴板の部分更新工法を示す図であって、更新する大型円筒状胴板部分を示す斜視図である。

【図2】同、上側の円筒状胴板部分の更新工程を示す斜視図である。

【図3】同、中位置の円筒状胴板部分の更新工程を示す斜視図である。

【図4】同、下側の円筒状胴板部分の更新工程を示す斜視図である。

【図5】同、上側の円筒状胴板部分の更新工程を示す縦断面図である。

【図6】同、中位置の円筒状胴板部分の更新工程を示す縦断面図である。

【図7】同、クラッド鋼を用いた場合において、中位置の円筒状胴板部分の更新工程を示す内側から見た図である。

【図8】同、クラッド鋼を用いた場合において、中位置の円筒状胴板部分の更新工程を示す縦断面図である。

【図9】同、クラッド材を予め取り除いた場合において、中位置の円筒状胴板部分の更新工程を示す縦断面図である。

【図10】同、下側の円筒状胴板部分の更新工程を示す縦断面図である。

【図11】主蒸留塔の胴板の部分更新工法の例を示す図であって、円筒状胴板部分の更新範囲を示す断面図である。

【図12】工場における作業工程を示す図であって、工場において製作する新規分割板を示す斜視図である。

【図13】同、工場において製作する部品例を示す図であって、(a)はノズルの図であり、(b)はマンホールの図であり、(c)はトレイ用内部品を示す図であり、(d)は新規取付用外部品を示す図である。

【図14】同、工場において製作するノズル付き新規分割板を示す斜視図である。

【図15】同、新規分割板を組み立て、仮止め溶接した状態を示す斜視図である。

【図16】同、円筒状に仮止めした新規分割板に罫書きを行った状態を示す斜視図である。

【図17】同、円筒状に仮止めした新規分割板に内部品および外部品を取り付けた状態を示す斜視図である。

【図18】同、新規分割板の接続部を示す部分横断面図である。

【図19】同、円筒状に仮止めした新規分割板を単品の新規分割板に分解した状態を示す斜視図である。

【図20】工事現場における作業工程を示す図であって、円筒状胴板部分に出入口を設けた状態を示す断面図である。

【図21】同、罫書きおよび切断機ガイド用クリップ、トロリービーム取付用クリップの取り付けを行った状態を示す正面図である。

【図22】同、トロリービーム、切断機ガイドの取り付け、および新規分割板を取り付ける開口を形成するために円筒状胴板部分の上下を円弧状に切断した状態を示す斜視図である。

【図23】同、新規分割板を取り付ける開口を形成するために円筒状胴板部分の上下を円弧状に切断した状態、および新規分割板の取付の順序を示す平面図である。

【図24】同、新規分割板を取り付ける開口を円筒状胴板部分の周方向の対向する2箇所に形成した状態を示す斜視図である。

【図25】同、開口に新規分割板を取り付ける状態を示す斜視図である。

【図26】同、円筒状胴板部分全部が新たな円筒状胴板部分となった状態を示す斜視図である。

【図27】同、トロリービームを利用した新規分割板の取付方法を示す側面図である。

【図28】同、トロリービームを利用した新規分割板の取付方法を示す正面図である。

【図29】同、新規分割板と新規分割板との接続部にトレイサポートリングの切欠部材を取り付ける状態を示す概略平面図である。

【図30】同、新規分割板と新規分割板との接続部にトレイサポートリングの切欠部材を取り付けた状態を示す要部の斜視図である。

【図31】変形防止用補強部材および更新部分補強部材を設けた状態を示す正面図である。

【発明を実施するための形態】

【0049】

以下、図面を参照しながら、本発明の実施の形態について説明する。

この実施の形態は、本発明を石油精製装置の常圧蒸留装置や減圧蒸留装置の主蒸留塔の胴板を部分的に更新する場合に適用したものである。

なお、以下において、図11から図31に示す構成と同一構成要素には同一の符号を付してその説明を簡潔化するかまたは省略する。

【0050】

この実施の形態に係る主蒸留塔の胴板の部分更新工法においては、まず、胴板の腐食等により減肉した部分を調査し、更新する範囲を決定する。本実施の形態の主蒸留塔は、横断面形状が円筒形の大型の塔(蒸留塔)であり、その胴部の胴板の直径はおよそ4〜10m程度のものである。そして、図1に示すように、主蒸留塔の胴板1のうちの上下方向(高さ方向)の中間部の一部分の大型の円筒状胴板部分200を新しいものに変更する。この例では、この更新する大型円筒状胴板部分200は、その寸法が例えば4mを越えるものである。

【0051】

この主蒸留塔の胴板の部分更新工法においては、更新する大型円筒状胴板部分200を上下方向に複数個の円筒状胴板部分2に分け、各円筒状胴板部分2を順次更新して、大型円筒状胴板部分200を更新する。

この実施の形態形態に係る主蒸留塔の胴板の部分更新工法においては、図1〜図4に示すように、更新する大型円筒状胴板部分200の上下方向の寸法が9〜12m程度あり、この大型円筒状胴板部分200を上下方向の寸法が3〜4m程度の上側、中、下側の3つの円筒状胴板部分2に分け、上側の円筒状胴板部分2から下側の円筒状胴板部分2に向かって順次更新する。各図において、各円筒状胴板部分2は二点鎖線で示している。

【0052】

各円筒状胴板部分2を更新する方法は、図11〜図31に示す方法と同じようにすればよい。すなわち、円筒状胴板部分2を周方向に複数個に均等に分割した場合に得られる形状の分割板を新たに製作し、円筒状胴板部分2を周方向に部分的に刳り抜いて生じた開口6に、この新規分割板(新規部分胴板)3を嵌め込んで溶接することを繰り返すことにより、円筒状胴板部分2を新たな円筒状胴板部分に変更する。

【0053】

そして、この実施の形態形態に係る主蒸留塔の胴板の部分更新工法においては、上側の円筒状胴板部分2を更新した後に、更新済の上側の円筒状胴板部分に隣接する中位置の円筒状胴板部分2を更新する工程において、中位置の円筒状胴板部分2を周方向に部分的に切断して取り除くときに、更新済の上側の円筒状胴板部分2の下側(隣接側)の端部を溶接部を含むようにして取り除く。

【0054】

すなわち、図2および図5に示すように、上側の円筒状胴板部分2をすべて新規分割板3に変更した後、図3および図6に示すように、中位置の円筒状胴板部分2を更新する工程において、中位置の円筒状胴板部分2を周方向に部分的に切断して取り除くときに、更新済の上側の円筒状胴板部分2の下側(隣接側)の端部201を取り除くようにして開口6を形成する。

更新済の上側の円筒状胴板部分2は、方形の円弧板状(正面視において方形でかつ平面視において円弧形の板状)の新規分割板3が複数個溶接により円筒状に固定されることにより形成されている。新規分割板3は上下を既設の胴板1に溶接されているとともに左右を新規分割板3に溶接されている。

更新済の上側の円筒状胴板部分2から取り除く端部201の上下方向の寸法は、下端から50〜100mm程度とする。50〜100mm程度取り除くと、新規分割板3の下端と既設の胴板1との周方向の溶接部および新規分割板3、3同士の縦方向の溶接部の下端部が削除される。また、新規分割板3の下端と既設の胴板1との周方向の溶接部の熱影響部も削除される。

【0055】

なお、上側の円筒状胴板部分2では、開口6および取り付ける新規分割板3の上下方向の寸法は、更新後に予定している上側の円筒状胴板部分2の上下方向の寸法よりも50〜100mm程度下側に長くなっており、中位置の円筒状胴板部分2を更新する工程において、この新規分割板3の下側の端部が取り除かれて、予定している更新後の寸法になる。

【0056】

また、図3に示すように、中位置の円筒状胴板部分2の新規分割板3の縦方向の溶接線を、更新済の上側の円筒状胴板部分2の新規分割板3の縦方向の溶接線と周方向の位置においてずれるようにする。

【0057】

また、更新済の上側の円筒状胴板部分2の下側(隣接側)の端部201を取り除くので、円筒状胴板部分2を構成する新規分割板3がクラッド鋼からなる場合には、現場においてクラッド材を切断する必要がある。現場においてクラッド材を切断する方法には、ウォータージェットやプラズマ切断があるが、コスト高になるとともに精度の問題がある。このため、ガス切断を採用したいが、クラッド材は通常ステンレス鋼やハステロイなどの高合金鋼であるため切断が困難である。そのため、クラッド鋼を切断する場合には、例えば、図7および図8に示すように、切断部のクラッド材203をガスガウジング(溝掘り)により10mm程度の幅で鋼母材204から除去し、その後除去部205グラインダで仕上げした後、鋼母材204を切断部206でガス切断する。

【0058】

しかしながら、現場においてこのような作業を行うのは、作業環境や作業性からも精度を確保するために多くの時間を費やすことになる。そこで、図9に示すように、更新後に取り除かれる端部201の部分のクラッド材203を予め取り除いておくようにすると、現場作業を軽減することができるとともに、精度を確保することができる。この場合、新規分割板3(クラッド鋼)の曲げ加工を行う前の平板状態で機械加工により、クラッド材の除去を行うようにすると、より簡単にかつ精度良く除去作業を行うことができる。予め取り除くクラッド材203の寸法は、例えば、クラッド材203の下端から50〜100mm程度である。または、クラッド材203の下端から50〜100mm程度の所定位置で切断するので、切断予定位置のクラッド材203を10mm程度の所定幅で予め取り除いておくようする。

【0059】

次に、中位置の円筒状胴板部分2をすべて新規分割板3に変更した後、図4および図10に示すように、下側の円筒状胴板部分2を更新する工程において、下側の円筒状胴板部分2を周方向に部分的に切断して取り除くときに、更新済の中位置の円筒状胴板部分2の下側(隣接側)の端部201を取り除くようにして開口6を形成する。

更新済の中位置の円筒状胴板部分2は、方形の円弧板状の新規分割板3が複数個溶接により円筒状に固定されることにより形成されている。新規分割板3は、上端を新規分割板3の下端に溶接され、下端を既設の胴板1に溶接され、左右を新規分割板3に溶接されている。

更新済の中位置の円筒状胴板部分2から取り除く端部201の上下方向の寸法は、下端から50〜100mm程度とする。50〜100mm程度取り除くと、新規分割板3の下端と既設の胴板1との周方向の溶接部および新規分割板3、3同士の縦方向の溶接部の下端部が削除される。また、新規分割板3の下端と既設の胴板1との周方向の溶接部の熱影響部も削除される。

【0060】

なお、中位置の円筒状胴板部分2では、開口6および取り付ける新規分割板3の上下方向の寸法は、更新後に予定している中位置の円筒状胴板部分2の上下方向の寸法よりも50〜100mm程度下側に長くなっており、下側の円筒状胴板部分2を更新する工程において、この新規分割板3の下側の端部が取り除かれて、予定している更新後の寸法になる。

【0061】

また、図4に示すように、下側の円筒状胴板部分2の新規分割板3,3同士を溶接する縦方向の溶接線を、更新済の中位置の円筒状胴板部分2の新規分割板3,3同士を溶接する縦方向の溶接線と周方向の位置においてずれるようにする。

【0062】

また、更新済の中位置の円筒状胴板部分2の下側(隣接側)の端部201を取り除くので、円筒状胴板部分2を構成する新規分割板3がクラッド鋼からなる場合には、更新後に取り除かれる新規分割板3の端部の部分のクラッド材を予め取り除いておく。

【0063】

このような主蒸留塔の胴板の部分更新工法にあっては、更新済の円筒状胴板部分2に隣接する円筒状胴板部分2を更新する工程において、更新する円筒状胴板部分2を周方向に部分的に切断して取り除くときに、更新済の円筒状胴板部分2(新規分割板3)の隣接側の端部201を50〜100mm取り除くようにしているので、取り除いて生じた開口6に新規分割板3を溶接により取り付ける工程において、新規分割板3を更新済の円筒状胴板部分2(新規分割板3)に溶接により取り付けるときに、更新済の円筒状胴板部分2(新規分割板3)の溶接部と重なることなく、溶接することができるため、溶接による変形や歪あるいは残留応力を軽減することができる。また、端部201を50〜100mm取り除くようにしているので、当該端部201の周方向の溶接部だけでなく、溶接熱影響部も取り除くことができ、したがって溶接による変形や歪あるいは残留応力をさらに軽減することができる。

また、更新済の円筒状胴板部分2の隣接側の端部201を取り除いて新規分割板3を取り付けるので、現場施工時に、その取り除きの寸法を調整することにより上下方向の寸法調整をすることができる。

【0064】

また、円筒状胴板部分2の上下方向の寸法を3〜4mに設定したので、開口した状態の円筒状胴板部分2に基本的に荷重を担わせて、大掛かりな補強部材等を用いないで施工し工事を簡略化することができるとともに、新規分割板3,3同士の縦方向の溶接作業あるいは開口作業や新規分割板3の製作作業の作業量を必要以上に増やすことを防止でき、その結果工事期間を短縮化できるとともに、工事コストを低減することができる。

すなわち、開口作業や新規分割板3の製作作業の効率を高めるために、通常、周方向の分割数を8〜12個程度とし、対向する2か所を同時に開口して新規分割板を取り付けている。そして、この開口した状態の円筒状胴板部分3に基本的に荷重を担わせて、大掛かりな補強部材等を用いないで施工し工事を簡略化するとともに、開口した状態の円筒状胴板部分の座屈を防ぐためには、円筒状胴板部分の上下方向の寸法を3〜4m程度にする必要がある。円筒状胴板部分3の上下方向の寸法が4mより大きくなると、分割数が8〜12個程度では開口6の面積が大きくなり、大掛かりな補強部材などで補強しないと強度的にもたなくなるので、工事が煩雑になってしまう。この場合、分割数を多くすると、開口6の面積が小さくなるので、大掛かりな補強部材などで補強しなくても大丈夫になるが、しかし新規分割板3,3同士の縦方向の溶接線が増えるとともに、開口作業や新規分割板3の製作作業の作業量が増えてしまう。一方、円筒状胴板部分2の上下方向の寸法を3mより小さくすると、強度的に有利になるが、1回で更新できる円筒状胴板部分2の面積が小さくなってしまう。以上のことから、円筒状胴板部分2の上下方向の寸法を3〜4mに設定することにより、工事期間を短縮化できるとともに、工事コストを低減することができる。なお、円筒状胴板部分2の上下方向の寸法は、3.2〜3.8mであることがより好ましく、さらには3.4〜3.6mであることがより好ましい。

【0065】

なお、更新する円筒状胴板部分2の腐食進行が激しくて減肉が大きい場合には、補強部材を設けてもよい。図31に示すように、例えば、円筒状胴板部分2から切断胴板部分を取り除く前に、円筒状胴板部分2の外面に縦方向に延びる更新部分補強部材63を周方向に間隔をおいて複数個を溶接により取り付ける。この更新部分補強部材63を設けることにより、円筒状胴板部分2が腐食等による強度の低下が大きい場合でも、強度不足状態に陥ることなく、円筒状胴板部分2から切断胴板部分を取り除いて開口6を形成することができる。この更新部分補強部材63は、円筒状胴板部分2から切断胴板部分を取り除いて開口6を形成する際に、切断胴板部分とともに(切断胴板部分に取り付いた状態で)円筒状胴板部分2から取り除かれる。更新部分補強部材63は、例えば、H形鋼等の形鋼などから構成することができる。この更新部分補強部材63は、例えば、円筒状胴板部分2の外面に溶接等により固定する。更新部分補強部材63は、1個だけ設けるようにしてもよい。また、更新部分補強部材63を複数個設ける場合に、それらの間隔が均等でなくてもよい。また、更新部分補強部材63は上下方向だけでなく、斜めなど他の方向に向けて設けてもよい。

【0066】

さらに、腐食進行が激しくて減肉が著しい場合には、この補強部材としては、例えば、円筒状胴板部分2から切断胴板部分を取り除く前に、円筒状胴板部分2の近傍の上側および下側の胴板1の外面にそれぞれ、全周に渡ってあるいは変形が予想される一部の範囲に変形防止用補強部材61を溶接によりさらに取り付ける。この変形防止用補強部材61を設けることにより、円筒状胴板部分2から切断胴板部分を取り除いて開口6を形成したり、あるいは新規分割板3を溶接した際に、この円筒状胴板部分2の近傍の胴板1部分の横断面形状が変形するのを防止することができ、円筒形(真円)を維持することができる。変形防止用補強部材61は、円筒状胴板部分2を新たな円筒状部材にした後は、胴板1から取り外す。変形防止用補強部材61は、例えば、H形鋼等の形鋼などから構成することができる。この変形防止用補強部材61は、例えば、胴板1の外面の全周に巻き付けて、溶接等により固定する。変形防止用補強部材61は、円筒状胴板部分2の近傍の上側または下側の胴板の外面の一方に設けるようにしてもよい。

【0067】

また、新規分割板3,3同士を溶接する縦方向の溶接線を、更新済の円筒状胴板部分2の新規分割板3,3同士を溶接する縦方向の溶接線と周方向の位置においてずれるようにしているので、新規分割板3の縦方向の溶接線と更新済の円筒状胴板部分2の新規分割板3の縦方向の溶接線とが重ならないため、溶接による変形や歪あるいは残留応力を軽減することができる。

【0068】

なお、前述の実施の形態では、大型円筒状胴板部分200を上下方向の寸法が3〜4m程度の3つの円筒状胴板部分2に分けて、各円筒状胴板部分を順次更新するようにしたが、更新する大型円筒状胴板部分200の上下方向の寸法が4〜8m程度ある場合には、この大型円筒状胴板部分200を上下方向の寸法が3〜4m程度の2つの円筒状胴板部分2に分けて、各円筒状胴板部分を順次更新するようにしてもよい。また、更新する大型円筒状胴板部分200の上下方向の寸法が大きい場合には、4つ以上の各円筒状胴板部分2に分けて順次更新するようにしてもよい。

【0069】

また、前述の実施の形態では、各円筒状胴板部分2の上下方向の寸法を3〜4mmに設定したが、これ以外の寸法にしてもよい。また、各円筒状胴板部分2の上下方向の寸法は個々に異なっていてもよい。

【0070】

また、前述の実施の形態では、上側に位置する円筒状胴板部分2から下側に位置する円筒状胴板部分2に向かって順次更新するようにしたが、3つの円筒状胴板部分2の更新する順番はどの順番でも良く、自由に実施できる。

【0071】

また、前述の実施の形態では、円筒状胴板部分2を周方向に部分的に切断して取り除くときに、更新済の円筒状胴板部分2(新規分割板3)の隣接側の端部201を50〜100mm取り除くようにしたが、少なくとも更新済の円筒状胴板部分2(新規分割板3)の下端の周方向の溶接部を含むように取り除くようにすればよい。このようにすると、更新済の円筒状胴板部分2(新規分割板3)の溶接部と重なることなく、溶接することができるため、溶接による変形や歪あるいは残留応力を軽減することができる。

【0072】

また、前述の実施の形態では、本発明を主蒸留塔の胴板を部分的に更新する場合に適用したが、本発明はこれに限らず、他の塔あるいは槽にも適用することができる。

【符号の説明】

【0073】

1 胴板

2 円筒状胴板部分

3 新規分割板(新規部分胴板)

6 開口

200 大型円筒状胴板部分

201 隣接側の端部

203 クラッド材

【特許請求の範囲】

【請求項1】

塔槽類の胴板の一部分の大型円筒状胴板部分を更新する工法であって、

更新する前記大型円筒状胴板部分を上下方向に複数個の円筒状胴板部分に分け、

前記円筒状胴板部分を周方向に部分的に切断して取り除き、取り除いて生じた開口に新規部分胴板を溶接により取り付けることを繰り返すことにより、前記各円筒状胴板部分を順次更新して、前記大型円筒状胴板部分を更新する工法であり、

更新済の前記円筒状胴板部分に隣接する前記円筒状胴板部分を更新する工程において、前記円筒状胴板部分を周方向に部分的に切断して取り除くときに、更新済の前記円筒状胴板部分の隣接側の端部を溶接部を含むようにして取り除くことを特徴とする塔槽類の胴板の部分更新工法。

【請求項2】

上側に位置する前記円筒状胴板部分から下側に位置する前記円筒状胴板部分に向かって順次更新することを特徴とする請求項1に記載の塔槽類の胴板の部分更新工法。

【請求項3】

前記円筒状胴板部分の上下方向の寸法は、3〜4mであることを特徴とする請求項1または請求項2に記載の塔槽類の胴板の部分更新工法。

【請求項4】

前記円筒状胴板部分を周方向に部分的に切断して取り除くときに、更新済の前記円筒状胴板部分の隣接側の端部を50〜100mm取り除くことを特徴とする請求項1から請求項3のいずれか1項に記載の塔槽類の胴板の部分更新工法。

【請求項5】

前記新規部分胴板がクラッド鋼からなる場合に、更新後に取り除かれる端部の部分のクラッド材または切断予定位置のクラッド材を所定幅で取り除いておくことを特徴とする請求項1から請求項4のいずれか1項に記載の塔槽類の胴板の部分更新工法。

【請求項6】

前記新規部分胴板の縦方向の溶接線を、更新済の前記円筒状胴板部分の前記新規部分胴板の縦方向の溶接線と周方向の位置においてずれるようにすることを特徴とする請求項1から請求項5のいずれか1項に記載の塔槽類の胴板の部分更新工法。

【請求項1】

塔槽類の胴板の一部分の大型円筒状胴板部分を更新する工法であって、

更新する前記大型円筒状胴板部分を上下方向に複数個の円筒状胴板部分に分け、

前記円筒状胴板部分を周方向に部分的に切断して取り除き、取り除いて生じた開口に新規部分胴板を溶接により取り付けることを繰り返すことにより、前記各円筒状胴板部分を順次更新して、前記大型円筒状胴板部分を更新する工法であり、

更新済の前記円筒状胴板部分に隣接する前記円筒状胴板部分を更新する工程において、前記円筒状胴板部分を周方向に部分的に切断して取り除くときに、更新済の前記円筒状胴板部分の隣接側の端部を溶接部を含むようにして取り除くことを特徴とする塔槽類の胴板の部分更新工法。

【請求項2】

上側に位置する前記円筒状胴板部分から下側に位置する前記円筒状胴板部分に向かって順次更新することを特徴とする請求項1に記載の塔槽類の胴板の部分更新工法。

【請求項3】

前記円筒状胴板部分の上下方向の寸法は、3〜4mであることを特徴とする請求項1または請求項2に記載の塔槽類の胴板の部分更新工法。

【請求項4】

前記円筒状胴板部分を周方向に部分的に切断して取り除くときに、更新済の前記円筒状胴板部分の隣接側の端部を50〜100mm取り除くことを特徴とする請求項1から請求項3のいずれか1項に記載の塔槽類の胴板の部分更新工法。

【請求項5】

前記新規部分胴板がクラッド鋼からなる場合に、更新後に取り除かれる端部の部分のクラッド材または切断予定位置のクラッド材を所定幅で取り除いておくことを特徴とする請求項1から請求項4のいずれか1項に記載の塔槽類の胴板の部分更新工法。

【請求項6】

前記新規部分胴板の縦方向の溶接線を、更新済の前記円筒状胴板部分の前記新規部分胴板の縦方向の溶接線と周方向の位置においてずれるようにすることを特徴とする請求項1から請求項5のいずれか1項に記載の塔槽類の胴板の部分更新工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【公開番号】特開2012−215012(P2012−215012A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−80660(P2011−80660)

【出願日】平成23年3月31日(2011.3.31)

【特許番号】特許第4837135号(P4837135)

【特許公報発行日】平成23年12月14日(2011.12.14)

【出願人】(000003285)千代田化工建設株式会社 (162)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【特許番号】特許第4837135号(P4837135)

【特許公報発行日】平成23年12月14日(2011.12.14)

【出願人】(000003285)千代田化工建設株式会社 (162)

【Fターム(参考)】

[ Back to top ]