塔槽類支持構造の製造方法及び塔槽類支持構造

【課題】溶接を容易にすることによって支持構造の施工を容易にした、塔槽類支持構造の製造方法及び塔槽類支持構造を提供する。

【解決手段】胴部4の下端部の外周部に円筒状の接続部8bを形成したジャンクション8を有した塔槽類と、接続部8bに接続する円筒状の連結部3aを有した支持構造体とを、連結部3aと接続部8bとを突き合わせて溶接することで形成する、塔槽類支持構造の製造方法である。接続部8bより厚い連結板を曲げ加工し、円筒状にして連結筒3bに形成する工程と、接続部8bの下端面の外形を連結筒の上端面上に写す工程と、写した下端面の外形に基づいて連結筒3bの上端部の側面をテーパ状に加工し、連結筒3bの上端面の幅を接続部8bの厚さに合わせる工程と、連結部3aの上端面に接続部8bの下端面を突き合わせ、これらの突き合わせ部を溶接する工程と、からなる。

【解決手段】胴部4の下端部の外周部に円筒状の接続部8bを形成したジャンクション8を有した塔槽類と、接続部8bに接続する円筒状の連結部3aを有した支持構造体とを、連結部3aと接続部8bとを突き合わせて溶接することで形成する、塔槽類支持構造の製造方法である。接続部8bより厚い連結板を曲げ加工し、円筒状にして連結筒3bに形成する工程と、接続部8bの下端面の外形を連結筒の上端面上に写す工程と、写した下端面の外形に基づいて連結筒3bの上端部の側面をテーパ状に加工し、連結筒3bの上端面の幅を接続部8bの厚さに合わせる工程と、連結部3aの上端面に接続部8bの下端面を突き合わせ、これらの突き合わせ部を溶接する工程と、からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塔槽類支持構造の製造方法及び塔槽類支持構造に関する。

【背景技術】

【0002】

石油化学工業等における各種プラントでは、例えば反応塔や蒸留塔、分留塔、さらには各種貯槽などの、塔槽類が多く用いられている。このような塔槽類は、応力集中を回避するため、底部や頂部を球面状の鏡板とした、有底有蓋の密閉された略円筒状容器として形成されているのが一般的である(例えば、特許文献1参照)。

【0003】

また、このような塔槽類では、特に底部が球面状に形成されている場合、自立させるのが難しいため、通常は支持構造体を設置してこれの上に塔槽類を支持している。すなわち、塔槽類の底部の外周部に円筒状の接続部を有したジャンクションを形成し、このジャンクションの接続部を、支持構造体に形成した円筒状の連結部の上に載せ、溶接で固定している。ここで、ジャンクションの接続部と支持構造体の連結部とは、これらの間の溶接が容易になるよう、これらを構成する鋼板の板厚が同じに形成されている。これにより、互いの側面が段差を生じることなく面一に連続させられるようになっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−72592号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、このような塔槽類の支持構造では、塔槽類の底部を鍛造加工及び切削加工(機械加工)によって鏡板に加工するため、その外周部に形成するジャンクションについても鍛造加工及び切削加工(機械加工)を行う。したがって、ジャンクションはその接続部についても、高い精度で加工されたものとなり、接続部は支持構造体との突き合わせ面となる下端面が、ほぼ真円となる高い真円度に形成されている。

【0006】

一方、支持構造体では、その連結部は鋼板が横断面円弧状に曲げ加工され、このように曲げ加工された鋼板が溶接等によって例えば3枚繋ぎ合わされ、円筒状に形成されている。したがって、曲げ加工は切削加工(機械加工)に比べて加工精度が低いことから、支持構造体はその連結部の加工精度が低く、真円度も低いものとなっている。

【0007】

しかして、このように連結部の加工精度が低いと、ジャンクションの接続部の加工精度がいかに高く形成されていても、ジャンクションの接続部を支持構造体の連結部上に載せてこれらを突き合わせた際、互いの溶接開先部の位置が合わず、したがって互いに同じ板厚であるにもかかわらず、その側面が面一に連続せずに段差を生じてしまう。そうすると、この接合部を溶接する際、段差が残ると応力集中が起き易くクラック等が生じ易くなるため、段差を無くすべくシール材を十分に厚く盛る必要が生じ、その分、溶接に手間がかかってしまう。

【0008】

また、一旦溶接した後、検査等によって溶接不良が見つかった場合には、当然溶接の補修を行うが、ジャンクションは塔槽類の底部に直接接続する箇所と、前記接続部との間が非常に狭く、このような狭隘部に位置する箇所が補修対象となった場合、その溶接が極めて困難になる。

【0009】

本発明は前記事情に鑑みてなされたもので、その目的とするところは、溶接を容易にすることによって支持構造の施工を容易にした、塔槽類支持構造の製造方法及び塔槽類支持構造を提供することにある。

【課題を解決するための手段】

【0010】

本発明の塔槽類支持構造の製造方法は、円筒状の胴部を有するとともに、該胴部の下端部の外周部に円筒状の接続部を形成したジャンクションを有した塔槽類と、前記ジャンクションの接続部に接続する円筒状の連結部を有した支持構造体とを、前記連結部の上端面と前記接続部の下端面とを突き合わせて溶接することで、前記支持構造体上に前記塔槽類を支持する塔槽類支持構造の製造方法であって、

前記接続部の厚さより厚い板厚の連結板を曲げ加工し、円筒状にして連結筒に形成する工程と、

前記接続部の下端面を前記連結筒の上端面に突き合わせ、前記下端面の外形を前記上端面上に写す工程と、

写した下端面の外形に基づいて前記連結筒の上端部の側面をテーパ状に加工し、該連結筒の上端面の幅を前記接続部の厚さに合わせて該連結筒を連結部に形成する工程と、

前記加工後の連結部の上端面に前記接続部の下端面を突き合わせ、これらの突き合わせ部を溶接する工程と、からなることを特徴としている。

【0011】

この塔槽類支持構造の製造方法によれば、接続部の厚さより厚い板厚の連結板を曲げ加工して連結筒を形成するので、曲げ加工の精度が低く連結筒の真円度が低くても、この連結筒の上端面を接続部の下端面に突き合わせた際に、この接続部の下端面を連結筒の上端面からはみ出させることなく、該上端面内に接続部の下端面を突き合わせることができる。

そこで、高い真円度に形成された接続部に対応するよう、前記接続部の下端面を前記連結筒の上端面に突き合わせ、前記下端面の外形を前記上端面上に写した後、写した下端面の外形に基づいて前記連結筒の上端部の側面をテーパ状に加工し、該連結筒の上端面の幅を前記接続部の厚さに合わせて該連結筒を連結部に形成するので、その後この連結部の上端面と接続部の下端面とを突き合わせると、これらが位置ずれすることなく、したがって互いの側面が段差なく連続するようになる。よって、このような段差の無い突き合わせ部の溶接を容易に行うことができる。

【0012】

前記塔槽類支持構造の製造方法においては、前記加工後の連結部の上端面に前記接続部の下端面を突き合わせる際には、前記連結部の上端部の側面と前記接続部の下端部の側面とを、段差なく連続するように位置を合わせ、突き合わせるのが望ましい。

このようにすることで、従来のように段差を無くすべくシール材を十分に盛る必要が無くなり、したがって溶接が容易になる。

【0013】

本発明の塔槽類支持構造は、円筒状の胴部を有するとともに、該胴部の下端部の外周部に円筒状の接続部を形成したジャンクションを備えた塔槽類と、前記ジャンクションの接続部に接続する円筒状の連結部を有した支持構造体とが、前記連結部の上端面と前記接続部の下端面とが突き合わされて溶接されたことで、前記支持構造体上に前記塔槽類が支持されてなる塔槽類支持構造であって、

前記連結部は、前記接続部の厚さより厚い板厚の連結板が曲げ加工されて円筒状に形成され、かつ、前記連結部の上端部は、その上端面の幅が前記接続部の厚さに合うようにテーパ状に加工されていることを特徴としている。

【0014】

この塔槽類支持構造によれば、接続部の厚さより厚い板厚の連結板が曲げ加工されて連結部が形成されているので、この連結部は曲げ加工の精度が低く連結部の真円度が低くても、その上端面の幅が前記接続部の厚さに合うようにテーパ状に加工されていることにより、この連結部の上端面と接続部の下端面とは、位置ずれすることなく、互いの側面が段差なく連続するようになっている。よって、このような段差の無い突き合わせ部を溶接するため、この突き合わせ部を容易に溶接することができる。

【発明の効果】

【0015】

本発明の塔槽類支持構造の製造方法及び塔槽類支持構造にあっては、ジャンクションの接続部と支持構造体の連結部との間の溶接が容易になり、したがって溶接不良が大幅に減少してその際の補修作業も少なくなる。よって、溶接についての作業効率を高め、溶接に要するコストを大幅に低減することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る塔槽類支持構造の一例の概略構成図である。

【図2】(a)はジャンクションの要部を示す要部拡大図、(b)は従来の溶接開先部の状態を示す図である。

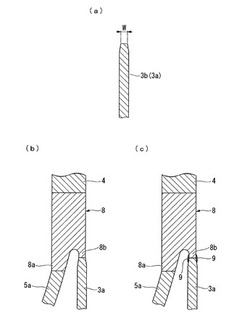

【図3】(a)〜(c)は本発明の塔槽類支持構造の製造方法の主な工程を説明するための図である。

【発明を実施するための形態】

【0017】

以下、本発明の塔槽類支持構造の製造方法及び塔槽類支持構造について詳しく説明する。

図1は、本発明が適用される塔槽類支持構造の一例を示す図であり、図1中符号1は塔槽類支持構造である。この塔槽類支持構造1は、塔槽類2と、これを支持する支持構造体3とからなるものである。塔槽類2は、円筒状の胴部4に、球面状の鏡板からなる底部5及び頂部6をそれぞれ一体に設けた有底有蓋の略円筒状容器である。底部5の下端部には、塔槽類2内に貯留された貯留物を導出させるための導出管7が設けられている。なお、胴部4や頂部6には、塔槽類2内に貯留物等を導入するための導入管(図示せず)など、各種の配管(図示せず)が設けられている。

【0018】

胴部4の下端部には、その外周部に円筒状のジャンクション8が一体に形成されている。ジャンクション8は、図1中のAを拡大した図2(a)に示すようにその下端部に、底部5の鏡板部5aに接続する円筒状の内筒部8aと、この内筒部8aの外側に設けられた円筒状の接続部8bとを有したものである。このような構成からなるジャンクション8は、鏡板部5aや胴部4に接続して塔槽類2の一部を構成することから、応力集中などが生じないよう、鋼板に鍛造加工及び切削加工(機械加工)が施されて、その厚さ等の寸法が高精度に形成されている。したがって、特に接続部8bについても、支持構造体3との接続端となる下端面が、十分に高い精度で形成されて、ほぼ真円となる高い真円度に形成されている。

【0019】

支持構造体3は、図1に示したように有底円筒状のもので、その上部側を前記ジャンクション8の接続部8bに接続する円筒状の連結部3aとしたものである。この連結部3aは、従来では前述したように単に曲げ加工された鋼板が溶接等によって3枚繋ぎ合わされ、円筒状に形成されていたため、加工精度が低く、真円度も低いものとなっていた。したがって、従来ではこの連結部3a上にジャンクション8の接続部8bを突き合わせると、図2(b)に示すように互いの溶接開先部の位置が合わず、その側面が面一に連続しないため段差Bを生じることが多かった。このような段差Bが生じると、段差を無くすべく、図2(b)中に二点鎖線で示すようにシール材9を十分に厚く盛る必要があり、その分、溶接に手間がかかっていたのは前述した通りである。

【0020】

これに対して本実施形態の塔槽類支持構造の製造方法では、特に支持構造体3における連結部3aを、以下のようにして形成している。

まず、連結部3aの材料として、ジャンクション8の接続部8bの厚さより厚い板厚の鋼板からなる連結板を用意する。この連結板の厚さとしては、接続部8bの厚さをt[mm]とすると、例えばその1.2倍、すなわち1.2×t[mm]程度とするのが好ましく、1.4倍、すなわち1.4×t[mm]程度とするのがさらに好ましい。したがって、本実施形態では連結板の厚さを、1.2t〜1.4tの範囲とするのが望ましい。なお、接続部8bの厚さは、一例として30mmのものが挙げられる。したがって、その場合に連結板の厚さとしては、36mm〜42mm程度とするのが望ましい。

【0021】

これは、従来では図2(b)に示した段差Bが接続部8bの厚さtの2割(0.2t)以下であれば、その状態で溶接を行うことが許容されているからである。つまり、従来の曲げ加工だけでも、段差Bが0.2t以下程度となるように、連結部3aを形成することができる。そこで、本実施形態では、連結板を曲げ加工して円筒状に形成した際、十分な真円度が得られずに部分的にゆがみ、一部の箇所が内側又は外側に0.2t程度ずれて形成されても、予め1.2t以上の厚さにしておくことにより、接続部8bに対して連結板側が凹んだ(接続部8bに対して連結板が水平方向に引っ込んだ)状態で段差が形成されることを防止している。なお、マージンをとり、許容されているずれ量0.2tの倍の0.4t厚くし、連結板の厚さを1.4tとすれば、接続部8bに対して連結板側が凹んだ状態で段差を形成することがより確実に回避され、好ましい。ただし、1.4tを越えて厚くすると、後述する切削加工(グラインダ加工)の負担が大きくなり、また、連結板の厚さを厚くすることによるコスト上昇も大きくなるため、好ましくない。

【0022】

このような厚さの連結板を、従来と同様にして端面が円弧状になるように曲げ加工する。そして、溶接等によって例えば3枚繋ぎ合わせ、円筒状に形成して連結筒とする。このようにして形成された連結筒は、前述したように加工精度が低いことから、その真円度も低いものとなっている。

【0023】

そこで、特にジャンクション8の接続部8bに突き合わされる連結部3aの上端面の真円度を上げるべく、従来と同様にして、まず、上端面の内周長と外周長とをそれぞれ測定する。そして、この内周長と外周長との平均値を円周率で割り、連結部の仕上がり直径を算出する。このようにして仕上がり直径(計算上の直径)を求めることにより、連結筒がジャンクション8aに対してほぼ合致する完成度で製作されていることを確認する。

【0024】

仕上がり直径が予め設定された範囲にあり、連結筒がジャンクション8aに対してほぼ合致する完成度で製作されていることが確認されたら、連結部3aの上にジャンクション8の接続部8bを載せる。その際、前記したように連結筒は、接続部8bの厚さより厚い板厚の連結板が曲げ加工されて形成されている。したがって、この連結筒の真円度が低くても、連結筒の上に接続部8bを載せて連結筒の上端面を接続部8bの下端面に突き合わせた際、接続部8bの下端面を連結筒の上端面からはみ出させることなく、該上端面内に接続部8bの下端面を突き合わせることができる。

【0025】

次いで、このように連結筒の上端面内に接続部8bの下端面を突き合わせた状態のもとで、該下端面の外形を前記上端面上に写す。具体的には、チョーク等によって連結筒の上端面上に接続部8bの下端部(下端面)の外形をマーキングし、これによって高い真円度で製作されているジャンクション8の接続部8bの外形(輪郭線)を、連結筒の上端面上に写し取る。

【0026】

次いで、連結筒の上端面上からジャンクション8を一旦下ろす。続いて、先に写した接続部8bの下端面の外形に基づき、図3(a)に示すように連結筒3bの上端部の側面をテーパ状に加工する。この加工により、連結筒3bの上端面の幅Wを前記接続部8bの厚さ(幅)に一致するように合わせ、該連結筒3bを本実施形態における連結部3aとする。ここで、図3(a)中のWで示す幅が、先に写し取られた接続部8bの下端面の厚さ(幅)に対応するようになる。

【0027】

テーパ状の加工については、例えばガス切断によって前記側面をテーパ状に削り取り、その後、仕上げとしてグラインダ等で切削するといった手法が採用される。前記側面の削り幅が少ない場合には、直接グラインダ等で切削してもよい。

【0028】

なお、前記のグラインダ等による切削加工については、得られる連結部3aの上端面の削り幅を1とすると、この上端面から下側に削る長さが3となるように行う。このように1:3の比率のテーパ状とすることにより、このテーパ部における応力集中をより確実に回避することができる。

【0029】

次いで、図3(b)に示すように上端部をテーパ加工した連結部3aの上に、ジャンクション8の接続部8bを載せる。すなわち、連結部3aの上端面にジャンクション8の接続部8bの下端面を、位置合わせした状態で突き合わせる。具体的には、ジャンクション8側をクレーンで吊り、支持構造体3の連結部3a上に位置合わせした状態で載せることにより、接続部8bを連結部3aに突き合わせる。このようにして突き合わせると、連結部3aの上端面は接続部8bの下端面に合わせてこれに一致するように加工されているので、図3(b)に示すように互いの側面が段差なく連続するようになる。

【0030】

なお、例えば前記切削加工の精度が不十分であり、連結部3aの上端部と接続部8bの下端部との間に部分的に段差が生じた場合には、この段差を無くすべく、該当する連結部3aの上端部と接続部8bの下端部とを再度グラインダやガス切断等によって加工し、前記段差を無くすようにしてもよい。

【0031】

その後、図3(c)に示すように連結部3aと接続部8bとの突き合わせ部を溶接してシール材9を盛ることにより、本実施形態の塔槽類の支持構造1が得られる。

このようにして得られた塔槽類の支持構造1にあっては、連結部3aの上端面と接続部8bの下端面とが位置ずれなく良好に突き合わせされて接合し、互いの側面が段差なく連続するようになる。よって、この支持構造1は、段差のない連続した側面間を溶接しているため、突き合わせ部の容易な溶接とすることができる。

【0032】

また、このような支持構造1の製造方法にあっては、接続部8bの下端面の外形を連結筒3bの上端面上に写した後、写した下端面の外形に基づいて連結筒3bの上端部の側面をテーパ状に加工し、該連結筒3bを連結部3aに形成するので、この連結部3aの上端面と接続部8bの下端面とを突き合わせると、これらが位置ずれすることなく、したがって互いの側面が段差なく連続するようになる。よって、このような突き合わせ部の溶接を容易に行うことができる。

【0033】

さらに、連結部3aの上端面に接続部8bの下端面を突き合わせる際に、連結部3aの上端部の側面と接続部8bの下端部の側面とを、段差なく連続するように位置を合わせ、突き合わせることにより、溶接の際、従来のように段差を無くすべくシール材を十分に厚く盛る必要が無くなり、したがって溶接をより容易にかつ効率的に行うことができる。

【0034】

このように本実施形態の塔槽類支持構造1とその製造方法によれば、ジャンクション8の接続部8bと支持構造体1の連結部3aとの間の溶接が容易になるため、溶接不良が大幅に減少してその際の補修作業も少なくなる。よって、溶接についての作業効率を高め、溶接に要するコストを大幅に低減することができる。

【0035】

なお、本発明は前記実施形態に限定されることなく、本発明の主旨を逸脱しない範囲で種々の変更が可能である。

例えば、前記実施形態では連結部3aを形成するための連結板の板厚を、接続部8bの板厚の1.2倍以上としたが、接続部8bの板厚よりも大きければ(厚ければ)、1.2倍未満であってもよい。

【符号の説明】

【0036】

1…塔槽類支持構造、2…塔槽類、3…支持構造体、3a…連結部、3b…連結筒、5…底部、8…ジャンクション、8b…接続部、9…シール材

【技術分野】

【0001】

本発明は、塔槽類支持構造の製造方法及び塔槽類支持構造に関する。

【背景技術】

【0002】

石油化学工業等における各種プラントでは、例えば反応塔や蒸留塔、分留塔、さらには各種貯槽などの、塔槽類が多く用いられている。このような塔槽類は、応力集中を回避するため、底部や頂部を球面状の鏡板とした、有底有蓋の密閉された略円筒状容器として形成されているのが一般的である(例えば、特許文献1参照)。

【0003】

また、このような塔槽類では、特に底部が球面状に形成されている場合、自立させるのが難しいため、通常は支持構造体を設置してこれの上に塔槽類を支持している。すなわち、塔槽類の底部の外周部に円筒状の接続部を有したジャンクションを形成し、このジャンクションの接続部を、支持構造体に形成した円筒状の連結部の上に載せ、溶接で固定している。ここで、ジャンクションの接続部と支持構造体の連結部とは、これらの間の溶接が容易になるよう、これらを構成する鋼板の板厚が同じに形成されている。これにより、互いの側面が段差を生じることなく面一に連続させられるようになっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−72592号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、このような塔槽類の支持構造では、塔槽類の底部を鍛造加工及び切削加工(機械加工)によって鏡板に加工するため、その外周部に形成するジャンクションについても鍛造加工及び切削加工(機械加工)を行う。したがって、ジャンクションはその接続部についても、高い精度で加工されたものとなり、接続部は支持構造体との突き合わせ面となる下端面が、ほぼ真円となる高い真円度に形成されている。

【0006】

一方、支持構造体では、その連結部は鋼板が横断面円弧状に曲げ加工され、このように曲げ加工された鋼板が溶接等によって例えば3枚繋ぎ合わされ、円筒状に形成されている。したがって、曲げ加工は切削加工(機械加工)に比べて加工精度が低いことから、支持構造体はその連結部の加工精度が低く、真円度も低いものとなっている。

【0007】

しかして、このように連結部の加工精度が低いと、ジャンクションの接続部の加工精度がいかに高く形成されていても、ジャンクションの接続部を支持構造体の連結部上に載せてこれらを突き合わせた際、互いの溶接開先部の位置が合わず、したがって互いに同じ板厚であるにもかかわらず、その側面が面一に連続せずに段差を生じてしまう。そうすると、この接合部を溶接する際、段差が残ると応力集中が起き易くクラック等が生じ易くなるため、段差を無くすべくシール材を十分に厚く盛る必要が生じ、その分、溶接に手間がかかってしまう。

【0008】

また、一旦溶接した後、検査等によって溶接不良が見つかった場合には、当然溶接の補修を行うが、ジャンクションは塔槽類の底部に直接接続する箇所と、前記接続部との間が非常に狭く、このような狭隘部に位置する箇所が補修対象となった場合、その溶接が極めて困難になる。

【0009】

本発明は前記事情に鑑みてなされたもので、その目的とするところは、溶接を容易にすることによって支持構造の施工を容易にした、塔槽類支持構造の製造方法及び塔槽類支持構造を提供することにある。

【課題を解決するための手段】

【0010】

本発明の塔槽類支持構造の製造方法は、円筒状の胴部を有するとともに、該胴部の下端部の外周部に円筒状の接続部を形成したジャンクションを有した塔槽類と、前記ジャンクションの接続部に接続する円筒状の連結部を有した支持構造体とを、前記連結部の上端面と前記接続部の下端面とを突き合わせて溶接することで、前記支持構造体上に前記塔槽類を支持する塔槽類支持構造の製造方法であって、

前記接続部の厚さより厚い板厚の連結板を曲げ加工し、円筒状にして連結筒に形成する工程と、

前記接続部の下端面を前記連結筒の上端面に突き合わせ、前記下端面の外形を前記上端面上に写す工程と、

写した下端面の外形に基づいて前記連結筒の上端部の側面をテーパ状に加工し、該連結筒の上端面の幅を前記接続部の厚さに合わせて該連結筒を連結部に形成する工程と、

前記加工後の連結部の上端面に前記接続部の下端面を突き合わせ、これらの突き合わせ部を溶接する工程と、からなることを特徴としている。

【0011】

この塔槽類支持構造の製造方法によれば、接続部の厚さより厚い板厚の連結板を曲げ加工して連結筒を形成するので、曲げ加工の精度が低く連結筒の真円度が低くても、この連結筒の上端面を接続部の下端面に突き合わせた際に、この接続部の下端面を連結筒の上端面からはみ出させることなく、該上端面内に接続部の下端面を突き合わせることができる。

そこで、高い真円度に形成された接続部に対応するよう、前記接続部の下端面を前記連結筒の上端面に突き合わせ、前記下端面の外形を前記上端面上に写した後、写した下端面の外形に基づいて前記連結筒の上端部の側面をテーパ状に加工し、該連結筒の上端面の幅を前記接続部の厚さに合わせて該連結筒を連結部に形成するので、その後この連結部の上端面と接続部の下端面とを突き合わせると、これらが位置ずれすることなく、したがって互いの側面が段差なく連続するようになる。よって、このような段差の無い突き合わせ部の溶接を容易に行うことができる。

【0012】

前記塔槽類支持構造の製造方法においては、前記加工後の連結部の上端面に前記接続部の下端面を突き合わせる際には、前記連結部の上端部の側面と前記接続部の下端部の側面とを、段差なく連続するように位置を合わせ、突き合わせるのが望ましい。

このようにすることで、従来のように段差を無くすべくシール材を十分に盛る必要が無くなり、したがって溶接が容易になる。

【0013】

本発明の塔槽類支持構造は、円筒状の胴部を有するとともに、該胴部の下端部の外周部に円筒状の接続部を形成したジャンクションを備えた塔槽類と、前記ジャンクションの接続部に接続する円筒状の連結部を有した支持構造体とが、前記連結部の上端面と前記接続部の下端面とが突き合わされて溶接されたことで、前記支持構造体上に前記塔槽類が支持されてなる塔槽類支持構造であって、

前記連結部は、前記接続部の厚さより厚い板厚の連結板が曲げ加工されて円筒状に形成され、かつ、前記連結部の上端部は、その上端面の幅が前記接続部の厚さに合うようにテーパ状に加工されていることを特徴としている。

【0014】

この塔槽類支持構造によれば、接続部の厚さより厚い板厚の連結板が曲げ加工されて連結部が形成されているので、この連結部は曲げ加工の精度が低く連結部の真円度が低くても、その上端面の幅が前記接続部の厚さに合うようにテーパ状に加工されていることにより、この連結部の上端面と接続部の下端面とは、位置ずれすることなく、互いの側面が段差なく連続するようになっている。よって、このような段差の無い突き合わせ部を溶接するため、この突き合わせ部を容易に溶接することができる。

【発明の効果】

【0015】

本発明の塔槽類支持構造の製造方法及び塔槽類支持構造にあっては、ジャンクションの接続部と支持構造体の連結部との間の溶接が容易になり、したがって溶接不良が大幅に減少してその際の補修作業も少なくなる。よって、溶接についての作業効率を高め、溶接に要するコストを大幅に低減することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る塔槽類支持構造の一例の概略構成図である。

【図2】(a)はジャンクションの要部を示す要部拡大図、(b)は従来の溶接開先部の状態を示す図である。

【図3】(a)〜(c)は本発明の塔槽類支持構造の製造方法の主な工程を説明するための図である。

【発明を実施するための形態】

【0017】

以下、本発明の塔槽類支持構造の製造方法及び塔槽類支持構造について詳しく説明する。

図1は、本発明が適用される塔槽類支持構造の一例を示す図であり、図1中符号1は塔槽類支持構造である。この塔槽類支持構造1は、塔槽類2と、これを支持する支持構造体3とからなるものである。塔槽類2は、円筒状の胴部4に、球面状の鏡板からなる底部5及び頂部6をそれぞれ一体に設けた有底有蓋の略円筒状容器である。底部5の下端部には、塔槽類2内に貯留された貯留物を導出させるための導出管7が設けられている。なお、胴部4や頂部6には、塔槽類2内に貯留物等を導入するための導入管(図示せず)など、各種の配管(図示せず)が設けられている。

【0018】

胴部4の下端部には、その外周部に円筒状のジャンクション8が一体に形成されている。ジャンクション8は、図1中のAを拡大した図2(a)に示すようにその下端部に、底部5の鏡板部5aに接続する円筒状の内筒部8aと、この内筒部8aの外側に設けられた円筒状の接続部8bとを有したものである。このような構成からなるジャンクション8は、鏡板部5aや胴部4に接続して塔槽類2の一部を構成することから、応力集中などが生じないよう、鋼板に鍛造加工及び切削加工(機械加工)が施されて、その厚さ等の寸法が高精度に形成されている。したがって、特に接続部8bについても、支持構造体3との接続端となる下端面が、十分に高い精度で形成されて、ほぼ真円となる高い真円度に形成されている。

【0019】

支持構造体3は、図1に示したように有底円筒状のもので、その上部側を前記ジャンクション8の接続部8bに接続する円筒状の連結部3aとしたものである。この連結部3aは、従来では前述したように単に曲げ加工された鋼板が溶接等によって3枚繋ぎ合わされ、円筒状に形成されていたため、加工精度が低く、真円度も低いものとなっていた。したがって、従来ではこの連結部3a上にジャンクション8の接続部8bを突き合わせると、図2(b)に示すように互いの溶接開先部の位置が合わず、その側面が面一に連続しないため段差Bを生じることが多かった。このような段差Bが生じると、段差を無くすべく、図2(b)中に二点鎖線で示すようにシール材9を十分に厚く盛る必要があり、その分、溶接に手間がかかっていたのは前述した通りである。

【0020】

これに対して本実施形態の塔槽類支持構造の製造方法では、特に支持構造体3における連結部3aを、以下のようにして形成している。

まず、連結部3aの材料として、ジャンクション8の接続部8bの厚さより厚い板厚の鋼板からなる連結板を用意する。この連結板の厚さとしては、接続部8bの厚さをt[mm]とすると、例えばその1.2倍、すなわち1.2×t[mm]程度とするのが好ましく、1.4倍、すなわち1.4×t[mm]程度とするのがさらに好ましい。したがって、本実施形態では連結板の厚さを、1.2t〜1.4tの範囲とするのが望ましい。なお、接続部8bの厚さは、一例として30mmのものが挙げられる。したがって、その場合に連結板の厚さとしては、36mm〜42mm程度とするのが望ましい。

【0021】

これは、従来では図2(b)に示した段差Bが接続部8bの厚さtの2割(0.2t)以下であれば、その状態で溶接を行うことが許容されているからである。つまり、従来の曲げ加工だけでも、段差Bが0.2t以下程度となるように、連結部3aを形成することができる。そこで、本実施形態では、連結板を曲げ加工して円筒状に形成した際、十分な真円度が得られずに部分的にゆがみ、一部の箇所が内側又は外側に0.2t程度ずれて形成されても、予め1.2t以上の厚さにしておくことにより、接続部8bに対して連結板側が凹んだ(接続部8bに対して連結板が水平方向に引っ込んだ)状態で段差が形成されることを防止している。なお、マージンをとり、許容されているずれ量0.2tの倍の0.4t厚くし、連結板の厚さを1.4tとすれば、接続部8bに対して連結板側が凹んだ状態で段差を形成することがより確実に回避され、好ましい。ただし、1.4tを越えて厚くすると、後述する切削加工(グラインダ加工)の負担が大きくなり、また、連結板の厚さを厚くすることによるコスト上昇も大きくなるため、好ましくない。

【0022】

このような厚さの連結板を、従来と同様にして端面が円弧状になるように曲げ加工する。そして、溶接等によって例えば3枚繋ぎ合わせ、円筒状に形成して連結筒とする。このようにして形成された連結筒は、前述したように加工精度が低いことから、その真円度も低いものとなっている。

【0023】

そこで、特にジャンクション8の接続部8bに突き合わされる連結部3aの上端面の真円度を上げるべく、従来と同様にして、まず、上端面の内周長と外周長とをそれぞれ測定する。そして、この内周長と外周長との平均値を円周率で割り、連結部の仕上がり直径を算出する。このようにして仕上がり直径(計算上の直径)を求めることにより、連結筒がジャンクション8aに対してほぼ合致する完成度で製作されていることを確認する。

【0024】

仕上がり直径が予め設定された範囲にあり、連結筒がジャンクション8aに対してほぼ合致する完成度で製作されていることが確認されたら、連結部3aの上にジャンクション8の接続部8bを載せる。その際、前記したように連結筒は、接続部8bの厚さより厚い板厚の連結板が曲げ加工されて形成されている。したがって、この連結筒の真円度が低くても、連結筒の上に接続部8bを載せて連結筒の上端面を接続部8bの下端面に突き合わせた際、接続部8bの下端面を連結筒の上端面からはみ出させることなく、該上端面内に接続部8bの下端面を突き合わせることができる。

【0025】

次いで、このように連結筒の上端面内に接続部8bの下端面を突き合わせた状態のもとで、該下端面の外形を前記上端面上に写す。具体的には、チョーク等によって連結筒の上端面上に接続部8bの下端部(下端面)の外形をマーキングし、これによって高い真円度で製作されているジャンクション8の接続部8bの外形(輪郭線)を、連結筒の上端面上に写し取る。

【0026】

次いで、連結筒の上端面上からジャンクション8を一旦下ろす。続いて、先に写した接続部8bの下端面の外形に基づき、図3(a)に示すように連結筒3bの上端部の側面をテーパ状に加工する。この加工により、連結筒3bの上端面の幅Wを前記接続部8bの厚さ(幅)に一致するように合わせ、該連結筒3bを本実施形態における連結部3aとする。ここで、図3(a)中のWで示す幅が、先に写し取られた接続部8bの下端面の厚さ(幅)に対応するようになる。

【0027】

テーパ状の加工については、例えばガス切断によって前記側面をテーパ状に削り取り、その後、仕上げとしてグラインダ等で切削するといった手法が採用される。前記側面の削り幅が少ない場合には、直接グラインダ等で切削してもよい。

【0028】

なお、前記のグラインダ等による切削加工については、得られる連結部3aの上端面の削り幅を1とすると、この上端面から下側に削る長さが3となるように行う。このように1:3の比率のテーパ状とすることにより、このテーパ部における応力集中をより確実に回避することができる。

【0029】

次いで、図3(b)に示すように上端部をテーパ加工した連結部3aの上に、ジャンクション8の接続部8bを載せる。すなわち、連結部3aの上端面にジャンクション8の接続部8bの下端面を、位置合わせした状態で突き合わせる。具体的には、ジャンクション8側をクレーンで吊り、支持構造体3の連結部3a上に位置合わせした状態で載せることにより、接続部8bを連結部3aに突き合わせる。このようにして突き合わせると、連結部3aの上端面は接続部8bの下端面に合わせてこれに一致するように加工されているので、図3(b)に示すように互いの側面が段差なく連続するようになる。

【0030】

なお、例えば前記切削加工の精度が不十分であり、連結部3aの上端部と接続部8bの下端部との間に部分的に段差が生じた場合には、この段差を無くすべく、該当する連結部3aの上端部と接続部8bの下端部とを再度グラインダやガス切断等によって加工し、前記段差を無くすようにしてもよい。

【0031】

その後、図3(c)に示すように連結部3aと接続部8bとの突き合わせ部を溶接してシール材9を盛ることにより、本実施形態の塔槽類の支持構造1が得られる。

このようにして得られた塔槽類の支持構造1にあっては、連結部3aの上端面と接続部8bの下端面とが位置ずれなく良好に突き合わせされて接合し、互いの側面が段差なく連続するようになる。よって、この支持構造1は、段差のない連続した側面間を溶接しているため、突き合わせ部の容易な溶接とすることができる。

【0032】

また、このような支持構造1の製造方法にあっては、接続部8bの下端面の外形を連結筒3bの上端面上に写した後、写した下端面の外形に基づいて連結筒3bの上端部の側面をテーパ状に加工し、該連結筒3bを連結部3aに形成するので、この連結部3aの上端面と接続部8bの下端面とを突き合わせると、これらが位置ずれすることなく、したがって互いの側面が段差なく連続するようになる。よって、このような突き合わせ部の溶接を容易に行うことができる。

【0033】

さらに、連結部3aの上端面に接続部8bの下端面を突き合わせる際に、連結部3aの上端部の側面と接続部8bの下端部の側面とを、段差なく連続するように位置を合わせ、突き合わせることにより、溶接の際、従来のように段差を無くすべくシール材を十分に厚く盛る必要が無くなり、したがって溶接をより容易にかつ効率的に行うことができる。

【0034】

このように本実施形態の塔槽類支持構造1とその製造方法によれば、ジャンクション8の接続部8bと支持構造体1の連結部3aとの間の溶接が容易になるため、溶接不良が大幅に減少してその際の補修作業も少なくなる。よって、溶接についての作業効率を高め、溶接に要するコストを大幅に低減することができる。

【0035】

なお、本発明は前記実施形態に限定されることなく、本発明の主旨を逸脱しない範囲で種々の変更が可能である。

例えば、前記実施形態では連結部3aを形成するための連結板の板厚を、接続部8bの板厚の1.2倍以上としたが、接続部8bの板厚よりも大きければ(厚ければ)、1.2倍未満であってもよい。

【符号の説明】

【0036】

1…塔槽類支持構造、2…塔槽類、3…支持構造体、3a…連結部、3b…連結筒、5…底部、8…ジャンクション、8b…接続部、9…シール材

【特許請求の範囲】

【請求項1】

円筒状の胴部を有するとともに、該胴部の下端部の外周部に円筒状の接続部を形成したジャンクションを有した塔槽類と、前記ジャンクションの接続部に接続する円筒状の連結部を有した支持構造体とを、前記連結部の上端面と前記接続部の下端面とを突き合わせて溶接することで、前記支持構造体上に前記塔槽類を支持する塔槽類支持構造の製造方法であって、

前記接続部の厚さより厚い板厚の連結板を曲げ加工し、円筒状にして連結筒に形成する工程と、

前記接続部の下端面を前記連結筒の上端面に突き合わせ、前記下端面の外形を前記上端面上に写す工程と、

写した下端面の外形に基づいて前記連結筒の上端部の側面をテーパ状に加工し、該連結筒の上端面の幅を前記接続部の厚さに合わせて該連結筒を連結部に形成する工程と、

前記加工後の連結部の上端面に前記接続部の下端面を突き合わせ、これらの突き合わせ部を溶接する工程と、からなることを特徴とする塔槽類支持構造の製造方法。

【請求項2】

前記加工後の連結部の上端面に前記接続部の下端面を突き合わせる際には、前記連結部の上端部の側面と前記接続部の下端部の側面とを、段差なく連続するように位置を合わせ、突き合わせることを特徴とする請求項1記載の塔槽類支持構造の製造方法。

【請求項3】

円筒状の胴部を有するとともに、該胴部の下端部の外周部に円筒状の接続部を形成したジャンクションを備えた塔槽類と、前記ジャンクションの接続部に接続する円筒状の連結部を有した支持構造体とが、前記連結部の上端面と前記接続部の下端面とが突き合わされて溶接されたことで、前記支持構造体上に前記塔槽類が支持されてなる塔槽類支持構造であって、

前記連結部は、前記接続部の厚さより厚い板厚の連結板が曲げ加工されて円筒状に形成され、かつ、前記連結部の上端部は、その上端面の幅が前記接続部の厚さに合うようにテーパ状に加工されていることを特徴とする塔槽類支持構造。

【請求項1】

円筒状の胴部を有するとともに、該胴部の下端部の外周部に円筒状の接続部を形成したジャンクションを有した塔槽類と、前記ジャンクションの接続部に接続する円筒状の連結部を有した支持構造体とを、前記連結部の上端面と前記接続部の下端面とを突き合わせて溶接することで、前記支持構造体上に前記塔槽類を支持する塔槽類支持構造の製造方法であって、

前記接続部の厚さより厚い板厚の連結板を曲げ加工し、円筒状にして連結筒に形成する工程と、

前記接続部の下端面を前記連結筒の上端面に突き合わせ、前記下端面の外形を前記上端面上に写す工程と、

写した下端面の外形に基づいて前記連結筒の上端部の側面をテーパ状に加工し、該連結筒の上端面の幅を前記接続部の厚さに合わせて該連結筒を連結部に形成する工程と、

前記加工後の連結部の上端面に前記接続部の下端面を突き合わせ、これらの突き合わせ部を溶接する工程と、からなることを特徴とする塔槽類支持構造の製造方法。

【請求項2】

前記加工後の連結部の上端面に前記接続部の下端面を突き合わせる際には、前記連結部の上端部の側面と前記接続部の下端部の側面とを、段差なく連続するように位置を合わせ、突き合わせることを特徴とする請求項1記載の塔槽類支持構造の製造方法。

【請求項3】

円筒状の胴部を有するとともに、該胴部の下端部の外周部に円筒状の接続部を形成したジャンクションを備えた塔槽類と、前記ジャンクションの接続部に接続する円筒状の連結部を有した支持構造体とが、前記連結部の上端面と前記接続部の下端面とが突き合わされて溶接されたことで、前記支持構造体上に前記塔槽類が支持されてなる塔槽類支持構造であって、

前記連結部は、前記接続部の厚さより厚い板厚の連結板が曲げ加工されて円筒状に形成され、かつ、前記連結部の上端部は、その上端面の幅が前記接続部の厚さに合うようにテーパ状に加工されていることを特徴とする塔槽類支持構造。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−11411(P2012−11411A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−149279(P2010−149279)

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]