塗工ヘッドとそれを用いた塗工装置、貼り合わせ装置

【課題】 接着剤をそれに含まれる異物の影響少なく塗布することができるようにする。

【解決手段】 ナイフエッジ2を備え、移動する被塗工面3aに接着剤4を供給し塗布する塗工ヘッド1において、被塗工面3aの反移動方向側に向くナイフエッジ2の背面2に凹陥部5を設ける。ナイフエッジは供給される接着剤を貯留してその温度と圧を調整しながら被塗工面に供給するタンクの供給口に設けられる。ナイフエッジにはは好ましくは均質焼き入れ鋼を用いる。

【解決手段】 ナイフエッジ2を備え、移動する被塗工面3aに接着剤4を供給し塗布する塗工ヘッド1において、被塗工面3aの反移動方向側に向くナイフエッジ2の背面2に凹陥部5を設ける。ナイフエッジは供給される接着剤を貯留してその温度と圧を調整しながら被塗工面に供給するタンクの供給口に設けられる。ナイフエッジにはは好ましくは均質焼き入れ鋼を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は接着剤の塗工ヘッドとそれを用いた塗工装置、貼り合せ装置に関し、詳しくはナイフエッジを備えて接着剤を塗布するもので、反応性ホットメルト形の接着剤に好適な塗工ヘッドとそれを用いた塗工装置、貼り合せ装置に関するものである。

【背景技術】

【0002】

ナイフエッジは、ドクターナイフ、ナイフコータなどと称される板状のナイフ部材の一縁に形成され、移動する被塗工面に供給する接着剤を所定の塗布厚に規制しながら塗布するものとして知られる(例えば、特許文献1、2参照)。特許文献1、2に記載のものはいずれも溶剤系の接着剤を取り扱う場合のものであるが、近時の溶剤による環境問題などから反応性ホットメルト形の接着剤に切り換わりつつある(例えば、特許文献3参照)なか、ナイフエッジは反応性ホットメルト形の接着剤を取り扱う場合にも採用されている。

【0003】

本出願人は図5に示すような反応性ホットメルト形の接着剤dを取り扱う塗工ヘッドaを持った貼り合わせ装置を先に開発している。塗工ヘッドaは図 に示すようにナイフエッジbを備え、移動する被塗工面cに接着剤dを供給し塗布する。貼り合わせ装置としては、シートfを水平に搬送しながら、上方から対向させた塗工ヘッドaから接着剤dを供給して塗工ベースgによるバックアップのもとに塗布し、基材jとの貼り合わせに供している。具体的には、接着剤dを塗布したシートfは接着剤dの塗布面が下向きとなるように折り返して圧締ローラhの下に導き、そこに間隔を置いて同期搬送されてくる基材jの表面にシートfを圧締ローラhにより押し付けて双方を貼り合わせる。基材jは例えば厨房用の各種収納装置の扉材であり、化粧用のシートfの貼り合わせにより扉を製造する。

【0004】

塗工ヘッドaは反応性ホットメルト形の接着剤dを取り扱うのに、特許文献3に記載のように加熱溶融させた反応形の接着剤dをタンクに収容して加熱状態を保ち、かつ、不活性ガスによって空気中の湿気と反応して硬化するのを防止しながら、加圧することによりナイフエッジbを持った供給口mからシートf上に供給し、ナイフエッジbによって塗布する。ナイフエッジbは搬送するシートf上に供給した接着剤dをシートfに押し付けて塗布するのと同時に、塗工ベースgと協働して所定の塗布厚に規制する。

【特許文献1】特開平06−256736号公報

【特許文献2】特開平11−165107号公報

【特許文献3】特開2000−296356号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、図5に示すような装置で反応性ホットメルト形の接着剤dを取り扱うなか、新たな課題が生じている。中でも、シートfなどの被塗工面に供給する接着剤dに含まれるゴミ、反応後に発生する硬化残留物や未反応物質などの異物が接着剤dとともに塗布されてしまうことが主要課題となっている。これらの異物が接着剤dとともに塗布されたシートfをハードな基材jに貼り合わせるラミネート加工では、シートfの材質や厚みなどによって基材j表面のシートfに異物による突起部がランダムにでき、化粧性が低下する。また、シートfを他のシートに貼り合わせるラミネート加工では貼り合わせシートfの双方に影響することがあり、用途によっては視覚上以外の問題となる可能性もある。

【0006】

本発明の主たる目的は、接着剤をそれに含まれる異物の影響少なく塗布することができる塗工ヘッドとそれを用いた塗工装置、貼り合わせ装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の塗工ヘッドは、ナイフエッジを備え、移動する被塗工面に接着剤を供給し塗布する塗工ヘッドであって、被塗工面の反移動方向側に向くナイフエッジの背面に凹陥部を設けたことを特徴としている。

【0008】

このような構成では、ナイフエッジが移動する被塗工面に供給した接着剤を被塗工面に押し付けて塗布し、塗布厚を規制するのに、被塗工面の反移動方向側に向く背面によって過剰な接着剤を受け止めるが、この過剰な接着剤を受け止める面に凹陥部を設けたことにより被塗工面に供給する接着剤に含まれる異物が、ナイフエッジによって塗布厚を規制されて送出される接着剤層へ流出して混入するのを抑制することができる。

【0009】

凹陥部が、ナイフエッジの先端とほぼ平行な溝状である、さらなる構成では、ナイフエッジによって塗布され、塗布厚を規制される接着剤層の塗布幅全域において、均一に働く。

【0010】

凹陥部が、ナイフエッジの少なくともほぼ先端部に位置している、さらなる構成では、ナイフエッジによって塗布された後に塗布厚を規制される直前の接着剤に有効に働く。

【0011】

ナイフエッジが、均質に焼入れした均質焼入れ鋼よりなる、さらなる構成では、接着剤を加熱する場合の熱膨張の均等化を図って、熱膨張が不均一なことにより歪みが生じるのを防止することができる。

【0012】

ナイフエッジが、供給される接着剤を貯留してその温調と背圧の調圧をしながらゲートを開いて被塗工面上に供給するタンクの供給口に設けられ、タンク内は供給口に向かって接着剤が減量していくに従い残留接着剤のタンク部内での受圧面積が変化していく容積形態を有している、さらなる構成では、タンク内の残留接着剤の減量に応じて受圧面積が変化するのを利用して、残留接着剤が減量していくのにかかわらず、タンク内を定圧に保つだけで常に定量供給することができる。

【0013】

ゲートは、ナイフエッジの前記背面とこの背面にゲートを押圧して隙間調節を行う押圧部材との間で左右に開閉され、供給口に臨む上端部に、タンク内の接着剤を介して受ける背圧によって、互いにほぼ直角なナイフエッジの背面および押圧部材の押圧端部上面の双方に対して押圧される押圧分力を生じさせるように、前記背面および押圧端部上面双方に対して傾斜した受圧面を有した、さらなる構成では、

ゲートは供給口を閉じている範囲において上端部の受圧面に接着剤を介しそれに働く背圧により、ナイフエッジの背面とそれにゲートを押圧している押圧部材の押圧端部上面とに押圧する押圧分力を受けて、それら背面および押圧端部上面に押圧されて接着剤が侵入する隙間のない状態となり、ゲート閉じ状態においてこの状態が供給口の全域に及んで供給口を確固に閉じることができる。

【0014】

ゲートが、前記ナイフエッジの背面に平行な押圧部材先端の押圧面によって押圧される等厚部を有している、さらなる構成では、押圧部材によりゲートをナイフエッジへ押圧して隙間調節状態を確保するのに、押圧部材による押圧力によってゲートを他の方向へ逃がしまたは移動させる分力が生じないようにすることができる。

【0015】

本発明の塗工装置は、上記のいずれかの塗工ヘッドと、シートを搬送しながらその一面側を被塗工面として前記塗工ヘッドからの接着剤の塗布に供するシート搬送手段とを備え、シート搬送手段はシートを塗布位置に向け直進させた後、ナイフエッジの先端に圧接する側に屈曲させて送出する送出経路を有していることを特徴としている。

【0016】

このような構成では、シート搬送手段によるシートを塗布位置に向け直進させた後の送出経路で、シートをナイフエッジの先端に圧接する側に屈曲させることにより、シートがその張力でナイフエッジに圧接しようとして接着剤を圧迫し、ナイフエッジによって塗布され、塗布厚を規制される接着剤層への異物の混入をさらに抑制することができる。同時に、シートはナイフエッジに圧接しようとすることで、ナイフエッジに対する位置関係が安定し、振動や位置ずれを抑制される。これにより、通常塗工ヘッドと併用される、シート搬送手段により搬送されるシートを塗布位置にてバックアップする塗工ベースを省略することができる。

【0017】

しかし、塗工ベースを併用する場合は、シートと塗工ベースとの摩擦が低減し、搬送をスムーズに行うことができ、シートを塗布位置に向け安定して送入することができるし、シート上に供給した接着剤がナイフエッジによって塗布され、塗布厚を規制されるときのシートの逃げを一律に抑えられる。

【0018】

また、シートをナイフエッジの先端に圧接する側に屈曲して送出する角度を調節する角度調節手段を備えることにより、シートの材質や厚み、また接着剤の種類等の変更による接着条件の変更に対応して、送出する角度を調節することが可能となり、接着条件に最適な送出角度が設定できる。

【0019】

この場合、シート搬送手段は、塗工ベースに沿って塗布位置に向け直進させるシートの上流側を塗工ベースに圧接する側に屈曲させて送入させる送入経路を有している構成とすれば、シート搬送手段による送入経路にて、塗工ベースに沿って塗布位置に向け直進させるシートの上流側を塗工ベースに圧接する側に屈曲させて送入させることにより、シートがその張力で塗工ベースの肩に圧接することで、塗工ベースに対する位置関係が安定し、振動や位置ずれを抑制される。

【0020】

塗工ヘッドから供給する接着剤の温度および背圧を一定にする温度調節手段および圧力調節手段を備えた、さらなる構成では、温度や圧力の調節により接着剤の供給量を自在に調節し、定量供給することもできる。

【0021】

既述した、ナイフエッジが、供給される接着剤を貯留して温調および調圧しながらゲートを開いて被塗工面上に供給するタンクの供給口に設けられ、タンク内は供給口に向かって接着剤が減量していくに従い残留接着剤のタンク部内での受圧面積が変化していく容積形態を有している塗工ヘッドを、反応性ホットメルト形の接着剤を取り扱うようにして備え、圧力調節手段が、タンク内にドライエアなどの不活性ガスを定圧以上で供給して充満させながら、定圧保持弁による過剰圧分の排気を伴いタンク内の定圧維持と不活性ガスの更新とを図る、さらなる構成では、タンク内の残留接着剤の減量に応じて受圧面積が変化するのを利用して、残留接着剤が減量していくのにかかわらず、タンク内を定圧に保つだけで常に定量供給することができる。また、タンク内の定圧を定圧以上で供給し充満させる不活性ガスの過剰圧分を定圧保持弁により排気させて維持することにより、不活性ガスのタンク内での更新が図れてタンク内に万一にも侵入している空気を早期に追い出し、接着剤が空気中の湿気と反応するのを防止することができる。

【0022】

塗工ベースのバックアップ面は、シートとの摩擦を低減する摩擦低減処理を施してある、さらなる構成では、シートが塗工ベースの案内を受けて塗布位置に送入され塗布位置から送出されるのに、塗工ベースとの間で摩擦による引っ掛かりや抵抗を受けて振動や位置ずれするようなことを防止することができる。

【0023】

塗工ベースおよび塗工ヘッド間のクリアランスを調節するクリアランス調節手段を備えた、さらなる構成では、クリアランス調節手段によって塗工ベースと塗工ヘッドとのクリアランスを調節し、塗布に最適なクリアランスが設定できる。

【0024】

本発明の貼り合わせ装置は、前記いずれかの塗工装置を備え、シート搬送手段はシートの前記ナイフエッジからの送出経路の下流に、搬送するシートの接着剤塗布面を貼り合わせ基材に対面させる接着経路を持ち、この接着経路に沿うように前記貼り合わせ基材を間隔を置いて搬送し前記シートとの貼り合わせに供する貼り合わせ材搬送手段と、接着経路においてシートを貼り合わせ基材に圧接させて接着を図る圧締ローラとを設けたことを特徴としている。

【0025】

このような構成では、シートをシート搬送手段により搬送しながら既述した特徴ある塗工ヘッドおよびそれを用いた塗工装置によって接着剤を塗布し、接着剤塗布後のシートをこれに同期して間隔を置いて搬送されてくる基材に圧締ローラによって押し付け貼り合わせることが自動的に連続して行うことができ、圧締ローラは間隔を置いて搬送されてくる基材間で落ち込みシートを一瞬緊張させることを繰り返し、シートの上流側を一瞬引っ張ったり振動させたりしても、シートは塗布位置からの送出経路においてその張力によってナイフエッジに圧接するように屈曲されていて、下流側からの引っ張りや振動が塗布位置に及ぶのを圧接部にて止めることができる。

【0026】

貼り合わせ基材に貼り合わせた後のシートを、貼り合わせ基材の前後、または貼り合わせ基材間で切断する切断手段を備えた、さらなる構成では、間隔を置いて搬送される基材に貼り合わせた後のシートを、基材の前後または基材間で切断手段により切断して基材単位に自動的に切り離すことができ、このときの切断によってシートの上流側に引っ張りや振動が与えられるようなことがあっても、それが塗布位置に及ぶのを前記の場合同様にシートのナイフエッジへの圧接部にて止めることができる。

【0027】

なお、基材は必ずしも間隔を置いて搬送する必要はなく、連続して搬送しても安定して貼り合わせることができる。

【発明の効果】

【0028】

本発明の塗工ヘッドによれば、被塗工面に供給する接着剤に含まれる異物が、ナイフエッジによって塗布厚を規制されて送出される接着剤層に混入するのを抑制し、塗布した接着剤層によって貼り合せたシートに異物による突起ができるといった問題を軽減することができ、ゴミの混入に加え、反応後に発生する硬化残留物や未反応物質などによる異物が多くなる反応性ホットメルト形の接着剤を取り扱うのに好適である。

【0029】

本発明の塗工装置によれば、塗布位置に向け直進させた後のシートがナイフエッジの先端に圧接する側へ屈曲していることとナイフエッジに設けた凹陥部との組合せにより、ナイフエッジから送出される接着剤層への異物の混入をさらに抑制して塗布し、そのシートを異物のより少ない状態で他と貼り合わせることができる。しかも、シートはナイフエッジへの圧接特性を得てそれとの位置関係が安定し、下流側からの影響を含む振動や位置ずれによる塗布状態のバラツキを回避し塗布精度が向上する。

【発明を実施するための最良の形態】

【0030】

本発明の塗工ヘッドとそれを用いた塗工装置、貼り合わせ装置の実施の形態について、図1〜図 を参照しながら説明し本発明の理解に供する。以下の説明は本発明の具体例であって、特許請求の範囲の記載の内容を限定するものではない。

【0031】

図1に示すように本実施の形態の塗工ヘッド1は、ナイフエッジ2を備え、矢印Aで示す方向に移動する被塗工面3aに接着剤4を供給し塗布するが、特に、被塗工面3aの反移動方向側に向くナイフエッジ2の背面2aに凹陥部5を設けている。このようなナイフエッジ2は、移動する被塗工面3aに供給した接着剤4を被塗工面3aに押し付けて塗布し、接着剤層4aの塗布厚tを所定値に規制する。塗布厚tの規制は被塗工面3a上に供給した接着剤4が被塗工面3aに担持されてナイフエッジ2を潜って送出されようとする際に、ナイフエッジ2における前記背面2aによって過剰な接着剤4を受け止め、あるいは被塗工面3aから掻き取ることにより行う。従って、被塗工面3aとの間にでき、あるいは与えるギャップGは塗布厚tを設定する主要な条件となる。しかし、供給する接着剤4の粘度や被塗工面3aの移動速度の影響もある。ナイフエッジ2の前記過剰な接着剤4を受け止める背面2aに凹陥部5を設けていると、被塗工面3aに供給する接着剤4に含まれる異物が、ナイフエッジ2によって塗布厚tを規制されて送出される接着剤層4aへ流出して混入するのを抑制することができる。

【0032】

本発明者等の実験によれば、被塗工面3aの移動を停止して接着を中断または停止したときにナイフエッジ2の前記背面2aの側にできている接着剤4の溜まり内の異物につき、凹陥部5を設けていない場合と比較すると、異物の量は格段に多く、塗布された接着剤層4aに対し異物が高確率で除去されているのを確認することができた。図1に示すように被塗工面3aに接着剤層4aを塗布したシート3を家庭の厨房用の収納装置の扉材である基材10に連続して貼り合わていく場合の、基材10ごとで見た異物無しの良品率は80%に達する。これは、タンクから接着剤を単に供給して塗布するタンク方式の場合の30%、シートを被塗工面の反対側からローラでバックアップしながら被塗工面に接着剤供給してナイフエッジにより塗布し塗布厚を規制するいわゆるT台方式の場合の60%に対して大きく改善された。しかも、大きな異物の除去率はさらに高く、塗布した接着剤層4aによって基材10などのハード部材に貼り合せたシートに異物による突起ができるといったことによる不良品率を格段に低減することができる。従って、ゴミの混入に加え、反応後に発生する硬化残留物や未反応物質などによる異物が多くなる反応性ホットメルト形の接着剤4を取り扱うのに好適である。しかし、異物を除去できる機能からはゴミが混入していたり混入する可能性がある他の種類の接着剤4にも本発明は有効である。また、化粧用のシート3は例えば樹脂シートであるが、本発明が適用できるシートとしては金属箔やクロス、木材の薄い削り材なども含むし、本発明の塗工ヘッド1は場合によりシート以外の基材10などを含むハード材全般に適用しても有効である。

【0033】

なお、凹陥部5に溜まった異物は、ナイフエッジ2に残った接着剤4と一緒に作業の合間に拭き取って排除すればよいが、連続的または大量に生産する場合等は、別途機械的なクリーニング手段を設けることにより生産性を向上することができる。

【0034】

凹陥部5は図1に示す場合、ナイフエッジの先端とほぼ平行な溝状としてある。これにより、凹陥部5はナイフエッジ2によって塗布され、塗布厚を規制される接着剤層4aの塗布幅全域において働き、塗工ヘッドが接着剤4を塗布するどの部分でも異物が混入するのを均等に防止することができる。従って、接着剤4の塗布面全域での異物を少なくすることができる。この意味で溝状の凹陥部5は一様な連続状態に設けるのが好適であるが、必ずしもこれに限られることはないし、部分によって幅や凹陥形態を変えることもできる。

【0035】

また、凹陥部5は図1に示すようにナイフエッジ2の少なくともほぼ先端2b部に位置したものとしている。これにより凹陥部5は、ナイフエッジ2によって塗布された後に塗布厚tを規制される直前の接着剤4に有効に働き、送出される接着剤層4aに対する異物除去率を高められる。この意味からは凹陥部5はナイフエッジ2の先端2bに近いほどよいが、ナイフエッジ2の先端2bの摩耗や損傷を防止する意味で先端2bから若干離れた位置に凹陥部5を設けてある。凹陥部5は図1に示すような深さが約0.3mmの断面三角形の溝として有効で前記のような異物除去の実績を得ているが、これに限られることはない。例えば、他に四角形、断面半月形、半楕円形とした溝や凹部などが考えられる。溝の深さも0.3mmより深いものは好適である。

【0036】

ナイフエッジ2は通常図1、図3、図4に示すように、板状のナイフ部材21の先端部に設けるが、特に、そのナイフエッジ2部を均質に焼入れした均質焼入れ鋼よりなるものとしている。ナイフエッジ2は焼入れにより耐摩耗性は向上するが、反応性ホットメルト形の接着剤4を用いて反応状態を維持するために加熱するような場合、焼入れが不均一であると熱膨張むらが生じて歪み波打つといったようなことがあるが、前記のように均質焼入れ鋼であることにより、そのような歪みが生じるのを防止して接着剤4の供給むら、塗布むらの原因となるのを回避することができ、塗布の均一性を確保しやすい。そのような均質焼入れ材料としては、例えば、大同特殊鋼株式会社製の特殊鋼55Cがある。厨房用の収納装置の扉材に化粧シートを接着する場合でも比較的長い塗工ヘッド1を必要とし、ナイフエッジ2の熱歪みによる影響が問題となるが、家屋の扉材の化粧用のシートを接着するような場合はより大幅対応となってさらに問題となるが、均質焼入れ鋼を採用することにより熱歪みによる接着剤4の塗布むらの問題は解消する。

【0037】

さらに本実施の形態のナイフエッジ2は、反応性ホットメルト形の接着剤4に対応するため図2、図3に示すように、供給される接着剤4を貯留してその温調および背圧を調圧しながらゲート11を左右へ開いて被塗工面3a上に供給するタンク12の供給口13に設けられ、タンク12内は供給口13に向かって接着剤4が減量していくに従い残留接着剤4のタンク12部内での受圧面4bの面積が変化していく容積形態を有したものとしている。具体的には、受圧面積が大きくなるようにしている。これにより、タンク12内の残留接着剤4の減量に応じて受圧面積が変化、つまり拡大するのを利用して、残留接着剤4が減量していくのにかかわらず、タンク12内を定圧に保つだけで常に定量供給することができる。従って、接着剤4は下限量に達した都度補給するだけでよく、そのために接着剤4の下限量を図3に示すように設けた液位センサ101によって検出するようにしている。もっとも、接着剤4の定圧維持による定量供給は粘度が安定していることが条件であり、同じ接着剤4に対しては温度が一定に保たれるように温調する必要がある。そこで、図2に示すように塗工ヘッド1から供給する接着剤4の温度および供給圧力を一定にする温度調節手段41および圧力調節手段42を備えたものとし、温度や圧力の調節により接着剤4の供給量をほぼ一定なように調節し、定量供給できるようにしている。なお、接着剤4の補給は前記背圧以上で注入する必要があり、そのため接着剤注入口32には接着剤加圧注入系56を接続してある。

【0038】

接着剤4は例えばポリウレタン樹脂系の反応性ホットメルト形で、融解状態で10,000Pa・s/120℃程度の粘度を示し、この粘度に安定させるようにタンク12内の接着剤4の温度を温度調節手段41によって120℃程度に均一に保つようにタンク12を温調する。この温調のためにタンク12にはカートリッジヒータ31を各部に配設し温度管理するようにしている。特に、塗工ヘッド1は長尺なほど長手方向に温度がばらつきやすく、これに対応するのに中央部とその両側部分とをそれぞれ個別に温度調節するようにしてある。このため、1つの例としてタンク本体12aの背部壁には塗工ヘッド1の長手方向に埋設する横向きのカートリッジヒータ31を塗工ヘッド1の図示する向きでは上部となっている接着剤注入口32側から下部となっている供給口13側への縦向きに複数配して塗工ヘッド1の長手方向の温度むらを抑えるようにした上で、タンク蓋12bに対しては塗工ヘッド1の長手方向に直角な縦向きに埋設する縦向きのカートリッジヒータ31を塗工ヘッド1の長手方向に複数配して埋設し、中央部分のカートリッジヒータ31とその両側のカートリッジヒータ31とをそれぞれの部分に設けた温度センサ43でモニタした検出温度に応じて個別に通電制御して温度調節するようにしている。このような温度調節のためにカートリッジヒータ31は図示する向きの塗工ヘッド1において、接着剤注入口32側から下部となっている供給口13側に縦向きに埋設した状態となっている。図では温度調節手段41は両端部の縦向きカートリッジヒータ31どうしを個別に温調しているが、塗工ヘッド1の両端部が同じ温度傾向を示す場合はそれらによる温調制御を共通にすることができ、その場合、端部の温度モニタは片方でよい。

【0039】

また、タンク12の前記容積形態は、図3に示すように横断面形状が供給口13に向かって狭くなる楔型形状部12cから、狭く平行な通路12dにて供給口13に通じ、楔型形状部12cの正面から見た断面形状を図2(a)に示すように照明器具型をなし、平面形状が図2(b)に示すような両端から中央部へ背面側が膨らむ片側膨らみ形状をなすように形成して前記受圧面積の変化を満足していて、楔型形状部12cから供給口13に通じる通路12dが狭く平行な通路であることにより、前記カートリッジヒータ31の配置とそれによる温度調節と相まって、そこを通って供給口13に至る間の接着剤4の温度変化をなるべく抑えて設定通りの粘度を確保しながら供給口13に至らせ安定に供給できるようにしている。

【0040】

一方、圧力調節手段42は、タンク12内にドライエアや窒素ガスなどの不活性ガス44を定圧以上で供給して接着剤4の背部に充満させる不活性ガス供給系45と、タンク12内に供給される不活性ガス44の過剰圧分を排気する定圧保持弁46とを備え、タンク12内に定圧以上の不活性ガス44を供給して充満させその過剰分の排気を伴いタンク12内を定圧に維持しながら不活性ガスの更新を図るようにしている。これにより、タンク12内の残留接着剤4の減量に応じて受圧面積が前記のように変化するのを利用して、残留接着剤4が減量していくのにかかわらず、タンク12内を定圧に保つだけで常に定量供給することができる。同時に、タンク12内の定圧は定圧以上で供給し充満させる不活性ガス44の過剰圧分を定圧保持弁46により排気させることで確保することで、不活性ガス44のタンク12への更新を図って万一にも侵入し、または発生している空気は早期に追い出し、接着剤4が空気中の湿気と反応し硬化するのを確実に防止することができる。なお、定圧保持弁46は精密リリーフ弁を用いるのがよく、これにより、±0.1%といった高い精度でタンク12内を定圧に維持することができる。しかし、背圧は例えば前記高粘度の接着剤4に対応して80kg/cm2程度と高く、安全確保のためにタンク12には圧力安全弁55が接続され、万一の異常圧は解放できるようにしている。また、前記液位センサ101はペンシル型のものを横向きに設置してあり、高粘度の接着剤4であっても液垂れによる弊害なしに精度よく下限量を検出することができる。

【0041】

さらに、塗工ヘッド1は図3、図4に示すように、タンク蓋12bの正面に高さ調節してねじ止めしたナイフエッジ2の背面2aに押圧部材111を介し長手方向複数箇所に設けたねじ112によって押圧し隙間調節したゲート11の左右への開閉によって供給口13の開閉と、開き幅の調節とを行うようにし、ゲート11の押圧部材111を介した押圧による隙間張設にて接着剤4がゲート11まわりの隙間に侵入するのを防止することと、開閉がスムーズに行われることのバランスをとっている。このような機構は公知のもので詳述しないが、本実施の形態の塗工ヘッド1は、特に、図4に示すようにゲート11の供給口13に臨む上端部に、タンク12内の接着剤4を介して受ける背圧Aによって、互いにほぼ直角なナイフエッジ2の背面2aと押圧部材111の押圧端部上面111aとの双方に対して押圧される押圧分力A1、A2を生じさせるように、前記背面2aおよび押圧端部上面111a双方に対して傾斜した受圧面11aを有したものとしている。これによりゲート11は、供給口13を閉じている範囲において上端部の受圧面11aに接着剤4を介しそれに働く背圧Aにより、ナイフエッジ2の背面2aとそれにゲート11を押圧している押圧部材111の押圧端部上面111aとに押圧する押圧分力A1、A2を受けて、それら背面2aおよび押圧端部上面11aに押圧されて、前記隙間調節状態以上に接着剤4が侵入し外部に漏れ出るする隙間のない状態となり、ゲート11の閉じ状態においてこの状態が供給口13の全域に及んで供給口13を確固に閉じることができるし、押圧分力A1、A2は機械力でなくゲート11の開閉抵抗を徒に大きくすることはない。しかも、ゲート11は前記ナイフエッジ2の背面2aに平行な押圧部材111先端の押圧面111bによって押圧される等厚部11bを有し、押圧部材111によりゲート12をナイフエッジ2の背面2aへ押圧して隙間調節状態を確保するのに、押圧部材111による押圧力によってゲート11を他の方向へ逃がしまたは移動させる分力が生じないようになるので、前記押圧分力A1、A2によるゲート11の背面2aおよび押圧端部上面111aへの圧着状態が安定するし、ゲートに複雑な機械力が及ばない。これによって、ゲート11の等厚部11bは薄くして十分な耐久性が得られ、供給口13の接着剤の送出口幅Bを小さくすることができる。1つの例としては2mm程度に小さくして接着層4aの塗布厚tに見合う接着剤4の供給が安定に行いやすい好結果が得られた。なお、ゲート11の背面側は押圧部材111の押圧端部上面111aと押圧面111bとがな凸鉤型面に対応した凹鉤型面をなし、この凹鉤型面の後端位置から前記の受圧面11aがナイフエッジ2の背面2aに向かって斜め上に立ち上がる矢印形態の横断面をなしている。これに対し押圧部材111は前記凸鉤型面の後端から前記受圧面11aに対して僅少な隙間121を有して適当幅被さって後、タンク本体12aがなす供給口13の口縁に繋がっていて、前記隙間121によってゲート11の開閉に影響なく接着剤4が前記凹凸鉤型面間に及ぼうとするのを規制し、ここでの接着剤4の漏れをより防止することができる。

【0042】

本実施の形態の塗工装置は、図1に示すように既述した塗工ヘッド1と、シート3を搬送しながらその一面側を被塗工面3aとして前記塗工ヘッド1からの接着剤4の塗布に供するシート搬送手段51とを備え、シート搬送手段51はシート3を塗布位置に向け直進させた後、ナイフエッジ2の先端2bに圧接する側に屈曲させて送出する送出経路51aを有したものとしている。これにより、シート搬送手段51によるシート3を塗布位置に向け直進させた後の送出経路51aで、シート3を図1に示すようにナイフエッジ2の先端に圧接する側に屈曲させることにより、シート3がその張力でナイフエッジ2に圧接しようとして接着剤4を圧迫し、ナイフエッジ2によって塗布され、塗布厚tを規制される接着剤層4aへ異物が流出して混入するのをさらに抑制することができる。同時に、シート3はナイフエッジ2に圧接しようとすることで、ナイフエッジ2に対する位置関係が安定し、振動や位置ずれを抑制される。これにより、シート搬送手段51により搬送されるシート3を塗布位置にてバックアップする図1に示すような塗工ベース52は必須でなくなる。しかし、塗工ベース52を併用する場合は、シート3と塗工ベース52との摩擦が低減し、搬送をスムーズに行うことができ、シート3を塗布位置に向け安定して送入することができるし、シート3上に供給した接着剤4がナイフエッジ2によって塗布され、塗布厚を規制されるときのシート3の逃げを一律に抑えられる。ここに、シート3を塗工ヘッド1に圧接させることと、接着剤4の供給圧力と、塗工ヘッド1および塗工ベース52間のクリアランスSとの相関による接着剤4の均一な塗布と、スムーズな送出とが確保される。送出経路51aによるシート3の屈曲角度は14°以上として好ましく、前記接着剤4に対しては25°前後がより好適である。

【0043】

また、送出経路51aにおけるガイドローラ113aは上下に移動可能となっており、ガイドローラ113aを移動することにより、シート3の送出経路51aの屈曲角度を変更することができ、シート3の材質や厚み、また接着剤4の種類等の変更による接着条件の変更に対応して、最適な送出経路51aの屈曲角度を選択することができる。

【0044】

さらに、シート搬送手段51は図1に示すように、塗工ベース52に沿って塗布位置に向け直進させるシート3の上流側は仮想線で示す水平な通常搬入経路としてもよいが、これに対して本実施の形態では、実線で示すように塗工ベース52に圧接する側に屈曲させて送入させる送入経路51bを有している。これにより、シート搬送手段51による送入経路51bにて、塗工ベース52に沿って塗布位置に向け直進させるシート3の上流側を塗工ベース52に圧接する側に屈曲させて送入させることにより、シート3がその張力で塗工ベース52の肩に圧接することで、塗工ベース52に対する位置関係が安定し、振動や位置ずれを抑制される。

【0045】

また、塗工ベース52のバックアップ面52aは通常クロムメッキなどされるが、樹脂製のシート3に対してはときとして摩擦や引っかかりによる蛇行や振動が発生する。そこで、本実施の形態では塗工ベース52のバックアップ面52aに対してはそのようなシート3との摩擦を低減する摩擦低減処理を施してある。1つの例としてフッ素樹脂をコーティングするのがよく、コーティングは溶射コート法によって好適に行える。このフッ素樹脂コーティングによってシート3が塗工ベース52の案内を受けて塗布位置に送入され塗布位置から送出されるときの、塗工ベース52との間での摩擦や引っ掛かりを軽減して、シート3の蛇行や位置ずれ、振動を防止することができる。

【0046】

また、本実施の形態の塗工装置は、図1に概略を示すように塗工ベース52および塗工ヘッド1間のクリアランスSを調節するクリアランス調節手段53を備えている。クリアランス調節手段53は例えばねじを用いたものとすることができ、このようなクリアランス調節手段53によって塗工ベース52と塗工ヘッド1とのクリアランスSを調節することにより、塗布に最適なクリアランスSを設定し実現することができる。また、シート3はしばしば蛇行するので、蛇行の矯正が行われるか、この蛇行位置に合わせてゲート11の開き位置を開閉機構部などによって調整されるが、本実施の形態では搬送しているシート3のエッジ位置を検出して蛇行の有無や位置などを検出するセンサとして、シート3の搬送経路を挟んで配置した偏光反射板に向け投光したときの例えば90°偏光した反射光を受光してシート3による遮光エッジ位置を検出するものとしており、これによって外乱光の影響を受けることによる誤検出が解消できる。

【0047】

さらに、本実施の形態の貼り合わせ装置としては、前記塗工ヘッド1およびそれを用いた塗工装置を備えたもので、シート搬送手段51はシート3の前記ナイフエッジ2からの送出経路51aの下流に、搬送するシート3の接着剤塗布面を貼り合わせ基材10に対面させる接着経路51cを持ち、この接着経路51cに沿うように前記貼り合わせ基材10を間隔を置いて搬送し前記シート3との貼り合わせに供する貼り合わせ材搬送手段61と、接着経路51cにおいてシート3を貼り合わせ基材10に圧接させて接着を図る圧締ローラ62とを設けている。これにより、シート3をシート搬送手段51により搬送しながら既述した特徴ある塗工ヘッド1およびそれを用いた塗工装置によって接着剤3を塗布し、接着剤塗布後のシート3をこれに同期して間隔を置いて搬送されてくる基材13に圧締ローラ62によって押し付け貼り合わせることが自動的に連続して行うことができ、圧締ローラ62は間隔を置いて搬送されてくる貼り合わせ基材10間で落ち込みシート3を一瞬緊張させることを繰り返し、シートの上流側を一瞬引っ張ったり振動させたりすることがあるが、シート3は塗布位置からの送出経路51aにおいてその張力によってナイフエッジ2に圧接するように屈曲されていて、下流側からの引っ張りや振動が塗布位置に及ぶのを圧接部にて止めることができ、接着剤4の塗布状態に横筋ができるなどの影響がない。

【0048】

しかも、貼り合わせ基材10に貼り合わせた後のシート3を、貼り合わせ基材10の前後または基材間13で切断する切断手段63を備え、貼り合わせ基材10に貼り合わせた後のシート3を前記切断により基材13単位に自動的に切り離すことができ、このときの切断によってシート3の上流側に引っ張りや振動が与えられるようなことがあっても、それが塗布位置に及ぶのを前記の場合同様にシート3のナイフエッジ2への圧接部にて止めることができる。

【0049】

なお、シート搬送手段51は図1に示すように駆動ローラ114と圧締ローラ62とガイドローラ113、113aとテンションローラ113bで構成し、駆動ローラ114と圧締ローラ62とでシート3と基材10とを挟み込み、駆動ローラ114でシート3と基材10とを同時に駆動することにより、シート3を前記各種の搬送経路を通して搬送するよう構成になっており、特に、テンションローラ113bにより塗工ヘッド1に搬送するシート3の張力が一定になるようにしている。

【産業上の利用可能性】

【0050】

本発明はシートを基材に貼り合せるラミネート加工やシートどうしを貼り合せるラミネート加工に実用でき、貼り合わせのための接着剤に混在する異物の影響を軽減することができる。

【図面の簡単な説明】

【0051】

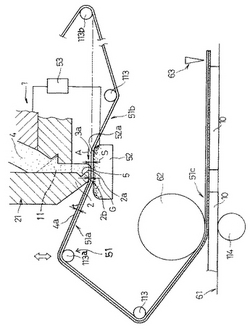

【図1】本発明の実施の形態に係る塗工ヘッドおよびそれを用いた塗工装置、貼り合わせ装置を示す概略構成図である。

【図2】図1の装置の塗工ヘッドのタンクまわりを示すタンク内の正面形状および平面形状を示す断平面図である。

【図3】図2の塗工ヘッドの横断面図である。

【図4】図2の塗工ヘッドの供給口部を示す斜視図である。

【図5】従来の塗工ヘッドおよびそれを用いた塗工装置、貼り合わせ装置を示す概略構成図である。

【符号の説明】

【0052】

1 塗工ヘッド

2 ナイフエッジ

3 シート

3a 被塗工面

4 接着剤

4a 接着層

4b 受圧面

5 凹陥部

10 貼り合わせ基材

11 ゲート

12 タンク

13 供給口

31 カートリッジヒータ

41 温度調節手段

42 圧力調節手段

43 センサ

44 ドライエア

45 不活性ガス供給系

46 定圧保持弁

51 シート搬送手段

51a 送出経路

51b 送入経路

51c 貼り合わせ経路

56 接着剤加圧注入系

52 塗工ベース

53 クリアランス調節手段

61 貼り合わせ材搬送手段

62 圧締ローラ

63 切断手段

111 押圧部材

【技術分野】

【0001】

本発明は接着剤の塗工ヘッドとそれを用いた塗工装置、貼り合せ装置に関し、詳しくはナイフエッジを備えて接着剤を塗布するもので、反応性ホットメルト形の接着剤に好適な塗工ヘッドとそれを用いた塗工装置、貼り合せ装置に関するものである。

【背景技術】

【0002】

ナイフエッジは、ドクターナイフ、ナイフコータなどと称される板状のナイフ部材の一縁に形成され、移動する被塗工面に供給する接着剤を所定の塗布厚に規制しながら塗布するものとして知られる(例えば、特許文献1、2参照)。特許文献1、2に記載のものはいずれも溶剤系の接着剤を取り扱う場合のものであるが、近時の溶剤による環境問題などから反応性ホットメルト形の接着剤に切り換わりつつある(例えば、特許文献3参照)なか、ナイフエッジは反応性ホットメルト形の接着剤を取り扱う場合にも採用されている。

【0003】

本出願人は図5に示すような反応性ホットメルト形の接着剤dを取り扱う塗工ヘッドaを持った貼り合わせ装置を先に開発している。塗工ヘッドaは図 に示すようにナイフエッジbを備え、移動する被塗工面cに接着剤dを供給し塗布する。貼り合わせ装置としては、シートfを水平に搬送しながら、上方から対向させた塗工ヘッドaから接着剤dを供給して塗工ベースgによるバックアップのもとに塗布し、基材jとの貼り合わせに供している。具体的には、接着剤dを塗布したシートfは接着剤dの塗布面が下向きとなるように折り返して圧締ローラhの下に導き、そこに間隔を置いて同期搬送されてくる基材jの表面にシートfを圧締ローラhにより押し付けて双方を貼り合わせる。基材jは例えば厨房用の各種収納装置の扉材であり、化粧用のシートfの貼り合わせにより扉を製造する。

【0004】

塗工ヘッドaは反応性ホットメルト形の接着剤dを取り扱うのに、特許文献3に記載のように加熱溶融させた反応形の接着剤dをタンクに収容して加熱状態を保ち、かつ、不活性ガスによって空気中の湿気と反応して硬化するのを防止しながら、加圧することによりナイフエッジbを持った供給口mからシートf上に供給し、ナイフエッジbによって塗布する。ナイフエッジbは搬送するシートf上に供給した接着剤dをシートfに押し付けて塗布するのと同時に、塗工ベースgと協働して所定の塗布厚に規制する。

【特許文献1】特開平06−256736号公報

【特許文献2】特開平11−165107号公報

【特許文献3】特開2000−296356号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、図5に示すような装置で反応性ホットメルト形の接着剤dを取り扱うなか、新たな課題が生じている。中でも、シートfなどの被塗工面に供給する接着剤dに含まれるゴミ、反応後に発生する硬化残留物や未反応物質などの異物が接着剤dとともに塗布されてしまうことが主要課題となっている。これらの異物が接着剤dとともに塗布されたシートfをハードな基材jに貼り合わせるラミネート加工では、シートfの材質や厚みなどによって基材j表面のシートfに異物による突起部がランダムにでき、化粧性が低下する。また、シートfを他のシートに貼り合わせるラミネート加工では貼り合わせシートfの双方に影響することがあり、用途によっては視覚上以外の問題となる可能性もある。

【0006】

本発明の主たる目的は、接着剤をそれに含まれる異物の影響少なく塗布することができる塗工ヘッドとそれを用いた塗工装置、貼り合わせ装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の塗工ヘッドは、ナイフエッジを備え、移動する被塗工面に接着剤を供給し塗布する塗工ヘッドであって、被塗工面の反移動方向側に向くナイフエッジの背面に凹陥部を設けたことを特徴としている。

【0008】

このような構成では、ナイフエッジが移動する被塗工面に供給した接着剤を被塗工面に押し付けて塗布し、塗布厚を規制するのに、被塗工面の反移動方向側に向く背面によって過剰な接着剤を受け止めるが、この過剰な接着剤を受け止める面に凹陥部を設けたことにより被塗工面に供給する接着剤に含まれる異物が、ナイフエッジによって塗布厚を規制されて送出される接着剤層へ流出して混入するのを抑制することができる。

【0009】

凹陥部が、ナイフエッジの先端とほぼ平行な溝状である、さらなる構成では、ナイフエッジによって塗布され、塗布厚を規制される接着剤層の塗布幅全域において、均一に働く。

【0010】

凹陥部が、ナイフエッジの少なくともほぼ先端部に位置している、さらなる構成では、ナイフエッジによって塗布された後に塗布厚を規制される直前の接着剤に有効に働く。

【0011】

ナイフエッジが、均質に焼入れした均質焼入れ鋼よりなる、さらなる構成では、接着剤を加熱する場合の熱膨張の均等化を図って、熱膨張が不均一なことにより歪みが生じるのを防止することができる。

【0012】

ナイフエッジが、供給される接着剤を貯留してその温調と背圧の調圧をしながらゲートを開いて被塗工面上に供給するタンクの供給口に設けられ、タンク内は供給口に向かって接着剤が減量していくに従い残留接着剤のタンク部内での受圧面積が変化していく容積形態を有している、さらなる構成では、タンク内の残留接着剤の減量に応じて受圧面積が変化するのを利用して、残留接着剤が減量していくのにかかわらず、タンク内を定圧に保つだけで常に定量供給することができる。

【0013】

ゲートは、ナイフエッジの前記背面とこの背面にゲートを押圧して隙間調節を行う押圧部材との間で左右に開閉され、供給口に臨む上端部に、タンク内の接着剤を介して受ける背圧によって、互いにほぼ直角なナイフエッジの背面および押圧部材の押圧端部上面の双方に対して押圧される押圧分力を生じさせるように、前記背面および押圧端部上面双方に対して傾斜した受圧面を有した、さらなる構成では、

ゲートは供給口を閉じている範囲において上端部の受圧面に接着剤を介しそれに働く背圧により、ナイフエッジの背面とそれにゲートを押圧している押圧部材の押圧端部上面とに押圧する押圧分力を受けて、それら背面および押圧端部上面に押圧されて接着剤が侵入する隙間のない状態となり、ゲート閉じ状態においてこの状態が供給口の全域に及んで供給口を確固に閉じることができる。

【0014】

ゲートが、前記ナイフエッジの背面に平行な押圧部材先端の押圧面によって押圧される等厚部を有している、さらなる構成では、押圧部材によりゲートをナイフエッジへ押圧して隙間調節状態を確保するのに、押圧部材による押圧力によってゲートを他の方向へ逃がしまたは移動させる分力が生じないようにすることができる。

【0015】

本発明の塗工装置は、上記のいずれかの塗工ヘッドと、シートを搬送しながらその一面側を被塗工面として前記塗工ヘッドからの接着剤の塗布に供するシート搬送手段とを備え、シート搬送手段はシートを塗布位置に向け直進させた後、ナイフエッジの先端に圧接する側に屈曲させて送出する送出経路を有していることを特徴としている。

【0016】

このような構成では、シート搬送手段によるシートを塗布位置に向け直進させた後の送出経路で、シートをナイフエッジの先端に圧接する側に屈曲させることにより、シートがその張力でナイフエッジに圧接しようとして接着剤を圧迫し、ナイフエッジによって塗布され、塗布厚を規制される接着剤層への異物の混入をさらに抑制することができる。同時に、シートはナイフエッジに圧接しようとすることで、ナイフエッジに対する位置関係が安定し、振動や位置ずれを抑制される。これにより、通常塗工ヘッドと併用される、シート搬送手段により搬送されるシートを塗布位置にてバックアップする塗工ベースを省略することができる。

【0017】

しかし、塗工ベースを併用する場合は、シートと塗工ベースとの摩擦が低減し、搬送をスムーズに行うことができ、シートを塗布位置に向け安定して送入することができるし、シート上に供給した接着剤がナイフエッジによって塗布され、塗布厚を規制されるときのシートの逃げを一律に抑えられる。

【0018】

また、シートをナイフエッジの先端に圧接する側に屈曲して送出する角度を調節する角度調節手段を備えることにより、シートの材質や厚み、また接着剤の種類等の変更による接着条件の変更に対応して、送出する角度を調節することが可能となり、接着条件に最適な送出角度が設定できる。

【0019】

この場合、シート搬送手段は、塗工ベースに沿って塗布位置に向け直進させるシートの上流側を塗工ベースに圧接する側に屈曲させて送入させる送入経路を有している構成とすれば、シート搬送手段による送入経路にて、塗工ベースに沿って塗布位置に向け直進させるシートの上流側を塗工ベースに圧接する側に屈曲させて送入させることにより、シートがその張力で塗工ベースの肩に圧接することで、塗工ベースに対する位置関係が安定し、振動や位置ずれを抑制される。

【0020】

塗工ヘッドから供給する接着剤の温度および背圧を一定にする温度調節手段および圧力調節手段を備えた、さらなる構成では、温度や圧力の調節により接着剤の供給量を自在に調節し、定量供給することもできる。

【0021】

既述した、ナイフエッジが、供給される接着剤を貯留して温調および調圧しながらゲートを開いて被塗工面上に供給するタンクの供給口に設けられ、タンク内は供給口に向かって接着剤が減量していくに従い残留接着剤のタンク部内での受圧面積が変化していく容積形態を有している塗工ヘッドを、反応性ホットメルト形の接着剤を取り扱うようにして備え、圧力調節手段が、タンク内にドライエアなどの不活性ガスを定圧以上で供給して充満させながら、定圧保持弁による過剰圧分の排気を伴いタンク内の定圧維持と不活性ガスの更新とを図る、さらなる構成では、タンク内の残留接着剤の減量に応じて受圧面積が変化するのを利用して、残留接着剤が減量していくのにかかわらず、タンク内を定圧に保つだけで常に定量供給することができる。また、タンク内の定圧を定圧以上で供給し充満させる不活性ガスの過剰圧分を定圧保持弁により排気させて維持することにより、不活性ガスのタンク内での更新が図れてタンク内に万一にも侵入している空気を早期に追い出し、接着剤が空気中の湿気と反応するのを防止することができる。

【0022】

塗工ベースのバックアップ面は、シートとの摩擦を低減する摩擦低減処理を施してある、さらなる構成では、シートが塗工ベースの案内を受けて塗布位置に送入され塗布位置から送出されるのに、塗工ベースとの間で摩擦による引っ掛かりや抵抗を受けて振動や位置ずれするようなことを防止することができる。

【0023】

塗工ベースおよび塗工ヘッド間のクリアランスを調節するクリアランス調節手段を備えた、さらなる構成では、クリアランス調節手段によって塗工ベースと塗工ヘッドとのクリアランスを調節し、塗布に最適なクリアランスが設定できる。

【0024】

本発明の貼り合わせ装置は、前記いずれかの塗工装置を備え、シート搬送手段はシートの前記ナイフエッジからの送出経路の下流に、搬送するシートの接着剤塗布面を貼り合わせ基材に対面させる接着経路を持ち、この接着経路に沿うように前記貼り合わせ基材を間隔を置いて搬送し前記シートとの貼り合わせに供する貼り合わせ材搬送手段と、接着経路においてシートを貼り合わせ基材に圧接させて接着を図る圧締ローラとを設けたことを特徴としている。

【0025】

このような構成では、シートをシート搬送手段により搬送しながら既述した特徴ある塗工ヘッドおよびそれを用いた塗工装置によって接着剤を塗布し、接着剤塗布後のシートをこれに同期して間隔を置いて搬送されてくる基材に圧締ローラによって押し付け貼り合わせることが自動的に連続して行うことができ、圧締ローラは間隔を置いて搬送されてくる基材間で落ち込みシートを一瞬緊張させることを繰り返し、シートの上流側を一瞬引っ張ったり振動させたりしても、シートは塗布位置からの送出経路においてその張力によってナイフエッジに圧接するように屈曲されていて、下流側からの引っ張りや振動が塗布位置に及ぶのを圧接部にて止めることができる。

【0026】

貼り合わせ基材に貼り合わせた後のシートを、貼り合わせ基材の前後、または貼り合わせ基材間で切断する切断手段を備えた、さらなる構成では、間隔を置いて搬送される基材に貼り合わせた後のシートを、基材の前後または基材間で切断手段により切断して基材単位に自動的に切り離すことができ、このときの切断によってシートの上流側に引っ張りや振動が与えられるようなことがあっても、それが塗布位置に及ぶのを前記の場合同様にシートのナイフエッジへの圧接部にて止めることができる。

【0027】

なお、基材は必ずしも間隔を置いて搬送する必要はなく、連続して搬送しても安定して貼り合わせることができる。

【発明の効果】

【0028】

本発明の塗工ヘッドによれば、被塗工面に供給する接着剤に含まれる異物が、ナイフエッジによって塗布厚を規制されて送出される接着剤層に混入するのを抑制し、塗布した接着剤層によって貼り合せたシートに異物による突起ができるといった問題を軽減することができ、ゴミの混入に加え、反応後に発生する硬化残留物や未反応物質などによる異物が多くなる反応性ホットメルト形の接着剤を取り扱うのに好適である。

【0029】

本発明の塗工装置によれば、塗布位置に向け直進させた後のシートがナイフエッジの先端に圧接する側へ屈曲していることとナイフエッジに設けた凹陥部との組合せにより、ナイフエッジから送出される接着剤層への異物の混入をさらに抑制して塗布し、そのシートを異物のより少ない状態で他と貼り合わせることができる。しかも、シートはナイフエッジへの圧接特性を得てそれとの位置関係が安定し、下流側からの影響を含む振動や位置ずれによる塗布状態のバラツキを回避し塗布精度が向上する。

【発明を実施するための最良の形態】

【0030】

本発明の塗工ヘッドとそれを用いた塗工装置、貼り合わせ装置の実施の形態について、図1〜図 を参照しながら説明し本発明の理解に供する。以下の説明は本発明の具体例であって、特許請求の範囲の記載の内容を限定するものではない。

【0031】

図1に示すように本実施の形態の塗工ヘッド1は、ナイフエッジ2を備え、矢印Aで示す方向に移動する被塗工面3aに接着剤4を供給し塗布するが、特に、被塗工面3aの反移動方向側に向くナイフエッジ2の背面2aに凹陥部5を設けている。このようなナイフエッジ2は、移動する被塗工面3aに供給した接着剤4を被塗工面3aに押し付けて塗布し、接着剤層4aの塗布厚tを所定値に規制する。塗布厚tの規制は被塗工面3a上に供給した接着剤4が被塗工面3aに担持されてナイフエッジ2を潜って送出されようとする際に、ナイフエッジ2における前記背面2aによって過剰な接着剤4を受け止め、あるいは被塗工面3aから掻き取ることにより行う。従って、被塗工面3aとの間にでき、あるいは与えるギャップGは塗布厚tを設定する主要な条件となる。しかし、供給する接着剤4の粘度や被塗工面3aの移動速度の影響もある。ナイフエッジ2の前記過剰な接着剤4を受け止める背面2aに凹陥部5を設けていると、被塗工面3aに供給する接着剤4に含まれる異物が、ナイフエッジ2によって塗布厚tを規制されて送出される接着剤層4aへ流出して混入するのを抑制することができる。

【0032】

本発明者等の実験によれば、被塗工面3aの移動を停止して接着を中断または停止したときにナイフエッジ2の前記背面2aの側にできている接着剤4の溜まり内の異物につき、凹陥部5を設けていない場合と比較すると、異物の量は格段に多く、塗布された接着剤層4aに対し異物が高確率で除去されているのを確認することができた。図1に示すように被塗工面3aに接着剤層4aを塗布したシート3を家庭の厨房用の収納装置の扉材である基材10に連続して貼り合わていく場合の、基材10ごとで見た異物無しの良品率は80%に達する。これは、タンクから接着剤を単に供給して塗布するタンク方式の場合の30%、シートを被塗工面の反対側からローラでバックアップしながら被塗工面に接着剤供給してナイフエッジにより塗布し塗布厚を規制するいわゆるT台方式の場合の60%に対して大きく改善された。しかも、大きな異物の除去率はさらに高く、塗布した接着剤層4aによって基材10などのハード部材に貼り合せたシートに異物による突起ができるといったことによる不良品率を格段に低減することができる。従って、ゴミの混入に加え、反応後に発生する硬化残留物や未反応物質などによる異物が多くなる反応性ホットメルト形の接着剤4を取り扱うのに好適である。しかし、異物を除去できる機能からはゴミが混入していたり混入する可能性がある他の種類の接着剤4にも本発明は有効である。また、化粧用のシート3は例えば樹脂シートであるが、本発明が適用できるシートとしては金属箔やクロス、木材の薄い削り材なども含むし、本発明の塗工ヘッド1は場合によりシート以外の基材10などを含むハード材全般に適用しても有効である。

【0033】

なお、凹陥部5に溜まった異物は、ナイフエッジ2に残った接着剤4と一緒に作業の合間に拭き取って排除すればよいが、連続的または大量に生産する場合等は、別途機械的なクリーニング手段を設けることにより生産性を向上することができる。

【0034】

凹陥部5は図1に示す場合、ナイフエッジの先端とほぼ平行な溝状としてある。これにより、凹陥部5はナイフエッジ2によって塗布され、塗布厚を規制される接着剤層4aの塗布幅全域において働き、塗工ヘッドが接着剤4を塗布するどの部分でも異物が混入するのを均等に防止することができる。従って、接着剤4の塗布面全域での異物を少なくすることができる。この意味で溝状の凹陥部5は一様な連続状態に設けるのが好適であるが、必ずしもこれに限られることはないし、部分によって幅や凹陥形態を変えることもできる。

【0035】

また、凹陥部5は図1に示すようにナイフエッジ2の少なくともほぼ先端2b部に位置したものとしている。これにより凹陥部5は、ナイフエッジ2によって塗布された後に塗布厚tを規制される直前の接着剤4に有効に働き、送出される接着剤層4aに対する異物除去率を高められる。この意味からは凹陥部5はナイフエッジ2の先端2bに近いほどよいが、ナイフエッジ2の先端2bの摩耗や損傷を防止する意味で先端2bから若干離れた位置に凹陥部5を設けてある。凹陥部5は図1に示すような深さが約0.3mmの断面三角形の溝として有効で前記のような異物除去の実績を得ているが、これに限られることはない。例えば、他に四角形、断面半月形、半楕円形とした溝や凹部などが考えられる。溝の深さも0.3mmより深いものは好適である。

【0036】

ナイフエッジ2は通常図1、図3、図4に示すように、板状のナイフ部材21の先端部に設けるが、特に、そのナイフエッジ2部を均質に焼入れした均質焼入れ鋼よりなるものとしている。ナイフエッジ2は焼入れにより耐摩耗性は向上するが、反応性ホットメルト形の接着剤4を用いて反応状態を維持するために加熱するような場合、焼入れが不均一であると熱膨張むらが生じて歪み波打つといったようなことがあるが、前記のように均質焼入れ鋼であることにより、そのような歪みが生じるのを防止して接着剤4の供給むら、塗布むらの原因となるのを回避することができ、塗布の均一性を確保しやすい。そのような均質焼入れ材料としては、例えば、大同特殊鋼株式会社製の特殊鋼55Cがある。厨房用の収納装置の扉材に化粧シートを接着する場合でも比較的長い塗工ヘッド1を必要とし、ナイフエッジ2の熱歪みによる影響が問題となるが、家屋の扉材の化粧用のシートを接着するような場合はより大幅対応となってさらに問題となるが、均質焼入れ鋼を採用することにより熱歪みによる接着剤4の塗布むらの問題は解消する。

【0037】

さらに本実施の形態のナイフエッジ2は、反応性ホットメルト形の接着剤4に対応するため図2、図3に示すように、供給される接着剤4を貯留してその温調および背圧を調圧しながらゲート11を左右へ開いて被塗工面3a上に供給するタンク12の供給口13に設けられ、タンク12内は供給口13に向かって接着剤4が減量していくに従い残留接着剤4のタンク12部内での受圧面4bの面積が変化していく容積形態を有したものとしている。具体的には、受圧面積が大きくなるようにしている。これにより、タンク12内の残留接着剤4の減量に応じて受圧面積が変化、つまり拡大するのを利用して、残留接着剤4が減量していくのにかかわらず、タンク12内を定圧に保つだけで常に定量供給することができる。従って、接着剤4は下限量に達した都度補給するだけでよく、そのために接着剤4の下限量を図3に示すように設けた液位センサ101によって検出するようにしている。もっとも、接着剤4の定圧維持による定量供給は粘度が安定していることが条件であり、同じ接着剤4に対しては温度が一定に保たれるように温調する必要がある。そこで、図2に示すように塗工ヘッド1から供給する接着剤4の温度および供給圧力を一定にする温度調節手段41および圧力調節手段42を備えたものとし、温度や圧力の調節により接着剤4の供給量をほぼ一定なように調節し、定量供給できるようにしている。なお、接着剤4の補給は前記背圧以上で注入する必要があり、そのため接着剤注入口32には接着剤加圧注入系56を接続してある。

【0038】

接着剤4は例えばポリウレタン樹脂系の反応性ホットメルト形で、融解状態で10,000Pa・s/120℃程度の粘度を示し、この粘度に安定させるようにタンク12内の接着剤4の温度を温度調節手段41によって120℃程度に均一に保つようにタンク12を温調する。この温調のためにタンク12にはカートリッジヒータ31を各部に配設し温度管理するようにしている。特に、塗工ヘッド1は長尺なほど長手方向に温度がばらつきやすく、これに対応するのに中央部とその両側部分とをそれぞれ個別に温度調節するようにしてある。このため、1つの例としてタンク本体12aの背部壁には塗工ヘッド1の長手方向に埋設する横向きのカートリッジヒータ31を塗工ヘッド1の図示する向きでは上部となっている接着剤注入口32側から下部となっている供給口13側への縦向きに複数配して塗工ヘッド1の長手方向の温度むらを抑えるようにした上で、タンク蓋12bに対しては塗工ヘッド1の長手方向に直角な縦向きに埋設する縦向きのカートリッジヒータ31を塗工ヘッド1の長手方向に複数配して埋設し、中央部分のカートリッジヒータ31とその両側のカートリッジヒータ31とをそれぞれの部分に設けた温度センサ43でモニタした検出温度に応じて個別に通電制御して温度調節するようにしている。このような温度調節のためにカートリッジヒータ31は図示する向きの塗工ヘッド1において、接着剤注入口32側から下部となっている供給口13側に縦向きに埋設した状態となっている。図では温度調節手段41は両端部の縦向きカートリッジヒータ31どうしを個別に温調しているが、塗工ヘッド1の両端部が同じ温度傾向を示す場合はそれらによる温調制御を共通にすることができ、その場合、端部の温度モニタは片方でよい。

【0039】

また、タンク12の前記容積形態は、図3に示すように横断面形状が供給口13に向かって狭くなる楔型形状部12cから、狭く平行な通路12dにて供給口13に通じ、楔型形状部12cの正面から見た断面形状を図2(a)に示すように照明器具型をなし、平面形状が図2(b)に示すような両端から中央部へ背面側が膨らむ片側膨らみ形状をなすように形成して前記受圧面積の変化を満足していて、楔型形状部12cから供給口13に通じる通路12dが狭く平行な通路であることにより、前記カートリッジヒータ31の配置とそれによる温度調節と相まって、そこを通って供給口13に至る間の接着剤4の温度変化をなるべく抑えて設定通りの粘度を確保しながら供給口13に至らせ安定に供給できるようにしている。

【0040】

一方、圧力調節手段42は、タンク12内にドライエアや窒素ガスなどの不活性ガス44を定圧以上で供給して接着剤4の背部に充満させる不活性ガス供給系45と、タンク12内に供給される不活性ガス44の過剰圧分を排気する定圧保持弁46とを備え、タンク12内に定圧以上の不活性ガス44を供給して充満させその過剰分の排気を伴いタンク12内を定圧に維持しながら不活性ガスの更新を図るようにしている。これにより、タンク12内の残留接着剤4の減量に応じて受圧面積が前記のように変化するのを利用して、残留接着剤4が減量していくのにかかわらず、タンク12内を定圧に保つだけで常に定量供給することができる。同時に、タンク12内の定圧は定圧以上で供給し充満させる不活性ガス44の過剰圧分を定圧保持弁46により排気させることで確保することで、不活性ガス44のタンク12への更新を図って万一にも侵入し、または発生している空気は早期に追い出し、接着剤4が空気中の湿気と反応し硬化するのを確実に防止することができる。なお、定圧保持弁46は精密リリーフ弁を用いるのがよく、これにより、±0.1%といった高い精度でタンク12内を定圧に維持することができる。しかし、背圧は例えば前記高粘度の接着剤4に対応して80kg/cm2程度と高く、安全確保のためにタンク12には圧力安全弁55が接続され、万一の異常圧は解放できるようにしている。また、前記液位センサ101はペンシル型のものを横向きに設置してあり、高粘度の接着剤4であっても液垂れによる弊害なしに精度よく下限量を検出することができる。

【0041】

さらに、塗工ヘッド1は図3、図4に示すように、タンク蓋12bの正面に高さ調節してねじ止めしたナイフエッジ2の背面2aに押圧部材111を介し長手方向複数箇所に設けたねじ112によって押圧し隙間調節したゲート11の左右への開閉によって供給口13の開閉と、開き幅の調節とを行うようにし、ゲート11の押圧部材111を介した押圧による隙間張設にて接着剤4がゲート11まわりの隙間に侵入するのを防止することと、開閉がスムーズに行われることのバランスをとっている。このような機構は公知のもので詳述しないが、本実施の形態の塗工ヘッド1は、特に、図4に示すようにゲート11の供給口13に臨む上端部に、タンク12内の接着剤4を介して受ける背圧Aによって、互いにほぼ直角なナイフエッジ2の背面2aと押圧部材111の押圧端部上面111aとの双方に対して押圧される押圧分力A1、A2を生じさせるように、前記背面2aおよび押圧端部上面111a双方に対して傾斜した受圧面11aを有したものとしている。これによりゲート11は、供給口13を閉じている範囲において上端部の受圧面11aに接着剤4を介しそれに働く背圧Aにより、ナイフエッジ2の背面2aとそれにゲート11を押圧している押圧部材111の押圧端部上面111aとに押圧する押圧分力A1、A2を受けて、それら背面2aおよび押圧端部上面11aに押圧されて、前記隙間調節状態以上に接着剤4が侵入し外部に漏れ出るする隙間のない状態となり、ゲート11の閉じ状態においてこの状態が供給口13の全域に及んで供給口13を確固に閉じることができるし、押圧分力A1、A2は機械力でなくゲート11の開閉抵抗を徒に大きくすることはない。しかも、ゲート11は前記ナイフエッジ2の背面2aに平行な押圧部材111先端の押圧面111bによって押圧される等厚部11bを有し、押圧部材111によりゲート12をナイフエッジ2の背面2aへ押圧して隙間調節状態を確保するのに、押圧部材111による押圧力によってゲート11を他の方向へ逃がしまたは移動させる分力が生じないようになるので、前記押圧分力A1、A2によるゲート11の背面2aおよび押圧端部上面111aへの圧着状態が安定するし、ゲートに複雑な機械力が及ばない。これによって、ゲート11の等厚部11bは薄くして十分な耐久性が得られ、供給口13の接着剤の送出口幅Bを小さくすることができる。1つの例としては2mm程度に小さくして接着層4aの塗布厚tに見合う接着剤4の供給が安定に行いやすい好結果が得られた。なお、ゲート11の背面側は押圧部材111の押圧端部上面111aと押圧面111bとがな凸鉤型面に対応した凹鉤型面をなし、この凹鉤型面の後端位置から前記の受圧面11aがナイフエッジ2の背面2aに向かって斜め上に立ち上がる矢印形態の横断面をなしている。これに対し押圧部材111は前記凸鉤型面の後端から前記受圧面11aに対して僅少な隙間121を有して適当幅被さって後、タンク本体12aがなす供給口13の口縁に繋がっていて、前記隙間121によってゲート11の開閉に影響なく接着剤4が前記凹凸鉤型面間に及ぼうとするのを規制し、ここでの接着剤4の漏れをより防止することができる。

【0042】

本実施の形態の塗工装置は、図1に示すように既述した塗工ヘッド1と、シート3を搬送しながらその一面側を被塗工面3aとして前記塗工ヘッド1からの接着剤4の塗布に供するシート搬送手段51とを備え、シート搬送手段51はシート3を塗布位置に向け直進させた後、ナイフエッジ2の先端2bに圧接する側に屈曲させて送出する送出経路51aを有したものとしている。これにより、シート搬送手段51によるシート3を塗布位置に向け直進させた後の送出経路51aで、シート3を図1に示すようにナイフエッジ2の先端に圧接する側に屈曲させることにより、シート3がその張力でナイフエッジ2に圧接しようとして接着剤4を圧迫し、ナイフエッジ2によって塗布され、塗布厚tを規制される接着剤層4aへ異物が流出して混入するのをさらに抑制することができる。同時に、シート3はナイフエッジ2に圧接しようとすることで、ナイフエッジ2に対する位置関係が安定し、振動や位置ずれを抑制される。これにより、シート搬送手段51により搬送されるシート3を塗布位置にてバックアップする図1に示すような塗工ベース52は必須でなくなる。しかし、塗工ベース52を併用する場合は、シート3と塗工ベース52との摩擦が低減し、搬送をスムーズに行うことができ、シート3を塗布位置に向け安定して送入することができるし、シート3上に供給した接着剤4がナイフエッジ2によって塗布され、塗布厚を規制されるときのシート3の逃げを一律に抑えられる。ここに、シート3を塗工ヘッド1に圧接させることと、接着剤4の供給圧力と、塗工ヘッド1および塗工ベース52間のクリアランスSとの相関による接着剤4の均一な塗布と、スムーズな送出とが確保される。送出経路51aによるシート3の屈曲角度は14°以上として好ましく、前記接着剤4に対しては25°前後がより好適である。

【0043】

また、送出経路51aにおけるガイドローラ113aは上下に移動可能となっており、ガイドローラ113aを移動することにより、シート3の送出経路51aの屈曲角度を変更することができ、シート3の材質や厚み、また接着剤4の種類等の変更による接着条件の変更に対応して、最適な送出経路51aの屈曲角度を選択することができる。

【0044】

さらに、シート搬送手段51は図1に示すように、塗工ベース52に沿って塗布位置に向け直進させるシート3の上流側は仮想線で示す水平な通常搬入経路としてもよいが、これに対して本実施の形態では、実線で示すように塗工ベース52に圧接する側に屈曲させて送入させる送入経路51bを有している。これにより、シート搬送手段51による送入経路51bにて、塗工ベース52に沿って塗布位置に向け直進させるシート3の上流側を塗工ベース52に圧接する側に屈曲させて送入させることにより、シート3がその張力で塗工ベース52の肩に圧接することで、塗工ベース52に対する位置関係が安定し、振動や位置ずれを抑制される。

【0045】

また、塗工ベース52のバックアップ面52aは通常クロムメッキなどされるが、樹脂製のシート3に対してはときとして摩擦や引っかかりによる蛇行や振動が発生する。そこで、本実施の形態では塗工ベース52のバックアップ面52aに対してはそのようなシート3との摩擦を低減する摩擦低減処理を施してある。1つの例としてフッ素樹脂をコーティングするのがよく、コーティングは溶射コート法によって好適に行える。このフッ素樹脂コーティングによってシート3が塗工ベース52の案内を受けて塗布位置に送入され塗布位置から送出されるときの、塗工ベース52との間での摩擦や引っ掛かりを軽減して、シート3の蛇行や位置ずれ、振動を防止することができる。

【0046】

また、本実施の形態の塗工装置は、図1に概略を示すように塗工ベース52および塗工ヘッド1間のクリアランスSを調節するクリアランス調節手段53を備えている。クリアランス調節手段53は例えばねじを用いたものとすることができ、このようなクリアランス調節手段53によって塗工ベース52と塗工ヘッド1とのクリアランスSを調節することにより、塗布に最適なクリアランスSを設定し実現することができる。また、シート3はしばしば蛇行するので、蛇行の矯正が行われるか、この蛇行位置に合わせてゲート11の開き位置を開閉機構部などによって調整されるが、本実施の形態では搬送しているシート3のエッジ位置を検出して蛇行の有無や位置などを検出するセンサとして、シート3の搬送経路を挟んで配置した偏光反射板に向け投光したときの例えば90°偏光した反射光を受光してシート3による遮光エッジ位置を検出するものとしており、これによって外乱光の影響を受けることによる誤検出が解消できる。

【0047】

さらに、本実施の形態の貼り合わせ装置としては、前記塗工ヘッド1およびそれを用いた塗工装置を備えたもので、シート搬送手段51はシート3の前記ナイフエッジ2からの送出経路51aの下流に、搬送するシート3の接着剤塗布面を貼り合わせ基材10に対面させる接着経路51cを持ち、この接着経路51cに沿うように前記貼り合わせ基材10を間隔を置いて搬送し前記シート3との貼り合わせに供する貼り合わせ材搬送手段61と、接着経路51cにおいてシート3を貼り合わせ基材10に圧接させて接着を図る圧締ローラ62とを設けている。これにより、シート3をシート搬送手段51により搬送しながら既述した特徴ある塗工ヘッド1およびそれを用いた塗工装置によって接着剤3を塗布し、接着剤塗布後のシート3をこれに同期して間隔を置いて搬送されてくる基材13に圧締ローラ62によって押し付け貼り合わせることが自動的に連続して行うことができ、圧締ローラ62は間隔を置いて搬送されてくる貼り合わせ基材10間で落ち込みシート3を一瞬緊張させることを繰り返し、シートの上流側を一瞬引っ張ったり振動させたりすることがあるが、シート3は塗布位置からの送出経路51aにおいてその張力によってナイフエッジ2に圧接するように屈曲されていて、下流側からの引っ張りや振動が塗布位置に及ぶのを圧接部にて止めることができ、接着剤4の塗布状態に横筋ができるなどの影響がない。

【0048】

しかも、貼り合わせ基材10に貼り合わせた後のシート3を、貼り合わせ基材10の前後または基材間13で切断する切断手段63を備え、貼り合わせ基材10に貼り合わせた後のシート3を前記切断により基材13単位に自動的に切り離すことができ、このときの切断によってシート3の上流側に引っ張りや振動が与えられるようなことがあっても、それが塗布位置に及ぶのを前記の場合同様にシート3のナイフエッジ2への圧接部にて止めることができる。

【0049】

なお、シート搬送手段51は図1に示すように駆動ローラ114と圧締ローラ62とガイドローラ113、113aとテンションローラ113bで構成し、駆動ローラ114と圧締ローラ62とでシート3と基材10とを挟み込み、駆動ローラ114でシート3と基材10とを同時に駆動することにより、シート3を前記各種の搬送経路を通して搬送するよう構成になっており、特に、テンションローラ113bにより塗工ヘッド1に搬送するシート3の張力が一定になるようにしている。

【産業上の利用可能性】

【0050】

本発明はシートを基材に貼り合せるラミネート加工やシートどうしを貼り合せるラミネート加工に実用でき、貼り合わせのための接着剤に混在する異物の影響を軽減することができる。

【図面の簡単な説明】

【0051】

【図1】本発明の実施の形態に係る塗工ヘッドおよびそれを用いた塗工装置、貼り合わせ装置を示す概略構成図である。

【図2】図1の装置の塗工ヘッドのタンクまわりを示すタンク内の正面形状および平面形状を示す断平面図である。

【図3】図2の塗工ヘッドの横断面図である。

【図4】図2の塗工ヘッドの供給口部を示す斜視図である。

【図5】従来の塗工ヘッドおよびそれを用いた塗工装置、貼り合わせ装置を示す概略構成図である。

【符号の説明】

【0052】

1 塗工ヘッド

2 ナイフエッジ

3 シート

3a 被塗工面

4 接着剤

4a 接着層

4b 受圧面

5 凹陥部

10 貼り合わせ基材

11 ゲート

12 タンク

13 供給口

31 カートリッジヒータ

41 温度調節手段

42 圧力調節手段

43 センサ

44 ドライエア

45 不活性ガス供給系

46 定圧保持弁

51 シート搬送手段

51a 送出経路

51b 送入経路

51c 貼り合わせ経路

56 接着剤加圧注入系

52 塗工ベース

53 クリアランス調節手段

61 貼り合わせ材搬送手段

62 圧締ローラ

63 切断手段

111 押圧部材

【特許請求の範囲】

【請求項1】

ナイフエッジを備え、移動する被塗工面に接着剤を供給し塗布する塗工ヘッドであって、

被塗工面の反移動方向側に向くナイフエッジの背面に凹陥部を設けたことを特徴とする塗工ヘッド。

【請求項2】

凹陥部は、ナイフエッジの先端とほぼ平行な溝状である請求項1に記載の塗工ヘッド。

【請求項3】

凹陥部は、ナイフエッジの少なくともほぼ先端部に位置している請求項1、2のいずれか1項に記載の塗工ヘッド。

【請求項4】

ナイフエッジは、均質に焼入れした均質焼入れ鋼よりなる請求項1〜3のいずれか1項に記載の塗工ヘッド。

【請求項5】

ナイフエッジは、供給される接着剤を貯留してその温調と背圧の調圧をしながらゲートを開いて被塗工面上に供給するタンクの供給口に設けられ、タンク内は供給口に向かって接着剤が減量していくに従い残留接着剤のタンク部内での受圧面積が変化していく容積形態を有している請求項1〜4のいずれか1項に記載の塗工ヘッド。

【請求項6】

ゲートは、ナイフエッジの前記背面とこの背面にゲートを押圧して隙間調節を行う押圧部材との間で左右に開閉され、供給口に臨む上端部に、タンク内の接着剤を介して受ける背圧によって、互いにほぼ直角なナイフエッジの背面および押圧部材の押圧端部上面の双方に対して押圧される押圧分力を生じさせるように、前記背面および押圧端部上面双方に対して傾斜した受圧面を有した請求項5に記載の塗工ヘッド。

【請求項7】

ゲートは、前記ナイフエッジの背面に平行な押圧部材先端の押圧面によって押圧される等厚部を有している請求項6に記載の塗工ヘッド。

【請求項8】

請求項1〜7のいずれか1項に記載の塗工ヘッドと、シートを搬送しながらその一面側を被塗工面として前記塗工ヘッドからの接着剤の塗布に供するシート搬送手段とを備え、シート搬送手段はシートを塗布位置に向け直進させた後、ナイフエッジの先端に圧接する側に屈曲させて送出する送出経路を有していることを特徴とする塗工装置。

【請求項9】

請求項1〜7のいずれか1項に記載の塗工ヘッドと、シートを搬送しながらその一面側を被塗工面として前記塗工ヘッドによる接着剤の塗布に供するシート搬送手段と、シート搬送手段により搬送されるシートを塗布位置にてバックアップする塗工ベースとを備え、シート搬送手段はシートを塗布位置に向け直進させた後、ナイフエッジに圧接する側に屈曲させて送出する搬送経路を有していることを特徴とする塗工装置。

【請求項10】

シートをナイフエッジの先端に圧接する側に屈曲して送出する角度を調節する角度調節手段を有している請求項8、9のいずれか1項に記載の塗工装置。

【請求項11】

シート搬送手段は、塗工ベースに沿って塗布位置に向け直進させるシートの上流側を塗工ベースに圧接する側に屈曲させて送入させる送入経路を有している請求項9、10のいずれか1項に記載の塗工装置。

【請求項12】

塗工ヘッドから供給する接着剤の温度および背圧を一定にする温度調節手段および圧力調節手段を備えた請求項8〜11のいずれか1項に記載の塗工装置。

【請求項13】

反応性ホットメルト形の接着剤を取り扱う請求項5に記載の塗工ヘッドを備え、圧力調節手段は、タンク内にドライエアを含む不活性ガスを定圧以上で供給して充満させながら、定圧保持弁による過剰圧分の排気を伴いタンク内の定圧維持と不活性ガスの更新とを図る請求項12に記載の塗工装置。

【請求項14】

塗工ベースのバックアップ面は、シートとの摩擦を低減する摩擦低減処理を施してある請求項9〜11のいずれか1項に記載の塗工装置。

【請求項15】

塗工ベースおよび塗工ヘッド間のクリアランスを調節するクリアランス調節手段を備えた請求項9〜11、14のいずれか1項に記載の塗工装置。

【請求項16】

請求項9〜15のいずれか1項に記載の塗工装置を備え、シート搬送手段はシートの前記ナイフエッジからの送出経路の下流に、搬送するシートの接着剤塗布面を貼り合わせ基材に対面させる接着経路を持ち、この接着経路に沿うように前記貼り合わせ基材を搬送し前記シートとの貼り合わせに供する貼り合わせ材搬送手段と、接着経路においてシートを貼り合わせ基材に圧接させて接着を図る圧締ローラとを設けたことを特徴とする貼り合わせ装置。

【請求項17】

貼り合わせ基材に貼り合わせた後のシートを、貼り合わせ基材の前後、または貼り合わせ基材間で切断する切断手段を備えた請求項16に記載の貼り合わせ装置。

【請求項1】

ナイフエッジを備え、移動する被塗工面に接着剤を供給し塗布する塗工ヘッドであって、

被塗工面の反移動方向側に向くナイフエッジの背面に凹陥部を設けたことを特徴とする塗工ヘッド。

【請求項2】

凹陥部は、ナイフエッジの先端とほぼ平行な溝状である請求項1に記載の塗工ヘッド。

【請求項3】

凹陥部は、ナイフエッジの少なくともほぼ先端部に位置している請求項1、2のいずれか1項に記載の塗工ヘッド。

【請求項4】

ナイフエッジは、均質に焼入れした均質焼入れ鋼よりなる請求項1〜3のいずれか1項に記載の塗工ヘッド。

【請求項5】

ナイフエッジは、供給される接着剤を貯留してその温調と背圧の調圧をしながらゲートを開いて被塗工面上に供給するタンクの供給口に設けられ、タンク内は供給口に向かって接着剤が減量していくに従い残留接着剤のタンク部内での受圧面積が変化していく容積形態を有している請求項1〜4のいずれか1項に記載の塗工ヘッド。

【請求項6】

ゲートは、ナイフエッジの前記背面とこの背面にゲートを押圧して隙間調節を行う押圧部材との間で左右に開閉され、供給口に臨む上端部に、タンク内の接着剤を介して受ける背圧によって、互いにほぼ直角なナイフエッジの背面および押圧部材の押圧端部上面の双方に対して押圧される押圧分力を生じさせるように、前記背面および押圧端部上面双方に対して傾斜した受圧面を有した請求項5に記載の塗工ヘッド。

【請求項7】

ゲートは、前記ナイフエッジの背面に平行な押圧部材先端の押圧面によって押圧される等厚部を有している請求項6に記載の塗工ヘッド。

【請求項8】

請求項1〜7のいずれか1項に記載の塗工ヘッドと、シートを搬送しながらその一面側を被塗工面として前記塗工ヘッドからの接着剤の塗布に供するシート搬送手段とを備え、シート搬送手段はシートを塗布位置に向け直進させた後、ナイフエッジの先端に圧接する側に屈曲させて送出する送出経路を有していることを特徴とする塗工装置。

【請求項9】

請求項1〜7のいずれか1項に記載の塗工ヘッドと、シートを搬送しながらその一面側を被塗工面として前記塗工ヘッドによる接着剤の塗布に供するシート搬送手段と、シート搬送手段により搬送されるシートを塗布位置にてバックアップする塗工ベースとを備え、シート搬送手段はシートを塗布位置に向け直進させた後、ナイフエッジに圧接する側に屈曲させて送出する搬送経路を有していることを特徴とする塗工装置。

【請求項10】

シートをナイフエッジの先端に圧接する側に屈曲して送出する角度を調節する角度調節手段を有している請求項8、9のいずれか1項に記載の塗工装置。

【請求項11】

シート搬送手段は、塗工ベースに沿って塗布位置に向け直進させるシートの上流側を塗工ベースに圧接する側に屈曲させて送入させる送入経路を有している請求項9、10のいずれか1項に記載の塗工装置。

【請求項12】

塗工ヘッドから供給する接着剤の温度および背圧を一定にする温度調節手段および圧力調節手段を備えた請求項8〜11のいずれか1項に記載の塗工装置。

【請求項13】

反応性ホットメルト形の接着剤を取り扱う請求項5に記載の塗工ヘッドを備え、圧力調節手段は、タンク内にドライエアを含む不活性ガスを定圧以上で供給して充満させながら、定圧保持弁による過剰圧分の排気を伴いタンク内の定圧維持と不活性ガスの更新とを図る請求項12に記載の塗工装置。

【請求項14】

塗工ベースのバックアップ面は、シートとの摩擦を低減する摩擦低減処理を施してある請求項9〜11のいずれか1項に記載の塗工装置。

【請求項15】

塗工ベースおよび塗工ヘッド間のクリアランスを調節するクリアランス調節手段を備えた請求項9〜11、14のいずれか1項に記載の塗工装置。

【請求項16】

請求項9〜15のいずれか1項に記載の塗工装置を備え、シート搬送手段はシートの前記ナイフエッジからの送出経路の下流に、搬送するシートの接着剤塗布面を貼り合わせ基材に対面させる接着経路を持ち、この接着経路に沿うように前記貼り合わせ基材を搬送し前記シートとの貼り合わせに供する貼り合わせ材搬送手段と、接着経路においてシートを貼り合わせ基材に圧接させて接着を図る圧締ローラとを設けたことを特徴とする貼り合わせ装置。

【請求項17】

貼り合わせ基材に貼り合わせた後のシートを、貼り合わせ基材の前後、または貼り合わせ基材間で切断する切断手段を備えた請求項16に記載の貼り合わせ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−68708(P2006−68708A)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願番号】特願2004−258520(P2004−258520)

【出願日】平成16年9月6日(2004.9.6)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願日】平成16年9月6日(2004.9.6)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]