塗工方法

【課題】塗液の性状を変化させることなく、塗工端部の膜厚を均一化し、且つ長手方向の直線性を制御することにより、生産性が高く、均質性に優れた塗工製品を得るための塗工方法を提供する。

【解決手段】所定の厚さを有する連続帯状基材の表面に塗液を塗布する方法は、基材を連続走行させながら、基材の端部に所定の厚さのマスキングテープを貼着してマスキングする工程と、マスキングした基材の表面全体に前記塗液を塗布する工程と、基材を乾燥する工程と、マスキング部と塗工部との境目近傍の塗布膜にスリットを入れる工程と、塗工された基材からマスキングテープを剥がしながら、基材とマスキングテープとを別々に巻き取る工程と、から成る。

【解決手段】所定の厚さを有する連続帯状基材の表面に塗液を塗布する方法は、基材を連続走行させながら、基材の端部に所定の厚さのマスキングテープを貼着してマスキングする工程と、マスキングした基材の表面全体に前記塗液を塗布する工程と、基材を乾燥する工程と、マスキング部と塗工部との境目近傍の塗布膜にスリットを入れる工程と、塗工された基材からマスキングテープを剥がしながら、基材とマスキングテープとを別々に巻き取る工程と、から成る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属またはプラスチック製の薄い帯状基材の表面に塗料を塗布するための塗工方法に関し、特に、当該基材の塗工端部を均一かつ安定的に塗工するための塗工方法に関する。

【背景技術】

【0002】

近年、太陽光発電や風力発電によるクリーンエネルギーの貯蔵システムまたは分散型電源、あるいは電気自動車またはハイブリッド自動車用電源などの開発が盛んに行われている。こうした駆動電源等を含む蓄電装置として、リチウムイオン二次電池または電気二重層キャパシタが注目されている。また、高エネルギーキャパシタとして、リチウムイオンを吸蔵、脱離し得る材料に予め化学的方法または電気化学的方法でリチウムイオンを吸蔵させた材料を負極に用いるリチウムイオンキャパシタが提案されている(例えば、国際公開98/133227号、特願平13-200213号)。

【0003】

従来、塗工製品は、種々の工業分野で広く用いられているが、これらの電池やキャパシタにおいても、電極を塗工により製造する場合が多く、より精度の高い塗工方法が求められている。

【0004】

そのような塗工用途に対して、ダイコーター、スライドコーター、ロールコーター、コンマコーター、グラビアコーター等が使用され、例えば、アルミニウム箔のように表裏面を貫通した孔を有しない帯状物に対し、片面に塗工した後、乾燥工程を経て、もう一方の面に同様に塗工する方法が用いられている。

【0005】

他に、垂直方向に走行する基材の搬送路の両側に、一対のダイを配して、両面に同時に塗工する方法も使用されている(例えば、特開平8-206567号、特開平10-34050号、特開平10-216603、特開2001-17054)。

【特許文献1】特開2001−17054

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記のような塗工方法により塗工されて製造された製品は、塗液の粘度、固形分等の調整を行っても塗工端部(エッジ部)での厚み精度及び塗工長手方向の直線性精度の制御が困難であるという問題があった。しかし、従来は、塗工端部を裁断機等により切断除去し、塗工部分のみを使用する用途が大半であったので、塗工端部の塗工精度の良否は重要視されてこなかった。

【0007】

ところが、近年、基材の未塗工部分も含めて塗工部分を一体として使用する用途が増加してきた。このような用途において、塗工端部を高精度かつ均一に塗工することは極めて重要である。

【0008】

したがって、本発明の目的は、塗液の性状を変化させることなく、塗工端部の膜厚を均一化し、且つ長手方向の直線性を制御することにより、生産性が高く、均質性に優れた塗工製品を得るための塗工方法を提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、所定の厚さを有する連続帯状基材の表面に塗液を塗布する方法は、

基材を連続走行させながら、基材の端部に所定の厚さのマスキングテープを貼着してマスキングする工程と、

マスキングした前記基材の表面全体に塗液を塗布する工程と、

基材を乾燥する工程と、

マスキング部と塗工部との境目近傍の塗布膜にスリットを入れる工程と、

塗工された基材から前記マスキングテープを剥がしながら、前記基材と前記マスキングテープとを別々に巻き取る工程と、

から成る。

【0010】

好適には、基材の所定の厚さは、10μm〜200μmである。

【0011】

ひとつの実施例において、基材は金属またはプラスチックから成り、表裏に貫通する孔を有する多孔質箔である。

【0012】

好適には、マスキングテープの所定の厚さが30μm〜500μmである。

【0013】

ひとつの実施例において、塗液は、活性炭または炭素材料を含有してもよい。

【発明の効果】

【0014】

本発明に係る塗工方法により、基材の塗工端部を含め、幅及び膜厚が均一な塗工膜を安定的に得ることができる。

【0015】

また、本発明に係る塗工方法により、マスキング剥離後の塗工端部の直線性を安定的に得ることができる。

【0016】

さらに、本発明に係る塗工方法は、キャパシタや電池の電極として用いる金属箔基材に適用することができる。

【発明を実施するための最良の形態】

【0017】

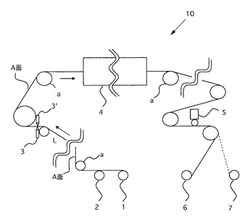

以下、本発明の好適実施例を図面を参照しながら説明する。図1は、本発明に係る塗工方法に使用される塗工装置の略示図である。図2は、基材とマスキングテープとの位置関係を示す拡大断面斜視図である。

【0018】

塗工装置10は、ベース基材原反1、マスキングテープ原反2、塗工ヘッド(3,3’)、乾燥炉4、ハーフカッター5、ベース基材巻取りローラ6、及びマスキングテープ巻取りローラ7、及び複数のガイドロールaから成る。

【0019】

巻取りローラ6,7が回転することにより、原反ロール1,2からそれぞれベース基材及びマスキングテープが引き出され、一定のテンションを維持したパスラインLが形成される。パスラインLを通過するに従い、図2に示すようにベース基材8の片面Aの両側端部に、以下で詳細に説明するマスキングテープ9が貼着される。

【0020】

まず、本発明に係る塗工方法に使用されるベース基材及びマスキングテープについて説明する。

【0021】

ベース基材原反1には、基材として、これに限定されないが、アルミニウム、銅、ニッケル、ステンレスなどの材質の金属箔を、エッチング、パンチングまたは穴あけ加工後のエキスパンドなどにより多孔化した多孔質金属箔が巻かれている。ここで、キャパシタの正極集電体として、アルミニウム、ステンレスが、負極集電体として、ステンレス、銅、ニッケル等がそれぞれ好適に使用される。

【0022】

金属箔の他に、ベース基材として、プラスチック製の帯状体を使用してもよい。この場合、基材として、ポリエステルフィルム、ポリイミドフィルムなどのプレーン箔やこれらのフィルムに表裏貫通孔を設けた多孔質フィルム、あるいはこれらに金属層を蒸着またはメッキしたものなどを用いるのが好ましい。

【0023】

多孔質金属基材の厚さは、薄すぎると、塗工中に皺になりやすく、強度不足のため基材切れが発生して好ましくない。また、マスキング部分と塗工部分の境目近傍の塗布膜にスリットを入れる際に基材切れが発生しやくなり好ましくない。一方、厚過ぎても塗工中に皺が発生し、塗工の作業性が低下するため好ましくない。したがって、ベース基材の厚さは、20〜200μm、好ましくは25〜150μm、最も好ましくは25〜100μmである。

【0024】

マスキングテープ原反2には、これに限定されないが、ポリエチレンフィルム、ポリ塩化ビニルフィルム、ポリエステルフィルム、カプトンフィルム、フッ素樹脂フィルムなどの各種のフィルム上に、ゴム系、アクリル系、シリコン系などの各種接着剤が塗工されたものが巻かれている。特に、ポリイミドフィルムへシリコン系接着剤が塗工されたマスキングテープは、耐熱性及び剥離性に優れているので好ましい。

【0025】

また、マスキングテープには、塗工機のパスラインを追従できる程度の柔軟性が要求されるため、その厚さは、使用するマスキングテープの材質にもよるが、通常約30μm〜約500μm、好ましくは約40μm〜約200μm、最も好ましくは約50μm〜約100μmである。

【0026】

多孔質金属基材7の横幅は、目的とする塗工品の用途や塗工機のロール幅の制約に合わせて適宜選択することができる。

【0027】

また、図2に示すように、マスキングテープ8の横幅は、目的とする塗工品の塗工幅以外の未塗工部分を保護可能な適切な幅を選択することができる。

【0028】

次に、塗工ヘッド(3,3’)について説明する。塗工ヘッド(3,3’)は、パスラインLを通過した多孔質金属基材7の片面A全体に対して、塗液を吐出し、均一に塗布する構造を有する。塗工ヘッド(3,3’)のスリットギャップは、目的とする塗布厚に合わせて適宜選択可能であるが、マスキングテープの厚みよりも、塗布膜の厚みが厚くなるように設定するのが好ましい。

【0029】

また、塗工ヘッド(3,3’)の幅は、塗料の性質やヘッド内部構造にもよるが塗工ヘッドからの均一な吐出量制御の観点から、100〜2000mmが使用可能であり、300〜1000mmが好ましい。

【0030】

さらに、塗工速度は、塗液の組成や性状にもよるが、2〜50m/minが通常であり、5〜40m/minが好ましく、10〜30m/minがより好ましい。

【0031】

本発明で使用する塗料は、これに限定されないが、水系または有機溶剤系の塗布液であって、カーボンや無機粉体などを分散したものを使用することができる。例えば、キャパシタ電極の用途の場合、活物質として活性炭や炭素材料を用い、バインダー樹脂、分散剤、導電剤等を適量混ぜて攪拌混合し、塗液を作製する。ここで、バインダー樹脂としては、例えば、SRS等のゴム系バインダー樹脂、カルボキシメチルセルロース系樹脂、フェノール樹脂、メラミン樹脂、アクリル樹脂、ポリアミド樹脂、ポリエチレン樹脂、ポリ四フッ化エチレン、ポリフッ化ビニリデン等の含フッ素系樹脂、ポリイミド樹脂、ポリアミド・イミド共重合樹脂などを使用するのが好ましい。

【0032】

本発明で使用する塗料は、粘度または溶媒の種類について特に限定されないが、例えば、粘度が0.2Pa・s程度になるように調整した有機溶剤系塗料を塗料タンク内に投入し、その中で軽く対流する程度に攪拌して作製したものを使用することができる。

【0033】

付加的に、塗料内の凝集物や異物を除去するために、塗料の送液ポンプの出口付近にインラインフィルタを設置するのが好ましい。該インラインフィルタの開口径は、塗料に含まれるフィラー粒子の粒径や塗料の粘度、通液量に応じて適宜選択することができ、20〜150μmが通常であり、50〜100μmが好ましい。インラインフィルタを通過することにより、塗液中に残存する凝集物や異物が除去され、良好な塗料となる。

【0034】

次に、ハーフカッター5について説明する。ハーフカッター5は、基材の走行方向に沿って平行に配置された2枚のハーフカット刃から成る。ハーフカット刃として、これに限定されないが、SKH(高速度工具鋼)、SKD(合金工具鋼)、SK(炭素工具鋼)、セラミックなどから成るものを使用することができる。特に、SKHはスリット端部にばり等を発生させないので好ましい。2枚のハーフカット刃の間隔は、マスキングテープによりマスキングされていない基材部分の幅と等しくなるように調節されている。

【0035】

基材とハーフカット刃の接触圧力は、特に限定されないが、基材を傷つけることなく、マスキング部分と塗料部分との境目の塗布層のみをスリットするように厳密に調節されている。

【0036】

ひとつの実施例において、駆動機構を備えた円形のハーフカット刃を基材の走行方向と逆方向に回転させることもできる。そうすることにより、切断断面のばり等の発生を抑えることができる。この場合、スリット刃の回転速度は、塗工速度の2〜10倍、特に3〜5倍が好ましい。

【0037】

続いて、上記塗工装置を使用した、本発明に係る塗工方法について説明する。

【0038】

本発明に係る塗工方法は、基材を連続走行させながら、該基材の端部に所定の厚さのマスキングテープを貼着してマスキングする工程を含む。図2に示すように、ベース基材原反1から引き出された多孔質金属基材8の両端部には、マスキングテープ原反2から引き出されたマスキングテープ9が貼着されて、基材の未塗工部となるべき部分がマスキングされる。

【0039】

次に、方法は、マスキングした基材の表面全体に塗液を塗布する工程を含む。マスキングされたA面が塗工面となるようにパスラインLを通過した基材には、塗工ヘッド(3,3’)により、上記塗液が塗布される。この塗液は、基材A面全体、すなわち、基材表面12及びマスキングテープ9上に塗布される。このとき、塗工ヘッドから吐出される塗料の量は、基材の幅方向に関して均一となるように好適に制御される。

【0040】

また、方法は、基材を乾燥させる工程を含む。乾燥工程は、基材が乾燥炉4を通過することにより実行される。乾燥炉4の長さ及び温度等の条件は、使用する塗料の性質及び基材の用途等に応じて適宜選択可能である。

【0041】

さらに、方法は、マスキング部と塗工部との境目近傍の塗布膜にスリットを入れる工程を含む。乾燥を終了した基材は、いくつかのガイドロールaを経て、ハーフカッター5に進む。そこで、塗工部分12とマスキング部分9との境目(11,11’)近傍の塗布膜のみにハーフカット刃によりスリットが入れられる。

【0042】

最後に、方法は、塗工された基材からマスキングテープを剥がしながら、基材とマスキングテープとを別々に巻き取る工程を含む。スリットが入れられた後、基材8とマスキングテープ9は、異なるパスラインを通過して、別個の巻取りロール(6,7)にそれぞれ巻き取られる。この際、塗工された基材表面12からマスキングテープ9が剥離される。このようにして、ハーフカッター5により塗布膜にスリットを入れることにより、塗工部分とマスキング部分との分離及び剥離が容易となり、かつ、剥離後の塗工端部の断面形状を一定に保つことが可能となる。さらに、塗工端部の直線性も向上し、安定的な塗工幅及び未塗工幅を得ることができるものである。

【実施例】

【0043】

以下、本発明に係る塗工方法を使って塗工実験を行ったので詳細に説明する。

【0044】

<比較例1>

ロール幅400mmのダイコーターを使って、下記条件にて塗工試験を行った。ダイの吐出量は膜厚が50μmになるように設定し、塗工速度は8m/minで50m塗工を行った。塗工機付帯の乾燥炉の長さは6mで、乾燥炉の温度は前室70℃、後室90℃に設定した。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0045】

実験条件

基材:厚さ50μm 幅300mmのアルミニウム箔

マスキングテープ:無し

塗工幅:260mm

塗液成分:

炭素粉末 70部

カーボンブラッグ 15部

カルボキシルメチルセルロース 7部

SBR系バインダー 8部

水 450部

固形分 45wt%

粘度 140mPa・s

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を測定した。評価結果を表1に示す。

【0046】

【表1】

表1の結果より、塗布厚を比較すると、中央部(3)に比べ端部(1及び5)の方が厚くなっており、各地点での厚さのばらつきが大きいことがわかった。また、未塗工幅の測定の結果、長手方向のばらつきが大きいことがわかった。

【0047】

<比較例2>

比較例1と同じ塗工機を用いて同様の塗工条件にて、基材の種類のみを変更して塗工試験を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0048】

実験条件

基材:厚さ50μm 幅300mmのポリエチレンテレフタレートフィルム

マスキングテープ:無し

塗工幅:260mm

塗液:比較例1と同一組成の塗料を使用

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表2に示す。

【0049】

【表2】

表2の結果より、基材の種類を変更して塗工を行ったが、塗布厚の端部と中央部の厚さの違い及び各地点での厚さのばらつきは比較例1と同じ状況であることがわかった。また、未塗工幅の測定の結果、長手方向のばらつきも比較例1と同じ状況であることがわかった。

【0050】

<実施例1>

比較例1と同じ塗工機を用いて、乾燥後の膜厚が30μmとなるようにダイの吐出量を設定し、塗工速度を6m/minにして、以下の実験条件で塗工を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0051】

実験条件

基材:厚さ50μm 幅300mmのアルミニウム箔

マスキングテープ:厚さ50μm、シリコン系接着剤を使用したカプトンフィルム

塗工幅:260mm

塗液:比較例1と同一組成の塗料を使用

ハーフカッター:工業用丸刃カッター(材質:SKH)

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表3に示す。

【0052】

【表3】

表3の結果より、マスキングテープを使用し、ハーフカットを実行することにより、端部と中央部との塗布膜の厚さの違い及びばらつきが大幅に改善された。また未塗工幅の長手方向のばらつきも大幅に改善された。さらに、塗工端部での切り口形状が長手方向に沿って変化することはなく、ばりの発生等も確認できなかった。

【0053】

<実施例2>

マスキングテープの厚さ以外の条件は実施例1と同じにして、塗工実験を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0054】

実験条件

マスキングテープ:厚さ80μm、シリコン系接着剤を使用したカプトンフィルム

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表4に示す。

【0055】

【表4】

表4の結果より、マスキングテープの厚さを変化させても、端部と中央部との塗布膜の厚さの違い及びばらつきが改善され、未塗工幅の長手方向のばらつきも改善されることがわかった。さらに、塗工端部での切り口形状の長手方向変化及びばり等も発生しないことがわかった。

【0056】

<実施例3>

マスキングテープの厚さ以外の条件は実施例1と同じにして、塗工実験を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0057】

実験条件

マスキングテープ:厚さ15μm、シリコン系接着剤を使用したカプトンフィルム

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表5に示す。

【0058】

【表5】

表5の結果から、全厚が乾燥後の設定膜厚より薄いマスキングテープを使用した場合でも、端部と中央部との塗布膜の厚さの違い及びばらつきがなく、未塗工幅の長手方向のばらつきもないことがわかった。さらに、塗工端部での切り口形状の長手方向変化及びばり等も発生しないことがわかった。

【0059】

<実施例4>

マスキングテープの厚さ以外の条件は実施例1と同じにして、塗工実験を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0060】

実験条件

マスキングテープ:厚さ200μm、シリコン系接着剤を使用したカプトンフィルム

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表6に示す。

【0061】

【表6】

表6の結果から、全厚が乾燥後の設定膜厚より約6倍の厚さを有するマスキングテープを使用した場合、両端のマスキングテープを覆うまでの吐出量が得られず、テープ内にて留まった塗液の端部が盛り上がってしまい、塗工端部の厚みが厚くなってしまうことがわかった。一方、未塗工幅の長手方向のばらつきはなかったものの、盛り上がった部分の塗布層をスリットしたことにより、切り口端面の所々に塗布層の欠落が確認された。

【0062】

<実施例5>

基材の厚さ以外の条件は実施例1と同じにして、塗工実験を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0063】

実験条件

基材:厚さ15μm、幅300mmのアルミニウム箔

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表7に示す。

【0064】

【表7】

表7の結果より、測定した位置で塗布膜の厚みの違いやばらつき及び未塗工幅の長手方向のばらつきはなかったが、基材が薄いために、塗工中に基材の破断が7回発生し、乾燥後にマスキングテープを剥がす際には、基材への皺も確認された。

【0065】

<実施例6>

比較例2と同じ基材及び塗工条件を使用し、これに実施例1と同じマスキングテープ及びハーフカット処理を実行して、塗工を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0066】

実験条件

基材:厚さ50μm、幅300mmのポリエチレンテレフタレートフィルム

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表8に示す。

【0067】

【表8】

表8の結果より、基材の種類を変更して塗工実験をした結果、実施例1〜5と同様に、塗布膜の厚みの違いやばらつき及び未塗工幅の長手方向のばらつきはないことがわかった。さらに、塗工端部での切り口形状も一定でばりの発生も確認できなかった。

【図面の簡単な説明】

【0068】

【図1】図1は、本発明に係る塗工方法に使用する塗工装置全体の略示図である。

【図2】図2は、基材とマスキングテープの位置関係を示す拡大断面斜視図である。

【技術分野】

【0001】

本発明は、金属またはプラスチック製の薄い帯状基材の表面に塗料を塗布するための塗工方法に関し、特に、当該基材の塗工端部を均一かつ安定的に塗工するための塗工方法に関する。

【背景技術】

【0002】

近年、太陽光発電や風力発電によるクリーンエネルギーの貯蔵システムまたは分散型電源、あるいは電気自動車またはハイブリッド自動車用電源などの開発が盛んに行われている。こうした駆動電源等を含む蓄電装置として、リチウムイオン二次電池または電気二重層キャパシタが注目されている。また、高エネルギーキャパシタとして、リチウムイオンを吸蔵、脱離し得る材料に予め化学的方法または電気化学的方法でリチウムイオンを吸蔵させた材料を負極に用いるリチウムイオンキャパシタが提案されている(例えば、国際公開98/133227号、特願平13-200213号)。

【0003】

従来、塗工製品は、種々の工業分野で広く用いられているが、これらの電池やキャパシタにおいても、電極を塗工により製造する場合が多く、より精度の高い塗工方法が求められている。

【0004】

そのような塗工用途に対して、ダイコーター、スライドコーター、ロールコーター、コンマコーター、グラビアコーター等が使用され、例えば、アルミニウム箔のように表裏面を貫通した孔を有しない帯状物に対し、片面に塗工した後、乾燥工程を経て、もう一方の面に同様に塗工する方法が用いられている。

【0005】

他に、垂直方向に走行する基材の搬送路の両側に、一対のダイを配して、両面に同時に塗工する方法も使用されている(例えば、特開平8-206567号、特開平10-34050号、特開平10-216603、特開2001-17054)。

【特許文献1】特開2001−17054

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記のような塗工方法により塗工されて製造された製品は、塗液の粘度、固形分等の調整を行っても塗工端部(エッジ部)での厚み精度及び塗工長手方向の直線性精度の制御が困難であるという問題があった。しかし、従来は、塗工端部を裁断機等により切断除去し、塗工部分のみを使用する用途が大半であったので、塗工端部の塗工精度の良否は重要視されてこなかった。

【0007】

ところが、近年、基材の未塗工部分も含めて塗工部分を一体として使用する用途が増加してきた。このような用途において、塗工端部を高精度かつ均一に塗工することは極めて重要である。

【0008】

したがって、本発明の目的は、塗液の性状を変化させることなく、塗工端部の膜厚を均一化し、且つ長手方向の直線性を制御することにより、生産性が高く、均質性に優れた塗工製品を得るための塗工方法を提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、所定の厚さを有する連続帯状基材の表面に塗液を塗布する方法は、

基材を連続走行させながら、基材の端部に所定の厚さのマスキングテープを貼着してマスキングする工程と、

マスキングした前記基材の表面全体に塗液を塗布する工程と、

基材を乾燥する工程と、

マスキング部と塗工部との境目近傍の塗布膜にスリットを入れる工程と、

塗工された基材から前記マスキングテープを剥がしながら、前記基材と前記マスキングテープとを別々に巻き取る工程と、

から成る。

【0010】

好適には、基材の所定の厚さは、10μm〜200μmである。

【0011】

ひとつの実施例において、基材は金属またはプラスチックから成り、表裏に貫通する孔を有する多孔質箔である。

【0012】

好適には、マスキングテープの所定の厚さが30μm〜500μmである。

【0013】

ひとつの実施例において、塗液は、活性炭または炭素材料を含有してもよい。

【発明の効果】

【0014】

本発明に係る塗工方法により、基材の塗工端部を含め、幅及び膜厚が均一な塗工膜を安定的に得ることができる。

【0015】

また、本発明に係る塗工方法により、マスキング剥離後の塗工端部の直線性を安定的に得ることができる。

【0016】

さらに、本発明に係る塗工方法は、キャパシタや電池の電極として用いる金属箔基材に適用することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の好適実施例を図面を参照しながら説明する。図1は、本発明に係る塗工方法に使用される塗工装置の略示図である。図2は、基材とマスキングテープとの位置関係を示す拡大断面斜視図である。

【0018】

塗工装置10は、ベース基材原反1、マスキングテープ原反2、塗工ヘッド(3,3’)、乾燥炉4、ハーフカッター5、ベース基材巻取りローラ6、及びマスキングテープ巻取りローラ7、及び複数のガイドロールaから成る。

【0019】

巻取りローラ6,7が回転することにより、原反ロール1,2からそれぞれベース基材及びマスキングテープが引き出され、一定のテンションを維持したパスラインLが形成される。パスラインLを通過するに従い、図2に示すようにベース基材8の片面Aの両側端部に、以下で詳細に説明するマスキングテープ9が貼着される。

【0020】

まず、本発明に係る塗工方法に使用されるベース基材及びマスキングテープについて説明する。

【0021】

ベース基材原反1には、基材として、これに限定されないが、アルミニウム、銅、ニッケル、ステンレスなどの材質の金属箔を、エッチング、パンチングまたは穴あけ加工後のエキスパンドなどにより多孔化した多孔質金属箔が巻かれている。ここで、キャパシタの正極集電体として、アルミニウム、ステンレスが、負極集電体として、ステンレス、銅、ニッケル等がそれぞれ好適に使用される。

【0022】

金属箔の他に、ベース基材として、プラスチック製の帯状体を使用してもよい。この場合、基材として、ポリエステルフィルム、ポリイミドフィルムなどのプレーン箔やこれらのフィルムに表裏貫通孔を設けた多孔質フィルム、あるいはこれらに金属層を蒸着またはメッキしたものなどを用いるのが好ましい。

【0023】

多孔質金属基材の厚さは、薄すぎると、塗工中に皺になりやすく、強度不足のため基材切れが発生して好ましくない。また、マスキング部分と塗工部分の境目近傍の塗布膜にスリットを入れる際に基材切れが発生しやくなり好ましくない。一方、厚過ぎても塗工中に皺が発生し、塗工の作業性が低下するため好ましくない。したがって、ベース基材の厚さは、20〜200μm、好ましくは25〜150μm、最も好ましくは25〜100μmである。

【0024】

マスキングテープ原反2には、これに限定されないが、ポリエチレンフィルム、ポリ塩化ビニルフィルム、ポリエステルフィルム、カプトンフィルム、フッ素樹脂フィルムなどの各種のフィルム上に、ゴム系、アクリル系、シリコン系などの各種接着剤が塗工されたものが巻かれている。特に、ポリイミドフィルムへシリコン系接着剤が塗工されたマスキングテープは、耐熱性及び剥離性に優れているので好ましい。

【0025】

また、マスキングテープには、塗工機のパスラインを追従できる程度の柔軟性が要求されるため、その厚さは、使用するマスキングテープの材質にもよるが、通常約30μm〜約500μm、好ましくは約40μm〜約200μm、最も好ましくは約50μm〜約100μmである。

【0026】

多孔質金属基材7の横幅は、目的とする塗工品の用途や塗工機のロール幅の制約に合わせて適宜選択することができる。

【0027】

また、図2に示すように、マスキングテープ8の横幅は、目的とする塗工品の塗工幅以外の未塗工部分を保護可能な適切な幅を選択することができる。

【0028】

次に、塗工ヘッド(3,3’)について説明する。塗工ヘッド(3,3’)は、パスラインLを通過した多孔質金属基材7の片面A全体に対して、塗液を吐出し、均一に塗布する構造を有する。塗工ヘッド(3,3’)のスリットギャップは、目的とする塗布厚に合わせて適宜選択可能であるが、マスキングテープの厚みよりも、塗布膜の厚みが厚くなるように設定するのが好ましい。

【0029】

また、塗工ヘッド(3,3’)の幅は、塗料の性質やヘッド内部構造にもよるが塗工ヘッドからの均一な吐出量制御の観点から、100〜2000mmが使用可能であり、300〜1000mmが好ましい。

【0030】

さらに、塗工速度は、塗液の組成や性状にもよるが、2〜50m/minが通常であり、5〜40m/minが好ましく、10〜30m/minがより好ましい。

【0031】

本発明で使用する塗料は、これに限定されないが、水系または有機溶剤系の塗布液であって、カーボンや無機粉体などを分散したものを使用することができる。例えば、キャパシタ電極の用途の場合、活物質として活性炭や炭素材料を用い、バインダー樹脂、分散剤、導電剤等を適量混ぜて攪拌混合し、塗液を作製する。ここで、バインダー樹脂としては、例えば、SRS等のゴム系バインダー樹脂、カルボキシメチルセルロース系樹脂、フェノール樹脂、メラミン樹脂、アクリル樹脂、ポリアミド樹脂、ポリエチレン樹脂、ポリ四フッ化エチレン、ポリフッ化ビニリデン等の含フッ素系樹脂、ポリイミド樹脂、ポリアミド・イミド共重合樹脂などを使用するのが好ましい。

【0032】

本発明で使用する塗料は、粘度または溶媒の種類について特に限定されないが、例えば、粘度が0.2Pa・s程度になるように調整した有機溶剤系塗料を塗料タンク内に投入し、その中で軽く対流する程度に攪拌して作製したものを使用することができる。

【0033】

付加的に、塗料内の凝集物や異物を除去するために、塗料の送液ポンプの出口付近にインラインフィルタを設置するのが好ましい。該インラインフィルタの開口径は、塗料に含まれるフィラー粒子の粒径や塗料の粘度、通液量に応じて適宜選択することができ、20〜150μmが通常であり、50〜100μmが好ましい。インラインフィルタを通過することにより、塗液中に残存する凝集物や異物が除去され、良好な塗料となる。

【0034】

次に、ハーフカッター5について説明する。ハーフカッター5は、基材の走行方向に沿って平行に配置された2枚のハーフカット刃から成る。ハーフカット刃として、これに限定されないが、SKH(高速度工具鋼)、SKD(合金工具鋼)、SK(炭素工具鋼)、セラミックなどから成るものを使用することができる。特に、SKHはスリット端部にばり等を発生させないので好ましい。2枚のハーフカット刃の間隔は、マスキングテープによりマスキングされていない基材部分の幅と等しくなるように調節されている。

【0035】

基材とハーフカット刃の接触圧力は、特に限定されないが、基材を傷つけることなく、マスキング部分と塗料部分との境目の塗布層のみをスリットするように厳密に調節されている。

【0036】

ひとつの実施例において、駆動機構を備えた円形のハーフカット刃を基材の走行方向と逆方向に回転させることもできる。そうすることにより、切断断面のばり等の発生を抑えることができる。この場合、スリット刃の回転速度は、塗工速度の2〜10倍、特に3〜5倍が好ましい。

【0037】

続いて、上記塗工装置を使用した、本発明に係る塗工方法について説明する。

【0038】

本発明に係る塗工方法は、基材を連続走行させながら、該基材の端部に所定の厚さのマスキングテープを貼着してマスキングする工程を含む。図2に示すように、ベース基材原反1から引き出された多孔質金属基材8の両端部には、マスキングテープ原反2から引き出されたマスキングテープ9が貼着されて、基材の未塗工部となるべき部分がマスキングされる。

【0039】

次に、方法は、マスキングした基材の表面全体に塗液を塗布する工程を含む。マスキングされたA面が塗工面となるようにパスラインLを通過した基材には、塗工ヘッド(3,3’)により、上記塗液が塗布される。この塗液は、基材A面全体、すなわち、基材表面12及びマスキングテープ9上に塗布される。このとき、塗工ヘッドから吐出される塗料の量は、基材の幅方向に関して均一となるように好適に制御される。

【0040】

また、方法は、基材を乾燥させる工程を含む。乾燥工程は、基材が乾燥炉4を通過することにより実行される。乾燥炉4の長さ及び温度等の条件は、使用する塗料の性質及び基材の用途等に応じて適宜選択可能である。

【0041】

さらに、方法は、マスキング部と塗工部との境目近傍の塗布膜にスリットを入れる工程を含む。乾燥を終了した基材は、いくつかのガイドロールaを経て、ハーフカッター5に進む。そこで、塗工部分12とマスキング部分9との境目(11,11’)近傍の塗布膜のみにハーフカット刃によりスリットが入れられる。

【0042】

最後に、方法は、塗工された基材からマスキングテープを剥がしながら、基材とマスキングテープとを別々に巻き取る工程を含む。スリットが入れられた後、基材8とマスキングテープ9は、異なるパスラインを通過して、別個の巻取りロール(6,7)にそれぞれ巻き取られる。この際、塗工された基材表面12からマスキングテープ9が剥離される。このようにして、ハーフカッター5により塗布膜にスリットを入れることにより、塗工部分とマスキング部分との分離及び剥離が容易となり、かつ、剥離後の塗工端部の断面形状を一定に保つことが可能となる。さらに、塗工端部の直線性も向上し、安定的な塗工幅及び未塗工幅を得ることができるものである。

【実施例】

【0043】

以下、本発明に係る塗工方法を使って塗工実験を行ったので詳細に説明する。

【0044】

<比較例1>

ロール幅400mmのダイコーターを使って、下記条件にて塗工試験を行った。ダイの吐出量は膜厚が50μmになるように設定し、塗工速度は8m/minで50m塗工を行った。塗工機付帯の乾燥炉の長さは6mで、乾燥炉の温度は前室70℃、後室90℃に設定した。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0045】

実験条件

基材:厚さ50μm 幅300mmのアルミニウム箔

マスキングテープ:無し

塗工幅:260mm

塗液成分:

炭素粉末 70部

カーボンブラッグ 15部

カルボキシルメチルセルロース 7部

SBR系バインダー 8部

水 450部

固形分 45wt%

粘度 140mPa・s

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を測定した。評価結果を表1に示す。

【0046】

【表1】

表1の結果より、塗布厚を比較すると、中央部(3)に比べ端部(1及び5)の方が厚くなっており、各地点での厚さのばらつきが大きいことがわかった。また、未塗工幅の測定の結果、長手方向のばらつきが大きいことがわかった。

【0047】

<比較例2>

比較例1と同じ塗工機を用いて同様の塗工条件にて、基材の種類のみを変更して塗工試験を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0048】

実験条件

基材:厚さ50μm 幅300mmのポリエチレンテレフタレートフィルム

マスキングテープ:無し

塗工幅:260mm

塗液:比較例1と同一組成の塗料を使用

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表2に示す。

【0049】

【表2】

表2の結果より、基材の種類を変更して塗工を行ったが、塗布厚の端部と中央部の厚さの違い及び各地点での厚さのばらつきは比較例1と同じ状況であることがわかった。また、未塗工幅の測定の結果、長手方向のばらつきも比較例1と同じ状況であることがわかった。

【0050】

<実施例1>

比較例1と同じ塗工機を用いて、乾燥後の膜厚が30μmとなるようにダイの吐出量を設定し、塗工速度を6m/minにして、以下の実験条件で塗工を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0051】

実験条件

基材:厚さ50μm 幅300mmのアルミニウム箔

マスキングテープ:厚さ50μm、シリコン系接着剤を使用したカプトンフィルム

塗工幅:260mm

塗液:比較例1と同一組成の塗料を使用

ハーフカッター:工業用丸刃カッター(材質:SKH)

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表3に示す。

【0052】

【表3】

表3の結果より、マスキングテープを使用し、ハーフカットを実行することにより、端部と中央部との塗布膜の厚さの違い及びばらつきが大幅に改善された。また未塗工幅の長手方向のばらつきも大幅に改善された。さらに、塗工端部での切り口形状が長手方向に沿って変化することはなく、ばりの発生等も確認できなかった。

【0053】

<実施例2>

マスキングテープの厚さ以外の条件は実施例1と同じにして、塗工実験を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0054】

実験条件

マスキングテープ:厚さ80μm、シリコン系接着剤を使用したカプトンフィルム

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表4に示す。

【0055】

【表4】

表4の結果より、マスキングテープの厚さを変化させても、端部と中央部との塗布膜の厚さの違い及びばらつきが改善され、未塗工幅の長手方向のばらつきも改善されることがわかった。さらに、塗工端部での切り口形状の長手方向変化及びばり等も発生しないことがわかった。

【0056】

<実施例3>

マスキングテープの厚さ以外の条件は実施例1と同じにして、塗工実験を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0057】

実験条件

マスキングテープ:厚さ15μm、シリコン系接着剤を使用したカプトンフィルム

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表5に示す。

【0058】

【表5】

表5の結果から、全厚が乾燥後の設定膜厚より薄いマスキングテープを使用した場合でも、端部と中央部との塗布膜の厚さの違い及びばらつきがなく、未塗工幅の長手方向のばらつきもないことがわかった。さらに、塗工端部での切り口形状の長手方向変化及びばり等も発生しないことがわかった。

【0059】

<実施例4>

マスキングテープの厚さ以外の条件は実施例1と同じにして、塗工実験を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0060】

実験条件

マスキングテープ:厚さ200μm、シリコン系接着剤を使用したカプトンフィルム

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表6に示す。

【0061】

【表6】

表6の結果から、全厚が乾燥後の設定膜厚より約6倍の厚さを有するマスキングテープを使用した場合、両端のマスキングテープを覆うまでの吐出量が得られず、テープ内にて留まった塗液の端部が盛り上がってしまい、塗工端部の厚みが厚くなってしまうことがわかった。一方、未塗工幅の長手方向のばらつきはなかったものの、盛り上がった部分の塗布層をスリットしたことにより、切り口端面の所々に塗布層の欠落が確認された。

【0062】

<実施例5>

基材の厚さ以外の条件は実施例1と同じにして、塗工実験を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0063】

実験条件

基材:厚さ15μm、幅300mmのアルミニウム箔

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表7に示す。

【0064】

【表7】

表7の結果より、測定した位置で塗布膜の厚みの違いやばらつき及び未塗工幅の長手方向のばらつきはなかったが、基材が薄いために、塗工中に基材の破断が7回発生し、乾燥後にマスキングテープを剥がす際には、基材への皺も確認された。

【0065】

<実施例6>

比較例2と同じ基材及び塗工条件を使用し、これに実施例1と同じマスキングテープ及びハーフカット処理を実行して、塗工を行った。こうして得られた塗工サンプルの塗工膜厚及び未塗工部分の幅を測定し、評価した。

【0066】

実験条件

基材:厚さ50μm、幅300mmのポリエチレンテレフタレートフィルム

塗工評価結果

塗工開始地点から、10m、20m、30m、40m、50mの各位置で、幅方向に5点の塗布厚(基板も含めた全厚)を測定し、未塗工幅を特定した。評価結果を表8に示す。

【0067】

【表8】

表8の結果より、基材の種類を変更して塗工実験をした結果、実施例1〜5と同様に、塗布膜の厚みの違いやばらつき及び未塗工幅の長手方向のばらつきはないことがわかった。さらに、塗工端部での切り口形状も一定でばりの発生も確認できなかった。

【図面の簡単な説明】

【0068】

【図1】図1は、本発明に係る塗工方法に使用する塗工装置全体の略示図である。

【図2】図2は、基材とマスキングテープの位置関係を示す拡大断面斜視図である。

【特許請求の範囲】

【請求項1】

所定の厚さを有する連続帯状基材の表面に塗液を塗布する方法であって、

前記基材を連続走行させながら、前記基材の端部に所定の厚さのマスキングテープを貼着してマスキングする工程と、

マスキングした前記基材の表面全体に前記塗液を塗布する工程と、

前記基材を乾燥する工程と、

マスキング部と塗工部との境目近傍の塗布膜にスリットを入れる工程と、

塗工された基材から前記マスキングテープを剥がしながら、前記基材と前記マスキングテープとを別々に巻き取る工程と、

から成る方法。

【請求項2】

請求項1に記載の方法であって、前記基材の所定の厚さは、10μm〜200μmである、ところの方法。

【請求項3】

請求項1に記載の方法であって、前記基材は金属またはプラスチックから成り、表裏に貫通する孔を有する多孔質箔である、ところの方法。

【請求項4】

請求項1に記載の方法であって、前記マスキングテープの所定の厚さが30μm〜500μmである、ところの方法。

【請求項5】

請求項1に記載の方法であって、前記塗液が、活性炭または炭素材料を含有する、ところの方法。

【請求項1】

所定の厚さを有する連続帯状基材の表面に塗液を塗布する方法であって、

前記基材を連続走行させながら、前記基材の端部に所定の厚さのマスキングテープを貼着してマスキングする工程と、

マスキングした前記基材の表面全体に前記塗液を塗布する工程と、

前記基材を乾燥する工程と、

マスキング部と塗工部との境目近傍の塗布膜にスリットを入れる工程と、

塗工された基材から前記マスキングテープを剥がしながら、前記基材と前記マスキングテープとを別々に巻き取る工程と、

から成る方法。

【請求項2】

請求項1に記載の方法であって、前記基材の所定の厚さは、10μm〜200μmである、ところの方法。

【請求項3】

請求項1に記載の方法であって、前記基材は金属またはプラスチックから成り、表裏に貫通する孔を有する多孔質箔である、ところの方法。

【請求項4】

請求項1に記載の方法であって、前記マスキングテープの所定の厚さが30μm〜500μmである、ところの方法。

【請求項5】

請求項1に記載の方法であって、前記塗液が、活性炭または炭素材料を含有する、ところの方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−237968(P2008−237968A)

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願番号】特願2007−78338(P2007−78338)

【出願日】平成19年3月26日(2007.3.26)

【出願人】(307037543)JMエナジー株式会社 (57)

【Fターム(参考)】

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願日】平成19年3月26日(2007.3.26)

【出願人】(307037543)JMエナジー株式会社 (57)

【Fターム(参考)】

[ Back to top ]