塗工液パンおよび塗工液循環方法並びに塗工物の製造方法

【課題】塗工欠陥の発生を抑制することが可能な塗工液パン、塗工液循環方法及び塗工物の製造方法を提供する。

【解決手段】長手方向に搬送されてくる帯状の基材に塗布する塗工液を貯留し、版胴を浸漬させるための塗工液パン4であって、前面、側面、および前面と側面とで作る角部分にそれぞれ少なくとも1つ、塗工液2を貯留し、オーバーフローするまで堰き止めるための可動式の前部堰板6a、角部堰板6b、および側部堰板6cと、塗工液パン4の前面および側面を囲う位置に、オーバーフローした塗工液を回収する塗工液回収パン16と、を備える。

【解決手段】長手方向に搬送されてくる帯状の基材に塗布する塗工液を貯留し、版胴を浸漬させるための塗工液パン4であって、前面、側面、および前面と側面とで作る角部分にそれぞれ少なくとも1つ、塗工液2を貯留し、オーバーフローするまで堰き止めるための可動式の前部堰板6a、角部堰板6b、および側部堰板6cと、塗工液パン4の前面および側面を囲う位置に、オーバーフローした塗工液を回収する塗工液回収パン16と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗工装置において、塗工液タンクから供給された塗工液を貯留する塗工液パンに関し、特に、グラビア塗工機が備える塗工液パンに対し、高粘度の塗工液を、塗工液パン内の隅部等に滞留させることなく、均一な粘度を保った状態で循環させられる塗工液パンに関する。

【背景技術】

【0002】

フィルム基材等、帯状の基材に対し、塗工液を塗布して塗膜を形成し、塗工物を製造するための塗膜形成方法としては、例えば、グラビア塗工方法がある。グラビア塗工は、円周面にセルが形成されたグラビアロールの表面に、インキやコーティング剤等の塗工液を供給し、グラビアロールの円周面上に付着している余分な塗工液を、ドクターブレードにより掻き取った後、セル内の塗工液を基材に転移させる印刷方法である。

【0003】

このようなグラビア塗工では、グラビアロールに塗工液を供給する塗工液供給方法として、一般に、底が船形をした塗工液パン内に供給した塗工液に、グラビアロールを浸漬させる方法が採用されている。

【0004】

図3を参照して、上記の一般的な塗工液供給方法および塗工液循環方法について説明する。図3は、一般的なグラビア塗工における塗工液パンおよび塗工液循環方法を示した概略図である。

【0005】

一般的なグラビア塗工では、図3に示すように、グラビアロール24と、ドクターブレード26と、バックアップロール28と、塗工液タンク30と、塗工液供給ポンプ32と、塗工液回収ポンプ34と、塗工液パン4と、塗工液回収管20と、塗工液供給管18とを備えた塗工液循環装置1を用いる。

【0006】

そして、塗工液循環装置1を用いて行う塗工液供給方法では、塗工液パン4内に、インキやコーティング剤等の塗工液2を充満させ、この塗工液パン4内の塗工液2に、グラビアロール24の下部を浸漬させ、グラビアロール24を回転させる。

【0007】

これにより、グラビアロール24の円周面全体に塗工液2が供給され、ドクターブレード26で余分な塗工液2を掻き落とし、セル中の塗工液2を基材36の表面に転移させる。

【0008】

ここで、塗工液循環装置1は、塗工液パン4内の塗工液2の量がある程度減少した場合、その都度、塗工液2を塗工液パン4内へ補給して、塗工液パン4内の塗工液2を、適正な量に保つように対応をしている。

【0009】

具体的には、塗工液タンク30内にも塗工液2が満たされ、塗工液ポンプ32により、塗工液供給管18を通して、塗工液パン4内に塗工液2が供給され、塗工液パン4内には液面を一定レベルにする堰6が設けられることで、余分な塗工液2は、塗工液回収管20から、塗工液タンク30内に戻される。このようにして、塗工液パン4内に塗工液2を補給するとともに、塗工液タンク30を介して、塗工液パン4内の塗工液2を循環させる。

【0010】

従来の塗工液パンとしては、図3に示した構成のもの以外に、例えば、特許文献1や特許文献2に記載されている構成のものがある。

【0011】

特許文献1に記載されている塗工液パンは、グラビアロール用の塗工液パンとして知られているものである。具体的には、回転によって塗工液から抜け出す側のグラビアロール周面近傍位置において、塗工液の貯留レベルよりも下位となる位置、または塗工液の貯留レベルより上位から下位に及ぶ位置に、切欠や孔穴が形成された中板を、塗工液貯留レベルより高くして設けている。これにより、塗工液の補給部から供給される塗工液を、中板の切欠等から排出するようにしている。

【0012】

しかしながら、特許文献1に記載されている塗工液パンでは、塗工液パンの隅部分等で塗工液の流れが滞留しやすいため、この部分の塗工液上層だけに粘度上昇などの物性の変化が起こり、グラビアロールの面に一定物性の塗工液を供給することが困難となり、塗工欠陥が発生するという問題が起きるおそれがある。この問題は、特に、高粘度の塗工液を用いる場合に顕著である。

【0013】

また、特許文献2に記載されている塗工液パンは、塗工液の部分的な滞留を防止するために、塗工液パンが備える長方形筐体の上縁端部に塗工液供給部を設けるとともに、他側の上下に、オーバーフロー切欠部と下部開口を設けている。これにより、塗工液粘度の部分的な性質変化を防止し、グラビアロールに一定物性の塗工液を供給することが可能である。

【0014】

しかしながら、流動性の乏しい高粘度塗工液の場合、塗工液パンの片側に設けられたオーバーフロー切欠部と下部開口だけでは、塗工液パン側面近傍の塗工液が流れ出ることは難しい。その結果、塗工液パン側面近傍に塗工液が滞留し、粘度上昇などの物性変化が起こる可能性があり、高粘度の塗工液での安定した塗工が実施できないという問題が発生するおそれがある。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平2−297443号公報

【特許文献2】特開平7−314649号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、グラビア塗工機の塗工液パンに対し、塗工液パン内の高粘度の塗工液を、均一な粘度を保った状態で循環させることが可能な塗工液パンとそれを用いた塗工液循環方法及び塗工物の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0017】

本発明の請求項1に係る発明は、長手方向に搬送されてくる帯状の基材に塗工液を塗布する塗工装置において、塗工液タンクから供給された塗工液中へ版胴を浸漬させるために前記塗工液を貯留する塗工液パンであって、

前記塗工液パン内のいずれか1つの面に、前記塗工液パン内に前記塗工液を供給する少なくとも1つの塗工液供給口と、

前記塗工液パンの前面、側面、および前面と側面とで作る角部分にそれぞれ少なくとも1つ、前記塗工液を貯留し、オーバーフローするまで堰き止めるための可動式の堰板と、

前記塗工液パンの前面および側面を囲う位置に、オーバーフローした前記塗工液を回収する塗工液回収パンと、

を備えたことを特徴とする塗工液パンである。

【0018】

本発明の請求項2に係る発明は、前記堰板が、前記塗工液パンの内側に、前記塗工液パンとの隙間がないように接して配置され、且つそれぞれ単独で上下方向にスライドし、前

記塗工液の貯留量や、前記塗工液パン内でのオーバーフローする箇所を調整できることを特徴とする、請求項1に記載の塗工液パンである。

【0019】

本発明の請求項3に係る発明は、前記堰板が、表面をフッ素樹脂コーティングされているステンレス製であり、且つ上端部分が、前記塗工液パンの外側下方に向かって屈曲していることを特徴とする、請求項1または2に記載の塗工液パンである。

【0020】

本発明の請求項4に係る発明は、請求項1から3のいずれか1項に記載の塗工液パンを用い、前記塗工液を前記塗工液パンに供給する手段およびオーバーフローした前記塗工液を回収したのちに前記塗工液タンクに戻す手段として、容積回転式ポンプまたは容積往復運動式ポンプを備えることを特徴とする塗工液循環方法である。

【0021】

本発明の請求項5に係る発明は、請求項1から3のいずれか1項に記載の塗工液パンを用いて、前記基材に前記塗工液を塗布することを特徴とする塗工物の製造方法である。

【発明の効果】

【0022】

本発明の請求項1に記載の発明によれば、塗工液パンの前面、側面、および前面と側面とで作る角部分にそれぞれ少なくとも1つ、可動式の堰板を備えている。このため、塗工液パン内の塗工液の貯留量を調整することができ、さらに任意の箇所よりオーバーフローさせることが可能となる。また、塗工液パンの前面および側面の周囲に、塗工液回収パンが設けられている。このため、塗工液パンの前面および側面からオーバーフローした塗工液を容易に回収することができる。

【0023】

請求項2に記載の発明によれば、堰板は塗工液パンの内側に隙間がないように接して配置され、且つそれぞれ単独で上下方向にスライドする。このため、可動式の堰板と塗工液パンとの間から塗工液が漏れることがなく、また、たとえ漏れても塗工液パンの周囲に備えられた塗工液回収パンによって回収することができる。堰板がそれぞれ単独で上下にスライドすることにより、塗工液の貯留量やオーバーフローさせる箇所を容易に調整することができる。このため、塗工液パン内で滞留しやすい部分を選択的にオーバーフローさせることが可能であり、塗工液の貯留量や循環時間に応じて、それぞれの堰板を最適な位置にスライドさせながら塗工作業を行うことができる。その結果、塗工液の滞留による部分的な粘度上昇等の物性変化を抑止し、均一な粘度を保つことができる。

【0024】

請求項3記載の発明によれば、堰板は表面をフッ素樹脂コーティングされているステンレス製である。このため、堰板の表面は撥水性が高く、高粘度の塗工液でもオーバーフローする過程で滑らかに流れることができ、さらに、塗工作業終了後の洗浄作業も容易である。また、堰板の上端部分が塗工液パンの外側下方に向かって屈曲している。このため、オーバーフローした塗工液は屈曲した堰板に沿って下方に流れ落ち、塗工液回収パンへ確実に流れ込み、塗工液パンの前面および側面の外側部分に垂れることを防止できる。

【0025】

請求項4記載の発明によれば、可動式の堰板を備えた塗工液パンを用い、塗工液を前記塗工液パンに供給する手段およびオーバーフローした塗工液を回収したのちに塗工液タンクに戻す手段として、容積回転式ポンプまたは容積往復運動式ポンプを備えている。このため、塗工液パン内への塗工液の供給作業および塗工液回収パンを通して回収した塗工液を塗工液タンクに戻す作業を、容易に行うことができ、均一な粘度の塗工液を循環させることが可能となる。

【0026】

請求項5記載の発明によれば、高粘度の塗工液を、均一な粘度を保った状態で、連続的に搬送されてくる基材に塗布することが可能である。このため、基材に塗工液を塗布して形成した塗膜の品質を向上させることができ、高品質な塗工物を製造することが可能とな

る。

【0027】

本発明の塗工液パンは、塗工液パン内の高粘度の塗工液を、均一な粘度を保った状態で循環させることが出来るため、塗工欠陥の発生を抑制することが可能となる。

【図面の簡単な説明】

【0028】

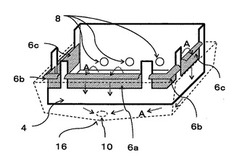

【図1】本発明の塗工液パンの概略構成を示す斜視図である。

【図2】本発明の塗工液パンの概略構成を示す断面図である。

【図3】一般的なグラビア塗工における塗工液パンおよび塗工液循環方法を示した概略図である。

【発明を実施するための形態】

【0029】

以下、本発明の第一実施形態(以下、本実施形態と記載する)について、図1および図2を用い、本実施形態の塗工液パン4の構成を説明する。

【0030】

図1は、本発明の塗工液パン4の概略構成を示す斜視図であり、図2は、側面からの断面図である。

【0031】

塗工液パン4は、長手方向に搬送されてくる帯状の基材に塗布する塗工装置において、供給された塗工液2を貯留する装置である。なお、塗工液パン4内に供給した塗工液2には、グラビアロール24の下部が浸漬している。

【0032】

なお、本実施形態では、一例として、基材が帯状のフィルムである場合について説明する。

【0033】

また、本実施形態では、一例として、塗工液2が高粘度のコーティング剤である液体の場合について説明する。なお、本実施形態の塗工液パン4に使用される塗工液2は、例えば、500mPa・s以上の粘度であることが好適である。これは、粘度が500mPa・sに満たない塗工液2の場合、塗工液パン4内での滞留による粘度の偏りが生じにくいため、可動式の堰板を用いて塗工液パン4から選択的に塗工液2をオーバーフローさせる必要性が乏しいためである。しかしながら、本実施形態の塗工液パン4に使用される塗工液2は、特に限定されるものではない。

【0034】

塗工液パン4は、上部が開口した箱型に形成されており、背面に塗工液供給口8が形成されている。また、前部堰板6aと、角部堰板6bと、側部堰板6cと、塗工液回収パン16と、塗工液回収口10とを備えている。

【0035】

塗工液供給口8は、塗工液パン4内へ塗工液2を流入させる。塗工液供給口8は、基材の幅方向に沿って複数形成されていてもよい。

【0036】

前部堰板6a、角部堰板6b、および側部堰板6cは、ステンレス製であり、表面をフッ素樹脂でコーティングしてある。これらを塗工液パン4の内側に接して配置し、それぞれが単独で上下方向にスライドし、且つ所望の位置にて固定できるよう取り付ける。

【0037】

ここで、前部堰板6a、角部堰板6b、および側部堰板6cを配置する際には、塗工液パン4の前面部分に前部堰板6aを1つ、角部分にそれぞれ同形状の角部堰板6bを1つずつ、側面部分にそれぞれ同形状の側部堰板6cを1つずつ、合計5つの、できる限り大きい幅の堰板6を配置することが望ましい。堰板6の幅が狭いと、塗工液パン4内から均一に塗工液2がオーバーフローせず、局所的な滞留部分が生じてしまうおそれがある。塗工液パン4の前面および側面は、前部堰板6a、角部堰板6b、および側部堰板6cをス

ライドさせる機構を収められる最小限の幅を残し、前部堰板6a、角部堰板6b、および側部堰板6cを配置することが望ましい。

【0038】

前部堰板6a、角部堰板6b、および側部堰板6cの上下方向のスライド可能な範囲は、側部堰板6cが、グラビアロール24の回転軸に干渉しない範囲であって、且つ塗工液パン4内に供給された塗工液2が、グラビアロール24に十分供給される貯留量となる前部堰板6a、角部堰板6b、および側部堰板6cの位置を基準に、上方向および下方向に同程度の距離であることが望ましく、その距離は通常50mm程度であるが、これに限定されるものではない。

【0039】

前部堰板6a、角部堰板6b、および側部堰板6cの上端部分は、塗工液パン4の外側下方に向かって屈曲している。屈曲部分の寸法は、オーバーフローした塗工液2が後述する塗工液回収パン16に確実に流れ落ちることを満たす範囲であればよい。

【0040】

塗工液回収パン16は、塗工液パン4を囲う位置に備えられており、前部堰板6a、角部堰板6b、および側部堰板6cの上端部分を通過して流れ込んでくる塗工液2を回収する。塗工液回収パン16は、塗工液パン4の前面および側面から20〜50mm程度離れた位置に、塗工液パン4に沿って配置されている。また、塗工液回収パン16の底面は水平ではなく、塗工液回収口10に向かって傾斜が形成されており、オーバーフローして塗工液回収パン16に流れ落ちた塗工液2が、塗工液回収口10に向かって流れるようになっている。塗工液回収パン16の底面の傾斜は、3°〜10°が好ましいが、これに限定されるものではない。

【0041】

塗工液供給手段は、図外の塗工液供給ポンプ32(図3参照)であり、容積回転式ポンプまたは容積往復運動式ポンプを備えて形成されている。塗工液供給ポンプ32は、塗工液2を吸入及び吐出可能なポンプであり、塗工液タンク30に貯蔵されている塗工液2を吸入して、塗工液供給管18及び塗工液供給口8を介し、塗工液パン4内に塗工液2を供給する。

【0042】

塗工液回収手段は、図外の塗工液回収ポンプ34(図3参照)であり、容積回転式ポンプまたは容積往復運動式ポンプを備えて形成されている。塗工液回収ポンプ34は、塗工液2を吸入及び吐出可能なポンプであり、塗工液パン4から回収された塗工液2を、塗工液回収管20を介して吸入し、塗工液タンク30内に塗工液2を戻す。

【0043】

したがって、塗工液2は、塗工液タンク30から塗工液供給ポンプ32を介して、塗工液供給管18、塗工液供給口8、塗工液パン4、前部堰板6a、角部堰板6b、および側部堰板6c、塗工液回収パン16、塗工液回収口10、塗工液回収管20、塗工液回収ポンプ34を循環している。

【0044】

次に、図1から図3を参照して、本実施形態の塗工液循環方法を説明する。

【0045】

本実施形態の塗工液循環方法は、長手方向に搬送されてくる帯状の基材に塗工液を塗布する塗工装置が備える塗工液パンにおいて、塗工液の供給・排出を繰り返し、塗工液を循環させる方法である。

具体的には、塗工液タンク30に貯留された塗工液2を、塗工液供給ポンプ32を介し、塗工液パン4の背面に形成された塗工液供給口8から供給し、塗工液パン4に配置された可動式の前部堰板6a、角部堰板6b、および側部堰板6cからオーバーフローさせ、塗工液回収パン16を通過させ、さらに塗工液回収口10に至らせ(塗工液の流れを点線矢印Aで示した)、塗工液回収ポンプ34を介して塗工液タンク30に戻すことで、塗工液パン4内の高粘度の塗工液2を、均一な粘度を保った状態で一定量循環させる方法である。

【0046】

次に、図1から図3を参照して、本実施形態の塗工液パン4を用いた、塗工物の製造方法を説明する。

【0047】

本実施形態の塗工液パン4を用いた塗工物の製造方法では、連続的に搬送されてくる基材36に塗工液2を塗布して、塗工液2からなる塗膜を基材36に形成し、塗工物を製造する。塗工液2の粘度等の性質が一定な状態で塗工を行うことができるので、均一な塗工物を安定して得ることが可能である。

【0048】

次に、図1から図3を参照して、本実施形態の作用を説明する。

【0049】

塗工液タンク30内の塗工液2は、塗工液供給ポンプ32を介して塗工液パン4内へ供給される。このとき、堰板6は最も高い位置にスライドさせた状態で固定している。

【0050】

塗工液パン4内の塗工液2の貯留量が、グラビアロール24に十分供給される量に達した時点で、前部堰板6a、角部堰板6b、および側部堰板6cを塗工液2の液面付近まで下げ、塗工液2の供給を続ける。

【0051】

塗工液2を塗工液パン4に供給し続けることで、塗工液パン4内の塗工液2が、前部堰板6a、または角部堰板6b、側部堰板6cのいずれかよりオーバーフローして塗工液回収パン16に向かって流れ落ちる。

【0052】

このとき、前部堰板6a、角部堰板6b、および側部堰板6cの上端部分は塗工液パン4の外側下方に向かって屈曲しており、且つ表面がフッ素樹脂コーティングされているため、塗工液2は塗工液パン4の外側面に垂れることなく、塗工液回収パン16へ確実に流れ込む。

【0053】

ここで、塗工液パン4内の塗工液2の状態を確認し、滞留部分がある場合はその近傍の堰板6を下方向にスライドさせ、それ以外の堰板6を上方向にスライドさせる。このことにより、塗工液パン4内で滞留していた部分の塗工液2を優先的にオーバーフローさせることができる。

【0054】

このように、前部堰板6a、角部堰板6b、および側部堰板6cの位置をそれぞれ調整することにより、塗工液パン4内の塗工液2を、全体的に均一にオーバーフローさせることが可能となり、塗工液2の部分的な粘度上昇等の物性変化を防止できる。

【0055】

オーバーフローした塗工液2は、塗工液回収パン16に流れ落ち、塗工液パン16の底面に形成された傾斜により、塗工液回収口10へ向かい、塗工液回収管20および塗工液回収ポンプ34を介して塗工液タンク30に戻され、再び塗工液供給ポンプ32を介し、塗工液供給管18および塗工液供給口8を通過して塗工液パン4に供給される。

【0056】

したがって、塗工液パン4内の高粘度の塗工液2を、均一な粘度を保った状態で、一定量循環させることが可能となる。

【実施例】

【0057】

<実施例1>

本発明の一実施例は、図1および図2に示す通りであり、塗工液タンク30に貯留された塗工液2を、塗工液供給ポンプ32を介し、塗工液パン4の背面に形成された塗工液供給口8から供給し、塗工液パン4に配置された可動式の前部堰板6a、角部堰板6b、お

よび側部堰板6cの位置を調整することで、塗工液2のオーバーフローさせる量および箇所を調整し、オーバーフローした塗工液2を塗工液回収パン16に至らせ、さらに塗工液回収口10を通過させ(塗工液の流れを点線矢印Aとする)、塗工液回収ポンプ34を介して塗工液タンク30に戻すことで、塗工液パン4内の高粘度の塗工液2を、均一な粘度を保った状態で一定量循環させる装置構成となっている。

【0058】

本実施例では、塗工液タンク30内に、顔料粒子が分散された、粘度4500mPa・sのコーティング剤を、塗工液供給ポンプ32を介して塗工液パン4内へ供給した。塗工液パン4はステンレス製の上部が開口した箱型であり、底面の大きさは、基材36の長手方向に500mm、幅方向に1400mmであり、堰板6を除いた塗工液パン4の深さは150mmである。グラビアロール24は、直径400mmである。

【0059】

本実施例では、前部堰板6aの幅を900mm、角部堰板6bの幅を前面および側面にそれぞれ150mm、側部堰板6cの幅を200mmとし、前部堰板6a、角部堰板6b、および側部堰板6cの上下方向の可動範囲をすべて100mmとした。前部堰板6a、角部堰板6b、および側部堰板6cは、それぞれステンレス製のレールによるスライド機構を備え、ネジにて所望の位置で固定できるようにし、塗工液パン4に取り付けた。

【0060】

本実施例では、ステンレス製の塗工液回収パンを、塗工液パン4の前面および側面から40mm離れた位置に、塗工液パン4に沿って配置し、塗工液回収パン16の底面の前方中央に塗工液回収口10を設け、塗工液回収口10に向かって約5°の傾斜をなすよう、塗工液回収パン16を形成した。

【0061】

次に、塗工液タンク30から、塗工液供給ポンプ32および塗工液供給管18を介して、塗工液2を塗工液パン4に供給した。塗工液供給口8は、直径約50mmの円形であり、塗工液パン4の側面に、基材36の幅方向に沿って一直線上に3つ配置し、塗工液供給口8同士の間隔を約500mmとしたところ、塗工液2は、塗工液パン4内へ、均一に拡がりながら供給された。このとき、前部堰板6a、角部堰板6b、および側部堰板6cは最も高い位置、すなわち前部堰板6a、角部堰板6b、および側部堰板6cの上端を塗工液パン4の底面から250mmの位置で固定させた。

【0062】

塗工液パン4内の塗工液2が、グラビアロール24に十分供給されたことを確認した時点で、前部堰板6a、角部堰板6b、および側部堰板6cを塗工液2の液面より20〜30mm程度高い位置まで下方向にスライドし、固定させた。この位置より前部堰板6a、角部堰板6b、および側部堰板6cを下方向にスライドさせると、グラビアロール24に十分な塗工液2が供給されず、安定した塗工が行えなくなるおそれがある。

【0063】

塗工液2の供給を続けると、塗工液パン4内の塗工液2が、前部堰板6aの部分からオーバーフローした。このとき、前部堰板6aの上端部分は塗工液パン4の外側下方に向かって屈曲しており、且つ表面がフッ素樹脂コーティングされているため、塗工液2は塗工液パン4の外側面に垂れることなく、塗工液回収パン16へ確実に流れ落ちた。

【0064】

塗工液パン4内の塗工液2を観察すると、塗工液パン4の側面近傍で塗工液2が滞留しており、粘度の上昇が確認された。ここで、側部堰板6cを20mm下方向にスライドさせ、角部堰板6bを10mm下方向にスライドさせ、さらに前部堰板6aを10mm上方向にスライドさせて固定した。その結果、塗工液パン4内の塗工液2は、側部堰板6cおよび角部堰板6bからもオーバーフローした。前部堰板6aからのオーバーフローは、量の減少はあるものの、流れは止まることがなかった。

【0065】

この状態で塗工液2を供給し続けたところ、塗工液パン4の前面および側面から塗工液

2が均一にオーバーフローし、塗工液回収パン16に確実に流れ込み、塗工液回収口10を通過して塗工液回収ポンプ34を介し、塗工液タンク30に戻され、再び塗工液供給ポンプ32を介して塗工液パン4に供給された。

【0066】

塗工液2は、位置を調整した前部堰板6a、角部堰板6bおよび、側部堰板6cによって均一にオーバーフローしているため、塗工液パン4内での滞留がなく、部分的な粘度上昇等の物性変化をせずに循環した。

【0067】

したがって、本実施例では、塗工液パン4内の高粘度の塗工液2を、均一な粘度を保った状態で、一定量循環させることが可能であった。

【産業上の利用可能性】

【0068】

本発明の塗工液循環装置及び塗工液循環方法は、高粘度素材、例えば、接着剤等を製造する機械あるいはペースト状の食品を製造・加工する機械等、広い分野に利用することができる。

【符号の説明】

【0069】

1…塗工液循環装置

2…塗工液

4…塗工液パン

6…堰板

6a…前部堰板

6b…角部堰板

6c…側部堰板

8…塗工液供給口

10…塗工液回収口

16…塗工液回収パン

18…塗工液供給管

20…塗工液回収管

24…グラビアロール

26…ドクターブレード

28…バックアップロール

30…塗工液タンク

32…塗工液供給ポンプ

34…塗工液回収ポンプ

36…基材

A…塗工液の流れ

【技術分野】

【0001】

本発明は、塗工装置において、塗工液タンクから供給された塗工液を貯留する塗工液パンに関し、特に、グラビア塗工機が備える塗工液パンに対し、高粘度の塗工液を、塗工液パン内の隅部等に滞留させることなく、均一な粘度を保った状態で循環させられる塗工液パンに関する。

【背景技術】

【0002】

フィルム基材等、帯状の基材に対し、塗工液を塗布して塗膜を形成し、塗工物を製造するための塗膜形成方法としては、例えば、グラビア塗工方法がある。グラビア塗工は、円周面にセルが形成されたグラビアロールの表面に、インキやコーティング剤等の塗工液を供給し、グラビアロールの円周面上に付着している余分な塗工液を、ドクターブレードにより掻き取った後、セル内の塗工液を基材に転移させる印刷方法である。

【0003】

このようなグラビア塗工では、グラビアロールに塗工液を供給する塗工液供給方法として、一般に、底が船形をした塗工液パン内に供給した塗工液に、グラビアロールを浸漬させる方法が採用されている。

【0004】

図3を参照して、上記の一般的な塗工液供給方法および塗工液循環方法について説明する。図3は、一般的なグラビア塗工における塗工液パンおよび塗工液循環方法を示した概略図である。

【0005】

一般的なグラビア塗工では、図3に示すように、グラビアロール24と、ドクターブレード26と、バックアップロール28と、塗工液タンク30と、塗工液供給ポンプ32と、塗工液回収ポンプ34と、塗工液パン4と、塗工液回収管20と、塗工液供給管18とを備えた塗工液循環装置1を用いる。

【0006】

そして、塗工液循環装置1を用いて行う塗工液供給方法では、塗工液パン4内に、インキやコーティング剤等の塗工液2を充満させ、この塗工液パン4内の塗工液2に、グラビアロール24の下部を浸漬させ、グラビアロール24を回転させる。

【0007】

これにより、グラビアロール24の円周面全体に塗工液2が供給され、ドクターブレード26で余分な塗工液2を掻き落とし、セル中の塗工液2を基材36の表面に転移させる。

【0008】

ここで、塗工液循環装置1は、塗工液パン4内の塗工液2の量がある程度減少した場合、その都度、塗工液2を塗工液パン4内へ補給して、塗工液パン4内の塗工液2を、適正な量に保つように対応をしている。

【0009】

具体的には、塗工液タンク30内にも塗工液2が満たされ、塗工液ポンプ32により、塗工液供給管18を通して、塗工液パン4内に塗工液2が供給され、塗工液パン4内には液面を一定レベルにする堰6が設けられることで、余分な塗工液2は、塗工液回収管20から、塗工液タンク30内に戻される。このようにして、塗工液パン4内に塗工液2を補給するとともに、塗工液タンク30を介して、塗工液パン4内の塗工液2を循環させる。

【0010】

従来の塗工液パンとしては、図3に示した構成のもの以外に、例えば、特許文献1や特許文献2に記載されている構成のものがある。

【0011】

特許文献1に記載されている塗工液パンは、グラビアロール用の塗工液パンとして知られているものである。具体的には、回転によって塗工液から抜け出す側のグラビアロール周面近傍位置において、塗工液の貯留レベルよりも下位となる位置、または塗工液の貯留レベルより上位から下位に及ぶ位置に、切欠や孔穴が形成された中板を、塗工液貯留レベルより高くして設けている。これにより、塗工液の補給部から供給される塗工液を、中板の切欠等から排出するようにしている。

【0012】

しかしながら、特許文献1に記載されている塗工液パンでは、塗工液パンの隅部分等で塗工液の流れが滞留しやすいため、この部分の塗工液上層だけに粘度上昇などの物性の変化が起こり、グラビアロールの面に一定物性の塗工液を供給することが困難となり、塗工欠陥が発生するという問題が起きるおそれがある。この問題は、特に、高粘度の塗工液を用いる場合に顕著である。

【0013】

また、特許文献2に記載されている塗工液パンは、塗工液の部分的な滞留を防止するために、塗工液パンが備える長方形筐体の上縁端部に塗工液供給部を設けるとともに、他側の上下に、オーバーフロー切欠部と下部開口を設けている。これにより、塗工液粘度の部分的な性質変化を防止し、グラビアロールに一定物性の塗工液を供給することが可能である。

【0014】

しかしながら、流動性の乏しい高粘度塗工液の場合、塗工液パンの片側に設けられたオーバーフロー切欠部と下部開口だけでは、塗工液パン側面近傍の塗工液が流れ出ることは難しい。その結果、塗工液パン側面近傍に塗工液が滞留し、粘度上昇などの物性変化が起こる可能性があり、高粘度の塗工液での安定した塗工が実施できないという問題が発生するおそれがある。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平2−297443号公報

【特許文献2】特開平7−314649号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、グラビア塗工機の塗工液パンに対し、塗工液パン内の高粘度の塗工液を、均一な粘度を保った状態で循環させることが可能な塗工液パンとそれを用いた塗工液循環方法及び塗工物の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0017】

本発明の請求項1に係る発明は、長手方向に搬送されてくる帯状の基材に塗工液を塗布する塗工装置において、塗工液タンクから供給された塗工液中へ版胴を浸漬させるために前記塗工液を貯留する塗工液パンであって、

前記塗工液パン内のいずれか1つの面に、前記塗工液パン内に前記塗工液を供給する少なくとも1つの塗工液供給口と、

前記塗工液パンの前面、側面、および前面と側面とで作る角部分にそれぞれ少なくとも1つ、前記塗工液を貯留し、オーバーフローするまで堰き止めるための可動式の堰板と、

前記塗工液パンの前面および側面を囲う位置に、オーバーフローした前記塗工液を回収する塗工液回収パンと、

を備えたことを特徴とする塗工液パンである。

【0018】

本発明の請求項2に係る発明は、前記堰板が、前記塗工液パンの内側に、前記塗工液パンとの隙間がないように接して配置され、且つそれぞれ単独で上下方向にスライドし、前

記塗工液の貯留量や、前記塗工液パン内でのオーバーフローする箇所を調整できることを特徴とする、請求項1に記載の塗工液パンである。

【0019】

本発明の請求項3に係る発明は、前記堰板が、表面をフッ素樹脂コーティングされているステンレス製であり、且つ上端部分が、前記塗工液パンの外側下方に向かって屈曲していることを特徴とする、請求項1または2に記載の塗工液パンである。

【0020】

本発明の請求項4に係る発明は、請求項1から3のいずれか1項に記載の塗工液パンを用い、前記塗工液を前記塗工液パンに供給する手段およびオーバーフローした前記塗工液を回収したのちに前記塗工液タンクに戻す手段として、容積回転式ポンプまたは容積往復運動式ポンプを備えることを特徴とする塗工液循環方法である。

【0021】

本発明の請求項5に係る発明は、請求項1から3のいずれか1項に記載の塗工液パンを用いて、前記基材に前記塗工液を塗布することを特徴とする塗工物の製造方法である。

【発明の効果】

【0022】

本発明の請求項1に記載の発明によれば、塗工液パンの前面、側面、および前面と側面とで作る角部分にそれぞれ少なくとも1つ、可動式の堰板を備えている。このため、塗工液パン内の塗工液の貯留量を調整することができ、さらに任意の箇所よりオーバーフローさせることが可能となる。また、塗工液パンの前面および側面の周囲に、塗工液回収パンが設けられている。このため、塗工液パンの前面および側面からオーバーフローした塗工液を容易に回収することができる。

【0023】

請求項2に記載の発明によれば、堰板は塗工液パンの内側に隙間がないように接して配置され、且つそれぞれ単独で上下方向にスライドする。このため、可動式の堰板と塗工液パンとの間から塗工液が漏れることがなく、また、たとえ漏れても塗工液パンの周囲に備えられた塗工液回収パンによって回収することができる。堰板がそれぞれ単独で上下にスライドすることにより、塗工液の貯留量やオーバーフローさせる箇所を容易に調整することができる。このため、塗工液パン内で滞留しやすい部分を選択的にオーバーフローさせることが可能であり、塗工液の貯留量や循環時間に応じて、それぞれの堰板を最適な位置にスライドさせながら塗工作業を行うことができる。その結果、塗工液の滞留による部分的な粘度上昇等の物性変化を抑止し、均一な粘度を保つことができる。

【0024】

請求項3記載の発明によれば、堰板は表面をフッ素樹脂コーティングされているステンレス製である。このため、堰板の表面は撥水性が高く、高粘度の塗工液でもオーバーフローする過程で滑らかに流れることができ、さらに、塗工作業終了後の洗浄作業も容易である。また、堰板の上端部分が塗工液パンの外側下方に向かって屈曲している。このため、オーバーフローした塗工液は屈曲した堰板に沿って下方に流れ落ち、塗工液回収パンへ確実に流れ込み、塗工液パンの前面および側面の外側部分に垂れることを防止できる。

【0025】

請求項4記載の発明によれば、可動式の堰板を備えた塗工液パンを用い、塗工液を前記塗工液パンに供給する手段およびオーバーフローした塗工液を回収したのちに塗工液タンクに戻す手段として、容積回転式ポンプまたは容積往復運動式ポンプを備えている。このため、塗工液パン内への塗工液の供給作業および塗工液回収パンを通して回収した塗工液を塗工液タンクに戻す作業を、容易に行うことができ、均一な粘度の塗工液を循環させることが可能となる。

【0026】

請求項5記載の発明によれば、高粘度の塗工液を、均一な粘度を保った状態で、連続的に搬送されてくる基材に塗布することが可能である。このため、基材に塗工液を塗布して形成した塗膜の品質を向上させることができ、高品質な塗工物を製造することが可能とな

る。

【0027】

本発明の塗工液パンは、塗工液パン内の高粘度の塗工液を、均一な粘度を保った状態で循環させることが出来るため、塗工欠陥の発生を抑制することが可能となる。

【図面の簡単な説明】

【0028】

【図1】本発明の塗工液パンの概略構成を示す斜視図である。

【図2】本発明の塗工液パンの概略構成を示す断面図である。

【図3】一般的なグラビア塗工における塗工液パンおよび塗工液循環方法を示した概略図である。

【発明を実施するための形態】

【0029】

以下、本発明の第一実施形態(以下、本実施形態と記載する)について、図1および図2を用い、本実施形態の塗工液パン4の構成を説明する。

【0030】

図1は、本発明の塗工液パン4の概略構成を示す斜視図であり、図2は、側面からの断面図である。

【0031】

塗工液パン4は、長手方向に搬送されてくる帯状の基材に塗布する塗工装置において、供給された塗工液2を貯留する装置である。なお、塗工液パン4内に供給した塗工液2には、グラビアロール24の下部が浸漬している。

【0032】

なお、本実施形態では、一例として、基材が帯状のフィルムである場合について説明する。

【0033】

また、本実施形態では、一例として、塗工液2が高粘度のコーティング剤である液体の場合について説明する。なお、本実施形態の塗工液パン4に使用される塗工液2は、例えば、500mPa・s以上の粘度であることが好適である。これは、粘度が500mPa・sに満たない塗工液2の場合、塗工液パン4内での滞留による粘度の偏りが生じにくいため、可動式の堰板を用いて塗工液パン4から選択的に塗工液2をオーバーフローさせる必要性が乏しいためである。しかしながら、本実施形態の塗工液パン4に使用される塗工液2は、特に限定されるものではない。

【0034】

塗工液パン4は、上部が開口した箱型に形成されており、背面に塗工液供給口8が形成されている。また、前部堰板6aと、角部堰板6bと、側部堰板6cと、塗工液回収パン16と、塗工液回収口10とを備えている。

【0035】

塗工液供給口8は、塗工液パン4内へ塗工液2を流入させる。塗工液供給口8は、基材の幅方向に沿って複数形成されていてもよい。

【0036】

前部堰板6a、角部堰板6b、および側部堰板6cは、ステンレス製であり、表面をフッ素樹脂でコーティングしてある。これらを塗工液パン4の内側に接して配置し、それぞれが単独で上下方向にスライドし、且つ所望の位置にて固定できるよう取り付ける。

【0037】

ここで、前部堰板6a、角部堰板6b、および側部堰板6cを配置する際には、塗工液パン4の前面部分に前部堰板6aを1つ、角部分にそれぞれ同形状の角部堰板6bを1つずつ、側面部分にそれぞれ同形状の側部堰板6cを1つずつ、合計5つの、できる限り大きい幅の堰板6を配置することが望ましい。堰板6の幅が狭いと、塗工液パン4内から均一に塗工液2がオーバーフローせず、局所的な滞留部分が生じてしまうおそれがある。塗工液パン4の前面および側面は、前部堰板6a、角部堰板6b、および側部堰板6cをス

ライドさせる機構を収められる最小限の幅を残し、前部堰板6a、角部堰板6b、および側部堰板6cを配置することが望ましい。

【0038】

前部堰板6a、角部堰板6b、および側部堰板6cの上下方向のスライド可能な範囲は、側部堰板6cが、グラビアロール24の回転軸に干渉しない範囲であって、且つ塗工液パン4内に供給された塗工液2が、グラビアロール24に十分供給される貯留量となる前部堰板6a、角部堰板6b、および側部堰板6cの位置を基準に、上方向および下方向に同程度の距離であることが望ましく、その距離は通常50mm程度であるが、これに限定されるものではない。

【0039】

前部堰板6a、角部堰板6b、および側部堰板6cの上端部分は、塗工液パン4の外側下方に向かって屈曲している。屈曲部分の寸法は、オーバーフローした塗工液2が後述する塗工液回収パン16に確実に流れ落ちることを満たす範囲であればよい。

【0040】

塗工液回収パン16は、塗工液パン4を囲う位置に備えられており、前部堰板6a、角部堰板6b、および側部堰板6cの上端部分を通過して流れ込んでくる塗工液2を回収する。塗工液回収パン16は、塗工液パン4の前面および側面から20〜50mm程度離れた位置に、塗工液パン4に沿って配置されている。また、塗工液回収パン16の底面は水平ではなく、塗工液回収口10に向かって傾斜が形成されており、オーバーフローして塗工液回収パン16に流れ落ちた塗工液2が、塗工液回収口10に向かって流れるようになっている。塗工液回収パン16の底面の傾斜は、3°〜10°が好ましいが、これに限定されるものではない。

【0041】

塗工液供給手段は、図外の塗工液供給ポンプ32(図3参照)であり、容積回転式ポンプまたは容積往復運動式ポンプを備えて形成されている。塗工液供給ポンプ32は、塗工液2を吸入及び吐出可能なポンプであり、塗工液タンク30に貯蔵されている塗工液2を吸入して、塗工液供給管18及び塗工液供給口8を介し、塗工液パン4内に塗工液2を供給する。

【0042】

塗工液回収手段は、図外の塗工液回収ポンプ34(図3参照)であり、容積回転式ポンプまたは容積往復運動式ポンプを備えて形成されている。塗工液回収ポンプ34は、塗工液2を吸入及び吐出可能なポンプであり、塗工液パン4から回収された塗工液2を、塗工液回収管20を介して吸入し、塗工液タンク30内に塗工液2を戻す。

【0043】

したがって、塗工液2は、塗工液タンク30から塗工液供給ポンプ32を介して、塗工液供給管18、塗工液供給口8、塗工液パン4、前部堰板6a、角部堰板6b、および側部堰板6c、塗工液回収パン16、塗工液回収口10、塗工液回収管20、塗工液回収ポンプ34を循環している。

【0044】

次に、図1から図3を参照して、本実施形態の塗工液循環方法を説明する。

【0045】

本実施形態の塗工液循環方法は、長手方向に搬送されてくる帯状の基材に塗工液を塗布する塗工装置が備える塗工液パンにおいて、塗工液の供給・排出を繰り返し、塗工液を循環させる方法である。

具体的には、塗工液タンク30に貯留された塗工液2を、塗工液供給ポンプ32を介し、塗工液パン4の背面に形成された塗工液供給口8から供給し、塗工液パン4に配置された可動式の前部堰板6a、角部堰板6b、および側部堰板6cからオーバーフローさせ、塗工液回収パン16を通過させ、さらに塗工液回収口10に至らせ(塗工液の流れを点線矢印Aで示した)、塗工液回収ポンプ34を介して塗工液タンク30に戻すことで、塗工液パン4内の高粘度の塗工液2を、均一な粘度を保った状態で一定量循環させる方法である。

【0046】

次に、図1から図3を参照して、本実施形態の塗工液パン4を用いた、塗工物の製造方法を説明する。

【0047】

本実施形態の塗工液パン4を用いた塗工物の製造方法では、連続的に搬送されてくる基材36に塗工液2を塗布して、塗工液2からなる塗膜を基材36に形成し、塗工物を製造する。塗工液2の粘度等の性質が一定な状態で塗工を行うことができるので、均一な塗工物を安定して得ることが可能である。

【0048】

次に、図1から図3を参照して、本実施形態の作用を説明する。

【0049】

塗工液タンク30内の塗工液2は、塗工液供給ポンプ32を介して塗工液パン4内へ供給される。このとき、堰板6は最も高い位置にスライドさせた状態で固定している。

【0050】

塗工液パン4内の塗工液2の貯留量が、グラビアロール24に十分供給される量に達した時点で、前部堰板6a、角部堰板6b、および側部堰板6cを塗工液2の液面付近まで下げ、塗工液2の供給を続ける。

【0051】

塗工液2を塗工液パン4に供給し続けることで、塗工液パン4内の塗工液2が、前部堰板6a、または角部堰板6b、側部堰板6cのいずれかよりオーバーフローして塗工液回収パン16に向かって流れ落ちる。

【0052】

このとき、前部堰板6a、角部堰板6b、および側部堰板6cの上端部分は塗工液パン4の外側下方に向かって屈曲しており、且つ表面がフッ素樹脂コーティングされているため、塗工液2は塗工液パン4の外側面に垂れることなく、塗工液回収パン16へ確実に流れ込む。

【0053】

ここで、塗工液パン4内の塗工液2の状態を確認し、滞留部分がある場合はその近傍の堰板6を下方向にスライドさせ、それ以外の堰板6を上方向にスライドさせる。このことにより、塗工液パン4内で滞留していた部分の塗工液2を優先的にオーバーフローさせることができる。

【0054】

このように、前部堰板6a、角部堰板6b、および側部堰板6cの位置をそれぞれ調整することにより、塗工液パン4内の塗工液2を、全体的に均一にオーバーフローさせることが可能となり、塗工液2の部分的な粘度上昇等の物性変化を防止できる。

【0055】

オーバーフローした塗工液2は、塗工液回収パン16に流れ落ち、塗工液パン16の底面に形成された傾斜により、塗工液回収口10へ向かい、塗工液回収管20および塗工液回収ポンプ34を介して塗工液タンク30に戻され、再び塗工液供給ポンプ32を介し、塗工液供給管18および塗工液供給口8を通過して塗工液パン4に供給される。

【0056】

したがって、塗工液パン4内の高粘度の塗工液2を、均一な粘度を保った状態で、一定量循環させることが可能となる。

【実施例】

【0057】

<実施例1>

本発明の一実施例は、図1および図2に示す通りであり、塗工液タンク30に貯留された塗工液2を、塗工液供給ポンプ32を介し、塗工液パン4の背面に形成された塗工液供給口8から供給し、塗工液パン4に配置された可動式の前部堰板6a、角部堰板6b、お

よび側部堰板6cの位置を調整することで、塗工液2のオーバーフローさせる量および箇所を調整し、オーバーフローした塗工液2を塗工液回収パン16に至らせ、さらに塗工液回収口10を通過させ(塗工液の流れを点線矢印Aとする)、塗工液回収ポンプ34を介して塗工液タンク30に戻すことで、塗工液パン4内の高粘度の塗工液2を、均一な粘度を保った状態で一定量循環させる装置構成となっている。

【0058】

本実施例では、塗工液タンク30内に、顔料粒子が分散された、粘度4500mPa・sのコーティング剤を、塗工液供給ポンプ32を介して塗工液パン4内へ供給した。塗工液パン4はステンレス製の上部が開口した箱型であり、底面の大きさは、基材36の長手方向に500mm、幅方向に1400mmであり、堰板6を除いた塗工液パン4の深さは150mmである。グラビアロール24は、直径400mmである。

【0059】

本実施例では、前部堰板6aの幅を900mm、角部堰板6bの幅を前面および側面にそれぞれ150mm、側部堰板6cの幅を200mmとし、前部堰板6a、角部堰板6b、および側部堰板6cの上下方向の可動範囲をすべて100mmとした。前部堰板6a、角部堰板6b、および側部堰板6cは、それぞれステンレス製のレールによるスライド機構を備え、ネジにて所望の位置で固定できるようにし、塗工液パン4に取り付けた。

【0060】

本実施例では、ステンレス製の塗工液回収パンを、塗工液パン4の前面および側面から40mm離れた位置に、塗工液パン4に沿って配置し、塗工液回収パン16の底面の前方中央に塗工液回収口10を設け、塗工液回収口10に向かって約5°の傾斜をなすよう、塗工液回収パン16を形成した。

【0061】

次に、塗工液タンク30から、塗工液供給ポンプ32および塗工液供給管18を介して、塗工液2を塗工液パン4に供給した。塗工液供給口8は、直径約50mmの円形であり、塗工液パン4の側面に、基材36の幅方向に沿って一直線上に3つ配置し、塗工液供給口8同士の間隔を約500mmとしたところ、塗工液2は、塗工液パン4内へ、均一に拡がりながら供給された。このとき、前部堰板6a、角部堰板6b、および側部堰板6cは最も高い位置、すなわち前部堰板6a、角部堰板6b、および側部堰板6cの上端を塗工液パン4の底面から250mmの位置で固定させた。

【0062】

塗工液パン4内の塗工液2が、グラビアロール24に十分供給されたことを確認した時点で、前部堰板6a、角部堰板6b、および側部堰板6cを塗工液2の液面より20〜30mm程度高い位置まで下方向にスライドし、固定させた。この位置より前部堰板6a、角部堰板6b、および側部堰板6cを下方向にスライドさせると、グラビアロール24に十分な塗工液2が供給されず、安定した塗工が行えなくなるおそれがある。

【0063】

塗工液2の供給を続けると、塗工液パン4内の塗工液2が、前部堰板6aの部分からオーバーフローした。このとき、前部堰板6aの上端部分は塗工液パン4の外側下方に向かって屈曲しており、且つ表面がフッ素樹脂コーティングされているため、塗工液2は塗工液パン4の外側面に垂れることなく、塗工液回収パン16へ確実に流れ落ちた。

【0064】

塗工液パン4内の塗工液2を観察すると、塗工液パン4の側面近傍で塗工液2が滞留しており、粘度の上昇が確認された。ここで、側部堰板6cを20mm下方向にスライドさせ、角部堰板6bを10mm下方向にスライドさせ、さらに前部堰板6aを10mm上方向にスライドさせて固定した。その結果、塗工液パン4内の塗工液2は、側部堰板6cおよび角部堰板6bからもオーバーフローした。前部堰板6aからのオーバーフローは、量の減少はあるものの、流れは止まることがなかった。

【0065】

この状態で塗工液2を供給し続けたところ、塗工液パン4の前面および側面から塗工液

2が均一にオーバーフローし、塗工液回収パン16に確実に流れ込み、塗工液回収口10を通過して塗工液回収ポンプ34を介し、塗工液タンク30に戻され、再び塗工液供給ポンプ32を介して塗工液パン4に供給された。

【0066】

塗工液2は、位置を調整した前部堰板6a、角部堰板6bおよび、側部堰板6cによって均一にオーバーフローしているため、塗工液パン4内での滞留がなく、部分的な粘度上昇等の物性変化をせずに循環した。

【0067】

したがって、本実施例では、塗工液パン4内の高粘度の塗工液2を、均一な粘度を保った状態で、一定量循環させることが可能であった。

【産業上の利用可能性】

【0068】

本発明の塗工液循環装置及び塗工液循環方法は、高粘度素材、例えば、接着剤等を製造する機械あるいはペースト状の食品を製造・加工する機械等、広い分野に利用することができる。

【符号の説明】

【0069】

1…塗工液循環装置

2…塗工液

4…塗工液パン

6…堰板

6a…前部堰板

6b…角部堰板

6c…側部堰板

8…塗工液供給口

10…塗工液回収口

16…塗工液回収パン

18…塗工液供給管

20…塗工液回収管

24…グラビアロール

26…ドクターブレード

28…バックアップロール

30…塗工液タンク

32…塗工液供給ポンプ

34…塗工液回収ポンプ

36…基材

A…塗工液の流れ

【特許請求の範囲】

【請求項1】

長手方向に搬送されてくる帯状の基材に塗工液を塗布する塗工装置において、塗工液タンクから供給された塗工液中へ版胴を浸漬させるために前記塗工液を貯留する塗工液パンであって、

前記塗工液パン内のいずれか1つの面に、前記塗工液パン内に前記塗工液を供給する少なくとも1つの塗工液供給口と、

前記塗工液パンの前面、側面、および前面と側面とで作る角部分にそれぞれ少なくとも1つ、前記塗工液を貯留し、オーバーフローするまで堰き止めるための可動式の堰板と、

前記塗工液パンの前面および側面を囲う位置に、オーバーフローした前記塗工液を回収する塗工液回収パンと、

を備えたことを特徴とする塗工液パン。

【請求項2】

前記堰板が、前記塗工液パンの内側に、前記塗工液パンとの隙間がないように接して配置され、且つそれぞれ単独で上下方向にスライドし、前記塗工液の貯留量や、前記塗工液パン内でのオーバーフローする箇所を調整できることを特徴とする、請求項1記載の塗工液パン。

【請求項3】

前記堰板が、表面をフッ素樹脂コーティングされているステンレス製であり、且つ上端部分が、前記塗工液パンの外側下方に向かって屈曲していることを特徴とする、請求項1または2記載の塗工液パン。

【請求項4】

請求項1から3のいずれか1項に記載の塗工液パンを用い、前記塗工液を前記塗工液パンに供給する手段およびオーバーフローした前記塗工液を回収したのちに前記塗工液タンクに戻す手段が、容積回転式ポンプまたは容積往復運動式ポンプを備えることを特徴とする塗工液循環方法。

【請求項5】

請求項1から3のいずれか1項に記載の塗工液パンを用いて、前記基材に前記塗工液を塗布することを特徴とする塗工物の製造方法。

【請求項1】

長手方向に搬送されてくる帯状の基材に塗工液を塗布する塗工装置において、塗工液タンクから供給された塗工液中へ版胴を浸漬させるために前記塗工液を貯留する塗工液パンであって、

前記塗工液パン内のいずれか1つの面に、前記塗工液パン内に前記塗工液を供給する少なくとも1つの塗工液供給口と、

前記塗工液パンの前面、側面、および前面と側面とで作る角部分にそれぞれ少なくとも1つ、前記塗工液を貯留し、オーバーフローするまで堰き止めるための可動式の堰板と、

前記塗工液パンの前面および側面を囲う位置に、オーバーフローした前記塗工液を回収する塗工液回収パンと、

を備えたことを特徴とする塗工液パン。

【請求項2】

前記堰板が、前記塗工液パンの内側に、前記塗工液パンとの隙間がないように接して配置され、且つそれぞれ単独で上下方向にスライドし、前記塗工液の貯留量や、前記塗工液パン内でのオーバーフローする箇所を調整できることを特徴とする、請求項1記載の塗工液パン。

【請求項3】

前記堰板が、表面をフッ素樹脂コーティングされているステンレス製であり、且つ上端部分が、前記塗工液パンの外側下方に向かって屈曲していることを特徴とする、請求項1または2記載の塗工液パン。

【請求項4】

請求項1から3のいずれか1項に記載の塗工液パンを用い、前記塗工液を前記塗工液パンに供給する手段およびオーバーフローした前記塗工液を回収したのちに前記塗工液タンクに戻す手段が、容積回転式ポンプまたは容積往復運動式ポンプを備えることを特徴とする塗工液循環方法。

【請求項5】

請求項1から3のいずれか1項に記載の塗工液パンを用いて、前記基材に前記塗工液を塗布することを特徴とする塗工物の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−170829(P2012−170829A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−31919(P2011−31919)

【出願日】平成23年2月17日(2011.2.17)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月17日(2011.2.17)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]