塗工液循環装置および塗工液循環方法

【課題】塗工欠陥の発生を抑制することが可能な塗工液循環装置及び塗工液循環方法を提供する。

【解決手段】長手方向に搬送されてくる帯状の基材に塗布する塗工液2を、塗工液パン4内に供給し、且つ塗工液パン4から排出・回収する塗工液循環装置1であって、塗工液パン4の底部に形成され、且つ塗工液パン4内から塗工液2を排出させる複数の塗工液排出口8と、塗工液排出口を開閉するための塗工液排出制御板12と、塗工液排出制御板12の開閉動作を塗工液2の量を検知する荷重センサ22と、荷重センサ22からの電気信号に応じて塗工液排出制御板の動作を自動制御する塗工液排出制御板駆動装置13と、を備える。

【解決手段】長手方向に搬送されてくる帯状の基材に塗布する塗工液2を、塗工液パン4内に供給し、且つ塗工液パン4から排出・回収する塗工液循環装置1であって、塗工液パン4の底部に形成され、且つ塗工液パン4内から塗工液2を排出させる複数の塗工液排出口8と、塗工液排出口を開閉するための塗工液排出制御板12と、塗工液排出制御板12の開閉動作を塗工液2の量を検知する荷重センサ22と、荷重センサ22からの電気信号に応じて塗工液排出制御板の動作を自動制御する塗工液排出制御板駆動装置13と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗工装置が備える塗工液パンにおいて、塗工液の供給、排出を繰り返し、循環させる装置及び方法に関し、特に、グラビア塗工機が備える塗工液パンに対し、塗工液パン内の高粘度または粒子等を含む塗工液を、均一な粘度を保つとともに粒子等を沈降させることなく、一定量循環させる装置及び方法に関する。

【背景技術】

【0002】

フィルム基材等、帯状の基材に対し、塗工液を塗布して塗膜を形成し、塗工物を製造するための塗膜形成方法としては、例えば、グラビア塗工方法がある。グラビア塗工方法は、円周面にセルが形成されたグラビアロールの表面に、インキやコーティング剤等の塗工液を供給し、グラビアロールの円周面上に付着している余分な塗工液を、ドクターブレードによりかき取った後、セル内の塗工液を基材に転移させる塗工方法である。

【0003】

このようなグラビア塗工では、グラビアロールに塗工液を供給する方法としては、一般的に、底が船形をした塗工液パン内に供給された塗工液に、グラビアロールを浸漬させる方法が採用されている。

【0004】

図3を参照して、上記の一般的な塗工液供給方法および塗工液循環方法について説明する。図3は、一般的なグラビア印刷における塗工液循環方法を示した概略図である。

【0005】

一般的な塗工液供給方法では、図3に示すように、グラビアロール24と、ドクターブレード26と、圧胴28(バックアップロール)と、塗工液タンク30と、塗工液供給ポンプ32と、塗工液回収ポンプ34と、塗工液パン4と、塗工液回収管20と、塗工液供給管18と、を備えた塗工液循環装置1を用いる。

【0006】

そして、塗工液循環装置1を用いて行う塗工液供給方法では、塗工液パン4内に、インキやコーティング剤等の塗工液2を充満させ、この塗工液パン内の塗工液に、グラビアロール24の下部を浸漬させ、グラビアロールを回転させる。

【0007】

これにより、グラビアロールの円周面全体に塗工液が供給され、この供給された塗工液余分な塗工液をドクターブレードで掻き落し、セル中の塗工液を、基材36の表面に転移させる。

【0008】

ここで、塗工液循環装置1は、塗工液パン4内の塗工液2の量がある程度減少した場合、その都度、塗工液2を塗工液パン4内へ補給して、塗工液2を適正な量に保つように対応をしている。

【0009】

具体的には、塗工液タンク30内に塗工液2が満たされ、塗工液ポンプ32により、塗工液供給管18を介して、塗工液パン4内に塗工液2が供給され、塗工液パン4内には、液面を一定レベルにする堰6が設けられることで、余分な塗工液2は、塗工液回収管20から、塗工液タンク30内に戻される。このようにして、塗工液パン4内に塗工液2を補給するとともに、塗工液タンク30を介して、塗工液パン4内の塗工液2を循環させる。

【0010】

また、塗工液パンとしては、図3に示した構成のもの以外に、例えば、特許文献1や特許文献2に記載されている構成のものがある。

【0011】

特許文献1に記載されている塗工液パンは、従来から、グラビアロール用の塗工液パン

として知られているものである。具体的には、回転によって塗工液から抜け出す側のグラビアロール周面近傍位置において、塗工液の貯留レベルよりも下位となる位置、または塗工液の貯留レベルより上位から下位に及ぶ位置に、切欠や孔穴が形成された中板を、塗工液貯留レベルより高くして設けている。これにより、塗工液の補給部から供給される塗工液を、中板の切欠等から排出するようにしている。

【0012】

しかしながら、特許文献1に記載されている塗工液パンでは、塗工液パンの隅部分等で塗工液の流れが滞留しやすいため、この部分で塗工液上層の粘度が上昇し、グラビア版の面に一定粘度の塗工液を供給することが困難となり、塗工欠陥が発生するという問題が発生するおそれがある。この問題は、特に、高粘度の塗工液を用いる場合に顕著である。

【0013】

また、特許文献2に記載されている塗工液パンは、塗工液の部分的な滞留を防止するために、塗工液パンが備える長方形筐体の上縁端部に塗工液供給部を設けるとともに、他側の上下に、オーバーフロー切欠部と下部開口を設けている。

【0014】

また、特許文献2に記載されている塗工液パンでは、塗工液粘度の部分的な上昇を防止し、グラビア版胴に一定粘度の塗工液を供給することが可能である。しかしながら、塗工液が高粘度で沈降しやすい粒子等を含む場合、塗工液パンの片側に設けられたオーバーフロー切欠部と下部開口から均一に塗工液が流れ出ることは難しい。その結果、下部開口が設けられていない側では粒子が沈降してしまい、そのまま循環を続けると粒子を含む高粘度の塗工液を均一に供給することができず、安定した塗工が実施できないという問題が発生するおそれがある。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平2−297443号公報

【特許文献2】特開平7−314649号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、グラビア塗工機の塗工液パンに対し、塗工液パン内の高粘度または粒子等を含む塗工液を、粒子等を沈降させることなく安定して循環させることが可能な、塗工液循環装置及び塗工液循環方法を提供することを課題とする。

【課題を解決するための手段】

【0017】

本発明の請求項1に係る発明は、長手方向に搬送されてくる帯状の基材に塗工液を塗布する塗工装置が備える塗工液パンにおいて、塗工液の供給・排出を繰り返し、循環させる塗工液循環装置であって、

前記塗工液パンの側面に前記基材の幅方向に沿って配列して形成され、前記塗工液パン内に前記塗工液を供給する複数の塗工液供給口と、

前記塗工液パンの底面に前記基材の幅方向に沿って配列して形成され、前記塗工液パン内から前記塗工液を排出する複数の塗工液排出口と、

前記塗工液排出口より下部に配置し、前記塗工液排出口を開閉するための塗工液排出口開閉手段と、

前記塗工液排出口開閉手段の下部に配置し、前記塗工液を回収する塗工液回収パンと、

前記塗工液パン内に前記塗工液を供給する塗工液供給手段と

前記塗工液回収パンから排出された前記塗工液を塗工液タンクに戻す塗工液回収手段と、を備えたことを特徴とする塗工液循環装置である。

【0018】

本発明の請求項2に係る発明は、前記塗工液排出口開閉手段が、前記塗工液パン内の前

記塗工液の量に応じて自動で開閉することを特徴とする請求項1記載の塗工液循環装置。

【0019】

本発明の請求項3に係る発明は、前記塗工液排出口が、前記基材の長手方向と同方向の平行なスリットであることを特徴とする請求項1または2記載の塗工液循環装置である。

【0020】

本発明の請求項4に係る発明は、前記塗工液排出口開閉手段は、前記塗工液パン底面との隙間がないように接して配置され、且つスリットが形成された前記塗工液パン底面と同形状であって、且つ塗工液排出口と接しない位置に複数のスリットを設けた塗工液排出制御板であり、前記塗工液パン底面と前記塗工液排出制御板との隙間を開けることにより前記塗工液を排出することを特徴とする請求項1から3のいずれか1項に記載の塗工液循環装置である。

【0021】

本発明の請求項5に記載した発明は、前記塗工液パン内の前記塗工液の量を、荷重センサまたは圧力センサによって検知し、前記塗工液排出開閉手段の開閉動作を自動制御することを特徴とする請求項1から4のいずれか1項に記載の塗工液循環装置である。

【0022】

本発明の請求項6に係る発明は、前記塗工液供給手段および前記塗工液回収手段が、容積回転式ポンプまたは容積往復運動式ポンプを備えたことを特徴とする請求項1から5のいずれか1項に記載の塗工液循環装置である。

【0023】

本発明の請求項7に係る発明は、請求項1から6のいずれか1項に記載の塗工液循環装置を用いて塗工液を循環することを特徴とする塗工液循環方法である。

【0024】

本発明の請求項8に係る発明は、請求項1から6のいずれか1項に記載の塗工液循環装置を用いて、前記基材に前記塗工液を塗布することを特徴とする塗工物の製造方法である。

【発明の効果】

【0025】

請求項1記載の発明によれば、塗工液パンの側面に複数の塗工液供給口を、基材の幅方向に沿って配列している。このため、塗工液が高粘度であっても、塗工液供給口から供給される塗工液を、基材の幅方向に沿って均一に、塗工液パンへ供給することが可能となる。また、複数の塗工液排出口を塗工液パン底面に基材の幅方向に沿って配列している。このため、塗工液が粒子等を含んでいる場合であっても、粒子等が塗工液パン底部に沈降することなく塗工液パンから塗工液を排出することが可能となり、塗工液を一定粘度且つ均一な状態で循環させることができる。

【0026】

請求項2の発明によれば、塗工液排出口開閉手段が、塗工液パン内の塗工液の量に応じて自動で開閉する。このため、塗工液パン内の塗工液が少なく、循環させるには不十分な場合は塗工液排出口が閉じており、塗工液パン内が塗工液で満たされて、排出および循環を必要とする状態になった場合には塗工液排出口が自動的に開き、必要以上に塗工液を排出させたり、塗工液が塗工液パンから溢れたりすることを防ぐ。また、塗工液を安定して供給し続けていれば、塗工液は安定して循環され、塗工液パン内の塗工液は一定量を保つことができ、安定した塗工を実施することができ、良好な塗工物を得ることが可能となる。

【0027】

請求項3の発明によれば、塗工液パンの底面に、基材の幅方向に沿って配列された複数の塗工液排出口が、基材の長手方向と同方向の平行なスリットである。このため、塗工液パン内の塗工液が一度に大量に排出することがなく、塗工液パン内の塗工液に浸漬しているグラビア版胴の回転によって生じる塗工液の流れに沿って、緩やかに排出させることが可能となる。さらに塗工液パン内の塗工液は、塗工液パン内で滞留することなく均一に排

出するので、高粘度または粒子等を含む塗工液であっても、安定した状態で排出することができる。

【0028】

請求項4記載の発明によれば、塗工液排出口開閉手段として、塗工液パン底面との隙間がないように接して配置され、且つスリットが形成された塗工液パン底面と同形状の塗工液排出口開閉板を用い、塗工液パン底面と塗工液排出制御板との隙間を自動で開閉することにより、塗工液の排出を制御する。このため、塗工液排出口の開閉は、塗工液排出制御板の上下動作のみで行うことができ、簡便である。また、塗工液排出口から塗工液排出制御板までの隙間を設け、塗工液が塗工液排出口から塗工液排出制御板の上を通り、さらに塗工液排出制御板に形成されたスリットを通り塗工液回収パンに流れることで、塗工液が塗工液排出口から塗工液回収パンに直接流れ込むことがなくなり、高粘度または粒子等を含む塗工液の不均一な排出を防ぐことが可能となる。

【0029】

請求項5の発明によれば、塗工液が塗工液パン内に供給され、グラビア版胴に塗工液が十分供給される量以上であり、且つ塗工液パン内から溢れ出ない量を塗工液量の上限として定め、荷重センサまたは圧力センサが塗工液量の上限を検知するように設定することで、荷重センサまたは圧力センサから塗工液排出口を開くための信号を送り、塗工液排出口が開き、塗工液が排出される。また、塗工液を循環させた塗工作業中であっても、塗工液の供給が不十分で塗工液パン内の塗工液の量が減少した場合は、塗工液量の下限を定め、荷重センサまたは圧力センサから塗工液排出口を閉じるための信号を送り、塗工液排出口が閉じることによって、塗工液パン内の塗工液の減少を抑制し、グラビア版胴に塗工液が均一に十分供給されなくなることを防ぐ。

【0030】

請求項6の発明によれば、塗工液パン内に塗工液を供給する塗工液供給手段と、塗工液パンから排出された塗工液を塗工液タンクに戻す塗工液回収手段が、容積回転式ポンプまたは容積往復運動式ポンプを備えている。このため、塗工液パン内への塗工液の供給作業および塗工液パンから排出された塗工液を塗工液タンクに戻すとこ回収作業を、容易に行うことが可能となる。

【0031】

請求項7の発明によれば、複数の塗工液供給口を、基材の幅方向に沿って配列している。

このため、塗工液が高粘度であっても、塗工液供給口から供給される塗工液を、基材の幅方向に沿って均一に、塗工液パンへ供給することが可能となる。また、複数の塗工液排出口を塗工液パン底面に基材の幅方向に沿って配列している。このため、塗工液が粒子等を含んでいる場合であっても、粒子等が塗工液パン底部に沈降することなく塗工液パンから塗工液を排出することが可能となり、塗工液を一定粘度且つ均一な状態で循環させることができる。

【0032】

請求項8の発明によれば、塗工液パン内の高粘度または粒子等を含む塗工液を、均一な粘度を保つとともに粒子等を沈降させることなく、一定量循環させた状態で、連続的に搬送されてくる基材に、塗工液を塗布することが可能となる。このため、基材に塗工液を塗布して形成した塗膜の品質を向上させることが可能となり、高品質な塗工物を製造することができる。

【0033】

本発明の塗工液循環装置は、塗工液パン内の高粘度または粒子等を含む塗工液を、均一な粘度を保つとともに粒子等を沈降させることなく、一定量循環させられるため、塗工液パン内に均一な塗工液を供給することが可能となり、塗工欠陥の発生を抑制することが可能となる。

【図面の簡単な説明】

【0034】

【図1】本発明の塗工液循環装置の一例を示す説明図である。

【図2】本発明の塗工液循環装置の一例を示す説明図である。

【図3】一般的なグラビア塗工における塗工液循環装置の一例を示す説明図である。

【発明を実施するための形態】

【0035】

以下、本発明の第一実施形態(以下、本実施形態と記載する)について、図1及び図2を用いて、本実施形態の塗工液循環装置1の構成を説明する。

【0036】

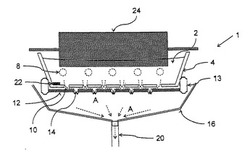

図1は、本発明の塗工液循環装置1の概略構成を示す断面図であり、図2は、斜視図である。なお、図1及び図2では、図3に示した塗工液循環装置1と同様の構成に対し、同一の符号を付している。

【0037】

塗工液循環装置1は、長手方向に搬送されてくる帯状の基材に塗布する塗工装置が備える塗工液パンにおいて塗工液の供給・排出を繰り返し、循環させる装置である。なお、図1に示すように、塗工液パン4内に供給した塗工液2には、グラビア版胴24の下部が浸漬している。

【0038】

本実施形態では、一例として、基材が、帯状のフィルムである場合について説明する。

【0039】

また、本実施形態では、一例として、塗工液2が分散された粒子を含む高粘度のコーティング剤である液体の場合について説明する。

【0040】

本実施形態の塗工液循環装置1に使用される塗工液2は、例えば、500〜10000{mPa・s}程度の粘度であることが好適である。これは、粘度が500{mPa・s}に満たない塗工液2の場合、塗工液パン4内での粘度の偏りが生じにくいため、塗工液パン4の底面から均一に塗工液2を排出する必要性が乏しく、また、粘度が10000{mPa・s}を大幅に超える塗工液2の場合は、粘度および粒子の分散状態を均一に保ちつつ循環させることが困難な可能性が高いためである。しかしながら、本実施形態の塗工液循環装置1に使用される塗工液2は、特に限定するものではない。

【0041】

塗工液パン4は、上部が開口した箱型に形成されており、底面には複数の塗工液排出口10が形成されている。また塗工液循環装置1は、図1に示すように、複数の塗工液供給口8と、塗工液排出制御板12と、塗工液排出板駆動装置13と、塗工液回収パン16と、荷重センサ22と、塗工液供給手段と、塗工液回収手段とを備えている。

【0042】

複数の塗工液供給口8は、塗工液パン4の側面に形成されており、塗工液パン内へ塗工液を流入させる。

【0043】

塗工液パン4内に供給された塗工液2の量が、グラビア版胴24に十分供給される量以上であり、且つ塗工液パン4内から溢れ出ない量を塗工液2量の上限として定め、荷重センサ22は、塗工液2量の上限を検知するように設定されている。荷重センサ22の位置は、塗工液パン4の底面または底面近傍であって、グラビア版胴24と、塗工液供給口8と、塗工液排出口10とに接触しない位置であればどこでもよい。なお、塗工液2量を検知するセンサは、圧力センサや超音波センサであってもよく、センサの選択はこれに限定するものではない。

【0044】

また、グラビア版胴24に塗工液2が均一に十分供給されなくなることを防ぐため、塗工液パン4内の塗工液量の下限も定め、荷重センサ22が検知できるように設定する。塗工液2量の下限は、塗工液2量の上限よりも5〜10%減少した量とすることが望ましいが、塗工液2の粘度やグラビア版胴24のセル容積にもよるので、特に限定するものでは

ない。

【0045】

塗工液パン4の底面には、塗工液排出口10が複数形成されている。なお、本実施形態では、一例として、図2に示すように、塗工液排出口10は、基材の長手方向と同方向の平行なスリットである。塗工液排出口10の数は、塗工液2の物性によって決定する。具体的には、少なくとも3つ以上が好ましく、塗工液2が高粘度になるほど多い方が好適である。さらに、塗工液排出口10同士の間隔は、塗工液パン4の幅方向の長さを4等分した長さより短いことが望ましいが、これに限るものではない。

【0046】

ここで、複数の塗工液排出口10を、基材の幅方向に沿って配列する際には、塗工液パン4の底面を、基材の幅方向に平行な方向に沿って、塗工液供給口10の数で等分した間隔で配列することが好適である。しかしながら、複数の塗工液供給口10の配列状態は、これに限定するものではない。また、塗工液パン4の底面はステンレスで形成されているが、フッ素樹脂加工されていてもよい。

【0047】

塗工液パン4より下部に塗工液排出制御板12が配置されており、塗工液排出制御板12には、基材の長手方向と同方向で平行であり、且つ塗工液排出口10と接しない位置にスリット14が複数形成されている。塗工液排出制御板12は、塗工液パン4の下部に隙間なく接しており、塗工液排出口10から塗工液2が流出するのを防いでいる。また、塗工液排出制御板12は、塗工液パン4と塗工液排出板駆動装置13が接続されている。

【0048】

塗工液排出板駆動装置13は、電気または圧縮空気によって駆動する装置である。しかし、塗工液排出板駆動装置13を形成する装置の選択は、荷重センサからの電気信号を受信して動作する装置であれば、これに限定するものではない。また、塗工液排出制御板12は、塗工液2を排出する際に下降し、塗工液パン4の底面との間に空間を作る。この空間は、塗工液2の粘度および粒子の分散状態を一定に保ちつつ、スリット14に流れ込むことができる大きさである。具体的には、塗工液2が高粘度または粒子を含む場合、塗工液パン4の底面と塗工液制御板の間隔は、5〜10mm程度が望ましい。しかしながら、これに限定するものではない。

【0049】

ここで、複数のスリット14を、基材の幅方向に沿って配列する際には、塗工液排出制御板12を、塗工液排出制御板12の幅方向に平行な方向に沿って、スリット14の数で等分した間隔で配列し、且つ塗工液排出口10とスリット14が接しない位置に配列することが好適である。しかしながら、複数のスリット14の配列状態は、これに限定するものではない。なお、スリット14の数は、塗工液2の物性によって決定する。具体的には、少なくとも2つ以上が好ましく、塗工液2が高粘度になるほど多い方が好適である。さらに、スリット14同士の間隔は、塗工液パン4の幅方向の長さを3等分した長さより短いことが望ましいが、これに限るものではない。また、塗工液排出制御板12はステンレスで形成されているが、フッ素樹脂加工されていてもよい。

【0050】

なお、塗工液排出口10(本実施形態ではスリット)およびスリット14の長さは、塗工液2が重力および塗工液パン4内の塗工液2の流れによって滞りなく通過可能であればよいが、通過時の流れが速く、塗工液2中の粒子の分散状態に偏りが生じない大きさにする必要がある。一例としては、塗工液2の粘度が5000{mPa・s}程度の場合、10〜20mm程度が望ましい。しかしながら、塗工液排出口10およびスリット14の長さは、これに限定するものではない。また、塗工液排出口10およびスリット14の長さは統一することが望ましいが、これに限定するものではない。

【0051】

塗工液排出制御板12の下部には、塗工液回収パン16が配置されており、塗工液回収管20と接続している。塗工液排出口10とスリット14を通過した塗工液2が、塗工液

排回収管20に流れ込むように、塗工液回収パン16の底面は水平ではなく、四つの斜面で形成されている。また、塗工液回収パン16はステンレスで形成されているが、フッ素樹脂加工されていてもよい。

【0052】

塗工液供給手段は、図外の塗工液供給ポンプ(図3参照)であり、容積回転式ポンプまたは容積往復運動式ポンプを備えて形成されている。塗工液供給ポンプ32は、塗工液2を吸入及び吐出可能なポンプであり、塗工液タンク30に貯蔵されている塗工液2を吸入して、塗工液供給管18及び塗工液供給口8を介し、塗工液パン4内に供給する。

【0053】

塗工液回収手段は、図外の塗工液回収ポンプ(図3参照)であり、容積回転式ポンプまたは容積往復運動式ポンプを備えて形成されている。塗工液回収ポンプ34は、塗工液2を吸入及び吐出可能なポンプであり、塗工液パン4から排出された塗工液2を、塗工液回収管20を介して吸入し、塗工液タンク30内に戻す。

【0054】

したがって、塗工液2は、塗工液タンク30から塗工液供給ポンプ32を介して、塗工液供給管18、塗工液供給口8、塗工液パン4、塗工液排出口10、塗工液排出制御板12、スリット14、塗工液回収パン16、塗工液回収管20、塗工液回収ポンプ34を循環している。

【0055】

次に、図1から図3を参照して、本実施形態の塗工液循環方法を説明する。

【0056】

本実施形態の塗工液循環方法は、長手方向に搬送されてくる帯状の基材に塗工液を塗布する塗工装置が備える塗工液パンにおいて、塗工液の供給・排出を繰り返し、循環させる方法である。

【0057】

具体的には、塗工液タンク30に貯留された塗工液2を、塗工液供給ポンプ32を介し、塗工液パン4の側面に形成された塗工液供給口8から供給し、塗工液パン4の底面に形成され、且つ基材の長手方向に平行な複数の塗工液排出口10から排出させ、塗工液排出制御板12およびスリット14を通過させ、さらに塗工液回収パン16に至らせ(塗工液の流れをAとする)、塗工液回収ポンプ34を介して塗工液タンク30に戻すことで、塗工液パン4内の高粘度または粒子等を含む塗工液2を、均一な粘度を保つとともに粒子等を沈降させることなく、一定量循環させる方法である。

【0058】

次に、図1から図3を参照して、本実施形態の塗工液循環装置1を用いた、塗工物の製造方法を説明する。

【0059】

本実施形態の塗工液循環装置1を用いた、塗工物の製造方法では、連続的に搬送されてくる基材36に塗工液2を塗布して、塗工液2からなる塗膜を基材36に形成し、塗工物を製造する。均一な塗膜が安定して得ることができる。

【0060】

次に、図1から図3を参照して、本実施形態の作用を説明する。

【0061】

塗工液タンク30内の塗工液2は、塗工液供給ポンプ32を介して塗工液パン4内へ供給される。そして、塗工液2の供給量が、荷重センサ22に設定している上限に達した際、自動的に電気信号が塗工液排出板駆動装置13に送られ、塗工液排出板駆動装置13が作動することで、塗工液排出制御板12が下降し、塗工液パン4の底面との隙間を形成する。これにより、塗工液2は、塗工液の流れAに示すように、塗工液排出口10および塗工液排出制御板12を通り、スリット14から塗工液回収パンへと流れ出る。

【0062】

このとき、塗工液2は、塗工液パンの底面に基材の幅方向に沿って配列して形成された

複数の塗工液排出口10(本実施形態ではスリット)から排出されることで、塗工液2が分散された粒子を含んでいても、排出された塗工液2における粒子の分散状態が均一でなくなることがない。また、塗工液2は滞留せずに排出されるため、その粘度が上昇することはない。

【0063】

ここで、粒子が分散されているような高粘度材料からなる塗工液2の多くは、せん断力が与えられると、粘度が変化する非ニュートン流体である。特に、塗工液2の多くは、力を加えると内部構造が破壊し、軟化して流動性が増す、いわゆるチキソトロピー性を示すものが多い。したがって、高粘度の塗工液2は、狭い隙間である塗工液排出口10(本実施形態ではスリット)や、塗工液パン4の底部と塗工液排出制御板12との隙間、さらにスリット14を通過することによって与えられたせん断力により、その粘度が低下する。

【0064】

このため、塗工液2は、塗工液パン4の基材の長手方向および幅方向に均一に拡がりながら、塗工液回収パンへ流入していくこととなる。また、塗工液供給ポンプ32が塗工液タンク30から吸入する塗工液2は、塗工液供給管18へ、一定量供給され続けるため、塗工液パン4内に供給される塗工液2も同様に、一定量供給され続け、塗工液回収ポンプ34は、回収した塗工液2を一定量、塗工液タンク30に戻し続ける。

【0065】

したがって、塗工液パン4内の高粘度または粒子等を含む塗工液2を、均一な粘度を保つとともに粒子等を沈降させることなく、一定量循環させることが可能となる。

【0066】

以下、本発明の具体的実施例について説明する。

【実施例】

【0067】

本発明の実施例は、図1および図2に示す通りであり、塗工液タンク30に貯留された塗工液2を、塗工液供給ポンプ32を介し、塗工液パン4の側面に形成された塗工液供給口8から供給し、塗工液パンの底面に形成され、且つ基材の長手方向に平行な複数の塗工液排出口10から排出させ、塗工液排出制御板12およびスリット14を通過させ、さらに塗工液回収パン16に至らせ、塗工液回収ポンプ34を介して塗工液タンク30に戻すことで、塗工液2を循環する装置構成となっている。

【0068】

本実施例では、塗工液タンク30内に、酸化チタン粒子が分散されたコーティング剤を、塗工液供給ポンプ32を介して塗工液パン4内へ供給した。塗工液パン4はステンレス製であり、底面の大きさは、基材36の長手方向に500mm、幅方向に1400mmであり、塗工液パン4の深さは250mmである。

【0069】

また、本実施例では塗工液パン4内の塗工液2量の上限を、塗工液2の液面が、塗工液パン4の底面から高さ220mmの位置に達した点と設定し、塗工液2量の下限を、塗工液2の液面が、塗工液パン4の底面から高さ210mmの位置まで減少した点と設定した。

【0070】

次に、塗工液タンク30から、塗工液供給ポンプ32および塗工液供給管18を介して、塗工液2を塗工液パン4に供給した。塗工液供給口8は、直径約50mmの円形であり、塗工液パンの側面に、基材36の幅方向に沿って一直線上に5つ配置し、塗工液供給口8同士の間隔を約200mmとしたところ、塗工液2は、塗工液パン4内へ、均一に拡がりながら供給された。

【0071】

塗工液パン4内が塗工液2で満たされ、予め設定した塗工液2量の上限に達した時点で荷重センサ22が働き、塗工液排出制御板駆動装置13に電気信号を送ることで、電気によって駆動する塗工液排出制御板駆動装置13が作動し、自動的に塗工液排出制御板12

が下降した。このことにより、塗工液パン4の底面と塗工液排出制御板12との間に隙間ができ、塗工液2は塗工液排出口10から排出された。塗工液排出制御板12は、塗工作業終了後の塗工液2を洗浄しやすくするために、ステンレスの表面をフッ素樹脂加工したものとした。

【0072】

ここで、本実施例では、塗工液排出口10を、基材36の長手方向に400mm、幅方向に10mmのスリットとし、幅方向に沿って一直線上に6つ配置した。なお、塗工液排出口10同士の間隔は、180mmとした。また、塗工液排出制御板駆動装置13が作動した際に、塗工液排出制御板12が下降する距離は、塗工液パン4の底面と塗工液排出制御板12の隙間が10mmとなるように設定し、スリット14は、塗工液排出口10と同じく、基材36の長手方向に400mm、幅方向に10mmとした。スリット14同士の間隔が180mmとなるように、幅方向に沿って一直線上に5つ配置した。

【0073】

塗工液2は、塗工液の流れAに示すように、塗工液排出口10から排出され、塗工液パン4の底面と塗工液排出制御板12の隙間およびスリット14を通過して、ステンレス製の塗工液回収パン16へ流れ込んだ。このとき、塗工液2は、狭い隙間を通ることによりせん断力が与えられ、その粘度が低下し、塗工液パン4の基材の長手方向および幅方向に均一に拡がりながら、塗工液回収パン16へ流入していった。また、塗工液2に分散されている酸化チタン粒子も、沈降することなく排出された。

【0074】

塗工液回収パン16で回収された塗工液2は、塗工液回収管20を通り、塗工液回収ポンプ34を介して塗工液タンク30に戻された。そのときにも、塗工液供給ポンプ32によって、塗工液タンク30内の塗工液2は塗工液パン4へ供給され続けていた。循環中の塗工液2が、塗工液タンク30から塗工液供給ポンプ32によって吸い上げられ、塗工液供給ポンプ32から塗工液タンク30に戻ってくるまでに要する時間は、約3分間であった。

【0075】

このようにして循環させながら、塗工液タンク30内の塗工液2の粘度および比重を測定したところ、塗工液2を循環させ始めてから30分後の塗工液2は、粘度および比重とも初期値の粘度7000{mPa・s}、比重1.30のままで変化していなかった。

【0076】

したがって、本実施例では、塗工液パン4内の高粘度または粒子等を含む塗工液2を、均一な粘度を保つとともに粒子等を沈降させることなく、一定量循環させることが可能である。

【産業上の利用可能性】

【0077】

本発明の塗工液循環装置及び塗工液循環方法は、高粘度素材、例えば、接着剤等を製造する機械あるいはペースト状の食品を製造・加工する機械等、広い分野に利用できる発明である。

【符号の説明】

【0078】

1 塗工液循環装置

2 塗工液

4 塗工液パン

6 堰

8 塗工液供給口

10 塗工液排出口

12 塗工液排出制御板

13 塗工液排出制御板駆動装置

14 スリット

16 塗工液回収パン

18 塗工液供給管

20 塗工液回収管

22 荷重センサ

24 グラビア版胴

26 ドクターブレード

28 圧胴

30 塗工液タンク

32 塗工液供給ポンプ

34 塗工液回収ポンプ

36 基材

A 塗工液の流れ

【技術分野】

【0001】

本発明は、塗工装置が備える塗工液パンにおいて、塗工液の供給、排出を繰り返し、循環させる装置及び方法に関し、特に、グラビア塗工機が備える塗工液パンに対し、塗工液パン内の高粘度または粒子等を含む塗工液を、均一な粘度を保つとともに粒子等を沈降させることなく、一定量循環させる装置及び方法に関する。

【背景技術】

【0002】

フィルム基材等、帯状の基材に対し、塗工液を塗布して塗膜を形成し、塗工物を製造するための塗膜形成方法としては、例えば、グラビア塗工方法がある。グラビア塗工方法は、円周面にセルが形成されたグラビアロールの表面に、インキやコーティング剤等の塗工液を供給し、グラビアロールの円周面上に付着している余分な塗工液を、ドクターブレードによりかき取った後、セル内の塗工液を基材に転移させる塗工方法である。

【0003】

このようなグラビア塗工では、グラビアロールに塗工液を供給する方法としては、一般的に、底が船形をした塗工液パン内に供給された塗工液に、グラビアロールを浸漬させる方法が採用されている。

【0004】

図3を参照して、上記の一般的な塗工液供給方法および塗工液循環方法について説明する。図3は、一般的なグラビア印刷における塗工液循環方法を示した概略図である。

【0005】

一般的な塗工液供給方法では、図3に示すように、グラビアロール24と、ドクターブレード26と、圧胴28(バックアップロール)と、塗工液タンク30と、塗工液供給ポンプ32と、塗工液回収ポンプ34と、塗工液パン4と、塗工液回収管20と、塗工液供給管18と、を備えた塗工液循環装置1を用いる。

【0006】

そして、塗工液循環装置1を用いて行う塗工液供給方法では、塗工液パン4内に、インキやコーティング剤等の塗工液2を充満させ、この塗工液パン内の塗工液に、グラビアロール24の下部を浸漬させ、グラビアロールを回転させる。

【0007】

これにより、グラビアロールの円周面全体に塗工液が供給され、この供給された塗工液余分な塗工液をドクターブレードで掻き落し、セル中の塗工液を、基材36の表面に転移させる。

【0008】

ここで、塗工液循環装置1は、塗工液パン4内の塗工液2の量がある程度減少した場合、その都度、塗工液2を塗工液パン4内へ補給して、塗工液2を適正な量に保つように対応をしている。

【0009】

具体的には、塗工液タンク30内に塗工液2が満たされ、塗工液ポンプ32により、塗工液供給管18を介して、塗工液パン4内に塗工液2が供給され、塗工液パン4内には、液面を一定レベルにする堰6が設けられることで、余分な塗工液2は、塗工液回収管20から、塗工液タンク30内に戻される。このようにして、塗工液パン4内に塗工液2を補給するとともに、塗工液タンク30を介して、塗工液パン4内の塗工液2を循環させる。

【0010】

また、塗工液パンとしては、図3に示した構成のもの以外に、例えば、特許文献1や特許文献2に記載されている構成のものがある。

【0011】

特許文献1に記載されている塗工液パンは、従来から、グラビアロール用の塗工液パン

として知られているものである。具体的には、回転によって塗工液から抜け出す側のグラビアロール周面近傍位置において、塗工液の貯留レベルよりも下位となる位置、または塗工液の貯留レベルより上位から下位に及ぶ位置に、切欠や孔穴が形成された中板を、塗工液貯留レベルより高くして設けている。これにより、塗工液の補給部から供給される塗工液を、中板の切欠等から排出するようにしている。

【0012】

しかしながら、特許文献1に記載されている塗工液パンでは、塗工液パンの隅部分等で塗工液の流れが滞留しやすいため、この部分で塗工液上層の粘度が上昇し、グラビア版の面に一定粘度の塗工液を供給することが困難となり、塗工欠陥が発生するという問題が発生するおそれがある。この問題は、特に、高粘度の塗工液を用いる場合に顕著である。

【0013】

また、特許文献2に記載されている塗工液パンは、塗工液の部分的な滞留を防止するために、塗工液パンが備える長方形筐体の上縁端部に塗工液供給部を設けるとともに、他側の上下に、オーバーフロー切欠部と下部開口を設けている。

【0014】

また、特許文献2に記載されている塗工液パンでは、塗工液粘度の部分的な上昇を防止し、グラビア版胴に一定粘度の塗工液を供給することが可能である。しかしながら、塗工液が高粘度で沈降しやすい粒子等を含む場合、塗工液パンの片側に設けられたオーバーフロー切欠部と下部開口から均一に塗工液が流れ出ることは難しい。その結果、下部開口が設けられていない側では粒子が沈降してしまい、そのまま循環を続けると粒子を含む高粘度の塗工液を均一に供給することができず、安定した塗工が実施できないという問題が発生するおそれがある。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平2−297443号公報

【特許文献2】特開平7−314649号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、グラビア塗工機の塗工液パンに対し、塗工液パン内の高粘度または粒子等を含む塗工液を、粒子等を沈降させることなく安定して循環させることが可能な、塗工液循環装置及び塗工液循環方法を提供することを課題とする。

【課題を解決するための手段】

【0017】

本発明の請求項1に係る発明は、長手方向に搬送されてくる帯状の基材に塗工液を塗布する塗工装置が備える塗工液パンにおいて、塗工液の供給・排出を繰り返し、循環させる塗工液循環装置であって、

前記塗工液パンの側面に前記基材の幅方向に沿って配列して形成され、前記塗工液パン内に前記塗工液を供給する複数の塗工液供給口と、

前記塗工液パンの底面に前記基材の幅方向に沿って配列して形成され、前記塗工液パン内から前記塗工液を排出する複数の塗工液排出口と、

前記塗工液排出口より下部に配置し、前記塗工液排出口を開閉するための塗工液排出口開閉手段と、

前記塗工液排出口開閉手段の下部に配置し、前記塗工液を回収する塗工液回収パンと、

前記塗工液パン内に前記塗工液を供給する塗工液供給手段と

前記塗工液回収パンから排出された前記塗工液を塗工液タンクに戻す塗工液回収手段と、を備えたことを特徴とする塗工液循環装置である。

【0018】

本発明の請求項2に係る発明は、前記塗工液排出口開閉手段が、前記塗工液パン内の前

記塗工液の量に応じて自動で開閉することを特徴とする請求項1記載の塗工液循環装置。

【0019】

本発明の請求項3に係る発明は、前記塗工液排出口が、前記基材の長手方向と同方向の平行なスリットであることを特徴とする請求項1または2記載の塗工液循環装置である。

【0020】

本発明の請求項4に係る発明は、前記塗工液排出口開閉手段は、前記塗工液パン底面との隙間がないように接して配置され、且つスリットが形成された前記塗工液パン底面と同形状であって、且つ塗工液排出口と接しない位置に複数のスリットを設けた塗工液排出制御板であり、前記塗工液パン底面と前記塗工液排出制御板との隙間を開けることにより前記塗工液を排出することを特徴とする請求項1から3のいずれか1項に記載の塗工液循環装置である。

【0021】

本発明の請求項5に記載した発明は、前記塗工液パン内の前記塗工液の量を、荷重センサまたは圧力センサによって検知し、前記塗工液排出開閉手段の開閉動作を自動制御することを特徴とする請求項1から4のいずれか1項に記載の塗工液循環装置である。

【0022】

本発明の請求項6に係る発明は、前記塗工液供給手段および前記塗工液回収手段が、容積回転式ポンプまたは容積往復運動式ポンプを備えたことを特徴とする請求項1から5のいずれか1項に記載の塗工液循環装置である。

【0023】

本発明の請求項7に係る発明は、請求項1から6のいずれか1項に記載の塗工液循環装置を用いて塗工液を循環することを特徴とする塗工液循環方法である。

【0024】

本発明の請求項8に係る発明は、請求項1から6のいずれか1項に記載の塗工液循環装置を用いて、前記基材に前記塗工液を塗布することを特徴とする塗工物の製造方法である。

【発明の効果】

【0025】

請求項1記載の発明によれば、塗工液パンの側面に複数の塗工液供給口を、基材の幅方向に沿って配列している。このため、塗工液が高粘度であっても、塗工液供給口から供給される塗工液を、基材の幅方向に沿って均一に、塗工液パンへ供給することが可能となる。また、複数の塗工液排出口を塗工液パン底面に基材の幅方向に沿って配列している。このため、塗工液が粒子等を含んでいる場合であっても、粒子等が塗工液パン底部に沈降することなく塗工液パンから塗工液を排出することが可能となり、塗工液を一定粘度且つ均一な状態で循環させることができる。

【0026】

請求項2の発明によれば、塗工液排出口開閉手段が、塗工液パン内の塗工液の量に応じて自動で開閉する。このため、塗工液パン内の塗工液が少なく、循環させるには不十分な場合は塗工液排出口が閉じており、塗工液パン内が塗工液で満たされて、排出および循環を必要とする状態になった場合には塗工液排出口が自動的に開き、必要以上に塗工液を排出させたり、塗工液が塗工液パンから溢れたりすることを防ぐ。また、塗工液を安定して供給し続けていれば、塗工液は安定して循環され、塗工液パン内の塗工液は一定量を保つことができ、安定した塗工を実施することができ、良好な塗工物を得ることが可能となる。

【0027】

請求項3の発明によれば、塗工液パンの底面に、基材の幅方向に沿って配列された複数の塗工液排出口が、基材の長手方向と同方向の平行なスリットである。このため、塗工液パン内の塗工液が一度に大量に排出することがなく、塗工液パン内の塗工液に浸漬しているグラビア版胴の回転によって生じる塗工液の流れに沿って、緩やかに排出させることが可能となる。さらに塗工液パン内の塗工液は、塗工液パン内で滞留することなく均一に排

出するので、高粘度または粒子等を含む塗工液であっても、安定した状態で排出することができる。

【0028】

請求項4記載の発明によれば、塗工液排出口開閉手段として、塗工液パン底面との隙間がないように接して配置され、且つスリットが形成された塗工液パン底面と同形状の塗工液排出口開閉板を用い、塗工液パン底面と塗工液排出制御板との隙間を自動で開閉することにより、塗工液の排出を制御する。このため、塗工液排出口の開閉は、塗工液排出制御板の上下動作のみで行うことができ、簡便である。また、塗工液排出口から塗工液排出制御板までの隙間を設け、塗工液が塗工液排出口から塗工液排出制御板の上を通り、さらに塗工液排出制御板に形成されたスリットを通り塗工液回収パンに流れることで、塗工液が塗工液排出口から塗工液回収パンに直接流れ込むことがなくなり、高粘度または粒子等を含む塗工液の不均一な排出を防ぐことが可能となる。

【0029】

請求項5の発明によれば、塗工液が塗工液パン内に供給され、グラビア版胴に塗工液が十分供給される量以上であり、且つ塗工液パン内から溢れ出ない量を塗工液量の上限として定め、荷重センサまたは圧力センサが塗工液量の上限を検知するように設定することで、荷重センサまたは圧力センサから塗工液排出口を開くための信号を送り、塗工液排出口が開き、塗工液が排出される。また、塗工液を循環させた塗工作業中であっても、塗工液の供給が不十分で塗工液パン内の塗工液の量が減少した場合は、塗工液量の下限を定め、荷重センサまたは圧力センサから塗工液排出口を閉じるための信号を送り、塗工液排出口が閉じることによって、塗工液パン内の塗工液の減少を抑制し、グラビア版胴に塗工液が均一に十分供給されなくなることを防ぐ。

【0030】

請求項6の発明によれば、塗工液パン内に塗工液を供給する塗工液供給手段と、塗工液パンから排出された塗工液を塗工液タンクに戻す塗工液回収手段が、容積回転式ポンプまたは容積往復運動式ポンプを備えている。このため、塗工液パン内への塗工液の供給作業および塗工液パンから排出された塗工液を塗工液タンクに戻すとこ回収作業を、容易に行うことが可能となる。

【0031】

請求項7の発明によれば、複数の塗工液供給口を、基材の幅方向に沿って配列している。

このため、塗工液が高粘度であっても、塗工液供給口から供給される塗工液を、基材の幅方向に沿って均一に、塗工液パンへ供給することが可能となる。また、複数の塗工液排出口を塗工液パン底面に基材の幅方向に沿って配列している。このため、塗工液が粒子等を含んでいる場合であっても、粒子等が塗工液パン底部に沈降することなく塗工液パンから塗工液を排出することが可能となり、塗工液を一定粘度且つ均一な状態で循環させることができる。

【0032】

請求項8の発明によれば、塗工液パン内の高粘度または粒子等を含む塗工液を、均一な粘度を保つとともに粒子等を沈降させることなく、一定量循環させた状態で、連続的に搬送されてくる基材に、塗工液を塗布することが可能となる。このため、基材に塗工液を塗布して形成した塗膜の品質を向上させることが可能となり、高品質な塗工物を製造することができる。

【0033】

本発明の塗工液循環装置は、塗工液パン内の高粘度または粒子等を含む塗工液を、均一な粘度を保つとともに粒子等を沈降させることなく、一定量循環させられるため、塗工液パン内に均一な塗工液を供給することが可能となり、塗工欠陥の発生を抑制することが可能となる。

【図面の簡単な説明】

【0034】

【図1】本発明の塗工液循環装置の一例を示す説明図である。

【図2】本発明の塗工液循環装置の一例を示す説明図である。

【図3】一般的なグラビア塗工における塗工液循環装置の一例を示す説明図である。

【発明を実施するための形態】

【0035】

以下、本発明の第一実施形態(以下、本実施形態と記載する)について、図1及び図2を用いて、本実施形態の塗工液循環装置1の構成を説明する。

【0036】

図1は、本発明の塗工液循環装置1の概略構成を示す断面図であり、図2は、斜視図である。なお、図1及び図2では、図3に示した塗工液循環装置1と同様の構成に対し、同一の符号を付している。

【0037】

塗工液循環装置1は、長手方向に搬送されてくる帯状の基材に塗布する塗工装置が備える塗工液パンにおいて塗工液の供給・排出を繰り返し、循環させる装置である。なお、図1に示すように、塗工液パン4内に供給した塗工液2には、グラビア版胴24の下部が浸漬している。

【0038】

本実施形態では、一例として、基材が、帯状のフィルムである場合について説明する。

【0039】

また、本実施形態では、一例として、塗工液2が分散された粒子を含む高粘度のコーティング剤である液体の場合について説明する。

【0040】

本実施形態の塗工液循環装置1に使用される塗工液2は、例えば、500〜10000{mPa・s}程度の粘度であることが好適である。これは、粘度が500{mPa・s}に満たない塗工液2の場合、塗工液パン4内での粘度の偏りが生じにくいため、塗工液パン4の底面から均一に塗工液2を排出する必要性が乏しく、また、粘度が10000{mPa・s}を大幅に超える塗工液2の場合は、粘度および粒子の分散状態を均一に保ちつつ循環させることが困難な可能性が高いためである。しかしながら、本実施形態の塗工液循環装置1に使用される塗工液2は、特に限定するものではない。

【0041】

塗工液パン4は、上部が開口した箱型に形成されており、底面には複数の塗工液排出口10が形成されている。また塗工液循環装置1は、図1に示すように、複数の塗工液供給口8と、塗工液排出制御板12と、塗工液排出板駆動装置13と、塗工液回収パン16と、荷重センサ22と、塗工液供給手段と、塗工液回収手段とを備えている。

【0042】

複数の塗工液供給口8は、塗工液パン4の側面に形成されており、塗工液パン内へ塗工液を流入させる。

【0043】

塗工液パン4内に供給された塗工液2の量が、グラビア版胴24に十分供給される量以上であり、且つ塗工液パン4内から溢れ出ない量を塗工液2量の上限として定め、荷重センサ22は、塗工液2量の上限を検知するように設定されている。荷重センサ22の位置は、塗工液パン4の底面または底面近傍であって、グラビア版胴24と、塗工液供給口8と、塗工液排出口10とに接触しない位置であればどこでもよい。なお、塗工液2量を検知するセンサは、圧力センサや超音波センサであってもよく、センサの選択はこれに限定するものではない。

【0044】

また、グラビア版胴24に塗工液2が均一に十分供給されなくなることを防ぐため、塗工液パン4内の塗工液量の下限も定め、荷重センサ22が検知できるように設定する。塗工液2量の下限は、塗工液2量の上限よりも5〜10%減少した量とすることが望ましいが、塗工液2の粘度やグラビア版胴24のセル容積にもよるので、特に限定するものでは

ない。

【0045】

塗工液パン4の底面には、塗工液排出口10が複数形成されている。なお、本実施形態では、一例として、図2に示すように、塗工液排出口10は、基材の長手方向と同方向の平行なスリットである。塗工液排出口10の数は、塗工液2の物性によって決定する。具体的には、少なくとも3つ以上が好ましく、塗工液2が高粘度になるほど多い方が好適である。さらに、塗工液排出口10同士の間隔は、塗工液パン4の幅方向の長さを4等分した長さより短いことが望ましいが、これに限るものではない。

【0046】

ここで、複数の塗工液排出口10を、基材の幅方向に沿って配列する際には、塗工液パン4の底面を、基材の幅方向に平行な方向に沿って、塗工液供給口10の数で等分した間隔で配列することが好適である。しかしながら、複数の塗工液供給口10の配列状態は、これに限定するものではない。また、塗工液パン4の底面はステンレスで形成されているが、フッ素樹脂加工されていてもよい。

【0047】

塗工液パン4より下部に塗工液排出制御板12が配置されており、塗工液排出制御板12には、基材の長手方向と同方向で平行であり、且つ塗工液排出口10と接しない位置にスリット14が複数形成されている。塗工液排出制御板12は、塗工液パン4の下部に隙間なく接しており、塗工液排出口10から塗工液2が流出するのを防いでいる。また、塗工液排出制御板12は、塗工液パン4と塗工液排出板駆動装置13が接続されている。

【0048】

塗工液排出板駆動装置13は、電気または圧縮空気によって駆動する装置である。しかし、塗工液排出板駆動装置13を形成する装置の選択は、荷重センサからの電気信号を受信して動作する装置であれば、これに限定するものではない。また、塗工液排出制御板12は、塗工液2を排出する際に下降し、塗工液パン4の底面との間に空間を作る。この空間は、塗工液2の粘度および粒子の分散状態を一定に保ちつつ、スリット14に流れ込むことができる大きさである。具体的には、塗工液2が高粘度または粒子を含む場合、塗工液パン4の底面と塗工液制御板の間隔は、5〜10mm程度が望ましい。しかしながら、これに限定するものではない。

【0049】

ここで、複数のスリット14を、基材の幅方向に沿って配列する際には、塗工液排出制御板12を、塗工液排出制御板12の幅方向に平行な方向に沿って、スリット14の数で等分した間隔で配列し、且つ塗工液排出口10とスリット14が接しない位置に配列することが好適である。しかしながら、複数のスリット14の配列状態は、これに限定するものではない。なお、スリット14の数は、塗工液2の物性によって決定する。具体的には、少なくとも2つ以上が好ましく、塗工液2が高粘度になるほど多い方が好適である。さらに、スリット14同士の間隔は、塗工液パン4の幅方向の長さを3等分した長さより短いことが望ましいが、これに限るものではない。また、塗工液排出制御板12はステンレスで形成されているが、フッ素樹脂加工されていてもよい。

【0050】

なお、塗工液排出口10(本実施形態ではスリット)およびスリット14の長さは、塗工液2が重力および塗工液パン4内の塗工液2の流れによって滞りなく通過可能であればよいが、通過時の流れが速く、塗工液2中の粒子の分散状態に偏りが生じない大きさにする必要がある。一例としては、塗工液2の粘度が5000{mPa・s}程度の場合、10〜20mm程度が望ましい。しかしながら、塗工液排出口10およびスリット14の長さは、これに限定するものではない。また、塗工液排出口10およびスリット14の長さは統一することが望ましいが、これに限定するものではない。

【0051】

塗工液排出制御板12の下部には、塗工液回収パン16が配置されており、塗工液回収管20と接続している。塗工液排出口10とスリット14を通過した塗工液2が、塗工液

排回収管20に流れ込むように、塗工液回収パン16の底面は水平ではなく、四つの斜面で形成されている。また、塗工液回収パン16はステンレスで形成されているが、フッ素樹脂加工されていてもよい。

【0052】

塗工液供給手段は、図外の塗工液供給ポンプ(図3参照)であり、容積回転式ポンプまたは容積往復運動式ポンプを備えて形成されている。塗工液供給ポンプ32は、塗工液2を吸入及び吐出可能なポンプであり、塗工液タンク30に貯蔵されている塗工液2を吸入して、塗工液供給管18及び塗工液供給口8を介し、塗工液パン4内に供給する。

【0053】

塗工液回収手段は、図外の塗工液回収ポンプ(図3参照)であり、容積回転式ポンプまたは容積往復運動式ポンプを備えて形成されている。塗工液回収ポンプ34は、塗工液2を吸入及び吐出可能なポンプであり、塗工液パン4から排出された塗工液2を、塗工液回収管20を介して吸入し、塗工液タンク30内に戻す。

【0054】

したがって、塗工液2は、塗工液タンク30から塗工液供給ポンプ32を介して、塗工液供給管18、塗工液供給口8、塗工液パン4、塗工液排出口10、塗工液排出制御板12、スリット14、塗工液回収パン16、塗工液回収管20、塗工液回収ポンプ34を循環している。

【0055】

次に、図1から図3を参照して、本実施形態の塗工液循環方法を説明する。

【0056】

本実施形態の塗工液循環方法は、長手方向に搬送されてくる帯状の基材に塗工液を塗布する塗工装置が備える塗工液パンにおいて、塗工液の供給・排出を繰り返し、循環させる方法である。

【0057】

具体的には、塗工液タンク30に貯留された塗工液2を、塗工液供給ポンプ32を介し、塗工液パン4の側面に形成された塗工液供給口8から供給し、塗工液パン4の底面に形成され、且つ基材の長手方向に平行な複数の塗工液排出口10から排出させ、塗工液排出制御板12およびスリット14を通過させ、さらに塗工液回収パン16に至らせ(塗工液の流れをAとする)、塗工液回収ポンプ34を介して塗工液タンク30に戻すことで、塗工液パン4内の高粘度または粒子等を含む塗工液2を、均一な粘度を保つとともに粒子等を沈降させることなく、一定量循環させる方法である。

【0058】

次に、図1から図3を参照して、本実施形態の塗工液循環装置1を用いた、塗工物の製造方法を説明する。

【0059】

本実施形態の塗工液循環装置1を用いた、塗工物の製造方法では、連続的に搬送されてくる基材36に塗工液2を塗布して、塗工液2からなる塗膜を基材36に形成し、塗工物を製造する。均一な塗膜が安定して得ることができる。

【0060】

次に、図1から図3を参照して、本実施形態の作用を説明する。

【0061】

塗工液タンク30内の塗工液2は、塗工液供給ポンプ32を介して塗工液パン4内へ供給される。そして、塗工液2の供給量が、荷重センサ22に設定している上限に達した際、自動的に電気信号が塗工液排出板駆動装置13に送られ、塗工液排出板駆動装置13が作動することで、塗工液排出制御板12が下降し、塗工液パン4の底面との隙間を形成する。これにより、塗工液2は、塗工液の流れAに示すように、塗工液排出口10および塗工液排出制御板12を通り、スリット14から塗工液回収パンへと流れ出る。

【0062】

このとき、塗工液2は、塗工液パンの底面に基材の幅方向に沿って配列して形成された

複数の塗工液排出口10(本実施形態ではスリット)から排出されることで、塗工液2が分散された粒子を含んでいても、排出された塗工液2における粒子の分散状態が均一でなくなることがない。また、塗工液2は滞留せずに排出されるため、その粘度が上昇することはない。

【0063】

ここで、粒子が分散されているような高粘度材料からなる塗工液2の多くは、せん断力が与えられると、粘度が変化する非ニュートン流体である。特に、塗工液2の多くは、力を加えると内部構造が破壊し、軟化して流動性が増す、いわゆるチキソトロピー性を示すものが多い。したがって、高粘度の塗工液2は、狭い隙間である塗工液排出口10(本実施形態ではスリット)や、塗工液パン4の底部と塗工液排出制御板12との隙間、さらにスリット14を通過することによって与えられたせん断力により、その粘度が低下する。

【0064】

このため、塗工液2は、塗工液パン4の基材の長手方向および幅方向に均一に拡がりながら、塗工液回収パンへ流入していくこととなる。また、塗工液供給ポンプ32が塗工液タンク30から吸入する塗工液2は、塗工液供給管18へ、一定量供給され続けるため、塗工液パン4内に供給される塗工液2も同様に、一定量供給され続け、塗工液回収ポンプ34は、回収した塗工液2を一定量、塗工液タンク30に戻し続ける。

【0065】

したがって、塗工液パン4内の高粘度または粒子等を含む塗工液2を、均一な粘度を保つとともに粒子等を沈降させることなく、一定量循環させることが可能となる。

【0066】

以下、本発明の具体的実施例について説明する。

【実施例】

【0067】

本発明の実施例は、図1および図2に示す通りであり、塗工液タンク30に貯留された塗工液2を、塗工液供給ポンプ32を介し、塗工液パン4の側面に形成された塗工液供給口8から供給し、塗工液パンの底面に形成され、且つ基材の長手方向に平行な複数の塗工液排出口10から排出させ、塗工液排出制御板12およびスリット14を通過させ、さらに塗工液回収パン16に至らせ、塗工液回収ポンプ34を介して塗工液タンク30に戻すことで、塗工液2を循環する装置構成となっている。

【0068】

本実施例では、塗工液タンク30内に、酸化チタン粒子が分散されたコーティング剤を、塗工液供給ポンプ32を介して塗工液パン4内へ供給した。塗工液パン4はステンレス製であり、底面の大きさは、基材36の長手方向に500mm、幅方向に1400mmであり、塗工液パン4の深さは250mmである。

【0069】

また、本実施例では塗工液パン4内の塗工液2量の上限を、塗工液2の液面が、塗工液パン4の底面から高さ220mmの位置に達した点と設定し、塗工液2量の下限を、塗工液2の液面が、塗工液パン4の底面から高さ210mmの位置まで減少した点と設定した。

【0070】

次に、塗工液タンク30から、塗工液供給ポンプ32および塗工液供給管18を介して、塗工液2を塗工液パン4に供給した。塗工液供給口8は、直径約50mmの円形であり、塗工液パンの側面に、基材36の幅方向に沿って一直線上に5つ配置し、塗工液供給口8同士の間隔を約200mmとしたところ、塗工液2は、塗工液パン4内へ、均一に拡がりながら供給された。

【0071】

塗工液パン4内が塗工液2で満たされ、予め設定した塗工液2量の上限に達した時点で荷重センサ22が働き、塗工液排出制御板駆動装置13に電気信号を送ることで、電気によって駆動する塗工液排出制御板駆動装置13が作動し、自動的に塗工液排出制御板12

が下降した。このことにより、塗工液パン4の底面と塗工液排出制御板12との間に隙間ができ、塗工液2は塗工液排出口10から排出された。塗工液排出制御板12は、塗工作業終了後の塗工液2を洗浄しやすくするために、ステンレスの表面をフッ素樹脂加工したものとした。

【0072】

ここで、本実施例では、塗工液排出口10を、基材36の長手方向に400mm、幅方向に10mmのスリットとし、幅方向に沿って一直線上に6つ配置した。なお、塗工液排出口10同士の間隔は、180mmとした。また、塗工液排出制御板駆動装置13が作動した際に、塗工液排出制御板12が下降する距離は、塗工液パン4の底面と塗工液排出制御板12の隙間が10mmとなるように設定し、スリット14は、塗工液排出口10と同じく、基材36の長手方向に400mm、幅方向に10mmとした。スリット14同士の間隔が180mmとなるように、幅方向に沿って一直線上に5つ配置した。

【0073】

塗工液2は、塗工液の流れAに示すように、塗工液排出口10から排出され、塗工液パン4の底面と塗工液排出制御板12の隙間およびスリット14を通過して、ステンレス製の塗工液回収パン16へ流れ込んだ。このとき、塗工液2は、狭い隙間を通ることによりせん断力が与えられ、その粘度が低下し、塗工液パン4の基材の長手方向および幅方向に均一に拡がりながら、塗工液回収パン16へ流入していった。また、塗工液2に分散されている酸化チタン粒子も、沈降することなく排出された。

【0074】

塗工液回収パン16で回収された塗工液2は、塗工液回収管20を通り、塗工液回収ポンプ34を介して塗工液タンク30に戻された。そのときにも、塗工液供給ポンプ32によって、塗工液タンク30内の塗工液2は塗工液パン4へ供給され続けていた。循環中の塗工液2が、塗工液タンク30から塗工液供給ポンプ32によって吸い上げられ、塗工液供給ポンプ32から塗工液タンク30に戻ってくるまでに要する時間は、約3分間であった。

【0075】

このようにして循環させながら、塗工液タンク30内の塗工液2の粘度および比重を測定したところ、塗工液2を循環させ始めてから30分後の塗工液2は、粘度および比重とも初期値の粘度7000{mPa・s}、比重1.30のままで変化していなかった。

【0076】

したがって、本実施例では、塗工液パン4内の高粘度または粒子等を含む塗工液2を、均一な粘度を保つとともに粒子等を沈降させることなく、一定量循環させることが可能である。

【産業上の利用可能性】

【0077】

本発明の塗工液循環装置及び塗工液循環方法は、高粘度素材、例えば、接着剤等を製造する機械あるいはペースト状の食品を製造・加工する機械等、広い分野に利用できる発明である。

【符号の説明】

【0078】

1 塗工液循環装置

2 塗工液

4 塗工液パン

6 堰

8 塗工液供給口

10 塗工液排出口

12 塗工液排出制御板

13 塗工液排出制御板駆動装置

14 スリット

16 塗工液回収パン

18 塗工液供給管

20 塗工液回収管

22 荷重センサ

24 グラビア版胴

26 ドクターブレード

28 圧胴

30 塗工液タンク

32 塗工液供給ポンプ

34 塗工液回収ポンプ

36 基材

A 塗工液の流れ

【特許請求の範囲】

【請求項1】

長手方向に搬送されてくる帯状の基材に塗工液を塗布する塗工装置が備える塗工液パンにおいて、塗工液の供給・排出を繰り返し、循環させる塗工液循環装置であって、

前記塗工液パンの側面に前記基材の幅方向に沿って配列して形成され、前記塗工液パン内に前記塗工液を供給する複数の塗工液供給口と、

前記塗工液パンの底面に前記基材の幅方向に沿って配列して形成され、前記塗工液パン内から前記塗工液を排出する複数の塗工液排出口と、

前記塗工液排出口より下部に配置し、前記塗工液排出口を開閉するための塗工液排出口開閉手段と、

前記塗工液排出口開閉手段の下部に配置し、前記塗工液を回収する塗工液回収パンと、

前記塗工液パン内に前記塗工液を供給する塗工液供給手段と

前記塗工液回収パンから排出された前記塗工液を塗工液タンクに戻す塗工液回収手段と、を備えたことを特徴とする塗工液循環装置。

【請求項2】

前記塗工液排出口開閉手段が、前記塗工液パン内の前記塗工液の量に応じて自動で開閉することを特徴とする請求項1記載の塗工液循環装置。

【請求項3】

前記塗工液排出口が、前記基材の長手方向と同方向の平行なスリットであることを特徴とする請求項1または2記載の塗工液循環装置。

【請求項4】

前記塗工液排出口開閉手段は、前記塗工液パン底面との隙間がないように接して配置され、且つスリットが形成された前記塗工液パン底面と同形状であって、且つ塗工液排出口と接しない位置に複数のスリットを設けた塗工液排出制御板であり、前記塗工液パン底面と前記塗工液排出制御板との隙間を開けることにより前記塗工液を排出することを特徴とする請求項1から3のいずれか1項に記載の塗工液循環装置。

【請求項5】

前記塗工液パン内の前記塗工液の量を、荷重センサまたは圧力センサによって検知し、前記塗工液排出開閉手段の開閉動作を自動制御することを特徴とする請求項1から4のいずれか1項に記載の塗工液循環装置。

【請求項6】

前記塗工液供給手段および前記塗工液回収手段が、容積回転式ポンプまたは容積往復運動式ポンプを備えたことを特徴とする請求項1から5のいずれか1項に記載の塗工液循環装置。

【請求項7】

請求項1から6のいずれか1項に記載の塗工液循環装置を用いて塗工液を循環することを特徴とする塗工液循環方法。

【請求項8】

請求項1から6のいずれか1項に記載の塗工液循環装置を用いて、前記基材に前記塗工液を塗布することを特徴とする塗工物の製造方法。

【請求項1】

長手方向に搬送されてくる帯状の基材に塗工液を塗布する塗工装置が備える塗工液パンにおいて、塗工液の供給・排出を繰り返し、循環させる塗工液循環装置であって、

前記塗工液パンの側面に前記基材の幅方向に沿って配列して形成され、前記塗工液パン内に前記塗工液を供給する複数の塗工液供給口と、

前記塗工液パンの底面に前記基材の幅方向に沿って配列して形成され、前記塗工液パン内から前記塗工液を排出する複数の塗工液排出口と、

前記塗工液排出口より下部に配置し、前記塗工液排出口を開閉するための塗工液排出口開閉手段と、

前記塗工液排出口開閉手段の下部に配置し、前記塗工液を回収する塗工液回収パンと、

前記塗工液パン内に前記塗工液を供給する塗工液供給手段と

前記塗工液回収パンから排出された前記塗工液を塗工液タンクに戻す塗工液回収手段と、を備えたことを特徴とする塗工液循環装置。

【請求項2】

前記塗工液排出口開閉手段が、前記塗工液パン内の前記塗工液の量に応じて自動で開閉することを特徴とする請求項1記載の塗工液循環装置。

【請求項3】

前記塗工液排出口が、前記基材の長手方向と同方向の平行なスリットであることを特徴とする請求項1または2記載の塗工液循環装置。

【請求項4】

前記塗工液排出口開閉手段は、前記塗工液パン底面との隙間がないように接して配置され、且つスリットが形成された前記塗工液パン底面と同形状であって、且つ塗工液排出口と接しない位置に複数のスリットを設けた塗工液排出制御板であり、前記塗工液パン底面と前記塗工液排出制御板との隙間を開けることにより前記塗工液を排出することを特徴とする請求項1から3のいずれか1項に記載の塗工液循環装置。

【請求項5】

前記塗工液パン内の前記塗工液の量を、荷重センサまたは圧力センサによって検知し、前記塗工液排出開閉手段の開閉動作を自動制御することを特徴とする請求項1から4のいずれか1項に記載の塗工液循環装置。

【請求項6】

前記塗工液供給手段および前記塗工液回収手段が、容積回転式ポンプまたは容積往復運動式ポンプを備えたことを特徴とする請求項1から5のいずれか1項に記載の塗工液循環装置。

【請求項7】

請求項1から6のいずれか1項に記載の塗工液循環装置を用いて塗工液を循環することを特徴とする塗工液循環方法。

【請求項8】

請求項1から6のいずれか1項に記載の塗工液循環装置を用いて、前記基材に前記塗工液を塗布することを特徴とする塗工物の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−66226(P2012−66226A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−215493(P2010−215493)

【出願日】平成22年9月27日(2010.9.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月27日(2010.9.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]