塗工装置および塗工方法

【課題】塗液の脈動による塗膜の膜厚ばらつきを低減させる。

【解決手段】塗液を供給する塗液供給ポンプ2と、基材に塗工するコーティングヘッド7と、塗液供給ポンプ2からコーティングヘッド7までを接続するメイン配管3と、メイン配管3に設けられた間欠塗工に使用できる塗液流路切替えバルブ4とを有した塗工装置100において、塗液供給ポンプ2から塗液流路切替えバルブ4までの間に、一時的に塗液を蓄えることのできるアキュムレータ5を設け、さらにこのアキュムレータ5のガス空間領域の上端の位置が、コーティングヘッド7の吐出口の位置よりも高い位置となるように、アキュムレータ5を配置することで、配管圧力の経時変化にも耐え、塗液供給ポンプ2から発生する吐出脈動による膜厚ばらつきを低減させる。

【解決手段】塗液を供給する塗液供給ポンプ2と、基材に塗工するコーティングヘッド7と、塗液供給ポンプ2からコーティングヘッド7までを接続するメイン配管3と、メイン配管3に設けられた間欠塗工に使用できる塗液流路切替えバルブ4とを有した塗工装置100において、塗液供給ポンプ2から塗液流路切替えバルブ4までの間に、一時的に塗液を蓄えることのできるアキュムレータ5を設け、さらにこのアキュムレータ5のガス空間領域の上端の位置が、コーティングヘッド7の吐出口の位置よりも高い位置となるように、アキュムレータ5を配置することで、配管圧力の経時変化にも耐え、塗液供給ポンプ2から発生する吐出脈動による膜厚ばらつきを低減させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗工装置および塗工方法に関し、特に、塗液の脈動による塗膜の膜厚ばらつきを低減させる塗工装置および塗工方法に関するものである。

【背景技術】

【0002】

近年、ノート型パーソナルコンピュータや携帯電話といったモバイル機器の小型・軽量化に伴い、これらの電源として、高エネルギー密度のリチウムイオン二次電池が多く採用されている。

リチウムイオン二次電池は、一般に集電体と呼ばれる金属箔に、電極活物質と導電材と結着材とを含む塗液を塗工した電極板を、電気的絶縁性を有するセパレータを介して積層し、積層された電極板を外装部材に封入し、電解液を注入・密閉して製造される。

【0003】

電極板は、電極活物質と導電材と結着材とを混合した塗液を調整し、集電体である基材(金属箔)に塗工し、乾燥することにより形成される。さらに、必要に応じて電極板を形成した集電体をプレスするプレス工程を経た後、プレスした集電体を所定の寸法に切断するスリット工程・裁断工程を経て、電極板が製造される。

基材への塗工を行う方法として、塗液を連続的に基材に塗工し、集電板上の電極自体をスリット工程・裁断工程で制御する方法がある。また、近年は基材上で塗液を塗工した塗工部と塗液を塗工していない未塗工部とを順次形成する、間欠塗工方式も広く用いられている。

【0004】

集電体に塗工し、乾燥する工程では、塗液を均一に塗工する必要がある。工業的にこのように基板に塗膜を形成する方法として、一般的にコンマリバース、コンマダイレクト、ダイコート、リップコート等の方法により、間欠塗工が行われている。

一方、リチウムイオン二次電池の電池容量は、電池全体の活物質量に依存する。そのため、容量を増やすために、一般的に、電極膜厚は100μm以上に設定されている。また、リチウムイオン二次電池の電極は、当該電極の表面形状や膜厚精度が集電性に大きな影響を与える他、電極の巻き取りや積層時に障害となり、また、極端な膜厚ばらつきはセパレータを突き破り正極と負極の短絡を起こす要因となるため、膜厚の均一な電極を作成することが重要である。

【0005】

このような非常に厚い塗膜を得るための塗工方式として、上記した塗工方式の中でも、一定幅のスリットを有するヘッドから塗液を吐出し、被塗工物表面に所望の厚みの塗工膜を形成するスリット型ダイコータによる塗工方式が広く採用されてきた。

ダイコータを用いて基材に塗膜を形成する場合には、通常、ポンプから送液されるスラリーをダイコータのヘッド内部のマニホールドに一旦貯め、ダイコータのヘッドを基材に近接させた状態でヘッドに設けられたスリット形状のノズルから塗液を吐出して、ヘッドと一定の間隔を保って相対的に走行する基材との間にビードと呼ばれる液溜りを形成し、この状態で基材の走行に伴って塗液を引き出して塗膜を形成する。この方式は高い粘度の塗液の操作に適しており、適切なポンプと組み合わせることで、非常に厚みのある塗膜が得られる方式である。このようなダイコータを用いた間欠塗工装置としては、例えば、特許文献1に記載のものが知られている。

【0006】

従来の方式では、塗液の供給を厳密に制御することで一定の膜厚の均一性を確保できるとされるが、塗液を供給するポンプやその他駆動部の振動などの影響でダイヘッドからの塗液の吐出に脈動が生じ、その結果、塗膜に周期的なムラや不規則なばらつきが発生することがあった。このようなムラやばらつきはリチウムイオン二次電池の製造に大きく影響を及ぼすことが知られている。特許文献1には、ヘッドを駆動させてマニホールドおよびノズル内の塗液を吸引し、塗工始端の塗膜の厚塗りを防止する方法が記載されているが、脈動による膜厚のばらつきを低減させる手法については言及されていない。

【0007】

ダイコータを用いる塗工方式において、更に均一な塗膜を得るためには、塗液を供給するポンプの振動や擦動部の不均一な動き、送液配管の振動などによる、微少な吐出の脈動や振動を完全に除去することが必要となる。

一般的に塗液を供給するポンプから発生する吐出脈動の影響を除く手段としては、通常エアチャンバやアキュムレータ等の蓄圧器を設置することが提案されている。

【0008】

ここで、ダイコータを用いて基材に塗膜を間欠塗工する方式として、塗液流路切替えバルブを用いて塗液の流れを制限する方法が広く知られている。このような塗液流路切替えバルブを用いて間欠塗工を行う方式においては、送液配管内の圧力が負圧になる場合があるため、吐出脈動の影響を除く目的で送液配管に例えばアキュムレータを設置した場合、アキュムレータのエア抜けが発生するため、ポンプから発生する吐出脈動の影響を長時間抑制することは困難である。

【0009】

また、塗液を供給するポンプから発生する吐出脈動の影響を除く手段として、ポンプとヘッドとの間に脈動を抑制するためのアキュムレータを備え、さらに、塗工停止時に塗液が流入する流路の圧力を制御し、配管内圧を一定にすることで膜厚ばらつきを抑制する塗工装置なども提案されている(例えば、特許文献2参照)。

しかしながら、このようにアキュムレータを設けさらに、塗工停止時に塗液が流入する流路の圧力を制御する方法にあっては、経時による塗液の流動特性変化に対応するためにはリアルタイムで圧力を調整する必要があるため、流路の圧力のモニタリングが不可欠であり、手間やコストが増加するという問題がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平8−229481号公報

【特許文献2】特開2006−107791号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

この発明は、上記従来の未解決の問題に着目してなされたものであり、少なくとも塗液を供給するポンプと、基材に塗工するコーティングヘッドと、前記ポンプから前記コーティングヘッドまでを接続するメイン配管と、前記メイン配管に設けられた間欠塗工に使用できる塗液流路切替えバルブとを有した塗工装置において、塗液の脈動による塗膜の膜厚ばらつきを低減させることの可能な塗工装置および塗工方法を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明者は鋭意検討を重ねた結果、塗液を供給するポンプとコーティングヘッドとの間に蓄圧部を設け、且つ、この蓄圧部の、ガスが充填されるガス空間領域の上端の高さが、コーティングヘッドの吐出口の高さよりも高くなるようにすることで、上記課題を解決することができることを見出し、本発明を完成するに至った。

本発明の請求項1に係る塗工装置は、塗液を供給するポンプと、前記塗液を基材に塗工するコーティングヘッドと、前記ポンプから前記コーティングヘッドに前記塗液を移送するためのメイン配管と、当該メイン配管に設けられ前記コーティングヘッドに前記塗液を間欠的に供給する塗液供給バルブと、前記メイン配管に設けられた蓄圧部と、を備え、当該蓄圧部は、大気圧のガスが充填され且つ前記メイン配管から流入する前記塗液を一時的に蓄える蓄圧室を有し、前記蓄圧部は、前記蓄圧室の前記ガスが充填されるガス空間領域の上端の位置が、前記コーティングヘッドの吐出口の位置よりも相対的に高くなるように配置されることを特徴としている。

【0013】

請求項2に係る塗工装置は、前記蓄圧部は、前記メイン配管の、前記ポンプと前記塗液供給バルブとの間に複数配置されることを特徴としている。

請求項3に係る塗工装置は、前記複数の蓄圧部のうち、前記ポンプにより近い側の蓄圧部の前記ガス空間領域の容積は、前記塗液供給バルブにより近い側の蓄圧部の前記ガス空間領域の容積と同一またはそれ以上であることを特徴としている。

【0014】

請求項4に係る塗工装置は、前記塗液供給バルブに接続され前記塗液を前記メイン配管に循環する循環流路を有し、前記塗液供給バルブは、前記コーティングヘッド側と前記循環流路側とで切り換えて前記塗液を供給するようになっていることを特徴としている。

請求項5に係る塗工装置は、前記蓄圧部は前記メイン配管から分岐した分岐配管に配置されることを特徴としている。

【0015】

請求項6に係る塗工装置は、前記蓄圧部は、アキュムレータであることを特徴としている。

また、本発明の請求項7に係る塗工方法は、請求項1から請求項6のいずれか1項に記載の塗工装置を用いて、基材に塗液を塗工することを特徴としている。

【発明の効果】

【0016】

本発明によれば、塗液を供給するポンプと、前記塗液を基材に塗工するコーティングヘッドと、前記ポンプから前記コーティングヘッドに前記塗液を移送するためのメイン配管と、当該メイン配管に設けられ前記コーティングヘッドに前記塗液を間欠的に供給する塗液供給バルブと、前記メイン配管に設けられた蓄圧部と、を備え、当該蓄圧部は、大気圧のガスが充填され且つ前記メイン配管から流入する前記塗液を一時的に蓄える蓄圧室を有し、前記蓄圧部は、前記蓄圧室の前記ガスが充填されるガス空間領域の上端の位置が、前記コーティングヘッドの吐出口の位置よりも相対的に高くなるように配置した。そのため、配管圧力の経時変化にも耐え、ポンプから発生する吐出脈動による膜厚ばらつきを低減させることができる。

【0017】

特に、ポンプと塗液供給バルブとの間に複数の蓄圧部を設け、塗液供給バルブにより近い側の蓄圧部のガス空間領域の容積を、ポンプにより近い側の蓄圧部のガス空間領域の容積と同等以上とした。そのため、塗液供給バルブにより近い側の蓄圧部が、間欠塗工のための塗液供給バルブの動作に伴うメイン配管の圧力変動の影響を受け、その結果、ガス空間領域のガスが抜けたとしても、ガス空間領域を圧力変動を抑制するためのクッションとして動作させることができる。そのため、より確実に膜厚ばらつきを低減させることができる。

【図面の簡単な説明】

【0018】

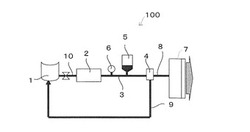

【図1】本発明の実施形態に係る塗工装置の一例を示す概略構成図である。

【図2】本発明の実施形態に係る塗工装置とアキュムレータとの位置関係の一例を説明するための断面模式図である。

【図3】本発明の実施形態に係る塗工装置と複数のアキュムレータとの位置関係の一例を説明するための断面模式図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施の形態に係る塗工装置について説明する。なお、本発明の実施の形態は、以下に記載する実施の形態に限定されうるものではなく、当業者の知識に基づいて設計の変更などの変形を加えることも可能であり、そのような変形が加えられた実施の形態も本発明の実施の形態の範囲に含まれうるものである。

図1は、本発明の実施形態に係る塗工装置の一実施形態を示す概略構成図である。

【0020】

本実施形態における塗工装置100において、塗液タンク1は、塗液供給ポンプ2に接続されており、メイン配管3にて塗液流路切替えバルブ4と繋がっている。また、塗液供給ポンプ2と塗液流路切替えバルブ4との間にアキュムレータ5および圧力計6を備えている。

塗液流路切替えバルブ4には、コーティングヘッド7に向かう塗液供給流路8と塗液タンク1に向かう塗液循環流路9とが設けられている。

【0021】

なお、図1に示した塗工装置100では、塗液循環流路9を塗液タンク1に接続しているが、塗液供給ポンプ2と塗液タンク1との間の塗液供給配管10へ接続して、塗液を循環させるようにしてもよい。

また、図1ではアキュムレータ5を一つのみ設けているが、塗液供給ポンプ2と塗液流路切替えバルブ4との間に複数個設けてもよい。

【0022】

図2は、図1に示す塗工装置100とアキュムレータ5との位置関係を説明するための断面模式図である。

図2に示すように、アキュムレータ5はメイン配管3に設けられ、このメイン配管3は塗液流路切替えバルブ4と接続され、この塗液流路切替えバルブ4に設けられた一方の塗液供給流路8にコーティングヘッド7が接続されている。

【0023】

そして、メイン配管3、塗液流路切替えバルブ4を経て、塗液供給流路8から供給された塗液は、コーティングヘッド7のマニホールド7aに供給され、スロット7bから吐出口11を通して、図示しない基材に向かって吐出される。

このアキュムレータ5は、液体、スラリー等の圧力エネルギを気体の圧力エネルギに変換して蓄えておく蓄圧器である。本発明において用いるアキュムレータ5は、一般的なアキュムレータであれば特に限定されない。アキュムレータ5は、ハウジンングと、該ハウジング内でピストンや袋等により画成された、所定圧力のガスを封入したガス空間領域14と、メイン配管3から塗液が流入する蓄圧室13とを含んで構成される。

【0024】

塗液供給ポンプ2から吐出された高圧の塗液は、メイン配管3を通って一部がアキュムレータ5のガス空間領域14に封入されたガスを圧縮しながらアキュムレータ5の蓄圧室13に蓄えられる。これによって、塗液供給ポンプ2の脈動は、ガス空間領域14に封入されたガスがクッションの役目を果たして吸収されるようになっている。

そして、アキュムレータ5は、図2に示すように、アキュムレータ5のガス空間領域14の上端12の位置が、コーティングヘッド7の吐出口11の位置よりも高い位置となるように配置されるようになっている。

【0025】

図3は、塗工装置100に、複数のアキュムレータを配置した場合の一例を示す、断面模式図である。

メイン配管3内において、塗液流路切替えバルブ4により近い位置にアキュムレータ5が接続され、塗液供給ポンプ2により近い位置にアキュムレータ5aが接続される。このアキュムレータ5aは、前記アキュムレータ5と同等の機能構成を有する。

【0026】

そして、塗液は、図3に示すように、メイン配管3、塗液流路切替えバルブ4を経て、塗液供給流路8に供給され、この塗液供給流路8から供給された塗液は、コーティングヘッド7のマニホールド7aに供給され、スロット7bから吐出口11を通して、図示しない基材に向かって吐出される。

そして、アキュムレータ5および5aは、それぞれ所定圧力のガス(例えば、窒素ガス)を封入したガス空間領域14、14aと、メイン配管3から塗液が流入する蓄圧室13、13aとを備える。このとき、ガス空間領域14の容積は、ガス空間領域14aの容積以上である。そして、図3に示すように、アキュムレータ5のガス空間領域14の上端12の位置およびアキュムレータ5aのガス空間領域14aの上端12aの位置がともに、コーティングヘッド7の吐出口11の位置よりも高い位置となるように配置される。

【0027】

本発明によれば、少なくとも塗液を供給する塗液供給ポンプ2と、基材に塗工するコーティングヘッド7と、塗液供給ポンプ2からコーティングヘッド7までを接続するメイン配管3と、メイン配管3に設けられた間欠塗工に使用できる塗液流路切替えバルブ4とを有した塗工装置であって、塗液供給ポンプ2から塗液流路切替えバルブ4までの間に、一時的に塗液を蓄えることのできるアキュムレータ5のみ、またはアキュムレータ5および5aを設け、これらアキュムレータ5のガス空間領域14の上端12の位置およびアキュムレータ5aのガス空間領域14aの上端12aの位置がコーティングヘッド7の吐出口11の位置よりも高い位置となるように、アキュムレータ5のみまたはアキュムレータ5および5aを配置している。そのため、塗液供給ポンプ2から発生する吐出脈動は、アキュムレータ5により、またはアキュムレータ5および5aにより吸収されることになる。したがって、配管圧力の経時変化にも耐え、塗液供給ポンプ2から発生する吐出脈動による膜厚のばらつきを低減させる塗工装置を提供することができる。

【0028】

ここで、アキュムレータ5、5aの素材は特に限定されることはなく、使用する溶剤への耐性があり、液漏れ、ガス漏れが生じない一般的な素材であれば問題ない。

また、アキュムレータ5、5aは、塗液が蓄えられないガス空間領域14、14aと、メイン配管3から塗液が流入して塗液が蓄えられる蓄圧室13、13aとを備える構成であればよい。したがって、例えばメイン配管3にL字型配管を接続し、その上にストレート管をつなげ、先端をガスケットで密閉したもの等であってもよく、要は、蓄圧することができればよい。

【0029】

塗液を蓄えていないガス空間領域14、14aは、塗液の流入量に応じて圧縮・膨張する物質で満たされていればよく、空気、窒素ガスなどの気体であることが好ましい。つまり、塗液供給ポンプ2から発生する吐出脈動はガス空間領域14、14a内の気体がクッションの役目を果たして吸収される。したがって、塗液を蓄えないガス空間領域14、14aは、塗液の流入量に応じて圧縮・膨張する物質で満たされていればよい。

【0030】

前述のように、本発明の実施形態に係る塗工装置100は、アキュムレータが複数備えられてもよく、この場合、複数のアキュムレータ5、5aそれぞれのガス空間領域14、14aの上端12、12aの位置がコーティングヘッド7の吐出口11の位置よりも高い位置にあればよい。

また、各アキュムレータ上端12、12aとコーティングヘッド7の吐出口11との差は300〔mm〕以内であることが好ましい。300〔mm〕以上であると、アキュムレータ5、5aの構成部材が大きくなり製造コストが増加する他、アキュムレータ5、5aに蓄えられる塗液が多くなるため、塗液のロスが増加する場合がある。

【0031】

また、従来の塗工装置のように、アキュムレータの上端の位置を規定しない場合、アキュムレータの上端の位置がコーティングヘッド7の吐出口11の位置よりも低い位置であるときには、配管内圧が高く、アキュムレータがすべて塗液で満たされてしまうため、塗液供給ポンプ2から発生する吐出脈動を低減することができない可能性がある。

また、このようにアキュムレータの上端の位置がコーティングヘッド7の吐出口11の位置よりも低い場合には、アキュムレータに圧空を送り込むことでアキュムレータがすべて塗液で満たされることを防止することができる。しかしながら、圧空を送り込むためには、コンプレッサーが必要となるため、塗工装置が煩雑になり、コストも増大するという問題がある。

【0032】

本発明の塗工装置100は、単に、ガス空間領域14、14aの上端の位置を、コーティングヘッド7の吐出口11の位置よりも高くするだけで、ガス空間領域14、14aが塗液で満たされることを回避することができる。したがって、簡易な構成で実現することができる。

図3に示す、本発明の実施形態に係る塗工装置100に備えられた複数のアキュムレータ5、5aは、ガス空間領域14、14aの容積が、塗液供給ポンプ2により近い側のアキュムレータ5aよりも塗液流路切替えバルブ4側のアキュムレータ5の方が大きいか、等しくなるアキュムレータであればよい。塗液流路切替えバルブ4側のアキュムレータ5は、塗液供給ポンプ2により近い側のアキュムレータ5aよりも間欠塗工による塗液流路切替えの際のメイン配管3の圧力の変動の影響を受けやすい。そのため、塗液供給ポンプ2から発生する吐出脈動を抑制するクッションの役目を果たしているガス空間領域14から、気体が流出しやすい。その結果、ガス空間領域14から気体が流出した場合にはアキュムレータ5がクッションの役目を果たさなくなる可能性がある。

【0033】

しかしながら、塗液流路切替えバルブ4により近い側のアキュムレータ5のガス空間領域14気体が流出することを考慮して、ガス空間領域14の容積を設定することによって、ガス空間領域14から気体が流出した場合であっても、クッションの役目を十分果たすことができる。

また、アキュムレータ5、5aの状態を把握するために、メイン配管3内に圧力計6を設置し、アキュムレータ5、5aの圧力を測定することが好ましい。圧力計6はメイン配管3内の、どの位置に設置してもかまわないが、通常アキュムレータの近くに設置することが好ましく、複数のアキュムレータ5、5aに対しては、それぞれの近くに圧力計を設置することが好ましい。

【0034】

本発明の実施形態に係る塗工装置100における塗液供給ポンプ2としては、有機溶剤対応の一般的なポンプを使用することができるが、回転容積型のポンプが好ましく、特にモーノポンプが好ましい。

また、本発明の実施形態に係る塗工装置100におけるメイン配管3としては、有機溶剤対応の一般的なポンプ用配管を使用することができる。

【0035】

本発明の実施形態に係る塗工装置100におけるコーティングヘッド7としては、間欠塗工が可能なダイヘッドが好ましい。ダイヘッドは、所定の幅の直方体形状の金属ブロックからなり、先端部が斜めに削り取られた、一般的なくさび型のものを使用することができ、吐出口11の形状は特に限定されない。

本発明の実施形態に係る塗工装置100における塗液流路切替えバルブ4としては、塗液の流れをコーティングヘッド7へ向かう塗液供給流路8と、メイン配管3へ循環させる塗液循環流路9とで切り替えることができるものであればよく、例えば、有機溶剤に対応した一般的な電磁弁やピストン、ダイアフラムにより流路を制御する仕組みのバルブが使用できる。

【0036】

また、本発明の実施形態に係る塗工装置100においては、塗液供給ポンプ2と塗液流路切替えバルブ4との間に、塗液供給ポンプ2から発生する吐出脈動などの塗液の圧力変動を緩衝する緩衝材を備えてもよい。

また、本発明の実施形態に係る塗工装置100においては、アキュムレータ5を、前記メイン配管3に直接設けてもよく、或いは、メイン配管3から分岐した配管に設けてもよい。メイン配管3から分岐した配管にアキュムレータ5を設けることによって、前記塗液供給ポンプ2から前記コーティングヘッド7への送液は何ら阻害されることはなく、且つ吐出脈動などの吐液の圧力変動を抑制することができる。

【0037】

また、上記実施形態では、塗液流路切替えバルブ4により、流路を切り換えることで間欠塗工を行う場合について説明したがこれに限るものではなく、バルブを開閉動作することで間欠塗工を行う場合であっても適用することができる。

【実施例1】

【0038】

以下に、本発明に係る塗工装置100について、具体的な実施例および比較例を挙げて説明する。なお、本発明は下記実施例によって制限されるものではない。

(実施例1)

<塗工装置>

塗液タンク1に塗液供給ポンプ2としてモーノポンプ(兵神装備株式会社製)を接続し、モーノポンプの吐出口から塗液流路切替えバルブ4まで、および、塗液流路切替えバルブ4からコーティングヘッド7としてのダイヘッドをまでをメイン配管3にて接続した。

【0039】

モーノポンプと塗液流路切替えバルブ4との間のメイン配管3に、モーノポンプの吐出口に近い位置にアキュムレータ5aとしてのアキュムレ―タAを、塗液流路切替えバルブ4の塗液供給口吐出口に近い位置にアキュムレータ5としてのアキュムレータBを、それぞれ設置した。また、塗液流路切替えバルブ4から塗液タンク1へ塗液を戻す塗液循環流路9を設けた。塗液流路切替えバルブ4としては、電磁弁制御のバルブを使用した。

【0040】

アキュムレータAのガス空間領域の上端の位置はダイヘッド(コーティングヘッド7)の吐出口11の位置から5〔cm〕高く、アキュムレータBのガス空間領域の上端の位置はダイヘッド(コーティングヘッド7)の吐出口11の位置から7.5〔cm〕高くなるよう、それぞれのアキュムレータA,Bを設置し、アキュムレータBのガス空間領域14の容積は、アキュムレータAのガス空間領域14aの容積よりも1.5倍となるよう調整した。

<塗液>

マンガン酸リチウム、ポリフッ化ビニリデン、導電補助剤、N−メチルピロリドンを混合し、粘度が5000〔mPa.s〕の塗液を調整した。

<基材>

塗工基材として、300〔mm〕巾、厚さが75〔μm〕のPETフィルムを使用した。

<塗工条件>

塗液供給ポンプ2のポンプ回転数を30〔rpm〕とし、60分間、間欠塗工を行い、塗膜を作成した。

【0041】

(実施例2)

塗液供給ポンプ2としてのモーノポンプと塗液流路切替えバルブ4との間のメイン配管3に、モーノポンプの吐出口に近い位置にアキュムレータCを、塗液流路切替えバルブ4の塗液供給口吐出口に近い位置にアキュムレータDをそれぞれ設置し、アキュムレータCおよびDのガス空間領域の上端の位置はダイヘッド(コーティングヘッド7)の吐出口11の位置からともに5〔cm〕高くし、アキュムレータCおよびDのガス空間領域14および14aの容積が、等しくなるように調整した。これ以外は実施例1と同様の条件下で、塗膜を作成した。

(比較例1)

モーノポンプ(塗液供給ポンプ2)と塗液流路切替えバルブ4との間のメイン配管3に、モーノポンプの吐出口に近い位置にアキュムレータEを、塗液流路切替えバルブ4の塗液供給口吐出口に近い位置にアキュムレータFを、それぞれ設置し、アキュムレータEおよびFのガス空間領域の上端はダイヘッド(コーティングヘッド7)の吐出口11からともに5〔cm〕低くした。これ以外は実施例1と同様の条件下で、塗膜を作成した。

(比較例2)

モーノポンプ(塗液供給ポンプ2)と塗液流路切替えバルブ4との間のメイン配管3に、モーノポンプの吐出口に近い位置にアキュムレータGを、塗液流路切替えバルブの塗液供給口吐出口に近い位置にアキュムレータHを、それぞれ設置し、アキュムレータGのガス空間領域の上端の位置はダイヘッド(コーティングヘッド7)の吐出口の位置から8〔cm〕高く、アキュムレータHのガス空間領域の上端の位置はダイヘッドの吐出口の位置から4〔cm〕高くなるよう、それぞれのアキュムレータを設置し、アキュムレータHのガス空間領域の容積が、アキュムレータFのガス空間領域の容積の0.5倍となるよう調整した。これ以外は実施例1と同様の条件下で、塗膜を作成した。

【0042】

(評価)

実施例1、2および比較例1、2にて作成された塗膜のうち、塗工開始直後と60分間塗工後の塗膜の中心部から20〔mm〕×100〔mm〕の断片をそれぞれ切り出し、接触式連続式膜厚計(アンリツ株式会社製)を用いて膜厚を測定し、下記(1)式から、膜厚の最小値Hminに対する最高値Hmaxの増加率Hi(%)を求めた。

【0043】

Hi=(Hmax−Hmin)/Hmin×100 ……(1)

その結果を、表1に示す。

なお、表1において、増加率Hiが2%を超えていない場合は「○」、2〜6%であった場合は「△」、6%を超えている場合は「×」で示している。

【0044】

【表1】

【0045】

前記(実施例1)および(実施例2)の塗工装置100においては、塗工開始直後から60分後まで安定的に膜厚が均一な塗膜を塗工することができた。

一方、(比較例1)の塗工装置においては、塗工開始直後から塗膜の膜厚にばらつきが見られた。これは、アキュムレータのガス空間領域の上端の位置がコーティングヘッドの吐出口11よりも低い位置にあったため、アキュムレータへかかる塗液圧力が高く、アキュムレータが塗液で満たされてしまい、アキュムレータの効果が弱まったためと推察した。

【0046】

また、(比較例2)の塗工装置においては、塗工開始直後は塗膜の膜厚は均一であったが、60分後には塗膜の膜厚にばらつきが見られた。これは、メイン配管3内の圧力が経時で変動したため、塗液流路切替えバルブ4に近いアキュムレータが塗液で満たされてしまい、アキュムレータの効果が弱まったためと推察した。

以上より本発明の効果が確認できた。

【産業上の利用可能性】

【0047】

本発明の塗工装置によれば、間欠塗工した塗膜において、従来の塗工装置よりも配管圧力の経時変化にも耐え、ポンプから発生する吐出脈動による膜厚ばらつきを低減させる塗工装置を提供することができるという顕著な効果を奏するので、産業上の利用価値が高い。したがって、本発明は厳密な電極の膜厚制御が必要となるリチウムイオン二次電池の電極塗工に好適に活用することができる。

【符号の説明】

【0048】

1 塗液タンク

2 塗液供給ポンプ

3 メイン配管

4 塗液流路切替えバルブ

5、5a アキュムレータ

6 圧力計

7 コーティングヘッド

8 塗液供給流路

9 塗液循環流路

10 塗液供給配管

11 吐出口

12、12a アキュムレータガス空間領域上端

13、13a 蓄圧室

14、14a ガス空間領域

100 塗工装置

【技術分野】

【0001】

本発明は、塗工装置および塗工方法に関し、特に、塗液の脈動による塗膜の膜厚ばらつきを低減させる塗工装置および塗工方法に関するものである。

【背景技術】

【0002】

近年、ノート型パーソナルコンピュータや携帯電話といったモバイル機器の小型・軽量化に伴い、これらの電源として、高エネルギー密度のリチウムイオン二次電池が多く採用されている。

リチウムイオン二次電池は、一般に集電体と呼ばれる金属箔に、電極活物質と導電材と結着材とを含む塗液を塗工した電極板を、電気的絶縁性を有するセパレータを介して積層し、積層された電極板を外装部材に封入し、電解液を注入・密閉して製造される。

【0003】

電極板は、電極活物質と導電材と結着材とを混合した塗液を調整し、集電体である基材(金属箔)に塗工し、乾燥することにより形成される。さらに、必要に応じて電極板を形成した集電体をプレスするプレス工程を経た後、プレスした集電体を所定の寸法に切断するスリット工程・裁断工程を経て、電極板が製造される。

基材への塗工を行う方法として、塗液を連続的に基材に塗工し、集電板上の電極自体をスリット工程・裁断工程で制御する方法がある。また、近年は基材上で塗液を塗工した塗工部と塗液を塗工していない未塗工部とを順次形成する、間欠塗工方式も広く用いられている。

【0004】

集電体に塗工し、乾燥する工程では、塗液を均一に塗工する必要がある。工業的にこのように基板に塗膜を形成する方法として、一般的にコンマリバース、コンマダイレクト、ダイコート、リップコート等の方法により、間欠塗工が行われている。

一方、リチウムイオン二次電池の電池容量は、電池全体の活物質量に依存する。そのため、容量を増やすために、一般的に、電極膜厚は100μm以上に設定されている。また、リチウムイオン二次電池の電極は、当該電極の表面形状や膜厚精度が集電性に大きな影響を与える他、電極の巻き取りや積層時に障害となり、また、極端な膜厚ばらつきはセパレータを突き破り正極と負極の短絡を起こす要因となるため、膜厚の均一な電極を作成することが重要である。

【0005】

このような非常に厚い塗膜を得るための塗工方式として、上記した塗工方式の中でも、一定幅のスリットを有するヘッドから塗液を吐出し、被塗工物表面に所望の厚みの塗工膜を形成するスリット型ダイコータによる塗工方式が広く採用されてきた。

ダイコータを用いて基材に塗膜を形成する場合には、通常、ポンプから送液されるスラリーをダイコータのヘッド内部のマニホールドに一旦貯め、ダイコータのヘッドを基材に近接させた状態でヘッドに設けられたスリット形状のノズルから塗液を吐出して、ヘッドと一定の間隔を保って相対的に走行する基材との間にビードと呼ばれる液溜りを形成し、この状態で基材の走行に伴って塗液を引き出して塗膜を形成する。この方式は高い粘度の塗液の操作に適しており、適切なポンプと組み合わせることで、非常に厚みのある塗膜が得られる方式である。このようなダイコータを用いた間欠塗工装置としては、例えば、特許文献1に記載のものが知られている。

【0006】

従来の方式では、塗液の供給を厳密に制御することで一定の膜厚の均一性を確保できるとされるが、塗液を供給するポンプやその他駆動部の振動などの影響でダイヘッドからの塗液の吐出に脈動が生じ、その結果、塗膜に周期的なムラや不規則なばらつきが発生することがあった。このようなムラやばらつきはリチウムイオン二次電池の製造に大きく影響を及ぼすことが知られている。特許文献1には、ヘッドを駆動させてマニホールドおよびノズル内の塗液を吸引し、塗工始端の塗膜の厚塗りを防止する方法が記載されているが、脈動による膜厚のばらつきを低減させる手法については言及されていない。

【0007】

ダイコータを用いる塗工方式において、更に均一な塗膜を得るためには、塗液を供給するポンプの振動や擦動部の不均一な動き、送液配管の振動などによる、微少な吐出の脈動や振動を完全に除去することが必要となる。

一般的に塗液を供給するポンプから発生する吐出脈動の影響を除く手段としては、通常エアチャンバやアキュムレータ等の蓄圧器を設置することが提案されている。

【0008】

ここで、ダイコータを用いて基材に塗膜を間欠塗工する方式として、塗液流路切替えバルブを用いて塗液の流れを制限する方法が広く知られている。このような塗液流路切替えバルブを用いて間欠塗工を行う方式においては、送液配管内の圧力が負圧になる場合があるため、吐出脈動の影響を除く目的で送液配管に例えばアキュムレータを設置した場合、アキュムレータのエア抜けが発生するため、ポンプから発生する吐出脈動の影響を長時間抑制することは困難である。

【0009】

また、塗液を供給するポンプから発生する吐出脈動の影響を除く手段として、ポンプとヘッドとの間に脈動を抑制するためのアキュムレータを備え、さらに、塗工停止時に塗液が流入する流路の圧力を制御し、配管内圧を一定にすることで膜厚ばらつきを抑制する塗工装置なども提案されている(例えば、特許文献2参照)。

しかしながら、このようにアキュムレータを設けさらに、塗工停止時に塗液が流入する流路の圧力を制御する方法にあっては、経時による塗液の流動特性変化に対応するためにはリアルタイムで圧力を調整する必要があるため、流路の圧力のモニタリングが不可欠であり、手間やコストが増加するという問題がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平8−229481号公報

【特許文献2】特開2006−107791号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

この発明は、上記従来の未解決の問題に着目してなされたものであり、少なくとも塗液を供給するポンプと、基材に塗工するコーティングヘッドと、前記ポンプから前記コーティングヘッドまでを接続するメイン配管と、前記メイン配管に設けられた間欠塗工に使用できる塗液流路切替えバルブとを有した塗工装置において、塗液の脈動による塗膜の膜厚ばらつきを低減させることの可能な塗工装置および塗工方法を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明者は鋭意検討を重ねた結果、塗液を供給するポンプとコーティングヘッドとの間に蓄圧部を設け、且つ、この蓄圧部の、ガスが充填されるガス空間領域の上端の高さが、コーティングヘッドの吐出口の高さよりも高くなるようにすることで、上記課題を解決することができることを見出し、本発明を完成するに至った。

本発明の請求項1に係る塗工装置は、塗液を供給するポンプと、前記塗液を基材に塗工するコーティングヘッドと、前記ポンプから前記コーティングヘッドに前記塗液を移送するためのメイン配管と、当該メイン配管に設けられ前記コーティングヘッドに前記塗液を間欠的に供給する塗液供給バルブと、前記メイン配管に設けられた蓄圧部と、を備え、当該蓄圧部は、大気圧のガスが充填され且つ前記メイン配管から流入する前記塗液を一時的に蓄える蓄圧室を有し、前記蓄圧部は、前記蓄圧室の前記ガスが充填されるガス空間領域の上端の位置が、前記コーティングヘッドの吐出口の位置よりも相対的に高くなるように配置されることを特徴としている。

【0013】

請求項2に係る塗工装置は、前記蓄圧部は、前記メイン配管の、前記ポンプと前記塗液供給バルブとの間に複数配置されることを特徴としている。

請求項3に係る塗工装置は、前記複数の蓄圧部のうち、前記ポンプにより近い側の蓄圧部の前記ガス空間領域の容積は、前記塗液供給バルブにより近い側の蓄圧部の前記ガス空間領域の容積と同一またはそれ以上であることを特徴としている。

【0014】

請求項4に係る塗工装置は、前記塗液供給バルブに接続され前記塗液を前記メイン配管に循環する循環流路を有し、前記塗液供給バルブは、前記コーティングヘッド側と前記循環流路側とで切り換えて前記塗液を供給するようになっていることを特徴としている。

請求項5に係る塗工装置は、前記蓄圧部は前記メイン配管から分岐した分岐配管に配置されることを特徴としている。

【0015】

請求項6に係る塗工装置は、前記蓄圧部は、アキュムレータであることを特徴としている。

また、本発明の請求項7に係る塗工方法は、請求項1から請求項6のいずれか1項に記載の塗工装置を用いて、基材に塗液を塗工することを特徴としている。

【発明の効果】

【0016】

本発明によれば、塗液を供給するポンプと、前記塗液を基材に塗工するコーティングヘッドと、前記ポンプから前記コーティングヘッドに前記塗液を移送するためのメイン配管と、当該メイン配管に設けられ前記コーティングヘッドに前記塗液を間欠的に供給する塗液供給バルブと、前記メイン配管に設けられた蓄圧部と、を備え、当該蓄圧部は、大気圧のガスが充填され且つ前記メイン配管から流入する前記塗液を一時的に蓄える蓄圧室を有し、前記蓄圧部は、前記蓄圧室の前記ガスが充填されるガス空間領域の上端の位置が、前記コーティングヘッドの吐出口の位置よりも相対的に高くなるように配置した。そのため、配管圧力の経時変化にも耐え、ポンプから発生する吐出脈動による膜厚ばらつきを低減させることができる。

【0017】

特に、ポンプと塗液供給バルブとの間に複数の蓄圧部を設け、塗液供給バルブにより近い側の蓄圧部のガス空間領域の容積を、ポンプにより近い側の蓄圧部のガス空間領域の容積と同等以上とした。そのため、塗液供給バルブにより近い側の蓄圧部が、間欠塗工のための塗液供給バルブの動作に伴うメイン配管の圧力変動の影響を受け、その結果、ガス空間領域のガスが抜けたとしても、ガス空間領域を圧力変動を抑制するためのクッションとして動作させることができる。そのため、より確実に膜厚ばらつきを低減させることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る塗工装置の一例を示す概略構成図である。

【図2】本発明の実施形態に係る塗工装置とアキュムレータとの位置関係の一例を説明するための断面模式図である。

【図3】本発明の実施形態に係る塗工装置と複数のアキュムレータとの位置関係の一例を説明するための断面模式図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施の形態に係る塗工装置について説明する。なお、本発明の実施の形態は、以下に記載する実施の形態に限定されうるものではなく、当業者の知識に基づいて設計の変更などの変形を加えることも可能であり、そのような変形が加えられた実施の形態も本発明の実施の形態の範囲に含まれうるものである。

図1は、本発明の実施形態に係る塗工装置の一実施形態を示す概略構成図である。

【0020】

本実施形態における塗工装置100において、塗液タンク1は、塗液供給ポンプ2に接続されており、メイン配管3にて塗液流路切替えバルブ4と繋がっている。また、塗液供給ポンプ2と塗液流路切替えバルブ4との間にアキュムレータ5および圧力計6を備えている。

塗液流路切替えバルブ4には、コーティングヘッド7に向かう塗液供給流路8と塗液タンク1に向かう塗液循環流路9とが設けられている。

【0021】

なお、図1に示した塗工装置100では、塗液循環流路9を塗液タンク1に接続しているが、塗液供給ポンプ2と塗液タンク1との間の塗液供給配管10へ接続して、塗液を循環させるようにしてもよい。

また、図1ではアキュムレータ5を一つのみ設けているが、塗液供給ポンプ2と塗液流路切替えバルブ4との間に複数個設けてもよい。

【0022】

図2は、図1に示す塗工装置100とアキュムレータ5との位置関係を説明するための断面模式図である。

図2に示すように、アキュムレータ5はメイン配管3に設けられ、このメイン配管3は塗液流路切替えバルブ4と接続され、この塗液流路切替えバルブ4に設けられた一方の塗液供給流路8にコーティングヘッド7が接続されている。

【0023】

そして、メイン配管3、塗液流路切替えバルブ4を経て、塗液供給流路8から供給された塗液は、コーティングヘッド7のマニホールド7aに供給され、スロット7bから吐出口11を通して、図示しない基材に向かって吐出される。

このアキュムレータ5は、液体、スラリー等の圧力エネルギを気体の圧力エネルギに変換して蓄えておく蓄圧器である。本発明において用いるアキュムレータ5は、一般的なアキュムレータであれば特に限定されない。アキュムレータ5は、ハウジンングと、該ハウジング内でピストンや袋等により画成された、所定圧力のガスを封入したガス空間領域14と、メイン配管3から塗液が流入する蓄圧室13とを含んで構成される。

【0024】

塗液供給ポンプ2から吐出された高圧の塗液は、メイン配管3を通って一部がアキュムレータ5のガス空間領域14に封入されたガスを圧縮しながらアキュムレータ5の蓄圧室13に蓄えられる。これによって、塗液供給ポンプ2の脈動は、ガス空間領域14に封入されたガスがクッションの役目を果たして吸収されるようになっている。

そして、アキュムレータ5は、図2に示すように、アキュムレータ5のガス空間領域14の上端12の位置が、コーティングヘッド7の吐出口11の位置よりも高い位置となるように配置されるようになっている。

【0025】

図3は、塗工装置100に、複数のアキュムレータを配置した場合の一例を示す、断面模式図である。

メイン配管3内において、塗液流路切替えバルブ4により近い位置にアキュムレータ5が接続され、塗液供給ポンプ2により近い位置にアキュムレータ5aが接続される。このアキュムレータ5aは、前記アキュムレータ5と同等の機能構成を有する。

【0026】

そして、塗液は、図3に示すように、メイン配管3、塗液流路切替えバルブ4を経て、塗液供給流路8に供給され、この塗液供給流路8から供給された塗液は、コーティングヘッド7のマニホールド7aに供給され、スロット7bから吐出口11を通して、図示しない基材に向かって吐出される。

そして、アキュムレータ5および5aは、それぞれ所定圧力のガス(例えば、窒素ガス)を封入したガス空間領域14、14aと、メイン配管3から塗液が流入する蓄圧室13、13aとを備える。このとき、ガス空間領域14の容積は、ガス空間領域14aの容積以上である。そして、図3に示すように、アキュムレータ5のガス空間領域14の上端12の位置およびアキュムレータ5aのガス空間領域14aの上端12aの位置がともに、コーティングヘッド7の吐出口11の位置よりも高い位置となるように配置される。

【0027】

本発明によれば、少なくとも塗液を供給する塗液供給ポンプ2と、基材に塗工するコーティングヘッド7と、塗液供給ポンプ2からコーティングヘッド7までを接続するメイン配管3と、メイン配管3に設けられた間欠塗工に使用できる塗液流路切替えバルブ4とを有した塗工装置であって、塗液供給ポンプ2から塗液流路切替えバルブ4までの間に、一時的に塗液を蓄えることのできるアキュムレータ5のみ、またはアキュムレータ5および5aを設け、これらアキュムレータ5のガス空間領域14の上端12の位置およびアキュムレータ5aのガス空間領域14aの上端12aの位置がコーティングヘッド7の吐出口11の位置よりも高い位置となるように、アキュムレータ5のみまたはアキュムレータ5および5aを配置している。そのため、塗液供給ポンプ2から発生する吐出脈動は、アキュムレータ5により、またはアキュムレータ5および5aにより吸収されることになる。したがって、配管圧力の経時変化にも耐え、塗液供給ポンプ2から発生する吐出脈動による膜厚のばらつきを低減させる塗工装置を提供することができる。

【0028】

ここで、アキュムレータ5、5aの素材は特に限定されることはなく、使用する溶剤への耐性があり、液漏れ、ガス漏れが生じない一般的な素材であれば問題ない。

また、アキュムレータ5、5aは、塗液が蓄えられないガス空間領域14、14aと、メイン配管3から塗液が流入して塗液が蓄えられる蓄圧室13、13aとを備える構成であればよい。したがって、例えばメイン配管3にL字型配管を接続し、その上にストレート管をつなげ、先端をガスケットで密閉したもの等であってもよく、要は、蓄圧することができればよい。

【0029】

塗液を蓄えていないガス空間領域14、14aは、塗液の流入量に応じて圧縮・膨張する物質で満たされていればよく、空気、窒素ガスなどの気体であることが好ましい。つまり、塗液供給ポンプ2から発生する吐出脈動はガス空間領域14、14a内の気体がクッションの役目を果たして吸収される。したがって、塗液を蓄えないガス空間領域14、14aは、塗液の流入量に応じて圧縮・膨張する物質で満たされていればよい。

【0030】

前述のように、本発明の実施形態に係る塗工装置100は、アキュムレータが複数備えられてもよく、この場合、複数のアキュムレータ5、5aそれぞれのガス空間領域14、14aの上端12、12aの位置がコーティングヘッド7の吐出口11の位置よりも高い位置にあればよい。

また、各アキュムレータ上端12、12aとコーティングヘッド7の吐出口11との差は300〔mm〕以内であることが好ましい。300〔mm〕以上であると、アキュムレータ5、5aの構成部材が大きくなり製造コストが増加する他、アキュムレータ5、5aに蓄えられる塗液が多くなるため、塗液のロスが増加する場合がある。

【0031】

また、従来の塗工装置のように、アキュムレータの上端の位置を規定しない場合、アキュムレータの上端の位置がコーティングヘッド7の吐出口11の位置よりも低い位置であるときには、配管内圧が高く、アキュムレータがすべて塗液で満たされてしまうため、塗液供給ポンプ2から発生する吐出脈動を低減することができない可能性がある。

また、このようにアキュムレータの上端の位置がコーティングヘッド7の吐出口11の位置よりも低い場合には、アキュムレータに圧空を送り込むことでアキュムレータがすべて塗液で満たされることを防止することができる。しかしながら、圧空を送り込むためには、コンプレッサーが必要となるため、塗工装置が煩雑になり、コストも増大するという問題がある。

【0032】

本発明の塗工装置100は、単に、ガス空間領域14、14aの上端の位置を、コーティングヘッド7の吐出口11の位置よりも高くするだけで、ガス空間領域14、14aが塗液で満たされることを回避することができる。したがって、簡易な構成で実現することができる。

図3に示す、本発明の実施形態に係る塗工装置100に備えられた複数のアキュムレータ5、5aは、ガス空間領域14、14aの容積が、塗液供給ポンプ2により近い側のアキュムレータ5aよりも塗液流路切替えバルブ4側のアキュムレータ5の方が大きいか、等しくなるアキュムレータであればよい。塗液流路切替えバルブ4側のアキュムレータ5は、塗液供給ポンプ2により近い側のアキュムレータ5aよりも間欠塗工による塗液流路切替えの際のメイン配管3の圧力の変動の影響を受けやすい。そのため、塗液供給ポンプ2から発生する吐出脈動を抑制するクッションの役目を果たしているガス空間領域14から、気体が流出しやすい。その結果、ガス空間領域14から気体が流出した場合にはアキュムレータ5がクッションの役目を果たさなくなる可能性がある。

【0033】

しかしながら、塗液流路切替えバルブ4により近い側のアキュムレータ5のガス空間領域14気体が流出することを考慮して、ガス空間領域14の容積を設定することによって、ガス空間領域14から気体が流出した場合であっても、クッションの役目を十分果たすことができる。

また、アキュムレータ5、5aの状態を把握するために、メイン配管3内に圧力計6を設置し、アキュムレータ5、5aの圧力を測定することが好ましい。圧力計6はメイン配管3内の、どの位置に設置してもかまわないが、通常アキュムレータの近くに設置することが好ましく、複数のアキュムレータ5、5aに対しては、それぞれの近くに圧力計を設置することが好ましい。

【0034】

本発明の実施形態に係る塗工装置100における塗液供給ポンプ2としては、有機溶剤対応の一般的なポンプを使用することができるが、回転容積型のポンプが好ましく、特にモーノポンプが好ましい。

また、本発明の実施形態に係る塗工装置100におけるメイン配管3としては、有機溶剤対応の一般的なポンプ用配管を使用することができる。

【0035】

本発明の実施形態に係る塗工装置100におけるコーティングヘッド7としては、間欠塗工が可能なダイヘッドが好ましい。ダイヘッドは、所定の幅の直方体形状の金属ブロックからなり、先端部が斜めに削り取られた、一般的なくさび型のものを使用することができ、吐出口11の形状は特に限定されない。

本発明の実施形態に係る塗工装置100における塗液流路切替えバルブ4としては、塗液の流れをコーティングヘッド7へ向かう塗液供給流路8と、メイン配管3へ循環させる塗液循環流路9とで切り替えることができるものであればよく、例えば、有機溶剤に対応した一般的な電磁弁やピストン、ダイアフラムにより流路を制御する仕組みのバルブが使用できる。

【0036】

また、本発明の実施形態に係る塗工装置100においては、塗液供給ポンプ2と塗液流路切替えバルブ4との間に、塗液供給ポンプ2から発生する吐出脈動などの塗液の圧力変動を緩衝する緩衝材を備えてもよい。

また、本発明の実施形態に係る塗工装置100においては、アキュムレータ5を、前記メイン配管3に直接設けてもよく、或いは、メイン配管3から分岐した配管に設けてもよい。メイン配管3から分岐した配管にアキュムレータ5を設けることによって、前記塗液供給ポンプ2から前記コーティングヘッド7への送液は何ら阻害されることはなく、且つ吐出脈動などの吐液の圧力変動を抑制することができる。

【0037】

また、上記実施形態では、塗液流路切替えバルブ4により、流路を切り換えることで間欠塗工を行う場合について説明したがこれに限るものではなく、バルブを開閉動作することで間欠塗工を行う場合であっても適用することができる。

【実施例1】

【0038】

以下に、本発明に係る塗工装置100について、具体的な実施例および比較例を挙げて説明する。なお、本発明は下記実施例によって制限されるものではない。

(実施例1)

<塗工装置>

塗液タンク1に塗液供給ポンプ2としてモーノポンプ(兵神装備株式会社製)を接続し、モーノポンプの吐出口から塗液流路切替えバルブ4まで、および、塗液流路切替えバルブ4からコーティングヘッド7としてのダイヘッドをまでをメイン配管3にて接続した。

【0039】

モーノポンプと塗液流路切替えバルブ4との間のメイン配管3に、モーノポンプの吐出口に近い位置にアキュムレータ5aとしてのアキュムレ―タAを、塗液流路切替えバルブ4の塗液供給口吐出口に近い位置にアキュムレータ5としてのアキュムレータBを、それぞれ設置した。また、塗液流路切替えバルブ4から塗液タンク1へ塗液を戻す塗液循環流路9を設けた。塗液流路切替えバルブ4としては、電磁弁制御のバルブを使用した。

【0040】

アキュムレータAのガス空間領域の上端の位置はダイヘッド(コーティングヘッド7)の吐出口11の位置から5〔cm〕高く、アキュムレータBのガス空間領域の上端の位置はダイヘッド(コーティングヘッド7)の吐出口11の位置から7.5〔cm〕高くなるよう、それぞれのアキュムレータA,Bを設置し、アキュムレータBのガス空間領域14の容積は、アキュムレータAのガス空間領域14aの容積よりも1.5倍となるよう調整した。

<塗液>

マンガン酸リチウム、ポリフッ化ビニリデン、導電補助剤、N−メチルピロリドンを混合し、粘度が5000〔mPa.s〕の塗液を調整した。

<基材>

塗工基材として、300〔mm〕巾、厚さが75〔μm〕のPETフィルムを使用した。

<塗工条件>

塗液供給ポンプ2のポンプ回転数を30〔rpm〕とし、60分間、間欠塗工を行い、塗膜を作成した。

【0041】

(実施例2)

塗液供給ポンプ2としてのモーノポンプと塗液流路切替えバルブ4との間のメイン配管3に、モーノポンプの吐出口に近い位置にアキュムレータCを、塗液流路切替えバルブ4の塗液供給口吐出口に近い位置にアキュムレータDをそれぞれ設置し、アキュムレータCおよびDのガス空間領域の上端の位置はダイヘッド(コーティングヘッド7)の吐出口11の位置からともに5〔cm〕高くし、アキュムレータCおよびDのガス空間領域14および14aの容積が、等しくなるように調整した。これ以外は実施例1と同様の条件下で、塗膜を作成した。

(比較例1)

モーノポンプ(塗液供給ポンプ2)と塗液流路切替えバルブ4との間のメイン配管3に、モーノポンプの吐出口に近い位置にアキュムレータEを、塗液流路切替えバルブ4の塗液供給口吐出口に近い位置にアキュムレータFを、それぞれ設置し、アキュムレータEおよびFのガス空間領域の上端はダイヘッド(コーティングヘッド7)の吐出口11からともに5〔cm〕低くした。これ以外は実施例1と同様の条件下で、塗膜を作成した。

(比較例2)

モーノポンプ(塗液供給ポンプ2)と塗液流路切替えバルブ4との間のメイン配管3に、モーノポンプの吐出口に近い位置にアキュムレータGを、塗液流路切替えバルブの塗液供給口吐出口に近い位置にアキュムレータHを、それぞれ設置し、アキュムレータGのガス空間領域の上端の位置はダイヘッド(コーティングヘッド7)の吐出口の位置から8〔cm〕高く、アキュムレータHのガス空間領域の上端の位置はダイヘッドの吐出口の位置から4〔cm〕高くなるよう、それぞれのアキュムレータを設置し、アキュムレータHのガス空間領域の容積が、アキュムレータFのガス空間領域の容積の0.5倍となるよう調整した。これ以外は実施例1と同様の条件下で、塗膜を作成した。

【0042】

(評価)

実施例1、2および比較例1、2にて作成された塗膜のうち、塗工開始直後と60分間塗工後の塗膜の中心部から20〔mm〕×100〔mm〕の断片をそれぞれ切り出し、接触式連続式膜厚計(アンリツ株式会社製)を用いて膜厚を測定し、下記(1)式から、膜厚の最小値Hminに対する最高値Hmaxの増加率Hi(%)を求めた。

【0043】

Hi=(Hmax−Hmin)/Hmin×100 ……(1)

その結果を、表1に示す。

なお、表1において、増加率Hiが2%を超えていない場合は「○」、2〜6%であった場合は「△」、6%を超えている場合は「×」で示している。

【0044】

【表1】

【0045】

前記(実施例1)および(実施例2)の塗工装置100においては、塗工開始直後から60分後まで安定的に膜厚が均一な塗膜を塗工することができた。

一方、(比較例1)の塗工装置においては、塗工開始直後から塗膜の膜厚にばらつきが見られた。これは、アキュムレータのガス空間領域の上端の位置がコーティングヘッドの吐出口11よりも低い位置にあったため、アキュムレータへかかる塗液圧力が高く、アキュムレータが塗液で満たされてしまい、アキュムレータの効果が弱まったためと推察した。

【0046】

また、(比較例2)の塗工装置においては、塗工開始直後は塗膜の膜厚は均一であったが、60分後には塗膜の膜厚にばらつきが見られた。これは、メイン配管3内の圧力が経時で変動したため、塗液流路切替えバルブ4に近いアキュムレータが塗液で満たされてしまい、アキュムレータの効果が弱まったためと推察した。

以上より本発明の効果が確認できた。

【産業上の利用可能性】

【0047】

本発明の塗工装置によれば、間欠塗工した塗膜において、従来の塗工装置よりも配管圧力の経時変化にも耐え、ポンプから発生する吐出脈動による膜厚ばらつきを低減させる塗工装置を提供することができるという顕著な効果を奏するので、産業上の利用価値が高い。したがって、本発明は厳密な電極の膜厚制御が必要となるリチウムイオン二次電池の電極塗工に好適に活用することができる。

【符号の説明】

【0048】

1 塗液タンク

2 塗液供給ポンプ

3 メイン配管

4 塗液流路切替えバルブ

5、5a アキュムレータ

6 圧力計

7 コーティングヘッド

8 塗液供給流路

9 塗液循環流路

10 塗液供給配管

11 吐出口

12、12a アキュムレータガス空間領域上端

13、13a 蓄圧室

14、14a ガス空間領域

100 塗工装置

【特許請求の範囲】

【請求項1】

塗液を供給するポンプと、

前記塗液を基材に塗工するコーティングヘッドと、

前記ポンプから前記コーティングヘッドに前記塗液を移送するためのメイン配管と、

当該メイン配管に設けられ前記コーティングヘッドに前記塗液を間欠的に供給する塗液供給バルブと、

前記メイン配管に設けられた蓄圧部と、を備え、

当該蓄圧部は、大気圧のガスが充填され且つ前記メイン配管から流入する前記塗液を一時的に蓄える蓄圧室を有し、

前記蓄圧部は、前記蓄圧室の前記ガスが充填されるガス空間領域の上端の位置が、前記コーティングヘッドの吐出口の位置よりも相対的に高くなるように配置されることを特徴とする塗工装置。

【請求項2】

前記蓄圧部は、前記メイン配管の、前記ポンプと前記塗液供給バルブとの間に複数配置されることを特徴とする請求項1記載の塗工装置。

【請求項3】

前記複数の蓄圧部のうち、前記ポンプにより近い側の蓄圧部の前記ガス空間領域の容積は、前記塗液供給バルブにより近い側の蓄圧部の前記ガス空間領域の容積と同一またはそれ以上であることを特徴とする請求項2記載の塗工装置。

【請求項4】

前記塗液供給バルブに接続され前記塗液を前記メイン配管に循環する循環流路を有し、

前記塗液供給バルブは、前記コーティングヘッド側と前記循環流路側とで切り換えて前記塗液を供給するようになっていることを特徴とする請求項1から請求項3のいずれか1項に記載の塗工装置。

【請求項5】

前記蓄圧部は前記メイン配管から分岐した分岐配管に配置されることを特徴とする請求項1記載の塗工装置。

【請求項6】

前記蓄圧部は、アキュムレータであることを特徴とする請求項1から請求項5のいずれか1項に記載の塗工装置。

【請求項7】

請求項1から請求項6のいずれか1項に記載の塗工装置を用いて、基材に塗液を塗工することを特徴とする塗工方法。

【請求項1】

塗液を供給するポンプと、

前記塗液を基材に塗工するコーティングヘッドと、

前記ポンプから前記コーティングヘッドに前記塗液を移送するためのメイン配管と、

当該メイン配管に設けられ前記コーティングヘッドに前記塗液を間欠的に供給する塗液供給バルブと、

前記メイン配管に設けられた蓄圧部と、を備え、

当該蓄圧部は、大気圧のガスが充填され且つ前記メイン配管から流入する前記塗液を一時的に蓄える蓄圧室を有し、

前記蓄圧部は、前記蓄圧室の前記ガスが充填されるガス空間領域の上端の位置が、前記コーティングヘッドの吐出口の位置よりも相対的に高くなるように配置されることを特徴とする塗工装置。

【請求項2】

前記蓄圧部は、前記メイン配管の、前記ポンプと前記塗液供給バルブとの間に複数配置されることを特徴とする請求項1記載の塗工装置。

【請求項3】

前記複数の蓄圧部のうち、前記ポンプにより近い側の蓄圧部の前記ガス空間領域の容積は、前記塗液供給バルブにより近い側の蓄圧部の前記ガス空間領域の容積と同一またはそれ以上であることを特徴とする請求項2記載の塗工装置。

【請求項4】

前記塗液供給バルブに接続され前記塗液を前記メイン配管に循環する循環流路を有し、

前記塗液供給バルブは、前記コーティングヘッド側と前記循環流路側とで切り換えて前記塗液を供給するようになっていることを特徴とする請求項1から請求項3のいずれか1項に記載の塗工装置。

【請求項5】

前記蓄圧部は前記メイン配管から分岐した分岐配管に配置されることを特徴とする請求項1記載の塗工装置。

【請求項6】

前記蓄圧部は、アキュムレータであることを特徴とする請求項1から請求項5のいずれか1項に記載の塗工装置。

【請求項7】

請求項1から請求項6のいずれか1項に記載の塗工装置を用いて、基材に塗液を塗工することを特徴とする塗工方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−71044(P2013−71044A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211060(P2011−211060)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]