塗工装置及び有機機能性素子の製造方法

【課題】基板の乾燥状態を均一化して画素形状の違いによって発生する濃度ムラ、かつ視覚的品質低下がなく、高品質な有機機能性素子及びカラーフィルタを製造することができる塗工装置を提供する。

【解決手段】塗工装置は、ノズルヘッドユニットに搭載されているノズルヘッド数とノズルヘッドの配置距離情報及び基板上の隔壁位置情報とに基づき、ノズルヘッドの走査回数と塗工位置情報とを関数を用いて決定することにより、機能層を形成する際の塗工動作パターンを決定する手段を具備する。

【解決手段】塗工装置は、ノズルヘッドユニットに搭載されているノズルヘッド数とノズルヘッドの配置距離情報及び基板上の隔壁位置情報とに基づき、ノズルヘッドの走査回数と塗工位置情報とを関数を用いて決定することにより、機能層を形成する際の塗工動作パターンを決定する手段を具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ノズルを用いて液柱状のインクを塗工することにより基板上に塗膜を形成する塗工装置に関するものである。

【背景技術】

【0002】

有機EL(Electro−Luminescence)パネルは自発光により表示を行うため、液晶ディスプレイのようなバックライトが不要となるほか、高コントラスト、広視野角、高速応答、低消費電力などの特長を持ち、次世代パネルとして期待され実用化が進んでいる。従来より、有機EL素子基板の作製にはメタルマスクを用いた真空蒸着法が使用されているが、有機ELパネルの大型化に関しては、例えば加圧や熱でのメタルマスク変形による色ムラが発生するといった課題や大型の真空蒸着設備が必要となるといった課題、又は材料利用効率が悪いといった課題がある。

【0003】

上記課題を解決するため、例えばインクジェット法による有機EL素子基板の作製が研究されている。インクジェット法は、用いるヘッドの解像度に応じて微少なインクを所望の位置に吐出することが可能であることから、微細なパターンの形成や、所望の膜厚を備えた薄膜の形成が容易であるという特長を有する。この特長を利用し、インクジェット法は微細な塗り分けが必要な有機EL素子やカラーフィルタの製造などに利用されている。

【0004】

これらのインクジェット法を有機EL素子の製造に応用した場合には、必要な量のEL材料を所定の溶媒に分散又は溶解させてインク化することにより、色毎に塗り分けをすることができるので、蒸着法に比べてEL材料の利用効率を向上させることができるという利点がある。しかしながら、インクジェット法では、インクジェットノズル口が大気に触れているため、ノズル表面が乾きやすく、ノズル詰まりを起こす場合がある。このノズル詰まりを回避するため、インク溶剤は比較的高沸点のものに使用が限定されてしまうが、高沸点の溶剤はパネルに残留しやすく有機ELの発光特性に影響がある場合が多い。

【0005】

そこで、近年、これらの課題を解決するため、微細な吐出口を有するノズルから連続して液柱状のインクを吐出させる塗工装置が提案されており、例えば特許文献1に記載されたものがある。この塗工装置は、インク溶剤として低沸点溶剤も使用できるため、有機ELの発光特性にも影響が少ないという利点がある。このような装置を用いて塗工する場合、基板を設置するステージと、基板上にインクを吐出するノズルとを相対的に往復移動させながら連続的に塗工する事で、基板の画素形成領域に画素となる塗膜を均一に形成していくことが可能である。

【0006】

ノズルヘッドによって画素形成する場合、ノズルヘッドの走査、および、走査方向に垂直な方向への基板のステップ移動を繰り返すことにより基板上にインクを塗工していき塗膜を形成していくのが一般的である。

【0007】

しかしながら、基板のステップ移動を繰り返し塗工する場合に、図1に示すように、塗工が完了した領域で溶剤が蒸発していくことにより発現するドライ状態31と、塗工直後の領域で溶剤が蒸発していないことにより発現するウェット状態32とでは、雰囲気中の溶媒成分の濃度が異なる。これにより、次の塗工を、ドライ状態31の領域の近隣から開始するのと、ウェット状態32の領域の近隣から開始するのとでは、塗工後の乾燥状態が異なるため、画素内の塗膜の形状が異なってしまう。この結果、基板全面で見た場合、塗膜の画素形状の違いによるムラが発生していまい表示の品質が低下してしまう問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−75640号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、これら上記の問題を鑑みてなされたもので、基板の乾燥状態を均一化して画素形状の違いによって発生する濃度ムラ、かつ視覚的品質低下がなく、高品質な有機機能性素子及びカラーフィルタを製造することができる塗工装置、及び当該塗工装置を用いた有機機能性素子の製造方法を提供することを課題としている。

【課題を解決するための手段】

【0010】

本発明の第1の発明は、複数の隔壁に囲まれた吐出領域が設けられた基板上に、液体を連続的に吐出するノズルヘッドが1つ以上搭載されたノズルヘッドユニットが塗工動作パターンにより前記基板上を横断し複数回往復動作を繰り返すことで機能層を少なくとも1層形成する塗工装置であって、前記ノズルヘッドユニットに搭載されている前記ノズルヘッド数と前記ノズルヘッドの配置距離情報及び基板上の隔壁位置情報とに基づき、前記ノズルヘッドの走査回数と塗工位置情報とを関数を用いて決定することにより、前記機能層を形成する際の前記塗工動作パターンを決定する手段を具備することを特徴とする塗工装置である。

である。

【0011】

本発明の第2の発明は、第1の発明において、前記塗工位置情報をランダムに選択する手段を具備することを特徴とする塗工装置である。

【0012】

本発明の第3の発明は、第1の発明において、前記ノズルヘッドユニットに前記ノズルヘッドが複数個搭載されており、前記ノズルヘッド間の配置距離は前記吐出領域ピッチのノズル数倍以下の距離であることを特徴とする塗工装置である。

【0013】

本発明の第4の発明は、第1又は第3の発明において、前記ノズルヘッドユニットに前記ノズルヘッドが複数個搭載されており、前記複数の前記ノズルヘッドから吐出される前記液体が、同一色の発光材料を含み、前記ノズルヘッド間の配置距離は、前記配置距離の領域ピッチの3倍であることを特徴とする塗工装置である。

【0014】

本発明の第5の発明は、第1から第4までのいずれか1個の発明において、前記ノズルヘッドを1つ以上搭載したノズルヘッドユニットからなる塗工装置であって、前記ノズルヘッドから吐出する液体の吐出流量を設定する手段を具備することを特徴とする塗工装置である。

【0015】

本発明の第6の発明は、第1から第5までのいずれか1個の発明において、積層する前記機能層のうちの少なくとも1層は、電流印加にて発光する自発光部材であることを特徴とする塗工装置である。

【0016】

本発明の第7の発明は、基板上に複数の有機機能層を形成する有機機能性素子の製造方法であって、第1から第6までのいずれか1個の発明の塗工装置により形成した前記機能層を用いて、前記有機機能層を形成することを特徴とする有機機能性素子の製造方法である。

【発明の効果】

【0017】

本発明によれば、基板の乾燥状態を均一化して画素形状の違いによって発生する濃度ムラを抑制することができ、かつ視覚的品質低下がなく、高精細で濃度ムラの少ない高品質な有機機能性素子やカラーフィルタを短時間で製造することができる。

【図面の簡単な説明】

【0018】

【図1】従来技術を示すものであり、基板上の雰囲気中の溶媒成分を表す概念図

【図2】本発明の実施形態を示すものであり、有機EL素子基板断面の構成を示す模式図

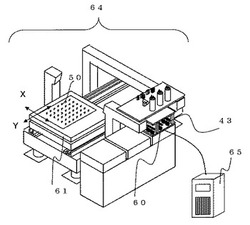

【図3】本発明の実施形態を示すものであり、塗工装置の全体構成例を示す外観斜視図

【図4】本発明の実施形態を示すものであり、塗工装置のノズルヘッドユニット構成を説明するための平面図

【図5】本発明の実施形態を示すものであり、塗工装置のインク供給系の構成を示す概略図

【図6】本発明の実施形態を示すものであり、ノズルヘッドの詳細な詳細な構成を示す断面図

【図7】本発明の実施形態を示すものであり、有機EL基板の位置調整を行った状態における各セルの発光輝度値を示す図

【図8】本発明の実施形態を示すものであり、有機EL基板の位置調整を行わない状態における各セルの発光輝度値を示す図

【発明を実施するための形態】

【0019】

次に、本発明を実施するための最良の一形態である塗工装置を詳細に説明する。なお、本発明ではノズル塗布装置を用いて有機EL素子基板を製造しているが、本発明は対象を有機ELに限定するものではなく、この他の表示ディスプレイの表示画面を構成する光学部品として好適に利用できる。この場合には、多数の前記領域は表示画面を構成する画素に相当する。有機EL以外の光学部品として、カラーフィルタ、回路基板、薄膜トランジスタ、マイクロレンズ、バイオチップ等を製造することができる。

【0020】

以下、本実施形態では、有機EL素子の正孔輸送層、電子ブロック層、及び有機発光層を総称して機能層と呼び、ノズル法によって形成する場合について説明する。ノズル法による形成方法の詳細は後述する。まずは、有機EL素子の構成を、その断面図の図2を用いて説明する。

【0021】

有機EL素子は基板上に形成される。基板としては透光性基板1が好適に用いられる。透光性基板1としては、ガラス基板やプラスチック製のフィルム又はシートを用いることができる。プラスチック製のフィルムを用いると、巻取りにより高分子EL素子の製造が可能となり、安価にディスプレイパネルを提供できる。プラスチック製のフィルムとしては、例えば、ポリエチレンテレフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルスルホン、ポリメタクリル酸メチル、ポリカーボネート等を用いることができる。また、これらのフィルムには、水蒸気バリア性、酸素バリア性を示す酸化ケイ素といった金属酸化物、窒化ケイ素といった酸化窒化物やポリ塩化ビニリデン、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体鹸化物からなるバリア層を必要に応じて設けることが好ましい。

【0022】

透光性基板1の上には陽極としてパターニングされた画素電極2が設けられる。画素電極2の材料としては、ITO(インジウム錫複合酸化物)、IZO(インジウム亜鉛複合酸化物)、酸化錫、酸化亜鉛、酸化インジウム、酸化アルミニウム複合酸化物等の透明電極材料等が使用できる。なお、低抵抗であること、耐溶剤性があること、透明性があることなどからITOを用いることが好ましい。ITOはスパッタ法により透光性基板1上に形成されて、フォトリソグラフィ法によりパターニングされライン状の画素電極2となる。

【0023】

ライン状の画素電極2を形成後、隣接する画素電極2との間に感光性材料を用いて、フォトリソグラフィ法により隔壁3を形成する。

【0024】

基板及び検査用基板上には、マトリクス状又はストライプ状の隔壁3が設けられる。この隔壁3に囲まれた領域は、ノズル塗布用のインクによる膜が形成される吐出領域となる。隔壁3を形成する感光性材料としてはポジ型レジスト、ネガ型レジストのどちらであってもよいが、絶縁性を備えている必要がある。隔壁3に十分な絶縁性がない場合には隔壁3を通じて隣り合う画素電極2に電流が流れてしまい表示不良が発生してしまう。具体的にはポリイミド系、アクリル樹脂系、ノボラック樹脂系、フルオレン系といったものが挙げられるがこれに限定するものではない。また、有機EL素子の表示品位を上げる目的で、光遮光性の材料を感光性材料に含有させても良い。

【0025】

本発明における隔壁3は、厚みが0.5μm〜5.0μmの範囲にあることが望ましい。隔壁3を隣接する画素電極2間に設けることによって、各画素電極2上に印刷された正孔輸送インクの広がりを抑え、また透明導電膜端部からのショート発生を防ぐことが出来る。隔壁3が低すぎるとショートの防止効果が得られないことがあり注意が必要である。

【0026】

隔壁形成後、正孔輸送層4を形成する。なお、形成される正孔輸送層の体積抵抗率は発光効率の点から1×106Ω・cm以下のものが好ましい。

【0027】

正孔輸送材料を溶解または分散させる溶媒としては、例えば、クロロホルム、ジクロロメタン、ジクロロエタン、トリクロロエチレン、2塩化エチレン、テトラクロロエタン、クロルベンゼンなどのハロゲン系溶媒、N−メチル−2−ピロリドン(NMP)、ジメチルフォルムアミド(DMF)、ジメチルアセトアミド(DMAc)、ジメチルスルホキシド(DMSO)等の非プロトン性極性溶媒、プロピレングリコールモノブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル等のアルコキシアルコール等の極性溶媒などが上げられる。

【0028】

上記により焼成した隔壁3を形成した透光性基板1に対して、後述のノズル法により正孔輸送材料を含んだ機能性インクを吐出し、正孔輸送層4を形成する。

【0029】

正孔輸送層4の形成後、後述のノズル法により電子ブロック性物質を含む機能性インクを吐出して電子ブロック層5を形成する。電子ブロック層5は、正孔輸送層4から有機発光層6へ注入された電子がそのまま陰極へ通過することを防ぐため電子をブロックするための層であり、電子ブロック性物質で構成される。

【0030】

電子ブロック性物質としては、例えば、ポリ(N−ビニルカルバゾール)(以下PVKともいう。)、ポリ(パラ−フェニレンビニレン)、カルバゾールビフェニル(以下、CBPとも言う。)、N,N’−ジフェニル−N,N’−ビス(1−ナフチル)―1,1’−ビフェニル−4,4’−ジアミン(以下NPDとも言う。)、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン(以下TPDともいう。)、4,4’−ビス(10−フェノチアジニル)ビフェニルや、2,4,6−トリフェニル−1,3,5−トリアゾール、ポリフルオレン誘導体、トリフェニルアミンとフルオレンの共重合体などを挙げることができる。

【0031】

電子ブロック層5の形成後、ノズル法により有機発光材料を含む機能性インクを吐出して、有機発光層6を形成する。有機発光層6は電流を通すことにより発光する層である。有機発光層6を形成する有機発光材料として、例えば、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N’−ジアルキル置換キナクリドン系、ナフタルイミド系、N,N’―ジアリール置換ピロロピロール系、イリジウム錯体系等の発光性色素をポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾール等の高分子中に分散させたものや、ポリアリーレン系、ポリアリーレンビニレン系やポリフルオレン系の高分子材料が挙げられる。

【0032】

電子ブロック層5および有機発光層6を形成する機能性インクの溶媒としては、シメン、テトラリン、クメン、デカリン、ジュレン、シクロヘキシルベンゼン、ジヘキシルベンゼン、テトラメチルベンゼン、及びジブチルベンゼン等が挙げられる。

【0033】

有機発光層6の形成後、陰極層7を画素電極2のラインパターンと直交するラインパターンで形成する。陰極層7の材料としては、有機発光層6の発光特性に応じたものを使用でき、例えば、リチウム、マグネシウム、カルシウム、イッテルビウム、アルミニウムなどの金属単体やこれらと金、銀などの安定な金属との合金などが挙げられる。また、インジウム、亜鉛、錫などの導電性酸化物を用いることもできる。陰極層7の形成方法としてはマスクを用いた真空蒸着法による形成方法が挙げられる。

【0034】

最後に、これらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップ8と接着剤9とを用いて密閉封止し、有機ELディスプレイパネルを得ることが出来る。また、透光性基板1が可撓性を有する場合は封止剤と可撓性フィルムとを用いて封止を行っても良い。

【0035】

なお、本実施形態の有機EL素子では、陽極である画素電極と陰極層との間に陽極層側から正孔輸送層と電子ブロック層と有機発光層とを積層した構成であるが、陽極層と陰極層との間において正孔輸送層、有機発光層以外に正孔ブロック層、電子輸送層、電子注入層といった層を必要に応じ選択して積層した構造をとることが出来る。また、これらの層を形成する際には発光層と同様の形成方法が使用できる。

【0036】

次に本実施形態のEL素子基板の機能層である、正孔輸送層4、電子ブロック層5、及び有機発光層6を、ノズル法で製造する方法を詳細に説明する。

【0037】

図3は、本発明に係る塗工装置の全体構成例であって、1つ若しくは複数個のノズルヘッド43からなるノズルヘッドユニット60、基板50を載置するテーブル61から成るノズル塗工置本体64、及びユニットコントローラ65を備えている。

【0038】

また、パターン形成は基板50を載置するテーブル61を主走査方向(図3のY方向)に移動し、ノズルヘッドユニット60を副走査方向(図3のX方向)に相対的に往復移動してパターン形成が行われる。

【0039】

本実施形態に係るノズル塗工装置のテーブル61は、副走査方向にも移動可能であり、さらにテーブル61の中心を軸として回転可能で、テーブル61の上に置かれた基板50の画素とノズルヘッドユニット60とを平行に合わせることができる。また、テーブル61は図示されていないが吸着機構を備えており、テーブル61に載置された基板50を固定することが可能である。

【0040】

図4は、本実施形態の塗工装置のノズルヘッドユニット60を説明するための図で、有機EL素子を製造するためには、正孔輸送層4のインク、電子ブロック層5のインク、及び有機発光層6のインク(RGBの3色)の5種類のインクを吐出する必要がある。図4では、このうち有機発光層6のインク(RGBの3色)を一例に図示する。ノズルヘッド43の並びはこの限りではない。複数個(図4では3個)のノズルヘッド43が配列されたRブロック46、同じように配列されたGブロック47、Bブロック48が配置されている。ノズルヘッド43は位置関係が重要であり、ノズルヘッド43の位置調整がきちんと調整できていないとノズルヘッドユニット60単位で塗工動作を行っていくため、隔壁3上に乗り上げまたは混色をしてしまう。このため、ノズルヘッド43は、図示されていないが位置調整機構を備えており、X方向、Y方向、Z方向(法線方向)の調整が可能となっている。これにより各ノズルヘッドを調整することが出来る。

【0041】

前記複数のノズルヘッド43間の配置距離は、塗工する基板50の画素形状領域ピッチ、もしくはその自然数倍にすることが望ましい。ノズルヘッド43間の配置距離が画素形状領域ピッチもしくは自然数倍であれば、塗工時に乗り上げ、混色することがなく複数のノズルヘッド43を同時に使用することが出来るためである。ノズルヘッド43の位置情報およびノズルヘッド43間の配置距離情報を、ノズル情報および基板情報としてユニットコントローラ65で管理することが出来る。

【0042】

ただし、ノズルヘッド間隔の自然数倍にも塗工によい条件がある。塗工ノズルヘッドユニット内のノズルヘッド数をNとするとノズルヘッド数NのN倍以下にすると良い。ノズルヘッド間隔をノズルヘッド数N倍より大きく、例えばノズルヘッド数の2N倍間隔に広げたとすると、塗工タクトはN倍時の2倍となるため、生産性が悪化してしまう。ただし、自然数N倍より広げた間隔で良い条件が唯一あり、基板全体のN等分ピッチに広げるのであれば良いが、ノズルヘッドユニットサイズが大きくなりすぎて現実的ではない。

【0043】

次にインクタンクからノズルまでの供給系とインクの塗液までを図5を用い説明する。図5は、説明を簡略化するためノズルヘッド1個としている。図5において、インク供給タンク10に充填されているインク11を、インク供給チューブ12の内部を通してノズルヘッド13へと供給する。ノズルヘッド13へインク11を供給する際、インク供給タンク10内を加圧機14で加圧することで、インク11をインク供給タンク10から押し出すようにして、ノズルヘッド13へと供給することができる。インク供給タンク10とノズルヘッド13との間には、インク11の吐出量を制御するための流量制御弁15と、ノズルヘッド13に供給するインク11の流量を測定するための流量計16とが配置されているので、流量計16からの情報(つまり、インク流量)を基に流量制御弁15を調節することができる。こうして、インク流量を調整することができるので、安定した所望のインク流量を得ることができる。

【0044】

ノズルヘッド13が、図4のノズルヘッド43のように1色につき3ノズルヘッド分だけ搭載されているような場合に、複数のノズルヘッド13がそれぞれのインク供給タンク10を使っても良いし、複数のノズルヘッド13にインク供給タンク10を共通で使っても良い。

【0045】

次にノズルヘッド13の構成について、図6のノズルヘッド断面図を用いて説明する。インク20は、インク供給チューブ21からSUS等で作られた円柱や直方体状のケース22に入る。ケース22は金属が一般的であるが、インク耐性があればどのようなものを用いても構わない。ケース22内部はマニホールドとなっており、直径5ミクロンから20ミクロン程度の微小な穴の空いたノズル23から透光性基板24へと液柱25が吐出される。ノズル23はポリイミド等のフィルムが一般的だが、精度良く穴をあけることができればどのようなものでも構わない。

【0046】

ノズル23から吐出されるインクはインク乾燥によるノズル詰まりや飛行曲がりを考慮すると連続して吐出し続ける方が好ましい。そのため、吐出したくない部分等をマスキングしたりダミーパターンを設けたりすることがあるが、パネルとして問題なければどのような方法をとっても構わない。

【0047】

次に、ノズルヘッド13の吐出口から供給されたインク11を吐出させるとともに、ステージ19をY方向またはY′方向(或いは、X方向またはX′方向)に移動させることで、連続的にステージ19上に配置された透光性基板18に塗膜を形成する。例えば、X方向に平行なストライプ状の画素形成領域を有する透光性基板18をステージ19上に配置し、ステージ19とノズルヘッド13とをX方向に相対的に移動させる。この際、ステージ19とノズルヘッド13との位置情報などによりステージ19とノズルヘッド13との移動を同期させて、ストライプ状の画素形成領域に連続的にインク11を塗布し、画素となる塗膜を形成する。そして、1つのストライプ状画素形成領域に塗膜を形成した後、Y方向にステージ19とノズルヘッド13とを相対的に移動させ、次の画素形成領域に塗膜を形成する。

【0048】

パターン形成情報に基づいてノズルヘッドユニット60のノズルからインクを吐出する塗工動作パターンを制御する手段として、例えば図3に示すユニットコントローラ65をノズル塗工装置本体64に接続する。ユニットコントローラ65はノズルヘッドユニット60を駆動し、ノズル情報および基板情報として、ノズルパラメータ情報と基板パラメータ情報とから作られるパターン形成情報を格納している。ノズルパラメータ情報は、ノズルヘッドユニット60を駆動させるための情報であって、ノズルヘッド43の配列データやインク吐出流量データからなる。また、基板パラメータ情報は、基板50内の画素の位置を示す情報であって、基板50の大きさや、1枚の基板50の中での面付け情報や、画素の配列データからなる。前記ノズルパラメータ情報と基板パラメータ情報とから作られるパターン形成情報は、各ノズルヘッド43が基板50のどの位置でどの順番となるようにユニットが動作していくかの塗工位置情報と、どれだけの量のインクを吐出するかの情報とからなる。インクの吐出を行う際には、ユニットコントローラ65が当該パターン形成情報に基づいて制御を行うことでパターン形成を行うことが出来る。

【0049】

また、上記ユニットコントローラ65がノズルヘッドユニット60を駆動させるためには、ノズルヘッド43毎に最適な流量値を設定できることが好ましい。全てのノズルヘッド43の流量値を同じ値に設定すると、各ノズルヘッド43のノズル径が必ず一致しているとは限らずノズルから吐出されるインクの量に個体差があるため、基板50内にインクを均一に吐出することができなくなるおそれがある。ノズルヘッド43毎に最適の流量値のパラメータを設定できるようにすることによって、ノズルヘッド43毎の吐出量を制御することが可能となり、その結果、各画素の吐出量をより精度よく制御することができる。

【0050】

ノズルによるパターン形成では、各画素へのインクの流量値での吐出量制御のほかに、ノズルからの着弾位置の制御が必要である。これには、予め入力された前記ノズルパラメータ情報や基板パラメータ情報と塗工装置のテーブル61の移動量からノズルヘッドユニット60及びノズルヘッド43の位置を算出し、ノズルから基板上に吐出されるインクの着弾位置を決定する。このほかに、塗工装置に設置されたカメラによって、基板表面の画像を取得処理し、インクの着弾位置を算出することによってノズルヘッド43の位置の制御を行っても良い。

【0051】

次にノズルヘッドユニット60の塗工位置情報を決める手段を説明する。

【0052】

塗工動作回数Sは、ノズルヘッドユニット60内のノズルヘッド数Nと基板の画素数Lとの関係によって次式で決められる。すなわち、ノズルヘッドユニット60の走査回数が関数により求まる。

S=L/N・・・・・(1)

ノズルヘッド数Nは、塗工する同色内の搭載されているノズルヘッド数を指す。画素数Lは正孔輸送層4および電子ブロック層5では画素毎の塗り分けが要らないが、有機発光層6(RGBの3色)では色毎(本実施例はRGBの3色)に塗り分けが必要となるため、画素数はL/3となる。ノズルヘッド数Nは、画素数Lとの関係で塗工動作回数Sが自然数となるように搭載するのが望ましい。

【0053】

塗工動作回数Sが奇数の場合、ノズルヘッドユニット60の移動は往路で終了することになるが、特に問題にはならない。例えば、最後に、非発光エリアや、ダミー部、または基板外のエリアの位置にステージを移動させることで、発光エリアの塗工済み部分に重ね塗ることはなくノズルヘッドユニット60を元の位置に戻すことも出来るし、次の基板の開始を復路から開始することも出来、どちらでも良い。

【0054】

塗工動作回数Sを定めることで、塗工位置情報を決めていくことが出来る。ノズルヘッド43が直前の塗工済み領域に重なり動作しないような次の塗工開始位置は、ノズルヘッドユニット60内のノズルヘッド43の搭載数とノズルヘッド間の配置距離と塗工動作回数Sとに基づき、関数によって自ずと決まる。従って、例えば、次の塗工開始位置を乱数によってランダムに選択する手段を設けておき、さらに、画素領域内のインクの乾燥状態を考慮し、ランダムに選択された位置の中から、次の塗工開始位置を直前の塗工済み領域から必ず任意の設定距離を超える距離だけ離れた位置を選択することとする。当該設定距離は上記関数により予め求められている値であり、当該設定距離を越えて離れた位置から次の塗工を開始すれば、直前の塗工済み領域の乾燥状態の影響を受けずに塗工を行うことができる。発生させた乱数によって直前の塗工済み領域から上記設定距離内に開始位置が選択された場合には、塗工開始位置を乱数によってランダムに選択する手段によって新たに乱数を発生させるか、任意に再抽選を実施する手段によって、さきほど発生させた乱数の中から再抽選を実施するかなどにより、上記設定距離を越えて離れた塗工開始位置が求まるまで処理を繰り返す。

【0055】

以上のように、本実施形態の方法によれば、基板の乾燥状態を均一化して画素形状の違いによって発生する各画素間の濃度ムラを低減させることが可能となる。さらに、積層された基板でもムラのない基板を作製することができる。

【0056】

次に、上記有機EL素子の製造方法の実施例を説明する。

【0057】

3インチサイズのガラス基板の上にスパッタ法を用いてITO(インジウム−錫酸化物)薄膜を形成し、フォトリソグラフィ法と酸溶液によるエッチングとでITO膜をパターニングして、画素電極2を形成した。画素電極2のラインパターンは、線幅70μm、スペース60μmでラインが約7.6mm角の中に約590×159形成されるパターンとした。

【0058】

次に、絶縁層を以下のように形成した。まず、画素電極2を形成したガラス基板上にポリイミド系のレジスト材料を全面スピンコートした。スピンコートの条件を150rpmで5秒間回転させた後、500rpmで20秒間回転させ1回コーティングとし、絶縁層の高さを2.5μmとした。全面に塗布したフォトレジスト材料に対し、フォトリソ法により画素電極2の間にラインパターンを有する絶縁層を形成した。この絶縁層は、撥液性を有している。

【0059】

次に、正孔輸送インクとしてPEDOT/PSS(ポリ3,4−エチレンジオキシチオフェン)/(ポリスチレンスルフォネート)溶液であるバイトロンP CH−8000(エイチ・シー・スタルク社製)を用いて調液しインクの固形分濃度1.5%、粘度15mPa・s、蒸気圧1.1kPaのインクを用意した。インク及び版を用いて湿度45%、温度25℃の条件下において、スリット法にて基板全面に正孔輸送層4を形成した。その後、画素領域外の不要部をウエスで拭き取り、200℃、30分大気中で乾燥を行い正孔輸送層4を形成した。このときの膜厚は所望の膜厚であった。

【0060】

次に、電子ブロック材料を溶剤に塗工インクの濃度が1.0重量%となるように溶解させ、電子ブロック層5の形成用の塗工インクを調製した。ここで電子ブロック材料とは、ポリフルオレン誘導体からなる電子ブロック材料を示す。インク溶剤組成は、シクロヘキシルベンゼン(沸点237.5℃)を99重量%とした。このときインクの表面張力はプレート法により測定したところ、約34.3mN/mであった。粘度はE型粘度計で測定したところ9.2mPa/s(25℃)であった。蒸気圧は0.975mmHg(67.5℃)であった。

【0061】

次に、正孔輸送層4まで形成された有効領域にスリット法でインクを吐出した後、N2オーブンによって200℃、60分で電子ブロック層5を形成した。この時の電子ブロック層5の膜厚は所望の膜厚であった。

【0062】

次に、ポリ(パラフェニレンビニレン)誘導体からなるRGBの有機発光材料をシクロヘキシルベンゼンを用いて調液し、インクの固形分濃度7.0%、粘度30mPa・sのRインク、固形分濃度5.0%、粘度5mPa・sのGインク、固形分濃度6.0%、粘度20mPa・sのBインクを用意した。

【0063】

作製した有機発光材料インクをインク供給タンク10に入れた。インク供給タンク10中のインク11は、加圧機14によってインク供給タンク10を加圧することによりインク供給チューブ12を通ってノズルヘッド13へと供給される。インク供給タンク10とノズルとの間には、吐出されるインクの量を制御する流量制御弁15、および、ノズルヘッドに流れるインク流量を測定するための流量計16を備えており、流量計16の情報をもとに、流量制御弁15にフィードバックし流量を調整することで、安定した所望のインク流量を得ることができる。

ノズルヘッド13とテーブル17とは相対的に位置が固定されており、前記撥インク性を付与したストライプパターン隔壁を有する透光性基板1は、ステージ19に固定した。前記ステージ19は、前記テーブル17の上を縦方向のY方向またはY’方向に動くことができる。また、ノズルヘッド13はY方向またはY‘方向に直交する横方向のX方向または、X’方向に動くことができる。ステージ19とノズルヘッド13またはノズルヘッドユニットとは相対的に移動することで連続的にステージ19上の基材の画素形成領域に画素となる塗膜を形成できる。インク11は、インク供給チューブ12からステンレスで作られた直方体状のノズルヘッド13に入る。ノズルヘッド13内部はマニホールドとなっており、直径10ミクロンの微小な穴の空いたポリイミドフィルムのノズルから透光性基板18に対して鉛直方向に吐出できる。

【0064】

ノズルから吐出されるインクは流量計16の情報を流量制御弁15にフィードバックし、均一量を吐出し続ける。ノズルヘッドユニットは乱数によって求まったノズルヘッド塗工位置情報に基づいて、ステージ19の位置を変えていき基板の塗工を行った。オーブンによって130℃、10分で有機発光層を形成した。その後、膜厚測定により所望の膜厚の有機発光層を得たことを確認した。

【0065】

その上にCa、Alからなる陰極層7を画素電極2のラインパターンと直交するようなラインパターンで抵抗加熱蒸着法によりマスク蒸着して形成した。最後にこれらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップ8および接着剤9を用いて密閉封止し、有機ELディスプレイパネルを作製した。これにより得られた有機EL素子基板の表示部の周辺部には各画素電極2に接続されている陽極側の取り出し電極と、陰極側の取り出し電極があり、これらを電源に接続することにより、得られた有機EL素子基板の点灯表示確認を行い、発光状態のチェックを行った。

本実施例のように乱数によって求まったノズルヘッド13の塗工位置情報によって作製した基板は、図7に示すように発光輝度ムラが無い有機EL素子基板が得ることができた。

【0066】

(比較例1)

乱数によって求まったノズルヘッドの塗工位置情報を元に塗工することなく、ノズルヘッドを基板の上から順番に塗工していくと、図8に示すような発光輝度ムラとなった。画素間で乾燥状態が異なり膜厚形状に違いがあることから発光輝度ムラが発生し高品質な有機EL素子基板を得ることができなかった。

【産業上の利用可能性】

【0067】

本発明は、例えば有機ELパネルの製造に好適である。

【符号の説明】

【0068】

1・・・透光性基板

2・・・画素電極

3・・・隔壁

4・・・正孔輸送層

5・・・電子ブロック層

6・・・有機発光層

7・・・陰極層

8・・・ガラスキャップ

9・・・接着剤

10・・・インク供給タンク

11・・・インク

12・・・インク供給チューブ

13・・・ノズルヘッド

14・・・加圧機

15・・・流量制御弁

16・・・流量計

17・・・テーブル

18・・・電極、隔壁を付与した透光性基板

19・・・ステージ

20・・・インク

21・・・インク供給チューブ

22・・・ケース

23・・・ノズル

24・・・透光性基板

25・・・液柱

31・・・ドライ状態

32・・・ウェット状態

43・・・ノズルヘッド

46・・・有機発光層Rノズルヘッドブロック

47・・・有機発光層Gノズルヘッドブロック

48・・・有機発光層Bノズルヘッドブロック

50・・・基板

60・・・ノズルヘッドユニット

61・・・テーブル

64・・・ノズル塗工装置本体

65・・・ユニットコントローラ

【技術分野】

【0001】

本発明は、ノズルを用いて液柱状のインクを塗工することにより基板上に塗膜を形成する塗工装置に関するものである。

【背景技術】

【0002】

有機EL(Electro−Luminescence)パネルは自発光により表示を行うため、液晶ディスプレイのようなバックライトが不要となるほか、高コントラスト、広視野角、高速応答、低消費電力などの特長を持ち、次世代パネルとして期待され実用化が進んでいる。従来より、有機EL素子基板の作製にはメタルマスクを用いた真空蒸着法が使用されているが、有機ELパネルの大型化に関しては、例えば加圧や熱でのメタルマスク変形による色ムラが発生するといった課題や大型の真空蒸着設備が必要となるといった課題、又は材料利用効率が悪いといった課題がある。

【0003】

上記課題を解決するため、例えばインクジェット法による有機EL素子基板の作製が研究されている。インクジェット法は、用いるヘッドの解像度に応じて微少なインクを所望の位置に吐出することが可能であることから、微細なパターンの形成や、所望の膜厚を備えた薄膜の形成が容易であるという特長を有する。この特長を利用し、インクジェット法は微細な塗り分けが必要な有機EL素子やカラーフィルタの製造などに利用されている。

【0004】

これらのインクジェット法を有機EL素子の製造に応用した場合には、必要な量のEL材料を所定の溶媒に分散又は溶解させてインク化することにより、色毎に塗り分けをすることができるので、蒸着法に比べてEL材料の利用効率を向上させることができるという利点がある。しかしながら、インクジェット法では、インクジェットノズル口が大気に触れているため、ノズル表面が乾きやすく、ノズル詰まりを起こす場合がある。このノズル詰まりを回避するため、インク溶剤は比較的高沸点のものに使用が限定されてしまうが、高沸点の溶剤はパネルに残留しやすく有機ELの発光特性に影響がある場合が多い。

【0005】

そこで、近年、これらの課題を解決するため、微細な吐出口を有するノズルから連続して液柱状のインクを吐出させる塗工装置が提案されており、例えば特許文献1に記載されたものがある。この塗工装置は、インク溶剤として低沸点溶剤も使用できるため、有機ELの発光特性にも影響が少ないという利点がある。このような装置を用いて塗工する場合、基板を設置するステージと、基板上にインクを吐出するノズルとを相対的に往復移動させながら連続的に塗工する事で、基板の画素形成領域に画素となる塗膜を均一に形成していくことが可能である。

【0006】

ノズルヘッドによって画素形成する場合、ノズルヘッドの走査、および、走査方向に垂直な方向への基板のステップ移動を繰り返すことにより基板上にインクを塗工していき塗膜を形成していくのが一般的である。

【0007】

しかしながら、基板のステップ移動を繰り返し塗工する場合に、図1に示すように、塗工が完了した領域で溶剤が蒸発していくことにより発現するドライ状態31と、塗工直後の領域で溶剤が蒸発していないことにより発現するウェット状態32とでは、雰囲気中の溶媒成分の濃度が異なる。これにより、次の塗工を、ドライ状態31の領域の近隣から開始するのと、ウェット状態32の領域の近隣から開始するのとでは、塗工後の乾燥状態が異なるため、画素内の塗膜の形状が異なってしまう。この結果、基板全面で見た場合、塗膜の画素形状の違いによるムラが発生していまい表示の品質が低下してしまう問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−75640号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、これら上記の問題を鑑みてなされたもので、基板の乾燥状態を均一化して画素形状の違いによって発生する濃度ムラ、かつ視覚的品質低下がなく、高品質な有機機能性素子及びカラーフィルタを製造することができる塗工装置、及び当該塗工装置を用いた有機機能性素子の製造方法を提供することを課題としている。

【課題を解決するための手段】

【0010】

本発明の第1の発明は、複数の隔壁に囲まれた吐出領域が設けられた基板上に、液体を連続的に吐出するノズルヘッドが1つ以上搭載されたノズルヘッドユニットが塗工動作パターンにより前記基板上を横断し複数回往復動作を繰り返すことで機能層を少なくとも1層形成する塗工装置であって、前記ノズルヘッドユニットに搭載されている前記ノズルヘッド数と前記ノズルヘッドの配置距離情報及び基板上の隔壁位置情報とに基づき、前記ノズルヘッドの走査回数と塗工位置情報とを関数を用いて決定することにより、前記機能層を形成する際の前記塗工動作パターンを決定する手段を具備することを特徴とする塗工装置である。

である。

【0011】

本発明の第2の発明は、第1の発明において、前記塗工位置情報をランダムに選択する手段を具備することを特徴とする塗工装置である。

【0012】

本発明の第3の発明は、第1の発明において、前記ノズルヘッドユニットに前記ノズルヘッドが複数個搭載されており、前記ノズルヘッド間の配置距離は前記吐出領域ピッチのノズル数倍以下の距離であることを特徴とする塗工装置である。

【0013】

本発明の第4の発明は、第1又は第3の発明において、前記ノズルヘッドユニットに前記ノズルヘッドが複数個搭載されており、前記複数の前記ノズルヘッドから吐出される前記液体が、同一色の発光材料を含み、前記ノズルヘッド間の配置距離は、前記配置距離の領域ピッチの3倍であることを特徴とする塗工装置である。

【0014】

本発明の第5の発明は、第1から第4までのいずれか1個の発明において、前記ノズルヘッドを1つ以上搭載したノズルヘッドユニットからなる塗工装置であって、前記ノズルヘッドから吐出する液体の吐出流量を設定する手段を具備することを特徴とする塗工装置である。

【0015】

本発明の第6の発明は、第1から第5までのいずれか1個の発明において、積層する前記機能層のうちの少なくとも1層は、電流印加にて発光する自発光部材であることを特徴とする塗工装置である。

【0016】

本発明の第7の発明は、基板上に複数の有機機能層を形成する有機機能性素子の製造方法であって、第1から第6までのいずれか1個の発明の塗工装置により形成した前記機能層を用いて、前記有機機能層を形成することを特徴とする有機機能性素子の製造方法である。

【発明の効果】

【0017】

本発明によれば、基板の乾燥状態を均一化して画素形状の違いによって発生する濃度ムラを抑制することができ、かつ視覚的品質低下がなく、高精細で濃度ムラの少ない高品質な有機機能性素子やカラーフィルタを短時間で製造することができる。

【図面の簡単な説明】

【0018】

【図1】従来技術を示すものであり、基板上の雰囲気中の溶媒成分を表す概念図

【図2】本発明の実施形態を示すものであり、有機EL素子基板断面の構成を示す模式図

【図3】本発明の実施形態を示すものであり、塗工装置の全体構成例を示す外観斜視図

【図4】本発明の実施形態を示すものであり、塗工装置のノズルヘッドユニット構成を説明するための平面図

【図5】本発明の実施形態を示すものであり、塗工装置のインク供給系の構成を示す概略図

【図6】本発明の実施形態を示すものであり、ノズルヘッドの詳細な詳細な構成を示す断面図

【図7】本発明の実施形態を示すものであり、有機EL基板の位置調整を行った状態における各セルの発光輝度値を示す図

【図8】本発明の実施形態を示すものであり、有機EL基板の位置調整を行わない状態における各セルの発光輝度値を示す図

【発明を実施するための形態】

【0019】

次に、本発明を実施するための最良の一形態である塗工装置を詳細に説明する。なお、本発明ではノズル塗布装置を用いて有機EL素子基板を製造しているが、本発明は対象を有機ELに限定するものではなく、この他の表示ディスプレイの表示画面を構成する光学部品として好適に利用できる。この場合には、多数の前記領域は表示画面を構成する画素に相当する。有機EL以外の光学部品として、カラーフィルタ、回路基板、薄膜トランジスタ、マイクロレンズ、バイオチップ等を製造することができる。

【0020】

以下、本実施形態では、有機EL素子の正孔輸送層、電子ブロック層、及び有機発光層を総称して機能層と呼び、ノズル法によって形成する場合について説明する。ノズル法による形成方法の詳細は後述する。まずは、有機EL素子の構成を、その断面図の図2を用いて説明する。

【0021】

有機EL素子は基板上に形成される。基板としては透光性基板1が好適に用いられる。透光性基板1としては、ガラス基板やプラスチック製のフィルム又はシートを用いることができる。プラスチック製のフィルムを用いると、巻取りにより高分子EL素子の製造が可能となり、安価にディスプレイパネルを提供できる。プラスチック製のフィルムとしては、例えば、ポリエチレンテレフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルスルホン、ポリメタクリル酸メチル、ポリカーボネート等を用いることができる。また、これらのフィルムには、水蒸気バリア性、酸素バリア性を示す酸化ケイ素といった金属酸化物、窒化ケイ素といった酸化窒化物やポリ塩化ビニリデン、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体鹸化物からなるバリア層を必要に応じて設けることが好ましい。

【0022】

透光性基板1の上には陽極としてパターニングされた画素電極2が設けられる。画素電極2の材料としては、ITO(インジウム錫複合酸化物)、IZO(インジウム亜鉛複合酸化物)、酸化錫、酸化亜鉛、酸化インジウム、酸化アルミニウム複合酸化物等の透明電極材料等が使用できる。なお、低抵抗であること、耐溶剤性があること、透明性があることなどからITOを用いることが好ましい。ITOはスパッタ法により透光性基板1上に形成されて、フォトリソグラフィ法によりパターニングされライン状の画素電極2となる。

【0023】

ライン状の画素電極2を形成後、隣接する画素電極2との間に感光性材料を用いて、フォトリソグラフィ法により隔壁3を形成する。

【0024】

基板及び検査用基板上には、マトリクス状又はストライプ状の隔壁3が設けられる。この隔壁3に囲まれた領域は、ノズル塗布用のインクによる膜が形成される吐出領域となる。隔壁3を形成する感光性材料としてはポジ型レジスト、ネガ型レジストのどちらであってもよいが、絶縁性を備えている必要がある。隔壁3に十分な絶縁性がない場合には隔壁3を通じて隣り合う画素電極2に電流が流れてしまい表示不良が発生してしまう。具体的にはポリイミド系、アクリル樹脂系、ノボラック樹脂系、フルオレン系といったものが挙げられるがこれに限定するものではない。また、有機EL素子の表示品位を上げる目的で、光遮光性の材料を感光性材料に含有させても良い。

【0025】

本発明における隔壁3は、厚みが0.5μm〜5.0μmの範囲にあることが望ましい。隔壁3を隣接する画素電極2間に設けることによって、各画素電極2上に印刷された正孔輸送インクの広がりを抑え、また透明導電膜端部からのショート発生を防ぐことが出来る。隔壁3が低すぎるとショートの防止効果が得られないことがあり注意が必要である。

【0026】

隔壁形成後、正孔輸送層4を形成する。なお、形成される正孔輸送層の体積抵抗率は発光効率の点から1×106Ω・cm以下のものが好ましい。

【0027】

正孔輸送材料を溶解または分散させる溶媒としては、例えば、クロロホルム、ジクロロメタン、ジクロロエタン、トリクロロエチレン、2塩化エチレン、テトラクロロエタン、クロルベンゼンなどのハロゲン系溶媒、N−メチル−2−ピロリドン(NMP)、ジメチルフォルムアミド(DMF)、ジメチルアセトアミド(DMAc)、ジメチルスルホキシド(DMSO)等の非プロトン性極性溶媒、プロピレングリコールモノブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル等のアルコキシアルコール等の極性溶媒などが上げられる。

【0028】

上記により焼成した隔壁3を形成した透光性基板1に対して、後述のノズル法により正孔輸送材料を含んだ機能性インクを吐出し、正孔輸送層4を形成する。

【0029】

正孔輸送層4の形成後、後述のノズル法により電子ブロック性物質を含む機能性インクを吐出して電子ブロック層5を形成する。電子ブロック層5は、正孔輸送層4から有機発光層6へ注入された電子がそのまま陰極へ通過することを防ぐため電子をブロックするための層であり、電子ブロック性物質で構成される。

【0030】

電子ブロック性物質としては、例えば、ポリ(N−ビニルカルバゾール)(以下PVKともいう。)、ポリ(パラ−フェニレンビニレン)、カルバゾールビフェニル(以下、CBPとも言う。)、N,N’−ジフェニル−N,N’−ビス(1−ナフチル)―1,1’−ビフェニル−4,4’−ジアミン(以下NPDとも言う。)、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン(以下TPDともいう。)、4,4’−ビス(10−フェノチアジニル)ビフェニルや、2,4,6−トリフェニル−1,3,5−トリアゾール、ポリフルオレン誘導体、トリフェニルアミンとフルオレンの共重合体などを挙げることができる。

【0031】

電子ブロック層5の形成後、ノズル法により有機発光材料を含む機能性インクを吐出して、有機発光層6を形成する。有機発光層6は電流を通すことにより発光する層である。有機発光層6を形成する有機発光材料として、例えば、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N’−ジアルキル置換キナクリドン系、ナフタルイミド系、N,N’―ジアリール置換ピロロピロール系、イリジウム錯体系等の発光性色素をポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾール等の高分子中に分散させたものや、ポリアリーレン系、ポリアリーレンビニレン系やポリフルオレン系の高分子材料が挙げられる。

【0032】

電子ブロック層5および有機発光層6を形成する機能性インクの溶媒としては、シメン、テトラリン、クメン、デカリン、ジュレン、シクロヘキシルベンゼン、ジヘキシルベンゼン、テトラメチルベンゼン、及びジブチルベンゼン等が挙げられる。

【0033】

有機発光層6の形成後、陰極層7を画素電極2のラインパターンと直交するラインパターンで形成する。陰極層7の材料としては、有機発光層6の発光特性に応じたものを使用でき、例えば、リチウム、マグネシウム、カルシウム、イッテルビウム、アルミニウムなどの金属単体やこれらと金、銀などの安定な金属との合金などが挙げられる。また、インジウム、亜鉛、錫などの導電性酸化物を用いることもできる。陰極層7の形成方法としてはマスクを用いた真空蒸着法による形成方法が挙げられる。

【0034】

最後に、これらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップ8と接着剤9とを用いて密閉封止し、有機ELディスプレイパネルを得ることが出来る。また、透光性基板1が可撓性を有する場合は封止剤と可撓性フィルムとを用いて封止を行っても良い。

【0035】

なお、本実施形態の有機EL素子では、陽極である画素電極と陰極層との間に陽極層側から正孔輸送層と電子ブロック層と有機発光層とを積層した構成であるが、陽極層と陰極層との間において正孔輸送層、有機発光層以外に正孔ブロック層、電子輸送層、電子注入層といった層を必要に応じ選択して積層した構造をとることが出来る。また、これらの層を形成する際には発光層と同様の形成方法が使用できる。

【0036】

次に本実施形態のEL素子基板の機能層である、正孔輸送層4、電子ブロック層5、及び有機発光層6を、ノズル法で製造する方法を詳細に説明する。

【0037】

図3は、本発明に係る塗工装置の全体構成例であって、1つ若しくは複数個のノズルヘッド43からなるノズルヘッドユニット60、基板50を載置するテーブル61から成るノズル塗工置本体64、及びユニットコントローラ65を備えている。

【0038】

また、パターン形成は基板50を載置するテーブル61を主走査方向(図3のY方向)に移動し、ノズルヘッドユニット60を副走査方向(図3のX方向)に相対的に往復移動してパターン形成が行われる。

【0039】

本実施形態に係るノズル塗工装置のテーブル61は、副走査方向にも移動可能であり、さらにテーブル61の中心を軸として回転可能で、テーブル61の上に置かれた基板50の画素とノズルヘッドユニット60とを平行に合わせることができる。また、テーブル61は図示されていないが吸着機構を備えており、テーブル61に載置された基板50を固定することが可能である。

【0040】

図4は、本実施形態の塗工装置のノズルヘッドユニット60を説明するための図で、有機EL素子を製造するためには、正孔輸送層4のインク、電子ブロック層5のインク、及び有機発光層6のインク(RGBの3色)の5種類のインクを吐出する必要がある。図4では、このうち有機発光層6のインク(RGBの3色)を一例に図示する。ノズルヘッド43の並びはこの限りではない。複数個(図4では3個)のノズルヘッド43が配列されたRブロック46、同じように配列されたGブロック47、Bブロック48が配置されている。ノズルヘッド43は位置関係が重要であり、ノズルヘッド43の位置調整がきちんと調整できていないとノズルヘッドユニット60単位で塗工動作を行っていくため、隔壁3上に乗り上げまたは混色をしてしまう。このため、ノズルヘッド43は、図示されていないが位置調整機構を備えており、X方向、Y方向、Z方向(法線方向)の調整が可能となっている。これにより各ノズルヘッドを調整することが出来る。

【0041】

前記複数のノズルヘッド43間の配置距離は、塗工する基板50の画素形状領域ピッチ、もしくはその自然数倍にすることが望ましい。ノズルヘッド43間の配置距離が画素形状領域ピッチもしくは自然数倍であれば、塗工時に乗り上げ、混色することがなく複数のノズルヘッド43を同時に使用することが出来るためである。ノズルヘッド43の位置情報およびノズルヘッド43間の配置距離情報を、ノズル情報および基板情報としてユニットコントローラ65で管理することが出来る。

【0042】

ただし、ノズルヘッド間隔の自然数倍にも塗工によい条件がある。塗工ノズルヘッドユニット内のノズルヘッド数をNとするとノズルヘッド数NのN倍以下にすると良い。ノズルヘッド間隔をノズルヘッド数N倍より大きく、例えばノズルヘッド数の2N倍間隔に広げたとすると、塗工タクトはN倍時の2倍となるため、生産性が悪化してしまう。ただし、自然数N倍より広げた間隔で良い条件が唯一あり、基板全体のN等分ピッチに広げるのであれば良いが、ノズルヘッドユニットサイズが大きくなりすぎて現実的ではない。

【0043】

次にインクタンクからノズルまでの供給系とインクの塗液までを図5を用い説明する。図5は、説明を簡略化するためノズルヘッド1個としている。図5において、インク供給タンク10に充填されているインク11を、インク供給チューブ12の内部を通してノズルヘッド13へと供給する。ノズルヘッド13へインク11を供給する際、インク供給タンク10内を加圧機14で加圧することで、インク11をインク供給タンク10から押し出すようにして、ノズルヘッド13へと供給することができる。インク供給タンク10とノズルヘッド13との間には、インク11の吐出量を制御するための流量制御弁15と、ノズルヘッド13に供給するインク11の流量を測定するための流量計16とが配置されているので、流量計16からの情報(つまり、インク流量)を基に流量制御弁15を調節することができる。こうして、インク流量を調整することができるので、安定した所望のインク流量を得ることができる。

【0044】

ノズルヘッド13が、図4のノズルヘッド43のように1色につき3ノズルヘッド分だけ搭載されているような場合に、複数のノズルヘッド13がそれぞれのインク供給タンク10を使っても良いし、複数のノズルヘッド13にインク供給タンク10を共通で使っても良い。

【0045】

次にノズルヘッド13の構成について、図6のノズルヘッド断面図を用いて説明する。インク20は、インク供給チューブ21からSUS等で作られた円柱や直方体状のケース22に入る。ケース22は金属が一般的であるが、インク耐性があればどのようなものを用いても構わない。ケース22内部はマニホールドとなっており、直径5ミクロンから20ミクロン程度の微小な穴の空いたノズル23から透光性基板24へと液柱25が吐出される。ノズル23はポリイミド等のフィルムが一般的だが、精度良く穴をあけることができればどのようなものでも構わない。

【0046】

ノズル23から吐出されるインクはインク乾燥によるノズル詰まりや飛行曲がりを考慮すると連続して吐出し続ける方が好ましい。そのため、吐出したくない部分等をマスキングしたりダミーパターンを設けたりすることがあるが、パネルとして問題なければどのような方法をとっても構わない。

【0047】

次に、ノズルヘッド13の吐出口から供給されたインク11を吐出させるとともに、ステージ19をY方向またはY′方向(或いは、X方向またはX′方向)に移動させることで、連続的にステージ19上に配置された透光性基板18に塗膜を形成する。例えば、X方向に平行なストライプ状の画素形成領域を有する透光性基板18をステージ19上に配置し、ステージ19とノズルヘッド13とをX方向に相対的に移動させる。この際、ステージ19とノズルヘッド13との位置情報などによりステージ19とノズルヘッド13との移動を同期させて、ストライプ状の画素形成領域に連続的にインク11を塗布し、画素となる塗膜を形成する。そして、1つのストライプ状画素形成領域に塗膜を形成した後、Y方向にステージ19とノズルヘッド13とを相対的に移動させ、次の画素形成領域に塗膜を形成する。

【0048】

パターン形成情報に基づいてノズルヘッドユニット60のノズルからインクを吐出する塗工動作パターンを制御する手段として、例えば図3に示すユニットコントローラ65をノズル塗工装置本体64に接続する。ユニットコントローラ65はノズルヘッドユニット60を駆動し、ノズル情報および基板情報として、ノズルパラメータ情報と基板パラメータ情報とから作られるパターン形成情報を格納している。ノズルパラメータ情報は、ノズルヘッドユニット60を駆動させるための情報であって、ノズルヘッド43の配列データやインク吐出流量データからなる。また、基板パラメータ情報は、基板50内の画素の位置を示す情報であって、基板50の大きさや、1枚の基板50の中での面付け情報や、画素の配列データからなる。前記ノズルパラメータ情報と基板パラメータ情報とから作られるパターン形成情報は、各ノズルヘッド43が基板50のどの位置でどの順番となるようにユニットが動作していくかの塗工位置情報と、どれだけの量のインクを吐出するかの情報とからなる。インクの吐出を行う際には、ユニットコントローラ65が当該パターン形成情報に基づいて制御を行うことでパターン形成を行うことが出来る。

【0049】

また、上記ユニットコントローラ65がノズルヘッドユニット60を駆動させるためには、ノズルヘッド43毎に最適な流量値を設定できることが好ましい。全てのノズルヘッド43の流量値を同じ値に設定すると、各ノズルヘッド43のノズル径が必ず一致しているとは限らずノズルから吐出されるインクの量に個体差があるため、基板50内にインクを均一に吐出することができなくなるおそれがある。ノズルヘッド43毎に最適の流量値のパラメータを設定できるようにすることによって、ノズルヘッド43毎の吐出量を制御することが可能となり、その結果、各画素の吐出量をより精度よく制御することができる。

【0050】

ノズルによるパターン形成では、各画素へのインクの流量値での吐出量制御のほかに、ノズルからの着弾位置の制御が必要である。これには、予め入力された前記ノズルパラメータ情報や基板パラメータ情報と塗工装置のテーブル61の移動量からノズルヘッドユニット60及びノズルヘッド43の位置を算出し、ノズルから基板上に吐出されるインクの着弾位置を決定する。このほかに、塗工装置に設置されたカメラによって、基板表面の画像を取得処理し、インクの着弾位置を算出することによってノズルヘッド43の位置の制御を行っても良い。

【0051】

次にノズルヘッドユニット60の塗工位置情報を決める手段を説明する。

【0052】

塗工動作回数Sは、ノズルヘッドユニット60内のノズルヘッド数Nと基板の画素数Lとの関係によって次式で決められる。すなわち、ノズルヘッドユニット60の走査回数が関数により求まる。

S=L/N・・・・・(1)

ノズルヘッド数Nは、塗工する同色内の搭載されているノズルヘッド数を指す。画素数Lは正孔輸送層4および電子ブロック層5では画素毎の塗り分けが要らないが、有機発光層6(RGBの3色)では色毎(本実施例はRGBの3色)に塗り分けが必要となるため、画素数はL/3となる。ノズルヘッド数Nは、画素数Lとの関係で塗工動作回数Sが自然数となるように搭載するのが望ましい。

【0053】

塗工動作回数Sが奇数の場合、ノズルヘッドユニット60の移動は往路で終了することになるが、特に問題にはならない。例えば、最後に、非発光エリアや、ダミー部、または基板外のエリアの位置にステージを移動させることで、発光エリアの塗工済み部分に重ね塗ることはなくノズルヘッドユニット60を元の位置に戻すことも出来るし、次の基板の開始を復路から開始することも出来、どちらでも良い。

【0054】

塗工動作回数Sを定めることで、塗工位置情報を決めていくことが出来る。ノズルヘッド43が直前の塗工済み領域に重なり動作しないような次の塗工開始位置は、ノズルヘッドユニット60内のノズルヘッド43の搭載数とノズルヘッド間の配置距離と塗工動作回数Sとに基づき、関数によって自ずと決まる。従って、例えば、次の塗工開始位置を乱数によってランダムに選択する手段を設けておき、さらに、画素領域内のインクの乾燥状態を考慮し、ランダムに選択された位置の中から、次の塗工開始位置を直前の塗工済み領域から必ず任意の設定距離を超える距離だけ離れた位置を選択することとする。当該設定距離は上記関数により予め求められている値であり、当該設定距離を越えて離れた位置から次の塗工を開始すれば、直前の塗工済み領域の乾燥状態の影響を受けずに塗工を行うことができる。発生させた乱数によって直前の塗工済み領域から上記設定距離内に開始位置が選択された場合には、塗工開始位置を乱数によってランダムに選択する手段によって新たに乱数を発生させるか、任意に再抽選を実施する手段によって、さきほど発生させた乱数の中から再抽選を実施するかなどにより、上記設定距離を越えて離れた塗工開始位置が求まるまで処理を繰り返す。

【0055】

以上のように、本実施形態の方法によれば、基板の乾燥状態を均一化して画素形状の違いによって発生する各画素間の濃度ムラを低減させることが可能となる。さらに、積層された基板でもムラのない基板を作製することができる。

【0056】

次に、上記有機EL素子の製造方法の実施例を説明する。

【0057】

3インチサイズのガラス基板の上にスパッタ法を用いてITO(インジウム−錫酸化物)薄膜を形成し、フォトリソグラフィ法と酸溶液によるエッチングとでITO膜をパターニングして、画素電極2を形成した。画素電極2のラインパターンは、線幅70μm、スペース60μmでラインが約7.6mm角の中に約590×159形成されるパターンとした。

【0058】

次に、絶縁層を以下のように形成した。まず、画素電極2を形成したガラス基板上にポリイミド系のレジスト材料を全面スピンコートした。スピンコートの条件を150rpmで5秒間回転させた後、500rpmで20秒間回転させ1回コーティングとし、絶縁層の高さを2.5μmとした。全面に塗布したフォトレジスト材料に対し、フォトリソ法により画素電極2の間にラインパターンを有する絶縁層を形成した。この絶縁層は、撥液性を有している。

【0059】

次に、正孔輸送インクとしてPEDOT/PSS(ポリ3,4−エチレンジオキシチオフェン)/(ポリスチレンスルフォネート)溶液であるバイトロンP CH−8000(エイチ・シー・スタルク社製)を用いて調液しインクの固形分濃度1.5%、粘度15mPa・s、蒸気圧1.1kPaのインクを用意した。インク及び版を用いて湿度45%、温度25℃の条件下において、スリット法にて基板全面に正孔輸送層4を形成した。その後、画素領域外の不要部をウエスで拭き取り、200℃、30分大気中で乾燥を行い正孔輸送層4を形成した。このときの膜厚は所望の膜厚であった。

【0060】

次に、電子ブロック材料を溶剤に塗工インクの濃度が1.0重量%となるように溶解させ、電子ブロック層5の形成用の塗工インクを調製した。ここで電子ブロック材料とは、ポリフルオレン誘導体からなる電子ブロック材料を示す。インク溶剤組成は、シクロヘキシルベンゼン(沸点237.5℃)を99重量%とした。このときインクの表面張力はプレート法により測定したところ、約34.3mN/mであった。粘度はE型粘度計で測定したところ9.2mPa/s(25℃)であった。蒸気圧は0.975mmHg(67.5℃)であった。

【0061】

次に、正孔輸送層4まで形成された有効領域にスリット法でインクを吐出した後、N2オーブンによって200℃、60分で電子ブロック層5を形成した。この時の電子ブロック層5の膜厚は所望の膜厚であった。

【0062】

次に、ポリ(パラフェニレンビニレン)誘導体からなるRGBの有機発光材料をシクロヘキシルベンゼンを用いて調液し、インクの固形分濃度7.0%、粘度30mPa・sのRインク、固形分濃度5.0%、粘度5mPa・sのGインク、固形分濃度6.0%、粘度20mPa・sのBインクを用意した。

【0063】

作製した有機発光材料インクをインク供給タンク10に入れた。インク供給タンク10中のインク11は、加圧機14によってインク供給タンク10を加圧することによりインク供給チューブ12を通ってノズルヘッド13へと供給される。インク供給タンク10とノズルとの間には、吐出されるインクの量を制御する流量制御弁15、および、ノズルヘッドに流れるインク流量を測定するための流量計16を備えており、流量計16の情報をもとに、流量制御弁15にフィードバックし流量を調整することで、安定した所望のインク流量を得ることができる。

ノズルヘッド13とテーブル17とは相対的に位置が固定されており、前記撥インク性を付与したストライプパターン隔壁を有する透光性基板1は、ステージ19に固定した。前記ステージ19は、前記テーブル17の上を縦方向のY方向またはY’方向に動くことができる。また、ノズルヘッド13はY方向またはY‘方向に直交する横方向のX方向または、X’方向に動くことができる。ステージ19とノズルヘッド13またはノズルヘッドユニットとは相対的に移動することで連続的にステージ19上の基材の画素形成領域に画素となる塗膜を形成できる。インク11は、インク供給チューブ12からステンレスで作られた直方体状のノズルヘッド13に入る。ノズルヘッド13内部はマニホールドとなっており、直径10ミクロンの微小な穴の空いたポリイミドフィルムのノズルから透光性基板18に対して鉛直方向に吐出できる。

【0064】

ノズルから吐出されるインクは流量計16の情報を流量制御弁15にフィードバックし、均一量を吐出し続ける。ノズルヘッドユニットは乱数によって求まったノズルヘッド塗工位置情報に基づいて、ステージ19の位置を変えていき基板の塗工を行った。オーブンによって130℃、10分で有機発光層を形成した。その後、膜厚測定により所望の膜厚の有機発光層を得たことを確認した。

【0065】

その上にCa、Alからなる陰極層7を画素電極2のラインパターンと直交するようなラインパターンで抵抗加熱蒸着法によりマスク蒸着して形成した。最後にこれらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップ8および接着剤9を用いて密閉封止し、有機ELディスプレイパネルを作製した。これにより得られた有機EL素子基板の表示部の周辺部には各画素電極2に接続されている陽極側の取り出し電極と、陰極側の取り出し電極があり、これらを電源に接続することにより、得られた有機EL素子基板の点灯表示確認を行い、発光状態のチェックを行った。

本実施例のように乱数によって求まったノズルヘッド13の塗工位置情報によって作製した基板は、図7に示すように発光輝度ムラが無い有機EL素子基板が得ることができた。

【0066】

(比較例1)

乱数によって求まったノズルヘッドの塗工位置情報を元に塗工することなく、ノズルヘッドを基板の上から順番に塗工していくと、図8に示すような発光輝度ムラとなった。画素間で乾燥状態が異なり膜厚形状に違いがあることから発光輝度ムラが発生し高品質な有機EL素子基板を得ることができなかった。

【産業上の利用可能性】

【0067】

本発明は、例えば有機ELパネルの製造に好適である。

【符号の説明】

【0068】

1・・・透光性基板

2・・・画素電極

3・・・隔壁

4・・・正孔輸送層

5・・・電子ブロック層

6・・・有機発光層

7・・・陰極層

8・・・ガラスキャップ

9・・・接着剤

10・・・インク供給タンク

11・・・インク

12・・・インク供給チューブ

13・・・ノズルヘッド

14・・・加圧機

15・・・流量制御弁

16・・・流量計

17・・・テーブル

18・・・電極、隔壁を付与した透光性基板

19・・・ステージ

20・・・インク

21・・・インク供給チューブ

22・・・ケース

23・・・ノズル

24・・・透光性基板

25・・・液柱

31・・・ドライ状態

32・・・ウェット状態

43・・・ノズルヘッド

46・・・有機発光層Rノズルヘッドブロック

47・・・有機発光層Gノズルヘッドブロック

48・・・有機発光層Bノズルヘッドブロック

50・・・基板

60・・・ノズルヘッドユニット

61・・・テーブル

64・・・ノズル塗工装置本体

65・・・ユニットコントローラ

【特許請求の範囲】

【請求項1】

複数の隔壁に囲まれた吐出領域が設けられた基板上に、液体を連続的に吐出するノズルヘッドが1つ以上搭載されたノズルヘッドユニットが塗工動作パターンにより前記基板上を横断し複数回往復動作を繰り返すことで機能層を少なくとも1層形成する塗工装置であって、

前記ノズルヘッドユニットに搭載されている前記ノズルヘッド数と前記ノズルヘッドの配置距離情報及び基板上の隔壁位置情報とに基づき、前記ノズルヘッドの走査回数と塗工位置情報とを関数を用いて決定することにより、前記機能層を形成する際の前記塗工動作パターンを決定する手段を具備することを特徴とする塗工装置。

【請求項2】

前記塗工位置情報をランダムに選択する手段を具備することを特徴とする請求項1に記載の塗工装置。

【請求項3】

前記ノズルヘッドユニットに前記ノズルヘッドが複数個搭載されており、前記ノズルヘッド間の配置距離は前記吐出領域ピッチのノズル数倍以下の距離であることを特徴とする請求項1に記載の塗工装置。

【請求項4】

前記ノズルヘッドユニットに前記ノズルヘッドが複数個搭載されており、

前記複数の前記ノズルヘッドから吐出される前記液体が、同一色の発光材料を含み、前記ノズルヘッド間の配置距離は、前記配置距離の領域ピッチの3倍であることを特徴とする請求項1又は3に記載の塗工装置。

【請求項5】

前記ノズルヘッドを1つ以上搭載したノズルヘッドユニットからなる塗工装置であって、

前記ノズルヘッドから吐出する液体の吐出流量を設定する手段を具備することを特徴とする請求項1から4までのいずれか1項に記載の塗工装置。

【請求項6】

積層する前記機能層のうちの少なくとも1層は、電流印加にて発光する自発光部材であることを特徴とする、請求項1から5までのいずれか1項に記載の塗工装置。

【請求項7】

基板上に複数の有機機能層を形成する有機機能性素子の製造方法であって、請求項1から6までのいずれか1項に記載の塗工装置により形成した前記機能層を用いて、前記有機機能層を形成することを特徴とする有機機能性素子の製造方法。

【請求項1】

複数の隔壁に囲まれた吐出領域が設けられた基板上に、液体を連続的に吐出するノズルヘッドが1つ以上搭載されたノズルヘッドユニットが塗工動作パターンにより前記基板上を横断し複数回往復動作を繰り返すことで機能層を少なくとも1層形成する塗工装置であって、

前記ノズルヘッドユニットに搭載されている前記ノズルヘッド数と前記ノズルヘッドの配置距離情報及び基板上の隔壁位置情報とに基づき、前記ノズルヘッドの走査回数と塗工位置情報とを関数を用いて決定することにより、前記機能層を形成する際の前記塗工動作パターンを決定する手段を具備することを特徴とする塗工装置。

【請求項2】

前記塗工位置情報をランダムに選択する手段を具備することを特徴とする請求項1に記載の塗工装置。

【請求項3】

前記ノズルヘッドユニットに前記ノズルヘッドが複数個搭載されており、前記ノズルヘッド間の配置距離は前記吐出領域ピッチのノズル数倍以下の距離であることを特徴とする請求項1に記載の塗工装置。

【請求項4】

前記ノズルヘッドユニットに前記ノズルヘッドが複数個搭載されており、

前記複数の前記ノズルヘッドから吐出される前記液体が、同一色の発光材料を含み、前記ノズルヘッド間の配置距離は、前記配置距離の領域ピッチの3倍であることを特徴とする請求項1又は3に記載の塗工装置。

【請求項5】

前記ノズルヘッドを1つ以上搭載したノズルヘッドユニットからなる塗工装置であって、

前記ノズルヘッドから吐出する液体の吐出流量を設定する手段を具備することを特徴とする請求項1から4までのいずれか1項に記載の塗工装置。

【請求項6】

積層する前記機能層のうちの少なくとも1層は、電流印加にて発光する自発光部材であることを特徴とする、請求項1から5までのいずれか1項に記載の塗工装置。

【請求項7】

基板上に複数の有機機能層を形成する有機機能性素子の製造方法であって、請求項1から6までのいずれか1項に記載の塗工装置により形成した前記機能層を用いて、前記有機機能層を形成することを特徴とする有機機能性素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−77503(P2013−77503A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−217591(P2011−217591)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]