塗布フィルムの製造方法

【課題】ロール状に巻き取られたプラスチックフィルムの平面性の問題を解消し、塗布膜を均一に精度良く形成することができる塗布フィルムの製造方法を提供する。

【解決手段】ロール状に巻かれたプラスチックフィルム2を巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラ28に巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、前記ヒートローラの加熱により前記プラスチックフィルムにシワが発生し始めてしまう位置において、エアノズル29から噴射されるエアによってシワが無くなる強さ以上の圧力でエアプレスを行う。

【解決手段】ロール状に巻かれたプラスチックフィルム2を巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラ28に巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、前記ヒートローラの加熱により前記プラスチックフィルムにシワが発生し始めてしまう位置において、エアノズル29から噴射されるエアによってシワが無くなる強さ以上の圧力でエアプレスを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗布フィルムの製造方法に係り、特に、走行するプラスチックフィルムに塗布液を塗布することで塗布層が設けられた塗布フィルムの製造方法に関する。

【背景技術】

【0002】

陰極管表示装置(CRT)、プラズマディスプレイ(PDP)、エレクトロルミネッセンスディスプレイ(ELD)や液晶表示装置(LCD)のような平面性画像表示装置(FPD)には、視認性を高め、耐擦傷性を向上するために、その最外層に反射防止フィルム、防眩性フィルム、表面保護フィルム等の光学機能性フィルム(塗布フィルム)が使用されている。

【0003】

上記の光学機能性フィルムは、直接的に人の目視に晒される機会が多く、また、近年のディスプレイの大画面化、高輝度化、高精細化により、使用される光学機能性フィルムは、極めて厳しい外観品質(点欠陥、ムラ、汚れ等がないこと)、物理耐久品質(耐擦傷性、防汚性等に優れること)が要求されている。

【0004】

特に、反射防止フィルムは、ディスプレイの表面に傷が付くと、恒久的な表示欠陥となって画像表示装置の外観品位が著しく低下するため、耐擦傷性は重要である。

【0005】

反射防止フィルムの光学機能層は、一般的に、基材フィルム上へ有機溶剤を含有する機能材料形成材溶液の塗布・乾燥を複数回繰り返すことによって形成される。このような塗布工程によって光学機能層を設けた光学フィルムを製造する過程では、塗布直後の塗布液の乱れ、不均一な乾燥による光学機能層の塗布厚みの乱れによる外観故障(特に、ムラ故障)が生じやすい。

【0006】

このため塗布性改良、乾燥均一化、高速塗布適性付与のために、界面活性作用をもつフッ素系化合物やシリコーン系化合物などの添加剤を塗布液中に添加する方法が提案されている(特許文献1参照)。また、初期乾燥時の乾燥速度を制御し、非接触搬送を行う方法も行われている。(特許文献2参照)。

【0007】

一方、耐擦傷性の付与方法としては、最外表面に位置する低屈折率層を形成する場合に、微粒子を有する電離放射線硬化型樹脂組成物を主体とする塗布液を塗布し、これを紫外線、電子線、あるいは熱により硬化させる方法が知られている(特許文献3)。また、反射防止フィルムは複数の光学機能層、物理機能層を積層してなるものであり、層間密着性を改善するために被塗布層の硬化性樹脂の反応性官能基をハーフキュア状態にすることが行われている(特許文献4)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−257786号公報

【特許文献2】特開2006−334561号公報

【特許文献3】特開平9−145903号公報

【特許文献4】特開2003−311911号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、塗布フィルムを製造するために塗布液をプラスチックフィルムに塗布する際、ロール状に巻き取られたプラスチックフィルムの平面性が問題となり、そのプラスチックフィルム上に均一に精度良く塗布膜を形成することが困難という問題があった。特に、塗布フィルムが光学機能層を設けた反射防止フィルムなどの光学機能性フィルムの場合、塗布膜を薄く精度良く設ける必要があり、また、プラスチックフィルムの厚みも薄いものが用いられることが多いため、塗布前でのプラスチックフィルムの平面性の問題は顕著である。

【0010】

本発明はこのような事情に鑑みてなされたもので、ロール状に巻き取られたプラスチックフィルムの平面性の問題を解消し、塗布膜を均一に精度良く形成することができる塗布フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、前記ヒートローラの加熱により前記プラスチックフィルムにシワが発生し始めてしまう位置において、エアノズルから噴射されるエアによって、シワが無くなる強さ以上の圧力でエアプレスを行うことを特徴とする。

【0012】

本願発明者は、プラスチックフィルムの変形(トタン状のシワ)により発生する塗布ムラ故障を低減させるため、塗布位置よりも上流側でプラスチックフィルムの変形を修正するために、ヒートローラにプラスチックフィルムを巻き付けながら搬送するようにした。ヒートロールの熱処理効果(アイロン効果)により、塗布位置においてプラスチックフィルムの平面性が確保できることを企図したものである。

【0013】

しかしながら、ヒートローラを用いるとヒートローラ上のプラスチックフィルムに集団状にシワが発生することが分かった。このシワはヒートローラの加熱によりプラスチックフィルムに微小な塑性変形が生じたためである。これにより塗布液の塗布ムラを顕在化させ、品質を悪化させていた。すなわち、ヒートローラ上において熱膨張でプラスチックフィルムが幅方向に伸び、その幅内側に向かって伸びた分が集団状のシワになる。

【0014】

そこで、本願発明者は、プラスチックフィルムがヒートローラの加熱によるシワが発生し始めてしまう位置において、エアノズルから噴射されるエアによって、シワが無くなる強さ以上の圧力でエアプレスを行うことにした。すなわち、噴射されたエアでプラスチックフィルムのヒートローラ上の面圧を高くし、シワを押し潰すことで、プラスチックフィルムの熱膨張による伸びを幅外側へ向かって伸ばすようにした。

【0015】

また、エアプレスで面圧をアップすることで一旦集団状のシワを押し潰しても、ヒートローラ上でプラスチックフィルムが加熱されると再度集団状のシワが発生してしまう場合があるため、集団状のシワが発生しやすい条件の場合には、エアノズルは複数個配置することが好ましい。

【0016】

本発明によれば、プラスチックフィルムの平面性の問題を解消し、塗布膜を均一に精度良く形成することができる。

【0017】

本発明において、前記エアノズルのエアプレス位置は、前記プラスチックフィルムを搬送する速度、前記ヒートローラのロール径、前記ヒートローラの温度、前記ヒートローラに接触する前のプラスチックフィルムの膜面温度、及び、前記プラスチックフィルムの厚み、から最適な位置を決定することが好ましい。

【0018】

プラスチックフィルムを搬送する速度、ヒートローラのロール径、ヒートローラの温度、ヒートローラに接触する前のプラスチックフィルムの膜面温度、及び、プラスチックフィルムの厚み、からエアノズルの位置を最適に決定することで、ヒートローラの加熱によりシワが発生し始めてしまう位置に最適にエアプレスすることができる。

【0019】

本発明は、ヒートローラは、フィルム両端部(ローレット)が該ヒートローラ表面に接しない構造であっても良い。

【0020】

また、本発明は、ヒートローラが、クラウン形状、又は、フィルム両端部(ローレット)直下の表面を凹状にしても良い。

【0021】

ヒートローラ表面でローレットがつっかかることによって、膨張したプラスチックフィルムが外側へ逃げられずシワになるのを防ぐことができるからである。

【0022】

また、本発明は、ヒートローラの表面、又は、フィルム両端部(ローレット)の接触面を低摩擦化処理しても良い。表面を低摩擦化処理をすることで、プラスチックフィルムが膨張しても横(幅方向)へ広がることができるのでシワが発現しにくくなる。ここで、低摩擦化処理としては、フッ素樹脂やシリコーン樹脂等でヒートローラ表面をコーティングすることなどが考えられる。

【0023】

本発明は、ヒートローラの前後の少なくとも一方のローラを、コンケイブローラ又はエキスパンダーローラとしても良い。

【0024】

また、本発明は、ヒートローラの前後の少なくとも一方において、テンターでプラスチックフィルム端部を横へ引っ張っても良い。

【0025】

前記ヒートローラの前後の少なくとも一方において、上記の構成とすることより、プラスチックフィルムを引っ張る力を増すことができるので、シワが発現しにくくなる。

【0026】

本発明は、ヒートローラの表面には溝が切られていても良い。

【0027】

溝から同伴エアを逃がしてヒートローラ上でのプラスチックフィルムの浮きを抑えることで、搬送に起因するシワを抑えられるので、プラスチックフィルムの熱膨張によるシワが搬送に起因するシワに強調されることを抑制できる。

【0028】

また、本発明において、前記プラスチックフィルムは、厚み80μm以下のセルロースアシレートフィルムであることが好ましい。

【0029】

厚みが80μm以下のセルロースアシレートフィルムの場合に、プラスチックフィルムの平面性の問題が著しく、また、ヒートローラによって集団状のシワが発現しやすいので、本発明は特に有効である。

【発明の効果】

【0030】

本発明によれば、ロール状に巻き取られたプラスチックフィルムの平面性の問題を解消し、塗布膜を均一に精度良く形成することができる。

【図面の簡単な説明】

【0031】

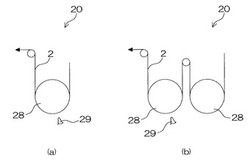

【図1】本発明の実施形態に係る塗布フィルムの製造装置を示す概略図

【図2】本発明に係る平面性改良部の概略図

【図3】本発明に係る平面性改良部の概略図

【図4】プラスチック(TAC)フィルムの温度変化と伸び率との関係を示すグラフ

【図5】好ましいエア吹き付け位置を示すグラフ

【図6】本発明に係る塗布フィルムの一例の断面図

【発明を実施するための形態】

【0032】

以下添付図面に従って本発明の好ましい実施の形態について説明する。本発明は以下の好ましい実施の形態により説明されるが、本発明の範囲を逸脱すること無く、多くの手法により変更を行うことができ、本実施の形態以外の他の実施の形態を利用することができる。従って、本発明の範囲内における全ての変更が特許請求の範囲に含まれる。また、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を含む範囲を意味する。

【0033】

なお、本実施の形態では、塗布フィルムが反射防止フィルムの場合で説明するが、特に、塗布層が薄膜であるその他の光学機能性フィルムについても同様に成り立つ。

【0034】

図1は本実施形態の一例を示す概略図である。図1の塗布フィルムの製造装置1には、形成する反射防止フィルムのベース、すなわちプラスチックフィルム(以下、ベースフィルムと云う。)を送り出す送出機70と、ベースフィルム2の表面に液を塗布して塗布層を形成するための塗布装置10と、複数のパスローラ31を備え塗布層を乾燥させるための乾燥装置30と、塗布層を熱硬化させるための加熱装置40と、塗布層に紫外線を照射して硬化を十分に促進させることで反射防止フィルム3とする紫外線ランプ50と、反射防止フィルム3を巻き取るための巻取機60とが備えられている。また、この他にも、フィルム製造装置1には、複数の搬送ローラ80や除塵機90が備えられている。

【0035】

塗布装置10には、ベースフィルム2の搬送路の下方に、グラビアパターンが刻印されたマイクログラビアローラ11と塗布液が入れられているタンク(図示しない)とが備えられている。このマイクログラビアローラ11は、ベースフィルム2の所望の面に、塗布液を塗布するための部材である。また、上記のタンクは、マイクログラビアローラ11の下方であり、マイクログラビアローラ11の表面が塗布液に接触する位置に配されているので、タンク内の塗布液にマイクログラビアローラ11の表面を接触させることにより、グラビアパターンを塗布液に供給することができる。ここで、余剰の塗布液は、ドクターブレード(図示しない)により、取り除かれるため、グラビアパターンへ供給する塗布液を適量に調節することができる。

【0036】

乾燥装置30には、整風板34により仕切られた搬送室32と排気室33とが備えられている。整風板34は、複数の開口が設けられた金属製の板であり、搬送室32と排気室33とを仕切りながらも、両室間での風通しを良好なものとしている。整風板34の開口率及び材質などは、特に限定されないが、開口率が50%以下の金網やパンチングメタルが好ましく、より好ましくは開口率が20〜40%である。本実施形態では、300メッシュで開口率30%の金網を用いている。なお、整風板34は、整風板34とベースフィルム2の塗布層表面との間隔が10mm程度となるように設けることが好ましい。

【0037】

搬送室32には、ベースフィルム2を支持しながら搬送するための複数のパスローラ31が備えられている。なお、各パスローラ31は、脱着が可能であり、容易に脱着操作を行うことができる形態であることが好ましい。例えば、ベースフィルム2の上に塗布された液の残留溶媒量が20%以上45%以下の場合には、パスローラ31を取り外してベースフィルム2に非接触で搬送するようにすると、平面性を低下させずにベースフィルム2を搬送することができる。

【0038】

排気室33には、ベースフィルム2の幅方向であり、それぞれ対向する位置に、排気室33内の空気を排気するための、排気パイプと、排気室33内に新たな空気を送り込むための給気パイプ(共に図示しない)とが取り付けられている。排気室33では、排気パイプにより排気室33内に空気が室外へと排気されると共に、給気パイプにより排気室33の内部に所望の温度に加熱した乾燥空気が送り込まれることで、その内部温度が適宜調整される。これにより、搬送室32を搬送されるベースフィルム2上の塗布層の乾燥を促進させることができる。なお、給気パイプから給気される空気は、空気以外のガスでも良く、特に限定されるものではない。

【0039】

加熱装置40では、乾燥装置30で乾燥を行い溶媒が除去された塗布層を、さらに加熱することにより、熱硬化させる。加熱装置40内には、部屋の温度を調整するための温度制御手段(図示せず)が設置されている。

【0040】

ここで、以上のような塗布フィルムの製造装置1で製造すると、プラスチックフィルムの平面性が問題となり、そのプラスチックフィルム上に均一に精度良く塗布膜を形成することが困難という問題があった。

【0041】

そこで、図1に示すように、塗布装置10の上流側にプラスチックフィルム2の平面性改良部20を設けて、プラスチックフィルムの変形を修正するようにした。

【0042】

図1及び図2に示すように、プラスチックフィルム2はヒートローラ28、28に巻き付けられながら搬送される。これにより、プラスチックフィルムの変形を修正することができる。なお、ヒートローラの個数は、図1に示した2個に限られず、図2(a)のように1個であっても良いし、2個より多くても良い。なお、ここで、ヒートローラの温度は50〜80℃であることが好ましい。

【0043】

しかしながら、ヒートローラを用いるとヒートローラ上のプラスチックフィルムに集団状にシワが発生する。このシワはヒートローラの加熱によるプラスチックフィルムの微小な塑性変形によるものであり、ヒートローラ上において熱膨張でプラスチックフィルムが幅方向に伸び、その幅内側に向かって伸びた分が集団状のシワになる。このシワにより塗布液の塗布ムラを顕在化させ、品質を悪化させる。

【0044】

そこで、本願発明者は、プラスチックフィルムがヒートローラの加熱によるシワが発生し始めてしまう位置において、エアノズルから噴射されるエアによって、シワが無くなる強さ以上の圧力でエアプレスを行うことにした。すなわち、噴射されたエアでプラスチックフィルムのヒートローラ上の面圧を高くし、シワを押し潰すことで、プラスチックフィルムの熱膨張による伸びを幅外側へ向かって伸ばすようにした。

【0045】

図2に示したように、平面性改良部20のヒートローラ28近傍にはエアノズル29が備えられている。このエアノズル29からはエアが噴射され、そのエアの圧力でプラスチックフィルム2をヒートローラ28にエアプレスする。エアプレスする圧力は、ヒートローラ28上でプラスチックフィルムにかかる張力と合わせて、2〜50kPaになるように設定することが好ましい。

【0046】

エアプレスする位置は、図3に示すように、複数個所になる場合もある。シワを一度エアプレスで押し潰しても、再度ヒートローラの熱によりプラスチックフィルムが熱膨張しシワが発現してしまうことがあるからである。エアを当てる箇所は少なくともヒートローラ上で集団状のシワが発生する箇所に当てる必要がある。また、再度ヒートローラの熱によりプラスチックフィルムが熱膨張しシワが発現してしまうことがあることから、望ましくは、集団状のシワが発生する箇所からプラスチックフィルムがヒートローラへの巻き付けから離れるまでの間にエアを当てる。

【0047】

なお、プラスチックフィルムの伸び率は、図4に示すように、プラスチックフィルムの熱膨張率、温度変化ΔTで決定され、例えば80μmのTACフィルムをヒートローラ上の面圧1kPaの条件で使用すると、伸び率が4×10−5以上(ΔTが20℃相当)で集団状のシワが発生する。エアプレスで面圧を2kPaとすることでΔTが25℃、3kPa以上とすることでΔTが30℃以上で使用することができる。

【0048】

したがって、エアノズルのエアプレス位置は、プラスチックフィルムを搬送する速度、ヒートローラのロール径、ヒートローラの温度、ヒートローラに接触する前のプラスチックフィルムの膜面温度、及び、プラスチックフィルムの厚み、から最適な位置を決定することが好ましい。

【0049】

図5は、エアノズルのエアプレス位置の好ましい位置を示したグラフである。ここで、エアプレス位置(エア吹き付け位置)は、プラスチックフィルムがヒートローラに接する点を0°としている。

【0050】

図5(a)においては、ヒートローラのロール径をΦ300mm、ヒートローラの温度を80℃、ヒートローラに接触する前のプラスチックフィルムの膜面温度を55℃、プラスチックフィルムの厚みを80μmとした。また、エアプレスはプラスチックフィルムの面圧(エアプレス圧+テンション)が3.0kPaとなるようにし、プラスチックフィルムを搬送する速度を振って、最適なエアプレス位置を求めた。

【0051】

図5(b)においては、プラスチックフィルムを搬送する速度を50m/分、ヒートローラの温度を80℃、ヒートローラに接触する前のプラスチックフィルムの膜面温度を55℃、プラスチックフィルムの厚みを80μmとした。また、エアプレスはプラスチックフィルムの面圧(エアプレス圧+テンション)が3.0kPaとなるようにし、ヒートローラのロール径を振って、最適なエアプレス位置を求めた。

【0052】

図5(c)においては、プラスチックフィルムを搬送する速度を50m/分、ヒートローラのロール径をΦ300mm、ヒートローラに接触する前のプラスチックフィルムの膜面温度を55℃、プラスチックフィルムの厚みを80μmとした。また、エアプレスはプラスチックフィルムの面圧(エアプレス圧+テンション)が3.0kPaとなるようにし、ヒートローラの温度を振って、最適なエアプレス位置を求めた。ただし、ヒートローラの温度を高くするとエアプレス位置は図3(a)に示したように2箇所で必要となった。

【0053】

図5(d)においては、プラスチックフィルムを搬送する速度を50m/分、ヒートローラのロール径をΦ300mm、ヒートローラの温度を80℃、プラスチックフィルムの厚みを80μmとした。また、エアプレスはプラスチックフィルムの面圧(エアプレス圧+テンション)が3.0kPaとなるようにし、ヒートローラに接触する前のプラスチックフィルムの膜面温度を振って、最適なエアプレス位置を求めた。ただし、膜面温度が低いとエアプレス位置は図3(c)と同様に2箇所で必要となった。

【0054】

図5(e)においては、プラスチックフィルムを搬送する速度を50m/分、ヒートローラのロール径をΦ300mm、ヒートローラの温度を80℃、ヒートローラに接触する前のプラスチックフィルムの膜面温度を55℃とした。また、エアプレスはプラスチックフィルムの面圧(エアプレス圧+テンション)が3.0kPaとなるようにし、プラスチックフィルムの厚みを振って、最適なエアプレス位置を求めた。

【0055】

図5から分かるように、プラスチックフィルムを搬送する速度、ヒートローラのロール径、ヒートローラの温度、ヒートローラに接触する前のプラスチックフィルムの膜面温度、及び、プラスチックフィルムの厚み、からエアノズルの位置を最適に決定することで、ヒートローラの加熱によりシワが発生し始めてしまう位置に最適にエアプレスすることができるので、エアノズルのエアプレス位置は、プラスチックフィルムを搬送する速度、ヒートローラのロール径、ヒートローラの温度、ヒートローラに接触する前のプラスチックフィルムの膜面温度、及び、プラスチックフィルムの厚み、から最適な位置を決定することが好ましい。

【0056】

本実施形態において、プラスチックフィルムは、厚み80μm以下のセルロースアシレートフィルムであることが好ましい。厚みが80μm以下のセルロースアシレートフィルムの場合に、プラスチックフィルムの平面性の問題が著しく、また、ヒートローラによって集団状のシワが発現しやすいので、本発明は特に有効である。

【0057】

更に、本実施形態において、前記塗布層の厚みは、0.05μm以上25μm以下であることが好ましい。塗布層の厚みが0.05μm以上25μm以下という薄膜の場合に、プラスチックフィルムの平面性の問題や、ヒートローラの加熱による集団状のシワの発現による影響を受け易いので、特に有効である。本実施形態のように塗布層が反射防止層である場合には特に有効である。

【0058】

本発明の別の実施形態として、ヒートローラは、フィルム両端部(ローレット)がヒートローラ表面に接しないような構造であっても良い。具体的には、ローレット直下の表面を凹状にすることが好ましい。ヒートローラ表面でローレットがつっかかることによって、膨張したプラスチックフィルムが外側へ逃げられずシワになるのを防ぐことができるからである。

【0059】

本発明の別の実施形態として、前記ヒートローラを、クラウン形状としても良い。熱膨張による伸びを幅外側へ向かって伸び易くできるからである。

【0060】

そして、本発明の別の実施形態として、前記ヒートローラの表面又は接触面を低摩擦化処理することが更に好ましい。表面を低摩擦化処理することで、プラスチックフィルムが膨張しても横(幅方向)へ広がることができるのでシワが発現しにくくなる。ここで、低摩擦化処理としては、フッ素樹脂やシリコーン樹脂等でヒートローラ表面をコーティングすることなどが考えられる。

【0061】

また、本発明の別の実施形態として、ヒートローラの前後の少なくとも一方のローラを、コンケイブローラ又はエキスパンダーローラとすることが好ましい。または、ヒートローラの前後の少なくとも一方において、テンターで前記プラスチックフィルム端部を横へ引っ張ることが好ましい。ヒートローラの前後の少なくとも一方において、この構成とすることより、プラスチックフィルムを引っ張る力を増すことができるので、シワが発現しにくくなる。

【0062】

さらに、本発明の別の実施形態として、ヒートローラの表面には溝が切られていることが好ましい。溝から同伴エアを逃がしてヒートローラ上でのプラスチックフィルムの浮きを抑えることで、搬送に起因するシワを抑えられるので、プラスチックフィルムの熱膨張によるシワが搬送に起因するシワに強調されることを抑制することができる。

【0063】

ここで、上記の本発明の実施形態の構成と、そうではない構成と、を実験すると、本発明では、プラスチックフィルムの平面性を良くすることができ、塗布膜を均一に精度良く形成することができたが、本発明の構成を備えていないと、プラスチックフィルムの平面性が得られず、塗布膜を均一に精度良く形成することができなかった。

【0064】

なお、以上の本発明の実施形態を複数用いて塗布フィルムを製造することも好ましい。

【0065】

次に、反射防止フィルムについて説明する。図6(a)に示す支持体21は、透明であり、各層を形成させるための土台となる部材であるが、ポリマーからなるプラスチックフィルムであり、ポリマーとしては、セルロースエステル、ポリアミド、ポリカーボネート、ポリエステル、ポリスチレン、ポリオレフィン、ノルボルネン系樹脂、非晶質ポリオレフィン等が挙げられるが、セルロースアシレートを用いることが好ましい。

【0066】

光学機能層26は、光学機能層としての作用を有するような層であり、ポリマーであるバインダや重合開始剤、分散剤等からなる少なくとも1層の層より構成される。したがって、光学機能層26は2層以上の複層構造を有していても良い。本実施形態では、第1層22及び第2層23からなる複層構造の光学機能層26を形成させる。光学機能層を構成する層としては、例えば、光拡散層、中屈折率層、高屈折率層、光学補償層、防眩性付与層等が挙げられる。また、光学機能層26を構成する層は同一種でも良いし、異なる組成を有する層でも良く、上記の中から、適宜選択して所望の光学機能層26を形成すれば良い。ただし、優れた反射防止効果を得るためにも、層として防眩性付与層を含んでいることが好ましい。

【0067】

また、光学機能層26に使用されるバインダとしては、飽和炭化水素鎖又はポリエーテル鎖を主鎖として有するポリマーであることが好ましい。このようなポリマーを構成するモノマーの構造や、芳香族環の有無、或いはハロゲン原子、硫黄原子、リン原子、窒素原子等の原子の有無、等を適宜選択してバインダとなるポリマーを用いることにより、形成させる層の屈折率を好適に調整することが可能となる。

【0068】

第2層23には、複数の透光性微粒子25が添加されている。本発明では、可視光領域で吸収のない微粒子を透光性微粒子と称する。このような透光性微粒子25を層中に複数添加させると、微粒子としての作用により層の屈折率を容易に調整することができる他に、透光性微粒子は光を透過させるため、層の防眩性を好適に調整することができる。透光性粒子については、特開2003−302506号公報の[0044]に具体的記載があり、本発明に適用することができる。なお、透光性微粒子は、形成させる層の屈折率に応じて屈折率差を考慮しながら適宜選択することが好ましい。

【0069】

屈折率や粒径の違いを考慮して透光性微粒子を使い分けることにより、形成させる層の諸特性を制御することができる。例えば、粒径の大きい透光性微粒子を用いると、層の防眩性を容易に調整することができ、より小さな粒径の透光性微粒子を用いると、層の屈折率を容易に調整することができる。したがって、種類や大きさの異なる2種類以上の透光性微粒子を併用することが好ましい。これにより、例えば、輝度の均一性を低下させるために問題であるフィルム表面の凹凸が存在していても、粒径を選択しながら透光性微粒子を用いることで、上記の問題を改善することができる。

【0070】

上記の様に透光性微粒子を適宜選択して用いるなどして、光学機能層26の屈折率は、1.58以上2.0以下とすることが好ましい。また、低屈折率層24の屈折率は、1.31以上1.45以下とすることが好ましい。上記のような光学機能層26は優れた防眩性を有する。そして、上記のような低屈折率層24は硬度が高く、表面に傷が付き難い等の特徴を有する。そのため、このような層からなる反射防止フィルム3は、防眩性や耐擦傷性及び防汚性等に優れた光学フィルムである。なお、透光性微粒子は、光学機能層26或いは低屈折率層24の少なくとも1つに含ませることが好ましい。また、本実施形態のように光学機能層26などが複数の層で構成されている場合には、少なくともいずれか1層に含有させれば良い。

【0071】

透光性微粒子としては、チタン、ジルコニウム、アルミニウム、インジウム、亜鉛、錫、アンチモンのうち、少なくとも1種の金属酸化物であることが好ましい。また、その平均粒径は、0.2μm以下であることが好ましく、より好ましくは0.1μm以下であり、特に好ましくは0.06μm以下である。上記の金属酸化物としては、例えば、TiO2、ZrO2、Al2O3、In2O3、ZnO、SnO2、Sb2O3、ITO、SiO2などが挙げられる。中でも、TiO2及びZrO2は、高屈折率化の点で好ましい。なお、各微粒子の表面を、シランカップリング剤やチタンカップリング剤等で処理すると、バインダに対する分散性や相溶性を向上させることができるので好ましい。上記の微粒子の添加量は、添加させる層の全質量に対して10〜90%であることが好ましく、より好ましくは20〜80%であり、特に好ましくは、30〜75%である。

【0072】

透光性微粒子のうち、防眩性を付与する目的で用いられる微粒子としては、フィラ粒子よりも粒径が大きく、平均粒径が1〜10μm程度のマット粒子が好ましく用いることができる。マット粒子としては、例えば、シリカ粒子、TiO2粒子等の無機化合物粒子や、アクリル粒子、架橋アクリル粒子、ポリスチレン粒子、架橋スチレン粒子、メラミン粒子、ベンゾグアナミン粒子等の有機化合物粒子等が挙げられる。中でも、高い防眩性を発現させることができることから、架橋スチレン粒子、架橋アクリル粒子、シリカ粒子を用いることが好ましい。マット粒子の形状は、真球或いは不定形と問わず、特に限定されるものではない。粒径や形状の異なる2種類以上のマット粒子を併用させることも可能である。なお、防眩性の層を形成させるためには、マット粒子の含有量が、形成させる層1m2辺りに対して10〜2000mgであることが好ましい。より好ましくは、100〜1400mgである。

【0073】

上記マット粒子は、層中で均一に分散されていることが好ましい。また、各粒子の粒子径が略同一であることが好ましい。例えば、平均粒径よりも20%以上大きい粒子を粗大粒子とするとき、全粒子に含まれる粗大粒子が含まれる割合は1%以下であることが好ましく、より好ましくは0.1%以下である。したがって、マット粒子は、粒径が略同一であり、層中に均一に分散させることを目的として、出来る限り程度の強い分級が多く行われたものを用いることが好ましい。なお、上記に示す微粒子は、粒径が光の波長よりも十分に小さいため、光の散乱が生じない。

【0074】

また、光学機能層には、界面活性作用を持つフッ素系化合物及びシリコーン系化合物のうち少なくとも1種を含有させることが好ましい。このような化合物を適宜選択して用いることにより、優れた防汚性や滑り性を有する光学機能層を形成することができる。なお、上記の化合物は、層形成用に用いられる層形成材料の全固形分量に対して、0.01〜20質量%とすることが好ましい。より好ましくは0.05〜10質量%であり、特に好ましくは0.1〜5質量%である。

【0075】

上述したベースフィルム2の上に形成される低屈折率層24について説明する。低屈折率層は、2以上の架橋性反応基を有するモノマーの1種を少なくとも含む硬化性組成物を塗布、乾燥、硬化して形成される硬化膜であることが好ましい。また、この2以上の架橋性反応基を有するモノマーが、2以上のアルデヒド基を含有するアルデヒド化合物であることが好ましい。

【0076】

図6(b)に、塗布フィルムの製造装置1により形成することができる別形態の反射防止フィルムの一例を示す。図6(b)に示すように、反射防止フィルム110は、支持体21と光学機能層115と低屈折率層116とから構成されている。なお、支持体21は、図6(a)を示して説明したものと同じであるため、同符号を付す。光学機能層115は、支持体21から近い順に第1層112、第2層113、第3層114とが積層された複層構造を有する。ここで、微粒子やバインダの種類等を適宜選択することにより、第1層112としてハードコート層としての作用を有する層を形成し、第2層113として中屈折率層を形成し、第3層114として高屈折率層を形成すると、非常に反射防止性に優れる反射防止フィルム110を得ることができる。

【0077】

なお、塗布方法に関して、本実施形態では、一般に、マイクログラビアコート法として公知の方法である方法を用いたが、本方法に限定されるものではない。本発明に好適に用いることができる塗布方法としては、例えば、ディップコート法、エアーナイフコート法、カーテンコート法、ローラコート法、ワイヤーバーコート法、マイクログラビアコート法、エクストルージョンコート法(例えば、米国2681294号明細書に記載)等が挙げられる。上記の中でも、厚みが均一で塗布ムラの少ない塗布層を形成させるために、ワイヤーバーコート法、エクストルージョンコート法、マイクログラビアコート法を用いることが好ましく、特に、マイクログラビアコート法を用いることが好ましい。

【0078】

本実施形態では、加熱硬化した低屈折率層に電離放射線を照射する場合、紫外線を照射させる形態を示したが、例えば、紫外線に代えて電離放射線である電子線を照射し、更に、これらを併せて用いることもできる。このように複数の電離放射線を併用する場合には、紫外線照射装置や電子線照射装置等の所望の照射装置を用意し、これらを並列に配置して用いることで、低屈折率層に対して紫外線及び電子線を連続して照射させれば良い。なお、各照射装置の設置箇所及び順序等は特に限定されるものではなく、適宜選択することが可能である。

【0079】

なお、紫外線照射装置としては、例えば、高圧水銀ランプ、キセノンランプ、メタルハライドランプ、ヒュージョンランプなどのような公知の紫外線照射装置を好適に用いることができる。また、電離放射線の照射装置も特に限定されるものではなく、各種電離放射線の照射装置として公知のものを用いることができる。ただし、電離放射線を照射するにあたり、ベースフィルムへのダメージを低減しながらも十分に硬化を促進させることを目的として、紫外線を用いる場合には、その照射量を30mJ以上800mJ以下とすることが好ましく、より好ましくは50mJ以上300mJ以下とすることであり、電離放射線を用いる場合には、加速電子圧を80kV以上300kV以下とすることが好ましい。

【0080】

なお、本発明に係る支持体や、光学機能層及び低屈折率層を形成するために用いられる硬化性樹脂、微粒子、及び重合開始剤や分散剤等の添加剤等、各層の形成方法等に関する詳細は、特開2005−257786号公報の[0061]に詳細に記載されており、この記載も本発明に適用することができる。

【0081】

本発明により得られる反射防止フィルムは、偏光板の保護フィルムとして好適に使用することができる。偏光板は、偏光膜を両面から挟む2枚の保護フィルムで主に構成されているが、この保護フィルムのうち少なくとも1枚に用いることが好ましい。このとき、反射防止フィルムが保護フィルムを兼ねるので、偏光板の製造コストを低減することができると共に、反射防止フィルムを最表層とすることで、外部からの光の映り込みが防止され、耐傷性、防汚性等にも優れる偏光板を得ることができる。他にも、2枚の保護フィルムのうち、片方が反射防止フィルムであり、もう一方が、光学異方層を有する光学補償フィルムであることが好ましい。このような光学補償フィルムは、光学異方層を有する光学機能層を形成することが得ることができる。光学補償フィルムは、位相差フィルムとも称され、液晶表示画面の視野角特性を改良することができる。

【0082】

上記の様に本発明により得られる反射防止フィルムを偏光膜の保護フィルムとして用いると、TN、STN、VA、IPS、OCB等のモードの透過型、反射型、又は半透過型の液晶表示装置に好適に用いることができる。

【0083】

偏光膜としては、公知の偏光膜や、偏光膜の吸収軸が長手方向に平行でも垂直でもない長尺の偏光膜から切り出された偏光膜を用いても良く、特に限定されるものではない。この後者に示す偏光膜は、連続的に供給されるポリマーフィルムの両端を、保持手段により保持しつつ、幅方向に対して張力を付与することで延伸することで形成される。なお、少なくとも幅方向に1.1〜20倍の割合で延伸し、フィルムの両端の保持手段におけるフィルムの長手方向に対する進行速度の差が3%以内とし、このフィルム保持工程の終了時におけるフィルムの進行方向とフィルムの実質延伸方向のなす角度とが、20〜70°傾斜するようにフィルムの進行方向をフィルムの両端を保持した状態で屈曲させると、所望の延伸を施した偏光膜を作製することができる。なお、上記の角度を45°とすると、生産性の観点から好ましい。

【0084】

本発明により得られる反射防止フィルムは、LCD、PDP、ELD、CRTのような画像表示装置に好ましく用いることができる。また、本発明により得られるような透明支持体を有する反射防止フィルムを、透明支持体側を画像表示装置の画像表示面に接着して用いると、表示品質に優れる画像表示装置を提供することができる。

【符号の説明】

【0085】

1…フィルム製造装置、2…プラスチックフィルム(ベースフィルム)、3…反射防止フィルム、10…塗布装置、11…マイクログラビアローラ、20…平面性改良部、22…第1層、23…第2層、24…低屈折率層、25…透光性微粒子、26…光学機能層、28…ヒートローラ、29…エアノズル、30…乾燥装置、31…パスローラ、32…搬送室、33…排気室、34…整風板、40…加熱装置、50…紫外線ランプ、60…巻取機、70…送出機、80…搬送ローラ、90…除塵機

【技術分野】

【0001】

本発明は、塗布フィルムの製造方法に係り、特に、走行するプラスチックフィルムに塗布液を塗布することで塗布層が設けられた塗布フィルムの製造方法に関する。

【背景技術】

【0002】

陰極管表示装置(CRT)、プラズマディスプレイ(PDP)、エレクトロルミネッセンスディスプレイ(ELD)や液晶表示装置(LCD)のような平面性画像表示装置(FPD)には、視認性を高め、耐擦傷性を向上するために、その最外層に反射防止フィルム、防眩性フィルム、表面保護フィルム等の光学機能性フィルム(塗布フィルム)が使用されている。

【0003】

上記の光学機能性フィルムは、直接的に人の目視に晒される機会が多く、また、近年のディスプレイの大画面化、高輝度化、高精細化により、使用される光学機能性フィルムは、極めて厳しい外観品質(点欠陥、ムラ、汚れ等がないこと)、物理耐久品質(耐擦傷性、防汚性等に優れること)が要求されている。

【0004】

特に、反射防止フィルムは、ディスプレイの表面に傷が付くと、恒久的な表示欠陥となって画像表示装置の外観品位が著しく低下するため、耐擦傷性は重要である。

【0005】

反射防止フィルムの光学機能層は、一般的に、基材フィルム上へ有機溶剤を含有する機能材料形成材溶液の塗布・乾燥を複数回繰り返すことによって形成される。このような塗布工程によって光学機能層を設けた光学フィルムを製造する過程では、塗布直後の塗布液の乱れ、不均一な乾燥による光学機能層の塗布厚みの乱れによる外観故障(特に、ムラ故障)が生じやすい。

【0006】

このため塗布性改良、乾燥均一化、高速塗布適性付与のために、界面活性作用をもつフッ素系化合物やシリコーン系化合物などの添加剤を塗布液中に添加する方法が提案されている(特許文献1参照)。また、初期乾燥時の乾燥速度を制御し、非接触搬送を行う方法も行われている。(特許文献2参照)。

【0007】

一方、耐擦傷性の付与方法としては、最外表面に位置する低屈折率層を形成する場合に、微粒子を有する電離放射線硬化型樹脂組成物を主体とする塗布液を塗布し、これを紫外線、電子線、あるいは熱により硬化させる方法が知られている(特許文献3)。また、反射防止フィルムは複数の光学機能層、物理機能層を積層してなるものであり、層間密着性を改善するために被塗布層の硬化性樹脂の反応性官能基をハーフキュア状態にすることが行われている(特許文献4)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−257786号公報

【特許文献2】特開2006−334561号公報

【特許文献3】特開平9−145903号公報

【特許文献4】特開2003−311911号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、塗布フィルムを製造するために塗布液をプラスチックフィルムに塗布する際、ロール状に巻き取られたプラスチックフィルムの平面性が問題となり、そのプラスチックフィルム上に均一に精度良く塗布膜を形成することが困難という問題があった。特に、塗布フィルムが光学機能層を設けた反射防止フィルムなどの光学機能性フィルムの場合、塗布膜を薄く精度良く設ける必要があり、また、プラスチックフィルムの厚みも薄いものが用いられることが多いため、塗布前でのプラスチックフィルムの平面性の問題は顕著である。

【0010】

本発明はこのような事情に鑑みてなされたもので、ロール状に巻き取られたプラスチックフィルムの平面性の問題を解消し、塗布膜を均一に精度良く形成することができる塗布フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、前記ヒートローラの加熱により前記プラスチックフィルムにシワが発生し始めてしまう位置において、エアノズルから噴射されるエアによって、シワが無くなる強さ以上の圧力でエアプレスを行うことを特徴とする。

【0012】

本願発明者は、プラスチックフィルムの変形(トタン状のシワ)により発生する塗布ムラ故障を低減させるため、塗布位置よりも上流側でプラスチックフィルムの変形を修正するために、ヒートローラにプラスチックフィルムを巻き付けながら搬送するようにした。ヒートロールの熱処理効果(アイロン効果)により、塗布位置においてプラスチックフィルムの平面性が確保できることを企図したものである。

【0013】

しかしながら、ヒートローラを用いるとヒートローラ上のプラスチックフィルムに集団状にシワが発生することが分かった。このシワはヒートローラの加熱によりプラスチックフィルムに微小な塑性変形が生じたためである。これにより塗布液の塗布ムラを顕在化させ、品質を悪化させていた。すなわち、ヒートローラ上において熱膨張でプラスチックフィルムが幅方向に伸び、その幅内側に向かって伸びた分が集団状のシワになる。

【0014】

そこで、本願発明者は、プラスチックフィルムがヒートローラの加熱によるシワが発生し始めてしまう位置において、エアノズルから噴射されるエアによって、シワが無くなる強さ以上の圧力でエアプレスを行うことにした。すなわち、噴射されたエアでプラスチックフィルムのヒートローラ上の面圧を高くし、シワを押し潰すことで、プラスチックフィルムの熱膨張による伸びを幅外側へ向かって伸ばすようにした。

【0015】

また、エアプレスで面圧をアップすることで一旦集団状のシワを押し潰しても、ヒートローラ上でプラスチックフィルムが加熱されると再度集団状のシワが発生してしまう場合があるため、集団状のシワが発生しやすい条件の場合には、エアノズルは複数個配置することが好ましい。

【0016】

本発明によれば、プラスチックフィルムの平面性の問題を解消し、塗布膜を均一に精度良く形成することができる。

【0017】

本発明において、前記エアノズルのエアプレス位置は、前記プラスチックフィルムを搬送する速度、前記ヒートローラのロール径、前記ヒートローラの温度、前記ヒートローラに接触する前のプラスチックフィルムの膜面温度、及び、前記プラスチックフィルムの厚み、から最適な位置を決定することが好ましい。

【0018】

プラスチックフィルムを搬送する速度、ヒートローラのロール径、ヒートローラの温度、ヒートローラに接触する前のプラスチックフィルムの膜面温度、及び、プラスチックフィルムの厚み、からエアノズルの位置を最適に決定することで、ヒートローラの加熱によりシワが発生し始めてしまう位置に最適にエアプレスすることができる。

【0019】

本発明は、ヒートローラは、フィルム両端部(ローレット)が該ヒートローラ表面に接しない構造であっても良い。

【0020】

また、本発明は、ヒートローラが、クラウン形状、又は、フィルム両端部(ローレット)直下の表面を凹状にしても良い。

【0021】

ヒートローラ表面でローレットがつっかかることによって、膨張したプラスチックフィルムが外側へ逃げられずシワになるのを防ぐことができるからである。

【0022】

また、本発明は、ヒートローラの表面、又は、フィルム両端部(ローレット)の接触面を低摩擦化処理しても良い。表面を低摩擦化処理をすることで、プラスチックフィルムが膨張しても横(幅方向)へ広がることができるのでシワが発現しにくくなる。ここで、低摩擦化処理としては、フッ素樹脂やシリコーン樹脂等でヒートローラ表面をコーティングすることなどが考えられる。

【0023】

本発明は、ヒートローラの前後の少なくとも一方のローラを、コンケイブローラ又はエキスパンダーローラとしても良い。

【0024】

また、本発明は、ヒートローラの前後の少なくとも一方において、テンターでプラスチックフィルム端部を横へ引っ張っても良い。

【0025】

前記ヒートローラの前後の少なくとも一方において、上記の構成とすることより、プラスチックフィルムを引っ張る力を増すことができるので、シワが発現しにくくなる。

【0026】

本発明は、ヒートローラの表面には溝が切られていても良い。

【0027】

溝から同伴エアを逃がしてヒートローラ上でのプラスチックフィルムの浮きを抑えることで、搬送に起因するシワを抑えられるので、プラスチックフィルムの熱膨張によるシワが搬送に起因するシワに強調されることを抑制できる。

【0028】

また、本発明において、前記プラスチックフィルムは、厚み80μm以下のセルロースアシレートフィルムであることが好ましい。

【0029】

厚みが80μm以下のセルロースアシレートフィルムの場合に、プラスチックフィルムの平面性の問題が著しく、また、ヒートローラによって集団状のシワが発現しやすいので、本発明は特に有効である。

【発明の効果】

【0030】

本発明によれば、ロール状に巻き取られたプラスチックフィルムの平面性の問題を解消し、塗布膜を均一に精度良く形成することができる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施形態に係る塗布フィルムの製造装置を示す概略図

【図2】本発明に係る平面性改良部の概略図

【図3】本発明に係る平面性改良部の概略図

【図4】プラスチック(TAC)フィルムの温度変化と伸び率との関係を示すグラフ

【図5】好ましいエア吹き付け位置を示すグラフ

【図6】本発明に係る塗布フィルムの一例の断面図

【発明を実施するための形態】

【0032】

以下添付図面に従って本発明の好ましい実施の形態について説明する。本発明は以下の好ましい実施の形態により説明されるが、本発明の範囲を逸脱すること無く、多くの手法により変更を行うことができ、本実施の形態以外の他の実施の形態を利用することができる。従って、本発明の範囲内における全ての変更が特許請求の範囲に含まれる。また、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を含む範囲を意味する。

【0033】

なお、本実施の形態では、塗布フィルムが反射防止フィルムの場合で説明するが、特に、塗布層が薄膜であるその他の光学機能性フィルムについても同様に成り立つ。

【0034】

図1は本実施形態の一例を示す概略図である。図1の塗布フィルムの製造装置1には、形成する反射防止フィルムのベース、すなわちプラスチックフィルム(以下、ベースフィルムと云う。)を送り出す送出機70と、ベースフィルム2の表面に液を塗布して塗布層を形成するための塗布装置10と、複数のパスローラ31を備え塗布層を乾燥させるための乾燥装置30と、塗布層を熱硬化させるための加熱装置40と、塗布層に紫外線を照射して硬化を十分に促進させることで反射防止フィルム3とする紫外線ランプ50と、反射防止フィルム3を巻き取るための巻取機60とが備えられている。また、この他にも、フィルム製造装置1には、複数の搬送ローラ80や除塵機90が備えられている。

【0035】

塗布装置10には、ベースフィルム2の搬送路の下方に、グラビアパターンが刻印されたマイクログラビアローラ11と塗布液が入れられているタンク(図示しない)とが備えられている。このマイクログラビアローラ11は、ベースフィルム2の所望の面に、塗布液を塗布するための部材である。また、上記のタンクは、マイクログラビアローラ11の下方であり、マイクログラビアローラ11の表面が塗布液に接触する位置に配されているので、タンク内の塗布液にマイクログラビアローラ11の表面を接触させることにより、グラビアパターンを塗布液に供給することができる。ここで、余剰の塗布液は、ドクターブレード(図示しない)により、取り除かれるため、グラビアパターンへ供給する塗布液を適量に調節することができる。

【0036】

乾燥装置30には、整風板34により仕切られた搬送室32と排気室33とが備えられている。整風板34は、複数の開口が設けられた金属製の板であり、搬送室32と排気室33とを仕切りながらも、両室間での風通しを良好なものとしている。整風板34の開口率及び材質などは、特に限定されないが、開口率が50%以下の金網やパンチングメタルが好ましく、より好ましくは開口率が20〜40%である。本実施形態では、300メッシュで開口率30%の金網を用いている。なお、整風板34は、整風板34とベースフィルム2の塗布層表面との間隔が10mm程度となるように設けることが好ましい。

【0037】

搬送室32には、ベースフィルム2を支持しながら搬送するための複数のパスローラ31が備えられている。なお、各パスローラ31は、脱着が可能であり、容易に脱着操作を行うことができる形態であることが好ましい。例えば、ベースフィルム2の上に塗布された液の残留溶媒量が20%以上45%以下の場合には、パスローラ31を取り外してベースフィルム2に非接触で搬送するようにすると、平面性を低下させずにベースフィルム2を搬送することができる。

【0038】

排気室33には、ベースフィルム2の幅方向であり、それぞれ対向する位置に、排気室33内の空気を排気するための、排気パイプと、排気室33内に新たな空気を送り込むための給気パイプ(共に図示しない)とが取り付けられている。排気室33では、排気パイプにより排気室33内に空気が室外へと排気されると共に、給気パイプにより排気室33の内部に所望の温度に加熱した乾燥空気が送り込まれることで、その内部温度が適宜調整される。これにより、搬送室32を搬送されるベースフィルム2上の塗布層の乾燥を促進させることができる。なお、給気パイプから給気される空気は、空気以外のガスでも良く、特に限定されるものではない。

【0039】

加熱装置40では、乾燥装置30で乾燥を行い溶媒が除去された塗布層を、さらに加熱することにより、熱硬化させる。加熱装置40内には、部屋の温度を調整するための温度制御手段(図示せず)が設置されている。

【0040】

ここで、以上のような塗布フィルムの製造装置1で製造すると、プラスチックフィルムの平面性が問題となり、そのプラスチックフィルム上に均一に精度良く塗布膜を形成することが困難という問題があった。

【0041】

そこで、図1に示すように、塗布装置10の上流側にプラスチックフィルム2の平面性改良部20を設けて、プラスチックフィルムの変形を修正するようにした。

【0042】

図1及び図2に示すように、プラスチックフィルム2はヒートローラ28、28に巻き付けられながら搬送される。これにより、プラスチックフィルムの変形を修正することができる。なお、ヒートローラの個数は、図1に示した2個に限られず、図2(a)のように1個であっても良いし、2個より多くても良い。なお、ここで、ヒートローラの温度は50〜80℃であることが好ましい。

【0043】

しかしながら、ヒートローラを用いるとヒートローラ上のプラスチックフィルムに集団状にシワが発生する。このシワはヒートローラの加熱によるプラスチックフィルムの微小な塑性変形によるものであり、ヒートローラ上において熱膨張でプラスチックフィルムが幅方向に伸び、その幅内側に向かって伸びた分が集団状のシワになる。このシワにより塗布液の塗布ムラを顕在化させ、品質を悪化させる。

【0044】

そこで、本願発明者は、プラスチックフィルムがヒートローラの加熱によるシワが発生し始めてしまう位置において、エアノズルから噴射されるエアによって、シワが無くなる強さ以上の圧力でエアプレスを行うことにした。すなわち、噴射されたエアでプラスチックフィルムのヒートローラ上の面圧を高くし、シワを押し潰すことで、プラスチックフィルムの熱膨張による伸びを幅外側へ向かって伸ばすようにした。

【0045】

図2に示したように、平面性改良部20のヒートローラ28近傍にはエアノズル29が備えられている。このエアノズル29からはエアが噴射され、そのエアの圧力でプラスチックフィルム2をヒートローラ28にエアプレスする。エアプレスする圧力は、ヒートローラ28上でプラスチックフィルムにかかる張力と合わせて、2〜50kPaになるように設定することが好ましい。

【0046】

エアプレスする位置は、図3に示すように、複数個所になる場合もある。シワを一度エアプレスで押し潰しても、再度ヒートローラの熱によりプラスチックフィルムが熱膨張しシワが発現してしまうことがあるからである。エアを当てる箇所は少なくともヒートローラ上で集団状のシワが発生する箇所に当てる必要がある。また、再度ヒートローラの熱によりプラスチックフィルムが熱膨張しシワが発現してしまうことがあることから、望ましくは、集団状のシワが発生する箇所からプラスチックフィルムがヒートローラへの巻き付けから離れるまでの間にエアを当てる。

【0047】

なお、プラスチックフィルムの伸び率は、図4に示すように、プラスチックフィルムの熱膨張率、温度変化ΔTで決定され、例えば80μmのTACフィルムをヒートローラ上の面圧1kPaの条件で使用すると、伸び率が4×10−5以上(ΔTが20℃相当)で集団状のシワが発生する。エアプレスで面圧を2kPaとすることでΔTが25℃、3kPa以上とすることでΔTが30℃以上で使用することができる。

【0048】

したがって、エアノズルのエアプレス位置は、プラスチックフィルムを搬送する速度、ヒートローラのロール径、ヒートローラの温度、ヒートローラに接触する前のプラスチックフィルムの膜面温度、及び、プラスチックフィルムの厚み、から最適な位置を決定することが好ましい。

【0049】

図5は、エアノズルのエアプレス位置の好ましい位置を示したグラフである。ここで、エアプレス位置(エア吹き付け位置)は、プラスチックフィルムがヒートローラに接する点を0°としている。

【0050】

図5(a)においては、ヒートローラのロール径をΦ300mm、ヒートローラの温度を80℃、ヒートローラに接触する前のプラスチックフィルムの膜面温度を55℃、プラスチックフィルムの厚みを80μmとした。また、エアプレスはプラスチックフィルムの面圧(エアプレス圧+テンション)が3.0kPaとなるようにし、プラスチックフィルムを搬送する速度を振って、最適なエアプレス位置を求めた。

【0051】

図5(b)においては、プラスチックフィルムを搬送する速度を50m/分、ヒートローラの温度を80℃、ヒートローラに接触する前のプラスチックフィルムの膜面温度を55℃、プラスチックフィルムの厚みを80μmとした。また、エアプレスはプラスチックフィルムの面圧(エアプレス圧+テンション)が3.0kPaとなるようにし、ヒートローラのロール径を振って、最適なエアプレス位置を求めた。

【0052】

図5(c)においては、プラスチックフィルムを搬送する速度を50m/分、ヒートローラのロール径をΦ300mm、ヒートローラに接触する前のプラスチックフィルムの膜面温度を55℃、プラスチックフィルムの厚みを80μmとした。また、エアプレスはプラスチックフィルムの面圧(エアプレス圧+テンション)が3.0kPaとなるようにし、ヒートローラの温度を振って、最適なエアプレス位置を求めた。ただし、ヒートローラの温度を高くするとエアプレス位置は図3(a)に示したように2箇所で必要となった。

【0053】

図5(d)においては、プラスチックフィルムを搬送する速度を50m/分、ヒートローラのロール径をΦ300mm、ヒートローラの温度を80℃、プラスチックフィルムの厚みを80μmとした。また、エアプレスはプラスチックフィルムの面圧(エアプレス圧+テンション)が3.0kPaとなるようにし、ヒートローラに接触する前のプラスチックフィルムの膜面温度を振って、最適なエアプレス位置を求めた。ただし、膜面温度が低いとエアプレス位置は図3(c)と同様に2箇所で必要となった。

【0054】

図5(e)においては、プラスチックフィルムを搬送する速度を50m/分、ヒートローラのロール径をΦ300mm、ヒートローラの温度を80℃、ヒートローラに接触する前のプラスチックフィルムの膜面温度を55℃とした。また、エアプレスはプラスチックフィルムの面圧(エアプレス圧+テンション)が3.0kPaとなるようにし、プラスチックフィルムの厚みを振って、最適なエアプレス位置を求めた。

【0055】

図5から分かるように、プラスチックフィルムを搬送する速度、ヒートローラのロール径、ヒートローラの温度、ヒートローラに接触する前のプラスチックフィルムの膜面温度、及び、プラスチックフィルムの厚み、からエアノズルの位置を最適に決定することで、ヒートローラの加熱によりシワが発生し始めてしまう位置に最適にエアプレスすることができるので、エアノズルのエアプレス位置は、プラスチックフィルムを搬送する速度、ヒートローラのロール径、ヒートローラの温度、ヒートローラに接触する前のプラスチックフィルムの膜面温度、及び、プラスチックフィルムの厚み、から最適な位置を決定することが好ましい。

【0056】

本実施形態において、プラスチックフィルムは、厚み80μm以下のセルロースアシレートフィルムであることが好ましい。厚みが80μm以下のセルロースアシレートフィルムの場合に、プラスチックフィルムの平面性の問題が著しく、また、ヒートローラによって集団状のシワが発現しやすいので、本発明は特に有効である。

【0057】

更に、本実施形態において、前記塗布層の厚みは、0.05μm以上25μm以下であることが好ましい。塗布層の厚みが0.05μm以上25μm以下という薄膜の場合に、プラスチックフィルムの平面性の問題や、ヒートローラの加熱による集団状のシワの発現による影響を受け易いので、特に有効である。本実施形態のように塗布層が反射防止層である場合には特に有効である。

【0058】

本発明の別の実施形態として、ヒートローラは、フィルム両端部(ローレット)がヒートローラ表面に接しないような構造であっても良い。具体的には、ローレット直下の表面を凹状にすることが好ましい。ヒートローラ表面でローレットがつっかかることによって、膨張したプラスチックフィルムが外側へ逃げられずシワになるのを防ぐことができるからである。

【0059】

本発明の別の実施形態として、前記ヒートローラを、クラウン形状としても良い。熱膨張による伸びを幅外側へ向かって伸び易くできるからである。

【0060】

そして、本発明の別の実施形態として、前記ヒートローラの表面又は接触面を低摩擦化処理することが更に好ましい。表面を低摩擦化処理することで、プラスチックフィルムが膨張しても横(幅方向)へ広がることができるのでシワが発現しにくくなる。ここで、低摩擦化処理としては、フッ素樹脂やシリコーン樹脂等でヒートローラ表面をコーティングすることなどが考えられる。

【0061】

また、本発明の別の実施形態として、ヒートローラの前後の少なくとも一方のローラを、コンケイブローラ又はエキスパンダーローラとすることが好ましい。または、ヒートローラの前後の少なくとも一方において、テンターで前記プラスチックフィルム端部を横へ引っ張ることが好ましい。ヒートローラの前後の少なくとも一方において、この構成とすることより、プラスチックフィルムを引っ張る力を増すことができるので、シワが発現しにくくなる。

【0062】

さらに、本発明の別の実施形態として、ヒートローラの表面には溝が切られていることが好ましい。溝から同伴エアを逃がしてヒートローラ上でのプラスチックフィルムの浮きを抑えることで、搬送に起因するシワを抑えられるので、プラスチックフィルムの熱膨張によるシワが搬送に起因するシワに強調されることを抑制することができる。

【0063】

ここで、上記の本発明の実施形態の構成と、そうではない構成と、を実験すると、本発明では、プラスチックフィルムの平面性を良くすることができ、塗布膜を均一に精度良く形成することができたが、本発明の構成を備えていないと、プラスチックフィルムの平面性が得られず、塗布膜を均一に精度良く形成することができなかった。

【0064】

なお、以上の本発明の実施形態を複数用いて塗布フィルムを製造することも好ましい。

【0065】

次に、反射防止フィルムについて説明する。図6(a)に示す支持体21は、透明であり、各層を形成させるための土台となる部材であるが、ポリマーからなるプラスチックフィルムであり、ポリマーとしては、セルロースエステル、ポリアミド、ポリカーボネート、ポリエステル、ポリスチレン、ポリオレフィン、ノルボルネン系樹脂、非晶質ポリオレフィン等が挙げられるが、セルロースアシレートを用いることが好ましい。

【0066】

光学機能層26は、光学機能層としての作用を有するような層であり、ポリマーであるバインダや重合開始剤、分散剤等からなる少なくとも1層の層より構成される。したがって、光学機能層26は2層以上の複層構造を有していても良い。本実施形態では、第1層22及び第2層23からなる複層構造の光学機能層26を形成させる。光学機能層を構成する層としては、例えば、光拡散層、中屈折率層、高屈折率層、光学補償層、防眩性付与層等が挙げられる。また、光学機能層26を構成する層は同一種でも良いし、異なる組成を有する層でも良く、上記の中から、適宜選択して所望の光学機能層26を形成すれば良い。ただし、優れた反射防止効果を得るためにも、層として防眩性付与層を含んでいることが好ましい。

【0067】

また、光学機能層26に使用されるバインダとしては、飽和炭化水素鎖又はポリエーテル鎖を主鎖として有するポリマーであることが好ましい。このようなポリマーを構成するモノマーの構造や、芳香族環の有無、或いはハロゲン原子、硫黄原子、リン原子、窒素原子等の原子の有無、等を適宜選択してバインダとなるポリマーを用いることにより、形成させる層の屈折率を好適に調整することが可能となる。

【0068】

第2層23には、複数の透光性微粒子25が添加されている。本発明では、可視光領域で吸収のない微粒子を透光性微粒子と称する。このような透光性微粒子25を層中に複数添加させると、微粒子としての作用により層の屈折率を容易に調整することができる他に、透光性微粒子は光を透過させるため、層の防眩性を好適に調整することができる。透光性粒子については、特開2003−302506号公報の[0044]に具体的記載があり、本発明に適用することができる。なお、透光性微粒子は、形成させる層の屈折率に応じて屈折率差を考慮しながら適宜選択することが好ましい。

【0069】

屈折率や粒径の違いを考慮して透光性微粒子を使い分けることにより、形成させる層の諸特性を制御することができる。例えば、粒径の大きい透光性微粒子を用いると、層の防眩性を容易に調整することができ、より小さな粒径の透光性微粒子を用いると、層の屈折率を容易に調整することができる。したがって、種類や大きさの異なる2種類以上の透光性微粒子を併用することが好ましい。これにより、例えば、輝度の均一性を低下させるために問題であるフィルム表面の凹凸が存在していても、粒径を選択しながら透光性微粒子を用いることで、上記の問題を改善することができる。

【0070】

上記の様に透光性微粒子を適宜選択して用いるなどして、光学機能層26の屈折率は、1.58以上2.0以下とすることが好ましい。また、低屈折率層24の屈折率は、1.31以上1.45以下とすることが好ましい。上記のような光学機能層26は優れた防眩性を有する。そして、上記のような低屈折率層24は硬度が高く、表面に傷が付き難い等の特徴を有する。そのため、このような層からなる反射防止フィルム3は、防眩性や耐擦傷性及び防汚性等に優れた光学フィルムである。なお、透光性微粒子は、光学機能層26或いは低屈折率層24の少なくとも1つに含ませることが好ましい。また、本実施形態のように光学機能層26などが複数の層で構成されている場合には、少なくともいずれか1層に含有させれば良い。

【0071】

透光性微粒子としては、チタン、ジルコニウム、アルミニウム、インジウム、亜鉛、錫、アンチモンのうち、少なくとも1種の金属酸化物であることが好ましい。また、その平均粒径は、0.2μm以下であることが好ましく、より好ましくは0.1μm以下であり、特に好ましくは0.06μm以下である。上記の金属酸化物としては、例えば、TiO2、ZrO2、Al2O3、In2O3、ZnO、SnO2、Sb2O3、ITO、SiO2などが挙げられる。中でも、TiO2及びZrO2は、高屈折率化の点で好ましい。なお、各微粒子の表面を、シランカップリング剤やチタンカップリング剤等で処理すると、バインダに対する分散性や相溶性を向上させることができるので好ましい。上記の微粒子の添加量は、添加させる層の全質量に対して10〜90%であることが好ましく、より好ましくは20〜80%であり、特に好ましくは、30〜75%である。

【0072】

透光性微粒子のうち、防眩性を付与する目的で用いられる微粒子としては、フィラ粒子よりも粒径が大きく、平均粒径が1〜10μm程度のマット粒子が好ましく用いることができる。マット粒子としては、例えば、シリカ粒子、TiO2粒子等の無機化合物粒子や、アクリル粒子、架橋アクリル粒子、ポリスチレン粒子、架橋スチレン粒子、メラミン粒子、ベンゾグアナミン粒子等の有機化合物粒子等が挙げられる。中でも、高い防眩性を発現させることができることから、架橋スチレン粒子、架橋アクリル粒子、シリカ粒子を用いることが好ましい。マット粒子の形状は、真球或いは不定形と問わず、特に限定されるものではない。粒径や形状の異なる2種類以上のマット粒子を併用させることも可能である。なお、防眩性の層を形成させるためには、マット粒子の含有量が、形成させる層1m2辺りに対して10〜2000mgであることが好ましい。より好ましくは、100〜1400mgである。

【0073】

上記マット粒子は、層中で均一に分散されていることが好ましい。また、各粒子の粒子径が略同一であることが好ましい。例えば、平均粒径よりも20%以上大きい粒子を粗大粒子とするとき、全粒子に含まれる粗大粒子が含まれる割合は1%以下であることが好ましく、より好ましくは0.1%以下である。したがって、マット粒子は、粒径が略同一であり、層中に均一に分散させることを目的として、出来る限り程度の強い分級が多く行われたものを用いることが好ましい。なお、上記に示す微粒子は、粒径が光の波長よりも十分に小さいため、光の散乱が生じない。

【0074】

また、光学機能層には、界面活性作用を持つフッ素系化合物及びシリコーン系化合物のうち少なくとも1種を含有させることが好ましい。このような化合物を適宜選択して用いることにより、優れた防汚性や滑り性を有する光学機能層を形成することができる。なお、上記の化合物は、層形成用に用いられる層形成材料の全固形分量に対して、0.01〜20質量%とすることが好ましい。より好ましくは0.05〜10質量%であり、特に好ましくは0.1〜5質量%である。

【0075】

上述したベースフィルム2の上に形成される低屈折率層24について説明する。低屈折率層は、2以上の架橋性反応基を有するモノマーの1種を少なくとも含む硬化性組成物を塗布、乾燥、硬化して形成される硬化膜であることが好ましい。また、この2以上の架橋性反応基を有するモノマーが、2以上のアルデヒド基を含有するアルデヒド化合物であることが好ましい。

【0076】

図6(b)に、塗布フィルムの製造装置1により形成することができる別形態の反射防止フィルムの一例を示す。図6(b)に示すように、反射防止フィルム110は、支持体21と光学機能層115と低屈折率層116とから構成されている。なお、支持体21は、図6(a)を示して説明したものと同じであるため、同符号を付す。光学機能層115は、支持体21から近い順に第1層112、第2層113、第3層114とが積層された複層構造を有する。ここで、微粒子やバインダの種類等を適宜選択することにより、第1層112としてハードコート層としての作用を有する層を形成し、第2層113として中屈折率層を形成し、第3層114として高屈折率層を形成すると、非常に反射防止性に優れる反射防止フィルム110を得ることができる。

【0077】

なお、塗布方法に関して、本実施形態では、一般に、マイクログラビアコート法として公知の方法である方法を用いたが、本方法に限定されるものではない。本発明に好適に用いることができる塗布方法としては、例えば、ディップコート法、エアーナイフコート法、カーテンコート法、ローラコート法、ワイヤーバーコート法、マイクログラビアコート法、エクストルージョンコート法(例えば、米国2681294号明細書に記載)等が挙げられる。上記の中でも、厚みが均一で塗布ムラの少ない塗布層を形成させるために、ワイヤーバーコート法、エクストルージョンコート法、マイクログラビアコート法を用いることが好ましく、特に、マイクログラビアコート法を用いることが好ましい。

【0078】

本実施形態では、加熱硬化した低屈折率層に電離放射線を照射する場合、紫外線を照射させる形態を示したが、例えば、紫外線に代えて電離放射線である電子線を照射し、更に、これらを併せて用いることもできる。このように複数の電離放射線を併用する場合には、紫外線照射装置や電子線照射装置等の所望の照射装置を用意し、これらを並列に配置して用いることで、低屈折率層に対して紫外線及び電子線を連続して照射させれば良い。なお、各照射装置の設置箇所及び順序等は特に限定されるものではなく、適宜選択することが可能である。

【0079】

なお、紫外線照射装置としては、例えば、高圧水銀ランプ、キセノンランプ、メタルハライドランプ、ヒュージョンランプなどのような公知の紫外線照射装置を好適に用いることができる。また、電離放射線の照射装置も特に限定されるものではなく、各種電離放射線の照射装置として公知のものを用いることができる。ただし、電離放射線を照射するにあたり、ベースフィルムへのダメージを低減しながらも十分に硬化を促進させることを目的として、紫外線を用いる場合には、その照射量を30mJ以上800mJ以下とすることが好ましく、より好ましくは50mJ以上300mJ以下とすることであり、電離放射線を用いる場合には、加速電子圧を80kV以上300kV以下とすることが好ましい。

【0080】

なお、本発明に係る支持体や、光学機能層及び低屈折率層を形成するために用いられる硬化性樹脂、微粒子、及び重合開始剤や分散剤等の添加剤等、各層の形成方法等に関する詳細は、特開2005−257786号公報の[0061]に詳細に記載されており、この記載も本発明に適用することができる。

【0081】

本発明により得られる反射防止フィルムは、偏光板の保護フィルムとして好適に使用することができる。偏光板は、偏光膜を両面から挟む2枚の保護フィルムで主に構成されているが、この保護フィルムのうち少なくとも1枚に用いることが好ましい。このとき、反射防止フィルムが保護フィルムを兼ねるので、偏光板の製造コストを低減することができると共に、反射防止フィルムを最表層とすることで、外部からの光の映り込みが防止され、耐傷性、防汚性等にも優れる偏光板を得ることができる。他にも、2枚の保護フィルムのうち、片方が反射防止フィルムであり、もう一方が、光学異方層を有する光学補償フィルムであることが好ましい。このような光学補償フィルムは、光学異方層を有する光学機能層を形成することが得ることができる。光学補償フィルムは、位相差フィルムとも称され、液晶表示画面の視野角特性を改良することができる。

【0082】

上記の様に本発明により得られる反射防止フィルムを偏光膜の保護フィルムとして用いると、TN、STN、VA、IPS、OCB等のモードの透過型、反射型、又は半透過型の液晶表示装置に好適に用いることができる。

【0083】

偏光膜としては、公知の偏光膜や、偏光膜の吸収軸が長手方向に平行でも垂直でもない長尺の偏光膜から切り出された偏光膜を用いても良く、特に限定されるものではない。この後者に示す偏光膜は、連続的に供給されるポリマーフィルムの両端を、保持手段により保持しつつ、幅方向に対して張力を付与することで延伸することで形成される。なお、少なくとも幅方向に1.1〜20倍の割合で延伸し、フィルムの両端の保持手段におけるフィルムの長手方向に対する進行速度の差が3%以内とし、このフィルム保持工程の終了時におけるフィルムの進行方向とフィルムの実質延伸方向のなす角度とが、20〜70°傾斜するようにフィルムの進行方向をフィルムの両端を保持した状態で屈曲させると、所望の延伸を施した偏光膜を作製することができる。なお、上記の角度を45°とすると、生産性の観点から好ましい。

【0084】

本発明により得られる反射防止フィルムは、LCD、PDP、ELD、CRTのような画像表示装置に好ましく用いることができる。また、本発明により得られるような透明支持体を有する反射防止フィルムを、透明支持体側を画像表示装置の画像表示面に接着して用いると、表示品質に優れる画像表示装置を提供することができる。

【符号の説明】

【0085】

1…フィルム製造装置、2…プラスチックフィルム(ベースフィルム)、3…反射防止フィルム、10…塗布装置、11…マイクログラビアローラ、20…平面性改良部、22…第1層、23…第2層、24…低屈折率層、25…透光性微粒子、26…光学機能層、28…ヒートローラ、29…エアノズル、30…乾燥装置、31…パスローラ、32…搬送室、33…排気室、34…整風板、40…加熱装置、50…紫外線ランプ、60…巻取機、70…送出機、80…搬送ローラ、90…除塵機

【特許請求の範囲】

【請求項1】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラの加熱により前記プラスチックフィルムにシワが発生し始めてしまう位置において、エアノズルから噴射されるエアによって、シワが無くなる強さ以上の圧力でエアプレスを行うことを特徴とする塗布フィルムの製造方法。

【請求項2】

前記エアノズルのエアプレス位置は、前記プラスチックフィルムを搬送する速度、前記ヒートローラのロール径、前記ヒートローラの温度、前記ヒートローラに接触する前のプラスチックフィルムの膜面温度、及び、前記プラスチックフィルムの厚み、から最適な位置を決定することを特徴とする請求項1に記載の塗布フィルムの製造方法。

【請求項3】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラは、フィルム両端部が該ヒートローラ表面に接しない構造であることを特徴とする塗布フィルムの製造方法。

【請求項4】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラが、クラウン形状、又は、フィルム両端部直下の表面を凹状にすることを特徴とする塗布フィルムの製造方法。

【請求項5】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラの表面、又は、フィルム両端部の接触面を低摩擦化処理することを特徴とする塗布フィルムの製造方法。

【請求項6】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラの前後の少なくとも一方のローラを、コンケイブローラ又はエキスパンダーローラとすることを特徴とする塗布フィルムの製造方法。

【請求項7】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラの前後の少なくとも一方において、テンターで前記プラスチックフィルム端部を横へ引っ張ることを特徴とする塗布フィルムの製造方法。

【請求項8】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラの表面には溝が切られていることを特徴とする塗布フィルムの製造方法。

【請求項9】

前記プラスチックフィルムは、厚み80μm以下のセルロースアシレートフィルムであることを特徴とする請求項1〜9の何れか1に記載の塗布フィルムの製造方法。

【請求項1】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラの加熱により前記プラスチックフィルムにシワが発生し始めてしまう位置において、エアノズルから噴射されるエアによって、シワが無くなる強さ以上の圧力でエアプレスを行うことを特徴とする塗布フィルムの製造方法。

【請求項2】

前記エアノズルのエアプレス位置は、前記プラスチックフィルムを搬送する速度、前記ヒートローラのロール径、前記ヒートローラの温度、前記ヒートローラに接触する前のプラスチックフィルムの膜面温度、及び、前記プラスチックフィルムの厚み、から最適な位置を決定することを特徴とする請求項1に記載の塗布フィルムの製造方法。

【請求項3】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラは、フィルム両端部が該ヒートローラ表面に接しない構造であることを特徴とする塗布フィルムの製造方法。

【請求項4】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラが、クラウン形状、又は、フィルム両端部直下の表面を凹状にすることを特徴とする塗布フィルムの製造方法。

【請求項5】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラの表面、又は、フィルム両端部の接触面を低摩擦化処理することを特徴とする塗布フィルムの製造方法。

【請求項6】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラの前後の少なくとも一方のローラを、コンケイブローラ又はエキスパンダーローラとすることを特徴とする塗布フィルムの製造方法。

【請求項7】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラの前後の少なくとも一方において、テンターで前記プラスチックフィルム端部を横へ引っ張ることを特徴とする塗布フィルムの製造方法。

【請求項8】

ロール状に巻かれたプラスチックフィルムを巻き出して走行させ、前記プラスチックフィルムの変形が無くなるようヒートローラに巻き付けながら搬送し、その後、該プラスチックフィルム上に塗布液を塗布する塗布フィルムの製造方法であって、

前記ヒートローラの表面には溝が切られていることを特徴とする塗布フィルムの製造方法。

【請求項9】

前記プラスチックフィルムは、厚み80μm以下のセルロースアシレートフィルムであることを特徴とする請求項1〜9の何れか1に記載の塗布フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−115725(P2011−115725A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2009−275816(P2009−275816)

【出願日】平成21年12月3日(2009.12.3)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成21年12月3日(2009.12.3)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]