塗布ラインにおける弾性紐状体への接着剤塗布方法および弾性紐状体への接着剤塗布装置

【課題】コータ塗布ヘッドのスリット溝では、弾性紐状体の結び目を、弾性紐状体の走行ラインより自動的にジャンプさせることで、塗布作業を休止することなく、連続塗布作業を可能とすること。

【課題を解決するための手段】前記スリットノズル塗布部を走行中の弾性紐状体について、走行中の弾性紐状体に存在する結び目を検知し、結び目の検知にもとづき、本来の走行ラインより浮き上がらせてスリット溝を回避して通過させ、スリット溝を回避したのち、本来の走行ラインに戻して連続走行させてスリット溝について弾性紐状体の結び目をジャンプ通過させる。走行中の弾性紐状体に存在する結び目に対する検知手段と、コータコータ塗布ヘッドのスリット溝を回避して通過させるための、ジャンプ誘導手段とを設ける。

【課題を解決するための手段】前記スリットノズル塗布部を走行中の弾性紐状体について、走行中の弾性紐状体に存在する結び目を検知し、結び目の検知にもとづき、本来の走行ラインより浮き上がらせてスリット溝を回避して通過させ、スリット溝を回避したのち、本来の走行ラインに戻して連続走行させてスリット溝について弾性紐状体の結び目をジャンプ通過させる。走行中の弾性紐状体に存在する結び目に対する検知手段と、コータコータ塗布ヘッドのスリット溝を回避して通過させるための、ジャンプ誘導手段とを設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤の塗布工程を含む塗布ライン[例えば、おむつ本体に糸ゴムを自動接着する工程を含む紙おむつ製造ライン]における弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤塗布方法および弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤塗布装置関するものである。特に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)を貼付ける工程を含む体液吸収製品(例えば、使い捨ておむつ)の製造装置において、必要とされる弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤の塗布工程に関するものである。

【背景技術】

【0002】

上記の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤の塗布工程に関して、特開2001-347209号公開特許公報(特許文献1)に、走行中の弾性紐状体(平ゴム、糸ゴム等)に接着剤を塗布する工程を含む塗布ラインにおいて、接着剤供給孔に連通し下面を開口し中間部に拡大部を形成したスリット溝に接着剤を供給し、前記スリット溝の拡大部に、緊張状態の弾性紐状体(平ゴム、糸ゴム等)を水平方向に貫通させて、弾性紐状体(平ゴム、糸ゴム等)を塗布ライン進行方向に供給して、前記スリット溝を通過する弾性紐状体(平ゴム、糸ゴム等)の全周面に接着剤を塗布することを特徴とする、弾性紐状体(平ゴム、糸ゴム等)への接着剤塗布方法を、本願出願人(株式会社サンツール)は、開示している。

【0003】

【特許文献1】特開2004−249191号公開特許公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)には、供給ボビンを取替えに際して、前後の供給ボビンの終端と始端との結び目が存在する。

上記の先願発明においては、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)は、スリット溝を通過することで、その全周面に接着剤を塗布するものであるから、弾性紐状体の径(断面積)はスリット溝の幅(断面積)との関係で許容範囲に規制される問題点がある。即ち、弾性紐状体の結び目は、スリット溝の幅(断面積)よりも大である為、スリット溝の通過は不可能である。

【0005】

従って、供給ボビンの弾性紐状体の終了にあたり、一旦塗布作業を休止して結び目を作るとともに、手動作業により、スリット溝の箇所をジャンプさせることで、弾性紐状体の結び目のスリット溝の箇所の通過を回避している。そのため、作業休止による作業能率の低下する問題点がある。

【0006】

よって、本願発明は、スリット溝の箇所では、弾性紐状体の結び目を、弾性紐状体の走行ラインより自動的にジャンプさせることで、塗布作業を休止することなく、連続塗布作業を可能とすることを課題とする。

【課題を解決するための手段】

【0007】

本願第1発明は、コータ塗布ヘッドを走行中の弾性紐状体について、走行中の弾性紐状体に存在する結び目を検知し、結び目の検知にもとづき、スリットノズル塗布部のスリット溝を通過する本来の走行ラインより浮き上がらせてスリット溝を回避して通過させ(ジャンプして)、スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、弾性紐状体の結び目をスリットノズル塗布部のスリット溝をジャンプ通過させることを特徴とする。

【0008】

本願第2発明は、コータ塗布ヘッドのスリット溝の前方に、走行中の弾性紐状体に存在する結び目に対する検知手段を設け、結び目の検知にもとづき、コータ塗布ヘッド(スリットノズル塗布部)のスリット溝を通過する本来の走行ラインより浮き上がらせ、スリット溝を回避して通過させるための、ジャンプ誘導手段を設け、スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、弾性紐状体の結び目を、コータ塗布ヘッドのスリット溝をジャンプ通過させることを特徴とする。

【発明の効果】

【0009】

本願発明は、走行中の弾性紐状体に存在する結び目を検知し、スリットノズル塗布部のスリット溝を通過する本来の走行ラインより浮き上がらせてスリット溝を回避して通過させることで、本来の走行ラインに戻して連続走行させるるものであるから、供給ボビンの取替えに際しても塗布作業を中止する必要がなく、塗布作業を連続作業により作業効率を高める効果を有する。

【発明を実施するための最良の形態】

【0010】

本願第1発明は、検知誘導溝211を有するスライドガイド体に、結び目が接触することで、走行中の弾性紐状体に存在する結び目を検知する。

スライドガイド体の前面傾斜に沿って結び目が移動することにより、弾性紐状体の結び目をスリット板のスリット溝をジャンプ通過させる。

【0011】

本願第2発明は、前記検知手段およびジャンプ誘導手段として、分配プレート1Bのスリット溝の先端部と移送方向に対向させて弾性紐状体の通過は許すが結び目の通過を阻止する幅の検知誘導溝211を有するスライドガイド体210を、コータ塗布ヘッド200のヘッド本体207の移送前方に設けるとともに、スライドガイド体210に、スリット板(分配プレート)のスリット202と対向する位置に、弾性紐状体の通過は許すが結び目の通過を阻止する幅の検知誘導溝211を形成し、スリット板(分配プレート)のスリット溝の先端部について、スライドガイド体の先端より突出する箇所に、結び目の通過を許容する第2拡大部205を形成する。

【実施例】

【0012】

本願発明の実施例の説明に先だって、図1ないし図14を参照して、塗布ラインにおける弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤塗布装置を説明する。

【0013】

図2および図3は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤Hの塗布工程を含む塗布ラインとして、おむつ本体に糸ゴムを自動接着する工程を含む紙おむつ製造ラインを適用した実施例を示すものである。

【0014】

製造ラインBの搬送コンベヤ21の上面を移送中の帯状おむつ本体22における弾性体形成個所(糸ゴム等の接着個所)Eに、帯状おむつ本体22の上方を走行中の糸ゴム等Aを、その接着剤塗布個所eを一致させて、帯状おむつ本体22の上方にテンションローラ23により緊張状態で走行する糸ゴム等Aを供給する。

加圧工程Fおよび切断工程Gを経て、帯状おむつ本体22は切断され、糸ゴム等Aは、弾性体形成個所Eのみが帯状おむつ本体22に接着して弾性体Kが形成され、「紙おむつ」20が完成する。図6の紙おむつにおいて、Rは糸ゴムにより形成された弾性体Kによる直立壁を示す。

【0015】

上記の塗布ラインBにおいて、接着剤Hを間欠的に塗布した弾性紐状体(平ゴム、糸ゴム等)Aを供給するための、糸ゴム等への接着剤塗布工程に先願発明を実施する。コータ塗布ヘッドBは、塗布ライン進行方向に、前面、後面、および底面を開口したスリット溝に接着剤Hを供給し、緊張状態で糸ゴム等Aを、スリット溝10を水平方向に貫通させる。

【0016】

図5のaは、前記ゴム走行スリット溝10を複数個とし、複数本の糸ゴム等Aに接着剤Hを塗布する。複数個のゴム走行スリット溝10の位置にもとづき、糸ゴムAの相互間隔P1、P2および基材(帯状おむつ本体22)との位置関係P3が規制されて、スリット溝10はガイドとして機能する。

【0017】

図5のbは、前記スリット溝10を単一とし、単一の糸ゴム等Aに接着剤Hを塗布する。スリット溝10の位置にもとづき、基材(帯状おむつ本体22)との位置関係P11およびP12が規制されて、スリット溝10はガイドとして機能する。

【0018】

図4は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)A(以下。糸ゴム等という)への接着剤塗布装置Bの大要を示し、1はコータ塗布ヘッド、2は弁機構、3はホットメルト供給源である。コータコータ塗布ヘッド1の下端部に、スリット溝10を垂直方向に形成し、該スリット溝10の拡大部Pに、糸ゴム等Aの被接着部材を水平方向に通過させ、スリット溝10を通過する糸ゴム等Aに接着剤Hを塗布する構成である。

【0019】

図4ないし図6を参照して、コータ塗布ヘッド1は、ヘッド本体1Aと、分配プレート1Bと、押えプレート1Cとで構成する

【0020】

ヘッド本体1Aは、図4を参照して、弁機構2の接着剤孔20に連通する接着剤供給孔11を上部に形成し、中間部に接着剤横供給路13を有する第1分配機構12を形成し、下端部に複数個のゴム走行スリット溝10を垂直方向に形成している。

【0021】

第1分配機構12について、図7を参照して、上方接着剤横供給路15および該上方接着剤横供給路15と前記接着剤横供給路13とを連通する2個(所望により複数個)の接着剤縦供給路14を追加して、ループ構成として、接着剤横供給路13の両端(両端および中間)より接着剤Hを供給している。なお上方接着剤横供給路15を省き接着剤縦供給路14を単一として接着剤供給孔11と接着剤横供給路13の中央部とを連通してもよい。

【0022】

分配プレート1Bは、図8ないし図10を参照して、前記コータ塗布ヘッド本体1Aの第1分配機構12の接着剤横供給路13と対向する複数個の縦分流路17と、該縦分流路17の下端に連続し前記コータ塗布ヘッド本体1Aのゴム走行スリット溝10に対向する分配溜18とを含む、第2分配機構16を形成している。

【0023】

糸ゴム等への接着剤塗布方法による糸ゴム等への接着剤塗布にあたっては、図11を参照して、ホットメルト供給源3より弁機構2を介して接着剤供給孔11、第1分配機構12、第2分配機構16を介して、前面、後面、底面を開口した複数個のゴム走行スリット溝10に、ホットメルトが、弁機構2の断続作動のもと供給される

【0024】

弁機構の作動タイプにより、図15の反作用による遮断と、図16の吸引作用による遮断で、間欠塗布が可能となる。

【0025】

コータ塗布ヘッド1における接着剤供給孔11、第1分配機構12、第2分配機構16におけるホットメルトの流れは図12のとおりである。

【0026】

ホットメルトは、前記ゴム走行スリット溝10の上面よりの供給に加えて、前記ゴム走行スリット溝の少なくとも片側面よりの供給を加え、前記ゴム走行スリット溝を通過する糸ゴム等の少なくとも2面に接着剤Hを塗布することとなる。

【0027】

ゴム走行スリット溝10の上面よりの供給に加えて、前記ゴム走行スリット溝10の両側面よりの供給を加えることで、ゴム走行スリット溝10を通過する糸ゴム等Aの3面に接着剤Hを塗布することとなる。

【0028】

つぎに、図15ないし図19を参照して、先願発明の実施例におけるコータ塗布ヘッド1を説明する。

【0029】

前述のコータ塗布ヘッド1においては、糸ゴム等の2面または3面に接着剤Hを塗布するものであるが、先願発明は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の全周面に接着剤Hを塗布することを特徴とする。

【0030】

図15および図16は、先願発明の接着剤塗布装置の要部であるコータ塗布ヘッド100を示し、スリット板(分配板1B)101に形成する上下方向の複数本のスリット溝102の中間部に拡大部(接着剤溜り)103を形成すること、および接着剤Hを充満した拡大部(接着剤溜り)103に弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)を通過させることを特徴とする。

【0031】

スリット溝102は、拡大部(接着剤溜り)103の下方側の先端部102aおよび上方側の供給部102bに分割され、供給部102bの先端は接着剤供給口104に連通している。

【0032】

複数本のスリット溝102の上端の接着剤供給口104は、 連通溝(横方向の分配溝)106を介して、接着剤孔105に通じている。即ち、接着剤孔106に供給された接着剤Hは、連通溝(横方向の分配溝)105を介して、各スリット溝102の接着剤供給口104に供給され、供給部102bおよび拡大部(接着剤溜り)103に接着剤Hが充満されることとなる。

【0033】

上記の複数本のスッリト溝102に、均一に接着剤Hを供給するための分配機構として、先願発明の図7、図8、図12に示す第1分配機構12、第2分配機構16を適用することができる。

【0034】

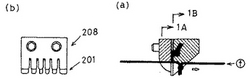

図15において、107はヘッド本体、108は押さ板(ブラインドプレート)である。

【0035】

各スリット溝102の拡大部(接着剤溜り)103に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)を貫通させることで、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の全面に接着剤Hが塗布されることとなる。

【0036】

図17は、スリット溝102を拡大して示し、a図は断面円形の紐状体A1を貫通した状態、b図は断面4角形の紐状体A1を貫通した状態を示す。

【0037】

かくして、上記の構造のスリット溝102の拡大部(接着剤溜り)103を貫通して、矢印方向に走行する弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)A には、その全周面に接着剤Hが塗布されることとなる。

【0038】

つぎに、図18ないし図22を参照して、本願発明の第1実施例を説明する。

コータ塗布ヘッド200に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの進入側イに、検知手段兼ジャンプ誘導手段として機能するところの、スライドガイド体210を、押さえ板(ブラインドプレート)208のジャンプ方向延長部分として形成する。

【0039】

スライドガイド体210は、その側面視で走行ラインより先端に向け傾斜するスライド面212を有するとともに、検知誘導溝211を、スリット溝202の先端部202aに対向させて、ジャンプ方向に形成する。

【0040】

検知誘導溝211の幅は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの断面よりも大として、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの通過を自由とするが、結び目Pの断面よりも小さくして、結び目Pと係止して結び目Pの直進を阻止して、結び目Pをスライドガイド体210の先端のジャンプ位置へ誘導する構成とする。

【0041】

スリット板201のスリット溝202の先端に、第2拡大部205を形成して、結び目Pの通過を許す構造とする。

【0042】

ヘッド本体207は、先願発明のヘッド本体107において、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの貫通位置よりジャンプ方向を開口した形状として、ジャンプ後の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aが塗布ラインに着地可能とする。

【0043】

図23は、第1実施例における各部の数値例を示す。

470dtexないし520dtexの糸ゴムの場合について例示する。

糸ゴム通過の溝L1=0.4mm

結び目通過の溝L2=1.0mm

深さL3=1ないし3mm

糸ゴムの太さ(dtex)に比例してスリット溝の溝幅は異なる。

デシテックスとデニールの差について

dtex=denielх1.1である。

dtex=10000重量(g)である。

denil=9000重量(g)である。

【0044】

先願発明における、数値例を列挙する

接着剤Hの塗布量・・・・0.03ないし0.06g/m(一本当たり)

紐状体・・・・・・・・・丸状糸ゴム、470detex

角状糸ゴム、470detex

走行速度・・・・・・・・150m/min

最小塗布ピッチ(複数本の場合)・・1.5mm

【0045】

上記の数値例は、本願発明の理解のための参考例として示すものであって、種々の実施態様を選択できるものである。即ち、接着剤Hの特性、接着すべき相手基剤(例えば、紙おむつのトップシートの材質、紙おむつの形状)、紐状体の性質・形状等に適応させるべく公知技術・ノウハウ等により適宜選択されるものである。

【0046】

つぎに、本発明による塗布作業を説明する。

a.結び目Pがコータ塗布ヘッド200への接近する(図24に示す)。

b.結び目Pがスライドガイド体210の基部に接触する(図28の実線で示す)。

c.結び目Pがスライドガイド体210のスライド面211に沿って検知誘導溝212に誘導されて、ジャンプ方向に移動する。(図25および図28の点線で示す)。

d.結び目Pがスライドガイド体210の先端に達しスリット溝202の第2拡大部205を通過する(図26および図28の一点鎖線で示す)。

e.結び目Pがスリット板201を乗越え、ヘッド本体207の案内面207aに向け落下する(図29の一点鎖線で示す)。

f.結び目Pが、ヘッド本体207の案内面207aに着地する(図27および図29の実線で示す)。

かくして、結び目Pはスリット板201のスリット溝202の先端部202aをジャンプにより乗越え回避して、通過する。

【0047】

上記の実施例では、下面で塗布作用するコータ塗布ヘッド200において、ヘッド本体207下向きにジャンプする方式であるが、横面、上面で塗布作用するコータ塗布ヘッド200においては、ジャンプ方向を横方向、上方向として本願発明を適用でまるものである。

【0048】

図30ないし図32を参照して、本願第2実施例を説明する。

検知手段221とジャンプ手段222,222とを分離して設置する。

【0049】

検知手段221としては、光電式、静電容量変化検知式等の各種の公知のセンサー機構を適用することができる。

【0050】

ジャンプ手段222は、空圧式伸縮機構、電動式伸縮機構等の遠隔制御式自動駆動によりガイド220aの位置を、検知手段221の作動にもとづき、マイコン制御で図30と図31との位置にガイド202aをシーケンス制御することで、コータ塗布ヘッド200の塗布位置をジャンプする構成とする。

【図面の簡単な説明】

【0051】

【図1】コータ塗布ヘッドの斜視図。

【図2】同じく縦断面図。

【図3】紙おむつ製造に際しての塗布ラインの正面図。

【図4】同じく平面図。

【図5】紙おむつ製造ラインにおけるコータ塗布ヘッドの正面図で、a図は複数本の糸ゴムへの接着剤の塗布工程に適用した場合を示し、b図は単一の平ゴムへの接着剤の塗布工程に適用した場合を示す。

【図6】紙おむつ斜視図。

【図7】第1分配機構の説明図。

【図8】第2分配機構の説明図。

【図9】図8のS1-S1線による断面図。

【図10】図8のS2-S2線による断面図。

【図11】塗布作業時の接着剤の流れの説明図。

【図12】塗布作業時の第1分配機構および第2分配機構による接着剤の流れの説明図。

【図13】間欠塗布のための押出タイプの弁作用を示す、接着剤の流れの説明図。

【図14】同じく吸引タイプの弁作用を示す、接着剤の流れの説明図。

【図15】先願発明の実施例を示す接着剤塗布装置の要部であるコータ塗布ヘッドの図2同様の縦断面図。

【図16】スリット板の正面図。

【図17】スリット溝の拡大図で、弾性紐状体を断面四角形の糸ゴムとする実施例である。

【図18】本願発明の実施例を示す接着剤塗布装置の要部であるコータ塗布ヘッドの正面図。

【図19】同じく縦断面図。

【図20】同じく左側面図。

【図21】同じく右断面図。

【図22】スリット板の正面図。

【図23】スリット溝の数値例の説明図

【図24】本発明の結び目の検知作用およびジャンプ作用の説明図で、a図はコータ塗布ヘッドの縦断面図、b図は左側面図で示し、結び目のコータ塗布ヘッドへの接近状態で示す。

【図25】結び目のジャンプ途中位置で示す、同様の説明図。

【図26】結び目のジャンプ終了位置で示す、同様の説明図。

【図27】結び目の走行ラインへの着地位置で示す、同様の説明図。

【図28】本発明の結び目の検知作用およびジャンプ作用の説明図で、前半工程を示す。

【図29】図28同様の説明図で、後半工程を示す。

【図30】本願発明の第2実施例を示す接着剤塗布装置の要部であるコータ塗布ヘッドの大要を示す略図。

【図31】同じく、ジャンプ状態を示す略図。

【図32】ジャンプ手段を示す略図で、a図は平常時、b図はジャンプ状態を示す。

【符号の説明】

【0052】

A 弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)

P 結び目

200 コータ塗布ヘッド

201 スリット板

202 スリット溝

203 拡大部(接着剤溜り)

205 第2拡大部(結び目通過許容)

207 ヘッド本体

208 押え板

210 スライドガイド体

211 検知誘導溝

212 スライドガイド面

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤の塗布工程を含む塗布ライン[例えば、おむつ本体に糸ゴムを自動接着する工程を含む紙おむつ製造ライン]における弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤塗布方法および弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤塗布装置に関するものである。特に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)を貼付ける工程を含む体液吸収製品(例えば、使い捨ておむつ)の製造装置において、必要とされる弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤の塗布工程に関するものである。

【背景技術】

【0002】

上記の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤の塗布工程に関して、特開2001-347209号公開特許公報(特許文献1)に、走行中の弾性紐状体(平ゴム、糸ゴム等)に接着剤を塗布する工程を含む塗布ラインにおいて、接着剤供給孔に連通し下面を開口し中間部に拡大部を形成したスリット溝に接着剤を供給し、前記スリット溝の拡大部に、緊張状態の弾性紐状体(平ゴム、糸ゴム等)を水平方向に貫通させて、弾性紐状体(平ゴム、糸ゴム等)を塗布ライン進行方向に供給して、前記スリット溝を通過する弾性紐状体(平ゴム、糸ゴム等)の周面に接着剤を塗布することを特徴とする、弾性紐状体(平ゴム、糸ゴム等)への接着剤塗布方法を、本願出願人(株式会社サンツール)は、開示している。

【0003】

【特許文献1】特開2001−347209号公開特許公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)には、供給ボビンを取替えるに際して、前後の供給ボビンの終端と始端との結び目が存在する。

上記の先願発明においては、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)は、スリット溝を通過することで、その周面に接着剤を塗布するものであるから、弾性紐状体の径(断面積)はスリット溝の幅(断面積)との関係で許容範囲に規制される問題点がある。即ち、弾性紐状体の結び目は、スリット溝の幅(断面積)よりも大である為、スリット溝の通過は不可能である。

【0005】

従って、供給ボビンの弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の終了にあたり、一旦塗布作業を休止して結び目を作るとともに、手動作業により、スリット溝の箇所をジャンプさせることで、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の結び目がスリット溝を通過するのを回避している。そのため、作業休止により作業能率が低下する問題点がある。

【0006】

よって、本願発明は、スリット溝の箇所では、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の結び目を、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の走行ラインより自動的にジャンプさせることで、塗布作業を休止することなく、連続塗布作業を可能とすることを課題とする。

【課題を解決するための手段】

【0007】

本願第1発明は、コータ塗布ヘッドを走行中の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)について、走行中の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)に存在する結び目を検知し、結び目の検知にもとづき、スリットノズル塗布部のスリット溝を通過する本来の走行ラインより浮き上がらせてスリット溝を回避して通過させ(ジャンプして)、スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の結び目をスリットノズル塗布部のスリット溝をジャンプ通過させることを特徴とする。

【0008】

本願第2発明は、コータ塗布ヘッドのスリット溝の前方に、走行中の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)に存在する結び目に対する検知手段を設け、結び目の検知にもとづき、コータ塗布ヘッド(スリットノズル塗布部)のスリット溝を通過する本来の走行ラインより浮き上がらせ、スリット溝を回避して通過させるための、ジャンプ誘導手段を設け、スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の結び目を、コータ塗布ヘッドのスリット溝をジャンプ通過させることを特徴とする。

【発明の効果】

【0009】

本願発明は、走行中の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)に存在する結び目を検知し、スリットノズル塗布部のスリット溝を通過する本来の走行ラインより浮き上がらせてスリット溝を回避して通過させることで、本来の走行ラインに戻して連続走行させるものであるから、供給ボビンの取替えるに際しても塗布作業を中止する必要がなく、塗布作業を連続作業として作業効率を高める効果を有する。

【発明を実施するための最良の形態】

【0010】

本願第1発明は、検知誘導溝211を有するスライドガイド体に、結び目が接触することで、走行中の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)に存在する結び目を検知する。

スライドガイド体の前面傾斜に沿って結び目が移動することにより、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の結び目をスリット板のスリット溝をジャンプ通過させる。

【0011】

本願第2発明は、前記検知手段およびジャンプ誘導手段として、分配プレート1Bのスリット溝の先端部と移送方向に対向させて弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の通過は許すが結び目の通過を阻止する幅の検知誘導溝211を有するスライドガイド体210を、コータ塗布ヘッド200のヘッド本体207の移送前方に設けるとともに、スライドガイド体210に、スリット板(分配プレート)のスリット202と対向する位置に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の通過は許すが結び目の通過を阻止する幅の検知誘導溝211を形成し、スリット板(分配プレート)のスリット溝の先端部について、スライドガイド体の先端より突出する箇所に、結び目の通過を許容する第2拡大部205を形成する。

【実施例】

【0012】

本願発明の実施例の説明に先だって、図1ないし図17を参照して、塗布ラインにおける弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等) (以下。糸ゴム等Aという)への接着剤塗布装置を説明する。

【0013】

図2および図3は、糸ゴム等Aへの接着剤Hの塗布工程を含む塗布ラインとして、おむつ本体に糸ゴム等Aを自動接着する工程を含む紙おむつ製造ラインを適用した実施例を示すものである。

【0014】

製造ラインBの搬送コンベヤ21の上面を移送中の帯状おむつ本体22における弾性体形成個所(糸ゴム等の接着個所)Eに、帯状おむつ本体22の上方を走行中の糸ゴム等Aを、その接着剤塗布個所eを一致させて、帯状おむつ本体22の上方にテンションローラ23により緊張状態で走行する糸ゴム等Aを供給する。

加圧工程Fおよび切断工程Gを経て、帯状おむつ本体22は切断され、糸ゴム等Aは、弾性体形成個所Eのみが帯状おむつ本体22に接着して弾性体Kが形成され、「紙おむつ」20が完成する。図6の紙おむつにおいて、Rは糸ゴム等Aにより形成された弾性体Kによる直立壁を示す。

【0015】

上記の塗布ラインBにおいて、接着剤Hを間欠的に塗布した糸ゴム等Aを供給するための、糸ゴム等Aへの接着剤塗布工程に先願発明を実施する。コータ塗布ヘッドBは、塗布ライン進行方向に、前面、後面、および底面を開口したスリット溝に接着剤Hを供給し、緊張状態で糸ゴム等Aを、スリット溝10を水平方向に貫通させる。

【0016】

図5のaは、前記ゴム走行スリット溝10を複数個とし、複数本の糸ゴム等Aに接着剤Hを塗布する。複数個のゴム走行スリット溝10の位置にもとづき、糸ゴム等Aの相互間隔P1、P2および基材(帯状おむつ本体22)との位置関係P3が規制されて、スリット溝10はガイドとして機能する。

【0017】

図5のbは、前記スリット溝10を単一とし、単一の糸ゴム等Aに接着剤Hを塗布する。スリット溝10の位置にもとづき、基材(帯状おむつ本体22)との位置関係P11およびP12が規制されて、スリット溝10はガイドとして機能する。

【0018】

図4は、糸ゴム等Aへの接着剤塗布装置Bの大要を示し、1はコータ塗布ヘッド、2は弁機構、3はホットメルト供給源である。コータ塗布ヘッド1の下端部に、スリット溝10を垂直方向に形成し、該スリット溝10の拡大部Pに、糸ゴム等Aの被接着部材を水平方向に通過させ、スリット溝10を通過する糸ゴム等Aに接着剤Hを塗布する構成である。

【0019】

図4ないし図6を参照して、コータ塗布ヘッド1を、ヘッド本体1Aと、分配プレート1Bと、押えプレート1Cとで構成することを示している。

【0020】

ヘッド本体1Aは、図4を参照して、弁機構2の接着剤孔20に連通する接着剤供給孔11を上部に形成し、中間部に接着剤横供給路13を有する第1分配機構12を形成し、下端部に複数個のゴム走行スリット溝10を垂直方向に形成している。

【0021】

第1分配機構12について、図7を参照して、上方接着剤横供給路15および該上方接着剤横供給路15と前記接着剤横供給路13とを連通する2個(所望により複数個)の接着剤縦供給路14を追加して、ループ構成として、接着剤横供給路13の両端(両端および中間)より接着剤Hを供給している。なお上方接着剤横供給路15を省き接着剤縦供給路14を単一として接着剤供給孔11と接着剤横供給路13の中央部とを連通してもよい。

【0022】

分配プレート1Bは、図8ないし図10を参照して、前記コータ塗布ヘッド本体1Aの第1分配機構12の接着剤横供給路13と対向する複数個の縦分流路17と、該縦分流路17の下端に連続し前記コータ塗布ヘッド本体1Aのゴム走行スリット溝10に対向する分配溜18とを含み、第2分配機構16を形成している。

【0023】

糸ゴム等Aへの接着剤塗布方法による糸ゴム等Aへの接着剤塗布にあたっては、図11を参照して、ホットメルト供給源3より弁機構2を介して接着剤供給孔11、第1分配機構12、第2分配機構16を介して、前面、後面、底面を開口した複数個のゴム走行スリット溝10に、ホットメルトが、弁機構2の断続作動のもと供給される。

【0024】

弁機構の作動タイプにより、図15の反作用による遮断と、図16の吸引作用による遮断で、間欠塗布が可能となる。

【0025】

コータ塗布ヘッド1における接着剤供給孔11、第1分配機構12、第2分配機構16におけるホットメルトの流れは図12のとおりである。

【0026】

ホットメルトは、前記ゴム走行スリット溝10の上面よりの供給に加えて、前記ゴム走行スリット溝の少なくとも片側面よりの供給を加え、前記ゴム走行スリット溝を通過する糸ゴム等の少なくとも2面に接着剤Hを塗布することとなる。

【0027】

ゴム走行スリット溝10の上面よりの供給に加えて、前記ゴム走行スリット溝10の両側面よりの供給を加えることで、ゴム走行スリット溝10を通過する糸ゴム等Aの3面に接着剤Hを塗布することとなる。

【0028】

つぎに、図15ないし図17を参照して、先願発明の実施例におけるコータ塗布ヘッド1を説明する。

【0029】

前述のコータ塗布ヘッド1においては、糸ゴム等Aの2面または3面に接着剤Hを塗布するものであるが、先願発明は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の周面に接着剤Hを塗布することを特徴とする。

【0030】

図15および図16は、先願発明の接着剤塗布装置の要部であるコータ塗布ヘッド100を示し、スリット板(分配板1B)101に形成する上下方向の複数本のスリット溝102の中間部に拡大部(接着剤溜り)103を形成すること、および接着剤Hを充満した拡大部(接着剤溜り)103に弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)を通過させることを特徴とする。

【0031】

スリット溝102は、拡大部(接着剤溜り)103の下方側の先端部102aおよび上方側の供給部102bに分割され、供給部102bの先端は接着剤供給口104に連通している。

【0032】

複数本のスリット溝102の上端の接着剤供給口104は、連通溝(横方向の分配溝)106を介して、接着剤孔105に通じている。即ち、接着剤孔106に供給された接着剤Hは、連通溝(横方向の分配溝)105を介して、各スリット溝102の接着剤供給口104に供給され、供給部102bおよび拡大部(接着剤溜り)103に接着剤Hが充満されることとなる。

【0033】

上記の複数本のスッリト溝102に、均一に接着剤Hを供給するための分配機構として、先願発明の図7、図8、図12に示す第1分配機構12、第2分配機構16を適用することができる。

【0034】

図15において、107はヘッド本体、108は押さえ板(ブラインドプレート)である。

【0035】

各スリット溝102の拡大部(接着剤溜り)103に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)を貫通させることで、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の周面に接着剤Hが塗布されることとなる。

【0036】

図17は、スリット溝102を拡大して示し、a図は断面円形の紐状体A1を貫通した状態、b図は断面4角形の紐状体A1を貫通した状態を示す。

【0037】

かくして、上記の構造のスリット溝102の拡大部(接着剤溜り)103を貫通して、矢印方向に走行する弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)A には、その全周面に接着剤Hが塗布されることとなる。

【0038】

先願発明における、数値例を列挙する

接着剤Hの塗布量・・・・0.03ないし0.06g/m(一本当たり)

紐状体・・・・・・・・・丸状糸ゴム、470dtex

角状糸ゴム、470dtex

走行速度・・・・・・・・150m/min

【0039】

最小塗布ピッチ(複数本の場合)・・1.5mm

つぎに、図18ないし図23を参照して、本願発明の第1実施例を説明する。

コータ塗布ヘッド200に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの進入側イに位置して、検知手段兼ジャンプ誘導手段として機能するところの、スライドガイド体210を、押さえ板(ブラインドプレート)208のジャンプ方向延長部分として形成する。

【0040】

スライドガイド体210は、その側面視で走行ラインより先端に向け傾斜するスライド面212を有するとともに、検知誘導溝211を、スリット溝202の先端部202aに対向させて、ジャンプ方向に形成する。

【0041】

検知誘導溝211の幅は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの断面よりも大として、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの通過を自由とするが、結び目Pの断面よりも小さくして、結び目Pと係止して結び目Pの直進を阻止して、結び目Pをスライドガイド体210の先端のジャンプ位置へ誘導する構成とする。

【0042】

スリット板201のスリット溝202の先端に、第2拡大部205を形成して、結び目Pの通過を許す構造とする。

【0043】

ヘッド本体207は、先願発明のヘッド本体107において、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの貫通位置よりジャンプ方向を開口した形状として、ジャンプ後の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aが塗布ラインに着地可能とする。

【0044】

図23は、第1実施例における各部の数値例を示す。

470dtexないし520dtexの糸ゴムの場合について例示する。

糸ゴム通過の溝L1=0.4mm

結び目通過の溝L2=1.0mm

深さL3=1ないし3mm

糸ゴムの太さ(dtex)に比例してスリット溝の溝幅は異なる。

デシテックスとデニールの差について

dtex=denielх1.1である。

Dtexは10000mでの重量(g)である。

Denielは9000mでの重量(g)である。

【0045】

上記の数値例は、本願発明の理解のための参考例として示すものであって、種々の実施態様を選択できるものである。即ち、接着剤Hの特性、接着すべき相手基材(例えば、紙おむつのトップシートの材質、紙おむつの形状)、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの性質・形状等に適応させるべく公知技術・ノウハウ等により適宜選択されるものである。

【0046】

つぎに、図24ないし図29を参照して、本発明による塗布作業を説明する。

a.結び目Pがコータ塗布ヘッド200への接近する(図24に示す)。

b.結び目Pがスライドガイド体210の基部に接触する(図28の実線で示す)。

c.結び目Pがスライドガイド体210のスライド面211に沿って検知誘導溝212に誘導されて、ジャンプ方向に移動する。(図25および図28の点線で示す)。

d.結び目Pがスライドガイド体210の先端に達しスリット溝202の第2拡大部205を通過する(図26および図28の一点鎖線で示す)。

e.結び目Pがスリット板201を乗越え、ヘッド本体207の案内面207aに向け落下する(図29の一点鎖線で示す)。

f.結び目Pが、ヘッド本体207の案内面207aに着地する(図27および図29の実線で示す)。

かくして、結び目Pはスリット板201のスリット溝202の先端部202aをジャンプにより乗越え回避して、通過する。

【0047】

上記の実施例では、下面で塗布作用するコータ塗布ヘッド200において、ヘッド本体207下向きにジャンプする方式であるが、横面、上面で塗布作用するコータ塗布ヘッド200においては、ジャンプ方向を横方向、上方向として本願発明を適用するものである。

【0048】

図30ないし図32を参照して、本願第2実施例を説明する。

上記の実施例では、スライドガイド体210を検知手段兼ジャンプ誘導手段として機能させて、検知手段221とジャンプ手段222とを単一部材としたが、以下の実施例では、検知手段221とジャンプ手段222,222とを分離して設置する。

【0049】

検知手段221としては、光電式、静電容量変化検知式等の各種の公知のセンサー機構を適用することができる。

【0050】

ジャンプ手段222は、空圧式伸縮機構、電動式伸縮機構等の遠隔制御式自動駆動によりガイド220aの位置を、検知手段221の作動にもとづき、マイコン制御で図30と図31との位置にガイド202aをシーケンス制御することで、コータ塗布ヘッド200の塗布位置をジャンプする構成とする。

【図面の簡単な説明】

【0051】

【図1】コータ塗布ヘッドの斜視図。

【図2】同じく縦断面図。

【図3】紙おむつ製造に際しての塗布ラインの正面図。

【図4】同じく平面図。

【図5】紙おむつ製造ラインにおけるコータ塗布ヘッドの正面図で、a図は複数本の糸ゴムへの接着剤の塗布工程に適用した場合を示し、b図は単一の平ゴムへの接着剤の塗布工程に適用した場合を示す。

【図6】紙おむつ斜視図。

【図4】先願発明におけるコータ塗布ヘッドの縦断面図。

【図7】第1分配機構の説明図。

【図8】第2分配機構の説明図。

【図9】図8のS1-S1線による断面図。

【図10】図8のS2-S2線による断面図。

【図11】塗布作業時の接着剤の流れの説明図。

【図12】塗布作業時の第1分配機構および第2分配機構による接着剤の流れの説明図。

【図13】間欠塗布のための押出タイプの弁作用を示す、接着剤の流れの説明図。

【図14】同じく吸引タイプの弁作用を示す、接着剤の流れの説明図。

【図15】先願発明の実施例を示す接着剤塗布装置の要部であるコータ塗布ヘッドの図2同様の縦断面図。

【図16】スリット板の正面図。

【図17】スリット溝の拡大図で、弾性紐状体を断面四角形の糸ゴムとする実施例である。

【図18】本願発明の実施例を示す接着剤塗布装置の要部であるコータ塗布ヘッドの正面図。

【図19】同じく縦断面図。

【図20】同じく左側面図。

【図21】同じく右断面図。

【図22】スリット板の正面図。

【図23】スリット溝の数値例の説明図

【図24】本発明の結び目の検知作用およびジャンプ作用の説明図で、a図はコータ塗布ヘッドの縦断面図、b図は左側面図で示し、結び目のコータ塗布ヘッドへの接近状態で示す。

【図25】結び目のジャンプ途中位置で示す、同様の説明図。

【図26】結び目のジャンプ終了位置で示す、同様の説明図。

【図27】結び目の走行ラインへの着地位置で示す、同様の説明図。

【図28】本発明の結び目の検知作用およびジャンプ作用の説明図で、前半工程を示す。

【図29】図28同様の説明図で、後半工程を示す。

【図30】本願発明の第2実施例を示す接着剤塗布装置の要部であるコータ塗布ヘッドの大要を示す略図。

【図31】同じく、ジャンプ状態を示す略図。

【図32】ジャンプ手段を示す略図で、a図は平常時、b図はジャンプ状態を示す。

【符号の説明】

【0052】

A 弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)

P 結び目

200 コータ塗布ヘッド

201 スリット板

202 スリット溝

203 拡大部(接着剤溜り)

205 第2拡大部(結び目通過許容)

207 ヘッド本体

208 押え板

210 スライドガイド体

211 検知誘導溝

212 スライドガイド面

【技術分野】

【0001】

本願発明は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤の塗布工程を含む塗布ライン[例えば、おむつ本体に糸ゴムを自動接着する工程を含む紙おむつ製造ライン]における弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤塗布方法および弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤塗布装置関するものである。特に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)を貼付ける工程を含む体液吸収製品(例えば、使い捨ておむつ)の製造装置において、必要とされる弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤の塗布工程に関するものである。

【背景技術】

【0002】

上記の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤の塗布工程に関して、特開2001-347209号公開特許公報(特許文献1)に、走行中の弾性紐状体(平ゴム、糸ゴム等)に接着剤を塗布する工程を含む塗布ラインにおいて、接着剤供給孔に連通し下面を開口し中間部に拡大部を形成したスリット溝に接着剤を供給し、前記スリット溝の拡大部に、緊張状態の弾性紐状体(平ゴム、糸ゴム等)を水平方向に貫通させて、弾性紐状体(平ゴム、糸ゴム等)を塗布ライン進行方向に供給して、前記スリット溝を通過する弾性紐状体(平ゴム、糸ゴム等)の全周面に接着剤を塗布することを特徴とする、弾性紐状体(平ゴム、糸ゴム等)への接着剤塗布方法を、本願出願人(株式会社サンツール)は、開示している。

【0003】

【特許文献1】特開2004−249191号公開特許公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)には、供給ボビンを取替えに際して、前後の供給ボビンの終端と始端との結び目が存在する。

上記の先願発明においては、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)は、スリット溝を通過することで、その全周面に接着剤を塗布するものであるから、弾性紐状体の径(断面積)はスリット溝の幅(断面積)との関係で許容範囲に規制される問題点がある。即ち、弾性紐状体の結び目は、スリット溝の幅(断面積)よりも大である為、スリット溝の通過は不可能である。

【0005】

従って、供給ボビンの弾性紐状体の終了にあたり、一旦塗布作業を休止して結び目を作るとともに、手動作業により、スリット溝の箇所をジャンプさせることで、弾性紐状体の結び目のスリット溝の箇所の通過を回避している。そのため、作業休止による作業能率の低下する問題点がある。

【0006】

よって、本願発明は、スリット溝の箇所では、弾性紐状体の結び目を、弾性紐状体の走行ラインより自動的にジャンプさせることで、塗布作業を休止することなく、連続塗布作業を可能とすることを課題とする。

【課題を解決するための手段】

【0007】

本願第1発明は、コータ塗布ヘッドを走行中の弾性紐状体について、走行中の弾性紐状体に存在する結び目を検知し、結び目の検知にもとづき、スリットノズル塗布部のスリット溝を通過する本来の走行ラインより浮き上がらせてスリット溝を回避して通過させ(ジャンプして)、スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、弾性紐状体の結び目をスリットノズル塗布部のスリット溝をジャンプ通過させることを特徴とする。

【0008】

本願第2発明は、コータ塗布ヘッドのスリット溝の前方に、走行中の弾性紐状体に存在する結び目に対する検知手段を設け、結び目の検知にもとづき、コータ塗布ヘッド(スリットノズル塗布部)のスリット溝を通過する本来の走行ラインより浮き上がらせ、スリット溝を回避して通過させるための、ジャンプ誘導手段を設け、スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、弾性紐状体の結び目を、コータ塗布ヘッドのスリット溝をジャンプ通過させることを特徴とする。

【発明の効果】

【0009】

本願発明は、走行中の弾性紐状体に存在する結び目を検知し、スリットノズル塗布部のスリット溝を通過する本来の走行ラインより浮き上がらせてスリット溝を回避して通過させることで、本来の走行ラインに戻して連続走行させるるものであるから、供給ボビンの取替えに際しても塗布作業を中止する必要がなく、塗布作業を連続作業により作業効率を高める効果を有する。

【発明を実施するための最良の形態】

【0010】

本願第1発明は、検知誘導溝211を有するスライドガイド体に、結び目が接触することで、走行中の弾性紐状体に存在する結び目を検知する。

スライドガイド体の前面傾斜に沿って結び目が移動することにより、弾性紐状体の結び目をスリット板のスリット溝をジャンプ通過させる。

【0011】

本願第2発明は、前記検知手段およびジャンプ誘導手段として、分配プレート1Bのスリット溝の先端部と移送方向に対向させて弾性紐状体の通過は許すが結び目の通過を阻止する幅の検知誘導溝211を有するスライドガイド体210を、コータ塗布ヘッド200のヘッド本体207の移送前方に設けるとともに、スライドガイド体210に、スリット板(分配プレート)のスリット202と対向する位置に、弾性紐状体の通過は許すが結び目の通過を阻止する幅の検知誘導溝211を形成し、スリット板(分配プレート)のスリット溝の先端部について、スライドガイド体の先端より突出する箇所に、結び目の通過を許容する第2拡大部205を形成する。

【実施例】

【0012】

本願発明の実施例の説明に先だって、図1ないし図14を参照して、塗布ラインにおける弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤塗布装置を説明する。

【0013】

図2および図3は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤Hの塗布工程を含む塗布ラインとして、おむつ本体に糸ゴムを自動接着する工程を含む紙おむつ製造ラインを適用した実施例を示すものである。

【0014】

製造ラインBの搬送コンベヤ21の上面を移送中の帯状おむつ本体22における弾性体形成個所(糸ゴム等の接着個所)Eに、帯状おむつ本体22の上方を走行中の糸ゴム等Aを、その接着剤塗布個所eを一致させて、帯状おむつ本体22の上方にテンションローラ23により緊張状態で走行する糸ゴム等Aを供給する。

加圧工程Fおよび切断工程Gを経て、帯状おむつ本体22は切断され、糸ゴム等Aは、弾性体形成個所Eのみが帯状おむつ本体22に接着して弾性体Kが形成され、「紙おむつ」20が完成する。図6の紙おむつにおいて、Rは糸ゴムにより形成された弾性体Kによる直立壁を示す。

【0015】

上記の塗布ラインBにおいて、接着剤Hを間欠的に塗布した弾性紐状体(平ゴム、糸ゴム等)Aを供給するための、糸ゴム等への接着剤塗布工程に先願発明を実施する。コータ塗布ヘッドBは、塗布ライン進行方向に、前面、後面、および底面を開口したスリット溝に接着剤Hを供給し、緊張状態で糸ゴム等Aを、スリット溝10を水平方向に貫通させる。

【0016】

図5のaは、前記ゴム走行スリット溝10を複数個とし、複数本の糸ゴム等Aに接着剤Hを塗布する。複数個のゴム走行スリット溝10の位置にもとづき、糸ゴムAの相互間隔P1、P2および基材(帯状おむつ本体22)との位置関係P3が規制されて、スリット溝10はガイドとして機能する。

【0017】

図5のbは、前記スリット溝10を単一とし、単一の糸ゴム等Aに接着剤Hを塗布する。スリット溝10の位置にもとづき、基材(帯状おむつ本体22)との位置関係P11およびP12が規制されて、スリット溝10はガイドとして機能する。

【0018】

図4は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)A(以下。糸ゴム等という)への接着剤塗布装置Bの大要を示し、1はコータ塗布ヘッド、2は弁機構、3はホットメルト供給源である。コータコータ塗布ヘッド1の下端部に、スリット溝10を垂直方向に形成し、該スリット溝10の拡大部Pに、糸ゴム等Aの被接着部材を水平方向に通過させ、スリット溝10を通過する糸ゴム等Aに接着剤Hを塗布する構成である。

【0019】

図4ないし図6を参照して、コータ塗布ヘッド1は、ヘッド本体1Aと、分配プレート1Bと、押えプレート1Cとで構成する

【0020】

ヘッド本体1Aは、図4を参照して、弁機構2の接着剤孔20に連通する接着剤供給孔11を上部に形成し、中間部に接着剤横供給路13を有する第1分配機構12を形成し、下端部に複数個のゴム走行スリット溝10を垂直方向に形成している。

【0021】

第1分配機構12について、図7を参照して、上方接着剤横供給路15および該上方接着剤横供給路15と前記接着剤横供給路13とを連通する2個(所望により複数個)の接着剤縦供給路14を追加して、ループ構成として、接着剤横供給路13の両端(両端および中間)より接着剤Hを供給している。なお上方接着剤横供給路15を省き接着剤縦供給路14を単一として接着剤供給孔11と接着剤横供給路13の中央部とを連通してもよい。

【0022】

分配プレート1Bは、図8ないし図10を参照して、前記コータ塗布ヘッド本体1Aの第1分配機構12の接着剤横供給路13と対向する複数個の縦分流路17と、該縦分流路17の下端に連続し前記コータ塗布ヘッド本体1Aのゴム走行スリット溝10に対向する分配溜18とを含む、第2分配機構16を形成している。

【0023】

糸ゴム等への接着剤塗布方法による糸ゴム等への接着剤塗布にあたっては、図11を参照して、ホットメルト供給源3より弁機構2を介して接着剤供給孔11、第1分配機構12、第2分配機構16を介して、前面、後面、底面を開口した複数個のゴム走行スリット溝10に、ホットメルトが、弁機構2の断続作動のもと供給される

【0024】

弁機構の作動タイプにより、図15の反作用による遮断と、図16の吸引作用による遮断で、間欠塗布が可能となる。

【0025】

コータ塗布ヘッド1における接着剤供給孔11、第1分配機構12、第2分配機構16におけるホットメルトの流れは図12のとおりである。

【0026】

ホットメルトは、前記ゴム走行スリット溝10の上面よりの供給に加えて、前記ゴム走行スリット溝の少なくとも片側面よりの供給を加え、前記ゴム走行スリット溝を通過する糸ゴム等の少なくとも2面に接着剤Hを塗布することとなる。

【0027】

ゴム走行スリット溝10の上面よりの供給に加えて、前記ゴム走行スリット溝10の両側面よりの供給を加えることで、ゴム走行スリット溝10を通過する糸ゴム等Aの3面に接着剤Hを塗布することとなる。

【0028】

つぎに、図15ないし図19を参照して、先願発明の実施例におけるコータ塗布ヘッド1を説明する。

【0029】

前述のコータ塗布ヘッド1においては、糸ゴム等の2面または3面に接着剤Hを塗布するものであるが、先願発明は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の全周面に接着剤Hを塗布することを特徴とする。

【0030】

図15および図16は、先願発明の接着剤塗布装置の要部であるコータ塗布ヘッド100を示し、スリット板(分配板1B)101に形成する上下方向の複数本のスリット溝102の中間部に拡大部(接着剤溜り)103を形成すること、および接着剤Hを充満した拡大部(接着剤溜り)103に弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)を通過させることを特徴とする。

【0031】

スリット溝102は、拡大部(接着剤溜り)103の下方側の先端部102aおよび上方側の供給部102bに分割され、供給部102bの先端は接着剤供給口104に連通している。

【0032】

複数本のスリット溝102の上端の接着剤供給口104は、 連通溝(横方向の分配溝)106を介して、接着剤孔105に通じている。即ち、接着剤孔106に供給された接着剤Hは、連通溝(横方向の分配溝)105を介して、各スリット溝102の接着剤供給口104に供給され、供給部102bおよび拡大部(接着剤溜り)103に接着剤Hが充満されることとなる。

【0033】

上記の複数本のスッリト溝102に、均一に接着剤Hを供給するための分配機構として、先願発明の図7、図8、図12に示す第1分配機構12、第2分配機構16を適用することができる。

【0034】

図15において、107はヘッド本体、108は押さ板(ブラインドプレート)である。

【0035】

各スリット溝102の拡大部(接着剤溜り)103に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)を貫通させることで、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の全面に接着剤Hが塗布されることとなる。

【0036】

図17は、スリット溝102を拡大して示し、a図は断面円形の紐状体A1を貫通した状態、b図は断面4角形の紐状体A1を貫通した状態を示す。

【0037】

かくして、上記の構造のスリット溝102の拡大部(接着剤溜り)103を貫通して、矢印方向に走行する弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)A には、その全周面に接着剤Hが塗布されることとなる。

【0038】

つぎに、図18ないし図22を参照して、本願発明の第1実施例を説明する。

コータ塗布ヘッド200に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの進入側イに、検知手段兼ジャンプ誘導手段として機能するところの、スライドガイド体210を、押さえ板(ブラインドプレート)208のジャンプ方向延長部分として形成する。

【0039】

スライドガイド体210は、その側面視で走行ラインより先端に向け傾斜するスライド面212を有するとともに、検知誘導溝211を、スリット溝202の先端部202aに対向させて、ジャンプ方向に形成する。

【0040】

検知誘導溝211の幅は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの断面よりも大として、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの通過を自由とするが、結び目Pの断面よりも小さくして、結び目Pと係止して結び目Pの直進を阻止して、結び目Pをスライドガイド体210の先端のジャンプ位置へ誘導する構成とする。

【0041】

スリット板201のスリット溝202の先端に、第2拡大部205を形成して、結び目Pの通過を許す構造とする。

【0042】

ヘッド本体207は、先願発明のヘッド本体107において、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの貫通位置よりジャンプ方向を開口した形状として、ジャンプ後の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aが塗布ラインに着地可能とする。

【0043】

図23は、第1実施例における各部の数値例を示す。

470dtexないし520dtexの糸ゴムの場合について例示する。

糸ゴム通過の溝L1=0.4mm

結び目通過の溝L2=1.0mm

深さL3=1ないし3mm

糸ゴムの太さ(dtex)に比例してスリット溝の溝幅は異なる。

デシテックスとデニールの差について

dtex=denielх1.1である。

dtex=10000重量(g)である。

denil=9000重量(g)である。

【0044】

先願発明における、数値例を列挙する

接着剤Hの塗布量・・・・0.03ないし0.06g/m(一本当たり)

紐状体・・・・・・・・・丸状糸ゴム、470detex

角状糸ゴム、470detex

走行速度・・・・・・・・150m/min

最小塗布ピッチ(複数本の場合)・・1.5mm

【0045】

上記の数値例は、本願発明の理解のための参考例として示すものであって、種々の実施態様を選択できるものである。即ち、接着剤Hの特性、接着すべき相手基剤(例えば、紙おむつのトップシートの材質、紙おむつの形状)、紐状体の性質・形状等に適応させるべく公知技術・ノウハウ等により適宜選択されるものである。

【0046】

つぎに、本発明による塗布作業を説明する。

a.結び目Pがコータ塗布ヘッド200への接近する(図24に示す)。

b.結び目Pがスライドガイド体210の基部に接触する(図28の実線で示す)。

c.結び目Pがスライドガイド体210のスライド面211に沿って検知誘導溝212に誘導されて、ジャンプ方向に移動する。(図25および図28の点線で示す)。

d.結び目Pがスライドガイド体210の先端に達しスリット溝202の第2拡大部205を通過する(図26および図28の一点鎖線で示す)。

e.結び目Pがスリット板201を乗越え、ヘッド本体207の案内面207aに向け落下する(図29の一点鎖線で示す)。

f.結び目Pが、ヘッド本体207の案内面207aに着地する(図27および図29の実線で示す)。

かくして、結び目Pはスリット板201のスリット溝202の先端部202aをジャンプにより乗越え回避して、通過する。

【0047】

上記の実施例では、下面で塗布作用するコータ塗布ヘッド200において、ヘッド本体207下向きにジャンプする方式であるが、横面、上面で塗布作用するコータ塗布ヘッド200においては、ジャンプ方向を横方向、上方向として本願発明を適用でまるものである。

【0048】

図30ないし図32を参照して、本願第2実施例を説明する。

検知手段221とジャンプ手段222,222とを分離して設置する。

【0049】

検知手段221としては、光電式、静電容量変化検知式等の各種の公知のセンサー機構を適用することができる。

【0050】

ジャンプ手段222は、空圧式伸縮機構、電動式伸縮機構等の遠隔制御式自動駆動によりガイド220aの位置を、検知手段221の作動にもとづき、マイコン制御で図30と図31との位置にガイド202aをシーケンス制御することで、コータ塗布ヘッド200の塗布位置をジャンプする構成とする。

【図面の簡単な説明】

【0051】

【図1】コータ塗布ヘッドの斜視図。

【図2】同じく縦断面図。

【図3】紙おむつ製造に際しての塗布ラインの正面図。

【図4】同じく平面図。

【図5】紙おむつ製造ラインにおけるコータ塗布ヘッドの正面図で、a図は複数本の糸ゴムへの接着剤の塗布工程に適用した場合を示し、b図は単一の平ゴムへの接着剤の塗布工程に適用した場合を示す。

【図6】紙おむつ斜視図。

【図7】第1分配機構の説明図。

【図8】第2分配機構の説明図。

【図9】図8のS1-S1線による断面図。

【図10】図8のS2-S2線による断面図。

【図11】塗布作業時の接着剤の流れの説明図。

【図12】塗布作業時の第1分配機構および第2分配機構による接着剤の流れの説明図。

【図13】間欠塗布のための押出タイプの弁作用を示す、接着剤の流れの説明図。

【図14】同じく吸引タイプの弁作用を示す、接着剤の流れの説明図。

【図15】先願発明の実施例を示す接着剤塗布装置の要部であるコータ塗布ヘッドの図2同様の縦断面図。

【図16】スリット板の正面図。

【図17】スリット溝の拡大図で、弾性紐状体を断面四角形の糸ゴムとする実施例である。

【図18】本願発明の実施例を示す接着剤塗布装置の要部であるコータ塗布ヘッドの正面図。

【図19】同じく縦断面図。

【図20】同じく左側面図。

【図21】同じく右断面図。

【図22】スリット板の正面図。

【図23】スリット溝の数値例の説明図

【図24】本発明の結び目の検知作用およびジャンプ作用の説明図で、a図はコータ塗布ヘッドの縦断面図、b図は左側面図で示し、結び目のコータ塗布ヘッドへの接近状態で示す。

【図25】結び目のジャンプ途中位置で示す、同様の説明図。

【図26】結び目のジャンプ終了位置で示す、同様の説明図。

【図27】結び目の走行ラインへの着地位置で示す、同様の説明図。

【図28】本発明の結び目の検知作用およびジャンプ作用の説明図で、前半工程を示す。

【図29】図28同様の説明図で、後半工程を示す。

【図30】本願発明の第2実施例を示す接着剤塗布装置の要部であるコータ塗布ヘッドの大要を示す略図。

【図31】同じく、ジャンプ状態を示す略図。

【図32】ジャンプ手段を示す略図で、a図は平常時、b図はジャンプ状態を示す。

【符号の説明】

【0052】

A 弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)

P 結び目

200 コータ塗布ヘッド

201 スリット板

202 スリット溝

203 拡大部(接着剤溜り)

205 第2拡大部(結び目通過許容)

207 ヘッド本体

208 押え板

210 スライドガイド体

211 検知誘導溝

212 スライドガイド面

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤の塗布工程を含む塗布ライン[例えば、おむつ本体に糸ゴムを自動接着する工程を含む紙おむつ製造ライン]における弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤塗布方法および弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤塗布装置に関するものである。特に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)を貼付ける工程を含む体液吸収製品(例えば、使い捨ておむつ)の製造装置において、必要とされる弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤の塗布工程に関するものである。

【背景技術】

【0002】

上記の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)への接着剤の塗布工程に関して、特開2001-347209号公開特許公報(特許文献1)に、走行中の弾性紐状体(平ゴム、糸ゴム等)に接着剤を塗布する工程を含む塗布ラインにおいて、接着剤供給孔に連通し下面を開口し中間部に拡大部を形成したスリット溝に接着剤を供給し、前記スリット溝の拡大部に、緊張状態の弾性紐状体(平ゴム、糸ゴム等)を水平方向に貫通させて、弾性紐状体(平ゴム、糸ゴム等)を塗布ライン進行方向に供給して、前記スリット溝を通過する弾性紐状体(平ゴム、糸ゴム等)の周面に接着剤を塗布することを特徴とする、弾性紐状体(平ゴム、糸ゴム等)への接着剤塗布方法を、本願出願人(株式会社サンツール)は、開示している。

【0003】

【特許文献1】特開2001−347209号公開特許公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)には、供給ボビンを取替えるに際して、前後の供給ボビンの終端と始端との結び目が存在する。

上記の先願発明においては、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)は、スリット溝を通過することで、その周面に接着剤を塗布するものであるから、弾性紐状体の径(断面積)はスリット溝の幅(断面積)との関係で許容範囲に規制される問題点がある。即ち、弾性紐状体の結び目は、スリット溝の幅(断面積)よりも大である為、スリット溝の通過は不可能である。

【0005】

従って、供給ボビンの弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の終了にあたり、一旦塗布作業を休止して結び目を作るとともに、手動作業により、スリット溝の箇所をジャンプさせることで、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の結び目がスリット溝を通過するのを回避している。そのため、作業休止により作業能率が低下する問題点がある。

【0006】

よって、本願発明は、スリット溝の箇所では、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の結び目を、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の走行ラインより自動的にジャンプさせることで、塗布作業を休止することなく、連続塗布作業を可能とすることを課題とする。

【課題を解決するための手段】

【0007】

本願第1発明は、コータ塗布ヘッドを走行中の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)について、走行中の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)に存在する結び目を検知し、結び目の検知にもとづき、スリットノズル塗布部のスリット溝を通過する本来の走行ラインより浮き上がらせてスリット溝を回避して通過させ(ジャンプして)、スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の結び目をスリットノズル塗布部のスリット溝をジャンプ通過させることを特徴とする。

【0008】

本願第2発明は、コータ塗布ヘッドのスリット溝の前方に、走行中の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)に存在する結び目に対する検知手段を設け、結び目の検知にもとづき、コータ塗布ヘッド(スリットノズル塗布部)のスリット溝を通過する本来の走行ラインより浮き上がらせ、スリット溝を回避して通過させるための、ジャンプ誘導手段を設け、スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の結び目を、コータ塗布ヘッドのスリット溝をジャンプ通過させることを特徴とする。

【発明の効果】

【0009】

本願発明は、走行中の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)に存在する結び目を検知し、スリットノズル塗布部のスリット溝を通過する本来の走行ラインより浮き上がらせてスリット溝を回避して通過させることで、本来の走行ラインに戻して連続走行させるものであるから、供給ボビンの取替えるに際しても塗布作業を中止する必要がなく、塗布作業を連続作業として作業効率を高める効果を有する。

【発明を実施するための最良の形態】

【0010】

本願第1発明は、検知誘導溝211を有するスライドガイド体に、結び目が接触することで、走行中の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)に存在する結び目を検知する。

スライドガイド体の前面傾斜に沿って結び目が移動することにより、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の結び目をスリット板のスリット溝をジャンプ通過させる。

【0011】

本願第2発明は、前記検知手段およびジャンプ誘導手段として、分配プレート1Bのスリット溝の先端部と移送方向に対向させて弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の通過は許すが結び目の通過を阻止する幅の検知誘導溝211を有するスライドガイド体210を、コータ塗布ヘッド200のヘッド本体207の移送前方に設けるとともに、スライドガイド体210に、スリット板(分配プレート)のスリット202と対向する位置に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の通過は許すが結び目の通過を阻止する幅の検知誘導溝211を形成し、スリット板(分配プレート)のスリット溝の先端部について、スライドガイド体の先端より突出する箇所に、結び目の通過を許容する第2拡大部205を形成する。

【実施例】

【0012】

本願発明の実施例の説明に先だって、図1ないし図17を参照して、塗布ラインにおける弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等) (以下。糸ゴム等Aという)への接着剤塗布装置を説明する。

【0013】

図2および図3は、糸ゴム等Aへの接着剤Hの塗布工程を含む塗布ラインとして、おむつ本体に糸ゴム等Aを自動接着する工程を含む紙おむつ製造ラインを適用した実施例を示すものである。

【0014】

製造ラインBの搬送コンベヤ21の上面を移送中の帯状おむつ本体22における弾性体形成個所(糸ゴム等の接着個所)Eに、帯状おむつ本体22の上方を走行中の糸ゴム等Aを、その接着剤塗布個所eを一致させて、帯状おむつ本体22の上方にテンションローラ23により緊張状態で走行する糸ゴム等Aを供給する。

加圧工程Fおよび切断工程Gを経て、帯状おむつ本体22は切断され、糸ゴム等Aは、弾性体形成個所Eのみが帯状おむつ本体22に接着して弾性体Kが形成され、「紙おむつ」20が完成する。図6の紙おむつにおいて、Rは糸ゴム等Aにより形成された弾性体Kによる直立壁を示す。

【0015】

上記の塗布ラインBにおいて、接着剤Hを間欠的に塗布した糸ゴム等Aを供給するための、糸ゴム等Aへの接着剤塗布工程に先願発明を実施する。コータ塗布ヘッドBは、塗布ライン進行方向に、前面、後面、および底面を開口したスリット溝に接着剤Hを供給し、緊張状態で糸ゴム等Aを、スリット溝10を水平方向に貫通させる。

【0016】

図5のaは、前記ゴム走行スリット溝10を複数個とし、複数本の糸ゴム等Aに接着剤Hを塗布する。複数個のゴム走行スリット溝10の位置にもとづき、糸ゴム等Aの相互間隔P1、P2および基材(帯状おむつ本体22)との位置関係P3が規制されて、スリット溝10はガイドとして機能する。

【0017】

図5のbは、前記スリット溝10を単一とし、単一の糸ゴム等Aに接着剤Hを塗布する。スリット溝10の位置にもとづき、基材(帯状おむつ本体22)との位置関係P11およびP12が規制されて、スリット溝10はガイドとして機能する。

【0018】

図4は、糸ゴム等Aへの接着剤塗布装置Bの大要を示し、1はコータ塗布ヘッド、2は弁機構、3はホットメルト供給源である。コータ塗布ヘッド1の下端部に、スリット溝10を垂直方向に形成し、該スリット溝10の拡大部Pに、糸ゴム等Aの被接着部材を水平方向に通過させ、スリット溝10を通過する糸ゴム等Aに接着剤Hを塗布する構成である。

【0019】

図4ないし図6を参照して、コータ塗布ヘッド1を、ヘッド本体1Aと、分配プレート1Bと、押えプレート1Cとで構成することを示している。

【0020】

ヘッド本体1Aは、図4を参照して、弁機構2の接着剤孔20に連通する接着剤供給孔11を上部に形成し、中間部に接着剤横供給路13を有する第1分配機構12を形成し、下端部に複数個のゴム走行スリット溝10を垂直方向に形成している。

【0021】

第1分配機構12について、図7を参照して、上方接着剤横供給路15および該上方接着剤横供給路15と前記接着剤横供給路13とを連通する2個(所望により複数個)の接着剤縦供給路14を追加して、ループ構成として、接着剤横供給路13の両端(両端および中間)より接着剤Hを供給している。なお上方接着剤横供給路15を省き接着剤縦供給路14を単一として接着剤供給孔11と接着剤横供給路13の中央部とを連通してもよい。

【0022】

分配プレート1Bは、図8ないし図10を参照して、前記コータ塗布ヘッド本体1Aの第1分配機構12の接着剤横供給路13と対向する複数個の縦分流路17と、該縦分流路17の下端に連続し前記コータ塗布ヘッド本体1Aのゴム走行スリット溝10に対向する分配溜18とを含み、第2分配機構16を形成している。

【0023】

糸ゴム等Aへの接着剤塗布方法による糸ゴム等Aへの接着剤塗布にあたっては、図11を参照して、ホットメルト供給源3より弁機構2を介して接着剤供給孔11、第1分配機構12、第2分配機構16を介して、前面、後面、底面を開口した複数個のゴム走行スリット溝10に、ホットメルトが、弁機構2の断続作動のもと供給される。

【0024】

弁機構の作動タイプにより、図15の反作用による遮断と、図16の吸引作用による遮断で、間欠塗布が可能となる。

【0025】

コータ塗布ヘッド1における接着剤供給孔11、第1分配機構12、第2分配機構16におけるホットメルトの流れは図12のとおりである。

【0026】

ホットメルトは、前記ゴム走行スリット溝10の上面よりの供給に加えて、前記ゴム走行スリット溝の少なくとも片側面よりの供給を加え、前記ゴム走行スリット溝を通過する糸ゴム等の少なくとも2面に接着剤Hを塗布することとなる。

【0027】

ゴム走行スリット溝10の上面よりの供給に加えて、前記ゴム走行スリット溝10の両側面よりの供給を加えることで、ゴム走行スリット溝10を通過する糸ゴム等Aの3面に接着剤Hを塗布することとなる。

【0028】

つぎに、図15ないし図17を参照して、先願発明の実施例におけるコータ塗布ヘッド1を説明する。

【0029】

前述のコータ塗布ヘッド1においては、糸ゴム等Aの2面または3面に接着剤Hを塗布するものであるが、先願発明は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の周面に接着剤Hを塗布することを特徴とする。

【0030】

図15および図16は、先願発明の接着剤塗布装置の要部であるコータ塗布ヘッド100を示し、スリット板(分配板1B)101に形成する上下方向の複数本のスリット溝102の中間部に拡大部(接着剤溜り)103を形成すること、および接着剤Hを充満した拡大部(接着剤溜り)103に弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)を通過させることを特徴とする。

【0031】

スリット溝102は、拡大部(接着剤溜り)103の下方側の先端部102aおよび上方側の供給部102bに分割され、供給部102bの先端は接着剤供給口104に連通している。

【0032】

複数本のスリット溝102の上端の接着剤供給口104は、連通溝(横方向の分配溝)106を介して、接着剤孔105に通じている。即ち、接着剤孔106に供給された接着剤Hは、連通溝(横方向の分配溝)105を介して、各スリット溝102の接着剤供給口104に供給され、供給部102bおよび拡大部(接着剤溜り)103に接着剤Hが充満されることとなる。

【0033】

上記の複数本のスッリト溝102に、均一に接着剤Hを供給するための分配機構として、先願発明の図7、図8、図12に示す第1分配機構12、第2分配機構16を適用することができる。

【0034】

図15において、107はヘッド本体、108は押さえ板(ブラインドプレート)である。

【0035】

各スリット溝102の拡大部(接着剤溜り)103に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)を貫通させることで、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)の周面に接着剤Hが塗布されることとなる。

【0036】

図17は、スリット溝102を拡大して示し、a図は断面円形の紐状体A1を貫通した状態、b図は断面4角形の紐状体A1を貫通した状態を示す。

【0037】

かくして、上記の構造のスリット溝102の拡大部(接着剤溜り)103を貫通して、矢印方向に走行する弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)A には、その全周面に接着剤Hが塗布されることとなる。

【0038】

先願発明における、数値例を列挙する

接着剤Hの塗布量・・・・0.03ないし0.06g/m(一本当たり)

紐状体・・・・・・・・・丸状糸ゴム、470dtex

角状糸ゴム、470dtex

走行速度・・・・・・・・150m/min

【0039】

最小塗布ピッチ(複数本の場合)・・1.5mm

つぎに、図18ないし図23を参照して、本願発明の第1実施例を説明する。

コータ塗布ヘッド200に、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの進入側イに位置して、検知手段兼ジャンプ誘導手段として機能するところの、スライドガイド体210を、押さえ板(ブラインドプレート)208のジャンプ方向延長部分として形成する。

【0040】

スライドガイド体210は、その側面視で走行ラインより先端に向け傾斜するスライド面212を有するとともに、検知誘導溝211を、スリット溝202の先端部202aに対向させて、ジャンプ方向に形成する。

【0041】

検知誘導溝211の幅は、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの断面よりも大として、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの通過を自由とするが、結び目Pの断面よりも小さくして、結び目Pと係止して結び目Pの直進を阻止して、結び目Pをスライドガイド体210の先端のジャンプ位置へ誘導する構成とする。

【0042】

スリット板201のスリット溝202の先端に、第2拡大部205を形成して、結び目Pの通過を許す構造とする。

【0043】

ヘッド本体207は、先願発明のヘッド本体107において、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの貫通位置よりジャンプ方向を開口した形状として、ジャンプ後の弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aが塗布ラインに着地可能とする。

【0044】

図23は、第1実施例における各部の数値例を示す。

470dtexないし520dtexの糸ゴムの場合について例示する。

糸ゴム通過の溝L1=0.4mm

結び目通過の溝L2=1.0mm

深さL3=1ないし3mm

糸ゴムの太さ(dtex)に比例してスリット溝の溝幅は異なる。

デシテックスとデニールの差について

dtex=denielх1.1である。

Dtexは10000mでの重量(g)である。

Denielは9000mでの重量(g)である。

【0045】

上記の数値例は、本願発明の理解のための参考例として示すものであって、種々の実施態様を選択できるものである。即ち、接着剤Hの特性、接着すべき相手基材(例えば、紙おむつのトップシートの材質、紙おむつの形状)、弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)Aの性質・形状等に適応させるべく公知技術・ノウハウ等により適宜選択されるものである。

【0046】

つぎに、図24ないし図29を参照して、本発明による塗布作業を説明する。

a.結び目Pがコータ塗布ヘッド200への接近する(図24に示す)。

b.結び目Pがスライドガイド体210の基部に接触する(図28の実線で示す)。

c.結び目Pがスライドガイド体210のスライド面211に沿って検知誘導溝212に誘導されて、ジャンプ方向に移動する。(図25および図28の点線で示す)。

d.結び目Pがスライドガイド体210の先端に達しスリット溝202の第2拡大部205を通過する(図26および図28の一点鎖線で示す)。

e.結び目Pがスリット板201を乗越え、ヘッド本体207の案内面207aに向け落下する(図29の一点鎖線で示す)。

f.結び目Pが、ヘッド本体207の案内面207aに着地する(図27および図29の実線で示す)。

かくして、結び目Pはスリット板201のスリット溝202の先端部202aをジャンプにより乗越え回避して、通過する。

【0047】

上記の実施例では、下面で塗布作用するコータ塗布ヘッド200において、ヘッド本体207下向きにジャンプする方式であるが、横面、上面で塗布作用するコータ塗布ヘッド200においては、ジャンプ方向を横方向、上方向として本願発明を適用するものである。

【0048】

図30ないし図32を参照して、本願第2実施例を説明する。

上記の実施例では、スライドガイド体210を検知手段兼ジャンプ誘導手段として機能させて、検知手段221とジャンプ手段222とを単一部材としたが、以下の実施例では、検知手段221とジャンプ手段222,222とを分離して設置する。

【0049】

検知手段221としては、光電式、静電容量変化検知式等の各種の公知のセンサー機構を適用することができる。

【0050】

ジャンプ手段222は、空圧式伸縮機構、電動式伸縮機構等の遠隔制御式自動駆動によりガイド220aの位置を、検知手段221の作動にもとづき、マイコン制御で図30と図31との位置にガイド202aをシーケンス制御することで、コータ塗布ヘッド200の塗布位置をジャンプする構成とする。

【図面の簡単な説明】

【0051】

【図1】コータ塗布ヘッドの斜視図。

【図2】同じく縦断面図。

【図3】紙おむつ製造に際しての塗布ラインの正面図。

【図4】同じく平面図。

【図5】紙おむつ製造ラインにおけるコータ塗布ヘッドの正面図で、a図は複数本の糸ゴムへの接着剤の塗布工程に適用した場合を示し、b図は単一の平ゴムへの接着剤の塗布工程に適用した場合を示す。

【図6】紙おむつ斜視図。

【図4】先願発明におけるコータ塗布ヘッドの縦断面図。

【図7】第1分配機構の説明図。

【図8】第2分配機構の説明図。

【図9】図8のS1-S1線による断面図。

【図10】図8のS2-S2線による断面図。

【図11】塗布作業時の接着剤の流れの説明図。

【図12】塗布作業時の第1分配機構および第2分配機構による接着剤の流れの説明図。

【図13】間欠塗布のための押出タイプの弁作用を示す、接着剤の流れの説明図。

【図14】同じく吸引タイプの弁作用を示す、接着剤の流れの説明図。

【図15】先願発明の実施例を示す接着剤塗布装置の要部であるコータ塗布ヘッドの図2同様の縦断面図。

【図16】スリット板の正面図。

【図17】スリット溝の拡大図で、弾性紐状体を断面四角形の糸ゴムとする実施例である。

【図18】本願発明の実施例を示す接着剤塗布装置の要部であるコータ塗布ヘッドの正面図。

【図19】同じく縦断面図。

【図20】同じく左側面図。

【図21】同じく右断面図。

【図22】スリット板の正面図。

【図23】スリット溝の数値例の説明図

【図24】本発明の結び目の検知作用およびジャンプ作用の説明図で、a図はコータ塗布ヘッドの縦断面図、b図は左側面図で示し、結び目のコータ塗布ヘッドへの接近状態で示す。

【図25】結び目のジャンプ途中位置で示す、同様の説明図。

【図26】結び目のジャンプ終了位置で示す、同様の説明図。

【図27】結び目の走行ラインへの着地位置で示す、同様の説明図。

【図28】本発明の結び目の検知作用およびジャンプ作用の説明図で、前半工程を示す。

【図29】図28同様の説明図で、後半工程を示す。

【図30】本願発明の第2実施例を示す接着剤塗布装置の要部であるコータ塗布ヘッドの大要を示す略図。

【図31】同じく、ジャンプ状態を示す略図。

【図32】ジャンプ手段を示す略図で、a図は平常時、b図はジャンプ状態を示す。

【符号の説明】

【0052】

A 弾性紐状体(ポリウレタン弾性糸、平ゴム、糸ゴム等)

P 結び目

200 コータ塗布ヘッド

201 スリット板

202 スリット溝

203 拡大部(接着剤溜り)

205 第2拡大部(結び目通過許容)

207 ヘッド本体

208 押え板

210 スライドガイド体

211 検知誘導溝

212 スライドガイド面

【特許請求の範囲】

【請求項1】

接着剤供給孔に連通し下面を開口し中間部に拡大部を形成したスリット溝に接着剤を供給し、前記スリット溝の拡大部に、緊張状態の弾性紐状体を水平方向に貫通させて、弾性紐状体を塗布ライン進行方向に供給して、前記スリット溝を通過する弾性紐状体の全周面に接着剤を塗布するコータ塗布ヘッドにより、走行中の弾性紐状体に接着剤を塗布する工程を含む塗布ラインにおいて、

前記コータ塗布ヘッドを走行中の弾性紐状体について、走行中の弾性紐状体に存在する結び目を検知し、

結び目の検知にもとづき、コータ塗布ヘッドのスリット溝を通過する本来の走行ラインより浮き上がらせてスリット溝を回避して通過させ、

スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、

弾性紐状体の結び目をコータ塗布ヘッドのスリット溝をジャンプ通過させることを特徴とする弾性紐状体への接着剤塗布方法。

【請求項2】

結び目をスリット溝より離れるに従って結び目の端片をジャンプ方向に誘導することを特徴とする請求項1に記載する弾性紐状体への接着剤塗布方法。

【請求項3】

前記弾性紐状体を複数本とし、複数個のスリット溝をそれぞれ通過する弾性紐状体の全周面に接着剤を塗布することを特徴とする、請求項1に記載する弾性紐状体への接着剤塗布方法。

【請求項4】

走行中の弾性紐状体に接着剤を塗布すべく、接着剤供給孔に連通し下面を開口し中間部に拡大部を形成したスリット溝を有するコータ塗布ヘッドを有する、弾性紐状体への接着剤塗布装置において、

コータ塗布ヘッドのスリット溝の前方に、走行中の弾性紐状体に存在する結び目に対する検知手段を設け、

結び目の検知にもとづき、コータ塗布ヘッドのスリット溝を通過する本来の走行ラインより浮き上がらせ、スリット溝を回避して通過させるための、ジャンプ誘導手段を設け、

スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、弾性紐状体の結び目を、コータコータ塗布ヘッドのスリット溝をジャンプ通過させることを特徴とする弾性紐状体への接着剤塗布装置。

【請求項5】

前記検知手段およびジャンプ誘導手段として、

スリット板のスリット溝の先端部と移送方向に対向させて弾性紐状体の通過は許すが結び目の通過を阻止する幅の検知誘導溝を有するスライドガイド体を、スリット板の手前に設けるとともに、

前記スリット板のスリット溝の先端部について、スライドガイド体の先端より突出する箇所に、結び目の通過を許容する第2拡大部を形成し、

ジャンプ後の結び目が走行ラインに迅速に着地可能としたことを特徴とする、請求項4に記載する弾性紐状体への接着剤塗布装置。

【請求項6】

スリット溝を複数個とし接着剤孔より、横方向の分配溝である連通溝を介して、それぞれのスリット溝に対する接着剤供給口に供給されて、複数個のスリット溝に接着剤が均一に供給されることを特徴とする、請求項4に記載する弾性紐状体への接着剤塗布装置。

【特許請求の範囲】

【請求項1】

接着剤供給孔に連通し下面を開口し中間部に拡大部を形成したスリット溝に接着剤を供給し、前記スリット溝の拡大部に、緊張状態の弾性紐状体を水平方向に貫通させて、弾性紐状体を塗布ライン進行方向に供給して、前記スリット溝を通過する弾性紐状体の全周面に接着剤を塗布するコータ塗布ヘッドにより、走行中の弾性紐状体に接着剤を塗布する工程を含む塗布ラインにおいて、

前記コータ塗布ヘッドを走行中の弾性紐状体について、コータ塗布ヘッドの一定前方位置において、走行中の弾性紐状体に存在する結び目を検知し、

結び目の検知にもとづき、コータ塗布ヘッドのスリット溝を通過する本来の走行ラインより浮き上がらせてスリット溝を回避して通過させ、

スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、

弾性紐状体の結び目をコータ塗布ヘッドのスリット溝をジャンプ通過させることを特徴とする弾性紐状体への接着剤塗布方法。

【請求項2】

結び目をスリット溝より離れるに従って結び目の端片をジャンプ方向に誘導することを特徴とする請求項1に記載する弾性紐状体への接着剤塗布方法。

【請求項3】

前記弾性紐状体を複数本とし、複数個のスリット溝をそれぞれ通過する弾性紐状体の全周面に接着剤を塗布することを特徴とする、請求項1に記載する弾性紐状体への接着剤塗布方法。

【請求項4】

走行中の弾性紐状体に接着剤を塗布すべく、接着剤供給孔に連通し下面を開口し中間部に拡大部を形成したスリット溝を有するコータ塗布ヘッドを有する、弾性紐状体への接着剤塗布装置において、

コータ塗布ヘッドのスリット溝の前方に、走行中の弾性紐状体に存在する結び目に対する検知手段を設け、

結び目の検知にもとづき、コータ塗布ヘッドのスリット溝を通過する本来の走行ラインより浮き上がらせ、スリット溝を回避して通過させるための、ジャンプ誘導手段を設け、

スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、弾性紐状体の結び目を、コータ塗布ヘッドのスリット溝をジャンプ通過させることを特徴とする弾性紐状体への接着剤塗布装置。

【請求項5】

前記検知手段およびジャンプ誘導手段として、

スリット板のスリット溝の先端部と移送方向に対向させて弾性紐状体の通過は許すが結び目の通過を阻止する幅のスリットガイド溝を有するスライドガイドを、スリット板の手前に設けるとともに、

前記スリット板のスリット溝の先端部について、スライドガイドの先端より突出する箇所に、結び目の通過を許容する拡大部を形成し、

ジャンプ後の結び目が走行ラインに迅速に着地可能としたことを特徴とする、請求項4に記載する弾性紐状体への接着剤塗布装置。

【請求項6】

スリット溝を複数個とし接着剤孔より、横方向の分配溝である連通溝を介して、それぞれのスリット溝に対する接着剤供給口に供給されて、複数個のスリット溝に接着剤が均一に供給されることを特徴とする、請求項4に記載する弾性紐状体への接着剤塗布装置。

【請求項1】

接着剤供給孔に連通し下面を開口し中間部に拡大部を形成したスリット溝に接着剤を供給し、前記スリット溝の拡大部に、緊張状態の弾性紐状体を水平方向に貫通させて、弾性紐状体を塗布ライン進行方向に供給して、前記スリット溝を通過する弾性紐状体の全周面に接着剤を塗布するコータ塗布ヘッドにより、走行中の弾性紐状体に接着剤を塗布する工程を含む塗布ラインにおいて、

前記コータ塗布ヘッドを走行中の弾性紐状体について、走行中の弾性紐状体に存在する結び目を検知し、

結び目の検知にもとづき、コータ塗布ヘッドのスリット溝を通過する本来の走行ラインより浮き上がらせてスリット溝を回避して通過させ、

スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、

弾性紐状体の結び目をコータ塗布ヘッドのスリット溝をジャンプ通過させることを特徴とする弾性紐状体への接着剤塗布方法。

【請求項2】

結び目をスリット溝より離れるに従って結び目の端片をジャンプ方向に誘導することを特徴とする請求項1に記載する弾性紐状体への接着剤塗布方法。

【請求項3】

前記弾性紐状体を複数本とし、複数個のスリット溝をそれぞれ通過する弾性紐状体の全周面に接着剤を塗布することを特徴とする、請求項1に記載する弾性紐状体への接着剤塗布方法。

【請求項4】

走行中の弾性紐状体に接着剤を塗布すべく、接着剤供給孔に連通し下面を開口し中間部に拡大部を形成したスリット溝を有するコータ塗布ヘッドを有する、弾性紐状体への接着剤塗布装置において、

コータ塗布ヘッドのスリット溝の前方に、走行中の弾性紐状体に存在する結び目に対する検知手段を設け、

結び目の検知にもとづき、コータ塗布ヘッドのスリット溝を通過する本来の走行ラインより浮き上がらせ、スリット溝を回避して通過させるための、ジャンプ誘導手段を設け、

スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、弾性紐状体の結び目を、コータコータ塗布ヘッドのスリット溝をジャンプ通過させることを特徴とする弾性紐状体への接着剤塗布装置。

【請求項5】

前記検知手段およびジャンプ誘導手段として、

スリット板のスリット溝の先端部と移送方向に対向させて弾性紐状体の通過は許すが結び目の通過を阻止する幅の検知誘導溝を有するスライドガイド体を、スリット板の手前に設けるとともに、

前記スリット板のスリット溝の先端部について、スライドガイド体の先端より突出する箇所に、結び目の通過を許容する第2拡大部を形成し、

ジャンプ後の結び目が走行ラインに迅速に着地可能としたことを特徴とする、請求項4に記載する弾性紐状体への接着剤塗布装置。

【請求項6】

スリット溝を複数個とし接着剤孔より、横方向の分配溝である連通溝を介して、それぞれのスリット溝に対する接着剤供給口に供給されて、複数個のスリット溝に接着剤が均一に供給されることを特徴とする、請求項4に記載する弾性紐状体への接着剤塗布装置。

【特許請求の範囲】

【請求項1】

接着剤供給孔に連通し下面を開口し中間部に拡大部を形成したスリット溝に接着剤を供給し、前記スリット溝の拡大部に、緊張状態の弾性紐状体を水平方向に貫通させて、弾性紐状体を塗布ライン進行方向に供給して、前記スリット溝を通過する弾性紐状体の全周面に接着剤を塗布するコータ塗布ヘッドにより、走行中の弾性紐状体に接着剤を塗布する工程を含む塗布ラインにおいて、

前記コータ塗布ヘッドを走行中の弾性紐状体について、コータ塗布ヘッドの一定前方位置において、走行中の弾性紐状体に存在する結び目を検知し、

結び目の検知にもとづき、コータ塗布ヘッドのスリット溝を通過する本来の走行ラインより浮き上がらせてスリット溝を回避して通過させ、

スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、

弾性紐状体の結び目をコータ塗布ヘッドのスリット溝をジャンプ通過させることを特徴とする弾性紐状体への接着剤塗布方法。

【請求項2】

結び目をスリット溝より離れるに従って結び目の端片をジャンプ方向に誘導することを特徴とする請求項1に記載する弾性紐状体への接着剤塗布方法。

【請求項3】

前記弾性紐状体を複数本とし、複数個のスリット溝をそれぞれ通過する弾性紐状体の全周面に接着剤を塗布することを特徴とする、請求項1に記載する弾性紐状体への接着剤塗布方法。

【請求項4】

走行中の弾性紐状体に接着剤を塗布すべく、接着剤供給孔に連通し下面を開口し中間部に拡大部を形成したスリット溝を有するコータ塗布ヘッドを有する、弾性紐状体への接着剤塗布装置において、

コータ塗布ヘッドのスリット溝の前方に、走行中の弾性紐状体に存在する結び目に対する検知手段を設け、

結び目の検知にもとづき、コータ塗布ヘッドのスリット溝を通過する本来の走行ラインより浮き上がらせ、スリット溝を回避して通過させるための、ジャンプ誘導手段を設け、

スリット溝を回避したのち、本来の走行ラインに戻して連続走行させ、弾性紐状体の結び目を、コータ塗布ヘッドのスリット溝をジャンプ通過させることを特徴とする弾性紐状体への接着剤塗布装置。

【請求項5】

前記検知手段およびジャンプ誘導手段として、

スリット板のスリット溝の先端部と移送方向に対向させて弾性紐状体の通過は許すが結び目の通過を阻止する幅のスリットガイド溝を有するスライドガイドを、スリット板の手前に設けるとともに、

前記スリット板のスリット溝の先端部について、スライドガイドの先端より突出する箇所に、結び目の通過を許容する拡大部を形成し、

ジャンプ後の結び目が走行ラインに迅速に着地可能としたことを特徴とする、請求項4に記載する弾性紐状体への接着剤塗布装置。

【請求項6】

スリット溝を複数個とし接着剤孔より、横方向の分配溝である連通溝を介して、それぞれのスリット溝に対する接着剤供給口に供給されて、複数個のスリット溝に接着剤が均一に供給されることを特徴とする、請求項4に記載する弾性紐状体への接着剤塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【公開番号】特開2006−305521(P2006−305521A)

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願番号】特願2005−134199(P2005−134199)

【出願日】平成17年5月2日(2005.5.2)

【出願人】(591232543)株式会社サンツール (10)

【出願人】(502179282)オペロンテックス株式会社 (100)

【Fターム(参考)】

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願日】平成17年5月2日(2005.5.2)

【出願人】(591232543)株式会社サンツール (10)

【出願人】(502179282)オペロンテックス株式会社 (100)

【Fターム(参考)】

[ Back to top ]