塗布方法、および塗布装置

【課題】粘度変化が生じる液体材料を高精度に塗布すること。

【解決手段】液体材料を吐出するノズル6と、液体材料をノズル6から吐出するためのポンプと、液体材料が通過する経路における液体材料の粘度を算出するための熱式流量センサ9と、算出した粘度に基づいて液体材料をノズル6から吐出させるための吐出圧力を設定し、設定された吐出圧力に基づいてポンプを制御するメインコントローラ8と、を備えた塗布装置であって、液体材料の粘度変化に合わせ、吐出圧力を調整することにより、高精度な塗布が実現可能となる。

【解決手段】液体材料を吐出するノズル6と、液体材料をノズル6から吐出するためのポンプと、液体材料が通過する経路における液体材料の粘度を算出するための熱式流量センサ9と、算出した粘度に基づいて液体材料をノズル6から吐出させるための吐出圧力を設定し、設定された吐出圧力に基づいてポンプを制御するメインコントローラ8と、を備えた塗布装置であって、液体材料の粘度変化に合わせ、吐出圧力を調整することにより、高精度な塗布が実現可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗布方法および塗布装置に関するものであり、より詳細には、回路基板上に実装された半導体パッケージ部品を補強する工程において、補強用の接着剤を塗布する塗布方法および塗布装置に関するものである。

【背景技術】

【0002】

ノートPCや携帯電話のような電子機器の構成要素の一つに、CPUなどに代表される数ミリ〜数十ミリ角程度の半導体パッケージ部品を実装した回路基板がある。これら回路基板に実装された半導体パッケージ部品の半田接合部には、回路基板の熱による反りや変形、外部から受ける衝撃や振動などのストレスから、半田接合部のクラックや剥離などの接合部不良を引き起こし、製品不具合の原因となっている。

【0003】

そこで、実装された半導体パッケージ部品と回路基板との間に補強用の接着剤を注入し隙間を埋め込み、硬化させることで半導体パッケージ部品を回路基板に固定する方法(アンダーフィル工法とする)が知られている。

【0004】

また、BGAなどの比較的大型の半導体パッケージ部品については、半導体パッケージ部品の発熱の影響により、接着剤が熱収縮を繰り返し、半田接合部に大きなストレスが加わるといった問題が発生することから、アンダーフィルを行わずに半導体パッケージ部品のエッジ部やコーナー部にのみ接着剤を塗布し、固定する方法(サイドフィル工法とする)が提案されている。

【0005】

そこで、従来からサイドフィル工法においては、サイドフィル用の接着剤を充填したシリンジの下端に塗布ノズルを取り付け、シリンジの上端からエアー圧力を与えることで接着剤を押し出し、塗布を行う圧送式のディスペンス方式が用いられている。

【0006】

ところで、ノートPCや携帯電話のような電子機器の小型化・薄型化はめざましく、回路基板上の半導体パッケージ部品の小型化や薄型化あるいは半導体パッケージ部品と他の部品間の狭隣接化が進んでいる。つまり、接合強度を十分に満たすため、あるいは隣接する電子部品に接触させないために、接着剤の塗布量、塗布線幅、塗布高さなどの緻密な制御が必要となっている。

【0007】

しかしながら、圧送式のディスペンス方式において、接着剤の塗布量、塗布線幅、塗布高さなど高精度な塗布を実現するためには、塗布する材料の粘度管理が非常に重要となっている。例えば、粘度80[Pa・s]程度の接着剤の場合、供給時の接着剤の粘度バラつき、あるいは環境の温度変化、経時変化による接着剤成分の気化などにより、少なくとも10%程度の粘度変化が発生している。この接着剤の粘度の変化により、接着剤の粘度の高い状態であれば、塗布される接着剤の量が少なく、接着剤の粘度の低い状態であれば、塗布される接着剤の量が多くなり、接着剤の塗布量、線幅、塗布高さなどにおいても、10%〜30%程度変化することが分かっており、品質に悪影響を与えている。

【0008】

そこで、特許文献1によれば、接着剤の塗布量、線幅、塗布高さなどを高精度に制御する塗布装置を提案している。

【0009】

図15は、特許文献1に示す塗布装置の一構成を示すが、上記、サイドフィル工法で使用される間欠的な塗布を行う塗布装置であり、塗布された接着剤の塗布量、線幅、線高さなどを高精度に制御するために、接着剤201の充填部202に設置された粘度計測手段203を設けている。

【0010】

また、図15に示す様に、充填部202から延びる配管204と、配管204の先端に接続されたノズル205と、ノズル205の配管側には弁206が設けられている。また、ノズル205がロボット207に搭載されて、ロボット207の動作によって移動される。また、制御部208は、速度制御部209と塗布時間制御部210とで構成されている。速度制御部209は、粘度計測手段203で得られた接着剤201の粘度の値を用いて、ノズル205から吐出される接着剤201の吐出速度を算出している。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平10−328605号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上記従来の塗布装置の構成では、充填部202における接着剤201の粘度を計測しており、ノズル205先端の接着剤の粘度とは異なるために塗布量が安定しないので高精度な塗布を実現することができない。

【0013】

本発明は、上記従来の塗布装置のこのような課題を解決するもので、従来に比べて高精度な塗布を実現することが出来る塗布方法および塗布装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

第1の本発明は、

液体材料が通過する経路における前記液体材料の粘度を算出する粘度算出工程と、

前記算出した前記粘度に基づいて、前記液体材料をノズルから吐出させるための吐出圧力を設定する圧力設定工程と、

前記設定された吐出圧力に基づいて、前記液体材料を前記ノズルから塗布対象に塗布する塗布工程と、

を備えた塗布方法である。

【0015】

また、第2の本発明は、

前記経路には前記液体材料を加熱するための加熱部が配置されており、前記加熱部の上流側と下流側のそれぞれの位置には前記液体材料の温度を検出する温度センサが配置されており、

前記粘度算出工程では、前記加熱部により加熱された前記液体材料が前記経路を流れることにより前記それぞれの温度センサにより検出された各温度の差分の時間的変動幅が予め定めた範囲内に入るまでの時間を計測し、前記計測した時間に基づいて前記粘度を算出する、上記第1の本発明の塗布方法である。

【0016】

また、第3の本発明は、

前記粘度算出工程での前記時間の計測は、前記塗布工程で前記塗布を開始した直後に行う、上記第2の本発明の塗布方法である。

【0017】

また、第4の本発明は、

前記塗布工程は、前記液体材料を前記塗布対象に間欠的に塗布する工程であり、

前記塗布工程では、前記間欠的に行う前記塗布工程において、一つの前記塗布工程を終了してから次の前記塗布工程を開始する際、前記次の塗布工程で用いる前記吐出圧力を前記圧力設定工程で設定するまでは、その前に終了した前記塗布工程で算出した前記粘度に基づいて設定された前記吐出圧力を用いて前記塗布を開始する、上記第3の本発明の塗布方法である。

【0018】

また、第5の本発明は、

前記塗布工程は、前記液体材料を前記塗布対象に間欠的に塗布する工程であり、

前記粘度算出工程での前記時間の計測は、前記間欠的に行う前記塗布工程の後であって、その次の前記塗布工程の前に、前記ノズル内で前記液体材料を移動させることにより行う、上記第2の本発明の塗布方法である。

【0019】

また、第6の本発明は、

液体材料を塗布対象に塗布する塗布装置であって、

前記液体材料を吐出するノズルと、

前記液体材料を前記ノズルから吐出するためのポンプと、

前記液体材料が通過する経路における前記液体材料の粘度を算出する粘度算出部と、

前記算出した前記粘度に基づいて、前記液体材料を前記ノズルから吐出させるための吐出圧力を設定し、前記設定された吐出圧力に基づいて、前記ポンプを制御する制御部と、

を備えた塗布装置である。

【0020】

また、第7の本発明は、

前記粘度算出部は、

前記経路に配置された前記液体材料を加熱するための加熱部と、

前記加熱部の上流側と下流側のそれぞれの位置に配置された、前記液体材料の温度を検出する温度センサとを有し、

前記粘度算出部は、前記加熱部により加熱された前記液体材料が前記経路を流れることにより前記それぞれの温度センサにより検出された各温度の差分の時間的変動幅が予め定めた範囲内に入るまでの時間を計測し、前記計測した時間に基づいて前記粘度を算出する、上記第6の本発明の塗布装置である。

【0021】

また、第8の本発明は、

前記粘度算出部は、前記時間の計測を、前記吐出圧力が前記液体材料に印加された直後に行う、上記第7の本発明の塗布装置である。

【0022】

また、第9の本発明は、

前記制御部は、前記塗布を間欠的に行い、

前記制御部は、前記間欠的に行う前記塗布において、一つの前記塗布を終了してから次の前記塗布を開始する際、前記次の塗布で用いる前記吐出圧力を設定するまでは、その前に終了した前記塗布において算出した前記粘度に基づいて設定された前記吐出圧力を用いて前記塗布を開始する、上記第8の本発明の塗布装置である。

【0023】

また、第10の本発明は、

前記制御部は、前記塗布を間欠的に行い、

前記粘度算出部は、前記時間の計測を、前記間欠的に行う前記塗布において、一つの前記塗布の後であって、その次の前記塗布の前に、前記ノズル内で前記液体材料を移動させることにより行う、上記第7の本発明の塗布装置である。

【発明の効果】

【0024】

本発明の塗布方法および塗布装置によれば、従来に比べて高精度な塗布を実現することが出来る。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施の形態で用いる熱式流量センサの構造を示す図

【図2】熱式流量センサの時系列的な温度分布を示す図

【図3】(a)、(b):熱式流量センサ内の二つの温度センサの検出値を示す図

【図4】熱式流量センサ内の二つの温度センサの検出値の差分を示す図

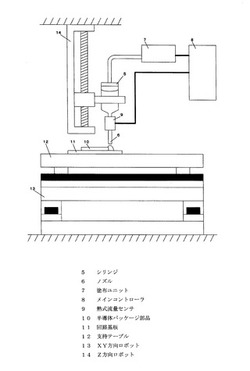

【図5】本発明の実施の形態1、2における塗布装置を示す概略構成図

【図6】本実施の形態における間欠的な塗布動作を示す図

【図7】本発明の実施の形態1における塗布動作時の時系列的なノズルの移動速度(単に、ノズル速度とも呼ぶ)のグラフを示す図

【図8】本発明の実施の形態1における塗布動作時の時系列的な吐出圧力のグラフを示す図

【図9】本発明の実施の形態1における塗布動作時の時系列的な実流量のグラフを示す図

【図10】本発明の実施の形態1における塗布動作時の時系列的なセンサ値のグラフを示す図

【図11】本発明の実施の形態2における塗布動作時の時系列的なノズルの移動速度(単に、ノズル速度とも呼ぶ)のグラフを示す図

【図12】本発明の実施の形態2における塗布動作時の時系列的な吐出圧力のグラフを示す図

【図13】本発明の実施の形態2における塗布動作時の時系列的な実流量のグラフを示す図

【図14】本発明の実施の形態2における塗布動作時の時系列的なセンサ値のグラフを示す図

【図15】特許文献1に記載された従来の塗布装置を示す概略構成図

【発明を実施するための形態】

【0026】

実施の形態を説明する前に、熱式流量センサを用いて液体材料の粘度を計測する方法について説明する。

【0027】

まず、一般な熱式流量センサの構造を図1に示す。対象となる流体を流量センサ内の管1に流すことで、管1内の一部に設置されたヒーター2のために管1内の流体が加熱される状態にある。この時の流体の温度分布を図2のT10に示す。そして、流体に流れが発生した時の流体の温度分布の遷移を、T11〜T15に示す。

【0028】

また、ヒーターの上流部には一つ目の温度センサ3、下流部には二つ目の温度センサ4が設置してある。これら二つの温度センサから得られた温度について、流体に流れが発生した時の時系列グラフを図3(a)、図3(b)に示す。図3(a)は一つ目の温度センサで得られたグラフ、図3(b)は二つ目のセンサで得られたグラフを示す。

【0029】

さらに、これら二つの温度センサから得られた温度の差分について、同様に時系列グラフを図4に示す。

【0030】

図4において、T15以降、つまり流体が一定の流量で流れ始めて十分に時間が経過し、定常状態になった時では、上流の一つ目の温度センサ3の計測値よりも下流の二つ目の温度センサ4の計測値の方が高くなり、二つの温度センサの差分値は一定であるはずである。しかし、流体の流量が増加すれば、ヒーター2と流体の間での熱交換率が下がることから、上記、二つの温度センサの差分値は小さくなるはずである。逆に、流体の流量が減少すれば、ヒーター2と流体の間での熱交換率が上がることから、上記、二つの温度センサの差分値は大きくなるはずである。

【0031】

即ち、流体が一定の流量で流れ始めて十分に時間が経過し、定常状態になったときの二つの温度センサの差分値を検出することで流体の流量が計測できる。

【0032】

以上の原理を用いることで、熱式流量センサは動作している。

【0033】

次に、間欠的な流体の流れを考えた時、流体の流れ始めにおいては、二つの温度センサの差分値は大きく変動するが、T15以降、つまり流体の流れの流量が安定すると、二つの温度センサの差分値は安定する。また、流体の流れが安定するまでの時間を「流れ安定化時間」とすると、粘度の高い流体では流れ安定化時間が長く、粘度の低い流体では流れ安定化時間が短くなることが分かる。

【0034】

以上の関係から、熱式流量センサを用い、間欠的な流れの流れ始めの「流れ安定化時間」を検知するために、二つの温度センサの差分(温度差)が安定するまでの時間に着目して、その時間長さを計測することで、流体の粘度を計測することが可能である。

【0035】

以下本発明の実施の形態について、図面を参照しながら説明する。

【0036】

図5は、本発明の実施の形態1、2における塗布装置の概略図である。

(実施の形態1)

まず、実施の形態1における塗布装置の構成について説明する。

【0037】

図5において、接着剤(液体材料の一例)が充填されたシリンジ5と接着剤を吐出するノズル6と吐出圧力が制御可能なポンプ(図示省略)を内蔵した塗布ユニット7があり、メインコントローラ8に接続されている。

【0038】

また、シリンジ5とノズル6の間には、図1を用いて説明した構成の熱式流量センサ9が設置されており、この熱式流量センサ9が検出した二つの温度センサの差分(温度差)信号は、メインコントローラ8に送られる。

【0039】

また、半導体パッケージ部品10を実装した回路基板11を固定する支持テーブル12と、ノズル6と支持テーブル12を相対的に位置決めするための位置決めユニットとして、XY方向ロボット13とZ方向ロボット14が設置されており、メインコントローラ8に接続されている。

【0040】

この時、メインコントローラ8では、ロボットの制御、吐出圧力の制御、熱式流量センサ9を用いた液体材料の粘度の算出を行っており、吐出を行いながら、ロボットを動かすことで、間欠塗布を実施する。

【0041】

尚、メインコントローラ8は、熱式流量センサ9を構成する二つの温度センサで検知される接着剤のそれぞれの温度の差分値に対応するデータを取得して、その差分値が安定するまでの時間(流れ安定化時間)を計測することで、接着剤の粘度を算出し、その算出した粘度に応じた吐出圧力を設定する。

【0042】

ここで、本実施の形態の熱式流量センサ9とメインコントローラ8の一部(粘度を算出する構成部分など)とを含む構成が、本発明の粘度算出部の一例であり、本実施の形態のメインコントローラ8(少なくとも粘度を算出する構成部分を除く)が、本発明の制御部の一例である。また、本実施の形態の接着剤は、本発明の液体材料の一例である。また、本実施の形態のシリンジ5とノズル6の間の経路が、本発明の液体材料が通過する経路の一例である。

【0043】

次に、実施の形態1における塗布装置の制御方法について説明する。

【0044】

図6は、ある半導体パッケージ部品10のエッジに線状に接着剤を塗布する動作を説明した図である。

【0045】

また、図7は本実施の形態1における塗布動作時の時系列的なノズルの移動速度のグラフを示す図であり、図8は塗布動作時の時系列的な吐出圧力のグラフを示す図であり、図9は塗布動作時の時系列的な実流量のグラフを示す図であり、図10は塗布動作時の時系列的なセンサ値(二つの温度センサが検出したそれぞれの温度の差分値に対応する値)のグラフを示す図である。

【0046】

図7に示すように、T21にて、ノズル6を塗布開始点から移動開始させると同時に、所定の圧力により吐出を開始し、T23にて、塗布終了点にて移動終了させると同時に吐出を終了させている。この時、図7のノズル速度に合わせて、図8が示すように塗布ユニット7の吐出圧力は瞬間的に立ち上がるが、図9が示すように、実際の接着剤の流量は直線的に増加し、T22にて安定する。

【0047】

尚、ここで、上記所定の圧力とは、本実施の形態の塗布装置が間欠的な塗布動作を最初に開始する場合は、メインコントローラ8において予め定めた圧力であり、最初の塗布動作が開始された後の、間欠的な塗布動作では、直前の塗布動作で用いた圧力である。

【0048】

次に、メインコントローラ8は、図8で示すT23にて、図10で示すセンサ値を取得し、その取得したセンサ値が安定化するまでの時間から「流れ安定化時間」を計測し、その計測した「流れ安定化時間」から液体材料の粘度を算出し、T21で吐出を開始した際に用いた上記所定の圧力に代えて、その算出した粘度に合わせた吐出圧力を再設定する。例えば、算出した粘度が高い時には、塗布ユニット7に設定する吐出圧力を高く設定し、逆に、算出した粘度が低い時には、塗布ユニット7に設定する吐出圧力を低く設定する。

【0049】

尚、図10に示すセンサ値(温度の差分値に対応する値)が安定するまでの時間は、そのセンサ値の時間的変動幅が、実質的にゼロになるまでの時間とする。 本実施の形態のセンサ値の時間的変動幅が、実質的にゼロになるまでの時間が、本発明の差分の時間的変動幅が予め定めた範囲内に入るまでの時間の一例である。

【0050】

最後に、T24にて、ノズル6の移動を停止すると同時に吐出を終了することで、塗布動作が完成する。

【0051】

つまり、ノズル6から接着剤を吐出する瞬間に接着剤の粘度を計測し、塗布ユニット7に設定する吐出圧力を調整するため、塗布量、塗布幅、塗布高さなど高精度な塗布を実現することができる。

【0052】

本実施の形態1の構成、および制御方法を実施することで、流量等を計測するためだけの試験的に行う捨て塗布を必要としないため、生産性を下げることがない。また、ノズル6から接着剤を吐出する瞬間に接着剤の粘度を計測し、塗布ユニット7に設定する吐出圧力を調整するため、ノズル6先端の接着剤の粘度に合わせたエアー圧力で塗布することができ、供給時の接着剤の粘度バラつき、あるいは環境の温度変化、経時変化による接着剤成分の気化などにより、接着剤の粘度変化が発生しても、塗布量、塗布幅、塗布高さなど高精度な塗布を実現することができる。

【0053】

(実施の形態2)

まず、実施の形態2における塗布装置の構成について説明する。

【0054】

本実施の形態2の塗布装置の構成は実施の形態1と同じであるため、同じ構成要素については同じ符号を用い、説明を省略する。

【0055】

次に、実施の形態2における塗布装置の制御方法について説明する。

【0056】

図6は、ある半導体パッケージ部品10のエッジに線状に接着剤を塗布する動作を説明した図であるが、実際の生産においては、対象の塗布は間欠的に数箇所存在することが多い。この時、第N箇所目の塗布と第(N+1)箇所目の塗布を実施する時の動作について説明する。

【0057】

ここで、図11は、本実施の形態2における塗布動作時の時系列的なノズルの移動速度のグラフを示す図であり、図12は本実施の形態2における塗布動作時の時系列的な吐出圧力のグラフを示す図であり、図13は本実施の形態2における塗布動作時の時系列的な実流量のグラフを示す図であり、図14は本実施の形態2における塗布動作時の時系列的なセンサ値のグラフを示す図である。

【0058】

図11〜14のT31にて、ノズル6を第N箇所目の塗布の塗布開始点から移動開始させると同時に吐出を開始し、T33にて、塗布終了点にて移動終了させると同時に吐出を終了させる。そして、T38にて、ノズル6を第(N+1)箇所目の塗布の塗布開始点から移動開始させると同時に吐出を開始し、T40にて、塗布終了点にて移動終了させると同時に吐出を終了している。

【0059】

この第N箇所目から第(N+1)箇所目の塗布へ移行する際、ノズル6は一旦上昇し、次の塗布開始点に移動するなど、待機時間が発生するが、この待機時間において、ノズル6先端にまで達している接着剤を、サックバックと呼ばれる吐出方向とは逆方向にエアー圧力を与える動作により(図12のT34〜T35の期間を参照)、ノズル6内の接着剤を一定量引き戻した後、第N箇所目の塗布時に算出した粘度値から設定したエアー圧力で、短時間の吐出方向へのエアー圧力を与える(図12のT36〜T37の期間を参照)。これにより、接着剤の吐出方向への移動中のセンサ計測値から、「流れ安定化時間」を算出し接着剤の粘度を算出し(図14のT36〜T37の期間参照)、算出した粘度に合わせ塗布ユニット7のエアー圧力を設定し、T38からそのエアー圧力を適用して第(N+1)箇所目の塗布を行う制御方式を備えることを特徴とする。

【0060】

この時、サックバック動作での接着剤の引き戻し量を短時間の吐出量より大きくするか同じ量にして、ノズル先端より接着剤を出さずに接着剤の粘度を測定することも可能である。

【0061】

この様に、本実施の形態2の構成、および制御方法を実施することで、捨て塗布を行わないように設定可能であるため、生産性を下げることがない。また、ノズル6から接着剤を吐出する直前に接着剤の粘度を計測し、塗布ユニット7に設定する吐出圧力を調整するため、ノズル6先端の接着剤の粘度に合わせたエアー圧力で塗布することができ、供給時の接着剤の粘度バラつき、あるいは環境の温度変化、経時変化による接着剤成分の気化などにより、接着剤の粘度変化が発生しても、塗布量、塗布幅、塗布高さなど高精度な塗布を実現することができる。

【0062】

なお、本実施の形態において、塗布形状を線状としたが、間欠的な塗布であれば、形状は他の形状にも応用できる。

【0063】

尚、本発明の塗布装置及び塗布方法を、上記実施の形態では、間欠的な塗布動作に適用した場合について説明したが、これに限らず例えば、連続的な塗布動作を行う塗布装置及び塗布方法に適用しても良い。

【0064】

また、上記実施の形態では、液体材料の粘度を算出するために熱式流量センサを用いた場合を説明したが、これに限らず例えば、熱式流量センサ以外のセンサを用いて粘度を取得しても良い。

【0065】

以上説明した様に、本発明の塗布方法の一例は、接着剤が充填されたシリンジ5と接着剤を吐出するノズル6と制御可能なエアー圧力により接着剤を圧送するためのポンプを備えた塗布ユニット7と、シリンジ5とノズル6の間に設置された熱式流量センサ9と、回路基板11を固定する支持テーブル12と、塗布ユニット7と支持テーブル12を相対的に位置決め可能な位置決めユニット(XY方向ロボット13とZ方向ロボット14)と、塗布ユニット7と位置決めユニットを制御する制御部8を備え、接着剤を間欠塗布するための塗布装置において、直前の塗布時に計測した「流れ安定化時間」から算出した粘度に応じて設定したエアー圧力で、現塗布の吐出を開始し、開始直後のセンサ計測値から「流れ安定化時間」を計測することにより、接着剤の粘度を算出し、その算出した粘度に合わせたエアー圧力を現塗布において再設定する制御方式を備えることを特徴とする。

【0066】

また、他の一例は、液体材料を間欠塗布するための塗布装置において、直前の塗布と現塗布の待機時間中に、ノズル先端にまで達している接着剤をサックバックにより一定量吸い込み後、直前の塗布時に計測した「流れ安定化時間」から算出した粘度に応じて設定したエアー圧力で短時間の吐出を行い、吐出中のセンサ計測値から「流れ安定化時間」を計測することにより、接着剤の粘度を算出し、その算出した粘度に合わせたエアー圧力を設定し、その設定したエアー圧力を塗布開始時から適用して現塗布を行う制御方式を備えることを特徴とする。

【0067】

本構成により、生産性を下げることなく、対象となる塗布で用いる接着剤の粘度に合わせたエアー圧力で塗布することができる。

【0068】

即ち、上記実施の形態の塗布方法および塗布装置によれば、供給時の接着剤の粘度バラつき、あるいは環境の温度変化、経時変化による接着剤成分の気化などにより、接着剤の粘度変化が発生しても、塗布量、塗布幅、塗布高さなど高精度な塗布を実現することができる。

【産業上の利用可能性】

【0069】

本発明の塗布方法および塗布装置は、粘度変化が発生する液体材料を用いた場合の塗布工法において塗布量、塗布幅、塗布高さなど高精度な塗布の実施を可能とし、各種電子部品同士を接着剤にて貼り合せる工法や、半導体ウェハにレジストを塗布する工法などにも適用できる。

【符号の説明】

【0070】

1 管

2 ヒーター

3 上流の温度センサ

4 下流の温度センサ

5 シリンジ

6 ノズル

7 塗布ユニット

8 メインコントローラ

9 熱式流量センサ

10 半導体パッケージ部品

11 回路基板

12 支持テーブル

13 XY方向ロボット

14 Z方向ロボット

【技術分野】

【0001】

本発明は、塗布方法および塗布装置に関するものであり、より詳細には、回路基板上に実装された半導体パッケージ部品を補強する工程において、補強用の接着剤を塗布する塗布方法および塗布装置に関するものである。

【背景技術】

【0002】

ノートPCや携帯電話のような電子機器の構成要素の一つに、CPUなどに代表される数ミリ〜数十ミリ角程度の半導体パッケージ部品を実装した回路基板がある。これら回路基板に実装された半導体パッケージ部品の半田接合部には、回路基板の熱による反りや変形、外部から受ける衝撃や振動などのストレスから、半田接合部のクラックや剥離などの接合部不良を引き起こし、製品不具合の原因となっている。

【0003】

そこで、実装された半導体パッケージ部品と回路基板との間に補強用の接着剤を注入し隙間を埋め込み、硬化させることで半導体パッケージ部品を回路基板に固定する方法(アンダーフィル工法とする)が知られている。

【0004】

また、BGAなどの比較的大型の半導体パッケージ部品については、半導体パッケージ部品の発熱の影響により、接着剤が熱収縮を繰り返し、半田接合部に大きなストレスが加わるといった問題が発生することから、アンダーフィルを行わずに半導体パッケージ部品のエッジ部やコーナー部にのみ接着剤を塗布し、固定する方法(サイドフィル工法とする)が提案されている。

【0005】

そこで、従来からサイドフィル工法においては、サイドフィル用の接着剤を充填したシリンジの下端に塗布ノズルを取り付け、シリンジの上端からエアー圧力を与えることで接着剤を押し出し、塗布を行う圧送式のディスペンス方式が用いられている。

【0006】

ところで、ノートPCや携帯電話のような電子機器の小型化・薄型化はめざましく、回路基板上の半導体パッケージ部品の小型化や薄型化あるいは半導体パッケージ部品と他の部品間の狭隣接化が進んでいる。つまり、接合強度を十分に満たすため、あるいは隣接する電子部品に接触させないために、接着剤の塗布量、塗布線幅、塗布高さなどの緻密な制御が必要となっている。

【0007】

しかしながら、圧送式のディスペンス方式において、接着剤の塗布量、塗布線幅、塗布高さなど高精度な塗布を実現するためには、塗布する材料の粘度管理が非常に重要となっている。例えば、粘度80[Pa・s]程度の接着剤の場合、供給時の接着剤の粘度バラつき、あるいは環境の温度変化、経時変化による接着剤成分の気化などにより、少なくとも10%程度の粘度変化が発生している。この接着剤の粘度の変化により、接着剤の粘度の高い状態であれば、塗布される接着剤の量が少なく、接着剤の粘度の低い状態であれば、塗布される接着剤の量が多くなり、接着剤の塗布量、線幅、塗布高さなどにおいても、10%〜30%程度変化することが分かっており、品質に悪影響を与えている。

【0008】

そこで、特許文献1によれば、接着剤の塗布量、線幅、塗布高さなどを高精度に制御する塗布装置を提案している。

【0009】

図15は、特許文献1に示す塗布装置の一構成を示すが、上記、サイドフィル工法で使用される間欠的な塗布を行う塗布装置であり、塗布された接着剤の塗布量、線幅、線高さなどを高精度に制御するために、接着剤201の充填部202に設置された粘度計測手段203を設けている。

【0010】

また、図15に示す様に、充填部202から延びる配管204と、配管204の先端に接続されたノズル205と、ノズル205の配管側には弁206が設けられている。また、ノズル205がロボット207に搭載されて、ロボット207の動作によって移動される。また、制御部208は、速度制御部209と塗布時間制御部210とで構成されている。速度制御部209は、粘度計測手段203で得られた接着剤201の粘度の値を用いて、ノズル205から吐出される接着剤201の吐出速度を算出している。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平10−328605号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上記従来の塗布装置の構成では、充填部202における接着剤201の粘度を計測しており、ノズル205先端の接着剤の粘度とは異なるために塗布量が安定しないので高精度な塗布を実現することができない。

【0013】

本発明は、上記従来の塗布装置のこのような課題を解決するもので、従来に比べて高精度な塗布を実現することが出来る塗布方法および塗布装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

第1の本発明は、

液体材料が通過する経路における前記液体材料の粘度を算出する粘度算出工程と、

前記算出した前記粘度に基づいて、前記液体材料をノズルから吐出させるための吐出圧力を設定する圧力設定工程と、

前記設定された吐出圧力に基づいて、前記液体材料を前記ノズルから塗布対象に塗布する塗布工程と、

を備えた塗布方法である。

【0015】

また、第2の本発明は、

前記経路には前記液体材料を加熱するための加熱部が配置されており、前記加熱部の上流側と下流側のそれぞれの位置には前記液体材料の温度を検出する温度センサが配置されており、

前記粘度算出工程では、前記加熱部により加熱された前記液体材料が前記経路を流れることにより前記それぞれの温度センサにより検出された各温度の差分の時間的変動幅が予め定めた範囲内に入るまでの時間を計測し、前記計測した時間に基づいて前記粘度を算出する、上記第1の本発明の塗布方法である。

【0016】

また、第3の本発明は、

前記粘度算出工程での前記時間の計測は、前記塗布工程で前記塗布を開始した直後に行う、上記第2の本発明の塗布方法である。

【0017】

また、第4の本発明は、

前記塗布工程は、前記液体材料を前記塗布対象に間欠的に塗布する工程であり、

前記塗布工程では、前記間欠的に行う前記塗布工程において、一つの前記塗布工程を終了してから次の前記塗布工程を開始する際、前記次の塗布工程で用いる前記吐出圧力を前記圧力設定工程で設定するまでは、その前に終了した前記塗布工程で算出した前記粘度に基づいて設定された前記吐出圧力を用いて前記塗布を開始する、上記第3の本発明の塗布方法である。

【0018】

また、第5の本発明は、

前記塗布工程は、前記液体材料を前記塗布対象に間欠的に塗布する工程であり、

前記粘度算出工程での前記時間の計測は、前記間欠的に行う前記塗布工程の後であって、その次の前記塗布工程の前に、前記ノズル内で前記液体材料を移動させることにより行う、上記第2の本発明の塗布方法である。

【0019】

また、第6の本発明は、

液体材料を塗布対象に塗布する塗布装置であって、

前記液体材料を吐出するノズルと、

前記液体材料を前記ノズルから吐出するためのポンプと、

前記液体材料が通過する経路における前記液体材料の粘度を算出する粘度算出部と、

前記算出した前記粘度に基づいて、前記液体材料を前記ノズルから吐出させるための吐出圧力を設定し、前記設定された吐出圧力に基づいて、前記ポンプを制御する制御部と、

を備えた塗布装置である。

【0020】

また、第7の本発明は、

前記粘度算出部は、

前記経路に配置された前記液体材料を加熱するための加熱部と、

前記加熱部の上流側と下流側のそれぞれの位置に配置された、前記液体材料の温度を検出する温度センサとを有し、

前記粘度算出部は、前記加熱部により加熱された前記液体材料が前記経路を流れることにより前記それぞれの温度センサにより検出された各温度の差分の時間的変動幅が予め定めた範囲内に入るまでの時間を計測し、前記計測した時間に基づいて前記粘度を算出する、上記第6の本発明の塗布装置である。

【0021】

また、第8の本発明は、

前記粘度算出部は、前記時間の計測を、前記吐出圧力が前記液体材料に印加された直後に行う、上記第7の本発明の塗布装置である。

【0022】

また、第9の本発明は、

前記制御部は、前記塗布を間欠的に行い、

前記制御部は、前記間欠的に行う前記塗布において、一つの前記塗布を終了してから次の前記塗布を開始する際、前記次の塗布で用いる前記吐出圧力を設定するまでは、その前に終了した前記塗布において算出した前記粘度に基づいて設定された前記吐出圧力を用いて前記塗布を開始する、上記第8の本発明の塗布装置である。

【0023】

また、第10の本発明は、

前記制御部は、前記塗布を間欠的に行い、

前記粘度算出部は、前記時間の計測を、前記間欠的に行う前記塗布において、一つの前記塗布の後であって、その次の前記塗布の前に、前記ノズル内で前記液体材料を移動させることにより行う、上記第7の本発明の塗布装置である。

【発明の効果】

【0024】

本発明の塗布方法および塗布装置によれば、従来に比べて高精度な塗布を実現することが出来る。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施の形態で用いる熱式流量センサの構造を示す図

【図2】熱式流量センサの時系列的な温度分布を示す図

【図3】(a)、(b):熱式流量センサ内の二つの温度センサの検出値を示す図

【図4】熱式流量センサ内の二つの温度センサの検出値の差分を示す図

【図5】本発明の実施の形態1、2における塗布装置を示す概略構成図

【図6】本実施の形態における間欠的な塗布動作を示す図

【図7】本発明の実施の形態1における塗布動作時の時系列的なノズルの移動速度(単に、ノズル速度とも呼ぶ)のグラフを示す図

【図8】本発明の実施の形態1における塗布動作時の時系列的な吐出圧力のグラフを示す図

【図9】本発明の実施の形態1における塗布動作時の時系列的な実流量のグラフを示す図

【図10】本発明の実施の形態1における塗布動作時の時系列的なセンサ値のグラフを示す図

【図11】本発明の実施の形態2における塗布動作時の時系列的なノズルの移動速度(単に、ノズル速度とも呼ぶ)のグラフを示す図

【図12】本発明の実施の形態2における塗布動作時の時系列的な吐出圧力のグラフを示す図

【図13】本発明の実施の形態2における塗布動作時の時系列的な実流量のグラフを示す図

【図14】本発明の実施の形態2における塗布動作時の時系列的なセンサ値のグラフを示す図

【図15】特許文献1に記載された従来の塗布装置を示す概略構成図

【発明を実施するための形態】

【0026】

実施の形態を説明する前に、熱式流量センサを用いて液体材料の粘度を計測する方法について説明する。

【0027】

まず、一般な熱式流量センサの構造を図1に示す。対象となる流体を流量センサ内の管1に流すことで、管1内の一部に設置されたヒーター2のために管1内の流体が加熱される状態にある。この時の流体の温度分布を図2のT10に示す。そして、流体に流れが発生した時の流体の温度分布の遷移を、T11〜T15に示す。

【0028】

また、ヒーターの上流部には一つ目の温度センサ3、下流部には二つ目の温度センサ4が設置してある。これら二つの温度センサから得られた温度について、流体に流れが発生した時の時系列グラフを図3(a)、図3(b)に示す。図3(a)は一つ目の温度センサで得られたグラフ、図3(b)は二つ目のセンサで得られたグラフを示す。

【0029】

さらに、これら二つの温度センサから得られた温度の差分について、同様に時系列グラフを図4に示す。

【0030】

図4において、T15以降、つまり流体が一定の流量で流れ始めて十分に時間が経過し、定常状態になった時では、上流の一つ目の温度センサ3の計測値よりも下流の二つ目の温度センサ4の計測値の方が高くなり、二つの温度センサの差分値は一定であるはずである。しかし、流体の流量が増加すれば、ヒーター2と流体の間での熱交換率が下がることから、上記、二つの温度センサの差分値は小さくなるはずである。逆に、流体の流量が減少すれば、ヒーター2と流体の間での熱交換率が上がることから、上記、二つの温度センサの差分値は大きくなるはずである。

【0031】

即ち、流体が一定の流量で流れ始めて十分に時間が経過し、定常状態になったときの二つの温度センサの差分値を検出することで流体の流量が計測できる。

【0032】

以上の原理を用いることで、熱式流量センサは動作している。

【0033】

次に、間欠的な流体の流れを考えた時、流体の流れ始めにおいては、二つの温度センサの差分値は大きく変動するが、T15以降、つまり流体の流れの流量が安定すると、二つの温度センサの差分値は安定する。また、流体の流れが安定するまでの時間を「流れ安定化時間」とすると、粘度の高い流体では流れ安定化時間が長く、粘度の低い流体では流れ安定化時間が短くなることが分かる。

【0034】

以上の関係から、熱式流量センサを用い、間欠的な流れの流れ始めの「流れ安定化時間」を検知するために、二つの温度センサの差分(温度差)が安定するまでの時間に着目して、その時間長さを計測することで、流体の粘度を計測することが可能である。

【0035】

以下本発明の実施の形態について、図面を参照しながら説明する。

【0036】

図5は、本発明の実施の形態1、2における塗布装置の概略図である。

(実施の形態1)

まず、実施の形態1における塗布装置の構成について説明する。

【0037】

図5において、接着剤(液体材料の一例)が充填されたシリンジ5と接着剤を吐出するノズル6と吐出圧力が制御可能なポンプ(図示省略)を内蔵した塗布ユニット7があり、メインコントローラ8に接続されている。

【0038】

また、シリンジ5とノズル6の間には、図1を用いて説明した構成の熱式流量センサ9が設置されており、この熱式流量センサ9が検出した二つの温度センサの差分(温度差)信号は、メインコントローラ8に送られる。

【0039】

また、半導体パッケージ部品10を実装した回路基板11を固定する支持テーブル12と、ノズル6と支持テーブル12を相対的に位置決めするための位置決めユニットとして、XY方向ロボット13とZ方向ロボット14が設置されており、メインコントローラ8に接続されている。

【0040】

この時、メインコントローラ8では、ロボットの制御、吐出圧力の制御、熱式流量センサ9を用いた液体材料の粘度の算出を行っており、吐出を行いながら、ロボットを動かすことで、間欠塗布を実施する。

【0041】

尚、メインコントローラ8は、熱式流量センサ9を構成する二つの温度センサで検知される接着剤のそれぞれの温度の差分値に対応するデータを取得して、その差分値が安定するまでの時間(流れ安定化時間)を計測することで、接着剤の粘度を算出し、その算出した粘度に応じた吐出圧力を設定する。

【0042】

ここで、本実施の形態の熱式流量センサ9とメインコントローラ8の一部(粘度を算出する構成部分など)とを含む構成が、本発明の粘度算出部の一例であり、本実施の形態のメインコントローラ8(少なくとも粘度を算出する構成部分を除く)が、本発明の制御部の一例である。また、本実施の形態の接着剤は、本発明の液体材料の一例である。また、本実施の形態のシリンジ5とノズル6の間の経路が、本発明の液体材料が通過する経路の一例である。

【0043】

次に、実施の形態1における塗布装置の制御方法について説明する。

【0044】

図6は、ある半導体パッケージ部品10のエッジに線状に接着剤を塗布する動作を説明した図である。

【0045】

また、図7は本実施の形態1における塗布動作時の時系列的なノズルの移動速度のグラフを示す図であり、図8は塗布動作時の時系列的な吐出圧力のグラフを示す図であり、図9は塗布動作時の時系列的な実流量のグラフを示す図であり、図10は塗布動作時の時系列的なセンサ値(二つの温度センサが検出したそれぞれの温度の差分値に対応する値)のグラフを示す図である。

【0046】

図7に示すように、T21にて、ノズル6を塗布開始点から移動開始させると同時に、所定の圧力により吐出を開始し、T23にて、塗布終了点にて移動終了させると同時に吐出を終了させている。この時、図7のノズル速度に合わせて、図8が示すように塗布ユニット7の吐出圧力は瞬間的に立ち上がるが、図9が示すように、実際の接着剤の流量は直線的に増加し、T22にて安定する。

【0047】

尚、ここで、上記所定の圧力とは、本実施の形態の塗布装置が間欠的な塗布動作を最初に開始する場合は、メインコントローラ8において予め定めた圧力であり、最初の塗布動作が開始された後の、間欠的な塗布動作では、直前の塗布動作で用いた圧力である。

【0048】

次に、メインコントローラ8は、図8で示すT23にて、図10で示すセンサ値を取得し、その取得したセンサ値が安定化するまでの時間から「流れ安定化時間」を計測し、その計測した「流れ安定化時間」から液体材料の粘度を算出し、T21で吐出を開始した際に用いた上記所定の圧力に代えて、その算出した粘度に合わせた吐出圧力を再設定する。例えば、算出した粘度が高い時には、塗布ユニット7に設定する吐出圧力を高く設定し、逆に、算出した粘度が低い時には、塗布ユニット7に設定する吐出圧力を低く設定する。

【0049】

尚、図10に示すセンサ値(温度の差分値に対応する値)が安定するまでの時間は、そのセンサ値の時間的変動幅が、実質的にゼロになるまでの時間とする。 本実施の形態のセンサ値の時間的変動幅が、実質的にゼロになるまでの時間が、本発明の差分の時間的変動幅が予め定めた範囲内に入るまでの時間の一例である。

【0050】

最後に、T24にて、ノズル6の移動を停止すると同時に吐出を終了することで、塗布動作が完成する。

【0051】

つまり、ノズル6から接着剤を吐出する瞬間に接着剤の粘度を計測し、塗布ユニット7に設定する吐出圧力を調整するため、塗布量、塗布幅、塗布高さなど高精度な塗布を実現することができる。

【0052】

本実施の形態1の構成、および制御方法を実施することで、流量等を計測するためだけの試験的に行う捨て塗布を必要としないため、生産性を下げることがない。また、ノズル6から接着剤を吐出する瞬間に接着剤の粘度を計測し、塗布ユニット7に設定する吐出圧力を調整するため、ノズル6先端の接着剤の粘度に合わせたエアー圧力で塗布することができ、供給時の接着剤の粘度バラつき、あるいは環境の温度変化、経時変化による接着剤成分の気化などにより、接着剤の粘度変化が発生しても、塗布量、塗布幅、塗布高さなど高精度な塗布を実現することができる。

【0053】

(実施の形態2)

まず、実施の形態2における塗布装置の構成について説明する。

【0054】

本実施の形態2の塗布装置の構成は実施の形態1と同じであるため、同じ構成要素については同じ符号を用い、説明を省略する。

【0055】

次に、実施の形態2における塗布装置の制御方法について説明する。

【0056】

図6は、ある半導体パッケージ部品10のエッジに線状に接着剤を塗布する動作を説明した図であるが、実際の生産においては、対象の塗布は間欠的に数箇所存在することが多い。この時、第N箇所目の塗布と第(N+1)箇所目の塗布を実施する時の動作について説明する。

【0057】

ここで、図11は、本実施の形態2における塗布動作時の時系列的なノズルの移動速度のグラフを示す図であり、図12は本実施の形態2における塗布動作時の時系列的な吐出圧力のグラフを示す図であり、図13は本実施の形態2における塗布動作時の時系列的な実流量のグラフを示す図であり、図14は本実施の形態2における塗布動作時の時系列的なセンサ値のグラフを示す図である。

【0058】

図11〜14のT31にて、ノズル6を第N箇所目の塗布の塗布開始点から移動開始させると同時に吐出を開始し、T33にて、塗布終了点にて移動終了させると同時に吐出を終了させる。そして、T38にて、ノズル6を第(N+1)箇所目の塗布の塗布開始点から移動開始させると同時に吐出を開始し、T40にて、塗布終了点にて移動終了させると同時に吐出を終了している。

【0059】

この第N箇所目から第(N+1)箇所目の塗布へ移行する際、ノズル6は一旦上昇し、次の塗布開始点に移動するなど、待機時間が発生するが、この待機時間において、ノズル6先端にまで達している接着剤を、サックバックと呼ばれる吐出方向とは逆方向にエアー圧力を与える動作により(図12のT34〜T35の期間を参照)、ノズル6内の接着剤を一定量引き戻した後、第N箇所目の塗布時に算出した粘度値から設定したエアー圧力で、短時間の吐出方向へのエアー圧力を与える(図12のT36〜T37の期間を参照)。これにより、接着剤の吐出方向への移動中のセンサ計測値から、「流れ安定化時間」を算出し接着剤の粘度を算出し(図14のT36〜T37の期間参照)、算出した粘度に合わせ塗布ユニット7のエアー圧力を設定し、T38からそのエアー圧力を適用して第(N+1)箇所目の塗布を行う制御方式を備えることを特徴とする。

【0060】

この時、サックバック動作での接着剤の引き戻し量を短時間の吐出量より大きくするか同じ量にして、ノズル先端より接着剤を出さずに接着剤の粘度を測定することも可能である。

【0061】

この様に、本実施の形態2の構成、および制御方法を実施することで、捨て塗布を行わないように設定可能であるため、生産性を下げることがない。また、ノズル6から接着剤を吐出する直前に接着剤の粘度を計測し、塗布ユニット7に設定する吐出圧力を調整するため、ノズル6先端の接着剤の粘度に合わせたエアー圧力で塗布することができ、供給時の接着剤の粘度バラつき、あるいは環境の温度変化、経時変化による接着剤成分の気化などにより、接着剤の粘度変化が発生しても、塗布量、塗布幅、塗布高さなど高精度な塗布を実現することができる。

【0062】

なお、本実施の形態において、塗布形状を線状としたが、間欠的な塗布であれば、形状は他の形状にも応用できる。

【0063】

尚、本発明の塗布装置及び塗布方法を、上記実施の形態では、間欠的な塗布動作に適用した場合について説明したが、これに限らず例えば、連続的な塗布動作を行う塗布装置及び塗布方法に適用しても良い。

【0064】

また、上記実施の形態では、液体材料の粘度を算出するために熱式流量センサを用いた場合を説明したが、これに限らず例えば、熱式流量センサ以外のセンサを用いて粘度を取得しても良い。

【0065】

以上説明した様に、本発明の塗布方法の一例は、接着剤が充填されたシリンジ5と接着剤を吐出するノズル6と制御可能なエアー圧力により接着剤を圧送するためのポンプを備えた塗布ユニット7と、シリンジ5とノズル6の間に設置された熱式流量センサ9と、回路基板11を固定する支持テーブル12と、塗布ユニット7と支持テーブル12を相対的に位置決め可能な位置決めユニット(XY方向ロボット13とZ方向ロボット14)と、塗布ユニット7と位置決めユニットを制御する制御部8を備え、接着剤を間欠塗布するための塗布装置において、直前の塗布時に計測した「流れ安定化時間」から算出した粘度に応じて設定したエアー圧力で、現塗布の吐出を開始し、開始直後のセンサ計測値から「流れ安定化時間」を計測することにより、接着剤の粘度を算出し、その算出した粘度に合わせたエアー圧力を現塗布において再設定する制御方式を備えることを特徴とする。

【0066】

また、他の一例は、液体材料を間欠塗布するための塗布装置において、直前の塗布と現塗布の待機時間中に、ノズル先端にまで達している接着剤をサックバックにより一定量吸い込み後、直前の塗布時に計測した「流れ安定化時間」から算出した粘度に応じて設定したエアー圧力で短時間の吐出を行い、吐出中のセンサ計測値から「流れ安定化時間」を計測することにより、接着剤の粘度を算出し、その算出した粘度に合わせたエアー圧力を設定し、その設定したエアー圧力を塗布開始時から適用して現塗布を行う制御方式を備えることを特徴とする。

【0067】

本構成により、生産性を下げることなく、対象となる塗布で用いる接着剤の粘度に合わせたエアー圧力で塗布することができる。

【0068】

即ち、上記実施の形態の塗布方法および塗布装置によれば、供給時の接着剤の粘度バラつき、あるいは環境の温度変化、経時変化による接着剤成分の気化などにより、接着剤の粘度変化が発生しても、塗布量、塗布幅、塗布高さなど高精度な塗布を実現することができる。

【産業上の利用可能性】

【0069】

本発明の塗布方法および塗布装置は、粘度変化が発生する液体材料を用いた場合の塗布工法において塗布量、塗布幅、塗布高さなど高精度な塗布の実施を可能とし、各種電子部品同士を接着剤にて貼り合せる工法や、半導体ウェハにレジストを塗布する工法などにも適用できる。

【符号の説明】

【0070】

1 管

2 ヒーター

3 上流の温度センサ

4 下流の温度センサ

5 シリンジ

6 ノズル

7 塗布ユニット

8 メインコントローラ

9 熱式流量センサ

10 半導体パッケージ部品

11 回路基板

12 支持テーブル

13 XY方向ロボット

14 Z方向ロボット

【特許請求の範囲】

【請求項1】

液体材料が通過する経路における前記液体材料の粘度を算出する粘度算出工程と、

前記算出した前記粘度に基づいて、前記液体材料をノズルから吐出させるための吐出圧力を設定する圧力設定工程と、

前記設定された吐出圧力に基づいて、前記液体材料を前記ノズルから塗布対象に塗布する塗布工程と、

を備えた塗布方法。

【請求項2】

前記経路には前記液体材料を加熱するための加熱部が配置されており、前記加熱部の上流側と下流側のそれぞれの位置には前記液体材料の温度を検出する温度センサが配置されており、

前記粘度算出工程では、前記加熱部により加熱された前記液体材料が前記経路を流れることにより前記それぞれの温度センサにより検出された各温度の差分の時間的変動幅が予め定めた範囲内に入るまでの時間を計測し、前記計測した時間に基づいて前記粘度を算出する、請求項1に記載の塗布方法。

【請求項3】

前記粘度算出工程での前記時間の計測は、前記塗布工程で前記塗布を開始した直後に行う、請求項2に記載の塗布方法。

【請求項4】

前記塗布工程は、前記液体材料を前記塗布対象に間欠的に塗布する工程であり、

前記塗布工程では、前記間欠的に行う前記塗布工程において、一つの前記塗布工程を終了してから次の前記塗布工程を開始する際、前記次の塗布工程で用いる前記吐出圧力を前記圧力設定工程で設定するまでは、その前に終了した前記塗布工程で算出した前記粘度に基づいて設定された前記吐出圧力を用いて前記塗布を開始する、請求項3に記載の塗布方法。

【請求項5】

前記塗布工程は、前記液体材料を前記塗布対象に間欠的に塗布する工程であり、

前記粘度算出工程での前記時間の計測は、前記間欠的に行う前記塗布工程の後であって、その次の前記塗布工程の前に、前記ノズル内で前記液体材料を移動させることにより行う、請求項2に記載の塗布方法。

【請求項6】

液体材料を塗布対象に塗布する塗布装置であって、

前記液体材料を吐出するノズルと、

前記液体材料を前記ノズルから吐出するためのポンプと、

前記液体材料が通過する経路における前記液体材料の粘度を算出する粘度算出部と、

前記算出した前記粘度に基づいて、前記液体材料を前記ノズルから吐出させるための吐出圧力を設定し、前記設定された吐出圧力に基づいて、前記ポンプを制御する制御部と、

を備えた塗布装置。

【請求項7】

前記粘度算出部は、

前記経路に配置された前記液体材料を加熱するための加熱部と、

前記加熱部の上流側と下流側のそれぞれの位置に配置された、前記液体材料の温度を検出する温度センサとを有し、

前記粘度算出部は、前記加熱部により加熱された前記液体材料が前記経路を流れることにより前記それぞれの温度センサにより検出された各温度の差分の時間的変動幅が予め定めた範囲内に入るまでの時間を計測し、前記計測した時間に基づいて前記粘度を算出する、請求項6に記載の塗布装置。

【請求項8】

前記粘度算出部は、前記時間の計測を、前記吐出圧力が前記液体材料に印加された直後に行う、請求項7に記載の塗布装置。

【請求項9】

前記制御部は、前記塗布を間欠的に行い、

前記制御部は、前記間欠的に行う前記塗布において、一つの前記塗布を終了してから次の前記塗布を開始する際、前記次の塗布で用いる前記吐出圧力を設定するまでは、その前に終了した前記塗布において算出した前記粘度に基づいて設定された前記吐出圧力を用いて前記塗布を開始する、請求項8に記載の塗布装置。

【請求項10】

前記制御部は、前記塗布を間欠的に行い、

前記粘度算出部は、前記時間の計測を、前記間欠的に行う前記塗布において、一つの前記塗布の後であって、その次の前記塗布の前に、前記ノズル内で前記液体材料を移動させることにより行う、請求項7に記載の塗布装置。

【請求項1】

液体材料が通過する経路における前記液体材料の粘度を算出する粘度算出工程と、

前記算出した前記粘度に基づいて、前記液体材料をノズルから吐出させるための吐出圧力を設定する圧力設定工程と、

前記設定された吐出圧力に基づいて、前記液体材料を前記ノズルから塗布対象に塗布する塗布工程と、

を備えた塗布方法。

【請求項2】

前記経路には前記液体材料を加熱するための加熱部が配置されており、前記加熱部の上流側と下流側のそれぞれの位置には前記液体材料の温度を検出する温度センサが配置されており、

前記粘度算出工程では、前記加熱部により加熱された前記液体材料が前記経路を流れることにより前記それぞれの温度センサにより検出された各温度の差分の時間的変動幅が予め定めた範囲内に入るまでの時間を計測し、前記計測した時間に基づいて前記粘度を算出する、請求項1に記載の塗布方法。

【請求項3】

前記粘度算出工程での前記時間の計測は、前記塗布工程で前記塗布を開始した直後に行う、請求項2に記載の塗布方法。

【請求項4】

前記塗布工程は、前記液体材料を前記塗布対象に間欠的に塗布する工程であり、

前記塗布工程では、前記間欠的に行う前記塗布工程において、一つの前記塗布工程を終了してから次の前記塗布工程を開始する際、前記次の塗布工程で用いる前記吐出圧力を前記圧力設定工程で設定するまでは、その前に終了した前記塗布工程で算出した前記粘度に基づいて設定された前記吐出圧力を用いて前記塗布を開始する、請求項3に記載の塗布方法。

【請求項5】

前記塗布工程は、前記液体材料を前記塗布対象に間欠的に塗布する工程であり、

前記粘度算出工程での前記時間の計測は、前記間欠的に行う前記塗布工程の後であって、その次の前記塗布工程の前に、前記ノズル内で前記液体材料を移動させることにより行う、請求項2に記載の塗布方法。

【請求項6】

液体材料を塗布対象に塗布する塗布装置であって、

前記液体材料を吐出するノズルと、

前記液体材料を前記ノズルから吐出するためのポンプと、

前記液体材料が通過する経路における前記液体材料の粘度を算出する粘度算出部と、

前記算出した前記粘度に基づいて、前記液体材料を前記ノズルから吐出させるための吐出圧力を設定し、前記設定された吐出圧力に基づいて、前記ポンプを制御する制御部と、

を備えた塗布装置。

【請求項7】

前記粘度算出部は、

前記経路に配置された前記液体材料を加熱するための加熱部と、

前記加熱部の上流側と下流側のそれぞれの位置に配置された、前記液体材料の温度を検出する温度センサとを有し、

前記粘度算出部は、前記加熱部により加熱された前記液体材料が前記経路を流れることにより前記それぞれの温度センサにより検出された各温度の差分の時間的変動幅が予め定めた範囲内に入るまでの時間を計測し、前記計測した時間に基づいて前記粘度を算出する、請求項6に記載の塗布装置。

【請求項8】

前記粘度算出部は、前記時間の計測を、前記吐出圧力が前記液体材料に印加された直後に行う、請求項7に記載の塗布装置。

【請求項9】

前記制御部は、前記塗布を間欠的に行い、

前記制御部は、前記間欠的に行う前記塗布において、一つの前記塗布を終了してから次の前記塗布を開始する際、前記次の塗布で用いる前記吐出圧力を設定するまでは、その前に終了した前記塗布において算出した前記粘度に基づいて設定された前記吐出圧力を用いて前記塗布を開始する、請求項8に記載の塗布装置。

【請求項10】

前記制御部は、前記塗布を間欠的に行い、

前記粘度算出部は、前記時間の計測を、前記間欠的に行う前記塗布において、一つの前記塗布の後であって、その次の前記塗布の前に、前記ノズル内で前記液体材料を移動させることにより行う、請求項7に記載の塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−239962(P2012−239962A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−110921(P2011−110921)

【出願日】平成23年5月18日(2011.5.18)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月18日(2011.5.18)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]