塗布方法及び塗布装置並びに積層体の製造方法

【課題】コーターによりウエブに塗布液を塗布する塗布方法及び装置において、ウエブの異物(塵埃)付着による塗布欠陥を抑制することができる塗布方法及び装置を提供する。

【解決手段】ウエブ12に近接させたコーター14の先端リップ14Aにビード16Aを形成し、ビード近傍を減圧チャンバー26により減圧して、ウエブ12に塗布液16を塗布する方法において、減圧チャンバー26内に設置された超音波発生手段36により超音波を発生させ、ウエブ12に付着していた塵埃を超音波の振動により振い落とすとともに、振い落とされた塵埃を減圧チャンバー26で吸い取る。

【解決手段】ウエブ12に近接させたコーター14の先端リップ14Aにビード16Aを形成し、ビード近傍を減圧チャンバー26により減圧して、ウエブ12に塗布液16を塗布する方法において、減圧チャンバー26内に設置された超音波発生手段36により超音波を発生させ、ウエブ12に付着していた塵埃を超音波の振動により振い落とすとともに、振い落とされた塵埃を減圧チャンバー26で吸い取る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に、ウエブに塗布液を塗布する塗布方法及び装置に関し、特に、ウエブに近接させたコーターの先端リップからにかけてビードを形成し、ビード近傍を減圧チャンバーにより減圧して、前記ウエブに塗布液を塗布する塗布方法及び装置に関する。

【背景技術】

【0002】

光学素子、液晶ディスプレイや有機ELディスプレイなどの表示装置、半導体装置、薄膜太陽電池など、各種の装置に、ガスバリアフィルム、保護フィルム、光学フィルタや反射防止フィルム等の光学フィルムなど、各種の機能性フィルム(機能性シート)が利用されている。

【0003】

また、これらの機能性フィルムの製造に、スパッタリングやプラズマCVD等の気相成膜による薄膜形成が利用されている。

【0004】

気相成膜によって、効率良く、高い生産性を確保して成膜を行なうために、長尺な基材に連続的に成膜することが行われている。

【0005】

このような成膜方法を実施する設備として、長尺な基材(ウエブ状の基材)をロール状に巻回してなる供給ロールと、成膜済の基材をロール状に巻回する巻取りロールとを用いる、いわゆるロール・ツー・ロール(Roll to Roll)の成膜装置が知られている。このロール・ツー・ロールの成膜装置は、プラズマCVDによって基材に成膜を行なう成膜室を通過する所定の経路で、供給ロールから巻取りロールまで長尺な基材を挿通し、供給ロールからの基材の送り出しと、巻取りロールによる成膜済基材の巻取りとを同期して行いつつ、成膜室において、搬送される基材に連続的に成膜を行なう。

【0006】

ところで、ガスバリアフィルムや保護フィルム等の機能性フィルムは、単層であるとは限らず、例えば、プラスチックフィルム等の基材上に、ポリマーを主成分とする有機膜を成膜し、その上に無機物からなる無機膜を成膜してなる機能性フィルム(積層フィルム)も知られている。

【0007】

一例として、特許文献1には、6官能のアクリレ−トもしくはメタクリレ−トのモノマーもしくはオリゴマーを含む組成物を硬化させた有機膜と、アルミニウム酸化物、ケイ素酸化物、インジウムとスズの複合酸化物、インジウムとセリウムの複合酸化物等の中から選ばれた酸化物からなる無機膜を積層したガスバリアフィルムが開示されている。

【0008】

ところで、ガスバリアフィルムには限られないが、特許文献2には、減圧チャンバーを設置した塗布装置が開示されている。この塗布装置では、減圧チャンバーのバックプレートとウエブとの隙間がコーターの先端リップとウエブとの隙間よりも大きくなるように調整される。この塗布装置によれば、減圧チャンバーによるサクション変動(減圧変動)を効果的に抑えることができ、ビードの状態を安定化させることができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−264274号公報

【特許文献2】特開2003−236434号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、プラスチックフィルム等のウエブ上に樹脂膜を設け、その樹脂膜上に気相成膜により得られる膜を設ける積層体においては、ウエブに異物(塵埃)の付着があることから、樹脂膜の部分的な被覆不良が生じ、その樹脂膜の上に設ける層(気相成膜により得られる膜)に欠陥が生じるという問題があった。また、このような樹脂膜の部分的な被覆不良の問題は、積層体に限らず他の塗布フィルムでも生じる。

【0011】

本発明はこのような事情に鑑みてなされたもので、コーターによりウエブに塗布液を塗布する塗布方法及び装置において、ウエブの異物(塵埃)付着による塗布欠陥を抑制することができる塗布方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、前記目的を達成するために、ウエブに近接させたコーターの先端リップにビードを形成し、ビード近傍を減圧チャンバーにより減圧して、前記ウエブに塗布液を塗布する塗布方法において、前記減圧チャンバー内に設置された超音波発生手段により超音波を発生させ、ウエブに付着していた塵埃を超音波の振動により振い落とすとともに、振い落とされた塵埃を前記減圧チャンバーで吸い取ることを特徴とする塗布方法を提供する。

【0013】

また、本発明は、前記目的を達成するために、先端リップにビードを形成し、ウエブに塗布液を塗布するコーターと、前記ビード近傍を減圧する減圧チャンバーと、前記減圧チャンバー内に設置され、ウエブに付着していた塵埃を超音波の振動により振い落とす超音波を発生する超音波発生手段と、を備えていることを特徴とする塗布装置を提供する。

【0014】

ウエブに近接させたコーターの先端リップにビードを形成し、ビード近傍を減圧チャンバーにより減圧して、ウエブに塗布液を塗布する際に、ウエブに付着している塵埃を超音波発生手段により発生させた超音波の振動で振い落とすことで、塗布液の塗布ではウエブ上には塵埃が付着していない。即ち、ウエブに付着した塵埃の除去は従来ではウエブの巻き出し後であって塗布装置で塗布液を塗布する前に行われていたため、塗布装置までのウエブ搬送途中で再度ウエブ上に塵埃が付着してしまい、その付着による塗布欠陥が生じていたが、塗布装置に備えられた減圧チャンバーの減圧によるエアの吸引を利用して、ウエブに付着している塵埃を超音波発生手段により発生させた超音波の振動で振い落とした塵埃を取り除くことで、塵埃がウエブに付着する間がなく、ウエブに塗布液を塗布することができる。

【0015】

したがって、本発明により、ウエブの異物(塵埃)付着による塗布欠陥を抑制することができる塗布方法及び塗布装置を提供することができる。

【0016】

本発明では、前記減圧チャンバー内に設けられた、前記超音波発生手段が発生する超音波とは逆位相の超音波を発生させる超音波消去手段により、前記塗布液の振動を防止することが好ましい。または、前記減圧チャンバー内に、前記超音波発生手段が発生する超音波とは逆位相の超音波を発生させる超音波消去手段が備えられていることが好ましい。

【0017】

ウエブに付着している塵埃を超音波発生手段により発生させた超音波の振動で振い落とすと、塗布液のビードにも振動が加わり、塗布膜に振動ムラが発生してしまう場合がある。したがって、超音波発生手段が発生する超音波とは逆位相の超音波を発生させる超音波消去手段により、塗布液(ビード)の振動を防ぐことが好ましい。

【0018】

さらに、本発明では、前記超音波消去手段は、前記超音波発生手段よりも前記ビード側に設けられていることが好ましい。

【0019】

塗布液(ビード)の振動を防ぐには、超音波発生手段よりもビード側に超音波消去手段を備えることが好ましい。

【0020】

また、本発明では、前記コーターと前記減圧チャンバーとの間には防振板が備えられていることが好ましい。

【0021】

超音波発生手段による振動がコーターに伝わってしまうと塗布液のビードにも振動が加わり、塗布膜に振動ムラが発生してしまう場合がある。したがって、コーターと減圧チャンバーとの間に防振板を備えることが好ましい。

【0022】

また、本発明は、前記目的を達成するために、(a):基材上に上記の塗布方法によりウエブに塗布液を塗布して塗布膜を設け、該塗布膜を硬化させて樹脂膜を成膜する工程と、(b):前記樹脂膜上に気相成膜により得られる膜を形成する工程と、(c):工程(a)と工程(b)を繰り返すことで、前記樹脂膜と前記気相成膜により得られる膜との組合せを繰り返し単位とする積層膜を2層以上積層する工程と、を備えることを特徴とする積層体の製造方法を提供する。

【0023】

ウエブ上に樹脂膜を設け、その樹脂膜上に気相成膜により得られる膜を設ける積層体においては、ウエブに異物(塵埃)の付着があると、樹脂膜の部分的な被覆不良が生じ、その樹脂膜の上に設ける層(気相成膜により得られる膜)に欠陥が生じるという問題があるが、上記に記載の本発明の塗布方法によりウエブに塗布液を塗布して樹脂膜を設けることで欠陥を抑制することができる。

【発明の効果】

【0024】

本発明によれば、コーターによりウエブに塗布液を塗布する塗布方法及び装置において、ウエブの異物(塵埃)付着による塗布欠陥を抑制することができる塗布方法及び装置を提供することができる。

【図面の簡単な説明】

【0025】

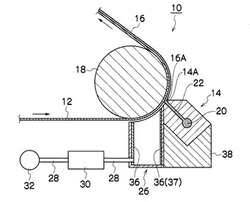

【図1】本発明に係る塗布装置の構成を示す構成図

【図2】本発明に係る塗布装置の減圧チャンバーの一例を示す斜視図

【図3】図2の減圧チャンバーを上面から見た平面図

【図4】本発明に係る減圧チャンバーの他の一例を上面から見た平面図

【図5】本発明に係る減圧チャンバーのさらに他の一例を示す断面図

【図6】本発明に係る塗布装置を示す構成図

【発明を実施するための形態】

【0026】

以下、本発明の塗布方法及び塗布装置について説明する。なお、本発明の詳細についてスロットダイコーターを例に挙げて説明するが、以下の内容はスライドビードコーターにもそのまま当てはまる。

【0027】

図1は本発明に係る塗布装置10の構成を示す図である。図1に示す塗布装置10は、主に、スロットダイ14とバックアップローラ18と減圧チャンバー26とで構成されている。

【0028】

スロットダイ14は、バックアップローラ18に支持されて連続走行するウエブ12に対して、スロットダイ14から塗布液をビード16Aにして塗布することにより、ウエブ12上に塗布膜16を形成する。

【0029】

スロットダイ14の内部にはポケット20、スロット22が形成されている。ポケット20は、その断面が曲線及び直線で構成されており、図1に示したような略円形でもよいし、あるいは半円形でもよい。ポケット20は、スロットダイ14の幅方向にその断面形状をもって延長された塗布液の液溜め空間で、その有効延長の長さは、塗布幅と同等か若干長めにするのが一般的である。ポケット20への塗布液の供給は、スロットダイ14の側面から、あるいはスロット22の開口部とは反対側の面中央から行う。

【0030】

スロット22は、ポケット20からウエブ12への塗布液の流路であり、ポケット20と同様にスロットダイ14の幅方向にその断面形状をもち、ウエブ側に位置する開口部は、一般に、図示しない幅規制板のようなものを用いて、概ね塗布幅と同じ長さの幅になるように調整する。

【0031】

スロット22の開口部が位置するスロットダイ14の先端リップ14Aは先細り状に形成されており、その先端はランドと呼ばれる平坦部とされている。この先端リップ14Aであって、スロット22に対してウエブ12の進行方向の上流側を上流側リップランド、下流側を下流側リップランドと称する。

【0032】

また、先端リップの下方(ウエブ12の進行方向の上流側)にはサイドプレートとバックプレートをもつ減圧チャンバー26を設けている。減圧チャンバー26は、ウエブ12の進行方向側とは反対側に、ビード16Aに対して十分な減圧調整を行えるよう、接触しない位置に設置する。

【0033】

これにより、スロット22から吐出した塗布液は、先端リップ14Aとウエブ12との間に架橋してビード16A(塗布液溜まり)を形成し、このビード16Aを介して塗布液がウエブ12に塗布される。

【0034】

図2は、本発明に係る塗布装置の減圧チャンバー26を示す斜視図であり、図3は、図2の減圧チャンバー26を上面から見た図である。

【0035】

減圧チャンバー26は、その作動効率を保持するためのサイドプレート26Aとバックプレート26Bを備えており、サイドプレート26Aとウエブ12の間、バックプレート26Bとウエブ12の間にはそれぞれ隙間が存在する。

【0036】

減圧チャンバー26を配管28によりブロア32に接続して、減圧チャンバー26の内部の空気を連続的に吸引することにより減圧を行う。減圧チャンバー26とブロア32との間には、減圧度を調整するバルブを設置してもよいし、ブロア32の回転数を制御することで減圧度を調整してもよい。また、減圧チャンバー26とブロア32の間にはバッファ30を設けて圧力変動の影響を低減してもよい。そのバッファ30に図示しないバルブを設けることで減圧度を調整することも可能である。

【0037】

このような構成により、ビード16Aが安定した状態で形成され、ウエブ12に対して塗布液を非常に精度良く塗布することができ、塗布膜16の段ムラ等の塗布不良を防ぐことができる。

【0038】

そして、本発明では、図1〜図3に示すように、ウエブ12に付着していた塵埃を振い落とす超音波を発生する超音波発生手段36を減圧チャンバー26内に備えるようにする。

【0039】

図2及び図3は、サイドプレート26Aとバックプレート26Bとの両方に超音波発生手段36を備えた図を一例として示している。

【0040】

ウエブ12に近接させたスロットダイ14の先端リップ14Aからにかけてビード16Aを形成し、ビード近傍を減圧チャンバー26により減圧して、ウエブに塗布液を塗布する際に、ウエブに付着している塵埃を超音波発生手段36により発生させた超音波の振動で振い落とすことで、塗布液の塗布の際にはウエブ上に塵埃が付着していない状態となる。

【0041】

従来では、ウエブに付着した塵埃の除去はウエブの巻き出し後であって塗布装置で塗布液を塗布する前に行われていたため、塗布装置までのウエブ搬送途中で再度ウエブ上に塵埃が付着してしまい、その付着による塗布欠陥が生じていた。

【0042】

塗布装置10に備えられた減圧チャンバー26の減圧によるエアの吸引を利用して、ウエブ12に付着している塵埃を超音波発生手段36により発生させた超音波の振動で振い落とした塵埃を取り除くことで、塵埃がウエブ12に再付着する間がなく、ウエブに塗布液を塗布することができる。

【0043】

したがって、本発明により、ウエブの異物(塵埃)付着による塗布欠陥を抑制することができる塗布方法及び塗布装置を提供することができる。

【0044】

ここで、超音波発生手段36を減圧チャンバー26内に備える位置は、図3に限られず、例えば、図4(A)のように、サイドプレート26Aにのみ超音波発生手段36を備えたり、図4(B)のように、バックプレート26Bにのみ超音波発生手段36を備えたり、図4(C)のように、サイドプレート26Aとバックプレート26Bとのそれぞれ一方のみに超音波発生手段36を備えることもできる。また、図5の(A)や(B)のように、超音波発生手段36を備えることも考えられる。

【0045】

さらに、本発明では、超音波発生手段36が発生する超音波とは逆位相の超音波を発生させる超音波消去手段を減圧チャンバー内に設け、塗布液の振動を防止することが好ましい。

【0046】

ウエブに付着している塵埃を超音波発生手段により発生させた超音波の振動で振い落とすと、塗布液のビードにも振動が加わり、塗布膜に振動ムラが発生してしまう場合がある。したがって、超音波発生手段が発生する超音波とは逆位相の超音波を発生させる超音波消去手段により、塗布液(ビード)の振動を防ぐことが好ましい。

【0047】

そして、本発明では、超音波消去手段は、超音波発生手段36よりもビード側に設けられていることが好ましい。例えば、図1や図4(B)に示すように、例えば、上流側のバックプレート26Bに超音波発生手段36を設けたとき、下流側のバックプレート26Bには超音波消去手段37とすることが考えられる。塗布液(ビード)の振動を防ぐには、超音波発生手段よりもビード側に超音波消去手段を備えることが好ましいからである。

【0048】

また、本発明では、コーター14と減圧チャンバー26との間には防振板(不図示)が備えられていることが好ましい。また、コーター14及びコーターの架台38を、減圧チャンバー26から分離して備えることも有効である。超音波発生手段36による振動がコーター14に伝わってしまうと塗布液のビードにも振動が加わり、塗布膜に振動ムラが発生してしまう場合があるからである。

【0049】

以上、本発明について詳細に説明したが、本発明は、上記実施形態に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なっても良いのは、もちろんである。

【0050】

例えば、以上の方法は、スロットダイコーター14を用いる塗布方法以外の、減圧下で塗布を実施するすべての塗布方式に効果があり、特に、図6に示すスライドビードコーター14’による塗布にも効果がある。

【0051】

また、図6に示すように、減圧チャンバー26の下流側のバックプレート26Bは、コーター14’の側面であっても良い。

【0052】

本発明では、公知の各種溶媒を用いた塗布液を使用することができる。例えば水、各種ハロゲン化炭化水素、アルコール、エーテル、エステル、ケトンなどを単独あるいは複数混合して使用することができる。

【0053】

また、ウエブ12としては、一般的にはポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート、セルロースダイアセテート、セルローストリアセテート、セルロースアセテートプロピオネート、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリカーボネート、ポリイミド、ポリアミド等の公知の各種プラスチックフィルム、紙、紙にポリエチレン、ポリプロピレン、エチレンブテン共重合体等の炭素数が2〜10のα−ポリオレフィン類を塗布またはラミネートした各種積層紙、アルミニウム、銅、スズ等の金属箔等、帯状基材の表面に予備的な加工層を形成させたもの、あるいはこれらを積層した各種複合材料が含まれる。

【0054】

さらにウエブ12には、光学補償シート塗布液、反射防止フィルム塗布液、磁性塗布液、写真感光性塗布液、表面保護、帯電防止あるいは滑性用塗布液等がその表面に塗布され、乾燥された後、所望する長さ及び幅に裁断される場合も含まれ、この代表例としては、光学補償シート、反射防止フィルム等が挙げられるが、これらに限定されない。

【0055】

[実施例1]

以下、本発明の具体的実施例を挙げ、本発明をより詳細に説明する。

【0056】

ジペンタエリスリトールペンタアクリレートとジペンタエリスリトールヘキサアクリレートとの混合物(DPHA、日本化薬(株)製)98gを、900gのメチルエチルケトン溶媒に溶解した。得られた溶液に、光重合開始剤(イルガキュア907、チバファインケミカルズ(株)製)2gを加え、攪拌溶解したものを塗布液とした。

【0057】

基材は、富士フイルム(株)製のTAC(トリアセチルセルロースフィルム)で80μm厚さのもので200mm幅のものを用いた。フィルムの走行速度を10m/分とした。

【0058】

[比較例]

90℃に加熱したローラを通過した後、塗布工程において減圧チャンバーが設けられたスリットコーターにて上記組成の重合性化合物を含む塗布液10cc/m3を50m連続塗布した。塗布液が塗布された後、加熱工程において、100℃で乾燥した。次に、UV光源として前記紫外線照射装置(Light Hammer 10、240W/cm、Fusion UV Systems社製)を用い、UV照射装置において、焦点から5mmの位置で0.4W/cm2、0.4J/cm2で1秒間UV照射し重合性化合物を重合させた。その後、室温まで放冷し、長尺のフィルムを巻き取った。UV照射では、不活性ガスとして、純度99.9999%の窒素ガスを使用した。窒素ガスの温度は22℃であった。

【0059】

次に、スパッタリング装置を用いて、上記有機膜の上に、無機膜として、膜厚40nmの酸化アルミニウム膜を成膜した。酸化アルミニウム膜は、ターゲットとしてアルミニウムを、放電ガスとしてアルゴンを、反応ガスとして酸素を用いた。

【0060】

そして、更に、その長尺のフィルムを90℃に加熱し通過した後、塗布工程において減圧チャンバーが設けられたスリットコーターにて#4のワイヤーバーで上記組成の重合性化合物を含む塗布液を50m連続塗布した。次に、UV光源として前記紫外線照射装置を用い、UV照射装置において、焦点から5mmの位置で0.4W/cm2、0.4J/cm2で1秒間UV照射し重合性化合物を重合させた。その後、室温まで放冷し、長尺のフィルム(基材)を得、巻き取りを行った。

【0061】

[実施例]

90℃に加熱したローラを通過した後、塗布工程において減圧チャンバーが設けられたスリットコーターであって減圧チャンバー内に設置された超音波発生手段により超音波を照射しながら上記組成の重合性化合物を含む塗布液10cc/m3を50m連続塗布した。塗布液が塗布された後、加熱工程において、100℃で乾燥した。次に、UV光源として前記紫外線照射装置(Light Hammer 10、240W/cm、Fusion UV Systems社製)を用い、UV照射装置において、焦点から5mmの位置で0.4W/cm2、0.4J/cm2で1秒間UV照射し重合性化合物を重合させた。その後、室温まで放冷し、長尺のフィルムを巻き取った。UV照射では、不活性ガスとして、純度99.9999%の窒素ガスを使用した。窒素ガスの温度は22℃であった。

【0062】

次に、スパッタリング装置を用いて、上記有機膜の上に、無機膜として、膜厚40nmの酸化アルミニウム膜を成膜した。酸化アルミニウム膜は、ターゲットとしてアルミニウムを、放電ガスとしてアルゴンを、反応ガスとして酸素を用いた。

【0063】

そして、更に、その長尺のフィルムを90℃に加熱し通過した後、塗布工程において減圧チャンバーが設けられたスリットコーターであって減圧チャンバー内に設置された超音波発生手段により超音波を照射しながら#4のワイヤーバーで上記組成の重合性化合物を含む塗布液を50m連続塗布した。次に、UV光源として前記紫外線照射装置を用い、UV照射装置において、焦点から5mmの位置で0.4W/cm2、0.4J/cm2で1秒間UV照射し重合性化合物を重合させた。その後、室温まで放冷し、長尺のフィルム(基材)を得、巻き取りを行った。

【0064】

(評価)

上記条件で製造された積層フィルムの表面をSEMにより観察を行い、積層体の下層(有機膜)の異物が、1000nm以下の大きさであり、1m2 当りの個数が5000個以下であるものを○、そうでないものを×とした。観察結果を表1に記載した。

【0065】

【表1】

以上の結果から分かるように、減圧チャンバー内に設置された超音波発生手段により超音波を発生させ、ウエブに付着していた塵埃を超音波の振動により振い落とすとともに、振い落とされた塵埃を前記減圧チャンバーで吸い取ることにより積層体を製造することで、有機膜の異物を抑制することができる。したがって、無機膜の被覆率の良い積層体を得ることができる。

【符号の説明】

【0066】

10、10’…塗布装置、12…ウエブ、14…(スロットダイ)コーター、14’…(スライドビード)コーター、14A…先端リップ、16…塗布膜、16A…ビード、18…バックアップローラ、20…マニホールド、22…スロット、26…減圧チャンバー、26A…サイドプレート、26B…バックプレート、28…配管、32…ブロア、30…バッファ(タンク)、36…超音波発生手段、37…超音波消去手段、38…架台

【技術分野】

【0001】

本発明は、主に、ウエブに塗布液を塗布する塗布方法及び装置に関し、特に、ウエブに近接させたコーターの先端リップからにかけてビードを形成し、ビード近傍を減圧チャンバーにより減圧して、前記ウエブに塗布液を塗布する塗布方法及び装置に関する。

【背景技術】

【0002】

光学素子、液晶ディスプレイや有機ELディスプレイなどの表示装置、半導体装置、薄膜太陽電池など、各種の装置に、ガスバリアフィルム、保護フィルム、光学フィルタや反射防止フィルム等の光学フィルムなど、各種の機能性フィルム(機能性シート)が利用されている。

【0003】

また、これらの機能性フィルムの製造に、スパッタリングやプラズマCVD等の気相成膜による薄膜形成が利用されている。

【0004】

気相成膜によって、効率良く、高い生産性を確保して成膜を行なうために、長尺な基材に連続的に成膜することが行われている。

【0005】

このような成膜方法を実施する設備として、長尺な基材(ウエブ状の基材)をロール状に巻回してなる供給ロールと、成膜済の基材をロール状に巻回する巻取りロールとを用いる、いわゆるロール・ツー・ロール(Roll to Roll)の成膜装置が知られている。このロール・ツー・ロールの成膜装置は、プラズマCVDによって基材に成膜を行なう成膜室を通過する所定の経路で、供給ロールから巻取りロールまで長尺な基材を挿通し、供給ロールからの基材の送り出しと、巻取りロールによる成膜済基材の巻取りとを同期して行いつつ、成膜室において、搬送される基材に連続的に成膜を行なう。

【0006】

ところで、ガスバリアフィルムや保護フィルム等の機能性フィルムは、単層であるとは限らず、例えば、プラスチックフィルム等の基材上に、ポリマーを主成分とする有機膜を成膜し、その上に無機物からなる無機膜を成膜してなる機能性フィルム(積層フィルム)も知られている。

【0007】

一例として、特許文献1には、6官能のアクリレ−トもしくはメタクリレ−トのモノマーもしくはオリゴマーを含む組成物を硬化させた有機膜と、アルミニウム酸化物、ケイ素酸化物、インジウムとスズの複合酸化物、インジウムとセリウムの複合酸化物等の中から選ばれた酸化物からなる無機膜を積層したガスバリアフィルムが開示されている。

【0008】

ところで、ガスバリアフィルムには限られないが、特許文献2には、減圧チャンバーを設置した塗布装置が開示されている。この塗布装置では、減圧チャンバーのバックプレートとウエブとの隙間がコーターの先端リップとウエブとの隙間よりも大きくなるように調整される。この塗布装置によれば、減圧チャンバーによるサクション変動(減圧変動)を効果的に抑えることができ、ビードの状態を安定化させることができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−264274号公報

【特許文献2】特開2003−236434号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、プラスチックフィルム等のウエブ上に樹脂膜を設け、その樹脂膜上に気相成膜により得られる膜を設ける積層体においては、ウエブに異物(塵埃)の付着があることから、樹脂膜の部分的な被覆不良が生じ、その樹脂膜の上に設ける層(気相成膜により得られる膜)に欠陥が生じるという問題があった。また、このような樹脂膜の部分的な被覆不良の問題は、積層体に限らず他の塗布フィルムでも生じる。

【0011】

本発明はこのような事情に鑑みてなされたもので、コーターによりウエブに塗布液を塗布する塗布方法及び装置において、ウエブの異物(塵埃)付着による塗布欠陥を抑制することができる塗布方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、前記目的を達成するために、ウエブに近接させたコーターの先端リップにビードを形成し、ビード近傍を減圧チャンバーにより減圧して、前記ウエブに塗布液を塗布する塗布方法において、前記減圧チャンバー内に設置された超音波発生手段により超音波を発生させ、ウエブに付着していた塵埃を超音波の振動により振い落とすとともに、振い落とされた塵埃を前記減圧チャンバーで吸い取ることを特徴とする塗布方法を提供する。

【0013】

また、本発明は、前記目的を達成するために、先端リップにビードを形成し、ウエブに塗布液を塗布するコーターと、前記ビード近傍を減圧する減圧チャンバーと、前記減圧チャンバー内に設置され、ウエブに付着していた塵埃を超音波の振動により振い落とす超音波を発生する超音波発生手段と、を備えていることを特徴とする塗布装置を提供する。

【0014】

ウエブに近接させたコーターの先端リップにビードを形成し、ビード近傍を減圧チャンバーにより減圧して、ウエブに塗布液を塗布する際に、ウエブに付着している塵埃を超音波発生手段により発生させた超音波の振動で振い落とすことで、塗布液の塗布ではウエブ上には塵埃が付着していない。即ち、ウエブに付着した塵埃の除去は従来ではウエブの巻き出し後であって塗布装置で塗布液を塗布する前に行われていたため、塗布装置までのウエブ搬送途中で再度ウエブ上に塵埃が付着してしまい、その付着による塗布欠陥が生じていたが、塗布装置に備えられた減圧チャンバーの減圧によるエアの吸引を利用して、ウエブに付着している塵埃を超音波発生手段により発生させた超音波の振動で振い落とした塵埃を取り除くことで、塵埃がウエブに付着する間がなく、ウエブに塗布液を塗布することができる。

【0015】

したがって、本発明により、ウエブの異物(塵埃)付着による塗布欠陥を抑制することができる塗布方法及び塗布装置を提供することができる。

【0016】

本発明では、前記減圧チャンバー内に設けられた、前記超音波発生手段が発生する超音波とは逆位相の超音波を発生させる超音波消去手段により、前記塗布液の振動を防止することが好ましい。または、前記減圧チャンバー内に、前記超音波発生手段が発生する超音波とは逆位相の超音波を発生させる超音波消去手段が備えられていることが好ましい。

【0017】

ウエブに付着している塵埃を超音波発生手段により発生させた超音波の振動で振い落とすと、塗布液のビードにも振動が加わり、塗布膜に振動ムラが発生してしまう場合がある。したがって、超音波発生手段が発生する超音波とは逆位相の超音波を発生させる超音波消去手段により、塗布液(ビード)の振動を防ぐことが好ましい。

【0018】

さらに、本発明では、前記超音波消去手段は、前記超音波発生手段よりも前記ビード側に設けられていることが好ましい。

【0019】

塗布液(ビード)の振動を防ぐには、超音波発生手段よりもビード側に超音波消去手段を備えることが好ましい。

【0020】

また、本発明では、前記コーターと前記減圧チャンバーとの間には防振板が備えられていることが好ましい。

【0021】

超音波発生手段による振動がコーターに伝わってしまうと塗布液のビードにも振動が加わり、塗布膜に振動ムラが発生してしまう場合がある。したがって、コーターと減圧チャンバーとの間に防振板を備えることが好ましい。

【0022】

また、本発明は、前記目的を達成するために、(a):基材上に上記の塗布方法によりウエブに塗布液を塗布して塗布膜を設け、該塗布膜を硬化させて樹脂膜を成膜する工程と、(b):前記樹脂膜上に気相成膜により得られる膜を形成する工程と、(c):工程(a)と工程(b)を繰り返すことで、前記樹脂膜と前記気相成膜により得られる膜との組合せを繰り返し単位とする積層膜を2層以上積層する工程と、を備えることを特徴とする積層体の製造方法を提供する。

【0023】

ウエブ上に樹脂膜を設け、その樹脂膜上に気相成膜により得られる膜を設ける積層体においては、ウエブに異物(塵埃)の付着があると、樹脂膜の部分的な被覆不良が生じ、その樹脂膜の上に設ける層(気相成膜により得られる膜)に欠陥が生じるという問題があるが、上記に記載の本発明の塗布方法によりウエブに塗布液を塗布して樹脂膜を設けることで欠陥を抑制することができる。

【発明の効果】

【0024】

本発明によれば、コーターによりウエブに塗布液を塗布する塗布方法及び装置において、ウエブの異物(塵埃)付着による塗布欠陥を抑制することができる塗布方法及び装置を提供することができる。

【図面の簡単な説明】

【0025】

【図1】本発明に係る塗布装置の構成を示す構成図

【図2】本発明に係る塗布装置の減圧チャンバーの一例を示す斜視図

【図3】図2の減圧チャンバーを上面から見た平面図

【図4】本発明に係る減圧チャンバーの他の一例を上面から見た平面図

【図5】本発明に係る減圧チャンバーのさらに他の一例を示す断面図

【図6】本発明に係る塗布装置を示す構成図

【発明を実施するための形態】

【0026】

以下、本発明の塗布方法及び塗布装置について説明する。なお、本発明の詳細についてスロットダイコーターを例に挙げて説明するが、以下の内容はスライドビードコーターにもそのまま当てはまる。

【0027】

図1は本発明に係る塗布装置10の構成を示す図である。図1に示す塗布装置10は、主に、スロットダイ14とバックアップローラ18と減圧チャンバー26とで構成されている。

【0028】

スロットダイ14は、バックアップローラ18に支持されて連続走行するウエブ12に対して、スロットダイ14から塗布液をビード16Aにして塗布することにより、ウエブ12上に塗布膜16を形成する。

【0029】

スロットダイ14の内部にはポケット20、スロット22が形成されている。ポケット20は、その断面が曲線及び直線で構成されており、図1に示したような略円形でもよいし、あるいは半円形でもよい。ポケット20は、スロットダイ14の幅方向にその断面形状をもって延長された塗布液の液溜め空間で、その有効延長の長さは、塗布幅と同等か若干長めにするのが一般的である。ポケット20への塗布液の供給は、スロットダイ14の側面から、あるいはスロット22の開口部とは反対側の面中央から行う。

【0030】

スロット22は、ポケット20からウエブ12への塗布液の流路であり、ポケット20と同様にスロットダイ14の幅方向にその断面形状をもち、ウエブ側に位置する開口部は、一般に、図示しない幅規制板のようなものを用いて、概ね塗布幅と同じ長さの幅になるように調整する。

【0031】

スロット22の開口部が位置するスロットダイ14の先端リップ14Aは先細り状に形成されており、その先端はランドと呼ばれる平坦部とされている。この先端リップ14Aであって、スロット22に対してウエブ12の進行方向の上流側を上流側リップランド、下流側を下流側リップランドと称する。

【0032】

また、先端リップの下方(ウエブ12の進行方向の上流側)にはサイドプレートとバックプレートをもつ減圧チャンバー26を設けている。減圧チャンバー26は、ウエブ12の進行方向側とは反対側に、ビード16Aに対して十分な減圧調整を行えるよう、接触しない位置に設置する。

【0033】

これにより、スロット22から吐出した塗布液は、先端リップ14Aとウエブ12との間に架橋してビード16A(塗布液溜まり)を形成し、このビード16Aを介して塗布液がウエブ12に塗布される。

【0034】

図2は、本発明に係る塗布装置の減圧チャンバー26を示す斜視図であり、図3は、図2の減圧チャンバー26を上面から見た図である。

【0035】

減圧チャンバー26は、その作動効率を保持するためのサイドプレート26Aとバックプレート26Bを備えており、サイドプレート26Aとウエブ12の間、バックプレート26Bとウエブ12の間にはそれぞれ隙間が存在する。

【0036】

減圧チャンバー26を配管28によりブロア32に接続して、減圧チャンバー26の内部の空気を連続的に吸引することにより減圧を行う。減圧チャンバー26とブロア32との間には、減圧度を調整するバルブを設置してもよいし、ブロア32の回転数を制御することで減圧度を調整してもよい。また、減圧チャンバー26とブロア32の間にはバッファ30を設けて圧力変動の影響を低減してもよい。そのバッファ30に図示しないバルブを設けることで減圧度を調整することも可能である。

【0037】

このような構成により、ビード16Aが安定した状態で形成され、ウエブ12に対して塗布液を非常に精度良く塗布することができ、塗布膜16の段ムラ等の塗布不良を防ぐことができる。

【0038】

そして、本発明では、図1〜図3に示すように、ウエブ12に付着していた塵埃を振い落とす超音波を発生する超音波発生手段36を減圧チャンバー26内に備えるようにする。

【0039】

図2及び図3は、サイドプレート26Aとバックプレート26Bとの両方に超音波発生手段36を備えた図を一例として示している。

【0040】

ウエブ12に近接させたスロットダイ14の先端リップ14Aからにかけてビード16Aを形成し、ビード近傍を減圧チャンバー26により減圧して、ウエブに塗布液を塗布する際に、ウエブに付着している塵埃を超音波発生手段36により発生させた超音波の振動で振い落とすことで、塗布液の塗布の際にはウエブ上に塵埃が付着していない状態となる。

【0041】

従来では、ウエブに付着した塵埃の除去はウエブの巻き出し後であって塗布装置で塗布液を塗布する前に行われていたため、塗布装置までのウエブ搬送途中で再度ウエブ上に塵埃が付着してしまい、その付着による塗布欠陥が生じていた。

【0042】

塗布装置10に備えられた減圧チャンバー26の減圧によるエアの吸引を利用して、ウエブ12に付着している塵埃を超音波発生手段36により発生させた超音波の振動で振い落とした塵埃を取り除くことで、塵埃がウエブ12に再付着する間がなく、ウエブに塗布液を塗布することができる。

【0043】

したがって、本発明により、ウエブの異物(塵埃)付着による塗布欠陥を抑制することができる塗布方法及び塗布装置を提供することができる。

【0044】

ここで、超音波発生手段36を減圧チャンバー26内に備える位置は、図3に限られず、例えば、図4(A)のように、サイドプレート26Aにのみ超音波発生手段36を備えたり、図4(B)のように、バックプレート26Bにのみ超音波発生手段36を備えたり、図4(C)のように、サイドプレート26Aとバックプレート26Bとのそれぞれ一方のみに超音波発生手段36を備えることもできる。また、図5の(A)や(B)のように、超音波発生手段36を備えることも考えられる。

【0045】

さらに、本発明では、超音波発生手段36が発生する超音波とは逆位相の超音波を発生させる超音波消去手段を減圧チャンバー内に設け、塗布液の振動を防止することが好ましい。

【0046】

ウエブに付着している塵埃を超音波発生手段により発生させた超音波の振動で振い落とすと、塗布液のビードにも振動が加わり、塗布膜に振動ムラが発生してしまう場合がある。したがって、超音波発生手段が発生する超音波とは逆位相の超音波を発生させる超音波消去手段により、塗布液(ビード)の振動を防ぐことが好ましい。

【0047】

そして、本発明では、超音波消去手段は、超音波発生手段36よりもビード側に設けられていることが好ましい。例えば、図1や図4(B)に示すように、例えば、上流側のバックプレート26Bに超音波発生手段36を設けたとき、下流側のバックプレート26Bには超音波消去手段37とすることが考えられる。塗布液(ビード)の振動を防ぐには、超音波発生手段よりもビード側に超音波消去手段を備えることが好ましいからである。

【0048】

また、本発明では、コーター14と減圧チャンバー26との間には防振板(不図示)が備えられていることが好ましい。また、コーター14及びコーターの架台38を、減圧チャンバー26から分離して備えることも有効である。超音波発生手段36による振動がコーター14に伝わってしまうと塗布液のビードにも振動が加わり、塗布膜に振動ムラが発生してしまう場合があるからである。

【0049】

以上、本発明について詳細に説明したが、本発明は、上記実施形態に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なっても良いのは、もちろんである。

【0050】

例えば、以上の方法は、スロットダイコーター14を用いる塗布方法以外の、減圧下で塗布を実施するすべての塗布方式に効果があり、特に、図6に示すスライドビードコーター14’による塗布にも効果がある。

【0051】

また、図6に示すように、減圧チャンバー26の下流側のバックプレート26Bは、コーター14’の側面であっても良い。

【0052】

本発明では、公知の各種溶媒を用いた塗布液を使用することができる。例えば水、各種ハロゲン化炭化水素、アルコール、エーテル、エステル、ケトンなどを単独あるいは複数混合して使用することができる。

【0053】

また、ウエブ12としては、一般的にはポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート、セルロースダイアセテート、セルローストリアセテート、セルロースアセテートプロピオネート、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリカーボネート、ポリイミド、ポリアミド等の公知の各種プラスチックフィルム、紙、紙にポリエチレン、ポリプロピレン、エチレンブテン共重合体等の炭素数が2〜10のα−ポリオレフィン類を塗布またはラミネートした各種積層紙、アルミニウム、銅、スズ等の金属箔等、帯状基材の表面に予備的な加工層を形成させたもの、あるいはこれらを積層した各種複合材料が含まれる。

【0054】

さらにウエブ12には、光学補償シート塗布液、反射防止フィルム塗布液、磁性塗布液、写真感光性塗布液、表面保護、帯電防止あるいは滑性用塗布液等がその表面に塗布され、乾燥された後、所望する長さ及び幅に裁断される場合も含まれ、この代表例としては、光学補償シート、反射防止フィルム等が挙げられるが、これらに限定されない。

【0055】

[実施例1]

以下、本発明の具体的実施例を挙げ、本発明をより詳細に説明する。

【0056】

ジペンタエリスリトールペンタアクリレートとジペンタエリスリトールヘキサアクリレートとの混合物(DPHA、日本化薬(株)製)98gを、900gのメチルエチルケトン溶媒に溶解した。得られた溶液に、光重合開始剤(イルガキュア907、チバファインケミカルズ(株)製)2gを加え、攪拌溶解したものを塗布液とした。

【0057】

基材は、富士フイルム(株)製のTAC(トリアセチルセルロースフィルム)で80μm厚さのもので200mm幅のものを用いた。フィルムの走行速度を10m/分とした。

【0058】

[比較例]

90℃に加熱したローラを通過した後、塗布工程において減圧チャンバーが設けられたスリットコーターにて上記組成の重合性化合物を含む塗布液10cc/m3を50m連続塗布した。塗布液が塗布された後、加熱工程において、100℃で乾燥した。次に、UV光源として前記紫外線照射装置(Light Hammer 10、240W/cm、Fusion UV Systems社製)を用い、UV照射装置において、焦点から5mmの位置で0.4W/cm2、0.4J/cm2で1秒間UV照射し重合性化合物を重合させた。その後、室温まで放冷し、長尺のフィルムを巻き取った。UV照射では、不活性ガスとして、純度99.9999%の窒素ガスを使用した。窒素ガスの温度は22℃であった。

【0059】

次に、スパッタリング装置を用いて、上記有機膜の上に、無機膜として、膜厚40nmの酸化アルミニウム膜を成膜した。酸化アルミニウム膜は、ターゲットとしてアルミニウムを、放電ガスとしてアルゴンを、反応ガスとして酸素を用いた。

【0060】

そして、更に、その長尺のフィルムを90℃に加熱し通過した後、塗布工程において減圧チャンバーが設けられたスリットコーターにて#4のワイヤーバーで上記組成の重合性化合物を含む塗布液を50m連続塗布した。次に、UV光源として前記紫外線照射装置を用い、UV照射装置において、焦点から5mmの位置で0.4W/cm2、0.4J/cm2で1秒間UV照射し重合性化合物を重合させた。その後、室温まで放冷し、長尺のフィルム(基材)を得、巻き取りを行った。

【0061】

[実施例]

90℃に加熱したローラを通過した後、塗布工程において減圧チャンバーが設けられたスリットコーターであって減圧チャンバー内に設置された超音波発生手段により超音波を照射しながら上記組成の重合性化合物を含む塗布液10cc/m3を50m連続塗布した。塗布液が塗布された後、加熱工程において、100℃で乾燥した。次に、UV光源として前記紫外線照射装置(Light Hammer 10、240W/cm、Fusion UV Systems社製)を用い、UV照射装置において、焦点から5mmの位置で0.4W/cm2、0.4J/cm2で1秒間UV照射し重合性化合物を重合させた。その後、室温まで放冷し、長尺のフィルムを巻き取った。UV照射では、不活性ガスとして、純度99.9999%の窒素ガスを使用した。窒素ガスの温度は22℃であった。

【0062】

次に、スパッタリング装置を用いて、上記有機膜の上に、無機膜として、膜厚40nmの酸化アルミニウム膜を成膜した。酸化アルミニウム膜は、ターゲットとしてアルミニウムを、放電ガスとしてアルゴンを、反応ガスとして酸素を用いた。

【0063】

そして、更に、その長尺のフィルムを90℃に加熱し通過した後、塗布工程において減圧チャンバーが設けられたスリットコーターであって減圧チャンバー内に設置された超音波発生手段により超音波を照射しながら#4のワイヤーバーで上記組成の重合性化合物を含む塗布液を50m連続塗布した。次に、UV光源として前記紫外線照射装置を用い、UV照射装置において、焦点から5mmの位置で0.4W/cm2、0.4J/cm2で1秒間UV照射し重合性化合物を重合させた。その後、室温まで放冷し、長尺のフィルム(基材)を得、巻き取りを行った。

【0064】

(評価)

上記条件で製造された積層フィルムの表面をSEMにより観察を行い、積層体の下層(有機膜)の異物が、1000nm以下の大きさであり、1m2 当りの個数が5000個以下であるものを○、そうでないものを×とした。観察結果を表1に記載した。

【0065】

【表1】

以上の結果から分かるように、減圧チャンバー内に設置された超音波発生手段により超音波を発生させ、ウエブに付着していた塵埃を超音波の振動により振い落とすとともに、振い落とされた塵埃を前記減圧チャンバーで吸い取ることにより積層体を製造することで、有機膜の異物を抑制することができる。したがって、無機膜の被覆率の良い積層体を得ることができる。

【符号の説明】

【0066】

10、10’…塗布装置、12…ウエブ、14…(スロットダイ)コーター、14’…(スライドビード)コーター、14A…先端リップ、16…塗布膜、16A…ビード、18…バックアップローラ、20…マニホールド、22…スロット、26…減圧チャンバー、26A…サイドプレート、26B…バックプレート、28…配管、32…ブロア、30…バッファ(タンク)、36…超音波発生手段、37…超音波消去手段、38…架台

【特許請求の範囲】

【請求項1】

ウエブに近接させたコーターの先端リップにビードを形成し、ビード近傍を減圧チャンバーにより減圧して、前記ウエブに塗布液を塗布する塗布方法において、

前記減圧チャンバー内に設置された超音波発生手段により超音波を発生させ、ウエブに付着していた塵埃を超音波の振動により振い落とすとともに、振い落とされた塵埃を前記減圧チャンバーで吸い取ることを特徴とする塗布方法。

【請求項2】

前記減圧チャンバー内に設けられた、前記超音波発生手段が発生する超音波とは逆位相の超音波を発生させる超音波消去手段により、前記塗布液の振動を防止することを特徴とする請求項1に記載の塗布方法。

【請求項3】

前記超音波消去手段は、前記超音波発生手段よりも前記ビード側に設けられていることを特徴とする請求項2に記載の塗布方法。

【請求項4】

前記コーターと前記減圧チャンバーとの間には防振板が備えられていることを特徴とする請求項1〜3の何れか1に記載の塗布方法。

【請求項5】

(a):基材上に請求項1〜4の何れか1に記載の塗布方法によりウエブに塗布液を塗布して塗布膜を設け、該塗布膜を硬化させて樹脂膜を成膜する工程と、

(b):前記樹脂膜上に気相成膜により得られる膜を形成する工程と、

(c):工程(a)と工程(b)を繰り返すことで、前記樹脂膜と前記気相成膜により得られる膜との組合せを繰り返し単位とする積層膜を2層以上積層する工程と、を備えることを特徴とする積層体の製造方法。

【請求項6】

先端リップにビードを形成しウエブに塗布液を塗布するコーターと、前記ビード近傍を減圧する減圧チャンバーと、前記減圧チャンバー内に設置され、ウエブに付着していた塵埃を超音波の振動により振い落とす超音波を発生する超音波発生手段と、を備えていることを特徴とする塗布装置。

【請求項7】

前記減圧チャンバー内に、前記超音波発生手段が発生する超音波とは逆位相の超音波を発生させる超音波消去手段が備えられていることを特徴とする請求項6に記載の塗布装置。

【請求項1】

ウエブに近接させたコーターの先端リップにビードを形成し、ビード近傍を減圧チャンバーにより減圧して、前記ウエブに塗布液を塗布する塗布方法において、

前記減圧チャンバー内に設置された超音波発生手段により超音波を発生させ、ウエブに付着していた塵埃を超音波の振動により振い落とすとともに、振い落とされた塵埃を前記減圧チャンバーで吸い取ることを特徴とする塗布方法。

【請求項2】

前記減圧チャンバー内に設けられた、前記超音波発生手段が発生する超音波とは逆位相の超音波を発生させる超音波消去手段により、前記塗布液の振動を防止することを特徴とする請求項1に記載の塗布方法。

【請求項3】

前記超音波消去手段は、前記超音波発生手段よりも前記ビード側に設けられていることを特徴とする請求項2に記載の塗布方法。

【請求項4】

前記コーターと前記減圧チャンバーとの間には防振板が備えられていることを特徴とする請求項1〜3の何れか1に記載の塗布方法。

【請求項5】

(a):基材上に請求項1〜4の何れか1に記載の塗布方法によりウエブに塗布液を塗布して塗布膜を設け、該塗布膜を硬化させて樹脂膜を成膜する工程と、

(b):前記樹脂膜上に気相成膜により得られる膜を形成する工程と、

(c):工程(a)と工程(b)を繰り返すことで、前記樹脂膜と前記気相成膜により得られる膜との組合せを繰り返し単位とする積層膜を2層以上積層する工程と、を備えることを特徴とする積層体の製造方法。

【請求項6】

先端リップにビードを形成しウエブに塗布液を塗布するコーターと、前記ビード近傍を減圧する減圧チャンバーと、前記減圧チャンバー内に設置され、ウエブに付着していた塵埃を超音波の振動により振い落とす超音波を発生する超音波発生手段と、を備えていることを特徴とする塗布装置。

【請求項7】

前記減圧チャンバー内に、前記超音波発生手段が発生する超音波とは逆位相の超音波を発生させる超音波消去手段が備えられていることを特徴とする請求項6に記載の塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−200843(P2011−200843A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−72999(P2010−72999)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]