塗布方法及び塗布装置

【課題】ホットメルト接着剤などの塗剤を数10μmオーダーの薄膜に塗布できるようにするとともに、小さな工数でレベリングよく平滑に塗布できるようにする。

【解決手段】吐出された液状の塗剤を物理的に引き延ばし、引き延ばされた塗剤を被塗物表面に塗布し、被塗物の少なくとも塗剤が塗布された表面を加熱し塗布された塗剤を溶融してレベリングさせる。

【解決手段】吐出された液状の塗剤を物理的に引き延ばし、引き延ばされた塗剤を被塗物表面に塗布し、被塗物の少なくとも塗剤が塗布された表面を加熱し塗布された塗剤を溶融してレベリングさせる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着剤、塗料などを加熱溶融させて被塗物の表面に塗布する塗布方法と塗布装置に関するものである。

【背景技術】

【0002】

接着剤として100%固形分のホットメルト接着剤が知られている。このホットメルト接着剤としては、ポリアミド樹脂、ポリウレタン樹脂、ポリオレフィン樹脂など反応を伴わないもの、あるいはウレタン系、エポキシ系などの反応型のものが知られている。

【0003】

反応型のホットメルト接着剤を用いるには、ホットメルト接着剤を反応温度以下に加熱した溶融状態で被塗物の表面に塗布して冷却する。そして相手部材を接着剤塗布面に重ね、反応温度以上に加熱して反応させることで、被塗物と相手部材とを接着する方法が一般的である。

【0004】

ホットメルト接着剤を被塗物に塗布するには、溶融した接着剤をガンからビード状に吐出して塗布する方法、ロールを用いて塗布する方法などが知られている。しかしホットメルト接着剤は、溶融状態における粘度(溶融粘度)が比較的高いため、mmオーダーの厚膜に塗布される場合が多く、数10μmオーダーの薄膜に塗布することが難しかった。

【0005】

この問題を解決するものとして例えば特開2000−093880号公報には、加熱されたロール表面にホットメルト接着剤の溶融体をスプレー塗布し、ロール表面でレベリングさせた後にフィルム状の被塗物表面に転写する方法が記載されている。この塗布方法によれば、平滑な10μm以下の薄膜に塗布することができる。ところがこの塗布方法では、接着剤を加熱ロールを介してフィルム状の被塗物に転写するものであるため、装置が大がかりとなり工程数も多いという不具合がある。また被塗物はフィルム状又は板状に限られ、形状の制約が大きいという問題があった。

【0006】

また特開2003−236432号公報には、ホットメルト接着剤の溶融体をダイリップに供給し、ダイリップ先端のスリット状開口から吐出して被塗物表面に塗布する方法が記載され、被塗物の搬送速度より接着剤の塗布流速を見かけ上高くすることで平滑性が向上することが記載されている。この方法によれば、ダイリップ先端と被塗物との間隔以下の膜厚で塗布することができるので、数10μmオーダーの薄膜に容易に塗布することができる。しかしこの塗布装置では、ダイリップ先端と被塗物との間隔が狭く、両者の干渉によるダイリップの摩耗が生じる恐れがある。また均一な膜厚に塗布するためには、被塗物には表面の平滑性が要求される。

【0007】

さらに特開2010−069454号公報には、液状の接着剤を0.9〜20mPa・sの粘度でインクジェット法により塗布する方法が記載されている。この方法によれば、数μm以下の薄膜に塗布することが可能である。しかしホットメルト接着剤の溶融粘度は0.9〜20mPa・sより高いのが一般的であり、またこのような低粘度の溶融粘度を発現するホットメルト接着剤に限られるため、性能面での制約が大きい。

【0008】

そこで特開平05−309310号公報には、多数の塗布ノズル孔を被塗物の搬送方向と交差方向に配置し、その搬送方向前方と搬送方向後方に隣接して多数の空気噴出孔を搬送方向と交差方向に配置し、ホットメルト接着剤を多数の塗布ノズル孔からビード状に吐出させ、それを空気噴出孔から噴出した空気によって引き延ばすことで細長い繊維状として被塗物に塗布する装置が記載されている。この塗布装置によれば、塗布ノズル孔から吐出された接着剤ビードは引き延ばされて繊維状となるが、その際にカーテン状に噴出する空気によって搬送方向前後方向への広がりが阻止される結果、左右方向にのみ広がり互いに接触し一体化してスクリーン状の繊維状接着剤として垂直に落下し塗布される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−093880号公報

【特許文献2】特開2003−236432号公報

【特許文献3】特開2010−069454号公報

【特許文献4】特開平05−309310号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献4に記載された塗布方法および塗布装置では、スクリーン状の繊維状接着剤として塗布されるので、塗布膜厚を薄くすることができる。また塗布ヘッドと被塗物との距離を比較的大きくできるため、干渉による不具合を防止することができる。この塗布装置で塗布された繊維状接着剤は網目状となり通気性を有しているので、不織布どうしの接着などに好適に用いることができる。しかしその塗面は膜状あるいは平滑とは云えず、薄肉でありかつ均一な膜厚に塗布することは困難であった。

【0011】

本発明はこのような事情に鑑みてなされたものであり、ホットメルト接着剤などの塗剤を数10μmオーダーの薄膜に塗布できるようにするとともに、小さな工数でレベリングよく平滑に塗布することを解決すべき課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決する本発明の塗布方法の特徴は、吐出開口から液状の塗剤を吐出する吐出工程と、吐出された液状の塗剤を物理的に引き延ばす引き延ばし工程と、引き延ばされた塗剤を被塗物表面に塗布する塗布工程と、被塗物の少なくとも塗剤が塗布された表面を加熱し塗布された塗剤を平滑化するレベリング工程と、を行うことにある。

【0013】

また上記課題を解決する本発明の塗布装置の特徴は、吐出開口をもち液状の塗剤を吐出開口から被塗物の表面に向かって吐出する供給装置と、吐出開口から吐出された液状の塗剤を物理的に引き延ばした後に被塗物の表面に塗布する引き延ばし塗布手段と、被塗物の少なくとも塗剤が塗布された表面を加熱し塗布された塗剤を溶融して平滑化する加熱手段と、を備えたことにある。

【発明の効果】

【0014】

本発明の塗布装置及び塗布方法では、吐出開口から吐出された加熱溶融状態の塗剤を物理的に引き延ばし、その後に被塗物の表面に塗布している。したがって吐出開口をノズル孔又はスリット孔などの吐出孔とすれば、塗剤は吐出孔の開口形状に応じた径の太繊維状に吐出される。そして、それを物理的に引き延ばすことで、塗剤は径が縮径された細繊維状となる。

【0015】

このように小径の細繊維状として吐出された塗剤は、その状態で被塗物の表面に塗布される。このとき被塗物は少なくとも塗剤が塗布された表面が加熱されているので、溶融した塗剤が被塗物の表面に濡れ拡がってレベリングし、それを冷却することで平滑な塗面を有する薄肉の塗膜が形成される。

【0016】

したがって本発明の塗布装置によれば、吐出開口と被塗物との距離を大きくすることができるので、塗布時の被塗物と塗布装置との干渉を防止することができる。また塗布装置の大きさが大きくなりすぎることもなく、工数も小さく生産性が向上する。さらに被塗物表面の平滑性の如何に関わらず、均一な膜厚で塗布することができ、塗剤の設計の自由度も向上する。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施例に係る塗布装置の断面図である。

【図2】図1の要部拡大断面図である。

【図3】本発明の一実施例に係る塗布装置に用いたシム板の斜視図である。

【図4】本発明の一実施例に係る塗布装置の吐出ヘッドの先端部を示す断面図である。

【図5】ホットメルト接着剤を吐出した後に引き延ばしている状態を示す説明図である。

【図6】ホットメルト接着剤の塗布直後における瞬間的な状態を示す説明図である。

【発明を実施するための形態】

【0018】

本発明の塗布装置及び塗布方法に用いられる塗剤としては、接着剤、塗料、各種コーティング剤などが例示され、温度上昇によって粘度が低下するものが用いられる。溶媒を含むものであってもよいが、100%固形分のホットメルト塗剤を用いるのが好ましい。例えばホットメルト接着剤を用いる場合には、ポリアミド樹脂、ポリウレタン樹脂、ポリオレフィン樹脂など反応を伴わないもの、あるいはウレタン系、エポキシ系などの反応型のものを用いることができる。

【0019】

供給装置は吐出開口をもち、加熱溶融状態の塗剤を吐出開口から被塗物の表面に向かって吐出する。この吐出開口は、スリット状の開口であってもよいし、複数のノズル孔又はスリット孔を被塗物の搬送方向と直交する方向に列設することで吐出開口を形成することもできる。また吐出開口から加熱溶融状態の塗剤を吐出するには、重力のみで吐出することもできるが、加熱溶融状態の塗剤を加圧して吐出することが望ましい。加圧力を調整すれば吐出量を容易に制御することができる。

【0020】

引き延ばし塗布手段は、吐出開口から吐出された加熱溶融状態の塗剤を物理的に引き延ばした後に被塗物の表面に塗布するものである。例えば、加圧空気を吹き付けることで引き延ばすことができる。この場合には、列設された複数のノズル孔又はスリット孔から吐出開口を形成し、複数の繊維状塗剤を吐出するとよい。従ってノズル孔又はスリット孔は塗剤を繊維状に吐出する形状に設定されている。このようにすればノズル孔又はスリット孔の開口寸法を調整することで、吐出開口から繊維を所望の繊維形状で吐出することができ、繊維状の塗剤の径を小さくすることができる。そして流れ落ちている塗剤に加圧空気を吹き付ければ、塗剤は加圧空気の圧力によって引き延ばされ、繊維状の塗剤の径がさらに小さくなるため、塗布膜厚をさらに薄くすることができる。

【0021】

加圧空気を吹き付けるには、一方からのみ吹き付けてもよいが、加圧空気の圧力が低い場合などには塗剤がストライプ状に塗布される場合がある。このようになると、ストライプどうしの間隔が広い場合には塗布ムラが発生したり、レベリング性が低下するようになる。したがって加圧空気は、流れ落ちている塗剤の両側から、すなわち被塗物の搬送方向の前側及び後側から吹き付けることが好ましい。

【0022】

さらに、吹き付ける方向(角度)を塗剤に対して直角とするのではなく、塗剤の流下する方向に向くように下向きの角度で塗剤に吹き付けるのが好ましい。このように加圧空気を下向きの角度で吹き付けることによって、塗剤は下向きの圧力を受けて引き延ばされる。したがって、搬送方向前後方向の広がりが阻止できるだけでなく、塗剤が前後方向から圧力を受けて圧縮されながら下方に引き延ばされ、細くなった繊維状の塗剤が左右方向にのみ広がり、互いに接触して一体化した薄肉の塗布物として被塗物の表面に塗布される。

【0023】

加圧空気の圧力は、塗布時の塗剤の粘度に応じて設定される。また加圧空気は、吐出された塗剤が冷却されるのを防ぐために、加熱溶融状態の塗剤の温度と同等以上の温度に加熱されていることが望ましい。

【0024】

加熱手段は、被塗物の少なくとも塗剤が塗布された表面を加熱して塗布された塗剤を溶融させ、重力による塗剤の流動によって塗面を平滑化するものであり、被塗物を直接的又は間接的に加熱する手段を採用することができる。例えば被塗物の塗布表面と反対側表面を加熱し熱伝導によって塗剤が塗布された表面を加熱するプレート状ヒーター、被塗物の塗布表面を加熱する赤外線ランプ、被塗物の塗布表面に加熱空気を吹き付ける手段などを採用することができる。加熱手段は、少なくとも塗剤の塗布後に塗剤が塗布された表面を加熱する。塗布された塗剤が冷却固化した後に加熱して塗剤を溶融させてもよいが、塗剤の塗布前に予め加熱しておき、塗布と同時に塗剤がレベリングするように構成することが望ましい。

【0025】

本発明の塗布方法及び塗布装置は、平滑な表面をもつ被塗物に塗布するのに好適に用いられる。また被塗物が金属製であれば、熱伝導性に優れ加熱手段による加熱が均一に行われるので、塗布後のレベリング性に優れる。

【0026】

以下、実施例によって本発明を具体的に説明する。

【実施例1】

【0027】

図1に、本実施例で用いた塗布装置を示す。この塗布装置は、吐出ヘッド1と、吐出ヘッド1の上部に固定された弁装置2と、弁装置2へ溶融したホットメルト接着剤を供給する供給装置3と、金属製の被塗物Wを搬送するコンベア式の搬送装置4と、被塗物Wの下側に当接配置された加熱手段としてのプレートヒーター5と、を備えている。吐出ヘッド1は、紙面に垂直方向に長いブロック形状である。

【0028】

吐出ヘッド1は、図2に拡大して示すように、搬送方向前側に配置された前ブロック10と搬送方向後側に配置された後ブロック11とを有し、前ブロック10と後ブロック11との間に、共に板状の前ノズルブロック12と後ノズルブロック13が挟持されている。前ノズルブロック12と後ノズルブロック13とは隙間を隔てて対向し、その隙間にシム板6が交換可能に配置されている。前ブロック10と、後ブロック11と、前ノズルブロック12と、後ノズルブロック13と、シム板6とは、上部の取付板100と図示されないボルトによって一体的に固定されている。

【0029】

シム板6は、図3に示すように櫛歯形状の長尺板状をなし、複数のスリット60と歯部61とが交互に列設されている。シム板6の長手方向におけるスリット60の幅寸法は0.3mmであり、歯部61の幅寸法は0.95mmである。シム板6は、スリット60と歯部61の先端が下方を向くように、前ノズルブロック12と後ノズルブロック13との間に挟持されている。このように構成されたことにより、前ノズルブロック12と、後ノズルブロック13と、歯部61との間に、スリット60を含む複数の空間が搬送方向と直交する方向に列設され、その空間は前ノズルブロック12と後ノズルブロック13の先端に開口して、下方へ向かう複数の吐出スリット孔14群が形成されている。各々の吐出スリット孔14の開口断面積は0.09mm2である。

【0030】

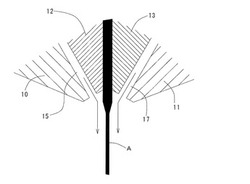

図4に示すように、前ブロック10と前ノズルブロック12との間には、吐出スリット孔14群に沿って平行に延びるスリット状の前側空気噴出開口15が形成されている。また後ブロック11と後ノズルブロック13との間には、吐出スリット孔14群に沿って平行に延びるスリット状の後側空気噴出開口17が形成されている。

【0031】

前側空気噴出開口15は前側へ斜め上方へ向かって延びて、前側空気噴出開口15と平行に延びる加圧空気孔16に上端が連通している。後側空気噴出開口17は後側へ斜め上方へ向かって延び、後側空気噴出開口17と平行に延びる加圧空気孔18に上端が連通している。加圧空気孔16,18は図示されない加圧空気源(コンプレッサー)に連結されている。

【0032】

弁装置2は、取付板100の上部に固定されている。この弁装置2は、ハウジング20と、ハウジング20に形成された弁室21と、弁室21に連通する入口22、供給口23、戻り口24とを備えている。入口22及び戻り口24は、それぞれ供給装置3に連結されている。また供給口23は、後ブロック11及び取付板100に形成された縦導管25に連通している。縦導管25の先端は略直角に曲折され、後ノズルブロック13に形成されシム板6の長手方向と平行に延びる横導管26に連通している。横導管26は後ノズルブロック13の表面からシム板6のスリット60に向かって開口している。

【0033】

弁室21には、弁体27が上下動自在に配置され、弁体27は下降したときに供給口23を塞いで導管24へのホットメルト接着剤の供給が停止される。弁体27はエアーあるいは電磁弁によって駆動され、弁装置2の上部に配置された制御装置28によって上下動の駆動を制御されている。

【0034】

前ブロック10と、後ブロック11と、弁装置2のハウジング20には、それぞれヒーターHが埋設され、供給装置3から供給されるホットメルト接着剤及び加圧空気孔16,18から前側空気噴出開口15と後側空気噴出開口17へ送られる空気を加熱する。

【0035】

搬送装置4は、被塗物Wをプレートヒーター5と共に図1の左方向へ所定速度で搬送する。プレートヒーター5は被塗物Wの裏面に当接し、熱伝導によって被塗物Wの塗布表面を120℃に加熱している。

【0036】

さて、上記のように構成された本実施例の塗布装置を用い、以下のようにしてホットメルト接着剤を被塗物Wに塗布した。

【0037】

エポキシ樹脂(「エピクロンN660」DIC社製)と、潜在性硬化剤としてのジシアンジアミドと、が所定量で混合されてなるホットメルト接着剤を用意し、供給装置3に投入して120℃に加熱し溶融させた。このときのホットメルト接着剤の溶融粘度は700mPa・Sである。

【0038】

次にヒーターHに通電して吐出ヘッド1と弁装置2を加熱し、弁体27が下降して供給口23を塞いだ状態で、供給装置3を駆動してホットメルト接着剤を入口22、弁室21、戻り口24の間で循環させた。弁室21内のホットメルト接着剤の温度は120℃であり溶融した液状である。

【0039】

そして、被塗物Wの表面温度が120℃の状態で搬送装置4を272m/分の速度で駆動しながら、弁体27を上昇させた。弁室21内のホットメルト接着剤は供給口23から縦導管25を介して横導管26の開口から吐出され、シム板6のスリット60を通じて吐出スリット孔14群から吐出される。吐出ノズル孔14群の先端と被塗物W表面との距離は35mmであり、吐出スリット孔14群から吐出されるホットメルト接着剤の吐出圧は600KPaであり、吐出されたホットメルト接着剤の温度は120℃であって、溶融した液状である。

【0040】

吐出スリット孔14群から吐出されたホットメルト接着剤Aは、吐出された瞬間に若干膨張して、吐出スリット孔14の開口断面積である0.09mm2より若干大きな断面積の太繊維状となって流下する。

【0041】

このときホットメルト接着剤Aの吐出と同時に、前側空気噴出開口15と後側空気噴出開口17から、温度120℃、圧力550KPaの空気を噴出させた。すると図5に示すように、鉛直に流下するホットメルト接着剤Aに対して加圧空気が下向きの角度で吹き付けられ、その結果、ホットメルト接着剤Aは両側から下向きの圧力を受けて引き延ばされる。したがってホットメルト接着剤Aは、搬送方向前後方向の広がりが阻止されるだけでなく、搬送方向前後方向から圧力を受けて圧縮されながら下方に引き延ばされ、断面積約0.015mm2の細繊維状となって流下するとともに、左右方向にのみ広がり互いに接触して一体化してスクリーン状となって垂直に落下し被塗物Wの表面に塗布される。

【0042】

塗布された瞬間には、図6に示すように、ホットメルト接着剤Aは断面積約0.015mm2の細繊維状でありこれらが絡み合った構造であって、空隙Pを有している。しかし被塗物Wの表面は120℃に加熱されているため、繊維状のホットメルト接着剤Aは塗布直後から被塗物Wの表面を流動し、互いに結合しあって空隙Pを埋めレベリングする。したがって冷却後には、被塗物Wの表面には均一な接着剤塗膜が膜厚50μmで形成されていた。

【0043】

なお、塗布中の被塗物Wと次の被塗物Wとの間が離れている場合には、吐出ノズル孔14群の先端に被塗物Wが存在しないときに制御装置28の制御によって弁体27が供給口23を塞ぐことでホットメルト接着剤の供給が停止され、ホットメルト接着剤は入口22、弁室21、戻り口24の間で循環される。

【0044】

すなわち本実施例の塗布方法及び塗布装置によれば、被塗物Wの表面形状に影響されることなくホットメルト接着剤を膜厚50μmという薄膜に塗布することができ、しかもレベリング性に優れるため平滑に塗布することができる。また吐出ノズル孔14群の先端と被塗物W表面との距離は35mmであり、十分な間隔を隔てているので互いの干渉を回避することができる。さらに272m/分という高速度で塗布できるので、生産性に優れている。

【産業上の利用可能性】

【0045】

実施例ではホットメルト接着剤を塗布する場合について説明したが、本発明の塗布方法及び塗布装置は、ホットメルト接着剤に限らず溶液型あるいはエマルジョン型の塗料、接着剤などを塗布する場合にも適用可能である。

【符号の説明】

【0046】

1:吐出ヘッド 2:弁装置 3:供給装置

4:搬送装置 5:プレートヒーター(加熱手段)

6:シム板 W:被塗物

【技術分野】

【0001】

本発明は、接着剤、塗料などを加熱溶融させて被塗物の表面に塗布する塗布方法と塗布装置に関するものである。

【背景技術】

【0002】

接着剤として100%固形分のホットメルト接着剤が知られている。このホットメルト接着剤としては、ポリアミド樹脂、ポリウレタン樹脂、ポリオレフィン樹脂など反応を伴わないもの、あるいはウレタン系、エポキシ系などの反応型のものが知られている。

【0003】

反応型のホットメルト接着剤を用いるには、ホットメルト接着剤を反応温度以下に加熱した溶融状態で被塗物の表面に塗布して冷却する。そして相手部材を接着剤塗布面に重ね、反応温度以上に加熱して反応させることで、被塗物と相手部材とを接着する方法が一般的である。

【0004】

ホットメルト接着剤を被塗物に塗布するには、溶融した接着剤をガンからビード状に吐出して塗布する方法、ロールを用いて塗布する方法などが知られている。しかしホットメルト接着剤は、溶融状態における粘度(溶融粘度)が比較的高いため、mmオーダーの厚膜に塗布される場合が多く、数10μmオーダーの薄膜に塗布することが難しかった。

【0005】

この問題を解決するものとして例えば特開2000−093880号公報には、加熱されたロール表面にホットメルト接着剤の溶融体をスプレー塗布し、ロール表面でレベリングさせた後にフィルム状の被塗物表面に転写する方法が記載されている。この塗布方法によれば、平滑な10μm以下の薄膜に塗布することができる。ところがこの塗布方法では、接着剤を加熱ロールを介してフィルム状の被塗物に転写するものであるため、装置が大がかりとなり工程数も多いという不具合がある。また被塗物はフィルム状又は板状に限られ、形状の制約が大きいという問題があった。

【0006】

また特開2003−236432号公報には、ホットメルト接着剤の溶融体をダイリップに供給し、ダイリップ先端のスリット状開口から吐出して被塗物表面に塗布する方法が記載され、被塗物の搬送速度より接着剤の塗布流速を見かけ上高くすることで平滑性が向上することが記載されている。この方法によれば、ダイリップ先端と被塗物との間隔以下の膜厚で塗布することができるので、数10μmオーダーの薄膜に容易に塗布することができる。しかしこの塗布装置では、ダイリップ先端と被塗物との間隔が狭く、両者の干渉によるダイリップの摩耗が生じる恐れがある。また均一な膜厚に塗布するためには、被塗物には表面の平滑性が要求される。

【0007】

さらに特開2010−069454号公報には、液状の接着剤を0.9〜20mPa・sの粘度でインクジェット法により塗布する方法が記載されている。この方法によれば、数μm以下の薄膜に塗布することが可能である。しかしホットメルト接着剤の溶融粘度は0.9〜20mPa・sより高いのが一般的であり、またこのような低粘度の溶融粘度を発現するホットメルト接着剤に限られるため、性能面での制約が大きい。

【0008】

そこで特開平05−309310号公報には、多数の塗布ノズル孔を被塗物の搬送方向と交差方向に配置し、その搬送方向前方と搬送方向後方に隣接して多数の空気噴出孔を搬送方向と交差方向に配置し、ホットメルト接着剤を多数の塗布ノズル孔からビード状に吐出させ、それを空気噴出孔から噴出した空気によって引き延ばすことで細長い繊維状として被塗物に塗布する装置が記載されている。この塗布装置によれば、塗布ノズル孔から吐出された接着剤ビードは引き延ばされて繊維状となるが、その際にカーテン状に噴出する空気によって搬送方向前後方向への広がりが阻止される結果、左右方向にのみ広がり互いに接触し一体化してスクリーン状の繊維状接着剤として垂直に落下し塗布される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−093880号公報

【特許文献2】特開2003−236432号公報

【特許文献3】特開2010−069454号公報

【特許文献4】特開平05−309310号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献4に記載された塗布方法および塗布装置では、スクリーン状の繊維状接着剤として塗布されるので、塗布膜厚を薄くすることができる。また塗布ヘッドと被塗物との距離を比較的大きくできるため、干渉による不具合を防止することができる。この塗布装置で塗布された繊維状接着剤は網目状となり通気性を有しているので、不織布どうしの接着などに好適に用いることができる。しかしその塗面は膜状あるいは平滑とは云えず、薄肉でありかつ均一な膜厚に塗布することは困難であった。

【0011】

本発明はこのような事情に鑑みてなされたものであり、ホットメルト接着剤などの塗剤を数10μmオーダーの薄膜に塗布できるようにするとともに、小さな工数でレベリングよく平滑に塗布することを解決すべき課題とする。

【課題を解決するための手段】

【0012】

上記課題を解決する本発明の塗布方法の特徴は、吐出開口から液状の塗剤を吐出する吐出工程と、吐出された液状の塗剤を物理的に引き延ばす引き延ばし工程と、引き延ばされた塗剤を被塗物表面に塗布する塗布工程と、被塗物の少なくとも塗剤が塗布された表面を加熱し塗布された塗剤を平滑化するレベリング工程と、を行うことにある。

【0013】

また上記課題を解決する本発明の塗布装置の特徴は、吐出開口をもち液状の塗剤を吐出開口から被塗物の表面に向かって吐出する供給装置と、吐出開口から吐出された液状の塗剤を物理的に引き延ばした後に被塗物の表面に塗布する引き延ばし塗布手段と、被塗物の少なくとも塗剤が塗布された表面を加熱し塗布された塗剤を溶融して平滑化する加熱手段と、を備えたことにある。

【発明の効果】

【0014】

本発明の塗布装置及び塗布方法では、吐出開口から吐出された加熱溶融状態の塗剤を物理的に引き延ばし、その後に被塗物の表面に塗布している。したがって吐出開口をノズル孔又はスリット孔などの吐出孔とすれば、塗剤は吐出孔の開口形状に応じた径の太繊維状に吐出される。そして、それを物理的に引き延ばすことで、塗剤は径が縮径された細繊維状となる。

【0015】

このように小径の細繊維状として吐出された塗剤は、その状態で被塗物の表面に塗布される。このとき被塗物は少なくとも塗剤が塗布された表面が加熱されているので、溶融した塗剤が被塗物の表面に濡れ拡がってレベリングし、それを冷却することで平滑な塗面を有する薄肉の塗膜が形成される。

【0016】

したがって本発明の塗布装置によれば、吐出開口と被塗物との距離を大きくすることができるので、塗布時の被塗物と塗布装置との干渉を防止することができる。また塗布装置の大きさが大きくなりすぎることもなく、工数も小さく生産性が向上する。さらに被塗物表面の平滑性の如何に関わらず、均一な膜厚で塗布することができ、塗剤の設計の自由度も向上する。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施例に係る塗布装置の断面図である。

【図2】図1の要部拡大断面図である。

【図3】本発明の一実施例に係る塗布装置に用いたシム板の斜視図である。

【図4】本発明の一実施例に係る塗布装置の吐出ヘッドの先端部を示す断面図である。

【図5】ホットメルト接着剤を吐出した後に引き延ばしている状態を示す説明図である。

【図6】ホットメルト接着剤の塗布直後における瞬間的な状態を示す説明図である。

【発明を実施するための形態】

【0018】

本発明の塗布装置及び塗布方法に用いられる塗剤としては、接着剤、塗料、各種コーティング剤などが例示され、温度上昇によって粘度が低下するものが用いられる。溶媒を含むものであってもよいが、100%固形分のホットメルト塗剤を用いるのが好ましい。例えばホットメルト接着剤を用いる場合には、ポリアミド樹脂、ポリウレタン樹脂、ポリオレフィン樹脂など反応を伴わないもの、あるいはウレタン系、エポキシ系などの反応型のものを用いることができる。

【0019】

供給装置は吐出開口をもち、加熱溶融状態の塗剤を吐出開口から被塗物の表面に向かって吐出する。この吐出開口は、スリット状の開口であってもよいし、複数のノズル孔又はスリット孔を被塗物の搬送方向と直交する方向に列設することで吐出開口を形成することもできる。また吐出開口から加熱溶融状態の塗剤を吐出するには、重力のみで吐出することもできるが、加熱溶融状態の塗剤を加圧して吐出することが望ましい。加圧力を調整すれば吐出量を容易に制御することができる。

【0020】

引き延ばし塗布手段は、吐出開口から吐出された加熱溶融状態の塗剤を物理的に引き延ばした後に被塗物の表面に塗布するものである。例えば、加圧空気を吹き付けることで引き延ばすことができる。この場合には、列設された複数のノズル孔又はスリット孔から吐出開口を形成し、複数の繊維状塗剤を吐出するとよい。従ってノズル孔又はスリット孔は塗剤を繊維状に吐出する形状に設定されている。このようにすればノズル孔又はスリット孔の開口寸法を調整することで、吐出開口から繊維を所望の繊維形状で吐出することができ、繊維状の塗剤の径を小さくすることができる。そして流れ落ちている塗剤に加圧空気を吹き付ければ、塗剤は加圧空気の圧力によって引き延ばされ、繊維状の塗剤の径がさらに小さくなるため、塗布膜厚をさらに薄くすることができる。

【0021】

加圧空気を吹き付けるには、一方からのみ吹き付けてもよいが、加圧空気の圧力が低い場合などには塗剤がストライプ状に塗布される場合がある。このようになると、ストライプどうしの間隔が広い場合には塗布ムラが発生したり、レベリング性が低下するようになる。したがって加圧空気は、流れ落ちている塗剤の両側から、すなわち被塗物の搬送方向の前側及び後側から吹き付けることが好ましい。

【0022】

さらに、吹き付ける方向(角度)を塗剤に対して直角とするのではなく、塗剤の流下する方向に向くように下向きの角度で塗剤に吹き付けるのが好ましい。このように加圧空気を下向きの角度で吹き付けることによって、塗剤は下向きの圧力を受けて引き延ばされる。したがって、搬送方向前後方向の広がりが阻止できるだけでなく、塗剤が前後方向から圧力を受けて圧縮されながら下方に引き延ばされ、細くなった繊維状の塗剤が左右方向にのみ広がり、互いに接触して一体化した薄肉の塗布物として被塗物の表面に塗布される。

【0023】

加圧空気の圧力は、塗布時の塗剤の粘度に応じて設定される。また加圧空気は、吐出された塗剤が冷却されるのを防ぐために、加熱溶融状態の塗剤の温度と同等以上の温度に加熱されていることが望ましい。

【0024】

加熱手段は、被塗物の少なくとも塗剤が塗布された表面を加熱して塗布された塗剤を溶融させ、重力による塗剤の流動によって塗面を平滑化するものであり、被塗物を直接的又は間接的に加熱する手段を採用することができる。例えば被塗物の塗布表面と反対側表面を加熱し熱伝導によって塗剤が塗布された表面を加熱するプレート状ヒーター、被塗物の塗布表面を加熱する赤外線ランプ、被塗物の塗布表面に加熱空気を吹き付ける手段などを採用することができる。加熱手段は、少なくとも塗剤の塗布後に塗剤が塗布された表面を加熱する。塗布された塗剤が冷却固化した後に加熱して塗剤を溶融させてもよいが、塗剤の塗布前に予め加熱しておき、塗布と同時に塗剤がレベリングするように構成することが望ましい。

【0025】

本発明の塗布方法及び塗布装置は、平滑な表面をもつ被塗物に塗布するのに好適に用いられる。また被塗物が金属製であれば、熱伝導性に優れ加熱手段による加熱が均一に行われるので、塗布後のレベリング性に優れる。

【0026】

以下、実施例によって本発明を具体的に説明する。

【実施例1】

【0027】

図1に、本実施例で用いた塗布装置を示す。この塗布装置は、吐出ヘッド1と、吐出ヘッド1の上部に固定された弁装置2と、弁装置2へ溶融したホットメルト接着剤を供給する供給装置3と、金属製の被塗物Wを搬送するコンベア式の搬送装置4と、被塗物Wの下側に当接配置された加熱手段としてのプレートヒーター5と、を備えている。吐出ヘッド1は、紙面に垂直方向に長いブロック形状である。

【0028】

吐出ヘッド1は、図2に拡大して示すように、搬送方向前側に配置された前ブロック10と搬送方向後側に配置された後ブロック11とを有し、前ブロック10と後ブロック11との間に、共に板状の前ノズルブロック12と後ノズルブロック13が挟持されている。前ノズルブロック12と後ノズルブロック13とは隙間を隔てて対向し、その隙間にシム板6が交換可能に配置されている。前ブロック10と、後ブロック11と、前ノズルブロック12と、後ノズルブロック13と、シム板6とは、上部の取付板100と図示されないボルトによって一体的に固定されている。

【0029】

シム板6は、図3に示すように櫛歯形状の長尺板状をなし、複数のスリット60と歯部61とが交互に列設されている。シム板6の長手方向におけるスリット60の幅寸法は0.3mmであり、歯部61の幅寸法は0.95mmである。シム板6は、スリット60と歯部61の先端が下方を向くように、前ノズルブロック12と後ノズルブロック13との間に挟持されている。このように構成されたことにより、前ノズルブロック12と、後ノズルブロック13と、歯部61との間に、スリット60を含む複数の空間が搬送方向と直交する方向に列設され、その空間は前ノズルブロック12と後ノズルブロック13の先端に開口して、下方へ向かう複数の吐出スリット孔14群が形成されている。各々の吐出スリット孔14の開口断面積は0.09mm2である。

【0030】

図4に示すように、前ブロック10と前ノズルブロック12との間には、吐出スリット孔14群に沿って平行に延びるスリット状の前側空気噴出開口15が形成されている。また後ブロック11と後ノズルブロック13との間には、吐出スリット孔14群に沿って平行に延びるスリット状の後側空気噴出開口17が形成されている。

【0031】

前側空気噴出開口15は前側へ斜め上方へ向かって延びて、前側空気噴出開口15と平行に延びる加圧空気孔16に上端が連通している。後側空気噴出開口17は後側へ斜め上方へ向かって延び、後側空気噴出開口17と平行に延びる加圧空気孔18に上端が連通している。加圧空気孔16,18は図示されない加圧空気源(コンプレッサー)に連結されている。

【0032】

弁装置2は、取付板100の上部に固定されている。この弁装置2は、ハウジング20と、ハウジング20に形成された弁室21と、弁室21に連通する入口22、供給口23、戻り口24とを備えている。入口22及び戻り口24は、それぞれ供給装置3に連結されている。また供給口23は、後ブロック11及び取付板100に形成された縦導管25に連通している。縦導管25の先端は略直角に曲折され、後ノズルブロック13に形成されシム板6の長手方向と平行に延びる横導管26に連通している。横導管26は後ノズルブロック13の表面からシム板6のスリット60に向かって開口している。

【0033】

弁室21には、弁体27が上下動自在に配置され、弁体27は下降したときに供給口23を塞いで導管24へのホットメルト接着剤の供給が停止される。弁体27はエアーあるいは電磁弁によって駆動され、弁装置2の上部に配置された制御装置28によって上下動の駆動を制御されている。

【0034】

前ブロック10と、後ブロック11と、弁装置2のハウジング20には、それぞれヒーターHが埋設され、供給装置3から供給されるホットメルト接着剤及び加圧空気孔16,18から前側空気噴出開口15と後側空気噴出開口17へ送られる空気を加熱する。

【0035】

搬送装置4は、被塗物Wをプレートヒーター5と共に図1の左方向へ所定速度で搬送する。プレートヒーター5は被塗物Wの裏面に当接し、熱伝導によって被塗物Wの塗布表面を120℃に加熱している。

【0036】

さて、上記のように構成された本実施例の塗布装置を用い、以下のようにしてホットメルト接着剤を被塗物Wに塗布した。

【0037】

エポキシ樹脂(「エピクロンN660」DIC社製)と、潜在性硬化剤としてのジシアンジアミドと、が所定量で混合されてなるホットメルト接着剤を用意し、供給装置3に投入して120℃に加熱し溶融させた。このときのホットメルト接着剤の溶融粘度は700mPa・Sである。

【0038】

次にヒーターHに通電して吐出ヘッド1と弁装置2を加熱し、弁体27が下降して供給口23を塞いだ状態で、供給装置3を駆動してホットメルト接着剤を入口22、弁室21、戻り口24の間で循環させた。弁室21内のホットメルト接着剤の温度は120℃であり溶融した液状である。

【0039】

そして、被塗物Wの表面温度が120℃の状態で搬送装置4を272m/分の速度で駆動しながら、弁体27を上昇させた。弁室21内のホットメルト接着剤は供給口23から縦導管25を介して横導管26の開口から吐出され、シム板6のスリット60を通じて吐出スリット孔14群から吐出される。吐出ノズル孔14群の先端と被塗物W表面との距離は35mmであり、吐出スリット孔14群から吐出されるホットメルト接着剤の吐出圧は600KPaであり、吐出されたホットメルト接着剤の温度は120℃であって、溶融した液状である。

【0040】

吐出スリット孔14群から吐出されたホットメルト接着剤Aは、吐出された瞬間に若干膨張して、吐出スリット孔14の開口断面積である0.09mm2より若干大きな断面積の太繊維状となって流下する。

【0041】

このときホットメルト接着剤Aの吐出と同時に、前側空気噴出開口15と後側空気噴出開口17から、温度120℃、圧力550KPaの空気を噴出させた。すると図5に示すように、鉛直に流下するホットメルト接着剤Aに対して加圧空気が下向きの角度で吹き付けられ、その結果、ホットメルト接着剤Aは両側から下向きの圧力を受けて引き延ばされる。したがってホットメルト接着剤Aは、搬送方向前後方向の広がりが阻止されるだけでなく、搬送方向前後方向から圧力を受けて圧縮されながら下方に引き延ばされ、断面積約0.015mm2の細繊維状となって流下するとともに、左右方向にのみ広がり互いに接触して一体化してスクリーン状となって垂直に落下し被塗物Wの表面に塗布される。

【0042】

塗布された瞬間には、図6に示すように、ホットメルト接着剤Aは断面積約0.015mm2の細繊維状でありこれらが絡み合った構造であって、空隙Pを有している。しかし被塗物Wの表面は120℃に加熱されているため、繊維状のホットメルト接着剤Aは塗布直後から被塗物Wの表面を流動し、互いに結合しあって空隙Pを埋めレベリングする。したがって冷却後には、被塗物Wの表面には均一な接着剤塗膜が膜厚50μmで形成されていた。

【0043】

なお、塗布中の被塗物Wと次の被塗物Wとの間が離れている場合には、吐出ノズル孔14群の先端に被塗物Wが存在しないときに制御装置28の制御によって弁体27が供給口23を塞ぐことでホットメルト接着剤の供給が停止され、ホットメルト接着剤は入口22、弁室21、戻り口24の間で循環される。

【0044】

すなわち本実施例の塗布方法及び塗布装置によれば、被塗物Wの表面形状に影響されることなくホットメルト接着剤を膜厚50μmという薄膜に塗布することができ、しかもレベリング性に優れるため平滑に塗布することができる。また吐出ノズル孔14群の先端と被塗物W表面との距離は35mmであり、十分な間隔を隔てているので互いの干渉を回避することができる。さらに272m/分という高速度で塗布できるので、生産性に優れている。

【産業上の利用可能性】

【0045】

実施例ではホットメルト接着剤を塗布する場合について説明したが、本発明の塗布方法及び塗布装置は、ホットメルト接着剤に限らず溶液型あるいはエマルジョン型の塗料、接着剤などを塗布する場合にも適用可能である。

【符号の説明】

【0046】

1:吐出ヘッド 2:弁装置 3:供給装置

4:搬送装置 5:プレートヒーター(加熱手段)

6:シム板 W:被塗物

【特許請求の範囲】

【請求項1】

吐出開口から液状の塗剤を吐出する吐出工程と、

吐出された液状の該塗剤を物理的に引き延ばす引き延ばし工程と、

引き延ばされた該塗剤を被塗物表面に塗布する塗布工程と、

該被塗物の少なくとも該塗剤が塗布された表面を加熱し塗布された該塗剤を平滑化するレベリング工程と、

を行うことを特徴とする塗布方法。

【請求項2】

前記吐出開口は複数個のノズル孔又はスリット孔が列設され、前記引き延ばし工程において前記塗剤が細繊維状にされる請求項1に記載の塗布方法。

【請求項3】

前記引き延ばし工程は、吐出された液状の前記塗剤に加圧空気を吹き付けて行う請求項1又は請求項2に記載の塗布方法。

【請求項4】

前記吐出工程で吐出された前記塗剤は、加熱溶融により液状となっている請求項1〜3のいずれかに記載の塗布方法。

【請求項5】

前記加圧空気は加熱されている請求項3又は請求項4に記載の塗布方法。

【請求項6】

吐出開口をもち液状の塗剤を該吐出開口から被塗物の表面に向かって吐出する供給装置と、

該吐出開口から吐出された液状の該塗剤を物理的に引き延ばした後に該被塗物の表面に塗布する引き延ばし塗布手段と、

被塗物の少なくとも該塗剤が塗布された表面を加熱し塗布された該塗剤を溶融して平滑化する加熱手段と、

を備えたことを特徴とする塗布装置。

【請求項7】

前記吐出開口は複数個のノズル孔又はスリット孔が列設され、前記引き延ばし工程において前記塗剤が細繊維状にされる請求項6に記載の塗布装置。

【請求項8】

前記引き延ばし塗布手段は、前記吐出開口に隣接された空気孔から、吐出された液状の前記塗剤に向かって加圧空気を吹き出す装置である請求項6又は請求項7に記載の塗布装置。

【請求項9】

前記供給装置から吐出された前記塗剤は、加熱溶融により液状となっている請求項6〜8のいずれかに記載の塗布装置。

【請求項10】

前記加圧空気は加熱されている請求項8又は請求項9に記載の塗布装置。

【請求項1】

吐出開口から液状の塗剤を吐出する吐出工程と、

吐出された液状の該塗剤を物理的に引き延ばす引き延ばし工程と、

引き延ばされた該塗剤を被塗物表面に塗布する塗布工程と、

該被塗物の少なくとも該塗剤が塗布された表面を加熱し塗布された該塗剤を平滑化するレベリング工程と、

を行うことを特徴とする塗布方法。

【請求項2】

前記吐出開口は複数個のノズル孔又はスリット孔が列設され、前記引き延ばし工程において前記塗剤が細繊維状にされる請求項1に記載の塗布方法。

【請求項3】

前記引き延ばし工程は、吐出された液状の前記塗剤に加圧空気を吹き付けて行う請求項1又は請求項2に記載の塗布方法。

【請求項4】

前記吐出工程で吐出された前記塗剤は、加熱溶融により液状となっている請求項1〜3のいずれかに記載の塗布方法。

【請求項5】

前記加圧空気は加熱されている請求項3又は請求項4に記載の塗布方法。

【請求項6】

吐出開口をもち液状の塗剤を該吐出開口から被塗物の表面に向かって吐出する供給装置と、

該吐出開口から吐出された液状の該塗剤を物理的に引き延ばした後に該被塗物の表面に塗布する引き延ばし塗布手段と、

被塗物の少なくとも該塗剤が塗布された表面を加熱し塗布された該塗剤を溶融して平滑化する加熱手段と、

を備えたことを特徴とする塗布装置。

【請求項7】

前記吐出開口は複数個のノズル孔又はスリット孔が列設され、前記引き延ばし工程において前記塗剤が細繊維状にされる請求項6に記載の塗布装置。

【請求項8】

前記引き延ばし塗布手段は、前記吐出開口に隣接された空気孔から、吐出された液状の前記塗剤に向かって加圧空気を吹き出す装置である請求項6又は請求項7に記載の塗布装置。

【請求項9】

前記供給装置から吐出された前記塗剤は、加熱溶融により液状となっている請求項6〜8のいずれかに記載の塗布装置。

【請求項10】

前記加圧空気は加熱されている請求項8又は請求項9に記載の塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−187445(P2012−187445A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−50567(P2011−50567)

【出願日】平成23年3月8日(2011.3.8)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月8日(2011.3.8)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

[ Back to top ]