塗布方法

【課題】基材の上にポリシラザンを含む塗布液を塗布しポリシラザン膜を形成する時、塗布スジ故障の発生がなく、安定した塗布が出来る塗布方法を提供することである。

【解決手段】基材の上にポリシラザン組成物を含む塗布液を、塗布装置を使用して塗布し、少なくとも1層のポリシラザン膜を形成する塗布方法において、前記塗布装置は不活性ガス供給手段を有し、前記塗布が不活性ガスの雰囲気中で行われることを特徴とする塗布方法。

【解決手段】基材の上にポリシラザン組成物を含む塗布液を、塗布装置を使用して塗布し、少なくとも1層のポリシラザン膜を形成する塗布方法において、前記塗布装置は不活性ガス供給手段を有し、前記塗布が不活性ガスの雰囲気中で行われることを特徴とする塗布方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はポリシラザンを含む塗布液の塗布方法に関する。

【背景技術】

【0002】

従来、湿式方式で基体上に塗布液を塗布する場合、その塗布方式は大きく2つに大別される。1)必要な塗布液膜を形成する量だけ塗布液を吐出させて被塗布物上に塗布液を塗布する前計量型塗布方式、2)予め必要な塗布液膜形成量よりも余剰な塗布液を被塗布物上に吐出させ、その後なんらかの掻き取り手段で余剰分を取り除く後計量型塗布方式である。後計量型塗布方式としては、ブレード型塗布方式、エアーナイフ型塗布方式、ワイヤーバー型塗布方式などが挙げられる。又、前計量型塗布方式としては、押し出し方式であるエクストルージョン型の塗布コーターを使用した塗布方式、カーテン型の塗布ヘッドを使用した塗布方式、スライド型の塗布コーターを使用した塗布方式、コンマ型コーターを使用したコンマ塗布方法等が挙げられる。

【0003】

従来、被塗布物上に珪素酸化物の膜を形成する技術として、珪素酸化物の膜を形成する方法として、乾式法では大気圧プラズマCVD、真空蒸着等が知られている。又、湿式法で珪素含有液をスピンコータで膜形成し、得られた塗膜を必要に応じて、プラズマ処理・活性エネルギー照射などを施すことで膜を珪素酸化物に転化する技術が知られている。

【0004】

乾式法である大気圧プラズマCVD・真空蒸着では珪素化合物のガスを用いて反応させ珪素酸化物を得るため、緻密な均一な膜を得られるが製膜速度が小さいため厚い膜を得るためには非常に時間が掛かり生産上コスト高になってしまう。

【0005】

湿式法の一つであるスピンコータを用いて塗布することは可能であるが、枚葉塗布であり生産性は低く、又、大きな被塗布物の膜形成には困難で、連続基材の塗布は出来ない等の課題がある。以上のことから、生産性に優れ高品質の珪素膜を形成する技術検討が進められてきている。

【0006】

ポリシラザン膜を湿式法で形成する場合、ポリシラザンを含む溶液は、微小の水分でも化学反応を起こし高分子化したり固化したりする性質があり、変質したポリシラザンを除去するためのフィルターを備えても、目詰まりが起こり易くなり、フィルター交換のために作業効率の低下が問題となり得る。

【0007】

この様にポリシラザン含有溶液の特有な欠陥に対応するため検討が行われている。例えば、ポリシラザンを含む塗布液を塗布する時、塗布液容器及び塗布液供給系を不活性ガスでパージし塗布液の変質を防止する技術が知られている(例えば、特許文献1参照。)。

【0008】

しかしながら、特許文献1に記載の技術でポリシラザンを含む塗布液を塗布しポリシラザン膜を形成した場合、次の問題点があることが判った。

1)コーターの塗布液吐出部の塗布液と大気との気液界面(コーターの塗布液分離領域)に新たな固形物が付着し、塗布スジ故障が発生する。

2)コーターの塗布幅を規定している部位に異物が付着し所望の塗布幅が得られない。

3)膜形成後の塗布サンプルの塗膜中に異物欠陥が認められた。

【0009】

この様な状況から、基材の上にポリシラザンを含む塗布液を塗布しポリシラザン膜を形成する時、塗布故障の発生がなく、安定した塗布が出来る塗布方法の開発が望まれている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2005−236050号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記状況に鑑みなされたものであり、その目的は、基材の上にポリシラザンを含む塗布液を塗布しポリシラザン膜を形成する時、塗布故障の発生がなく、安定した塗布が出来る塗布方法を提供することである。

【課題を解決するための手段】

【0012】

本発明の上記目的は、下記の構成により達成された。

【0013】

1.基材の上にポリシラザン組成物を含む塗布液を、塗布装置を使用して塗布し、少なくとも1層のポリシラザン膜を形成する塗布方法において、

前記塗布装置は不活性ガス供給手段を有し、

前記塗布が不活性ガスの雰囲気の中で行われることを特徴とする塗布方法。

【0014】

2.前記雰囲気の中の不活性ガスの濃度が85%以上、100%未満であることを特徴とする前記1に記載の塗布方法。

【0015】

3.前記雰囲気の中の水分量が50,000ppm以下であることを特徴とする前記1又は2に記載の塗布方法。

【0016】

4.前記塗布は、少なくとも塗布領域に前記不活性ガス供給手段により不活性ガスを供給し、該塗布領域を不活性ガスの雰囲気として行うことを特徴とする前記1から3の何れか1項に記載の塗布方法。

【0017】

5.前記塗布装置が押出しコーター、若しくはスライド型コーターであることを特徴とする前記1から4の何れか1項に記載の塗布方法。

【0018】

6.前記不活性ガスはチッソガスであることを特徴とする前記1から5の何れか1項に記載の塗布方法。

【発明の効果】

【0019】

基材の上にポリシラザンを含む塗布液を塗布しポリシラザン膜を形成する時、塗布スジ故障の発生がなく、安定した塗布が出来る塗布方法を提供することが出来た。

【図面の簡単な説明】

【0020】

【図1】本発明の塗布方法によりポリシラザンを含む塗布液を基材の上に塗布し、形成されたポリシラザン膜を有するフィルムの層構成の一例を示す概略図である。

【図2】本発明の塗布方法によりポリシラザン含むポリシラザン膜形成用塗布液を基材の上に塗布し、ポリシラザン膜を形成したフィルムを製造する製造工程の概略フロー図である。

【図3】押出しコーターを使用した従来の塗布方法を示す概略図である。

【図4】不活性ガス供給装置を有する押出しコーターを使用した塗布方法を示す概略図である。

【図5】上流側と下流側に不活性ガス供給口を有する押出しコーターを使用した塗布方法を示す概略図である。

【図6】図5に示す押出しコーターに、上流側に不活性ガス排気口及び同伴気体遮断プレートを設けた押出しコーターを使用した塗布方法を示す概略図である。

【図7】図5に示す押出しコーターの上流側に減圧室を配設した押出しコーターを使用した塗布方法を示す概略図である。

【図8】下流側に不活性ガス供給口を有する押出しコーターと、上流側に不活性ガス供給室を配設した減圧装置とを有する塗布装置を使用した塗布方法を示す概略図である。

【図9】図8に示す塗布装置の概略断面図である。図9(a)は図8(a)のE−E′に沿った概略断面図である。図9(b)は図9(a)のSで示される部分の概略拡大断面図である。

【図10】下流側に不活性ガス供給口を有する押出しコーターと、上流側に不活性ガス供給手段を配設した減圧装置とを有する塗布装置を使用した塗布方法を示す概略図である。

【図11】図10に示す塗布装置の概略断面図である。

【図12】スライド型コーターを使用した塗布方法を示す概略図である。図10(a)はスライド型コーターを使用した塗布方法を示す概略斜視図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施する形態を図1から図8を参照しながら説明するが、本発明はこれらに限定されるものではない。

【0022】

図1は本発明の塗布方法により各種基材の上にポリシラザンを含む塗布液を塗布し、形成されたポリシラザン膜を有するフィルムの層構成の一例を示す概略図である。

【0023】

(a)に示されるポリシラザン膜を有するフィルムの層構成に付き説明する。

【0024】

図中、1aはポリシラザン膜1a2を有するフィルムを示す。ポリシラザン膜1a2は基材1a1の上に直接形成された場合を示している。

【0025】

(b)に示されるポリシラザン膜を有するフィルムの層構成に付き説明する。

【0026】

図中、1bはポリシラザン膜1b3を有するフィルムを示す。ポリシラザン膜1b3は基材1b1の上に形成されたアンカーコート層1b2の上に形成された場合を示している。アンカーコート層1b2は基材1b1とポリシラザン膜1b3との接着性が悪い場合に、アンカーコート層1b2を介してポリシラザン膜1b3を形成しポリシラザン膜1b3の剥離を防止するために設けられている。

【0027】

(c)に示されるポリシラザン膜を有するフィルムの層構成に付き説明する。

【0028】

図中、1cはポリシラザン膜を有するフィルムを示す。ポリシラザン膜1c3は基材1c1の上に形成された応力緩和層1c2の上に形成された場合を示している。応力緩和層1c2は基材1c1の変形、フィルムの屈曲に対してポリシラザン膜1c3への影響を緩和しポリシラザン膜1c3のヒビ、割れを防止するために設けられている。

【0029】

本図に示す様に、ポリシラザン膜は基材の上に直接であっても、他の層が形成されていてもよく、必要に応じて適宜選択することが可能であり、本図は一例を示したものである。

【0030】

基材の厚さは5μmから500μm程度が好ましく、更に好ましくは25μmから250μmである。

【0031】

ポリシラザン膜の膜厚は、1nmから100μmが好ましく、更に好ましくは10nmから10μm、最も好ましくは10nmから1μmである。

【0032】

尚、ポリシラザン膜は単層でも複数の層を積層してもよく、必要に応じて適宜選択することが可能である。

【0033】

次に、本発明の塗布方法によるポリシラザン膜を形成する製造装置の一例を以下に説明する。

【0034】

図2は本発明の塗布方法によりポリシラザン含むポリシラザン膜形成用塗布液を基材の上に塗布し、ポリシラザン膜を形成したフィルムを製造する製造工程の概略フロー図である。

【0035】

図中、2はポリシラザン膜を有するフィルムを製造する製造工程を示す。

【0036】

製造工程2は、基材供給工程3と、塗布工程4と、乾燥工程5と、回収工程6とを有している。

【0037】

基材供給工程3は、基材繰り出し装置(不図示)を有し、塗布工程4に基材301を供給する様になっている。

【0038】

塗布工程4は、基材301を保持するバックアップロール401と、塗布装置402とを有し、基材301の上にポリシラザンを含むポリシラザン膜形成用塗布液を塗布する様になっている。

【0039】

塗布方式としては特に限定はなく、任意の適切な方式を選択することが可能である。例えば、押出し方式であるエクストルージョン型の塗布コーターを使用した塗布方式、カーテン型の塗布ヘッドを使用した塗布方式、スライド型の塗布コーターを使用した塗布方式、コンマ型コーターを使用したコンマ塗布方法等が挙げられる。塗布工程4の塗布方法についての詳細は図3から図8で説明する。

【0040】

乾燥工程5は、乾燥装置501を使用している。乾燥工程5終了した時点でポリシラザン膜中の溶媒及び水分を取り除くために設けられている。

【0041】

回収工程6はポリシラザン膜が形成された基材301を巻き芯に巻き取り回収する様になっている。

【0042】

回収されたポリシラザン膜が形成された基材301は、ポリシラザン膜を珪素酸化物の膜に転化処理してもよいし、或いは乾燥工程5が終了した後に連続してポリシラザン膜を珪素酸化物の膜に転化処理した後に回収しても構わない。ポリシラザン膜を珪素酸化物の膜に転化処理としては例えば大気圧プラズマ処理、エキシマ処理等が挙げられる。

【0043】

次に、図2に示される塗布工程4の塗布方式の一例として押出しコーター及びスライド型コーターを使用した前計量型塗布方式の場合に付き説明する。

【0044】

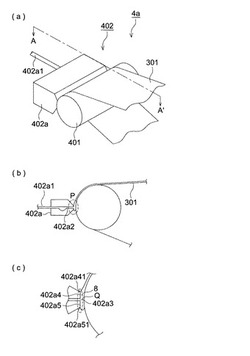

図3は押出しコーターを使用した従来の塗布方法を示す概略図である。図3(a)は押出しコーターを使用した従来の塗布方法を示す概略斜視図である。図3(b)は図3(a)のA−A′に沿った概略断面図である。図3(c)は図3(b)のPで示される部分の概略拡大図である。

【0045】

図中、402は塗布装置を示す。塗布装置402としては押出しコーター402aを使用している。402a1はポリシラザンを含むポリシラザン膜形成用塗布液の押出しコーター402aへの供給管を示す。402a2は押出しコーター402aのスリットを示し、402a3はスリット402a2の先端の吐出口を示す。402a4は下流側のリップ部を示し、402a41はエッジ部を示す。402a5は上流側のリップ部を示し、402a51はエッジ部を示す。供給管402a1から供給されたポリシラザン膜形成用塗布液8はスリット402a2を経て吐出口402a3から吐出し、基材301の上に塗布される。この時、長時間の塗布を行うと、図3(c)のQで示される押出しコーター402aの部分にポリシラザン膜形成用塗布液が塗布雰囲気の大気に含まれる水分と反応した固形物が付着する。Qで示される押出しコーター402aの部分で固形物が付着し易い具体的な部分としては、上流側のリップ部402a5のポリシラザン膜形成用塗布液の分離領域(エッジ部402a51及びエッジ部402a51近傍)及び下流側のリップ部402a4のポリシラザン膜形成用塗布液の分離領域(エッジ部402a41及びエッジ部402a41近傍)が挙げられる。尚、ポリシラザン膜形成用塗布液の分離領域とは、リップ部からポリシラザン膜形成用塗布液が離れる領域を言う。

【0046】

本発明は、ポリシラザンを含むポリシラザン膜形成用塗布液を塗布する際に本図のQで示される部分にポリシラザン膜形成用塗布液が塗布雰囲気の大気に含まれる水分と反応した固形物が付着するのを防止するため塗布が不活性ガスの雰囲気の中で行われる塗布方法に関するものである。

【0047】

不活性ガスの雰囲気の中で塗布を行うとは、少なくとも塗布領域を不活性ガスの雰囲気とすることである。塗布領域とは、固液界面部分を言う。例えば押出しコーターでは、コーターの上流側のリップ部のポリシラザン膜形成用塗布液分離領域と下流側のリップ部のポリシラザン膜形成用塗布液分離領域を言う。

【0048】

図4は不活性ガス供給装置を有する押出しコーターを使用した塗布方法を示す概略図である。図4(a)は不活性ガス供給装置を有する押出しコーターを使用した塗布方法を示す概略斜視図である。図4(b)は図4(a)のB−B′に沿った概略断面図である。図4(c)は図4(b)のPで示される部分の概略拡大図である。図3との違いは塗布装置に不活性ガス供給装置402bを配設したことが挙げられ、その他は図3と同じである。

【0049】

図中、402は塗布装置を示す。塗布装置402は押出しコーター402aと不活性ガス供給手段の不活性ガス供給装置402bとを有している。不活性ガス供給装置402bは、基材301側が解放された箱形の本体402b1と、本体402b1の内部に不活性ガスを供給する不活性ガス供給管402b2と、排気管402b3とを有している。

【0050】

本体402b1の大きさは、押出しコーター402aのエッジ部402a41と、エッジ部402a51とが不活性ガス雰囲気中に入れば特に限定はなく、例えば本図に示した押出しコーター402a全体を入れる大きさであってもよい。尚、基材301に塗布した後は反応が開始する様になるべく早く大気と接触する様にすることが好ましい。

【0051】

本図に示す様な状態でポリシラザン膜形成用塗布液を塗布することで塗布を行っている間、本体402b1の内部を不活性ガスで充填することで、図4(c)のQ1で示される押出しコーター402aの上流側のリップ部402a5のポリシラザン膜形成用塗布液の分離領域(エッジ部402a51及びエッジ部402a51近傍)及び下流側のリップ部402a4のポリシラザン膜形成用塗布液の分離領域(エッジ部402a41及びエッジ部402a41近傍)が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0052】

不活性ガスの供給量は、塗布が開始されると上流側から基材301の搬送に伴い本体402b1の内部に持ち込まれる同伴空気により希釈されるため、本体402b1の内部に設置された不活性ガスセンサー(不図示)により検知し、設定濃度に保つ様に常に供給する様にすることが好ましい。その他の符号は図3と同義である。

【0053】

図5は上流側と下流側に不活性ガス供給口を有する押出しコーターを使用した塗布方法を示す概略図である。図5(a)は上流側と下流側に不活性ガス供給口を有する押出しコーターを使用した塗布方法を示す概略斜視図である。図5(b)は図5(a)のC−C′に沿った概略断面図である。図5(c)は図5(b)のRで示される部分の概略拡大図である。

【0054】

図中、403は塗布装置を示す。塗布装置403は押出しコーター403aを有している。押出しコーター403aは、ポリシラザン膜形成用塗布液供給管403bと、スリット403cと、上流側に設けられた不活性ガス供給手段の不活性ガス供給管403dと、スリット403eと、下流側に設けられた不活性ガス供給手段の不活性ガス供給管403fと、スリット403gとを有している。

【0055】

403hはスリット403cの先端の吐出口を示す。403iは上流側のリップ部を示し、403i1はエッジ部を示す。403jは下流側のリップ部を示し、403j1はエッジ部を示す。供給管403bから供給されたポリシラザン膜形成用塗布液8はスリット403cを経て吐出口403hから吐出し、基材301の上に塗布される。

【0056】

この時、長時間の塗布を行うと、押出しコーター403aの図5(c)のQ2で示される部分にポリシラザン膜形成用塗布液が塗布雰囲気の水分と反応した固形物が付着する。Q2で示される部分で固形物が付着する箇所としてはエッジ部403i1の近傍及びエッジ部403j1の近傍の塗布液離れ部が挙げられる。

【0057】

403kはスリット403eの先端の不活性ガス吐出口を示す。不活性ガス吐出口403kから吐出された不活性ガスは、上流側のリップ部403iのエッジ部403i1を不活性ガス雰囲気とし大気と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0058】

403lはスリット403gの先端の不活性ガス吐出口を示す。不活性ガス吐出口403lから吐出された不活性ガスは、下流側のリップ部403jのエッジ部403j1を不活性ガス雰囲気として大気と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0059】

403mは吐出口403kから吐出された不活性ガスが直接塗布液に当たり塗布が乱れるのを防止するために、エッジ部403i1と不活性ガス吐出口403kとの間に配設された邪魔板を示す。尚、邪魔板403mの配設する位置、数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0060】

403nは不活性ガス吐出口403lから吐出された不活性ガスが直接塗布液に当たり塗布が乱れるのを防止するために、エッジ部403j1と不活性ガス吐出口403lとの間に配設された邪魔板を示す。尚、邪魔板403nの配設する位置、数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0061】

邪魔板403m、邪魔板403nは塗布に影響しないような不活性ガスの供給方法であれば設置しなくても構わない。

【0062】

本図に示す様な状態でポリシラザン膜形成用塗布液を塗布することで図5(c)のQ2で示される押出しコーター403aの上流側のリップ部403iのポリシラザン膜形成用塗布液の分離領域(エッジ部403i1及びエッジ部403i1近傍)及び下流側のリップ部403jのポリシラザン膜形成用塗布液の分離領域(エッジ部403j1及びエッジ部403j1近傍)が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0063】

不活性ガスの供給量は、塗布速度に合わせ常に所望の不活性ガス濃度になる様に常時供給する様にすることが好ましい。

【0064】

図6は図5に示す押出しコーターの上流側に不活性ガス排気口及び同伴気体遮断プレートを設けた押出しコーターを使用した塗布方法を示す概略図である。図6(a)は図5に示す押出しコーターに、上流側に不活性ガス排気口及び同伴気体遮断プレートを設けた押出しコーターを使用した塗布方法を示す概略斜視図である。図6(b)は図5(a)のD−D′に沿った概略断面図である。図6(c)は図6(b)のSで示される部分の概略拡大図である。

【0065】

図中、404は塗布装置を示す。塗布装置404は押出しコーター404aを有してタいる。押出しコーター404aは、ポリシラザン膜形成用塗布液供給管404bと、スリット404cと、上流側に設けられた不活性ガス供給手段の不活性ガス供給管404dと、スリット404eと、下流側に設けられた不活性ガス供給手段の不活性ガス供給管404fと、スリット404gと、上流側に設けられた不活性ガス排気管404hと、同伴気体遮断プレート404iとを有している。

【0066】

404kはスリット404cの先端の吐出口を示す。404lは上流側のリップ部を示し、404l1はエッジ部を示す。404mは下流側のリップ部を示し、404m1はエッジ部を示す。供給管404bから供給されたポリシラザン膜形成用塗布液8はスリット404cを経て吐出口404kから吐出し、基材301の上に塗布される。

【0067】

この時、長時間の塗布を行うと、押出しコーター404aの図6(c)のQ3で示される部分にポリシラザン膜形成用塗布液が大気に含まれる水分と反応した固形物が付着する。Q3で示される押出しコーター404aの部分で固形物が付着し易い具体的な部分としては、上流側のリップ部404lのポリシラザン膜形成用塗布液の分離領域(エッジ部404l1及びエッジ部404l1近傍)及び下流側のリップ部404mのポリシラザン膜形成用塗布液の分離領域(エッジ部404m1及びエッジ部404m1近傍)が挙げられる。

【0068】

404nはスリット404eの先端の不活性ガス吐出口を示す。不活性ガス吐出口404nから吐出された不活性ガスは、上流側のリップ部404lのエッジ部404l1を不活性ガス雰囲気とし大気と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0069】

404oはスリット404gの先端の不活性ガス吐出口を示す。不活性ガス吐出口404oから吐出された不活性ガスは、下流側のリップ部404mのエッジ部404m1を不活性ガス雰囲気とし大気と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0070】

404pは不活性ガス吐出口404nから吐出された不活性ガスが直接に塗布液に当たり塗布が乱れるのを防止するために、エッジ部404l1と不活性ガス吐出口404nとの間に配設された邪魔板を示す。尚、邪魔板404pの配設する位置、数は必要に応じて適宜設定することが可能である。

【0071】

404qは不活性ガス吐出口404oから吐出された不活性ガスが直接に塗布液に当たり塗布が乱れるのを防止するために、エッジ部404m1と不活性ガス吐出口404oとの間に配設された邪魔板を示す。尚、邪魔板404qの配設する位置及び数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0072】

404rは吐出口404nから吐出された不活性ガス、及び同伴気体の一部の排気口を示す。

【0073】

本図に示す様な状態でポリシラザン膜形成用塗布液を塗布することで図6(c)のQ3で示される押出しコーター404aの上流側のリップ部404lのポリシラザン膜形成用塗布液の分離領域(エッジ部404l1及びエッジ部404l1近傍)及び下流側のリップ部404mのポリシラザン膜形成用塗布液の分離領域(エッジ部404m1及びエッジ部404m1近傍)が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0074】

不活性ガスの供給量は、塗布速度に合わせ常に所望の不活性ガス濃度になる様に常時供給する様に常時供給する様にすることが好ましい。

【0075】

図7は、図5に示す押出しコーターの上流側に減圧室を配設した押出しコーターを使用した塗布方法を示す概略図である。図7(a)は図5に示す押出しコーターの上流側に減圧室を配設した押出しコーターを使用した塗布方法を示す概略斜視図である。図7(b)は図7(a)のE−E′に沿った概略断面図である。図7(c)は図7(b)のTで示される部分の概略拡大図である。

【0076】

図中、405は塗布装置を示す。塗布装置405は押出しコーター405aを有している。押出しコーター405aは、ポリシラザン膜形成用塗布液供給管405bと、スリット405cと、上流側に設けられた不活性ガス供給手段の不活性ガス供給管405dと、スリット405eと、下流側に設けられた不活性ガス供給手段の不活性ガス供給管405fと、スリット405gと、上流側に設けられた減圧室405hとを有している。

【0077】

405c1はスリット405cの先端の吐出口を示す。405iは上流側のリップ部を示し、405i1はエッジ部を示す。405jは下流側のリップ部を示し、405j1はエッジ部を示す。供給管405bから供給されたポリシラザン膜形成用塗布液8はスリット405cを経て吐出口405c1から吐出し、基材301の上に塗布される。

【0078】

この時、長時間の塗布を行うと、押出しコーター405aの図7(c)のQ4で示される押出しコーター405aの部分で固形物が付着し易い具体的な部分としては、上流側のリップ部405iのポリシラザン膜形成用塗布液の分離領域(エッジ部405i1及びエッジ部405i1近傍)及び下流側のリップ部405jのポリシラザン膜形成用塗布液の分離領域(エッジ部405j1及びエッジ部405j1近傍)が挙げられる。

【0079】

405e1はスリット405eの先端の不活性ガス吐出口を示す。405g1はスリット405gの先端の不活性ガス吐出口を示す。不活性ガス吐出口405e1及び不活性ガス吐出口405g1から吐出された不活性ガスは、上流側のリップ部405iのエッジ部405i1と、下流側のリップ部405jのエッジ部405j1とを不活性ガス雰囲気として大気中に含まれる水分と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。尚、不活性ガス吐出口405e1から吐出された不活性ガスの一部は減圧室405hに取り付けられた排気管405h1により排気される。

【0080】

405kは不活性ガス吐出口405e1から吐出された不活性ガスが直接に塗布液に当たり塗布が乱れるのを防止するために、エッジ部405i1と不活性ガス吐出口405e1との間に配設された邪魔板を示す。尚、邪魔板405kの配設する位置、数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0081】

405lは不活性ガス吐出口405g1から吐出された不活性ガスが直接に塗布液に当たり塗布が乱れるのを防止するために、エッジ部405j1と不活性ガス吐出口405g1との間に配設された邪魔板を示す。尚、邪魔板405lの配設する位置、数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0082】

405h1は減圧室405hに取り付けられた排気管を示し、吸引ポンプ(不図示)に繋がっており、塗布時に減圧室405hを減圧状態に保つ様になっている。

【0083】

本図に示す様な状態で長時間ポリシラザン膜形成用塗布液を塗布することで図7(c)のQ4で示される押出しコーター405aの上流側のリップ部405iのポリシラザン膜形成用塗布液の分離領域(エッジ部405i1及びエッジ部405i1近傍)及び下流側のリップ部405jのポリシラザン膜形成用塗布液の分離領域(エッジ部405j1及びエッジ部405j1近傍)が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0084】

不活性ガスの供給量は、塗布速度に合わせ常に所望の不活性ガス濃度になる様に常時供給する様に常時供給する様に常時供給する様にすることが好ましい。

【0085】

図8は下流側に不活性ガス供給口を有する押出しコーターと、上流側に不活性ガス供給室を配設した減圧装置とを有する塗布装置を使用した塗布方法を示す概略図である。図8(a)は下流側に不活性ガス供給口を有する押出しコーターと、上流側に不活性ガス供給室を配設した減圧室とを有する塗布装置を使用した塗布方法を示す概略斜視図である。図8(b)は図8(a)に示す塗布装置の概略平面図である。尚、図8(b)は、減圧装置を説明するため、基材は省略し、押出しコーター406aとバックアップロール401は点線で示してある。

【0086】

図中、406は塗布装置を示す。塗布装置406は押出しコーター406aと、押出しコーター406aの上流側に配設された減圧装置406bとを有している。

【0087】

押出しコーター406aは、ポリシラザン膜形成用塗布液の供給管406a1と、不活性ガス供給管406a2を有している。406a22は下流側に設けられた不活性ガス吐出口を示す。押出しコーター406aに付いては図9で説明する。

【0088】

減圧装置406bは、減圧室406b1と不活性ガス供給手段の不活性ガス充填室406b2との二重構造となっている。不活性ガス充填室406b2は減圧室406b1の周囲を取り囲む用にして配設けられており、それぞれが独立に条件を制御することが可能となっている。

【0089】

減圧室406b1は、側壁406b11、側壁406b12、側壁406b13、側壁406b14と底面406b15(図9参照)を有し、バックアップロール401側が開けられた箱形構造を有している。406b16は吸引ポンプ(不図示)に繋がった排気管を示す。排気管406b16の数、形状は特に限定なく必要に応じ適宜設定することが可能となっている。本図は2本設けた場合を示している。又、排気管406b16の配設場所は減圧室406b1を安定に減圧にすることが出来、塗布に影響を与えない場所であれば特に限定なく必要に応じ適宜設定することが可能となっている。

【0090】

不活性ガス充填室406b2は、側壁406b21、側壁406b22、側壁406b23、側壁406b24と底面406b25(図9参照)を有し、バックアップロール401側が開けられた箱形構造を有している。

【0091】

406b26は不活性ガス供給装置(不図示)に繋がった不活性ガス供給管を示す。不活性ガス供給管406b26の数は特に限定なく必要に応じ適宜設定することが可能となっている。本図は2本設けた場合を示している。又、不活性ガス供給管406b26の配設場所は不活性ガス充填室406b2を安定に不活性ガスで充填することが出来、塗布に影響を与えない場所であれば特に限定なく必要に応じ適宜設定することが可能となっている。側壁406b24は排気管406b16が通る形状になっており、且つそこの部部分は密閉されている。

【0092】

不活性ガス充填室406b2を配設することにより、塗布を行っている時、減圧室406b1を減圧することで、減圧室406b1の側壁406b11、側壁406b12、側壁406b14の上端(押出しコーター406a及びバックアップロール401との間隙)から流れ込む大気を遮断することが可能となる。

【0093】

本図に示す塗布装置406は、上流側は減圧装置406bにより、又、下流側は押出しコーター406aに配設された不活性ガス吐出口406a22からの不活性ガスにより大気(大気中の水分)を遮断することが可能となっており、ポリシラザン膜形成用塗布液が塗布雰囲気の水分と反応して形成する固形物が付着することを防止することが可能となっている。

【0094】

図9は図8に示す塗布装置の概略断面図である。図9(a)は図8(a)のE−E′に沿った概略断面図である。図9(b)は図8(a)のE−E′に沿った他の形式の不活性ガス充填室を有する概略断面図である。図9(c)は図9(a)のSで示される部分の概略拡大断面図である。図9(a)と図9(b)との違いは、不活性ガス充填室406b2の配設する位置が異なっているのみで他は全て同じである。即ち、図9(a)の場合は不活性ガス充填室406b2が減圧室406b1の側壁406b14の高さと同じ高さで配設しているのに対して、図9(b)の場合は減圧室406b1の側壁406b14の上部に配設されていることである。

【0095】

図中、406aは押出しコーターを示す。押出しコーター406aは、スリット406a11と、ポリシラザン膜形成用塗布液供給管406a1と、下流側に設けられた不活性ガス供給用のスリット406a21と不活性ガス供給管406a2とを有している。

【0096】

406a12はスリット406a11の先端のポリシラザン膜形成用塗布液の吐出口を示す。406a22はスリット406a21の先端の不活性ガス吐出口を示す。

【0097】

406a3は上流側のリップ部を示し、406a31はエッジ部を示す。406a4は下流側のリップ部を示し、406a41はエッジ部を示す。供給管406a1から供給されたポリシラザン膜形成用塗布液8はスリット406a11を経て吐出口406a12から吐出し、基材301の上に塗布される。この時、長時間の塗布を行うと、押出しコーター406aの図9(c)のQ5で示される押出しコーター406aの部分で固形物が付着し易い具体的な部分としては、上流側のリップ部406a3のポリシラザン膜形成用塗布液の分離領域(エッジ部406a31及びエッジ部406a31近傍)及び下流側のリップ部406a4のポリシラザン膜形成用塗布液の分離領域(エッジ部406a41及びエッジ部406a41近傍)が挙げられる。

【0098】

406a22はスリット406a21の先端の不活性ガス吐出口を示す。不活性ガス供給口406a22から供給された不活性ガスは、下流側のリップ部406a4のエッジ部406a41を不活性ガス雰囲気とし大気と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0099】

406a5は不活性ガス供給口406a22から供給された不活性ガスが直接に塗布液に当たり塗布が乱れるのを防止するために、エッジ部406a41と不活性ガス供給口406a22との間に配設された邪魔板を示す。尚、邪魔板406a5の配設する位置、数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0100】

不活性ガスの供給量は、不活性ガス充填室406b2の内部に設置された不活性ガスセンサー(不図示)により検知し、規準濃度に保つ様に常に供給する様にすることが好ましい。他の符号は図8と同義である。

【0101】

図8、図9に示す塗布装置でポリシラザン膜形成用塗布液を塗布することで押出しコーター406aの図9(c)のQ5で示される押出しコーター406aの上流側のリップ部406a3のポリシラザン膜形成用塗布液の分離領域(エッジ部406a31及びエッジ部406a31近傍)及び下流側のリップ部406a4のポリシラザン膜形成用塗布液の分離領域(エッジ部406a41及びエッジ部406a41近傍)が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0102】

図10は下流側に不活性ガス供給口を有する押出しコーターと、上流側に不活性ガス供給手段を配設した減圧装置とを有する塗布装置を使用した塗布方法を示す概略図である。図10(a)は下流側に不活性ガス供給口を有する押出しコーターと、上流側に不活性ガス供給手段を配設した減圧室とを有する塗布装置を使用した塗布方法を示す概略斜視図である。図10(b)は図10(a)に示す塗布装置の概略平面図である。尚、図10(b)は、減圧装置を説明するため、基材は省略し、押出しコーター407aとバックアップロール401は点線で示してある。

【0103】

図中、407は塗布装置を示す。塗布装置407は押出しコーター407aと、押出しコーター407aの上流側に配設された減圧装置407bとを有している。

【0104】

押出しコーター407aは、ポリシラザン膜形成用塗布液の供給管407a1と、不活性ガス供給管407a2を有している。407a21は下流側に設けられた不活性ガス供給口を示す。押出しコーター407aに付いては図9で説明する。

【0105】

減圧装置407bは、減圧室407b1と不活性ガス供給手段407b2とを有している。

【0106】

減圧室407b1は、側壁407b11、側壁407b12、側壁407b13、側壁407b14と底面407b15(図11参照)を有し、バックアップロール401側が開けられた箱形構造を有している。407b16は吸引ポンプ(不図示)に繋がった排気管を示す。排気管407b16の数は特に限定なく必要に応じ適宜設定することが可能となっている。本図は2本設けた場合を示している。又、排気管407b16の配設場所は減圧室407b1を安定に減圧にすることが出来、塗布に影響を与えない場所であれば特に限定なく必要に応じ適宜設定することが可能となっている。

【0107】

不活性ガス供給手段407b2は減圧室407b1を構成している各側壁407b11、側壁407b12、側壁407b13の上部に配設されており、バックアップロール401側及び押出しコーター407a側に向けて不活性ガスを供給する様になっている。407b21は不活性ガス供給口を示す。407b22は不活性ガス供給手段407b2へ不活性ガスを供給する不活性ガス供給装置(不図示)に繋がった不活性ガス供給管を示す。

【0108】

不活性ガス供給管407b22の数、形状は特に限定なく必要に応じ適宜設定することが可能となっている。本図は3本設けた場合を示している。又、不活性ガス供給管407b22の配設場所は不活性ガス供給口407b21から安定にバックアップロール401側に向けて不活性ガスを供給することが出来、塗布に影響を与えない場所であれば特に限定なく必要に応じ適宜設定することが可能となっている。

【0109】

不活性ガス供給手段407b2を配設することにより、塗布を行っている時、減圧室407b1を減圧することで、減圧室407b1の側壁407b11、側壁407b12、側壁407b13の上端(押出しコーター407a及びバックアップロール401との間隙)から流れ込む大気を遮断することが可能となる。

【0110】

本図に示す塗布装置407は、上流側は不活性ガス供給手段407b2により、又、下流側は押出しコーター407aに配設された不活性ガス供給口407a22からの不活性ガスにより大気中の水分を遮断することが可能となっており、ポリシラザン膜形成用塗布液が塗布雰囲気の水分と反応して形成する固形物が付着することを防止することが可能となっている。

【0111】

図11は図10に示す塗布装置の概略断面図である。図11(a)は図10(a)のF−F′に沿った概略断面図である。図11(b)は図11(a)のTで示される部分の概略拡大断面図である。

【0112】

図中、407aは押出しコーターを示す。押出しコーター407aは、スリット407a11と、ポリシラザン膜形成用塗布液供給管407a1と、下流側に設けられた不活性ガス供給用のスリット407a21と不活性ガス供給管407a2とを有している。

【0113】

407a12はスリット407a11の先端のポリシラザン膜形成用塗布液の吐出口を示す。406a22はスリット407a21の先端の不活性ガスの供給口を示す。

【0114】

407a3は上流側のリップ部を示し、407a31はエッジ部を示す。407a4は下流側のリップ部を示し、407a41はエッジ部を示す。供給管407a1から供給されたポリシラザン膜形成用塗布液8はスリット407a11を経て吐出口407a12から吐出し、基材301の上に塗布される。この時、長時間の塗布を行うと、押出しコーター407aの図11(b)のQ6で示される部分にポリシラザン膜形成用塗布液が塗布雰囲気の水分と反応した固形物が付着する。Q6で示される押出しコーター407aの部分で固形物が付着し易い具体的な部分としては、上流側のリップ部407a3のポリシラザン膜形成用塗布液の分離領域(エッジ部407a31及びエッジ部407a31近傍)及び下流側のリップ部407a4のポリシラザン膜形成用塗布液の分離領域(エッジ部407a41及びエッジ部407a41近傍)が挙げられる。

【0115】

407a22はスリット407a21の先端の不活性ガス吐出口を示す。不活性ガス吐出口407a22から供給された不活性ガスは、下流側のリップ部407a4のエッジ部407a41を不活性ガス雰囲気とし大気と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0116】

407a5は不活性ガス吐出口407a22から供給された不活性ガスが直接に塗布液に当たり塗布が乱れるのを防止するために、エッジ部407a41と不活性ガス吐出口407a22との間に配設された邪魔板を示す。尚、邪魔板407a5の配設する位置、数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0117】

不活性ガスの供給量は、塗布速度に合わせ常に所望の不活性ガス濃度になる様に常時供給する様に常時供給する様に常時供給する様にすることが好ましい。他の符号は図10と同義である。

【0118】

図10、図11に示す塗布装置でポリシラザン膜形成用塗布液を塗布することで押出しコーター407aの図11(b)のQ6で示される押出しコーター407aの上流側のリップ部407a3のポリシラザン膜形成用塗布液の分離領域(エッジ部407a31及びエッジ部407a31近傍)及び下流側のリップ部407a4のポリシラザン膜形成用塗布液の分離領域(エッジ部407a41及びエッジ部407a41近傍)が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0119】

図12はスライド型コーターを使用した塗布方法を示す概略図である。図12(a)はスライド型コーターを使用した塗布方法を示す概略斜視図である。図12(b)は図10(a)のG−G′に沿った概略断面図である。図12(c)は図12(b)のUで示される部分の概略拡大図である。

【0120】

図中、408は塗布装置を示す。塗布装置408は、スライド型コーター408aと、スライド型コーター408aの塗布液流下面の上部を覆う不活性ガス供給手段の不活性ガス供給装置408bと、上流側に減圧装置408cとを有している。

【0121】

スライド型コーター408aは、バー408a1、バー408a2、バー408a3の3本のバーで構成されている。バーの数は固定されているのではなく、塗布する層の数に応じて増減することが可能である。

【0122】

408a4は、バー408a1とバー408a2とで作られたスリットを示す。408a5は、バー408a2とバー408a3とで作られたスリットを示す。408a42はスリット408a4のポリシラザン膜形成用塗布液の吐出口を示し、408a52はスリット408a5のポリシラザン膜形成用塗布液の吐出口を示す。

【0123】

スリットの数はスライド型コーター408aを構成している各バーの数により変わるが、通常は2から20である。本図に示されるスライド型コーター408aは3本のバー408a1から408a3で構成され、3本のバー408a1から408a3の間に作られた2つのスリット408a4と、408a5とを有する同時重層用のスライド型コーターを示す。

【0124】

スリット408a4にはポリシラザン膜形成用塗布液供給管408a41が接続されている。スリット408a5にはポリシラザン膜形成用塗布液供給管408a51が接続されている。

【0125】

408a11はバー408a1のスライド面を示し、408a21はバー408a2のスライド面を示し、408a31はバー408a3のスライド面を示す。408a12はスライド面408a12のエッジ部を示し、408a32はスライド面408a31のエッジ部を示す。

【0126】

供給管408a41及び供給管408a51から供給されたポリシラザン膜形成用塗布液8はスリット408a4及びスリット408a5を経てそれぞれ吐出口408a42、吐出口408a52から吐出し、基材301の上に塗布される。この時、長時間の塗布を行うと、スライド型コーター408aの図12(c)のQ7で示される部分にポリシラザン膜形成用塗布液が塗布雰囲気の水分と反応した固形物が付着する。Q7で示されるスライド型コーター408aの部分で固形物が付着し易い具体的な部分としては、ポリシラザン膜形成用塗布液の分離領域であるエッジ部408a32、スライド面408a12、スライド面408a21及びスライド面408a31の両側に配設されている塗布幅規制プレート(不図示)、スリット408a4の吐出口408a42の上流側の固液界面部分が挙げられる。

【0127】

不活性ガス供給装置408bは、スライド型コーター408a側と、基材301側とが解放された筒型の構造の本体408b1を有しており、不活性ガス供給管408b2と排気管408b3とが配設されている。

【0128】

塗布を行っている間、本体408b1の内部を不活性ガスで充填することで、スライド型コーター408aのスライド面が大気と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0129】

本体408b1の大きさは、スライド型コーター408aのエッジ部408a12と、基材301上の塗布面の一部が不活性ガス雰囲気中に入れば特に限定はない。尚、基材301に塗布した後はなるべく早く大気と接触する様にすることが好ましい。

【0130】

不活性ガスの供給量は、塗布が開始されると下流側から基材301の搬送に伴い本体408b1の内部に不活性ガスが出て行くため本体408b1の内部に設置された不活性ガスセンサー(不図示)により検知し、規準濃度に保つ様に常に供給する様にすることが好ましい。

【0131】

減圧装置408cは、減圧室408c1と不活性ガス充填室408c2とを有している。408c11は減圧室408c1を減圧にするために設けられた吸引ポンプ(不図示)に繋がった吸引管を示し、408c21は不活性ガス充填室408c2に不活性ガスを供給する不活性ガス供給管を示す。尚、減圧装置408cの構造及び機能は図8に示す減圧装置406bと同じであるため説明は省略する。尚、本図に示す不活性ガス充填室408c2は図9(a)に示す不活性ガス充填室406b2と同じ構造であるが、図9(b)に示す不活性ガス充填室406b2の様な構造としても構わない。

【0132】

本図に示す塗布装置でポリシラザン膜形成用塗布液を塗布することでスライド型コーター408aの図12(c)のQ7で示されるスライド型コーター408aの上流側のスライド面408a31のポリシラザン膜形成用塗布液の分離領域であるエッジ部408a32、スライド面408a12、スライド面408a21及びスライド面408a31の両側に配設されている塗布幅規制プレート(不図示)、スリット408a4の吐出口408a42の上流側の固液界面部分が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0133】

本発明で使用する不活性ガスの濃度は、ポリシラザン膜形成用塗布液の反応防止を進ませないために、100%未満が好ましく、更に好ましくは80%以上、100%未満である。

【0134】

不活性ガスの濃度は、新コスモス電機(株)製 XP−3180(株)製で測定した値を示す。

【0135】

本発明で塗布液が最初に接する雰囲気中の水分量は、ポリシラザン膜形成用塗布液の反応を防止するために、50,000ppm以下が好ましく、更に好ましくは、10,000ppm以下である。

【0136】

塗布する時の雰囲気中に含まれる水分量の調整は、液体窒素と乾燥酸素(5%)を用いて混合比を変化させ雰囲気中の水分量変化を行なった。

【0137】

塗布を行う雰囲気中に含まれる水分量は、Vaisala(株)製 HMT360で測定した値を示す。

【0138】

本発明で使用するポリシラザン膜形成用塗布液を調製する時は脱水した溶媒を使用する必要がある。又、図2から図11に示す塗布方法でポリシラザン膜形成用塗布液をコーターに送液する際、送液管の内部をポリシラザン膜形成用塗布液を調製する時に使用した脱水溶媒で充填した後、ポリシラザン膜形成用塗布液を送液することが必要である。

【0139】

次に本発明の塗布方法に係わるポリシラザン膜形成用塗布液に付き説明する。

【0140】

(ポリシラザン)

本発明の塗布方法に係わるポリシラザンとは、珪素−窒素結合を持つポリマーで、Si−N、Si−H、N−H等からなるSiO2、Si3N4、及び両方の中間固溶体SiOxNy等のセラミック前駆体無機ポリマーである。

【0141】

基材を損なわないように塗布するには、特開平8−112879号公報に記載されているように、下記一般式で示されるポリシラザンを比較的低温でセラミック化してシリカに変性するものがよい。

【0142】

【化1】

【0143】

但し、式中のR1、R2、R3のそれぞれは、水素原子、アルキル基、アルケニル基、シクロアルキル基、アリール基、アルキルシリル基、アルキルアミノ基、アルコキシ基などであって、本発明では得られるガスバリア膜としての緻密性からはR1、R2及びR3の全てが水素原子であるパーヒドロポリシラザンが特に好ましい。

【0144】

一方、そのSiと結合する水素部分が一部アルキル基等で置換されたオルガノポリシラザンは、メチル基等のアルキル基を有することにより基材との接着性が改善され、且つ硬くてもろいポリシラザンによるセラミック膜に靭性を持たせることが出来、より膜厚を厚くした場合でもクラックの発生が抑えられる利点がある。用途に応じて適宜、これらパーヒドロポリシラザンとオルガノポリシラザンを選択してよく、混合して使用することも可能である。

【0145】

パーヒドロポリシラザンは、直鎖構造と6及び8員環を中心とする環構造が存在した構造と推定されている。その分子量は数平均分子量(Mn)で約600から2000程度(ポリスチレン換算)であり、液体又は固体の物質であり、分子量により異なる。これらは有機溶媒に溶解した溶液状態で市販されており、市販品をそのままポリシラザン膜形成用塗布液として使用することが出来る。

【0146】

低温でセラミック化するポリシラザンの別の例としては、上記化1のポリシラザンに珪素アルコキシドを反応させて得られる珪素アルコキシド付加ポリシラザン(特開平5−238827号公報)、グリシドールを反応させて得られるグリシドール付加ポリシラザン(特開平6−122852号公報)、アルコールを反応させて得られるアルコール付加ポリシラザン(特開平6−240208号公報)、金属カルボン酸塩を反応させて得られる金属カルボン酸塩付加ポリシラザン(特開平6−299118号公報)、金属を含むアセチルアセトナート錯体を反応させて得られるアセチルアセトナート錯体付加ポリシラザン(特開平6−306329号公報)、金属微粒子を添加して得られる金属微粒子添加ポリシラザン(特開平7−196986号公報)等が挙げられる。

(溶媒)

ポリシラザン膜形成用塗布液を調製する有機溶媒としては、ポリシラザンと容易に反応してしまう様なアルコール系や水分を含有するものを用いることは好ましくない。具体的には、脂肪族炭化水素、脂環式炭化水素、芳香族炭化水素等の炭化水素溶媒、ハロゲン化炭化水素溶媒、脂肪族エーテル、脂環式エーテル等のエーテル類が使用することが出来る。

【0147】

具体的には、ペンタン、ヘキサン、シクロヘキサン、トルエン、キシレン、ソルベッソ、ターベン等の炭化水素、塩化メチレン、トリコロロエタン等のハロゲン炭化水素、ジブチルエーテル、ジオキサン、テトラヒドロフラン等のエーテル類等がある。これらの溶剤は、ポリシラザンの溶解度や溶剤の蒸発速度等、目的に会わせて選択し、複数の溶剤を混合してもよい。

【0148】

ポリシラザン膜形成用塗布液中のポリシラザンの濃度は、目的とするポリシラザン膜の膜厚、塗布液の寿命等を考慮し、0.2質量%から35質量%が好ましい。

【0149】

有機ポリシラザンは、そのSiと結合する水素部分が一部アルキル基等で置換された誘導体であってもよい。アルキル基、特に最も分子量の少ないメチル基を有することにより基材との接着性が改善され、且つ硬くてもろいシリカ膜に靭性を持たせることが出来、より膜厚を厚くした場合でもクラックの発生が抑えられる。

【0150】

本発明においては、必要に応じて適当な充填剤を加えてもよい。充填剤の例としてはシリカ、アルミナ、ジルコニア、マイカを始めとする酸化物系無機物或いは炭化珪素、窒化珪素等の非酸化物系無機物の微粉等が挙げられる。

【0151】

本発明の塗布方法に係るポリシラザン膜形成用塗布液には、必要に応じて各種顔料、レベリング剤、帯電防止剤、紫外線吸収剤、表面改質剤を加えてもよい。

【0152】

(ポリシラザン膜の酸化珪素化合物への転化を促進するための触媒)

酸化珪素化合物への転化を促進するために、アミンや金属の触媒を添加することも出来る。具体的には、AZエレクトロニックマテリアルズ(株)製 アクアミカ NAX120−20、NN110、NN310、NN320、NL110A、NL120A、NL150A、NP110、NP140、SP140等が挙げられる。

【0153】

次に本発明の塗布方法に係わる材料に付き説明する。

【0154】

(基材)

基材としては、ポリシラザンを含むポリシラザン膜形成用塗布液に使用している溶媒に耐性を有し手入れば特に限定はない。例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)、ポリエチレン(PE)、ポリプロピレン(PP)等が挙げられる。これらの中でポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)等が好ましく用いられる。

【0155】

又、上記に挙げた樹脂等を用いた基材は、未延伸フィルムでもよく、延伸フィルムでもよい。本発明の塗布方法に係る基材は、塗布を行う前にコロナ処理してもよい。更に、塗布する側の面には、ポリシラザン膜との密着性の向上を目的としてアンカーコート層を形成してもよい。このアンカーコート層の形成に用いられるアンカーコート材としては、ポリエステル樹脂、イソシアネート樹脂、ウレタン樹脂、アクリル樹脂、エチレンビニルアルコール樹脂、ビニル変性樹脂、エポキシ樹脂、変性スチレン樹脂、変性シリコーン樹脂、及びアルキルチタネート等を、1又は2種以上併せて使用することが出来る。これらのアンカーコート材には、従来公知の添加剤を加えることも出来る。

【0156】

(応力緩和層)

応力緩和層は、主に、活性光線硬化樹脂と、必要に応じて粒子、好ましくは無機粒子を含む構成で形成することが好ましい。

【0157】

本発明の塗布方法により形成したポリシラザン膜を改質処理することで、珪素酸化物からなる層に改質された、ガスバリアフィルムは包装用途、液晶表示素子、太陽電池、有機エレクトロルミネッセンス(EL)等への封止部材としての使用が可能である。又、ハードコートフィルムはディスプレイ、タッチパネル、住宅用窓、ショーウインドウ、車両用窓、車両用風防、遊戯機械、メガネレンズ等へ保護フィルムとしての使用が可能である。

【実施例】

【0158】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0159】

実施例1

以下に示す方法でポリシラザン膜を形成したフィルムを作製した。

【0160】

(基材の準備)

厚さ125μm、幅1000mm、長さ300mのPETフィルム(テイジンテトロンフィルム。易接着層付)(帝人デュポン社製)を準備した。

【0161】

(ポリシラザン膜形成用塗布液の調製)[バリア層用塗布液]

キシレン 92質量部

ポリシラザン(アクアミカ クラリアント社製) 8質量部

触媒(アミン系) 0.08質量部

(ポリシラザン膜形成用塗布液の塗布)

準備したPETフィルムの易接着層上に図2に示す製造工程を使用し、調製したポリシラザン膜形成用塗布液を不活性ガス雰囲気中で図3から図12に示す塗布方式で乾燥後の膜厚が300nmになる様に塗布しポリシラザン膜を形成しポリシラザン膜形成済みフィルムを作製し試料No.101から107とした。

【0162】

尚、塗布条件としては、不活性ガスとして窒素ガス、窒素ガス中の酸素濃度10000ppm、不活性ガス中の水分量100ppm以下、塗布速度2.5m/miとした。雰囲気の大気中の水分量は30,000ppmであった。

【0163】

尚、不活性ガス濃度は、新コスモス電機(株)製 XP−3180で不活性ガス中の酸素濃度を測定し、それ以外は不活性ガス濃度とした。尚、不活性ガス中の水分量は液体窒素と乾燥酸素(5%)を用いて混合比を変化させることで調整した。塗布する際の雰囲気中の水分量は、Vaisala(株)製 HMT360で測定した値を示す。

【0164】

尚、図3から図10に示す塗布方式で不活性ガスに変えて大気中(水分量550000ppm)で行った他は全て同じ条件でポリシラザン膜形成用塗布液を塗布し、乾燥して比較用のポリシラザン膜形成済みフィルムを作製し比較試料No.108から114とした。尚、大気中の水分量は、Vaisala(株)製 HMT360で測定した値を示す。

【0165】

評価

作製した試料No.101から114に付き、スジ故障を以下に示す方法で観察し、以下に示す評価ランクに従って評価した結果を表1に示す。又、ポリシラザン膜形成用塗布液を塗布後の各コーターのポリシラザン膜形成用塗布液の付着状況を目視で観察し、以下に示す評価ランクに従って評価した結果を表1に示す。

【0166】

スジ故障の測定方法

目視により試料の全長を観察した。

【0167】

スジ故障の評価ランク

◎:なし

○:2本未満

△:2本以上、5本未満

×:5本以上

ポリシラザン膜形成用塗布液の付着状況

ポリシラザン膜形成用塗布液を塗布した後、洗浄液としてキシレンを使用し、コーターに流し、洗浄液が蒸発した後のコーターのポリシラザン膜形成用塗布液の分離領域へのポリシラザンの付着状態を目視で観察した。

【0168】

ポリシラザン膜形成用塗布液の付着状況の評価ランク

○:付着が認められない

△:注目してみると付着が判る

×:付着が見た目で判る

【0169】

【表1】

【0170】

図3から図11に示す様な状態で塗布時に不活性ガスを使用し、作製した試料No.101から107は何れもコーターへの固形物の付着もなく、スジ故障の発生もなく安定した塗布が出来ることが確認出来た。又、不活性ガスを使用せず大気中で作製した試料No.108から114は何れもコーターへの固形物の付着及びスジ故障の発生が認められ安定した塗布が出来ないことが確認出来た。本発明の有効性が確認された。

【0171】

実施例2

実施例1で作製した試料No.102を作製する時、窒素ガス濃度を表2に示す様に変えた他は、全て実施例1で作製した試料No.102と同じ条件でポリシラザン膜を形成したフィルムを作製し試料No.201から207とした。尚、窒素ガス濃度の調整は酸素ガスの混合量を調整することにより行った。又、窒素ガス濃度は、新コスモス電機(株)製 XP−3180で窒素ガス中の酸素濃度を測定し、それ以外は不活性ガス濃度とした値を示す。不活性ガス濃度は、新コスモス電機(株)製 XP−3180で不活性ガス中の酸素濃度を測定し、それ以外は不活性ガス濃度とした。

【0172】

【表2】

【0173】

塗布領域の窒素ガス濃度が85%からであればコーターへの固形物の付着もなく、スジ故障の発生もなく安定した塗布が出来ることが確認出来た。本発明の有効性が確認された。

【0174】

実施例3

実施例1で作製した試料No.102を作製する時、塗布する雰囲気中に含まれる水分量を表4に示す様に変えた他は、全て実施例1で作製した試料No.102と同じ条件でポリシラザン膜を形成したフィルムを作製し試料No.301から305とした。尚、雰囲気中の水分量の変化は液体窒素と乾燥酸素(5%)を用いて混合比を変化させることで調整した。又、水分量は、実施例1と同じ方法で測定した値を示す。

【0175】

評価

作製した試料No.301から305に付き、スジ故障を実施例1と同じ方法で観察し、実施例1と同じ評価ランクに従って評価した結果を表3に示す。又、ポリシラザン膜形成用塗布液を塗布後の各コーターのポリシラザン膜形成用塗布液の付着状況を目視で観察し、実施例1と同じ評価ランクに従って評価した結果を表3に示す。

【0176】

【表3】

【0177】

本発明の範囲内の水分量であればコーターへの固形物の付着もなく、スジ故障の発生もなく安定した塗布が出来ることが確認出来た。本発明の有効性が確認された。

【符号の説明】

【0178】

1a、1b、1c フィルム

1a2、1b3、1c3 ポリシラザン膜

1a1、1b1、1c1、301 基材

1b2 アンカーコート層

1c2 応力緩和層

2 製造工程

3 基材供給工程

301 基材

4 塗布工程

402から408、406b、407b 塗布装置

402aから407a 押出しコーター

402b、408b 不活性ガス供給装置

402b2、403d、403f、404d、404f、405d、405f、406a2、406b26、407a2、407b22、408b2 不活性ガス供給管

403k、403l、404n、404o、405e1、405g1、406a22、 407a22 不活性ガス吐出口

404h 不活性ガス排気管

404r 排気口

405h 減圧室

406b1、407b1、408c1 減圧室

406b2、408c2 不活性ガス充填室

407b2 不活性ガス供給手段

408a スライド型コーター

406b、407b、408c 減圧装置

5 乾燥工程

6 回収工程

【技術分野】

【0001】

本発明はポリシラザンを含む塗布液の塗布方法に関する。

【背景技術】

【0002】

従来、湿式方式で基体上に塗布液を塗布する場合、その塗布方式は大きく2つに大別される。1)必要な塗布液膜を形成する量だけ塗布液を吐出させて被塗布物上に塗布液を塗布する前計量型塗布方式、2)予め必要な塗布液膜形成量よりも余剰な塗布液を被塗布物上に吐出させ、その後なんらかの掻き取り手段で余剰分を取り除く後計量型塗布方式である。後計量型塗布方式としては、ブレード型塗布方式、エアーナイフ型塗布方式、ワイヤーバー型塗布方式などが挙げられる。又、前計量型塗布方式としては、押し出し方式であるエクストルージョン型の塗布コーターを使用した塗布方式、カーテン型の塗布ヘッドを使用した塗布方式、スライド型の塗布コーターを使用した塗布方式、コンマ型コーターを使用したコンマ塗布方法等が挙げられる。

【0003】

従来、被塗布物上に珪素酸化物の膜を形成する技術として、珪素酸化物の膜を形成する方法として、乾式法では大気圧プラズマCVD、真空蒸着等が知られている。又、湿式法で珪素含有液をスピンコータで膜形成し、得られた塗膜を必要に応じて、プラズマ処理・活性エネルギー照射などを施すことで膜を珪素酸化物に転化する技術が知られている。

【0004】

乾式法である大気圧プラズマCVD・真空蒸着では珪素化合物のガスを用いて反応させ珪素酸化物を得るため、緻密な均一な膜を得られるが製膜速度が小さいため厚い膜を得るためには非常に時間が掛かり生産上コスト高になってしまう。

【0005】

湿式法の一つであるスピンコータを用いて塗布することは可能であるが、枚葉塗布であり生産性は低く、又、大きな被塗布物の膜形成には困難で、連続基材の塗布は出来ない等の課題がある。以上のことから、生産性に優れ高品質の珪素膜を形成する技術検討が進められてきている。

【0006】

ポリシラザン膜を湿式法で形成する場合、ポリシラザンを含む溶液は、微小の水分でも化学反応を起こし高分子化したり固化したりする性質があり、変質したポリシラザンを除去するためのフィルターを備えても、目詰まりが起こり易くなり、フィルター交換のために作業効率の低下が問題となり得る。

【0007】

この様にポリシラザン含有溶液の特有な欠陥に対応するため検討が行われている。例えば、ポリシラザンを含む塗布液を塗布する時、塗布液容器及び塗布液供給系を不活性ガスでパージし塗布液の変質を防止する技術が知られている(例えば、特許文献1参照。)。

【0008】

しかしながら、特許文献1に記載の技術でポリシラザンを含む塗布液を塗布しポリシラザン膜を形成した場合、次の問題点があることが判った。

1)コーターの塗布液吐出部の塗布液と大気との気液界面(コーターの塗布液分離領域)に新たな固形物が付着し、塗布スジ故障が発生する。

2)コーターの塗布幅を規定している部位に異物が付着し所望の塗布幅が得られない。

3)膜形成後の塗布サンプルの塗膜中に異物欠陥が認められた。

【0009】

この様な状況から、基材の上にポリシラザンを含む塗布液を塗布しポリシラザン膜を形成する時、塗布故障の発生がなく、安定した塗布が出来る塗布方法の開発が望まれている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2005−236050号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記状況に鑑みなされたものであり、その目的は、基材の上にポリシラザンを含む塗布液を塗布しポリシラザン膜を形成する時、塗布故障の発生がなく、安定した塗布が出来る塗布方法を提供することである。

【課題を解決するための手段】

【0012】

本発明の上記目的は、下記の構成により達成された。

【0013】

1.基材の上にポリシラザン組成物を含む塗布液を、塗布装置を使用して塗布し、少なくとも1層のポリシラザン膜を形成する塗布方法において、

前記塗布装置は不活性ガス供給手段を有し、

前記塗布が不活性ガスの雰囲気の中で行われることを特徴とする塗布方法。

【0014】

2.前記雰囲気の中の不活性ガスの濃度が85%以上、100%未満であることを特徴とする前記1に記載の塗布方法。

【0015】

3.前記雰囲気の中の水分量が50,000ppm以下であることを特徴とする前記1又は2に記載の塗布方法。

【0016】

4.前記塗布は、少なくとも塗布領域に前記不活性ガス供給手段により不活性ガスを供給し、該塗布領域を不活性ガスの雰囲気として行うことを特徴とする前記1から3の何れか1項に記載の塗布方法。

【0017】

5.前記塗布装置が押出しコーター、若しくはスライド型コーターであることを特徴とする前記1から4の何れか1項に記載の塗布方法。

【0018】

6.前記不活性ガスはチッソガスであることを特徴とする前記1から5の何れか1項に記載の塗布方法。

【発明の効果】

【0019】

基材の上にポリシラザンを含む塗布液を塗布しポリシラザン膜を形成する時、塗布スジ故障の発生がなく、安定した塗布が出来る塗布方法を提供することが出来た。

【図面の簡単な説明】

【0020】

【図1】本発明の塗布方法によりポリシラザンを含む塗布液を基材の上に塗布し、形成されたポリシラザン膜を有するフィルムの層構成の一例を示す概略図である。

【図2】本発明の塗布方法によりポリシラザン含むポリシラザン膜形成用塗布液を基材の上に塗布し、ポリシラザン膜を形成したフィルムを製造する製造工程の概略フロー図である。

【図3】押出しコーターを使用した従来の塗布方法を示す概略図である。

【図4】不活性ガス供給装置を有する押出しコーターを使用した塗布方法を示す概略図である。

【図5】上流側と下流側に不活性ガス供給口を有する押出しコーターを使用した塗布方法を示す概略図である。

【図6】図5に示す押出しコーターに、上流側に不活性ガス排気口及び同伴気体遮断プレートを設けた押出しコーターを使用した塗布方法を示す概略図である。

【図7】図5に示す押出しコーターの上流側に減圧室を配設した押出しコーターを使用した塗布方法を示す概略図である。

【図8】下流側に不活性ガス供給口を有する押出しコーターと、上流側に不活性ガス供給室を配設した減圧装置とを有する塗布装置を使用した塗布方法を示す概略図である。

【図9】図8に示す塗布装置の概略断面図である。図9(a)は図8(a)のE−E′に沿った概略断面図である。図9(b)は図9(a)のSで示される部分の概略拡大断面図である。

【図10】下流側に不活性ガス供給口を有する押出しコーターと、上流側に不活性ガス供給手段を配設した減圧装置とを有する塗布装置を使用した塗布方法を示す概略図である。

【図11】図10に示す塗布装置の概略断面図である。

【図12】スライド型コーターを使用した塗布方法を示す概略図である。図10(a)はスライド型コーターを使用した塗布方法を示す概略斜視図である。

【発明を実施するための形態】

【0021】

以下、本発明を実施する形態を図1から図8を参照しながら説明するが、本発明はこれらに限定されるものではない。

【0022】

図1は本発明の塗布方法により各種基材の上にポリシラザンを含む塗布液を塗布し、形成されたポリシラザン膜を有するフィルムの層構成の一例を示す概略図である。

【0023】

(a)に示されるポリシラザン膜を有するフィルムの層構成に付き説明する。

【0024】

図中、1aはポリシラザン膜1a2を有するフィルムを示す。ポリシラザン膜1a2は基材1a1の上に直接形成された場合を示している。

【0025】

(b)に示されるポリシラザン膜を有するフィルムの層構成に付き説明する。

【0026】

図中、1bはポリシラザン膜1b3を有するフィルムを示す。ポリシラザン膜1b3は基材1b1の上に形成されたアンカーコート層1b2の上に形成された場合を示している。アンカーコート層1b2は基材1b1とポリシラザン膜1b3との接着性が悪い場合に、アンカーコート層1b2を介してポリシラザン膜1b3を形成しポリシラザン膜1b3の剥離を防止するために設けられている。

【0027】

(c)に示されるポリシラザン膜を有するフィルムの層構成に付き説明する。

【0028】

図中、1cはポリシラザン膜を有するフィルムを示す。ポリシラザン膜1c3は基材1c1の上に形成された応力緩和層1c2の上に形成された場合を示している。応力緩和層1c2は基材1c1の変形、フィルムの屈曲に対してポリシラザン膜1c3への影響を緩和しポリシラザン膜1c3のヒビ、割れを防止するために設けられている。

【0029】

本図に示す様に、ポリシラザン膜は基材の上に直接であっても、他の層が形成されていてもよく、必要に応じて適宜選択することが可能であり、本図は一例を示したものである。

【0030】

基材の厚さは5μmから500μm程度が好ましく、更に好ましくは25μmから250μmである。

【0031】

ポリシラザン膜の膜厚は、1nmから100μmが好ましく、更に好ましくは10nmから10μm、最も好ましくは10nmから1μmである。

【0032】

尚、ポリシラザン膜は単層でも複数の層を積層してもよく、必要に応じて適宜選択することが可能である。

【0033】

次に、本発明の塗布方法によるポリシラザン膜を形成する製造装置の一例を以下に説明する。

【0034】

図2は本発明の塗布方法によりポリシラザン含むポリシラザン膜形成用塗布液を基材の上に塗布し、ポリシラザン膜を形成したフィルムを製造する製造工程の概略フロー図である。

【0035】

図中、2はポリシラザン膜を有するフィルムを製造する製造工程を示す。

【0036】

製造工程2は、基材供給工程3と、塗布工程4と、乾燥工程5と、回収工程6とを有している。

【0037】

基材供給工程3は、基材繰り出し装置(不図示)を有し、塗布工程4に基材301を供給する様になっている。

【0038】

塗布工程4は、基材301を保持するバックアップロール401と、塗布装置402とを有し、基材301の上にポリシラザンを含むポリシラザン膜形成用塗布液を塗布する様になっている。

【0039】

塗布方式としては特に限定はなく、任意の適切な方式を選択することが可能である。例えば、押出し方式であるエクストルージョン型の塗布コーターを使用した塗布方式、カーテン型の塗布ヘッドを使用した塗布方式、スライド型の塗布コーターを使用した塗布方式、コンマ型コーターを使用したコンマ塗布方法等が挙げられる。塗布工程4の塗布方法についての詳細は図3から図8で説明する。

【0040】

乾燥工程5は、乾燥装置501を使用している。乾燥工程5終了した時点でポリシラザン膜中の溶媒及び水分を取り除くために設けられている。

【0041】

回収工程6はポリシラザン膜が形成された基材301を巻き芯に巻き取り回収する様になっている。

【0042】

回収されたポリシラザン膜が形成された基材301は、ポリシラザン膜を珪素酸化物の膜に転化処理してもよいし、或いは乾燥工程5が終了した後に連続してポリシラザン膜を珪素酸化物の膜に転化処理した後に回収しても構わない。ポリシラザン膜を珪素酸化物の膜に転化処理としては例えば大気圧プラズマ処理、エキシマ処理等が挙げられる。

【0043】

次に、図2に示される塗布工程4の塗布方式の一例として押出しコーター及びスライド型コーターを使用した前計量型塗布方式の場合に付き説明する。

【0044】

図3は押出しコーターを使用した従来の塗布方法を示す概略図である。図3(a)は押出しコーターを使用した従来の塗布方法を示す概略斜視図である。図3(b)は図3(a)のA−A′に沿った概略断面図である。図3(c)は図3(b)のPで示される部分の概略拡大図である。

【0045】

図中、402は塗布装置を示す。塗布装置402としては押出しコーター402aを使用している。402a1はポリシラザンを含むポリシラザン膜形成用塗布液の押出しコーター402aへの供給管を示す。402a2は押出しコーター402aのスリットを示し、402a3はスリット402a2の先端の吐出口を示す。402a4は下流側のリップ部を示し、402a41はエッジ部を示す。402a5は上流側のリップ部を示し、402a51はエッジ部を示す。供給管402a1から供給されたポリシラザン膜形成用塗布液8はスリット402a2を経て吐出口402a3から吐出し、基材301の上に塗布される。この時、長時間の塗布を行うと、図3(c)のQで示される押出しコーター402aの部分にポリシラザン膜形成用塗布液が塗布雰囲気の大気に含まれる水分と反応した固形物が付着する。Qで示される押出しコーター402aの部分で固形物が付着し易い具体的な部分としては、上流側のリップ部402a5のポリシラザン膜形成用塗布液の分離領域(エッジ部402a51及びエッジ部402a51近傍)及び下流側のリップ部402a4のポリシラザン膜形成用塗布液の分離領域(エッジ部402a41及びエッジ部402a41近傍)が挙げられる。尚、ポリシラザン膜形成用塗布液の分離領域とは、リップ部からポリシラザン膜形成用塗布液が離れる領域を言う。

【0046】

本発明は、ポリシラザンを含むポリシラザン膜形成用塗布液を塗布する際に本図のQで示される部分にポリシラザン膜形成用塗布液が塗布雰囲気の大気に含まれる水分と反応した固形物が付着するのを防止するため塗布が不活性ガスの雰囲気の中で行われる塗布方法に関するものである。

【0047】

不活性ガスの雰囲気の中で塗布を行うとは、少なくとも塗布領域を不活性ガスの雰囲気とすることである。塗布領域とは、固液界面部分を言う。例えば押出しコーターでは、コーターの上流側のリップ部のポリシラザン膜形成用塗布液分離領域と下流側のリップ部のポリシラザン膜形成用塗布液分離領域を言う。

【0048】

図4は不活性ガス供給装置を有する押出しコーターを使用した塗布方法を示す概略図である。図4(a)は不活性ガス供給装置を有する押出しコーターを使用した塗布方法を示す概略斜視図である。図4(b)は図4(a)のB−B′に沿った概略断面図である。図4(c)は図4(b)のPで示される部分の概略拡大図である。図3との違いは塗布装置に不活性ガス供給装置402bを配設したことが挙げられ、その他は図3と同じである。

【0049】

図中、402は塗布装置を示す。塗布装置402は押出しコーター402aと不活性ガス供給手段の不活性ガス供給装置402bとを有している。不活性ガス供給装置402bは、基材301側が解放された箱形の本体402b1と、本体402b1の内部に不活性ガスを供給する不活性ガス供給管402b2と、排気管402b3とを有している。

【0050】

本体402b1の大きさは、押出しコーター402aのエッジ部402a41と、エッジ部402a51とが不活性ガス雰囲気中に入れば特に限定はなく、例えば本図に示した押出しコーター402a全体を入れる大きさであってもよい。尚、基材301に塗布した後は反応が開始する様になるべく早く大気と接触する様にすることが好ましい。

【0051】

本図に示す様な状態でポリシラザン膜形成用塗布液を塗布することで塗布を行っている間、本体402b1の内部を不活性ガスで充填することで、図4(c)のQ1で示される押出しコーター402aの上流側のリップ部402a5のポリシラザン膜形成用塗布液の分離領域(エッジ部402a51及びエッジ部402a51近傍)及び下流側のリップ部402a4のポリシラザン膜形成用塗布液の分離領域(エッジ部402a41及びエッジ部402a41近傍)が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0052】

不活性ガスの供給量は、塗布が開始されると上流側から基材301の搬送に伴い本体402b1の内部に持ち込まれる同伴空気により希釈されるため、本体402b1の内部に設置された不活性ガスセンサー(不図示)により検知し、設定濃度に保つ様に常に供給する様にすることが好ましい。その他の符号は図3と同義である。

【0053】

図5は上流側と下流側に不活性ガス供給口を有する押出しコーターを使用した塗布方法を示す概略図である。図5(a)は上流側と下流側に不活性ガス供給口を有する押出しコーターを使用した塗布方法を示す概略斜視図である。図5(b)は図5(a)のC−C′に沿った概略断面図である。図5(c)は図5(b)のRで示される部分の概略拡大図である。

【0054】

図中、403は塗布装置を示す。塗布装置403は押出しコーター403aを有している。押出しコーター403aは、ポリシラザン膜形成用塗布液供給管403bと、スリット403cと、上流側に設けられた不活性ガス供給手段の不活性ガス供給管403dと、スリット403eと、下流側に設けられた不活性ガス供給手段の不活性ガス供給管403fと、スリット403gとを有している。

【0055】

403hはスリット403cの先端の吐出口を示す。403iは上流側のリップ部を示し、403i1はエッジ部を示す。403jは下流側のリップ部を示し、403j1はエッジ部を示す。供給管403bから供給されたポリシラザン膜形成用塗布液8はスリット403cを経て吐出口403hから吐出し、基材301の上に塗布される。

【0056】

この時、長時間の塗布を行うと、押出しコーター403aの図5(c)のQ2で示される部分にポリシラザン膜形成用塗布液が塗布雰囲気の水分と反応した固形物が付着する。Q2で示される部分で固形物が付着する箇所としてはエッジ部403i1の近傍及びエッジ部403j1の近傍の塗布液離れ部が挙げられる。

【0057】

403kはスリット403eの先端の不活性ガス吐出口を示す。不活性ガス吐出口403kから吐出された不活性ガスは、上流側のリップ部403iのエッジ部403i1を不活性ガス雰囲気とし大気と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0058】

403lはスリット403gの先端の不活性ガス吐出口を示す。不活性ガス吐出口403lから吐出された不活性ガスは、下流側のリップ部403jのエッジ部403j1を不活性ガス雰囲気として大気と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0059】

403mは吐出口403kから吐出された不活性ガスが直接塗布液に当たり塗布が乱れるのを防止するために、エッジ部403i1と不活性ガス吐出口403kとの間に配設された邪魔板を示す。尚、邪魔板403mの配設する位置、数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0060】

403nは不活性ガス吐出口403lから吐出された不活性ガスが直接塗布液に当たり塗布が乱れるのを防止するために、エッジ部403j1と不活性ガス吐出口403lとの間に配設された邪魔板を示す。尚、邪魔板403nの配設する位置、数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0061】

邪魔板403m、邪魔板403nは塗布に影響しないような不活性ガスの供給方法であれば設置しなくても構わない。

【0062】

本図に示す様な状態でポリシラザン膜形成用塗布液を塗布することで図5(c)のQ2で示される押出しコーター403aの上流側のリップ部403iのポリシラザン膜形成用塗布液の分離領域(エッジ部403i1及びエッジ部403i1近傍)及び下流側のリップ部403jのポリシラザン膜形成用塗布液の分離領域(エッジ部403j1及びエッジ部403j1近傍)が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0063】

不活性ガスの供給量は、塗布速度に合わせ常に所望の不活性ガス濃度になる様に常時供給する様にすることが好ましい。

【0064】

図6は図5に示す押出しコーターの上流側に不活性ガス排気口及び同伴気体遮断プレートを設けた押出しコーターを使用した塗布方法を示す概略図である。図6(a)は図5に示す押出しコーターに、上流側に不活性ガス排気口及び同伴気体遮断プレートを設けた押出しコーターを使用した塗布方法を示す概略斜視図である。図6(b)は図5(a)のD−D′に沿った概略断面図である。図6(c)は図6(b)のSで示される部分の概略拡大図である。

【0065】

図中、404は塗布装置を示す。塗布装置404は押出しコーター404aを有してタいる。押出しコーター404aは、ポリシラザン膜形成用塗布液供給管404bと、スリット404cと、上流側に設けられた不活性ガス供給手段の不活性ガス供給管404dと、スリット404eと、下流側に設けられた不活性ガス供給手段の不活性ガス供給管404fと、スリット404gと、上流側に設けられた不活性ガス排気管404hと、同伴気体遮断プレート404iとを有している。

【0066】

404kはスリット404cの先端の吐出口を示す。404lは上流側のリップ部を示し、404l1はエッジ部を示す。404mは下流側のリップ部を示し、404m1はエッジ部を示す。供給管404bから供給されたポリシラザン膜形成用塗布液8はスリット404cを経て吐出口404kから吐出し、基材301の上に塗布される。

【0067】

この時、長時間の塗布を行うと、押出しコーター404aの図6(c)のQ3で示される部分にポリシラザン膜形成用塗布液が大気に含まれる水分と反応した固形物が付着する。Q3で示される押出しコーター404aの部分で固形物が付着し易い具体的な部分としては、上流側のリップ部404lのポリシラザン膜形成用塗布液の分離領域(エッジ部404l1及びエッジ部404l1近傍)及び下流側のリップ部404mのポリシラザン膜形成用塗布液の分離領域(エッジ部404m1及びエッジ部404m1近傍)が挙げられる。

【0068】

404nはスリット404eの先端の不活性ガス吐出口を示す。不活性ガス吐出口404nから吐出された不活性ガスは、上流側のリップ部404lのエッジ部404l1を不活性ガス雰囲気とし大気と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0069】

404oはスリット404gの先端の不活性ガス吐出口を示す。不活性ガス吐出口404oから吐出された不活性ガスは、下流側のリップ部404mのエッジ部404m1を不活性ガス雰囲気とし大気と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0070】

404pは不活性ガス吐出口404nから吐出された不活性ガスが直接に塗布液に当たり塗布が乱れるのを防止するために、エッジ部404l1と不活性ガス吐出口404nとの間に配設された邪魔板を示す。尚、邪魔板404pの配設する位置、数は必要に応じて適宜設定することが可能である。

【0071】

404qは不活性ガス吐出口404oから吐出された不活性ガスが直接に塗布液に当たり塗布が乱れるのを防止するために、エッジ部404m1と不活性ガス吐出口404oとの間に配設された邪魔板を示す。尚、邪魔板404qの配設する位置及び数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0072】

404rは吐出口404nから吐出された不活性ガス、及び同伴気体の一部の排気口を示す。

【0073】

本図に示す様な状態でポリシラザン膜形成用塗布液を塗布することで図6(c)のQ3で示される押出しコーター404aの上流側のリップ部404lのポリシラザン膜形成用塗布液の分離領域(エッジ部404l1及びエッジ部404l1近傍)及び下流側のリップ部404mのポリシラザン膜形成用塗布液の分離領域(エッジ部404m1及びエッジ部404m1近傍)が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0074】

不活性ガスの供給量は、塗布速度に合わせ常に所望の不活性ガス濃度になる様に常時供給する様に常時供給する様にすることが好ましい。

【0075】

図7は、図5に示す押出しコーターの上流側に減圧室を配設した押出しコーターを使用した塗布方法を示す概略図である。図7(a)は図5に示す押出しコーターの上流側に減圧室を配設した押出しコーターを使用した塗布方法を示す概略斜視図である。図7(b)は図7(a)のE−E′に沿った概略断面図である。図7(c)は図7(b)のTで示される部分の概略拡大図である。

【0076】

図中、405は塗布装置を示す。塗布装置405は押出しコーター405aを有している。押出しコーター405aは、ポリシラザン膜形成用塗布液供給管405bと、スリット405cと、上流側に設けられた不活性ガス供給手段の不活性ガス供給管405dと、スリット405eと、下流側に設けられた不活性ガス供給手段の不活性ガス供給管405fと、スリット405gと、上流側に設けられた減圧室405hとを有している。

【0077】

405c1はスリット405cの先端の吐出口を示す。405iは上流側のリップ部を示し、405i1はエッジ部を示す。405jは下流側のリップ部を示し、405j1はエッジ部を示す。供給管405bから供給されたポリシラザン膜形成用塗布液8はスリット405cを経て吐出口405c1から吐出し、基材301の上に塗布される。

【0078】

この時、長時間の塗布を行うと、押出しコーター405aの図7(c)のQ4で示される押出しコーター405aの部分で固形物が付着し易い具体的な部分としては、上流側のリップ部405iのポリシラザン膜形成用塗布液の分離領域(エッジ部405i1及びエッジ部405i1近傍)及び下流側のリップ部405jのポリシラザン膜形成用塗布液の分離領域(エッジ部405j1及びエッジ部405j1近傍)が挙げられる。

【0079】

405e1はスリット405eの先端の不活性ガス吐出口を示す。405g1はスリット405gの先端の不活性ガス吐出口を示す。不活性ガス吐出口405e1及び不活性ガス吐出口405g1から吐出された不活性ガスは、上流側のリップ部405iのエッジ部405i1と、下流側のリップ部405jのエッジ部405j1とを不活性ガス雰囲気として大気中に含まれる水分と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。尚、不活性ガス吐出口405e1から吐出された不活性ガスの一部は減圧室405hに取り付けられた排気管405h1により排気される。

【0080】

405kは不活性ガス吐出口405e1から吐出された不活性ガスが直接に塗布液に当たり塗布が乱れるのを防止するために、エッジ部405i1と不活性ガス吐出口405e1との間に配設された邪魔板を示す。尚、邪魔板405kの配設する位置、数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0081】

405lは不活性ガス吐出口405g1から吐出された不活性ガスが直接に塗布液に当たり塗布が乱れるのを防止するために、エッジ部405j1と不活性ガス吐出口405g1との間に配設された邪魔板を示す。尚、邪魔板405lの配設する位置、数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0082】

405h1は減圧室405hに取り付けられた排気管を示し、吸引ポンプ(不図示)に繋がっており、塗布時に減圧室405hを減圧状態に保つ様になっている。

【0083】

本図に示す様な状態で長時間ポリシラザン膜形成用塗布液を塗布することで図7(c)のQ4で示される押出しコーター405aの上流側のリップ部405iのポリシラザン膜形成用塗布液の分離領域(エッジ部405i1及びエッジ部405i1近傍)及び下流側のリップ部405jのポリシラザン膜形成用塗布液の分離領域(エッジ部405j1及びエッジ部405j1近傍)が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0084】

不活性ガスの供給量は、塗布速度に合わせ常に所望の不活性ガス濃度になる様に常時供給する様に常時供給する様に常時供給する様にすることが好ましい。

【0085】

図8は下流側に不活性ガス供給口を有する押出しコーターと、上流側に不活性ガス供給室を配設した減圧装置とを有する塗布装置を使用した塗布方法を示す概略図である。図8(a)は下流側に不活性ガス供給口を有する押出しコーターと、上流側に不活性ガス供給室を配設した減圧室とを有する塗布装置を使用した塗布方法を示す概略斜視図である。図8(b)は図8(a)に示す塗布装置の概略平面図である。尚、図8(b)は、減圧装置を説明するため、基材は省略し、押出しコーター406aとバックアップロール401は点線で示してある。

【0086】

図中、406は塗布装置を示す。塗布装置406は押出しコーター406aと、押出しコーター406aの上流側に配設された減圧装置406bとを有している。

【0087】

押出しコーター406aは、ポリシラザン膜形成用塗布液の供給管406a1と、不活性ガス供給管406a2を有している。406a22は下流側に設けられた不活性ガス吐出口を示す。押出しコーター406aに付いては図9で説明する。

【0088】

減圧装置406bは、減圧室406b1と不活性ガス供給手段の不活性ガス充填室406b2との二重構造となっている。不活性ガス充填室406b2は減圧室406b1の周囲を取り囲む用にして配設けられており、それぞれが独立に条件を制御することが可能となっている。

【0089】

減圧室406b1は、側壁406b11、側壁406b12、側壁406b13、側壁406b14と底面406b15(図9参照)を有し、バックアップロール401側が開けられた箱形構造を有している。406b16は吸引ポンプ(不図示)に繋がった排気管を示す。排気管406b16の数、形状は特に限定なく必要に応じ適宜設定することが可能となっている。本図は2本設けた場合を示している。又、排気管406b16の配設場所は減圧室406b1を安定に減圧にすることが出来、塗布に影響を与えない場所であれば特に限定なく必要に応じ適宜設定することが可能となっている。

【0090】

不活性ガス充填室406b2は、側壁406b21、側壁406b22、側壁406b23、側壁406b24と底面406b25(図9参照)を有し、バックアップロール401側が開けられた箱形構造を有している。

【0091】

406b26は不活性ガス供給装置(不図示)に繋がった不活性ガス供給管を示す。不活性ガス供給管406b26の数は特に限定なく必要に応じ適宜設定することが可能となっている。本図は2本設けた場合を示している。又、不活性ガス供給管406b26の配設場所は不活性ガス充填室406b2を安定に不活性ガスで充填することが出来、塗布に影響を与えない場所であれば特に限定なく必要に応じ適宜設定することが可能となっている。側壁406b24は排気管406b16が通る形状になっており、且つそこの部部分は密閉されている。

【0092】

不活性ガス充填室406b2を配設することにより、塗布を行っている時、減圧室406b1を減圧することで、減圧室406b1の側壁406b11、側壁406b12、側壁406b14の上端(押出しコーター406a及びバックアップロール401との間隙)から流れ込む大気を遮断することが可能となる。

【0093】

本図に示す塗布装置406は、上流側は減圧装置406bにより、又、下流側は押出しコーター406aに配設された不活性ガス吐出口406a22からの不活性ガスにより大気(大気中の水分)を遮断することが可能となっており、ポリシラザン膜形成用塗布液が塗布雰囲気の水分と反応して形成する固形物が付着することを防止することが可能となっている。

【0094】

図9は図8に示す塗布装置の概略断面図である。図9(a)は図8(a)のE−E′に沿った概略断面図である。図9(b)は図8(a)のE−E′に沿った他の形式の不活性ガス充填室を有する概略断面図である。図9(c)は図9(a)のSで示される部分の概略拡大断面図である。図9(a)と図9(b)との違いは、不活性ガス充填室406b2の配設する位置が異なっているのみで他は全て同じである。即ち、図9(a)の場合は不活性ガス充填室406b2が減圧室406b1の側壁406b14の高さと同じ高さで配設しているのに対して、図9(b)の場合は減圧室406b1の側壁406b14の上部に配設されていることである。

【0095】

図中、406aは押出しコーターを示す。押出しコーター406aは、スリット406a11と、ポリシラザン膜形成用塗布液供給管406a1と、下流側に設けられた不活性ガス供給用のスリット406a21と不活性ガス供給管406a2とを有している。

【0096】

406a12はスリット406a11の先端のポリシラザン膜形成用塗布液の吐出口を示す。406a22はスリット406a21の先端の不活性ガス吐出口を示す。

【0097】

406a3は上流側のリップ部を示し、406a31はエッジ部を示す。406a4は下流側のリップ部を示し、406a41はエッジ部を示す。供給管406a1から供給されたポリシラザン膜形成用塗布液8はスリット406a11を経て吐出口406a12から吐出し、基材301の上に塗布される。この時、長時間の塗布を行うと、押出しコーター406aの図9(c)のQ5で示される押出しコーター406aの部分で固形物が付着し易い具体的な部分としては、上流側のリップ部406a3のポリシラザン膜形成用塗布液の分離領域(エッジ部406a31及びエッジ部406a31近傍)及び下流側のリップ部406a4のポリシラザン膜形成用塗布液の分離領域(エッジ部406a41及びエッジ部406a41近傍)が挙げられる。

【0098】

406a22はスリット406a21の先端の不活性ガス吐出口を示す。不活性ガス供給口406a22から供給された不活性ガスは、下流側のリップ部406a4のエッジ部406a41を不活性ガス雰囲気とし大気と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0099】

406a5は不活性ガス供給口406a22から供給された不活性ガスが直接に塗布液に当たり塗布が乱れるのを防止するために、エッジ部406a41と不活性ガス供給口406a22との間に配設された邪魔板を示す。尚、邪魔板406a5の配設する位置、数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0100】

不活性ガスの供給量は、不活性ガス充填室406b2の内部に設置された不活性ガスセンサー(不図示)により検知し、規準濃度に保つ様に常に供給する様にすることが好ましい。他の符号は図8と同義である。

【0101】

図8、図9に示す塗布装置でポリシラザン膜形成用塗布液を塗布することで押出しコーター406aの図9(c)のQ5で示される押出しコーター406aの上流側のリップ部406a3のポリシラザン膜形成用塗布液の分離領域(エッジ部406a31及びエッジ部406a31近傍)及び下流側のリップ部406a4のポリシラザン膜形成用塗布液の分離領域(エッジ部406a41及びエッジ部406a41近傍)が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0102】

図10は下流側に不活性ガス供給口を有する押出しコーターと、上流側に不活性ガス供給手段を配設した減圧装置とを有する塗布装置を使用した塗布方法を示す概略図である。図10(a)は下流側に不活性ガス供給口を有する押出しコーターと、上流側に不活性ガス供給手段を配設した減圧室とを有する塗布装置を使用した塗布方法を示す概略斜視図である。図10(b)は図10(a)に示す塗布装置の概略平面図である。尚、図10(b)は、減圧装置を説明するため、基材は省略し、押出しコーター407aとバックアップロール401は点線で示してある。

【0103】

図中、407は塗布装置を示す。塗布装置407は押出しコーター407aと、押出しコーター407aの上流側に配設された減圧装置407bとを有している。

【0104】

押出しコーター407aは、ポリシラザン膜形成用塗布液の供給管407a1と、不活性ガス供給管407a2を有している。407a21は下流側に設けられた不活性ガス供給口を示す。押出しコーター407aに付いては図9で説明する。

【0105】

減圧装置407bは、減圧室407b1と不活性ガス供給手段407b2とを有している。

【0106】

減圧室407b1は、側壁407b11、側壁407b12、側壁407b13、側壁407b14と底面407b15(図11参照)を有し、バックアップロール401側が開けられた箱形構造を有している。407b16は吸引ポンプ(不図示)に繋がった排気管を示す。排気管407b16の数は特に限定なく必要に応じ適宜設定することが可能となっている。本図は2本設けた場合を示している。又、排気管407b16の配設場所は減圧室407b1を安定に減圧にすることが出来、塗布に影響を与えない場所であれば特に限定なく必要に応じ適宜設定することが可能となっている。

【0107】

不活性ガス供給手段407b2は減圧室407b1を構成している各側壁407b11、側壁407b12、側壁407b13の上部に配設されており、バックアップロール401側及び押出しコーター407a側に向けて不活性ガスを供給する様になっている。407b21は不活性ガス供給口を示す。407b22は不活性ガス供給手段407b2へ不活性ガスを供給する不活性ガス供給装置(不図示)に繋がった不活性ガス供給管を示す。

【0108】

不活性ガス供給管407b22の数、形状は特に限定なく必要に応じ適宜設定することが可能となっている。本図は3本設けた場合を示している。又、不活性ガス供給管407b22の配設場所は不活性ガス供給口407b21から安定にバックアップロール401側に向けて不活性ガスを供給することが出来、塗布に影響を与えない場所であれば特に限定なく必要に応じ適宜設定することが可能となっている。

【0109】

不活性ガス供給手段407b2を配設することにより、塗布を行っている時、減圧室407b1を減圧することで、減圧室407b1の側壁407b11、側壁407b12、側壁407b13の上端(押出しコーター407a及びバックアップロール401との間隙)から流れ込む大気を遮断することが可能となる。

【0110】

本図に示す塗布装置407は、上流側は不活性ガス供給手段407b2により、又、下流側は押出しコーター407aに配設された不活性ガス供給口407a22からの不活性ガスにより大気中の水分を遮断することが可能となっており、ポリシラザン膜形成用塗布液が塗布雰囲気の水分と反応して形成する固形物が付着することを防止することが可能となっている。

【0111】

図11は図10に示す塗布装置の概略断面図である。図11(a)は図10(a)のF−F′に沿った概略断面図である。図11(b)は図11(a)のTで示される部分の概略拡大断面図である。

【0112】

図中、407aは押出しコーターを示す。押出しコーター407aは、スリット407a11と、ポリシラザン膜形成用塗布液供給管407a1と、下流側に設けられた不活性ガス供給用のスリット407a21と不活性ガス供給管407a2とを有している。

【0113】

407a12はスリット407a11の先端のポリシラザン膜形成用塗布液の吐出口を示す。406a22はスリット407a21の先端の不活性ガスの供給口を示す。

【0114】

407a3は上流側のリップ部を示し、407a31はエッジ部を示す。407a4は下流側のリップ部を示し、407a41はエッジ部を示す。供給管407a1から供給されたポリシラザン膜形成用塗布液8はスリット407a11を経て吐出口407a12から吐出し、基材301の上に塗布される。この時、長時間の塗布を行うと、押出しコーター407aの図11(b)のQ6で示される部分にポリシラザン膜形成用塗布液が塗布雰囲気の水分と反応した固形物が付着する。Q6で示される押出しコーター407aの部分で固形物が付着し易い具体的な部分としては、上流側のリップ部407a3のポリシラザン膜形成用塗布液の分離領域(エッジ部407a31及びエッジ部407a31近傍)及び下流側のリップ部407a4のポリシラザン膜形成用塗布液の分離領域(エッジ部407a41及びエッジ部407a41近傍)が挙げられる。

【0115】

407a22はスリット407a21の先端の不活性ガス吐出口を示す。不活性ガス吐出口407a22から供給された不活性ガスは、下流側のリップ部407a4のエッジ部407a41を不活性ガス雰囲気とし大気と遮断し、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0116】

407a5は不活性ガス吐出口407a22から供給された不活性ガスが直接に塗布液に当たり塗布が乱れるのを防止するために、エッジ部407a41と不活性ガス吐出口407a22との間に配設された邪魔板を示す。尚、邪魔板407a5の配設する位置、数は必要に応じて(例えば不活性ガスの量)適宜設定することが可能である。

【0117】

不活性ガスの供給量は、塗布速度に合わせ常に所望の不活性ガス濃度になる様に常時供給する様に常時供給する様に常時供給する様にすることが好ましい。他の符号は図10と同義である。

【0118】

図10、図11に示す塗布装置でポリシラザン膜形成用塗布液を塗布することで押出しコーター407aの図11(b)のQ6で示される押出しコーター407aの上流側のリップ部407a3のポリシラザン膜形成用塗布液の分離領域(エッジ部407a31及びエッジ部407a31近傍)及び下流側のリップ部407a4のポリシラザン膜形成用塗布液の分離領域(エッジ部407a41及びエッジ部407a41近傍)が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0119】

図12はスライド型コーターを使用した塗布方法を示す概略図である。図12(a)はスライド型コーターを使用した塗布方法を示す概略斜視図である。図12(b)は図10(a)のG−G′に沿った概略断面図である。図12(c)は図12(b)のUで示される部分の概略拡大図である。

【0120】

図中、408は塗布装置を示す。塗布装置408は、スライド型コーター408aと、スライド型コーター408aの塗布液流下面の上部を覆う不活性ガス供給手段の不活性ガス供給装置408bと、上流側に減圧装置408cとを有している。

【0121】

スライド型コーター408aは、バー408a1、バー408a2、バー408a3の3本のバーで構成されている。バーの数は固定されているのではなく、塗布する層の数に応じて増減することが可能である。

【0122】

408a4は、バー408a1とバー408a2とで作られたスリットを示す。408a5は、バー408a2とバー408a3とで作られたスリットを示す。408a42はスリット408a4のポリシラザン膜形成用塗布液の吐出口を示し、408a52はスリット408a5のポリシラザン膜形成用塗布液の吐出口を示す。

【0123】

スリットの数はスライド型コーター408aを構成している各バーの数により変わるが、通常は2から20である。本図に示されるスライド型コーター408aは3本のバー408a1から408a3で構成され、3本のバー408a1から408a3の間に作られた2つのスリット408a4と、408a5とを有する同時重層用のスライド型コーターを示す。

【0124】

スリット408a4にはポリシラザン膜形成用塗布液供給管408a41が接続されている。スリット408a5にはポリシラザン膜形成用塗布液供給管408a51が接続されている。

【0125】

408a11はバー408a1のスライド面を示し、408a21はバー408a2のスライド面を示し、408a31はバー408a3のスライド面を示す。408a12はスライド面408a12のエッジ部を示し、408a32はスライド面408a31のエッジ部を示す。

【0126】

供給管408a41及び供給管408a51から供給されたポリシラザン膜形成用塗布液8はスリット408a4及びスリット408a5を経てそれぞれ吐出口408a42、吐出口408a52から吐出し、基材301の上に塗布される。この時、長時間の塗布を行うと、スライド型コーター408aの図12(c)のQ7で示される部分にポリシラザン膜形成用塗布液が塗布雰囲気の水分と反応した固形物が付着する。Q7で示されるスライド型コーター408aの部分で固形物が付着し易い具体的な部分としては、ポリシラザン膜形成用塗布液の分離領域であるエッジ部408a32、スライド面408a12、スライド面408a21及びスライド面408a31の両側に配設されている塗布幅規制プレート(不図示)、スリット408a4の吐出口408a42の上流側の固液界面部分が挙げられる。

【0127】

不活性ガス供給装置408bは、スライド型コーター408a側と、基材301側とが解放された筒型の構造の本体408b1を有しており、不活性ガス供給管408b2と排気管408b3とが配設されている。

【0128】

塗布を行っている間、本体408b1の内部を不活性ガスで充填することで、スライド型コーター408aのスライド面が大気と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止する。

【0129】

本体408b1の大きさは、スライド型コーター408aのエッジ部408a12と、基材301上の塗布面の一部が不活性ガス雰囲気中に入れば特に限定はない。尚、基材301に塗布した後はなるべく早く大気と接触する様にすることが好ましい。

【0130】

不活性ガスの供給量は、塗布が開始されると下流側から基材301の搬送に伴い本体408b1の内部に不活性ガスが出て行くため本体408b1の内部に設置された不活性ガスセンサー(不図示)により検知し、規準濃度に保つ様に常に供給する様にすることが好ましい。

【0131】

減圧装置408cは、減圧室408c1と不活性ガス充填室408c2とを有している。408c11は減圧室408c1を減圧にするために設けられた吸引ポンプ(不図示)に繋がった吸引管を示し、408c21は不活性ガス充填室408c2に不活性ガスを供給する不活性ガス供給管を示す。尚、減圧装置408cの構造及び機能は図8に示す減圧装置406bと同じであるため説明は省略する。尚、本図に示す不活性ガス充填室408c2は図9(a)に示す不活性ガス充填室406b2と同じ構造であるが、図9(b)に示す不活性ガス充填室406b2の様な構造としても構わない。

【0132】

本図に示す塗布装置でポリシラザン膜形成用塗布液を塗布することでスライド型コーター408aの図12(c)のQ7で示されるスライド型コーター408aの上流側のスライド面408a31のポリシラザン膜形成用塗布液の分離領域であるエッジ部408a32、スライド面408a12、スライド面408a21及びスライド面408a31の両側に配設されている塗布幅規制プレート(不図示)、スリット408a4の吐出口408a42の上流側の固液界面部分が大気中に含まれる水分と遮断された状態となり、ポリシラザン膜形成用塗布液の固形部が付着することを防止し、安定した塗布が可能となる。

【0133】

本発明で使用する不活性ガスの濃度は、ポリシラザン膜形成用塗布液の反応防止を進ませないために、100%未満が好ましく、更に好ましくは80%以上、100%未満である。

【0134】

不活性ガスの濃度は、新コスモス電機(株)製 XP−3180(株)製で測定した値を示す。

【0135】

本発明で塗布液が最初に接する雰囲気中の水分量は、ポリシラザン膜形成用塗布液の反応を防止するために、50,000ppm以下が好ましく、更に好ましくは、10,000ppm以下である。

【0136】

塗布する時の雰囲気中に含まれる水分量の調整は、液体窒素と乾燥酸素(5%)を用いて混合比を変化させ雰囲気中の水分量変化を行なった。

【0137】

塗布を行う雰囲気中に含まれる水分量は、Vaisala(株)製 HMT360で測定した値を示す。

【0138】

本発明で使用するポリシラザン膜形成用塗布液を調製する時は脱水した溶媒を使用する必要がある。又、図2から図11に示す塗布方法でポリシラザン膜形成用塗布液をコーターに送液する際、送液管の内部をポリシラザン膜形成用塗布液を調製する時に使用した脱水溶媒で充填した後、ポリシラザン膜形成用塗布液を送液することが必要である。

【0139】

次に本発明の塗布方法に係わるポリシラザン膜形成用塗布液に付き説明する。

【0140】

(ポリシラザン)

本発明の塗布方法に係わるポリシラザンとは、珪素−窒素結合を持つポリマーで、Si−N、Si−H、N−H等からなるSiO2、Si3N4、及び両方の中間固溶体SiOxNy等のセラミック前駆体無機ポリマーである。

【0141】

基材を損なわないように塗布するには、特開平8−112879号公報に記載されているように、下記一般式で示されるポリシラザンを比較的低温でセラミック化してシリカに変性するものがよい。

【0142】

【化1】

【0143】

但し、式中のR1、R2、R3のそれぞれは、水素原子、アルキル基、アルケニル基、シクロアルキル基、アリール基、アルキルシリル基、アルキルアミノ基、アルコキシ基などであって、本発明では得られるガスバリア膜としての緻密性からはR1、R2及びR3の全てが水素原子であるパーヒドロポリシラザンが特に好ましい。

【0144】

一方、そのSiと結合する水素部分が一部アルキル基等で置換されたオルガノポリシラザンは、メチル基等のアルキル基を有することにより基材との接着性が改善され、且つ硬くてもろいポリシラザンによるセラミック膜に靭性を持たせることが出来、より膜厚を厚くした場合でもクラックの発生が抑えられる利点がある。用途に応じて適宜、これらパーヒドロポリシラザンとオルガノポリシラザンを選択してよく、混合して使用することも可能である。

【0145】

パーヒドロポリシラザンは、直鎖構造と6及び8員環を中心とする環構造が存在した構造と推定されている。その分子量は数平均分子量(Mn)で約600から2000程度(ポリスチレン換算)であり、液体又は固体の物質であり、分子量により異なる。これらは有機溶媒に溶解した溶液状態で市販されており、市販品をそのままポリシラザン膜形成用塗布液として使用することが出来る。

【0146】

低温でセラミック化するポリシラザンの別の例としては、上記化1のポリシラザンに珪素アルコキシドを反応させて得られる珪素アルコキシド付加ポリシラザン(特開平5−238827号公報)、グリシドールを反応させて得られるグリシドール付加ポリシラザン(特開平6−122852号公報)、アルコールを反応させて得られるアルコール付加ポリシラザン(特開平6−240208号公報)、金属カルボン酸塩を反応させて得られる金属カルボン酸塩付加ポリシラザン(特開平6−299118号公報)、金属を含むアセチルアセトナート錯体を反応させて得られるアセチルアセトナート錯体付加ポリシラザン(特開平6−306329号公報)、金属微粒子を添加して得られる金属微粒子添加ポリシラザン(特開平7−196986号公報)等が挙げられる。

(溶媒)

ポリシラザン膜形成用塗布液を調製する有機溶媒としては、ポリシラザンと容易に反応してしまう様なアルコール系や水分を含有するものを用いることは好ましくない。具体的には、脂肪族炭化水素、脂環式炭化水素、芳香族炭化水素等の炭化水素溶媒、ハロゲン化炭化水素溶媒、脂肪族エーテル、脂環式エーテル等のエーテル類が使用することが出来る。

【0147】

具体的には、ペンタン、ヘキサン、シクロヘキサン、トルエン、キシレン、ソルベッソ、ターベン等の炭化水素、塩化メチレン、トリコロロエタン等のハロゲン炭化水素、ジブチルエーテル、ジオキサン、テトラヒドロフラン等のエーテル類等がある。これらの溶剤は、ポリシラザンの溶解度や溶剤の蒸発速度等、目的に会わせて選択し、複数の溶剤を混合してもよい。

【0148】

ポリシラザン膜形成用塗布液中のポリシラザンの濃度は、目的とするポリシラザン膜の膜厚、塗布液の寿命等を考慮し、0.2質量%から35質量%が好ましい。

【0149】

有機ポリシラザンは、そのSiと結合する水素部分が一部アルキル基等で置換された誘導体であってもよい。アルキル基、特に最も分子量の少ないメチル基を有することにより基材との接着性が改善され、且つ硬くてもろいシリカ膜に靭性を持たせることが出来、より膜厚を厚くした場合でもクラックの発生が抑えられる。

【0150】

本発明においては、必要に応じて適当な充填剤を加えてもよい。充填剤の例としてはシリカ、アルミナ、ジルコニア、マイカを始めとする酸化物系無機物或いは炭化珪素、窒化珪素等の非酸化物系無機物の微粉等が挙げられる。

【0151】

本発明の塗布方法に係るポリシラザン膜形成用塗布液には、必要に応じて各種顔料、レベリング剤、帯電防止剤、紫外線吸収剤、表面改質剤を加えてもよい。

【0152】

(ポリシラザン膜の酸化珪素化合物への転化を促進するための触媒)

酸化珪素化合物への転化を促進するために、アミンや金属の触媒を添加することも出来る。具体的には、AZエレクトロニックマテリアルズ(株)製 アクアミカ NAX120−20、NN110、NN310、NN320、NL110A、NL120A、NL150A、NP110、NP140、SP140等が挙げられる。

【0153】

次に本発明の塗布方法に係わる材料に付き説明する。

【0154】

(基材)

基材としては、ポリシラザンを含むポリシラザン膜形成用塗布液に使用している溶媒に耐性を有し手入れば特に限定はない。例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)、ポリエチレン(PE)、ポリプロピレン(PP)等が挙げられる。これらの中でポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)等が好ましく用いられる。

【0155】

又、上記に挙げた樹脂等を用いた基材は、未延伸フィルムでもよく、延伸フィルムでもよい。本発明の塗布方法に係る基材は、塗布を行う前にコロナ処理してもよい。更に、塗布する側の面には、ポリシラザン膜との密着性の向上を目的としてアンカーコート層を形成してもよい。このアンカーコート層の形成に用いられるアンカーコート材としては、ポリエステル樹脂、イソシアネート樹脂、ウレタン樹脂、アクリル樹脂、エチレンビニルアルコール樹脂、ビニル変性樹脂、エポキシ樹脂、変性スチレン樹脂、変性シリコーン樹脂、及びアルキルチタネート等を、1又は2種以上併せて使用することが出来る。これらのアンカーコート材には、従来公知の添加剤を加えることも出来る。

【0156】

(応力緩和層)

応力緩和層は、主に、活性光線硬化樹脂と、必要に応じて粒子、好ましくは無機粒子を含む構成で形成することが好ましい。

【0157】

本発明の塗布方法により形成したポリシラザン膜を改質処理することで、珪素酸化物からなる層に改質された、ガスバリアフィルムは包装用途、液晶表示素子、太陽電池、有機エレクトロルミネッセンス(EL)等への封止部材としての使用が可能である。又、ハードコートフィルムはディスプレイ、タッチパネル、住宅用窓、ショーウインドウ、車両用窓、車両用風防、遊戯機械、メガネレンズ等へ保護フィルムとしての使用が可能である。

【実施例】

【0158】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0159】

実施例1

以下に示す方法でポリシラザン膜を形成したフィルムを作製した。

【0160】

(基材の準備)

厚さ125μm、幅1000mm、長さ300mのPETフィルム(テイジンテトロンフィルム。易接着層付)(帝人デュポン社製)を準備した。

【0161】

(ポリシラザン膜形成用塗布液の調製)[バリア層用塗布液]

キシレン 92質量部

ポリシラザン(アクアミカ クラリアント社製) 8質量部

触媒(アミン系) 0.08質量部

(ポリシラザン膜形成用塗布液の塗布)

準備したPETフィルムの易接着層上に図2に示す製造工程を使用し、調製したポリシラザン膜形成用塗布液を不活性ガス雰囲気中で図3から図12に示す塗布方式で乾燥後の膜厚が300nmになる様に塗布しポリシラザン膜を形成しポリシラザン膜形成済みフィルムを作製し試料No.101から107とした。

【0162】

尚、塗布条件としては、不活性ガスとして窒素ガス、窒素ガス中の酸素濃度10000ppm、不活性ガス中の水分量100ppm以下、塗布速度2.5m/miとした。雰囲気の大気中の水分量は30,000ppmであった。

【0163】

尚、不活性ガス濃度は、新コスモス電機(株)製 XP−3180で不活性ガス中の酸素濃度を測定し、それ以外は不活性ガス濃度とした。尚、不活性ガス中の水分量は液体窒素と乾燥酸素(5%)を用いて混合比を変化させることで調整した。塗布する際の雰囲気中の水分量は、Vaisala(株)製 HMT360で測定した値を示す。

【0164】

尚、図3から図10に示す塗布方式で不活性ガスに変えて大気中(水分量550000ppm)で行った他は全て同じ条件でポリシラザン膜形成用塗布液を塗布し、乾燥して比較用のポリシラザン膜形成済みフィルムを作製し比較試料No.108から114とした。尚、大気中の水分量は、Vaisala(株)製 HMT360で測定した値を示す。

【0165】

評価

作製した試料No.101から114に付き、スジ故障を以下に示す方法で観察し、以下に示す評価ランクに従って評価した結果を表1に示す。又、ポリシラザン膜形成用塗布液を塗布後の各コーターのポリシラザン膜形成用塗布液の付着状況を目視で観察し、以下に示す評価ランクに従って評価した結果を表1に示す。

【0166】

スジ故障の測定方法

目視により試料の全長を観察した。

【0167】

スジ故障の評価ランク

◎:なし

○:2本未満

△:2本以上、5本未満

×:5本以上

ポリシラザン膜形成用塗布液の付着状況

ポリシラザン膜形成用塗布液を塗布した後、洗浄液としてキシレンを使用し、コーターに流し、洗浄液が蒸発した後のコーターのポリシラザン膜形成用塗布液の分離領域へのポリシラザンの付着状態を目視で観察した。

【0168】

ポリシラザン膜形成用塗布液の付着状況の評価ランク

○:付着が認められない

△:注目してみると付着が判る

×:付着が見た目で判る

【0169】

【表1】

【0170】

図3から図11に示す様な状態で塗布時に不活性ガスを使用し、作製した試料No.101から107は何れもコーターへの固形物の付着もなく、スジ故障の発生もなく安定した塗布が出来ることが確認出来た。又、不活性ガスを使用せず大気中で作製した試料No.108から114は何れもコーターへの固形物の付着及びスジ故障の発生が認められ安定した塗布が出来ないことが確認出来た。本発明の有効性が確認された。

【0171】

実施例2

実施例1で作製した試料No.102を作製する時、窒素ガス濃度を表2に示す様に変えた他は、全て実施例1で作製した試料No.102と同じ条件でポリシラザン膜を形成したフィルムを作製し試料No.201から207とした。尚、窒素ガス濃度の調整は酸素ガスの混合量を調整することにより行った。又、窒素ガス濃度は、新コスモス電機(株)製 XP−3180で窒素ガス中の酸素濃度を測定し、それ以外は不活性ガス濃度とした値を示す。不活性ガス濃度は、新コスモス電機(株)製 XP−3180で不活性ガス中の酸素濃度を測定し、それ以外は不活性ガス濃度とした。

【0172】

【表2】

【0173】

塗布領域の窒素ガス濃度が85%からであればコーターへの固形物の付着もなく、スジ故障の発生もなく安定した塗布が出来ることが確認出来た。本発明の有効性が確認された。

【0174】

実施例3

実施例1で作製した試料No.102を作製する時、塗布する雰囲気中に含まれる水分量を表4に示す様に変えた他は、全て実施例1で作製した試料No.102と同じ条件でポリシラザン膜を形成したフィルムを作製し試料No.301から305とした。尚、雰囲気中の水分量の変化は液体窒素と乾燥酸素(5%)を用いて混合比を変化させることで調整した。又、水分量は、実施例1と同じ方法で測定した値を示す。

【0175】

評価

作製した試料No.301から305に付き、スジ故障を実施例1と同じ方法で観察し、実施例1と同じ評価ランクに従って評価した結果を表3に示す。又、ポリシラザン膜形成用塗布液を塗布後の各コーターのポリシラザン膜形成用塗布液の付着状況を目視で観察し、実施例1と同じ評価ランクに従って評価した結果を表3に示す。

【0176】

【表3】

【0177】

本発明の範囲内の水分量であればコーターへの固形物の付着もなく、スジ故障の発生もなく安定した塗布が出来ることが確認出来た。本発明の有効性が確認された。

【符号の説明】

【0178】

1a、1b、1c フィルム

1a2、1b3、1c3 ポリシラザン膜

1a1、1b1、1c1、301 基材

1b2 アンカーコート層

1c2 応力緩和層

2 製造工程

3 基材供給工程

301 基材

4 塗布工程

402から408、406b、407b 塗布装置

402aから407a 押出しコーター

402b、408b 不活性ガス供給装置

402b2、403d、403f、404d、404f、405d、405f、406a2、406b26、407a2、407b22、408b2 不活性ガス供給管

403k、403l、404n、404o、405e1、405g1、406a22、 407a22 不活性ガス吐出口

404h 不活性ガス排気管

404r 排気口

405h 減圧室

406b1、407b1、408c1 減圧室

406b2、408c2 不活性ガス充填室

407b2 不活性ガス供給手段

408a スライド型コーター

406b、407b、408c 減圧装置

5 乾燥工程

6 回収工程

【特許請求の範囲】

【請求項1】

基材の上にポリシラザン組成物を含む塗布液を、塗布装置を使用して塗布し、少なくとも1層のポリシラザン膜を形成する塗布方法において、

前記塗布装置は不活性ガス供給手段を有し、

前記塗布が不活性ガスの雰囲気の中で行われることを特徴とする塗布方法。

【請求項2】

前記雰囲気の中の不活性ガスの濃度が85%以上、100%未満であることを特徴とする請求項1に記載の塗布方法。

【請求項3】

前記雰囲気の中の水分量が50,000ppm以下であることを特徴とする請求項1又は2に記載の塗布方法。

【請求項4】

前記塗布は、少なくとも塗布領域に前記不活性ガス供給手段により不活性ガスを供給し、該塗布領域を不活性ガスの雰囲気として行うことを特徴とする請求項1から3の何れか1項に記載の塗布方法。

【請求項5】

前記塗布装置が押出しコーター、若しくはスライド型コーターであることを特徴とする請求項1から4の何れか1項に記載の塗布方法。

【請求項6】

前記不活性ガスはチッソガスであることを特徴とする請求項1から5の何れか1項に記載の塗布方法。

【請求項1】

基材の上にポリシラザン組成物を含む塗布液を、塗布装置を使用して塗布し、少なくとも1層のポリシラザン膜を形成する塗布方法において、

前記塗布装置は不活性ガス供給手段を有し、

前記塗布が不活性ガスの雰囲気の中で行われることを特徴とする塗布方法。

【請求項2】

前記雰囲気の中の不活性ガスの濃度が85%以上、100%未満であることを特徴とする請求項1に記載の塗布方法。

【請求項3】

前記雰囲気の中の水分量が50,000ppm以下であることを特徴とする請求項1又は2に記載の塗布方法。

【請求項4】

前記塗布は、少なくとも塗布領域に前記不活性ガス供給手段により不活性ガスを供給し、該塗布領域を不活性ガスの雰囲気として行うことを特徴とする請求項1から3の何れか1項に記載の塗布方法。

【請求項5】

前記塗布装置が押出しコーター、若しくはスライド型コーターであることを特徴とする請求項1から4の何れか1項に記載の塗布方法。

【請求項6】

前記不活性ガスはチッソガスであることを特徴とする請求項1から5の何れか1項に記載の塗布方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−161302(P2011−161302A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−23063(P2010−23063)

【出願日】平成22年2月4日(2010.2.4)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月4日(2010.2.4)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]