塗布状態検査装置及び方法並びにプログラム

【課題】装置を複雑化することなく、高速に処理することができ、かつ、外乱光による誤認識の発生を防止することができる塗布状態検査装置を提供する。

【解決手段】塗布状態検査装置1は、シール剤Sが塗布されたワークWの上方に、撮像装置3に近接して設置された照明装置2と、該照明装置2の照明状態・消灯状態の各々でシール剤S及びワークWを撮像する撮像装置3と、シール剤Sが正常に塗布されているか画像検査を行う処理装置4とを備える。画像生成部5−1は、照明装置2の点灯状態・消灯状態で撮像装置3により撮像された各画像の輝度値を減算することにより、外乱光の影響を除去した検査画像を生成する。画像判定部5−2は、検査画像からシール剤Sの塗布状態が正常であるか否かを判定する。

【解決手段】塗布状態検査装置1は、シール剤Sが塗布されたワークWの上方に、撮像装置3に近接して設置された照明装置2と、該照明装置2の照明状態・消灯状態の各々でシール剤S及びワークWを撮像する撮像装置3と、シール剤Sが正常に塗布されているか画像検査を行う処理装置4とを備える。画像生成部5−1は、照明装置2の点灯状態・消灯状態で撮像装置3により撮像された各画像の輝度値を減算することにより、外乱光の影響を除去した検査画像を生成する。画像判定部5−2は、検査画像からシール剤Sの塗布状態が正常であるか否かを判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗布物の塗布状態を検査する塗布状態検査装置及び方法並びにプログラムに関する。

【背景技術】

【0002】

従来から、駆動部を持ち、潤滑油を必要とする機械の組立てにおいて、機械部品の接合部にシリコーンを材料としたシール剤と呼ばれる液状の物質を塗布することによって、接合部からの油漏れを防止する手法が広く用いられている。この手法で発生する問題として、シール剤の切れによる油漏れの発生や、飛散による駆動部への異物混入などが考えられる。

【0003】

一般的には、シール剤に染料などを配合して塗布対象のワーク面との間に色の違いを発生させ、目視、あるいは画像処理などの方法によって正しく塗布されていることを検査している。しかしながら、画像処理による検査では、室内照明などの外乱光の影響を受けやすいことが課題であった。

【0004】

例えば、特許文献1では、照射方向や、照射輝度を変更可能な照明を用いることで、限定された検査領域のみに均一な光が照射されるようにして画像を撮影する方法が提案されている。また、特許文献2では、塗布物に対して吸光度が大きい波長帯の光を照射し、その波長帯の光のみを選択的にカメラ等の撮像装置に向けて透過させて画像を撮影する方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−170242号公報

【特許文献2】特開2002−45766号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の方法では、駆動部を持つ照明光源を必要とし、検査装置が複雑化し、また、検査対象の大きさや、形状によっては、照射条件を変えながら複数回撮影する必要があり、検査に時間が掛かるという問題があった。

【0007】

また、特許文献2の方法では、シール剤の吸光特性に適合した単色光源とその波長帯を選択透過させるフィルタを必要とし、装置全体が高額化し、また、吸光特性がシール剤の成分に依存するため、シール剤の成分の変更に対応できないという問題があった。

【0008】

本発明は上述した事情に鑑みてなされたものであり、駆動部を持つ照明を必要とするなど、装置を複雑化することなく、高速に処理することができ、かつ、外乱光による誤認識の発生を防止することができる塗布状態検査装置及び方法並びにプログラムを提供することを目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決するために、本発明では、塗布状態検査装置に係る第1の解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査装置であって、前記塗布物が塗布された前記ワークを照明する照明手段と、前記照明手段の点灯状態・消灯状態の各々で、前記塗布物が塗布された前記ワークを撮像する撮像手段と、前記照明手段の点灯状態で前記撮像手段により撮影された点灯画像から、前記照明手段の消灯状態で前記撮像手段により撮像された消灯画像を減算して検査画像を出力する減算手段と、前記減算手段から出力される前記検査画像に基づいて、前記ワークに塗布された前記塗布物の塗布状態が正常であるか、異常であるかを判定する判定手段とを備えることを特徴とする。

また、塗布状態検査装置に係る第2の解決手段として、前記判定手段は、前記減算手段から出力される前記検査画像から前記塗布物の塗布軌跡を抽出し、該抽出された前記塗布物の塗布軌跡と、所定の基準軌跡を中心とする許容領域とを比較し、前記塗布物の塗布軌跡が前記許容領域内に収まっている場合に前記塗布軌跡が正常であると判定し、前記塗布物の塗布軌跡が前記許容領域内に収まっていない場合に前記塗布軌跡が異常であると判定することを特徴とする。

また、塗布状態検査装置に係る第3の解決手段として、前記照明手段の消灯状態で前記撮像手段により撮像された消灯画像から所定以上の輝度値を有する白飛び領域の面積を算出し、該白飛び領域の面積が所定値以内でない場合に、段階的に露光時間を短くしながら、前記白飛び領域の面積が前記所定値以内になるまで、前記撮像手段による前記照明手段の消灯状態での撮影を繰り返す撮影制御手段を更に備えることを特徴とする。

また、塗布状態検査装置に係る第4の解決手段として、前記照明手段の消灯状態で前記撮像手段により撮像された消灯画像及び前記照明手段の点灯状態で前記撮像手段により撮像された点灯画像から所定以上の輝度値を有する白飛び領域の面積をそれぞれ算出し、該白飛び領域の面積が所定値以内でない場合に、段階的に露光時間を短くしながら、前記白飛び領域の面積が前記所定値以内になるまで、前記撮像手段による前記照明手段の消灯状態での撮影、前記撮像手段による前記照明手段の点灯状態での撮影、及び撮影された各々の画像と先に撮影された消灯画像及び点灯画像との合成を繰り返す撮影制御手段を更に備えることを特徴とする。

一方、本発明では、塗布状態検査方法に係る解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査方法であって、前記塗布物が塗布された前記ワークに対して照明を消灯した状態で、前記塗布物が塗布された前記ワークを撮像する第1の撮像工程と、前記塗布物が塗布された前記ワークに対して照明を点灯した状態で、前記塗布物が塗布された前記ワークを撮像する第2の撮像工程と、前記第2の撮像工程で撮影された点灯画像から、前記第1の撮像工程で撮像された消灯画像を減算して検査画像を出力する減算工程と、前記検査画像に基づいて、前記ワークに塗布された前記塗布物の塗布状態が正常であるか、異常であるかを判定する判定工程とを有することを特徴とする。

さらに、本発明では、塗布状態検査プログラムに係る解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査プログラムであって、前記塗布物が塗布された前記ワークに対して照明を消灯した状態で、前記塗布物が塗布された前記ワークを撮像する第1の撮像処理と、前記塗布物が塗布された前記ワークに対して照明を点灯した状態で、前記塗布物が塗布された前記ワークを撮像する第2の撮像処理と、前記第2の撮像処理で撮影された点灯画像から、前記第1の撮像処理で撮像された消灯画像を減算して検査画像を出力する減算処理と、前記検査画像に基づいて、前記ワークに塗布された前記塗布物の塗布状態が正常であるか、異常であるかを判定する判定処理とをコンピュータに実行させることを特徴とする。

【発明の効果】

【0010】

本発明によれば、駆動部を持つ照明を必要とするなど、装置を複雑化することなく、高速に処理することができ、かつ、外乱光による誤認識の発生を防止することができる。

【図面の簡単な説明】

【0011】

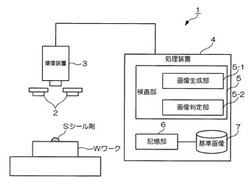

【図1】本発明の第1実施形態による塗布状態検査装置1の構成を示す概略図である。

【図2】本第1実施形態による塗布状態検査装置1の動作を説明するためのフローチャートである。

【図3】本第1実施形態による塗布状態検査装置1で撮影された消灯画像の一例を示す図である。

【図4】本第1実施形態による塗布状態検査装置1で撮影された点灯画像の一例を示す図である。

【図5】本第1実施形態による塗布状態検査装置1により得られる検査画像の一例を示す図である。

【図6】本第1実施形態による塗布状態検査装置1の動作の変形例を示すフローチャートである。

【図7】本第2実施形態による塗布状態検査装置1の動作を説明するためのフローチャートである。

【図8】本第3実施形態による塗布状態検査装置1の動作を説明するためのフローチャートである。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を、図面を参照して説明する。

【0013】

〔第1実施形態〕

図1は、本発明の第1実施形態による塗布状態検査装置1の構成を示す概略図である。この図1に示すように、本第1実施形態における塗布状態検査装置1は、ワークWに塗布されたシール剤(塗布物)Sの塗布状態を検査するものであり、シール剤Sが塗布されたワークWの上方に、計側面の輝度を一定に保つために、撮像装置3に近接して設置された照明装置2と、該照明装置2の照明状態・消灯状態の各々でシール剤S及びワークWを撮像する撮像装置3と、該撮像装置3が接続され、シール剤Sが正常に塗布されているか画像検査を行う処理装置4とを備えている。

【0014】

処理装置4は、検査部5、及び記憶部6を備えている。検査部5は、撮影された画像からシール剤Sの塗布が正常であるか否かを判定するものであり、画像生成部5−1と画像判定部5−2とを備えている。画像生成部5−1は、照明装置2の点灯状態・消灯状態で撮像装置3により撮像された各画像に基づいて、それぞれの画像の輝度値を減算したものを検査に用いることで、外乱光の影響を除去した検査画像を生成する。

【0015】

画像判定部5−2は、外乱光の影響が除去された検査画像からシール剤Sが塗布された塗布領域を抽出し、予め正常なワークWで撮影した基準画像から抽出した塗布領域と比較することにより、シール剤Sの塗布状態が正常であるか否かを判定する。或いは、外乱光の影響が除去された検査画像から塗布領域を抽出するとともに抽出した塗布領域の中心線を塗布軌跡として抽出し、上記の基準画像から抽出した塗布領域の中心線である塗布軌跡と比較することにより、シール剤Sの塗布状態が正常であるか否かを判定する。

【0016】

記憶部6は、例えばHDD(Hard Disk Drive)からなり、あらかじめシール剤Sが正常に塗布されたワークWの撮影画像から抽出された塗布領域や基準軌跡を基準画像7として記憶する。

【0017】

図2は、本第1実施形態による塗布状態検査装置1の動作(検査動作)を説明するためのフローチャートである。また、図3は、本第1実施形態による塗布状態検査装置1で撮影された消灯画像の一例を示す図である。図4は、本第1実施形態による塗布状態検査装置1で撮影された点灯画像の一例を示す図である。図5は、本第1実施形態による塗布状態検査装置1により得られる検査画像の一例を示す図である。

【0018】

まず、照明装置2による照明を消灯し、撮像装置3により、シール剤Sが塗布されたワークWの消灯画像(図3参照)を撮像する(ステップS1)。図3に示すように、消灯画像には、外乱光による光沢が生じている。

【0019】

次に、照明装置2による照明を点灯し、撮像装置3により、シール剤Sが塗布されたワークWの点灯画像(図4参照)を撮像する(ステップS2)。図4に示すように、点灯画像には、外乱光に加えて照明による光沢が生じている。

【0020】

次に、画像生成部5−1において、点灯画像の各画素の輝度値から消灯画像の各画素の輝度値を減算し、検査画像(図5参照)を得る(ステップS3)。この結果、図5に示すように、検査画像からは、外乱光による光沢が除去される。

【0021】

次に、画像判定部5−2において、検査画像よりシール剤Sの持つ色成分を抽出し、2値化処理を行い、シール剤Sが塗布された塗布領域と塗布されていない非塗布領域とに分割する(ステップS4)。

【0022】

次に、画像判定部5−2において、ステップS4で分割した塗布領域と基準画像7として記憶部6に記憶されている塗布領域とを比較し、シール剤Sが正常に塗布されているか否かを判定する(ステップS5)。具体的には、塗布領域を重ね合わせることによって不一致となる部分の面積を求め、塗布領域の輪郭線や中心線の距離を計測し、或いは塗布領域の幾何的な不一致度を計算する等を行って、面積、距離、或いは不一致度の大小に応じてシール剤Sが正常に塗布されているか否かを判定する。

【0023】

図6は、本第1実施形態による塗布状態検査装置1の動作(検査動作)の変形例を示すフローチャートである。図2に示すフローチャートは、検査画像から抽出された塗布領域と基準画像7として記憶されている塗布領域とを比較してシール剤Sが正常に塗布されているか否かを判定するものであった。これに対し、図6に示すフローチャートは、検査画像から抽出された塗布領域の中心線である塗布軌跡を抽出し、基準画像7として記憶されている塗布軌跡と比較することによりシール剤Sが正常に塗布されているか否かを判定するものである。

【0024】

まず、図2に示すフローチャートと同様に、シール剤Sが塗布されたワークWの消灯画像の撮像(ステップS1)、同ワークWの点灯画像の撮像(ステップS2)、点灯画像から消灯画像の減算(ステップS3)、及び塗布領域の抽出(ステップS4)が順次行われる。

【0025】

次に、画像判定部5−2において、シール剤Sの塗布領域の中心線を、シール剤Sの塗布軌跡として抽出する(ステップS11)。なお、塗布領域の中心線を抽出する手法としては、一般的な画像処理として知られている中心線抽出手法を用いることができる。

【0026】

次に、画像判定部5−2で、塗布領域の中心線である塗布軌跡と、予め正常なワークWで撮影した画像から取得して記憶部6に記憶したシール剤Sの基準軌跡と比較し、シール剤Sの塗布軌跡の位置ずれが許容範囲内である場合には、正常であると判定し、許容範囲を超えている場合には、異常であると判定する(ステップS12)。

【0027】

より具体的には、予め正常なワークWで撮影した画像から取得したシール剤Sの基準軌跡を、所定の許容誤差だけ膨張させた許容領域を生成し、該許容領域と上記検査対象の塗布軌跡とを比較し、検査対象の塗布軌跡が全て許容領域に含まれている場合には、シール剤Sの位置ずれが許容範囲内であるので、正常であると判定し、一方、検査対象の塗布軌跡のうち、許容領域に含まれない箇所が存在する場合には、シール剤Sの位置が一致しないと判定し(位置ずれが許容誤差を超えているとみなす)、異常と判定する。

【0028】

次に、上記ステップS12での判定結果が正常であるか否かを判定し(ステップS13)、正常である場合には(ステップS13のYES)、正常であると判定する(ステップS14)。一方、正常でない場合には(ステップS13のNO)、異常であると判定し(ステップS15)、異常をユーザに通知し、対象となるワークWを払い出す(ステップS16)。

【0029】

上述した第1実施形態によれば、ワークとの相対位置が一定となるように照明を配置し、照明を消灯した状態と点灯した状態とで2度撮影し、点灯した状態で撮影した画像の輝度値より、消灯した状態で撮影した画像の輝度値を減算したものを検査に用いることで、外乱光の影響を除去するようにしたので、駆動部を持つ照明などを必要とせず、装置全体を単純な構成とすることができ、各画素の輝度値を減算するだけで良いため、高速に処理することができる。

【0030】

また、本第1実施形態によれば、金属であるワーク面や、山なりに盛られたシール剤表面によって発生する光沢の状態が、外乱光の位置・照度によって大きく変化しても、外乱光の影響を除去し、常に一定の条件下で撮影したものとほぼ同等の画像が得られるため、外乱光によって誤認識が発生することを防止することができる。

【0031】

また、本第1実施形態の変形例によれば、撮影されたシール剤Sの塗布軌跡と基準軌跡を膨張させて生成した許容領域とを比較し、許容領域に全て含まれているか否かを判定するようにしたので、部品形状に変更があった場合でも、シール剤Sの位置ずれを容易に検出することができる。

【0032】

〔第2実施形態〕

次に、本発明の第2実施形態について説明する。

外乱光の強度が特に強い場合に、外乱光の直接反射が撮像装置3の撮影レンジを超過してしまう「白飛び」現象が発生し、検査に必要な情報が失われることが考えられる。そこで、本第2実施形態では、白飛びを検出した場合に撮像装置3の露光時間を自動的に調節するような機能、あるいは露光時間を段階的に変化させて撮影することで白飛びのない画像を得る機能などと組み合わせることが可能である。なお、塗布状態検査装置1の構成は、図1と同様であるので説明を省略する。

【0033】

図7は、本第2実施形態による塗布状態検査装置1の動作を説明するためのフローチャートである。まず、照明装置2による照明を消灯した状態でワークWを撮影し、得られた画像を消灯画像(図3参照)とする(ステップS20)。次に、白飛びの面積を計算し(ステップS21)、白飛びの面積が所定値以内であるか否かを判定し(ステップS22)、白飛びの面積が所定値以内でない場合には(ステップS22のNO)、露光時間を短く設定し(ステップS23)、再度、ステップS20で、消灯画像の撮影を行う。以下、白飛び面積が所定値以内になるまで、ステップS23で露光時間を段階的に短く設定し、消灯画像の撮影を繰り返す。

【0034】

そして、消灯画像において、白飛びの面積が所定値以内になると(ステップS22のYES)、照明装置2による照明を点灯した状態でワークWを撮影し、得られた画像を点灯画像(図4参照)とする(ステップS24)。次に、画像生成部5−1において、点灯画像の各画素の輝度値から消灯画像の各画素の輝度値を減算し、検査画像(図5参照)を得る(ステップS25)。

【0035】

これより、光の反射によってシール剤Sの表面に生じる光沢の影響を除外することができる(光沢に相当する光沢領域をシール剤Sの塗布領域に含ませることができる)。このため、検査精度の向上を実現することが可能となる。また、画像処理によってシール剤Sの表面に生じる光沢の影響を除外するため、従来のような駆動部を備える照明光源や、単色光源などを必要とせず、装置の単純化、及び低コスト化を実現することが可能となる。

【0036】

次に、画像判定部5−2において、検査画像からシール剤Sの持つ色成分を抽出し、2値化処理を行い、シール剤Sが塗布された塗布領域を抽出し(ステップS26)、シール剤Sの塗布領域を、予め正常なワークWで撮影した基準画像から取得したシール剤Sの塗布領域とを比較することで、シール剤Sが正常に塗布されているか否かを判定する(ステップS27)。

【0037】

判定にあたっては、図2中のステップS5や図6中のステップS11,S12)と同様な手法を用いることができる。つまり、撮影画像と基準画像とのそれぞれから抽出された塗布領域を重ね合わせることによって不一致となる部分の面積より判定したり、塗布領域の輪郭線や、中心線の距離を計測し、幾何的な不一致度を計算するなど、一般的な画像処理技術を用いることができる。

【0038】

上述した第2実施形態によれば、白飛びを検出した場合に撮像装置3の露光時間を段階的に変化させて撮影することで白飛びのない画像を得ることができ、外乱光による白飛びによって誤認識が発生することを防止することができる。

【0039】

〔第3実施形態〕

次に、本発明の第3実施形態について説明する。

上述した第2実施形態では、露光時間を短くした場合に、外乱光の直接反射のない部分の光量が不足する「黒つぶれ」現象が発生することが考えられる。そこで、本第3実施形態では、段階的に露光時間を短くしながら、白飛び面積が所定値以下になるまで消灯画像及び点灯画像を撮影し、撮影した画像(消灯画像及び点灯画像)を直前の画像とHDR(ハイダイナミックレンジ)合成等によって合成することで、「黒つぶれ」を防止するものである。なお、塗布状態検査装置1の構成は、図1と同様であるので説明を省略する。

【0040】

図8は、本第3実施形態による塗布状態検査装置1の動作を説明するためのフローチャートである。まず、照明装置2による照明を消灯した状態でワークWを撮影し、得られた画像を消灯画像(図3参照)とする(ステップS30)。次に、照明装置2による照明を点灯した状態でワークWを撮影し、得られた画像を点灯画像(図4参照)とする(ステップS31)。

【0041】

次に、消灯画像及び点灯画像の白飛びの面積をそれぞれ計算し(ステップS32)、各々の白飛びの面積が所定値以内であるか否かを判定する(ステップS33)。白飛びの面積が所定値以内でない場合には(ステップS33のNO)、露光時間を短く設定し(ステップS34)、消灯画像の撮影(ステップS35)及び点灯画像の撮影(ステップS36)を順次行い、撮影した消灯画像及び点灯画像を、直前の画像(ここでは、ステップS30で,S31で得られた消灯画像及び点灯画像)と合成する(ステップS37)。

【0042】

そして、再度消灯画像及び点灯画像の白飛びの面積が所定値以内であるか否かを判定する(ステップS33)。以下、白飛び面積が所定値以内になるまで、ステップS34で露光時間を段階的に短く設定し、消灯画像の撮影(ステップS35)、点灯画像の撮影(ステップS36)、並びに消灯画像及び点灯画像と直前の画像との合成(ステップS37)を繰り返す。

【0043】

消灯画像及び点灯画像の白飛びの面積が所定値以内になると(ステップS33のYES)、画像生成部5−1において、点灯画像の各画素の輝度値から消灯画像の各画素の輝度値を減算し、検査画像(図5参照)を得る(ステップS38)。次に、図7中のステップS26,S27と同様に、画像判定部5−2において、シール剤Sが塗布された塗布領域を抽出し(ステップS39)、シール剤Sが正常に塗布されているか否かを判定する(ステップS40)。

【0044】

上述した第3実施形態によれば、消灯画像及び点灯画像の白飛びを検出した場合に撮像装置3の露光時間を段階的に変化させて消灯画像及び点灯画像を撮影し、直前の画像と合成することで、白飛び及び黒つぶれのない画像を得ることができる。

【0045】

尚、以上説明した第2,第3実施形態に前述した第1実施形態の変形例を適用することも可能である。つまり、図7中のステップS27、図8中のステップS40の処理を、図6中のステップS11〜S16の処理に変えることが可能である。

【0046】

また、以上説明した第1〜第3実施形態における一連の処理は、一般的な画像処理手法を使用しているため、容易に実装可能、かつ高速に処理することが可能である。

【0047】

なお、上述した第1〜第3実施形態において、設置した照明装置2の光がワークW面やシール剤Sに直接反射することによって発生する光沢を防止するために、照明装置2、及び撮像装置3の前方にそれぞれ偏光子を設置することが考えられる。この場合でも、外乱光の直接反射による光沢は除去できないため、上述した第1〜第3実施形態による方法は有効である。

【0048】

また、シール剤Sの検査に限定せず一般的な画像処理・画像検査であっても、外乱光の影響によらず一定状態での画像を得たい場合においては、上述した第1〜第3実施形態による方法を適用することができる。

【0049】

また、シール剤Sに限定せず、一般的な塗布物であっても、塗布の状態が適正であることを検査する工程に対して、この手法を適用することができる。

【符号の説明】

【0050】

1 塗布状態検査装置

2 照明装置

3 撮像装置

4 処理装置

5 検査部

5−1 画像生成部

5−2 画像判定部

6 記憶装置

7 基準画像

S シール剤(塗布物)

W ワーク

【技術分野】

【0001】

本発明は、塗布物の塗布状態を検査する塗布状態検査装置及び方法並びにプログラムに関する。

【背景技術】

【0002】

従来から、駆動部を持ち、潤滑油を必要とする機械の組立てにおいて、機械部品の接合部にシリコーンを材料としたシール剤と呼ばれる液状の物質を塗布することによって、接合部からの油漏れを防止する手法が広く用いられている。この手法で発生する問題として、シール剤の切れによる油漏れの発生や、飛散による駆動部への異物混入などが考えられる。

【0003】

一般的には、シール剤に染料などを配合して塗布対象のワーク面との間に色の違いを発生させ、目視、あるいは画像処理などの方法によって正しく塗布されていることを検査している。しかしながら、画像処理による検査では、室内照明などの外乱光の影響を受けやすいことが課題であった。

【0004】

例えば、特許文献1では、照射方向や、照射輝度を変更可能な照明を用いることで、限定された検査領域のみに均一な光が照射されるようにして画像を撮影する方法が提案されている。また、特許文献2では、塗布物に対して吸光度が大きい波長帯の光を照射し、その波長帯の光のみを選択的にカメラ等の撮像装置に向けて透過させて画像を撮影する方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−170242号公報

【特許文献2】特開2002−45766号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の方法では、駆動部を持つ照明光源を必要とし、検査装置が複雑化し、また、検査対象の大きさや、形状によっては、照射条件を変えながら複数回撮影する必要があり、検査に時間が掛かるという問題があった。

【0007】

また、特許文献2の方法では、シール剤の吸光特性に適合した単色光源とその波長帯を選択透過させるフィルタを必要とし、装置全体が高額化し、また、吸光特性がシール剤の成分に依存するため、シール剤の成分の変更に対応できないという問題があった。

【0008】

本発明は上述した事情に鑑みてなされたものであり、駆動部を持つ照明を必要とするなど、装置を複雑化することなく、高速に処理することができ、かつ、外乱光による誤認識の発生を防止することができる塗布状態検査装置及び方法並びにプログラムを提供することを目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決するために、本発明では、塗布状態検査装置に係る第1の解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査装置であって、前記塗布物が塗布された前記ワークを照明する照明手段と、前記照明手段の点灯状態・消灯状態の各々で、前記塗布物が塗布された前記ワークを撮像する撮像手段と、前記照明手段の点灯状態で前記撮像手段により撮影された点灯画像から、前記照明手段の消灯状態で前記撮像手段により撮像された消灯画像を減算して検査画像を出力する減算手段と、前記減算手段から出力される前記検査画像に基づいて、前記ワークに塗布された前記塗布物の塗布状態が正常であるか、異常であるかを判定する判定手段とを備えることを特徴とする。

また、塗布状態検査装置に係る第2の解決手段として、前記判定手段は、前記減算手段から出力される前記検査画像から前記塗布物の塗布軌跡を抽出し、該抽出された前記塗布物の塗布軌跡と、所定の基準軌跡を中心とする許容領域とを比較し、前記塗布物の塗布軌跡が前記許容領域内に収まっている場合に前記塗布軌跡が正常であると判定し、前記塗布物の塗布軌跡が前記許容領域内に収まっていない場合に前記塗布軌跡が異常であると判定することを特徴とする。

また、塗布状態検査装置に係る第3の解決手段として、前記照明手段の消灯状態で前記撮像手段により撮像された消灯画像から所定以上の輝度値を有する白飛び領域の面積を算出し、該白飛び領域の面積が所定値以内でない場合に、段階的に露光時間を短くしながら、前記白飛び領域の面積が前記所定値以内になるまで、前記撮像手段による前記照明手段の消灯状態での撮影を繰り返す撮影制御手段を更に備えることを特徴とする。

また、塗布状態検査装置に係る第4の解決手段として、前記照明手段の消灯状態で前記撮像手段により撮像された消灯画像及び前記照明手段の点灯状態で前記撮像手段により撮像された点灯画像から所定以上の輝度値を有する白飛び領域の面積をそれぞれ算出し、該白飛び領域の面積が所定値以内でない場合に、段階的に露光時間を短くしながら、前記白飛び領域の面積が前記所定値以内になるまで、前記撮像手段による前記照明手段の消灯状態での撮影、前記撮像手段による前記照明手段の点灯状態での撮影、及び撮影された各々の画像と先に撮影された消灯画像及び点灯画像との合成を繰り返す撮影制御手段を更に備えることを特徴とする。

一方、本発明では、塗布状態検査方法に係る解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査方法であって、前記塗布物が塗布された前記ワークに対して照明を消灯した状態で、前記塗布物が塗布された前記ワークを撮像する第1の撮像工程と、前記塗布物が塗布された前記ワークに対して照明を点灯した状態で、前記塗布物が塗布された前記ワークを撮像する第2の撮像工程と、前記第2の撮像工程で撮影された点灯画像から、前記第1の撮像工程で撮像された消灯画像を減算して検査画像を出力する減算工程と、前記検査画像に基づいて、前記ワークに塗布された前記塗布物の塗布状態が正常であるか、異常であるかを判定する判定工程とを有することを特徴とする。

さらに、本発明では、塗布状態検査プログラムに係る解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査プログラムであって、前記塗布物が塗布された前記ワークに対して照明を消灯した状態で、前記塗布物が塗布された前記ワークを撮像する第1の撮像処理と、前記塗布物が塗布された前記ワークに対して照明を点灯した状態で、前記塗布物が塗布された前記ワークを撮像する第2の撮像処理と、前記第2の撮像処理で撮影された点灯画像から、前記第1の撮像処理で撮像された消灯画像を減算して検査画像を出力する減算処理と、前記検査画像に基づいて、前記ワークに塗布された前記塗布物の塗布状態が正常であるか、異常であるかを判定する判定処理とをコンピュータに実行させることを特徴とする。

【発明の効果】

【0010】

本発明によれば、駆動部を持つ照明を必要とするなど、装置を複雑化することなく、高速に処理することができ、かつ、外乱光による誤認識の発生を防止することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1実施形態による塗布状態検査装置1の構成を示す概略図である。

【図2】本第1実施形態による塗布状態検査装置1の動作を説明するためのフローチャートである。

【図3】本第1実施形態による塗布状態検査装置1で撮影された消灯画像の一例を示す図である。

【図4】本第1実施形態による塗布状態検査装置1で撮影された点灯画像の一例を示す図である。

【図5】本第1実施形態による塗布状態検査装置1により得られる検査画像の一例を示す図である。

【図6】本第1実施形態による塗布状態検査装置1の動作の変形例を示すフローチャートである。

【図7】本第2実施形態による塗布状態検査装置1の動作を説明するためのフローチャートである。

【図8】本第3実施形態による塗布状態検査装置1の動作を説明するためのフローチャートである。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を、図面を参照して説明する。

【0013】

〔第1実施形態〕

図1は、本発明の第1実施形態による塗布状態検査装置1の構成を示す概略図である。この図1に示すように、本第1実施形態における塗布状態検査装置1は、ワークWに塗布されたシール剤(塗布物)Sの塗布状態を検査するものであり、シール剤Sが塗布されたワークWの上方に、計側面の輝度を一定に保つために、撮像装置3に近接して設置された照明装置2と、該照明装置2の照明状態・消灯状態の各々でシール剤S及びワークWを撮像する撮像装置3と、該撮像装置3が接続され、シール剤Sが正常に塗布されているか画像検査を行う処理装置4とを備えている。

【0014】

処理装置4は、検査部5、及び記憶部6を備えている。検査部5は、撮影された画像からシール剤Sの塗布が正常であるか否かを判定するものであり、画像生成部5−1と画像判定部5−2とを備えている。画像生成部5−1は、照明装置2の点灯状態・消灯状態で撮像装置3により撮像された各画像に基づいて、それぞれの画像の輝度値を減算したものを検査に用いることで、外乱光の影響を除去した検査画像を生成する。

【0015】

画像判定部5−2は、外乱光の影響が除去された検査画像からシール剤Sが塗布された塗布領域を抽出し、予め正常なワークWで撮影した基準画像から抽出した塗布領域と比較することにより、シール剤Sの塗布状態が正常であるか否かを判定する。或いは、外乱光の影響が除去された検査画像から塗布領域を抽出するとともに抽出した塗布領域の中心線を塗布軌跡として抽出し、上記の基準画像から抽出した塗布領域の中心線である塗布軌跡と比較することにより、シール剤Sの塗布状態が正常であるか否かを判定する。

【0016】

記憶部6は、例えばHDD(Hard Disk Drive)からなり、あらかじめシール剤Sが正常に塗布されたワークWの撮影画像から抽出された塗布領域や基準軌跡を基準画像7として記憶する。

【0017】

図2は、本第1実施形態による塗布状態検査装置1の動作(検査動作)を説明するためのフローチャートである。また、図3は、本第1実施形態による塗布状態検査装置1で撮影された消灯画像の一例を示す図である。図4は、本第1実施形態による塗布状態検査装置1で撮影された点灯画像の一例を示す図である。図5は、本第1実施形態による塗布状態検査装置1により得られる検査画像の一例を示す図である。

【0018】

まず、照明装置2による照明を消灯し、撮像装置3により、シール剤Sが塗布されたワークWの消灯画像(図3参照)を撮像する(ステップS1)。図3に示すように、消灯画像には、外乱光による光沢が生じている。

【0019】

次に、照明装置2による照明を点灯し、撮像装置3により、シール剤Sが塗布されたワークWの点灯画像(図4参照)を撮像する(ステップS2)。図4に示すように、点灯画像には、外乱光に加えて照明による光沢が生じている。

【0020】

次に、画像生成部5−1において、点灯画像の各画素の輝度値から消灯画像の各画素の輝度値を減算し、検査画像(図5参照)を得る(ステップS3)。この結果、図5に示すように、検査画像からは、外乱光による光沢が除去される。

【0021】

次に、画像判定部5−2において、検査画像よりシール剤Sの持つ色成分を抽出し、2値化処理を行い、シール剤Sが塗布された塗布領域と塗布されていない非塗布領域とに分割する(ステップS4)。

【0022】

次に、画像判定部5−2において、ステップS4で分割した塗布領域と基準画像7として記憶部6に記憶されている塗布領域とを比較し、シール剤Sが正常に塗布されているか否かを判定する(ステップS5)。具体的には、塗布領域を重ね合わせることによって不一致となる部分の面積を求め、塗布領域の輪郭線や中心線の距離を計測し、或いは塗布領域の幾何的な不一致度を計算する等を行って、面積、距離、或いは不一致度の大小に応じてシール剤Sが正常に塗布されているか否かを判定する。

【0023】

図6は、本第1実施形態による塗布状態検査装置1の動作(検査動作)の変形例を示すフローチャートである。図2に示すフローチャートは、検査画像から抽出された塗布領域と基準画像7として記憶されている塗布領域とを比較してシール剤Sが正常に塗布されているか否かを判定するものであった。これに対し、図6に示すフローチャートは、検査画像から抽出された塗布領域の中心線である塗布軌跡を抽出し、基準画像7として記憶されている塗布軌跡と比較することによりシール剤Sが正常に塗布されているか否かを判定するものである。

【0024】

まず、図2に示すフローチャートと同様に、シール剤Sが塗布されたワークWの消灯画像の撮像(ステップS1)、同ワークWの点灯画像の撮像(ステップS2)、点灯画像から消灯画像の減算(ステップS3)、及び塗布領域の抽出(ステップS4)が順次行われる。

【0025】

次に、画像判定部5−2において、シール剤Sの塗布領域の中心線を、シール剤Sの塗布軌跡として抽出する(ステップS11)。なお、塗布領域の中心線を抽出する手法としては、一般的な画像処理として知られている中心線抽出手法を用いることができる。

【0026】

次に、画像判定部5−2で、塗布領域の中心線である塗布軌跡と、予め正常なワークWで撮影した画像から取得して記憶部6に記憶したシール剤Sの基準軌跡と比較し、シール剤Sの塗布軌跡の位置ずれが許容範囲内である場合には、正常であると判定し、許容範囲を超えている場合には、異常であると判定する(ステップS12)。

【0027】

より具体的には、予め正常なワークWで撮影した画像から取得したシール剤Sの基準軌跡を、所定の許容誤差だけ膨張させた許容領域を生成し、該許容領域と上記検査対象の塗布軌跡とを比較し、検査対象の塗布軌跡が全て許容領域に含まれている場合には、シール剤Sの位置ずれが許容範囲内であるので、正常であると判定し、一方、検査対象の塗布軌跡のうち、許容領域に含まれない箇所が存在する場合には、シール剤Sの位置が一致しないと判定し(位置ずれが許容誤差を超えているとみなす)、異常と判定する。

【0028】

次に、上記ステップS12での判定結果が正常であるか否かを判定し(ステップS13)、正常である場合には(ステップS13のYES)、正常であると判定する(ステップS14)。一方、正常でない場合には(ステップS13のNO)、異常であると判定し(ステップS15)、異常をユーザに通知し、対象となるワークWを払い出す(ステップS16)。

【0029】

上述した第1実施形態によれば、ワークとの相対位置が一定となるように照明を配置し、照明を消灯した状態と点灯した状態とで2度撮影し、点灯した状態で撮影した画像の輝度値より、消灯した状態で撮影した画像の輝度値を減算したものを検査に用いることで、外乱光の影響を除去するようにしたので、駆動部を持つ照明などを必要とせず、装置全体を単純な構成とすることができ、各画素の輝度値を減算するだけで良いため、高速に処理することができる。

【0030】

また、本第1実施形態によれば、金属であるワーク面や、山なりに盛られたシール剤表面によって発生する光沢の状態が、外乱光の位置・照度によって大きく変化しても、外乱光の影響を除去し、常に一定の条件下で撮影したものとほぼ同等の画像が得られるため、外乱光によって誤認識が発生することを防止することができる。

【0031】

また、本第1実施形態の変形例によれば、撮影されたシール剤Sの塗布軌跡と基準軌跡を膨張させて生成した許容領域とを比較し、許容領域に全て含まれているか否かを判定するようにしたので、部品形状に変更があった場合でも、シール剤Sの位置ずれを容易に検出することができる。

【0032】

〔第2実施形態〕

次に、本発明の第2実施形態について説明する。

外乱光の強度が特に強い場合に、外乱光の直接反射が撮像装置3の撮影レンジを超過してしまう「白飛び」現象が発生し、検査に必要な情報が失われることが考えられる。そこで、本第2実施形態では、白飛びを検出した場合に撮像装置3の露光時間を自動的に調節するような機能、あるいは露光時間を段階的に変化させて撮影することで白飛びのない画像を得る機能などと組み合わせることが可能である。なお、塗布状態検査装置1の構成は、図1と同様であるので説明を省略する。

【0033】

図7は、本第2実施形態による塗布状態検査装置1の動作を説明するためのフローチャートである。まず、照明装置2による照明を消灯した状態でワークWを撮影し、得られた画像を消灯画像(図3参照)とする(ステップS20)。次に、白飛びの面積を計算し(ステップS21)、白飛びの面積が所定値以内であるか否かを判定し(ステップS22)、白飛びの面積が所定値以内でない場合には(ステップS22のNO)、露光時間を短く設定し(ステップS23)、再度、ステップS20で、消灯画像の撮影を行う。以下、白飛び面積が所定値以内になるまで、ステップS23で露光時間を段階的に短く設定し、消灯画像の撮影を繰り返す。

【0034】

そして、消灯画像において、白飛びの面積が所定値以内になると(ステップS22のYES)、照明装置2による照明を点灯した状態でワークWを撮影し、得られた画像を点灯画像(図4参照)とする(ステップS24)。次に、画像生成部5−1において、点灯画像の各画素の輝度値から消灯画像の各画素の輝度値を減算し、検査画像(図5参照)を得る(ステップS25)。

【0035】

これより、光の反射によってシール剤Sの表面に生じる光沢の影響を除外することができる(光沢に相当する光沢領域をシール剤Sの塗布領域に含ませることができる)。このため、検査精度の向上を実現することが可能となる。また、画像処理によってシール剤Sの表面に生じる光沢の影響を除外するため、従来のような駆動部を備える照明光源や、単色光源などを必要とせず、装置の単純化、及び低コスト化を実現することが可能となる。

【0036】

次に、画像判定部5−2において、検査画像からシール剤Sの持つ色成分を抽出し、2値化処理を行い、シール剤Sが塗布された塗布領域を抽出し(ステップS26)、シール剤Sの塗布領域を、予め正常なワークWで撮影した基準画像から取得したシール剤Sの塗布領域とを比較することで、シール剤Sが正常に塗布されているか否かを判定する(ステップS27)。

【0037】

判定にあたっては、図2中のステップS5や図6中のステップS11,S12)と同様な手法を用いることができる。つまり、撮影画像と基準画像とのそれぞれから抽出された塗布領域を重ね合わせることによって不一致となる部分の面積より判定したり、塗布領域の輪郭線や、中心線の距離を計測し、幾何的な不一致度を計算するなど、一般的な画像処理技術を用いることができる。

【0038】

上述した第2実施形態によれば、白飛びを検出した場合に撮像装置3の露光時間を段階的に変化させて撮影することで白飛びのない画像を得ることができ、外乱光による白飛びによって誤認識が発生することを防止することができる。

【0039】

〔第3実施形態〕

次に、本発明の第3実施形態について説明する。

上述した第2実施形態では、露光時間を短くした場合に、外乱光の直接反射のない部分の光量が不足する「黒つぶれ」現象が発生することが考えられる。そこで、本第3実施形態では、段階的に露光時間を短くしながら、白飛び面積が所定値以下になるまで消灯画像及び点灯画像を撮影し、撮影した画像(消灯画像及び点灯画像)を直前の画像とHDR(ハイダイナミックレンジ)合成等によって合成することで、「黒つぶれ」を防止するものである。なお、塗布状態検査装置1の構成は、図1と同様であるので説明を省略する。

【0040】

図8は、本第3実施形態による塗布状態検査装置1の動作を説明するためのフローチャートである。まず、照明装置2による照明を消灯した状態でワークWを撮影し、得られた画像を消灯画像(図3参照)とする(ステップS30)。次に、照明装置2による照明を点灯した状態でワークWを撮影し、得られた画像を点灯画像(図4参照)とする(ステップS31)。

【0041】

次に、消灯画像及び点灯画像の白飛びの面積をそれぞれ計算し(ステップS32)、各々の白飛びの面積が所定値以内であるか否かを判定する(ステップS33)。白飛びの面積が所定値以内でない場合には(ステップS33のNO)、露光時間を短く設定し(ステップS34)、消灯画像の撮影(ステップS35)及び点灯画像の撮影(ステップS36)を順次行い、撮影した消灯画像及び点灯画像を、直前の画像(ここでは、ステップS30で,S31で得られた消灯画像及び点灯画像)と合成する(ステップS37)。

【0042】

そして、再度消灯画像及び点灯画像の白飛びの面積が所定値以内であるか否かを判定する(ステップS33)。以下、白飛び面積が所定値以内になるまで、ステップS34で露光時間を段階的に短く設定し、消灯画像の撮影(ステップS35)、点灯画像の撮影(ステップS36)、並びに消灯画像及び点灯画像と直前の画像との合成(ステップS37)を繰り返す。

【0043】

消灯画像及び点灯画像の白飛びの面積が所定値以内になると(ステップS33のYES)、画像生成部5−1において、点灯画像の各画素の輝度値から消灯画像の各画素の輝度値を減算し、検査画像(図5参照)を得る(ステップS38)。次に、図7中のステップS26,S27と同様に、画像判定部5−2において、シール剤Sが塗布された塗布領域を抽出し(ステップS39)、シール剤Sが正常に塗布されているか否かを判定する(ステップS40)。

【0044】

上述した第3実施形態によれば、消灯画像及び点灯画像の白飛びを検出した場合に撮像装置3の露光時間を段階的に変化させて消灯画像及び点灯画像を撮影し、直前の画像と合成することで、白飛び及び黒つぶれのない画像を得ることができる。

【0045】

尚、以上説明した第2,第3実施形態に前述した第1実施形態の変形例を適用することも可能である。つまり、図7中のステップS27、図8中のステップS40の処理を、図6中のステップS11〜S16の処理に変えることが可能である。

【0046】

また、以上説明した第1〜第3実施形態における一連の処理は、一般的な画像処理手法を使用しているため、容易に実装可能、かつ高速に処理することが可能である。

【0047】

なお、上述した第1〜第3実施形態において、設置した照明装置2の光がワークW面やシール剤Sに直接反射することによって発生する光沢を防止するために、照明装置2、及び撮像装置3の前方にそれぞれ偏光子を設置することが考えられる。この場合でも、外乱光の直接反射による光沢は除去できないため、上述した第1〜第3実施形態による方法は有効である。

【0048】

また、シール剤Sの検査に限定せず一般的な画像処理・画像検査であっても、外乱光の影響によらず一定状態での画像を得たい場合においては、上述した第1〜第3実施形態による方法を適用することができる。

【0049】

また、シール剤Sに限定せず、一般的な塗布物であっても、塗布の状態が適正であることを検査する工程に対して、この手法を適用することができる。

【符号の説明】

【0050】

1 塗布状態検査装置

2 照明装置

3 撮像装置

4 処理装置

5 検査部

5−1 画像生成部

5−2 画像判定部

6 記憶装置

7 基準画像

S シール剤(塗布物)

W ワーク

【特許請求の範囲】

【請求項1】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査装置であって、

前記塗布物が塗布された前記ワークを照明する照明手段と、

前記照明手段の点灯状態・消灯状態の各々で、前記塗布物が塗布された前記ワークを撮像する撮像手段と、

前記照明手段の点灯状態で前記撮像手段により撮影された点灯画像から、前記照明手段の消灯状態で前記撮像手段により撮像された消灯画像を減算して検査画像を出力する減算手段と、

前記減算手段から出力される前記検査画像に基づいて、前記ワークに塗布された前記塗布物の塗布状態が正常であるか、異常であるかを判定する判定手段と

を備えることを特徴とする塗布状態検査装置。

【請求項2】

前記判定手段は、

前記減算手段から出力される前記検査画像から前記塗布物の塗布軌跡を抽出し、該抽出された前記塗布物の塗布軌跡と、所定の基準軌跡を中心とする許容領域とを比較し、前記塗布物の塗布軌跡が前記許容領域内に収まっている場合に前記塗布軌跡が正常であると判定し、前記塗布物の塗布軌跡が前記許容領域内に収まっていない場合に前記塗布軌跡が異常であると判定する

ことを特徴とする請求項1記載の塗布状態検査装置。

【請求項3】

前記照明手段の消灯状態で前記撮像手段により撮像された消灯画像から所定以上の輝度値を有する白飛び領域の面積を算出し、該白飛び領域の面積が所定値以内でない場合に、段階的に露光時間を短くしながら、前記白飛び領域の面積が前記所定値以内になるまで、前記撮像手段による前記照明手段の消灯状態での撮影を繰り返す撮影制御手段を更に備えることを特徴とする請求項1又は請求項2記載の塗布状態検査装置。

【請求項4】

前記照明手段の消灯状態で前記撮像手段により撮像された消灯画像及び前記照明手段の点灯状態で前記撮像手段により撮像された点灯画像から所定以上の輝度値を有する白飛び領域の面積をそれぞれ算出し、該白飛び領域の面積が所定値以内でない場合に、段階的に露光時間を短くしながら、前記白飛び領域の面積が前記所定値以内になるまで、前記撮像手段による前記照明手段の消灯状態での撮影、前記撮像手段による前記照明手段の点灯状態での撮影、及び撮影された各々の画像と先に撮影された消灯画像及び点灯画像との合成を繰り返す撮影制御手段を更に備えることを特徴とする請求項1又は請求項2記載の塗布状態検査装置。

【請求項5】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査方法であって、

前記塗布物が塗布された前記ワークに対して照明を消灯した状態で、前記塗布物が塗布された前記ワークを撮像する第1の撮像工程と、

前記塗布物が塗布された前記ワークに対して照明を点灯した状態で、前記塗布物が塗布された前記ワークを撮像する第2の撮像工程と、

前記第2の撮像工程で撮影された点灯画像から、前記第1の撮像工程で撮像された消灯画像を減算して検査画像を出力する減算工程と、

前記検査画像に基づいて、前記ワークに塗布された前記塗布物の塗布状態が正常であるか、異常であるかを判定する判定工程と

を有することを特徴とする塗布状態検査方法。

【請求項6】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査プログラムであって、

前記塗布物が塗布された前記ワークに対して照明を消灯した状態で、前記塗布物が塗布された前記ワークを撮像する第1の撮像処理と、

前記塗布物が塗布された前記ワークに対して照明を点灯した状態で、前記塗布物が塗布された前記ワークを撮像する第2の撮像処理と、

前記第2の撮像処理で撮影された点灯画像から、前記第1の撮像処理で撮像された消灯画像を減算して検査画像を出力する減算処理と、

前記検査画像に基づいて、前記ワークに塗布された前記塗布物の塗布状態が正常であるか、異常であるかを判定する判定処理と

をコンピュータに実行させることを特徴とする塗布状態検査プログラム。

【請求項1】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査装置であって、

前記塗布物が塗布された前記ワークを照明する照明手段と、

前記照明手段の点灯状態・消灯状態の各々で、前記塗布物が塗布された前記ワークを撮像する撮像手段と、

前記照明手段の点灯状態で前記撮像手段により撮影された点灯画像から、前記照明手段の消灯状態で前記撮像手段により撮像された消灯画像を減算して検査画像を出力する減算手段と、

前記減算手段から出力される前記検査画像に基づいて、前記ワークに塗布された前記塗布物の塗布状態が正常であるか、異常であるかを判定する判定手段と

を備えることを特徴とする塗布状態検査装置。

【請求項2】

前記判定手段は、

前記減算手段から出力される前記検査画像から前記塗布物の塗布軌跡を抽出し、該抽出された前記塗布物の塗布軌跡と、所定の基準軌跡を中心とする許容領域とを比較し、前記塗布物の塗布軌跡が前記許容領域内に収まっている場合に前記塗布軌跡が正常であると判定し、前記塗布物の塗布軌跡が前記許容領域内に収まっていない場合に前記塗布軌跡が異常であると判定する

ことを特徴とする請求項1記載の塗布状態検査装置。

【請求項3】

前記照明手段の消灯状態で前記撮像手段により撮像された消灯画像から所定以上の輝度値を有する白飛び領域の面積を算出し、該白飛び領域の面積が所定値以内でない場合に、段階的に露光時間を短くしながら、前記白飛び領域の面積が前記所定値以内になるまで、前記撮像手段による前記照明手段の消灯状態での撮影を繰り返す撮影制御手段を更に備えることを特徴とする請求項1又は請求項2記載の塗布状態検査装置。

【請求項4】

前記照明手段の消灯状態で前記撮像手段により撮像された消灯画像及び前記照明手段の点灯状態で前記撮像手段により撮像された点灯画像から所定以上の輝度値を有する白飛び領域の面積をそれぞれ算出し、該白飛び領域の面積が所定値以内でない場合に、段階的に露光時間を短くしながら、前記白飛び領域の面積が前記所定値以内になるまで、前記撮像手段による前記照明手段の消灯状態での撮影、前記撮像手段による前記照明手段の点灯状態での撮影、及び撮影された各々の画像と先に撮影された消灯画像及び点灯画像との合成を繰り返す撮影制御手段を更に備えることを特徴とする請求項1又は請求項2記載の塗布状態検査装置。

【請求項5】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査方法であって、

前記塗布物が塗布された前記ワークに対して照明を消灯した状態で、前記塗布物が塗布された前記ワークを撮像する第1の撮像工程と、

前記塗布物が塗布された前記ワークに対して照明を点灯した状態で、前記塗布物が塗布された前記ワークを撮像する第2の撮像工程と、

前記第2の撮像工程で撮影された点灯画像から、前記第1の撮像工程で撮像された消灯画像を減算して検査画像を出力する減算工程と、

前記検査画像に基づいて、前記ワークに塗布された前記塗布物の塗布状態が正常であるか、異常であるかを判定する判定工程と

を有することを特徴とする塗布状態検査方法。

【請求項6】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査プログラムであって、

前記塗布物が塗布された前記ワークに対して照明を消灯した状態で、前記塗布物が塗布された前記ワークを撮像する第1の撮像処理と、

前記塗布物が塗布された前記ワークに対して照明を点灯した状態で、前記塗布物が塗布された前記ワークを撮像する第2の撮像処理と、

前記第2の撮像処理で撮影された点灯画像から、前記第1の撮像処理で撮像された消灯画像を減算して検査画像を出力する減算処理と、

前記検査画像に基づいて、前記ワークに塗布された前記塗布物の塗布状態が正常であるか、異常であるかを判定する判定処理と

をコンピュータに実行させることを特徴とする塗布状態検査プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−237680(P2012−237680A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−107568(P2011−107568)

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]