塗布状態検査装置及び方法並びにプログラム

【課題】塗布全体にわたって異常を検出でき、シール剤に発生した切れ目に限らず、終端部における糸引き等、他の要因による塗布の異常を検出することができ、また、基準ワークを撮影するだけで、自動的に分岐点と端点とをカウントすることができ、容易に部品形状の変更に対応することができる塗布状態検査装置を提供する。

【解決手段】シール剤Sが塗布されたワークWを撮像する撮像装置2と、撮像装置2によって撮像された撮影画像から、シール剤Sの塗布軌跡を抽出する軌跡抽出部4−1と、正常品の分岐点の個数と端点の個数とを記憶する記憶部5と、塗布軌跡の分岐点の個数と端点の個数とをカウントし、記憶部5に記憶されている正常品の分岐点の個数と端点の個数と比較し、双方が一致する場合に塗布軌跡が正常であると判定し、双方が一致しない場合に塗布軌跡が異常であると判定する画像判定部4−2とを備える。

【解決手段】シール剤Sが塗布されたワークWを撮像する撮像装置2と、撮像装置2によって撮像された撮影画像から、シール剤Sの塗布軌跡を抽出する軌跡抽出部4−1と、正常品の分岐点の個数と端点の個数とを記憶する記憶部5と、塗布軌跡の分岐点の個数と端点の個数とをカウントし、記憶部5に記憶されている正常品の分岐点の個数と端点の個数と比較し、双方が一致する場合に塗布軌跡が正常であると判定し、双方が一致しない場合に塗布軌跡が異常であると判定する画像判定部4−2とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗布物の塗布状態を検査する塗布状態検査装置及び方法並びにプログラムに関する。

【背景技術】

【0002】

従来から、駆動部を持ち、潤滑油を必要とする機械の組立てにおいて、機械部品の接合部にシリコーンを材料としたシール剤と呼ばれる液状の物質を塗布することによって、接合部からの油漏れを防止する手法が広く用いられている。このような液状物質の塗布においては、ノズルを移動させると共に、ノズルから粘性流体を吐出させて所望の状態に塗布する形式が広く使われている。

【0003】

この工程では、シール剤の切れによる油漏れの発生のほか、飛散による駆動部への異物混入や、正しい状態にシール剤が塗布されないことによるシール性能の低下などが考えられるため、目視、あるいは画像計測等の方法によって、正常に塗布されていることを検査することが一般的である。

【0004】

例えば、特許文献1では、シール剤塗布部の外側に設定される外部点を起点としてシール剤塗布部の外側を塗りつぶしたときに、シール剤塗布部の内側も同じ色で塗りつぶされるか否かによって、シール剤に切れ目が発生していないことを判定する方法が提案されている。また、特許文献2では、所定の検査ポイントを中心とした検査幅方向の両端状態を検出することによって、シール剤のずれ量を検出する方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−261338号公報

【特許文献2】特開平8−334478号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の方法では、シール剤に発生した切れ目を発見することはできても、シール剤の飛散や、終端部における糸引きなどによる塗布状態の異常を検出することはできないという問題があった。

【0007】

また、特許文献2の方法では、予め設定された検査ポイント以外の箇所で、切れ目や、シール剤の飛散などの異常が発生している場合に、塗布の異常を検出することができないという問題があった。また、部品形状の変更などの理由によってシール剤の軌跡が変更された場合には、新たな軌跡に沿って検査ポイントを設定し直す必要があるという問題があった。

【0008】

本発明は上述した事情に鑑みてなされたものであり、塗布全体にわたって異常を検出でき、シール剤に発生した切れ目に限らず、終端部における糸引き等、他の要因による塗布の異常を検出することができ、また、部品形状に変更があった場合でも、装置の調整員が正常な状態でシール剤を塗布した基準ワークを撮影するだけで、自動的に分岐点と端点とをカウントすることができ、容易に部品形状の変更に対応することができる塗布状態検査装置及び方法並びにプログラムを提供することを目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決するために、本発明では、塗布状態検査装置に係る第1の解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査装置であって、前記塗布物が塗布された前記ワークを撮像する撮像手段と、前記撮像手段によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出手段と、予め登録した正常品の分岐点の個数と端点の個数とを記憶する記憶手段と、前記軌跡抽出手段により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、前記記憶手段に記憶されている前記正常品の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定手段とを備えることを特徴とする。

また、塗布状態検査装置に係る第2の解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査装置であって、前記塗布物が塗布された前記ワークを撮像する撮像手段と、前記撮像手段によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出手段と、所定の基準軌跡の分岐点の個数と端点の個数とを記憶する記憶手段と、前記軌跡抽出手段により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、前記記憶手段に記憶されている前記所定の基準軌跡の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定手段とを備えることを特徴とする。

また、塗布状態検査装置に係る第3の解決手段として、前記軌跡抽出手段は、前記撮像手段によって撮像された撮影画像から、前記塗布物の持つ色成分に基づいて、前記塗布物が塗布された塗布領域と、塗布されていない非塗布領域とに分割し、前記塗布領域の中心線を前記塗布軌跡として抽出することを特徴とする。

また、塗布状態検査装置に係る第4の解決手段として、前記所定の基準軌跡は、予め塗布物が正確に塗布されたワークを前記撮像手段によって撮像された撮影画像から、前記軌跡抽出手段によって抽出されたことを特徴とする。

一方、本発明では、塗布状態検査方法に係る第1の解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査方法であって、前記塗布物が塗布された前記ワークを撮像する撮像工程と、前記撮像工程によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出工程と、前記軌跡抽出工程により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、予め登録した正常品の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定工程とを有することを特徴とする。

また、塗布状態検査方法に係る第2の解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査方法であって、前記塗布物が塗布された前記ワークを撮像する撮像工程と、前記撮像工程によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出工程と、前記軌跡抽出工程により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、所定の基準軌跡の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定工程とを有することを特徴とする。

また、塗布状態検査方法に係る第3の解決手段として、前記軌跡抽出工程では、前記撮像工程によって撮像された撮影画像から、前記塗布物の持つ色成分に基づいて、前記塗布物が塗布された塗布領域と、塗布されていない非塗布領域とに分割し、前記塗布領域の中心線を前記塗布軌跡として抽出することを特徴とする。

また、塗布状態検査方法に係る第4の解決手段として、前記軌跡抽出工程では、予め塗布物が正確に塗布されたワークを前記撮像工程によって撮像された撮影画像から、前記所定の基準軌跡を抽出することを特徴とする。

さらに、本発明では、塗布状態検査プログラムに係る第1の解決手段として、ワークに塗布された塗布物の塗布状態を検査するために用いられる塗布状態検査プログラムであって、前記塗布物が塗布された前記ワークを撮像する撮像手段から得られた撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出処理と、前記軌跡抽出処理により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、予め登録した正常品の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定処理とをコンピュータに実行させることを特徴とする。

また、塗布状態検査プログラムに係る第2の解決手段として、ワークに塗布された塗布物の塗布状態を検査するために用いられる塗布状態検査プログラムであって、前記塗布物が塗布された前記ワークを撮像する撮像手段から得られた撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出処理と、前記軌跡抽出処理により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、所定の基準軌跡の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定処理とをコンピュータに実行させることを特徴とする。

また、塗布状態検査プログラムに係る第3の解決手段として、前記軌跡抽出処理として、前記撮像手段によって撮像された撮影画像から、前記塗布物の持つ色成分に基づいて、前記塗布物が塗布された塗布領域と、塗布されていない非塗布領域とに分割し、前記塗布領域の中心線を前記塗布軌跡として抽出する処理をコンピュータに実行させることを特徴とする。

また、塗布状態検査プログラムに係る第4の解決手段として、前記軌跡抽出処理として、予め塗布物が正確に塗布されたワークを前記撮像手段によって撮像された撮影画像から、前記所定の基準軌跡を抽出する処理をコンピュータに実行させることを特徴とする。

【発明の効果】

【0010】

本発明によれば、塗布全体にわたって異常を検出でき、シール剤に発生した切れ目に限らず、終端部における糸引き等、他の要因による塗布の異常を検出することができ、また、部品形状に変更があった場合でも、装置の調整員が正常な状態でシール剤を塗布した基準ワークを撮影するだけで、自動的に分岐点と端点とをカウントすることができ、容易に部品形状の変更に対応することができる。

【図面の簡単な説明】

【0011】

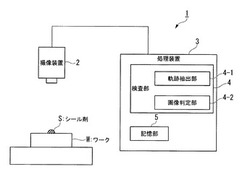

【図1】本発明の第1実施形態による塗布状態検査装置1の構成を示す概略図である。

【図2】本発明の第1実施形態による塗布状態検査装置1の動作(正常品の分岐点・端点の個数の登録動作)を説明するためのフローチャートである。

【図3】本発明の第1実施形態による塗布状態検査装置1の動作(検査動作)を説明するためのフローチャートである。

【図4】本発明の第2実施形態による塗布状態検査装置1′の構成を示す概略図である。

【図5】本発明の第2実施形態による塗布状態検査装置1′の動作(基準データの記憶動作)を説明するためのフローチャートである。

【図6】本発明の第2実施形態による塗布状態検査装置1′の動作(検査動作)を説明するためのフローチャートである。

【図7】本発明の第2実施形態による塗布状態検査装置1′の動作(基準データの記憶動作)を説明するための概念図である。

【図8】本発明の第2実施形態による塗布状態検査装置1′の動作(検査動作:途切れ)を説明するための概念図である。

【図9】本発明の第2実施形態による塗布状態検査装置1′の動作(検査動作:糸引き)を説明するための概念図である。

【図10】本発明の第2実施形態による塗布状態検査装置1′の動作(検査動作:抜け)を説明するための概念図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を、図面を参照して説明する。

【0013】

〔第1実施形態〕

図1は、本発明の第1実施形態による塗布状態検査装置1の構成を示す概略図である。この図1に示すように、本実施形態における塗布状態検査装置1は、ワークWに塗布されたシール剤(塗布物)Sの塗布状態を検査するものであり、シール剤Sが塗布されたワークWの上方に、シール剤S及びワークWを撮像する撮像装置2と、該撮像装置2が接続されている、画像検査を行う処理装置3とを備えている。

【0014】

処理装置3は、検査部4、及び記憶部5を備えている。検査部4は、撮影された画像からシール剤Sの塗布が正常であるか否かを判定するものであり、軌跡抽出部4−1と形状判定部4−2とを備えている。軌跡抽出部4−1は、撮像装置2により撮像された撮影画像から、シール剤Sが塗布された塗布領域を取得し、該塗布領域の中心線を軌跡(実際の塗布軌跡)として抽出する。画像判定部4−2は、記憶部5に予め記憶(登録)された正常品(正常な状態でシール剤が塗布されているもの)の分岐点・端点の個数と、実際の塗布軌跡の分岐点・端点の個数とを比較してシール剤Sの塗布状態が正常であるか否かを判定する。記憶部5は、例えばHDD(Hard Disk Drive)からなり、正常品の分岐点・端点の個数を記憶する。

【0015】

図2は、本発明の第1実施形態による塗布状態検査装置1の動作(正常品の分岐点・端点の個数の登録動作)を説明するためのフローチャートである。まず、不図示の入力装置を用いて正常品の分岐点の個数が入力される(ステップS11)。次に、同入力装置を用いて正常品の端点の個数が入力される(ステップS12)。入力装置によって正常品の分岐点・端点の個数が入力されると、これらは処理装置3に設けられた記憶部5に記憶(登録)される(ステップS13)。

【0016】

図3は、本発明の第1実施形態による塗布状態検査装置1の動作(検査動作)を説明するためのフローチャートである。まず、撮像装置2により、シール剤Sが塗布されたワークWを撮像する(ステップS21)。次に、軌跡抽出部4−1において、撮影画像からシール剤Sの持つ色成分を抽出し、2値化処理を行い、シール剤Sが塗布されたシール剤塗布領域と塗布されていない非塗布領域とに分割し(ステップS22)、シール剤塗布領域の中心線をシール剤Sの実際の塗布軌跡として抽出する(ステップS23)。

【0017】

次に、画像判定部4−2で、実際の塗布軌跡の分岐点の個数をカウントするとともに(ステップS24)、実際の塗布軌跡の端点をカウントし(ステップS25)、これら実際の塗布軌跡の分岐点・端点の個数が記憶部5に記憶した正常品の分岐点・端点の個数と一致しているか否かを判定する(ステップS26)。そして、双方が一致している場合には(ステップS26のYES)、正常であると判定する(ステップS27)。一方、双方が一致していない場合には(ステップS26のNO)、異常と判定する(ステップS28)。

【0018】

上述した実施形態によれば、正常品の分岐点と端点との個数を予め記憶(登録)しておき、検査時には、実際のシール剤Sが塗布されたワークWを撮影してシール剤Sの塗布軌跡を抽出し、分岐点と端点との個数が予め記憶(登録)した正常品のものと一致するか否かを判定するようにしている。このため、塗布全体に渡って漏れなく異常を検出でき、シール剤Sに発生した切れ目に限らず、終端部における糸引き等、他の要因による塗布の異常を検出することができる。

【0019】

〔第2実施形態〕

図4は、本発明の第2実施形態による塗布状態検査装置1′の構成を示す概略図である。この図4に示すように、本実施形態における塗布状態検査装置1′は、上述した第1実施形態の塗布状態検査装置1と同様に、ワークWに塗布されたシール剤(塗布物)Sの塗布状態を検査するものであり、撮像装置2及び処理装置3を備えている。但し、上述した第1実施形態の塗布状態検査装置1は、記憶部5に記憶された正常品の分岐点・端点の個数を用いて検査を行うのに対し、本実施形態の塗布状態検査装置1′は、記憶部5に記憶された基準軌跡6の分岐点・端点の個数を用いて検査を行う点において相違する。

【0020】

ここで、上記の基準軌跡6は、予めシール剤Sが正常に塗布された基準ワークWsの撮影画像から抽出される軌跡をいう。このため、処理装置3に設けられた軌跡抽出部4−1は、実際のシール剤Sが塗布されたワークWが撮影された場合にはシール剤Sが塗布された塗布領域の中心線を実際の塗布軌跡として抽出し、基準ワークWsが撮影された場合にはシール剤Sが塗布された塗布領域の中心線を基準軌跡6として抽出する。軌跡抽出部4−1によって抽出された基準軌跡6、及び、基準軌跡6の分岐点・端点の個数は、基準データとして記憶部5に記憶される。

【0021】

図5は、本発明の第2実施形態による塗布状態検査装置1′の動作(基準データの記憶動作)を説明するためのフローチャートである。このとき、あらかじめ正常な状態でシール剤Sが塗布された基準ワークWsを準備する。まず、撮像装置2により、シール剤Sが塗布された基準ワークWsを撮像する(ステップS31)。次に、軌跡抽出部4−1において、撮影画像からシール剤Sの持つ色成分を抽出し、2値化によってシール剤Sが塗布されたシール剤塗布領域SSと、塗布されていない非塗布領域とに分割し(ステップS32)、シール剤塗布領域SSの中心線SCを、シール剤Sの基準軌跡6として抽出する(ステップS33:図7参照)。次に、画像判定部4−2において、基準軌跡6の分岐点の個数をカウントするとともに(ステップS34)、基準軌跡6の端点をカウントし(ステップS35)、これら基準軌跡6、分岐点・端点の個数を、記憶部5に基準データとして記憶する(ステップS36)。

【0022】

図6は、本発明の第2実施形態による塗布状態検査装置1′の動作(検査動作)を説明するためのフローチャートである。まず、撮像装置2により、シール剤Sが塗布されたワークWを撮像する(ステップS41)。次に、軌跡抽出部4−1において、撮影画像からシール剤Sの持つ色成分を抽出し、2値化処理を行い、シール剤Sが塗布されたシール剤塗布領域SS1と、塗布されていない非塗布領域とに分割し(ステップS42)、シール剤塗布領域SS1の中心線SC1を、シール剤Sの実際の塗布軌跡SC1(例えば図8参照)として抽出する(ステップS43)。

【0023】

次に、画像判定部4−2で、実際の塗布軌跡の分岐点の個数をカウントするとともに(ステップS44)、実際の塗布軌跡の端点をカウントし(ステップS45)、これら実際の塗布軌跡の分岐点・端点の個数は、記憶部5に記憶した基準軌跡6の分岐点・端点の個数と一致しているか否かを判定する(ステップS46)。そして、双方が一致している場合には(ステップS46のYES)、正常であると判定する(ステップS47)。一方、双方が一致していない場合には(ステップS46のNO)、異常と判定する(ステップS48)。

【0024】

図7は、正常ワークの例を示す模式図である。正常ワークの場合、シール剤塗布領域SSの中心線SC、すなわち基準軌跡6には、分岐点BBが2箇所、端点がゼロ箇所である。

【0025】

図8は、途切れのある異常例を示す模式図である。途切れがある場合、シール剤塗布領域SSの中心線SC1、すなわち実際の塗布軌跡は、途中で切れているため、分岐点BBは、正常ワークと同じく、2箇所であるが、端点ED1が2箇所となる。つまり、正常ワークには見られない端点ED1が2箇所で発生している。このため、異常であると判定される。

【0026】

図9は、糸引きのある異常例を示す模式図である。糸引きがある場合、シール剤塗布領域SSの中心線SC2、すなわち実際の塗布軌跡は、途中に糸引きがあるため、分岐点BBは、3箇所、端点ED2は、1箇所となる。つまり、正常ワークには見られない分岐点BB1が1箇所多く発生し、かつ、端点ED2が1箇所で発生している。このため、異常であると判定される。

【0027】

図10は、塗布領域に抜けのある異常例を示す模式図である。塗布領域に抜けがある場合、シール剤塗布領域SSの中心線SC3、すなわち実際の塗布軌跡が抜けの部分で分岐しているため、正常ワークの2箇所の分岐点BBに加えて、分岐点BB2が2箇所で発生している。このため、異常であると判定される。

【0028】

上述した実施形態によれば、あらかじめ正常な状態でシール剤Sが塗布された基準ワークWsを撮影してシール剤Sの基準軌跡を抽出し、基準軌跡に含まれる分岐点と端点との個数をカウントして記憶し、検査時には、実際のシール剤Sが塗布されたワークWを撮影して記憶時と同様の方法でシール剤Sの塗布軌跡を抽出し、分岐点と端点との個数が基準ワークWsのものと一致するか否かを判定するようにしたので、部品形状に変更があった場合でも、装置の調整員が正常な状態でシール剤Sを塗布した塗布した基準ワークWsを撮影するだけで、自動的に基準となる分岐点と端点とをカウントすることができ、容易に部品形状の変更に対応することができる。

【0029】

また、連続的に抽出された軌跡に基づいて、分岐点と端点とをカウントするため、塗布全体に渡って漏れなく、切れ目や、飛散の有無を確認することができる。

【0030】

また、塗布の途中に微小な切れ目がある場合には、その箇所で塗布軌跡に端点が生じるので、基準に含まれる端点の個数と比較することにより塗布の切れ目を検出することが可能である。

【0031】

また、一連の処理は、一般的な画像処理手法を使用しているため、容易に実装可能、かつ高速に処理することが可能である。

【0032】

なお、上述した実施形態において、計側面の輝度を一定に保つために、照明をワークWの上方、撮像装置2に近接して設置するようにしてもよい。

【0033】

また、既知の画像処理手法によって、シール剤Sの太さが所定の範囲内であること、あるいはシール剤の位置にずれがないことを確認するなどの処理を追加し、組み合わせることが可能である。

【0034】

また、シール剤Sに限定せず、一般的な塗布物であっても、塗布の状態が適正であることを検査する工程に対して、この手法を適用することができる。

【0035】

また、上記第1,第2実施形態では、実際の塗布軌跡の分岐点・端点の個数と記憶部5に記憶した分岐点・端点の個数(正常品の分岐点・端点の個数、或いは、基準軌跡6の分岐点・端点の個数)との双方が一致するか否かを判定していた。しかしながら、実際の塗布軌跡の分岐点の個数と記憶部5に記憶した分岐点の個数とが一致するか否かのみを判定しても良く、実際の塗布軌跡の端点の個数と記憶部5に記憶した端点の個数とが一致するか否かのみを判定してもよい。

【符号の説明】

【0036】

1,1′ 塗布状態検査装置

2 撮像装置

3 処理装置

4 検査部

4−1 軌跡抽出部

4−2 画像判定部

5 記憶部

6 基準軌跡

S シール剤(塗布物)

W ワーク

Ws 基準ワーク

SS,SS1 シール剤塗布領域

PA 許容領域

SC 中心線

SC1,SC,SC3 実際の塗布軌跡

BB,BB1,BB2 分岐点

ED,ED1,ED2 端点

【技術分野】

【0001】

本発明は、塗布物の塗布状態を検査する塗布状態検査装置及び方法並びにプログラムに関する。

【背景技術】

【0002】

従来から、駆動部を持ち、潤滑油を必要とする機械の組立てにおいて、機械部品の接合部にシリコーンを材料としたシール剤と呼ばれる液状の物質を塗布することによって、接合部からの油漏れを防止する手法が広く用いられている。このような液状物質の塗布においては、ノズルを移動させると共に、ノズルから粘性流体を吐出させて所望の状態に塗布する形式が広く使われている。

【0003】

この工程では、シール剤の切れによる油漏れの発生のほか、飛散による駆動部への異物混入や、正しい状態にシール剤が塗布されないことによるシール性能の低下などが考えられるため、目視、あるいは画像計測等の方法によって、正常に塗布されていることを検査することが一般的である。

【0004】

例えば、特許文献1では、シール剤塗布部の外側に設定される外部点を起点としてシール剤塗布部の外側を塗りつぶしたときに、シール剤塗布部の内側も同じ色で塗りつぶされるか否かによって、シール剤に切れ目が発生していないことを判定する方法が提案されている。また、特許文献2では、所定の検査ポイントを中心とした検査幅方向の両端状態を検出することによって、シール剤のずれ量を検出する方法が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−261338号公報

【特許文献2】特開平8−334478号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の方法では、シール剤に発生した切れ目を発見することはできても、シール剤の飛散や、終端部における糸引きなどによる塗布状態の異常を検出することはできないという問題があった。

【0007】

また、特許文献2の方法では、予め設定された検査ポイント以外の箇所で、切れ目や、シール剤の飛散などの異常が発生している場合に、塗布の異常を検出することができないという問題があった。また、部品形状の変更などの理由によってシール剤の軌跡が変更された場合には、新たな軌跡に沿って検査ポイントを設定し直す必要があるという問題があった。

【0008】

本発明は上述した事情に鑑みてなされたものであり、塗布全体にわたって異常を検出でき、シール剤に発生した切れ目に限らず、終端部における糸引き等、他の要因による塗布の異常を検出することができ、また、部品形状に変更があった場合でも、装置の調整員が正常な状態でシール剤を塗布した基準ワークを撮影するだけで、自動的に分岐点と端点とをカウントすることができ、容易に部品形状の変更に対応することができる塗布状態検査装置及び方法並びにプログラムを提供することを目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決するために、本発明では、塗布状態検査装置に係る第1の解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査装置であって、前記塗布物が塗布された前記ワークを撮像する撮像手段と、前記撮像手段によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出手段と、予め登録した正常品の分岐点の個数と端点の個数とを記憶する記憶手段と、前記軌跡抽出手段により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、前記記憶手段に記憶されている前記正常品の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定手段とを備えることを特徴とする。

また、塗布状態検査装置に係る第2の解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査装置であって、前記塗布物が塗布された前記ワークを撮像する撮像手段と、前記撮像手段によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出手段と、所定の基準軌跡の分岐点の個数と端点の個数とを記憶する記憶手段と、前記軌跡抽出手段により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、前記記憶手段に記憶されている前記所定の基準軌跡の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定手段とを備えることを特徴とする。

また、塗布状態検査装置に係る第3の解決手段として、前記軌跡抽出手段は、前記撮像手段によって撮像された撮影画像から、前記塗布物の持つ色成分に基づいて、前記塗布物が塗布された塗布領域と、塗布されていない非塗布領域とに分割し、前記塗布領域の中心線を前記塗布軌跡として抽出することを特徴とする。

また、塗布状態検査装置に係る第4の解決手段として、前記所定の基準軌跡は、予め塗布物が正確に塗布されたワークを前記撮像手段によって撮像された撮影画像から、前記軌跡抽出手段によって抽出されたことを特徴とする。

一方、本発明では、塗布状態検査方法に係る第1の解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査方法であって、前記塗布物が塗布された前記ワークを撮像する撮像工程と、前記撮像工程によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出工程と、前記軌跡抽出工程により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、予め登録した正常品の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定工程とを有することを特徴とする。

また、塗布状態検査方法に係る第2の解決手段として、ワークに塗布された塗布物の塗布状態を検査する塗布状態検査方法であって、前記塗布物が塗布された前記ワークを撮像する撮像工程と、前記撮像工程によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出工程と、前記軌跡抽出工程により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、所定の基準軌跡の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定工程とを有することを特徴とする。

また、塗布状態検査方法に係る第3の解決手段として、前記軌跡抽出工程では、前記撮像工程によって撮像された撮影画像から、前記塗布物の持つ色成分に基づいて、前記塗布物が塗布された塗布領域と、塗布されていない非塗布領域とに分割し、前記塗布領域の中心線を前記塗布軌跡として抽出することを特徴とする。

また、塗布状態検査方法に係る第4の解決手段として、前記軌跡抽出工程では、予め塗布物が正確に塗布されたワークを前記撮像工程によって撮像された撮影画像から、前記所定の基準軌跡を抽出することを特徴とする。

さらに、本発明では、塗布状態検査プログラムに係る第1の解決手段として、ワークに塗布された塗布物の塗布状態を検査するために用いられる塗布状態検査プログラムであって、前記塗布物が塗布された前記ワークを撮像する撮像手段から得られた撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出処理と、前記軌跡抽出処理により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、予め登録した正常品の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定処理とをコンピュータに実行させることを特徴とする。

また、塗布状態検査プログラムに係る第2の解決手段として、ワークに塗布された塗布物の塗布状態を検査するために用いられる塗布状態検査プログラムであって、前記塗布物が塗布された前記ワークを撮像する撮像手段から得られた撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出処理と、前記軌跡抽出処理により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、所定の基準軌跡の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定処理とをコンピュータに実行させることを特徴とする。

また、塗布状態検査プログラムに係る第3の解決手段として、前記軌跡抽出処理として、前記撮像手段によって撮像された撮影画像から、前記塗布物の持つ色成分に基づいて、前記塗布物が塗布された塗布領域と、塗布されていない非塗布領域とに分割し、前記塗布領域の中心線を前記塗布軌跡として抽出する処理をコンピュータに実行させることを特徴とする。

また、塗布状態検査プログラムに係る第4の解決手段として、前記軌跡抽出処理として、予め塗布物が正確に塗布されたワークを前記撮像手段によって撮像された撮影画像から、前記所定の基準軌跡を抽出する処理をコンピュータに実行させることを特徴とする。

【発明の効果】

【0010】

本発明によれば、塗布全体にわたって異常を検出でき、シール剤に発生した切れ目に限らず、終端部における糸引き等、他の要因による塗布の異常を検出することができ、また、部品形状に変更があった場合でも、装置の調整員が正常な状態でシール剤を塗布した基準ワークを撮影するだけで、自動的に分岐点と端点とをカウントすることができ、容易に部品形状の変更に対応することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1実施形態による塗布状態検査装置1の構成を示す概略図である。

【図2】本発明の第1実施形態による塗布状態検査装置1の動作(正常品の分岐点・端点の個数の登録動作)を説明するためのフローチャートである。

【図3】本発明の第1実施形態による塗布状態検査装置1の動作(検査動作)を説明するためのフローチャートである。

【図4】本発明の第2実施形態による塗布状態検査装置1′の構成を示す概略図である。

【図5】本発明の第2実施形態による塗布状態検査装置1′の動作(基準データの記憶動作)を説明するためのフローチャートである。

【図6】本発明の第2実施形態による塗布状態検査装置1′の動作(検査動作)を説明するためのフローチャートである。

【図7】本発明の第2実施形態による塗布状態検査装置1′の動作(基準データの記憶動作)を説明するための概念図である。

【図8】本発明の第2実施形態による塗布状態検査装置1′の動作(検査動作:途切れ)を説明するための概念図である。

【図9】本発明の第2実施形態による塗布状態検査装置1′の動作(検査動作:糸引き)を説明するための概念図である。

【図10】本発明の第2実施形態による塗布状態検査装置1′の動作(検査動作:抜け)を説明するための概念図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を、図面を参照して説明する。

【0013】

〔第1実施形態〕

図1は、本発明の第1実施形態による塗布状態検査装置1の構成を示す概略図である。この図1に示すように、本実施形態における塗布状態検査装置1は、ワークWに塗布されたシール剤(塗布物)Sの塗布状態を検査するものであり、シール剤Sが塗布されたワークWの上方に、シール剤S及びワークWを撮像する撮像装置2と、該撮像装置2が接続されている、画像検査を行う処理装置3とを備えている。

【0014】

処理装置3は、検査部4、及び記憶部5を備えている。検査部4は、撮影された画像からシール剤Sの塗布が正常であるか否かを判定するものであり、軌跡抽出部4−1と形状判定部4−2とを備えている。軌跡抽出部4−1は、撮像装置2により撮像された撮影画像から、シール剤Sが塗布された塗布領域を取得し、該塗布領域の中心線を軌跡(実際の塗布軌跡)として抽出する。画像判定部4−2は、記憶部5に予め記憶(登録)された正常品(正常な状態でシール剤が塗布されているもの)の分岐点・端点の個数と、実際の塗布軌跡の分岐点・端点の個数とを比較してシール剤Sの塗布状態が正常であるか否かを判定する。記憶部5は、例えばHDD(Hard Disk Drive)からなり、正常品の分岐点・端点の個数を記憶する。

【0015】

図2は、本発明の第1実施形態による塗布状態検査装置1の動作(正常品の分岐点・端点の個数の登録動作)を説明するためのフローチャートである。まず、不図示の入力装置を用いて正常品の分岐点の個数が入力される(ステップS11)。次に、同入力装置を用いて正常品の端点の個数が入力される(ステップS12)。入力装置によって正常品の分岐点・端点の個数が入力されると、これらは処理装置3に設けられた記憶部5に記憶(登録)される(ステップS13)。

【0016】

図3は、本発明の第1実施形態による塗布状態検査装置1の動作(検査動作)を説明するためのフローチャートである。まず、撮像装置2により、シール剤Sが塗布されたワークWを撮像する(ステップS21)。次に、軌跡抽出部4−1において、撮影画像からシール剤Sの持つ色成分を抽出し、2値化処理を行い、シール剤Sが塗布されたシール剤塗布領域と塗布されていない非塗布領域とに分割し(ステップS22)、シール剤塗布領域の中心線をシール剤Sの実際の塗布軌跡として抽出する(ステップS23)。

【0017】

次に、画像判定部4−2で、実際の塗布軌跡の分岐点の個数をカウントするとともに(ステップS24)、実際の塗布軌跡の端点をカウントし(ステップS25)、これら実際の塗布軌跡の分岐点・端点の個数が記憶部5に記憶した正常品の分岐点・端点の個数と一致しているか否かを判定する(ステップS26)。そして、双方が一致している場合には(ステップS26のYES)、正常であると判定する(ステップS27)。一方、双方が一致していない場合には(ステップS26のNO)、異常と判定する(ステップS28)。

【0018】

上述した実施形態によれば、正常品の分岐点と端点との個数を予め記憶(登録)しておき、検査時には、実際のシール剤Sが塗布されたワークWを撮影してシール剤Sの塗布軌跡を抽出し、分岐点と端点との個数が予め記憶(登録)した正常品のものと一致するか否かを判定するようにしている。このため、塗布全体に渡って漏れなく異常を検出でき、シール剤Sに発生した切れ目に限らず、終端部における糸引き等、他の要因による塗布の異常を検出することができる。

【0019】

〔第2実施形態〕

図4は、本発明の第2実施形態による塗布状態検査装置1′の構成を示す概略図である。この図4に示すように、本実施形態における塗布状態検査装置1′は、上述した第1実施形態の塗布状態検査装置1と同様に、ワークWに塗布されたシール剤(塗布物)Sの塗布状態を検査するものであり、撮像装置2及び処理装置3を備えている。但し、上述した第1実施形態の塗布状態検査装置1は、記憶部5に記憶された正常品の分岐点・端点の個数を用いて検査を行うのに対し、本実施形態の塗布状態検査装置1′は、記憶部5に記憶された基準軌跡6の分岐点・端点の個数を用いて検査を行う点において相違する。

【0020】

ここで、上記の基準軌跡6は、予めシール剤Sが正常に塗布された基準ワークWsの撮影画像から抽出される軌跡をいう。このため、処理装置3に設けられた軌跡抽出部4−1は、実際のシール剤Sが塗布されたワークWが撮影された場合にはシール剤Sが塗布された塗布領域の中心線を実際の塗布軌跡として抽出し、基準ワークWsが撮影された場合にはシール剤Sが塗布された塗布領域の中心線を基準軌跡6として抽出する。軌跡抽出部4−1によって抽出された基準軌跡6、及び、基準軌跡6の分岐点・端点の個数は、基準データとして記憶部5に記憶される。

【0021】

図5は、本発明の第2実施形態による塗布状態検査装置1′の動作(基準データの記憶動作)を説明するためのフローチャートである。このとき、あらかじめ正常な状態でシール剤Sが塗布された基準ワークWsを準備する。まず、撮像装置2により、シール剤Sが塗布された基準ワークWsを撮像する(ステップS31)。次に、軌跡抽出部4−1において、撮影画像からシール剤Sの持つ色成分を抽出し、2値化によってシール剤Sが塗布されたシール剤塗布領域SSと、塗布されていない非塗布領域とに分割し(ステップS32)、シール剤塗布領域SSの中心線SCを、シール剤Sの基準軌跡6として抽出する(ステップS33:図7参照)。次に、画像判定部4−2において、基準軌跡6の分岐点の個数をカウントするとともに(ステップS34)、基準軌跡6の端点をカウントし(ステップS35)、これら基準軌跡6、分岐点・端点の個数を、記憶部5に基準データとして記憶する(ステップS36)。

【0022】

図6は、本発明の第2実施形態による塗布状態検査装置1′の動作(検査動作)を説明するためのフローチャートである。まず、撮像装置2により、シール剤Sが塗布されたワークWを撮像する(ステップS41)。次に、軌跡抽出部4−1において、撮影画像からシール剤Sの持つ色成分を抽出し、2値化処理を行い、シール剤Sが塗布されたシール剤塗布領域SS1と、塗布されていない非塗布領域とに分割し(ステップS42)、シール剤塗布領域SS1の中心線SC1を、シール剤Sの実際の塗布軌跡SC1(例えば図8参照)として抽出する(ステップS43)。

【0023】

次に、画像判定部4−2で、実際の塗布軌跡の分岐点の個数をカウントするとともに(ステップS44)、実際の塗布軌跡の端点をカウントし(ステップS45)、これら実際の塗布軌跡の分岐点・端点の個数は、記憶部5に記憶した基準軌跡6の分岐点・端点の個数と一致しているか否かを判定する(ステップS46)。そして、双方が一致している場合には(ステップS46のYES)、正常であると判定する(ステップS47)。一方、双方が一致していない場合には(ステップS46のNO)、異常と判定する(ステップS48)。

【0024】

図7は、正常ワークの例を示す模式図である。正常ワークの場合、シール剤塗布領域SSの中心線SC、すなわち基準軌跡6には、分岐点BBが2箇所、端点がゼロ箇所である。

【0025】

図8は、途切れのある異常例を示す模式図である。途切れがある場合、シール剤塗布領域SSの中心線SC1、すなわち実際の塗布軌跡は、途中で切れているため、分岐点BBは、正常ワークと同じく、2箇所であるが、端点ED1が2箇所となる。つまり、正常ワークには見られない端点ED1が2箇所で発生している。このため、異常であると判定される。

【0026】

図9は、糸引きのある異常例を示す模式図である。糸引きがある場合、シール剤塗布領域SSの中心線SC2、すなわち実際の塗布軌跡は、途中に糸引きがあるため、分岐点BBは、3箇所、端点ED2は、1箇所となる。つまり、正常ワークには見られない分岐点BB1が1箇所多く発生し、かつ、端点ED2が1箇所で発生している。このため、異常であると判定される。

【0027】

図10は、塗布領域に抜けのある異常例を示す模式図である。塗布領域に抜けがある場合、シール剤塗布領域SSの中心線SC3、すなわち実際の塗布軌跡が抜けの部分で分岐しているため、正常ワークの2箇所の分岐点BBに加えて、分岐点BB2が2箇所で発生している。このため、異常であると判定される。

【0028】

上述した実施形態によれば、あらかじめ正常な状態でシール剤Sが塗布された基準ワークWsを撮影してシール剤Sの基準軌跡を抽出し、基準軌跡に含まれる分岐点と端点との個数をカウントして記憶し、検査時には、実際のシール剤Sが塗布されたワークWを撮影して記憶時と同様の方法でシール剤Sの塗布軌跡を抽出し、分岐点と端点との個数が基準ワークWsのものと一致するか否かを判定するようにしたので、部品形状に変更があった場合でも、装置の調整員が正常な状態でシール剤Sを塗布した塗布した基準ワークWsを撮影するだけで、自動的に基準となる分岐点と端点とをカウントすることができ、容易に部品形状の変更に対応することができる。

【0029】

また、連続的に抽出された軌跡に基づいて、分岐点と端点とをカウントするため、塗布全体に渡って漏れなく、切れ目や、飛散の有無を確認することができる。

【0030】

また、塗布の途中に微小な切れ目がある場合には、その箇所で塗布軌跡に端点が生じるので、基準に含まれる端点の個数と比較することにより塗布の切れ目を検出することが可能である。

【0031】

また、一連の処理は、一般的な画像処理手法を使用しているため、容易に実装可能、かつ高速に処理することが可能である。

【0032】

なお、上述した実施形態において、計側面の輝度を一定に保つために、照明をワークWの上方、撮像装置2に近接して設置するようにしてもよい。

【0033】

また、既知の画像処理手法によって、シール剤Sの太さが所定の範囲内であること、あるいはシール剤の位置にずれがないことを確認するなどの処理を追加し、組み合わせることが可能である。

【0034】

また、シール剤Sに限定せず、一般的な塗布物であっても、塗布の状態が適正であることを検査する工程に対して、この手法を適用することができる。

【0035】

また、上記第1,第2実施形態では、実際の塗布軌跡の分岐点・端点の個数と記憶部5に記憶した分岐点・端点の個数(正常品の分岐点・端点の個数、或いは、基準軌跡6の分岐点・端点の個数)との双方が一致するか否かを判定していた。しかしながら、実際の塗布軌跡の分岐点の個数と記憶部5に記憶した分岐点の個数とが一致するか否かのみを判定しても良く、実際の塗布軌跡の端点の個数と記憶部5に記憶した端点の個数とが一致するか否かのみを判定してもよい。

【符号の説明】

【0036】

1,1′ 塗布状態検査装置

2 撮像装置

3 処理装置

4 検査部

4−1 軌跡抽出部

4−2 画像判定部

5 記憶部

6 基準軌跡

S シール剤(塗布物)

W ワーク

Ws 基準ワーク

SS,SS1 シール剤塗布領域

PA 許容領域

SC 中心線

SC1,SC,SC3 実際の塗布軌跡

BB,BB1,BB2 分岐点

ED,ED1,ED2 端点

【特許請求の範囲】

【請求項1】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査装置であって、

前記塗布物が塗布された前記ワークを撮像する撮像手段と、

前記撮像手段によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出手段と、

予め登録した正常品の分岐点の個数と端点の個数とを記憶する記憶手段と、

前記軌跡抽出手段により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、前記記憶手段に記憶されている前記正常品の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定手段と

を備えることを特徴とする塗布状態検査装置。

【請求項2】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査装置であって、

前記塗布物が塗布された前記ワークを撮像する撮像手段と、

前記撮像手段によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出手段と、

所定の基準軌跡の分岐点の個数と端点の個数とを記憶する記憶手段と、

前記軌跡抽出手段により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、前記記憶手段に記憶されている前記所定の基準軌跡の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定手段と

を備えることを特徴とする塗布状態検査装置。

【請求項3】

前記軌跡抽出手段は、前記撮像手段によって撮像された撮影画像から、前記塗布物の持つ色成分に基づいて、前記塗布物が塗布された塗布領域と、塗布されていない非塗布領域とに分割し、前記塗布領域の中心線を前記塗布軌跡として抽出することを特徴とする請求項1または請求項2に記載の塗布状態検査装置。

【請求項4】

前記所定の基準軌跡は、予め塗布物が正確に塗布されたワークを前記撮像手段によって撮像された撮影画像から、前記軌跡抽出手段によって抽出されたことを特徴とする請求項2に記載の塗布状態検査装置。

【請求項5】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査方法であって、

前記塗布物が塗布された前記ワークを撮像する撮像工程と、

前記撮像工程によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出工程と、

前記軌跡抽出工程により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、予め登録した正常品の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定工程と

を有することを特徴とする塗布状態検査方法。

【請求項6】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査方法であって、

前記塗布物が塗布された前記ワークを撮像する撮像工程と、

前記撮像工程によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出工程と、

前記軌跡抽出工程により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、所定の基準軌跡の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定工程と

を有することを特徴とする塗布状態検査方法。

【請求項7】

前記軌跡抽出工程では、前記撮像工程によって撮像された撮影画像から、前記塗布物の持つ色成分に基づいて、前記塗布物が塗布された塗布領域と、塗布されていない非塗布領域とに分割し、前記塗布領域の中心線を前記塗布軌跡として抽出することを特徴とする請求項5又は請求項6に記載の塗布状態検査方法。

【請求項8】

前記軌跡抽出工程では、予め塗布物が正確に塗布されたワークを前記撮像工程によって撮像された撮影画像から、前記所定の基準軌跡を抽出することを特徴とする請求項6に記載の塗布状態検査方法。

【請求項9】

ワークに塗布された塗布物の塗布状態を検査するために用いられる塗布状態検査プログラムであって、

前記塗布物が塗布された前記ワークを撮像する撮像手段から得られた撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出処理と、

前記軌跡抽出処理により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、予め登録した正常品の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定処理と

をコンピュータに実行させることを特徴とする塗布状態検査プログラム。

【請求項10】

ワークに塗布された塗布物の塗布状態を検査するために用いられる塗布状態検査プログラムであって、

前記塗布物が塗布された前記ワークを撮像する撮像手段から得られた撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出処理と、

前記軌跡抽出処理により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、所定の基準軌跡の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定処理と

をコンピュータに実行させることを特徴とする塗布状態検査プログラム。

【請求項11】

前記軌跡抽出処理として、前記撮像手段によって撮像された撮影画像から、前記塗布物の持つ色成分に基づいて、前記塗布物が塗布された塗布領域と、塗布されていない非塗布領域とに分割し、前記塗布領域の中心線を前記塗布軌跡として抽出する処理をコンピュータに実行させることを特徴とする請求項9又は請求項10に記載の塗布状態検査プログラム。

【請求項12】

前記軌跡抽出処理として、予め塗布物が正確に塗布されたワークを前記撮像手段によって撮像された撮影画像から、前記所定の基準軌跡を抽出する処理をコンピュータに実行させることを特徴とする請求項10に記載の塗布状態検査プログラム。

【請求項1】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査装置であって、

前記塗布物が塗布された前記ワークを撮像する撮像手段と、

前記撮像手段によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出手段と、

予め登録した正常品の分岐点の個数と端点の個数とを記憶する記憶手段と、

前記軌跡抽出手段により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、前記記憶手段に記憶されている前記正常品の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定手段と

を備えることを特徴とする塗布状態検査装置。

【請求項2】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査装置であって、

前記塗布物が塗布された前記ワークを撮像する撮像手段と、

前記撮像手段によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出手段と、

所定の基準軌跡の分岐点の個数と端点の個数とを記憶する記憶手段と、

前記軌跡抽出手段により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、前記記憶手段に記憶されている前記所定の基準軌跡の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定手段と

を備えることを特徴とする塗布状態検査装置。

【請求項3】

前記軌跡抽出手段は、前記撮像手段によって撮像された撮影画像から、前記塗布物の持つ色成分に基づいて、前記塗布物が塗布された塗布領域と、塗布されていない非塗布領域とに分割し、前記塗布領域の中心線を前記塗布軌跡として抽出することを特徴とする請求項1または請求項2に記載の塗布状態検査装置。

【請求項4】

前記所定の基準軌跡は、予め塗布物が正確に塗布されたワークを前記撮像手段によって撮像された撮影画像から、前記軌跡抽出手段によって抽出されたことを特徴とする請求項2に記載の塗布状態検査装置。

【請求項5】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査方法であって、

前記塗布物が塗布された前記ワークを撮像する撮像工程と、

前記撮像工程によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出工程と、

前記軌跡抽出工程により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、予め登録した正常品の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定工程と

を有することを特徴とする塗布状態検査方法。

【請求項6】

ワークに塗布された塗布物の塗布状態を検査する塗布状態検査方法であって、

前記塗布物が塗布された前記ワークを撮像する撮像工程と、

前記撮像工程によって撮像された撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出工程と、

前記軌跡抽出工程により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、所定の基準軌跡の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定工程と

を有することを特徴とする塗布状態検査方法。

【請求項7】

前記軌跡抽出工程では、前記撮像工程によって撮像された撮影画像から、前記塗布物の持つ色成分に基づいて、前記塗布物が塗布された塗布領域と、塗布されていない非塗布領域とに分割し、前記塗布領域の中心線を前記塗布軌跡として抽出することを特徴とする請求項5又は請求項6に記載の塗布状態検査方法。

【請求項8】

前記軌跡抽出工程では、予め塗布物が正確に塗布されたワークを前記撮像工程によって撮像された撮影画像から、前記所定の基準軌跡を抽出することを特徴とする請求項6に記載の塗布状態検査方法。

【請求項9】

ワークに塗布された塗布物の塗布状態を検査するために用いられる塗布状態検査プログラムであって、

前記塗布物が塗布された前記ワークを撮像する撮像手段から得られた撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出処理と、

前記軌跡抽出処理により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、予め登録した正常品の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定処理と

をコンピュータに実行させることを特徴とする塗布状態検査プログラム。

【請求項10】

ワークに塗布された塗布物の塗布状態を検査するために用いられる塗布状態検査プログラムであって、

前記塗布物が塗布された前記ワークを撮像する撮像手段から得られた撮影画像から、前記塗布物の塗布軌跡を抽出する軌跡抽出処理と、

前記軌跡抽出処理により抽出された塗布軌跡の分岐点の個数と端点の個数との少なくとも一方をカウントし、所定の基準軌跡の分岐点の個数と端点の個数との少なくとも一方と比較して前記塗布軌跡が正常であるか否かを判定する判定処理と

をコンピュータに実行させることを特徴とする塗布状態検査プログラム。

【請求項11】

前記軌跡抽出処理として、前記撮像手段によって撮像された撮影画像から、前記塗布物の持つ色成分に基づいて、前記塗布物が塗布された塗布領域と、塗布されていない非塗布領域とに分割し、前記塗布領域の中心線を前記塗布軌跡として抽出する処理をコンピュータに実行させることを特徴とする請求項9又は請求項10に記載の塗布状態検査プログラム。

【請求項12】

前記軌跡抽出処理として、予め塗布物が正確に塗布されたワークを前記撮像手段によって撮像された撮影画像から、前記所定の基準軌跡を抽出する処理をコンピュータに実行させることを特徴とする請求項10に記載の塗布状態検査プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−2957(P2013−2957A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−134353(P2011−134353)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]