塗布用嵌合部材、塗布装置および塗布方法

【課題】適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる、塗布用嵌合部材を提供する。

【解決手段】基板4の上面に液体材料5をスピンコート法によって塗布する際に使用される塗布用嵌合部材2であって、基板4の中心孔4aと同一の径を有し、中心孔4aに嵌め込まれて使用され、窪み部2aを備え、窪み部2aは、中心孔4aに嵌め込まれた際に基板4の上面に対して垂直であって平面視において窪み部2aの中心を通る軸2dに対して対称である形状を有する。

【解決手段】基板4の上面に液体材料5をスピンコート法によって塗布する際に使用される塗布用嵌合部材2であって、基板4の中心孔4aと同一の径を有し、中心孔4aに嵌め込まれて使用され、窪み部2aを備え、窪み部2aは、中心孔4aに嵌め込まれた際に基板4の上面に対して垂直であって平面視において窪み部2aの中心を通る軸2dに対して対称である形状を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スピンコート法により液体材料を基板に塗布する際に基板の中心部にはめ込まれて使用される塗布用嵌合部材、それを備えた塗布装置および塗布方法に関する。

【背景技術】

【0002】

従来から、基板上に液体材料を塗布し、その基板を回転させることで基板面に液体材料を塗り広げる方法として、スピンコート法がある。例えば、基板を回転可能なターンテーブルに真空チャック方式で固定し、基板の中心に液体材料を滴下する。ターンテーブルが回転することで基板も回転し、その遠心力で液体材料が基板に塗り広げられる。スピンコート法においては、基板の回転数により液体の膜厚調整がなされる。また、スピンコート法においては、液体材料は遠心力により均一に基板上に広がるため、高い平坦性も得られる。基板としては、シリコンウェハーが一般的であるが、中心に孔が形成されたガラス基板やプラスチック基板等も用いられている。

【0003】

ここで、特許文献1にはスピンコート法における、基板の回転中心からの半径rと膜厚hとの関係を示す、以下に示す式1が記載されている。

【0004】

【数1】

【0005】

式1において、r0は回転中心から塗布開始位置までの距離を示し、ηは液体の粘度を示し、ρは液体の密度を示し、ωは回転角速度を示し、tは回転時間を示す。

【0006】

式1を用いて、基板中心(回転中心)に液体材料を塗布した場合と、基板中心から半径方向に10mm離れた位置に円環状に液体材料を塗布した場合とについてその膜厚を求めた。具体的には、上記2つの場合について、スピンコート法を用いて液体を塗り広げた場合の基板中心からの距離と液体材料の膜厚との関係を算出した。そして、その結果を、図6および図7に示した。ここで、粘度ηは2.8cpとし、密度ρは0.92g/cm3とし、回転角速度ωは523.33rad/sとし、時間tは20秒とした。なお、想定した液体材料は、SOG(東京応化製、T−7−8000T)である。

【0007】

図6は基板中心に液体材料を塗布してスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。また、図7は基板中心から10mm離れた位置に液体材料を塗布してスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。図6および図7において、縦軸が膜厚(nm)で、横軸が基板中心からの距離(mm)である。図6に示すように、基板中心に液体材料を塗布した場合は基板上において、液体材料は略均一な膜厚で広がっている。しかし、図7に示すように、液体材料の塗布位置が基板中心から離れた場合は、基板中心に近づくほど液体材料の膜厚が薄くなっていて、均一とは言えない。これらの結果より、中心孔が形成された基板のように、基板中心に液体材料を塗布することが困難な場合は、スピンコート法により基板に形成される液体材料の膜厚は理論的に不均一になることがわかる。

【0008】

また、図8に示す従来のスピンコート装置を用いて、実際にスピンコート法を行った結果について示す。なお、中心孔が形成された基板を用いて、基板中心から離れた位置に液体材料を塗布した。図8は従来のスピンコート装置の構成を示した断面図である。図8に示すように、従来の塗布装置(スピンコート装置)500はターンテーブル11とノズル13とを備える。ターンテーブル11は円盤状の基板14を載せる円盤状の台座11aと、その中心軸に沿って設置された回転軸11bとを備えて構成される。ノズル13はその端部から液体材料15を吐出する。

【0009】

このような構成の塗布装置500の動作について説明する。まず、ターンテーブル11上に基板14を載置する。そして、ノズル13から液体材料15が吐出され、中心孔が形成された基板14上に液体材料15が塗布される。そして、ターンテーブル11が回転軸11bを中心に回転する。それにより、基板14上の液体材料15は遠心力により、基板14上を、その外周方向へ広がる。このような、塗布装置500を用いて、実際に基板14上に液体材料15を形成した場合の実測値を測定し、その結果である基板中心からの距離と液体材料の膜厚との関係を図9に示した。

【0010】

以下に、この時の条件を具体的に示す。ターンテーブル11は、ミカサ製のスピンコータ(1H−DX2)を用い、基板14は中心孔の直径が20mmであり、基板自体の直径が65mmのガラス基板を用いた。また、液体材料15はSOG(東京応化製、T−7−8000T)を用い、その滴下量は約100μlとし、滴下位置は基板の中心から半径方向に14mm離れた位置とした。滴下装置(ディスペンサ)は、武蔵エンジニアリング製のMT−410を用いた。まず、塗布装置500において、ターンテーブル11の回転を開始し、3秒後にターンテーブル11の回転数を15rpmとし、その状態で12秒かけて液体材料15を滴下した。これにより、基板14上に円環状に液体材料15が塗布された。その後、ターンテーブル11の回転数を5000rpmまで上昇させて20秒回転させた後、3秒かけてターンテーブル11の回転を停止させた。

【0011】

図9は、基板中心から14mm離れた位置に液体材料を塗布してスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。図9において、縦軸が液状材料の膜厚(nm)で、横軸が基板中心からの距離(mm)である。なお、横軸において、マイナス側は、基板の中心を対称点とした場合に、プラス方向に対して対称な方向における基板中心からの距離である。また、X方向は、基板14における基板14の中心を通る任意の軸(X軸)に沿った方向であり、Y方向は、X軸に直交する軸(Y軸)に沿った方向である。

【0012】

図9に示すように、基板14の中心から離れた位置に液体材料15を塗布した場合は、上述の式1を用いた計算によるものと同様に、液体材料15の膜厚は基板14の中心側が比較的薄くなり、基板14全面の膜厚は均一ではなかった。

【0013】

スピンコート法により、基板上に塗り広げられた液体材料の膜厚は均一であることが好ましいことから、液体材料の膜厚を均一となるよう、様々なスピンコート技術が提案されている。例えば、特許文献2には、基板の中心孔を孔閉止部材で塞ぎ、中心孔を中心に基板を回転させながら樹脂材料を中心孔の略上方から滴下して、情報記録層の上に樹脂材料をスピンコート法により塗り広げる方法が記載されている。これにより、厚さばらつきが抑制され、均一な厚さの中間層をスピンコート法により容易に作製できる。

【0014】

また、特許文献3には、塗布厚みの不均一となる部分を、所望塗布面外のガイド部分に形成させることにより、所望塗布面内の塗布厚みを均一にする、塗布方法が記載されている。また、特許文献4には、光ディスクの中央部に載置される円盤状部材を備え、円盤状部材の上面に、その輪郭の平面視形状が円形で、かつその円周方向に沿った深さが一様に形成されて塗液を貯留可能な凹部が形成された塗布装置が記載されている。この装置によれば、塗液を光ディスク上に均一に塗布し得る。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平11−195250号公報

【特許文献2】特開2005−353282号公報

【特許文献3】特開2003−203401号公報

【特許文献4】特開2003−47901号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

しかし、上記特許文献2〜特許文献4に記載の方法は、以下に示す問題を有する。まず、特許文献2に記載の塗布方法は、孔閉止部材の上方から樹脂材料を滴下するが、孔閉止部材の中心すなわち基板の中心に確実に樹脂材料を滴下することは困難である。上述のように、基板の中心から離れた箇所に樹脂材料を滴下すると、基板上に塗り広げられた樹脂材料の膜厚が不均一になることから、特許文献2の塗布方法においても膜厚が不均一になるという問題があった。また、実際に特許文献2に記載された傘状の孔閉止部材を用いて、スピンコート法を行ったが、基板の回転速度が1000rpm以上の場合は、液体材料が、基板の塗布面よりも高い位置にある孔閉止部材の上面に沿って基板に到達するまでに、遠心力により孔閉止部材から飛散した。このとき、基板の塗布面よりも高い位置から飛散した液体材料が基板の塗布面に落下するため、基板の任意の箇所に液体材料が滴下されることになり、液体材料が基板上に均質に塗り広がらず、その膜厚が不均一となった。また、液体材料が飛散することから、損失が大きく、液体材料を基板全面に実際に塗布する量よりも多めに滴下する必要があった。

【0017】

また、特許文献3に記載の塗布方法は、塗布面中心に確実に液体材料を滴下することが困難であるという問題と、滴下の際に液体材料が飛散する可能性が高く、液体材料が不均質に塗り広がる可能性があるという問題がある。また、特許文献4に記載の塗布装置は、凹部に貯留された塗液が円盤状部材の上面に沿って、光ディスクへと到達するまでに、塗液が遠心力により飛散する可能性が高い。円盤状部材の上面は、基板よりも高い位置にあることから、飛散した塗液が基板の塗布面に落下すると、基板の任意の箇所に塗液が滴下されることになり、塗液が基板上に均質に塗り広がらず、膜厚にむらが生じる。

【0018】

本発明は、上述の事情に鑑みて為された発明であり、その目的は、適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる、塗布用嵌合部材、塗布装置および塗布方法を提供することである。

【課題を解決するための手段】

【0019】

本発明者は、種々検討した結果、上記目的は、以下の本発明により達成されることを見出した。すなわち、本発明の一態様に係る塗布用嵌合部材は、基板の上面に液体材料をスピンコート法によって塗布する際に使用される塗布用嵌合部材であって、前記基板の中心孔と同一の径を有し、前記中心孔に嵌め込まれて使用され、窪み部を備え、前記窪み部は、前記中心孔に嵌め込まれた際に前記基板の上面に対して垂直であって平面視において当該窪み部の中心を通る軸に対して回転対称である形状を有する。

【0020】

このような、塗布用嵌合部材を基板の中心孔に嵌め込み、窪み部に液状材料を貯留して、基板と塗布用嵌合部材とを一体に回転させることで、液体材料を基板上面に塗り広げることで、遠心力により基板上面に均一に液体材料が広がる。また、液体材料は、窪み部の中心から徐々に外周に向かい、基板上面へと広がることから、液体材料が飛散等して無駄になることが少ない。そのため、この塗布用嵌合部材によれば、スピンコート法において適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。また、この塗布用嵌合部材は基板の中心孔に嵌め込まれて使用されることから、容易に使用状態とすることができる。そして、使用後(塗膜形成後)は容易に基板から取り外すことができる。

【0021】

また、上述の塗布用嵌合部材は、前記窪み部の外周に形成され、上面は、前記中心孔に嵌め込まれた際に前記基板の上面に平行である平坦部をさらに備えたことが好ましい。

【0022】

これにより、スピンコート法を行う際に、窪み部からその外部へと、遠心力により広がっていく液体材料は、平坦部の上面に沿って、基板上面へと進む。窪み部の縁においては傾斜を有するが、その外周に形成された平坦部の上面は基板の上面と平行であるため、液状材料は塗布用嵌合部材から基板へと広がる際に、飛散等せず徐々に基板の上面に広がることになる。したがって、適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。

【0023】

また、上述の塗布用嵌合部材において、前記窪み部は、前記窪み部の中心を通る前記軸近傍における断面形状が曲線またはテーパ状であることが好ましい。

【0024】

これにより、窪み部に貯留されている液体材料には窪み部の中心、すなわち基板の中心へと向かう力がかかっている。したがって、基板の中心に液体材料を塗布した後にスピンコート法を用いたのと同様の効果を得ることができるため、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。

【0025】

また、上述の塗布用嵌合部材において、前記中心孔に嵌め込まれた際に前記窪み部は、その径方向に連続して深さが変化することが好ましい。

【0026】

これにより、窪み部はなだらかな傾斜を有することになり、スピンコート法を用いた際に、窪み部に貯留された液体材料が均一に基板上に広がっていくという効果を奏する。

【0027】

また、上述の塗布用嵌合部材は、前記中心孔に嵌め込まれた際に、前記中心孔と接触する箇所に設置されたシール材をさらに備えたことが好ましい。

【0028】

これにより、スピンコート法を用いた際に、窪み部に貯留された液体材料が基板4へと塗り広げられる際に、中心孔4aとの接触箇所から液体材料5がしみ出しにくい、塗布用嵌合部材を実現できる。

【0029】

また、本発明の他の一態様に係る塗布装置は、基板の上面に液体材料をスピンコート法によって塗布する塗布装置であって、上述の塗布用嵌合部材と、前記基板が載置される台座と、前記基板が前記台座に載置された場合に該基板の中心軸と同一の中心軸を有する、前記台座に対して略垂直方向に伸びる回転軸とを有する回転体とを備え、前記塗布用嵌合部材は、その中心軸が前記回転軸の中心軸と同一であるように、前記台座に設置され、前記基板が台座に載置された場合に、前記基板の前記中心孔に前記塗布用嵌合部材が嵌り込む。

【0030】

この塗布装置を用いることで、窪み部に貯留された液状材料が、台座が回転することに伴い、遠心力により基板の上面に均一に液体材料が広がる。また、液体材料は、窪み部の中心から徐々に外周に向かい、基板上面へと広がることから、液体材料が飛散等して無駄になることが少ない。そのため、この塗布装置を用いることで、スピンコート法により適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。また、基板を台座に載置することも、取り外すことも容易に行うことができる。

【0031】

また、上述の塗布装置において、前記塗布用嵌合部材は、前記基板が前記台座に載置された際に、前記中心孔に嵌り込み、前記塗布用嵌合部材の前記平坦部の上面が前記基板の上面と同一面、または前記基板の上面よりも前記台座側に位置することが好ましい。

【0032】

これにより、平坦部の上面は、液体材料が塗布される面である基板の上面と同一面または、それよりも低い位置にあることから、基板の上面よりも高い位置から液体材料が飛散する可能性が低い。そのため、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。

【0033】

また、上述の塗布装置において、前記塗布用嵌合部材の上方に、該塗布用嵌合部材と対向して設置される蓋部をさらに備え、前記蓋部の径は、前記塗布用嵌合部材の径以上であって、平面視した場合に、前記塗布用嵌合部材は、前記蓋部に覆われていることが好ましい。

【0034】

これにより、窪み部から液状材料が飛散して、基板の上面よりも高い位置から液体材料が飛散する可能性が低い。そのため、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。

【0035】

また、本発明の他の一態様に係る塗布方法は、上述の塗布装置を用いた塗布方法であって、前記窪み部に前記液体材料を貯留する工程と、前記回転軸を中心に、前記回転体を回転させる工程とを備えている。

【0036】

これにより、スピンコート法によって、適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。

【発明の効果】

【0037】

本発明によれば、適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる、塗布用嵌合部材、塗布装置および塗布方法を提供することができる。

【図面の簡単な説明】

【0038】

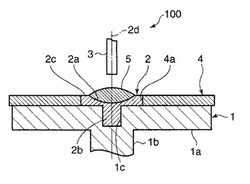

【図1】本発明の実施の形態1に係る塗布装置の構造について説明するための断面図である。

【図2】本発明の嵌合部材の形状を示す断面図であって、図2(A)は第1の形状を示す図であり、図2(B)は第2の形状を示す図であり、図2(C)は第3の形状を示す図である。

【図3】本発明の実施の形態1に係る塗布装置によりスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。

【図4】本発明の実施の形態2に係る塗布装置の構造について説明するための断面図である。

【図5】本発明の実施の形態3に係る塗布装置の構造について説明するための断面図である。

【図6】基板中心に液体材料を塗布してスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。

【図7】基板中心から10mm離れた位置に液体材料を塗布してスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。

【図8】従来のスピンコート装置の構成を示した断面図である。

【図9】基板中心から14mm離れた位置に液体材料を塗布してスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。

【発明を実施するための形態】

【0039】

以下、本発明に係る実施の一形態を図面に基づいて説明する。なお、各図において同一の符号を付した構成は、同一の構成であることを示し、その説明を省略する。

(実施の形態1)

まず、本発明の実施の形態1に係る塗布装置、嵌合部材および塗布方法について図を用いて説明する。図1は本発明の実施の形態1に係る塗布装置の構造について説明するための断面図である。図1に示すように、塗布装置100は、ターンテーブル1と、塗布用嵌合部材2と、ノズル3とを備えている。図1は、塗布装置100が動作している状態を示しているので、さらに、中心孔4aが形成された円盤状の基板4と、基板4上にスピンコートにより塗り広げられる液体材料5も図示されている。

【0040】

ターンテーブル1は、円盤状の台座1aと、台座1aの中心軸と同一の中心軸を有し、台座1aに対して略垂直方向に伸びる円柱状の回転軸1bとを備えている。台座1aの上面には基板4が載置される。また、台座1aの上面には、嵌合部材2をターンテーブル1に固定するための凹部1cが形成されている。回転軸1bは、図示していないが、例えば電動機等に連結されていて、その中心軸を中心にして回転運動をすることができる。回転軸1bが回転すると、回転軸1bと一体である台座1aもその中心軸を中心に回転する。

【0041】

嵌合部材2は凸部2bを有し、平面視においては円形である。嵌合部材2の上面には、液体材料5が貯留される窪み部2aが形成されている。上述のように、嵌合部材2は平面視において円形であり、その直径は基板4の中心孔4aと同一である。すなわち、嵌合部材2は、基板4の中心孔4aに嵌り込む大きさとされる。また、嵌合部材2は、ターンテーブル1と一体となるような構成を有している。つまり、嵌合部材2は凸部2bを有し、ターンテーブル1に形成された凹部1cにこの凸部2bが挿入され、嵌合部材2はターンテーブル1に固定される。嵌合部材2がターンテーブル1に固定された状態で、基板4の中心孔4aに嵌合部材2が嵌り込むように基板4は台座1a上に載置される。なお、実施の形態1では、嵌合部材2が凸部2bを有し、ターンテーブル1が凹部1cを有し、嵌合部材2およびターンテーブル1は着脱自在としたが、これら嵌合部材2およびターンテーブル1は一体とされていてもよい。なお、嵌合部材2が中心孔4aに嵌め込まれた際に、基板4の上面に対して垂直であって、嵌合部材2を平面視した場合に窪み部2aの中心(嵌合部材2の中心)を通る軸2dは、回転軸1bの中心軸および基板4の中心軸と一致する。

【0042】

実施の形態1において、窪み部2aは球形の窪みであって、底面は平らではない。また、嵌合部材2を平面視した場合に、窪み部2aは円形であり、その中心位置が塗布装置100の動作時には最も低い位置に位置する。また、塗布装置100を動作させる際には、台座1aは水平とされるが、その際にターンテーブル1に固定された嵌合部材2を、その中心を通り、鉛直方向を含む任意の面で切断した場合の断面形状において、特に窪み部2aは、その中心を通る鉛直方向に伸びる線に対して回転対称な形状を有している。言い換えると、窪み部2aは、軸2dに対して回転対称である形状を有している。また、嵌合部材2を平面視した場合に、窪み部2aのさらに外周部分は平坦部2cが形成されている。平坦部2cの上面は台座1aおよび基板4の上面と略平行である。より具体的には、塗布装置100の動作時において、平坦部2cの上面は水平である。また、平坦部2cの上面は基板4の上面と同一または基板4の上面よりも低い位置にある。

【0043】

ノズル3は、窪み部2a上にその先端である吐出口が位置し、その内部に液体材料5を通す管である。ノズル3は、図示していないポンプ等に連結され、液体材料5を嵌合部材2の窪み部2aに供給する。

【0044】

基板4は例えば、HDD用2.5インチガラス基板等である。そして、基板4には中心孔4aが形成されていて、基板4はいわゆるドーナッツ形状を有する。

【0045】

液体材料5は、基板4上にスピンコート法によって塗り広げられるものであり、例えば、スピンオングラス(SOG)材料等とすればよい。例えば、液体材料5は、基板4上に塗り広げられた後、硬化できるように、熱硬化性、光硬化性等を有することとすればよい。

【0046】

次に、実施の形態1に係る塗布装置100の動作について説明する。上述のように、ターンテーブル1に嵌合部材2が設置され、これらは一体とされている。そして、この嵌合部材2が、中心孔4aに嵌り込むように基板4が台座1aに載置される。なお、嵌合部材2は容易に中心孔4aに嵌り込むので、準備に手間がかかるということがない。そして、ノズル3から適量の液体材料5が供給されて、窪み部2aに貯留される。その後、ターンテーブル1が回転し始める。ターンテーブル1が回転することで、窪み部2aに貯留されている液体材料5が遠心力の作用により、基板4の中心から円周側へと塗り広げられていく。ここで、窪み部2aに貯留されている液体材料5は窪み部2aの面に沿って、基板4の円周側へと移動し、さらに平坦部2cに沿って基板4の上面へと導かれる。平坦部2cが設置されていることから、スムーズに嵌合部材2から基板4へと液体材料5が導かれる。上述したように、平坦部2cは基板4の上面と同一または基板4の上面よりも低いため、基板4の上面よりも高い位置から、基板4の上面へと液体材料5が飛散するということがない。したがって、液体材料5は基板4の上面に均一の膜厚となるように塗り広げられる。また、塗布装置100においては、液体材料5が飛散しにくいため、窪み部2aに貯留した液体材料5が無駄なく確実に基板4の上面に広がる。したがって、用いる液体材料5の量が少なくてすむ。

【0047】

ここで、上述のように、液体材料5は基板4の中心付近に形成された窪み部2aに貯留される。そして、窪み部2aの中心部が最も低く、その中心部は基板4の中心軸上にある。そのため、液体材料5を窪み部2aのどの位置に滴下したとしても、液体材料5には絶えず基板4の中心に向かう力がかかっている。そして、遠心力により、基板4へと広がってくることから、基板4の中心位置に液体材料5を塗布してスピンコート法を行ったのと同様の効果を得ることができる。そのため、塗り広げられた液体材料5の膜厚は均一である。また、窪み部2aに液体材料5を貯留してから、ターンテーブル1を回転させるので、回転している基板に液体材料5を直接滴下することで生じる液体材料5の飛散も生じない。そのため、液体材料5の膜厚は不均一にはなりにくい。また、塗布作業が終了した場合には、嵌合部材2は基板4の中心孔4aに嵌り込んでいるだけであるため、すぐに基板4を台座1aから容易に取り外すことができる。

【0048】

なお、上述の実施の形態1に係る塗布装置100において、窪み部2aに液体材料5を貯留させてから、ターンテーブル1を回転させることとしたが、ターンテーブル1を回転させながら、ノズル3から液体材料5を窪み部2aに供給してもよい。

【0049】

なお、嵌合部材2の形状は、図1に形状に限定されるわけではなく、例えば、図2に示す形状であってもよい。図2は本発明の嵌合部材の形状を示す断面図であって、図2(A)は第1の形状を示す図であり、図2(B)は第2の形状を示す図であり、図2(C)は第3の形状を示す図である。図2(A)〜(C)に示す、第1〜第3いずれの形状の嵌合部材2−1〜2−3であってもよい。具体的には、これら嵌合部材2−1〜2−3の窪み部2a−1〜2a−3の中心位置は、塗布装置100の動作時には最も低い位置である。具体的には、窪み部2bは軸2dの近傍における断面形状が曲線またはテーパ状であることが好ましい。そして、窪み部2aは、その径方向に連続して深さが変化することが好ましい。これにより、スピンコート法を用いて、液体材料5が均一な膜厚となるように塗り広げられる。

【0050】

ここで、上述の実施の形態1に係る塗布装置100を実際に用いてスピンコート法により、基板4bに液体材料5を塗布した結果を示す。具体的には、その結果、得られた基板中心からの距離と液体材料の膜厚との関係を図3に示した。なお、ターンテーブル1は、ミカサ製のスピンコータ(1H−DX2)を用い、基板4は中心孔の直径が20mmであり、基板自体の直径が65mmのガラス基板を用いた。また、液体材料5はSOG(東京応化製、T−7−8000T)を用い、予め窪み部2aに100μlの液体材料5を貯留しておいた。まず、ターンテーブル1の回転数を5000rpmとし、その状態で20秒経過後に、3秒かけてターンテーブル1の回転を停止させた。なお、この場合は、ナノインプリント技術において、基板上に形成された液体材料にモールドを転写して硬化させるために、液体材料を基板上に塗り広げる場合を想定している。

【0051】

図3は、本発明の実施の形態1に係る塗布装置によりスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。図3において、縦軸が膜厚(nm)で、横軸が基板中心からの距離(mm)である。なお、横軸において、マイナス側は、基板の中心を対称点とした場合に、プラス方向に対して対称な方向における基板中心からの距離である。また、X方向は、基板4における基板4の中心を通る任意の軸(X軸)に沿った方向であり、Y方向は、X軸に直交する軸(Y軸)に沿った方向である。図3に示すように、基板4の中心からの位置に関係なく、液体材料5の膜厚は略均一である。

(実施の形態2)

次に、本発明の実施の形態2に係る塗布装置、嵌合部材および塗布方法について図を用いて説明する。図4は本発明の実施の形態2に係る塗布装置の構造について説明するための断面図である。なお、実施の形態2に係る塗布装置200は、ノズル3(図1を参照)の代わりに蓋部6bを有するノズル6を備えたことが実施の形態1に係る塗布装置100とは異なる点であり、それ以外は略同一の構成であることから、同一の構成要素については同一符号を用い、その説明を省略する。

【0052】

図4に示すように、実施の形態2に係る塗布装置200は、図1に示されたノズル3の代わりに、液体材料5を窪み部2aに供給するノズル6を備えている。ノズル6はその内部に貫通孔6aが形成されており、その貫通孔6aのいずれか一方の端部である吐出口側に形成された蓋部6bを備えている。そして、そのノズル6は蓋部6bが設置された側の貫通孔6aの端部が窪み部2a上に位置するように設置されている。さらに、蓋部6bは窪み部2aと対向するように設置される。そして、ノズル6は、図示していないポンプ等に連結され、液体材料5を嵌合部材2の窪み部2aに供給する。蓋部6bは、円盤状であって、嵌合部材2の直径以上の大きさの直径を有し、塗布装置200の動作時において、平面視において嵌合部材2を覆い隠してしまうように配置されている。

【0053】

実施の形態2に係る塗布装置200は、ノズル6から液体材料5が供給されて、窪み部2aに貯留されると、ターンテーブル1を回転させる。それにより、ターンテーブル1が回転することで、窪み部2aに貯留されている液体材料5が遠心力の作用により、基板4の中心から円周側へと塗り広げられていく。その際に、蓋部6bにより液体材料5の広がる方向が水平方向に規制される。つまり、蓋部6bが設置されていることから、窪み部2aから基板4の上面より上方に液体材料5が飛散することはなく、基板4の上面に沿って液体材料5が塗り広げられていく。そのため、実施の形態2に係る塗布装置は、液体材料5は基板4の上面に均一の膜厚となるように塗り広げられるという効果を奏する。

(実施の形態3)

次に、本発明の実施の形態3に係る塗布装置、嵌合部材および塗布方法について図を用いて説明する。図5は本発明の実施の形態3に係る塗布装置の構造について説明するための断面図である。なお、実施の形態3に係る塗布装置300は、嵌合部材2と中心孔4aとの間にシール材7が設けられていることが実施の形態1に係る塗布装置100とは異なる点であり、それ以外は略同一の構成であることから、同一の構成要素については同一符号を用い、その説明を省略する。

【0054】

図5に示すように、実施の形態3に係る塗布装置300において、嵌合部材2はその円盤状の外周に沿って設置されたシール材を有する。そのため、基板4が台座1aに載置される場合に、中心孔4aがシール材7と接するように、嵌合部材2が中心孔4aに嵌り込む。実施の形態3に係る塗布装置300は、このような構成であることから、窪み部2aに貯留された液体材料5が嵌合部材2から基板4の上面へと塗り広げられる際に、中心孔4aと嵌合部材2との接触箇所から台座1aへと液体材料5がしみ出しにくいという効果を奏する。なお、シール材7としては、例えば、シリコーンやフッ素系ゴム等を用いればよい。

【0055】

なお、上述の本発明の実施の形態1〜3に係る塗布装置、嵌合部材および塗布方法は、例えば、微細構造を有するパターンドメディアを作製する際等に用いる。具体的には、基板面に液体材料をスピンコート法により塗り広げた後にナノインプリント技術により微細構造をこの液体材料に転写するが、その際のスピンコート法に用いればよい。

【0056】

本発明を表現するために、上述において図面を参照しながら実施形態を通して本発明を適切且つ十分に説明したが、当業者であれば上述の実施形態を変更および/または改良することは容易に為し得ることであると認識すべきである。したがって、当業者が実施する変更形態または改良形態が、請求の範囲に記載された請求項の権利範囲を離脱するレベルのものでない限り、当該変更形態または当該改良形態は、当該請求項の権利範囲に包括されると解釈される。

【符号の説明】

【0057】

1 ターンテーブル

1a 台座

1b 回転軸

1c 凹部

2、2−1〜2−3 嵌合部材

2a、2a−1〜2a−3 窪み部

2b 凸部

2c 平坦部

2d 軸

3 ノズル

4 基板

4a 中心孔

5 液体材料

6 ノズル

6a 貫通孔

6b 蓋部

7 シール材

100、200、300 塗布装置

【技術分野】

【0001】

本発明は、スピンコート法により液体材料を基板に塗布する際に基板の中心部にはめ込まれて使用される塗布用嵌合部材、それを備えた塗布装置および塗布方法に関する。

【背景技術】

【0002】

従来から、基板上に液体材料を塗布し、その基板を回転させることで基板面に液体材料を塗り広げる方法として、スピンコート法がある。例えば、基板を回転可能なターンテーブルに真空チャック方式で固定し、基板の中心に液体材料を滴下する。ターンテーブルが回転することで基板も回転し、その遠心力で液体材料が基板に塗り広げられる。スピンコート法においては、基板の回転数により液体の膜厚調整がなされる。また、スピンコート法においては、液体材料は遠心力により均一に基板上に広がるため、高い平坦性も得られる。基板としては、シリコンウェハーが一般的であるが、中心に孔が形成されたガラス基板やプラスチック基板等も用いられている。

【0003】

ここで、特許文献1にはスピンコート法における、基板の回転中心からの半径rと膜厚hとの関係を示す、以下に示す式1が記載されている。

【0004】

【数1】

【0005】

式1において、r0は回転中心から塗布開始位置までの距離を示し、ηは液体の粘度を示し、ρは液体の密度を示し、ωは回転角速度を示し、tは回転時間を示す。

【0006】

式1を用いて、基板中心(回転中心)に液体材料を塗布した場合と、基板中心から半径方向に10mm離れた位置に円環状に液体材料を塗布した場合とについてその膜厚を求めた。具体的には、上記2つの場合について、スピンコート法を用いて液体を塗り広げた場合の基板中心からの距離と液体材料の膜厚との関係を算出した。そして、その結果を、図6および図7に示した。ここで、粘度ηは2.8cpとし、密度ρは0.92g/cm3とし、回転角速度ωは523.33rad/sとし、時間tは20秒とした。なお、想定した液体材料は、SOG(東京応化製、T−7−8000T)である。

【0007】

図6は基板中心に液体材料を塗布してスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。また、図7は基板中心から10mm離れた位置に液体材料を塗布してスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。図6および図7において、縦軸が膜厚(nm)で、横軸が基板中心からの距離(mm)である。図6に示すように、基板中心に液体材料を塗布した場合は基板上において、液体材料は略均一な膜厚で広がっている。しかし、図7に示すように、液体材料の塗布位置が基板中心から離れた場合は、基板中心に近づくほど液体材料の膜厚が薄くなっていて、均一とは言えない。これらの結果より、中心孔が形成された基板のように、基板中心に液体材料を塗布することが困難な場合は、スピンコート法により基板に形成される液体材料の膜厚は理論的に不均一になることがわかる。

【0008】

また、図8に示す従来のスピンコート装置を用いて、実際にスピンコート法を行った結果について示す。なお、中心孔が形成された基板を用いて、基板中心から離れた位置に液体材料を塗布した。図8は従来のスピンコート装置の構成を示した断面図である。図8に示すように、従来の塗布装置(スピンコート装置)500はターンテーブル11とノズル13とを備える。ターンテーブル11は円盤状の基板14を載せる円盤状の台座11aと、その中心軸に沿って設置された回転軸11bとを備えて構成される。ノズル13はその端部から液体材料15を吐出する。

【0009】

このような構成の塗布装置500の動作について説明する。まず、ターンテーブル11上に基板14を載置する。そして、ノズル13から液体材料15が吐出され、中心孔が形成された基板14上に液体材料15が塗布される。そして、ターンテーブル11が回転軸11bを中心に回転する。それにより、基板14上の液体材料15は遠心力により、基板14上を、その外周方向へ広がる。このような、塗布装置500を用いて、実際に基板14上に液体材料15を形成した場合の実測値を測定し、その結果である基板中心からの距離と液体材料の膜厚との関係を図9に示した。

【0010】

以下に、この時の条件を具体的に示す。ターンテーブル11は、ミカサ製のスピンコータ(1H−DX2)を用い、基板14は中心孔の直径が20mmであり、基板自体の直径が65mmのガラス基板を用いた。また、液体材料15はSOG(東京応化製、T−7−8000T)を用い、その滴下量は約100μlとし、滴下位置は基板の中心から半径方向に14mm離れた位置とした。滴下装置(ディスペンサ)は、武蔵エンジニアリング製のMT−410を用いた。まず、塗布装置500において、ターンテーブル11の回転を開始し、3秒後にターンテーブル11の回転数を15rpmとし、その状態で12秒かけて液体材料15を滴下した。これにより、基板14上に円環状に液体材料15が塗布された。その後、ターンテーブル11の回転数を5000rpmまで上昇させて20秒回転させた後、3秒かけてターンテーブル11の回転を停止させた。

【0011】

図9は、基板中心から14mm離れた位置に液体材料を塗布してスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。図9において、縦軸が液状材料の膜厚(nm)で、横軸が基板中心からの距離(mm)である。なお、横軸において、マイナス側は、基板の中心を対称点とした場合に、プラス方向に対して対称な方向における基板中心からの距離である。また、X方向は、基板14における基板14の中心を通る任意の軸(X軸)に沿った方向であり、Y方向は、X軸に直交する軸(Y軸)に沿った方向である。

【0012】

図9に示すように、基板14の中心から離れた位置に液体材料15を塗布した場合は、上述の式1を用いた計算によるものと同様に、液体材料15の膜厚は基板14の中心側が比較的薄くなり、基板14全面の膜厚は均一ではなかった。

【0013】

スピンコート法により、基板上に塗り広げられた液体材料の膜厚は均一であることが好ましいことから、液体材料の膜厚を均一となるよう、様々なスピンコート技術が提案されている。例えば、特許文献2には、基板の中心孔を孔閉止部材で塞ぎ、中心孔を中心に基板を回転させながら樹脂材料を中心孔の略上方から滴下して、情報記録層の上に樹脂材料をスピンコート法により塗り広げる方法が記載されている。これにより、厚さばらつきが抑制され、均一な厚さの中間層をスピンコート法により容易に作製できる。

【0014】

また、特許文献3には、塗布厚みの不均一となる部分を、所望塗布面外のガイド部分に形成させることにより、所望塗布面内の塗布厚みを均一にする、塗布方法が記載されている。また、特許文献4には、光ディスクの中央部に載置される円盤状部材を備え、円盤状部材の上面に、その輪郭の平面視形状が円形で、かつその円周方向に沿った深さが一様に形成されて塗液を貯留可能な凹部が形成された塗布装置が記載されている。この装置によれば、塗液を光ディスク上に均一に塗布し得る。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平11−195250号公報

【特許文献2】特開2005−353282号公報

【特許文献3】特開2003−203401号公報

【特許文献4】特開2003−47901号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

しかし、上記特許文献2〜特許文献4に記載の方法は、以下に示す問題を有する。まず、特許文献2に記載の塗布方法は、孔閉止部材の上方から樹脂材料を滴下するが、孔閉止部材の中心すなわち基板の中心に確実に樹脂材料を滴下することは困難である。上述のように、基板の中心から離れた箇所に樹脂材料を滴下すると、基板上に塗り広げられた樹脂材料の膜厚が不均一になることから、特許文献2の塗布方法においても膜厚が不均一になるという問題があった。また、実際に特許文献2に記載された傘状の孔閉止部材を用いて、スピンコート法を行ったが、基板の回転速度が1000rpm以上の場合は、液体材料が、基板の塗布面よりも高い位置にある孔閉止部材の上面に沿って基板に到達するまでに、遠心力により孔閉止部材から飛散した。このとき、基板の塗布面よりも高い位置から飛散した液体材料が基板の塗布面に落下するため、基板の任意の箇所に液体材料が滴下されることになり、液体材料が基板上に均質に塗り広がらず、その膜厚が不均一となった。また、液体材料が飛散することから、損失が大きく、液体材料を基板全面に実際に塗布する量よりも多めに滴下する必要があった。

【0017】

また、特許文献3に記載の塗布方法は、塗布面中心に確実に液体材料を滴下することが困難であるという問題と、滴下の際に液体材料が飛散する可能性が高く、液体材料が不均質に塗り広がる可能性があるという問題がある。また、特許文献4に記載の塗布装置は、凹部に貯留された塗液が円盤状部材の上面に沿って、光ディスクへと到達するまでに、塗液が遠心力により飛散する可能性が高い。円盤状部材の上面は、基板よりも高い位置にあることから、飛散した塗液が基板の塗布面に落下すると、基板の任意の箇所に塗液が滴下されることになり、塗液が基板上に均質に塗り広がらず、膜厚にむらが生じる。

【0018】

本発明は、上述の事情に鑑みて為された発明であり、その目的は、適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる、塗布用嵌合部材、塗布装置および塗布方法を提供することである。

【課題を解決するための手段】

【0019】

本発明者は、種々検討した結果、上記目的は、以下の本発明により達成されることを見出した。すなわち、本発明の一態様に係る塗布用嵌合部材は、基板の上面に液体材料をスピンコート法によって塗布する際に使用される塗布用嵌合部材であって、前記基板の中心孔と同一の径を有し、前記中心孔に嵌め込まれて使用され、窪み部を備え、前記窪み部は、前記中心孔に嵌め込まれた際に前記基板の上面に対して垂直であって平面視において当該窪み部の中心を通る軸に対して回転対称である形状を有する。

【0020】

このような、塗布用嵌合部材を基板の中心孔に嵌め込み、窪み部に液状材料を貯留して、基板と塗布用嵌合部材とを一体に回転させることで、液体材料を基板上面に塗り広げることで、遠心力により基板上面に均一に液体材料が広がる。また、液体材料は、窪み部の中心から徐々に外周に向かい、基板上面へと広がることから、液体材料が飛散等して無駄になることが少ない。そのため、この塗布用嵌合部材によれば、スピンコート法において適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。また、この塗布用嵌合部材は基板の中心孔に嵌め込まれて使用されることから、容易に使用状態とすることができる。そして、使用後(塗膜形成後)は容易に基板から取り外すことができる。

【0021】

また、上述の塗布用嵌合部材は、前記窪み部の外周に形成され、上面は、前記中心孔に嵌め込まれた際に前記基板の上面に平行である平坦部をさらに備えたことが好ましい。

【0022】

これにより、スピンコート法を行う際に、窪み部からその外部へと、遠心力により広がっていく液体材料は、平坦部の上面に沿って、基板上面へと進む。窪み部の縁においては傾斜を有するが、その外周に形成された平坦部の上面は基板の上面と平行であるため、液状材料は塗布用嵌合部材から基板へと広がる際に、飛散等せず徐々に基板の上面に広がることになる。したがって、適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。

【0023】

また、上述の塗布用嵌合部材において、前記窪み部は、前記窪み部の中心を通る前記軸近傍における断面形状が曲線またはテーパ状であることが好ましい。

【0024】

これにより、窪み部に貯留されている液体材料には窪み部の中心、すなわち基板の中心へと向かう力がかかっている。したがって、基板の中心に液体材料を塗布した後にスピンコート法を用いたのと同様の効果を得ることができるため、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。

【0025】

また、上述の塗布用嵌合部材において、前記中心孔に嵌め込まれた際に前記窪み部は、その径方向に連続して深さが変化することが好ましい。

【0026】

これにより、窪み部はなだらかな傾斜を有することになり、スピンコート法を用いた際に、窪み部に貯留された液体材料が均一に基板上に広がっていくという効果を奏する。

【0027】

また、上述の塗布用嵌合部材は、前記中心孔に嵌め込まれた際に、前記中心孔と接触する箇所に設置されたシール材をさらに備えたことが好ましい。

【0028】

これにより、スピンコート法を用いた際に、窪み部に貯留された液体材料が基板4へと塗り広げられる際に、中心孔4aとの接触箇所から液体材料5がしみ出しにくい、塗布用嵌合部材を実現できる。

【0029】

また、本発明の他の一態様に係る塗布装置は、基板の上面に液体材料をスピンコート法によって塗布する塗布装置であって、上述の塗布用嵌合部材と、前記基板が載置される台座と、前記基板が前記台座に載置された場合に該基板の中心軸と同一の中心軸を有する、前記台座に対して略垂直方向に伸びる回転軸とを有する回転体とを備え、前記塗布用嵌合部材は、その中心軸が前記回転軸の中心軸と同一であるように、前記台座に設置され、前記基板が台座に載置された場合に、前記基板の前記中心孔に前記塗布用嵌合部材が嵌り込む。

【0030】

この塗布装置を用いることで、窪み部に貯留された液状材料が、台座が回転することに伴い、遠心力により基板の上面に均一に液体材料が広がる。また、液体材料は、窪み部の中心から徐々に外周に向かい、基板上面へと広がることから、液体材料が飛散等して無駄になることが少ない。そのため、この塗布装置を用いることで、スピンコート法により適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。また、基板を台座に載置することも、取り外すことも容易に行うことができる。

【0031】

また、上述の塗布装置において、前記塗布用嵌合部材は、前記基板が前記台座に載置された際に、前記中心孔に嵌り込み、前記塗布用嵌合部材の前記平坦部の上面が前記基板の上面と同一面、または前記基板の上面よりも前記台座側に位置することが好ましい。

【0032】

これにより、平坦部の上面は、液体材料が塗布される面である基板の上面と同一面または、それよりも低い位置にあることから、基板の上面よりも高い位置から液体材料が飛散する可能性が低い。そのため、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。

【0033】

また、上述の塗布装置において、前記塗布用嵌合部材の上方に、該塗布用嵌合部材と対向して設置される蓋部をさらに備え、前記蓋部の径は、前記塗布用嵌合部材の径以上であって、平面視した場合に、前記塗布用嵌合部材は、前記蓋部に覆われていることが好ましい。

【0034】

これにより、窪み部から液状材料が飛散して、基板の上面よりも高い位置から液体材料が飛散する可能性が低い。そのため、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。

【0035】

また、本発明の他の一態様に係る塗布方法は、上述の塗布装置を用いた塗布方法であって、前記窪み部に前記液体材料を貯留する工程と、前記回転軸を中心に、前記回転体を回転させる工程とを備えている。

【0036】

これにより、スピンコート法によって、適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる。

【発明の効果】

【0037】

本発明によれば、適量の液体材料を用いて、平坦で略均一の膜厚を有する塗膜を基板上に形成できる、塗布用嵌合部材、塗布装置および塗布方法を提供することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の実施の形態1に係る塗布装置の構造について説明するための断面図である。

【図2】本発明の嵌合部材の形状を示す断面図であって、図2(A)は第1の形状を示す図であり、図2(B)は第2の形状を示す図であり、図2(C)は第3の形状を示す図である。

【図3】本発明の実施の形態1に係る塗布装置によりスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。

【図4】本発明の実施の形態2に係る塗布装置の構造について説明するための断面図である。

【図5】本発明の実施の形態3に係る塗布装置の構造について説明するための断面図である。

【図6】基板中心に液体材料を塗布してスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。

【図7】基板中心から10mm離れた位置に液体材料を塗布してスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。

【図8】従来のスピンコート装置の構成を示した断面図である。

【図9】基板中心から14mm離れた位置に液体材料を塗布してスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。

【発明を実施するための形態】

【0039】

以下、本発明に係る実施の一形態を図面に基づいて説明する。なお、各図において同一の符号を付した構成は、同一の構成であることを示し、その説明を省略する。

(実施の形態1)

まず、本発明の実施の形態1に係る塗布装置、嵌合部材および塗布方法について図を用いて説明する。図1は本発明の実施の形態1に係る塗布装置の構造について説明するための断面図である。図1に示すように、塗布装置100は、ターンテーブル1と、塗布用嵌合部材2と、ノズル3とを備えている。図1は、塗布装置100が動作している状態を示しているので、さらに、中心孔4aが形成された円盤状の基板4と、基板4上にスピンコートにより塗り広げられる液体材料5も図示されている。

【0040】

ターンテーブル1は、円盤状の台座1aと、台座1aの中心軸と同一の中心軸を有し、台座1aに対して略垂直方向に伸びる円柱状の回転軸1bとを備えている。台座1aの上面には基板4が載置される。また、台座1aの上面には、嵌合部材2をターンテーブル1に固定するための凹部1cが形成されている。回転軸1bは、図示していないが、例えば電動機等に連結されていて、その中心軸を中心にして回転運動をすることができる。回転軸1bが回転すると、回転軸1bと一体である台座1aもその中心軸を中心に回転する。

【0041】

嵌合部材2は凸部2bを有し、平面視においては円形である。嵌合部材2の上面には、液体材料5が貯留される窪み部2aが形成されている。上述のように、嵌合部材2は平面視において円形であり、その直径は基板4の中心孔4aと同一である。すなわち、嵌合部材2は、基板4の中心孔4aに嵌り込む大きさとされる。また、嵌合部材2は、ターンテーブル1と一体となるような構成を有している。つまり、嵌合部材2は凸部2bを有し、ターンテーブル1に形成された凹部1cにこの凸部2bが挿入され、嵌合部材2はターンテーブル1に固定される。嵌合部材2がターンテーブル1に固定された状態で、基板4の中心孔4aに嵌合部材2が嵌り込むように基板4は台座1a上に載置される。なお、実施の形態1では、嵌合部材2が凸部2bを有し、ターンテーブル1が凹部1cを有し、嵌合部材2およびターンテーブル1は着脱自在としたが、これら嵌合部材2およびターンテーブル1は一体とされていてもよい。なお、嵌合部材2が中心孔4aに嵌め込まれた際に、基板4の上面に対して垂直であって、嵌合部材2を平面視した場合に窪み部2aの中心(嵌合部材2の中心)を通る軸2dは、回転軸1bの中心軸および基板4の中心軸と一致する。

【0042】

実施の形態1において、窪み部2aは球形の窪みであって、底面は平らではない。また、嵌合部材2を平面視した場合に、窪み部2aは円形であり、その中心位置が塗布装置100の動作時には最も低い位置に位置する。また、塗布装置100を動作させる際には、台座1aは水平とされるが、その際にターンテーブル1に固定された嵌合部材2を、その中心を通り、鉛直方向を含む任意の面で切断した場合の断面形状において、特に窪み部2aは、その中心を通る鉛直方向に伸びる線に対して回転対称な形状を有している。言い換えると、窪み部2aは、軸2dに対して回転対称である形状を有している。また、嵌合部材2を平面視した場合に、窪み部2aのさらに外周部分は平坦部2cが形成されている。平坦部2cの上面は台座1aおよび基板4の上面と略平行である。より具体的には、塗布装置100の動作時において、平坦部2cの上面は水平である。また、平坦部2cの上面は基板4の上面と同一または基板4の上面よりも低い位置にある。

【0043】

ノズル3は、窪み部2a上にその先端である吐出口が位置し、その内部に液体材料5を通す管である。ノズル3は、図示していないポンプ等に連結され、液体材料5を嵌合部材2の窪み部2aに供給する。

【0044】

基板4は例えば、HDD用2.5インチガラス基板等である。そして、基板4には中心孔4aが形成されていて、基板4はいわゆるドーナッツ形状を有する。

【0045】

液体材料5は、基板4上にスピンコート法によって塗り広げられるものであり、例えば、スピンオングラス(SOG)材料等とすればよい。例えば、液体材料5は、基板4上に塗り広げられた後、硬化できるように、熱硬化性、光硬化性等を有することとすればよい。

【0046】

次に、実施の形態1に係る塗布装置100の動作について説明する。上述のように、ターンテーブル1に嵌合部材2が設置され、これらは一体とされている。そして、この嵌合部材2が、中心孔4aに嵌り込むように基板4が台座1aに載置される。なお、嵌合部材2は容易に中心孔4aに嵌り込むので、準備に手間がかかるということがない。そして、ノズル3から適量の液体材料5が供給されて、窪み部2aに貯留される。その後、ターンテーブル1が回転し始める。ターンテーブル1が回転することで、窪み部2aに貯留されている液体材料5が遠心力の作用により、基板4の中心から円周側へと塗り広げられていく。ここで、窪み部2aに貯留されている液体材料5は窪み部2aの面に沿って、基板4の円周側へと移動し、さらに平坦部2cに沿って基板4の上面へと導かれる。平坦部2cが設置されていることから、スムーズに嵌合部材2から基板4へと液体材料5が導かれる。上述したように、平坦部2cは基板4の上面と同一または基板4の上面よりも低いため、基板4の上面よりも高い位置から、基板4の上面へと液体材料5が飛散するということがない。したがって、液体材料5は基板4の上面に均一の膜厚となるように塗り広げられる。また、塗布装置100においては、液体材料5が飛散しにくいため、窪み部2aに貯留した液体材料5が無駄なく確実に基板4の上面に広がる。したがって、用いる液体材料5の量が少なくてすむ。

【0047】

ここで、上述のように、液体材料5は基板4の中心付近に形成された窪み部2aに貯留される。そして、窪み部2aの中心部が最も低く、その中心部は基板4の中心軸上にある。そのため、液体材料5を窪み部2aのどの位置に滴下したとしても、液体材料5には絶えず基板4の中心に向かう力がかかっている。そして、遠心力により、基板4へと広がってくることから、基板4の中心位置に液体材料5を塗布してスピンコート法を行ったのと同様の効果を得ることができる。そのため、塗り広げられた液体材料5の膜厚は均一である。また、窪み部2aに液体材料5を貯留してから、ターンテーブル1を回転させるので、回転している基板に液体材料5を直接滴下することで生じる液体材料5の飛散も生じない。そのため、液体材料5の膜厚は不均一にはなりにくい。また、塗布作業が終了した場合には、嵌合部材2は基板4の中心孔4aに嵌り込んでいるだけであるため、すぐに基板4を台座1aから容易に取り外すことができる。

【0048】

なお、上述の実施の形態1に係る塗布装置100において、窪み部2aに液体材料5を貯留させてから、ターンテーブル1を回転させることとしたが、ターンテーブル1を回転させながら、ノズル3から液体材料5を窪み部2aに供給してもよい。

【0049】

なお、嵌合部材2の形状は、図1に形状に限定されるわけではなく、例えば、図2に示す形状であってもよい。図2は本発明の嵌合部材の形状を示す断面図であって、図2(A)は第1の形状を示す図であり、図2(B)は第2の形状を示す図であり、図2(C)は第3の形状を示す図である。図2(A)〜(C)に示す、第1〜第3いずれの形状の嵌合部材2−1〜2−3であってもよい。具体的には、これら嵌合部材2−1〜2−3の窪み部2a−1〜2a−3の中心位置は、塗布装置100の動作時には最も低い位置である。具体的には、窪み部2bは軸2dの近傍における断面形状が曲線またはテーパ状であることが好ましい。そして、窪み部2aは、その径方向に連続して深さが変化することが好ましい。これにより、スピンコート法を用いて、液体材料5が均一な膜厚となるように塗り広げられる。

【0050】

ここで、上述の実施の形態1に係る塗布装置100を実際に用いてスピンコート法により、基板4bに液体材料5を塗布した結果を示す。具体的には、その結果、得られた基板中心からの距離と液体材料の膜厚との関係を図3に示した。なお、ターンテーブル1は、ミカサ製のスピンコータ(1H−DX2)を用い、基板4は中心孔の直径が20mmであり、基板自体の直径が65mmのガラス基板を用いた。また、液体材料5はSOG(東京応化製、T−7−8000T)を用い、予め窪み部2aに100μlの液体材料5を貯留しておいた。まず、ターンテーブル1の回転数を5000rpmとし、その状態で20秒経過後に、3秒かけてターンテーブル1の回転を停止させた。なお、この場合は、ナノインプリント技術において、基板上に形成された液体材料にモールドを転写して硬化させるために、液体材料を基板上に塗り広げる場合を想定している。

【0051】

図3は、本発明の実施の形態1に係る塗布装置によりスピンコート法を行った場合における基板中心からの位置と液体材料の膜厚との関係を示したグラフである。図3において、縦軸が膜厚(nm)で、横軸が基板中心からの距離(mm)である。なお、横軸において、マイナス側は、基板の中心を対称点とした場合に、プラス方向に対して対称な方向における基板中心からの距離である。また、X方向は、基板4における基板4の中心を通る任意の軸(X軸)に沿った方向であり、Y方向は、X軸に直交する軸(Y軸)に沿った方向である。図3に示すように、基板4の中心からの位置に関係なく、液体材料5の膜厚は略均一である。

(実施の形態2)

次に、本発明の実施の形態2に係る塗布装置、嵌合部材および塗布方法について図を用いて説明する。図4は本発明の実施の形態2に係る塗布装置の構造について説明するための断面図である。なお、実施の形態2に係る塗布装置200は、ノズル3(図1を参照)の代わりに蓋部6bを有するノズル6を備えたことが実施の形態1に係る塗布装置100とは異なる点であり、それ以外は略同一の構成であることから、同一の構成要素については同一符号を用い、その説明を省略する。

【0052】

図4に示すように、実施の形態2に係る塗布装置200は、図1に示されたノズル3の代わりに、液体材料5を窪み部2aに供給するノズル6を備えている。ノズル6はその内部に貫通孔6aが形成されており、その貫通孔6aのいずれか一方の端部である吐出口側に形成された蓋部6bを備えている。そして、そのノズル6は蓋部6bが設置された側の貫通孔6aの端部が窪み部2a上に位置するように設置されている。さらに、蓋部6bは窪み部2aと対向するように設置される。そして、ノズル6は、図示していないポンプ等に連結され、液体材料5を嵌合部材2の窪み部2aに供給する。蓋部6bは、円盤状であって、嵌合部材2の直径以上の大きさの直径を有し、塗布装置200の動作時において、平面視において嵌合部材2を覆い隠してしまうように配置されている。

【0053】

実施の形態2に係る塗布装置200は、ノズル6から液体材料5が供給されて、窪み部2aに貯留されると、ターンテーブル1を回転させる。それにより、ターンテーブル1が回転することで、窪み部2aに貯留されている液体材料5が遠心力の作用により、基板4の中心から円周側へと塗り広げられていく。その際に、蓋部6bにより液体材料5の広がる方向が水平方向に規制される。つまり、蓋部6bが設置されていることから、窪み部2aから基板4の上面より上方に液体材料5が飛散することはなく、基板4の上面に沿って液体材料5が塗り広げられていく。そのため、実施の形態2に係る塗布装置は、液体材料5は基板4の上面に均一の膜厚となるように塗り広げられるという効果を奏する。

(実施の形態3)

次に、本発明の実施の形態3に係る塗布装置、嵌合部材および塗布方法について図を用いて説明する。図5は本発明の実施の形態3に係る塗布装置の構造について説明するための断面図である。なお、実施の形態3に係る塗布装置300は、嵌合部材2と中心孔4aとの間にシール材7が設けられていることが実施の形態1に係る塗布装置100とは異なる点であり、それ以外は略同一の構成であることから、同一の構成要素については同一符号を用い、その説明を省略する。

【0054】

図5に示すように、実施の形態3に係る塗布装置300において、嵌合部材2はその円盤状の外周に沿って設置されたシール材を有する。そのため、基板4が台座1aに載置される場合に、中心孔4aがシール材7と接するように、嵌合部材2が中心孔4aに嵌り込む。実施の形態3に係る塗布装置300は、このような構成であることから、窪み部2aに貯留された液体材料5が嵌合部材2から基板4の上面へと塗り広げられる際に、中心孔4aと嵌合部材2との接触箇所から台座1aへと液体材料5がしみ出しにくいという効果を奏する。なお、シール材7としては、例えば、シリコーンやフッ素系ゴム等を用いればよい。

【0055】

なお、上述の本発明の実施の形態1〜3に係る塗布装置、嵌合部材および塗布方法は、例えば、微細構造を有するパターンドメディアを作製する際等に用いる。具体的には、基板面に液体材料をスピンコート法により塗り広げた後にナノインプリント技術により微細構造をこの液体材料に転写するが、その際のスピンコート法に用いればよい。

【0056】

本発明を表現するために、上述において図面を参照しながら実施形態を通して本発明を適切且つ十分に説明したが、当業者であれば上述の実施形態を変更および/または改良することは容易に為し得ることであると認識すべきである。したがって、当業者が実施する変更形態または改良形態が、請求の範囲に記載された請求項の権利範囲を離脱するレベルのものでない限り、当該変更形態または当該改良形態は、当該請求項の権利範囲に包括されると解釈される。

【符号の説明】

【0057】

1 ターンテーブル

1a 台座

1b 回転軸

1c 凹部

2、2−1〜2−3 嵌合部材

2a、2a−1〜2a−3 窪み部

2b 凸部

2c 平坦部

2d 軸

3 ノズル

4 基板

4a 中心孔

5 液体材料

6 ノズル

6a 貫通孔

6b 蓋部

7 シール材

100、200、300 塗布装置

【特許請求の範囲】

【請求項1】

基板の上面に液体材料をスピンコート法によって塗布する際に使用される塗布用嵌合部材であって、

前記基板の中心孔と同一の径を有し、前記中心孔に嵌め込まれて使用され、窪み部を備え、

前記窪み部は、前記中心孔に嵌め込まれた際に前記基板の上面に対して垂直であって平面視において当該窪み部の中心を通る軸に対して回転対称である形状を有することを特徴とする、塗布用嵌合部材。

【請求項2】

前記窪み部の外周に形成され、上面は、前記中心孔に嵌め込まれた際に前記基板の上面に平行である平坦部をさらに備えたことを特徴とする、塗布用嵌合部材。

【請求項3】

前記窪み部は、前記窪み部の中心を通る前記軸近傍における断面形状が曲線またはテーパ状であることを特徴とする、請求項1または請求項2に記載の塗布用嵌合部材。

【請求項4】

前記中心孔に嵌め込まれた際に前記窪み部は、その径方向に連続して深さが変化することを特徴とする、請求項1ないし請求項3のいずれかに記載の塗布用嵌合部材。

【請求項5】

前記中心孔に嵌め込まれた際に、前記中心孔と接触する箇所に設置されたシール材をさらに備えたことを特徴とする、請求項1ないし請求項4のいずれかに記載の塗布用嵌合部材。

【請求項6】

基板の上面に液体材料をスピンコート法によって塗布する塗布装置であって、

請求項1ないし請求項5のいずれかに記載の塗布用嵌合部材と、

前記基板が載置される台座と、前記基板が前記台座に載置された場合に該基板の中心軸と同一の中心軸を有する、前記台座に対して略垂直方向に伸びる回転軸とを有する回転体とを備え、

前記塗布用嵌合部材は、その中心軸が前記回転軸の中心軸と同一であるように、前記台座に設置され、

前記基板が台座に載置された場合に、前記基板の前記中心孔に前記塗布用嵌合部材が嵌り込むことを特徴とする、塗布装置。

【請求項7】

前記塗布用嵌合部材は、前記基板が前記台座に載置された際に、前記中心孔に嵌り込み、

前記塗布用嵌合部材の前記平坦部の上面が前記基板の上面と同一面、または前記基板の上面よりも前記台座側に位置することを特徴とする、請求項6に記載の塗布装置。

【請求項8】

前記塗布用嵌合部材の上方に、該塗布用嵌合部材と対向して設置される蓋部をさらに備え、

前記蓋部の径は、前記塗布用嵌合部材の径以上であって、平面視した場合に、前記塗布用嵌合部材は、前記蓋部に覆われていることを特徴とする、請求項6または請求項7に記載の塗布装置。

【請求項9】

請求項6ないし請求項8のいずれかに記載の塗布装置を用いた塗布方法であって、

前記窪み部に前記液体材料を貯留する工程と、

前記回転軸を中心に、前記回転体を回転させる工程とを備えたことを特徴とする、塗布方法。

【請求項1】

基板の上面に液体材料をスピンコート法によって塗布する際に使用される塗布用嵌合部材であって、

前記基板の中心孔と同一の径を有し、前記中心孔に嵌め込まれて使用され、窪み部を備え、

前記窪み部は、前記中心孔に嵌め込まれた際に前記基板の上面に対して垂直であって平面視において当該窪み部の中心を通る軸に対して回転対称である形状を有することを特徴とする、塗布用嵌合部材。

【請求項2】

前記窪み部の外周に形成され、上面は、前記中心孔に嵌め込まれた際に前記基板の上面に平行である平坦部をさらに備えたことを特徴とする、塗布用嵌合部材。

【請求項3】

前記窪み部は、前記窪み部の中心を通る前記軸近傍における断面形状が曲線またはテーパ状であることを特徴とする、請求項1または請求項2に記載の塗布用嵌合部材。

【請求項4】

前記中心孔に嵌め込まれた際に前記窪み部は、その径方向に連続して深さが変化することを特徴とする、請求項1ないし請求項3のいずれかに記載の塗布用嵌合部材。

【請求項5】

前記中心孔に嵌め込まれた際に、前記中心孔と接触する箇所に設置されたシール材をさらに備えたことを特徴とする、請求項1ないし請求項4のいずれかに記載の塗布用嵌合部材。

【請求項6】

基板の上面に液体材料をスピンコート法によって塗布する塗布装置であって、

請求項1ないし請求項5のいずれかに記載の塗布用嵌合部材と、

前記基板が載置される台座と、前記基板が前記台座に載置された場合に該基板の中心軸と同一の中心軸を有する、前記台座に対して略垂直方向に伸びる回転軸とを有する回転体とを備え、

前記塗布用嵌合部材は、その中心軸が前記回転軸の中心軸と同一であるように、前記台座に設置され、

前記基板が台座に載置された場合に、前記基板の前記中心孔に前記塗布用嵌合部材が嵌り込むことを特徴とする、塗布装置。

【請求項7】

前記塗布用嵌合部材は、前記基板が前記台座に載置された際に、前記中心孔に嵌り込み、

前記塗布用嵌合部材の前記平坦部の上面が前記基板の上面と同一面、または前記基板の上面よりも前記台座側に位置することを特徴とする、請求項6に記載の塗布装置。

【請求項8】

前記塗布用嵌合部材の上方に、該塗布用嵌合部材と対向して設置される蓋部をさらに備え、

前記蓋部の径は、前記塗布用嵌合部材の径以上であって、平面視した場合に、前記塗布用嵌合部材は、前記蓋部に覆われていることを特徴とする、請求項6または請求項7に記載の塗布装置。

【請求項9】

請求項6ないし請求項8のいずれかに記載の塗布装置を用いた塗布方法であって、

前記窪み部に前記液体材料を貯留する工程と、

前記回転軸を中心に、前記回転体を回転させる工程とを備えたことを特徴とする、塗布方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−272165(P2010−272165A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−122848(P2009−122848)

【出願日】平成21年5月21日(2009.5.21)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年5月21日(2009.5.21)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]