塗布膜の製造方法、および部材の洗浄方法

【課題】溶剤を速やかに透過し、塗布膜、被乾燥物から溶剤を速やかに脱離させるとともに、剥離性に優れ、塗布膜、被乾燥物表面の汚染やこれらとの固着等の問題が生じない塗布膜の製造方法、部材の洗浄方法を提供する。

【解決手段】被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせる工程を有することを特徴とする、塗布膜の製造方法、および被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物を4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム上に配置して乾燥する工程を有する、洗浄方法

【解決手段】被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせる工程を有することを特徴とする、塗布膜の製造方法、および被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物を4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム上に配置して乾燥する工程を有する、洗浄方法

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水、有機溶剤等の溶剤を含む塗布液から得られる塗布膜の製造方法に関する。また、本発明は、溶剤を用いて部材を洗浄した後、その部材(被洗浄物)を乾燥する方法に関する。さらに本発明は、上記の各方法により得られる印刷物等の塗布膜、電子部品等の部材に関する。

【背景技術】

【0002】

従来、塗布膜の乾燥工程、被洗浄物の乾燥工程においては、塗布膜、被洗浄物を保護しながら水、有機溶媒等の溶剤を除去するために、PET(ポリエチレンテレフタレート)等からなるポリマーフィルムが用いられていた。これらポリマーフィルムは、軽量、安価で、柔軟性に富み、表面が平滑なものが得やすいため、この様な保護用途に好適に使用されることが期待されていた。

【0003】

塗布膜の一形態である印刷物を例にとって、さらに詳細に従来技術を説明すると、PETや塩化ビニル等を基材とし、その表面にインクジェットプリンターによって印刷が可能なシート又はフィルム状の印刷用媒体は「メディア」と呼ばれ、粘着層によってガラス等に貼り付け可能なタイプは、看板、広告用に広く利用されている。

【0004】

インクジェットプリンターによる印刷は、染料又は顔料からなる色材を含有するインクの微小液滴をノズルからメディア表面に噴射し、メディア表面にモノクロ又はカラー画像(又は印字)を高速に印画(印字)する印刷方式である。インクジェットプリンターに使用されているインクは水系インクと溶剤インク(非水系インク)とに大別されるが、通常、安全性、記録特性の観点から、水を主成分とし、それに少量のアルコール等が加えられた水性インクが使用されることが多い。

【0005】

例えば、インクジェットプリンターの被印刷物として使用可能な粘着シート材であって、柔軟性を有する基材と、その上面にインク受像層と、その反対面に粘着層と、離型フィルムとを有する画像粘着シート材が、特許文献1に開示されている。

【0006】

また、インク受容層にインクの溶媒などの刺激によりインク受容層近辺で剥離して表面のインク受容層と基材シート部がめくれあがったりすることを防止するものとして、インク受容層がアンカー層を介して基材シート層表面に積層され、当該受容層が、ポリウレタン系樹脂40〜70質量%及びその他の水不溶性樹脂60〜30質量%を含む水不溶性樹脂55〜75質量部と、ポリビニルアルコール及び/又はその変性物30〜70質量%及びポリビニルピロリドン70〜30質量%を含む水溶性樹脂25〜45質量部とを合わせた樹脂100質量部に対して、無機質顔料50〜100質量部と、水溶性マグネシウム塩(無水塩換算)2〜20質量部とを含有して構成されていることを特徴とするインクジェット記録用シートが、特許文献2に開示されている。

【0007】

一方、屋外で使用される看板の場合、水系インクでは雨による画像又は印字の滲み、太陽光線による色あせが起こりやすいため、溶剤インクを使用することが好ましいとされる。溶剤インク用メディアとしては、PETや塩化ビニルを基材とし、アクリル系樹脂やウレタン系樹脂を受像体層としたものが多い。また、受像体層の反対側に、PET樹脂からなる離型層を、粘着層を介して基材に接着させた粘着シート状のメディアも存在する。

【特許文献1】特開平9−300520号公報

【特許文献2】特開2007−160746号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし従来提案されたポリマーフィルムには、以下のような問題点があった。

(1)耐溶剤性に富むポリマー素材は、溶剤を透過、吸収し難いため、溶剤が塗布膜、被洗浄物から脱離し難く、それらの乾燥の妨げとなっていた。

(2)溶剤の透過、吸収性に富むポリマー素材は、溶剤との親和性に富むため、有機溶媒によりポリマーフィルムの表面が侵され、塗布膜、被洗浄物の表面を汚染し、あるいは、塗布膜、被乾燥物と固着して、塗布膜、被乾燥物からの剥離が困難となったり、はなはだしくは塗布膜、被乾燥物を破壊する場合さえあった。

【0009】

例えば、インク溶剤用メディアにPET樹脂からなる離型層を設けた場合、印刷直後にメディアシートの巻き取りを行うと、受像体層上の画像又は印字と離型層とがくっつき、次にメディアを広げた際に、画像又は印字が破損する現象が起こりやすいという問題があった。

【0010】

これを防止するためには、印刷後、15分〜30分程度は巻き取りを行わずに印刷後のメディアを放置し、画像又は印字を完全に乾燥させる必要があった。このため、作業効率が著しく低下せざるを得なかった。

【0011】

本発明は、上記の課題を解決し、溶剤を速やかに透過(および/または吸収)し、塗布膜、被乾燥物から溶剤を速やかに脱離させるとともに、剥離性に優れ、塗布膜、被乾燥物表面の汚染や、これらとの固着等の問題が生じない、ポリマーフィルムを用いた塗布膜の製造方法、乾燥方法を提供することを、目的とする。本発明を溶剤インク用メディア用途に適用する場合には、従来の溶剤インク用メディアにおける上記問題を解決し、印刷直後に巻き取りを行っても画像又は印字が損傷しない溶剤インク用メディアの提供することも可能となる。

【課題を解決するための手段】

【0012】

本発明者らは、鋭意検討の結果、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを、塗布膜、被洗浄物の保護に用いたところ、耐溶剤性に富みながら、溶剤を透過し、乾燥工程の保護膜として好適であることを見出し、本発明を完成させるに至った。

【0013】

すなわち、本件第1発明は、

(1)被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせる工程を有することを特徴とする、塗布膜の製造方法に関する。

【0014】

また、本件第2発明は、

(2)被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせ、塗布膜中の残存溶媒を前記フィルムに吸収、または前記フィルムを通過させる工程を有することを特徴とする、塗布膜の製造方法に関する。

【0015】

以下、(3)から(8)は、それぞれ本件第1発明、および/または本件第2発明の好ましい実施形態の1つである。

【0016】

(3)前記フィルムの水蒸気透過率が、20 g/m2・24hr・atm以上150g/m2・24hr・atm以下である、前記(1)または(2)に記載の、塗布膜の製造方法。

【0017】

(4)前記4−メチルペンテン−1(共)重合体中の4−メチルペンテン−1より導かれる構成単位の含有量が、80モル%以上100モル%以下である、前記(1)から(3)のいずれか1項に記載の、塗布膜の製造方法。

【0018】

(5)前記塗布膜が、導電性ペースト、フォトレジスト、セラミックを含有するスラリー、および湿式メッキ液から選ばれる少なくとも1の塗布液から得られるものである、前記(1)から(4)のいずれか1項に記載の塗布膜の製造方法。

【0019】

(6)前記被塗布物が、溶剤インク用メディアであり、前記塗布液が溶剤インクである、前記(1)から(4)のいずれか1項に記載の塗布膜の製造方法。

【0020】

(7)前記フィルムが、前記溶剤インク用メディアの前期塗布膜が形成される面と反対の面に積層されており、前期塗布膜形成後に前期インク用メディアを巻取ることで、前記フィルムが前記塗布膜に張り合わされる、前記(6)に記載の塗布膜の製造方法。

【0021】

(8)前記(6)または(7)に記載の製造方法により得られた印刷物。

【0022】

さらに、本件第3発明は、

(9)被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物を4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム上に配置して乾燥する工程を有する、洗浄方法に関する。

【0023】

さらに、本件第4発明は、

(10)被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物上に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを配置して当該被洗浄物を乾燥する工程を有する、洗浄方法に関する。

【0024】

以下、(11)から(14)は、それぞれ、本件第3発明、および/または本件第4発明の好ましい実施形態の1つである。

【0025】

(11)前記溶剤を前記フィルムに吸収し、または前記フィルムを通過させる工程を有することを特徴とする、前記(9)または(10)に記載の洗浄方法。

【0026】

(12)前記フィルムの水蒸気透過率が、20g/m2・24hr・atm以上150g/m2・24hr・atm以下である、前記(9)または(10)に記載の洗浄方法。

【0027】

(13)前記被洗浄物が、プリント回路基板、半導体ウェハ、時期ディスク基板、ICパッケージ、金属製品、またはプラスチック製品である、前記(9)から(12)のいずれか1項に記載の洗浄方法。

【0028】

(14)前記(9)から(12)のいずれか1項に記載の洗浄方法を経て製造された部材、または製品。

【発明の効果】

【0029】

本発明によれば、塗工膜、被洗浄物から溶剤を速やかに脱離させるとともに、ポリマーフィルムが剥離性に優れ、塗布膜、被乾燥物表面の汚染や、これらとの固着等の問題が生じない。この様な、塗布膜の製造方法、乾燥方法は、実用上極めて高い価値を有する。

【発明を実施するための最良の形態】

【0030】

以下に、本発明の実施の形態について、適宜具体例を挙げて説明する。なお、本発明は、以下の記載に限定されない。

【0031】

まず、本件第1発明、第2発明である塗布膜の製造方法について説明すると、本件第1発明は、被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせる工程を有することを特徴とする、塗布膜の製造方法に関し、本件第2発明は、被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせ、塗布膜中の残存溶媒を前記フィルムに吸収、または前記フィルムを通過させる工程を有することを特徴とする、塗布膜の製造方法に関する。

【0032】

本件第1発明、本件第2発明では、いずれも、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを(A)使用する。4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム(A)は、4−メチルペンテン−1(共)重合体を含有する層のみからなっていても良く、また、本発明の目的を損なわない範囲で、4−メチルペンテン−1(共)重合体を含有する層と、それ以外の層との積層体であっても良い。4−メチルペンテン−1(共)重合体を含有する層は、フィルム(A)の少なくとも一方の面の最表面に存在する必要があるが、表面処理等をなされていることを妨げるものではない。

【0033】

フィルム(A)の全部または一部を構成する4−メチルペンテン−1(共)重合体を含有する層は、その全部が4−メチルペンテン−1(共)重合体で構成されていても良いし、その一部が4−メチルペンテン−1(共)重合体で構成されていても良い。すなわち、4−メチルペンテン−1(共)重合体を含有する層は、4−メチルペンテン−1(共)重合体以外に、本発明の目的を損なわない範囲で、各種樹脂、ゴム、帯電防止剤、酸化防止剤、熱安定剤、紫外線吸収剤、滑剤、その他の添加物を含有していても良い。4−メチルペンテン−1(共)重合体の含有量には特に限定は無いが、本発明の作用である剥離性を充分に発揮できる量以上、含有されている事が好ましい。

【0034】

本発明において用いられる4−メチルペンテン−1(共)重合体は、具体的には、4−メチルペンテン−1の単独重合体もしくは4−メチルペンテン−1とエチレンまたは炭素原子数3〜20の他のα―オレフィン、例えばプロピレン、1−ブテン、1−ヘキセン、1−オクテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−エイコセン等との共重合体である。

【0035】

本発明において用いられる4−メチルペンテン−1(共)重合体は、通常、4−メチルペンテン−1に由来する構成単位を80モル%以上、好ましくは90モル%以上の量で含有するがこれらに限定されない。4−メチルペンテン−1(共)重合体を構成する、4−メチルペンテン−1由来以外の構成成分には特に制限は無く、4−メチルペンテン−1と共重合可能な各種のモノマーを適宜使用することが出来るが、入手の容易さ、共重合特性等の観点から、エチレンまたは炭素数3〜20のα−オレフィンを好ましく用いることが出来る。中でも、炭素数7〜20のα−オレフィンが好ましく、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、および1−オクタデセンが特に好ましい。

【0036】

本発明において用いられる4−メチルペンテン−1(共)重合体の、ASTM D1238に準じ、荷重5kg、温度260℃の条件で測定したメルトフローレート(MFR)は、用途に応じ種々決定されるが、通常、1〜50g/10分、好ましくは2〜40g/10分、さらに好ましくは5〜30g/10分の範囲である。4−メチルペンテン−1(共)重合体のメルトフローレートが上記のような範囲内にあると、フィルム成形性および得られるフィルムの外観が良好である。また融点は100〜240℃、好ましくは150〜240℃の範囲にあるのが望ましい。

【0037】

また、このような4−メチルペンテン−1−(共)重合体は、従来公知の方法で製造することができ、例えば特開昭59−206418号公報に記載されているように、触媒の存在下に4−メチルペンテン−1と上記のエチレンまたはα−オレフィンを重合することにより得ることができる。

【0038】

4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム(A)は、水蒸気透過率が、20g/m2・24hr・atm以上150g/m2・24hr・atm以下であることが好ましい。水蒸気透過率がこの範囲にあると、水系の溶剤を使用する塗布膜の乾燥に好適であるのみならず、驚くべきことに、水以外の無機溶媒や、有機溶媒を溶剤として使用する塗布膜の乾燥にも好適である。

【0039】

本件第1発明または第2発明で製造される塗布膜の種類には特に制限は無いが、導電性ペースト、フォトレジスト、セラミックを含有するスラリー、および湿式メッキ液から選ばれる少なくとも1の塗布液から得られるものであることが好ましい。これらの塗布液は乾燥に比較的時間を要する一方で汚染の影響を受けやすく、また比較的脆弱で破壊されやすいため、本発明の製造方法により、汚染を防ぎながら乾燥を行うとともに、破壊を防ぎながらフィルム(A)を剥離することの実用的価値は極めて高いものである。

【0040】

次に、本件第1発明および/または本件第2発明の他の1の実施形態である、前記塗布物が溶剤インク用メディアであり、前期塗布液が溶剤インクである場合について説明すると、溶剤インク用メディアの例として、基材層と、インクジェットプリンターからの溶剤インクを受容して定着させるために前記基材層の上面に形成されるアクリル系樹脂、ウレタン系樹脂、塩化ビニル系樹脂又はこれらの混合物からなる受像体層と、前記基材層の下面に形成される粘着層と、前記粘着層によって前記基材層に接着される4−メチルペンテン−1(共)重合体(以下、「TPX」という。)を含んでなる離型層と、を含む構成を有することを特徴とする溶剤インク用メディアを挙げる事ができる。

【0041】

溶剤インクで印刷するためには、受像体層はアクリル系樹脂、ウレタン系樹脂又はこれらの混合物とすることが好ましいが、離型層をTPXとすれば、印刷直後にメディアの巻き取りを行い受像体層と離型層とを接触させても、受像体上に印刷された印字又は画像又は印字が離型層にくっつかない。このため、本発明の溶剤インク用メディアは、従来の溶剤インク用メディアと異なり、印刷後の乾燥工程が不要であり、印刷作業の効率が高い。

【0042】

離型層外側面(粘着層と接触していない面)のぬれ張力は、JIS K6768に規定するぬれ張力試験で33dyne以下であることが好ましい。ぬれ張力が33dyneを超えると、印字後の受像層と離型層外側面が引っ付いてしまうが、33dyne以下であれば引っ付かないためである。(巻取りの形にした場合)

【0043】

離型層外側面の表面粗さは、JIS B0601に規定する算術平均粗さ(Ra)5以上10以下であることが好ましい。巻き取りを行った場合に、受像体層と接触することになる離型層外側面(接着層と接触しない面)は、表面にある程度凹凸があるほうが、画像又は印字(溶剤インク)がくっつきにくい。Raが5未満では印刷直後に巻き取りすれば、画像又は印字が移行しやすくなる。一方、Raが10を超えれば受像体層表面に凹凸が転写する場合がある。

【0044】

基材層は、PET、ポリプロピレン(PP)、塩化ビニル又は紙であることが好ましい。

【0045】

受像体層及び離型層の厚みは、それぞれ25μm以上150μm以下であることが好ましい。受像体層については、25μm未満では溶剤インクの保持が困難になる場合があり、150μm超では製造コストが上昇し、メディアとして利用しづらくなる場合があるためである。また、離型層については、25μm未満では表面の粗さ(Ra)を5以上とするのが困難な場合があり、150μm超では製造コストが上昇し、印刷後の巻き取りが困難となる場合があるためである。

【0046】

前記離型層内側面(粘着層と接触する面)には、JIS K6768に規定するぬれ張力試験で36dyne以上となるようにコロナ処理を施すことが好ましい。基材層であるPET又はPPと、離型層であるTPXとを粘着層を介して接着すると、後で離型層を剥がす際に、粘着層は基材層側に移行する。印刷後のメディアを使用時に粘着層が基材層に残る方がよい場合には、離型層内側面にはコロナ処理を施す必要はない。

【0047】

逆に、印刷後のメディア使用時に粘着層が不要であり、粘着層が基材層に残らない方がよい場合には、粘着層が離型層に移行したまま廃棄できることが好ましい。

【0048】

離型層内側面がJIS K6768に規定するぬれ張力試験で36dyne以上となるようにコロナ処理を施せば、離型層内側面のぬれ張力が増大し、粘着層との密着性が向上する結果、離型層を剥離する際には、粘着層は基材層ではなく離型層内面に移行し、離型層と共に廃棄することが可能となる。

【0049】

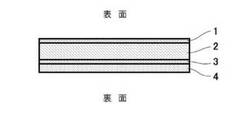

本発明の1実施形態である溶剤インク用メディアの概略断面図を、図1に示す。なお、図1において、表面はインクジェットプリンターの印刷用ノズルに対向する面を意味し、裏面はその反対側を意味している。最表面にはインクジェットプリンターの印刷用ノズルから吐出される溶剤インクを保持し、画像又は印字を形成させるための受像体層1が形成されている。

【0050】

受像体層1は、基材層2に接着されている。受像体層1と基材層2とは接着層(図示せず)によって接着されている。なお、ここでは両者を分離することはないため、両者の接着方法は、特に限定されない。

【0051】

受像体層1は、アクリル系樹脂、ウレタン系樹脂又はこれらの混合物(混合樹脂)である。その厚みは、25μm以上150μm以下とすることが好ましい。一方、基材層2は、PET、PP、塩化ビニル又は紙とすることが好ましく、その厚みは、好ましくは50μm以上250μm以下であり、より好ましくは80μm以上150μm以下である。寸法安定性やハンドリング性の面で好ましいためである。

【0052】

基材層2の裏面側には接着層3が形成されており、この接着層3によって離型層4と基材2とが接着している。離型層4は使用時に剥がし、受像体層1、基材層2及び接着層3を非接着面に貼り付ける。受像体層1、基材層2及び接着層3は、用途に応じて透明としてもよく、不透明としてもよい。また、適当な着色を施してもよい。

【0053】

なお、本発明の溶剤インク用メディアは、使用時に離型層4を接着層3から取り外すため、基材層2と離型層3とを強固に接着する必要はない。接着層3は、アクリル系、天然ゴム系等とすることが好ましく、その厚みは5μm以上20μm以下とすることが好ましい。

【0054】

次に、本件第3発明、第4発明である部材の洗浄方法について説明すると、本件第3発明は、被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物を4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム上に配置して乾燥する工程を有する洗浄方法であり、本件第4発明は、被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物上に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを配置して当該被洗浄物を乾燥する工程を有する、洗浄方法である。すなわち、本件第3発明、本件第4発明では、いずれも、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム(A)を使用するが、この4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム(A)は、本件第1発明および本件第2発明で使用するものと同様である。

【0055】

本件第3発明、および本件第4発明においては、洗浄工程に使用した溶剤を前記フィルムに吸収し、または前記フィルムを通過させる工程を有することが好ましい。これにより前記溶剤は速やかに被洗浄物から脱離されるので、乾燥を迅速に行う事ができ、生産性の向上に資する事が可能である。

【0056】

本件第3発明、および本件第4発明においては、前記被洗浄物が、プリント回路基板、半導体ウェハ、時期ディスク基板、ICパッケージ、金属製品、またはプラスチック製品であることが好ましい。これらの被洗浄物は、清浄性が重要である一方、速やかに溶剤を除去する必要があり、本発明の洗浄方法を適用することは、実用上高い価値がある。本件第3発明、または本件第4発明の洗浄方法を経て製造された部材、または製品は、比較的低コストで高い清浄性を実現する事ができるので、経済上、実用上高い価値を有する。

【0057】

[実施例1]

受像体層として塩ビ系樹脂(厚み40μm)、基材層としてPET(厚み100μm)、粘着層(厚み10μm、接着剤はアクリル系)、離型層としてTPX(厚み100μm)を有する溶剤インク用メディアを製造した。なお、離型層の外側面のぬれ張力は、JIS K6768に規定するぬれ張力試験を実施し、試薬No.30(30dyne)でぬれないこと確認し、ぬれ性が30dyne以下であることを確認した。

【0058】

大型溶剤インク用インクジェットプリンター(ローランド社製XJ−540)を用いて、インク受容層に印字を行い、印字を行った受像体層が内側となるように、巻き取り機を用いて溶剤インク用メディアを巻き取った。このとき、印字を行った受像体層は、溶剤インク用メディアの裏側に位置する剥離層と接触した状態となる。なお、インクジェットプリンターには、銀一株式会社製溶剤インク(主溶剤:酢酸イソプロピレングリコール)、を使用し、印字モードは電飾メディア用三度打ち、ヒーター温度は40℃とした。

【0059】

巻き取った溶剤インク用メディアは、一昼夜、室温にて静置した後、平面状に展開し、溶剤インク用メディア受像体層の印字状態を確認した。

【0060】

[比較例1]

離型層としてPET(厚み50μm)を使用する以外、すべて実施例1と同じ条件で溶剤インク用メディアを製造した。そして、実施例1と同じ条件で印字、巻き取り、静置及び展開を行い、溶剤インク用メディア受像体層の印字状態を確認した。なお、離型層のぬれ張力は、JIS K6768に規定するぬれ張力試験を実施し、試薬No.36(36dyne)であることを確認した。

【0061】

実施例1では、図2(a)に示されるように、受像体層の印字(溶剤インク)は剥離層(写真左側の白い部分)に全く転写されていなかった。一方、比較例1では、図2(b)に示されるように、受像体層の印字が剥離層に一部転写されており、印字が損傷した(○で囲んだ部分が印字の転写である)。

【0062】

[実施例2]

溶剤インクとしてNAZDAR社製溶剤インク(主溶剤:ジエチルグリコールジエチルエーテル)を使用する以外、すべて実施例1と同様にして、溶剤インク用メディア受像体層の印字状態を確認した。

【0063】

[比較例2]

溶剤インクとしてNAZDAR社製溶剤インクを使用する以外、すべて比較例1と同様にして、溶剤インク用メディア受像体層の印字状態を確認した。

【0064】

実施例2では、図3(a)に示されるように、受像体層の印字(溶剤インク)は剥離層(写真左側の白い部分)に全く転写されていなかった。一方、比較例2では、図3(b)に示されるように、受像体層の印字が剥離層に複数の箇所で転写されており、印字が損傷した(○で囲んだ部分が印字の転写である)。

【0065】

[実施例3]

まず、実施例1の離型層と同じTPX(厚み100μm)の片面を、コロナ表面処理装置(春日電機製高周波電源AGF-010)を用い、電流2.5A、ライン速度5m/minという条件でコロナ処理した。コロナ処理を施した面に実施例1と同じ粘着層を塗布し、表面をシリコン処理したPETフィルムを張り合わせた。その後、室温で1週間静置して粘着層の養生を行った。

【0066】

次に、PETフィルムを剥がし、TPXのコロナ処理した面に残存している粘着層に、実施例1と同じPET基材(基材層)を貼り合わせ、40℃で48時間静置した。温度23℃、湿度50%という雰囲気下に30分間静置した後、TPX層(離型層)を剥がし、粘着層の移行状態を確認した。TPXにコロナ処理を行わない場合にも同様の操作を行い(製造されるのは実施例1のインク溶剤用メディアである)、TPX層(離型層)を剥がした後の粘着層の移行状態を確認した。

【0067】

実施例1の場合には、図4(a)に示すように、粘着層はコロナ処理をしていない場合、離型層から基材層に移行していた。なお、図4(a)において基材層の中央部が曇ったように見えるのは、基材層の表面に移行した粘着層の乱反射によるものである。一方、実施例3の場合には、図4(b)に示すように、粘着層は離型層に移行しており、基材層の表面には粘着層の移行による曇りは全く認められなかった。

【産業上の利用可能性】

【0068】

本発明の塗布膜の製造方法、および洗浄方法は、電気・電子機器、通信機器、情報機器、輸送機械、等の部材の製造、印刷等において広く用いる事が可能であり、実用上高い価値を有する。

【図面の簡単な説明】

【0069】

【図1】本発明の一実施形態である溶剤インク用メディアの概略断面図である。

【図2】展開後の溶剤インク用メディアの表面を撮影した写真であり、(a)は実施例1の写真、(b)は比較例1の写真である。

【図3】展開後の溶剤インク用メディアの表面を撮影した写真であり、(a)は実施例2の写真、(b)は比較例2の写真である。

【図4】離型層剥離時の基材層表面を撮影した写真であり、(a)は実施例1の写真、(b)は実施例3の写真である。

【符号の説明】

【0070】

1:受像体層

2:基材層

3:粘着層

4:離型層

【技術分野】

【0001】

本発明は、水、有機溶剤等の溶剤を含む塗布液から得られる塗布膜の製造方法に関する。また、本発明は、溶剤を用いて部材を洗浄した後、その部材(被洗浄物)を乾燥する方法に関する。さらに本発明は、上記の各方法により得られる印刷物等の塗布膜、電子部品等の部材に関する。

【背景技術】

【0002】

従来、塗布膜の乾燥工程、被洗浄物の乾燥工程においては、塗布膜、被洗浄物を保護しながら水、有機溶媒等の溶剤を除去するために、PET(ポリエチレンテレフタレート)等からなるポリマーフィルムが用いられていた。これらポリマーフィルムは、軽量、安価で、柔軟性に富み、表面が平滑なものが得やすいため、この様な保護用途に好適に使用されることが期待されていた。

【0003】

塗布膜の一形態である印刷物を例にとって、さらに詳細に従来技術を説明すると、PETや塩化ビニル等を基材とし、その表面にインクジェットプリンターによって印刷が可能なシート又はフィルム状の印刷用媒体は「メディア」と呼ばれ、粘着層によってガラス等に貼り付け可能なタイプは、看板、広告用に広く利用されている。

【0004】

インクジェットプリンターによる印刷は、染料又は顔料からなる色材を含有するインクの微小液滴をノズルからメディア表面に噴射し、メディア表面にモノクロ又はカラー画像(又は印字)を高速に印画(印字)する印刷方式である。インクジェットプリンターに使用されているインクは水系インクと溶剤インク(非水系インク)とに大別されるが、通常、安全性、記録特性の観点から、水を主成分とし、それに少量のアルコール等が加えられた水性インクが使用されることが多い。

【0005】

例えば、インクジェットプリンターの被印刷物として使用可能な粘着シート材であって、柔軟性を有する基材と、その上面にインク受像層と、その反対面に粘着層と、離型フィルムとを有する画像粘着シート材が、特許文献1に開示されている。

【0006】

また、インク受容層にインクの溶媒などの刺激によりインク受容層近辺で剥離して表面のインク受容層と基材シート部がめくれあがったりすることを防止するものとして、インク受容層がアンカー層を介して基材シート層表面に積層され、当該受容層が、ポリウレタン系樹脂40〜70質量%及びその他の水不溶性樹脂60〜30質量%を含む水不溶性樹脂55〜75質量部と、ポリビニルアルコール及び/又はその変性物30〜70質量%及びポリビニルピロリドン70〜30質量%を含む水溶性樹脂25〜45質量部とを合わせた樹脂100質量部に対して、無機質顔料50〜100質量部と、水溶性マグネシウム塩(無水塩換算)2〜20質量部とを含有して構成されていることを特徴とするインクジェット記録用シートが、特許文献2に開示されている。

【0007】

一方、屋外で使用される看板の場合、水系インクでは雨による画像又は印字の滲み、太陽光線による色あせが起こりやすいため、溶剤インクを使用することが好ましいとされる。溶剤インク用メディアとしては、PETや塩化ビニルを基材とし、アクリル系樹脂やウレタン系樹脂を受像体層としたものが多い。また、受像体層の反対側に、PET樹脂からなる離型層を、粘着層を介して基材に接着させた粘着シート状のメディアも存在する。

【特許文献1】特開平9−300520号公報

【特許文献2】特開2007−160746号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし従来提案されたポリマーフィルムには、以下のような問題点があった。

(1)耐溶剤性に富むポリマー素材は、溶剤を透過、吸収し難いため、溶剤が塗布膜、被洗浄物から脱離し難く、それらの乾燥の妨げとなっていた。

(2)溶剤の透過、吸収性に富むポリマー素材は、溶剤との親和性に富むため、有機溶媒によりポリマーフィルムの表面が侵され、塗布膜、被洗浄物の表面を汚染し、あるいは、塗布膜、被乾燥物と固着して、塗布膜、被乾燥物からの剥離が困難となったり、はなはだしくは塗布膜、被乾燥物を破壊する場合さえあった。

【0009】

例えば、インク溶剤用メディアにPET樹脂からなる離型層を設けた場合、印刷直後にメディアシートの巻き取りを行うと、受像体層上の画像又は印字と離型層とがくっつき、次にメディアを広げた際に、画像又は印字が破損する現象が起こりやすいという問題があった。

【0010】

これを防止するためには、印刷後、15分〜30分程度は巻き取りを行わずに印刷後のメディアを放置し、画像又は印字を完全に乾燥させる必要があった。このため、作業効率が著しく低下せざるを得なかった。

【0011】

本発明は、上記の課題を解決し、溶剤を速やかに透過(および/または吸収)し、塗布膜、被乾燥物から溶剤を速やかに脱離させるとともに、剥離性に優れ、塗布膜、被乾燥物表面の汚染や、これらとの固着等の問題が生じない、ポリマーフィルムを用いた塗布膜の製造方法、乾燥方法を提供することを、目的とする。本発明を溶剤インク用メディア用途に適用する場合には、従来の溶剤インク用メディアにおける上記問題を解決し、印刷直後に巻き取りを行っても画像又は印字が損傷しない溶剤インク用メディアの提供することも可能となる。

【課題を解決するための手段】

【0012】

本発明者らは、鋭意検討の結果、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを、塗布膜、被洗浄物の保護に用いたところ、耐溶剤性に富みながら、溶剤を透過し、乾燥工程の保護膜として好適であることを見出し、本発明を完成させるに至った。

【0013】

すなわち、本件第1発明は、

(1)被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせる工程を有することを特徴とする、塗布膜の製造方法に関する。

【0014】

また、本件第2発明は、

(2)被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせ、塗布膜中の残存溶媒を前記フィルムに吸収、または前記フィルムを通過させる工程を有することを特徴とする、塗布膜の製造方法に関する。

【0015】

以下、(3)から(8)は、それぞれ本件第1発明、および/または本件第2発明の好ましい実施形態の1つである。

【0016】

(3)前記フィルムの水蒸気透過率が、20 g/m2・24hr・atm以上150g/m2・24hr・atm以下である、前記(1)または(2)に記載の、塗布膜の製造方法。

【0017】

(4)前記4−メチルペンテン−1(共)重合体中の4−メチルペンテン−1より導かれる構成単位の含有量が、80モル%以上100モル%以下である、前記(1)から(3)のいずれか1項に記載の、塗布膜の製造方法。

【0018】

(5)前記塗布膜が、導電性ペースト、フォトレジスト、セラミックを含有するスラリー、および湿式メッキ液から選ばれる少なくとも1の塗布液から得られるものである、前記(1)から(4)のいずれか1項に記載の塗布膜の製造方法。

【0019】

(6)前記被塗布物が、溶剤インク用メディアであり、前記塗布液が溶剤インクである、前記(1)から(4)のいずれか1項に記載の塗布膜の製造方法。

【0020】

(7)前記フィルムが、前記溶剤インク用メディアの前期塗布膜が形成される面と反対の面に積層されており、前期塗布膜形成後に前期インク用メディアを巻取ることで、前記フィルムが前記塗布膜に張り合わされる、前記(6)に記載の塗布膜の製造方法。

【0021】

(8)前記(6)または(7)に記載の製造方法により得られた印刷物。

【0022】

さらに、本件第3発明は、

(9)被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物を4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム上に配置して乾燥する工程を有する、洗浄方法に関する。

【0023】

さらに、本件第4発明は、

(10)被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物上に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを配置して当該被洗浄物を乾燥する工程を有する、洗浄方法に関する。

【0024】

以下、(11)から(14)は、それぞれ、本件第3発明、および/または本件第4発明の好ましい実施形態の1つである。

【0025】

(11)前記溶剤を前記フィルムに吸収し、または前記フィルムを通過させる工程を有することを特徴とする、前記(9)または(10)に記載の洗浄方法。

【0026】

(12)前記フィルムの水蒸気透過率が、20g/m2・24hr・atm以上150g/m2・24hr・atm以下である、前記(9)または(10)に記載の洗浄方法。

【0027】

(13)前記被洗浄物が、プリント回路基板、半導体ウェハ、時期ディスク基板、ICパッケージ、金属製品、またはプラスチック製品である、前記(9)から(12)のいずれか1項に記載の洗浄方法。

【0028】

(14)前記(9)から(12)のいずれか1項に記載の洗浄方法を経て製造された部材、または製品。

【発明の効果】

【0029】

本発明によれば、塗工膜、被洗浄物から溶剤を速やかに脱離させるとともに、ポリマーフィルムが剥離性に優れ、塗布膜、被乾燥物表面の汚染や、これらとの固着等の問題が生じない。この様な、塗布膜の製造方法、乾燥方法は、実用上極めて高い価値を有する。

【発明を実施するための最良の形態】

【0030】

以下に、本発明の実施の形態について、適宜具体例を挙げて説明する。なお、本発明は、以下の記載に限定されない。

【0031】

まず、本件第1発明、第2発明である塗布膜の製造方法について説明すると、本件第1発明は、被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせる工程を有することを特徴とする、塗布膜の製造方法に関し、本件第2発明は、被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせ、塗布膜中の残存溶媒を前記フィルムに吸収、または前記フィルムを通過させる工程を有することを特徴とする、塗布膜の製造方法に関する。

【0032】

本件第1発明、本件第2発明では、いずれも、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを(A)使用する。4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム(A)は、4−メチルペンテン−1(共)重合体を含有する層のみからなっていても良く、また、本発明の目的を損なわない範囲で、4−メチルペンテン−1(共)重合体を含有する層と、それ以外の層との積層体であっても良い。4−メチルペンテン−1(共)重合体を含有する層は、フィルム(A)の少なくとも一方の面の最表面に存在する必要があるが、表面処理等をなされていることを妨げるものではない。

【0033】

フィルム(A)の全部または一部を構成する4−メチルペンテン−1(共)重合体を含有する層は、その全部が4−メチルペンテン−1(共)重合体で構成されていても良いし、その一部が4−メチルペンテン−1(共)重合体で構成されていても良い。すなわち、4−メチルペンテン−1(共)重合体を含有する層は、4−メチルペンテン−1(共)重合体以外に、本発明の目的を損なわない範囲で、各種樹脂、ゴム、帯電防止剤、酸化防止剤、熱安定剤、紫外線吸収剤、滑剤、その他の添加物を含有していても良い。4−メチルペンテン−1(共)重合体の含有量には特に限定は無いが、本発明の作用である剥離性を充分に発揮できる量以上、含有されている事が好ましい。

【0034】

本発明において用いられる4−メチルペンテン−1(共)重合体は、具体的には、4−メチルペンテン−1の単独重合体もしくは4−メチルペンテン−1とエチレンまたは炭素原子数3〜20の他のα―オレフィン、例えばプロピレン、1−ブテン、1−ヘキセン、1−オクテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−エイコセン等との共重合体である。

【0035】

本発明において用いられる4−メチルペンテン−1(共)重合体は、通常、4−メチルペンテン−1に由来する構成単位を80モル%以上、好ましくは90モル%以上の量で含有するがこれらに限定されない。4−メチルペンテン−1(共)重合体を構成する、4−メチルペンテン−1由来以外の構成成分には特に制限は無く、4−メチルペンテン−1と共重合可能な各種のモノマーを適宜使用することが出来るが、入手の容易さ、共重合特性等の観点から、エチレンまたは炭素数3〜20のα−オレフィンを好ましく用いることが出来る。中でも、炭素数7〜20のα−オレフィンが好ましく、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、および1−オクタデセンが特に好ましい。

【0036】

本発明において用いられる4−メチルペンテン−1(共)重合体の、ASTM D1238に準じ、荷重5kg、温度260℃の条件で測定したメルトフローレート(MFR)は、用途に応じ種々決定されるが、通常、1〜50g/10分、好ましくは2〜40g/10分、さらに好ましくは5〜30g/10分の範囲である。4−メチルペンテン−1(共)重合体のメルトフローレートが上記のような範囲内にあると、フィルム成形性および得られるフィルムの外観が良好である。また融点は100〜240℃、好ましくは150〜240℃の範囲にあるのが望ましい。

【0037】

また、このような4−メチルペンテン−1−(共)重合体は、従来公知の方法で製造することができ、例えば特開昭59−206418号公報に記載されているように、触媒の存在下に4−メチルペンテン−1と上記のエチレンまたはα−オレフィンを重合することにより得ることができる。

【0038】

4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム(A)は、水蒸気透過率が、20g/m2・24hr・atm以上150g/m2・24hr・atm以下であることが好ましい。水蒸気透過率がこの範囲にあると、水系の溶剤を使用する塗布膜の乾燥に好適であるのみならず、驚くべきことに、水以外の無機溶媒や、有機溶媒を溶剤として使用する塗布膜の乾燥にも好適である。

【0039】

本件第1発明または第2発明で製造される塗布膜の種類には特に制限は無いが、導電性ペースト、フォトレジスト、セラミックを含有するスラリー、および湿式メッキ液から選ばれる少なくとも1の塗布液から得られるものであることが好ましい。これらの塗布液は乾燥に比較的時間を要する一方で汚染の影響を受けやすく、また比較的脆弱で破壊されやすいため、本発明の製造方法により、汚染を防ぎながら乾燥を行うとともに、破壊を防ぎながらフィルム(A)を剥離することの実用的価値は極めて高いものである。

【0040】

次に、本件第1発明および/または本件第2発明の他の1の実施形態である、前記塗布物が溶剤インク用メディアであり、前期塗布液が溶剤インクである場合について説明すると、溶剤インク用メディアの例として、基材層と、インクジェットプリンターからの溶剤インクを受容して定着させるために前記基材層の上面に形成されるアクリル系樹脂、ウレタン系樹脂、塩化ビニル系樹脂又はこれらの混合物からなる受像体層と、前記基材層の下面に形成される粘着層と、前記粘着層によって前記基材層に接着される4−メチルペンテン−1(共)重合体(以下、「TPX」という。)を含んでなる離型層と、を含む構成を有することを特徴とする溶剤インク用メディアを挙げる事ができる。

【0041】

溶剤インクで印刷するためには、受像体層はアクリル系樹脂、ウレタン系樹脂又はこれらの混合物とすることが好ましいが、離型層をTPXとすれば、印刷直後にメディアの巻き取りを行い受像体層と離型層とを接触させても、受像体上に印刷された印字又は画像又は印字が離型層にくっつかない。このため、本発明の溶剤インク用メディアは、従来の溶剤インク用メディアと異なり、印刷後の乾燥工程が不要であり、印刷作業の効率が高い。

【0042】

離型層外側面(粘着層と接触していない面)のぬれ張力は、JIS K6768に規定するぬれ張力試験で33dyne以下であることが好ましい。ぬれ張力が33dyneを超えると、印字後の受像層と離型層外側面が引っ付いてしまうが、33dyne以下であれば引っ付かないためである。(巻取りの形にした場合)

【0043】

離型層外側面の表面粗さは、JIS B0601に規定する算術平均粗さ(Ra)5以上10以下であることが好ましい。巻き取りを行った場合に、受像体層と接触することになる離型層外側面(接着層と接触しない面)は、表面にある程度凹凸があるほうが、画像又は印字(溶剤インク)がくっつきにくい。Raが5未満では印刷直後に巻き取りすれば、画像又は印字が移行しやすくなる。一方、Raが10を超えれば受像体層表面に凹凸が転写する場合がある。

【0044】

基材層は、PET、ポリプロピレン(PP)、塩化ビニル又は紙であることが好ましい。

【0045】

受像体層及び離型層の厚みは、それぞれ25μm以上150μm以下であることが好ましい。受像体層については、25μm未満では溶剤インクの保持が困難になる場合があり、150μm超では製造コストが上昇し、メディアとして利用しづらくなる場合があるためである。また、離型層については、25μm未満では表面の粗さ(Ra)を5以上とするのが困難な場合があり、150μm超では製造コストが上昇し、印刷後の巻き取りが困難となる場合があるためである。

【0046】

前記離型層内側面(粘着層と接触する面)には、JIS K6768に規定するぬれ張力試験で36dyne以上となるようにコロナ処理を施すことが好ましい。基材層であるPET又はPPと、離型層であるTPXとを粘着層を介して接着すると、後で離型層を剥がす際に、粘着層は基材層側に移行する。印刷後のメディアを使用時に粘着層が基材層に残る方がよい場合には、離型層内側面にはコロナ処理を施す必要はない。

【0047】

逆に、印刷後のメディア使用時に粘着層が不要であり、粘着層が基材層に残らない方がよい場合には、粘着層が離型層に移行したまま廃棄できることが好ましい。

【0048】

離型層内側面がJIS K6768に規定するぬれ張力試験で36dyne以上となるようにコロナ処理を施せば、離型層内側面のぬれ張力が増大し、粘着層との密着性が向上する結果、離型層を剥離する際には、粘着層は基材層ではなく離型層内面に移行し、離型層と共に廃棄することが可能となる。

【0049】

本発明の1実施形態である溶剤インク用メディアの概略断面図を、図1に示す。なお、図1において、表面はインクジェットプリンターの印刷用ノズルに対向する面を意味し、裏面はその反対側を意味している。最表面にはインクジェットプリンターの印刷用ノズルから吐出される溶剤インクを保持し、画像又は印字を形成させるための受像体層1が形成されている。

【0050】

受像体層1は、基材層2に接着されている。受像体層1と基材層2とは接着層(図示せず)によって接着されている。なお、ここでは両者を分離することはないため、両者の接着方法は、特に限定されない。

【0051】

受像体層1は、アクリル系樹脂、ウレタン系樹脂又はこれらの混合物(混合樹脂)である。その厚みは、25μm以上150μm以下とすることが好ましい。一方、基材層2は、PET、PP、塩化ビニル又は紙とすることが好ましく、その厚みは、好ましくは50μm以上250μm以下であり、より好ましくは80μm以上150μm以下である。寸法安定性やハンドリング性の面で好ましいためである。

【0052】

基材層2の裏面側には接着層3が形成されており、この接着層3によって離型層4と基材2とが接着している。離型層4は使用時に剥がし、受像体層1、基材層2及び接着層3を非接着面に貼り付ける。受像体層1、基材層2及び接着層3は、用途に応じて透明としてもよく、不透明としてもよい。また、適当な着色を施してもよい。

【0053】

なお、本発明の溶剤インク用メディアは、使用時に離型層4を接着層3から取り外すため、基材層2と離型層3とを強固に接着する必要はない。接着層3は、アクリル系、天然ゴム系等とすることが好ましく、その厚みは5μm以上20μm以下とすることが好ましい。

【0054】

次に、本件第3発明、第4発明である部材の洗浄方法について説明すると、本件第3発明は、被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物を4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム上に配置して乾燥する工程を有する洗浄方法であり、本件第4発明は、被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物上に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを配置して当該被洗浄物を乾燥する工程を有する、洗浄方法である。すなわち、本件第3発明、本件第4発明では、いずれも、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム(A)を使用するが、この4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム(A)は、本件第1発明および本件第2発明で使用するものと同様である。

【0055】

本件第3発明、および本件第4発明においては、洗浄工程に使用した溶剤を前記フィルムに吸収し、または前記フィルムを通過させる工程を有することが好ましい。これにより前記溶剤は速やかに被洗浄物から脱離されるので、乾燥を迅速に行う事ができ、生産性の向上に資する事が可能である。

【0056】

本件第3発明、および本件第4発明においては、前記被洗浄物が、プリント回路基板、半導体ウェハ、時期ディスク基板、ICパッケージ、金属製品、またはプラスチック製品であることが好ましい。これらの被洗浄物は、清浄性が重要である一方、速やかに溶剤を除去する必要があり、本発明の洗浄方法を適用することは、実用上高い価値がある。本件第3発明、または本件第4発明の洗浄方法を経て製造された部材、または製品は、比較的低コストで高い清浄性を実現する事ができるので、経済上、実用上高い価値を有する。

【0057】

[実施例1]

受像体層として塩ビ系樹脂(厚み40μm)、基材層としてPET(厚み100μm)、粘着層(厚み10μm、接着剤はアクリル系)、離型層としてTPX(厚み100μm)を有する溶剤インク用メディアを製造した。なお、離型層の外側面のぬれ張力は、JIS K6768に規定するぬれ張力試験を実施し、試薬No.30(30dyne)でぬれないこと確認し、ぬれ性が30dyne以下であることを確認した。

【0058】

大型溶剤インク用インクジェットプリンター(ローランド社製XJ−540)を用いて、インク受容層に印字を行い、印字を行った受像体層が内側となるように、巻き取り機を用いて溶剤インク用メディアを巻き取った。このとき、印字を行った受像体層は、溶剤インク用メディアの裏側に位置する剥離層と接触した状態となる。なお、インクジェットプリンターには、銀一株式会社製溶剤インク(主溶剤:酢酸イソプロピレングリコール)、を使用し、印字モードは電飾メディア用三度打ち、ヒーター温度は40℃とした。

【0059】

巻き取った溶剤インク用メディアは、一昼夜、室温にて静置した後、平面状に展開し、溶剤インク用メディア受像体層の印字状態を確認した。

【0060】

[比較例1]

離型層としてPET(厚み50μm)を使用する以外、すべて実施例1と同じ条件で溶剤インク用メディアを製造した。そして、実施例1と同じ条件で印字、巻き取り、静置及び展開を行い、溶剤インク用メディア受像体層の印字状態を確認した。なお、離型層のぬれ張力は、JIS K6768に規定するぬれ張力試験を実施し、試薬No.36(36dyne)であることを確認した。

【0061】

実施例1では、図2(a)に示されるように、受像体層の印字(溶剤インク)は剥離層(写真左側の白い部分)に全く転写されていなかった。一方、比較例1では、図2(b)に示されるように、受像体層の印字が剥離層に一部転写されており、印字が損傷した(○で囲んだ部分が印字の転写である)。

【0062】

[実施例2]

溶剤インクとしてNAZDAR社製溶剤インク(主溶剤:ジエチルグリコールジエチルエーテル)を使用する以外、すべて実施例1と同様にして、溶剤インク用メディア受像体層の印字状態を確認した。

【0063】

[比較例2]

溶剤インクとしてNAZDAR社製溶剤インクを使用する以外、すべて比較例1と同様にして、溶剤インク用メディア受像体層の印字状態を確認した。

【0064】

実施例2では、図3(a)に示されるように、受像体層の印字(溶剤インク)は剥離層(写真左側の白い部分)に全く転写されていなかった。一方、比較例2では、図3(b)に示されるように、受像体層の印字が剥離層に複数の箇所で転写されており、印字が損傷した(○で囲んだ部分が印字の転写である)。

【0065】

[実施例3]

まず、実施例1の離型層と同じTPX(厚み100μm)の片面を、コロナ表面処理装置(春日電機製高周波電源AGF-010)を用い、電流2.5A、ライン速度5m/minという条件でコロナ処理した。コロナ処理を施した面に実施例1と同じ粘着層を塗布し、表面をシリコン処理したPETフィルムを張り合わせた。その後、室温で1週間静置して粘着層の養生を行った。

【0066】

次に、PETフィルムを剥がし、TPXのコロナ処理した面に残存している粘着層に、実施例1と同じPET基材(基材層)を貼り合わせ、40℃で48時間静置した。温度23℃、湿度50%という雰囲気下に30分間静置した後、TPX層(離型層)を剥がし、粘着層の移行状態を確認した。TPXにコロナ処理を行わない場合にも同様の操作を行い(製造されるのは実施例1のインク溶剤用メディアである)、TPX層(離型層)を剥がした後の粘着層の移行状態を確認した。

【0067】

実施例1の場合には、図4(a)に示すように、粘着層はコロナ処理をしていない場合、離型層から基材層に移行していた。なお、図4(a)において基材層の中央部が曇ったように見えるのは、基材層の表面に移行した粘着層の乱反射によるものである。一方、実施例3の場合には、図4(b)に示すように、粘着層は離型層に移行しており、基材層の表面には粘着層の移行による曇りは全く認められなかった。

【産業上の利用可能性】

【0068】

本発明の塗布膜の製造方法、および洗浄方法は、電気・電子機器、通信機器、情報機器、輸送機械、等の部材の製造、印刷等において広く用いる事が可能であり、実用上高い価値を有する。

【図面の簡単な説明】

【0069】

【図1】本発明の一実施形態である溶剤インク用メディアの概略断面図である。

【図2】展開後の溶剤インク用メディアの表面を撮影した写真であり、(a)は実施例1の写真、(b)は比較例1の写真である。

【図3】展開後の溶剤インク用メディアの表面を撮影した写真であり、(a)は実施例2の写真、(b)は比較例2の写真である。

【図4】離型層剥離時の基材層表面を撮影した写真であり、(a)は実施例1の写真、(b)は実施例3の写真である。

【符号の説明】

【0070】

1:受像体層

2:基材層

3:粘着層

4:離型層

【特許請求の範囲】

【請求項1】

被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせる工程を有することを特徴とする、塗布膜の製造方法。

【請求項2】

被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせ、塗布膜中の残存溶媒を前記フィルムに吸収、または前記フィルムを通過させる工程を有することを特徴とする、塗布膜の製造方法。

【請求項3】

前記フィルムの水蒸気透過率が、20 g/m2・24hr・atm 以上150g/m2・24hr・atm以下である、請求項1または2に記載の、塗布膜の製造方法。

【請求項4】

前記4−メチルペンテン−1(共)重合体中の4−メチルペンテン−1より導かれる構成単位の含有量が、80モル%以上100モル%以下である、請求項1に記載の、塗布膜の製造方法。

【請求項5】

前記塗布膜が、導電性ペースト、フォトレジスト、セラミックを含有するスラリー、および湿式メッキ液から選ばれる少なくとも一種の塗布液から得られるものである、請求項1〜4に記載の塗布膜の製造方法。

【請求項6】

前記被塗布物が、溶剤インク用メディアであり、前記塗布液が溶剤インクである、請求項1〜4に記載の塗布膜の製造方法。

【請求項7】

前記フィルムが、前記溶剤インク用メディアの前期塗布膜が形成される面と反対の面に積層されており、前期塗布膜形成後に前期インク用メディアを巻取ることで、前記フィルムが前記塗布膜に張り合わされる、請求項6に記載の塗布膜の製造方法。

【請求項8】

請求項6または7に記載の製造方法により得られた印刷物。

【請求項9】

被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物を4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム上に配置して乾燥する工程を有する、洗浄方法。

【請求項10】

被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物上に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを配置して当該被洗浄物を乾燥する工程を有する、洗浄方法。

【請求項11】

前記溶剤を前記フィルムに吸収し、または前記フィルムを通過させる工程を有することを特徴とする、請求項9または10に記載の洗浄方法。

【請求項12】

前記フィルムの水蒸気透過率が、20g/m2・24hr・atm 以上150g/m2・24hr・atm以下である、請求項9に記載の、洗浄方法。

【請求項13】

前記被洗浄物が、プリント回路基板、半導体ウェハ、磁気ディスク基板、ICパッケージ、金属製品、またはプラスチック製品である、請求項9から12のいずれか1項に記載の、洗浄方法。

【請求項14】

請求項9から12のいずれか1項に記載の洗浄方法を経て製造された部材、または製品。

【請求項1】

被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせる工程を有することを特徴とする、塗布膜の製造方法。

【請求項2】

被塗布物に塗布液を塗布して塗布膜前駆体を形成する工程の後に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを該塗布膜に張り合わせ、塗布膜中の残存溶媒を前記フィルムに吸収、または前記フィルムを通過させる工程を有することを特徴とする、塗布膜の製造方法。

【請求項3】

前記フィルムの水蒸気透過率が、20 g/m2・24hr・atm 以上150g/m2・24hr・atm以下である、請求項1または2に記載の、塗布膜の製造方法。

【請求項4】

前記4−メチルペンテン−1(共)重合体中の4−メチルペンテン−1より導かれる構成単位の含有量が、80モル%以上100モル%以下である、請求項1に記載の、塗布膜の製造方法。

【請求項5】

前記塗布膜が、導電性ペースト、フォトレジスト、セラミックを含有するスラリー、および湿式メッキ液から選ばれる少なくとも一種の塗布液から得られるものである、請求項1〜4に記載の塗布膜の製造方法。

【請求項6】

前記被塗布物が、溶剤インク用メディアであり、前記塗布液が溶剤インクである、請求項1〜4に記載の塗布膜の製造方法。

【請求項7】

前記フィルムが、前記溶剤インク用メディアの前期塗布膜が形成される面と反対の面に積層されており、前期塗布膜形成後に前期インク用メディアを巻取ることで、前記フィルムが前記塗布膜に張り合わされる、請求項6に記載の塗布膜の製造方法。

【請求項8】

請求項6または7に記載の製造方法により得られた印刷物。

【請求項9】

被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物を4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルム上に配置して乾燥する工程を有する、洗浄方法。

【請求項10】

被洗浄物を溶剤中で洗浄する工程の後、当該被洗浄物上に、4−メチルペンテン−1(共)重合体を含有する層を表面に有するフィルムを配置して当該被洗浄物を乾燥する工程を有する、洗浄方法。

【請求項11】

前記溶剤を前記フィルムに吸収し、または前記フィルムを通過させる工程を有することを特徴とする、請求項9または10に記載の洗浄方法。

【請求項12】

前記フィルムの水蒸気透過率が、20g/m2・24hr・atm 以上150g/m2・24hr・atm以下である、請求項9に記載の、洗浄方法。

【請求項13】

前記被洗浄物が、プリント回路基板、半導体ウェハ、磁気ディスク基板、ICパッケージ、金属製品、またはプラスチック製品である、請求項9から12のいずれか1項に記載の、洗浄方法。

【請求項14】

請求項9から12のいずれか1項に記載の洗浄方法を経て製造された部材、または製品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−99863(P2010−99863A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−271253(P2008−271253)

【出願日】平成20年10月21日(2008.10.21)

【出願人】(000005887)三井化学株式会社 (2,318)

【出願人】(000165088)恵和株式会社 (63)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月21日(2008.10.21)

【出願人】(000005887)三井化学株式会社 (2,318)

【出願人】(000165088)恵和株式会社 (63)

【Fターム(参考)】

[ Back to top ]