塗布膜を有する板状部材、液晶表示装置、及びそれらの製造方法

【課題】塗布膜の周辺部における膜厚分布を抑制する。

【解決手段】親水性表面を有する板状部材1、前記板状部材1の側面に撥水性膜3を塗布した後、前記板状部材1の表面全面に親水性塗布液を塗布し、塗布膜2を形成する。

【解決手段】親水性表面を有する板状部材1、前記板状部材1の側面に撥水性膜3を塗布した後、前記板状部材1の表面全面に親水性塗布液を塗布し、塗布膜2を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗布膜を有する板状部材、液晶表示装置及びそれらの製造方法に関する。

【背景技術】

【0002】

板状部材への塗布膜形成方法としては、浸漬、刷毛塗り、ドクターブレード、バーコート、スリットコート、スピンコート、スプレーコート、インクジェット、ディスペンサ等種々の方法がある。

【0003】

厚さの均一な塗布膜の要求がある。例えば、光学膜は、一定の厚さを有することが要求されることが多い。垂直配向液晶表示装置において、負の1軸光学異方性膜(−cプレート)が光学補償膜として用いられる。この光学補償膜は、垂直配向液晶層の正の1軸光学異方性を補償する、所定の大きさの負の1軸光学異方性を有することが望まれる。面内で膜厚が分布してしまうと、光学的機能も面内で分布を持ってしまう。

【0004】

液相の塗布液を板状部材に塗布し、乾燥させると、中央部は均一な厚さにできるが、周辺部において厚さ分布が生じてしまう。例えば、周辺部の厚さが中央部よりも厚くなってしまう。この場合、膜厚分布を生じる原因の1つの可能性として、中央部から周辺部への塗布液の移動が考えられる。

【0005】

特開2005−224754号は、支持体上にフィルム樹脂材料を流延し、乾燥途中段階で、フィルム樹脂層を支持体から剥離し、乾燥途中段階でフィルム表面にハードコート層を塗布し、活性エネルギー線によりハードコート層を硬化させた後、フィルムをさらに乾燥させる光学フィルムの製造方法を提案する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−224754号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

板状部材に厚さ分布がより均一な塗布膜を形成する。板状部材周辺部での膜厚増加を抑制する。均一な光学的性質を有する光学膜を製造する。光学膜を備えた液晶表示装置を提供する。

【課題を解決するための手段】

【0008】

本発明の1観点によれば、

親水性表面を有する板状部材の側面に撥水性膜を塗布する工程と、

前記板状部材の表面全面に親水性塗布液を塗布し、塗布膜を形成する工程と、

を含む、塗布膜を有する板状部材の製造方法

が提供される。

【0009】

本発明の他の観点によれば、

親水性表面を有する一対の板状部材表面に、パターン化した透明電極、前記板状部材の所定範囲を覆う垂直配向膜を順に形成し、前記垂直配向膜を対向させて、液晶層を挟持し、液晶セルを作成する工程と、

一方の前記板状部材の側面に撥水性膜を塗布する工程と、

前記側面に撥水性膜を塗布した板状部材の外側表面全面に親水性塗布液を液滴噴霧塗布法で塗布し、塗布膜を形成する工程と、

を含む液晶表示装置の製造方法

が提供される。

【発明の効果】

【0010】

厚さ分布が均一な塗布膜が提供される。均一な光学的特性を有する塗布膜を備えた液晶表示装置が提供される。

【図面の簡単な説明】

【0011】

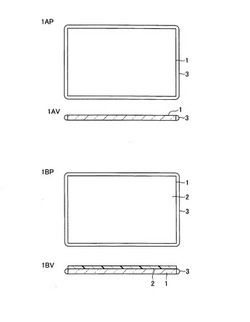

【図1】図1AP,1BPは実施例による板状部材への塗布膜の製造方法を示す、板状部材の平面図、図1AV,1BVは実施例による板状部材への塗布膜の製造方法を示す、板状部材の断面図である。

【図2】図2A,2Bは、例に従って製造された塗布膜を部分的に除去し、膜厚分布を測定した状態を概略的に示す板状部材の断面図、及び測定した膜厚分布を示すグラフである。

【図3】図3A,3Bは、比較例に従って製造された塗布膜を部分的に除去し、膜厚分布を測定した状態を概略的に示す板状部材の断面図、及び測定した膜厚分布を示すグラフである。

【図4】図4は、垂直配向液晶層を有する液晶表示装置の断面図である。

【図5】図5A,5Bは、板状部材へのスプレーコートを示す側面図、及び平面図である。

【発明を実施するための形態】

【0012】

板状部材へ塗布膜を形成する工程を、スプレーコートを例にとって説明する。

【0013】

図5Aは、ガラス基板等の板状部材1表面に光学膜原料となる塗布液を塗布する状態を示す。板状部材1上方にスプレーコート装置10のスプレーノズル11を配置し、塗布液12をスプレーしながら板状部材1上を走査し、塗布膜2を形成する。スプレーコート装置は種々市販されているが、例えば、三明電子産業株式会社より入手可能な、DCシリーズスプレーコーターを用いることができる。

【0014】

図5Bは、板状部材1上方でのスプレーノズルの走査の軌跡Tを示す。1方向に沿って、塗布対象である板状部材1を横断し、一定のピッチ(間隔)で折り返して、逆方向に板状部材を横断し、一定ピッチで折り返して板状部材を横断する走査を繰り返す。塗布膜2は、板状部材1の外方に所定幅張り出すように形成される。光学膜原料の塗布液は親水性であり、親水性のガラス基板等の表面とは馴染みが良いと考えられる。

【0015】

板状部材の表面が平坦であれば、周辺部を除いた中央部では塗布液層は平坦な表面と均一な液層厚を有すると考えられる。液層の端部では外側面が空気に接し、表面張力の影響などで液層厚が変化するであろう。

【0016】

本発明者は、板状部材の側面に撥水性材料を塗布することを考えた。

【0017】

図1AP−1BP,1AV−1BVは、実施例による親水性板状部材への親水性液層材料の塗布方法を示す。図1AP,1AVに示すように、ガラス基板等の親水性表面を有する板状部材1の側面に撥水性材料3を塗布する。板状部材1の側面は、表面とほぼ直角をなし、表面との境界は鋭い稜線を形成している。

【0018】

実際に作成した例では、厚さ約0.7mm、大きさ150mm x 150mmの青板ガラス基板を板状部材1とし、その側面に、注射器用シリンジの針先でテフロン系材料の撥水性材料3を塗布した。塗布後、約120℃のオーブンに約30分間入れ、乾燥させた。その後、ガラス基板1を純水+中性洗剤(約3wt%)内で約15分間超音波洗浄し、水洗した。乾燥された撥水性膜3は厚さ数μmから数十μmで板状部材1の側面に塗布されている。

【0019】

図1BP,1BVに示すように、スプレーコート装置を用い、板状部材1表面に親水性材料膜2を塗布する。例では、負の1軸光学異方性膜を作成する材料である、光学材料膜(粘度:60−150cps、1.6mL)をスプレー塗布した。

【0020】

実際に光学膜を作成したサンプルにおける膜厚分布を測定した。

【0021】

図2Aに示すように、ガラス基板1上の光学膜2xを部分的に除去し、ガラス基板1表面を露出させた。ガラス基板1表面および光学膜2表面の高さを蝕針式膜厚計(ULVAC製Dektak3030)を用いて測定した。触針式であるため、角部等表面高さが急峻に変化する部分での高さ測定は精度に欠ける。

【0022】

図2Bは、測定結果を示すグラフである。横軸がガラス基板上の距離(μm)を示し、縦軸が高さ(Å)を示す。ガラス基板表面を高さ0に較正して示している。ガラス基板端部までの幅約4.2mmを測定している。左端の点Sでの高さ(膜厚)が約4.5μmであり、右端方向に向かってほぼ直線状に高さが減少し、右端Eでの高さ(膜厚)が約4.1μmである。その後、高さは急峻に減少している。端部周辺に若干凹凸があるので端部での膜厚を約4.0μmとしても、約4.2mmの距離で約0.5μmの膜厚減少であり、勾配で表すと約0.12μm/mmとなる。板状部材周縁での光学膜の盛り上がりは全く観察されない。比較の為、ガラス基板側面に撥水性材料を塗布しないサンプルも作成した。

【0023】

図3Aが比較例の構成を示す。青板ガラス基板1の表面に光学膜2が形成され、一部2xが除去されている。ガラス基板1側面に撥水性材料を塗布しない点以外は、例と同じ工程を用いて作成した。

【0024】

図3Bは、膜厚分布の測定結果を示すグラフである。図2B同様、横軸がガラス基板上の距離(μm)を示し、縦軸が高さ(Å)を示す。高さ0がガラス基板表面を示す。点Sでの高さ(膜厚)が約5.0μmであり、端部に向かって徐々に厚くなり、ガラス基板周辺部で光学膜の盛り上がりを示している。ピークPでの高さは約6.0μmであり、膜厚約1μmの盛り上がりを示している。その後高さは減少し、端部Eでは曲率を示している。SP間の距離は約3.2mmであり、勾配で示すと約0.3μm/mmとなる。

【0025】

図2B,3Bの結果を比較すると、ガラス基板側面に撥水性材料を塗布することにより、ガラス基板端部での膜厚の盛り上がりが著しく抑制され、勾配が小さくなったことが判る。膜厚分布がより均一な膜が形成できる。

【0026】

板状部材側面に撥水性材料を塗布するか否かによって、板状部材主表面全面に形成した親水性塗布膜の膜厚分布にこのような差が生じた理由は不明であるが、板状部材主表面全面に形成した親水性塗布膜の膜厚分布には歴然たる差が生じている。

【0027】

構成上の差を捜すと、板状部材の主表面に塗布した親水性塗布膜が、その端部において、板状部材の側面上に形成した撥水性材料膜に接するか否かということになろう。板状部材側面に撥水性材料を塗布しない場合は、板状部材主表面とその上に塗布した親水性塗布膜の界面は、塗布膜端部において空気に解放される。板状部材側面に撥水性材料を塗布した場合は、板状部材主表面とその上に塗布した親水性塗布膜の界面は、塗布膜端部において板状部材側面に塗布した撥水性材料膜に接すると考えられる。上記実施例において、撥水性材料は板状部材の側面に塗布しており、板状部材の上面にはほとんど存在しない。板状部材上面に塗布した塗布膜と板状部材側面に塗布した撥水性膜とは、面的な接触は形成せず、塗布膜と撥水性膜の境界即ち、板状部材の上面と側面の境界となる角部のみで接触する線的接触のみと考えられる。

【0028】

板状部材とその上に形成した塗布膜の界面が、空気中に解放されるか、撥水性材料膜により終端されるかにより、塗布膜周辺部における膜厚の盛り上がりが生じるか否かの差が生じるとも考えられる。塗布液材料の移動が界面において支配的であるならば、界面端部の状態に応じて、塗布膜材料の移動が支配され、膜厚の盛り上がりが生じるか否かが支配されてもよいであろう。すると、塗布膜周縁部での膜厚分布の発生を許容するのは、塗布膜と下地との界面端部を空気中に解放する場合であり、界面端部を撥水性材料で終端化させれば、膜厚分布の盛り上がりは回避できるとも解釈できる。塗布膜と板状部材の界面の端部が撥水性材料により線的に終端されることが、塗布膜周辺部の膜厚盛り上がりを抑制することに有効であろうと考えられる。

【0029】

以上説明した例においては、板状部材として厚さ約0.7mmのガラス基板を用いたが、板状部材は親水性表面を有し、側面に撥水性膜を塗布できるものであれば良いであろう。撥水性膜を塗布するためには、厚さが0.5mm以上あることが好ましい。実験においてはシリンジで撥水性膜を塗布したが、大量生産時には、スタンプ台や硬度のあるスポンジ等を用い、撥水性材料を染み込ませることで、撥水性膜を板状部材側面に容易に塗布できるであろう。

【0030】

板状部材表面に塗布する膜は、光学膜に限らない。親水性材料であれば、板状部材表面に塗布した膜の膜厚均一化の効果が得られるであろう。また、板状部材主表面に塗布した膜の膜厚均一化の効果は、板状部材側面に塗布した撥水性膜によって得られると思料され、表面に塗布する膜の塗布方法にはよらないであろう。スプレーコート以外にも、浸漬、刷毛塗り、ドクターブレード、バーコート、スリットコート、スピンコート、ディスペンサ等種々の方法が塗布方法として採用可能であろう。インクジェットは、スプレーコートと同様に、塗布液材料を板状部材に対して液滴として噴霧、塗布する方法であり、スプレーコートと同様の作用効果が期待できる。スプレーコートとインクジェットを含めて液滴噴霧塗布法と呼ぶ。

【0031】

ブレードやスキージ、遠心力を用いる塗布方法は、一般に余分の塗布液材料を板状部材から除去する工程を含む。比較的低粘度の塗布液材料を板状部材上に塗布する用途より、比較的高粘度の塗布液材料を用いる用途に適合する。

【0032】

これに対して、液滴噴霧塗布法等、塗布液材料を徐々に板状部材に蓄積するように塗布する方法は、比較的容易に多量の塗布液材料を塗布することが可能である。ディスペンサを用いる方法も、ディスペンサから板状部材への塗布液材料供給を多点で行なう等の方法を取ることで、液滴噴霧塗布法と類似した効果を得ることができるであろう。

【0033】

本実施例において製造した、表面全面に塗布膜を有する板状部材は、側面に撥水性膜が塗布され、表面に形成した膜の膜厚均一性がよく、板状部材周辺部において塗布膜の盛り上がりが著しく抑制されている(典型的には、盛り上がりがない)特徴を有する。

【0034】

以上説明した実施例に従って、板状部材表面に厚さ方向に負の光学異方性を有する塗布膜を形成し、この板状部材を垂直配向型液晶表示装置の一方の基板とすることができる。

【0035】

図4は、実施例により製造する液晶表示装置の断面図である。

【0036】

一対の板状部材1,11表面にパターン化した透明電極5,15を例えばITO(インジウム錫酸化物)等により形成し、透明電極5、15を覆って板状部材1,11の所定領域上に垂直配向膜6,16を形成する。板状部材1,11(垂直配向膜6,16)をシール材21を介して、対向配置して空セルを形成する。空セル内に液晶7を注入する。液晶層7が両板状部材1,11間に挟持される。一方の板状部材1の側面に撥水性材料膜3を塗布し、板状部材1の外側全表面に光学補償膜2を塗布する。撥水性材料膜3、光学補償膜2の作成は上記実施例の撥水性材料膜、塗布膜同様である。このようにして形成される液晶セルの両側に、クロスニコル配置の偏光板P1、P2を配置する。液晶層7内の液晶分子8は、垂直配向膜6,16の影響により、表示電圧無印加時に基板表面に対して、ほぼ垂直に配向する。このような液晶層は、厚さ方向に正の1軸性光学異方性を有する。光学補償膜2は、厚さ方向に負の1軸性光学異方性を有する、いわゆる−cプレートである。液晶層7の光学異方性を光学補償膜2の光学異方性が補償する。

【0037】

なお、液晶セルの片側にのみ光学補償膜を形成する代わりに、液晶セルの両側に光学補償膜を形成することもできる。液晶セル作成後に光学補償膜を塗布する場合を説明したが、光学補償膜を塗布後、液晶セルに組み立ててもよい。液晶表示装置の対向基板外側表面に光学補償膜を形成したが、対向基板内側表面に光学補償膜を形成してもよい。液晶層と光学補償膜とを近接配置することにより、より良好な光学的補償効果が期待できる。

【0038】

液晶セルの板状部材は、青板ガラス、無アルカリガラスなどのガラス基板、ポリカーボネートシート等で形成できよう。撥水性を有する基板の表面を親水性処理した基板を用いることもできよう。

【0039】

以上、実施例に沿って本発明を説明したが、本発明はこれらに限定されるものではない。例えば、種々の変形、置換、改良、組み合わせ等が可能なことは、当業者に自明であろう。

【符号の説明】

【0040】

1 板状部材、

2 塗布膜、

3 撥水性膜

11 スプレーノズル。

【技術分野】

【0001】

本発明は、塗布膜を有する板状部材、液晶表示装置及びそれらの製造方法に関する。

【背景技術】

【0002】

板状部材への塗布膜形成方法としては、浸漬、刷毛塗り、ドクターブレード、バーコート、スリットコート、スピンコート、スプレーコート、インクジェット、ディスペンサ等種々の方法がある。

【0003】

厚さの均一な塗布膜の要求がある。例えば、光学膜は、一定の厚さを有することが要求されることが多い。垂直配向液晶表示装置において、負の1軸光学異方性膜(−cプレート)が光学補償膜として用いられる。この光学補償膜は、垂直配向液晶層の正の1軸光学異方性を補償する、所定の大きさの負の1軸光学異方性を有することが望まれる。面内で膜厚が分布してしまうと、光学的機能も面内で分布を持ってしまう。

【0004】

液相の塗布液を板状部材に塗布し、乾燥させると、中央部は均一な厚さにできるが、周辺部において厚さ分布が生じてしまう。例えば、周辺部の厚さが中央部よりも厚くなってしまう。この場合、膜厚分布を生じる原因の1つの可能性として、中央部から周辺部への塗布液の移動が考えられる。

【0005】

特開2005−224754号は、支持体上にフィルム樹脂材料を流延し、乾燥途中段階で、フィルム樹脂層を支持体から剥離し、乾燥途中段階でフィルム表面にハードコート層を塗布し、活性エネルギー線によりハードコート層を硬化させた後、フィルムをさらに乾燥させる光学フィルムの製造方法を提案する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−224754号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

板状部材に厚さ分布がより均一な塗布膜を形成する。板状部材周辺部での膜厚増加を抑制する。均一な光学的性質を有する光学膜を製造する。光学膜を備えた液晶表示装置を提供する。

【課題を解決するための手段】

【0008】

本発明の1観点によれば、

親水性表面を有する板状部材の側面に撥水性膜を塗布する工程と、

前記板状部材の表面全面に親水性塗布液を塗布し、塗布膜を形成する工程と、

を含む、塗布膜を有する板状部材の製造方法

が提供される。

【0009】

本発明の他の観点によれば、

親水性表面を有する一対の板状部材表面に、パターン化した透明電極、前記板状部材の所定範囲を覆う垂直配向膜を順に形成し、前記垂直配向膜を対向させて、液晶層を挟持し、液晶セルを作成する工程と、

一方の前記板状部材の側面に撥水性膜を塗布する工程と、

前記側面に撥水性膜を塗布した板状部材の外側表面全面に親水性塗布液を液滴噴霧塗布法で塗布し、塗布膜を形成する工程と、

を含む液晶表示装置の製造方法

が提供される。

【発明の効果】

【0010】

厚さ分布が均一な塗布膜が提供される。均一な光学的特性を有する塗布膜を備えた液晶表示装置が提供される。

【図面の簡単な説明】

【0011】

【図1】図1AP,1BPは実施例による板状部材への塗布膜の製造方法を示す、板状部材の平面図、図1AV,1BVは実施例による板状部材への塗布膜の製造方法を示す、板状部材の断面図である。

【図2】図2A,2Bは、例に従って製造された塗布膜を部分的に除去し、膜厚分布を測定した状態を概略的に示す板状部材の断面図、及び測定した膜厚分布を示すグラフである。

【図3】図3A,3Bは、比較例に従って製造された塗布膜を部分的に除去し、膜厚分布を測定した状態を概略的に示す板状部材の断面図、及び測定した膜厚分布を示すグラフである。

【図4】図4は、垂直配向液晶層を有する液晶表示装置の断面図である。

【図5】図5A,5Bは、板状部材へのスプレーコートを示す側面図、及び平面図である。

【発明を実施するための形態】

【0012】

板状部材へ塗布膜を形成する工程を、スプレーコートを例にとって説明する。

【0013】

図5Aは、ガラス基板等の板状部材1表面に光学膜原料となる塗布液を塗布する状態を示す。板状部材1上方にスプレーコート装置10のスプレーノズル11を配置し、塗布液12をスプレーしながら板状部材1上を走査し、塗布膜2を形成する。スプレーコート装置は種々市販されているが、例えば、三明電子産業株式会社より入手可能な、DCシリーズスプレーコーターを用いることができる。

【0014】

図5Bは、板状部材1上方でのスプレーノズルの走査の軌跡Tを示す。1方向に沿って、塗布対象である板状部材1を横断し、一定のピッチ(間隔)で折り返して、逆方向に板状部材を横断し、一定ピッチで折り返して板状部材を横断する走査を繰り返す。塗布膜2は、板状部材1の外方に所定幅張り出すように形成される。光学膜原料の塗布液は親水性であり、親水性のガラス基板等の表面とは馴染みが良いと考えられる。

【0015】

板状部材の表面が平坦であれば、周辺部を除いた中央部では塗布液層は平坦な表面と均一な液層厚を有すると考えられる。液層の端部では外側面が空気に接し、表面張力の影響などで液層厚が変化するであろう。

【0016】

本発明者は、板状部材の側面に撥水性材料を塗布することを考えた。

【0017】

図1AP−1BP,1AV−1BVは、実施例による親水性板状部材への親水性液層材料の塗布方法を示す。図1AP,1AVに示すように、ガラス基板等の親水性表面を有する板状部材1の側面に撥水性材料3を塗布する。板状部材1の側面は、表面とほぼ直角をなし、表面との境界は鋭い稜線を形成している。

【0018】

実際に作成した例では、厚さ約0.7mm、大きさ150mm x 150mmの青板ガラス基板を板状部材1とし、その側面に、注射器用シリンジの針先でテフロン系材料の撥水性材料3を塗布した。塗布後、約120℃のオーブンに約30分間入れ、乾燥させた。その後、ガラス基板1を純水+中性洗剤(約3wt%)内で約15分間超音波洗浄し、水洗した。乾燥された撥水性膜3は厚さ数μmから数十μmで板状部材1の側面に塗布されている。

【0019】

図1BP,1BVに示すように、スプレーコート装置を用い、板状部材1表面に親水性材料膜2を塗布する。例では、負の1軸光学異方性膜を作成する材料である、光学材料膜(粘度:60−150cps、1.6mL)をスプレー塗布した。

【0020】

実際に光学膜を作成したサンプルにおける膜厚分布を測定した。

【0021】

図2Aに示すように、ガラス基板1上の光学膜2xを部分的に除去し、ガラス基板1表面を露出させた。ガラス基板1表面および光学膜2表面の高さを蝕針式膜厚計(ULVAC製Dektak3030)を用いて測定した。触針式であるため、角部等表面高さが急峻に変化する部分での高さ測定は精度に欠ける。

【0022】

図2Bは、測定結果を示すグラフである。横軸がガラス基板上の距離(μm)を示し、縦軸が高さ(Å)を示す。ガラス基板表面を高さ0に較正して示している。ガラス基板端部までの幅約4.2mmを測定している。左端の点Sでの高さ(膜厚)が約4.5μmであり、右端方向に向かってほぼ直線状に高さが減少し、右端Eでの高さ(膜厚)が約4.1μmである。その後、高さは急峻に減少している。端部周辺に若干凹凸があるので端部での膜厚を約4.0μmとしても、約4.2mmの距離で約0.5μmの膜厚減少であり、勾配で表すと約0.12μm/mmとなる。板状部材周縁での光学膜の盛り上がりは全く観察されない。比較の為、ガラス基板側面に撥水性材料を塗布しないサンプルも作成した。

【0023】

図3Aが比較例の構成を示す。青板ガラス基板1の表面に光学膜2が形成され、一部2xが除去されている。ガラス基板1側面に撥水性材料を塗布しない点以外は、例と同じ工程を用いて作成した。

【0024】

図3Bは、膜厚分布の測定結果を示すグラフである。図2B同様、横軸がガラス基板上の距離(μm)を示し、縦軸が高さ(Å)を示す。高さ0がガラス基板表面を示す。点Sでの高さ(膜厚)が約5.0μmであり、端部に向かって徐々に厚くなり、ガラス基板周辺部で光学膜の盛り上がりを示している。ピークPでの高さは約6.0μmであり、膜厚約1μmの盛り上がりを示している。その後高さは減少し、端部Eでは曲率を示している。SP間の距離は約3.2mmであり、勾配で示すと約0.3μm/mmとなる。

【0025】

図2B,3Bの結果を比較すると、ガラス基板側面に撥水性材料を塗布することにより、ガラス基板端部での膜厚の盛り上がりが著しく抑制され、勾配が小さくなったことが判る。膜厚分布がより均一な膜が形成できる。

【0026】

板状部材側面に撥水性材料を塗布するか否かによって、板状部材主表面全面に形成した親水性塗布膜の膜厚分布にこのような差が生じた理由は不明であるが、板状部材主表面全面に形成した親水性塗布膜の膜厚分布には歴然たる差が生じている。

【0027】

構成上の差を捜すと、板状部材の主表面に塗布した親水性塗布膜が、その端部において、板状部材の側面上に形成した撥水性材料膜に接するか否かということになろう。板状部材側面に撥水性材料を塗布しない場合は、板状部材主表面とその上に塗布した親水性塗布膜の界面は、塗布膜端部において空気に解放される。板状部材側面に撥水性材料を塗布した場合は、板状部材主表面とその上に塗布した親水性塗布膜の界面は、塗布膜端部において板状部材側面に塗布した撥水性材料膜に接すると考えられる。上記実施例において、撥水性材料は板状部材の側面に塗布しており、板状部材の上面にはほとんど存在しない。板状部材上面に塗布した塗布膜と板状部材側面に塗布した撥水性膜とは、面的な接触は形成せず、塗布膜と撥水性膜の境界即ち、板状部材の上面と側面の境界となる角部のみで接触する線的接触のみと考えられる。

【0028】

板状部材とその上に形成した塗布膜の界面が、空気中に解放されるか、撥水性材料膜により終端されるかにより、塗布膜周辺部における膜厚の盛り上がりが生じるか否かの差が生じるとも考えられる。塗布液材料の移動が界面において支配的であるならば、界面端部の状態に応じて、塗布膜材料の移動が支配され、膜厚の盛り上がりが生じるか否かが支配されてもよいであろう。すると、塗布膜周縁部での膜厚分布の発生を許容するのは、塗布膜と下地との界面端部を空気中に解放する場合であり、界面端部を撥水性材料で終端化させれば、膜厚分布の盛り上がりは回避できるとも解釈できる。塗布膜と板状部材の界面の端部が撥水性材料により線的に終端されることが、塗布膜周辺部の膜厚盛り上がりを抑制することに有効であろうと考えられる。

【0029】

以上説明した例においては、板状部材として厚さ約0.7mmのガラス基板を用いたが、板状部材は親水性表面を有し、側面に撥水性膜を塗布できるものであれば良いであろう。撥水性膜を塗布するためには、厚さが0.5mm以上あることが好ましい。実験においてはシリンジで撥水性膜を塗布したが、大量生産時には、スタンプ台や硬度のあるスポンジ等を用い、撥水性材料を染み込ませることで、撥水性膜を板状部材側面に容易に塗布できるであろう。

【0030】

板状部材表面に塗布する膜は、光学膜に限らない。親水性材料であれば、板状部材表面に塗布した膜の膜厚均一化の効果が得られるであろう。また、板状部材主表面に塗布した膜の膜厚均一化の効果は、板状部材側面に塗布した撥水性膜によって得られると思料され、表面に塗布する膜の塗布方法にはよらないであろう。スプレーコート以外にも、浸漬、刷毛塗り、ドクターブレード、バーコート、スリットコート、スピンコート、ディスペンサ等種々の方法が塗布方法として採用可能であろう。インクジェットは、スプレーコートと同様に、塗布液材料を板状部材に対して液滴として噴霧、塗布する方法であり、スプレーコートと同様の作用効果が期待できる。スプレーコートとインクジェットを含めて液滴噴霧塗布法と呼ぶ。

【0031】

ブレードやスキージ、遠心力を用いる塗布方法は、一般に余分の塗布液材料を板状部材から除去する工程を含む。比較的低粘度の塗布液材料を板状部材上に塗布する用途より、比較的高粘度の塗布液材料を用いる用途に適合する。

【0032】

これに対して、液滴噴霧塗布法等、塗布液材料を徐々に板状部材に蓄積するように塗布する方法は、比較的容易に多量の塗布液材料を塗布することが可能である。ディスペンサを用いる方法も、ディスペンサから板状部材への塗布液材料供給を多点で行なう等の方法を取ることで、液滴噴霧塗布法と類似した効果を得ることができるであろう。

【0033】

本実施例において製造した、表面全面に塗布膜を有する板状部材は、側面に撥水性膜が塗布され、表面に形成した膜の膜厚均一性がよく、板状部材周辺部において塗布膜の盛り上がりが著しく抑制されている(典型的には、盛り上がりがない)特徴を有する。

【0034】

以上説明した実施例に従って、板状部材表面に厚さ方向に負の光学異方性を有する塗布膜を形成し、この板状部材を垂直配向型液晶表示装置の一方の基板とすることができる。

【0035】

図4は、実施例により製造する液晶表示装置の断面図である。

【0036】

一対の板状部材1,11表面にパターン化した透明電極5,15を例えばITO(インジウム錫酸化物)等により形成し、透明電極5、15を覆って板状部材1,11の所定領域上に垂直配向膜6,16を形成する。板状部材1,11(垂直配向膜6,16)をシール材21を介して、対向配置して空セルを形成する。空セル内に液晶7を注入する。液晶層7が両板状部材1,11間に挟持される。一方の板状部材1の側面に撥水性材料膜3を塗布し、板状部材1の外側全表面に光学補償膜2を塗布する。撥水性材料膜3、光学補償膜2の作成は上記実施例の撥水性材料膜、塗布膜同様である。このようにして形成される液晶セルの両側に、クロスニコル配置の偏光板P1、P2を配置する。液晶層7内の液晶分子8は、垂直配向膜6,16の影響により、表示電圧無印加時に基板表面に対して、ほぼ垂直に配向する。このような液晶層は、厚さ方向に正の1軸性光学異方性を有する。光学補償膜2は、厚さ方向に負の1軸性光学異方性を有する、いわゆる−cプレートである。液晶層7の光学異方性を光学補償膜2の光学異方性が補償する。

【0037】

なお、液晶セルの片側にのみ光学補償膜を形成する代わりに、液晶セルの両側に光学補償膜を形成することもできる。液晶セル作成後に光学補償膜を塗布する場合を説明したが、光学補償膜を塗布後、液晶セルに組み立ててもよい。液晶表示装置の対向基板外側表面に光学補償膜を形成したが、対向基板内側表面に光学補償膜を形成してもよい。液晶層と光学補償膜とを近接配置することにより、より良好な光学的補償効果が期待できる。

【0038】

液晶セルの板状部材は、青板ガラス、無アルカリガラスなどのガラス基板、ポリカーボネートシート等で形成できよう。撥水性を有する基板の表面を親水性処理した基板を用いることもできよう。

【0039】

以上、実施例に沿って本発明を説明したが、本発明はこれらに限定されるものではない。例えば、種々の変形、置換、改良、組み合わせ等が可能なことは、当業者に自明であろう。

【符号の説明】

【0040】

1 板状部材、

2 塗布膜、

3 撥水性膜

11 スプレーノズル。

【特許請求の範囲】

【請求項1】

親水性表面を有する板状部材と、

前記板状部材側面に塗布された撥水性膜と、

前記板状部材表面全面に塗布された塗布膜と、

を有する、塗布膜を有する板状部材。

【請求項2】

前記撥水性膜と前記塗布膜とが、線的に接触している請求項1に記載の塗布膜を有する板状部材。

【請求項3】

請求項1又は2記載の板状部材からなる第1の板状部材と、

前記第1の板状部材と対向配置された第2の板状部材と、

前記第1の板状部材と前記第2の板状部材の対向面に配された電極と、

前記第1と第2の板状部材に挟持された液晶層と、

を有する、液晶表示装置。

【請求項4】

前記液晶層が垂直配向液晶層であり、前記塗布膜が光学的異方性を有する膜である、請求項3に記載の液晶表示装置。

【請求項5】

親水性表面を有する板状部材の側面に撥水性膜を塗布する工程と、

前記板状部材の表面全面に親水性塗布液を塗布し、塗布膜を形成する工程と、

を含む、塗布膜を有する板状部材の製造方法。

【請求項6】

親水性表面を有する一対の板状部材表面に、パターン化した透明電極、前記板状部材の所定範囲を覆う垂直配向膜を順に形成し、前記垂直配向膜を対向させて、液晶層を挟持し、液晶セルを作成する工程と、

一方の前記板状部材の側面に撥水性膜を塗布する工程と、

前記側面に撥水性膜を塗布した板状部材の外側表面全面に親水性塗布液を液滴噴霧塗布法で塗布し、塗布膜を形成する工程と、

を含む液晶表示装置の製造方法。

【請求項7】

前記液晶セルが垂直配向型液晶セルであり、前記塗布膜が厚さ方向に負の光学異方性を有する光学補償膜である請求項6記載の液晶表示装置の製造方法。

【請求項1】

親水性表面を有する板状部材と、

前記板状部材側面に塗布された撥水性膜と、

前記板状部材表面全面に塗布された塗布膜と、

を有する、塗布膜を有する板状部材。

【請求項2】

前記撥水性膜と前記塗布膜とが、線的に接触している請求項1に記載の塗布膜を有する板状部材。

【請求項3】

請求項1又は2記載の板状部材からなる第1の板状部材と、

前記第1の板状部材と対向配置された第2の板状部材と、

前記第1の板状部材と前記第2の板状部材の対向面に配された電極と、

前記第1と第2の板状部材に挟持された液晶層と、

を有する、液晶表示装置。

【請求項4】

前記液晶層が垂直配向液晶層であり、前記塗布膜が光学的異方性を有する膜である、請求項3に記載の液晶表示装置。

【請求項5】

親水性表面を有する板状部材の側面に撥水性膜を塗布する工程と、

前記板状部材の表面全面に親水性塗布液を塗布し、塗布膜を形成する工程と、

を含む、塗布膜を有する板状部材の製造方法。

【請求項6】

親水性表面を有する一対の板状部材表面に、パターン化した透明電極、前記板状部材の所定範囲を覆う垂直配向膜を順に形成し、前記垂直配向膜を対向させて、液晶層を挟持し、液晶セルを作成する工程と、

一方の前記板状部材の側面に撥水性膜を塗布する工程と、

前記側面に撥水性膜を塗布した板状部材の外側表面全面に親水性塗布液を液滴噴霧塗布法で塗布し、塗布膜を形成する工程と、

を含む液晶表示装置の製造方法。

【請求項7】

前記液晶セルが垂直配向型液晶セルであり、前記塗布膜が厚さ方向に負の光学異方性を有する光学補償膜である請求項6記載の液晶表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−170256(P2011−170256A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−36129(P2010−36129)

【出願日】平成22年2月22日(2010.2.22)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月22日(2010.2.22)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]