塗布膜形成方法及び塗布膜形成装置

【課題】塗布膜を形成する方法において、基板外周部の塗布膜の膜厚を制御し、基板の有効領域を拡大することが可能な塗布膜形成方法を提供する。

【解決手段】実施形態の塗布膜形成方法は、基板を回転させる工程(S102)と、回転する基板上に塗布膜形成用の薬液を供給する工程(S104)と、回転する基板上に前記薬液を供給して成膜を行いながら、前記基板の雰囲気温度よりも低い温度の液体を前記基板の裏面側から前記基板の端部に供給する工程(S106)と、を備える。

【解決手段】実施形態の塗布膜形成方法は、基板を回転させる工程(S102)と、回転する基板上に塗布膜形成用の薬液を供給する工程(S104)と、回転する基板上に前記薬液を供給して成膜を行いながら、前記基板の雰囲気温度よりも低い温度の液体を前記基板の裏面側から前記基板の端部に供給する工程(S106)と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、塗布膜形成方法及び塗布膜形成装置に関する。

【背景技術】

【0002】

これまで半導体装置の生産において、1枚のシリコンウェハからできるだけ多くの有効チップを獲得することで生産性の向上が図られてきた。生産性向上の一つの方法として、ウェハ上の半導体基板として利用できる領域(有効領域)の拡大がある。しかし、シリコンウェハ外周部においてはパターンの形成されない数mmの領域(無効領域)が設定され、その数mmの無効領域のためにウェハ径内に収まるはずのチップでも無効チップとされてしまうものがあった。

【0003】

かかる無効領域が設定される原因の一つとして、回転塗布方式による膜形成においてウェハ外周部の膜厚制御が困難であることが挙げられる。ウェハを回転させるとウェハ外周部は、ウェハ中心部に比べて速度が大きくなるのでその分熱交換が進み、外周部で薬液の溶媒がより乾燥し固化し易くなる。そのため、外周部で固化し始めた膜に向かって中央部で供給された薬液が次々に押し寄せ、かかる外周部で固化し始めた膜を中央部から押し寄せた薬液が被覆して、被覆された状態で乾燥し固化していく。これらの作用が繰り返されるため、回転塗布方式によって形成された膜は、外周部での膜厚が中央部に比べて厚くなってしまう傾向がある。かかる外周部の厚くなった膜を残したままにすると、例えば、塗布膜がレジスト膜下に形成される反射防止膜の場合、フォトリソグラフィの際の露光条件が変動しパターン形状の劣化を生じさせてしまうことがある。そのため、膜厚が厚くなってしまうウェハ外周部の端部から数mm程度については、例えば、溶媒でシンナーカット処理を行うことにより膜を除去してきた。より多くの有効チップを獲得するためには、ウェハ外周部の膜厚を制御し、かかる膜の除去を行う領域をより小さくすることが望まれる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平4−278517号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の実施形態は、上述した問題点を克服し、基板外周部の塗布膜の膜厚を制御し、基板の有効領域を拡大することが可能な塗布膜形成方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

実施形態の塗布膜形成方法は、基板を回転させる工程と、回転する基板上に塗布膜形成用の薬液を供給する工程と、回転する基板上に前記薬液を供給して成膜を行いながら、前記基板の雰囲気温度よりも低い温度の液体を前記基板の裏面側から前記基板の端部に供給する工程と、を備える。

【0007】

また、実施形態の塗布膜形成装置は、ステージと第1の供給ノズルと第2の供給ノズルと温度調節部とを備える。ステージは、基板を載置し、前記基板を回転させる。第1の供給ノズルは、回転する基板上に、上方から塗布膜形成用の薬液を供給する。第2の供給ノズルは、回転する基板の裏面側から前記基板の端部に液体を供給する。温度調節部は、前記第2の供給ノズルから供給される液体の温度を調整する。

【図面の簡単な説明】

【0008】

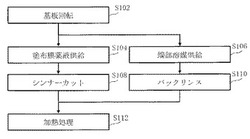

【図1】第1の実施形態における塗布膜形成方法の要部工程を示すフローチャート図である。

【図2】第1の実施形態における塗布膜形成装置の構成を示す図である。

【図3】第1の実施形態と比較するための基板外周部における膜厚の一例を示す図である。

【図4】第1の実施形態における基板裏面外周部の冷却を行った場合と行わない場合との外周部の膜厚の違いを説明するための概念図である。

【図5】第1の実施形態におけるシンナーカットとバックリンスを行う塗布膜形成装置の動作を説明するための図である。

【発明を実施するための形態】

【0009】

(第1の実施形態)

第1の実施形態について、以下、図面を用いて説明する。

【0010】

第1の実施形態における塗布膜形成方法の要部工程を示すフローチャート図が図1に示されている。図1において、第1の実施形態における塗布膜形成方法は、基板回転工程(S102)と、塗布膜薬液供給工程(S104)と、端部溶媒供給工程(S106)と、上面シンナーカット工程(S108)と、バックリンス工程(S110)と、加熱処理工程(S112)という一連の工程を実施する。

【0011】

第1の実施形態における塗布膜形成装置の構成を示す図が図2に示されている。図2において、第1の実施形態における塗布膜形成装置100は、チャンバ102、ステージ104、供給ノズル106,108,110と、温度調節装置112、薬液供給装置114,116、薬液タンク118,120、及びバルブ122,124,126,128を備えている。ステージ104は、チャンバ102内に回転可能に配置される。まず、ステージ104は、塗布膜が表面に形成される予定の基板300を載置する。ステージ104は、例えば、基板300の裏面の中央部を真空吸着することで基板300裏面をチャックする。その際、ステージ104の回転軸上に基板300表面の中心点が位置するように載置する。

【0012】

基板回転工程(S102)として、基板300の裏面の中央部がチャック(固定)された状態で、ステージ中心を軸として、ステージ104を回転させることで、基板中心を軸に載置された基板300を回転させる。例えば、後の焼成(加熱工程)及び冷却後の塗布膜の膜厚が100nm程度になるような回転数に設定する。塗布膜の薬液の粘度等にもよるが、回転数を、例えば、1200〜1800min−1(rpm)に制御すると好適である。ここでは、基板300上に塗布膜形成用の薬液を滴下する際の回転数と、滴下後に膜厚調整を兼ねた乾燥処理する際の回転数と、を変化させても好適である。

【0013】

塗布膜薬液供給工程(S104)として、回転する基板上に塗布膜形成用の薬液を供給する。具体的には、供給装置116が、塗布膜形成用の薬液が充填されているタンク120から塗布膜形成用の薬液をノズル106側に向かって送り、バルブ122を閉から開にすることで基板300の上方に配置されたノズル106(第1の供給ノズル)から基板300の表面中心部に塗布膜形成用の薬液10を供給する。例えば、塗布膜としてレジスト膜を形成する場合に、レジスト膜用の薬液を供給する。

【0014】

但し、このまま基板300上で薬液10を乾燥させて成膜を進めると、上述したように、基板300の外周部に形成される塗布膜の膜厚が外周部以外の膜厚よりも厚くなってしまう。そこで、第1の実施形態では、塗布膜薬液供給工程(S104)と並行して以下の工程を実施する。

【0015】

端部溶媒供給工程(S106)として、回転する基板300上に上述した塗布膜形成用の薬液を供給している状態で、同時に、基板300の雰囲気温度よりも低い温度の液体を基板300の裏面側から基板300の端部に供給する。具体的には、供給装置114が、塗布膜形成用の薬液の溶媒が充填されているタンク118からかかる溶媒をノズル108側に向かって送り、バルブ124,128が閉となっている状態でバルブ126を閉から開にして、かかる溶媒を温度調節装置112に送る。そして、温度調節装置112によって、かかる溶媒の温度を基板300の雰囲気温度よりも低い温度に冷却する。そして、溶媒を冷却した後、基板300外周部の裏面側に配置されたノズル108(第2の供給ノズル)から基板300裏面の外周部に向けて局所的に冷却された溶媒12(冷却液)を供給する。このように、温度調節装置112(温度調節部)は、ノズル108から供給される液体の温度を調整する。冷却液は、基板300の外周部で膜厚が厚くなる領域より若干基板中央部側に供給すると好適である。例えば、基板300の端部から5mm程度中央部側に供給するとよい。これにより、膜厚が厚くなる領域を確実に冷却できる。

【0016】

かかる操作により、基板300外周部の温度が低下し、基板300表面の外周部での飽和蒸気圧を下げることができる。ひいては、基板外周部での塗布膜用の薬液の乾燥を遅らせることができる。よって、遠心力により中央部から流れてきた薬液は、外周部でも中央部と同様に流され、余分な薬液は基板300の端部から外部に飛散する。基板300の裏面側でも冷却液は、基板300裏面外周部を冷却した後、遠心力により外部に飛散する。その結果、基板300の外周部で塗布膜の膜厚が厚くなるのを抑制できる。

【0017】

例えば、塗布膜として、レジスト膜を形成する場合、レジスト材の溶媒として、シクロヘキサノン、或いはプロピレングリコールモノメチルエーテルアセテート(PGMEA)等が挙げられる。例えば、塗布膜として、SOG(スピンオングラス)膜を形成する場合、SOG材の溶媒として、シクロヘキサノン、或いはガンマブチルラクトン等が挙げられる。例えば、塗布膜として、液浸保護膜を形成する場合、液浸保護膜材の溶媒として、METHYL ISOBUTYL CARBINOL(MIBC)等が挙げられる。ここで、上述した例では、端部溶媒供給工程(S106)で供給される冷却液の一例として、塗布膜形成用の薬液の溶媒を用いているが、これに限るものではない。基板300の外周部を裏面側から冷却できる液体であればよい。

【0018】

また、基板300の裏面外周部へ供給する冷却液の温度は、基板300の雰囲気温度よりも低い温度であれば効果がある。一方、温度の下限としては、結露しない温度に設定することが望ましい。塗布膜用の薬液が常温であるとき、冷却液の温度は、例えば、10℃〜15℃程度がより望ましい。

【0019】

また、塗布膜形成用の薬液を滴下(供給)している間中、基板300の裏面外周部に冷却液を供給してもよい。或いは、塗布膜形成用の薬液を供給して基板300表面に液膜を形成した後、回転数を増加させて液膜となった薬液を基板上で固定した所定の膜厚の膜へと乾燥させる際に、基板300の裏面外周部に冷却液を供給するようにしてもよい。或いは、両方を行ってもよい。すなわち塗布膜の成膜に当って、基板300の外周部での薬液が乾燥する前に基板300裏面外周部からの冷却ができればよい。これにより基板外周部で薬液が乾燥する前に飽和蒸気圧を下げることができる。

【0020】

第1の実施形態と比較するための基板外周部における膜厚の一例を示す図が図3に示されている。ここでは、300mmのウェハを用いた場合を示している。第1の実施形態のような基板裏面外周部の冷却を行わない場合、図3に示すように、基板端部から4mm(基板中心から146mm)付近から外周部に向けて、膜厚が上昇していることがわかる。そのため、チップを形成する際には、例えば、基板端部から4mm程度までは、ウェハの無効領域となってしまう。

【0021】

第1の実施形態における基板裏面外周部の冷却を行った場合と行わない場合との外周部の膜厚の違いを説明するための概念図が図4に示されている。基板裏面外周部の冷却を行わずに塗布膜形成を行った場合、図4(a)に示すように、基板300上において、外周部以外の塗布膜20の膜厚に対して、外周部の塗布膜22の膜厚が厚くなってしまう。よって、基板裏面外周部の冷却を行わずに塗布膜形成を行った場合、図4(a)に示すように、膜厚が厚くなった部分にチップを形成できず、端部からD1まではウェハの無効領域とせざるを得ない。

【0022】

これに対して、第1の実施形態のように、基板裏面外周部の冷却を行いながら塗布膜形成を行った場合、図4(b)に示すように、基板300外周部での膜厚が厚くならないように制御できる。よって、基板裏面外周部の冷却を行いながら塗布膜形成を行った場合、図4(b)に示すように、基板300のベベル部で膜厚が薄くなる部分の端部からD2までをウェハの無効領域とできる。その結果、基板の有効領域をΔLだけ拡大できる。そして、かかる無効領域については、以下に説明するようにシンナーカットにより膜を除去する。

【0023】

第1の実施形態におけるシンナーカットとバックリンスを行う塗布膜形成装置の動作を説明するための図が図5に示されている。

【0024】

上面シンナーカット工程(S108)として、基板300上への薬液の塗布が終了した後に、基板300を回転させた状態で基板300上方から基板300の端部の無効領域となる部分に対して、塗布膜の薬液の溶媒を供給する。具体的には、供給装置114が、塗布膜形成用の薬液の溶媒が充填されているタンク118からかかる溶媒をノズル110側に向かって送り、バルブ126が閉となっている状態でバルブ128を閉から開にして、基板300外周部の表面側(上方)に配置されたノズル110から基板300表面の外周部に向けて冷却されていない溶媒16を供給する。これにより、膜厚の異なる基板300のベベル部等に形成された膜を除去できる。従来、図3に示したように、基板端部から4mm程度から膜厚が厚くなってしまったので、例えば、基板端部から5mm程度までの膜を除去する必要があった。これに対して、第1の実施形態では、基板端部から1mm以下の膜を除去すればよい。例えば、0.6mm程度までの膜を除去すれば足りる。また、上面シンナーカット工程(S108)の際には、同時にバックリンスを行う。

【0025】

バックリンス工程(S110)として、基板300上への薬液の塗布が終了した後に、基板300を回転させた状態で基板300の裏面側から基板300の端部に対してバックリンスを行う。具体的には、供給装置114が、塗布膜形成用の薬液の溶媒が充填されているタンク118からかかる溶媒をノズル110側に向かって送り、バルブ126が閉となっている状態でバルブ124を閉から開にして、基板300外周部の裏面側に配置されたノズル108から基板300裏面の外周部に向けて冷却されていない溶媒14を供給する。これにより、基板裏面端部にシンナーカットの際の飛散部が付着しないように、或いは、付着したパーティクル等を除去することができる。また、例えば、端部溶媒供給工程(S106)での冷却液が、塗布膜形成用の薬液の溶媒ではない場合、塗布膜形成の際、基板裏面に薬液が廻り込んで膜を形成する場合もあり得る。バックリンスを溶媒で行うことで、かかる場合にも基板裏面に薬液が廻り込んで形成された膜の除去も行なうことができる。なお、バックリンス工程(S110)用の供給液は、冷却されずに供給されるので、端部溶媒供給工程(S106)用の供給液よりも高い温度の液体を用いることになる。このような高い温度の液体を用いると、基板裏面に形成された膜が溶媒中に溶解しやすく、膜の除去を容易に行うことができる。

【0026】

加熱処理工程(S112)として、以上のようにして、形成された塗布膜を加熱処理(焼成)することで、塗布膜の完成となる。例えば、レジスト膜が塗布された基板300を、100℃のホットプレートにて焼成する。そして、その後、23℃のチルプレートにて冷却することによって所望の膜厚のレジスト膜を得ることができる。

【0027】

上述した塗布膜形成装置では、上面シンナーカット工程(S108)の供給液とバックリンス工程(S110)用の供給液と端部溶媒供給工程(S106)用の供給液とが、同じ供給源から供給される例を示したが、これに限るものではない。一部或いはすべて別々の供給源から供給されても構わない。端部溶媒供給工程(S106)用の供給液が基板裏面外周部に供給されるまでの経路に冷却できる温度調節装置が配置されていればよい。また、バックリンス工程(S110)用の供給ノズルと端部溶媒供給工程(S106)用の供給ノズルも共用する例を示したが、これに限るものではない。別々のノズルから供給されるようにしてもよい。さらには、ウェハの無効領域における膜の除去をシンナーカットにより行う例を示したが、塗布膜としてポジ型のレジスト材からなるレジスト膜を形成した場合は、基板外周部付近への周縁露光及びその後の現像処理によりウェハの無効領域の膜を除去してもよい。

【0028】

以上のように、第1の実施形態によれば、基板外周部の乾燥を遅延させることにより、基板外周部の薬液膜厚制御性を向上させることができる。

【0029】

以上、具体例を参照しつつ実施形態について説明した。しかし、本発明は、これらの具体例に限定されるものではない。

【0030】

また、塗布膜形成用の薬液や薬液の溶媒等は、塗布膜形成において、必要とされるものを適宜選択して用いることができる。

【0031】

その他、本発明の要素を具備し、当業者が適宜設計変更しうる全ての塗布膜形成装置および塗布膜形成方法は、本発明の範囲に包含される。

【0032】

また、説明の簡便化のために、半導体産業で通常用いられる手法、例えば、処理前後のクリーニング等は省略しているが、それらの手法が含まれ得ることは言うまでもない。

【符号の説明】

【0033】

10 薬液、12,14,16 溶媒、102 チャンバ、104 ステージ、106,108,110 供給ノズル、112 温度調節装置、300 基板

【技術分野】

【0001】

本発明の実施形態は、塗布膜形成方法及び塗布膜形成装置に関する。

【背景技術】

【0002】

これまで半導体装置の生産において、1枚のシリコンウェハからできるだけ多くの有効チップを獲得することで生産性の向上が図られてきた。生産性向上の一つの方法として、ウェハ上の半導体基板として利用できる領域(有効領域)の拡大がある。しかし、シリコンウェハ外周部においてはパターンの形成されない数mmの領域(無効領域)が設定され、その数mmの無効領域のためにウェハ径内に収まるはずのチップでも無効チップとされてしまうものがあった。

【0003】

かかる無効領域が設定される原因の一つとして、回転塗布方式による膜形成においてウェハ外周部の膜厚制御が困難であることが挙げられる。ウェハを回転させるとウェハ外周部は、ウェハ中心部に比べて速度が大きくなるのでその分熱交換が進み、外周部で薬液の溶媒がより乾燥し固化し易くなる。そのため、外周部で固化し始めた膜に向かって中央部で供給された薬液が次々に押し寄せ、かかる外周部で固化し始めた膜を中央部から押し寄せた薬液が被覆して、被覆された状態で乾燥し固化していく。これらの作用が繰り返されるため、回転塗布方式によって形成された膜は、外周部での膜厚が中央部に比べて厚くなってしまう傾向がある。かかる外周部の厚くなった膜を残したままにすると、例えば、塗布膜がレジスト膜下に形成される反射防止膜の場合、フォトリソグラフィの際の露光条件が変動しパターン形状の劣化を生じさせてしまうことがある。そのため、膜厚が厚くなってしまうウェハ外周部の端部から数mm程度については、例えば、溶媒でシンナーカット処理を行うことにより膜を除去してきた。より多くの有効チップを獲得するためには、ウェハ外周部の膜厚を制御し、かかる膜の除去を行う領域をより小さくすることが望まれる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平4−278517号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の実施形態は、上述した問題点を克服し、基板外周部の塗布膜の膜厚を制御し、基板の有効領域を拡大することが可能な塗布膜形成方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

実施形態の塗布膜形成方法は、基板を回転させる工程と、回転する基板上に塗布膜形成用の薬液を供給する工程と、回転する基板上に前記薬液を供給して成膜を行いながら、前記基板の雰囲気温度よりも低い温度の液体を前記基板の裏面側から前記基板の端部に供給する工程と、を備える。

【0007】

また、実施形態の塗布膜形成装置は、ステージと第1の供給ノズルと第2の供給ノズルと温度調節部とを備える。ステージは、基板を載置し、前記基板を回転させる。第1の供給ノズルは、回転する基板上に、上方から塗布膜形成用の薬液を供給する。第2の供給ノズルは、回転する基板の裏面側から前記基板の端部に液体を供給する。温度調節部は、前記第2の供給ノズルから供給される液体の温度を調整する。

【図面の簡単な説明】

【0008】

【図1】第1の実施形態における塗布膜形成方法の要部工程を示すフローチャート図である。

【図2】第1の実施形態における塗布膜形成装置の構成を示す図である。

【図3】第1の実施形態と比較するための基板外周部における膜厚の一例を示す図である。

【図4】第1の実施形態における基板裏面外周部の冷却を行った場合と行わない場合との外周部の膜厚の違いを説明するための概念図である。

【図5】第1の実施形態におけるシンナーカットとバックリンスを行う塗布膜形成装置の動作を説明するための図である。

【発明を実施するための形態】

【0009】

(第1の実施形態)

第1の実施形態について、以下、図面を用いて説明する。

【0010】

第1の実施形態における塗布膜形成方法の要部工程を示すフローチャート図が図1に示されている。図1において、第1の実施形態における塗布膜形成方法は、基板回転工程(S102)と、塗布膜薬液供給工程(S104)と、端部溶媒供給工程(S106)と、上面シンナーカット工程(S108)と、バックリンス工程(S110)と、加熱処理工程(S112)という一連の工程を実施する。

【0011】

第1の実施形態における塗布膜形成装置の構成を示す図が図2に示されている。図2において、第1の実施形態における塗布膜形成装置100は、チャンバ102、ステージ104、供給ノズル106,108,110と、温度調節装置112、薬液供給装置114,116、薬液タンク118,120、及びバルブ122,124,126,128を備えている。ステージ104は、チャンバ102内に回転可能に配置される。まず、ステージ104は、塗布膜が表面に形成される予定の基板300を載置する。ステージ104は、例えば、基板300の裏面の中央部を真空吸着することで基板300裏面をチャックする。その際、ステージ104の回転軸上に基板300表面の中心点が位置するように載置する。

【0012】

基板回転工程(S102)として、基板300の裏面の中央部がチャック(固定)された状態で、ステージ中心を軸として、ステージ104を回転させることで、基板中心を軸に載置された基板300を回転させる。例えば、後の焼成(加熱工程)及び冷却後の塗布膜の膜厚が100nm程度になるような回転数に設定する。塗布膜の薬液の粘度等にもよるが、回転数を、例えば、1200〜1800min−1(rpm)に制御すると好適である。ここでは、基板300上に塗布膜形成用の薬液を滴下する際の回転数と、滴下後に膜厚調整を兼ねた乾燥処理する際の回転数と、を変化させても好適である。

【0013】

塗布膜薬液供給工程(S104)として、回転する基板上に塗布膜形成用の薬液を供給する。具体的には、供給装置116が、塗布膜形成用の薬液が充填されているタンク120から塗布膜形成用の薬液をノズル106側に向かって送り、バルブ122を閉から開にすることで基板300の上方に配置されたノズル106(第1の供給ノズル)から基板300の表面中心部に塗布膜形成用の薬液10を供給する。例えば、塗布膜としてレジスト膜を形成する場合に、レジスト膜用の薬液を供給する。

【0014】

但し、このまま基板300上で薬液10を乾燥させて成膜を進めると、上述したように、基板300の外周部に形成される塗布膜の膜厚が外周部以外の膜厚よりも厚くなってしまう。そこで、第1の実施形態では、塗布膜薬液供給工程(S104)と並行して以下の工程を実施する。

【0015】

端部溶媒供給工程(S106)として、回転する基板300上に上述した塗布膜形成用の薬液を供給している状態で、同時に、基板300の雰囲気温度よりも低い温度の液体を基板300の裏面側から基板300の端部に供給する。具体的には、供給装置114が、塗布膜形成用の薬液の溶媒が充填されているタンク118からかかる溶媒をノズル108側に向かって送り、バルブ124,128が閉となっている状態でバルブ126を閉から開にして、かかる溶媒を温度調節装置112に送る。そして、温度調節装置112によって、かかる溶媒の温度を基板300の雰囲気温度よりも低い温度に冷却する。そして、溶媒を冷却した後、基板300外周部の裏面側に配置されたノズル108(第2の供給ノズル)から基板300裏面の外周部に向けて局所的に冷却された溶媒12(冷却液)を供給する。このように、温度調節装置112(温度調節部)は、ノズル108から供給される液体の温度を調整する。冷却液は、基板300の外周部で膜厚が厚くなる領域より若干基板中央部側に供給すると好適である。例えば、基板300の端部から5mm程度中央部側に供給するとよい。これにより、膜厚が厚くなる領域を確実に冷却できる。

【0016】

かかる操作により、基板300外周部の温度が低下し、基板300表面の外周部での飽和蒸気圧を下げることができる。ひいては、基板外周部での塗布膜用の薬液の乾燥を遅らせることができる。よって、遠心力により中央部から流れてきた薬液は、外周部でも中央部と同様に流され、余分な薬液は基板300の端部から外部に飛散する。基板300の裏面側でも冷却液は、基板300裏面外周部を冷却した後、遠心力により外部に飛散する。その結果、基板300の外周部で塗布膜の膜厚が厚くなるのを抑制できる。

【0017】

例えば、塗布膜として、レジスト膜を形成する場合、レジスト材の溶媒として、シクロヘキサノン、或いはプロピレングリコールモノメチルエーテルアセテート(PGMEA)等が挙げられる。例えば、塗布膜として、SOG(スピンオングラス)膜を形成する場合、SOG材の溶媒として、シクロヘキサノン、或いはガンマブチルラクトン等が挙げられる。例えば、塗布膜として、液浸保護膜を形成する場合、液浸保護膜材の溶媒として、METHYL ISOBUTYL CARBINOL(MIBC)等が挙げられる。ここで、上述した例では、端部溶媒供給工程(S106)で供給される冷却液の一例として、塗布膜形成用の薬液の溶媒を用いているが、これに限るものではない。基板300の外周部を裏面側から冷却できる液体であればよい。

【0018】

また、基板300の裏面外周部へ供給する冷却液の温度は、基板300の雰囲気温度よりも低い温度であれば効果がある。一方、温度の下限としては、結露しない温度に設定することが望ましい。塗布膜用の薬液が常温であるとき、冷却液の温度は、例えば、10℃〜15℃程度がより望ましい。

【0019】

また、塗布膜形成用の薬液を滴下(供給)している間中、基板300の裏面外周部に冷却液を供給してもよい。或いは、塗布膜形成用の薬液を供給して基板300表面に液膜を形成した後、回転数を増加させて液膜となった薬液を基板上で固定した所定の膜厚の膜へと乾燥させる際に、基板300の裏面外周部に冷却液を供給するようにしてもよい。或いは、両方を行ってもよい。すなわち塗布膜の成膜に当って、基板300の外周部での薬液が乾燥する前に基板300裏面外周部からの冷却ができればよい。これにより基板外周部で薬液が乾燥する前に飽和蒸気圧を下げることができる。

【0020】

第1の実施形態と比較するための基板外周部における膜厚の一例を示す図が図3に示されている。ここでは、300mmのウェハを用いた場合を示している。第1の実施形態のような基板裏面外周部の冷却を行わない場合、図3に示すように、基板端部から4mm(基板中心から146mm)付近から外周部に向けて、膜厚が上昇していることがわかる。そのため、チップを形成する際には、例えば、基板端部から4mm程度までは、ウェハの無効領域となってしまう。

【0021】

第1の実施形態における基板裏面外周部の冷却を行った場合と行わない場合との外周部の膜厚の違いを説明するための概念図が図4に示されている。基板裏面外周部の冷却を行わずに塗布膜形成を行った場合、図4(a)に示すように、基板300上において、外周部以外の塗布膜20の膜厚に対して、外周部の塗布膜22の膜厚が厚くなってしまう。よって、基板裏面外周部の冷却を行わずに塗布膜形成を行った場合、図4(a)に示すように、膜厚が厚くなった部分にチップを形成できず、端部からD1まではウェハの無効領域とせざるを得ない。

【0022】

これに対して、第1の実施形態のように、基板裏面外周部の冷却を行いながら塗布膜形成を行った場合、図4(b)に示すように、基板300外周部での膜厚が厚くならないように制御できる。よって、基板裏面外周部の冷却を行いながら塗布膜形成を行った場合、図4(b)に示すように、基板300のベベル部で膜厚が薄くなる部分の端部からD2までをウェハの無効領域とできる。その結果、基板の有効領域をΔLだけ拡大できる。そして、かかる無効領域については、以下に説明するようにシンナーカットにより膜を除去する。

【0023】

第1の実施形態におけるシンナーカットとバックリンスを行う塗布膜形成装置の動作を説明するための図が図5に示されている。

【0024】

上面シンナーカット工程(S108)として、基板300上への薬液の塗布が終了した後に、基板300を回転させた状態で基板300上方から基板300の端部の無効領域となる部分に対して、塗布膜の薬液の溶媒を供給する。具体的には、供給装置114が、塗布膜形成用の薬液の溶媒が充填されているタンク118からかかる溶媒をノズル110側に向かって送り、バルブ126が閉となっている状態でバルブ128を閉から開にして、基板300外周部の表面側(上方)に配置されたノズル110から基板300表面の外周部に向けて冷却されていない溶媒16を供給する。これにより、膜厚の異なる基板300のベベル部等に形成された膜を除去できる。従来、図3に示したように、基板端部から4mm程度から膜厚が厚くなってしまったので、例えば、基板端部から5mm程度までの膜を除去する必要があった。これに対して、第1の実施形態では、基板端部から1mm以下の膜を除去すればよい。例えば、0.6mm程度までの膜を除去すれば足りる。また、上面シンナーカット工程(S108)の際には、同時にバックリンスを行う。

【0025】

バックリンス工程(S110)として、基板300上への薬液の塗布が終了した後に、基板300を回転させた状態で基板300の裏面側から基板300の端部に対してバックリンスを行う。具体的には、供給装置114が、塗布膜形成用の薬液の溶媒が充填されているタンク118からかかる溶媒をノズル110側に向かって送り、バルブ126が閉となっている状態でバルブ124を閉から開にして、基板300外周部の裏面側に配置されたノズル108から基板300裏面の外周部に向けて冷却されていない溶媒14を供給する。これにより、基板裏面端部にシンナーカットの際の飛散部が付着しないように、或いは、付着したパーティクル等を除去することができる。また、例えば、端部溶媒供給工程(S106)での冷却液が、塗布膜形成用の薬液の溶媒ではない場合、塗布膜形成の際、基板裏面に薬液が廻り込んで膜を形成する場合もあり得る。バックリンスを溶媒で行うことで、かかる場合にも基板裏面に薬液が廻り込んで形成された膜の除去も行なうことができる。なお、バックリンス工程(S110)用の供給液は、冷却されずに供給されるので、端部溶媒供給工程(S106)用の供給液よりも高い温度の液体を用いることになる。このような高い温度の液体を用いると、基板裏面に形成された膜が溶媒中に溶解しやすく、膜の除去を容易に行うことができる。

【0026】

加熱処理工程(S112)として、以上のようにして、形成された塗布膜を加熱処理(焼成)することで、塗布膜の完成となる。例えば、レジスト膜が塗布された基板300を、100℃のホットプレートにて焼成する。そして、その後、23℃のチルプレートにて冷却することによって所望の膜厚のレジスト膜を得ることができる。

【0027】

上述した塗布膜形成装置では、上面シンナーカット工程(S108)の供給液とバックリンス工程(S110)用の供給液と端部溶媒供給工程(S106)用の供給液とが、同じ供給源から供給される例を示したが、これに限るものではない。一部或いはすべて別々の供給源から供給されても構わない。端部溶媒供給工程(S106)用の供給液が基板裏面外周部に供給されるまでの経路に冷却できる温度調節装置が配置されていればよい。また、バックリンス工程(S110)用の供給ノズルと端部溶媒供給工程(S106)用の供給ノズルも共用する例を示したが、これに限るものではない。別々のノズルから供給されるようにしてもよい。さらには、ウェハの無効領域における膜の除去をシンナーカットにより行う例を示したが、塗布膜としてポジ型のレジスト材からなるレジスト膜を形成した場合は、基板外周部付近への周縁露光及びその後の現像処理によりウェハの無効領域の膜を除去してもよい。

【0028】

以上のように、第1の実施形態によれば、基板外周部の乾燥を遅延させることにより、基板外周部の薬液膜厚制御性を向上させることができる。

【0029】

以上、具体例を参照しつつ実施形態について説明した。しかし、本発明は、これらの具体例に限定されるものではない。

【0030】

また、塗布膜形成用の薬液や薬液の溶媒等は、塗布膜形成において、必要とされるものを適宜選択して用いることができる。

【0031】

その他、本発明の要素を具備し、当業者が適宜設計変更しうる全ての塗布膜形成装置および塗布膜形成方法は、本発明の範囲に包含される。

【0032】

また、説明の簡便化のために、半導体産業で通常用いられる手法、例えば、処理前後のクリーニング等は省略しているが、それらの手法が含まれ得ることは言うまでもない。

【符号の説明】

【0033】

10 薬液、12,14,16 溶媒、102 チャンバ、104 ステージ、106,108,110 供給ノズル、112 温度調節装置、300 基板

【特許請求の範囲】

【請求項1】

基板を回転させる工程と、

回転する基板上に塗布膜形成用の薬液を供給する工程と、

回転する基板上に前記薬液を供給して成膜を行いながら、前記基板の雰囲気温度よりも低い温度の液体を前記基板の裏面側から前記基板の端部に供給する工程と、

を備えたことを特徴とする塗布膜形成方法。

【請求項2】

前記液体は、前記薬液の溶媒を用いることを特徴とする請求項1記載の塗布膜形成方法。

【請求項3】

前記基板上への前記薬液の塗布が終了した後に、基板を回転させた状態で基板の裏面側から前記基板の端部に対してバックリンスを行う工程をさらに備えたことを特徴とする請求項1又は2記載の塗布膜形成方法。

【請求項4】

前記バックリンス用に、前記低い温度の液体よりも高い温度の液体を用いることを特徴とする請求項1〜3いずれか記載の塗布膜形成方法。

【請求項5】

基板を載置し、前記基板を回転させるステージと、

回転する基板上に、上方から塗布膜形成用の薬液を供給する第1の供給ノズルと、

回転する基板の裏面側から前記基板の端部に液体を供給する第2の供給ノズルと、

前記第2の供給ノズルから供給される液体の温度を調整する温度調節部と、

を備えたことを特徴する塗布膜形成装置。

【請求項1】

基板を回転させる工程と、

回転する基板上に塗布膜形成用の薬液を供給する工程と、

回転する基板上に前記薬液を供給して成膜を行いながら、前記基板の雰囲気温度よりも低い温度の液体を前記基板の裏面側から前記基板の端部に供給する工程と、

を備えたことを特徴とする塗布膜形成方法。

【請求項2】

前記液体は、前記薬液の溶媒を用いることを特徴とする請求項1記載の塗布膜形成方法。

【請求項3】

前記基板上への前記薬液の塗布が終了した後に、基板を回転させた状態で基板の裏面側から前記基板の端部に対してバックリンスを行う工程をさらに備えたことを特徴とする請求項1又は2記載の塗布膜形成方法。

【請求項4】

前記バックリンス用に、前記低い温度の液体よりも高い温度の液体を用いることを特徴とする請求項1〜3いずれか記載の塗布膜形成方法。

【請求項5】

基板を載置し、前記基板を回転させるステージと、

回転する基板上に、上方から塗布膜形成用の薬液を供給する第1の供給ノズルと、

回転する基板の裏面側から前記基板の端部に液体を供給する第2の供給ノズルと、

前記第2の供給ノズルから供給される液体の温度を調整する温度調節部と、

を備えたことを特徴する塗布膜形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−4614(P2013−4614A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132326(P2011−132326)

【出願日】平成23年6月14日(2011.6.14)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月14日(2011.6.14)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]