塗布装置、塗布方法、およびパターン修正装置

【課題】基板表面の微細領域に安定して液体を塗布することが可能な塗布装置を提供する。

【解決手段】この塗布装置では、ノズル1の内部にインク2を注入し、ノズル1に固定した歪センサ3の出力信号に基づいてノズル1の先端が基板4の表面に接触したか否かを判別する。制御部5は、Zステージ7を制御してノズル1を基板4の方向に移動させ、ノズル1の先端が基板4の表面に接触したことに応じてノズル1を停止させ、ノズル1の先端のインク2を基板4の表面に塗布する。したがって、ノズル1の先端径と略同じ径のインク層2aを塗布できる。

【解決手段】この塗布装置では、ノズル1の内部にインク2を注入し、ノズル1に固定した歪センサ3の出力信号に基づいてノズル1の先端が基板4の表面に接触したか否かを判別する。制御部5は、Zステージ7を制御してノズル1を基板4の方向に移動させ、ノズル1の先端が基板4の表面に接触したことに応じてノズル1を停止させ、ノズル1の先端のインク2を基板4の表面に塗布する。したがって、ノズル1の先端径と略同じ径のインク層2aを塗布できる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は塗布装置、塗布方法、およびパターン修正装置に関し、特に、基板の表面に液体を塗布する塗布装置および塗布方法と、基板上に形成された微細パターンの欠陥部を修正するパターン修正装置に関する。

【背景技術】

【0002】

近年、プラズマディスプレイ、液晶ディスプレイ、ELディスプレイなどのフラットパネルディスプレイの大型化、高精細化に伴い、ガラス基板上に形成された電極(配線)や液晶カラーフィルタなどに欠陥が存在する確率が高くなっており、歩留まりの向上を図るため欠陥を修正する方法が提案されている。

【0003】

たとえば、液晶ディスプレイのガラス基板の表面には電極(配線)が形成されている。この電極が断線している場合、塗布針先端に付着させた導電性の修正ペースト(修正液)を断線部に塗布し、電極の長さ方向に塗布位置をずらしながら複数回塗布して電極を修正する(たとえば、特許文献1参照)。

【0004】

あるいは、微細な配線に発生した断線箇所(オープン欠陥部)に対して、静電インクジェットノズルから導電性インク(修正液)を吐出して断線箇所を修正する(たとえば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−292442号公報

【特許文献2】特開2004−134596号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、塗布針を用いて修正ペーストを塗布する方法では、基板に塗布された修正ペースト層の直径は、塗布針先端の平坦面の直径よりも一回り大きくなる。また、塗布針先端の平坦面を10μm径程度に小さく加工することは困難である。したがって、この方法では、10μm前後の塗布径を実現するのは困難であり、これを用いた細線形成も同様に難しかった。

【0007】

また、静電インクジェットノズルから導電性インク(修正液)を吐出して断線箇所を修正する方法では、ノズル内径が非常に小さいためノズルが詰まり易く、安定して導電性インクを吐出することが難しかった。

【0008】

それゆえに、この発明の主たる目的は、基板表面の微細領域に安定して液体を塗布することが可能な塗布装置および塗布方法を提供することである。

【0009】

また、この発明の他の目的は、微細パターンの欠陥部に安定して修正液を塗布することが可能なパターン修正装置を提供することである。

【課題を解決するための手段】

【0010】

この発明に係る塗布装置は、基板の表面に液体を塗布する塗布装置であって、その内部に液体が注入され、先端が基板に対向して設けられたノズルと、ノズルの先端が基板の表面に接触したことを検出する接触検出手段と、ノズルを基板の方向に移動させ、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させ、ノズルの先端の液体を基板の表面に塗布する駆動手段とを備えたものである。

【0011】

好ましくは、ノズルの先端が基板の表面に接触するとノズルに歪が発生し、接触検出手段は、ノズルの歪を検出する歪センサを含む。

【0012】

また好ましくは、ノズルの先端部は折り曲げられており、ノズルの先端部は基板の表面に対して垂直に配置され、歪センサは、ノズルの先端部よりも基端側に固定されている。

【0013】

また好ましくは、ノズルと駆動手段との間に設けられた弾性部材を備え、ノズルの先端が基板の表面に接触すると弾性部材に歪が発生し、接触検出手段は、弾性部材の歪を検出する歪センサを含む。

【0014】

また好ましくは、ノズルは、その内周面に設けられてノズルの長さ方向に延在し、毛細管現象によってノズル内の液体をノズルの先端の開口部に移動させる突起部を含む。

【0015】

また好ましくは、さらに、ノズルの孔に挿入され、毛細管現象によってノズル内の液体をノズルの先端の開口部に移動させるワイヤを備える。

【0016】

また好ましくは、さらに、ノズルの先端と基板の表面との間の距離を検出する距離検出手段を備える。駆動手段は、距離検出手段によって検出された距離よりも短い距離だけノズルを基板の方向に移動させてノズルの先端を基板の表面に近接させた後、さらにノズルを基板の方向に移動させ、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させる。

【0017】

また、この発明に係る塗布方法は、基板の表面に液体を塗布する塗布方法であって、その内部に液体が注入され、先端が基板に対向して設けられたノズルと、ノズルの先端が基板の表面に接触したことを検出する接触検出手段とを設け、ノズルを基板の方向に移動させる第1のステップと、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させ、ノズルの先端の液体を基板の表面に塗布する第2のステップとを含むものである。

【0018】

好ましくは、さらに、ノズルを基板と反対の方向に移動させる第3のステップと、基板と平行な方向にノズルの先端の直径よりも短い所定の距離だけ基板とノズルを相対移動させる第4のステップとを含み、第1〜第4のステップを繰り返して基板の表面の所望の形状の領域に液体を塗布する。

【0019】

また好ましくは、さらに、ノズルの先端が基板に接触した状態で、ノズルと基板とを基板と平行な方向に相対移動させ、基板の表面の所望の形状の領域に液体を塗布する第3のステップを含む。

【0020】

また好ましくは、第1回目の第2のステップではノズルの移動を停止させたときのノズルの位置を記憶し、第2回目以降の第2のステップでは第1回目の第2のステップで記憶した位置でノズルを停止させる。

【0021】

また好ましくは、さらに、ノズルの先端と基板の表面との間の距離を検出する距離検出手段を設け、第1のステップでは、距離検出手段によって検出された距離よりも短い距離だけノズルを基板の方向に移動させ、ノズルの先端を基板の表面に近接させた後、さらにノズルを基板の方向に移動させる。

【0022】

また、この発明に係るパターン修正装置は、基板上に形成された微細パターンの欠陥部を修正するパターン修正装置であって、その内部に修正液が注入され、先端が基板に対向して設けられたノズルと、ノズルの先端が基板の表面に接触したことを検出する接触検出手段と、ノズルと基板を相対移動させてノズルの先端を欠陥部の上方に位置決めする位置決め手段と、ノズルを下降させ、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させ、ノズルの先端の修正液を欠陥部に塗布する駆動手段とを備えたものである。

【0023】

好ましくは、さらに、ノズルの先端と基板の表面との間の距離を検出する距離検出手段を備え、駆動手段は、距離検出手段によって検出された距離よりも短い距離だけノズルを基板の方向に移動させてノズルの先端を基板の表面に近接させた後、さらにノズルを基板の方向に移動させ、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させる。

【発明の効果】

【0024】

この発明に係る塗布装置および塗布方法では、その内部に液体が注入され、先端が基板に対向して設けられたノズルと、ノズルの先端が基板の表面に接触したことを検出する接触検出手段とを設け、ノズルを基板の方向に移動させ、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させ、ノズルの先端の液体を基板の表面に塗布する。したがって、ノズルの先端径と略同じ径の液体層を塗布することができ、基板表面の微細領域に安定して液体を塗布することができる。

【0025】

また、この発明に係るパターン修正装置では、その内部に修正液が注入され、先端が基板に対向して設けられたノズルと、ノズルの先端が基板の表面に接触したことを検出する接触検出手段と、ノズルと基板を相対移動させてノズルの先端を欠陥部の上方に位置決めする位置決め手段と、ノズルを下降させ、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させ、ノズルの先端の修正液を欠陥部に塗布する駆動手段とが設けられる。したがって、ノズルの先端径と略同じ径の修正液層を塗布することができ、微細パターンの欠陥部に安定して修正液を塗布することができる。

【図面の簡単な説明】

【0026】

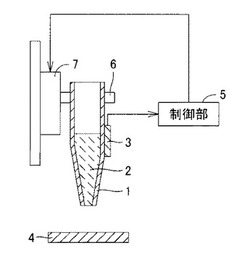

【図1】この発明の実施の形態1による塗布装置の構成を示す断面図である。

【図2】図1に示した塗布装置の動作を示すフローチャートである。

【図3】図1に示した塗布装置の動作を示す断面図である。

【図4】図1に示した塗布装置の動作を示す他の断面図である。

【図5】図1に示した塗布装置によって形成された微細パターンを示す図である。

【図6】実施の形態1の変更例を示すフローチャートである。

【図7】実施の形態1の他の変更例を示す断面図である。

【図8】実施の形態1のさらに他の変更例を示す断面図である。

【図9】実施の形態1の問題点を説明するための断面図である。

【図10】実施の形態1のさらに他の変更例を示す断面図である。

【図11】実施の形態1のさらに他の変更例を示す断面図である。

【図12】この発明の実施の形態2によるパターン修正装置の修正対象となる基板を示す図である。

【図13】図12に示したオープン欠陥部に塗布された修正インク層を示す図である。

【図14】パターン修正装置の全体構成を示す図である。

【図15】実施の形態2の変更例を示す図である。

【図16】実施の形態2の他の変更例を示す図である。

【発明を実施するための形態】

【0027】

[実施の形態1]

この発明の実施の形態1による塗布装置は、図1に示すように、ガラス管を引き延ばしてその先端を細く形成したノズル1を備える。ノズル1内にはインク2が注入される。ノズル1の外周面には歪センサ3が固定されている。歪センサ3は、ノズル1の先端が基板4の表面に接触したときにノズル1に発生する歪を検出し、検出した歪の大きさを示す信号を制御部5に与える。

【0028】

制御部5は、歪センサ3の出力信号に基づいて、ノズル1に発生した歪の値と予め定められた閾値とを比較し、ノズル1に発生した歪の値が閾値を超え場合にノズル1の先端と基板4とが接触したと判断する。ノズル1の上端部は保持板6に固定され、保持板6はZステージ7に固定される。Zステージ7は、制御部5によって制御され、ノズル1を上下方向に進退させる。

【0029】

図2は、この塗布装置の動作を示すフローチャートである。図2において制御部5は、塗布指令に応答して、ステップS1においてZステージ7を下降させてノズル1を基板4に向かって下降させる。制御部5はステップS2において、歪センサ3の出力信号に基づいて、ノズル1の先端が基板4に接触したか否かを判別し、接触していない場合はステップS1に戻り、接触した場合はステップS3に進む。

【0030】

制御部5はステップS3において、Zステージ7を停止させてノズル1の下降を停止させる。このとき図3に示すように、ノズル1の先端と基板4が接触している。接触時間が予め設定されている場合はステップS4において、その時間だけ待機する。なお、待機時間が設定されていない場合にはステップS4は省略される。待機が終了するとステップS5において、Zステージ7を上昇させてノズル1の先端を基板4から離間させ、1回の塗布を終了する。このとき図4に示すように、ノズル1の先端が基板4から離間し、基板4の表面には、ノズル1先端の直径と略等しい直径の円形のインク層2aが形成される。なお、ステップS4で待機時間が設定されている場合には、使用するインク2の粘度や基板4との濡れ性によって異なるが、待機時間が長くなるに連れてインク層2aの直径が大きくなる。

【0031】

また、図1〜図4で示した塗布動作を1回行なう毎に、ノズル1先端の直径よりも小さな距離だけ基板4の表面と平行な方向(水平方向)にノズル1と基板4を相対移動させ、図1〜図4で示した塗布動作を繰り返すことにより、図5に示すように、2つのインク層2aの一部同士が重なるようにして任意形状の微細パターンを描画することができる。

【0032】

従来例で示した塗布針でインクを塗布する場合、塗布針先端の平坦面を10μm以下に小さく加工することは難しく、塗布針先端のテーパ面およびそれに連続する平坦面に付着したインクは塗布針先端の平坦面より一回り大きな形状で基板表面に塗布される。したがって、塗布針でインクを塗布すると、塗布したインク層の直径が大きくなる傾向がある。また、基板表面に複数回インクを塗布する場合、1回塗布する度に塗布針の先端にインクを付着させる必要があり、塗布時間が長くなる。

【0033】

これに対して本実施の形態1では、ノズル1の先端の外周面にはインク2が付着しないので、ノズル1先端の直径と略等しい直径の円形のインク層2aが形成される。そのため、微細なインク層2aの形成が可能となり、ノズル1先端の直径が10μmであれば、直径が10μm程度の微細なインク層2aが得られる。また、ノズル1としてガラス管を引き延ばしたキャピラリーノズルを用いれば、先端径を10μm以下に加工することも可能である。

【0034】

また、基板4の表面に複数回インク2を塗布する場合でも、ノズル1内にインク2を注入しておけば、インク2を塗布する度にノズル1の先端にインク2を付着する必要がない。したがって、基板4の表面に短時間でインク2を連続的に塗布することができる。

【0035】

また、ノズル1の先端が基板4の表面に接触したことを歪センサ3によって検出し、その時点でノズル1の下降を停止させるので、ノズル1の先端が損傷されるのを防止することができる。

【0036】

なお、Zステージ7上に垂直方向に進退可能な直動軸受を設置し、保持板6を直動軸受の可動部に固定してもよい。保持板6を含む自重によって可動部は最下端に位置した状態とされ、ノズル1の先端が基板4に押し付けられた際には、ノズル1が直動軸受に沿って上方に退避する。この場合は、ノズル1および基板4の負荷を低減することができる。

【0037】

以下、この実施の形態1の種々の変更例について説明する。図6は、実施の形態1の変更例を示すフローチャートであって、図2と対比される図である。図6のフローチャートが図2のフローチャートと異なる点は、ノズル1の先端が基板4に接触してZステージ7を停止させたときのZステージ7のZ座標(ノズル1の位置)を記憶するステップS3Aと、基板4の塗布位置をずらしながら繰り返し塗布動作を行なうステップS6〜S9とが追加されている点である。

【0038】

すなわち、制御部5は、塗布指令に応答してノズル1を下降させ(ステップS1)、ノズル1の先端が基板4の表面に接触したか否かを判別し(ステップS2)、接触した場合はノズル1の下降を停止させ(ステップS3)、ノズル1の下降位置、具体的にはノズル1が停止したときのZステージ7のZ座標を記憶する(ステップS3A)。

【0039】

所定時間待機した後(ステップS4)、ノズル1を上昇させ(ステップS5)、ノズル1と基板4を相対移動させて塗布位置を移動させ(ステップS6)、ステップS3Aで記憶したZ座標までZステージ7を移動させて、記憶した位置までノズル1を下降させる(ステップS7)。これにより、ノズル1の先端が基板4の表面に接触する。所定時間待機した後(ステップS8)、ノズル1を上昇させ(ステップS9)、塗布動作の終了が指示されるまで、ステップS6〜S9を繰り返す。これにより、図5に示したような微細パターンを迅速に描画することができる。

【0040】

なお、基板4が概ね水平に保持され、最初の塗布位置と最後の塗布位置が100μm程度しか離れていない場合、第1回目の塗布動作時に記憶したZ座標と、最後の塗布位置でノズル1と基板4とが接触するときのZ座標とは略同じであるので、第1回目の塗布動作時に記憶したZ座標を用いても問題は生じない。

【0041】

この変更例では、第1回目の塗布動作においてノズル1が基板4に接触したときのZステージ7のZ座標を記憶し(ステップS3A)、第2回目以降の塗布動作では、ノズル1の基板4への接触有無を判別するステップS2を省略するので、塗布のタクトタイムを短縮することができる。

【0042】

また、上述の塗布方法では、塗布位置を変えながら繰り返し塗布を行なうことで所望形状の微細パターンを形成したが、基板4の表面に大きな凹凸がなければ、図3の状態、つまり、ノズル1の先端が基板4に接触した状態でノズル1と基板4とを水平方向に相対移動させて所望形状の微細パターンを形成することも可能である。

【0043】

図7の変更例では、ノズル1として先端部が折り曲げられた形状のものを用いる。曲がったノズル1を用いることで、対物レンズ8と基板4の間の空間にノズル1の先端部を挿入することが可能となり、この場合、基板4を表面を観察しながら塗布動作を行なうことができる。

【0044】

図8の変更例では、ノズル1の上端部の外周面に円環状の固定部材9が固定され、ノズル1は円環状の弾性部材10の孔に挿入され、固定部材9の下面が弾性部材10の上面に固定されている。弾性部材10は、たとえば金属、プラスチックなどの薄板で形成される。弾性部材10の表面には、弾性部材10の歪を検出する歪センサ3が接着等によって固定される。弾性部材10の外周部は円筒状の支持部材11の内周面に固定される。図示しないが、支持部材11は、たとえば、図1で示した保持板6に固定される。ノズル1が下降して、ノズル1の先端が基板4に接触すると、弾性部材10が歪む。歪センサ3は、弾性部材10の歪を検出し、検出した歪の大きさを示す信号を制御部5に出力する。

【0045】

この変更例では、ノズル1の先端に力が加えられるとノズル1よりも弾性部材10の方が大きく歪むので、ノズル1の先端が基板4に接触したか否かを高感度に検出することができる。したがって、ノズル1と基板4との接触によるノズル1の先端の損傷を回避することができる。また、ノズル1が基板4に接触した後、さらにノズル1を下降させても、弾性部材10が上方に変形してノズル1を上方に逃がすため、ノズル1の先端に無理な力が加わらず、結果としてノズル1の先端の損傷を抑制することができる。

【0046】

図9は、一般的なガラス管を延ばして作ったノズル1の先端部を示す断面図である。図9に示すように、インク2の種類などによっては、ノズル1内に注入されたインク2の下側の液面が、表面張力によりノズル1の先端面よりも上に位置する場合も想定される。このような場合は、ノズル1の先端を基板4に接触させても、インク2は基板4に塗布(転写)され難くなる。

【0047】

この問題を解決するため、図10(a)(b)の変更例では、芯入りノズル12が使用される。図10(a)は図10(b)のXA−XA線断面図であり、図10(b)は芯入りノズル12を示す断面図である。この芯入りノズル12では、その内周面に芯(突起部)12aが設けられている。芯12aは、所定高さ、所定幅を有し、ノズル12の基端側開口部から先端側開口部までノズル12の長さ方向に延在している。

【0048】

この変更例では、ノズル12の内周面と芯12aとの間に狭い空間が作られるため、毛細管現象(毛細管力)が働き、インク2はその狭い空間に移動しようとして、インク2はノズル12の先端まで行き渡る。したがって、ノズル12の先端を基板4の表面に接触させることにより、インク2を基板4の表面に確実に塗布することができる。

【0049】

図11の変更例では、ワイヤ13がノズル1の孔の先端まで挿入されて固定される。この変更例では、ノズル1の内周面とワイヤ13との間に狭い空間が作られるため、毛細管現象(毛細管力)が働き、インク2はその狭い空間に移動しようとして、インク2はノズル12の先端まで行き渡る。したがって、この変更例でも、図10(a)(b)の変更例と同じ効果が得られる。

【0050】

なお、図10(a)(b)および図11に示すように、ノズル1,12の先端までインク2で満たされている場合、ノズル1、2の先端を基板4の表面に接触させた状態でノズル1,12と基板4とを相対移動させ、ノズル1,12を基板4上で引き摺って任意形状の微細パターンを描画してもよい。

【0051】

[実施の形態2]

図12は、この発明の実施の形態2によるパターン修正装置の修正対象となる基板20の構成を例示する図である。図12において、基板20は、ガラス基板のような絶縁基板21を含む。絶縁基板21の表面には、複数の導電性パターン(配線)22が所定の間隔で平行に形成されている。複数の導電性パターン22のうちの1本の導電性パターン22には、オープン欠陥部22aが存在するものとする。オープン欠陥部22aの一方側(図では上側)および他方側(図では下側)には、それぞれ正常な導電性パターン22b,22cが存在する。

【0052】

この実施の形態2では、実施の形態1またはその変更例で示した塗布装置を用いて、オープン欠陥部22aに修正インク23を塗布する。修正インク23としては、たとえば、金、銀などの金属ナノ粒子を含む導電性ナノインクを用いる。ノズル1の先端を一方側の導電性パターン22bの端部からオープン欠陥部22aを介して他方側の導電性パターン22cの端部まで移動させながら修正インク23を塗布すると、図13に示すように、オープン欠陥部22aを覆うように帯状の修正インク層23Aが形成される。

【0053】

修正インク層23Aは、1列に配列された複数の円形のインク層23aを含む。隣接する2つのインク層23aの端部は、互いに重ね合わされている。修正インク層23Aを焼成すると、修正インク層23Aは導電性を示し、オープン欠陥部22aの一方側の導電性パターン22bと他方側の導電性パターン22cとが電気的に接続される。このようにして、オープン欠陥部22aが修正される。

【0054】

なお、導電性パターン22の膜厚が1μm以下であれば、ノズル1の先端を基板20の表面に接触させた状態で、基板20上で引き摺って所望形状の修正インク層23Aを描画することも可能である。

【0055】

図14は、パターン修正装置50の全体構成を示す斜視図である。図14において、このパターン修正装置50では、定盤51の中央部にチャック52が設けられ、チャック52には修正対象の基板20が固定される。

【0056】

また、定盤51には、ガントリ型のXYステージ53が搭載されている。XYステージ53は、X軸ステージ53aと門型のY軸ステージ53bとを含む。Y軸ステージ53bは、チャック52を跨ぐように設けられ、図中のY軸方向に移動する。X軸ステージ53aは、Y軸ステージ53bに搭載され、図中のX方向に移動する。

【0057】

X軸ステージ53aには、上下方向に移動可能なZ軸ステージ54が搭載される。Z軸ステージ54には、観察光学系55、対物レンズ56、レーザ57、塗布装置30、および焼成装置58が搭載されている。X軸ステージ53a、Y軸ステージ53b、およびZ軸ステージ54を制御することにより、観察光学系55、レーザ57、塗布装置30、焼成装置58の各々を基板20表面の所望の位置の上方に移動させることが可能となっている。

【0058】

観察光学系55は、対物レンズ56を介して、基板20上の欠陥部22aなどを観察するために用いられる。レーザ57は、観察光学系55および対物レンズ56を介して基板20上の欠陥にレーザ光を照射し、レーザアブレーションによってその欠陥形状を整形したり、欠陥およびその周囲に余分に付着した修正インク23を除去するために用いられる。

【0059】

塗布装置30は、実施の形態1で説明したものであり、基板20表面の導電性パターン22の欠陥部22aに修正インク23を塗布する。この例では、塗布装置30は、上下方向に進退可能なZ軸ステージ59を介してZ軸ステージ54に固定されている。塗布装置30は、Z軸ステージ54に直接固定してあってもよいし、Z軸ステージ54以外のものに固定してもよい。また、焼成装置58は、欠陥部22aに塗布された修正インク23を焼成するために使用される。

【0060】

次に、このパターン修正装置の動作について説明する。まずステージ53a,53b,54を制御して、観察光学系55および対物レンズ56の光軸をオープン欠陥部22aに位置決めし、オープン欠陥部22aを観察する。欠陥部22aの形状の整形が必要である場合は、レーザ57から欠陥部22aにレーザ光を照射して欠陥部22aを修正し易い形状に整形する。

【0061】

次に、ステージ53a,53b,54を制御して、塗布装置30のノズル1の先端を欠陥部22aの上方に位置決めし、実施の形態1などで説明したように、修正インク23を欠陥部22aに塗布し、欠陥部22aに修正インク層23Aを形成する。

【0062】

次いで、ステージ53a,53b,54を制御して、焼成装置58を修正インク層23Aの上方に位置決めし、修正インク層23Aを焼成して導電性の導電性パターンを生成する。

【0063】

図15は、パターン修正装置の変更例を示す図である。この変更例では、Z軸ステージ59がXYZステージ60で置換される。XYZステージ60は、X軸ステージ61、Z軸ステージ62およびY軸ステージ63を含む。X軸ステージ61は、塗布装置30をX軸方向に移動させる。Z軸ステージ62は、X軸ステージ61をZ軸方向に移動させる。Y軸ステージ63は、Z軸ステージ62をY軸方向に移動させる。

【0064】

この場合、観察光学系55を用いてオープン欠陥部22aを観察しながら、XYZステージ60を操作して、対物レンズ56と基板20との間に塗布装置30を挿入し、欠陥部22aに修正インク23を塗布することも可能であり、塗布時には大型のXYステージ53の相対移動が省略される。

【0065】

なお、塗布装置30を対物レンズ56の直下に入れずに、観察光学系55で観察した欠陥部22aを相対移動させて塗布装置30の下方に位置決めしてから、XYZステージ60を制御して修正インク23を塗布する方式であってもよい。

【0066】

図16は、他の変更例を示す図である。この変更例では、対物レンズ56の倍率の切り換えを行なう対物レンズ切換器(XYステージ)64に塗布装置30が固定される。対物レンズ切換器64は、たとえば図14のZ軸ステージ54に搭載される。対物レンズ切換器64は、水平方向(XY方向)に移動可能な可動板65を含む。可動板65の下面には、互いに倍率の異なる複数の対物レンズ56が搭載されている。可動板65には、各対物レンズ56に対応して貫通孔65aが開口されている。各対物レンズ56の光軸は、孔65aの中心を垂直に貫通している。対物レンズ切換器64を制御して、所望の倍率の対物レンズ56の光軸を観察光学系55の光軸に一致させることにより、所望の倍率で欠陥部22aを観察することができる。

【0067】

塗布装置30は、可動板65の下面に複数の対物レンズ56とともに搭載される。したがって、対物レンズ切換器64を制御することにより、塗布装置30を欠陥部22aの上方に移動させることができる。塗布装置30を用いた修正インク23の塗布方法は、上述の方法と同じであるので、その説明は繰り返さない。

【0068】

この変更例では、図15の変更例にあったXYZステージ60を省略できるので、装置構成が簡素化される。また、対物レンズ56で欠陥部22aを観察している位置から近い位置に塗布装置30が配置されるため、塗布装置30の移動時間が短縮され、修正タクトタイムが短縮される。

【0069】

この場合、塗布装置30のノズル1先端が基板20の表面に接触するようにZステージ54を下降させてもよいが、塗布装置30の固定部66の代わりに小型のZステージ(図示せず)を搭載してもよい。

【0070】

さらに、対物レンズ切換器64と基板20との距離を測定する距離センサ(高さセンサ)67を対物レンズ切換器64に搭載してあってもよい。通常、観察光学系55で観察している画像が焦点(フォーカス)位置にあるZ軸ステージ54の位置を基準として、この状態(フォーカス状態)でノズル1を下降していく。

【0071】

図2で示したように、ノズル1を下降させる毎にノズル1の先端が基板20に接触したか否かを歪センサ3を用いて判断する場合には、複数の塗布回数を終了して所望の微細パターンを描画するまでに時間がかかることも想定される。そのため、対物レンズ切換器64に基板20までの距離を非接触で測定する距離センサ67を設ける。ノズル1の下降を伴う操作を行なう前に、距離センサ67で測定した基板20までの距離に基づいてZ軸ステージ54を制御し、対物レンズ切換器64の上下方向の位置を微調整する。

【0072】

また、距離センサ67で測定した基板20までの距離に基づいて、ノズル1の先端が基板20の表面に接触する手前の位置までノズル1を早送りし、ノズル1の先端を基板20の表面に近接させた後に、ノズル1を十分に遅い速度で基板20の表面に接触させる。これにより、歪センサ3による接触有無の判別を行なうまでの時間を短縮することができる。また、ノズル1に加えられる衝撃を弱めることができる。

【0073】

なお、距離センサ67で測定した基板20までの距離に基づいて、ノズル1の先端が基板20の表面に接触する位置までノズル1を下降させれば、歪センサ3は不要となる。ただし、この場合は、高精度の距離測定、Z軸ステージが必要となる。

【0074】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0075】

1,12 ノズル、2 インク、2a インク層、3 歪センサ、4,20 基板、5 制御部、6 保持板、7 Zステージ、8,56 対物レンズ、9 固定部材、10 弾性部材、11 支持部材、12a 芯、13 ワイヤ、21 絶縁基板、22,22b,22c 導電性パターン、22a オープン欠陥部、23 修正インク、23A 修正インク層、23a インク層、30 塗布装置、50 パターン修正装置、51 定盤、52 チャック、53 XYステージ、53a,61 X軸ステージ、53b,63 Y軸ステージ、54,59,62 Z軸ステージ、55 観察光学系、57 レーザ、58 焼成装置、60 XYZステージ、64 対物レンズ切換器、65 可動板、65a 貫通孔、66 固定部、67 距離センサ。

【技術分野】

【0001】

この発明は塗布装置、塗布方法、およびパターン修正装置に関し、特に、基板の表面に液体を塗布する塗布装置および塗布方法と、基板上に形成された微細パターンの欠陥部を修正するパターン修正装置に関する。

【背景技術】

【0002】

近年、プラズマディスプレイ、液晶ディスプレイ、ELディスプレイなどのフラットパネルディスプレイの大型化、高精細化に伴い、ガラス基板上に形成された電極(配線)や液晶カラーフィルタなどに欠陥が存在する確率が高くなっており、歩留まりの向上を図るため欠陥を修正する方法が提案されている。

【0003】

たとえば、液晶ディスプレイのガラス基板の表面には電極(配線)が形成されている。この電極が断線している場合、塗布針先端に付着させた導電性の修正ペースト(修正液)を断線部に塗布し、電極の長さ方向に塗布位置をずらしながら複数回塗布して電極を修正する(たとえば、特許文献1参照)。

【0004】

あるいは、微細な配線に発生した断線箇所(オープン欠陥部)に対して、静電インクジェットノズルから導電性インク(修正液)を吐出して断線箇所を修正する(たとえば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−292442号公報

【特許文献2】特開2004−134596号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、塗布針を用いて修正ペーストを塗布する方法では、基板に塗布された修正ペースト層の直径は、塗布針先端の平坦面の直径よりも一回り大きくなる。また、塗布針先端の平坦面を10μm径程度に小さく加工することは困難である。したがって、この方法では、10μm前後の塗布径を実現するのは困難であり、これを用いた細線形成も同様に難しかった。

【0007】

また、静電インクジェットノズルから導電性インク(修正液)を吐出して断線箇所を修正する方法では、ノズル内径が非常に小さいためノズルが詰まり易く、安定して導電性インクを吐出することが難しかった。

【0008】

それゆえに、この発明の主たる目的は、基板表面の微細領域に安定して液体を塗布することが可能な塗布装置および塗布方法を提供することである。

【0009】

また、この発明の他の目的は、微細パターンの欠陥部に安定して修正液を塗布することが可能なパターン修正装置を提供することである。

【課題を解決するための手段】

【0010】

この発明に係る塗布装置は、基板の表面に液体を塗布する塗布装置であって、その内部に液体が注入され、先端が基板に対向して設けられたノズルと、ノズルの先端が基板の表面に接触したことを検出する接触検出手段と、ノズルを基板の方向に移動させ、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させ、ノズルの先端の液体を基板の表面に塗布する駆動手段とを備えたものである。

【0011】

好ましくは、ノズルの先端が基板の表面に接触するとノズルに歪が発生し、接触検出手段は、ノズルの歪を検出する歪センサを含む。

【0012】

また好ましくは、ノズルの先端部は折り曲げられており、ノズルの先端部は基板の表面に対して垂直に配置され、歪センサは、ノズルの先端部よりも基端側に固定されている。

【0013】

また好ましくは、ノズルと駆動手段との間に設けられた弾性部材を備え、ノズルの先端が基板の表面に接触すると弾性部材に歪が発生し、接触検出手段は、弾性部材の歪を検出する歪センサを含む。

【0014】

また好ましくは、ノズルは、その内周面に設けられてノズルの長さ方向に延在し、毛細管現象によってノズル内の液体をノズルの先端の開口部に移動させる突起部を含む。

【0015】

また好ましくは、さらに、ノズルの孔に挿入され、毛細管現象によってノズル内の液体をノズルの先端の開口部に移動させるワイヤを備える。

【0016】

また好ましくは、さらに、ノズルの先端と基板の表面との間の距離を検出する距離検出手段を備える。駆動手段は、距離検出手段によって検出された距離よりも短い距離だけノズルを基板の方向に移動させてノズルの先端を基板の表面に近接させた後、さらにノズルを基板の方向に移動させ、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させる。

【0017】

また、この発明に係る塗布方法は、基板の表面に液体を塗布する塗布方法であって、その内部に液体が注入され、先端が基板に対向して設けられたノズルと、ノズルの先端が基板の表面に接触したことを検出する接触検出手段とを設け、ノズルを基板の方向に移動させる第1のステップと、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させ、ノズルの先端の液体を基板の表面に塗布する第2のステップとを含むものである。

【0018】

好ましくは、さらに、ノズルを基板と反対の方向に移動させる第3のステップと、基板と平行な方向にノズルの先端の直径よりも短い所定の距離だけ基板とノズルを相対移動させる第4のステップとを含み、第1〜第4のステップを繰り返して基板の表面の所望の形状の領域に液体を塗布する。

【0019】

また好ましくは、さらに、ノズルの先端が基板に接触した状態で、ノズルと基板とを基板と平行な方向に相対移動させ、基板の表面の所望の形状の領域に液体を塗布する第3のステップを含む。

【0020】

また好ましくは、第1回目の第2のステップではノズルの移動を停止させたときのノズルの位置を記憶し、第2回目以降の第2のステップでは第1回目の第2のステップで記憶した位置でノズルを停止させる。

【0021】

また好ましくは、さらに、ノズルの先端と基板の表面との間の距離を検出する距離検出手段を設け、第1のステップでは、距離検出手段によって検出された距離よりも短い距離だけノズルを基板の方向に移動させ、ノズルの先端を基板の表面に近接させた後、さらにノズルを基板の方向に移動させる。

【0022】

また、この発明に係るパターン修正装置は、基板上に形成された微細パターンの欠陥部を修正するパターン修正装置であって、その内部に修正液が注入され、先端が基板に対向して設けられたノズルと、ノズルの先端が基板の表面に接触したことを検出する接触検出手段と、ノズルと基板を相対移動させてノズルの先端を欠陥部の上方に位置決めする位置決め手段と、ノズルを下降させ、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させ、ノズルの先端の修正液を欠陥部に塗布する駆動手段とを備えたものである。

【0023】

好ましくは、さらに、ノズルの先端と基板の表面との間の距離を検出する距離検出手段を備え、駆動手段は、距離検出手段によって検出された距離よりも短い距離だけノズルを基板の方向に移動させてノズルの先端を基板の表面に近接させた後、さらにノズルを基板の方向に移動させ、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させる。

【発明の効果】

【0024】

この発明に係る塗布装置および塗布方法では、その内部に液体が注入され、先端が基板に対向して設けられたノズルと、ノズルの先端が基板の表面に接触したことを検出する接触検出手段とを設け、ノズルを基板の方向に移動させ、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させ、ノズルの先端の液体を基板の表面に塗布する。したがって、ノズルの先端径と略同じ径の液体層を塗布することができ、基板表面の微細領域に安定して液体を塗布することができる。

【0025】

また、この発明に係るパターン修正装置では、その内部に修正液が注入され、先端が基板に対向して設けられたノズルと、ノズルの先端が基板の表面に接触したことを検出する接触検出手段と、ノズルと基板を相対移動させてノズルの先端を欠陥部の上方に位置決めする位置決め手段と、ノズルを下降させ、接触検出手段によってノズルの先端が基板の表面に接触したことが検出されたことに応じてノズルを停止させ、ノズルの先端の修正液を欠陥部に塗布する駆動手段とが設けられる。したがって、ノズルの先端径と略同じ径の修正液層を塗布することができ、微細パターンの欠陥部に安定して修正液を塗布することができる。

【図面の簡単な説明】

【0026】

【図1】この発明の実施の形態1による塗布装置の構成を示す断面図である。

【図2】図1に示した塗布装置の動作を示すフローチャートである。

【図3】図1に示した塗布装置の動作を示す断面図である。

【図4】図1に示した塗布装置の動作を示す他の断面図である。

【図5】図1に示した塗布装置によって形成された微細パターンを示す図である。

【図6】実施の形態1の変更例を示すフローチャートである。

【図7】実施の形態1の他の変更例を示す断面図である。

【図8】実施の形態1のさらに他の変更例を示す断面図である。

【図9】実施の形態1の問題点を説明するための断面図である。

【図10】実施の形態1のさらに他の変更例を示す断面図である。

【図11】実施の形態1のさらに他の変更例を示す断面図である。

【図12】この発明の実施の形態2によるパターン修正装置の修正対象となる基板を示す図である。

【図13】図12に示したオープン欠陥部に塗布された修正インク層を示す図である。

【図14】パターン修正装置の全体構成を示す図である。

【図15】実施の形態2の変更例を示す図である。

【図16】実施の形態2の他の変更例を示す図である。

【発明を実施するための形態】

【0027】

[実施の形態1]

この発明の実施の形態1による塗布装置は、図1に示すように、ガラス管を引き延ばしてその先端を細く形成したノズル1を備える。ノズル1内にはインク2が注入される。ノズル1の外周面には歪センサ3が固定されている。歪センサ3は、ノズル1の先端が基板4の表面に接触したときにノズル1に発生する歪を検出し、検出した歪の大きさを示す信号を制御部5に与える。

【0028】

制御部5は、歪センサ3の出力信号に基づいて、ノズル1に発生した歪の値と予め定められた閾値とを比較し、ノズル1に発生した歪の値が閾値を超え場合にノズル1の先端と基板4とが接触したと判断する。ノズル1の上端部は保持板6に固定され、保持板6はZステージ7に固定される。Zステージ7は、制御部5によって制御され、ノズル1を上下方向に進退させる。

【0029】

図2は、この塗布装置の動作を示すフローチャートである。図2において制御部5は、塗布指令に応答して、ステップS1においてZステージ7を下降させてノズル1を基板4に向かって下降させる。制御部5はステップS2において、歪センサ3の出力信号に基づいて、ノズル1の先端が基板4に接触したか否かを判別し、接触していない場合はステップS1に戻り、接触した場合はステップS3に進む。

【0030】

制御部5はステップS3において、Zステージ7を停止させてノズル1の下降を停止させる。このとき図3に示すように、ノズル1の先端と基板4が接触している。接触時間が予め設定されている場合はステップS4において、その時間だけ待機する。なお、待機時間が設定されていない場合にはステップS4は省略される。待機が終了するとステップS5において、Zステージ7を上昇させてノズル1の先端を基板4から離間させ、1回の塗布を終了する。このとき図4に示すように、ノズル1の先端が基板4から離間し、基板4の表面には、ノズル1先端の直径と略等しい直径の円形のインク層2aが形成される。なお、ステップS4で待機時間が設定されている場合には、使用するインク2の粘度や基板4との濡れ性によって異なるが、待機時間が長くなるに連れてインク層2aの直径が大きくなる。

【0031】

また、図1〜図4で示した塗布動作を1回行なう毎に、ノズル1先端の直径よりも小さな距離だけ基板4の表面と平行な方向(水平方向)にノズル1と基板4を相対移動させ、図1〜図4で示した塗布動作を繰り返すことにより、図5に示すように、2つのインク層2aの一部同士が重なるようにして任意形状の微細パターンを描画することができる。

【0032】

従来例で示した塗布針でインクを塗布する場合、塗布針先端の平坦面を10μm以下に小さく加工することは難しく、塗布針先端のテーパ面およびそれに連続する平坦面に付着したインクは塗布針先端の平坦面より一回り大きな形状で基板表面に塗布される。したがって、塗布針でインクを塗布すると、塗布したインク層の直径が大きくなる傾向がある。また、基板表面に複数回インクを塗布する場合、1回塗布する度に塗布針の先端にインクを付着させる必要があり、塗布時間が長くなる。

【0033】

これに対して本実施の形態1では、ノズル1の先端の外周面にはインク2が付着しないので、ノズル1先端の直径と略等しい直径の円形のインク層2aが形成される。そのため、微細なインク層2aの形成が可能となり、ノズル1先端の直径が10μmであれば、直径が10μm程度の微細なインク層2aが得られる。また、ノズル1としてガラス管を引き延ばしたキャピラリーノズルを用いれば、先端径を10μm以下に加工することも可能である。

【0034】

また、基板4の表面に複数回インク2を塗布する場合でも、ノズル1内にインク2を注入しておけば、インク2を塗布する度にノズル1の先端にインク2を付着する必要がない。したがって、基板4の表面に短時間でインク2を連続的に塗布することができる。

【0035】

また、ノズル1の先端が基板4の表面に接触したことを歪センサ3によって検出し、その時点でノズル1の下降を停止させるので、ノズル1の先端が損傷されるのを防止することができる。

【0036】

なお、Zステージ7上に垂直方向に進退可能な直動軸受を設置し、保持板6を直動軸受の可動部に固定してもよい。保持板6を含む自重によって可動部は最下端に位置した状態とされ、ノズル1の先端が基板4に押し付けられた際には、ノズル1が直動軸受に沿って上方に退避する。この場合は、ノズル1および基板4の負荷を低減することができる。

【0037】

以下、この実施の形態1の種々の変更例について説明する。図6は、実施の形態1の変更例を示すフローチャートであって、図2と対比される図である。図6のフローチャートが図2のフローチャートと異なる点は、ノズル1の先端が基板4に接触してZステージ7を停止させたときのZステージ7のZ座標(ノズル1の位置)を記憶するステップS3Aと、基板4の塗布位置をずらしながら繰り返し塗布動作を行なうステップS6〜S9とが追加されている点である。

【0038】

すなわち、制御部5は、塗布指令に応答してノズル1を下降させ(ステップS1)、ノズル1の先端が基板4の表面に接触したか否かを判別し(ステップS2)、接触した場合はノズル1の下降を停止させ(ステップS3)、ノズル1の下降位置、具体的にはノズル1が停止したときのZステージ7のZ座標を記憶する(ステップS3A)。

【0039】

所定時間待機した後(ステップS4)、ノズル1を上昇させ(ステップS5)、ノズル1と基板4を相対移動させて塗布位置を移動させ(ステップS6)、ステップS3Aで記憶したZ座標までZステージ7を移動させて、記憶した位置までノズル1を下降させる(ステップS7)。これにより、ノズル1の先端が基板4の表面に接触する。所定時間待機した後(ステップS8)、ノズル1を上昇させ(ステップS9)、塗布動作の終了が指示されるまで、ステップS6〜S9を繰り返す。これにより、図5に示したような微細パターンを迅速に描画することができる。

【0040】

なお、基板4が概ね水平に保持され、最初の塗布位置と最後の塗布位置が100μm程度しか離れていない場合、第1回目の塗布動作時に記憶したZ座標と、最後の塗布位置でノズル1と基板4とが接触するときのZ座標とは略同じであるので、第1回目の塗布動作時に記憶したZ座標を用いても問題は生じない。

【0041】

この変更例では、第1回目の塗布動作においてノズル1が基板4に接触したときのZステージ7のZ座標を記憶し(ステップS3A)、第2回目以降の塗布動作では、ノズル1の基板4への接触有無を判別するステップS2を省略するので、塗布のタクトタイムを短縮することができる。

【0042】

また、上述の塗布方法では、塗布位置を変えながら繰り返し塗布を行なうことで所望形状の微細パターンを形成したが、基板4の表面に大きな凹凸がなければ、図3の状態、つまり、ノズル1の先端が基板4に接触した状態でノズル1と基板4とを水平方向に相対移動させて所望形状の微細パターンを形成することも可能である。

【0043】

図7の変更例では、ノズル1として先端部が折り曲げられた形状のものを用いる。曲がったノズル1を用いることで、対物レンズ8と基板4の間の空間にノズル1の先端部を挿入することが可能となり、この場合、基板4を表面を観察しながら塗布動作を行なうことができる。

【0044】

図8の変更例では、ノズル1の上端部の外周面に円環状の固定部材9が固定され、ノズル1は円環状の弾性部材10の孔に挿入され、固定部材9の下面が弾性部材10の上面に固定されている。弾性部材10は、たとえば金属、プラスチックなどの薄板で形成される。弾性部材10の表面には、弾性部材10の歪を検出する歪センサ3が接着等によって固定される。弾性部材10の外周部は円筒状の支持部材11の内周面に固定される。図示しないが、支持部材11は、たとえば、図1で示した保持板6に固定される。ノズル1が下降して、ノズル1の先端が基板4に接触すると、弾性部材10が歪む。歪センサ3は、弾性部材10の歪を検出し、検出した歪の大きさを示す信号を制御部5に出力する。

【0045】

この変更例では、ノズル1の先端に力が加えられるとノズル1よりも弾性部材10の方が大きく歪むので、ノズル1の先端が基板4に接触したか否かを高感度に検出することができる。したがって、ノズル1と基板4との接触によるノズル1の先端の損傷を回避することができる。また、ノズル1が基板4に接触した後、さらにノズル1を下降させても、弾性部材10が上方に変形してノズル1を上方に逃がすため、ノズル1の先端に無理な力が加わらず、結果としてノズル1の先端の損傷を抑制することができる。

【0046】

図9は、一般的なガラス管を延ばして作ったノズル1の先端部を示す断面図である。図9に示すように、インク2の種類などによっては、ノズル1内に注入されたインク2の下側の液面が、表面張力によりノズル1の先端面よりも上に位置する場合も想定される。このような場合は、ノズル1の先端を基板4に接触させても、インク2は基板4に塗布(転写)され難くなる。

【0047】

この問題を解決するため、図10(a)(b)の変更例では、芯入りノズル12が使用される。図10(a)は図10(b)のXA−XA線断面図であり、図10(b)は芯入りノズル12を示す断面図である。この芯入りノズル12では、その内周面に芯(突起部)12aが設けられている。芯12aは、所定高さ、所定幅を有し、ノズル12の基端側開口部から先端側開口部までノズル12の長さ方向に延在している。

【0048】

この変更例では、ノズル12の内周面と芯12aとの間に狭い空間が作られるため、毛細管現象(毛細管力)が働き、インク2はその狭い空間に移動しようとして、インク2はノズル12の先端まで行き渡る。したがって、ノズル12の先端を基板4の表面に接触させることにより、インク2を基板4の表面に確実に塗布することができる。

【0049】

図11の変更例では、ワイヤ13がノズル1の孔の先端まで挿入されて固定される。この変更例では、ノズル1の内周面とワイヤ13との間に狭い空間が作られるため、毛細管現象(毛細管力)が働き、インク2はその狭い空間に移動しようとして、インク2はノズル12の先端まで行き渡る。したがって、この変更例でも、図10(a)(b)の変更例と同じ効果が得られる。

【0050】

なお、図10(a)(b)および図11に示すように、ノズル1,12の先端までインク2で満たされている場合、ノズル1、2の先端を基板4の表面に接触させた状態でノズル1,12と基板4とを相対移動させ、ノズル1,12を基板4上で引き摺って任意形状の微細パターンを描画してもよい。

【0051】

[実施の形態2]

図12は、この発明の実施の形態2によるパターン修正装置の修正対象となる基板20の構成を例示する図である。図12において、基板20は、ガラス基板のような絶縁基板21を含む。絶縁基板21の表面には、複数の導電性パターン(配線)22が所定の間隔で平行に形成されている。複数の導電性パターン22のうちの1本の導電性パターン22には、オープン欠陥部22aが存在するものとする。オープン欠陥部22aの一方側(図では上側)および他方側(図では下側)には、それぞれ正常な導電性パターン22b,22cが存在する。

【0052】

この実施の形態2では、実施の形態1またはその変更例で示した塗布装置を用いて、オープン欠陥部22aに修正インク23を塗布する。修正インク23としては、たとえば、金、銀などの金属ナノ粒子を含む導電性ナノインクを用いる。ノズル1の先端を一方側の導電性パターン22bの端部からオープン欠陥部22aを介して他方側の導電性パターン22cの端部まで移動させながら修正インク23を塗布すると、図13に示すように、オープン欠陥部22aを覆うように帯状の修正インク層23Aが形成される。

【0053】

修正インク層23Aは、1列に配列された複数の円形のインク層23aを含む。隣接する2つのインク層23aの端部は、互いに重ね合わされている。修正インク層23Aを焼成すると、修正インク層23Aは導電性を示し、オープン欠陥部22aの一方側の導電性パターン22bと他方側の導電性パターン22cとが電気的に接続される。このようにして、オープン欠陥部22aが修正される。

【0054】

なお、導電性パターン22の膜厚が1μm以下であれば、ノズル1の先端を基板20の表面に接触させた状態で、基板20上で引き摺って所望形状の修正インク層23Aを描画することも可能である。

【0055】

図14は、パターン修正装置50の全体構成を示す斜視図である。図14において、このパターン修正装置50では、定盤51の中央部にチャック52が設けられ、チャック52には修正対象の基板20が固定される。

【0056】

また、定盤51には、ガントリ型のXYステージ53が搭載されている。XYステージ53は、X軸ステージ53aと門型のY軸ステージ53bとを含む。Y軸ステージ53bは、チャック52を跨ぐように設けられ、図中のY軸方向に移動する。X軸ステージ53aは、Y軸ステージ53bに搭載され、図中のX方向に移動する。

【0057】

X軸ステージ53aには、上下方向に移動可能なZ軸ステージ54が搭載される。Z軸ステージ54には、観察光学系55、対物レンズ56、レーザ57、塗布装置30、および焼成装置58が搭載されている。X軸ステージ53a、Y軸ステージ53b、およびZ軸ステージ54を制御することにより、観察光学系55、レーザ57、塗布装置30、焼成装置58の各々を基板20表面の所望の位置の上方に移動させることが可能となっている。

【0058】

観察光学系55は、対物レンズ56を介して、基板20上の欠陥部22aなどを観察するために用いられる。レーザ57は、観察光学系55および対物レンズ56を介して基板20上の欠陥にレーザ光を照射し、レーザアブレーションによってその欠陥形状を整形したり、欠陥およびその周囲に余分に付着した修正インク23を除去するために用いられる。

【0059】

塗布装置30は、実施の形態1で説明したものであり、基板20表面の導電性パターン22の欠陥部22aに修正インク23を塗布する。この例では、塗布装置30は、上下方向に進退可能なZ軸ステージ59を介してZ軸ステージ54に固定されている。塗布装置30は、Z軸ステージ54に直接固定してあってもよいし、Z軸ステージ54以外のものに固定してもよい。また、焼成装置58は、欠陥部22aに塗布された修正インク23を焼成するために使用される。

【0060】

次に、このパターン修正装置の動作について説明する。まずステージ53a,53b,54を制御して、観察光学系55および対物レンズ56の光軸をオープン欠陥部22aに位置決めし、オープン欠陥部22aを観察する。欠陥部22aの形状の整形が必要である場合は、レーザ57から欠陥部22aにレーザ光を照射して欠陥部22aを修正し易い形状に整形する。

【0061】

次に、ステージ53a,53b,54を制御して、塗布装置30のノズル1の先端を欠陥部22aの上方に位置決めし、実施の形態1などで説明したように、修正インク23を欠陥部22aに塗布し、欠陥部22aに修正インク層23Aを形成する。

【0062】

次いで、ステージ53a,53b,54を制御して、焼成装置58を修正インク層23Aの上方に位置決めし、修正インク層23Aを焼成して導電性の導電性パターンを生成する。

【0063】

図15は、パターン修正装置の変更例を示す図である。この変更例では、Z軸ステージ59がXYZステージ60で置換される。XYZステージ60は、X軸ステージ61、Z軸ステージ62およびY軸ステージ63を含む。X軸ステージ61は、塗布装置30をX軸方向に移動させる。Z軸ステージ62は、X軸ステージ61をZ軸方向に移動させる。Y軸ステージ63は、Z軸ステージ62をY軸方向に移動させる。

【0064】

この場合、観察光学系55を用いてオープン欠陥部22aを観察しながら、XYZステージ60を操作して、対物レンズ56と基板20との間に塗布装置30を挿入し、欠陥部22aに修正インク23を塗布することも可能であり、塗布時には大型のXYステージ53の相対移動が省略される。

【0065】

なお、塗布装置30を対物レンズ56の直下に入れずに、観察光学系55で観察した欠陥部22aを相対移動させて塗布装置30の下方に位置決めしてから、XYZステージ60を制御して修正インク23を塗布する方式であってもよい。

【0066】

図16は、他の変更例を示す図である。この変更例では、対物レンズ56の倍率の切り換えを行なう対物レンズ切換器(XYステージ)64に塗布装置30が固定される。対物レンズ切換器64は、たとえば図14のZ軸ステージ54に搭載される。対物レンズ切換器64は、水平方向(XY方向)に移動可能な可動板65を含む。可動板65の下面には、互いに倍率の異なる複数の対物レンズ56が搭載されている。可動板65には、各対物レンズ56に対応して貫通孔65aが開口されている。各対物レンズ56の光軸は、孔65aの中心を垂直に貫通している。対物レンズ切換器64を制御して、所望の倍率の対物レンズ56の光軸を観察光学系55の光軸に一致させることにより、所望の倍率で欠陥部22aを観察することができる。

【0067】

塗布装置30は、可動板65の下面に複数の対物レンズ56とともに搭載される。したがって、対物レンズ切換器64を制御することにより、塗布装置30を欠陥部22aの上方に移動させることができる。塗布装置30を用いた修正インク23の塗布方法は、上述の方法と同じであるので、その説明は繰り返さない。

【0068】

この変更例では、図15の変更例にあったXYZステージ60を省略できるので、装置構成が簡素化される。また、対物レンズ56で欠陥部22aを観察している位置から近い位置に塗布装置30が配置されるため、塗布装置30の移動時間が短縮され、修正タクトタイムが短縮される。

【0069】

この場合、塗布装置30のノズル1先端が基板20の表面に接触するようにZステージ54を下降させてもよいが、塗布装置30の固定部66の代わりに小型のZステージ(図示せず)を搭載してもよい。

【0070】

さらに、対物レンズ切換器64と基板20との距離を測定する距離センサ(高さセンサ)67を対物レンズ切換器64に搭載してあってもよい。通常、観察光学系55で観察している画像が焦点(フォーカス)位置にあるZ軸ステージ54の位置を基準として、この状態(フォーカス状態)でノズル1を下降していく。

【0071】

図2で示したように、ノズル1を下降させる毎にノズル1の先端が基板20に接触したか否かを歪センサ3を用いて判断する場合には、複数の塗布回数を終了して所望の微細パターンを描画するまでに時間がかかることも想定される。そのため、対物レンズ切換器64に基板20までの距離を非接触で測定する距離センサ67を設ける。ノズル1の下降を伴う操作を行なう前に、距離センサ67で測定した基板20までの距離に基づいてZ軸ステージ54を制御し、対物レンズ切換器64の上下方向の位置を微調整する。

【0072】

また、距離センサ67で測定した基板20までの距離に基づいて、ノズル1の先端が基板20の表面に接触する手前の位置までノズル1を早送りし、ノズル1の先端を基板20の表面に近接させた後に、ノズル1を十分に遅い速度で基板20の表面に接触させる。これにより、歪センサ3による接触有無の判別を行なうまでの時間を短縮することができる。また、ノズル1に加えられる衝撃を弱めることができる。

【0073】

なお、距離センサ67で測定した基板20までの距離に基づいて、ノズル1の先端が基板20の表面に接触する位置までノズル1を下降させれば、歪センサ3は不要となる。ただし、この場合は、高精度の距離測定、Z軸ステージが必要となる。

【0074】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0075】

1,12 ノズル、2 インク、2a インク層、3 歪センサ、4,20 基板、5 制御部、6 保持板、7 Zステージ、8,56 対物レンズ、9 固定部材、10 弾性部材、11 支持部材、12a 芯、13 ワイヤ、21 絶縁基板、22,22b,22c 導電性パターン、22a オープン欠陥部、23 修正インク、23A 修正インク層、23a インク層、30 塗布装置、50 パターン修正装置、51 定盤、52 チャック、53 XYステージ、53a,61 X軸ステージ、53b,63 Y軸ステージ、54,59,62 Z軸ステージ、55 観察光学系、57 レーザ、58 焼成装置、60 XYZステージ、64 対物レンズ切換器、65 可動板、65a 貫通孔、66 固定部、67 距離センサ。

【特許請求の範囲】

【請求項1】

基板の表面に液体を塗布する塗布装置であって、

その内部に前記液体が注入され、先端が前記基板に対向して設けられたノズルと、

前記ノズルの先端が前記基板の表面に接触したことを検出する接触検出手段と、

前記ノズルを前記基板の方向に移動させ、前記接触検出手段によって前記ノズルの先端が前記基板の表面に接触したことが検出されたことに応じて前記ノズルを停止させ、前記ノズルの先端の前記液体を前記基板の表面に塗布する駆動手段とを備える、塗布装置。

【請求項2】

前記ノズルの先端が前記基板の表面に接触すると前記ノズルに歪が発生し、

前記接触検出手段は、前記ノズルの歪を検出する歪センサを含む、請求項1に記載の塗布装置。

【請求項3】

前記ノズルの先端部は折り曲げられており、

前記ノズルの先端部は前記基板の表面に対して垂直に配置され、

前記歪センサは、前記ノズルの先端部よりも基端側に固定されている、請求項2に記載の塗布装置。

【請求項4】

前記ノズルと前記駆動手段との間に設けられた弾性部材を備え、

前記ノズルの先端が前記基板の表面に接触すると前記弾性部材に歪が発生し、

前記接触検出手段は、前記弾性部材の歪を検出する歪センサを含む、請求項1に記載の塗布装置。

【請求項5】

前記ノズルは、その内周面に設けられて前記ノズルの長さ方向に延在し、毛細管現象によって前記ノズル内の液体を前記ノズルの先端の開口部に供給する突起部を含む、請求項1から請求項4までのいずれかに記載の塗布装置。

【請求項6】

さらに、前記ノズルの孔に挿入され、毛細管現象によって前記ノズル内の液体を前記ノズルの先端の開口部に供給するワイヤを備える、請求項1から請求項4までのいずれかに記載の塗布装置。

【請求項7】

さらに、前記ノズルの先端と前記基板の表面との間の距離を検出する距離検出手段を備え、

前記駆動手段は、前記距離検出手段によって検出された距離よりも短い距離だけ前記ノズルを前記基板の方向に移動させて前記ノズルの先端を前記基板の表面に近接させた後、さらに前記ノズルを前記基板の方向に移動させ、前記接触検出手段によって前記ノズルの先端が前記基板の表面に接触したことが検出されたことに応じて前記ノズルを停止させる、請求項1から請求項6までのいずれかに記載の塗布装置。

【請求項8】

基板の表面に液体を塗布する塗布方法であって、

その内部に前記液体が注入され、先端が前記基板に対向して設けられたノズルと、

前記ノズルの先端が前記基板の表面に接触したことを検出する接触検出手段とを設け、

前記ノズルを前記基板の方向に移動させる第1のステップと、

前記接触検出手段によって前記ノズルの先端が前記基板の表面に接触したことが検出されたことに応じて前記ノズルを停止させ、前記ノズルの先端の前記液体を前記基板の表面に塗布する第2のステップとを含む、塗布方法。

【請求項9】

さらに、前記ノズルを前記基板と反対の方向に移動させる第3のステップと、

前記基板と平行な方向に前記ノズルの先端の直径よりも短い所定の距離だけ前記基板と前記ノズルを相対移動させる第4のステップとを含み、

前記第1〜第4のステップを繰り返して前記基板の表面の所望の形状の領域に前記液体を塗布する、請求項8に記載の塗布方法。

【請求項10】

さらに、前記ノズルの先端が前記基板に接触した状態で、前記ノズルと前記基板とを前記基板と平行な方向に相対移動させ、前記基板の表面の所望の形状の領域に前記液体を塗布する第3のステップを含む、請求項8に記載の塗布方法。

【請求項11】

第1回目の前記第2のステップでは前記ノズルの移動を停止させたときの前記ノズルの位置を記憶し、

第2回目以降の前記第2のステップでは前記第1回目の前記第2のステップで記憶した位置で前記ノズルを停止させる、請求項8から請求項10までのいずれかに記載の塗布方法。

【請求項12】

さらに、前記ノズルの先端と前記基板の表面との間の距離を検出する距離検出手段を設け、

前記第1のステップでは、前記距離検出手段によって検出された距離よりも短い距離だけ前記ノズルを前記基板の方向に移動させ、前記ノズルの先端を前記基板の表面に近接させた後、さらに前記ノズルを前記基板の方向に移動させる、請求項8から請求項11までのいずれかに記載の塗布方法。

【請求項13】

基板上に形成された微細パターンの欠陥部を修正するパターン修正装置であって、

その内部に修正液が注入され、先端が前記基板に対向して設けられたノズルと、

前記ノズルの先端が前記基板の表面に接触したことを検出する接触検出手段と、

前記ノズルと前記基板を相対移動させて前記ノズルの先端を前記欠陥部の上方に位置決めする位置決め手段と、

前記ノズルを下降させ、前記接触検出手段によって前記ノズルの先端が前記基板の表面に接触したことが検出されたことに応じて前記ノズルを停止させ、前記ノズルの先端の前記修正液を前記欠陥部に塗布する駆動手段とを備える、パターン修正装置。

【請求項14】

さらに、前記ノズルの先端と前記基板の表面との間の距離を検出する距離検出手段を備え、

前記駆動手段は、前記距離検出手段によって検出された距離よりも短い距離だけ前記ノズルを前記基板の方向に移動させて前記ノズルの先端を前記基板の表面に近接させた後、さらに前記ノズルを前記基板の方向に移動させ、前記接触検出手段によって前記ノズルの先端が前記基板の表面に接触したことが検出されたことに応じて前記ノズルを停止させる、請求項13に記載のパターン修正装置。

【請求項1】

基板の表面に液体を塗布する塗布装置であって、

その内部に前記液体が注入され、先端が前記基板に対向して設けられたノズルと、

前記ノズルの先端が前記基板の表面に接触したことを検出する接触検出手段と、

前記ノズルを前記基板の方向に移動させ、前記接触検出手段によって前記ノズルの先端が前記基板の表面に接触したことが検出されたことに応じて前記ノズルを停止させ、前記ノズルの先端の前記液体を前記基板の表面に塗布する駆動手段とを備える、塗布装置。

【請求項2】

前記ノズルの先端が前記基板の表面に接触すると前記ノズルに歪が発生し、

前記接触検出手段は、前記ノズルの歪を検出する歪センサを含む、請求項1に記載の塗布装置。

【請求項3】

前記ノズルの先端部は折り曲げられており、

前記ノズルの先端部は前記基板の表面に対して垂直に配置され、

前記歪センサは、前記ノズルの先端部よりも基端側に固定されている、請求項2に記載の塗布装置。

【請求項4】

前記ノズルと前記駆動手段との間に設けられた弾性部材を備え、

前記ノズルの先端が前記基板の表面に接触すると前記弾性部材に歪が発生し、

前記接触検出手段は、前記弾性部材の歪を検出する歪センサを含む、請求項1に記載の塗布装置。

【請求項5】

前記ノズルは、その内周面に設けられて前記ノズルの長さ方向に延在し、毛細管現象によって前記ノズル内の液体を前記ノズルの先端の開口部に供給する突起部を含む、請求項1から請求項4までのいずれかに記載の塗布装置。

【請求項6】

さらに、前記ノズルの孔に挿入され、毛細管現象によって前記ノズル内の液体を前記ノズルの先端の開口部に供給するワイヤを備える、請求項1から請求項4までのいずれかに記載の塗布装置。

【請求項7】

さらに、前記ノズルの先端と前記基板の表面との間の距離を検出する距離検出手段を備え、

前記駆動手段は、前記距離検出手段によって検出された距離よりも短い距離だけ前記ノズルを前記基板の方向に移動させて前記ノズルの先端を前記基板の表面に近接させた後、さらに前記ノズルを前記基板の方向に移動させ、前記接触検出手段によって前記ノズルの先端が前記基板の表面に接触したことが検出されたことに応じて前記ノズルを停止させる、請求項1から請求項6までのいずれかに記載の塗布装置。

【請求項8】

基板の表面に液体を塗布する塗布方法であって、

その内部に前記液体が注入され、先端が前記基板に対向して設けられたノズルと、

前記ノズルの先端が前記基板の表面に接触したことを検出する接触検出手段とを設け、

前記ノズルを前記基板の方向に移動させる第1のステップと、

前記接触検出手段によって前記ノズルの先端が前記基板の表面に接触したことが検出されたことに応じて前記ノズルを停止させ、前記ノズルの先端の前記液体を前記基板の表面に塗布する第2のステップとを含む、塗布方法。

【請求項9】

さらに、前記ノズルを前記基板と反対の方向に移動させる第3のステップと、

前記基板と平行な方向に前記ノズルの先端の直径よりも短い所定の距離だけ前記基板と前記ノズルを相対移動させる第4のステップとを含み、

前記第1〜第4のステップを繰り返して前記基板の表面の所望の形状の領域に前記液体を塗布する、請求項8に記載の塗布方法。

【請求項10】

さらに、前記ノズルの先端が前記基板に接触した状態で、前記ノズルと前記基板とを前記基板と平行な方向に相対移動させ、前記基板の表面の所望の形状の領域に前記液体を塗布する第3のステップを含む、請求項8に記載の塗布方法。

【請求項11】

第1回目の前記第2のステップでは前記ノズルの移動を停止させたときの前記ノズルの位置を記憶し、

第2回目以降の前記第2のステップでは前記第1回目の前記第2のステップで記憶した位置で前記ノズルを停止させる、請求項8から請求項10までのいずれかに記載の塗布方法。

【請求項12】

さらに、前記ノズルの先端と前記基板の表面との間の距離を検出する距離検出手段を設け、

前記第1のステップでは、前記距離検出手段によって検出された距離よりも短い距離だけ前記ノズルを前記基板の方向に移動させ、前記ノズルの先端を前記基板の表面に近接させた後、さらに前記ノズルを前記基板の方向に移動させる、請求項8から請求項11までのいずれかに記載の塗布方法。

【請求項13】

基板上に形成された微細パターンの欠陥部を修正するパターン修正装置であって、

その内部に修正液が注入され、先端が前記基板に対向して設けられたノズルと、

前記ノズルの先端が前記基板の表面に接触したことを検出する接触検出手段と、

前記ノズルと前記基板を相対移動させて前記ノズルの先端を前記欠陥部の上方に位置決めする位置決め手段と、

前記ノズルを下降させ、前記接触検出手段によって前記ノズルの先端が前記基板の表面に接触したことが検出されたことに応じて前記ノズルを停止させ、前記ノズルの先端の前記修正液を前記欠陥部に塗布する駆動手段とを備える、パターン修正装置。

【請求項14】

さらに、前記ノズルの先端と前記基板の表面との間の距離を検出する距離検出手段を備え、

前記駆動手段は、前記距離検出手段によって検出された距離よりも短い距離だけ前記ノズルを前記基板の方向に移動させて前記ノズルの先端を前記基板の表面に近接させた後、さらに前記ノズルを前記基板の方向に移動させ、前記接触検出手段によって前記ノズルの先端が前記基板の表面に接触したことが検出されたことに応じて前記ノズルを停止させる、請求項13に記載のパターン修正装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−124380(P2012−124380A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−274931(P2010−274931)

【出願日】平成22年12月9日(2010.12.9)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月9日(2010.12.9)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]