塗布装置、塗布方法、およびパターン修正装置

【課題】微小な領域に塗布することができ、1回の塗布量が多く、耐久性が高い塗布装置を提供する。

【解決手段】この塗布装置1は、その内部にインク3が注入され、その下端に開口部2aが形成されたノズル状の容器2と、容器2内に挿入された針状の塗布部材4とを備える。待機時は、塗布部材4の先端部4aをインク3に浸漬させ、塗布時は、塗布部材4の先端部4aを開口部4を介して容器2の下に突出させ、塗布部材4の先端に付着したインク3を基板7の表面に塗布する。塗布部材4は、1本の細線5を折り返して形成した2本の細線5を含む。細線5の頂点部が塗布部材4の先端部4aとなる。したがって、2本の細線4の微小隙間Gのインク3を基板7の表面に塗布できる。

【解決手段】この塗布装置1は、その内部にインク3が注入され、その下端に開口部2aが形成されたノズル状の容器2と、容器2内に挿入された針状の塗布部材4とを備える。待機時は、塗布部材4の先端部4aをインク3に浸漬させ、塗布時は、塗布部材4の先端部4aを開口部4を介して容器2の下に突出させ、塗布部材4の先端に付着したインク3を基板7の表面に塗布する。塗布部材4は、1本の細線5を折り返して形成した2本の細線5を含む。細線5の頂点部が塗布部材4の先端部4aとなる。したがって、2本の細線4の微小隙間Gのインク3を基板7の表面に塗布できる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は塗布装置、塗布方法、およびパターン修正装置に関し、特に、基板の表面に液体を塗布する塗布装置および塗布方法と、基板上に形成された微細パターンの欠陥部を修正するパターン修正装置に関する。

【背景技術】

【0002】

近年、プラズマディスプレイ、液晶ディスプレイ、ELディスプレイなどのフラットパネルディスプレイの大型化、高精細化に伴い、ガラス基板上に形成された電極(配線)や液晶カラーフィルタなどに欠陥が存在する確率が高くなっており、歩留まりの向上を図るため欠陥を修正する方法が提案されている。

【0003】

たとえば、液晶ディスプレイのガラス基板の表面には電極(配線)が形成されている。この電極が断線している場合、塗布針先端に付着させた導電性の修正ペースト(修正液)を断線部に塗布し、電極の長さ方向に塗布位置をずらしながら複数回塗布して電極を修正する(たとえば、特許文献1参照)。

【0004】

また、塗布針の先端部をテーパ状に形成し、そのテーパ面に溝あるいは平坦面を形成することで、溝あるいは平坦面に溜まったインクを基板側に流して塗布量を増やす方法がある(たとえば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−292442号公報

【特許文献2】特開2007−94341号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、塗布針を用いて欠陥部を修正する方法では、塗布針先端の平坦面に付着した修正液を欠陥部に転写するので、修正液の塗布径は塗布針先端の平坦面の直径で決まる。したがって、10μm前後の塗布径を実現するのは難しく、これを用いた細線描画形成も同様に難しかった。金属の細線(たとえばタングステン線)を塗布針として利用する方法もあるが、細線先端をテーパ状にして先端をより細くするには電解研磨等の化学的な処理が必要となり、製作が難しいと言う課題がある。

【0007】

また、塗布針先端の平坦面を微小にすると、塗布針を含む可動部が軽量であっても面圧は高くなる。たとえば、塗布針を含む可動部の重量が10g程度と軽量であっても、塗布針先端の平坦面の直径が10μmであれば、その面圧は約127kg/mm2となる。そのため、欠陥部の近傍に微小な突起が存在する場合は、突起が押し潰されたり、局部的に面圧が高くなることも想定される。また、塗布針先端の磨耗、変形等も考えられる。

【0008】

また、塗布針先端の平坦面を小さくすると、1回の塗布動作で塗布されるインク量は非常に少なくなる。特許文献2にあるように、塗布針先端のテーパ面上に溝あるいは平坦面を形成することは塗布量を増やすには効果的であるが、塗布針先端の平坦面が小さくなるにつれて、それらの加工も難しくなる。

【0009】

それゆえに、この発明の主たる目的は、微小な領域に塗布することができ、1回の塗布量が多く、耐久性が高い塗布装置、塗布方法、およびパターン修正装置を提供することである。

【課題を解決するための手段】

【0010】

この発明に係る塗布装置は、基板の表面に液体を塗布する塗布装置であって、その内部に液体が注入され、その下端に開口部が形成された容器と、容器内に挿入された針状の塗布部材と、待機時は、塗布部材の先端部を液体に浸漬させ、塗布時は、塗布部材の先端部を開口部を介して容器の下に突出させ、塗布部材の先端部に付着した液体を基板の表面に塗布する駆動手段とを備えたものである。塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している。

【0011】

好ましくは、容器の下に突出された塗布部材の先端部の複数の細線の隙間には毛細管現象によって液体が保持されており、複数の細線の隙間に保持された液体の一部が基板の表面に塗布される。

【0012】

また好ましくは、複数の細線の外接円の直径は開口部の直径よりも小さく設定され、開口部によって塗布部材を案内して、塗布部材の先端部の位置ずれを防止する。

【0013】

また好ましくは、複数の細線は、1本の細線を折り返して形成された第1および第2の細線を含み、第1および第2の細線の頂点部が塗布部材の先端部とされている。

【0014】

また好ましくは、第1の細線は第2の細線よりも長く、第2の細線の長さは、塗布部材の先端部が容器の開口部から突出したときに第2の細線の上端が容器内に残るように設定され、第1および第2の細線のうちの第1の細線の基端部のみが駆動手段に保持されている。

【0015】

また好ましくは、複数の細線の先端部は捻られている。

また好ましくは、塗布部材の先端が基板の表面に接触した後も塗布部材を下降させると、容器内で撓むように塗布部材が形成されている。

【0016】

また好ましくは、容器は、下端から上方に向かって徐々に太くなるノズル状に形成されている。

【0017】

また、この発明に係る塗布方法は、基板の表面に液体を塗布する塗布方法であって、その内部に液体が注入され、その下端に開口部が形成された容器と、容器内に挿入された針状の塗布部材とを設けるものである。塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している。待機時は、塗布部材の先端部を液体に浸漬させ、塗布時は、塗布部材の先端部を開口部を介して容器の下に突出させ、塗布部材の先端部に付着した液体を基板の表面に塗布する。

【0018】

好ましくは、塗布部材が基板に接触する位置を少しずつ移動させながら塗布部材を複数回上下動させて、基板の表面に所望の形状のパターンを描画する。

【0019】

また好ましくは、塗布部材の先端が基板に接触した状態で基板と塗布部材とを相対移動させて、基板の表面に所望の形状のパターンを描画する。

【0020】

また、この発明に係るパターン修正装置は、基板上に形成された微細パターンの欠陥部を修正するパターン修正装置であって、その内部に修正液が注入され、その下端に開口部が形成された容器と、容器内に挿入された針状の塗布部材と、塗布部材の先端部を欠陥部の上方に位置決めする位置決め手段と、待機時は、塗布部材の先端部を修正液に浸漬させ、塗布時は、塗布部材の先端部を開口部を介して容器の下に突出させ、塗布部材の先端部に付着した修正液を欠陥部に塗布する駆動手段とを備えたものである。塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している。

【0021】

好ましくは、複数の細線は、1本の細線を折り返して形成された第1および第2の細線を含み、第1および第2の細線の頂点部が塗布部材の先端部とされている。

【0022】

また好ましくは、第1の細線は第2の細線よりも長く、第2の細線の長さは、塗布部材の先端部が容器の開口部から突出したときに第2の細線の上端が容器内に残るように設定され、第1および第2の細線のうちの第1の細線の基端部のみが駆動手段に保持されている。

【発明の効果】

【0023】

この発明に係る塗布装置および塗布方法では、その内部に液体が注入され、その下端に開口部が形成された容器と、容器内に挿入された針状の塗布部材とを設け、待機時は、塗布部材の先端部を液体に浸漬させ、塗布時は、塗布部材の先端部を開口部を介して容器の下に突出させ、塗布部材の先端部に付着した液体を基板の表面に塗布する。塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している。したがって、塗布部材を複数の細線で構成するので、微小な領域に塗布することができ、1回の塗布量を多くし、耐久性を高めることができる。

【0024】

また、この発明に係るパターン修正装置では、その内部に修正液が注入され、その下端に開口部が形成された容器と、容器内に挿入された針状の塗布部材と、塗布部材の先端部を欠陥部の上方に位置決めする位置決め手段と、待機時は、塗布部材の先端部を修正液に浸漬させ、塗布時は、塗布部材の先端部を開口部を介して容器の下に突出させ、塗布部材の先端部に付着した修正液を欠陥部に塗布する駆動手段とを備え、塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している。したがって、塗布部材を複数の細線で構成するので、微小な領域に塗布することができ、1回の塗布量を多くし、耐久性を高めることができる。

【図面の簡単な説明】

【0025】

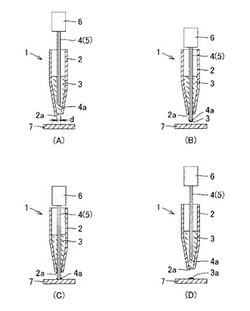

【図1】この発明の実施の形態1による塗布装置の構成および動作を示す断面図である。

【図2】図1に示した塗布部材の構成を示す断面図である。

【図3】図1に示した塗布装置の構成および動作をより詳細に示す図である。

【図4】図3に示した塗布装置によって形成された微細パターンを示す図である。

【図5】実施の形態1の変更例を示す断面図である。

【図6】実施の形態1の他の変更例を示す断面図である。

【図7】実施の形態1のさらに他の変更例を示す断面図である。

【図8】実施の形態1のさらに他の変更例を示す断面図である。

【図9】この発明の実施の形態2によるパターン修正装置の修正対象となる基板を示す図である。

【図10】図9に示したオープン欠陥部を修正した状態を示す図である。

【図11】パターン修正装置の修正対象となる液晶カラーフィルタ基板を示す図である。

【図12】パターン修正装置の修正対象となる他の液晶カラーフィルタ基板を示す図である。

【図13】図12に示した白欠陥部を修正する方法を示す図である。

【図14】図12に示した白欠陥部を修正した状態を示す図である。

【図15】パターン修正装置の全体構成を示す図である。

【図16】実施の形態2の変更例を示す図である。

【図17】実施の形態2の他の変更例を示す図である。

【発明を実施するための形態】

【0026】

[実施の形態1]

この発明の実施の形態1による塗布装置1は、図1(A)に示すように、ガラス管を引き延ばしてその先端を細く形成したノズル状の容器2を備える。容器2内には、インク(修正液)3が注入される。配線の修正を目的にする場合には、インク3として、たとえば導電性ナノインクが使用される。また、カラーフィルタの色抜け欠陥部を補修する場合には、インク3として、修正に適した着色インクが使用される。

【0027】

容器2の内部には、針状の塗布部材4の先端部4aが挿入される。塗布部材4は、塗布針として機能する。塗布部材4は、1本の金属製の細線5を折り返して形成された2本の細線を含む。細線5としては、非常に細いタングステン線、たとえば線径が数μmから数十μm程度のものを用いる。2本の細線5の頂点部(細線5の折り返し部)が塗布部材4の先端部4aとなる。

【0028】

図2に示すように、2本の細線5の側面は互いに接触または近接しており、2本の細線5の間に微小隙間Gが形成される。2本の細線5からなる塗布部材4の長軸幅W(外接円の直径)は細線5の直径の約2倍となり、容器2の開口部2aの直径dよりも小さくなるように設定される(W<d)。長軸幅Wと開口部2aの直径dとの差を小さくすれば、開口部2aが塗布部材4を案内する構造となり、塗布部材4の位置ずれを防止して、塗布精度を安定させることが可能となる。2本の細線5の側面を固着しなくても、開口部2aを塗布部材4が通過することにより細線5同士が近接するため、微小隙間Gが形成される。微小隙間Gには、毛細管現象によってインク3が保持される。

【0029】

図1(A)に戻って、塗布部材4の基端部は固定部材6に固定される。固定部材6は、図示しない駆動源により上下方向に進退可能とされる。塗布装置1は、図示しないZステージにより上下方向に移動可能に支持される。

【0030】

待機時は図1(A)に示すように、塗布部材4の先端部4aはインク3内に浸漬した状態とされる。塗布時は、塗布部材4の先端部4aが基板7の表面のうちの所望の位置の上方に位置決めされた後、図1(B)に示すように固定部材6が下降され、塗布部材4の先端部4aが開口部2aを介して容器2の下に突出する。このとき、先端部4aにはインク3が付着している。

【0031】

この状態で図1(C)に示すように、Zステージ(図示せず)により塗布装置1を下降させて塗布部材4の先端部4aを基板7の表面に接触させ、インク3を基板7に塗布する。このとき、塗布部材4の先端部4aに付着したインク3以外にも、2本の細線5の微小隙間Gに保持されたインク3が基板7に流れるため、細線5が1本の場合に比べてインク3の塗布量を多くすることが可能となる。インク3の塗布量は、塗布部材4の先端部4aと基板7とが接触している時間を長くするほど多くなる傾向がある。その後、図1(D)に示すように、塗布装置1を上昇させるとともに塗布部材4を上昇させると、基板7の表面にはインク層3aが形成される。

【0032】

この塗布装置1であれば、従来のように塗布針の先端部をテーパ状に加工したり、塗布針の先端を平坦面に加工する工程が不要であるので、塗布部材4の製造工程が簡素化される。

【0033】

また、塗布部材4を非常に細い金属の細線5で形成したので、塗布部材4を基板7側に押し込み過ぎた場合でも、細線5が容器2の内部で撓む。このため、塗布部材4の先端と基板7の表面との間の過大な力が加えられて塗布部材4や基板7が破壊されるのを防止することができる。

【0034】

図3(A)〜(D)は、塗布装置1の構成および動作をより詳細に示す断面図である。図3(A)〜(D)において、ベース板9には垂直方向に可動する直動案内軸受10のレール部10aが固定され、スライド部10bにはZステージ11を介して固定部材6が固定される。容器2は、ベース板9に固定された支持部材12に固定される。

【0035】

ベース板9には、固定部材6を上下動させる駆動部13が固定され、その出力軸13aは上下方向に伸縮する。出力軸13aの先端部には水平方向に伸びるピン14が設けられており、ピン14の先端はZステージ11の下端面11aを支持している。駆動部13は、たとえばエアシリンダのような直動アクチュエータである。ベース板9はZステージ15に固定されていて、Zステージ15によりベース板9は上下方向に移動可能とされる。基板7はXYステージ16に搭載され、塗布装置1と基板7とを水平方向に相対移動させる。

【0036】

待機時は図3(A)に示すように、Zステージ11は上方に配置されており、塗布部材4の先端部4aは容器2内のインク3中に浸漬されている。また、XYステージ16により、塗布部材4の先端部4aは基板7の表面の所望の位置の上方に配置される。塗布指令を受けると図3(B)に示すように、駆動部13の出力軸13aを下降させて塗布部材4の先端部4aを容器2の開口部2aから下方に突出させる。このとき、出力軸13aから水平方向に突出するピン14はZステージ11の下端面11aに当接していて、出力軸13aが下降するのに合わせて、Zステージ11を含む可動部の自重により下降する。

【0037】

その後、図3(C)に示すようにZステージ15を下降させて塗布部材4の先端部4aを基板7の表面に接触させる。設定された接触時間を経過したあとで、図3(D)に示すように固定部材6を上昇させて塗布部材4の先端部4aをインク3内に戻し、塗布動作が終了する。基板7の表面にはインク層3aが形成される。

【0038】

図4は、塗布装置1を用いて基板7上に形成された直線状の微細パターン3Aを示す図である。微細パターン3Aは、一列に配列された複数のインク層3aを含む。隣接する2つのインク層3aの一部は、互いに重ね合わされている。XYステージ16を移動させて基板7上の塗布位置を少しずつ変えながら塗布動作を繰り返し行なうことにより、直線状の微細パターン3Aを描画する。

【0039】

次に、実施の形態1の種々の変更例について説明する。図5の変更例では、塗布部材4の先端部4aが基板7の表面に接触した状態で、基板7と塗布装置1とを始点P1から終点P2まで水平方向に相対移動させて任意形状の微細パターン3Aを得る。塗布部材4の先端部4aが基板7の表面を引き摺りながら移動(スライド)する際には、2本の細線5間の微小隙間Gに毛細管力で保持されたインク3が基板7側に供給され、連続した微細パターン3Aが得られる。

【0040】

図6の変更例では、塗布部材4は、1本の細線5のうちの一方端側の所定長さの部分を折り返したものである。塗布部材4の下端部は、1本の金属製の細線5を折り返して形成された2本の細線を含む。2本の細線5の頂点部(細線5の折り返し部)が塗布部材4の先端部4aとなる。細線5のうちの下から上に折り返した部分の長さは、先端部4aが容器2の開口部2aから突出した際に、折り返した部分の上端5bが容器2内に残る程度に設定される。したがって、折り返した部分の上端5bは容器2から突出しないので、塗布部4の先端部4aが容器2に戻る際に、上端5bが開口部2aに引っかかることを防止することができる。塗布部材4の上端部は、1本の細線5のみで形成される。1本の細線5の上端部は、固定部材6に固定される。

【0041】

図7の変更例では、塗布部材4は、複数(図では2本)の細線5を1つに束ねたものである。複数の細線5の側面が接してできる微小隙間Gに毛細管力でインク3を保持すようにしたものであり、先端部4aは複数の細線5の端面となり、端面位置は揃えられる。このとき、基板7と接する細線5の1本ごとの端面の平坦性はあまり問われない。先端部4aは複数の細線5からなるが、それらの先端(基板7に接する側)を固着する必要はなく、開口部2aを通過することにより細線5同士が近接して微小隙間Gは形成される。

【0042】

図8の変更例では、2本の細線5の先端部4a側が捻られる。この変更例では、先端部4aの2本の細線5がばらけるのを防止することができる。

【0043】

[実施の形態2]

図9は、この発明の実施の形態2によるパターン修正装置の修正対象となる基板17の構成を示す図である。図9において、基板17は、ガラス基板のような絶縁基板18を含む。絶縁基板18の表面には、複数の導電性パターン(配線)19が所定の間隔で平行に形成されている。複数の導電性パターン19のうちの1本の導電性パターン19には、オープン欠陥部19aが存在するものとする。

【0044】

オープン欠陥部19aの一方側(図では上側)および他方側(図では下側)には、それぞれ正常な導電性パターン19b,19cが存在する。パターン修正装置は、実施の形態1で示した塗布装置1を含む。塗布装置1の塗布部材4の先端部4aを一方側の導電性パターン19bの端部からオープン欠陥部19aを介して他方側の導電性パターン19cの端部まで移動させながらインク(修正液)3を塗布すると、図10に示すように、オープン欠陥部19aを覆うように帯状の修正インク層3Bが形成される。

【0045】

修正インク層3Bは、一列に配列された複数のインク層3aを含む。隣接する2つのインク層3aの一部は、互いに重ね合わされている。修正インク層3Bを焼成すると、修正インク層3Bは導電性を示し、オープン欠陥部19aの一方側の導電性パターン19bと他方側の導電性パターン19cとが電気的に接続される。このようにして、オープン欠陥部19aが修正される。

【0046】

なお、導電性パターン19の膜厚が1μm以下で、オープン欠陥部19aを含む修正範囲に突起物が無い場合、図5で示したように、塗布部材4の先端部4aを基板17の表面に接触させた状態で、基板17上で引き摺って修正インク層3Bを描画することも可能である。

【0047】

図11は、このパターン修正装置の修正対象となる液晶カラーフィルタ基板20の構成を示す図である。図11において、液晶カラーフィルタ基板20は、ガラス基板21を含む。ガラス基板21の表面には、格子状のブラックマトリックス22が形成され、ブラックマトリックス22で囲まれた複数の領域にR画素23、G画素24、およびB画素25が一定の周期で形成されている。R画素23、G画素24、およびB画素25は、それぞれ赤色、緑色、および青色の着色層で構成されている。

【0048】

図11では、B画素25の一部に矩形の白欠陥部(色抜け欠陥部)25aが存在する状態が示されている。この矩形の白欠陥部25aは、そのB画素25に発生した任意形状の白欠陥あるいは異物欠陥を含む矩形の領域にレーザ光を照射して形成したものである。パターン修正装置は、塗布装置1を使用し、白欠陥部25aが存在する画素の色(この場合、青色)に応じた色のインク(修正液)3を白欠陥部25aに充填して、白欠陥部25aを修正する。

【0049】

白欠陥部25aが20μm以下の微小サイズになると、従来の方法では、その先端の平坦面径が10μm程度の塗布針を使用する必要がある。しかし、そのような塗布針を使用すると、1回に塗布されるインク3の液量が少なくなって、修正された画素の色合いが薄くなる。そのため、塗布を複数回繰り返す必要がある。

【0050】

それに対して、本願の塗布装置1を用いてインク3を塗布すれば、複数の細線5間の微小隙間Gに保持されたインク3の一部が塗布されるため、1回の塗布工程で白欠陥部25aに塗布されるインク3の液量を増やすことが可能となる。

【0051】

図11では、画素内の一部に白欠陥部25aが存在する場合の修正例を示したが、最近では1画素内の色むらをなくすため、1画素内に小さな欠陥がある場合でも1画素全体を白欠陥部25aにしてから修正する場合がある。

【0052】

図12では、1つのB画素25全体が白欠陥部25aにされている状態が示されている。このような場合でも、塗布部材4の先端部4aにインク3を付着させ、先端部4aを白欠陥部25aに接触させて白欠陥部25aにインク3を塗布するが、1回の塗布で白欠陥部25a全体にインク3を充填できない場合には、白欠陥部25a内で塗布位置を変えて複数回塗布を行なう。あるいは、図5で示した塗布方法と同様に、白欠陥部25a内の始点P1から終点P2の区間で、塗布部材4の先端部4aと基板21とを引き摺りながら塗布してもよい。

【0053】

図13は、図12のXIII−XIII線断面図である。図13では、塗布部材4の先端部4aを引き摺りながらインク3を塗布している状態が示されている。塗布部材4の先端部4aが白欠陥部25aに接触した状態で、塗布装置1を図13中の右方向にスライドさせて、白欠陥部25a内をインク3で満たす。図14は、塗布が完了した状態を示している。白欠陥部25a全体にインク3が充填されて修正インク層3Cが形成される。なお、白欠陥部25aの幅が広い場合には、引き摺る場所を変えて複数回に分けてインク3を塗布する。

【0054】

図15は、パターン修正装置50の全体構成を示す斜視図である。図15において、このパターン修正装置50では、定盤51の中央部にチャック52が設けられ、チャック52には修正対象の基板17(または20)が固定される。

【0055】

また、定盤51には、ガントリ型のXYステージ53が搭載されている。XYステージ53は、X軸ステージ53aと門型のY軸ステージ53bとを含む。Y軸ステージ53bは、チャック52を跨ぐように設けられ、図中のY軸方向に移動する。X軸ステージ53aは、Y軸ステージ53bに搭載され、図中のX方向に移動する。

【0056】

X軸ステージ53aには、上下方向に移動可能なZ軸ステージ54が搭載される。Z軸ステージ54には、観察光学系55、対物レンズ56、レーザ57、塗布装置1、および焼成装置58が搭載されている。X軸ステージ53a、Y軸ステージ53b、およびZ軸ステージ54を制御することにより、観察光学系55、レーザ57、塗布装置1、焼成装置58の各々を基板17(または20)表面の所望の位置の上方に移動させることが可能となっている。

【0057】

観察光学系55は、対物レンズ56を介して、基板17(または20)上の欠陥部19a(または25a)などを観察するために用いられる。レーザ57は、観察光学系55および対物レンズ56を介して基板17(または20)上の欠陥にレーザ光を照射し、レーザアブレーションによってその欠陥形状を整形したり、欠陥およびその周囲に余分に付着したインク3を除去するために用いられる。

【0058】

また、この例では、塗布装置1は上下方向に進退可能なZ軸ステージ59を介してZ軸ステージ54に固定されている。塗布装置1は、Z軸ステージ54に直接固定してあってもよいし、Z軸ステージ54以外のものに固定してもよい。また、焼成装置58は、基板17(または20)に塗布されたインク3を焼成するために使用される。

【0059】

次に、このパターン修正装置の動作について説明する。まずステージ53a,53b,54を制御して、観察光学系55および対物レンズ56の光軸を欠陥部19a(または25a)に位置決めし、欠陥部19a(または25a)を観察する。欠陥部19a(または25a)の形状の整形が必要である場合は、レーザ57から欠陥部19a(または25a)にレーザ光を照射して欠陥部19a(または25a)を修正し易い形状に整形する。

【0060】

次に、ステージ53a,53b,54を制御して、塗布装置1の先端部4a先端を欠陥部19a(または25a)の上方に位置決めし、実施の形態1などで説明したように、インク3を欠陥部19a(または25a)に塗布し、欠陥部19a(または25a)に修正インク層3B(または3C)を形成する。次いで、ステージ53a,53b,54を制御して、焼成装置58を修正インク層3B(または3C)の上方に位置決めし、修正インク層3B(または3C)を焼成して修正を終了する。

【0061】

図16は、パターン修正装置の変更例を示す図である。この変更例では、Z軸ステージ59がXYZステージ60で置換される。XYZステージ60は、X軸ステージ61、Z軸ステージ62およびY軸ステージ63を含む。X軸ステージ61は、塗布装置1をX軸方向に移動させる。Z軸ステージ62は、X軸ステージ61をZ軸方向に移動させる。Y軸ステージ63は、Z軸ステージ62をY軸方向に移動させる。

【0062】

この場合、観察光学系55を用いて欠陥部19a(または25a)を観察しながら、XYZステージ60を操作して、対物レンズ56と基板17(または20)との間に塗布装置1を挿入し、欠陥部19a(または25a)にインク3を塗布することも可能であり、塗布時には大型のXYステージ53の相対移動が省略される。

【0063】

なお、塗布装置1を対物レンズ56の直下に入れずに、観察光学系55で観察した欠陥部19a(または25a)を相対移動させて塗布装置1の下方に位置決めしてから、XYZステージ60を制御してインク3を塗布する方式であってもよい。

【0064】

図17は、他の変更例を示す図である。この変更例では、対物レンズ56の倍率の切り換えを行なう対物レンズ切換器(XYステージ)64に塗布装置1が固定される。対物レンズ切換器64は、たとえば図11のZ軸ステージ54に搭載される。対物レンズ切換器64は、水平方向(XY方向)に移動可能な可動板65を含む。可動板65の下面には、互いに倍率の異なる複数の対物レンズ56が搭載されている。可動板65には、各対物レンズ56に対応して貫通孔65aが開口されている。各対物レンズ56の光軸は、孔65aの中心を垂直に貫通している。対物レンズ切換器64を制御して、所望の倍率の対物レンズ56の光軸を観察光学系55の光軸に一致させることにより、所望の倍率で欠陥部19a(または25a)を観察することができる。

【0065】

塗布装置1は、可動板65の下面に複数の対物レンズ56とともに搭載される。したがって、対物レンズ切換器64を制御することにより、塗布装置1を欠陥部19a(または25a)の上方に移動させることができる。塗布装置1を用いたインク3の塗布方法は、上述の方法と同じであるので、その説明は繰り返さない。この変更例では、図16の変更例にあったXYZステージ60を省略できるので、装置構成が簡素化される。また、対物レンズ56で欠陥部19a(または25a)を観察している位置から近い位置に塗布装置1が配置されるため、塗布装置1の移動時間が短縮され、修正タクトタイムが短縮される。

【0066】

この場合、塗布部材4の先端部4aが基板17(または20)の表面に接触するようにZ軸ステージ54を下降させてもよいが、塗布装置1の固定部66の代わりに小型のZステージ(図示せず)を搭載してもよい。

【0067】

さらに、対物レンズ切換器64と基板17(または20)との距離を測定する距離センサ(高さセンサ)67を対物レンズ切換器64に搭載してあってもよい。通常、観察光学系55で観察している画像が焦点(フォーカス)位置にあるZ軸ステージ54の位置を基準として、この状態(フォーカス状態)から塗布部材4は一定量下降する。

【0068】

塗布部材4の先端部4aと基板17(または20)とが接触するZ方向の位置関係を距離センサ67で事前に把握すれば、先端部4aが基板17(または20)に接触する手前で停止(寸止め)させたり、先端部4aが基板17(または20)に接触してからのZ方向の押し込み量を正確に把握することが可能となる。

【0069】

なお、この実施の形態1,2では、この発明が基板17上に形成された導電性パターン19のオープン欠陥部19aの修正、および液晶カラーフィルタ基板20の白抜け欠陥部25aの修正に適用された場合について説明したが、これに限るものではなく、この発明は他のフラットパネルディスプレイの製造工程において発生する電極(配線)のオープン欠陥部の修正、プラズマディスプレイのリブ(隔壁)欠損の修正、マスクの欠陥部の修正などにも適用可能であることは言うまでもない。

【0070】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0071】

1 塗布装置、2 容器、2a 開口部、3 インク、3a インク層、3A 微細パターン、3B,3C 修正インク層、4 塗布部材、4a 先端部、5 細線、6 固定部材、9 ベース板、10 直動案内軸受、10a レール部、10b スライド部、11,15 Zステージ、11a 下端面、12 支持部材、13 駆動部、13a 出力軸、14 ピン、16,53 XYステージ、7,17 基板、18 絶縁基板、19,19b,19c 導電性パターン、19a オープン欠陥部、20 液晶カラーフィルタ基板、21 ガラス基板、22 ブラックマトリックス、23 R画素、24 G画素、25 B画素、25a 白欠陥部、50 パターン修正装置、51 定盤、52 チャック、53a,61 X軸ステージ、53b,63 Y軸ステージ、54,59,62 Z軸ステージ、55 観察光学系、56 対物レンズ、57 レーザ、58 焼成装置、60 XYZステージ、64 対物レンズ切換器、65 可動板、65a 貫通孔、66 固定部、67 距離センサ、G 微小隙間、P1 始点、P2 終点。

【技術分野】

【0001】

この発明は塗布装置、塗布方法、およびパターン修正装置に関し、特に、基板の表面に液体を塗布する塗布装置および塗布方法と、基板上に形成された微細パターンの欠陥部を修正するパターン修正装置に関する。

【背景技術】

【0002】

近年、プラズマディスプレイ、液晶ディスプレイ、ELディスプレイなどのフラットパネルディスプレイの大型化、高精細化に伴い、ガラス基板上に形成された電極(配線)や液晶カラーフィルタなどに欠陥が存在する確率が高くなっており、歩留まりの向上を図るため欠陥を修正する方法が提案されている。

【0003】

たとえば、液晶ディスプレイのガラス基板の表面には電極(配線)が形成されている。この電極が断線している場合、塗布針先端に付着させた導電性の修正ペースト(修正液)を断線部に塗布し、電極の長さ方向に塗布位置をずらしながら複数回塗布して電極を修正する(たとえば、特許文献1参照)。

【0004】

また、塗布針の先端部をテーパ状に形成し、そのテーパ面に溝あるいは平坦面を形成することで、溝あるいは平坦面に溜まったインクを基板側に流して塗布量を増やす方法がある(たとえば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−292442号公報

【特許文献2】特開2007−94341号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、塗布針を用いて欠陥部を修正する方法では、塗布針先端の平坦面に付着した修正液を欠陥部に転写するので、修正液の塗布径は塗布針先端の平坦面の直径で決まる。したがって、10μm前後の塗布径を実現するのは難しく、これを用いた細線描画形成も同様に難しかった。金属の細線(たとえばタングステン線)を塗布針として利用する方法もあるが、細線先端をテーパ状にして先端をより細くするには電解研磨等の化学的な処理が必要となり、製作が難しいと言う課題がある。

【0007】

また、塗布針先端の平坦面を微小にすると、塗布針を含む可動部が軽量であっても面圧は高くなる。たとえば、塗布針を含む可動部の重量が10g程度と軽量であっても、塗布針先端の平坦面の直径が10μmであれば、その面圧は約127kg/mm2となる。そのため、欠陥部の近傍に微小な突起が存在する場合は、突起が押し潰されたり、局部的に面圧が高くなることも想定される。また、塗布針先端の磨耗、変形等も考えられる。

【0008】

また、塗布針先端の平坦面を小さくすると、1回の塗布動作で塗布されるインク量は非常に少なくなる。特許文献2にあるように、塗布針先端のテーパ面上に溝あるいは平坦面を形成することは塗布量を増やすには効果的であるが、塗布針先端の平坦面が小さくなるにつれて、それらの加工も難しくなる。

【0009】

それゆえに、この発明の主たる目的は、微小な領域に塗布することができ、1回の塗布量が多く、耐久性が高い塗布装置、塗布方法、およびパターン修正装置を提供することである。

【課題を解決するための手段】

【0010】

この発明に係る塗布装置は、基板の表面に液体を塗布する塗布装置であって、その内部に液体が注入され、その下端に開口部が形成された容器と、容器内に挿入された針状の塗布部材と、待機時は、塗布部材の先端部を液体に浸漬させ、塗布時は、塗布部材の先端部を開口部を介して容器の下に突出させ、塗布部材の先端部に付着した液体を基板の表面に塗布する駆動手段とを備えたものである。塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している。

【0011】

好ましくは、容器の下に突出された塗布部材の先端部の複数の細線の隙間には毛細管現象によって液体が保持されており、複数の細線の隙間に保持された液体の一部が基板の表面に塗布される。

【0012】

また好ましくは、複数の細線の外接円の直径は開口部の直径よりも小さく設定され、開口部によって塗布部材を案内して、塗布部材の先端部の位置ずれを防止する。

【0013】

また好ましくは、複数の細線は、1本の細線を折り返して形成された第1および第2の細線を含み、第1および第2の細線の頂点部が塗布部材の先端部とされている。

【0014】

また好ましくは、第1の細線は第2の細線よりも長く、第2の細線の長さは、塗布部材の先端部が容器の開口部から突出したときに第2の細線の上端が容器内に残るように設定され、第1および第2の細線のうちの第1の細線の基端部のみが駆動手段に保持されている。

【0015】

また好ましくは、複数の細線の先端部は捻られている。

また好ましくは、塗布部材の先端が基板の表面に接触した後も塗布部材を下降させると、容器内で撓むように塗布部材が形成されている。

【0016】

また好ましくは、容器は、下端から上方に向かって徐々に太くなるノズル状に形成されている。

【0017】

また、この発明に係る塗布方法は、基板の表面に液体を塗布する塗布方法であって、その内部に液体が注入され、その下端に開口部が形成された容器と、容器内に挿入された針状の塗布部材とを設けるものである。塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している。待機時は、塗布部材の先端部を液体に浸漬させ、塗布時は、塗布部材の先端部を開口部を介して容器の下に突出させ、塗布部材の先端部に付着した液体を基板の表面に塗布する。

【0018】

好ましくは、塗布部材が基板に接触する位置を少しずつ移動させながら塗布部材を複数回上下動させて、基板の表面に所望の形状のパターンを描画する。

【0019】

また好ましくは、塗布部材の先端が基板に接触した状態で基板と塗布部材とを相対移動させて、基板の表面に所望の形状のパターンを描画する。

【0020】

また、この発明に係るパターン修正装置は、基板上に形成された微細パターンの欠陥部を修正するパターン修正装置であって、その内部に修正液が注入され、その下端に開口部が形成された容器と、容器内に挿入された針状の塗布部材と、塗布部材の先端部を欠陥部の上方に位置決めする位置決め手段と、待機時は、塗布部材の先端部を修正液に浸漬させ、塗布時は、塗布部材の先端部を開口部を介して容器の下に突出させ、塗布部材の先端部に付着した修正液を欠陥部に塗布する駆動手段とを備えたものである。塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している。

【0021】

好ましくは、複数の細線は、1本の細線を折り返して形成された第1および第2の細線を含み、第1および第2の細線の頂点部が塗布部材の先端部とされている。

【0022】

また好ましくは、第1の細線は第2の細線よりも長く、第2の細線の長さは、塗布部材の先端部が容器の開口部から突出したときに第2の細線の上端が容器内に残るように設定され、第1および第2の細線のうちの第1の細線の基端部のみが駆動手段に保持されている。

【発明の効果】

【0023】

この発明に係る塗布装置および塗布方法では、その内部に液体が注入され、その下端に開口部が形成された容器と、容器内に挿入された針状の塗布部材とを設け、待機時は、塗布部材の先端部を液体に浸漬させ、塗布時は、塗布部材の先端部を開口部を介して容器の下に突出させ、塗布部材の先端部に付着した液体を基板の表面に塗布する。塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している。したがって、塗布部材を複数の細線で構成するので、微小な領域に塗布することができ、1回の塗布量を多くし、耐久性を高めることができる。

【0024】

また、この発明に係るパターン修正装置では、その内部に修正液が注入され、その下端に開口部が形成された容器と、容器内に挿入された針状の塗布部材と、塗布部材の先端部を欠陥部の上方に位置決めする位置決め手段と、待機時は、塗布部材の先端部を修正液に浸漬させ、塗布時は、塗布部材の先端部を開口部を介して容器の下に突出させ、塗布部材の先端部に付着した修正液を欠陥部に塗布する駆動手段とを備え、塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している。したがって、塗布部材を複数の細線で構成するので、微小な領域に塗布することができ、1回の塗布量を多くし、耐久性を高めることができる。

【図面の簡単な説明】

【0025】

【図1】この発明の実施の形態1による塗布装置の構成および動作を示す断面図である。

【図2】図1に示した塗布部材の構成を示す断面図である。

【図3】図1に示した塗布装置の構成および動作をより詳細に示す図である。

【図4】図3に示した塗布装置によって形成された微細パターンを示す図である。

【図5】実施の形態1の変更例を示す断面図である。

【図6】実施の形態1の他の変更例を示す断面図である。

【図7】実施の形態1のさらに他の変更例を示す断面図である。

【図8】実施の形態1のさらに他の変更例を示す断面図である。

【図9】この発明の実施の形態2によるパターン修正装置の修正対象となる基板を示す図である。

【図10】図9に示したオープン欠陥部を修正した状態を示す図である。

【図11】パターン修正装置の修正対象となる液晶カラーフィルタ基板を示す図である。

【図12】パターン修正装置の修正対象となる他の液晶カラーフィルタ基板を示す図である。

【図13】図12に示した白欠陥部を修正する方法を示す図である。

【図14】図12に示した白欠陥部を修正した状態を示す図である。

【図15】パターン修正装置の全体構成を示す図である。

【図16】実施の形態2の変更例を示す図である。

【図17】実施の形態2の他の変更例を示す図である。

【発明を実施するための形態】

【0026】

[実施の形態1]

この発明の実施の形態1による塗布装置1は、図1(A)に示すように、ガラス管を引き延ばしてその先端を細く形成したノズル状の容器2を備える。容器2内には、インク(修正液)3が注入される。配線の修正を目的にする場合には、インク3として、たとえば導電性ナノインクが使用される。また、カラーフィルタの色抜け欠陥部を補修する場合には、インク3として、修正に適した着色インクが使用される。

【0027】

容器2の内部には、針状の塗布部材4の先端部4aが挿入される。塗布部材4は、塗布針として機能する。塗布部材4は、1本の金属製の細線5を折り返して形成された2本の細線を含む。細線5としては、非常に細いタングステン線、たとえば線径が数μmから数十μm程度のものを用いる。2本の細線5の頂点部(細線5の折り返し部)が塗布部材4の先端部4aとなる。

【0028】

図2に示すように、2本の細線5の側面は互いに接触または近接しており、2本の細線5の間に微小隙間Gが形成される。2本の細線5からなる塗布部材4の長軸幅W(外接円の直径)は細線5の直径の約2倍となり、容器2の開口部2aの直径dよりも小さくなるように設定される(W<d)。長軸幅Wと開口部2aの直径dとの差を小さくすれば、開口部2aが塗布部材4を案内する構造となり、塗布部材4の位置ずれを防止して、塗布精度を安定させることが可能となる。2本の細線5の側面を固着しなくても、開口部2aを塗布部材4が通過することにより細線5同士が近接するため、微小隙間Gが形成される。微小隙間Gには、毛細管現象によってインク3が保持される。

【0029】

図1(A)に戻って、塗布部材4の基端部は固定部材6に固定される。固定部材6は、図示しない駆動源により上下方向に進退可能とされる。塗布装置1は、図示しないZステージにより上下方向に移動可能に支持される。

【0030】

待機時は図1(A)に示すように、塗布部材4の先端部4aはインク3内に浸漬した状態とされる。塗布時は、塗布部材4の先端部4aが基板7の表面のうちの所望の位置の上方に位置決めされた後、図1(B)に示すように固定部材6が下降され、塗布部材4の先端部4aが開口部2aを介して容器2の下に突出する。このとき、先端部4aにはインク3が付着している。

【0031】

この状態で図1(C)に示すように、Zステージ(図示せず)により塗布装置1を下降させて塗布部材4の先端部4aを基板7の表面に接触させ、インク3を基板7に塗布する。このとき、塗布部材4の先端部4aに付着したインク3以外にも、2本の細線5の微小隙間Gに保持されたインク3が基板7に流れるため、細線5が1本の場合に比べてインク3の塗布量を多くすることが可能となる。インク3の塗布量は、塗布部材4の先端部4aと基板7とが接触している時間を長くするほど多くなる傾向がある。その後、図1(D)に示すように、塗布装置1を上昇させるとともに塗布部材4を上昇させると、基板7の表面にはインク層3aが形成される。

【0032】

この塗布装置1であれば、従来のように塗布針の先端部をテーパ状に加工したり、塗布針の先端を平坦面に加工する工程が不要であるので、塗布部材4の製造工程が簡素化される。

【0033】

また、塗布部材4を非常に細い金属の細線5で形成したので、塗布部材4を基板7側に押し込み過ぎた場合でも、細線5が容器2の内部で撓む。このため、塗布部材4の先端と基板7の表面との間の過大な力が加えられて塗布部材4や基板7が破壊されるのを防止することができる。

【0034】

図3(A)〜(D)は、塗布装置1の構成および動作をより詳細に示す断面図である。図3(A)〜(D)において、ベース板9には垂直方向に可動する直動案内軸受10のレール部10aが固定され、スライド部10bにはZステージ11を介して固定部材6が固定される。容器2は、ベース板9に固定された支持部材12に固定される。

【0035】

ベース板9には、固定部材6を上下動させる駆動部13が固定され、その出力軸13aは上下方向に伸縮する。出力軸13aの先端部には水平方向に伸びるピン14が設けられており、ピン14の先端はZステージ11の下端面11aを支持している。駆動部13は、たとえばエアシリンダのような直動アクチュエータである。ベース板9はZステージ15に固定されていて、Zステージ15によりベース板9は上下方向に移動可能とされる。基板7はXYステージ16に搭載され、塗布装置1と基板7とを水平方向に相対移動させる。

【0036】

待機時は図3(A)に示すように、Zステージ11は上方に配置されており、塗布部材4の先端部4aは容器2内のインク3中に浸漬されている。また、XYステージ16により、塗布部材4の先端部4aは基板7の表面の所望の位置の上方に配置される。塗布指令を受けると図3(B)に示すように、駆動部13の出力軸13aを下降させて塗布部材4の先端部4aを容器2の開口部2aから下方に突出させる。このとき、出力軸13aから水平方向に突出するピン14はZステージ11の下端面11aに当接していて、出力軸13aが下降するのに合わせて、Zステージ11を含む可動部の自重により下降する。

【0037】

その後、図3(C)に示すようにZステージ15を下降させて塗布部材4の先端部4aを基板7の表面に接触させる。設定された接触時間を経過したあとで、図3(D)に示すように固定部材6を上昇させて塗布部材4の先端部4aをインク3内に戻し、塗布動作が終了する。基板7の表面にはインク層3aが形成される。

【0038】

図4は、塗布装置1を用いて基板7上に形成された直線状の微細パターン3Aを示す図である。微細パターン3Aは、一列に配列された複数のインク層3aを含む。隣接する2つのインク層3aの一部は、互いに重ね合わされている。XYステージ16を移動させて基板7上の塗布位置を少しずつ変えながら塗布動作を繰り返し行なうことにより、直線状の微細パターン3Aを描画する。

【0039】

次に、実施の形態1の種々の変更例について説明する。図5の変更例では、塗布部材4の先端部4aが基板7の表面に接触した状態で、基板7と塗布装置1とを始点P1から終点P2まで水平方向に相対移動させて任意形状の微細パターン3Aを得る。塗布部材4の先端部4aが基板7の表面を引き摺りながら移動(スライド)する際には、2本の細線5間の微小隙間Gに毛細管力で保持されたインク3が基板7側に供給され、連続した微細パターン3Aが得られる。

【0040】

図6の変更例では、塗布部材4は、1本の細線5のうちの一方端側の所定長さの部分を折り返したものである。塗布部材4の下端部は、1本の金属製の細線5を折り返して形成された2本の細線を含む。2本の細線5の頂点部(細線5の折り返し部)が塗布部材4の先端部4aとなる。細線5のうちの下から上に折り返した部分の長さは、先端部4aが容器2の開口部2aから突出した際に、折り返した部分の上端5bが容器2内に残る程度に設定される。したがって、折り返した部分の上端5bは容器2から突出しないので、塗布部4の先端部4aが容器2に戻る際に、上端5bが開口部2aに引っかかることを防止することができる。塗布部材4の上端部は、1本の細線5のみで形成される。1本の細線5の上端部は、固定部材6に固定される。

【0041】

図7の変更例では、塗布部材4は、複数(図では2本)の細線5を1つに束ねたものである。複数の細線5の側面が接してできる微小隙間Gに毛細管力でインク3を保持すようにしたものであり、先端部4aは複数の細線5の端面となり、端面位置は揃えられる。このとき、基板7と接する細線5の1本ごとの端面の平坦性はあまり問われない。先端部4aは複数の細線5からなるが、それらの先端(基板7に接する側)を固着する必要はなく、開口部2aを通過することにより細線5同士が近接して微小隙間Gは形成される。

【0042】

図8の変更例では、2本の細線5の先端部4a側が捻られる。この変更例では、先端部4aの2本の細線5がばらけるのを防止することができる。

【0043】

[実施の形態2]

図9は、この発明の実施の形態2によるパターン修正装置の修正対象となる基板17の構成を示す図である。図9において、基板17は、ガラス基板のような絶縁基板18を含む。絶縁基板18の表面には、複数の導電性パターン(配線)19が所定の間隔で平行に形成されている。複数の導電性パターン19のうちの1本の導電性パターン19には、オープン欠陥部19aが存在するものとする。

【0044】

オープン欠陥部19aの一方側(図では上側)および他方側(図では下側)には、それぞれ正常な導電性パターン19b,19cが存在する。パターン修正装置は、実施の形態1で示した塗布装置1を含む。塗布装置1の塗布部材4の先端部4aを一方側の導電性パターン19bの端部からオープン欠陥部19aを介して他方側の導電性パターン19cの端部まで移動させながらインク(修正液)3を塗布すると、図10に示すように、オープン欠陥部19aを覆うように帯状の修正インク層3Bが形成される。

【0045】

修正インク層3Bは、一列に配列された複数のインク層3aを含む。隣接する2つのインク層3aの一部は、互いに重ね合わされている。修正インク層3Bを焼成すると、修正インク層3Bは導電性を示し、オープン欠陥部19aの一方側の導電性パターン19bと他方側の導電性パターン19cとが電気的に接続される。このようにして、オープン欠陥部19aが修正される。

【0046】

なお、導電性パターン19の膜厚が1μm以下で、オープン欠陥部19aを含む修正範囲に突起物が無い場合、図5で示したように、塗布部材4の先端部4aを基板17の表面に接触させた状態で、基板17上で引き摺って修正インク層3Bを描画することも可能である。

【0047】

図11は、このパターン修正装置の修正対象となる液晶カラーフィルタ基板20の構成を示す図である。図11において、液晶カラーフィルタ基板20は、ガラス基板21を含む。ガラス基板21の表面には、格子状のブラックマトリックス22が形成され、ブラックマトリックス22で囲まれた複数の領域にR画素23、G画素24、およびB画素25が一定の周期で形成されている。R画素23、G画素24、およびB画素25は、それぞれ赤色、緑色、および青色の着色層で構成されている。

【0048】

図11では、B画素25の一部に矩形の白欠陥部(色抜け欠陥部)25aが存在する状態が示されている。この矩形の白欠陥部25aは、そのB画素25に発生した任意形状の白欠陥あるいは異物欠陥を含む矩形の領域にレーザ光を照射して形成したものである。パターン修正装置は、塗布装置1を使用し、白欠陥部25aが存在する画素の色(この場合、青色)に応じた色のインク(修正液)3を白欠陥部25aに充填して、白欠陥部25aを修正する。

【0049】

白欠陥部25aが20μm以下の微小サイズになると、従来の方法では、その先端の平坦面径が10μm程度の塗布針を使用する必要がある。しかし、そのような塗布針を使用すると、1回に塗布されるインク3の液量が少なくなって、修正された画素の色合いが薄くなる。そのため、塗布を複数回繰り返す必要がある。

【0050】

それに対して、本願の塗布装置1を用いてインク3を塗布すれば、複数の細線5間の微小隙間Gに保持されたインク3の一部が塗布されるため、1回の塗布工程で白欠陥部25aに塗布されるインク3の液量を増やすことが可能となる。

【0051】

図11では、画素内の一部に白欠陥部25aが存在する場合の修正例を示したが、最近では1画素内の色むらをなくすため、1画素内に小さな欠陥がある場合でも1画素全体を白欠陥部25aにしてから修正する場合がある。

【0052】

図12では、1つのB画素25全体が白欠陥部25aにされている状態が示されている。このような場合でも、塗布部材4の先端部4aにインク3を付着させ、先端部4aを白欠陥部25aに接触させて白欠陥部25aにインク3を塗布するが、1回の塗布で白欠陥部25a全体にインク3を充填できない場合には、白欠陥部25a内で塗布位置を変えて複数回塗布を行なう。あるいは、図5で示した塗布方法と同様に、白欠陥部25a内の始点P1から終点P2の区間で、塗布部材4の先端部4aと基板21とを引き摺りながら塗布してもよい。

【0053】

図13は、図12のXIII−XIII線断面図である。図13では、塗布部材4の先端部4aを引き摺りながらインク3を塗布している状態が示されている。塗布部材4の先端部4aが白欠陥部25aに接触した状態で、塗布装置1を図13中の右方向にスライドさせて、白欠陥部25a内をインク3で満たす。図14は、塗布が完了した状態を示している。白欠陥部25a全体にインク3が充填されて修正インク層3Cが形成される。なお、白欠陥部25aの幅が広い場合には、引き摺る場所を変えて複数回に分けてインク3を塗布する。

【0054】

図15は、パターン修正装置50の全体構成を示す斜視図である。図15において、このパターン修正装置50では、定盤51の中央部にチャック52が設けられ、チャック52には修正対象の基板17(または20)が固定される。

【0055】

また、定盤51には、ガントリ型のXYステージ53が搭載されている。XYステージ53は、X軸ステージ53aと門型のY軸ステージ53bとを含む。Y軸ステージ53bは、チャック52を跨ぐように設けられ、図中のY軸方向に移動する。X軸ステージ53aは、Y軸ステージ53bに搭載され、図中のX方向に移動する。

【0056】

X軸ステージ53aには、上下方向に移動可能なZ軸ステージ54が搭載される。Z軸ステージ54には、観察光学系55、対物レンズ56、レーザ57、塗布装置1、および焼成装置58が搭載されている。X軸ステージ53a、Y軸ステージ53b、およびZ軸ステージ54を制御することにより、観察光学系55、レーザ57、塗布装置1、焼成装置58の各々を基板17(または20)表面の所望の位置の上方に移動させることが可能となっている。

【0057】

観察光学系55は、対物レンズ56を介して、基板17(または20)上の欠陥部19a(または25a)などを観察するために用いられる。レーザ57は、観察光学系55および対物レンズ56を介して基板17(または20)上の欠陥にレーザ光を照射し、レーザアブレーションによってその欠陥形状を整形したり、欠陥およびその周囲に余分に付着したインク3を除去するために用いられる。

【0058】

また、この例では、塗布装置1は上下方向に進退可能なZ軸ステージ59を介してZ軸ステージ54に固定されている。塗布装置1は、Z軸ステージ54に直接固定してあってもよいし、Z軸ステージ54以外のものに固定してもよい。また、焼成装置58は、基板17(または20)に塗布されたインク3を焼成するために使用される。

【0059】

次に、このパターン修正装置の動作について説明する。まずステージ53a,53b,54を制御して、観察光学系55および対物レンズ56の光軸を欠陥部19a(または25a)に位置決めし、欠陥部19a(または25a)を観察する。欠陥部19a(または25a)の形状の整形が必要である場合は、レーザ57から欠陥部19a(または25a)にレーザ光を照射して欠陥部19a(または25a)を修正し易い形状に整形する。

【0060】

次に、ステージ53a,53b,54を制御して、塗布装置1の先端部4a先端を欠陥部19a(または25a)の上方に位置決めし、実施の形態1などで説明したように、インク3を欠陥部19a(または25a)に塗布し、欠陥部19a(または25a)に修正インク層3B(または3C)を形成する。次いで、ステージ53a,53b,54を制御して、焼成装置58を修正インク層3B(または3C)の上方に位置決めし、修正インク層3B(または3C)を焼成して修正を終了する。

【0061】

図16は、パターン修正装置の変更例を示す図である。この変更例では、Z軸ステージ59がXYZステージ60で置換される。XYZステージ60は、X軸ステージ61、Z軸ステージ62およびY軸ステージ63を含む。X軸ステージ61は、塗布装置1をX軸方向に移動させる。Z軸ステージ62は、X軸ステージ61をZ軸方向に移動させる。Y軸ステージ63は、Z軸ステージ62をY軸方向に移動させる。

【0062】

この場合、観察光学系55を用いて欠陥部19a(または25a)を観察しながら、XYZステージ60を操作して、対物レンズ56と基板17(または20)との間に塗布装置1を挿入し、欠陥部19a(または25a)にインク3を塗布することも可能であり、塗布時には大型のXYステージ53の相対移動が省略される。

【0063】

なお、塗布装置1を対物レンズ56の直下に入れずに、観察光学系55で観察した欠陥部19a(または25a)を相対移動させて塗布装置1の下方に位置決めしてから、XYZステージ60を制御してインク3を塗布する方式であってもよい。

【0064】

図17は、他の変更例を示す図である。この変更例では、対物レンズ56の倍率の切り換えを行なう対物レンズ切換器(XYステージ)64に塗布装置1が固定される。対物レンズ切換器64は、たとえば図11のZ軸ステージ54に搭載される。対物レンズ切換器64は、水平方向(XY方向)に移動可能な可動板65を含む。可動板65の下面には、互いに倍率の異なる複数の対物レンズ56が搭載されている。可動板65には、各対物レンズ56に対応して貫通孔65aが開口されている。各対物レンズ56の光軸は、孔65aの中心を垂直に貫通している。対物レンズ切換器64を制御して、所望の倍率の対物レンズ56の光軸を観察光学系55の光軸に一致させることにより、所望の倍率で欠陥部19a(または25a)を観察することができる。

【0065】

塗布装置1は、可動板65の下面に複数の対物レンズ56とともに搭載される。したがって、対物レンズ切換器64を制御することにより、塗布装置1を欠陥部19a(または25a)の上方に移動させることができる。塗布装置1を用いたインク3の塗布方法は、上述の方法と同じであるので、その説明は繰り返さない。この変更例では、図16の変更例にあったXYZステージ60を省略できるので、装置構成が簡素化される。また、対物レンズ56で欠陥部19a(または25a)を観察している位置から近い位置に塗布装置1が配置されるため、塗布装置1の移動時間が短縮され、修正タクトタイムが短縮される。

【0066】

この場合、塗布部材4の先端部4aが基板17(または20)の表面に接触するようにZ軸ステージ54を下降させてもよいが、塗布装置1の固定部66の代わりに小型のZステージ(図示せず)を搭載してもよい。

【0067】

さらに、対物レンズ切換器64と基板17(または20)との距離を測定する距離センサ(高さセンサ)67を対物レンズ切換器64に搭載してあってもよい。通常、観察光学系55で観察している画像が焦点(フォーカス)位置にあるZ軸ステージ54の位置を基準として、この状態(フォーカス状態)から塗布部材4は一定量下降する。

【0068】

塗布部材4の先端部4aと基板17(または20)とが接触するZ方向の位置関係を距離センサ67で事前に把握すれば、先端部4aが基板17(または20)に接触する手前で停止(寸止め)させたり、先端部4aが基板17(または20)に接触してからのZ方向の押し込み量を正確に把握することが可能となる。

【0069】

なお、この実施の形態1,2では、この発明が基板17上に形成された導電性パターン19のオープン欠陥部19aの修正、および液晶カラーフィルタ基板20の白抜け欠陥部25aの修正に適用された場合について説明したが、これに限るものではなく、この発明は他のフラットパネルディスプレイの製造工程において発生する電極(配線)のオープン欠陥部の修正、プラズマディスプレイのリブ(隔壁)欠損の修正、マスクの欠陥部の修正などにも適用可能であることは言うまでもない。

【0070】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0071】

1 塗布装置、2 容器、2a 開口部、3 インク、3a インク層、3A 微細パターン、3B,3C 修正インク層、4 塗布部材、4a 先端部、5 細線、6 固定部材、9 ベース板、10 直動案内軸受、10a レール部、10b スライド部、11,15 Zステージ、11a 下端面、12 支持部材、13 駆動部、13a 出力軸、14 ピン、16,53 XYステージ、7,17 基板、18 絶縁基板、19,19b,19c 導電性パターン、19a オープン欠陥部、20 液晶カラーフィルタ基板、21 ガラス基板、22 ブラックマトリックス、23 R画素、24 G画素、25 B画素、25a 白欠陥部、50 パターン修正装置、51 定盤、52 チャック、53a,61 X軸ステージ、53b,63 Y軸ステージ、54,59,62 Z軸ステージ、55 観察光学系、56 対物レンズ、57 レーザ、58 焼成装置、60 XYZステージ、64 対物レンズ切換器、65 可動板、65a 貫通孔、66 固定部、67 距離センサ、G 微小隙間、P1 始点、P2 終点。

【特許請求の範囲】

【請求項1】

基板の表面に液体を塗布する塗布装置であって、

その内部に前記液体が注入され、その下端に開口部が形成された容器と、

前記容器内に挿入された針状の塗布部材と、

待機時は、前記塗布部材の先端部を前記液体に浸漬させ、塗布時は、前記塗布部材の先端部を前記開口部を介して前記容器の下に突出させ、前記塗布部材の先端部に付着した前記液体を前記基板の表面に塗布する駆動手段とを備え、

前記塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している、塗布装置。

【請求項2】

前記容器の下に突出された前記塗布部材の先端部の前記複数の細線の隙間には毛細管現象によって前記液体が保持されており、

前記複数の細線の隙間に保持された前記液体の一部が前記基板の表面に塗布される、請求項1に記載の塗布装置。

【請求項3】

前記複数の細線の外接円の直径は前記開口部の直径よりも小さく設定され、

前記開口部によって前記塗布部材を案内して、前記塗布部材の先端部の位置ずれを防止する、請求項1または請求項2に記載の塗布装置。

【請求項4】

前記複数の細線は、1本の細線を折り返して形成された第1および第2の細線を含み、

前記第1および第2の細線の頂点部が前記塗布部材の先端部とされている、請求項1から請求項3までのいずれかに記載の塗布装置。

【請求項5】

前記第1の細線は前記第2の細線よりも長く、

前記第2の細線の長さは、前記塗布部材の先端部が容器の開口部から突出したときに前記第2の細線の上端が前記容器内に残るように設定され、

前記第1および第2の細線のうちの前記第1の細線の基端部のみが前記駆動手段に保持されている、請求項4に記載の塗布装置。

【請求項6】

前記複数の細線の先端部は捻られている、請求項1から請求項5までのいずれかに記載の塗布装置。

【請求項7】

前記塗布部材の先端が前記基板の表面に接触した後も前記塗布部材を下降させると、前記容器内で撓むように前記塗布部材が形成されている、請求項1から請求項6までのいずれかに記載の塗布装置。

【請求項8】

前記容器は、下端から上方に向かって徐々に太くなるノズル状に形成されている、請求項1から請求項7までのいずれかに記載の塗布装置。

【請求項9】

基板の表面に液体を塗布する塗布方法であって、

その内部に前記液体が注入され、その下端に開口部が形成された容器と、

前記容器内に挿入された針状の塗布部材とを設け、

前記塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接しており、

待機時は、前記塗布部材の先端部を前記液体に浸漬させ、塗布時は、前記塗布部材の先端部を前記開口部を介して前記容器の下に突出させ、前記塗布部材の先端部に付着した前記液体を前記基板の表面に塗布する、塗布方法。

【請求項10】

前記塗布部材が前記基板に接触する位置を少しずつ移動させながら前記塗布部材を複数回上下動させて、前記基板の表面に所望の形状のパターンを描画する、請求項9に記載の塗布方法。

【請求項11】

前記塗布部材の先端が前記基板に接触した状態で前記基板と前記塗布部材とを相対移動させて、前記基板の表面に所望の形状のパターンを描画する、請求項9に記載の塗布方法。

【請求項12】

基板上に形成された微細パターンの欠陥部を修正するパターン修正装置であって、

その内部に修正液が注入され、その下端に開口部が形成された容器と、

前記容器内に挿入された針状の塗布部材と、

前記塗布部材の先端部を前記欠陥部の上方に位置決めする位置決め手段と、

待機時は、前記塗布部材の先端部を前記修正液に浸漬させ、塗布時は、前記塗布部材の先端部を前記開口部を介して前記容器の下に突出させ、前記塗布部材の先端部に付着した前記修正液を前記欠陥部に塗布する駆動手段とを備え、

前記塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している、パターン修正装置。

【請求項13】

前記複数の細線は、1本の細線を折り返して形成された第1および第2の細線を含み、

前記第1および第2の細線の頂点部が前記塗布部材の先端部とされている、請求項12に記載のパターン修正装置。

【請求項14】

前記第1の細線は前記第2の細線よりも長く、

前記第2の細線の長さは、前記塗布部材の先端部が容器の開口部から突出したときに前記第2の細線の上端が前記容器内に残るように設定され、

前記第1および第2の細線のうちの前記第1の細線の基端部のみが前記駆動手段に保持されている、請求項13に記載のパターン修正装置。

【請求項1】

基板の表面に液体を塗布する塗布装置であって、

その内部に前記液体が注入され、その下端に開口部が形成された容器と、

前記容器内に挿入された針状の塗布部材と、

待機時は、前記塗布部材の先端部を前記液体に浸漬させ、塗布時は、前記塗布部材の先端部を前記開口部を介して前記容器の下に突出させ、前記塗布部材の先端部に付着した前記液体を前記基板の表面に塗布する駆動手段とを備え、

前記塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している、塗布装置。

【請求項2】

前記容器の下に突出された前記塗布部材の先端部の前記複数の細線の隙間には毛細管現象によって前記液体が保持されており、

前記複数の細線の隙間に保持された前記液体の一部が前記基板の表面に塗布される、請求項1に記載の塗布装置。

【請求項3】

前記複数の細線の外接円の直径は前記開口部の直径よりも小さく設定され、

前記開口部によって前記塗布部材を案内して、前記塗布部材の先端部の位置ずれを防止する、請求項1または請求項2に記載の塗布装置。

【請求項4】

前記複数の細線は、1本の細線を折り返して形成された第1および第2の細線を含み、

前記第1および第2の細線の頂点部が前記塗布部材の先端部とされている、請求項1から請求項3までのいずれかに記載の塗布装置。

【請求項5】

前記第1の細線は前記第2の細線よりも長く、

前記第2の細線の長さは、前記塗布部材の先端部が容器の開口部から突出したときに前記第2の細線の上端が前記容器内に残るように設定され、

前記第1および第2の細線のうちの前記第1の細線の基端部のみが前記駆動手段に保持されている、請求項4に記載の塗布装置。

【請求項6】

前記複数の細線の先端部は捻られている、請求項1から請求項5までのいずれかに記載の塗布装置。

【請求項7】

前記塗布部材の先端が前記基板の表面に接触した後も前記塗布部材を下降させると、前記容器内で撓むように前記塗布部材が形成されている、請求項1から請求項6までのいずれかに記載の塗布装置。

【請求項8】

前記容器は、下端から上方に向かって徐々に太くなるノズル状に形成されている、請求項1から請求項7までのいずれかに記載の塗布装置。

【請求項9】

基板の表面に液体を塗布する塗布方法であって、

その内部に前記液体が注入され、その下端に開口部が形成された容器と、

前記容器内に挿入された針状の塗布部材とを設け、

前記塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接しており、

待機時は、前記塗布部材の先端部を前記液体に浸漬させ、塗布時は、前記塗布部材の先端部を前記開口部を介して前記容器の下に突出させ、前記塗布部材の先端部に付着した前記液体を前記基板の表面に塗布する、塗布方法。

【請求項10】

前記塗布部材が前記基板に接触する位置を少しずつ移動させながら前記塗布部材を複数回上下動させて、前記基板の表面に所望の形状のパターンを描画する、請求項9に記載の塗布方法。

【請求項11】

前記塗布部材の先端が前記基板に接触した状態で前記基板と前記塗布部材とを相対移動させて、前記基板の表面に所望の形状のパターンを描画する、請求項9に記載の塗布方法。

【請求項12】

基板上に形成された微細パターンの欠陥部を修正するパターン修正装置であって、

その内部に修正液が注入され、その下端に開口部が形成された容器と、

前記容器内に挿入された針状の塗布部材と、

前記塗布部材の先端部を前記欠陥部の上方に位置決めする位置決め手段と、

待機時は、前記塗布部材の先端部を前記修正液に浸漬させ、塗布時は、前記塗布部材の先端部を前記開口部を介して前記容器の下に突出させ、前記塗布部材の先端部に付着した前記修正液を前記欠陥部に塗布する駆動手段とを備え、

前記塗布部材の先端部は複数の細線を含み、各細線の側面は他の細線の側面に接触または近接している、パターン修正装置。

【請求項13】

前記複数の細線は、1本の細線を折り返して形成された第1および第2の細線を含み、

前記第1および第2の細線の頂点部が前記塗布部材の先端部とされている、請求項12に記載のパターン修正装置。

【請求項14】

前記第1の細線は前記第2の細線よりも長く、

前記第2の細線の長さは、前記塗布部材の先端部が容器の開口部から突出したときに前記第2の細線の上端が前記容器内に残るように設定され、

前記第1および第2の細線のうちの前記第1の細線の基端部のみが前記駆動手段に保持されている、請求項13に記載のパターン修正装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−124381(P2012−124381A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−274932(P2010−274932)

【出願日】平成22年12月9日(2010.12.9)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月9日(2010.12.9)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]