塗布装置、塗布方法及び有機機能性素子の製造方法

【課題】基材を設置するステージと液柱状のインクを吐出するノズルとを相対的に往復移動させながら基板上に連続的に塗膜を形成する塗布装置において、高速動作を行っても材料利用効率が高くかつ画素形成領域の塗膜を均一にする。

【解決手段】塗布装置は、基材を設置するステージと、前記基材上に液柱状のインクを連続吐出するノズルと、前記ステージと前記ノズルとを、少なくとも一方を前記基材の面方向に移動させることによって、相対的に移動可能とする移動機構とを備え、前記ノズルに対する前記基材の相対移動速度の情報に基づいて、前記ノズルから吐出するインクの吐出流量を制御する。

【解決手段】塗布装置は、基材を設置するステージと、前記基材上に液柱状のインクを連続吐出するノズルと、前記ステージと前記ノズルとを、少なくとも一方を前記基材の面方向に移動させることによって、相対的に移動可能とする移動機構とを備え、前記ノズルに対する前記基材の相対移動速度の情報に基づいて、前記ノズルから吐出するインクの吐出流量を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ノズルを用いて液柱状のインクを塗布することにより基板上に塗膜を形成する塗布装置及び方法に関する。より具体的には、ノズルを用いて液柱状の有機EL材料を用いたインクを塗布することにより基板上に塗膜を形成する塗布装置及び方法に関する。

【背景技術】

【0002】

有機EL(Electro−Luminescence)パネルは自発光により表示を行うため、液晶ディスプレイのようなバックライトが不要となるほか、高コントラスト、広視野角、高速応答、低消費電力などの特長を持ち、次世代パネルとして期待され実用化が進んでいる。従来より、有機EL素子基板の作製にはメタルマスクを用いた真空蒸着法が使用されているが、有機ELパネルの大型化に関しては、例えば加圧や熱でのメタルマスク変形による色ムラが発生するといった課題や大型の真空蒸着設備が必要となるといった課題、又は材料利用効率が悪いといった課題がある。

【0003】

上記課題を解決するため、例えばインクジェット法による有機EL素子基板の作製が研究されている。インクジェット法は、用いるヘッドの解像度に応じて微少なインクを所望の位置に吐出することが可能であることから、微細なパターンの形成や、所望の膜厚を備えた薄膜の形成が容易であるという特長を有する。この特長を利用し、インクジェット法は微細な塗り分けが必要な有機EL素子やカラーフィルタの製造などに利用されている。

【0004】

これらのインクジェット法を有機EL素子の製造に応用した場合には、必要な量のEL材料を所定の溶媒に分散又は溶解させてインク化することにより、色毎に塗り分けをすることができるので、蒸着法に比べてEL材料の利用効率を向上させることができるという利点がある。しかしながら、インクジェット法では、インクジェットノズル口が大気に触れているため、ノズル表面が乾きやすく、ノズル詰まりを起こす場合がある。このノズル詰まりを回避するため、インク溶剤は比較的高沸点のものに使用が限定されてしまうが、高沸点の溶剤はパネルに残留しやすく有機ELの発光特性に影響がある場合が多い。

【0005】

そこで、近年、これらの課題を解決するため、微細な吐出口を有するノズルから連続して液柱状のインクを吐出させる塗布装置及びその塗布装置を用いた塗布方法が提案されており、例えば特許文献1に記載されたものがある。この塗布装置は、インク溶剤として低沸点溶剤も使用できるため、有機ELの発光特性にも影響が少ないという利点がある。このような装置を用いて塗布する場合、基材を設置するステージと、基材上にインクを吐出するノズルとを相対的に往復移動させながら連続的に塗布することで、基材の画素形成領域に画素となる塗膜を均一に形成することができる。

【0006】

前記ステージと前記ノズルとの相対速度は、往復動作を行うため、定常の等速状態から減速、停止、加速、定常状態を順に繰り返す。ノズルから吐出されるインクは画素形成領域において均一な塗膜を形成するために、画素形成領域では等速移動を行い、画素形成領域外では減速、停止、加速動作を行う必要がある。単位時間あたりの吐出量が増加すれば画素膜厚は大きくなり、単位時間あたりの吐出量が減少すれば画素膜厚は小さくなる。この塗布装置において、画素形成領域において均一な膜厚を得るためには、等速移動中に画素形成領域への吐出を行う必要があり、高速動作時には画素形成領域外へのインクの吐出が多くなるため材料利用効率が低いという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−75640号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の課題は、上述した事情に鑑みてなされたものであり、基材を設置するステージと液柱状のインクを吐出するノズルとを相対的に往復移動させながら基板上に連続的に塗膜を形成する塗布装置(いわゆるノズル塗布装置)において、高速動作を行っても材料利用効率が高くかつ画素形成領域の塗膜が均一な塗布装置、その塗布装置を用いた塗布方法及びその塗布装置を用いた有機機能性素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は上記課題を解決するためになされたものであり、第1の発明は、基材を設置するステージと、前記基材上に液柱状のインクを連続吐出するノズルと、前記ステージと前記ノズルとを、少なくとも一方を前記基材の面方向に移動させることによって、相対的に移動可能とする移動機構と、を備えた塗布装置であって、前記ノズルに対する前記基材の相対移動速度の情報に基づいて、前記ノズルから吐出するインクの吐出流量を制御することを特徴とする塗布装置である。

【0010】

第2の発明は、第1の発明において、前記ステージと前記ノズルとの相対的な移動は往復動作であり、前記相対移動速度が定常状態から減速する際には前記吐出流量が減少し、前記相対移動速度が定常状態へ加速する際には前記吐出流量が増加することを特徴とする塗布装置である。

【0011】

第3の発明は、第1又は第2の発明において、前記相対移動速度の情報は、あらかじめ実測した前記相対移動速度の加速特性及び減速特性であることを特徴とする塗布装置である。

【0012】

第4の発明は、第1から第3までのいずれか1つの発明において、前記吐出流量の制御を、インクの流量制御弁を用いて行うことを特徴とする塗布装置である。

【0013】

第5の発明は、第1から第4までのいずれか1つの発明において、前記往復動作において前記相対移動速度がゼロであるときに、前記吐出流量は、前記相対鵜移動速度が定常状態であるときよりも少なくかつゼロでないことを特徴とする塗布装置である。

【0014】

第6の発明は、第1から第5までのいずれか1つの発明の塗布装置を用いて前記基材にインクを塗布する塗布方法であって、前記基材上に前記基材を多数の領域に区分けする隔壁を形成し、前記隔壁により区分けされた各前記領域へインクを吐出している間は、前記ノズルに対する前記基材の相対加速及び相対減速の領域を設け、前記ノズルに対する前記基材の相対移動速度の情報に基づいて、前記ノズルから吐出するインクの吐出流量を制御することを特徴とする塗布方法である。

【0015】

第7の発明は、基板上に複数の有機機能層を形成する有機機能性素子の製造方法であって、第1から第5までのいずれか1つの発明の塗布装置により前記基材としての前記基板上に塗布したインクを用いて前記有機機能層を形成することを特徴とする有機機能性素子の製造方法有機機能層を形成することを特徴とする有機機能性素子の製造方法である。

【発明の効果】

【0016】

本発明によれば、基材を設置するステージと液柱状のインクを吐出するノズルとを相対的に往復移動させながら基板上に連続的に塗膜を形成するいわゆるノズル塗布装置において、高速動作を行っても材料利用効率が高くかつ画素形成領域の塗膜が均一な塗布装置とすることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態を示すものであり、有機EL素子基板断面の模式図

【図2】本発明の実施形態を示すものであり、ノズル塗布法を用いた装置の概略図

【図3】本発明の実施形態を示すものであり、ノズル断面の詳細図

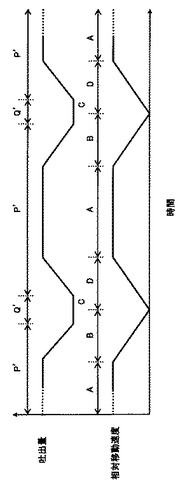

【図4】本発明の実施形態を示すものであり、ステージとノズルとの相対速度と、ノズルから吐出されるインク量との関係について、ノズルの吐出流量一定の際の画素形成領域と加減速とを示した図

【図5】本発明の実施形態を示すものであり、ノズルに対する基材の相対移動速度の情報に基づいて、ノズルから吐出するインクの吐出量を調整することを示した図

【図6】本発明の実施形態を示すものであり、画素形成領域中にノズルと基材との相対速度が変化していることを示した図

【図7】本発明の実施形態を示すものであり、ノズルに対する基材の相対移動速度の情報に基づいて、ノズルから吐出するインクの吐出量を調整したが、インク下限吐出領域を設けなかったことを示した図

【発明を実施するための形態】

【0018】

以下、図面を参照に本発明の好適な実施形態について説明する。なお、本発明ではノズル塗布装置を用いて有機EL素子基板を製造しているが、本発明は対象を有機ELに限定するものではなく、この他の表示ディスプレイの表示画面を構成する光学部品として好適に利用できる。この場合には、多数の前記領域は表示画面を構成する画素に相当する。有機EL以外の光学部品として、カラーフィルタ、回路基板、薄膜トランジスタ、マイクロレンズ、バイオチップ等を製造することができる。

【0019】

以下、有機EL素子に含まれる正孔注入層と正孔輸送層と有機発光層とのパターン形成体を総称して機能層と呼び、この機能層を上記実施形態に係る塗布装置を用いて形成する場合について図1を用いて説明する。

【0020】

(基板の準備)

有機EL素子は基板(基材)上に形成される。基板としては透光性基板1が好適に用いられる。透光性基板1としては、ガラス基板やプラスチック製のフィルム又はシートを用いることができる。プラスチック製のフィルムを用いると、巻取りにより高分子EL素子の製造が可能となり、安価にディスプレイパネルを提供できる。プラスチック製のフィルムとしては、例えば、ポリエチレンテレフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルスルホン、ポリメタクリル酸メチル、ポリカーボネート等を用いることができる。また、これらのフィルムには、水蒸気バリア性、酸素バリア性を示す酸化ケイ素といった金属酸化物、窒化ケイ素といった酸化窒化物やポリ塩化ビニリデン、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体鹸化物からなるバリア層を必要に応じて設けることが好ましい。

【0021】

(画素電極の作製)

透光性基板1の上には陽極としてパターニングされた画素電極2が設けられる。画素電極2の材料としては、ITO(インジウム錫複合酸化物)、IZO(インジウム亜鉛複合酸化物)、酸化錫、酸化亜鉛、酸化インジウム、酸化アルミニウム複合酸化物等の透明電極材料等が使用できる。なお、低抵抗であること、耐溶剤性があること、透明性があることなどからITOを用いることが好ましい。ITOはスパッタ法により透光性基板1上に形成されて、フォトリソグラフィ法によりパターニングされライン状の画素電極2となる。

【0022】

(隔壁の作製)

ライン状の画素電極2を形成後、隣接する画素電極2との間に感光性材料を用いて、フォトリソグラフィ法により隔壁3を形成する。基板及び検査用基板上には、当該基板及び検査用基板を多数の領域に区分けするマトリクス状又はストライプ状の隔壁3が設けられる。この隔壁3に囲まれた領域、すなわち隔壁3によって区分けされた各領域は、ノズル塗布用のインクによる膜が形成される吐出領域となる。隔壁3を形成する感光性材料としてはポジ型レジスト、ネガ型レジストのどちらであってもよいが、絶縁性を備えている必要がある。隔壁3に十分な絶縁性がない場合には隔壁3を通じて隣り合う画素電極2に電流が流れてしまい表示不良が発生してしまう。具体的にはポリイミド系、アクリル樹脂系、ノボラック樹脂系、フルオレン系といったものが挙げられるがこれに限定するものではない。また、有機EL素子の表示品位を上げる目的で、光遮光性の材料を感光性材料に含有させても良い。また、隔壁材料に含フッ素化合物や含ケイ素化合物等の撥インク剤を適量添加することで、適度な撥インク性を持たせることができる。

【0023】

本発明における隔壁3は、厚みが0.5μm〜5.0μmの範囲にあることが望ましい。隔壁3を隣接する画素電極2間に設けることによって、各画素電極2上に印刷された正孔輸送インクの広がりを抑え、また透明導電膜端部からのショート発生を防ぐことが出来る。隔壁3が低すぎるとショートの防止効果が得られないことがあり注意が必要である。

【0024】

(正孔注入層インクの調整)

正孔注入層4を形成するためのインク調整について説明する。形成される正孔注入層4の体積抵抗効率は発光効率の点から1×106Ω・cm以下のものが好ましい。正孔注入材料は、銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン等の金属フタロシアニン類や無金属フタロシアニン類、キナクリドン化合物、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N‘−ジフェニル−N,N‘−ビス(3−メチルフェニル)−1,1‘−ビフェニル−4,4‘−ジアミン、N,N‘−ジ(1‐ナフチル)−N,N‘−ジフェニル−1,1‘−ビフェニル−4,4‘−ジアミン等の芳香族アミン系低分子正孔注入輸送材料や、ポリ(p−フェニレンビニレン)、ポリアニリン等の高分子正孔注入材料、ポリチオフェンオリゴマー材料、その他の既知の正孔注入材料の中から選ぶことができる。

正孔注入材料を溶解又は分散させる溶媒としては、例えば、クロロホルム、ジクロロメタン、ジクロロエタン、トリクロロエチレン、2塩化エチレン、テトラクロロエタン、クロルベンゼンなどのハロゲン系溶媒、N−メチル−2−ピロリドン(NMP)、ジメチルフォルムアミド(DMF)、ジメチルアセトアミド(DMAc)、ジメチルスルホキシド(DMSO)等の非プロトン性極性溶媒、プロピレングリコールモノブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル等のアルコキシアルコール等の極性溶媒などが挙げられる。

【0025】

(正孔輸送層インクの作製)

正孔輸送層5を形成するためのインク調整について説明する。正孔輸送性物質としては、例えば、ポリ(N−ビニルカルバゾール)(以下PVKともいう。)、ポリ(パラ−フェニレンビニレン)、カルバゾールビフェニル(以下、CBPとも言う。)、N,N‘−ジフェニル−N,N‘−ビス(1−ナフチル)―1,1‘−ビフェニル−4,4‘−ジアミン(以下NPDとも言う。)、N,N‘−ジフェニル−N,N‘−ビス(3−メチルフェニル)−1,1‘−ビフェニル−4,4‘−ジアミン(以下TPDともいう。)、4,4‘−ビス(10−フェノチアジニル)ビフェニルや、2,4,6−トリフェニル−1,3,5−トリアゾール、ポリフルオレン誘導体、トリフェニルアミンとフルオレンの共重合体などを挙げることができる。正孔輸送層5を形成する機能性インクの溶媒としては、シメン、テトラリン、クメン、デカリン、ジュレン、シクロヘキシルベンゼン、ジヘキシルベンゼン、テトラメチルベンゼン、及びジブチルベンゼン等が挙げられる。

【0026】

(有機発光層インクの作製)

有機発光層6を形成するためのインク調整について説明する。有機発光層6は電流を通すことにより発光する層であり、有機発光層6を形成する有機発光材料は、例えば、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N‘−ジアルキル置換キナクリドン系、ナフタルイミド系、N,N‘―ジアリール置換ピロロピロール系、イリジウム錯体系等の発光性色素をポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾール等の高分子中に分散させたものや、ポリアリーレン系、ポリアリーレンビニレン系やポリフルオレン系の高分子材料が挙げられる。有機発光層6を形成する機能性インクの溶媒としては、シメン、テトラリン、クメン、デカリン、ジュレン、シクロヘキシルベンゼン、ジヘキシルベンゼン、テトラメチルベンゼン、及びジブチルベンゼン等が挙げられる。

【0027】

(正孔注入層の形成)

上記により焼成した隔壁3を形成した基板1に対して、後述のノズル塗布法により正孔注入材料を含んだ機能性インクを吐出し、正孔注入層4を形成する。

【0028】

(正孔輸送層の形成)

正孔注入層4の形成後、後述のノズル塗布法により正孔輸送性物質を含む機能性インクを吐出して正孔輸送層5を形成する。

【0029】

(有機発光層の形成)

正孔輸送層5の形成後、後述のノズル塗布法により有機発光材料を含む機能性インクを吐出して、有機発光層6を形成する。

【0030】

(陰極層の形成)

有機発光層6の形成後、陰極層7を画素電極2のラインパターンと直交するラインパターンで形成する。陰極層7の材料としては、有機発光層6の発光特性に応じたものを使用でき、例えば、リチウム、マグネシウム、カルシウム、イッテルビウム、アルミニウムなどの金属単体やこれらと金、銀などの安定な金属との合金などが挙げられる。また、インジウム、亜鉛、錫などの導電性酸化物を用いることもできる。陰極層7の形成方法としてはマスクを用いた真空蒸着法による形成方法が挙げられる。

【0031】

(封止工程の説明)

最後にこれらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップ8と接着剤9とを用いて密閉封止し、有機ELディスプレイパネルを得ることが出来る。封止方式としては有機EL構成体を、外部の酸素や水分から保護できればどのような方法をとっても良い。また、透光性基板1が可撓性を有する場合は封止剤と可撓性フィルムを用いて封止を行っても良い。

【0032】

なお、本発明の有機EL素子では陽極である画素電極と陰極層との間に陽極層側から正孔注入層と正孔輸送層と有機発光層とを積層した構成であるが、陽極層と陰極層との間において正孔輸送層、有機発光層以外に正孔ブロック層、電子輸送層、電子注入層といった層を必要に応じ選択した積層構造をとることが出来る。また、これらの層を形成する際には発光層と同様の形成方法が使用できる。

【0033】

(ノズル塗布装置の構成)

以下、正孔注入層4、正孔輸送層5、有機発光層6の形成に用いたノズル塗布装置の構成について、一例を図2にて説明するが、本発明はこれに限定されるものではない。

図2において、インク供給タンク10に充填されているインク11を、インク供給チューブ12の内部を通してノズルヘッド13へと供給する。ノズルヘッド13へインク11を供給する際、インク供給タンク10内を加圧機14で加圧することで、インク11をインク供給タンク10から押し出すようにして、ノズルヘッド13へと供給することができる。インク供給タンク10とノズルヘッド13との間には、インク11の吐出量を制御するための流量制御弁15と、ノズルヘッド13に供給するインク11の流量を測定するための流量計16とが配置されているので、流量計16からの情報(つまり、インク流量)を基に流量制御弁15を調節することができる。こうして、インク流量を調整することができるので、安定した所望のインク流量を得ることができる。

【0034】

次に、ノズルヘッド13の吐出口から供給されたインク11を吐出させるとともに、テーブル17上に載置した可動ステージ19を、透光性基板18の面方向(面に平行な方向)に定義したY方向、又は、Y方向の逆方向であるY′方向(或いは、当該面方向に定義したY方向に直交するX方向、又は、X方向の逆方向であるX′方向)に移動させることで、連続的に可動ステージ19上に配置された透光性基板18に塗膜を形成する。例えば、X方向に平行なストライプ状の画素形成領域を有する透光性基板18を可動ステージ19上に配置し、可動ステージ19とノズルヘッド13とをX方向に相対的に移動させる。この際、可動ステージ19とノズルヘッド13との位置情報などにより可動ステージ19とノズルヘッド13との移動を同期させて、ストライプ状のR(Red)又はG(Green)又はB(Blue)の画素形成領域に連続的にインク11を塗布し、画素となる塗膜を形成する。そして、1つのストライプ状のR又はG又はBの画素形成領域に塗膜を形成した後、Y方向に可動ステージ19とノズルヘッド13とを相対的に移動させ、次の画素形成領域に塗膜を形成する。なお、可動ステージ19とノズルヘッド13とを、X方向又はX´方向、及び、Y方向又はY´方向に相対的に移動させるにあたり、可動ステージ19とノズルヘッド13との少なくとも一方を、ノズル塗布装置の位置基準としてのテーブル17に対して実際に移動させればよい。

【0035】

次にノズルヘッド13について図3のノズルヘッド断面図を用いて説明する。

インク20は、インク供給チューブ21からSUS等で作られた円柱や直方体状のケース22に入る。ケースは金属が一般的であるが、インク耐性があればどのようなものを用いても構わない。ケース内部はマニホールドとなっており、直径5ミクロンから20ミクロン程度の微小な穴の空いたノズル23から透光性基板24へと液柱25が吐出される。ノズル23はポリイミド等のフィルムが一般的だが、精度良く穴をあけることができればどのようなものでも構わない。

【0036】

ノズル23から吐出されるインク20はインク乾燥によるノズル詰まりや飛行曲がりを考慮すると連続して吐出し続ける方が好ましい。そのため、吐出したくない部分等をマスキングしたりダミーパターンを設けたりすることがあるが、パネルとして問題なければどのような方法をとっても構わない。

【0037】

前記基材と前記ノズル23との相対速度と、ノズル23から吐出されるインクの吐出量(=吐出流量)とについて、図4を用いて説明する。前記基材と前記ノズル23との相対速度は、往復動作を行うため、定常の等速状態Aから減速B、停止C、加速D、定常状態Aを順に繰り返す。

ノズル23から吐出されるインク20は流量計の情報を流量制御弁にフィードバックし、均一量を吐出し続ける。単位時間あたりの吐出量、すなわち吐出流量、が多くなると、画素膜厚が増加する。画素形成領域Pにおいて均一な塗膜を形成するために、画素形成領域は等速状態Aで行い、画素形成領域外Qで減速B、停止C、加速動作Dを行う必要がある。よって、相対速度が高速動作する際には画素形成領域外でのインク20の吐出が多く、材料利用効率が低くなってしまう。

【0038】

そこで、図5のようにノズル23に対する基材の相対移動速度の情報に基づいて、ノズル23から吐出するインク20の吐出量(=吐出流量)を調整する。具体的には、相対移動速度が定常状態から減速する際にはその減速にあわせて吐出量を減少させ、相対移動速度が定常状態へ加速する際にはその加速にあわせて吐出量を増加させる。しかし、このノズル塗布装置におけるノズル23は連続吐出を行うことで低沸点溶剤使用時にも安定吐出をすることができる。よって、相対移動速度がゼロの際に吐出量もあわせてゼロになると、再び吐出することができなくなるため、ある一定の流量以下にならないよう下限流量域Rを設けることで、安定吐出することができる。下限流量までの間、相対移動速度の加速特性及び減速特性に基づいて前記ノズル23からのインク吐出流量を制御することで、画素形成領域P’は従来の画素形成領域Pにくらべ大幅に広くなり、画素形成領域外Q’も大幅に狭くなるため、同装置でもより大きなサイズのパネルを作製することができる。上記の加速特性及び減速特性として、予め実測しておいたものを利用することができる。

【0039】

本明細書では、正孔注入層、正孔輸送層、有機発光層をノズル塗布法にて作製したが、すべての層でノズル塗布法を用いる必要はない。

【実施例】

【0040】

次に、本発明の実施例について説明する。

対角3インチサイズのガラス基板の上にスパッタ法を用いてITO(インジウム−錫酸化物)薄膜を形成し、フォトリソグラフィ法と酸溶液によるエッチングとでITO膜をパターニングして、画素電極2を形成した。画素電極2のラインパターンは、線幅70μm、スペース60μmでラインが約7.6mm角の中に約590形成されるパターンとした。

【0041】

次に、絶縁層を以下のように形成した。まず、画素電極2を形成したガラス基板上にポリイミド系のレジスト材料を全面スピンコートした。スピンコートの条件を150rpmで5秒間回転させた後、500rpmで20秒間回転させ1回コーティングとし、絶縁層の高さを2.5μmとした。全面に塗布したフォトレジスト材料に対し、フォトリソグラフィ法により画素電極2の間にストライプパターンを有する絶縁層である隔壁3を形成した。この隔壁3は、撥インク性を有している。

【0042】

次に、正孔注入インクとしてポリ(p−フェニレンビニレン)、ポリアニリン等の高分子正孔注入材料の混合物をプロピレングリコールモノブチルエーテルを用いて調液し、インクの固形分濃度3.0%、粘度10mPa・sのインクを用意した。

【0043】

作製した正孔注入インクをインク供給タンク10に入れた。インク供給タンク10中の正孔注入インクはインク供給タンク10を加圧することによりインク供給チューブ12を通ってノズルヘッド13へと供給される。インク供給タンク10とノズル23との間には吐出されるインク20の量を制御する流量制御弁15、ノズルヘッド13に流れるインク流量を測定するための流量計16を備えており、流量計16の情報をもとに、流量制御弁15にフィードバックし流量を調整することで、安定した所望のインク流量を得ることができる。

ノズルヘッド13とテーブル17とは相対的に位置が固定されており、前記撥インク性を付与したストライプパターン隔壁3を有する透光性基板24は、可動ステージ19に固定した。前記可動ステージ19は、前記テーブル17の上を縦方向のY方向又はY’方向に動くことができる。また、ノズルヘッド13はY方向又はY‘方向に直交する横方向のX方向又は、X’方向に動くことができる。可動ステージ19とノズル23又はノズルユニットとは相対的に移動することで連続的にステージ上の基材の画素形成領域に画素となる塗膜を形成できる。

インク11は、インク供給チューブ12からステンレスで作られた直方体状のノズルヘッド13に入る。ノズルヘッド13内部はマニホールドとなっており、直径10ミクロンの微小な穴の空いたポリイミドフィルムのノズル23から透光性基板18に対して鉛直方向に吐出できる。

【0044】

ノズル23から吐出されるインク20は流量計16の情報を流量制御弁15にフィードバックし、均一量を吐出し続ける。ノズル23に対する基材の相対移動速度の情報に基づいて、ノズル23から吐出するインク20の吐出量を、相対速度が減少する際にはその減速にあわせて吐出量も減少させる。ノズル23が正孔注入インクを吐出できる下限流量である10μl/分以下にならないよう、下限流量までの間、加速及び減速特性に基づいて前記ノズル23からのインク吐出流量を制御した。その後200℃のホットプレートに30分置くことで正孔注入層4を形成した。その後、膜厚測定により所望の膜厚の正孔注入層4を得たことを確認した。

【0045】

次に、ポリフルオレン誘導体からなる正孔輸送材料をシクロヘキシルベンゼンを用いて調液し、インクの固形分濃度4.0%、粘度10mPa・sのインクを用意した。

【0046】

正孔輸送層5を形成する際にも、上述した正孔注入層4を形成する際と同様の装置と手順で上述した正孔注入層4を形成した基板に吐出を実施した。吐出後、窒素雰囲気化で200℃1時間焼成することにより正孔輸送層5を形成し、所望の膜厚の正孔輸送層5を得たことを確認した。

【0047】

次に、ポリ(パラフェニレンビニレン)誘導体からなるRGBの有機発光材料をシクロヘキシルベンゼンを用いて調液し、インクの固形分濃度7.0%、粘度30mPa・sのRインク、固形分濃度5.0%、粘度5mPa・sのGインク、固形分濃度6.0%、粘度20mPa・sのBインクを用意した。

【0048】

有機発光層6を形成する際にも、上述した正孔注入層4を形成する際と同様の装置と手順で正孔輸送層5を形成した基板に吐出を実施した。吐出後、窒素雰囲気化で130℃30分焼成することによりRGBの有機発光層6を形成した。その後、膜厚測定により所望の膜厚の有機発光層6を得たことを確認した。

【0049】

その上にCa、Alからなる陰極層7を画素電極2のラインパターンと直交するようなラインパターンで抵抗加熱蒸着法によりマスク蒸着して形成した。最後にこれらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップ8と接着剤9とを用いて密閉封止し、有機ELディスプレイパネルを作製した。これにより得られた有機EL素子基板の表示部の周辺部には各画素電極2に接続されている陽極側の取り出し電極と、陰極側の取り出し電極とがあり、これらを電源に接続することにより、得られた有機EL素子基板の点灯表示確認を行い、発光状態のチェックを行った。本発明のようにノズルの加速、減速中にノズル吐出流量を連動させることにより、材料利用効率が90%で、発光輝度ムラが無い有機EL素子基板が得ることができた。

【0050】

(比較例1)

図4のようにノズル23から吐出するインク量を調整せず、画素形成領域ではノズル23に対する基材の相対移動速度が一定で吐出を行うと、加減速領域が大きく材料利用効率は50%であった。

【0051】

(比較例2)

図6のように、画素形成領域においてノズル23に対する基材の相対移動速度の情報に基づいてノズル23から吐出するインクの吐出量(=吐出流量)を調整せず、一定流量を吐出した場合、パネルの発光領域において相対速度変動による膜厚差が生じ、発光輝度ムラが発生し高品質な有機EL素子基板を得ることができなかった。

【0052】

(比較例3)

図7のように、インクの下限流量を設けず、ノズル23に対する基材の相対移動速度の情報に基づいてインク20の吐出量(=吐出流量)を変化させた場合、ノズル23からインク20が吐出しないいわゆる不吐出になり、発光スジムラが発生し、高品質な有機EL素子基板を得ることができなかった。

【産業上の利用可能性】

【0053】

本発明は、例えば有機ELパネルの製造に好適である。

【符号の説明】

【0054】

1・・・透光性基板(基材)

2・・・画素電極

3・・・隔壁

4・・・正孔注入層

5・・・正孔輸送層

6・・・有機発光層

7・・・陰極層

8・・・ガラスキャップ

9・・・接着剤

10・・・インク供給タンク

11・・・インク

12・・・インク供給チューブ

13・・・ノズルヘッド

14・・・加圧機

15・・・流量制御弁

16・・・流量計

17・・・テーブル

18・・・電極、隔壁を付与した透光性基板

19・・・可動ステージ

20・・・インク

21・・・インク供給チューブ

22・・・ケース

23・・・ノズル

24・・・透光性基板(基材)

25・・・液柱

A・・・等速状態

B・・・減速状態

C・・・停止状態

D・・・加速状態

P・・・画素形成領域

Q・・・画素形成領域外

P’・・・インク流量を調整した画素形成領域

Q’・・・インク流量を調整した画素形成領域外

R・・・下限流量域

【技術分野】

【0001】

本発明は、ノズルを用いて液柱状のインクを塗布することにより基板上に塗膜を形成する塗布装置及び方法に関する。より具体的には、ノズルを用いて液柱状の有機EL材料を用いたインクを塗布することにより基板上に塗膜を形成する塗布装置及び方法に関する。

【背景技術】

【0002】

有機EL(Electro−Luminescence)パネルは自発光により表示を行うため、液晶ディスプレイのようなバックライトが不要となるほか、高コントラスト、広視野角、高速応答、低消費電力などの特長を持ち、次世代パネルとして期待され実用化が進んでいる。従来より、有機EL素子基板の作製にはメタルマスクを用いた真空蒸着法が使用されているが、有機ELパネルの大型化に関しては、例えば加圧や熱でのメタルマスク変形による色ムラが発生するといった課題や大型の真空蒸着設備が必要となるといった課題、又は材料利用効率が悪いといった課題がある。

【0003】

上記課題を解決するため、例えばインクジェット法による有機EL素子基板の作製が研究されている。インクジェット法は、用いるヘッドの解像度に応じて微少なインクを所望の位置に吐出することが可能であることから、微細なパターンの形成や、所望の膜厚を備えた薄膜の形成が容易であるという特長を有する。この特長を利用し、インクジェット法は微細な塗り分けが必要な有機EL素子やカラーフィルタの製造などに利用されている。

【0004】

これらのインクジェット法を有機EL素子の製造に応用した場合には、必要な量のEL材料を所定の溶媒に分散又は溶解させてインク化することにより、色毎に塗り分けをすることができるので、蒸着法に比べてEL材料の利用効率を向上させることができるという利点がある。しかしながら、インクジェット法では、インクジェットノズル口が大気に触れているため、ノズル表面が乾きやすく、ノズル詰まりを起こす場合がある。このノズル詰まりを回避するため、インク溶剤は比較的高沸点のものに使用が限定されてしまうが、高沸点の溶剤はパネルに残留しやすく有機ELの発光特性に影響がある場合が多い。

【0005】

そこで、近年、これらの課題を解決するため、微細な吐出口を有するノズルから連続して液柱状のインクを吐出させる塗布装置及びその塗布装置を用いた塗布方法が提案されており、例えば特許文献1に記載されたものがある。この塗布装置は、インク溶剤として低沸点溶剤も使用できるため、有機ELの発光特性にも影響が少ないという利点がある。このような装置を用いて塗布する場合、基材を設置するステージと、基材上にインクを吐出するノズルとを相対的に往復移動させながら連続的に塗布することで、基材の画素形成領域に画素となる塗膜を均一に形成することができる。

【0006】

前記ステージと前記ノズルとの相対速度は、往復動作を行うため、定常の等速状態から減速、停止、加速、定常状態を順に繰り返す。ノズルから吐出されるインクは画素形成領域において均一な塗膜を形成するために、画素形成領域では等速移動を行い、画素形成領域外では減速、停止、加速動作を行う必要がある。単位時間あたりの吐出量が増加すれば画素膜厚は大きくなり、単位時間あたりの吐出量が減少すれば画素膜厚は小さくなる。この塗布装置において、画素形成領域において均一な膜厚を得るためには、等速移動中に画素形成領域への吐出を行う必要があり、高速動作時には画素形成領域外へのインクの吐出が多くなるため材料利用効率が低いという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−75640号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の課題は、上述した事情に鑑みてなされたものであり、基材を設置するステージと液柱状のインクを吐出するノズルとを相対的に往復移動させながら基板上に連続的に塗膜を形成する塗布装置(いわゆるノズル塗布装置)において、高速動作を行っても材料利用効率が高くかつ画素形成領域の塗膜が均一な塗布装置、その塗布装置を用いた塗布方法及びその塗布装置を用いた有機機能性素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は上記課題を解決するためになされたものであり、第1の発明は、基材を設置するステージと、前記基材上に液柱状のインクを連続吐出するノズルと、前記ステージと前記ノズルとを、少なくとも一方を前記基材の面方向に移動させることによって、相対的に移動可能とする移動機構と、を備えた塗布装置であって、前記ノズルに対する前記基材の相対移動速度の情報に基づいて、前記ノズルから吐出するインクの吐出流量を制御することを特徴とする塗布装置である。

【0010】

第2の発明は、第1の発明において、前記ステージと前記ノズルとの相対的な移動は往復動作であり、前記相対移動速度が定常状態から減速する際には前記吐出流量が減少し、前記相対移動速度が定常状態へ加速する際には前記吐出流量が増加することを特徴とする塗布装置である。

【0011】

第3の発明は、第1又は第2の発明において、前記相対移動速度の情報は、あらかじめ実測した前記相対移動速度の加速特性及び減速特性であることを特徴とする塗布装置である。

【0012】

第4の発明は、第1から第3までのいずれか1つの発明において、前記吐出流量の制御を、インクの流量制御弁を用いて行うことを特徴とする塗布装置である。

【0013】

第5の発明は、第1から第4までのいずれか1つの発明において、前記往復動作において前記相対移動速度がゼロであるときに、前記吐出流量は、前記相対鵜移動速度が定常状態であるときよりも少なくかつゼロでないことを特徴とする塗布装置である。

【0014】

第6の発明は、第1から第5までのいずれか1つの発明の塗布装置を用いて前記基材にインクを塗布する塗布方法であって、前記基材上に前記基材を多数の領域に区分けする隔壁を形成し、前記隔壁により区分けされた各前記領域へインクを吐出している間は、前記ノズルに対する前記基材の相対加速及び相対減速の領域を設け、前記ノズルに対する前記基材の相対移動速度の情報に基づいて、前記ノズルから吐出するインクの吐出流量を制御することを特徴とする塗布方法である。

【0015】

第7の発明は、基板上に複数の有機機能層を形成する有機機能性素子の製造方法であって、第1から第5までのいずれか1つの発明の塗布装置により前記基材としての前記基板上に塗布したインクを用いて前記有機機能層を形成することを特徴とする有機機能性素子の製造方法有機機能層を形成することを特徴とする有機機能性素子の製造方法である。

【発明の効果】

【0016】

本発明によれば、基材を設置するステージと液柱状のインクを吐出するノズルとを相対的に往復移動させながら基板上に連続的に塗膜を形成するいわゆるノズル塗布装置において、高速動作を行っても材料利用効率が高くかつ画素形成領域の塗膜が均一な塗布装置とすることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態を示すものであり、有機EL素子基板断面の模式図

【図2】本発明の実施形態を示すものであり、ノズル塗布法を用いた装置の概略図

【図3】本発明の実施形態を示すものであり、ノズル断面の詳細図

【図4】本発明の実施形態を示すものであり、ステージとノズルとの相対速度と、ノズルから吐出されるインク量との関係について、ノズルの吐出流量一定の際の画素形成領域と加減速とを示した図

【図5】本発明の実施形態を示すものであり、ノズルに対する基材の相対移動速度の情報に基づいて、ノズルから吐出するインクの吐出量を調整することを示した図

【図6】本発明の実施形態を示すものであり、画素形成領域中にノズルと基材との相対速度が変化していることを示した図

【図7】本発明の実施形態を示すものであり、ノズルに対する基材の相対移動速度の情報に基づいて、ノズルから吐出するインクの吐出量を調整したが、インク下限吐出領域を設けなかったことを示した図

【発明を実施するための形態】

【0018】

以下、図面を参照に本発明の好適な実施形態について説明する。なお、本発明ではノズル塗布装置を用いて有機EL素子基板を製造しているが、本発明は対象を有機ELに限定するものではなく、この他の表示ディスプレイの表示画面を構成する光学部品として好適に利用できる。この場合には、多数の前記領域は表示画面を構成する画素に相当する。有機EL以外の光学部品として、カラーフィルタ、回路基板、薄膜トランジスタ、マイクロレンズ、バイオチップ等を製造することができる。

【0019】

以下、有機EL素子に含まれる正孔注入層と正孔輸送層と有機発光層とのパターン形成体を総称して機能層と呼び、この機能層を上記実施形態に係る塗布装置を用いて形成する場合について図1を用いて説明する。

【0020】

(基板の準備)

有機EL素子は基板(基材)上に形成される。基板としては透光性基板1が好適に用いられる。透光性基板1としては、ガラス基板やプラスチック製のフィルム又はシートを用いることができる。プラスチック製のフィルムを用いると、巻取りにより高分子EL素子の製造が可能となり、安価にディスプレイパネルを提供できる。プラスチック製のフィルムとしては、例えば、ポリエチレンテレフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルスルホン、ポリメタクリル酸メチル、ポリカーボネート等を用いることができる。また、これらのフィルムには、水蒸気バリア性、酸素バリア性を示す酸化ケイ素といった金属酸化物、窒化ケイ素といった酸化窒化物やポリ塩化ビニリデン、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体鹸化物からなるバリア層を必要に応じて設けることが好ましい。

【0021】

(画素電極の作製)

透光性基板1の上には陽極としてパターニングされた画素電極2が設けられる。画素電極2の材料としては、ITO(インジウム錫複合酸化物)、IZO(インジウム亜鉛複合酸化物)、酸化錫、酸化亜鉛、酸化インジウム、酸化アルミニウム複合酸化物等の透明電極材料等が使用できる。なお、低抵抗であること、耐溶剤性があること、透明性があることなどからITOを用いることが好ましい。ITOはスパッタ法により透光性基板1上に形成されて、フォトリソグラフィ法によりパターニングされライン状の画素電極2となる。

【0022】

(隔壁の作製)

ライン状の画素電極2を形成後、隣接する画素電極2との間に感光性材料を用いて、フォトリソグラフィ法により隔壁3を形成する。基板及び検査用基板上には、当該基板及び検査用基板を多数の領域に区分けするマトリクス状又はストライプ状の隔壁3が設けられる。この隔壁3に囲まれた領域、すなわち隔壁3によって区分けされた各領域は、ノズル塗布用のインクによる膜が形成される吐出領域となる。隔壁3を形成する感光性材料としてはポジ型レジスト、ネガ型レジストのどちらであってもよいが、絶縁性を備えている必要がある。隔壁3に十分な絶縁性がない場合には隔壁3を通じて隣り合う画素電極2に電流が流れてしまい表示不良が発生してしまう。具体的にはポリイミド系、アクリル樹脂系、ノボラック樹脂系、フルオレン系といったものが挙げられるがこれに限定するものではない。また、有機EL素子の表示品位を上げる目的で、光遮光性の材料を感光性材料に含有させても良い。また、隔壁材料に含フッ素化合物や含ケイ素化合物等の撥インク剤を適量添加することで、適度な撥インク性を持たせることができる。

【0023】

本発明における隔壁3は、厚みが0.5μm〜5.0μmの範囲にあることが望ましい。隔壁3を隣接する画素電極2間に設けることによって、各画素電極2上に印刷された正孔輸送インクの広がりを抑え、また透明導電膜端部からのショート発生を防ぐことが出来る。隔壁3が低すぎるとショートの防止効果が得られないことがあり注意が必要である。

【0024】

(正孔注入層インクの調整)

正孔注入層4を形成するためのインク調整について説明する。形成される正孔注入層4の体積抵抗効率は発光効率の点から1×106Ω・cm以下のものが好ましい。正孔注入材料は、銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン等の金属フタロシアニン類や無金属フタロシアニン類、キナクリドン化合物、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N‘−ジフェニル−N,N‘−ビス(3−メチルフェニル)−1,1‘−ビフェニル−4,4‘−ジアミン、N,N‘−ジ(1‐ナフチル)−N,N‘−ジフェニル−1,1‘−ビフェニル−4,4‘−ジアミン等の芳香族アミン系低分子正孔注入輸送材料や、ポリ(p−フェニレンビニレン)、ポリアニリン等の高分子正孔注入材料、ポリチオフェンオリゴマー材料、その他の既知の正孔注入材料の中から選ぶことができる。

正孔注入材料を溶解又は分散させる溶媒としては、例えば、クロロホルム、ジクロロメタン、ジクロロエタン、トリクロロエチレン、2塩化エチレン、テトラクロロエタン、クロルベンゼンなどのハロゲン系溶媒、N−メチル−2−ピロリドン(NMP)、ジメチルフォルムアミド(DMF)、ジメチルアセトアミド(DMAc)、ジメチルスルホキシド(DMSO)等の非プロトン性極性溶媒、プロピレングリコールモノブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル等のアルコキシアルコール等の極性溶媒などが挙げられる。

【0025】

(正孔輸送層インクの作製)

正孔輸送層5を形成するためのインク調整について説明する。正孔輸送性物質としては、例えば、ポリ(N−ビニルカルバゾール)(以下PVKともいう。)、ポリ(パラ−フェニレンビニレン)、カルバゾールビフェニル(以下、CBPとも言う。)、N,N‘−ジフェニル−N,N‘−ビス(1−ナフチル)―1,1‘−ビフェニル−4,4‘−ジアミン(以下NPDとも言う。)、N,N‘−ジフェニル−N,N‘−ビス(3−メチルフェニル)−1,1‘−ビフェニル−4,4‘−ジアミン(以下TPDともいう。)、4,4‘−ビス(10−フェノチアジニル)ビフェニルや、2,4,6−トリフェニル−1,3,5−トリアゾール、ポリフルオレン誘導体、トリフェニルアミンとフルオレンの共重合体などを挙げることができる。正孔輸送層5を形成する機能性インクの溶媒としては、シメン、テトラリン、クメン、デカリン、ジュレン、シクロヘキシルベンゼン、ジヘキシルベンゼン、テトラメチルベンゼン、及びジブチルベンゼン等が挙げられる。

【0026】

(有機発光層インクの作製)

有機発光層6を形成するためのインク調整について説明する。有機発光層6は電流を通すことにより発光する層であり、有機発光層6を形成する有機発光材料は、例えば、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N‘−ジアルキル置換キナクリドン系、ナフタルイミド系、N,N‘―ジアリール置換ピロロピロール系、イリジウム錯体系等の発光性色素をポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾール等の高分子中に分散させたものや、ポリアリーレン系、ポリアリーレンビニレン系やポリフルオレン系の高分子材料が挙げられる。有機発光層6を形成する機能性インクの溶媒としては、シメン、テトラリン、クメン、デカリン、ジュレン、シクロヘキシルベンゼン、ジヘキシルベンゼン、テトラメチルベンゼン、及びジブチルベンゼン等が挙げられる。

【0027】

(正孔注入層の形成)

上記により焼成した隔壁3を形成した基板1に対して、後述のノズル塗布法により正孔注入材料を含んだ機能性インクを吐出し、正孔注入層4を形成する。

【0028】

(正孔輸送層の形成)

正孔注入層4の形成後、後述のノズル塗布法により正孔輸送性物質を含む機能性インクを吐出して正孔輸送層5を形成する。

【0029】

(有機発光層の形成)

正孔輸送層5の形成後、後述のノズル塗布法により有機発光材料を含む機能性インクを吐出して、有機発光層6を形成する。

【0030】

(陰極層の形成)

有機発光層6の形成後、陰極層7を画素電極2のラインパターンと直交するラインパターンで形成する。陰極層7の材料としては、有機発光層6の発光特性に応じたものを使用でき、例えば、リチウム、マグネシウム、カルシウム、イッテルビウム、アルミニウムなどの金属単体やこれらと金、銀などの安定な金属との合金などが挙げられる。また、インジウム、亜鉛、錫などの導電性酸化物を用いることもできる。陰極層7の形成方法としてはマスクを用いた真空蒸着法による形成方法が挙げられる。

【0031】

(封止工程の説明)

最後にこれらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップ8と接着剤9とを用いて密閉封止し、有機ELディスプレイパネルを得ることが出来る。封止方式としては有機EL構成体を、外部の酸素や水分から保護できればどのような方法をとっても良い。また、透光性基板1が可撓性を有する場合は封止剤と可撓性フィルムを用いて封止を行っても良い。

【0032】

なお、本発明の有機EL素子では陽極である画素電極と陰極層との間に陽極層側から正孔注入層と正孔輸送層と有機発光層とを積層した構成であるが、陽極層と陰極層との間において正孔輸送層、有機発光層以外に正孔ブロック層、電子輸送層、電子注入層といった層を必要に応じ選択した積層構造をとることが出来る。また、これらの層を形成する際には発光層と同様の形成方法が使用できる。

【0033】

(ノズル塗布装置の構成)

以下、正孔注入層4、正孔輸送層5、有機発光層6の形成に用いたノズル塗布装置の構成について、一例を図2にて説明するが、本発明はこれに限定されるものではない。

図2において、インク供給タンク10に充填されているインク11を、インク供給チューブ12の内部を通してノズルヘッド13へと供給する。ノズルヘッド13へインク11を供給する際、インク供給タンク10内を加圧機14で加圧することで、インク11をインク供給タンク10から押し出すようにして、ノズルヘッド13へと供給することができる。インク供給タンク10とノズルヘッド13との間には、インク11の吐出量を制御するための流量制御弁15と、ノズルヘッド13に供給するインク11の流量を測定するための流量計16とが配置されているので、流量計16からの情報(つまり、インク流量)を基に流量制御弁15を調節することができる。こうして、インク流量を調整することができるので、安定した所望のインク流量を得ることができる。

【0034】

次に、ノズルヘッド13の吐出口から供給されたインク11を吐出させるとともに、テーブル17上に載置した可動ステージ19を、透光性基板18の面方向(面に平行な方向)に定義したY方向、又は、Y方向の逆方向であるY′方向(或いは、当該面方向に定義したY方向に直交するX方向、又は、X方向の逆方向であるX′方向)に移動させることで、連続的に可動ステージ19上に配置された透光性基板18に塗膜を形成する。例えば、X方向に平行なストライプ状の画素形成領域を有する透光性基板18を可動ステージ19上に配置し、可動ステージ19とノズルヘッド13とをX方向に相対的に移動させる。この際、可動ステージ19とノズルヘッド13との位置情報などにより可動ステージ19とノズルヘッド13との移動を同期させて、ストライプ状のR(Red)又はG(Green)又はB(Blue)の画素形成領域に連続的にインク11を塗布し、画素となる塗膜を形成する。そして、1つのストライプ状のR又はG又はBの画素形成領域に塗膜を形成した後、Y方向に可動ステージ19とノズルヘッド13とを相対的に移動させ、次の画素形成領域に塗膜を形成する。なお、可動ステージ19とノズルヘッド13とを、X方向又はX´方向、及び、Y方向又はY´方向に相対的に移動させるにあたり、可動ステージ19とノズルヘッド13との少なくとも一方を、ノズル塗布装置の位置基準としてのテーブル17に対して実際に移動させればよい。

【0035】

次にノズルヘッド13について図3のノズルヘッド断面図を用いて説明する。

インク20は、インク供給チューブ21からSUS等で作られた円柱や直方体状のケース22に入る。ケースは金属が一般的であるが、インク耐性があればどのようなものを用いても構わない。ケース内部はマニホールドとなっており、直径5ミクロンから20ミクロン程度の微小な穴の空いたノズル23から透光性基板24へと液柱25が吐出される。ノズル23はポリイミド等のフィルムが一般的だが、精度良く穴をあけることができればどのようなものでも構わない。

【0036】

ノズル23から吐出されるインク20はインク乾燥によるノズル詰まりや飛行曲がりを考慮すると連続して吐出し続ける方が好ましい。そのため、吐出したくない部分等をマスキングしたりダミーパターンを設けたりすることがあるが、パネルとして問題なければどのような方法をとっても構わない。

【0037】

前記基材と前記ノズル23との相対速度と、ノズル23から吐出されるインクの吐出量(=吐出流量)とについて、図4を用いて説明する。前記基材と前記ノズル23との相対速度は、往復動作を行うため、定常の等速状態Aから減速B、停止C、加速D、定常状態Aを順に繰り返す。

ノズル23から吐出されるインク20は流量計の情報を流量制御弁にフィードバックし、均一量を吐出し続ける。単位時間あたりの吐出量、すなわち吐出流量、が多くなると、画素膜厚が増加する。画素形成領域Pにおいて均一な塗膜を形成するために、画素形成領域は等速状態Aで行い、画素形成領域外Qで減速B、停止C、加速動作Dを行う必要がある。よって、相対速度が高速動作する際には画素形成領域外でのインク20の吐出が多く、材料利用効率が低くなってしまう。

【0038】

そこで、図5のようにノズル23に対する基材の相対移動速度の情報に基づいて、ノズル23から吐出するインク20の吐出量(=吐出流量)を調整する。具体的には、相対移動速度が定常状態から減速する際にはその減速にあわせて吐出量を減少させ、相対移動速度が定常状態へ加速する際にはその加速にあわせて吐出量を増加させる。しかし、このノズル塗布装置におけるノズル23は連続吐出を行うことで低沸点溶剤使用時にも安定吐出をすることができる。よって、相対移動速度がゼロの際に吐出量もあわせてゼロになると、再び吐出することができなくなるため、ある一定の流量以下にならないよう下限流量域Rを設けることで、安定吐出することができる。下限流量までの間、相対移動速度の加速特性及び減速特性に基づいて前記ノズル23からのインク吐出流量を制御することで、画素形成領域P’は従来の画素形成領域Pにくらべ大幅に広くなり、画素形成領域外Q’も大幅に狭くなるため、同装置でもより大きなサイズのパネルを作製することができる。上記の加速特性及び減速特性として、予め実測しておいたものを利用することができる。

【0039】

本明細書では、正孔注入層、正孔輸送層、有機発光層をノズル塗布法にて作製したが、すべての層でノズル塗布法を用いる必要はない。

【実施例】

【0040】

次に、本発明の実施例について説明する。

対角3インチサイズのガラス基板の上にスパッタ法を用いてITO(インジウム−錫酸化物)薄膜を形成し、フォトリソグラフィ法と酸溶液によるエッチングとでITO膜をパターニングして、画素電極2を形成した。画素電極2のラインパターンは、線幅70μm、スペース60μmでラインが約7.6mm角の中に約590形成されるパターンとした。

【0041】

次に、絶縁層を以下のように形成した。まず、画素電極2を形成したガラス基板上にポリイミド系のレジスト材料を全面スピンコートした。スピンコートの条件を150rpmで5秒間回転させた後、500rpmで20秒間回転させ1回コーティングとし、絶縁層の高さを2.5μmとした。全面に塗布したフォトレジスト材料に対し、フォトリソグラフィ法により画素電極2の間にストライプパターンを有する絶縁層である隔壁3を形成した。この隔壁3は、撥インク性を有している。

【0042】

次に、正孔注入インクとしてポリ(p−フェニレンビニレン)、ポリアニリン等の高分子正孔注入材料の混合物をプロピレングリコールモノブチルエーテルを用いて調液し、インクの固形分濃度3.0%、粘度10mPa・sのインクを用意した。

【0043】

作製した正孔注入インクをインク供給タンク10に入れた。インク供給タンク10中の正孔注入インクはインク供給タンク10を加圧することによりインク供給チューブ12を通ってノズルヘッド13へと供給される。インク供給タンク10とノズル23との間には吐出されるインク20の量を制御する流量制御弁15、ノズルヘッド13に流れるインク流量を測定するための流量計16を備えており、流量計16の情報をもとに、流量制御弁15にフィードバックし流量を調整することで、安定した所望のインク流量を得ることができる。

ノズルヘッド13とテーブル17とは相対的に位置が固定されており、前記撥インク性を付与したストライプパターン隔壁3を有する透光性基板24は、可動ステージ19に固定した。前記可動ステージ19は、前記テーブル17の上を縦方向のY方向又はY’方向に動くことができる。また、ノズルヘッド13はY方向又はY‘方向に直交する横方向のX方向又は、X’方向に動くことができる。可動ステージ19とノズル23又はノズルユニットとは相対的に移動することで連続的にステージ上の基材の画素形成領域に画素となる塗膜を形成できる。

インク11は、インク供給チューブ12からステンレスで作られた直方体状のノズルヘッド13に入る。ノズルヘッド13内部はマニホールドとなっており、直径10ミクロンの微小な穴の空いたポリイミドフィルムのノズル23から透光性基板18に対して鉛直方向に吐出できる。

【0044】

ノズル23から吐出されるインク20は流量計16の情報を流量制御弁15にフィードバックし、均一量を吐出し続ける。ノズル23に対する基材の相対移動速度の情報に基づいて、ノズル23から吐出するインク20の吐出量を、相対速度が減少する際にはその減速にあわせて吐出量も減少させる。ノズル23が正孔注入インクを吐出できる下限流量である10μl/分以下にならないよう、下限流量までの間、加速及び減速特性に基づいて前記ノズル23からのインク吐出流量を制御した。その後200℃のホットプレートに30分置くことで正孔注入層4を形成した。その後、膜厚測定により所望の膜厚の正孔注入層4を得たことを確認した。

【0045】

次に、ポリフルオレン誘導体からなる正孔輸送材料をシクロヘキシルベンゼンを用いて調液し、インクの固形分濃度4.0%、粘度10mPa・sのインクを用意した。

【0046】

正孔輸送層5を形成する際にも、上述した正孔注入層4を形成する際と同様の装置と手順で上述した正孔注入層4を形成した基板に吐出を実施した。吐出後、窒素雰囲気化で200℃1時間焼成することにより正孔輸送層5を形成し、所望の膜厚の正孔輸送層5を得たことを確認した。

【0047】

次に、ポリ(パラフェニレンビニレン)誘導体からなるRGBの有機発光材料をシクロヘキシルベンゼンを用いて調液し、インクの固形分濃度7.0%、粘度30mPa・sのRインク、固形分濃度5.0%、粘度5mPa・sのGインク、固形分濃度6.0%、粘度20mPa・sのBインクを用意した。

【0048】

有機発光層6を形成する際にも、上述した正孔注入層4を形成する際と同様の装置と手順で正孔輸送層5を形成した基板に吐出を実施した。吐出後、窒素雰囲気化で130℃30分焼成することによりRGBの有機発光層6を形成した。その後、膜厚測定により所望の膜厚の有機発光層6を得たことを確認した。

【0049】

その上にCa、Alからなる陰極層7を画素電極2のラインパターンと直交するようなラインパターンで抵抗加熱蒸着法によりマスク蒸着して形成した。最後にこれらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップ8と接着剤9とを用いて密閉封止し、有機ELディスプレイパネルを作製した。これにより得られた有機EL素子基板の表示部の周辺部には各画素電極2に接続されている陽極側の取り出し電極と、陰極側の取り出し電極とがあり、これらを電源に接続することにより、得られた有機EL素子基板の点灯表示確認を行い、発光状態のチェックを行った。本発明のようにノズルの加速、減速中にノズル吐出流量を連動させることにより、材料利用効率が90%で、発光輝度ムラが無い有機EL素子基板が得ることができた。

【0050】

(比較例1)

図4のようにノズル23から吐出するインク量を調整せず、画素形成領域ではノズル23に対する基材の相対移動速度が一定で吐出を行うと、加減速領域が大きく材料利用効率は50%であった。

【0051】

(比較例2)

図6のように、画素形成領域においてノズル23に対する基材の相対移動速度の情報に基づいてノズル23から吐出するインクの吐出量(=吐出流量)を調整せず、一定流量を吐出した場合、パネルの発光領域において相対速度変動による膜厚差が生じ、発光輝度ムラが発生し高品質な有機EL素子基板を得ることができなかった。

【0052】

(比較例3)

図7のように、インクの下限流量を設けず、ノズル23に対する基材の相対移動速度の情報に基づいてインク20の吐出量(=吐出流量)を変化させた場合、ノズル23からインク20が吐出しないいわゆる不吐出になり、発光スジムラが発生し、高品質な有機EL素子基板を得ることができなかった。

【産業上の利用可能性】

【0053】

本発明は、例えば有機ELパネルの製造に好適である。

【符号の説明】

【0054】

1・・・透光性基板(基材)

2・・・画素電極

3・・・隔壁

4・・・正孔注入層

5・・・正孔輸送層

6・・・有機発光層

7・・・陰極層

8・・・ガラスキャップ

9・・・接着剤

10・・・インク供給タンク

11・・・インク

12・・・インク供給チューブ

13・・・ノズルヘッド

14・・・加圧機

15・・・流量制御弁

16・・・流量計

17・・・テーブル

18・・・電極、隔壁を付与した透光性基板

19・・・可動ステージ

20・・・インク

21・・・インク供給チューブ

22・・・ケース

23・・・ノズル

24・・・透光性基板(基材)

25・・・液柱

A・・・等速状態

B・・・減速状態

C・・・停止状態

D・・・加速状態

P・・・画素形成領域

Q・・・画素形成領域外

P’・・・インク流量を調整した画素形成領域

Q’・・・インク流量を調整した画素形成領域外

R・・・下限流量域

【特許請求の範囲】

【請求項1】

基材を設置するステージと、

前記基材上に液柱状のインクを連続吐出するノズルと、

前記ステージと前記ノズルとを、少なくとも一方を前記基材の面方向に移動させることによって、相対的に移動可能とする移動機構と、を備えた塗布装置であって、

前記ノズルに対する前記基材の相対移動速度の情報に基づいて、前記ノズルから吐出するインクの吐出流量を制御することを特徴とする塗布装置。

【請求項2】

前記ステージと前記ノズルとの相対的な移動は往復動作であり、前記相対移動速度が定常状態から減速する際には前記吐出流量が減少し、前記相対移動速度が定常状態へ加速する際には前記吐出流量が増加することを特徴とする請求項1に記載の塗布装置。

【請求項3】

前記相対移動速度の情報は、あらかじめ実測した前記相対移動速度の加速特性及び減速特性であることを特徴とする請求項1又は2に記載の塗布装置。

【請求項4】

前記吐出流量の制御を、インクの流量制御弁を用いて行うことを特徴とする請求項1から3までのいずれか1項に記載の塗布装置。

【請求項5】

前記往復動作において前記相対移動速度がゼロであるときに、前記吐出流量は、前記相対鵜移動速度が定常状態であるときよりも少なくかつゼロでないことを特徴とする請求項1から4までのいずれか1項に記載の塗布装置。

【請求項6】

請求項1から5までのいずれか1項に記載の塗布装置を用いて前記基材にインクを塗布する塗布方法であって、

前記基材上に前記基材を多数の領域に区分けする隔壁を形成し、

前記隔壁により区分けされた各前記領域へインクを吐出している間は、前記ノズルに対する前記基材の相対加速及び相対減速の領域を設け、前記ノズルに対する前記基材の相対移動速度の情報に基づいて、前記ノズルから吐出するインクの吐出流量を制御することを特徴とする塗布方法。

【請求項7】

基板上に複数の有機機能層を形成する有機機能性素子の製造方法であって、

請求項1から5までのいずれか1項に記載の塗布装置により前記基材としての前記基板上に塗布したインクを用いて前記有機機能層を形成することを特徴とする有機機能性素子の製造方法。

【請求項1】

基材を設置するステージと、

前記基材上に液柱状のインクを連続吐出するノズルと、

前記ステージと前記ノズルとを、少なくとも一方を前記基材の面方向に移動させることによって、相対的に移動可能とする移動機構と、を備えた塗布装置であって、

前記ノズルに対する前記基材の相対移動速度の情報に基づいて、前記ノズルから吐出するインクの吐出流量を制御することを特徴とする塗布装置。

【請求項2】

前記ステージと前記ノズルとの相対的な移動は往復動作であり、前記相対移動速度が定常状態から減速する際には前記吐出流量が減少し、前記相対移動速度が定常状態へ加速する際には前記吐出流量が増加することを特徴とする請求項1に記載の塗布装置。

【請求項3】

前記相対移動速度の情報は、あらかじめ実測した前記相対移動速度の加速特性及び減速特性であることを特徴とする請求項1又は2に記載の塗布装置。

【請求項4】

前記吐出流量の制御を、インクの流量制御弁を用いて行うことを特徴とする請求項1から3までのいずれか1項に記載の塗布装置。

【請求項5】

前記往復動作において前記相対移動速度がゼロであるときに、前記吐出流量は、前記相対鵜移動速度が定常状態であるときよりも少なくかつゼロでないことを特徴とする請求項1から4までのいずれか1項に記載の塗布装置。

【請求項6】

請求項1から5までのいずれか1項に記載の塗布装置を用いて前記基材にインクを塗布する塗布方法であって、

前記基材上に前記基材を多数の領域に区分けする隔壁を形成し、

前記隔壁により区分けされた各前記領域へインクを吐出している間は、前記ノズルに対する前記基材の相対加速及び相対減速の領域を設け、前記ノズルに対する前記基材の相対移動速度の情報に基づいて、前記ノズルから吐出するインクの吐出流量を制御することを特徴とする塗布方法。

【請求項7】

基板上に複数の有機機能層を形成する有機機能性素子の製造方法であって、

請求項1から5までのいずれか1項に記載の塗布装置により前記基材としての前記基板上に塗布したインクを用いて前記有機機能層を形成することを特徴とする有機機能性素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−77502(P2013−77502A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−217590(P2011−217590)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]