塗布装置および基板処理システム

【課題】塗布処理のタクトタイムを短縮させるとともに、基板製造の歩留まりを向上させる技術を提供する。

【解決手段】塗布装置10は、搬入部20、塗布部30および搬出部40で構成される。搬入部20に搬入された基板90は、浮上ステージ21および塗布ステージ31上面に設けられた噴射孔からのエア噴射により浮上力が付与されるとともに、シャトルチャック22により塗布部30へ搬送される。塗布部30へ搬入されると、基板90は、塗布ステージ31に支持され、スリットノズル32の吐出走査によりレジスト液が塗布される。塗布処理が完了すると、基板90は、塗布ステージ31および浮上ステージ41上面に設けられた噴射孔からのエア噴射により浮上力が付与されるとともに、シャトルチャック42により搬出部40へ搬送される。

【解決手段】塗布装置10は、搬入部20、塗布部30および搬出部40で構成される。搬入部20に搬入された基板90は、浮上ステージ21および塗布ステージ31上面に設けられた噴射孔からのエア噴射により浮上力が付与されるとともに、シャトルチャック22により塗布部30へ搬送される。塗布部30へ搬入されると、基板90は、塗布ステージ31に支持され、スリットノズル32の吐出走査によりレジスト液が塗布される。塗布処理が完了すると、基板90は、塗布ステージ31および浮上ステージ41上面に設けられた噴射孔からのエア噴射により浮上力が付与されるとともに、シャトルチャック42により搬出部40へ搬送される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スリットノズルを用いて基板に処理液を塗布する技術に関する。

【背景技術】

【0002】

液晶用ガラス角型基板、半導体ウエハ、フィルム液晶用フレキシブル基板、フォトマスク用基板、カラーフィルター用基板、光ディスク用基板などの各種基板の製造工程に用いられる塗布装置において、基板に対して移動するスリットノズルから、処理液を吐出することにより、基板全体に処理液を塗布する処理(スリットコート)を行うスリットコータが知られている。

【0003】

図15は、従来の塗布装置を備える基板処理システム1000を示す平面図である。基板処理システム1000では、上流側装置から搬送ロボット120により塗布部130(塗布装置)に基板が搬入され、塗布部130においてスリットノズル132が吐出走査することにより、基板に処理液が塗布される。基板に処理液が塗布されると、当該基板は、下流側の搬送ロボット160により塗布部130から搬出され、続いて乾燥部170にて乾燥処理される。さらに基板は、乾燥部170から搬送ロボット160により搬出され、搬送コンベア161に受渡されて、次の工程へ向けて搬送される。

【0004】

塗布部130では、塗布ステージ上面から突出させたリフトピンの上端にて基板90を支持することにより、搬送ロボット120と塗布部130との間、および、塗布部130と搬送ロボット160との間での基板の受渡しが実行される。そのため、従来の基板処理システム1000では、塗布部130において、基板を搬入する際に、基板の搬出が完了するまで待機する時間が必要となっている。

【0005】

ところで、例えば液晶製造業界では、各処理工程のタクトタイム短縮が至上命題となっており、塗布処理工程についても、処理時間の短縮が要求されている。そこで、上述したような塗布部130における処理のタクトタイム短縮させる技術は、これまでにも提案されている(例えば、特許文献1)。

【0006】

特許文献1に記載されている技術では、塗布装置において、塗布ステージ上面において上下に昇降するリフトピンの上端部にローラが設けられている。上流側の搬送機構から基板をリフトピンが直接受け取ると、リフトピンに設けられた搬送機構により、基板を塗布ステージの上方に搬送される。これにより、塗布ステージでの搬送ロボットによる基板搬送時間を短縮することが可能となっている。

【0007】

【特許文献1】特開2002−153801号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところが、特許文献1に記載の技術では、リフトピンを昇降させることにより基板の載置動作および引き上げ動作を行うため、基板の支持や突き上げに時間がかかるという問題があった。

【0009】

また、特許文献1に記載の技術では、基板の搬送方向とノズルの塗布方向とが直交している。したがって、塗布ステージに対して基板を搬出するために、ノズルを所定位置まで退避させる時間を設ける必要があった。

【0010】

また、リフトピンの押し上げる力によって基板をステージから引き上げるため、基板が破損するおそれがある。そのため、基板製造の歩留まりが低下するおそれがあった。

【0011】

本発明は、上記課題に鑑みなされたものであり、塗布処理のタクトタイムを短縮させるとともに、基板製造の歩留まりを向上させる技術を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記の課題を解決するため、請求項1の発明は、基板に処理液を塗布する塗布装置であって、支持面にて基板を支持する塗布ステージと、略水平な第1方向に沿って延びる吐出口から前記塗布ステージに支持された基板に対して処理液を吐出するノズルと、前記ノズルを、前記塗布ステージに支持された基板の上方において、前記第1方向に略直交する略水平な第2方向に沿って移動させるノズル移動手段と、前記塗布ステージの上方にある基板に対して、気体を媒介して浮上力を付与する第1浮上手段と、前記塗布ステージの前記第2方向の一方側の外方位置にある基板に対して、気体を媒介して浮上力を付与する第2浮上手段と、前記塗布ステージの前記第2方向の他方側の外方位置にある基板に対して、気体を媒介して浮上力を付与する第3浮上手段とを含む浮上力付与手段と、前記第1浮上力付与手段により基板に付与される浮上力を制御することによって、前記支持面から上方に離間した離間位置と前記支持面に当接する支持位置との間で基板を昇降させる基板昇降手段と、前記塗布ステージの前記第2方向の一方側の外方位置で浮上状態にある基板を前記塗布ステージの上方の位置に移動させるとともに、前記離間位置にある基板を前記塗布ステージの前記第2方向の他方側の外方位置に浮上状態で移動させる基板移動手段とを備えることを特徴とする。

【0013】

また、請求項2の発明は、請求項1の発明に係る塗布装置であって、前記浮上力付与手段は、エアを供給することにより、基板の裏側にエア溜まりを形成させるエア供給手段、を含むことを特徴とする。

【0014】

また、請求項3の発明は、請求項1または2の発明に係る塗布装置であって、所定位置に固定され、前記ノズルの吐出口を所定状態に整えるノズル調整手段、をさらに含み、前記ノズル移動手段は、前記ノズルを前記所定位置まで移動させることを特徴とする。

【0015】

また、請求項4の発明は、請求項3の発明に係る塗布装置であって、前記ノズル調整手段は、前記第1方向に沿って延び、その外周面に前記ノズルから前記処理液を吐出させることによって、前記ノズルの吐出口を前記所定状態に整える吐出用部材、を含むことを特徴とする。

【0016】

また、請求項5の発明は、請求項4の発明に係る塗布装置であって、前記吐出用部材は、前記支持位置よりも下側の高さ位置に配置されることを特徴とする。

【0017】

また、請求項6の発明は、請求項5の発明に係る塗布装置であって、前記第2浮上手段および第3浮上手段のうちの少なくともいずれか一方は、前記第2方向において前記塗布ステージと隣り合う位置に配置され、上方にある基板に浮上力を付与する浮上用部材、を含み、前記吐出用部材は、前記塗布ステージおよび前記浮上用部材のうちの少なくともいずれか一方と前記基板移動手段とにより浮上状態で移動する基板の搬送経路の下方に形成されるとともに前記第1方向に沿って延びる開口部に配置されることを特徴とする。

【0018】

また、請求項7の発明は、請求項6の発明に係る塗布装置であって、前記開口部の前記第2方向の開口間隔が調整可能であることを特徴とする。

【0019】

また、請求項8の発明は、請求項4の発明に係る塗布装置であって、前記吐出用部材は、前記離間位置よりも上側の位置に配置されるとともに、上部が開口した筺体の内部に収納されることを特徴とする。

【0020】

また、請求項9の発明は、請求項1ないし8いずれかの発明に係る塗布装置であって、前記基板移動手段は、基板と当接することで基板を前記第2方向に搬送するとともに、上下に昇降可能な搬送ローラ、を含むことを特徴とする。

【0021】

また、請求項10の発明は、基板に処理液を塗布する塗布装置であって、支持面にて基板を支持する塗布ステージと、略水平な第1方向に沿って延びる吐出口から前記塗布ステージに支持された基板に対して処理液を吐出するノズルと、前記ノズルを、前記塗布ステージに支持された基板の上方において、前記第1方向に略直交する略水平な第2方向に沿って移動させるノズル移動手段と、前記塗布ステージの上方にある基板に対して、気体を媒介して浮上力を付与する第1浮上手段と、前記第1浮上力付与手段により基板に付与される浮上力を制御することによって、前記支持面から上方に離間した離間位置と前記支持面に当接する支持位置との間で基板を昇降させる基板昇降手段と、前記塗布ステージの前記第2方向の一方側の外方位置で浮上状態にある基板を前記塗布ステージの上方の位置に移動させるとともに、前記離間位置にある基板を前記塗布ステージの前記第2方向の他方側の外方位置に浮上状態で移動させる基板移動手段とを備えることを特徴とする。

【0022】

また、請求項11の発明は、基板に処理液を塗布する塗布装置と、塗布装置により処理液が塗布された基板を乾燥させる乾燥装置とを含む基板処理システムであって、前記塗布装置は、請求項1ないし10のいずれかの発明に係る塗布装置として構成され、前記乾燥装置は、基板を搬送する搬送機構を備えるとともに、前記塗布装置に対して前記第2方向の他方側に直列配置されることを特徴とする。

【発明の効果】

【0023】

請求項1ないし11に記載の発明によれば、離間位置にある基板を第2方向の他方側へ搬出する間に、第2方向の一方側から塗布ステージの上方へ基板を搬入できる。また、基板の移動方向(第2方向)とノズルの移動方向(第2方向)とを平行とすることで、ノズルの退避のための余分な時間を設けることなく、基板の搬出および搬入を迅速に行うことができる。これらの作用により、塗布装置のタクトタイムを短縮できる。また、塗布ステージにおける基板昇降の際に、基板にかかる負荷を小さくできるため、基板割れなどの発生を効果的に抑制できる。

【0024】

また、請求項2に記載の発明によれば、基板搬送時において、基板をより確実に浮上させることができるため、基板割れなどの発生を効果的に抑制できる。

【0025】

また、請求項3に記載の発明によれば、ノズル調整手段を所定位置に固定することにより、液こぼれなどによる装置汚染を抑制できる。

【0026】

また、請求項4に記載の発明によれば、ノズルの吐出口を所定状態に整えることができるため、基板の塗布処理を均一に行うことができる。

【0027】

また、請求項5に記載の発明によれば、吐出用部材を支持位置よりも下側の高さ位置に配置することにより、塗布処理を行う塗布ステージ上の基板に処理液のミストなどが付着することを抑制できる。

【0028】

また、請求項6に記載の発明によれば、基板の搬送経路の下方に形成される開口部に吐出用部材を配置することにより、ノズルの水平方向の移動については、第2方向へ移動させる機構を設けることで、処理液の塗布およびノズルの調整処理を実現できる。

【0029】

また、請求項7に記載の発明によれば、開口間隔を調整可能とすることにより、ノズル調整処理を行う場合や、基板の浮上搬送の場合などの各状況に応じて開口間隔を調整できるため、基板処理を円滑に行うことができる。

【0030】

また、請求項8に記載の発明によれば、吐出用部材を離間位置よりも上側の高さ位置に配置することで、塗布装置内部の空き空間を有効利用できる。

【0031】

また、請求項9に記載の発明によれば、搬送ローラを備えることにより、基板を搬送するとともに基板を上下に昇降できるため、外部装置との基板の受渡しを容易に実行できる。

【0032】

また、請求項11に記載の発明によれば、塗布装置と乾燥装置との間で、基板の受渡しを連続的に行えるため、基板製造のスループットを向上させることができる。

【発明を実施するための最良の形態】

【0033】

以下、本発明の好適な実施の形態について、添付の図面を参照しつつ、詳細に説明する。

【0034】

<1. 第1の実施の形態>

<1.1. 構成および機能>

[基板処理システム100]

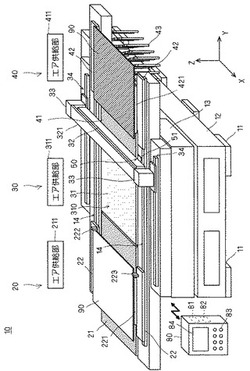

図1は、本発明に係る第1の実施の形態における基板処理システム100を示す平面図である。また、図2は、塗布装置10を示す斜視図である。

【0035】

なお、図1,2において、図示および説明の都合上、Z軸方向が鉛直方向を表し、XY平面が水平面を表すものとして定義するが、それらは位置関係を把握するために便宜上定義するものであって、以下に説明する各方向を限定するものではない。以下の各図についても同様である。

【0036】

基板処理システム100は、塗布装置10、搬送ロボット60、搬出コンベア61、乾燥部70および制御部80を主に備える。

【0037】

[塗布装置10]

塗布装置10は、基板90の表面に処理液であるレジスト液を塗布するスリットコートと呼ばれる塗布処理を行う装置であり、基板90の表面に、形成された電極層などを選択的にエッチングするプロセスなどに利用される。塗布装置10の塗布処理対象となる基板90は、代表的には液晶表示装置の表示パネルを製造するための角型ガラス基板であるが、半導体基板、フィルム液晶用フレキシブル基板、フォトマスク用基板、カラーフィルター用基板などの他の基板であってもよい。

【0038】

図2に示すように、塗布装置10は、搬入部20、塗布部30、搬出部40およびノズル調整部50を主に備え、搬入部20および搬出部40は、Y方向に沿って塗布部30の両隣の位置に配置される。処理液が塗布される前の基板90は、搬入部20から塗布部30へと搬送され、塗布部30にて処理液が塗布される。そして処理液が塗布された基板90は、搬出部40へ搬出される。

【0039】

図2に示すように、塗布装置10は、塗布装置10が設置されたフロアからの振動を除去する複数の除振台11と、複数の除振台11に支持されるフレーム構造体12と、フレーム構造体12に支持されるとともに塗布装置10の各構成が備え付けられるベース13と、Y軸方向に沿って延びるシャトル移動機構14とを主に備える。

【0040】

[搬入部20]

搬入部20は、浮上ステージ21と、一対のシャトルチャック22とを主に備え、塗布ステージ31の一方側(−Y側)の外方位置(すなわち、浮上ステージ21上方)にある基板90を、塗布ステージ31の上方の位置(上方位置)まで搬送する。

【0041】

[浮上ステージ21]

浮上ステージ21は、基板90の裏側の主面と対向する面(対向面)に、エアを噴射するための噴射孔(図示せず)が多数設けられており、これら噴射孔は、所定の配管を介してエア供給部211と連通接続されている。塗布装置10は、エア供給部211から供給されるエアを、当該噴射孔から噴射することにより、浮上ステージ21の上方にある基板90に対して、気体を媒介して(気体を媒体として)浮上力を付与する。

【0042】

本実施形態では、浮上ステージ21およびエア供給部211は、第2浮上手段に相当する。また、浮上ステージ21は、前記第2方向において前記塗布ステージと一方側(−Y側)において隣り合う位置に配置され、上方にある基板に浮上力を付与する浮上用部材にも相当する。

【0043】

[シャトルチャック22]

シャトルチャック22は、浮上ステージ21を挟んでX方向の両側にそれぞれ配置され、基板90の裏側主面の端縁部分と当接する吸着パッド221を備えている。吸着パッド221は、表面が多孔質性であり、図示しない排気機構に接続されている。この排気機構の動作により、吸着パッド221は、表面の多数の孔から周囲の雰囲気を排気して、基板90を下方から吸引保持する。

【0044】

また、シャトルチャック22は、シャトル移動機構14に連結されている。シャトルチャック22は、シャトル移動機構14を動作することにより、吸引保持した基板90を浮上状態で、後述する塗布ステージ31の支持面310上方の位置まで移動させる。すなわち、本実施形態では、シャトルチャック22およびシャトル移動機構14は、基板移動手段に相当する。

【0045】

ここで、搬入部20により搬送されるときに、基板90は、シャトルチャック22によりその端縁部分が支持されるものの、浮上ステージ21の上面に対しては、浮上した状態(浮上状態)となっている。同様に、後述の塗布部30から搬出部40へ基板90が搬送されるときにも、基板90は、シャトルチャック42により端縁部分が支持され、塗布ステージ31,浮上ステージ41の上面に対して浮上した状態となっている。したがって、ここでの浮上状態とは、特に断らない限り、各ステージ(浮上ステージ21,41、塗布ステージ31)に対して基板90が浮上していることを意味するものとする。

【0046】

また、シャトルチャック22は、詳細を省略する昇降機構により鉛直方向に昇降可能とされ、吸着パッド221にて保持した基板90の端縁部分を上下に昇降させる。

【0047】

一対のシャトルチャック22のうち、(−X)側に配置されるシャトルチャック22には、基板90の搬送方向(+Y方向)の前方端と当接する突起部222を備えており、Y方向について基板90の位置決めを行う。

【0048】

また、一対のシャトルチャック22のうち、(+X)側に配置されるシャトルチャック22には、基板90の搬送方向の側方端(ここでは、(+X)側端面)と当接する突起部223を備えており、X方向についての基板90の位置決めを行う。なお、基板の位置決め機構は、突起部222,223のような態様に限られるものではない。また、X方向およびY方向の位置決めを片方のシャトルチャック22にて行うようにしてもよい。

【0049】

図3は、搬入部20の概略を示す側面図である。浮上ステージ21は、その上面(基板90の裏側主面と対向する対向面)が水平面とされている。そして、図3に示すように、一対のシャトルチャック22は、それぞれ基板90の両端縁部分を保持する。したがって、基板90は、中央部分において自重により撓むおそれがある。

【0050】

そこで、本実施形態では、浮上ステージ21は、X方向の中央付近に向けてエアを集中的に噴射することにより、エアの対流を発生させて、基板90の裏側のY方向の中央付近において、基板90と浮上ステージ21との間にエア溜まりを形成させる。これにより、基板90を浮上ステージ21の上面に対して確実に浮上させることができる。したがって、基板90の撓みにより、基板90が損傷することを防止できる。

【0051】

[塗布部30]

図2に戻って、塗布部30は主として、基板90を保持するための塗布ステージ31と、塗布ステージ31に保持された基板90に対してレジスト液を吐出するスリットノズル32と、スリットノズル32を上下(鉛直方向)に昇降させるノズル昇降機構33と、スリットノズル32をY方向に沿って移動させるノズル移動機構34とを備える。

【0052】

[塗布ステージ31]

塗布ステージ31は、略直方体の形状を有し、例えば石材などで構成される。塗布ステージ31の上面は略水平に平坦加工されており、基板90に塗布処理を行う際の基板90を支持する支持面310を形成する。

【0053】

支持面310には、浮上ステージ21と同様に、複数の噴射孔が分散して設けられており(図示せず)、当該噴射孔は、所定の配管を介してエア供給部311と連通接続されている。塗布装置10は、エア供給部311を動作することにより、噴射孔からエアを噴射することで、塗布ステージ31上方にある基板90に対して、気体を媒介して浮上力を付与する。したがって、本実施形態では、塗布ステージ31およびエア供給部311は、第1浮上手段に相当する。

【0054】

なお、エア供給部311から供給されるエアの供給量は、後述する制御部80によって制御される。このエア供給量を弱めるとともにシャトルチャック22を下降させることで、基板90が支持面310に載置される。

【0055】

ここで、以下においては、支持面310に基板90を支持したときの当該基板90の高さ位置(すなわち、支持面310と当接するときの基板90の位置)を支持位置と称する。

【0056】

[スリットノズル32]

スリットノズル32は、図示しないレジスト液供給機構から供給されるレジスト液を、X方向(第2方向)に沿って延びるスリット状の吐出口から吐出する。

【0057】

また、スリットノズル32は、その上端にてノズル支持部321に支持される。ノズル支持部321は、X方向を長手方向とするカーボンファイバ補強樹脂などの部材で構成される。

【0058】

[ノズル昇降機構33]

一対のノズル昇降機構33は、ノズル支持部321の長手方向(X方向)の両端部に連結されている。一対のノズル昇降機構33のそれぞれは、図示を省略するボールネジおよびACサーボモータなどで構成され、ノズル支持部321およびノズル支持部321に支持されたスリットノズル32を、Z方向に沿って一体的に昇降させる。これら一対のノズル昇降機構33により、スリットノズル32の吐出口と、塗布ステージ31に支持された基板90との間隔(ギャップ)や、基板90に対するスリットノズル32の姿勢などが調整される。

【0059】

[ノズル移動機構34]

ノズル移動機構34は、Y方向に沿って延びる走行レールおよびリニアモータ機構を有しており、一対のノズル昇降機構33の下端に連結されている。ノズル移動機構34は、走行レールに沿ってノズル昇降機構33を移動させることにより、支持面310に支持されている基板90の上方において、スリットノズル32をY方向に沿って移動させる。また、図示を省略するが、ノズル移動機構34は、スリットノズル32のY方向の位置を検出するためのリニアエンコーダを備える。

【0060】

このような構成により、スリットノズル32は、基板90が支持される塗布ステージ31の支持面310の上方空間を、支持面310に対して平行なY方向に沿って、支持面310に対して相対的に移動可能とされる。

【0061】

塗布装置10において塗布処理を行う場合、まず、基板90が搬入されて塗布ステージ31の支持面310に支持される。続いて、スリットノズル32は、基板90の(+Y)側の端部の直上位置までノズル移動機構34により移動し、スリットノズル32の吐出口からレジスト液の吐出が開始される。

【0062】

スリットノズル32は、レジスト液を吐出した状態を維持したまま、(−Y)方向へ所定の速度でノズル移動機構34により移動する。これにより、基板90に対するスリットノズル32による吐出走査が実行される。

【0063】

そして、スリットノズル32が基板90の(−Y)側の端部の直上位置までノズル移動機構34により移動すると、吐出走査が完了し、スリットノズル32からのレジスト液の吐出が停止される。このような処理により、基板90の全面に亘ってレジスト液が塗布され、基板90の表側主面上に所定の膜厚のレジスト層が形成される。

【0064】

基板90にレジスト層が形成されると、スリットノズル32は、ノズル昇降機構33により上方へ上昇移動する。そして、支持面310からエアが噴射されるとともに、基板90の裏側主面の端縁部分が後述のシャトルチャック42により吸引保持される。これにより、基板90が搬出部40へ向けての搬送が開始される。なお、搬送されるときの基板90の支持面310上方の高さ位置を離間位置と称する。

【0065】

[搬出部40]

搬出部40は、浮上ステージ41と、一対のシャトルチャック42と、リフトピン43とを主に備え、塗布ステージ31上方にある基板90を、塗布ステージ31の他方側(+Y側)の外方位置(搬出部)へ搬送するとともに、搬送ロボット60に対して基板90を受け渡す(図1参照)。

【0066】

[浮上ステージ41]

浮上ステージ41は、浮上ステージ21と同様に、その表面に多数の噴射孔が設けられており、当該噴射孔は、エア供給部411に連通接続されている。塗布装置10では、エア供給部411を動作することにより、噴射孔からエアが噴射され、浮上ステージ41上方にある基板90に対して、気体を媒介して浮上力が付与される。

【0067】

本実施形態では、浮上ステージ41およびエア供給部411は、第3浮上手段に相当する。また、浮上ステージ41は、前記第2方向において前記塗布ステージと他方側(+Y側)の隣り合う位置に配置され、上方にある基板に浮上力を付与する浮上用部材にも相当する。

【0068】

[シャトルチャック42]

シャトルチャック42は、浮上ステージ41を挟んでX方向の両側にそれぞれ配置される。シャトルチャック42は、シャトルチャック22と同様の構成を有する。シャトルチャック42は、吸着パッド421により基板90の両側端縁部を下方から吸引保持する。

【0069】

また、シャトルチャック42は、シャトル移動機構14に連結されており、シャトル移動機構14を動作することにより、離間位置にある塗布処理後の基板90を、塗布ステージ31の他方側の外方位置(搬出部40)へ向けて搬送する。したがって、本実施形態では、シャトルチャック42およびシャトル移動機構14は、基板移動手段に相当する。また、シャトルチャック42は、鉛直方向に昇降可能とされ、吸着パッド421で吸引保持した基板90の端縁部分を上下に昇降させることができる。

【0070】

複数のリフトピン43は、浮上ステージ41に対して(+Y)側に隣接するエリアに分散して配設される。リフトピン43は、図示しない駆動機構により上下に昇降可能とされ、浮上ステージ41およびシャトルチャック42により搬送されてきた基板90を、リフトピン43の上端部にて受け取って上方(+Z方向)へ突き上げることができる。

【0071】

基板90が上方へ突き上げられると、搬送ロボット60のアームが、各リフトピン43の間をぬって基板90の下方空間に進入した後、上方移動することにより、基板90をすくい上げるようにして受け取る。これにより、基板90は、搬出部40から搬出され、処理の下流側の装置(例えば、乾燥部70)に搬送される(図1参照)。

【0072】

[ノズル調整部50]

ノズル調整部50は、塗布部30において、スリットノズル32が塗布処理を実行する前に、スリットノズル32の先端部(吐出口)を正常状態に整える処理(ノズル調整処理)を行う。なお、図2においては、ノズル調整部50のうちの、吐出用ローラ51のみを示している。

【0073】

図4は、塗布装置10の要部を示す斜視図である。また、図5は、予備吐出処理を実行する様子を示す側面図である。ノズル調整処理は、スリットノズル32を洗浄液で洗浄する洗浄処理と、スリットノズル32に一定量のレジスト液を吐出させる予備塗布(プリディスペンス)処理とが含まれる。そのため、ノズル調整部50は、図4に示すように、予備塗布処理を実行するための吐出用ローラ51と、洗浄処理を実行するための洗浄部52とを備える。

【0074】

吐出用ローラ51は、長手方向のサイズがスリットノズル32のX方向のサイズよりも若干大きい略円筒状の部材である。吐出用ローラ51は、塗布装置10において、その長手方向(軸心が延びる方向)がX方向に沿うように配置される。また、吐出用ローラ51は、図示しない駆動機構により所定の軸芯を中心として回転可能とされている。

【0075】

なお、本実施形態では、図5に示すように、浮上ステージ41は、前方部41aと後方部41bとに分断されており、前方部41aと後方部41bとの間で、X方向(第1方向)に沿って延びる開口部412が形成される。

【0076】

すなわち、本実施形態では、上方の基板90に浮上力を付与する浮上用部材(浮上ステージ41)が、塗布ステージ31とY方向に沿って隣接する位置(ここでは、+Y側)に配置されており、また、浮上ステージ41とシャトルチャック42により浮上状態で移動する基板90の搬送経路(基板90が通過する軌跡)の下方に、開口部412が形成されている。

【0077】

吐出用ローラ51は、この開口部412の下方の位置において、吐出用ローラ51の長手方向が開口方向(X方向)に沿うように配置される。なお、開口部412のY方向の開口間隔(すなわち、前方部41aと後方部41bとの間の間隔)は、少なくともスリットノズル32の先端が、開口部412の下方に備えられた吐出用ローラ51上端の直上位置に接近可能な程度の長さを有する。したがって、スリットノズル32を+Y方向に平行移動させるとともに、下降移動させることで、予備塗布処理を実行できる。

【0078】

また、図示を省略するが、吐出用ローラ51は、その上部が外側に露出するように、箱型のハウジング部材の内部に収納されており、スリットノズル32から吐出用ローラ51の外周面に向けて吐出されたレジスト液は、当該ハウジング部材の内部に貯留され、図示しない廃液機構により適宜廃液される。

【0079】

洗浄部52は、クリーナー521と、クリーナー移動機構522と、箱体523とを備える。クリーナー521は、その上部にスリットノズル31の先端部の形状に合わせた空間(洗浄空間)を有しており、当該空間への対向面には洗浄液を噴出する複数の噴出口が配設されている。クリーナー移動機構522は、図示を省略するモータ機構を動作することにより、クリーナー521をX方向に沿って移動させる。

【0080】

クリーナー521およびクリーナー移動機構522は、箱体523の内部に収納されている。クリーナー521から噴出された洗浄液は、箱体523の内部に貯留され、図示しない廃液機構によって箱体523から適宜廃液される。

【0081】

ノズル調整部50によるノズル調整処理は、制御部80の制御によって実行される。ノズル調整処理では、まず、洗浄処理を行うために、スリットノズル32の先端部が、クリーナー521が形成する洗浄空間の位置まで移動され、クリーナー521に配設された噴出口からスリットノズル32の先端部に対して洗浄液が噴出される。そして洗浄液を噴出しながら、クリーナー521がX方向に沿って移動することにより、スリットノズル32の先端部の側面などに付着したレジスト液が除去される。

【0082】

洗浄処理が完了すると、次に予備塗布処理を行うために、スリットノズル32は、吐出用ローラ51の外周面の最上部の直上位置まで移動し、吐出用ローラ51の外周面と所定の間隔を隔てて配置される(図5中、実線で示す位置)。続いて、吐出用ローラ51の回転が開始され、その外周面に向けてスリットノズル32の吐出口から所定の時間の間、所定量のレジスト液が吐出される。このようにして予備塗布処理が実行され、スリットノズル32の吐出口内部におけるレジスト液の液面が均一となる状態(所定状態)に整えられる。

【0083】

また、本実施形態では、浮上ステージ21、塗布ステージ31および浮上ステージ41の各上面は、ほぼ同一の高さ位置とされる。吐出用ローラ51の上端は、塗布ステージ31の支持面310よりも下側の高さ位置(すなわち、基板90の支持位置よりも下側の高さ位置)とされており、予備吐出したレジスト液の液滴やミストなどが支持面310などに付着することを抑制できる。

【0084】

[乾燥部70]

再び図1に戻って、搬出部40から搬出された基板90は、搬送ロボット60によって乾燥部70に搬入される。乾燥部70は、鉛直方向に沿って複数段(例えば2段)に重ねられた略直方体状の筐体を有する乾燥ユニットを備える(図示せず)。乾燥ユニットの正面部には、上下に開閉可能なシャッターが設けられており、基板90は搬送ロボット60により、開状態のシャッターを通過して内部へ搬入される。

【0085】

このように、乾燥部70は、乾燥ユニットが多段に重ねられていることにより、一の基板90の乾燥処理が完了するまでの間に、続けて塗布処理を終えた次の基板90についても、別の乾燥ユニットにて乾燥処理を実行できる。

【0086】

乾燥処理の際には、各乾燥ユニットは、上記シャッターを遮断した状態で、内部空間に連通接続された真空ポンプを動作させることにより内部を減圧する。これにより、基板90上のレジスト液が乾燥(減圧乾燥)され、基板90の上面に硬化したレジスト層が形成される。乾燥処理を完了すると、乾燥ユニットが再びシャッター部を開放し、搬送ロボット60が基板90を受け取って、搬出コンベア61に受け渡す。

【0087】

なお、搬出コンベア61は、図示を省略するが、例えば複数のローラを備えており、搬送ロボット60から受取った基板90をコンベア搬送する。搬送された基板90は、図示しない次の処理装置(例えば、露光装置)に向けて搬送される。

【0088】

[制御部80]

図2に示すように、制御部80は、プログラムに従って各種データを処理する演算部81、プログラムや各種データを保存する記憶部82を内部に備える。また、前面には、オペレータが基板処理システム100に対して必要な指示を入力するための操作部83、および各種データを表示する表示部84を備える。

【0089】

制御部80は、図示しないケーブルにより基板処理システム100に付属する各機構と電気的に接続されている。制御部80は、操作部83からの入力信号や、図示しない各種センサなどからの信号に基づいて、ノズル昇降機構33によるスリットノズル32の昇降動作、ノズル移動機構34によるスリットノズル32の走行動作、スリットノズル32へのレジスト液の供給動作、エア供給部211,311,411によるエアの供給動作、さらにはノズル調整部50に付随する各駆動機構などの動作を制御する。

【0090】

記憶部82は、各種データを記憶する装置であり、データを一時的に記憶するRAM、読み取り専用のROM、および磁気ディスク装置などが該当する。あるいは、記憶部82は、可搬性の光磁気ディスクやメモリーカードなどの記憶媒体、およびそれらの読み取り装置などで構成されていてもよい。

【0091】

また、操作部83には、ボタンおよびスイッチ類(キーボードやマウスなどを含む。)などが該当する。もしくは、タッチパネルディスプレイのように表示部84の機能を兼ね備えたものであってもよい。また、表示部84には、CRTモニターや液晶ディスプレイ、各種ランプなどが該当する。

【0092】

以上が本実施形態における基板処理システム100の構成および機能の説明である。次に、塗布装置10の動作について説明する。

【0093】

<1.2. 塗布装置10の動作>

図6は、塗布装置10の動作を示す流れ図である。塗布装置10は、電源が投入され、所定の初期設定が行われた後、ノズル調整処理が実行される(ステップS1)。

【0094】

より具体的には、制御部80がノズル昇降機構33およびノズル移動機構34を動作することにより、スリットノズル32の先端部をクリーナー521が形成する洗浄空間の位置まで移動させる。そして制御部80は、クリーナー521から洗浄液を噴出させつつ、クリーナー移動機構522を動作させてクリーナー521をX方向に移動させることによって、スリットノズル32の先端部を洗浄する(洗浄処理)。

【0095】

洗浄処理を終了すると、制御部80は、再びノズル昇降機構33およびノズル移動機構34を動作することによって、スリットノズル32の先端部を、吐出用ローラ51上端の直上位置まで移動させる。そして制御部80は、吐出用ローラ51を回転させつつ、スリットノズル32にレジスト液を供給することにより、吐出用ローラ51の外周面にレジスト液を所定量分だけ吐出する(予備塗布処理)。

【0096】

ノズル調整処理を完了すると、制御部80は、エア供給部211,311を動作することで、浮上ステージ21および塗布ステージ31上面の噴射孔からエアを上方へ噴射する。そして制御部80は、搬入部20に供給された基板90の裏面側の端縁部分を、一対のシャトルチャック22の吸着パッド221にて吸引保持する。さらに制御部80は、一対のシャトルチャック22を(+Y)方向に移動させ、塗布ステージ31の一方側(−Y側)の外方位置(すなわち、浮上ステージ21の上方)にある基板90を、塗布ステージ31の上方の位置(上方位置)まで搬送する。これにより、基板90が塗布部30へ浮上状態で搬入される(ステップS2)。

【0097】

支持面310上方の位置まで基板90を搬入すると、制御部80は、支持面310から噴射するエアの単位時間あたりの供給量を徐々に減少させるようにエア供給部311を制御することにより、基板90を塗布ステージ31の支持面310に載置する(ステップS3)。なお、この際には、制御部80は、シャトルチャック22を下降させることによって、基板90の端縁部分を下降させる。

【0098】

基板90の載置を完了すると、制御部80は、ノズル調整処理が必要か否かを判断する(ステップS4)。このステップS4の判定処理は、塗布装置10において、塗布処理した基板90が所定枚数に到達したか否かに基づいて実行されてもよいし、スリットノズル32に設けられた吐出口の状態を検出するセンサからの信号に基づいて実行されてもよい。または、塗布処理を終えた基板90についての塗布状態の検査結果に基づいて、ノズル調整処理が必要か否かを判定してもよい。

【0099】

ステップS4にて、ノズル調整処理が必要と判定されると(ステップS4にてYES)、ステップS1にて説明したノズル調整処理と同様の処理が実行される(ステップS5)。一方、ノズル調整処理が不要と判定されると(ステップS4にてNO)、塗布装置10は、ステップS6へ進む。

【0100】

ステップS4あるいはステップS5の動作を終了すると、制御部80は、塗布ステージ31に支持された基板90に対してスリットノズル32を吐出走査させることにより、基板90の塗布処理を実行する(ステップS6)。

【0101】

より具体的には、制御部80は、ノズル移動機構34を動作することによって、スリットノズル32を基板90の(+Y)側端部の所定位置に配置させる。そして制御部80は、ノズル昇降機構33を動作することにより、スリットノズル32の下端と基板90との間の間隔が所定距離となる位置まで、スリットノズル32を下降させる。さらに制御部80は、スリットノズル32にレジスト液を供給しつつ、スリットノズル32を(−Y)方向へ移動させることにより、基板90表側主面にレジスト液を塗布する。

【0102】

塗布処理を完了すると、制御部80は、ノズル昇降機構33を動作することにより、スリットノズル32を上方移動させる。そして制御部80は、シャトルチャック42により支持位置にある基板90の端縁部を裏面側から吸引保持し、シャトルチャック42を上昇させるとともに、塗布ステージ31の支持面310からエアを噴射させる。これにより、支持位置にある基板90は、支持位置上方の離間位置へと上昇する。

【0103】

なお、基板90を塗布ステージ31の上方へ搬送してきたときの当該基板90の高さ位置(上方位置)を、離間位置と同一としてもよい。また、基板90がスリットノズル32と干渉することを防止するため、少なくとも基板90が離間位置に到達する前に、スリットノズル32を離間位置よりも上側へ退避させることが望ましい。

【0104】

そして、制御部80は、エア供給部411を動作することにより、浮上ステージ41上面からエアを噴射させるとともに、シャトルチャック42を(+Y)方向へ移動させることによって、基板90を離間位置から塗布ステージ31の他方側(+Y側)の外方位置まで浮上状態で搬送する。これにより、基板90が塗布部30から搬出される(ステップS7)。

【0105】

なお、基板90が浮上ステージ41よりもさらに(+Y)側へ搬送されると、制御部80は、リフトピン43を上昇させることにより、基板90を上方へ突き上げて搬送ロボット60に受け渡す。そして、搬送ロボット60は、受け取った基板90を乾燥部70へ搬送する。

【0106】

基板90の搬出を完了すると、制御部80は、次に塗布処理すべき基板90があるかどうかを判定する(ステップS8)。このステップS8の判定処理は、例えば、塗布処理した基板90の枚数が、初期設定時に設定された基板90の処理枚数に到達したか否かに基づいて実行されてもよいし、あるいは、搬入部20の所定位置に設けられた基板検出センサからの基板検出信号に基づいて実行されてもよい。また、ステップS8の判定処理は、ステップS6やステップS7の動作と同時に実行されてもよい。

【0107】

次に塗布処理すべき基板90がある場合には(ステップS8にてYES)、塗布装置10は、再びステップS2に戻って、基板90の搬入動作を実行する。一方、全ての基板90についての塗布処理を完了している場合には(ステップS8にてNO)、塗布装置10は、全ての動作を終了する。以上が、塗布装置10の動作の説明である。

【0108】

<1.3. 効果>

本実施形態では、塗布装置10は、塗布処理を終えた基板90を搬出すると同時に、次の処理すべき基板90を塗布部30に搬入することが可能な構成を有する。したがって、従来のように、搬送ロボットなどにより塗布部30へ塗布処理前の基板90の搬入する前に、塗布処理後の基板90が搬出されるのを待つ時間(待機時間)を省略できる。したがって、塗布装置10による基板製造のタクトタイムを短縮できる。

【0109】

また、塗布装置10では、基板90の搬送方向(Y方向)とスリットノズル31の移動方向(Y方向)とが平行であるため、スリットノズル31を少なくとも上方へ退避させることで、基板90の搬出および搬入を迅速に行うことができる。

【0110】

また、塗布装置10では、基板90に付与する浮上力を制御することにより支持面310上の基板90を昇降させるため、基板90を昇降させる昇降機構(例えばリフトピンなど)の駆動部から発生するパーティクルの飛散を、従来に比べて効果的に抑制できる。また、基板昇降時に、基板90にかかる負荷を小さくできるため、基板割れなどの発生を効果的に抑制でき、基板製造の歩留まりを向上できる。

【0111】

また、ノズル調整部50を所定位置に固定し、スリットノズル31をノズル調整部50へ移動させるため、ノズル調整部50の移動に伴う液こぼれの発生を抑制できる。

【0112】

<2. 第2の実施の形態>

第1の実施の形態では、塗布装置10は、基板90の搬送時において、搬送される基板90の中央付近にエアを集中的に供給することによって、基板90の下方にエア溜まりを形成させると説明したが(図3参照)、エア溜まりの形成機構はこのようなものに限られるものではない。

【0113】

図7は、第2の実施の形態における搬入部20aを示す側面図である。なお、第1の実施の形態と同様の構成については、適宜同符号を付し、詳細な説明を省略する。以下の各実施の形態においても同様とする。

【0114】

図7に示すように、本実施形態では、搬入部20aは、X方向の中央付近において下方に湾曲する凹部が設けられた浮上ステージ21aを備えている。このような浮上ステージ21aの上面から上方に向けてエアを噴射した場合、浮上ステージ21aの中央付近と基板90との間の空間においてエア溜まりが形成される。

【0115】

したがって、シャトルチャック22により基板90を両端側から支持した場合であっても、基板90の裏側中央部付近にエア溜まりが形成されているため、基板90を撓ませることなく、浮上ステージ21aに対して適切に浮上させることができる。したがって、基板90が破損することを効果的に抑制できる。

【0116】

なお、図示を省略するが、浮上ステージ41について、浮上ステージ21aと同様に中央部付近を湾曲させることにより、エアを噴射したときに、基板90と浮上ステージ41との間にエア溜まりを形成するように、浮上ステージ41を構成してもよい。

【0117】

<3. 第3の実施の形態>

上記実施形態では、基板90を搬送するシャトルチャック22,42を塗布装置10のX方向の両サイドにそれぞれ設けることにより、基板90の搬送を行うと説明したが、基板90を搬送する構成は、これに限られるものではない。

【0118】

図8は、第3の実施の形態における搬入部20bを示す側面図である。本実施形態における搬入部20bは、上記実施形態とは異なり、片側(ここでは、−X側)のみにシャトルチャック22が設けられている。また、浮上ステージ21bは、浮上ステージ21aと同様に、中央付近に湾曲した凹部が設けられている。このように、基板90を搬送するシャトルチャック22が片側のみに設ける場合には、塗布装置10の製造コストを抑えられるとともに、装置サイズを小さくすることができる。

【0119】

ただし、本実施形態のように、シャトルチャック22を片側のみに設けた場合には、両サイドに設けた場合に比べて、基板90の搬送時における姿勢が不安定となり、基板90が破損が発生するおそれがある。そこで、本実施形態における基板90の搬送速度は、両サイドに設けた場合に比べて、遅い値に設定されることが望ましい。

【0120】

なお、図示を省略するが、搬出部40についても、搬入部20bと同様に、シャトルチャック42を片側のみに設ける構成としてもよい。

【0121】

<4. 第4の実施の形態>

上記実施形態では、浮上ステージ41を前方部41aと後方部41bとに分割し、前方部41aと後方部41bとの間に開口部412を設け、当該開口部412の下方に吐出用ローラ51を設置すると説明した。しかし、吐出用ローラ51の配置位置は、このようなものに限られるものではない。

【0122】

図9は、第4の実施の形態における吐出用ローラ51の設置位置を説明するための側面図である。図9に示すように、本実施形態では、吐出用ローラ51は、塗布ステージ31と浮上ステージ41cとの間に形成される、X方向に沿って延びる開口部412aの下側に設けられている。また、浮上ステージ41cは、ステージ移動機構(図示せず)によりY方向に沿って水平移動が可能となっている。

【0123】

本実施形態では、例えばスリットノズル32の下端を吐出用ローラ51の直上位置(図9中実線で示す位置)に配置して予備吐出処理を行う際には、塗布ステージ31に対して浮上ステージ41cが所定の距離分だけ隔離される。一方で、塗布処理後の基板90について、塗布ステージ31および浮上ステージ41cの上方を浮上状態で搬送する際には、塗布ステージ31に対して浮上ステージ41cが近接される。

【0124】

すなわち、上記実施形態では、基板90を適正な姿勢で搬送するために、浮上ステージ41の前方部41aと後方部41bとで、エアの噴射量を適切に調整する必要がある。しかし、本実施形態では、浮上ステージ41cを水平移動可能とすることで、開口部412aの開口間隔を調整できるため、塗布ステージ31と浮上ステージ41cとの上方において、基板90を適正姿勢で搬送することを容易に実現できる。

【0125】

なお、上記実施形態においても、前方部41aおよび後方部41bのうちのいずれか一方をY方向へ移動可能とすることにより、開口部412の開口間隔を調整するように構成してもよい。

【0126】

<5. 第5の実施の形態>

上記実施形態では、吐出用ローラ51を、支持位置よりも下側の(低い)高さ位置に配置しているが、吐出用ローラ51を配置する高さ位置は、このようなものに限られるものではない。

【0127】

図10は、第5の実施の形態における塗布装置10の要部を示す斜視図である。図10に示すように、本実施形態では、吐出用ローラ51は、浮上ステージ41cよりも上方の位置であって、離間位置(塗布処理後の基板90を塗布部30から搬出部40へ搬送するときの、当該基板90の位置)よりも高い位置に配置される。したがって、本実施形態では、ノズル調整処理は、離間位置よりも上方の位置で実行される。また、図10では図示を省略しているが、吐出用ローラ51は、前述のハウジング部材などの内部に収納されている。

【0128】

このように、吐出用ローラ51の配置位置を離間位置よりも上の高さ位置することで、上記実施形態のように、開口部412を設ける必要がなくなるとともに、上部の空間を有効に活用できる。

【0129】

図11は、ノズル調整部50aを示す側面図である。本実施形態においても、図11に示すように、吐出用ローラ51および洗浄部52は、上部が開口した筐体53の内部に一体的に収納することも可能である。この開口部分の一部は、上部カバー531によって覆われているが、上部カバー531は、ノズル調整処理を行う際に、スリットノズル32の先端部と干渉しない位置に設けられる。

【0130】

このように筐体53の開口部分の一部に上部カバー531が設けられることにより、ノズル調整処理の際に発生するレジスト液などの液滴やミストが、外部(特に塗布部30周辺)に飛散することを効果的に抑制できる。なお、ノズル調整処理を行わないときには、当該上部カバー531が筐体53の開口を全部覆い、ノズル調整処理を行うときには開放するように、上部カバー531をシャッター機構など所定の遮蔽機構としての機能を持たせてもよい。

【0131】

また、筐体53には、排気機構(図示せず)に接続される排気管54が取り付けられている。ノズル調整部50aによると、例えば、予備塗布処理やノズル洗浄処理などのノズル調整処理の際に、筐体53内部を排気することで、使用される溶剤の液滴やミストが筐体53外部に飛散することを効果的に抑制できる。

【0132】

また、ノズル調整部50aを離間位置よりも上方に配置することにより、基板90の搬送時に、基板90とノズル調整部50aとが互いに干渉することを抑制できる。

【0133】

<6. 第6の実施の形態>

上記実施形態では、塗布部30のY方向に沿った両隣の位置に配置される搬入部20および搬出部40において、基板90に対して浮上力を付与するために、浮上ステージ21,41が設けるとともに、基板90をY方向に搬送する駆動源として、シャトルチャック22,42がそれぞれ設けられている。しかし、搬入部20および搬出部40における基板90を搬送する構成は、このようなものに限られるものではない。

【0134】

図12は、第6の実施の形態における搬送機構23を示す図である。本実施形態では、例えば図2で示す浮上ステージ21の代わりに、図12に示すような浮上ステージ21cと搬送ローラ24とで構成される搬送機構23を設けている。なお、搬送機構23は、Y方向に沿って並べられる複数の搬送ローラ24を、X方向に複数列分設けた構成を有している。そして、各搬送ローラ24の各列の間の位置には、浮上ステージ21cがそれぞれ設けられている。

【0135】

搬送機構23によれば、基板90を搬送する際に、浮上ステージ21cの上面からエアが噴射される。そして、搬送ローラ24上端に基板90が当接した状態で、搬送ローラ24が所定方向に回転することにより、基板90が(+Y)方向へ搬送される。すなわち、本実施形態では、搬送中において、基板90は、搬送ローラ24に当接するが、浮上ステージ21cに対しては浮上状態となる。

【0136】

また、全て(あるいは一部)の搬送ローラ24は、図示しないローラ昇降機構により上下方向に沿って昇降可能とされ、搬送機構23は、搬送ローラ24に支持した基板90を上下に昇降させることができる。したがって、例えば、搬送ロボットのアームを上昇させた搬送ローラ24の間に進入させることが可能となるため、搬走ロボットが搬送機構23に対して基板90を受け渡すことを容易にできる。

【0137】

なお、図示を省略するが、搬送機構23のような構成を、搬出部40においても適用できる。この場合には、例えば図2に示す浮上ステージ41の位置に、搬送機構23を設ければよい。また、この場合には、リフトピン43を省略できる。

【0138】

<7. 第7の実施の形態>

上記実施形態では、浮上ステージ21,41と、塗布ステージ31の上面高さ位置をほぼ同一としているが、各ステージの配置高さ位置はこのようなものに限られるものではない。

【0139】

図13は、第7の実施の形態における各ステージを示す側面図である。図13に示すように、本実施形態では、各ステージの高さが段階的に低くなっており、塗布ステージ31の上面高さは、浮上ステージ21の上面高さよりも長さH1分低くされ、また、浮上ステージ41の上面高さは、塗布ステージ31の上面高さよりも長さH2分低くされる。

【0140】

ここで、各距離D1,D2が大きいほど、各ステージ間を移動する際に基板90に対して付与される浮上力が弱まるため、基板90の搬送姿勢が不安定となるおそれがある。そこで、本実施形態では、長さH1,H2は、それぞれ浮上ステージ21と塗布ステージ31との間の距離D1と、塗布ステージ31と浮上ステージ41との間の距離D2とに応じてそれぞれ設定される。これにより、基板90が各ステージと衝突することを防止できるため、基板90の破損を効果的に抑制できる。

【0141】

<8. 第8の実施の形態>

上記実施形態では、基板処理システム100は、搬出部40に搬出された基板90を乾燥部70へ搬入するために、搬送ロボット60が備えているが(図1参照)、基板処理システム100の構成は、このようなものに限られるものではない。

【0142】

図14は、第8の実施の形態における基板処理システム100aを示す平面図である。図14に示すように、本実施形態では、乾燥処理を行う乾燥部70aは、塗布装置10aに対して、(+Y)側に隣接するように直列配置されている。

【0143】

本実施形態における搬出部40aは、浮上ステージ41の代わりに図12に示す搬送機構23を備えている。また、乾燥部70aは、上述の乾燥ユニットの内部にも、例えば図12に示すような搬送機構23を備えている。したがって、塗布部30にて塗布処理された基板90は、搬出部40a、乾燥部70aおよび搬出コンベア61の各部に設けられたローラ搬送機構により、ほぼ同一の高さ位置を維持した状態で移動し、そして外部に搬出される。

【0144】

このように、本実施形態では、乾燥部70aにも搬送機構を設けることにより、搬送ロボット60を省略できる。したがって、搬送ロボット60による基板90受け渡しの時間を短縮できるため、基板製造のスループットを向上させることができる。

【0145】

<9. 変形例>

以上、本発明の実施の形態について説明してきたが、本発明は上記実施の形態に限定されるものではなく様々な変形が可能である。

【0146】

例えば、上記実施形態では、ノズル調整部50は、搬出部40側に設けるものとして説明したが、搬入部20側に設けてもよい。また、吐出用ローラ51あるいは洗浄部52のみを搬入部20側に設けることも妨げられない。さらに、第1の実施形態では、浮上ステージ41を前方部41aと後方部41bとから構成し、これらで形成される開口部412に吐出用ローラ51を配置すると説明したが、塗布ステージ31に開口部を設けて、当該開口部に吐出用ローラ51を設けてもよい。

【0147】

また、上記実施形態では、シャトルチャック22,42を搬送駆動源として利用する。また、第6の実施の形態において説明した搬送機構23は、搬送ローラ24が基板90を下方から支持することにより、基板90を(+Y)方向へ移動させるため、搬送ローラ24を搬送駆動源として利用する。しかし、基板90の搬送駆動源はこれに限られるものではなく、例えば、搬送ローラを水平配置して(搬送ローラの基板90との当接面が、基板90のサイド側端面にのみ当接するように搬送ローラを配置して)、基板90に搬送ローラを当接させるとともに搬送ローラを回転させることで、基板90を(+Y)方向に搬送してもよい。この場合には、搬送と同時に基板90のX方向についての位置決めを行うこともできる。

【0148】

また、上記実施形態では、各ステージから基板90に向けてエアを噴射することにより、基板90に対して浮上力を付与していたが、気体を媒介して基板に浮上力を付与する機構はこのようなものに限定されるものではなく、例えば、超音波を用いた浮上搬送機構を適用することも可能である。また、基板90に帯電した微量の電荷を利用して、電気的、磁性的な浮上搬送を実現してもよい。

【0149】

また、上記実施形態において、エア供給部211,311,411から供給されるエアの温度を調整できるようにしてもよい。これにより、周辺温度や基板90の温度を、容易に制御できる。また、この場合において、温度分布が均一となるように、各ステージを同一の素材(例えば石材)で構成してもよい。また、塗布装置10に対して供給するダウンフローと、エア供給部211,311,411から供給するエアの温度を統一することで、周辺温度や基板90の温度をコントロールしてもよい。

【0150】

また、上記実施形態において、各ステージから供給されるエアは、清浄な空気のほか、窒素ガスなどの不活性ガスを使用できる。

【0151】

また、上記実施形態において、塗布ステージ31の支持面310に真空ポンプに連通接続した吸着孔を設け、基板90を支持面310にて吸着保持できるようにしてもよい。また、この場合には、エア噴射のための噴射孔を吸着孔として使用することも妨げられない。

【0152】

また、上記実施形態では、基板90を塗布ステージ31の支持面310に載置した状態で処理液を塗布すると説明したが、浮上状態の基板90に対して処理液を塗布することも可能である。例えば、浮上状態で塗布ステージ31の上方に搬送され、塗布ステージ31から付与される浮上力およびシャトルチャック22の作用により所定の位置に固定された基板90の上方を、スリットノズル31が処理液を吐出しつつ移動することによって、塗布処理が実現されてもよい。あるいは、処理液を吐出するスリットノズル31の下方を基板90が通過することによって、塗布処理が実現されてもよい。

【0153】

また、上記実施形態および各変形例で説明した各構成は、相互に矛盾しない限り適宜組み合わせることができる。

【図面の簡単な説明】

【0154】

【図1】本発明に係る第1の実施の形態における基板処理システムを示す平面図である。

【図2】塗布装置を示す斜視図である。

【図3】搬入部の概略を示す側面図である。

【図4】塗布装置の要部を示す斜視図である。

【図5】予備吐出処理を実行する様子を示す側面図である。

【図6】塗布装置の動作を示す流れ図である。

【図7】第2の実施の形態における搬入部を示す側面図である。

【図8】第3の実施の形態における搬入部を示す側面図である。

【図9】第4の実施の形態における吐出用ローラの設置位置を説明するための側面図である。

【図10】第5の実施の形態における塗布装置の要部を示す斜視図である。

【図11】ノズル調整部を示す側面図である。

【図12】第6の実施の形態における搬送機構を示す図である。

【図13】第7の実施の形態における各ステージを示す側面図である。

【図14】第8の実施の形態における基板処理システムを示す平面図である。

【図15】従来の塗布装置を備える基板処理システムを示す平面図である。

【符号の説明】

【0155】

100,100a 基板処理システム

10,10a 塗布装置

14 シャトル移動機構

20,20a,20b 搬入部

21,21a,21b,21c,41,41c 浮上ステージ

211,311,411 エア供給部

22,42 シャトルチャック

23 搬送機構

24 搬送ローラ

30 塗布部

31 塗布ステージ

32 スリットノズル

34 ノズル移動機構

40,40a 搬出部

412 開口部

50,50a ノズル調整部

51 吐出用ローラ

53 筐体

531 上部カバー

70,70a 乾燥部

80 制御部

90 基板

【技術分野】

【0001】

本発明は、スリットノズルを用いて基板に処理液を塗布する技術に関する。

【背景技術】

【0002】

液晶用ガラス角型基板、半導体ウエハ、フィルム液晶用フレキシブル基板、フォトマスク用基板、カラーフィルター用基板、光ディスク用基板などの各種基板の製造工程に用いられる塗布装置において、基板に対して移動するスリットノズルから、処理液を吐出することにより、基板全体に処理液を塗布する処理(スリットコート)を行うスリットコータが知られている。

【0003】

図15は、従来の塗布装置を備える基板処理システム1000を示す平面図である。基板処理システム1000では、上流側装置から搬送ロボット120により塗布部130(塗布装置)に基板が搬入され、塗布部130においてスリットノズル132が吐出走査することにより、基板に処理液が塗布される。基板に処理液が塗布されると、当該基板は、下流側の搬送ロボット160により塗布部130から搬出され、続いて乾燥部170にて乾燥処理される。さらに基板は、乾燥部170から搬送ロボット160により搬出され、搬送コンベア161に受渡されて、次の工程へ向けて搬送される。

【0004】

塗布部130では、塗布ステージ上面から突出させたリフトピンの上端にて基板90を支持することにより、搬送ロボット120と塗布部130との間、および、塗布部130と搬送ロボット160との間での基板の受渡しが実行される。そのため、従来の基板処理システム1000では、塗布部130において、基板を搬入する際に、基板の搬出が完了するまで待機する時間が必要となっている。

【0005】

ところで、例えば液晶製造業界では、各処理工程のタクトタイム短縮が至上命題となっており、塗布処理工程についても、処理時間の短縮が要求されている。そこで、上述したような塗布部130における処理のタクトタイム短縮させる技術は、これまでにも提案されている(例えば、特許文献1)。

【0006】

特許文献1に記載されている技術では、塗布装置において、塗布ステージ上面において上下に昇降するリフトピンの上端部にローラが設けられている。上流側の搬送機構から基板をリフトピンが直接受け取ると、リフトピンに設けられた搬送機構により、基板を塗布ステージの上方に搬送される。これにより、塗布ステージでの搬送ロボットによる基板搬送時間を短縮することが可能となっている。

【0007】

【特許文献1】特開2002−153801号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところが、特許文献1に記載の技術では、リフトピンを昇降させることにより基板の載置動作および引き上げ動作を行うため、基板の支持や突き上げに時間がかかるという問題があった。

【0009】

また、特許文献1に記載の技術では、基板の搬送方向とノズルの塗布方向とが直交している。したがって、塗布ステージに対して基板を搬出するために、ノズルを所定位置まで退避させる時間を設ける必要があった。

【0010】

また、リフトピンの押し上げる力によって基板をステージから引き上げるため、基板が破損するおそれがある。そのため、基板製造の歩留まりが低下するおそれがあった。

【0011】

本発明は、上記課題に鑑みなされたものであり、塗布処理のタクトタイムを短縮させるとともに、基板製造の歩留まりを向上させる技術を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記の課題を解決するため、請求項1の発明は、基板に処理液を塗布する塗布装置であって、支持面にて基板を支持する塗布ステージと、略水平な第1方向に沿って延びる吐出口から前記塗布ステージに支持された基板に対して処理液を吐出するノズルと、前記ノズルを、前記塗布ステージに支持された基板の上方において、前記第1方向に略直交する略水平な第2方向に沿って移動させるノズル移動手段と、前記塗布ステージの上方にある基板に対して、気体を媒介して浮上力を付与する第1浮上手段と、前記塗布ステージの前記第2方向の一方側の外方位置にある基板に対して、気体を媒介して浮上力を付与する第2浮上手段と、前記塗布ステージの前記第2方向の他方側の外方位置にある基板に対して、気体を媒介して浮上力を付与する第3浮上手段とを含む浮上力付与手段と、前記第1浮上力付与手段により基板に付与される浮上力を制御することによって、前記支持面から上方に離間した離間位置と前記支持面に当接する支持位置との間で基板を昇降させる基板昇降手段と、前記塗布ステージの前記第2方向の一方側の外方位置で浮上状態にある基板を前記塗布ステージの上方の位置に移動させるとともに、前記離間位置にある基板を前記塗布ステージの前記第2方向の他方側の外方位置に浮上状態で移動させる基板移動手段とを備えることを特徴とする。

【0013】

また、請求項2の発明は、請求項1の発明に係る塗布装置であって、前記浮上力付与手段は、エアを供給することにより、基板の裏側にエア溜まりを形成させるエア供給手段、を含むことを特徴とする。

【0014】

また、請求項3の発明は、請求項1または2の発明に係る塗布装置であって、所定位置に固定され、前記ノズルの吐出口を所定状態に整えるノズル調整手段、をさらに含み、前記ノズル移動手段は、前記ノズルを前記所定位置まで移動させることを特徴とする。

【0015】

また、請求項4の発明は、請求項3の発明に係る塗布装置であって、前記ノズル調整手段は、前記第1方向に沿って延び、その外周面に前記ノズルから前記処理液を吐出させることによって、前記ノズルの吐出口を前記所定状態に整える吐出用部材、を含むことを特徴とする。

【0016】

また、請求項5の発明は、請求項4の発明に係る塗布装置であって、前記吐出用部材は、前記支持位置よりも下側の高さ位置に配置されることを特徴とする。

【0017】

また、請求項6の発明は、請求項5の発明に係る塗布装置であって、前記第2浮上手段および第3浮上手段のうちの少なくともいずれか一方は、前記第2方向において前記塗布ステージと隣り合う位置に配置され、上方にある基板に浮上力を付与する浮上用部材、を含み、前記吐出用部材は、前記塗布ステージおよび前記浮上用部材のうちの少なくともいずれか一方と前記基板移動手段とにより浮上状態で移動する基板の搬送経路の下方に形成されるとともに前記第1方向に沿って延びる開口部に配置されることを特徴とする。

【0018】

また、請求項7の発明は、請求項6の発明に係る塗布装置であって、前記開口部の前記第2方向の開口間隔が調整可能であることを特徴とする。

【0019】

また、請求項8の発明は、請求項4の発明に係る塗布装置であって、前記吐出用部材は、前記離間位置よりも上側の位置に配置されるとともに、上部が開口した筺体の内部に収納されることを特徴とする。

【0020】

また、請求項9の発明は、請求項1ないし8いずれかの発明に係る塗布装置であって、前記基板移動手段は、基板と当接することで基板を前記第2方向に搬送するとともに、上下に昇降可能な搬送ローラ、を含むことを特徴とする。

【0021】

また、請求項10の発明は、基板に処理液を塗布する塗布装置であって、支持面にて基板を支持する塗布ステージと、略水平な第1方向に沿って延びる吐出口から前記塗布ステージに支持された基板に対して処理液を吐出するノズルと、前記ノズルを、前記塗布ステージに支持された基板の上方において、前記第1方向に略直交する略水平な第2方向に沿って移動させるノズル移動手段と、前記塗布ステージの上方にある基板に対して、気体を媒介して浮上力を付与する第1浮上手段と、前記第1浮上力付与手段により基板に付与される浮上力を制御することによって、前記支持面から上方に離間した離間位置と前記支持面に当接する支持位置との間で基板を昇降させる基板昇降手段と、前記塗布ステージの前記第2方向の一方側の外方位置で浮上状態にある基板を前記塗布ステージの上方の位置に移動させるとともに、前記離間位置にある基板を前記塗布ステージの前記第2方向の他方側の外方位置に浮上状態で移動させる基板移動手段とを備えることを特徴とする。

【0022】

また、請求項11の発明は、基板に処理液を塗布する塗布装置と、塗布装置により処理液が塗布された基板を乾燥させる乾燥装置とを含む基板処理システムであって、前記塗布装置は、請求項1ないし10のいずれかの発明に係る塗布装置として構成され、前記乾燥装置は、基板を搬送する搬送機構を備えるとともに、前記塗布装置に対して前記第2方向の他方側に直列配置されることを特徴とする。

【発明の効果】

【0023】

請求項1ないし11に記載の発明によれば、離間位置にある基板を第2方向の他方側へ搬出する間に、第2方向の一方側から塗布ステージの上方へ基板を搬入できる。また、基板の移動方向(第2方向)とノズルの移動方向(第2方向)とを平行とすることで、ノズルの退避のための余分な時間を設けることなく、基板の搬出および搬入を迅速に行うことができる。これらの作用により、塗布装置のタクトタイムを短縮できる。また、塗布ステージにおける基板昇降の際に、基板にかかる負荷を小さくできるため、基板割れなどの発生を効果的に抑制できる。

【0024】

また、請求項2に記載の発明によれば、基板搬送時において、基板をより確実に浮上させることができるため、基板割れなどの発生を効果的に抑制できる。

【0025】

また、請求項3に記載の発明によれば、ノズル調整手段を所定位置に固定することにより、液こぼれなどによる装置汚染を抑制できる。

【0026】

また、請求項4に記載の発明によれば、ノズルの吐出口を所定状態に整えることができるため、基板の塗布処理を均一に行うことができる。

【0027】

また、請求項5に記載の発明によれば、吐出用部材を支持位置よりも下側の高さ位置に配置することにより、塗布処理を行う塗布ステージ上の基板に処理液のミストなどが付着することを抑制できる。

【0028】

また、請求項6に記載の発明によれば、基板の搬送経路の下方に形成される開口部に吐出用部材を配置することにより、ノズルの水平方向の移動については、第2方向へ移動させる機構を設けることで、処理液の塗布およびノズルの調整処理を実現できる。

【0029】

また、請求項7に記載の発明によれば、開口間隔を調整可能とすることにより、ノズル調整処理を行う場合や、基板の浮上搬送の場合などの各状況に応じて開口間隔を調整できるため、基板処理を円滑に行うことができる。

【0030】

また、請求項8に記載の発明によれば、吐出用部材を離間位置よりも上側の高さ位置に配置することで、塗布装置内部の空き空間を有効利用できる。

【0031】

また、請求項9に記載の発明によれば、搬送ローラを備えることにより、基板を搬送するとともに基板を上下に昇降できるため、外部装置との基板の受渡しを容易に実行できる。

【0032】

また、請求項11に記載の発明によれば、塗布装置と乾燥装置との間で、基板の受渡しを連続的に行えるため、基板製造のスループットを向上させることができる。

【発明を実施するための最良の形態】

【0033】

以下、本発明の好適な実施の形態について、添付の図面を参照しつつ、詳細に説明する。

【0034】

<1. 第1の実施の形態>

<1.1. 構成および機能>

[基板処理システム100]

図1は、本発明に係る第1の実施の形態における基板処理システム100を示す平面図である。また、図2は、塗布装置10を示す斜視図である。

【0035】

なお、図1,2において、図示および説明の都合上、Z軸方向が鉛直方向を表し、XY平面が水平面を表すものとして定義するが、それらは位置関係を把握するために便宜上定義するものであって、以下に説明する各方向を限定するものではない。以下の各図についても同様である。

【0036】

基板処理システム100は、塗布装置10、搬送ロボット60、搬出コンベア61、乾燥部70および制御部80を主に備える。

【0037】

[塗布装置10]

塗布装置10は、基板90の表面に処理液であるレジスト液を塗布するスリットコートと呼ばれる塗布処理を行う装置であり、基板90の表面に、形成された電極層などを選択的にエッチングするプロセスなどに利用される。塗布装置10の塗布処理対象となる基板90は、代表的には液晶表示装置の表示パネルを製造するための角型ガラス基板であるが、半導体基板、フィルム液晶用フレキシブル基板、フォトマスク用基板、カラーフィルター用基板などの他の基板であってもよい。

【0038】

図2に示すように、塗布装置10は、搬入部20、塗布部30、搬出部40およびノズル調整部50を主に備え、搬入部20および搬出部40は、Y方向に沿って塗布部30の両隣の位置に配置される。処理液が塗布される前の基板90は、搬入部20から塗布部30へと搬送され、塗布部30にて処理液が塗布される。そして処理液が塗布された基板90は、搬出部40へ搬出される。

【0039】

図2に示すように、塗布装置10は、塗布装置10が設置されたフロアからの振動を除去する複数の除振台11と、複数の除振台11に支持されるフレーム構造体12と、フレーム構造体12に支持されるとともに塗布装置10の各構成が備え付けられるベース13と、Y軸方向に沿って延びるシャトル移動機構14とを主に備える。

【0040】

[搬入部20]

搬入部20は、浮上ステージ21と、一対のシャトルチャック22とを主に備え、塗布ステージ31の一方側(−Y側)の外方位置(すなわち、浮上ステージ21上方)にある基板90を、塗布ステージ31の上方の位置(上方位置)まで搬送する。

【0041】

[浮上ステージ21]

浮上ステージ21は、基板90の裏側の主面と対向する面(対向面)に、エアを噴射するための噴射孔(図示せず)が多数設けられており、これら噴射孔は、所定の配管を介してエア供給部211と連通接続されている。塗布装置10は、エア供給部211から供給されるエアを、当該噴射孔から噴射することにより、浮上ステージ21の上方にある基板90に対して、気体を媒介して(気体を媒体として)浮上力を付与する。

【0042】

本実施形態では、浮上ステージ21およびエア供給部211は、第2浮上手段に相当する。また、浮上ステージ21は、前記第2方向において前記塗布ステージと一方側(−Y側)において隣り合う位置に配置され、上方にある基板に浮上力を付与する浮上用部材にも相当する。

【0043】

[シャトルチャック22]

シャトルチャック22は、浮上ステージ21を挟んでX方向の両側にそれぞれ配置され、基板90の裏側主面の端縁部分と当接する吸着パッド221を備えている。吸着パッド221は、表面が多孔質性であり、図示しない排気機構に接続されている。この排気機構の動作により、吸着パッド221は、表面の多数の孔から周囲の雰囲気を排気して、基板90を下方から吸引保持する。

【0044】

また、シャトルチャック22は、シャトル移動機構14に連結されている。シャトルチャック22は、シャトル移動機構14を動作することにより、吸引保持した基板90を浮上状態で、後述する塗布ステージ31の支持面310上方の位置まで移動させる。すなわち、本実施形態では、シャトルチャック22およびシャトル移動機構14は、基板移動手段に相当する。

【0045】

ここで、搬入部20により搬送されるときに、基板90は、シャトルチャック22によりその端縁部分が支持されるものの、浮上ステージ21の上面に対しては、浮上した状態(浮上状態)となっている。同様に、後述の塗布部30から搬出部40へ基板90が搬送されるときにも、基板90は、シャトルチャック42により端縁部分が支持され、塗布ステージ31,浮上ステージ41の上面に対して浮上した状態となっている。したがって、ここでの浮上状態とは、特に断らない限り、各ステージ(浮上ステージ21,41、塗布ステージ31)に対して基板90が浮上していることを意味するものとする。

【0046】

また、シャトルチャック22は、詳細を省略する昇降機構により鉛直方向に昇降可能とされ、吸着パッド221にて保持した基板90の端縁部分を上下に昇降させる。

【0047】

一対のシャトルチャック22のうち、(−X)側に配置されるシャトルチャック22には、基板90の搬送方向(+Y方向)の前方端と当接する突起部222を備えており、Y方向について基板90の位置決めを行う。

【0048】

また、一対のシャトルチャック22のうち、(+X)側に配置されるシャトルチャック22には、基板90の搬送方向の側方端(ここでは、(+X)側端面)と当接する突起部223を備えており、X方向についての基板90の位置決めを行う。なお、基板の位置決め機構は、突起部222,223のような態様に限られるものではない。また、X方向およびY方向の位置決めを片方のシャトルチャック22にて行うようにしてもよい。

【0049】

図3は、搬入部20の概略を示す側面図である。浮上ステージ21は、その上面(基板90の裏側主面と対向する対向面)が水平面とされている。そして、図3に示すように、一対のシャトルチャック22は、それぞれ基板90の両端縁部分を保持する。したがって、基板90は、中央部分において自重により撓むおそれがある。

【0050】

そこで、本実施形態では、浮上ステージ21は、X方向の中央付近に向けてエアを集中的に噴射することにより、エアの対流を発生させて、基板90の裏側のY方向の中央付近において、基板90と浮上ステージ21との間にエア溜まりを形成させる。これにより、基板90を浮上ステージ21の上面に対して確実に浮上させることができる。したがって、基板90の撓みにより、基板90が損傷することを防止できる。

【0051】

[塗布部30]

図2に戻って、塗布部30は主として、基板90を保持するための塗布ステージ31と、塗布ステージ31に保持された基板90に対してレジスト液を吐出するスリットノズル32と、スリットノズル32を上下(鉛直方向)に昇降させるノズル昇降機構33と、スリットノズル32をY方向に沿って移動させるノズル移動機構34とを備える。

【0052】

[塗布ステージ31]

塗布ステージ31は、略直方体の形状を有し、例えば石材などで構成される。塗布ステージ31の上面は略水平に平坦加工されており、基板90に塗布処理を行う際の基板90を支持する支持面310を形成する。

【0053】

支持面310には、浮上ステージ21と同様に、複数の噴射孔が分散して設けられており(図示せず)、当該噴射孔は、所定の配管を介してエア供給部311と連通接続されている。塗布装置10は、エア供給部311を動作することにより、噴射孔からエアを噴射することで、塗布ステージ31上方にある基板90に対して、気体を媒介して浮上力を付与する。したがって、本実施形態では、塗布ステージ31およびエア供給部311は、第1浮上手段に相当する。

【0054】

なお、エア供給部311から供給されるエアの供給量は、後述する制御部80によって制御される。このエア供給量を弱めるとともにシャトルチャック22を下降させることで、基板90が支持面310に載置される。

【0055】

ここで、以下においては、支持面310に基板90を支持したときの当該基板90の高さ位置(すなわち、支持面310と当接するときの基板90の位置)を支持位置と称する。

【0056】

[スリットノズル32]

スリットノズル32は、図示しないレジスト液供給機構から供給されるレジスト液を、X方向(第2方向)に沿って延びるスリット状の吐出口から吐出する。

【0057】

また、スリットノズル32は、その上端にてノズル支持部321に支持される。ノズル支持部321は、X方向を長手方向とするカーボンファイバ補強樹脂などの部材で構成される。

【0058】

[ノズル昇降機構33]

一対のノズル昇降機構33は、ノズル支持部321の長手方向(X方向)の両端部に連結されている。一対のノズル昇降機構33のそれぞれは、図示を省略するボールネジおよびACサーボモータなどで構成され、ノズル支持部321およびノズル支持部321に支持されたスリットノズル32を、Z方向に沿って一体的に昇降させる。これら一対のノズル昇降機構33により、スリットノズル32の吐出口と、塗布ステージ31に支持された基板90との間隔(ギャップ)や、基板90に対するスリットノズル32の姿勢などが調整される。

【0059】

[ノズル移動機構34]

ノズル移動機構34は、Y方向に沿って延びる走行レールおよびリニアモータ機構を有しており、一対のノズル昇降機構33の下端に連結されている。ノズル移動機構34は、走行レールに沿ってノズル昇降機構33を移動させることにより、支持面310に支持されている基板90の上方において、スリットノズル32をY方向に沿って移動させる。また、図示を省略するが、ノズル移動機構34は、スリットノズル32のY方向の位置を検出するためのリニアエンコーダを備える。

【0060】

このような構成により、スリットノズル32は、基板90が支持される塗布ステージ31の支持面310の上方空間を、支持面310に対して平行なY方向に沿って、支持面310に対して相対的に移動可能とされる。

【0061】

塗布装置10において塗布処理を行う場合、まず、基板90が搬入されて塗布ステージ31の支持面310に支持される。続いて、スリットノズル32は、基板90の(+Y)側の端部の直上位置までノズル移動機構34により移動し、スリットノズル32の吐出口からレジスト液の吐出が開始される。

【0062】

スリットノズル32は、レジスト液を吐出した状態を維持したまま、(−Y)方向へ所定の速度でノズル移動機構34により移動する。これにより、基板90に対するスリットノズル32による吐出走査が実行される。

【0063】

そして、スリットノズル32が基板90の(−Y)側の端部の直上位置までノズル移動機構34により移動すると、吐出走査が完了し、スリットノズル32からのレジスト液の吐出が停止される。このような処理により、基板90の全面に亘ってレジスト液が塗布され、基板90の表側主面上に所定の膜厚のレジスト層が形成される。

【0064】

基板90にレジスト層が形成されると、スリットノズル32は、ノズル昇降機構33により上方へ上昇移動する。そして、支持面310からエアが噴射されるとともに、基板90の裏側主面の端縁部分が後述のシャトルチャック42により吸引保持される。これにより、基板90が搬出部40へ向けての搬送が開始される。なお、搬送されるときの基板90の支持面310上方の高さ位置を離間位置と称する。

【0065】

[搬出部40]

搬出部40は、浮上ステージ41と、一対のシャトルチャック42と、リフトピン43とを主に備え、塗布ステージ31上方にある基板90を、塗布ステージ31の他方側(+Y側)の外方位置(搬出部)へ搬送するとともに、搬送ロボット60に対して基板90を受け渡す(図1参照)。

【0066】

[浮上ステージ41]

浮上ステージ41は、浮上ステージ21と同様に、その表面に多数の噴射孔が設けられており、当該噴射孔は、エア供給部411に連通接続されている。塗布装置10では、エア供給部411を動作することにより、噴射孔からエアが噴射され、浮上ステージ41上方にある基板90に対して、気体を媒介して浮上力が付与される。

【0067】

本実施形態では、浮上ステージ41およびエア供給部411は、第3浮上手段に相当する。また、浮上ステージ41は、前記第2方向において前記塗布ステージと他方側(+Y側)の隣り合う位置に配置され、上方にある基板に浮上力を付与する浮上用部材にも相当する。

【0068】

[シャトルチャック42]

シャトルチャック42は、浮上ステージ41を挟んでX方向の両側にそれぞれ配置される。シャトルチャック42は、シャトルチャック22と同様の構成を有する。シャトルチャック42は、吸着パッド421により基板90の両側端縁部を下方から吸引保持する。

【0069】

また、シャトルチャック42は、シャトル移動機構14に連結されており、シャトル移動機構14を動作することにより、離間位置にある塗布処理後の基板90を、塗布ステージ31の他方側の外方位置(搬出部40)へ向けて搬送する。したがって、本実施形態では、シャトルチャック42およびシャトル移動機構14は、基板移動手段に相当する。また、シャトルチャック42は、鉛直方向に昇降可能とされ、吸着パッド421で吸引保持した基板90の端縁部分を上下に昇降させることができる。

【0070】

複数のリフトピン43は、浮上ステージ41に対して(+Y)側に隣接するエリアに分散して配設される。リフトピン43は、図示しない駆動機構により上下に昇降可能とされ、浮上ステージ41およびシャトルチャック42により搬送されてきた基板90を、リフトピン43の上端部にて受け取って上方(+Z方向)へ突き上げることができる。

【0071】

基板90が上方へ突き上げられると、搬送ロボット60のアームが、各リフトピン43の間をぬって基板90の下方空間に進入した後、上方移動することにより、基板90をすくい上げるようにして受け取る。これにより、基板90は、搬出部40から搬出され、処理の下流側の装置(例えば、乾燥部70)に搬送される(図1参照)。

【0072】

[ノズル調整部50]

ノズル調整部50は、塗布部30において、スリットノズル32が塗布処理を実行する前に、スリットノズル32の先端部(吐出口)を正常状態に整える処理(ノズル調整処理)を行う。なお、図2においては、ノズル調整部50のうちの、吐出用ローラ51のみを示している。

【0073】

図4は、塗布装置10の要部を示す斜視図である。また、図5は、予備吐出処理を実行する様子を示す側面図である。ノズル調整処理は、スリットノズル32を洗浄液で洗浄する洗浄処理と、スリットノズル32に一定量のレジスト液を吐出させる予備塗布(プリディスペンス)処理とが含まれる。そのため、ノズル調整部50は、図4に示すように、予備塗布処理を実行するための吐出用ローラ51と、洗浄処理を実行するための洗浄部52とを備える。

【0074】

吐出用ローラ51は、長手方向のサイズがスリットノズル32のX方向のサイズよりも若干大きい略円筒状の部材である。吐出用ローラ51は、塗布装置10において、その長手方向(軸心が延びる方向)がX方向に沿うように配置される。また、吐出用ローラ51は、図示しない駆動機構により所定の軸芯を中心として回転可能とされている。

【0075】

なお、本実施形態では、図5に示すように、浮上ステージ41は、前方部41aと後方部41bとに分断されており、前方部41aと後方部41bとの間で、X方向(第1方向)に沿って延びる開口部412が形成される。

【0076】

すなわち、本実施形態では、上方の基板90に浮上力を付与する浮上用部材(浮上ステージ41)が、塗布ステージ31とY方向に沿って隣接する位置(ここでは、+Y側)に配置されており、また、浮上ステージ41とシャトルチャック42により浮上状態で移動する基板90の搬送経路(基板90が通過する軌跡)の下方に、開口部412が形成されている。

【0077】

吐出用ローラ51は、この開口部412の下方の位置において、吐出用ローラ51の長手方向が開口方向(X方向)に沿うように配置される。なお、開口部412のY方向の開口間隔(すなわち、前方部41aと後方部41bとの間の間隔)は、少なくともスリットノズル32の先端が、開口部412の下方に備えられた吐出用ローラ51上端の直上位置に接近可能な程度の長さを有する。したがって、スリットノズル32を+Y方向に平行移動させるとともに、下降移動させることで、予備塗布処理を実行できる。

【0078】

また、図示を省略するが、吐出用ローラ51は、その上部が外側に露出するように、箱型のハウジング部材の内部に収納されており、スリットノズル32から吐出用ローラ51の外周面に向けて吐出されたレジスト液は、当該ハウジング部材の内部に貯留され、図示しない廃液機構により適宜廃液される。

【0079】

洗浄部52は、クリーナー521と、クリーナー移動機構522と、箱体523とを備える。クリーナー521は、その上部にスリットノズル31の先端部の形状に合わせた空間(洗浄空間)を有しており、当該空間への対向面には洗浄液を噴出する複数の噴出口が配設されている。クリーナー移動機構522は、図示を省略するモータ機構を動作することにより、クリーナー521をX方向に沿って移動させる。

【0080】

クリーナー521およびクリーナー移動機構522は、箱体523の内部に収納されている。クリーナー521から噴出された洗浄液は、箱体523の内部に貯留され、図示しない廃液機構によって箱体523から適宜廃液される。

【0081】

ノズル調整部50によるノズル調整処理は、制御部80の制御によって実行される。ノズル調整処理では、まず、洗浄処理を行うために、スリットノズル32の先端部が、クリーナー521が形成する洗浄空間の位置まで移動され、クリーナー521に配設された噴出口からスリットノズル32の先端部に対して洗浄液が噴出される。そして洗浄液を噴出しながら、クリーナー521がX方向に沿って移動することにより、スリットノズル32の先端部の側面などに付着したレジスト液が除去される。

【0082】

洗浄処理が完了すると、次に予備塗布処理を行うために、スリットノズル32は、吐出用ローラ51の外周面の最上部の直上位置まで移動し、吐出用ローラ51の外周面と所定の間隔を隔てて配置される(図5中、実線で示す位置)。続いて、吐出用ローラ51の回転が開始され、その外周面に向けてスリットノズル32の吐出口から所定の時間の間、所定量のレジスト液が吐出される。このようにして予備塗布処理が実行され、スリットノズル32の吐出口内部におけるレジスト液の液面が均一となる状態(所定状態)に整えられる。

【0083】

また、本実施形態では、浮上ステージ21、塗布ステージ31および浮上ステージ41の各上面は、ほぼ同一の高さ位置とされる。吐出用ローラ51の上端は、塗布ステージ31の支持面310よりも下側の高さ位置(すなわち、基板90の支持位置よりも下側の高さ位置)とされており、予備吐出したレジスト液の液滴やミストなどが支持面310などに付着することを抑制できる。

【0084】

[乾燥部70]

再び図1に戻って、搬出部40から搬出された基板90は、搬送ロボット60によって乾燥部70に搬入される。乾燥部70は、鉛直方向に沿って複数段(例えば2段)に重ねられた略直方体状の筐体を有する乾燥ユニットを備える(図示せず)。乾燥ユニットの正面部には、上下に開閉可能なシャッターが設けられており、基板90は搬送ロボット60により、開状態のシャッターを通過して内部へ搬入される。

【0085】

このように、乾燥部70は、乾燥ユニットが多段に重ねられていることにより、一の基板90の乾燥処理が完了するまでの間に、続けて塗布処理を終えた次の基板90についても、別の乾燥ユニットにて乾燥処理を実行できる。

【0086】

乾燥処理の際には、各乾燥ユニットは、上記シャッターを遮断した状態で、内部空間に連通接続された真空ポンプを動作させることにより内部を減圧する。これにより、基板90上のレジスト液が乾燥(減圧乾燥)され、基板90の上面に硬化したレジスト層が形成される。乾燥処理を完了すると、乾燥ユニットが再びシャッター部を開放し、搬送ロボット60が基板90を受け取って、搬出コンベア61に受け渡す。

【0087】

なお、搬出コンベア61は、図示を省略するが、例えば複数のローラを備えており、搬送ロボット60から受取った基板90をコンベア搬送する。搬送された基板90は、図示しない次の処理装置(例えば、露光装置)に向けて搬送される。

【0088】

[制御部80]

図2に示すように、制御部80は、プログラムに従って各種データを処理する演算部81、プログラムや各種データを保存する記憶部82を内部に備える。また、前面には、オペレータが基板処理システム100に対して必要な指示を入力するための操作部83、および各種データを表示する表示部84を備える。

【0089】

制御部80は、図示しないケーブルにより基板処理システム100に付属する各機構と電気的に接続されている。制御部80は、操作部83からの入力信号や、図示しない各種センサなどからの信号に基づいて、ノズル昇降機構33によるスリットノズル32の昇降動作、ノズル移動機構34によるスリットノズル32の走行動作、スリットノズル32へのレジスト液の供給動作、エア供給部211,311,411によるエアの供給動作、さらにはノズル調整部50に付随する各駆動機構などの動作を制御する。

【0090】

記憶部82は、各種データを記憶する装置であり、データを一時的に記憶するRAM、読み取り専用のROM、および磁気ディスク装置などが該当する。あるいは、記憶部82は、可搬性の光磁気ディスクやメモリーカードなどの記憶媒体、およびそれらの読み取り装置などで構成されていてもよい。

【0091】

また、操作部83には、ボタンおよびスイッチ類(キーボードやマウスなどを含む。)などが該当する。もしくは、タッチパネルディスプレイのように表示部84の機能を兼ね備えたものであってもよい。また、表示部84には、CRTモニターや液晶ディスプレイ、各種ランプなどが該当する。

【0092】

以上が本実施形態における基板処理システム100の構成および機能の説明である。次に、塗布装置10の動作について説明する。

【0093】

<1.2. 塗布装置10の動作>

図6は、塗布装置10の動作を示す流れ図である。塗布装置10は、電源が投入され、所定の初期設定が行われた後、ノズル調整処理が実行される(ステップS1)。

【0094】

より具体的には、制御部80がノズル昇降機構33およびノズル移動機構34を動作することにより、スリットノズル32の先端部をクリーナー521が形成する洗浄空間の位置まで移動させる。そして制御部80は、クリーナー521から洗浄液を噴出させつつ、クリーナー移動機構522を動作させてクリーナー521をX方向に移動させることによって、スリットノズル32の先端部を洗浄する(洗浄処理)。

【0095】

洗浄処理を終了すると、制御部80は、再びノズル昇降機構33およびノズル移動機構34を動作することによって、スリットノズル32の先端部を、吐出用ローラ51上端の直上位置まで移動させる。そして制御部80は、吐出用ローラ51を回転させつつ、スリットノズル32にレジスト液を供給することにより、吐出用ローラ51の外周面にレジスト液を所定量分だけ吐出する(予備塗布処理)。

【0096】

ノズル調整処理を完了すると、制御部80は、エア供給部211,311を動作することで、浮上ステージ21および塗布ステージ31上面の噴射孔からエアを上方へ噴射する。そして制御部80は、搬入部20に供給された基板90の裏面側の端縁部分を、一対のシャトルチャック22の吸着パッド221にて吸引保持する。さらに制御部80は、一対のシャトルチャック22を(+Y)方向に移動させ、塗布ステージ31の一方側(−Y側)の外方位置(すなわち、浮上ステージ21の上方)にある基板90を、塗布ステージ31の上方の位置(上方位置)まで搬送する。これにより、基板90が塗布部30へ浮上状態で搬入される(ステップS2)。

【0097】

支持面310上方の位置まで基板90を搬入すると、制御部80は、支持面310から噴射するエアの単位時間あたりの供給量を徐々に減少させるようにエア供給部311を制御することにより、基板90を塗布ステージ31の支持面310に載置する(ステップS3)。なお、この際には、制御部80は、シャトルチャック22を下降させることによって、基板90の端縁部分を下降させる。

【0098】

基板90の載置を完了すると、制御部80は、ノズル調整処理が必要か否かを判断する(ステップS4)。このステップS4の判定処理は、塗布装置10において、塗布処理した基板90が所定枚数に到達したか否かに基づいて実行されてもよいし、スリットノズル32に設けられた吐出口の状態を検出するセンサからの信号に基づいて実行されてもよい。または、塗布処理を終えた基板90についての塗布状態の検査結果に基づいて、ノズル調整処理が必要か否かを判定してもよい。

【0099】

ステップS4にて、ノズル調整処理が必要と判定されると(ステップS4にてYES)、ステップS1にて説明したノズル調整処理と同様の処理が実行される(ステップS5)。一方、ノズル調整処理が不要と判定されると(ステップS4にてNO)、塗布装置10は、ステップS6へ進む。

【0100】

ステップS4あるいはステップS5の動作を終了すると、制御部80は、塗布ステージ31に支持された基板90に対してスリットノズル32を吐出走査させることにより、基板90の塗布処理を実行する(ステップS6)。

【0101】

より具体的には、制御部80は、ノズル移動機構34を動作することによって、スリットノズル32を基板90の(+Y)側端部の所定位置に配置させる。そして制御部80は、ノズル昇降機構33を動作することにより、スリットノズル32の下端と基板90との間の間隔が所定距離となる位置まで、スリットノズル32を下降させる。さらに制御部80は、スリットノズル32にレジスト液を供給しつつ、スリットノズル32を(−Y)方向へ移動させることにより、基板90表側主面にレジスト液を塗布する。

【0102】

塗布処理を完了すると、制御部80は、ノズル昇降機構33を動作することにより、スリットノズル32を上方移動させる。そして制御部80は、シャトルチャック42により支持位置にある基板90の端縁部を裏面側から吸引保持し、シャトルチャック42を上昇させるとともに、塗布ステージ31の支持面310からエアを噴射させる。これにより、支持位置にある基板90は、支持位置上方の離間位置へと上昇する。

【0103】

なお、基板90を塗布ステージ31の上方へ搬送してきたときの当該基板90の高さ位置(上方位置)を、離間位置と同一としてもよい。また、基板90がスリットノズル32と干渉することを防止するため、少なくとも基板90が離間位置に到達する前に、スリットノズル32を離間位置よりも上側へ退避させることが望ましい。

【0104】

そして、制御部80は、エア供給部411を動作することにより、浮上ステージ41上面からエアを噴射させるとともに、シャトルチャック42を(+Y)方向へ移動させることによって、基板90を離間位置から塗布ステージ31の他方側(+Y側)の外方位置まで浮上状態で搬送する。これにより、基板90が塗布部30から搬出される(ステップS7)。

【0105】

なお、基板90が浮上ステージ41よりもさらに(+Y)側へ搬送されると、制御部80は、リフトピン43を上昇させることにより、基板90を上方へ突き上げて搬送ロボット60に受け渡す。そして、搬送ロボット60は、受け取った基板90を乾燥部70へ搬送する。

【0106】

基板90の搬出を完了すると、制御部80は、次に塗布処理すべき基板90があるかどうかを判定する(ステップS8)。このステップS8の判定処理は、例えば、塗布処理した基板90の枚数が、初期設定時に設定された基板90の処理枚数に到達したか否かに基づいて実行されてもよいし、あるいは、搬入部20の所定位置に設けられた基板検出センサからの基板検出信号に基づいて実行されてもよい。また、ステップS8の判定処理は、ステップS6やステップS7の動作と同時に実行されてもよい。

【0107】

次に塗布処理すべき基板90がある場合には(ステップS8にてYES)、塗布装置10は、再びステップS2に戻って、基板90の搬入動作を実行する。一方、全ての基板90についての塗布処理を完了している場合には(ステップS8にてNO)、塗布装置10は、全ての動作を終了する。以上が、塗布装置10の動作の説明である。

【0108】

<1.3. 効果>

本実施形態では、塗布装置10は、塗布処理を終えた基板90を搬出すると同時に、次の処理すべき基板90を塗布部30に搬入することが可能な構成を有する。したがって、従来のように、搬送ロボットなどにより塗布部30へ塗布処理前の基板90の搬入する前に、塗布処理後の基板90が搬出されるのを待つ時間(待機時間)を省略できる。したがって、塗布装置10による基板製造のタクトタイムを短縮できる。

【0109】

また、塗布装置10では、基板90の搬送方向(Y方向)とスリットノズル31の移動方向(Y方向)とが平行であるため、スリットノズル31を少なくとも上方へ退避させることで、基板90の搬出および搬入を迅速に行うことができる。

【0110】

また、塗布装置10では、基板90に付与する浮上力を制御することにより支持面310上の基板90を昇降させるため、基板90を昇降させる昇降機構(例えばリフトピンなど)の駆動部から発生するパーティクルの飛散を、従来に比べて効果的に抑制できる。また、基板昇降時に、基板90にかかる負荷を小さくできるため、基板割れなどの発生を効果的に抑制でき、基板製造の歩留まりを向上できる。

【0111】

また、ノズル調整部50を所定位置に固定し、スリットノズル31をノズル調整部50へ移動させるため、ノズル調整部50の移動に伴う液こぼれの発生を抑制できる。

【0112】

<2. 第2の実施の形態>

第1の実施の形態では、塗布装置10は、基板90の搬送時において、搬送される基板90の中央付近にエアを集中的に供給することによって、基板90の下方にエア溜まりを形成させると説明したが(図3参照)、エア溜まりの形成機構はこのようなものに限られるものではない。

【0113】

図7は、第2の実施の形態における搬入部20aを示す側面図である。なお、第1の実施の形態と同様の構成については、適宜同符号を付し、詳細な説明を省略する。以下の各実施の形態においても同様とする。

【0114】

図7に示すように、本実施形態では、搬入部20aは、X方向の中央付近において下方に湾曲する凹部が設けられた浮上ステージ21aを備えている。このような浮上ステージ21aの上面から上方に向けてエアを噴射した場合、浮上ステージ21aの中央付近と基板90との間の空間においてエア溜まりが形成される。

【0115】

したがって、シャトルチャック22により基板90を両端側から支持した場合であっても、基板90の裏側中央部付近にエア溜まりが形成されているため、基板90を撓ませることなく、浮上ステージ21aに対して適切に浮上させることができる。したがって、基板90が破損することを効果的に抑制できる。

【0116】

なお、図示を省略するが、浮上ステージ41について、浮上ステージ21aと同様に中央部付近を湾曲させることにより、エアを噴射したときに、基板90と浮上ステージ41との間にエア溜まりを形成するように、浮上ステージ41を構成してもよい。

【0117】

<3. 第3の実施の形態>

上記実施形態では、基板90を搬送するシャトルチャック22,42を塗布装置10のX方向の両サイドにそれぞれ設けることにより、基板90の搬送を行うと説明したが、基板90を搬送する構成は、これに限られるものではない。

【0118】

図8は、第3の実施の形態における搬入部20bを示す側面図である。本実施形態における搬入部20bは、上記実施形態とは異なり、片側(ここでは、−X側)のみにシャトルチャック22が設けられている。また、浮上ステージ21bは、浮上ステージ21aと同様に、中央付近に湾曲した凹部が設けられている。このように、基板90を搬送するシャトルチャック22が片側のみに設ける場合には、塗布装置10の製造コストを抑えられるとともに、装置サイズを小さくすることができる。

【0119】

ただし、本実施形態のように、シャトルチャック22を片側のみに設けた場合には、両サイドに設けた場合に比べて、基板90の搬送時における姿勢が不安定となり、基板90が破損が発生するおそれがある。そこで、本実施形態における基板90の搬送速度は、両サイドに設けた場合に比べて、遅い値に設定されることが望ましい。

【0120】

なお、図示を省略するが、搬出部40についても、搬入部20bと同様に、シャトルチャック42を片側のみに設ける構成としてもよい。

【0121】

<4. 第4の実施の形態>

上記実施形態では、浮上ステージ41を前方部41aと後方部41bとに分割し、前方部41aと後方部41bとの間に開口部412を設け、当該開口部412の下方に吐出用ローラ51を設置すると説明した。しかし、吐出用ローラ51の配置位置は、このようなものに限られるものではない。

【0122】

図9は、第4の実施の形態における吐出用ローラ51の設置位置を説明するための側面図である。図9に示すように、本実施形態では、吐出用ローラ51は、塗布ステージ31と浮上ステージ41cとの間に形成される、X方向に沿って延びる開口部412aの下側に設けられている。また、浮上ステージ41cは、ステージ移動機構(図示せず)によりY方向に沿って水平移動が可能となっている。

【0123】

本実施形態では、例えばスリットノズル32の下端を吐出用ローラ51の直上位置(図9中実線で示す位置)に配置して予備吐出処理を行う際には、塗布ステージ31に対して浮上ステージ41cが所定の距離分だけ隔離される。一方で、塗布処理後の基板90について、塗布ステージ31および浮上ステージ41cの上方を浮上状態で搬送する際には、塗布ステージ31に対して浮上ステージ41cが近接される。

【0124】

すなわち、上記実施形態では、基板90を適正な姿勢で搬送するために、浮上ステージ41の前方部41aと後方部41bとで、エアの噴射量を適切に調整する必要がある。しかし、本実施形態では、浮上ステージ41cを水平移動可能とすることで、開口部412aの開口間隔を調整できるため、塗布ステージ31と浮上ステージ41cとの上方において、基板90を適正姿勢で搬送することを容易に実現できる。

【0125】

なお、上記実施形態においても、前方部41aおよび後方部41bのうちのいずれか一方をY方向へ移動可能とすることにより、開口部412の開口間隔を調整するように構成してもよい。

【0126】

<5. 第5の実施の形態>

上記実施形態では、吐出用ローラ51を、支持位置よりも下側の(低い)高さ位置に配置しているが、吐出用ローラ51を配置する高さ位置は、このようなものに限られるものではない。

【0127】

図10は、第5の実施の形態における塗布装置10の要部を示す斜視図である。図10に示すように、本実施形態では、吐出用ローラ51は、浮上ステージ41cよりも上方の位置であって、離間位置(塗布処理後の基板90を塗布部30から搬出部40へ搬送するときの、当該基板90の位置)よりも高い位置に配置される。したがって、本実施形態では、ノズル調整処理は、離間位置よりも上方の位置で実行される。また、図10では図示を省略しているが、吐出用ローラ51は、前述のハウジング部材などの内部に収納されている。

【0128】

このように、吐出用ローラ51の配置位置を離間位置よりも上の高さ位置することで、上記実施形態のように、開口部412を設ける必要がなくなるとともに、上部の空間を有効に活用できる。

【0129】

図11は、ノズル調整部50aを示す側面図である。本実施形態においても、図11に示すように、吐出用ローラ51および洗浄部52は、上部が開口した筐体53の内部に一体的に収納することも可能である。この開口部分の一部は、上部カバー531によって覆われているが、上部カバー531は、ノズル調整処理を行う際に、スリットノズル32の先端部と干渉しない位置に設けられる。

【0130】

このように筐体53の開口部分の一部に上部カバー531が設けられることにより、ノズル調整処理の際に発生するレジスト液などの液滴やミストが、外部(特に塗布部30周辺)に飛散することを効果的に抑制できる。なお、ノズル調整処理を行わないときには、当該上部カバー531が筐体53の開口を全部覆い、ノズル調整処理を行うときには開放するように、上部カバー531をシャッター機構など所定の遮蔽機構としての機能を持たせてもよい。

【0131】

また、筐体53には、排気機構(図示せず)に接続される排気管54が取り付けられている。ノズル調整部50aによると、例えば、予備塗布処理やノズル洗浄処理などのノズル調整処理の際に、筐体53内部を排気することで、使用される溶剤の液滴やミストが筐体53外部に飛散することを効果的に抑制できる。

【0132】

また、ノズル調整部50aを離間位置よりも上方に配置することにより、基板90の搬送時に、基板90とノズル調整部50aとが互いに干渉することを抑制できる。

【0133】

<6. 第6の実施の形態>

上記実施形態では、塗布部30のY方向に沿った両隣の位置に配置される搬入部20および搬出部40において、基板90に対して浮上力を付与するために、浮上ステージ21,41が設けるとともに、基板90をY方向に搬送する駆動源として、シャトルチャック22,42がそれぞれ設けられている。しかし、搬入部20および搬出部40における基板90を搬送する構成は、このようなものに限られるものではない。

【0134】

図12は、第6の実施の形態における搬送機構23を示す図である。本実施形態では、例えば図2で示す浮上ステージ21の代わりに、図12に示すような浮上ステージ21cと搬送ローラ24とで構成される搬送機構23を設けている。なお、搬送機構23は、Y方向に沿って並べられる複数の搬送ローラ24を、X方向に複数列分設けた構成を有している。そして、各搬送ローラ24の各列の間の位置には、浮上ステージ21cがそれぞれ設けられている。

【0135】

搬送機構23によれば、基板90を搬送する際に、浮上ステージ21cの上面からエアが噴射される。そして、搬送ローラ24上端に基板90が当接した状態で、搬送ローラ24が所定方向に回転することにより、基板90が(+Y)方向へ搬送される。すなわち、本実施形態では、搬送中において、基板90は、搬送ローラ24に当接するが、浮上ステージ21cに対しては浮上状態となる。

【0136】

また、全て(あるいは一部)の搬送ローラ24は、図示しないローラ昇降機構により上下方向に沿って昇降可能とされ、搬送機構23は、搬送ローラ24に支持した基板90を上下に昇降させることができる。したがって、例えば、搬送ロボットのアームを上昇させた搬送ローラ24の間に進入させることが可能となるため、搬走ロボットが搬送機構23に対して基板90を受け渡すことを容易にできる。

【0137】

なお、図示を省略するが、搬送機構23のような構成を、搬出部40においても適用できる。この場合には、例えば図2に示す浮上ステージ41の位置に、搬送機構23を設ければよい。また、この場合には、リフトピン43を省略できる。

【0138】

<7. 第7の実施の形態>

上記実施形態では、浮上ステージ21,41と、塗布ステージ31の上面高さ位置をほぼ同一としているが、各ステージの配置高さ位置はこのようなものに限られるものではない。

【0139】

図13は、第7の実施の形態における各ステージを示す側面図である。図13に示すように、本実施形態では、各ステージの高さが段階的に低くなっており、塗布ステージ31の上面高さは、浮上ステージ21の上面高さよりも長さH1分低くされ、また、浮上ステージ41の上面高さは、塗布ステージ31の上面高さよりも長さH2分低くされる。

【0140】

ここで、各距離D1,D2が大きいほど、各ステージ間を移動する際に基板90に対して付与される浮上力が弱まるため、基板90の搬送姿勢が不安定となるおそれがある。そこで、本実施形態では、長さH1,H2は、それぞれ浮上ステージ21と塗布ステージ31との間の距離D1と、塗布ステージ31と浮上ステージ41との間の距離D2とに応じてそれぞれ設定される。これにより、基板90が各ステージと衝突することを防止できるため、基板90の破損を効果的に抑制できる。

【0141】

<8. 第8の実施の形態>

上記実施形態では、基板処理システム100は、搬出部40に搬出された基板90を乾燥部70へ搬入するために、搬送ロボット60が備えているが(図1参照)、基板処理システム100の構成は、このようなものに限られるものではない。

【0142】

図14は、第8の実施の形態における基板処理システム100aを示す平面図である。図14に示すように、本実施形態では、乾燥処理を行う乾燥部70aは、塗布装置10aに対して、(+Y)側に隣接するように直列配置されている。

【0143】

本実施形態における搬出部40aは、浮上ステージ41の代わりに図12に示す搬送機構23を備えている。また、乾燥部70aは、上述の乾燥ユニットの内部にも、例えば図12に示すような搬送機構23を備えている。したがって、塗布部30にて塗布処理された基板90は、搬出部40a、乾燥部70aおよび搬出コンベア61の各部に設けられたローラ搬送機構により、ほぼ同一の高さ位置を維持した状態で移動し、そして外部に搬出される。

【0144】

このように、本実施形態では、乾燥部70aにも搬送機構を設けることにより、搬送ロボット60を省略できる。したがって、搬送ロボット60による基板90受け渡しの時間を短縮できるため、基板製造のスループットを向上させることができる。

【0145】

<9. 変形例>

以上、本発明の実施の形態について説明してきたが、本発明は上記実施の形態に限定されるものではなく様々な変形が可能である。

【0146】

例えば、上記実施形態では、ノズル調整部50は、搬出部40側に設けるものとして説明したが、搬入部20側に設けてもよい。また、吐出用ローラ51あるいは洗浄部52のみを搬入部20側に設けることも妨げられない。さらに、第1の実施形態では、浮上ステージ41を前方部41aと後方部41bとから構成し、これらで形成される開口部412に吐出用ローラ51を配置すると説明したが、塗布ステージ31に開口部を設けて、当該開口部に吐出用ローラ51を設けてもよい。

【0147】

また、上記実施形態では、シャトルチャック22,42を搬送駆動源として利用する。また、第6の実施の形態において説明した搬送機構23は、搬送ローラ24が基板90を下方から支持することにより、基板90を(+Y)方向へ移動させるため、搬送ローラ24を搬送駆動源として利用する。しかし、基板90の搬送駆動源はこれに限られるものではなく、例えば、搬送ローラを水平配置して(搬送ローラの基板90との当接面が、基板90のサイド側端面にのみ当接するように搬送ローラを配置して)、基板90に搬送ローラを当接させるとともに搬送ローラを回転させることで、基板90を(+Y)方向に搬送してもよい。この場合には、搬送と同時に基板90のX方向についての位置決めを行うこともできる。

【0148】

また、上記実施形態では、各ステージから基板90に向けてエアを噴射することにより、基板90に対して浮上力を付与していたが、気体を媒介して基板に浮上力を付与する機構はこのようなものに限定されるものではなく、例えば、超音波を用いた浮上搬送機構を適用することも可能である。また、基板90に帯電した微量の電荷を利用して、電気的、磁性的な浮上搬送を実現してもよい。

【0149】

また、上記実施形態において、エア供給部211,311,411から供給されるエアの温度を調整できるようにしてもよい。これにより、周辺温度や基板90の温度を、容易に制御できる。また、この場合において、温度分布が均一となるように、各ステージを同一の素材(例えば石材)で構成してもよい。また、塗布装置10に対して供給するダウンフローと、エア供給部211,311,411から供給するエアの温度を統一することで、周辺温度や基板90の温度をコントロールしてもよい。

【0150】

また、上記実施形態において、各ステージから供給されるエアは、清浄な空気のほか、窒素ガスなどの不活性ガスを使用できる。

【0151】

また、上記実施形態において、塗布ステージ31の支持面310に真空ポンプに連通接続した吸着孔を設け、基板90を支持面310にて吸着保持できるようにしてもよい。また、この場合には、エア噴射のための噴射孔を吸着孔として使用することも妨げられない。

【0152】

また、上記実施形態では、基板90を塗布ステージ31の支持面310に載置した状態で処理液を塗布すると説明したが、浮上状態の基板90に対して処理液を塗布することも可能である。例えば、浮上状態で塗布ステージ31の上方に搬送され、塗布ステージ31から付与される浮上力およびシャトルチャック22の作用により所定の位置に固定された基板90の上方を、スリットノズル31が処理液を吐出しつつ移動することによって、塗布処理が実現されてもよい。あるいは、処理液を吐出するスリットノズル31の下方を基板90が通過することによって、塗布処理が実現されてもよい。

【0153】

また、上記実施形態および各変形例で説明した各構成は、相互に矛盾しない限り適宜組み合わせることができる。

【図面の簡単な説明】

【0154】

【図1】本発明に係る第1の実施の形態における基板処理システムを示す平面図である。

【図2】塗布装置を示す斜視図である。

【図3】搬入部の概略を示す側面図である。

【図4】塗布装置の要部を示す斜視図である。

【図5】予備吐出処理を実行する様子を示す側面図である。

【図6】塗布装置の動作を示す流れ図である。

【図7】第2の実施の形態における搬入部を示す側面図である。

【図8】第3の実施の形態における搬入部を示す側面図である。

【図9】第4の実施の形態における吐出用ローラの設置位置を説明するための側面図である。

【図10】第5の実施の形態における塗布装置の要部を示す斜視図である。

【図11】ノズル調整部を示す側面図である。

【図12】第6の実施の形態における搬送機構を示す図である。

【図13】第7の実施の形態における各ステージを示す側面図である。

【図14】第8の実施の形態における基板処理システムを示す平面図である。

【図15】従来の塗布装置を備える基板処理システムを示す平面図である。

【符号の説明】

【0155】

100,100a 基板処理システム

10,10a 塗布装置

14 シャトル移動機構

20,20a,20b 搬入部

21,21a,21b,21c,41,41c 浮上ステージ

211,311,411 エア供給部

22,42 シャトルチャック

23 搬送機構

24 搬送ローラ

30 塗布部

31 塗布ステージ

32 スリットノズル

34 ノズル移動機構

40,40a 搬出部

412 開口部

50,50a ノズル調整部

51 吐出用ローラ

53 筐体

531 上部カバー

70,70a 乾燥部

80 制御部

90 基板

【特許請求の範囲】

【請求項1】

基板に処理液を塗布する塗布装置であって、

支持面にて基板を支持する塗布ステージと、

略水平な第1方向に沿って延びる吐出口から前記塗布ステージに支持された基板に対して処理液を吐出するノズルと、

前記ノズルを、前記塗布ステージに支持された基板の上方において、前記第1方向に略直交する略水平な第2方向に沿って移動させるノズル移動手段と、

前記塗布ステージの上方にある基板に対して、気体を媒介して浮上力を付与する第1浮上手段と、前記塗布ステージの前記第2方向の一方側の外方位置にある基板に対して、気体を媒介して浮上力を付与する第2浮上手段と、前記塗布ステージの前記第2方向の他方側の外方位置にある基板に対して、気体を媒介して浮上力を付与する第3浮上手段と、を含む浮上力付与手段と、

前記第1浮上力付与手段により基板に付与される浮上力を制御することによって、前記支持面から上方に離間した離間位置と前記支持面に当接する支持位置との間で基板を昇降させる基板昇降手段と、

前記塗布ステージの前記第2方向の一方側の外方位置で浮上状態にある基板を前記塗布ステージの上方の位置に移動させるとともに、前記離間位置にある基板を前記塗布ステージの前記第2方向の他方側の外方位置に浮上状態で移動させる基板移動手段と、

を備えることを特徴とする塗布装置。

【請求項2】

請求項1に記載の塗布装置であって、

前記浮上力付与手段は、エアを供給することにより、基板の裏側にエア溜まりを形成させるエア供給手段、

を含むことを特徴とする塗布装置。

【請求項3】

請求項1または2に記載の塗布装置であって、

所定位置に固定され、前記ノズルの吐出口を所定状態に整えるノズル調整手段、

をさらに含み、

前記ノズル移動手段は、前記ノズルを前記所定位置まで移動させることを特徴とする塗布装置。

【請求項4】

請求項3に記載の塗布装置であって、

前記ノズル調整手段は、

前記第1方向に沿って延び、その外周面に前記ノズルから前記処理液を吐出させることによって、前記ノズルの吐出口を前記所定状態に整える吐出用部材、

を含むことを特徴とする塗布装置。

【請求項5】

請求項4に記載の塗布装置であって、

前記吐出用部材は、

前記支持位置よりも下側の高さ位置に配置されることを特徴とする塗布装置。

【請求項6】

請求項5に記載の塗布装置であって、

前記第2浮上手段および第3浮上手段のうちの少なくともいずれか一方は、

前記第2方向において前記塗布ステージと隣り合う位置に配置され、上方にある基板に浮上力を付与する浮上用部材、

を含み、

前記吐出用部材は、

前記塗布ステージおよび前記浮上用部材のうちの少なくともいずれか一方と前記基板移動手段とにより浮上状態で移動する基板の搬送経路の下方に形成されるとともに前記第1方向に沿って延びる開口部に配置されることを特徴とする塗布装置。

【請求項7】

請求項6に記載の塗布装置であって、

前記開口部の前記第2方向の開口間隔が調整可能であることを特徴とする塗布装置。

【請求項8】

請求項4に記載の塗布装置であって、

前記吐出用部材は、

前記離間位置よりも上側の位置に配置されるとともに、上部が開口した筺体の内部に収納されることを特徴とする塗布装置。

【請求項9】

請求項1ないし8いずれかに記載の塗布装置であって、

前記基板移動手段は、

基板と当接することで基板を前記第2方向に搬送するとともに、上下に昇降可能な搬送ローラ、を含むことを特徴とする塗布装置。

【請求項10】

基板に処理液を塗布する塗布装置であって、

支持面にて基板を支持する塗布ステージと、

略水平な第1方向に沿って延びる吐出口から前記塗布ステージに支持された基板に対して処理液を吐出するノズルと、

前記ノズルを、前記塗布ステージに支持された基板の上方において、前記第1方向に略直交する略水平な第2方向に沿って移動させるノズル移動手段と、

前記塗布ステージの上方にある基板に対して、気体を媒介して浮上力を付与する第1浮上手段と、

前記第1浮上力付与手段により基板に付与される浮上力を制御することによって、前記支持面から上方に離間した離間位置と前記支持面に当接する支持位置との間で基板を昇降させる基板昇降手段と、

前記塗布ステージの前記第2方向の一方側の外方位置で浮上状態にある基板を前記塗布ステージの上方の位置に移動させるとともに、前記離間位置にある基板を前記塗布ステージの前記第2方向の他方側の外方位置に浮上状態で移動させる基板移動手段と、

を備えることを特徴とする塗布装置。

【請求項11】

基板に処理液を塗布する塗布装置と、塗布装置により処理液が塗布された基板を乾燥させる乾燥装置と、を含む基板処理システムであって、

前記塗布装置は、

請求項1ないし10のいずれかに記載の塗布装置として構成され、

前記乾燥装置は、

基板を搬送する搬送機構を備えるとともに、前記塗布装置に対して前記第2方向の他方側に直列配置されることを特徴とする基板処理システム。

【請求項1】

基板に処理液を塗布する塗布装置であって、

支持面にて基板を支持する塗布ステージと、

略水平な第1方向に沿って延びる吐出口から前記塗布ステージに支持された基板に対して処理液を吐出するノズルと、

前記ノズルを、前記塗布ステージに支持された基板の上方において、前記第1方向に略直交する略水平な第2方向に沿って移動させるノズル移動手段と、

前記塗布ステージの上方にある基板に対して、気体を媒介して浮上力を付与する第1浮上手段と、前記塗布ステージの前記第2方向の一方側の外方位置にある基板に対して、気体を媒介して浮上力を付与する第2浮上手段と、前記塗布ステージの前記第2方向の他方側の外方位置にある基板に対して、気体を媒介して浮上力を付与する第3浮上手段と、を含む浮上力付与手段と、

前記第1浮上力付与手段により基板に付与される浮上力を制御することによって、前記支持面から上方に離間した離間位置と前記支持面に当接する支持位置との間で基板を昇降させる基板昇降手段と、

前記塗布ステージの前記第2方向の一方側の外方位置で浮上状態にある基板を前記塗布ステージの上方の位置に移動させるとともに、前記離間位置にある基板を前記塗布ステージの前記第2方向の他方側の外方位置に浮上状態で移動させる基板移動手段と、

を備えることを特徴とする塗布装置。

【請求項2】

請求項1に記載の塗布装置であって、

前記浮上力付与手段は、エアを供給することにより、基板の裏側にエア溜まりを形成させるエア供給手段、

を含むことを特徴とする塗布装置。

【請求項3】

請求項1または2に記載の塗布装置であって、

所定位置に固定され、前記ノズルの吐出口を所定状態に整えるノズル調整手段、

をさらに含み、

前記ノズル移動手段は、前記ノズルを前記所定位置まで移動させることを特徴とする塗布装置。

【請求項4】

請求項3に記載の塗布装置であって、

前記ノズル調整手段は、

前記第1方向に沿って延び、その外周面に前記ノズルから前記処理液を吐出させることによって、前記ノズルの吐出口を前記所定状態に整える吐出用部材、

を含むことを特徴とする塗布装置。

【請求項5】

請求項4に記載の塗布装置であって、

前記吐出用部材は、

前記支持位置よりも下側の高さ位置に配置されることを特徴とする塗布装置。

【請求項6】

請求項5に記載の塗布装置であって、

前記第2浮上手段および第3浮上手段のうちの少なくともいずれか一方は、

前記第2方向において前記塗布ステージと隣り合う位置に配置され、上方にある基板に浮上力を付与する浮上用部材、

を含み、

前記吐出用部材は、

前記塗布ステージおよび前記浮上用部材のうちの少なくともいずれか一方と前記基板移動手段とにより浮上状態で移動する基板の搬送経路の下方に形成されるとともに前記第1方向に沿って延びる開口部に配置されることを特徴とする塗布装置。

【請求項7】

請求項6に記載の塗布装置であって、

前記開口部の前記第2方向の開口間隔が調整可能であることを特徴とする塗布装置。

【請求項8】

請求項4に記載の塗布装置であって、

前記吐出用部材は、

前記離間位置よりも上側の位置に配置されるとともに、上部が開口した筺体の内部に収納されることを特徴とする塗布装置。

【請求項9】

請求項1ないし8いずれかに記載の塗布装置であって、

前記基板移動手段は、

基板と当接することで基板を前記第2方向に搬送するとともに、上下に昇降可能な搬送ローラ、を含むことを特徴とする塗布装置。

【請求項10】

基板に処理液を塗布する塗布装置であって、

支持面にて基板を支持する塗布ステージと、

略水平な第1方向に沿って延びる吐出口から前記塗布ステージに支持された基板に対して処理液を吐出するノズルと、

前記ノズルを、前記塗布ステージに支持された基板の上方において、前記第1方向に略直交する略水平な第2方向に沿って移動させるノズル移動手段と、

前記塗布ステージの上方にある基板に対して、気体を媒介して浮上力を付与する第1浮上手段と、

前記第1浮上力付与手段により基板に付与される浮上力を制御することによって、前記支持面から上方に離間した離間位置と前記支持面に当接する支持位置との間で基板を昇降させる基板昇降手段と、

前記塗布ステージの前記第2方向の一方側の外方位置で浮上状態にある基板を前記塗布ステージの上方の位置に移動させるとともに、前記離間位置にある基板を前記塗布ステージの前記第2方向の他方側の外方位置に浮上状態で移動させる基板移動手段と、

を備えることを特徴とする塗布装置。

【請求項11】

基板に処理液を塗布する塗布装置と、塗布装置により処理液が塗布された基板を乾燥させる乾燥装置と、を含む基板処理システムであって、

前記塗布装置は、

請求項1ないし10のいずれかに記載の塗布装置として構成され、

前記乾燥装置は、

基板を搬送する搬送機構を備えるとともに、前記塗布装置に対して前記第2方向の他方側に直列配置されることを特徴とする基板処理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−34309(P2010−34309A)

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願番号】特願2008−195141(P2008−195141)

【出願日】平成20年7月29日(2008.7.29)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願日】平成20年7月29日(2008.7.29)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]