塗布装置および塗布方法

【課題】口金近くに設置された基板上の異物を検知する異物検知装置が気流等の外乱で検知精度が低下することを防止する。

【解決手段】シート状基板と相対的に移動することにより基板を走査し、基板表面に塗布液を吐出する塗布装置において、塗布液の吐出装置の走査方向上流側に配置され、基板上の異物を検知する検知装置を少なくとも有し、前記検知装置はレーザー光を基板表面と平行に照射する投光装置と、前記投光されたレーザー光を受光する受光装置と、少なくとも前記投光領域直下の空気流れを遮蔽する装置を設ける。

【解決手段】シート状基板と相対的に移動することにより基板を走査し、基板表面に塗布液を吐出する塗布装置において、塗布液の吐出装置の走査方向上流側に配置され、基板上の異物を検知する検知装置を少なくとも有し、前記検知装置はレーザー光を基板表面と平行に照射する投光装置と、前記投光されたレーザー光を受光する受光装置と、少なくとも前記投光領域直下の空気流れを遮蔽する装置を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に塗布液を塗布し、基板上に薄膜を形成する塗布装置および塗布方法に関するものである。

【背景技術】

【0002】

基板上に、塗布液を基板と相対的に移動するスリットノズルから吐出することにより塗布し、薄膜を形成する技術は古くから知られている。この塗布技術は、液晶等のフラットパネルディスプレイを始めとして多くの分野で活用されている。この塗布技術においてはスリットノズルから前記移動中に塗布液を継続的に吐出するためにスリットノズルと基板間に塗布液によるビードを形成する必要が有り、基板とスリットノズルを相対的に移動しながらビードを維持する為には基板とスリットノズルの間隔を例えば100〜200μm程度に狭く設定する必要が有る。

【0003】

ところが、塗布前の基板は洗浄されているとはいえパーティクル等の異物が完全に除去されている訳ではない。異物が存在している状態で塗布を行うと、異物そのものまたは異物の基板下への潜り込みにより、スリットノズルが異物または基板と衝突し、基板やスリットノズルの損傷または塗布液の供給が中断される等の問題が発生する。これを防ぐ為に特許文献1のように、塗布前にレーザー光を含む各種手段により異物を検知する技術が提案されている。

【0004】

この異物検知技術、とりわけそのなかでもレーザー光を利用する技術は検出精度および装置のコンパクト化において効果的ではあったが、近年大形液晶TVの増加などにより基板サイズが増加し塗布巾2mを超えるものが主流になるに至り、このような長距離をレーザー光で投光する必要が生じている状況下での各種問題が発生している。これら問題の一つに外乱による検知精度の低下が挙げられる。基本的に前述のように塗布装置は異物による障害を受けるので、生産ラインでは塗布装置およびその周辺の清浄を保つために天井などから清浄空気が供給され異物を排除する対応がなされているいる。この清浄空気は滞留するものではなく流れている為、その流れにより照射レーザー光が散乱するなどの外乱により検知精度が低下する事態が発生している。前記問題を含み外乱による異物検知精度低下問題に対しては特許文献2に示すように、光軸全長に渡ってカバーを設置するという対策が提案されている。しかしながら、軽量かつ剛性の高い長尺カバーを製作することは困難であり、逆に剛性はあるが重量も大きいカバーは塗布装置に余分な負荷を与え、塗布精度を狂わせる原因になる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4325084号公報

【特許文献2】特許第4562190号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は前記問題点を克服し、基板上の異物検知用に2mを超える距離でレーザー光を照射しても周囲の気流よるレーザー光の乱れ等の外乱による検知精度低下を防止し、軽量かつ加工性に優れる遮蔽装置を有する塗布装置および塗布方法を提供するものである。

【課題を解決するための手段】

【0007】

上記課題を解決する為に、本発明の塗布装置は、シート状基板と相対的に移動することにより基板を走査し、基板表面に塗布液を吐出することにより基板表面に塗布膜を形成する吐出装置と、前記吐出装置の前記走査方向上流側に配置され、基板上の異物を検知する検知装置を少なくとも有する塗布装置であって、前記検知装置はレーザー光を基板表面と平行に照射する投光装置と、前記投光されたレーザー光を受光する受光装置と、少なくとも前記投光装置から投光された直後のレーザー光の空気流れを遮蔽する遮蔽装置を有することを特徴としている。

【0008】

本発明の遮蔽装置によれば加工及び装着が容易であり、同時に空気流によるレーザー光の乱れを抑制することが可能である。その結果、基板やスリットノズルの破損等の原因となる異物の検知を確実に行うことが可能になる。

【0009】

具体的には、前記遮蔽装置は、前記投光された直後のレーザー光の直下の領域を遮蔽する構成としてもよい。

【0010】

また、前記遮蔽装置は、投光されたレーザー光の拡散範囲外に設置されるこうせいとしてもよい。

【0011】

また、本発明の塗布装置はその遮蔽装置が、前記レーザー光軸自体を遮蔽することなく検知装置に影響を与える空気流を抑制、遮蔽することを特徴としている。この構成によれば最小限の遮蔽を行うことでレーザー光の乱れを抑制し、前記遮蔽装置をよりコンパクトに製作することが出来る。

【0012】

さらに、本発明の塗布方法は、シート状基板と相対的に移動することにより前記シート状基板を走査し、前記シート状基板表面に塗布液を吐出することにより前記シート状基板表面に塗布膜を形成する吐出工程と、前記吐出工程において前記走査方向上流側の前記シート状基板上の異物を検知する検知工程であって、前記検知工程はレーザー光を基板表面と平行に照射する投光し、前記投光されたレーザー光を受光する受光工程を含み、少なくとも前記投光領域直下の空気流れを遮蔽することを特徴としている。

【0013】

本発明の塗布方法によれば、加工及び装着が容易であり、空気流れを遮蔽すればレーザー光の乱れを抑制することが可能であり、その結果基板やスリットノズルの破損等の原因となる異物の検知を確実に行うことが可能になる。

【発明の効果】

【0014】

本発明の塗布装置および塗布方法により、異物によりスリットノズルおよび/又は基板を破損する事無く安定した塗布基板を生産することが可能になる。

【図面の簡単な説明】

【0015】

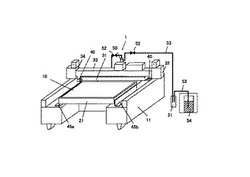

【図1】本発明の遮蔽装置を含む塗布装置の斜視図である。

【図2】異物と口金の関係を示す説明図である。

【図3】本発明の遮蔽装置を含む実施例を示す正面図である。

【発明を実施するための形態】

【0016】

本発明の塗布装置に係わる実施の形態を図面を用いて説明する。

【0017】

図1は本発明の異物検知装置を有する塗布装置の一実施例の概略を示す斜視図である。図1において、塗布装置1は基台11、基板10を固定するステージ21、塗布液を吐出し基板10に塗布液を吐出して塗布膜を形成する吐出装置30、異物検知装置40から構成されている。

【0018】

なお、本実施形態では、基板10の上を吐出装置30が走査を行いながら基板上に塗布液を塗布するが、この走査する方向をX方向(塗布方向ともいう)、これと水平面上で直交する方向をY軸方向、X軸およびY軸方向の双方に直交する方向をZ軸方向とし、さらに図2において右方向を下流側、左方向を上流側として説明を進めることとする。

【0019】

基台11およびステージ21は石材またはセラミックもしくは金属構造体で構成されている。基板10はガラス等の薄板であって、ロボット等の搬入装置(不図示)によりステージ21に搬入される。その際、前記搬入装置から搬入された基板10を受け取るためにリフトピン(不図示)がステージ21に組み込まれている。前記搬入装置が基板10を前記リフトピンに受け渡すと、前記リフトピンは下降し基板10をステージ21上に載置する。

【0020】

ステージ21はさらに基板位置決め機構(不図示)が設置されており、ステージ21上に載置された基板10のX及びY方向の位置決めを行う。また、ステージ21には複数の吸着穴(不図示)が開孔されていて、真空ポンプ(不図示)を通じて基板10の真空吸着を行うことにより前記位置決め機構により位置決めされた基板10をステージ21に固定する。吐出装置30は門型形状を為し基板10に塗布液を塗布する装置であり、塗布液を吐出する口金31、門型構造を支える側板32、口金31をサポートするステー33、口金上昇機構34から構成されている。

【0021】

口金31はスリット状の吐出口を有し、吐出装置30のX方向への移動に合わせ、基板10上をX方向に走査しながら前記吐出口から塗布液を基板10に吐出する。また、口金31は真直度向上と操作性改善を兼ねてステー33がその上部に取り付けられている。口金31は塗布位置と待機位置の間をZ方向に移動するが、その移動は口金上昇機構34で行われる。口金上昇機構はモーター等の駆動手段と直動手段の組み合わせまたはリニアモーターの様な直線駆動手段で構成されている。口金31には塗布液を補給する塗布液補給機構50が配管53により接続されている。塗布液補給機構50は塗布液補給タンク54、バッファタンク51、制御弁52、配管53から構成されている。塗布液補給タンク54に貯蔵された塗布液は圧縮空気などの手段によりバッファタンク51に送液され一時的に貯蔵される。次いで、塗布状況に応じて塗布装置1の制御部(不図示)から出される信号により、制御弁52は開閉を行い、塗布液補給タンク54に送液する。塗布液補給タンク54は塗布動作に応じて基板1枚分の塗布液を口金31に送液する。

【0022】

図2は、口金と異物の関係を示す概略説明図である。吐出装置30はリニアモーター等の駆動装置(不図示)により直線運動を行い、基板10上をX方向に移動しながら口金31より塗布液を吐出する。その際、口金31の先端部すなわち塗布液が吐出される先端部と基板10の間隔は100μm前後に設定されている。そのため、図2に示されている様な基板10上に異物49aがある場合や、異物49bが基板10の下側に潜り込んでいる場合に吐出装置30が前記の様な走査を行うと、口金31の先端部分が異物49aそのもの、または異物49bの潜り込みにより盛り上がった基板10と接触し、最悪の場合咬み込む可能性がある。このような咬み込みは、異物の種類によっては基板10のみならず口金31の破損を引き起こす場合がある。

【0023】

この咬み込みを防ぐ為異物検知器40が設置されているが、前述のようにレーザー光を利用した異物検知については技術的課題がある。そこで以下図1および図3を使用して本発明の異物検知装置40の詳細説明を行う。

【0024】

異物検知装置40は、図3で示されている様に投光器43a、受光器43b、制御装置41、制御/パワー配線42、遮蔽装置45aおよび遮蔽装置45bにより構成されている。投光器43aはレーザー発振器および照射光学系から構成されていて、出力0.7mW、波長670nmのレーザー光(クラス2)を照射光学系により概略平行光に調整し光軸46方向に投光する。受光器43bはフォトダイオードを有しており、投光器43aから投光されたレーザー光を受光する。ここで、異物49a、又は異物49bが有る場合、投光されたレーザー光の全て又は一部が異物49a、又は異物49bに当り反射または散乱される。その結果、異物49a、又は異物49bが無い場合に比べて受光器43bで受光するレーザー光は減少することになる。制御装置41は受光器43bから制御/パワー配線42を経て送信された受光信号を比較し、異物情報として塗布装置1の制御部(不図示)に送信することにより塗布装置1は異物の有無を判定することはできる。なお、制御/パワー配線42は複数のハーネスにより構成され、前記信号に加え投光器および受光器の電源および駆動信号などの送受にも利用される。

【0025】

遮蔽装置45a、45bは、金属または樹脂性の薄板部材で構成されており、それぞれ投光器43a、および受光器43bの塗布方向にそって、図1および図3に示されるように基台11上に設置されている。すなわち、遮蔽装置45a、45bは、基台11とステージ21との間には隙間が生じており、この隙間を塞ぐように設けられている。この隙間は、本実施形態では、投光器43aから投光されるレーザー光の直下領域に形成されており、この領域を塞ぐように遮蔽装置45aが配置されている。また、受光器43bが受光するレーザー光の直下領域も同様に隙間が形成されており、この領域を塞ぐように遮蔽装置45bが配置されている。

【0026】

一般に異物を排除する為の清浄空気は塗布装置1の上方から吹き出され、それにより投光器43a、受光器43bの前を清浄空気が流れ、ステージ21と基台11との隙間を抜けてステージ21下の空間を通過している。一般的に液晶パネル等の製造ラインに於いては、床は装置真下の様に重量物を支える必要のある箇所を除き、開孔パネルを敷き詰めた構造が利用されている。これにより塗布装置1の上方から吹き出される清浄空気は床下へと流出し、塗布装置1の周辺に清浄空気流を形成することができる。ところが、空気流路は均一に形成される訳ではなく特定の流路に空気流が集中するので、前記空気流路では流速が早くなることが有る。この様な状況下において、これら空気流が投光器43aと受光器43bの間に形成されると投光器43aから投光されたレーザー光が散乱等の障害を受けることになる。

【0027】

このため、遮蔽装置45a、45bは前記空気流路を防ぐように基台11とステージ21との隙間を塞ぐ様に配置されている。遮蔽装置45a、45bは吐出装置30に設けても良いが、この場合は吐出装置30の走査による空気流の発生を抑えるため、基台11に設置する場合より大型化する必要がある。さらに、実験結果によると空気流のレーザー光に与える影響は投光側の方が大きいので、目標検知精度などの設定条件または塗布装置1や床構造などの構成によっては受光側の遮蔽装置を省略しても良い。

【0028】

以上述べた様に本実施例の遮蔽装置を有する異物検知装置を塗布装置に採用すれば、2m巾を超える大形基板を塗布する場合においても塗布工程において異物による口金破損等の事故を大幅に減少して安定した生産が可能になる。また、2m巾以下の基板を塗布する塗布装置においても従来以上の安定的生産を期待することができる。

【0029】

尚、本実施例において塗布装置1はステージ21が固定され、吐出装置30がステージ21上に吸着固定された基板10上を走査する機構となっているが、吐出装置30を固定しステージ10を駆動する方式としても構わない。この場合においても、遮蔽装置45a、45bの構造は本実施例と同じにすることができる。また、本実施例の吐出装置30はスリットノズル機構となっているが、吐出機構についてはこれ以外の機構たとえばインクジェット機構やスロット塗布ディスペンサーなどであっても構わない。塗布機構1がスリットノズル以外のものであっても遮蔽装置45a、45bは本実施例と同じとすることができる。

【符号の説明】

【0030】

1 塗布装置

10 基板

11 基台

21 ステージ

30 吐出装置

31 口金

32 側板

33 ステー

34 口金上昇機構

40 異物検知装置

43a 投光器

43b 受光器

45a 遮蔽装置(投光側)

45b 遮蔽装置(受光側)

49a 異物(上)

49b 異物(下)

50 塗布液補給機構

51 バッファタンク

52 制御弁

53 配管

54 塗布液補給タンク

【技術分野】

【0001】

本発明は、基板上に塗布液を塗布し、基板上に薄膜を形成する塗布装置および塗布方法に関するものである。

【背景技術】

【0002】

基板上に、塗布液を基板と相対的に移動するスリットノズルから吐出することにより塗布し、薄膜を形成する技術は古くから知られている。この塗布技術は、液晶等のフラットパネルディスプレイを始めとして多くの分野で活用されている。この塗布技術においてはスリットノズルから前記移動中に塗布液を継続的に吐出するためにスリットノズルと基板間に塗布液によるビードを形成する必要が有り、基板とスリットノズルを相対的に移動しながらビードを維持する為には基板とスリットノズルの間隔を例えば100〜200μm程度に狭く設定する必要が有る。

【0003】

ところが、塗布前の基板は洗浄されているとはいえパーティクル等の異物が完全に除去されている訳ではない。異物が存在している状態で塗布を行うと、異物そのものまたは異物の基板下への潜り込みにより、スリットノズルが異物または基板と衝突し、基板やスリットノズルの損傷または塗布液の供給が中断される等の問題が発生する。これを防ぐ為に特許文献1のように、塗布前にレーザー光を含む各種手段により異物を検知する技術が提案されている。

【0004】

この異物検知技術、とりわけそのなかでもレーザー光を利用する技術は検出精度および装置のコンパクト化において効果的ではあったが、近年大形液晶TVの増加などにより基板サイズが増加し塗布巾2mを超えるものが主流になるに至り、このような長距離をレーザー光で投光する必要が生じている状況下での各種問題が発生している。これら問題の一つに外乱による検知精度の低下が挙げられる。基本的に前述のように塗布装置は異物による障害を受けるので、生産ラインでは塗布装置およびその周辺の清浄を保つために天井などから清浄空気が供給され異物を排除する対応がなされているいる。この清浄空気は滞留するものではなく流れている為、その流れにより照射レーザー光が散乱するなどの外乱により検知精度が低下する事態が発生している。前記問題を含み外乱による異物検知精度低下問題に対しては特許文献2に示すように、光軸全長に渡ってカバーを設置するという対策が提案されている。しかしながら、軽量かつ剛性の高い長尺カバーを製作することは困難であり、逆に剛性はあるが重量も大きいカバーは塗布装置に余分な負荷を与え、塗布精度を狂わせる原因になる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4325084号公報

【特許文献2】特許第4562190号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は前記問題点を克服し、基板上の異物検知用に2mを超える距離でレーザー光を照射しても周囲の気流よるレーザー光の乱れ等の外乱による検知精度低下を防止し、軽量かつ加工性に優れる遮蔽装置を有する塗布装置および塗布方法を提供するものである。

【課題を解決するための手段】

【0007】

上記課題を解決する為に、本発明の塗布装置は、シート状基板と相対的に移動することにより基板を走査し、基板表面に塗布液を吐出することにより基板表面に塗布膜を形成する吐出装置と、前記吐出装置の前記走査方向上流側に配置され、基板上の異物を検知する検知装置を少なくとも有する塗布装置であって、前記検知装置はレーザー光を基板表面と平行に照射する投光装置と、前記投光されたレーザー光を受光する受光装置と、少なくとも前記投光装置から投光された直後のレーザー光の空気流れを遮蔽する遮蔽装置を有することを特徴としている。

【0008】

本発明の遮蔽装置によれば加工及び装着が容易であり、同時に空気流によるレーザー光の乱れを抑制することが可能である。その結果、基板やスリットノズルの破損等の原因となる異物の検知を確実に行うことが可能になる。

【0009】

具体的には、前記遮蔽装置は、前記投光された直後のレーザー光の直下の領域を遮蔽する構成としてもよい。

【0010】

また、前記遮蔽装置は、投光されたレーザー光の拡散範囲外に設置されるこうせいとしてもよい。

【0011】

また、本発明の塗布装置はその遮蔽装置が、前記レーザー光軸自体を遮蔽することなく検知装置に影響を与える空気流を抑制、遮蔽することを特徴としている。この構成によれば最小限の遮蔽を行うことでレーザー光の乱れを抑制し、前記遮蔽装置をよりコンパクトに製作することが出来る。

【0012】

さらに、本発明の塗布方法は、シート状基板と相対的に移動することにより前記シート状基板を走査し、前記シート状基板表面に塗布液を吐出することにより前記シート状基板表面に塗布膜を形成する吐出工程と、前記吐出工程において前記走査方向上流側の前記シート状基板上の異物を検知する検知工程であって、前記検知工程はレーザー光を基板表面と平行に照射する投光し、前記投光されたレーザー光を受光する受光工程を含み、少なくとも前記投光領域直下の空気流れを遮蔽することを特徴としている。

【0013】

本発明の塗布方法によれば、加工及び装着が容易であり、空気流れを遮蔽すればレーザー光の乱れを抑制することが可能であり、その結果基板やスリットノズルの破損等の原因となる異物の検知を確実に行うことが可能になる。

【発明の効果】

【0014】

本発明の塗布装置および塗布方法により、異物によりスリットノズルおよび/又は基板を破損する事無く安定した塗布基板を生産することが可能になる。

【図面の簡単な説明】

【0015】

【図1】本発明の遮蔽装置を含む塗布装置の斜視図である。

【図2】異物と口金の関係を示す説明図である。

【図3】本発明の遮蔽装置を含む実施例を示す正面図である。

【発明を実施するための形態】

【0016】

本発明の塗布装置に係わる実施の形態を図面を用いて説明する。

【0017】

図1は本発明の異物検知装置を有する塗布装置の一実施例の概略を示す斜視図である。図1において、塗布装置1は基台11、基板10を固定するステージ21、塗布液を吐出し基板10に塗布液を吐出して塗布膜を形成する吐出装置30、異物検知装置40から構成されている。

【0018】

なお、本実施形態では、基板10の上を吐出装置30が走査を行いながら基板上に塗布液を塗布するが、この走査する方向をX方向(塗布方向ともいう)、これと水平面上で直交する方向をY軸方向、X軸およびY軸方向の双方に直交する方向をZ軸方向とし、さらに図2において右方向を下流側、左方向を上流側として説明を進めることとする。

【0019】

基台11およびステージ21は石材またはセラミックもしくは金属構造体で構成されている。基板10はガラス等の薄板であって、ロボット等の搬入装置(不図示)によりステージ21に搬入される。その際、前記搬入装置から搬入された基板10を受け取るためにリフトピン(不図示)がステージ21に組み込まれている。前記搬入装置が基板10を前記リフトピンに受け渡すと、前記リフトピンは下降し基板10をステージ21上に載置する。

【0020】

ステージ21はさらに基板位置決め機構(不図示)が設置されており、ステージ21上に載置された基板10のX及びY方向の位置決めを行う。また、ステージ21には複数の吸着穴(不図示)が開孔されていて、真空ポンプ(不図示)を通じて基板10の真空吸着を行うことにより前記位置決め機構により位置決めされた基板10をステージ21に固定する。吐出装置30は門型形状を為し基板10に塗布液を塗布する装置であり、塗布液を吐出する口金31、門型構造を支える側板32、口金31をサポートするステー33、口金上昇機構34から構成されている。

【0021】

口金31はスリット状の吐出口を有し、吐出装置30のX方向への移動に合わせ、基板10上をX方向に走査しながら前記吐出口から塗布液を基板10に吐出する。また、口金31は真直度向上と操作性改善を兼ねてステー33がその上部に取り付けられている。口金31は塗布位置と待機位置の間をZ方向に移動するが、その移動は口金上昇機構34で行われる。口金上昇機構はモーター等の駆動手段と直動手段の組み合わせまたはリニアモーターの様な直線駆動手段で構成されている。口金31には塗布液を補給する塗布液補給機構50が配管53により接続されている。塗布液補給機構50は塗布液補給タンク54、バッファタンク51、制御弁52、配管53から構成されている。塗布液補給タンク54に貯蔵された塗布液は圧縮空気などの手段によりバッファタンク51に送液され一時的に貯蔵される。次いで、塗布状況に応じて塗布装置1の制御部(不図示)から出される信号により、制御弁52は開閉を行い、塗布液補給タンク54に送液する。塗布液補給タンク54は塗布動作に応じて基板1枚分の塗布液を口金31に送液する。

【0022】

図2は、口金と異物の関係を示す概略説明図である。吐出装置30はリニアモーター等の駆動装置(不図示)により直線運動を行い、基板10上をX方向に移動しながら口金31より塗布液を吐出する。その際、口金31の先端部すなわち塗布液が吐出される先端部と基板10の間隔は100μm前後に設定されている。そのため、図2に示されている様な基板10上に異物49aがある場合や、異物49bが基板10の下側に潜り込んでいる場合に吐出装置30が前記の様な走査を行うと、口金31の先端部分が異物49aそのもの、または異物49bの潜り込みにより盛り上がった基板10と接触し、最悪の場合咬み込む可能性がある。このような咬み込みは、異物の種類によっては基板10のみならず口金31の破損を引き起こす場合がある。

【0023】

この咬み込みを防ぐ為異物検知器40が設置されているが、前述のようにレーザー光を利用した異物検知については技術的課題がある。そこで以下図1および図3を使用して本発明の異物検知装置40の詳細説明を行う。

【0024】

異物検知装置40は、図3で示されている様に投光器43a、受光器43b、制御装置41、制御/パワー配線42、遮蔽装置45aおよび遮蔽装置45bにより構成されている。投光器43aはレーザー発振器および照射光学系から構成されていて、出力0.7mW、波長670nmのレーザー光(クラス2)を照射光学系により概略平行光に調整し光軸46方向に投光する。受光器43bはフォトダイオードを有しており、投光器43aから投光されたレーザー光を受光する。ここで、異物49a、又は異物49bが有る場合、投光されたレーザー光の全て又は一部が異物49a、又は異物49bに当り反射または散乱される。その結果、異物49a、又は異物49bが無い場合に比べて受光器43bで受光するレーザー光は減少することになる。制御装置41は受光器43bから制御/パワー配線42を経て送信された受光信号を比較し、異物情報として塗布装置1の制御部(不図示)に送信することにより塗布装置1は異物の有無を判定することはできる。なお、制御/パワー配線42は複数のハーネスにより構成され、前記信号に加え投光器および受光器の電源および駆動信号などの送受にも利用される。

【0025】

遮蔽装置45a、45bは、金属または樹脂性の薄板部材で構成されており、それぞれ投光器43a、および受光器43bの塗布方向にそって、図1および図3に示されるように基台11上に設置されている。すなわち、遮蔽装置45a、45bは、基台11とステージ21との間には隙間が生じており、この隙間を塞ぐように設けられている。この隙間は、本実施形態では、投光器43aから投光されるレーザー光の直下領域に形成されており、この領域を塞ぐように遮蔽装置45aが配置されている。また、受光器43bが受光するレーザー光の直下領域も同様に隙間が形成されており、この領域を塞ぐように遮蔽装置45bが配置されている。

【0026】

一般に異物を排除する為の清浄空気は塗布装置1の上方から吹き出され、それにより投光器43a、受光器43bの前を清浄空気が流れ、ステージ21と基台11との隙間を抜けてステージ21下の空間を通過している。一般的に液晶パネル等の製造ラインに於いては、床は装置真下の様に重量物を支える必要のある箇所を除き、開孔パネルを敷き詰めた構造が利用されている。これにより塗布装置1の上方から吹き出される清浄空気は床下へと流出し、塗布装置1の周辺に清浄空気流を形成することができる。ところが、空気流路は均一に形成される訳ではなく特定の流路に空気流が集中するので、前記空気流路では流速が早くなることが有る。この様な状況下において、これら空気流が投光器43aと受光器43bの間に形成されると投光器43aから投光されたレーザー光が散乱等の障害を受けることになる。

【0027】

このため、遮蔽装置45a、45bは前記空気流路を防ぐように基台11とステージ21との隙間を塞ぐ様に配置されている。遮蔽装置45a、45bは吐出装置30に設けても良いが、この場合は吐出装置30の走査による空気流の発生を抑えるため、基台11に設置する場合より大型化する必要がある。さらに、実験結果によると空気流のレーザー光に与える影響は投光側の方が大きいので、目標検知精度などの設定条件または塗布装置1や床構造などの構成によっては受光側の遮蔽装置を省略しても良い。

【0028】

以上述べた様に本実施例の遮蔽装置を有する異物検知装置を塗布装置に採用すれば、2m巾を超える大形基板を塗布する場合においても塗布工程において異物による口金破損等の事故を大幅に減少して安定した生産が可能になる。また、2m巾以下の基板を塗布する塗布装置においても従来以上の安定的生産を期待することができる。

【0029】

尚、本実施例において塗布装置1はステージ21が固定され、吐出装置30がステージ21上に吸着固定された基板10上を走査する機構となっているが、吐出装置30を固定しステージ10を駆動する方式としても構わない。この場合においても、遮蔽装置45a、45bの構造は本実施例と同じにすることができる。また、本実施例の吐出装置30はスリットノズル機構となっているが、吐出機構についてはこれ以外の機構たとえばインクジェット機構やスロット塗布ディスペンサーなどであっても構わない。塗布機構1がスリットノズル以外のものであっても遮蔽装置45a、45bは本実施例と同じとすることができる。

【符号の説明】

【0030】

1 塗布装置

10 基板

11 基台

21 ステージ

30 吐出装置

31 口金

32 側板

33 ステー

34 口金上昇機構

40 異物検知装置

43a 投光器

43b 受光器

45a 遮蔽装置(投光側)

45b 遮蔽装置(受光側)

49a 異物(上)

49b 異物(下)

50 塗布液補給機構

51 バッファタンク

52 制御弁

53 配管

54 塗布液補給タンク

【特許請求の範囲】

【請求項1】

シート状基板と相対的に移動することにより基板を走査し、基板表面に塗布液を吐出することにより基板表面に塗布膜を形成する吐出装置と、前記吐出装置の前記走査方向上流側に配置され、基板上の異物を検知する検知装置を少なくとも有する塗布装置であって、前記検知装置はレーザー光を基板表面と平行に照射する投光装置と、前記投光されたレーザー光を受光する受光装置と、少なくとも前記投光装置から投光された直後のレーザー光の空気流れを遮蔽する遮蔽装置を有することを特徴とする塗布装置。

【請求項2】

前記遮蔽装置は、前記投光された直後のレーザー光の直下の領域を遮蔽することを特徴とする請求項1に記載の塗布装置。

【請求項3】

前記遮蔽装置は、投光されたレーザー光の拡散範囲外に設置されることを特徴とする請求項1ないし請求項2に記載の塗布装置。

【請求項4】

シート状基板と相対的に移動することにより前記シート状基板を走査し、前記シート状基板表面に塗布液を吐出することにより前記シート状基板表面に塗布膜を形成する吐出工程と、前記吐出工程において前記走査方向上流側の前記シート状基板上の異物を検知する検知工程であって、前記検知工程はレーザー光を基板表面と平行に照射する投光し、前記投光されたレーザー光を受光する受光工程を含み、少なくとも前記投光領域直下の空気流れを遮蔽することを特徴とする塗布方法。

【請求項1】

シート状基板と相対的に移動することにより基板を走査し、基板表面に塗布液を吐出することにより基板表面に塗布膜を形成する吐出装置と、前記吐出装置の前記走査方向上流側に配置され、基板上の異物を検知する検知装置を少なくとも有する塗布装置であって、前記検知装置はレーザー光を基板表面と平行に照射する投光装置と、前記投光されたレーザー光を受光する受光装置と、少なくとも前記投光装置から投光された直後のレーザー光の空気流れを遮蔽する遮蔽装置を有することを特徴とする塗布装置。

【請求項2】

前記遮蔽装置は、前記投光された直後のレーザー光の直下の領域を遮蔽することを特徴とする請求項1に記載の塗布装置。

【請求項3】

前記遮蔽装置は、投光されたレーザー光の拡散範囲外に設置されることを特徴とする請求項1ないし請求項2に記載の塗布装置。

【請求項4】

シート状基板と相対的に移動することにより前記シート状基板を走査し、前記シート状基板表面に塗布液を吐出することにより前記シート状基板表面に塗布膜を形成する吐出工程と、前記吐出工程において前記走査方向上流側の前記シート状基板上の異物を検知する検知工程であって、前記検知工程はレーザー光を基板表面と平行に照射する投光し、前記投光されたレーザー光を受光する受光工程を含み、少なくとも前記投光領域直下の空気流れを遮蔽することを特徴とする塗布方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−181036(P2012−181036A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−42439(P2011−42439)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

[ Back to top ]