塗布装置および塗布膜形成システム

【課題】ノズルからの塗布液の吐出開始および終了を明確に区切りつつも、簡素な構造の塗布装置および該塗布装置を組み込んだ塗布膜形成システムを提供する。

【解決手段】閉止バルブ20の弁体40の移動方向と垂直なシリンダ30の流路端面に入側開口33を形成するとともに、その移動方向と平行なシリンダ30の側面に出側開口36を形成する。閉止バルブ20の閉止時には出側開口36が形成された流路端面に弁体40が接触するとともに、閉止時以外ではシリンダ30の流路端面および側面のいずれとも弁体40が非接触である。塗布ノズルからの塗布液の吐出を停止すべく弁体40がシリンダ30内にて前進すると、弁体40が流路端面に当接して入側開口33を閉塞するに至る過程で出側開口36に負圧が作用する。これにより、シリンダ30の出側開口36から塗布ノズルに至るまでの流路に存在している塗布液がシリンダ30に向けて吸引される。

【解決手段】閉止バルブ20の弁体40の移動方向と垂直なシリンダ30の流路端面に入側開口33を形成するとともに、その移動方向と平行なシリンダ30の側面に出側開口36を形成する。閉止バルブ20の閉止時には出側開口36が形成された流路端面に弁体40が接触するとともに、閉止時以外ではシリンダ30の流路端面および側面のいずれとも弁体40が非接触である。塗布ノズルからの塗布液の吐出を停止すべく弁体40がシリンダ30内にて前進すると、弁体40が流路端面に当接して入側開口33を閉塞するに至る過程で出側開口36に負圧が作用する。これにより、シリンダ30の出側開口36から塗布ノズルに至るまでの流路に存在している塗布液がシリンダ30に向けて吸引される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化学電池材料などの塗布液を送給する配管に接続されたノズルから基材に塗布液を吐出する塗布装置、および、該塗布装置を組み込んだ塗布膜形成システムに関する。

【背景技術】

【0002】

従来より、リチウムイオン電池などの化学電池の製造においては、基材としての金属箔の上にノズルから比較的高粘度の電極材料の塗布液を吐出して塗布膜形成を行っている。このような高粘度の塗布液をノズルから吐出する場合、一般に液切れが良好ではない。このため、特許文献1には、ノズルに至る高粘度塗布液の供給管路の一部に、該管路内容積を増減させるロッドを進退移動可能に配設すること(いわゆるサックバック機構)が開示されている。塗布液の吐出後に、該ロッドを後退させて供給管路内を負圧とすることにより、ノズルからの塗布液の液垂れ等を防止している。

【0003】

また、ノズルからの塗布液の吐出を断続的に繰り返す間欠塗工を行う場合には、塗工区間と未塗工区間との区切りを明確にする必要がある。このため、特許文献2には、抽出装置(サックバック機構)を設けてノズルへの配管内の圧力を制御することが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−42466号公報

【特許文献2】特開2002−219400号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1,2に開示される技術においては、ノズルに至る供給配管とは別に分岐配管を設け、その分岐配管にサックバック機構を設けている。このため、ノズルの吐出口までに至る供給管路の全体が複雑になるとともに、その長さも長くなる。特に、塗布液が高粘度の場合においては、供給管路が複雑になって長くなると、ノズルおよび配管の洗浄が困難となる。また、洗浄の際に、多量の塗布液が不必要に消費されるという問題も生じる。

【0006】

本発明は、上記課題に鑑みてなされたものであり、ノズルからの塗布液の吐出開始および終了を明確に区切りつつも、簡素な構造の塗布装置および該塗布装置を組み込んだ塗布膜形成システムを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、請求項1の発明は、塗布液を送給する配管に接続されたノズルから基材に塗布液を吐出する塗布装置において、前記配管に塗布液を送給するポンプと、前記配管に介挿された閉止バルブと、を備え、前記閉止バルブは、前記ポンプと連通する入口および前記ノズルと連通する出口を備えたシリンダと、前記シリンダ内にて所定の移動方向に沿って往復移動する弁体と、前記弁体を往復移動させる駆動機構と、を備え、前記閉止バルブが閉止するように前記駆動機構が前記弁体を移動させたときに、前記出口に負圧が発生する位置に前記出口および前記入口が設けられていることを特徴とする。

【0008】

また、請求項2の発明は、請求項1の発明に係る塗布装置において、前記入口は、前記弁体の移動方向と垂直な前記シリンダの端面に形成されるとともに、前記出口は、前記弁体の移動方向と平行な前記シリンダの側面に形成されることを特徴とする。

【0009】

また、請求項3の発明は、請求項1または請求項2の発明に係る塗布装置において、前記駆動機構は、前記弁体の移動速度および前記シリンダ内における位置を制御可能なサーボモータであることを特徴とする。

【0010】

また、請求項4の発明は、請求項2または請求項3の発明に係る塗布装置において、前記弁体は、前記閉止バルブの閉止時には前記入口が形成された前記端面に接触するとともに、閉止時以外では前記端面および前記側面と非接触であることを特徴とする。

【0011】

また、請求項5の発明は、請求項2または請求項3の発明に係る塗布装置において、前記弁体は、前記側面と常時接触することを特徴とする。

【0012】

また、請求項6の発明は、請求項1から請求項5のいずれかの発明に係る塗布装置において、前記塗布液の粘度は1Pa・s(パスカル秒)以上であることを特徴とする。

【0013】

また、請求項7の発明は、塗布膜形成システムであって、請求項1から請求項6のいずれかの発明に係る塗布装置と、前記塗布装置から基材の上に塗布された塗布液の乾燥処理を行う乾燥装置と、を備えることを特徴とする。

【発明の効果】

【0014】

請求項1から請求項7の発明によれば、閉止バルブが閉止するように駆動機構が弁体を移動させたときに、シリンダの出口に負圧が発生する位置に出口および入口が設けられているため、閉止バルブ内にサックバック機構を内蔵させることができ、ノズルからの塗布液の吐出開始および終了を明確に区切りつつも、塗布装置の構造を簡素なものとすることができる。

【0015】

特に、請求項3の発明によれば、弁体の移動速度およびシリンダ内における位置を制御可能なサーボモータを駆動機構としているため、弁体の移動にともなうサックバックの強さを調整することが可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る塗布装置を組み込んだ塗布膜形成システムの全体構成を示す図である。

【図2】塗布処理部の概略構成を示す図である。

【図3】閉止バルブの要部の斜視図である。

【図4】閉止バルブの要部の内部構造を示す図である。

【図5】閉止バルブの動作状態を示す図である。

【図6】閉止バルブの動作状態を示す図である。

【図7】閉止バルブの動作状態を示す図である。

【図8】閉止バルブの動作状態を示す図である。

【図9】第2実施形態における閉止バルブの要部の内部構造を示す図である。

【図10】第2実施形態における閉止バルブの動作状態を示す図である。

【図11】第2実施形態における閉止バルブの動作状態を示す図である。

【発明を実施するための形態】

【0017】

以下、図面を参照しつつ本発明の実施の形態について詳細に説明する。

【0018】

<第1実施形態>

図1は、本発明に係る塗布装置を組み込んだ塗布膜形成システム1の全体構成を示す図である。なお、図1には方向関係を明確にするためZ軸方向を鉛直方向とし、XY平面を水平面とするXYZ直交座標系を付している。また、図1および以降の各図においては、理解容易のため、必要に応じて各部の寸法や数を誇張または簡略化して描いている。

【0019】

この塗布膜形成システム1は、基材としての金属箔の上に電極材料である活物質の塗布液を塗布し、その塗布液の乾燥処理を行ってリチウムイオン二次電池の電極製造を行う装置である。塗布膜形成システム1は、塗布処理部10、予熱部60、乾燥部65、アニール部70、冷却部75および搬送機構80を備える。また、塗布膜形成システム1は、電源等を収納する電装ボックス9を備える。

【0020】

基材5は、リチウムイオン二次電池の集電体として機能する金属箔である。塗布膜形成システム1にてリチウムイオン二次電池の正極を製造する場合には、基材5として例えばアルミニウム箔(Al)を用いることができる。また、塗布膜形成システム1にて負極を製造する場合には、基材5として例えば銅箔(Cu)を用いることができる。基材5は長尺のシート状の金属箔であり、その幅および厚さについては特に限定されるものではないが、例えば幅600mm〜700mm、厚さ10μm〜20μmとすることができる。

【0021】

長尺の基材5は、巻き出しローラ81から送り出されて巻き取りローラ82によって巻き取られることにより、塗布処理部10、予熱部60、乾燥部65、アニール部70、冷却部75の順に搬送される。搬送機構80は、これら巻き出しローラ81および巻き取りローラ82と複数の補助ローラ83a〜83eとを備えて構成される。なお、補助ローラ83a〜83eの個数および配置については、図1の例に限定されるものではなく、必要に応じて適宜に増減することができる。

【0022】

予熱部60、乾燥部65、アニール部70および冷却部75は、塗布処理部10にて基材5の上に塗布された塗布液の乾燥処理を行う乾燥装置を構成する。予熱部60は、塗布処理部10での塗布処理によって基材5の上に形成された電極材料の塗布膜を昇温し、一定時間の予熱を行う。また、乾燥部65は、主たる乾燥処理を行う処理部であり、予熱部60にて予熱された塗布膜に熱風を吹き付けて加熱して溶剤を蒸発させる。さらに、アニール部70は、塗布膜をより高温に加熱し、塗布膜に残留している溶剤を除去するとともに、乾燥部65での乾燥処理で塗布膜中に発生した歪みおよび残留応力を除去する。冷却部75は、加熱された塗布膜に常温のドライエアを吹き付けることによって塗布膜を冷却する。なお、基材5の上に形成された塗布膜を乾燥させる乾燥装置としては、上記の4つの処理部を備えた構成に限定されるものではなく、塗布液の種類に応じて適宜のものとすることができ、例えば予熱部60および乾燥部65のみによって構成するようにしても良い。

【0023】

図2は、本発明に係る塗布装置である塗布処理部10の概略構成を示す図である。塗布処理部10は、主たる要素として塗布ノズル11、タンク50、ポンプ51、供給配管55および閉止バルブ20を備える。タンク50は、リチウムイオン二次電池の電極材料である活物質の溶液を塗布液として貯留する。塗布膜形成システム1にて正極を製造する場合には、正極材料の塗布液として、例えば正極活物質であるコバルト酸リチウム(LiCoO2)、導電助剤であるカーボン(C)、結着剤であるポリフッ化ビニリデン(PVDF)、溶剤であるN−メチル−2−ピロリドン(NMP)の混合液を貯留する。コバルト酸リチウムに代えて、正極活物質としてニッケル酸リチウム(LiNiO2)、マンガン酸リチウム(LiMn2O4)、燐酸鉄リチウム(LiFePO4)などを用いることもできるが、これに限定されるものではない。

【0024】

一方、塗布膜形成システム1にて負極を製造する場合には、負極材料の塗布液として、例えば負極活物質である黒鉛(グラファイト)、結着剤であるPVDF、溶剤であるNMPの混合液を貯留する。黒鉛に代えて、負極活物質としてハードカーボン、チタン酸リチウム(Li4Ti5O12)、シリコン合金、スズ合金などを用いることもできる。また、正極材料および負極材料の双方において、結着剤としてPVDFに代えてスチレン−ブタジエンゴム(SBR)などを使用することができ、溶剤としてNMPに代えて水(H2O)などを使用することができる。さらに、結着剤としてSBR、溶剤として水を用いる場合には、増粘剤としてカルボキシメチルセルロース(CMC)を併用することもできる。これら正極材料および負極材料の塗布液は固体(微粒子)が分散されたスラリーであってその粘度はいずれも1Pa・s(パスカル秒)以上であり、一般的にチクソトロピー性を有する。

【0025】

タンク50には、攪拌機53およびエア加圧ユニット54が付設されている。攪拌機53は、タンク50に貯留されている塗布液に浸漬されているスクリューを回転させることによって塗布液を攪拌する。エア加圧ユニット54は、高圧の空気をタンク50内の気相部分に送り込んで貯留されている塗布液の液面を加圧する。なお、ポンプ51のみで送液が可能であれば、エア加圧ユニット54は必須の要素ではない。

【0026】

タンク50と塗布ノズル11とは供給配管55によって連通接続されている。供給配管55としては、ステンレス管または樹脂管を用いることができる。供給配管55の経路途中には、ポンプ51、閉止バルブ20および流量計52が介挿されている。また、供給配管55の途中から分岐して循環配管56が設けられている。循環配管56の基端側は供給配管55の閉止バルブ20とポンプ51との間の位置に接続され、先端側はタンク50に接続されている。循環配管56には、循環バルブ57および流量調整バルブ58が介挿されている。

【0027】

ポンプ51は、タンク50に貯留されている電極材料の塗布液を塗布ノズル11へと向けて供給配管55に送り出す。流量計52は、供給配管55を流れる塗布液の流量を計測する。閉止バルブ20は、供給配管55の流路を開閉することによって塗布ノズル11への塗布液の供給を断続させる。この閉止バルブ20についてはさらに後述する。

【0028】

循環配管56に設けられている循環バルブ57は、循環配管56の流路を開閉する。閉止バルブ20が供給配管55を閉止した際に循環バルブ57が開くことによって、供給配管55を流れる塗布液が循環配管56に流れ込んでタンク50へと帰還する。循環配管56を流れる塗布液の流量は流量調整バルブ58によって調整される。

【0029】

塗布ノズル11は、基材5の幅方向に沿ってスリット状の吐出口11aを設けたスリットノズルである。塗布ノズル11は、供給配管55を経由して送給された塗布液をバックアップローラ12に押圧支持された状態で走行する基材5の表面に吐出口11aから吐出する。塗布ノズル11には、圧力計18および駆動機構15が付設されている。圧力計18は、塗布ノズル11内における塗布液の圧力を計測する。また、駆動機構15は塗布ノズル11を前後左右上下に移動させてバックアップローラ12に対する位置調整を行う。また、圧力計18によって塗布ノズル11内における塗布液の圧力を計測するとともに、流量計52によって供給配管55を流れる塗布液の流量を計測することにより、供給配管55を流れる塗布液の状態を把握することができる。

【0030】

また、塗布処理部10は、閉止バルブ20などの動作機構を制御して基材5に対する塗布処理を行わせる制御部90を備える。制御部90のハードウェアとしての構成は一般的なコンピュータと同様である。すなわち、制御部90は、各種演算処理を行うCPU、基本プログラムを記憶する読み出し専用のメモリであるROM、各種情報を記憶する読み書き自在のメモリであるRAMおよび制御用ソフトウェアやデータなどを記憶しておく磁気ディスクを備えて構成される。制御部90のCPUが所定の処理プログラムを実行することによって塗布処理部10における塗布処理が進行する。なお、制御部90は、塗布処理部10専用の制御ユニットであっても良いし、塗布膜形成システム1の制御ユニットと兼用であっても良い。

【0031】

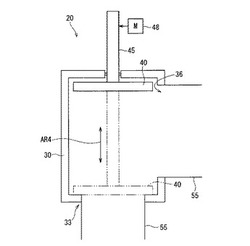

図3は、閉止バルブ20の要部の斜視図である。また、図4は、閉止バルブ20の要部の内部構造を示す図である。閉止バルブ20の要部は、シリンダ30の内部に弁体40を備えて構成されている。シリンダ30は、中空の円筒形状を有しており、例えばステンレススチールにて形成されている。また、弁体40は円板形状を有しており、例えばステンレススチールにて形成されている。第1実施形態においては、弁体40の直径はシリンダ30の内径よりも小さい。すなわち、シリンダ30の側面の内壁と弁体40との間には隙間が形成されている。

【0032】

円筒形状のシリンダ30の中心軸に沿ってピストン45が設けられており、ピストン45の先端に弁体40が固設されている。ピストン45はサーボモータ48によってシリンダ30の中心軸に沿って駆動される。サーボモータ48の駆動により、弁体40はシリンダ30内にて図4の矢印AR4にて示すようにシリンダ30の中心軸と平行な方向に沿って往復移動する。サーボモータ48は、シリンダ30内における弁体40の移動速度および位置を制御可能である。

【0033】

弁体40の移動方向(矢印AR4の方向)と垂直なシリンダ30の端面には入側開口33が形成されている。入側開口33が形成されている端面と対向するシリンダ30の端面にはピストン45が貫通する貫通孔が形成されている。当該貫通孔とピストン45との間は、シール部材によってシールされている。一方、弁体40の移動方向と平行なシリンダ30の側面には出側開口36が形成されている。なお、本明細書においては、弁体40が入側開口33に向けて移動することを前進と称し、入側開口33から離間するように移動することを後退と称する。また、入側開口33が形成されている端面を流路端面と称する。

【0034】

シリンダ30の入側開口33および出側開口36には供給配管55が接続されている。入側開口33は供給配管55を介してポンプ51と連通され、出側開口36は供給配管55を介して塗布ノズル11と連通されている。弁体40が前進して流路端面と接触することによって入側開口33が閉塞され、供給配管55の流路が閉止される。この状態においては、ポンプ51から塗布ノズル11への塗布液の供給が遮断される。一方、弁体40が後退して入側開口33と出側開口36とが連通されると、供給配管55の流路が開かれる。この状態においては、ポンプ51から塗布ノズル11に塗布液が供給され、吐出口11aから塗布液が吐出される。

【0035】

上記の構成以外にも塗布処理部10は、供給配管55内の圧力が著しく高くなったときに高圧の塗布液を逃がすリリーフライン、吐出開始時に塗布ノズル11から空気を抜くためのエア抜きライン、基材5の上に塗布された塗布液の膜厚を測定する膜厚計(いずれも図示省略)などを備えている。

【0036】

次に、塗布処理部10における塗布液の塗布処理動作について図5から図8を参照しつつ説明する。塗布処理部10は、搬送機構80によって搬送される長尺の基材5に対して電極材料の塗布液を断続的に塗布する。すなわち、塗布処理部10は、バックアップローラ12に押圧支持された状態で一定速度で走行する基材5の表面に、塗布ノズル11から塗布液を一定時間だけ吐出した後に、一定時間は吐出を停止することを繰り返す間欠塗工を行う(図2参照)。

【0037】

塗布ノズル11から塗布液を吐出しているか否かに関わらず、ポンプ51はタンク50に貯留されている電極材料の塗布液を供給配管55に送出し続けている。タンク50に貯留されている塗布液は、その組成が均一となるように攪拌機53によって攪拌されている。また、タンク50に貯留されている電極材料の塗布液は、1Pa・s以上の高粘度であるため、ポンプ51による送出を補助するために、エア加圧ユニット54によってタンク50内を加圧している。タンク50内の塗布液の液面を加圧するとともに、ポンプ51によってタンク50から塗布液を吸引することにより、高粘度の塗布液を供給配管55に円滑に送出している。

【0038】

ポンプ51によって塗布液を供給配管55に送出し続けつつ、閉止バルブ20によって供給配管55の流路を開閉することにより、塗布ノズル11からの塗布液の吐出を断続する。図5は、供給配管55の流路が開かれてポンプ51から塗布ノズル11に塗布液が送給されているときの閉止バルブ20を示す。サーボモータ48の駆動によって弁体40が後退しているときには、図5に示すように、シリンダ30の入側開口33と出側開口36とが連通している。このときには、供給配管55を介して送給された塗布液は、入側開口33からシリンダ30内に流入して出側開口36から供給配管55へと流出し、塗布ノズル11にまで到達する。塗布ノズル11に到達した塗布液は、吐出口11aから基材5の表面に吐出されて塗布処理が行われる。

【0039】

塗布ノズル11から塗布液を一定時間吐出した時点で、吐出を停止すべく閉止バルブ20が供給配管55の流路を閉止する。このときには、図6に示すように、制御部90の制御によりサーボモータ48が弁体40を前進させる。第1実施形態では、シリンダ30の側面と弁体40との間に隙間が存在しているため、弁体40が流路端面に当接しない限り、入側開口33と出側開口36とを完全に遮断することはできない。しかし、弁体40が出側開口36の形成位置を超えて前進する過程で、弁体40の移動にともなって出側開口36に負圧が作用する。その結果、シリンダ30の出側開口36から塗布ノズル11の吐出口11aに至るまでの流路に存在している塗布液が矢印AR6に示す如くシリンダ30に向けて吸引されることとなり、塗布ノズル11からの高粘度の塗布液の吐出が瞬間的に停止される。これにより、塗布ノズル11からの塗布液の吐出終了を明確に区切ることができる。なお、シリンダ30の側面と弁体40との間の隙間の大きさは、弁体40の移動にともなって出側開口36に負圧が作用する適宜の値とすれば良い。

【0040】

但し、第1実施形態においては、シリンダ30の側面と弁体40との間に隙間が存在しているため、弁体40の前進を途中で停止(例えば、図6に示す位置にて停止)した場合には、入側開口33から送給された塗布液が当該隙間から弁体40を超えて流れ出て出側開口36から塗布ノズル11へと向かうこととなる。そうすると、塗布ノズル11からは瞬間的に塗布液吐出が停止した後、再び少量の塗布液が吐出されることとなる。このため、第1実施形態では、図7に示すように、入側開口33が形成された流路端面に弁体40が当接する位置にまでサーボモータ48が弁体40を前進させる。弁体40が流路端面に当接して入側開口33を閉塞することにより、入側開口33と出側開口36とが完全に遮断され、供給配管55の流路が閉止されて塗布ノズル11からの塗布液の吐出が定常的に停止される。なお、弁体40が流路端面に当接するまで前進することによって出側開口36から吸引された塗布液が図7に示す如くシリンダ30内に溜まることとなる。

【0041】

塗布ノズル11からの塗布液吐出を停止しているときにもポンプ51による塗布液送給は継続して行われている。このため、閉止バルブ20が閉じているときには、制御部90の制御によって循環配管56の循環バルブ57が開かれる。循環バルブ57が開かれることによって、ポンプ51から送給された塗布液は循環配管56を経由してタンク50へと還流される。

【0042】

塗布ノズル11からの塗布液の吐出を停止して一定時間が経過した後、塗布液吐出を再開すべく閉止バルブ20が供給配管55の流路を開く。このときには、図8に示すように、制御部90の制御によりサーボモータ48が弁体40を後退させる。また、循環配管56の循環バルブ57は閉止される。弁体40が後退することにより、吐出停止時にシリンダ30内から塗布ノズル11に至る流路に残留していた塗布液が塗布ノズル11に向けて押し出され、吐出口11aから直ちに高粘度の塗布液が吐出される。これにより、塗布ノズル11からの塗布液の吐出開始を明確に区切ることができる。そして、弁体40が出側開口36の形成された範囲内に後退することにより、図5の状態に戻り、入側開口33と出側開口36とが完全に連通されて供給配管55の流路が開かれ、ポンプ51から送給された塗布液がシリンダ30内を通過して塗布ノズル11から吐出される。以降、上述した図5から図8に示した手順が繰り返されて塗布ノズル11からの塗布液吐出が断続され、基材5に対する塗布液の間欠塗工が進行される。

【0043】

以上のようにして塗布処理部10にて基材5の上に塗布された塗布液には、基材5が搬送機構80によって予熱部60、乾燥部65、アニール部70および冷却部75に順に搬送されることにより乾燥処理が施される。そして、乾燥後の塗布膜が形成された基材5は巻き取りローラ82によって巻き取られる。

【0044】

第1実施形態の塗布処理部10においては、閉止バルブ20の弁体40の移動方向と垂直なシリンダ30の流路端面に入側開口33を形成するとともに、その移動方向と平行なシリンダ30の側面に出側開口36を形成している。そして、閉止バルブ20の閉止時には出側開口36が形成された流路端面に弁体40が接触するとともに、閉止時以外ではシリンダ30の流路端面および側面のいずれとも弁体40が非接触である。かかる構成の閉止バルブ20にて、塗布ノズル11からの塗布液の吐出を停止すべく弁体40がシリンダ30内にて前進すると、弁体40が流路端面に当接して入側開口33を閉塞するに至る過程で出側開口36に負圧が作用する。これにより、シリンダ30の出側開口36から塗布ノズル11の吐出口11aに至るまでの流路に存在している塗布液がシリンダ30に向けて吸引されるといういわゆるサックバックが行われることとなる。すなわち、供給配管55を開閉する閉止バルブ20にサックバック機構を内蔵させていることとなり、供給配管55の流路を閉止すると同時にサックバックを行うことができる。このため、閉止バルブ20とサックバック機構とを個別に制御する必要が無く、制御部90の制御を簡易なものとすることができる。

【0045】

塗布処理部10は、基材5に対して高粘度の塗布液を塗布するため、吐出停止時に単に供給配管55の流路を閉止するだけでは塗布ノズル11からの塗布液の吐出終了が不明確となる。このため、高粘度の塗布液を塗布する場合には、吐出停止時にサックバックが必須となる。特に、第1実施形態のように、高粘度の塗布液の間欠塗工を行う場合には、サックバック機構が無ければ、塗布液の吐出開始および吐出終了の双方が不明確となる。第1実施形態の塗布処理部10は、閉止バルブ20にサックバック機構を持たせているため、1Pa・s以上の高粘度の塗布液の間欠塗工を行ったとしても、塗布ノズル11からの塗布液の吐出開始および終了を明確に区切ることができる。

【0046】

また、閉止バルブ20にサックバック機構を内蔵させることにより、供給配管55から分岐配管を設けてそれに別途のサックバック機構を設けることが不要となる。このため、塗布処理部10の全体構成を簡素な構造とすることができる。サックバック専用の分岐配管およびサックバック機構が不要となれば、供給配管55の長さを短くすることができ、配管洗浄を容易にすることができる。さらに、配管洗浄の際に、塗布液の消費を最小限に抑制することができる。

【0047】

また、第1実施形態の塗布処理部10においては、サーボモータ48によって弁体40をシリンダ30内にて往復移動させている。サーボモータ48は、シリンダ30内における弁体40の移動速度および位置を制御可能である。このため、吐出停止時にサーボモータ48が弁体40の前進移動速度を制御することによって、出側開口36に作用する負圧の大きさを任意に調整することができる。また、吐出を再開するときにサーボモータ48が弁体40の後退移動速度を制御することによって、塗布ノズル11からの塗布液の吐出流量を調整することができる。

【0048】

<第2実施形態>

次に、本発明の第2実施形態について説明する。第2実施形態における塗布膜形成システムの全体構成(図1)および塗布処理部の構成(図2)は第1実施形態と同じである。第2実施形態が第1実施形態と相違するのは、閉止バルブの内部構造である。

【0049】

図9は、第2実施形態における閉止バルブ20aの要部の内部構造を示す図である。図9から図11において、第1実施形態と同一の要素については同一の符号を付している。第1実施形態では、シリンダ30の側面の内壁と弁体40との間に隙間が形成されていたが、第2実施形態ではその隙間がシールされている。第2実施形態においても、シリンダ30の内部に弁体40を備えて構成されている。シリンダ30は中空の円筒形状を有しており、弁体40は円板形状を有している。第2実施形態においても、弁体40の直径はシリンダ30の内径よりも若干小さい。但し、円板形状の弁体40の側部端面と円筒形状のシリンダ30の側面内壁との間に挟み込まれるようにして円環形状のシール部材41が設けられている。シール部材41は弁体40の側部端面に固設されている。

【0050】

円筒形状のシリンダ30の中心軸に沿ってピストン45が設けられており、ピストン45の先端に弁体40が固設されている。シリンダ30とピストン45との間は、シール部材によってシールされている。ピストン45はサーボモータ48によってシリンダ30の中心軸に沿って駆動される。サーボモータ48の駆動により、弁体40はシリンダ30内にて図9の矢印AR9にて示すようにシリンダ30の中心軸と平行な方向に沿って往復移動する。このとき、シール部材41も弁体40とともに往復移動し、シリンダ30の側面内壁に対して摺動する。また、サーボモータ48は、シリンダ30内における弁体40の移動速度および位置を制御可能である。

【0051】

第1実施形態と同様に、弁体40の移動方向(矢印AR9の方向)と垂直なシリンダ30の流路端面には入側開口33が形成されている。また、弁体40の移動方向と平行なシリンダ30の側面には出側開口36が形成されている。シリンダ30の入側開口33および出側開口36には供給配管55が接続されている。入側開口33は供給配管55を介してポンプ51と連通され、出側開口36は供給配管55を介して塗布ノズル11と連通されている。

【0052】

第2実施形態の閉止バルブ20aにおいては、シリンダ30の側面内壁と弁体40との間がシール部材41によってシールされているため、弁体40が出側開口36の形成位置を超えて前進するだけで入側開口33と出側開口36とが遮断されて供給配管55の流路が閉止される。この状態においては、ポンプ51から塗布ノズル11への塗布液の供給が遮断される。一方、弁体40が出側開口36の形成された範囲内まで後退しているときには、入側開口33と出側開口36とが連通され、供給配管55の流路が開かれる。この状態においては、ポンプ51から塗布ノズル11に塗布液が供給され、吐出口11aから塗布液が吐出される。

【0053】

次に、第2実施形態の塗布処理部10における塗布液の塗布処理動作について図10および図11を参照しつつ説明する。第2実施形態においても、塗布処理部10は、搬送機構80によって搬送される長尺の基材5に対して電極材料の塗布液を断続的に塗布する。すなわち、塗布処理部10は、バックアップローラ12に押圧支持された状態で一定速度で走行する基材5の表面に、塗布ノズル11から塗布液を一定時間だけ吐出した後に、一定時間は吐出を停止することを繰り返す間欠塗工を行う。

【0054】

塗布ノズル11から塗布液を吐出しているか否かに関わらず、ポンプ51はタンク50に貯留されている電極材料の塗布液を供給配管55に送出し続けている。ポンプ51によって塗布液を供給配管55に送出し続けつつ、閉止バルブ20aによって供給配管55の流路を開閉することにより、塗布ノズル11からの塗布液の吐出を断続する。図10は、供給配管55の流路が開かれてポンプ51から塗布ノズル11に塗布液が送給されているときの閉止バルブ20aを示す。

【0055】

サーボモータ48の駆動によって弁体40が出側開口36の形成された範囲内にあるときには、図10に示すように、シリンダ30の入側開口33と出側開口36とが連通している。このときには、供給配管55を介して送給された塗布液は、入側開口33からシリンダ30内に流入して出側開口36から供給配管55へと流出し、塗布ノズル11にまで到達する。塗布ノズル11に到達した塗布液は、吐出口11aから基材5の表面に吐出されて塗布処理が行われる。

【0056】

塗布ノズル11から塗布液を一定時間吐出した時点で、吐出を停止すべく閉止バルブ20aが供給配管55の流路を閉止する。このときには、図11に示すように、制御部90の制御によりサーボモータ48が弁体40を前進させる。第2実施形態では、シリンダ30の側面と弁体40との間がシールされているため、弁体40が出側開口36の形成位置を超えて前進した時点で、入側開口33と出側開口36とを完全に遮断することができる。

【0057】

また、第1実施形態と同様に、弁体40が出側開口36の形成位置を超えて前進する過程で、弁体40の移動にともなって出側開口36に負圧が作用する。その結果、シリンダ30の出側開口36から塗布ノズル11の吐出口11aに至るまでの流路に存在している塗布液が矢印AR11に示す如くシリンダ30に向けて吸引されることとなり、塗布ノズル11からの高粘度の塗布液の吐出が瞬間的に停止される。これにより、塗布ノズル11からの塗布液の吐出終了を明確に区切ることができる。そして、第2実施形態においては、弁体40が出側開口36の形成位置を超えて前進するだけで入側開口33と出側開口36とが完全に遮断され、供給配管55の流路が閉止されて塗布ノズル11からの塗布液の吐出が定常的に停止される。すなわち、第2実施形態では、弁体40を流路端面に当接するまで前進させなくても塗布ノズル11からの塗布液の吐出を定常的に停止することができる。なお、弁体40が出側開口36の形成位置を超えて前進することによって出側開口36から吸引された塗布液はシリンダ30内に溜まることとなる。

【0058】

塗布ノズル11からの塗布液吐出を停止しているときにもポンプ51による塗布液送給は継続して行われている。このため、閉止バルブ20aが閉じているときには、制御部90の制御によって循環配管56の循環バルブ57が開かれる。循環バルブ57が開かれることによって、ポンプ51から送給された塗布液は循環配管56を経由してタンク50へと還流される。

【0059】

塗布ノズル11からの塗布液の吐出を停止して一定時間が経過した後、塗布液吐出を再開すべく閉止バルブ20aが供給配管55の流路を開く。このときには、制御部90の制御によりサーボモータ48が弁体40を出側開口36の形成された範囲内まで後退させる。また、循環配管56の循環バルブ57は閉止される。弁体40が後退することにより、吐出停止時にシリンダ30内から塗布ノズル11に至る流路に残留していた塗布液が塗布ノズル11に向けて押し出され、吐出口11aから直ちに高粘度の塗布液が吐出される。これにより、塗布ノズル11からの塗布液の吐出開始を明確に区切ることができる。そして、弁体40が出側開口36の形成された範囲内まで後退することにより、図10の状態に戻り、入側開口33と出側開口36とが完全に連通されて供給配管55の流路が開かれ、ポンプ51から送給された塗布液がシリンダ30内を通過して塗布ノズル11から吐出される。以降、上述した図10および図11の手順が繰り返されて塗布ノズル11からの塗布液吐出が断続され、基材5に対する塗布液の間欠塗工が進行される。

【0060】

以上のようにして塗布処理部10にて基材5の上に塗布された塗布液には、基材5が搬送機構80によって予熱部60、乾燥部65、アニール部70および冷却部75に順に搬送されることにより乾燥処理が施される。そして、乾燥後の塗布膜が形成された基材5は巻き取りローラ82によって巻き取られる。

【0061】

第2実施形態の塗布処理部10においては、閉止バルブ20aの弁体40の移動方向と垂直なシリンダ30の流路端面に入側開口33を形成するとともに、その移動方向と平行なシリンダ30の側面に出側開口36を形成している。そして、閉止バルブ20aの開閉にかかわらず、弁体40がシリンダ30の側面とシール部材41を介して常時接触している。かかる構成の閉止バルブ20aにて、塗布ノズル11からの塗布液の吐出を停止すべく弁体40がシリンダ30内にて出側開口36の形成位置を超えて前進すると、入側開口33と出側開口36とが完全に遮断されて供給配管55の流路が閉止されるとともに、出側開口36に負圧が作用する。これにより、シリンダ30の出側開口36から塗布ノズル11の吐出口11aに至るまでの流路に存在している塗布液がシリンダ30に向けて吸引されるというサックバックが行われることとなる。すなわち、供給配管55を開閉する閉止バルブ20aにサックバック機構を内蔵させていることとなり、供給配管55の流路を閉止すると同時にサックバックを行うことができる。このため、閉止バルブ20とサックバック機構とを個別に制御する必要が無く、制御部90の制御を簡易なものとすることができる。

【0062】

その結果、第2実施形態の塗布処理部10も、第1実施形態と同様に、閉止バルブ20aにサックバック機構を持たせているため、1Pa・s以上の高粘度の塗布液の間欠塗工を行ったとしても、塗布ノズル11からの塗布液の吐出開始および終了を明確に区切ることができる。

【0063】

また、閉止バルブ20aにサックバック機構を内蔵させることにより、供給配管55から分岐配管を設けてそれに別途のサックバック機構を設けることが不要となる。このため、塗布処理部10の全体構成を簡素な構造とすることができる。サックバック専用の分岐配管およびサックバック機構が不要となれば、供給配管55の長さを短くすることができ、配管洗浄を容易にすることができる。さらに、配管洗浄の際に、塗布液の消費を最小限に抑制することができる。

【0064】

また、第2実施形態の塗布処理部10においても、サーボモータ48によって弁体40をシリンダ30内にて往復移動させている。サーボモータ48は、シリンダ30内における弁体40の移動速度および位置を制御可能である。このため、吐出停止時にサーボモータ48が弁体40の前進停止位置を制御することによって、出側開口36から吸引する塗布液の量(サックバック量)を調整することができる。また、第1実施形態と同じく、吐出停止時にサーボモータ48が弁体40の前進移動速度を制御することによって、出側開口36に作用する負圧の大きさを任意に調整することができる。さらに、吐出を再開するときにサーボモータ48が弁体40の後退移動速度を制御することによって、塗布ノズル11からの塗布液の吐出流量を調整することができる。

【0065】

<変形例>

以上、本発明の実施の形態について説明したが、この発明はその趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば、第1実施形態においては、シリンダ30の流路端面に入側開口33を形成するとともに、側面に出側開口36を形成していたが、これに限定されるものではなく、例えば出側開口36を流路端面と対向するシリンダ30の端面に形成するようにしても良い。このようにしても、第1実施形態のように、シリンダ30の側面と弁体40との間に隙間が形成されている場合には、第1実施形態と概ね同様の動作を行うことができる。すなわち、閉止バルブ20が閉止するようにサーボモータ48が弁体40を移動させたときに、出側開口36に負圧が発生する位置に出側開口36および入側開口33を設ける構成であれば良い。

【0066】

また、上記各実施形態においては、弁体40の駆動をサーボモータ48によって行うようにしていたが、これに限定されるものではなく、例えばエアシリンダなどによって弁体40を駆動させるようにしても良い。もっとも、サーボモータ48は、シリンダ30内における弁体40の移動速度および位置を制御可能であるため、サックバックの強さおよびサックバック量を調整するためには好適である。

【0067】

また、上記各実施形態においては、弁体40を円板形状としていたが、弁体40の形状を逆円錐台形状としても良い。逆円錐台の底面の大きさは入側開口33よりも小さい。このような逆円錐台形状の弁体40を用いると、弁体40が前進して入側開口33を閉塞する際に双方が線接触となるため、シール性を高めることができる。

【0068】

また、上記各実施形態においては、基材5に対して塗布液の間欠塗工を行うようにしていたが、これに代えて、塗布液を基材5に対して連続して吐出する連続塗工を行うようにしても良い。塗布液の連続塗工を行う場合であっても、本発明に係る技術を用いることにより、塗布液の吐出開始および終了を明確に区切ることができる。

【0069】

また、塗布ノズル11は1本のスリット状の吐出口11aを有するスリットノズルに限定されるものではなく、複数本のスリットを有するものであっても良いし、略円形の吐出口から塗布液を吐出するノズルであっても良い。

【0070】

また、本発明に係る技術を用いて塗布処理を行う対象となる塗布液はリチウムイオン二次電池の電極材料に限定されるものではなく、例えば太陽電池材料(電極材、封止材)の塗布液または電子材料の絶縁膜や保護膜の塗布液であっても良い。比較的粘度の高い塗布液を基材に塗布するのに本発明に係る技術を好適に適用することができる。よって、顔料や接着剤の塗布液を塗布するのに、本発明に係る技術を用いるようにしても良い。

【符号の説明】

【0071】

1 塗布膜形成システム

5 基材

10 塗布処理部

11 塗布ノズル

11a 吐出口

12 バックアップローラ

20,20a 閉止バルブ

30 シリンダ

33 入側開口

36 出側開口

40 弁体

41 シール部材

45 ピストン

48 サーボモータ

50 タンク

51 ポンプ

55 供給配管

56 循環配管

57 循環バルブ

60 予熱部

65 乾燥部

70 アニール部

75 冷却部

80 搬送機構

90 制御部

【技術分野】

【0001】

本発明は、化学電池材料などの塗布液を送給する配管に接続されたノズルから基材に塗布液を吐出する塗布装置、および、該塗布装置を組み込んだ塗布膜形成システムに関する。

【背景技術】

【0002】

従来より、リチウムイオン電池などの化学電池の製造においては、基材としての金属箔の上にノズルから比較的高粘度の電極材料の塗布液を吐出して塗布膜形成を行っている。このような高粘度の塗布液をノズルから吐出する場合、一般に液切れが良好ではない。このため、特許文献1には、ノズルに至る高粘度塗布液の供給管路の一部に、該管路内容積を増減させるロッドを進退移動可能に配設すること(いわゆるサックバック機構)が開示されている。塗布液の吐出後に、該ロッドを後退させて供給管路内を負圧とすることにより、ノズルからの塗布液の液垂れ等を防止している。

【0003】

また、ノズルからの塗布液の吐出を断続的に繰り返す間欠塗工を行う場合には、塗工区間と未塗工区間との区切りを明確にする必要がある。このため、特許文献2には、抽出装置(サックバック機構)を設けてノズルへの配管内の圧力を制御することが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−42466号公報

【特許文献2】特開2002−219400号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1,2に開示される技術においては、ノズルに至る供給配管とは別に分岐配管を設け、その分岐配管にサックバック機構を設けている。このため、ノズルの吐出口までに至る供給管路の全体が複雑になるとともに、その長さも長くなる。特に、塗布液が高粘度の場合においては、供給管路が複雑になって長くなると、ノズルおよび配管の洗浄が困難となる。また、洗浄の際に、多量の塗布液が不必要に消費されるという問題も生じる。

【0006】

本発明は、上記課題に鑑みてなされたものであり、ノズルからの塗布液の吐出開始および終了を明確に区切りつつも、簡素な構造の塗布装置および該塗布装置を組み込んだ塗布膜形成システムを提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、請求項1の発明は、塗布液を送給する配管に接続されたノズルから基材に塗布液を吐出する塗布装置において、前記配管に塗布液を送給するポンプと、前記配管に介挿された閉止バルブと、を備え、前記閉止バルブは、前記ポンプと連通する入口および前記ノズルと連通する出口を備えたシリンダと、前記シリンダ内にて所定の移動方向に沿って往復移動する弁体と、前記弁体を往復移動させる駆動機構と、を備え、前記閉止バルブが閉止するように前記駆動機構が前記弁体を移動させたときに、前記出口に負圧が発生する位置に前記出口および前記入口が設けられていることを特徴とする。

【0008】

また、請求項2の発明は、請求項1の発明に係る塗布装置において、前記入口は、前記弁体の移動方向と垂直な前記シリンダの端面に形成されるとともに、前記出口は、前記弁体の移動方向と平行な前記シリンダの側面に形成されることを特徴とする。

【0009】

また、請求項3の発明は、請求項1または請求項2の発明に係る塗布装置において、前記駆動機構は、前記弁体の移動速度および前記シリンダ内における位置を制御可能なサーボモータであることを特徴とする。

【0010】

また、請求項4の発明は、請求項2または請求項3の発明に係る塗布装置において、前記弁体は、前記閉止バルブの閉止時には前記入口が形成された前記端面に接触するとともに、閉止時以外では前記端面および前記側面と非接触であることを特徴とする。

【0011】

また、請求項5の発明は、請求項2または請求項3の発明に係る塗布装置において、前記弁体は、前記側面と常時接触することを特徴とする。

【0012】

また、請求項6の発明は、請求項1から請求項5のいずれかの発明に係る塗布装置において、前記塗布液の粘度は1Pa・s(パスカル秒)以上であることを特徴とする。

【0013】

また、請求項7の発明は、塗布膜形成システムであって、請求項1から請求項6のいずれかの発明に係る塗布装置と、前記塗布装置から基材の上に塗布された塗布液の乾燥処理を行う乾燥装置と、を備えることを特徴とする。

【発明の効果】

【0014】

請求項1から請求項7の発明によれば、閉止バルブが閉止するように駆動機構が弁体を移動させたときに、シリンダの出口に負圧が発生する位置に出口および入口が設けられているため、閉止バルブ内にサックバック機構を内蔵させることができ、ノズルからの塗布液の吐出開始および終了を明確に区切りつつも、塗布装置の構造を簡素なものとすることができる。

【0015】

特に、請求項3の発明によれば、弁体の移動速度およびシリンダ内における位置を制御可能なサーボモータを駆動機構としているため、弁体の移動にともなうサックバックの強さを調整することが可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る塗布装置を組み込んだ塗布膜形成システムの全体構成を示す図である。

【図2】塗布処理部の概略構成を示す図である。

【図3】閉止バルブの要部の斜視図である。

【図4】閉止バルブの要部の内部構造を示す図である。

【図5】閉止バルブの動作状態を示す図である。

【図6】閉止バルブの動作状態を示す図である。

【図7】閉止バルブの動作状態を示す図である。

【図8】閉止バルブの動作状態を示す図である。

【図9】第2実施形態における閉止バルブの要部の内部構造を示す図である。

【図10】第2実施形態における閉止バルブの動作状態を示す図である。

【図11】第2実施形態における閉止バルブの動作状態を示す図である。

【発明を実施するための形態】

【0017】

以下、図面を参照しつつ本発明の実施の形態について詳細に説明する。

【0018】

<第1実施形態>

図1は、本発明に係る塗布装置を組み込んだ塗布膜形成システム1の全体構成を示す図である。なお、図1には方向関係を明確にするためZ軸方向を鉛直方向とし、XY平面を水平面とするXYZ直交座標系を付している。また、図1および以降の各図においては、理解容易のため、必要に応じて各部の寸法や数を誇張または簡略化して描いている。

【0019】

この塗布膜形成システム1は、基材としての金属箔の上に電極材料である活物質の塗布液を塗布し、その塗布液の乾燥処理を行ってリチウムイオン二次電池の電極製造を行う装置である。塗布膜形成システム1は、塗布処理部10、予熱部60、乾燥部65、アニール部70、冷却部75および搬送機構80を備える。また、塗布膜形成システム1は、電源等を収納する電装ボックス9を備える。

【0020】

基材5は、リチウムイオン二次電池の集電体として機能する金属箔である。塗布膜形成システム1にてリチウムイオン二次電池の正極を製造する場合には、基材5として例えばアルミニウム箔(Al)を用いることができる。また、塗布膜形成システム1にて負極を製造する場合には、基材5として例えば銅箔(Cu)を用いることができる。基材5は長尺のシート状の金属箔であり、その幅および厚さについては特に限定されるものではないが、例えば幅600mm〜700mm、厚さ10μm〜20μmとすることができる。

【0021】

長尺の基材5は、巻き出しローラ81から送り出されて巻き取りローラ82によって巻き取られることにより、塗布処理部10、予熱部60、乾燥部65、アニール部70、冷却部75の順に搬送される。搬送機構80は、これら巻き出しローラ81および巻き取りローラ82と複数の補助ローラ83a〜83eとを備えて構成される。なお、補助ローラ83a〜83eの個数および配置については、図1の例に限定されるものではなく、必要に応じて適宜に増減することができる。

【0022】

予熱部60、乾燥部65、アニール部70および冷却部75は、塗布処理部10にて基材5の上に塗布された塗布液の乾燥処理を行う乾燥装置を構成する。予熱部60は、塗布処理部10での塗布処理によって基材5の上に形成された電極材料の塗布膜を昇温し、一定時間の予熱を行う。また、乾燥部65は、主たる乾燥処理を行う処理部であり、予熱部60にて予熱された塗布膜に熱風を吹き付けて加熱して溶剤を蒸発させる。さらに、アニール部70は、塗布膜をより高温に加熱し、塗布膜に残留している溶剤を除去するとともに、乾燥部65での乾燥処理で塗布膜中に発生した歪みおよび残留応力を除去する。冷却部75は、加熱された塗布膜に常温のドライエアを吹き付けることによって塗布膜を冷却する。なお、基材5の上に形成された塗布膜を乾燥させる乾燥装置としては、上記の4つの処理部を備えた構成に限定されるものではなく、塗布液の種類に応じて適宜のものとすることができ、例えば予熱部60および乾燥部65のみによって構成するようにしても良い。

【0023】

図2は、本発明に係る塗布装置である塗布処理部10の概略構成を示す図である。塗布処理部10は、主たる要素として塗布ノズル11、タンク50、ポンプ51、供給配管55および閉止バルブ20を備える。タンク50は、リチウムイオン二次電池の電極材料である活物質の溶液を塗布液として貯留する。塗布膜形成システム1にて正極を製造する場合には、正極材料の塗布液として、例えば正極活物質であるコバルト酸リチウム(LiCoO2)、導電助剤であるカーボン(C)、結着剤であるポリフッ化ビニリデン(PVDF)、溶剤であるN−メチル−2−ピロリドン(NMP)の混合液を貯留する。コバルト酸リチウムに代えて、正極活物質としてニッケル酸リチウム(LiNiO2)、マンガン酸リチウム(LiMn2O4)、燐酸鉄リチウム(LiFePO4)などを用いることもできるが、これに限定されるものではない。

【0024】

一方、塗布膜形成システム1にて負極を製造する場合には、負極材料の塗布液として、例えば負極活物質である黒鉛(グラファイト)、結着剤であるPVDF、溶剤であるNMPの混合液を貯留する。黒鉛に代えて、負極活物質としてハードカーボン、チタン酸リチウム(Li4Ti5O12)、シリコン合金、スズ合金などを用いることもできる。また、正極材料および負極材料の双方において、結着剤としてPVDFに代えてスチレン−ブタジエンゴム(SBR)などを使用することができ、溶剤としてNMPに代えて水(H2O)などを使用することができる。さらに、結着剤としてSBR、溶剤として水を用いる場合には、増粘剤としてカルボキシメチルセルロース(CMC)を併用することもできる。これら正極材料および負極材料の塗布液は固体(微粒子)が分散されたスラリーであってその粘度はいずれも1Pa・s(パスカル秒)以上であり、一般的にチクソトロピー性を有する。

【0025】

タンク50には、攪拌機53およびエア加圧ユニット54が付設されている。攪拌機53は、タンク50に貯留されている塗布液に浸漬されているスクリューを回転させることによって塗布液を攪拌する。エア加圧ユニット54は、高圧の空気をタンク50内の気相部分に送り込んで貯留されている塗布液の液面を加圧する。なお、ポンプ51のみで送液が可能であれば、エア加圧ユニット54は必須の要素ではない。

【0026】

タンク50と塗布ノズル11とは供給配管55によって連通接続されている。供給配管55としては、ステンレス管または樹脂管を用いることができる。供給配管55の経路途中には、ポンプ51、閉止バルブ20および流量計52が介挿されている。また、供給配管55の途中から分岐して循環配管56が設けられている。循環配管56の基端側は供給配管55の閉止バルブ20とポンプ51との間の位置に接続され、先端側はタンク50に接続されている。循環配管56には、循環バルブ57および流量調整バルブ58が介挿されている。

【0027】

ポンプ51は、タンク50に貯留されている電極材料の塗布液を塗布ノズル11へと向けて供給配管55に送り出す。流量計52は、供給配管55を流れる塗布液の流量を計測する。閉止バルブ20は、供給配管55の流路を開閉することによって塗布ノズル11への塗布液の供給を断続させる。この閉止バルブ20についてはさらに後述する。

【0028】

循環配管56に設けられている循環バルブ57は、循環配管56の流路を開閉する。閉止バルブ20が供給配管55を閉止した際に循環バルブ57が開くことによって、供給配管55を流れる塗布液が循環配管56に流れ込んでタンク50へと帰還する。循環配管56を流れる塗布液の流量は流量調整バルブ58によって調整される。

【0029】

塗布ノズル11は、基材5の幅方向に沿ってスリット状の吐出口11aを設けたスリットノズルである。塗布ノズル11は、供給配管55を経由して送給された塗布液をバックアップローラ12に押圧支持された状態で走行する基材5の表面に吐出口11aから吐出する。塗布ノズル11には、圧力計18および駆動機構15が付設されている。圧力計18は、塗布ノズル11内における塗布液の圧力を計測する。また、駆動機構15は塗布ノズル11を前後左右上下に移動させてバックアップローラ12に対する位置調整を行う。また、圧力計18によって塗布ノズル11内における塗布液の圧力を計測するとともに、流量計52によって供給配管55を流れる塗布液の流量を計測することにより、供給配管55を流れる塗布液の状態を把握することができる。

【0030】

また、塗布処理部10は、閉止バルブ20などの動作機構を制御して基材5に対する塗布処理を行わせる制御部90を備える。制御部90のハードウェアとしての構成は一般的なコンピュータと同様である。すなわち、制御部90は、各種演算処理を行うCPU、基本プログラムを記憶する読み出し専用のメモリであるROM、各種情報を記憶する読み書き自在のメモリであるRAMおよび制御用ソフトウェアやデータなどを記憶しておく磁気ディスクを備えて構成される。制御部90のCPUが所定の処理プログラムを実行することによって塗布処理部10における塗布処理が進行する。なお、制御部90は、塗布処理部10専用の制御ユニットであっても良いし、塗布膜形成システム1の制御ユニットと兼用であっても良い。

【0031】

図3は、閉止バルブ20の要部の斜視図である。また、図4は、閉止バルブ20の要部の内部構造を示す図である。閉止バルブ20の要部は、シリンダ30の内部に弁体40を備えて構成されている。シリンダ30は、中空の円筒形状を有しており、例えばステンレススチールにて形成されている。また、弁体40は円板形状を有しており、例えばステンレススチールにて形成されている。第1実施形態においては、弁体40の直径はシリンダ30の内径よりも小さい。すなわち、シリンダ30の側面の内壁と弁体40との間には隙間が形成されている。

【0032】

円筒形状のシリンダ30の中心軸に沿ってピストン45が設けられており、ピストン45の先端に弁体40が固設されている。ピストン45はサーボモータ48によってシリンダ30の中心軸に沿って駆動される。サーボモータ48の駆動により、弁体40はシリンダ30内にて図4の矢印AR4にて示すようにシリンダ30の中心軸と平行な方向に沿って往復移動する。サーボモータ48は、シリンダ30内における弁体40の移動速度および位置を制御可能である。

【0033】

弁体40の移動方向(矢印AR4の方向)と垂直なシリンダ30の端面には入側開口33が形成されている。入側開口33が形成されている端面と対向するシリンダ30の端面にはピストン45が貫通する貫通孔が形成されている。当該貫通孔とピストン45との間は、シール部材によってシールされている。一方、弁体40の移動方向と平行なシリンダ30の側面には出側開口36が形成されている。なお、本明細書においては、弁体40が入側開口33に向けて移動することを前進と称し、入側開口33から離間するように移動することを後退と称する。また、入側開口33が形成されている端面を流路端面と称する。

【0034】

シリンダ30の入側開口33および出側開口36には供給配管55が接続されている。入側開口33は供給配管55を介してポンプ51と連通され、出側開口36は供給配管55を介して塗布ノズル11と連通されている。弁体40が前進して流路端面と接触することによって入側開口33が閉塞され、供給配管55の流路が閉止される。この状態においては、ポンプ51から塗布ノズル11への塗布液の供給が遮断される。一方、弁体40が後退して入側開口33と出側開口36とが連通されると、供給配管55の流路が開かれる。この状態においては、ポンプ51から塗布ノズル11に塗布液が供給され、吐出口11aから塗布液が吐出される。

【0035】

上記の構成以外にも塗布処理部10は、供給配管55内の圧力が著しく高くなったときに高圧の塗布液を逃がすリリーフライン、吐出開始時に塗布ノズル11から空気を抜くためのエア抜きライン、基材5の上に塗布された塗布液の膜厚を測定する膜厚計(いずれも図示省略)などを備えている。

【0036】

次に、塗布処理部10における塗布液の塗布処理動作について図5から図8を参照しつつ説明する。塗布処理部10は、搬送機構80によって搬送される長尺の基材5に対して電極材料の塗布液を断続的に塗布する。すなわち、塗布処理部10は、バックアップローラ12に押圧支持された状態で一定速度で走行する基材5の表面に、塗布ノズル11から塗布液を一定時間だけ吐出した後に、一定時間は吐出を停止することを繰り返す間欠塗工を行う(図2参照)。

【0037】

塗布ノズル11から塗布液を吐出しているか否かに関わらず、ポンプ51はタンク50に貯留されている電極材料の塗布液を供給配管55に送出し続けている。タンク50に貯留されている塗布液は、その組成が均一となるように攪拌機53によって攪拌されている。また、タンク50に貯留されている電極材料の塗布液は、1Pa・s以上の高粘度であるため、ポンプ51による送出を補助するために、エア加圧ユニット54によってタンク50内を加圧している。タンク50内の塗布液の液面を加圧するとともに、ポンプ51によってタンク50から塗布液を吸引することにより、高粘度の塗布液を供給配管55に円滑に送出している。

【0038】

ポンプ51によって塗布液を供給配管55に送出し続けつつ、閉止バルブ20によって供給配管55の流路を開閉することにより、塗布ノズル11からの塗布液の吐出を断続する。図5は、供給配管55の流路が開かれてポンプ51から塗布ノズル11に塗布液が送給されているときの閉止バルブ20を示す。サーボモータ48の駆動によって弁体40が後退しているときには、図5に示すように、シリンダ30の入側開口33と出側開口36とが連通している。このときには、供給配管55を介して送給された塗布液は、入側開口33からシリンダ30内に流入して出側開口36から供給配管55へと流出し、塗布ノズル11にまで到達する。塗布ノズル11に到達した塗布液は、吐出口11aから基材5の表面に吐出されて塗布処理が行われる。

【0039】

塗布ノズル11から塗布液を一定時間吐出した時点で、吐出を停止すべく閉止バルブ20が供給配管55の流路を閉止する。このときには、図6に示すように、制御部90の制御によりサーボモータ48が弁体40を前進させる。第1実施形態では、シリンダ30の側面と弁体40との間に隙間が存在しているため、弁体40が流路端面に当接しない限り、入側開口33と出側開口36とを完全に遮断することはできない。しかし、弁体40が出側開口36の形成位置を超えて前進する過程で、弁体40の移動にともなって出側開口36に負圧が作用する。その結果、シリンダ30の出側開口36から塗布ノズル11の吐出口11aに至るまでの流路に存在している塗布液が矢印AR6に示す如くシリンダ30に向けて吸引されることとなり、塗布ノズル11からの高粘度の塗布液の吐出が瞬間的に停止される。これにより、塗布ノズル11からの塗布液の吐出終了を明確に区切ることができる。なお、シリンダ30の側面と弁体40との間の隙間の大きさは、弁体40の移動にともなって出側開口36に負圧が作用する適宜の値とすれば良い。

【0040】

但し、第1実施形態においては、シリンダ30の側面と弁体40との間に隙間が存在しているため、弁体40の前進を途中で停止(例えば、図6に示す位置にて停止)した場合には、入側開口33から送給された塗布液が当該隙間から弁体40を超えて流れ出て出側開口36から塗布ノズル11へと向かうこととなる。そうすると、塗布ノズル11からは瞬間的に塗布液吐出が停止した後、再び少量の塗布液が吐出されることとなる。このため、第1実施形態では、図7に示すように、入側開口33が形成された流路端面に弁体40が当接する位置にまでサーボモータ48が弁体40を前進させる。弁体40が流路端面に当接して入側開口33を閉塞することにより、入側開口33と出側開口36とが完全に遮断され、供給配管55の流路が閉止されて塗布ノズル11からの塗布液の吐出が定常的に停止される。なお、弁体40が流路端面に当接するまで前進することによって出側開口36から吸引された塗布液が図7に示す如くシリンダ30内に溜まることとなる。

【0041】

塗布ノズル11からの塗布液吐出を停止しているときにもポンプ51による塗布液送給は継続して行われている。このため、閉止バルブ20が閉じているときには、制御部90の制御によって循環配管56の循環バルブ57が開かれる。循環バルブ57が開かれることによって、ポンプ51から送給された塗布液は循環配管56を経由してタンク50へと還流される。

【0042】

塗布ノズル11からの塗布液の吐出を停止して一定時間が経過した後、塗布液吐出を再開すべく閉止バルブ20が供給配管55の流路を開く。このときには、図8に示すように、制御部90の制御によりサーボモータ48が弁体40を後退させる。また、循環配管56の循環バルブ57は閉止される。弁体40が後退することにより、吐出停止時にシリンダ30内から塗布ノズル11に至る流路に残留していた塗布液が塗布ノズル11に向けて押し出され、吐出口11aから直ちに高粘度の塗布液が吐出される。これにより、塗布ノズル11からの塗布液の吐出開始を明確に区切ることができる。そして、弁体40が出側開口36の形成された範囲内に後退することにより、図5の状態に戻り、入側開口33と出側開口36とが完全に連通されて供給配管55の流路が開かれ、ポンプ51から送給された塗布液がシリンダ30内を通過して塗布ノズル11から吐出される。以降、上述した図5から図8に示した手順が繰り返されて塗布ノズル11からの塗布液吐出が断続され、基材5に対する塗布液の間欠塗工が進行される。

【0043】

以上のようにして塗布処理部10にて基材5の上に塗布された塗布液には、基材5が搬送機構80によって予熱部60、乾燥部65、アニール部70および冷却部75に順に搬送されることにより乾燥処理が施される。そして、乾燥後の塗布膜が形成された基材5は巻き取りローラ82によって巻き取られる。

【0044】

第1実施形態の塗布処理部10においては、閉止バルブ20の弁体40の移動方向と垂直なシリンダ30の流路端面に入側開口33を形成するとともに、その移動方向と平行なシリンダ30の側面に出側開口36を形成している。そして、閉止バルブ20の閉止時には出側開口36が形成された流路端面に弁体40が接触するとともに、閉止時以外ではシリンダ30の流路端面および側面のいずれとも弁体40が非接触である。かかる構成の閉止バルブ20にて、塗布ノズル11からの塗布液の吐出を停止すべく弁体40がシリンダ30内にて前進すると、弁体40が流路端面に当接して入側開口33を閉塞するに至る過程で出側開口36に負圧が作用する。これにより、シリンダ30の出側開口36から塗布ノズル11の吐出口11aに至るまでの流路に存在している塗布液がシリンダ30に向けて吸引されるといういわゆるサックバックが行われることとなる。すなわち、供給配管55を開閉する閉止バルブ20にサックバック機構を内蔵させていることとなり、供給配管55の流路を閉止すると同時にサックバックを行うことができる。このため、閉止バルブ20とサックバック機構とを個別に制御する必要が無く、制御部90の制御を簡易なものとすることができる。

【0045】

塗布処理部10は、基材5に対して高粘度の塗布液を塗布するため、吐出停止時に単に供給配管55の流路を閉止するだけでは塗布ノズル11からの塗布液の吐出終了が不明確となる。このため、高粘度の塗布液を塗布する場合には、吐出停止時にサックバックが必須となる。特に、第1実施形態のように、高粘度の塗布液の間欠塗工を行う場合には、サックバック機構が無ければ、塗布液の吐出開始および吐出終了の双方が不明確となる。第1実施形態の塗布処理部10は、閉止バルブ20にサックバック機構を持たせているため、1Pa・s以上の高粘度の塗布液の間欠塗工を行ったとしても、塗布ノズル11からの塗布液の吐出開始および終了を明確に区切ることができる。

【0046】

また、閉止バルブ20にサックバック機構を内蔵させることにより、供給配管55から分岐配管を設けてそれに別途のサックバック機構を設けることが不要となる。このため、塗布処理部10の全体構成を簡素な構造とすることができる。サックバック専用の分岐配管およびサックバック機構が不要となれば、供給配管55の長さを短くすることができ、配管洗浄を容易にすることができる。さらに、配管洗浄の際に、塗布液の消費を最小限に抑制することができる。

【0047】

また、第1実施形態の塗布処理部10においては、サーボモータ48によって弁体40をシリンダ30内にて往復移動させている。サーボモータ48は、シリンダ30内における弁体40の移動速度および位置を制御可能である。このため、吐出停止時にサーボモータ48が弁体40の前進移動速度を制御することによって、出側開口36に作用する負圧の大きさを任意に調整することができる。また、吐出を再開するときにサーボモータ48が弁体40の後退移動速度を制御することによって、塗布ノズル11からの塗布液の吐出流量を調整することができる。

【0048】

<第2実施形態>

次に、本発明の第2実施形態について説明する。第2実施形態における塗布膜形成システムの全体構成(図1)および塗布処理部の構成(図2)は第1実施形態と同じである。第2実施形態が第1実施形態と相違するのは、閉止バルブの内部構造である。

【0049】

図9は、第2実施形態における閉止バルブ20aの要部の内部構造を示す図である。図9から図11において、第1実施形態と同一の要素については同一の符号を付している。第1実施形態では、シリンダ30の側面の内壁と弁体40との間に隙間が形成されていたが、第2実施形態ではその隙間がシールされている。第2実施形態においても、シリンダ30の内部に弁体40を備えて構成されている。シリンダ30は中空の円筒形状を有しており、弁体40は円板形状を有している。第2実施形態においても、弁体40の直径はシリンダ30の内径よりも若干小さい。但し、円板形状の弁体40の側部端面と円筒形状のシリンダ30の側面内壁との間に挟み込まれるようにして円環形状のシール部材41が設けられている。シール部材41は弁体40の側部端面に固設されている。

【0050】

円筒形状のシリンダ30の中心軸に沿ってピストン45が設けられており、ピストン45の先端に弁体40が固設されている。シリンダ30とピストン45との間は、シール部材によってシールされている。ピストン45はサーボモータ48によってシリンダ30の中心軸に沿って駆動される。サーボモータ48の駆動により、弁体40はシリンダ30内にて図9の矢印AR9にて示すようにシリンダ30の中心軸と平行な方向に沿って往復移動する。このとき、シール部材41も弁体40とともに往復移動し、シリンダ30の側面内壁に対して摺動する。また、サーボモータ48は、シリンダ30内における弁体40の移動速度および位置を制御可能である。

【0051】

第1実施形態と同様に、弁体40の移動方向(矢印AR9の方向)と垂直なシリンダ30の流路端面には入側開口33が形成されている。また、弁体40の移動方向と平行なシリンダ30の側面には出側開口36が形成されている。シリンダ30の入側開口33および出側開口36には供給配管55が接続されている。入側開口33は供給配管55を介してポンプ51と連通され、出側開口36は供給配管55を介して塗布ノズル11と連通されている。

【0052】

第2実施形態の閉止バルブ20aにおいては、シリンダ30の側面内壁と弁体40との間がシール部材41によってシールされているため、弁体40が出側開口36の形成位置を超えて前進するだけで入側開口33と出側開口36とが遮断されて供給配管55の流路が閉止される。この状態においては、ポンプ51から塗布ノズル11への塗布液の供給が遮断される。一方、弁体40が出側開口36の形成された範囲内まで後退しているときには、入側開口33と出側開口36とが連通され、供給配管55の流路が開かれる。この状態においては、ポンプ51から塗布ノズル11に塗布液が供給され、吐出口11aから塗布液が吐出される。

【0053】

次に、第2実施形態の塗布処理部10における塗布液の塗布処理動作について図10および図11を参照しつつ説明する。第2実施形態においても、塗布処理部10は、搬送機構80によって搬送される長尺の基材5に対して電極材料の塗布液を断続的に塗布する。すなわち、塗布処理部10は、バックアップローラ12に押圧支持された状態で一定速度で走行する基材5の表面に、塗布ノズル11から塗布液を一定時間だけ吐出した後に、一定時間は吐出を停止することを繰り返す間欠塗工を行う。

【0054】

塗布ノズル11から塗布液を吐出しているか否かに関わらず、ポンプ51はタンク50に貯留されている電極材料の塗布液を供給配管55に送出し続けている。ポンプ51によって塗布液を供給配管55に送出し続けつつ、閉止バルブ20aによって供給配管55の流路を開閉することにより、塗布ノズル11からの塗布液の吐出を断続する。図10は、供給配管55の流路が開かれてポンプ51から塗布ノズル11に塗布液が送給されているときの閉止バルブ20aを示す。

【0055】

サーボモータ48の駆動によって弁体40が出側開口36の形成された範囲内にあるときには、図10に示すように、シリンダ30の入側開口33と出側開口36とが連通している。このときには、供給配管55を介して送給された塗布液は、入側開口33からシリンダ30内に流入して出側開口36から供給配管55へと流出し、塗布ノズル11にまで到達する。塗布ノズル11に到達した塗布液は、吐出口11aから基材5の表面に吐出されて塗布処理が行われる。

【0056】

塗布ノズル11から塗布液を一定時間吐出した時点で、吐出を停止すべく閉止バルブ20aが供給配管55の流路を閉止する。このときには、図11に示すように、制御部90の制御によりサーボモータ48が弁体40を前進させる。第2実施形態では、シリンダ30の側面と弁体40との間がシールされているため、弁体40が出側開口36の形成位置を超えて前進した時点で、入側開口33と出側開口36とを完全に遮断することができる。

【0057】

また、第1実施形態と同様に、弁体40が出側開口36の形成位置を超えて前進する過程で、弁体40の移動にともなって出側開口36に負圧が作用する。その結果、シリンダ30の出側開口36から塗布ノズル11の吐出口11aに至るまでの流路に存在している塗布液が矢印AR11に示す如くシリンダ30に向けて吸引されることとなり、塗布ノズル11からの高粘度の塗布液の吐出が瞬間的に停止される。これにより、塗布ノズル11からの塗布液の吐出終了を明確に区切ることができる。そして、第2実施形態においては、弁体40が出側開口36の形成位置を超えて前進するだけで入側開口33と出側開口36とが完全に遮断され、供給配管55の流路が閉止されて塗布ノズル11からの塗布液の吐出が定常的に停止される。すなわち、第2実施形態では、弁体40を流路端面に当接するまで前進させなくても塗布ノズル11からの塗布液の吐出を定常的に停止することができる。なお、弁体40が出側開口36の形成位置を超えて前進することによって出側開口36から吸引された塗布液はシリンダ30内に溜まることとなる。

【0058】

塗布ノズル11からの塗布液吐出を停止しているときにもポンプ51による塗布液送給は継続して行われている。このため、閉止バルブ20aが閉じているときには、制御部90の制御によって循環配管56の循環バルブ57が開かれる。循環バルブ57が開かれることによって、ポンプ51から送給された塗布液は循環配管56を経由してタンク50へと還流される。

【0059】

塗布ノズル11からの塗布液の吐出を停止して一定時間が経過した後、塗布液吐出を再開すべく閉止バルブ20aが供給配管55の流路を開く。このときには、制御部90の制御によりサーボモータ48が弁体40を出側開口36の形成された範囲内まで後退させる。また、循環配管56の循環バルブ57は閉止される。弁体40が後退することにより、吐出停止時にシリンダ30内から塗布ノズル11に至る流路に残留していた塗布液が塗布ノズル11に向けて押し出され、吐出口11aから直ちに高粘度の塗布液が吐出される。これにより、塗布ノズル11からの塗布液の吐出開始を明確に区切ることができる。そして、弁体40が出側開口36の形成された範囲内まで後退することにより、図10の状態に戻り、入側開口33と出側開口36とが完全に連通されて供給配管55の流路が開かれ、ポンプ51から送給された塗布液がシリンダ30内を通過して塗布ノズル11から吐出される。以降、上述した図10および図11の手順が繰り返されて塗布ノズル11からの塗布液吐出が断続され、基材5に対する塗布液の間欠塗工が進行される。

【0060】

以上のようにして塗布処理部10にて基材5の上に塗布された塗布液には、基材5が搬送機構80によって予熱部60、乾燥部65、アニール部70および冷却部75に順に搬送されることにより乾燥処理が施される。そして、乾燥後の塗布膜が形成された基材5は巻き取りローラ82によって巻き取られる。

【0061】

第2実施形態の塗布処理部10においては、閉止バルブ20aの弁体40の移動方向と垂直なシリンダ30の流路端面に入側開口33を形成するとともに、その移動方向と平行なシリンダ30の側面に出側開口36を形成している。そして、閉止バルブ20aの開閉にかかわらず、弁体40がシリンダ30の側面とシール部材41を介して常時接触している。かかる構成の閉止バルブ20aにて、塗布ノズル11からの塗布液の吐出を停止すべく弁体40がシリンダ30内にて出側開口36の形成位置を超えて前進すると、入側開口33と出側開口36とが完全に遮断されて供給配管55の流路が閉止されるとともに、出側開口36に負圧が作用する。これにより、シリンダ30の出側開口36から塗布ノズル11の吐出口11aに至るまでの流路に存在している塗布液がシリンダ30に向けて吸引されるというサックバックが行われることとなる。すなわち、供給配管55を開閉する閉止バルブ20aにサックバック機構を内蔵させていることとなり、供給配管55の流路を閉止すると同時にサックバックを行うことができる。このため、閉止バルブ20とサックバック機構とを個別に制御する必要が無く、制御部90の制御を簡易なものとすることができる。

【0062】

その結果、第2実施形態の塗布処理部10も、第1実施形態と同様に、閉止バルブ20aにサックバック機構を持たせているため、1Pa・s以上の高粘度の塗布液の間欠塗工を行ったとしても、塗布ノズル11からの塗布液の吐出開始および終了を明確に区切ることができる。

【0063】

また、閉止バルブ20aにサックバック機構を内蔵させることにより、供給配管55から分岐配管を設けてそれに別途のサックバック機構を設けることが不要となる。このため、塗布処理部10の全体構成を簡素な構造とすることができる。サックバック専用の分岐配管およびサックバック機構が不要となれば、供給配管55の長さを短くすることができ、配管洗浄を容易にすることができる。さらに、配管洗浄の際に、塗布液の消費を最小限に抑制することができる。

【0064】

また、第2実施形態の塗布処理部10においても、サーボモータ48によって弁体40をシリンダ30内にて往復移動させている。サーボモータ48は、シリンダ30内における弁体40の移動速度および位置を制御可能である。このため、吐出停止時にサーボモータ48が弁体40の前進停止位置を制御することによって、出側開口36から吸引する塗布液の量(サックバック量)を調整することができる。また、第1実施形態と同じく、吐出停止時にサーボモータ48が弁体40の前進移動速度を制御することによって、出側開口36に作用する負圧の大きさを任意に調整することができる。さらに、吐出を再開するときにサーボモータ48が弁体40の後退移動速度を制御することによって、塗布ノズル11からの塗布液の吐出流量を調整することができる。

【0065】

<変形例>

以上、本発明の実施の形態について説明したが、この発明はその趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことが可能である。例えば、第1実施形態においては、シリンダ30の流路端面に入側開口33を形成するとともに、側面に出側開口36を形成していたが、これに限定されるものではなく、例えば出側開口36を流路端面と対向するシリンダ30の端面に形成するようにしても良い。このようにしても、第1実施形態のように、シリンダ30の側面と弁体40との間に隙間が形成されている場合には、第1実施形態と概ね同様の動作を行うことができる。すなわち、閉止バルブ20が閉止するようにサーボモータ48が弁体40を移動させたときに、出側開口36に負圧が発生する位置に出側開口36および入側開口33を設ける構成であれば良い。

【0066】

また、上記各実施形態においては、弁体40の駆動をサーボモータ48によって行うようにしていたが、これに限定されるものではなく、例えばエアシリンダなどによって弁体40を駆動させるようにしても良い。もっとも、サーボモータ48は、シリンダ30内における弁体40の移動速度および位置を制御可能であるため、サックバックの強さおよびサックバック量を調整するためには好適である。

【0067】

また、上記各実施形態においては、弁体40を円板形状としていたが、弁体40の形状を逆円錐台形状としても良い。逆円錐台の底面の大きさは入側開口33よりも小さい。このような逆円錐台形状の弁体40を用いると、弁体40が前進して入側開口33を閉塞する際に双方が線接触となるため、シール性を高めることができる。

【0068】

また、上記各実施形態においては、基材5に対して塗布液の間欠塗工を行うようにしていたが、これに代えて、塗布液を基材5に対して連続して吐出する連続塗工を行うようにしても良い。塗布液の連続塗工を行う場合であっても、本発明に係る技術を用いることにより、塗布液の吐出開始および終了を明確に区切ることができる。

【0069】

また、塗布ノズル11は1本のスリット状の吐出口11aを有するスリットノズルに限定されるものではなく、複数本のスリットを有するものであっても良いし、略円形の吐出口から塗布液を吐出するノズルであっても良い。

【0070】

また、本発明に係る技術を用いて塗布処理を行う対象となる塗布液はリチウムイオン二次電池の電極材料に限定されるものではなく、例えば太陽電池材料(電極材、封止材)の塗布液または電子材料の絶縁膜や保護膜の塗布液であっても良い。比較的粘度の高い塗布液を基材に塗布するのに本発明に係る技術を好適に適用することができる。よって、顔料や接着剤の塗布液を塗布するのに、本発明に係る技術を用いるようにしても良い。

【符号の説明】

【0071】

1 塗布膜形成システム

5 基材

10 塗布処理部

11 塗布ノズル

11a 吐出口

12 バックアップローラ

20,20a 閉止バルブ

30 シリンダ

33 入側開口

36 出側開口

40 弁体

41 シール部材

45 ピストン

48 サーボモータ

50 タンク

51 ポンプ

55 供給配管

56 循環配管

57 循環バルブ

60 予熱部

65 乾燥部

70 アニール部

75 冷却部

80 搬送機構

90 制御部

【特許請求の範囲】

【請求項1】

塗布液を送給する配管に接続されたノズルから基材に塗布液を吐出する塗布装置であって、

前記配管に塗布液を送給するポンプと、

前記配管に介挿された閉止バルブと、

を備え、

前記閉止バルブは、

前記ポンプと連通する入口および前記ノズルと連通する出口を備えたシリンダと、

前記シリンダ内にて所定の移動方向に沿って往復移動する弁体と、

前記弁体を往復移動させる駆動機構と、

を備え、

前記閉止バルブが閉止するように前記駆動機構が前記弁体を移動させたときに、前記出口に負圧が発生する位置に前記出口および前記入口が設けられていることを特徴とする塗布装置。

【請求項2】

請求項1記載の塗布装置において、

前記入口は、前記弁体の移動方向と垂直な前記シリンダの端面に形成されるとともに、

前記出口は、前記弁体の移動方向と平行な前記シリンダの側面に形成されることを特徴とする塗布装置。

【請求項3】

請求項1または請求項2に記載の塗布装置において、

前記駆動機構は、前記弁体の移動速度および前記シリンダ内における位置を制御可能なサーボモータであることを特徴とする塗布装置。

【請求項4】

請求項2または請求項3に記載の塗布装置において、

前記弁体は、前記閉止バルブの閉止時には前記入口が形成された前記端面に接触するとともに、閉止時以外では前記端面および前記側面と非接触であることを特徴とする塗布装置。

【請求項5】

請求項2または請求項3に記載の塗布装置において、

前記弁体は、前記側面と常時接触することを特徴とする塗布装置。

【請求項6】

請求項1から請求項5のいずれかに記載の塗布装置において、

前記塗布液の粘度は1Pa・s(パスカル秒)以上であることを特徴とする塗布装置。

【請求項7】

請求項1から請求項6のいずれかに記載の塗布装置と、

前記塗布装置から基材の上に塗布された塗布液の乾燥処理を行う乾燥装置と、

を備えることを特徴とする塗布膜形成システム。

【請求項1】

塗布液を送給する配管に接続されたノズルから基材に塗布液を吐出する塗布装置であって、

前記配管に塗布液を送給するポンプと、

前記配管に介挿された閉止バルブと、

を備え、

前記閉止バルブは、

前記ポンプと連通する入口および前記ノズルと連通する出口を備えたシリンダと、

前記シリンダ内にて所定の移動方向に沿って往復移動する弁体と、

前記弁体を往復移動させる駆動機構と、

を備え、

前記閉止バルブが閉止するように前記駆動機構が前記弁体を移動させたときに、前記出口に負圧が発生する位置に前記出口および前記入口が設けられていることを特徴とする塗布装置。

【請求項2】

請求項1記載の塗布装置において、

前記入口は、前記弁体の移動方向と垂直な前記シリンダの端面に形成されるとともに、

前記出口は、前記弁体の移動方向と平行な前記シリンダの側面に形成されることを特徴とする塗布装置。

【請求項3】

請求項1または請求項2に記載の塗布装置において、

前記駆動機構は、前記弁体の移動速度および前記シリンダ内における位置を制御可能なサーボモータであることを特徴とする塗布装置。

【請求項4】

請求項2または請求項3に記載の塗布装置において、

前記弁体は、前記閉止バルブの閉止時には前記入口が形成された前記端面に接触するとともに、閉止時以外では前記端面および前記側面と非接触であることを特徴とする塗布装置。

【請求項5】

請求項2または請求項3に記載の塗布装置において、

前記弁体は、前記側面と常時接触することを特徴とする塗布装置。

【請求項6】

請求項1から請求項5のいずれかに記載の塗布装置において、

前記塗布液の粘度は1Pa・s(パスカル秒)以上であることを特徴とする塗布装置。

【請求項7】

請求項1から請求項6のいずれかに記載の塗布装置と、

前記塗布装置から基材の上に塗布された塗布液の乾燥処理を行う乾燥装置と、

を備えることを特徴とする塗布膜形成システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−179540(P2012−179540A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−43571(P2011−43571)

【出願日】平成23年3月1日(2011.3.1)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月1日(2011.3.1)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]