塗布装置と塗布方法

【課題】ダイコータによる塗布の直前に吐出口を複数の清掃部材で拭取るのは、安定した塗布膜を得るために効果的な方法であるが、ノズルを交換する毎に、清掃部材を取り替えて、個々に吐出口にフィットするように調整するのは、時間がかかっていた。

【解決手段】塗布装置は、支持部材上に支持された清掃部材による清掃ユニットと、前記清掃ユニットを前記拭取り方向に複数個載置可能で、上面に垂直な回転軸を有するθステージと、前記θステージを支持する台座を含む拭取りユニットを有し、前記清掃ユニットの前記支持部材と前記θステージには、高さ調節部材を挟持するための高さ調節面が形成されている清掃手段を有することを特徴とする。

【解決手段】塗布装置は、支持部材上に支持された清掃部材による清掃ユニットと、前記清掃ユニットを前記拭取り方向に複数個載置可能で、上面に垂直な回転軸を有するθステージと、前記θステージを支持する台座を含む拭取りユニットを有し、前記清掃ユニットの前記支持部材と前記θステージには、高さ調節部材を挟持するための高さ調節面が形成されている清掃手段を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カラー液晶ディスプレイ用カラーフィルタの製造等に好適に用いられる塗布装置および塗布方法に関するもので、特にガラス基板などの被塗布部材に向け、塗布液を吐出しながら塗膜を形成する際に、ノズルの先端を清掃する清掃手段を有する塗布装置および塗布方法に関するものである。

【背景技術】

【0002】

カラー液晶ディスプレイ用のカラーフィルタは、ガラス基板上に3原色の細かな格子模様を有している。このような格子模様はガラス基板上に先ず黒の塗膜を形成した後、赤、青、緑の塗膜により塗り分けて得られる。すなわち、カラーフィルタの製造には、ガラス基板上に黒、赤、青、緑の塗布液を塗布し、これらの塗膜を順次形成していく塗工工程が必要不可欠となる。この種の塗工工程には、従来塗布装置としてスピナー、バーコータあるいはローコータなどが使用されていた。しかし、近年では、塗布液の消費量を削減し、また、塗膜の物性向上を図る目的で、ダイコータが使用されている。

【0003】

このような目的で使用されるダイコータの一例は、たとえば特許文献1に開示されている。特許文献1では、ダイコータは塗布器としてのスリットダイを有する構成で、このスリットダイの吐出口から塗布液を吐出しながら、一方向に走行するフィルムなどの被塗布部材に塗膜を形成する。

【0004】

ところで、ダイコータは、均一塗布膜の大量生産に適するが、塗布液の吐出口がスリット状をしているため、スリット全長に渡って均一な塗布液の吐出状態を形成するのが容易ではない。特に、一度塗布が終了し、次に新たな被塗布部材上に塗布する際に、吐出口の周囲に塗布液などの残渣があると、それによって塗布状態が変化してしまう。より具体的には、残渣が残っている近傍では塗布膜厚が厚く若しくは薄くなってしまい、塗布膜上に筋が入るなどの問題が発生する。

【0005】

このような問題を解決するために、特許文献1のダイコータには洗浄ヘッドが備えられている。この洗浄ヘッドはスリットダイの吐出口周辺部と接触しながら、その吐出口の長手方向に移動し、この移動に伴い、吐出口周辺部に付着している塗布液を拭き取る。

【0006】

塗布前に、吐出口の全長を拭取るという方法は、ダイコータでは、塗布膜の均一化のために効果的な方法であり、その後も改良された発明が公開されている。この塗布前の吐出口の拭取りは、塗布器の初期化と呼ばれている。

【0007】

特許文献2では、両端に傾斜部分を有する塗布器(ダイノズル)でも残渣の塗布液等を十分に拭取りができるように、清掃部材の塗布器との摺動動作を安定化させる安定化手段を有する塗布装置が開示されている。ここで、清掃部材とは、上面に略V字形状の溝が形成された高分子樹脂製の部材であり、V字形状の溝は、拭取る吐出口の形状にフィットするように形成されている。

【0008】

また、特許文献3では、清掃部材が2連用意され、前方側の清掃部材で、塗布液などを掻取り、その後洗浄液を吐出口に噴射し、洗浄液を後方側の製造部材が拭取るといった手段を有する塗布装置が開示されている。

【0009】

また、特許文献4では、清掃した清掃部材自体に塗布液が固着して、拭取り能力が低下することを回避するために、清掃部材自体を洗浄する手段を有する塗布装置が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平05−208154号公報

【特許文献2】特開平09−192566号公報

【特許文献3】特開平10−216598号公報

【特許文献4】特開平11−300261号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ダイコータによる塗布において、塗布の直前に吐出口を拭取る(初期化を行う)のは、安定した塗布膜を得るために効果的な方法である。しかし、塗布器(ダイノズル)は、塗布する塗布液や被塗布部材上の塗布膜毎にさまざまな種類の形状や材質のものが存在する。そして、それらは、画一の拭取り方法だけでは、全ての塗布器を十分に初期化することはできない。つまり、塗布器を交換する毎に、拭取る清掃部材をも交換しなければならない。

【0012】

しかし、塗布器を交換する毎に、清掃部材を取り替えて、吐出口にぴったりフィットするように調整するのは、時間がかかってしまい、タクトタイムの長時間化を招く結果となる。特に、複数の清掃部材を配置する際に、それぞれの高さ調整は容易ではなく、時間がかかっていた。

【課題を解決するための手段】

【0013】

本発明は、上記の課題に鑑みて想到されたものであり、複数の清掃部材の高さ調整を容易に行える清掃手段を有する塗布装置と塗布方法を提供することを目的とする。

【0014】

より具体的には、本発明の塗布装置は、

塗布液を供給する塗布液供給手段と、

前記塗布液供給手段に連通され前記塗布液を吐出するためのスリット状の吐出口を有する塗布器と、

前記塗布器と被塗布部材を相対的に移動させる移動手段と、

前記吐出口のスリット方向に沿った拭取り方向に移動し、前記塗布器の吐出口周辺部に摺接しながら付着物を除去する清掃手段を有する塗布装置において、

前記清掃手段は、

支持部材上に支持された清掃部材による清掃ユニットと、

前記清掃ユニットを前記拭取り方向に複数個載置可能なθステージと、

前記θステージを支持する台座を含む拭取りユニットを有し、

前記清掃ユニットの前記支持部材と前記θステージには、高さ調節部材を挟持するための高さ調節面が形成されていることを特徴とする。

【0015】

また、本発明の塗布装置は、

前記θステージを前記台座に垂直な方向に付勢する垂直方向付勢手段が配置されていることを特徴とする。

【発明の効果】

【0016】

本発明の塗布装置は、清掃手段として、清掃部材を支持する支持部材を複数個搭載でき、上面に垂直な回転軸を有するθステージを有する拭取りユニットを有しており、支持部材とθステージの間に高さ調節用のシムを挟持できる高さ調整面を有しているので、複数の清掃部材を取り付ける際に、支持部材とθステージの間に所望の高さのシムを挟んで挟持することで、清掃部材の高さ調整が簡便に行えるという効果を有する。

【0017】

また、台座上に支持されたθステージは、台座に対して垂直方向に付勢する垂直付勢手段によって支持されているので、θステージ上で設けた清掃部材間の高さは、拭取りユニットを塗布器に押し当てても、そのまま保持される。これは、拭取りユニットを塗布器に押し当てることで、設定した高さの異なる清掃部材が共に吐出口に接触することを回避することができる。すなわち、複数の清掃部材について、どれか1つを吐出口に当接させ、その他の清掃部材は吐出口に接触させない設定が可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の塗布装置の構成を示す図である。

【図2】スリットノズルの斜視図である。

【図3】本発明の拭取りユニットの構成を示す図である。

【図4】掃除部材の拡大図である。

【図5】垂直方向付勢手段を説明する図である。

【図6】自動調芯機能を説明する図である。

【図7】拭取りユニットの動作を説明する図である。

【図8】拭取りユニットを用いた拭取り方を説明する図である。

【発明を実施するための形態】

【0019】

以下、本発明の好ましい実施形態を、図面に基づいて説明する。なお、以下の説明は実施形態の1態様を例示するのであり、本発明の趣旨を逸脱しない範囲で、実施形態の変更は可能である。

【0020】

図1に、本発明の塗布装置1の構成を示す。塗布装置1の基台2上には、一対のガイドレール4が設けられている。ガイドレール4上には、被塗布部材である基板Aの載置台であるステージ6が配置されている。ステージ6は図示しないリニアモータで駆動されて図1に矢印で示されているX方向に自在に往復動する。ステージ6の上面は吸着孔からなる真空吸着面となっており、基板Aを吸着保持することができる。

【0021】

基台2には、門型の支柱10が配置されている。支柱10には、上下昇降ユニット70が備えられている。上下昇降ユニット70に塗布を行う塗布器(以後「スリットノズル」とも呼ぶ。)20が取り付けられている。したがって、被塗布部材を搭載したステージ6はスリットノズル20に対して相対的に移動することができ、これを移動手段と呼ぶ。

【0022】

図2にスリットノズル20の斜視図を示す。スリットノズル20は、X方向に直交する方向(図1の紙面に垂直な方向)であるY方向に延びるフロントリップ22、及びリアリップ24を、シム32を介してX方向に重ね合わせ、図示しない複数の連結ボルトにより一体的に結合されている。スリットノズル20内の中央部にはマニホールド26が形成されており、このマニホールド26もスリットノズル20の長手方向(Y方向)に延びている。

【0023】

マニホールド26の下方には、マニホールド26と連通するスリット28が形成されている。このスリット28もスリットノズル20の長手方向に延びており、その下端がスリットノズル20の最下端面である吐出口面36で開口して、吐出口30を形成する。すなわちスリットノズル20は、最下端に長手方向に延在する吐出口30を有している。この吐出口30は、吐出口面36に存在している。

【0024】

また吐出口面36の両側に隣接する両隣接面として、リップ斜面34A、34Bがある。なおスリット28はシム32によって形成されるので、スリット28の間隙(X方向に測定)は、シム32の厚さと等しくなる。

【0025】

再び図1を参照して、スリットノズル20を昇降させる上下昇降ユニット70は、スリットノズル20を吐出口30を下側にして保持する吊り下げ保持台80、吊り下げ保持台80の一端が締結されてこれを昇降させる昇降台78、昇降台78を上下方向に案内するガイド74、モータ72の回転運動を昇降台78の直線運動に変換するボールネジ76より構成されている。

【0026】

上下昇降ユニット70はスリットノズル20の長手方向の両端部を支持するように左右1対あって、各々が独立に昇降できるので、スリットノズル20長手方向の水平に対する傾き角度を任意に設定することができる。これによってスリットノズル20の吐出口面36と基板Aを、スリットノズル20の長手方向にわたって略並行にすることができる。さらに、この上下昇降ユニット70によって、ステージ6上の基板Aとスリットノズル20の吐出口面36の間のすきま、すわなち、クリアランスを任意の大きさに設定することができる。

【0027】

またスリットノズル20のマニホールド26の上流側は、塗布液供給装置40に連通する供給ホース60に、内部通路(図示しない)を介して常時接続されている。これにより、マニホールド26へは塗布液供給装置40から塗布液66を供給することができる。塗布液供給装置40から供給ホース60を含め塗布液供給手段である。マニホールド26に入った塗布液はスリットノズル20の長手方向に均等に拡幅されて、スリット28を経て、吐出口30から吐出される。

【0028】

なお、塗布液供給装置40は、供給ホース60の上流側に、フィルター46、供給バルブ42、シリンジポンプ50、吸引バルブ44、吸引ホース62、タンク64を備えている。タンク64には塗布液66が蓄えられており、圧空源68に連結されて任意の大きさの背圧を塗布液66に付加することができる。タンク64内の塗布液66は、吸引ホース62を通じてシリンジポンプ50に供給される。

【0029】

シリンジポンプ50では、シリンジ52、ピストン54が本体56に取り付けられている。ここでピストン54は図示しない駆動源によって上下方向に自在に往復動できる。シリンジポンプ50は、一定の内径を有するシリンジ52内に塗布液66を充填し、それをピストン54により押し出して、スリットノズル20に基板Aを一枚塗布する分だけ供給する定容量型のポンプである。シリンジ52内に塗布液66を充填するときは、吸引バルブ44を開、供給バルブ42を閉として、ピストン54を下方に移動させる。

【0030】

またシリンジ52内に充填された塗布液66をスリットノズル20に向かって供給するときは、吸引バルブ44を閉、供給バルブ42を開とし、ピストン54を上方に移動させることで、ピストン54でシリンジ52内部の塗布液66を押し上げて排出する。ピストン54の移動速度にシリンジ断面積をかけあわせたものが塗布液66の供給速度、すなわちポンプ供給速度となる。

【0031】

基台2の左側には、基板Aの厚さを測定する厚さセンサー90が支持台92に取り付けられている。厚さセンサー90はレーザを使用したものであることが好ましい。厚さセンサー90により基板Aの厚さを測定することで、どのような厚さの基板Aに対しても、スリットノズル20の吐出口面36と基板Aの間の隙間であるクリアランスを、常に一定にすることができる。

【0032】

基台2の右側端部には、清掃部材200が先端に固定された拭取りユニット120を含む清掃手段100がガイドレール4上にX方向に移動自在に取付けられている。清掃手段100は、台車102、ブラケット104、スライダー106、駆動ユニット108、トレイ110と、駆動ユニット108と拭取りユニット120、洗浄ユニット140を含む。拭取りユニット120は、ブラケット104に固定される。

【0033】

拭取りユニット120をスライダー106を介して移動させる駆動ユニット108とトレイ110は、台車102上に固定されている。トレイ110は拭取りユニット120によって除去される塗布液等を回収するためのものである。したがって、図示しない排出ラインに接続されて、内部にたまった塗布液等の液体を外部に排出、回収することができる。またトレイ110は、スリットノズル20からエアー抜き等で吐出される塗布液を回収するために使用することもできる。

【0034】

台車102はガイドレール4上にあり、ガイドレール4に案内されて、図示しないリニアモータによりX方向に自在に往復動できる。したがって、拭取りユニット120全体がX方向に往復動できる。また清掃部材200に溶剤を噴射して洗浄する洗浄ユニット140が、X方向には基台2の右側端部に、Y方向にはスリットノズル20の長手方向端部と干渉しない位置に、図示されないブラケットによって固定して備えられている。

【0035】

洗浄ユニット140は洗浄液である溶剤を噴射する溶剤ノズル142と、図示されない溶剤供給源から溶剤を溶剤ノズル142まで供給する配管144とで構成されている。なお溶剤ノズル142は、柱状に溶剤を噴射するものの他、シャワー状、扇形状に溶剤を噴射するもの等、溶剤を噴射できるなら、いかなる形態のものでも適用できる。

【0036】

上記の拭取りユニット120をはじめ、制御信号にて動作するリニアモータ、モータ72、塗布液供給装置40、洗浄ユニット140等はすべて制御装置94に電気的に接続されている。そして、制御装置94に組み込まれた自動運転プログラムにしたがって制御指令信号が各機器に送信されて、あらかじめ定められた動作を行う。なお条件変更時は操作盤96に適宜変更パラメータを入力すれば、それが制御装置94に伝達されて、運転動作の変更が実現できる。

【0037】

拭取りユニット120に対しては、清掃部材200のスリットノズル20長手方向移動速度や、清掃開始・終了位置等を任意に制御して、与えられた任意の清掃動作を実現できる。また洗浄ユニット140に対しては、溶剤ノズル142からの溶剤の噴射速度や噴射時間を任意に制御して、清掃部材200の予め定められた洗浄動作を行うことができる。

【0038】

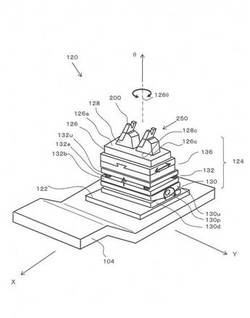

図3に、拭取りユニット120の詳細な構成を示す。拭取りユニット120は、台座122と、調整部124と、θステージ126と、清掃部材200が固定された支持部材128を有する。なお、支持部材128と清掃部材200をまとめて清掃ユニット250と呼ぶ。台座122はブラケット104に直接固定される。説明の統一のため、台座から清掃部材200が配置されている向きをθ軸、ブラケット104がスライダー106に延びる方向をX軸、スライダー106が走行する方向をY軸とする。X軸およびY軸は、図1の塗布装置での軸方向と一致している。

【0039】

ブラケット104に固定された台座122の上方には、調整部124が載置される。調整部124の詳細は後述するが、X−θ面に回転するあおり角調整手段130と、垂直方向に付勢する垂直方向付勢手段132と、X方向に変位可能な位置調整手段136が、この順に積層配置されている。

【0040】

また、調整部124の上方には、θステージ126が配置される。θステージ126上に支持部材128に固定された清掃部材200が配置される。

【0041】

清掃部材200は、スリットノズル20のリップ斜面34A、34Bにフィットする略V字形状を持つ板状部材である。また、スリットノズル20のリップ斜面34A、34Bにフィットさせるために、精密な位置決めを行う必要があるので、支持部材128への取り付け面は精度よく形成される。その他の形状に特に制限はない。

【0042】

図4に、清掃部材200の形状の例を示す。図4(a)を参照して、清掃部材200aは、板形状の上辺に略V字形状の溝204が形成されている。V字の開度や溝の底幅の形状は、スリットノズル20の先端形状にフィットするように形成される。

【0043】

図4(b)には、他の清掃部材の例を示す。清掃部材200bは、同じく略V字形状の溝204の溝底206にノッチ208が形成されている。このノッチ208は拭き取った塗布液等の付着物や洗浄液等の排出を効率よく行うための液落とし溝である。ノッチの大きさは特に限定はなく、溝幅204w全体に及ぶほど大きなノッチであってもよい。本発明では、これら複数の清掃部材を組み合わせて使ってもよいし、一種類の清掃部材だけを用いてもよい。なお、図4(a)のタイプをノッチ無し清掃部材200aとよび図4(b)のタイプをノッチ付清掃部材200bと呼ぶ。

【0044】

清掃部材200は少なくとも略V字形状の溝204の表面が、高分子樹脂からなる。より具体的には、テフロン(登録商標)樹脂、ウレタン樹脂、アクリル樹脂、ポリエステル樹脂、ポリプロピレン樹脂、フッ素樹脂、ポリブタジエン樹脂、ニトリルゴム、シリコーンゴム、エチレン・酢酸ビニル共重合体などの一種または二種以上を混合したものを用いることができる。また、エチレンプロピレンゴム、シリコンゴム、ブチルゴム、パーフルオロゴム(商品名“カルレッツ”等)なども好ましいまた、これらの中でも、スリットノズル20に対して密着性や、塗布液中に含まれる溶剤(N−メチル−2−ピロリドンなど)に対する耐性、さらには耐久性に優れたものが好ましく、これらの点を考慮すると、シリコーンゴムが最も好ましいものとなる。

【0045】

なお、清掃部材200の略V字形状の溝204の表面以外の部分はその表面と同様な高分子樹脂であってもよいし、また、全く異なる材質であってもよい。また、スリットノズル20との密着性を十分に確保するため、清掃部材200はその厚さが2mm以上に設定され、所定の堅さが確保される。支持部材128への取付精度を確保するためである。より具体的には、なお弾性の程度をあらわすゴム硬度について、C型のスプリング式硬さ試験機を用いて測定し、好ましくは50〜90°、より好ましくは60〜80°である。

【0046】

また、清掃部材200の表面に発生する静電気を除去し、埃の付着を防止するために、その表面に使用される高分子樹脂中に導電性粉末を混入するようにしてもよい。導電性粉末としては、導電性カーボン、白金、金、ニッケル、銀、銅、コバルト、錫、アルミニウムおよびパラジウムなどの一種または二種以上の混合物が好ましく、これらの導電性粉末は高分子樹脂に対して40重量%〜100重量%程度混合される。

【0047】

図4(c)には、清掃ユニット250の側面図を示す。清掃ユニット250は清掃部材200と支持部材128を含む。清掃部材200は、支持部材128の取り付け面128aにネジで締結可能な押さえ板129によって固定される。支持部材128の取り付け面128aも清掃部材200の取り付け面201同様、十分に高い精度で形成される。

【0048】

図3および図4(c)を参照して、支持部材128は、清掃部材200を支持し、さらにθステージ126の上面に固定配設することのできる平面128cを底面128bに有する部材である。X軸方向から見た側面形状は略五角形で、清掃部材200の取り付け面128aを上部に有する。最上辺128tから下方に向かって誘導面128i、前斜面128fに連続する。

【0049】

底面128bは、平面128cを有するが、θステージ126との高い精度での連結を行うために嵌合のための段差等を有していても良い。清掃部材200を取付ける取り付け面128aは、底面128bに対して約10度乃至15度程度傾斜している。清掃部材200のV字形状溝204をスリットノズル20に線接触させるためである。支持部材128は、1つの清掃部材200に対して個々に用意される。従って、種類の異なる清掃部材200は、支持部材毎交換が可能である。

【0050】

再び図3を参照して、θステージ126は、清掃ユニット250を搭載するステージである。その中央には、θステージ126の上面に垂直な、1つの回転軸126θを有する。従って、回転軸126θに沿ってθステージ126は回転する。清掃部材200の姿勢に関して回転軸126θ方向に調整を可能にするためである。θステージは所定の範囲の角度内でフリーに回転することができる。後述する自動調芯機能を実現するためである。θステージ126の回転幅は微調節ネジ(図示せず)によって行われる。

【0051】

また、θステージ126上には、支持部材128の底面128bの平面128cと同様の平面126cを有する。つまり、支持部材128の平面128cとθステージ126上の平面126cの間に両面が平行なシムなどを挟持させると、θステージ126の上面126aから支持部材128までの高さが調節できる。なお、両面が平行なシム等の部材を高さ調整部材とよび、支持部材128およびθステージ126上のこの平面(126cおよび128c)を共に高さ調節面と呼ぶ。

【0052】

また、θステージ126は、複数の清掃ユニット250を搭載することができる程度の広さを有する。搭載の仕方は、拭取りユニット120の拭取り方向(Y軸方向)に縦列に搭載する。多重拭取りを可能にするためである。搭載する清掃ユニット250の数は限定されない。実用的には2乃至3個の清掃部材200で拭取れば十分であるので、θステージ126も2乃至3個の清掃ユニット250が搭載できればよい。

【0053】

拭取りには、最後に拭取る清掃部材200とその直前の清掃部材200の取り付け位置の決定が重要になる。そこで本発明における拭取りユニット120では、θステージ126の回転軸126θとの関係で清掃ユニット250に対して2つのポジションが可能になるように位置決め手段が設けられている。位置決め手段は特に限定されない。最も簡便な方法は、θステージ126若しくは支持部材128の一方に、凸形状のボスを形成し、他方にボスを受け入れるボス穴を形成することである。1つ目のポジションは、θステージ126の回転軸126θの直下に最後尾の支持部材128(清掃部材)を配置する第1の支持部材搭載位置である。また、2つ目のポジションは、最後尾の支持部材とその直前の支持部材の間に回転軸126θが配置される第2の支持部材搭載位置である。

【0054】

第1の支持部材搭載位置は、最後尾の清掃ユニット250に固定された清掃部材200の位置決めを主とする搭載方法である。また、第2の支持部材搭載位置は、最後尾と最後尾の直前の清掃ユニット250に搭載された清掃部材200を共に均等に位置決めする搭載方法である。後述するように、本発明では、これらの支持部材搭載位置と、θステージ126からの支持部材128の高さを使い分けることで、複数の拭取り方法を可能にしている。

【0055】

θステージ126の下には、X方向(拭取り方向に直角な方向)の位置調整手段136が配置される。具体的な構成は特に限定されないが、XYステージに使用されるようにリニア送りが可能な構成であればよい。位置調整手段136も所定の範囲内でフリーに可動できる。後述する自動調芯機能のためである。X方向の位置調整手段136のフリー可動域も調整ネジ(図示せず。)によって調整することができる。

【0056】

X方向の位置調整手段136の下方には、垂直方向付勢手段132が配置される。垂直方向付勢手段132は、自身が有する基板132bに対して垂直方向に付勢を与える。具体的な構成としてはバネ等の弾性体132eが基板132bと押し面132uとの間に配置された構成が例としてあげられる。

【0057】

垂直方向付勢手段132は、清掃部材200をスリットノズル20に押し付けた際に、拭取り方向(Y方向)の前後に角度変化はしないことが必要である。本発明は複数の清掃部材200の高さ調整を可能にすることを特徴としているためである。図5を用いてさらに詳細に説明する。

【0058】

図5は、拭取りユニット120をX軸方向から見た概略図である。図5(a)を参照して、今θステージ126には2つの清掃ユニット251、252が搭載されている。拭取り方向(Y方向)の後方の清掃ユニット252は、支持部材128の下にシム300が挟み込まれ、前方の清掃ユニット251よりθステージ126上面126aからの高さが高い。この状態で、スリットノズル20の先端に押し付ける。もし、垂直方向付勢手段132がY−θ面内で回転できるとすると、2つの清掃ユニット251、252は共にスリットノズル20に密着することになる(図5(b))。

【0059】

本発明の垂直方向付勢手段132は、図5(c)に示すように、Y−θ面内の回転については、規制されており、基板132b(すなわち台座122)に対して垂直方向だけに付勢がかかるようにする。具体的な構成としては、Y方向に前後するガイドピン132gを立て、そのガイドピン132gに対して水平な押し面132uを弾性体132eなどで付勢する構成が挙げられる。なお、垂直方向付勢手段132は、特に調整ネジは設けなくてよい。ただし、X方向の位置調整手段136を調整する際に上下に動かないようにロック機構が設けられていると好ましい。

【0060】

再び図3を参照して、垂直方向付勢手段132の下方には、X―θ面の角度を調整するあおり角調整手段130が配置される。具体的な構成は特に限定されない。最も容易な実現方法としては、Y軸に平行な支持ピン130pで上下のブラケット130u、130dを支える構成である。スイベルステージを用いてもよい。

【0061】

あおり角調整手段130は、垂直方向(θ方向)から左右方向(X方向)へ所定の角度だけフリーに回転できる。このあおり角度がフリーになっているのと、X方向の位置調整手段136(後述するようにθステージ126も加わる)の共動によって、スリットノズル20との接触・嵌合の際にX方向に多少のずれがあっても、清掃部材200は、スリットノズル20の吐出口面36とリップ斜面34Aおよび34Bにフィットして当接することができる。これを拭取りユニット120の自動調芯機能と呼ぶ。

【0062】

自動調芯機能についてさらに詳説する。図6は、Y方向から見たスリットノズル20と、拭取りユニット120を示す。拭取りユニット120は、あおり角調整手段130と、X方向の位置調整手段136だけを示す。すなわち、θステージ126と垂直方向付勢手段132は省略している。なお、位置調整手段136は下方側と固定される下板136dと、上方と固定される上板136uの間で移動可能に係合しているタイプの部材であるとする。

【0063】

図6(a)を参照して、あおり角調整手段130と、位置調整手段136は所定の範囲内でフリーとなっている。つまり、拭取りユニット120は、スリットノズル20と嵌合する前は、X方向にある程度傾き、位置調整手段136も傾いた方向に移動している。

【0064】

次に図6(b)を参照して、スリットノズル20が下方向(−θ方向)に下降してくると、拭取りユニット120の清掃部材200と接触し、拭取りユニット120が起き上がる。より具体的には、位置調整手段136が矢印280の方向に移動を始め、あおり角調整手段130が矢印281の方向に回転を始める。

【0065】

最後に図6(c)を参照して、スリットノズル20が所定位置まで下降すると、清掃部材200のV字形状の溝が、スリットノズル20のリップ斜面34A、34Bに嵌合する位置で、位置調整手段136は停止し、あおり角調整手段130も回転を停止する。さらに、実際には、θステージ126も所定の角度回転が可能であるので、Y方向のずれさえも、所定の範囲で吸収することができる。

【0066】

以上のように、拭取りユニット120は、あおり角調整手段130と位置調整手段136さらには、θステージ126が所定の範囲でフリーに掛止されている自動調芯機能を有するので、スリットノズル20と、拭取りユニット120の位置関係が多少ずれても、拭取りユニット120の清掃部材200は、スリットノズル20に確実に嵌合することができる。以上のような各要素によって拭取りユニット120は構成されている。

【0067】

次に拭取りユニット120を含む清掃手段100を用いた清掃方法を、図1および図7を参照しながら説明する。図7は、スリットノズル20を拭取りユニット120で清掃する状況を示すX方向からの側面図である。拭取りユニット120に搭載される清掃ユニット251、252は、後方の清掃ユニット252がθ軸上に配置される第1の支持部材設定位置に配置される。また、清掃ユニット252とθステージ126との間にはシム32が挟持される。このような清掃ユニットの配置の場合は、後方の清掃ユニット252とスリットノズル20との接触状態を、自動調芯機能によって良好にしたいからである。

【0068】

まず清掃手段100は、X方向には初期位置(図1の基台2の右側端部)に配置されている。この時拭取りユニット120は、Y方向には清掃開始位置(図7(a))にある。清掃を開始すると、清掃手段100全体を、スリットノズル20の吐出口面36とリップ斜面34A、34Bに係合する位置の直下に来るよう、X方向に移動させる(図7(a))。

【0069】

清掃部材200がスリットノズル20の先端部の直下で、吐出口30からはY方向にやや離れた清掃開始位置に来たら、スリットノズル20の吐出口30から塗布液を所定量過剰に吐出する。吐出された塗布液は、スリットノズル20の吐出口面36や、リップ斜面34A、34Bに付着して、付着した塗布液150となる(図7(b))。

【0070】

次にスリットノズル20を下降して清掃部材200に嵌合、すなわち接触させる(図7(c))。この際、自動調芯機能によってスリットノズル20が清掃部材200に必ずフィットするのは上述の通りである。このとき垂直方向付勢手段132が好ましくは0.5〜5mm、より好ましくは1〜3mm縮む位置までスリットノズル20を下降させる。垂直方向付勢手段132がこの範囲内に縮んでいると、清掃部材200はスリットノズル20の先端部の上下方向の位置変動に容易に追従できる。

【0071】

そして、駆動ユニット108を駆動し、スリットノズル20の吐出口面36とリップ斜面34A、34Bに清掃部材200を接触させた状態で、矢印方向(Y方向)に移動させて、スリットノズル20の吐出口面36とリップ斜面34A、34Bにそれぞれ付着した塗布液150とその他の付着物を除去、清掃する(図7(d))。

【0072】

ここで矢印方向は、清掃部材200がスリットノズル20に接触しながら移動、すなわち摺動する摺動方向となり、Y方向やスリットノズル20の長手方向と一致する。なお除去した塗布液、その他は、清掃部材200や支持部材128の誘導面128i、前斜面128fを伝わって流出する塗布液152となり、さらにトレイ110の方に落下して回収される。

【0073】

清掃部材200はひきつづいてY方向に移動し、スリットノズル20の長手方向端部を通過した位置、すなわちスリットノズル20の長手方向端部と干渉しない位置で停止する。つづいて、拭取りユニット120全体がX方向の初期位置に移動すると、清掃部材200は洗浄ユニット140の直下で停止することになる。この状態で配管144を介して供給される溶剤を溶剤ノズル142から噴射して、清掃部材200を洗浄する(図7(e))。洗浄が完了すれば、清掃部材200をY方向の清掃開始位置に復帰させ、以降毎回の塗布ごとに同じ清掃方法を繰り返す。

【0074】

以上が清掃方法の概説であるが、図8を参照して、より詳細に本発明における清掃方法について説明する。図8は、スリットノズル20と本発明の拭取りユニット120の清掃部材200の接触状態を、X方向から見た拡大図である。図8(a)を参照して、2つの清掃ユニット251、252を用いる場合について説明する。これは拭き取り方向(Y方向)の前方の清掃ユニット251および後方の清掃ユニット252は、ともに図4(a)で示したノッチ無し清掃部材200aが搭載されている。そして、後方の清掃ユニット252はθステージ126との間に所定厚みのシム300を狭持する。さらに、後方の清掃ユニット252は、θステージ126の回転軸126θ上に配置する。すなわち、第1の支持部材配置設定位置を用いる。

【0075】

このような状態で、スリットノズル20と拭取りユニット120を当接し、さらに押し込むと、後方の清掃ユニット252はスリットノズル20と当接する。しかし、前方の清掃ユニット251は、シム300の分だけ高さが低くなっているので、スリットノズル20には当接しない。図8(a−1)を参照して、スリットノズル20と清掃部材200bの間には隙間302が存在する。一方、図8(a−2)を参照して、スリットノズル20と清掃部材200aの間は隙間が無く、確実に拭取れる状態となっている。

【0076】

つまり、非接触にしたノッチ無し清掃部材200aで、スリットノズル20に付着した付着物を予め掻き取っておき、後方の清掃部材200aで拭取るという清掃方法である。このような清掃方法は、SUS製の口金で、拭き残りスジが発生しやすい場合に有効な拭取り方法である。

【0077】

また、この時、ノッチ付清掃部材200bを用いれば、掻き取り若しくは拭取った付着物がV字形状の溝底(図4(b)の206)に溜まるのを防止できるので、付着物がスリットノズル20に再付着することを回避することができる。特に使用する塗布液の性状で、スリットノズル20の吐出口30(図2参照)に多くの付着物が残る場合は、ノッチ付清掃部材200bを用いるのは好適である。

【0078】

このように複数の清掃ユニット250の高さを変えて、拭取りを行う場合に、本発明の拭取りユニット120を有する塗布装置1は、比較的簡単に調整を行うことができる。もし、スライダー106に対して独立した2つの清掃ユニット250をそれぞれ高さ調整しようとすると、一方は常に、他方との高さの差を保持しなければならない。しかし清掃部材全体の上下の追従性を維持したまま、この関係を維持するのは困難といえる。本発明の拭取りユニット120を有する塗布装置1はこの点で大変有効である。

【0079】

次に図8(b)を参照する。この場合も、2つの清掃ユニット251、252を用いる。2つとも図7(a)と同じくノッチ無しの清掃部材200aである。清掃ユニット251、252の配置方法はθステージ126の回転軸126θが前方の清掃ユニット251と後方の清掃ユニット252の間に位置する、第2の支持部材設定位置である。また、どちらの清掃ユニットにもシムを挟まない。すなわち、前方の清掃部材と後方の清掃部材はθステージ126から同じ高さに位置される。

【0080】

この状態でスリットノズル20の先端に当接させ、押し込むと、前後の清掃部材がそれぞれ同じくスリットノズル20の先端に接触する(図8(b−1)、(b−2)参照)。この状態で拭取りユニット120を走行させると、清掃部材の2度拭きを行うことができる。これは超硬合金製の口金の場合に有効な方法である。

【0081】

複数の清掃部材200を均等に用いる場合でも、本発明の拭取りユニット120を有する塗布装置1は、比較的簡単に、スリットノズル20に清掃部材を当接させることができる。

【0082】

次に図8(c)を参照する。この場合は、θステージ126に1つの清掃ユニット250を搭載する場合であり、従来行われている方法を同じである。この場合、清掃ユニット250はθステージ126の回転軸126θの直上に配置することで、図8(a)の場合同様にスリットノズル20と当接し、拭取りが可能になる。

【0083】

次に塗布装置1による本発明になる清掃部材と清掃方法を用いた塗布方法について詳述する。まず塗布装置1の各動作部の原点復帰が行われると、各動作部はスタンバイ位置に移動する。すなわち、ステージ6は図1の左側端部(破線で示す位置)、スリットノズル20は最上部の原点位置に移動するとともに、拭取りユニット120は初期位置(基台2の右側端部)から、トレイ110がスリットノズル20の下部位置に来るよう移動する。この時清掃部材200はX方向ではスリットノズル20の吐出口30の直下の位置にあるが、スリットノズル20の長手方向であるY方向には、図7(a)に示すように吐出口30からやや離れた清掃開始位置にある。

【0084】

ここで、タンク64〜スリットノズル20まで、塗布液66はすでに満たされており、スリットノズル20内部の残留エアーを排出する作業も既に終了している。この時の塗布液供給装置40の状態は、シリンジ52に塗布液66が充填、吸引バルブ44は閉、供給バルブ42は開、そしてピストン54は最下端の位置にあり、いつでも塗布液66をスリットノズル20に供給できる状態になっている。

【0085】

最初に、ステージ6の表面に図示しないリフトピンを上昇させ、図示しないローダから基板Aがリフトピン上部に載置される。次にリフトピンを下降させて基板Aをステージ6上面に載置し、同時に吸着保持する。これと並行して塗布液供給装置40を稼働させて、あらかじめ決めていた(過剰)量の塗布液66を、シリンジポンプ50からスリットノズル20に供給し、塗布液66をスリットノズル20からトレイ110に向かって吐出する。

【0086】

この時、清掃部材200は、Y方向には吐出口30の直下の位置にはないので、スリットノズル20の吐出口30から吐出された塗布液66が降りかかることはない。塗布液66の供給停止後、スリットノズル20を下降させてスリットノズル20の吐出口面36とリップ斜面34A、34Bに清掃部材200を接触させた後、清掃部材200をY方向に終点位置まで摺動させて、スリットノズル20の吐出口30付近となる吐出口面36とリップ斜面34A、34BをY方向にわたって清掃する。

【0087】

この清掃によって、スリットノズル20の内部通路を吐出口30まで完全に塗布液66でみたすという初期化も完了する。清掃完了後、スリットノズル20を原点位置まで上昇させるとともに、拭取りユニット120をX方向に移動させて初期位置(基台2の右側端部)に復帰させる。この時に洗浄ユニット140の直下で停止している清掃部材200に、溶剤ノズル142から溶剤を噴射して溶剤洗浄した後に、清掃部材200を摺動方向とは逆方向に移動させ、清掃部材200をY方向の清掃開始位置に復帰させる。

【0088】

拭取りユニット120が初期位置に移動したのを確認したら、基板Aを載置したステージ6の移動を開始する。この時スリットノズル20は上下方向には、塗布が行われる位置よりも上方の原点位置にあり、一方シリンジポンプ50は停止して、待機している。そして基板Aが厚さセンサー90下を通過する時に基板厚さを測定し、基板Aの塗布開始部がスリットノズル20の吐出口30の真下に達したら、ステージ6を停止させる。

【0089】

この時、測定した基板Aの厚さデータを用い、上下昇降ユニット70を駆動して、スリットノズル20の吐出口面36と基板A間のすきま、すなわちクリアランスがあらかじめ定めた値になるようスリットノズル20を下降させて停止させる。スリットノズル20とステージ6が完全に停止した状態で、シリンジポンプ50のピストン54を所定速度で上昇させ、スリットノズル20から塗布液66を吐出する。スリットノズル20と基板Aとの間にビードBを形成してから、ステージ6を所定速度でX方向に移動開始し、塗布液66の基板Aへの塗布を始めて、塗布膜Cを形成する。

【0090】

そして基板Aの塗布終了位置より少し手前の位置がスリットノズル20の吐出口30の真下にきたら、ピストン54を停止させて塗布液66の供給を停止する。つぎに基板Aの塗布終了位置がスリットノズル20の吐出口30の真下に来たときに、上下昇降ユニット70を駆動して、スリットノズル20を上昇させる。これによって基板Aとスリットノズル20の間に形成されたビードBが断ち切られ、塗布が終了する。

【0091】

その間もステージ6は動作を継続し、終点位置にきたら停止し、基板Aの吸着を解除してリフトピンを上昇させて基板Aを持ち上げる。この時図示されないアンローダによって基板Aの下面が保持され、次の工程に基板Aを搬送する。基板Aをアンローダに受け渡したら、ステージ6はリフトピンを下降させ原点位置に復帰する。ステージ6の原点位置復帰後、拭取りユニット120を、トレイ110がスリットノズル20の吐出口30の下部位置に来るように移動させる。

【0092】

移動完了後、吸引バルブ44を開、供給バルブ42を閉として、ピストン54を下降させて、塗布液66をシリンジ52内に充填する。充填完了後、ピストン54を停止させ、吸引バルブ44を閉、供給バルブ42を開として、次の基板Aが来るのを待ち、同じ動作をくりかえす。

【0093】

なお本発明が適用できる塗布液としては粘度が1〜100mPas、より望ましくは1〜50mPasであり、ニュートニアンであることが塗布性から好ましいが、チキソ性を有する塗液にも適用できる。とりわけ溶剤に揮発性の高いもの、たとえばPGMEA、酢酸ブチル、乳酸エチル等を使用している塗布液を塗布するときに有効である。

【0094】

具体的に適用できる塗布液の例としては、上記にあげたカラーフィルター用のブラックマトリックス、RGB色画素形成用塗布液の他、レジスト液、オーバーコート材、柱形成材料等がある。基板である被塗布部材としてはガラスの他にアルミ等の金属板、セラミック板、シリコンウェハー等を用いてもよい。

【0095】

さらに塗布速度等の使用する塗布条件としては、塗布速度が10mm/s〜600mm/s、より好ましくは100mm/s〜300mm/s、清掃部材200の摺動速度は好ましくは100〜1000mm/s、より好ましくは200〜600mm/s、スリットノズルのリップ間隙は50〜1000μm、より好ましくは80〜200μm、塗布厚さがウェット状態で1〜50μm、より好ましくは2〜20μmである。

【産業上の利用可能性】

【0096】

本発明はカラーフィルターなどを製造する際に用いる塗布装置に好適に利用できるほか、アレイ基板、プラズマディスプレイ用パネル、光学フィルタなど等の基板上に均一で高品質の塗布膜を形成する各種ディスプレイ用部材の製造に利用可能である。

【符号の説明】

【0097】

1 塗布装置

2 基台

4 ガイドレール

6 ステージ

10 支柱

20 スリットノズル(塗布器)

22 フロントリップ

24 リアリップ

26 マニホールド

28 スリット

30 吐出口

32 シム

34A、34B リップ斜面

36 吐出口面

40 塗布液供給装置

42 供給バルブ

44 吸引バルブ

46 フィルター

50 シリンジポンプ

52 シリンジ

54 ピストン

56 本体

60 供給ホース

62 吸引ホース

64 タンク

66 塗布液

68 圧空源

70 上下昇降ユニット

72 モータ

74 ガイド

76 ボールネジ

78 昇降台

80 吊り下げ保持台

90 厚さセンサー

92 支持台

94 制御装置

96 操作盤

100 清掃手段

102 台車

104 ブラケット

106 スライダー

108 駆動ユニット

110 トレイ

112 ホルダー

114 押さえ板

116 ガイド

118 バネ

120 拭取りユニット

122 台座

124 調整部

126 θステージ

130 あおり角調整手段

132 垂直方向付勢手段

136 位置調整手段

140 洗浄ユニット

142 溶剤ノズル

144 配管

150 付着した塗布液

152 流出する塗布液

200 清掃部材

204 V字形状溝

206 溝底

208 ノッチ

250、251、252 清掃ユニット

300 シム

302 隙間

【技術分野】

【0001】

本発明は、カラー液晶ディスプレイ用カラーフィルタの製造等に好適に用いられる塗布装置および塗布方法に関するもので、特にガラス基板などの被塗布部材に向け、塗布液を吐出しながら塗膜を形成する際に、ノズルの先端を清掃する清掃手段を有する塗布装置および塗布方法に関するものである。

【背景技術】

【0002】

カラー液晶ディスプレイ用のカラーフィルタは、ガラス基板上に3原色の細かな格子模様を有している。このような格子模様はガラス基板上に先ず黒の塗膜を形成した後、赤、青、緑の塗膜により塗り分けて得られる。すなわち、カラーフィルタの製造には、ガラス基板上に黒、赤、青、緑の塗布液を塗布し、これらの塗膜を順次形成していく塗工工程が必要不可欠となる。この種の塗工工程には、従来塗布装置としてスピナー、バーコータあるいはローコータなどが使用されていた。しかし、近年では、塗布液の消費量を削減し、また、塗膜の物性向上を図る目的で、ダイコータが使用されている。

【0003】

このような目的で使用されるダイコータの一例は、たとえば特許文献1に開示されている。特許文献1では、ダイコータは塗布器としてのスリットダイを有する構成で、このスリットダイの吐出口から塗布液を吐出しながら、一方向に走行するフィルムなどの被塗布部材に塗膜を形成する。

【0004】

ところで、ダイコータは、均一塗布膜の大量生産に適するが、塗布液の吐出口がスリット状をしているため、スリット全長に渡って均一な塗布液の吐出状態を形成するのが容易ではない。特に、一度塗布が終了し、次に新たな被塗布部材上に塗布する際に、吐出口の周囲に塗布液などの残渣があると、それによって塗布状態が変化してしまう。より具体的には、残渣が残っている近傍では塗布膜厚が厚く若しくは薄くなってしまい、塗布膜上に筋が入るなどの問題が発生する。

【0005】

このような問題を解決するために、特許文献1のダイコータには洗浄ヘッドが備えられている。この洗浄ヘッドはスリットダイの吐出口周辺部と接触しながら、その吐出口の長手方向に移動し、この移動に伴い、吐出口周辺部に付着している塗布液を拭き取る。

【0006】

塗布前に、吐出口の全長を拭取るという方法は、ダイコータでは、塗布膜の均一化のために効果的な方法であり、その後も改良された発明が公開されている。この塗布前の吐出口の拭取りは、塗布器の初期化と呼ばれている。

【0007】

特許文献2では、両端に傾斜部分を有する塗布器(ダイノズル)でも残渣の塗布液等を十分に拭取りができるように、清掃部材の塗布器との摺動動作を安定化させる安定化手段を有する塗布装置が開示されている。ここで、清掃部材とは、上面に略V字形状の溝が形成された高分子樹脂製の部材であり、V字形状の溝は、拭取る吐出口の形状にフィットするように形成されている。

【0008】

また、特許文献3では、清掃部材が2連用意され、前方側の清掃部材で、塗布液などを掻取り、その後洗浄液を吐出口に噴射し、洗浄液を後方側の製造部材が拭取るといった手段を有する塗布装置が開示されている。

【0009】

また、特許文献4では、清掃した清掃部材自体に塗布液が固着して、拭取り能力が低下することを回避するために、清掃部材自体を洗浄する手段を有する塗布装置が開示されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平05−208154号公報

【特許文献2】特開平09−192566号公報

【特許文献3】特開平10−216598号公報

【特許文献4】特開平11−300261号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ダイコータによる塗布において、塗布の直前に吐出口を拭取る(初期化を行う)のは、安定した塗布膜を得るために効果的な方法である。しかし、塗布器(ダイノズル)は、塗布する塗布液や被塗布部材上の塗布膜毎にさまざまな種類の形状や材質のものが存在する。そして、それらは、画一の拭取り方法だけでは、全ての塗布器を十分に初期化することはできない。つまり、塗布器を交換する毎に、拭取る清掃部材をも交換しなければならない。

【0012】

しかし、塗布器を交換する毎に、清掃部材を取り替えて、吐出口にぴったりフィットするように調整するのは、時間がかかってしまい、タクトタイムの長時間化を招く結果となる。特に、複数の清掃部材を配置する際に、それぞれの高さ調整は容易ではなく、時間がかかっていた。

【課題を解決するための手段】

【0013】

本発明は、上記の課題に鑑みて想到されたものであり、複数の清掃部材の高さ調整を容易に行える清掃手段を有する塗布装置と塗布方法を提供することを目的とする。

【0014】

より具体的には、本発明の塗布装置は、

塗布液を供給する塗布液供給手段と、

前記塗布液供給手段に連通され前記塗布液を吐出するためのスリット状の吐出口を有する塗布器と、

前記塗布器と被塗布部材を相対的に移動させる移動手段と、

前記吐出口のスリット方向に沿った拭取り方向に移動し、前記塗布器の吐出口周辺部に摺接しながら付着物を除去する清掃手段を有する塗布装置において、

前記清掃手段は、

支持部材上に支持された清掃部材による清掃ユニットと、

前記清掃ユニットを前記拭取り方向に複数個載置可能なθステージと、

前記θステージを支持する台座を含む拭取りユニットを有し、

前記清掃ユニットの前記支持部材と前記θステージには、高さ調節部材を挟持するための高さ調節面が形成されていることを特徴とする。

【0015】

また、本発明の塗布装置は、

前記θステージを前記台座に垂直な方向に付勢する垂直方向付勢手段が配置されていることを特徴とする。

【発明の効果】

【0016】

本発明の塗布装置は、清掃手段として、清掃部材を支持する支持部材を複数個搭載でき、上面に垂直な回転軸を有するθステージを有する拭取りユニットを有しており、支持部材とθステージの間に高さ調節用のシムを挟持できる高さ調整面を有しているので、複数の清掃部材を取り付ける際に、支持部材とθステージの間に所望の高さのシムを挟んで挟持することで、清掃部材の高さ調整が簡便に行えるという効果を有する。

【0017】

また、台座上に支持されたθステージは、台座に対して垂直方向に付勢する垂直付勢手段によって支持されているので、θステージ上で設けた清掃部材間の高さは、拭取りユニットを塗布器に押し当てても、そのまま保持される。これは、拭取りユニットを塗布器に押し当てることで、設定した高さの異なる清掃部材が共に吐出口に接触することを回避することができる。すなわち、複数の清掃部材について、どれか1つを吐出口に当接させ、その他の清掃部材は吐出口に接触させない設定が可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の塗布装置の構成を示す図である。

【図2】スリットノズルの斜視図である。

【図3】本発明の拭取りユニットの構成を示す図である。

【図4】掃除部材の拡大図である。

【図5】垂直方向付勢手段を説明する図である。

【図6】自動調芯機能を説明する図である。

【図7】拭取りユニットの動作を説明する図である。

【図8】拭取りユニットを用いた拭取り方を説明する図である。

【発明を実施するための形態】

【0019】

以下、本発明の好ましい実施形態を、図面に基づいて説明する。なお、以下の説明は実施形態の1態様を例示するのであり、本発明の趣旨を逸脱しない範囲で、実施形態の変更は可能である。

【0020】

図1に、本発明の塗布装置1の構成を示す。塗布装置1の基台2上には、一対のガイドレール4が設けられている。ガイドレール4上には、被塗布部材である基板Aの載置台であるステージ6が配置されている。ステージ6は図示しないリニアモータで駆動されて図1に矢印で示されているX方向に自在に往復動する。ステージ6の上面は吸着孔からなる真空吸着面となっており、基板Aを吸着保持することができる。

【0021】

基台2には、門型の支柱10が配置されている。支柱10には、上下昇降ユニット70が備えられている。上下昇降ユニット70に塗布を行う塗布器(以後「スリットノズル」とも呼ぶ。)20が取り付けられている。したがって、被塗布部材を搭載したステージ6はスリットノズル20に対して相対的に移動することができ、これを移動手段と呼ぶ。

【0022】

図2にスリットノズル20の斜視図を示す。スリットノズル20は、X方向に直交する方向(図1の紙面に垂直な方向)であるY方向に延びるフロントリップ22、及びリアリップ24を、シム32を介してX方向に重ね合わせ、図示しない複数の連結ボルトにより一体的に結合されている。スリットノズル20内の中央部にはマニホールド26が形成されており、このマニホールド26もスリットノズル20の長手方向(Y方向)に延びている。

【0023】

マニホールド26の下方には、マニホールド26と連通するスリット28が形成されている。このスリット28もスリットノズル20の長手方向に延びており、その下端がスリットノズル20の最下端面である吐出口面36で開口して、吐出口30を形成する。すなわちスリットノズル20は、最下端に長手方向に延在する吐出口30を有している。この吐出口30は、吐出口面36に存在している。

【0024】

また吐出口面36の両側に隣接する両隣接面として、リップ斜面34A、34Bがある。なおスリット28はシム32によって形成されるので、スリット28の間隙(X方向に測定)は、シム32の厚さと等しくなる。

【0025】

再び図1を参照して、スリットノズル20を昇降させる上下昇降ユニット70は、スリットノズル20を吐出口30を下側にして保持する吊り下げ保持台80、吊り下げ保持台80の一端が締結されてこれを昇降させる昇降台78、昇降台78を上下方向に案内するガイド74、モータ72の回転運動を昇降台78の直線運動に変換するボールネジ76より構成されている。

【0026】

上下昇降ユニット70はスリットノズル20の長手方向の両端部を支持するように左右1対あって、各々が独立に昇降できるので、スリットノズル20長手方向の水平に対する傾き角度を任意に設定することができる。これによってスリットノズル20の吐出口面36と基板Aを、スリットノズル20の長手方向にわたって略並行にすることができる。さらに、この上下昇降ユニット70によって、ステージ6上の基板Aとスリットノズル20の吐出口面36の間のすきま、すわなち、クリアランスを任意の大きさに設定することができる。

【0027】

またスリットノズル20のマニホールド26の上流側は、塗布液供給装置40に連通する供給ホース60に、内部通路(図示しない)を介して常時接続されている。これにより、マニホールド26へは塗布液供給装置40から塗布液66を供給することができる。塗布液供給装置40から供給ホース60を含め塗布液供給手段である。マニホールド26に入った塗布液はスリットノズル20の長手方向に均等に拡幅されて、スリット28を経て、吐出口30から吐出される。

【0028】

なお、塗布液供給装置40は、供給ホース60の上流側に、フィルター46、供給バルブ42、シリンジポンプ50、吸引バルブ44、吸引ホース62、タンク64を備えている。タンク64には塗布液66が蓄えられており、圧空源68に連結されて任意の大きさの背圧を塗布液66に付加することができる。タンク64内の塗布液66は、吸引ホース62を通じてシリンジポンプ50に供給される。

【0029】

シリンジポンプ50では、シリンジ52、ピストン54が本体56に取り付けられている。ここでピストン54は図示しない駆動源によって上下方向に自在に往復動できる。シリンジポンプ50は、一定の内径を有するシリンジ52内に塗布液66を充填し、それをピストン54により押し出して、スリットノズル20に基板Aを一枚塗布する分だけ供給する定容量型のポンプである。シリンジ52内に塗布液66を充填するときは、吸引バルブ44を開、供給バルブ42を閉として、ピストン54を下方に移動させる。

【0030】

またシリンジ52内に充填された塗布液66をスリットノズル20に向かって供給するときは、吸引バルブ44を閉、供給バルブ42を開とし、ピストン54を上方に移動させることで、ピストン54でシリンジ52内部の塗布液66を押し上げて排出する。ピストン54の移動速度にシリンジ断面積をかけあわせたものが塗布液66の供給速度、すなわちポンプ供給速度となる。

【0031】

基台2の左側には、基板Aの厚さを測定する厚さセンサー90が支持台92に取り付けられている。厚さセンサー90はレーザを使用したものであることが好ましい。厚さセンサー90により基板Aの厚さを測定することで、どのような厚さの基板Aに対しても、スリットノズル20の吐出口面36と基板Aの間の隙間であるクリアランスを、常に一定にすることができる。

【0032】

基台2の右側端部には、清掃部材200が先端に固定された拭取りユニット120を含む清掃手段100がガイドレール4上にX方向に移動自在に取付けられている。清掃手段100は、台車102、ブラケット104、スライダー106、駆動ユニット108、トレイ110と、駆動ユニット108と拭取りユニット120、洗浄ユニット140を含む。拭取りユニット120は、ブラケット104に固定される。

【0033】

拭取りユニット120をスライダー106を介して移動させる駆動ユニット108とトレイ110は、台車102上に固定されている。トレイ110は拭取りユニット120によって除去される塗布液等を回収するためのものである。したがって、図示しない排出ラインに接続されて、内部にたまった塗布液等の液体を外部に排出、回収することができる。またトレイ110は、スリットノズル20からエアー抜き等で吐出される塗布液を回収するために使用することもできる。

【0034】

台車102はガイドレール4上にあり、ガイドレール4に案内されて、図示しないリニアモータによりX方向に自在に往復動できる。したがって、拭取りユニット120全体がX方向に往復動できる。また清掃部材200に溶剤を噴射して洗浄する洗浄ユニット140が、X方向には基台2の右側端部に、Y方向にはスリットノズル20の長手方向端部と干渉しない位置に、図示されないブラケットによって固定して備えられている。

【0035】

洗浄ユニット140は洗浄液である溶剤を噴射する溶剤ノズル142と、図示されない溶剤供給源から溶剤を溶剤ノズル142まで供給する配管144とで構成されている。なお溶剤ノズル142は、柱状に溶剤を噴射するものの他、シャワー状、扇形状に溶剤を噴射するもの等、溶剤を噴射できるなら、いかなる形態のものでも適用できる。

【0036】

上記の拭取りユニット120をはじめ、制御信号にて動作するリニアモータ、モータ72、塗布液供給装置40、洗浄ユニット140等はすべて制御装置94に電気的に接続されている。そして、制御装置94に組み込まれた自動運転プログラムにしたがって制御指令信号が各機器に送信されて、あらかじめ定められた動作を行う。なお条件変更時は操作盤96に適宜変更パラメータを入力すれば、それが制御装置94に伝達されて、運転動作の変更が実現できる。

【0037】

拭取りユニット120に対しては、清掃部材200のスリットノズル20長手方向移動速度や、清掃開始・終了位置等を任意に制御して、与えられた任意の清掃動作を実現できる。また洗浄ユニット140に対しては、溶剤ノズル142からの溶剤の噴射速度や噴射時間を任意に制御して、清掃部材200の予め定められた洗浄動作を行うことができる。

【0038】

図3に、拭取りユニット120の詳細な構成を示す。拭取りユニット120は、台座122と、調整部124と、θステージ126と、清掃部材200が固定された支持部材128を有する。なお、支持部材128と清掃部材200をまとめて清掃ユニット250と呼ぶ。台座122はブラケット104に直接固定される。説明の統一のため、台座から清掃部材200が配置されている向きをθ軸、ブラケット104がスライダー106に延びる方向をX軸、スライダー106が走行する方向をY軸とする。X軸およびY軸は、図1の塗布装置での軸方向と一致している。

【0039】

ブラケット104に固定された台座122の上方には、調整部124が載置される。調整部124の詳細は後述するが、X−θ面に回転するあおり角調整手段130と、垂直方向に付勢する垂直方向付勢手段132と、X方向に変位可能な位置調整手段136が、この順に積層配置されている。

【0040】

また、調整部124の上方には、θステージ126が配置される。θステージ126上に支持部材128に固定された清掃部材200が配置される。

【0041】

清掃部材200は、スリットノズル20のリップ斜面34A、34Bにフィットする略V字形状を持つ板状部材である。また、スリットノズル20のリップ斜面34A、34Bにフィットさせるために、精密な位置決めを行う必要があるので、支持部材128への取り付け面は精度よく形成される。その他の形状に特に制限はない。

【0042】

図4に、清掃部材200の形状の例を示す。図4(a)を参照して、清掃部材200aは、板形状の上辺に略V字形状の溝204が形成されている。V字の開度や溝の底幅の形状は、スリットノズル20の先端形状にフィットするように形成される。

【0043】

図4(b)には、他の清掃部材の例を示す。清掃部材200bは、同じく略V字形状の溝204の溝底206にノッチ208が形成されている。このノッチ208は拭き取った塗布液等の付着物や洗浄液等の排出を効率よく行うための液落とし溝である。ノッチの大きさは特に限定はなく、溝幅204w全体に及ぶほど大きなノッチであってもよい。本発明では、これら複数の清掃部材を組み合わせて使ってもよいし、一種類の清掃部材だけを用いてもよい。なお、図4(a)のタイプをノッチ無し清掃部材200aとよび図4(b)のタイプをノッチ付清掃部材200bと呼ぶ。

【0044】

清掃部材200は少なくとも略V字形状の溝204の表面が、高分子樹脂からなる。より具体的には、テフロン(登録商標)樹脂、ウレタン樹脂、アクリル樹脂、ポリエステル樹脂、ポリプロピレン樹脂、フッ素樹脂、ポリブタジエン樹脂、ニトリルゴム、シリコーンゴム、エチレン・酢酸ビニル共重合体などの一種または二種以上を混合したものを用いることができる。また、エチレンプロピレンゴム、シリコンゴム、ブチルゴム、パーフルオロゴム(商品名“カルレッツ”等)なども好ましいまた、これらの中でも、スリットノズル20に対して密着性や、塗布液中に含まれる溶剤(N−メチル−2−ピロリドンなど)に対する耐性、さらには耐久性に優れたものが好ましく、これらの点を考慮すると、シリコーンゴムが最も好ましいものとなる。

【0045】

なお、清掃部材200の略V字形状の溝204の表面以外の部分はその表面と同様な高分子樹脂であってもよいし、また、全く異なる材質であってもよい。また、スリットノズル20との密着性を十分に確保するため、清掃部材200はその厚さが2mm以上に設定され、所定の堅さが確保される。支持部材128への取付精度を確保するためである。より具体的には、なお弾性の程度をあらわすゴム硬度について、C型のスプリング式硬さ試験機を用いて測定し、好ましくは50〜90°、より好ましくは60〜80°である。

【0046】

また、清掃部材200の表面に発生する静電気を除去し、埃の付着を防止するために、その表面に使用される高分子樹脂中に導電性粉末を混入するようにしてもよい。導電性粉末としては、導電性カーボン、白金、金、ニッケル、銀、銅、コバルト、錫、アルミニウムおよびパラジウムなどの一種または二種以上の混合物が好ましく、これらの導電性粉末は高分子樹脂に対して40重量%〜100重量%程度混合される。

【0047】

図4(c)には、清掃ユニット250の側面図を示す。清掃ユニット250は清掃部材200と支持部材128を含む。清掃部材200は、支持部材128の取り付け面128aにネジで締結可能な押さえ板129によって固定される。支持部材128の取り付け面128aも清掃部材200の取り付け面201同様、十分に高い精度で形成される。

【0048】

図3および図4(c)を参照して、支持部材128は、清掃部材200を支持し、さらにθステージ126の上面に固定配設することのできる平面128cを底面128bに有する部材である。X軸方向から見た側面形状は略五角形で、清掃部材200の取り付け面128aを上部に有する。最上辺128tから下方に向かって誘導面128i、前斜面128fに連続する。

【0049】

底面128bは、平面128cを有するが、θステージ126との高い精度での連結を行うために嵌合のための段差等を有していても良い。清掃部材200を取付ける取り付け面128aは、底面128bに対して約10度乃至15度程度傾斜している。清掃部材200のV字形状溝204をスリットノズル20に線接触させるためである。支持部材128は、1つの清掃部材200に対して個々に用意される。従って、種類の異なる清掃部材200は、支持部材毎交換が可能である。

【0050】

再び図3を参照して、θステージ126は、清掃ユニット250を搭載するステージである。その中央には、θステージ126の上面に垂直な、1つの回転軸126θを有する。従って、回転軸126θに沿ってθステージ126は回転する。清掃部材200の姿勢に関して回転軸126θ方向に調整を可能にするためである。θステージは所定の範囲の角度内でフリーに回転することができる。後述する自動調芯機能を実現するためである。θステージ126の回転幅は微調節ネジ(図示せず)によって行われる。

【0051】

また、θステージ126上には、支持部材128の底面128bの平面128cと同様の平面126cを有する。つまり、支持部材128の平面128cとθステージ126上の平面126cの間に両面が平行なシムなどを挟持させると、θステージ126の上面126aから支持部材128までの高さが調節できる。なお、両面が平行なシム等の部材を高さ調整部材とよび、支持部材128およびθステージ126上のこの平面(126cおよび128c)を共に高さ調節面と呼ぶ。

【0052】

また、θステージ126は、複数の清掃ユニット250を搭載することができる程度の広さを有する。搭載の仕方は、拭取りユニット120の拭取り方向(Y軸方向)に縦列に搭載する。多重拭取りを可能にするためである。搭載する清掃ユニット250の数は限定されない。実用的には2乃至3個の清掃部材200で拭取れば十分であるので、θステージ126も2乃至3個の清掃ユニット250が搭載できればよい。

【0053】

拭取りには、最後に拭取る清掃部材200とその直前の清掃部材200の取り付け位置の決定が重要になる。そこで本発明における拭取りユニット120では、θステージ126の回転軸126θとの関係で清掃ユニット250に対して2つのポジションが可能になるように位置決め手段が設けられている。位置決め手段は特に限定されない。最も簡便な方法は、θステージ126若しくは支持部材128の一方に、凸形状のボスを形成し、他方にボスを受け入れるボス穴を形成することである。1つ目のポジションは、θステージ126の回転軸126θの直下に最後尾の支持部材128(清掃部材)を配置する第1の支持部材搭載位置である。また、2つ目のポジションは、最後尾の支持部材とその直前の支持部材の間に回転軸126θが配置される第2の支持部材搭載位置である。

【0054】

第1の支持部材搭載位置は、最後尾の清掃ユニット250に固定された清掃部材200の位置決めを主とする搭載方法である。また、第2の支持部材搭載位置は、最後尾と最後尾の直前の清掃ユニット250に搭載された清掃部材200を共に均等に位置決めする搭載方法である。後述するように、本発明では、これらの支持部材搭載位置と、θステージ126からの支持部材128の高さを使い分けることで、複数の拭取り方法を可能にしている。

【0055】

θステージ126の下には、X方向(拭取り方向に直角な方向)の位置調整手段136が配置される。具体的な構成は特に限定されないが、XYステージに使用されるようにリニア送りが可能な構成であればよい。位置調整手段136も所定の範囲内でフリーに可動できる。後述する自動調芯機能のためである。X方向の位置調整手段136のフリー可動域も調整ネジ(図示せず。)によって調整することができる。

【0056】

X方向の位置調整手段136の下方には、垂直方向付勢手段132が配置される。垂直方向付勢手段132は、自身が有する基板132bに対して垂直方向に付勢を与える。具体的な構成としてはバネ等の弾性体132eが基板132bと押し面132uとの間に配置された構成が例としてあげられる。

【0057】

垂直方向付勢手段132は、清掃部材200をスリットノズル20に押し付けた際に、拭取り方向(Y方向)の前後に角度変化はしないことが必要である。本発明は複数の清掃部材200の高さ調整を可能にすることを特徴としているためである。図5を用いてさらに詳細に説明する。

【0058】

図5は、拭取りユニット120をX軸方向から見た概略図である。図5(a)を参照して、今θステージ126には2つの清掃ユニット251、252が搭載されている。拭取り方向(Y方向)の後方の清掃ユニット252は、支持部材128の下にシム300が挟み込まれ、前方の清掃ユニット251よりθステージ126上面126aからの高さが高い。この状態で、スリットノズル20の先端に押し付ける。もし、垂直方向付勢手段132がY−θ面内で回転できるとすると、2つの清掃ユニット251、252は共にスリットノズル20に密着することになる(図5(b))。

【0059】

本発明の垂直方向付勢手段132は、図5(c)に示すように、Y−θ面内の回転については、規制されており、基板132b(すなわち台座122)に対して垂直方向だけに付勢がかかるようにする。具体的な構成としては、Y方向に前後するガイドピン132gを立て、そのガイドピン132gに対して水平な押し面132uを弾性体132eなどで付勢する構成が挙げられる。なお、垂直方向付勢手段132は、特に調整ネジは設けなくてよい。ただし、X方向の位置調整手段136を調整する際に上下に動かないようにロック機構が設けられていると好ましい。

【0060】

再び図3を参照して、垂直方向付勢手段132の下方には、X―θ面の角度を調整するあおり角調整手段130が配置される。具体的な構成は特に限定されない。最も容易な実現方法としては、Y軸に平行な支持ピン130pで上下のブラケット130u、130dを支える構成である。スイベルステージを用いてもよい。

【0061】

あおり角調整手段130は、垂直方向(θ方向)から左右方向(X方向)へ所定の角度だけフリーに回転できる。このあおり角度がフリーになっているのと、X方向の位置調整手段136(後述するようにθステージ126も加わる)の共動によって、スリットノズル20との接触・嵌合の際にX方向に多少のずれがあっても、清掃部材200は、スリットノズル20の吐出口面36とリップ斜面34Aおよび34Bにフィットして当接することができる。これを拭取りユニット120の自動調芯機能と呼ぶ。

【0062】

自動調芯機能についてさらに詳説する。図6は、Y方向から見たスリットノズル20と、拭取りユニット120を示す。拭取りユニット120は、あおり角調整手段130と、X方向の位置調整手段136だけを示す。すなわち、θステージ126と垂直方向付勢手段132は省略している。なお、位置調整手段136は下方側と固定される下板136dと、上方と固定される上板136uの間で移動可能に係合しているタイプの部材であるとする。

【0063】

図6(a)を参照して、あおり角調整手段130と、位置調整手段136は所定の範囲内でフリーとなっている。つまり、拭取りユニット120は、スリットノズル20と嵌合する前は、X方向にある程度傾き、位置調整手段136も傾いた方向に移動している。

【0064】

次に図6(b)を参照して、スリットノズル20が下方向(−θ方向)に下降してくると、拭取りユニット120の清掃部材200と接触し、拭取りユニット120が起き上がる。より具体的には、位置調整手段136が矢印280の方向に移動を始め、あおり角調整手段130が矢印281の方向に回転を始める。

【0065】

最後に図6(c)を参照して、スリットノズル20が所定位置まで下降すると、清掃部材200のV字形状の溝が、スリットノズル20のリップ斜面34A、34Bに嵌合する位置で、位置調整手段136は停止し、あおり角調整手段130も回転を停止する。さらに、実際には、θステージ126も所定の角度回転が可能であるので、Y方向のずれさえも、所定の範囲で吸収することができる。

【0066】

以上のように、拭取りユニット120は、あおり角調整手段130と位置調整手段136さらには、θステージ126が所定の範囲でフリーに掛止されている自動調芯機能を有するので、スリットノズル20と、拭取りユニット120の位置関係が多少ずれても、拭取りユニット120の清掃部材200は、スリットノズル20に確実に嵌合することができる。以上のような各要素によって拭取りユニット120は構成されている。

【0067】

次に拭取りユニット120を含む清掃手段100を用いた清掃方法を、図1および図7を参照しながら説明する。図7は、スリットノズル20を拭取りユニット120で清掃する状況を示すX方向からの側面図である。拭取りユニット120に搭載される清掃ユニット251、252は、後方の清掃ユニット252がθ軸上に配置される第1の支持部材設定位置に配置される。また、清掃ユニット252とθステージ126との間にはシム32が挟持される。このような清掃ユニットの配置の場合は、後方の清掃ユニット252とスリットノズル20との接触状態を、自動調芯機能によって良好にしたいからである。

【0068】

まず清掃手段100は、X方向には初期位置(図1の基台2の右側端部)に配置されている。この時拭取りユニット120は、Y方向には清掃開始位置(図7(a))にある。清掃を開始すると、清掃手段100全体を、スリットノズル20の吐出口面36とリップ斜面34A、34Bに係合する位置の直下に来るよう、X方向に移動させる(図7(a))。

【0069】

清掃部材200がスリットノズル20の先端部の直下で、吐出口30からはY方向にやや離れた清掃開始位置に来たら、スリットノズル20の吐出口30から塗布液を所定量過剰に吐出する。吐出された塗布液は、スリットノズル20の吐出口面36や、リップ斜面34A、34Bに付着して、付着した塗布液150となる(図7(b))。

【0070】

次にスリットノズル20を下降して清掃部材200に嵌合、すなわち接触させる(図7(c))。この際、自動調芯機能によってスリットノズル20が清掃部材200に必ずフィットするのは上述の通りである。このとき垂直方向付勢手段132が好ましくは0.5〜5mm、より好ましくは1〜3mm縮む位置までスリットノズル20を下降させる。垂直方向付勢手段132がこの範囲内に縮んでいると、清掃部材200はスリットノズル20の先端部の上下方向の位置変動に容易に追従できる。

【0071】

そして、駆動ユニット108を駆動し、スリットノズル20の吐出口面36とリップ斜面34A、34Bに清掃部材200を接触させた状態で、矢印方向(Y方向)に移動させて、スリットノズル20の吐出口面36とリップ斜面34A、34Bにそれぞれ付着した塗布液150とその他の付着物を除去、清掃する(図7(d))。

【0072】

ここで矢印方向は、清掃部材200がスリットノズル20に接触しながら移動、すなわち摺動する摺動方向となり、Y方向やスリットノズル20の長手方向と一致する。なお除去した塗布液、その他は、清掃部材200や支持部材128の誘導面128i、前斜面128fを伝わって流出する塗布液152となり、さらにトレイ110の方に落下して回収される。

【0073】

清掃部材200はひきつづいてY方向に移動し、スリットノズル20の長手方向端部を通過した位置、すなわちスリットノズル20の長手方向端部と干渉しない位置で停止する。つづいて、拭取りユニット120全体がX方向の初期位置に移動すると、清掃部材200は洗浄ユニット140の直下で停止することになる。この状態で配管144を介して供給される溶剤を溶剤ノズル142から噴射して、清掃部材200を洗浄する(図7(e))。洗浄が完了すれば、清掃部材200をY方向の清掃開始位置に復帰させ、以降毎回の塗布ごとに同じ清掃方法を繰り返す。

【0074】

以上が清掃方法の概説であるが、図8を参照して、より詳細に本発明における清掃方法について説明する。図8は、スリットノズル20と本発明の拭取りユニット120の清掃部材200の接触状態を、X方向から見た拡大図である。図8(a)を参照して、2つの清掃ユニット251、252を用いる場合について説明する。これは拭き取り方向(Y方向)の前方の清掃ユニット251および後方の清掃ユニット252は、ともに図4(a)で示したノッチ無し清掃部材200aが搭載されている。そして、後方の清掃ユニット252はθステージ126との間に所定厚みのシム300を狭持する。さらに、後方の清掃ユニット252は、θステージ126の回転軸126θ上に配置する。すなわち、第1の支持部材配置設定位置を用いる。

【0075】

このような状態で、スリットノズル20と拭取りユニット120を当接し、さらに押し込むと、後方の清掃ユニット252はスリットノズル20と当接する。しかし、前方の清掃ユニット251は、シム300の分だけ高さが低くなっているので、スリットノズル20には当接しない。図8(a−1)を参照して、スリットノズル20と清掃部材200bの間には隙間302が存在する。一方、図8(a−2)を参照して、スリットノズル20と清掃部材200aの間は隙間が無く、確実に拭取れる状態となっている。

【0076】

つまり、非接触にしたノッチ無し清掃部材200aで、スリットノズル20に付着した付着物を予め掻き取っておき、後方の清掃部材200aで拭取るという清掃方法である。このような清掃方法は、SUS製の口金で、拭き残りスジが発生しやすい場合に有効な拭取り方法である。

【0077】

また、この時、ノッチ付清掃部材200bを用いれば、掻き取り若しくは拭取った付着物がV字形状の溝底(図4(b)の206)に溜まるのを防止できるので、付着物がスリットノズル20に再付着することを回避することができる。特に使用する塗布液の性状で、スリットノズル20の吐出口30(図2参照)に多くの付着物が残る場合は、ノッチ付清掃部材200bを用いるのは好適である。

【0078】

このように複数の清掃ユニット250の高さを変えて、拭取りを行う場合に、本発明の拭取りユニット120を有する塗布装置1は、比較的簡単に調整を行うことができる。もし、スライダー106に対して独立した2つの清掃ユニット250をそれぞれ高さ調整しようとすると、一方は常に、他方との高さの差を保持しなければならない。しかし清掃部材全体の上下の追従性を維持したまま、この関係を維持するのは困難といえる。本発明の拭取りユニット120を有する塗布装置1はこの点で大変有効である。

【0079】

次に図8(b)を参照する。この場合も、2つの清掃ユニット251、252を用いる。2つとも図7(a)と同じくノッチ無しの清掃部材200aである。清掃ユニット251、252の配置方法はθステージ126の回転軸126θが前方の清掃ユニット251と後方の清掃ユニット252の間に位置する、第2の支持部材設定位置である。また、どちらの清掃ユニットにもシムを挟まない。すなわち、前方の清掃部材と後方の清掃部材はθステージ126から同じ高さに位置される。

【0080】

この状態でスリットノズル20の先端に当接させ、押し込むと、前後の清掃部材がそれぞれ同じくスリットノズル20の先端に接触する(図8(b−1)、(b−2)参照)。この状態で拭取りユニット120を走行させると、清掃部材の2度拭きを行うことができる。これは超硬合金製の口金の場合に有効な方法である。

【0081】

複数の清掃部材200を均等に用いる場合でも、本発明の拭取りユニット120を有する塗布装置1は、比較的簡単に、スリットノズル20に清掃部材を当接させることができる。

【0082】

次に図8(c)を参照する。この場合は、θステージ126に1つの清掃ユニット250を搭載する場合であり、従来行われている方法を同じである。この場合、清掃ユニット250はθステージ126の回転軸126θの直上に配置することで、図8(a)の場合同様にスリットノズル20と当接し、拭取りが可能になる。

【0083】

次に塗布装置1による本発明になる清掃部材と清掃方法を用いた塗布方法について詳述する。まず塗布装置1の各動作部の原点復帰が行われると、各動作部はスタンバイ位置に移動する。すなわち、ステージ6は図1の左側端部(破線で示す位置)、スリットノズル20は最上部の原点位置に移動するとともに、拭取りユニット120は初期位置(基台2の右側端部)から、トレイ110がスリットノズル20の下部位置に来るよう移動する。この時清掃部材200はX方向ではスリットノズル20の吐出口30の直下の位置にあるが、スリットノズル20の長手方向であるY方向には、図7(a)に示すように吐出口30からやや離れた清掃開始位置にある。

【0084】

ここで、タンク64〜スリットノズル20まで、塗布液66はすでに満たされており、スリットノズル20内部の残留エアーを排出する作業も既に終了している。この時の塗布液供給装置40の状態は、シリンジ52に塗布液66が充填、吸引バルブ44は閉、供給バルブ42は開、そしてピストン54は最下端の位置にあり、いつでも塗布液66をスリットノズル20に供給できる状態になっている。

【0085】

最初に、ステージ6の表面に図示しないリフトピンを上昇させ、図示しないローダから基板Aがリフトピン上部に載置される。次にリフトピンを下降させて基板Aをステージ6上面に載置し、同時に吸着保持する。これと並行して塗布液供給装置40を稼働させて、あらかじめ決めていた(過剰)量の塗布液66を、シリンジポンプ50からスリットノズル20に供給し、塗布液66をスリットノズル20からトレイ110に向かって吐出する。

【0086】

この時、清掃部材200は、Y方向には吐出口30の直下の位置にはないので、スリットノズル20の吐出口30から吐出された塗布液66が降りかかることはない。塗布液66の供給停止後、スリットノズル20を下降させてスリットノズル20の吐出口面36とリップ斜面34A、34Bに清掃部材200を接触させた後、清掃部材200をY方向に終点位置まで摺動させて、スリットノズル20の吐出口30付近となる吐出口面36とリップ斜面34A、34BをY方向にわたって清掃する。

【0087】

この清掃によって、スリットノズル20の内部通路を吐出口30まで完全に塗布液66でみたすという初期化も完了する。清掃完了後、スリットノズル20を原点位置まで上昇させるとともに、拭取りユニット120をX方向に移動させて初期位置(基台2の右側端部)に復帰させる。この時に洗浄ユニット140の直下で停止している清掃部材200に、溶剤ノズル142から溶剤を噴射して溶剤洗浄した後に、清掃部材200を摺動方向とは逆方向に移動させ、清掃部材200をY方向の清掃開始位置に復帰させる。

【0088】

拭取りユニット120が初期位置に移動したのを確認したら、基板Aを載置したステージ6の移動を開始する。この時スリットノズル20は上下方向には、塗布が行われる位置よりも上方の原点位置にあり、一方シリンジポンプ50は停止して、待機している。そして基板Aが厚さセンサー90下を通過する時に基板厚さを測定し、基板Aの塗布開始部がスリットノズル20の吐出口30の真下に達したら、ステージ6を停止させる。

【0089】

この時、測定した基板Aの厚さデータを用い、上下昇降ユニット70を駆動して、スリットノズル20の吐出口面36と基板A間のすきま、すなわちクリアランスがあらかじめ定めた値になるようスリットノズル20を下降させて停止させる。スリットノズル20とステージ6が完全に停止した状態で、シリンジポンプ50のピストン54を所定速度で上昇させ、スリットノズル20から塗布液66を吐出する。スリットノズル20と基板Aとの間にビードBを形成してから、ステージ6を所定速度でX方向に移動開始し、塗布液66の基板Aへの塗布を始めて、塗布膜Cを形成する。

【0090】

そして基板Aの塗布終了位置より少し手前の位置がスリットノズル20の吐出口30の真下にきたら、ピストン54を停止させて塗布液66の供給を停止する。つぎに基板Aの塗布終了位置がスリットノズル20の吐出口30の真下に来たときに、上下昇降ユニット70を駆動して、スリットノズル20を上昇させる。これによって基板Aとスリットノズル20の間に形成されたビードBが断ち切られ、塗布が終了する。

【0091】

その間もステージ6は動作を継続し、終点位置にきたら停止し、基板Aの吸着を解除してリフトピンを上昇させて基板Aを持ち上げる。この時図示されないアンローダによって基板Aの下面が保持され、次の工程に基板Aを搬送する。基板Aをアンローダに受け渡したら、ステージ6はリフトピンを下降させ原点位置に復帰する。ステージ6の原点位置復帰後、拭取りユニット120を、トレイ110がスリットノズル20の吐出口30の下部位置に来るように移動させる。

【0092】

移動完了後、吸引バルブ44を開、供給バルブ42を閉として、ピストン54を下降させて、塗布液66をシリンジ52内に充填する。充填完了後、ピストン54を停止させ、吸引バルブ44を閉、供給バルブ42を開として、次の基板Aが来るのを待ち、同じ動作をくりかえす。

【0093】

なお本発明が適用できる塗布液としては粘度が1〜100mPas、より望ましくは1〜50mPasであり、ニュートニアンであることが塗布性から好ましいが、チキソ性を有する塗液にも適用できる。とりわけ溶剤に揮発性の高いもの、たとえばPGMEA、酢酸ブチル、乳酸エチル等を使用している塗布液を塗布するときに有効である。

【0094】

具体的に適用できる塗布液の例としては、上記にあげたカラーフィルター用のブラックマトリックス、RGB色画素形成用塗布液の他、レジスト液、オーバーコート材、柱形成材料等がある。基板である被塗布部材としてはガラスの他にアルミ等の金属板、セラミック板、シリコンウェハー等を用いてもよい。

【0095】

さらに塗布速度等の使用する塗布条件としては、塗布速度が10mm/s〜600mm/s、より好ましくは100mm/s〜300mm/s、清掃部材200の摺動速度は好ましくは100〜1000mm/s、より好ましくは200〜600mm/s、スリットノズルのリップ間隙は50〜1000μm、より好ましくは80〜200μm、塗布厚さがウェット状態で1〜50μm、より好ましくは2〜20μmである。

【産業上の利用可能性】

【0096】

本発明はカラーフィルターなどを製造する際に用いる塗布装置に好適に利用できるほか、アレイ基板、プラズマディスプレイ用パネル、光学フィルタなど等の基板上に均一で高品質の塗布膜を形成する各種ディスプレイ用部材の製造に利用可能である。

【符号の説明】

【0097】

1 塗布装置

2 基台

4 ガイドレール

6 ステージ

10 支柱

20 スリットノズル(塗布器)

22 フロントリップ

24 リアリップ

26 マニホールド

28 スリット

30 吐出口

32 シム

34A、34B リップ斜面

36 吐出口面

40 塗布液供給装置

42 供給バルブ

44 吸引バルブ

46 フィルター

50 シリンジポンプ

52 シリンジ

54 ピストン

56 本体

60 供給ホース

62 吸引ホース

64 タンク

66 塗布液

68 圧空源

70 上下昇降ユニット

72 モータ

74 ガイド

76 ボールネジ

78 昇降台

80 吊り下げ保持台

90 厚さセンサー

92 支持台

94 制御装置

96 操作盤

100 清掃手段

102 台車

104 ブラケット

106 スライダー

108 駆動ユニット

110 トレイ

112 ホルダー

114 押さえ板

116 ガイド

118 バネ

120 拭取りユニット

122 台座

124 調整部

126 θステージ

130 あおり角調整手段

132 垂直方向付勢手段

136 位置調整手段

140 洗浄ユニット

142 溶剤ノズル

144 配管

150 付着した塗布液

152 流出する塗布液

200 清掃部材

204 V字形状溝

206 溝底

208 ノッチ

250、251、252 清掃ユニット

300 シム

302 隙間

【特許請求の範囲】

【請求項1】

塗布液を供給する塗布液供給手段と、

前記塗布液供給手段に連通され前記塗布液を吐出するためのスリット状の吐出口を有する塗布器と、

前記塗布器と被塗布部材を相対的に移動させる移動手段と、

前記吐出口のスリット方向に沿った拭取り方向に移動し、前記塗布器の吐出口周辺部に摺接しながら付着物を除去する清掃手段を有する塗布装置において、

前記清掃手段は、

支持部材上に支持された清掃部材による清掃ユニットと、

前記清掃ユニットを前記拭取り方向に複数個載置可能なθステージと、

前記θステージを支持する台座を含む拭取りユニットを有し、

前記清掃ユニットの前記支持部材と前記θステージには、高さ調節部材を挟持するための高さ調節面が形成されていることを特徴とする塗布装置。

【請求項2】

前記θステージを前記台座に垂直な方向に付勢する垂直方向付勢手段が配置されていることを特徴とする請求項1に記載された塗布装置。

【請求項3】

前記θステージは、上面に垂直な回転軸を有し、

前記θステージの

前記拭取り方向に直角な方向に対する位置調整手段と、

前記拭取り方向に対するあおり角度を調整するあおり角調整手段を有する

請求項1乃至2のいずれかの請求項に記載された塗布装置。

【請求項4】

前記θステージは、

前記回転軸が、前記拭取り方向の最後尾の前記清掃ユニットの直下に配置される第1の支持部材設定位置と、

前記回転軸が、拭取り方向の最後尾の清掃ユニットと前記最後尾の清掃ユニットの直前の清掃ユニットの間に配置される第2の支持部材設定位置を有することを特徴とする請求項1乃至3のいずれか1の請求項に記載された塗布装置。

【請求項5】

前記θステージには2つの前記清掃ユニットが前記第1の支持部材設定位置に搭載され、

前記拭取り方向の後方の前記支持部材の高さ調節面と前記θステージの高さ調節面の間に高さ調節部材が挟持され、

前記拭取り方向の前方の前記支持部材よりも前記後方の支持部材の高さが前記θステージの上面から高く支持され、前記拭取り方向の前方の前記支持部材に支持された清掃部材は、前記吐出口に接触しないことを特徴とする請求項4に記載された塗布装置。

【請求項6】

スリット上の吐出口を有する塗布器で被塗布部材上に塗布液を塗布する方法であって、

前記塗布器中に過剰の前記塗布液を送り込み前記塗布器中のエアを逃がす工程と、

前記吐出口の周辺の付着物を除去する工程と、

前記塗布器から前記被塗布部材上に塗布液を塗布する工程を有し、

前記付着物を除去する工程は、

前記吐出口に接触しない掻取り部材で前記付着物の一部を掻取る工程と、

前記吐出口に接触する拭取り部材で前記付着物を拭取る工程とからなる塗布方法。

【請求項1】

塗布液を供給する塗布液供給手段と、

前記塗布液供給手段に連通され前記塗布液を吐出するためのスリット状の吐出口を有する塗布器と、

前記塗布器と被塗布部材を相対的に移動させる移動手段と、

前記吐出口のスリット方向に沿った拭取り方向に移動し、前記塗布器の吐出口周辺部に摺接しながら付着物を除去する清掃手段を有する塗布装置において、

前記清掃手段は、

支持部材上に支持された清掃部材による清掃ユニットと、

前記清掃ユニットを前記拭取り方向に複数個載置可能なθステージと、

前記θステージを支持する台座を含む拭取りユニットを有し、

前記清掃ユニットの前記支持部材と前記θステージには、高さ調節部材を挟持するための高さ調節面が形成されていることを特徴とする塗布装置。

【請求項2】

前記θステージを前記台座に垂直な方向に付勢する垂直方向付勢手段が配置されていることを特徴とする請求項1に記載された塗布装置。

【請求項3】

前記θステージは、上面に垂直な回転軸を有し、

前記θステージの

前記拭取り方向に直角な方向に対する位置調整手段と、

前記拭取り方向に対するあおり角度を調整するあおり角調整手段を有する

請求項1乃至2のいずれかの請求項に記載された塗布装置。

【請求項4】

前記θステージは、

前記回転軸が、前記拭取り方向の最後尾の前記清掃ユニットの直下に配置される第1の支持部材設定位置と、

前記回転軸が、拭取り方向の最後尾の清掃ユニットと前記最後尾の清掃ユニットの直前の清掃ユニットの間に配置される第2の支持部材設定位置を有することを特徴とする請求項1乃至3のいずれか1の請求項に記載された塗布装置。

【請求項5】

前記θステージには2つの前記清掃ユニットが前記第1の支持部材設定位置に搭載され、

前記拭取り方向の後方の前記支持部材の高さ調節面と前記θステージの高さ調節面の間に高さ調節部材が挟持され、

前記拭取り方向の前方の前記支持部材よりも前記後方の支持部材の高さが前記θステージの上面から高く支持され、前記拭取り方向の前方の前記支持部材に支持された清掃部材は、前記吐出口に接触しないことを特徴とする請求項4に記載された塗布装置。

【請求項6】

スリット上の吐出口を有する塗布器で被塗布部材上に塗布液を塗布する方法であって、

前記塗布器中に過剰の前記塗布液を送り込み前記塗布器中のエアを逃がす工程と、

前記吐出口の周辺の付着物を除去する工程と、

前記塗布器から前記被塗布部材上に塗布液を塗布する工程を有し、

前記付着物を除去する工程は、

前記吐出口に接触しない掻取り部材で前記付着物の一部を掻取る工程と、

前記吐出口に接触する拭取り部材で前記付着物を拭取る工程とからなる塗布方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−200614(P2012−200614A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−64325(P2011−64325)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

[ Back to top ]