塗布装置のメンテナンス方法及び塗布装置

【課題】塗布装置のメンテナンス時間の短縮化を図る。

【解決手段】主剤51eと硬化剤52eを混合して形成した塗布樹脂を塗布するスリットコータ装置40のメンテナンスにおいて、スリットコータ装置40の未使用時(樹脂塗布休止状態時)に、主剤51eと硬化剤52eのうちの主剤51eをスリットコータヘッド42内に充填してヘッド内を1つの樹脂である主剤51eに置換し、その後、液槽54に収容された主剤51eにスリットコータヘッド42の先端部を浸す。

【解決手段】主剤51eと硬化剤52eを混合して形成した塗布樹脂を塗布するスリットコータ装置40のメンテナンスにおいて、スリットコータ装置40の未使用時(樹脂塗布休止状態時)に、主剤51eと硬化剤52eのうちの主剤51eをスリットコータヘッド42内に充填してヘッド内を1つの樹脂である主剤51eに置換し、その後、液槽54に収容された主剤51eにスリットコータヘッド42の先端部を浸す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗布装置のメンテナンス技術及び塗布装置技術に関し、特に、太陽電池の組み立て工程で用いられる塗布装置に適用して有効な技術に関する。

【背景技術】

【0002】

特開2010−157652号公報(特許文献1)には、基材上に、単又は複数枚の太陽電池素子をウレタン樹脂によって封入し、ウレタン樹脂側を受光面とすることを基本とする太陽電池パネルの構造とその組み立てについて記載されている。

【0003】

また、特開2000−193818号公報(特許文献2)には、塗布装置の塗布ヘッドの洗浄について、洗浄液の供給経路を塗布液の供給経路とは一部または全部を別経路とした技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−157652号公報

【特許文献2】特開2000−193818号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

光電変換装置である太陽電池モジュールや太陽電池パネルには、結晶シリコン系(単結晶または多結晶)、薄膜アモルファス・微結晶シリコン系、CIS(銅インジウムセレナイド)系・CIGS(二セレン化銅インジウムガリウム)系等の化合物系や色素増感・有機薄膜系等がある。

【0006】

これらの太陽電池モジュールや太陽電池パネルの一般的な構造としては、配線材によって複数の太陽電池セル(太陽電池素子ともいう)を半田付けして接続した構造体を、ガラス基板上にEVA樹脂(エチレンビニルアセテート)によって封入し、PET樹脂(ポリエチレンテレフタレート)シートによって裏面をシールしたものが知られている。

【0007】

前述の太陽電池モジュールや太陽電池パネルの構造を組み立てるのには、まず、ガラス基板上に架橋前のEVAシートを載せ、その上に前記複数の太陽電池セルから成る構造体を載せ、さらにその上に架橋前のEVAシートを載せ、最後にPETシートでカバーした積層物を形成する。

【0008】

次に、この積層物を加熱しながら真空ラミネートによって一体化する。真空ラミネート中に加熱されて流動化したEVA樹脂によって前記複数の太陽電池セルから成る構造体全体が一体封入される。このように一体封入された積層物を再度加熱し、架橋処理を施すことで組み立て完了となる。

【0009】

前述の太陽電池モジュールや太陽電池パネルの組み立てでは、前記特許文献1(特開2010−157652号公報)に記載されているように、真空ラミネートという手法を用いることによる生産性の問題と、ガラス基板を用いることによる重量の問題、さらにコストの問題が存在している。特に生産性においてはシート1枚当たりにかかる時間が長いため、タクトタイムがかかることが問題となる。

【0010】

そこで、本発明者は、シート状の封入材や真空ラミネートを用いた手法の代わりとして、前記特許文献1(特開2010−157652号公報)に記載されているような、樹脂塗布で封止(封入)を行う方法についてさらに検討した結果、以下のような課題を見出した。

【0011】

すなわち、封止(封入)工程で使用する樹脂塗布用の塗布装置の塗布ヘッド(以降、単にヘッドともいう)を長時間使用しない場合の前記塗布ヘッドのメンテナンス(洗浄)について、そのメンテナンス時間が長くかかるという課題を見出した。つまり、ヘッドのメンテナンス動作は、まず、工場エアーでヘッド内の残液を排出し、その後、洗浄液でヘッド内を洗浄し、最後に工場エアーでヘッド内を乾燥しており、これらの動作に時間がかかることが課題である。

【0012】

さらに、ヘッドの洗浄のための配管の系統が増え、メンテナンスの設備が大型化することも課題である。

【0013】

なお、前記特許文献2(特開2000−193818号公報)の技術においても、洗浄液の供給経路を塗布液の供給経路とは別経路としているため、前述のヘッドの洗浄のための配管の系統が増えてメンテナンスの設備が大型化するという課題は解消されていないものと思われる。

【0014】

本発明は、上記課題に鑑みてなされたものであり、その目的は、塗布装置のメンテナンス時間の短縮化を図ることができる技術を提供することにある。

【0015】

また、本発明の他の目的は、塗布装置の小型化を図ることができる技術を提供することにある。

【0016】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0017】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

【0018】

代表的な実施の形態による塗布装置のメンテナンス方法は、複数の樹脂を混合した塗布樹脂を塗布する塗布装置のものであり、前記複数の樹脂のうちの何れか1つの樹脂を前記塗布装置のヘッド内に充填して前記ヘッド内を前記1つの樹脂に置換するものである。

【0019】

また、代表的な他の実施の形態による塗布装置のメンテナンス方法は、第1液の樹脂と第2液の樹脂を混合した塗布樹脂を塗布する塗布装置のものであり、前記第1液と前記第2液のうちの何れか一方の樹脂を前記塗布装置のヘッド内に充填して前記ヘッド内を前記一方の樹脂に置換するものである。

【0020】

また、代表的な実施の形態による塗布装置は、複数の樹脂を混合した塗布樹脂を塗布するものであり、前記塗布樹脂を吐出するヘッドと、前記複数の樹脂をそれぞれ個々に収納した複数の容器と、前記複数の容器から前記ヘッドにそれぞれの樹脂を供給する複数の供給系と、前記複数の樹脂のうちの何れか1つの樹脂を前記ヘッド内に充填するような制御を行う制御部と、を有している。さらに、前記制御部によって制御して前記塗布装置の未使用時に前記複数の樹脂のうちの何れか1つの樹脂を前記ヘッド内に充填することにより、前記ヘッド内を前記1つの樹脂に置換し得るものである。

【発明の効果】

【0021】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0022】

塗布装置のメンテナンス時間の短縮化を図ることができる。

【0023】

また、塗布装置の小型化を図ることができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の形態1の光電変換装置の構造の一例を示す断面図である。

【図2】本発明の実施の形態1の光電変換装置の製造方法によって製造される太陽電池セルの構造の一例を示す斜視図である。

【図3】図2に示す太陽電池セルの表面側の電極レイアウトの一例を示す平面図である。

【図4】図2に示す太陽電池セルの裏面側の電極レイアウトの一例を示す裏面図である。

【図5】本発明の実施の形態1の光電変換装置の製造方法におけるストリング工程終了後の構造の一例を示す平面図である。

【図6】図5に示す配線に沿って切断した断面図である。

【図7】本発明の実施の形態1の光電変換装置の製造方法のレイアップ工程における太陽電池セルのマトリクス配置状態の一例を示す平面図である。

【図8】本発明の実施の形態1の光電変換装置の製造方法のレイアップ工程における基板搭載後の構造の一例を示す平面図である。

【図9】本発明の実施の形態1の光電変換装置の製造方法の封止工程で用いられる塗布装置の主要部の基本構造の一例を模式的に示す概略図である。

【図10】本発明の実施の形態1の光電変換装置の製造方法の封止工程で用いられる塗布装置の詳細構造の一例を示す斜視図である。

【図11】図10に示す塗布装置に設けられたスリットコータヘッドの構造の一例を示す斜視図である。

【図12】図11に示すスリットコータヘッドの構造の一例を示す断面図である。

【図13】図10に示す塗布装置の塗布動作の手順の一例を示すフロー図である。

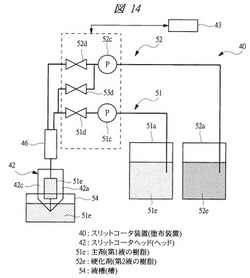

【図14】本発明の実施の形態2の光電変換装置の製造方法の封止工程で用いられる塗布装置の主要部の基本構造の一例を模式的に示す概略図である。

【図15】図14に示す塗布装置に設けられた液槽の構造の一例を示す斜視図である。

【発明を実施するための形態】

【0025】

以下の実施の形態では特に必要なとき以外は同一または同様な部分の説明を原則として繰り返さない。

【0026】

さらに、以下の実施の形態では便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明などの関係にある。

【0027】

また、以下の実施の形態において、要素の数など(個数、数値、量、範囲などを含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合などを除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良いものとする。

【0028】

また、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。

【0029】

また、以下の実施の形態において、構成要素等について、「Aからなる」、「Aよりなる」、「Aを有する」、「Aを含む」と言うときは、特にその要素のみである旨明示した場合等を除き、それ以外の要素を排除するものでないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0030】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。なお、図面をわかりやすくするために平面図であってもハッチングを付す場合がある。

【0031】

また、以下の実施の形態では、本発明により製造される太陽電池パネルや太陽電池モジュール等の光電変換装置の適用例として、本願発明者が具体的に検討した単結晶シリコン系または多結晶シリコン系の太陽電池を取り上げて詳しく説明する。

【0032】

(実施の形態1)

図1は本発明の実施の形態1の光電変換装置の構造の一例を示す断面図である。また、図2は本発明の実施の形態1の光電変換装置の製造方法によって製造される太陽電池セルの構造の一例を示す斜視図、図3は図2に示す太陽電池セルの表面側の電極レイアウトの一例を示す平面図、図4は図2に示す太陽電池セルの裏面側の電極レイアウトの一例を示す裏面図である。

【0033】

図1に示す本実施の形態1の光電変換装置について説明する。

【0034】

図1に示す光電変換装置34は、太陽電池パネルもしくは太陽電池モジュール等であり、母材基板30上に、電気的に接続された複数枚の太陽電池セル(光電変換装置本体)SCを配置し、これら複数の太陽電池セルSCが樹脂から成る封止部33によって封止(封入)され、樹脂側を受光面としている。なお、封止部33は、例えば、後述する封止用の樹脂である塗布樹脂60(ウレタン樹脂、図9参照)から形成されている。さらに、母材基板30は、例えば、ガラスエポキシ基板である。

【0035】

また、複数枚の太陽電池セルSCは、めっき配線31によって直列で電気的に接続されており、めっき配線31の両端は、取り出し電極31aとして母材基板30の裏面側に取り出されている。なお、裏面側への取り出しは、母材基板30の貫通孔30aを介して母材基板30の裏面側に取り出されている。

【0036】

したがって、貫通孔30aの内部にも樹脂が充填されている。

【0037】

また、めっき配線31は、例えば、半田めっきが施された半田めっき銅配線である。

【0038】

なお、太陽電池セルSCの裏面側にも樹脂が回り込むように、シリコーン樹脂等のスペーサ32によって母材基板30と太陽電池セルSCとの間に隙間が形成されている。

【0039】

次に、図2〜図4を用いて本実施の形態1の光電変換装置34を形成する太陽電池セルSCの構造について説明する。

【0040】

図2に示すように、本実施の形態1の太陽電池セルSCは、表面1a、表面1aの反対側に位置する図4に示す裏面1b及び表面1aと裏面1bの間に形成された太陽電池本体(pn接合部)を備えた基板(半導体基板であり、光電変換層)1を有している。基板1は、例えば単結晶シリコンまたは多結晶シリコン(以下、単にシリコン結晶と呼ぶ)に第1不純物濃度で第1導電型(例えばp型)とするための不純物がドープされた半導体層(p型半導体層)2を有している。

【0041】

また、半導体層2の表面1a側には、シリコン結晶に第1導電型とは反対の第2導電型(例えばn型)とするための不純物がドープされた半導体層(n型半導体層)3が形成されている。太陽電池セルSCでは、この半導体層2、3のpn接合部で光起電力効果を利用して入力光から電力を発生させる。つまり、半導体層2、3のpn接合部は太陽電池本体を構成する。

【0042】

また、半導体層3の表面1a側には、反射抑制膜、あるいは保護膜として機能する絶縁膜4が形成されている。この絶縁膜4は、例えば窒化珪素(Si3N4)から成り、受光面である表面1a側から半導体層2、3に向かって入射した光が反射することを抑制する機能を有している。したがって、半導体層3の表面1a側の面を絶縁膜4で覆うことにより、入射光のエネルギーをpn接合部で効率的に吸収することができる。

【0043】

また、絶縁膜4は、半導体層3を、例えば汚染などから保護するパッシベーション膜として機能する。したがって、半導体層3の表面1a側の面を絶縁膜4で覆うことにより、半導体層3の汚染や損傷を防止ないしは抑制することができる。

【0044】

一方、半導体層2の裏面1b側には、前記第1不純物濃度よりも高い第2不純物濃度で第1導電型(例えばp型)の不純物がドープされた半導体層(p+ 型半導体層、逆電界領域)5が形成されている。なお、半導体層5は、半導体層5の裏面1b側に形成された面電極20aに含まれる例えばアルミニウムが熱拡散により半導体層2に分散することで形成される。この半導体層5は、pn接合部で発生したキャリアが裏面1bで再結合により焼失することを抑制するための逆電界領域であり、BSF(Back Surface Field)層と呼ばれる。

【0045】

また、基板1の表面1aには表面電極10が、基板1の裏面1bには裏面電極20がそれぞれ形成されている。表面電極10には、ある方向(例えば図2、図3ではY方向)に沿って延びる複数(多数)のフィンガ電極(電極、電極配線)10aと、フィンガ電極10aが延びる方向と交差(直交)する方向(例えば図2、図3ではX方向)に沿って延びるバス電極10bを含んでいる。

【0046】

フィンガ電極10aは、裏面電極20との間で発生した電力を取り出すための電極であって、図3に示すように表面1a全体に分布するように略等間隔で配置されている。一方、バス電極10bはフィンガ電極10aが取り出した電力を集約して外部に伝送するための集合配線(集合電極)であって、図3に示すように、複数のフィンガ電極10aと接続され、フィンガ電極10aよりも太い線幅で形成されている。

【0047】

一方、裏面電極20には、ある方向(例えば図2、図4ではX方向)に沿って延びる複数(図4では3個)の面電極20aと、複数の面電極20aの間に配置され、面電極20aと同じ方向(例えば図2、図4ではX方向)に沿って延びるバス電極20bを含んでいる。面電極20aは、複数のフィンガ電極10aとの間で発生した電力を取り出すための電極であって、図4に示すようにバス電極20bが配置された領域を除き、裏面1bの全体を覆うように配置されている。

【0048】

また、バス電極20bは面電極20aが取り出した電力を集約して外部に伝送するための集合配線(集合電極)であって、図4に示すように複数の面電極20aと接続され、フィンガ電極10a(図3参照)よりも太い線幅で形成されている。

【0049】

このように太陽電池セルSCは、受光面である表面1a側から受光し、その光のエネルギーをpn接合部で吸収して電力を生成する。言い換えれば、光エネルギーを電気的エネルギーに変換する。そして、生成した電力を表面電極10、裏面電極20を介して取り出して、外部に伝送する。そして図示は省略するが、複数の太陽電池セルSCを直列、あるいは並列で接続して、モジュール化することにより、必要な電力を得ることができる。

【0050】

したがって、光(例えば太陽光)の入射量を増加させる観点から、受光面である表面1aにおいて表面電極10から露出する面積を増やす事が好ましい。表面電極10は例えば銀(Ag)から成り、表面電極10に照射された光は反射され易く表面電極10の占有面積が増加すると、入射光の量は減少する。このため、表面1a上における表面電極10の占有面積を低減させる必要がある。一方、フィンガ電極10aは前記したように裏面電極20との間で発生した電力を取り出す電極なので、表面1a全体に分布させることで、各pn接合部で発生した電力を効率的に取り出すことができる。

【0051】

次に、本実施の形態1の光電変換装置の製造方法について説明する。

【0052】

図5は本発明の実施の形態1の光電変換装置の製造方法におけるストリング工程終了後の構造の一例を示す平面図、図6は図5に示す配線に沿って切断した断面図、図7は本発明の実施の形態1の光電変換装置の製造方法のレイアップ工程における太陽電池セルのマトリクス配置状態の一例を示す平面図、図8は本発明の実施の形態1の光電変換装置の製造方法のレイアップ工程における基板搭載後の構造の一例を示す平面図である。

【0053】

まず、図2〜図4に示すような太陽電池セル(光電変換装置本体)SCを複数形成する。すなわち、光電変換層である基板1と、基板1の表面1aに設けられた表面電極10と、基板1の表面1aと反対側の裏面1bに設けられた裏面電極20とを有する太陽電池セル(光電変換装置本体)SCを複数形成して準備する。

【0054】

次に、図5及び図6に示すストリング工程を実施する。ここでは、各太陽電池セルSCに半田めっきの銅線であるめっき配線31を半田付けし、その後、太陽電池セルSC同士を半田付けして電気的に接続する。

【0055】

次に、図7及び図8に示すレイアップ工程を実施する。ここでは、ストリング工程で形成した太陽電池セルSCの構造体(この構造体をストリングともいう)を、図7に示すようにマトリクス状に整列配置する。

【0056】

続いて、マトリクス状に整列配置された太陽電池セルSC(ストリング)を直列に電気的に接続する。さらに、母材基板30の所定位置にスペーサ32(図1参照)を配置した後、図8に示すように、直列に接続された太陽電池セルSC(ストリング)を母材基板30上に搭載し、母材基板30の貫通孔30aに各取り出し電極31aを配置して母材基板30の裏面側に各取り出し電極31aを取り出しておく。

【0057】

次に、封止(封入)工程を実施する。

【0058】

図9は本発明の実施の形態1の光電変換装置の製造方法の封止工程で用いられる塗布装置の主要部の基本構造の一例を模式的に示す概略図、図10は本発明の実施の形態1の光電変換装置の製造方法の封止工程で用いられる塗布装置の詳細構造の一例を示す斜視図、図11は図10に示す塗布装置に設けられたスリットコータヘッドの構造の一例を示す斜視図、図12は図11に示すスリットコータヘッドの構造の一例を示す断面図、図13は図10に示す塗布装置の塗布動作の手順の一例を示すフロー図である。

【0059】

本封止工程では、各太陽電池セルSCの表面1a上に樹脂を塗布し、各太陽電池セルSCを前記樹脂で覆って太陽電池モジュールや太陽電池パネル等の光電変換装置34を形成する。

【0060】

ここで、本封止工程で用いられる塗布装置について説明する。図9は前記塗布装置であるスリットコータ装置40の基本構成を示しており、本実施の形態1のスリットコータ装置40は、2液混合型の塗布装置である。すなわち、樹脂を吐出するヘッドであるスリットコータヘッド42を備え、2種類の液状の樹脂をスタティックミキサー46で混合し、この混合した封止用の樹脂である塗布樹脂60(ウレタン樹脂)をスリットコータヘッド42から滴下するものである。

【0061】

なお、図8に示す複数の太陽電池セルSCを覆う樹脂、すなわちスリットコータ装置40のスリットコータヘッド42から吐出される液状の塗布樹脂60(ウレタン樹脂)は、例えば、熱硬化性樹脂であり、透明で、かつ耐水性、耐光性、UV(Ultraviolet)に対する耐劣化性がそれぞれ高い樹脂が好ましい。

【0062】

次に、図10に示す本実施の形態1のスリットコータ装置40の詳細構造の一例について説明する。なお、図10に示すスリットコータ装置40は、前述のように2液混合型の樹脂塗布装置である。本実施の形態1では、2液中、一方が主剤(第1液の樹脂)で、他方が硬化剤(第2液の樹脂)の場合を説明する。

【0063】

スリットコータ装置40は、装置架台47と、装置架台47上に設けられたヒートステージ41と、ヒートステージ41上に配置されるスリットコータヘッド42と、スリットコータヘッド42が下面に取り付けられたヘッドブロック44と、ヘッドブロック44上に設けられたスタティックミキサー46と、ヘッドブロック44を支持する支持ブロック45とを備えており、スリットコータヘッド42は、封止用の樹脂である塗布樹脂60を吐出するヘッドある。なお、ヒートステージ41はヒータ41aが組み込まれたホットプレート型のステージである。

【0064】

また、支持ブロック45は、駆動用モータ49a,49bの駆動により上下動し、さらに駆動用モータ49cの駆動で、かつ移動用ブロック48及びガイドレール50の案内により、装置架台47上を母材基板30の長手方向に沿って移動する。

【0065】

なお、本実施の形態1のスリットコータ装置40は、2液混合型の塗布装置であり、したがって、スタティックミキサー46には2つの液体の供給系が接続されている。

【0066】

すなわち、塗布用の樹脂の主剤51eである第1液の樹脂を供給する第1液供給系51と、主剤51eの硬化剤52eとなる第2液の樹脂を供給する第2液供給系52とがスタティックミキサー46に接続されている。

【0067】

また、第1液供給系51には、主剤51e(第1液の樹脂)を収容した第1タンク(容器)51aと、第1モータ51bの駆動により作動する第1ポンプ51cと、第1液の供給を制御する第1バルブ51dとが設けられ、一方、第2液供給系52には、硬化剤52e(第2液の樹脂)を収容した第2タンク(容器)52aと、第2モータ52bの駆動により作動する第2ポンプ52cと、第2液の供給を制御する第2バルブ52dとが設けられている。

【0068】

これにより、樹脂塗布を行う際には、第1液供給系51から第1液の樹脂である主剤51eをスタティックミキサー46に供給するとともに、第2液供給系52から第2液の樹脂である硬化剤52eをスタティックミキサー46に供給し、これらの2液を混合して形成された塗布用の液状の樹脂である図9に示す塗布樹脂60(ウレタン樹脂)をスリットコータヘッド42に送り込み、その後、スリットコータヘッド42から各太陽電池セルSCに対して塗布樹脂60を塗布(滴下)する。

【0069】

ここで、図11及び図12を用いてスリットコータヘッド42の詳細構造を説明する。スリットコータヘッド42は、スリット式のノズル構造を備えており、樹脂を溜めるキャビティ部42bが形成された第1ブロック42aと、この第1ブロック42aとの間でスリット部42eを形成する第2ブロック42cと、第1ブロック42aと第2ブロック42cによって挟まれて隙間(スリット部42e)を形成するシム42dとから成る。

【0070】

すなわち、図12に示すように、第1ブロック42aと第2ブロック42cとによって薄い板状のシム42dを挟持することで、スリット部42eを形成し、キャビティ部42bに溜めた樹脂をこの狭い隙間であるスリット部42eから吐出するものである。図11に示すように、スリットコータヘッド42では、その延在する長手方向に沿って図12に示すようなスリット部42eを設けることができるため、吐出幅Lを長く確保することができ、塗布した樹脂の膜の均一性を高めることができるというメリットを有している。

【0071】

なお、本実施の形態1のスリットコータ装置40では、図10に示すように、主剤51eの樹脂をスリットコータヘッド42内に充填するような構成であるが、例えば、図9に示すように第3バルブ53dの接続方向を変更し、硬化剤52eから主剤51eへの接続としてもよい。

【0072】

このように制御部43で主剤51eまたは硬化剤52eの流れ方向を変えることにより、スリットコータ装置40の未使用時に、主剤51eと硬化剤52eのうちの何れか1つの樹脂をスリットコータヘッド42内に充填するような制御を行い、これにより、スリットコータ装置40の未使用時にスリットコータヘッド42内を前記1つの樹脂に置換することができる。

【0073】

本実施の形態1では、スリットコータ装置40の未使用時に、主剤51eをスリットコータヘッド42内に充填する場合について説明する。

【0074】

ここで、本実施の形態1のスリットコータ装置40の樹脂塗布で使用する主剤51e(第1液の樹脂)と硬化剤52e(第2液の樹脂)について説明する。

【0075】

主剤51eと硬化剤52eはスタティックミキサー46で練り混ぜられ、図9に示す塗布樹脂60(ウレタン樹脂)となってスリットコータヘッド42から吐出される。塗布樹脂60は熱硬化性樹脂であり、塗布後に所定時間、所定範囲の温度に加熱されることで硬化する。

【0076】

すなわち、主剤51eも硬化剤52eもそれぞれ単液のみ(片方のみ)では混ぜても固まらない。なお、主剤51eと硬化剤52eの混ぜる量の割合は、一例として、大凡1:1である。ただし、混ぜる量の割合は1:1に限定されるものではなく、1:1以外の割合でもよい。

【0077】

ここで、主剤51eは、例えば、ポリオール化合物であり、一方、硬化剤52eは、例えば、イソシアネート化合物である。また、主剤51eについては、ポリオール化合物の中では、ヒマシ油系ポリオール、ポリオキアシルキレングリコール、ポリテトラメチレネーテルグリコール、ポリエステルポリオール、ラクトン系ポリオール、またはポリブタジエンポリオール等が好ましい。

【0078】

一方、硬化剤52eについては、イソシアネート化合物の中では、HDI系イソシアネート(ヘキサメチレンジイソシアネート)、MDI系イソシアネート(ジフェニルメタンジイソシアネート)、変性MDI系イソシアネート、TDI系イソシアネート(トリレンジイソシアネート)、H12MDI系イソシアネート(ジシクロヘキシルメタンジイソシアネート)、XDI系イソシアネート(キシリレンジイソシアネート)、IPDI系イソシアネート(イソホロンジイソシアネート)、またはNBDI系イソシアネート(ノルボルネンジイソシアネート)等が好ましい。

【0079】

これらの主剤51eと硬化剤52eとで、目的の特性に合わせてそれぞれの組み合わせを決めるものであり、主剤51eと硬化剤52eの組み合わせの一例として、ヒマシ油系ポリオールとHDI系イソシアネートを用いることが好ましい。

【0080】

次に、封止(封入)工程におけるスリットコータ装置40の図13に示す樹脂の塗布手順について説明する。

【0081】

まず、ステップS1に示す基板投入を行う。すなわち、図10に示すスリットコータ装置40の加熱されたヒートステージ41上に、複数の太陽電池セルSCが搭載された図8の母材基板30(モジュール)を搬入し、その後、ステップS2に示す基板位置決め/加熱を行う。ここでは、母材基板30をヒートステージ41上に搬入して位置決めを行い、さらにヒートステージ41によって母材基板30をその裏面側から加熱する。

【0082】

一方、樹脂供給系では、ステップS3に示す2液注入を行う。ここでは、第1液供給系51から主剤51e(第1液の樹脂)をスタティックミキサー46に供給するとともに、第2液供給系52から硬化剤52e(第2液の樹脂)をスタティックミキサー46に供給する。

【0083】

その後、ステップS4に示す2液混合を行う。すなわち、スタティックミキサー46内で、主剤51eと硬化剤52eとを練り混ぜ(攪拌し)、この練り混ぜた封止用の液状の樹脂である塗布樹脂60をスリットコータヘッド42に供給する。

【0084】

その後、ステップS5に示す1回目塗布を行う。

【0085】

ここでは、スリットコータヘッド42から塗布樹脂60を母材基板30上の各太陽電池セルSC上に滴下する。その際、ヘッドブロック44ごとスリットコータヘッド42を移動させて各太陽電池セルSC上に塗布樹脂60を塗布する。

【0086】

その際、スリットコータヘッド42を用いていることにより、図11に示すように吐出幅Lを母材基板30の幅と同程度に長く設定可能なため、吐出した塗布樹脂60の膜の均一性を高めることができる。

【0087】

その後、ステップS6に示す2回目塗布を行う。

【0088】

ここでも、1回目塗布と同様に、スリットコータヘッド42から塗布樹脂60を母材基板30上の各太陽電池セルSC上に滴下する。このように2回に分けて樹脂の塗布を行うことで、塗布後の樹脂の液面の均一性をさらに向上させることができる。

【0089】

その後、ステップS7に示す脱泡を行う。ここでは、図示しない温風発生装置等を用いて塗布樹脂60を瞬間的に所定範囲の温度(例えば、600℃以上)に加熱して脱泡処理を行う。すなわち、塗布樹脂60を瞬間加熱して塗布樹脂60に含まれている気泡を取り除く。

【0090】

脱泡完了後、ステップS8に示す樹脂硬化を行う。

【0091】

ここでは、脱泡後の塗布樹脂60を再度加熱(ベーク)して硬化させる。その際、樹脂硬化工程での塗布樹脂60の加熱(ベーク)は、ヒートステージ41によって行う。

【0092】

樹脂硬化終了後、ステップS9に示す乾燥/ベークを行って塗布樹脂60を含むワークを乾燥させることで、各太陽電池セルSCを覆う図1に示すような封止部33の形成を終える。

【0093】

その後、ステップS10の基板払い出しにより、封止(封入)工程を完了する。

【0094】

その後、必要に応じてフレーム取り付け、裏面側端子組み付け及び検査を行って図1に示す光電変換装置(太陽電池パネルもしくは太陽電池モジュール)34の組み立て完了となる。

【0095】

次に、本実施の形態1のスリットコータ装置40のメンテナンス方法について説明する。

【0096】

スリットコータ装置40による樹脂塗布を行った後、次にスリットコータヘッド42を使用するまでに時間が経過する場合、例えば、長期間スリットコータヘッド42を使用しない場合(未使用時)等にスリットコータヘッド42のメンテナンスを行う。

【0097】

本実施の形態1のスリットコータ装置40では、そのスリットコータヘッド42のメンテナンス方法として、塗布樹脂60を形成する第1液の樹脂と第2液の樹脂の2液のうちの何れか一方の樹脂でスリットコータヘッド42内を置換する。すなわち、塗布樹脂60を形成する主剤51e(第1液の樹脂)と硬化剤52e(第2液の樹脂)の2液のうちの何れか一方の樹脂をスリットコータヘッド42内に充填し、ヘッド内を前記何れか一方の樹脂に置換する。

【0098】

本実施の形態1のスリットコータ装置40のように、主剤51eと硬化剤52eを混ぜて塗布樹脂60を形成する2液混合型の塗布装置の場合、主剤51eの方が安定し易く扱い易い。一方、硬化剤52eは水に反応して不安定になり易い。したがって、ヘッド内を置換する樹脂としては、主剤51eを用いることが好ましい。ただし、主剤51eに限定されるものではなく、必要に応じて硬化剤52eを使用してもよい。

【0099】

次に、スリットコータヘッド42のメンテナンスの手順について、主剤51eをヘッド内に充填する場合を取り上げて説明する。

【0100】

まず、図10に示すスリットコータ装置40の制御部43によって第2液供給系52の第2バルブ52dを制御して、第2液供給系52における硬化剤52eの供給を停止するとともに、第1液供給系51の第1モータ51b、第1ポンプ51c及び第1バルブ51d及び第3バルブ53d(図9参照)を制御して、第1タンク51aから主剤51eをスタティックミキサー46を介してスリットコータヘッド42内に供給する。

【0101】

ここでは、図12のスリットコータヘッド42のキャビティ部42bとスリット部42eに、スタティックミキサー46を介して送られてきた主剤51eを充填する。

【0102】

そして、主剤51eの充填を完了したら、制御部43によって第1液供給系51の第1バルブ51dを制御して主剤51eの供給を停止する。

【0103】

このようにスリットコータヘッド42内に主剤51eを充填して主剤51eに置換することにより、スリットコータ装置40を使用しない間のヘッド内の状態を維持することができる。言い換えると、ヘッド内が、樹脂塗布で使用した残液で固まらない状態を形成し、この状態でスリットコータヘッド42を放置することができる。

【0104】

なお、スリットコータ装置40の制御部43では、装置の使用時や停止時等、装置の状態とその経過時間を常時監視しておき、停止時の時間が所定の時間を経過したら前述のメンテナンス制御を自動的に行うことが好ましい。

【0105】

これにより、スリットコータ装置40の樹脂塗布休止状態(未使用状態)の間に、スリットコータヘッド42のメンテナンスを自動的に行うことができ、樹脂塗布処理のスループットを高めることができる。

【0106】

本実施の形態1の塗布装置のメンテナンス方法及び塗布装置によれば、主剤51e(第1液の樹脂)と硬化剤52e(第2液の樹脂)を混合して形成した塗布樹脂60(ウレタン樹脂)を塗布するスリットコータ装置40のメンテナンスにおいて、スリットコータ装置40の未使用時(樹脂塗布休止状態時)に、主剤51eと硬化剤52eのうちの主剤51eをスリットコータヘッド42内に充填することにより、ヘッド内を1種類の樹脂である主剤51eに置換することができる。

【0107】

すなわち、スリットコータヘッド42のキャビティ部42bとスリット部42eを主剤51eに置換することができ、樹脂塗布に用いた残液のヘッド内での固化を防止することができる。

【0108】

これにより、洗浄液を使ってスリットコータヘッド42内を洗浄する工程を省くことができ、スリットコータ装置40のメンテナンス時間の短縮化を図ることができる。

【0109】

また、洗浄液を使ったスリットコータヘッド42内の洗浄は行わないため、洗浄液の供給系の配管等を無くすことができ、スリットコータ装置40の小型化を図ることができる。

【0110】

また、スリットコータ装置40の小型化により、塗布装置に最小の部品追加でよいため、原価低減を図ることができる。

【0111】

さらに、液状の樹脂(塗布樹脂60(ウレタン樹脂))の塗布によって封止を行うため、母材基板30にガラスエポキシ基板等の樹脂基板を用いることができ、その結果、太陽電池モジュールや太陽電池パネル等の光電変換装置34の軽量化を図ることができる。

【0112】

(実施の形態2)

図14は本発明の実施の形態2の光電変換装置の製造方法の封止工程で用いられる塗布装置の主要部の基本構造の一例を模式的に示す概略図、図15は図14に示す塗布装置に設けられた液槽の構造の一例を示す斜視図である。

【0113】

本実施の形態2の塗布装置は、実施の形態1と同様のスリットコータ装置40であるが、図14に示すスリットコータ装置40は、図15に示す液槽(槽)54が設けられたものである。液槽54には、スリットコータヘッド42のメンテナンスでヘッド内に充填する樹脂と同じ樹脂が収納されている。

【0114】

すなわち、スリットコータヘッド42のメンテナンスでヘッド内に充填する樹脂が、例えば、ポリオール化合物による主剤51eの場合、液槽54にも同じポリオール化合物による主剤51eが収納されている。図示はしていないが、例えば、図10のスリットコータ装置40の装置架台47上の端部付近に図15の液槽54が設けられ、かつヘッド先端に付着した樹脂をかき取る装置構造である。

【0115】

そして、図14に示すスリットコータ装置40では、スリットコータヘッド42のメンテナンス動作として、まず、実施の形態1のスリットコータ装置40と同様に、主剤51eをスリットコータヘッド42に充填してヘッド内を主剤51eに置換する。

【0116】

その後、スリットコータヘッド42の先端部を液槽54内の主剤51eに浸す。

【0117】

これにより、スリットコータヘッド42の先端部が乾かないようにすることができる。すなわち、スリットコータヘッド42の樹脂が吐出する箇所を主剤51eに浸しておくことにより、ヘッドの先端部が乾かないため、次回、この塗布装置を用いて樹脂塗布を行う際に、すぐ使用することができ、スリットコータヘッド42の準備動作を簡略化することができる。

【0118】

なお、スリットコータヘッド42の先端部が乾いてしまうと、次回樹脂塗布を行う際にスリットコータ装置40がすぐに使えないという問題が発生するが、主剤51eをスリットコータヘッド42に充填してヘッド内を主剤51eに置換した後、スリットコータヘッド42の先端部を液槽54内の主剤51eに浸しておくことで、ヘッドの先端部が乾かないため、次回、樹脂塗布を行う際に、スリットコータ装置40をすぐに使用することができる。

【0119】

これにより、樹脂塗布の作業を効率良く行うことができる。

【0120】

なお、本実施の形態2のスリットコータ装置40によって得られるその他の効果については、実施の形態1のスリットコータ装置40と同様であるため、その重複説明は省略する。

【0121】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0122】

例えば、前記実施の形態1では、光電変換装置の製造方法の封止工程においてスリットコータ装置40で塗布樹脂60(ウレタン樹脂)を2回塗布する場合を説明したが、1回の塗布で樹脂の液面の均一性を確保することができる場合は、1回のみの塗布動作としてもよい。

【0123】

また、前記実施の形態1、2では、スリットコータ装置(塗布装置)40が2液混合型の場合について説明したが、スリットコータ装置40は、3液以上の複数の樹脂を混合して塗布するタイプであってもよく、スリットコータヘッド42のメンテナンスの際に、前記複数の樹脂のうちの何れか1種類の樹脂をヘッド内に充填して置換する塗布装置であればよい。

【0124】

その際、3液以上の複数の樹脂を混合して塗布する塗布装置においても、スリットコータヘッド42のメンテナンス時にヘッド内に充填する樹脂は、主剤であっても、硬化剤であってもどちらでもよいが、主剤の方が好ましい。

【0125】

また、前記塗布装置はスリットコータ装置に限定されるものではなく、スリットコータ装置以外の塗布装置であってもよい。

【0126】

また、前記実施の形態1、2では、塗布装置が、光電変換装置の製造方法の封止工程で用いられる塗布装置の場合について説明したが、前記塗布装置は、光電変換装置の製造方法の封止工程で用いられる装置以外のものであってもよく、例えば、樹脂(液体)を吐出するヘッド(ノズル)が設けられた電子機器本体、あるいは電子装置や電子機器等を組み立てる際に用いられ、かつ樹脂(液体)を吐出するヘッド(ノズル)が設けられた樹脂塗布装置等であってもよい。

【産業上の利用可能性】

【0127】

本発明は、例えば、樹脂を塗布する塗布装置のメンテナンスや洗浄に幅広く利用可能である。

【符号の説明】

【0128】

1 基板(光電変換層)

1a 表面

1b 裏面

2,3 半導体層

4 絶縁膜

5 半導体層

10 表面電極

10a フィンガ電極

10b バス電極

20 裏面電極

20a 面電極

20b バス電極

30 母材基板

30a 貫通孔

31 めっき配線

31a 取り出し電極

32 スペーサ

33 封止部

34 光電変換装置(太陽電池パネル、太陽電池モジュール)

40 スリットコータ装置(塗布装置)

41 ヒートステージ

41a ヒータ

42 スリットコータヘッド(ヘッド)

42a 第1ブロック

42b キャビティ部

42c 第2ブロック

42d シム

42e スリット部

43 制御部

44 ヘッドブロック

45 支持ブロック

46 スタティックミキサー

47 装置架台

48 移動用ブロック

49a,49b,49c 駆動用モータ

50 ガイドレール

51 第1液供給系

51a 第1タンク(容器)

51b 第1モータ

51c 第1ポンプ

51d 第1バルブ

51e 主剤(第1液の樹脂)

52 第2液供給系

52a 第2タンク(容器)

52b 第2モータ

52c 第2ポンプ

52d 第2バルブ

52e 硬化剤(第2液の樹脂)

53d 第3バルブ

54 液槽(槽)

60 塗布樹脂

SC 太陽電池セル(光電変換装置本体)

【技術分野】

【0001】

本発明は、塗布装置のメンテナンス技術及び塗布装置技術に関し、特に、太陽電池の組み立て工程で用いられる塗布装置に適用して有効な技術に関する。

【背景技術】

【0002】

特開2010−157652号公報(特許文献1)には、基材上に、単又は複数枚の太陽電池素子をウレタン樹脂によって封入し、ウレタン樹脂側を受光面とすることを基本とする太陽電池パネルの構造とその組み立てについて記載されている。

【0003】

また、特開2000−193818号公報(特許文献2)には、塗布装置の塗布ヘッドの洗浄について、洗浄液の供給経路を塗布液の供給経路とは一部または全部を別経路とした技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−157652号公報

【特許文献2】特開2000−193818号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

光電変換装置である太陽電池モジュールや太陽電池パネルには、結晶シリコン系(単結晶または多結晶)、薄膜アモルファス・微結晶シリコン系、CIS(銅インジウムセレナイド)系・CIGS(二セレン化銅インジウムガリウム)系等の化合物系や色素増感・有機薄膜系等がある。

【0006】

これらの太陽電池モジュールや太陽電池パネルの一般的な構造としては、配線材によって複数の太陽電池セル(太陽電池素子ともいう)を半田付けして接続した構造体を、ガラス基板上にEVA樹脂(エチレンビニルアセテート)によって封入し、PET樹脂(ポリエチレンテレフタレート)シートによって裏面をシールしたものが知られている。

【0007】

前述の太陽電池モジュールや太陽電池パネルの構造を組み立てるのには、まず、ガラス基板上に架橋前のEVAシートを載せ、その上に前記複数の太陽電池セルから成る構造体を載せ、さらにその上に架橋前のEVAシートを載せ、最後にPETシートでカバーした積層物を形成する。

【0008】

次に、この積層物を加熱しながら真空ラミネートによって一体化する。真空ラミネート中に加熱されて流動化したEVA樹脂によって前記複数の太陽電池セルから成る構造体全体が一体封入される。このように一体封入された積層物を再度加熱し、架橋処理を施すことで組み立て完了となる。

【0009】

前述の太陽電池モジュールや太陽電池パネルの組み立てでは、前記特許文献1(特開2010−157652号公報)に記載されているように、真空ラミネートという手法を用いることによる生産性の問題と、ガラス基板を用いることによる重量の問題、さらにコストの問題が存在している。特に生産性においてはシート1枚当たりにかかる時間が長いため、タクトタイムがかかることが問題となる。

【0010】

そこで、本発明者は、シート状の封入材や真空ラミネートを用いた手法の代わりとして、前記特許文献1(特開2010−157652号公報)に記載されているような、樹脂塗布で封止(封入)を行う方法についてさらに検討した結果、以下のような課題を見出した。

【0011】

すなわち、封止(封入)工程で使用する樹脂塗布用の塗布装置の塗布ヘッド(以降、単にヘッドともいう)を長時間使用しない場合の前記塗布ヘッドのメンテナンス(洗浄)について、そのメンテナンス時間が長くかかるという課題を見出した。つまり、ヘッドのメンテナンス動作は、まず、工場エアーでヘッド内の残液を排出し、その後、洗浄液でヘッド内を洗浄し、最後に工場エアーでヘッド内を乾燥しており、これらの動作に時間がかかることが課題である。

【0012】

さらに、ヘッドの洗浄のための配管の系統が増え、メンテナンスの設備が大型化することも課題である。

【0013】

なお、前記特許文献2(特開2000−193818号公報)の技術においても、洗浄液の供給経路を塗布液の供給経路とは別経路としているため、前述のヘッドの洗浄のための配管の系統が増えてメンテナンスの設備が大型化するという課題は解消されていないものと思われる。

【0014】

本発明は、上記課題に鑑みてなされたものであり、その目的は、塗布装置のメンテナンス時間の短縮化を図ることができる技術を提供することにある。

【0015】

また、本発明の他の目的は、塗布装置の小型化を図ることができる技術を提供することにある。

【0016】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0017】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、以下のとおりである。

【0018】

代表的な実施の形態による塗布装置のメンテナンス方法は、複数の樹脂を混合した塗布樹脂を塗布する塗布装置のものであり、前記複数の樹脂のうちの何れか1つの樹脂を前記塗布装置のヘッド内に充填して前記ヘッド内を前記1つの樹脂に置換するものである。

【0019】

また、代表的な他の実施の形態による塗布装置のメンテナンス方法は、第1液の樹脂と第2液の樹脂を混合した塗布樹脂を塗布する塗布装置のものであり、前記第1液と前記第2液のうちの何れか一方の樹脂を前記塗布装置のヘッド内に充填して前記ヘッド内を前記一方の樹脂に置換するものである。

【0020】

また、代表的な実施の形態による塗布装置は、複数の樹脂を混合した塗布樹脂を塗布するものであり、前記塗布樹脂を吐出するヘッドと、前記複数の樹脂をそれぞれ個々に収納した複数の容器と、前記複数の容器から前記ヘッドにそれぞれの樹脂を供給する複数の供給系と、前記複数の樹脂のうちの何れか1つの樹脂を前記ヘッド内に充填するような制御を行う制御部と、を有している。さらに、前記制御部によって制御して前記塗布装置の未使用時に前記複数の樹脂のうちの何れか1つの樹脂を前記ヘッド内に充填することにより、前記ヘッド内を前記1つの樹脂に置換し得るものである。

【発明の効果】

【0021】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0022】

塗布装置のメンテナンス時間の短縮化を図ることができる。

【0023】

また、塗布装置の小型化を図ることができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の形態1の光電変換装置の構造の一例を示す断面図である。

【図2】本発明の実施の形態1の光電変換装置の製造方法によって製造される太陽電池セルの構造の一例を示す斜視図である。

【図3】図2に示す太陽電池セルの表面側の電極レイアウトの一例を示す平面図である。

【図4】図2に示す太陽電池セルの裏面側の電極レイアウトの一例を示す裏面図である。

【図5】本発明の実施の形態1の光電変換装置の製造方法におけるストリング工程終了後の構造の一例を示す平面図である。

【図6】図5に示す配線に沿って切断した断面図である。

【図7】本発明の実施の形態1の光電変換装置の製造方法のレイアップ工程における太陽電池セルのマトリクス配置状態の一例を示す平面図である。

【図8】本発明の実施の形態1の光電変換装置の製造方法のレイアップ工程における基板搭載後の構造の一例を示す平面図である。

【図9】本発明の実施の形態1の光電変換装置の製造方法の封止工程で用いられる塗布装置の主要部の基本構造の一例を模式的に示す概略図である。

【図10】本発明の実施の形態1の光電変換装置の製造方法の封止工程で用いられる塗布装置の詳細構造の一例を示す斜視図である。

【図11】図10に示す塗布装置に設けられたスリットコータヘッドの構造の一例を示す斜視図である。

【図12】図11に示すスリットコータヘッドの構造の一例を示す断面図である。

【図13】図10に示す塗布装置の塗布動作の手順の一例を示すフロー図である。

【図14】本発明の実施の形態2の光電変換装置の製造方法の封止工程で用いられる塗布装置の主要部の基本構造の一例を模式的に示す概略図である。

【図15】図14に示す塗布装置に設けられた液槽の構造の一例を示す斜視図である。

【発明を実施するための形態】

【0025】

以下の実施の形態では特に必要なとき以外は同一または同様な部分の説明を原則として繰り返さない。

【0026】

さらに、以下の実施の形態では便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明などの関係にある。

【0027】

また、以下の実施の形態において、要素の数など(個数、数値、量、範囲などを含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合などを除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良いものとする。

【0028】

また、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。

【0029】

また、以下の実施の形態において、構成要素等について、「Aからなる」、「Aよりなる」、「Aを有する」、「Aを含む」と言うときは、特にその要素のみである旨明示した場合等を除き、それ以外の要素を排除するものでないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0030】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。なお、図面をわかりやすくするために平面図であってもハッチングを付す場合がある。

【0031】

また、以下の実施の形態では、本発明により製造される太陽電池パネルや太陽電池モジュール等の光電変換装置の適用例として、本願発明者が具体的に検討した単結晶シリコン系または多結晶シリコン系の太陽電池を取り上げて詳しく説明する。

【0032】

(実施の形態1)

図1は本発明の実施の形態1の光電変換装置の構造の一例を示す断面図である。また、図2は本発明の実施の形態1の光電変換装置の製造方法によって製造される太陽電池セルの構造の一例を示す斜視図、図3は図2に示す太陽電池セルの表面側の電極レイアウトの一例を示す平面図、図4は図2に示す太陽電池セルの裏面側の電極レイアウトの一例を示す裏面図である。

【0033】

図1に示す本実施の形態1の光電変換装置について説明する。

【0034】

図1に示す光電変換装置34は、太陽電池パネルもしくは太陽電池モジュール等であり、母材基板30上に、電気的に接続された複数枚の太陽電池セル(光電変換装置本体)SCを配置し、これら複数の太陽電池セルSCが樹脂から成る封止部33によって封止(封入)され、樹脂側を受光面としている。なお、封止部33は、例えば、後述する封止用の樹脂である塗布樹脂60(ウレタン樹脂、図9参照)から形成されている。さらに、母材基板30は、例えば、ガラスエポキシ基板である。

【0035】

また、複数枚の太陽電池セルSCは、めっき配線31によって直列で電気的に接続されており、めっき配線31の両端は、取り出し電極31aとして母材基板30の裏面側に取り出されている。なお、裏面側への取り出しは、母材基板30の貫通孔30aを介して母材基板30の裏面側に取り出されている。

【0036】

したがって、貫通孔30aの内部にも樹脂が充填されている。

【0037】

また、めっき配線31は、例えば、半田めっきが施された半田めっき銅配線である。

【0038】

なお、太陽電池セルSCの裏面側にも樹脂が回り込むように、シリコーン樹脂等のスペーサ32によって母材基板30と太陽電池セルSCとの間に隙間が形成されている。

【0039】

次に、図2〜図4を用いて本実施の形態1の光電変換装置34を形成する太陽電池セルSCの構造について説明する。

【0040】

図2に示すように、本実施の形態1の太陽電池セルSCは、表面1a、表面1aの反対側に位置する図4に示す裏面1b及び表面1aと裏面1bの間に形成された太陽電池本体(pn接合部)を備えた基板(半導体基板であり、光電変換層)1を有している。基板1は、例えば単結晶シリコンまたは多結晶シリコン(以下、単にシリコン結晶と呼ぶ)に第1不純物濃度で第1導電型(例えばp型)とするための不純物がドープされた半導体層(p型半導体層)2を有している。

【0041】

また、半導体層2の表面1a側には、シリコン結晶に第1導電型とは反対の第2導電型(例えばn型)とするための不純物がドープされた半導体層(n型半導体層)3が形成されている。太陽電池セルSCでは、この半導体層2、3のpn接合部で光起電力効果を利用して入力光から電力を発生させる。つまり、半導体層2、3のpn接合部は太陽電池本体を構成する。

【0042】

また、半導体層3の表面1a側には、反射抑制膜、あるいは保護膜として機能する絶縁膜4が形成されている。この絶縁膜4は、例えば窒化珪素(Si3N4)から成り、受光面である表面1a側から半導体層2、3に向かって入射した光が反射することを抑制する機能を有している。したがって、半導体層3の表面1a側の面を絶縁膜4で覆うことにより、入射光のエネルギーをpn接合部で効率的に吸収することができる。

【0043】

また、絶縁膜4は、半導体層3を、例えば汚染などから保護するパッシベーション膜として機能する。したがって、半導体層3の表面1a側の面を絶縁膜4で覆うことにより、半導体層3の汚染や損傷を防止ないしは抑制することができる。

【0044】

一方、半導体層2の裏面1b側には、前記第1不純物濃度よりも高い第2不純物濃度で第1導電型(例えばp型)の不純物がドープされた半導体層(p+ 型半導体層、逆電界領域)5が形成されている。なお、半導体層5は、半導体層5の裏面1b側に形成された面電極20aに含まれる例えばアルミニウムが熱拡散により半導体層2に分散することで形成される。この半導体層5は、pn接合部で発生したキャリアが裏面1bで再結合により焼失することを抑制するための逆電界領域であり、BSF(Back Surface Field)層と呼ばれる。

【0045】

また、基板1の表面1aには表面電極10が、基板1の裏面1bには裏面電極20がそれぞれ形成されている。表面電極10には、ある方向(例えば図2、図3ではY方向)に沿って延びる複数(多数)のフィンガ電極(電極、電極配線)10aと、フィンガ電極10aが延びる方向と交差(直交)する方向(例えば図2、図3ではX方向)に沿って延びるバス電極10bを含んでいる。

【0046】

フィンガ電極10aは、裏面電極20との間で発生した電力を取り出すための電極であって、図3に示すように表面1a全体に分布するように略等間隔で配置されている。一方、バス電極10bはフィンガ電極10aが取り出した電力を集約して外部に伝送するための集合配線(集合電極)であって、図3に示すように、複数のフィンガ電極10aと接続され、フィンガ電極10aよりも太い線幅で形成されている。

【0047】

一方、裏面電極20には、ある方向(例えば図2、図4ではX方向)に沿って延びる複数(図4では3個)の面電極20aと、複数の面電極20aの間に配置され、面電極20aと同じ方向(例えば図2、図4ではX方向)に沿って延びるバス電極20bを含んでいる。面電極20aは、複数のフィンガ電極10aとの間で発生した電力を取り出すための電極であって、図4に示すようにバス電極20bが配置された領域を除き、裏面1bの全体を覆うように配置されている。

【0048】

また、バス電極20bは面電極20aが取り出した電力を集約して外部に伝送するための集合配線(集合電極)であって、図4に示すように複数の面電極20aと接続され、フィンガ電極10a(図3参照)よりも太い線幅で形成されている。

【0049】

このように太陽電池セルSCは、受光面である表面1a側から受光し、その光のエネルギーをpn接合部で吸収して電力を生成する。言い換えれば、光エネルギーを電気的エネルギーに変換する。そして、生成した電力を表面電極10、裏面電極20を介して取り出して、外部に伝送する。そして図示は省略するが、複数の太陽電池セルSCを直列、あるいは並列で接続して、モジュール化することにより、必要な電力を得ることができる。

【0050】

したがって、光(例えば太陽光)の入射量を増加させる観点から、受光面である表面1aにおいて表面電極10から露出する面積を増やす事が好ましい。表面電極10は例えば銀(Ag)から成り、表面電極10に照射された光は反射され易く表面電極10の占有面積が増加すると、入射光の量は減少する。このため、表面1a上における表面電極10の占有面積を低減させる必要がある。一方、フィンガ電極10aは前記したように裏面電極20との間で発生した電力を取り出す電極なので、表面1a全体に分布させることで、各pn接合部で発生した電力を効率的に取り出すことができる。

【0051】

次に、本実施の形態1の光電変換装置の製造方法について説明する。

【0052】

図5は本発明の実施の形態1の光電変換装置の製造方法におけるストリング工程終了後の構造の一例を示す平面図、図6は図5に示す配線に沿って切断した断面図、図7は本発明の実施の形態1の光電変換装置の製造方法のレイアップ工程における太陽電池セルのマトリクス配置状態の一例を示す平面図、図8は本発明の実施の形態1の光電変換装置の製造方法のレイアップ工程における基板搭載後の構造の一例を示す平面図である。

【0053】

まず、図2〜図4に示すような太陽電池セル(光電変換装置本体)SCを複数形成する。すなわち、光電変換層である基板1と、基板1の表面1aに設けられた表面電極10と、基板1の表面1aと反対側の裏面1bに設けられた裏面電極20とを有する太陽電池セル(光電変換装置本体)SCを複数形成して準備する。

【0054】

次に、図5及び図6に示すストリング工程を実施する。ここでは、各太陽電池セルSCに半田めっきの銅線であるめっき配線31を半田付けし、その後、太陽電池セルSC同士を半田付けして電気的に接続する。

【0055】

次に、図7及び図8に示すレイアップ工程を実施する。ここでは、ストリング工程で形成した太陽電池セルSCの構造体(この構造体をストリングともいう)を、図7に示すようにマトリクス状に整列配置する。

【0056】

続いて、マトリクス状に整列配置された太陽電池セルSC(ストリング)を直列に電気的に接続する。さらに、母材基板30の所定位置にスペーサ32(図1参照)を配置した後、図8に示すように、直列に接続された太陽電池セルSC(ストリング)を母材基板30上に搭載し、母材基板30の貫通孔30aに各取り出し電極31aを配置して母材基板30の裏面側に各取り出し電極31aを取り出しておく。

【0057】

次に、封止(封入)工程を実施する。

【0058】

図9は本発明の実施の形態1の光電変換装置の製造方法の封止工程で用いられる塗布装置の主要部の基本構造の一例を模式的に示す概略図、図10は本発明の実施の形態1の光電変換装置の製造方法の封止工程で用いられる塗布装置の詳細構造の一例を示す斜視図、図11は図10に示す塗布装置に設けられたスリットコータヘッドの構造の一例を示す斜視図、図12は図11に示すスリットコータヘッドの構造の一例を示す断面図、図13は図10に示す塗布装置の塗布動作の手順の一例を示すフロー図である。

【0059】

本封止工程では、各太陽電池セルSCの表面1a上に樹脂を塗布し、各太陽電池セルSCを前記樹脂で覆って太陽電池モジュールや太陽電池パネル等の光電変換装置34を形成する。

【0060】

ここで、本封止工程で用いられる塗布装置について説明する。図9は前記塗布装置であるスリットコータ装置40の基本構成を示しており、本実施の形態1のスリットコータ装置40は、2液混合型の塗布装置である。すなわち、樹脂を吐出するヘッドであるスリットコータヘッド42を備え、2種類の液状の樹脂をスタティックミキサー46で混合し、この混合した封止用の樹脂である塗布樹脂60(ウレタン樹脂)をスリットコータヘッド42から滴下するものである。

【0061】

なお、図8に示す複数の太陽電池セルSCを覆う樹脂、すなわちスリットコータ装置40のスリットコータヘッド42から吐出される液状の塗布樹脂60(ウレタン樹脂)は、例えば、熱硬化性樹脂であり、透明で、かつ耐水性、耐光性、UV(Ultraviolet)に対する耐劣化性がそれぞれ高い樹脂が好ましい。

【0062】

次に、図10に示す本実施の形態1のスリットコータ装置40の詳細構造の一例について説明する。なお、図10に示すスリットコータ装置40は、前述のように2液混合型の樹脂塗布装置である。本実施の形態1では、2液中、一方が主剤(第1液の樹脂)で、他方が硬化剤(第2液の樹脂)の場合を説明する。

【0063】

スリットコータ装置40は、装置架台47と、装置架台47上に設けられたヒートステージ41と、ヒートステージ41上に配置されるスリットコータヘッド42と、スリットコータヘッド42が下面に取り付けられたヘッドブロック44と、ヘッドブロック44上に設けられたスタティックミキサー46と、ヘッドブロック44を支持する支持ブロック45とを備えており、スリットコータヘッド42は、封止用の樹脂である塗布樹脂60を吐出するヘッドある。なお、ヒートステージ41はヒータ41aが組み込まれたホットプレート型のステージである。

【0064】

また、支持ブロック45は、駆動用モータ49a,49bの駆動により上下動し、さらに駆動用モータ49cの駆動で、かつ移動用ブロック48及びガイドレール50の案内により、装置架台47上を母材基板30の長手方向に沿って移動する。

【0065】

なお、本実施の形態1のスリットコータ装置40は、2液混合型の塗布装置であり、したがって、スタティックミキサー46には2つの液体の供給系が接続されている。

【0066】

すなわち、塗布用の樹脂の主剤51eである第1液の樹脂を供給する第1液供給系51と、主剤51eの硬化剤52eとなる第2液の樹脂を供給する第2液供給系52とがスタティックミキサー46に接続されている。

【0067】

また、第1液供給系51には、主剤51e(第1液の樹脂)を収容した第1タンク(容器)51aと、第1モータ51bの駆動により作動する第1ポンプ51cと、第1液の供給を制御する第1バルブ51dとが設けられ、一方、第2液供給系52には、硬化剤52e(第2液の樹脂)を収容した第2タンク(容器)52aと、第2モータ52bの駆動により作動する第2ポンプ52cと、第2液の供給を制御する第2バルブ52dとが設けられている。

【0068】

これにより、樹脂塗布を行う際には、第1液供給系51から第1液の樹脂である主剤51eをスタティックミキサー46に供給するとともに、第2液供給系52から第2液の樹脂である硬化剤52eをスタティックミキサー46に供給し、これらの2液を混合して形成された塗布用の液状の樹脂である図9に示す塗布樹脂60(ウレタン樹脂)をスリットコータヘッド42に送り込み、その後、スリットコータヘッド42から各太陽電池セルSCに対して塗布樹脂60を塗布(滴下)する。

【0069】

ここで、図11及び図12を用いてスリットコータヘッド42の詳細構造を説明する。スリットコータヘッド42は、スリット式のノズル構造を備えており、樹脂を溜めるキャビティ部42bが形成された第1ブロック42aと、この第1ブロック42aとの間でスリット部42eを形成する第2ブロック42cと、第1ブロック42aと第2ブロック42cによって挟まれて隙間(スリット部42e)を形成するシム42dとから成る。

【0070】

すなわち、図12に示すように、第1ブロック42aと第2ブロック42cとによって薄い板状のシム42dを挟持することで、スリット部42eを形成し、キャビティ部42bに溜めた樹脂をこの狭い隙間であるスリット部42eから吐出するものである。図11に示すように、スリットコータヘッド42では、その延在する長手方向に沿って図12に示すようなスリット部42eを設けることができるため、吐出幅Lを長く確保することができ、塗布した樹脂の膜の均一性を高めることができるというメリットを有している。

【0071】

なお、本実施の形態1のスリットコータ装置40では、図10に示すように、主剤51eの樹脂をスリットコータヘッド42内に充填するような構成であるが、例えば、図9に示すように第3バルブ53dの接続方向を変更し、硬化剤52eから主剤51eへの接続としてもよい。

【0072】

このように制御部43で主剤51eまたは硬化剤52eの流れ方向を変えることにより、スリットコータ装置40の未使用時に、主剤51eと硬化剤52eのうちの何れか1つの樹脂をスリットコータヘッド42内に充填するような制御を行い、これにより、スリットコータ装置40の未使用時にスリットコータヘッド42内を前記1つの樹脂に置換することができる。

【0073】

本実施の形態1では、スリットコータ装置40の未使用時に、主剤51eをスリットコータヘッド42内に充填する場合について説明する。

【0074】

ここで、本実施の形態1のスリットコータ装置40の樹脂塗布で使用する主剤51e(第1液の樹脂)と硬化剤52e(第2液の樹脂)について説明する。

【0075】

主剤51eと硬化剤52eはスタティックミキサー46で練り混ぜられ、図9に示す塗布樹脂60(ウレタン樹脂)となってスリットコータヘッド42から吐出される。塗布樹脂60は熱硬化性樹脂であり、塗布後に所定時間、所定範囲の温度に加熱されることで硬化する。

【0076】

すなわち、主剤51eも硬化剤52eもそれぞれ単液のみ(片方のみ)では混ぜても固まらない。なお、主剤51eと硬化剤52eの混ぜる量の割合は、一例として、大凡1:1である。ただし、混ぜる量の割合は1:1に限定されるものではなく、1:1以外の割合でもよい。

【0077】

ここで、主剤51eは、例えば、ポリオール化合物であり、一方、硬化剤52eは、例えば、イソシアネート化合物である。また、主剤51eについては、ポリオール化合物の中では、ヒマシ油系ポリオール、ポリオキアシルキレングリコール、ポリテトラメチレネーテルグリコール、ポリエステルポリオール、ラクトン系ポリオール、またはポリブタジエンポリオール等が好ましい。

【0078】

一方、硬化剤52eについては、イソシアネート化合物の中では、HDI系イソシアネート(ヘキサメチレンジイソシアネート)、MDI系イソシアネート(ジフェニルメタンジイソシアネート)、変性MDI系イソシアネート、TDI系イソシアネート(トリレンジイソシアネート)、H12MDI系イソシアネート(ジシクロヘキシルメタンジイソシアネート)、XDI系イソシアネート(キシリレンジイソシアネート)、IPDI系イソシアネート(イソホロンジイソシアネート)、またはNBDI系イソシアネート(ノルボルネンジイソシアネート)等が好ましい。

【0079】

これらの主剤51eと硬化剤52eとで、目的の特性に合わせてそれぞれの組み合わせを決めるものであり、主剤51eと硬化剤52eの組み合わせの一例として、ヒマシ油系ポリオールとHDI系イソシアネートを用いることが好ましい。

【0080】

次に、封止(封入)工程におけるスリットコータ装置40の図13に示す樹脂の塗布手順について説明する。

【0081】

まず、ステップS1に示す基板投入を行う。すなわち、図10に示すスリットコータ装置40の加熱されたヒートステージ41上に、複数の太陽電池セルSCが搭載された図8の母材基板30(モジュール)を搬入し、その後、ステップS2に示す基板位置決め/加熱を行う。ここでは、母材基板30をヒートステージ41上に搬入して位置決めを行い、さらにヒートステージ41によって母材基板30をその裏面側から加熱する。

【0082】

一方、樹脂供給系では、ステップS3に示す2液注入を行う。ここでは、第1液供給系51から主剤51e(第1液の樹脂)をスタティックミキサー46に供給するとともに、第2液供給系52から硬化剤52e(第2液の樹脂)をスタティックミキサー46に供給する。

【0083】

その後、ステップS4に示す2液混合を行う。すなわち、スタティックミキサー46内で、主剤51eと硬化剤52eとを練り混ぜ(攪拌し)、この練り混ぜた封止用の液状の樹脂である塗布樹脂60をスリットコータヘッド42に供給する。

【0084】

その後、ステップS5に示す1回目塗布を行う。

【0085】

ここでは、スリットコータヘッド42から塗布樹脂60を母材基板30上の各太陽電池セルSC上に滴下する。その際、ヘッドブロック44ごとスリットコータヘッド42を移動させて各太陽電池セルSC上に塗布樹脂60を塗布する。

【0086】

その際、スリットコータヘッド42を用いていることにより、図11に示すように吐出幅Lを母材基板30の幅と同程度に長く設定可能なため、吐出した塗布樹脂60の膜の均一性を高めることができる。

【0087】

その後、ステップS6に示す2回目塗布を行う。

【0088】

ここでも、1回目塗布と同様に、スリットコータヘッド42から塗布樹脂60を母材基板30上の各太陽電池セルSC上に滴下する。このように2回に分けて樹脂の塗布を行うことで、塗布後の樹脂の液面の均一性をさらに向上させることができる。

【0089】

その後、ステップS7に示す脱泡を行う。ここでは、図示しない温風発生装置等を用いて塗布樹脂60を瞬間的に所定範囲の温度(例えば、600℃以上)に加熱して脱泡処理を行う。すなわち、塗布樹脂60を瞬間加熱して塗布樹脂60に含まれている気泡を取り除く。

【0090】

脱泡完了後、ステップS8に示す樹脂硬化を行う。

【0091】

ここでは、脱泡後の塗布樹脂60を再度加熱(ベーク)して硬化させる。その際、樹脂硬化工程での塗布樹脂60の加熱(ベーク)は、ヒートステージ41によって行う。

【0092】

樹脂硬化終了後、ステップS9に示す乾燥/ベークを行って塗布樹脂60を含むワークを乾燥させることで、各太陽電池セルSCを覆う図1に示すような封止部33の形成を終える。

【0093】

その後、ステップS10の基板払い出しにより、封止(封入)工程を完了する。

【0094】

その後、必要に応じてフレーム取り付け、裏面側端子組み付け及び検査を行って図1に示す光電変換装置(太陽電池パネルもしくは太陽電池モジュール)34の組み立て完了となる。

【0095】

次に、本実施の形態1のスリットコータ装置40のメンテナンス方法について説明する。

【0096】

スリットコータ装置40による樹脂塗布を行った後、次にスリットコータヘッド42を使用するまでに時間が経過する場合、例えば、長期間スリットコータヘッド42を使用しない場合(未使用時)等にスリットコータヘッド42のメンテナンスを行う。

【0097】

本実施の形態1のスリットコータ装置40では、そのスリットコータヘッド42のメンテナンス方法として、塗布樹脂60を形成する第1液の樹脂と第2液の樹脂の2液のうちの何れか一方の樹脂でスリットコータヘッド42内を置換する。すなわち、塗布樹脂60を形成する主剤51e(第1液の樹脂)と硬化剤52e(第2液の樹脂)の2液のうちの何れか一方の樹脂をスリットコータヘッド42内に充填し、ヘッド内を前記何れか一方の樹脂に置換する。

【0098】

本実施の形態1のスリットコータ装置40のように、主剤51eと硬化剤52eを混ぜて塗布樹脂60を形成する2液混合型の塗布装置の場合、主剤51eの方が安定し易く扱い易い。一方、硬化剤52eは水に反応して不安定になり易い。したがって、ヘッド内を置換する樹脂としては、主剤51eを用いることが好ましい。ただし、主剤51eに限定されるものではなく、必要に応じて硬化剤52eを使用してもよい。

【0099】

次に、スリットコータヘッド42のメンテナンスの手順について、主剤51eをヘッド内に充填する場合を取り上げて説明する。

【0100】

まず、図10に示すスリットコータ装置40の制御部43によって第2液供給系52の第2バルブ52dを制御して、第2液供給系52における硬化剤52eの供給を停止するとともに、第1液供給系51の第1モータ51b、第1ポンプ51c及び第1バルブ51d及び第3バルブ53d(図9参照)を制御して、第1タンク51aから主剤51eをスタティックミキサー46を介してスリットコータヘッド42内に供給する。

【0101】

ここでは、図12のスリットコータヘッド42のキャビティ部42bとスリット部42eに、スタティックミキサー46を介して送られてきた主剤51eを充填する。

【0102】

そして、主剤51eの充填を完了したら、制御部43によって第1液供給系51の第1バルブ51dを制御して主剤51eの供給を停止する。

【0103】

このようにスリットコータヘッド42内に主剤51eを充填して主剤51eに置換することにより、スリットコータ装置40を使用しない間のヘッド内の状態を維持することができる。言い換えると、ヘッド内が、樹脂塗布で使用した残液で固まらない状態を形成し、この状態でスリットコータヘッド42を放置することができる。

【0104】

なお、スリットコータ装置40の制御部43では、装置の使用時や停止時等、装置の状態とその経過時間を常時監視しておき、停止時の時間が所定の時間を経過したら前述のメンテナンス制御を自動的に行うことが好ましい。

【0105】

これにより、スリットコータ装置40の樹脂塗布休止状態(未使用状態)の間に、スリットコータヘッド42のメンテナンスを自動的に行うことができ、樹脂塗布処理のスループットを高めることができる。

【0106】

本実施の形態1の塗布装置のメンテナンス方法及び塗布装置によれば、主剤51e(第1液の樹脂)と硬化剤52e(第2液の樹脂)を混合して形成した塗布樹脂60(ウレタン樹脂)を塗布するスリットコータ装置40のメンテナンスにおいて、スリットコータ装置40の未使用時(樹脂塗布休止状態時)に、主剤51eと硬化剤52eのうちの主剤51eをスリットコータヘッド42内に充填することにより、ヘッド内を1種類の樹脂である主剤51eに置換することができる。

【0107】

すなわち、スリットコータヘッド42のキャビティ部42bとスリット部42eを主剤51eに置換することができ、樹脂塗布に用いた残液のヘッド内での固化を防止することができる。

【0108】

これにより、洗浄液を使ってスリットコータヘッド42内を洗浄する工程を省くことができ、スリットコータ装置40のメンテナンス時間の短縮化を図ることができる。

【0109】

また、洗浄液を使ったスリットコータヘッド42内の洗浄は行わないため、洗浄液の供給系の配管等を無くすことができ、スリットコータ装置40の小型化を図ることができる。

【0110】

また、スリットコータ装置40の小型化により、塗布装置に最小の部品追加でよいため、原価低減を図ることができる。

【0111】

さらに、液状の樹脂(塗布樹脂60(ウレタン樹脂))の塗布によって封止を行うため、母材基板30にガラスエポキシ基板等の樹脂基板を用いることができ、その結果、太陽電池モジュールや太陽電池パネル等の光電変換装置34の軽量化を図ることができる。

【0112】

(実施の形態2)

図14は本発明の実施の形態2の光電変換装置の製造方法の封止工程で用いられる塗布装置の主要部の基本構造の一例を模式的に示す概略図、図15は図14に示す塗布装置に設けられた液槽の構造の一例を示す斜視図である。

【0113】

本実施の形態2の塗布装置は、実施の形態1と同様のスリットコータ装置40であるが、図14に示すスリットコータ装置40は、図15に示す液槽(槽)54が設けられたものである。液槽54には、スリットコータヘッド42のメンテナンスでヘッド内に充填する樹脂と同じ樹脂が収納されている。

【0114】

すなわち、スリットコータヘッド42のメンテナンスでヘッド内に充填する樹脂が、例えば、ポリオール化合物による主剤51eの場合、液槽54にも同じポリオール化合物による主剤51eが収納されている。図示はしていないが、例えば、図10のスリットコータ装置40の装置架台47上の端部付近に図15の液槽54が設けられ、かつヘッド先端に付着した樹脂をかき取る装置構造である。

【0115】

そして、図14に示すスリットコータ装置40では、スリットコータヘッド42のメンテナンス動作として、まず、実施の形態1のスリットコータ装置40と同様に、主剤51eをスリットコータヘッド42に充填してヘッド内を主剤51eに置換する。

【0116】

その後、スリットコータヘッド42の先端部を液槽54内の主剤51eに浸す。

【0117】

これにより、スリットコータヘッド42の先端部が乾かないようにすることができる。すなわち、スリットコータヘッド42の樹脂が吐出する箇所を主剤51eに浸しておくことにより、ヘッドの先端部が乾かないため、次回、この塗布装置を用いて樹脂塗布を行う際に、すぐ使用することができ、スリットコータヘッド42の準備動作を簡略化することができる。

【0118】

なお、スリットコータヘッド42の先端部が乾いてしまうと、次回樹脂塗布を行う際にスリットコータ装置40がすぐに使えないという問題が発生するが、主剤51eをスリットコータヘッド42に充填してヘッド内を主剤51eに置換した後、スリットコータヘッド42の先端部を液槽54内の主剤51eに浸しておくことで、ヘッドの先端部が乾かないため、次回、樹脂塗布を行う際に、スリットコータ装置40をすぐに使用することができる。

【0119】

これにより、樹脂塗布の作業を効率良く行うことができる。

【0120】

なお、本実施の形態2のスリットコータ装置40によって得られるその他の効果については、実施の形態1のスリットコータ装置40と同様であるため、その重複説明は省略する。

【0121】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0122】

例えば、前記実施の形態1では、光電変換装置の製造方法の封止工程においてスリットコータ装置40で塗布樹脂60(ウレタン樹脂)を2回塗布する場合を説明したが、1回の塗布で樹脂の液面の均一性を確保することができる場合は、1回のみの塗布動作としてもよい。

【0123】

また、前記実施の形態1、2では、スリットコータ装置(塗布装置)40が2液混合型の場合について説明したが、スリットコータ装置40は、3液以上の複数の樹脂を混合して塗布するタイプであってもよく、スリットコータヘッド42のメンテナンスの際に、前記複数の樹脂のうちの何れか1種類の樹脂をヘッド内に充填して置換する塗布装置であればよい。

【0124】

その際、3液以上の複数の樹脂を混合して塗布する塗布装置においても、スリットコータヘッド42のメンテナンス時にヘッド内に充填する樹脂は、主剤であっても、硬化剤であってもどちらでもよいが、主剤の方が好ましい。

【0125】

また、前記塗布装置はスリットコータ装置に限定されるものではなく、スリットコータ装置以外の塗布装置であってもよい。

【0126】

また、前記実施の形態1、2では、塗布装置が、光電変換装置の製造方法の封止工程で用いられる塗布装置の場合について説明したが、前記塗布装置は、光電変換装置の製造方法の封止工程で用いられる装置以外のものであってもよく、例えば、樹脂(液体)を吐出するヘッド(ノズル)が設けられた電子機器本体、あるいは電子装置や電子機器等を組み立てる際に用いられ、かつ樹脂(液体)を吐出するヘッド(ノズル)が設けられた樹脂塗布装置等であってもよい。

【産業上の利用可能性】

【0127】

本発明は、例えば、樹脂を塗布する塗布装置のメンテナンスや洗浄に幅広く利用可能である。

【符号の説明】

【0128】

1 基板(光電変換層)

1a 表面

1b 裏面

2,3 半導体層

4 絶縁膜

5 半導体層

10 表面電極

10a フィンガ電極

10b バス電極

20 裏面電極

20a 面電極

20b バス電極

30 母材基板

30a 貫通孔

31 めっき配線

31a 取り出し電極

32 スペーサ

33 封止部

34 光電変換装置(太陽電池パネル、太陽電池モジュール)

40 スリットコータ装置(塗布装置)

41 ヒートステージ

41a ヒータ

42 スリットコータヘッド(ヘッド)

42a 第1ブロック

42b キャビティ部

42c 第2ブロック

42d シム

42e スリット部

43 制御部

44 ヘッドブロック

45 支持ブロック

46 スタティックミキサー

47 装置架台

48 移動用ブロック

49a,49b,49c 駆動用モータ

50 ガイドレール

51 第1液供給系

51a 第1タンク(容器)

51b 第1モータ

51c 第1ポンプ

51d 第1バルブ

51e 主剤(第1液の樹脂)

52 第2液供給系

52a 第2タンク(容器)

52b 第2モータ

52c 第2ポンプ

52d 第2バルブ

52e 硬化剤(第2液の樹脂)

53d 第3バルブ

54 液槽(槽)

60 塗布樹脂

SC 太陽電池セル(光電変換装置本体)

【特許請求の範囲】

【請求項1】

複数の樹脂を混合した塗布樹脂を塗布する塗布装置のメンテナンス方法であって、

前記複数の樹脂のうちの何れか1つの樹脂を前記塗布装置のヘッド内に充填して前記ヘッド内を前記1つの樹脂に置換することを特徴とする塗布装置のメンテナンス方法。

【請求項2】

第1液の樹脂と第2液の樹脂を混合した塗布樹脂を塗布する塗布装置のメンテナンス方法であって、

前記第1液と前記第2液のうちの何れか一方の樹脂を前記塗布装置のヘッド内に充填して前記ヘッド内を前記一方の樹脂に置換することを特徴とする塗布装置のメンテナンス方法。

【請求項3】

請求項1または2に記載の塗布装置のメンテナンス方法において、

前記複数の樹脂のうちの1つもしくは前記第1液と第2液のうちの何れか一方の樹脂を前記ヘッド内に充填した後、前記1つもしくは前記一方の樹脂が収納された槽に前記ヘッドの先端部を浸すことを特徴とする塗布装置のメンテナンス方法。

【請求項4】

請求項2に記載の塗布装置のメンテナンス方法において、

前記第1液及び前記第2液の樹脂の何れか一方の樹脂は主剤であり、何れか他方は硬化剤であり、前記主剤を前記ヘッド内に充填して前記ヘッド内の樹脂を前記主剤に置換することを特徴とする塗布装置のメンテナンス方法。

【請求項5】

請求項4に記載の塗布装置のメンテナンス方法において、

前記主剤はポリオール樹脂であることを特徴とする塗布装置のメンテナンス方法。

【請求項6】

請求項2に記載の塗布装置のメンテナンス方法において、

光電変換層と、その表面または反対側の裏面に形成された電極を有する光電変換装置本体の前記表面に、前記塗布装置により前記第1液と前記第2液の樹脂を混合した塗布樹脂を塗布して封止を行い、その後、前記第1液と前記第2液のうちの何れか一方の樹脂を前記塗布装置のヘッド内に充填することを特徴とする塗布装置のメンテナンス方法。

【請求項7】

複数の樹脂を混合した塗布樹脂を塗布する塗布装置であって、

前記塗布樹脂を吐出するヘッドと、

前記複数の樹脂をそれぞれ個々に収納した複数の容器と、

前記複数の容器から前記ヘッドにそれぞれの樹脂を供給する複数の供給系と、

前記複数の樹脂のうちの何れか1つの樹脂を前記ヘッド内に充填するような制御を行う制御部と、

を有し、

前記制御部によって制御して前記塗布装置の未使用時に前記複数の樹脂のうちの何れか1つの樹脂を前記ヘッド内に充填することにより、前記ヘッド内を前記1つの樹脂に置換し得ることを特徴とする塗布装置。

【請求項8】

請求項7に記載の塗布装置において、

前記ヘッド内に充填する樹脂と同じ樹脂が収納された槽と、前記ヘッドに付着した樹脂をかき取る機構を有することを特徴とする塗布装置。

【請求項9】

請求項7または8に記載の塗布装置において、

前記複数の樹脂は第1液の樹脂及び第2液の樹脂であり、前記第1液及び第2液の何れか一方の樹脂は主剤であり、何れか他方は硬化剤であり、前記塗布装置の未使用時に前記主剤を前記ヘッド内に充填することを特徴とする塗布装置。

【請求項1】

複数の樹脂を混合した塗布樹脂を塗布する塗布装置のメンテナンス方法であって、

前記複数の樹脂のうちの何れか1つの樹脂を前記塗布装置のヘッド内に充填して前記ヘッド内を前記1つの樹脂に置換することを特徴とする塗布装置のメンテナンス方法。

【請求項2】

第1液の樹脂と第2液の樹脂を混合した塗布樹脂を塗布する塗布装置のメンテナンス方法であって、

前記第1液と前記第2液のうちの何れか一方の樹脂を前記塗布装置のヘッド内に充填して前記ヘッド内を前記一方の樹脂に置換することを特徴とする塗布装置のメンテナンス方法。

【請求項3】

請求項1または2に記載の塗布装置のメンテナンス方法において、

前記複数の樹脂のうちの1つもしくは前記第1液と第2液のうちの何れか一方の樹脂を前記ヘッド内に充填した後、前記1つもしくは前記一方の樹脂が収納された槽に前記ヘッドの先端部を浸すことを特徴とする塗布装置のメンテナンス方法。

【請求項4】

請求項2に記載の塗布装置のメンテナンス方法において、

前記第1液及び前記第2液の樹脂の何れか一方の樹脂は主剤であり、何れか他方は硬化剤であり、前記主剤を前記ヘッド内に充填して前記ヘッド内の樹脂を前記主剤に置換することを特徴とする塗布装置のメンテナンス方法。

【請求項5】

請求項4に記載の塗布装置のメンテナンス方法において、

前記主剤はポリオール樹脂であることを特徴とする塗布装置のメンテナンス方法。

【請求項6】

請求項2に記載の塗布装置のメンテナンス方法において、

光電変換層と、その表面または反対側の裏面に形成された電極を有する光電変換装置本体の前記表面に、前記塗布装置により前記第1液と前記第2液の樹脂を混合した塗布樹脂を塗布して封止を行い、その後、前記第1液と前記第2液のうちの何れか一方の樹脂を前記塗布装置のヘッド内に充填することを特徴とする塗布装置のメンテナンス方法。

【請求項7】

複数の樹脂を混合した塗布樹脂を塗布する塗布装置であって、

前記塗布樹脂を吐出するヘッドと、

前記複数の樹脂をそれぞれ個々に収納した複数の容器と、

前記複数の容器から前記ヘッドにそれぞれの樹脂を供給する複数の供給系と、

前記複数の樹脂のうちの何れか1つの樹脂を前記ヘッド内に充填するような制御を行う制御部と、

を有し、

前記制御部によって制御して前記塗布装置の未使用時に前記複数の樹脂のうちの何れか1つの樹脂を前記ヘッド内に充填することにより、前記ヘッド内を前記1つの樹脂に置換し得ることを特徴とする塗布装置。

【請求項8】

請求項7に記載の塗布装置において、

前記ヘッド内に充填する樹脂と同じ樹脂が収納された槽と、前記ヘッドに付着した樹脂をかき取る機構を有することを特徴とする塗布装置。

【請求項9】

請求項7または8に記載の塗布装置において、

前記複数の樹脂は第1液の樹脂及び第2液の樹脂であり、前記第1液及び第2液の何れか一方の樹脂は主剤であり、何れか他方は硬化剤であり、前記塗布装置の未使用時に前記主剤を前記ヘッド内に充填することを特徴とする塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−77671(P2013−77671A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216065(P2011−216065)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]