塗布装置及び塗布方法

【課題】バーコータにおいてウエブを走行させて塗布液を塗布した場合に、バー上流側の堰(塗布液溜り部)の気液固界面において、塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするのを防ぐ。

【解決手段】上流側ブロック16の先端16Aは、鋭角に形成され、該先端の表面の材質がDLC、CrN、硬質Cr、TiAlNの何れかの加工が施されており、表面粗さRaが1.3〜5.0μmの範囲であるようにする。

【解決手段】上流側ブロック16の先端16Aは、鋭角に形成され、該先端の表面の材質がDLC、CrN、硬質Cr、TiAlNの何れかの加工が施されており、表面粗さRaが1.3〜5.0μmの範囲であるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は塗布装置及び塗布方法に関し、特に、バーコータにおいてウエブを走行させて塗布液を塗布した場合に安定して塗布液の塗布を行なうことのできる塗布装置及び塗布方法に関する。

【背景技術】

【0002】

平版印刷版は通常、純アルミニウムまたはアルミニウム合金のウエブにおける少なくとも一方の面を目立てし、その面に必要に応じて陽極酸化皮膜を形成して支持体ウエブを形成し、次いで、目立てされた側の面に画像記録層塗布液を塗布して乾燥し、画像記録層を形成し、さらに必要な場合にはオーバーコート層を形成することにより製造される。

【0003】

このような塗布液を塗布する塗布装置としては、一般的にバーコータが使用される。バーコータは、連続走行するウエブ下面に接触して回転するバーと、ウエブの走行方向に対してバーの上流側に塗布液を吐出して塗布液溜り部を形成し、ウエブの下面に塗布液を塗布する。

【0004】

ところで、バー塗布方式に代表される余剰送液を行い、後で計量する塗布方式において、ビード形成部で必要液量と余剰液量が分岐する液の流れが存在する。特にバー塗布方式においては、バー上流側の堰(塗布液溜り部)で気液固界面が存在し、その部位で塗布液の乾きが発生すると、塗布液が固化し積層され、ビード形成に影響し、スジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりする。この現象は、特に液粘度が高く(3mPa・s以上)、表面張力が高い(30mN/m以上)塗布液で発生しやすい。

【0005】

なお、特許文献1には、塗布装置の材料としてAl2O3等のセラミック焼成体を用い、このセラミック焼成体の接液表面に中心線平均粗さRaが0.01μm〜1.00μmのセラミックコート層を設けて、塗布液のしみ込みを巧みに防止することが開示されている。そして、特許文献2には、塗料出口部の外面に摺接させながらこの帯状フィルムに塗料を塗布する磁気記録媒体用塗布装置において、前記塗料出口部の外面にダイヤモンドライクカーボン(DLC)をコーティングすることで、粉落ちを防止することが開示されている。また、特許文献3には、コーターダイスがウエブ及び/又は塗布液と接触する箇所を被膜硬度(ビーカース硬度)HV1700以上の膜で被覆することで、耐食性を高くすることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平08−266978号公報

【特許文献2】特開平10−235256号公報

【特許文献3】特開平06−15214号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1〜3の塗布装置は、目的、塗布方式、塗布液が異なり、塗布液の乾きによるスジ故障やブツ故障が発生するのを防ぐことはできない。

【0008】

本発明はこのような事情に鑑みてなされたもので、バーコータにおいてウエブを走行させて塗布液を塗布した場合に、バー上流側の堰(塗布液溜り部)の気液固界面において、塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするのを防ぐことができる塗布装置及び塗布方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、前記目的を達成するために、少なくとも、連続走行するウエブ下面に接触するバーと、該バーの上流側に塗布液を供給して液溜まり部を形成する塗布液供給路と、前記液溜まり部の上流側であって前記塗布液の液溜まり部を形成する上流側ブロックと、を有し、前記上流側ブロックの先端は、鋭角に形成され、該先端の表面の材質がDLC、CrN、硬質Cr、TiAlNの何れかの加工が施されており、表面粗さRaが1.3〜5.0μmの範囲であることを特徴とする塗布装置を提供することである。

【0010】

バー上流側の堰(塗布液溜り部)の気液固界面において、塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするという問題があり、本発明において、上流側ブロックの先端が鋭角に形成し、該先端の上流側ブロックの表面材質をDLC、CrN、硬質Cr、TiAlNの何れかに、上流側ブロックの先端の表面粗さRaを1.3〜5.0μmにすることにより、該先端の上流側ブロック材への塗布液の濡れ性が上がり、塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするのを防ぐことができる。すなわち該先端の上流側ブロックの材質の表面を塗布液の着液瞬間から200msにおける接触角が65°以下とすることができ濡れ性が上がる。

【0011】

なお、上流側ブロックの先端の表面粗さRaが1.3μm未満、又は5.0μmより大きいと、上流側ブロックの先端に塗布液の乾きが生じ、スジ故障を引き起こし易い。

【0012】

特に、水を主溶媒にした塗布液では、DLC、CrN、硬質Cr、TiAlNが好ましく、有機溶剤、例えばアルコール及び/又はケトン類を主溶媒とした液では、CrN、硬質Cr、TiAlNが好ましい。ここで、主溶剤とは塗布溶剤中60%以上を占める溶剤を意味する。

【0013】

また、本発明において、前記バーの上端は、前記上流側ブロックの先端よりも高い位置に配置されることが好ましい。

【0014】

これにより、ウエブが上流側ブロックに接触してスリキズが発生するのを防ぐことができる。

【0015】

更に、本発明において、前記上流側ブロックの先端と前記ウエブとのクリアランスが0.2mm以上1mm以下であることが好ましい。

【0016】

上流側ブロックの先端と前記ウエブとのクリアランスを1mm以下にすることで、ウエブの走行に同伴される同伴エアを遮断する流体壁を形成しながら塗布することができ、塗布膜に膜切れなどの欠陥が生じることがなく、安定した塗布を行うことができる。

【0017】

そして、上流側ブロックの先端とウエブとのクリアランスを0.2mm以上として塗布液を塗布することで、上流側ブロックの先端に塗布液の乾きが生じ難くなり、スジ故障を引き起こし難くなる。

【0018】

本発明は、前記目的を達成するために、上記塗布装置を用いて塗布液を塗布することを特徴とする塗布方法を提供する。

【0019】

本発明の塗布装置では、塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするのを防ぐことができるので、本発明の塗布装置を用いて塗布液を塗布することで、スジ故障やブツ故障のない塗布フィルムを提供することができる。

【0020】

更に、本発明において、前記塗布液は前記ウエブの単位幅あたりの送液量において3L/m・分以上で塗布することが好ましい。

【0021】

塗布液の送液量を3L/m・分以上にすることで、上流側ブロックの先端に塗布液の乾きが生じ難くなり、スジ故障を引き起こし難くなる。

【0022】

本発明において、前記塗布液の液粘度が3mPa・s以上であることが好ましい。

【0023】

そして、本発明において、前記塗布液の表面張力が30mN/m以上であることが好ましい。

【0024】

スジ故障を引き起こしたりブツ故障が発生したりするのは、液粘度が高く(3mPa・s以上)、表面張力が高い(30mN/m以上)塗布液で発生しやすいので、本発明の塗布装置を用いて塗布液を塗布することが特に有効である。

【0025】

なお、本発明に係る塗布装置及び塗布方法の用途は、平版印刷版の製造に限定されず、写真フィルムなどの感光材料の製造、録音テープなどの磁気記録材料の製造、及びカラー鉄板などの塗装金属薄板の製造など、バーを用いて塗布を行う場合に使用できる。したがって、ウエブとしては、従来技術の欄で述べた支持体ウエブのほか、支持体ウエブの目立てした側の面に感光性又は感熱性の製版面を形成した平版印刷原版ウエブ、写真フィルム用基材、印画紙用バライタ紙、録音テープ用基材、ビデオテープ用基材、フロッピー(登録商標)ディスク用基材など、金属、プラスチック、または紙などからなり、連続した帯状で、可撓性を有する基材などが挙げられる。また、塗布液としては、ウエブに塗布し、乾燥させて皮膜を形成するのに使用される溶液が挙げられ、具体的には、感光層形成液及び感熱層形成液のほか、感光層、感熱層が形成された後にこれらを保護するためのオーバーコート層形成液が上げられる。また、ウエブの表面に中間層を形成して製版層の接着を改善する中間層形成液、写真フィルムにおける感光層を形成するのに使用される写真フィルム用感光剤コロイド液、印画紙の感光層を形成するのに使用される印画紙用感光剤コロイド液、録音テープ、ビデオテープ、フロッピー(登録商標)ディスクの磁性層を形成するのに使用される磁性層形成液、および金属の塗装に使用される各種塗料などが挙げられる。

【発明の効果】

【0026】

本発明に係る塗布装置及び塗布方法によれば、バーコータにおいてウエブを走行させて塗布液を塗布した場合に、バー上流側の堰(塗布液溜り部)の気液固界面において、塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするのを防ぐことができる。

【図面の簡単な説明】

【0027】

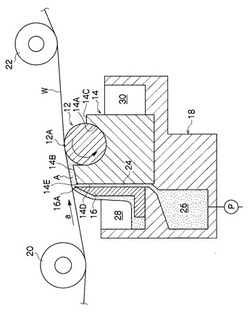

【図1】本発明に係る塗布装置の実施形態の構成を示す斜視図

【図2】図1の塗布装置の断面図

【図3】本発明の塗布装置の特徴部分を示す模式図

【発明を実施するための形態】

【0028】

以下添付図面に従って本発明に係る塗布装置及び塗布方法の好ましい実施の形態について説明する。

【0029】

図1及び図2に、本発明に係る塗布装置の実施形態の構成を示す。また、図3に塗布部の構成を示す。これらの図に示すように、バー塗布タイプの塗布装置10は、走行するウエブWの下面に塗布を行う装置であり、主としてバー12、バー支持部材14、上流側ブロック(堰板とも云う)16、及び基台18で構成される。尚、ウエブWはパスローラ20、22に巻きかけられており、矢印a方向に走行するようになっている。

【0030】

バー12は、円柱状に形成され、バー支持部材14によって回動自在に支持される。そして、走行中のウエブWの下面に接触しながら、軸線の周りに回転するようになっている。バー12の回転方向は、ウエブWの走行方向aに対して反対の方向が好ましく、バー12の周速度はウエブWの走行速度の1%以内になるように設定される。なお、バー12の回転方向は、走行方向aと同方向であってもよい。

【0031】

バー12の表面は、平滑に仕上げられていてもよいが、円周方向に一定間隔で溝が設けられていてもよく、またワイヤが密に巻回されていてもよい。バー12に巻回するワイヤの直径は、0.07〜1mmが好ましく、特に0.07〜0.4mmが好ましい。なお、溝が設けられたバー及びワイヤが巻回されたバーにおいては、溝の深さまたはワイヤの太さを小さくすることにより、感光層形成液の塗り付けを薄くでき、前記溝の深さまたは前記ワイヤの太さを大きくすることにより、感光層形成液の塗り付けを厚くできる。

【0032】

バー12の直径は、6〜25mmの範囲が作製の面で好ましく、しかもウエブWに形成された感光層形成液の塗膜に縦筋が発生し難いことからも好ましい。また、バー12は、通常、ウエブWの幅よりも長いが、ウエブWの幅と同一の長さであっても良い。

【0033】

ウエブWは、張力を加えた状態でバー12に接触し、所定のラップ角で接触するようになっている。上流側のウエブWと水平面との成す進入角度は、3°〜30°、特に5°〜10°の範囲が好ましい。進入角度をこのような範囲に設定すると、塗布開始時及び塗布終了時における厚塗りを防止でき、且つ、バー12の摩耗を抑制することができる。下流側のウエブWと水平面との成す角度(排出角度)は、特に限定されるものではないが、ラップ角度が所定の値になるように設定される。

【0034】

バー支持部材14は複数のブロックを組み合わせて形成されており、上面に円弧状の溝14Aが形成されている。この溝14Aにバー12が係合され、回転自在に支持される。溝14Aに対してウエブWの走行方向aの上流側(以下、単に上流側という)には、水平面に対して傾斜した上流側上面14Bが形成されている。

【0035】

溝14Aに対してウエブWの走行方向aの下流側(以下、単に下流側という)には、水平な下流側上面14Cが形成されている。この下流側上面14Cは上流側上面14Bよりも低い高さ位置に形成される。バー支持部材14の上流側の壁面14Dは垂直に形成されており、その上流側に上流側ブロック16が壁面14Dに対向して配置される。

【0036】

上流側ブロック16は、垂直に設けられた板状部材であり、下端が基台18に固定される。また、図3のように、上流側ブロック16は上端(先端)16Aが鋭角な楔形状(ウェッジ形状)に形成されている。即ち、上流側ブロック16には、縦断面形状が先端16Aにいくに従って細くなる楔形状を形成するためのテーパ面16Bが該上流側ブロック16のウエブ走行方向上流側の面に形成される。

【0037】

また、上流側ブロック16の先端16Aは、ウエブWの幅方向に一直線状に形成され、その平行度は0.01mm以上0.2mm以下に設定される。尚、平行度が小さい方が、後述の効果が大きくなるが、加工費用がかさむため、0.01mm以上が好ましく、0.05mm以上がより好ましい。

【0038】

このように、上流側ブロック16の先端16Aが鋭角な楔形状(ウェッジ形状)に形成され、且つウエブWの幅方向に一直線状になっているので、ウエブWが塗布液に最初に接触するコンタクトラインがウエブWの幅方向に一直線状に形成され、このコンタクトラインにおいて、ウエブWと堰板先端16Aとの隙間を通過する塗布液が加圧される。したがって、ウエブ表面の同伴エアがコンタクトラインを通って塗布液溜まり部Aに持ち込まれることを効果的に防止することができる。これにより、高速塗布のためにウエブWのライン速度(ウエブの走行速度)を増加させた際にも、塗布欠陥のない安定した塗布を行うことができる。ここで、先端16Aの角度は、特に5〜45°であることが好ましい。5°以上であることにより機械加工精度が向上し精度の良いブロックが製作でき、45°以下であることによりが上記のコンタクトラインの安定性がさらに向上する。

【0039】

しかしながら、このような塗布装置10の上流側ブロック16の先端16Aを越えて上流側にオーバーフローする塗布液には、気液固界面が存在することになり、上流側ブロック16の先端16Aで塗布液の乾きが発生しやすい。塗布液の乾きが上流側ブロック16の先端16Aで発生すると、塗布液が固化し積層され、ビード形成に影響し、スジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりする。なお、この現象は、特に液粘度が高く(3mPa・s以上)、表面張力が高い(30mN/m以上)塗布液で発生しやすい。

【0040】

そこで、上流側ブロック16の先端16A表面の材質は、DLC、CrN、硬質Cr、TiAlNの何れかの加工を施し、上流側ブロック16の先端16Aの表面粗さRaを、1.3〜5.0μmの範囲にすることにより、上流側ブロック16の先端16Aの材質の表面を塗布液の着液瞬間から200msにおける接触角が65°以下となり、これにより、全面均一なオーバーフローが形成でき塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするのを防ぐことができる。

【0041】

上流側ブロックの先端の表面粗さRaが1.3未満、又は5.0より大きいと、上流側ブロックの先端にオーバーフロー切れが発生し塗布液の乾きが生じ、スジ故障を引き起こし易い。

【0042】

また、上流側ブロック16の先端16Aの表面粗さRaは、1.3〜5.0μmの範囲であることが好ましい。上流側ブロックの先端の表面粗さRaが1.3未満、又は5.0より大きいと、上流側ブロックの先端にオーバーフロー切れが発生し塗布液の乾きが生じ、スジ故障を引き起こし易い。

【0043】

更に、図3のように、上流側ブロック16の先端16Aを通りウエブWに平行な平行線17を基準にして、ウエブWから平行線17までの距離C1は、1mm以下であることが好ましい。この場合、C1を狭くし過ぎると、ウエブWの微妙な振動等によりウエブWが上流側ブロック16の先端16Aに接触して、ウエブWにスリキズを発現する恐れがあるので、C1は0.2mmを下回らないことが好ましい。また、0.2mm以上として塗布液を塗布することで、上流側ブロックの先端に塗布液の乾きが生じ難くなり、スジ故障を引き起こし難くなる。

【0044】

バー12の上端12Aは、上流側ブロック16の先端16Aよりも高い位置に配置されることが好ましい。即ち、バー12の上端12Aから上流側ブロック16の先端16Aまでの高さの差Hが正であるようにする。このように、バー12の上端12Aを上流側ブロック16の先端16Aよりも高い位置に配置することで、バー12により塗布膜面から掻き落とされた過剰塗布液は、バー12から上流側ブロック16の方向に流れる。これにより、過剰塗布液は同伴エアが持ち込まれる方向とは逆向きに流れるので、同伴エアの塗布液溜まり部Aへの持ち込みを一層効果的に防止できる。

【0045】

更には、上流側ブロック16の先端16Aは、バー支持部材14の上流側上面14Bの上流側上端14Eよりも高い位置に配置される。換言すると、上流側ブロック16の先端16Aは、バー12を支持するバー支持部材14の上流側上面14BよりもウエブWに近い位置に配置される。これにより、ウエブW、バー12、上流側ブロック16、及び上流側上面14Bによって囲まれる塗布液溜まり部Aに圧力がかかり易くなるので、塗布欠陥がないように高速塗布を行うことができる。

【0046】

上流側ブロック16は、バー支持部材14の壁面14Dに対して平行に、且つ、所定の隙間を持って設けられ、両者の間にスリット状の供給流路24が形成される。尚、供給流路24は、塗布液(画像記録層塗布液、オーバーコート層塗布液など)の供給量を変えずに吐出圧力を高められるという点で狭いことが好ましく、ウエブの単位幅あたりの送液量で3L/m・分以上となるように塗布液を供給することが好ましい。

【0047】

図1及び図2のように、供給流路24は、基台18の内部に設けられた一時貯留室26に連通されている。一時貯留室26は、塗布液の貯留タンク(不図示)から塗布液を供給するポンプPの吐出側に接続されており、このポンプPを駆動することによって塗布液が一時貯留室26に供給される。

【0048】

一時貯留室26は、供給された塗布液を一時的に貯留するとともに、ポンプPの吐出量が変動した際に供給流路24から供給される塗布液の流量の変動を押える機能を有する。この一時貯留室26に供給された塗布液は、供給流路24を下端から上端に向かって流れ、供給流路24の上端の出口からウエブWの下面に向かって吐出される。これにより、ウエブWの下面、バー支持部材14の上流側上面14B、バー12、及び上流側ブロック16で囲まれる空間に塗布液溜まり部Aが形成される。この塗布液溜まり部Aの塗布液がウエブWの表面に付着することによって塗布が行われる。

【0049】

図2に示すように基台18は、上流側ブロック16の上流側にオーバーフロー液溜め28を備えており、上流側ブロック16の先端16Aを越えて上流側にオーバーフローした塗布液をオーバーフロー液溜め28で受けることができる。また、基台18は、バー支持部材14の下流側にオーバーフロー液溜め30を備えており、塗布液溜り部Aにおける塗布液のうちウエブWに付着せずに下流側にオーバーフローした塗布液を受けることができる。なお、オーバーフロー液溜め28、30で受けた塗布液は戻し配管(不図示)によって前記貯留タンク(不図示)に戻すことが好ましい。

【0050】

図1に示すように基台18の両端縁には側板32、34が設けられており、この側板32、34によって、オーバーフロー液溜め28、30、供給流路24、及び一時貯留室26の側壁が形成される。

【0051】

なお、上述した基台18は、不図示の昇降手段によって支持されており、高さ方向に移動できるようになっている。したがって、バー12をウエブW側(すなわち上方)に進出させてウエブWに接触させたり、バー12をウエブWから退避させて(すなわち下方に移動させて)ウエブWから離したりすることができる。なお、基台18を移動させる代わりに、パスローラ20、22を昇降させることによって、ウエブWの走行位置を変えるようにしてもよい。

【0052】

なお、本実施形態では、上流側にのみ堰(塗布液溜り部)がある塗布装置10について説明したが、上流側だけでなく下流側にも堰がある塗布装置についても同様に成り立つ。上流側だけでなく下流側にも堰がある塗布装置の場合には、下流側のブロックの先端も塗布液の着液瞬間から200msにおける接触角が65°以下となる材質を用いることが好ましい。

【0053】

〔平版印刷版アルミニウムウエブへの画像記録層塗布、および画像記録層上へのオーバーコート層塗布〕

平版印刷版原版は粗面化処理後に、陽極酸化処理されたアルミニウム支持体に、画像記録層を塗布することにより得られる。必要によりアルミニウム支持体と画像記録層の間に下塗り層、あるいは画像記録層の上にオーバーコート層を塗布することができる。

【0054】

画像記録層及び下塗り層の塗布液の主溶剤は有機溶剤であり、アルコール溶剤、ケトン溶剤が好ましく用いられる。アルコール溶剤としてはメタノール、エタノール、プロパノール、1−メトキシ−2−プロパノール等、ケトン溶剤としてはアセトン、メチルエチルケトン等が好ましく用いられる。オーバーコート層の塗布液の主溶剤は水である。

【実施例】

【0055】

<基板の接触角測定方法>

協和界面化学製の表面張力測定器DM700を使用して、着液瞬間の塗布液の接触角を測定した。ただし、着液瞬間の液の接触角は、液滴が振動しており値が安定しないため、200msの接触角で基板の濡れ性を評価した。

【0056】

測定条件は以下の通り。

・環境:室温25℃、湿度30〜50%

・液滴形成条件:時間2300ms/電圧1000mV

測定データは5回の平均値とした。なお、塗布液は以下のものを用いた。測定結果を表1に記す。

【0057】

(オーバーコート層塗布液(1))

・下記雲母分散液(1) 8.0g

・ポリビニルアルコール(ケン化度98.5モル%)

((株)クラレ製、PVA110) 1.3g

・2−エチルヘキシルスルホコハク酸ソーダ 0.3g

・水 133g

(雲母分散液(1)の調製)

水368gに合成雲母(「ソマシフME−100」:コープケミカル社製、アスペクト比:1000以上)の32gを添加し、ホモジナイザーを用いて平均粒径(レーザー散乱法)0.5μmになる迄分散し、雲母分散液(1)を得た。

【0058】

<基板の粗さの測定>

基板の粗さは、一般的な粗さ計で測定可能であるが、本願においては、東京精密製サーフコム1400を使用して粗さを測定した。

【0059】

測定条件は以下の通り。

・測定条件:速度1.5mm/s、測定長20mm

・ 触針:先端2μmR

測定結果を表1に記す。

【0060】

【表1】

【0061】

(実験1)

〔塗布前のウエブの作製〕

厚み0.3mmのアルミニウム板(材質JIS A 1050)の表面の圧延油を除去するため、10質量%アルミン酸ソーダ水溶液を用いて50℃で30秒間、脱脂処理を施した。その後、毛径0.3mmの束植ナイロンブラシ3本とメジアン径25μmのパミス−水懸濁液(比重1.1g/cm3)を用いアルミニウム表面を砂目立てして、水でよく洗浄した。このアルミニウム板を45℃の25質量%水酸化ナトリウム水溶液に9秒間浸漬してエッチングを行い、水洗後、さらに60℃で20質量%硝酸に20秒間浸漬し、水洗した。このときの砂目立て表面のエッチング量は約3g/m2であった。

【0062】

次に、60Hzの交流電圧を用いて連続的に電気化学的な粗面化処理を行った。このときの電解液は、硝酸1質量%水溶液(アルミニウムイオンを0.5質量%含む)、液温50℃であった。交流電源波形は、電流値がゼロからピークに達するまでの時間TPが0.8msec、duty比1:1、台形の矩形波交流を用いて、カーボン電極を対極として電気化学的な粗面化処理を行った。補助アノードにはフェライトを用いた。電流密度は電流のピーク値で30A/dm2、補助陽極には電源から流れる電流の5%を分流させた。硝酸電解における電気量はアルミニウム板が陽極時の電気量175C/dm2であった。その後、スプレーによる水洗を行った。

【0063】

続いて、塩酸0.5質量%水溶液(アルミニウムイオンを0.5質量%含む)、液温50℃の電解液にて、アルミニウム板が陽極時の電気量50C/dm2の条件で、硝酸電解と同様の方法で電気化学的な粗面化処理を行い、その後、スプレーによる水洗を行った。

【0064】

次に、このアルミニウム板に15質量%硫酸(アルミニウムイオンを0.5質量%含む)を電解液として電流密度15A/dm2で2.5g/m2の直流陽極酸化皮膜を設けた後、水洗、乾燥した。

【0065】

その後、非画像部の親水性を確保するため、このアルミニウム板に2.5質量%3号ケイ酸ソーダ水溶液を用いて60℃で10秒間、シリケート処理を施し、その後、水洗して帯状支持体を得た。Siの付着量は10mg/m2であった。この基板の中心線平均粗さ(Ra)を直径2μmの針を用いて測定したところ、0.51μmであった。

【0066】

[下塗り層の塗布]

次に、上記の帯状支持体12上に、下記下塗り層用塗布液を乾燥塗布量が20mg/m2になるよう塗布したのち、熱風乾燥機により80℃で10秒間乾燥し、以下の実験に用いる下塗り層を有する帯状支持体12を作製した。

【0067】

<下塗り層用塗布液>

・下記構造の下塗り層用化合物(1) 0.18g

・ヒドロキシエチルイミノ二酢酸 0.10g

・メタノール 55.24g

・水 6.15g

【0068】

【化1】

【0069】

[画像記録層の塗布・乾燥]

上記のようにして形成された下塗り層の上に、画像記録層用塗布機によって下記組成の画像記録層用塗布液を塗布した後、画像記録層用乾燥機で乾燥した。画像記録層の塗布量は乾燥後において1.0g/m2になるようにした。

【0070】

画像記録層用塗布液は下記感光液(1)及びミクロゲル液(1)を塗布直前に混合し攪拌することにより得た。

【0071】

<感光液(1)>

・バインダーポリマー(1)〔下記構造〕 0.240g

・赤外線吸収染料(1)〔下記構造〕 0.030g

・ラジカル重合開始剤(1)〔下記構造〕 0.162g

・ラジカル重合性化合物

トリス(アクリロイルオキシエチル)イソシアヌレート

(NKエステルA−9300、新中村化学(株)製) 0.192g

・低分子親水性化合物

トリス(2−ヒドロキシエチル)イソシアヌレート 0.062g

・低分子親水性化合物(1)〔下記構造〕 0.050g

・アンモニウム基含有ポリマー〔下記構造〕 0.035g

[還元比粘度44cSt/g/ml]

・フッ素系界面活性剤(1)〔下記構造〕 0.008g

・2−ブタノン 1.091g

・1−メトキシ−2−プロパノール 8.609g

<ミクロゲル液(1)>

・ミクロゲル(1) 2.640g

・蒸留水 2.425g

上記の、バインダーポリマー(1)、ラジカル重合開始剤(1)、赤外線吸収染料(1)、低分子親水性化合物(1)、フッ素系界面活性剤(1)、及びアンモニウム基含有ポリマーの構造、並びにミクロゲル(1)の合成法は、以下に示す通りである。

【0072】

【化2】

【0073】

−ミクロゲル(1)の合成−

油相成分として、トリメチロールプロパンとキシレンジイソシアナート付加体(三井化学ポリウレタン(株)製、タケネートD−110N)10g、ペンタエリスリトールトリアクリレート(日本化薬(株)製、SR444)3.15g、及びパイオニンA−41C(竹本油脂(株)製)0.1gを酢酸エチル17gに溶解した。水相成分としてPVA−205の4質量%水溶液40gを調製した。油相成分及び水相成分を混合し、ホモジナイザーを用いて12,000rpmで10分間乳化した。得られた乳化物を、蒸留水25gに添加し、室温で30分攪拌後、50℃で3時間攪拌した。このようにして得られたミクロゲル液の固形分濃度を、15質量%になるように蒸留水を用いて希釈し、これを前記ミクロゲル(1)とした。ミクロゲルの平均粒径を光散乱法により測定したところ、平均粒径は0.2μmであった。

【0074】

〔オーバーコート層塗布液の塗布〕

図1及び図2に示すバーコータ10で上流側ブロック16の角度が30°の鋭角な楔形状(ウェッジ形状)のブロックを用い、ウエブWに100kg/mの張力を加えて、バー12を、作成された塗布前のウエブWの走行方向aと反対の方向に5rpmの速度で回転させて、L.S.50m/分、塗布量10cc/m2で前記オーバーコート層塗布液(1)(粘度3mPa・s、表面張力35mN/m)を塗布した。塗布条件としては、ウエブと上流側ブロックの先端とのクリアランスは0.2mmとし、送液量は3L/m・分とした。上流側ブロック(堰)の材質及び表面粗さを振って、上流側ブロックでの塗布液の乾きと塗布故障を確認した。試験結果を表2に示す。

【0075】

なお、塗布液の粘度及び表面張力は下記の測定方法により測定した。

【0076】

<液粘度測定方法>

東機産業製B型粘度計(TVB−10)を使用して粘度を測定した。

【0077】

測定条件は以下の通り。

・環境:室温25℃、湿度30〜50%

測定データは3回の平均値とした。

【0078】

<表面張力測定方法>

協和界面化学製DY300を使用して表面張力を測定した。

【0079】

測定条件は以下の通り。

・環境:室温25℃、湿度30〜50%

測定データは3回の平均値とした。

【0080】

【表2】

【0081】

(実験2)

上記試験1−2の堰材質でウエブと上流側ブロック(堰)とのクリアランス及び送液量を振った。試験結果を表3に示す。

【0082】

【表3】

【0083】

(実験3)

〔塗布前のウエブの作製〕

厚み0.3mmのアルミニウム板(材質JIS A 1050)の表面の圧延油を除去するため、10質量%アルミン酸ソーダ水溶液を用いて50℃で30秒間、脱脂処理を施した。その後、毛径0.3mmの束植ナイロンブラシ3本とメジアン径25μmのパミス−水懸濁液(比重1.1g/cm3)を用いアルミニウム表面を砂目立てして、水でよく洗浄した。このアルミニウム板を45℃の25質量%水酸化ナトリウム水溶液に9秒間浸漬してエッチングを行い、水洗後、さらに60℃で20質量%硝酸に20秒間浸漬し、水洗した。このときの砂目立て表面のエッチング量は約3g/m2であった。

【0084】

次に、60Hzの交流電圧を用いて連続的に電気化学的な粗面化処理を行った。このときの電解液は、硝酸1質量%水溶液(アルミニウムイオンを0.5質量%含む)、液温50℃であった。交流電源波形は、電流値がゼロからピークに達するまでの時間TPが0.8msec、duty比1:1、台形の矩形波交流を用いて、カーボン電極を対極として電気化学的な粗面化処理を行った。補助アノードにはフェライトを用いた。電流密度は電流のピーク値で30A/dm2、補助陽極には電源から流れる電流の5%を分流させた。硝酸電解における電気量はアルミニウム板が陽極時の電気量175C/dm2であった。その後、スプレーによる水洗を行った。

【0085】

続いて、塩酸0.5質量%水溶液(アルミニウムイオンを0.5質量%含む)、液温50℃の電解液にて、アルミニウム板が陽極時の電気量50C/dm2の条件で、硝酸電解と同様の方法で電気化学的な粗面化処理を行い、その後、スプレーによる水洗を行った。

【0086】

次に、このアルミニウム板に15質量%硫酸(アルミニウムイオンを0.5質量%含む)を電解液として電流密度15A/dm2で2.5g/m2の直流陽極酸化皮膜を設けた後、水洗、乾燥した。

【0087】

その後、非画像部の親水性を確保するため、このアルミニウム板に2.5質量%3号ケイ酸ソーダ水溶液を用いて60℃で10秒間、シリケート処理を施し、その後、水洗して帯状支持体を得た。Siの付着量は10mg/m2であった。この基板の中心線平均粗さ(Ra)を直径2μmの針を用いて測定したところ、0.51μmであった。

【0088】

〔画像記録層塗布液の塗布〕

図1及び図2に示すバーコータ10を用い、ウエブWに100kg/mの張力を加えて、バー12を、ウエブWの走行方向aと反対の方向に5rpmの速度で回転させて、L.S.50m/分、塗布量10cc/m2で下記塗布液(粘度10mPa・s、表面張力25mN/m)を塗布した。塗布条件としては、ウエブと上流側ブロックの先端とのクリアランスは0.2mmとし、送液量は3L/m・分とした。上流側ブロック(堰)の材質及び表面粗さを振って、上流側ブロックでの塗布液の乾きと塗布故障を確認した。試験結果を表4に示す。

・結合剤−1 5.0 g

・ジアゾ樹脂−1 2.5 g

・油溶性染料(ビクトリアピュアブルー BOH) 0.15g

・フッ素系界面活性剤(メガファックF-177、大日本インキ化学工業(株)製)

リン酸トリクレジル 0.2 g

・亜リン酸 0.03g

・リンゴ酸 0.03g

・スチレン/無水マレイン酸共重合体のn−ヘキシルアルコールによるハーフエステル 0.05g

溶剤

・2−ヒドロキシ−2−メチルプロパン酸メチル 20.00g

・1−メトキシ−2−プロパノール 20.00g

・乳酸メチル 7.00g

・メタノール 25.00g

・メチルエチルケトン 25.00g

・水 3.00g

ジアゾ樹脂−1は、特開昭59−78340号公報の合成例−1に記載のp−ジアゾジフェニルアミンとパラホルムアルデヒドとの縮合物のヘキサフルオロリン酸塩である。結合剤-1は、2-ヒドロキシエチルメタクリレート/アクリロニトリル/メチルメタクリレート/メタクリル酸共重合体(重量比50/20/26/4、平均分子量75,000、酸含量0.4meq/g)の水不溶性、アルカリ水可溶性の皮膜形成高分子である。

【0089】

【表4】

【0090】

(実験結果まとめ)

表2及び表4から、上流側ブロック16の先端16A表面の材質は、DLC、CrN、硬質Cr、TiAlNの何れかの加工を施し、上流側ブロック16の先端16Aの表面粗さRaを、1.3〜5.0μmの範囲にすることにより、上流側ブロックの先端の乾きは生じないので、良好な塗布ができる。

【0091】

そして、表3から、ウエブの単位幅あたりの送液量が3L/m・分以上で塗布液を塗布することが好ましい傾向があることが分かる。また、上流側ブロックの先端とウエブとのクリアランスを0.2mm以上として塗布液を塗布することが好ましい傾向があることが分かる。また、クリアランスが1mmよりも大きい場合は、塗布が不可能になってしまい、採用できない。

【符号の説明】

【0092】

10…塗布装置、12…バー、12A…バーの上端、14…バー支持部材、14B…上流側上面、14E…上流側上面の上流側上端(エッジ部)、16…上流側ブロック、16A…上流側ブロックの先端、16B…テーパ面、18…基台、20、22…パスローラ、24…供給流路、26…一時貯留室、28、30…オーバーフロー液溜め部、W…ウエブ

【技術分野】

【0001】

本発明は塗布装置及び塗布方法に関し、特に、バーコータにおいてウエブを走行させて塗布液を塗布した場合に安定して塗布液の塗布を行なうことのできる塗布装置及び塗布方法に関する。

【背景技術】

【0002】

平版印刷版は通常、純アルミニウムまたはアルミニウム合金のウエブにおける少なくとも一方の面を目立てし、その面に必要に応じて陽極酸化皮膜を形成して支持体ウエブを形成し、次いで、目立てされた側の面に画像記録層塗布液を塗布して乾燥し、画像記録層を形成し、さらに必要な場合にはオーバーコート層を形成することにより製造される。

【0003】

このような塗布液を塗布する塗布装置としては、一般的にバーコータが使用される。バーコータは、連続走行するウエブ下面に接触して回転するバーと、ウエブの走行方向に対してバーの上流側に塗布液を吐出して塗布液溜り部を形成し、ウエブの下面に塗布液を塗布する。

【0004】

ところで、バー塗布方式に代表される余剰送液を行い、後で計量する塗布方式において、ビード形成部で必要液量と余剰液量が分岐する液の流れが存在する。特にバー塗布方式においては、バー上流側の堰(塗布液溜り部)で気液固界面が存在し、その部位で塗布液の乾きが発生すると、塗布液が固化し積層され、ビード形成に影響し、スジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりする。この現象は、特に液粘度が高く(3mPa・s以上)、表面張力が高い(30mN/m以上)塗布液で発生しやすい。

【0005】

なお、特許文献1には、塗布装置の材料としてAl2O3等のセラミック焼成体を用い、このセラミック焼成体の接液表面に中心線平均粗さRaが0.01μm〜1.00μmのセラミックコート層を設けて、塗布液のしみ込みを巧みに防止することが開示されている。そして、特許文献2には、塗料出口部の外面に摺接させながらこの帯状フィルムに塗料を塗布する磁気記録媒体用塗布装置において、前記塗料出口部の外面にダイヤモンドライクカーボン(DLC)をコーティングすることで、粉落ちを防止することが開示されている。また、特許文献3には、コーターダイスがウエブ及び/又は塗布液と接触する箇所を被膜硬度(ビーカース硬度)HV1700以上の膜で被覆することで、耐食性を高くすることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平08−266978号公報

【特許文献2】特開平10−235256号公報

【特許文献3】特開平06−15214号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1〜3の塗布装置は、目的、塗布方式、塗布液が異なり、塗布液の乾きによるスジ故障やブツ故障が発生するのを防ぐことはできない。

【0008】

本発明はこのような事情に鑑みてなされたもので、バーコータにおいてウエブを走行させて塗布液を塗布した場合に、バー上流側の堰(塗布液溜り部)の気液固界面において、塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするのを防ぐことができる塗布装置及び塗布方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、前記目的を達成するために、少なくとも、連続走行するウエブ下面に接触するバーと、該バーの上流側に塗布液を供給して液溜まり部を形成する塗布液供給路と、前記液溜まり部の上流側であって前記塗布液の液溜まり部を形成する上流側ブロックと、を有し、前記上流側ブロックの先端は、鋭角に形成され、該先端の表面の材質がDLC、CrN、硬質Cr、TiAlNの何れかの加工が施されており、表面粗さRaが1.3〜5.0μmの範囲であることを特徴とする塗布装置を提供することである。

【0010】

バー上流側の堰(塗布液溜り部)の気液固界面において、塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするという問題があり、本発明において、上流側ブロックの先端が鋭角に形成し、該先端の上流側ブロックの表面材質をDLC、CrN、硬質Cr、TiAlNの何れかに、上流側ブロックの先端の表面粗さRaを1.3〜5.0μmにすることにより、該先端の上流側ブロック材への塗布液の濡れ性が上がり、塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするのを防ぐことができる。すなわち該先端の上流側ブロックの材質の表面を塗布液の着液瞬間から200msにおける接触角が65°以下とすることができ濡れ性が上がる。

【0011】

なお、上流側ブロックの先端の表面粗さRaが1.3μm未満、又は5.0μmより大きいと、上流側ブロックの先端に塗布液の乾きが生じ、スジ故障を引き起こし易い。

【0012】

特に、水を主溶媒にした塗布液では、DLC、CrN、硬質Cr、TiAlNが好ましく、有機溶剤、例えばアルコール及び/又はケトン類を主溶媒とした液では、CrN、硬質Cr、TiAlNが好ましい。ここで、主溶剤とは塗布溶剤中60%以上を占める溶剤を意味する。

【0013】

また、本発明において、前記バーの上端は、前記上流側ブロックの先端よりも高い位置に配置されることが好ましい。

【0014】

これにより、ウエブが上流側ブロックに接触してスリキズが発生するのを防ぐことができる。

【0015】

更に、本発明において、前記上流側ブロックの先端と前記ウエブとのクリアランスが0.2mm以上1mm以下であることが好ましい。

【0016】

上流側ブロックの先端と前記ウエブとのクリアランスを1mm以下にすることで、ウエブの走行に同伴される同伴エアを遮断する流体壁を形成しながら塗布することができ、塗布膜に膜切れなどの欠陥が生じることがなく、安定した塗布を行うことができる。

【0017】

そして、上流側ブロックの先端とウエブとのクリアランスを0.2mm以上として塗布液を塗布することで、上流側ブロックの先端に塗布液の乾きが生じ難くなり、スジ故障を引き起こし難くなる。

【0018】

本発明は、前記目的を達成するために、上記塗布装置を用いて塗布液を塗布することを特徴とする塗布方法を提供する。

【0019】

本発明の塗布装置では、塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするのを防ぐことができるので、本発明の塗布装置を用いて塗布液を塗布することで、スジ故障やブツ故障のない塗布フィルムを提供することができる。

【0020】

更に、本発明において、前記塗布液は前記ウエブの単位幅あたりの送液量において3L/m・分以上で塗布することが好ましい。

【0021】

塗布液の送液量を3L/m・分以上にすることで、上流側ブロックの先端に塗布液の乾きが生じ難くなり、スジ故障を引き起こし難くなる。

【0022】

本発明において、前記塗布液の液粘度が3mPa・s以上であることが好ましい。

【0023】

そして、本発明において、前記塗布液の表面張力が30mN/m以上であることが好ましい。

【0024】

スジ故障を引き起こしたりブツ故障が発生したりするのは、液粘度が高く(3mPa・s以上)、表面張力が高い(30mN/m以上)塗布液で発生しやすいので、本発明の塗布装置を用いて塗布液を塗布することが特に有効である。

【0025】

なお、本発明に係る塗布装置及び塗布方法の用途は、平版印刷版の製造に限定されず、写真フィルムなどの感光材料の製造、録音テープなどの磁気記録材料の製造、及びカラー鉄板などの塗装金属薄板の製造など、バーを用いて塗布を行う場合に使用できる。したがって、ウエブとしては、従来技術の欄で述べた支持体ウエブのほか、支持体ウエブの目立てした側の面に感光性又は感熱性の製版面を形成した平版印刷原版ウエブ、写真フィルム用基材、印画紙用バライタ紙、録音テープ用基材、ビデオテープ用基材、フロッピー(登録商標)ディスク用基材など、金属、プラスチック、または紙などからなり、連続した帯状で、可撓性を有する基材などが挙げられる。また、塗布液としては、ウエブに塗布し、乾燥させて皮膜を形成するのに使用される溶液が挙げられ、具体的には、感光層形成液及び感熱層形成液のほか、感光層、感熱層が形成された後にこれらを保護するためのオーバーコート層形成液が上げられる。また、ウエブの表面に中間層を形成して製版層の接着を改善する中間層形成液、写真フィルムにおける感光層を形成するのに使用される写真フィルム用感光剤コロイド液、印画紙の感光層を形成するのに使用される印画紙用感光剤コロイド液、録音テープ、ビデオテープ、フロッピー(登録商標)ディスクの磁性層を形成するのに使用される磁性層形成液、および金属の塗装に使用される各種塗料などが挙げられる。

【発明の効果】

【0026】

本発明に係る塗布装置及び塗布方法によれば、バーコータにおいてウエブを走行させて塗布液を塗布した場合に、バー上流側の堰(塗布液溜り部)の気液固界面において、塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするのを防ぐことができる。

【図面の簡単な説明】

【0027】

【図1】本発明に係る塗布装置の実施形態の構成を示す斜視図

【図2】図1の塗布装置の断面図

【図3】本発明の塗布装置の特徴部分を示す模式図

【発明を実施するための形態】

【0028】

以下添付図面に従って本発明に係る塗布装置及び塗布方法の好ましい実施の形態について説明する。

【0029】

図1及び図2に、本発明に係る塗布装置の実施形態の構成を示す。また、図3に塗布部の構成を示す。これらの図に示すように、バー塗布タイプの塗布装置10は、走行するウエブWの下面に塗布を行う装置であり、主としてバー12、バー支持部材14、上流側ブロック(堰板とも云う)16、及び基台18で構成される。尚、ウエブWはパスローラ20、22に巻きかけられており、矢印a方向に走行するようになっている。

【0030】

バー12は、円柱状に形成され、バー支持部材14によって回動自在に支持される。そして、走行中のウエブWの下面に接触しながら、軸線の周りに回転するようになっている。バー12の回転方向は、ウエブWの走行方向aに対して反対の方向が好ましく、バー12の周速度はウエブWの走行速度の1%以内になるように設定される。なお、バー12の回転方向は、走行方向aと同方向であってもよい。

【0031】

バー12の表面は、平滑に仕上げられていてもよいが、円周方向に一定間隔で溝が設けられていてもよく、またワイヤが密に巻回されていてもよい。バー12に巻回するワイヤの直径は、0.07〜1mmが好ましく、特に0.07〜0.4mmが好ましい。なお、溝が設けられたバー及びワイヤが巻回されたバーにおいては、溝の深さまたはワイヤの太さを小さくすることにより、感光層形成液の塗り付けを薄くでき、前記溝の深さまたは前記ワイヤの太さを大きくすることにより、感光層形成液の塗り付けを厚くできる。

【0032】

バー12の直径は、6〜25mmの範囲が作製の面で好ましく、しかもウエブWに形成された感光層形成液の塗膜に縦筋が発生し難いことからも好ましい。また、バー12は、通常、ウエブWの幅よりも長いが、ウエブWの幅と同一の長さであっても良い。

【0033】

ウエブWは、張力を加えた状態でバー12に接触し、所定のラップ角で接触するようになっている。上流側のウエブWと水平面との成す進入角度は、3°〜30°、特に5°〜10°の範囲が好ましい。進入角度をこのような範囲に設定すると、塗布開始時及び塗布終了時における厚塗りを防止でき、且つ、バー12の摩耗を抑制することができる。下流側のウエブWと水平面との成す角度(排出角度)は、特に限定されるものではないが、ラップ角度が所定の値になるように設定される。

【0034】

バー支持部材14は複数のブロックを組み合わせて形成されており、上面に円弧状の溝14Aが形成されている。この溝14Aにバー12が係合され、回転自在に支持される。溝14Aに対してウエブWの走行方向aの上流側(以下、単に上流側という)には、水平面に対して傾斜した上流側上面14Bが形成されている。

【0035】

溝14Aに対してウエブWの走行方向aの下流側(以下、単に下流側という)には、水平な下流側上面14Cが形成されている。この下流側上面14Cは上流側上面14Bよりも低い高さ位置に形成される。バー支持部材14の上流側の壁面14Dは垂直に形成されており、その上流側に上流側ブロック16が壁面14Dに対向して配置される。

【0036】

上流側ブロック16は、垂直に設けられた板状部材であり、下端が基台18に固定される。また、図3のように、上流側ブロック16は上端(先端)16Aが鋭角な楔形状(ウェッジ形状)に形成されている。即ち、上流側ブロック16には、縦断面形状が先端16Aにいくに従って細くなる楔形状を形成するためのテーパ面16Bが該上流側ブロック16のウエブ走行方向上流側の面に形成される。

【0037】

また、上流側ブロック16の先端16Aは、ウエブWの幅方向に一直線状に形成され、その平行度は0.01mm以上0.2mm以下に設定される。尚、平行度が小さい方が、後述の効果が大きくなるが、加工費用がかさむため、0.01mm以上が好ましく、0.05mm以上がより好ましい。

【0038】

このように、上流側ブロック16の先端16Aが鋭角な楔形状(ウェッジ形状)に形成され、且つウエブWの幅方向に一直線状になっているので、ウエブWが塗布液に最初に接触するコンタクトラインがウエブWの幅方向に一直線状に形成され、このコンタクトラインにおいて、ウエブWと堰板先端16Aとの隙間を通過する塗布液が加圧される。したがって、ウエブ表面の同伴エアがコンタクトラインを通って塗布液溜まり部Aに持ち込まれることを効果的に防止することができる。これにより、高速塗布のためにウエブWのライン速度(ウエブの走行速度)を増加させた際にも、塗布欠陥のない安定した塗布を行うことができる。ここで、先端16Aの角度は、特に5〜45°であることが好ましい。5°以上であることにより機械加工精度が向上し精度の良いブロックが製作でき、45°以下であることによりが上記のコンタクトラインの安定性がさらに向上する。

【0039】

しかしながら、このような塗布装置10の上流側ブロック16の先端16Aを越えて上流側にオーバーフローする塗布液には、気液固界面が存在することになり、上流側ブロック16の先端16Aで塗布液の乾きが発生しやすい。塗布液の乾きが上流側ブロック16の先端16Aで発生すると、塗布液が固化し積層され、ビード形成に影響し、スジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりする。なお、この現象は、特に液粘度が高く(3mPa・s以上)、表面張力が高い(30mN/m以上)塗布液で発生しやすい。

【0040】

そこで、上流側ブロック16の先端16A表面の材質は、DLC、CrN、硬質Cr、TiAlNの何れかの加工を施し、上流側ブロック16の先端16Aの表面粗さRaを、1.3〜5.0μmの範囲にすることにより、上流側ブロック16の先端16Aの材質の表面を塗布液の着液瞬間から200msにおける接触角が65°以下となり、これにより、全面均一なオーバーフローが形成でき塗布液が固化してスジ故障を引き起こしたり、固化物が塗布面に付着するブツ故障が発生したりするのを防ぐことができる。

【0041】

上流側ブロックの先端の表面粗さRaが1.3未満、又は5.0より大きいと、上流側ブロックの先端にオーバーフロー切れが発生し塗布液の乾きが生じ、スジ故障を引き起こし易い。

【0042】

また、上流側ブロック16の先端16Aの表面粗さRaは、1.3〜5.0μmの範囲であることが好ましい。上流側ブロックの先端の表面粗さRaが1.3未満、又は5.0より大きいと、上流側ブロックの先端にオーバーフロー切れが発生し塗布液の乾きが生じ、スジ故障を引き起こし易い。

【0043】

更に、図3のように、上流側ブロック16の先端16Aを通りウエブWに平行な平行線17を基準にして、ウエブWから平行線17までの距離C1は、1mm以下であることが好ましい。この場合、C1を狭くし過ぎると、ウエブWの微妙な振動等によりウエブWが上流側ブロック16の先端16Aに接触して、ウエブWにスリキズを発現する恐れがあるので、C1は0.2mmを下回らないことが好ましい。また、0.2mm以上として塗布液を塗布することで、上流側ブロックの先端に塗布液の乾きが生じ難くなり、スジ故障を引き起こし難くなる。

【0044】

バー12の上端12Aは、上流側ブロック16の先端16Aよりも高い位置に配置されることが好ましい。即ち、バー12の上端12Aから上流側ブロック16の先端16Aまでの高さの差Hが正であるようにする。このように、バー12の上端12Aを上流側ブロック16の先端16Aよりも高い位置に配置することで、バー12により塗布膜面から掻き落とされた過剰塗布液は、バー12から上流側ブロック16の方向に流れる。これにより、過剰塗布液は同伴エアが持ち込まれる方向とは逆向きに流れるので、同伴エアの塗布液溜まり部Aへの持ち込みを一層効果的に防止できる。

【0045】

更には、上流側ブロック16の先端16Aは、バー支持部材14の上流側上面14Bの上流側上端14Eよりも高い位置に配置される。換言すると、上流側ブロック16の先端16Aは、バー12を支持するバー支持部材14の上流側上面14BよりもウエブWに近い位置に配置される。これにより、ウエブW、バー12、上流側ブロック16、及び上流側上面14Bによって囲まれる塗布液溜まり部Aに圧力がかかり易くなるので、塗布欠陥がないように高速塗布を行うことができる。

【0046】

上流側ブロック16は、バー支持部材14の壁面14Dに対して平行に、且つ、所定の隙間を持って設けられ、両者の間にスリット状の供給流路24が形成される。尚、供給流路24は、塗布液(画像記録層塗布液、オーバーコート層塗布液など)の供給量を変えずに吐出圧力を高められるという点で狭いことが好ましく、ウエブの単位幅あたりの送液量で3L/m・分以上となるように塗布液を供給することが好ましい。

【0047】

図1及び図2のように、供給流路24は、基台18の内部に設けられた一時貯留室26に連通されている。一時貯留室26は、塗布液の貯留タンク(不図示)から塗布液を供給するポンプPの吐出側に接続されており、このポンプPを駆動することによって塗布液が一時貯留室26に供給される。

【0048】

一時貯留室26は、供給された塗布液を一時的に貯留するとともに、ポンプPの吐出量が変動した際に供給流路24から供給される塗布液の流量の変動を押える機能を有する。この一時貯留室26に供給された塗布液は、供給流路24を下端から上端に向かって流れ、供給流路24の上端の出口からウエブWの下面に向かって吐出される。これにより、ウエブWの下面、バー支持部材14の上流側上面14B、バー12、及び上流側ブロック16で囲まれる空間に塗布液溜まり部Aが形成される。この塗布液溜まり部Aの塗布液がウエブWの表面に付着することによって塗布が行われる。

【0049】

図2に示すように基台18は、上流側ブロック16の上流側にオーバーフロー液溜め28を備えており、上流側ブロック16の先端16Aを越えて上流側にオーバーフローした塗布液をオーバーフロー液溜め28で受けることができる。また、基台18は、バー支持部材14の下流側にオーバーフロー液溜め30を備えており、塗布液溜り部Aにおける塗布液のうちウエブWに付着せずに下流側にオーバーフローした塗布液を受けることができる。なお、オーバーフロー液溜め28、30で受けた塗布液は戻し配管(不図示)によって前記貯留タンク(不図示)に戻すことが好ましい。

【0050】

図1に示すように基台18の両端縁には側板32、34が設けられており、この側板32、34によって、オーバーフロー液溜め28、30、供給流路24、及び一時貯留室26の側壁が形成される。

【0051】

なお、上述した基台18は、不図示の昇降手段によって支持されており、高さ方向に移動できるようになっている。したがって、バー12をウエブW側(すなわち上方)に進出させてウエブWに接触させたり、バー12をウエブWから退避させて(すなわち下方に移動させて)ウエブWから離したりすることができる。なお、基台18を移動させる代わりに、パスローラ20、22を昇降させることによって、ウエブWの走行位置を変えるようにしてもよい。

【0052】

なお、本実施形態では、上流側にのみ堰(塗布液溜り部)がある塗布装置10について説明したが、上流側だけでなく下流側にも堰がある塗布装置についても同様に成り立つ。上流側だけでなく下流側にも堰がある塗布装置の場合には、下流側のブロックの先端も塗布液の着液瞬間から200msにおける接触角が65°以下となる材質を用いることが好ましい。

【0053】

〔平版印刷版アルミニウムウエブへの画像記録層塗布、および画像記録層上へのオーバーコート層塗布〕

平版印刷版原版は粗面化処理後に、陽極酸化処理されたアルミニウム支持体に、画像記録層を塗布することにより得られる。必要によりアルミニウム支持体と画像記録層の間に下塗り層、あるいは画像記録層の上にオーバーコート層を塗布することができる。

【0054】

画像記録層及び下塗り層の塗布液の主溶剤は有機溶剤であり、アルコール溶剤、ケトン溶剤が好ましく用いられる。アルコール溶剤としてはメタノール、エタノール、プロパノール、1−メトキシ−2−プロパノール等、ケトン溶剤としてはアセトン、メチルエチルケトン等が好ましく用いられる。オーバーコート層の塗布液の主溶剤は水である。

【実施例】

【0055】

<基板の接触角測定方法>

協和界面化学製の表面張力測定器DM700を使用して、着液瞬間の塗布液の接触角を測定した。ただし、着液瞬間の液の接触角は、液滴が振動しており値が安定しないため、200msの接触角で基板の濡れ性を評価した。

【0056】

測定条件は以下の通り。

・環境:室温25℃、湿度30〜50%

・液滴形成条件:時間2300ms/電圧1000mV

測定データは5回の平均値とした。なお、塗布液は以下のものを用いた。測定結果を表1に記す。

【0057】

(オーバーコート層塗布液(1))

・下記雲母分散液(1) 8.0g

・ポリビニルアルコール(ケン化度98.5モル%)

((株)クラレ製、PVA110) 1.3g

・2−エチルヘキシルスルホコハク酸ソーダ 0.3g

・水 133g

(雲母分散液(1)の調製)

水368gに合成雲母(「ソマシフME−100」:コープケミカル社製、アスペクト比:1000以上)の32gを添加し、ホモジナイザーを用いて平均粒径(レーザー散乱法)0.5μmになる迄分散し、雲母分散液(1)を得た。

【0058】

<基板の粗さの測定>

基板の粗さは、一般的な粗さ計で測定可能であるが、本願においては、東京精密製サーフコム1400を使用して粗さを測定した。

【0059】

測定条件は以下の通り。

・測定条件:速度1.5mm/s、測定長20mm

・ 触針:先端2μmR

測定結果を表1に記す。

【0060】

【表1】

【0061】

(実験1)

〔塗布前のウエブの作製〕

厚み0.3mmのアルミニウム板(材質JIS A 1050)の表面の圧延油を除去するため、10質量%アルミン酸ソーダ水溶液を用いて50℃で30秒間、脱脂処理を施した。その後、毛径0.3mmの束植ナイロンブラシ3本とメジアン径25μmのパミス−水懸濁液(比重1.1g/cm3)を用いアルミニウム表面を砂目立てして、水でよく洗浄した。このアルミニウム板を45℃の25質量%水酸化ナトリウム水溶液に9秒間浸漬してエッチングを行い、水洗後、さらに60℃で20質量%硝酸に20秒間浸漬し、水洗した。このときの砂目立て表面のエッチング量は約3g/m2であった。

【0062】

次に、60Hzの交流電圧を用いて連続的に電気化学的な粗面化処理を行った。このときの電解液は、硝酸1質量%水溶液(アルミニウムイオンを0.5質量%含む)、液温50℃であった。交流電源波形は、電流値がゼロからピークに達するまでの時間TPが0.8msec、duty比1:1、台形の矩形波交流を用いて、カーボン電極を対極として電気化学的な粗面化処理を行った。補助アノードにはフェライトを用いた。電流密度は電流のピーク値で30A/dm2、補助陽極には電源から流れる電流の5%を分流させた。硝酸電解における電気量はアルミニウム板が陽極時の電気量175C/dm2であった。その後、スプレーによる水洗を行った。

【0063】

続いて、塩酸0.5質量%水溶液(アルミニウムイオンを0.5質量%含む)、液温50℃の電解液にて、アルミニウム板が陽極時の電気量50C/dm2の条件で、硝酸電解と同様の方法で電気化学的な粗面化処理を行い、その後、スプレーによる水洗を行った。

【0064】

次に、このアルミニウム板に15質量%硫酸(アルミニウムイオンを0.5質量%含む)を電解液として電流密度15A/dm2で2.5g/m2の直流陽極酸化皮膜を設けた後、水洗、乾燥した。

【0065】

その後、非画像部の親水性を確保するため、このアルミニウム板に2.5質量%3号ケイ酸ソーダ水溶液を用いて60℃で10秒間、シリケート処理を施し、その後、水洗して帯状支持体を得た。Siの付着量は10mg/m2であった。この基板の中心線平均粗さ(Ra)を直径2μmの針を用いて測定したところ、0.51μmであった。

【0066】

[下塗り層の塗布]

次に、上記の帯状支持体12上に、下記下塗り層用塗布液を乾燥塗布量が20mg/m2になるよう塗布したのち、熱風乾燥機により80℃で10秒間乾燥し、以下の実験に用いる下塗り層を有する帯状支持体12を作製した。

【0067】

<下塗り層用塗布液>

・下記構造の下塗り層用化合物(1) 0.18g

・ヒドロキシエチルイミノ二酢酸 0.10g

・メタノール 55.24g

・水 6.15g

【0068】

【化1】

【0069】

[画像記録層の塗布・乾燥]

上記のようにして形成された下塗り層の上に、画像記録層用塗布機によって下記組成の画像記録層用塗布液を塗布した後、画像記録層用乾燥機で乾燥した。画像記録層の塗布量は乾燥後において1.0g/m2になるようにした。

【0070】

画像記録層用塗布液は下記感光液(1)及びミクロゲル液(1)を塗布直前に混合し攪拌することにより得た。

【0071】

<感光液(1)>

・バインダーポリマー(1)〔下記構造〕 0.240g

・赤外線吸収染料(1)〔下記構造〕 0.030g

・ラジカル重合開始剤(1)〔下記構造〕 0.162g

・ラジカル重合性化合物

トリス(アクリロイルオキシエチル)イソシアヌレート

(NKエステルA−9300、新中村化学(株)製) 0.192g

・低分子親水性化合物

トリス(2−ヒドロキシエチル)イソシアヌレート 0.062g

・低分子親水性化合物(1)〔下記構造〕 0.050g

・アンモニウム基含有ポリマー〔下記構造〕 0.035g

[還元比粘度44cSt/g/ml]

・フッ素系界面活性剤(1)〔下記構造〕 0.008g

・2−ブタノン 1.091g

・1−メトキシ−2−プロパノール 8.609g

<ミクロゲル液(1)>

・ミクロゲル(1) 2.640g

・蒸留水 2.425g

上記の、バインダーポリマー(1)、ラジカル重合開始剤(1)、赤外線吸収染料(1)、低分子親水性化合物(1)、フッ素系界面活性剤(1)、及びアンモニウム基含有ポリマーの構造、並びにミクロゲル(1)の合成法は、以下に示す通りである。

【0072】

【化2】

【0073】

−ミクロゲル(1)の合成−

油相成分として、トリメチロールプロパンとキシレンジイソシアナート付加体(三井化学ポリウレタン(株)製、タケネートD−110N)10g、ペンタエリスリトールトリアクリレート(日本化薬(株)製、SR444)3.15g、及びパイオニンA−41C(竹本油脂(株)製)0.1gを酢酸エチル17gに溶解した。水相成分としてPVA−205の4質量%水溶液40gを調製した。油相成分及び水相成分を混合し、ホモジナイザーを用いて12,000rpmで10分間乳化した。得られた乳化物を、蒸留水25gに添加し、室温で30分攪拌後、50℃で3時間攪拌した。このようにして得られたミクロゲル液の固形分濃度を、15質量%になるように蒸留水を用いて希釈し、これを前記ミクロゲル(1)とした。ミクロゲルの平均粒径を光散乱法により測定したところ、平均粒径は0.2μmであった。

【0074】

〔オーバーコート層塗布液の塗布〕

図1及び図2に示すバーコータ10で上流側ブロック16の角度が30°の鋭角な楔形状(ウェッジ形状)のブロックを用い、ウエブWに100kg/mの張力を加えて、バー12を、作成された塗布前のウエブWの走行方向aと反対の方向に5rpmの速度で回転させて、L.S.50m/分、塗布量10cc/m2で前記オーバーコート層塗布液(1)(粘度3mPa・s、表面張力35mN/m)を塗布した。塗布条件としては、ウエブと上流側ブロックの先端とのクリアランスは0.2mmとし、送液量は3L/m・分とした。上流側ブロック(堰)の材質及び表面粗さを振って、上流側ブロックでの塗布液の乾きと塗布故障を確認した。試験結果を表2に示す。

【0075】

なお、塗布液の粘度及び表面張力は下記の測定方法により測定した。

【0076】

<液粘度測定方法>

東機産業製B型粘度計(TVB−10)を使用して粘度を測定した。

【0077】

測定条件は以下の通り。

・環境:室温25℃、湿度30〜50%

測定データは3回の平均値とした。

【0078】

<表面張力測定方法>

協和界面化学製DY300を使用して表面張力を測定した。

【0079】

測定条件は以下の通り。

・環境:室温25℃、湿度30〜50%

測定データは3回の平均値とした。

【0080】

【表2】

【0081】

(実験2)

上記試験1−2の堰材質でウエブと上流側ブロック(堰)とのクリアランス及び送液量を振った。試験結果を表3に示す。

【0082】

【表3】

【0083】

(実験3)

〔塗布前のウエブの作製〕

厚み0.3mmのアルミニウム板(材質JIS A 1050)の表面の圧延油を除去するため、10質量%アルミン酸ソーダ水溶液を用いて50℃で30秒間、脱脂処理を施した。その後、毛径0.3mmの束植ナイロンブラシ3本とメジアン径25μmのパミス−水懸濁液(比重1.1g/cm3)を用いアルミニウム表面を砂目立てして、水でよく洗浄した。このアルミニウム板を45℃の25質量%水酸化ナトリウム水溶液に9秒間浸漬してエッチングを行い、水洗後、さらに60℃で20質量%硝酸に20秒間浸漬し、水洗した。このときの砂目立て表面のエッチング量は約3g/m2であった。

【0084】

次に、60Hzの交流電圧を用いて連続的に電気化学的な粗面化処理を行った。このときの電解液は、硝酸1質量%水溶液(アルミニウムイオンを0.5質量%含む)、液温50℃であった。交流電源波形は、電流値がゼロからピークに達するまでの時間TPが0.8msec、duty比1:1、台形の矩形波交流を用いて、カーボン電極を対極として電気化学的な粗面化処理を行った。補助アノードにはフェライトを用いた。電流密度は電流のピーク値で30A/dm2、補助陽極には電源から流れる電流の5%を分流させた。硝酸電解における電気量はアルミニウム板が陽極時の電気量175C/dm2であった。その後、スプレーによる水洗を行った。

【0085】

続いて、塩酸0.5質量%水溶液(アルミニウムイオンを0.5質量%含む)、液温50℃の電解液にて、アルミニウム板が陽極時の電気量50C/dm2の条件で、硝酸電解と同様の方法で電気化学的な粗面化処理を行い、その後、スプレーによる水洗を行った。

【0086】

次に、このアルミニウム板に15質量%硫酸(アルミニウムイオンを0.5質量%含む)を電解液として電流密度15A/dm2で2.5g/m2の直流陽極酸化皮膜を設けた後、水洗、乾燥した。

【0087】

その後、非画像部の親水性を確保するため、このアルミニウム板に2.5質量%3号ケイ酸ソーダ水溶液を用いて60℃で10秒間、シリケート処理を施し、その後、水洗して帯状支持体を得た。Siの付着量は10mg/m2であった。この基板の中心線平均粗さ(Ra)を直径2μmの針を用いて測定したところ、0.51μmであった。

【0088】

〔画像記録層塗布液の塗布〕

図1及び図2に示すバーコータ10を用い、ウエブWに100kg/mの張力を加えて、バー12を、ウエブWの走行方向aと反対の方向に5rpmの速度で回転させて、L.S.50m/分、塗布量10cc/m2で下記塗布液(粘度10mPa・s、表面張力25mN/m)を塗布した。塗布条件としては、ウエブと上流側ブロックの先端とのクリアランスは0.2mmとし、送液量は3L/m・分とした。上流側ブロック(堰)の材質及び表面粗さを振って、上流側ブロックでの塗布液の乾きと塗布故障を確認した。試験結果を表4に示す。

・結合剤−1 5.0 g

・ジアゾ樹脂−1 2.5 g

・油溶性染料(ビクトリアピュアブルー BOH) 0.15g

・フッ素系界面活性剤(メガファックF-177、大日本インキ化学工業(株)製)

リン酸トリクレジル 0.2 g

・亜リン酸 0.03g

・リンゴ酸 0.03g

・スチレン/無水マレイン酸共重合体のn−ヘキシルアルコールによるハーフエステル 0.05g

溶剤

・2−ヒドロキシ−2−メチルプロパン酸メチル 20.00g

・1−メトキシ−2−プロパノール 20.00g

・乳酸メチル 7.00g

・メタノール 25.00g

・メチルエチルケトン 25.00g

・水 3.00g

ジアゾ樹脂−1は、特開昭59−78340号公報の合成例−1に記載のp−ジアゾジフェニルアミンとパラホルムアルデヒドとの縮合物のヘキサフルオロリン酸塩である。結合剤-1は、2-ヒドロキシエチルメタクリレート/アクリロニトリル/メチルメタクリレート/メタクリル酸共重合体(重量比50/20/26/4、平均分子量75,000、酸含量0.4meq/g)の水不溶性、アルカリ水可溶性の皮膜形成高分子である。

【0089】

【表4】

【0090】

(実験結果まとめ)

表2及び表4から、上流側ブロック16の先端16A表面の材質は、DLC、CrN、硬質Cr、TiAlNの何れかの加工を施し、上流側ブロック16の先端16Aの表面粗さRaを、1.3〜5.0μmの範囲にすることにより、上流側ブロックの先端の乾きは生じないので、良好な塗布ができる。

【0091】

そして、表3から、ウエブの単位幅あたりの送液量が3L/m・分以上で塗布液を塗布することが好ましい傾向があることが分かる。また、上流側ブロックの先端とウエブとのクリアランスを0.2mm以上として塗布液を塗布することが好ましい傾向があることが分かる。また、クリアランスが1mmよりも大きい場合は、塗布が不可能になってしまい、採用できない。

【符号の説明】

【0092】

10…塗布装置、12…バー、12A…バーの上端、14…バー支持部材、14B…上流側上面、14E…上流側上面の上流側上端(エッジ部)、16…上流側ブロック、16A…上流側ブロックの先端、16B…テーパ面、18…基台、20、22…パスローラ、24…供給流路、26…一時貯留室、28、30…オーバーフロー液溜め部、W…ウエブ

【特許請求の範囲】

【請求項1】

少なくとも、連続走行するウエブ下面に接触するバーと、該バーの上流側に塗布液を供給して液溜まり部を形成する塗布液供給路と、前記液溜まり部の上流側であって前記塗布液の液溜まり部を形成する上流側ブロックと、を有し、

前記上流側ブロックの先端は、鋭角に形成され、該先端の表面の材質がDLC、CrN、硬質Cr、TiAlNの何れかの加工が施されており、表面粗さRaが1.3〜5.0μmの範囲であることを特徴とする塗布装置。

【請求項2】

前記バーの上端は、前記上流側ブロックの先端よりも高い位置に配置されることを特徴とする請求項1に記載の塗布装置。

【請求項3】

前記上流側ブロックの先端と前記ウエブとのクリアランスが0.2mm以上1mm以下の範囲であることを特徴とする請求項1又は2に記載の塗布装置。

【請求項4】

請求項1〜3の何れか1に記載の塗布装置を用いて塗布液を前記ウエブに塗布することを特徴とする塗布方法。

【請求項5】

前記塗布液は前記ウエブの単位幅あたりの送液量において3L/m・分以上で塗布することを特徴とする請求項4に記載の塗布方法。

【請求項6】

前記塗布液の液粘度が3mPa・s以上であることを特徴とする請求項4又は5に記載の塗布方法。

【請求項7】

前記塗布液の表面張力が30mN/m以上であることを特徴とする請求項4〜6の何れか1に記載の塗布方法。

【請求項8】

前記ウエブは、粗面化処理され、さらに陽極酸化処理されたアルミニウムウエブであることを特徴とする請求項4〜7の何れか1に記載の塗布方法。

【請求項9】

前記ウエブは、粗面化処理され、さらに陽極酸化処理されたアルミニウムウエブにさらに平版印刷版原版用の画像記録層を有しているウエブであることを特徴とする請求項4〜7の何れか1に記載の塗布方法。

【請求項1】

少なくとも、連続走行するウエブ下面に接触するバーと、該バーの上流側に塗布液を供給して液溜まり部を形成する塗布液供給路と、前記液溜まり部の上流側であって前記塗布液の液溜まり部を形成する上流側ブロックと、を有し、

前記上流側ブロックの先端は、鋭角に形成され、該先端の表面の材質がDLC、CrN、硬質Cr、TiAlNの何れかの加工が施されており、表面粗さRaが1.3〜5.0μmの範囲であることを特徴とする塗布装置。

【請求項2】

前記バーの上端は、前記上流側ブロックの先端よりも高い位置に配置されることを特徴とする請求項1に記載の塗布装置。

【請求項3】

前記上流側ブロックの先端と前記ウエブとのクリアランスが0.2mm以上1mm以下の範囲であることを特徴とする請求項1又は2に記載の塗布装置。

【請求項4】

請求項1〜3の何れか1に記載の塗布装置を用いて塗布液を前記ウエブに塗布することを特徴とする塗布方法。

【請求項5】

前記塗布液は前記ウエブの単位幅あたりの送液量において3L/m・分以上で塗布することを特徴とする請求項4に記載の塗布方法。

【請求項6】

前記塗布液の液粘度が3mPa・s以上であることを特徴とする請求項4又は5に記載の塗布方法。

【請求項7】

前記塗布液の表面張力が30mN/m以上であることを特徴とする請求項4〜6の何れか1に記載の塗布方法。

【請求項8】

前記ウエブは、粗面化処理され、さらに陽極酸化処理されたアルミニウムウエブであることを特徴とする請求項4〜7の何れか1に記載の塗布方法。

【請求項9】

前記ウエブは、粗面化処理され、さらに陽極酸化処理されたアルミニウムウエブにさらに平版印刷版原版用の画像記録層を有しているウエブであることを特徴とする請求項4〜7の何れか1に記載の塗布方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−43166(P2013−43166A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−185119(P2011−185119)

【出願日】平成23年8月26日(2011.8.26)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月26日(2011.8.26)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]