塗布装置及び塗布装置における気泡検知方法

【課題】塗布装置において塗布液中の気泡を高精度で検知する。

【解決手段】塗布装置は、塗布液槽1、塗布液ポンプ2、塗布液ポンプ2から圧送された塗布液を被塗布部材12に向けて吐出する塗布ノズル3、配管11A〜11E、及びチューブ14を備える。圧力センサ7は配管11C内の塗布液の圧力を検出する。制御装置8は圧力センサ8により検出された圧力に基づいて塗液中の気泡を検知する。

【解決手段】塗布装置は、塗布液槽1、塗布液ポンプ2、塗布液ポンプ2から圧送された塗布液を被塗布部材12に向けて吐出する塗布ノズル3、配管11A〜11E、及びチューブ14を備える。圧力センサ7は配管11C内の塗布液の圧力を検出する。制御装置8は圧力センサ8により検出された圧力に基づいて塗液中の気泡を検知する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶ディスプレイ、PDP(Plasma Display Panel)等の被塗布部材の表面に塗布液により塗膜を形成するための塗布装置及び、この塗布装置における気泡検知方法に関する。

【背景技術】

【0002】

ダイコータ等の塗布装置によって被塗布部材の表面に塗布液を塗布して塗膜を形成する際、塗布液中に気泡が混入していると、塗布条件が変動するため塗膜に影響が生じ、不良品発生の原因となる。従来、塗布液中の気泡の検知方法としては、目視による確認の他、レーザ光を利用して光学的に塗布液中の気泡を検知することが知られている(特許文献1)。

【0003】

しかし、塗布液は一般に高粘度であり、目視や光学的手法によって微小な気泡を高精度で検知することは困難である。

【0004】

【特許文献1】特開2005−144376号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、塗布液中の気泡を高精度で検知することを課題とする。

【課題を解決するための手段】

【0006】

本発明の第1の態様は、塗布液を貯留する塗布液槽と、この塗布液槽中の前記塗布液を圧送する塗布液ポンプと、この塗布液ポンプから圧送された前記塗布液を被塗布部材に向けて吐出する塗布ノズルと、前記塗布液槽、前記塗布液ポンプ、及び前記塗布ノズルを接続する配管とを備える塗布装置において、前記配管内の前記塗布液の圧力を検出する圧力センサと、前記塗布液ポンプの動作を制御すると共に、前記圧力センサにより検出された圧力に基づいて前記塗液中の気泡を検知する制御装置とを備えることを特徴とする、塗布装置を提供する。

【0007】

具体的には、前記制御装置は、気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から前記配管内の前記塗布液の圧力が予め定められた基準圧力値に達するまでの時間である参照時間を予め記憶し、前記吐出開始信号の出力から前記圧力センサにより検出される圧力が前記基準圧力値に達するまでの時間である実測時間と、前記参照時間とを比較し、かつ前記実測時間が前記参照時間を上回ると、前記塗液中に気泡が存在すると判定する。

【0008】

圧力センサによって検出された圧力を使用して得た実測時間と、参照時間とを比較することで気泡を検知するので、目視や光学的手法と比較して、微少量の気泡を高精度で検知できる。

【0009】

さらに具体的には、前記基準圧力値は、気泡が存在しない場合に、前記塗布液ポンプへ前記吐出開始信号を出力した後、前記配管内の前記塗布液の圧力が一定圧力に達する前の上昇中の圧力値である。

【0010】

上昇中の圧力を基準圧力値に設定することで、静止気泡と流動気泡の両方を確実に検知できる。

【0011】

代案としては、前記制御装置は、気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から予め定められた基準時間が経過した時点での前記配管内の前記塗布液の圧力である参照圧力値を予め記憶し、前記吐出開始信号の出力から前記基準時間が経過した時点で前記圧力センサにより検出される圧力である実測圧力値と、前記参照圧力値とを比較し、かつ前記実測圧力値が前記参照圧力値を下回ると、前記塗液中に気泡が存在すると判定する。

【0012】

圧力センサによって検出された実測圧力値と、参照圧力値とを比較することで気泡を検知するので、目視や光学的手法と比較して高精度で気泡を検知できる。

【0013】

具体的には、前記基準時間は、気泡が存在しない場合に、前記塗布液ポンプへ前記吐出開始信号を出力した後この基準時間が経過した時点で、前記配管内の前記塗布液の圧力が一定圧力に達する前の上昇中の状態となるように設定されている。

【0014】

基準時間をこのように設定することで、静止気泡と流動気泡の両方を確実に検知できる。

【0015】

前記圧力センサを前記塗布液ポンプよりも前記塗布ノズル側の前記配管に設けることによって流動気泡をより確実に検知できる。

【0016】

本発明の第2の態様は、塗布液を貯留する塗布液槽と、この塗布液槽中の前記塗布液を圧送する塗布液ポンプと、この塗布液ポンプから圧送された前記塗布液を被塗布部材に向けて吐出する塗布ノズルと、前記塗布液槽、前記塗布液ポンプ、及び前記塗布ノズルを接続する配管とを備える塗布装置において、前記配管内の前記塗布液中の気泡を検知する方法であって、前記配管内の前記塗布液の圧力を検出する圧力センサを設け、気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から、前記配管内の前記塗布液の圧力が予め定められた基準圧力値に達するまでの時間である参照時間を予め記憶し、前記吐出開始信号の出力から前記圧力センサにより検出される圧力が前記基準圧力値に達するまでの時間である実測時間と、前記参照時間とを比較し、前記実測時間が前記参照時間を上回ると、前記塗液中に気泡が存在すると判定することを特徴とする、気泡検知方法を提供する。

【0017】

本発明の第3の態様は、塗布液を貯留する塗布液槽と、この塗布液槽中の前記塗布液を圧送する塗布液ポンプと、この塗布液ポンプから圧送された前記塗布液を被塗布部材に向けて吐出する塗布ノズルと、前記塗布液槽、前記塗布液ポンプ、及び前記塗布ノズルを接続する配管とを備える塗布装置において、前記配管内の前記塗布液中の気泡を検知する方法であって、前記配管内の前記塗布液の圧力を検出する圧力センサを設け、気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から定められた基準時間が経過した時点での前記配管内の前記塗布液の圧力である参照圧力値を予め記憶し、前記吐出開始信号の出力から前記基準時間が経過した時点で前記圧力センサにより検出される圧力である実測圧力値と、前記参照圧力値とを比較し、前記実測圧力値が前記参照圧力値を下回ると、前記塗液中に気泡が存在すると判定することを特徴とする、気泡検知方法を提供する。

【発明の効果】

【0018】

本発明によれば、圧力センサによって検出される配管中の塗装液の圧力に基づいて気泡を検知するので、目視や光学的手法と比較して、塗布液中の気泡をより高精度で検知できる。

【発明を実施するための最良の形態】

【0019】

(第1実施形態)

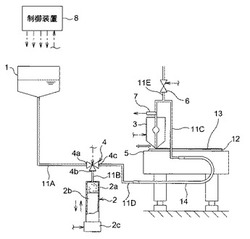

図1は、本実施形態に係る塗布装置の概略説明図である。この塗布装置は、大略、塗布液槽1、塗布液ポンプ2、塗布ノズル3、三方弁4、支持台5、圧力開放弁6、圧力センサ7、及び制御装置8を備える。

【0020】

塗布液槽1には、塗布液が貯留されており、第1の配管11Aを介して三方弁4のポート4aに接続されている。塗布液としては、例えば、ガラス基板上に塗布されるPDP用ガラスペーストを使用できる。但し、このものに限定されるものではなく、被塗布部材12の種類に応じて、従来公知の種々の塗布液から適切なものを選定すればよい。

【0021】

塗布液ポンプ2は塗布液槽1中の塗布液を塗布ノズル3に圧送する。塗布液ポンプ2は、シリンダ2a、シリンダ2aの内部を摺動しながら往復移動するピストン2b、及びこのピストン2bを駆動するための駆動機構2cを備える。駆動機構2cとしては、直動モータやサーボモータを使用できる。塗布液ポンプ2は、第2の配管11Bを介して三方弁4のポート4bに接続されている。

【0022】

塗布ノズル3は、公知の構成のスリットノズルであり、御影石製の定盤である支持台5上に載置されたPDP等の被塗布部材12に向けて塗布液ポンプ2から圧送された塗布液を吐出しながら走行することで、被塗布部材12上に塗膜13を形成する。塗布ノズル3は、図示しない昇降装置と駆動装置により昇降及び走行する。塗布ノズル3は、第3の配管11C、塗布ノズル3の位置に応じて撓むチューブ14、及び第4の配管11Dを介して三方弁4のポート4cに接続されている。

【0023】

配管11Cの途中から圧力開放用の第5の配管11Eの一端が分岐している。第5配管11Eの他端は開口端であって大気に開放されている。配管11Eには、常閉のオンオフ型の電磁弁等からなる圧力開放弁6が設けられている。

【0024】

配管11Cの塗布ノズル3側、具体的には配管11Cのうち配管11Eの分岐する部位と塗布ノズル3との間に、配管中の塗布液の圧力を検出するための公知の構成の圧力センサ7が取り付けられている。圧力センサ7を配管11Cの塗布ノズル3に近接した部位に設けることで、後述する流動気泡をより確実に検知できる。

【0025】

制御装置8は、塗布液ポンプ2、塗布ノズル3、三方弁4、及び圧力開放弁6を含む塗布装置全体の動作を制御する。塗布液ポンプ2に塗布液槽1から塗布液を吸引する際には、ポート4a,4bを連通させると共に、ポート4cは他のポート4a,4bに対して遮断し、駆動機構2cによってシリンダ2a内でピストン2bを容積が増大する方向に移動させる。塗布液槽1内の塗布液は、配管11A、三方弁4、及び配管11Bを経て塗布液ポンプ2内に吸引される。塗布液ポンプ2から塗布ノズル3へ塗布液を圧送する際には、ポート4b,4cを連通させると共に、ポート4aは他のポート4b,4cに対して遮断し、駆動機構2cによってシリンダ2a内でピストン2bを容積が減少する方向に移動させる。塗布液ポンプ2から、配管11B、三方弁4、第4の配管11D、チューブ14、及び第3の配管11Cを経て塗布ノズル3に塗布液が圧送される。圧送された塗布液は塗布ノズル3から被塗布部材12に向けて吐出されることにより塗膜13が塗布される。

【0026】

次に、気泡検知の原理について説明する。

【0027】

図2は三方弁4よりも下流側の配管11C,11D及びチューブ14に気泡が存在しない場合の圧力曲線(塗布液ポンプ2で圧送動作を実行したときの時間と圧力センサ7により検出される圧力の関係)を示す。この図2において、圧力曲線L1,L2,L3,L4の順で塗布ノズル3からの単位時間当たりの塗布液の吐出量(以下、単に吐出量という。)が多く、それに対応して塗布液ポンプ2の吐出圧も高い。また、時刻tdisに制御装置8から塗布液ポンプ2に対して吐出動作開始を指令する吐出開始信号が出力され、塗布液ポンプ2が吐出動作を開始する。以下、吐出開始信号が出力された時刻tdisを「吐出開始時刻」と呼ぶ。この図2より、吐出量によって圧力曲線L1〜L4の上昇の態様は異なるが、いずれの圧力曲線L1〜L4でも最終的には圧力センサ7で検出される圧力は一定値となる。

【0028】

次に、図3は三方弁4と圧力開放弁6との間の配管11E中の塗布液に気泡を混入させた場合の圧力曲線を示す。配管11Eに混入している気泡は、塗布ノズル3から塗布液と共に排出されない点で、非流動性ないしは静止の気泡である。以下、配管11E中の塗布液に混入している気泡を「静止気泡」と呼ぶ。図3において圧力曲線L1’は静止気泡が混入していない場合を示す。圧力曲線L2’〜L4’は静止気泡が混入している場合を示し、圧力曲線L4’,L3’,L2’の順で静止気泡の混入量が多い。塗布ノズル3からの単位時間当たりの塗布液の吐出量はすべての圧力曲線L1’〜L4’で同一である。

【0029】

図3から明らかなように、静止気泡の有無にかかわらず、最終的には圧力センサ7で検出される圧力は一定となる。ただし、静止気泡が混入している場合(圧力曲線L2’〜L4’)における吐出開始時刻tdisから圧力が一定となるまでに要する時間T2’〜T4’は、静止気泡が存在しない場合(圧力曲線L1’)における吐出開始時刻tdisから圧力が一定となるまでに要する時間T1’よりも長い。また、静止気泡の混入量が多い程、すなわち圧力曲線L4’,L3’,L2’の順で一定圧力に到達するまでに要する時間が長い。このことから、気泡の圧縮性を利用して静止気泡の自動検知が可能であることが分かる。

【0030】

図4は、三方弁4と塗布ノズル3の間の配管11C、配管11D、又はチューブ14中の塗布液に気泡を混入させて、2回連続で塗布液ポンプ2よる吐出動作を実行した場合の圧力曲線を示す。配管11C、配管11D、又はチューブ14に混入している気泡は、塗布ノズル3から塗布液と共に排出され得る点で、流動性を有する気泡である。以下、配管11C、配管11D、又はチューブ14中の塗布液に混入している気泡を「流動気泡」と呼ぶ。図4において圧力曲線L1''は気泡が混入していない場合を示す。圧力曲線L2'',L3''は流動気泡が混入している場合を示し、圧力曲線L2''が1回目の吐出動作で圧力曲線L3''が2回目の吐出動作である。塗布ノズル3からの単位時間当たりの塗布液の吐出量はすべての圧力曲線L1''〜L3''で同一である。

【0031】

図4から明らかなように、流動気泡の有無にかかわらず、最終的には圧力センサ7で検出される圧力は一定となる。ただし、流動気泡が混入している場合(圧力曲線L2'',L3'')における吐出開始時刻tdisから圧力が一定となるまでに要する時間T2'',T3''は、流動気泡が存在しない場合(圧力曲線L1'')における吐出開始時刻tdisから圧力が一定となるまでに要する時間T1''よりも長い。また、1回目の吐出動作によってある程度の量の流動気泡が塗布ノズル3から塗布液と共に排出されるので、1回目の吐出動作における一定圧力になるまでに要する時間T2''と比較すると、2回目の吐出動作における一定圧力になるまでに要する時間T3''は短縮されている。これらのことから、静止気泡の場合と同様に、気泡の圧縮性を利用して流動気泡の自動検知が可能であることが分かる。

【0032】

静止気泡が混入している場合と流動気泡が混入している場合では、塗布液ポンプ2の吐出動作によって最終的に到達する圧力の絶対値(絶対圧力値)が異なる。従って、この絶対圧力値を気泡検知の際に参照すると、静止気泡と流動気泡の両方を高精度で検知することは困難である。そこで、本発明では、圧力曲線のうち吐出開始時刻tdisから絶対圧力値に到達する前の圧力上昇中の領域を利用して気泡の検知を行う。以下、図5を参照して気泡検知の手法を説明する。

【0033】

図5において、圧力曲線Lsdは静止気泡も流動気泡も混入していない場合を示し、圧力曲線Lbは静止気泡と流動気泡のうちの少なくとも一方が混入している場合を示す。また、図5において、基準圧力値Psdは、予め設定された圧力値である。具体的には、基準圧力値Psdは、気泡が存在しない場合(圧力曲線Lsd)に、塗布液ポンプ2へ吐出開始信号を出力した(吐出開始時刻tdis)後、配管11B〜11E及びチューブ14内の塗布液の圧力が一定圧力に達する前の上昇中の圧力値である。圧力センサ7を使用して、気泡が存在しない場合における吐出開始時刻tdisから配管11B〜11E及びチューブ14内の塗布液の圧力が基準圧力値Psdに達するまでの時間が予め実測される。この時間は参照時間Trefとして制御装置8に予め記憶されている。

【0034】

制御装置8は実際に塗布液ポンプ2で塗布ノズル3への塗布液の圧送動作を実行する際に、吐出開始時刻tdisから圧力センサ7により検出される圧力が基準圧力値Psdに達するまでの時間(実測時間Tme)を測る。そして、この実測時間Tmeが参照時間Trefを上回る場合、すなわち気泡が存在しない場合と比較して圧力上昇が遅い場合には、配管11B〜11E及チューブ14のうちの少なくともいずれか1つの塗布液に気泡が混入していると判断する。

【0035】

次に、図6を参照して本実施形態の塗布装置の動作を説明する。塗布工程(ステップS6−1)では、まず塗液ポンプ2が塗布液槽1内の塗布液を吸引する。次に、吐出開始信号を塗布液ポンプ2に出力し(ステップS6−2)、塗布液ポンプ2が塗布液の圧送動作を開始する。吐出開始信号の出力(吐出開始時刻tdis)と同時に、制御装置8が計時と圧力センサ7による圧力測定を開始する(ステップS6−3,S6−4)。計時と圧力測定は圧力センサ7の検出圧力Pdeが基準圧力Psdに達するまで継続される(ステップS6−5)。検出圧力Pdeが基準圧力Psdに達すると、制御装置8は計時と圧力測定を停止する(ステップS6−6,S6−7)。計時停止時の時刻と吐出開始時刻tdisの差が実測時間Tmeである。制御装置8は実測時間Tmeと基準時間Trefを比較する(ステップS6−8)。

【0036】

ステップS6−8において実測時間Tmeが基準時間Trefを上回っている場合には、気泡(静止気泡と流動気泡の少なくとも一方)が検知されたと判定する(ステップS6−9)。この場合は、次回の塗布工程を行うことができないので、自動空気抜き動作(S6−10)と塗布条件での空吐出(ステップS6−11)を実行する。一方、ステップS6−8において実測時間Tmeが基準時間Tref以下である場合には、気泡は検出されないと判定し(ステップS6−12)、次の塗布工程に移る。

【0037】

ステップS6−10の自動空気抜き動作では、まず、圧力開放弁6を開放した状態で塗布液ポンプ2による圧送動作を実行し、配管11D中の静止気泡を配管11Dの開口端から排出する。次に、圧力開放弁6を閉弁状態に戻して塗布液ポンプ2による圧送動作を実行し、配管11C中の流動気泡を塗布ノズル3から排出する。ステップS6−11の空吐出では、被塗布部材12を使用せずに塗布液ポンプ2による圧送動作を実行する。ステップS6−8で実測時間Tmeが基準時間Tref以下となるまで、ステップS6−10とステップS6−11が繰り返される。

【0038】

本実施形態の塗布装置では、圧力センサ7によって検出された圧力を使用して得た実測時間Tmeと、参照時間Trefとを比較することで気泡を検知するので、目視や光学的手法と比較して、微少量の気泡を高精度で検知できる。また、参照時間Trefは気泡が存在しない場合における圧力曲線の圧力上昇中の値である基準圧力値により定めているので、静止気泡と流動気泡の両方を確実に検知できる。

【0039】

(第2実施形態)

本発明の第2実施形態にかかる塗布装置は、制御装置8により実行される気泡検知の手法が第1実施形態と異なる。

【0040】

図7を参照して本実施形態における気泡検知の手法を説明する。図7において、圧力曲線Lsdは静止気泡も流動気泡も混入していない場合を示し、圧力曲線Lbは静止気泡と流動気泡のうちの少なくとも一方が混入している場合を示す。また、図7において、基準時間Tsdは予め設定された時間である。具体的には、基準時間Tsdは、気泡が存在しない場合(圧力曲線Lsd)に、塗布液ポンプ2へ吐出開始信号を出力した(吐出開始時刻tdis)後、この基準時間Tsdが経過した時点で、配管11B〜11E及びチューブ14内の塗布液の圧力が一定圧力に達する前の上昇中の状態となるように設定されている。気泡が存在しない場合における吐出開始時刻tdisから基準時間Tsdが経過した時点での配管11B〜11E及チューブ14内の塗布液の圧力が圧力センサ7を使用して予め測定され、この圧力は参照圧力値Prefとして制御装置8に予め記憶されている。

【0041】

制御装置8は塗布液ポンプ2で塗布ノズル3への塗布液の圧送動作を実行する際に、吐出開始時刻tdisから基準時間Tsdが経過した時点での圧力を実測する。この測定された圧力(実測圧力値Pme)が参照圧力値Prefを下回る場合、すなわち気泡が存在しない場合と比較して圧力上昇が遅い場合には、配管11B〜11E及チューブ14のうちの少なくともいずれか1つの塗布液に気泡が混入していると判断する。

【0042】

次に、図8を参照して本実施形態の塗布装置の動作を説明する。塗布工程(ステップS8−1)では、まず塗液ポンプ2が塗布液槽1内の塗布液を吸引する。次に、吐出開始信号を塗布液ポンプ2に出力し(ステップS8−2)、塗布液ポンプ2が塗布液の圧送動作を開始する。吐出開始信号の出力(吐出開始時刻tdis)と同時に、制御装置8が計時を開始する(ステップS8−3)。吐出開始時刻tdisからの経過時間Teが基準時間Tsdに達すると(ステップS8−4)、制御装置8は圧力センサ7による圧力測定を行う(ステップS8−5)。このステップS8−5において測定された圧力が実測圧力値Pmeである。また、制御装置8は計時を停止する(ステップS8−6)。続いて、制御装置8は実測圧力値Pmeと参照圧力値Prefを比較する(ステップS8−7)。

【0043】

ステップS8−7において実測圧力値Pmeが基準圧力値Prefを下回っている場合には、気泡(静止気泡と流動気泡の少なくとも一方)が検知されたと判定する(ステップS8−8)。この場合は、次回の塗布工程を行うことができないので、自動空気抜き動作(S8−9)と塗布条件での空吐出(ステップS8−10)を実行する。一方、ステップS8−7において実測圧力値Pmeが参照圧力値Pref以上である場合には、気泡は検出されないと判定し(ステップS8−11)、次の塗布工程に移る。

【0044】

本実施形態の塗布装置では、圧力センサ7で測定した実測圧力値Pmeと、参照圧力値Prefとを比較することで気泡を検知するので、目視や光学的手法と比較して、微少量の気泡を高精度で検知できる。また、参照圧力値Prefは気泡が存在しない場合における圧力曲線の圧力上昇中の値であるので、静止気泡と流動気泡の両方を確実に検知できる。

【0045】

第2実施形態のその他の構成及び作用は第1実施形態と同様である。

【図面の簡単な説明】

【0046】

【図1】本発明の塗布装置を示す模式図。

【図2】塗布液に気泡が混入していない場合の圧力と時間の関係を示す模式的なグラフ。

【図3】塗布液に静止気泡が混入している場合の圧力と時間の関係を示す模式的なグラフ。

【図4】塗布液に流動気泡が混入している場合の圧力と時間の関係を示す模式的なグラフ。

【図5】第1実施形態における気泡検知の手法を説明するための模式的なグラフ。

【図6】第1実施形態における塗布装置の動作を説明するためのフローチャート。

【図7】第2実施形態における気泡検知の手法を説明するための模式的なグラフ。

【図8】第2実施形態における塗布装置の動作を説明するためのフローチャート。

【符号の説明】

【0047】

1 塗布液槽

2 塗布液ポンプ

2a シリンダ

2b ピストン

2c 駆動機構

3 塗布ノズル

4 三方弁

4a〜4c ポート

5 支持台

6 圧力開放弁

7 圧力センサ

8 制御装置

11A〜11E 配管

12 被塗布部材

13 塗膜

14 チューブ

Psd 基準圧力値

Pref 参照圧力値

Pme 実測圧力値

Tsd 基準時間

Tref 参照時間

Tme 実測時間

【技術分野】

【0001】

本発明は、液晶ディスプレイ、PDP(Plasma Display Panel)等の被塗布部材の表面に塗布液により塗膜を形成するための塗布装置及び、この塗布装置における気泡検知方法に関する。

【背景技術】

【0002】

ダイコータ等の塗布装置によって被塗布部材の表面に塗布液を塗布して塗膜を形成する際、塗布液中に気泡が混入していると、塗布条件が変動するため塗膜に影響が生じ、不良品発生の原因となる。従来、塗布液中の気泡の検知方法としては、目視による確認の他、レーザ光を利用して光学的に塗布液中の気泡を検知することが知られている(特許文献1)。

【0003】

しかし、塗布液は一般に高粘度であり、目視や光学的手法によって微小な気泡を高精度で検知することは困難である。

【0004】

【特許文献1】特開2005−144376号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、塗布液中の気泡を高精度で検知することを課題とする。

【課題を解決するための手段】

【0006】

本発明の第1の態様は、塗布液を貯留する塗布液槽と、この塗布液槽中の前記塗布液を圧送する塗布液ポンプと、この塗布液ポンプから圧送された前記塗布液を被塗布部材に向けて吐出する塗布ノズルと、前記塗布液槽、前記塗布液ポンプ、及び前記塗布ノズルを接続する配管とを備える塗布装置において、前記配管内の前記塗布液の圧力を検出する圧力センサと、前記塗布液ポンプの動作を制御すると共に、前記圧力センサにより検出された圧力に基づいて前記塗液中の気泡を検知する制御装置とを備えることを特徴とする、塗布装置を提供する。

【0007】

具体的には、前記制御装置は、気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から前記配管内の前記塗布液の圧力が予め定められた基準圧力値に達するまでの時間である参照時間を予め記憶し、前記吐出開始信号の出力から前記圧力センサにより検出される圧力が前記基準圧力値に達するまでの時間である実測時間と、前記参照時間とを比較し、かつ前記実測時間が前記参照時間を上回ると、前記塗液中に気泡が存在すると判定する。

【0008】

圧力センサによって検出された圧力を使用して得た実測時間と、参照時間とを比較することで気泡を検知するので、目視や光学的手法と比較して、微少量の気泡を高精度で検知できる。

【0009】

さらに具体的には、前記基準圧力値は、気泡が存在しない場合に、前記塗布液ポンプへ前記吐出開始信号を出力した後、前記配管内の前記塗布液の圧力が一定圧力に達する前の上昇中の圧力値である。

【0010】

上昇中の圧力を基準圧力値に設定することで、静止気泡と流動気泡の両方を確実に検知できる。

【0011】

代案としては、前記制御装置は、気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から予め定められた基準時間が経過した時点での前記配管内の前記塗布液の圧力である参照圧力値を予め記憶し、前記吐出開始信号の出力から前記基準時間が経過した時点で前記圧力センサにより検出される圧力である実測圧力値と、前記参照圧力値とを比較し、かつ前記実測圧力値が前記参照圧力値を下回ると、前記塗液中に気泡が存在すると判定する。

【0012】

圧力センサによって検出された実測圧力値と、参照圧力値とを比較することで気泡を検知するので、目視や光学的手法と比較して高精度で気泡を検知できる。

【0013】

具体的には、前記基準時間は、気泡が存在しない場合に、前記塗布液ポンプへ前記吐出開始信号を出力した後この基準時間が経過した時点で、前記配管内の前記塗布液の圧力が一定圧力に達する前の上昇中の状態となるように設定されている。

【0014】

基準時間をこのように設定することで、静止気泡と流動気泡の両方を確実に検知できる。

【0015】

前記圧力センサを前記塗布液ポンプよりも前記塗布ノズル側の前記配管に設けることによって流動気泡をより確実に検知できる。

【0016】

本発明の第2の態様は、塗布液を貯留する塗布液槽と、この塗布液槽中の前記塗布液を圧送する塗布液ポンプと、この塗布液ポンプから圧送された前記塗布液を被塗布部材に向けて吐出する塗布ノズルと、前記塗布液槽、前記塗布液ポンプ、及び前記塗布ノズルを接続する配管とを備える塗布装置において、前記配管内の前記塗布液中の気泡を検知する方法であって、前記配管内の前記塗布液の圧力を検出する圧力センサを設け、気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から、前記配管内の前記塗布液の圧力が予め定められた基準圧力値に達するまでの時間である参照時間を予め記憶し、前記吐出開始信号の出力から前記圧力センサにより検出される圧力が前記基準圧力値に達するまでの時間である実測時間と、前記参照時間とを比較し、前記実測時間が前記参照時間を上回ると、前記塗液中に気泡が存在すると判定することを特徴とする、気泡検知方法を提供する。

【0017】

本発明の第3の態様は、塗布液を貯留する塗布液槽と、この塗布液槽中の前記塗布液を圧送する塗布液ポンプと、この塗布液ポンプから圧送された前記塗布液を被塗布部材に向けて吐出する塗布ノズルと、前記塗布液槽、前記塗布液ポンプ、及び前記塗布ノズルを接続する配管とを備える塗布装置において、前記配管内の前記塗布液中の気泡を検知する方法であって、前記配管内の前記塗布液の圧力を検出する圧力センサを設け、気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から定められた基準時間が経過した時点での前記配管内の前記塗布液の圧力である参照圧力値を予め記憶し、前記吐出開始信号の出力から前記基準時間が経過した時点で前記圧力センサにより検出される圧力である実測圧力値と、前記参照圧力値とを比較し、前記実測圧力値が前記参照圧力値を下回ると、前記塗液中に気泡が存在すると判定することを特徴とする、気泡検知方法を提供する。

【発明の効果】

【0018】

本発明によれば、圧力センサによって検出される配管中の塗装液の圧力に基づいて気泡を検知するので、目視や光学的手法と比較して、塗布液中の気泡をより高精度で検知できる。

【発明を実施するための最良の形態】

【0019】

(第1実施形態)

図1は、本実施形態に係る塗布装置の概略説明図である。この塗布装置は、大略、塗布液槽1、塗布液ポンプ2、塗布ノズル3、三方弁4、支持台5、圧力開放弁6、圧力センサ7、及び制御装置8を備える。

【0020】

塗布液槽1には、塗布液が貯留されており、第1の配管11Aを介して三方弁4のポート4aに接続されている。塗布液としては、例えば、ガラス基板上に塗布されるPDP用ガラスペーストを使用できる。但し、このものに限定されるものではなく、被塗布部材12の種類に応じて、従来公知の種々の塗布液から適切なものを選定すればよい。

【0021】

塗布液ポンプ2は塗布液槽1中の塗布液を塗布ノズル3に圧送する。塗布液ポンプ2は、シリンダ2a、シリンダ2aの内部を摺動しながら往復移動するピストン2b、及びこのピストン2bを駆動するための駆動機構2cを備える。駆動機構2cとしては、直動モータやサーボモータを使用できる。塗布液ポンプ2は、第2の配管11Bを介して三方弁4のポート4bに接続されている。

【0022】

塗布ノズル3は、公知の構成のスリットノズルであり、御影石製の定盤である支持台5上に載置されたPDP等の被塗布部材12に向けて塗布液ポンプ2から圧送された塗布液を吐出しながら走行することで、被塗布部材12上に塗膜13を形成する。塗布ノズル3は、図示しない昇降装置と駆動装置により昇降及び走行する。塗布ノズル3は、第3の配管11C、塗布ノズル3の位置に応じて撓むチューブ14、及び第4の配管11Dを介して三方弁4のポート4cに接続されている。

【0023】

配管11Cの途中から圧力開放用の第5の配管11Eの一端が分岐している。第5配管11Eの他端は開口端であって大気に開放されている。配管11Eには、常閉のオンオフ型の電磁弁等からなる圧力開放弁6が設けられている。

【0024】

配管11Cの塗布ノズル3側、具体的には配管11Cのうち配管11Eの分岐する部位と塗布ノズル3との間に、配管中の塗布液の圧力を検出するための公知の構成の圧力センサ7が取り付けられている。圧力センサ7を配管11Cの塗布ノズル3に近接した部位に設けることで、後述する流動気泡をより確実に検知できる。

【0025】

制御装置8は、塗布液ポンプ2、塗布ノズル3、三方弁4、及び圧力開放弁6を含む塗布装置全体の動作を制御する。塗布液ポンプ2に塗布液槽1から塗布液を吸引する際には、ポート4a,4bを連通させると共に、ポート4cは他のポート4a,4bに対して遮断し、駆動機構2cによってシリンダ2a内でピストン2bを容積が増大する方向に移動させる。塗布液槽1内の塗布液は、配管11A、三方弁4、及び配管11Bを経て塗布液ポンプ2内に吸引される。塗布液ポンプ2から塗布ノズル3へ塗布液を圧送する際には、ポート4b,4cを連通させると共に、ポート4aは他のポート4b,4cに対して遮断し、駆動機構2cによってシリンダ2a内でピストン2bを容積が減少する方向に移動させる。塗布液ポンプ2から、配管11B、三方弁4、第4の配管11D、チューブ14、及び第3の配管11Cを経て塗布ノズル3に塗布液が圧送される。圧送された塗布液は塗布ノズル3から被塗布部材12に向けて吐出されることにより塗膜13が塗布される。

【0026】

次に、気泡検知の原理について説明する。

【0027】

図2は三方弁4よりも下流側の配管11C,11D及びチューブ14に気泡が存在しない場合の圧力曲線(塗布液ポンプ2で圧送動作を実行したときの時間と圧力センサ7により検出される圧力の関係)を示す。この図2において、圧力曲線L1,L2,L3,L4の順で塗布ノズル3からの単位時間当たりの塗布液の吐出量(以下、単に吐出量という。)が多く、それに対応して塗布液ポンプ2の吐出圧も高い。また、時刻tdisに制御装置8から塗布液ポンプ2に対して吐出動作開始を指令する吐出開始信号が出力され、塗布液ポンプ2が吐出動作を開始する。以下、吐出開始信号が出力された時刻tdisを「吐出開始時刻」と呼ぶ。この図2より、吐出量によって圧力曲線L1〜L4の上昇の態様は異なるが、いずれの圧力曲線L1〜L4でも最終的には圧力センサ7で検出される圧力は一定値となる。

【0028】

次に、図3は三方弁4と圧力開放弁6との間の配管11E中の塗布液に気泡を混入させた場合の圧力曲線を示す。配管11Eに混入している気泡は、塗布ノズル3から塗布液と共に排出されない点で、非流動性ないしは静止の気泡である。以下、配管11E中の塗布液に混入している気泡を「静止気泡」と呼ぶ。図3において圧力曲線L1’は静止気泡が混入していない場合を示す。圧力曲線L2’〜L4’は静止気泡が混入している場合を示し、圧力曲線L4’,L3’,L2’の順で静止気泡の混入量が多い。塗布ノズル3からの単位時間当たりの塗布液の吐出量はすべての圧力曲線L1’〜L4’で同一である。

【0029】

図3から明らかなように、静止気泡の有無にかかわらず、最終的には圧力センサ7で検出される圧力は一定となる。ただし、静止気泡が混入している場合(圧力曲線L2’〜L4’)における吐出開始時刻tdisから圧力が一定となるまでに要する時間T2’〜T4’は、静止気泡が存在しない場合(圧力曲線L1’)における吐出開始時刻tdisから圧力が一定となるまでに要する時間T1’よりも長い。また、静止気泡の混入量が多い程、すなわち圧力曲線L4’,L3’,L2’の順で一定圧力に到達するまでに要する時間が長い。このことから、気泡の圧縮性を利用して静止気泡の自動検知が可能であることが分かる。

【0030】

図4は、三方弁4と塗布ノズル3の間の配管11C、配管11D、又はチューブ14中の塗布液に気泡を混入させて、2回連続で塗布液ポンプ2よる吐出動作を実行した場合の圧力曲線を示す。配管11C、配管11D、又はチューブ14に混入している気泡は、塗布ノズル3から塗布液と共に排出され得る点で、流動性を有する気泡である。以下、配管11C、配管11D、又はチューブ14中の塗布液に混入している気泡を「流動気泡」と呼ぶ。図4において圧力曲線L1''は気泡が混入していない場合を示す。圧力曲線L2'',L3''は流動気泡が混入している場合を示し、圧力曲線L2''が1回目の吐出動作で圧力曲線L3''が2回目の吐出動作である。塗布ノズル3からの単位時間当たりの塗布液の吐出量はすべての圧力曲線L1''〜L3''で同一である。

【0031】

図4から明らかなように、流動気泡の有無にかかわらず、最終的には圧力センサ7で検出される圧力は一定となる。ただし、流動気泡が混入している場合(圧力曲線L2'',L3'')における吐出開始時刻tdisから圧力が一定となるまでに要する時間T2'',T3''は、流動気泡が存在しない場合(圧力曲線L1'')における吐出開始時刻tdisから圧力が一定となるまでに要する時間T1''よりも長い。また、1回目の吐出動作によってある程度の量の流動気泡が塗布ノズル3から塗布液と共に排出されるので、1回目の吐出動作における一定圧力になるまでに要する時間T2''と比較すると、2回目の吐出動作における一定圧力になるまでに要する時間T3''は短縮されている。これらのことから、静止気泡の場合と同様に、気泡の圧縮性を利用して流動気泡の自動検知が可能であることが分かる。

【0032】

静止気泡が混入している場合と流動気泡が混入している場合では、塗布液ポンプ2の吐出動作によって最終的に到達する圧力の絶対値(絶対圧力値)が異なる。従って、この絶対圧力値を気泡検知の際に参照すると、静止気泡と流動気泡の両方を高精度で検知することは困難である。そこで、本発明では、圧力曲線のうち吐出開始時刻tdisから絶対圧力値に到達する前の圧力上昇中の領域を利用して気泡の検知を行う。以下、図5を参照して気泡検知の手法を説明する。

【0033】

図5において、圧力曲線Lsdは静止気泡も流動気泡も混入していない場合を示し、圧力曲線Lbは静止気泡と流動気泡のうちの少なくとも一方が混入している場合を示す。また、図5において、基準圧力値Psdは、予め設定された圧力値である。具体的には、基準圧力値Psdは、気泡が存在しない場合(圧力曲線Lsd)に、塗布液ポンプ2へ吐出開始信号を出力した(吐出開始時刻tdis)後、配管11B〜11E及びチューブ14内の塗布液の圧力が一定圧力に達する前の上昇中の圧力値である。圧力センサ7を使用して、気泡が存在しない場合における吐出開始時刻tdisから配管11B〜11E及びチューブ14内の塗布液の圧力が基準圧力値Psdに達するまでの時間が予め実測される。この時間は参照時間Trefとして制御装置8に予め記憶されている。

【0034】

制御装置8は実際に塗布液ポンプ2で塗布ノズル3への塗布液の圧送動作を実行する際に、吐出開始時刻tdisから圧力センサ7により検出される圧力が基準圧力値Psdに達するまでの時間(実測時間Tme)を測る。そして、この実測時間Tmeが参照時間Trefを上回る場合、すなわち気泡が存在しない場合と比較して圧力上昇が遅い場合には、配管11B〜11E及チューブ14のうちの少なくともいずれか1つの塗布液に気泡が混入していると判断する。

【0035】

次に、図6を参照して本実施形態の塗布装置の動作を説明する。塗布工程(ステップS6−1)では、まず塗液ポンプ2が塗布液槽1内の塗布液を吸引する。次に、吐出開始信号を塗布液ポンプ2に出力し(ステップS6−2)、塗布液ポンプ2が塗布液の圧送動作を開始する。吐出開始信号の出力(吐出開始時刻tdis)と同時に、制御装置8が計時と圧力センサ7による圧力測定を開始する(ステップS6−3,S6−4)。計時と圧力測定は圧力センサ7の検出圧力Pdeが基準圧力Psdに達するまで継続される(ステップS6−5)。検出圧力Pdeが基準圧力Psdに達すると、制御装置8は計時と圧力測定を停止する(ステップS6−6,S6−7)。計時停止時の時刻と吐出開始時刻tdisの差が実測時間Tmeである。制御装置8は実測時間Tmeと基準時間Trefを比較する(ステップS6−8)。

【0036】

ステップS6−8において実測時間Tmeが基準時間Trefを上回っている場合には、気泡(静止気泡と流動気泡の少なくとも一方)が検知されたと判定する(ステップS6−9)。この場合は、次回の塗布工程を行うことができないので、自動空気抜き動作(S6−10)と塗布条件での空吐出(ステップS6−11)を実行する。一方、ステップS6−8において実測時間Tmeが基準時間Tref以下である場合には、気泡は検出されないと判定し(ステップS6−12)、次の塗布工程に移る。

【0037】

ステップS6−10の自動空気抜き動作では、まず、圧力開放弁6を開放した状態で塗布液ポンプ2による圧送動作を実行し、配管11D中の静止気泡を配管11Dの開口端から排出する。次に、圧力開放弁6を閉弁状態に戻して塗布液ポンプ2による圧送動作を実行し、配管11C中の流動気泡を塗布ノズル3から排出する。ステップS6−11の空吐出では、被塗布部材12を使用せずに塗布液ポンプ2による圧送動作を実行する。ステップS6−8で実測時間Tmeが基準時間Tref以下となるまで、ステップS6−10とステップS6−11が繰り返される。

【0038】

本実施形態の塗布装置では、圧力センサ7によって検出された圧力を使用して得た実測時間Tmeと、参照時間Trefとを比較することで気泡を検知するので、目視や光学的手法と比較して、微少量の気泡を高精度で検知できる。また、参照時間Trefは気泡が存在しない場合における圧力曲線の圧力上昇中の値である基準圧力値により定めているので、静止気泡と流動気泡の両方を確実に検知できる。

【0039】

(第2実施形態)

本発明の第2実施形態にかかる塗布装置は、制御装置8により実行される気泡検知の手法が第1実施形態と異なる。

【0040】

図7を参照して本実施形態における気泡検知の手法を説明する。図7において、圧力曲線Lsdは静止気泡も流動気泡も混入していない場合を示し、圧力曲線Lbは静止気泡と流動気泡のうちの少なくとも一方が混入している場合を示す。また、図7において、基準時間Tsdは予め設定された時間である。具体的には、基準時間Tsdは、気泡が存在しない場合(圧力曲線Lsd)に、塗布液ポンプ2へ吐出開始信号を出力した(吐出開始時刻tdis)後、この基準時間Tsdが経過した時点で、配管11B〜11E及びチューブ14内の塗布液の圧力が一定圧力に達する前の上昇中の状態となるように設定されている。気泡が存在しない場合における吐出開始時刻tdisから基準時間Tsdが経過した時点での配管11B〜11E及チューブ14内の塗布液の圧力が圧力センサ7を使用して予め測定され、この圧力は参照圧力値Prefとして制御装置8に予め記憶されている。

【0041】

制御装置8は塗布液ポンプ2で塗布ノズル3への塗布液の圧送動作を実行する際に、吐出開始時刻tdisから基準時間Tsdが経過した時点での圧力を実測する。この測定された圧力(実測圧力値Pme)が参照圧力値Prefを下回る場合、すなわち気泡が存在しない場合と比較して圧力上昇が遅い場合には、配管11B〜11E及チューブ14のうちの少なくともいずれか1つの塗布液に気泡が混入していると判断する。

【0042】

次に、図8を参照して本実施形態の塗布装置の動作を説明する。塗布工程(ステップS8−1)では、まず塗液ポンプ2が塗布液槽1内の塗布液を吸引する。次に、吐出開始信号を塗布液ポンプ2に出力し(ステップS8−2)、塗布液ポンプ2が塗布液の圧送動作を開始する。吐出開始信号の出力(吐出開始時刻tdis)と同時に、制御装置8が計時を開始する(ステップS8−3)。吐出開始時刻tdisからの経過時間Teが基準時間Tsdに達すると(ステップS8−4)、制御装置8は圧力センサ7による圧力測定を行う(ステップS8−5)。このステップS8−5において測定された圧力が実測圧力値Pmeである。また、制御装置8は計時を停止する(ステップS8−6)。続いて、制御装置8は実測圧力値Pmeと参照圧力値Prefを比較する(ステップS8−7)。

【0043】

ステップS8−7において実測圧力値Pmeが基準圧力値Prefを下回っている場合には、気泡(静止気泡と流動気泡の少なくとも一方)が検知されたと判定する(ステップS8−8)。この場合は、次回の塗布工程を行うことができないので、自動空気抜き動作(S8−9)と塗布条件での空吐出(ステップS8−10)を実行する。一方、ステップS8−7において実測圧力値Pmeが参照圧力値Pref以上である場合には、気泡は検出されないと判定し(ステップS8−11)、次の塗布工程に移る。

【0044】

本実施形態の塗布装置では、圧力センサ7で測定した実測圧力値Pmeと、参照圧力値Prefとを比較することで気泡を検知するので、目視や光学的手法と比較して、微少量の気泡を高精度で検知できる。また、参照圧力値Prefは気泡が存在しない場合における圧力曲線の圧力上昇中の値であるので、静止気泡と流動気泡の両方を確実に検知できる。

【0045】

第2実施形態のその他の構成及び作用は第1実施形態と同様である。

【図面の簡単な説明】

【0046】

【図1】本発明の塗布装置を示す模式図。

【図2】塗布液に気泡が混入していない場合の圧力と時間の関係を示す模式的なグラフ。

【図3】塗布液に静止気泡が混入している場合の圧力と時間の関係を示す模式的なグラフ。

【図4】塗布液に流動気泡が混入している場合の圧力と時間の関係を示す模式的なグラフ。

【図5】第1実施形態における気泡検知の手法を説明するための模式的なグラフ。

【図6】第1実施形態における塗布装置の動作を説明するためのフローチャート。

【図7】第2実施形態における気泡検知の手法を説明するための模式的なグラフ。

【図8】第2実施形態における塗布装置の動作を説明するためのフローチャート。

【符号の説明】

【0047】

1 塗布液槽

2 塗布液ポンプ

2a シリンダ

2b ピストン

2c 駆動機構

3 塗布ノズル

4 三方弁

4a〜4c ポート

5 支持台

6 圧力開放弁

7 圧力センサ

8 制御装置

11A〜11E 配管

12 被塗布部材

13 塗膜

14 チューブ

Psd 基準圧力値

Pref 参照圧力値

Pme 実測圧力値

Tsd 基準時間

Tref 参照時間

Tme 実測時間

【特許請求の範囲】

【請求項1】

塗布液を貯留する塗布液槽と、この塗布液槽中の前記塗布液を圧送する塗布液ポンプと、この塗布液ポンプから圧送された前記塗布液を被塗布部材に向けて吐出する塗布ノズルと、前記塗布液槽、前記塗布液ポンプ、及び前記塗布ノズルを接続する配管とを備える塗布装置において、

前記配管内の前記塗布液の圧力を検出する圧力センサと、

前記塗布液ポンプの動作を制御すると共に、前記圧力センサにより検出された圧力に基づいて前記塗液中の気泡を検知する制御装置と

を備えることを特徴とする、塗布装置。

【請求項2】

前記制御装置は、

気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から前記配管内の前記塗布液の圧力が予め定められた基準圧力値に達するまでの時間である参照時間を予め記憶し、

前記吐出開始信号の出力から前記圧力センサにより検出される圧力が前記基準圧力値に達するまでの時間である実測時間と、前記参照時間とを比較し、かつ

前記実測時間が前記参照時間を上回ると、前記塗液中に気泡が存在すると判定することを特徴とする、請求項1に記載の塗布装置。

【請求項3】

前記基準圧力値は、気泡が存在しない場合に、前記塗布液ポンプへ前記吐出開始信号を出力した後、前記配管内の前記塗布液の圧力が一定圧力に達する前の上昇中の圧力値であることを特徴とする請求項2に記載の塗布装置。

【請求項4】

前記制御装置は、

気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から予め定められた基準時間が経過した時点での前記配管内の前記塗布液の圧力である参照圧力値を予め記憶し、

前記吐出開始信号の出力から前記基準時間が経過した時点で前記圧力センサにより検出される圧力である実測圧力値と、前記参照圧力値とを比較し、かつ

前記実測圧力値が前記参照圧力値を下回ると、前記塗液中に気泡が存在すると判定することを特徴とする、請求項1に記載の塗布装置。

【請求項5】

前記基準時間は、気泡が存在しない場合に、前記塗布液ポンプへ前記吐出開始信号を出力した後この基準時間が経過した時点で、前記配管内の前記塗布液の圧力が一定圧力に達する前の上昇中の状態となるように設定されていることを特徴とする、請求項4に記載の塗布装置。

【請求項6】

前記圧力センサは前記塗布液ポンプよりも前記塗布ノズル側の前記配管に設けられていることを特徴とする、請求項1から請求項5のいずれか1項に記載の塗布装置。

【請求項7】

塗布液を貯留する塗布液槽と、この塗布液槽中の前記塗布液を圧送する塗布液ポンプと、この塗布液ポンプから圧送された前記塗布液を被塗布部材に向けて吐出する塗布ノズルと、前記塗布液槽、前記塗布液ポンプ、及び前記塗布ノズルを接続する配管とを備える塗布装置において、前記配管内の前記塗布液中の気泡を検知する方法であって、

前記配管内の前記塗布液の圧力を検出する圧力センサを設け、

気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から、前記配管内の前記塗布液の圧力が予め定められた基準圧力値に達するまでの時間である参照時間を予め記憶し、

前記吐出開始信号の出力から前記圧力センサにより検出される圧力が前記基準圧力値に達するまでの時間である実測時間と、前記参照時間とを比較し、

前記実測時間が前記参照時間を上回ると、前記塗液中に気泡が存在すると判定することを特徴とする、気泡検知方法。

【請求項8】

塗布液を貯留する塗布液槽と、この塗布液槽中の前記塗布液を圧送する塗布液ポンプと、この塗布液ポンプから圧送された前記塗布液を被塗布部材に向けて吐出する塗布ノズルと、前記塗布液槽、前記塗布液ポンプ、及び前記塗布ノズルを接続する配管とを備える塗布装置において、前記配管内の前記塗布液中の気泡を検知する方法であって、

前記配管内の前記塗布液の圧力を検出する圧力センサを設け、

気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から定められた基準時間が経過した時点での前記配管内の前記塗布液の圧力である参照圧力値を予め記憶し、

前記吐出開始信号の出力から前記基準時間が経過した時点で前記圧力センサにより検出される圧力である実測圧力値と、前記参照圧力値とを比較し、

前記実測圧力値が前記参照圧力値を下回ると、前記塗液中に気泡が存在すると判定することを特徴とする、気泡検知方法。

【請求項1】

塗布液を貯留する塗布液槽と、この塗布液槽中の前記塗布液を圧送する塗布液ポンプと、この塗布液ポンプから圧送された前記塗布液を被塗布部材に向けて吐出する塗布ノズルと、前記塗布液槽、前記塗布液ポンプ、及び前記塗布ノズルを接続する配管とを備える塗布装置において、

前記配管内の前記塗布液の圧力を検出する圧力センサと、

前記塗布液ポンプの動作を制御すると共に、前記圧力センサにより検出された圧力に基づいて前記塗液中の気泡を検知する制御装置と

を備えることを特徴とする、塗布装置。

【請求項2】

前記制御装置は、

気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から前記配管内の前記塗布液の圧力が予め定められた基準圧力値に達するまでの時間である参照時間を予め記憶し、

前記吐出開始信号の出力から前記圧力センサにより検出される圧力が前記基準圧力値に達するまでの時間である実測時間と、前記参照時間とを比較し、かつ

前記実測時間が前記参照時間を上回ると、前記塗液中に気泡が存在すると判定することを特徴とする、請求項1に記載の塗布装置。

【請求項3】

前記基準圧力値は、気泡が存在しない場合に、前記塗布液ポンプへ前記吐出開始信号を出力した後、前記配管内の前記塗布液の圧力が一定圧力に達する前の上昇中の圧力値であることを特徴とする請求項2に記載の塗布装置。

【請求項4】

前記制御装置は、

気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から予め定められた基準時間が経過した時点での前記配管内の前記塗布液の圧力である参照圧力値を予め記憶し、

前記吐出開始信号の出力から前記基準時間が経過した時点で前記圧力センサにより検出される圧力である実測圧力値と、前記参照圧力値とを比較し、かつ

前記実測圧力値が前記参照圧力値を下回ると、前記塗液中に気泡が存在すると判定することを特徴とする、請求項1に記載の塗布装置。

【請求項5】

前記基準時間は、気泡が存在しない場合に、前記塗布液ポンプへ前記吐出開始信号を出力した後この基準時間が経過した時点で、前記配管内の前記塗布液の圧力が一定圧力に達する前の上昇中の状態となるように設定されていることを特徴とする、請求項4に記載の塗布装置。

【請求項6】

前記圧力センサは前記塗布液ポンプよりも前記塗布ノズル側の前記配管に設けられていることを特徴とする、請求項1から請求項5のいずれか1項に記載の塗布装置。

【請求項7】

塗布液を貯留する塗布液槽と、この塗布液槽中の前記塗布液を圧送する塗布液ポンプと、この塗布液ポンプから圧送された前記塗布液を被塗布部材に向けて吐出する塗布ノズルと、前記塗布液槽、前記塗布液ポンプ、及び前記塗布ノズルを接続する配管とを備える塗布装置において、前記配管内の前記塗布液中の気泡を検知する方法であって、

前記配管内の前記塗布液の圧力を検出する圧力センサを設け、

気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から、前記配管内の前記塗布液の圧力が予め定められた基準圧力値に達するまでの時間である参照時間を予め記憶し、

前記吐出開始信号の出力から前記圧力センサにより検出される圧力が前記基準圧力値に達するまでの時間である実測時間と、前記参照時間とを比較し、

前記実測時間が前記参照時間を上回ると、前記塗液中に気泡が存在すると判定することを特徴とする、気泡検知方法。

【請求項8】

塗布液を貯留する塗布液槽と、この塗布液槽中の前記塗布液を圧送する塗布液ポンプと、この塗布液ポンプから圧送された前記塗布液を被塗布部材に向けて吐出する塗布ノズルと、前記塗布液槽、前記塗布液ポンプ、及び前記塗布ノズルを接続する配管とを備える塗布装置において、前記配管内の前記塗布液中の気泡を検知する方法であって、

前記配管内の前記塗布液の圧力を検出する圧力センサを設け、

気泡が存在しない場合における前記塗布液ポンプへ吐出動作開始を指令する吐出開始信号の出力から定められた基準時間が経過した時点での前記配管内の前記塗布液の圧力である参照圧力値を予め記憶し、

前記吐出開始信号の出力から前記基準時間が経過した時点で前記圧力センサにより検出される圧力である実測圧力値と、前記参照圧力値とを比較し、

前記実測圧力値が前記参照圧力値を下回ると、前記塗液中に気泡が存在すると判定することを特徴とする、気泡検知方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−178817(P2008−178817A)

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願番号】特願2007−15045(P2007−15045)

【出願日】平成19年1月25日(2007.1.25)

【出願人】(000211123)中外炉工業株式会社 (170)

【Fターム(参考)】

【公開日】平成20年8月7日(2008.8.7)

【国際特許分類】

【出願日】平成19年1月25日(2007.1.25)

【出願人】(000211123)中外炉工業株式会社 (170)

【Fターム(参考)】

[ Back to top ]