塗布装置及び塗膜形成方法

【課題】塗液パン内での塗液の滞留を低減するとともに、塗液に含まれる微粒子や顔料の沈降及び凝集をなくし、さらに塗液に含まれる樹脂や溶媒なども分散させることができ、また塗液パン内及び転写用ロール、塗液循環系の洗浄を容易にする塗布装置を提供する

【解決手段】連続走行している帯状の基材に塗液を塗布する装置であって、塗液を貯留する塗液パンと、前記塗液を基材に転写する転写用ロールと、電気振動信号を発生する超音波発振器と、前記塗液パンの側壁及び底壁の外側壁に設置され電気振動信号を機械振動に変換する超音波振動子と、前記塗液パン底面に設けた塗液供給配管と、前記液パン側面に設けた塗液排出配管と、前記塗液パン内の塗液を前記塗液排出配管から前記塗液パン外に排出して、前記塗液供給配管から供給することで塗液を循環させる塗液循環部と、を備えたことを特徴とする塗布装置。

【解決手段】連続走行している帯状の基材に塗液を塗布する装置であって、塗液を貯留する塗液パンと、前記塗液を基材に転写する転写用ロールと、電気振動信号を発生する超音波発振器と、前記塗液パンの側壁及び底壁の外側壁に設置され電気振動信号を機械振動に変換する超音波振動子と、前記塗液パン底面に設けた塗液供給配管と、前記液パン側面に設けた塗液排出配管と、前記塗液パン内の塗液を前記塗液排出配管から前記塗液パン外に排出して、前記塗液供給配管から供給することで塗液を循環させる塗液循環部と、を備えたことを特徴とする塗布装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、グラビアコーター、マイクログラビアコーター、バーコーターなどのロールを使用する塗布装置に関し、さらに詳しくは、インキパンなどの塗液パンに塗液の沈降や凝集を防ぎ、さらに塗液に含まれる樹脂や溶媒なども分散させ、また塗液循環系の洗浄を容易にさせる超音波振動子及び超音波発信器を有する塗布装置に関するものである。

【背景技術】

【0002】

従来から、連続走行している帯状の基材に塗液を塗布する方法として、特にロールを用いるアプリケーターには、ロールコーター、グラビアコーターなどが用いられている。このようなコーターは、インキパンからロールで塗液を汲み上げて基材に転写させる方式であるが、塗液中にアルミナやシリカなどの微粒子を含んでいたり、顔料を含んでいたりすると、これらは塗液中の樹脂や溶剤に比べて比重が高いことにより、また凝集するということもあり、インキパン内の滞留しやすい部分、例えばエッジ部やインキパン底に沈降してしまう。このようなことが起きると塗液の組成が変化し、さらに経時で物性が変化してしまう。例えばAG(アンチグレア)フィルムにおいては、光学特性へイズや光沢度が経時で変化することで、光学特性や外観が初期と異なってきてしまう。

【0003】

そこで、上記のような問題の解決方法としては、分散混合した塗液を底壁に漏斗部及び収集部を有する第1沈降槽に供給し静置して第1沈降槽で凝集物及び沈降物を除去するステップと、塗液を底壁に漏斗部及び収集部を有する第2沈降槽に供給し静置してグラビア印刷前に、第2沈降槽で凝集物及び沈降物を除去するステップを踏むことにより、予め凝集物や沈降物が除去された塗液をグラビアロールの回転で攪拌し、時間の経過とともに発生するフィラーの再凝集を防止する技術が開示されている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−16313号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のような2つの沈降槽で除去を繰り返すことにより、初期組成が変化し、諸特性に変化が生じてしまう。特に、沈降しやすいあるいは凝集しやすい塗液においては、顕著になり特性管理が困難になってくる。また、上記の除去ステップを繰り返すことによる工程数の増加でコストアップにもつながってくる問題がある。

【0006】

本発明は、このような従来の問題を解決するためになされたもので、塗液パン内での塗液の滞留を低減するとともに、塗液に含まれる微粒子や顔料の沈降及び凝集をなくし、さらに塗液に含まれる樹脂や溶媒なども分散させることができ、また塗液パン内及び転写用ロール、塗液循環系の洗浄を容易にする塗布装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するために請求項1に記載の発明は、連続走行している帯状の基材に塗液を塗布する装置であって、

塗液を貯留する塗液パンと、

前記塗液を基材に転写する転写用ロールと、

電気振動信号を発生する超音波発振器と、

前記塗液パンの側壁及び底壁の外側壁に設置され、電気振動信号を機械振動に変換する

超音波振動子と、

前記塗液パン底面に設けた塗液供給配管と、

前記液パン側面に設けた塗液排出配管と、

前記塗液パン内の塗液を前記塗液排出配管から前記塗液パン外に排出して、前記塗液供給配管から供給することで塗液を循環させる塗液循環部と、を備えたことを特徴とする塗布装置である。

【0008】

請求項2の発明は、前記超音波発振器は低周波超音波及び高周波超音波用の発振器から成ることを特徴とする請求項1記載の塗布装置である。

【0009】

請求項3の発明は、前記超音波振動子は前記転写用ロールの軸方向の全長にわたりあるいは部分的に設置されることを特徴とする請求項1記載の塗布装置である。

【0010】

請求項4の発明は、前記塗液循環部は前記塗液排出配管を介して排出される塗液を貯留する塗液タンクと、前記塗液タンクで貯留した塗液を吸引して前記塗液供給配管から前記液パンに送液する送液用ポンプと、を備えたことを特徴とする請求項1記載の塗布装置である。

【0011】

請求項5の発明は、前記送液用ポンプと前記塗液供給配管とを接続する流路にフィルターを設けたことを特徴とする請求項1または4に記載の塗布装置である。

【0012】

請求項6の発明は、請求項1から5のいずれかに記載の塗布装置を用いて、連続走行する基材上に塗液を塗布し塗膜を形成することを特徴とする塗膜形成方法である。

【0013】

請求項7の発明は、前記塗液は粒子を分散させた塗液であることを特徴とする請求項6に記載の塗膜形成方法である。

【発明の効果】

【0014】

本発明の塗布装置においては、低周波超音波及び高周波超音波を発振する超音波発振器で洗浄液に超音波を与えることで、液パン内壁の汚れ及び液パン底の沈降物、転写用ロールの汚れを分散させ、落としやすくし、塗液循環部により塗液パン内の洗浄液を循環させる。また超音波発振器で塗液へ超音波を与えることにより、沈降しやすいまたは凝集しやすい微粒子や顔料を分散させることも可能である。よって、本発明によれば、液パン及び転写用ロールの洗浄に加えて、塗液のパン内での滞留を低減することができるとともに、塗液に含まれる粒子や顔料の沈降及び凝集をなくし、塗液に含まれる樹脂や溶媒なども分散させることができる。

【図面の簡単な説明】

【0015】

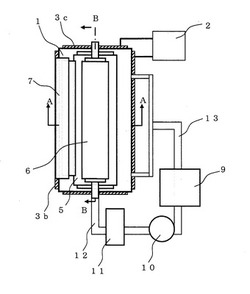

【図1】本発明に係る塗布装置の一実施の形態を示す概略平面図である。

【図2】図1のA−A線に沿う概略断面図である。

【図3】図1のB−B線に沿う概略断面図である。

【図4】図1の底面図である。

【図5】本発明の塗布装置を備える塗布物の製造装置の一実施例の形態を示す概略図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施の形態について、図1〜図4を参照して説明する。図1は本発明に係る塗布装置をグラビアコーターに適用した場合の一例を示す概略平面図、図2は図1のA−A線に沿う概略断面を示す図、図3は図1のB−B線に沿う概略断面を示す図、図4は図1の底面図である。本実施の形態に示す塗布装置は、図1〜図4のように、塗液を

貯留する塗液パン(インキパン)1と、基材に塗液を転写する転写用ロール5と、電気振動信号を発生する図示しない超音波発信器と、超音波振動子3a、3b、3cと、塗液供給配管12と、塗液排出配管13と、塗液循環部を備えている。6はインプレッションロールである。

【0017】

塗液パン1は、沈降し易いまたは凝集し易い粒子や顔料を含む塗液4を貯留するもので、図1〜図3に示すように、グラビアロール5の軸方向の長さより長く、グラビアロール5の直径より大きい幅を有する、上面が開放された長方形のトレイ状を呈している。また、このトレイ状の塗液パン1は、底壁とこの底壁の周縁から起立する側壁を有している。塗液パン1の底壁の幅方向の中央部には、図2及び図3に示すように、塗液パン1の長手方向の全長にわたり、塗液供給配管12が設けられている。また側壁及び底壁の外側壁には、超音波振動子3a、3b、3cが長手方向の全長にわたりあるいは部分的に設置されている。図3に示すように、液パン1の底壁には塗液供給配管12に向けて斜め下方に傾斜する傾斜面で構成されている。液パン1の側壁には、図1〜図3に示すように、複数の塗液排出配管13が設けられている。

【0018】

超音波振動子は、図4に示すように、塗液パン1の側壁(3b、3c)及び底壁の長手方向の全長(3a)に亘り延在するように配置されており、超音波振動子により塗液4に低周波及び高周波の超音波振動を与えることで、沈降し易いまたは凝集し易い微粒子や顔料を含む塗液4を分散して粒子や顔料、加えて樹脂や溶媒も分散させるようになっている。加えて、塗液パン1内の汚れや沈降物の除去、及びグラビアロール5の汚れも除去できる。

【0019】

グラビアロール5は、図1〜図3に示すように、塗液パン1の上面から塗液パン1内に臨むように、かつグラビアロール5の外周面の一部が塗液パン1内の塗液4中に浸漬されるようにして塗液パン1の長手方向に沿い配置され、図示省略した支持ブラケットにより回転可能に支持されている。また、グラビアロール5の上部には、帯状の基材8をグラビアロール5の外周面に押圧するインプレッションロール6がグラビアロール5と平行に配置され、図示省略した支持ブラケットにより回転可能に支持されている。なお、図1及び図2において、符号7はグラビアロール5の外周面に付着した余分な塗液4を掻き落とすドクターである。

【0020】

塗液循環部は、塗液パン1内の塗液4を複数の塗液供給配管12及び塗液排出配管13を通して循環させるためのもので、複数の塗液供給口12と塗液排出口13との間に設けられている。この塗液循環部は、図1に示すように、複数の塗液供給口12が液パン1に接続され、塗液パン1から排出される塗液4を受ける塗液タンク9と、塗液タンク9で受けた塗液4を吸引して塗液供給配管12から液パン1に供給する送液用ポンプ10と、送液用ポンプ10の吐出側と塗液供給配管12とを接続する流路に設けられたフィルター11とから構成されている。

【0021】

上記のように構成された塗布装置において、図2に示すようなリバースグラビア方式で塗液パン1内でグラビアロール5の表面に彫刻されたセル内に満たされた塗液4以外の余分な塗液をドクター7で掻き落し、グラビアロール5とインプレッションロール6を図2に示す矢印方向に回転させることで基材8に転写する塗工方式で、塗液供給配管12を通して塗液循環部から供給された塗液4は、塗液パン1内を満たしていく。また、図3に示すように、塗液供給配管12から塗液パン1に供給された塗液4は、塗液パン1内を満たしてき、一部はグラビアロール5により掻き上げられ、ドクター7で余分な塗液4が掻き落され、インプレッションロール6により基材8へ転写される。また塗液パン1内の余剰の塗液4は、複数の塗液排出配管13から塗液タンク9に排出され、貯留される。

【0022】

本実施の形態において、送液用ポンプ9には摺動部の無いダイアフラムポンプを用いることができる。送液用ポンプ9により供給された塗液4はフィルター11でろ過された後、塗液供給配管12から塗液パン1へ供給され続けることで、塗液パン1内の液面が徐々に上昇していき、さらに超音波振動子により塗液4が加振され続けるため、粒子や樹脂や溶媒を含んだ塗液4は攪拌されながら塗液パン1内を満たしていく。均一に分散された塗液4の一部は、グラビアロール5、ドクター7、インプレッションロール6により基材8に転写される。また、塗液排出配管13から排出された塗液4は配管を通して塗液タンク9内へ戻され、再び送液用ポンプ10により、塗液パン1内へ供給される。

【0023】

本実施の形態における超音波発振器2は、樹脂成分を除去するための例えば15〜50kHzの低周波超音波用発振器、及びミクロンオーダーの微粒子や顔料を除去するための例えば0.3〜1MHzの高周波超音波用発振器を有しており、塗液の特性にあった周波数の超音波発振器を用いれば良い。また、基材8への塗布量が多いとき、あるいは高粘度やチキソ性のある塗液4など塗液4の特性によっては、塗液4を排出する必要がない、あるいは排出が困難な塗液4においては、塗液排出配管13を使用しないで、転写された量だけ供給しても良い。また、塗工方式としてはリバースグラビア方式に限らず、塗液パン1のように塗液4を蓄えることが可能なロールコーター、マイクログラビアなど種々なロールアプリケーターに適応できる。

【0024】

本実施の形態に用いられる超音波振動子3a、3b、3cは、大きく分けて単結晶(水晶やニオブ酸リチウム等)、磁気(チタン酸バリウムやPZT等)、高分子材料(ポリフッ化ビニデンフィルム)に分類でき、ここで用いる超音波振動子は圧電振動子型であり、その圧電材料の種類には、圧電セラミックス(BaTiO3、PZT,PbTiO3)、圧電薄膜(ZnO)、圧電高分子膜等を用いたものを使用する。また材料の特性によっては常時加振させる必要はなく、塗布面が変化してきたときに加振、さらに塗布面に影響を与えないため、例えば加振による横段等の発生がある場合には待機時のみ加振しても良い。

【0025】

このような本実施の形態に示す塗布装置によれば、塗液パン1には塗液4に含まれる微粒子や顔料を分散させ、沈降や凝集を防ぐための超音波振動子3a、3b、3cを設けたことにより、塗液供給口12から供給された塗液4は塗液パン1内を満たしていき、側壁及び底壁に設けられた超音波振動子3a、3b、3cにより超音波振動を加えられながら、さらに上昇していき、上昇していった塗液4は複数箇所の塗液排出配管13により排出され、塗液タンク9へ戻される構成になっているので、塗液パン1内の塗液5は常に流動状態におかれ、その結果、塗液パン1内での塗液の滞留を低減することができるとともに、塗液に含まれる粒子や顔料の沈降及び凝集をなくし、塗液に含まれる樹脂や溶媒なども分散させることができる。

【0026】

さらにグラビアロール5及び塗液パン1、塗液供給配管12、塗液タンク9、送液用ポンプ10、塗液排出配管13の洗浄時において、塗液供給配管12より供給された洗浄液は塗液パン1内を満たしていく。そして、塗液パン1内が洗浄液で一定量満たされた後に、超音波振動子3a、3b、3cにより、洗浄液に低周波及び高周波の2種類の超音波振動が与えられ、洗浄液にキャビテーションを発生させ、グラビアロール5を洗浄し、同時に塗液パン1内を洗浄する。再び洗浄液は塗液供給配管4から塗液パン1へ供給され、かつ循環され、グラビアロール5及び塗液パン1、塗液循環液の洗浄を行うことができる。

【0027】

なお、本発明の塗布装置にあっては、図1〜4に示したグラビアロールを用いたグラビアコーターに限定されるものではなく、ロールを使用する塗布装置であればよい。例えば、マイクログラビアコーター、バーコーターなどのロールを使用する塗布装置にも適用することができる。

【0028】

以上の本発明の塗布装置を用いることにより、連続走行するウェブ状の基材に対し塗液を塗布し、基材上に塗膜を備える塗布物を製造することができる。特に、粒子又は顔料を含む塗液を用いて塗膜を形成し、塗布物を製造する際に用いることができる。粒子としては、光拡散粒子、AG粒子等を挙げることができる。

【0029】

塗布物としては、例えば、基材上にバインダマトリックス形成材料と粒子と溶媒を含む塗液を用い、粒子により表面に凹凸を備えるAG層を形成したAGフィルムを挙げることができる。AGフィルムは液晶表示装置といったディスプレイの観察者側の最表面に設けられ、ディスプレイ表面に入射する外光の映りこみを防ぐものである。粒子を含む塗液を用いウェブ状の基材上に表面に凹凸を有するAG層を基材上に形成しAGフィルムを製造するに際しては、AG層中の粒子の単位体積当たりの量や粒子の分散状態によってヘイズや光沢度といった光学性能が大きく変化する。本発明の塗布装置を用いることにより、連続走行する基材上にAG層を形成するに際に塗液中に含まれる粒子の沈降や凝集により塗液の経時変化を抑制することができ、安定的にAGフィルムを製造することができる。

【0030】

以下、塗布物としてAGフィルムを製造する場合について説明する。AGフィルムを形成するに際しては、ウェブ基材上に、例えば、バインダマトリックス形成材料、粒子を含む塗液を塗布し、UVを照射することにより形成される。AG層は、バインダマトリックス中に粒子が分散した構造をとり、粒子により表面に凹凸が形成される。

【0031】

図5は本発明の塗布装置を備える塗布物(AGフィルム)の製造装置の一実施例の形態を示す概略図である。図5に示した製造装置は、ウェブ状の基材8がロール状に巻き取られた基材を連続走行させるための基材巻出し部14、基材8を連続走行可能に支持する複数のバックアップロール15、塗液パン1、グラビアロール5、インプレッションロール6を備える塗布装置、基材8に塗布された塗液4を乾燥する乾燥装置16、乾燥後の塗膜を硬化する硬化装置17、及び塗液を乾燥、硬化した後の基材8をロール状に巻き取る巻取り部18を備える。連続走行される基材8は塗布装置を通過後、乾燥装置16、電離放射線照射装置17を通過することにより、塗布物(AGフィルム)が製造される。

【0032】

また、本発明の塗布装置による塗布物は、塗膜として反射防止層を機能層として備える反射防止フィルムをあげることができる。反射防止層を形成するに際しては、バインダマトリックス形成材料と低屈折粒子を含む塗液を用いて形成することができる。また、本発明の塗布装置にあっては、塗布膜として帯電防止層を備える帯電防止フィルムをあげることができる。帯電防止層を形成する際には、バインダマトリックス形成材料と導電性粒子を含む塗液を用いて形成することができる。また、本発明の塗布物にあっては、塗膜として例えばAG層と反射防止層、反射防止層とAG層を備えるといったように複数の機能層を備えていてもよく、このとき、少なくとも1層が本発明の塗布方法により形成されていれば良い。また、帯電防止性能を備えるAG層といったように、1層で複数の機能を有していても良い。

【0033】

次に、本発明の実施例について説明する。

(実施例)バインダマトリクス形成材料として紫外線硬化型樹脂であるアクリルモノマー(ペンタエリスリトールトリアクリレート)85重量部、光重合開始剤であるイルガキュア184(チバスペシャリティケミカルズ製)5重量部、溶媒であるトルエン100重量部を混合した中に、平均粒子径5μmのシリカ粒子10重量部を分散させた塗液を用意した。また、塗布を行うウェブ状の基材としてはフィルム厚80μmのトリアセチルセルロース(以下、TAC)フィルムを用意した。図1に示す塗布装置を備える図5に示す製造装置を用い、連続走行するTACフィルム上に塗液を塗布し、塗布後、TACフィルムを乾燥装置及び紫外線照射装置を通過させることにより、TACフィルム上に層厚5μmのAG層を形成し、AGフィルムを製造した。このとき、TACフィルムは全長1000mのものを用い連続走行させ、AGフィルムを連続製造した。

(比較例)

実施例1と同一の塗液を用意した。図1に示す塗布装置を備える図4に示す製造装置を用い、連続走行するTACフィルム上に塗液を塗布し、塗布後、TACフィルムを乾燥炉及び紫外線照射装置を通過させることにより、TACフィルム上に層厚5μmのAG層を形成し、AGフィルムを製造した。このとき、TACフィルムは全長1000mのものを用い連続走行させ、AGフィルムを連続製造した。

【0034】

実施例及び比較例で得られたそれぞれのAGフィルムについて、製造開始直後のものと製造終了直前のものを抜き取った。得られた製造開始直後のAGフィルムと製造終了直前のAGフィルムについて、蛍光灯の照明がある部屋で蛍光灯の像をAGフィルムに映りこませることにより防眩性能の確認をおこなったところ、実施例では製造開始直後のAGフィルムと製造終了直前のAGフィルムの間で防眩性能の差は確認されなかった。一方、比較例では製造開始直後のAGフィルムと製造終了直前のAGフィルムの間で防眩性能に差が確認され、AGフィルムを製造中に塗液の状態が変化しているものと推定される。

【0035】

以上のように本発明の塗布装置によれば、塗液パン内での塗液の滞留を低減するとともに、塗液に含まれる微粒子や顔料の沈降及び凝集をなくし、さらに塗液に含まれる樹脂や溶媒なども分散させることができるため、初期組成が変化せず、その結果、安定した諸特性を有する塗布物を得ることが出来、また沈降あるいは凝集しやすい塗液において、従来行っていた沈殿物や凝集物の除去ステップを繰り返すことによる工程数の増加による費用を削減することが出来る。

【符号の説明】

【0036】

1…塗液パン

2…超音波発振器

3a…超音波振動子

3b…超音波振動子

3c…超音波振動子

4…塗液

5…グラビアロール

6…インプレッションロール

7…ドクター

8…基材

9…塗液タンク

10…送液用ポンプ

11…フィルター

12…塗液供給配管

13…塗液排出配管

14…基材巻出し部

15…バックアップロール

16…乾燥装置

17…電離放射線照射装置

18…巻取り部

【技術分野】

【0001】

本発明は、グラビアコーター、マイクログラビアコーター、バーコーターなどのロールを使用する塗布装置に関し、さらに詳しくは、インキパンなどの塗液パンに塗液の沈降や凝集を防ぎ、さらに塗液に含まれる樹脂や溶媒なども分散させ、また塗液循環系の洗浄を容易にさせる超音波振動子及び超音波発信器を有する塗布装置に関するものである。

【背景技術】

【0002】

従来から、連続走行している帯状の基材に塗液を塗布する方法として、特にロールを用いるアプリケーターには、ロールコーター、グラビアコーターなどが用いられている。このようなコーターは、インキパンからロールで塗液を汲み上げて基材に転写させる方式であるが、塗液中にアルミナやシリカなどの微粒子を含んでいたり、顔料を含んでいたりすると、これらは塗液中の樹脂や溶剤に比べて比重が高いことにより、また凝集するということもあり、インキパン内の滞留しやすい部分、例えばエッジ部やインキパン底に沈降してしまう。このようなことが起きると塗液の組成が変化し、さらに経時で物性が変化してしまう。例えばAG(アンチグレア)フィルムにおいては、光学特性へイズや光沢度が経時で変化することで、光学特性や外観が初期と異なってきてしまう。

【0003】

そこで、上記のような問題の解決方法としては、分散混合した塗液を底壁に漏斗部及び収集部を有する第1沈降槽に供給し静置して第1沈降槽で凝集物及び沈降物を除去するステップと、塗液を底壁に漏斗部及び収集部を有する第2沈降槽に供給し静置してグラビア印刷前に、第2沈降槽で凝集物及び沈降物を除去するステップを踏むことにより、予め凝集物や沈降物が除去された塗液をグラビアロールの回転で攪拌し、時間の経過とともに発生するフィラーの再凝集を防止する技術が開示されている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−16313号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記のような2つの沈降槽で除去を繰り返すことにより、初期組成が変化し、諸特性に変化が生じてしまう。特に、沈降しやすいあるいは凝集しやすい塗液においては、顕著になり特性管理が困難になってくる。また、上記の除去ステップを繰り返すことによる工程数の増加でコストアップにもつながってくる問題がある。

【0006】

本発明は、このような従来の問題を解決するためになされたもので、塗液パン内での塗液の滞留を低減するとともに、塗液に含まれる微粒子や顔料の沈降及び凝集をなくし、さらに塗液に含まれる樹脂や溶媒なども分散させることができ、また塗液パン内及び転写用ロール、塗液循環系の洗浄を容易にする塗布装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するために請求項1に記載の発明は、連続走行している帯状の基材に塗液を塗布する装置であって、

塗液を貯留する塗液パンと、

前記塗液を基材に転写する転写用ロールと、

電気振動信号を発生する超音波発振器と、

前記塗液パンの側壁及び底壁の外側壁に設置され、電気振動信号を機械振動に変換する

超音波振動子と、

前記塗液パン底面に設けた塗液供給配管と、

前記液パン側面に設けた塗液排出配管と、

前記塗液パン内の塗液を前記塗液排出配管から前記塗液パン外に排出して、前記塗液供給配管から供給することで塗液を循環させる塗液循環部と、を備えたことを特徴とする塗布装置である。

【0008】

請求項2の発明は、前記超音波発振器は低周波超音波及び高周波超音波用の発振器から成ることを特徴とする請求項1記載の塗布装置である。

【0009】

請求項3の発明は、前記超音波振動子は前記転写用ロールの軸方向の全長にわたりあるいは部分的に設置されることを特徴とする請求項1記載の塗布装置である。

【0010】

請求項4の発明は、前記塗液循環部は前記塗液排出配管を介して排出される塗液を貯留する塗液タンクと、前記塗液タンクで貯留した塗液を吸引して前記塗液供給配管から前記液パンに送液する送液用ポンプと、を備えたことを特徴とする請求項1記載の塗布装置である。

【0011】

請求項5の発明は、前記送液用ポンプと前記塗液供給配管とを接続する流路にフィルターを設けたことを特徴とする請求項1または4に記載の塗布装置である。

【0012】

請求項6の発明は、請求項1から5のいずれかに記載の塗布装置を用いて、連続走行する基材上に塗液を塗布し塗膜を形成することを特徴とする塗膜形成方法である。

【0013】

請求項7の発明は、前記塗液は粒子を分散させた塗液であることを特徴とする請求項6に記載の塗膜形成方法である。

【発明の効果】

【0014】

本発明の塗布装置においては、低周波超音波及び高周波超音波を発振する超音波発振器で洗浄液に超音波を与えることで、液パン内壁の汚れ及び液パン底の沈降物、転写用ロールの汚れを分散させ、落としやすくし、塗液循環部により塗液パン内の洗浄液を循環させる。また超音波発振器で塗液へ超音波を与えることにより、沈降しやすいまたは凝集しやすい微粒子や顔料を分散させることも可能である。よって、本発明によれば、液パン及び転写用ロールの洗浄に加えて、塗液のパン内での滞留を低減することができるとともに、塗液に含まれる粒子や顔料の沈降及び凝集をなくし、塗液に含まれる樹脂や溶媒なども分散させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る塗布装置の一実施の形態を示す概略平面図である。

【図2】図1のA−A線に沿う概略断面図である。

【図3】図1のB−B線に沿う概略断面図である。

【図4】図1の底面図である。

【図5】本発明の塗布装置を備える塗布物の製造装置の一実施例の形態を示す概略図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施の形態について、図1〜図4を参照して説明する。図1は本発明に係る塗布装置をグラビアコーターに適用した場合の一例を示す概略平面図、図2は図1のA−A線に沿う概略断面を示す図、図3は図1のB−B線に沿う概略断面を示す図、図4は図1の底面図である。本実施の形態に示す塗布装置は、図1〜図4のように、塗液を

貯留する塗液パン(インキパン)1と、基材に塗液を転写する転写用ロール5と、電気振動信号を発生する図示しない超音波発信器と、超音波振動子3a、3b、3cと、塗液供給配管12と、塗液排出配管13と、塗液循環部を備えている。6はインプレッションロールである。

【0017】

塗液パン1は、沈降し易いまたは凝集し易い粒子や顔料を含む塗液4を貯留するもので、図1〜図3に示すように、グラビアロール5の軸方向の長さより長く、グラビアロール5の直径より大きい幅を有する、上面が開放された長方形のトレイ状を呈している。また、このトレイ状の塗液パン1は、底壁とこの底壁の周縁から起立する側壁を有している。塗液パン1の底壁の幅方向の中央部には、図2及び図3に示すように、塗液パン1の長手方向の全長にわたり、塗液供給配管12が設けられている。また側壁及び底壁の外側壁には、超音波振動子3a、3b、3cが長手方向の全長にわたりあるいは部分的に設置されている。図3に示すように、液パン1の底壁には塗液供給配管12に向けて斜め下方に傾斜する傾斜面で構成されている。液パン1の側壁には、図1〜図3に示すように、複数の塗液排出配管13が設けられている。

【0018】

超音波振動子は、図4に示すように、塗液パン1の側壁(3b、3c)及び底壁の長手方向の全長(3a)に亘り延在するように配置されており、超音波振動子により塗液4に低周波及び高周波の超音波振動を与えることで、沈降し易いまたは凝集し易い微粒子や顔料を含む塗液4を分散して粒子や顔料、加えて樹脂や溶媒も分散させるようになっている。加えて、塗液パン1内の汚れや沈降物の除去、及びグラビアロール5の汚れも除去できる。

【0019】

グラビアロール5は、図1〜図3に示すように、塗液パン1の上面から塗液パン1内に臨むように、かつグラビアロール5の外周面の一部が塗液パン1内の塗液4中に浸漬されるようにして塗液パン1の長手方向に沿い配置され、図示省略した支持ブラケットにより回転可能に支持されている。また、グラビアロール5の上部には、帯状の基材8をグラビアロール5の外周面に押圧するインプレッションロール6がグラビアロール5と平行に配置され、図示省略した支持ブラケットにより回転可能に支持されている。なお、図1及び図2において、符号7はグラビアロール5の外周面に付着した余分な塗液4を掻き落とすドクターである。

【0020】

塗液循環部は、塗液パン1内の塗液4を複数の塗液供給配管12及び塗液排出配管13を通して循環させるためのもので、複数の塗液供給口12と塗液排出口13との間に設けられている。この塗液循環部は、図1に示すように、複数の塗液供給口12が液パン1に接続され、塗液パン1から排出される塗液4を受ける塗液タンク9と、塗液タンク9で受けた塗液4を吸引して塗液供給配管12から液パン1に供給する送液用ポンプ10と、送液用ポンプ10の吐出側と塗液供給配管12とを接続する流路に設けられたフィルター11とから構成されている。

【0021】

上記のように構成された塗布装置において、図2に示すようなリバースグラビア方式で塗液パン1内でグラビアロール5の表面に彫刻されたセル内に満たされた塗液4以外の余分な塗液をドクター7で掻き落し、グラビアロール5とインプレッションロール6を図2に示す矢印方向に回転させることで基材8に転写する塗工方式で、塗液供給配管12を通して塗液循環部から供給された塗液4は、塗液パン1内を満たしていく。また、図3に示すように、塗液供給配管12から塗液パン1に供給された塗液4は、塗液パン1内を満たしてき、一部はグラビアロール5により掻き上げられ、ドクター7で余分な塗液4が掻き落され、インプレッションロール6により基材8へ転写される。また塗液パン1内の余剰の塗液4は、複数の塗液排出配管13から塗液タンク9に排出され、貯留される。

【0022】

本実施の形態において、送液用ポンプ9には摺動部の無いダイアフラムポンプを用いることができる。送液用ポンプ9により供給された塗液4はフィルター11でろ過された後、塗液供給配管12から塗液パン1へ供給され続けることで、塗液パン1内の液面が徐々に上昇していき、さらに超音波振動子により塗液4が加振され続けるため、粒子や樹脂や溶媒を含んだ塗液4は攪拌されながら塗液パン1内を満たしていく。均一に分散された塗液4の一部は、グラビアロール5、ドクター7、インプレッションロール6により基材8に転写される。また、塗液排出配管13から排出された塗液4は配管を通して塗液タンク9内へ戻され、再び送液用ポンプ10により、塗液パン1内へ供給される。

【0023】

本実施の形態における超音波発振器2は、樹脂成分を除去するための例えば15〜50kHzの低周波超音波用発振器、及びミクロンオーダーの微粒子や顔料を除去するための例えば0.3〜1MHzの高周波超音波用発振器を有しており、塗液の特性にあった周波数の超音波発振器を用いれば良い。また、基材8への塗布量が多いとき、あるいは高粘度やチキソ性のある塗液4など塗液4の特性によっては、塗液4を排出する必要がない、あるいは排出が困難な塗液4においては、塗液排出配管13を使用しないで、転写された量だけ供給しても良い。また、塗工方式としてはリバースグラビア方式に限らず、塗液パン1のように塗液4を蓄えることが可能なロールコーター、マイクログラビアなど種々なロールアプリケーターに適応できる。

【0024】

本実施の形態に用いられる超音波振動子3a、3b、3cは、大きく分けて単結晶(水晶やニオブ酸リチウム等)、磁気(チタン酸バリウムやPZT等)、高分子材料(ポリフッ化ビニデンフィルム)に分類でき、ここで用いる超音波振動子は圧電振動子型であり、その圧電材料の種類には、圧電セラミックス(BaTiO3、PZT,PbTiO3)、圧電薄膜(ZnO)、圧電高分子膜等を用いたものを使用する。また材料の特性によっては常時加振させる必要はなく、塗布面が変化してきたときに加振、さらに塗布面に影響を与えないため、例えば加振による横段等の発生がある場合には待機時のみ加振しても良い。

【0025】

このような本実施の形態に示す塗布装置によれば、塗液パン1には塗液4に含まれる微粒子や顔料を分散させ、沈降や凝集を防ぐための超音波振動子3a、3b、3cを設けたことにより、塗液供給口12から供給された塗液4は塗液パン1内を満たしていき、側壁及び底壁に設けられた超音波振動子3a、3b、3cにより超音波振動を加えられながら、さらに上昇していき、上昇していった塗液4は複数箇所の塗液排出配管13により排出され、塗液タンク9へ戻される構成になっているので、塗液パン1内の塗液5は常に流動状態におかれ、その結果、塗液パン1内での塗液の滞留を低減することができるとともに、塗液に含まれる粒子や顔料の沈降及び凝集をなくし、塗液に含まれる樹脂や溶媒なども分散させることができる。

【0026】

さらにグラビアロール5及び塗液パン1、塗液供給配管12、塗液タンク9、送液用ポンプ10、塗液排出配管13の洗浄時において、塗液供給配管12より供給された洗浄液は塗液パン1内を満たしていく。そして、塗液パン1内が洗浄液で一定量満たされた後に、超音波振動子3a、3b、3cにより、洗浄液に低周波及び高周波の2種類の超音波振動が与えられ、洗浄液にキャビテーションを発生させ、グラビアロール5を洗浄し、同時に塗液パン1内を洗浄する。再び洗浄液は塗液供給配管4から塗液パン1へ供給され、かつ循環され、グラビアロール5及び塗液パン1、塗液循環液の洗浄を行うことができる。

【0027】

なお、本発明の塗布装置にあっては、図1〜4に示したグラビアロールを用いたグラビアコーターに限定されるものではなく、ロールを使用する塗布装置であればよい。例えば、マイクログラビアコーター、バーコーターなどのロールを使用する塗布装置にも適用することができる。

【0028】

以上の本発明の塗布装置を用いることにより、連続走行するウェブ状の基材に対し塗液を塗布し、基材上に塗膜を備える塗布物を製造することができる。特に、粒子又は顔料を含む塗液を用いて塗膜を形成し、塗布物を製造する際に用いることができる。粒子としては、光拡散粒子、AG粒子等を挙げることができる。

【0029】

塗布物としては、例えば、基材上にバインダマトリックス形成材料と粒子と溶媒を含む塗液を用い、粒子により表面に凹凸を備えるAG層を形成したAGフィルムを挙げることができる。AGフィルムは液晶表示装置といったディスプレイの観察者側の最表面に設けられ、ディスプレイ表面に入射する外光の映りこみを防ぐものである。粒子を含む塗液を用いウェブ状の基材上に表面に凹凸を有するAG層を基材上に形成しAGフィルムを製造するに際しては、AG層中の粒子の単位体積当たりの量や粒子の分散状態によってヘイズや光沢度といった光学性能が大きく変化する。本発明の塗布装置を用いることにより、連続走行する基材上にAG層を形成するに際に塗液中に含まれる粒子の沈降や凝集により塗液の経時変化を抑制することができ、安定的にAGフィルムを製造することができる。

【0030】

以下、塗布物としてAGフィルムを製造する場合について説明する。AGフィルムを形成するに際しては、ウェブ基材上に、例えば、バインダマトリックス形成材料、粒子を含む塗液を塗布し、UVを照射することにより形成される。AG層は、バインダマトリックス中に粒子が分散した構造をとり、粒子により表面に凹凸が形成される。

【0031】

図5は本発明の塗布装置を備える塗布物(AGフィルム)の製造装置の一実施例の形態を示す概略図である。図5に示した製造装置は、ウェブ状の基材8がロール状に巻き取られた基材を連続走行させるための基材巻出し部14、基材8を連続走行可能に支持する複数のバックアップロール15、塗液パン1、グラビアロール5、インプレッションロール6を備える塗布装置、基材8に塗布された塗液4を乾燥する乾燥装置16、乾燥後の塗膜を硬化する硬化装置17、及び塗液を乾燥、硬化した後の基材8をロール状に巻き取る巻取り部18を備える。連続走行される基材8は塗布装置を通過後、乾燥装置16、電離放射線照射装置17を通過することにより、塗布物(AGフィルム)が製造される。

【0032】

また、本発明の塗布装置による塗布物は、塗膜として反射防止層を機能層として備える反射防止フィルムをあげることができる。反射防止層を形成するに際しては、バインダマトリックス形成材料と低屈折粒子を含む塗液を用いて形成することができる。また、本発明の塗布装置にあっては、塗布膜として帯電防止層を備える帯電防止フィルムをあげることができる。帯電防止層を形成する際には、バインダマトリックス形成材料と導電性粒子を含む塗液を用いて形成することができる。また、本発明の塗布物にあっては、塗膜として例えばAG層と反射防止層、反射防止層とAG層を備えるといったように複数の機能層を備えていてもよく、このとき、少なくとも1層が本発明の塗布方法により形成されていれば良い。また、帯電防止性能を備えるAG層といったように、1層で複数の機能を有していても良い。

【0033】

次に、本発明の実施例について説明する。

(実施例)バインダマトリクス形成材料として紫外線硬化型樹脂であるアクリルモノマー(ペンタエリスリトールトリアクリレート)85重量部、光重合開始剤であるイルガキュア184(チバスペシャリティケミカルズ製)5重量部、溶媒であるトルエン100重量部を混合した中に、平均粒子径5μmのシリカ粒子10重量部を分散させた塗液を用意した。また、塗布を行うウェブ状の基材としてはフィルム厚80μmのトリアセチルセルロース(以下、TAC)フィルムを用意した。図1に示す塗布装置を備える図5に示す製造装置を用い、連続走行するTACフィルム上に塗液を塗布し、塗布後、TACフィルムを乾燥装置及び紫外線照射装置を通過させることにより、TACフィルム上に層厚5μmのAG層を形成し、AGフィルムを製造した。このとき、TACフィルムは全長1000mのものを用い連続走行させ、AGフィルムを連続製造した。

(比較例)

実施例1と同一の塗液を用意した。図1に示す塗布装置を備える図4に示す製造装置を用い、連続走行するTACフィルム上に塗液を塗布し、塗布後、TACフィルムを乾燥炉及び紫外線照射装置を通過させることにより、TACフィルム上に層厚5μmのAG層を形成し、AGフィルムを製造した。このとき、TACフィルムは全長1000mのものを用い連続走行させ、AGフィルムを連続製造した。

【0034】

実施例及び比較例で得られたそれぞれのAGフィルムについて、製造開始直後のものと製造終了直前のものを抜き取った。得られた製造開始直後のAGフィルムと製造終了直前のAGフィルムについて、蛍光灯の照明がある部屋で蛍光灯の像をAGフィルムに映りこませることにより防眩性能の確認をおこなったところ、実施例では製造開始直後のAGフィルムと製造終了直前のAGフィルムの間で防眩性能の差は確認されなかった。一方、比較例では製造開始直後のAGフィルムと製造終了直前のAGフィルムの間で防眩性能に差が確認され、AGフィルムを製造中に塗液の状態が変化しているものと推定される。

【0035】

以上のように本発明の塗布装置によれば、塗液パン内での塗液の滞留を低減するとともに、塗液に含まれる微粒子や顔料の沈降及び凝集をなくし、さらに塗液に含まれる樹脂や溶媒なども分散させることができるため、初期組成が変化せず、その結果、安定した諸特性を有する塗布物を得ることが出来、また沈降あるいは凝集しやすい塗液において、従来行っていた沈殿物や凝集物の除去ステップを繰り返すことによる工程数の増加による費用を削減することが出来る。

【符号の説明】

【0036】

1…塗液パン

2…超音波発振器

3a…超音波振動子

3b…超音波振動子

3c…超音波振動子

4…塗液

5…グラビアロール

6…インプレッションロール

7…ドクター

8…基材

9…塗液タンク

10…送液用ポンプ

11…フィルター

12…塗液供給配管

13…塗液排出配管

14…基材巻出し部

15…バックアップロール

16…乾燥装置

17…電離放射線照射装置

18…巻取り部

【特許請求の範囲】

【請求項1】

連続走行している帯状の基材に塗液を塗布する装置であって、

塗液を貯留する塗液パンと、

前記塗液を基材に転写する転写用ロールと、

電気振動信号を発生する超音波発振器と、

前記塗液パンの側壁及び底壁の外側壁に設置され、電気振動信号を機械振動に変換する超音波振動子と、

前記塗液パン底面に設けた塗液供給配管と、

前記液パン側面に設けた塗液排出配管と、

前記塗液パン内の塗液を前記塗液排出配管から前記塗液パン外に排出して、前記塗液供給配管から供給することで塗液を循環させる塗液循環部と、を備えたことを特徴とする塗布装置。

【請求項2】

前記超音波発振器は低周波超音波及び高周波超音波用の発振器から成ることを特徴とする請求項1記載の塗布装置。

【請求項3】

前記超音波振動子は前記転写用ロールの軸方向の全長にわたりあるいは部分的に設置されることを特徴とする請求項1記載の塗布装置。

【請求項4】

前記塗液循環部は前記塗液排出配管を介して排出される塗液を貯留する塗液タンクと、前記塗液タンクで貯留した塗液を吸引して前記塗液供給配管から前記液パンに送液する送液用ポンプと、を備えたことを特徴とする請求項1記載の塗布装置。

【請求項5】

前記送液用ポンプと前記塗液供給配管とを接続する流路にフィルターを設けたことを特徴とする請求項1または4に記載の塗布装置。

【請求項6】

請求項1から5のいずれかに記載の塗布装置を用いて、連続走行する基材上に塗液を塗布し塗膜を形成することを特徴とする塗膜形成方法。

【請求項7】

前記塗液は粒子を分散させた塗液であることを特徴とする請求項6に記載の塗膜形成方法。

【請求項1】

連続走行している帯状の基材に塗液を塗布する装置であって、

塗液を貯留する塗液パンと、

前記塗液を基材に転写する転写用ロールと、

電気振動信号を発生する超音波発振器と、

前記塗液パンの側壁及び底壁の外側壁に設置され、電気振動信号を機械振動に変換する超音波振動子と、

前記塗液パン底面に設けた塗液供給配管と、

前記液パン側面に設けた塗液排出配管と、

前記塗液パン内の塗液を前記塗液排出配管から前記塗液パン外に排出して、前記塗液供給配管から供給することで塗液を循環させる塗液循環部と、を備えたことを特徴とする塗布装置。

【請求項2】

前記超音波発振器は低周波超音波及び高周波超音波用の発振器から成ることを特徴とする請求項1記載の塗布装置。

【請求項3】

前記超音波振動子は前記転写用ロールの軸方向の全長にわたりあるいは部分的に設置されることを特徴とする請求項1記載の塗布装置。

【請求項4】

前記塗液循環部は前記塗液排出配管を介して排出される塗液を貯留する塗液タンクと、前記塗液タンクで貯留した塗液を吸引して前記塗液供給配管から前記液パンに送液する送液用ポンプと、を備えたことを特徴とする請求項1記載の塗布装置。

【請求項5】

前記送液用ポンプと前記塗液供給配管とを接続する流路にフィルターを設けたことを特徴とする請求項1または4に記載の塗布装置。

【請求項6】

請求項1から5のいずれかに記載の塗布装置を用いて、連続走行する基材上に塗液を塗布し塗膜を形成することを特徴とする塗膜形成方法。

【請求項7】

前記塗液は粒子を分散させた塗液であることを特徴とする請求項6に記載の塗膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−66196(P2012−66196A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−213385(P2010−213385)

【出願日】平成22年9月24日(2010.9.24)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月24日(2010.9.24)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]