塗布量検査装置、塗布装置、および塗布量検査方法

【課題】光学部品に対する接合用材料の塗布量の適否を検査する。

【解決手段】光源150を制御して光学部品に光を入射させる入射光制御部131と、センサー151を制御して光学部品における接合用材料が塗布された面からの出射光の光学特性を検出する光学特性検出部132と、検出された光学特性と適正範囲記憶部152に予め記憶している適正範囲とを比較することにより、接合用材料の塗布量の適否を判定する適否判定部133とを備える。

【解決手段】光源150を制御して光学部品に光を入射させる入射光制御部131と、センサー151を制御して光学部品における接合用材料が塗布された面からの出射光の光学特性を検出する光学特性検出部132と、検出された光学特性と適正範囲記憶部152に予め記憶している適正範囲とを比較することにより、接合用材料の塗布量の適否を判定する適否判定部133とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学部品を他の光学部品と接合するために上記光学部品に塗布される接合用材料の塗布量の適否を検査するための塗布量検査装置、塗布量検査方法、および上記塗布量検査装置を備えた塗布装置に関するものである。

【背景技術】

【0002】

従来、光学部品の表面に接合用材料を塗布することによってこの光学部品を他の光学部品と接合した後、その接合状態を検査することが行われている。

【0003】

例えば、特許文献1には、光ファイバが設けられたファイバブロックに接着剤によってレンズを接着させた後、上記光ファイバに光を入射させ、上記光ファイバおよび上記レンズを介して出射される光を検出することにより、上記光ファイバと上記レンズとの光軸の整合状態を検査する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−206411号公報(平成19年8月16日公開)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、接合用材料を用いて光学部品同士を接合する構成では、接合用材料の塗布量の適否が、光学部品同士の接合状態や光学特性に影響を及ぼす場合がある。例えば、接合用材料の塗布量が少なすぎると、光学部品同士の接合強度が不足してしまう場合がある。また、接合用材料の塗布量が多すぎると、光学部品から出射される光の色味や光量などの光学特性が低下してしまう場合がある。

【0006】

しかしながら、上記特許文献1の技術では、接合される光学部品同士の光軸の整合状態を検査することはできるものの、接合用材料の塗布量の適否を検査することができないという問題がある。

【0007】

本発明は、上記従来の問題点に鑑みなされたものであって、その目的は、光学部品を他の光学部品と接合するために上記光学部品に塗布される接合用材料の塗布量の適否を検査することができる塗布量検査装置および塗布量検査方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の塗布量検査装置は、上記の課題を解決するために、光学部品を当該光学部品とは異なる第2光学部品に接合するために当該光学部品に塗布される接合用材料の塗布量の適否を検査する塗布量検査装置であって、上記光学部品における上記接合用材料が塗布された面である被塗布面とは異なる面である光入射面に所定の光学特性を有する入射光を入射させる入射光制御部と、上記入射光を上記光入射面から上記光学部品に入射させたきに上記被塗布面から上記光学部品の外部に出射される出射光の光学特性を検出する光学特性検出部と、予め設定される上記出射光の光学特性の適正範囲を記憶した適正範囲記憶部と、上記光学特性検出部が検出した上記出射光の光学特性と、上記適正範囲記憶部に記憶している上記光学特性の適正範囲とを比較することにより、上記接合用材料の塗布量の適否を判定する適否判定部とを備えていることを特徴としている。

【0009】

また、本発明の塗布量検査方法は、上記の課題を解決するために、光学部品を当該光学部品とは異なる第2光学部品に接合するために当該光学部品に塗布される接合用材料の塗布量の適否を検査する塗布量検査方法であって、上記光学部品における上記接合用材料が塗布された面である被塗布面とは異なる面である光入射面に所定の光学特性を有する入射光を入射させる光入射工程と、上記入射光を上記光入射面から上記光学部品に入射させたきに上記被塗布面から上記光学部品の外部に出射される出射光の光学特性を検出する光学特性検出工程と、上記光学特性検出工程で検出した上記出射光の光学特性と、予め設定される上記光学特性の適正範囲とを比較することにより、上記接合用材料の塗布量の適否を判定する適否判定工程とを含むことを特徴としている。

【0010】

上記の塗布量検査装置および塗布量検査方法によれば、光学部品における接合用材料の被塗布面とは異なる面である光入射面から所定の光学特性を有する入射光を入射させ、被塗布面から光学部品の外部に出射される出射光の光学特性を検出し、検出した出射光の光学特性と予め設定される出射光の光学特性の適正範囲とを比較することにより、接合用材料の塗布量の適否を判定する。これにより、光学部品に接合用材料を塗布した後、この光学部品を第2光学部品と接合する前に、接合用材料の塗布量の適否を検査することができる。

【0011】

なお、上記光学特性は、上記出射光の輝度および色度のうちの少なくとも一方であってもよい。

【0012】

上記の構成によれば、出射光の輝度および色度が接合用材料の塗布量に応じて変化する現象を利用して接合用材料の塗布量の適否を判定することができる。

【0013】

また、上記光学特性検出部は、上記出射光の光学特性を、上記被塗布面を複数の領域に分割した分割領域毎に検出し、上記適否判定部は、上記接合用材料の塗布量の適否を上記分割領域毎に判定する構成としてもよい。

【0014】

上記の構成によれば、被塗布面を複数の領域に分割した分割領域毎に塗布量の適否を判定できる。したがって、被塗布面において塗布ムラが生じている場合にそれを検出することができる。

【0015】

また、上記光学部品は、上記被塗布面に上記接合用材料を塗布する前の上記被塗布面を空気中に開放した状態において上記光入射面から当該光学部品に入射した上記入射光が上記被塗布面に対して臨界角以上の角度で入射する構成であってもよい。例えば、上記光学部品は、上記被塗布面が当該光学部品の天面に形成され、上記光入射面が当該光部材の底面に形成されており、上記光入射面から当該光学部品の内部に入射した光を上記被塗布面に対して上記臨界角以上の角度で入射させるように反射する側面を備えている構成としてもよい。

【0016】

上記の構成によれば、被塗布面に接合用材料を塗布する前の被塗布面を空気中に開放した状態では、光入射面から光学部品に入射して被塗布面に到達した光の大部分は被塗布面で全反射し、被塗布面から光学部品の外部には出射されない。一方、被塗布面に接合用材料を塗布した後、被塗布面を空気中に開放した状態では、光入射面から光学部品に入射して被塗布面に到達した光の一部が被塗布面に塗布された接合用材料による散乱や屈折率の変化等により、被塗布面から光学部品の外部には出射される。また、被塗布面から光学部品の外部に出射される光の程度は、接合用材料の塗布量に応じて変化する。したがって、上記の構成によれば、接合用材料の塗布量に応じた出射光の光学特性の変化を適切に検出することができる。

【0017】

また、上記光学部品は、上記光入射面から当該光学部品に入射した上記入射光を上記被塗布面の全域にわたって略均一な光学特性で上記被塗布面に到達させる構成であってもよい。

【0018】

上記の構成によれば、塗布面に接合用材料を塗布する前の被塗布面を空気中に開放した状態において光入射面から光学部品に入射光を入射させたときに被塗布面から出射される出射光の光学特性が被塗布面の全域にわたって略均一になる。したがって、接合用材料の塗布量に応じた出射光の光学特性の変化を適切に検出することができる。

【0019】

また、上記接合用材料は、上記光入射面から当該光学部品に入射して上記被塗布面に到達した上記入射光を散乱させる微粒子を含有していてもよい。また、上記微粒子は、赤外線を吸収して発熱する赤外線吸収微粒子であってもよい。

【0020】

上記の構成によれば、接合用材料の塗布量に応じて被塗布面における光の散乱度合が変化するので、被塗布面から出射される出射光の光学特性が接合用材料の塗布量に応じて変化する。したがって、この出射光の光学特性の検出結果に基づいて、接合用材料の塗布量の適否を判定することができる。

【0021】

本発明の塗布装置は、光学部品と第2光学部品とを接合するために上記光学部品に接合用材料を塗布する塗布装置であって、上記光学部品に塗布した上記接合用材料の塗布量の適否を検査するための、上記したいずれかの記載の塗布量検査装置を備えている。

【0022】

上記の構成によれば、光学部品に塗布した接合用材料の塗布量の適否を、自装置に備えられる塗布量検査装置によって検査することができる。

【0023】

また、塗布対象物に対する上記接合用材料の塗布量を調整する塗布量調整手段を備え、上記塗布量調整手段は、上記塗布量検査装置による光学部品に対する接合用材料の塗布量の適否の検査結果に応じて、他の光学部品に対して上記接合用材料を塗布する際の塗布量を調整する構成としてもよい。

【0024】

上記の構成によれば、ある光学部品に対する接合用材料の塗布量の適否の検査結果に応じて、他の光学部品に対する接合用材料の塗布量が適切になるように他の光学部品に対する接合用材料の塗布量を調整することができる。

【発明の効果】

【0025】

以上のように、本発明の塗布量検査装置および塗布量検査方法によれば、光学部品を他の光学部品と接合するために上記光学部品に塗布される接合用材料の塗布量の適否を検査することができる。

【図面の簡単な説明】

【0026】

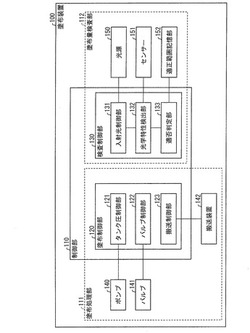

【図1】本発明の一実施形態にかかる塗布装置(塗布量検査装置)の構成を示す説明図である。

【図2】図1に示した塗布装置を用いて接合用材料の塗布量を検査する光学部品が備えられる液晶表示装置の構成を示す分解斜視図である。

【図3】図2に示した液晶表示装置に備えられる光源モジュールの構成を示す斜視図である。

【図4】図2に示した液晶表示装置の構成を示す断面図である。

【図5】(a)は図3に示した光源モジュールに備えられる光結合部材の断面図であり、(b)は(a)の図中に示したA部の拡大図である。

【図6】図1に示した塗布装置に備えられる塗布処理部の構成を示す説明図である。

【図7】(a)〜(d)は、図6に示した塗布処理部を用いて行われる光結合部材に対する赤外線吸収材溶液の塗布工程を示す説明図である。

【図8】図1に示した塗布装置に備えられる塗布量検査部の構成を示す説明図である。

【図9】(a)および(b)は、図1に示した塗布装置(塗布量検査装置)の適正範囲記憶部に記憶される適正範囲情報の一例を示す説明図である。

【図10】図1に示した塗布装置において塗布量の検査時に光結合部材に入射させた光のスペクトルを示すグラフである。

【発明を実施するための形態】

【0027】

本発明の一実施形態について説明する。なお、本実施形態では、本発明を液晶表示装置のバックライトに備えられる光結合部材(光学部品)に対する接合用材料の塗布量の検査に適用する場合について説明するが、本発明の適用対象はこれに限定されるものではない。

【0028】

(1−1.液晶表示装置1の全体構成)

図2は、本実施形態において接合用材料の塗布量の検査対象とする光学部品が備えられる液晶表示装置1の構成を示す分解斜視図である。この図に示すように、液晶表示装置1は、背面側(表示面の反対側)から順に、バックライト10、拡散シート2、プリズムシート3、液晶パネル4、およびベゼル5を備えている。また、バックライト10は、背面側から順に、光源モジュール20、帯状の開口11aを有するシャーシ11、シャーシ11と同様に帯状の開口を有する反射シート12、および導光板(第2光学部品)13を備えている。

【0029】

図3は光源モジュール20の斜視図であり、図4は液晶表示装置1の断面図である。これら各図に示すように、光源モジュール20は、光源ホルダー21、ヒートシンク22、LEDチップ(光源)23a・23b、LED基板24a・24b、スペーサ25a・25b、および光結合部材(光学部品)30を備えている。

【0030】

光源ホルダー21は、一方向に延伸する帯状の部材であり、延伸方向に垂直な断面が略コの字型である凹部を有している。また、上記凹部の底部には、LEDチップ23a・23bおよびLED基板24a・24bによって生じる熱を吸収するための板状のヒートシンク22が設けられている。

【0031】

また、ヒートシンク22上には、LED基板24a・24bが設けられており、LED基板24a・24b上には光源としてのLED(Light Emitting Diode:発光ダイオード)チップ23a・23bが光源モジュール20の延伸方向に沿って配置されている。

【0032】

LED基板24a・24bは、LEDチップ23a・23bに供給する電流量を制御することにより、LEDチップ23a・23bの発光のON/OFFおよび発光量を制御するための制御回路や配線等(いずれも図示せず)を備えた基板であり、光源モジュール20の延伸方向に平行な方向に延伸するように配置されている。

【0033】

上記LEDチップ23a・23bは、光源モジュール20の延伸方向に沿って2列に並んで互いに平行に複数個設けられており、これら複数のLEDチップ23a・23bの表面側には光結合部材30が設けられている。

【0034】

また、LED基板24a・24bと光結合部材30との間には、LEDチップ23a・23bに加えて、LED基板24a・24bと光結合部材30との間に隙間を設けるためのスペーサ25a・25bが形成されている。この隙間により、光結合部材30がLEDチップ23a・23bに当接して、LEDチップ23a・23bが破損することを防止できる。ただし、これに限られず、LEDチップ23a・23bに損傷を与えない範囲であれば、LEDチップ23a・23bが光結合部材30と密着していても構わない。なお、LEDチップは非常に微細なサイズであるため、図3では、図面の煩雑さを防ぐためLEDチップの記載を省略している。

【0035】

また、本実施形態では、光源としてLEDチップを用いているが、これは、半導体チップ状のLEDは形状が小さくかつ狭い領域に配置できるためである。例えば、安価な低出力のLEDチップを用いた場合であっても、間隔を詰めて多くのLEDを配置することで照度を向上させ、高機能のバックライトの光源として利用できる。ただし、これに限るものではなく、例えば、パッケージに収納されたLEDを光源として用いてもよく、有機EL発光素子、あるいは無機EL発光素子などを光源として用いてもよい。

【0036】

光結合部材(光結合部材)30は、各LEDチップ23a・23bから出射される光を、導光板13に対して所定角度範囲(導光板13の背面側(基板裏面側)から入射して導光板13の発光面側(基板表面側)に到達した光がこの発光面側で全反射する角度範囲)で導光板13に入射するように導光板13の内部へに導くためのものであり、光源モジュール20の延伸方向に平行な方向に延伸するように配置されている。

【0037】

なお、光結合部材30の材質は、当該光結合部材30の内部を光が伝播可能であり、光源から入射した光を導光板13に対して上記所定角度範囲で入射させるように光の進行方向を変化させることができるものであれば特に限定されるものではないが、例えば導光板13と同様の樹脂材料を用いることができる。本実施形態では光結合部材30としてアクリル樹脂からなるものを用いた。

【0038】

また、本実施形態では、光結合部材30に赤外線吸収材(赤外線吸収微粒子)を含有する赤外線吸収材溶液(接合用材料)を塗布した後、光結合部材30と導光板13とを当接させた状態でこれら両部材の当接部に赤外線を照射することにより赤外線吸収材を発熱させ、光結合部材30および導光板13の表面を溶融させて光結合部材30と導光板13とを接合する。

【0039】

また、本実施形態では、光結合部材30に赤外線吸収材溶液を塗布した後、光結合部材30と導光板13とを接合する前に、光結合部材30に対する赤外線吸収材溶液の塗布量の適否を検査する。検査方法の詳細については後述する。

【0040】

図5(a)は光結合部材30における延伸方向に垂直な断面の構成を示す説明図である。この図に示すように、光結合部材30における延伸方向に垂直な断面は、略楕円形状からなるリングの一部を直線状に切断して得られる、光結合部材の底面に配置された平坦部(光入射面)33・33と、上記の略楕円形状の外周部の一部を平坦部33・33と略平行な直線に沿って切り欠いて得られる、光結合部材30の天面に配置された平坦部(被塗布面、光出射面)31と、上記の略楕円形状の円弧部分によって構成される、光結合部材30の側面に配置された全反射面32・32とを有する形状である。本実施形態では、平坦部31の幅(光結合部材30の延伸方向に垂直な方向の幅)は5mmである。また、平坦部31の長さ(光結合部材30の延伸方向の長さ)は1380mmである。なお、平坦部33・33の間には上記リングの中空部分に相当する中空部が設けられている。すなわち、平坦部33・33は上記リングの内周面34によって接続されている。

【0041】

図5(b)は図5(a)に示したA部の拡大図である。図5(a)および図5(b)に示したように、光結合部材30の平坦部33・33に近接する位置には、LEDチップ23a・23bが配置されている。これら各LEDチップ23a・23bは、図5(b)に示す全反射面32・32の焦点位置Fよりも光結合部材30の外周面側(平坦部33・33における全反射面32・32に近い側)に対向する位置に配置されている。

【0042】

これにより、図5(a)および図5(b)に示すように、各LEDチップ23a・23bから出射された光は光結合部材30の全反射面32・32で全反射(略全反射)し、その反射光が平坦部31を介して導光板13に入射する。また、全反射面32・32の形状は、各LEDチップ23a・23bからの入射光を、導光板13に対して上記所定角度範囲で入射させることができるように設定されている。これにより、図5(a)に示したように、光結合部材30を介して導光板13の背面側から導光板13に入射した光は、導光板13の発光面側で全反射して導光板13内を面内方向に伝播する。

【0043】

なお、光結合部材30の延伸方向に垂直な断面における全反射面32・32の形状は、必ずしも楕円の円弧形状に限るものではなく、LEDチップ23a・23bから入射した光の全部または大部分を全反射面32・32で全反射させて導光板13に対して所定角度範囲で入射させることができる形状であればよい。例えば、全反射面32・32は、光結合部材30の延伸方向に垂直な断面の形状が円の円弧形状、弓形、放物線形状などの曲線形状であってもよく、平坦部31、33・33に対して傾斜した直線状であってもよい。また、本実施形態では、光結合部材30における延伸方向に垂直な断面の形状が、平坦部33・33間に中空部(内周面34)を有する形状であるものとしたが、これに限らず、円柱形状の一部を切り欠いた形状としてもよい。すなわち、平坦部33・33間に中空部を有さず、これら両平坦部が直線状に繋がっている形状としてもよい。

【0044】

導光板13は、当該導光板13の内部を光が伝播可能な導光性を有する材質からなる平板状の部材である。導光板13の材質は、導光性を有するものであれば特に限定されるものではなく、例えば従来から公知の樹脂材料などを用いることができる。本実施形態では、導光板13としてアクリル樹脂からなるものを用いた。

【0045】

また、導光板13における光結合部材30側の面(背面)または光結合部材30とは反対側の面(おもて面)の少なくとも一方には、導光板13内を伝播する光を散乱させて当該導光板13の発光面側から出射させるための多数のドットパターン(光散乱部)が設けられている。ドットパターンの形成方法は特に限定されるものではなく、従来から公知の方法で形成することができる。例えば、光拡散反射性を有する材料を導光板13における一方または両方の面に印刷することによって形成してもよく、レーザ加工等により導光板13の一部を加工することによって形成してもよい。また、本実施形態では光散乱部としてドットパターンを形成しているが、これに限らず、導光板13内を伝播する光の一部を散乱させて導光板13における発光面側から出射させることができるものであればよい。また、各ドットパターンの配置(サイズおよび配置ピッチ)についても特に限定されるものではなく、バックライト10の発光面から出射される光の輝度分布を所望する輝度分布にできるように適宜配置すればよい。

【0046】

(1−2.塗布装置100の構成)

図1は、本実施形態にかかる塗布装置(塗布量検査装置)100の構成を示す説明図である。この図に示すように、塗布装置100は、制御部110、ポンプ140、バルブ141、搬送装置142、光源150、センサー151、および適正範囲記憶部152を備えている。また、制御部110は、タンク圧制御部121、バルブ制御部122、および搬送制御部123を有する塗布制御部120と、入射光制御部131、光学特性検出部132、および適否判定部133を有する検査制御部130とを備えている。なお、塗布制御部120、ポンプ140、バルブ141、および搬送装置142によって塗布処理部(塗布装置)111が構成されている。また、検査制御部130、光源150、センサー151、および適正範囲記憶部152によって塗布量検査部(塗布量検査装置)112が構成されている。

【0047】

(1−3.塗布処理部111の構成、および光結合部材の接合方法)

次に、塗布処理部111の構成、および光結合部材30と導光板13との接合方法について説明する。

【0048】

本実施形態では、光結合部材30における導光板13との当接面、すなわち図5(a)に示した平坦部(頂部平坦面)31に赤外線吸収材を含有する赤外線吸収材溶液(接合材料)を塗布し、光結合部材30の平坦部31と導光板13とを当接させた状態でこれら両部材の当接部に赤外線を照射する。これにより、赤外線吸収材溶液に含まれる赤外線吸収材が赤外線を吸収して発熱し、光結合部材30および導光板13の表面が溶融してこれら両部材が接合される。

【0049】

なお、本実施形態では、上記の赤外線吸収材溶液として、GENTEX社製のクリアウェルド(登録商標)を用いた。この赤外線吸収材溶液は、エタノール、アセトン、またはメチルエチルケトンなどからなる有機溶剤をベースとする液体中に赤外線を吸収する赤外線吸収材(色素微粒子)を分散させたものであり、沸点が78.5℃、粘度が2mPa・sの低沸点・低粘度の液体である。上記の有機溶剤はキャリアとして使用され、塗布後に蒸発し、赤外線吸収材(色素微粒子)が被塗布部材(光結合部材30)の表面に残る。そして、赤外線吸収材を介して光結合部材30と導光板13とを当接させた状態で赤外線(レーザ波長940nmから1,064nmの範囲内のレーザ光)を照射することにより、赤外線吸収材が赤外線を吸収して発熱し、光結合部材30および導光板13の表面が溶融して光結合部材30と導光板13とが接合される。ただし、赤外線吸収材溶液の構成はこれに限るものではない。

【0050】

また、上記の赤外線吸収材溶液は、塗布前の液体状態では緑色を呈しているが、赤外線を照射して接合させた後は無色透明になる。このため、赤外線が照射される領域外に上記の赤外線吸収材溶液を塗布してしまうと、光結合部材30と導光板13とを接合した後に赤外線が照射されずに緑色に呈色した領域が生じてしまい、液晶表示装置1の表示品位を低下させてしまう(色目に影響を与えてしまう)。

【0051】

また、赤外線吸収材溶液の塗布量が少なすぎると、光結合部材30と導光板13との接合強度が不足する場合がある。また、赤外線吸収材溶液の塗布量が多すぎると、赤外線吸収材溶液自体の色が導光板13に投影されるなどして導光板13から出射される光の色味や光量などの光学特性が変化し、液晶表示装置1の表示品位が低下してしまる場合がある。

【0052】

このため、赤外線吸収材溶液を被塗布部材である光結合部材30の被塗布領域(平坦部31)に対して当該被塗布領域からはみ出すことなく、かつ適切な塗布量だけ塗布することが求められる。

【0053】

図6は、塗布装置100に備えられる塗布処理部111の構成を示す説明図である。この図に示すように、塗布処理部111は、赤外線吸収材溶液(塗布液、接合用材料)を貯蔵するタンク(貯蔵部)51と、タンク51内を加圧するためのポンプ(加圧手段)140と、ポンプ140によって加圧された空気をタンク51に供給するための加圧管(加圧手段)53と、タンク51から赤外線吸収材溶液を供給するための供給管(供給路)54と、供給管54の管路を開閉するためのバルブ141と、供給管54の先端に接続され、赤外線吸収材溶液を含浸した状態で被塗布部材に当接することにより被塗布部材に赤外線吸収材溶液を塗布する塗布部材56と、被塗布部材を塗布部材56に対して相対的に移動させる搬送装置142と、塗布制御部(塗布量調整手段)120とを備えている。

【0054】

塗布部材(塗布液保持部材)56の構成は、タンク51から供給管54を介して供給(補給)される赤外線吸収材溶液を含浸した状態で保持するとともに、当該塗布部材56に被塗布部材を当接させることにより、この被塗布部材に対して含浸している赤外線吸収材溶液の一部を塗布できるものであれば特に限定されるものではなく、例えば、刷毛、ブラシ、布、スポンジなどを用いることができる。また、塗布部材56の形状についても特に限定されるものではなく、被塗布部材における被塗布領域の形状に応じて適宜設定すればよい。本実施形態では、光結合部材30における被塗布領域(平坦部31)の形状は幅5mm×長さ1380mmであることから、塗布部材56における光結合部材30の移動方法に垂直な方向の幅を5mmとした。

【0055】

塗布制御部120は、ポンプ140の動作を制御するタンク圧制御部121と、バルブ141の動作を制御するバルブ制御部122と、搬送装置142の動作を制御する搬送制御部123とを備えている。

【0056】

タンク圧制御部121は、タンク51から塗布部材56に赤外線吸収材溶液を供給する際、ポンプ140を制御してタンク51内を加圧する。これにより、赤外線吸収材溶液が低沸点の液体(例えば低級アルコール(化学式における炭素数が5以下のアルコール)等の水よりも沸点が低い液体を主成分とする液体)であっても、タンク51内の圧力が低下することによって蒸発量が増大してしまうことを防止することができる。なお、タンク51の加圧圧力は、赤外線吸収材溶液の沸点や粘度、供給管54の開口面積などに応じて、タンク51内における赤外線吸収材溶液の蒸発を抑制でき、かつタンク51から供給管54に適切な量の赤外線吸収材溶液を排出できるように適宜設定すればよい。また、タンク51内の圧力を検知する圧力センサー(図示せず)を設け、その検知結果に応じてタンク圧制御部61がポンプ140の動作を制御するようにしてもよい。なお、ポンプ140および加圧管53は必須の構成ではなく、例えば、タンク51内における赤外線吸収材溶液の蒸発等を考慮する必要ない場合などには省略してもよい。また、ポンプ140および加圧管53を省略する場合、タンク51内が負圧(タンク51の周囲の気圧よりも低い圧力)にならないように、タンク51の周囲の空気をタンク51内に導入するための通気孔(図示せず)を設けてもよい。

【0057】

バルブ制御部122は、タンク51から塗布部材56に赤外線吸収材溶液を供給する処理を行う場合にバルブ141を開状態とし、その他の場合にはバルブ141を閉状態とする。なお、バルブ制御部122によってバルブ141が開状態とされる時間は、タンク51から塗布部材56への赤外線吸収材溶液の供給量が塗布部材56の保持可能量を超えることがないように設定されている。これにより、塗布部材56の保持可能量を超えて赤外線吸収材溶液が供給され、塗布部材56から余剰な赤外線吸収材溶液が滴下してしまうことを防止している。

【0058】

搬送制御部123は、搬送装置142の動作を制御し、被塗布部材(本実施形態では光結合部材30および後述するダミー部材D)を塗布部材56に対して相対的に移動させる。具体的には、搬送制御部123は、塗布部材56と被塗布部材の被塗布領域との当接状態(塗布部材56の被塗布部材に対する押し付け量あるいは押し付け力)、および当接時間が、この被塗布領域に対する赤外線吸収材溶液の目標塗布量に応じた当接状態および当接時間になるように搬送装置142の動作を制御する。

【0059】

なお、搬送装置142の構成は特に限定されるものではなく、例えば、アクチュエータ、モーター、ギア等を組み合わせた従来から公知の搬送装置技術を用いることができる。また、本実施形態では搬送装置142が被塗布部材の位置を移動させるものとしているが、これに限らず、例えば塗布部材56を被塗布部材に対して相対的に移動させるようにしてもよく、塗布部材56および被塗布部材の両方を移動させることにより、これら両部材の相対位置を移動させるようにしてもよい。また、搬送装置142は、赤外線吸収材溶液を塗布した後の被塗布部材を、塗布量検査部112のセンサー151による検知位置まで搬送する機能を有している。

【0060】

図7(a)〜図7(d)は、光結合部材30に対する赤外線吸収材溶液の塗布工程を示す説明図である。

【0061】

まず、図7(a)に示すように、バルブ制御部122は、塗布部材56を被塗布部材から離間させた状態でバルブ141を開操作し、タンク51から塗布部材56に赤外線吸収材溶液を供給(補給)する。この際、必要に応じて、タンク圧制御部121がポンプ140を制御し、タンク51内を加圧してもよい。なお、バルブ141を開状態とする時間は、上述したように、タンク51から塗布部材56への赤外線吸収材溶液の供給量が塗布部材56の保持可能量を超えることがないように適宜設定しておけばよい。

【0062】

塗布部材56に対して当該塗布部材56の保持可能量を超えない範囲の所定量(例えば、光結合部材30の全体に対する赤外線吸収材溶液の塗布を赤外線吸収材溶液の補給処理を行わずに行える量)の赤外線吸収材溶液が供給されると、バルブ制御部122は、図7(b)に示すように、バルブ141を閉操作し、塗布部材56に対する赤外線吸収材溶液の供給を停止する。

【0063】

次に、搬送制御部123は、図7(c)に示すように、バルブ141を閉じた状態で塗布部材56をダミー部材Dに当接させ、塗布部材56に保持されている赤外線吸収材溶液の一部(余剰塗布液)をダミー部材Dに移行させる。すなわち、塗布部材56に保持可能量の上限に近い量の赤外線吸収材溶液を保持させた状態で塗布部材56を光結合部材30に当接させると、当接開始当初に光結合部材30に対して必要量以上の赤外線吸収材溶液が付着してしまう場合がある。そこで、本実施形態では、塗布部材56への赤外線吸収材溶液の供給(補給)を行った後、光結合部材30に赤外線吸収材溶液を塗布する前に、塗布部材56をダミー部材Dに当接させて赤外線吸収材溶液の一部をダミー部材Dに移行させる。これにより、塗布部材56に保持されている赤外線吸収材溶液の量を調整し、塗布部材56と光結合部材30との当接開始当初から適切な量の赤外線吸収材溶液を塗布することができる。ダミー部材Dの構成は特に限定されるものではなく、例えば光結合部材30と同様の構成であってもよく、光結合部材30とは異なる構成であってもよい。本実施形態では、塗布部材56とダミー部材Dとを当接させた状態でダミー部材Dを塗布部材56に対して2cm〜3cm程度移動させることにより、上記の余剰塗布液の除去を行っている。なお、塗布部材56とダミー部材Dとの当接処理は必須ではなく、例えば塗布部材56と光結合部材30との当接開始当初における余剰塗布液の光結合部材30への移行を考慮する必要がない場合には省略してもよい。

【0064】

その後、搬送制御部123は、図7(d)に示すように、バルブ141を閉じたままの状態で塗布部材56と光結合部材30とを当接させ、当接させたまま光結合部材30を塗布部材56に対して相対的に移動させることにより、光結合部材30における被塗布領域に赤外線吸収材溶液を塗布していく。

【0065】

なお、本実施形態では、被塗布部材(光結合部材30)に対して赤外線吸収材溶液を塗布する際、被塗布部材を搬送装置142に設けられた治具に被塗布領域(被塗布部材における被塗布領域を含む平面である被塗布面)が移動方向に対して水平になるように固定するとともに、搬送制御部123が、塗布部材56の被塗布領域(被塗布面)に対する相対高さを一定に保ちながら被塗布部材を塗布部材56に対して相対的に移動させるように搬送装置142の動作を制御する。また、搬送制御部123は、塗布部材56と被塗布部材の被塗布領域の各部との当接時間が、被塗布領域の各部に目標塗布量の赤外線吸収材溶液を塗布するための当接時間になるように搬送装置142の動作を制御する。

【0066】

光結合部材30に対する赤外線吸収材溶液の塗布が完了すると、搬送制御部123は、搬送装置142を制御し、光結合部材30を塗布量検査部112のセンサー151による検知位置まで搬送させる。これにより、塗布量検査部112によって光結合部材30に対する赤外線吸収材溶液の塗布量の適否が検査される。検査方法の詳細については後述する。

【0067】

その後、搬送制御部123は、搬送装置142を制御し、上記の検査に合格した光結合部材30を導光板13との接合処理を行うための接合処理位置に搬送させる。接合処理位置では、光結合部材30における赤外線吸収材溶液が塗布された被塗布領域に導光板13を当接させた状態で赤外線を照射することにより、赤外線吸収材溶液に含まれる赤外線吸収材を発熱させて光結合部材30および導光板13の当接面を溶融させ、光結合部材30と導光板13とを接合する処理が行われる。

【0068】

(1−3.赤外線吸収材溶液の塗布状態の検査)

上述したように、上記の赤外線吸収材溶液は、塗布前の液体状態では緑色を呈しており、赤外線を照射して接合させた後は無色透明になる。しかしながら、赤外線吸収材溶液を塗布しすぎた場合(塗布量の適正範囲を超えて塗布してしまった場合)、赤外線を照射して光結合部材30と導光板13とを接合した後に赤外線吸収材溶液の色味(緑色)が残ってしまう。一方、赤外線吸収材溶液の塗布量が不足してしまった場合(塗布量が適正範囲に満たなかった場合)には、光結合部材30と導光板13との十分な接合強度が得られない。また、赤外線吸収材溶液の塗布量が適正範囲内であるか否かを目視によって判断することは実際上困難である。

【0069】

そこで、本実施形態では、塗布量検査部112が、光結合部材30と導光板13との接合処理(溶着処理)を行う前に、光結合部材30に対する赤外線吸収材溶液の塗布量の適否を定量的に検査する。

【0070】

図8は、塗布量検査部112の概略構成を示す説明図である。図1および図8に示したように、塗布量検査部112は、光源150、センサー151、適正範囲記憶部152、および検査制御部130を備えている。また、検査制御部130は、入射光制御部131、光学特性検出部132、および適否判定部133を備えている。

【0071】

光源150は、光結合部材30の平坦部33・33から光結合部材30の内部に検査用の光(検査光)を入射させるための光照射手段である。なお、本実施形態では、光源150として、光結合部材30に搭載されているLEDチップ23a・23bを用いている。ただし、これに限らず、検査光を光結合部材30に照射するための専用の光源を設けてもよい。この場合、光結合部材30は、必ずしもLEDチップ23a・23bを搭載している必要はない。また、光源150は、LEDを用いた構成に限定されるものではなく、蛍光灯などの他の光源を用いてもよい。なお、本実施形態では、光源150は、平坦部33・33から光結合部材30の内部に入射して平坦部31に到達する光の光学特性が平坦部31の全域において略均一になるように設けられている。

【0072】

入射光制御部131は、電源供給部(図示せず)から光源150に供給する電流(電力)を制御することにより、光源150の発光状態、すなわち光結合部材30への入射光を制御する。本実施形態では、入射光制御部131がLED基板24a・24bの動作を制御することによりLEDチップ23a・23bに供給する電流量を制御し、光源150としてのLEDチップ23a・23bの発光状態を制御する。なお、本実施形態では、塗布量の検査時には、各LEDチップ23a・23bから光結合部材30に対して、全光束:1147〔lm〕、色度:(x,y)=(0.253,0.210)、波長域:約400nm〜約750nm、ピーク波長:約450nmの光を入射させるようになっている。図10は、塗布量の検査時に各LEDチップ23a・23bから光結合部材30に入射させた光のスペクトルを示すグラフである。

【0073】

センサー151は、光源150から光結合部材30に入射した後、光結合部材30から出射される出射光の輝度(光学特性)を検出するための検出手段である。本実施形態では、センサー151として、光結合部材30における平坦部31を撮像し、撮像結果に基づいて平坦部31からの出射光の輝度を検出する非接触型の2次元輝度計(コニカミノルタ社製の2次元色彩輝度計(型番:CA−2000))を用いた。なお、本実施形態では、搬送装置142によって光結合部材30をセンサー151から300mm離れた検査位置に搬送し、センサー151によって平坦部31の全面を1回の撮像により撮像する構成としている。ただし、センサー151の構成はこれに限るものではなく、平坦部31からの出射光の光学特性(塗布量の適否の判定に用いる光学特性)を適切に検出できるものであればよい。例えば、センサー151として、平坦部31における光結合部材30の延伸方向の一部からの出射光の輝度を検出するものを用い、搬送装置142によって光結合部材30をセンサー151に対して相対的に移動させながら輝度の検出を行うことにより、平坦部31の全域の輝度を検出するようにしてもよい。

【0074】

光学特性検出部132は、センサー151の動作を制御し、光結合部材30から出射される出射光の光学特性を検出させる。

【0075】

なお、本実施形態では、光結合部材30に赤外線吸収材溶液と塗布した後、この赤外線吸収材溶液に含まれる有機溶剤が蒸発してから光源150から光結合部材30への検査光の照射、および光結合部材30の平坦部31からの出射光の検出を行っている。これにより、出射光の検出中に有機溶剤の蒸発が生じて出射光の検出結果に影響を及ぼすことを防止し、塗布量に応じた光学特性の変化を適切に検出することができる。ただし、これに限らず、有機溶剤の蒸発が及ぼす影響が小さい場合には有機溶剤が蒸発する前に光結合部材30への検査光の照射、および光結合部材30の平坦部31からの出射光の検出を行ってもよい。

【0076】

適正範囲記憶部152には、平坦部31に対する赤外線吸収材溶液の塗布量が適正である場合にセンサー151によって検出される上記出射光の光学特性の範囲である適正範囲を示す適正範囲情報が予め記憶されている。すなわち、適正範囲記憶部152には、平坦部31に対する赤外線吸収材溶液の塗布量が適正である場合であって、平坦部33から所定の光学特性を有する入射光を入射させたときに検出されると想定される、平坦部31から出射される出射光の光学特性の範囲を示す適正範囲情報が予め記憶されている。なお、上記適正範囲は、例えば、赤外線吸収材溶液の塗布量を異ならせた場合の各塗布量に応じた光結合部材30と導光板13との接合強度の評価実験、および各塗布量に応じた光学特性の評価実験等の結果に応じて予め設定される。

【0077】

適否判定部133は、センサー151による輝度(光学特性)の検出結果と適正範囲記憶部152に記憶している適正範囲情報とを比較することにより、平坦部31に対する赤外線吸収材溶液の塗布量が適正であるか否かを判定する。なお、本実施形態では、光学特性検出部132がセンサー151の検出結果に基づいて平坦部31の全域における平均輝度を算出し、適否判定部133が上記平均輝度と適正範囲記憶部152に記憶している適正範囲情報とを比較することにより、塗布量の適否を判定するようになっている。

【0078】

図9(a)は、本実施形態における輝度の適正範囲の一例を示す説明図である。この図に示すように、光結合部材30に対して赤外線吸収材溶液を塗布する前の状態では、光結合部材30の平坦部31から出射される光の輝度値の平均値は33cd/m2である。

【0079】

すなわち、光結合部材30に赤外線吸収材溶液を塗布しておらず、平坦部31を空気中に露出させた状態では、LEDチップ23a・23bから出射されて平坦部(光入射面)33から光結合部材30の内部に入射した光の大部分は、全反射面32・32で全反射し、平坦部(光出射面)31がなす平面に対して臨界角以上の角度で入射する。このため、光結合部材30の内部に入射した光の大部分は、平坦部31で全反射して光結合部材30の内部を伝播し、平坦部33から光結合部材30の外部に出射される。したがって、光結合部材30に赤外線吸収材溶液を塗布していない状態では、平坦部31の凹凸等によって散乱した光がわずかに平坦部31から上方に出射されるものの、上方に出射される光はわずかであり、平坦部31からの出射光の輝度は極めて小さくなる。

【0080】

これに対して、平坦部31に赤外線吸収材溶液を塗布した場合、平坦部33・33から入射して平坦部31に到達した光は、平坦部31に塗布された赤外線吸収材(微粒子)によって散乱するため、赤外線吸収材溶液を塗布していない状態よりも平坦部31から上方に出射される光が多くなる。また、その散乱の程度は赤外線吸収材の量、すなわち赤外線吸収材溶液の塗布量に応じて変化する。したがって、平坦部31からの出射光の輝度を検出することにより、平坦部31に対する赤外線吸収溶液の塗布量の程度を判定することができる。

【0081】

また、上述したように、赤外線吸収溶液の塗布量が少なすぎると光結合部材30と導光板13との接合強度が不足してしまい、塗布量が多すぎると光結合部材30から導光板13に出射される光の色味が変化してしまう。このため、本実施形態では、予め行った実験結果に応じて、十分な接合強度を得るために適正輝度値の下限値を60cd/m2に設定し、光結合部材30から導光板13に出射される光の光学特性の低下を抑制するために適正輝度値の上限値を280cd/m2に設定している。

【0082】

適否判定部133は、センサー151によって検出した平坦部31から上方に出射される光の輝度と、適正範囲記憶部152に記憶している適性輝度値の範囲(本実施形態では60cd/m2以上280cd/m2以下)とを比較する。そして、センサー151によって検出した輝度が適性輝度値の範囲内であれば塗布量は適切であると判断し、適性輝度値の範囲外であれば塗布量は不適切であると判定する。より具体的には、センサー151によって検出した輝度が適性輝度値の下限値よりも小さい場合には塗布量が不足していると判断し、センサー151によって検出した輝度が適性輝度値の上限値よりも大きい場合には塗布量が過剰であると判断する。

【0083】

以上のように、本実施形態にかかる塗布装置100(検査処理部112)は、光結合部材30の平坦部(光出射面)31に赤外線吸収材溶液(接合用材料)を塗布した後、平坦部31に導光板13を接合させる前の平坦部31を外部(空気中)に開放した状態において平坦部33・33から検査用の光を入射させる。そして、適否判定部133が、センサー151によって検出した平坦部31から出射される光の輝度と、適正範囲記憶部152に予め記憶させておいた輝度の適正範囲とを比較することにより、平坦部31に対する赤外線吸収材溶液の塗布量の適否を判定する。

【0084】

これにより、平坦部31に対する赤外線吸収材溶液の塗布量の適否を接合処理(溶着処理)を行う前に定量的に検査し、塗布量の不足に起因する接合不良、あるいは塗布量の過剰に起因する光学特性の低下を未然に防止することができる。

【0085】

また、赤外線吸収材溶液が塗布された光結合部材30を搬送装置142によってセンサー151の検知位置に自動的に搬送し、塗布量検査部112が塗布量の適否を自動的に検査することができるので、検査の実施に伴う製造工程の工数の増加を抑制し、製造コストの増加を抑制することができる。

【0086】

また、本実施形態では、光結合部材30の裏面側に設けられた平坦部33・33から光結合部材30の内部に検査光を入射させ、光結合部材30の表面側に設けられた平坦部31から出射される光を検出することによって塗布量の適否を判定している。これにより、例えば光結合部材30の外部から平坦部31に光を照射し、その反射光を検出する場合に比べて、光結合部材30の形状による影響を低減し、塗布量の適否をより適切に判定することができる。

【0087】

すなわち、光結合部材30のように曲面部を有する形状において反射光によって塗布量の適否を判定しようとする場合、平坦部31に照射した光が光結合部材30の内部に入射し、内部で反射して平坦部31から出射される場合がある。特に、曲面部を有する形状である場合には平坦部31から出射される出射光の強度分布が大きくなる。このため、接合用材料の塗布量に応じた光学特性の変化を適切に検出することが困難になる。これに対して、光結合部材30の裏面側に設けられた平坦部33・33から光結合部材30の内部に検査光を入射させ、光結合部材30の表面側に設けられた平坦部31から出射される光を検出することにより、平坦部33・33から光結合部材30の内部に入射して平坦部31に到達する光の光学特性を平坦部31の全域において略均一にすることができ、接合用材料の塗布量に応じた光学特性の変化を精度よく適切に検出することができる。

【0088】

なお、本実施形態では、光学特性検出部132がセンサー151の検出結果に基づいて平坦部31の全域における平均輝度を算出し、適否判定部133が上記平均輝度と適正範囲記憶部152に記憶している適正範囲情報とを比較することにより、塗布量の適否を判定しているが、これに限るものではない。

【0089】

例えば、光学特性検出部132がセンサー151の検出結果に基づいて平坦部31を複数の分割領域に分割した各分割領域についての平均輝度を算出し、適否判定部133が上記各分割領域の平均輝度と適正範囲記憶部152に記憶している適正範囲情報とを比較することにより、分割領域毎に塗布量の適否を判定するようにしてもよい。この場合、例えば塗布部材56の劣化等によって平坦部31の領域毎に塗布量のムラが生じている場合に、その塗布量のムラを検出することができる。

【0090】

また、本実施形態では、平坦部31から出射される光の輝度をセンサー151によって検出し、その検出結果に基づいて塗布量の適否を判定しているが、判定に用いる光学特性はこれに限るものではない。

【0091】

例えば、センサー151に代えて平坦部31から出射される光の色度を検出するセンサーを設け、その検出結果に基づいて塗布量の適否を判定してもよい。図9(b)は、色度の検出結果に基づいて塗布量の適否を判定する場合に適正範囲記憶部152に記憶される適正範囲情報の一例を示している。この図に示すように、光結合部材30に対して赤外線吸収材溶液を塗布する前の状態では、光結合部材30の平坦部31から出射される光の色度(y値)は0.24である。これに対して、色度の適正範囲の上限値は0.32に設定される。なお、図9(b)に示した例では色度の適正範囲の下限値を設定していないが、所定の接合強度を得るために最低限必要な塗布量に応じた色度を下限値として設定してもよい。

【0092】

また、平坦部31から出射される光の輝度および色度の両方に基づいて塗布量の適否を判定してもよい。例えば、輝度および色度の両方が適正範囲内である場合に塗布量は適切であると判定し、輝度および色度のいずれか一方が適正範囲外である場合に塗布量は不適切であると判定するようにしてもよい。

【0093】

また、輝度および/または色度に基づいて塗布量の適否を判定する構成に限らず、平坦部31から出射される光の他の光学特性に基づいて判定するようにしてもよい。

【0094】

また、塗布制御部120が、適否判定部133による塗布量の適否の判定結果に応じて、赤外線吸収材溶液を光結合部材30に塗布する際の塗布条件を適切な塗布量になるように調整するようにしてもよい。すなわち、塗布制御部120が、適否判定部133の判定結果に応じて、塗布量が不足している場合には塗布量を増加させるように塗布条件を調整し、塗布量が過剰である場合には塗布量を減少させるように塗布条件を調整するようにしてもよい。

【0095】

具体的には、例えば、搬送制御部(塗布量調整手段)123が、光結合部材30の搬送速度を制御して塗布部材56と光結合部材30との当接時間を制御することにより、塗布量を調整するよにしてもよい。また、バルブ制御部(塗布量調整手段)122がバルブを開状態にする時間を制御することにより、タンク51から塗布部材56に供給される赤外線吸収材溶液の量を制御して塗布量を調整するよにしてもよい。また、タンク圧制御部(塗布量調整手段)121がタンク51内の圧力を制御することにより、タンク51から塗布部材56に供給される赤外線吸収材溶液の量を制御して塗布量を調整するよにしてもよい。あるいは、これら各方法を組み合わせて塗布量を調整するよにしてもよい。

【0096】

また、本実施形態では、接合用材料として赤外線吸収材溶液を用いる場合について説明したが、接合用材料の構成はこれに限るものではなく、塗布量に応じて当該接合用材料が塗布された被塗布面から出射される光の光学特性が変化する材料であればよい。例えば、接合用材料として、当該接合用材料自身が硬化することによって光結合部材30と導光板13とを接合する接着剤を用いてもよい。具体的には、例えば、白濁色の接着剤(例えばパナソニック電工製のUV硬化樹脂:CV7540等)を用いる場合にも、塗布量に応じた光散乱特性の変化が生じるので、本実施形態にかかる検査方法により塗布量の適否を検査できる。また、透明なUV硬化樹脂や可視光硬化樹脂(例えばアーデル社製:クリアルーチェ(MA21)等)を用いる場合にも、塗布量に応じた光の散乱特性の変化は比較的少ないものの、塗布量に応じて屈折率が変化するので、本実施形態による検査方法により、塗布量の適否を検査できる。

【0097】

また、本実施形態では、光結合部材30に対する赤外線吸収材溶液の塗布を行う塗布処理部111を有する塗布装置100に光結合部材30に対する赤外線吸収材溶液の塗布量の適否を検査する塗布量検査部112を設けた構成について説明したが、これに限るものではない。すなわち、光結合部材30に対する赤外線吸収材溶液の塗布を行う塗布処理部111を有する塗布装置100と、光結合部材30に対する赤外線吸収材溶液の塗布量の適否を検査する塗布量検査部112を有する塗布量検査装置とを別々の装置としてもよい。

【0098】

また、本実施形態において、塗布装置100に備えられる制御部110を、CPU等のプロセッサを用いてソフトウェアによって実現してもよい。この場合、塗布装置100は、各機能を実現する制御プログラムの命令を実行するCPU(central processing unit)、上記プログラムを格納したROM(read only memory)、上記プログラムを展開するRAM(random access memory)、上記プログラムおよび各種データを格納するメモリ等の記憶装置(記録媒体)などを備えている。そして、本発明の目的は、上述した機能を実現するソフトウェアである塗布装置100の制御プログラムのプログラムコード(実行形式プログラム、中間コードプログラム、ソースプログラム)をコンピュータで読み取り可能に記録した記録媒体を、塗布装置100に供給し、そのコンピュータ(またはCPUやMPU)が記録媒体に記録されているプログラムコードを読み出し実行することによって達成される。

【0099】

上記記録媒体としては、例えば、磁気テープやカセットテープ等のテープ系、フロッピー(登録商標)ディスク/ハードディスク等の磁気ディスクやCD−ROM/MO/MD/DVD/CD−R等の光ディスクを含むディスク系、ICカード(メモリカードを含む)/光カード等のカード系、あるいはマスクROM/EPROM/EEPROM/フラッシュROM等の半導体メモリ系などを用いることができる。

【0100】

また、塗布装置100を通信ネットワークと接続可能に構成し、通信ネットワークを介して上記プログラムコードを供給してもよい。この通信ネットワークとしては、特に限定されず、例えば、インターネット、イントラネット、エキストラネット、LAN、ISDN、VAN、CATV通信網、仮想専用網(virtual private network)、電話回線網、移動体通信網、衛星通信網等が利用可能である。また、通信ネットワークを構成する伝送媒体としては、特に限定されず、例えば、IEEE1394、USB、電力線搬送、ケーブルTV回線、電話線、ADSL回線等の有線でも、IrDAやリモコンのような赤外線、Bluetooth(登録商標)、802.11無線、HDR、携帯電話網、衛星回線、地上波デジタル網等の無線でも利用可能である。なお、本発明は、上記プログラムコードが電子的な伝送で具現化された、搬送波に埋め込まれたコンピュータデータ信号の形態でも実現され得る。

【0101】

また、塗布装置100の制御部110は、ソフトウェアを用いて実現されるものに限らず、ハードウェアロジックによって構成されるものであってもよく、処理の一部を行うハードウェアと当該ハードウェアの制御や残余の処理を行うソフトウェアを実行する演算手段とを組み合わせたものであってもよい。

【0102】

本発明は、上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、本実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0103】

本発明は、光学部品を他の光学部品と接合するために上記光学部品に塗布される接合用材料の塗布量の適否を検査するための塗布量検査装置、塗布量検査方法、および上記塗布量検査装置を備えた塗布装置に適用できる。

【符号の説明】

【0104】

13 導光板(第2光学部品)

23a・23b LEDチップ(光源)

30 光結合部材(光学部品)

31 平坦部(被塗布面、光出射面、天面)

32 全反射面(側面)

33 平坦部(光入射面、底面)

56 塗布部材

61 タンク圧制御部

100 塗布装置

110 制御部

111 塗布処理部

112 塗布量検査部(塗布量検査装置)

120 塗布制御部(塗布量調整手段)

121 タンク圧制御部

122 バルブ制御部

123 搬送制御部

130 検査制御部

131 入射光制御部

132 光学特性検出部

133 適否判定部

140 ポンプ

141 バルブ

142 搬送装置

150 光源

151 センサー

152 適正範囲記憶部

【技術分野】

【0001】

本発明は、光学部品を他の光学部品と接合するために上記光学部品に塗布される接合用材料の塗布量の適否を検査するための塗布量検査装置、塗布量検査方法、および上記塗布量検査装置を備えた塗布装置に関するものである。

【背景技術】

【0002】

従来、光学部品の表面に接合用材料を塗布することによってこの光学部品を他の光学部品と接合した後、その接合状態を検査することが行われている。

【0003】

例えば、特許文献1には、光ファイバが設けられたファイバブロックに接着剤によってレンズを接着させた後、上記光ファイバに光を入射させ、上記光ファイバおよび上記レンズを介して出射される光を検出することにより、上記光ファイバと上記レンズとの光軸の整合状態を検査する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−206411号公報(平成19年8月16日公開)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、接合用材料を用いて光学部品同士を接合する構成では、接合用材料の塗布量の適否が、光学部品同士の接合状態や光学特性に影響を及ぼす場合がある。例えば、接合用材料の塗布量が少なすぎると、光学部品同士の接合強度が不足してしまう場合がある。また、接合用材料の塗布量が多すぎると、光学部品から出射される光の色味や光量などの光学特性が低下してしまう場合がある。

【0006】

しかしながら、上記特許文献1の技術では、接合される光学部品同士の光軸の整合状態を検査することはできるものの、接合用材料の塗布量の適否を検査することができないという問題がある。

【0007】

本発明は、上記従来の問題点に鑑みなされたものであって、その目的は、光学部品を他の光学部品と接合するために上記光学部品に塗布される接合用材料の塗布量の適否を検査することができる塗布量検査装置および塗布量検査方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の塗布量検査装置は、上記の課題を解決するために、光学部品を当該光学部品とは異なる第2光学部品に接合するために当該光学部品に塗布される接合用材料の塗布量の適否を検査する塗布量検査装置であって、上記光学部品における上記接合用材料が塗布された面である被塗布面とは異なる面である光入射面に所定の光学特性を有する入射光を入射させる入射光制御部と、上記入射光を上記光入射面から上記光学部品に入射させたきに上記被塗布面から上記光学部品の外部に出射される出射光の光学特性を検出する光学特性検出部と、予め設定される上記出射光の光学特性の適正範囲を記憶した適正範囲記憶部と、上記光学特性検出部が検出した上記出射光の光学特性と、上記適正範囲記憶部に記憶している上記光学特性の適正範囲とを比較することにより、上記接合用材料の塗布量の適否を判定する適否判定部とを備えていることを特徴としている。

【0009】

また、本発明の塗布量検査方法は、上記の課題を解決するために、光学部品を当該光学部品とは異なる第2光学部品に接合するために当該光学部品に塗布される接合用材料の塗布量の適否を検査する塗布量検査方法であって、上記光学部品における上記接合用材料が塗布された面である被塗布面とは異なる面である光入射面に所定の光学特性を有する入射光を入射させる光入射工程と、上記入射光を上記光入射面から上記光学部品に入射させたきに上記被塗布面から上記光学部品の外部に出射される出射光の光学特性を検出する光学特性検出工程と、上記光学特性検出工程で検出した上記出射光の光学特性と、予め設定される上記光学特性の適正範囲とを比較することにより、上記接合用材料の塗布量の適否を判定する適否判定工程とを含むことを特徴としている。

【0010】

上記の塗布量検査装置および塗布量検査方法によれば、光学部品における接合用材料の被塗布面とは異なる面である光入射面から所定の光学特性を有する入射光を入射させ、被塗布面から光学部品の外部に出射される出射光の光学特性を検出し、検出した出射光の光学特性と予め設定される出射光の光学特性の適正範囲とを比較することにより、接合用材料の塗布量の適否を判定する。これにより、光学部品に接合用材料を塗布した後、この光学部品を第2光学部品と接合する前に、接合用材料の塗布量の適否を検査することができる。

【0011】

なお、上記光学特性は、上記出射光の輝度および色度のうちの少なくとも一方であってもよい。

【0012】

上記の構成によれば、出射光の輝度および色度が接合用材料の塗布量に応じて変化する現象を利用して接合用材料の塗布量の適否を判定することができる。

【0013】

また、上記光学特性検出部は、上記出射光の光学特性を、上記被塗布面を複数の領域に分割した分割領域毎に検出し、上記適否判定部は、上記接合用材料の塗布量の適否を上記分割領域毎に判定する構成としてもよい。

【0014】

上記の構成によれば、被塗布面を複数の領域に分割した分割領域毎に塗布量の適否を判定できる。したがって、被塗布面において塗布ムラが生じている場合にそれを検出することができる。

【0015】

また、上記光学部品は、上記被塗布面に上記接合用材料を塗布する前の上記被塗布面を空気中に開放した状態において上記光入射面から当該光学部品に入射した上記入射光が上記被塗布面に対して臨界角以上の角度で入射する構成であってもよい。例えば、上記光学部品は、上記被塗布面が当該光学部品の天面に形成され、上記光入射面が当該光部材の底面に形成されており、上記光入射面から当該光学部品の内部に入射した光を上記被塗布面に対して上記臨界角以上の角度で入射させるように反射する側面を備えている構成としてもよい。

【0016】

上記の構成によれば、被塗布面に接合用材料を塗布する前の被塗布面を空気中に開放した状態では、光入射面から光学部品に入射して被塗布面に到達した光の大部分は被塗布面で全反射し、被塗布面から光学部品の外部には出射されない。一方、被塗布面に接合用材料を塗布した後、被塗布面を空気中に開放した状態では、光入射面から光学部品に入射して被塗布面に到達した光の一部が被塗布面に塗布された接合用材料による散乱や屈折率の変化等により、被塗布面から光学部品の外部には出射される。また、被塗布面から光学部品の外部に出射される光の程度は、接合用材料の塗布量に応じて変化する。したがって、上記の構成によれば、接合用材料の塗布量に応じた出射光の光学特性の変化を適切に検出することができる。

【0017】

また、上記光学部品は、上記光入射面から当該光学部品に入射した上記入射光を上記被塗布面の全域にわたって略均一な光学特性で上記被塗布面に到達させる構成であってもよい。

【0018】

上記の構成によれば、塗布面に接合用材料を塗布する前の被塗布面を空気中に開放した状態において光入射面から光学部品に入射光を入射させたときに被塗布面から出射される出射光の光学特性が被塗布面の全域にわたって略均一になる。したがって、接合用材料の塗布量に応じた出射光の光学特性の変化を適切に検出することができる。

【0019】

また、上記接合用材料は、上記光入射面から当該光学部品に入射して上記被塗布面に到達した上記入射光を散乱させる微粒子を含有していてもよい。また、上記微粒子は、赤外線を吸収して発熱する赤外線吸収微粒子であってもよい。

【0020】

上記の構成によれば、接合用材料の塗布量に応じて被塗布面における光の散乱度合が変化するので、被塗布面から出射される出射光の光学特性が接合用材料の塗布量に応じて変化する。したがって、この出射光の光学特性の検出結果に基づいて、接合用材料の塗布量の適否を判定することができる。

【0021】

本発明の塗布装置は、光学部品と第2光学部品とを接合するために上記光学部品に接合用材料を塗布する塗布装置であって、上記光学部品に塗布した上記接合用材料の塗布量の適否を検査するための、上記したいずれかの記載の塗布量検査装置を備えている。

【0022】

上記の構成によれば、光学部品に塗布した接合用材料の塗布量の適否を、自装置に備えられる塗布量検査装置によって検査することができる。

【0023】

また、塗布対象物に対する上記接合用材料の塗布量を調整する塗布量調整手段を備え、上記塗布量調整手段は、上記塗布量検査装置による光学部品に対する接合用材料の塗布量の適否の検査結果に応じて、他の光学部品に対して上記接合用材料を塗布する際の塗布量を調整する構成としてもよい。

【0024】

上記の構成によれば、ある光学部品に対する接合用材料の塗布量の適否の検査結果に応じて、他の光学部品に対する接合用材料の塗布量が適切になるように他の光学部品に対する接合用材料の塗布量を調整することができる。

【発明の効果】

【0025】

以上のように、本発明の塗布量検査装置および塗布量検査方法によれば、光学部品を他の光学部品と接合するために上記光学部品に塗布される接合用材料の塗布量の適否を検査することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態にかかる塗布装置(塗布量検査装置)の構成を示す説明図である。

【図2】図1に示した塗布装置を用いて接合用材料の塗布量を検査する光学部品が備えられる液晶表示装置の構成を示す分解斜視図である。

【図3】図2に示した液晶表示装置に備えられる光源モジュールの構成を示す斜視図である。

【図4】図2に示した液晶表示装置の構成を示す断面図である。

【図5】(a)は図3に示した光源モジュールに備えられる光結合部材の断面図であり、(b)は(a)の図中に示したA部の拡大図である。

【図6】図1に示した塗布装置に備えられる塗布処理部の構成を示す説明図である。

【図7】(a)〜(d)は、図6に示した塗布処理部を用いて行われる光結合部材に対する赤外線吸収材溶液の塗布工程を示す説明図である。

【図8】図1に示した塗布装置に備えられる塗布量検査部の構成を示す説明図である。

【図9】(a)および(b)は、図1に示した塗布装置(塗布量検査装置)の適正範囲記憶部に記憶される適正範囲情報の一例を示す説明図である。

【図10】図1に示した塗布装置において塗布量の検査時に光結合部材に入射させた光のスペクトルを示すグラフである。

【発明を実施するための形態】

【0027】

本発明の一実施形態について説明する。なお、本実施形態では、本発明を液晶表示装置のバックライトに備えられる光結合部材(光学部品)に対する接合用材料の塗布量の検査に適用する場合について説明するが、本発明の適用対象はこれに限定されるものではない。

【0028】

(1−1.液晶表示装置1の全体構成)

図2は、本実施形態において接合用材料の塗布量の検査対象とする光学部品が備えられる液晶表示装置1の構成を示す分解斜視図である。この図に示すように、液晶表示装置1は、背面側(表示面の反対側)から順に、バックライト10、拡散シート2、プリズムシート3、液晶パネル4、およびベゼル5を備えている。また、バックライト10は、背面側から順に、光源モジュール20、帯状の開口11aを有するシャーシ11、シャーシ11と同様に帯状の開口を有する反射シート12、および導光板(第2光学部品)13を備えている。

【0029】

図3は光源モジュール20の斜視図であり、図4は液晶表示装置1の断面図である。これら各図に示すように、光源モジュール20は、光源ホルダー21、ヒートシンク22、LEDチップ(光源)23a・23b、LED基板24a・24b、スペーサ25a・25b、および光結合部材(光学部品)30を備えている。

【0030】

光源ホルダー21は、一方向に延伸する帯状の部材であり、延伸方向に垂直な断面が略コの字型である凹部を有している。また、上記凹部の底部には、LEDチップ23a・23bおよびLED基板24a・24bによって生じる熱を吸収するための板状のヒートシンク22が設けられている。

【0031】

また、ヒートシンク22上には、LED基板24a・24bが設けられており、LED基板24a・24b上には光源としてのLED(Light Emitting Diode:発光ダイオード)チップ23a・23bが光源モジュール20の延伸方向に沿って配置されている。

【0032】

LED基板24a・24bは、LEDチップ23a・23bに供給する電流量を制御することにより、LEDチップ23a・23bの発光のON/OFFおよび発光量を制御するための制御回路や配線等(いずれも図示せず)を備えた基板であり、光源モジュール20の延伸方向に平行な方向に延伸するように配置されている。

【0033】

上記LEDチップ23a・23bは、光源モジュール20の延伸方向に沿って2列に並んで互いに平行に複数個設けられており、これら複数のLEDチップ23a・23bの表面側には光結合部材30が設けられている。

【0034】

また、LED基板24a・24bと光結合部材30との間には、LEDチップ23a・23bに加えて、LED基板24a・24bと光結合部材30との間に隙間を設けるためのスペーサ25a・25bが形成されている。この隙間により、光結合部材30がLEDチップ23a・23bに当接して、LEDチップ23a・23bが破損することを防止できる。ただし、これに限られず、LEDチップ23a・23bに損傷を与えない範囲であれば、LEDチップ23a・23bが光結合部材30と密着していても構わない。なお、LEDチップは非常に微細なサイズであるため、図3では、図面の煩雑さを防ぐためLEDチップの記載を省略している。

【0035】

また、本実施形態では、光源としてLEDチップを用いているが、これは、半導体チップ状のLEDは形状が小さくかつ狭い領域に配置できるためである。例えば、安価な低出力のLEDチップを用いた場合であっても、間隔を詰めて多くのLEDを配置することで照度を向上させ、高機能のバックライトの光源として利用できる。ただし、これに限るものではなく、例えば、パッケージに収納されたLEDを光源として用いてもよく、有機EL発光素子、あるいは無機EL発光素子などを光源として用いてもよい。

【0036】

光結合部材(光結合部材)30は、各LEDチップ23a・23bから出射される光を、導光板13に対して所定角度範囲(導光板13の背面側(基板裏面側)から入射して導光板13の発光面側(基板表面側)に到達した光がこの発光面側で全反射する角度範囲)で導光板13に入射するように導光板13の内部へに導くためのものであり、光源モジュール20の延伸方向に平行な方向に延伸するように配置されている。

【0037】

なお、光結合部材30の材質は、当該光結合部材30の内部を光が伝播可能であり、光源から入射した光を導光板13に対して上記所定角度範囲で入射させるように光の進行方向を変化させることができるものであれば特に限定されるものではないが、例えば導光板13と同様の樹脂材料を用いることができる。本実施形態では光結合部材30としてアクリル樹脂からなるものを用いた。

【0038】

また、本実施形態では、光結合部材30に赤外線吸収材(赤外線吸収微粒子)を含有する赤外線吸収材溶液(接合用材料)を塗布した後、光結合部材30と導光板13とを当接させた状態でこれら両部材の当接部に赤外線を照射することにより赤外線吸収材を発熱させ、光結合部材30および導光板13の表面を溶融させて光結合部材30と導光板13とを接合する。

【0039】

また、本実施形態では、光結合部材30に赤外線吸収材溶液を塗布した後、光結合部材30と導光板13とを接合する前に、光結合部材30に対する赤外線吸収材溶液の塗布量の適否を検査する。検査方法の詳細については後述する。

【0040】

図5(a)は光結合部材30における延伸方向に垂直な断面の構成を示す説明図である。この図に示すように、光結合部材30における延伸方向に垂直な断面は、略楕円形状からなるリングの一部を直線状に切断して得られる、光結合部材の底面に配置された平坦部(光入射面)33・33と、上記の略楕円形状の外周部の一部を平坦部33・33と略平行な直線に沿って切り欠いて得られる、光結合部材30の天面に配置された平坦部(被塗布面、光出射面)31と、上記の略楕円形状の円弧部分によって構成される、光結合部材30の側面に配置された全反射面32・32とを有する形状である。本実施形態では、平坦部31の幅(光結合部材30の延伸方向に垂直な方向の幅)は5mmである。また、平坦部31の長さ(光結合部材30の延伸方向の長さ)は1380mmである。なお、平坦部33・33の間には上記リングの中空部分に相当する中空部が設けられている。すなわち、平坦部33・33は上記リングの内周面34によって接続されている。

【0041】

図5(b)は図5(a)に示したA部の拡大図である。図5(a)および図5(b)に示したように、光結合部材30の平坦部33・33に近接する位置には、LEDチップ23a・23bが配置されている。これら各LEDチップ23a・23bは、図5(b)に示す全反射面32・32の焦点位置Fよりも光結合部材30の外周面側(平坦部33・33における全反射面32・32に近い側)に対向する位置に配置されている。

【0042】

これにより、図5(a)および図5(b)に示すように、各LEDチップ23a・23bから出射された光は光結合部材30の全反射面32・32で全反射(略全反射)し、その反射光が平坦部31を介して導光板13に入射する。また、全反射面32・32の形状は、各LEDチップ23a・23bからの入射光を、導光板13に対して上記所定角度範囲で入射させることができるように設定されている。これにより、図5(a)に示したように、光結合部材30を介して導光板13の背面側から導光板13に入射した光は、導光板13の発光面側で全反射して導光板13内を面内方向に伝播する。

【0043】

なお、光結合部材30の延伸方向に垂直な断面における全反射面32・32の形状は、必ずしも楕円の円弧形状に限るものではなく、LEDチップ23a・23bから入射した光の全部または大部分を全反射面32・32で全反射させて導光板13に対して所定角度範囲で入射させることができる形状であればよい。例えば、全反射面32・32は、光結合部材30の延伸方向に垂直な断面の形状が円の円弧形状、弓形、放物線形状などの曲線形状であってもよく、平坦部31、33・33に対して傾斜した直線状であってもよい。また、本実施形態では、光結合部材30における延伸方向に垂直な断面の形状が、平坦部33・33間に中空部(内周面34)を有する形状であるものとしたが、これに限らず、円柱形状の一部を切り欠いた形状としてもよい。すなわち、平坦部33・33間に中空部を有さず、これら両平坦部が直線状に繋がっている形状としてもよい。

【0044】

導光板13は、当該導光板13の内部を光が伝播可能な導光性を有する材質からなる平板状の部材である。導光板13の材質は、導光性を有するものであれば特に限定されるものではなく、例えば従来から公知の樹脂材料などを用いることができる。本実施形態では、導光板13としてアクリル樹脂からなるものを用いた。

【0045】

また、導光板13における光結合部材30側の面(背面)または光結合部材30とは反対側の面(おもて面)の少なくとも一方には、導光板13内を伝播する光を散乱させて当該導光板13の発光面側から出射させるための多数のドットパターン(光散乱部)が設けられている。ドットパターンの形成方法は特に限定されるものではなく、従来から公知の方法で形成することができる。例えば、光拡散反射性を有する材料を導光板13における一方または両方の面に印刷することによって形成してもよく、レーザ加工等により導光板13の一部を加工することによって形成してもよい。また、本実施形態では光散乱部としてドットパターンを形成しているが、これに限らず、導光板13内を伝播する光の一部を散乱させて導光板13における発光面側から出射させることができるものであればよい。また、各ドットパターンの配置(サイズおよび配置ピッチ)についても特に限定されるものではなく、バックライト10の発光面から出射される光の輝度分布を所望する輝度分布にできるように適宜配置すればよい。

【0046】

(1−2.塗布装置100の構成)

図1は、本実施形態にかかる塗布装置(塗布量検査装置)100の構成を示す説明図である。この図に示すように、塗布装置100は、制御部110、ポンプ140、バルブ141、搬送装置142、光源150、センサー151、および適正範囲記憶部152を備えている。また、制御部110は、タンク圧制御部121、バルブ制御部122、および搬送制御部123を有する塗布制御部120と、入射光制御部131、光学特性検出部132、および適否判定部133を有する検査制御部130とを備えている。なお、塗布制御部120、ポンプ140、バルブ141、および搬送装置142によって塗布処理部(塗布装置)111が構成されている。また、検査制御部130、光源150、センサー151、および適正範囲記憶部152によって塗布量検査部(塗布量検査装置)112が構成されている。

【0047】

(1−3.塗布処理部111の構成、および光結合部材の接合方法)

次に、塗布処理部111の構成、および光結合部材30と導光板13との接合方法について説明する。

【0048】

本実施形態では、光結合部材30における導光板13との当接面、すなわち図5(a)に示した平坦部(頂部平坦面)31に赤外線吸収材を含有する赤外線吸収材溶液(接合材料)を塗布し、光結合部材30の平坦部31と導光板13とを当接させた状態でこれら両部材の当接部に赤外線を照射する。これにより、赤外線吸収材溶液に含まれる赤外線吸収材が赤外線を吸収して発熱し、光結合部材30および導光板13の表面が溶融してこれら両部材が接合される。

【0049】

なお、本実施形態では、上記の赤外線吸収材溶液として、GENTEX社製のクリアウェルド(登録商標)を用いた。この赤外線吸収材溶液は、エタノール、アセトン、またはメチルエチルケトンなどからなる有機溶剤をベースとする液体中に赤外線を吸収する赤外線吸収材(色素微粒子)を分散させたものであり、沸点が78.5℃、粘度が2mPa・sの低沸点・低粘度の液体である。上記の有機溶剤はキャリアとして使用され、塗布後に蒸発し、赤外線吸収材(色素微粒子)が被塗布部材(光結合部材30)の表面に残る。そして、赤外線吸収材を介して光結合部材30と導光板13とを当接させた状態で赤外線(レーザ波長940nmから1,064nmの範囲内のレーザ光)を照射することにより、赤外線吸収材が赤外線を吸収して発熱し、光結合部材30および導光板13の表面が溶融して光結合部材30と導光板13とが接合される。ただし、赤外線吸収材溶液の構成はこれに限るものではない。

【0050】

また、上記の赤外線吸収材溶液は、塗布前の液体状態では緑色を呈しているが、赤外線を照射して接合させた後は無色透明になる。このため、赤外線が照射される領域外に上記の赤外線吸収材溶液を塗布してしまうと、光結合部材30と導光板13とを接合した後に赤外線が照射されずに緑色に呈色した領域が生じてしまい、液晶表示装置1の表示品位を低下させてしまう(色目に影響を与えてしまう)。

【0051】

また、赤外線吸収材溶液の塗布量が少なすぎると、光結合部材30と導光板13との接合強度が不足する場合がある。また、赤外線吸収材溶液の塗布量が多すぎると、赤外線吸収材溶液自体の色が導光板13に投影されるなどして導光板13から出射される光の色味や光量などの光学特性が変化し、液晶表示装置1の表示品位が低下してしまる場合がある。

【0052】

このため、赤外線吸収材溶液を被塗布部材である光結合部材30の被塗布領域(平坦部31)に対して当該被塗布領域からはみ出すことなく、かつ適切な塗布量だけ塗布することが求められる。

【0053】

図6は、塗布装置100に備えられる塗布処理部111の構成を示す説明図である。この図に示すように、塗布処理部111は、赤外線吸収材溶液(塗布液、接合用材料)を貯蔵するタンク(貯蔵部)51と、タンク51内を加圧するためのポンプ(加圧手段)140と、ポンプ140によって加圧された空気をタンク51に供給するための加圧管(加圧手段)53と、タンク51から赤外線吸収材溶液を供給するための供給管(供給路)54と、供給管54の管路を開閉するためのバルブ141と、供給管54の先端に接続され、赤外線吸収材溶液を含浸した状態で被塗布部材に当接することにより被塗布部材に赤外線吸収材溶液を塗布する塗布部材56と、被塗布部材を塗布部材56に対して相対的に移動させる搬送装置142と、塗布制御部(塗布量調整手段)120とを備えている。

【0054】

塗布部材(塗布液保持部材)56の構成は、タンク51から供給管54を介して供給(補給)される赤外線吸収材溶液を含浸した状態で保持するとともに、当該塗布部材56に被塗布部材を当接させることにより、この被塗布部材に対して含浸している赤外線吸収材溶液の一部を塗布できるものであれば特に限定されるものではなく、例えば、刷毛、ブラシ、布、スポンジなどを用いることができる。また、塗布部材56の形状についても特に限定されるものではなく、被塗布部材における被塗布領域の形状に応じて適宜設定すればよい。本実施形態では、光結合部材30における被塗布領域(平坦部31)の形状は幅5mm×長さ1380mmであることから、塗布部材56における光結合部材30の移動方法に垂直な方向の幅を5mmとした。

【0055】

塗布制御部120は、ポンプ140の動作を制御するタンク圧制御部121と、バルブ141の動作を制御するバルブ制御部122と、搬送装置142の動作を制御する搬送制御部123とを備えている。

【0056】

タンク圧制御部121は、タンク51から塗布部材56に赤外線吸収材溶液を供給する際、ポンプ140を制御してタンク51内を加圧する。これにより、赤外線吸収材溶液が低沸点の液体(例えば低級アルコール(化学式における炭素数が5以下のアルコール)等の水よりも沸点が低い液体を主成分とする液体)であっても、タンク51内の圧力が低下することによって蒸発量が増大してしまうことを防止することができる。なお、タンク51の加圧圧力は、赤外線吸収材溶液の沸点や粘度、供給管54の開口面積などに応じて、タンク51内における赤外線吸収材溶液の蒸発を抑制でき、かつタンク51から供給管54に適切な量の赤外線吸収材溶液を排出できるように適宜設定すればよい。また、タンク51内の圧力を検知する圧力センサー(図示せず)を設け、その検知結果に応じてタンク圧制御部61がポンプ140の動作を制御するようにしてもよい。なお、ポンプ140および加圧管53は必須の構成ではなく、例えば、タンク51内における赤外線吸収材溶液の蒸発等を考慮する必要ない場合などには省略してもよい。また、ポンプ140および加圧管53を省略する場合、タンク51内が負圧(タンク51の周囲の気圧よりも低い圧力)にならないように、タンク51の周囲の空気をタンク51内に導入するための通気孔(図示せず)を設けてもよい。

【0057】

バルブ制御部122は、タンク51から塗布部材56に赤外線吸収材溶液を供給する処理を行う場合にバルブ141を開状態とし、その他の場合にはバルブ141を閉状態とする。なお、バルブ制御部122によってバルブ141が開状態とされる時間は、タンク51から塗布部材56への赤外線吸収材溶液の供給量が塗布部材56の保持可能量を超えることがないように設定されている。これにより、塗布部材56の保持可能量を超えて赤外線吸収材溶液が供給され、塗布部材56から余剰な赤外線吸収材溶液が滴下してしまうことを防止している。

【0058】

搬送制御部123は、搬送装置142の動作を制御し、被塗布部材(本実施形態では光結合部材30および後述するダミー部材D)を塗布部材56に対して相対的に移動させる。具体的には、搬送制御部123は、塗布部材56と被塗布部材の被塗布領域との当接状態(塗布部材56の被塗布部材に対する押し付け量あるいは押し付け力)、および当接時間が、この被塗布領域に対する赤外線吸収材溶液の目標塗布量に応じた当接状態および当接時間になるように搬送装置142の動作を制御する。

【0059】

なお、搬送装置142の構成は特に限定されるものではなく、例えば、アクチュエータ、モーター、ギア等を組み合わせた従来から公知の搬送装置技術を用いることができる。また、本実施形態では搬送装置142が被塗布部材の位置を移動させるものとしているが、これに限らず、例えば塗布部材56を被塗布部材に対して相対的に移動させるようにしてもよく、塗布部材56および被塗布部材の両方を移動させることにより、これら両部材の相対位置を移動させるようにしてもよい。また、搬送装置142は、赤外線吸収材溶液を塗布した後の被塗布部材を、塗布量検査部112のセンサー151による検知位置まで搬送する機能を有している。

【0060】

図7(a)〜図7(d)は、光結合部材30に対する赤外線吸収材溶液の塗布工程を示す説明図である。

【0061】

まず、図7(a)に示すように、バルブ制御部122は、塗布部材56を被塗布部材から離間させた状態でバルブ141を開操作し、タンク51から塗布部材56に赤外線吸収材溶液を供給(補給)する。この際、必要に応じて、タンク圧制御部121がポンプ140を制御し、タンク51内を加圧してもよい。なお、バルブ141を開状態とする時間は、上述したように、タンク51から塗布部材56への赤外線吸収材溶液の供給量が塗布部材56の保持可能量を超えることがないように適宜設定しておけばよい。

【0062】

塗布部材56に対して当該塗布部材56の保持可能量を超えない範囲の所定量(例えば、光結合部材30の全体に対する赤外線吸収材溶液の塗布を赤外線吸収材溶液の補給処理を行わずに行える量)の赤外線吸収材溶液が供給されると、バルブ制御部122は、図7(b)に示すように、バルブ141を閉操作し、塗布部材56に対する赤外線吸収材溶液の供給を停止する。

【0063】

次に、搬送制御部123は、図7(c)に示すように、バルブ141を閉じた状態で塗布部材56をダミー部材Dに当接させ、塗布部材56に保持されている赤外線吸収材溶液の一部(余剰塗布液)をダミー部材Dに移行させる。すなわち、塗布部材56に保持可能量の上限に近い量の赤外線吸収材溶液を保持させた状態で塗布部材56を光結合部材30に当接させると、当接開始当初に光結合部材30に対して必要量以上の赤外線吸収材溶液が付着してしまう場合がある。そこで、本実施形態では、塗布部材56への赤外線吸収材溶液の供給(補給)を行った後、光結合部材30に赤外線吸収材溶液を塗布する前に、塗布部材56をダミー部材Dに当接させて赤外線吸収材溶液の一部をダミー部材Dに移行させる。これにより、塗布部材56に保持されている赤外線吸収材溶液の量を調整し、塗布部材56と光結合部材30との当接開始当初から適切な量の赤外線吸収材溶液を塗布することができる。ダミー部材Dの構成は特に限定されるものではなく、例えば光結合部材30と同様の構成であってもよく、光結合部材30とは異なる構成であってもよい。本実施形態では、塗布部材56とダミー部材Dとを当接させた状態でダミー部材Dを塗布部材56に対して2cm〜3cm程度移動させることにより、上記の余剰塗布液の除去を行っている。なお、塗布部材56とダミー部材Dとの当接処理は必須ではなく、例えば塗布部材56と光結合部材30との当接開始当初における余剰塗布液の光結合部材30への移行を考慮する必要がない場合には省略してもよい。

【0064】

その後、搬送制御部123は、図7(d)に示すように、バルブ141を閉じたままの状態で塗布部材56と光結合部材30とを当接させ、当接させたまま光結合部材30を塗布部材56に対して相対的に移動させることにより、光結合部材30における被塗布領域に赤外線吸収材溶液を塗布していく。

【0065】

なお、本実施形態では、被塗布部材(光結合部材30)に対して赤外線吸収材溶液を塗布する際、被塗布部材を搬送装置142に設けられた治具に被塗布領域(被塗布部材における被塗布領域を含む平面である被塗布面)が移動方向に対して水平になるように固定するとともに、搬送制御部123が、塗布部材56の被塗布領域(被塗布面)に対する相対高さを一定に保ちながら被塗布部材を塗布部材56に対して相対的に移動させるように搬送装置142の動作を制御する。また、搬送制御部123は、塗布部材56と被塗布部材の被塗布領域の各部との当接時間が、被塗布領域の各部に目標塗布量の赤外線吸収材溶液を塗布するための当接時間になるように搬送装置142の動作を制御する。

【0066】

光結合部材30に対する赤外線吸収材溶液の塗布が完了すると、搬送制御部123は、搬送装置142を制御し、光結合部材30を塗布量検査部112のセンサー151による検知位置まで搬送させる。これにより、塗布量検査部112によって光結合部材30に対する赤外線吸収材溶液の塗布量の適否が検査される。検査方法の詳細については後述する。

【0067】

その後、搬送制御部123は、搬送装置142を制御し、上記の検査に合格した光結合部材30を導光板13との接合処理を行うための接合処理位置に搬送させる。接合処理位置では、光結合部材30における赤外線吸収材溶液が塗布された被塗布領域に導光板13を当接させた状態で赤外線を照射することにより、赤外線吸収材溶液に含まれる赤外線吸収材を発熱させて光結合部材30および導光板13の当接面を溶融させ、光結合部材30と導光板13とを接合する処理が行われる。

【0068】

(1−3.赤外線吸収材溶液の塗布状態の検査)

上述したように、上記の赤外線吸収材溶液は、塗布前の液体状態では緑色を呈しており、赤外線を照射して接合させた後は無色透明になる。しかしながら、赤外線吸収材溶液を塗布しすぎた場合(塗布量の適正範囲を超えて塗布してしまった場合)、赤外線を照射して光結合部材30と導光板13とを接合した後に赤外線吸収材溶液の色味(緑色)が残ってしまう。一方、赤外線吸収材溶液の塗布量が不足してしまった場合(塗布量が適正範囲に満たなかった場合)には、光結合部材30と導光板13との十分な接合強度が得られない。また、赤外線吸収材溶液の塗布量が適正範囲内であるか否かを目視によって判断することは実際上困難である。

【0069】

そこで、本実施形態では、塗布量検査部112が、光結合部材30と導光板13との接合処理(溶着処理)を行う前に、光結合部材30に対する赤外線吸収材溶液の塗布量の適否を定量的に検査する。

【0070】

図8は、塗布量検査部112の概略構成を示す説明図である。図1および図8に示したように、塗布量検査部112は、光源150、センサー151、適正範囲記憶部152、および検査制御部130を備えている。また、検査制御部130は、入射光制御部131、光学特性検出部132、および適否判定部133を備えている。

【0071】

光源150は、光結合部材30の平坦部33・33から光結合部材30の内部に検査用の光(検査光)を入射させるための光照射手段である。なお、本実施形態では、光源150として、光結合部材30に搭載されているLEDチップ23a・23bを用いている。ただし、これに限らず、検査光を光結合部材30に照射するための専用の光源を設けてもよい。この場合、光結合部材30は、必ずしもLEDチップ23a・23bを搭載している必要はない。また、光源150は、LEDを用いた構成に限定されるものではなく、蛍光灯などの他の光源を用いてもよい。なお、本実施形態では、光源150は、平坦部33・33から光結合部材30の内部に入射して平坦部31に到達する光の光学特性が平坦部31の全域において略均一になるように設けられている。

【0072】

入射光制御部131は、電源供給部(図示せず)から光源150に供給する電流(電力)を制御することにより、光源150の発光状態、すなわち光結合部材30への入射光を制御する。本実施形態では、入射光制御部131がLED基板24a・24bの動作を制御することによりLEDチップ23a・23bに供給する電流量を制御し、光源150としてのLEDチップ23a・23bの発光状態を制御する。なお、本実施形態では、塗布量の検査時には、各LEDチップ23a・23bから光結合部材30に対して、全光束:1147〔lm〕、色度:(x,y)=(0.253,0.210)、波長域:約400nm〜約750nm、ピーク波長:約450nmの光を入射させるようになっている。図10は、塗布量の検査時に各LEDチップ23a・23bから光結合部材30に入射させた光のスペクトルを示すグラフである。

【0073】

センサー151は、光源150から光結合部材30に入射した後、光結合部材30から出射される出射光の輝度(光学特性)を検出するための検出手段である。本実施形態では、センサー151として、光結合部材30における平坦部31を撮像し、撮像結果に基づいて平坦部31からの出射光の輝度を検出する非接触型の2次元輝度計(コニカミノルタ社製の2次元色彩輝度計(型番:CA−2000))を用いた。なお、本実施形態では、搬送装置142によって光結合部材30をセンサー151から300mm離れた検査位置に搬送し、センサー151によって平坦部31の全面を1回の撮像により撮像する構成としている。ただし、センサー151の構成はこれに限るものではなく、平坦部31からの出射光の光学特性(塗布量の適否の判定に用いる光学特性)を適切に検出できるものであればよい。例えば、センサー151として、平坦部31における光結合部材30の延伸方向の一部からの出射光の輝度を検出するものを用い、搬送装置142によって光結合部材30をセンサー151に対して相対的に移動させながら輝度の検出を行うことにより、平坦部31の全域の輝度を検出するようにしてもよい。

【0074】

光学特性検出部132は、センサー151の動作を制御し、光結合部材30から出射される出射光の光学特性を検出させる。

【0075】

なお、本実施形態では、光結合部材30に赤外線吸収材溶液と塗布した後、この赤外線吸収材溶液に含まれる有機溶剤が蒸発してから光源150から光結合部材30への検査光の照射、および光結合部材30の平坦部31からの出射光の検出を行っている。これにより、出射光の検出中に有機溶剤の蒸発が生じて出射光の検出結果に影響を及ぼすことを防止し、塗布量に応じた光学特性の変化を適切に検出することができる。ただし、これに限らず、有機溶剤の蒸発が及ぼす影響が小さい場合には有機溶剤が蒸発する前に光結合部材30への検査光の照射、および光結合部材30の平坦部31からの出射光の検出を行ってもよい。

【0076】

適正範囲記憶部152には、平坦部31に対する赤外線吸収材溶液の塗布量が適正である場合にセンサー151によって検出される上記出射光の光学特性の範囲である適正範囲を示す適正範囲情報が予め記憶されている。すなわち、適正範囲記憶部152には、平坦部31に対する赤外線吸収材溶液の塗布量が適正である場合であって、平坦部33から所定の光学特性を有する入射光を入射させたときに検出されると想定される、平坦部31から出射される出射光の光学特性の範囲を示す適正範囲情報が予め記憶されている。なお、上記適正範囲は、例えば、赤外線吸収材溶液の塗布量を異ならせた場合の各塗布量に応じた光結合部材30と導光板13との接合強度の評価実験、および各塗布量に応じた光学特性の評価実験等の結果に応じて予め設定される。

【0077】

適否判定部133は、センサー151による輝度(光学特性)の検出結果と適正範囲記憶部152に記憶している適正範囲情報とを比較することにより、平坦部31に対する赤外線吸収材溶液の塗布量が適正であるか否かを判定する。なお、本実施形態では、光学特性検出部132がセンサー151の検出結果に基づいて平坦部31の全域における平均輝度を算出し、適否判定部133が上記平均輝度と適正範囲記憶部152に記憶している適正範囲情報とを比較することにより、塗布量の適否を判定するようになっている。

【0078】

図9(a)は、本実施形態における輝度の適正範囲の一例を示す説明図である。この図に示すように、光結合部材30に対して赤外線吸収材溶液を塗布する前の状態では、光結合部材30の平坦部31から出射される光の輝度値の平均値は33cd/m2である。

【0079】

すなわち、光結合部材30に赤外線吸収材溶液を塗布しておらず、平坦部31を空気中に露出させた状態では、LEDチップ23a・23bから出射されて平坦部(光入射面)33から光結合部材30の内部に入射した光の大部分は、全反射面32・32で全反射し、平坦部(光出射面)31がなす平面に対して臨界角以上の角度で入射する。このため、光結合部材30の内部に入射した光の大部分は、平坦部31で全反射して光結合部材30の内部を伝播し、平坦部33から光結合部材30の外部に出射される。したがって、光結合部材30に赤外線吸収材溶液を塗布していない状態では、平坦部31の凹凸等によって散乱した光がわずかに平坦部31から上方に出射されるものの、上方に出射される光はわずかであり、平坦部31からの出射光の輝度は極めて小さくなる。

【0080】

これに対して、平坦部31に赤外線吸収材溶液を塗布した場合、平坦部33・33から入射して平坦部31に到達した光は、平坦部31に塗布された赤外線吸収材(微粒子)によって散乱するため、赤外線吸収材溶液を塗布していない状態よりも平坦部31から上方に出射される光が多くなる。また、その散乱の程度は赤外線吸収材の量、すなわち赤外線吸収材溶液の塗布量に応じて変化する。したがって、平坦部31からの出射光の輝度を検出することにより、平坦部31に対する赤外線吸収溶液の塗布量の程度を判定することができる。

【0081】

また、上述したように、赤外線吸収溶液の塗布量が少なすぎると光結合部材30と導光板13との接合強度が不足してしまい、塗布量が多すぎると光結合部材30から導光板13に出射される光の色味が変化してしまう。このため、本実施形態では、予め行った実験結果に応じて、十分な接合強度を得るために適正輝度値の下限値を60cd/m2に設定し、光結合部材30から導光板13に出射される光の光学特性の低下を抑制するために適正輝度値の上限値を280cd/m2に設定している。

【0082】

適否判定部133は、センサー151によって検出した平坦部31から上方に出射される光の輝度と、適正範囲記憶部152に記憶している適性輝度値の範囲(本実施形態では60cd/m2以上280cd/m2以下)とを比較する。そして、センサー151によって検出した輝度が適性輝度値の範囲内であれば塗布量は適切であると判断し、適性輝度値の範囲外であれば塗布量は不適切であると判定する。より具体的には、センサー151によって検出した輝度が適性輝度値の下限値よりも小さい場合には塗布量が不足していると判断し、センサー151によって検出した輝度が適性輝度値の上限値よりも大きい場合には塗布量が過剰であると判断する。

【0083】

以上のように、本実施形態にかかる塗布装置100(検査処理部112)は、光結合部材30の平坦部(光出射面)31に赤外線吸収材溶液(接合用材料)を塗布した後、平坦部31に導光板13を接合させる前の平坦部31を外部(空気中)に開放した状態において平坦部33・33から検査用の光を入射させる。そして、適否判定部133が、センサー151によって検出した平坦部31から出射される光の輝度と、適正範囲記憶部152に予め記憶させておいた輝度の適正範囲とを比較することにより、平坦部31に対する赤外線吸収材溶液の塗布量の適否を判定する。

【0084】

これにより、平坦部31に対する赤外線吸収材溶液の塗布量の適否を接合処理(溶着処理)を行う前に定量的に検査し、塗布量の不足に起因する接合不良、あるいは塗布量の過剰に起因する光学特性の低下を未然に防止することができる。

【0085】

また、赤外線吸収材溶液が塗布された光結合部材30を搬送装置142によってセンサー151の検知位置に自動的に搬送し、塗布量検査部112が塗布量の適否を自動的に検査することができるので、検査の実施に伴う製造工程の工数の増加を抑制し、製造コストの増加を抑制することができる。

【0086】

また、本実施形態では、光結合部材30の裏面側に設けられた平坦部33・33から光結合部材30の内部に検査光を入射させ、光結合部材30の表面側に設けられた平坦部31から出射される光を検出することによって塗布量の適否を判定している。これにより、例えば光結合部材30の外部から平坦部31に光を照射し、その反射光を検出する場合に比べて、光結合部材30の形状による影響を低減し、塗布量の適否をより適切に判定することができる。

【0087】

すなわち、光結合部材30のように曲面部を有する形状において反射光によって塗布量の適否を判定しようとする場合、平坦部31に照射した光が光結合部材30の内部に入射し、内部で反射して平坦部31から出射される場合がある。特に、曲面部を有する形状である場合には平坦部31から出射される出射光の強度分布が大きくなる。このため、接合用材料の塗布量に応じた光学特性の変化を適切に検出することが困難になる。これに対して、光結合部材30の裏面側に設けられた平坦部33・33から光結合部材30の内部に検査光を入射させ、光結合部材30の表面側に設けられた平坦部31から出射される光を検出することにより、平坦部33・33から光結合部材30の内部に入射して平坦部31に到達する光の光学特性を平坦部31の全域において略均一にすることができ、接合用材料の塗布量に応じた光学特性の変化を精度よく適切に検出することができる。

【0088】

なお、本実施形態では、光学特性検出部132がセンサー151の検出結果に基づいて平坦部31の全域における平均輝度を算出し、適否判定部133が上記平均輝度と適正範囲記憶部152に記憶している適正範囲情報とを比較することにより、塗布量の適否を判定しているが、これに限るものではない。

【0089】

例えば、光学特性検出部132がセンサー151の検出結果に基づいて平坦部31を複数の分割領域に分割した各分割領域についての平均輝度を算出し、適否判定部133が上記各分割領域の平均輝度と適正範囲記憶部152に記憶している適正範囲情報とを比較することにより、分割領域毎に塗布量の適否を判定するようにしてもよい。この場合、例えば塗布部材56の劣化等によって平坦部31の領域毎に塗布量のムラが生じている場合に、その塗布量のムラを検出することができる。

【0090】

また、本実施形態では、平坦部31から出射される光の輝度をセンサー151によって検出し、その検出結果に基づいて塗布量の適否を判定しているが、判定に用いる光学特性はこれに限るものではない。

【0091】

例えば、センサー151に代えて平坦部31から出射される光の色度を検出するセンサーを設け、その検出結果に基づいて塗布量の適否を判定してもよい。図9(b)は、色度の検出結果に基づいて塗布量の適否を判定する場合に適正範囲記憶部152に記憶される適正範囲情報の一例を示している。この図に示すように、光結合部材30に対して赤外線吸収材溶液を塗布する前の状態では、光結合部材30の平坦部31から出射される光の色度(y値)は0.24である。これに対して、色度の適正範囲の上限値は0.32に設定される。なお、図9(b)に示した例では色度の適正範囲の下限値を設定していないが、所定の接合強度を得るために最低限必要な塗布量に応じた色度を下限値として設定してもよい。

【0092】

また、平坦部31から出射される光の輝度および色度の両方に基づいて塗布量の適否を判定してもよい。例えば、輝度および色度の両方が適正範囲内である場合に塗布量は適切であると判定し、輝度および色度のいずれか一方が適正範囲外である場合に塗布量は不適切であると判定するようにしてもよい。

【0093】

また、輝度および/または色度に基づいて塗布量の適否を判定する構成に限らず、平坦部31から出射される光の他の光学特性に基づいて判定するようにしてもよい。

【0094】

また、塗布制御部120が、適否判定部133による塗布量の適否の判定結果に応じて、赤外線吸収材溶液を光結合部材30に塗布する際の塗布条件を適切な塗布量になるように調整するようにしてもよい。すなわち、塗布制御部120が、適否判定部133の判定結果に応じて、塗布量が不足している場合には塗布量を増加させるように塗布条件を調整し、塗布量が過剰である場合には塗布量を減少させるように塗布条件を調整するようにしてもよい。

【0095】

具体的には、例えば、搬送制御部(塗布量調整手段)123が、光結合部材30の搬送速度を制御して塗布部材56と光結合部材30との当接時間を制御することにより、塗布量を調整するよにしてもよい。また、バルブ制御部(塗布量調整手段)122がバルブを開状態にする時間を制御することにより、タンク51から塗布部材56に供給される赤外線吸収材溶液の量を制御して塗布量を調整するよにしてもよい。また、タンク圧制御部(塗布量調整手段)121がタンク51内の圧力を制御することにより、タンク51から塗布部材56に供給される赤外線吸収材溶液の量を制御して塗布量を調整するよにしてもよい。あるいは、これら各方法を組み合わせて塗布量を調整するよにしてもよい。

【0096】

また、本実施形態では、接合用材料として赤外線吸収材溶液を用いる場合について説明したが、接合用材料の構成はこれに限るものではなく、塗布量に応じて当該接合用材料が塗布された被塗布面から出射される光の光学特性が変化する材料であればよい。例えば、接合用材料として、当該接合用材料自身が硬化することによって光結合部材30と導光板13とを接合する接着剤を用いてもよい。具体的には、例えば、白濁色の接着剤(例えばパナソニック電工製のUV硬化樹脂:CV7540等)を用いる場合にも、塗布量に応じた光散乱特性の変化が生じるので、本実施形態にかかる検査方法により塗布量の適否を検査できる。また、透明なUV硬化樹脂や可視光硬化樹脂(例えばアーデル社製:クリアルーチェ(MA21)等)を用いる場合にも、塗布量に応じた光の散乱特性の変化は比較的少ないものの、塗布量に応じて屈折率が変化するので、本実施形態による検査方法により、塗布量の適否を検査できる。

【0097】

また、本実施形態では、光結合部材30に対する赤外線吸収材溶液の塗布を行う塗布処理部111を有する塗布装置100に光結合部材30に対する赤外線吸収材溶液の塗布量の適否を検査する塗布量検査部112を設けた構成について説明したが、これに限るものではない。すなわち、光結合部材30に対する赤外線吸収材溶液の塗布を行う塗布処理部111を有する塗布装置100と、光結合部材30に対する赤外線吸収材溶液の塗布量の適否を検査する塗布量検査部112を有する塗布量検査装置とを別々の装置としてもよい。

【0098】

また、本実施形態において、塗布装置100に備えられる制御部110を、CPU等のプロセッサを用いてソフトウェアによって実現してもよい。この場合、塗布装置100は、各機能を実現する制御プログラムの命令を実行するCPU(central processing unit)、上記プログラムを格納したROM(read only memory)、上記プログラムを展開するRAM(random access memory)、上記プログラムおよび各種データを格納するメモリ等の記憶装置(記録媒体)などを備えている。そして、本発明の目的は、上述した機能を実現するソフトウェアである塗布装置100の制御プログラムのプログラムコード(実行形式プログラム、中間コードプログラム、ソースプログラム)をコンピュータで読み取り可能に記録した記録媒体を、塗布装置100に供給し、そのコンピュータ(またはCPUやMPU)が記録媒体に記録されているプログラムコードを読み出し実行することによって達成される。

【0099】

上記記録媒体としては、例えば、磁気テープやカセットテープ等のテープ系、フロッピー(登録商標)ディスク/ハードディスク等の磁気ディスクやCD−ROM/MO/MD/DVD/CD−R等の光ディスクを含むディスク系、ICカード(メモリカードを含む)/光カード等のカード系、あるいはマスクROM/EPROM/EEPROM/フラッシュROM等の半導体メモリ系などを用いることができる。

【0100】

また、塗布装置100を通信ネットワークと接続可能に構成し、通信ネットワークを介して上記プログラムコードを供給してもよい。この通信ネットワークとしては、特に限定されず、例えば、インターネット、イントラネット、エキストラネット、LAN、ISDN、VAN、CATV通信網、仮想専用網(virtual private network)、電話回線網、移動体通信網、衛星通信網等が利用可能である。また、通信ネットワークを構成する伝送媒体としては、特に限定されず、例えば、IEEE1394、USB、電力線搬送、ケーブルTV回線、電話線、ADSL回線等の有線でも、IrDAやリモコンのような赤外線、Bluetooth(登録商標)、802.11無線、HDR、携帯電話網、衛星回線、地上波デジタル網等の無線でも利用可能である。なお、本発明は、上記プログラムコードが電子的な伝送で具現化された、搬送波に埋め込まれたコンピュータデータ信号の形態でも実現され得る。

【0101】

また、塗布装置100の制御部110は、ソフトウェアを用いて実現されるものに限らず、ハードウェアロジックによって構成されるものであってもよく、処理の一部を行うハードウェアと当該ハードウェアの制御や残余の処理を行うソフトウェアを実行する演算手段とを組み合わせたものであってもよい。

【0102】

本発明は、上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、本実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0103】

本発明は、光学部品を他の光学部品と接合するために上記光学部品に塗布される接合用材料の塗布量の適否を検査するための塗布量検査装置、塗布量検査方法、および上記塗布量検査装置を備えた塗布装置に適用できる。

【符号の説明】

【0104】

13 導光板(第2光学部品)

23a・23b LEDチップ(光源)

30 光結合部材(光学部品)

31 平坦部(被塗布面、光出射面、天面)

32 全反射面(側面)

33 平坦部(光入射面、底面)

56 塗布部材

61 タンク圧制御部

100 塗布装置

110 制御部

111 塗布処理部

112 塗布量検査部(塗布量検査装置)

120 塗布制御部(塗布量調整手段)

121 タンク圧制御部

122 バルブ制御部

123 搬送制御部

130 検査制御部

131 入射光制御部

132 光学特性検出部

133 適否判定部

140 ポンプ

141 バルブ

142 搬送装置

150 光源

151 センサー

152 適正範囲記憶部

【特許請求の範囲】

【請求項1】

光学部品を当該光学部品とは異なる第2光学部品に接合するために当該光学部品に塗布される接合用材料の塗布量の適否を検査する塗布量検査装置であって、

上記光学部品における上記接合用材料が塗布された面である被塗布面とは異なる面である光入射面に所定の光学特性を有する入射光を入射させる入射光制御部と、

上記入射光を上記光入射面から上記光学部品に入射させたきに上記被塗布面から上記光学部品の外部に出射される出射光の光学特性を検出する光学特性検出部と、

予め設定される上記出射光の光学特性の適正範囲を記憶した適正範囲記憶部と、

上記光学特性検出部が検出した上記出射光の光学特性と、上記適正範囲記憶部に記憶している上記光学特性の適正範囲とを比較することにより、上記接合用材料の塗布量の適否を判定する適否判定部とを備えていることを特徴とする塗布量検査装置。

【請求項2】

上記光学特性は、上記出射光の輝度および色度のうちの少なくとも一方であることを特徴とする請求項1に記載の塗布量検査装置。

【請求項3】

上記光学特性検出部は、上記出射光の光学特性を、上記被塗布面を複数の領域に分割した分割領域毎に検出し、

上記適否判定部は、上記接合用材料の塗布量の適否を上記分割領域毎に判定することを特徴とする請求項1または2に記載の塗布量検査装置。

【請求項4】

上記光学部品は、

上記被塗布面に上記接合用材料を塗布する前の上記被塗布面を空気中に開放した状態において上記光入射面から当該光学部品に入射した上記入射光が上記被塗布面に対して臨界角以上の角度で入射する構成であることを特徴とする請求項1から3のいずれか1項に記載の塗布量検査装置。

【請求項5】

上記光学部品は、

上記被塗布面が当該光学部品の天面に形成され、上記光入射面が当該光学部品の底面に形成されており、上記光入射面から当該光学部品の内部に入射した光を上記被塗布面に対して上記臨界角以上の角度で入射させるように反射する側面を備えていることを特徴とする請求項4に記載の塗布量検査装置。

【請求項6】

上記光学部品は、上記光入射面から当該光学部品に入射した上記入射光を上記被塗布面の全域にわたって略均一な光学特性で上記被塗布面に到達させる構成であることを特徴とする請求項1から5のいずれか1項に記載の塗布量検査装置。

【請求項7】

上記接合用材料は、上記光入射面から当該光学部品に入射して上記被塗布面に到達した上記入射光を散乱させる微粒子を含有していることを特徴とする請求項1から6のいずれか1項に記載の塗布量検査装置。

【請求項8】

上記微粒子は、赤外線を吸収して発熱する赤外線吸収微粒子であることを特徴とする請求項7に記載の塗布量検査装置。

【請求項9】

光学部品と第2光学部品とを接合するために上記光学部品に接合用材料を塗布する塗布装置であって、

上記光学部品に塗布した上記接合用材料の塗布量の適否を検査するための、請求項1から8のいずれか1項に記載の塗布量検査装置を備えていることを特徴とする塗布装置。

【請求項10】

塗布対象物に対する上記接合用材料の塗布量を調整する塗布量調整手段を備え、

上記塗布量調整手段は、上記塗布量検査装置による光学部品に対する接合用材料の塗布量の適否の検査結果に応じて、他の光学部品に対して上記接合用材料を塗布する際の塗布量を調整することを特徴とする請求項9に記載の塗布装置。

【請求項11】

光学部品を当該光学部品とは異なる第2光学部品に接合するために当該光学部品に塗布される接合用材料の塗布量の適否を検査する塗布量検査方法であって、

上記光学部品における上記接合用材料が塗布された面である被塗布面とは異なる面である光入射面に所定の光学特性を有する入射光を入射させる光入射工程と、

上記入射光を上記光入射面から上記光学部品に入射させたきに上記被塗布面から上記光学部品の外部に出射される出射光の光学特性を検出する光学特性検出工程と、

上記光学特性検出工程で検出した上記出射光の光学特性と、予め設定される上記光学特性の適正範囲とを比較することにより、上記接合用材料の塗布量の適否を判定する適否判定工程とを含むことを特徴とする塗布量検査方法。

【請求項1】

光学部品を当該光学部品とは異なる第2光学部品に接合するために当該光学部品に塗布される接合用材料の塗布量の適否を検査する塗布量検査装置であって、

上記光学部品における上記接合用材料が塗布された面である被塗布面とは異なる面である光入射面に所定の光学特性を有する入射光を入射させる入射光制御部と、

上記入射光を上記光入射面から上記光学部品に入射させたきに上記被塗布面から上記光学部品の外部に出射される出射光の光学特性を検出する光学特性検出部と、

予め設定される上記出射光の光学特性の適正範囲を記憶した適正範囲記憶部と、

上記光学特性検出部が検出した上記出射光の光学特性と、上記適正範囲記憶部に記憶している上記光学特性の適正範囲とを比較することにより、上記接合用材料の塗布量の適否を判定する適否判定部とを備えていることを特徴とする塗布量検査装置。

【請求項2】

上記光学特性は、上記出射光の輝度および色度のうちの少なくとも一方であることを特徴とする請求項1に記載の塗布量検査装置。

【請求項3】

上記光学特性検出部は、上記出射光の光学特性を、上記被塗布面を複数の領域に分割した分割領域毎に検出し、

上記適否判定部は、上記接合用材料の塗布量の適否を上記分割領域毎に判定することを特徴とする請求項1または2に記載の塗布量検査装置。

【請求項4】

上記光学部品は、

上記被塗布面に上記接合用材料を塗布する前の上記被塗布面を空気中に開放した状態において上記光入射面から当該光学部品に入射した上記入射光が上記被塗布面に対して臨界角以上の角度で入射する構成であることを特徴とする請求項1から3のいずれか1項に記載の塗布量検査装置。

【請求項5】

上記光学部品は、

上記被塗布面が当該光学部品の天面に形成され、上記光入射面が当該光学部品の底面に形成されており、上記光入射面から当該光学部品の内部に入射した光を上記被塗布面に対して上記臨界角以上の角度で入射させるように反射する側面を備えていることを特徴とする請求項4に記載の塗布量検査装置。

【請求項6】

上記光学部品は、上記光入射面から当該光学部品に入射した上記入射光を上記被塗布面の全域にわたって略均一な光学特性で上記被塗布面に到達させる構成であることを特徴とする請求項1から5のいずれか1項に記載の塗布量検査装置。

【請求項7】

上記接合用材料は、上記光入射面から当該光学部品に入射して上記被塗布面に到達した上記入射光を散乱させる微粒子を含有していることを特徴とする請求項1から6のいずれか1項に記載の塗布量検査装置。

【請求項8】

上記微粒子は、赤外線を吸収して発熱する赤外線吸収微粒子であることを特徴とする請求項7に記載の塗布量検査装置。

【請求項9】

光学部品と第2光学部品とを接合するために上記光学部品に接合用材料を塗布する塗布装置であって、

上記光学部品に塗布した上記接合用材料の塗布量の適否を検査するための、請求項1から8のいずれか1項に記載の塗布量検査装置を備えていることを特徴とする塗布装置。

【請求項10】

塗布対象物に対する上記接合用材料の塗布量を調整する塗布量調整手段を備え、

上記塗布量調整手段は、上記塗布量検査装置による光学部品に対する接合用材料の塗布量の適否の検査結果に応じて、他の光学部品に対して上記接合用材料を塗布する際の塗布量を調整することを特徴とする請求項9に記載の塗布装置。

【請求項11】

光学部品を当該光学部品とは異なる第2光学部品に接合するために当該光学部品に塗布される接合用材料の塗布量の適否を検査する塗布量検査方法であって、

上記光学部品における上記接合用材料が塗布された面である被塗布面とは異なる面である光入射面に所定の光学特性を有する入射光を入射させる光入射工程と、

上記入射光を上記光入射面から上記光学部品に入射させたきに上記被塗布面から上記光学部品の外部に出射される出射光の光学特性を検出する光学特性検出工程と、

上記光学特性検出工程で検出した上記出射光の光学特性と、予め設定される上記光学特性の適正範囲とを比較することにより、上記接合用材料の塗布量の適否を判定する適否判定工程とを含むことを特徴とする塗布量検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−57563(P2013−57563A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195278(P2011−195278)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]