塗料充填装置

【課題】廃棄される塗料を少なくして効率よく塗料の充填を行うことができる塗料充填装置を提供すること。

【解決手段】塗料充填装置2の装置本体13は、複数色の塗料ごとに設けられた複数の塗料経路11が連通される共通経路12を有する。装置本体13の一端には、共通経路12の下流側端と連通可能な状態で接続部16が設けられており、接続部16に塗料カートリッジ15が装着される。装置本体13において複数の塗料経路11と共通経路12との連通部分に複数の塗料供給バルブ18が配置される。共通経路12の途中には、経路を遮断及び連通するゲートバルブ48が設けられる。共通経路12において、ゲートバルブ48の上流側に複数の塗料供給バルブ18のうちの一部が配置され、ゲートバルブ48の下流側に複数の塗料供給バルブ18のうちの残りのものが配置される。

【解決手段】塗料充填装置2の装置本体13は、複数色の塗料ごとに設けられた複数の塗料経路11が連通される共通経路12を有する。装置本体13の一端には、共通経路12の下流側端と連通可能な状態で接続部16が設けられており、接続部16に塗料カートリッジ15が装着される。装置本体13において複数の塗料経路11と共通経路12との連通部分に複数の塗料供給バルブ18が配置される。共通経路12の途中には、経路を遮断及び連通するゲートバルブ48が設けられる。共通経路12において、ゲートバルブ48の上流側に複数の塗料供給バルブ18のうちの一部が配置され、ゲートバルブ48の下流側に複数の塗料供給バルブ18のうちの残りのものが配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗料カートリッジに塗料を充填する塗料充填装置に関するものである。

【背景技術】

【0002】

従来、自動車ボディなどの被塗装物を塗装する塗装システムにおいては、高品質な塗装が要求されるため、塗着効率や塗膜の平滑性などに優れた静電塗装機が用いられている。この静電塗装機としては、塗料カートリッジを塗装機本体に装着して定量の塗料押出液を充填することにより、塗料カートリッジ内の塗料を押し出して塗装を行うようにした塗装機が実用化されている。

【0003】

ところで、静電塗装機では、塗料供給系を流れる塗料を介して電流がリークするおそれがあるため、それを防止する絶縁対策が必要となる。この対策としては、塗料が充填される塗料バッグを備えた塗料カートリッジを塗装機に装着することが提案されている(例えば、特許文献1等参照)。

【0004】

また、自動車ボディの塗装ラインのように、自動車ボディに対応した複数色の色替え塗装を行う場合、自動車ボディの塗装色に応じた塗料カートリッジが静電塗装機に装着される。そして、塗装終了後に塗料が空となった塗料カートリッジは、図3のような塗料充填装置100に装着され、塗料が充填されるようになっている。

【0005】

塗料充填装置100は、複数色の塗料ごとに設けられた複数の塗料経路11が連通される共通経路12を有する装置本体13と、装置本体13の上端に設けられ、塗料カートリッジ15が装着される接続部16と、複数の塗料経路11と共通経路12との連通部分に設けられる複数の塗料供給バルブ18とを備えている。装置本体13は、複数のバルブユニット31〜35を多段状に積層配置した構造となっており、最上段のバルブユニット35には、塗料押出液を供給・排出するための押出液バルブ38が設けられている。また、最上段のバルブユニット35に塗料カートリッジ15の接続部16が設けられている。

【0006】

この塗料充填装置100において、複数の塗料供給バルブ18のうちのいずれかのバルブ18を開放すると、そのバルブ18に対応した所定色の塗料が共通経路12に流れて、接続部16を介して塗料カートリッジ15の塗料バッグ20に充填される。またこのとき、塗料カートリッジ15からの塗料押出液が押出液バルブ38を介して装置外部に排出される。

【0007】

さらに、装置本体13において、共通経路12の端部(図3では下端部)に洗浄剤を供給するための洗浄剤供給バルブ40が設けられている。そして、塗料カートリッジ15に充填する塗料の色替え時には、その洗浄剤供給バルブ40を介して洗浄剤が共通経路12に供給される。この洗浄剤によって共通経路12に残存する塗料が洗い流され、塗料排出経路51を通じて装置外部に排出されることで、塗料充填ごとに塗料が混ざらないようになっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−18396号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、上述した従来の塗料充填装置100において、共通経路12はその容積が比較的少なくなるよう形成されているが、塗料の色替えを頻繁に行う場合では、色替えごとに共通経路12内の塗料が廃棄されるため、その廃棄ロスが問題となる。具体的には、自動車ボディの塗装ラインでは、例えば、20色程度の塗料を用いた色替え塗装が頻繁に行われる。そして、その塗装ラインで用いられる塗料充填装置100においては、塗装色に応じた複数の塗料供給バルブ18が設けられ、共通経路12の長さも長くなる。この場合、共通経路12に残った塗料が塗料の色替えごとに廃棄されるため、その塗料の廃棄ロスが多くなってしまう。特に、生産台数の多い塗装ラインでは、塗料の廃棄量が多くなり、コスト低減の障害となってしまう。

【0010】

本発明は上記の課題に鑑みてなされたものであり、その目的は、廃棄される塗料を少なくして効率よく塗料の充填を行うことができる塗料充填装置を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために、手段1に記載の発明は、複数色の塗料ごとに設けられた複数の塗料経路が連通される共通経路を有する装置本体と、前記装置本体の一端に設けられ、前記共通経路の下流側端と連通可能な状態で塗料カートリッジが装着される接続部と、前記装置本体において前記複数の塗料経路と前記共通経路との連通部分にそれぞれ介在して配置された複数の塗料供給バルブとを備え、前記複数の塗料供給バルブのうちのいずれかを開放して所定色の塗料を供給し、前記共通経路を介して前記塗料カートリッジ内に前記塗料を充填するとともに、前記塗料の色替え時に、前記共通経路の上流側端に洗浄剤を供給して前記共通経路内に残存する塗料を洗い流すように構成された塗料充填装置であって、前記共通経路をその途上で遮断及び連通するゲートバルブを設け、前記共通経路において前記ゲートバルブの上流側に前記複数の塗料供給バルブのうちの一部を配置し、前記共通経路において前記ゲートバルブの下流側に前記複数の塗料供給バルブのうちの残りのものを配置したことを特徴とする塗料充填装置をその要旨とする。

【0012】

従って、手段1に記載の発明によると、ゲートバルブの上流側に配置された塗料供給バルブを開放して塗料を供給する際には、ゲートバルブによって共通経路が連通されてその共通経路を介して塗料カートリッジ内に塗料が充填される。また、ゲートバルブの下流側に配置された塗料供給バルブを開放して塗料を供給する際には、ゲートバルブによって共通経路が上流側と下流側とで遮断され、下流側の共通経路を介して塗料カートリッジ内に塗料が充填される。この場合、塗料が供給される共通経路が短くなり、その容量を少なくすることできる。このため、塗料の色替え時において、共通経路内に残存する塗料が少なくなり、廃棄される塗料の量を低減することができる。

【0013】

手段2に記載の発明は、手段1において、前記ゲートバルブの下流側には、使用頻度が高い高頻度色用の塗料供給バルブが配置され、前記ゲートバルブの上流側には、高頻度色よりも使用頻度が低い低頻度色用の塗料供給バルブが配置されていることをその要旨とする。

【0014】

手段2に記載の発明によると、使用頻度が低い低頻度色の塗料を塗料カートリッジ内に充填する際には、ゲートバルブによって共通経路が連通され、その上流側から共通経路全体に塗料が供給される。一方、高頻度色の塗料を塗料カートリッジ内に充填する際には、ゲートバルブによって共通経路が遮断され、下流側の共通経路のみに塗料が供給される。このため、高頻度色の塗料充填時には、その塗料が供給される共通経路を短くすることができる。この場合、低頻度色の塗料については、廃棄量は従来と同程度であるが、高頻度色の塗料については、廃棄量を確実に低減することができる。従って、廃棄される塗料を効率よく低減することができる。

【0015】

手段3に記載の発明は、手段1または2において、前記装置本体は、前記複数の塗料供給バルブと前記共通経路の一部とが設けられた塗料バルブユニットを多段状に複数積層配置することにより、複数の塗料バルブユニットの積層方向に沿って延びる前記共通経路が形成されたものであり、前記装置本体において最上段の前記塗料バルブユニットに、前記接続部及び前記ゲートバルブが設けられていることをその要旨とする。

【0016】

手段3に記載の発明によると、塗料バルブユニットを多段状に複数積層配置することにより、装置本体をコンパクトに形成することができ、その装置本体に形成される共通経路も短くすることができる。また、塗料カートリッジの接続部が設けられる最上段の塗料バルブユニットにゲートバルブが設けられているので、ゲートバルブによって遮断される共通経路の下流側の長さを短くすることができる。この結果、廃棄される塗料の低減効果をより高めることができる。

【0017】

手段4に記載の発明は、手段3において、前記塗料カートリッジは、塗料押出液の注入によって塗料バッグ内の塗料を押出すように構成されたものであり、塗料押出液用経路を開閉する押出液バルブが設けられる開閉バルブユニットが、前記最上段の塗料バルブユニットと2段目の塗料バルブユニットとの間に配置されていることをその要旨とする。

【0018】

従って、手段4に記載の発明によると、押出液バルブが設けられる開閉バルブユニットが、従来技術のように装置本体の最上段に設けられるのではなく、最上段の塗料バルブユニットと2段目の塗料バルブユニットとの間に設けられている。この場合、ゲートバルブの位置よりも上流側に開閉バルブユニットが配置されることとなる。これにより、ゲートバルブよりも下流側の共通経路を短くすることができ、廃棄される塗料を確実に低減することができる。

【発明の効果】

【0019】

以上詳述したように、手段1〜4に記載の発明によると、廃棄される塗料を少なくして効率よく塗料の充填を行うことができる塗料充填装置を提供することができる。

【図面の簡単な説明】

【0020】

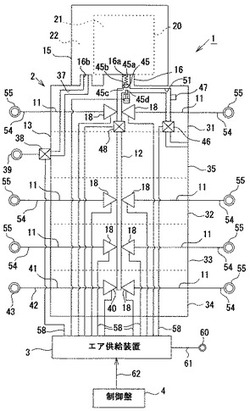

【図1】一実施の形態の塗料充填システムを示す概略構成図。

【図2】一実施の形態の塗料充填装置を示す分解斜視図。

【図3】従来の塗料充填装置を示す概略構成図。

【発明を実施するための形態】

【0021】

以下、本発明を具体化した一実施の形態を図面に基づき詳細に説明する。

【0022】

図1に示されるように、本実施の形態の塗料充填システム1は、塗料充填装置2と、塗料充填装置2に設けられた各バルブを作動させるためのエアを供給するエア供給装置3と、そのエア供給装置3を制御する制御盤4とを備えており、例えば、自動車ボディを塗装する塗装ラインに用いられる。

【0023】

塗料充填装置2は、複数色(本実施の形態では、21色)の塗料ごとに設けられた複数の塗料経路11が連通される共通経路12を有する装置本体13と、装置本体13の一端(図1では上端)に設けられ、共通経路12の下流側端と連通可能な状態で塗料カートリッジ15が装着される接続部16とを備える。また、装置本体13において、複数の塗料経路11と共通経路12との連通部分のそれぞれに介在するよう複数の塗料供給バルブ18が配置されている。

【0024】

塗料カートリッジ15は筒状に形成されており、そのカートリッジ15内には塗料バッグ20が設けられている。塗料バッグ20は、可撓性を有する樹脂製のバッグであり、変形可能となっている。塗料バッグ20は、塗料カートリッジ15の内部領域を、塗料が充填される塗料室21と、塗料を塗料室21から押し出すための塗料押出液が給排される塗料押出液室22とに区画しており、塗料と塗料押出液との接触を防止するようになっている。なお、本実施の形態で用いられる塗料は、導電性を有する静電塗装用水性塗料であり、本実施形態で用いられる塗料押出液は、絶縁性を有する有機溶剤などの油性透明液体である。また、塗料室21の最大容量は約500ccに設定され、塗料押出液室22の最大容量は約1000ccに設定されている。

【0025】

図1及び図2に示されるように、本実施の形態の装置本体13は、4つの塗料バルブユニット31,32,33,34と、1つの開閉バルブユニット35とを多段状に積層配置することによって構成されている。この装置本体13の中央部において、各バルブユニット31〜35の積層方向に沿って延びるように共通経路12が形成されている。塗料バルブユニット31〜34は六角板状に形成されており、それら塗料バルブユニット31〜34には、各辺に対応して複数の塗料供給バルブ18が設けられるとともに、ユニット中央部に共通経路12の一部が形成されている。

【0026】

装置本体13において、最上段の塗料バルブユニット31には、塗料カートリッジ15の接続部16として、共通経路12に連通する塗料接続口16aと塗料押出液用経路37に連通する押出液接続口16bとが設けられている。また、最上段の塗料バルブユニット31と2段目の塗料バルブユニット32との間に、四角板状に形成された開閉バルブユニット35が配置されている。この開閉バルブユニット35には、塗料押出液用経路37と、その経路37を開閉する押出液バルブ38とが設けられている。塗料押出液用経路37は、押出液バルブ38を介して装置外部の塗料押出液貯留タンク39に接続されている。

【0027】

2段目及び3段目の塗料バルブユニット32,33には、6つの塗料供給バルブ18が設けられている。また、最下段となる4段目の塗料バルブユニット34には、5つの塗料供給バルブ18と1つの洗浄剤供給バルブ40とが設けられている。洗浄剤供給バルブ40は、共通経路12の上流側端から洗浄剤を供給するためのバルブであり、洗浄剤供給経路41や供給ホース42を介して洗浄剤供給タンク43に接続されている。

【0028】

最上段の塗料バルブユニット31には、4つの塗料供給バルブ18と、トリガバルブ45と、ダンプバルブ46と、ダンプセンサ47と、カラーゲートバルブ48とが設けられている。また、最上段の塗料バルブユニット31には、共通経路12の一部と塗料押出液用経路37とに加えて、塗料排出経路51が設けられている。塗料排出経路51は、共通経路12の下流側端に接続しており、その接続部分にトリガバルブ45が設けられている。トリガバルブ45は、共通経路12における下流側端と接続部16とを連通または遮断する。トリガバルブ45は、スプリング45aと、スプリング45aの下端に接続された弁体45bと、弁体45bによって開閉される貫通穴を有する円環状の流路部材45cと、スプリング45aのばね力に抗して弁体45bを上方に押圧する流体圧アクチュエータ45dとを備える。通常、流体圧アクチュエータ45dにはパイロットエアの供給が止められている。このとき、流体圧アクチュエータ45dのロッド部が退避状態となり、スプリング45aのばね力により弁体45bが下方に押し下げられる。その結果、弁体45bによって流路部材45cの貫通穴が塞がれて接続部16へ通じる経路が遮断され、共通経路12の塗料は塗料排出経路51に流れる。一方、パイロットエアを供給すると、流体圧アクチュエータ45dのロッド部が突出状態となり、弁体45bが接続部16側に上動する。このとき、流路部材45cの貫通穴が開放されることで共通経路12と接続部16とが連通され、塗料が接続部16側に流れるようになる。

【0029】

また、塗料排出経路51の途中にダンプバルブ46とダンプセンサ47とが配置されている。ダンプセンサ47は、塗料排出経路51に残存する塗料の有無を検出するためのセンサである。このダンプセンサ47の検知信号は制御盤4に取り込まれるようになっている。ダンプバルブ46は、共通経路12に残存する塗料を洗浄剤とともに塗料排出経路51を介して排出するための排出用バルブである。

【0030】

カラーゲートバルブ48は、共通経路12をその途中で遮断及び連通するゲートバルブであり、塗料バルブユニット31において、各塗料経路11と共通経路12との連通部分よりも上流側(図1では下側)の位置に配置されている。

【0031】

本実施の形態の装置本体13において、最上段の塗料バルブユニット31に設けられる塗料供給バルブ18は、使用頻度が高い高頻度色用のバルブであり、カラーゲートバルブ48の下流側に配置されている。また、2段目以降の塗料バルブユニット32〜34に設けられる塗料供給バルブ18は、高頻度色よりも使用頻度が低い低頻度色用のバルブであり、カラーゲートバルブ48の上流側に配置されている。なお、自動車ボディの塗装に使用される高頻度色とは、例えば白、黒、赤、シルバーである。また、全色(21色)に対する高頻度色(4色)の使用割合は、80%程度となっている。

【0032】

図2に示されるように、塗料バルブユニット31〜34の各辺に対応する側面には、塗料経路11に連通する塗料供給ポート53が設けられている。塗料バルブユニット31〜34の各塗料供給ポート53は、塗料ホース54を介して塗料供給タンク55にそれぞれ接続されている。

【0033】

また、塗料バルブユニット31〜34の各辺に対応する側面には、塗料供給バルブ18に接続されるエア供給ポート57が設けられている。塗料バルブユニット31〜34の各エア供給ポート57は、エアホース58を介してエア供給装置3に接続されている。このエア供給装置3から供給されるパイロットエアによって複数の塗料供給バルブ18のうちのいずれか1つが作動する。そして、塗料供給バルブ18によって塗料経路11が開放され、塗料経路11が共通経路12に連通する。これにより、塗料供給タンク55からの所定色の塗料が塗料経路11を介して共通経路12に供給され、共通経路12の下流側端にある塗料接続口16aを介して塗料カートリッジ15に塗料が充填される。

【0034】

本実施の形態では、押出液バルブ38、洗浄剤供給バルブ40、トリガバルブ45、ダンプバルブ46、及びカラーゲートバルブ48も塗料供給バルブ18と同様のエアバルブであり、エア供給装置3からエアホース58を介して供給されるエアによって各経路を連通または遮断するように動作する。

【0035】

エア供給装置3には、エアポンプなどのエア供給源60がエアホース61を介して接続されており、エア供給源60から一次エアが供給される。また、エア供給装置3は、信号線62を介して制御盤4に接続されており、制御盤4から出力される制御信号に基づいて電磁弁(図示略)を駆動し、エアの供給経路を切り替える。これによって、各バルブ18,38,40,45,46,48を作動させるためのエアを出力して、塗料充填装置2を駆動する。なお、制御盤4は、CPU、ROM、RAM、入出力装置等からなる周知のマイクロコンピュータを中心に構成されており、塗料充填システム1を統括的に制御する。

【0036】

次に、上記実施の形態の塗料充填システム1を用いて塗料カートリッジ15に塗料を充填する充填方法を説明する。

【0037】

先ず、高頻度色の塗料を塗料カートリッジ15に充填する場合について説明する。具体的には、高頻度色用の塗料カートリッジ15を塗料充填装置2の接続部16に装着する。このとき、制御盤4は、エア供給装置3からトリガバルブ45にパイロットエアを供給し、トリガバルブ45によって共通経路12と接続部16とを連通させるとともに、ダンプバルブ46へのパイロットエアの供給を停止することでそのダンプバルブ46によって塗料排出経路51を遮断する。そして、制御盤4は、エア供給装置3から押出液バルブ38にパイロットエアを供給し、押出液バルブ38を作動させることで、塗料押出液用経路37を開放し、塗料カートリッジ15内の塗料押出液を排出可能な状態とする。さらに、カラーゲートバルブ48を閉じることによって、共通経路12を上流側と下流側とで分断する。この後、制御盤4は、充填すべき高頻度色用の塗料供給バルブ18に対してエア供給装置3からパイロットエアを供給し、その高頻度色用の塗料経路11と共通経路12とを連通させる。これによって、塗料供給タンク55の塗料が塗料経路11を介して共通経路12の下流側に供給され、その共通経路12を介して塗料接続口16aから塗料カートリッジ15の塗料バッグ20内に塗料が充填される。なおこの塗料充填時には、共通経路12において、カラーゲートバルブ48で遮断されている上流側(図1では下側)の経路には高頻度色の塗料は流れ込まない。

【0038】

またこのとき、塗料バッグ20は、内部に塗料が充填された際に変形して膨張する。これに伴い、縮小された塗料押出液室22内の塗料押出液は、塗料カートリッジ15から押し出される。そして、その塗料押出液は、押出液接続口16b及び塗料押出液用経路37を経由して装置外部の塗料押出液貯留タンク39に排出される。

【0039】

そして、塗料充填後には、塗料カートリッジ15が塗料充填装置2の接続部16から取り外される。その後、別の塗料カートリッジ15に異なる色の塗料を充填する場合(塗料の色替え時)には、共通経路12に残存する塗料を洗い流す洗浄処理を行う。

【0040】

洗浄処理において、制御盤4は、エア供給装置3からカラーゲートバルブ48にパイロットエアを供給し、カラーゲートバルブ48によって共通経路12を開放してその上流側と下流側とを連通させる。また、エア供給装置3からトリガバルブ45へのパイロットエアの供給を停止し、トリガバルブ45によって共通経路12から接続部16へ通じる経路を閉じるとともに、エア供給装置3からダンプバルブ46にパイロットエアを供給し、ダンプバルブ46によって塗料排出経路51を開放する。この後、エア供給装置3から洗浄剤供給バルブ40にパイロットエアを供給し、その洗浄剤供給バルブ40によって洗浄剤供給経路41を開放することで、洗浄剤を共通経路12の上流側端から流し込む。この結果、共通経路12の下流側に残存している塗料が洗浄剤によって洗い流され、その塗料を含む洗浄剤が共通経路12から塗料排出経路51を介して装置外部に排出される。

【0041】

そして、高頻度色の塗料を塗料カートリッジ15に充填する場合、エア供給装置3からカラーゲートバルブ48へのパイロットエアの供給を停止して、カラーゲートバルブ48を閉じることによって、共通経路12を上流側と下流側とで分断する。その後、上述した充填処理を再度行う。一方、低頻度色の塗料を塗料カートリッジ15に充填する場合には、エア供給装置3からカラーゲートバルブ48にパイロットエアを供給し、カラーゲートバルブ48によって共通経路12を開放して上流側と下流側とを連通させる。その状態で、上述した充填処理を行う。これによって、塗装色の異なる塗料が塗料カートリッジ15に充填される。

【0042】

具体的には、塗料充填装置2において、低頻度色の塗料充填時には、7ccの塗料が共通経路12に残り、その塗料が廃棄される。一方、高頻度色の塗料充填時には、カラーゲートバルブ48によって共通経路12が分断されるため、塗料が充填される共通経路12が短くなる。この結果、高頻度色の塗料の廃棄量が3.7ccに低減される。

【0043】

本実施の形態における自動車ボディの塗装ラインでは、高頻度色の使用割合が80%程度であるため、廃棄される塗料は1台平均で4.4cc程度となる。また、塗装ラインでは、年間数十万台生産される場合もあり、塗料のコストは1cc当たり1円程度であるため、本実施の形態の塗料充填装置2を用いれば、材料コストを大幅に低減することが可能となる。

【0044】

従って、本実施の形態によれば以下の効果を得ることができる。

【0045】

(1)本実施の形態の塗料充填装置2では、共通経路12においてカラーゲートバルブ48の下流側には、高頻度色用の塗料供給バルブ18が配置され、カラーゲートバルブ48の上流側には、低頻度色用の塗料供給バルブ18が配置されている。そして、高頻度色の塗料を充填する際には、カラーゲートバルブ48によって共通経路12が上流側と下流側とで遮断され、下流側の共通経路12を介して塗料カートリッジ15内に塗料が充填される。このとき、カラーゲートバルブ48の上流側の共通経路12には塗料が流れ込まない。このようにすると、塗料の色替え時において、共通経路12内に残存する塗料が少なくなり、廃棄される塗料の量を低減することができる。また、本実施の形態では、使用頻度が高い高頻度色の塗料の廃棄量を低減できるため、コスト低減効果を十分に得ることができる。

【0046】

(2)本実施の形態の塗料充填装置2では、塗料バルブユニット31〜34を多段状に複数積層配置することにより、装置本体13をコンパクトに形成することができ、その装置本体13に形成される共通経路12も短くすることができる。また、塗料カートリッジ15の接続部16が設けられる最上段の塗料バルブユニット31にカラーゲートバルブ48が設けられているので、カラーゲートバルブ48によって遮断される共通経路12の下流側の長さを短くすることができる。この結果、廃棄される塗料の低減効果をより高めることができる。

【0047】

(3)本実施の形態の塗料充填装置2では、押出液バルブ38が設けられる開閉バルブユニット35が、従来技術のように装置本体13の最上段ではなく、最上段の塗料バルブユニット31と2段目の塗料バルブユニット32との間に設けられている。この場合、カラーゲートバルブ48の位置よりも上流側に開閉バルブユニット35が配置されることとなる。従って、カラーゲートバルブ48よりも下流側の共通経路12を短くすることができ、高頻度色の塗料充填時に廃棄される塗料を確実に低減することができる。

【0048】

(4)本実施の形態の塗料充填装置2では、2段目以降の塗料バルブユニット32〜34は、従来の塗料充填装置100(図3参照)と同じ構成であり、最上段の塗料バルブユニット31及び開閉バルブユニット35の構成のみを従来から変更している。また、エア供給装置3や制御盤4を用いた塗料充填装置2の制御としては、従来と同等の制御を採用することができる。従って、本実施の形態の塗料充填装置2を用いれば、設備変更に伴うコストの増加を抑えることができる。

【0049】

なお、本発明の実施の形態は以下のように変更してもよい。

【0050】

・上記各実施の形態では、カラーゲートバルブ48の下流側に高頻度色用の塗料供給バルブ18を配置するとともに、カラーゲートバルブ48の上流側に低頻度色用の塗料供給バルブ18を配置するものであったが、これに限定されるものではない。例えば、カラーゲートバルブ48の下流側に、洗浄が困難なメタリック塗料用の塗料供給バルブ18を設け、カラーゲートバルブ48の上流側に、洗浄が容易な非メタリック塗料用の塗料供給バルブ18を設けてもよい。このようにすると、洗浄が困難なメタリック塗料の充填時に、塗料が供給される共通経路12の長さを短くすることができ、共通経路12内に残存する塗料が少なくなる。このため、塗料の色替え時において、共通経路12内の洗浄を比較的短時間で確実に行うことが可能となる。

【0051】

・上記実施の形態の塗料充填装置2では、最下段の塗料バルブユニット34に洗浄剤を供給するための洗浄剤供給バルブ40を設けていたが、これに限定されるものではなく、上段側の塗料バルブユニット31〜33にも洗浄剤供給バルブ40を設けるように構成してもよい。また、最上段の塗料バルブユニット31にカラーゲートバルブ48を設けていたが、2段目以降の塗料バルブユニット32〜34にカラーゲートバルブ48を設けてもよい。この場合、2段目以降の塗料バルブユニット32〜34に設けられた塗料供給バルブ18を用いて塗料を充填する際に、その塗料バルブユニットに設けられたカラーゲートバルブ48によって共通経路12を遮断することができる。また、塗料の色替え時には、塗料充填に使用した塗料バルブユニット32〜34の洗浄剤供給バルブ40を用いて洗浄剤を共通経路12に供給し、下流側の共通経路12に残存する塗料を洗い流すことができる。このようにすると、廃棄される塗料を低減することができ、かつ洗浄剤の使用量も低減することができる。

【0052】

・上記実施の形態の塗料充填装置2では、六角板状の塗料バルブユニット31〜34を用いたが、これに限定されるものではなく、四角板状などの他の形状のバルブユニットを用いてもよい。勿論、1つの塗料バルブユニットに設けられる塗料供給バルブ18の個数は、ユニット形状やサイズに応じて変更してもよい。また、塗料充填装置2の装置本体13は、4つの塗料バルブユニット31〜34を積層して構成していたが、塗料バルブユニット31〜34の積層数は適宜変更してもよい。

【0053】

・上記実施の形態の塗料充填装置2では、各バルブ18,38,40,45,46,48として、エアで駆動するエアバルブを用いたが、これに限定されるものではない。例えば、防爆対策が不要な環境下で使用する場合には、エアバルブの代わりに電磁バルブを用いて塗料充填装置2を構成してもよい。

【0054】

・上記実施の形態の塗料充填装置2では、洗浄剤を用いて共通経路12に残存する塗料を洗い流すように構成したが、これに限定されるものでない。例えば、洗浄剤供給経路41に洗浄剤と洗浄エアを交互に流すことで、共通経路12内の塗料を洗い流すように構成してもよい。このようにすると、比較的少ない洗浄剤で効率よく洗浄することが可能となり、洗浄剤の材料コストを抑えることができる。

【0055】

次に、特許請求の範囲に記載された技術的思想のほかに、前述した各実施の形態によって把握される技術的思想を以下に列挙する。

【0056】

(1)手段1において、前記ゲートバルブの下流側に、洗浄が困難なメタリック塗料用の塗料供給バルブが設けられ、前記ゲートバルブの上流側に、洗浄が容易な非メタリック塗料用の塗料供給バルブが設けられることを特徴とする塗料充填装置。

【0057】

(2)手段3または4において、前記最上段の塗料バルブユニットには、前記共通経路に残存する塗料と洗浄剤とを排出するための排出用バルブが設けられることを特徴とする塗料充填装置。

【0058】

(3)手段3または4において、前記複数の塗料バルブユニットのうちの最下段に設けられる塗料バルブユニットに、洗浄剤を供給するための洗浄剤供給バルブが設けられていることを特徴とする塗料充填装置。

【0059】

(4)手段3または4において、前記最上段以外の塗料バルブユニットに、前記ゲートバルブが設けられていることを特徴とする塗料充填装置。

【0060】

(5)技術的思想(4)において、前記ゲートバルブが設けられている塗料バルブユニットに、洗浄剤を供給するための洗浄剤供給バルブが設けられていることを特徴とする塗料充填装置。

【0061】

(6)手段1乃至4のいずれかにおいて、前記塗料供給バルブ及び前記ゲートバルブは、パイロットエアによって作動するバルブであることを特徴とする塗料充填装置。

【符号の説明】

【0062】

2…塗料充填装置

11…塗料経路

12…共通経路

13…装置本体

15…塗料カートリッジ

16…接続部

18…塗料供給バルブ

31〜34…塗料バルブユニット

35…開閉バルブユニット

37…塗料押出液用経路

38…押出液バルブ

48…カラーゲートバルブ

【技術分野】

【0001】

本発明は、塗料カートリッジに塗料を充填する塗料充填装置に関するものである。

【背景技術】

【0002】

従来、自動車ボディなどの被塗装物を塗装する塗装システムにおいては、高品質な塗装が要求されるため、塗着効率や塗膜の平滑性などに優れた静電塗装機が用いられている。この静電塗装機としては、塗料カートリッジを塗装機本体に装着して定量の塗料押出液を充填することにより、塗料カートリッジ内の塗料を押し出して塗装を行うようにした塗装機が実用化されている。

【0003】

ところで、静電塗装機では、塗料供給系を流れる塗料を介して電流がリークするおそれがあるため、それを防止する絶縁対策が必要となる。この対策としては、塗料が充填される塗料バッグを備えた塗料カートリッジを塗装機に装着することが提案されている(例えば、特許文献1等参照)。

【0004】

また、自動車ボディの塗装ラインのように、自動車ボディに対応した複数色の色替え塗装を行う場合、自動車ボディの塗装色に応じた塗料カートリッジが静電塗装機に装着される。そして、塗装終了後に塗料が空となった塗料カートリッジは、図3のような塗料充填装置100に装着され、塗料が充填されるようになっている。

【0005】

塗料充填装置100は、複数色の塗料ごとに設けられた複数の塗料経路11が連通される共通経路12を有する装置本体13と、装置本体13の上端に設けられ、塗料カートリッジ15が装着される接続部16と、複数の塗料経路11と共通経路12との連通部分に設けられる複数の塗料供給バルブ18とを備えている。装置本体13は、複数のバルブユニット31〜35を多段状に積層配置した構造となっており、最上段のバルブユニット35には、塗料押出液を供給・排出するための押出液バルブ38が設けられている。また、最上段のバルブユニット35に塗料カートリッジ15の接続部16が設けられている。

【0006】

この塗料充填装置100において、複数の塗料供給バルブ18のうちのいずれかのバルブ18を開放すると、そのバルブ18に対応した所定色の塗料が共通経路12に流れて、接続部16を介して塗料カートリッジ15の塗料バッグ20に充填される。またこのとき、塗料カートリッジ15からの塗料押出液が押出液バルブ38を介して装置外部に排出される。

【0007】

さらに、装置本体13において、共通経路12の端部(図3では下端部)に洗浄剤を供給するための洗浄剤供給バルブ40が設けられている。そして、塗料カートリッジ15に充填する塗料の色替え時には、その洗浄剤供給バルブ40を介して洗浄剤が共通経路12に供給される。この洗浄剤によって共通経路12に残存する塗料が洗い流され、塗料排出経路51を通じて装置外部に排出されることで、塗料充填ごとに塗料が混ざらないようになっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−18396号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、上述した従来の塗料充填装置100において、共通経路12はその容積が比較的少なくなるよう形成されているが、塗料の色替えを頻繁に行う場合では、色替えごとに共通経路12内の塗料が廃棄されるため、その廃棄ロスが問題となる。具体的には、自動車ボディの塗装ラインでは、例えば、20色程度の塗料を用いた色替え塗装が頻繁に行われる。そして、その塗装ラインで用いられる塗料充填装置100においては、塗装色に応じた複数の塗料供給バルブ18が設けられ、共通経路12の長さも長くなる。この場合、共通経路12に残った塗料が塗料の色替えごとに廃棄されるため、その塗料の廃棄ロスが多くなってしまう。特に、生産台数の多い塗装ラインでは、塗料の廃棄量が多くなり、コスト低減の障害となってしまう。

【0010】

本発明は上記の課題に鑑みてなされたものであり、その目的は、廃棄される塗料を少なくして効率よく塗料の充填を行うことができる塗料充填装置を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するために、手段1に記載の発明は、複数色の塗料ごとに設けられた複数の塗料経路が連通される共通経路を有する装置本体と、前記装置本体の一端に設けられ、前記共通経路の下流側端と連通可能な状態で塗料カートリッジが装着される接続部と、前記装置本体において前記複数の塗料経路と前記共通経路との連通部分にそれぞれ介在して配置された複数の塗料供給バルブとを備え、前記複数の塗料供給バルブのうちのいずれかを開放して所定色の塗料を供給し、前記共通経路を介して前記塗料カートリッジ内に前記塗料を充填するとともに、前記塗料の色替え時に、前記共通経路の上流側端に洗浄剤を供給して前記共通経路内に残存する塗料を洗い流すように構成された塗料充填装置であって、前記共通経路をその途上で遮断及び連通するゲートバルブを設け、前記共通経路において前記ゲートバルブの上流側に前記複数の塗料供給バルブのうちの一部を配置し、前記共通経路において前記ゲートバルブの下流側に前記複数の塗料供給バルブのうちの残りのものを配置したことを特徴とする塗料充填装置をその要旨とする。

【0012】

従って、手段1に記載の発明によると、ゲートバルブの上流側に配置された塗料供給バルブを開放して塗料を供給する際には、ゲートバルブによって共通経路が連通されてその共通経路を介して塗料カートリッジ内に塗料が充填される。また、ゲートバルブの下流側に配置された塗料供給バルブを開放して塗料を供給する際には、ゲートバルブによって共通経路が上流側と下流側とで遮断され、下流側の共通経路を介して塗料カートリッジ内に塗料が充填される。この場合、塗料が供給される共通経路が短くなり、その容量を少なくすることできる。このため、塗料の色替え時において、共通経路内に残存する塗料が少なくなり、廃棄される塗料の量を低減することができる。

【0013】

手段2に記載の発明は、手段1において、前記ゲートバルブの下流側には、使用頻度が高い高頻度色用の塗料供給バルブが配置され、前記ゲートバルブの上流側には、高頻度色よりも使用頻度が低い低頻度色用の塗料供給バルブが配置されていることをその要旨とする。

【0014】

手段2に記載の発明によると、使用頻度が低い低頻度色の塗料を塗料カートリッジ内に充填する際には、ゲートバルブによって共通経路が連通され、その上流側から共通経路全体に塗料が供給される。一方、高頻度色の塗料を塗料カートリッジ内に充填する際には、ゲートバルブによって共通経路が遮断され、下流側の共通経路のみに塗料が供給される。このため、高頻度色の塗料充填時には、その塗料が供給される共通経路を短くすることができる。この場合、低頻度色の塗料については、廃棄量は従来と同程度であるが、高頻度色の塗料については、廃棄量を確実に低減することができる。従って、廃棄される塗料を効率よく低減することができる。

【0015】

手段3に記載の発明は、手段1または2において、前記装置本体は、前記複数の塗料供給バルブと前記共通経路の一部とが設けられた塗料バルブユニットを多段状に複数積層配置することにより、複数の塗料バルブユニットの積層方向に沿って延びる前記共通経路が形成されたものであり、前記装置本体において最上段の前記塗料バルブユニットに、前記接続部及び前記ゲートバルブが設けられていることをその要旨とする。

【0016】

手段3に記載の発明によると、塗料バルブユニットを多段状に複数積層配置することにより、装置本体をコンパクトに形成することができ、その装置本体に形成される共通経路も短くすることができる。また、塗料カートリッジの接続部が設けられる最上段の塗料バルブユニットにゲートバルブが設けられているので、ゲートバルブによって遮断される共通経路の下流側の長さを短くすることができる。この結果、廃棄される塗料の低減効果をより高めることができる。

【0017】

手段4に記載の発明は、手段3において、前記塗料カートリッジは、塗料押出液の注入によって塗料バッグ内の塗料を押出すように構成されたものであり、塗料押出液用経路を開閉する押出液バルブが設けられる開閉バルブユニットが、前記最上段の塗料バルブユニットと2段目の塗料バルブユニットとの間に配置されていることをその要旨とする。

【0018】

従って、手段4に記載の発明によると、押出液バルブが設けられる開閉バルブユニットが、従来技術のように装置本体の最上段に設けられるのではなく、最上段の塗料バルブユニットと2段目の塗料バルブユニットとの間に設けられている。この場合、ゲートバルブの位置よりも上流側に開閉バルブユニットが配置されることとなる。これにより、ゲートバルブよりも下流側の共通経路を短くすることができ、廃棄される塗料を確実に低減することができる。

【発明の効果】

【0019】

以上詳述したように、手段1〜4に記載の発明によると、廃棄される塗料を少なくして効率よく塗料の充填を行うことができる塗料充填装置を提供することができる。

【図面の簡単な説明】

【0020】

【図1】一実施の形態の塗料充填システムを示す概略構成図。

【図2】一実施の形態の塗料充填装置を示す分解斜視図。

【図3】従来の塗料充填装置を示す概略構成図。

【発明を実施するための形態】

【0021】

以下、本発明を具体化した一実施の形態を図面に基づき詳細に説明する。

【0022】

図1に示されるように、本実施の形態の塗料充填システム1は、塗料充填装置2と、塗料充填装置2に設けられた各バルブを作動させるためのエアを供給するエア供給装置3と、そのエア供給装置3を制御する制御盤4とを備えており、例えば、自動車ボディを塗装する塗装ラインに用いられる。

【0023】

塗料充填装置2は、複数色(本実施の形態では、21色)の塗料ごとに設けられた複数の塗料経路11が連通される共通経路12を有する装置本体13と、装置本体13の一端(図1では上端)に設けられ、共通経路12の下流側端と連通可能な状態で塗料カートリッジ15が装着される接続部16とを備える。また、装置本体13において、複数の塗料経路11と共通経路12との連通部分のそれぞれに介在するよう複数の塗料供給バルブ18が配置されている。

【0024】

塗料カートリッジ15は筒状に形成されており、そのカートリッジ15内には塗料バッグ20が設けられている。塗料バッグ20は、可撓性を有する樹脂製のバッグであり、変形可能となっている。塗料バッグ20は、塗料カートリッジ15の内部領域を、塗料が充填される塗料室21と、塗料を塗料室21から押し出すための塗料押出液が給排される塗料押出液室22とに区画しており、塗料と塗料押出液との接触を防止するようになっている。なお、本実施の形態で用いられる塗料は、導電性を有する静電塗装用水性塗料であり、本実施形態で用いられる塗料押出液は、絶縁性を有する有機溶剤などの油性透明液体である。また、塗料室21の最大容量は約500ccに設定され、塗料押出液室22の最大容量は約1000ccに設定されている。

【0025】

図1及び図2に示されるように、本実施の形態の装置本体13は、4つの塗料バルブユニット31,32,33,34と、1つの開閉バルブユニット35とを多段状に積層配置することによって構成されている。この装置本体13の中央部において、各バルブユニット31〜35の積層方向に沿って延びるように共通経路12が形成されている。塗料バルブユニット31〜34は六角板状に形成されており、それら塗料バルブユニット31〜34には、各辺に対応して複数の塗料供給バルブ18が設けられるとともに、ユニット中央部に共通経路12の一部が形成されている。

【0026】

装置本体13において、最上段の塗料バルブユニット31には、塗料カートリッジ15の接続部16として、共通経路12に連通する塗料接続口16aと塗料押出液用経路37に連通する押出液接続口16bとが設けられている。また、最上段の塗料バルブユニット31と2段目の塗料バルブユニット32との間に、四角板状に形成された開閉バルブユニット35が配置されている。この開閉バルブユニット35には、塗料押出液用経路37と、その経路37を開閉する押出液バルブ38とが設けられている。塗料押出液用経路37は、押出液バルブ38を介して装置外部の塗料押出液貯留タンク39に接続されている。

【0027】

2段目及び3段目の塗料バルブユニット32,33には、6つの塗料供給バルブ18が設けられている。また、最下段となる4段目の塗料バルブユニット34には、5つの塗料供給バルブ18と1つの洗浄剤供給バルブ40とが設けられている。洗浄剤供給バルブ40は、共通経路12の上流側端から洗浄剤を供給するためのバルブであり、洗浄剤供給経路41や供給ホース42を介して洗浄剤供給タンク43に接続されている。

【0028】

最上段の塗料バルブユニット31には、4つの塗料供給バルブ18と、トリガバルブ45と、ダンプバルブ46と、ダンプセンサ47と、カラーゲートバルブ48とが設けられている。また、最上段の塗料バルブユニット31には、共通経路12の一部と塗料押出液用経路37とに加えて、塗料排出経路51が設けられている。塗料排出経路51は、共通経路12の下流側端に接続しており、その接続部分にトリガバルブ45が設けられている。トリガバルブ45は、共通経路12における下流側端と接続部16とを連通または遮断する。トリガバルブ45は、スプリング45aと、スプリング45aの下端に接続された弁体45bと、弁体45bによって開閉される貫通穴を有する円環状の流路部材45cと、スプリング45aのばね力に抗して弁体45bを上方に押圧する流体圧アクチュエータ45dとを備える。通常、流体圧アクチュエータ45dにはパイロットエアの供給が止められている。このとき、流体圧アクチュエータ45dのロッド部が退避状態となり、スプリング45aのばね力により弁体45bが下方に押し下げられる。その結果、弁体45bによって流路部材45cの貫通穴が塞がれて接続部16へ通じる経路が遮断され、共通経路12の塗料は塗料排出経路51に流れる。一方、パイロットエアを供給すると、流体圧アクチュエータ45dのロッド部が突出状態となり、弁体45bが接続部16側に上動する。このとき、流路部材45cの貫通穴が開放されることで共通経路12と接続部16とが連通され、塗料が接続部16側に流れるようになる。

【0029】

また、塗料排出経路51の途中にダンプバルブ46とダンプセンサ47とが配置されている。ダンプセンサ47は、塗料排出経路51に残存する塗料の有無を検出するためのセンサである。このダンプセンサ47の検知信号は制御盤4に取り込まれるようになっている。ダンプバルブ46は、共通経路12に残存する塗料を洗浄剤とともに塗料排出経路51を介して排出するための排出用バルブである。

【0030】

カラーゲートバルブ48は、共通経路12をその途中で遮断及び連通するゲートバルブであり、塗料バルブユニット31において、各塗料経路11と共通経路12との連通部分よりも上流側(図1では下側)の位置に配置されている。

【0031】

本実施の形態の装置本体13において、最上段の塗料バルブユニット31に設けられる塗料供給バルブ18は、使用頻度が高い高頻度色用のバルブであり、カラーゲートバルブ48の下流側に配置されている。また、2段目以降の塗料バルブユニット32〜34に設けられる塗料供給バルブ18は、高頻度色よりも使用頻度が低い低頻度色用のバルブであり、カラーゲートバルブ48の上流側に配置されている。なお、自動車ボディの塗装に使用される高頻度色とは、例えば白、黒、赤、シルバーである。また、全色(21色)に対する高頻度色(4色)の使用割合は、80%程度となっている。

【0032】

図2に示されるように、塗料バルブユニット31〜34の各辺に対応する側面には、塗料経路11に連通する塗料供給ポート53が設けられている。塗料バルブユニット31〜34の各塗料供給ポート53は、塗料ホース54を介して塗料供給タンク55にそれぞれ接続されている。

【0033】

また、塗料バルブユニット31〜34の各辺に対応する側面には、塗料供給バルブ18に接続されるエア供給ポート57が設けられている。塗料バルブユニット31〜34の各エア供給ポート57は、エアホース58を介してエア供給装置3に接続されている。このエア供給装置3から供給されるパイロットエアによって複数の塗料供給バルブ18のうちのいずれか1つが作動する。そして、塗料供給バルブ18によって塗料経路11が開放され、塗料経路11が共通経路12に連通する。これにより、塗料供給タンク55からの所定色の塗料が塗料経路11を介して共通経路12に供給され、共通経路12の下流側端にある塗料接続口16aを介して塗料カートリッジ15に塗料が充填される。

【0034】

本実施の形態では、押出液バルブ38、洗浄剤供給バルブ40、トリガバルブ45、ダンプバルブ46、及びカラーゲートバルブ48も塗料供給バルブ18と同様のエアバルブであり、エア供給装置3からエアホース58を介して供給されるエアによって各経路を連通または遮断するように動作する。

【0035】

エア供給装置3には、エアポンプなどのエア供給源60がエアホース61を介して接続されており、エア供給源60から一次エアが供給される。また、エア供給装置3は、信号線62を介して制御盤4に接続されており、制御盤4から出力される制御信号に基づいて電磁弁(図示略)を駆動し、エアの供給経路を切り替える。これによって、各バルブ18,38,40,45,46,48を作動させるためのエアを出力して、塗料充填装置2を駆動する。なお、制御盤4は、CPU、ROM、RAM、入出力装置等からなる周知のマイクロコンピュータを中心に構成されており、塗料充填システム1を統括的に制御する。

【0036】

次に、上記実施の形態の塗料充填システム1を用いて塗料カートリッジ15に塗料を充填する充填方法を説明する。

【0037】

先ず、高頻度色の塗料を塗料カートリッジ15に充填する場合について説明する。具体的には、高頻度色用の塗料カートリッジ15を塗料充填装置2の接続部16に装着する。このとき、制御盤4は、エア供給装置3からトリガバルブ45にパイロットエアを供給し、トリガバルブ45によって共通経路12と接続部16とを連通させるとともに、ダンプバルブ46へのパイロットエアの供給を停止することでそのダンプバルブ46によって塗料排出経路51を遮断する。そして、制御盤4は、エア供給装置3から押出液バルブ38にパイロットエアを供給し、押出液バルブ38を作動させることで、塗料押出液用経路37を開放し、塗料カートリッジ15内の塗料押出液を排出可能な状態とする。さらに、カラーゲートバルブ48を閉じることによって、共通経路12を上流側と下流側とで分断する。この後、制御盤4は、充填すべき高頻度色用の塗料供給バルブ18に対してエア供給装置3からパイロットエアを供給し、その高頻度色用の塗料経路11と共通経路12とを連通させる。これによって、塗料供給タンク55の塗料が塗料経路11を介して共通経路12の下流側に供給され、その共通経路12を介して塗料接続口16aから塗料カートリッジ15の塗料バッグ20内に塗料が充填される。なおこの塗料充填時には、共通経路12において、カラーゲートバルブ48で遮断されている上流側(図1では下側)の経路には高頻度色の塗料は流れ込まない。

【0038】

またこのとき、塗料バッグ20は、内部に塗料が充填された際に変形して膨張する。これに伴い、縮小された塗料押出液室22内の塗料押出液は、塗料カートリッジ15から押し出される。そして、その塗料押出液は、押出液接続口16b及び塗料押出液用経路37を経由して装置外部の塗料押出液貯留タンク39に排出される。

【0039】

そして、塗料充填後には、塗料カートリッジ15が塗料充填装置2の接続部16から取り外される。その後、別の塗料カートリッジ15に異なる色の塗料を充填する場合(塗料の色替え時)には、共通経路12に残存する塗料を洗い流す洗浄処理を行う。

【0040】

洗浄処理において、制御盤4は、エア供給装置3からカラーゲートバルブ48にパイロットエアを供給し、カラーゲートバルブ48によって共通経路12を開放してその上流側と下流側とを連通させる。また、エア供給装置3からトリガバルブ45へのパイロットエアの供給を停止し、トリガバルブ45によって共通経路12から接続部16へ通じる経路を閉じるとともに、エア供給装置3からダンプバルブ46にパイロットエアを供給し、ダンプバルブ46によって塗料排出経路51を開放する。この後、エア供給装置3から洗浄剤供給バルブ40にパイロットエアを供給し、その洗浄剤供給バルブ40によって洗浄剤供給経路41を開放することで、洗浄剤を共通経路12の上流側端から流し込む。この結果、共通経路12の下流側に残存している塗料が洗浄剤によって洗い流され、その塗料を含む洗浄剤が共通経路12から塗料排出経路51を介して装置外部に排出される。

【0041】

そして、高頻度色の塗料を塗料カートリッジ15に充填する場合、エア供給装置3からカラーゲートバルブ48へのパイロットエアの供給を停止して、カラーゲートバルブ48を閉じることによって、共通経路12を上流側と下流側とで分断する。その後、上述した充填処理を再度行う。一方、低頻度色の塗料を塗料カートリッジ15に充填する場合には、エア供給装置3からカラーゲートバルブ48にパイロットエアを供給し、カラーゲートバルブ48によって共通経路12を開放して上流側と下流側とを連通させる。その状態で、上述した充填処理を行う。これによって、塗装色の異なる塗料が塗料カートリッジ15に充填される。

【0042】

具体的には、塗料充填装置2において、低頻度色の塗料充填時には、7ccの塗料が共通経路12に残り、その塗料が廃棄される。一方、高頻度色の塗料充填時には、カラーゲートバルブ48によって共通経路12が分断されるため、塗料が充填される共通経路12が短くなる。この結果、高頻度色の塗料の廃棄量が3.7ccに低減される。

【0043】

本実施の形態における自動車ボディの塗装ラインでは、高頻度色の使用割合が80%程度であるため、廃棄される塗料は1台平均で4.4cc程度となる。また、塗装ラインでは、年間数十万台生産される場合もあり、塗料のコストは1cc当たり1円程度であるため、本実施の形態の塗料充填装置2を用いれば、材料コストを大幅に低減することが可能となる。

【0044】

従って、本実施の形態によれば以下の効果を得ることができる。

【0045】

(1)本実施の形態の塗料充填装置2では、共通経路12においてカラーゲートバルブ48の下流側には、高頻度色用の塗料供給バルブ18が配置され、カラーゲートバルブ48の上流側には、低頻度色用の塗料供給バルブ18が配置されている。そして、高頻度色の塗料を充填する際には、カラーゲートバルブ48によって共通経路12が上流側と下流側とで遮断され、下流側の共通経路12を介して塗料カートリッジ15内に塗料が充填される。このとき、カラーゲートバルブ48の上流側の共通経路12には塗料が流れ込まない。このようにすると、塗料の色替え時において、共通経路12内に残存する塗料が少なくなり、廃棄される塗料の量を低減することができる。また、本実施の形態では、使用頻度が高い高頻度色の塗料の廃棄量を低減できるため、コスト低減効果を十分に得ることができる。

【0046】

(2)本実施の形態の塗料充填装置2では、塗料バルブユニット31〜34を多段状に複数積層配置することにより、装置本体13をコンパクトに形成することができ、その装置本体13に形成される共通経路12も短くすることができる。また、塗料カートリッジ15の接続部16が設けられる最上段の塗料バルブユニット31にカラーゲートバルブ48が設けられているので、カラーゲートバルブ48によって遮断される共通経路12の下流側の長さを短くすることができる。この結果、廃棄される塗料の低減効果をより高めることができる。

【0047】

(3)本実施の形態の塗料充填装置2では、押出液バルブ38が設けられる開閉バルブユニット35が、従来技術のように装置本体13の最上段ではなく、最上段の塗料バルブユニット31と2段目の塗料バルブユニット32との間に設けられている。この場合、カラーゲートバルブ48の位置よりも上流側に開閉バルブユニット35が配置されることとなる。従って、カラーゲートバルブ48よりも下流側の共通経路12を短くすることができ、高頻度色の塗料充填時に廃棄される塗料を確実に低減することができる。

【0048】

(4)本実施の形態の塗料充填装置2では、2段目以降の塗料バルブユニット32〜34は、従来の塗料充填装置100(図3参照)と同じ構成であり、最上段の塗料バルブユニット31及び開閉バルブユニット35の構成のみを従来から変更している。また、エア供給装置3や制御盤4を用いた塗料充填装置2の制御としては、従来と同等の制御を採用することができる。従って、本実施の形態の塗料充填装置2を用いれば、設備変更に伴うコストの増加を抑えることができる。

【0049】

なお、本発明の実施の形態は以下のように変更してもよい。

【0050】

・上記各実施の形態では、カラーゲートバルブ48の下流側に高頻度色用の塗料供給バルブ18を配置するとともに、カラーゲートバルブ48の上流側に低頻度色用の塗料供給バルブ18を配置するものであったが、これに限定されるものではない。例えば、カラーゲートバルブ48の下流側に、洗浄が困難なメタリック塗料用の塗料供給バルブ18を設け、カラーゲートバルブ48の上流側に、洗浄が容易な非メタリック塗料用の塗料供給バルブ18を設けてもよい。このようにすると、洗浄が困難なメタリック塗料の充填時に、塗料が供給される共通経路12の長さを短くすることができ、共通経路12内に残存する塗料が少なくなる。このため、塗料の色替え時において、共通経路12内の洗浄を比較的短時間で確実に行うことが可能となる。

【0051】

・上記実施の形態の塗料充填装置2では、最下段の塗料バルブユニット34に洗浄剤を供給するための洗浄剤供給バルブ40を設けていたが、これに限定されるものではなく、上段側の塗料バルブユニット31〜33にも洗浄剤供給バルブ40を設けるように構成してもよい。また、最上段の塗料バルブユニット31にカラーゲートバルブ48を設けていたが、2段目以降の塗料バルブユニット32〜34にカラーゲートバルブ48を設けてもよい。この場合、2段目以降の塗料バルブユニット32〜34に設けられた塗料供給バルブ18を用いて塗料を充填する際に、その塗料バルブユニットに設けられたカラーゲートバルブ48によって共通経路12を遮断することができる。また、塗料の色替え時には、塗料充填に使用した塗料バルブユニット32〜34の洗浄剤供給バルブ40を用いて洗浄剤を共通経路12に供給し、下流側の共通経路12に残存する塗料を洗い流すことができる。このようにすると、廃棄される塗料を低減することができ、かつ洗浄剤の使用量も低減することができる。

【0052】

・上記実施の形態の塗料充填装置2では、六角板状の塗料バルブユニット31〜34を用いたが、これに限定されるものではなく、四角板状などの他の形状のバルブユニットを用いてもよい。勿論、1つの塗料バルブユニットに設けられる塗料供給バルブ18の個数は、ユニット形状やサイズに応じて変更してもよい。また、塗料充填装置2の装置本体13は、4つの塗料バルブユニット31〜34を積層して構成していたが、塗料バルブユニット31〜34の積層数は適宜変更してもよい。

【0053】

・上記実施の形態の塗料充填装置2では、各バルブ18,38,40,45,46,48として、エアで駆動するエアバルブを用いたが、これに限定されるものではない。例えば、防爆対策が不要な環境下で使用する場合には、エアバルブの代わりに電磁バルブを用いて塗料充填装置2を構成してもよい。

【0054】

・上記実施の形態の塗料充填装置2では、洗浄剤を用いて共通経路12に残存する塗料を洗い流すように構成したが、これに限定されるものでない。例えば、洗浄剤供給経路41に洗浄剤と洗浄エアを交互に流すことで、共通経路12内の塗料を洗い流すように構成してもよい。このようにすると、比較的少ない洗浄剤で効率よく洗浄することが可能となり、洗浄剤の材料コストを抑えることができる。

【0055】

次に、特許請求の範囲に記載された技術的思想のほかに、前述した各実施の形態によって把握される技術的思想を以下に列挙する。

【0056】

(1)手段1において、前記ゲートバルブの下流側に、洗浄が困難なメタリック塗料用の塗料供給バルブが設けられ、前記ゲートバルブの上流側に、洗浄が容易な非メタリック塗料用の塗料供給バルブが設けられることを特徴とする塗料充填装置。

【0057】

(2)手段3または4において、前記最上段の塗料バルブユニットには、前記共通経路に残存する塗料と洗浄剤とを排出するための排出用バルブが設けられることを特徴とする塗料充填装置。

【0058】

(3)手段3または4において、前記複数の塗料バルブユニットのうちの最下段に設けられる塗料バルブユニットに、洗浄剤を供給するための洗浄剤供給バルブが設けられていることを特徴とする塗料充填装置。

【0059】

(4)手段3または4において、前記最上段以外の塗料バルブユニットに、前記ゲートバルブが設けられていることを特徴とする塗料充填装置。

【0060】

(5)技術的思想(4)において、前記ゲートバルブが設けられている塗料バルブユニットに、洗浄剤を供給するための洗浄剤供給バルブが設けられていることを特徴とする塗料充填装置。

【0061】

(6)手段1乃至4のいずれかにおいて、前記塗料供給バルブ及び前記ゲートバルブは、パイロットエアによって作動するバルブであることを特徴とする塗料充填装置。

【符号の説明】

【0062】

2…塗料充填装置

11…塗料経路

12…共通経路

13…装置本体

15…塗料カートリッジ

16…接続部

18…塗料供給バルブ

31〜34…塗料バルブユニット

35…開閉バルブユニット

37…塗料押出液用経路

38…押出液バルブ

48…カラーゲートバルブ

【特許請求の範囲】

【請求項1】

複数色の塗料ごとに設けられた複数の塗料経路が連通される共通経路を有する装置本体と、

前記装置本体の一端に設けられ、前記共通経路の下流側端と連通可能な状態で塗料カートリッジが装着される接続部と、

前記装置本体において前記複数の塗料経路と前記共通経路との連通部分にそれぞれ介在して配置された複数の塗料供給バルブと

を備え、前記複数の塗料供給バルブのうちのいずれかを開放して所定色の塗料を供給し、前記共通経路を介して前記塗料カートリッジ内に前記塗料を充填するとともに、前記塗料の色替え時に、前記共通経路の上流側端に洗浄剤を供給して前記共通経路内に残存する塗料を洗い流すように構成された塗料充填装置であって、

前記共通経路をその途上で遮断及び連通するゲートバルブを設け、前記共通経路において前記ゲートバルブの上流側に前記複数の塗料供給バルブのうちの一部を配置し、前記共通経路において前記ゲートバルブの下流側に前記複数の塗料供給バルブのうちの残りのものを配置した

ことを特徴とする塗料充填装置。

【請求項2】

前記ゲートバルブの下流側には、使用頻度が高い高頻度色用の塗料供給バルブが配置され、前記ゲートバルブの上流側には、高頻度色よりも使用頻度が低い低頻度色用の塗料供給バルブが配置されていることを特徴とする請求項1に記載の塗料充填装置。

【請求項3】

前記装置本体は、前記複数の塗料供給バルブと前記共通経路の一部とが設けられた塗料バルブユニットを多段状に複数積層配置することにより、複数の塗料バルブユニットの積層方向に沿って延びる前記共通経路が形成されたものであり、

前記装置本体において最上段の前記塗料バルブユニットに、前記接続部及び前記ゲートバルブが設けられている

ことを特徴とする請求項1または2に記載の塗料充填装置。

【請求項4】

前記塗料カートリッジは、塗料押出液の注入によって塗料バッグ内の塗料を押出すように構成されたものであり、

塗料押出液用経路を開閉する押出液バルブが設けられる開閉バルブユニットが、前記最上段の塗料バルブユニットと2段目の塗料バルブユニットとの間に配置されている

ことを特徴とする請求項3に記載の塗料充填装置。

【請求項1】

複数色の塗料ごとに設けられた複数の塗料経路が連通される共通経路を有する装置本体と、

前記装置本体の一端に設けられ、前記共通経路の下流側端と連通可能な状態で塗料カートリッジが装着される接続部と、

前記装置本体において前記複数の塗料経路と前記共通経路との連通部分にそれぞれ介在して配置された複数の塗料供給バルブと

を備え、前記複数の塗料供給バルブのうちのいずれかを開放して所定色の塗料を供給し、前記共通経路を介して前記塗料カートリッジ内に前記塗料を充填するとともに、前記塗料の色替え時に、前記共通経路の上流側端に洗浄剤を供給して前記共通経路内に残存する塗料を洗い流すように構成された塗料充填装置であって、

前記共通経路をその途上で遮断及び連通するゲートバルブを設け、前記共通経路において前記ゲートバルブの上流側に前記複数の塗料供給バルブのうちの一部を配置し、前記共通経路において前記ゲートバルブの下流側に前記複数の塗料供給バルブのうちの残りのものを配置した

ことを特徴とする塗料充填装置。

【請求項2】

前記ゲートバルブの下流側には、使用頻度が高い高頻度色用の塗料供給バルブが配置され、前記ゲートバルブの上流側には、高頻度色よりも使用頻度が低い低頻度色用の塗料供給バルブが配置されていることを特徴とする請求項1に記載の塗料充填装置。

【請求項3】

前記装置本体は、前記複数の塗料供給バルブと前記共通経路の一部とが設けられた塗料バルブユニットを多段状に複数積層配置することにより、複数の塗料バルブユニットの積層方向に沿って延びる前記共通経路が形成されたものであり、

前記装置本体において最上段の前記塗料バルブユニットに、前記接続部及び前記ゲートバルブが設けられている

ことを特徴とする請求項1または2に記載の塗料充填装置。

【請求項4】

前記塗料カートリッジは、塗料押出液の注入によって塗料バッグ内の塗料を押出すように構成されたものであり、

塗料押出液用経路を開閉する押出液バルブが設けられる開閉バルブユニットが、前記最上段の塗料バルブユニットと2段目の塗料バルブユニットとの間に配置されている

ことを特徴とする請求項3に記載の塗料充填装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−130819(P2012−130819A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−272365(P2010−272365)

【出願日】平成22年12月7日(2010.12.7)

【出願人】(000110343)トリニティ工業株式会社 (147)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月7日(2010.12.7)

【出願人】(000110343)トリニティ工業株式会社 (147)

【Fターム(参考)】

[ Back to top ]