塗料噴射ノズル及びこれを備えた管内面塗装装置

【課題】段階的に縮径する部分に生じる段差部の段差端面に、安定した状態で塗装を行うことができ、塗装品質の向上を図ることができる塗料噴射ノズルを提供する。

【解決手段】塗料噴射ノズル20では、ノズル本体21と、噴射口22cと、錘部25と、を備え、前記ノズル本体21は、塗料を圧送する塗料供給機構(エアレス塗装機)に接続された塗料供給ホース12の先端12bに装着され、一方の端部に向かうにつれて段階的に縮径する管の内部に、上方から挿入される。また、前記噴射口22cは、前記ノズル本体21に設けられ、前記塗料を前記塗料供給ホース12側に向けて噴射する。また、錘部25は、噴射口22cよりも下方に位置し、前記ノズル本体21の重力中心となる。

【解決手段】塗料噴射ノズル20では、ノズル本体21と、噴射口22cと、錘部25と、を備え、前記ノズル本体21は、塗料を圧送する塗料供給機構(エアレス塗装機)に接続された塗料供給ホース12の先端12bに装着され、一方の端部に向かうにつれて段階的に縮径する管の内部に、上方から挿入される。また、前記噴射口22cは、前記ノズル本体21に設けられ、前記塗料を前記塗料供給ホース12側に向けて噴射する。また、錘部25は、噴射口22cよりも下方に位置し、前記ノズル本体21の重力中心となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼管鉄塔等を形成する管の内面に向けて塗料を噴射する塗料噴射ノズル及びこれを備えた管内面塗装装置に関するものである。

【背景技術】

【0002】

従来、鋼管鉄塔の支柱等の一方の端部に向かうにつれて段階的に縮径する中空管の内面に、塗料を吹き付けて塗装する管内面塗装装置が知られている(例えば、特許文献1参照)。この管内面塗装装置では、塗料を供給するホースの先端に装着した塗料噴射ノズルから塗料を噴射する。

また、中空管の内面を塗装する管内面塗装装置において、塗料噴射ノズルの全面に噴射口を形成し、全方位に塗料噴射を可能とするものが知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004-286114号公報

【特許文献2】特開2008-264637号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の管内面塗装装置では、塗料を供給するホースは管軸方向に沿って小径側である上方から挿入される。このとき、この管軸方向に沿ったホースに対して直交する側方向に塗料を噴射すると、管が段階的に縮径する部分に生じる段差部の段差端面に、噴射した塗料が当たらない未塗装箇所が残ってしまうことがある。

また、球状体の塗料噴射ノズルの全面に噴射口を形成し、全方位に塗料噴射を可能とするものでは、重心位置は球状体の中心部となる。そのため、塗料を噴射した際、この塗料の勢いで塗料噴射ノズルの位置が不安定になり、管内面に均一に塗料を塗布することが難しくなる。さらに、位置が不安定になった塗料噴射ノズルが管内面と干渉するおそれもある。

【0005】

本発明は、上記問題に着目してなされたもので、段階的に縮径する部分に生じる段差部の段差端面に、安定した状態で塗装を行うことができ、塗装品質の向上を図ることができる塗料噴射ノズル及びこれを備えた管内面塗装装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の塗料噴射ノズルでは、ノズル本体と、噴射口と、錘部と、を備えた。

前記ノズル本体は、塗料を圧送する塗料供給機構に接続された塗料供給ホースの先端に装着され、上方に向かうにつれて段階的に縮径する管の内部に、上方から挿入される。

前記噴射口は、前記ノズル本体に設けられ、前記塗料を前記塗料供給ホース側に向けて噴射する。

前記錘部は、前記噴射口よりも下方に位置し、前記ノズル本体の重力中心となる。

【発明の効果】

【0007】

本発明の塗料噴射ノズルにあっては、塗料供給ホースの先端に装着されると共に、上方に向かうにつれて段階的に縮径する管の内部に、上方から挿入されるノズル本体に設けられた噴射口が、塗料供給ホースに向けて塗料を噴射する。また、この噴射口の下方には、ノズル本体の重力中心となる錘部が設けられている。

すなわち、上方に向かうにつれて段階的に縮径する管には、管の内部に向かって突出する段差部が生じ、下方である大径側に臨む段差端面が生じている。ノズル本体を上方から挿入すると、この段差端面よりも下方にノズル本体が位置することとなる。そのため、この段差端面の下方に位置するノズル本体に設けられた噴射口から、塗料供給ホースに向けて塗料を噴射することで、大径側に臨む段差端面に向けて塗料を吹き付けることができる。

また、噴射口の下方にノズル本体の重力中心となる錘部が設けたことで、噴射口には、常時下方に向かう引っ張り荷重が作用することとなる。そのため、噴射口から塗料を噴射する際にこの噴射口に作用する反動が抑制され、安定して塗料を噴射することができる。

この結果、段階的に縮径する部分に生じる段差部の段差端面に、安定した状態で塗装を行うことができ、塗装品質の向上を図ることができる。

【図面の簡単な説明】

【0008】

【図1】実施例1の塗料噴射ノズルが適用された管内面塗装装置を示す全体構成図である。

【図2A】図1に示す塗装対象である管の外観の一部を示す断面図である。

【図2B】図2Aに示すA部拡大図である。

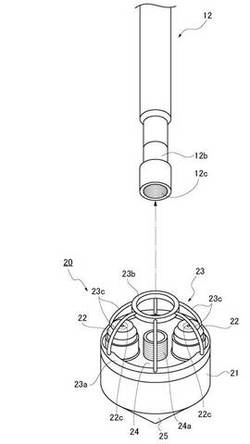

【図3】実施例1の管内面塗装装置を示す要部分解斜視図である。

【図4】実施例1の塗料噴射ノズルを示し、(a)は平面図であり、(b)は側面図であり、(c)は縦断面図である。

【図5】比較例の管内面塗装装置を示す要部分解斜視図である。

【図6】比較例の塗料噴射ノズルによる塗装状況を示す説明図である。

【図7】実施例1の塗料噴射ノズルによる塗装状況を示す説明図である。

【図8】実施例1の塗料噴射ノズルによる塗装可能領域を示す説明図である。

【発明を実施するための形態】

【0009】

以下、本発明の塗料噴射ノズル及びこれを備えた管内面塗装装置を実施するための形態を、図面に示す実施例1に基づいて説明する。

【実施例1】

【0010】

まず、実施例1の塗料噴射ノズル及びこれを備えた管内面塗装装置における構成を、「管内面塗装装置の全体構成」、「塗装対象の管の構成」、「塗料噴射ノズルの構成」に分けて説明する。

【0011】

[管内面塗装装置の全体構成]

図1は、実施例1の塗料噴射ノズルが適用された管内面塗装装置を示す全体構成図である。

【0012】

図1に示す管内面塗装装置10は、例えば鋼管鉄塔の支柱等のように、上方に向かうにつれて段階的に縮径する中空の管1の内面1aを塗装するものであり、ここではエアレススプレー塗装装置である。この管内面塗装装置10は、エアレス塗装機(塗料供給機構)11と、塗料供給ホース12と、塗料噴射ノズル20と、を備えている。

【0013】

前記エアレス塗装機11は、図示しない塗料タンク内の塗料を加圧した状態で塗料供給ホース12に送る。このエアレス塗装機11は、ここでは管1の外部に設置される。

【0014】

前記塗料供給ホース12は、一端12aがエアレス塗装機11に接続され、先端12bが管1の小径側である上方からこの管1の内部に挿入される。そして、この塗料供給ホース12は、エアレス塗装機11から供給される加圧塗料を管1内部へと導入する。

【0015】

前記塗料噴射ノズル20は、塗料供給ホース12の先端12bに装着され、管1内部に挿入されて、管1の内面1a加圧に塗料を霧状に吹き付ける。なお、塗料供給ホース12の先端12bには、雌ネジ部12c(図3参照)が形成されており、この雌ネジ部12cに後述する雄ネジ部24aが螺合することで、この塗料噴射ノズル20が塗料供給ホース12に装着される。

【0016】

[塗装対象の管の構成]

図2Aは、図1に示す塗装対象である管の外観の一部を示す断面図である。図2Bは、図2Aに示すA部拡大図である。

【0017】

前記管1は、鋼管鉄塔の支柱等に使用される中空管であり、内径寸法が異なる複数の管部材2A,2B,…を、ここでは上方に向かうにつれて段階的に縮径するように連結して形成される。ここで、前記複数の管部材2A,2B,…を連結するには、フランジ管3を用いる。

【0018】

前記フランジ管3は、各管部材2A,2B,…の突合せ端部に挿入される中空管状の挿入部3aと、この挿入部3aの一端から環状に突出したフランジ部3bと、を有している。

前記挿入部3aは、挿入される管部材2A,2B,…の内径寸法に合った径寸法を有している。そのため、このフランジ管3も上方に向かうにつれて段階的に縮径する。このフランジ管3は、各管部材2A,2B,…と突き当て接触しているフランジ部3bが溶接されることによって、それぞれ管部材2A,2B,…に固定される。

また、前記フランジ部3bは、各管部材2A,2B,…から外周方向に突出する。そして、各管部材2A,2B,…から周方向に突出したフランジ部3bは、隣接するフランジ管3のフランジ部3bと対向して重なり合い、連結ネジ5aに連結ナット5bが螺合することによって連結される。

【0019】

前記管1の内面1aには、各管部材2A,2B,…の連結部分に段差部6が生じる。この段差部6は、大径側である下方に臨む段差端面6aを有している。なお、この段差端面6aの管軸中心への突出寸法は、連結する管部材(図2(b)では2Aと2B)の内径寸法の差となる。

さらに、フランジ管3の挿入部3aが各管部材2A,2B,…に挿入されているため、この挿入部3aの端面3cも段差端面となる。

【0020】

[塗料噴射ノズルの構成]

図3は、実施例1の管内面塗装装置を示す要部分解斜視図である。図4は、実施例1の塗料噴射ノズルを示し、(a)は平面図であり、(b)は側面図であり、(c)は縦断面図である。

【0021】

前記塗料噴射ノズル20は、図3及び図4に示すように、ノズル本体21と、一対の噴射チップ22,22と、ガイド部23と、を有している。

【0022】

前記ノズル本体21は、円柱状の金属材により形成され、一端面が平坦なホース装着面24であり、このホース装着面24に対向する他端面が凸円錐形状の錘部25となっている。

【0023】

前記ホース装着面24には、雄ネジ部24aと、一対のチップ装着孔24b,24bが形成されている。

前記雄ネジ部24aは、塗料供給ホース12の雌ネジ部12cに挿入螺合する部分であり、ホース装着面24の中心位置から突出した中空円筒の外周面にネジ溝を形成することで形成されている。この雄ネジ部24aは、塗料供給ホース12を接続する接続口となっている。

前記チップ装着孔24bは、噴射チップ22のネジ部22aが挿入螺合する部分であり、ホース装着面24に設けた開口内面にネジ溝を形成することで形成されている。このチップ装着孔24bは、雄ネジ部24aを挟んで対称に離間する2箇所に設けられている。

そして、前記雄ネジ部24aと一対の前記チップ装着孔24b,24bとは、ノズル本体21の内部に形成した連通路21aを介して連通している。

【0024】

前記噴射チップ22は、塗料を霧状にして噴射するいわゆるノズルチップであり、チップ装着孔24bに挿入螺合するネジ部22aと、塗料を霧化する霧化構造22bと、塗料を噴射する噴射口22cと、を有している。

ここで、塗料供給ホース12を接続する接続口である雄ネジ部24aと、チップ装着孔24bとが、共にホース装着面24に設けられているため、噴射チップ22をチップ装着孔24bに装着すると、噴射口22cは塗料供給ホース12側、すなわち塗料供給ホース12の中央側に向くこととなる。

なお、噴射チップ22とホース装着面24との間には、ゴムパッキン22dが介装されている。

【0025】

さらに、塗料供給ホース12の雌ネジ部12cと塗料噴射ノズル20の雄ネジ部24aとが螺合し、チップ装着孔24bに噴射チップ22のネジ部22aが螺合する。この状態においてエアレス塗装機11から塗料が供給されると、塗料は、エアレス塗装機11から塗料供給ホース12を通り、塗料噴射ノズル20へと供給される。そして、塗料噴射ノズル20に供給された塗料は、雄ネジ部24aから連通路21aを通過して噴射チップ22内に流れ込み、霧化構造22bを介して噴射口22cから噴射される。このとき、噴射口22cが塗料供給ホース12側に向いているので、霧化された塗料は、塗料供給ホース12側、すなわち塗料供給ホース12の先端12bよりもホース中央側(図3では上方)へ向けて噴射される。

【0026】

前記錘部25は、噴射口22cよりも下方に位置し、ノズル本体21の重力中心となる部分である。ここでは、この錘部25を金属塊により形成している。さらに、この錘部25は、中心部が最も下方に突出した凸円錐形状であるため、重心位置が中心部に設定される。

【0027】

前記ガイド部23は、リング部23aと、フレーム保持部23bと、ガイドフレーム23cと、を有し、ノズル本体21に対して着脱可能に取り付けられている。

【0028】

前記リング部23aは、ホース装着面24の周縁部に固定される金属製の環状体であり、図示しないネジ等の固定手段によりホース装着面24に固定されている。このリング部23aは、噴射チップ22と干渉しないように、一部に肉薄部23d(図4(c)参照)が形成されている。

【0029】

前記フレーム保持部23bは、塗料供給ホース12の周囲を囲む金属製の環状体であり、噴射チップ22の上方であって、雄ネジ部24aの直上に位置している。なお、このフレーム保持部23bの外径寸法は、リング部23aの外径寸法よりも十分に小さい。

【0030】

前記ガイドフレーム23cは、ホース装着面24に固定されたリング部23aから立ち上がり、リング部23aとフレーム保持部23bとを連結する、凸円弧状に湾曲した金属製のフレームである。ここでは、フレーム保持部23bを中心に、放射方向に延びるように複数設けられている(図4(a)参照)。また、このガイドフレーム23cは、噴射チップ22と干渉しない位置に設けられている。

【0031】

次に、比較例の塗料噴射ノズルの構成と、その塗装状況について説明し、続いて、実施例1の塗料噴射ノズル及びこれを備えた管内面塗装装置の作用を「段差端面塗装作用」、「塗装領域拡大作用」、「ノズル引っかかり防止作用」に分けて説明する。

【0032】

[比較例の塗料噴射ノズルの構成]

図5は、比較例の管内面塗装装置を示す要部分解斜視図である。

【0033】

図5に示す比較例の管内面塗装装置30は、図示しないエアレス塗装機と、塗料供給ホース32と、塗料噴射ノズル33と、を備えている。

【0034】

前記塗料噴射ノズル33は、塗料を霧状にして噴射するいわゆるノズルチップであり、塗料供給ホース32の先端32bに形成された雌ネジ部32cに挿入螺合するネジ部33aと、塗料を霧化する図示しない霧化構造と、塗料を噴射する噴射口33cと、を有している。

【0035】

そして、塗料供給ホース32の雌ネジ部32cに塗料噴射ノズル33のネジ部33aが螺合し、塗料噴射ノズル33を塗料供給ホース32に装着した状態でエアレス塗装機から塗料を供給する。これにより、噴射口33cから塗料が噴射される。このとき、噴射口33cは塗料供給ホース32の先端32bの前方に向かっており、塗料は塗料供給ホース32の先端32bよりも前方側(図5では下方)へ向けて噴射される。

【0036】

[比較例の塗料噴射ノズルによる塗装状況]

図6は、比較例の塗料噴射ノズルによる塗装状況を示す説明図である。

【0037】

図5に示す比較例の管内面塗装装置30を用いて、上方に向かうにつれて段階的に縮径する管1の内面1aに塗装するには、まず、エアレス塗装機に一端を接続した塗料供給ホース32を、管1の上方から管1の内部に挿入する。ここで、塗料供給ホース32は、先端32bに装着した塗料噴射ノズル33が管1の最下部に位置するまで挿入される。

【0038】

そして、塗料噴射ノズル33が管1の最下部まで来たところで、塗料供給ホース32を管1の上方に引き上げながら、エアレス塗装機から塗料を圧送し、塗料噴射ノズル33の噴射口33cから塗料を噴射する。

【0039】

これにより、管1は、最下部から上方に向けて、つまり大径側から小径側に向けて順次内面1aが塗装される。

【0040】

このとき、図5に示す比較例の管内面塗装装置30では、噴射口33cは塗料供給ホース32の先端32bの前方に向かっており、塗料は塗料供給ホース32の先端32bよりも前方側(図5では下方)へ向けて噴射される。一方、管1の内面1aには、段階的に縮径する部分に段差部6が生じ、この段差部6は大径側である下方に臨む段差端面6aを有している。また、複数の管部材を連結する際に使用するフランジ管3の挿入部3aの端面3cも、大径側である下方に臨む段差端面となっている。

【0041】

そのため、塗料噴射ノズル33から下方に噴射される塗料は、この段差部6の段差端面6aや挿入部3aの端面3cが死角となってしまい、図6におけるB部やC部は噴射した塗料の当たらない未塗装箇所として残ってしまう。そして、このようの未塗装箇所があると、例えば腐食防止塗料を塗装した場合であっても、この未塗装箇所から管1の腐食が進行することが懸念される。

【0042】

[段差端面塗装作用]

図7は、実施例1の塗料噴射ノズルによる塗装状況を示す説明図である。

【0043】

実施例1の塗料噴射ノズル20を備えた管内面塗装装置10を用いて、一方の端部(図7では上方)に向かうにつれて段階的に縮径する管1の内面1aに塗装するには、まず、エアレス塗装機11(図1参照)に一端12aを接続した塗料供給ホース12を、管1の上方から管1の内部に挿入する。ここで、塗料供給ホース12は、先端12bに装着した塗料噴射ノズル20が管1の最下部に位置するまで挿入される。

【0044】

そして、塗料噴射ノズル20が管1の最下部まで来たところで、塗料供給ホース12を管1の上方に引き上げながら、エアレス塗装機11から塗料を圧送し、塗料噴射ノズル20の噴射口22cから塗料を噴射する。

【0045】

これにより、管1は、最下部から上方に向けて、つまり大径側から小径側に向けて順次内面1aが塗装される。

【0046】

さらに、実施例1の管内面塗装装置10では、噴射口22cが塗料供給ホース12側に向いており、塗料は塗料供給ホース12側、すなわち塗料供給ホース12の先端12bよりもホース中央側(図7では上方)へ向けて噴射される。このため、塗料噴射ノズル20の噴射口22cと、管1の内面1aに生じた段差部6の大径側に臨む段差端面6aとが相対することとなる。そして、この段差端面6aに相対する噴射口22cから塗料噴射ノズル20よりも上側(上方)に塗料を噴射することで、段差部6の段差端面6aにも塗料を塗布することができる。また、段差端面となる大径側に臨むフランジ管3の挿入部3aの端面3c(図7においてD部)にも噴射口22cが相対するため、塗料を塗布することができる。

【0047】

このように、実施例1の塗料噴射ノズル20を用いることで、管1の内面1aの塗装を従来通り行うことはもちろん、比較例の塗料噴射ノズル33を用いた場合では未塗装が懸念される箇所にも塗装することができ、塗装品質の向上を図ることができる。

【0048】

なお、管1の小径側(上方)に臨むフランジ管3の挿入部3aの端面3c(図7においてE部)では、実施例1の塗料噴射ノズル20から噴射された塗料が直接当たりにくくなっているが、管1の内面1aに付着した塗料が自重で下方に流れるため、小径側(上方)に臨む端面3cにも塗料を塗布することができる。

【0049】

そしてこのとき、ノズル本体21は、噴射口22cよりも下方に位置し、このノズル本体21の重力中心となる錘部25を有している。そのため、噴射口22cには、常に下方に向かう引っ張り荷重が作用する。そのため、噴射口22cから塗料を噴射する際にこの噴射口22cに作用する反動が抑制され、安定して塗料を噴射することができる。そして、安定して塗料を噴射することで、塗料を均一に塗布すると共に、ノズル本体21が塗装面に接触することを防止できる。

【0050】

[塗装領域拡大作用]

図8は、実施例1の塗料噴射ノズルによる塗装可能領域を示す説明図である。

【0051】

実施例1の塗料噴射ノズル20では、塗料供給ホース12を接続する接続口である雄ネジ部24aを、ノズル本体21のホース装着面24の中心位置に設けている。また、雄ネジ部24aを挟んで対称に離間する2箇所に、噴射チップ22が挿入螺合するチップ装着孔24b,24bが設けられている。これにより、噴射口22cは、接続口である雄ネジ部24aを挟んで対称に離間する2箇所に設けられ、雄ネジ部24aに接続された塗料供給ホース12と隣接する。

【0052】

一方、噴射口22cから噴射される塗料は、噴射口22cを中心とする円26内に噴射され、この円26の内側が塗装可能領域となる。

【0053】

ここで、噴射口22cと雄ネジ部24aに接続された塗料供給ホース12とが隣接するため、塗料供給ホース12の裏側にあたる領域では、塗装可能領域内であっても塗料供給ホース12によって塗料の飛散が阻害され、死角となってしまう。つまり、噴射口22cにおける実際の塗装領域は、円26内であって斜線を付した部分である。

【0054】

実施例1の塗料噴射ノズル20では、接続口である雄ネジ部24aを挟んで対称に離間する2箇所に噴射口22cを設けていることで、互いの塗装領域によって、他方の塗装死角を補うことができる。これにより、塗装領域を拡大して塗料供給ホース12による死角をなくし、塗料噴射ノズル20を中心とする全方位に対して塗料を噴射することができる。

【0055】

[ノズル引っかかり防止作用]

実施例1の塗料噴射ノズル20は、図4に示すように、ガイド部23を有しており、ホース装着面24の周縁部から塗料供給ホース12側に立ち上がるガイドフレーム23cによってホース装着面24の上方がカバーされている。このため、管1の内面1aを塗装する際、塗料供給ホース12を引き上げる途中で、例えば塗料供給ホース12が撓む等して塗料噴射ノズル20が段差部6に引っかかっても、ガイドフレーム23cによってホース装着面24が段差部6に接触することを防止できる。

【0056】

すなわち、ホース装着面24は平坦面であり、ホース装着面24の周縁部には角部が生じている。そのため、ホース装着面24が段差部6の段差端面6aと接触すると、周縁部の角部がこの段差端面6aに引っ掛かってしまい、塗料噴射ノズル20が段差部6から外れなくなったり、塗料供給ホース12から外れたりして回収できなくなることが考えられる。

【0057】

これに対し、ホース装着面24の周縁部から立ち上がり、凸円弧状に湾曲したガイドフレーム23cによりホース装着面24をカバーすることで、段差部6の段差端面6aに対して凸円弧状のガイドフレーム23cが接触する。このため、ホース装着面24の周縁部の角部が段差端面6aに引っ掛かることがなく、塗料供給ホース12が撓む等しても、塗料噴射ノズル20は、段差部6をスムーズに乗り越えることができる。

【0058】

さらに、実施例1の塗料噴射ノズル20では、ノズル本体21のホース装着面24に対向する他端面が凸円錐形状の錘部25となっている。

【0059】

そのため、管1の内部に上方から塗料供給ホース12を挿入する際、塗料噴射ノズル20が管1の小径側(上方)に臨むフランジ管3の挿入部3aの端面3cに接触しても、凸円錐形状の錘部25によって引っ掛かりを防止できる。このため、塗料噴射ノズル20の降下をスムーズに行うことができる。

【0060】

次に、効果を説明する。

実施例1の塗料噴射ノズル及びこれを備えた管内面塗装装置にあっては、下記に挙げる効果を得ることができる。

【0061】

(1) 塗料を圧送する塗料供給機構(エアレス塗装機)11に接続された塗料供給ホース12の先端12bに装着され、上方に向かうにつれて段階的に縮径する管1の内部に、上方から挿入されるノズル本体21と、

前記ノズル本体21に設けられ、前記塗料を前記塗料供給ホース12側に向けて噴射する噴射口22cと、

前記噴射口22cよりも下方に位置し、前記ノズル本体21の重力中心となる錘部25と、

を備えた構成とした。

このため、段階的に縮径する部分に生じる段差部の段差端面に、安定した状態で塗装を行うことができ、塗装品質の向上を図ることができる。

【0062】

(2) 前記ノズル本体21は、前記塗料供給ホース12を接続する接続口(雄ネジ部)24aを有し、

前記噴射口22cは、前記接続口24aを挟んで対称に離間する複数個所に設けた構成とした。

このため、接続口に接続した塗料供給ホース12により生じる塗装死角を複数の噴射口22cで補うことができ、塗装領域の拡大を図ることができる。

【0063】

(3) 前記ノズル本体21は、前記塗料供給ホース12が装着されるホース装着面24の周縁部から前記塗料供給ホース12側に立ち上がり、凸円弧状に湾曲したガイドフレーム23cを有する構成とした。

このため、ホース装着面24の周縁部の角部が段差端面6aに引っ掛かることがなく、塗料供給ホース12が撓む等しても、塗料噴射ノズル20は、段差部6をスムーズに乗り越えることができる。

【0064】

(4) 前記錘部25は、下方に突出した円錐形状を呈する構成とした。

このため、塗料供給ホース12を管1の小径側(上方)から挿入する際、段差部6に塗料噴射ノズル20が引っ掛かることを防止し、塗料噴射ノズル20の挿入をスムーズに行うことができる。

【0065】

(5) 段階的に内径が異なり段差部6を有する管1の内面1aに塗装される塗料を圧送する塗料供給機構(エアレス塗装機)11と、

前記塗料供給機構11に一端12aが接続されると共に、上方に向かうにつれて段階的に縮径する管1の内部に、先端12bが前記管1の上方から挿入される塗料供給ホース12と、

前記塗料供給ホース12の前記先端12bに装着される塗料噴射ノズル20と、を備え、

前記塗料噴射ノズル20は、

ノズル本体21と、

前記ノズル本体21に設けられ、前記塗料を前記塗料供給ホース12側に向けて噴射する噴射口22cと、

前記噴射口22cよりも下方に位置し、前記ノズル本体21の重力中心となる錘部と、

を備えた構成とした。

このため、管1の段階的に縮径する部分に生じる段差部6の段差端面6aに、安定した状態で塗装を行うことができ、塗装品質の向上を図ることができる。

【0066】

以上、本発明の塗料噴射ノズル及びこれを備えた管内面塗装装置を実施例1に基づき説明してきたが、具体的な構成については、この実施例に限られるものではなく、特許請求の範囲の各請求項に係る発明の要旨を逸脱しない限り、設計の変更や追加等は許容される。

【0067】

上記実施例1では、接続口である雄ネジ部24aを挟んで対称に離間する2箇所に噴射口22c,22cを設けた構成となっているがこれに限らない。

例えば、雄ネジ部24aを中心に3箇所、4箇所と噴射口22cを設けてもよい。噴射口22cが多い方が塗装領域の拡大を図ることができるが、塗料の噴出圧力が低下することも考えられるので、塗料の種類や粘度等に応じて適宜設定することが望ましい。

【0068】

また、実施例1の塗料噴射ノズル20において、ガイド部23は、リング部23aとフレーム保持部23bとガイドフレーム23cと、を有し、ノズル本体21に対して着脱可能となっている。

しかしながらこれに限らず、ガイドフレーム23cがノズル本体21のホース装着面24と一体化しており、このホース装着面24から直接立ち上がっていてもよい。また、ガイドフレーム23cは、実施例1において複数の棒形状となっているが、噴射口22cと干渉しない部分ではホース装着面24を覆う板状であってもよい。

【符号の説明】

【0069】

1 管

1a 内面

3 フランジ管

3a 挿入部

3b フランジ部

3c 端面

6 段差部

6a 段差端面

10 管内面塗装装置

11 エアレス塗装機(塗料供給機構)

12 塗料供給ホース

12c 雌ネジ部

20 塗料噴射ノズル

21 ノズル本体

21a 連通路

22 噴射チップ

22c 噴射口

23 ガイド部

23a リング部

23b フレーム保持部

23c ガイドフレーム

24 ホース装着面

24a 雄ネジ部(接続口)

25 錘部

【技術分野】

【0001】

本発明は、鋼管鉄塔等を形成する管の内面に向けて塗料を噴射する塗料噴射ノズル及びこれを備えた管内面塗装装置に関するものである。

【背景技術】

【0002】

従来、鋼管鉄塔の支柱等の一方の端部に向かうにつれて段階的に縮径する中空管の内面に、塗料を吹き付けて塗装する管内面塗装装置が知られている(例えば、特許文献1参照)。この管内面塗装装置では、塗料を供給するホースの先端に装着した塗料噴射ノズルから塗料を噴射する。

また、中空管の内面を塗装する管内面塗装装置において、塗料噴射ノズルの全面に噴射口を形成し、全方位に塗料噴射を可能とするものが知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004-286114号公報

【特許文献2】特開2008-264637号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の管内面塗装装置では、塗料を供給するホースは管軸方向に沿って小径側である上方から挿入される。このとき、この管軸方向に沿ったホースに対して直交する側方向に塗料を噴射すると、管が段階的に縮径する部分に生じる段差部の段差端面に、噴射した塗料が当たらない未塗装箇所が残ってしまうことがある。

また、球状体の塗料噴射ノズルの全面に噴射口を形成し、全方位に塗料噴射を可能とするものでは、重心位置は球状体の中心部となる。そのため、塗料を噴射した際、この塗料の勢いで塗料噴射ノズルの位置が不安定になり、管内面に均一に塗料を塗布することが難しくなる。さらに、位置が不安定になった塗料噴射ノズルが管内面と干渉するおそれもある。

【0005】

本発明は、上記問題に着目してなされたもので、段階的に縮径する部分に生じる段差部の段差端面に、安定した状態で塗装を行うことができ、塗装品質の向上を図ることができる塗料噴射ノズル及びこれを備えた管内面塗装装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の塗料噴射ノズルでは、ノズル本体と、噴射口と、錘部と、を備えた。

前記ノズル本体は、塗料を圧送する塗料供給機構に接続された塗料供給ホースの先端に装着され、上方に向かうにつれて段階的に縮径する管の内部に、上方から挿入される。

前記噴射口は、前記ノズル本体に設けられ、前記塗料を前記塗料供給ホース側に向けて噴射する。

前記錘部は、前記噴射口よりも下方に位置し、前記ノズル本体の重力中心となる。

【発明の効果】

【0007】

本発明の塗料噴射ノズルにあっては、塗料供給ホースの先端に装着されると共に、上方に向かうにつれて段階的に縮径する管の内部に、上方から挿入されるノズル本体に設けられた噴射口が、塗料供給ホースに向けて塗料を噴射する。また、この噴射口の下方には、ノズル本体の重力中心となる錘部が設けられている。

すなわち、上方に向かうにつれて段階的に縮径する管には、管の内部に向かって突出する段差部が生じ、下方である大径側に臨む段差端面が生じている。ノズル本体を上方から挿入すると、この段差端面よりも下方にノズル本体が位置することとなる。そのため、この段差端面の下方に位置するノズル本体に設けられた噴射口から、塗料供給ホースに向けて塗料を噴射することで、大径側に臨む段差端面に向けて塗料を吹き付けることができる。

また、噴射口の下方にノズル本体の重力中心となる錘部が設けたことで、噴射口には、常時下方に向かう引っ張り荷重が作用することとなる。そのため、噴射口から塗料を噴射する際にこの噴射口に作用する反動が抑制され、安定して塗料を噴射することができる。

この結果、段階的に縮径する部分に生じる段差部の段差端面に、安定した状態で塗装を行うことができ、塗装品質の向上を図ることができる。

【図面の簡単な説明】

【0008】

【図1】実施例1の塗料噴射ノズルが適用された管内面塗装装置を示す全体構成図である。

【図2A】図1に示す塗装対象である管の外観の一部を示す断面図である。

【図2B】図2Aに示すA部拡大図である。

【図3】実施例1の管内面塗装装置を示す要部分解斜視図である。

【図4】実施例1の塗料噴射ノズルを示し、(a)は平面図であり、(b)は側面図であり、(c)は縦断面図である。

【図5】比較例の管内面塗装装置を示す要部分解斜視図である。

【図6】比較例の塗料噴射ノズルによる塗装状況を示す説明図である。

【図7】実施例1の塗料噴射ノズルによる塗装状況を示す説明図である。

【図8】実施例1の塗料噴射ノズルによる塗装可能領域を示す説明図である。

【発明を実施するための形態】

【0009】

以下、本発明の塗料噴射ノズル及びこれを備えた管内面塗装装置を実施するための形態を、図面に示す実施例1に基づいて説明する。

【実施例1】

【0010】

まず、実施例1の塗料噴射ノズル及びこれを備えた管内面塗装装置における構成を、「管内面塗装装置の全体構成」、「塗装対象の管の構成」、「塗料噴射ノズルの構成」に分けて説明する。

【0011】

[管内面塗装装置の全体構成]

図1は、実施例1の塗料噴射ノズルが適用された管内面塗装装置を示す全体構成図である。

【0012】

図1に示す管内面塗装装置10は、例えば鋼管鉄塔の支柱等のように、上方に向かうにつれて段階的に縮径する中空の管1の内面1aを塗装するものであり、ここではエアレススプレー塗装装置である。この管内面塗装装置10は、エアレス塗装機(塗料供給機構)11と、塗料供給ホース12と、塗料噴射ノズル20と、を備えている。

【0013】

前記エアレス塗装機11は、図示しない塗料タンク内の塗料を加圧した状態で塗料供給ホース12に送る。このエアレス塗装機11は、ここでは管1の外部に設置される。

【0014】

前記塗料供給ホース12は、一端12aがエアレス塗装機11に接続され、先端12bが管1の小径側である上方からこの管1の内部に挿入される。そして、この塗料供給ホース12は、エアレス塗装機11から供給される加圧塗料を管1内部へと導入する。

【0015】

前記塗料噴射ノズル20は、塗料供給ホース12の先端12bに装着され、管1内部に挿入されて、管1の内面1a加圧に塗料を霧状に吹き付ける。なお、塗料供給ホース12の先端12bには、雌ネジ部12c(図3参照)が形成されており、この雌ネジ部12cに後述する雄ネジ部24aが螺合することで、この塗料噴射ノズル20が塗料供給ホース12に装着される。

【0016】

[塗装対象の管の構成]

図2Aは、図1に示す塗装対象である管の外観の一部を示す断面図である。図2Bは、図2Aに示すA部拡大図である。

【0017】

前記管1は、鋼管鉄塔の支柱等に使用される中空管であり、内径寸法が異なる複数の管部材2A,2B,…を、ここでは上方に向かうにつれて段階的に縮径するように連結して形成される。ここで、前記複数の管部材2A,2B,…を連結するには、フランジ管3を用いる。

【0018】

前記フランジ管3は、各管部材2A,2B,…の突合せ端部に挿入される中空管状の挿入部3aと、この挿入部3aの一端から環状に突出したフランジ部3bと、を有している。

前記挿入部3aは、挿入される管部材2A,2B,…の内径寸法に合った径寸法を有している。そのため、このフランジ管3も上方に向かうにつれて段階的に縮径する。このフランジ管3は、各管部材2A,2B,…と突き当て接触しているフランジ部3bが溶接されることによって、それぞれ管部材2A,2B,…に固定される。

また、前記フランジ部3bは、各管部材2A,2B,…から外周方向に突出する。そして、各管部材2A,2B,…から周方向に突出したフランジ部3bは、隣接するフランジ管3のフランジ部3bと対向して重なり合い、連結ネジ5aに連結ナット5bが螺合することによって連結される。

【0019】

前記管1の内面1aには、各管部材2A,2B,…の連結部分に段差部6が生じる。この段差部6は、大径側である下方に臨む段差端面6aを有している。なお、この段差端面6aの管軸中心への突出寸法は、連結する管部材(図2(b)では2Aと2B)の内径寸法の差となる。

さらに、フランジ管3の挿入部3aが各管部材2A,2B,…に挿入されているため、この挿入部3aの端面3cも段差端面となる。

【0020】

[塗料噴射ノズルの構成]

図3は、実施例1の管内面塗装装置を示す要部分解斜視図である。図4は、実施例1の塗料噴射ノズルを示し、(a)は平面図であり、(b)は側面図であり、(c)は縦断面図である。

【0021】

前記塗料噴射ノズル20は、図3及び図4に示すように、ノズル本体21と、一対の噴射チップ22,22と、ガイド部23と、を有している。

【0022】

前記ノズル本体21は、円柱状の金属材により形成され、一端面が平坦なホース装着面24であり、このホース装着面24に対向する他端面が凸円錐形状の錘部25となっている。

【0023】

前記ホース装着面24には、雄ネジ部24aと、一対のチップ装着孔24b,24bが形成されている。

前記雄ネジ部24aは、塗料供給ホース12の雌ネジ部12cに挿入螺合する部分であり、ホース装着面24の中心位置から突出した中空円筒の外周面にネジ溝を形成することで形成されている。この雄ネジ部24aは、塗料供給ホース12を接続する接続口となっている。

前記チップ装着孔24bは、噴射チップ22のネジ部22aが挿入螺合する部分であり、ホース装着面24に設けた開口内面にネジ溝を形成することで形成されている。このチップ装着孔24bは、雄ネジ部24aを挟んで対称に離間する2箇所に設けられている。

そして、前記雄ネジ部24aと一対の前記チップ装着孔24b,24bとは、ノズル本体21の内部に形成した連通路21aを介して連通している。

【0024】

前記噴射チップ22は、塗料を霧状にして噴射するいわゆるノズルチップであり、チップ装着孔24bに挿入螺合するネジ部22aと、塗料を霧化する霧化構造22bと、塗料を噴射する噴射口22cと、を有している。

ここで、塗料供給ホース12を接続する接続口である雄ネジ部24aと、チップ装着孔24bとが、共にホース装着面24に設けられているため、噴射チップ22をチップ装着孔24bに装着すると、噴射口22cは塗料供給ホース12側、すなわち塗料供給ホース12の中央側に向くこととなる。

なお、噴射チップ22とホース装着面24との間には、ゴムパッキン22dが介装されている。

【0025】

さらに、塗料供給ホース12の雌ネジ部12cと塗料噴射ノズル20の雄ネジ部24aとが螺合し、チップ装着孔24bに噴射チップ22のネジ部22aが螺合する。この状態においてエアレス塗装機11から塗料が供給されると、塗料は、エアレス塗装機11から塗料供給ホース12を通り、塗料噴射ノズル20へと供給される。そして、塗料噴射ノズル20に供給された塗料は、雄ネジ部24aから連通路21aを通過して噴射チップ22内に流れ込み、霧化構造22bを介して噴射口22cから噴射される。このとき、噴射口22cが塗料供給ホース12側に向いているので、霧化された塗料は、塗料供給ホース12側、すなわち塗料供給ホース12の先端12bよりもホース中央側(図3では上方)へ向けて噴射される。

【0026】

前記錘部25は、噴射口22cよりも下方に位置し、ノズル本体21の重力中心となる部分である。ここでは、この錘部25を金属塊により形成している。さらに、この錘部25は、中心部が最も下方に突出した凸円錐形状であるため、重心位置が中心部に設定される。

【0027】

前記ガイド部23は、リング部23aと、フレーム保持部23bと、ガイドフレーム23cと、を有し、ノズル本体21に対して着脱可能に取り付けられている。

【0028】

前記リング部23aは、ホース装着面24の周縁部に固定される金属製の環状体であり、図示しないネジ等の固定手段によりホース装着面24に固定されている。このリング部23aは、噴射チップ22と干渉しないように、一部に肉薄部23d(図4(c)参照)が形成されている。

【0029】

前記フレーム保持部23bは、塗料供給ホース12の周囲を囲む金属製の環状体であり、噴射チップ22の上方であって、雄ネジ部24aの直上に位置している。なお、このフレーム保持部23bの外径寸法は、リング部23aの外径寸法よりも十分に小さい。

【0030】

前記ガイドフレーム23cは、ホース装着面24に固定されたリング部23aから立ち上がり、リング部23aとフレーム保持部23bとを連結する、凸円弧状に湾曲した金属製のフレームである。ここでは、フレーム保持部23bを中心に、放射方向に延びるように複数設けられている(図4(a)参照)。また、このガイドフレーム23cは、噴射チップ22と干渉しない位置に設けられている。

【0031】

次に、比較例の塗料噴射ノズルの構成と、その塗装状況について説明し、続いて、実施例1の塗料噴射ノズル及びこれを備えた管内面塗装装置の作用を「段差端面塗装作用」、「塗装領域拡大作用」、「ノズル引っかかり防止作用」に分けて説明する。

【0032】

[比較例の塗料噴射ノズルの構成]

図5は、比較例の管内面塗装装置を示す要部分解斜視図である。

【0033】

図5に示す比較例の管内面塗装装置30は、図示しないエアレス塗装機と、塗料供給ホース32と、塗料噴射ノズル33と、を備えている。

【0034】

前記塗料噴射ノズル33は、塗料を霧状にして噴射するいわゆるノズルチップであり、塗料供給ホース32の先端32bに形成された雌ネジ部32cに挿入螺合するネジ部33aと、塗料を霧化する図示しない霧化構造と、塗料を噴射する噴射口33cと、を有している。

【0035】

そして、塗料供給ホース32の雌ネジ部32cに塗料噴射ノズル33のネジ部33aが螺合し、塗料噴射ノズル33を塗料供給ホース32に装着した状態でエアレス塗装機から塗料を供給する。これにより、噴射口33cから塗料が噴射される。このとき、噴射口33cは塗料供給ホース32の先端32bの前方に向かっており、塗料は塗料供給ホース32の先端32bよりも前方側(図5では下方)へ向けて噴射される。

【0036】

[比較例の塗料噴射ノズルによる塗装状況]

図6は、比較例の塗料噴射ノズルによる塗装状況を示す説明図である。

【0037】

図5に示す比較例の管内面塗装装置30を用いて、上方に向かうにつれて段階的に縮径する管1の内面1aに塗装するには、まず、エアレス塗装機に一端を接続した塗料供給ホース32を、管1の上方から管1の内部に挿入する。ここで、塗料供給ホース32は、先端32bに装着した塗料噴射ノズル33が管1の最下部に位置するまで挿入される。

【0038】

そして、塗料噴射ノズル33が管1の最下部まで来たところで、塗料供給ホース32を管1の上方に引き上げながら、エアレス塗装機から塗料を圧送し、塗料噴射ノズル33の噴射口33cから塗料を噴射する。

【0039】

これにより、管1は、最下部から上方に向けて、つまり大径側から小径側に向けて順次内面1aが塗装される。

【0040】

このとき、図5に示す比較例の管内面塗装装置30では、噴射口33cは塗料供給ホース32の先端32bの前方に向かっており、塗料は塗料供給ホース32の先端32bよりも前方側(図5では下方)へ向けて噴射される。一方、管1の内面1aには、段階的に縮径する部分に段差部6が生じ、この段差部6は大径側である下方に臨む段差端面6aを有している。また、複数の管部材を連結する際に使用するフランジ管3の挿入部3aの端面3cも、大径側である下方に臨む段差端面となっている。

【0041】

そのため、塗料噴射ノズル33から下方に噴射される塗料は、この段差部6の段差端面6aや挿入部3aの端面3cが死角となってしまい、図6におけるB部やC部は噴射した塗料の当たらない未塗装箇所として残ってしまう。そして、このようの未塗装箇所があると、例えば腐食防止塗料を塗装した場合であっても、この未塗装箇所から管1の腐食が進行することが懸念される。

【0042】

[段差端面塗装作用]

図7は、実施例1の塗料噴射ノズルによる塗装状況を示す説明図である。

【0043】

実施例1の塗料噴射ノズル20を備えた管内面塗装装置10を用いて、一方の端部(図7では上方)に向かうにつれて段階的に縮径する管1の内面1aに塗装するには、まず、エアレス塗装機11(図1参照)に一端12aを接続した塗料供給ホース12を、管1の上方から管1の内部に挿入する。ここで、塗料供給ホース12は、先端12bに装着した塗料噴射ノズル20が管1の最下部に位置するまで挿入される。

【0044】

そして、塗料噴射ノズル20が管1の最下部まで来たところで、塗料供給ホース12を管1の上方に引き上げながら、エアレス塗装機11から塗料を圧送し、塗料噴射ノズル20の噴射口22cから塗料を噴射する。

【0045】

これにより、管1は、最下部から上方に向けて、つまり大径側から小径側に向けて順次内面1aが塗装される。

【0046】

さらに、実施例1の管内面塗装装置10では、噴射口22cが塗料供給ホース12側に向いており、塗料は塗料供給ホース12側、すなわち塗料供給ホース12の先端12bよりもホース中央側(図7では上方)へ向けて噴射される。このため、塗料噴射ノズル20の噴射口22cと、管1の内面1aに生じた段差部6の大径側に臨む段差端面6aとが相対することとなる。そして、この段差端面6aに相対する噴射口22cから塗料噴射ノズル20よりも上側(上方)に塗料を噴射することで、段差部6の段差端面6aにも塗料を塗布することができる。また、段差端面となる大径側に臨むフランジ管3の挿入部3aの端面3c(図7においてD部)にも噴射口22cが相対するため、塗料を塗布することができる。

【0047】

このように、実施例1の塗料噴射ノズル20を用いることで、管1の内面1aの塗装を従来通り行うことはもちろん、比較例の塗料噴射ノズル33を用いた場合では未塗装が懸念される箇所にも塗装することができ、塗装品質の向上を図ることができる。

【0048】

なお、管1の小径側(上方)に臨むフランジ管3の挿入部3aの端面3c(図7においてE部)では、実施例1の塗料噴射ノズル20から噴射された塗料が直接当たりにくくなっているが、管1の内面1aに付着した塗料が自重で下方に流れるため、小径側(上方)に臨む端面3cにも塗料を塗布することができる。

【0049】

そしてこのとき、ノズル本体21は、噴射口22cよりも下方に位置し、このノズル本体21の重力中心となる錘部25を有している。そのため、噴射口22cには、常に下方に向かう引っ張り荷重が作用する。そのため、噴射口22cから塗料を噴射する際にこの噴射口22cに作用する反動が抑制され、安定して塗料を噴射することができる。そして、安定して塗料を噴射することで、塗料を均一に塗布すると共に、ノズル本体21が塗装面に接触することを防止できる。

【0050】

[塗装領域拡大作用]

図8は、実施例1の塗料噴射ノズルによる塗装可能領域を示す説明図である。

【0051】

実施例1の塗料噴射ノズル20では、塗料供給ホース12を接続する接続口である雄ネジ部24aを、ノズル本体21のホース装着面24の中心位置に設けている。また、雄ネジ部24aを挟んで対称に離間する2箇所に、噴射チップ22が挿入螺合するチップ装着孔24b,24bが設けられている。これにより、噴射口22cは、接続口である雄ネジ部24aを挟んで対称に離間する2箇所に設けられ、雄ネジ部24aに接続された塗料供給ホース12と隣接する。

【0052】

一方、噴射口22cから噴射される塗料は、噴射口22cを中心とする円26内に噴射され、この円26の内側が塗装可能領域となる。

【0053】

ここで、噴射口22cと雄ネジ部24aに接続された塗料供給ホース12とが隣接するため、塗料供給ホース12の裏側にあたる領域では、塗装可能領域内であっても塗料供給ホース12によって塗料の飛散が阻害され、死角となってしまう。つまり、噴射口22cにおける実際の塗装領域は、円26内であって斜線を付した部分である。

【0054】

実施例1の塗料噴射ノズル20では、接続口である雄ネジ部24aを挟んで対称に離間する2箇所に噴射口22cを設けていることで、互いの塗装領域によって、他方の塗装死角を補うことができる。これにより、塗装領域を拡大して塗料供給ホース12による死角をなくし、塗料噴射ノズル20を中心とする全方位に対して塗料を噴射することができる。

【0055】

[ノズル引っかかり防止作用]

実施例1の塗料噴射ノズル20は、図4に示すように、ガイド部23を有しており、ホース装着面24の周縁部から塗料供給ホース12側に立ち上がるガイドフレーム23cによってホース装着面24の上方がカバーされている。このため、管1の内面1aを塗装する際、塗料供給ホース12を引き上げる途中で、例えば塗料供給ホース12が撓む等して塗料噴射ノズル20が段差部6に引っかかっても、ガイドフレーム23cによってホース装着面24が段差部6に接触することを防止できる。

【0056】

すなわち、ホース装着面24は平坦面であり、ホース装着面24の周縁部には角部が生じている。そのため、ホース装着面24が段差部6の段差端面6aと接触すると、周縁部の角部がこの段差端面6aに引っ掛かってしまい、塗料噴射ノズル20が段差部6から外れなくなったり、塗料供給ホース12から外れたりして回収できなくなることが考えられる。

【0057】

これに対し、ホース装着面24の周縁部から立ち上がり、凸円弧状に湾曲したガイドフレーム23cによりホース装着面24をカバーすることで、段差部6の段差端面6aに対して凸円弧状のガイドフレーム23cが接触する。このため、ホース装着面24の周縁部の角部が段差端面6aに引っ掛かることがなく、塗料供給ホース12が撓む等しても、塗料噴射ノズル20は、段差部6をスムーズに乗り越えることができる。

【0058】

さらに、実施例1の塗料噴射ノズル20では、ノズル本体21のホース装着面24に対向する他端面が凸円錐形状の錘部25となっている。

【0059】

そのため、管1の内部に上方から塗料供給ホース12を挿入する際、塗料噴射ノズル20が管1の小径側(上方)に臨むフランジ管3の挿入部3aの端面3cに接触しても、凸円錐形状の錘部25によって引っ掛かりを防止できる。このため、塗料噴射ノズル20の降下をスムーズに行うことができる。

【0060】

次に、効果を説明する。

実施例1の塗料噴射ノズル及びこれを備えた管内面塗装装置にあっては、下記に挙げる効果を得ることができる。

【0061】

(1) 塗料を圧送する塗料供給機構(エアレス塗装機)11に接続された塗料供給ホース12の先端12bに装着され、上方に向かうにつれて段階的に縮径する管1の内部に、上方から挿入されるノズル本体21と、

前記ノズル本体21に設けられ、前記塗料を前記塗料供給ホース12側に向けて噴射する噴射口22cと、

前記噴射口22cよりも下方に位置し、前記ノズル本体21の重力中心となる錘部25と、

を備えた構成とした。

このため、段階的に縮径する部分に生じる段差部の段差端面に、安定した状態で塗装を行うことができ、塗装品質の向上を図ることができる。

【0062】

(2) 前記ノズル本体21は、前記塗料供給ホース12を接続する接続口(雄ネジ部)24aを有し、

前記噴射口22cは、前記接続口24aを挟んで対称に離間する複数個所に設けた構成とした。

このため、接続口に接続した塗料供給ホース12により生じる塗装死角を複数の噴射口22cで補うことができ、塗装領域の拡大を図ることができる。

【0063】

(3) 前記ノズル本体21は、前記塗料供給ホース12が装着されるホース装着面24の周縁部から前記塗料供給ホース12側に立ち上がり、凸円弧状に湾曲したガイドフレーム23cを有する構成とした。

このため、ホース装着面24の周縁部の角部が段差端面6aに引っ掛かることがなく、塗料供給ホース12が撓む等しても、塗料噴射ノズル20は、段差部6をスムーズに乗り越えることができる。

【0064】

(4) 前記錘部25は、下方に突出した円錐形状を呈する構成とした。

このため、塗料供給ホース12を管1の小径側(上方)から挿入する際、段差部6に塗料噴射ノズル20が引っ掛かることを防止し、塗料噴射ノズル20の挿入をスムーズに行うことができる。

【0065】

(5) 段階的に内径が異なり段差部6を有する管1の内面1aに塗装される塗料を圧送する塗料供給機構(エアレス塗装機)11と、

前記塗料供給機構11に一端12aが接続されると共に、上方に向かうにつれて段階的に縮径する管1の内部に、先端12bが前記管1の上方から挿入される塗料供給ホース12と、

前記塗料供給ホース12の前記先端12bに装着される塗料噴射ノズル20と、を備え、

前記塗料噴射ノズル20は、

ノズル本体21と、

前記ノズル本体21に設けられ、前記塗料を前記塗料供給ホース12側に向けて噴射する噴射口22cと、

前記噴射口22cよりも下方に位置し、前記ノズル本体21の重力中心となる錘部と、

を備えた構成とした。

このため、管1の段階的に縮径する部分に生じる段差部6の段差端面6aに、安定した状態で塗装を行うことができ、塗装品質の向上を図ることができる。

【0066】

以上、本発明の塗料噴射ノズル及びこれを備えた管内面塗装装置を実施例1に基づき説明してきたが、具体的な構成については、この実施例に限られるものではなく、特許請求の範囲の各請求項に係る発明の要旨を逸脱しない限り、設計の変更や追加等は許容される。

【0067】

上記実施例1では、接続口である雄ネジ部24aを挟んで対称に離間する2箇所に噴射口22c,22cを設けた構成となっているがこれに限らない。

例えば、雄ネジ部24aを中心に3箇所、4箇所と噴射口22cを設けてもよい。噴射口22cが多い方が塗装領域の拡大を図ることができるが、塗料の噴出圧力が低下することも考えられるので、塗料の種類や粘度等に応じて適宜設定することが望ましい。

【0068】

また、実施例1の塗料噴射ノズル20において、ガイド部23は、リング部23aとフレーム保持部23bとガイドフレーム23cと、を有し、ノズル本体21に対して着脱可能となっている。

しかしながらこれに限らず、ガイドフレーム23cがノズル本体21のホース装着面24と一体化しており、このホース装着面24から直接立ち上がっていてもよい。また、ガイドフレーム23cは、実施例1において複数の棒形状となっているが、噴射口22cと干渉しない部分ではホース装着面24を覆う板状であってもよい。

【符号の説明】

【0069】

1 管

1a 内面

3 フランジ管

3a 挿入部

3b フランジ部

3c 端面

6 段差部

6a 段差端面

10 管内面塗装装置

11 エアレス塗装機(塗料供給機構)

12 塗料供給ホース

12c 雌ネジ部

20 塗料噴射ノズル

21 ノズル本体

21a 連通路

22 噴射チップ

22c 噴射口

23 ガイド部

23a リング部

23b フレーム保持部

23c ガイドフレーム

24 ホース装着面

24a 雄ネジ部(接続口)

25 錘部

【特許請求の範囲】

【請求項1】

塗料を圧送する塗料供給機構に接続された塗料供給ホースの先端に装着され、上方に向かうにつれて段階的に縮径する管の内部に、上方から挿入されるノズル本体と、

前記ノズル本体に設けられ、前記塗料を前記塗料供給ホース側に向けて噴射する噴射口と、

前記噴射口よりも下方に位置し、前記ノズル本体の重力中心となる錘部と、

を備えたことを特徴とする塗料噴射ノズル。

【請求項2】

請求項1に記載された塗料噴射ノズルにおいて、

前記ノズル本体は、前記塗料供給ホースを接続する接続口を有し、

前記噴射口は、前記接続口を挟んで対称に離間する複数個所に設けたことを特徴とする塗料噴射ノズル。

【請求項3】

請求項1又は請求項2に記載された塗料噴射ノズルにおいて、

前記ノズル本体は、前記塗料供給ホースの周囲を囲む環状のフレーム保持部と、前記塗料供給ホースが装着されるホース装着面と前記フレーム保持部とを連結し、凸円弧状に湾曲したガイドフレームと、を有することを特徴とする塗料噴射ノズル。

【請求項4】

請求項1から請求項3のいずれか一項に記載された塗料噴射ノズルにおいて、

前記錘部は、下方に突出した円錐形状を呈することを特徴とする塗料噴射ノズル。

【請求項5】

段階的に内径が異なり、段差部を有する管の内面に塗装される塗料を圧送する塗料供給機構と、

前記塗料供給機構に一端が接続されると共に、上方に向かうにつれて段階的に縮径する管の内部に、先端が前記管の上方から挿入される塗料供給ホースと、

前記塗料供給ホースの前記先端に装着される塗料噴射ノズルと、を備え、

前記塗料噴射ノズルは、

ノズル本体と、

前記ノズル本体に設けられ、前記塗料を前記塗料供給ホース側に向けて噴射する噴射口と、

前記噴射口よりも下方に位置し、前記ノズル本体の重力中心となる錘部と、

を備えたことを特徴とする管内面塗装装置。

【請求項1】

塗料を圧送する塗料供給機構に接続された塗料供給ホースの先端に装着され、上方に向かうにつれて段階的に縮径する管の内部に、上方から挿入されるノズル本体と、

前記ノズル本体に設けられ、前記塗料を前記塗料供給ホース側に向けて噴射する噴射口と、

前記噴射口よりも下方に位置し、前記ノズル本体の重力中心となる錘部と、

を備えたことを特徴とする塗料噴射ノズル。

【請求項2】

請求項1に記載された塗料噴射ノズルにおいて、

前記ノズル本体は、前記塗料供給ホースを接続する接続口を有し、

前記噴射口は、前記接続口を挟んで対称に離間する複数個所に設けたことを特徴とする塗料噴射ノズル。

【請求項3】

請求項1又は請求項2に記載された塗料噴射ノズルにおいて、

前記ノズル本体は、前記塗料供給ホースの周囲を囲む環状のフレーム保持部と、前記塗料供給ホースが装着されるホース装着面と前記フレーム保持部とを連結し、凸円弧状に湾曲したガイドフレームと、を有することを特徴とする塗料噴射ノズル。

【請求項4】

請求項1から請求項3のいずれか一項に記載された塗料噴射ノズルにおいて、

前記錘部は、下方に突出した円錐形状を呈することを特徴とする塗料噴射ノズル。

【請求項5】

段階的に内径が異なり、段差部を有する管の内面に塗装される塗料を圧送する塗料供給機構と、

前記塗料供給機構に一端が接続されると共に、上方に向かうにつれて段階的に縮径する管の内部に、先端が前記管の上方から挿入される塗料供給ホースと、

前記塗料供給ホースの前記先端に装着される塗料噴射ノズルと、を備え、

前記塗料噴射ノズルは、

ノズル本体と、

前記ノズル本体に設けられ、前記塗料を前記塗料供給ホース側に向けて噴射する噴射口と、

前記噴射口よりも下方に位置し、前記ノズル本体の重力中心となる錘部と、

を備えたことを特徴とする管内面塗装装置。

【図1】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−86085(P2013−86085A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−232464(P2011−232464)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000180368)四国電力株式会社 (95)

【出願人】(592190545)テクノ・サクセス株式会社 (8)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000180368)四国電力株式会社 (95)

【出願人】(592190545)テクノ・サクセス株式会社 (8)

【Fターム(参考)】

[ Back to top ]