塗料塗布装置及びエナメル線の製造方法

【課題】短時間で変質(硬化)するタイプの塗料を用いても支障なく線材に塗料を塗布することが可能な塗料塗布装置及びエナメル線の製造方法を提供する。

【解決手段】第1の塗料タンク12から供給される第1の塗料11と、第2の塗料タンク14から供給される第2の塗料13は、ミキサー15によって2液混合されて塗料槽18に供給される。塗料槽18には、チューブ20A〜20Fを介して塗装ダイス19A〜19Fが接続されている。線材3は、チューブ20A〜20Fに開けられた孔20aを通して塗装ダイス19A〜19Fに導入されている。塗料槽18に供給された塗料2は、チューブ20A〜20F内を自重に基づいて流動して降下し、塗装ダイス19A〜19Fへ連続的に供給され、塗装ダイス19A〜19Fにより線材3の表面に塗布される。

【解決手段】第1の塗料タンク12から供給される第1の塗料11と、第2の塗料タンク14から供給される第2の塗料13は、ミキサー15によって2液混合されて塗料槽18に供給される。塗料槽18には、チューブ20A〜20Fを介して塗装ダイス19A〜19Fが接続されている。線材3は、チューブ20A〜20Fに開けられた孔20aを通して塗装ダイス19A〜19Fに導入されている。塗料槽18に供給された塗料2は、チューブ20A〜20F内を自重に基づいて流動して降下し、塗装ダイス19A〜19Fへ連続的に供給され、塗装ダイス19A〜19Fにより線材3の表面に塗布される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、線材に塗料を塗布するための塗料塗布装置及びエナメル線の製造方法に関する。

【背景技術】

【0002】

エナメル線等の線材の製造においては、塗料が満たされている塗布槽にローラを浸し、このローラの上面に線材を連続的に接触させて線材に塗料を塗布し、その後に焼付炉で塗布した塗料を焼付ける製造装置が用いられている(例えば、特許文献1参照。)。

【0003】

また、上端が開口した塗装タンクの1つの側面に、複数のスリットを有する塗料誘導板、保護板、シール板、傾斜板を積層して設け、スリットの所定位置まで塗料を満たすとともにスリット内に線材を通過させてスリットの一部に形成した半割孔に線材を通過させて線材に塗料を塗布する塗料塗布装置も知られている(例えば、特許文献2参照。)。

【0004】

このような装置は、一般に、塗布槽や塗装タンクに一定量の塗料を供給するとともに回収する塗料循環経路を備え、塗布槽及び塗装タンク内に一定量の塗料を貯留し、塗装が安定に行えるようにしている。

【0005】

ここで、従来のエナメル線等に対する塗料には、1液型の(ポリ)ウレタンワニスが用いられてきた。この、1液型の(ポリ)ウレタンワニスとは、主成分が異なる官能基を有する2つの塗料原料A、Bからなり、加熱すると除去されるマスキングが官能基に施されている塗料原料Aと上記マスキングが施されていない塗料原料Bとを溶剤やブロック剤等とともに混合して1液にしたものである。

【0006】

この1液型の(ポリ)ウレタンワニスは、塗料原料Aの官能基にマスキングが完全に施されているので、塗料原料Bと混合しても常温においては反応しないが、焼付け時に100℃前後でマスキングが除去され、200℃以上の加熱雰囲気で溶剤が蒸発することで、塗料原料Aと塗料原料Bとがウレタン結合する。そのため、焼付け前に塗料を循環させる従来の塗料塗布装置に使用することができる。

【0007】

しかしながら、1液型の(ポリ)ウレタンワニスの溶剤には、フェノール、クレゾール、キシレンなどの有機溶剤が用いられるが、これらは、環境汚染、生体被毒などが懸念される。また、ナフサの高騰やエネルギー資源の減少などの影響から、近年、溶剤の価格が高騰しており、経済性が悪い。そこで、クレゾールやフェノールなどの有機溶剤やブロック剤等を用いず、アセテート系溶剤などの低沸点溶剤を用いる2液型の(ポリ)ウレタンワニスが注目されている(例えば、特許文献3参照。)。なお、2液型の塗料は、反応が速く硬化性が高いため、絶縁塗料として塗布する場合には、短時間で作業する必要がある。

【0008】

2液型の塗料は、1液タイプの塗料に比べ、以下の長所を有している。

(1)塗料の溶剤成分が半分以下になり、資源の節約ができる。

(2)焼付炉から排出されるCO2も半分以下になり、環境への負担を軽減できる。

(3)焼付温度を低温化でき、電力の節約ができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3455564号公報

【特許文献2】特開2004−230324号公報

【特許文献3】特開2006−045484号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、従来の塗料塗布装置によると、塗布槽や塗装タンクに供給した塗料はすべて通過する線材(走行線)に塗布されるのではなく、塗布されないで余った塗料は塗料循環経路により塗布槽等に循環されるため、循環中に短時間で変質(硬化)してしまう2液型のような塗料には適用できない。

【0011】

したがって、本発明の目的は、短時間で変質(硬化)するタイプの塗料を用いても支障なく線材に塗料を塗布することが可能な塗料塗布装置及びエナメル線の製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するため、塗料を線材に塗布する塗装ダイスと、前記塗料を該塗料の自重によって前記塗装ダイスへ供給する塗料槽と、前記塗料を前記塗料槽へ供給する塗料供給部とを備え、前記塗料槽は、チューブを介して前記塗装ダイスに接続されている塗料塗布装置を提供する。

【0013】

また、本発明は、上記目的を達成するため、塗料を線材に塗布する塗装ダイスと、前記塗料を該塗料の自重によって前記塗装ダイスへ供給する塗料槽と、前記塗料を前記塗料槽へ供給する塗料供給部とを備え、前記塗料槽は、チューブを介して前記塗装ダイスに接続されている塗料塗布装置を用いて前記線材の表面に前記塗料を塗布して所定の厚さの塗料層を形成する工程と、前記塗料層を焼付けして被膜を形成する工程と、を含むエナメル線の製造方法を提供する。

【発明の効果】

【0014】

本発明によれば、短時間で変質(硬化)するタイプの塗料を用いても支障なく線材に塗料を塗布することができる。

【図面の簡単な説明】

【0015】

【図1】第1の実施の形態に係る塗料塗布システムを示す概略構成図である。

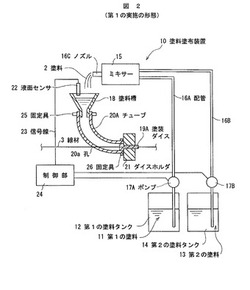

【図2】第1の実施の形態に係る塗料塗布装置を部分的に示す図である。

【図3】図2の塗料槽、チューブ及び塗料ダイスの詳細を示す平面図である。

【図4】図3の構成における塗料槽、チューブ及び塗料ダイスを示す図である。

【図5】本発明の第2の実施の形態に係る塗料塗布装置を示す概略構成図である。

【図6】図5の塗料槽の平面図である。

【図7】図6に示す塗料槽の線材導入側から見た側面図である。

【図8】第3の実施の形態に係る塗料塗布装置の主要部を示す平面図である。

【図9】図8に示す塗料塗布装置の断面図である。

【発明を実施するための形態】

【0016】

[第1の実施の形態]

(塗料塗布システムの構成)

図1は、本発明の第1の実施の形態に係る塗料塗布システムを示す概略構成図である。

【0017】

塗料塗布システム1は、2液混合による塗料2を線材3に塗布する塗料塗布装置10と、線材3に塗布された塗料2を乾燥する焼付炉4と、塗料塗布装置10及び焼付炉4に線材3を複数回(ここでは6回)パスできるように線材3を搬送する溝を外周面に有したシーブ(又はローラ)5A〜5Dと、焼付炉4に取り付けられた触媒装置6と、触媒装置6の排気口に取り付けられた排気ダクト7と有している。

【0018】

なお、図示を省略しているが、線材3に対する焼付炉4の後段には、図示しない巻取機等が設置されている。また、シーブ5Aの前段には、図示しない心線送り出し機、焼鈍炉等が設置されている。更に、第1の実施の形態においてはシーブ(又はローラ)5A〜5Dを線材3がパスする回数は6回として説明するが、この回数は6回に限られない。

【0019】

本実施の形態では、塗料として、反応の速い官能基に不完全なマスキングが施されている塗料原料Aを複数の溶剤を用いて混合した第1の塗料11と、第1の塗料11とは異なる官能基を有する塗料原料Bを複数の溶剤を用いて混合した第2の塗料13とを、線材3に塗布する直前でミキサー15により混合した2液型の(ポリ)ウレタンワニスからなる塗料2を用いる。なお、塗料原料Bの官能基に不完全なマスキングが施されていてもよい。

【0020】

例えば、イソシアネート基含有化合物を有する第1の塗料11と活性水素含有化合物を有する第2の塗料13からなる2液反応型ポリウレタン系電気絶縁塗料を用いることができる。

【0021】

一般に、1液型の塗料を用いる塗料塗布装置は、塗料供給タンクから供給された塗料を塗布ロール等を用いて走行線の表面に塗料を塗布した後、塗装ダイスで塗布した塗料を均一となるよう余分な塗料を取り除き、余分な塗料を塗料供給タンクに戻して再度使用する塗料循環型を用いている。このような1液型用の塗料塗布装置を2液型に適用した場合、塗料供給タンク等において塗料が硬化してしまい、長時間の作業が難しい。したがって、1液型の塗料を用いる塗料塗布装置を、2液型に適用することはできない。

【0022】

(塗料塗布装置の構成)

図1に示すように、塗料塗布装置10は、第1の塗料11が収納された第1の塗料タンク12と、第2の塗料13が収納された第2の塗料タンク14と、所定の位置に配置されて第1の塗料11,及び第2の塗料13を混合するミキサー15と、ミキサー15と塗料タンク12,14を接続する配管16A,16Bと、配管16A,16Bの途中に設けられて塗料をミキサー15に圧送するポンプ17A,17Bと、ミキサー15から落下する塗料を受け入れる塗料槽18と、線材3が挿通される塗装ダイス19A〜19F(塗装ダイス19B〜19Fは、塗装ダイス19Aの紙面奥方向に設けられている)と、塗料槽18と塗装ダイス19A〜19Fを接続するチューブ20A〜20F(チューブ20B〜20Fは、ダイスホルダ21の紙面奥方向に設けられている)と、塗装ダイス19A〜19Fを保持するダイスホルダ21とを有する。第1の実施の形態では、第1の塗料タンク12と、第2の塗料タンク14と、ミキサー15と、配管16A及び16Bとによって塗料供給部を構成している。

【0023】

図2は、第1の実施の形態に係る塗料塗布装置を部分的に示す図である。

【0024】

塗料槽18の上方には、液面センサ22が配置されており、液面センサ22の出力信号Ssは信号線23を介してポンプ17A,17Bを制御する制御盤(制御部)24に入力される。液面センサ22は、接触あるいは非接触で塗料の液面レベルを検出するセンサである。なお、ミキサー15は、一例として、塗料塗布装置10内における塗料槽18の位置よりも高い位置に配置されているが、ミキサー15は、ポンプ17A,17Bの圧力を利用するため、塗料槽18と同じ高さ又は低い位置に配置することもできる。

【0025】

チューブ20A〜20Fは、湾曲して配置され、チューブ20A〜20Fの上下端は、固定具25,26によって塗料槽18及び塗装ダイス19A〜19Fにそれぞれ固定されている。そして、チューブ20A〜20Fには、シーブ5Aを経て搬送される線材3を塗装ダイス19A〜19Fへ通過させるための孔20aが開けられている。この孔20aは、例えば、線材3の本数に応じた数の注射針を所定間隔で治具に取り付け、ガイドに沿って複数のチューブ20A〜20Fの所定位置に差し込むことにより形成される。

【0026】

線材3は、チューブ20A〜20Fの外部から孔20aを介してチューブ20A〜20F内に導入され、塗装ダイス19A〜19Fに導かれる。そのため、塗装ダイス19A〜19Fは、ダイス孔の形成方向と線材3の通過方向とが一直線状となるように設けられることが望ましい。なお、チューブ20A〜20Fは、塗料槽18から塗料2を塗料2の自重に基づいて流動させることにより塗料2を一方向(塗料槽18から塗装ダイス19A〜19F)へ連続的に供給可能に接続されていればよく、湾曲状に接続することに代えて固定具25から固定具26に向かって直角状に接続されていてもよい。すなわち、チューブ20A〜20Fは、固定具25と固定具26との間に直線状の部分、又は所定の曲率をもって形成される湾曲状の部分を含んで形成することができる。

【0027】

チューブ20A〜20Fは、上記した孔20aを形成でき、その形状を維持できる硬さと、内部から塗料2が漏れ出ない弾力性を有し、更に、塗料2に含まれる溶剤によって溶けない特性を有する材料で形成される。このようなチューブ20A〜20Fとして、例えば、フッ素ゴムチューブ、ポリエチレンチューブ、シリコンチューブ、テフロンチューブ(テフロンは登録商標である)、ナイロンチューブ、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)チューブ、FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体)チューブ、ビニールチューブ等を用いることができる。

【0028】

(塗料ダイスの構成)

図3は、図2に示す塗料槽、チューブ及び塗装ダイスの詳細を示す平面図である。また、図4は、図3の構成における塗料槽、チューブ及び塗装ダイスを示す図である。なお、図3及び図4においては、一部を破断して示している。

【0029】

塗装ダイス19A〜19Fは、ダイスホルダ21に所定間隔で保持され、それぞれにはチューブ20A〜20Fの一端が接続されている。チューブ20A〜20Fの他端は、ダイスホルダ21とほぼ同一サイズを有する塗料槽18に接続されている。

【0030】

(塗料塗布システムの動作)

次に、塗料塗布システムの動作について説明する。

まず。図1に示すように、シーブ5A→塗料塗布装置10(チューブ20A→塗装ダイス19A)→焼付炉4→シーブ5B→シーブ5C→シーブ5D→シーブ5Aの経路を1パスとして線材3を布線する。

【0031】

更に、1パスを出た線材3を、シーブ5B→シーブ5C→シーブ5D→シーブ5A→チューブ20B→塗装ダイス19B→焼付炉4→シーブ5Bの経路で通して2パス目を布線する。以後、同様にして、各シーブ、チューブ20C〜20F、塗装ダイス19C〜19F及び焼付炉4に線材3を通して3〜6パス目を形成し、塗装ダイス19Fを経てシーブ5Bから引き出した線材3を冷却装置(図示せず)へ搬送する。

【0032】

次に、焼付炉4の運転を開始するとともに、ポンプ17A,17Bを初期設定に基づいて駆動することにより、第1の塗料タンク12から第1の塗料11と、第2の塗料タンク14から第2の塗料13をミキサー15へ供給する。同時に、図示しない駆動機構の運転を開始し、線材3の塗料塗布装置10への送り出し、搬送、及び巻取機による巻き取りを開始する。

【0033】

ミキサー15は、第1の塗料タンク12から供給される第1の塗料11と、第2の塗料タンク14から供給される第2の塗料13とを混合して塗料2を生成し、この塗料2を自重によって塗料槽18へ降下させることにより供給する。塗料槽18に供給された塗料2は、塗料槽18内に一定の量が溜められるとともに、重力によって所定量がチューブ20A〜20F内を降下することで塗装ダイス19A〜19Fへ連続的に供給され、塗装ダイス19A〜19Fの上流側のチューブ20A〜20F内に貯留される。塗装ダイス19A〜19Fは、チューブ20A〜20F内に貯留された塗料2と線材3とを通過させることによって表面にダイス孔の径に応じた量の塗料2と塗布する。このような塗料の塗布が6回繰り返して行われることにより、塗装ダイス19Fを出た線材3の表面には、6層の塗料層が形成され、焼付炉4において焼付けされることにより被膜となる。

【0034】

チューブ20A〜20Fは、固定具25,26によって塗料槽18及び塗装ダイス19A〜19Fに湾曲状、あるいは直角状をなして接続されることにより、チューブ20A〜20F内の塗料2が外気と遮断され、チューブ20A〜20Fから漏れることなく一方向(塗料槽18から塗装ダイス19A〜19Fの方向)へ送り出される。このように塗料槽18と塗装ダイス19A〜19Fとが、チューブ20A〜20F内で塗料2が滞留せずに流動する落差を有して配置されることにより塗料2は硬化することなく線材3に塗布される。

【0035】

塗料槽18内の塗料2は、その液面レベルが液面センサ22によって所定時間毎に検出され、出力信号Ssとして制御部24へ送出される。制御部24は、出力信号Ssに基づいて、塗料槽18内の塗料2の液面レベルが所定レベルに保たれるようにポンプ17A,17Bを制御する。

【0036】

塗装ダイス19A〜19Fによって塗料2が塗布された線材3は、焼付炉4を通過する過程で塗料2内の溶剤が蒸発し、焼付けされた塗料2が線材3の表面に固着する。蒸発した溶剤は、触媒装置6によって有害成分及び環境破壊に関与する成分が除去されるとともに、他の気化した成分が排気ダクト7から大気中へ排出される。

【0037】

(第1の実施の形態の効果)

上記した第1の実施の形態によれば、短時間で変質する2液型の塗料2が、塗料漏れを生じないように取り付けられたチューブ20A〜20Fを介して自重に基づいて流動することにより短時間によどみなく塗装ダイス19A〜19Fに供給されるため、線材3への塗装部分における外気との接触を遮断して塗料2の増粘、硬化が防止され、2液型の塗料の長所を活かした塗布が可能になる。なお、塗料2に塵や埃が混入することを防ぐために、塗料槽18の上部を塗料2の供給に支障がない程度に蓋部材やカバーで覆ってもよい。

【0038】

[第2の実施の形態]

図5は、本発明の第2の実施の形態に係る塗料塗布装置を示す概略構成図である。

【0039】

本実施の形態は、第1の実施の形態の塗料塗布装置10において、チューブ20A〜20Fに代えてL字形状をなす塗料槽30を直接、塗装ダイスへ接続したものであり、その他の構成は第1の実施の形態と同様である。以下の説明において、第1の実施の形態と同一の構成及び機能を有する部分については同一の符号を付している。なお、本実施の形態においては、L字形状をなす塗料槽30を用いたが、これに限定されるものではなく、塗料2がよどむことなく塗装ダイス19A〜19Fへ供給される形状をなす塗料槽であれば、同様の効果を得ることができる。

【0040】

図6は、図5に示す塗料槽の平面図であり、図7は、図6に示す塗料槽の線材導入側から見た側面図である。

【0041】

塗料槽30は、上部の開口した枡型を成し、側壁38A,38Bに垂直に組み合わせて底板37上に設けられている前壁31には、線材3を通過させるための6つのスリット32が設けられ、底板37上に設けられた後壁33には、塗装ダイス19A〜19Fの入り側を保持するためのダイス固定ネジ34を有する。塗料槽30の内部は、仕切部材35によって前後(スリット32が設けられている側を前、塗装ダイス19A〜19Fが設けられている側を後とする)に分割され、前壁31と仕切部材35の間には、線材3を上部開口から所定位置まで挿入できるようにする切り込み36aを有するシール部材36が挿入されている。

【0042】

本実施の形態においては、線材3はスリット32及びシール部材36を通して塗装ダイス19A〜19Fに通線される。その他の通線経路は、第1の実施の形態と同様である。ミキサー15から供給される塗料2は塗料槽30で流動して溜まり、その下部から塗料2が塗装ダイス19A〜19Fに供給され、線材3に塗布される。

【0043】

第2の実施の形態によれば、塗装ダイス19A〜19Fへ塗料2が移動するまでの経路は、必ずしも一方向ではないが塗装ダイス19A〜19Fの上流側に貯留され、消費量が多ければ、塗料2は殆どよどむことなく塗装ダイス19A〜19Fへ供給することができる。

【0044】

また、第2の実施の形態によれば、線材3が塗料槽30から塗装ダイス19A〜19Fへ通過する際に線材3の周囲に発生する塗料2の渦により、塗料槽30内の塗料2を絶えず塗装ダイス19A〜19Fの方向へ流動させ、塗料2をよどむことなく線材3へ塗布することができる。

【0045】

なお、塗料槽30内は、線材3の周囲に発生する塗料2の渦の影響が及ぶ程度の容量を有することが好ましい。例えば、塗装ダイス19A〜19Fから線材3へ1分間あたりに塗布される塗料量をT(cc/分)とし、塗料2が塗料槽30へ供給されてから硬化するまでの時間をt(分)とした場合、塗料槽30内は、T×t(cc)以下の容量を有することにより、塗料2は、塗料槽30内で硬化せずに流動することができる。すなわち、塗料2の硬化を抑制して塗料2の流動性を確保することを目的として、塗料槽30は、T×t(cc)以下の容量となるように形成されることが好ましい。

【0046】

また、塗料槽30において、隣り合う線材3の間隔pは5〜20mm、好ましくは5〜10mmの範囲で調整するのがよい。間隔pが20mmよりも大きいと、線材3の周囲に渦が発生し難くなってしまう場合があり、間隔pが5mmよりも小さいと、塗料2が流動し過ぎてしまい塗装ダイスへ安定して供給することが難しくなる場合がある。このときの塗料2の粘度は、0.1〜10Pa・s、好ましくは1〜3Pa・sである。そして、線材3の間隔及び塗料2の粘度が上記範囲であり、かつ、単位時間あたりに線材3が塗料槽30内を移動する距離を10〜200mmの範囲となるよう適宜調整することにより、線材3の周囲に塗料2の渦を発生させることができる。これにより、塗料槽30内の塗料2は、絶えず塗装ダイス19A〜19Fの方向へ流動し、よどむことなく塗装ダイス19A〜19Fへ塗料2を供給することができる。これにより、塗料槽30内での製造上で問題にならない程度の僅かな硬化はあるものの、長時間運転(例えば、24時間以上の連続運転)が可能となる。なお、制御部24は、塗料槽30が貯える塗料2の液面が、塗料槽30の底から10〜20mmの範囲の高さで一定となるように、液面センサ22からの信号に基づいてポンプ17A及びポンプ17Bの動作を制御することが好ましい。

【0047】

[第3の実施の形態]

図8は、本発明の第3の実施の形態に係る塗料塗布装置の主要部を示す平面図であり、図9は、図8に示す塗料塗布装置の断面図である。なお、図8においては、チューブの一部を破断で示している。

【0048】

本実施の形態は、第2の実施の形態において、塗料槽30と塗装ダイス19A〜19Fとを分割して設け、両者間をチューブ20A〜20Fで接続するとともに、塗料槽30の前壁31及び仕切部材35を傾斜させたものであり、その他の構成は第1の実施の形態と同様である。なお、塗料塗布装置10における線材3の通線方法、及び塗装方法については、第2の実施の形態と同様であるので、説明を省略する。

【0049】

第3の実施の形態によれば、塗料槽30の後壁33と塗装ダイス19A〜19Fの間にチューブ20A〜20Fを設けたことにより、第2の実施の形態に比べ、塗装ダイス19A〜19Fに供給される塗料2のよどみを少なくすることができる。

【実施例1】

【0050】

次に、実施例について説明する。本発明者らは、図1に示した塗料塗布システム1を用いて、以下の条件による実施例の検証を行った。

【0051】

線材3として導体径0.40mmの銅線を用いるとともに、混合すると30分程度で増粘して塗布できなくなる2液型の第1の塗料11,第2の塗料13を混合することにより形成した塗料2を用い、線材3に被膜厚0.015mmに塗布・焼付けしてエナメル線を製造した。

【0052】

なお、2液型の第1の塗料11には、不揮発分70質量%のイソシアネート基含有ウレタンプレポリマー溶液(オート化学工業社製)を用い、2液型の第2の塗料13には、不揮発分70質量%のポリエステルポリオール溶液(オート化学工業社製)を用いた。

【0053】

また、塗料塗布装置10の1パス目の塗装ダイス19Aの内径を0.43mm、2パス目の塗装ダイス19Bを0.46mmとし、3パス目以降の塗装ダイス19C〜19Fも0.03mmずつ増加する構成とし、塗装速度(=線材3の搬送速度)は50m/分とし、焼付温度を350℃〜410℃の範囲とした。更に、1パス当りの塗料消費量を1.3cc/min、塗装ダイス19A〜19F内部の体積を0.1cc、チューブ内の体積を2.8ccとした。また、6パス用の塗料槽18の容量を21.6ccとして塗料塗布装置10を設計した。

【0054】

その結果、塗料塗布装置10は、5分間で塗料2を使い切ることを確認した。更に、24時間連続運転後も、塗料塗布装置10内の塗料2が硬化することはなかった。以上のように、本発明に係る塗料塗布システム1によれば、時間とともに変質する2液型の塗料2を用いて線材3に塗装を行っても、塗料2の硬化を招くことなく、安定に塗布できることを確認できた。

【実施例2】

【0055】

次に、本発明者らは、図5に示した塗料塗布装置10を備えた塗料塗布システム1にて検証を行った。線材3として導体径0.40mmの銅線を用いるとともに、不揮発分70質量%のイソシアネート基含有ウレタンプレポリマー溶液(オート化学工業社製)からなる第1の塗料11と,不揮発分70質量%のポリエステルポリオール溶液(オート化学工業社製)からなる第2の塗料13を混合することにより形成した2液型の塗料2を用い、線材3に被膜厚0.032mmに塗布・焼付けしてエナメル線を製造した。

【0056】

また、実施例2においては、塗料塗布装置10の1パス目の塗装ダイス19Aの内径を0.43mm、2パス目の塗装ダイス19Bを0.44mmとし、3パス目以降の塗装ダイス19C〜19Fも0.01mmずつ増加する構成とし、塗装速度(=線材3の搬送速度)は50m/分とし、焼付温度を350℃〜410℃の範囲とした。更に、1パス当りの塗料消費量を0.5cc/min、塗装ダイス19A〜19F内部の体積を0.25ccとした。また、図6に示した6パス用の塗料槽30の容量を36.0cc(塗料槽30内の塗料2=24.0cc)とし、隣り合う各線材3の間隔を10mmとし、塗料2の液面が塗料槽30の底から20mmの高さの位置に一定量となるように塗料2を供給する塗料塗布装置10を設計した。

【0057】

その結果、実施例2では、塗料塗布装置10は、塗料槽30内で塗料2が硬化して流動し難くなることもなく、また、線材3の周囲に安定した渦を発生させることができ、塗料2は、絶えず連続的に塗装ダイスの方向へ流動し、よどむことなく塗装ダイスへ塗料2を供給することができた。24時間連続運転後も、塗料塗布装置10内の塗料2が硬化することなく安定して線材3に塗料を塗布することができた。

【実施例3】

【0058】

次に、本発明者らは、図8及び図9に示した塗料塗布装置を備えた塗料塗布システム1にて検証を行った。線材3として導体径0.40mmの銅線を用いるとともに、実施例2と同じ2液型の第1の塗料11,第2の塗料13を混合することにより形成した塗料2を用い、線材3に被膜厚0.032mmに塗布・焼付けしてエナメル線を製造した。

【0059】

また、実施例3においては、実施例2と同様の容量(36.0cc)を持つ塗料槽30と実施例1と同様の体積(2.8cc)を持つチューブ20A〜20Fとを固定具25にて接続してなる塗料塗布装置を用いた以外は、実施例2と同様の方法にて、線材3に塗料2を塗布・焼付けしてエナメル線を製造した。なお、実施例3における塗料槽30内の塗料2の量は実施例2と同様に24.0ccとした。

【0060】

その結果、実施例3においても、塗料槽30内で塗料2が硬化して流動し難くなることもなく、また、線材3の周囲に安定した渦を発生させることができ、塗料2は、絶えず連続的に塗装ダイスの方向へと流動し、よどむことなく塗装ダイスへ塗料2を供給することができた。24時間連続運転後も塗料塗布装置内の塗料2が硬化することなく安定して線材3に塗料2を塗布することができた。

【0061】

なお、本発明は、上記各実施の形態及び実施例に限定されず、その要旨を変更しない範囲内で種々な変形が可能である。例えば、各実施の形態間の構成要素の組合せは任意に行うことができる。

【0062】

例えば、上記各実施の形態においては、塗布経路及び焼付炉4の配列が水平(重力の方向に垂直な方向)になる横型の塗料塗布装置10の構成にしたが、塗布経路及び焼付炉4の配列が垂直(重力の方向に平行な方向)になる縦型塗料塗布装置を形成することもできる。

【0063】

また、本発明の各実施の形態においては、塗料2に2液型のワニスを使用したが、これに限定されるものではなく、塗料原料A、Bに塗料原料A、Bとは異なる官能基を有する複数の塗料原料を混合した3液型、4液型、・・・、n液型(nは正の整数)のワニスを塗料2に用いることもできる。更に、従来の1液型のワニスも塗料2に使用することができ、この1液型においては、従来の塗料塗布装置で行っていた循環を必要としないので、従来よりも不純物の少ない塗料を塗布、焼付けすることができる。

【0064】

また、本発明の各実施の形態においては、塗料槽の上方に液面センサを配置して塗料槽内の塗料の液面レベルを検出することにより、塗料槽内の塗料を一定量に制御したが、例えば、荷重センサにより塗料槽の重量を検出する、リミットセンサなどの接触式センサあるいは静電容量や光学的な変化を用いる非接触式センサにより液面レベルを検出する、などの検出方法を用いて、塗料槽が貯える塗料が一定量となるように自動制御することが可能である。

【0065】

また、本発明の第2の実施の形態、及び第3の実施の形態においては、塗料槽30内に各線材3を各々に仕切る仕切り部材を設けてもよい。仕切り部材における線材3の進行方向に対して垂直な断面の形状は、特に限定されるものではないが、三角形、矩形などからなる形状のものを用いることができる。また、仕切り部材は、塗料槽30の底板からの高さが、一定量に保たれた塗料2の液面の高さよりも低いことが好ましい(但し、線材3が位置する高さよりも高い)。このような仕切り部材を設けることによって、塗料2の滞留がより緩和される。

【符号の説明】

【0066】

1 塗料塗布システム

2 塗料

3 線材

4 焼付炉

5A〜5D シーブ(又はローラ)

6 触媒装置

7 排気ダクト

10 塗料塗布装置

11 第1の塗料

13 第2の塗料

12 第1の塗料タンク

14 第2の塗料タンク

15 ミキサー

16A,16B 配管

17A,17B ポンプ

18,30 塗料槽

19A〜19F 塗装ダイス

20A〜20F チューブ

20a 孔

21 ダイスホルダ

22 液面センサ

23 信号線

24 制御盤

25,26 固定具

31 前壁

32 スリット

33 後壁

34 ダイス固定ネジ

35 仕切部材

36 シール部材

36a 切り込み

37 底板

38A,38B 側壁

【技術分野】

【0001】

本発明は、線材に塗料を塗布するための塗料塗布装置及びエナメル線の製造方法に関する。

【背景技術】

【0002】

エナメル線等の線材の製造においては、塗料が満たされている塗布槽にローラを浸し、このローラの上面に線材を連続的に接触させて線材に塗料を塗布し、その後に焼付炉で塗布した塗料を焼付ける製造装置が用いられている(例えば、特許文献1参照。)。

【0003】

また、上端が開口した塗装タンクの1つの側面に、複数のスリットを有する塗料誘導板、保護板、シール板、傾斜板を積層して設け、スリットの所定位置まで塗料を満たすとともにスリット内に線材を通過させてスリットの一部に形成した半割孔に線材を通過させて線材に塗料を塗布する塗料塗布装置も知られている(例えば、特許文献2参照。)。

【0004】

このような装置は、一般に、塗布槽や塗装タンクに一定量の塗料を供給するとともに回収する塗料循環経路を備え、塗布槽及び塗装タンク内に一定量の塗料を貯留し、塗装が安定に行えるようにしている。

【0005】

ここで、従来のエナメル線等に対する塗料には、1液型の(ポリ)ウレタンワニスが用いられてきた。この、1液型の(ポリ)ウレタンワニスとは、主成分が異なる官能基を有する2つの塗料原料A、Bからなり、加熱すると除去されるマスキングが官能基に施されている塗料原料Aと上記マスキングが施されていない塗料原料Bとを溶剤やブロック剤等とともに混合して1液にしたものである。

【0006】

この1液型の(ポリ)ウレタンワニスは、塗料原料Aの官能基にマスキングが完全に施されているので、塗料原料Bと混合しても常温においては反応しないが、焼付け時に100℃前後でマスキングが除去され、200℃以上の加熱雰囲気で溶剤が蒸発することで、塗料原料Aと塗料原料Bとがウレタン結合する。そのため、焼付け前に塗料を循環させる従来の塗料塗布装置に使用することができる。

【0007】

しかしながら、1液型の(ポリ)ウレタンワニスの溶剤には、フェノール、クレゾール、キシレンなどの有機溶剤が用いられるが、これらは、環境汚染、生体被毒などが懸念される。また、ナフサの高騰やエネルギー資源の減少などの影響から、近年、溶剤の価格が高騰しており、経済性が悪い。そこで、クレゾールやフェノールなどの有機溶剤やブロック剤等を用いず、アセテート系溶剤などの低沸点溶剤を用いる2液型の(ポリ)ウレタンワニスが注目されている(例えば、特許文献3参照。)。なお、2液型の塗料は、反応が速く硬化性が高いため、絶縁塗料として塗布する場合には、短時間で作業する必要がある。

【0008】

2液型の塗料は、1液タイプの塗料に比べ、以下の長所を有している。

(1)塗料の溶剤成分が半分以下になり、資源の節約ができる。

(2)焼付炉から排出されるCO2も半分以下になり、環境への負担を軽減できる。

(3)焼付温度を低温化でき、電力の節約ができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3455564号公報

【特許文献2】特開2004−230324号公報

【特許文献3】特開2006−045484号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、従来の塗料塗布装置によると、塗布槽や塗装タンクに供給した塗料はすべて通過する線材(走行線)に塗布されるのではなく、塗布されないで余った塗料は塗料循環経路により塗布槽等に循環されるため、循環中に短時間で変質(硬化)してしまう2液型のような塗料には適用できない。

【0011】

したがって、本発明の目的は、短時間で変質(硬化)するタイプの塗料を用いても支障なく線材に塗料を塗布することが可能な塗料塗布装置及びエナメル線の製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するため、塗料を線材に塗布する塗装ダイスと、前記塗料を該塗料の自重によって前記塗装ダイスへ供給する塗料槽と、前記塗料を前記塗料槽へ供給する塗料供給部とを備え、前記塗料槽は、チューブを介して前記塗装ダイスに接続されている塗料塗布装置を提供する。

【0013】

また、本発明は、上記目的を達成するため、塗料を線材に塗布する塗装ダイスと、前記塗料を該塗料の自重によって前記塗装ダイスへ供給する塗料槽と、前記塗料を前記塗料槽へ供給する塗料供給部とを備え、前記塗料槽は、チューブを介して前記塗装ダイスに接続されている塗料塗布装置を用いて前記線材の表面に前記塗料を塗布して所定の厚さの塗料層を形成する工程と、前記塗料層を焼付けして被膜を形成する工程と、を含むエナメル線の製造方法を提供する。

【発明の効果】

【0014】

本発明によれば、短時間で変質(硬化)するタイプの塗料を用いても支障なく線材に塗料を塗布することができる。

【図面の簡単な説明】

【0015】

【図1】第1の実施の形態に係る塗料塗布システムを示す概略構成図である。

【図2】第1の実施の形態に係る塗料塗布装置を部分的に示す図である。

【図3】図2の塗料槽、チューブ及び塗料ダイスの詳細を示す平面図である。

【図4】図3の構成における塗料槽、チューブ及び塗料ダイスを示す図である。

【図5】本発明の第2の実施の形態に係る塗料塗布装置を示す概略構成図である。

【図6】図5の塗料槽の平面図である。

【図7】図6に示す塗料槽の線材導入側から見た側面図である。

【図8】第3の実施の形態に係る塗料塗布装置の主要部を示す平面図である。

【図9】図8に示す塗料塗布装置の断面図である。

【発明を実施するための形態】

【0016】

[第1の実施の形態]

(塗料塗布システムの構成)

図1は、本発明の第1の実施の形態に係る塗料塗布システムを示す概略構成図である。

【0017】

塗料塗布システム1は、2液混合による塗料2を線材3に塗布する塗料塗布装置10と、線材3に塗布された塗料2を乾燥する焼付炉4と、塗料塗布装置10及び焼付炉4に線材3を複数回(ここでは6回)パスできるように線材3を搬送する溝を外周面に有したシーブ(又はローラ)5A〜5Dと、焼付炉4に取り付けられた触媒装置6と、触媒装置6の排気口に取り付けられた排気ダクト7と有している。

【0018】

なお、図示を省略しているが、線材3に対する焼付炉4の後段には、図示しない巻取機等が設置されている。また、シーブ5Aの前段には、図示しない心線送り出し機、焼鈍炉等が設置されている。更に、第1の実施の形態においてはシーブ(又はローラ)5A〜5Dを線材3がパスする回数は6回として説明するが、この回数は6回に限られない。

【0019】

本実施の形態では、塗料として、反応の速い官能基に不完全なマスキングが施されている塗料原料Aを複数の溶剤を用いて混合した第1の塗料11と、第1の塗料11とは異なる官能基を有する塗料原料Bを複数の溶剤を用いて混合した第2の塗料13とを、線材3に塗布する直前でミキサー15により混合した2液型の(ポリ)ウレタンワニスからなる塗料2を用いる。なお、塗料原料Bの官能基に不完全なマスキングが施されていてもよい。

【0020】

例えば、イソシアネート基含有化合物を有する第1の塗料11と活性水素含有化合物を有する第2の塗料13からなる2液反応型ポリウレタン系電気絶縁塗料を用いることができる。

【0021】

一般に、1液型の塗料を用いる塗料塗布装置は、塗料供給タンクから供給された塗料を塗布ロール等を用いて走行線の表面に塗料を塗布した後、塗装ダイスで塗布した塗料を均一となるよう余分な塗料を取り除き、余分な塗料を塗料供給タンクに戻して再度使用する塗料循環型を用いている。このような1液型用の塗料塗布装置を2液型に適用した場合、塗料供給タンク等において塗料が硬化してしまい、長時間の作業が難しい。したがって、1液型の塗料を用いる塗料塗布装置を、2液型に適用することはできない。

【0022】

(塗料塗布装置の構成)

図1に示すように、塗料塗布装置10は、第1の塗料11が収納された第1の塗料タンク12と、第2の塗料13が収納された第2の塗料タンク14と、所定の位置に配置されて第1の塗料11,及び第2の塗料13を混合するミキサー15と、ミキサー15と塗料タンク12,14を接続する配管16A,16Bと、配管16A,16Bの途中に設けられて塗料をミキサー15に圧送するポンプ17A,17Bと、ミキサー15から落下する塗料を受け入れる塗料槽18と、線材3が挿通される塗装ダイス19A〜19F(塗装ダイス19B〜19Fは、塗装ダイス19Aの紙面奥方向に設けられている)と、塗料槽18と塗装ダイス19A〜19Fを接続するチューブ20A〜20F(チューブ20B〜20Fは、ダイスホルダ21の紙面奥方向に設けられている)と、塗装ダイス19A〜19Fを保持するダイスホルダ21とを有する。第1の実施の形態では、第1の塗料タンク12と、第2の塗料タンク14と、ミキサー15と、配管16A及び16Bとによって塗料供給部を構成している。

【0023】

図2は、第1の実施の形態に係る塗料塗布装置を部分的に示す図である。

【0024】

塗料槽18の上方には、液面センサ22が配置されており、液面センサ22の出力信号Ssは信号線23を介してポンプ17A,17Bを制御する制御盤(制御部)24に入力される。液面センサ22は、接触あるいは非接触で塗料の液面レベルを検出するセンサである。なお、ミキサー15は、一例として、塗料塗布装置10内における塗料槽18の位置よりも高い位置に配置されているが、ミキサー15は、ポンプ17A,17Bの圧力を利用するため、塗料槽18と同じ高さ又は低い位置に配置することもできる。

【0025】

チューブ20A〜20Fは、湾曲して配置され、チューブ20A〜20Fの上下端は、固定具25,26によって塗料槽18及び塗装ダイス19A〜19Fにそれぞれ固定されている。そして、チューブ20A〜20Fには、シーブ5Aを経て搬送される線材3を塗装ダイス19A〜19Fへ通過させるための孔20aが開けられている。この孔20aは、例えば、線材3の本数に応じた数の注射針を所定間隔で治具に取り付け、ガイドに沿って複数のチューブ20A〜20Fの所定位置に差し込むことにより形成される。

【0026】

線材3は、チューブ20A〜20Fの外部から孔20aを介してチューブ20A〜20F内に導入され、塗装ダイス19A〜19Fに導かれる。そのため、塗装ダイス19A〜19Fは、ダイス孔の形成方向と線材3の通過方向とが一直線状となるように設けられることが望ましい。なお、チューブ20A〜20Fは、塗料槽18から塗料2を塗料2の自重に基づいて流動させることにより塗料2を一方向(塗料槽18から塗装ダイス19A〜19F)へ連続的に供給可能に接続されていればよく、湾曲状に接続することに代えて固定具25から固定具26に向かって直角状に接続されていてもよい。すなわち、チューブ20A〜20Fは、固定具25と固定具26との間に直線状の部分、又は所定の曲率をもって形成される湾曲状の部分を含んで形成することができる。

【0027】

チューブ20A〜20Fは、上記した孔20aを形成でき、その形状を維持できる硬さと、内部から塗料2が漏れ出ない弾力性を有し、更に、塗料2に含まれる溶剤によって溶けない特性を有する材料で形成される。このようなチューブ20A〜20Fとして、例えば、フッ素ゴムチューブ、ポリエチレンチューブ、シリコンチューブ、テフロンチューブ(テフロンは登録商標である)、ナイロンチューブ、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)チューブ、FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体)チューブ、ビニールチューブ等を用いることができる。

【0028】

(塗料ダイスの構成)

図3は、図2に示す塗料槽、チューブ及び塗装ダイスの詳細を示す平面図である。また、図4は、図3の構成における塗料槽、チューブ及び塗装ダイスを示す図である。なお、図3及び図4においては、一部を破断して示している。

【0029】

塗装ダイス19A〜19Fは、ダイスホルダ21に所定間隔で保持され、それぞれにはチューブ20A〜20Fの一端が接続されている。チューブ20A〜20Fの他端は、ダイスホルダ21とほぼ同一サイズを有する塗料槽18に接続されている。

【0030】

(塗料塗布システムの動作)

次に、塗料塗布システムの動作について説明する。

まず。図1に示すように、シーブ5A→塗料塗布装置10(チューブ20A→塗装ダイス19A)→焼付炉4→シーブ5B→シーブ5C→シーブ5D→シーブ5Aの経路を1パスとして線材3を布線する。

【0031】

更に、1パスを出た線材3を、シーブ5B→シーブ5C→シーブ5D→シーブ5A→チューブ20B→塗装ダイス19B→焼付炉4→シーブ5Bの経路で通して2パス目を布線する。以後、同様にして、各シーブ、チューブ20C〜20F、塗装ダイス19C〜19F及び焼付炉4に線材3を通して3〜6パス目を形成し、塗装ダイス19Fを経てシーブ5Bから引き出した線材3を冷却装置(図示せず)へ搬送する。

【0032】

次に、焼付炉4の運転を開始するとともに、ポンプ17A,17Bを初期設定に基づいて駆動することにより、第1の塗料タンク12から第1の塗料11と、第2の塗料タンク14から第2の塗料13をミキサー15へ供給する。同時に、図示しない駆動機構の運転を開始し、線材3の塗料塗布装置10への送り出し、搬送、及び巻取機による巻き取りを開始する。

【0033】

ミキサー15は、第1の塗料タンク12から供給される第1の塗料11と、第2の塗料タンク14から供給される第2の塗料13とを混合して塗料2を生成し、この塗料2を自重によって塗料槽18へ降下させることにより供給する。塗料槽18に供給された塗料2は、塗料槽18内に一定の量が溜められるとともに、重力によって所定量がチューブ20A〜20F内を降下することで塗装ダイス19A〜19Fへ連続的に供給され、塗装ダイス19A〜19Fの上流側のチューブ20A〜20F内に貯留される。塗装ダイス19A〜19Fは、チューブ20A〜20F内に貯留された塗料2と線材3とを通過させることによって表面にダイス孔の径に応じた量の塗料2と塗布する。このような塗料の塗布が6回繰り返して行われることにより、塗装ダイス19Fを出た線材3の表面には、6層の塗料層が形成され、焼付炉4において焼付けされることにより被膜となる。

【0034】

チューブ20A〜20Fは、固定具25,26によって塗料槽18及び塗装ダイス19A〜19Fに湾曲状、あるいは直角状をなして接続されることにより、チューブ20A〜20F内の塗料2が外気と遮断され、チューブ20A〜20Fから漏れることなく一方向(塗料槽18から塗装ダイス19A〜19Fの方向)へ送り出される。このように塗料槽18と塗装ダイス19A〜19Fとが、チューブ20A〜20F内で塗料2が滞留せずに流動する落差を有して配置されることにより塗料2は硬化することなく線材3に塗布される。

【0035】

塗料槽18内の塗料2は、その液面レベルが液面センサ22によって所定時間毎に検出され、出力信号Ssとして制御部24へ送出される。制御部24は、出力信号Ssに基づいて、塗料槽18内の塗料2の液面レベルが所定レベルに保たれるようにポンプ17A,17Bを制御する。

【0036】

塗装ダイス19A〜19Fによって塗料2が塗布された線材3は、焼付炉4を通過する過程で塗料2内の溶剤が蒸発し、焼付けされた塗料2が線材3の表面に固着する。蒸発した溶剤は、触媒装置6によって有害成分及び環境破壊に関与する成分が除去されるとともに、他の気化した成分が排気ダクト7から大気中へ排出される。

【0037】

(第1の実施の形態の効果)

上記した第1の実施の形態によれば、短時間で変質する2液型の塗料2が、塗料漏れを生じないように取り付けられたチューブ20A〜20Fを介して自重に基づいて流動することにより短時間によどみなく塗装ダイス19A〜19Fに供給されるため、線材3への塗装部分における外気との接触を遮断して塗料2の増粘、硬化が防止され、2液型の塗料の長所を活かした塗布が可能になる。なお、塗料2に塵や埃が混入することを防ぐために、塗料槽18の上部を塗料2の供給に支障がない程度に蓋部材やカバーで覆ってもよい。

【0038】

[第2の実施の形態]

図5は、本発明の第2の実施の形態に係る塗料塗布装置を示す概略構成図である。

【0039】

本実施の形態は、第1の実施の形態の塗料塗布装置10において、チューブ20A〜20Fに代えてL字形状をなす塗料槽30を直接、塗装ダイスへ接続したものであり、その他の構成は第1の実施の形態と同様である。以下の説明において、第1の実施の形態と同一の構成及び機能を有する部分については同一の符号を付している。なお、本実施の形態においては、L字形状をなす塗料槽30を用いたが、これに限定されるものではなく、塗料2がよどむことなく塗装ダイス19A〜19Fへ供給される形状をなす塗料槽であれば、同様の効果を得ることができる。

【0040】

図6は、図5に示す塗料槽の平面図であり、図7は、図6に示す塗料槽の線材導入側から見た側面図である。

【0041】

塗料槽30は、上部の開口した枡型を成し、側壁38A,38Bに垂直に組み合わせて底板37上に設けられている前壁31には、線材3を通過させるための6つのスリット32が設けられ、底板37上に設けられた後壁33には、塗装ダイス19A〜19Fの入り側を保持するためのダイス固定ネジ34を有する。塗料槽30の内部は、仕切部材35によって前後(スリット32が設けられている側を前、塗装ダイス19A〜19Fが設けられている側を後とする)に分割され、前壁31と仕切部材35の間には、線材3を上部開口から所定位置まで挿入できるようにする切り込み36aを有するシール部材36が挿入されている。

【0042】

本実施の形態においては、線材3はスリット32及びシール部材36を通して塗装ダイス19A〜19Fに通線される。その他の通線経路は、第1の実施の形態と同様である。ミキサー15から供給される塗料2は塗料槽30で流動して溜まり、その下部から塗料2が塗装ダイス19A〜19Fに供給され、線材3に塗布される。

【0043】

第2の実施の形態によれば、塗装ダイス19A〜19Fへ塗料2が移動するまでの経路は、必ずしも一方向ではないが塗装ダイス19A〜19Fの上流側に貯留され、消費量が多ければ、塗料2は殆どよどむことなく塗装ダイス19A〜19Fへ供給することができる。

【0044】

また、第2の実施の形態によれば、線材3が塗料槽30から塗装ダイス19A〜19Fへ通過する際に線材3の周囲に発生する塗料2の渦により、塗料槽30内の塗料2を絶えず塗装ダイス19A〜19Fの方向へ流動させ、塗料2をよどむことなく線材3へ塗布することができる。

【0045】

なお、塗料槽30内は、線材3の周囲に発生する塗料2の渦の影響が及ぶ程度の容量を有することが好ましい。例えば、塗装ダイス19A〜19Fから線材3へ1分間あたりに塗布される塗料量をT(cc/分)とし、塗料2が塗料槽30へ供給されてから硬化するまでの時間をt(分)とした場合、塗料槽30内は、T×t(cc)以下の容量を有することにより、塗料2は、塗料槽30内で硬化せずに流動することができる。すなわち、塗料2の硬化を抑制して塗料2の流動性を確保することを目的として、塗料槽30は、T×t(cc)以下の容量となるように形成されることが好ましい。

【0046】

また、塗料槽30において、隣り合う線材3の間隔pは5〜20mm、好ましくは5〜10mmの範囲で調整するのがよい。間隔pが20mmよりも大きいと、線材3の周囲に渦が発生し難くなってしまう場合があり、間隔pが5mmよりも小さいと、塗料2が流動し過ぎてしまい塗装ダイスへ安定して供給することが難しくなる場合がある。このときの塗料2の粘度は、0.1〜10Pa・s、好ましくは1〜3Pa・sである。そして、線材3の間隔及び塗料2の粘度が上記範囲であり、かつ、単位時間あたりに線材3が塗料槽30内を移動する距離を10〜200mmの範囲となるよう適宜調整することにより、線材3の周囲に塗料2の渦を発生させることができる。これにより、塗料槽30内の塗料2は、絶えず塗装ダイス19A〜19Fの方向へ流動し、よどむことなく塗装ダイス19A〜19Fへ塗料2を供給することができる。これにより、塗料槽30内での製造上で問題にならない程度の僅かな硬化はあるものの、長時間運転(例えば、24時間以上の連続運転)が可能となる。なお、制御部24は、塗料槽30が貯える塗料2の液面が、塗料槽30の底から10〜20mmの範囲の高さで一定となるように、液面センサ22からの信号に基づいてポンプ17A及びポンプ17Bの動作を制御することが好ましい。

【0047】

[第3の実施の形態]

図8は、本発明の第3の実施の形態に係る塗料塗布装置の主要部を示す平面図であり、図9は、図8に示す塗料塗布装置の断面図である。なお、図8においては、チューブの一部を破断で示している。

【0048】

本実施の形態は、第2の実施の形態において、塗料槽30と塗装ダイス19A〜19Fとを分割して設け、両者間をチューブ20A〜20Fで接続するとともに、塗料槽30の前壁31及び仕切部材35を傾斜させたものであり、その他の構成は第1の実施の形態と同様である。なお、塗料塗布装置10における線材3の通線方法、及び塗装方法については、第2の実施の形態と同様であるので、説明を省略する。

【0049】

第3の実施の形態によれば、塗料槽30の後壁33と塗装ダイス19A〜19Fの間にチューブ20A〜20Fを設けたことにより、第2の実施の形態に比べ、塗装ダイス19A〜19Fに供給される塗料2のよどみを少なくすることができる。

【実施例1】

【0050】

次に、実施例について説明する。本発明者らは、図1に示した塗料塗布システム1を用いて、以下の条件による実施例の検証を行った。

【0051】

線材3として導体径0.40mmの銅線を用いるとともに、混合すると30分程度で増粘して塗布できなくなる2液型の第1の塗料11,第2の塗料13を混合することにより形成した塗料2を用い、線材3に被膜厚0.015mmに塗布・焼付けしてエナメル線を製造した。

【0052】

なお、2液型の第1の塗料11には、不揮発分70質量%のイソシアネート基含有ウレタンプレポリマー溶液(オート化学工業社製)を用い、2液型の第2の塗料13には、不揮発分70質量%のポリエステルポリオール溶液(オート化学工業社製)を用いた。

【0053】

また、塗料塗布装置10の1パス目の塗装ダイス19Aの内径を0.43mm、2パス目の塗装ダイス19Bを0.46mmとし、3パス目以降の塗装ダイス19C〜19Fも0.03mmずつ増加する構成とし、塗装速度(=線材3の搬送速度)は50m/分とし、焼付温度を350℃〜410℃の範囲とした。更に、1パス当りの塗料消費量を1.3cc/min、塗装ダイス19A〜19F内部の体積を0.1cc、チューブ内の体積を2.8ccとした。また、6パス用の塗料槽18の容量を21.6ccとして塗料塗布装置10を設計した。

【0054】

その結果、塗料塗布装置10は、5分間で塗料2を使い切ることを確認した。更に、24時間連続運転後も、塗料塗布装置10内の塗料2が硬化することはなかった。以上のように、本発明に係る塗料塗布システム1によれば、時間とともに変質する2液型の塗料2を用いて線材3に塗装を行っても、塗料2の硬化を招くことなく、安定に塗布できることを確認できた。

【実施例2】

【0055】

次に、本発明者らは、図5に示した塗料塗布装置10を備えた塗料塗布システム1にて検証を行った。線材3として導体径0.40mmの銅線を用いるとともに、不揮発分70質量%のイソシアネート基含有ウレタンプレポリマー溶液(オート化学工業社製)からなる第1の塗料11と,不揮発分70質量%のポリエステルポリオール溶液(オート化学工業社製)からなる第2の塗料13を混合することにより形成した2液型の塗料2を用い、線材3に被膜厚0.032mmに塗布・焼付けしてエナメル線を製造した。

【0056】

また、実施例2においては、塗料塗布装置10の1パス目の塗装ダイス19Aの内径を0.43mm、2パス目の塗装ダイス19Bを0.44mmとし、3パス目以降の塗装ダイス19C〜19Fも0.01mmずつ増加する構成とし、塗装速度(=線材3の搬送速度)は50m/分とし、焼付温度を350℃〜410℃の範囲とした。更に、1パス当りの塗料消費量を0.5cc/min、塗装ダイス19A〜19F内部の体積を0.25ccとした。また、図6に示した6パス用の塗料槽30の容量を36.0cc(塗料槽30内の塗料2=24.0cc)とし、隣り合う各線材3の間隔を10mmとし、塗料2の液面が塗料槽30の底から20mmの高さの位置に一定量となるように塗料2を供給する塗料塗布装置10を設計した。

【0057】

その結果、実施例2では、塗料塗布装置10は、塗料槽30内で塗料2が硬化して流動し難くなることもなく、また、線材3の周囲に安定した渦を発生させることができ、塗料2は、絶えず連続的に塗装ダイスの方向へ流動し、よどむことなく塗装ダイスへ塗料2を供給することができた。24時間連続運転後も、塗料塗布装置10内の塗料2が硬化することなく安定して線材3に塗料を塗布することができた。

【実施例3】

【0058】

次に、本発明者らは、図8及び図9に示した塗料塗布装置を備えた塗料塗布システム1にて検証を行った。線材3として導体径0.40mmの銅線を用いるとともに、実施例2と同じ2液型の第1の塗料11,第2の塗料13を混合することにより形成した塗料2を用い、線材3に被膜厚0.032mmに塗布・焼付けしてエナメル線を製造した。

【0059】

また、実施例3においては、実施例2と同様の容量(36.0cc)を持つ塗料槽30と実施例1と同様の体積(2.8cc)を持つチューブ20A〜20Fとを固定具25にて接続してなる塗料塗布装置を用いた以外は、実施例2と同様の方法にて、線材3に塗料2を塗布・焼付けしてエナメル線を製造した。なお、実施例3における塗料槽30内の塗料2の量は実施例2と同様に24.0ccとした。

【0060】

その結果、実施例3においても、塗料槽30内で塗料2が硬化して流動し難くなることもなく、また、線材3の周囲に安定した渦を発生させることができ、塗料2は、絶えず連続的に塗装ダイスの方向へと流動し、よどむことなく塗装ダイスへ塗料2を供給することができた。24時間連続運転後も塗料塗布装置内の塗料2が硬化することなく安定して線材3に塗料2を塗布することができた。

【0061】

なお、本発明は、上記各実施の形態及び実施例に限定されず、その要旨を変更しない範囲内で種々な変形が可能である。例えば、各実施の形態間の構成要素の組合せは任意に行うことができる。

【0062】

例えば、上記各実施の形態においては、塗布経路及び焼付炉4の配列が水平(重力の方向に垂直な方向)になる横型の塗料塗布装置10の構成にしたが、塗布経路及び焼付炉4の配列が垂直(重力の方向に平行な方向)になる縦型塗料塗布装置を形成することもできる。

【0063】

また、本発明の各実施の形態においては、塗料2に2液型のワニスを使用したが、これに限定されるものではなく、塗料原料A、Bに塗料原料A、Bとは異なる官能基を有する複数の塗料原料を混合した3液型、4液型、・・・、n液型(nは正の整数)のワニスを塗料2に用いることもできる。更に、従来の1液型のワニスも塗料2に使用することができ、この1液型においては、従来の塗料塗布装置で行っていた循環を必要としないので、従来よりも不純物の少ない塗料を塗布、焼付けすることができる。

【0064】

また、本発明の各実施の形態においては、塗料槽の上方に液面センサを配置して塗料槽内の塗料の液面レベルを検出することにより、塗料槽内の塗料を一定量に制御したが、例えば、荷重センサにより塗料槽の重量を検出する、リミットセンサなどの接触式センサあるいは静電容量や光学的な変化を用いる非接触式センサにより液面レベルを検出する、などの検出方法を用いて、塗料槽が貯える塗料が一定量となるように自動制御することが可能である。

【0065】

また、本発明の第2の実施の形態、及び第3の実施の形態においては、塗料槽30内に各線材3を各々に仕切る仕切り部材を設けてもよい。仕切り部材における線材3の進行方向に対して垂直な断面の形状は、特に限定されるものではないが、三角形、矩形などからなる形状のものを用いることができる。また、仕切り部材は、塗料槽30の底板からの高さが、一定量に保たれた塗料2の液面の高さよりも低いことが好ましい(但し、線材3が位置する高さよりも高い)。このような仕切り部材を設けることによって、塗料2の滞留がより緩和される。

【符号の説明】

【0066】

1 塗料塗布システム

2 塗料

3 線材

4 焼付炉

5A〜5D シーブ(又はローラ)

6 触媒装置

7 排気ダクト

10 塗料塗布装置

11 第1の塗料

13 第2の塗料

12 第1の塗料タンク

14 第2の塗料タンク

15 ミキサー

16A,16B 配管

17A,17B ポンプ

18,30 塗料槽

19A〜19F 塗装ダイス

20A〜20F チューブ

20a 孔

21 ダイスホルダ

22 液面センサ

23 信号線

24 制御盤

25,26 固定具

31 前壁

32 スリット

33 後壁

34 ダイス固定ネジ

35 仕切部材

36 シール部材

36a 切り込み

37 底板

38A,38B 側壁

【特許請求の範囲】

【請求項1】

塗料を線材に塗布する塗装ダイスと、前記塗料を該塗料の自重によって前記塗装ダイスへ供給する塗料槽と、前記塗料を前記塗料槽へ供給する塗料供給部とを備え、

前記塗料槽は、チューブを介して前記塗装ダイスに接続されていることを特徴とする塗料塗布装置。

【請求項2】

前記チューブは、内部から前記塗料が漏れ出ない弾力性を有する請求項1に記載の塗料塗布装置。

【請求項3】

前記チューブは、前記塗料に含まれる溶剤に溶けない材料で形成されている請求項1または2に記載の塗料塗布装置。

【請求項4】

前記チューブは、湾曲状あるいは直角状をなして前記塗装ダイスに接続されている請求項1〜3のいずれかに記載の塗料塗布装置。

【請求項5】

前記線材は、前記チューブに形成された孔を介して前記チューブの外部から前記チューブの内部に導入される請求項1〜4のいずれかに記載の塗料塗布装置。

【請求項6】

前記塗料は、異なる官能基を有する複数の塗料原料を混合したものである請求項1〜5のいずれかに記載の塗料塗布装置。

【請求項7】

前記塗料は、反応の速い官能基を有する塗料原料からなる第1の塗料と、前記第1の塗料とは異なる官能基を有する塗料原料からなる第2の塗料とを混合したものである請求項1〜6のいずれかに記載の塗料塗布装置。

【請求項8】

前記塗料槽内への前記塗料の供給量を検出するセンサと、前記センサの検出結果に基づいて前記塗料槽への供給量を制御する制御部とを有する請求項1〜7のいずれかに記載の塗料塗布装置。

【請求項9】

請求項1〜8のいずれか1項に記載の塗料塗布装置を用いて線材の表面に塗料を塗布して所定の厚さの塗料層を形成する工程と、

前記塗料層を焼付けして被膜を形成する工程と、を含むことを特徴とするエナメル線の製造方法。

【請求項1】

塗料を線材に塗布する塗装ダイスと、前記塗料を該塗料の自重によって前記塗装ダイスへ供給する塗料槽と、前記塗料を前記塗料槽へ供給する塗料供給部とを備え、

前記塗料槽は、チューブを介して前記塗装ダイスに接続されていることを特徴とする塗料塗布装置。

【請求項2】

前記チューブは、内部から前記塗料が漏れ出ない弾力性を有する請求項1に記載の塗料塗布装置。

【請求項3】

前記チューブは、前記塗料に含まれる溶剤に溶けない材料で形成されている請求項1または2に記載の塗料塗布装置。

【請求項4】

前記チューブは、湾曲状あるいは直角状をなして前記塗装ダイスに接続されている請求項1〜3のいずれかに記載の塗料塗布装置。

【請求項5】

前記線材は、前記チューブに形成された孔を介して前記チューブの外部から前記チューブの内部に導入される請求項1〜4のいずれかに記載の塗料塗布装置。

【請求項6】

前記塗料は、異なる官能基を有する複数の塗料原料を混合したものである請求項1〜5のいずれかに記載の塗料塗布装置。

【請求項7】

前記塗料は、反応の速い官能基を有する塗料原料からなる第1の塗料と、前記第1の塗料とは異なる官能基を有する塗料原料からなる第2の塗料とを混合したものである請求項1〜6のいずれかに記載の塗料塗布装置。

【請求項8】

前記塗料槽内への前記塗料の供給量を検出するセンサと、前記センサの検出結果に基づいて前記塗料槽への供給量を制御する制御部とを有する請求項1〜7のいずれかに記載の塗料塗布装置。

【請求項9】

請求項1〜8のいずれか1項に記載の塗料塗布装置を用いて線材の表面に塗料を塗布して所定の厚さの塗料層を形成する工程と、

前記塗料層を焼付けして被膜を形成する工程と、を含むことを特徴とするエナメル線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−134161(P2012−134161A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2012−21975(P2012−21975)

【出願日】平成24年2月3日(2012.2.3)

【分割の表示】特願2007−268016(P2007−268016)の分割

【原出願日】平成19年10月15日(2007.10.15)

【出願人】(591039997)日立マグネットワイヤ株式会社 (63)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成24年2月3日(2012.2.3)

【分割の表示】特願2007−268016(P2007−268016)の分割

【原出願日】平成19年10月15日(2007.10.15)

【出願人】(591039997)日立マグネットワイヤ株式会社 (63)

【Fターム(参考)】

[ Back to top ]