塗料用切換弁

【課題】弁体が弁座部に着座した際、流体通路と弁体との間における塗料の液だまり及び液漏れを防止する。

【解決手段】メインボディ12の内部にパイロットエアによって変位するピストン62が設けられ、前記ピストン62に連結されたシャフト64の端部には樹脂製材料からなる弁体66が連結されている。そして、メインボディ12の一端部には、塗料が供給される供給ポート16を備えるサブボディ18が連結され、該サブボディ18に形成される弁座部52に弁体66が着座することにより、前記塗料の流体通路30への流通が遮断される。この弁体66は、弁座部52に着座する着座部98が略球面状に形成されると共に、前記弁座部98の表面は前記着座部98に対応して略球面状に窪んで形成されている。

【解決手段】メインボディ12の内部にパイロットエアによって変位するピストン62が設けられ、前記ピストン62に連結されたシャフト64の端部には樹脂製材料からなる弁体66が連結されている。そして、メインボディ12の一端部には、塗料が供給される供給ポート16を備えるサブボディ18が連結され、該サブボディ18に形成される弁座部52に弁体66が着座することにより、前記塗料の流体通路30への流通が遮断される。この弁体66は、弁座部52に着座する着座部98が略球面状に形成されると共に、前記弁座部98の表面は前記着座部98に対応して略球面状に窪んで形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧力流体を介して弁体を開閉することにより流体通路への塗料の供給・遮断の切り換えを行うことが可能な塗料用切換弁に関する。

【背景技術】

【0002】

従来から、例えば、導電性塗料に高電圧を印加して自動車等の車両における被塗装物に静電塗装を施す塗装システムが採用されている。このような塗装システムでは、塗料供給源から供給される塗料を、通路を通じて塗装ガン等の塗装装置へと供給して該塗装装置から前記被塗装物へと噴射している。そして、通常、前記塗料供給源と塗装装置との間の通路に塗料用切換弁を設け、該塗料用切換弁によって塗装装置へと供給される塗料の供給・遮断を行う。

【0003】

このような塗料用切換弁は、ケーシングの下部側に流出通路を有するマニホールドが接続され、前記ケーシングの内部に設けられるピストンが、パイロットエアによって軸線方向に沿って変位し、該ピストンに連結された弁軸が一体的に変位する。前記弁軸の下端部には樹脂製材料等からなる弁部が設けられ、前記弁部が、ケーシングの下部に形成され、マニホールドの流出通路と連通する弁座部材に着座可能に設けられている。そして、ケーシングの側面に形成された流入口からケーシングの内部に塗料が流入した際、弁部が弁座部材より離間することにより、弁座部材の流出口を通じて塗料がマニホールドの流出通路へと流通する(例えば、特許文献1参照)。

【0004】

【特許文献1】特開2002−243062号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

例えば、このような塗料用切換弁を通じて供給される塗料によって塗装される自動車等の被塗装物は、一般的に、種々の異なる塗色が設定されている。そのため、前記被塗装物を種々の異なる塗色で塗装を行う場合には、異なる塗色に対応する複数の塗料供給部、該塗料供給部に接続される流出通路、塗料用切換弁及び塗装装置を設定された塗色数だけそれぞれ設け、前記被塗装物に対する所望の塗色の塗料を、塗料供給部から必要に応じて塗料用切換弁を通じて塗装装置へと供給し、前記被塗装物を所望の異なる塗色にそれぞれ塗装している。

【0006】

しかしながら、上述した塗装システムでは、被塗装物に設定された種々の異なる塗色に対応した数量だけ塗料用切換弁、通路及び塗装装置等が必要となるため、前記塗装システムにおける設備コストが増大すると共に、広大な設置スペースを要するという問題がある。

【0007】

そのため、近年、このような塗装システムの設備コストの抑制及び構成の簡素化を目的として、塗料が流通する単一の流出通路を有するマニホールドに複数の塗料用切換弁を設けると共に、前記流出通路に接続される単一の塗装装置を設けることにより、前記流出通路と塗装装置とを異なる塗色の塗料を流通・噴射させる際に共用して利用する塗装システムが採用されている。

【0008】

この塗装システムでは、複数の塗料用切換弁のうちのいずれか一個のみを弁開状態とすることにより、所望の塗色を有する塗料のみを前記塗料用切換弁から流出通路を通じて塗装装置へと供給し、塗装装置より噴射される塗料によって被塗装物を所望の塗色に塗装している。

【0009】

しかしながら、異なる塗色からなる複数の塗料を、単一の流出通路及び塗装装置に供給するため、別の塗色の塗料を新たに流出通路及び塗装装置に供給して塗装する場合には、先の塗料が流出通路及び塗装装置に残存しているため前記塗料を洗浄等によって完全に除去しておく必要がある。

【0010】

例えば、このような塗装システムに、特許文献1に係る従来技術を適用した場合には、塗料用切換弁における弁部を弁座部材に着座させた際に、前記弁座部材に着座した弁部と流出通路とが所定間隔離間しているため、前記弁座部材の流出口の内部に塗料が残存しやすいという問題がある。そのため、流出通路及び塗装装置の内部の洗浄を行う場合に、前記流出口の内部に残存した塗料を完全に除去することが困難であり、他の塗料用切換弁を通じて流出通路に別の異なる塗色の塗料を供給した際に、前記塗料と残存している塗料とが混合してしまうことが懸念される。

【0011】

本発明は、前記の種々の問題等を考慮してなされたものであり、弁体が弁座部に着座した際の塗料の液だまり及び液漏れを確実に防止することが可能な塗料用切換弁を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記の目的を達成するために、本発明は、流体通路に供給される塗料の供給状態を切り換える塗料用切換弁において、

前記流体通路に接続され、前記塗料が供給されるポートを有するバルブボディと、

前記バルブボディに供給される圧力流体の作用下に該バルブボディの内部に軸線方向に沿って変位自在に設けられるピストンと、

前記バルブボディによって軸線方向に沿って支持され、且つ、前記ピストンに連結されるシャフトと、

前記バルブボディに形成され、前記流体通路と連通する弁座部と、

前記シャフトの端部に連結され、前記弁座部に着座する着座面が略球面状に形成される弁体と、

を備え、

前記弁座部は、前記弁体の着座面と対向する側面が該着座面に対応して略球面状に窪んで形成されることを特徴とする。

【0013】

本発明によれば、弁体における着座面を略球面状に形成すると共に、前記弁体が着座する弁座部の側面を、該弁体の着座面に対応させて略球面状に窪ませている。

【0014】

従って、ピストンが圧力流体の作用下にシャフトと一体的に軸線方向に沿って変位し、前記シャフトに連結された弁体が弁座部に着座した際に、弁体における着座面及び弁座部がそれぞれ略球面状に形成されているため、前記着座面と弁座部とを互いに略球面同士で密着させることができる。このため、弁体と弁座部とが常に好適に密着した状態となり、前記弁体によって弁座部を確実にシールすることができ、弁体による弁座部のシール性を向上させることができる。

【0015】

また、弁体における着座面と弁座部とがそれぞれ略球面状に形成されているため、前記弁体と弁座部との間でその接触作用下に生じる偏摩耗を抑制することができ、前記弁体及び弁座部の耐久性を向上させることができる。

【0016】

さらに、シャフトをバルブボディの孔部に挿通し、前記シャフトの外周面と前記孔部との間に所定間隔のクリアランスを形成すると共に、前記弁座部を前記流体通路に向かって徐々に縮径するテーパ状に形成するとよい。

【0017】

すなわち、例えば、寸法ばらつき等の理由によって弁体及びシャフトがバルブボディの軸線に対して半径方向に若干傾斜している場合に弁体を弁座部に着座しようとした際には、前記弁体がテーパ状に形成された弁座部に沿って該弁座部の略中央へと滑りながら変位する。そのため、バルブボディの軸線に対するシャフト及び弁体の軸線の相対的な傾斜角度が小さくなるように、前記弁体が前記弁座部によって半強制的に揺動変位する。

【0018】

これにより、前記弁座部に着座する際のシャフト及び弁体の揺動変位が、前記シャフトとバルブボディとの間に形成されたクリアランスによって好適に吸収され、前記弁体を弁座部に対して確実且つ好適に着座させることができる。

【0019】

さらにまた、弁体には、弁座部を介して前記流体通路と対向し、略水平な平面状の端面を形成するとよい。これにより、弁体が弁座部に着座して弁閉状態となった際に、弁座部から流体通路へと流通していた塗料が、前記端面と流体通路との間に液だまりとして滞留することを抑制することができると共に、前記流体通路を塗料が流通する際に、前記弁体の端面が流路抵抗となることがない。

【0020】

またさらに、シャフトの外周面には、バルブボディによって支持される部位に潤滑剤が充填される溝部を備えるとよい。これにより、シャフトがバルブボディに沿って軸線方向に変位する際、溝部に満たされた潤滑剤によってシャフトとバルブボディとの間の摺動抵抗を軽減して円滑に変位させることができる。そのため、シャフトが変位する際の磨耗が軽減され、前記シャフトの耐久性を向上することができる。

【0021】

さらにまた、弁体は、半径外方向に拡径した薄肉状のスカートを有して該スカートの外縁部が前記バルブボディに固定されるダイヤフラム部を備え、

前記弁体が連結されるシャフトには、前記ダイヤフラム部と対向する位置に該ダイヤフラム部を保護する保護部材を設けるとよい。これにより、弁体が軸線方向に沿って変位した際に、前記弁体における薄肉状のスカートが保護部材に当接することにより、前記スカートに対する衝撃が緩衝される。そのため、スカートを含むダイヤフラム部の耐久性を向上させることができる。

【0022】

またさらに、バルブボディの外周面に、ポートを囲繞する一組のシール部材が装着される装着溝を形成し、前記装着溝の前記ポートと対向する一方の壁部を開口するように形成するとよい。これにより、例えば、塗料用切換弁に供給されている塗料を別の塗色の塗料へと色替えを行うためにバルブボディの内部を洗浄する際、残存した塗料をポートに対向するように開口した壁部を介して装着溝の内部を確実且つ好適に洗浄することができる。

【0023】

そのため、シール部材が装着された装着溝の内部に残存した塗料を、洗浄によって確実且つ好適に除去することができる。その結果、バルブボディ内の塗料の洗浄が完了した塗料用切換弁に、別の塗色からなる塗料を供給した際に、残存している塗料と異なる塗色からなる塗料との混合を阻止することできる。

【発明の効果】

【0024】

本発明によれば、以下の効果が得られる。

【0025】

すなわち、弁体の着座面を略球面状に形成すると共に、前記弁体が着座する弁座部の側面を前記着座面に対応させて略球面状に窪んで形成させることにより、弁体が弁座部に着座した際に、前記着座面と弁座部とを互いに略球面同士で密着させることができる。そのため、弁体と弁座部とが常に好適に密着した状態となり、前記弁体によって弁座部を確実にシールすることにより、弁体による弁座部のシール性を向上させることができる。

【発明を実施するための最良の形態】

【0026】

本発明に係る塗料用切換弁について好適な実施の形態を挙げ、添付の図面を参照しながら以下詳細に説明する。

【0027】

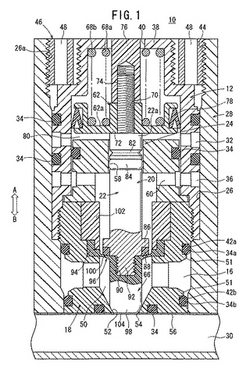

図1において、参照符号10は、本発明の第1の実施の形態に係る塗料用切換弁を示す。

【0028】

この塗料用切換弁10は、図1及び図2に示されるように、略円筒状に形成されるメインボディ(バルブボディ)12と、前記メインボディ12の開口した一端部側に連結され、塗料等の圧力流体が供給される供給ポート(ポート)16を有するサブボディ(バルブボディ)18と、前記メインボディ12とサブボディ18の内部を軸線方向に沿って変位する弁機構部20と、前記メインボディ12の内部に設けられ、前記弁機構部20のシャフト22を軸線方向に向かって支持するガイドボディ(バルブボディ)24とからなる。なお、塗料用切換弁10は、図7及び図8に示されるように、複数(例えば、3個)の装着穴26を介してマニホールド28に装着されると共に、塗料が流通する流体通路30に対してサブボディ18が対向するように接続された状態にある(図8参照)。

【0029】

メインボディ12の一端部には、その内周面にねじが刻設され、サブボディ18の一部が螺合されている。

【0030】

また、メインボディ12の外周面には、図示しない圧力流体供給源に接続されるパイロットポート32が形成され、前記パイロットポート32からパイロットエアとなる圧力流体(例えば、圧縮エア)がメインボディ12の内部に供給される。そして、メインボディ12の外周面には、パイロットポート32から軸線方向(矢印A、B方向)に沿って所定間隔離間して一組のシール部材34が装着されている。これにより、塗料用切換弁10がマニホールド28に装着された際、環状のシール部材34がマニホールド28の装着穴26の内壁面に当接してパイロットポート32に供給される圧力流体の気密が保持される。

【0031】

さらに、メインボディ12の外周面には、前記パイロットポート32からメインボディ12の軸線方向(矢印A、B方向)に沿って所定間隔離間して、該メインボディ12の内部と連通する検出ポート36が形成されている。この検出ポート36には、配管等を介して図示しない検出センサ(例えば、圧力センサ)が接続され、前記検出センサによって塗料用切換弁10におけるメインボディ12の内部からの圧力流体の漏出を検出することができる。なお、パイロットポート32及び検出ポート36は、メインボディ12の外周面に沿ってそれぞれ環状に形成されている。

【0032】

一方、メインボディ12の他端部には、一端部側より半径内方向に縮径した縮径部38が形成され、該縮径部38の略中央部には挿通孔40が形成されると共に、前記縮径部38の外周面にはねじが刻設されている。

【0033】

また、マニホールド28の装着穴26に塗料用切換弁10が挿入された際、該装着穴26の開口部26aに形成されたねじ部44にリング部材46が螺合される。すなわち、リング部材46が螺回されてサブボディ18側(矢印B方向)に変位することにより、該リング部材46によってメインボディ12の他端部が押えられ、前記メインボディ12を含む塗料用切換弁10が、マニホールド28の装着穴26の内部に固定される。このリング部材46には、軸線方向に沿って貫通した複数の治具用孔48が周方向に沿って所定間隔離間して形成されている。

【0034】

サブボディ18の供給ポート16は、該サブボディ18の外周面に沿って環状に形成され、前記供給ポート16はサブボディ18の内部に形成される供給室50に連通している。そして、サブボディ18の外周面には、供給ポート16の軸線方向(矢印A、B方向)に沿った両側に一組のシール部材34a、34bが装着されている。これにより、塗料用切換弁10がマニホールド28に装着された際、前記シール部材34a、34bがマニホールド28の装着穴26の内壁面に当接して供給ポート16の気密が保持される。

【0035】

すなわち、マニホールド28の内部に形成される図示しない通路を通じて供給ポート16へと塗料が供給された際に、該塗料がサブボディ18とマニホールド28の装着穴26との間より漏出することがない。

【0036】

また、このシール部材34a、34bが装着される一組の装着溝42a、42bは、サブボディ18の軸線と略直交し、供給ポート16から離間した一側面側が、マニホールド28の装着穴26に当接して閉塞されるように形成されると共に、反対に、前記供給ポート16に臨む他側面側に形成される壁部51が、マニホールド28の装着穴26より所定間隔離間して開口するように形成されている。

【0037】

このように、装着溝42の供給ポート16側を開口するように形成することにより、例えば、塗料用切換弁10に供給されている塗料を別の塗色の塗料へと色替えを行う際に、サブボディ18の供給ポート16及び供給室50の内部を洗浄する。

【0038】

その場合に、従来の塗料用切換弁においては、このようなシール部材が装着される溝部の壁部がマニホールドの内壁面に当接するように形成されている。そのため、前記溝部の壁部とマニホールドとの間の隙間を通じて溝部の内部に入り込んだ塗料を、洗浄によって確実に取り除くことが困難である。その結果、ケーシング内における塗料の洗浄が完了した塗料用切換弁に、別の塗色からなる塗料を供給した際に異なる塗色からなる塗料同士が混合することが懸念される。

【0039】

しかしながら、本発明においては、装着溝42a、42bに装着されたシール部材34a、34bと供給ポート16との間に液だまりが生じた際においても、供給ポート16と対向する前記装着溝42a、42bの壁部51が開口しているため、洗浄を行う洗浄液が前記装着溝42a、42bの内部まで入り込むことにより滞留している塗料を確実且つ好適に除去することができる。そのため、サブボディ18内における塗料の洗浄が完了した塗料用切換弁10に、別の塗色からなる塗料を供給した際に前の塗料が残存していないため、異なる塗色からなる塗料同士が混合することがない。

【0040】

さらに、サブボディ18の内部には、供給室50より離間する方向(矢印B方向)に向かって徐々に縮径し、弁機構部20の弁体66が着座する弁座部52が形成されている。この弁座部52は、図3及び図4に示されるように、前記弁体66と対向してその表面が凹状となる略球面状に形成されている。そして、サブボディ18に接続され、弁座部52に臨む流体通路30の内壁面には、前記弁座部52と連通する連通孔54が形成されている。これにより、弁体66が弁座部52より離間した弁開状態(図4参照)では、サブボディ18における供給ポート16及び供給室50と流体通路30とが連通した状態となる(図2及び図4参照)。

【0041】

なお、サブボディ18における流体通路30との接続面56には、環状溝を介してシール部材34が装着されているため、連通孔54を介してサブボディ18から流体通路30へと流通する塗料が外部に漏出することが防止される。

【0042】

ガイドボディ24は、図1及び図2に示されるように、その外周面がメインボディ12の内周面と対向するように設けられ、メインボディ12の一端部とサブボディ18との間に一部が挟持されることによりメインボディ12及びサブボディ18に対して固定されている。

【0043】

ガイドボディ24の外周面とメインボディ12の内壁面との間には、所定間隔のクリアランスが形成されると共に、前記外周面の環状溝を介してシール部材34が装着され、該シール部材34によって前記ガイドボディ24とメインボディ12との間の気密が保持される。また、ガイドボディ24の内周面には、弁機構部20のシャフト22が挿通されるシャフト孔(孔部)58が形成されている。シャフト22の外周面と前記シャフト孔58の内周面との間には、所定間隔離間したクリアランスが形成されている。

【0044】

さらに、ガイドボディ24には、その軸線と略直交してサブボディ18の検出ポート36と対向する位置に連通路60が形成されている。この連通路60は、ガイドボディ24の周方向に沿って環状に形成されると共に、前記検出ポート36とガイドボディ24の内部とを連通している。

【0045】

弁機構部20は、メインボディ12の内部に軸線方向(矢印A、B方向)に沿って変位自在に配設されるピストン62と、前記ピストン62に連結されるシャフト22と、前記シャフト22の端部に連結される弁体66と、前記ピストン62とメインボディ12との間に介装される第1及び第2スプリング68a、68bとからなる。なお、第1及び第2スプリング68a、68bは、メインボディ12の他端部側の内壁面とピストン62の凹部62aとの間に設けられ、前記第1及び第2スプリング68a、68bの弾発力が、前記ピストン62をガイドボディ24側(矢印B方向)に向かって付勢している。

【0046】

この第1スプリング68aは、シャフト22に近接した前記凹部62aの半径内方向に配設されると共に、該第1スプリング68aの半径外方向に第2スプリング68bが配設されている。

【0047】

ピストン62は、略中央部に形成された貫通孔70を介してシャフト22に挿通され、該シャフト22の段部72に係止されると共に、該ピストン62が挿通された後にシャフト22の一端部に形成されたねじ部74に円柱状の固定部材76を螺合することにより、前記ピストン62がシャフト22に対して一体的に固定される。

【0048】

この固定部材76の外周径は、メインボディ12の挿通孔40の直径より小さく形成され、弁機構部20が弁座部52より離間した弁開状態では、図2に示されるように、前記固定部材76の端面が挿通孔40に挿通されてメインボディ12の外壁面より矢印A方向に所定長だけ突出すると共に、前記弁機構部20が弁閉状態の場合には、図1に示されるように、挿通孔40に挿通されて固定部材76の端面がメインボディ12の外壁面より突出することがない。

【0049】

すなわち、この固定部材76は、該固定部材76のメインボディ12の外壁面に対する端面の変位位置を確認することにより、弁機構部20による弁開・弁閉状態を簡便に視認することが可能な切換表示機構としての機能も備えている。

【0050】

一方、ピストン62の外周面には、環状溝を介して断面略V字状の弾性材料からなるピストンパッキン78が装着され、該ピストンパッキン78がメインボディ12の内周面に摺動しながらピストン62が軸線方向に沿って変位する。このため、ピストン62、ガイドボディ24及びメインボディ12の内周面によって形成されるシリンダ室80の内部の気密が、前記ピストンパッキン78によって確実に保持される。すなわち、パイロットポート32からシリンダ室80に供給される圧力流体が外部に漏出することがなく、前記シリンダ室80の内部で保持される。

【0051】

ガイドボディ24に保持されるシャフト22の本体部22aには、その外周面にグリス等の潤滑剤が充填される充填溝82が所定深さだけ窪んで形成されると共に、前記充填溝82から軸線方向に沿って所定間隔離間して環状のシャフトシール84が装着されている。すなわち、シャフト22がシャフト孔58に沿って軸線方向に変位する際に、充填溝82に満たされた潤滑剤によってシャフト22とシャフト孔58との間の摺動抵抗を軽減して円滑に変位させることができる。これにより、シャフト22が変位する際の磨耗が軽減されるため、前記シャフト22の耐久性を向上することができる。また、シャフトシール84によってシャフト22とシャフト孔58との間の気密を保持することができる。

【0052】

換言すると、シャフト22の外周面とシャフト孔58の内周面との間には若干のクリアランスが形成されているため、前記シャフト22とシャフト孔58とは基本的にシャフトシール84を介してのみ接触していることとなる。

【0053】

シャフト22の他端部はサブボディ18の内部に配設され、前記本体部22aより半径外方向に拡径した環状のフランジ部86が形成されている。そして、弁体66と対向するフランジ部86の端面には、環状溝を介して樹脂製材料からなる弾性部材88が装着されている。すなわち、弁体66のダイヤフラム部96が当接するシャフト22のフランジ部86に弾性部材88を装着することにより、樹脂製材料からなるダイヤフラム部96に対するシャフト22からの負荷を軽減することができる。その結果、弁体66におけるダイヤフラム部96の耐久性を向上させることができる。

【0054】

弁体66は樹脂製材料から略円柱状に形成され、その一端部側に形成されるねじ穴90にはシャフト22の螺合部92が螺合されている。この弁体66の一端部には、半径外方向に延在して外縁部94がサブボディ18に固定されるダイヤフラム部96が形成されると共に、他端部側には、サブボディ18の弁座部52に着座する着座部98が形成されている。

【0055】

ダイヤフラム部96は、弁体66の一端部と外縁部94との間に薄膜状のスカート100が形成され、前記スカート100がシャフト22に装着された弾性部材88に当接している。そして、このスカート100が、前記弁体66の軸線方向(矢印A、B方向)に沿った変位作用下に外縁部94との接続部位を支点として撓曲する。前記外縁部94は、サブボディ18の内部に設けられる円筒状の押え部材102と前記サブボディ18との間に挟持されている。

【0056】

すなわち、ダイヤフラム部96によってメインボディ12の内部とサブボディ18における供給室50の内部との連通を遮断しているため、供給ポート16から供給室50に供給された塗料が、弁体66のダイヤフラム部96によってメインボディ12及びガイドボディ24の内部に浸入することが防止される。

【0057】

換言すると、何らかの原因でダイヤフラム部96に不具合が生じ、サブボディ18の内部に供給されている塗料がガイドボディ24の内部に浸入した場合には、前記ガイドボディ24の内部の圧力が上昇するため、連通路60及び検出ポート36を通じて検出センサ(図示せず)によって圧力上昇が検知され、前記塗料の漏出を確認することができる。

【0058】

また、弁体66の着座部98は、図3及び図4に示されるように、弁座部52に着座して当接する先端部の外周面が略球面状に形成されている。なお、略球面状に形成される着座部98の半径R1は、略球面状に形成される弁座部52の表面の半径R2と略同等(R1≒R2)となるように形成されている。そのため、前記弁体66の着座部98が略球面状に形成された弁座部52に着座した際、前記着座部98の外周面と弁座部52の表面とを密着した状態とすることができる(図3参照)。

【0059】

さらに、着座部98は、流体通路30の連通孔54に臨む先端面104が略水平な平面状に形成され、前記先端面104は、図3に示されるように、弁体66が弁座部52に着座して弁閉状態となった際に、サブボディ18における流体通路30との接続面56と略同一平面となるように設けられている。

【0060】

なお、着座部98は、上述したように先端面104が略水平な平面状に形成されると共に、その外周面が略球面状に形成される場合に限定されるものではなく、図6に示されるように着座部98aの全体を略球状に形成するようにしてもよい。これにより、前記弁体66を略球面状に形成された弁座部52に対して好適に着座させてシールすることが可能となる。

【0061】

本発明の第1の実施の形態に係る塗料用切換弁10は、基本的には以上のように構成されるものであり、次にその動作並びに作用効果について説明する。

【0062】

先ず、マニホールド28に対して塗料用切換弁10を組み付ける場合について説明する。図7に示されるように、マニホールド28の装着穴26に対して塗料用切換弁10とリング部材46が離脱された状態から、該塗料用切換弁10を弁体66が下方となるように装着穴26の内部に挿入する。そして、リング部材46を装着穴26の開口部26aより挿入して、該装着穴26に形成されたねじ部44にリング部材46を螺合させる。最後に、リング部材46の上面に形成された4個の治具用孔48に図示しない治具を挿入し、該治具を介してリング部材46を回転させることにより、前記リング部材46を塗料用切換弁10に向かって(矢印B方向)変位させ、図1及び図2に示されるように、該リング部材46をメインボディ12の上面に当接させることにより塗料用切換弁10をマニホールド28に一体的に装着する。

【0063】

また、反対に、マニホールド28に装着された塗料用切換弁10を装着穴26より離脱させる場合には、図示しない治具によってリング部材46を前記とは反対方向に回転させることにより、該リング部材46をメインボディ12より離間する方向(矢印A方向)に変位させる。そして、前記リング部材46を装着穴26より離脱させた後に、該装着穴26から塗料用切換弁10を簡便に取り出すことができる。

【0064】

このように、塗料用切換弁10をマニホールド28の装着穴26に固定しているリング部材46を脱着することにより、塗料用切換弁10をマニホールド28に対して簡便に装着・離脱することができる。そのため、塗料用切換弁10をマニホールド28に対して交換する等のメンテナンス作業時における効率を向上させることができる。

【0065】

次に、このようにマニホールド28に装着された塗料用切換弁10の動作並びに作用効果について説明する。なお、図1に示す供給ポート16から供給室50内に供給された塗料が、弁座部52に着座した弁体66によって流体通路30への流通が遮断されている状態を初期状態として説明する。

【0066】

先ず、図示しない圧力流体供給源からパイロットポート32へと圧力流体(例えば、圧縮エア)が供給されることにより、前記パイロットポート32に供給された圧力流体がシリンダ室80に導入され、ピストン62が第1及び第2スプリング68a、68bの弾発力に抗してガイドボディ24から離間する方向(矢印A方向)に変位する。

【0067】

そして、図2に示されるように、ピストン62に連結されたシャフト22が変位して弁体66が弁座部52より離間し、図示しない塗料供給源から供給ポート16に供給されていた塗料が、供給室50から弁座部52と弁体66との間を流通して連通孔54より流体通路30へと供給される。この流体通路30に供給された塗料が、該流体通路30に接続された図示しないノズルから噴射され、例えば、自動車等の車両のボディの塗装が行われる。

【0068】

一方、反対に、前記流体通路30への塗料の供給を停止する場合には、図示しない圧力流体供給源からパイロットポート32へと供給されている圧力流体の供給を停止する。これにより、ピストン62が第1及び第2スプリング68a、68bの弾発力によってガイドボディ24側(矢印B方向)に向かって押圧され、該ピストン62の変位に伴ってシャフト22が一体的に矢印B方向に変位する。そのため、シャフト22に連結された弁体66が、サブボディ18の弁座部52に着座して塗料用切換弁10における供給ポート16と流体通路30との連通状態が遮断される。その結果、供給ポート16に供給されている塗料が、弁体66によって流体通路30へと流通することが阻止され、該流体通路30への塗料の流通が停止した初期状態となる。

【0069】

この際、サブボディ18における弁座部52の表面が、凹状に窪んだ略球面状に形成されると共に、弁体66における着座部98の外周面が略球面状に形成されているため、前記弁体66と弁座部52とが互いに略球面同士で密着して着座している。このため、弁体66と弁座部52とが常に好適に密着した状態となり、前記弁体66によって弁座部52が確実にシールすることができる。その結果、弁体66による弁座部52のシール性を向上させることができるため、塗料の連通状態を確実に遮断することが可能となる。

【0070】

また、弁体66における着座部98の外周面が略球面状に形成されているため、前記弁体66と弁座部52との間でその接触作用下に生じる偏摩耗を抑制することができ、前記弁体66及び弁座部52の耐久性を向上させることができる。

【0071】

一方、弁体66を含む弁機構部20における構成部品の寸法ばらつき等の理由によって、図5に示されるように、シャフト22及び弁体66の軸線D1が、弁座部52を含むサブボディ18の軸線D2に対して半径方向に若干傾いた軸芯ずれが生じることがある。このような場合に従来の塗料用切換弁では、弁部を軸線方向に沿って変位させて弁座部材に着座させた際に、前記弁部の軸芯のずれに起因して前記弁部と弁座部材との間に若干の隙間が生じてしまう。そのため、前記弁部による弁座部材へのシール性が不安定となり、前記隙間を通じて塗料が漏出することが懸念される。

【0072】

しかしながら、本発明の塗料用切換弁10においては、弁体66が連結されるシャフト22が、ガイドボディ24のシャフト孔58に対して半径方向にクリアランスを介して支持されているため、該シャフト22が半径方向に若干だけ揺動変位することが可能である。また同時に、前記シャフト22の端部に連結されたピストン62とメインボディ12の内壁面との間にも半径方向にクリアランスが設けられ、ピストンパッキン78がメインボディ12の内壁面に当接することにより支持されている。

【0073】

すなわち、半径方向に軸芯ずれが生じた弁体66を含むシャフト22が弁座部52に着座しようとした場合には、該弁座部52が連通孔54に向かって徐々に縮径するテーパ状に形成されているため、前記弁体66及びシャフト22が略球面状に形成された着座部98の中心E(図3及び図4参照)を支点として揺動し、且つ、テーパ状の弁座部52に沿って徐々に連通孔54と対向する該弁座部52の略中央に向かって滑りながら変位する。換言すると、弁座部52を含むサブボディ18の軸線に対するシャフト22の軸線の相対的な傾斜角度が小さくなるように、前記シャフト22がテーパ状の弁座部52によって半強制的に揺動変位している。

【0074】

このように、前記弁座部52に着座する際のシャフト22の揺動変位が、前記シャフト22とガイドボディ24との間に形成されたクリアランス、ピストン62とメインボディ12の内壁面との間に形成されたクリアランス、前記弁体66の端部に形成された薄肉状のダイヤフラム部96及び弾性部材88によって好適に吸収される。その結果、メインボディ12及びサブボディ18の軸線に対してシャフト22及び弁体66の軸芯のずれが生じた場合にも、前記軸芯ずれが生じた弁体66を揺動変位させることにより、確実且つ好適に該弁体66を弁座部52に着座させることができる。

【0075】

また、その際、弁体66における着座部98及び弁座部52がそれぞれ略球面状に形成されているため、前記弁体66が弁座部52に着座する際にその軸芯が半径方向に若干ずれた場合においても、前記着座部98の外周面を弁座部52の表面に対して常に密着した状態で着座させることができる。そのため、前記弁体66によって常に安定したシール性が得られる。

【0076】

さらにまた、弁体66における着座部98の先端面104を略水平形状とすると共に、前記弁体66が弁座部52に着座した際に、前記先端面104がサブボディ18の接続面56と略同一面となるように形成している。すなわち、サブボディ18の弁座部52から連通孔54へと流通する塗料が、該連通孔54と先端面104との間に液だまりとして滞留することを防止することができると共に、この塗料用切換弁10が設けられた流体通路30の上流側から該流体通路30を流通してきた塗料が、前記連通孔54と弁体66の先端面104との間に留まることを抑制できる。

【0077】

またさらに、流体通路30を流通する塗料が触れる弁体66の先端面104を平面状に形成することにより、前記弁体66が塗料が流通する際の流路抵抗となることが防止される。その結果、塗料用切換弁10における弁体66の着座部98と流体通路30の連通孔54との間に生じる塗料の液だまりを抑制することが可能となる。

【0078】

次に、図8に示されるマニホールド28に複数(例えば、3個)の第1〜第3塗料用切換弁10a〜10cが略並列に装着された場合について説明する。なお、マニホールド28に3個設けられた第1〜第3塗料用切換弁10a〜10cは、その内で最も左側となる装着穴26に設けられた第1塗料用切換弁10aが弁開状態にあり、残りの第2及び第3塗料用切換弁10b、10cが弁閉状態にある。

【0079】

先ず、図示しない塗料供給源から塗料が第1塗料用切換弁10aを通じて流体通路30に供給される。この際、第2及び第3塗料用切換弁10b、10cはそれぞれ弁閉状態であるため、前記流体通路30を流通する塗料が、前記第2及び第3塗料切換弁10b、10cの内部に浸入することがない。

【0080】

また、塗料が流通する流体通路30の内壁面と第2及び第3塗料用切換弁10b、10cにおける弁体66の先端面104との間の段差が少ないため、前記塗料が流通する際の流路抵抗になることがないと共に、該流体通路30に形成された連通孔54と先端面104との間に塗料の液だまりが生じることが抑制される。

【0081】

そして、第1塗料用切換弁10aから流体通路30へと供給された塗料が、該流体通路30に接続されたノズル(図示せず)から噴射され、被塗装物となる車両のボディが所望の塗色によって塗装される。

【0082】

次に、第1塗料用切換弁10に供給されている塗料とは異なる別の塗色からなる塗料をボディに塗装する場合について説明する。この場合には、第1塗料用切換弁10aを弁閉状態とし、該第1塗料用切換弁10aを通じて流体通路30へと供給されていた塗料の供給を遮断する。そして、この流体通路30には、第1塗料用切換弁10aから供給されていた塗料が付着しているため、該流体通路30の内部の洗浄を行う。なお、この場合には、第1〜第3塗料用切換弁10a〜10cは、全て弁閉状態にある。

【0083】

その際、第1〜第3塗料用切換弁10a〜10cにおける弁体66の先端面104が略平面状に形成され、且つ、前記先端面104と流体通路30の内壁面との間の離間距離が小さくなるように形成されているため、前記弁体66の先端面104と流体通路30との間に生じる塗料の液だまりが抑制される。これにより、流体通路30の内部の洗浄を行う際に、前記弁体66と流体通路30との間の塗料の液だまりを、例えば、洗浄液によって簡便且つ好適に除去することができる。

【0084】

その結果、第1塗料用切換弁10aより供給されていた塗料が、流体通路30の内部に残存することを防止することができるため、第2又は第3塗料用切換弁10b、10cから前記塗料と異なる別の塗色の塗料を流体通路30へと供給した際に塗色の異なる塗料同士が混合することが阻止される。

【0085】

そして、このように流体通路30の内部の塗料が洗浄された後、例えば、第2塗料用切換弁10bを圧力流体の供給作用下に弁開状態とすることにより、前記第2塗料用切換弁10bの弁体66が弁座部52より離間して、供給ポート16から連通孔54を通じて流体通路30に前記とは異なる塗色の塗料が供給される。なお、この場合、第1及び第3塗料用切換弁10a、10cは、それぞれ弁閉状態にある。

【0086】

このように、複数の第1〜第3塗料用切換弁10a〜10cをマニホールド28に対して一体的に設け、それぞれ異なる別の塗色の塗料が蓄えられた塗料供給部に接続された第1〜第3塗料用切換弁10a〜10cを任意に切り換えることにより、複数の塗色からなる塗料を別個独立して単一の流体通路30から図示しないノズルへとそれぞれ供給することが可能となる。これにより、複数の塗色からなる塗料毎に設けられていた複数の流体通路及びノズル等の塗装装置が不要となり、設備コストの低減及び設置スペースの省スペース化を図ることができる。

【0087】

また、第1〜第3塗料用切換弁10a〜10cにおける弁体66と流体通路30の連通孔54との間に生じる液だまりを抑制することができるため、前記流体通路30の内部に残存している塗料を確実且つ簡便に洗浄して除去することができる。そのため、塗色の異なる塗料同士が流体通路30内で混合することを阻止できると共に、前記流体通路30内に残存している塗料を確実に除去するために該流体通路30の洗浄回数を増大させるという煩雑な作業が不要となる。

【0088】

次に、第2の実施の形態に係る塗料用切換弁150を図9に示す。なお、上述した第1の実施の形態に係る塗料用切換弁10と同一の構成要素には同一の参照符号を付して、その詳細な説明を省略する。

【0089】

この第2の実施の形態に係る塗料用切換弁150では、着座部98をシャフト152と一体的に形成すると共に、該シャフト152の外周面をサブボディ18の内部に設けられたパッキン154によって囲繞して供給室50の内部の気密を保持している点で、第1の実施の形態に係る塗料用切換弁10と相違している。

【0090】

この塗料用切換弁150は、シャフト152がステンレス鋼等の金属製材料から形成され、その外周面にはグリス等の潤滑剤が充填される充填溝156a、156bが所定間隔離間して一組形成されると共に、前記充填溝156a、156bよりそれぞれ所定間隔離間して一組のシャフトシール158a、158bが装着されている。

【0091】

一方の充填溝156a及びシャフトシール158aは、ガイドボディ24におけるシャフト孔58と対向する位置に設けられると共に、他方の充填溝156b及びシャフトシール158bが、サブボディ18の内部に設けられた円筒状の保持部材160の保持孔162と対向する位置に設けられている。

【0092】

そして、この保持部材160の端面とサブボディ18との間に、シャフト152の外周面を囲繞するパッキン154が装着されている。また、前記パッキン154の外周面には、環状のシール部材155が配設されている。

【0093】

すなわち、第2の実施の形態に係る塗料用切換弁150では、このような構成とすることにより、ピストン62の軸線方向に沿った変位作用下にシャフト152が一体的に変位し、該シャフト152の端部に形成された着座部98が、サブボディ18の弁座部52に着座・離間することにより、塗料が流通する流体通路30との連通状態を切り換えている。その際、塗料が供給されるサブボディ18の供給室50の気密が、前記サブボディ18の内周面に装着されてシャフト152の外周面を囲繞するパッキン154によって確実に保持されている。

【0094】

さらに、シャフト152が半径方向へ若干変位した場合においても、該シャフト152の外周面を囲繞するパッキン154及び該パッキンを囲繞するシール部材155によって吸収することができる。

【0095】

このように、塗料用切換弁150では、着座部98を有するシャフト152を金属製材料によって一体的に形成することができるため、コストの低減を図ることができるという利点がある。

【0096】

また、着座部98を有する弁体66を樹脂製材料から形成している塗料用切換弁10と比較して、サブボディ18の弁座部52に着座する着座部98が金属製材料から形成されているため、その剛性を向上させることができる。

【0097】

次に、第3の実施の形態に係る塗料用切換弁200を図10に示す。なお、上述した第1及び2の実施の形態に係る塗料用切換弁10、150と同一の構成要素には同一の参照符号を付して、その詳細な説明を省略する。

【0098】

この第3の実施の形態に係る塗料用切換弁200では、メインボディ202に形成されるパイロットポート204及びサブボディ206に形成される供給ポート208が、それぞれ環状に形成されていない点、メインボディ202とサブボディ206とが長尺のボルト210によって一体的に連結され、前記メインボディ202及びサブボディ206を含む塗料用切換弁200がマニホールド28に装着されない点で、第1及び第2の実施の形態に係る塗料用切換弁10、150と相違している。

【0099】

この塗料用切換弁200では、メインボディ202の軸線方向に沿って貫通した貫通孔212が形成されると共に、前記メインボディ202の一端部側にはサブボディ206の一部が挿入されている。そして、サブボディ206におけるメインボディ12の貫通孔212と対向する位置には、ねじが刻設されたねじ孔214が形成され、前記貫通孔212に挿通されたなボルト210が螺合されている。これにより、メインボディ12とサブボディ206が一体的に連結されている。

【0100】

また、シャフト22を保持するガイドボディ216には、ピストン62と対向する端面に環状溝を介して緩衝部材218が装着されている。緩衝部材218は、ゴム等の弾性材料から形成され、前記ガイドボディ24の端面よりピストン62側(矢印A方向)に所定長だけ突出するように設けられている。

【0101】

これにより、パイロットポート204に供給されている圧力流体が停止し、ピストン62が第1及び第2スプリング68a、68bの弾発力によってガイドボディ216側(矢印B方向)に向かって変位した際、前記ピストン62が緩衝部材218に当接することにより、該ピストン62が直接ガイドボディ216に接触することがなく、前記ピストン62とガイドボディ216とが接触した際の衝撃が緩衝される。

【0102】

すなわち、第3の実施の形態に係る塗料用切換弁200では、このような構成とすることにより、前記塗料用切換弁200がマニホールド28の内部に設けられていないため、メインボディ202の外周面に形成されたパイロットポート204に対して直接配管等を接続して図示しない圧力流体供給源から圧力流体を供給することができる。また、同様に、サブボディ206の外周面に形成された供給ポート208に対して直接配管等を接続して塗料供給源(図示せず)から塗料を供給することができる。このように、例えば、ノズル等の塗装装置及び流体通路30に対して単一の塗料用切換弁200を接続する場合に好適である。

【図面の簡単な説明】

【0103】

【図1】本発明の第1の実施の形態に係る塗料用切換弁の弁開状態の縦断面図である。

【図2】図1の塗料用切換弁の弁開状態を示す縦断面図である。

【図3】図1における弁体の着座部及び弁座部近傍を示す拡大縦断面図である。

【図4】図3における弁体が弁座部より離間した弁開状態を示す拡大縦断面図である。

【図5】図3の弁体の軸芯が所定角度傾斜した状態で弁座部に着座した状態を示す拡大縦断面図である。

【図6】弁体における着座部の変形例を示す弁体の着座部及び弁座部の拡大縦断面図である。

【図7】図1の塗料用切換弁をマニホールドより離脱させた状態を示す一部省略組み付け斜視図である。

【図8】複数の塗料用切換弁がマニホールドに装着された状態を示す一部省略縦断面図である。

【図9】第2の実施の形態に係る塗料用切換弁の縦断面図である。

【図10】第3の実施の形態に係る塗料用切換弁の縦断面図である。

【符号の説明】

【0104】

10、150、200…塗料用切換弁 12、202…メインボディ

16、208…供給ポート 18、206…サブボディ

20…弁機構部 22、152…シャフト

26…装着穴 28…マニホールド

30…流体通路 34、34a、34b…シール部材

32、204…パイロットポート 36…検出ポート

46…リング部材 50…供給室

52…弁座部 54…連通孔

62…ピストン 64…シャフト

66、66a…弁体 76…固定部材

80…シリンダ室 96…ダイヤフラム部

98、98a…着座部 104…先端面

154…パッキン 160…保持部材

210…ボルト

【技術分野】

【0001】

本発明は、圧力流体を介して弁体を開閉することにより流体通路への塗料の供給・遮断の切り換えを行うことが可能な塗料用切換弁に関する。

【背景技術】

【0002】

従来から、例えば、導電性塗料に高電圧を印加して自動車等の車両における被塗装物に静電塗装を施す塗装システムが採用されている。このような塗装システムでは、塗料供給源から供給される塗料を、通路を通じて塗装ガン等の塗装装置へと供給して該塗装装置から前記被塗装物へと噴射している。そして、通常、前記塗料供給源と塗装装置との間の通路に塗料用切換弁を設け、該塗料用切換弁によって塗装装置へと供給される塗料の供給・遮断を行う。

【0003】

このような塗料用切換弁は、ケーシングの下部側に流出通路を有するマニホールドが接続され、前記ケーシングの内部に設けられるピストンが、パイロットエアによって軸線方向に沿って変位し、該ピストンに連結された弁軸が一体的に変位する。前記弁軸の下端部には樹脂製材料等からなる弁部が設けられ、前記弁部が、ケーシングの下部に形成され、マニホールドの流出通路と連通する弁座部材に着座可能に設けられている。そして、ケーシングの側面に形成された流入口からケーシングの内部に塗料が流入した際、弁部が弁座部材より離間することにより、弁座部材の流出口を通じて塗料がマニホールドの流出通路へと流通する(例えば、特許文献1参照)。

【0004】

【特許文献1】特開2002−243062号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

例えば、このような塗料用切換弁を通じて供給される塗料によって塗装される自動車等の被塗装物は、一般的に、種々の異なる塗色が設定されている。そのため、前記被塗装物を種々の異なる塗色で塗装を行う場合には、異なる塗色に対応する複数の塗料供給部、該塗料供給部に接続される流出通路、塗料用切換弁及び塗装装置を設定された塗色数だけそれぞれ設け、前記被塗装物に対する所望の塗色の塗料を、塗料供給部から必要に応じて塗料用切換弁を通じて塗装装置へと供給し、前記被塗装物を所望の異なる塗色にそれぞれ塗装している。

【0006】

しかしながら、上述した塗装システムでは、被塗装物に設定された種々の異なる塗色に対応した数量だけ塗料用切換弁、通路及び塗装装置等が必要となるため、前記塗装システムにおける設備コストが増大すると共に、広大な設置スペースを要するという問題がある。

【0007】

そのため、近年、このような塗装システムの設備コストの抑制及び構成の簡素化を目的として、塗料が流通する単一の流出通路を有するマニホールドに複数の塗料用切換弁を設けると共に、前記流出通路に接続される単一の塗装装置を設けることにより、前記流出通路と塗装装置とを異なる塗色の塗料を流通・噴射させる際に共用して利用する塗装システムが採用されている。

【0008】

この塗装システムでは、複数の塗料用切換弁のうちのいずれか一個のみを弁開状態とすることにより、所望の塗色を有する塗料のみを前記塗料用切換弁から流出通路を通じて塗装装置へと供給し、塗装装置より噴射される塗料によって被塗装物を所望の塗色に塗装している。

【0009】

しかしながら、異なる塗色からなる複数の塗料を、単一の流出通路及び塗装装置に供給するため、別の塗色の塗料を新たに流出通路及び塗装装置に供給して塗装する場合には、先の塗料が流出通路及び塗装装置に残存しているため前記塗料を洗浄等によって完全に除去しておく必要がある。

【0010】

例えば、このような塗装システムに、特許文献1に係る従来技術を適用した場合には、塗料用切換弁における弁部を弁座部材に着座させた際に、前記弁座部材に着座した弁部と流出通路とが所定間隔離間しているため、前記弁座部材の流出口の内部に塗料が残存しやすいという問題がある。そのため、流出通路及び塗装装置の内部の洗浄を行う場合に、前記流出口の内部に残存した塗料を完全に除去することが困難であり、他の塗料用切換弁を通じて流出通路に別の異なる塗色の塗料を供給した際に、前記塗料と残存している塗料とが混合してしまうことが懸念される。

【0011】

本発明は、前記の種々の問題等を考慮してなされたものであり、弁体が弁座部に着座した際の塗料の液だまり及び液漏れを確実に防止することが可能な塗料用切換弁を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記の目的を達成するために、本発明は、流体通路に供給される塗料の供給状態を切り換える塗料用切換弁において、

前記流体通路に接続され、前記塗料が供給されるポートを有するバルブボディと、

前記バルブボディに供給される圧力流体の作用下に該バルブボディの内部に軸線方向に沿って変位自在に設けられるピストンと、

前記バルブボディによって軸線方向に沿って支持され、且つ、前記ピストンに連結されるシャフトと、

前記バルブボディに形成され、前記流体通路と連通する弁座部と、

前記シャフトの端部に連結され、前記弁座部に着座する着座面が略球面状に形成される弁体と、

を備え、

前記弁座部は、前記弁体の着座面と対向する側面が該着座面に対応して略球面状に窪んで形成されることを特徴とする。

【0013】

本発明によれば、弁体における着座面を略球面状に形成すると共に、前記弁体が着座する弁座部の側面を、該弁体の着座面に対応させて略球面状に窪ませている。

【0014】

従って、ピストンが圧力流体の作用下にシャフトと一体的に軸線方向に沿って変位し、前記シャフトに連結された弁体が弁座部に着座した際に、弁体における着座面及び弁座部がそれぞれ略球面状に形成されているため、前記着座面と弁座部とを互いに略球面同士で密着させることができる。このため、弁体と弁座部とが常に好適に密着した状態となり、前記弁体によって弁座部を確実にシールすることができ、弁体による弁座部のシール性を向上させることができる。

【0015】

また、弁体における着座面と弁座部とがそれぞれ略球面状に形成されているため、前記弁体と弁座部との間でその接触作用下に生じる偏摩耗を抑制することができ、前記弁体及び弁座部の耐久性を向上させることができる。

【0016】

さらに、シャフトをバルブボディの孔部に挿通し、前記シャフトの外周面と前記孔部との間に所定間隔のクリアランスを形成すると共に、前記弁座部を前記流体通路に向かって徐々に縮径するテーパ状に形成するとよい。

【0017】

すなわち、例えば、寸法ばらつき等の理由によって弁体及びシャフトがバルブボディの軸線に対して半径方向に若干傾斜している場合に弁体を弁座部に着座しようとした際には、前記弁体がテーパ状に形成された弁座部に沿って該弁座部の略中央へと滑りながら変位する。そのため、バルブボディの軸線に対するシャフト及び弁体の軸線の相対的な傾斜角度が小さくなるように、前記弁体が前記弁座部によって半強制的に揺動変位する。

【0018】

これにより、前記弁座部に着座する際のシャフト及び弁体の揺動変位が、前記シャフトとバルブボディとの間に形成されたクリアランスによって好適に吸収され、前記弁体を弁座部に対して確実且つ好適に着座させることができる。

【0019】

さらにまた、弁体には、弁座部を介して前記流体通路と対向し、略水平な平面状の端面を形成するとよい。これにより、弁体が弁座部に着座して弁閉状態となった際に、弁座部から流体通路へと流通していた塗料が、前記端面と流体通路との間に液だまりとして滞留することを抑制することができると共に、前記流体通路を塗料が流通する際に、前記弁体の端面が流路抵抗となることがない。

【0020】

またさらに、シャフトの外周面には、バルブボディによって支持される部位に潤滑剤が充填される溝部を備えるとよい。これにより、シャフトがバルブボディに沿って軸線方向に変位する際、溝部に満たされた潤滑剤によってシャフトとバルブボディとの間の摺動抵抗を軽減して円滑に変位させることができる。そのため、シャフトが変位する際の磨耗が軽減され、前記シャフトの耐久性を向上することができる。

【0021】

さらにまた、弁体は、半径外方向に拡径した薄肉状のスカートを有して該スカートの外縁部が前記バルブボディに固定されるダイヤフラム部を備え、

前記弁体が連結されるシャフトには、前記ダイヤフラム部と対向する位置に該ダイヤフラム部を保護する保護部材を設けるとよい。これにより、弁体が軸線方向に沿って変位した際に、前記弁体における薄肉状のスカートが保護部材に当接することにより、前記スカートに対する衝撃が緩衝される。そのため、スカートを含むダイヤフラム部の耐久性を向上させることができる。

【0022】

またさらに、バルブボディの外周面に、ポートを囲繞する一組のシール部材が装着される装着溝を形成し、前記装着溝の前記ポートと対向する一方の壁部を開口するように形成するとよい。これにより、例えば、塗料用切換弁に供給されている塗料を別の塗色の塗料へと色替えを行うためにバルブボディの内部を洗浄する際、残存した塗料をポートに対向するように開口した壁部を介して装着溝の内部を確実且つ好適に洗浄することができる。

【0023】

そのため、シール部材が装着された装着溝の内部に残存した塗料を、洗浄によって確実且つ好適に除去することができる。その結果、バルブボディ内の塗料の洗浄が完了した塗料用切換弁に、別の塗色からなる塗料を供給した際に、残存している塗料と異なる塗色からなる塗料との混合を阻止することできる。

【発明の効果】

【0024】

本発明によれば、以下の効果が得られる。

【0025】

すなわち、弁体の着座面を略球面状に形成すると共に、前記弁体が着座する弁座部の側面を前記着座面に対応させて略球面状に窪んで形成させることにより、弁体が弁座部に着座した際に、前記着座面と弁座部とを互いに略球面同士で密着させることができる。そのため、弁体と弁座部とが常に好適に密着した状態となり、前記弁体によって弁座部を確実にシールすることにより、弁体による弁座部のシール性を向上させることができる。

【発明を実施するための最良の形態】

【0026】

本発明に係る塗料用切換弁について好適な実施の形態を挙げ、添付の図面を参照しながら以下詳細に説明する。

【0027】

図1において、参照符号10は、本発明の第1の実施の形態に係る塗料用切換弁を示す。

【0028】

この塗料用切換弁10は、図1及び図2に示されるように、略円筒状に形成されるメインボディ(バルブボディ)12と、前記メインボディ12の開口した一端部側に連結され、塗料等の圧力流体が供給される供給ポート(ポート)16を有するサブボディ(バルブボディ)18と、前記メインボディ12とサブボディ18の内部を軸線方向に沿って変位する弁機構部20と、前記メインボディ12の内部に設けられ、前記弁機構部20のシャフト22を軸線方向に向かって支持するガイドボディ(バルブボディ)24とからなる。なお、塗料用切換弁10は、図7及び図8に示されるように、複数(例えば、3個)の装着穴26を介してマニホールド28に装着されると共に、塗料が流通する流体通路30に対してサブボディ18が対向するように接続された状態にある(図8参照)。

【0029】

メインボディ12の一端部には、その内周面にねじが刻設され、サブボディ18の一部が螺合されている。

【0030】

また、メインボディ12の外周面には、図示しない圧力流体供給源に接続されるパイロットポート32が形成され、前記パイロットポート32からパイロットエアとなる圧力流体(例えば、圧縮エア)がメインボディ12の内部に供給される。そして、メインボディ12の外周面には、パイロットポート32から軸線方向(矢印A、B方向)に沿って所定間隔離間して一組のシール部材34が装着されている。これにより、塗料用切換弁10がマニホールド28に装着された際、環状のシール部材34がマニホールド28の装着穴26の内壁面に当接してパイロットポート32に供給される圧力流体の気密が保持される。

【0031】

さらに、メインボディ12の外周面には、前記パイロットポート32からメインボディ12の軸線方向(矢印A、B方向)に沿って所定間隔離間して、該メインボディ12の内部と連通する検出ポート36が形成されている。この検出ポート36には、配管等を介して図示しない検出センサ(例えば、圧力センサ)が接続され、前記検出センサによって塗料用切換弁10におけるメインボディ12の内部からの圧力流体の漏出を検出することができる。なお、パイロットポート32及び検出ポート36は、メインボディ12の外周面に沿ってそれぞれ環状に形成されている。

【0032】

一方、メインボディ12の他端部には、一端部側より半径内方向に縮径した縮径部38が形成され、該縮径部38の略中央部には挿通孔40が形成されると共に、前記縮径部38の外周面にはねじが刻設されている。

【0033】

また、マニホールド28の装着穴26に塗料用切換弁10が挿入された際、該装着穴26の開口部26aに形成されたねじ部44にリング部材46が螺合される。すなわち、リング部材46が螺回されてサブボディ18側(矢印B方向)に変位することにより、該リング部材46によってメインボディ12の他端部が押えられ、前記メインボディ12を含む塗料用切換弁10が、マニホールド28の装着穴26の内部に固定される。このリング部材46には、軸線方向に沿って貫通した複数の治具用孔48が周方向に沿って所定間隔離間して形成されている。

【0034】

サブボディ18の供給ポート16は、該サブボディ18の外周面に沿って環状に形成され、前記供給ポート16はサブボディ18の内部に形成される供給室50に連通している。そして、サブボディ18の外周面には、供給ポート16の軸線方向(矢印A、B方向)に沿った両側に一組のシール部材34a、34bが装着されている。これにより、塗料用切換弁10がマニホールド28に装着された際、前記シール部材34a、34bがマニホールド28の装着穴26の内壁面に当接して供給ポート16の気密が保持される。

【0035】

すなわち、マニホールド28の内部に形成される図示しない通路を通じて供給ポート16へと塗料が供給された際に、該塗料がサブボディ18とマニホールド28の装着穴26との間より漏出することがない。

【0036】

また、このシール部材34a、34bが装着される一組の装着溝42a、42bは、サブボディ18の軸線と略直交し、供給ポート16から離間した一側面側が、マニホールド28の装着穴26に当接して閉塞されるように形成されると共に、反対に、前記供給ポート16に臨む他側面側に形成される壁部51が、マニホールド28の装着穴26より所定間隔離間して開口するように形成されている。

【0037】

このように、装着溝42の供給ポート16側を開口するように形成することにより、例えば、塗料用切換弁10に供給されている塗料を別の塗色の塗料へと色替えを行う際に、サブボディ18の供給ポート16及び供給室50の内部を洗浄する。

【0038】

その場合に、従来の塗料用切換弁においては、このようなシール部材が装着される溝部の壁部がマニホールドの内壁面に当接するように形成されている。そのため、前記溝部の壁部とマニホールドとの間の隙間を通じて溝部の内部に入り込んだ塗料を、洗浄によって確実に取り除くことが困難である。その結果、ケーシング内における塗料の洗浄が完了した塗料用切換弁に、別の塗色からなる塗料を供給した際に異なる塗色からなる塗料同士が混合することが懸念される。

【0039】

しかしながら、本発明においては、装着溝42a、42bに装着されたシール部材34a、34bと供給ポート16との間に液だまりが生じた際においても、供給ポート16と対向する前記装着溝42a、42bの壁部51が開口しているため、洗浄を行う洗浄液が前記装着溝42a、42bの内部まで入り込むことにより滞留している塗料を確実且つ好適に除去することができる。そのため、サブボディ18内における塗料の洗浄が完了した塗料用切換弁10に、別の塗色からなる塗料を供給した際に前の塗料が残存していないため、異なる塗色からなる塗料同士が混合することがない。

【0040】

さらに、サブボディ18の内部には、供給室50より離間する方向(矢印B方向)に向かって徐々に縮径し、弁機構部20の弁体66が着座する弁座部52が形成されている。この弁座部52は、図3及び図4に示されるように、前記弁体66と対向してその表面が凹状となる略球面状に形成されている。そして、サブボディ18に接続され、弁座部52に臨む流体通路30の内壁面には、前記弁座部52と連通する連通孔54が形成されている。これにより、弁体66が弁座部52より離間した弁開状態(図4参照)では、サブボディ18における供給ポート16及び供給室50と流体通路30とが連通した状態となる(図2及び図4参照)。

【0041】

なお、サブボディ18における流体通路30との接続面56には、環状溝を介してシール部材34が装着されているため、連通孔54を介してサブボディ18から流体通路30へと流通する塗料が外部に漏出することが防止される。

【0042】

ガイドボディ24は、図1及び図2に示されるように、その外周面がメインボディ12の内周面と対向するように設けられ、メインボディ12の一端部とサブボディ18との間に一部が挟持されることによりメインボディ12及びサブボディ18に対して固定されている。

【0043】

ガイドボディ24の外周面とメインボディ12の内壁面との間には、所定間隔のクリアランスが形成されると共に、前記外周面の環状溝を介してシール部材34が装着され、該シール部材34によって前記ガイドボディ24とメインボディ12との間の気密が保持される。また、ガイドボディ24の内周面には、弁機構部20のシャフト22が挿通されるシャフト孔(孔部)58が形成されている。シャフト22の外周面と前記シャフト孔58の内周面との間には、所定間隔離間したクリアランスが形成されている。

【0044】

さらに、ガイドボディ24には、その軸線と略直交してサブボディ18の検出ポート36と対向する位置に連通路60が形成されている。この連通路60は、ガイドボディ24の周方向に沿って環状に形成されると共に、前記検出ポート36とガイドボディ24の内部とを連通している。

【0045】

弁機構部20は、メインボディ12の内部に軸線方向(矢印A、B方向)に沿って変位自在に配設されるピストン62と、前記ピストン62に連結されるシャフト22と、前記シャフト22の端部に連結される弁体66と、前記ピストン62とメインボディ12との間に介装される第1及び第2スプリング68a、68bとからなる。なお、第1及び第2スプリング68a、68bは、メインボディ12の他端部側の内壁面とピストン62の凹部62aとの間に設けられ、前記第1及び第2スプリング68a、68bの弾発力が、前記ピストン62をガイドボディ24側(矢印B方向)に向かって付勢している。

【0046】

この第1スプリング68aは、シャフト22に近接した前記凹部62aの半径内方向に配設されると共に、該第1スプリング68aの半径外方向に第2スプリング68bが配設されている。

【0047】

ピストン62は、略中央部に形成された貫通孔70を介してシャフト22に挿通され、該シャフト22の段部72に係止されると共に、該ピストン62が挿通された後にシャフト22の一端部に形成されたねじ部74に円柱状の固定部材76を螺合することにより、前記ピストン62がシャフト22に対して一体的に固定される。

【0048】

この固定部材76の外周径は、メインボディ12の挿通孔40の直径より小さく形成され、弁機構部20が弁座部52より離間した弁開状態では、図2に示されるように、前記固定部材76の端面が挿通孔40に挿通されてメインボディ12の外壁面より矢印A方向に所定長だけ突出すると共に、前記弁機構部20が弁閉状態の場合には、図1に示されるように、挿通孔40に挿通されて固定部材76の端面がメインボディ12の外壁面より突出することがない。

【0049】

すなわち、この固定部材76は、該固定部材76のメインボディ12の外壁面に対する端面の変位位置を確認することにより、弁機構部20による弁開・弁閉状態を簡便に視認することが可能な切換表示機構としての機能も備えている。

【0050】

一方、ピストン62の外周面には、環状溝を介して断面略V字状の弾性材料からなるピストンパッキン78が装着され、該ピストンパッキン78がメインボディ12の内周面に摺動しながらピストン62が軸線方向に沿って変位する。このため、ピストン62、ガイドボディ24及びメインボディ12の内周面によって形成されるシリンダ室80の内部の気密が、前記ピストンパッキン78によって確実に保持される。すなわち、パイロットポート32からシリンダ室80に供給される圧力流体が外部に漏出することがなく、前記シリンダ室80の内部で保持される。

【0051】

ガイドボディ24に保持されるシャフト22の本体部22aには、その外周面にグリス等の潤滑剤が充填される充填溝82が所定深さだけ窪んで形成されると共に、前記充填溝82から軸線方向に沿って所定間隔離間して環状のシャフトシール84が装着されている。すなわち、シャフト22がシャフト孔58に沿って軸線方向に変位する際に、充填溝82に満たされた潤滑剤によってシャフト22とシャフト孔58との間の摺動抵抗を軽減して円滑に変位させることができる。これにより、シャフト22が変位する際の磨耗が軽減されるため、前記シャフト22の耐久性を向上することができる。また、シャフトシール84によってシャフト22とシャフト孔58との間の気密を保持することができる。

【0052】

換言すると、シャフト22の外周面とシャフト孔58の内周面との間には若干のクリアランスが形成されているため、前記シャフト22とシャフト孔58とは基本的にシャフトシール84を介してのみ接触していることとなる。

【0053】

シャフト22の他端部はサブボディ18の内部に配設され、前記本体部22aより半径外方向に拡径した環状のフランジ部86が形成されている。そして、弁体66と対向するフランジ部86の端面には、環状溝を介して樹脂製材料からなる弾性部材88が装着されている。すなわち、弁体66のダイヤフラム部96が当接するシャフト22のフランジ部86に弾性部材88を装着することにより、樹脂製材料からなるダイヤフラム部96に対するシャフト22からの負荷を軽減することができる。その結果、弁体66におけるダイヤフラム部96の耐久性を向上させることができる。

【0054】

弁体66は樹脂製材料から略円柱状に形成され、その一端部側に形成されるねじ穴90にはシャフト22の螺合部92が螺合されている。この弁体66の一端部には、半径外方向に延在して外縁部94がサブボディ18に固定されるダイヤフラム部96が形成されると共に、他端部側には、サブボディ18の弁座部52に着座する着座部98が形成されている。

【0055】

ダイヤフラム部96は、弁体66の一端部と外縁部94との間に薄膜状のスカート100が形成され、前記スカート100がシャフト22に装着された弾性部材88に当接している。そして、このスカート100が、前記弁体66の軸線方向(矢印A、B方向)に沿った変位作用下に外縁部94との接続部位を支点として撓曲する。前記外縁部94は、サブボディ18の内部に設けられる円筒状の押え部材102と前記サブボディ18との間に挟持されている。

【0056】

すなわち、ダイヤフラム部96によってメインボディ12の内部とサブボディ18における供給室50の内部との連通を遮断しているため、供給ポート16から供給室50に供給された塗料が、弁体66のダイヤフラム部96によってメインボディ12及びガイドボディ24の内部に浸入することが防止される。

【0057】

換言すると、何らかの原因でダイヤフラム部96に不具合が生じ、サブボディ18の内部に供給されている塗料がガイドボディ24の内部に浸入した場合には、前記ガイドボディ24の内部の圧力が上昇するため、連通路60及び検出ポート36を通じて検出センサ(図示せず)によって圧力上昇が検知され、前記塗料の漏出を確認することができる。

【0058】

また、弁体66の着座部98は、図3及び図4に示されるように、弁座部52に着座して当接する先端部の外周面が略球面状に形成されている。なお、略球面状に形成される着座部98の半径R1は、略球面状に形成される弁座部52の表面の半径R2と略同等(R1≒R2)となるように形成されている。そのため、前記弁体66の着座部98が略球面状に形成された弁座部52に着座した際、前記着座部98の外周面と弁座部52の表面とを密着した状態とすることができる(図3参照)。

【0059】

さらに、着座部98は、流体通路30の連通孔54に臨む先端面104が略水平な平面状に形成され、前記先端面104は、図3に示されるように、弁体66が弁座部52に着座して弁閉状態となった際に、サブボディ18における流体通路30との接続面56と略同一平面となるように設けられている。

【0060】

なお、着座部98は、上述したように先端面104が略水平な平面状に形成されると共に、その外周面が略球面状に形成される場合に限定されるものではなく、図6に示されるように着座部98aの全体を略球状に形成するようにしてもよい。これにより、前記弁体66を略球面状に形成された弁座部52に対して好適に着座させてシールすることが可能となる。

【0061】

本発明の第1の実施の形態に係る塗料用切換弁10は、基本的には以上のように構成されるものであり、次にその動作並びに作用効果について説明する。

【0062】

先ず、マニホールド28に対して塗料用切換弁10を組み付ける場合について説明する。図7に示されるように、マニホールド28の装着穴26に対して塗料用切換弁10とリング部材46が離脱された状態から、該塗料用切換弁10を弁体66が下方となるように装着穴26の内部に挿入する。そして、リング部材46を装着穴26の開口部26aより挿入して、該装着穴26に形成されたねじ部44にリング部材46を螺合させる。最後に、リング部材46の上面に形成された4個の治具用孔48に図示しない治具を挿入し、該治具を介してリング部材46を回転させることにより、前記リング部材46を塗料用切換弁10に向かって(矢印B方向)変位させ、図1及び図2に示されるように、該リング部材46をメインボディ12の上面に当接させることにより塗料用切換弁10をマニホールド28に一体的に装着する。

【0063】

また、反対に、マニホールド28に装着された塗料用切換弁10を装着穴26より離脱させる場合には、図示しない治具によってリング部材46を前記とは反対方向に回転させることにより、該リング部材46をメインボディ12より離間する方向(矢印A方向)に変位させる。そして、前記リング部材46を装着穴26より離脱させた後に、該装着穴26から塗料用切換弁10を簡便に取り出すことができる。

【0064】

このように、塗料用切換弁10をマニホールド28の装着穴26に固定しているリング部材46を脱着することにより、塗料用切換弁10をマニホールド28に対して簡便に装着・離脱することができる。そのため、塗料用切換弁10をマニホールド28に対して交換する等のメンテナンス作業時における効率を向上させることができる。

【0065】

次に、このようにマニホールド28に装着された塗料用切換弁10の動作並びに作用効果について説明する。なお、図1に示す供給ポート16から供給室50内に供給された塗料が、弁座部52に着座した弁体66によって流体通路30への流通が遮断されている状態を初期状態として説明する。

【0066】

先ず、図示しない圧力流体供給源からパイロットポート32へと圧力流体(例えば、圧縮エア)が供給されることにより、前記パイロットポート32に供給された圧力流体がシリンダ室80に導入され、ピストン62が第1及び第2スプリング68a、68bの弾発力に抗してガイドボディ24から離間する方向(矢印A方向)に変位する。

【0067】

そして、図2に示されるように、ピストン62に連結されたシャフト22が変位して弁体66が弁座部52より離間し、図示しない塗料供給源から供給ポート16に供給されていた塗料が、供給室50から弁座部52と弁体66との間を流通して連通孔54より流体通路30へと供給される。この流体通路30に供給された塗料が、該流体通路30に接続された図示しないノズルから噴射され、例えば、自動車等の車両のボディの塗装が行われる。

【0068】

一方、反対に、前記流体通路30への塗料の供給を停止する場合には、図示しない圧力流体供給源からパイロットポート32へと供給されている圧力流体の供給を停止する。これにより、ピストン62が第1及び第2スプリング68a、68bの弾発力によってガイドボディ24側(矢印B方向)に向かって押圧され、該ピストン62の変位に伴ってシャフト22が一体的に矢印B方向に変位する。そのため、シャフト22に連結された弁体66が、サブボディ18の弁座部52に着座して塗料用切換弁10における供給ポート16と流体通路30との連通状態が遮断される。その結果、供給ポート16に供給されている塗料が、弁体66によって流体通路30へと流通することが阻止され、該流体通路30への塗料の流通が停止した初期状態となる。

【0069】

この際、サブボディ18における弁座部52の表面が、凹状に窪んだ略球面状に形成されると共に、弁体66における着座部98の外周面が略球面状に形成されているため、前記弁体66と弁座部52とが互いに略球面同士で密着して着座している。このため、弁体66と弁座部52とが常に好適に密着した状態となり、前記弁体66によって弁座部52が確実にシールすることができる。その結果、弁体66による弁座部52のシール性を向上させることができるため、塗料の連通状態を確実に遮断することが可能となる。

【0070】

また、弁体66における着座部98の外周面が略球面状に形成されているため、前記弁体66と弁座部52との間でその接触作用下に生じる偏摩耗を抑制することができ、前記弁体66及び弁座部52の耐久性を向上させることができる。

【0071】

一方、弁体66を含む弁機構部20における構成部品の寸法ばらつき等の理由によって、図5に示されるように、シャフト22及び弁体66の軸線D1が、弁座部52を含むサブボディ18の軸線D2に対して半径方向に若干傾いた軸芯ずれが生じることがある。このような場合に従来の塗料用切換弁では、弁部を軸線方向に沿って変位させて弁座部材に着座させた際に、前記弁部の軸芯のずれに起因して前記弁部と弁座部材との間に若干の隙間が生じてしまう。そのため、前記弁部による弁座部材へのシール性が不安定となり、前記隙間を通じて塗料が漏出することが懸念される。

【0072】

しかしながら、本発明の塗料用切換弁10においては、弁体66が連結されるシャフト22が、ガイドボディ24のシャフト孔58に対して半径方向にクリアランスを介して支持されているため、該シャフト22が半径方向に若干だけ揺動変位することが可能である。また同時に、前記シャフト22の端部に連結されたピストン62とメインボディ12の内壁面との間にも半径方向にクリアランスが設けられ、ピストンパッキン78がメインボディ12の内壁面に当接することにより支持されている。

【0073】

すなわち、半径方向に軸芯ずれが生じた弁体66を含むシャフト22が弁座部52に着座しようとした場合には、該弁座部52が連通孔54に向かって徐々に縮径するテーパ状に形成されているため、前記弁体66及びシャフト22が略球面状に形成された着座部98の中心E(図3及び図4参照)を支点として揺動し、且つ、テーパ状の弁座部52に沿って徐々に連通孔54と対向する該弁座部52の略中央に向かって滑りながら変位する。換言すると、弁座部52を含むサブボディ18の軸線に対するシャフト22の軸線の相対的な傾斜角度が小さくなるように、前記シャフト22がテーパ状の弁座部52によって半強制的に揺動変位している。

【0074】

このように、前記弁座部52に着座する際のシャフト22の揺動変位が、前記シャフト22とガイドボディ24との間に形成されたクリアランス、ピストン62とメインボディ12の内壁面との間に形成されたクリアランス、前記弁体66の端部に形成された薄肉状のダイヤフラム部96及び弾性部材88によって好適に吸収される。その結果、メインボディ12及びサブボディ18の軸線に対してシャフト22及び弁体66の軸芯のずれが生じた場合にも、前記軸芯ずれが生じた弁体66を揺動変位させることにより、確実且つ好適に該弁体66を弁座部52に着座させることができる。

【0075】

また、その際、弁体66における着座部98及び弁座部52がそれぞれ略球面状に形成されているため、前記弁体66が弁座部52に着座する際にその軸芯が半径方向に若干ずれた場合においても、前記着座部98の外周面を弁座部52の表面に対して常に密着した状態で着座させることができる。そのため、前記弁体66によって常に安定したシール性が得られる。

【0076】

さらにまた、弁体66における着座部98の先端面104を略水平形状とすると共に、前記弁体66が弁座部52に着座した際に、前記先端面104がサブボディ18の接続面56と略同一面となるように形成している。すなわち、サブボディ18の弁座部52から連通孔54へと流通する塗料が、該連通孔54と先端面104との間に液だまりとして滞留することを防止することができると共に、この塗料用切換弁10が設けられた流体通路30の上流側から該流体通路30を流通してきた塗料が、前記連通孔54と弁体66の先端面104との間に留まることを抑制できる。

【0077】

またさらに、流体通路30を流通する塗料が触れる弁体66の先端面104を平面状に形成することにより、前記弁体66が塗料が流通する際の流路抵抗となることが防止される。その結果、塗料用切換弁10における弁体66の着座部98と流体通路30の連通孔54との間に生じる塗料の液だまりを抑制することが可能となる。

【0078】

次に、図8に示されるマニホールド28に複数(例えば、3個)の第1〜第3塗料用切換弁10a〜10cが略並列に装着された場合について説明する。なお、マニホールド28に3個設けられた第1〜第3塗料用切換弁10a〜10cは、その内で最も左側となる装着穴26に設けられた第1塗料用切換弁10aが弁開状態にあり、残りの第2及び第3塗料用切換弁10b、10cが弁閉状態にある。

【0079】

先ず、図示しない塗料供給源から塗料が第1塗料用切換弁10aを通じて流体通路30に供給される。この際、第2及び第3塗料用切換弁10b、10cはそれぞれ弁閉状態であるため、前記流体通路30を流通する塗料が、前記第2及び第3塗料切換弁10b、10cの内部に浸入することがない。

【0080】

また、塗料が流通する流体通路30の内壁面と第2及び第3塗料用切換弁10b、10cにおける弁体66の先端面104との間の段差が少ないため、前記塗料が流通する際の流路抵抗になることがないと共に、該流体通路30に形成された連通孔54と先端面104との間に塗料の液だまりが生じることが抑制される。

【0081】

そして、第1塗料用切換弁10aから流体通路30へと供給された塗料が、該流体通路30に接続されたノズル(図示せず)から噴射され、被塗装物となる車両のボディが所望の塗色によって塗装される。

【0082】

次に、第1塗料用切換弁10に供給されている塗料とは異なる別の塗色からなる塗料をボディに塗装する場合について説明する。この場合には、第1塗料用切換弁10aを弁閉状態とし、該第1塗料用切換弁10aを通じて流体通路30へと供給されていた塗料の供給を遮断する。そして、この流体通路30には、第1塗料用切換弁10aから供給されていた塗料が付着しているため、該流体通路30の内部の洗浄を行う。なお、この場合には、第1〜第3塗料用切換弁10a〜10cは、全て弁閉状態にある。

【0083】

その際、第1〜第3塗料用切換弁10a〜10cにおける弁体66の先端面104が略平面状に形成され、且つ、前記先端面104と流体通路30の内壁面との間の離間距離が小さくなるように形成されているため、前記弁体66の先端面104と流体通路30との間に生じる塗料の液だまりが抑制される。これにより、流体通路30の内部の洗浄を行う際に、前記弁体66と流体通路30との間の塗料の液だまりを、例えば、洗浄液によって簡便且つ好適に除去することができる。

【0084】

その結果、第1塗料用切換弁10aより供給されていた塗料が、流体通路30の内部に残存することを防止することができるため、第2又は第3塗料用切換弁10b、10cから前記塗料と異なる別の塗色の塗料を流体通路30へと供給した際に塗色の異なる塗料同士が混合することが阻止される。

【0085】

そして、このように流体通路30の内部の塗料が洗浄された後、例えば、第2塗料用切換弁10bを圧力流体の供給作用下に弁開状態とすることにより、前記第2塗料用切換弁10bの弁体66が弁座部52より離間して、供給ポート16から連通孔54を通じて流体通路30に前記とは異なる塗色の塗料が供給される。なお、この場合、第1及び第3塗料用切換弁10a、10cは、それぞれ弁閉状態にある。

【0086】

このように、複数の第1〜第3塗料用切換弁10a〜10cをマニホールド28に対して一体的に設け、それぞれ異なる別の塗色の塗料が蓄えられた塗料供給部に接続された第1〜第3塗料用切換弁10a〜10cを任意に切り換えることにより、複数の塗色からなる塗料を別個独立して単一の流体通路30から図示しないノズルへとそれぞれ供給することが可能となる。これにより、複数の塗色からなる塗料毎に設けられていた複数の流体通路及びノズル等の塗装装置が不要となり、設備コストの低減及び設置スペースの省スペース化を図ることができる。

【0087】

また、第1〜第3塗料用切換弁10a〜10cにおける弁体66と流体通路30の連通孔54との間に生じる液だまりを抑制することができるため、前記流体通路30の内部に残存している塗料を確実且つ簡便に洗浄して除去することができる。そのため、塗色の異なる塗料同士が流体通路30内で混合することを阻止できると共に、前記流体通路30内に残存している塗料を確実に除去するために該流体通路30の洗浄回数を増大させるという煩雑な作業が不要となる。

【0088】

次に、第2の実施の形態に係る塗料用切換弁150を図9に示す。なお、上述した第1の実施の形態に係る塗料用切換弁10と同一の構成要素には同一の参照符号を付して、その詳細な説明を省略する。

【0089】

この第2の実施の形態に係る塗料用切換弁150では、着座部98をシャフト152と一体的に形成すると共に、該シャフト152の外周面をサブボディ18の内部に設けられたパッキン154によって囲繞して供給室50の内部の気密を保持している点で、第1の実施の形態に係る塗料用切換弁10と相違している。

【0090】

この塗料用切換弁150は、シャフト152がステンレス鋼等の金属製材料から形成され、その外周面にはグリス等の潤滑剤が充填される充填溝156a、156bが所定間隔離間して一組形成されると共に、前記充填溝156a、156bよりそれぞれ所定間隔離間して一組のシャフトシール158a、158bが装着されている。

【0091】

一方の充填溝156a及びシャフトシール158aは、ガイドボディ24におけるシャフト孔58と対向する位置に設けられると共に、他方の充填溝156b及びシャフトシール158bが、サブボディ18の内部に設けられた円筒状の保持部材160の保持孔162と対向する位置に設けられている。

【0092】

そして、この保持部材160の端面とサブボディ18との間に、シャフト152の外周面を囲繞するパッキン154が装着されている。また、前記パッキン154の外周面には、環状のシール部材155が配設されている。

【0093】

すなわち、第2の実施の形態に係る塗料用切換弁150では、このような構成とすることにより、ピストン62の軸線方向に沿った変位作用下にシャフト152が一体的に変位し、該シャフト152の端部に形成された着座部98が、サブボディ18の弁座部52に着座・離間することにより、塗料が流通する流体通路30との連通状態を切り換えている。その際、塗料が供給されるサブボディ18の供給室50の気密が、前記サブボディ18の内周面に装着されてシャフト152の外周面を囲繞するパッキン154によって確実に保持されている。

【0094】

さらに、シャフト152が半径方向へ若干変位した場合においても、該シャフト152の外周面を囲繞するパッキン154及び該パッキンを囲繞するシール部材155によって吸収することができる。

【0095】

このように、塗料用切換弁150では、着座部98を有するシャフト152を金属製材料によって一体的に形成することができるため、コストの低減を図ることができるという利点がある。

【0096】

また、着座部98を有する弁体66を樹脂製材料から形成している塗料用切換弁10と比較して、サブボディ18の弁座部52に着座する着座部98が金属製材料から形成されているため、その剛性を向上させることができる。

【0097】

次に、第3の実施の形態に係る塗料用切換弁200を図10に示す。なお、上述した第1及び2の実施の形態に係る塗料用切換弁10、150と同一の構成要素には同一の参照符号を付して、その詳細な説明を省略する。

【0098】

この第3の実施の形態に係る塗料用切換弁200では、メインボディ202に形成されるパイロットポート204及びサブボディ206に形成される供給ポート208が、それぞれ環状に形成されていない点、メインボディ202とサブボディ206とが長尺のボルト210によって一体的に連結され、前記メインボディ202及びサブボディ206を含む塗料用切換弁200がマニホールド28に装着されない点で、第1及び第2の実施の形態に係る塗料用切換弁10、150と相違している。

【0099】

この塗料用切換弁200では、メインボディ202の軸線方向に沿って貫通した貫通孔212が形成されると共に、前記メインボディ202の一端部側にはサブボディ206の一部が挿入されている。そして、サブボディ206におけるメインボディ12の貫通孔212と対向する位置には、ねじが刻設されたねじ孔214が形成され、前記貫通孔212に挿通されたなボルト210が螺合されている。これにより、メインボディ12とサブボディ206が一体的に連結されている。

【0100】

また、シャフト22を保持するガイドボディ216には、ピストン62と対向する端面に環状溝を介して緩衝部材218が装着されている。緩衝部材218は、ゴム等の弾性材料から形成され、前記ガイドボディ24の端面よりピストン62側(矢印A方向)に所定長だけ突出するように設けられている。

【0101】

これにより、パイロットポート204に供給されている圧力流体が停止し、ピストン62が第1及び第2スプリング68a、68bの弾発力によってガイドボディ216側(矢印B方向)に向かって変位した際、前記ピストン62が緩衝部材218に当接することにより、該ピストン62が直接ガイドボディ216に接触することがなく、前記ピストン62とガイドボディ216とが接触した際の衝撃が緩衝される。

【0102】

すなわち、第3の実施の形態に係る塗料用切換弁200では、このような構成とすることにより、前記塗料用切換弁200がマニホールド28の内部に設けられていないため、メインボディ202の外周面に形成されたパイロットポート204に対して直接配管等を接続して図示しない圧力流体供給源から圧力流体を供給することができる。また、同様に、サブボディ206の外周面に形成された供給ポート208に対して直接配管等を接続して塗料供給源(図示せず)から塗料を供給することができる。このように、例えば、ノズル等の塗装装置及び流体通路30に対して単一の塗料用切換弁200を接続する場合に好適である。

【図面の簡単な説明】

【0103】

【図1】本発明の第1の実施の形態に係る塗料用切換弁の弁開状態の縦断面図である。

【図2】図1の塗料用切換弁の弁開状態を示す縦断面図である。

【図3】図1における弁体の着座部及び弁座部近傍を示す拡大縦断面図である。

【図4】図3における弁体が弁座部より離間した弁開状態を示す拡大縦断面図である。

【図5】図3の弁体の軸芯が所定角度傾斜した状態で弁座部に着座した状態を示す拡大縦断面図である。

【図6】弁体における着座部の変形例を示す弁体の着座部及び弁座部の拡大縦断面図である。

【図7】図1の塗料用切換弁をマニホールドより離脱させた状態を示す一部省略組み付け斜視図である。

【図8】複数の塗料用切換弁がマニホールドに装着された状態を示す一部省略縦断面図である。

【図9】第2の実施の形態に係る塗料用切換弁の縦断面図である。

【図10】第3の実施の形態に係る塗料用切換弁の縦断面図である。

【符号の説明】

【0104】

10、150、200…塗料用切換弁 12、202…メインボディ

16、208…供給ポート 18、206…サブボディ

20…弁機構部 22、152…シャフト

26…装着穴 28…マニホールド

30…流体通路 34、34a、34b…シール部材

32、204…パイロットポート 36…検出ポート

46…リング部材 50…供給室

52…弁座部 54…連通孔

62…ピストン 64…シャフト

66、66a…弁体 76…固定部材

80…シリンダ室 96…ダイヤフラム部

98、98a…着座部 104…先端面

154…パッキン 160…保持部材

210…ボルト

【特許請求の範囲】

【請求項1】

流体通路に供給される塗料の供給状態を切り換える塗料用切換弁において、

前記流体通路に接続され、前記塗料が供給されるポートを有するバルブボディと、

前記バルブボディに供給される圧力流体の作用下に該バルブボディの内部に軸線方向に沿って変位自在に設けられるピストンと、

前記バルブボディによって軸線方向に沿って支持され、且つ、前記ピストンに連結されるシャフトと、

前記バルブボディに形成され、前記流体通路と連通する弁座部と、

前記シャフトの端部に連結され、前記弁座部に着座する着座面が略球面状に形成される弁体と、

を備え、

前記弁座部は、前記弁体の着座面と対向する側面が該着座面に対応して略球面状に窪んで形成されることを特徴とする塗料用切換弁。

【請求項2】

請求項1記載の塗料用切換弁において、

前記シャフトは前記バルブボディの孔部に挿通され、前記シャフトの外周面と前記孔部との間には所定間隔のクリアランスが形成されると共に、前記弁座部が前記流体通路に向かって徐々に縮径するテーパ状に形成されていることを特徴とする塗料用切換弁。

【請求項3】

請求項1記載の塗料用切換弁において、

前記弁体には、前記弁座部を介して前記流体通路と対向し、略水平な平面状の端面が形成されることを特徴とする塗料用切換弁。

【請求項4】

請求項1記載の塗料用切換弁において、

前記シャフトの外周面には、前記バルブボディによって支持される部位に潤滑剤が充填される溝部を備えることを特徴とする塗料用切換弁。

【請求項5】

請求項1記載の塗料用切換弁において、

前記弁体は、半径外方向に拡径した薄肉状のスカートを有して該スカートの外縁部が前記バルブボディに固定されるダイヤフラム部を備え、

前記弁体が連結されるシャフトには、前記ダイヤフラム部と対向する位置に該ダイヤフラム部を保護する保護部材が設けられることを特徴とする塗料用切換弁。

【請求項6】

請求項1記載の塗料用切換弁において、

前記バルブボディの外周面には、前記ポートを囲繞する一組のシール部材が装着される装着溝が形成され、前記装着溝は前記ポートと対向する一方の壁部が開口して形成されていることを特徴とする塗料用切換弁。

【請求項1】

流体通路に供給される塗料の供給状態を切り換える塗料用切換弁において、

前記流体通路に接続され、前記塗料が供給されるポートを有するバルブボディと、

前記バルブボディに供給される圧力流体の作用下に該バルブボディの内部に軸線方向に沿って変位自在に設けられるピストンと、

前記バルブボディによって軸線方向に沿って支持され、且つ、前記ピストンに連結されるシャフトと、

前記バルブボディに形成され、前記流体通路と連通する弁座部と、

前記シャフトの端部に連結され、前記弁座部に着座する着座面が略球面状に形成される弁体と、

を備え、

前記弁座部は、前記弁体の着座面と対向する側面が該着座面に対応して略球面状に窪んで形成されることを特徴とする塗料用切換弁。

【請求項2】

請求項1記載の塗料用切換弁において、

前記シャフトは前記バルブボディの孔部に挿通され、前記シャフトの外周面と前記孔部との間には所定間隔のクリアランスが形成されると共に、前記弁座部が前記流体通路に向かって徐々に縮径するテーパ状に形成されていることを特徴とする塗料用切換弁。

【請求項3】

請求項1記載の塗料用切換弁において、

前記弁体には、前記弁座部を介して前記流体通路と対向し、略水平な平面状の端面が形成されることを特徴とする塗料用切換弁。

【請求項4】

請求項1記載の塗料用切換弁において、

前記シャフトの外周面には、前記バルブボディによって支持される部位に潤滑剤が充填される溝部を備えることを特徴とする塗料用切換弁。

【請求項5】

請求項1記載の塗料用切換弁において、

前記弁体は、半径外方向に拡径した薄肉状のスカートを有して該スカートの外縁部が前記バルブボディに固定されるダイヤフラム部を備え、

前記弁体が連結されるシャフトには、前記ダイヤフラム部と対向する位置に該ダイヤフラム部を保護する保護部材が設けられることを特徴とする塗料用切換弁。

【請求項6】

請求項1記載の塗料用切換弁において、

前記バルブボディの外周面には、前記ポートを囲繞する一組のシール部材が装着される装着溝が形成され、前記装着溝は前記ポートと対向する一方の壁部が開口して形成されていることを特徴とする塗料用切換弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−29457(P2006−29457A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−209573(P2004−209573)

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000102511)SMC株式会社 (344)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000102511)SMC株式会社 (344)

【Fターム(参考)】

[ Back to top ]