塗料組成物、これを用いて得られる超疎水性塗膜及びその製造方法

【課題】 任意形状の基材表面を超疎水性表面とすることが可能な超疎水性塗膜形成用の塗料組成物と、これを用いて得られる超疎水性塗膜、並びにその簡便な製造方法を提供すること。

【解決手段】 直鎖状ポリエチレンイミン骨格を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合のナノ構造体からなる粉末(X1)と、重合性不飽和基を有する硬化性含フッ素化合物(Y)と、を含有することを特徴とする超疎水性塗膜形成用の塗料組成物、及びこれを各種基材に塗布し、乾燥・硬化させて得られる超疎水性塗膜。

【解決手段】 直鎖状ポリエチレンイミン骨格を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合のナノ構造体からなる粉末(X1)と、重合性不飽和基を有する硬化性含フッ素化合物(Y)と、を含有することを特徴とする超疎水性塗膜形成用の塗料組成物、及びこれを各種基材に塗布し、乾燥・硬化させて得られる超疎水性塗膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノメートルオーダーの基本構造を有するシリカを含有してなる超疎水性塗膜形成用の塗料組成物と、これを用いことで特殊な設備を要せず簡単なプロセスで得られる超疎水性塗膜及びその製法に関する。

【背景技術】

【0002】

水の固体表面に対するぬれ性を制御して疎水化、撥水化する技術は、水滴の除去、指紋付着防止、防錆、氷着防止、積雪防止といった用途で、建材や電子機器部材、繊維加工や自動車のコーティングなどに利用されている。水滴が固体面と接触した場合に半球状になり付着するのは、接触面において水分子と固体表面が分子間力により引き合うためである。例えばガラス表面では、水と固体表面水酸基との水素結合により分子間力が大きくなるので水にぬれ易くなり、水滴の接触角は20〜30°になる。逆に、撥水性の最も大きい素材として知られているフッ素樹脂(PTFEなど)表面では、分極率の小さいフッ素原子により界面の分子間力が小さくなるので水にぬれ難くなり、水滴の接触角は110°程度まで大きくなる。

【0003】

超疎水性膜には一般的に材料面と構造面の並立が必要であることが知られている。即ち、固体表面が平坦である限り、水滴の接触角は最大でも約110°であり、接触角150°以上である超疎水性を発現させることはできない。ハスの葉、アメンボや蜘蛛の足といった自然界における超疎水表面は、例外なく微細凹凸構造を有している。これが水滴との接触面に空気を保持できるエアーポケットとなり、水滴と固体とが直接接触する面積を小さくするため、超疎水性が現れることが知られている。人工的な超疎水性表面もこれらと同様にして、固体表面に微細な凹凸構造をつくり擬似的な固体−空気混合界面とすることで、水滴の接触角を150°にするものである。

【0004】

例えば、超疎水性表面の製造方法としては、有機基材の表面を微細な凹凸形状にすることで作製する方法が知られている(例えば、特許文献1参照)。これはフッ素樹脂に微細な網目状パターンを熱転写することにより超疎水性の膜を製造するものである。又、無機基材の表面を削ることで作製する方法としては、アルミニウムを水酸化ナトリウム水溶液に浸漬してエッチングした後にアルキルシランまたはフッ素樹脂をスピンコーティングする方法が知られている(例えば、非特許文献1参照)。これらの製造技術は膜自体を新たに作るものではなく表面構造を作るものであるため、基材が著しく限定されるという問題点があった。

【0005】

又、微粒子を基材に吹き付けることによって表面凹凸を製造する方法としては、酸化亜鉛ナノ粒子とフッ素樹脂微粒子を含む分散液を基材にスプレーコートし、12時間乾燥させる方法が提供されている(例えば、非特許文献2参照)。この製造方法は、基材を選ばずマイルドな条件で大面積にも対応できるという利点はあるが、乾燥のために時間がかかりすぎることと、塗膜の硬化処理を行なわないため、耐薬品性や機械的強度等が低い点が問題である。より簡単な製造方法としては、シリカ微粒子とワックスと溶剤とからなるコーティング組成物を自動車のボンネット等にスプレー塗装する方法が知られている(例えば、特許文献2参照)が、定期的な再塗装を想定した技術であるため、耐溶剤性と塗膜密着性が低く、用途が限定されるという問題点がある。

【0006】

湿式塗工法による超撥水膜の製造法としては、200℃で高分子有機材料と低分子有機材料を混合溶融状態にして、これを200℃のガラスプレート上にバーコートして冷却した後に、キシレンで低分子成分を溶解除去し、乾燥させてミクロ多孔体を作る方法が知られている(例えば、特許文献3参照)。また大きさの異なる2種以上のフィラーと熱硬化型樹脂とフッ素化合物との混合物からなる超撥水塗料に基材を浸漬塗布して200℃で15分間加熱硬化させる超撥水膜の製造法も知られている(例えば、特許文献4参照)。これらの製造方法では、塗布製膜工程を200℃で行うため、使用できる基材に制限がある。

【0007】

以上に列挙したものを含め従来のほとんどの超疎水膜製造法では、成型物と水滴との接触角が大きいものでも170°以下であるか、あるいは170°以上になるという結果が明記されていない。言い換えれば、これらの弱い疎水膜では水滴が固体表面上に弱い付着ぬれを起こす。また弱い撥水膜はエアーポケットに空気を保持する力が弱いため、水中への浸漬条件下では簡単に空気膜が剥離する。従って例えば防汚用途を想定した場合、大気中及び水中にごく一般的に存在する塵芥や浮遊物が固体面へ沈着するのを防ぐことができず、経時的に撥水性(疎水性)が低下するため、長期的な使用に適さない。

【0008】

水滴の静的接触角が175°以上の高度な超疎水膜ではヒステリシス(前進角と後退角の差)はほぼゼロになり、水と固体との直接接触を遮断できるため、長期的な超撥水性能の維持が可能になると期待される。このような高度な超撥水表面を構築する方法として、本発明者らは既に任意形状のソーダライムガラス基材をポリエチレンイミン(PEI)水溶液に浸漬した後、空気中に取り出してPEIの微細結晶を析出させ、それを鋳型としてゾル−ゲル法によりシリカまたはチタニア被覆を行い、この構造体をアルキルシラン等で疎水化処理する製造法を提供した(例えば、非特許文献3参照)。この製造方法では任意形状の基材に、水滴との接触角175°以上の相当高度な撥水膜を作製できるという利点があるが、製造ステップ数が多いため簡便でないことが問題である。

【0009】

また、シリカナノ構造体、例えばナノファイバー、ナノシートなどの表面を直接疎水性物質で修飾することにより超疎水性粉体を合成し、これをバインダポリマーによって固体表面に固定化することで超撥水塗膜が得られることも開示した(例えば、特許文献5、6参照)。しかしこれらの方法では、支えの弱い超疎水性粉体自体が大きく塗膜から張り出していることが必須であり、著しく強度が弱い点が問題である。

【0010】

また、多くの公知文献では、平面状基材に超疎水性膜を作製することができても、任意形状の構造物、例えば、管状構造物の内部表面、容器の内部表面、複雑の形状物などの表面に超疎水性膜を付与することはほとんど出来ない。超疎水性示す一液型塗液を基材の構造・形状に合わせて塗布することができれば、どのような複雑構造体であっても、その表面を完全に超疎水性にすることができる。これは産業上極めて実用的な技術である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2010−012600号公報

【特許文献2】特開2005−082616号公報

【特許文献3】特開2005−053104号公報

【特許文献4】特開平09−279056号公報

【特許文献5】特開2010−138518号公報

【特許文献6】特開2010−043365号公報

【非特許文献】

【0012】

【非特許文献1】Guo et al.,J.Am.Chem.Soc.,2005,127,15670−15671

【非特許文献2】Steele et al.,Nano. Lett.,2009,9,501−505

【非特許文献3】Jin et al.,Adv.Mater.,2009,21,3750−3753

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明が解決しようとする課題は、任意形状の基材表面を超疎水性表面とすることが可能な超疎水性塗膜形成用の塗料組成物と、これを用いて得られる超疎水性塗膜、並びにその簡便な製造方法を提供することである。

【課題を解決するための手段】

【0014】

本発明者は、上記の課題を解決すべく鋭意研究を重ねた結果、直鎖状ポリエチレンイミン骨格を有するポリマーのフィラメントが、シリカで被覆されてなる複合体の会合体である粉末、または当該複合体から直鎖状ポリエチレンイミン骨格を有するポリマーが除去されたシリカを主成分とするナノ構造体からなる粉末と、重合性不飽和基を有する硬化性含フッ素化合物と、を含有する塗料組成物を基材に塗布した後硬化することにより、該基材表面を容易に超疎水性にさせることができることを見出し、本発明を完成するに至った。

【0015】

即ち本発明は、直鎖状ポリエチレンイミン骨格を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合のナノ構造体からなる粉末(X1)と、重合性不飽和基を有する硬化性含フッ素化合物(Y)と、を含有することを特徴とする超疎水性塗膜形成用の塗料組成物とこれを基材に塗布し硬化させて得られる超疎水性塗膜及びその製造方法を提供するものである。

【0016】

更に本発明は、直鎖状ポリエチレンイミン骨格を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合ナノ構造体からなる粉末(X1)を焼成してなるシリカを主構成成分とするナノ構造体からなる粉末(X2)と、重合性不飽和基を有する硬化性含フッ素化合物(Y)と、を含有することを特徴とする超疎水性塗膜形成用の塗料組成物とこれを基材に塗布し硬化させて得られる超疎水性塗膜及びその製造方法を提供するものである。

【発明の効果】

【0017】

本発明の超疎水性塗膜形成用の塗料組成物は、通常の活性エネルギー線硬化性組成物や熱硬化性組成物と同様の塗料であって、その使用方法や保存方法に特段の配慮を必要とするものではなく、任意材質、任意形状の基材表面に塗布し硬化させることで、容易に該基材表面を超疎水性に変換させることができる。得られる塗膜は単に無機物を充填剤として使用して得られる塗膜よりもその安定性・耐久性に優れており、又シリカが本来有する優れた耐摩耗性をも発現させることができ、ハードコーティング材料としても好適に用いることができるものである。

【0018】

又、本発明の超疎水性塗膜は従来のものより高度な超撥水性を有するため、水または水に近い表面張力の水性溶液及び水性分散体と超疎水膜との直接接触を遮断し、これら水性混合物に含まれる溶質及び分散体及び意図しない浮遊物の膜への沈着を防止でき、超疎水性の低下を阻止できる。水性混合物はより具体的には、水性塗料、水性インク、塵芥の微粒子を含む雨水、微生物やその死骸を含む海水、細菌や新陳代謝により剥離脱落した細胞などを含む体液、などである。これは従来技術では困難である用途、例えば超疎水性能を維持したまま浸漬条件下で使用するなど水性混合物との過酷な長期間接触を想定したコーティングに応用可能である。また以下に述べるような超撥水材料の従来用途にも応用可能である。すなわち水により錆びる、腐る、汚れる可能性がある金属、金属酸化物、繊維、木材、紙、皮革、プラスチックの保護膜に応用出来る。また、もっと具体的には、建築体、車体、船舶体、容器構造体、パッケージ、ガラス製品、陶器製品(便器、風呂場全体)、プール、水道管、電線、電球、各種カバーなどの構造体の保護膜に応用出来る。さらに、冷蔵庫、電子レンジ、洗濯機などの家電製品およびパソコン、テレビ、携帯電話などの通信用電気製品の表面コーティングにも応用出来る。また、エネルギー変換関連の燃料電池触媒部材にも応用可能である。

【図面の簡単な説明】

【0019】

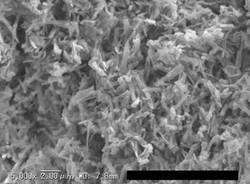

【図1】実施例1で作製した超疎水性塗膜表面の走査型電子顕微鏡画像である。

【図2】実施例1で作製した超疎水性塗膜表面の走査型電子顕微鏡画像である。

【図3】実施例2で作製した超疎水性塗膜表面の、水15μLに対する濡れ性の写真である。

【図4】実施例1で作製した超疎水性塗膜表面の、33%エタノール水溶液10μLに対する濡れ性の写真である。

【図5】実施例1で作製した超疎水性塗膜表面の、IJインキ5μLに対する濡れ性の写真である。

【図6】比較例1で作製した疎水性塗膜表面の、水15μLに対する濡れ性の写真である。

【図7】比較例1で作製した疎水性塗膜表面の、33%エタノール水溶液10μLに対する濡れ性の写真である。

【図8】比較例1で作製した疎水性塗膜表面の、IJインキ5μLに対する濡れ性の写真である。

【発明を実施するための形態】

【0020】

本発明者らは既に、直鎖状ポリエチレンイミン骨格を有するポリマーが水性媒体中で自己組織化的に成長する結晶性会合体を反応場にし、溶液中でその会合体表面にてアルコキシシランを加水分解的に縮合させ、シリカを析出させることで、ナノファイバー、ナノフィルム等のナノメートルオーダーの構造体を基本ユニットにした複雑形状の粉体及びそれらの製法を提供した(特開2005−264421号公報、特開2005−336440号公報、特開2006−063097号公報、特開2007−051056号公報参照。)。

【0021】

この技術の基本原理は、溶液中で直鎖状ポリエチレンイミン骨格含有ポリマーの結晶性会合体を自発的に生長させることであり、一旦結晶性会合体ができたら、後は単に該結晶性会合体の分散液中にシリカソースを混合して、結晶性会合体表面上だけでのシリカの析出を自然に任せることになる(いわゆる、ゾルゲル反応)。これで得られるシリカナノ構造体は基本的にナノファイバー、ナノリボン、ナノシート等を構造単位とするものであり、それら構造単位の空間的配列(会合)によって全体の構造体の形状を誘導するため、ナノレベルの隙間が多く、表面積が大きい粉体である。

【0022】

このような粉体は、自然界での超疎水性を発現するに必要とする基本構造、即ち、ナノファイバーが集合して、マイクロメーター次元の大きさを形成することと非常に良く似ている。従って、この粉体を各種基材表面に固定化すると共に、その表面を表面張力が低い塗膜で被覆すれば、超疎水性塗膜を与えると考えられる。

【0023】

このような考え方をもとに、本発明者らは、直鎖状ポリエチレンイミン骨格を有するポリマーにより誘導されたナノファイバー、ナノリボン、ナノシート等を基本構造とするマイクロメーターオーダーのシリカナノ構造体(シリカを含有するナノメートルオーダーの基本単位からなる構造体のことを示す。)である粉体と、重合性不飽和基を有する硬化性含フッ素化合物(Y)とを含有する塗料組成物を塗布し硬化させた塗膜が超疎水性であることを見出したものである。以下、本発明について、詳細に記載する。

【0024】

なお、本願において、フィラメントとは、本発明で用いる直鎖状ポリエチレンイミン骨格を有するポリマー鎖中にある直鎖状ポリエチレンイミン骨格部分の複数が水分子の存在下で結晶化することにより、ポリマー鎖が相互に会合してナノメートルオーダーのファイバー状、リボン状あるいはシート状等に成長したものをいう。このフィラメントの表面でゾルゲル反応が起こることによって、該フィラメントがシリカで被覆されたシリカナノファイバー、シリカナノリボン、シリカナノシート等(まとめて構造単位と称する)が形成されるが、この反応時に複数の構造単位間がシリカによって結合されたり、凝集したりすることによって、該構造単位の会合体(粉体)が形成される。

【0025】

[直鎖状ポリエチレンイミン骨格を有するポリマー(A)]

本発明で用いる直鎖状ポリエチレンイミン骨格を有するポリマー(A)としては、線状、星状、櫛状構造の単独重合体であっても、他の繰り返し単位を有する共重合体であっても良い。共重合体の場合には、該ポリマー中の直鎖状ポリエチレンイミン骨格のモル比が20%以上であることが、安定なフィラメントを形成できる点から好ましく、該ポリエチレンイミン骨格の繰り返し単位数が10以上である、ブロック共重合体であることがより好ましい。

【0026】

前記直鎖状ポリエチレンイミン骨格を有するポリマー(A)としては、結晶性会合体形成能が高いほど好ましい。従って、単独重合体であっても共重合体であっても、直鎖状ポリエチレンイミン骨格部分に相当する分子量が500〜1,000,000の範囲であることが好ましい。これら直鎖状ポリエチレンイミン骨格を有するポリマー(A)は市販品または本発明者らがすでに開示した合成法(前記特許文献を参照。)により得ることができる。

【0027】

[有機無機複合のナノ構造体からなる粉末(X1)及びこれを焼成した粉末(X2)]

本発明で提供する塗料組成物は、前記直鎖状ポリエチレンイミン骨格を有するポリマー(A)のフィラメントがシリカで被覆されてなる有機無機複合のナノ構造体からなる粉末(X1)、又は当該粉末(X1)から前記ポリマーを焼成により除去して得られる焼成物である粉末(X2)を用いることを必須とする。

【0028】

前記有機無機複合のナノ構造体からなる粉末(X1)は、前記ポリマーのフィラメントの存在下、該フィラメント表面でのゾルゲル反応によってシリカが形成されることで得られるものであり、該シリカ形成に必要なシリカソースとしては、例えば、アルコキシシラン類、水ガラス、ヘキサフルオロシリコンアンモニウム等を用いることができる。

【0029】

アルコキシシラン類としては、テトラメトキシシラン、メトキシシラン縮合体のオリゴマー、テトラエトキシシラン、エトキシシラン縮合体のオリゴマーを好適に用いることができる。さらに、アルキル置換アルコキシシラン類の、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、iso−プロピルトリメトキシシラン、iso−プロピルトリエトキシシラン等、更に、3−クロロプロピルトリメトキシシラン、3−クロロプロピルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−メルカプトトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、3,3,3−トリフルオロプロピルトリエトキシシラン、3−メタクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、p−クロロメチルフェニルトリメトキシシラン、p−クロロメチルフェニルトリエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジエチルジメトキシシラン、ジエチルジエトキシシラン等を、単一で、又は混合して用いることができる。

【0030】

また、上記シリカソースに、他のアルコキシ金属化合物を混合して用いることもできる。例えば、テトラブトキシチタン、テトライソプロポキシチタン、または水性媒体中安定なチタニウムビス(アンモニウムラクテート)ジヒドロキシド水溶液、チタニウムビス(ラクテート)の水溶液、チタニウムビス(ラクテート)のプロパノール/水混合液、チタニウム(エチルアセトアセテート)ジイソプロポオキシド、硫酸チタン、ヘキサフルオロチタンアンモニウム等を用いることができる。

【0031】

上記のシリカソースのゾルゲル反応によって、前記ポリマーのフィラメント表面にシリカが析出されるとともに、複数のフィラメント間がシリカによって結合されたり、凝集したりすることによって一定形状の会合体が形成される。これが粉末(X1)である。

【0032】

前記粉末(X1)中の前記ポリマーの含有率は5〜30質量%に調整可能であり、該ポリマーは前述の通り、フィラメントの形状として含まれている。

【0033】

前記粉末(X1)はその生成過程(ゾルゲル反応時)において3次元空間でナノ構造体がランダム配列し、2〜100μmの大きさに集合してなる粉体であり、該粉体の表面積は50〜200m2/gの範囲になる。

【0034】

前記シリカで被覆してなる複合体である粉末(X1)の製造方法については、前記した本発明者がすでに提供した特許文献に記載されたいずれの手法であっても良い。

【0035】

上述した粉末(X1)を加熱焼成すると、形状を維持したまま、その内部に含まれていたポリマーが除去され、シリカを主構成成分とするシリカナノ構造体からなる粉末(X2)を得ることができる。通常の焼成条件では、ポリマーは完全に除去され、100%シリカからなる焼成物を得ることができる。仮に、焼成が不十分の場合、ポリマーの炭化物等が含まれることもあり得るがこの様な炭化物を含有する焼成物であっても本発明の塗料組成物の原料として用いることができる。何れの場合でも、焼成物はシリカを主とするものであって、その含有率は通常95質量%以上、好ましくは98〜100質量%である。

【0036】

焼成温度は300℃以上であれば良いが、ポリマーを完全に除去するためには、温度を500〜800℃に設定することが望ましい。焼成時間は温度により適宜に設定することができる。500℃よりもっと高い温度では1〜3時間であればよく、500℃付近では2〜6時間以上焼成することが望まれる。

【0037】

焼成して得られる粉末(X2)の構造・形状・サイズは焼成前と変わりがない。ただし、焼成後に得られる粉末(X2)の比表面積は焼成前より大きく、概ね100〜400m2/gである。

【0038】

本発明では、前述の粉末(X1)またはこの焼成物である粉末(X2)をそのまま本発明の塗料組成物の原料として用いる。さらに、これらのシリカ表面に存在するシラノール(Si−OH)に、ビニル基、(メタ)アクリロイル基等の重合性不飽和基を導入してもよい。導入する方法としては特に限定されるものではないが、製造方法が簡便であることとから、重合性不飽和基を有するシランカップリング剤で処理する方法であることが好ましい。

【0039】

重合性不飽和基を有するシランカップリング剤としては、例えば、γ−メタクリロイルプロピルトリメトキシシラン、γ−メタクリロイルプロピルトリエトキシシラン、γ−アクリロイルプロピルトリメトキシシラン、γ−アクリロイルプロピルトリエトキシシラン、p−ビニルフェニルトリメトキシシラン、p−ビニルフェニルトリエトキシシランなどのシランカップリング剤を取り上げることができる。これらは、単独または2種以上を併用しても良い。

【0040】

重合性不飽和基の導入割合としては特に限定されるものではないが、後述する重合性不飽和基を有する硬化性含フッ素化合物(Y)と架橋(共重合)しながら塗膜形成しやすい観点から、シランカップリング剤の飽和導入量を100モル%とした場合、それの30モル%以上の導入で十分である。

【0041】

重合性不飽和基の導入は、前記粉体(X1)又は(X2)を溶剤中に分散し、重合性不飽和基を有するシランカップリング剤の溶液と混合し、室温〜50℃の温度下、一定時間攪拌または浸漬すればよく、容易に目的の重合性不飽和基を有する粉体を得ることができる。

【0042】

重合性不飽和基を有するシランカップリング剤はクロロホルム、塩化メチレン、シクロヘキサノン、キシレン、トルエン、エタノール、メタノールなどの溶剤に溶解させて用いることができる。これらの溶剤は単独または混合して用いることもできる。

【0043】

上記溶液中、シランカップリング剤の濃度は1〜5質量%であれば好適に用いることができ、特に1〜5質量%アンモニア水のエタノール溶液と混合して用いることがより好ましい。混合する際の体積比としては、シランカップリング剤の溶液に対し、アンモニア水エタノール溶液は5〜10倍量であれば好適である。

【0044】

ポリマーが含まれている粉体(X1)を用いる場合、上記溶液と混合する時間は10〜24時間であることが好ましい。又、焼成物である粉体(X2)を用いる場合には、混合時間は2時間以上であれば、容易に重合性不飽和基を導入することができる。

【0045】

この様にして得られる粉末(X1)及び(X2)、又はその表面に重合性不飽和基を導入してなる粉末は何れもファイバー状(アスペクト比の高い1次元の繊維状)、リボン状(一定の太さがあるが厚みがなく2次元のリボン状)またはシート状(2次元の広がりを有する平面状)の構造単位から形成されており、該構造単位(ナノ構造体)の大きさは前記ポリマーのフィラメントを調製する際の条件により制御できるが、基本的には10〜50nm範囲の太さまたは厚みであり、長さは100nm〜10μmの範囲である。

【0046】

[重合性不飽和基を有する硬化性含フッ素化合物(Y)]

本発明では、前述の粉体(X1)(X2)、又はこれを表面処理してなる粉体を基材表面に固定して塗膜とするバインダー樹脂として、重合性不飽和基を有する硬化性含フッ素化合物(Y)を用いることを必須とするものである。即ち、前述のナノ構造体からなる粉体は、それのみでナノメートルオーダーの微細な凹凸を有し、これが水滴よりも小さなエアーポケットとなることから水滴等と塗膜表面との直接接触を阻害し、超疎水性を発現させうる可能性を有するものであるが、この効果を最大に発現させるためには塗膜表面をも疎水性であることが必要であるため、含フッ素化合物であることが好ましく、更に粉末の基材表面からの脱落による疎水性劣化の防止等のために、重合性不飽和基を有する化合物であることが必要である。

【0047】

本発明で用いることができる硬化性含フッ素化合物(Y)としては、従来反応性フッ素系界面活性剤、反応性フッ素系表面改質剤等として市販されているものを用いることができる。例えば、パーフルオロアルキル基と(メタ)アクリロイル基やビニル基とを1分子中に併有するものが挙げられる。なお、本発明において、「(メタ)アクリロイル」とは、メタクリロイルとアクリロイルの一方又は両方をいうものである。

【0048】

前記パーフルオロアルキル基と(メタ)アクリロイル基やビニル基とを1分子中に有する化合物としては、例えば、反応性モノマーとしても知られているパーフルオロオクチルエチル(メタ)アクリレート、ヘキサフルオロプロピル(メタ)アクリレート、オクタフルオロペンチル(メタ)アクリレート等のフッ素化アルキル(メタ)アクリレート等を単独、又は2種以上を混合して用いることができる。

【0049】

又、モノマーのみでは塗料組成物としての適正な粘度が確保できにくい等の理由により、ある程度の分子量を有するオリゴマータイプの硬化性含フッ素化合物(Y)を使用することも可能である。この様なオリゴマータイプの化合物としては、例えば、炭素原子数1〜6のフッ素化アルキル基を有するラジカル重合性不飽和単量体と、水酸基、イソシアネート基、エポキシ基、カルボキシル基、カルボン酸ハロゲン化物、酸無水物等の反応性基を有するラジカル重合性不飽和単量体とを必須の単量体成分として、リビングラジカル重合により共重合させてブロック共重合体を得た後、この共重合体の前述の反応性基の一部又は全部に対し、当該反応性基と反応して結合を形成する官能基及びラジカル重合性不飽和基を有する化合物とを反応させることによって得ることができる。この様な化合物の製造方法としては、例えば、特開2010−196044号公報や特開2010−235784号公報等に詳細が記載されているので、これを参考として合成することが可能である。

【0050】

又、パーフルオロアルキレンエーテル鎖はフッ素化アルキル(メタ)アクリレート等のフッ素化アルキル部位に比べ、より塗膜表面に集まりやすく、優れた撥水性を賦与することが知られている。よって、本発明の塗料組成物には、パーフルオロアルキレンエーテル鎖と重合性不飽和基、特には(メタ)アクリロイル基又はビニル基とを有する化合物を好ましく用いることができる。更には分子内に2つ以上の重合性不飽和基を有するものが、前述の粉末(X1)(X2)の固定化が向上し、防汚性も向上するので好ましい。また、分子の両末端にそれぞれ重合性不飽和基を有するものがさらに好ましい。

【0051】

前述のような好ましい化合物としては、例えば、末端にヒドロキシル基を有するフッ素含有ポリエーテル化合物を原料として、このヒドロキシル基に(メタ)アクリロイル基が導入されたものを挙げることができる。原料としてのフッ素含有ポリエーテル化合物としては、例えば、次の化合物が挙げられる。もちろん、これらに限定されるものではない。

【0052】

HOCH2−CF2O−[CF2CF2O]l−[CF2O]m−CF2CH2OH (ZDOL)F−[CF2CF2CF2O]l−CF2CF2CH2OH (Demnum−SA)

F−[CF(CF3)CF2O]l−CF(CF3)CH2OH (Krytox−OH)

HO(CH2CH2O)n−CH2−CF2O−[CF2CF2O]l−[CF2O]m−CF2CH2(OCH2CH2)nOH (Zdol−TX)

HOCH2CH(OH)CH2O−CH2−CF2O−[CF2CF2O]l−[CF2O]m−CF2CH2OCH2CH(OH)CH2OH(Z−Tetraol)

【0053】

また、分子量1000当たりに1つ以上の活性エネルギー線反応性基を有するものとして、FomblinZDOLdiacrylate〔FomblinZDOL(アウジモント社製)の末端ヒドロキシル基をアクリレート変性したもの〕や、フルオライトART4(共栄社化学)、分子量1000当たりに2つ以上の活性エネルギー線反応性基を有するものとして、フルオライトART3(共栄社化学)、分子量1000当たりに4つ以上の活性エネルギー線反応性基を有するものとして、FomblinZ−Tetraol(アウジモント社製)の4つの末端ヒドロキシル基をアクリレート変性したもの、等が挙げられる。

【0054】

更に、パーフルオロアルキレンエーテル鎖と重合性不飽和基とを有する化合物の合成方法としては、ジイソシアネートを3量体化させたトリイソシアネートに、少なくとも1つの活性水素を有するパーフルオロポリエーテルと、活性水素、特には水酸基と(メタ)アクリロイル基又はビニル基を有するモノマー(ヒドロキシエチル(メタ)アクリレートやアミノエチル(メタ)アクリレート等)とを反応させる方法が、例えば、WO2003/002628等で提供されており、この様な化合物も好適に用いることができる。

【0055】

更に又、特表2007−237059号公報にも、パーフルオロアルキレンエーテル鎖と重合性不飽和基とを1分子中に有する化合物の例示及びその製法について種々記載されているので、これらを参考とすることもできる。

【0056】

又、パーフルオロアルキレンエーテル鎖の両末端に重合性不飽和基を有する化合物を合成した後、これと共重合可能な、反応性基含有モノマーと共重合させ、この反応性基を元に重合性不飽和基を導入することで、パーフルオロアルキレンエーテル鎖を1分子中に複数有する化合物も、例えば、WO2009/133770等で提供されている。この様な化合物は、ある程度の分子量を有するため、本発明の塗料組成物の主剤としても好適に用いることが可能である。

【0057】

[塗料組成物]

本発明の塗料組成物においては、前記粉末(X1)又は粉末(X2)と、前記硬化性フッ素化合物(Y)との使用割合としては特に限定されるものではなく、目的とする塗膜の疎水性や耐摩耗性等のレベルに応じて適宜決定されるものであるが、得られる塗膜に超疎水性が簡単に発現される観点から、粉末(X1)又は(X2)/(Y)の質量比としては通常5/95〜90/10の範囲であり、粉末(X1)又は(X2)が比較的嵩高いものである点を鑑み、取り扱いやすさの観点も踏まえ、30/70〜70/30の範囲になるように調製することが好ましい。

【0058】

本発明の塗料組成物には各種の溶剤を用いることで、1液型の塗料とすることができる。前記溶剤としては、特に限定されるものではなく、例えば、トルエン、メチルエチルケトン、酢酸ブチルエステル、イソプロピルアルコール、ブチルアルコール、エチレングリコール、シクロヘキサノンなどを単独または併用して用いることができる。

【0059】

また、硬化性フッ素化合物(Y)と同様の硬化性を有する、重合性不飽和基を有するモノマーを反応性希釈剤として有機溶剤の一部又は全部と置き換えて用いることもできる。これらモノマーは単官能でも多官能でも好適に用いることができ、例えば、(メタ)アクリロイル基を有するモノマーとしては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、ベンジル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、グリシジル(メタ)アクリレート、エチレンビス(メタ)アクリレート等が挙げられ、ビニル基を有するモノマーとしては、スチレン、ジビニルベンゼン等を挙げることができる。

【0060】

又、前述の硬化性フッ素化合物(Y)は、含有するフッ素原子の働きにより、塗膜表面に集まる傾向があり、これが界面活性剤、表面改質剤といわれる所以となっている。即ち、本発明の塗料組成物においては、塗膜の最表面に当該硬化性フッ素化合物(Y)の硬化膜が存在すればよいので、塗膜中には主剤としてその他の硬化性化合物(Z)を含有するものであってもよい。

【0061】

前記その他の硬化性化合物(Z)としては、汎用の活性エネルギー線硬化性化合物を何れも用いることができる。目的とする超疎水性塗膜の疎水性以外の性能により、種々選択して用いることが好ましい。

【0062】

これらの中でも、特に好ましいその他の硬化性化合物(Z)としては、例えば、ポリシロキサン骨格を有する水性樹脂が挙げられる。前記ポリシロキサン骨格を有する水性樹脂としては、(メタ)アクリレート系モノマーからなる重合体の一部のモノマー残基の側鎖に、ポリシロキサン骨格を有するポリマーが結合されてなる水性樹脂であることが好ましい。このような構造を有する水性樹脂としては、DIC株式会社製のセラネート系列の製品が挙げられる。または、特開平10−36514号公報や特開2006−328354号公報に開示された方法に従い、合成することもできる。

【0063】

例えば、トリアルコキシアルキル(フェニル)シランの加水分解性ケイ素化合物、又は前記トリアルコキシアルキル(フェニル)シランの加水分解性ケイ素化合物と、ジアルコキシジアルキルシラン類、テトラアルコキシシラン類である加水分解性ケイ素化合物とを含む混合物を加水分解縮合し、次いで得られる、ケイ素原子に結合した水酸基および/または加水分解性基を有するポリシロキサンと、加水分解性シリル基および酸基を併有する(メタ)アクリレート系共重合体とを縮合反応させたのち、塩基性化合物で部分中和ないし完全に中和して得られる樹脂を水に分散または溶解して得られる、水性樹脂の分散液または溶液を用いることができる。

【0064】

または、前記のポリシロキサンと、加水分解性シリル基および酸基と、これ以外の官能基とを併有する(メタ)アクリレート系共重合体とを縮合反応させたのち、塩基性化合物で部分中和ないし完全に中和して得られる樹脂を水に分散または溶解して得られる、水性樹脂の分散液または溶液を用いることができる。

【0065】

より、単純に言えば、上記水性樹脂の合成法には、とりわけ、(メタ)アクリレート系共重合体中の一部のモノマー残基の側鎖にトリアルコキシシランの官能基が含まれること、そして、その共重合体の側鎖のトリアルコキシシラン官能基とアルコキシシラン類とを混合し、加水分解的縮合反応させることで、(メタ)アクリレート系共重合体の側鎖にポリシロキサンを結合することを特徴とする。この様なポリシロキサン骨格を有する化合物は、ポリシロキサン骨格に由来のシラノール(Si−OH)基が多く存在する。この官能基は、本発明で用いる前述の粉末(X1)又は(X2)と混合される際、シリカ表面のシラノール基と脱水縮合することができる。このため、得られる塗膜において当該粉末(X1)または(X2)の脱落を防止できる観点から、本発明で好ましく用いることができる。

【0066】

又、前述の水性樹脂中に更に(メタ)アクリル基又はビニル基を有するものは、塗料組成物を硬化反応させる際により強固に基材と密着し、且つ塗膜としての強度にも優れるため好ましいものである。この様な(メタ)アクリル基又はビニル基を有するポリシロキサン骨格を有する化合物(樹脂)としては、例えば、特開2006−328354号公報等に記載された方法で合成することが可能である。

【0067】

更に又、本発明の塗料組成物を熱硬化によって硬化反応させることも可能であり、この場合は、より耐熱性に優れる塗膜が得られる点から、ポリイミド樹脂とエポキシ樹脂との硬化反応を利用することが好ましい。

【0068】

ポリイミド樹脂としては、例えば、イソシアヌレート環含有ポリイソシアネートと、芳香族イソシアネートと、ラクタムおよび酸無水物を含有するポリカルボン酸とをクレゾール系溶媒中で合成したポリアミドイミド樹脂が挙げられるが、より汎用の溶剤に溶解する、溶剤可溶型イミド樹脂を用いることが好ましく、例えば、分子中に2個以上のイソシアネート基を有する脂肪族イソシアネート化合物及び/又は脂環式イソシアネート化合物とトリカルボン酸無水物及び/又はテトラカルボン酸無水物とを反応させて得られるポリイミド樹脂、環式脂肪族ポリイソシアネートから誘導されるイソシアヌレート環を有するポリイソシアネートと線状炭化水素構造を有するポリオール化合物であって、線状炭化水素構造部分の数平均分子量が700〜4,500のポリオール化合物とを反応させて得られる末端にイソシアネート基を有するプレポリマーと、3個以上のカルボキシル基を有するポリカルボン酸の酸無水物を有機溶剤中で反応させて得られるポリイミド樹脂(例えば、特開2008−195966号公報)、分子中に2個以上のイソシアネート基を有する脂肪族イソシアネート化合物及び/又は脂環族イソシアネート化合物と、トリカルボン酸無水物及び/又はテトラカルボン酸無水物とを反応させて得られるカルボキシル基含有イミド樹脂(例えば、特開2010−126622号公報)等が挙げられる。

【0069】

これらのポリイミド樹脂と組み合わせて使用できるエポキシ樹脂としては、特に限定されるものではなく、用いる有機溶剤に均一に溶解するものを適宜選択して用いることができる。例えば、ビスフェノールA型、ビスフェノールF型、ビスフェノールAD型などのビスフェノールから誘導される液状又は固形のエポキシ樹脂や、各種ノボラック樹脂から誘導される多官能エポキシ樹脂、又はナフタレン骨格を有するエポキシ樹脂、更には、得られる塗膜の目的とする性能によって、アルキレン鎖、アルキレンエーテル鎖等の柔軟性骨格を有するエポキシ樹脂などを用いることも可能である。

【0070】

また、塗料組成物には、ラジカル重合用の光重合開始剤を含むこともできる。光重合開始剤としては、例えば、イルガキュア651、イルガキュア184、イルガキュア1173、イルガキュア500、イルガキュア1300、イルガキュア2959、イルガキュア907などを用いることができる。また株式会社ソート製のSB−PI703,SB−PI704,SB−PI705,SB−PI710,SB−PI711,SB−PI712,SB−PI714等が挙げられる。

【0071】

前記光重合開始剤の使用量としては、当該塗料組成物中に含まれる重合性基全体に対し、0.5〜5mol%であれば好適である。

【0072】

塗料組成物中の不揮発分としては、塗布方式に合わせ、5〜70質量%の範囲で調整することができる。塗布方式が浸漬法の場合は、不揮発分を比較的に低く(例えば、5〜20質量%)調製することが望ましい。塗布方式がバーコーティングの場合は、不揮発分を15〜40質量%にすることが望ましい。また、塗布方式がべた塗り、はけ塗り等の場合には、30〜70質量%にすることが望ましい。

【0073】

又、塗料組成物において、前述のようなその他の硬化性化合物(Z)を併用する場合には、前記粉末(X1)又は粉末(X2)と、前記硬化性フッ素化合物(Y)と前記その他の硬化性化合物(Z)の使用割合として、〔(X1)又は(X2)〕/〔(Y)+(Z)〕で表される質量比は通常5/95〜90/10の範囲であり、粉末(X1)又は(X2)が比較的嵩高いものである点を鑑み、取り扱いやすさの観点も踏まえ、30/70〜70/30の範囲になるように調製することが好ましい。

【0074】

[超疎水性塗膜]

本発明では、前記塗料組成物を固体基材表面に塗布し、加熱硬化又は活性エネルギー線硬化反応等の硬化反応(乾燥のみを含む)を行うことによって簡便に超疎水性塗膜を得ることができる。

【0075】

本発明では、重合性不飽和基を有する硬化性含フッ素化合物(Y)、又は必要に応じて併用される反応性希釈剤を含むその他の硬化性化合物(Z)により、粉体(X1)又は粉体(X2)の表面のシリカと有機化合物間に強固な架橋が進行し、無機成分と有機成分とが複合化した塗膜を形成する。本発明で用いる粉体(X1)又は粉体(X2)のかさ密度は低く、わずかの配合量でもその体積が大きい。従って、前記複合塗膜において、有機成分がバインダーとして機能しても、塗膜自体の大部分を粉体(X1)又は粉体(X2)で占められることになる。その結果、得られる塗膜の表面は、粉体(X1)又は粉体(X2)のナノ構造体由来の無規則な配列により、全面に渡りナノメートルオーダーの凹凸を有する粗い界面を形成する。それと同時に、粉体(X1)又は粉体(X2)の表面はフッ素原子を含む有機成分に覆われた状態となる。即ち、塗膜はナノ構造体によるナノ次元の粗さの連続体であると同時に表面全体の自由エネルギーは低い。これにより、得られた塗膜は超疎水性を示すことになる。

【0076】

本発明での塗膜の硬化は、加熱または活性エネルギー線照射で行なうことができる。加熱硬化の場合、温度は120〜250℃の範囲であればよく、加熱時間は5〜60分の範囲であれば良い。また、加熱硬化は、窒素雰囲気下または減圧下で行なうこともできる。活性エネルギー線硬化の場合、基材形状が該エネルギー線照射に適するものであれば種々の照射法を適用することができる。

【0077】

塗膜の厚みは塗布法にもよるものの、概ね300nm〜50μm範囲で調製できる。この塗膜上での水接触角は通常150°以上であると同時に、水滴を残留せず完全に弾くことができる。更に、170°以上の超疎水性塗膜も簡便に得ることができ、この場合は、水滴が塗膜に全く触れずに転がり落ちるような挙動を示すことになる。

【0078】

本発明での塗膜は、任意形状、任意素材の上に形成させることができ、平板状、管状、球状、ワイヤ状、棒状などのガラス、シリコン、金属、陶磁器、プラスチック、紙、繊維、網類等、特に限定されるものではないことも特徴である。

【実施例】

【0079】

以下、実施例により本発明をさらに詳しく説明する。なお、特に断わりがない限り、「%」「部」は「質量%」「質量部」を表わす。

【0080】

[走査電子顕微鏡による会合体や粉体の形状分析]

単離乾燥した会合体や粉体を両面テープにてサンプル支持台に固定し、それをキーエンス製表面観察装置VE−9800にて観察した。

【0081】

[透過電子顕微鏡によるナノ構造体の観察]

粉末状態のサンプルをメタノール中に分散し、それを銅グリッドに乗せ、日本電子株式会社製透過型電子顕微鏡「JEM−2200FS」にて観察した。

【0082】

[接触角測定]

接触角は自動接触角計Contact Angle System OCA(Dataphysics社製)により測定した。

【0083】

[示差熱重量分析]

シリカナノ構造体に導入された重合性基の含有率をTG−DTA 6300 (SII Nano Technology Inc社製)により測定した。

【0084】

[比表面積測定]

比表面積はFlow Sorb II 2300(Micrometrics社製)により測定した。

【0085】

合成例1

[シリカナノ構造体の合成]

特許文献(特開2005−264421号公報、特開2005−336440号公報、特開2006−063097号公報、特開2007−051056号公報)に開示した方法により、形状が異なる粉体を作製した。

【0086】

<線状のポリエチレンイミン(P5K)の合成>

市販のポリエチルオキサゾリン(数平均分子量500,000、平均重合度5,000、Aldrich社製)100gを、5Mの塩酸水溶液300mLに溶解させた。その溶液をオイルバスにて90℃に加熱し、その温度で10時間攪拌した。反応液にアセトン50mLを加え、ポリマーを完全に沈殿させ、それを濾過し、メタノールで3回洗浄し、白色のポリエチレンイミンの粉末を得た。得られた粉末を1H−NMR(重水)にて同定したところ、ポリエチルオキサゾリンの側鎖エチル基に由来したピーク1.2ppm(CH3)と2.3ppm(CH2)が完全に消失していることが確認された。即ち、ポリエチルオキサゾリンが完全に加水分解され、ポリエチレンイミンに変換されたことが示された。

【0087】

その粉末を100mLの蒸留水に溶解し、攪拌しながら、その溶液に15%のアンモニア水500mLを滴下した。その混合液を一晩放置した後、沈殿した粉末を濾過し、その粉末を冷水で3回洗浄した。洗浄後の粉末をデシケータ中で室温(25℃)乾燥し、線状のポリエチレンイミン(P5K)を得た。収量は94g(結晶水含有)であった。ポリオキサゾリンの加水分解により得られるポリエチレンイミンは、側鎖だけが反応し、主鎖には変化がない。従って、P5Kの重合度は加水分解前の5,000と同様である。

【0088】

<粉体(X1)の合成>

一定量のP5Kを蒸留水中に混合し、それを90℃に加熱し透明溶液を得た後、全体を3%の水溶液に調製した。該水溶液を室温で自然冷却し、真っ白のP5Kの会合体液を得た。攪拌しながら、その会合体液100mL中に、70mLのMS51(メトキシシランの5量体、)のエタノール溶液(体積濃度50%)を加え、室温で1時間攪拌を続けた。析出した沈殿物をろ過し、それをエタノールで3回洗浄した後、40℃で加熱下乾燥することにより、粉体(X1)として16gの会合体を得た。SEM写真によりナノファイバーの会合体であることを確認した。

【0089】

前記で得た粉体(X1)の熱重量損失分析から、ポリエチレンイミンの含有率が7%であることを確認した。また、比表面積測定を行なった結果、132m2/gであった。

【0090】

合成例2

[粉体(X2)の合成]

合成例1で得た粉体(X1)5gを空気導入条件下、電気炉にて600℃、2時間加熱し、粉体(X1)に含まれたポリエチレンイミンを除去し、白い粉体(X2)を得た。比表面積は208m2/gであった。SEM写真により、焼成前後のナノファイバー構造には変化がないことを確認した。

【0091】

合成例3

[硬化性含フッ素化合物(Y−1)の合成]

国際公開WO2009/133770の実施例1に記載の方法に従って、重合性不飽和基を有する硬化性含フッ素化合物(Y−1)を合成した。フッ素原子数25〜80個の両末端水酸基含有パーフルオロポリエーテル化合物(フッ素原子の数が平均46、GPCによる数平均分子量は1,500)20部、ジイソプロピルエーテル20部、p−メトキシフェノール0.02部、トリエチルアミン3.1部を用いて、空気気流下にて攪拌を開始し、10℃に保ちながらアクリル酸クロリド2.7部を滴下した。滴下終了後、昇温して攪拌しアクリル酸クロリドの消失を確認するまで反応を進行させた。次いで、ジイソプロピルエーテル、イオン交換水を用いる洗浄を行い、減圧下で溶媒を留去することによって、原料の両末端水酸基含有パーフルオロポリエーテル化合物にアクリロイル基が導入された、ニ官能性モノマーを合成した。別のフラスコにメチルイソブチルケトン63部を仕込み、窒素気流下にて攪拌しながら105℃に昇温した。前記で得られたモノマー21.5部、2−ヒドロキシエチルメタクリレート41.3部、t−ブチルペルオキシ−2−エチルヘキサノエート9.4部とメチルイソブチルケトン126部を混合した開始剤溶液135.4部の3種類の滴下液をそれぞれ別々の滴下装置にセットし、フラスコ内を105℃に保ちながら同時に2時間かけて滴下した。滴下終了後、105℃で10時間攪拌した後、減圧下で溶媒を留去することによって、重合体67.5質量部を得た。更に、メチルエチルケトン74.7部、p−メトキシフェノール0.1部、ジブチル錫ジラウレート0.06部を仕込み、空気気流下で攪拌を開始し、60℃を保ちながら2−アクリロイルオキシエチルイソシアネート44.8部を1時間で滴下した。滴下終了後、60℃で1時間攪拌した後、80℃に昇温して10時間攪拌することにより反応を行い、IRスペクトル測定によりイソシアネート基の消失を確認した。次いで、メチルエチルケトン37.4部を添加し、硬化性含フッ素化合物(Y−1)50%含有のメチルエチルケトン溶液224.6部を得た。硬化性含フッ素化合物(Y−1)の数平均分子量は2,400、重量平均分子量は7,100である(GPC測定の結果)。

【0092】

合成例4

[ポリシロキサン骨格とビニル基とを有する化合物(Z−1)の合成]

特開2006−328354号公報の実施例1に記載の方法で、ポリシロキサン骨格含有硬化型樹脂を合成した。攪拌機、温度計、滴下ロート、冷却管及び窒素ガス導入口を備えた反応容器に、フェニルトリメトキシシラン191部を仕込んで、120℃まで昇温した。次いで、メチルメタクリレート169部、3−メタクリロイルオキシプロピルトリメトキシシラン11部、tert−ブチルパーオキシ−2−エチルヘキサノエート18部からなる混合物を、前記反応容器中へ4時間かけて滴下した。その後、同温度で16時間撹拌し、トリメトキシシリル基を有するビニル重合体を合成した。次いで、前記反応容器の温度を80℃に調整し、メチルトリメトキシシラン131部、3−アクリロイルオキシプロピルトリメトキシシラン226部、ジメチルジメトキシシラン116部を、前記反応容器中へ添加した。その後、堺化学株式会社製の、iso−プロピルアシッドホスフェート6.3部と脱イオン水97部との混合物を滴下し、同温度で2時間撹拌することにより、加水分解縮合反応させ、反応生成物を得た。その後、前記反応生成物を、10〜300mmHgの減圧下で、40〜60℃の条件で蒸留することにより、不揮発分が99.4%であるポリシロキサン骨格とビニル基とを有する化合物(Z−1)を得た。ここに酢酸n−ブチルとメチルエチルケトンの混合溶剤を加え、不揮発分を40%に調整した。

【0093】

実施例1

合成例2で得られた粉体(X2)と合成例3で得られた硬化性含フッ素化合物(Y−1)とを不揮発分質量比:粉体/化合物=33/67になるように混合し、塗料組成物1を得た。これを用いて、ガラス基板上にバーコート法で製膜し、空気中180℃で10分間加熱処理して塗膜を得た。接触角は175°以上であった。

【0094】

実施例2

合成例1で得られた粉体(X1)と合成例3で得られた硬化性含フッ素化合物(Y−1)と合成例4で得られたポリシロキサン骨格とビニル基とを有する化合物(Z−1)とを不揮発分として粉体(X1)/(Y−1)/(Z−1)=46/4/50になるように混合し、トルエン80%/エタノール20%の混合液で不揮発分19%となるように希釈して塗料組成物2を得た。これをガラス基板上にバーコート法で製膜し、空気中200℃で5分間加熱処理して塗膜を得た。接触角は175°以上であった。

【0095】

実施例3

合成例1で得られた粉体(X1)と合成例3で得られた硬化性含フッ素化合物(Y−1)と合成例4で得られたポリシロキサン骨格とビニル基とを有する化合物(Z−1)とを不揮発分として粉体(X1)/(Y−1)/(Z−1)=64/3/33になるように混合し、トルエン70%/イソプロピルアルコール30%の混合液で不揮発分16%となるように希釈して塗料組成物3を得た。これをガラス基板上にバーコート法で製膜し、空気中200℃で5分間加熱処理して塗膜を得た。接触角は175°以上であった。

【0096】

実施例4

実施例2の塗料組成物2 100部に対して架橋剤であるヘキサメチレンジイソシアネート1部を加え塗料組成物4を得た。実施例2と同様にして得られた塗膜の接触角は175°以上であった。架橋剤により塗膜がより強固に結着した結果、アセトンに12時間浸漬しても塗膜は溶解せず、浸漬後に接触角も低下しないことを確認した。

【0097】

実施例5

実施例2と同様にして得た塗料組成物2 100部に、アセトン 71部を加えて希釈し塗料組成物4を得た。これをエアーブラシ(アネスト岩田製Eclipse HP−BS)を用いてガラス基板および円筒形のガラス管外壁面にスプレーコートした。これを空気中170℃で15分加熱処理して硬化させた。円筒形のガラス管外壁面にスプレーコートしたものは接触角を測定できなかったが、水滴を完全にはじき、付着は全く見られなかった。ガラス基板上に製膜したものの接触角は175°以上であった。凹凸形状を有する基体や貫通穴を有する基体(網、布、フィルタ)への塗工も同様に行い、凹凸形状や貫通孔を残したままコーティングでき、超疎水化できることを確認した。

【0098】

<耐磨耗性評価>

実施例2で作製した超疎水性塗膜基板を、往復摩耗試験機(トライボギア TYPE30S、新東科学社製)にて不織布、荷重10g、500往復の摩擦を行った。摩擦後の接触角は155°であった。また、2,000往復後も塗膜は剥離しなかった。

【0099】

<安定性評価>

実施例2で作製した超疎水性塗膜基板を、浮遊物を含む海水を満たしたガラス容器中に浸漬した。室温(25℃)で2ヶ月間浸漬した後取り出して接触角を測定したところ、浸漬前と同じく175°以上であり、撥水性の低下はみられなかった。本発明の超疎水膜はナノ/マイクロ複合階層型凹凸構造により表面に空気膜が強く保持されるのが特徴であり、このため海水中の浮遊物の接近と吸着が阻害され、撥水性低下を長期間防止できたと推測される。

【0100】

比較例1

合成例3で得られた硬化性含フッ素化合物(Y−1)をガラススライド上に塗装し、水滴との接触角113°の凹凸の無いフッ素系撥水膜を作製し、これを海水を満たしたガラス容器中に浸漬した。室温で30分の浸漬の後に取り出し、蒸留水で洗浄したところ、水の付着するスポットが多数出現した。走査型電子顕微鏡で塗膜表面を観察したところ、珪藻などが付着していた。この付着物は蒸留水による洗浄では除くことができなかったが、紙で払拭することにより取り除かれ、撥水性が回復することを確認した。また、蒸留水やろ過した海水中への浸漬では1ヶ月の後でも撥水性は低下しなかった。以上のように、通常の撥水膜では海水中の微細な浮遊物の付着を防止できず、撥水性が低下することを確認した。

【0101】

<水よりも表面張力の小さい液体に対する撥液性の評価>

実施例1で得られた塗膜と、比較例1で得られた塗膜を用いて、水よりも表面張力の小さい、より固体をぬらし易い液体との接触角を測定した。ただし液滴の体積は、注射針の先端から自然に落ちる体積としたため、液体ごとに異なる〔33%エタノール水溶液が10μL、50%エタノール水溶液が7μL、なたね油(日清オイリオ社製)が8μL、IJインク(水性顔料インク、セイコーエプソン社製)が5μLである〕。33%エタノール水溶液の表面張力は水(72.8mN/m)の半分以下であり、比較例1の塗膜では接触角が大幅に小さくなったが、実施例1の塗膜はこれを完全にはじいた。IJインク(約26mN/m)は表面張力が小さすぎるため、実施例1の塗膜においても付着が起こったが、凹凸の無い比較例1の塗膜に対して遥かに高い撥液性を示した。表1に結果をまとめた。

【0102】

【表1】

【技術分野】

【0001】

本発明は、ナノメートルオーダーの基本構造を有するシリカを含有してなる超疎水性塗膜形成用の塗料組成物と、これを用いことで特殊な設備を要せず簡単なプロセスで得られる超疎水性塗膜及びその製法に関する。

【背景技術】

【0002】

水の固体表面に対するぬれ性を制御して疎水化、撥水化する技術は、水滴の除去、指紋付着防止、防錆、氷着防止、積雪防止といった用途で、建材や電子機器部材、繊維加工や自動車のコーティングなどに利用されている。水滴が固体面と接触した場合に半球状になり付着するのは、接触面において水分子と固体表面が分子間力により引き合うためである。例えばガラス表面では、水と固体表面水酸基との水素結合により分子間力が大きくなるので水にぬれ易くなり、水滴の接触角は20〜30°になる。逆に、撥水性の最も大きい素材として知られているフッ素樹脂(PTFEなど)表面では、分極率の小さいフッ素原子により界面の分子間力が小さくなるので水にぬれ難くなり、水滴の接触角は110°程度まで大きくなる。

【0003】

超疎水性膜には一般的に材料面と構造面の並立が必要であることが知られている。即ち、固体表面が平坦である限り、水滴の接触角は最大でも約110°であり、接触角150°以上である超疎水性を発現させることはできない。ハスの葉、アメンボや蜘蛛の足といった自然界における超疎水表面は、例外なく微細凹凸構造を有している。これが水滴との接触面に空気を保持できるエアーポケットとなり、水滴と固体とが直接接触する面積を小さくするため、超疎水性が現れることが知られている。人工的な超疎水性表面もこれらと同様にして、固体表面に微細な凹凸構造をつくり擬似的な固体−空気混合界面とすることで、水滴の接触角を150°にするものである。

【0004】

例えば、超疎水性表面の製造方法としては、有機基材の表面を微細な凹凸形状にすることで作製する方法が知られている(例えば、特許文献1参照)。これはフッ素樹脂に微細な網目状パターンを熱転写することにより超疎水性の膜を製造するものである。又、無機基材の表面を削ることで作製する方法としては、アルミニウムを水酸化ナトリウム水溶液に浸漬してエッチングした後にアルキルシランまたはフッ素樹脂をスピンコーティングする方法が知られている(例えば、非特許文献1参照)。これらの製造技術は膜自体を新たに作るものではなく表面構造を作るものであるため、基材が著しく限定されるという問題点があった。

【0005】

又、微粒子を基材に吹き付けることによって表面凹凸を製造する方法としては、酸化亜鉛ナノ粒子とフッ素樹脂微粒子を含む分散液を基材にスプレーコートし、12時間乾燥させる方法が提供されている(例えば、非特許文献2参照)。この製造方法は、基材を選ばずマイルドな条件で大面積にも対応できるという利点はあるが、乾燥のために時間がかかりすぎることと、塗膜の硬化処理を行なわないため、耐薬品性や機械的強度等が低い点が問題である。より簡単な製造方法としては、シリカ微粒子とワックスと溶剤とからなるコーティング組成物を自動車のボンネット等にスプレー塗装する方法が知られている(例えば、特許文献2参照)が、定期的な再塗装を想定した技術であるため、耐溶剤性と塗膜密着性が低く、用途が限定されるという問題点がある。

【0006】

湿式塗工法による超撥水膜の製造法としては、200℃で高分子有機材料と低分子有機材料を混合溶融状態にして、これを200℃のガラスプレート上にバーコートして冷却した後に、キシレンで低分子成分を溶解除去し、乾燥させてミクロ多孔体を作る方法が知られている(例えば、特許文献3参照)。また大きさの異なる2種以上のフィラーと熱硬化型樹脂とフッ素化合物との混合物からなる超撥水塗料に基材を浸漬塗布して200℃で15分間加熱硬化させる超撥水膜の製造法も知られている(例えば、特許文献4参照)。これらの製造方法では、塗布製膜工程を200℃で行うため、使用できる基材に制限がある。

【0007】

以上に列挙したものを含め従来のほとんどの超疎水膜製造法では、成型物と水滴との接触角が大きいものでも170°以下であるか、あるいは170°以上になるという結果が明記されていない。言い換えれば、これらの弱い疎水膜では水滴が固体表面上に弱い付着ぬれを起こす。また弱い撥水膜はエアーポケットに空気を保持する力が弱いため、水中への浸漬条件下では簡単に空気膜が剥離する。従って例えば防汚用途を想定した場合、大気中及び水中にごく一般的に存在する塵芥や浮遊物が固体面へ沈着するのを防ぐことができず、経時的に撥水性(疎水性)が低下するため、長期的な使用に適さない。

【0008】

水滴の静的接触角が175°以上の高度な超疎水膜ではヒステリシス(前進角と後退角の差)はほぼゼロになり、水と固体との直接接触を遮断できるため、長期的な超撥水性能の維持が可能になると期待される。このような高度な超撥水表面を構築する方法として、本発明者らは既に任意形状のソーダライムガラス基材をポリエチレンイミン(PEI)水溶液に浸漬した後、空気中に取り出してPEIの微細結晶を析出させ、それを鋳型としてゾル−ゲル法によりシリカまたはチタニア被覆を行い、この構造体をアルキルシラン等で疎水化処理する製造法を提供した(例えば、非特許文献3参照)。この製造方法では任意形状の基材に、水滴との接触角175°以上の相当高度な撥水膜を作製できるという利点があるが、製造ステップ数が多いため簡便でないことが問題である。

【0009】

また、シリカナノ構造体、例えばナノファイバー、ナノシートなどの表面を直接疎水性物質で修飾することにより超疎水性粉体を合成し、これをバインダポリマーによって固体表面に固定化することで超撥水塗膜が得られることも開示した(例えば、特許文献5、6参照)。しかしこれらの方法では、支えの弱い超疎水性粉体自体が大きく塗膜から張り出していることが必須であり、著しく強度が弱い点が問題である。

【0010】

また、多くの公知文献では、平面状基材に超疎水性膜を作製することができても、任意形状の構造物、例えば、管状構造物の内部表面、容器の内部表面、複雑の形状物などの表面に超疎水性膜を付与することはほとんど出来ない。超疎水性示す一液型塗液を基材の構造・形状に合わせて塗布することができれば、どのような複雑構造体であっても、その表面を完全に超疎水性にすることができる。これは産業上極めて実用的な技術である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2010−012600号公報

【特許文献2】特開2005−082616号公報

【特許文献3】特開2005−053104号公報

【特許文献4】特開平09−279056号公報

【特許文献5】特開2010−138518号公報

【特許文献6】特開2010−043365号公報

【非特許文献】

【0012】

【非特許文献1】Guo et al.,J.Am.Chem.Soc.,2005,127,15670−15671

【非特許文献2】Steele et al.,Nano. Lett.,2009,9,501−505

【非特許文献3】Jin et al.,Adv.Mater.,2009,21,3750−3753

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明が解決しようとする課題は、任意形状の基材表面を超疎水性表面とすることが可能な超疎水性塗膜形成用の塗料組成物と、これを用いて得られる超疎水性塗膜、並びにその簡便な製造方法を提供することである。

【課題を解決するための手段】

【0014】

本発明者は、上記の課題を解決すべく鋭意研究を重ねた結果、直鎖状ポリエチレンイミン骨格を有するポリマーのフィラメントが、シリカで被覆されてなる複合体の会合体である粉末、または当該複合体から直鎖状ポリエチレンイミン骨格を有するポリマーが除去されたシリカを主成分とするナノ構造体からなる粉末と、重合性不飽和基を有する硬化性含フッ素化合物と、を含有する塗料組成物を基材に塗布した後硬化することにより、該基材表面を容易に超疎水性にさせることができることを見出し、本発明を完成するに至った。

【0015】

即ち本発明は、直鎖状ポリエチレンイミン骨格を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合のナノ構造体からなる粉末(X1)と、重合性不飽和基を有する硬化性含フッ素化合物(Y)と、を含有することを特徴とする超疎水性塗膜形成用の塗料組成物とこれを基材に塗布し硬化させて得られる超疎水性塗膜及びその製造方法を提供するものである。

【0016】

更に本発明は、直鎖状ポリエチレンイミン骨格を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合ナノ構造体からなる粉末(X1)を焼成してなるシリカを主構成成分とするナノ構造体からなる粉末(X2)と、重合性不飽和基を有する硬化性含フッ素化合物(Y)と、を含有することを特徴とする超疎水性塗膜形成用の塗料組成物とこれを基材に塗布し硬化させて得られる超疎水性塗膜及びその製造方法を提供するものである。

【発明の効果】

【0017】

本発明の超疎水性塗膜形成用の塗料組成物は、通常の活性エネルギー線硬化性組成物や熱硬化性組成物と同様の塗料であって、その使用方法や保存方法に特段の配慮を必要とするものではなく、任意材質、任意形状の基材表面に塗布し硬化させることで、容易に該基材表面を超疎水性に変換させることができる。得られる塗膜は単に無機物を充填剤として使用して得られる塗膜よりもその安定性・耐久性に優れており、又シリカが本来有する優れた耐摩耗性をも発現させることができ、ハードコーティング材料としても好適に用いることができるものである。

【0018】

又、本発明の超疎水性塗膜は従来のものより高度な超撥水性を有するため、水または水に近い表面張力の水性溶液及び水性分散体と超疎水膜との直接接触を遮断し、これら水性混合物に含まれる溶質及び分散体及び意図しない浮遊物の膜への沈着を防止でき、超疎水性の低下を阻止できる。水性混合物はより具体的には、水性塗料、水性インク、塵芥の微粒子を含む雨水、微生物やその死骸を含む海水、細菌や新陳代謝により剥離脱落した細胞などを含む体液、などである。これは従来技術では困難である用途、例えば超疎水性能を維持したまま浸漬条件下で使用するなど水性混合物との過酷な長期間接触を想定したコーティングに応用可能である。また以下に述べるような超撥水材料の従来用途にも応用可能である。すなわち水により錆びる、腐る、汚れる可能性がある金属、金属酸化物、繊維、木材、紙、皮革、プラスチックの保護膜に応用出来る。また、もっと具体的には、建築体、車体、船舶体、容器構造体、パッケージ、ガラス製品、陶器製品(便器、風呂場全体)、プール、水道管、電線、電球、各種カバーなどの構造体の保護膜に応用出来る。さらに、冷蔵庫、電子レンジ、洗濯機などの家電製品およびパソコン、テレビ、携帯電話などの通信用電気製品の表面コーティングにも応用出来る。また、エネルギー変換関連の燃料電池触媒部材にも応用可能である。

【図面の簡単な説明】

【0019】

【図1】実施例1で作製した超疎水性塗膜表面の走査型電子顕微鏡画像である。

【図2】実施例1で作製した超疎水性塗膜表面の走査型電子顕微鏡画像である。

【図3】実施例2で作製した超疎水性塗膜表面の、水15μLに対する濡れ性の写真である。

【図4】実施例1で作製した超疎水性塗膜表面の、33%エタノール水溶液10μLに対する濡れ性の写真である。

【図5】実施例1で作製した超疎水性塗膜表面の、IJインキ5μLに対する濡れ性の写真である。

【図6】比較例1で作製した疎水性塗膜表面の、水15μLに対する濡れ性の写真である。

【図7】比較例1で作製した疎水性塗膜表面の、33%エタノール水溶液10μLに対する濡れ性の写真である。

【図8】比較例1で作製した疎水性塗膜表面の、IJインキ5μLに対する濡れ性の写真である。

【発明を実施するための形態】

【0020】

本発明者らは既に、直鎖状ポリエチレンイミン骨格を有するポリマーが水性媒体中で自己組織化的に成長する結晶性会合体を反応場にし、溶液中でその会合体表面にてアルコキシシランを加水分解的に縮合させ、シリカを析出させることで、ナノファイバー、ナノフィルム等のナノメートルオーダーの構造体を基本ユニットにした複雑形状の粉体及びそれらの製法を提供した(特開2005−264421号公報、特開2005−336440号公報、特開2006−063097号公報、特開2007−051056号公報参照。)。

【0021】

この技術の基本原理は、溶液中で直鎖状ポリエチレンイミン骨格含有ポリマーの結晶性会合体を自発的に生長させることであり、一旦結晶性会合体ができたら、後は単に該結晶性会合体の分散液中にシリカソースを混合して、結晶性会合体表面上だけでのシリカの析出を自然に任せることになる(いわゆる、ゾルゲル反応)。これで得られるシリカナノ構造体は基本的にナノファイバー、ナノリボン、ナノシート等を構造単位とするものであり、それら構造単位の空間的配列(会合)によって全体の構造体の形状を誘導するため、ナノレベルの隙間が多く、表面積が大きい粉体である。

【0022】

このような粉体は、自然界での超疎水性を発現するに必要とする基本構造、即ち、ナノファイバーが集合して、マイクロメーター次元の大きさを形成することと非常に良く似ている。従って、この粉体を各種基材表面に固定化すると共に、その表面を表面張力が低い塗膜で被覆すれば、超疎水性塗膜を与えると考えられる。

【0023】

このような考え方をもとに、本発明者らは、直鎖状ポリエチレンイミン骨格を有するポリマーにより誘導されたナノファイバー、ナノリボン、ナノシート等を基本構造とするマイクロメーターオーダーのシリカナノ構造体(シリカを含有するナノメートルオーダーの基本単位からなる構造体のことを示す。)である粉体と、重合性不飽和基を有する硬化性含フッ素化合物(Y)とを含有する塗料組成物を塗布し硬化させた塗膜が超疎水性であることを見出したものである。以下、本発明について、詳細に記載する。

【0024】

なお、本願において、フィラメントとは、本発明で用いる直鎖状ポリエチレンイミン骨格を有するポリマー鎖中にある直鎖状ポリエチレンイミン骨格部分の複数が水分子の存在下で結晶化することにより、ポリマー鎖が相互に会合してナノメートルオーダーのファイバー状、リボン状あるいはシート状等に成長したものをいう。このフィラメントの表面でゾルゲル反応が起こることによって、該フィラメントがシリカで被覆されたシリカナノファイバー、シリカナノリボン、シリカナノシート等(まとめて構造単位と称する)が形成されるが、この反応時に複数の構造単位間がシリカによって結合されたり、凝集したりすることによって、該構造単位の会合体(粉体)が形成される。

【0025】

[直鎖状ポリエチレンイミン骨格を有するポリマー(A)]

本発明で用いる直鎖状ポリエチレンイミン骨格を有するポリマー(A)としては、線状、星状、櫛状構造の単独重合体であっても、他の繰り返し単位を有する共重合体であっても良い。共重合体の場合には、該ポリマー中の直鎖状ポリエチレンイミン骨格のモル比が20%以上であることが、安定なフィラメントを形成できる点から好ましく、該ポリエチレンイミン骨格の繰り返し単位数が10以上である、ブロック共重合体であることがより好ましい。

【0026】

前記直鎖状ポリエチレンイミン骨格を有するポリマー(A)としては、結晶性会合体形成能が高いほど好ましい。従って、単独重合体であっても共重合体であっても、直鎖状ポリエチレンイミン骨格部分に相当する分子量が500〜1,000,000の範囲であることが好ましい。これら直鎖状ポリエチレンイミン骨格を有するポリマー(A)は市販品または本発明者らがすでに開示した合成法(前記特許文献を参照。)により得ることができる。

【0027】

[有機無機複合のナノ構造体からなる粉末(X1)及びこれを焼成した粉末(X2)]

本発明で提供する塗料組成物は、前記直鎖状ポリエチレンイミン骨格を有するポリマー(A)のフィラメントがシリカで被覆されてなる有機無機複合のナノ構造体からなる粉末(X1)、又は当該粉末(X1)から前記ポリマーを焼成により除去して得られる焼成物である粉末(X2)を用いることを必須とする。

【0028】

前記有機無機複合のナノ構造体からなる粉末(X1)は、前記ポリマーのフィラメントの存在下、該フィラメント表面でのゾルゲル反応によってシリカが形成されることで得られるものであり、該シリカ形成に必要なシリカソースとしては、例えば、アルコキシシラン類、水ガラス、ヘキサフルオロシリコンアンモニウム等を用いることができる。

【0029】

アルコキシシラン類としては、テトラメトキシシラン、メトキシシラン縮合体のオリゴマー、テトラエトキシシラン、エトキシシラン縮合体のオリゴマーを好適に用いることができる。さらに、アルキル置換アルコキシシラン類の、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、iso−プロピルトリメトキシシラン、iso−プロピルトリエトキシシラン等、更に、3−クロロプロピルトリメトキシシラン、3−クロロプロピルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−メルカプトトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、3,3,3−トリフルオロプロピルトリエトキシシラン、3−メタクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、p−クロロメチルフェニルトリメトキシシラン、p−クロロメチルフェニルトリエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジエチルジメトキシシラン、ジエチルジエトキシシラン等を、単一で、又は混合して用いることができる。

【0030】

また、上記シリカソースに、他のアルコキシ金属化合物を混合して用いることもできる。例えば、テトラブトキシチタン、テトライソプロポキシチタン、または水性媒体中安定なチタニウムビス(アンモニウムラクテート)ジヒドロキシド水溶液、チタニウムビス(ラクテート)の水溶液、チタニウムビス(ラクテート)のプロパノール/水混合液、チタニウム(エチルアセトアセテート)ジイソプロポオキシド、硫酸チタン、ヘキサフルオロチタンアンモニウム等を用いることができる。

【0031】

上記のシリカソースのゾルゲル反応によって、前記ポリマーのフィラメント表面にシリカが析出されるとともに、複数のフィラメント間がシリカによって結合されたり、凝集したりすることによって一定形状の会合体が形成される。これが粉末(X1)である。

【0032】

前記粉末(X1)中の前記ポリマーの含有率は5〜30質量%に調整可能であり、該ポリマーは前述の通り、フィラメントの形状として含まれている。

【0033】

前記粉末(X1)はその生成過程(ゾルゲル反応時)において3次元空間でナノ構造体がランダム配列し、2〜100μmの大きさに集合してなる粉体であり、該粉体の表面積は50〜200m2/gの範囲になる。

【0034】

前記シリカで被覆してなる複合体である粉末(X1)の製造方法については、前記した本発明者がすでに提供した特許文献に記載されたいずれの手法であっても良い。

【0035】

上述した粉末(X1)を加熱焼成すると、形状を維持したまま、その内部に含まれていたポリマーが除去され、シリカを主構成成分とするシリカナノ構造体からなる粉末(X2)を得ることができる。通常の焼成条件では、ポリマーは完全に除去され、100%シリカからなる焼成物を得ることができる。仮に、焼成が不十分の場合、ポリマーの炭化物等が含まれることもあり得るがこの様な炭化物を含有する焼成物であっても本発明の塗料組成物の原料として用いることができる。何れの場合でも、焼成物はシリカを主とするものであって、その含有率は通常95質量%以上、好ましくは98〜100質量%である。

【0036】

焼成温度は300℃以上であれば良いが、ポリマーを完全に除去するためには、温度を500〜800℃に設定することが望ましい。焼成時間は温度により適宜に設定することができる。500℃よりもっと高い温度では1〜3時間であればよく、500℃付近では2〜6時間以上焼成することが望まれる。

【0037】

焼成して得られる粉末(X2)の構造・形状・サイズは焼成前と変わりがない。ただし、焼成後に得られる粉末(X2)の比表面積は焼成前より大きく、概ね100〜400m2/gである。

【0038】

本発明では、前述の粉末(X1)またはこの焼成物である粉末(X2)をそのまま本発明の塗料組成物の原料として用いる。さらに、これらのシリカ表面に存在するシラノール(Si−OH)に、ビニル基、(メタ)アクリロイル基等の重合性不飽和基を導入してもよい。導入する方法としては特に限定されるものではないが、製造方法が簡便であることとから、重合性不飽和基を有するシランカップリング剤で処理する方法であることが好ましい。

【0039】

重合性不飽和基を有するシランカップリング剤としては、例えば、γ−メタクリロイルプロピルトリメトキシシラン、γ−メタクリロイルプロピルトリエトキシシラン、γ−アクリロイルプロピルトリメトキシシラン、γ−アクリロイルプロピルトリエトキシシラン、p−ビニルフェニルトリメトキシシラン、p−ビニルフェニルトリエトキシシランなどのシランカップリング剤を取り上げることができる。これらは、単独または2種以上を併用しても良い。

【0040】

重合性不飽和基の導入割合としては特に限定されるものではないが、後述する重合性不飽和基を有する硬化性含フッ素化合物(Y)と架橋(共重合)しながら塗膜形成しやすい観点から、シランカップリング剤の飽和導入量を100モル%とした場合、それの30モル%以上の導入で十分である。

【0041】

重合性不飽和基の導入は、前記粉体(X1)又は(X2)を溶剤中に分散し、重合性不飽和基を有するシランカップリング剤の溶液と混合し、室温〜50℃の温度下、一定時間攪拌または浸漬すればよく、容易に目的の重合性不飽和基を有する粉体を得ることができる。

【0042】

重合性不飽和基を有するシランカップリング剤はクロロホルム、塩化メチレン、シクロヘキサノン、キシレン、トルエン、エタノール、メタノールなどの溶剤に溶解させて用いることができる。これらの溶剤は単独または混合して用いることもできる。

【0043】

上記溶液中、シランカップリング剤の濃度は1〜5質量%であれば好適に用いることができ、特に1〜5質量%アンモニア水のエタノール溶液と混合して用いることがより好ましい。混合する際の体積比としては、シランカップリング剤の溶液に対し、アンモニア水エタノール溶液は5〜10倍量であれば好適である。

【0044】

ポリマーが含まれている粉体(X1)を用いる場合、上記溶液と混合する時間は10〜24時間であることが好ましい。又、焼成物である粉体(X2)を用いる場合には、混合時間は2時間以上であれば、容易に重合性不飽和基を導入することができる。

【0045】

この様にして得られる粉末(X1)及び(X2)、又はその表面に重合性不飽和基を導入してなる粉末は何れもファイバー状(アスペクト比の高い1次元の繊維状)、リボン状(一定の太さがあるが厚みがなく2次元のリボン状)またはシート状(2次元の広がりを有する平面状)の構造単位から形成されており、該構造単位(ナノ構造体)の大きさは前記ポリマーのフィラメントを調製する際の条件により制御できるが、基本的には10〜50nm範囲の太さまたは厚みであり、長さは100nm〜10μmの範囲である。

【0046】

[重合性不飽和基を有する硬化性含フッ素化合物(Y)]

本発明では、前述の粉体(X1)(X2)、又はこれを表面処理してなる粉体を基材表面に固定して塗膜とするバインダー樹脂として、重合性不飽和基を有する硬化性含フッ素化合物(Y)を用いることを必須とするものである。即ち、前述のナノ構造体からなる粉体は、それのみでナノメートルオーダーの微細な凹凸を有し、これが水滴よりも小さなエアーポケットとなることから水滴等と塗膜表面との直接接触を阻害し、超疎水性を発現させうる可能性を有するものであるが、この効果を最大に発現させるためには塗膜表面をも疎水性であることが必要であるため、含フッ素化合物であることが好ましく、更に粉末の基材表面からの脱落による疎水性劣化の防止等のために、重合性不飽和基を有する化合物であることが必要である。

【0047】

本発明で用いることができる硬化性含フッ素化合物(Y)としては、従来反応性フッ素系界面活性剤、反応性フッ素系表面改質剤等として市販されているものを用いることができる。例えば、パーフルオロアルキル基と(メタ)アクリロイル基やビニル基とを1分子中に併有するものが挙げられる。なお、本発明において、「(メタ)アクリロイル」とは、メタクリロイルとアクリロイルの一方又は両方をいうものである。

【0048】

前記パーフルオロアルキル基と(メタ)アクリロイル基やビニル基とを1分子中に有する化合物としては、例えば、反応性モノマーとしても知られているパーフルオロオクチルエチル(メタ)アクリレート、ヘキサフルオロプロピル(メタ)アクリレート、オクタフルオロペンチル(メタ)アクリレート等のフッ素化アルキル(メタ)アクリレート等を単独、又は2種以上を混合して用いることができる。

【0049】

又、モノマーのみでは塗料組成物としての適正な粘度が確保できにくい等の理由により、ある程度の分子量を有するオリゴマータイプの硬化性含フッ素化合物(Y)を使用することも可能である。この様なオリゴマータイプの化合物としては、例えば、炭素原子数1〜6のフッ素化アルキル基を有するラジカル重合性不飽和単量体と、水酸基、イソシアネート基、エポキシ基、カルボキシル基、カルボン酸ハロゲン化物、酸無水物等の反応性基を有するラジカル重合性不飽和単量体とを必須の単量体成分として、リビングラジカル重合により共重合させてブロック共重合体を得た後、この共重合体の前述の反応性基の一部又は全部に対し、当該反応性基と反応して結合を形成する官能基及びラジカル重合性不飽和基を有する化合物とを反応させることによって得ることができる。この様な化合物の製造方法としては、例えば、特開2010−196044号公報や特開2010−235784号公報等に詳細が記載されているので、これを参考として合成することが可能である。

【0050】

又、パーフルオロアルキレンエーテル鎖はフッ素化アルキル(メタ)アクリレート等のフッ素化アルキル部位に比べ、より塗膜表面に集まりやすく、優れた撥水性を賦与することが知られている。よって、本発明の塗料組成物には、パーフルオロアルキレンエーテル鎖と重合性不飽和基、特には(メタ)アクリロイル基又はビニル基とを有する化合物を好ましく用いることができる。更には分子内に2つ以上の重合性不飽和基を有するものが、前述の粉末(X1)(X2)の固定化が向上し、防汚性も向上するので好ましい。また、分子の両末端にそれぞれ重合性不飽和基を有するものがさらに好ましい。

【0051】

前述のような好ましい化合物としては、例えば、末端にヒドロキシル基を有するフッ素含有ポリエーテル化合物を原料として、このヒドロキシル基に(メタ)アクリロイル基が導入されたものを挙げることができる。原料としてのフッ素含有ポリエーテル化合物としては、例えば、次の化合物が挙げられる。もちろん、これらに限定されるものではない。

【0052】

HOCH2−CF2O−[CF2CF2O]l−[CF2O]m−CF2CH2OH (ZDOL)F−[CF2CF2CF2O]l−CF2CF2CH2OH (Demnum−SA)

F−[CF(CF3)CF2O]l−CF(CF3)CH2OH (Krytox−OH)

HO(CH2CH2O)n−CH2−CF2O−[CF2CF2O]l−[CF2O]m−CF2CH2(OCH2CH2)nOH (Zdol−TX)

HOCH2CH(OH)CH2O−CH2−CF2O−[CF2CF2O]l−[CF2O]m−CF2CH2OCH2CH(OH)CH2OH(Z−Tetraol)

【0053】

また、分子量1000当たりに1つ以上の活性エネルギー線反応性基を有するものとして、FomblinZDOLdiacrylate〔FomblinZDOL(アウジモント社製)の末端ヒドロキシル基をアクリレート変性したもの〕や、フルオライトART4(共栄社化学)、分子量1000当たりに2つ以上の活性エネルギー線反応性基を有するものとして、フルオライトART3(共栄社化学)、分子量1000当たりに4つ以上の活性エネルギー線反応性基を有するものとして、FomblinZ−Tetraol(アウジモント社製)の4つの末端ヒドロキシル基をアクリレート変性したもの、等が挙げられる。

【0054】

更に、パーフルオロアルキレンエーテル鎖と重合性不飽和基とを有する化合物の合成方法としては、ジイソシアネートを3量体化させたトリイソシアネートに、少なくとも1つの活性水素を有するパーフルオロポリエーテルと、活性水素、特には水酸基と(メタ)アクリロイル基又はビニル基を有するモノマー(ヒドロキシエチル(メタ)アクリレートやアミノエチル(メタ)アクリレート等)とを反応させる方法が、例えば、WO2003/002628等で提供されており、この様な化合物も好適に用いることができる。

【0055】

更に又、特表2007−237059号公報にも、パーフルオロアルキレンエーテル鎖と重合性不飽和基とを1分子中に有する化合物の例示及びその製法について種々記載されているので、これらを参考とすることもできる。

【0056】

又、パーフルオロアルキレンエーテル鎖の両末端に重合性不飽和基を有する化合物を合成した後、これと共重合可能な、反応性基含有モノマーと共重合させ、この反応性基を元に重合性不飽和基を導入することで、パーフルオロアルキレンエーテル鎖を1分子中に複数有する化合物も、例えば、WO2009/133770等で提供されている。この様な化合物は、ある程度の分子量を有するため、本発明の塗料組成物の主剤としても好適に用いることが可能である。

【0057】

[塗料組成物]

本発明の塗料組成物においては、前記粉末(X1)又は粉末(X2)と、前記硬化性フッ素化合物(Y)との使用割合としては特に限定されるものではなく、目的とする塗膜の疎水性や耐摩耗性等のレベルに応じて適宜決定されるものであるが、得られる塗膜に超疎水性が簡単に発現される観点から、粉末(X1)又は(X2)/(Y)の質量比としては通常5/95〜90/10の範囲であり、粉末(X1)又は(X2)が比較的嵩高いものである点を鑑み、取り扱いやすさの観点も踏まえ、30/70〜70/30の範囲になるように調製することが好ましい。

【0058】

本発明の塗料組成物には各種の溶剤を用いることで、1液型の塗料とすることができる。前記溶剤としては、特に限定されるものではなく、例えば、トルエン、メチルエチルケトン、酢酸ブチルエステル、イソプロピルアルコール、ブチルアルコール、エチレングリコール、シクロヘキサノンなどを単独または併用して用いることができる。

【0059】

また、硬化性フッ素化合物(Y)と同様の硬化性を有する、重合性不飽和基を有するモノマーを反応性希釈剤として有機溶剤の一部又は全部と置き換えて用いることもできる。これらモノマーは単官能でも多官能でも好適に用いることができ、例えば、(メタ)アクリロイル基を有するモノマーとしては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、ベンジル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、グリシジル(メタ)アクリレート、エチレンビス(メタ)アクリレート等が挙げられ、ビニル基を有するモノマーとしては、スチレン、ジビニルベンゼン等を挙げることができる。

【0060】

又、前述の硬化性フッ素化合物(Y)は、含有するフッ素原子の働きにより、塗膜表面に集まる傾向があり、これが界面活性剤、表面改質剤といわれる所以となっている。即ち、本発明の塗料組成物においては、塗膜の最表面に当該硬化性フッ素化合物(Y)の硬化膜が存在すればよいので、塗膜中には主剤としてその他の硬化性化合物(Z)を含有するものであってもよい。

【0061】

前記その他の硬化性化合物(Z)としては、汎用の活性エネルギー線硬化性化合物を何れも用いることができる。目的とする超疎水性塗膜の疎水性以外の性能により、種々選択して用いることが好ましい。

【0062】

これらの中でも、特に好ましいその他の硬化性化合物(Z)としては、例えば、ポリシロキサン骨格を有する水性樹脂が挙げられる。前記ポリシロキサン骨格を有する水性樹脂としては、(メタ)アクリレート系モノマーからなる重合体の一部のモノマー残基の側鎖に、ポリシロキサン骨格を有するポリマーが結合されてなる水性樹脂であることが好ましい。このような構造を有する水性樹脂としては、DIC株式会社製のセラネート系列の製品が挙げられる。または、特開平10−36514号公報や特開2006−328354号公報に開示された方法に従い、合成することもできる。

【0063】

例えば、トリアルコキシアルキル(フェニル)シランの加水分解性ケイ素化合物、又は前記トリアルコキシアルキル(フェニル)シランの加水分解性ケイ素化合物と、ジアルコキシジアルキルシラン類、テトラアルコキシシラン類である加水分解性ケイ素化合物とを含む混合物を加水分解縮合し、次いで得られる、ケイ素原子に結合した水酸基および/または加水分解性基を有するポリシロキサンと、加水分解性シリル基および酸基を併有する(メタ)アクリレート系共重合体とを縮合反応させたのち、塩基性化合物で部分中和ないし完全に中和して得られる樹脂を水に分散または溶解して得られる、水性樹脂の分散液または溶液を用いることができる。

【0064】

または、前記のポリシロキサンと、加水分解性シリル基および酸基と、これ以外の官能基とを併有する(メタ)アクリレート系共重合体とを縮合反応させたのち、塩基性化合物で部分中和ないし完全に中和して得られる樹脂を水に分散または溶解して得られる、水性樹脂の分散液または溶液を用いることができる。

【0065】

より、単純に言えば、上記水性樹脂の合成法には、とりわけ、(メタ)アクリレート系共重合体中の一部のモノマー残基の側鎖にトリアルコキシシランの官能基が含まれること、そして、その共重合体の側鎖のトリアルコキシシラン官能基とアルコキシシラン類とを混合し、加水分解的縮合反応させることで、(メタ)アクリレート系共重合体の側鎖にポリシロキサンを結合することを特徴とする。この様なポリシロキサン骨格を有する化合物は、ポリシロキサン骨格に由来のシラノール(Si−OH)基が多く存在する。この官能基は、本発明で用いる前述の粉末(X1)又は(X2)と混合される際、シリカ表面のシラノール基と脱水縮合することができる。このため、得られる塗膜において当該粉末(X1)または(X2)の脱落を防止できる観点から、本発明で好ましく用いることができる。

【0066】

又、前述の水性樹脂中に更に(メタ)アクリル基又はビニル基を有するものは、塗料組成物を硬化反応させる際により強固に基材と密着し、且つ塗膜としての強度にも優れるため好ましいものである。この様な(メタ)アクリル基又はビニル基を有するポリシロキサン骨格を有する化合物(樹脂)としては、例えば、特開2006−328354号公報等に記載された方法で合成することが可能である。

【0067】

更に又、本発明の塗料組成物を熱硬化によって硬化反応させることも可能であり、この場合は、より耐熱性に優れる塗膜が得られる点から、ポリイミド樹脂とエポキシ樹脂との硬化反応を利用することが好ましい。

【0068】

ポリイミド樹脂としては、例えば、イソシアヌレート環含有ポリイソシアネートと、芳香族イソシアネートと、ラクタムおよび酸無水物を含有するポリカルボン酸とをクレゾール系溶媒中で合成したポリアミドイミド樹脂が挙げられるが、より汎用の溶剤に溶解する、溶剤可溶型イミド樹脂を用いることが好ましく、例えば、分子中に2個以上のイソシアネート基を有する脂肪族イソシアネート化合物及び/又は脂環式イソシアネート化合物とトリカルボン酸無水物及び/又はテトラカルボン酸無水物とを反応させて得られるポリイミド樹脂、環式脂肪族ポリイソシアネートから誘導されるイソシアヌレート環を有するポリイソシアネートと線状炭化水素構造を有するポリオール化合物であって、線状炭化水素構造部分の数平均分子量が700〜4,500のポリオール化合物とを反応させて得られる末端にイソシアネート基を有するプレポリマーと、3個以上のカルボキシル基を有するポリカルボン酸の酸無水物を有機溶剤中で反応させて得られるポリイミド樹脂(例えば、特開2008−195966号公報)、分子中に2個以上のイソシアネート基を有する脂肪族イソシアネート化合物及び/又は脂環族イソシアネート化合物と、トリカルボン酸無水物及び/又はテトラカルボン酸無水物とを反応させて得られるカルボキシル基含有イミド樹脂(例えば、特開2010−126622号公報)等が挙げられる。

【0069】

これらのポリイミド樹脂と組み合わせて使用できるエポキシ樹脂としては、特に限定されるものではなく、用いる有機溶剤に均一に溶解するものを適宜選択して用いることができる。例えば、ビスフェノールA型、ビスフェノールF型、ビスフェノールAD型などのビスフェノールから誘導される液状又は固形のエポキシ樹脂や、各種ノボラック樹脂から誘導される多官能エポキシ樹脂、又はナフタレン骨格を有するエポキシ樹脂、更には、得られる塗膜の目的とする性能によって、アルキレン鎖、アルキレンエーテル鎖等の柔軟性骨格を有するエポキシ樹脂などを用いることも可能である。

【0070】

また、塗料組成物には、ラジカル重合用の光重合開始剤を含むこともできる。光重合開始剤としては、例えば、イルガキュア651、イルガキュア184、イルガキュア1173、イルガキュア500、イルガキュア1300、イルガキュア2959、イルガキュア907などを用いることができる。また株式会社ソート製のSB−PI703,SB−PI704,SB−PI705,SB−PI710,SB−PI711,SB−PI712,SB−PI714等が挙げられる。

【0071】

前記光重合開始剤の使用量としては、当該塗料組成物中に含まれる重合性基全体に対し、0.5〜5mol%であれば好適である。

【0072】

塗料組成物中の不揮発分としては、塗布方式に合わせ、5〜70質量%の範囲で調整することができる。塗布方式が浸漬法の場合は、不揮発分を比較的に低く(例えば、5〜20質量%)調製することが望ましい。塗布方式がバーコーティングの場合は、不揮発分を15〜40質量%にすることが望ましい。また、塗布方式がべた塗り、はけ塗り等の場合には、30〜70質量%にすることが望ましい。

【0073】

又、塗料組成物において、前述のようなその他の硬化性化合物(Z)を併用する場合には、前記粉末(X1)又は粉末(X2)と、前記硬化性フッ素化合物(Y)と前記その他の硬化性化合物(Z)の使用割合として、〔(X1)又は(X2)〕/〔(Y)+(Z)〕で表される質量比は通常5/95〜90/10の範囲であり、粉末(X1)又は(X2)が比較的嵩高いものである点を鑑み、取り扱いやすさの観点も踏まえ、30/70〜70/30の範囲になるように調製することが好ましい。

【0074】

[超疎水性塗膜]

本発明では、前記塗料組成物を固体基材表面に塗布し、加熱硬化又は活性エネルギー線硬化反応等の硬化反応(乾燥のみを含む)を行うことによって簡便に超疎水性塗膜を得ることができる。

【0075】

本発明では、重合性不飽和基を有する硬化性含フッ素化合物(Y)、又は必要に応じて併用される反応性希釈剤を含むその他の硬化性化合物(Z)により、粉体(X1)又は粉体(X2)の表面のシリカと有機化合物間に強固な架橋が進行し、無機成分と有機成分とが複合化した塗膜を形成する。本発明で用いる粉体(X1)又は粉体(X2)のかさ密度は低く、わずかの配合量でもその体積が大きい。従って、前記複合塗膜において、有機成分がバインダーとして機能しても、塗膜自体の大部分を粉体(X1)又は粉体(X2)で占められることになる。その結果、得られる塗膜の表面は、粉体(X1)又は粉体(X2)のナノ構造体由来の無規則な配列により、全面に渡りナノメートルオーダーの凹凸を有する粗い界面を形成する。それと同時に、粉体(X1)又は粉体(X2)の表面はフッ素原子を含む有機成分に覆われた状態となる。即ち、塗膜はナノ構造体によるナノ次元の粗さの連続体であると同時に表面全体の自由エネルギーは低い。これにより、得られた塗膜は超疎水性を示すことになる。

【0076】

本発明での塗膜の硬化は、加熱または活性エネルギー線照射で行なうことができる。加熱硬化の場合、温度は120〜250℃の範囲であればよく、加熱時間は5〜60分の範囲であれば良い。また、加熱硬化は、窒素雰囲気下または減圧下で行なうこともできる。活性エネルギー線硬化の場合、基材形状が該エネルギー線照射に適するものであれば種々の照射法を適用することができる。

【0077】

塗膜の厚みは塗布法にもよるものの、概ね300nm〜50μm範囲で調製できる。この塗膜上での水接触角は通常150°以上であると同時に、水滴を残留せず完全に弾くことができる。更に、170°以上の超疎水性塗膜も簡便に得ることができ、この場合は、水滴が塗膜に全く触れずに転がり落ちるような挙動を示すことになる。

【0078】

本発明での塗膜は、任意形状、任意素材の上に形成させることができ、平板状、管状、球状、ワイヤ状、棒状などのガラス、シリコン、金属、陶磁器、プラスチック、紙、繊維、網類等、特に限定されるものではないことも特徴である。

【実施例】

【0079】

以下、実施例により本発明をさらに詳しく説明する。なお、特に断わりがない限り、「%」「部」は「質量%」「質量部」を表わす。

【0080】

[走査電子顕微鏡による会合体や粉体の形状分析]

単離乾燥した会合体や粉体を両面テープにてサンプル支持台に固定し、それをキーエンス製表面観察装置VE−9800にて観察した。

【0081】

[透過電子顕微鏡によるナノ構造体の観察]

粉末状態のサンプルをメタノール中に分散し、それを銅グリッドに乗せ、日本電子株式会社製透過型電子顕微鏡「JEM−2200FS」にて観察した。

【0082】

[接触角測定]

接触角は自動接触角計Contact Angle System OCA(Dataphysics社製)により測定した。

【0083】

[示差熱重量分析]

シリカナノ構造体に導入された重合性基の含有率をTG−DTA 6300 (SII Nano Technology Inc社製)により測定した。

【0084】

[比表面積測定]

比表面積はFlow Sorb II 2300(Micrometrics社製)により測定した。

【0085】

合成例1

[シリカナノ構造体の合成]

特許文献(特開2005−264421号公報、特開2005−336440号公報、特開2006−063097号公報、特開2007−051056号公報)に開示した方法により、形状が異なる粉体を作製した。

【0086】

<線状のポリエチレンイミン(P5K)の合成>

市販のポリエチルオキサゾリン(数平均分子量500,000、平均重合度5,000、Aldrich社製)100gを、5Mの塩酸水溶液300mLに溶解させた。その溶液をオイルバスにて90℃に加熱し、その温度で10時間攪拌した。反応液にアセトン50mLを加え、ポリマーを完全に沈殿させ、それを濾過し、メタノールで3回洗浄し、白色のポリエチレンイミンの粉末を得た。得られた粉末を1H−NMR(重水)にて同定したところ、ポリエチルオキサゾリンの側鎖エチル基に由来したピーク1.2ppm(CH3)と2.3ppm(CH2)が完全に消失していることが確認された。即ち、ポリエチルオキサゾリンが完全に加水分解され、ポリエチレンイミンに変換されたことが示された。

【0087】

その粉末を100mLの蒸留水に溶解し、攪拌しながら、その溶液に15%のアンモニア水500mLを滴下した。その混合液を一晩放置した後、沈殿した粉末を濾過し、その粉末を冷水で3回洗浄した。洗浄後の粉末をデシケータ中で室温(25℃)乾燥し、線状のポリエチレンイミン(P5K)を得た。収量は94g(結晶水含有)であった。ポリオキサゾリンの加水分解により得られるポリエチレンイミンは、側鎖だけが反応し、主鎖には変化がない。従って、P5Kの重合度は加水分解前の5,000と同様である。

【0088】

<粉体(X1)の合成>

一定量のP5Kを蒸留水中に混合し、それを90℃に加熱し透明溶液を得た後、全体を3%の水溶液に調製した。該水溶液を室温で自然冷却し、真っ白のP5Kの会合体液を得た。攪拌しながら、その会合体液100mL中に、70mLのMS51(メトキシシランの5量体、)のエタノール溶液(体積濃度50%)を加え、室温で1時間攪拌を続けた。析出した沈殿物をろ過し、それをエタノールで3回洗浄した後、40℃で加熱下乾燥することにより、粉体(X1)として16gの会合体を得た。SEM写真によりナノファイバーの会合体であることを確認した。

【0089】

前記で得た粉体(X1)の熱重量損失分析から、ポリエチレンイミンの含有率が7%であることを確認した。また、比表面積測定を行なった結果、132m2/gであった。

【0090】

合成例2

[粉体(X2)の合成]

合成例1で得た粉体(X1)5gを空気導入条件下、電気炉にて600℃、2時間加熱し、粉体(X1)に含まれたポリエチレンイミンを除去し、白い粉体(X2)を得た。比表面積は208m2/gであった。SEM写真により、焼成前後のナノファイバー構造には変化がないことを確認した。

【0091】

合成例3

[硬化性含フッ素化合物(Y−1)の合成]

国際公開WO2009/133770の実施例1に記載の方法に従って、重合性不飽和基を有する硬化性含フッ素化合物(Y−1)を合成した。フッ素原子数25〜80個の両末端水酸基含有パーフルオロポリエーテル化合物(フッ素原子の数が平均46、GPCによる数平均分子量は1,500)20部、ジイソプロピルエーテル20部、p−メトキシフェノール0.02部、トリエチルアミン3.1部を用いて、空気気流下にて攪拌を開始し、10℃に保ちながらアクリル酸クロリド2.7部を滴下した。滴下終了後、昇温して攪拌しアクリル酸クロリドの消失を確認するまで反応を進行させた。次いで、ジイソプロピルエーテル、イオン交換水を用いる洗浄を行い、減圧下で溶媒を留去することによって、原料の両末端水酸基含有パーフルオロポリエーテル化合物にアクリロイル基が導入された、ニ官能性モノマーを合成した。別のフラスコにメチルイソブチルケトン63部を仕込み、窒素気流下にて攪拌しながら105℃に昇温した。前記で得られたモノマー21.5部、2−ヒドロキシエチルメタクリレート41.3部、t−ブチルペルオキシ−2−エチルヘキサノエート9.4部とメチルイソブチルケトン126部を混合した開始剤溶液135.4部の3種類の滴下液をそれぞれ別々の滴下装置にセットし、フラスコ内を105℃に保ちながら同時に2時間かけて滴下した。滴下終了後、105℃で10時間攪拌した後、減圧下で溶媒を留去することによって、重合体67.5質量部を得た。更に、メチルエチルケトン74.7部、p−メトキシフェノール0.1部、ジブチル錫ジラウレート0.06部を仕込み、空気気流下で攪拌を開始し、60℃を保ちながら2−アクリロイルオキシエチルイソシアネート44.8部を1時間で滴下した。滴下終了後、60℃で1時間攪拌した後、80℃に昇温して10時間攪拌することにより反応を行い、IRスペクトル測定によりイソシアネート基の消失を確認した。次いで、メチルエチルケトン37.4部を添加し、硬化性含フッ素化合物(Y−1)50%含有のメチルエチルケトン溶液224.6部を得た。硬化性含フッ素化合物(Y−1)の数平均分子量は2,400、重量平均分子量は7,100である(GPC測定の結果)。

【0092】

合成例4

[ポリシロキサン骨格とビニル基とを有する化合物(Z−1)の合成]

特開2006−328354号公報の実施例1に記載の方法で、ポリシロキサン骨格含有硬化型樹脂を合成した。攪拌機、温度計、滴下ロート、冷却管及び窒素ガス導入口を備えた反応容器に、フェニルトリメトキシシラン191部を仕込んで、120℃まで昇温した。次いで、メチルメタクリレート169部、3−メタクリロイルオキシプロピルトリメトキシシラン11部、tert−ブチルパーオキシ−2−エチルヘキサノエート18部からなる混合物を、前記反応容器中へ4時間かけて滴下した。その後、同温度で16時間撹拌し、トリメトキシシリル基を有するビニル重合体を合成した。次いで、前記反応容器の温度を80℃に調整し、メチルトリメトキシシラン131部、3−アクリロイルオキシプロピルトリメトキシシラン226部、ジメチルジメトキシシラン116部を、前記反応容器中へ添加した。その後、堺化学株式会社製の、iso−プロピルアシッドホスフェート6.3部と脱イオン水97部との混合物を滴下し、同温度で2時間撹拌することにより、加水分解縮合反応させ、反応生成物を得た。その後、前記反応生成物を、10〜300mmHgの減圧下で、40〜60℃の条件で蒸留することにより、不揮発分が99.4%であるポリシロキサン骨格とビニル基とを有する化合物(Z−1)を得た。ここに酢酸n−ブチルとメチルエチルケトンの混合溶剤を加え、不揮発分を40%に調整した。

【0093】

実施例1

合成例2で得られた粉体(X2)と合成例3で得られた硬化性含フッ素化合物(Y−1)とを不揮発分質量比:粉体/化合物=33/67になるように混合し、塗料組成物1を得た。これを用いて、ガラス基板上にバーコート法で製膜し、空気中180℃で10分間加熱処理して塗膜を得た。接触角は175°以上であった。

【0094】

実施例2

合成例1で得られた粉体(X1)と合成例3で得られた硬化性含フッ素化合物(Y−1)と合成例4で得られたポリシロキサン骨格とビニル基とを有する化合物(Z−1)とを不揮発分として粉体(X1)/(Y−1)/(Z−1)=46/4/50になるように混合し、トルエン80%/エタノール20%の混合液で不揮発分19%となるように希釈して塗料組成物2を得た。これをガラス基板上にバーコート法で製膜し、空気中200℃で5分間加熱処理して塗膜を得た。接触角は175°以上であった。

【0095】

実施例3

合成例1で得られた粉体(X1)と合成例3で得られた硬化性含フッ素化合物(Y−1)と合成例4で得られたポリシロキサン骨格とビニル基とを有する化合物(Z−1)とを不揮発分として粉体(X1)/(Y−1)/(Z−1)=64/3/33になるように混合し、トルエン70%/イソプロピルアルコール30%の混合液で不揮発分16%となるように希釈して塗料組成物3を得た。これをガラス基板上にバーコート法で製膜し、空気中200℃で5分間加熱処理して塗膜を得た。接触角は175°以上であった。

【0096】

実施例4

実施例2の塗料組成物2 100部に対して架橋剤であるヘキサメチレンジイソシアネート1部を加え塗料組成物4を得た。実施例2と同様にして得られた塗膜の接触角は175°以上であった。架橋剤により塗膜がより強固に結着した結果、アセトンに12時間浸漬しても塗膜は溶解せず、浸漬後に接触角も低下しないことを確認した。

【0097】

実施例5

実施例2と同様にして得た塗料組成物2 100部に、アセトン 71部を加えて希釈し塗料組成物4を得た。これをエアーブラシ(アネスト岩田製Eclipse HP−BS)を用いてガラス基板および円筒形のガラス管外壁面にスプレーコートした。これを空気中170℃で15分加熱処理して硬化させた。円筒形のガラス管外壁面にスプレーコートしたものは接触角を測定できなかったが、水滴を完全にはじき、付着は全く見られなかった。ガラス基板上に製膜したものの接触角は175°以上であった。凹凸形状を有する基体や貫通穴を有する基体(網、布、フィルタ)への塗工も同様に行い、凹凸形状や貫通孔を残したままコーティングでき、超疎水化できることを確認した。

【0098】

<耐磨耗性評価>

実施例2で作製した超疎水性塗膜基板を、往復摩耗試験機(トライボギア TYPE30S、新東科学社製)にて不織布、荷重10g、500往復の摩擦を行った。摩擦後の接触角は155°であった。また、2,000往復後も塗膜は剥離しなかった。

【0099】

<安定性評価>

実施例2で作製した超疎水性塗膜基板を、浮遊物を含む海水を満たしたガラス容器中に浸漬した。室温(25℃)で2ヶ月間浸漬した後取り出して接触角を測定したところ、浸漬前と同じく175°以上であり、撥水性の低下はみられなかった。本発明の超疎水膜はナノ/マイクロ複合階層型凹凸構造により表面に空気膜が強く保持されるのが特徴であり、このため海水中の浮遊物の接近と吸着が阻害され、撥水性低下を長期間防止できたと推測される。

【0100】

比較例1

合成例3で得られた硬化性含フッ素化合物(Y−1)をガラススライド上に塗装し、水滴との接触角113°の凹凸の無いフッ素系撥水膜を作製し、これを海水を満たしたガラス容器中に浸漬した。室温で30分の浸漬の後に取り出し、蒸留水で洗浄したところ、水の付着するスポットが多数出現した。走査型電子顕微鏡で塗膜表面を観察したところ、珪藻などが付着していた。この付着物は蒸留水による洗浄では除くことができなかったが、紙で払拭することにより取り除かれ、撥水性が回復することを確認した。また、蒸留水やろ過した海水中への浸漬では1ヶ月の後でも撥水性は低下しなかった。以上のように、通常の撥水膜では海水中の微細な浮遊物の付着を防止できず、撥水性が低下することを確認した。

【0101】

<水よりも表面張力の小さい液体に対する撥液性の評価>

実施例1で得られた塗膜と、比較例1で得られた塗膜を用いて、水よりも表面張力の小さい、より固体をぬらし易い液体との接触角を測定した。ただし液滴の体積は、注射針の先端から自然に落ちる体積としたため、液体ごとに異なる〔33%エタノール水溶液が10μL、50%エタノール水溶液が7μL、なたね油(日清オイリオ社製)が8μL、IJインク(水性顔料インク、セイコーエプソン社製)が5μLである〕。33%エタノール水溶液の表面張力は水(72.8mN/m)の半分以下であり、比較例1の塗膜では接触角が大幅に小さくなったが、実施例1の塗膜はこれを完全にはじいた。IJインク(約26mN/m)は表面張力が小さすぎるため、実施例1の塗膜においても付着が起こったが、凹凸の無い比較例1の塗膜に対して遥かに高い撥液性を示した。表1に結果をまとめた。

【0102】

【表1】

【特許請求の範囲】

【請求項1】

直鎖状ポリエチレンイミン骨格を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合のナノ構造体からなる粉末(X1)と、

重合性不飽和基を有する硬化性含フッ素化合物(Y)と、

を含有することを特徴とする超疎水性塗膜形成用の塗料組成物。

【請求項2】

直鎖状ポリエチレンイミン骨格を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合ナノ構造体からなる粉末(X1)を焼成してなるシリカを主構成成分とするナノ構造体からなる粉末(X2)と

重合性不飽和基を有する硬化性含フッ素化合物(Y)と、

を含有することを特徴とする超疎水性塗膜形成用の塗料組成物。

【請求項3】

前記重合性不飽和基を有する硬化性含フッ素化合物(Y)が、活性エネルギー線硬化性である請求項1又は2記載の塗料組成物。

【請求項4】

前記重合性不飽和基を有する硬化性含フッ素化合物(Y)がパーフルオロアルキレンエーテル部位と、(メタ)アクリロイル基又はビニル基とを有する化合物である請求項3記載の塗料組成物。

【請求項5】

前記ナノ構造体が10〜50nmの太さ又は厚みと、100nm〜10μmの長さを有するものである請求項1〜4の何れか1項記載の塗料組成物。

【請求項6】

前記シリカ(B)に(メタ)アクリロイル基又はビニル基が化学結合しているものである請求項1〜5の何れか1項記載の塗料組成物。

【請求項7】

前記粉末(X1)又は粉末(X2)と、前記硬化性フッ素化合物(Y)との使用割合(X1)又は(X2)/(Y)が30/70〜70/30(質量比)である請求項1〜6の何れか1項記載の塗料組成物。

【請求項8】

更にその他の硬化性化合物(Z)を含有する請求項1〜7の何れか1項記載の塗料組成物。

【請求項9】

前記その他の硬化性化合物(Z)が、活性エネルギー線硬化性化合物である請求項8記載の塗料組成物。

【請求項10】

前記その他の硬化性化合物(Z)が、ポリシロキサン骨格を有する樹脂である請求項8記載の塗料組成物。

【請求項11】

前記その他の硬化性化合物(Z)が、ポリシロキサン骨格と(メタ)アクリル基又はビニル基とを有する化合物である請求項8記載の塗料組成物。

【請求項12】

前記粉末(X1)又は粉末(X2)と、前記硬化性フッ素化合物(Y)と前記その他の硬化性化合物(Z)の使用割合、〔(X1)又は(X2)〕/〔(Y)+(Z)〕が30/70〜70/30(質量比)である請求項8〜11の何れか1項記載の塗料組成物。

【請求項13】

請求項1〜12の何れか1項記載の塗料組成物を基材に塗布した後、加熱硬化又は活性エネルギー線硬化を行うことを特徴とする超疎水性塗膜の製造方法。

【請求項14】

請求項13の製造方法で得られ、塗膜表面における水滴の接触角が170°以上であることを特徴とする超疎水性塗膜。

【請求項1】

直鎖状ポリエチレンイミン骨格を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合のナノ構造体からなる粉末(X1)と、

重合性不飽和基を有する硬化性含フッ素化合物(Y)と、

を含有することを特徴とする超疎水性塗膜形成用の塗料組成物。

【請求項2】

直鎖状ポリエチレンイミン骨格を有するポリマー(A)のフィラメントがシリカ(B)で被覆されてなる有機無機複合ナノ構造体からなる粉末(X1)を焼成してなるシリカを主構成成分とするナノ構造体からなる粉末(X2)と

重合性不飽和基を有する硬化性含フッ素化合物(Y)と、

を含有することを特徴とする超疎水性塗膜形成用の塗料組成物。

【請求項3】

前記重合性不飽和基を有する硬化性含フッ素化合物(Y)が、活性エネルギー線硬化性である請求項1又は2記載の塗料組成物。

【請求項4】

前記重合性不飽和基を有する硬化性含フッ素化合物(Y)がパーフルオロアルキレンエーテル部位と、(メタ)アクリロイル基又はビニル基とを有する化合物である請求項3記載の塗料組成物。

【請求項5】

前記ナノ構造体が10〜50nmの太さ又は厚みと、100nm〜10μmの長さを有するものである請求項1〜4の何れか1項記載の塗料組成物。

【請求項6】

前記シリカ(B)に(メタ)アクリロイル基又はビニル基が化学結合しているものである請求項1〜5の何れか1項記載の塗料組成物。

【請求項7】

前記粉末(X1)又は粉末(X2)と、前記硬化性フッ素化合物(Y)との使用割合(X1)又は(X2)/(Y)が30/70〜70/30(質量比)である請求項1〜6の何れか1項記載の塗料組成物。

【請求項8】

更にその他の硬化性化合物(Z)を含有する請求項1〜7の何れか1項記載の塗料組成物。

【請求項9】

前記その他の硬化性化合物(Z)が、活性エネルギー線硬化性化合物である請求項8記載の塗料組成物。

【請求項10】

前記その他の硬化性化合物(Z)が、ポリシロキサン骨格を有する樹脂である請求項8記載の塗料組成物。

【請求項11】

前記その他の硬化性化合物(Z)が、ポリシロキサン骨格と(メタ)アクリル基又はビニル基とを有する化合物である請求項8記載の塗料組成物。

【請求項12】

前記粉末(X1)又は粉末(X2)と、前記硬化性フッ素化合物(Y)と前記その他の硬化性化合物(Z)の使用割合、〔(X1)又は(X2)〕/〔(Y)+(Z)〕が30/70〜70/30(質量比)である請求項8〜11の何れか1項記載の塗料組成物。

【請求項13】

請求項1〜12の何れか1項記載の塗料組成物を基材に塗布した後、加熱硬化又は活性エネルギー線硬化を行うことを特徴とする超疎水性塗膜の製造方法。

【請求項14】

請求項13の製造方法で得られ、塗膜表面における水滴の接触角が170°以上であることを特徴とする超疎水性塗膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−201799(P2012−201799A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−67732(P2011−67732)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000002886)DIC株式会社 (2,597)

【出願人】(000173751)一般財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000002886)DIC株式会社 (2,597)

【出願人】(000173751)一般財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]