塗液の塗布装置および塗布方法ならびにプラズマディスプレイパネルの製造装置および製造方法

【課題】微細な隔壁間の凹部に塗液を塗布する場合においても、塗液の隔壁上部への付着、混色、塗布ムラ等の塗布欠点を発生させず、高品位に塗布することが容易な塗液の塗布装置および塗布方法ならびにプラズマディスプレイパネルの製造装置および製造方法を提供することにある。

【解決手段】表面に隔壁が形成されている基板を固定するテーブルと、前記テーブルに対向して設けられ、基板の隔壁間の凹部に所定量の塗液を塗布する口金と、前記テーブルと前記口金とを3次元的に相対移動させる移動手段とを備えた塗液の塗布装置であって、前記口金の吐出孔の形状は、塗布幅方向よりも塗布方向に長い形状であり、塗布幅方向の長さをW、塗布方向の長さをLとした時、1.1≦L/W≦1.7の条件を満たすことを特徴とする塗液の塗布装置とする。

【解決手段】表面に隔壁が形成されている基板を固定するテーブルと、前記テーブルに対向して設けられ、基板の隔壁間の凹部に所定量の塗液を塗布する口金と、前記テーブルと前記口金とを3次元的に相対移動させる移動手段とを備えた塗液の塗布装置であって、前記口金の吐出孔の形状は、塗布幅方向よりも塗布方向に長い形状であり、塗布幅方向の長さをW、塗布方向の長さをLとした時、1.1≦L/W≦1.7の条件を満たすことを特徴とする塗液の塗布装置とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマディスプレイパネル(以下、「PDP」と略称することもある。)に代表されるディスプレイパネル、液晶カラーフィルター(LCM)、有機EL、光学フィルタ、プリント基板、半導体の特に高粘度塗液を塗布するような分野に使用可能であり、例えばPDP製造工程における、ガラス基板など被塗布対象物表面に薄膜パターンを形成するにあたって好適に用いられる塗液の塗布装置および塗布方法に関するものである。

【背景技術】

【0002】

一般にPDPは、前面板と背面板の間に形成された放電空間内で放電を生じさせることで、キセノンガスから波長147nmを中心とする紫外線を生じ、この紫外線が蛍光体を励起することによって表示が可能となる。R(赤)、G(緑)、B(青)に発光する蛍光体を塗り分けた放電セルを駆動回路によって発光させることにより、フルカラー表示に対応できる。

【0003】

このPDPには、電極が放電空間に露出している直流型(DC型)と、絶縁層で覆われている交流型(AC型)の2タイプある。AC型は、表示電極/誘電体層/保護層を形成した前面ガラス板と、アドレス電極/誘電体層/隔壁層/蛍光体層を形成した背面ガラス板とを貼り合わせ、ストライプ状あるいは格子状の隔壁で仕切られた放電空間内にHe−Xe、または、Ne-Xeの混合ガスを封入した構造を有している。R、G、Bの各蛍光体層は、粉末状の蛍光体粒子を主成分とする各色毎の蛍光体ペーストが、背面板に形成された一方向に延びる隔壁により形成された凹部に充填されてなる。このような構造のものを高い生産性と高品質で製造するには、蛍光体を一定のパターン状に塗り分ける技術が重要となる。

【0004】

現行の主流品であるハイビジョンテレビにおいて、42インチクラスの画素レベルは、画素数1024×720ドット、セルピッチは0.3mm×0.675mmである。更に最近、画素数が1920×1080ドットであるフルハイビジョン(フルHD)といったより高精細品種が主流になりつつある。例えば、42インチクラスのフルハイビジョンテレビとなれば、セルピッチが0.16mm×0.48mmと非常に細かい。隔壁の間隔が0.16mmになると、隔壁には幅があるために、蛍光体を充填する隔壁間の凹部の幅は、0.12mm程度となって、非常に狭く、蛍光体を精度よく塗り分けるのが非常に難しくなっている。

【0005】

ところで、この種の塗布工程には、従来、スクリーン印刷が使用されていたが、画面の大型化に合わせて近年においては円形の吐出孔を有する口金を使用し、この口金を背面板と対向させ、相対的に移動させながら、蛍光体ペーストを凹部に充填する方法が検討、提案されている(特許文献1、2参照)。

【0006】

このような方法では、隔壁の上部に蛍光体ペーストが付着しないよう、吐出孔の直径は隔壁の間隔よりも小さくする必要があるが、更に、基板の隔壁の位置精度や、口金の吐出孔が複数の場合は各吐出孔の位置精度、塗布機の各軸の移動精度や位置決め精度等を考慮する必要があり、これにより吐出孔の直径は隔壁の間隔よりも余裕をもって小さくしなければならない。たとえば、特許文献1にも、隔壁の間隔が170μmのときには、口金の吐出孔は直径100μmの円形のものが好ましいとの記載があり、また特許文献2においても吐出孔の塗布幅方向の長さを隣り合う隔壁の間隔以下に設定する旨が記載されている。

【0007】

しかし、吐出孔の直径を小さくした場合、吐出孔から出てくる柱状の蛍光体ペースト流(以下、柱状流)の径も必然的に小さくなり、塗布動作のときの口金の移動もしくは基板の移動で発生する随伴流によって、その挙動が乱れやすくなる。また、蛍光体ペーストの粘度が高い場合は、この細い柱状流は、とぐろを巻きながら基板に塗布されやすくなる。そして、これらにより、蛍光体ペーストが隔壁上部に付着する塗布欠点や、隣の凹部に入る混色が発生する。また、基板が、塗布方向に一定間隔で隔壁と直交する方向に横隔壁を有し仕切られているもの(セル構造)である場合、塗布方向へのセルへの充填量にばらつきが生じ、塗布ムラが発生しやすい。

【0008】

この柱状流の乱れやとぐろを回避する手段は、柱状流を太く、つまり吐出孔の直径を大きくすればよいわけであるが、上述の通り、大きくすることにより、蛍光体ペーストの隔壁上部への付着が発生する。また、吐出孔の形状を特許文献2に記載されるような楕円形、長円形にすることも可能であるが、単に楕円形、長円形にするだけでは、上記問題が回避されない場合がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平10−27543号公報

【特許文献2】特開平11−300257号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

このように、従来技術では、フルハイビジョンテレビなどの微細な隔壁間の凹部に塗液を塗布する場合、蛍光体ペーストの隔壁上部へ付着、混色、塗布ムラ等の塗布欠点を引き起こし易いという問題がある。

【0011】

そこで本発明の課題は、微細な隔壁間の凹部に塗液を塗布する場合においても、塗液の隔壁上部への付着、混色、塗布ムラ等の塗布欠点を発生させず、高品位に塗布することが容易な塗液の塗布装置および塗布方法ならびにプラズマディスプレイパネルの製造装置および製造方法を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するための本発明は、以下のいずれかの構成を特徴とするものである。

(1)表面に隔壁が形成されている基板を固定するテーブルと、前記テーブルに対向して設けられ、基板の隔壁間の凹部に所定量の塗液を塗布する口金と、前記テーブルと前記口金とを3次元的に相対移動させる移動手段とを備えた塗液の塗布装置であって、前記口金の吐出孔の形状は、塗布幅方向よりも塗布方向に長い形状であり、塗布幅方向の長さをW、塗布方向の長さをLとした時、1.1≦L/W≦1.7の条件を満たすことを特徴とする塗液の塗布装置。

(2)前記吐出孔の塗布幅方向の長さWは、前記基板の隔壁間の凹部の幅をDとした時、W≦Dの条件を満たすことを特徴とする、前記(1)に記載の塗液の塗布装置。

(3)前記吐出孔が、長円であることを特徴とする、前記(1)または(2)に記載の塗液の塗布装置。

(4)表面に隔壁が形成されている基板と、基板に対向して設けられた口金とを相対的に移動させながら口金に設けられた吐出孔から塗液を吐出し、基板の選択された隔壁間の凹部に塗液を塗布する塗液の塗布方法であって、前記口金として、吐出孔の形状が、塗布幅方向よりも塗布方向に長い形状であり、塗布幅方向の長さをW、塗布方向の長さをLとした時、1.1≦L/W≦1.7の条件を満たす口金を用いて塗布することを特徴とする塗液の塗布方法。

(5)前記基板の凹部の幅が200μm以下であることを特徴とする、前記(4)に記載の塗液の塗布方法。

(6)前記基板が、前記隔壁と交差する方向に横隔壁をも有していることを特徴とする、前記(4)または(5)に記載の塗液の塗布方法。

(7)前記(1)〜(3)のいずれかに記載の塗液の塗布装置を備えたことを特徴とするプラズマディスプレイパネルの製造装置。

(8)前記(4)〜(6)のいずれかの記載の塗液の塗布方法を用いて背面版に塗液を塗布することを特徴とするプラズマディスプレイパネルの製造方法。

【発明の効果】

【0013】

本発明によれば、以下に説明するとおり、吐出孔から吐出する塗液の柱状流を安定的に形成できるので、基板の隔壁上部への塗液の付着、混色、塗布ムラ等の塗布欠点を発生させることなく塗布できる。特に、本発明によれば、フルハイビジョンなどの微細な隔壁間の凹部にも塗液を安定して精度よく塗布できるので、優れた品位の製品を製造することができる。

【図面の簡単な説明】

【0014】

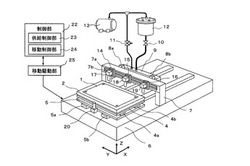

【図1】本発明の一実施態様に係る塗液の塗布装置の概略斜視図である。

【図2】図1に示した装置における口金9のY方向における縦断面図である。

【図3】図1に示した装置における口金9のX方向における縦断面図である。

【図4】基板1の上面図である。

【図5】図1に示した装置におけるテーブル2の領域の上面図(a)および正面図(b)である。

【図6】図1に示した装置における口金9の底面図である。

【図7】図6に示した吐出孔56の拡大図である。

【図8】基板へ塗液を塗布している様子を表す模式図である。

【図9】塗布工程において吐出孔56から基板に向かって吐出される塗液を側面から見た模式図である。

【図10】塗布工程において吐出孔56から基板に向かって吐出される塗液を側面から見た模式図である(とぐろを巻いている場合)。

【図11】塗布直後の基板の様子を示した模式図である。

【図12】横隔壁がある基板に塗液を塗布している様子を示した模式図である。

【図13】吐出孔56の他の態様の拡大図である。

【図14】実施例1において、吐出孔から出て基板に塗布されるまでの塗液の柱状流の挙動を撮影した写真である。

【図15】比較例1において、吐出孔から出て基板に塗布されるまでの塗液の柱状流の挙動を撮影した写真である。

【発明を実施するための形態】

【0015】

本発明に係る塗液の塗布装置および塗布方法は、プラズマディスプレイパネル用部材における蛍光体塗布工程に特に好ましく適用することができる。すなわち、赤、緑、青の3種類のいずれかの色に発光する蛍光体粉末を含む蛍光体ペーストをプラズマディスプレイパネル用基板に塗布する際に好適に用いることができる。

【0016】

図1は、本発明の一実施態様に係る塗液の塗布装置の概略斜視図である。図1において、基板1はテーブル2の上に載置され、テーブル2に設けた吸着装置(図示略)により吸着して固定される。テーブル2は、その中心を軸として、回転を可能とするθ軸部材(図示しない)により支持されている。このθ軸部材は、X軸搬送部5上に設けられたリニアガイド4a、4bなどで構成されたY軸搬送部4に搭載され、テーブル2がリニアガイド4a、4bに沿って機台6のY軸方向に移動するとともに、θ軸部材を中心として回動する。X軸搬送部5は、機台6上に設けられたリニアガイド5a、5bなどによって構成され、テーブル2がリニアガイド5a、5bに沿って機台6のX軸方向に移動する。これらX軸搬送部5およびY軸搬送部4は互いに直交するように調整されている。X軸搬送部5は基板1に塗液を塗布するための相対移動手段であって、塗布動作においてはテーブル2をX軸方向に移動させる。

【0017】

機台6の中央部上方には、X軸搬送部5によって移動されるテーブル2が通過するように門型の支持台7が、X軸と直交する形で設けられている。基板1の搬送方向に関して支持台7の下流側(図面における奥側)には、リニアガイド8a、8bによって構成されたZ軸搬送部8が設けられ、リニアガイド8a、8bに沿ってテーブル2の面に対して垂直方向に移動する。Z軸搬送部8には塗液を吐出する口金9が、機台6のY軸方向中央を基準にして取り付けられる。口金9は着脱式で、Z軸搬送部8に取り付けたときに、テーブル2のX軸移動方向に直交して、Z軸搬送部8に設けたチャック(図示略)により固定される。

【0018】

ここで、本発明に係る装置に用いられる口金について説明する。

【0019】

図2は、図1に示した口金9のY方向における縦断面図を示しており、図3は同口金9のX方向における縦断面図を示している。口金9は、塗液55を溜める塗液溜め部52と、塗液55を吐出する吐出開口部53と、塗液溜め部52に塗液55を供給するための塗液供給口54を有する。吐出開口部53は、口金9の幅方向に直線状に配列された複数の吐出孔56からなる。

【0020】

そして、図6に、図1に示した装置における口金9をZ方向から見た口金9の底面図の一部を、そして、図7に、吐出孔56の拡大図を示す。吐出孔56の形状は、口金の幅方向である塗布幅方向よりも塗布方向に長い形状であり、塗布幅方向の長さをW、塗布方向の長さをLとした時、1.1≦L/W≦1.7の条件を満たしている。なお、塗布幅方向の長さとは、基板の搬送方向に直交する方向の長さの最大値であり、塗布方向の長さとは、基板の搬送方向に平行な方向の長さの最大値である。また、吐出孔の塗布幅方向の長さWは、前記基板の隔壁間の凹部の幅をDとした時、W≦Dの条件を満たすことが好ましい。

【0021】

塗液供給口54は、塗液溜め部52に挿入されたパイプ57の先端に設けられた開口した孔である。また、支持台7の口金上方には、塗液溜め部52の塗液の液面高さを検出するための液面センサ58が取り付けられており、液面高さを計測することができるように構成されている。

【0022】

口金9は、基板1のサイズに合わせて選択されるが、本実施形態においては、基板1に形成された全ての溝(凹部)に対して1回の塗布動作で塗液を付与できるよう、溝に対応した数、ピッチで吐出孔が略一直線状に配列されている。すなわち、本実施形態はプラズマディスプレイの背面板に塗液を付与する装置であるので、口金9は、赤、緑、青のいずれかの蛍光体粉末を含んだ塗液が塗布される溝に対応した数、ピッチで吐出孔を有している。

【0023】

また口金9は、吐出孔の数を減らして、複数回の塗布動作で基板1枚への塗布を完了するものであってももちろんよい。つまり、短尺型の口金であったり、吐出孔のピッチを拡げたものであってもよい。

【0024】

そして、口金9には、塗液を供給するための配管が接続され、この配管の反対側先端部には塗液の供給をコントロールする開閉バルブ10を介して塗液タンク12が接続される。塗液タンク12には所定圧力の気体圧力源13が配管を介して接続されている。また、口金9には、吐出孔から塗液を吐出させるための気体圧力を供給する配管が接続され、この配管の反対側先端部は気体圧力の切換バルブ11を介して所望圧力の気体圧力源13に接続されている。切換バルブ11は三方弁であり、塗液溜め部52、気体圧力源13にそれぞれ接続されるほか、切り換えることで大気に開放されるように構成されている。

【0025】

口金9への塗液供給は、切換バルブ11を大気開放にした状態で開閉バルブ10を開くことにより行い、塗液溜め部52の上部に空間を残す形で塗液を所定量供給する。続いて、塗液の吐出は、切換バルブ11を気体圧力源13と口金9とが連通されるように切り換えて、この空間に気体圧力を供給することにより行われる。

【0026】

基板への塗布工程は、口金9の塗液溜め部52に塗液を供給する工程と、基板1に塗液を塗布する工程を有し、それらをたとえば交互に繰り返す。塗布領域に塗液を塗布する工程では、一回の工程で、塗液溜め部52内の塗液のうちの一部(所定量)を使って基板一面に塗布する。これにより、塗液溜め部52内の液面高さ(吐出孔から液面までの距離)は一定高さ下降するため、次の塗液供給工程で塗液を所定量供給(補給)し、液面を所定の高さ(塗液量)にする。

【0027】

そして、基板1の搬送方向(X軸方向)に関して支持台7の上流側(図面における手前側)の側面には、基板1の位置を計測する第1の位置センサとしてカメラ17、19が取り付けられ、かつ、基板1の基準溝の位置を計測する第2の位置センサとしてカメラ18が取り付けられている。これらのカメラは、それぞれ、支持台7のY軸方向に独立して移動可能となるように、XおよびZ軸方向の微調整機構を介してY1搬送部14、Y3搬送部16、Y2搬送部15に取り付けられている。このY1〜Y3搬送部は、リニアガイド7a、7bによって構成され、カメラ17,18,19は、Y軸方向に移動した場合においてもテーブル面からの高さが一定になるよう構成されている。また、各カメラはモニタテレビに接続され視野の画像を表示できるように構成されている。

【0028】

さらに、本実施形態においては、コンピュータなどにて構成される制御部22と、サーボモーターなどで構成される移動駆動部25が設けられている。制御部22は、移動制御部24を有し、移動制御部24は移動駆動部25を介して塗布装置の動作を制御し、基板1と口金9とを、X方向に相対移動させる。また制御部22は、塗布条件を入力表示するタッチパネル部を備えた供給制御部23を有し、口金9への塗液の供給、口金からの塗液の吐出を制御する。

【0029】

続いて、塗液を塗布する基板について説明する。図4は、基板1を上から見た一例を示す図である。基板1には、塗布方向にのびる直線状の隔壁35が全面に渡り所定間隔で形成され、隔壁の間に溝(凹部)を形成している。なお、図示しないが、背面板としての基板の輝度向上、消費電力低減といった性能向上のために、該隔壁間に溝を分断する横隔壁を形成したものもある。

【0030】

基板1の四隅付近には、基板面に形成された隔壁パターンとの位置関係を示すアライメントマークA1〜A4が設けられている。このアライメントマークは、塗布領域の隔壁パターンを形成するときに一緒に作成される。これにより、隔壁パターンとアライメントマークの位置関係が精度良く形成される。アライメントマークは、A1とA3を結ぶ直線が隔壁のパターンと平行になるように、また、A1とA2を結ぶ直線が隔壁のパターンと直交するように設けられる。そして、本実施形態においては、基準溝位置(基準凹部)を各塗布領域の中央の溝位置(凹部)とする。アライメントマークの間隔XA,YAおよび各塗液塗布溝の基準溝とアライメントマークの距離Ysは基板情報として制御部22に与える。

【0031】

次に、この基板と口金との位置合わせについて説明する。図5は、上述の装置におけるテーブル2に上述の基板1を配置した状態を示す部分上面図(a)および部分正面図(b)である。基板の搬送方向に関してX軸搬送部5の上流側端面には、口金9の位置を検出する位置センサとしてカメラ20が、機台のY軸方向中央の位置に取り付けられている。また、口金9の下面(吐出孔面)には、一列に並べられた吐出孔の中央近傍に、基板の基準溝(基準凹部)と位置あわせする基準吐出孔の位置を示すマークMが付されている。従って、X軸を操作することにより、カメラ20によって口金9の基準孔の位置を計測し、それぞれのX軸、Y軸座標を記憶させる。

【0032】

そして、基板1においては、機台6のY軸方向中央を基準にしてあらかじめ基板情報に基づき位置決めしたカメラ17、19の位置に、テーブルのX軸を操作して下流側2個のアライメントマークA1、A2を移動させ、各々の位置を計測する。さらに、カメラ18により基板の基準溝のY軸方向の位置を計測する。なお、カメラ17,18,19,20の相対位置情報はあらかじめ制御部22に与えておく。こうして求めた口金9の基準吐出孔の位置座標と、基板1の基準溝位置座標を基に、テーブルのY軸、θ軸を動作させて、各塗布領域において基板と口金各々の相対位置合わせを行う。

【0033】

このように、Y軸方向において、基板の基準溝を中央に、そして口金の基準孔も中央にすることで、基板1の歪みや口金9の加工精度による位置ずれ誤差を半減でき、基板に形成された全ての溝中心に対向して、口金9の吐出孔を位置合わせできる。

【0034】

続いて塗布動作について説明する。塗布を開始する場合は、まず、口金9の塗液溜め部内に塗液を供給する。塗液の供給は前述したように図1の切換バルブ11を大気開放にした状態で開閉バルブ10を開いて、所定の量に達するまで供給する。次に、基板搭載に移る。この動作は口金9内への塗液供給と並行して行うことが可能で、そうすることで口金9への塗液供給の待ち時間を少なくすることができる。

【0035】

基板搭載にあたっては、テーブル2を上流側端部に移動する。そして、基板1を、基準溝位置がY軸方向に関してテーブル面のほぼ中央でかつθ軸方向に0°の位置となるように、外部移載機により搭載し、塗布方向にのびる隔壁がテーブルのX軸方向とほぼ平行となる状態にして吸着固定する。外部移載機は例えば多軸のロボットを用い、ロボットのアームで基板1をテーブル2上部に横持ちする。テーブル2には複数の昇降可能なピンを設け、このピンを上昇して基板を受け取り、アームを退避させてピンを下降することにより基板をテーブル面に受け取る。

【0036】

次に、基板位置決めを行う。テーブル2を移動させて、基板1のアライメントマークA1、A2をカメラ17、19の視野に入れる。その後、カメラ17の視野中心を基準にアライメントマークA1のX、Y方向のずれ量を求める。また、カメラ19の視野中心からアライメントマークA2のX、Y方向のずれ量を求める。この2つのX軸方向のずれ量とアライメントマークの間隔YAから基板の傾きと、傾きを修正したときのアライメントマークA1の移動量を求める。算出した結果に応じ、テーブルのθ軸を回転して基板の傾きを修正し、X、Y軸を移動してカメラ17の視野中心にアライメントマークA1を位置合わせする。

【0037】

この時点で、カメラ18の視野内には基板1の塗液塗布溝の基準溝が観測されるので、溝の中心位置を判断し、テーブル2のY軸を移動することで、口金9の基準孔と基板1の塗液塗布溝の基準溝中心とのY軸方向の位置を合わせる。

【0038】

位置決めが終わると実際に塗液の塗布動作に移る。口金9の塗液溜め部内への塗液供給が完了していることを確認し(未完の場合は待つ)、テーブル2のX軸を基板1の位置決め位置から下流方向に予めプログラムした速度で移動させる。X軸座標が、あらかじめ設定された塗液吐出位置になったら口金9から塗液を吐出し、吐出停止位置になれば吐出を停止する。この塗液の吐出および停止は、図1に示した切換バルブ11により行う。これで基板1への塗液55の塗布が終了したことになる。なお、塗布が終わった口金を基板から離間させることで、吐出孔周辺の残存塗液が基板面に付着するのを防止できる。

【0039】

塗布を終了すると、基板排出に移る。基板1の排出はテーブル2を下流端に移動し、吸着した基板1を解除し、ピンを上昇して移載機により取り出す。移載機は上流側の基板搬入と下流側の排出専用に各1台配置することで、基板排出中に次に塗布する基板を準備できるので、基板搬入から排出までの時間を短縮することができる。基板1を排出した時点で一連の動作が終了する。連続して基板1に塗布する場合には、上記塗液供給から開始する。

【0040】

なお、上述した態様は、口金を固定し、テーブル(基板)を移動することで塗液を基板に塗布する態様であったが、口金を移動し、テーブル(基板)を固定することで塗液を基板に塗布しても同様の効果が得られる。

【0041】

このようにして基板に塗液を塗布する際、口金と基板との間隙は例えば50〜500μm程度に保たれる。この狭い間隙において、吐出孔から吐出された塗液は、図8、図9に示すように、柱状流の状態で基板に到達する。なお、図8は、基板へ塗液を塗布している様子を模式的に表した概略斜視図であり、図9は、一つの吐出孔に注目した側面模式図である。

【0042】

このとき、柱状流の断面形状は、概ね吐出孔の形状を保ったままとなるが、その断面積が小さいと柱状流の挙動が不安定になる。すなわち、塗布動作のときの口金の移動、もしくは基板の移動で発生する随伴流によって、その挙動が乱れやすくなる。特にフルハイビジョン用の背面板に蛍光体ペーストを塗布する場合は、吐出孔の断面積が小さい(孔径が小さい)口金を用いる必要があり、必然的に柱状流も細くなり、挙動が乱れ、塗布欠点が生じやすい。また、細い柱状流は、図10に示すようにとぐろを巻きやすい。とぐろを巻くと、塗液が隔壁上部に付着する塗布欠点や、隣の凹部に入る混色が発生する。そして、基板が塗布方向の隔壁と交差する方向に設けられた横隔壁で仕切られているもの(セル構造)である場合は、その時のとぐろの巻き方で塗布方向のセル間に充填量のばらつきが生じ、塗布ムラが発生する。柱状流の乱れやとぐろを抑制するには、柱状流を太く、つまり、吐出孔径を大きくすればよいわけであるが、大きくすることにより、蛍光体ペーストの隔壁上部への付着が発生する。つまり、円形の吐出孔の場合は、柱状流のとぐろ抑制と、隔壁上部への塗液の付着抑制を両立することができないのである。

【0043】

しかしながら、本発明によれば、これらの両立が可能となる。すなわち、吐出孔56の形状を口金の幅方向である塗布幅方向よりも塗布方向に長い形状にすることで、吐出孔の断面積を大きくすることが可能となり、吐出孔から吐出する塗液の柱状流を安定的に形成できる。その結果、基板の隔壁上部への塗液の付着、混色、塗布ムラ等の塗布欠点発生を防ぐことができる。

【0044】

但し、塗布幅方向の吐出孔の長さをW、塗布方向の吐出孔の長さをLとした時、L/Wが1.1未満の場合、吐出される塗液の挙動は吐出孔の形状が円形の場合とあまり変わらない。また、L/Wが1.7超の場合は、塗布された塗液が一定時間経過した後に隔壁の上部に付着しやすい。すなわち、図11に、塗液が塗布された直後の基板の様子を模式的に示すが((a)は塗液が塗布されている最中の基板の正面図、(b)は同基板の側面図、(c)は同基板背面図であり、(d)は塗液の塗布が終わった直後の基板の正面図、(e)は塗液塗布から一定時間経過後の基板の正面図である)、塗布された塗液は、時間の経過とともに隔壁の凹部内で濡れ広がる。このとき、L/Wが1.7を超える場合、(d)から(e)のように濡れ広がる前に塗液が倒れ、隔壁の上部に塗液が付着しやすい。この現象は、塗布方向の隔壁に直交する方向に横隔壁が設けられている基板に塗液を塗布する場合に特に顕著に表れる。たとえば図12には、横隔壁63がある基板に対して塗液を塗布している態様を示しているが、(a)が正面図、(b)は側面図である。横隔壁がある場合、塗液は一旦、塗布方向に連なって塗布される。そのため、塗液は横隔壁上に横たわり、その後、凹部内に沈み込むようにして濡れ広がるが、L/Wが1.7超の場合、沈み込む前に塗液が倒れ、隔壁上部に塗液が付着しやすい。したがって、本発明においては、吐出孔を1.1≦L/W≦1.7の条件を満たすようにすることも必要である。

【0045】

そして、吐出孔の塗布幅方向の長さをW、前記基板の隔壁間の凹部の幅をDとした時、W≦Dの条件を満たすようにすれば、塗液が隔壁の上部に付着することをより確実に防ぐことができ、かつ、塗液はとぐろを巻かずに、塗布ムラなく、安定して塗布することが可能となる。

【0046】

吐出孔の形状は、図7に示すような長円や、図13に示すような、(a)楕円、(b)長方形、(c)菱形、(d)双子円形など、塗布幅方向よりも塗布方向に長い形状であればいかなる形でもよい。しかしながら、塗布速度をより速くして生産性を向上させる場合は、吐出孔の断面積が大きく吐出孔からの塗液の吐出量が多くなる長円や長方形が好ましい。そして、吐出孔は、機械加工、放電加工、レーザー加工等を用いて行うことができるが、長円であれば、円形吐出孔の加工法を応用して加工できるため、特に都合が良い。なお、本発明において長円とは、円を中心で二分割し、その分割した半円を分割線に対して直交する方向に離間させ、離間させた円弧の端部同士を直線で結んだ形状のことである。また、長方形の場合は更に、図13(e)に示すように長方形の四隅を円弧にした形にすれば、吐出孔の加工もしやすく、より好ましい。

【実施例】

【0047】

[実施例1]

図1に示した塗液の塗布装置を用い、基板の凹部に赤、緑、青の蛍光体ペーストを塗布した。なお、口金には、塗布幅方向の長さW=75μm、塗布方向の長さL=105μm(L/W=1.4)の吐出孔が240個、吐出孔ピッチ=480μmで設けられているものを用いた。基板には、ピッチ160μm、高さ120μm、幅40μmの隔壁が塗布方向に伸びるように5761本形成されており、隔壁間の凹部が5760本であった(赤、緑、青各色1920本)。また、塗布方向の隔壁と略直交する方向(図1におけるY方向)には横隔壁が480μmピッチで形成されていた。各色の蛍光体ペーストの粘度は600Pa・sに調整した。

【0048】

具体的には、まず、赤色蛍光体ペーストを所定の凹部に塗布した。口金の先端面と隔壁上端の距離(以下、塗布クリアランス)は180μmにセットした。そして、口金を図1におけるX方向(塗布方向)に走行させながら240個の吐出孔から蛍光体ペーストを吐出して凹部に塗布した。その後、図1におけるY方向に口金を115.2mm移動させ、2回目の塗布を行った。これを8回繰り返して、蛍光体ペーストを所定位置に1920本を塗布した。塗布終了後、塗布面を上にして80℃で40分乾燥した。次に、赤色蛍光体を塗布した隣の凹部に緑色蛍光体ペーストを同様に1920本塗布して乾燥した。更に、緑色蛍光体を塗布した隣の凹部に青色蛍光体ペーストを同様に1920本塗布して乾燥した。

【0049】

この基板に対して紫外線ランプで紫外線を照射して目視で観察したところ、塗布ムラ(輝度ムラ)は無かった。また、顕微鏡で観察したところ、隔壁上部への蛍光体の付着も無く、塗布品位良好なプラズマディスプレイ用背面板が得られた。

【0050】

確認のために、吐出孔から出て基板に塗布されるまでの塗液の柱状流の挙動(動画)を、カメラには東芝製CCDカメラ IK−C43H85を、レンズにはモリテックス製 MML8−ST65DSを用いて撮影した。但し基板は、柱状流の挙動を撮影しやすいように、隔壁を形成していないガラス基板71に変更し、口金の先端面とガラス基板71の距離は、隔壁がないことを考慮して300μmにセットし、その他は上述の条件のままで蛍光体ペーストを塗布し、撮影した。また、その動画の一瞬の場面(静止画)の写真を図14に示す。吐出したペーストは安定した柱状流の形態でガラス基板に塗布されていることがわかる。

【0051】

[実施例2]

口金を、塗布幅方向の長さW=80μm、塗布方向の長さL=112μm(L/W=1.4)の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0052】

結果、塗布ムラ(輝度ムラ)は無く、隔壁上部への蛍光体の付着も無く、塗布品位良好なプラズマディスプレイ用背面板が得られた。

【0053】

[実施例3]

口金を、塗布幅方向の長さW=75μm、塗布方向の長さL=125μm(L/W=1.7)の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0054】

結果、塗布ムラ(輝度ムラ)は無く、隔壁上部への蛍光体の付着も無く、塗布品位良好なプラズマディスプレイ用背面板が得られた。

【0055】

[実施例4]

口金を、塗布幅方向の長さW=80μm、塗布方向の長さL=135μm(L/W=1.7)の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0056】

結果、塗布ムラ(輝度ムラ)は無く、隔壁上部への蛍光体の付着も無く、塗布品位良好なプラズマディスプレイ用背面板が得られた。

【0057】

[実施例5]

口金を、塗布幅方向の長さW=75μm、塗布方向の長さL=83μm(L/W=1.1)の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0058】

結果、塗布ムラ(輝度ムラ)は無く、隔壁上部への蛍光体の付着も無く、塗布品位良好なプラズマディスプレイ用背面板が得られた。

【0059】

[比較例1]

口金を、φ75μmの円形状の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0060】

結果、隔壁と横隔壁の交差部の隔壁上部に蛍光体が付着し、更に、塗布方向に関してセルへの充填量にばらつきが生じ、塗布ムラが発生した。

【0061】

確認のために、吐出孔から出て基板に塗布されるまでの塗液の柱状流の挙動(動画)を、カメラには東芝製CCDカメラ IK−C43H85を、レンズにはモリテックス製 MML8−ST65DSを用いて撮影した。但し基板は、柱状流の挙動を撮影しやすいように、隔壁を形成していないガラス基板71に変更し、口金の先端面とガラス基板71の距離は、隔壁がないことを考慮して、300μmにセットし、その他はこの上記のままで蛍光体ペースを塗布し、撮影した。また、その動画の一瞬の場面(静止画)の写真を図15に示す。動画では、塗液の柱状流がとぐろを巻きながら塗布されていた、すなわち柱状流が暴れながら(振動しながら)塗布されていることを確認できた。一方、静止画では、その柱状流の振動が残像となって白くなって現れるため、柱状流に色斑が生じた。また口金の吐出孔の径に対して柱状流は太く現れた。このとぐろにより、隔壁上部への蛍光体付着と、塗布方向に関してセルへの充填量のばらつきが発生したこととなる。

[比較例2]

口金を、φ80μmの円形状の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0062】

結果、隔壁と横隔壁の交差部の隔壁上部に蛍光体が付着し、更に、塗布方向に関してセルへの充填量にばらつきが生じ、塗布ムラが発生した。

【0063】

[比較例3]

口金を、塗布幅方向の長さW=75μm、塗布方向の長さL=135μm(L/W=1.8)の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0064】

結果、隔壁上部へ蛍光体が付着していた。

【0065】

[比較例4]

口金を、塗布幅方向の長さW=80μm、塗布方向の長さL=145μm(L/W=1.8)の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0066】

結果、隔壁上部へ蛍光体が付着していた。

【産業上の利用可能性】

【0067】

本発明によれば、微細な隔壁間の凹部に塗液を塗布する場合においても、蛍光体ペーストの隔壁上部への付着、混色、塗布ムラ等の塗布欠点を発生させず、高品位に塗布することが容易になるので、基板の凹部の幅が200μm以下のようなフルハイビジョン用の背面板に塗液を塗布する場合に特に好適である。

【符号の説明】

【0068】

1 基板

2 テーブル

4 Y軸搬送部

4a、4b リニアガイド

5 X軸搬送部

5a、5b リニアガイド

6 機台

7 支持台

7a、7b リニアガイド

8 Z軸搬送部

8a、8b リニアガイド

9 口金

10 開閉バルブ

11 切換バルブ

12 塗液タンク

13 気体圧力源

14 Y1搬送部

15 Y2搬送部

16 Y3搬送部

17、18、19、20 カメラ

22 制御部

23 供給制御部

24 移動制御部

25 移動駆動部

35 隔壁

52 塗液溜め部

53 吐出開口部

54 塗液供給口

55 塗液

56 吐出孔

57 パイプ

58 液面センサ

61 隔壁

62 柱状流

63 横隔壁

71 ガラス基板

【技術分野】

【0001】

本発明は、プラズマディスプレイパネル(以下、「PDP」と略称することもある。)に代表されるディスプレイパネル、液晶カラーフィルター(LCM)、有機EL、光学フィルタ、プリント基板、半導体の特に高粘度塗液を塗布するような分野に使用可能であり、例えばPDP製造工程における、ガラス基板など被塗布対象物表面に薄膜パターンを形成するにあたって好適に用いられる塗液の塗布装置および塗布方法に関するものである。

【背景技術】

【0002】

一般にPDPは、前面板と背面板の間に形成された放電空間内で放電を生じさせることで、キセノンガスから波長147nmを中心とする紫外線を生じ、この紫外線が蛍光体を励起することによって表示が可能となる。R(赤)、G(緑)、B(青)に発光する蛍光体を塗り分けた放電セルを駆動回路によって発光させることにより、フルカラー表示に対応できる。

【0003】

このPDPには、電極が放電空間に露出している直流型(DC型)と、絶縁層で覆われている交流型(AC型)の2タイプある。AC型は、表示電極/誘電体層/保護層を形成した前面ガラス板と、アドレス電極/誘電体層/隔壁層/蛍光体層を形成した背面ガラス板とを貼り合わせ、ストライプ状あるいは格子状の隔壁で仕切られた放電空間内にHe−Xe、または、Ne-Xeの混合ガスを封入した構造を有している。R、G、Bの各蛍光体層は、粉末状の蛍光体粒子を主成分とする各色毎の蛍光体ペーストが、背面板に形成された一方向に延びる隔壁により形成された凹部に充填されてなる。このような構造のものを高い生産性と高品質で製造するには、蛍光体を一定のパターン状に塗り分ける技術が重要となる。

【0004】

現行の主流品であるハイビジョンテレビにおいて、42インチクラスの画素レベルは、画素数1024×720ドット、セルピッチは0.3mm×0.675mmである。更に最近、画素数が1920×1080ドットであるフルハイビジョン(フルHD)といったより高精細品種が主流になりつつある。例えば、42インチクラスのフルハイビジョンテレビとなれば、セルピッチが0.16mm×0.48mmと非常に細かい。隔壁の間隔が0.16mmになると、隔壁には幅があるために、蛍光体を充填する隔壁間の凹部の幅は、0.12mm程度となって、非常に狭く、蛍光体を精度よく塗り分けるのが非常に難しくなっている。

【0005】

ところで、この種の塗布工程には、従来、スクリーン印刷が使用されていたが、画面の大型化に合わせて近年においては円形の吐出孔を有する口金を使用し、この口金を背面板と対向させ、相対的に移動させながら、蛍光体ペーストを凹部に充填する方法が検討、提案されている(特許文献1、2参照)。

【0006】

このような方法では、隔壁の上部に蛍光体ペーストが付着しないよう、吐出孔の直径は隔壁の間隔よりも小さくする必要があるが、更に、基板の隔壁の位置精度や、口金の吐出孔が複数の場合は各吐出孔の位置精度、塗布機の各軸の移動精度や位置決め精度等を考慮する必要があり、これにより吐出孔の直径は隔壁の間隔よりも余裕をもって小さくしなければならない。たとえば、特許文献1にも、隔壁の間隔が170μmのときには、口金の吐出孔は直径100μmの円形のものが好ましいとの記載があり、また特許文献2においても吐出孔の塗布幅方向の長さを隣り合う隔壁の間隔以下に設定する旨が記載されている。

【0007】

しかし、吐出孔の直径を小さくした場合、吐出孔から出てくる柱状の蛍光体ペースト流(以下、柱状流)の径も必然的に小さくなり、塗布動作のときの口金の移動もしくは基板の移動で発生する随伴流によって、その挙動が乱れやすくなる。また、蛍光体ペーストの粘度が高い場合は、この細い柱状流は、とぐろを巻きながら基板に塗布されやすくなる。そして、これらにより、蛍光体ペーストが隔壁上部に付着する塗布欠点や、隣の凹部に入る混色が発生する。また、基板が、塗布方向に一定間隔で隔壁と直交する方向に横隔壁を有し仕切られているもの(セル構造)である場合、塗布方向へのセルへの充填量にばらつきが生じ、塗布ムラが発生しやすい。

【0008】

この柱状流の乱れやとぐろを回避する手段は、柱状流を太く、つまり吐出孔の直径を大きくすればよいわけであるが、上述の通り、大きくすることにより、蛍光体ペーストの隔壁上部への付着が発生する。また、吐出孔の形状を特許文献2に記載されるような楕円形、長円形にすることも可能であるが、単に楕円形、長円形にするだけでは、上記問題が回避されない場合がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平10−27543号公報

【特許文献2】特開平11−300257号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

このように、従来技術では、フルハイビジョンテレビなどの微細な隔壁間の凹部に塗液を塗布する場合、蛍光体ペーストの隔壁上部へ付着、混色、塗布ムラ等の塗布欠点を引き起こし易いという問題がある。

【0011】

そこで本発明の課題は、微細な隔壁間の凹部に塗液を塗布する場合においても、塗液の隔壁上部への付着、混色、塗布ムラ等の塗布欠点を発生させず、高品位に塗布することが容易な塗液の塗布装置および塗布方法ならびにプラズマディスプレイパネルの製造装置および製造方法を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するための本発明は、以下のいずれかの構成を特徴とするものである。

(1)表面に隔壁が形成されている基板を固定するテーブルと、前記テーブルに対向して設けられ、基板の隔壁間の凹部に所定量の塗液を塗布する口金と、前記テーブルと前記口金とを3次元的に相対移動させる移動手段とを備えた塗液の塗布装置であって、前記口金の吐出孔の形状は、塗布幅方向よりも塗布方向に長い形状であり、塗布幅方向の長さをW、塗布方向の長さをLとした時、1.1≦L/W≦1.7の条件を満たすことを特徴とする塗液の塗布装置。

(2)前記吐出孔の塗布幅方向の長さWは、前記基板の隔壁間の凹部の幅をDとした時、W≦Dの条件を満たすことを特徴とする、前記(1)に記載の塗液の塗布装置。

(3)前記吐出孔が、長円であることを特徴とする、前記(1)または(2)に記載の塗液の塗布装置。

(4)表面に隔壁が形成されている基板と、基板に対向して設けられた口金とを相対的に移動させながら口金に設けられた吐出孔から塗液を吐出し、基板の選択された隔壁間の凹部に塗液を塗布する塗液の塗布方法であって、前記口金として、吐出孔の形状が、塗布幅方向よりも塗布方向に長い形状であり、塗布幅方向の長さをW、塗布方向の長さをLとした時、1.1≦L/W≦1.7の条件を満たす口金を用いて塗布することを特徴とする塗液の塗布方法。

(5)前記基板の凹部の幅が200μm以下であることを特徴とする、前記(4)に記載の塗液の塗布方法。

(6)前記基板が、前記隔壁と交差する方向に横隔壁をも有していることを特徴とする、前記(4)または(5)に記載の塗液の塗布方法。

(7)前記(1)〜(3)のいずれかに記載の塗液の塗布装置を備えたことを特徴とするプラズマディスプレイパネルの製造装置。

(8)前記(4)〜(6)のいずれかの記載の塗液の塗布方法を用いて背面版に塗液を塗布することを特徴とするプラズマディスプレイパネルの製造方法。

【発明の効果】

【0013】

本発明によれば、以下に説明するとおり、吐出孔から吐出する塗液の柱状流を安定的に形成できるので、基板の隔壁上部への塗液の付着、混色、塗布ムラ等の塗布欠点を発生させることなく塗布できる。特に、本発明によれば、フルハイビジョンなどの微細な隔壁間の凹部にも塗液を安定して精度よく塗布できるので、優れた品位の製品を製造することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施態様に係る塗液の塗布装置の概略斜視図である。

【図2】図1に示した装置における口金9のY方向における縦断面図である。

【図3】図1に示した装置における口金9のX方向における縦断面図である。

【図4】基板1の上面図である。

【図5】図1に示した装置におけるテーブル2の領域の上面図(a)および正面図(b)である。

【図6】図1に示した装置における口金9の底面図である。

【図7】図6に示した吐出孔56の拡大図である。

【図8】基板へ塗液を塗布している様子を表す模式図である。

【図9】塗布工程において吐出孔56から基板に向かって吐出される塗液を側面から見た模式図である。

【図10】塗布工程において吐出孔56から基板に向かって吐出される塗液を側面から見た模式図である(とぐろを巻いている場合)。

【図11】塗布直後の基板の様子を示した模式図である。

【図12】横隔壁がある基板に塗液を塗布している様子を示した模式図である。

【図13】吐出孔56の他の態様の拡大図である。

【図14】実施例1において、吐出孔から出て基板に塗布されるまでの塗液の柱状流の挙動を撮影した写真である。

【図15】比較例1において、吐出孔から出て基板に塗布されるまでの塗液の柱状流の挙動を撮影した写真である。

【発明を実施するための形態】

【0015】

本発明に係る塗液の塗布装置および塗布方法は、プラズマディスプレイパネル用部材における蛍光体塗布工程に特に好ましく適用することができる。すなわち、赤、緑、青の3種類のいずれかの色に発光する蛍光体粉末を含む蛍光体ペーストをプラズマディスプレイパネル用基板に塗布する際に好適に用いることができる。

【0016】

図1は、本発明の一実施態様に係る塗液の塗布装置の概略斜視図である。図1において、基板1はテーブル2の上に載置され、テーブル2に設けた吸着装置(図示略)により吸着して固定される。テーブル2は、その中心を軸として、回転を可能とするθ軸部材(図示しない)により支持されている。このθ軸部材は、X軸搬送部5上に設けられたリニアガイド4a、4bなどで構成されたY軸搬送部4に搭載され、テーブル2がリニアガイド4a、4bに沿って機台6のY軸方向に移動するとともに、θ軸部材を中心として回動する。X軸搬送部5は、機台6上に設けられたリニアガイド5a、5bなどによって構成され、テーブル2がリニアガイド5a、5bに沿って機台6のX軸方向に移動する。これらX軸搬送部5およびY軸搬送部4は互いに直交するように調整されている。X軸搬送部5は基板1に塗液を塗布するための相対移動手段であって、塗布動作においてはテーブル2をX軸方向に移動させる。

【0017】

機台6の中央部上方には、X軸搬送部5によって移動されるテーブル2が通過するように門型の支持台7が、X軸と直交する形で設けられている。基板1の搬送方向に関して支持台7の下流側(図面における奥側)には、リニアガイド8a、8bによって構成されたZ軸搬送部8が設けられ、リニアガイド8a、8bに沿ってテーブル2の面に対して垂直方向に移動する。Z軸搬送部8には塗液を吐出する口金9が、機台6のY軸方向中央を基準にして取り付けられる。口金9は着脱式で、Z軸搬送部8に取り付けたときに、テーブル2のX軸移動方向に直交して、Z軸搬送部8に設けたチャック(図示略)により固定される。

【0018】

ここで、本発明に係る装置に用いられる口金について説明する。

【0019】

図2は、図1に示した口金9のY方向における縦断面図を示しており、図3は同口金9のX方向における縦断面図を示している。口金9は、塗液55を溜める塗液溜め部52と、塗液55を吐出する吐出開口部53と、塗液溜め部52に塗液55を供給するための塗液供給口54を有する。吐出開口部53は、口金9の幅方向に直線状に配列された複数の吐出孔56からなる。

【0020】

そして、図6に、図1に示した装置における口金9をZ方向から見た口金9の底面図の一部を、そして、図7に、吐出孔56の拡大図を示す。吐出孔56の形状は、口金の幅方向である塗布幅方向よりも塗布方向に長い形状であり、塗布幅方向の長さをW、塗布方向の長さをLとした時、1.1≦L/W≦1.7の条件を満たしている。なお、塗布幅方向の長さとは、基板の搬送方向に直交する方向の長さの最大値であり、塗布方向の長さとは、基板の搬送方向に平行な方向の長さの最大値である。また、吐出孔の塗布幅方向の長さWは、前記基板の隔壁間の凹部の幅をDとした時、W≦Dの条件を満たすことが好ましい。

【0021】

塗液供給口54は、塗液溜め部52に挿入されたパイプ57の先端に設けられた開口した孔である。また、支持台7の口金上方には、塗液溜め部52の塗液の液面高さを検出するための液面センサ58が取り付けられており、液面高さを計測することができるように構成されている。

【0022】

口金9は、基板1のサイズに合わせて選択されるが、本実施形態においては、基板1に形成された全ての溝(凹部)に対して1回の塗布動作で塗液を付与できるよう、溝に対応した数、ピッチで吐出孔が略一直線状に配列されている。すなわち、本実施形態はプラズマディスプレイの背面板に塗液を付与する装置であるので、口金9は、赤、緑、青のいずれかの蛍光体粉末を含んだ塗液が塗布される溝に対応した数、ピッチで吐出孔を有している。

【0023】

また口金9は、吐出孔の数を減らして、複数回の塗布動作で基板1枚への塗布を完了するものであってももちろんよい。つまり、短尺型の口金であったり、吐出孔のピッチを拡げたものであってもよい。

【0024】

そして、口金9には、塗液を供給するための配管が接続され、この配管の反対側先端部には塗液の供給をコントロールする開閉バルブ10を介して塗液タンク12が接続される。塗液タンク12には所定圧力の気体圧力源13が配管を介して接続されている。また、口金9には、吐出孔から塗液を吐出させるための気体圧力を供給する配管が接続され、この配管の反対側先端部は気体圧力の切換バルブ11を介して所望圧力の気体圧力源13に接続されている。切換バルブ11は三方弁であり、塗液溜め部52、気体圧力源13にそれぞれ接続されるほか、切り換えることで大気に開放されるように構成されている。

【0025】

口金9への塗液供給は、切換バルブ11を大気開放にした状態で開閉バルブ10を開くことにより行い、塗液溜め部52の上部に空間を残す形で塗液を所定量供給する。続いて、塗液の吐出は、切換バルブ11を気体圧力源13と口金9とが連通されるように切り換えて、この空間に気体圧力を供給することにより行われる。

【0026】

基板への塗布工程は、口金9の塗液溜め部52に塗液を供給する工程と、基板1に塗液を塗布する工程を有し、それらをたとえば交互に繰り返す。塗布領域に塗液を塗布する工程では、一回の工程で、塗液溜め部52内の塗液のうちの一部(所定量)を使って基板一面に塗布する。これにより、塗液溜め部52内の液面高さ(吐出孔から液面までの距離)は一定高さ下降するため、次の塗液供給工程で塗液を所定量供給(補給)し、液面を所定の高さ(塗液量)にする。

【0027】

そして、基板1の搬送方向(X軸方向)に関して支持台7の上流側(図面における手前側)の側面には、基板1の位置を計測する第1の位置センサとしてカメラ17、19が取り付けられ、かつ、基板1の基準溝の位置を計測する第2の位置センサとしてカメラ18が取り付けられている。これらのカメラは、それぞれ、支持台7のY軸方向に独立して移動可能となるように、XおよびZ軸方向の微調整機構を介してY1搬送部14、Y3搬送部16、Y2搬送部15に取り付けられている。このY1〜Y3搬送部は、リニアガイド7a、7bによって構成され、カメラ17,18,19は、Y軸方向に移動した場合においてもテーブル面からの高さが一定になるよう構成されている。また、各カメラはモニタテレビに接続され視野の画像を表示できるように構成されている。

【0028】

さらに、本実施形態においては、コンピュータなどにて構成される制御部22と、サーボモーターなどで構成される移動駆動部25が設けられている。制御部22は、移動制御部24を有し、移動制御部24は移動駆動部25を介して塗布装置の動作を制御し、基板1と口金9とを、X方向に相対移動させる。また制御部22は、塗布条件を入力表示するタッチパネル部を備えた供給制御部23を有し、口金9への塗液の供給、口金からの塗液の吐出を制御する。

【0029】

続いて、塗液を塗布する基板について説明する。図4は、基板1を上から見た一例を示す図である。基板1には、塗布方向にのびる直線状の隔壁35が全面に渡り所定間隔で形成され、隔壁の間に溝(凹部)を形成している。なお、図示しないが、背面板としての基板の輝度向上、消費電力低減といった性能向上のために、該隔壁間に溝を分断する横隔壁を形成したものもある。

【0030】

基板1の四隅付近には、基板面に形成された隔壁パターンとの位置関係を示すアライメントマークA1〜A4が設けられている。このアライメントマークは、塗布領域の隔壁パターンを形成するときに一緒に作成される。これにより、隔壁パターンとアライメントマークの位置関係が精度良く形成される。アライメントマークは、A1とA3を結ぶ直線が隔壁のパターンと平行になるように、また、A1とA2を結ぶ直線が隔壁のパターンと直交するように設けられる。そして、本実施形態においては、基準溝位置(基準凹部)を各塗布領域の中央の溝位置(凹部)とする。アライメントマークの間隔XA,YAおよび各塗液塗布溝の基準溝とアライメントマークの距離Ysは基板情報として制御部22に与える。

【0031】

次に、この基板と口金との位置合わせについて説明する。図5は、上述の装置におけるテーブル2に上述の基板1を配置した状態を示す部分上面図(a)および部分正面図(b)である。基板の搬送方向に関してX軸搬送部5の上流側端面には、口金9の位置を検出する位置センサとしてカメラ20が、機台のY軸方向中央の位置に取り付けられている。また、口金9の下面(吐出孔面)には、一列に並べられた吐出孔の中央近傍に、基板の基準溝(基準凹部)と位置あわせする基準吐出孔の位置を示すマークMが付されている。従って、X軸を操作することにより、カメラ20によって口金9の基準孔の位置を計測し、それぞれのX軸、Y軸座標を記憶させる。

【0032】

そして、基板1においては、機台6のY軸方向中央を基準にしてあらかじめ基板情報に基づき位置決めしたカメラ17、19の位置に、テーブルのX軸を操作して下流側2個のアライメントマークA1、A2を移動させ、各々の位置を計測する。さらに、カメラ18により基板の基準溝のY軸方向の位置を計測する。なお、カメラ17,18,19,20の相対位置情報はあらかじめ制御部22に与えておく。こうして求めた口金9の基準吐出孔の位置座標と、基板1の基準溝位置座標を基に、テーブルのY軸、θ軸を動作させて、各塗布領域において基板と口金各々の相対位置合わせを行う。

【0033】

このように、Y軸方向において、基板の基準溝を中央に、そして口金の基準孔も中央にすることで、基板1の歪みや口金9の加工精度による位置ずれ誤差を半減でき、基板に形成された全ての溝中心に対向して、口金9の吐出孔を位置合わせできる。

【0034】

続いて塗布動作について説明する。塗布を開始する場合は、まず、口金9の塗液溜め部内に塗液を供給する。塗液の供給は前述したように図1の切換バルブ11を大気開放にした状態で開閉バルブ10を開いて、所定の量に達するまで供給する。次に、基板搭載に移る。この動作は口金9内への塗液供給と並行して行うことが可能で、そうすることで口金9への塗液供給の待ち時間を少なくすることができる。

【0035】

基板搭載にあたっては、テーブル2を上流側端部に移動する。そして、基板1を、基準溝位置がY軸方向に関してテーブル面のほぼ中央でかつθ軸方向に0°の位置となるように、外部移載機により搭載し、塗布方向にのびる隔壁がテーブルのX軸方向とほぼ平行となる状態にして吸着固定する。外部移載機は例えば多軸のロボットを用い、ロボットのアームで基板1をテーブル2上部に横持ちする。テーブル2には複数の昇降可能なピンを設け、このピンを上昇して基板を受け取り、アームを退避させてピンを下降することにより基板をテーブル面に受け取る。

【0036】

次に、基板位置決めを行う。テーブル2を移動させて、基板1のアライメントマークA1、A2をカメラ17、19の視野に入れる。その後、カメラ17の視野中心を基準にアライメントマークA1のX、Y方向のずれ量を求める。また、カメラ19の視野中心からアライメントマークA2のX、Y方向のずれ量を求める。この2つのX軸方向のずれ量とアライメントマークの間隔YAから基板の傾きと、傾きを修正したときのアライメントマークA1の移動量を求める。算出した結果に応じ、テーブルのθ軸を回転して基板の傾きを修正し、X、Y軸を移動してカメラ17の視野中心にアライメントマークA1を位置合わせする。

【0037】

この時点で、カメラ18の視野内には基板1の塗液塗布溝の基準溝が観測されるので、溝の中心位置を判断し、テーブル2のY軸を移動することで、口金9の基準孔と基板1の塗液塗布溝の基準溝中心とのY軸方向の位置を合わせる。

【0038】

位置決めが終わると実際に塗液の塗布動作に移る。口金9の塗液溜め部内への塗液供給が完了していることを確認し(未完の場合は待つ)、テーブル2のX軸を基板1の位置決め位置から下流方向に予めプログラムした速度で移動させる。X軸座標が、あらかじめ設定された塗液吐出位置になったら口金9から塗液を吐出し、吐出停止位置になれば吐出を停止する。この塗液の吐出および停止は、図1に示した切換バルブ11により行う。これで基板1への塗液55の塗布が終了したことになる。なお、塗布が終わった口金を基板から離間させることで、吐出孔周辺の残存塗液が基板面に付着するのを防止できる。

【0039】

塗布を終了すると、基板排出に移る。基板1の排出はテーブル2を下流端に移動し、吸着した基板1を解除し、ピンを上昇して移載機により取り出す。移載機は上流側の基板搬入と下流側の排出専用に各1台配置することで、基板排出中に次に塗布する基板を準備できるので、基板搬入から排出までの時間を短縮することができる。基板1を排出した時点で一連の動作が終了する。連続して基板1に塗布する場合には、上記塗液供給から開始する。

【0040】

なお、上述した態様は、口金を固定し、テーブル(基板)を移動することで塗液を基板に塗布する態様であったが、口金を移動し、テーブル(基板)を固定することで塗液を基板に塗布しても同様の効果が得られる。

【0041】

このようにして基板に塗液を塗布する際、口金と基板との間隙は例えば50〜500μm程度に保たれる。この狭い間隙において、吐出孔から吐出された塗液は、図8、図9に示すように、柱状流の状態で基板に到達する。なお、図8は、基板へ塗液を塗布している様子を模式的に表した概略斜視図であり、図9は、一つの吐出孔に注目した側面模式図である。

【0042】

このとき、柱状流の断面形状は、概ね吐出孔の形状を保ったままとなるが、その断面積が小さいと柱状流の挙動が不安定になる。すなわち、塗布動作のときの口金の移動、もしくは基板の移動で発生する随伴流によって、その挙動が乱れやすくなる。特にフルハイビジョン用の背面板に蛍光体ペーストを塗布する場合は、吐出孔の断面積が小さい(孔径が小さい)口金を用いる必要があり、必然的に柱状流も細くなり、挙動が乱れ、塗布欠点が生じやすい。また、細い柱状流は、図10に示すようにとぐろを巻きやすい。とぐろを巻くと、塗液が隔壁上部に付着する塗布欠点や、隣の凹部に入る混色が発生する。そして、基板が塗布方向の隔壁と交差する方向に設けられた横隔壁で仕切られているもの(セル構造)である場合は、その時のとぐろの巻き方で塗布方向のセル間に充填量のばらつきが生じ、塗布ムラが発生する。柱状流の乱れやとぐろを抑制するには、柱状流を太く、つまり、吐出孔径を大きくすればよいわけであるが、大きくすることにより、蛍光体ペーストの隔壁上部への付着が発生する。つまり、円形の吐出孔の場合は、柱状流のとぐろ抑制と、隔壁上部への塗液の付着抑制を両立することができないのである。

【0043】

しかしながら、本発明によれば、これらの両立が可能となる。すなわち、吐出孔56の形状を口金の幅方向である塗布幅方向よりも塗布方向に長い形状にすることで、吐出孔の断面積を大きくすることが可能となり、吐出孔から吐出する塗液の柱状流を安定的に形成できる。その結果、基板の隔壁上部への塗液の付着、混色、塗布ムラ等の塗布欠点発生を防ぐことができる。

【0044】

但し、塗布幅方向の吐出孔の長さをW、塗布方向の吐出孔の長さをLとした時、L/Wが1.1未満の場合、吐出される塗液の挙動は吐出孔の形状が円形の場合とあまり変わらない。また、L/Wが1.7超の場合は、塗布された塗液が一定時間経過した後に隔壁の上部に付着しやすい。すなわち、図11に、塗液が塗布された直後の基板の様子を模式的に示すが((a)は塗液が塗布されている最中の基板の正面図、(b)は同基板の側面図、(c)は同基板背面図であり、(d)は塗液の塗布が終わった直後の基板の正面図、(e)は塗液塗布から一定時間経過後の基板の正面図である)、塗布された塗液は、時間の経過とともに隔壁の凹部内で濡れ広がる。このとき、L/Wが1.7を超える場合、(d)から(e)のように濡れ広がる前に塗液が倒れ、隔壁の上部に塗液が付着しやすい。この現象は、塗布方向の隔壁に直交する方向に横隔壁が設けられている基板に塗液を塗布する場合に特に顕著に表れる。たとえば図12には、横隔壁63がある基板に対して塗液を塗布している態様を示しているが、(a)が正面図、(b)は側面図である。横隔壁がある場合、塗液は一旦、塗布方向に連なって塗布される。そのため、塗液は横隔壁上に横たわり、その後、凹部内に沈み込むようにして濡れ広がるが、L/Wが1.7超の場合、沈み込む前に塗液が倒れ、隔壁上部に塗液が付着しやすい。したがって、本発明においては、吐出孔を1.1≦L/W≦1.7の条件を満たすようにすることも必要である。

【0045】

そして、吐出孔の塗布幅方向の長さをW、前記基板の隔壁間の凹部の幅をDとした時、W≦Dの条件を満たすようにすれば、塗液が隔壁の上部に付着することをより確実に防ぐことができ、かつ、塗液はとぐろを巻かずに、塗布ムラなく、安定して塗布することが可能となる。

【0046】

吐出孔の形状は、図7に示すような長円や、図13に示すような、(a)楕円、(b)長方形、(c)菱形、(d)双子円形など、塗布幅方向よりも塗布方向に長い形状であればいかなる形でもよい。しかしながら、塗布速度をより速くして生産性を向上させる場合は、吐出孔の断面積が大きく吐出孔からの塗液の吐出量が多くなる長円や長方形が好ましい。そして、吐出孔は、機械加工、放電加工、レーザー加工等を用いて行うことができるが、長円であれば、円形吐出孔の加工法を応用して加工できるため、特に都合が良い。なお、本発明において長円とは、円を中心で二分割し、その分割した半円を分割線に対して直交する方向に離間させ、離間させた円弧の端部同士を直線で結んだ形状のことである。また、長方形の場合は更に、図13(e)に示すように長方形の四隅を円弧にした形にすれば、吐出孔の加工もしやすく、より好ましい。

【実施例】

【0047】

[実施例1]

図1に示した塗液の塗布装置を用い、基板の凹部に赤、緑、青の蛍光体ペーストを塗布した。なお、口金には、塗布幅方向の長さW=75μm、塗布方向の長さL=105μm(L/W=1.4)の吐出孔が240個、吐出孔ピッチ=480μmで設けられているものを用いた。基板には、ピッチ160μm、高さ120μm、幅40μmの隔壁が塗布方向に伸びるように5761本形成されており、隔壁間の凹部が5760本であった(赤、緑、青各色1920本)。また、塗布方向の隔壁と略直交する方向(図1におけるY方向)には横隔壁が480μmピッチで形成されていた。各色の蛍光体ペーストの粘度は600Pa・sに調整した。

【0048】

具体的には、まず、赤色蛍光体ペーストを所定の凹部に塗布した。口金の先端面と隔壁上端の距離(以下、塗布クリアランス)は180μmにセットした。そして、口金を図1におけるX方向(塗布方向)に走行させながら240個の吐出孔から蛍光体ペーストを吐出して凹部に塗布した。その後、図1におけるY方向に口金を115.2mm移動させ、2回目の塗布を行った。これを8回繰り返して、蛍光体ペーストを所定位置に1920本を塗布した。塗布終了後、塗布面を上にして80℃で40分乾燥した。次に、赤色蛍光体を塗布した隣の凹部に緑色蛍光体ペーストを同様に1920本塗布して乾燥した。更に、緑色蛍光体を塗布した隣の凹部に青色蛍光体ペーストを同様に1920本塗布して乾燥した。

【0049】

この基板に対して紫外線ランプで紫外線を照射して目視で観察したところ、塗布ムラ(輝度ムラ)は無かった。また、顕微鏡で観察したところ、隔壁上部への蛍光体の付着も無く、塗布品位良好なプラズマディスプレイ用背面板が得られた。

【0050】

確認のために、吐出孔から出て基板に塗布されるまでの塗液の柱状流の挙動(動画)を、カメラには東芝製CCDカメラ IK−C43H85を、レンズにはモリテックス製 MML8−ST65DSを用いて撮影した。但し基板は、柱状流の挙動を撮影しやすいように、隔壁を形成していないガラス基板71に変更し、口金の先端面とガラス基板71の距離は、隔壁がないことを考慮して300μmにセットし、その他は上述の条件のままで蛍光体ペーストを塗布し、撮影した。また、その動画の一瞬の場面(静止画)の写真を図14に示す。吐出したペーストは安定した柱状流の形態でガラス基板に塗布されていることがわかる。

【0051】

[実施例2]

口金を、塗布幅方向の長さW=80μm、塗布方向の長さL=112μm(L/W=1.4)の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0052】

結果、塗布ムラ(輝度ムラ)は無く、隔壁上部への蛍光体の付着も無く、塗布品位良好なプラズマディスプレイ用背面板が得られた。

【0053】

[実施例3]

口金を、塗布幅方向の長さW=75μm、塗布方向の長さL=125μm(L/W=1.7)の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0054】

結果、塗布ムラ(輝度ムラ)は無く、隔壁上部への蛍光体の付着も無く、塗布品位良好なプラズマディスプレイ用背面板が得られた。

【0055】

[実施例4]

口金を、塗布幅方向の長さW=80μm、塗布方向の長さL=135μm(L/W=1.7)の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0056】

結果、塗布ムラ(輝度ムラ)は無く、隔壁上部への蛍光体の付着も無く、塗布品位良好なプラズマディスプレイ用背面板が得られた。

【0057】

[実施例5]

口金を、塗布幅方向の長さW=75μm、塗布方向の長さL=83μm(L/W=1.1)の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0058】

結果、塗布ムラ(輝度ムラ)は無く、隔壁上部への蛍光体の付着も無く、塗布品位良好なプラズマディスプレイ用背面板が得られた。

【0059】

[比較例1]

口金を、φ75μmの円形状の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0060】

結果、隔壁と横隔壁の交差部の隔壁上部に蛍光体が付着し、更に、塗布方向に関してセルへの充填量にばらつきが生じ、塗布ムラが発生した。

【0061】

確認のために、吐出孔から出て基板に塗布されるまでの塗液の柱状流の挙動(動画)を、カメラには東芝製CCDカメラ IK−C43H85を、レンズにはモリテックス製 MML8−ST65DSを用いて撮影した。但し基板は、柱状流の挙動を撮影しやすいように、隔壁を形成していないガラス基板71に変更し、口金の先端面とガラス基板71の距離は、隔壁がないことを考慮して、300μmにセットし、その他はこの上記のままで蛍光体ペースを塗布し、撮影した。また、その動画の一瞬の場面(静止画)の写真を図15に示す。動画では、塗液の柱状流がとぐろを巻きながら塗布されていた、すなわち柱状流が暴れながら(振動しながら)塗布されていることを確認できた。一方、静止画では、その柱状流の振動が残像となって白くなって現れるため、柱状流に色斑が生じた。また口金の吐出孔の径に対して柱状流は太く現れた。このとぐろにより、隔壁上部への蛍光体付着と、塗布方向に関してセルへの充填量のばらつきが発生したこととなる。

[比較例2]

口金を、φ80μmの円形状の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0062】

結果、隔壁と横隔壁の交差部の隔壁上部に蛍光体が付着し、更に、塗布方向に関してセルへの充填量にばらつきが生じ、塗布ムラが発生した。

【0063】

[比較例3]

口金を、塗布幅方向の長さW=75μm、塗布方向の長さL=135μm(L/W=1.8)の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0064】

結果、隔壁上部へ蛍光体が付着していた。

【0065】

[比較例4]

口金を、塗布幅方向の長さW=80μm、塗布方向の長さL=145μm(L/W=1.8)の吐出孔が設けられているものに変更した以外は、実施例1と同一の条件で蛍光体ペーストを塗布した。

【0066】

結果、隔壁上部へ蛍光体が付着していた。

【産業上の利用可能性】

【0067】

本発明によれば、微細な隔壁間の凹部に塗液を塗布する場合においても、蛍光体ペーストの隔壁上部への付着、混色、塗布ムラ等の塗布欠点を発生させず、高品位に塗布することが容易になるので、基板の凹部の幅が200μm以下のようなフルハイビジョン用の背面板に塗液を塗布する場合に特に好適である。

【符号の説明】

【0068】

1 基板

2 テーブル

4 Y軸搬送部

4a、4b リニアガイド

5 X軸搬送部

5a、5b リニアガイド

6 機台

7 支持台

7a、7b リニアガイド

8 Z軸搬送部

8a、8b リニアガイド

9 口金

10 開閉バルブ

11 切換バルブ

12 塗液タンク

13 気体圧力源

14 Y1搬送部

15 Y2搬送部

16 Y3搬送部

17、18、19、20 カメラ

22 制御部

23 供給制御部

24 移動制御部

25 移動駆動部

35 隔壁

52 塗液溜め部

53 吐出開口部

54 塗液供給口

55 塗液

56 吐出孔

57 パイプ

58 液面センサ

61 隔壁

62 柱状流

63 横隔壁

71 ガラス基板

【特許請求の範囲】

【請求項1】

表面に隔壁が形成されている基板を固定するテーブルと、前記テーブルに対向して設けられ、基板の隔壁間の凹部に所定量の塗液を塗布する口金と、前記テーブルと前記口金とを3次元的に相対移動させる移動手段とを備えた塗液の塗布装置であって、前記口金の吐出孔の形状は、塗布幅方向よりも塗布方向に長い形状であり、塗布幅方向の長さをW、塗布方向の長さをLとした時、1.1≦L/W≦1.7の条件を満たすことを特徴とする塗液の塗布装置。

【請求項2】

前記吐出孔の塗布幅方向の長さWは、前記基板の隔壁間の凹部の幅をDとした時、W≦Dの条件を満たすことを特徴とする請求項1に記載の塗液の塗布装置。

【請求項3】

前記吐出孔が、長円であることを特徴とする請求項1または2に記載の塗液の塗布装置。

【請求項4】

表面に隔壁が形成されている基板と、基板に対向して設けられた口金とを相対的に移動させながら口金に設けられた吐出孔から塗液を吐出し、基板の選択された隔壁間の凹部に塗液を塗布する塗液の塗布方法であって、前記口金として、吐出孔の形状が、塗布幅方向よりも塗布方向に長い形状であり、塗布幅方向の長さをW、塗布方向の長さをLとした時、1.1≦L/W≦1.7の条件を満たす口金を用いて塗布することを特徴とする塗液の塗布方法。

【請求項5】

前記基板の凹部の幅が200μm以下であることを特徴とする請求項4に記載の塗液の塗布方法。

【請求項6】

前記基板が、前記隔壁と交差する方向に横隔壁をも有していることを特徴とする請求項4または5に記載の塗液の塗布方法。

【請求項7】

請求項1〜3のいずれかに記載の塗液の塗布装置を備えたことを特徴とするプラズマディスプレイパネルの製造装置。

【請求項8】

請求項4〜6のいずれかの記載の塗液の塗布方法を用いて背面版に塗液を塗布することを特徴とするプラズマディスプレイパネルの製造方法。

【請求項1】

表面に隔壁が形成されている基板を固定するテーブルと、前記テーブルに対向して設けられ、基板の隔壁間の凹部に所定量の塗液を塗布する口金と、前記テーブルと前記口金とを3次元的に相対移動させる移動手段とを備えた塗液の塗布装置であって、前記口金の吐出孔の形状は、塗布幅方向よりも塗布方向に長い形状であり、塗布幅方向の長さをW、塗布方向の長さをLとした時、1.1≦L/W≦1.7の条件を満たすことを特徴とする塗液の塗布装置。

【請求項2】

前記吐出孔の塗布幅方向の長さWは、前記基板の隔壁間の凹部の幅をDとした時、W≦Dの条件を満たすことを特徴とする請求項1に記載の塗液の塗布装置。

【請求項3】

前記吐出孔が、長円であることを特徴とする請求項1または2に記載の塗液の塗布装置。

【請求項4】

表面に隔壁が形成されている基板と、基板に対向して設けられた口金とを相対的に移動させながら口金に設けられた吐出孔から塗液を吐出し、基板の選択された隔壁間の凹部に塗液を塗布する塗液の塗布方法であって、前記口金として、吐出孔の形状が、塗布幅方向よりも塗布方向に長い形状であり、塗布幅方向の長さをW、塗布方向の長さをLとした時、1.1≦L/W≦1.7の条件を満たす口金を用いて塗布することを特徴とする塗液の塗布方法。

【請求項5】

前記基板の凹部の幅が200μm以下であることを特徴とする請求項4に記載の塗液の塗布方法。

【請求項6】

前記基板が、前記隔壁と交差する方向に横隔壁をも有していることを特徴とする請求項4または5に記載の塗液の塗布方法。

【請求項7】

請求項1〜3のいずれかに記載の塗液の塗布装置を備えたことを特徴とするプラズマディスプレイパネルの製造装置。

【請求項8】

請求項4〜6のいずれかの記載の塗液の塗布方法を用いて背面版に塗液を塗布することを特徴とするプラズマディスプレイパネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−167342(P2010−167342A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−10650(P2009−10650)

【出願日】平成21年1月21日(2009.1.21)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年1月21日(2009.1.21)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]