塗膜形成方法および電子部品

【課題】導電性ペーストを用いたスクリーン印刷によって、膜厚10μm未満、より好ましくは膜厚1μm以下の良好な塗膜を形成できる方法を提供する。

【解決手段】たとえば積層セラミックコンデンサ1の内部電極3,4となる導電性ペースト塗膜をスクリーン印刷によって形成するにあたり、導電性ペーストとして、歪み量がギャップ間距離の0.01%〜200%の間で線形領域が見られ、貯蔵弾性率G′[Pa]とメッシュ版におけるメッシュ数Y(≦1000)との関係が、50≦G′≦−0.25×Y+550であり、損失弾性率G″[Pa]とメッシュ版におけるメッシュ数Y(≧100)との関係が、−0.25×Y+175≦G″≦1000であり、G″/G′比が20〜0.5であり、ずり速度200s-1での粘度η200が2.0〜50Pa・s以下であり、かつずり速度1000s-1での粘度η1000が1.0〜10Pa・s以下であるものを用いる。

【解決手段】たとえば積層セラミックコンデンサ1の内部電極3,4となる導電性ペースト塗膜をスクリーン印刷によって形成するにあたり、導電性ペーストとして、歪み量がギャップ間距離の0.01%〜200%の間で線形領域が見られ、貯蔵弾性率G′[Pa]とメッシュ版におけるメッシュ数Y(≦1000)との関係が、50≦G′≦−0.25×Y+550であり、損失弾性率G″[Pa]とメッシュ版におけるメッシュ数Y(≧100)との関係が、−0.25×Y+175≦G″≦1000であり、G″/G′比が20〜0.5であり、ずり速度200s-1での粘度η200が2.0〜50Pa・s以下であり、かつずり速度1000s-1での粘度η1000が1.0〜10Pa・s以下であるものを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、塗膜形成方法および電子部品に関するもので、特に、導電性ペーストを用いたスクリーン印刷による塗膜形成方法、およびこの塗膜形成方法を適用して得られた電子部品に関するものである。

【背景技術】

【0002】

電子部品の製造過程において、たとえば樹脂またはセラミックからなる絶縁基板上に導体膜を形成するため、導電性ペーストを用いてスクリーン印刷を実施し、それによって、導電性ペーストからなる塗膜を形成する工程がある。このような塗膜形成技術であって、この発明にとって興味あるものが、次のような先行技術文献に記載されている。

【0003】

まず、特許文献1(特開平11−100517号公報)では、周波数1rad/sで測定した複素粘度が100Pa・s以上かつ10000Pa・s以下である樹脂ペーストが開示されている。また、この樹脂ペーストを、線径25μm以下かつ250メッシュ以上のメッシュ版とゴム硬度70度以上かつ90度以下の樹脂製スキージとを用いてスクリーン印刷することによる膜形成法、あるいは、この樹脂ペーストを、メッシュレスメタル版とゴム硬度90度以上の樹脂製スキージまたはメタル製スキージとを用いてスクリーン印刷することによる膜形成法が開示されている。さらに、これらの膜形成法により膜形成した後乾燥して得られる膜を有する電子部品および半導体装置が開示されている。

【0004】

次に、特許文献2(特開平11−106664号公報)では、周波数1rad/sで測定した損失弾性率と貯蔵弾性率との比tanδが0.2以上かつ1.5以下である樹脂ペーストが開示されている。また、この樹脂ペーストを、線径25μm以下かつ250メッシュ以上のメッシュ版とゴム硬度70度以上かつ90度以下の樹脂製スキージとを用いてスクリーン印刷する膜形成法、あるいは、この樹脂ペーストを、メッシュレスメタル版とゴム硬度90度以上の樹脂製スキージまたはメタル製スキージとを用いてスクリーン印刷する膜形成法が開示されている。さらに、これらの膜形成法により配線板またはフレキシブルなテープ状基板に膜を形成して乾燥させた電子部品、および、これらの膜形成法により半導体、リードフレームまたはダイパッドに膜を形成して乾燥させた半導体装置が開示されている。

【0005】

次に、特許文献3(特開2003−124052号公報)では、導電性金属粉末と有機ビヒクルとを含み、温度25℃において、ずり速度500s-1のときの粘度が1.0Pa・s〜10.0Pa・s、ずり速度10s-1のときの粘度が5.0Pa・s〜20.0Pa・sであり、かつ、周波数1Hzにて、導電性ペーストヘ与える歪みを当該導電性ペーストの線形領域内で変化させて測定した貯蔵弾性率と損失弾性率との比(tanδ)が2.0以上かつ8.0以下である、印刷性に優れた導電性ペースト、および、それを用いて構成された、特性ばらつきの抑制された積層セラミック電子部品が開示されている。

【0006】

スクリーン印刷によって、たとえば厚み10μmといった薄層の塗膜を形成するためには、版を通しての塗料の塗出量を少なくする必要がある。そのため、版の開口部からの塗出量が不均一となったり、版におけるメッシュ部直下への塗料の回り込み不足が生じたりして、塗膜の厚みの均一化を図ることが困難になるという課題に遭遇する。また、薄層での塗布を可能にするため、メッシュ版として、めっきでメッシュ部を形成しためっき版を使用しなければならない。

【0007】

なるほど、前述の特許文献1および2に記載の技術は、塗膜の均一化を図るためのものである。しかしながら、塗膜の均一化は、塗出された塗料のダレやにじみを抑制することによるもので、厚み10μm以上の塗膜を対象としている。よって、厚み10μm未満の塗膜について、塗出量の均一性を向上させるとともに、メッシュ痕や印刷むらを抑制して、塗膜の均一化を図るといった課題は、特許文献1および2に記載の各技術では解決することが不可能である。

【0008】

他方、特許文献3に記載の技術は、制御因子がチクソトロピーインデックスとtanδだけである。よって、この特許文献3に記載の技術によっても、上述の課題を解決することはできない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−100517号公報

【特許文献2】特開平11−106664号公報

【特許文献3】特開2003−124052号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、この発明の目的は、上述したような課題を解決し得る塗膜形成方法、およびこの塗膜形成方法を適用して得られた電子部品を提供しようとすることである。

【課題を解決するための手段】

【0011】

この発明は、導電性ペーストを用いたスクリーン印刷による塗膜形成方法に向けられる。ここで、上述した技術的課題を解決するため、導電性ペーストとして、次のような条件を満たすものが用いられることを特徴としている。

【0012】

(1)歪み量がギャップ間距離の0.01%〜200%の間で線形領域が見られること、

(2)温度25℃、周波数1Hzで測定した貯蔵弾性率G′[Pa]と、開口率20%以上のメッシュ版におけるメッシュ数Y(≦1000)との関係が、50≦G′≦−0.25×Y+550であること、

(3)温度25℃、周波数1Hzで測定した損失弾性率G″[Pa]と、開口率20%以上のメッシュ版におけるメッシュ数Y(≧100)との関係が、−0.25×Y+175≦G″≦1000であること、

(4)G″/G′比tanδが、0.5≦tanδ≦20であること、

(5)ずり速度200s-1での粘度η200が2.0Pa・s以上かつ50Pa・s以下であり、かつずり速度1000s-1での粘度η1000が1.0Pa・s以上かつ10Pa・s以下であること。

【0013】

この発明に係る塗膜形成方法は、スクリーン印刷によって形成される塗膜の膜厚が10μm未満であるとき、有利に適用され、塗膜の膜厚が1μm以下であるとき、より有利に適用される。

【0014】

この発明に係る塗膜形成方法を実施するためのスクリーン印刷において、空間体積が10μm以下であり、かつ破断強度が0.5MPa以上の版を用いることが好ましい。

【0015】

また、導電性ペーストは、固形成分として、導電性金属粉末の他、セラミック粉末を含んでいてもよい。導電性ペーストがセラミック粉末を含む場合には、セラミック粉末の添加量は、固形成分の25重量%以下とされることが好ましい。

【0016】

また、導電性ペーストは、SP値の水素結合成分の値が25以下の溶剤を含むことが好ましい。

【0017】

また、この発明に係る塗膜形成方法を実施するためのスクリーン印刷おいて、スキージ速度が10mm/秒以上に選ばれ、印圧が0.1kgf以上かつ10kgf以下に選ばれることが好ましい。

【0018】

この発明は、また、上述したような塗膜形成方法によって形成された塗膜を備える、電子部品にも向けられる。

【発明の効果】

【0019】

この発明によれば、使用する版のメッシュ数に応じて、導電性ペーストの貯蔵弾性率G′および損失弾性率G″を、それぞれ、50≦G′≦−0.25×Y+550、および−0.25×Y+175≦G″≦1000となるようにし、かつ、G″/G′比を0.5≦tanδ≦20の範囲とすることにより、少ない塗出量でも、メッシュ痕を抑制できるレベリング性を確保することができる。

【0020】

また、上記条件を満たすことにより、版に充填された塗料としての導電性ペーストが印刷媒体に転写される際の転写率が向上するため、版に残存する導電性ペーストのばらつきが軽減され、版の各開口部から印刷媒体に転写される量の均一化するとともに、連続印刷性における転写安定性が確保される。

【0021】

上述したように、メッシュ痕や印刷むらを抑制できるとともに、版の各開口部から導電性ペーストを均一に塗出できるようになることから、特に、膜厚10μm以下、さらには1μm以下といった薄層域での薄層塗膜形成においても、塗膜の平滑性を向上させることができる。よって、このような薄層塗膜を備える電子部品によれば、構造欠陥や特性ばらつきを著しく少なくすることができる。

【0022】

この発明に係る塗膜形成方法を実施するにあたり、スクリーン印刷において、空間体積が10μm以下の版を用いると、塗膜の厚みをより確実に薄くすることができる。また、破断強度が0.5MPa以上の版を用いると、塗膜の厚みのばらつきをより確実に低減することができる。

【0023】

導電性ペーストがセラミック粉末を含む場合、その添加量を固形成分の25重量%以下とすると、印刷時のかすれをより確実に生じにくくすることができる。

【0024】

導電性ペーストに含まれる溶剤として、SP値の水素結合成分の値が25以下のものが用いられると、印刷むらをより確実に生じにくくすることができる。

【0025】

スクリーン印刷おいて、スキージ速度が10mm/秒以上に選ばれると、印刷にじみをより確実に生じにくくすることができる。また、印圧については、これが0.1kgf以上かつ10kgf以下とされると、塗膜の厚みのばらつきをより確実に低減することができる。

【図面の簡単な説明】

【0026】

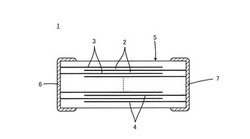

【図1】この発明に係る塗膜形成方法を適用して得られた電子部品の一例としての積層セラミックコンデンサ1を図解的に示す断面図である。

【発明を実施するための形態】

【0027】

図1を参照して、まず、この発明が適用される積層セラミックコンデンサ1について説明する。

【0028】

積層セラミックコンデンサ1は、積層された複数の誘電体セラミック層2と誘電体セラミック層2間の特定の界面に沿って形成される複数の内部電極3および4とをもって構成される、コンデンサ本体5を備えている。

【0029】

コンデンサ本体5の外表面上の互いに異なる位置には、第1および第2の外部電極6および7が形成される。外部電極6および7は、たとえばAg、CuまたはAg−Pdを主成分としている。図1に示した積層セラミックコンデンサ1では、第1および第2の外部電極6および7は、コンデンサ本体5の互いに対向する各端面上に形成される。

【0030】

内部電極3および4は、第1の外部電極6に電気的に接続される複数の第1の内部電極3と第2の外部電極7に電気的に接続される複数の第2の内部電極4とがあり、これら第1および第2の内部電極3および4は、積層方向に見て交互に配置されている。第1の外部電極6と第2の外部電極7とには互いに逆の極性が与えられ、したがって、第1の内部電極3と第2の内部電極4とには互いに逆の極性が与えられる。

【0031】

このような積層セラミックコンデンサ1を製造するため、次のような工程が実施される。

【0032】

まず、誘電体セラミック層2となるべき、たとえばBT系またはCZ系のセラミック原料粉末を含むセラミックグリーンシートを作製する。

【0033】

他方、内部電極3および4を形成するため、導電性金属粉末、バインダおよび有機溶剤を含む導電性ペーストを用意する。導電性金属粉末としては、たとえば、Ag、Au、Co、Cu、Ni、PdおよびPtから選ばれる少なくとも1種の金属または当該金属を含む合金からなる粉末が用いられる。また、有機溶剤としては、たとえば、アルコール類、ケトン類、エステル類または炭化水素類のものが用いられ、好ましくは、SP値の水素結合成分の値が25以下のものが用いられる。導電性ペーストには、また、Ba、Ti、ZrおよびCaから選ばれる少なくとも1種を含むセラミック粉末が添加されてもよい。この場合、セラミック粉末は、固形成分の25重量%以下の添加量をもって添加されることが好ましい。

【0034】

導電性ペーストの性状は、後のスクリーン印刷工程で用いられるメッシュ版のメッシュ数との関係で決定される。導電性ペーストの性状については後述する。

【0035】

次に、上記導電性ペーストを用いてスクリーン印刷を実施することによって、セラミックグリーンシート上に、内部電極3または4となる導電性ペーストからなる塗膜を形成する。このスクリーン印刷工程において、好ましくは、空間体積が10μm以下であり、かつ破断強度が0.5MPa以上の版が用いられ、スキージ速度は10mm/秒以上かつ1000mm/秒以下とされ、印圧は0.1kgf以上かつ10kgf以下とされる。また、塗膜の膜厚は、好ましくは10μm未満とされ、より好ましくは1μm以下とされる。

【0036】

次に、導電性ペーストの塗膜が形成された複数のセラミックグリーンシートを積層することによって、生のコンデンサ本体を得る。

【0037】

次に、生のコンデンサ本体を脱バインダし、次いで焼成する工程が実施され、それによって、焼結したコンデンサ本体5を得る。

【0038】

その後、コンデンサ本体5の互いに対向する各端面上に、外部電極6および7を形成して、積層セラミックコンデンサ1を完成させる。

【0039】

上述した導電性ペーストは、主として、導電性ペースト中の樹脂成分の分子量、樹脂成分量、および/または固形成分コンテントを制御することにより、次のような条件を満たすものとされる。

【0040】

(1)歪み量がギャップ間距離の0.01%〜200%の間で線形領域が見られること、

(2)温度25℃、周波数1Hzで測定した貯蔵弾性率G′[Pa]と、開口率20%以上のメッシュ版におけるメッシュ数Y(≦1000)との関係が、50≦G′≦−0.25×Y+550であること、

(3)温度25℃、周波数1Hzで測定した損失弾性率G″[Pa]と、開口率20%以上のメッシュ版におけるメッシュ数Y(≧100)との関係が、−0.25×Y+175≦G″≦1000であること、

(4)G″/G′比tanδが、0.5≦tanδ≦20であること、

(5)ずり速度200s-1での粘度η200が2.0Pa・s以上かつ50Pa・s以下であり、かつずり速度1000s-1での粘度η1000が1.0Pa・s以上かつ10Pa・s以下であること。

【0041】

上記のように、使用するメッシュ版のメッシュ数に応じて、導電性ペーストの貯蔵弾性率G′および損失弾性率G″が決定される。

【0042】

メッシュ数は、「メッシュ数=25.4/(開口サイズ+線径)/1000」で表される。開口サイズは導電性ペーストが充填される部位(開口部)の大きさを表わすもので、線径は隣り合う開口部間の距離を表わしている。

【0043】

スクリーン印刷における導電性ペーストの挙動を時系列的に分類すれば、次のようになる。

【0044】

(1)導電性ペーストが開口部に充填される過程、

(2)開口部から塗出される過程、

(3)導電性ペーストがメッシュ部下に回り込む過程、および

(4)版離れ過程。

【0045】

上記(1)および(2)の過程において、G′およびG″が上記範囲にある場合、導電性ペーストが開口部に充填される割合および版の開口部に充填された導電性ペーストの塗出量の割合が80%以上に向上する。そのため、塗出量ばらつきが低減し、各開口部から均一に導電性ペーストが塗出される。

【0046】

また、(2)の過程において、G′が上記範囲内にあることで、塗出時に導電性ペーストの形状が維持される。そのため、メッシュ部下への導電性ペーストの回りこみがなくなり、その結果、(2)の過程でメッシュ部下に導電性ペーストが付着することがなくなる。よって、メッシュ部下の導電性ペースト量の減少が生じない。

【0047】

(3)の過程において、G″が上記範囲にあり、かつ粘度範囲がη200で2.0Pa・s以上かつ50Pa・s以下、η1000が1.0Pa・s以上かつ10Pa・s以下の範囲にある場合、導電性ペーストの流動性が優れ、かつ(2)の過程において各開口部から均一に導電性ペーストが塗出されているため、各開口部間で均一にレベリングが起こる。そのため、薄層域においても高い平滑性を有する塗膜形成が可能となる。導電性ペーストの粘度が上記範囲にはいっていないと、転写率が低下し、膜全体の厚み均一性が劣化する。

【0048】

上記のように、薄層域において平滑性の高い塗膜が得られることにより、たとえば積層セラミックコンデンサ1のような積層セラミック電子部品を製造する際、複数のセラミックグリーンシートの積層時において、セラミックグリーンシート上の塗膜とこれに接するセラミックグリーンシートとの密着性が向上し、応力も均一化されるため、構造欠陥が抑制される。また、薄層塗膜の平滑性が向上し、かつ膜厚ばらつきが抑制されることにより、電子部品の特性ばらつきが抑制される。

【0049】

次に、この発明の範囲および好ましい範囲を決めるために実施した実験例について説明する。

【0050】

[実験例]

導電性ペーストを次のように作製した。

【0051】

表1の「金属粉末種」の欄に示した金属からなる粒径200nmの金属粉末を用意するとともに、表1の「セラミック粉末種」の欄に示す元素を含む粒径10nmのセラミック粉末を用意した。

【0052】

次に、セラミック粉末が表1の「セラミック粉末添加量」の欄に示す添加量をもって、上記金属粉末およびセラミック粉末からなる固形成分中に含まれるように、金属粉末およびセラミック粉末を秤量した。

【0053】

次に、上記固形成分50重量部に対して、エチルセルロース系バインダとテルピネオールとを重量比で10:90となるように混合しかつ溶解して作製した有機ビヒクル40重量部を加えるとともに、さらにテルピネオール10重量部を加えて、3本ロールミルにより、入念に分散混合処理を行なうことによって、良好に分散した導電性ペーストを調製した。ここで、溶剤となるテルピネオールとして、SP値の水素結合成分の値が表1の「SP値」の欄に示すものを用いた。

【0054】

この導電性ペーストは、歪み量がギャップ間距離の0.01%〜200%の間で線形領域が見られるものであった。また、導電性ペーストとして、表1に示すような貯蔵弾性率「G′」[Pa]、損失弾性率「G″」[Pa]および「tanδ」(=G′/G″)、ならびに、ずり速度200s-1での粘度「η200」およびずり速度1000s-1での粘度「η1000」のものが得られるように、用いた樹脂成分の重量平均分子量を調整した。上記貯蔵弾性率「G′」および損失弾性率「G″」は、温度25℃、周波数1Hzで測定したものである。

【0055】

【表1】

【0056】

他方、チタン酸バリウム系のセラミック組成物の原料粉末に、ポリビニルブチラール系バインダおよびエタノール等の有機溶剤を加えて、ボールミルにより湿式混合して、セラミックスラリーを調製し、次いで、このセラミックスラリーにドクターブレード法を適用することによって、厚み5.0μmのセラミックグリーンシートを成形した。

【0057】

次に、セラミックグリーンシート上に、表2に示した「メッシュ数Y」、「空間体積」および「破断強度」を有する、開口率20%以上のメッシュ版をスクリーン版として用いながら、表2に示した「スキージ速度」および「印圧」にて、前述の導電性ペーストをスクリーン印刷し、内部電極となる導電性ペースト塗膜を形成した。

【0058】

【表2】

【0059】

ここで、表3に示すように、導電性ペーストの「転写率」を測定するとともに、上記導電性ペースト塗膜における「Sa」(表面粗さ)、および「透過光明度均一率」を測定した。ここで、特に、「Sa」および「透過光明度均一率」については、「○」、「△」および「×」の記号をもって示されている。なお、「○」、「△」および「×」の基準は、表4に示されている。

【0060】

次に、上記導電性ペースト塗膜を印刷したセラミックグリーンシートを含む複数のセラミックグリーンシートを積層し、次いで圧着することによって、300層の内部電極となる導電性ペースト塗膜を形成した積層体ブロックを作製した。次に、この積層体ブロックを所定のサイズにカットし、コンデンサ本体の生の状態のものを得た。

【0061】

次に、上記生のコンデンサ本体に対して、脱有機成分および脱カーボン処理を施した後、導電性ペーストに含まれるNi等の金属の酸化度を調整しながら、50℃/分以上の昇温速度で昇温させ、最高温度1200℃にて焼成工程を実施し、焼結したコンデンサ本体を得、次いで、外部電極を形成した。

【0062】

このようにして得られた各試料に係る積層セラミックコンデンサについて、表3に示すように、「構造欠陥発生率」を求めるとともに、容量測定を行ない、「容量ばらつき」を求めた。表3において、これらの結果が「○」、「△」および「×」の記号をもって示されている。なお、「○」、「△」および「×」の基準は、表4に示されている。

【0063】

【表3】

【0064】

【表4】

【0065】

試料1〜29では、表1および表2に示すように、

50≦G′≦−0.25×Y+550、

−0.25×Y+175≦G″≦1000、

0.5≦tanδ≦20、

2.0≦η200≦50、および

1.0≦η1000≦10

の各条件を満足した。その結果、これら試料1〜29によれば、表3に示すように、80%の転写率、150nm未満のSa、80%以上の透過光明度均一率、20%未満の構造欠陥発生率、および20%未満の容量ばらつきを示した。

【0066】

上記試料1〜29に対して、試料30〜38では、上記条件のいずれかを満足せず、そのため、転写率、Sa、透過光明度均一率、構造欠陥発生率および容量ばらつきのいずれか少なくとも1つについて、劣った結果を示した。

【0067】

以下、試料1〜38中の特定の試料間の比較を行ないながら、この発明の範囲を決定する。

【0068】

(1)G′およびG″について

G′およびG″の範囲を決定するにあたっては、特に試料1〜3と試料30〜32とが参照される。

【0069】

試料1〜3および試料30〜32では、表1に示すように、G′については、10〜450Paの範囲に分布しており、G″については、10〜1000Paの範囲に分布している。

【0070】

これら試料1〜3および試料30〜32のうち、試料30〜32では、好ましくない結果を示した。すなわち、試料30では、導電性ペーストの塗膜にむらが生じ、表3に示すように、転写率が60%となり、Saが150nm以上となり、透過光明度均一率が80%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。また、試料31では、導電性ペーストの塗膜にむらが生じ、試料32では、導電性ペーストの塗膜にかすれが生じ、これら試料31および32では、表3に示すように、転写率が50%となり、Saが200nm以上となり、透過光明度均一率が60%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0071】

他方、上記試料1〜3および試料30〜32のうち、良好な結果を示した試料1〜3について、メッシュ数YならびにG′およびG″の実績値をプロットし、計算したところ、

G′≦−0.25×Y+550、および

−0.25×Y+175≦G″

となった。このようにして、まず、G′の上限およびG″の下限が決定される。

【0072】

ここで、好ましくない結果を示した試料31および32は、ともに、メッシュ数Yが500であり、G′が450Paであるため、−0.25×Y+550=425となり、G′≦−0.25×Y+550の関係が成り立たないことが確認される。

【0073】

また、好ましくない結果を示した試料30では、メッシュ数Yが500であり、G″が10Paであった。そのため、−0.25×Y+175=50となり、−0.25×Y+175≦G″が成り立たないことが確認される。

【0074】

次に、G′の下限は、次のように決定される。

【0075】

試料30では、表1に示すように、G′が10Paであり、上述したように、好ましくない結果を示した。

【0076】

これに対して、試料1では、G′が50Paであった。試料1によれば、前述したように、良好な結果を示した。また、他の試料、すなわち試料2〜29では、G′が50〜250Paの範囲にあり、これらも、前述したように、良好な結果を示した。

【0077】

したがって、G′の下限は、50Paと決定される。

【0078】

次に、G″の上限は、次のように決定される。

【0079】

すなわち、良好な結果を示した試料1〜29が有するG″のうち、最も大きい値である1000、すなわち、試料5または6が有するG″の値である1000をG″の上限とした。

【0080】

これらのことから、この発明の範囲は、G′については、50≦G′≦−0.25×Y+550であり、G″については、−0.25×Y+175≦G″≦1000であると決定される。

【0081】

(2)tanδについて

tanδの範囲を決定するにあたっては、特に試料4〜6と試料33とが参照される。

【0082】

試料33では、表1に示すように、tanδが0.4であり、導電性ペーストの塗膜にむらが生じていた。その結果、試料33では、表3に示すように、転写率が50%となり、Saが200nm以上となり、透過光明度均一率が60%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0083】

これに対して、試料4では、tanδが0.5であり、試料5では、tanδが4であり、試料6では、tanδが20であった。また、他の試料、すなわち試料1〜3および7〜29では、tanδがともに1であった。

【0084】

上記試料4〜6を含む、試料1〜29では、前述したように、良好な結果を示した。よって、tanδについては、0.5〜20の範囲であれば、良好な結果を示すことが確認された。

【0085】

これらのことから、この発明の範囲は、tanδについては、0.5≦tanδ≦20であると決定される。

【0086】

(3)η200およびη1000について

η200およびη1000の範囲を決定するにあたっては、特に試料7〜10と試料34〜37とが参照される。

【0087】

試料34では、表1に示すように、η200が1.8Pa・sであり、導電性ペーストの塗膜にかすれが生じていた。試料35では、η200が55Pa・sであり、導電性ペーストの塗膜にメッシュ痕が現れていた。また、試料36では、η1000が0.8Pa・sであり、導電性ペーストの塗膜にかすれが生じていた。試料37では、η1000が12Pa・sであり、導電性ペーストの塗膜にかすれが生じていた。

【0088】

その結果、これら試料34〜37では、表3に示すように、転写率が70%となり、透過光明度均一率が80%未満となり、構造欠陥発生率が20%以上となり、容量ばらつきが20%以上となった。

【0089】

これに対して、試料7では、η200が2.0Pa・sであり、試料8では、η200が50.0Pa・sであった。他の試料、すなわち試料1〜6および9〜29では、η200が26.0Pa・sであった。

【0090】

また、試料9では、η1000が1.0Pa・sであり、試料10では、η1000が10.0Pa・sであった。また、他の試料、すなわち試料1〜8および11〜29では、η1000が5.5Pa・sであった。

【0091】

上記試料7〜10を含む、試料1〜29では、前述したように、良好な結果を示した。よって、η200については、2.0Pa・s以上かつ50Pa・s以下であり、かつη1000については、1.0Pa・s以上かつ10Pa・s以下であれば、良好な結果を示すことが確認された。

【0092】

これらのことから、この発明の範囲は、η200については、2.0Pa・s以上かつ50Pa・s以下であり、かつη1000については、1.0Pa・s以上かつ10Pa・s以下であると決定される。

【0093】

(4)メッシュ数について

メッシュ数の範囲を決定するにあたっては、特に試料11および12と試料38とが参照される。

【0094】

試料38では、表2に示すように、メッシュ数が1100であり、導電性ペーストの塗膜にかすれが生じていた。その結果、試料38では、表3に示すように、転写率が30%となり、Saが200nm以上となり、透過光明度均一率が60%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0095】

これに対して、試料11では、メッシュ数が100であり、試料12では、メッシュ数が1000であった。また、他の試料、すなわち試料1〜10および13〜29では、メッシュ数が500であった。

【0096】

上記試料11および12を含む、試料1〜29では、前述したように、良好な結果を示した。よって、メッシュ数については、100以上かつ1000以下であれば、良好な結果を示すことが確認された。

【0097】

以上のようにして、G′およびG″、tanδ、η200およびη1000、ならびにメッシュ数の各々について、この発明の範囲が決定される。

【0098】

次に、この発明の範囲内のより好ましい範囲について検討する。

【0099】

試料39〜45は、前述した条件を満足する、この発明の範囲内のものであるが、上記条件以外の条件について、好ましい範囲から外れたため、転写率、Sa、透過光明度均一率、構造欠陥発生率および容量ばらつきのいずれか少なくとも1つについて、劣った結果を示した。

【0100】

(5)空間体積について

空間体積の好ましい範囲を決定するにあたっては、特に試料13と試料39とが参照される。

【0101】

試料39では、表2に示すように、空間体積が15μmであり、導電性ペーストの塗膜の厚みが異常に大きくなった。その結果、試料39では、表3に示すように、構造欠陥発生率が50%以上となった。

【0102】

これに対して、試料13では、空間体積が10μmであり、また、他の試料、すなわち試料1〜12および14〜29では、空間体積が7μmであった。

【0103】

上記試料13を含む、試料1〜29では、前述したように、良好な結果を示した。よって、空間体積については、10μm以下に選ばれることが好ましい。

【0104】

(6)破断強度について

破断強度の好ましい範囲を決定するにあたっては、特に試料14と試料40とが参照される。

【0105】

試料40では、表2に示すように、破断強度が0.3MPaであり、スクリーン版の強度が足りず、導電性ペーストの塗膜の膜厚ばらつきが大きくなった。その結果、試料40では、表3に示すように、転写率が30%となり、Saが200nm以上となり、透過光明度均一率が60%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0106】

これに対して、試料14では、破断強度が0.5MPaであり、また、他の試料、すなわち試料1〜13および15〜29では、破断強度が1.0MPaであった。

【0107】

上記試料14を含む、試料1〜29では、前述したように、良好な結果を示した。よって、破断強度については、0.5MPa以上に選ばれることが好ましい。

【0108】

(7)セラミック粉末添加量について

セラミック粉末添加量の好ましい範囲を決定するに当たっては、特に試料23および24と試料41とが参照される。

【0109】

試料41では、表1に示すように、セラミック粉末添加量が30重量%であり、導電性ペーストの塗膜にかすれが生じていた。その結果、試料41では、表3に示すように、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0110】

これに対して、試料23では、セラミック粉末添加量が0重量%であり、試料24では、セラミック粉末添加量が25重量%であった。また、他の試料、すなわち試料1〜22および25〜29では、セラミック粉末添加量が15重量%であった。

【0111】

上記試料23および24を含む、試料1〜29では、前述したように、良好な結果を示した。よって、セラミック粉末添加量については、0〜25重量%の範囲に選ばれることが好ましい。

【0112】

(8)SP値について

SP値の好ましい範囲を決定するにあたっては、特に試料25および26と試料42とが参照される。

【0113】

試料42では、表1に示すように、SP値が30であり、導電性ペーストの塗膜にむらが生じていた。その結果、試料42では、表3に示すように、転写率が30%となり、Saが200nm以上となり、透過光明度均一率が60%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0114】

これに対して、試料25では、SP値が0であり、試料26では、SP値が25あった。また、他の試料、すなわち試料1〜24および27〜29では、SP値が12であった。

【0115】

上記試料25および26を含む、試料1〜29では、前述したように、良好な結果を示した。よって、SP値については、0〜25の範囲に選ばれることが好ましい。

【0116】

(9)スキージ速度について

スキージ速度の好ましい範囲を決定するにあたっては、特に試料27と試料43とが参照される。

【0117】

試料43では、表2に示すように、スキージ速度が7mm/秒であり、導電性ペーストの塗膜ににじみが生じていた。その結果、試料43では、表3に示すように、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0118】

これに対して、試料27では、スキージ速度が10mm/秒であり、また、他の試料、すなわち試料1〜26、28および29では、スキージ速度が50mm/秒であった。

【0119】

上記試料27を含む、試料1〜29では、前述したように、良好な結果を示した。よって、スキージ速度については、10mm/秒以上に選ばれることが好ましい。

【0120】

(10)印圧について

印圧の好ましい範囲を決定するにあたっては、特に試料28および29と試料44および45とが参照される。

【0121】

試料44では、表2に示すように、印圧が0.05kgfであり、導電性ペーストの塗膜に膜厚ばらつきが生じていた。その結果、試料44では、表3に示すように、転写率が60%となり、容量ばらつきが50%以上となった。

【0122】

試料45では、印圧が15kgfと高すぎたため、導電性ペーストの塗膜に膜厚ばらつきが生じていた。その結果、これら試料45では、転写率が30%となり、Saが200nm以上となり、透過光明度均一率が60%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0123】

これらに対して、試料28では、印圧が0.1kgfであり、他方、試料29では、印圧が10kgfであり、また、他の試料、すなわち試料1〜27では、前述したように、良好な結果を示した。よって、印圧については、0.1〜10kgfの範囲に選ばれることが好ましい。

【0124】

(11)金属粉末種について

表1の「金属粉末種」について、試料1〜14および21〜29と試料15〜20とを比較すればわかるように、金属粉末としてのNi粉末は、Ag、Au、Co、Cu、PdまたはPtからなる粉末に任意に置換できる。

【0125】

(12)セラミック粉末種について

表1の「セラミック粉末種」について、試料1〜20および23〜29と試料21および22とを比較すればわかるように、セラミック粉末が添加される場合、Ba、Ti、ZrおよびCaから選ばれる少なくとも1種を含むいずれのセラミック粉末が添加されてもよい。

【符号の説明】

【0126】

1 積層セラミックコンデンサ

2 誘電体セラミック層

3,4 内部電極

5 コンデンサ本体

6,7 外部電極

【技術分野】

【0001】

この発明は、塗膜形成方法および電子部品に関するもので、特に、導電性ペーストを用いたスクリーン印刷による塗膜形成方法、およびこの塗膜形成方法を適用して得られた電子部品に関するものである。

【背景技術】

【0002】

電子部品の製造過程において、たとえば樹脂またはセラミックからなる絶縁基板上に導体膜を形成するため、導電性ペーストを用いてスクリーン印刷を実施し、それによって、導電性ペーストからなる塗膜を形成する工程がある。このような塗膜形成技術であって、この発明にとって興味あるものが、次のような先行技術文献に記載されている。

【0003】

まず、特許文献1(特開平11−100517号公報)では、周波数1rad/sで測定した複素粘度が100Pa・s以上かつ10000Pa・s以下である樹脂ペーストが開示されている。また、この樹脂ペーストを、線径25μm以下かつ250メッシュ以上のメッシュ版とゴム硬度70度以上かつ90度以下の樹脂製スキージとを用いてスクリーン印刷することによる膜形成法、あるいは、この樹脂ペーストを、メッシュレスメタル版とゴム硬度90度以上の樹脂製スキージまたはメタル製スキージとを用いてスクリーン印刷することによる膜形成法が開示されている。さらに、これらの膜形成法により膜形成した後乾燥して得られる膜を有する電子部品および半導体装置が開示されている。

【0004】

次に、特許文献2(特開平11−106664号公報)では、周波数1rad/sで測定した損失弾性率と貯蔵弾性率との比tanδが0.2以上かつ1.5以下である樹脂ペーストが開示されている。また、この樹脂ペーストを、線径25μm以下かつ250メッシュ以上のメッシュ版とゴム硬度70度以上かつ90度以下の樹脂製スキージとを用いてスクリーン印刷する膜形成法、あるいは、この樹脂ペーストを、メッシュレスメタル版とゴム硬度90度以上の樹脂製スキージまたはメタル製スキージとを用いてスクリーン印刷する膜形成法が開示されている。さらに、これらの膜形成法により配線板またはフレキシブルなテープ状基板に膜を形成して乾燥させた電子部品、および、これらの膜形成法により半導体、リードフレームまたはダイパッドに膜を形成して乾燥させた半導体装置が開示されている。

【0005】

次に、特許文献3(特開2003−124052号公報)では、導電性金属粉末と有機ビヒクルとを含み、温度25℃において、ずり速度500s-1のときの粘度が1.0Pa・s〜10.0Pa・s、ずり速度10s-1のときの粘度が5.0Pa・s〜20.0Pa・sであり、かつ、周波数1Hzにて、導電性ペーストヘ与える歪みを当該導電性ペーストの線形領域内で変化させて測定した貯蔵弾性率と損失弾性率との比(tanδ)が2.0以上かつ8.0以下である、印刷性に優れた導電性ペースト、および、それを用いて構成された、特性ばらつきの抑制された積層セラミック電子部品が開示されている。

【0006】

スクリーン印刷によって、たとえば厚み10μmといった薄層の塗膜を形成するためには、版を通しての塗料の塗出量を少なくする必要がある。そのため、版の開口部からの塗出量が不均一となったり、版におけるメッシュ部直下への塗料の回り込み不足が生じたりして、塗膜の厚みの均一化を図ることが困難になるという課題に遭遇する。また、薄層での塗布を可能にするため、メッシュ版として、めっきでメッシュ部を形成しためっき版を使用しなければならない。

【0007】

なるほど、前述の特許文献1および2に記載の技術は、塗膜の均一化を図るためのものである。しかしながら、塗膜の均一化は、塗出された塗料のダレやにじみを抑制することによるもので、厚み10μm以上の塗膜を対象としている。よって、厚み10μm未満の塗膜について、塗出量の均一性を向上させるとともに、メッシュ痕や印刷むらを抑制して、塗膜の均一化を図るといった課題は、特許文献1および2に記載の各技術では解決することが不可能である。

【0008】

他方、特許文献3に記載の技術は、制御因子がチクソトロピーインデックスとtanδだけである。よって、この特許文献3に記載の技術によっても、上述の課題を解決することはできない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−100517号公報

【特許文献2】特開平11−106664号公報

【特許文献3】特開2003−124052号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、この発明の目的は、上述したような課題を解決し得る塗膜形成方法、およびこの塗膜形成方法を適用して得られた電子部品を提供しようとすることである。

【課題を解決するための手段】

【0011】

この発明は、導電性ペーストを用いたスクリーン印刷による塗膜形成方法に向けられる。ここで、上述した技術的課題を解決するため、導電性ペーストとして、次のような条件を満たすものが用いられることを特徴としている。

【0012】

(1)歪み量がギャップ間距離の0.01%〜200%の間で線形領域が見られること、

(2)温度25℃、周波数1Hzで測定した貯蔵弾性率G′[Pa]と、開口率20%以上のメッシュ版におけるメッシュ数Y(≦1000)との関係が、50≦G′≦−0.25×Y+550であること、

(3)温度25℃、周波数1Hzで測定した損失弾性率G″[Pa]と、開口率20%以上のメッシュ版におけるメッシュ数Y(≧100)との関係が、−0.25×Y+175≦G″≦1000であること、

(4)G″/G′比tanδが、0.5≦tanδ≦20であること、

(5)ずり速度200s-1での粘度η200が2.0Pa・s以上かつ50Pa・s以下であり、かつずり速度1000s-1での粘度η1000が1.0Pa・s以上かつ10Pa・s以下であること。

【0013】

この発明に係る塗膜形成方法は、スクリーン印刷によって形成される塗膜の膜厚が10μm未満であるとき、有利に適用され、塗膜の膜厚が1μm以下であるとき、より有利に適用される。

【0014】

この発明に係る塗膜形成方法を実施するためのスクリーン印刷において、空間体積が10μm以下であり、かつ破断強度が0.5MPa以上の版を用いることが好ましい。

【0015】

また、導電性ペーストは、固形成分として、導電性金属粉末の他、セラミック粉末を含んでいてもよい。導電性ペーストがセラミック粉末を含む場合には、セラミック粉末の添加量は、固形成分の25重量%以下とされることが好ましい。

【0016】

また、導電性ペーストは、SP値の水素結合成分の値が25以下の溶剤を含むことが好ましい。

【0017】

また、この発明に係る塗膜形成方法を実施するためのスクリーン印刷おいて、スキージ速度が10mm/秒以上に選ばれ、印圧が0.1kgf以上かつ10kgf以下に選ばれることが好ましい。

【0018】

この発明は、また、上述したような塗膜形成方法によって形成された塗膜を備える、電子部品にも向けられる。

【発明の効果】

【0019】

この発明によれば、使用する版のメッシュ数に応じて、導電性ペーストの貯蔵弾性率G′および損失弾性率G″を、それぞれ、50≦G′≦−0.25×Y+550、および−0.25×Y+175≦G″≦1000となるようにし、かつ、G″/G′比を0.5≦tanδ≦20の範囲とすることにより、少ない塗出量でも、メッシュ痕を抑制できるレベリング性を確保することができる。

【0020】

また、上記条件を満たすことにより、版に充填された塗料としての導電性ペーストが印刷媒体に転写される際の転写率が向上するため、版に残存する導電性ペーストのばらつきが軽減され、版の各開口部から印刷媒体に転写される量の均一化するとともに、連続印刷性における転写安定性が確保される。

【0021】

上述したように、メッシュ痕や印刷むらを抑制できるとともに、版の各開口部から導電性ペーストを均一に塗出できるようになることから、特に、膜厚10μm以下、さらには1μm以下といった薄層域での薄層塗膜形成においても、塗膜の平滑性を向上させることができる。よって、このような薄層塗膜を備える電子部品によれば、構造欠陥や特性ばらつきを著しく少なくすることができる。

【0022】

この発明に係る塗膜形成方法を実施するにあたり、スクリーン印刷において、空間体積が10μm以下の版を用いると、塗膜の厚みをより確実に薄くすることができる。また、破断強度が0.5MPa以上の版を用いると、塗膜の厚みのばらつきをより確実に低減することができる。

【0023】

導電性ペーストがセラミック粉末を含む場合、その添加量を固形成分の25重量%以下とすると、印刷時のかすれをより確実に生じにくくすることができる。

【0024】

導電性ペーストに含まれる溶剤として、SP値の水素結合成分の値が25以下のものが用いられると、印刷むらをより確実に生じにくくすることができる。

【0025】

スクリーン印刷おいて、スキージ速度が10mm/秒以上に選ばれると、印刷にじみをより確実に生じにくくすることができる。また、印圧については、これが0.1kgf以上かつ10kgf以下とされると、塗膜の厚みのばらつきをより確実に低減することができる。

【図面の簡単な説明】

【0026】

【図1】この発明に係る塗膜形成方法を適用して得られた電子部品の一例としての積層セラミックコンデンサ1を図解的に示す断面図である。

【発明を実施するための形態】

【0027】

図1を参照して、まず、この発明が適用される積層セラミックコンデンサ1について説明する。

【0028】

積層セラミックコンデンサ1は、積層された複数の誘電体セラミック層2と誘電体セラミック層2間の特定の界面に沿って形成される複数の内部電極3および4とをもって構成される、コンデンサ本体5を備えている。

【0029】

コンデンサ本体5の外表面上の互いに異なる位置には、第1および第2の外部電極6および7が形成される。外部電極6および7は、たとえばAg、CuまたはAg−Pdを主成分としている。図1に示した積層セラミックコンデンサ1では、第1および第2の外部電極6および7は、コンデンサ本体5の互いに対向する各端面上に形成される。

【0030】

内部電極3および4は、第1の外部電極6に電気的に接続される複数の第1の内部電極3と第2の外部電極7に電気的に接続される複数の第2の内部電極4とがあり、これら第1および第2の内部電極3および4は、積層方向に見て交互に配置されている。第1の外部電極6と第2の外部電極7とには互いに逆の極性が与えられ、したがって、第1の内部電極3と第2の内部電極4とには互いに逆の極性が与えられる。

【0031】

このような積層セラミックコンデンサ1を製造するため、次のような工程が実施される。

【0032】

まず、誘電体セラミック層2となるべき、たとえばBT系またはCZ系のセラミック原料粉末を含むセラミックグリーンシートを作製する。

【0033】

他方、内部電極3および4を形成するため、導電性金属粉末、バインダおよび有機溶剤を含む導電性ペーストを用意する。導電性金属粉末としては、たとえば、Ag、Au、Co、Cu、Ni、PdおよびPtから選ばれる少なくとも1種の金属または当該金属を含む合金からなる粉末が用いられる。また、有機溶剤としては、たとえば、アルコール類、ケトン類、エステル類または炭化水素類のものが用いられ、好ましくは、SP値の水素結合成分の値が25以下のものが用いられる。導電性ペーストには、また、Ba、Ti、ZrおよびCaから選ばれる少なくとも1種を含むセラミック粉末が添加されてもよい。この場合、セラミック粉末は、固形成分の25重量%以下の添加量をもって添加されることが好ましい。

【0034】

導電性ペーストの性状は、後のスクリーン印刷工程で用いられるメッシュ版のメッシュ数との関係で決定される。導電性ペーストの性状については後述する。

【0035】

次に、上記導電性ペーストを用いてスクリーン印刷を実施することによって、セラミックグリーンシート上に、内部電極3または4となる導電性ペーストからなる塗膜を形成する。このスクリーン印刷工程において、好ましくは、空間体積が10μm以下であり、かつ破断強度が0.5MPa以上の版が用いられ、スキージ速度は10mm/秒以上かつ1000mm/秒以下とされ、印圧は0.1kgf以上かつ10kgf以下とされる。また、塗膜の膜厚は、好ましくは10μm未満とされ、より好ましくは1μm以下とされる。

【0036】

次に、導電性ペーストの塗膜が形成された複数のセラミックグリーンシートを積層することによって、生のコンデンサ本体を得る。

【0037】

次に、生のコンデンサ本体を脱バインダし、次いで焼成する工程が実施され、それによって、焼結したコンデンサ本体5を得る。

【0038】

その後、コンデンサ本体5の互いに対向する各端面上に、外部電極6および7を形成して、積層セラミックコンデンサ1を完成させる。

【0039】

上述した導電性ペーストは、主として、導電性ペースト中の樹脂成分の分子量、樹脂成分量、および/または固形成分コンテントを制御することにより、次のような条件を満たすものとされる。

【0040】

(1)歪み量がギャップ間距離の0.01%〜200%の間で線形領域が見られること、

(2)温度25℃、周波数1Hzで測定した貯蔵弾性率G′[Pa]と、開口率20%以上のメッシュ版におけるメッシュ数Y(≦1000)との関係が、50≦G′≦−0.25×Y+550であること、

(3)温度25℃、周波数1Hzで測定した損失弾性率G″[Pa]と、開口率20%以上のメッシュ版におけるメッシュ数Y(≧100)との関係が、−0.25×Y+175≦G″≦1000であること、

(4)G″/G′比tanδが、0.5≦tanδ≦20であること、

(5)ずり速度200s-1での粘度η200が2.0Pa・s以上かつ50Pa・s以下であり、かつずり速度1000s-1での粘度η1000が1.0Pa・s以上かつ10Pa・s以下であること。

【0041】

上記のように、使用するメッシュ版のメッシュ数に応じて、導電性ペーストの貯蔵弾性率G′および損失弾性率G″が決定される。

【0042】

メッシュ数は、「メッシュ数=25.4/(開口サイズ+線径)/1000」で表される。開口サイズは導電性ペーストが充填される部位(開口部)の大きさを表わすもので、線径は隣り合う開口部間の距離を表わしている。

【0043】

スクリーン印刷における導電性ペーストの挙動を時系列的に分類すれば、次のようになる。

【0044】

(1)導電性ペーストが開口部に充填される過程、

(2)開口部から塗出される過程、

(3)導電性ペーストがメッシュ部下に回り込む過程、および

(4)版離れ過程。

【0045】

上記(1)および(2)の過程において、G′およびG″が上記範囲にある場合、導電性ペーストが開口部に充填される割合および版の開口部に充填された導電性ペーストの塗出量の割合が80%以上に向上する。そのため、塗出量ばらつきが低減し、各開口部から均一に導電性ペーストが塗出される。

【0046】

また、(2)の過程において、G′が上記範囲内にあることで、塗出時に導電性ペーストの形状が維持される。そのため、メッシュ部下への導電性ペーストの回りこみがなくなり、その結果、(2)の過程でメッシュ部下に導電性ペーストが付着することがなくなる。よって、メッシュ部下の導電性ペースト量の減少が生じない。

【0047】

(3)の過程において、G″が上記範囲にあり、かつ粘度範囲がη200で2.0Pa・s以上かつ50Pa・s以下、η1000が1.0Pa・s以上かつ10Pa・s以下の範囲にある場合、導電性ペーストの流動性が優れ、かつ(2)の過程において各開口部から均一に導電性ペーストが塗出されているため、各開口部間で均一にレベリングが起こる。そのため、薄層域においても高い平滑性を有する塗膜形成が可能となる。導電性ペーストの粘度が上記範囲にはいっていないと、転写率が低下し、膜全体の厚み均一性が劣化する。

【0048】

上記のように、薄層域において平滑性の高い塗膜が得られることにより、たとえば積層セラミックコンデンサ1のような積層セラミック電子部品を製造する際、複数のセラミックグリーンシートの積層時において、セラミックグリーンシート上の塗膜とこれに接するセラミックグリーンシートとの密着性が向上し、応力も均一化されるため、構造欠陥が抑制される。また、薄層塗膜の平滑性が向上し、かつ膜厚ばらつきが抑制されることにより、電子部品の特性ばらつきが抑制される。

【0049】

次に、この発明の範囲および好ましい範囲を決めるために実施した実験例について説明する。

【0050】

[実験例]

導電性ペーストを次のように作製した。

【0051】

表1の「金属粉末種」の欄に示した金属からなる粒径200nmの金属粉末を用意するとともに、表1の「セラミック粉末種」の欄に示す元素を含む粒径10nmのセラミック粉末を用意した。

【0052】

次に、セラミック粉末が表1の「セラミック粉末添加量」の欄に示す添加量をもって、上記金属粉末およびセラミック粉末からなる固形成分中に含まれるように、金属粉末およびセラミック粉末を秤量した。

【0053】

次に、上記固形成分50重量部に対して、エチルセルロース系バインダとテルピネオールとを重量比で10:90となるように混合しかつ溶解して作製した有機ビヒクル40重量部を加えるとともに、さらにテルピネオール10重量部を加えて、3本ロールミルにより、入念に分散混合処理を行なうことによって、良好に分散した導電性ペーストを調製した。ここで、溶剤となるテルピネオールとして、SP値の水素結合成分の値が表1の「SP値」の欄に示すものを用いた。

【0054】

この導電性ペーストは、歪み量がギャップ間距離の0.01%〜200%の間で線形領域が見られるものであった。また、導電性ペーストとして、表1に示すような貯蔵弾性率「G′」[Pa]、損失弾性率「G″」[Pa]および「tanδ」(=G′/G″)、ならびに、ずり速度200s-1での粘度「η200」およびずり速度1000s-1での粘度「η1000」のものが得られるように、用いた樹脂成分の重量平均分子量を調整した。上記貯蔵弾性率「G′」および損失弾性率「G″」は、温度25℃、周波数1Hzで測定したものである。

【0055】

【表1】

【0056】

他方、チタン酸バリウム系のセラミック組成物の原料粉末に、ポリビニルブチラール系バインダおよびエタノール等の有機溶剤を加えて、ボールミルにより湿式混合して、セラミックスラリーを調製し、次いで、このセラミックスラリーにドクターブレード法を適用することによって、厚み5.0μmのセラミックグリーンシートを成形した。

【0057】

次に、セラミックグリーンシート上に、表2に示した「メッシュ数Y」、「空間体積」および「破断強度」を有する、開口率20%以上のメッシュ版をスクリーン版として用いながら、表2に示した「スキージ速度」および「印圧」にて、前述の導電性ペーストをスクリーン印刷し、内部電極となる導電性ペースト塗膜を形成した。

【0058】

【表2】

【0059】

ここで、表3に示すように、導電性ペーストの「転写率」を測定するとともに、上記導電性ペースト塗膜における「Sa」(表面粗さ)、および「透過光明度均一率」を測定した。ここで、特に、「Sa」および「透過光明度均一率」については、「○」、「△」および「×」の記号をもって示されている。なお、「○」、「△」および「×」の基準は、表4に示されている。

【0060】

次に、上記導電性ペースト塗膜を印刷したセラミックグリーンシートを含む複数のセラミックグリーンシートを積層し、次いで圧着することによって、300層の内部電極となる導電性ペースト塗膜を形成した積層体ブロックを作製した。次に、この積層体ブロックを所定のサイズにカットし、コンデンサ本体の生の状態のものを得た。

【0061】

次に、上記生のコンデンサ本体に対して、脱有機成分および脱カーボン処理を施した後、導電性ペーストに含まれるNi等の金属の酸化度を調整しながら、50℃/分以上の昇温速度で昇温させ、最高温度1200℃にて焼成工程を実施し、焼結したコンデンサ本体を得、次いで、外部電極を形成した。

【0062】

このようにして得られた各試料に係る積層セラミックコンデンサについて、表3に示すように、「構造欠陥発生率」を求めるとともに、容量測定を行ない、「容量ばらつき」を求めた。表3において、これらの結果が「○」、「△」および「×」の記号をもって示されている。なお、「○」、「△」および「×」の基準は、表4に示されている。

【0063】

【表3】

【0064】

【表4】

【0065】

試料1〜29では、表1および表2に示すように、

50≦G′≦−0.25×Y+550、

−0.25×Y+175≦G″≦1000、

0.5≦tanδ≦20、

2.0≦η200≦50、および

1.0≦η1000≦10

の各条件を満足した。その結果、これら試料1〜29によれば、表3に示すように、80%の転写率、150nm未満のSa、80%以上の透過光明度均一率、20%未満の構造欠陥発生率、および20%未満の容量ばらつきを示した。

【0066】

上記試料1〜29に対して、試料30〜38では、上記条件のいずれかを満足せず、そのため、転写率、Sa、透過光明度均一率、構造欠陥発生率および容量ばらつきのいずれか少なくとも1つについて、劣った結果を示した。

【0067】

以下、試料1〜38中の特定の試料間の比較を行ないながら、この発明の範囲を決定する。

【0068】

(1)G′およびG″について

G′およびG″の範囲を決定するにあたっては、特に試料1〜3と試料30〜32とが参照される。

【0069】

試料1〜3および試料30〜32では、表1に示すように、G′については、10〜450Paの範囲に分布しており、G″については、10〜1000Paの範囲に分布している。

【0070】

これら試料1〜3および試料30〜32のうち、試料30〜32では、好ましくない結果を示した。すなわち、試料30では、導電性ペーストの塗膜にむらが生じ、表3に示すように、転写率が60%となり、Saが150nm以上となり、透過光明度均一率が80%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。また、試料31では、導電性ペーストの塗膜にむらが生じ、試料32では、導電性ペーストの塗膜にかすれが生じ、これら試料31および32では、表3に示すように、転写率が50%となり、Saが200nm以上となり、透過光明度均一率が60%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0071】

他方、上記試料1〜3および試料30〜32のうち、良好な結果を示した試料1〜3について、メッシュ数YならびにG′およびG″の実績値をプロットし、計算したところ、

G′≦−0.25×Y+550、および

−0.25×Y+175≦G″

となった。このようにして、まず、G′の上限およびG″の下限が決定される。

【0072】

ここで、好ましくない結果を示した試料31および32は、ともに、メッシュ数Yが500であり、G′が450Paであるため、−0.25×Y+550=425となり、G′≦−0.25×Y+550の関係が成り立たないことが確認される。

【0073】

また、好ましくない結果を示した試料30では、メッシュ数Yが500であり、G″が10Paであった。そのため、−0.25×Y+175=50となり、−0.25×Y+175≦G″が成り立たないことが確認される。

【0074】

次に、G′の下限は、次のように決定される。

【0075】

試料30では、表1に示すように、G′が10Paであり、上述したように、好ましくない結果を示した。

【0076】

これに対して、試料1では、G′が50Paであった。試料1によれば、前述したように、良好な結果を示した。また、他の試料、すなわち試料2〜29では、G′が50〜250Paの範囲にあり、これらも、前述したように、良好な結果を示した。

【0077】

したがって、G′の下限は、50Paと決定される。

【0078】

次に、G″の上限は、次のように決定される。

【0079】

すなわち、良好な結果を示した試料1〜29が有するG″のうち、最も大きい値である1000、すなわち、試料5または6が有するG″の値である1000をG″の上限とした。

【0080】

これらのことから、この発明の範囲は、G′については、50≦G′≦−0.25×Y+550であり、G″については、−0.25×Y+175≦G″≦1000であると決定される。

【0081】

(2)tanδについて

tanδの範囲を決定するにあたっては、特に試料4〜6と試料33とが参照される。

【0082】

試料33では、表1に示すように、tanδが0.4であり、導電性ペーストの塗膜にむらが生じていた。その結果、試料33では、表3に示すように、転写率が50%となり、Saが200nm以上となり、透過光明度均一率が60%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0083】

これに対して、試料4では、tanδが0.5であり、試料5では、tanδが4であり、試料6では、tanδが20であった。また、他の試料、すなわち試料1〜3および7〜29では、tanδがともに1であった。

【0084】

上記試料4〜6を含む、試料1〜29では、前述したように、良好な結果を示した。よって、tanδについては、0.5〜20の範囲であれば、良好な結果を示すことが確認された。

【0085】

これらのことから、この発明の範囲は、tanδについては、0.5≦tanδ≦20であると決定される。

【0086】

(3)η200およびη1000について

η200およびη1000の範囲を決定するにあたっては、特に試料7〜10と試料34〜37とが参照される。

【0087】

試料34では、表1に示すように、η200が1.8Pa・sであり、導電性ペーストの塗膜にかすれが生じていた。試料35では、η200が55Pa・sであり、導電性ペーストの塗膜にメッシュ痕が現れていた。また、試料36では、η1000が0.8Pa・sであり、導電性ペーストの塗膜にかすれが生じていた。試料37では、η1000が12Pa・sであり、導電性ペーストの塗膜にかすれが生じていた。

【0088】

その結果、これら試料34〜37では、表3に示すように、転写率が70%となり、透過光明度均一率が80%未満となり、構造欠陥発生率が20%以上となり、容量ばらつきが20%以上となった。

【0089】

これに対して、試料7では、η200が2.0Pa・sであり、試料8では、η200が50.0Pa・sであった。他の試料、すなわち試料1〜6および9〜29では、η200が26.0Pa・sであった。

【0090】

また、試料9では、η1000が1.0Pa・sであり、試料10では、η1000が10.0Pa・sであった。また、他の試料、すなわち試料1〜8および11〜29では、η1000が5.5Pa・sであった。

【0091】

上記試料7〜10を含む、試料1〜29では、前述したように、良好な結果を示した。よって、η200については、2.0Pa・s以上かつ50Pa・s以下であり、かつη1000については、1.0Pa・s以上かつ10Pa・s以下であれば、良好な結果を示すことが確認された。

【0092】

これらのことから、この発明の範囲は、η200については、2.0Pa・s以上かつ50Pa・s以下であり、かつη1000については、1.0Pa・s以上かつ10Pa・s以下であると決定される。

【0093】

(4)メッシュ数について

メッシュ数の範囲を決定するにあたっては、特に試料11および12と試料38とが参照される。

【0094】

試料38では、表2に示すように、メッシュ数が1100であり、導電性ペーストの塗膜にかすれが生じていた。その結果、試料38では、表3に示すように、転写率が30%となり、Saが200nm以上となり、透過光明度均一率が60%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0095】

これに対して、試料11では、メッシュ数が100であり、試料12では、メッシュ数が1000であった。また、他の試料、すなわち試料1〜10および13〜29では、メッシュ数が500であった。

【0096】

上記試料11および12を含む、試料1〜29では、前述したように、良好な結果を示した。よって、メッシュ数については、100以上かつ1000以下であれば、良好な結果を示すことが確認された。

【0097】

以上のようにして、G′およびG″、tanδ、η200およびη1000、ならびにメッシュ数の各々について、この発明の範囲が決定される。

【0098】

次に、この発明の範囲内のより好ましい範囲について検討する。

【0099】

試料39〜45は、前述した条件を満足する、この発明の範囲内のものであるが、上記条件以外の条件について、好ましい範囲から外れたため、転写率、Sa、透過光明度均一率、構造欠陥発生率および容量ばらつきのいずれか少なくとも1つについて、劣った結果を示した。

【0100】

(5)空間体積について

空間体積の好ましい範囲を決定するにあたっては、特に試料13と試料39とが参照される。

【0101】

試料39では、表2に示すように、空間体積が15μmであり、導電性ペーストの塗膜の厚みが異常に大きくなった。その結果、試料39では、表3に示すように、構造欠陥発生率が50%以上となった。

【0102】

これに対して、試料13では、空間体積が10μmであり、また、他の試料、すなわち試料1〜12および14〜29では、空間体積が7μmであった。

【0103】

上記試料13を含む、試料1〜29では、前述したように、良好な結果を示した。よって、空間体積については、10μm以下に選ばれることが好ましい。

【0104】

(6)破断強度について

破断強度の好ましい範囲を決定するにあたっては、特に試料14と試料40とが参照される。

【0105】

試料40では、表2に示すように、破断強度が0.3MPaであり、スクリーン版の強度が足りず、導電性ペーストの塗膜の膜厚ばらつきが大きくなった。その結果、試料40では、表3に示すように、転写率が30%となり、Saが200nm以上となり、透過光明度均一率が60%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0106】

これに対して、試料14では、破断強度が0.5MPaであり、また、他の試料、すなわち試料1〜13および15〜29では、破断強度が1.0MPaであった。

【0107】

上記試料14を含む、試料1〜29では、前述したように、良好な結果を示した。よって、破断強度については、0.5MPa以上に選ばれることが好ましい。

【0108】

(7)セラミック粉末添加量について

セラミック粉末添加量の好ましい範囲を決定するに当たっては、特に試料23および24と試料41とが参照される。

【0109】

試料41では、表1に示すように、セラミック粉末添加量が30重量%であり、導電性ペーストの塗膜にかすれが生じていた。その結果、試料41では、表3に示すように、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0110】

これに対して、試料23では、セラミック粉末添加量が0重量%であり、試料24では、セラミック粉末添加量が25重量%であった。また、他の試料、すなわち試料1〜22および25〜29では、セラミック粉末添加量が15重量%であった。

【0111】

上記試料23および24を含む、試料1〜29では、前述したように、良好な結果を示した。よって、セラミック粉末添加量については、0〜25重量%の範囲に選ばれることが好ましい。

【0112】

(8)SP値について

SP値の好ましい範囲を決定するにあたっては、特に試料25および26と試料42とが参照される。

【0113】

試料42では、表1に示すように、SP値が30であり、導電性ペーストの塗膜にむらが生じていた。その結果、試料42では、表3に示すように、転写率が30%となり、Saが200nm以上となり、透過光明度均一率が60%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0114】

これに対して、試料25では、SP値が0であり、試料26では、SP値が25あった。また、他の試料、すなわち試料1〜24および27〜29では、SP値が12であった。

【0115】

上記試料25および26を含む、試料1〜29では、前述したように、良好な結果を示した。よって、SP値については、0〜25の範囲に選ばれることが好ましい。

【0116】

(9)スキージ速度について

スキージ速度の好ましい範囲を決定するにあたっては、特に試料27と試料43とが参照される。

【0117】

試料43では、表2に示すように、スキージ速度が7mm/秒であり、導電性ペーストの塗膜ににじみが生じていた。その結果、試料43では、表3に示すように、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0118】

これに対して、試料27では、スキージ速度が10mm/秒であり、また、他の試料、すなわち試料1〜26、28および29では、スキージ速度が50mm/秒であった。

【0119】

上記試料27を含む、試料1〜29では、前述したように、良好な結果を示した。よって、スキージ速度については、10mm/秒以上に選ばれることが好ましい。

【0120】

(10)印圧について

印圧の好ましい範囲を決定するにあたっては、特に試料28および29と試料44および45とが参照される。

【0121】

試料44では、表2に示すように、印圧が0.05kgfであり、導電性ペーストの塗膜に膜厚ばらつきが生じていた。その結果、試料44では、表3に示すように、転写率が60%となり、容量ばらつきが50%以上となった。

【0122】

試料45では、印圧が15kgfと高すぎたため、導電性ペーストの塗膜に膜厚ばらつきが生じていた。その結果、これら試料45では、転写率が30%となり、Saが200nm以上となり、透過光明度均一率が60%未満となり、構造欠陥発生率が50%以上となり、容量ばらつきが50%以上となった。

【0123】

これらに対して、試料28では、印圧が0.1kgfであり、他方、試料29では、印圧が10kgfであり、また、他の試料、すなわち試料1〜27では、前述したように、良好な結果を示した。よって、印圧については、0.1〜10kgfの範囲に選ばれることが好ましい。

【0124】

(11)金属粉末種について

表1の「金属粉末種」について、試料1〜14および21〜29と試料15〜20とを比較すればわかるように、金属粉末としてのNi粉末は、Ag、Au、Co、Cu、PdまたはPtからなる粉末に任意に置換できる。

【0125】

(12)セラミック粉末種について

表1の「セラミック粉末種」について、試料1〜20および23〜29と試料21および22とを比較すればわかるように、セラミック粉末が添加される場合、Ba、Ti、ZrおよびCaから選ばれる少なくとも1種を含むいずれのセラミック粉末が添加されてもよい。

【符号の説明】

【0126】

1 積層セラミックコンデンサ

2 誘電体セラミック層

3,4 内部電極

5 コンデンサ本体

6,7 外部電極

【特許請求の範囲】

【請求項1】

導電性ペーストを用いたスクリーン印刷による塗膜形成方法であって、

前記導電性ペーストは、

(1)歪み量がギャップ間距離の0.01%〜200%の間で線形領域が見られ、

(2)温度25℃、周波数1Hzで測定した貯蔵弾性率G′[Pa]と、開口率20%以上のメッシュ版におけるメッシュ数Y(≦1000)との関係が、50≦G′≦−0.25×Y+550であり、

(3)温度25℃、周波数1Hzで測定した損失弾性率G″[Pa]と、開口率20%以上のメッシュ版におけるメッシュ数Y(≧100)との関係が、−0.25×Y+175≦G″≦1000であり、かつ、

(4)G″/G′比tanδが、0.5≦tanδ≦20であり、

(5)ずり速度200s-1での粘度η200が2.0Pa・s以上かつ50Pa・s以下であり、かつずり速度1000s-1での粘度η1000が1.0Pa・s以上かつ10Pa・s以下である、

塗膜形成方法。

【請求項2】

スクリーン印刷によって形成される塗膜の膜厚が1μm以下である、請求項1に記載の塗膜形成方法。

【請求項3】

スクリーン印刷において、空間体積が10μm以下であり、かつ破断強度が0.5MPa以上の版を用いる、請求項1または2に記載の塗膜形成方法。

【請求項4】

前記導電性ペーストには、固形成分としてセラミック粉末が添加され、前記セラミック粉末の添加量は、前記固形成分の25重量%以下である、請求項1ないし3のいずれかに記載の塗膜形成方法。

【請求項5】

前記導電性ペーストは、SP値の水素結合成分の値が25以下の溶剤を含む、請求項1ないし4のいずれかに記載の塗膜形成方法。

【請求項6】

スクリーン印刷おいて、スキージ速度が10mm/秒以上に選ばれ、印圧が0.1kgf以上かつ10kgf以下に選ばれる、請求項1ないし5のいずれかに記載の塗膜形成方法。

【請求項7】

請求項1ないし6のいずれかに記載の塗膜形成方法によって形成された塗膜を備える、電子部品。

【請求項1】

導電性ペーストを用いたスクリーン印刷による塗膜形成方法であって、

前記導電性ペーストは、

(1)歪み量がギャップ間距離の0.01%〜200%の間で線形領域が見られ、

(2)温度25℃、周波数1Hzで測定した貯蔵弾性率G′[Pa]と、開口率20%以上のメッシュ版におけるメッシュ数Y(≦1000)との関係が、50≦G′≦−0.25×Y+550であり、

(3)温度25℃、周波数1Hzで測定した損失弾性率G″[Pa]と、開口率20%以上のメッシュ版におけるメッシュ数Y(≧100)との関係が、−0.25×Y+175≦G″≦1000であり、かつ、

(4)G″/G′比tanδが、0.5≦tanδ≦20であり、

(5)ずり速度200s-1での粘度η200が2.0Pa・s以上かつ50Pa・s以下であり、かつずり速度1000s-1での粘度η1000が1.0Pa・s以上かつ10Pa・s以下である、

塗膜形成方法。

【請求項2】

スクリーン印刷によって形成される塗膜の膜厚が1μm以下である、請求項1に記載の塗膜形成方法。

【請求項3】

スクリーン印刷において、空間体積が10μm以下であり、かつ破断強度が0.5MPa以上の版を用いる、請求項1または2に記載の塗膜形成方法。

【請求項4】

前記導電性ペーストには、固形成分としてセラミック粉末が添加され、前記セラミック粉末の添加量は、前記固形成分の25重量%以下である、請求項1ないし3のいずれかに記載の塗膜形成方法。

【請求項5】

前記導電性ペーストは、SP値の水素結合成分の値が25以下の溶剤を含む、請求項1ないし4のいずれかに記載の塗膜形成方法。

【請求項6】

スクリーン印刷おいて、スキージ速度が10mm/秒以上に選ばれ、印圧が0.1kgf以上かつ10kgf以下に選ばれる、請求項1ないし5のいずれかに記載の塗膜形成方法。

【請求項7】

請求項1ないし6のいずれかに記載の塗膜形成方法によって形成された塗膜を備える、電子部品。

【図1】

【公開番号】特開2011−218268(P2011−218268A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−88372(P2010−88372)

【出願日】平成22年4月7日(2010.4.7)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月7日(2010.4.7)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]