塗膜形成方法及び粘着シート

【課題】本発明は、明所においては意匠性に優れた色調を呈し、暗所においては明所における色調を残しつつ発光する塗膜を形成する塗膜形成方法を提供する。

【解決手段】本発明は、基材上に蓄光顔料を含有する蓄光ベース塗料を塗装して得られた塗膜上に、鱗片状光輝性顔料及び/又は着色顔料を含有する着色クリヤー塗料を塗装して複層塗膜を形成する塗膜形成方法であって、着色クリヤー塗料を塗装して得られた着色クリヤー塗膜の波長400nm〜700nmの範囲内における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上である塗膜形成方法に関する。

【解決手段】本発明は、基材上に蓄光顔料を含有する蓄光ベース塗料を塗装して得られた塗膜上に、鱗片状光輝性顔料及び/又は着色顔料を含有する着色クリヤー塗料を塗装して複層塗膜を形成する塗膜形成方法であって、着色クリヤー塗料を塗装して得られた着色クリヤー塗膜の波長400nm〜700nmの範囲内における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上である塗膜形成方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、明所においては意匠性に優れた色調を呈し、暗所においては明所における色調を残しつつ発光する塗膜を形成する塗膜形成方法及び粘着シート上に該塗膜形成方法による塗膜が形成された蓄光性粘着シートに関する。

【背景技術】

【0002】

工業製品等において、夜間に視認性や誘目性を得ることを目的として、蓄光性を付与する場合がある。蓄光性を付与する方法としては、蓄光顔料を含む塗料が塗装されるのが一般的である。蓄光顔料は、淡黄色であるため、塗料に配合した場合には、色調が限定されてしまう問題点があった。

【0003】

特許文献1は、蓄光性複層塗膜形成方法に関するものであり、蓄光性顔料含有塗料、光干渉性塗料及びクリヤー塗料を準次塗装する複層塗膜形成方法が記載されている。特許文献1の方法では、蓄光性と光干渉性を有する塗膜が得られるのみであり、表現できる意匠は限定される問題点があった。

【0004】

特許文献2は、蓄光性部品に関するものであり、基材上に蓄光顔料層、光輝材を含有する半透明塗膜層を設けたことを特徴とする部品が記載されている。特許文献2の方法では、半透明塗膜層が含有する光輝材の種類によって、メタリック調、パール調の塗膜が得られるものであるが、開示されている色材は限定されており、表現できる意匠は限定される問題点があった。

【0005】

【特許文献1】特開2000−256586号公報

【特許文献2】特開2002−127322号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、明所においては意匠性に優れた色調を呈し、暗所においては明所における色調を残しつつ発光する塗膜を形成する塗膜形成方法を提供することである。

【課題を解決するための手段】

【0007】

本発明は、

1.基材上に、蓄光顔料を含有する蓄光ベース塗料を塗装して得られた塗膜上に、鱗片状光輝性顔料及び/又は着色顔料を含有する着色クリヤー塗料を塗装して複層塗膜を形成する塗膜形成方法であって、着色クリヤー塗料を塗装して得られた着色クリヤー塗膜の波長400nm〜700nmの範囲内における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上である塗膜形成方法、

2.基材上に、着色顔料及び/又は鱗片状アルミニウムフレーク顔料を含有するカラーベース塗料を塗装し、得られたカラーベース塗膜上に蓄光顔料を含有する蓄光ベース塗料を塗装して得られた塗膜上に、鱗片状光輝性顔料及び又は着色顔料を含有する着色クリヤー塗料を塗装して複層塗膜を形成する塗膜形成方法であって、着色クリヤー塗料を塗装して得られた着色クリヤー塗膜の波長400nm〜700nmの範囲内における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上である、

3.さらにトップクリヤー塗料を塗装する1項又は2項に記載の塗膜形成方法、

4.蓄光ベース塗料が、着色顔料を含むものである1〜3項のいずれか1項に記載の塗膜形成方法、

5.カラーベース塗料を塗装して得られた塗膜の200nmから450nmの範囲内における光線反射率において60%以上の波長域が存在する2〜4項のいずれか1項に記載された塗膜形成方法、

6.着色クリヤー塗料が、鱗片状光輝性顔料として、透明な鱗片状基材を金属酸化物で被覆した光透過性顔料を含むものである1〜5項のいずれか1項に記載の塗膜形成方法、

7.得られた複層塗膜に45°の角度から照射した光を鉛直方向で受光した分光反射率に基づくL*a*b*表色系におけるL*が40〜100の範囲内である1〜6項のいずれか1項に記載の塗膜形成方法、

8.基材が、離型性シート層、粘着剤層、ベースシート層を積層してなる粘着シートである1〜7項のいずれか1項に記載の塗膜形成方法、

9.8項に記載の塗膜形成方法で得られた蓄光性粘着シート

に関する。

【発明の効果】

【0008】

本発明によれば、基材上に蓄光顔料を含有する蓄光ベース塗料を塗装して得られた塗膜上に、鱗片状光輝性顔料及び又は着色顔料を含有する着色クリヤー塗料を塗装し、さらにクリヤー塗料を塗装する塗膜形成方法において、着色クリヤー塗料として、塗装して得られた着色クリヤー塗膜の波長400nm〜700nmの範囲内における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上であるものを用いることによって、明所においては意匠性に優れた色調を呈し、暗所においては明所における色調を残しつつ発光する塗膜を得ることができる。

【発明を実施するための最良の形態】

【0009】

本発明方法において基材としては、鉄、亜鉛、アルミニウム等の金属やこれらを含む合金、及びこれらの金属によるメッキまたは蒸着が施された成型物、ならびに、ガラス、プラスチックや発泡体などによる成型物、離型性シート層、粘着剤層、ベースシート層を積層してなる粘着シート等を挙げることができる。中でも粘着シートを基材とすることで、後述する塗膜形成方法で形成された明所においては意匠性に優れた色調を呈し、暗所においては明所における色調を残しつつ発光する塗膜が形成された粘着シートを得ることができ、様々な製品の表面等に貼り付けることができるため好ましい。

【0010】

粘着シートは、粘着剤層を介して所望の個所に貼り付けるものであって、家電製品や装飾品、建築物内部等に簡便に貼り付けることが可能なものである。

【0011】

離型性シート層は、後述する粘着剤層の片面(ベ−スシ−ト層と反対の面)に積層するものであって、粘着シートが製造されてから、ユーザーが購入して所望の個所に貼り付けるまでの間粘着剤層を保護する目的で積層するものであって、例えば上質紙、リンター紙、硫酸紙、グラシン紙やクラフト紙等の紙又は、ポリエステル系樹脂、オレフィン系樹脂等の樹脂シートの表面をシリコン、ワックス、弗素樹脂などの離型剤で処理したものが用いられる。離型性シートの厚さは、粘着シートを製造する際の作業性や、貼り付け時の剥離の容易さの点から約10〜100μmの範囲内とすることが好ましく、より好ましくは約20〜50μmの範囲内である。

【0012】

粘着剤層は、例えば天然ゴム、ポリイソブチレン、アクリル樹脂、エチレン/酢酸ビニル共重合体、ポリウレタン、ポリエステル、シリコンゴム、弗素ゴム、ポリビニルブチラ−ルなどの従来から公知の感圧性、感熱性の粘着剤で形成された層である。粘着剤には、例えば粘着付与剤、粘着調整剤、老化防止剤、安定剤、着色剤などを含むことができる。粘着剤層の膜厚は、被着体との粘着性の点から、約20〜80μmの範囲内とすることが好ましく、より好ましくは約30〜60μmの範囲内である。

【0013】

ベ−スシ−ト層としては、特に制限なしに使用することができる。具体的には、例えばアルミニウム、鉄、ステンレス、ブリキ、銅や各種合金等の金属類、ポリ塩化ビニル樹脂、ポリエチレンテレフタレ−ト樹脂、ポリエチレン樹脂、ポリウレタン樹脂、弗素樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、ポリカ−ボネ−ト樹脂、ポリブチレンテレフタレ−ト樹脂等のプラスチック類、及び繊維類等が挙げられる。これらのべ−スシ−ト層としては単独であっても組合せたもの、例えば金属蒸着、ラミネ−ト等であってもさしつかえない。さらにこれらのベ−スシ−ト層には易接着プライマー層の塗布、コロナ放電処理、プラズマ処理、オゾン処理等の易接着処理を行なうことができる。ベ−スシ−ト層の膜厚は、貼り付け作業の容易さや粘着シートを保管する際の安定性の点から、金属類では、約10〜200μmの範囲内、特に約20〜80μmの範囲内であることが好ましく、プラスチック類では約30〜1000μmの範囲内、特に40〜500μmの範囲内であることが好ましく、また、繊維類では、約50〜2000μmの範囲内、特に約80〜1000μmの範囲以内であることが好ましい。ベースシート層は、上記素材そのものであっても良いが必要に応じて着色されたものであっても良い。

【0014】

基材としては、これら素材に応じて適宜、脱脂処理や表面処理を行なったものを使用することができる。さらに、上記基材に下塗り塗膜や中塗り塗膜を形成させて基材とすることもでき、これら塗膜を形成したものが特に好ましい。

【0015】

上記下塗り塗膜とは、素材表面を隠蔽したり、素材に防食性及び防錆性などを付与するために形成されるものであり、下塗り塗料を塗装し、乾燥、硬化することによって得ることができる。通常乾燥塗膜として、5〜40μmの膜厚となるように塗装される。この下塗り塗料種としては特に限定されるものではなく、例えば、電着塗料、溶剤型プライマー等を挙げることができる。

【0016】

また、上記中塗り塗膜とは、素材表面や下塗り塗膜を隠蔽したり、付着性や耐チッピング性などを付与するために形成されるものであり、素材表面や下塗り塗膜上に、中塗り塗料を塗装し、乾燥、硬化することによって得ることができる。通常乾燥塗膜として、10〜40μmの膜厚となるように塗装される。中塗り塗料種は、特に限定されるものではなく、既知のものを使用でき、例えば、熱硬化性樹脂組成物及び着色顔料を必須成分とする有機溶剤系又は水系の中塗り塗料を好ましく使用できる。

【0017】

また、基材として、下塗り塗膜あるいは中塗り塗膜を形成させる場合においては、下塗り塗膜あるいは中塗り塗膜を加熱し、架橋硬化後に後述する次工程の塗料を塗装することができる。あるいは、下塗り塗膜及び中塗り塗膜が未硬化の状態又は中塗り塗膜が未硬化の状態で、次工程の塗料を塗装することもできる。

【0018】

本発明では、上記基材に蓄光顔料を含有する蓄光ベース塗料を塗装することができる。蓄光顔料とは、太陽光や様々な照明光を吸収して励起し、暗所において発光する性質を有する顔料である。具体的には、一般式でSrAl2O4、Sr4Al14O25、CaAl2O4等のアルミン酸塩系蓄光性顔料を用いることができるが、蓄光顔料として市販されているものであれば特に制限されない。また、塗料中における分散性の向上や、耐候性、耐水性を向上することを目的として、各種の有機高分子や、シランカップリング剤、シリカやアルミナ等金属酸化物によって表面処理されたものを使用しても良い。これらの蓄光顔料は、200nm〜450nmの領域の光によって励起(蓄光)し、発光のピークは約490nmである。該蓄光顔料としては、平均1次粒径として、1μm〜100μmまで粉砕されたものを使用することが好ましく、より好ましくは2μm〜40μmまで粉砕されたものである。1μm以下のものを使用すると発光輝度が不十分であり、100μm以上のものを使用すると塗膜の仕上がり外観が低下することがあり好ましくない。

【0019】

本発明の蓄光ベース塗料における蓄光顔料の含有量は、塗料中の樹脂組成物の固形分100質量部に対して、10〜500質量部の範囲内であることが、塗膜の発光輝度や仕上がり外観の点から好ましく、より好ましくは、100〜400質量部の範囲内である。

【0020】

そして、本発明の蓄光ベース塗料には、塗膜の色調に変化を持たせることを目的として、着色顔料を含有することができる。、着色顔料としては、インク用、塗料用として従来公知の顔料を1種あるいは2種以上を組み合わせて使用することができる。該着色顔料の具体例としては、酸化チタン、酸化鉄等の金属酸化物顔料、チタンイエロー等の複合酸化金属顔料、アゾ系顔料、キナクリドン系顔料、ジケトピロロピロール系顔料、ペリレン系顔料、ペリノン系顔料、ベンズイミダゾロン系顔料、イソインドリン系顔料、イソインドリノン系顔料、金属キレートアゾ系顔料、フタロシアニン系顔料、インダンスロン系顔料、ジオキサン系顔料、インジゴ系顔料等を挙げることができるが、複層塗膜の彩度や蓄光性の点から、上記の中でも特に酸化チタン、キナクリドン系顔料、フタロシアニン系顔料、インダンスロン系顔料の中から選択して用いることが好ましい。

【0021】

上記着色顔料を使用する場合、その含有量は、得られる塗膜の着色力や仕上がり外観、蓄光顔料の発光輝度を確保する点から、蓄光顔料100質量部に対して、10質量部以下であることが好ましく、特に好ましくは0.5〜8質量部である。

【0022】

蓄光ベース塗料におけるビヒクルである樹脂成分は、特に制限されるものではないが、具体的には、水酸基などの架橋性官能基を有する、アクリル樹脂、ポリエステル樹脂、アルキド樹脂、ウレタン樹脂などの基体樹脂を、メラミン樹脂、尿素樹脂、ポリイソシアネ−ト化合物(ブロック体も含む)などの架橋剤と併用したものが挙げられ、これらは有機溶剤及び/又は水などの溶剤に溶解または分散して使用できる。

【0023】

蓄光ベース塗料には、さらに必要に応じて、水あるいは有機溶媒、レオロジーコントロール剤、顔料分散剤、沈降防止剤、硬化触媒、消泡剤、酸化防止剤、紫外線吸収剤等の各種添加剤、体質顔料などを適宜配合することができる。

【0024】

本発明において、蓄光ベース塗料は、静電塗装、エア−スプレ−、エアレススプレ−などの方法で塗装することができ、その膜厚は、塗膜の平滑性や、十分に発光せしめる点から、硬化塗膜に基づいて5〜80μmの範囲内とすることが好ましく、より好ましくは15〜50μmの範囲内である。

【0025】

本発明方法においては、蓄光ベース塗料を塗装、硬化させた塗膜上に後述する着色クリヤー塗料組成物を塗装することができるが、蓄光ベース塗料を乾燥硬化させることなく未硬化状態の塗膜上に着色クリヤー塗料組成物を塗装することができる。蓄光ベース塗料の塗膜それ自体は約20〜約150℃の温度で硬化乾燥させることができる。

【0026】

本発明においては、基材に直接上記蓄光ベース塗料を塗装することができるが、蓄光顔料を励起する光を反射させること、基材によって蓄光顔料からの発光が吸収されることを抑制する目的で、着色顔料及び/又は鱗片状アルミニウムフレーク顔料を含有するカラーベース塗料を塗装することができる。

【0027】

カラーベース塗料が含有する着色顔料としては、蓄光顔料を励起する光の反射効率や、蓄光顔料による発色を吸収しない点から、白色酸化チタン顔料が好ましい。該白色酸化チタン顔料としては、インク用、塗料用及びプラスチック着色用として従来公知の顔料を1種あるいは2種以上を組み合わせて含有することができる。本発明において、該着色顔料の含有量は、蓄光顔料を励起する光の反射効率や、蓄光顔料による発色を吸収しない点から、塗料中の樹脂組成物の固形分100質量部に対して、20〜300質量部の範囲内であることが好ましく、より好ましくは、30〜150質量部の範囲内である。

【0028】

また、鱗片状アルミニウム顔料は、一般にアルミニウムをボールミルやアトライターミル中で粉砕媒液の存在下、粉砕助剤を用いて粉砕、摩砕して製造され、塗料用としては通常平均粒子径(D50)が1〜50μm程度、特に5〜20μm程度のものが、また厚さは、0.01μm〜10μm、特に0.1μm〜5μmの範囲内のものが、塗料中における安定性や形成される塗膜の仕上がりの点から使用される。上記平均粒子径は、長径を意味する。粉砕助剤としては、オレイン酸、ステアリン酸、イソステアリン酸、ラウリン酸、パルミチン酸、ミリスチン酸等の高級脂肪酸のほか、脂肪族アミン、脂肪族アミド、脂肪族アルコールが使用される。粉砕媒液としてはミネラルスピリットなどの脂肪族系炭化水素が使用される。本発明において、該鱗片状アルミニウム顔料の配合量は、蓄光顔料を励起する光の反射効率や、蓄光顔料による発色を吸収しない点から、塗料中の樹脂組成物の固形分100質量部に対して、5〜50質量部の範囲内であることが好ましく、より好ましくは、10〜30質量部の範囲内である。

【0029】

本発明のカラーベース塗料は、塗装して得られた塗膜の200nmから450nmの範囲内における光線反射率において60%以上の波長域が存在することが、蓄光顔料を励起する光の反射効率の点から好ましい。本明細書において、塗膜の光線反射率は、塗料を平滑なブリキ板に硬化塗膜として30μmとなるように塗装し、硬化乾燥して得られた塗膜を塗膜を分光光度計「MPS−2450」(商品名:島津製作所製)にて測定した数値を意味する。

【0030】

カラーベース塗料におけるビヒクルである樹脂成分としては、前記蓄光性ベース塗料において使用できるものを同様に使用することができる。

【0031】

カラーベース塗料には、さらに必要に応じて、水あるいは有機溶媒、レオロジーコントロール剤、顔料分散剤、沈降防止剤、硬化触媒、消泡剤、酸化防止剤、紫外線吸収剤等の各種添加剤、体質顔料などを適宜配合することができる。

【0032】

本発明において、カラーベース塗料は、静電塗装、エア−スプレ−、エアレススプレ−などの方法で塗装することができ、その膜厚は、蓄光顔料を励起する光の反射効率や塗膜の平滑性の点から、硬化塗膜に基づいて10〜100μmの範囲内とすることが好ましく、より好ましくは15〜40μmの範囲内である。

【0033】

本発明方法において、カラーベース塗料を塗装する場合には、カラーベース塗料を塗装、硬化させた塗膜上に前記蓄光ベース塗料組成物を塗装することができるが、カラーベース塗料を加熱硬化させることなく未硬化状態の塗膜上に蓄光ベース塗料組成物を塗装することができる。カラーベース塗料の塗膜それ自体は約20〜約150℃の温度で硬化乾燥させることができる。

【0034】

本発明方法においては、前記蓄光ベース塗料を塗装して得られた塗膜上に、複層塗膜において、明所における意匠性を決定することを目的として、塗装して得られた塗膜が、における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上である着色クリヤー塗料を塗装する。本明細書において、塗膜の可視光領域における光線透過率とは、塗膜に照射した波長400nm〜700nmの範囲内の可視光量に対する透過した光量の比率を百分率で示したものである。具体的には、硬化塗膜として15μmとなるように平滑なPTFE板に塗装後、乾燥硬化させたものを剥離した塗膜を分光光度計「MPS−2450」(商品名:島津製作所製)にて測定した可視光領域(波長400nm〜700nm)における全光線透過率を意味する。可視光領域の全光線透過率とは、可視光光線を透過する割合であって、数値が大きいほど透明度が高いことを意味する。

【0035】

本発明の着色クリヤー塗料には、着色顔料として、上記蓄光ベース塗料に使用可能なものを同様に使用することができるが、塗膜の透明性の点から特に透明性着色顔料を含有することができる。透明性着色顔料とは、平均一次粒子径が小さく、塗膜中に分散された場合において透明な塗膜が得られる顔料を意味し、具体的には、平均一次粒子径が100nm以下である顔料を意味する。平均一次粒子径が大きい隠蔽性顔料を使用すると、シェード部で散乱が生じ、透明感が減じるため好ましくない。

【0036】

上記透明性着色顔料としては、具体的には、透明性酸化鉄顔料、チタンイエロー等の複合酸化金属顔料、アゾ系顔料、キナクリドン系顔料、ジケトピロロピロール系顔料、ペリレン系顔料、ペリノン系顔料、ベンズイミダゾロン系顔料、イソインドリン系顔料、イソインドリノン系顔料、金属キレートアゾ系顔料、フタロシアニン系顔料、インダンスロン系顔料、ジオキサン系顔料、インジゴ系顔料等の中から任意のものを1種もしくはそれ以上を組み合わせて使用することができる。

【0037】

該透明性着色顔料の含有量は、塗膜の仕上がり性の点から、塗料組成物中の樹脂固形分100質量部に対し20質量部以下が好ましく、より好ましくは0.1〜15質量部、特に好ましくは0.5〜10質量部の範囲内である。

【0038】

本発明の着色クリヤー塗料は、鱗片状光輝性顔料を含んでいても良い。鱗片状光輝性顔料としては、具体的には、アルミニウム、銅、ニッケル合金、ステンレス等の鱗片状金属顔料、表面を金属酸化物で被覆した鱗片状金属顔料、表面に着色顔料を化学吸着乃至は結合させた鱗片状金属顔料、表面に酸化反応を起こさせることにより酸化アルミニウム層を形成した鱗片状アルミニウム顔料、表面を二酸化チタンなどの金属酸化物で被覆したホワイトマイカ顔料や干渉マイカ顔料、表面に着色顔料を化学吸着させたり、表面を酸化鉄などの金属酸化物で被覆したりした着色マイカ顔料、干渉マイカ顔料を還元した還元マイカ顔料、グラファイト表面を二酸化チタンなどの金属酸化物で被覆した干渉グラファイト顔料、表面を二酸化チタンなどの金属酸化物で被覆したシリカフレークやアルミナフレーク顔料、板状酸化鉄顔料、表面を金属や金属酸化物で被覆したガラスフレーク顔料、ホログラム顔料、コレステリック液晶ポリマー顔料、オキシ塩化ビスマス顔料等を例として挙げることができる。特に、透明な鱗片状基材であるマイカ、シリカフレーク、ガラスフレークやアルミフレークを金属酸化物で被覆した光透過性顔料を用いることが、複層塗膜の意匠製の点から好ましい。これらの鱗片状光輝性顔料は、単独で使用することができるが又は複数種類を組み合わせて使用することができる。該鱗片状光輝性顔料は、平均粒子径が、形成される塗膜の光輝感や仕上がりの点から10μm〜80μmの範囲内であることが好ましく、より好ましくは20μm〜40μmの範囲内である。上記平均粒子径は、長径を意味する。また厚さは、鱗片状光輝性顔料の塗料中における安定性や形成される塗膜の仕上がりの点から、0.01μm〜10μmの範囲内であることが好ましく、より好ましくは0.1μm〜5μmの範囲内である。

【0039】

本発明の着色クリヤー塗料において、鱗片状光輝性顔料の含有量は、得られる塗膜の光輝感や透明性の点から塗料組成物中の樹脂固形分100質量部に対して、0.1〜50質量部、特に好ましくは5〜15質量部の範囲内である。

【0040】

着色クリヤー塗料には、さらに必要に応じて、水あるいは有機溶媒、レオロジーコントロール剤、顔料分散剤、沈降防止剤、硬化触媒、消泡剤、酸化防止剤、紫外線吸収剤等の各種添加剤、体質顔料などを適宜配合することができる。

【0041】

本発明において、着色クリヤー塗料は、静電塗装、エア−スプレ−、エアレススプレ−などの方法で塗装することができ、その膜厚は、塗膜の平滑性の点から、硬化塗膜に基づいて5〜40μmの範囲内とすることが好ましく、より好ましくは10〜25μmの範囲内である。

【0042】

本発明方法において、着色クリヤー塗料は、蓄光ベース塗料を塗装、硬化させた塗膜上に塗装することができるが、蓄光ベース塗料を加熱硬化させることなく未硬化状態の塗膜上に着色クリヤー塗料を塗装することができる。着色クリヤー塗料の塗膜それ自体は約20〜約150℃の温度で硬化乾燥させることができる。

【0043】

本発明方法では、着色クリヤー塗料を塗装して得られた塗膜に、さらにトップクリヤー塗料を1層もしくは2層以上塗装する。

【0044】

トップクリヤー塗料は、樹脂成分及び溶剤を主成分とし、さらに必要に応じてその他の塗料用添加剤などを配合してなる無色もしくは有色の透明塗膜を形成する液状もしくは粉体状の塗料であって、着色クリヤー塗料の未硬化もしくは硬化させてなる塗面に塗装することができる。

【0045】

トップクリヤー塗料としては、従来公知のクリヤー塗料を制限なく使用できる。例えば、樹脂成分として基体樹脂及び架橋剤を含有する液状もしくは粉体状の塗料組成物が適用できる。基体樹脂の例としては、水酸基、カルボキシル基、シラノ−ル基、エポキシ基などの架橋性官能基を含有する、アクリル樹脂、ポリエステル樹脂、アルキド樹脂、フッ素樹脂、ウレタン樹脂、シリコン含有樹脂などが挙げられる。架橋剤としては、前記基体樹脂の官能基と反応しうるメラミン樹脂、尿素樹脂、ポリイソシアネ−ト化合物、ブロックポリイソシアネ−ト化合物、エポキシ化合物又は樹脂、カルボキシル基含有化合物又は樹脂、酸無水物、アルコキシシラン基含有化合物又は樹脂等が挙げられる。また、トップクリヤー塗料が液状である場合においては必要に応じて、水や有機溶媒、硬化触媒、消泡剤、紫外線吸収剤等の添加剤を適宜配合することができる。

【0046】

本発明のトップクリヤー塗料には、透明性を損なわない範囲内において、塗膜の深み感を向上させることを目的として、着色顔料または染料を適時配合することができる。着色顔料及び染料としては、インク用、塗料用として従来公知の顔料を1種あるいは2種以上を組み合わせて配合することができる。着色顔料の具体例としては、前記透明性着色顔料を挙げることができる。

【0047】

本発明方法のトップクリヤー塗料において、着色顔料や染料の含有量は、適宜決定されて良いが、仕上がり性と透明性の点から、塗料組成物中の樹脂固形分100質量部に対して、10質量部以下、好ましくは0.05〜5質量部である。

【0048】

また、トップクリヤー塗料は、静電塗装、エア−スプレ−、エアレススプレ−などの方法で塗装することができ、その膜厚は、塗膜の平滑性の点から硬化塗膜に基づいて20〜50μmの範囲内とするのが好ましい。

【0049】

本発明方法において、着色クリヤー塗料を塗装後、未硬化の塗膜面に上記トップクリヤーを塗装する場合は、トップクリヤー塗料を塗装後、熱風乾燥炉等を使用して、これらの塗料を同時に乾燥硬化せしめることができる。トップクリヤー塗料の塗膜それ自体は約20〜160℃の温度で架橋硬化させることができる。

【実施例】

【0050】

次に、実施例を挙げて、本発明をより具体的に説明する。

1)水酸基含有アクリル樹脂溶液の調製

撹拌装置、温度計、冷却管、窒素ガス導入口を備えた1L容のフラスコに、キシレン42部,酢酸ブチル10部を投入して、攪拌しながら110℃まで昇温し、スチレン10部、メチルメタクリレート10部、n−ブチルメタクリレート5部、i−ブチルメタクリレート5部、メタクリル酸1部、2−ヒドロキシエチルメタクリレート14部及びアゾビスイソブチロニトリル2.3部からなるモノマー及び重合開始剤の混合物を、約3時間かけて滴下した。滴下終了時から60分間温度を110℃に維持し、攪拌を継続した。その後にアゾビスイソブチロニトリル0.5部を酢酸ブチル7部に溶解させたものを、60分間かけて滴下した。滴下終了後から60分間温度を110℃に維持して反応を終了した。得られた水酸基含有アクリル樹脂溶液は、固形分約55質量%、水酸基価60mgKOH/g、スチレン換算の重量平均分子量18,000であった。

2)カラーベース塗料、蓄光ベース塗料、着色クリヤー塗料の調製

1)で得られた水酸基含有アクリル樹脂溶液30部に対して表1に示す量となるように、着色顔料、蓄光性顔料及び光輝性顔料を配合して、さらにディスパロンA630−20X(商品名、脂肪酸アマイドワックス、固形分20質量%、楠本化成社製)1.0部、ジブチル錫ラウレート0.1部を加えて60分間攪拌混合して主剤を得た。使用直前にレタンPGハイブリッドエコ硬化剤(商品名、ポリイソシアネート化合物、関西ペイント社製)20部及びレタンPGエコシンナー(商品名、自動車補修塗料希釈用シンナー、関西ペイント社製)を混合して、塗料固形分20質量%の表1に示すカラーベース塗料、蓄光ベース塗料、着色クリヤー塗料を調製した。

3)カラーベース塗料による塗膜の光線反射率測定

2)で調製したカラーベース塗料の光線反射率を測定して結果を表1に示した。測定は、以下の要領で行なった。カラーベース塗料を平滑なブリキ板に硬化塗膜として30μmとなるように塗装し、硬化乾燥して得られた塗膜を分光光度計「MPS−2450」(商品名:島津製作所製)を使用して、波長200nmから450nmの範囲内の光線反射率を測定した。

4)着色クリヤー塗料による塗膜の光線透過率測定

2)で調製した着色クリヤー塗料の光線透過率を測定して結果を表1に示した。測定は、以下の要領で行なった。着色クリヤー塗料を硬化塗膜として15μmとなるように平滑なPTFE板に塗装後、乾燥硬化させたものを剥離した塗膜を分光光度計「MPS−2450」(商品名:島津製作所製)を使用して、波長400nm〜700nm(可視光領域)の範囲内の光線透過率を測定した。

【0051】

【表1】

【0052】

5)基材1(中塗り塗板)の調製

脱脂及びりん酸亜鉛処理した鋼板(JISG3141、大きさ400×300×0.8mm)にカチオン電着塗料「エレクロン9400HB」(商品名:関西ペイント株式会社製、エポキシ樹脂ポリアミン系カチオン樹脂に硬化剤としてブロックポリイソシアネ−ト化合物を使用したもの)を硬化塗膜に基づいて膜厚20μmになるように電着塗装し、170℃で20分加熱して架橋硬化させて電着塗膜を得た。

【0053】

得られた電着塗面に、中塗塗料「ル−ガベ−ク中塗りグレ−」(商品名:関西ペイント株式会社製、ポリエステル樹脂・メラミン樹脂系、有機溶剤型)をエアスプレーにて硬化塗膜に基づいて膜厚30μmになるように塗装し、140℃で30分加熱して架橋硬化させて、中塗り塗板を得て、基材1とした。

6)基材2(粘着シート)の調製

ファンタックFD(商品名、ポリ塩化ビニル樹脂ベースシート層/感圧性粘着剤層/離型性シートが積層された粘着シート、関西ペイント社製)のベースシート層表面を#1500の耐水サンドペーパーを使用して水研し、水洗乾燥後に溶剤脱脂して、基材2とした。

7)実施例1〜23、比較例1〜5

実施例1については、前記3)及び4)で調製された各々の基材に、2)で調製したカラーベース塗料Xを硬化塗膜として30μmの膜厚となるようにエアスプレーにて塗装し、気温約20℃の室内に10分放置後に熱風色電気乾燥炉を用いで60℃で10分間加熱乾燥させた。得られた塗膜上に1)で調製した蓄光ベース塗料Yを硬化塗膜として40μmの膜厚となるようにエアスプレーにて塗装し、気温約20℃の室内に10分放置後に熱風色電気乾燥炉を用いで60℃で10分間加熱乾燥させた。得られた塗膜上に1)で調製した着色クリヤー塗料Zを硬化塗膜として15μmの膜厚となるようにエアスプレーにて塗装し、気温約20℃の室内に10分放置後に熱風色電気乾燥炉を用いで60℃で10分間加熱乾燥させて、基材上に複層塗膜が形成されたテストピースを得た。

【0054】

実施例2〜23及び比較例1〜5については、前記2)及び3)で調製された各々の基材に、表2に示す工程にて塗装して、テストピースを作成した。トップクリヤー塗料を塗装する工程のものについては、着色クリヤー塗料による塗膜上にさらに、レタンPGエコクリヤーHXQ(商品名、自動車補修用トップクリヤー塗料、関西ペイント社製)を乾燥膜厚として40μmとなるようにエアスプレーにて塗装し、室温にて10分間放置後に熱風循環式乾燥炉を使用して60℃で20分間加熱して、テストピースを得た。

6)評価

(蓄光性)

目視にて評価した。テストピースを3時間外光を遮断した状態で保管後、常用光源蛍光ランプD65を用いて、テストピース表面の照度200Luxとなるように照明した後5分間放置し、その後の発光強度を評価した。

5:強く発光している。

4:十分に発光している。

3:発光している。

2:弱い発光が認識できる

1:発光していない。

(複層塗膜の明度)

複層塗膜のL*a*b*表色系の明度L*を測定して表2に示した。測定値は、X−Rite社製のMA−68II(商品名)を使用して測定した分光反射率から換算した受光角45°における数値を使用した。

(昼間の意匠)

晴れた日に屋外の直射日光が当たらない場所で塗板を観察して、色調を観察して目視で評価した。

(夜間の意匠)

テストピースを3時間外光を遮断した状態で保管後、常用光源蛍光ランプD65を用いて、テストピース表面の照度200Luxとなるように照明した後5分間放置し、暗所にて塗板を観察して、目視で評価した。

【0055】

【表2】

【産業上の利用可能性】

【0056】

本発明の塗膜形成方法及び粘着シートは、各種工業製品、特に自動車部品等に適用できる。

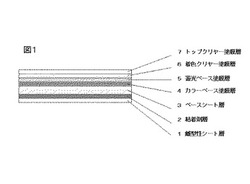

【図面の簡単な説明】

【0057】

【図1】粘着シートを基材として本発明の塗膜形成方法で得られた蓄光性粘着シートの断面図である。

【符号の説明】

【0058】

1.離型性シート層

2.粘着剤層

3.ベースシート層

4.カラーベース塗膜層

5.蓄光ベース塗膜層

6.着色クリヤー塗膜層

7.トップクリヤー塗膜層

【技術分野】

【0001】

本発明は、明所においては意匠性に優れた色調を呈し、暗所においては明所における色調を残しつつ発光する塗膜を形成する塗膜形成方法及び粘着シート上に該塗膜形成方法による塗膜が形成された蓄光性粘着シートに関する。

【背景技術】

【0002】

工業製品等において、夜間に視認性や誘目性を得ることを目的として、蓄光性を付与する場合がある。蓄光性を付与する方法としては、蓄光顔料を含む塗料が塗装されるのが一般的である。蓄光顔料は、淡黄色であるため、塗料に配合した場合には、色調が限定されてしまう問題点があった。

【0003】

特許文献1は、蓄光性複層塗膜形成方法に関するものであり、蓄光性顔料含有塗料、光干渉性塗料及びクリヤー塗料を準次塗装する複層塗膜形成方法が記載されている。特許文献1の方法では、蓄光性と光干渉性を有する塗膜が得られるのみであり、表現できる意匠は限定される問題点があった。

【0004】

特許文献2は、蓄光性部品に関するものであり、基材上に蓄光顔料層、光輝材を含有する半透明塗膜層を設けたことを特徴とする部品が記載されている。特許文献2の方法では、半透明塗膜層が含有する光輝材の種類によって、メタリック調、パール調の塗膜が得られるものであるが、開示されている色材は限定されており、表現できる意匠は限定される問題点があった。

【0005】

【特許文献1】特開2000−256586号公報

【特許文献2】特開2002−127322号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、明所においては意匠性に優れた色調を呈し、暗所においては明所における色調を残しつつ発光する塗膜を形成する塗膜形成方法を提供することである。

【課題を解決するための手段】

【0007】

本発明は、

1.基材上に、蓄光顔料を含有する蓄光ベース塗料を塗装して得られた塗膜上に、鱗片状光輝性顔料及び/又は着色顔料を含有する着色クリヤー塗料を塗装して複層塗膜を形成する塗膜形成方法であって、着色クリヤー塗料を塗装して得られた着色クリヤー塗膜の波長400nm〜700nmの範囲内における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上である塗膜形成方法、

2.基材上に、着色顔料及び/又は鱗片状アルミニウムフレーク顔料を含有するカラーベース塗料を塗装し、得られたカラーベース塗膜上に蓄光顔料を含有する蓄光ベース塗料を塗装して得られた塗膜上に、鱗片状光輝性顔料及び又は着色顔料を含有する着色クリヤー塗料を塗装して複層塗膜を形成する塗膜形成方法であって、着色クリヤー塗料を塗装して得られた着色クリヤー塗膜の波長400nm〜700nmの範囲内における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上である、

3.さらにトップクリヤー塗料を塗装する1項又は2項に記載の塗膜形成方法、

4.蓄光ベース塗料が、着色顔料を含むものである1〜3項のいずれか1項に記載の塗膜形成方法、

5.カラーベース塗料を塗装して得られた塗膜の200nmから450nmの範囲内における光線反射率において60%以上の波長域が存在する2〜4項のいずれか1項に記載された塗膜形成方法、

6.着色クリヤー塗料が、鱗片状光輝性顔料として、透明な鱗片状基材を金属酸化物で被覆した光透過性顔料を含むものである1〜5項のいずれか1項に記載の塗膜形成方法、

7.得られた複層塗膜に45°の角度から照射した光を鉛直方向で受光した分光反射率に基づくL*a*b*表色系におけるL*が40〜100の範囲内である1〜6項のいずれか1項に記載の塗膜形成方法、

8.基材が、離型性シート層、粘着剤層、ベースシート層を積層してなる粘着シートである1〜7項のいずれか1項に記載の塗膜形成方法、

9.8項に記載の塗膜形成方法で得られた蓄光性粘着シート

に関する。

【発明の効果】

【0008】

本発明によれば、基材上に蓄光顔料を含有する蓄光ベース塗料を塗装して得られた塗膜上に、鱗片状光輝性顔料及び又は着色顔料を含有する着色クリヤー塗料を塗装し、さらにクリヤー塗料を塗装する塗膜形成方法において、着色クリヤー塗料として、塗装して得られた着色クリヤー塗膜の波長400nm〜700nmの範囲内における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上であるものを用いることによって、明所においては意匠性に優れた色調を呈し、暗所においては明所における色調を残しつつ発光する塗膜を得ることができる。

【発明を実施するための最良の形態】

【0009】

本発明方法において基材としては、鉄、亜鉛、アルミニウム等の金属やこれらを含む合金、及びこれらの金属によるメッキまたは蒸着が施された成型物、ならびに、ガラス、プラスチックや発泡体などによる成型物、離型性シート層、粘着剤層、ベースシート層を積層してなる粘着シート等を挙げることができる。中でも粘着シートを基材とすることで、後述する塗膜形成方法で形成された明所においては意匠性に優れた色調を呈し、暗所においては明所における色調を残しつつ発光する塗膜が形成された粘着シートを得ることができ、様々な製品の表面等に貼り付けることができるため好ましい。

【0010】

粘着シートは、粘着剤層を介して所望の個所に貼り付けるものであって、家電製品や装飾品、建築物内部等に簡便に貼り付けることが可能なものである。

【0011】

離型性シート層は、後述する粘着剤層の片面(ベ−スシ−ト層と反対の面)に積層するものであって、粘着シートが製造されてから、ユーザーが購入して所望の個所に貼り付けるまでの間粘着剤層を保護する目的で積層するものであって、例えば上質紙、リンター紙、硫酸紙、グラシン紙やクラフト紙等の紙又は、ポリエステル系樹脂、オレフィン系樹脂等の樹脂シートの表面をシリコン、ワックス、弗素樹脂などの離型剤で処理したものが用いられる。離型性シートの厚さは、粘着シートを製造する際の作業性や、貼り付け時の剥離の容易さの点から約10〜100μmの範囲内とすることが好ましく、より好ましくは約20〜50μmの範囲内である。

【0012】

粘着剤層は、例えば天然ゴム、ポリイソブチレン、アクリル樹脂、エチレン/酢酸ビニル共重合体、ポリウレタン、ポリエステル、シリコンゴム、弗素ゴム、ポリビニルブチラ−ルなどの従来から公知の感圧性、感熱性の粘着剤で形成された層である。粘着剤には、例えば粘着付与剤、粘着調整剤、老化防止剤、安定剤、着色剤などを含むことができる。粘着剤層の膜厚は、被着体との粘着性の点から、約20〜80μmの範囲内とすることが好ましく、より好ましくは約30〜60μmの範囲内である。

【0013】

ベ−スシ−ト層としては、特に制限なしに使用することができる。具体的には、例えばアルミニウム、鉄、ステンレス、ブリキ、銅や各種合金等の金属類、ポリ塩化ビニル樹脂、ポリエチレンテレフタレ−ト樹脂、ポリエチレン樹脂、ポリウレタン樹脂、弗素樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、ポリカ−ボネ−ト樹脂、ポリブチレンテレフタレ−ト樹脂等のプラスチック類、及び繊維類等が挙げられる。これらのべ−スシ−ト層としては単独であっても組合せたもの、例えば金属蒸着、ラミネ−ト等であってもさしつかえない。さらにこれらのベ−スシ−ト層には易接着プライマー層の塗布、コロナ放電処理、プラズマ処理、オゾン処理等の易接着処理を行なうことができる。ベ−スシ−ト層の膜厚は、貼り付け作業の容易さや粘着シートを保管する際の安定性の点から、金属類では、約10〜200μmの範囲内、特に約20〜80μmの範囲内であることが好ましく、プラスチック類では約30〜1000μmの範囲内、特に40〜500μmの範囲内であることが好ましく、また、繊維類では、約50〜2000μmの範囲内、特に約80〜1000μmの範囲以内であることが好ましい。ベースシート層は、上記素材そのものであっても良いが必要に応じて着色されたものであっても良い。

【0014】

基材としては、これら素材に応じて適宜、脱脂処理や表面処理を行なったものを使用することができる。さらに、上記基材に下塗り塗膜や中塗り塗膜を形成させて基材とすることもでき、これら塗膜を形成したものが特に好ましい。

【0015】

上記下塗り塗膜とは、素材表面を隠蔽したり、素材に防食性及び防錆性などを付与するために形成されるものであり、下塗り塗料を塗装し、乾燥、硬化することによって得ることができる。通常乾燥塗膜として、5〜40μmの膜厚となるように塗装される。この下塗り塗料種としては特に限定されるものではなく、例えば、電着塗料、溶剤型プライマー等を挙げることができる。

【0016】

また、上記中塗り塗膜とは、素材表面や下塗り塗膜を隠蔽したり、付着性や耐チッピング性などを付与するために形成されるものであり、素材表面や下塗り塗膜上に、中塗り塗料を塗装し、乾燥、硬化することによって得ることができる。通常乾燥塗膜として、10〜40μmの膜厚となるように塗装される。中塗り塗料種は、特に限定されるものではなく、既知のものを使用でき、例えば、熱硬化性樹脂組成物及び着色顔料を必須成分とする有機溶剤系又は水系の中塗り塗料を好ましく使用できる。

【0017】

また、基材として、下塗り塗膜あるいは中塗り塗膜を形成させる場合においては、下塗り塗膜あるいは中塗り塗膜を加熱し、架橋硬化後に後述する次工程の塗料を塗装することができる。あるいは、下塗り塗膜及び中塗り塗膜が未硬化の状態又は中塗り塗膜が未硬化の状態で、次工程の塗料を塗装することもできる。

【0018】

本発明では、上記基材に蓄光顔料を含有する蓄光ベース塗料を塗装することができる。蓄光顔料とは、太陽光や様々な照明光を吸収して励起し、暗所において発光する性質を有する顔料である。具体的には、一般式でSrAl2O4、Sr4Al14O25、CaAl2O4等のアルミン酸塩系蓄光性顔料を用いることができるが、蓄光顔料として市販されているものであれば特に制限されない。また、塗料中における分散性の向上や、耐候性、耐水性を向上することを目的として、各種の有機高分子や、シランカップリング剤、シリカやアルミナ等金属酸化物によって表面処理されたものを使用しても良い。これらの蓄光顔料は、200nm〜450nmの領域の光によって励起(蓄光)し、発光のピークは約490nmである。該蓄光顔料としては、平均1次粒径として、1μm〜100μmまで粉砕されたものを使用することが好ましく、より好ましくは2μm〜40μmまで粉砕されたものである。1μm以下のものを使用すると発光輝度が不十分であり、100μm以上のものを使用すると塗膜の仕上がり外観が低下することがあり好ましくない。

【0019】

本発明の蓄光ベース塗料における蓄光顔料の含有量は、塗料中の樹脂組成物の固形分100質量部に対して、10〜500質量部の範囲内であることが、塗膜の発光輝度や仕上がり外観の点から好ましく、より好ましくは、100〜400質量部の範囲内である。

【0020】

そして、本発明の蓄光ベース塗料には、塗膜の色調に変化を持たせることを目的として、着色顔料を含有することができる。、着色顔料としては、インク用、塗料用として従来公知の顔料を1種あるいは2種以上を組み合わせて使用することができる。該着色顔料の具体例としては、酸化チタン、酸化鉄等の金属酸化物顔料、チタンイエロー等の複合酸化金属顔料、アゾ系顔料、キナクリドン系顔料、ジケトピロロピロール系顔料、ペリレン系顔料、ペリノン系顔料、ベンズイミダゾロン系顔料、イソインドリン系顔料、イソインドリノン系顔料、金属キレートアゾ系顔料、フタロシアニン系顔料、インダンスロン系顔料、ジオキサン系顔料、インジゴ系顔料等を挙げることができるが、複層塗膜の彩度や蓄光性の点から、上記の中でも特に酸化チタン、キナクリドン系顔料、フタロシアニン系顔料、インダンスロン系顔料の中から選択して用いることが好ましい。

【0021】

上記着色顔料を使用する場合、その含有量は、得られる塗膜の着色力や仕上がり外観、蓄光顔料の発光輝度を確保する点から、蓄光顔料100質量部に対して、10質量部以下であることが好ましく、特に好ましくは0.5〜8質量部である。

【0022】

蓄光ベース塗料におけるビヒクルである樹脂成分は、特に制限されるものではないが、具体的には、水酸基などの架橋性官能基を有する、アクリル樹脂、ポリエステル樹脂、アルキド樹脂、ウレタン樹脂などの基体樹脂を、メラミン樹脂、尿素樹脂、ポリイソシアネ−ト化合物(ブロック体も含む)などの架橋剤と併用したものが挙げられ、これらは有機溶剤及び/又は水などの溶剤に溶解または分散して使用できる。

【0023】

蓄光ベース塗料には、さらに必要に応じて、水あるいは有機溶媒、レオロジーコントロール剤、顔料分散剤、沈降防止剤、硬化触媒、消泡剤、酸化防止剤、紫外線吸収剤等の各種添加剤、体質顔料などを適宜配合することができる。

【0024】

本発明において、蓄光ベース塗料は、静電塗装、エア−スプレ−、エアレススプレ−などの方法で塗装することができ、その膜厚は、塗膜の平滑性や、十分に発光せしめる点から、硬化塗膜に基づいて5〜80μmの範囲内とすることが好ましく、より好ましくは15〜50μmの範囲内である。

【0025】

本発明方法においては、蓄光ベース塗料を塗装、硬化させた塗膜上に後述する着色クリヤー塗料組成物を塗装することができるが、蓄光ベース塗料を乾燥硬化させることなく未硬化状態の塗膜上に着色クリヤー塗料組成物を塗装することができる。蓄光ベース塗料の塗膜それ自体は約20〜約150℃の温度で硬化乾燥させることができる。

【0026】

本発明においては、基材に直接上記蓄光ベース塗料を塗装することができるが、蓄光顔料を励起する光を反射させること、基材によって蓄光顔料からの発光が吸収されることを抑制する目的で、着色顔料及び/又は鱗片状アルミニウムフレーク顔料を含有するカラーベース塗料を塗装することができる。

【0027】

カラーベース塗料が含有する着色顔料としては、蓄光顔料を励起する光の反射効率や、蓄光顔料による発色を吸収しない点から、白色酸化チタン顔料が好ましい。該白色酸化チタン顔料としては、インク用、塗料用及びプラスチック着色用として従来公知の顔料を1種あるいは2種以上を組み合わせて含有することができる。本発明において、該着色顔料の含有量は、蓄光顔料を励起する光の反射効率や、蓄光顔料による発色を吸収しない点から、塗料中の樹脂組成物の固形分100質量部に対して、20〜300質量部の範囲内であることが好ましく、より好ましくは、30〜150質量部の範囲内である。

【0028】

また、鱗片状アルミニウム顔料は、一般にアルミニウムをボールミルやアトライターミル中で粉砕媒液の存在下、粉砕助剤を用いて粉砕、摩砕して製造され、塗料用としては通常平均粒子径(D50)が1〜50μm程度、特に5〜20μm程度のものが、また厚さは、0.01μm〜10μm、特に0.1μm〜5μmの範囲内のものが、塗料中における安定性や形成される塗膜の仕上がりの点から使用される。上記平均粒子径は、長径を意味する。粉砕助剤としては、オレイン酸、ステアリン酸、イソステアリン酸、ラウリン酸、パルミチン酸、ミリスチン酸等の高級脂肪酸のほか、脂肪族アミン、脂肪族アミド、脂肪族アルコールが使用される。粉砕媒液としてはミネラルスピリットなどの脂肪族系炭化水素が使用される。本発明において、該鱗片状アルミニウム顔料の配合量は、蓄光顔料を励起する光の反射効率や、蓄光顔料による発色を吸収しない点から、塗料中の樹脂組成物の固形分100質量部に対して、5〜50質量部の範囲内であることが好ましく、より好ましくは、10〜30質量部の範囲内である。

【0029】

本発明のカラーベース塗料は、塗装して得られた塗膜の200nmから450nmの範囲内における光線反射率において60%以上の波長域が存在することが、蓄光顔料を励起する光の反射効率の点から好ましい。本明細書において、塗膜の光線反射率は、塗料を平滑なブリキ板に硬化塗膜として30μmとなるように塗装し、硬化乾燥して得られた塗膜を塗膜を分光光度計「MPS−2450」(商品名:島津製作所製)にて測定した数値を意味する。

【0030】

カラーベース塗料におけるビヒクルである樹脂成分としては、前記蓄光性ベース塗料において使用できるものを同様に使用することができる。

【0031】

カラーベース塗料には、さらに必要に応じて、水あるいは有機溶媒、レオロジーコントロール剤、顔料分散剤、沈降防止剤、硬化触媒、消泡剤、酸化防止剤、紫外線吸収剤等の各種添加剤、体質顔料などを適宜配合することができる。

【0032】

本発明において、カラーベース塗料は、静電塗装、エア−スプレ−、エアレススプレ−などの方法で塗装することができ、その膜厚は、蓄光顔料を励起する光の反射効率や塗膜の平滑性の点から、硬化塗膜に基づいて10〜100μmの範囲内とすることが好ましく、より好ましくは15〜40μmの範囲内である。

【0033】

本発明方法において、カラーベース塗料を塗装する場合には、カラーベース塗料を塗装、硬化させた塗膜上に前記蓄光ベース塗料組成物を塗装することができるが、カラーベース塗料を加熱硬化させることなく未硬化状態の塗膜上に蓄光ベース塗料組成物を塗装することができる。カラーベース塗料の塗膜それ自体は約20〜約150℃の温度で硬化乾燥させることができる。

【0034】

本発明方法においては、前記蓄光ベース塗料を塗装して得られた塗膜上に、複層塗膜において、明所における意匠性を決定することを目的として、塗装して得られた塗膜が、における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上である着色クリヤー塗料を塗装する。本明細書において、塗膜の可視光領域における光線透過率とは、塗膜に照射した波長400nm〜700nmの範囲内の可視光量に対する透過した光量の比率を百分率で示したものである。具体的には、硬化塗膜として15μmとなるように平滑なPTFE板に塗装後、乾燥硬化させたものを剥離した塗膜を分光光度計「MPS−2450」(商品名:島津製作所製)にて測定した可視光領域(波長400nm〜700nm)における全光線透過率を意味する。可視光領域の全光線透過率とは、可視光光線を透過する割合であって、数値が大きいほど透明度が高いことを意味する。

【0035】

本発明の着色クリヤー塗料には、着色顔料として、上記蓄光ベース塗料に使用可能なものを同様に使用することができるが、塗膜の透明性の点から特に透明性着色顔料を含有することができる。透明性着色顔料とは、平均一次粒子径が小さく、塗膜中に分散された場合において透明な塗膜が得られる顔料を意味し、具体的には、平均一次粒子径が100nm以下である顔料を意味する。平均一次粒子径が大きい隠蔽性顔料を使用すると、シェード部で散乱が生じ、透明感が減じるため好ましくない。

【0036】

上記透明性着色顔料としては、具体的には、透明性酸化鉄顔料、チタンイエロー等の複合酸化金属顔料、アゾ系顔料、キナクリドン系顔料、ジケトピロロピロール系顔料、ペリレン系顔料、ペリノン系顔料、ベンズイミダゾロン系顔料、イソインドリン系顔料、イソインドリノン系顔料、金属キレートアゾ系顔料、フタロシアニン系顔料、インダンスロン系顔料、ジオキサン系顔料、インジゴ系顔料等の中から任意のものを1種もしくはそれ以上を組み合わせて使用することができる。

【0037】

該透明性着色顔料の含有量は、塗膜の仕上がり性の点から、塗料組成物中の樹脂固形分100質量部に対し20質量部以下が好ましく、より好ましくは0.1〜15質量部、特に好ましくは0.5〜10質量部の範囲内である。

【0038】

本発明の着色クリヤー塗料は、鱗片状光輝性顔料を含んでいても良い。鱗片状光輝性顔料としては、具体的には、アルミニウム、銅、ニッケル合金、ステンレス等の鱗片状金属顔料、表面を金属酸化物で被覆した鱗片状金属顔料、表面に着色顔料を化学吸着乃至は結合させた鱗片状金属顔料、表面に酸化反応を起こさせることにより酸化アルミニウム層を形成した鱗片状アルミニウム顔料、表面を二酸化チタンなどの金属酸化物で被覆したホワイトマイカ顔料や干渉マイカ顔料、表面に着色顔料を化学吸着させたり、表面を酸化鉄などの金属酸化物で被覆したりした着色マイカ顔料、干渉マイカ顔料を還元した還元マイカ顔料、グラファイト表面を二酸化チタンなどの金属酸化物で被覆した干渉グラファイト顔料、表面を二酸化チタンなどの金属酸化物で被覆したシリカフレークやアルミナフレーク顔料、板状酸化鉄顔料、表面を金属や金属酸化物で被覆したガラスフレーク顔料、ホログラム顔料、コレステリック液晶ポリマー顔料、オキシ塩化ビスマス顔料等を例として挙げることができる。特に、透明な鱗片状基材であるマイカ、シリカフレーク、ガラスフレークやアルミフレークを金属酸化物で被覆した光透過性顔料を用いることが、複層塗膜の意匠製の点から好ましい。これらの鱗片状光輝性顔料は、単独で使用することができるが又は複数種類を組み合わせて使用することができる。該鱗片状光輝性顔料は、平均粒子径が、形成される塗膜の光輝感や仕上がりの点から10μm〜80μmの範囲内であることが好ましく、より好ましくは20μm〜40μmの範囲内である。上記平均粒子径は、長径を意味する。また厚さは、鱗片状光輝性顔料の塗料中における安定性や形成される塗膜の仕上がりの点から、0.01μm〜10μmの範囲内であることが好ましく、より好ましくは0.1μm〜5μmの範囲内である。

【0039】

本発明の着色クリヤー塗料において、鱗片状光輝性顔料の含有量は、得られる塗膜の光輝感や透明性の点から塗料組成物中の樹脂固形分100質量部に対して、0.1〜50質量部、特に好ましくは5〜15質量部の範囲内である。

【0040】

着色クリヤー塗料には、さらに必要に応じて、水あるいは有機溶媒、レオロジーコントロール剤、顔料分散剤、沈降防止剤、硬化触媒、消泡剤、酸化防止剤、紫外線吸収剤等の各種添加剤、体質顔料などを適宜配合することができる。

【0041】

本発明において、着色クリヤー塗料は、静電塗装、エア−スプレ−、エアレススプレ−などの方法で塗装することができ、その膜厚は、塗膜の平滑性の点から、硬化塗膜に基づいて5〜40μmの範囲内とすることが好ましく、より好ましくは10〜25μmの範囲内である。

【0042】

本発明方法において、着色クリヤー塗料は、蓄光ベース塗料を塗装、硬化させた塗膜上に塗装することができるが、蓄光ベース塗料を加熱硬化させることなく未硬化状態の塗膜上に着色クリヤー塗料を塗装することができる。着色クリヤー塗料の塗膜それ自体は約20〜約150℃の温度で硬化乾燥させることができる。

【0043】

本発明方法では、着色クリヤー塗料を塗装して得られた塗膜に、さらにトップクリヤー塗料を1層もしくは2層以上塗装する。

【0044】

トップクリヤー塗料は、樹脂成分及び溶剤を主成分とし、さらに必要に応じてその他の塗料用添加剤などを配合してなる無色もしくは有色の透明塗膜を形成する液状もしくは粉体状の塗料であって、着色クリヤー塗料の未硬化もしくは硬化させてなる塗面に塗装することができる。

【0045】

トップクリヤー塗料としては、従来公知のクリヤー塗料を制限なく使用できる。例えば、樹脂成分として基体樹脂及び架橋剤を含有する液状もしくは粉体状の塗料組成物が適用できる。基体樹脂の例としては、水酸基、カルボキシル基、シラノ−ル基、エポキシ基などの架橋性官能基を含有する、アクリル樹脂、ポリエステル樹脂、アルキド樹脂、フッ素樹脂、ウレタン樹脂、シリコン含有樹脂などが挙げられる。架橋剤としては、前記基体樹脂の官能基と反応しうるメラミン樹脂、尿素樹脂、ポリイソシアネ−ト化合物、ブロックポリイソシアネ−ト化合物、エポキシ化合物又は樹脂、カルボキシル基含有化合物又は樹脂、酸無水物、アルコキシシラン基含有化合物又は樹脂等が挙げられる。また、トップクリヤー塗料が液状である場合においては必要に応じて、水や有機溶媒、硬化触媒、消泡剤、紫外線吸収剤等の添加剤を適宜配合することができる。

【0046】

本発明のトップクリヤー塗料には、透明性を損なわない範囲内において、塗膜の深み感を向上させることを目的として、着色顔料または染料を適時配合することができる。着色顔料及び染料としては、インク用、塗料用として従来公知の顔料を1種あるいは2種以上を組み合わせて配合することができる。着色顔料の具体例としては、前記透明性着色顔料を挙げることができる。

【0047】

本発明方法のトップクリヤー塗料において、着色顔料や染料の含有量は、適宜決定されて良いが、仕上がり性と透明性の点から、塗料組成物中の樹脂固形分100質量部に対して、10質量部以下、好ましくは0.05〜5質量部である。

【0048】

また、トップクリヤー塗料は、静電塗装、エア−スプレ−、エアレススプレ−などの方法で塗装することができ、その膜厚は、塗膜の平滑性の点から硬化塗膜に基づいて20〜50μmの範囲内とするのが好ましい。

【0049】

本発明方法において、着色クリヤー塗料を塗装後、未硬化の塗膜面に上記トップクリヤーを塗装する場合は、トップクリヤー塗料を塗装後、熱風乾燥炉等を使用して、これらの塗料を同時に乾燥硬化せしめることができる。トップクリヤー塗料の塗膜それ自体は約20〜160℃の温度で架橋硬化させることができる。

【実施例】

【0050】

次に、実施例を挙げて、本発明をより具体的に説明する。

1)水酸基含有アクリル樹脂溶液の調製

撹拌装置、温度計、冷却管、窒素ガス導入口を備えた1L容のフラスコに、キシレン42部,酢酸ブチル10部を投入して、攪拌しながら110℃まで昇温し、スチレン10部、メチルメタクリレート10部、n−ブチルメタクリレート5部、i−ブチルメタクリレート5部、メタクリル酸1部、2−ヒドロキシエチルメタクリレート14部及びアゾビスイソブチロニトリル2.3部からなるモノマー及び重合開始剤の混合物を、約3時間かけて滴下した。滴下終了時から60分間温度を110℃に維持し、攪拌を継続した。その後にアゾビスイソブチロニトリル0.5部を酢酸ブチル7部に溶解させたものを、60分間かけて滴下した。滴下終了後から60分間温度を110℃に維持して反応を終了した。得られた水酸基含有アクリル樹脂溶液は、固形分約55質量%、水酸基価60mgKOH/g、スチレン換算の重量平均分子量18,000であった。

2)カラーベース塗料、蓄光ベース塗料、着色クリヤー塗料の調製

1)で得られた水酸基含有アクリル樹脂溶液30部に対して表1に示す量となるように、着色顔料、蓄光性顔料及び光輝性顔料を配合して、さらにディスパロンA630−20X(商品名、脂肪酸アマイドワックス、固形分20質量%、楠本化成社製)1.0部、ジブチル錫ラウレート0.1部を加えて60分間攪拌混合して主剤を得た。使用直前にレタンPGハイブリッドエコ硬化剤(商品名、ポリイソシアネート化合物、関西ペイント社製)20部及びレタンPGエコシンナー(商品名、自動車補修塗料希釈用シンナー、関西ペイント社製)を混合して、塗料固形分20質量%の表1に示すカラーベース塗料、蓄光ベース塗料、着色クリヤー塗料を調製した。

3)カラーベース塗料による塗膜の光線反射率測定

2)で調製したカラーベース塗料の光線反射率を測定して結果を表1に示した。測定は、以下の要領で行なった。カラーベース塗料を平滑なブリキ板に硬化塗膜として30μmとなるように塗装し、硬化乾燥して得られた塗膜を分光光度計「MPS−2450」(商品名:島津製作所製)を使用して、波長200nmから450nmの範囲内の光線反射率を測定した。

4)着色クリヤー塗料による塗膜の光線透過率測定

2)で調製した着色クリヤー塗料の光線透過率を測定して結果を表1に示した。測定は、以下の要領で行なった。着色クリヤー塗料を硬化塗膜として15μmとなるように平滑なPTFE板に塗装後、乾燥硬化させたものを剥離した塗膜を分光光度計「MPS−2450」(商品名:島津製作所製)を使用して、波長400nm〜700nm(可視光領域)の範囲内の光線透過率を測定した。

【0051】

【表1】

【0052】

5)基材1(中塗り塗板)の調製

脱脂及びりん酸亜鉛処理した鋼板(JISG3141、大きさ400×300×0.8mm)にカチオン電着塗料「エレクロン9400HB」(商品名:関西ペイント株式会社製、エポキシ樹脂ポリアミン系カチオン樹脂に硬化剤としてブロックポリイソシアネ−ト化合物を使用したもの)を硬化塗膜に基づいて膜厚20μmになるように電着塗装し、170℃で20分加熱して架橋硬化させて電着塗膜を得た。

【0053】

得られた電着塗面に、中塗塗料「ル−ガベ−ク中塗りグレ−」(商品名:関西ペイント株式会社製、ポリエステル樹脂・メラミン樹脂系、有機溶剤型)をエアスプレーにて硬化塗膜に基づいて膜厚30μmになるように塗装し、140℃で30分加熱して架橋硬化させて、中塗り塗板を得て、基材1とした。

6)基材2(粘着シート)の調製

ファンタックFD(商品名、ポリ塩化ビニル樹脂ベースシート層/感圧性粘着剤層/離型性シートが積層された粘着シート、関西ペイント社製)のベースシート層表面を#1500の耐水サンドペーパーを使用して水研し、水洗乾燥後に溶剤脱脂して、基材2とした。

7)実施例1〜23、比較例1〜5

実施例1については、前記3)及び4)で調製された各々の基材に、2)で調製したカラーベース塗料Xを硬化塗膜として30μmの膜厚となるようにエアスプレーにて塗装し、気温約20℃の室内に10分放置後に熱風色電気乾燥炉を用いで60℃で10分間加熱乾燥させた。得られた塗膜上に1)で調製した蓄光ベース塗料Yを硬化塗膜として40μmの膜厚となるようにエアスプレーにて塗装し、気温約20℃の室内に10分放置後に熱風色電気乾燥炉を用いで60℃で10分間加熱乾燥させた。得られた塗膜上に1)で調製した着色クリヤー塗料Zを硬化塗膜として15μmの膜厚となるようにエアスプレーにて塗装し、気温約20℃の室内に10分放置後に熱風色電気乾燥炉を用いで60℃で10分間加熱乾燥させて、基材上に複層塗膜が形成されたテストピースを得た。

【0054】

実施例2〜23及び比較例1〜5については、前記2)及び3)で調製された各々の基材に、表2に示す工程にて塗装して、テストピースを作成した。トップクリヤー塗料を塗装する工程のものについては、着色クリヤー塗料による塗膜上にさらに、レタンPGエコクリヤーHXQ(商品名、自動車補修用トップクリヤー塗料、関西ペイント社製)を乾燥膜厚として40μmとなるようにエアスプレーにて塗装し、室温にて10分間放置後に熱風循環式乾燥炉を使用して60℃で20分間加熱して、テストピースを得た。

6)評価

(蓄光性)

目視にて評価した。テストピースを3時間外光を遮断した状態で保管後、常用光源蛍光ランプD65を用いて、テストピース表面の照度200Luxとなるように照明した後5分間放置し、その後の発光強度を評価した。

5:強く発光している。

4:十分に発光している。

3:発光している。

2:弱い発光が認識できる

1:発光していない。

(複層塗膜の明度)

複層塗膜のL*a*b*表色系の明度L*を測定して表2に示した。測定値は、X−Rite社製のMA−68II(商品名)を使用して測定した分光反射率から換算した受光角45°における数値を使用した。

(昼間の意匠)

晴れた日に屋外の直射日光が当たらない場所で塗板を観察して、色調を観察して目視で評価した。

(夜間の意匠)

テストピースを3時間外光を遮断した状態で保管後、常用光源蛍光ランプD65を用いて、テストピース表面の照度200Luxとなるように照明した後5分間放置し、暗所にて塗板を観察して、目視で評価した。

【0055】

【表2】

【産業上の利用可能性】

【0056】

本発明の塗膜形成方法及び粘着シートは、各種工業製品、特に自動車部品等に適用できる。

【図面の簡単な説明】

【0057】

【図1】粘着シートを基材として本発明の塗膜形成方法で得られた蓄光性粘着シートの断面図である。

【符号の説明】

【0058】

1.離型性シート層

2.粘着剤層

3.ベースシート層

4.カラーベース塗膜層

5.蓄光ベース塗膜層

6.着色クリヤー塗膜層

7.トップクリヤー塗膜層

【特許請求の範囲】

【請求項1】

基材上に、蓄光顔料を含有する蓄光ベース塗料を塗装して得られた塗膜上に、鱗片状光輝性顔料及び/又は着色顔料を含有する着色クリヤー塗料を塗装して複層塗膜を形成する塗膜形成方法であって、着色クリヤー塗料を塗装して得られた着色クリヤー塗膜の波長400nm〜700nmの範囲内における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上である塗膜形成方法。

【請求項2】

基材上に、着色顔料及び/又は鱗片状アルミニウムフレーク顔料を含有するカラーベース塗料を塗装し、得られたカラーベース塗膜上に蓄光顔料を含有する蓄光ベース塗料を塗装して得られた塗膜上に、鱗片状光輝性顔料及び又は着色顔料を含有する着色クリヤー塗料を塗装して複層塗膜を形成する塗膜形成方法であって、着色クリヤー塗料を塗装して得られた着色クリヤー塗膜の波長400nm〜700nmの範囲内における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上である塗膜形成方法。

【請求項3】

さらにトップクリヤー塗料を塗装する請求項1又は2に記載の塗膜形成方法。

【請求項4】

蓄光ベース塗料が、着色顔料を含むものである請求項1から3のいずれか1項に記載の塗膜形成方法。

【請求項5】

カラーベース塗料を塗装して得られた塗膜の200nmから450nmの範囲内における光線反射率において60%以上の波長域が存在する請求項2〜4のいずれか1項に記載された塗膜形成方法。

【請求項6】

着色クリヤー塗料が、鱗片状光輝性顔料として、透明な鱗片状基材を金属酸化物で被覆した光透過性顔料を含むものである請求項1〜5のいずれか1項に記載の塗膜形成方法。

【請求項7】

得られた複層塗膜に45°の角度から照射した光を鉛直方向で受光した分光反射率に基づくL*a*b*表色系におけるL*が40〜100の範囲内である請求項1〜6のいずれか1項に記載の塗膜形成方法。

【請求項8】

基材が、離型性シート層、粘着剤層、ベースシート層を積層してなる粘着シートである請求項1〜7のいずれか1項に記載の塗膜形成方法。

【請求項9】

請求項8に記載の塗膜形成方法で得られた蓄光性粘着シート。

【請求項1】

基材上に、蓄光顔料を含有する蓄光ベース塗料を塗装して得られた塗膜上に、鱗片状光輝性顔料及び/又は着色顔料を含有する着色クリヤー塗料を塗装して複層塗膜を形成する塗膜形成方法であって、着色クリヤー塗料を塗装して得られた着色クリヤー塗膜の波長400nm〜700nmの範囲内における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上である塗膜形成方法。

【請求項2】

基材上に、着色顔料及び/又は鱗片状アルミニウムフレーク顔料を含有するカラーベース塗料を塗装し、得られたカラーベース塗膜上に蓄光顔料を含有する蓄光ベース塗料を塗装して得られた塗膜上に、鱗片状光輝性顔料及び又は着色顔料を含有する着色クリヤー塗料を塗装して複層塗膜を形成する塗膜形成方法であって、着色クリヤー塗料を塗装して得られた着色クリヤー塗膜の波長400nm〜700nmの範囲内における入射光に対する透過光の比率である可視光領域における光線透過率が60%以上である塗膜形成方法。

【請求項3】

さらにトップクリヤー塗料を塗装する請求項1又は2に記載の塗膜形成方法。

【請求項4】

蓄光ベース塗料が、着色顔料を含むものである請求項1から3のいずれか1項に記載の塗膜形成方法。

【請求項5】

カラーベース塗料を塗装して得られた塗膜の200nmから450nmの範囲内における光線反射率において60%以上の波長域が存在する請求項2〜4のいずれか1項に記載された塗膜形成方法。

【請求項6】

着色クリヤー塗料が、鱗片状光輝性顔料として、透明な鱗片状基材を金属酸化物で被覆した光透過性顔料を含むものである請求項1〜5のいずれか1項に記載の塗膜形成方法。

【請求項7】

得られた複層塗膜に45°の角度から照射した光を鉛直方向で受光した分光反射率に基づくL*a*b*表色系におけるL*が40〜100の範囲内である請求項1〜6のいずれか1項に記載の塗膜形成方法。

【請求項8】

基材が、離型性シート層、粘着剤層、ベースシート層を積層してなる粘着シートである請求項1〜7のいずれか1項に記載の塗膜形成方法。

【請求項9】

請求項8に記載の塗膜形成方法で得られた蓄光性粘着シート。

【図1】

【公開番号】特開2010−240596(P2010−240596A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−93118(P2009−93118)

【出願日】平成21年4月7日(2009.4.7)

【出願人】(000001409)関西ペイント株式会社 (815)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月7日(2009.4.7)

【出願人】(000001409)関西ペイント株式会社 (815)

【Fターム(参考)】

[ Back to top ]