塗膜形成装置

【課題】被塗装物の外周面と塗布ノズルの内周面との間隔を確実に均一に保つことが可能な塗膜形成装置を提供する。

【解決手段】塗膜形成装置1は基体4を保持する支持部16と塗布ノズル17と移動部18とガイド部19と移動支持部20を備えている。塗布ノズル17は円環状に形成され内周面27に塗料を塗出するスリット28が設けられたノズル本体26を備えている。移動部18は塗布ノズル17を載置したベース部材29を備え基体4の軸芯Pに沿って移動する。ガイド部19は支持部16のマンドレル25に軸芯Pに沿って移動自在でかつ軸芯Pに対し交差する方向の移動が規制されたガイド部材30とガイド部材30とノズル本体26とに固定された連結柱31を備えている。移動支持部20はノズル本体26とベース部材29との間に設けられかつこれらに転動自在なころ34を備えている。

【解決手段】塗膜形成装置1は基体4を保持する支持部16と塗布ノズル17と移動部18とガイド部19と移動支持部20を備えている。塗布ノズル17は円環状に形成され内周面27に塗料を塗出するスリット28が設けられたノズル本体26を備えている。移動部18は塗布ノズル17を載置したベース部材29を備え基体4の軸芯Pに沿って移動する。ガイド部19は支持部16のマンドレル25に軸芯Pに沿って移動自在でかつ軸芯Pに対し交差する方向の移動が規制されたガイド部材30とガイド部材30とノズル本体26とに固定された連結柱31を備えている。移動支持部20はノズル本体26とベース部材29との間に設けられかつこれらに転動自在なころ34を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無端ベルト状の被塗装物の円筒面状の外周面に塗料を塗布して塗膜を形成する塗膜形成装置に関する。例えば、PPC(普通紙複写機)、LBP(レーザビームプリンタ)、ファクシミリなどの電子写真方式を採用した画像形成装置において、転写紙上の未定着トナー像を加熱、加圧により定着させる定着部材(定着ローラ、定着ベルト)の弾性層を形成するのに好適な塗膜形成装置に関する。

【背景技術】

【0002】

電子写真の原理に基づく複写機およびプリンタなどの画像形成装置では、転写紙を狭厚し、熱によりトナーを溶融して該転写紙に定着させる定着プロセスを行う。近年、その定着プロセスで用いられる部品(定着ローラあるいは定着ベルト)には、シリコーンゴムなどの耐熱性ゴムで構成されかつ厚みが100〜300μM程度の弾性層が形成されることにより、トナーの転写紙への定着時の圧力を均一にして、画像の粒状度を向上させることが考えられている。この種の弾性層の厚みは、その厚みのばらつきが画像に影響を及ぼし、またシリコーンゴムの熱伝導性の関係から定着ローラの立ち上がり時間(所定の温度に達する時間)などに影響を及ぼすことから、均一であることが求められる。

【0003】

前述した定着ローラあるいは定着ベルトは、被塗装物としての基体(アルミ、鉄などの金属円筒形状の芯金やポリイミド、Niなどのベルト状基体)上にプライマ(接着剤)を塗布して、シリコーンゴムなどの耐熱性ゴムを含んだ塗料を塗布して、厚みが100〜300μm程度の弾性層を形成するなどして、得られる。

【0004】

前述した弾性層を形成するために従来から、例えば、スプレー塗装方式の塗膜形成装置やディッピング方式の塗膜形成装置が用いられてきた。これらの方式の塗膜形成装置では、塗料を溶剤で希釈して、当該塗料の粘度を下げることにより、塗膜の厚みの制御することから環境への負荷が大きく、望ましくない。

【0005】

また、塗料を溶剤で希釈することなく塗膜を形成する塗膜形成装置として、本発明の出願人は、リングコート工法を採用した塗膜形成装置(例えば、特許文献1参照)を提案している。特許文献1に示された塗膜形成装置は、軸芯が鉛直方向と平行な状態に前述した基体を位置付けて、該基体を円環状の塗布ノズル内に通して、この塗布ノズルを基体の軸芯に沿って移動させながら、塗布ノズルの内周面から塗料を基体の外周面に向かって塗出することで、塗膜を形成する。この種の塗膜形成装置は、塗料の供給が基体に付着する量だけでよく、塗料を溶剤で希釈する必要が生じない。

【特許文献1】特開2006−74765号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、前述した特許文献1に示された塗膜形成装置は、特に基体が前述したポリイミドで構成されて無端ベルト状に形成されている場合には、塗膜をむら無く均一の厚みで形成するために、被被塗装物としての基体を高精度に真円に保持することが必要となるとともに、ノズルの内周面と基体の外周面との間隔を均一に保つ必要があった。

【0007】

前述した特許文献1に示された塗膜形成装置では、基体を保持部としての円柱状のマンドレルの外周に嵌合させたり、静圧式に保持させたりしてきた。しかしながら、より薄い弾性層を均一の厚みに形成するためには、更なる真円状に基体を保持することが必要であり、前述した特許文献1に示された方式では、所望の精度が得られなかった。即ち、前述した特許文献1に示された方式では、弾性層を均一の厚みに形成できなかった。

【0008】

一方、塗布ノズルからの塗料の塗出圧を高精度に保つこととともに、塗布ノズルの内周面と基体の外周面との位置決めもより高精度であることが必要である。例えば、厚みが数μm〜30μm程度の弾性層を形成する際には、マンドレルの軸芯方向のいずれの位置に塗布ノズルが位置付けられていても、基体の外周面と塗布ノズルの外周面との間隔が確実に均一でなければならない。

【0009】

したがって、本発明の目的は、保持部の軸芯方向のいずれの位置に塗布ノズルが位置付けられていても、被塗装物の外周面と塗布ノズルの内周面との間隔を確実に均一に保つことが可能な塗膜形成装置を提供することである。

【課題を解決するための手段】

【0010】

前述した課題を解決するために請求項1に記載の塗膜形成装置は、被塗装物の円筒面状の外周面に塗料を塗布して塗膜を形成する塗膜形成装置において、前記外周面が露出した状態で前記被塗装物を保持する円柱状の保持部と、円環状に形成されかつ前記被塗装物の外周面と間隔をあけて相対した内周面に前記塗料を塗出するスリットが全周に亘って形成された塗布ノズルと、前記保持部と前記塗布ノズルとを前記被塗装物の軸芯に沿って相対的に移動させる移動部と、前記塗布ノズルに前記塗料を供給する塗料供給部と、前記塗布ノズルに固定されかつ前記軸芯に沿って前記保持部に対して移動自在に設けられているとともに前記保持部に対する前記軸芯に交差する方向の移動が規制されたガイド部と、前記塗布ノズルを前記移動部に対して前記軸芯に交差する方向に沿って移動自在に支持する移動支持部と、を備えていることを特徴としている。

【0011】

請求項2に記載の塗膜形成装置は、請求項1に記載の塗膜形成装置において、前記移動部が、その表面上に前記塗布ノズルが重ねられたベース部材を備え、そして、前記移動支持部が、前記ベース部材と前記塗布ノズルとの間に加圧された気体を供給する加圧気体供給部を備えていることを特徴としている。

【0012】

請求項3に記載の塗膜形成装置は、請求項2に記載の塗膜形成装置において、前記ベース部材に対する前記塗布ノズルの移動を許容する状態と前記移動を規制する状態とが切り換え自在な切り換え部が、前記ベース部材に設けられていることを特徴としている。

【0013】

請求項4に記載の塗膜形成装置は、請求項1乃至請求項3のうちいずれか一項に記載の塗膜形成装置において、前記ガイド部が、円環状に形成されて内側に前記保持部を通すガイド部材を備え、そして、前記ガイド部材の内周面と前記保持部の外周面との間に加圧された気体を供給する第2加圧気体供給部が、備えられていることを特徴としている。

【0014】

請求項5に記載の塗膜形成装置は、請求項4に記載の塗膜形成装置において、前記移動部によって前記塗布ノズルが移動される際に、前記ガイド部材の内周面が前記保持部に保持された前記被塗装物の外周面と相対する位置に設けられていることを特徴としている。

【0015】

請求項6に記載の塗膜形成装置は、請求項1乃至請求項5のうちいずれか一項に記載の塗膜形成装置において、前記ガイド部が、前記ガイド部材を前記軸芯に沿って互いに間隔をあけて複数設けられていることを特徴としている。

【0016】

請求項7に記載の塗膜形成装置は、請求項1乃至請求項6のうちいずれか一項に記載の塗膜形成装置において、前記保持部と前記被塗装物の内周面との間に加圧された気体を供給する第3加圧気体供給部が、備えられていることを特徴としている。

【0017】

請求項8に記載の塗膜形成装置は、請求項1乃至請求項7のうちいずれか一項に記載の塗膜形成装置において、前記保持部の一端部を中心として当該保持部を揺動自在に支持した揺動支持部が、備えられていることを特徴としている。

【発明の効果】

【0018】

請求項1に記載の塗膜形成装置によれば、被塗装物の外周面に塗膜を形成する塗膜形成装置において、被塗装物の外周面に円周方向の外側から塗料を供給する塗布ノズルと固定されて、保持部に対して軸芯に交差する方向の移動が規制されたガイド部を設けているので、塗布ノズルを保持部に対して移動しても、ガイド部を介して保持部に追従して、塗布ノズルが保持部の軸芯に交差する方向に移動する。そのために、保持部に対して塗布ノズルが軸芯に沿って移動する時に、保持部と塗布ノズルとを同軸に維持できるため、保持部の軸芯方向のいずれの位置に塗布ノズルが位置付けられていても、被塗装物の外周面と塗布ノズルの内周面との間隔を確実に均一に保つことができ、均一の厚みで塗膜を形成できるという効果を奏でる。

【0019】

請求項2に記載の塗膜形成装置によれば、移動支持部がベース部材と塗布ノズルとの間に加圧された気体を供給する加圧気体供給部を備えているので、塗布ノズルとベース部材との間に加圧された気体で構成された層が形成される。そのために、塗布ノズルがベース部材に直接接触しないので、当該塗布ノズルが磨耗することなく、ベース部材上即ち保持部の軸芯に対して交差する方向に滑らかに移動できる。更に、前述した塗布ノズルとベース部材との間に加圧された気体で構成された層が、軸芯に沿って塗布ノズルが移動する際に発生する振動に対する除振機能を発揮して、塗膜のムラをなくし塗膜の表面品質を向上できるという効果を奏でる。

【0020】

請求項3に記載の塗膜形成装置によれば、塗布ノズルをベース部材に固定又は移動自在とする切り換え部を備えているので、塗装の前後での塗布ノズルをベース部材に固定することができ、被塗装物の保持部に対する着脱時に、保持部からガイド部が外れても次の塗装時に塗布ノズルに干渉することなくガイド部を取り付けることができる。

【0021】

請求項4に記載の塗膜形成装置によれば、ガイド部のガイド部材の内周面と保持部の外周面との間に加圧された気体を供給する第2加圧気体供給部を備えているので、ガイド部材と保持部との間に加圧された気体で構成された層が形成される。そのために、塗布ノズルの移動時に、塗布ノズルと保持部とが直接接触することを防止でき、塗布ノズルと保持部の磨耗を防止して、塗膜形成装置自体の長寿命化を図ることができる。

【0022】

請求項5に記載の塗膜形成装置によれば、ガイド部材の内周面が保持部に保持された被塗装物の外周面と相対する位置に配置されているので、当該ガイド部材によって被塗装物の形状に沿って塗布ノズルを移動できるため、ガイド部が保持部の外周面のみに沿って移動する場合よりも、より均一の厚みに塗膜を形成できる。

【0023】

請求項6に記載の塗膜形成装置によれば、前記ガイド部材を保持部の軸芯に沿って間隔をあけて複数設けたので、保持部と塗布ノズルとをより確実に同軸に保つことができ、より確実に均一の厚みに塗膜を形成できる。

【0024】

請求項7に記載の塗膜形成装置によれば、保持部と被塗装物の間に加圧された気体を供給する第3加圧気体供給部を備えているので、被塗装物が加圧された気体によって保持部に保持されるため、保持部の表面の凹凸に影響されることなく、被塗装物を円筒状に高精度に保持することができ、より一層確実に均一の厚みに塗膜を形成できる。

【0025】

請求項8に記載の塗膜形成装置によれば、保持部を一端部が中心として全方向に微小に揺動自在に支持する揺動支持部を備えているので、前記塗布ノズルを移動させる移動部の精度に依らず、保持部と塗布ノズルとの同軸に保つことができ、より安定した厚みの塗膜を形成でき、塗膜の品質をより高品質に保つことが可能となる。

【発明を実施するための最良の形態】

【0026】

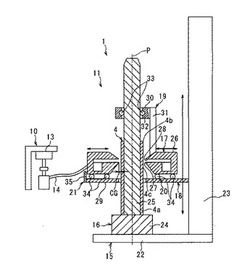

以下、本発明の第1の実施形態を、図1乃至図3を参照して説明する。なお、図1は本発明の第1の実施形態にかかる塗膜形成装置の構成図を説明した説明図であり、図2は図1に示された塗膜形成装置の塗布ノズルが塗布を開始した時の断面図、図3は図1に示された塗膜形成装置の塗布ノズルが塗布を終了する時の断面図である。

【0027】

図1に示された塗膜形成装置1は、コピー機などの画像形成装置を構成する定着ベルト2(図12に示す)のプライマ層3(図13に示す)が形成された被塗装物としての基体4に塗膜としての弾性層5を形成する装置である。

【0028】

定着ベルト2は、図12に示すように、弾性変形可能でかつ無端状に形成されている。定着ベルト2は、図13に示すように、ポリイミドなどの合成樹脂で構成された無端ベルト状の基体4と、プライマ(接着剤)層3と、シリコーンゴムなどの耐熱性ゴムで構成された弾性層5と、プライマ(接着剤)層3と、フッ素樹脂で構成された離型層6とが順に積層されて構成されている。弾性層5の厚みTは、100〜300μm程度に形成されている。

【0029】

また、弾性層5は、基体4の幅方向の一端部(塗膜形成装置1によって後述の塗料7が塗布される際には下端部)4aと、基体4の幅方向の他端部(塗膜形成装置1によって塗料7が塗布される際には上端部)4bとに亘って形成されている。前述した定着ベルト2は、加熱されてトナーを転写紙に押圧して、該トナーを転写紙に定着させる。

【0030】

塗膜形成装置1は、表面にプライマ(接着剤)層3が形成された基体4(特許請求の範囲の被塗装物に相当)の外表面即ち前述したプライマ(接着剤)層3上に、前述したシリコーンゴムと周知の溶媒などを含んだ塗料7を塗布して、前述した弾性層5を形成する。塗料7の粘度は、前述したプライマ層3や離型層6を形成する際に用いられる塗料の粘度よりも十分に大きい。

【0031】

塗膜形成装置1は、図1に示すように、塗料供給部としての塗料供給ユニット10と、塗布ユニット11と、図示しない制御部としての制御装置とを備えている。塗料供給ユニット10は、工場のフロア上などに設置されるシリンダポンプ13と、ホール14などを備えている。ホール14は、シリンダポンプ13と後述する塗布ノズル17のノズル本体26とを接続している。シリンダポンプ13は、ホール14を通して、塗布ノズル17のノズル本体26内に前述した塗料7を供給する。

【0032】

塗布ユニット11は、図1に示すように、装置本体15と、支持部16と、塗布ノズル17と、移動部18と、ガイド部19と、移動支持部20と、切り換え部21とを備えている。装置本体15は、工場のフロア上などに設置される台部22と、該台部22から上方に向かって延在した板状の延在板部23とを備えている。

【0033】

支持部16は、台部24と、保持部としてのマンドレル25とを備えている、台部24は、方体状に形成され、かつ装置本体15の台部22上に設置されている。マンドレル25は、円柱状に形成され台部24の上面から上方に向かって立設している。マンドレル25は、台部22に固定されている。マンドレル25の軸芯は、鉛直方向と平行である。マンドレル25の全長は、基体4の幅の約2倍である。

【0034】

マンドレル25は、基体4内に通されて、該基体4を保持する。マンドレル25が基体4を保持すると、該マンドレル25の外周面と基体4の内周面とが互いに密着する。マンドレル25が基体4を保持すると、該基体4の軸芯P(図1中に一点鎖線で示す)が、鉛直方向と平行になる。マンドレル25が基体4を保持すると、該基体4の外周面4cが円筒面状(軸芯に直交する方向の断面形が円弧状)となる。このように、マンドレル25即ち支持部16は、軸芯Pが鉛直方向と平行な状態で基体4を保持する。なお、軸芯Pは、マンドレル25の軸芯もなしている。

【0035】

塗布ノズル17は、図1に示すように、中空の円環状に形成されたノズル本体26を備えている。ノズル本体26は、磁性体で構成されている。ノズル本体26内には、前述した塗料供給ユニット10から塗料7が供給される。ノズル本体26は、移動部18によって、マンドレル25と該マンドレル25に保持された基体4などと同軸に配置されているとともに、前述した軸芯Pに沿って移動自在に支持されている。ノズル本体26の内径は、マンドレル25に保持された基体4の外径よりも大きい。即ち、ノズル本体26の内周面27は、基体4の外周面4cと間隔CGをあけて相対しているとともに、支持部16に保持された基体4と同軸に配置されている。なお、形成する弾性層5の厚みTは、間隔CGの約6〜7.5割程度となっている。

【0036】

また、内周面27には、ノズル本体26の内側に向かって凸のテーパ状に形成され、ノズル本体26の内外を連通するスリット28が該ノズル本体26即ち塗布ノズル17の全周に亘って形成されている。スリット28は、ノズル本体26のテーパ状の内周面27の頂部に開口している。ノズル本体26は、塗料供給ユニット10から供給された塗料7を、スリット28を通して、支持部16のマンドレル25などに保持された基体4の外周面4cに向かって塗出する。塗布ノズル17は、前述した間隔CGによって、基体4の外周面4cに所定の厚みTの弾性層5を形成することができる。

【0037】

移動部18は、ベース部材29と、リニアガイドと、モータと、リニアエンコーダなどを備えている。ベース部材29は、円環状に形成され、かつ表面上に塗布ノズル17を設置している。ベース部材29は、内側にマンドレル25を通して、台部22上に配置されている。リニアガイドは、ベース部材29即ち塗布ノズル17を鉛直方向に沿って移動自在に支持している。モータは、鉛直方向に沿って、ベース部材29即ち塗布ノズル17を移動させる。即ち、モータは、ベース部材29即ち塗布ノズル17を昇降する。

【0038】

リニアエンコーダは、ベース部材29即ち塗布ノズル17の位置を検出する。リニアエンコーダは、検出したベース部材29即ち塗布ノズル17の位置を、制御装置に向かって出力する。このように、移動部18は、ベース部材29を昇降させることで、マンドレル25に保持された基体4と塗布ノズル17とを該基体4の軸芯Pに沿って相対的に移動させる。

【0039】

ガイド部19は、ガイド部材30と、連結柱31とを備えている。ガイド部材30は、円環状のガイド本体32と、該ガイド本体32の内周面に転動自在に取り付けられた転動体としてのころ33とを備えている。ガイド本体32の内径は、マンドレル25の外径よりも大きい。ガイド本体32は、その内側にマンドレル25を通す。

【0040】

ころ33は、ガイド本体32内に通されたマンドレル25の外周面に密に接触(がたつくことなく接触)して、このマンドレル25の外周面上を軸芯Pに沿って転動自在である。ころ33は、マンドレル25の外周面上を転動することで、ガイド本体32即ちガイド部材30を、マンドレル25及び当該マンドレル25に取り付けられた基体4の軸芯Pに沿って移動自在とする。

【0041】

連結柱31は、柱状に形成され、その長手方向が軸芯Pと平行に配置されている。連結柱31は、塗布ノズル17のノズル本体26と、ガイド部材30との双方に固定されている。即ち、ガイド部19のガイド部材30は、塗布ノズル17のノズル本体26と固定されている。

【0042】

前述したガイド部材30即ちガイド部19は、ころ33がマンドレル25の外周面に密に接触するので、軸芯Pに対して交差する方向の支持部16のマンドレル25に対する相対的な移動が規制されているとともに、ころ33がマンドレル25の外周面上を軸芯P方向に転動自在であるので、軸芯Pに沿って、支持部16のマンドレル25に対して移動自在に設けられている。

【0043】

移動支持部20は、ベース部材29と塗布ノズル17のノズル本体26との間に設けられたころ34を複数備えている。これら複数のころ34は、ベース部材29と塗布ノズル17のノズル本体26との双方に対して転動自在に設けられている。移動支持部20は、ころ34がベース部材29と塗布ノズル17のノズル本体26との双方に対して転動することで、塗布ノズル17のノズル本体26を軸芯Pに交差(図示例では、直交)する方向に沿って、移動自在に支持する。

【0044】

前述した移動支持部20によって塗布ノズル17のノズル本体26が軸芯Pに対し交差する方向に沿って移動自在に設けられ、塗布ノズル17のノズル本体26がガイド部材30と固定されているので、ガイド部材30が軸芯Pに沿ってマンドレル25の外周面上を転動するのに追従して、塗布ノズル17のノズル本体26がベース部材29に対して軸芯Pに対し交差する方向に沿って移動する。このように、移動支持部20とガイド部19とによって、塗布ノズル17は、マンドレル25と常に高精度に同軸を維持したまま、該マンドレル25に保持された基体4の外周面4cに塗料7を塗布することができる。

【0045】

切り換え部21は、複数の電磁石35を備えている。電磁石35は、ベース部材29の外縁に取り付けられ、当該ベース部材29の周方向に互いに間隔をあけて配置されている。電磁石35は、図示例では、二つ設けられて、互いにベース部材29の周方向に90度間隔をあけて配置されている。電磁石35は、勿論、電圧が印加されると、磁力を発生して、塗布ノズル17のノズル本体26を吸着して、当該ノズル本体26をベース部材29に固定する。電磁石35は、電圧が印加されないと、磁力を発生せずに、勿論塗布ノズル17のノズル本体26を吸着せずに、当該ノズル本体26がベース部材29に対して移動することを許容する。

【0046】

切り換え部21は、電磁石35に印加されるか否かによって、ベース部材29に対する塗布ノズル17のノズル本体26の移動を許容する状態と、ベース部材29に対する塗布ノズル17のノズル本体26の移動を規制する状態とが切り換え自在となっている。切り換え部21は、電磁石35にノズル本体26を吸着すると、塗布ノズル17のノズル本体26とマンドレル25の先端部(上端部)と同軸となる位置に、塗布ノズル17のノズル本体26を固定する。

【0047】

制御装置は、周知のRAM、ROM、CPUなどを備えたコンピュータである。制御装置は、塗料供給ユニット10と、塗布ユニット11と接続しており、これらを制御して、塗膜形成装置1全体の制御を司る。

【0048】

前述した構成の塗膜形成装置1は、以下のように、基体4の外周面4cに弾性層5を形成する。まず、被塗装物としての基体4内にマンドレル25を挿入して、マンドレル25に基体4を取り付ける。その後、塗膜形成装置1を起動して、制御装置が塗布ノズル17及びガイド部19のガイド部材30を塗装開始位置まで移動部18に下降させる。そして、制御装置が、移動部18に塗布ノズル17を上昇させるとともに、この塗布ノズル17の上昇開始と同期させ、シリンダポンプ13にホース14を介して一定速度で塗料7を塗布ノズル17のノズル本体26に向かって送り出させて、図2に示すように、塗料7の塗出を開始する。

【0049】

前述した移動部18による塗布ノズル17の上昇中には、ガイド部材30がマンドレル25の軸芯P方向に沿って移動する。このとき、マンドレル25とガイド部材30、ガイド部材30と塗布ノズル17のノズル本体26が軸芯Pに対して交差(図示例では、直交)する方向に固定されているため、マンドレル25と塗布ノズル17は、軸芯Pに対して交差(図示例では、直交)する方向において互いに位置決めされている。また、ころ34により塗布ノズル17のノズル本体26がマンドレル25に対して同軸を保ったまま低摩擦でベース部材29上を移動するため、塗布ノズル17のノズル本体26とマンドレル25は、互いに同軸を維持したまま滑らかな移動が可能となり、一定精度に間隔CGを維持したままの塗装が可能となる。図3に示すように、基体4の上端部4b付近まで、塗布ノズル17が移動した後、制御装置がシリンダポンプ13からの塗出を停止する。さらに、制御装置は、塗布ノズル17を上昇させ、マンドレル25からベース部材29が抜けると、電磁石35に印加して、当該電磁石35にノズル本体26を吸着して、このノズル本体26を被塗装物としての基体4と干渉しない位置に固定する。そして、塗膜形成装置1が停止する。

【0050】

その後、作業員などが、塗膜即ち弾性層5が形成された基体4をマンドレル25から取り外すとともに、マンドレル25に塗膜即ち弾性層5が形成される前の基体4をセットして、前述した工程と同様に、塗膜即ち弾性層5を形成する。

【0051】

このように、前述した塗膜形成装置1の制御装置は、支持部16のマンドレル25に保持された基体4の下端部4aと相対した塗布ノズル17のスリット28から塗料7を塗出させて、該スリット28から塗料7を塗出させながら塗布ノズル17が基体4の上端部4bに向かって移動するように、移動部18と塗料供給ユニット10とを制御する。

【0052】

本実施形態によれば、被塗装物としての基体4の外周面4cに塗膜としての弾性層5を形成する塗膜形成装置1において、基体4の外周面4cに円周方向の外側から塗料7を供給する塗布ノズル17と固定されて支持部16のマンドレル25の軸芯Pに交差する方向の支持部16に対する移動が規制されかつマンドレル25に対して軸芯Pに沿って移動自在なガイド部19を設けているので、塗布ノズル17を支持部16に対して移動しても、ガイド部19を介して支持部16に追従して、塗布ノズル17が支持部16のマンドレル25の軸芯Pに交差する方向に移動する。そのために、支持部16に対して塗布ノズル17が軸芯Pに沿って移動する時に、支持部16と塗布ノズル17とを同軸に維持でき、そのために、支持部16の軸芯P方向のいずれの位置に塗布ノズル17が位置付けられていても、基体4の外周面4cと塗布ノズル17の内周面27との間隔CGを確実に均一に保つことができ、均一の厚みで塗膜即ち弾性層5を形成できるという効果を奏でる。

【0053】

また、塗膜形成装置1が塗布ノズル17をベース部材29に固定又は移動自在とする切り換え部21を備えているので、塗装の前後での塗布ノズル17をベース部材29に固定することができ、基体4の支持部16に対する着脱時に、支持部16からガイド部19が外れても次の塗装時に塗布ノズル17に干渉することなくガイド部19を取り付けることができる。

【0054】

次に、本発明の第2の実施形態にかかる塗膜形成装置1を、図4を参照して説明する。なお、前述した第1の実施形態と同一部分には、同一符号を付して説明を省略する。

【0055】

本実施形態では、図4に示すように、塗布ノズル17は、前述したノズル本体26に加えてノズルベース36を備えている。ノズルベース36は、底面が仕上げられた円環状に形成され、かつベース部材29とノズル本体26との間に配置されている。ノズルベース36は、ノズル本体26と同軸となる位置に設けられ、このノズル本体26と固定されている。ノズルベース36の内径は、マンドレル25の外径よりも大きく形成されている。ノズルベース36は、内側にマンドレル25を通している。

【0056】

また、本実施形態では、塗膜形成装置1の移動支持部20は、前述したころ34の代わりに加圧気体供給部37を備えている。加圧気体供給部37は、リング状孔38と、細孔39と、図示しない加圧気体供給源と、レギュレータ40とを備えている。リング状孔38は、ベース部材29内に設けられかつリング状に形成されている。リング状孔38は、ベース部材29と同軸に設けられている。リング状孔38は、レギュレータ40とホースを介して接続している。

【0057】

細孔39は、ベース部材29の周方向に互いに間隔をあけて複数設けられており、リング状孔38とベース部材29の上面との双方に開口している。レギュレータ40は、加圧気体供給源からリング状孔38内に供給される加圧された気体の圧力を調整する。

【0058】

前述した加圧気体供給部37は、加圧基体供給源及びレギュレータ40から供給された加圧された気体を、細孔39内を通してベース部材29と塗布ノズル17のノズルベース36との間に供給して、この加圧された気体によりベース部材29とノズルベース36との間に薄層空気膜Bを形成する。そして、加圧気体供給部37即ち移動支持部20は、薄層空気膜Bにより軸芯Pに対して交差(図示例では、直交)する方向に沿って、ベース部材29に対して塗布ノズル17を移動自在に支持する。

【0059】

本実施形態では、塗布ノズル17を高精度に軸芯Pに対して交差(直交)する方向に移動させるためには、薄層空気膜Bの負荷に対する剛性が大きいことが望まれる。基体4の外径を60mm、薄層空気膜Bにかかる負荷を20kg、ノズルベース36の内径を70mm、外径を140mmである場合、細孔39を円周上に8個設け、直径が0.6mmの自成絞り穴とする。レギュレータ40による給気圧は0.07MPa(ゲージ圧)とすると、このとき、薄層空気膜Bの厚さは30μm、剛性は1.0×103kg/mm以上となり、十分な剛性を得ることができる。この条件において、塗装時、移動部18による上昇と同時にレギュレータ40より加圧された気体が供給されると、生じた薄層空気膜Bにより塗布ノズル17はベース部材29に対して極低摩擦状態での微小移動が可能となる。

【0060】

本実施形態によれば、移動支持部20がベース部材29と塗布ノズル17との間に加圧された気体を供給する加圧気体供給部37を備えているので、塗布ノズル17とベース部材29との間に加圧された気体で構成された薄層空気膜Bが形成される。そのために、塗布ノズル17がベース部材29に直接接触しないので、当該塗布ノズル17が磨耗することなく、ベース部材29上即ち支持部16のマンドレル25の軸芯Pに対して交差する方向に滑らかに移動できる。更に、前述した塗布ノズル17とベース部材29との間に加圧された気体で構成された薄層空気膜Bが、軸芯Pに沿って塗布ノズル17が移動する際に発生する振動に対する除振機能を発揮して、塗膜としての弾性層5のムラをなくし塗膜としての弾性層5の表面品質を向上できるという効果を奏でる。

【0061】

次に、本発明の第3の実施形態にかかる塗膜形成装置1を、図5及び図6を参照して説明する。なお、前述した第1の実施形態及び第2の実施形態と同一部分には、同一符号を付して説明を省略する。

【0062】

本実施形態では、図5及び図6に示すように、前述した加圧気体供給部37に加えて、第2加圧気体供給部41を備えている。

【0063】

第2加圧気体供給部41は、リング状孔42と、微小穴43と、図示しない加圧気体供給源と、レギュレータ44とを備えている。リング状孔42は、ガイド部材30のガイド本体32内に設けられかつリング状に形成されている。リング状孔42は、ガイド部材30のガイド本体32と同軸に設けられている。リング状孔42は、レギュレータ44とホースを介して接続している。

【0064】

微小穴43は、直径が1mm以下に形成され、かつガイド部材30の周方向に互いに間隔をあけて複数設けられており、リング状孔42とガイド部材30のガイド本体32の内周面との双方に開口している。微小穴43は、図示例では、周方向に等間隔に4個設けられている。微小穴43は、4個以上設けられるのが望ましく、4、8、12個がより好ましい。更に、微小穴43は、軸芯P方向には1列のみ設けているが、本発明では、微小穴43を軸芯P方向に1列以上設けても良い。レギュレータ44は、加圧気体供給源からリング状孔42内に供給される加圧された気体の圧力を調整する。

【0065】

前述した第2加圧気体供給部41は、塗装時、加圧基体供給源及びレギュレータ44から供給された加圧された気体を、周方向に等間隔に設けられた微小穴43内を通してガイド部材30のガイド本体32の内周面と支持部16のマンドレル25の外周面との間に供給して、この加圧された気体によりガイド部材30のガイド本体32の内周面とマンドレル25の外周面との間に薄層空気膜Cを形成する。そして、第2加圧気体供給部41即ち移動支持部20は、微小穴43からの加圧された気体により生じた薄層空気膜Cでガイド部材30とマンドレル25との間に剛性が作用し、これらのガイド部材30とマンドレル25とを一定の位置関係を維持したまま、マンドレル25の形状にガイド部材30のガイド本体32及び塗布ノズル17が極低摩擦状態で追従することができる。このように、本実施形態では、ガイド本体32の内周面とマンドレル25の外周面との間に隙間を設けても、第2加圧気体供給部41が加圧された気体をこれらの間に供給して、前記薄層空気膜Cによって、ガイド部19のガイド部材30がマンドレル25に対して軸芯Pに交差する方向の移動が規制されている。これにより、マンドレル25即ち基体4と塗布ノズル17とを高精度に同軸を維持した塗装が可能となる。なお、図5に示す構造の場合、軸芯Pに対し直交する方向にはほとんど摩擦がないため、荷重に関する制約はない。ガイド部材30とマンドレル25との間には10μm〜50μmの隙間をあけ、給気圧は0.02〜0.07MPaの範囲でレギュレータ44により調整できるようにする。

【0066】

本実施形態によれば、ガイド部19のガイド部材30の内周面と支持部16のマンドレル25の外周面との間に加圧された気体を供給する第2加圧気体供給部41を備えているので、ガイド部材30と支持部16のマンドレル25との間に加圧された気体で構成された薄層空気膜Cが形成される。そのために、塗布ノズル17の移動時に、塗布ノズル17と支持部16のマンドレル25とが直接接触することを防止でき、塗布ノズル17と支持部16の磨耗を防止して、塗膜形成装置1自体の長寿命化を図ることができる。

【0067】

次に、本発明の第4の実施形態にかかる塗膜形成装置1を、図7を参照して説明する。なお、前述した第1の実施形態乃至第3の実施形態と同一部分には、同一符号を付して説明を省略する。

【0068】

本実施形態では、図7に示すように、ガイド部19は、前述したガイド部材30と、連結柱31とをそれぞれ二つ備えている。

【0069】

本実施形態では、マンドレル25を基体4の3倍以上の長さに形成し、前述した二つのガイド部材30を、互いの間に基体4を挟む位置に設けている。本実施形態では、塗装時、それぞれのガイド部材30によりマンドレル25の微小な傾きに対して、塗布ノズル17の傾きも追従させることができ、マンドレル25即ち基体4と塗布ノズル17とを高精度に同軸を維持するのに加えて、マンドレル25の外周面に対して常に垂直な方向に塗料を塗出することが可能となる。

【0070】

本実施形態によれば、ガイド部材30を支持部16のマンドレル25の軸芯Pに沿って間隔をあけて複数設けたので、支持部16と塗布ノズル17とをより確実に同軸に保つことができ、より確実に均一の厚みに塗膜を形成できる。なお、本発明では、ガイド部材30を3つ以上設けても良い。

【0071】

次に、本発明の第5の実施形態にかかる塗膜形成装置1を、図8を参照して説明する。なお、前述した第1の実施形態乃至第4の実施形態と同一部分には、同一符号を付して説明を省略する。

【0072】

本実施形態では、図8に示すように、移動部18によって塗布ノズル17が移動される際に、ガイド部材30の内周面がマンドレル25に保持された基体4の外周面4cと相対する位置に配置されている。本実施形態では、ガイド本体32の内周面とマンドレル25に保持された基体4の外周面4cとの間及びガイド本体32の内周面とマンドレル25の外周面との間に隙間を設けても、第2加圧気体供給部41が加圧された気体をこれらの間に供給して、前記薄層空気膜Cによって、ガイド部19のガイド部材30がマンドレル25に対して軸芯Pに交差する方向の移動が規制されている。本実施形態では、図8で示すように、マンドレル25を基体4の2倍以上の長さに形成して、塗装時に、ガイド部材30内に基体4が位置付けられることがある。ガイド部材30で基体4の形状に追従し、二つのガイド部材30でマンドレル25の傾きに追従することによって、基体4の外周形状に合わせて、基体4と塗布ノズル17とを同軸を保ったままの塗装が可能となる。

【0073】

本実施形態によれば、ガイド部材30が、その内周面がマンドレル25に保持された基体4の外周面4cと相対する位置に配置されているので、当該ガイド部材30によって基体4の形状に沿って塗布ノズル17を移動できるため、マンドレル25上を摺動するガイド部材30のみで塗布ノズル17を案内する場合よりも、より均一の厚みに塗膜を形成できる。

【0074】

次に、本発明の第6の実施形態にかかる塗膜形成装置1を、図9及び図10を参照して説明する。なお、前述した第1の実施形態乃至第5の実施形態と同一部分には、同一符号を付して説明を省略する。

【0075】

本実施形態では、塗膜形成装置1は、図9及び図10に示すように、第3加圧気体供給部45を備えている。第3加圧気体供給部45は、円柱状穴46と、微小穴47と、図示しない加圧気体供給源と、レギュレータ48とを備えている。円柱状穴46は、マンドレル25内に設けられかつ円柱状に形成されている。円柱状穴46は、マンドレル25と同軸に設けられている。円柱状穴46は、レギュレータ48とホースを介して接続している。

【0076】

微小穴47は、マンドレル25の軸芯P方向の両端部に設けられ、即ち微小穴47は、マンドレル25の軸芯P方向に2列設けられている。微小孔47は、円柱状穴46とマンドレル25の外周面との双方に開口している。それぞれの端部に設けられた微小穴47は、マンドレル25の周方向に互いに間隔をあけて設けられている。図示例では、微小穴47は、マンドレル25の周方向に等間隔に4個設けられている。微小穴47は、本発明では、マンドレル25の軸芯P方向に2列以上設けるのが望ましく、各列ではマンドレル25の周方向に4、8、12個設けられるのが望ましい。レギュレータ48は、加圧気体供給源から円柱状穴46内に供給される加圧された気体の圧力を調整する。

【0077】

前述した第3加圧気体供給部45は、塗装時、加圧基体供給源及びレギュレータ48から供給された加圧された気体を、周方向に等間隔に設けられた微小穴47内を通して支持部16のマンドレル25の外周面と基体4の内周面との間に供給して、この加圧された気体をマンドレル25の外周面から噴出させることにより、マンドレル25と基体4との間に薄層空気膜Dを生じる。第3加圧気体供給部45は、基体4をマンドレル25の外周の微細な凹凸の影響を受けることなく高精度な真円状態で保持することが可能となる。なお、給気圧はレギュレータ48により0.02〜0.05MPaの範囲で調整可能とする。またマンドレル25の外径Dmは、基体4の内径Dpよりやや小さくするのが望ましく、(Dp−Dm)/Dm=−0.0004程度とするのがよい。また、本実施形態では、ガイド本体32の内周面とマンドレル25に保持された基体4の外周面4cとの間及びガイド本体32の内周面とマンドレル25の外周面との間に隙間を設けても、第2加圧気体供給部41が加圧された気体をこれらの間に供給して、前記薄層空気膜Cによって、ガイド部19のガイド部材30がマンドレル25に対して軸芯Pに交差する方向の移動が規制されている。

【0078】

本実施形態によれば、マンドレル25と基体4の間に加圧された気体を供給する第3加圧気体供給部45を備えているので、基体4が加圧された気体によってマンドレル25に保持されるため、マンドレル25の表面の凹凸に影響されることなく、基体4を円筒状に高精度に保持することができ、より一層確実に均一の厚みに弾性層5を形成できる。

【0079】

次に、本発明の第7の実施形態にかかる塗膜形成装置1を、図11を参照して説明する。なお、前述した第1の実施形態乃至第6の実施形態と同一部分には、同一符号を付して説明を省略する。

【0080】

本実施形態では、塗膜形成装置1は、図11に示すように、揺動支持部49を備えている。揺動支持部49は、揺動ベース50と、転動体としての玉51とを備えている。揺動ベース50は、台部24上に設けられている。玉51は、揺動ベース50と台部24との間に設けられている。揺動ベース50と台部24とには、玉51をあらゆる方向に転動自在とする該玉51の外形に沿った凹み52が設けられている。また、揺動ベース50は、マンドレル25の一端部(下端)を保持する。

【0081】

揺動支持部49は、玉51があらゆる方向に転動することで、装置本体15の台部22に対して支持部16のマンドレル25を軸芯P方向の一端部を中心として、当該支持部16のマンドレル25をあらゆる方向に揺動自在に支持する。

【0082】

本実施形態では、マンドレル25を、玉51を介して水平方向に対して微小な角度で傾く揺動ベース50上に固定して、マンドレル25を軸芯P方向に対して傾きを変更可能としている。これにより、塗装時、ガイド部材30の軸芯P方向の移動に対してマンドレル25の傾きが追従するようになる。移動部18は軸芯P方向に対して微小なうねりを持つため、マンドレル25がうねりに対して常に平行を保つこととなり、高精度に前述した間隔CGを安定させることが可能となる。

【0083】

また、本実施形態では、ガイド本体32の内周面とマンドレル25に保持された基体4の外周面4cとの間及びガイド本体32の内周面とマンドレル25の外周面との間に隙間を設けても、第2加圧気体供給部41が加圧された気体をこれらの間に供給して、前記薄層空気膜Cによって、ガイド部19のガイド部材30がマンドレル25に対して軸芯Pに交差する方向の移動が規制されている。

【0084】

本実施形態によれば、支持部16のマンドレル25が軸芯Pに対して全方向に微小に揺動することが可能となる揺動支持部49を備えているので、塗布ノズル17を移動させる移動部18の精度に依らず、支持部16のマンドレル25と塗布ノズル17との同軸に保つことができ、より安定した厚みの塗膜としての弾性層5を形成でき、弾性層5の品質をより高品質に保つことが可能となる。

【0085】

前述した実施形態では、定着ベルト2の弾性層5を形成する場合を示しているが、本発明は、定着ベルト2に限ることなく種々の無端ベルトに塗膜を形成しても良いことは勿論である。また、前述した実施形態では、無端ベルト状の定着ベルト2の例を示したが、本発明は、勿論、金属などで構成された円筒状の被塗装物としてのローラ芯金の外周面に、塗料7を塗布して、塗膜を形成して得られる定着ローラなどに適用しても良い。

【0086】

また、前述した実施形態では、基体4を固定して、塗布ノズル17を移動させている。しかしながら、本発明では、塗布ノズル17を固定して、基体4を移動させても良く、塗布ノズル17と基体4との双方を移動させても良い。さらに、本発明では、前述した実施形態に記載された要素を適宜組み合わせて、塗膜形成装置1を構成しても良い。また、本発明では、前述した加圧基体供給部31,41,45及び揺動支持部49の構成を適宜変更しても良いことは勿論である。

【0087】

なお、本発明は上記実施形態に限定されるものではない。即ち、本発明の骨子を逸脱しない範囲で種々変形して実施することができる。即ち、例えば、移動部18は、実施形態に記載された構成及び配置に限定されることなく、種々の構成及び配置にしても良い。

【図面の簡単な説明】

【0088】

【図1】本発明の第1の実施形態にかかる塗膜形成装置の概略の構成を示す説明図である。

【図2】図1に示された塗膜形成装置が塗装し始めた状態を説明する説明図である。

【図3】図1に示された塗膜形成装置が塗装を終了する状態を説明する説明図である。

【図4】本発明の第2の実施形態にかかる塗膜形成装置の要部の構成を示す説明図である。

【図5】本発明の第3の実施形態にかかる塗膜形成装置の要部の構成を示す説明図である。

【図6】図5中のVI−VI線に沿う断面図である。

【図7】本発明の第4の実施形態にかかる塗膜形成装置の概略の構成を示す説明図である。

【図8】本発明の第5の実施形態にかかる塗膜形成装置の概略の構成を示す説明図である。

【図9】本発明の第6の実施形態にかかる塗膜形成装置の概略の構成を示す説明図である。

【図10】図9中のX−X線に沿う断面図である。

【図11】本発明の第7の実施形態にかかる塗膜形成装置の概略の構成を示す説明図である。

【図12】本発明の塗膜形成装置によって塗膜が形成されて得られる定着ベルトの斜視図である。

【図13】図12中のXIII−XIII線に沿う断面図である。

【符号の説明】

【0089】

1 塗膜形成装置

4 基体(被塗装物)

4c 外周面

5 弾性層(塗膜)

7 塗料

10 塗料供給ユニット(塗料供給部)

17 塗布ノズル

18 移動部

19 ガイド部

20 移動支持部

21 切り換え部

25 マンドレル(保持部)

27 内周面

28 スリット

29 ベース部材

30 ガイド部材

37 加圧気体供給部

41 第2加圧気体供給部

45 第3加圧気体供給部

49 揺動支持部

P 軸芯

【技術分野】

【0001】

本発明は、無端ベルト状の被塗装物の円筒面状の外周面に塗料を塗布して塗膜を形成する塗膜形成装置に関する。例えば、PPC(普通紙複写機)、LBP(レーザビームプリンタ)、ファクシミリなどの電子写真方式を採用した画像形成装置において、転写紙上の未定着トナー像を加熱、加圧により定着させる定着部材(定着ローラ、定着ベルト)の弾性層を形成するのに好適な塗膜形成装置に関する。

【背景技術】

【0002】

電子写真の原理に基づく複写機およびプリンタなどの画像形成装置では、転写紙を狭厚し、熱によりトナーを溶融して該転写紙に定着させる定着プロセスを行う。近年、その定着プロセスで用いられる部品(定着ローラあるいは定着ベルト)には、シリコーンゴムなどの耐熱性ゴムで構成されかつ厚みが100〜300μM程度の弾性層が形成されることにより、トナーの転写紙への定着時の圧力を均一にして、画像の粒状度を向上させることが考えられている。この種の弾性層の厚みは、その厚みのばらつきが画像に影響を及ぼし、またシリコーンゴムの熱伝導性の関係から定着ローラの立ち上がり時間(所定の温度に達する時間)などに影響を及ぼすことから、均一であることが求められる。

【0003】

前述した定着ローラあるいは定着ベルトは、被塗装物としての基体(アルミ、鉄などの金属円筒形状の芯金やポリイミド、Niなどのベルト状基体)上にプライマ(接着剤)を塗布して、シリコーンゴムなどの耐熱性ゴムを含んだ塗料を塗布して、厚みが100〜300μm程度の弾性層を形成するなどして、得られる。

【0004】

前述した弾性層を形成するために従来から、例えば、スプレー塗装方式の塗膜形成装置やディッピング方式の塗膜形成装置が用いられてきた。これらの方式の塗膜形成装置では、塗料を溶剤で希釈して、当該塗料の粘度を下げることにより、塗膜の厚みの制御することから環境への負荷が大きく、望ましくない。

【0005】

また、塗料を溶剤で希釈することなく塗膜を形成する塗膜形成装置として、本発明の出願人は、リングコート工法を採用した塗膜形成装置(例えば、特許文献1参照)を提案している。特許文献1に示された塗膜形成装置は、軸芯が鉛直方向と平行な状態に前述した基体を位置付けて、該基体を円環状の塗布ノズル内に通して、この塗布ノズルを基体の軸芯に沿って移動させながら、塗布ノズルの内周面から塗料を基体の外周面に向かって塗出することで、塗膜を形成する。この種の塗膜形成装置は、塗料の供給が基体に付着する量だけでよく、塗料を溶剤で希釈する必要が生じない。

【特許文献1】特開2006−74765号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、前述した特許文献1に示された塗膜形成装置は、特に基体が前述したポリイミドで構成されて無端ベルト状に形成されている場合には、塗膜をむら無く均一の厚みで形成するために、被被塗装物としての基体を高精度に真円に保持することが必要となるとともに、ノズルの内周面と基体の外周面との間隔を均一に保つ必要があった。

【0007】

前述した特許文献1に示された塗膜形成装置では、基体を保持部としての円柱状のマンドレルの外周に嵌合させたり、静圧式に保持させたりしてきた。しかしながら、より薄い弾性層を均一の厚みに形成するためには、更なる真円状に基体を保持することが必要であり、前述した特許文献1に示された方式では、所望の精度が得られなかった。即ち、前述した特許文献1に示された方式では、弾性層を均一の厚みに形成できなかった。

【0008】

一方、塗布ノズルからの塗料の塗出圧を高精度に保つこととともに、塗布ノズルの内周面と基体の外周面との位置決めもより高精度であることが必要である。例えば、厚みが数μm〜30μm程度の弾性層を形成する際には、マンドレルの軸芯方向のいずれの位置に塗布ノズルが位置付けられていても、基体の外周面と塗布ノズルの外周面との間隔が確実に均一でなければならない。

【0009】

したがって、本発明の目的は、保持部の軸芯方向のいずれの位置に塗布ノズルが位置付けられていても、被塗装物の外周面と塗布ノズルの内周面との間隔を確実に均一に保つことが可能な塗膜形成装置を提供することである。

【課題を解決するための手段】

【0010】

前述した課題を解決するために請求項1に記載の塗膜形成装置は、被塗装物の円筒面状の外周面に塗料を塗布して塗膜を形成する塗膜形成装置において、前記外周面が露出した状態で前記被塗装物を保持する円柱状の保持部と、円環状に形成されかつ前記被塗装物の外周面と間隔をあけて相対した内周面に前記塗料を塗出するスリットが全周に亘って形成された塗布ノズルと、前記保持部と前記塗布ノズルとを前記被塗装物の軸芯に沿って相対的に移動させる移動部と、前記塗布ノズルに前記塗料を供給する塗料供給部と、前記塗布ノズルに固定されかつ前記軸芯に沿って前記保持部に対して移動自在に設けられているとともに前記保持部に対する前記軸芯に交差する方向の移動が規制されたガイド部と、前記塗布ノズルを前記移動部に対して前記軸芯に交差する方向に沿って移動自在に支持する移動支持部と、を備えていることを特徴としている。

【0011】

請求項2に記載の塗膜形成装置は、請求項1に記載の塗膜形成装置において、前記移動部が、その表面上に前記塗布ノズルが重ねられたベース部材を備え、そして、前記移動支持部が、前記ベース部材と前記塗布ノズルとの間に加圧された気体を供給する加圧気体供給部を備えていることを特徴としている。

【0012】

請求項3に記載の塗膜形成装置は、請求項2に記載の塗膜形成装置において、前記ベース部材に対する前記塗布ノズルの移動を許容する状態と前記移動を規制する状態とが切り換え自在な切り換え部が、前記ベース部材に設けられていることを特徴としている。

【0013】

請求項4に記載の塗膜形成装置は、請求項1乃至請求項3のうちいずれか一項に記載の塗膜形成装置において、前記ガイド部が、円環状に形成されて内側に前記保持部を通すガイド部材を備え、そして、前記ガイド部材の内周面と前記保持部の外周面との間に加圧された気体を供給する第2加圧気体供給部が、備えられていることを特徴としている。

【0014】

請求項5に記載の塗膜形成装置は、請求項4に記載の塗膜形成装置において、前記移動部によって前記塗布ノズルが移動される際に、前記ガイド部材の内周面が前記保持部に保持された前記被塗装物の外周面と相対する位置に設けられていることを特徴としている。

【0015】

請求項6に記載の塗膜形成装置は、請求項1乃至請求項5のうちいずれか一項に記載の塗膜形成装置において、前記ガイド部が、前記ガイド部材を前記軸芯に沿って互いに間隔をあけて複数設けられていることを特徴としている。

【0016】

請求項7に記載の塗膜形成装置は、請求項1乃至請求項6のうちいずれか一項に記載の塗膜形成装置において、前記保持部と前記被塗装物の内周面との間に加圧された気体を供給する第3加圧気体供給部が、備えられていることを特徴としている。

【0017】

請求項8に記載の塗膜形成装置は、請求項1乃至請求項7のうちいずれか一項に記載の塗膜形成装置において、前記保持部の一端部を中心として当該保持部を揺動自在に支持した揺動支持部が、備えられていることを特徴としている。

【発明の効果】

【0018】

請求項1に記載の塗膜形成装置によれば、被塗装物の外周面に塗膜を形成する塗膜形成装置において、被塗装物の外周面に円周方向の外側から塗料を供給する塗布ノズルと固定されて、保持部に対して軸芯に交差する方向の移動が規制されたガイド部を設けているので、塗布ノズルを保持部に対して移動しても、ガイド部を介して保持部に追従して、塗布ノズルが保持部の軸芯に交差する方向に移動する。そのために、保持部に対して塗布ノズルが軸芯に沿って移動する時に、保持部と塗布ノズルとを同軸に維持できるため、保持部の軸芯方向のいずれの位置に塗布ノズルが位置付けられていても、被塗装物の外周面と塗布ノズルの内周面との間隔を確実に均一に保つことができ、均一の厚みで塗膜を形成できるという効果を奏でる。

【0019】

請求項2に記載の塗膜形成装置によれば、移動支持部がベース部材と塗布ノズルとの間に加圧された気体を供給する加圧気体供給部を備えているので、塗布ノズルとベース部材との間に加圧された気体で構成された層が形成される。そのために、塗布ノズルがベース部材に直接接触しないので、当該塗布ノズルが磨耗することなく、ベース部材上即ち保持部の軸芯に対して交差する方向に滑らかに移動できる。更に、前述した塗布ノズルとベース部材との間に加圧された気体で構成された層が、軸芯に沿って塗布ノズルが移動する際に発生する振動に対する除振機能を発揮して、塗膜のムラをなくし塗膜の表面品質を向上できるという効果を奏でる。

【0020】

請求項3に記載の塗膜形成装置によれば、塗布ノズルをベース部材に固定又は移動自在とする切り換え部を備えているので、塗装の前後での塗布ノズルをベース部材に固定することができ、被塗装物の保持部に対する着脱時に、保持部からガイド部が外れても次の塗装時に塗布ノズルに干渉することなくガイド部を取り付けることができる。

【0021】

請求項4に記載の塗膜形成装置によれば、ガイド部のガイド部材の内周面と保持部の外周面との間に加圧された気体を供給する第2加圧気体供給部を備えているので、ガイド部材と保持部との間に加圧された気体で構成された層が形成される。そのために、塗布ノズルの移動時に、塗布ノズルと保持部とが直接接触することを防止でき、塗布ノズルと保持部の磨耗を防止して、塗膜形成装置自体の長寿命化を図ることができる。

【0022】

請求項5に記載の塗膜形成装置によれば、ガイド部材の内周面が保持部に保持された被塗装物の外周面と相対する位置に配置されているので、当該ガイド部材によって被塗装物の形状に沿って塗布ノズルを移動できるため、ガイド部が保持部の外周面のみに沿って移動する場合よりも、より均一の厚みに塗膜を形成できる。

【0023】

請求項6に記載の塗膜形成装置によれば、前記ガイド部材を保持部の軸芯に沿って間隔をあけて複数設けたので、保持部と塗布ノズルとをより確実に同軸に保つことができ、より確実に均一の厚みに塗膜を形成できる。

【0024】

請求項7に記載の塗膜形成装置によれば、保持部と被塗装物の間に加圧された気体を供給する第3加圧気体供給部を備えているので、被塗装物が加圧された気体によって保持部に保持されるため、保持部の表面の凹凸に影響されることなく、被塗装物を円筒状に高精度に保持することができ、より一層確実に均一の厚みに塗膜を形成できる。

【0025】

請求項8に記載の塗膜形成装置によれば、保持部を一端部が中心として全方向に微小に揺動自在に支持する揺動支持部を備えているので、前記塗布ノズルを移動させる移動部の精度に依らず、保持部と塗布ノズルとの同軸に保つことができ、より安定した厚みの塗膜を形成でき、塗膜の品質をより高品質に保つことが可能となる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の第1の実施形態を、図1乃至図3を参照して説明する。なお、図1は本発明の第1の実施形態にかかる塗膜形成装置の構成図を説明した説明図であり、図2は図1に示された塗膜形成装置の塗布ノズルが塗布を開始した時の断面図、図3は図1に示された塗膜形成装置の塗布ノズルが塗布を終了する時の断面図である。

【0027】

図1に示された塗膜形成装置1は、コピー機などの画像形成装置を構成する定着ベルト2(図12に示す)のプライマ層3(図13に示す)が形成された被塗装物としての基体4に塗膜としての弾性層5を形成する装置である。

【0028】

定着ベルト2は、図12に示すように、弾性変形可能でかつ無端状に形成されている。定着ベルト2は、図13に示すように、ポリイミドなどの合成樹脂で構成された無端ベルト状の基体4と、プライマ(接着剤)層3と、シリコーンゴムなどの耐熱性ゴムで構成された弾性層5と、プライマ(接着剤)層3と、フッ素樹脂で構成された離型層6とが順に積層されて構成されている。弾性層5の厚みTは、100〜300μm程度に形成されている。

【0029】

また、弾性層5は、基体4の幅方向の一端部(塗膜形成装置1によって後述の塗料7が塗布される際には下端部)4aと、基体4の幅方向の他端部(塗膜形成装置1によって塗料7が塗布される際には上端部)4bとに亘って形成されている。前述した定着ベルト2は、加熱されてトナーを転写紙に押圧して、該トナーを転写紙に定着させる。

【0030】

塗膜形成装置1は、表面にプライマ(接着剤)層3が形成された基体4(特許請求の範囲の被塗装物に相当)の外表面即ち前述したプライマ(接着剤)層3上に、前述したシリコーンゴムと周知の溶媒などを含んだ塗料7を塗布して、前述した弾性層5を形成する。塗料7の粘度は、前述したプライマ層3や離型層6を形成する際に用いられる塗料の粘度よりも十分に大きい。

【0031】

塗膜形成装置1は、図1に示すように、塗料供給部としての塗料供給ユニット10と、塗布ユニット11と、図示しない制御部としての制御装置とを備えている。塗料供給ユニット10は、工場のフロア上などに設置されるシリンダポンプ13と、ホール14などを備えている。ホール14は、シリンダポンプ13と後述する塗布ノズル17のノズル本体26とを接続している。シリンダポンプ13は、ホール14を通して、塗布ノズル17のノズル本体26内に前述した塗料7を供給する。

【0032】

塗布ユニット11は、図1に示すように、装置本体15と、支持部16と、塗布ノズル17と、移動部18と、ガイド部19と、移動支持部20と、切り換え部21とを備えている。装置本体15は、工場のフロア上などに設置される台部22と、該台部22から上方に向かって延在した板状の延在板部23とを備えている。

【0033】

支持部16は、台部24と、保持部としてのマンドレル25とを備えている、台部24は、方体状に形成され、かつ装置本体15の台部22上に設置されている。マンドレル25は、円柱状に形成され台部24の上面から上方に向かって立設している。マンドレル25は、台部22に固定されている。マンドレル25の軸芯は、鉛直方向と平行である。マンドレル25の全長は、基体4の幅の約2倍である。

【0034】

マンドレル25は、基体4内に通されて、該基体4を保持する。マンドレル25が基体4を保持すると、該マンドレル25の外周面と基体4の内周面とが互いに密着する。マンドレル25が基体4を保持すると、該基体4の軸芯P(図1中に一点鎖線で示す)が、鉛直方向と平行になる。マンドレル25が基体4を保持すると、該基体4の外周面4cが円筒面状(軸芯に直交する方向の断面形が円弧状)となる。このように、マンドレル25即ち支持部16は、軸芯Pが鉛直方向と平行な状態で基体4を保持する。なお、軸芯Pは、マンドレル25の軸芯もなしている。

【0035】

塗布ノズル17は、図1に示すように、中空の円環状に形成されたノズル本体26を備えている。ノズル本体26は、磁性体で構成されている。ノズル本体26内には、前述した塗料供給ユニット10から塗料7が供給される。ノズル本体26は、移動部18によって、マンドレル25と該マンドレル25に保持された基体4などと同軸に配置されているとともに、前述した軸芯Pに沿って移動自在に支持されている。ノズル本体26の内径は、マンドレル25に保持された基体4の外径よりも大きい。即ち、ノズル本体26の内周面27は、基体4の外周面4cと間隔CGをあけて相対しているとともに、支持部16に保持された基体4と同軸に配置されている。なお、形成する弾性層5の厚みTは、間隔CGの約6〜7.5割程度となっている。

【0036】

また、内周面27には、ノズル本体26の内側に向かって凸のテーパ状に形成され、ノズル本体26の内外を連通するスリット28が該ノズル本体26即ち塗布ノズル17の全周に亘って形成されている。スリット28は、ノズル本体26のテーパ状の内周面27の頂部に開口している。ノズル本体26は、塗料供給ユニット10から供給された塗料7を、スリット28を通して、支持部16のマンドレル25などに保持された基体4の外周面4cに向かって塗出する。塗布ノズル17は、前述した間隔CGによって、基体4の外周面4cに所定の厚みTの弾性層5を形成することができる。

【0037】

移動部18は、ベース部材29と、リニアガイドと、モータと、リニアエンコーダなどを備えている。ベース部材29は、円環状に形成され、かつ表面上に塗布ノズル17を設置している。ベース部材29は、内側にマンドレル25を通して、台部22上に配置されている。リニアガイドは、ベース部材29即ち塗布ノズル17を鉛直方向に沿って移動自在に支持している。モータは、鉛直方向に沿って、ベース部材29即ち塗布ノズル17を移動させる。即ち、モータは、ベース部材29即ち塗布ノズル17を昇降する。

【0038】

リニアエンコーダは、ベース部材29即ち塗布ノズル17の位置を検出する。リニアエンコーダは、検出したベース部材29即ち塗布ノズル17の位置を、制御装置に向かって出力する。このように、移動部18は、ベース部材29を昇降させることで、マンドレル25に保持された基体4と塗布ノズル17とを該基体4の軸芯Pに沿って相対的に移動させる。

【0039】

ガイド部19は、ガイド部材30と、連結柱31とを備えている。ガイド部材30は、円環状のガイド本体32と、該ガイド本体32の内周面に転動自在に取り付けられた転動体としてのころ33とを備えている。ガイド本体32の内径は、マンドレル25の外径よりも大きい。ガイド本体32は、その内側にマンドレル25を通す。

【0040】

ころ33は、ガイド本体32内に通されたマンドレル25の外周面に密に接触(がたつくことなく接触)して、このマンドレル25の外周面上を軸芯Pに沿って転動自在である。ころ33は、マンドレル25の外周面上を転動することで、ガイド本体32即ちガイド部材30を、マンドレル25及び当該マンドレル25に取り付けられた基体4の軸芯Pに沿って移動自在とする。

【0041】

連結柱31は、柱状に形成され、その長手方向が軸芯Pと平行に配置されている。連結柱31は、塗布ノズル17のノズル本体26と、ガイド部材30との双方に固定されている。即ち、ガイド部19のガイド部材30は、塗布ノズル17のノズル本体26と固定されている。

【0042】

前述したガイド部材30即ちガイド部19は、ころ33がマンドレル25の外周面に密に接触するので、軸芯Pに対して交差する方向の支持部16のマンドレル25に対する相対的な移動が規制されているとともに、ころ33がマンドレル25の外周面上を軸芯P方向に転動自在であるので、軸芯Pに沿って、支持部16のマンドレル25に対して移動自在に設けられている。

【0043】

移動支持部20は、ベース部材29と塗布ノズル17のノズル本体26との間に設けられたころ34を複数備えている。これら複数のころ34は、ベース部材29と塗布ノズル17のノズル本体26との双方に対して転動自在に設けられている。移動支持部20は、ころ34がベース部材29と塗布ノズル17のノズル本体26との双方に対して転動することで、塗布ノズル17のノズル本体26を軸芯Pに交差(図示例では、直交)する方向に沿って、移動自在に支持する。

【0044】

前述した移動支持部20によって塗布ノズル17のノズル本体26が軸芯Pに対し交差する方向に沿って移動自在に設けられ、塗布ノズル17のノズル本体26がガイド部材30と固定されているので、ガイド部材30が軸芯Pに沿ってマンドレル25の外周面上を転動するのに追従して、塗布ノズル17のノズル本体26がベース部材29に対して軸芯Pに対し交差する方向に沿って移動する。このように、移動支持部20とガイド部19とによって、塗布ノズル17は、マンドレル25と常に高精度に同軸を維持したまま、該マンドレル25に保持された基体4の外周面4cに塗料7を塗布することができる。

【0045】

切り換え部21は、複数の電磁石35を備えている。電磁石35は、ベース部材29の外縁に取り付けられ、当該ベース部材29の周方向に互いに間隔をあけて配置されている。電磁石35は、図示例では、二つ設けられて、互いにベース部材29の周方向に90度間隔をあけて配置されている。電磁石35は、勿論、電圧が印加されると、磁力を発生して、塗布ノズル17のノズル本体26を吸着して、当該ノズル本体26をベース部材29に固定する。電磁石35は、電圧が印加されないと、磁力を発生せずに、勿論塗布ノズル17のノズル本体26を吸着せずに、当該ノズル本体26がベース部材29に対して移動することを許容する。

【0046】

切り換え部21は、電磁石35に印加されるか否かによって、ベース部材29に対する塗布ノズル17のノズル本体26の移動を許容する状態と、ベース部材29に対する塗布ノズル17のノズル本体26の移動を規制する状態とが切り換え自在となっている。切り換え部21は、電磁石35にノズル本体26を吸着すると、塗布ノズル17のノズル本体26とマンドレル25の先端部(上端部)と同軸となる位置に、塗布ノズル17のノズル本体26を固定する。

【0047】

制御装置は、周知のRAM、ROM、CPUなどを備えたコンピュータである。制御装置は、塗料供給ユニット10と、塗布ユニット11と接続しており、これらを制御して、塗膜形成装置1全体の制御を司る。

【0048】

前述した構成の塗膜形成装置1は、以下のように、基体4の外周面4cに弾性層5を形成する。まず、被塗装物としての基体4内にマンドレル25を挿入して、マンドレル25に基体4を取り付ける。その後、塗膜形成装置1を起動して、制御装置が塗布ノズル17及びガイド部19のガイド部材30を塗装開始位置まで移動部18に下降させる。そして、制御装置が、移動部18に塗布ノズル17を上昇させるとともに、この塗布ノズル17の上昇開始と同期させ、シリンダポンプ13にホース14を介して一定速度で塗料7を塗布ノズル17のノズル本体26に向かって送り出させて、図2に示すように、塗料7の塗出を開始する。

【0049】

前述した移動部18による塗布ノズル17の上昇中には、ガイド部材30がマンドレル25の軸芯P方向に沿って移動する。このとき、マンドレル25とガイド部材30、ガイド部材30と塗布ノズル17のノズル本体26が軸芯Pに対して交差(図示例では、直交)する方向に固定されているため、マンドレル25と塗布ノズル17は、軸芯Pに対して交差(図示例では、直交)する方向において互いに位置決めされている。また、ころ34により塗布ノズル17のノズル本体26がマンドレル25に対して同軸を保ったまま低摩擦でベース部材29上を移動するため、塗布ノズル17のノズル本体26とマンドレル25は、互いに同軸を維持したまま滑らかな移動が可能となり、一定精度に間隔CGを維持したままの塗装が可能となる。図3に示すように、基体4の上端部4b付近まで、塗布ノズル17が移動した後、制御装置がシリンダポンプ13からの塗出を停止する。さらに、制御装置は、塗布ノズル17を上昇させ、マンドレル25からベース部材29が抜けると、電磁石35に印加して、当該電磁石35にノズル本体26を吸着して、このノズル本体26を被塗装物としての基体4と干渉しない位置に固定する。そして、塗膜形成装置1が停止する。

【0050】

その後、作業員などが、塗膜即ち弾性層5が形成された基体4をマンドレル25から取り外すとともに、マンドレル25に塗膜即ち弾性層5が形成される前の基体4をセットして、前述した工程と同様に、塗膜即ち弾性層5を形成する。

【0051】

このように、前述した塗膜形成装置1の制御装置は、支持部16のマンドレル25に保持された基体4の下端部4aと相対した塗布ノズル17のスリット28から塗料7を塗出させて、該スリット28から塗料7を塗出させながら塗布ノズル17が基体4の上端部4bに向かって移動するように、移動部18と塗料供給ユニット10とを制御する。

【0052】

本実施形態によれば、被塗装物としての基体4の外周面4cに塗膜としての弾性層5を形成する塗膜形成装置1において、基体4の外周面4cに円周方向の外側から塗料7を供給する塗布ノズル17と固定されて支持部16のマンドレル25の軸芯Pに交差する方向の支持部16に対する移動が規制されかつマンドレル25に対して軸芯Pに沿って移動自在なガイド部19を設けているので、塗布ノズル17を支持部16に対して移動しても、ガイド部19を介して支持部16に追従して、塗布ノズル17が支持部16のマンドレル25の軸芯Pに交差する方向に移動する。そのために、支持部16に対して塗布ノズル17が軸芯Pに沿って移動する時に、支持部16と塗布ノズル17とを同軸に維持でき、そのために、支持部16の軸芯P方向のいずれの位置に塗布ノズル17が位置付けられていても、基体4の外周面4cと塗布ノズル17の内周面27との間隔CGを確実に均一に保つことができ、均一の厚みで塗膜即ち弾性層5を形成できるという効果を奏でる。

【0053】

また、塗膜形成装置1が塗布ノズル17をベース部材29に固定又は移動自在とする切り換え部21を備えているので、塗装の前後での塗布ノズル17をベース部材29に固定することができ、基体4の支持部16に対する着脱時に、支持部16からガイド部19が外れても次の塗装時に塗布ノズル17に干渉することなくガイド部19を取り付けることができる。

【0054】

次に、本発明の第2の実施形態にかかる塗膜形成装置1を、図4を参照して説明する。なお、前述した第1の実施形態と同一部分には、同一符号を付して説明を省略する。

【0055】

本実施形態では、図4に示すように、塗布ノズル17は、前述したノズル本体26に加えてノズルベース36を備えている。ノズルベース36は、底面が仕上げられた円環状に形成され、かつベース部材29とノズル本体26との間に配置されている。ノズルベース36は、ノズル本体26と同軸となる位置に設けられ、このノズル本体26と固定されている。ノズルベース36の内径は、マンドレル25の外径よりも大きく形成されている。ノズルベース36は、内側にマンドレル25を通している。

【0056】

また、本実施形態では、塗膜形成装置1の移動支持部20は、前述したころ34の代わりに加圧気体供給部37を備えている。加圧気体供給部37は、リング状孔38と、細孔39と、図示しない加圧気体供給源と、レギュレータ40とを備えている。リング状孔38は、ベース部材29内に設けられかつリング状に形成されている。リング状孔38は、ベース部材29と同軸に設けられている。リング状孔38は、レギュレータ40とホースを介して接続している。

【0057】

細孔39は、ベース部材29の周方向に互いに間隔をあけて複数設けられており、リング状孔38とベース部材29の上面との双方に開口している。レギュレータ40は、加圧気体供給源からリング状孔38内に供給される加圧された気体の圧力を調整する。

【0058】

前述した加圧気体供給部37は、加圧基体供給源及びレギュレータ40から供給された加圧された気体を、細孔39内を通してベース部材29と塗布ノズル17のノズルベース36との間に供給して、この加圧された気体によりベース部材29とノズルベース36との間に薄層空気膜Bを形成する。そして、加圧気体供給部37即ち移動支持部20は、薄層空気膜Bにより軸芯Pに対して交差(図示例では、直交)する方向に沿って、ベース部材29に対して塗布ノズル17を移動自在に支持する。

【0059】

本実施形態では、塗布ノズル17を高精度に軸芯Pに対して交差(直交)する方向に移動させるためには、薄層空気膜Bの負荷に対する剛性が大きいことが望まれる。基体4の外径を60mm、薄層空気膜Bにかかる負荷を20kg、ノズルベース36の内径を70mm、外径を140mmである場合、細孔39を円周上に8個設け、直径が0.6mmの自成絞り穴とする。レギュレータ40による給気圧は0.07MPa(ゲージ圧)とすると、このとき、薄層空気膜Bの厚さは30μm、剛性は1.0×103kg/mm以上となり、十分な剛性を得ることができる。この条件において、塗装時、移動部18による上昇と同時にレギュレータ40より加圧された気体が供給されると、生じた薄層空気膜Bにより塗布ノズル17はベース部材29に対して極低摩擦状態での微小移動が可能となる。

【0060】

本実施形態によれば、移動支持部20がベース部材29と塗布ノズル17との間に加圧された気体を供給する加圧気体供給部37を備えているので、塗布ノズル17とベース部材29との間に加圧された気体で構成された薄層空気膜Bが形成される。そのために、塗布ノズル17がベース部材29に直接接触しないので、当該塗布ノズル17が磨耗することなく、ベース部材29上即ち支持部16のマンドレル25の軸芯Pに対して交差する方向に滑らかに移動できる。更に、前述した塗布ノズル17とベース部材29との間に加圧された気体で構成された薄層空気膜Bが、軸芯Pに沿って塗布ノズル17が移動する際に発生する振動に対する除振機能を発揮して、塗膜としての弾性層5のムラをなくし塗膜としての弾性層5の表面品質を向上できるという効果を奏でる。

【0061】

次に、本発明の第3の実施形態にかかる塗膜形成装置1を、図5及び図6を参照して説明する。なお、前述した第1の実施形態及び第2の実施形態と同一部分には、同一符号を付して説明を省略する。

【0062】

本実施形態では、図5及び図6に示すように、前述した加圧気体供給部37に加えて、第2加圧気体供給部41を備えている。

【0063】

第2加圧気体供給部41は、リング状孔42と、微小穴43と、図示しない加圧気体供給源と、レギュレータ44とを備えている。リング状孔42は、ガイド部材30のガイド本体32内に設けられかつリング状に形成されている。リング状孔42は、ガイド部材30のガイド本体32と同軸に設けられている。リング状孔42は、レギュレータ44とホースを介して接続している。

【0064】

微小穴43は、直径が1mm以下に形成され、かつガイド部材30の周方向に互いに間隔をあけて複数設けられており、リング状孔42とガイド部材30のガイド本体32の内周面との双方に開口している。微小穴43は、図示例では、周方向に等間隔に4個設けられている。微小穴43は、4個以上設けられるのが望ましく、4、8、12個がより好ましい。更に、微小穴43は、軸芯P方向には1列のみ設けているが、本発明では、微小穴43を軸芯P方向に1列以上設けても良い。レギュレータ44は、加圧気体供給源からリング状孔42内に供給される加圧された気体の圧力を調整する。

【0065】

前述した第2加圧気体供給部41は、塗装時、加圧基体供給源及びレギュレータ44から供給された加圧された気体を、周方向に等間隔に設けられた微小穴43内を通してガイド部材30のガイド本体32の内周面と支持部16のマンドレル25の外周面との間に供給して、この加圧された気体によりガイド部材30のガイド本体32の内周面とマンドレル25の外周面との間に薄層空気膜Cを形成する。そして、第2加圧気体供給部41即ち移動支持部20は、微小穴43からの加圧された気体により生じた薄層空気膜Cでガイド部材30とマンドレル25との間に剛性が作用し、これらのガイド部材30とマンドレル25とを一定の位置関係を維持したまま、マンドレル25の形状にガイド部材30のガイド本体32及び塗布ノズル17が極低摩擦状態で追従することができる。このように、本実施形態では、ガイド本体32の内周面とマンドレル25の外周面との間に隙間を設けても、第2加圧気体供給部41が加圧された気体をこれらの間に供給して、前記薄層空気膜Cによって、ガイド部19のガイド部材30がマンドレル25に対して軸芯Pに交差する方向の移動が規制されている。これにより、マンドレル25即ち基体4と塗布ノズル17とを高精度に同軸を維持した塗装が可能となる。なお、図5に示す構造の場合、軸芯Pに対し直交する方向にはほとんど摩擦がないため、荷重に関する制約はない。ガイド部材30とマンドレル25との間には10μm〜50μmの隙間をあけ、給気圧は0.02〜0.07MPaの範囲でレギュレータ44により調整できるようにする。

【0066】

本実施形態によれば、ガイド部19のガイド部材30の内周面と支持部16のマンドレル25の外周面との間に加圧された気体を供給する第2加圧気体供給部41を備えているので、ガイド部材30と支持部16のマンドレル25との間に加圧された気体で構成された薄層空気膜Cが形成される。そのために、塗布ノズル17の移動時に、塗布ノズル17と支持部16のマンドレル25とが直接接触することを防止でき、塗布ノズル17と支持部16の磨耗を防止して、塗膜形成装置1自体の長寿命化を図ることができる。

【0067】

次に、本発明の第4の実施形態にかかる塗膜形成装置1を、図7を参照して説明する。なお、前述した第1の実施形態乃至第3の実施形態と同一部分には、同一符号を付して説明を省略する。

【0068】

本実施形態では、図7に示すように、ガイド部19は、前述したガイド部材30と、連結柱31とをそれぞれ二つ備えている。

【0069】

本実施形態では、マンドレル25を基体4の3倍以上の長さに形成し、前述した二つのガイド部材30を、互いの間に基体4を挟む位置に設けている。本実施形態では、塗装時、それぞれのガイド部材30によりマンドレル25の微小な傾きに対して、塗布ノズル17の傾きも追従させることができ、マンドレル25即ち基体4と塗布ノズル17とを高精度に同軸を維持するのに加えて、マンドレル25の外周面に対して常に垂直な方向に塗料を塗出することが可能となる。

【0070】

本実施形態によれば、ガイド部材30を支持部16のマンドレル25の軸芯Pに沿って間隔をあけて複数設けたので、支持部16と塗布ノズル17とをより確実に同軸に保つことができ、より確実に均一の厚みに塗膜を形成できる。なお、本発明では、ガイド部材30を3つ以上設けても良い。

【0071】

次に、本発明の第5の実施形態にかかる塗膜形成装置1を、図8を参照して説明する。なお、前述した第1の実施形態乃至第4の実施形態と同一部分には、同一符号を付して説明を省略する。

【0072】

本実施形態では、図8に示すように、移動部18によって塗布ノズル17が移動される際に、ガイド部材30の内周面がマンドレル25に保持された基体4の外周面4cと相対する位置に配置されている。本実施形態では、ガイド本体32の内周面とマンドレル25に保持された基体4の外周面4cとの間及びガイド本体32の内周面とマンドレル25の外周面との間に隙間を設けても、第2加圧気体供給部41が加圧された気体をこれらの間に供給して、前記薄層空気膜Cによって、ガイド部19のガイド部材30がマンドレル25に対して軸芯Pに交差する方向の移動が規制されている。本実施形態では、図8で示すように、マンドレル25を基体4の2倍以上の長さに形成して、塗装時に、ガイド部材30内に基体4が位置付けられることがある。ガイド部材30で基体4の形状に追従し、二つのガイド部材30でマンドレル25の傾きに追従することによって、基体4の外周形状に合わせて、基体4と塗布ノズル17とを同軸を保ったままの塗装が可能となる。

【0073】

本実施形態によれば、ガイド部材30が、その内周面がマンドレル25に保持された基体4の外周面4cと相対する位置に配置されているので、当該ガイド部材30によって基体4の形状に沿って塗布ノズル17を移動できるため、マンドレル25上を摺動するガイド部材30のみで塗布ノズル17を案内する場合よりも、より均一の厚みに塗膜を形成できる。

【0074】

次に、本発明の第6の実施形態にかかる塗膜形成装置1を、図9及び図10を参照して説明する。なお、前述した第1の実施形態乃至第5の実施形態と同一部分には、同一符号を付して説明を省略する。

【0075】

本実施形態では、塗膜形成装置1は、図9及び図10に示すように、第3加圧気体供給部45を備えている。第3加圧気体供給部45は、円柱状穴46と、微小穴47と、図示しない加圧気体供給源と、レギュレータ48とを備えている。円柱状穴46は、マンドレル25内に設けられかつ円柱状に形成されている。円柱状穴46は、マンドレル25と同軸に設けられている。円柱状穴46は、レギュレータ48とホースを介して接続している。

【0076】

微小穴47は、マンドレル25の軸芯P方向の両端部に設けられ、即ち微小穴47は、マンドレル25の軸芯P方向に2列設けられている。微小孔47は、円柱状穴46とマンドレル25の外周面との双方に開口している。それぞれの端部に設けられた微小穴47は、マンドレル25の周方向に互いに間隔をあけて設けられている。図示例では、微小穴47は、マンドレル25の周方向に等間隔に4個設けられている。微小穴47は、本発明では、マンドレル25の軸芯P方向に2列以上設けるのが望ましく、各列ではマンドレル25の周方向に4、8、12個設けられるのが望ましい。レギュレータ48は、加圧気体供給源から円柱状穴46内に供給される加圧された気体の圧力を調整する。

【0077】

前述した第3加圧気体供給部45は、塗装時、加圧基体供給源及びレギュレータ48から供給された加圧された気体を、周方向に等間隔に設けられた微小穴47内を通して支持部16のマンドレル25の外周面と基体4の内周面との間に供給して、この加圧された気体をマンドレル25の外周面から噴出させることにより、マンドレル25と基体4との間に薄層空気膜Dを生じる。第3加圧気体供給部45は、基体4をマンドレル25の外周の微細な凹凸の影響を受けることなく高精度な真円状態で保持することが可能となる。なお、給気圧はレギュレータ48により0.02〜0.05MPaの範囲で調整可能とする。またマンドレル25の外径Dmは、基体4の内径Dpよりやや小さくするのが望ましく、(Dp−Dm)/Dm=−0.0004程度とするのがよい。また、本実施形態では、ガイド本体32の内周面とマンドレル25に保持された基体4の外周面4cとの間及びガイド本体32の内周面とマンドレル25の外周面との間に隙間を設けても、第2加圧気体供給部41が加圧された気体をこれらの間に供給して、前記薄層空気膜Cによって、ガイド部19のガイド部材30がマンドレル25に対して軸芯Pに交差する方向の移動が規制されている。

【0078】

本実施形態によれば、マンドレル25と基体4の間に加圧された気体を供給する第3加圧気体供給部45を備えているので、基体4が加圧された気体によってマンドレル25に保持されるため、マンドレル25の表面の凹凸に影響されることなく、基体4を円筒状に高精度に保持することができ、より一層確実に均一の厚みに弾性層5を形成できる。

【0079】

次に、本発明の第7の実施形態にかかる塗膜形成装置1を、図11を参照して説明する。なお、前述した第1の実施形態乃至第6の実施形態と同一部分には、同一符号を付して説明を省略する。

【0080】

本実施形態では、塗膜形成装置1は、図11に示すように、揺動支持部49を備えている。揺動支持部49は、揺動ベース50と、転動体としての玉51とを備えている。揺動ベース50は、台部24上に設けられている。玉51は、揺動ベース50と台部24との間に設けられている。揺動ベース50と台部24とには、玉51をあらゆる方向に転動自在とする該玉51の外形に沿った凹み52が設けられている。また、揺動ベース50は、マンドレル25の一端部(下端)を保持する。

【0081】

揺動支持部49は、玉51があらゆる方向に転動することで、装置本体15の台部22に対して支持部16のマンドレル25を軸芯P方向の一端部を中心として、当該支持部16のマンドレル25をあらゆる方向に揺動自在に支持する。

【0082】

本実施形態では、マンドレル25を、玉51を介して水平方向に対して微小な角度で傾く揺動ベース50上に固定して、マンドレル25を軸芯P方向に対して傾きを変更可能としている。これにより、塗装時、ガイド部材30の軸芯P方向の移動に対してマンドレル25の傾きが追従するようになる。移動部18は軸芯P方向に対して微小なうねりを持つため、マンドレル25がうねりに対して常に平行を保つこととなり、高精度に前述した間隔CGを安定させることが可能となる。

【0083】

また、本実施形態では、ガイド本体32の内周面とマンドレル25に保持された基体4の外周面4cとの間及びガイド本体32の内周面とマンドレル25の外周面との間に隙間を設けても、第2加圧気体供給部41が加圧された気体をこれらの間に供給して、前記薄層空気膜Cによって、ガイド部19のガイド部材30がマンドレル25に対して軸芯Pに交差する方向の移動が規制されている。

【0084】

本実施形態によれば、支持部16のマンドレル25が軸芯Pに対して全方向に微小に揺動することが可能となる揺動支持部49を備えているので、塗布ノズル17を移動させる移動部18の精度に依らず、支持部16のマンドレル25と塗布ノズル17との同軸に保つことができ、より安定した厚みの塗膜としての弾性層5を形成でき、弾性層5の品質をより高品質に保つことが可能となる。

【0085】

前述した実施形態では、定着ベルト2の弾性層5を形成する場合を示しているが、本発明は、定着ベルト2に限ることなく種々の無端ベルトに塗膜を形成しても良いことは勿論である。また、前述した実施形態では、無端ベルト状の定着ベルト2の例を示したが、本発明は、勿論、金属などで構成された円筒状の被塗装物としてのローラ芯金の外周面に、塗料7を塗布して、塗膜を形成して得られる定着ローラなどに適用しても良い。

【0086】

また、前述した実施形態では、基体4を固定して、塗布ノズル17を移動させている。しかしながら、本発明では、塗布ノズル17を固定して、基体4を移動させても良く、塗布ノズル17と基体4との双方を移動させても良い。さらに、本発明では、前述した実施形態に記載された要素を適宜組み合わせて、塗膜形成装置1を構成しても良い。また、本発明では、前述した加圧基体供給部31,41,45及び揺動支持部49の構成を適宜変更しても良いことは勿論である。

【0087】

なお、本発明は上記実施形態に限定されるものではない。即ち、本発明の骨子を逸脱しない範囲で種々変形して実施することができる。即ち、例えば、移動部18は、実施形態に記載された構成及び配置に限定されることなく、種々の構成及び配置にしても良い。

【図面の簡単な説明】

【0088】

【図1】本発明の第1の実施形態にかかる塗膜形成装置の概略の構成を示す説明図である。

【図2】図1に示された塗膜形成装置が塗装し始めた状態を説明する説明図である。

【図3】図1に示された塗膜形成装置が塗装を終了する状態を説明する説明図である。

【図4】本発明の第2の実施形態にかかる塗膜形成装置の要部の構成を示す説明図である。

【図5】本発明の第3の実施形態にかかる塗膜形成装置の要部の構成を示す説明図である。

【図6】図5中のVI−VI線に沿う断面図である。

【図7】本発明の第4の実施形態にかかる塗膜形成装置の概略の構成を示す説明図である。

【図8】本発明の第5の実施形態にかかる塗膜形成装置の概略の構成を示す説明図である。

【図9】本発明の第6の実施形態にかかる塗膜形成装置の概略の構成を示す説明図である。

【図10】図9中のX−X線に沿う断面図である。

【図11】本発明の第7の実施形態にかかる塗膜形成装置の概略の構成を示す説明図である。

【図12】本発明の塗膜形成装置によって塗膜が形成されて得られる定着ベルトの斜視図である。

【図13】図12中のXIII−XIII線に沿う断面図である。

【符号の説明】

【0089】

1 塗膜形成装置

4 基体(被塗装物)

4c 外周面

5 弾性層(塗膜)

7 塗料

10 塗料供給ユニット(塗料供給部)

17 塗布ノズル

18 移動部

19 ガイド部

20 移動支持部

21 切り換え部

25 マンドレル(保持部)

27 内周面

28 スリット

29 ベース部材

30 ガイド部材

37 加圧気体供給部

41 第2加圧気体供給部

45 第3加圧気体供給部

49 揺動支持部

P 軸芯

【特許請求の範囲】

【請求項1】

被塗装物の円筒面状の外周面に塗料を塗布して塗膜を形成する塗膜形成装置において、

前記外周面が露出した状態で前記被塗装物を保持する円柱状の保持部と、

円環状に形成されかつ前記被塗装物の外周面と間隔をあけて相対した内周面に前記塗料を塗出するスリットが全周に亘って形成された塗布ノズルと、

前記保持部と前記塗布ノズルとを前記被塗装物の軸芯に沿って相対的に移動させる移動部と、

前記塗布ノズルに前記塗料を供給する塗料供給部と、

前記塗布ノズルに固定されかつ前記軸芯に沿って前記保持部に対して移動自在に設けられているとともに前記保持部に対する前記軸芯に交差する方向の移動が規制されたガイド部と、

前記塗布ノズルを前記移動部に対して前記軸芯に交差する方向に沿って移動自在に支持する移動支持部と、

を備えていることを特徴とする塗膜形成装置。

【請求項2】

前記移動部が、その表面上に前記塗布ノズルが重ねられたベース部材を備え、そして、

前記移動支持部が、前記ベース部材と前記塗布ノズルとの間に加圧された気体を供給する加圧気体供給部を備えていることを特徴とする請求項1記載の塗膜形成装置。

【請求項3】

前記ベース部材に対する前記塗布ノズルの移動を許容する状態と前記移動を規制する状態とが切り換え自在な切り換え部が、前記ベース部材に設けられていることを特徴とする請求項2記載の塗膜形成装置。

【請求項4】

前記ガイド部が、円環状に形成されて内側に前記保持部を通すガイド部材を備え、そして、

前記ガイド部材の内周面と前記保持部の外周面との間に加圧された気体を供給する第2加圧気体供給部が、備えられていることを特徴とする請求項1乃至請求項3のうちいずれか一項に記載の塗膜形成装置。

【請求項5】

前記移動部によって前記塗布ノズルが移動される際に、前記ガイド部材の内周面が前記保持部に保持された前記被塗装物の外周面と相対する位置に設けられていることを特徴とする請求項4記載の塗膜形成装置。

【請求項6】

前記ガイド部が、前記ガイド部材を前記軸芯に沿って互いに間隔をあけて複数設けられていることを特徴とする請求項1乃至請求項5のうちいずれか一項に記載の塗膜形成装置。

【請求項7】

前記保持部と前記被塗装物の内周面との間に加圧された気体を供給する第3加圧気体供給部が、備えられていることを特徴とする請求項1乃至請求項6のうちいずれか一項に記載の塗膜形成装置。

【請求項8】

前記保持部の一端部を中心として当該保持部を揺動自在に支持した揺動支持部が、備えられていることを特徴とする請求項1乃至請求項7のうちいずれか一項に記載の塗膜形成装置。

【請求項1】

被塗装物の円筒面状の外周面に塗料を塗布して塗膜を形成する塗膜形成装置において、

前記外周面が露出した状態で前記被塗装物を保持する円柱状の保持部と、

円環状に形成されかつ前記被塗装物の外周面と間隔をあけて相対した内周面に前記塗料を塗出するスリットが全周に亘って形成された塗布ノズルと、

前記保持部と前記塗布ノズルとを前記被塗装物の軸芯に沿って相対的に移動させる移動部と、

前記塗布ノズルに前記塗料を供給する塗料供給部と、

前記塗布ノズルに固定されかつ前記軸芯に沿って前記保持部に対して移動自在に設けられているとともに前記保持部に対する前記軸芯に交差する方向の移動が規制されたガイド部と、

前記塗布ノズルを前記移動部に対して前記軸芯に交差する方向に沿って移動自在に支持する移動支持部と、

を備えていることを特徴とする塗膜形成装置。

【請求項2】

前記移動部が、その表面上に前記塗布ノズルが重ねられたベース部材を備え、そして、

前記移動支持部が、前記ベース部材と前記塗布ノズルとの間に加圧された気体を供給する加圧気体供給部を備えていることを特徴とする請求項1記載の塗膜形成装置。

【請求項3】

前記ベース部材に対する前記塗布ノズルの移動を許容する状態と前記移動を規制する状態とが切り換え自在な切り換え部が、前記ベース部材に設けられていることを特徴とする請求項2記載の塗膜形成装置。

【請求項4】

前記ガイド部が、円環状に形成されて内側に前記保持部を通すガイド部材を備え、そして、

前記ガイド部材の内周面と前記保持部の外周面との間に加圧された気体を供給する第2加圧気体供給部が、備えられていることを特徴とする請求項1乃至請求項3のうちいずれか一項に記載の塗膜形成装置。

【請求項5】

前記移動部によって前記塗布ノズルが移動される際に、前記ガイド部材の内周面が前記保持部に保持された前記被塗装物の外周面と相対する位置に設けられていることを特徴とする請求項4記載の塗膜形成装置。

【請求項6】

前記ガイド部が、前記ガイド部材を前記軸芯に沿って互いに間隔をあけて複数設けられていることを特徴とする請求項1乃至請求項5のうちいずれか一項に記載の塗膜形成装置。

【請求項7】

前記保持部と前記被塗装物の内周面との間に加圧された気体を供給する第3加圧気体供給部が、備えられていることを特徴とする請求項1乃至請求項6のうちいずれか一項に記載の塗膜形成装置。

【請求項8】

前記保持部の一端部を中心として当該保持部を揺動自在に支持した揺動支持部が、備えられていることを特徴とする請求項1乃至請求項7のうちいずれか一項に記載の塗膜形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2008−188482(P2008−188482A)

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願番号】特願2007−22194(P2007−22194)

【出願日】平成19年1月31日(2007.1.31)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願日】平成19年1月31日(2007.1.31)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]