塗膜防水層用補強布

【課題】得られる防水層の機械的強度や耐疲労性を向上させ、また精度良く一定の膜厚の防水層を形成することができる塗膜防水工法を提供することであり、それらを可能にする塗膜防水層用補強布を提供することである。

【解決手段】防水用塗料によって防水層を形成する際に用いられる補強布であって、複数本の縦糸が互いに実質的に撚れることなく隣接して並行して配列されて縦糸列を構成しており、かつ、複数本の横糸が互いに実質的に撚れることなく隣接して並行して配列されて横糸列を構成しており、該縦糸列と該横糸列の交差部分において、隣接するそれぞれの縦糸が、横糸に対し上下反対側を通過するように織られていることを特徴とする塗膜防水層用補強布、並びに、それを用いた塗膜防水工法及び塗膜防水層。

【解決手段】防水用塗料によって防水層を形成する際に用いられる補強布であって、複数本の縦糸が互いに実質的に撚れることなく隣接して並行して配列されて縦糸列を構成しており、かつ、複数本の横糸が互いに実質的に撚れることなく隣接して並行して配列されて横糸列を構成しており、該縦糸列と該横糸列の交差部分において、隣接するそれぞれの縦糸が、横糸に対し上下反対側を通過するように織られていることを特徴とする塗膜防水層用補強布、並びに、それを用いた塗膜防水工法及び塗膜防水層。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗膜防水層用補強布に関し、更に詳しくは、複数本の縦糸と複数本の横糸を用いて特殊な織り方をした塗膜防水層用補強布、及びそれを用いた塗膜防水工法に関する。

【背景技術】

【0002】

建築物の屋上等の防水には、シ−ト防水工法と、塗料等の防水塗料を塗布形成する塗膜防水工法が知られている(特許文献1)。このうち、塗膜防水工法は、強度や表面硬度が高く強靭であり、耐疲労性、寸法安定性等に優れているため、住宅ベランダ、屋上、バルコニー、駐車場等の床面等の防水に多用されている。

【0003】

塗膜防水工法においては、形成される防水層の機械的強度を増加させるために、補強布の使用が推奨されている。すなわち、塗膜防水材を補強布に塗り込むことにより補強布入り防水層を形成し、防水層のひび割れ等を補強布が阻止することが知られている(特許文献2、3)。

【0004】

しかしながら、たとえ補強布を用いても、防水層のひび割れを防ぐことができない場合が多くあった。また、たとえひび割れが防水層の下から伝搬し防水層の表面にまで至らない場合であっても、防水層の下部から内部にかけてはひび割れが起こっていることがあり、それが防水層の機械的強度を落とし、防水層の効果が得られなくなることもあった。

【0005】

建築物の屋上や壁の防水性能に対する要求は、ますます高くなってきているが、防水層のひび割れ防止等の機械的強度の改良や、防水層の耐疲労性の改良は、未だ不十分であり更なる改良が望まれていた。

【0006】

また、防水層は一定の厚さ以上に均一に設ける必要があり、薄過ぎると防水効果に劣り、一方必要以上に厚くするとコストアップになる。更に、建築確認等のために、一定の厚さ以上に設けられていることを容易に他人に証明する必要もある。しかしながら、防水用塗料を用いて一定の厚さの防水層を形成することは極めて難しかった。

【0007】

防水用塗料による防水層の形成は、作業員の技術・技能に頼っているのが現状であり、より簡単に定量的に防水層を形成できる方法も望まれていた。

【0008】

【特許文献1】特開昭60−065858号公報

【特許文献2】特開2006−316613号公報

【特許文献3】特開2007−231519号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記背景技術に鑑みてなされたものであり、その課題は、得られる防水層の機械的強度や耐疲労性を向上させ、また精度良く一定の膜厚の防水層を形成することができる塗膜防水工法を提供することにあり、それらを可能にする塗膜防水層用補強布を提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、上記の課題を解決すべく鋭意検討を重ねた結果、塗膜防水層用補強布を防水層の常に下側に位置させ、すなわち防水対象の基体に近い側に位置させることによって、防水層のひび割れを防止し、ひび割れの防水層表面への伝搬を阻止し、結果として防水性能や耐疲労性に優れた塗膜防水層が得られることを見出した。

【0011】

次に、本発明者は、如何にしたら塗膜防水層用補強布を防水層の常に何処でも下側に位置させられるか(すなわち防水対象の下地に近い側に位置させられるか)について鋭意検討を重ねた結果、複数本の縦糸と複数本の横糸を用いて特殊な織り方をした塗膜防水層用補強布を用いれば、それが防水対象の下地に張り付き易くでき、また防水用塗料塗布中には、下に敷いた補強布が塗布直後の防水用塗料の中を上に浮き上がらないようにできることを見出し、結果として防水性能や耐疲労性に優れ、また高い厚み精度を有した塗膜防水層が得られることを見出した。

【0012】

更に、直径が大きい太糸が織り込まれている場合には、塗布中又は塗布直後の防水用塗料の中を補強布が上に浮き上がらないようにすることにより、作業時の防水用塗料の塗布量の管理の指標として混入させてある太糸が常に防水層の極めて下側に位置し、防水材塗布量管理の精度を向上させることも見出した。

【0013】

すなわち、本発明は、防水用塗料によって防水層を形成する際に用いられる補強布であって、複数本の縦糸が互いに実質的に撚れることなく隣接して並行して配列されて縦糸列を構成しており、かつ、複数本の横糸が互いに実質的に撚れることなく隣接して並行して配列されて横糸列を構成しており、該縦糸列と該横糸列の交差部分において、隣接するそれぞれの縦糸が、横糸に対し上下反対側を通過するように織られていることを特徴とする塗膜防水層用補強布を提供するものである。

【0014】

また、本発明は、上記交差部分において、隣接するそれぞれの横糸が、縦糸に対し上下同じ側を通過するように織られている上記の塗膜防水層用補強布を提供するものである。

【0015】

また、本発明は、上記の塗膜防水層用補強布を用いることを特徴とする塗膜防水工法を提供するものである。

【0016】

また、本発明は、上記の塗膜防水工法を使用して製造されたものであることを特徴とする塗膜防水層を提供するものである。

【発明の効果】

【0017】

本発明の塗膜防水層用補強布を用いれば、前記問題点を解消して上記課題を解決し、塗膜防水層用補強布が防水対象の基体(防水用塗料を塗布する下地)に張り付き易くでき、また、液体の防水用塗料の塗布時に、下に敷いた塗膜防水層用補強布が液体の防水用塗料の中を上に浮き上がらないようにできる。

【0018】

そして、塗膜硬化後も、該補強布を、その広い面積の何処の位置でも常に再現性よく、塗膜防水層中の下地に近いところに(塗膜防水層の下側に)位置させることができるので、その結果、塗膜防水層中のひびの防水層表面への伝搬を阻止し、すなわち塗膜防水層のひび割れを防止し、防水性能や耐疲労性に優れた塗膜防水層を得ることができる。

【0019】

更に、本発明の塗膜防水層用補強布は、平面的に何処でも、塗膜防水層の最下部に常に位置させることができるので、塗膜防水層の上から本発明の塗膜防水層用補強布を見ながら塗布作業をすれば、常にどの位置でも均一の厚さで塗膜防水層を形成させることができる。また、塗膜硬化後も(防水層形成後も)、均一の厚さであるか否か、一定以上の厚さがあるか否かを確認できる。

【0020】

また、発注者及び管理者に対して、正確に均一の厚さであることや一定以上の厚さであることの証明ができる。また、本発明の塗膜防水層用補強布は、一般に用いられている補強布に代替して使用すればよいため、上記効果を得るために塗膜防水工法の工程数が増えることもない。

【0021】

更に、本発明の塗膜防水層用補強布の主たる縦糸と上記横糸の何れの糸よりも直径が大きい太糸を、適当な間隔で互いに平行に又は互いに直交して織り込んでおけば、その太糸を、塗布中及び/又は塗膜硬化後(防水層形成後)に上から目視確認することによって、より確実に、塗布中の塗膜の厚さ、及び/又は、塗膜硬化し形成された防水層が、均一の厚さであるか否かと一定以上の厚さであるか否かを確認できる。

【図面の簡単な説明】

【0022】

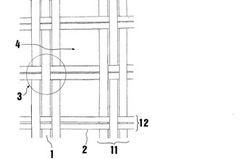

【図1】隣接する2本の横糸が、3本の縦糸に対し上下同じ側を通過するように織られている本発明の塗膜防水層用補強布の織り方を示す模式図である。

【図2】隣接する3本の横糸が、3本の縦糸に対し上下同じ側を通過するように織られている本発明の塗膜防水層用補強布の織り方を示す模式図である。

【図3】隣接する2本の横糸が、5本の縦糸に対し上下同じ側を通過するように織られている本発明の塗膜防水層用補強布の織り方を示す模式図である。

【図4】隣接する2本の横糸が、3本の縦糸に対し交互に上下違う側を通過するように織られている本発明の塗膜防水層用補強布の織り方を示す模式図である。

【図5】縦糸列と横糸列のアスペクト比の定義を説明するための図である。

【図6】参考例1、2で用いた試験体の各場所のサイズと、防水層にひび割れを入れる方法を示す平面図と断面図である。

【図7】参考例1、2で用いた試験体の防水層内での補強布の位置を示す断面模式図である。

【図8】参考例1の試験体の単純ひび割れ拡大試験の結果を示す図である。

【図9】参考例2の疲労試験の結果を示す図10の凡例を示す図である。

【図10】参考例2の疲労試験の結果を示す図である。

【発明を実施するための形態】

【0023】

以下、本発明について説明するが、本発明は、以下の具体的形態に限定されるものではなく、技術的思想の範囲内で任意に変形することができる。

【0024】

本発明の塗膜防水層用補強布(以下、単に「補強布」と略記することがある)は、防水用塗料によって防水層を形成する塗膜防水工法に用いられる。かかる塗膜防水工法は、塗膜によって防水層を形成するものでありさえすれば以下に限定されるわけではないが、具体的には例えば、まず常法に従って下地調整処理を行い、プライマーをローラー、刷毛等を用いて、例えば約0.2kg/m2塗布し、次いで塗膜形成用の防水用塗料を、もし2液タイプのものであるならば2液混合して調製し、それを例えば約0.3mm塗布し(これを、「下塗り」と略記する)、次いで補強布を張り付け、次いで塗膜形成用の防水用塗料を例えば約1.4mm塗布し(これを、「1層目塗布」と略記する)、その後塗布面をチェックし、ピンホールやクラックがあった場合には要すればそれらを所定の材料で充填し、次いで塗膜形成用の防水用塗料を、例えば約1.3mm塗布し(これを、「2層目塗布」と略記する)、次いで要すればトップコートを、例えば約0.2kg/m2塗布して完成させる。

【0025】

本発明の塗膜防水層用補強布は、かかる塗膜防水工法に用いられるものであって、少なくとも以下の要件を全て満たすものである。

(1)複数本の縦糸が互いに実質的に撚れることなく隣接して並行して配列されて縦糸列を構成しており、かつ、

(2)複数本の横糸が互いに実質的に撚れることなく隣接して並行して配列されて横糸列を構成しており、

(3)該縦糸列と該横糸列の交差部分(以下、単に「交差部分」と略記する場合がある)において、隣接するそれぞれの縦糸が、横糸に対し上下反対側を通過するように織られている。

【0026】

本発明における「1本の糸」とは、中が均一に詰まった1本の糸、又は、天然繊維又は合成繊維を引き揃えて撚りをかけたり互いに分離できなくしたりした状態で1本になっているものをいう。紡績によって、原料の短繊維を撚り合わせ、長く引き伸ばして1本の紡績糸(スパンヤーン、ステープルヤーン)にしたものであっても、原料の長繊維を撚り合わせたり分離し難くしたりして製糸又は紡糸して1本の糸(フィラメントヤーン)にしたものであってもよい。なお、以下、縦糸と横糸を総称して「糸」という。

【0027】

本発明の塗膜防水層用補強布における「2本の糸」とは、容易に2本に分離する状態の糸であり、本発明の塗膜防水層用補強布を作る時に、2本並列にチーズに巻いて同時に飛ばしたとき、又は、2本別々に飛ばして織ったとき「2本の糸」という。限定はされないが、具体的には、例えば、チーズスタンドに2本の糸を立て、要すればテンサーを通し、EDP装置を用いて、タンデムノズル経由等で2本の糸を飛ばして織った場合は、2本の糸を用いた補強布である。

【0028】

従って、短繊維、長繊維又は上記「1本の糸」を2本撚り合わせたものは、1本の糸であり2本の糸ではない。また、「3本以上の糸」、「複数本の糸」も、上記「2本の糸」からの延長で定義される。逆に、複数のチーズに巻かれていたり、1本のチーズに巻かれていても、並行に引き揃えられた状態で容易に複数本に分離できたりするようなものは、「複数本の糸」であり、「1本の糸」ではない。以上のことは、縦糸に関しても横糸に関しても言える。

【0029】

図1〜図4に、本発明の塗膜防水層用補強布の織り方の模式図を示す。図1、図2及び図4では、3本の縦糸が互いに実質的に撚れることなく隣接して並行して配列されて縦糸列を構成している。また、図3では、5本の縦糸が互いに実質的に撚れることなく隣接して並行して配列されて縦糸列を構成している。1つの縦糸列を構成する縦糸の本数は特に限定はないが、3〜5本が好ましく、特に好ましくは3本である。

【0030】

1つの縦糸列を構成する縦糸の本数が多過ぎると、平面的に見て縦糸列の面積が大きくなり過ぎるので、縦糸列と横糸列が形成する四角形の穴(以下、単に「ホール」と略記する)の面積が小さくなり過ぎたり、目が細かくなり過ぎたり、ホール部分の全体に占める面積比率が小さくなり過ぎ、防水用塗料が補強布の下に入り難くなる場合がある。

【0031】

一方、1つの縦糸列を構成する縦糸の本数が少な過ぎると、補強布が全体として平たくなり難くなるので、補強布が防水対象の下地に張り付き難くなったり、また、防水用塗料の塗布時に、補強布が液体の防水用塗料の上に浮き上がったりすることがあり、その結果、防水層の補強布によるひび割れ防止の効果が落ちたり、均一の膜厚で防水層を形成することが難しくなる場合がある。

【0032】

図1〜図4においては、模式的に隣接する縦糸同士を離して描画してあるが、縦糸同士は部分的に接していてもいなくてもよく、殆ど常に接していることが好ましい。また、実質的に撚れることなく隣接して並行して配列されていることが必須であるが、部分的には隣接する縦糸同士が交叉してまた元に戻っていてもよい。この場合も、「撚れることなく」といえる(に含まれる)。

【0033】

一方、横糸に関しては、図1、図3及び図4では、2本の横糸が互いに実質的に撚れることなく隣接して並行して配列されて横糸列を構成している。また、図2では、3本の横糸が互いに実質的に撚れることなく隣接して並行して配列されて横糸列を構成している。1つの横糸列を構成する横糸の本数は特に限定はないが、2〜4本が好ましく、特に好ましくは2本である。

【0034】

「1つの横糸列を構成する横糸の本数」が多過ぎる場合の問題点は、上記した縦糸の場合と同様である。また、「1つの横糸列を構成する横糸の本数」が少な過ぎる場合(すなわち横糸が1本の場合)の問題点も、上記した縦糸の場合と同様である。すなわち、1つの縦糸列を構成する横糸の本数が少な過ぎると、補強布が全体として平たくなり難くなるので、補強布が防水対象の下地に張り付き難くなったり、また、防水用塗料の塗布時に、補強布が液体の防水用塗料の上に浮き上がったりすることがあり、その結果、防水層の補強布によるひび割れ防止の効果が落ちる場合がある。

【0035】

1つの縦糸列を構成する横糸の本数が少な過ぎて、補強布が下地に張り付き難くなったり、上に浮き上がったりすると、補強布が見えているか否かを目視で確認しながら防水用塗料の塗布を行うことによって均一の膜厚で防水層を形成することが難しくなる場合がある。後述する太糸があると更に均一の膜厚で塗布することが容易となるが、防水用塗料の種類や粘度によっては太糸がない場合でも、本発明の補強布は常に下に位置するので均一の膜厚で塗布することが容易である。

【0036】

本発明の塗膜防水層用補強布は、交差部分において、隣接するそれぞれの縦糸は、横糸に対し上下反対側を通過するように織られていることが必須である。

【0037】

本発明の塗膜防水層用補強布は、図4に示したように、交差部分において、隣接するそれぞれの横糸が、縦糸に対し上下反対側を通過するように織られていてもよいが、図1〜図3に示したように、交差部分において、隣接するそれぞれの横糸が、縦糸に対し上下同じ側を通過するように織られていることが好ましい。

【0038】

図1〜図3のように、1つの横糸列の横糸が全て、交差部分において縦糸に対し上下同じ側を通過するように織られている場合は、図1〜図3のような形態で「1つの横糸列を構成する横糸の本数」を2本以上にした場合(複数本にした場合)、より扁平になり、前記した効果、すなわち、補強布が防水対象の下地に張り付き易く、防水用塗料の塗布時には、液体の防水用塗料の中を抵抗が大きくなって上に浮き上がらないという効果を奏することができる。

【0039】

特に横糸の場合であって、図1〜図3のように、1つの横糸列の横糸が全て、交差部分において縦糸に対し上下同じ側を通過するように織られている場合、「1つの横糸列を構成する横糸の本数」を1本から2本以上にすることによって、縦糸の個所で記載した効果以外にも、機械的強度が向上するという優れた効果もある。

【0040】

本発明の塗膜防水層用補強布のうち、図1〜図3のように、交差部分において、1つの横糸列の横糸が全て、縦糸の上下同じ側を通過するように織られている補強布を製造する場合の横糸の導入方法は、特に限定はされないが、具体的には以下の方法が挙げられる。例えば、1つの横糸列がn(2≦n)本の横糸で構成されている場合、チーズスタンドにn本の横糸を立て、要すればテンサーを通してn本並列させ、横糸を容易に飛ばせるようにEDP装置を用い、次いでタンデムノズルを経由して、メインノズルからn本同時に横糸を飛ばして織る。このとき、特に必要ではないが、EDP装置の前後(具体的には、テンサー入口、タンデムノズル出入口)に、横糸同士が絡まないように、横糸の分離ワイヤーを設置することもできる。図1又は図3のように、nが2の場合は、チーズスタンドに2本の横糸を立て、テンサーで2本並列させて、EDP装置を通してノズルから2本同時に横糸を飛ばせばよい。

【0041】

このように、図4のような形態より、図1〜図3のような形態の方が織り方は特殊ではあるが、このようにすることによって、交差部分では縦糸が少なくとも2本の横糸の間に交差しない(挿入されない)ので、交差部分においても横糸同士の距離を近づけることが可能となる。すなわち、図4のような形態では、交差部分の横糸に縦糸の交差による隙間ができてしまう。図4のような形態より、図1〜図3のような形態の方が、塗布時に生じた気泡が補強布でブロックされて表面に出難くなる。また、図1〜図3の補強布は構造的に扁平になり、横からの防水材の侵入がより少なくなり下地に張り付き易く、より浮き防止効果が得られた。

【0042】

縦糸の太さには特に限定はなく、補強布の従来の目的である、塗膜内に埋め込まれて主に塗膜に発生するひび割れを軽度に留める等のために最適な太さであればよい。例えば、0.1〜1mmの範囲が好ましく、0.13〜0.7mmの範囲がより好ましく、0.2〜0.5mmの範囲が特に好ましい。

【0043】

横糸の太さには特に限定はなく、上記と同様の効果を奏するために最適な太さであればよい。0.1〜1mmの範囲が好ましく、0.13〜0.7mmの範囲がより好ましく、0.2〜0.5mmの範囲が特に好ましい。

【0044】

1つの縦糸列の横断面のアスペクト比は、特に限定はないが、2以上が好ましく、2.5〜7がより好ましく、3〜5が特に好ましい。また、1つの横糸列の横断面のアスペクト比も特に限定はないが、1よりも大きい数値であることが好ましく、1.5〜5がより好ましく、2〜3が特に好ましい。ここで、「横断面のアスペクト比」は、交差部分から十分離れた場所で、縦糸列又は横糸列の横断面に外接するような長方形を想定し、その平面方向の長さ(幅)(b)を厚さ方向の長さ(厚さ)(a)で割った値であり、図5における「b/a」で定義される。アスペクト比が小さ過ぎると扁平でなくなり、前記した効果が得られなくなる場合がある。

【0045】

縦糸列の密度と横糸列の密度は、補強布の従来の目的を達成するようになっていれば特に限定はないが、2列/インチ(12.7mmに1本の密度)〜30列/インチ(0.85mmに1本の密度)の間隔であることが好ましい。より好ましくは4〜20列/インチの間隔であり、特に好ましくは6〜15列/インチの間隔である。密度が高過ぎると、1つのホールの面積が小さくなり、防水用塗料が下に流れ込まなくなる場合がある。

【0046】

本発明の塗膜防水層用補強布の特に好ましい態様のものは、補強布の平均面を構成する主たる糸である上記縦糸や上記横糸より直径が太い糸が、補強布に織り込まれている塗膜防水層用補強布である。特に、上記縦糸と上記横糸の何れの糸よりも直径が大きい太糸が、それぞれ0.05〜15本/インチの間隔で互いに平行に又は互いに直交して織り込まれている上記の塗膜防水層用補強布が好ましい。

【0047】

特に限定はされないが、一般に、補強布が張り付けられた後に、通常は防水用塗料が1層目塗布され、その後2層目が塗布される。この2層目塗布の後の合計の塗膜の量が防水性を左右する。太糸を織り込むことによって、その太糸が初めて目視で確認できなくなる点又は目視で辛うじて確認できる点で、防水用塗料の塗布膜厚を判断できる。太糸が目視で確認できなくなる最低膜厚が防水性確保のための最適膜厚になるように太糸を設定しておけば、初めて太糸が目視で確認できなくなる膜厚まで防水用塗料を塗布すれば、それが防水のための最適膜厚となる。

【0048】

防水のための最適膜厚は防水される対象により異なり、また水平面か垂直面かそれ以外の面かでも異なり、また、塗膜の硬化物比重(密度)によっても異なるが、補強布の上に塗布された塗膜の膜厚の合計が2〜5kg/m2の範囲の1点の膜厚より厚く塗布されたとき初めて目視で太糸が確認できなくなるように設計されていることが好ましい。かかる閾値は、2〜5kg/m2の範囲の1点が好ましく、1.8〜4.5kg/m2の範囲の1点がより好ましく、1.7〜4kg/m2の範囲の1点が特に好ましく、1.6〜3.5kg/m2の範囲の1点が更に好ましい。

【0049】

また、補強布の上に塗布された塗膜の膜厚の合計が、平場(水平面)用では、1.5〜6mmの範囲の1点の膜厚より厚く塗布されたとき初めて目視で上記凸部が確認できなくなるように太糸の直径が設定されていることが好ましい。かかる閾値は、2〜5mmの範囲の1点がより好ましく、2.7〜3.3mmの範囲の1点が規定を勘案すると更に好ましい。また、立ち上がり(垂直面)用では、1〜4mmの範囲の1点の膜厚より厚く塗布されたとき初めて目視で上記太糸が確認できなくなるように太糸の直径が設定されていることが好ましい。かかる閾値は、1.2〜3.4mmの範囲の1点がより好ましく、1.7〜2.3mmの範囲の1点が規定を勘案すると更に好ましい。

【0050】

なお、見えるか見えないかは、防水用塗料を全て塗布(又は2層目塗布)直後に判断しても、防水用塗料中の溶媒が蒸発し塗膜が硬化した後に判断してもよいが、塗布直後に判断することが膜厚の工程管理上好ましい。

【0051】

上記太糸の直径は、上記条件を満たすように設定されることが好ましい。すなわち、上記太糸の直径は、0.2〜1.2mmの範囲が好ましく、0.3〜1mmの範囲がより好ましく、0.4〜0.7mmの範囲が特に好ましい。また、上記太糸の直径は、上記縦糸と上記横糸の何れの糸の直径に対しても、1.2〜5倍であることが好ましい。上記した太糸の直径の好ましい範囲は、上記したように、均一に塗布でき、一定膜厚以上に確実に塗布できるという効果を奏する範囲である。

【0052】

太糸は、上記目視の効果を得るために、0.05〜15本/インチの間隔で互いに平行に又は互いに直交して織り込まれていることが好ましいが、より好ましくは0.1〜2本/インチの間隔であり、特に好ましくは0.15〜0.5本/インチの間隔である。また、縦糸列又は横糸列15〜70列当たり1本織りこまれていることが好ましく、30〜50列当たり1本織りこまれていることが特に好ましい。

【0053】

防水用塗料の種類や目的に応じ、本発明の塗膜防水層用補強布の主たる上記縦糸と上記横糸の何れの糸よりも直径が大きい太糸を任意に変更し、該太糸を適当な間隔で互いに平行に又は互いに直交して織り込んでおけば、均一な塗布及び/又は一定以上の塗布に関し、様々な性質を持った防水用塗料に対応することができる。

【0054】

縦糸、横糸及び(太糸を織り込む場合は)太糸の材質は特に限定はなく、通常、補強布に用いられているものが用いられる。例えば、ガラス繊維等の無機物;ポリエステル、ポリビニルホルマール、ポリビニルアセタール、ポリアミド、ポリプロピレン等の合成有機ポリマー繊維;絹糸、綿糸、毛糸等の天然繊維等が挙げられる。このうち、ポリエステル、ポリビニルアセタール等が好ましい。

【0055】

上記防水用塗料の種類は防水効果あれば特に限定はないが、ウレタン系塗料であることが、防水性、耐ひび割れ性、耐疲労性、透明性等の点から特に好ましい。本発明の塗膜防水層用補強布を用いて、塗膜防水工法でウレタン系塗料を塗布してなる塗膜防水層は、前記効果を特に発揮する。

【実施例】

【0056】

以下に、実施例及び比較例を挙げて本発明を更に具体的に説明するが、本発明は、その要旨を超えない限りこれらの実施例に限定されるものではない。

【0057】

参考例1

補強布が防水層の下部にあると防水層の破断等がより防止できることが見出された。その事実は以下のようにして確認された(日本建築学会構造系論文集 第73巻、第629号、1051〜1056、2008年7月「ウレタン塗膜防水層の下地不連続部での耐疲労性におよぼす補強布の位置の影響」)。

【0058】

試験体の作成は、図6に示すように、塗布される下地として、中央部に防水層にひび割れを入れるための切り込み(下地不連続部)の入ったスレート板を用い、その上にプライマー塗布し乾燥確認後、更にその上に内寸100mmX380mmのせき止め枠を設置し、その中に、防水用塗料として市販のウレタン系塗料(JISA6021 I類適合品、比重1.2)を塗布した。

【0059】

補強布は、ポリエステル繊維、ガラス繊維よりなる糸を使用したものを用い、図7に示すように、

断面の上方(下地面から3/4の位置)(図7で、「高」と表記)、

中央(下地面から2/4の位置)(図7で、「中」と表記)、

下方(下地面から1/4)(図7で、「低」と表記)、

極下方(下地面から1/12、JASS8標準仕様に準拠)(図7で、「極低」と表記)

の4種類の位置に配置した。

また、比較のために、補強布なしの試験体(「補強布なし」と表記)も用意した。

これらは、2週間、20℃環境下で養生した。

【0060】

<単純ひび割れ拡大試験>

これら試験体の単純ひび割れ拡大試験(ひび割れ拡大速度1mm/分、20℃)により力学的挙動を測定した。すなわち、一定速度(1mm/分)でひび割れ幅が大きくなるように試験体の両端を引っ張り、その時、単位ひび割れ長さ(ひびの走っている方向のひびの長さ)当たりにかかる応力(N/mm)を測定した。図8に測定結果を示す。

【0061】

<結果>

補強布があることによりピーク時の応力は大きくなり、補強布被断後、急激に応力は低下した。その後は、ウレタン層が伸長し続け、ある程度の応力を保ちながらひび割れ拡大に追随した。補強布挿入位置の影響は、極低(下から1/12)の場合、応力ピーク時(防水層破断時)のひび割れ幅は大きくなっていた。すなわち、極低(下から1/12)では、ひび割れ幅が大きくなるまで、防水層が破断しなかった。

【0062】

参考例2

参考例1と同様の、ポリエステル繊維、ガラス繊維よりなる糸を使用した2種類の補強布を用いて、参考例1と同様の試験体(補強布なしも含む)を用意した。

それぞれの試験体について、以下のように疲労試験を行った。

【0063】

<疲労試験(耐疲労性の評価方法)>

すなわち、ムーブメントは、「JASS8メンブレン防水層の性能評価試験方法・疲労試験」に準拠し、3水準(0.5〜1.0mm、1.0〜2.0mm、2.5〜5.0mm)とした。

繰り返し回数は、最大100万回までとした。速度は1Hzで、試験は20℃環境下で行った。

【0064】

下地スレート板の切り込み(下地不連続部)のムーブメントにより、防水層は下側からクラックが進展するが、その深さをスケールにより測定した。結果を示す図10の凡例を図9に示す。途中、クラック部の補強布の破断状況を観察した。図9の凡例に示したように、図10において、補強布の破断がない疲労回数の部分は濃い網掛けで示し、補強布の破断がある場合は薄い網掛けで示した。

完全にクラックが防水層の表面まで到達したとき、防水層が破断したと判定し、図10において、「×」で示した。なお、破断しない場合は、100万回まで疲労試験を続行した。

【0065】

<結果>

(1)補強布の効果

疲労試験の結果を図10に示す。繰り返しの進行に伴い防水層の裏面からクラックが発生し、それが上方に進展した。基本的には補強布を使用することにより、防水層の耐疲労性は向上した。これは防水層の下層から表層に向かうクラックの進展を、補強布が抑制しているためである。

【0066】

(2)耐疲労性に及ぼす補強布の位置の影響

全体的に見て、ガラス繊維織布でもポリエステル織布でも、補強布の位置は下方にある方が、耐疲労性の向上効果が見られた。中でも、最も低い位置に施工される仕様(JASS8に規定される0.3kg/m2のウレタン系塗料で補強布を張り付ける工法)は、全ての試験体において耐疲労性が良好であった。これは補強布の存在により、それより下側の防水層を大きくせん断変形させ、補強布が大きな力を負担することにより、それより上層の防水層への力の伝達を低減させるためと考えられる。

【0067】

<単純ひび割れ拡大試験(参考例1)の結果と疲労試験(参考例2)の結果との関係>

単純なひび割れ拡大試験では、10mm程度までのひび割れ幅に耐えるものが、疲労試験では、わずか数mm以内の小さなムーブメントの繰り返しにより破断した。

補強布の挿入位置の影響については、単純ひび割れ拡大試験と疲労試験結果とは類似した傾向が見られ、防水層の中の低い位置への挿入による性能向上は、両試験で同様であった。

【0068】

防水層のひび割れ防止及び耐疲労性向上には、補強布の挿入位置が重要であり、補強布を防水層の低い位置に設置した場合に特に有効であることが明らかになった。

【0069】

製造例1

縦糸として、30番手(綿番手)のポリエステル繊維を用い、縦糸3本からなる縦糸列を8列/インチの密度で織り込み、横糸として、200dポリエステル繊維を用い、横糸2本からなる横糸列を8列/インチの密度で織り込み、模式図として図1に示したような補強布を製造した。

【0070】

チーズスタンドに2本の横糸を立て、常法に従ってテンサーを通して該横糸を2本並列させ、次いで横糸を容易に飛ばせるようにEDP装置を通し、タンデムノズルを通した後、メインノズルから2本同時に横糸を飛ばして、図1に示したように、3本の縦糸に直角に、隣接するそれぞれの縦糸が、横糸に対し上下反対側に来るように横糸を挿入した。すなわち、3本の縦糸間に2本の横糸を並列して挿入して補強布を織った。このとき、EDP装置の前後(具体的には、テンサー入口とタンデムノズル出入口)に、横糸同士が絡まないように、横糸の分離ワイヤーを設置した。このようにして、2本の横糸は、2本のまま撚れることなく、縦糸と共に織られた。

【0071】

上記のようにして、2本の横糸が引き揃えられて縦糸に挿入し、図1に模式図を示した補強布を製造した。縦糸列の幅は、0.8mmであり、横糸列の幅は0.9mmであった。また、ホールのサイズは、2.3mm×2.5mmであった。また、横糸列の横断面のアスペクト比(b/a)は、2であった。

【0072】

製造例2

横糸を3本に変更した以外は、製造例1と同様にして図2に模式図を示した補強布を製造した。すなわち、チーズスタンドに3本の横糸を立て、EDP装置に3本の横糸を同時に挿入し、3本の横糸を同時に飛ばして、3本の縦糸に直角に、隣接するそれぞれの縦糸が、横糸に対し上下反対側に来るように横糸を挿入した。従って、3本の横糸は、3本のまま撚れることなく縦糸と共に織られた。

【0073】

上記のようにして、3本の横糸が引き揃えられて縦糸に挿入し、図2に模式図を示した補強布を製造した。縦糸列の幅は0.8mmであり、横糸列の幅は1.3mmであった。また、ホールのサイズは、2.3mm×2.1mmであった。また、横糸列の横断面のアスペクト比(b/a)は3であった。

【0074】

製造例3

縦糸を5本に変更した以外は、製造例1と同様にして図3に模式図を示した補強布を製造した。すなわち、製造例1と同様にして、2本の横糸が引き揃えられて縦糸に挿入し、図3に模式図を示した補強布を製造した。縦糸列の幅は1.3mmであり、横糸列の幅は0.9mmであった。また、ホールのサイズは1.8mm×2.5mmであった。また、横糸列の横断面のアスペクト比(b/a)は2であった。

【0075】

製造例4

交差部分において、隣接するそれぞれの横糸を、縦糸に対し上下反対側を通過するように織った以外は、製造例1と同様にして図4に模式図を示した補強布を製造した。すなわち、縦糸列の幅は0.8mmであり、横糸列の幅は1.2mmであった。また、ホールのサイズは、2.3mm×2.5mmであった。また、横糸列の横断面のアスペクト比(b/a)は、2.7であった。

【0076】

製造例5

製造例1において、更に、太糸を10cm間隔で挿入した補強布を作製した。具体的には、縦糸として、30番手(綿番手)のポリエステル繊維を用い、縦糸3本からなる縦糸列を8列/インチの密度で織り込み、横糸として、200dポリエステル繊維を用い、横糸2本からなる横糸列を8列/インチの密度で織り込み、更に、太糸として3番手(綿番手)ポリエステル繊維を用い、かかる太糸を縦横10cm間隔(0.25本/インチ)に挿入した補強布を製造した。

【0077】

縦糸列の幅は、0.8mmであり、横糸列の幅は0.9mmであった。また、ホールのサイズは、2.3mm×2.5mmであった。また、横糸列の横断面のアスペクト比(b/a)は2であった。

【0078】

比較製造例1

比較のために、横糸を1本に変更した以外は、製造例1と同様にして補強布を製造した。

【0079】

比較製造例2

比較のために、横糸を1本に変更した以外は、製造例5と同様にして補強布を製造した。

【0080】

実施例1

製造例1〜3で製造した補強布を、以下のように評価した。

防水用塗料として、ウレタン系塗料である、JIS A 6021 1類適合品の平場用のコスミックプロ12(ユープレックス株式会社製)を、主剤1質量部に対して硬化剤2質量部の割合で混合して用いた。色はグレーである。なお、以下、硬化物比重を1g/cm3として、「mm」と「kg/m2」の間の換算をした。

【0081】

試験体は、透明塩ビ板(220mm×120mm×2mm)の周囲にバックアップ材(10mm×5mm)で土手を作り、有効塗布面積が200mm×100mm(0.02m2)となるように作成した。

【0082】

上記透明塩ビ板の上に、上記防水用塗料を0.3mmで下塗りし、その上から上記補強布を張り付けた。製造例1ないし製造例3で製造された補強布は、横糸が2本以上であり扁平な形状をしているので、何れも上記透明塩ビ板の上に、全ての面が一様に張り付いた。

【0083】

次いで、上記防水用塗料を、1層目塗布をした。その1層目塗布の膜厚は1.4mmであった。評価した補強布は、何れも1層目塗布によって、部分的にでも層の上の方に浮き上がってしまうことがなかった。そのため、1層目を均一膜厚で塗布することができた。

【0084】

硬化後、上記防水用塗料を、金鏝で2層目塗布をした。硬化後でも、補強布が下地である透明塩ビ板の方に全面が位置しているので、2層目の膜厚を目視で均一に塗布することができた。2層目の塗布量は1.3mmであった。これらによって、塗膜の膜厚の合計が3.0mmとなった。

【0085】

上記硬化後の塗膜の膜厚の合計は、防水効果とコストとのバランスが最もとれた値の範囲であった。作業者の特別の技術・技能に頼らなくても、均一の塗膜が得られた。

【0086】

また、補強布は平面上の何処の場所でも、下地である透明塩ビ板から0.3mmの位置に配置されていた。また、参考例1(単純ひび割れ拡大試験)及び疲労試験(ムーブメント:1.0〜2.0mm、試験温度:20℃、周期:1Hz、繰返し回数:106回)の参考例2(疲労試験)の結果を勘案すると、製造例1〜3で製造した補強布を用いた防水層は、防水層のひび割れが表面に伝搬し難く、また、耐疲労性に優れていると考えられる。なお、交差部分においても、2本の横糸は互いに隣接していた。

【0087】

実施例2

実施例1において、製造例4で製造した補強布を用いた以外は実施例1と同様に、防水用塗料を塗布し硬化させた。

【0088】

製造例4で製造した補強布も、下地である透明塩ビ板から0.3mm以下の位置に全面配置されていたので、製造例1〜3で製造した補強布同様、防水層のひび割れが表面に伝搬し難く、また、耐疲労性に優れていると考えられる。しかしながら、交差部分において2本の横糸を上下に潜る縦糸の太さのために、交差部分においてのみ、2本の横糸の間に隙間が生じてしまい横糸隣接性に劣っていた。

【0089】

<横糸隣接性の評価>

交差部分の横糸間の隙間を目視で観察した。

判定基準

○:隙間なし

△:隙間あり

【0090】

実施例3

実施例1において、補強布を製造例5で製造した太糸を使用したものに代えた以外は実施例1と同様に防水用塗料を塗布し硬化させた。使用した補強布は、図1に示したものにおいて、縦糸より直径が4〜5倍大きい太糸が、10cm間隔で十字に織り込まれているものである。

【0091】

上記透明塩ビ板の上に、上記ウレタン系塗料を0.3mmで下塗りし、その上から上記補強布を張り付けた。横糸が2本であるため、上記透明塩ビ板の上に、全ての面が一様に張り付いた。

【0092】

次いで、上記ウレタン系の防水用塗料を、太糸を覆うように1層目塗布をした。その1層目塗布の膜厚は1.7mmであった。製造例5で製造された補強布は、1層目塗布によって、部分的にでも層の上の方に浮き上がってしまうことがなく、常に下地側(防水層の下側)に位置していた。

【0093】

補強布が、平面的にどの場所でも下地側(防水層の下側)に位置していたため、ウレタン系塗料の上から補強布に織り込まれた太糸を目視で確認しながら防水用塗料を塗布することによって、どの場所でも1層目を均一膜厚で塗布することができた。

【0094】

硬化後、上記ウレタン系の防水用塗料を、金鏝で2層目として1.3mm塗布し、合計3mmのウレタン塗膜防水層を形成した。本発明の塗膜防水層用補強布は、常に防水層の下側に位置させることができるので、厚さ測定のモニターとして織り込んだ太糸の効果がより発揮された。もし、補強布の一部分が防水層の上に浮き上がっていたとしたら、その部分の太糸は塗布をしてもなかなか見えなくならないので、その部分だけが厚く塗られてしまうことになる。

【0095】

36時間20℃で放置して防水層を得た。36時間20℃で放置してウレタン塗膜を硬化させた後も、太糸が目視で確認できなかった。ウレタン塗膜の膜厚の合計(防水層全体の膜厚に等しい)は、針貫入式厚さ計で3個所計測しその平均値をとった。

【0096】

上記のウレタン塗膜防水材塗布の作業により、作業者の特別な技術・技能に頼らなくても、最適なウレタン防水材の塗布量が得られ、最適の厚さで防水層が形成できることが分かった。しかも、何処でも均一膜厚であった。

【0097】

また、製造例4で製造された補強布は、平面上の何処の場所でも、下地である透明塩ビ板から0.3mm以下の位置に配置されていたので、参考例1及び参考例2の結果を勘案すると、製造例1〜3で製造した補強布と同様、防水層のひび割れが表面に伝搬し難く、また、耐疲労性に優れていると考えられる。

【0098】

比較例1

実施例1において、比較製造例1で製造した補強布を用いた以外は、実施例1と同様に、上記透明塩ビ板の上に、上記防水用塗料を0.3mmで下塗りし、その上から補強布を張り付けた。

【0099】

比較製造例1で製造された補強布は、横糸が1本であるため、一部、上記透明塩ビ板から浮き上がっており、全ての面が一様に張り付いていた訳ではなかった。

【0100】

次いで、上記防水用塗料を、1層目塗布をした。その1層目塗布の膜厚は1.4mmであった。補強布が、1層目塗布によって、部分的に層の上の方に浮き上がってしまった。そのため、1層目を均一膜厚で塗布することができなかった。

【0101】

硬化後、上記防水用塗料を、金鏝で2層目塗布をした。硬化後でも、補強布が下地である透明塩ビ板から離れて上の方に位置している部分があったので、2層目の膜厚を目視で均一に塗布することができなかった。2層目の塗布量は1.3mmであった。これらによって、塗膜の膜厚の合計が3.0mmとなった。

【0102】

補強布が、下地である透明塩ビ板から離れて、防水層の上部に配置されていた場所があったので、その部分は、参考例1(単純ひび割れ拡大試験)及び参考例2(疲労試験)の結果を勘案すると、その部分では、防水層のひび割れが表面に伝搬し易く、また、耐疲労性に劣っていると考えられる。

【0103】

比較例2

実施例1において、比較製造例2で製造した補強布を用いた以外は実施例1と同様に、防水用塗料を塗布し硬化させた。

【0104】

比較製造例2で製造した補強布は、横糸が1本であるため、比較例1と同様に、補強布が、下地である透明塩ビ板から離れて、防水層の上部に配置されていた場所があった。その部分では、防水層のひび割れが表面に伝搬し易く、また、耐疲労性に劣っていると考えられる。

【0105】

比較製造例2で製造した補強布は、太糸が織り込まれているので、その太糸を目視観察しながら均一塗布ができるはずであるが、補強布が防水層の上に浮き上がるので、その部分の太糸も浮き上がってしまい、太糸が見えなくなるまで塗布しようとすると、結果としてその部分だけが厚く塗布されてしまった。

【0106】

実施例3では、太糸のために、より完全に、均一塗布と絶対膜厚の確認ができたが、太糸の防水層中の上下位置が定まらないため、太糸の効果が全く得られなかった。

【0107】

上記補強布の構成を表1にまとめ、上記評価結果を表2にまとめた。

【表1】

【0108】

【表2】

【0109】

<均一塗布性(塗布膜厚の精度)の評価>

◎ :極めて均一であった。

○ :均一であった。

× :不均一であり、薄い部分は防水層の効果が劣る

××:極めて不均一であり、薄い部分は防水層の効果がない

【0110】

表2の結果より、「1つの横糸列の横糸本数が2本以上の補強布」は、常に補強布が防水層中の下方(下地側)に位置しており、そのため、塗膜防水層のひび割れを防止し、防水性能や耐疲労性に優れている(製造例1〜5)。一方、「1つの横糸列の横糸本数が1本の補強布」は、防水層中の中〜上方(表面側)に位置してしまう部分があり、そのため、塗膜防水層のひび割れが起こり、防水性能や耐疲労性に劣っている(比較製造例1、2)。

【0111】

また、「1つの横糸列の横糸本数が2本以上の補強布」は、常に補強布が防水層中の下方(下地側)に位置しているため、均一に防水塗料の塗布が可能であった(製造例1〜5)。特に、太糸が織り込んである補強布は、何処でも特に均一な膜厚であり、最適の厚さで防水層が形成できた(製造例5)。一方、「1つの横糸列の横糸本数が1本の補強布」は、防水層中の中〜上方(表面側)に位置している部分があるため、均一塗布が難しかった(比較製造例1、2)。特に、太糸が織り込んである補強布は、太糸が見えなくなる膜厚を基準に塗布したため、より均一性に劣ってしまった(比較製造例2)。

【0112】

「1つの横糸列の横糸本数が2本以上であり、太糸が織り込んである補強布」(製造例5)は、何れの試験でも最良であったが、その性能を出すために太糸の織り込みを前提にすると、「1つの横糸列の横糸本数が1本である補強布」(比較製造例2)は、均一塗布性が極めて悪くなってしまった。補強布に太糸を織り込むことを前提にすると、1つの横糸列の横糸本数を2本以上とし、常に下地側に位置させることができる補強布は、均一塗布性に極めて顕著な効果を有することが分かった。

【0113】

また、交差部分において、「隣接するそれぞれの横糸が、縦糸に対し上下同じ側を通過するように織られている補強布」(製造例1〜3、5)は、横糸隣接性が、「隣接するそれぞれの横糸が、縦糸に対し上下反対側を通過するように織られている補強布」(製造例4)より優れていた。

【産業上の利用可能性】

【0114】

本発明の補強布を用いた塗膜防水層は、機械的強度や耐疲労性が良好で、また精度良く一定の膜厚の防水層を形成することができ、膜厚の制御が容易なため、住宅ベランダ、屋上、バルコニー、駐車場等の床面等、防水が必要な分野に広く利用されるものである。

【符号の説明】

【0115】

1 縦糸

2 横糸

3 交差部分

4 ホール

11 縦糸列

12 横糸列

【技術分野】

【0001】

本発明は、塗膜防水層用補強布に関し、更に詳しくは、複数本の縦糸と複数本の横糸を用いて特殊な織り方をした塗膜防水層用補強布、及びそれを用いた塗膜防水工法に関する。

【背景技術】

【0002】

建築物の屋上等の防水には、シ−ト防水工法と、塗料等の防水塗料を塗布形成する塗膜防水工法が知られている(特許文献1)。このうち、塗膜防水工法は、強度や表面硬度が高く強靭であり、耐疲労性、寸法安定性等に優れているため、住宅ベランダ、屋上、バルコニー、駐車場等の床面等の防水に多用されている。

【0003】

塗膜防水工法においては、形成される防水層の機械的強度を増加させるために、補強布の使用が推奨されている。すなわち、塗膜防水材を補強布に塗り込むことにより補強布入り防水層を形成し、防水層のひび割れ等を補強布が阻止することが知られている(特許文献2、3)。

【0004】

しかしながら、たとえ補強布を用いても、防水層のひび割れを防ぐことができない場合が多くあった。また、たとえひび割れが防水層の下から伝搬し防水層の表面にまで至らない場合であっても、防水層の下部から内部にかけてはひび割れが起こっていることがあり、それが防水層の機械的強度を落とし、防水層の効果が得られなくなることもあった。

【0005】

建築物の屋上や壁の防水性能に対する要求は、ますます高くなってきているが、防水層のひび割れ防止等の機械的強度の改良や、防水層の耐疲労性の改良は、未だ不十分であり更なる改良が望まれていた。

【0006】

また、防水層は一定の厚さ以上に均一に設ける必要があり、薄過ぎると防水効果に劣り、一方必要以上に厚くするとコストアップになる。更に、建築確認等のために、一定の厚さ以上に設けられていることを容易に他人に証明する必要もある。しかしながら、防水用塗料を用いて一定の厚さの防水層を形成することは極めて難しかった。

【0007】

防水用塗料による防水層の形成は、作業員の技術・技能に頼っているのが現状であり、より簡単に定量的に防水層を形成できる方法も望まれていた。

【0008】

【特許文献1】特開昭60−065858号公報

【特許文献2】特開2006−316613号公報

【特許文献3】特開2007−231519号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記背景技術に鑑みてなされたものであり、その課題は、得られる防水層の機械的強度や耐疲労性を向上させ、また精度良く一定の膜厚の防水層を形成することができる塗膜防水工法を提供することにあり、それらを可能にする塗膜防水層用補強布を提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、上記の課題を解決すべく鋭意検討を重ねた結果、塗膜防水層用補強布を防水層の常に下側に位置させ、すなわち防水対象の基体に近い側に位置させることによって、防水層のひび割れを防止し、ひび割れの防水層表面への伝搬を阻止し、結果として防水性能や耐疲労性に優れた塗膜防水層が得られることを見出した。

【0011】

次に、本発明者は、如何にしたら塗膜防水層用補強布を防水層の常に何処でも下側に位置させられるか(すなわち防水対象の下地に近い側に位置させられるか)について鋭意検討を重ねた結果、複数本の縦糸と複数本の横糸を用いて特殊な織り方をした塗膜防水層用補強布を用いれば、それが防水対象の下地に張り付き易くでき、また防水用塗料塗布中には、下に敷いた補強布が塗布直後の防水用塗料の中を上に浮き上がらないようにできることを見出し、結果として防水性能や耐疲労性に優れ、また高い厚み精度を有した塗膜防水層が得られることを見出した。

【0012】

更に、直径が大きい太糸が織り込まれている場合には、塗布中又は塗布直後の防水用塗料の中を補強布が上に浮き上がらないようにすることにより、作業時の防水用塗料の塗布量の管理の指標として混入させてある太糸が常に防水層の極めて下側に位置し、防水材塗布量管理の精度を向上させることも見出した。

【0013】

すなわち、本発明は、防水用塗料によって防水層を形成する際に用いられる補強布であって、複数本の縦糸が互いに実質的に撚れることなく隣接して並行して配列されて縦糸列を構成しており、かつ、複数本の横糸が互いに実質的に撚れることなく隣接して並行して配列されて横糸列を構成しており、該縦糸列と該横糸列の交差部分において、隣接するそれぞれの縦糸が、横糸に対し上下反対側を通過するように織られていることを特徴とする塗膜防水層用補強布を提供するものである。

【0014】

また、本発明は、上記交差部分において、隣接するそれぞれの横糸が、縦糸に対し上下同じ側を通過するように織られている上記の塗膜防水層用補強布を提供するものである。

【0015】

また、本発明は、上記の塗膜防水層用補強布を用いることを特徴とする塗膜防水工法を提供するものである。

【0016】

また、本発明は、上記の塗膜防水工法を使用して製造されたものであることを特徴とする塗膜防水層を提供するものである。

【発明の効果】

【0017】

本発明の塗膜防水層用補強布を用いれば、前記問題点を解消して上記課題を解決し、塗膜防水層用補強布が防水対象の基体(防水用塗料を塗布する下地)に張り付き易くでき、また、液体の防水用塗料の塗布時に、下に敷いた塗膜防水層用補強布が液体の防水用塗料の中を上に浮き上がらないようにできる。

【0018】

そして、塗膜硬化後も、該補強布を、その広い面積の何処の位置でも常に再現性よく、塗膜防水層中の下地に近いところに(塗膜防水層の下側に)位置させることができるので、その結果、塗膜防水層中のひびの防水層表面への伝搬を阻止し、すなわち塗膜防水層のひび割れを防止し、防水性能や耐疲労性に優れた塗膜防水層を得ることができる。

【0019】

更に、本発明の塗膜防水層用補強布は、平面的に何処でも、塗膜防水層の最下部に常に位置させることができるので、塗膜防水層の上から本発明の塗膜防水層用補強布を見ながら塗布作業をすれば、常にどの位置でも均一の厚さで塗膜防水層を形成させることができる。また、塗膜硬化後も(防水層形成後も)、均一の厚さであるか否か、一定以上の厚さがあるか否かを確認できる。

【0020】

また、発注者及び管理者に対して、正確に均一の厚さであることや一定以上の厚さであることの証明ができる。また、本発明の塗膜防水層用補強布は、一般に用いられている補強布に代替して使用すればよいため、上記効果を得るために塗膜防水工法の工程数が増えることもない。

【0021】

更に、本発明の塗膜防水層用補強布の主たる縦糸と上記横糸の何れの糸よりも直径が大きい太糸を、適当な間隔で互いに平行に又は互いに直交して織り込んでおけば、その太糸を、塗布中及び/又は塗膜硬化後(防水層形成後)に上から目視確認することによって、より確実に、塗布中の塗膜の厚さ、及び/又は、塗膜硬化し形成された防水層が、均一の厚さであるか否かと一定以上の厚さであるか否かを確認できる。

【図面の簡単な説明】

【0022】

【図1】隣接する2本の横糸が、3本の縦糸に対し上下同じ側を通過するように織られている本発明の塗膜防水層用補強布の織り方を示す模式図である。

【図2】隣接する3本の横糸が、3本の縦糸に対し上下同じ側を通過するように織られている本発明の塗膜防水層用補強布の織り方を示す模式図である。

【図3】隣接する2本の横糸が、5本の縦糸に対し上下同じ側を通過するように織られている本発明の塗膜防水層用補強布の織り方を示す模式図である。

【図4】隣接する2本の横糸が、3本の縦糸に対し交互に上下違う側を通過するように織られている本発明の塗膜防水層用補強布の織り方を示す模式図である。

【図5】縦糸列と横糸列のアスペクト比の定義を説明するための図である。

【図6】参考例1、2で用いた試験体の各場所のサイズと、防水層にひび割れを入れる方法を示す平面図と断面図である。

【図7】参考例1、2で用いた試験体の防水層内での補強布の位置を示す断面模式図である。

【図8】参考例1の試験体の単純ひび割れ拡大試験の結果を示す図である。

【図9】参考例2の疲労試験の結果を示す図10の凡例を示す図である。

【図10】参考例2の疲労試験の結果を示す図である。

【発明を実施するための形態】

【0023】

以下、本発明について説明するが、本発明は、以下の具体的形態に限定されるものではなく、技術的思想の範囲内で任意に変形することができる。

【0024】

本発明の塗膜防水層用補強布(以下、単に「補強布」と略記することがある)は、防水用塗料によって防水層を形成する塗膜防水工法に用いられる。かかる塗膜防水工法は、塗膜によって防水層を形成するものでありさえすれば以下に限定されるわけではないが、具体的には例えば、まず常法に従って下地調整処理を行い、プライマーをローラー、刷毛等を用いて、例えば約0.2kg/m2塗布し、次いで塗膜形成用の防水用塗料を、もし2液タイプのものであるならば2液混合して調製し、それを例えば約0.3mm塗布し(これを、「下塗り」と略記する)、次いで補強布を張り付け、次いで塗膜形成用の防水用塗料を例えば約1.4mm塗布し(これを、「1層目塗布」と略記する)、その後塗布面をチェックし、ピンホールやクラックがあった場合には要すればそれらを所定の材料で充填し、次いで塗膜形成用の防水用塗料を、例えば約1.3mm塗布し(これを、「2層目塗布」と略記する)、次いで要すればトップコートを、例えば約0.2kg/m2塗布して完成させる。

【0025】

本発明の塗膜防水層用補強布は、かかる塗膜防水工法に用いられるものであって、少なくとも以下の要件を全て満たすものである。

(1)複数本の縦糸が互いに実質的に撚れることなく隣接して並行して配列されて縦糸列を構成しており、かつ、

(2)複数本の横糸が互いに実質的に撚れることなく隣接して並行して配列されて横糸列を構成しており、

(3)該縦糸列と該横糸列の交差部分(以下、単に「交差部分」と略記する場合がある)において、隣接するそれぞれの縦糸が、横糸に対し上下反対側を通過するように織られている。

【0026】

本発明における「1本の糸」とは、中が均一に詰まった1本の糸、又は、天然繊維又は合成繊維を引き揃えて撚りをかけたり互いに分離できなくしたりした状態で1本になっているものをいう。紡績によって、原料の短繊維を撚り合わせ、長く引き伸ばして1本の紡績糸(スパンヤーン、ステープルヤーン)にしたものであっても、原料の長繊維を撚り合わせたり分離し難くしたりして製糸又は紡糸して1本の糸(フィラメントヤーン)にしたものであってもよい。なお、以下、縦糸と横糸を総称して「糸」という。

【0027】

本発明の塗膜防水層用補強布における「2本の糸」とは、容易に2本に分離する状態の糸であり、本発明の塗膜防水層用補強布を作る時に、2本並列にチーズに巻いて同時に飛ばしたとき、又は、2本別々に飛ばして織ったとき「2本の糸」という。限定はされないが、具体的には、例えば、チーズスタンドに2本の糸を立て、要すればテンサーを通し、EDP装置を用いて、タンデムノズル経由等で2本の糸を飛ばして織った場合は、2本の糸を用いた補強布である。

【0028】

従って、短繊維、長繊維又は上記「1本の糸」を2本撚り合わせたものは、1本の糸であり2本の糸ではない。また、「3本以上の糸」、「複数本の糸」も、上記「2本の糸」からの延長で定義される。逆に、複数のチーズに巻かれていたり、1本のチーズに巻かれていても、並行に引き揃えられた状態で容易に複数本に分離できたりするようなものは、「複数本の糸」であり、「1本の糸」ではない。以上のことは、縦糸に関しても横糸に関しても言える。

【0029】

図1〜図4に、本発明の塗膜防水層用補強布の織り方の模式図を示す。図1、図2及び図4では、3本の縦糸が互いに実質的に撚れることなく隣接して並行して配列されて縦糸列を構成している。また、図3では、5本の縦糸が互いに実質的に撚れることなく隣接して並行して配列されて縦糸列を構成している。1つの縦糸列を構成する縦糸の本数は特に限定はないが、3〜5本が好ましく、特に好ましくは3本である。

【0030】

1つの縦糸列を構成する縦糸の本数が多過ぎると、平面的に見て縦糸列の面積が大きくなり過ぎるので、縦糸列と横糸列が形成する四角形の穴(以下、単に「ホール」と略記する)の面積が小さくなり過ぎたり、目が細かくなり過ぎたり、ホール部分の全体に占める面積比率が小さくなり過ぎ、防水用塗料が補強布の下に入り難くなる場合がある。

【0031】

一方、1つの縦糸列を構成する縦糸の本数が少な過ぎると、補強布が全体として平たくなり難くなるので、補強布が防水対象の下地に張り付き難くなったり、また、防水用塗料の塗布時に、補強布が液体の防水用塗料の上に浮き上がったりすることがあり、その結果、防水層の補強布によるひび割れ防止の効果が落ちたり、均一の膜厚で防水層を形成することが難しくなる場合がある。

【0032】

図1〜図4においては、模式的に隣接する縦糸同士を離して描画してあるが、縦糸同士は部分的に接していてもいなくてもよく、殆ど常に接していることが好ましい。また、実質的に撚れることなく隣接して並行して配列されていることが必須であるが、部分的には隣接する縦糸同士が交叉してまた元に戻っていてもよい。この場合も、「撚れることなく」といえる(に含まれる)。

【0033】

一方、横糸に関しては、図1、図3及び図4では、2本の横糸が互いに実質的に撚れることなく隣接して並行して配列されて横糸列を構成している。また、図2では、3本の横糸が互いに実質的に撚れることなく隣接して並行して配列されて横糸列を構成している。1つの横糸列を構成する横糸の本数は特に限定はないが、2〜4本が好ましく、特に好ましくは2本である。

【0034】

「1つの横糸列を構成する横糸の本数」が多過ぎる場合の問題点は、上記した縦糸の場合と同様である。また、「1つの横糸列を構成する横糸の本数」が少な過ぎる場合(すなわち横糸が1本の場合)の問題点も、上記した縦糸の場合と同様である。すなわち、1つの縦糸列を構成する横糸の本数が少な過ぎると、補強布が全体として平たくなり難くなるので、補強布が防水対象の下地に張り付き難くなったり、また、防水用塗料の塗布時に、補強布が液体の防水用塗料の上に浮き上がったりすることがあり、その結果、防水層の補強布によるひび割れ防止の効果が落ちる場合がある。

【0035】

1つの縦糸列を構成する横糸の本数が少な過ぎて、補強布が下地に張り付き難くなったり、上に浮き上がったりすると、補強布が見えているか否かを目視で確認しながら防水用塗料の塗布を行うことによって均一の膜厚で防水層を形成することが難しくなる場合がある。後述する太糸があると更に均一の膜厚で塗布することが容易となるが、防水用塗料の種類や粘度によっては太糸がない場合でも、本発明の補強布は常に下に位置するので均一の膜厚で塗布することが容易である。

【0036】

本発明の塗膜防水層用補強布は、交差部分において、隣接するそれぞれの縦糸は、横糸に対し上下反対側を通過するように織られていることが必須である。

【0037】

本発明の塗膜防水層用補強布は、図4に示したように、交差部分において、隣接するそれぞれの横糸が、縦糸に対し上下反対側を通過するように織られていてもよいが、図1〜図3に示したように、交差部分において、隣接するそれぞれの横糸が、縦糸に対し上下同じ側を通過するように織られていることが好ましい。

【0038】

図1〜図3のように、1つの横糸列の横糸が全て、交差部分において縦糸に対し上下同じ側を通過するように織られている場合は、図1〜図3のような形態で「1つの横糸列を構成する横糸の本数」を2本以上にした場合(複数本にした場合)、より扁平になり、前記した効果、すなわち、補強布が防水対象の下地に張り付き易く、防水用塗料の塗布時には、液体の防水用塗料の中を抵抗が大きくなって上に浮き上がらないという効果を奏することができる。

【0039】

特に横糸の場合であって、図1〜図3のように、1つの横糸列の横糸が全て、交差部分において縦糸に対し上下同じ側を通過するように織られている場合、「1つの横糸列を構成する横糸の本数」を1本から2本以上にすることによって、縦糸の個所で記載した効果以外にも、機械的強度が向上するという優れた効果もある。

【0040】

本発明の塗膜防水層用補強布のうち、図1〜図3のように、交差部分において、1つの横糸列の横糸が全て、縦糸の上下同じ側を通過するように織られている補強布を製造する場合の横糸の導入方法は、特に限定はされないが、具体的には以下の方法が挙げられる。例えば、1つの横糸列がn(2≦n)本の横糸で構成されている場合、チーズスタンドにn本の横糸を立て、要すればテンサーを通してn本並列させ、横糸を容易に飛ばせるようにEDP装置を用い、次いでタンデムノズルを経由して、メインノズルからn本同時に横糸を飛ばして織る。このとき、特に必要ではないが、EDP装置の前後(具体的には、テンサー入口、タンデムノズル出入口)に、横糸同士が絡まないように、横糸の分離ワイヤーを設置することもできる。図1又は図3のように、nが2の場合は、チーズスタンドに2本の横糸を立て、テンサーで2本並列させて、EDP装置を通してノズルから2本同時に横糸を飛ばせばよい。

【0041】

このように、図4のような形態より、図1〜図3のような形態の方が織り方は特殊ではあるが、このようにすることによって、交差部分では縦糸が少なくとも2本の横糸の間に交差しない(挿入されない)ので、交差部分においても横糸同士の距離を近づけることが可能となる。すなわち、図4のような形態では、交差部分の横糸に縦糸の交差による隙間ができてしまう。図4のような形態より、図1〜図3のような形態の方が、塗布時に生じた気泡が補強布でブロックされて表面に出難くなる。また、図1〜図3の補強布は構造的に扁平になり、横からの防水材の侵入がより少なくなり下地に張り付き易く、より浮き防止効果が得られた。

【0042】

縦糸の太さには特に限定はなく、補強布の従来の目的である、塗膜内に埋め込まれて主に塗膜に発生するひび割れを軽度に留める等のために最適な太さであればよい。例えば、0.1〜1mmの範囲が好ましく、0.13〜0.7mmの範囲がより好ましく、0.2〜0.5mmの範囲が特に好ましい。

【0043】

横糸の太さには特に限定はなく、上記と同様の効果を奏するために最適な太さであればよい。0.1〜1mmの範囲が好ましく、0.13〜0.7mmの範囲がより好ましく、0.2〜0.5mmの範囲が特に好ましい。

【0044】

1つの縦糸列の横断面のアスペクト比は、特に限定はないが、2以上が好ましく、2.5〜7がより好ましく、3〜5が特に好ましい。また、1つの横糸列の横断面のアスペクト比も特に限定はないが、1よりも大きい数値であることが好ましく、1.5〜5がより好ましく、2〜3が特に好ましい。ここで、「横断面のアスペクト比」は、交差部分から十分離れた場所で、縦糸列又は横糸列の横断面に外接するような長方形を想定し、その平面方向の長さ(幅)(b)を厚さ方向の長さ(厚さ)(a)で割った値であり、図5における「b/a」で定義される。アスペクト比が小さ過ぎると扁平でなくなり、前記した効果が得られなくなる場合がある。

【0045】

縦糸列の密度と横糸列の密度は、補強布の従来の目的を達成するようになっていれば特に限定はないが、2列/インチ(12.7mmに1本の密度)〜30列/インチ(0.85mmに1本の密度)の間隔であることが好ましい。より好ましくは4〜20列/インチの間隔であり、特に好ましくは6〜15列/インチの間隔である。密度が高過ぎると、1つのホールの面積が小さくなり、防水用塗料が下に流れ込まなくなる場合がある。

【0046】

本発明の塗膜防水層用補強布の特に好ましい態様のものは、補強布の平均面を構成する主たる糸である上記縦糸や上記横糸より直径が太い糸が、補強布に織り込まれている塗膜防水層用補強布である。特に、上記縦糸と上記横糸の何れの糸よりも直径が大きい太糸が、それぞれ0.05〜15本/インチの間隔で互いに平行に又は互いに直交して織り込まれている上記の塗膜防水層用補強布が好ましい。

【0047】

特に限定はされないが、一般に、補強布が張り付けられた後に、通常は防水用塗料が1層目塗布され、その後2層目が塗布される。この2層目塗布の後の合計の塗膜の量が防水性を左右する。太糸を織り込むことによって、その太糸が初めて目視で確認できなくなる点又は目視で辛うじて確認できる点で、防水用塗料の塗布膜厚を判断できる。太糸が目視で確認できなくなる最低膜厚が防水性確保のための最適膜厚になるように太糸を設定しておけば、初めて太糸が目視で確認できなくなる膜厚まで防水用塗料を塗布すれば、それが防水のための最適膜厚となる。

【0048】

防水のための最適膜厚は防水される対象により異なり、また水平面か垂直面かそれ以外の面かでも異なり、また、塗膜の硬化物比重(密度)によっても異なるが、補強布の上に塗布された塗膜の膜厚の合計が2〜5kg/m2の範囲の1点の膜厚より厚く塗布されたとき初めて目視で太糸が確認できなくなるように設計されていることが好ましい。かかる閾値は、2〜5kg/m2の範囲の1点が好ましく、1.8〜4.5kg/m2の範囲の1点がより好ましく、1.7〜4kg/m2の範囲の1点が特に好ましく、1.6〜3.5kg/m2の範囲の1点が更に好ましい。

【0049】

また、補強布の上に塗布された塗膜の膜厚の合計が、平場(水平面)用では、1.5〜6mmの範囲の1点の膜厚より厚く塗布されたとき初めて目視で上記凸部が確認できなくなるように太糸の直径が設定されていることが好ましい。かかる閾値は、2〜5mmの範囲の1点がより好ましく、2.7〜3.3mmの範囲の1点が規定を勘案すると更に好ましい。また、立ち上がり(垂直面)用では、1〜4mmの範囲の1点の膜厚より厚く塗布されたとき初めて目視で上記太糸が確認できなくなるように太糸の直径が設定されていることが好ましい。かかる閾値は、1.2〜3.4mmの範囲の1点がより好ましく、1.7〜2.3mmの範囲の1点が規定を勘案すると更に好ましい。

【0050】

なお、見えるか見えないかは、防水用塗料を全て塗布(又は2層目塗布)直後に判断しても、防水用塗料中の溶媒が蒸発し塗膜が硬化した後に判断してもよいが、塗布直後に判断することが膜厚の工程管理上好ましい。

【0051】

上記太糸の直径は、上記条件を満たすように設定されることが好ましい。すなわち、上記太糸の直径は、0.2〜1.2mmの範囲が好ましく、0.3〜1mmの範囲がより好ましく、0.4〜0.7mmの範囲が特に好ましい。また、上記太糸の直径は、上記縦糸と上記横糸の何れの糸の直径に対しても、1.2〜5倍であることが好ましい。上記した太糸の直径の好ましい範囲は、上記したように、均一に塗布でき、一定膜厚以上に確実に塗布できるという効果を奏する範囲である。

【0052】

太糸は、上記目視の効果を得るために、0.05〜15本/インチの間隔で互いに平行に又は互いに直交して織り込まれていることが好ましいが、より好ましくは0.1〜2本/インチの間隔であり、特に好ましくは0.15〜0.5本/インチの間隔である。また、縦糸列又は横糸列15〜70列当たり1本織りこまれていることが好ましく、30〜50列当たり1本織りこまれていることが特に好ましい。

【0053】

防水用塗料の種類や目的に応じ、本発明の塗膜防水層用補強布の主たる上記縦糸と上記横糸の何れの糸よりも直径が大きい太糸を任意に変更し、該太糸を適当な間隔で互いに平行に又は互いに直交して織り込んでおけば、均一な塗布及び/又は一定以上の塗布に関し、様々な性質を持った防水用塗料に対応することができる。

【0054】

縦糸、横糸及び(太糸を織り込む場合は)太糸の材質は特に限定はなく、通常、補強布に用いられているものが用いられる。例えば、ガラス繊維等の無機物;ポリエステル、ポリビニルホルマール、ポリビニルアセタール、ポリアミド、ポリプロピレン等の合成有機ポリマー繊維;絹糸、綿糸、毛糸等の天然繊維等が挙げられる。このうち、ポリエステル、ポリビニルアセタール等が好ましい。

【0055】

上記防水用塗料の種類は防水効果あれば特に限定はないが、ウレタン系塗料であることが、防水性、耐ひび割れ性、耐疲労性、透明性等の点から特に好ましい。本発明の塗膜防水層用補強布を用いて、塗膜防水工法でウレタン系塗料を塗布してなる塗膜防水層は、前記効果を特に発揮する。

【実施例】

【0056】

以下に、実施例及び比較例を挙げて本発明を更に具体的に説明するが、本発明は、その要旨を超えない限りこれらの実施例に限定されるものではない。

【0057】

参考例1

補強布が防水層の下部にあると防水層の破断等がより防止できることが見出された。その事実は以下のようにして確認された(日本建築学会構造系論文集 第73巻、第629号、1051〜1056、2008年7月「ウレタン塗膜防水層の下地不連続部での耐疲労性におよぼす補強布の位置の影響」)。

【0058】

試験体の作成は、図6に示すように、塗布される下地として、中央部に防水層にひび割れを入れるための切り込み(下地不連続部)の入ったスレート板を用い、その上にプライマー塗布し乾燥確認後、更にその上に内寸100mmX380mmのせき止め枠を設置し、その中に、防水用塗料として市販のウレタン系塗料(JISA6021 I類適合品、比重1.2)を塗布した。

【0059】

補強布は、ポリエステル繊維、ガラス繊維よりなる糸を使用したものを用い、図7に示すように、

断面の上方(下地面から3/4の位置)(図7で、「高」と表記)、

中央(下地面から2/4の位置)(図7で、「中」と表記)、

下方(下地面から1/4)(図7で、「低」と表記)、

極下方(下地面から1/12、JASS8標準仕様に準拠)(図7で、「極低」と表記)

の4種類の位置に配置した。

また、比較のために、補強布なしの試験体(「補強布なし」と表記)も用意した。

これらは、2週間、20℃環境下で養生した。

【0060】

<単純ひび割れ拡大試験>

これら試験体の単純ひび割れ拡大試験(ひび割れ拡大速度1mm/分、20℃)により力学的挙動を測定した。すなわち、一定速度(1mm/分)でひび割れ幅が大きくなるように試験体の両端を引っ張り、その時、単位ひび割れ長さ(ひびの走っている方向のひびの長さ)当たりにかかる応力(N/mm)を測定した。図8に測定結果を示す。

【0061】

<結果>

補強布があることによりピーク時の応力は大きくなり、補強布被断後、急激に応力は低下した。その後は、ウレタン層が伸長し続け、ある程度の応力を保ちながらひび割れ拡大に追随した。補強布挿入位置の影響は、極低(下から1/12)の場合、応力ピーク時(防水層破断時)のひび割れ幅は大きくなっていた。すなわち、極低(下から1/12)では、ひび割れ幅が大きくなるまで、防水層が破断しなかった。

【0062】

参考例2

参考例1と同様の、ポリエステル繊維、ガラス繊維よりなる糸を使用した2種類の補強布を用いて、参考例1と同様の試験体(補強布なしも含む)を用意した。

それぞれの試験体について、以下のように疲労試験を行った。

【0063】

<疲労試験(耐疲労性の評価方法)>

すなわち、ムーブメントは、「JASS8メンブレン防水層の性能評価試験方法・疲労試験」に準拠し、3水準(0.5〜1.0mm、1.0〜2.0mm、2.5〜5.0mm)とした。

繰り返し回数は、最大100万回までとした。速度は1Hzで、試験は20℃環境下で行った。

【0064】

下地スレート板の切り込み(下地不連続部)のムーブメントにより、防水層は下側からクラックが進展するが、その深さをスケールにより測定した。結果を示す図10の凡例を図9に示す。途中、クラック部の補強布の破断状況を観察した。図9の凡例に示したように、図10において、補強布の破断がない疲労回数の部分は濃い網掛けで示し、補強布の破断がある場合は薄い網掛けで示した。

完全にクラックが防水層の表面まで到達したとき、防水層が破断したと判定し、図10において、「×」で示した。なお、破断しない場合は、100万回まで疲労試験を続行した。

【0065】

<結果>

(1)補強布の効果

疲労試験の結果を図10に示す。繰り返しの進行に伴い防水層の裏面からクラックが発生し、それが上方に進展した。基本的には補強布を使用することにより、防水層の耐疲労性は向上した。これは防水層の下層から表層に向かうクラックの進展を、補強布が抑制しているためである。

【0066】

(2)耐疲労性に及ぼす補強布の位置の影響

全体的に見て、ガラス繊維織布でもポリエステル織布でも、補強布の位置は下方にある方が、耐疲労性の向上効果が見られた。中でも、最も低い位置に施工される仕様(JASS8に規定される0.3kg/m2のウレタン系塗料で補強布を張り付ける工法)は、全ての試験体において耐疲労性が良好であった。これは補強布の存在により、それより下側の防水層を大きくせん断変形させ、補強布が大きな力を負担することにより、それより上層の防水層への力の伝達を低減させるためと考えられる。

【0067】

<単純ひび割れ拡大試験(参考例1)の結果と疲労試験(参考例2)の結果との関係>

単純なひび割れ拡大試験では、10mm程度までのひび割れ幅に耐えるものが、疲労試験では、わずか数mm以内の小さなムーブメントの繰り返しにより破断した。

補強布の挿入位置の影響については、単純ひび割れ拡大試験と疲労試験結果とは類似した傾向が見られ、防水層の中の低い位置への挿入による性能向上は、両試験で同様であった。

【0068】

防水層のひび割れ防止及び耐疲労性向上には、補強布の挿入位置が重要であり、補強布を防水層の低い位置に設置した場合に特に有効であることが明らかになった。

【0069】

製造例1

縦糸として、30番手(綿番手)のポリエステル繊維を用い、縦糸3本からなる縦糸列を8列/インチの密度で織り込み、横糸として、200dポリエステル繊維を用い、横糸2本からなる横糸列を8列/インチの密度で織り込み、模式図として図1に示したような補強布を製造した。

【0070】

チーズスタンドに2本の横糸を立て、常法に従ってテンサーを通して該横糸を2本並列させ、次いで横糸を容易に飛ばせるようにEDP装置を通し、タンデムノズルを通した後、メインノズルから2本同時に横糸を飛ばして、図1に示したように、3本の縦糸に直角に、隣接するそれぞれの縦糸が、横糸に対し上下反対側に来るように横糸を挿入した。すなわち、3本の縦糸間に2本の横糸を並列して挿入して補強布を織った。このとき、EDP装置の前後(具体的には、テンサー入口とタンデムノズル出入口)に、横糸同士が絡まないように、横糸の分離ワイヤーを設置した。このようにして、2本の横糸は、2本のまま撚れることなく、縦糸と共に織られた。

【0071】

上記のようにして、2本の横糸が引き揃えられて縦糸に挿入し、図1に模式図を示した補強布を製造した。縦糸列の幅は、0.8mmであり、横糸列の幅は0.9mmであった。また、ホールのサイズは、2.3mm×2.5mmであった。また、横糸列の横断面のアスペクト比(b/a)は、2であった。

【0072】

製造例2

横糸を3本に変更した以外は、製造例1と同様にして図2に模式図を示した補強布を製造した。すなわち、チーズスタンドに3本の横糸を立て、EDP装置に3本の横糸を同時に挿入し、3本の横糸を同時に飛ばして、3本の縦糸に直角に、隣接するそれぞれの縦糸が、横糸に対し上下反対側に来るように横糸を挿入した。従って、3本の横糸は、3本のまま撚れることなく縦糸と共に織られた。

【0073】

上記のようにして、3本の横糸が引き揃えられて縦糸に挿入し、図2に模式図を示した補強布を製造した。縦糸列の幅は0.8mmであり、横糸列の幅は1.3mmであった。また、ホールのサイズは、2.3mm×2.1mmであった。また、横糸列の横断面のアスペクト比(b/a)は3であった。

【0074】

製造例3

縦糸を5本に変更した以外は、製造例1と同様にして図3に模式図を示した補強布を製造した。すなわち、製造例1と同様にして、2本の横糸が引き揃えられて縦糸に挿入し、図3に模式図を示した補強布を製造した。縦糸列の幅は1.3mmであり、横糸列の幅は0.9mmであった。また、ホールのサイズは1.8mm×2.5mmであった。また、横糸列の横断面のアスペクト比(b/a)は2であった。

【0075】

製造例4

交差部分において、隣接するそれぞれの横糸を、縦糸に対し上下反対側を通過するように織った以外は、製造例1と同様にして図4に模式図を示した補強布を製造した。すなわち、縦糸列の幅は0.8mmであり、横糸列の幅は1.2mmであった。また、ホールのサイズは、2.3mm×2.5mmであった。また、横糸列の横断面のアスペクト比(b/a)は、2.7であった。

【0076】

製造例5

製造例1において、更に、太糸を10cm間隔で挿入した補強布を作製した。具体的には、縦糸として、30番手(綿番手)のポリエステル繊維を用い、縦糸3本からなる縦糸列を8列/インチの密度で織り込み、横糸として、200dポリエステル繊維を用い、横糸2本からなる横糸列を8列/インチの密度で織り込み、更に、太糸として3番手(綿番手)ポリエステル繊維を用い、かかる太糸を縦横10cm間隔(0.25本/インチ)に挿入した補強布を製造した。

【0077】

縦糸列の幅は、0.8mmであり、横糸列の幅は0.9mmであった。また、ホールのサイズは、2.3mm×2.5mmであった。また、横糸列の横断面のアスペクト比(b/a)は2であった。

【0078】

比較製造例1

比較のために、横糸を1本に変更した以外は、製造例1と同様にして補強布を製造した。

【0079】

比較製造例2

比較のために、横糸を1本に変更した以外は、製造例5と同様にして補強布を製造した。

【0080】

実施例1

製造例1〜3で製造した補強布を、以下のように評価した。

防水用塗料として、ウレタン系塗料である、JIS A 6021 1類適合品の平場用のコスミックプロ12(ユープレックス株式会社製)を、主剤1質量部に対して硬化剤2質量部の割合で混合して用いた。色はグレーである。なお、以下、硬化物比重を1g/cm3として、「mm」と「kg/m2」の間の換算をした。

【0081】

試験体は、透明塩ビ板(220mm×120mm×2mm)の周囲にバックアップ材(10mm×5mm)で土手を作り、有効塗布面積が200mm×100mm(0.02m2)となるように作成した。

【0082】

上記透明塩ビ板の上に、上記防水用塗料を0.3mmで下塗りし、その上から上記補強布を張り付けた。製造例1ないし製造例3で製造された補強布は、横糸が2本以上であり扁平な形状をしているので、何れも上記透明塩ビ板の上に、全ての面が一様に張り付いた。

【0083】

次いで、上記防水用塗料を、1層目塗布をした。その1層目塗布の膜厚は1.4mmであった。評価した補強布は、何れも1層目塗布によって、部分的にでも層の上の方に浮き上がってしまうことがなかった。そのため、1層目を均一膜厚で塗布することができた。

【0084】

硬化後、上記防水用塗料を、金鏝で2層目塗布をした。硬化後でも、補強布が下地である透明塩ビ板の方に全面が位置しているので、2層目の膜厚を目視で均一に塗布することができた。2層目の塗布量は1.3mmであった。これらによって、塗膜の膜厚の合計が3.0mmとなった。

【0085】

上記硬化後の塗膜の膜厚の合計は、防水効果とコストとのバランスが最もとれた値の範囲であった。作業者の特別の技術・技能に頼らなくても、均一の塗膜が得られた。

【0086】

また、補強布は平面上の何処の場所でも、下地である透明塩ビ板から0.3mmの位置に配置されていた。また、参考例1(単純ひび割れ拡大試験)及び疲労試験(ムーブメント:1.0〜2.0mm、試験温度:20℃、周期:1Hz、繰返し回数:106回)の参考例2(疲労試験)の結果を勘案すると、製造例1〜3で製造した補強布を用いた防水層は、防水層のひび割れが表面に伝搬し難く、また、耐疲労性に優れていると考えられる。なお、交差部分においても、2本の横糸は互いに隣接していた。

【0087】

実施例2

実施例1において、製造例4で製造した補強布を用いた以外は実施例1と同様に、防水用塗料を塗布し硬化させた。

【0088】

製造例4で製造した補強布も、下地である透明塩ビ板から0.3mm以下の位置に全面配置されていたので、製造例1〜3で製造した補強布同様、防水層のひび割れが表面に伝搬し難く、また、耐疲労性に優れていると考えられる。しかしながら、交差部分において2本の横糸を上下に潜る縦糸の太さのために、交差部分においてのみ、2本の横糸の間に隙間が生じてしまい横糸隣接性に劣っていた。

【0089】

<横糸隣接性の評価>

交差部分の横糸間の隙間を目視で観察した。

判定基準

○:隙間なし

△:隙間あり

【0090】

実施例3

実施例1において、補強布を製造例5で製造した太糸を使用したものに代えた以外は実施例1と同様に防水用塗料を塗布し硬化させた。使用した補強布は、図1に示したものにおいて、縦糸より直径が4〜5倍大きい太糸が、10cm間隔で十字に織り込まれているものである。

【0091】

上記透明塩ビ板の上に、上記ウレタン系塗料を0.3mmで下塗りし、その上から上記補強布を張り付けた。横糸が2本であるため、上記透明塩ビ板の上に、全ての面が一様に張り付いた。

【0092】

次いで、上記ウレタン系の防水用塗料を、太糸を覆うように1層目塗布をした。その1層目塗布の膜厚は1.7mmであった。製造例5で製造された補強布は、1層目塗布によって、部分的にでも層の上の方に浮き上がってしまうことがなく、常に下地側(防水層の下側)に位置していた。

【0093】

補強布が、平面的にどの場所でも下地側(防水層の下側)に位置していたため、ウレタン系塗料の上から補強布に織り込まれた太糸を目視で確認しながら防水用塗料を塗布することによって、どの場所でも1層目を均一膜厚で塗布することができた。

【0094】

硬化後、上記ウレタン系の防水用塗料を、金鏝で2層目として1.3mm塗布し、合計3mmのウレタン塗膜防水層を形成した。本発明の塗膜防水層用補強布は、常に防水層の下側に位置させることができるので、厚さ測定のモニターとして織り込んだ太糸の効果がより発揮された。もし、補強布の一部分が防水層の上に浮き上がっていたとしたら、その部分の太糸は塗布をしてもなかなか見えなくならないので、その部分だけが厚く塗られてしまうことになる。

【0095】

36時間20℃で放置して防水層を得た。36時間20℃で放置してウレタン塗膜を硬化させた後も、太糸が目視で確認できなかった。ウレタン塗膜の膜厚の合計(防水層全体の膜厚に等しい)は、針貫入式厚さ計で3個所計測しその平均値をとった。

【0096】

上記のウレタン塗膜防水材塗布の作業により、作業者の特別な技術・技能に頼らなくても、最適なウレタン防水材の塗布量が得られ、最適の厚さで防水層が形成できることが分かった。しかも、何処でも均一膜厚であった。

【0097】

また、製造例4で製造された補強布は、平面上の何処の場所でも、下地である透明塩ビ板から0.3mm以下の位置に配置されていたので、参考例1及び参考例2の結果を勘案すると、製造例1〜3で製造した補強布と同様、防水層のひび割れが表面に伝搬し難く、また、耐疲労性に優れていると考えられる。

【0098】

比較例1

実施例1において、比較製造例1で製造した補強布を用いた以外は、実施例1と同様に、上記透明塩ビ板の上に、上記防水用塗料を0.3mmで下塗りし、その上から補強布を張り付けた。

【0099】

比較製造例1で製造された補強布は、横糸が1本であるため、一部、上記透明塩ビ板から浮き上がっており、全ての面が一様に張り付いていた訳ではなかった。

【0100】

次いで、上記防水用塗料を、1層目塗布をした。その1層目塗布の膜厚は1.4mmであった。補強布が、1層目塗布によって、部分的に層の上の方に浮き上がってしまった。そのため、1層目を均一膜厚で塗布することができなかった。

【0101】

硬化後、上記防水用塗料を、金鏝で2層目塗布をした。硬化後でも、補強布が下地である透明塩ビ板から離れて上の方に位置している部分があったので、2層目の膜厚を目視で均一に塗布することができなかった。2層目の塗布量は1.3mmであった。これらによって、塗膜の膜厚の合計が3.0mmとなった。

【0102】

補強布が、下地である透明塩ビ板から離れて、防水層の上部に配置されていた場所があったので、その部分は、参考例1(単純ひび割れ拡大試験)及び参考例2(疲労試験)の結果を勘案すると、その部分では、防水層のひび割れが表面に伝搬し易く、また、耐疲労性に劣っていると考えられる。

【0103】

比較例2

実施例1において、比較製造例2で製造した補強布を用いた以外は実施例1と同様に、防水用塗料を塗布し硬化させた。

【0104】

比較製造例2で製造した補強布は、横糸が1本であるため、比較例1と同様に、補強布が、下地である透明塩ビ板から離れて、防水層の上部に配置されていた場所があった。その部分では、防水層のひび割れが表面に伝搬し易く、また、耐疲労性に劣っていると考えられる。

【0105】

比較製造例2で製造した補強布は、太糸が織り込まれているので、その太糸を目視観察しながら均一塗布ができるはずであるが、補強布が防水層の上に浮き上がるので、その部分の太糸も浮き上がってしまい、太糸が見えなくなるまで塗布しようとすると、結果としてその部分だけが厚く塗布されてしまった。

【0106】

実施例3では、太糸のために、より完全に、均一塗布と絶対膜厚の確認ができたが、太糸の防水層中の上下位置が定まらないため、太糸の効果が全く得られなかった。

【0107】

上記補強布の構成を表1にまとめ、上記評価結果を表2にまとめた。

【表1】

【0108】

【表2】

【0109】

<均一塗布性(塗布膜厚の精度)の評価>

◎ :極めて均一であった。

○ :均一であった。

× :不均一であり、薄い部分は防水層の効果が劣る

××:極めて不均一であり、薄い部分は防水層の効果がない

【0110】

表2の結果より、「1つの横糸列の横糸本数が2本以上の補強布」は、常に補強布が防水層中の下方(下地側)に位置しており、そのため、塗膜防水層のひび割れを防止し、防水性能や耐疲労性に優れている(製造例1〜5)。一方、「1つの横糸列の横糸本数が1本の補強布」は、防水層中の中〜上方(表面側)に位置してしまう部分があり、そのため、塗膜防水層のひび割れが起こり、防水性能や耐疲労性に劣っている(比較製造例1、2)。

【0111】

また、「1つの横糸列の横糸本数が2本以上の補強布」は、常に補強布が防水層中の下方(下地側)に位置しているため、均一に防水塗料の塗布が可能であった(製造例1〜5)。特に、太糸が織り込んである補強布は、何処でも特に均一な膜厚であり、最適の厚さで防水層が形成できた(製造例5)。一方、「1つの横糸列の横糸本数が1本の補強布」は、防水層中の中〜上方(表面側)に位置している部分があるため、均一塗布が難しかった(比較製造例1、2)。特に、太糸が織り込んである補強布は、太糸が見えなくなる膜厚を基準に塗布したため、より均一性に劣ってしまった(比較製造例2)。

【0112】

「1つの横糸列の横糸本数が2本以上であり、太糸が織り込んである補強布」(製造例5)は、何れの試験でも最良であったが、その性能を出すために太糸の織り込みを前提にすると、「1つの横糸列の横糸本数が1本である補強布」(比較製造例2)は、均一塗布性が極めて悪くなってしまった。補強布に太糸を織り込むことを前提にすると、1つの横糸列の横糸本数を2本以上とし、常に下地側に位置させることができる補強布は、均一塗布性に極めて顕著な効果を有することが分かった。

【0113】

また、交差部分において、「隣接するそれぞれの横糸が、縦糸に対し上下同じ側を通過するように織られている補強布」(製造例1〜3、5)は、横糸隣接性が、「隣接するそれぞれの横糸が、縦糸に対し上下反対側を通過するように織られている補強布」(製造例4)より優れていた。

【産業上の利用可能性】

【0114】

本発明の補強布を用いた塗膜防水層は、機械的強度や耐疲労性が良好で、また精度良く一定の膜厚の防水層を形成することができ、膜厚の制御が容易なため、住宅ベランダ、屋上、バルコニー、駐車場等の床面等、防水が必要な分野に広く利用されるものである。

【符号の説明】

【0115】

1 縦糸

2 横糸

3 交差部分

4 ホール

11 縦糸列

12 横糸列

【特許請求の範囲】

【請求項1】

防水用塗料によって防水層を形成する際に用いられる補強布であって、複数本の縦糸が互いに実質的に撚れることなく隣接して並行して配列されて縦糸列を構成しており、かつ、複数本の横糸が互いに実質的に撚れることなく隣接して並行して配列されて横糸列を構成しており、該縦糸列と該横糸列の交差部分において、隣接するそれぞれの縦糸が、横糸に対し上下反対側を通過するように織られていることを特徴とする塗膜防水層用補強布。

【請求項2】

上記交差部分において、隣接するそれぞれの横糸が、縦糸に対し上下同じ側を通過するように織られている請求項1に記載の塗膜防水層用補強布。

【請求項3】

3本から5本の縦糸が上記縦糸列を構成している請求項1又は請求項2に記載の塗膜防水層用補強布。

【請求項4】

2本から4本の横糸が上記横糸列を構成している請求項1ないし請求項3の何れかの請求項に記載の塗膜防水層用補強布。

【請求項5】

上記横糸列の横断面のアスペクト比が、1よりも大きい数値である請求項1ないし請求項4の何れかの請求項に記載の塗膜防水層用補強布。

【請求項6】

上記縦糸列が、それぞれ2〜30列/インチの間隔で上記横糸列に直交して織られており、かつ上記横糸列が、それぞれ2〜30列/インチの間隔で上記縦糸列に直交して織られている請求項1ないし請求項5の何れかの請求項に記載の塗膜防水層用補強布。

【請求項7】

更に、上記縦糸と上記横糸の何れの糸よりも直径が大きい太糸が、それぞれ0.05〜15本/インチの間隔で互いに平行に又は互いに直交して織り込まれている請求項1ないし請求項6の何れかの請求項に記載の塗膜防水層用補強布。

【請求項8】

上記太糸の直径が、上記縦糸と上記横糸の何れの糸の直径に対しても、1.2〜10倍である請求項7に記載の塗膜防水層用補強布。

【請求項9】

請求項1ないし請求項8の何れかの請求項に記載の塗膜防水層用補強布を用いることを特徴とする塗膜防水工法。

【請求項1】

防水用塗料によって防水層を形成する際に用いられる補強布であって、複数本の縦糸が互いに実質的に撚れることなく隣接して並行して配列されて縦糸列を構成しており、かつ、複数本の横糸が互いに実質的に撚れることなく隣接して並行して配列されて横糸列を構成しており、該縦糸列と該横糸列の交差部分において、隣接するそれぞれの縦糸が、横糸に対し上下反対側を通過するように織られていることを特徴とする塗膜防水層用補強布。

【請求項2】

上記交差部分において、隣接するそれぞれの横糸が、縦糸に対し上下同じ側を通過するように織られている請求項1に記載の塗膜防水層用補強布。

【請求項3】

3本から5本の縦糸が上記縦糸列を構成している請求項1又は請求項2に記載の塗膜防水層用補強布。

【請求項4】

2本から4本の横糸が上記横糸列を構成している請求項1ないし請求項3の何れかの請求項に記載の塗膜防水層用補強布。

【請求項5】

上記横糸列の横断面のアスペクト比が、1よりも大きい数値である請求項1ないし請求項4の何れかの請求項に記載の塗膜防水層用補強布。

【請求項6】

上記縦糸列が、それぞれ2〜30列/インチの間隔で上記横糸列に直交して織られており、かつ上記横糸列が、それぞれ2〜30列/インチの間隔で上記縦糸列に直交して織られている請求項1ないし請求項5の何れかの請求項に記載の塗膜防水層用補強布。

【請求項7】

更に、上記縦糸と上記横糸の何れの糸よりも直径が大きい太糸が、それぞれ0.05〜15本/インチの間隔で互いに平行に又は互いに直交して織り込まれている請求項1ないし請求項6の何れかの請求項に記載の塗膜防水層用補強布。

【請求項8】

上記太糸の直径が、上記縦糸と上記横糸の何れの糸の直径に対しても、1.2〜10倍である請求項7に記載の塗膜防水層用補強布。

【請求項9】

請求項1ないし請求項8の何れかの請求項に記載の塗膜防水層用補強布を用いることを特徴とする塗膜防水工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図8】

【図6】

【図7】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図8】

【図6】

【図7】

【図9】

【図10】

【公開番号】特開2011−38246(P2011−38246A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2009−183471(P2009−183471)

【出願日】平成21年8月6日(2009.8.6)

【出願人】(598171508)株式会社秀カンパニー (15)

【出願人】(508179545)東洋紡スペシャルティズトレーディング株式会社 (51)

【出願人】(508079175)栗田煙草苗育布製造株式会社 (3)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成21年8月6日(2009.8.6)

【出願人】(598171508)株式会社秀カンパニー (15)

【出願人】(508179545)東洋紡スペシャルティズトレーディング株式会社 (51)

【出願人】(508079175)栗田煙草苗育布製造株式会社 (3)

[ Back to top ]